インプリント装置及び物品の製造方法

【課題】基板の上のインプリント材から型を離型するのに有利な技術を提供する。

【解決手段】基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、前記型を保持して移動する保持部と、前記基板を保持して移動するステージと、前記インプリント処理を制御する制御部と、を有し、前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置を提供する。

【解決手段】基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、前記型を保持して移動する保持部と、前記基板を保持して移動するステージと、前記インプリント処理を制御する制御部と、を有し、前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インプリント装置及び物品の製造方法に関する。

【背景技術】

【0002】

インプリント技術は、半導体デバイスや磁気記憶媒体の量産用ナノリソグラフィ技術の1つとして注目されている。インプリント技術とは、微細なパターン(凹凸パターン)が形成されたモールド(型)を原版として、シリコンウエハやガラスプレートなどの基板の上にパターンを転写(形成)する技術である。

【0003】

インプリント技術を用いたインプリント装置では、基板の上に樹脂(インプリント材)を供給し、かかる樹脂を介して基板にモールドを押し付け、その状態で樹脂を硬化させる。そして、硬化した樹脂からモールドを離型(剥離)することで、基板の上にモールドのパターンを転写する。この際、モールドの離型にかかる力を低減させて、基板の上に転写したパターン(樹脂のパターン)の破損を防止する必要がある。そこで、樹脂からモールドを離型する際にモールドを傾けることで、モールドの離型にかかる力を低減させる技術が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−183731号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に、基板の上の対象ショット領域(即ち、これからインプリント処理を行うショット領域)には、これまでの工程で形成された回路層や製造プロセスにおける膜などが存在する。インプリント装置では、基板の外周を含むショット領域(モールドのパターン面の面積よりも小さい面積のショット領域)に対してもインプリント処理を行うが、かかるショット領域には、上述した回路層や膜の端部が存在することになる。このような回路層や膜の端部では基板に対する接着力が弱くなるため、基板の外周を含むショット領域では、モールドを離型する際に、回路層や膜、或いは、樹脂が基板から剥離してしまうことがある。また、基板の外周を含むショット領域では、かかるショット領域の上の硬化した樹脂がモールドに引っ張られ、基板がチャックから浮き上がり、モールドの離型を正常に行うことができないこともある。

【0006】

本発明は、このような従来技術の課題に鑑みてなされ、基板の上のインプリント材から型を離型するのに有利な技術を提供することを例示的目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一側面としてのインプリント装置は、基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、前記型を保持して移動する保持部と、前記基板を保持して移動するステージと、前記インプリント処理を制御する制御部と、を有し、前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする。

【0008】

本発明の更なる目的又はその他の側面は、以下、添付図面を参照して説明される好ましい実施形態によって明らかにされるであろう。

【発明の効果】

【0009】

本発明によれば、例えば、基板の上のインプリント材から型を離型するのに有利な技術を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一側面としてのインプリント装置の構成を示す図である。

【図2】基板の上のショット領域のレイアウト及び外周ショット領域の断面を示す図である。

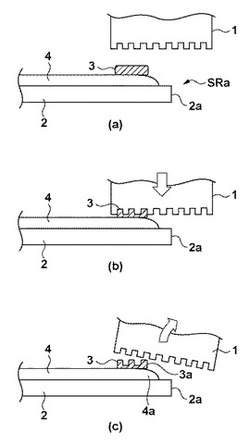

【図3】従来技術における外周ショット領域に対するインプリント処理を説明するための図である。

【図4】本実施形態における外周ショット領域に対するインプリント処理を説明するための図である。

【図5】モールドを傾ける方向について詳細に説明するための図である。

【図6】外周ショット領域の上の樹脂からモールドを離型する際のモールドの回転中心及び回転軸の一例を示す図である。

【図7】本実施形態における外周ショット領域に対するインプリント処理を説明するための図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照して、本発明の好適な実施の形態について説明する。なお、各図において、同一の部材については同一の参照番号を付し、重複する説明は省略する。

【0012】

図1は、本発明の一側面としてのインプリント装置100の構成を示す図である。インプリント装置100は、基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材から型を離型することで基板にパターンを転写するインプリント処理を行う。インプリント装置100は、本実施形態では、型としてモールド1を使用し、インプリント材として紫外線硬化型の樹脂3を使用する。

【0013】

インプリント装置100は、モールドヘッド10と、構造体11と、紫外光源12と、照明光学系13と、ステージ定盤14と、ステージ15と、樹脂供給部17と、制御部18とを有する。

【0014】

モールドヘッド10は、構造体11に取り付けられ、モールド1を保持して移動する保持部である。モールドヘッド10は、モールド1を真空吸着又は静電吸着するモールドチャックやモールド1を移動させるための移動機構を含む。モールドヘッド10は、基板2の上の硬化していない樹脂3にモールド1を押し付け(接触させ)、基板2の上の硬化した樹脂3からモールド1を離型(剥離)する機能を有する。

【0015】

紫外光源12及び照明光学系13は、基板2の上の樹脂3を硬化させるための紫外線を照射する照射装置を構成する。但し、インプリント材として熱硬化型の樹脂を使用する場合には、紫外光源12及び照明光学系13は、熱硬化型の樹脂を加熱する加熱装置に置換される。ここでは、紫外光源12から紫外線を照射することによって樹脂3を硬化させているが、樹脂3の種類に応じて、光源から照射する光の波長を決めることができる。

【0016】

ステージ定盤14には、基板2を保持して移動するステージ15が載置されている。ステージ15は、基板2を真空吸着する基板チャック16や基板2を移動させるための移動機構を含む。

【0017】

樹脂供給部17は、樹脂3を吐出するノズルを含むディスペンサヘッドで構成され、基板2に樹脂3を供給する。樹脂供給部17から樹脂3を供給しながらステージ15を移動(スキャン移動やステップ移動)させることで、基板2の上(ショット領域)に樹脂3を塗布することが可能となる。

【0018】

制御部18は、CPUやメモリなどを含み、インプリント装置100の動作(インプリント処理)を制御する。換言すれば、制御部18は、インプリント装置100の各部を統括的に制御して、即ち、インプリント処理を行う。具体的には、制御部18は、モールドヘッド10を移動させ、基板2の上の樹脂3にモールド1を押し付けた状態で、紫外光源12及び照明光学系13からの紫外線を照射して樹脂3を硬化させる。そして、制御部18は、モールドヘッド10を移動させ、基板2の上の硬化した樹脂3からモールド1を離型することで、基板2の上にモールド1のパターンを転写する。

【0019】

図2(a)は、基板2の上のショット領域のレイアウトを示す図である。本実施形態では、基板2の有効面積(パターンが転写される領域の面積)を最大にするために、基板2の内側のショット領域SRbだけではなく、基板2の外周2aを含む外周ショット領域SRaにもインプリント処理を行う。但し、本実施形態では、基板2の外周2aを含んでいなくても、基板2の半径方向に沿って最も外側に位置するショット領域であれば、外周ショット領域SRaとみなすものとする。例えば、外周ショット領域SRaは、モールド1のパターン面の全面が基板2の内側に存在するが、その位置が基板2の外周2aに近いショット領域なども含むものとする。

【0020】

例えば、図2(c)に斜線で示したように、外周2aを含むショット領域を外周ショット領域SRaとしてもよい。また、図2(d)に斜線で示したように、外周2aを含んでいなくても、基板方向に沿って外側にあるショット領域を外周ショット領域SRaとしてもよい。また、図2(c)と図2(d)の両方を含んだショット領域を外周ショット領域と呼んでもよい。

【0021】

図2(b)は、図2(a)に示す外周ショット領域SRaの断面を示す図である。基板2の上には、これまでの工程で形成された回路層や製造プロセスにおける膜などの下地層4が存在し、基板2の外周2aの近傍、即ち、外周ショット領域SRaには、図2(b)に示すように、下地層4の端部が存在する。

【0022】

ここで、図3を参照して、従来技術における外周ショット領域SRaに対するインプリント処理について説明する。まず、図3(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下(モールド1の押印位置)に位置するように、基板2を位置決めする。次いで、図3(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3からモールド1を離型する。この際、モールド1をZ軸方向(鉛直方向)に移動させると、モールド1の離型によって生じる力が下地層4の端部に集中し、図3(c)に示すように、下地層4が基板2から剥離してしまうことがある。その結果、モールド1のパターンを外周ショット領域SRaの上に転写することができなくなる。また、基板2は基板チャック16に真空吸着されているが、モールド1の離型によって生じる力が基板チャック16の吸着力を超えると、基板2(の端部)が基板チャック16から浮き上がり、モールド1の離型を正常に行うことができないこともある。

【0023】

そこで、本実施形態では、外周ショット領域SRaにインプリント処理を行う際に、制御部18は、下地層4が基板2から剥離したり、基板2が基板チャック16から浮き上がったりしないように、モールド1の離型を制御する。制御部18は、モールド1が樹脂3から最後に離型する部分が外周ショット領域SRaに対して供給された樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるように、モールドヘッド10及びステージ15の少なくとも一方を制御する。

【0024】

図4を参照して、本実施形態における外周ショット領域SRaに対するインプリント処理について具体的に説明する。まず、図4(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下に位置するように、基板2を位置決めする。次いで、図4(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3を離型する。この際、図4(c)に示すように、モールドヘッド10を介して、モールド1を基板2の表面(基板チャック16の吸着面)、即ち、Z軸方向(鉛直方向)に対して傾けて離型する。

【0025】

図4(c)に示すようなモールド1の離型では、外周ショット領域SRaにおいて、樹脂3とモールド1とが基板2の中心側の内側領域から基板2の外周側の外側領域に向かって(即ち、基板2の内側から外側に向かって)離型を開始する。換言すれば、モールド1の離型によって生じる力は、基板2の内側領域から外側領域に向かって進行する。そして、下地層4の端部4aの上に位置する樹脂3の部分(基板2の半径方向に沿って最も外側の部分)3aからモールド1が最後に離型することで、モールド1の離型が終了する。

【0026】

これにより、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、樹脂3とモールド1とが接触(密着)している面積を低減することができるため、モールド1の離型によって下地層4や基板2にかかる力を小さくすることができる。従って、外周ショット領域SRaのインプリント処理において、下地層4が基板2から剥離したり、基板2が基板チャック16から浮き上がったりすることを抑えることができる。その結果、モールド1の離型を正常に行うことが可能となり、モールド1のパターンが外周ショット領域SRaの上に転写される。

【0027】

図5を参照して、外周ショット領域SRaに対するインプリント処理において、モールド1を傾ける方向について詳細に説明する。図5(a)乃至図5(c)のそれぞれは、モールド1と外周ショット領域SRaとの位置関係を示しており、外周ショット領域SRaにおける樹脂3の供給領域を斜線で表している。外周ショット領域SRaの面積に対して、モールド1(のパターン面)の面積が大きいため、外周ショット領域SRaからモールド1の一部がはみ出した状態でインプリント処理が行われる。なお、外周ショット領域SRaにおいて、樹脂3は、一般的に、基板2の外周2aから数ミリメートル内側の領域まで供給される。

【0028】

例えば、図5(a)を参照するに、矢印Sに示すように、基板2の中心から基板2の半径方向に向かってモールド1が離型するように、モールド1を傾ける。具体的には、基板2の外周2aに沿った円弧状の樹脂3の端部Aと端部Bとを結んだ線L1に垂直な方向にモールド1を傾けて、樹脂3からモールド1を離型する。

【0029】

また、図5(b)を参照するに、矢印Sに示すように、モールド1(のパターン面)の一方の短辺1aから他方の短辺1bに向かってモールド1が離型するように、モールド1を傾けてもよい。同様に、図5(c)を参照するに、矢印Sに示すように、モールド1(のパターン面)の一方の長辺1cから他方の長辺1dに向かってモールド1が離型するように、モールド1を傾けてもよい。更には、基板2の中心とモールド1の中心とを結んだ線に沿った方向に、モールド1を傾けてもよい。

【0030】

但し、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、モールド1を傾ける方向を一方向に限定する必要はなく、モールド1の離型が基板2の内側領域から外側領域に向かって進行する必要もない。モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部を含んでいればよい。

【0031】

図6は、外周ショット領域SRaに対するインプリント処理において、外周ショット領域SRaの上の樹脂3からモールド1を離型する際のモールド1の回転中心及び回転軸の一例を示す図である。図6(a)及び図6(c)は、基板2の外周2aにおける接線を回転軸としてモールド1を傾ける場合を示している。具体的には、基板2の中心と外周ショット領域SRaの中心CPとを結んだ線L2と基板2の外周2aとの交点IPにおける接線TLの上に位置する軸を回転軸としてモールド1が回転するように、モールドヘッド10を傾ける。なお、モールド1の回転軸は、モールド1のパターン面に設定してもよいし、基板2の上の外周ショット領域SRaに設定してもよい。また、回転軸の基板平面上の位置を、図6(a)及び図6(c)に示す回転軸の位置よりも基板2の内側方向に設定すると、モールド1を傾けて離型する際に、モールド1と基板2とが干渉してしまう。従って、図6(b)、図6(d)及び図6(e)に示すように、基板2の接線よりも基板2の外側に回転軸を設定するとよい。基板2の中心から、基板2の半径よりも遠い距離に位置する軸を回転軸に設定する。例えば、図6(c)に示す接線TLを基板2の中心から基板2の半径方向に向かって平行移動させた線L3の上に位置する軸を回転軸としてモールド1が回転するように、モールドヘッド10を傾けるとよい。

【0032】

また、図6(b)に示すように、基板チャック16の高さが基板2の表面の高さとほぼ同じになるような場合もある。このような場合には、図6(e)に示すように、モールド1のパターン面の最外周位置、又は、その外側を回転中心としてモールド1が回転するように、モールドヘッド10を傾けるとよい。これは、基板チャック16に限定されず、ステージ15の上に載置されるセンサやマーク類を含む構造物に置換することができる。

【0033】

また、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、モールド1を傾けるのではなく、アクチュエータや流体の圧力によってモールド1を変形させ、樹脂3との接触面、即ち、パターン面を湾曲させてもよい。例えば、モールド1とモールドチャックとの間にキャビティ(密閉した空間)を形成し、かかるキャビティに配管を介して空気を供給及び排気することで、モールド1のパターン面を湾曲(変形)させることが可能である。このような場合にも、モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにすればよい。

【0034】

モールド1の離型におけるモールド1の上述した制御は、インプリント処理を行うためのインプリントレシピを作成する際に計算してインプリント装置100に記憶させてもよいし、インプリント処理や離型動作ごとに計算してもよい。また、モールド1を樹脂3に押し付けた際に生じる基板2からの反力のバランスを検出するセンサをモールドチャックなどに設け、かかるセンサの検出結果に基づいて、モールド1の制御を計算してもよい。

【0035】

また、基板2の上の全てのショット領域に対して、モールド1と基板2とを相対的に傾けながらモールド1を離型する必要はない。外周ショット領域Sbaを除くショット領域、例えば、基板2の内側のショット領域SRb(図2(a)参照)については、モールド1と基板2とを相対的に傾けることなく(即ち、モールド1と基板2とが平行を維持するように)、モールド1を離型させればよい。

【0036】

本実施形態のインプリント装置100によれば、モールド1を離型する際に、基板2の外周2aの近傍に存在する下地層4が剥離したり、基板2が基板チャック16から浮き上がったりすることを抑えることができる。従って、インプリント装置100は、基板2の内側のショット領域SRbだけではなく、外周ショット領域SRaに対しても、良好なインプリント処理を行うことができる。

【0037】

これまでは、モールド1を離型する際に、基板2に対してモールド1を傾ける場合について説明したが、図7に示すように、モールド1に対して基板2を傾けてもよい。具体的には、図7(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下に位置するように、基板2を位置決めする。次いで、図7(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3を離型する。この際、図7(c)に示すように、ステージ15を介して、基板2をモールド1のパターン面、即ち、Z軸方向(鉛直方向)に対して傾けて離型する。但し、上述したように、モールド1が樹脂3から最後に離型する部分が外周ショット領域SRaに対して供給された樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにする。

【0038】

図7(c)に示すようなモールド1の離型でも、外周ショット領域SRaにおいて、樹脂3とモールド1とが基板2の中心側の内側領域から基板2の外周側の外側領域に向かって(即ち、基板2の内側から外側に向かって)離型を開始する。換言すれば、モールド1の離型によって生じる力は、基板2の内側領域から外側領域に向かって進行する。そして、下地層4の端部4aの上に位置する樹脂3の部分(基板2の半径方向に沿って最も外側の部分)3aからモールド1が最後に離型することで、モールド1の離型が終了する。

【0039】

また、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、基板2を傾けるのではなく、アクチュエータや流体の圧力によって基板2や基板チャック16を変形させ、基板2を湾曲させてもよい。例えば、基板2と基板チャック16との間にキャビティ(密閉した空間)を形成し、かかるキャビティに配管を介して空気を供給及び排気することで、基板2を湾曲(変形)させることが可能である。また、基板2を真空吸着する吸着面が湾曲した基板チャックを用いてもよい。このような場合にも、モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにすればよい。

【0040】

外周ショット領域SRaを除くショット領域にインプリント処理によりパターンを転写し、モールド1を離型する場合は、外周ショット領域SRaと同様に樹脂3とモールド1とを離してもよいし、異なっていてもよい。また、外周ショット領域SRaの上の樹脂3からモールド1を離型させる際は、樹脂が基板から剥離しないような離型を優先して行い、外周ショット領域を除くショット領域は離型の速さや離型の効率がよい方法を優先して行うことができる。例えば、図2(c)や図2(d)に斜線で示したショット領域と斜線で示していないショット領域とで離型の方法を変えることができる。このように、外周ショット領域SRaと外周ショット領域SRaを除くショット領域(外周ショット領域以外のショット領域)とで離型の方法を変えることで良好なインプリント処理を行うことができる。

【0041】

以下、物品としてのデバイス(半導体デバイス、液晶表示素子等)の製造方法について説明する。かかる製造方法は、インプリント装置100を用いて基板(ウエハ、ガラスプレート、フィルム状基板等)にパターンを転写(形成)するステップを含む。かかる製造方法は、パターンが転写された基板をエッチングするステップを更に含む。なお、かかる製造方法は、パターンドットメディア(記録媒体)や光学素子などの他の物品を製造する場合には、エッチングステップの代わりに、パターンが転写された基板を加工する他の加工ステップを含む。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0042】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されないことはいうまでもなく、その要旨の範囲内で種々の変形及び変更が可能である。例えば、本実施形態では、モールドを離型する際に、モールド又は基板を鉛直方向に対して傾けているが、モールド及び基板の双方を鉛直方向に対して傾けてもよい。

【技術分野】

【0001】

本発明は、インプリント装置及び物品の製造方法に関する。

【背景技術】

【0002】

インプリント技術は、半導体デバイスや磁気記憶媒体の量産用ナノリソグラフィ技術の1つとして注目されている。インプリント技術とは、微細なパターン(凹凸パターン)が形成されたモールド(型)を原版として、シリコンウエハやガラスプレートなどの基板の上にパターンを転写(形成)する技術である。

【0003】

インプリント技術を用いたインプリント装置では、基板の上に樹脂(インプリント材)を供給し、かかる樹脂を介して基板にモールドを押し付け、その状態で樹脂を硬化させる。そして、硬化した樹脂からモールドを離型(剥離)することで、基板の上にモールドのパターンを転写する。この際、モールドの離型にかかる力を低減させて、基板の上に転写したパターン(樹脂のパターン)の破損を防止する必要がある。そこで、樹脂からモールドを離型する際にモールドを傾けることで、モールドの離型にかかる力を低減させる技術が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−183731号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に、基板の上の対象ショット領域(即ち、これからインプリント処理を行うショット領域)には、これまでの工程で形成された回路層や製造プロセスにおける膜などが存在する。インプリント装置では、基板の外周を含むショット領域(モールドのパターン面の面積よりも小さい面積のショット領域)に対してもインプリント処理を行うが、かかるショット領域には、上述した回路層や膜の端部が存在することになる。このような回路層や膜の端部では基板に対する接着力が弱くなるため、基板の外周を含むショット領域では、モールドを離型する際に、回路層や膜、或いは、樹脂が基板から剥離してしまうことがある。また、基板の外周を含むショット領域では、かかるショット領域の上の硬化した樹脂がモールドに引っ張られ、基板がチャックから浮き上がり、モールドの離型を正常に行うことができないこともある。

【0006】

本発明は、このような従来技術の課題に鑑みてなされ、基板の上のインプリント材から型を離型するのに有利な技術を提供することを例示的目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一側面としてのインプリント装置は、基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、前記型を保持して移動する保持部と、前記基板を保持して移動するステージと、前記インプリント処理を制御する制御部と、を有し、前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする。

【0008】

本発明の更なる目的又はその他の側面は、以下、添付図面を参照して説明される好ましい実施形態によって明らかにされるであろう。

【発明の効果】

【0009】

本発明によれば、例えば、基板の上のインプリント材から型を離型するのに有利な技術を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一側面としてのインプリント装置の構成を示す図である。

【図2】基板の上のショット領域のレイアウト及び外周ショット領域の断面を示す図である。

【図3】従来技術における外周ショット領域に対するインプリント処理を説明するための図である。

【図4】本実施形態における外周ショット領域に対するインプリント処理を説明するための図である。

【図5】モールドを傾ける方向について詳細に説明するための図である。

【図6】外周ショット領域の上の樹脂からモールドを離型する際のモールドの回転中心及び回転軸の一例を示す図である。

【図7】本実施形態における外周ショット領域に対するインプリント処理を説明するための図である。

【発明を実施するための形態】

【0011】

以下、添付図面を参照して、本発明の好適な実施の形態について説明する。なお、各図において、同一の部材については同一の参照番号を付し、重複する説明は省略する。

【0012】

図1は、本発明の一側面としてのインプリント装置100の構成を示す図である。インプリント装置100は、基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材から型を離型することで基板にパターンを転写するインプリント処理を行う。インプリント装置100は、本実施形態では、型としてモールド1を使用し、インプリント材として紫外線硬化型の樹脂3を使用する。

【0013】

インプリント装置100は、モールドヘッド10と、構造体11と、紫外光源12と、照明光学系13と、ステージ定盤14と、ステージ15と、樹脂供給部17と、制御部18とを有する。

【0014】

モールドヘッド10は、構造体11に取り付けられ、モールド1を保持して移動する保持部である。モールドヘッド10は、モールド1を真空吸着又は静電吸着するモールドチャックやモールド1を移動させるための移動機構を含む。モールドヘッド10は、基板2の上の硬化していない樹脂3にモールド1を押し付け(接触させ)、基板2の上の硬化した樹脂3からモールド1を離型(剥離)する機能を有する。

【0015】

紫外光源12及び照明光学系13は、基板2の上の樹脂3を硬化させるための紫外線を照射する照射装置を構成する。但し、インプリント材として熱硬化型の樹脂を使用する場合には、紫外光源12及び照明光学系13は、熱硬化型の樹脂を加熱する加熱装置に置換される。ここでは、紫外光源12から紫外線を照射することによって樹脂3を硬化させているが、樹脂3の種類に応じて、光源から照射する光の波長を決めることができる。

【0016】

ステージ定盤14には、基板2を保持して移動するステージ15が載置されている。ステージ15は、基板2を真空吸着する基板チャック16や基板2を移動させるための移動機構を含む。

【0017】

樹脂供給部17は、樹脂3を吐出するノズルを含むディスペンサヘッドで構成され、基板2に樹脂3を供給する。樹脂供給部17から樹脂3を供給しながらステージ15を移動(スキャン移動やステップ移動)させることで、基板2の上(ショット領域)に樹脂3を塗布することが可能となる。

【0018】

制御部18は、CPUやメモリなどを含み、インプリント装置100の動作(インプリント処理)を制御する。換言すれば、制御部18は、インプリント装置100の各部を統括的に制御して、即ち、インプリント処理を行う。具体的には、制御部18は、モールドヘッド10を移動させ、基板2の上の樹脂3にモールド1を押し付けた状態で、紫外光源12及び照明光学系13からの紫外線を照射して樹脂3を硬化させる。そして、制御部18は、モールドヘッド10を移動させ、基板2の上の硬化した樹脂3からモールド1を離型することで、基板2の上にモールド1のパターンを転写する。

【0019】

図2(a)は、基板2の上のショット領域のレイアウトを示す図である。本実施形態では、基板2の有効面積(パターンが転写される領域の面積)を最大にするために、基板2の内側のショット領域SRbだけではなく、基板2の外周2aを含む外周ショット領域SRaにもインプリント処理を行う。但し、本実施形態では、基板2の外周2aを含んでいなくても、基板2の半径方向に沿って最も外側に位置するショット領域であれば、外周ショット領域SRaとみなすものとする。例えば、外周ショット領域SRaは、モールド1のパターン面の全面が基板2の内側に存在するが、その位置が基板2の外周2aに近いショット領域なども含むものとする。

【0020】

例えば、図2(c)に斜線で示したように、外周2aを含むショット領域を外周ショット領域SRaとしてもよい。また、図2(d)に斜線で示したように、外周2aを含んでいなくても、基板方向に沿って外側にあるショット領域を外周ショット領域SRaとしてもよい。また、図2(c)と図2(d)の両方を含んだショット領域を外周ショット領域と呼んでもよい。

【0021】

図2(b)は、図2(a)に示す外周ショット領域SRaの断面を示す図である。基板2の上には、これまでの工程で形成された回路層や製造プロセスにおける膜などの下地層4が存在し、基板2の外周2aの近傍、即ち、外周ショット領域SRaには、図2(b)に示すように、下地層4の端部が存在する。

【0022】

ここで、図3を参照して、従来技術における外周ショット領域SRaに対するインプリント処理について説明する。まず、図3(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下(モールド1の押印位置)に位置するように、基板2を位置決めする。次いで、図3(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3からモールド1を離型する。この際、モールド1をZ軸方向(鉛直方向)に移動させると、モールド1の離型によって生じる力が下地層4の端部に集中し、図3(c)に示すように、下地層4が基板2から剥離してしまうことがある。その結果、モールド1のパターンを外周ショット領域SRaの上に転写することができなくなる。また、基板2は基板チャック16に真空吸着されているが、モールド1の離型によって生じる力が基板チャック16の吸着力を超えると、基板2(の端部)が基板チャック16から浮き上がり、モールド1の離型を正常に行うことができないこともある。

【0023】

そこで、本実施形態では、外周ショット領域SRaにインプリント処理を行う際に、制御部18は、下地層4が基板2から剥離したり、基板2が基板チャック16から浮き上がったりしないように、モールド1の離型を制御する。制御部18は、モールド1が樹脂3から最後に離型する部分が外周ショット領域SRaに対して供給された樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるように、モールドヘッド10及びステージ15の少なくとも一方を制御する。

【0024】

図4を参照して、本実施形態における外周ショット領域SRaに対するインプリント処理について具体的に説明する。まず、図4(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下に位置するように、基板2を位置決めする。次いで、図4(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3を離型する。この際、図4(c)に示すように、モールドヘッド10を介して、モールド1を基板2の表面(基板チャック16の吸着面)、即ち、Z軸方向(鉛直方向)に対して傾けて離型する。

【0025】

図4(c)に示すようなモールド1の離型では、外周ショット領域SRaにおいて、樹脂3とモールド1とが基板2の中心側の内側領域から基板2の外周側の外側領域に向かって(即ち、基板2の内側から外側に向かって)離型を開始する。換言すれば、モールド1の離型によって生じる力は、基板2の内側領域から外側領域に向かって進行する。そして、下地層4の端部4aの上に位置する樹脂3の部分(基板2の半径方向に沿って最も外側の部分)3aからモールド1が最後に離型することで、モールド1の離型が終了する。

【0026】

これにより、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、樹脂3とモールド1とが接触(密着)している面積を低減することができるため、モールド1の離型によって下地層4や基板2にかかる力を小さくすることができる。従って、外周ショット領域SRaのインプリント処理において、下地層4が基板2から剥離したり、基板2が基板チャック16から浮き上がったりすることを抑えることができる。その結果、モールド1の離型を正常に行うことが可能となり、モールド1のパターンが外周ショット領域SRaの上に転写される。

【0027】

図5を参照して、外周ショット領域SRaに対するインプリント処理において、モールド1を傾ける方向について詳細に説明する。図5(a)乃至図5(c)のそれぞれは、モールド1と外周ショット領域SRaとの位置関係を示しており、外周ショット領域SRaにおける樹脂3の供給領域を斜線で表している。外周ショット領域SRaの面積に対して、モールド1(のパターン面)の面積が大きいため、外周ショット領域SRaからモールド1の一部がはみ出した状態でインプリント処理が行われる。なお、外周ショット領域SRaにおいて、樹脂3は、一般的に、基板2の外周2aから数ミリメートル内側の領域まで供給される。

【0028】

例えば、図5(a)を参照するに、矢印Sに示すように、基板2の中心から基板2の半径方向に向かってモールド1が離型するように、モールド1を傾ける。具体的には、基板2の外周2aに沿った円弧状の樹脂3の端部Aと端部Bとを結んだ線L1に垂直な方向にモールド1を傾けて、樹脂3からモールド1を離型する。

【0029】

また、図5(b)を参照するに、矢印Sに示すように、モールド1(のパターン面)の一方の短辺1aから他方の短辺1bに向かってモールド1が離型するように、モールド1を傾けてもよい。同様に、図5(c)を参照するに、矢印Sに示すように、モールド1(のパターン面)の一方の長辺1cから他方の長辺1dに向かってモールド1が離型するように、モールド1を傾けてもよい。更には、基板2の中心とモールド1の中心とを結んだ線に沿った方向に、モールド1を傾けてもよい。

【0030】

但し、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、モールド1を傾ける方向を一方向に限定する必要はなく、モールド1の離型が基板2の内側領域から外側領域に向かって進行する必要もない。モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部を含んでいればよい。

【0031】

図6は、外周ショット領域SRaに対するインプリント処理において、外周ショット領域SRaの上の樹脂3からモールド1を離型する際のモールド1の回転中心及び回転軸の一例を示す図である。図6(a)及び図6(c)は、基板2の外周2aにおける接線を回転軸としてモールド1を傾ける場合を示している。具体的には、基板2の中心と外周ショット領域SRaの中心CPとを結んだ線L2と基板2の外周2aとの交点IPにおける接線TLの上に位置する軸を回転軸としてモールド1が回転するように、モールドヘッド10を傾ける。なお、モールド1の回転軸は、モールド1のパターン面に設定してもよいし、基板2の上の外周ショット領域SRaに設定してもよい。また、回転軸の基板平面上の位置を、図6(a)及び図6(c)に示す回転軸の位置よりも基板2の内側方向に設定すると、モールド1を傾けて離型する際に、モールド1と基板2とが干渉してしまう。従って、図6(b)、図6(d)及び図6(e)に示すように、基板2の接線よりも基板2の外側に回転軸を設定するとよい。基板2の中心から、基板2の半径よりも遠い距離に位置する軸を回転軸に設定する。例えば、図6(c)に示す接線TLを基板2の中心から基板2の半径方向に向かって平行移動させた線L3の上に位置する軸を回転軸としてモールド1が回転するように、モールドヘッド10を傾けるとよい。

【0032】

また、図6(b)に示すように、基板チャック16の高さが基板2の表面の高さとほぼ同じになるような場合もある。このような場合には、図6(e)に示すように、モールド1のパターン面の最外周位置、又は、その外側を回転中心としてモールド1が回転するように、モールドヘッド10を傾けるとよい。これは、基板チャック16に限定されず、ステージ15の上に載置されるセンサやマーク類を含む構造物に置換することができる。

【0033】

また、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、モールド1を傾けるのではなく、アクチュエータや流体の圧力によってモールド1を変形させ、樹脂3との接触面、即ち、パターン面を湾曲させてもよい。例えば、モールド1とモールドチャックとの間にキャビティ(密閉した空間)を形成し、かかるキャビティに配管を介して空気を供給及び排気することで、モールド1のパターン面を湾曲(変形)させることが可能である。このような場合にも、モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにすればよい。

【0034】

モールド1の離型におけるモールド1の上述した制御は、インプリント処理を行うためのインプリントレシピを作成する際に計算してインプリント装置100に記憶させてもよいし、インプリント処理や離型動作ごとに計算してもよい。また、モールド1を樹脂3に押し付けた際に生じる基板2からの反力のバランスを検出するセンサをモールドチャックなどに設け、かかるセンサの検出結果に基づいて、モールド1の制御を計算してもよい。

【0035】

また、基板2の上の全てのショット領域に対して、モールド1と基板2とを相対的に傾けながらモールド1を離型する必要はない。外周ショット領域Sbaを除くショット領域、例えば、基板2の内側のショット領域SRb(図2(a)参照)については、モールド1と基板2とを相対的に傾けることなく(即ち、モールド1と基板2とが平行を維持するように)、モールド1を離型させればよい。

【0036】

本実施形態のインプリント装置100によれば、モールド1を離型する際に、基板2の外周2aの近傍に存在する下地層4が剥離したり、基板2が基板チャック16から浮き上がったりすることを抑えることができる。従って、インプリント装置100は、基板2の内側のショット領域SRbだけではなく、外周ショット領域SRaに対しても、良好なインプリント処理を行うことができる。

【0037】

これまでは、モールド1を離型する際に、基板2に対してモールド1を傾ける場合について説明したが、図7に示すように、モールド1に対して基板2を傾けてもよい。具体的には、図7(a)に示すように、外周ショット領域SRaに樹脂3を供給し、かかる外周ショット領域SRaがモールド1の下に位置するように、基板2を位置決めする。次いで、図7(b)に示すように、外周ショット領域SRaの上の樹脂3にモールド1を押し付け、樹脂3とモールド1とが接触した状態で紫外線を照射して樹脂3を硬化させる。次に、外周ショット領域SRaの上の硬化した樹脂3を離型する。この際、図7(c)に示すように、ステージ15を介して、基板2をモールド1のパターン面、即ち、Z軸方向(鉛直方向)に対して傾けて離型する。但し、上述したように、モールド1が樹脂3から最後に離型する部分が外周ショット領域SRaに対して供給された樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにする。

【0038】

図7(c)に示すようなモールド1の離型でも、外周ショット領域SRaにおいて、樹脂3とモールド1とが基板2の中心側の内側領域から基板2の外周側の外側領域に向かって(即ち、基板2の内側から外側に向かって)離型を開始する。換言すれば、モールド1の離型によって生じる力は、基板2の内側領域から外側領域に向かって進行する。そして、下地層4の端部4aの上に位置する樹脂3の部分(基板2の半径方向に沿って最も外側の部分)3aからモールド1が最後に離型することで、モールド1の離型が終了する。

【0039】

また、外周ショット領域SRaの上の樹脂3からモールド1を離型する際に、基板2を傾けるのではなく、アクチュエータや流体の圧力によって基板2や基板チャック16を変形させ、基板2を湾曲させてもよい。例えば、基板2と基板チャック16との間にキャビティ(密閉した空間)を形成し、かかるキャビティに配管を介して空気を供給及び排気することで、基板2を湾曲(変形)させることが可能である。また、基板2を真空吸着する吸着面が湾曲した基板チャックを用いてもよい。このような場合にも、モールド1が外周ショット領域SRaの上の樹脂3から最後に離型する部分が、かかる樹脂3のうち基板2の半径方向に沿って最も外側の部分の少なくとも一部となるようにすればよい。

【0040】

外周ショット領域SRaを除くショット領域にインプリント処理によりパターンを転写し、モールド1を離型する場合は、外周ショット領域SRaと同様に樹脂3とモールド1とを離してもよいし、異なっていてもよい。また、外周ショット領域SRaの上の樹脂3からモールド1を離型させる際は、樹脂が基板から剥離しないような離型を優先して行い、外周ショット領域を除くショット領域は離型の速さや離型の効率がよい方法を優先して行うことができる。例えば、図2(c)や図2(d)に斜線で示したショット領域と斜線で示していないショット領域とで離型の方法を変えることができる。このように、外周ショット領域SRaと外周ショット領域SRaを除くショット領域(外周ショット領域以外のショット領域)とで離型の方法を変えることで良好なインプリント処理を行うことができる。

【0041】

以下、物品としてのデバイス(半導体デバイス、液晶表示素子等)の製造方法について説明する。かかる製造方法は、インプリント装置100を用いて基板(ウエハ、ガラスプレート、フィルム状基板等)にパターンを転写(形成)するステップを含む。かかる製造方法は、パターンが転写された基板をエッチングするステップを更に含む。なお、かかる製造方法は、パターンドットメディア(記録媒体)や光学素子などの他の物品を製造する場合には、エッチングステップの代わりに、パターンが転写された基板を加工する他の加工ステップを含む。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

【0042】

以上、本発明の好ましい実施形態について説明したが、本発明はこれらの実施形態に限定されないことはいうまでもなく、その要旨の範囲内で種々の変形及び変更が可能である。例えば、本実施形態では、モールドを離型する際に、モールド又は基板を鉛直方向に対して傾けているが、モールド及び基板の双方を鉛直方向に対して傾けてもよい。

【特許請求の範囲】

【請求項1】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項2】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域の前記基板の中心側の内側領域から前記基板の外周側の外側領域に向かって前記インプリント材と前記型とが離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする請求項1に記載のインプリント装置。

【請求項3】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心から前記基板の半径方向に沿って前記インプリント材と前記型とが離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする請求項1に記載のインプリント装置。

【請求項4】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記保持部を鉛直方向に対して傾けることで、前記インプリント材と前記型とが離れるように、前記保持部を制御することを特徴とする請求項1乃至3のうちいずれか1項に記載のインプリント装置。

【請求項5】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心と前記外周ショット領域の中心とを結んだ線と前記基板の外周との交点における接線の上に位置する軸を回転軸として前記型が回転するように、前記保持部を傾けることを特徴とする請求項4に記載のインプリント装置。

【請求項6】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心から前記基板の半径よりも遠い距離に位置する軸を回転軸として前記型が回転するように、前記保持部を傾けることを特徴とする請求項4に記載のインプリント装置。

【請求項7】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記ステージを鉛直方向に対して傾けることで、前記インプリント材と前記型とが離れるように、前記ステージを制御することを特徴とする請求項1乃至3のうちいずれか1項に記載のインプリント装置。

【請求項8】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域の前記基板の中心側の内側領域から前記基板の外周側の外側領域に向かって前記型と前記インプリント材とを離すように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項9】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に供給されたインプリント材と前記型とを離す制御を、前記基板のショット領域のうち前記外周ショット領域以外のショット領域に供給されたインプリント材と前記型とを離す制御と変えて、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項10】

請求項1乃至9のうちいずれか1項に記載のインプリント装置を用いて基板の上にパターンを転写するステップと、

前記パターンが転写された前記基板を加工するステップと、

を有することを特徴とする物品の製造方法。

【請求項1】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域に対して供給されたインプリント材のうち前記基板の半径方向に沿って最も外側の部分の少なくとも一部が前記型と最後に離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項2】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域の前記基板の中心側の内側領域から前記基板の外周側の外側領域に向かって前記インプリント材と前記型とが離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする請求項1に記載のインプリント装置。

【請求項3】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心から前記基板の半径方向に沿って前記インプリント材と前記型とが離れるように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とする請求項1に記載のインプリント装置。

【請求項4】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記保持部を鉛直方向に対して傾けることで、前記インプリント材と前記型とが離れるように、前記保持部を制御することを特徴とする請求項1乃至3のうちいずれか1項に記載のインプリント装置。

【請求項5】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心と前記外周ショット領域の中心とを結んだ線と前記基板の外周との交点における接線の上に位置する軸を回転軸として前記型が回転するように、前記保持部を傾けることを特徴とする請求項4に記載のインプリント装置。

【請求項6】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記基板の中心から前記基板の半径よりも遠い距離に位置する軸を回転軸として前記型が回転するように、前記保持部を傾けることを特徴とする請求項4に記載のインプリント装置。

【請求項7】

前記制御部は、前記外周ショット領域に前記インプリント処理を行う際には、前記ステージを鉛直方向に対して傾けることで、前記インプリント材と前記型とが離れるように、前記ステージを制御することを特徴とする請求項1乃至3のうちいずれか1項に記載のインプリント装置。

【請求項8】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に前記インプリント処理を行う際には、前記外周ショット領域の前記基板の中心側の内側領域から前記基板の外周側の外側領域に向かって前記型と前記インプリント材とを離すように、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項9】

基板の上のインプリント材を型で成形して硬化させ、硬化したインプリント材と前記型とを離すことで前記基板にパターンを転写するインプリント処理を行うインプリント装置であって、

前記型を保持して移動する保持部と、

前記基板を保持して移動するステージと、

前記インプリント処理を制御する制御部と、を有し、

前記制御部は、前記基板のショット領域のうち外周ショット領域に供給されたインプリント材と前記型とを離す制御を、前記基板のショット領域のうち前記外周ショット領域以外のショット領域に供給されたインプリント材と前記型とを離す制御と変えて、前記保持部及び前記ステージの少なくとも一方を制御することを特徴とするインプリント装置。

【請求項10】

請求項1乃至9のうちいずれか1項に記載のインプリント装置を用いて基板の上にパターンを転写するステップと、

前記パターンが転写された前記基板を加工するステップと、

を有することを特徴とする物品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−98497(P2013−98497A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242809(P2011−242809)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]