インホイール型モータ内蔵車輪用軸受装置

【課題】気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供する。

【解決手段】遊星ギアを構成する連結軸17が、キャリアピンが一体に突設された円板部17aと、この円板部17aから肩部27を介して軸方向に延び、外周にセレーション17bが形成された軸部28とを備え、加締部12の端部がフラットに形成され、この加締部12と円板部17aが衝合されると共に、加締部12の内径に円筒部12aが形成され、この円筒部12aに連結軸17の肩部27が所定の径方向すきまを介して嵌挿され、連結軸17の肩部27の外周に環状溝27aが形成され、この環状溝27aにシールリング29が円筒部12aに弾性接触するように装着されている。

【解決手段】遊星ギアを構成する連結軸17が、キャリアピンが一体に突設された円板部17aと、この円板部17aから肩部27を介して軸方向に延び、外周にセレーション17bが形成された軸部28とを備え、加締部12の端部がフラットに形成され、この加締部12と円板部17aが衝合されると共に、加締部12の内径に円筒部12aが形成され、この円筒部12aに連結軸17の肩部27が所定の径方向すきまを介して嵌挿され、連結軸17の肩部27の外周に環状溝27aが形成され、この環状溝27aにシールリング29が円筒部12aに弾性接触するように装着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車輪を回転自在に支承する車輪用軸受装置に関し、特に、車輪用軸受と減速機とモータとを組み合わせ、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置に関するものである。

【背景技術】

【0002】

近年、自動車は、環境負荷低減への対応として、従来のエンジンを用いた駆動形態のものからモータによる駆動形態のものへと移行が検討されている。このような状況の中で、電気自動車用の車輪用軸受装置として、車輪用軸受と減速機とモータとを組み合わせたインホイール型モータ内蔵車輪用軸受装置が注目されている。インホイール型モータ内蔵車輪用軸受装置を電気自動車の駆動輪に用いると、各車輪を個別に回転駆動させることができるため、従来のプロペラシャフトやデファレンシャル等の大がかりな動力伝達機構が不要となり、車両の軽量・コンパクト化を図ることができる。

【0003】

このインホイール型モータ内蔵車輪用軸受装置の一例として、図8に示すようなものが知られている。このインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受51と、この車輪用軸受51に装着された遊星減速機52と、この遊星減速機52を駆動する電動モータMおよび回転部材53を有する駆動部54とを備えている。

【0004】

車輪用軸受51は、一端部に車輪を取り付けるための車輪取付フランジ55を有し、外周に一方の内側転走面56aと、この内側転走面56aから軸方向に延びる小径段部56bが形成されたハブ輪56と、このハブ輪56の小径段部56bに圧入され、外周に他方の内側転走面57aが形成された内輪57と、外周に車体に固定するための車体取付フランジ58bを一体に有し、内周に内側転走面56a、57aに対向する複列の外側転走面58a、58aが形成された外方部材58と、これら両転走面間に転動自在に収容された複列のボール59、59を備えている。

【0005】

遊星減速機52は、回転部材53に設けられた太陽ギア60と、外方部材58の端部内周に形成された内歯58cと、この内歯58cと太陽ギア60の外歯60aに噛合する複数の遊星ギア61と、これら遊星ギア61を連結軸62に対して回転自在に支承するキャリアピン63とを備えている。

【0006】

駆動部54は、電動モータMを構成し、外方部材58に分離可能に一体に配設され、カップ状に形成されたステータハウジング64と、このステータハウジング64に内蔵されたステータ部65と、このステータ部65に所定のエアギャップを介して対峙し、回転部材53に固着されたロータ部66とを備え、連結軸62がハブ輪56にセレーション62aを介して連結され、電動モータMの回転を、遊星減速機52を介してハブ輪56に伝達して車輪を駆動するようにしている。

【0007】

こうした構成により、車輪用軸受51のスペースを充分確保できると共に、補修時には車輪用軸受51と遊星減速機52および駆動部54を容易に切り離して交換することができ、装置全体を交換する必要がなくなって、省資源化と共にメンテナンス費用を削減することができる(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−231564号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

こうした従来のインホイール型モータ内蔵車輪用軸受装置では、駆動部54に電動モータMと遊星減速機52が配設され、駆動部54内には潤滑油が充填されている。然しながら、ハブ輪56と連結軸62間の気密性が充分でないと、潤滑油が外部に漏洩して周辺の環境を汚染するだけでなく、漏洩した潤滑油が周辺のブレーキ部品に付着すると制動力が低下するという問題がある。

【0010】

本発明は、このような従来の問題に鑑みてなされたもので、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

係る目的を達成すべく、本発明のうち請求項1に記載の発明は、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた入力要素と、前記外方部材の内周側に設けられた固定要素と、この固定要素と前記入力要素との間に配設された複数の遊星要素と、これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されている。

【0012】

このように、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、連結軸が、ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、電動モータの回転を遊星減速機と連結軸を介してハブ輪に伝達して車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、連結軸が、遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周にセレーションが形成された軸部とを備え、円板部が内方部材に衝合するまで連結軸がハブ輪に嵌挿されると共に、内方部材と連結軸との間に弾性体からなるシールリングが装着され、駆動部が外部と液密的に遮断されているので、駆動部内に充填された潤滑油が連結軸を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【0013】

好ましくは、請求項2に記載の発明のように、前記遊星減速機が、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備えていれば、滑り接触を伴わず効率的に動力伝達ができる。

【0014】

また、請求項3に記載の発明のように、前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されていれば、密封性の向上を図ることができる。

【0015】

また、請求項4に記載の発明のように、前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿されると共に、前記連結軸の肩部の外周に環状溝が形成され、この環状溝に前記シールリングが装着されて前記円筒部に弾性接触していても良い。

【0016】

また、請求項5に記載の発明のように、前記加締部と前記連結軸の円板部との間に前記シールリングが介装されていても良い。

【0017】

好ましくは、請求項6に記載の発明のように、前記シールリングが、円板状の当接部と、この当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に延び、前記加締部の外径よりも僅かに小径に設定された爪部とを備え、この爪部が前記加締部に弾性装着されていれば、搬送工程や組立工程において加締部からシールリングが脱落するのを防止することができる。

【0018】

さらに好ましくは、請求項7に記載の発明のように、前記爪部が周方向等配に複数形成されていれば、この爪部を弾性変形させることによりシールリングを加締部にワンタッチで容易に装着することができ、組立の作業性を向上させることができる。

【0019】

また、請求項8に記載の発明のように、前記加締部の端面および前記円板部の表面粗さがRa1.6以下に設定されていれば、シールリングが摩耗するのを抑制することができ、耐久性を向上させることができる。

【0020】

また、請求項9に記載の発明のように、前記シールリングが合成樹脂で形成され、繊維状強化材が充填されていれば、靭性の低下を防止して充分な補強効果を発揮し、加締部に装着される時に割損するのを防止することができる。

【0021】

また、請求項10に記載の発明のように、前記シールリングが、前記ハブ輪のアウター側の開口部に圧入される円筒状の嵌合部と、この嵌合部から径方向内方に延びる底部とを備えた芯金と、この芯金に加硫接着により一体に接合され、合成ゴムからなるシール部材からなり、前記ハブ輪のアウター側の開口部が閉塞されていても良い。

【0022】

好ましくは、請求項11に記載の発明のように、前記芯金の嵌合部の端部が縮径して形成され、この端部に回り込むように前記シール部材が接合されると共に、当該シール部材の外径が前記芯金の嵌合部の外径よりも僅かに大径に設定されていれば、密封性を向上させることができる。

【発明の効果】

【0023】

本発明に係るインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた入力要素と、前記外方部材の内周側に設けられた固定要素と、この固定要素と前記入力要素との間に配設された複数の遊星要素と、これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されているので、駆動部内に充填された潤滑油が連結軸を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【図面の簡単な説明】

【0024】

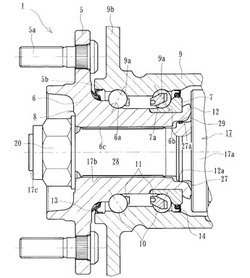

【図1】本発明に係るインホイール型モータ内蔵車輪用軸受装置の第1の実施形態を示す縦断面図である。

【図2】図1のII−II線に沿った横断面図である。

【図3】図1の車輪用軸受を示す縦断面図である。

【図4】本発明に係るインホイール型モータ内蔵車輪用軸受装置の第2の実施形態で、車輪用軸受を示す縦断面図である。

【図5】図4の変形例を示す要部拡大図である。

【図6】(a)は、図5のシールリングを示す正面図、(b)は、(a)のVI−VI線に沿った断面図である。

【図7】(a)は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第3の実施形態で、車輪用軸受を示す縦断面図、(b)は、(a)のシールリングを示す拡大図である。

【図8】従来のインホイール型モータ内蔵車輪用軸受装置を示す縦断面図である。

【発明を実施するための形態】

【0025】

車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に前記複列の外側転走面の一方に対向する内側転走面と、この内側転走面から軸方向に延びる円筒状の小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面の他方に対向する内側転走面が形成された内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記連結軸が前記ハブ輪にセレーションを介して嵌挿され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記キャリアピンが一体に突設された円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されると共に、前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿され、前記連結軸の肩部の外周に環状溝が形成され、この環状溝にシールリングが前記円筒部に弾性接触するように装着されている。

【実施例1】

【0026】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第1の実施形態を示す縦断面図、図2は、図1のII−II線に沿った横断面図、図3は、図1の車輪用軸受を示す縦断面図である。なお、以下の説明では、車両に組み付けた状態で、車両の外側寄りとなる側をアウター側(図1の左側)、中央寄り側をインナー側(図1の右側)という。

【0027】

このインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受1と、この車輪用軸受1に装着された遊星減速機2と、この遊星減速機2を構成する太陽ギア3を一体に有する駆動部4とを主たる構成としている。

【0028】

車輪用軸受1は、駆動側車輪(図示せず)を支承する第3世代と称されるものである。この車輪用軸受1は、図3に示すように、アウター側の端部に車輪を取り付けるための車輪取付フランジ5を一体に有し、外周に一方(アウター側)の内側転走面6aと、この内側転走面6aから軸方向インナー側に延びる円筒状の小径段部6bが形成されたハブ輪6、およびこのハブ輪6の小径段部6bに圧入され、外周に他方(インナー側)の内側転走面7aが形成された内輪7からなる内方部材8と、外周に車体(図示せず)に固定するための車体取付フランジ9bを一体に有し、内周に内側転走面6a、7aに対向する複列の外側転走面9a、9aが一体に形成された外方部材9と、これら両転走面間に転動自在に収容された複列の転動体(ボール)10、10と、これら転動体10、10を円周等配に保持する保持器11、11とを備えている。車輪取付フランジ5の周方向等配には車輪を締結するためのハブボルト5aが植設されている。

【0029】

内輪7はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れによって芯部まで58〜64HRCの範囲に硬化処理され、ハブ輪6の小径段部6bに所定のシメシロを介して圧入されて背面合せタイプの複列アンギュラ玉軸受を構成すると共に、小径段部6bの端部を塑性変形させて形成した加締部12によって所定の軸受予圧が付与された状態で、ハブ輪6に対して軸方向に固定されている。

【0030】

ハブ輪6はS53C等の炭素0.40〜0.80wt%を含む中高炭素鋼で形成され、内側転走面6aをはじめ、車輪取付フランジ5のインナー側の基部5bから小径段部6bに亙って高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。なお、加締部12は鍛造加工後の硬さのままとされている。これにより、車輪取付フランジ5に負荷される回転曲げ荷重に対して充分な機械的強度を有し、内輪7の嵌合部となる小径段部6bの耐フレッティング性が向上すると共に、微小なクラック等の発生がなく加締部12の塑性加工をスムーズに行うことができる。なお、転動体10はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れによって芯部まで58〜64HRCの範囲に硬化処理されている。

【0031】

外方部材9はS53C等の炭素0.40〜0.80wt%を含む中高炭素鋼で形成され、少なくとも複列の外側転走面9a、9aが高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。そして、外方部材9と内方部材8との間に形成される環状空間の開口部にはシール13、14が装着され、アウター側のシール13は、軸受内部に封入されたグリースの外部への漏洩と、外部から雨水やダスト等が軸受内部に侵入するのを防止すると共に、インナー側のシール14は、軸受内部に封入されたグリースの外部への漏洩と、後述する駆動部4内に充填された潤滑油が軸受内部に浸入するのを防止している。

【0032】

なお、ここでは転動体10にボールを用いた複列アンギュラ玉軸受を例示したが、これに限らず、円錐ころを用いた複列の円錐ころ軸受であっても良い。また、車輪用軸受1は、ハブ輪6の外周に直接内側転走面6aが形成された第3世代構造を例示したが、これに限らず、本発明に係る車輪用軸受においては、ハブ輪に小径段部が形成され、この小径段部に一対の内輪が圧入された、所謂第2世代構造であっても良い。

【0033】

図1において、外方部材(固定要素)9のインナー側の端部内周には内歯15が形成され、この内歯15と、太陽ギア(入力要素)3の外歯3aに噛合する4個の遊星ギア(遊星要素)16が装着され、プラネタリ型の遊星減速機2を構成している。

【0034】

遊星ギア16は、連結軸17の円板部17aに突設されたキャリアピン18に転がり軸受19を介して回転自在に支承されている(図2参照)。また、連結軸17は、外周にセレーション(またはスプライン)17bが形成され、ハブ輪6の内周に形成されたセレーション(またはスプライン)6cに係合してトルク伝達可能に連結されると共に、セレーション17bの端部に雄ねじ17cが形成され、ハブ輪6と連結軸17は、この雄ねじ17cに締結された固定ナット20によって軸方向に着脱自在に固定されている。

【0035】

回転部材21は略カップ状に形成され、太陽ギア3と同軸状に円筒部21aを備えている。そして、この円筒部21aの外周には電動モータMを構成するロータ部22が固着されている。このロータ部22は複数の永久磁石22aからなる。また、このロータ部22に所定のエアギャップを介してステータ部23が対峙して配設され、カップ状に形成されたステータハウジング24に内蔵されている。ステータ部23は、ステータ鉄心23aと、このステータ鉄心23aに巻回されたステータコイル23bとからなる。これらロータ部22とステータ部23とで電動モータMが構成されている(図2参照)。なお、ここでは、太陽ギア3は、駆動部4を構成する回転部材21に直接形成されたものを例示したが、これに限らず、回転部材に回転軸を突設し、この回転軸に別体の太陽ギアを圧入したものであっても良い。

【0036】

回転部材21は、固定部材となるステータハウジング24と外方部材9に対してそれぞれ転がり軸受25、26を介して回転自在に支承されている。また、ステータハウジング24は、外方部材9の車体取付フランジ9bに図示しない固定ボルトによって着脱自在に締結されている。そして、電動モータMに通電することにより、回転部材21が回転し、この回転部材21の回転は、太陽ギア3を介して遊星ギア16に伝達され、この遊星ギア16の回転は連結軸17を介してハブ輪6に伝達されて車輪を駆動する。

【0037】

本実施形態では、遊星減速機の各要素が歯車伝達手段により動力伝達されているものを例示したが、これに限らず、摩擦手段により動力伝達(トラクションドライブ)されているものであっても良い。この場合、動力伝達時に発生する騒音や振動を可及的に抑制することができる。

【0038】

本実施形態では、図3に示すように、内輪7を軸方向に固定する加締部12の端面がフラットに形成され、この加締部12に円板部17aが衝合するまで連結軸17がハブ輪6に嵌挿されている。また、連結軸17は、円板部17aから肩部27を介して軸部28が形成され、この軸部28の外周にセレーション17bが形成されている。

【0039】

ここで、加締部12の内径には円筒部12aが形成され、この円筒部12aに連結軸17の肩部27が所定の径方向すきまを介して嵌挿されている。そして、肩部27の外周に環状溝27aが形成され、この環状溝27aにOリング等からからなるシールリング29が装着されて加締部12の円筒部12aに弾性接触している。これにより、駆動部(図示せず)が外部と液密的に遮断され、その内に充填された潤滑油が連結軸17を介して外部に漏洩するのを防止して気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【0040】

なお、シールリング29は、NBR(アクリロニトリル−ブタジエンゴム)等の合成ゴムからなり、ゴム材物性値の圧縮永久歪が、120℃×70時間で40%以下、TR10値(伸長率50%)が−20℃以下に設定されている。ここで、TR10値とは、Temperature Retractionの略で、低温領域での歪みの回復を示すものであって、ゴムの性質から、これはゴム弾性の回復の程度とほぼ一致する。なお、シールリング29の材質としては、NBR以外にも、例えば、耐熱性に優れたHNBR(水素化アクリロニトリル・ブタジエンゴム)、EPDM(エチレンプロピレンゴム)等をはじめ、耐熱性、耐薬品性に優れたACM(ポリアクリルゴム)、FKM(フッ素ゴム)、あるいはシリコンゴム等を例示することができる。

【実施例2】

【0041】

図4は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第2の実施形態で、車輪用軸受を示す縦断面図、図5は、図4の変形例を示す要部拡大図、図6(a)は、図5のシールリングを示す正面図、(b)は、(a)のVI−VI線に沿った断面図である。なお、この第2の実施形態は、前述した第1の実施形態(図1)と基本的には連結軸の構成が一部異なるだけで、その他同一部品同一部位あるいは同一機能の部位には同じ符号を付してその詳細な説明を省略する。

【0042】

この車輪用軸受1は第3世代と呼称され、内方部材8と外方部材9、および両部材8、9間に転動自在に収容された複列の転動体10、10とを備えている。内方部材8は、ハブ輪6と、このハブ輪6に所定のシメシロを介して圧入された内輪7とからなる。

【0043】

ハブ輪6は、アウター側の端部に車輪取付フランジ5を一体に有し、外周に内側転走面6aと、この内側転走面6aから軸方向に延びる円筒状の小径段部6bが形成されている。内輪7は、外周に内側転走面7aが形成され、ハブ輪6の小径段部6bに圧入されて背面合せタイプの複列アンギュラ玉軸受を構成すると共に、小径段部6bの端部を塑性変形させて形成した加締部12によって所定の軸受予圧が付与された状態で、ハブ輪6に対して軸方向に固定されている。

【0044】

外方部材9は、外周に車体取付フランジ9bを一体に有し、内周に内方部材1の複列の内側転走面6a、7aに対向する複列の外側転走面9a、9aが一体に形成されている。これら両転走面間に複列の転動体10、10が収容され、保持器11、11によって転動自在に保持されている。そして、外方部材9と内方部材8との間に形成される環状空間の開口部にはシール13、14が装着され、軸受内部に封入されたグリースの外部への漏洩と、外部から雨水やダスト等が軸受内部に侵入するのを防止している。

【0045】

ここで、加締部12の円筒部12aに連結軸30の肩部30aが所定の径方向すきまを介して嵌挿されると共に、加締部12と連結軸30の円板部17aとの間にシールリング31が介装され、加締部12と円板部17aとで挟持された状態で固定されている。これにより、前述した実施形態と同様、駆動部(図示せず)内に充填された潤滑油が連結軸17を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めることができる。

【0046】

シールリング31は、PA(ポリアミド)66等の熱可塑性の合成樹脂からなり、射出成形によってドーナツ状に形成されている。そして、GF(グラス繊維)等の繊維状強化材が10〜40wt%充填されている。なお、GFの充填量が10wt%未満ではその補強効果が発揮されず、また、40wt%を超えて充填されると、成形品内の繊維が異方性を引き起こして密度が大きくなって寸法安定性が低下すると共に、靭性が低下し、加締部12と円板部17aに挟持される時に割損する恐れがあるため好ましくない。なお、繊維状強化材としては、GFに限らず、これ以外に、CF(炭素繊維)やアラミド繊維、ホウ素繊維等を例示することができる。

【0047】

また、シールリング31の材質として、前述したPA66以外に、PPA(ポリフタルアミド)、PBT(ポリブチレンテレフタレート)等の所謂エンジニアリングプラスチックと呼称される熱可塑性の合成樹脂やポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン (PEEK)、ポリアミドイミド(PAI) 等の所謂スーパーエンジニアリングプラスチックと呼称される熱可塑性の合成樹脂、あるいは、フェノール樹脂(PF)、エポキシ樹脂(EP)、ポリイミド樹脂(PI)等の熱硬化性の合成樹脂であっても良い。

【0048】

また、シールリング31が当接する加締部12の端面および連結軸30の円板部17aの表面粗さがRa1.6以下、好ましくは、Ra0.32以下に設定されている。これにより、シールリング31が摩耗するのを抑制することができ、耐久性を向上させることができる。なお、Raは、JISの粗さ形状パラメータの一つで(JIS B0601−1994)、算術平均粗さのことで、平均線から絶対値偏差の平均値を言う。

【0049】

図5にシールリングの変形例を示す。このシールリング32は加締部12に装着され、加締部12と連結軸30の円板部17aとで挟持された状態で固定されている。このシールリング32は、円板状の当接部32aと、この当接部32aの外径部から軸方向に延びる円筒状の鍔部32bと、この鍔部32bから径方向内方に突出した爪部32cとを備えている。シールリング32の爪部32cは、内輪7の大端面7bに最大1mmの軸方向隙間を介して対峙し、ラビリンスシールを構成している。これにより、加締部12への雨水やダスト等の異物の侵入が防止でき、加締部12の発錆を防止して耐久性を向上させることができると共に、駆動部(図示せず)内に充填された潤滑油が連結軸30を介して外部に漏洩するのを防止し、気密性の向上を図ることができる。

【0050】

また、本実施形態では、内輪7の大端面7bに対向する加締部12の外径部に環状凹所12bが旋削等の機械加工によって形成され、この環状凹所12bにシールリング32の爪部32cが係止されている。爪部32cは環状凹所12bの外径よりも僅かに大径に設定され、図6に示すように、周方向等配に複数個(ここでは5箇所)形成されている。そして、この爪部32cを弾性変形させることによりシールリング32が加締部12に装着されている。こうしたシールリング32を使用することにより、各当接面の摩擦係数が低下し、加締部12や円板部17aの摩耗が抑制できる。

【0051】

また、爪部32cの寸法を厳しく規制することなく容易に弾性変形させることができ、ワンタッチでシールリング32を加締部12に装着できて組立性が向上すると共に、搬送工程や組立工程において加締部12からシールリングが脱落するのを防止することができ、作業性を向上させることができる。さらに、シールリング32の射出成形時の金型の繋ぎ目、所謂ウェルド部33が爪部32cまたは非爪部32dの周方向の略中央部に設定されている。これにより、適度な弾性を備えつつシールリング32の強度・剛性を確保することができる。

【実施例3】

【0052】

図7(a)は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第3の実施形態で、車輪用軸受を示す縦断面図、(b)は、(a)のシールリングを示す拡大図である。なお、この第3の実施形態は、前述した第1の実施形態(図1)と基本的には連結軸の構成が異なるだけで、その他同一部品同一部位あるいは同一機能の部位には同じ符号を付してその詳細な説明を省略する。

【0053】

図7(a)に示す車輪用軸受1は第3世代と呼称され、内方部材8と外方部材9、および両部材8、9間に転動自在に収容された複列の転動体10、10とを備えている。内方部材8は、ハブ輪6と、このハブ輪6に所定のシメシロを介して圧入された内輪7とからなる。

【0054】

本実施形態では、連結軸34は、図示しないキャリアピンが突設された円板部17aと、この円板部17aから肩部30aを介して軸方向に延びる軸部34aが形成されている。そして、加締部12に円板部17aが衝合するまで連結軸34がハブ輪6に嵌挿され、軸部34aのセレーション17bがハブ輪6のセレーション6cに係合してトルク伝達可能に連結されている。

【0055】

ここで、ハブ輪6のセレーション6cのアウター側の端部にシールリング36が嵌着され、ハブ輪6のアウター側の開口部35が閉塞されている。このシールリング36は、(b)に拡大して示すように、ハブ輪6の開口部35に圧入された芯金37と、この芯金37に加硫接着等により一体に接合され、NBR等の合成ゴムからなるシール部材38とからなる。

【0056】

芯金37は、オーステナイト系ステンレス鋼鈑(JIS規格のSUS304系)や冷間圧延鋼鈑(JIS規格のSPCC系)等、防錆能を有する鋼鈑からプレス加工にて断面が略コの字状に、全体として円環状に形成されている。そして、ハブ輪6の開口部35に圧入される円筒状の嵌合部37aと、この嵌合部37aから径方向内方に延びる底部37bとを備えている。

【0057】

一方、シール部材38は、芯金37の嵌合部37aの内径側から縮径して形成された端部に回り込むように形成され、外径が芯金37の嵌合部37aよりも僅かに大径に設定されている。こうしたシールリング36をハブ輪6のアウター側の開口部35に装着することにより、前述した実施形態と同様、駆動部(図示せず)内に充填された潤滑油が連結軸34を介して外部に漏洩するのを防止し、気密性の向上を図ることができる。なお、シール部材38の材質としては、NBR以外にも、例えば、耐熱性に優れたHNBR、EPDM等をはじめ、耐熱性、耐薬品性に優れたACM、FKM、あるいはシリコンゴム等を例示することができる。

【0058】

以上、本発明の実施の形態について説明を行ったが、本発明はこうした実施の形態に何等限定されるものではなく、あくまで例示であって、本発明の要旨を逸脱しない範囲内において、さらに種々なる形態で実施し得ることは勿論のことであり、本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

【産業上の利用可能性】

【0059】

本発明に係るインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受と減速機とモータとが組み合わされ、車輪用軸受と連結軸がセレーションを介して着脱自在に連結された第2世代または第3世代構造に適用できる。

【符号の説明】

【0060】

1 車輪用軸受

2 遊星減速機

3 太陽ギア

3a 外歯

4 駆動部

5 車輪取付フランジ

5a ハブボルト

6 ハブ輪

6a、7a 内側転走面

6b 小径段部

6c、17a セレーション

7 内輪

7b 大端面

8 内方部材

9 外方部材

9a 外側転走面

9b 車体取付フランジ

10 転動体

11 保持器

12 加締部

12a 加締部の円筒部

12b 加締部の環状凹所

13 アウター側のシール

14 インナー側のシール

15 内歯

16 遊星ギア

17、30、34 連結軸

17a 円板部

17c 雄ねじ

18 キャリアピン

19、25、26 転がり軸受

20 固定ナット

21 回転部材

21a 円筒部

22 ロータ部

22a 永久磁石

23 ステータ部

23a ステータ鉄心

23b ステータコイル

24 ステータハウジング

27、30a 連結軸の肩部

27a 環状溝

28、34a 連結軸の軸部

29、31、32、36 シールリング

32a 当接部

32b 鍔部

32c 爪部

32d 非爪部

33 ウェルド部

35 ハブ輪のアウター側の開口部

37 芯金

37a 嵌合部

37b 底部

38 シール部材

51 車輪用軸受

52 遊星減速機

53 回転部材

54 駆動部

55 車輪取付フランジ

56 ハブ輪

56a、57a 内側転走面

56b 小径段部

61a セレーション

57 内輪

58 外方部材

58a 外側転走面

58b 車体取付フランジ

58c 内歯

59 ボール

60 太陽ギア

60a 外歯

61 遊星ギア

62 連結軸

63 キャリアピン

64 ステータハウジング

65 ステータ部

66 ロータ部

M 電動モータ

【技術分野】

【0001】

本発明は、車輪を回転自在に支承する車輪用軸受装置に関し、特に、車輪用軸受と減速機とモータとを組み合わせ、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置に関するものである。

【背景技術】

【0002】

近年、自動車は、環境負荷低減への対応として、従来のエンジンを用いた駆動形態のものからモータによる駆動形態のものへと移行が検討されている。このような状況の中で、電気自動車用の車輪用軸受装置として、車輪用軸受と減速機とモータとを組み合わせたインホイール型モータ内蔵車輪用軸受装置が注目されている。インホイール型モータ内蔵車輪用軸受装置を電気自動車の駆動輪に用いると、各車輪を個別に回転駆動させることができるため、従来のプロペラシャフトやデファレンシャル等の大がかりな動力伝達機構が不要となり、車両の軽量・コンパクト化を図ることができる。

【0003】

このインホイール型モータ内蔵車輪用軸受装置の一例として、図8に示すようなものが知られている。このインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受51と、この車輪用軸受51に装着された遊星減速機52と、この遊星減速機52を駆動する電動モータMおよび回転部材53を有する駆動部54とを備えている。

【0004】

車輪用軸受51は、一端部に車輪を取り付けるための車輪取付フランジ55を有し、外周に一方の内側転走面56aと、この内側転走面56aから軸方向に延びる小径段部56bが形成されたハブ輪56と、このハブ輪56の小径段部56bに圧入され、外周に他方の内側転走面57aが形成された内輪57と、外周に車体に固定するための車体取付フランジ58bを一体に有し、内周に内側転走面56a、57aに対向する複列の外側転走面58a、58aが形成された外方部材58と、これら両転走面間に転動自在に収容された複列のボール59、59を備えている。

【0005】

遊星減速機52は、回転部材53に設けられた太陽ギア60と、外方部材58の端部内周に形成された内歯58cと、この内歯58cと太陽ギア60の外歯60aに噛合する複数の遊星ギア61と、これら遊星ギア61を連結軸62に対して回転自在に支承するキャリアピン63とを備えている。

【0006】

駆動部54は、電動モータMを構成し、外方部材58に分離可能に一体に配設され、カップ状に形成されたステータハウジング64と、このステータハウジング64に内蔵されたステータ部65と、このステータ部65に所定のエアギャップを介して対峙し、回転部材53に固着されたロータ部66とを備え、連結軸62がハブ輪56にセレーション62aを介して連結され、電動モータMの回転を、遊星減速機52を介してハブ輪56に伝達して車輪を駆動するようにしている。

【0007】

こうした構成により、車輪用軸受51のスペースを充分確保できると共に、補修時には車輪用軸受51と遊星減速機52および駆動部54を容易に切り離して交換することができ、装置全体を交換する必要がなくなって、省資源化と共にメンテナンス費用を削減することができる(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−231564号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

こうした従来のインホイール型モータ内蔵車輪用軸受装置では、駆動部54に電動モータMと遊星減速機52が配設され、駆動部54内には潤滑油が充填されている。然しながら、ハブ輪56と連結軸62間の気密性が充分でないと、潤滑油が外部に漏洩して周辺の環境を汚染するだけでなく、漏洩した潤滑油が周辺のブレーキ部品に付着すると制動力が低下するという問題がある。

【0010】

本発明は、このような従来の問題に鑑みてなされたもので、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

係る目的を達成すべく、本発明のうち請求項1に記載の発明は、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた入力要素と、前記外方部材の内周側に設けられた固定要素と、この固定要素と前記入力要素との間に配設された複数の遊星要素と、これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されている。

【0012】

このように、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、連結軸が、ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、電動モータの回転を遊星減速機と連結軸を介してハブ輪に伝達して車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、連結軸が、遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周にセレーションが形成された軸部とを備え、円板部が内方部材に衝合するまで連結軸がハブ輪に嵌挿されると共に、内方部材と連結軸との間に弾性体からなるシールリングが装着され、駆動部が外部と液密的に遮断されているので、駆動部内に充填された潤滑油が連結軸を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【0013】

好ましくは、請求項2に記載の発明のように、前記遊星減速機が、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備えていれば、滑り接触を伴わず効率的に動力伝達ができる。

【0014】

また、請求項3に記載の発明のように、前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されていれば、密封性の向上を図ることができる。

【0015】

また、請求項4に記載の発明のように、前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿されると共に、前記連結軸の肩部の外周に環状溝が形成され、この環状溝に前記シールリングが装着されて前記円筒部に弾性接触していても良い。

【0016】

また、請求項5に記載の発明のように、前記加締部と前記連結軸の円板部との間に前記シールリングが介装されていても良い。

【0017】

好ましくは、請求項6に記載の発明のように、前記シールリングが、円板状の当接部と、この当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に延び、前記加締部の外径よりも僅かに小径に設定された爪部とを備え、この爪部が前記加締部に弾性装着されていれば、搬送工程や組立工程において加締部からシールリングが脱落するのを防止することができる。

【0018】

さらに好ましくは、請求項7に記載の発明のように、前記爪部が周方向等配に複数形成されていれば、この爪部を弾性変形させることによりシールリングを加締部にワンタッチで容易に装着することができ、組立の作業性を向上させることができる。

【0019】

また、請求項8に記載の発明のように、前記加締部の端面および前記円板部の表面粗さがRa1.6以下に設定されていれば、シールリングが摩耗するのを抑制することができ、耐久性を向上させることができる。

【0020】

また、請求項9に記載の発明のように、前記シールリングが合成樹脂で形成され、繊維状強化材が充填されていれば、靭性の低下を防止して充分な補強効果を発揮し、加締部に装着される時に割損するのを防止することができる。

【0021】

また、請求項10に記載の発明のように、前記シールリングが、前記ハブ輪のアウター側の開口部に圧入される円筒状の嵌合部と、この嵌合部から径方向内方に延びる底部とを備えた芯金と、この芯金に加硫接着により一体に接合され、合成ゴムからなるシール部材からなり、前記ハブ輪のアウター側の開口部が閉塞されていても良い。

【0022】

好ましくは、請求項11に記載の発明のように、前記芯金の嵌合部の端部が縮径して形成され、この端部に回り込むように前記シール部材が接合されると共に、当該シール部材の外径が前記芯金の嵌合部の外径よりも僅かに大径に設定されていれば、密封性を向上させることができる。

【発明の効果】

【0023】

本発明に係るインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた入力要素と、前記外方部材の内周側に設けられた固定要素と、この固定要素と前記入力要素との間に配設された複数の遊星要素と、これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されているので、駆動部内に充填された潤滑油が連結軸を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係るインホイール型モータ内蔵車輪用軸受装置の第1の実施形態を示す縦断面図である。

【図2】図1のII−II線に沿った横断面図である。

【図3】図1の車輪用軸受を示す縦断面図である。

【図4】本発明に係るインホイール型モータ内蔵車輪用軸受装置の第2の実施形態で、車輪用軸受を示す縦断面図である。

【図5】図4の変形例を示す要部拡大図である。

【図6】(a)は、図5のシールリングを示す正面図、(b)は、(a)のVI−VI線に沿った断面図である。

【図7】(a)は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第3の実施形態で、車輪用軸受を示す縦断面図、(b)は、(a)のシールリングを示す拡大図である。

【図8】従来のインホイール型モータ内蔵車輪用軸受装置を示す縦断面図である。

【発明を実施するための形態】

【0025】

車輪用軸受と、この車輪用軸受に装着された遊星減速機と、この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に前記複列の外側転走面の一方に対向する内側転走面と、この内側転走面から軸方向に延びる円筒状の小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面の他方に対向する内側転走面が形成された内輪からなる内方部材と、前記両転走面間に転動自在に収容された複列の転動体とを備え、前記遊星減速機は、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備え、前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、このステータハウジングに内蔵されたステータ部と、このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記連結軸が前記ハブ輪にセレーションを介して嵌挿され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、前記連結軸が、前記キャリアピンが一体に突設された円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されると共に、前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿され、前記連結軸の肩部の外周に環状溝が形成され、この環状溝にシールリングが前記円筒部に弾性接触するように装着されている。

【実施例1】

【0026】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第1の実施形態を示す縦断面図、図2は、図1のII−II線に沿った横断面図、図3は、図1の車輪用軸受を示す縦断面図である。なお、以下の説明では、車両に組み付けた状態で、車両の外側寄りとなる側をアウター側(図1の左側)、中央寄り側をインナー側(図1の右側)という。

【0027】

このインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受1と、この車輪用軸受1に装着された遊星減速機2と、この遊星減速機2を構成する太陽ギア3を一体に有する駆動部4とを主たる構成としている。

【0028】

車輪用軸受1は、駆動側車輪(図示せず)を支承する第3世代と称されるものである。この車輪用軸受1は、図3に示すように、アウター側の端部に車輪を取り付けるための車輪取付フランジ5を一体に有し、外周に一方(アウター側)の内側転走面6aと、この内側転走面6aから軸方向インナー側に延びる円筒状の小径段部6bが形成されたハブ輪6、およびこのハブ輪6の小径段部6bに圧入され、外周に他方(インナー側)の内側転走面7aが形成された内輪7からなる内方部材8と、外周に車体(図示せず)に固定するための車体取付フランジ9bを一体に有し、内周に内側転走面6a、7aに対向する複列の外側転走面9a、9aが一体に形成された外方部材9と、これら両転走面間に転動自在に収容された複列の転動体(ボール)10、10と、これら転動体10、10を円周等配に保持する保持器11、11とを備えている。車輪取付フランジ5の周方向等配には車輪を締結するためのハブボルト5aが植設されている。

【0029】

内輪7はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れによって芯部まで58〜64HRCの範囲に硬化処理され、ハブ輪6の小径段部6bに所定のシメシロを介して圧入されて背面合せタイプの複列アンギュラ玉軸受を構成すると共に、小径段部6bの端部を塑性変形させて形成した加締部12によって所定の軸受予圧が付与された状態で、ハブ輪6に対して軸方向に固定されている。

【0030】

ハブ輪6はS53C等の炭素0.40〜0.80wt%を含む中高炭素鋼で形成され、内側転走面6aをはじめ、車輪取付フランジ5のインナー側の基部5bから小径段部6bに亙って高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。なお、加締部12は鍛造加工後の硬さのままとされている。これにより、車輪取付フランジ5に負荷される回転曲げ荷重に対して充分な機械的強度を有し、内輪7の嵌合部となる小径段部6bの耐フレッティング性が向上すると共に、微小なクラック等の発生がなく加締部12の塑性加工をスムーズに行うことができる。なお、転動体10はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れによって芯部まで58〜64HRCの範囲に硬化処理されている。

【0031】

外方部材9はS53C等の炭素0.40〜0.80wt%を含む中高炭素鋼で形成され、少なくとも複列の外側転走面9a、9aが高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。そして、外方部材9と内方部材8との間に形成される環状空間の開口部にはシール13、14が装着され、アウター側のシール13は、軸受内部に封入されたグリースの外部への漏洩と、外部から雨水やダスト等が軸受内部に侵入するのを防止すると共に、インナー側のシール14は、軸受内部に封入されたグリースの外部への漏洩と、後述する駆動部4内に充填された潤滑油が軸受内部に浸入するのを防止している。

【0032】

なお、ここでは転動体10にボールを用いた複列アンギュラ玉軸受を例示したが、これに限らず、円錐ころを用いた複列の円錐ころ軸受であっても良い。また、車輪用軸受1は、ハブ輪6の外周に直接内側転走面6aが形成された第3世代構造を例示したが、これに限らず、本発明に係る車輪用軸受においては、ハブ輪に小径段部が形成され、この小径段部に一対の内輪が圧入された、所謂第2世代構造であっても良い。

【0033】

図1において、外方部材(固定要素)9のインナー側の端部内周には内歯15が形成され、この内歯15と、太陽ギア(入力要素)3の外歯3aに噛合する4個の遊星ギア(遊星要素)16が装着され、プラネタリ型の遊星減速機2を構成している。

【0034】

遊星ギア16は、連結軸17の円板部17aに突設されたキャリアピン18に転がり軸受19を介して回転自在に支承されている(図2参照)。また、連結軸17は、外周にセレーション(またはスプライン)17bが形成され、ハブ輪6の内周に形成されたセレーション(またはスプライン)6cに係合してトルク伝達可能に連結されると共に、セレーション17bの端部に雄ねじ17cが形成され、ハブ輪6と連結軸17は、この雄ねじ17cに締結された固定ナット20によって軸方向に着脱自在に固定されている。

【0035】

回転部材21は略カップ状に形成され、太陽ギア3と同軸状に円筒部21aを備えている。そして、この円筒部21aの外周には電動モータMを構成するロータ部22が固着されている。このロータ部22は複数の永久磁石22aからなる。また、このロータ部22に所定のエアギャップを介してステータ部23が対峙して配設され、カップ状に形成されたステータハウジング24に内蔵されている。ステータ部23は、ステータ鉄心23aと、このステータ鉄心23aに巻回されたステータコイル23bとからなる。これらロータ部22とステータ部23とで電動モータMが構成されている(図2参照)。なお、ここでは、太陽ギア3は、駆動部4を構成する回転部材21に直接形成されたものを例示したが、これに限らず、回転部材に回転軸を突設し、この回転軸に別体の太陽ギアを圧入したものであっても良い。

【0036】

回転部材21は、固定部材となるステータハウジング24と外方部材9に対してそれぞれ転がり軸受25、26を介して回転自在に支承されている。また、ステータハウジング24は、外方部材9の車体取付フランジ9bに図示しない固定ボルトによって着脱自在に締結されている。そして、電動モータMに通電することにより、回転部材21が回転し、この回転部材21の回転は、太陽ギア3を介して遊星ギア16に伝達され、この遊星ギア16の回転は連結軸17を介してハブ輪6に伝達されて車輪を駆動する。

【0037】

本実施形態では、遊星減速機の各要素が歯車伝達手段により動力伝達されているものを例示したが、これに限らず、摩擦手段により動力伝達(トラクションドライブ)されているものであっても良い。この場合、動力伝達時に発生する騒音や振動を可及的に抑制することができる。

【0038】

本実施形態では、図3に示すように、内輪7を軸方向に固定する加締部12の端面がフラットに形成され、この加締部12に円板部17aが衝合するまで連結軸17がハブ輪6に嵌挿されている。また、連結軸17は、円板部17aから肩部27を介して軸部28が形成され、この軸部28の外周にセレーション17bが形成されている。

【0039】

ここで、加締部12の内径には円筒部12aが形成され、この円筒部12aに連結軸17の肩部27が所定の径方向すきまを介して嵌挿されている。そして、肩部27の外周に環状溝27aが形成され、この環状溝27aにOリング等からからなるシールリング29が装着されて加締部12の円筒部12aに弾性接触している。これにより、駆動部(図示せず)が外部と液密的に遮断され、その内に充填された潤滑油が連結軸17を介して外部に漏洩するのを防止して気密性の向上を図り、信頼性を高めたインホイール型モータ内蔵車輪用軸受装置を提供することができる。

【0040】

なお、シールリング29は、NBR(アクリロニトリル−ブタジエンゴム)等の合成ゴムからなり、ゴム材物性値の圧縮永久歪が、120℃×70時間で40%以下、TR10値(伸長率50%)が−20℃以下に設定されている。ここで、TR10値とは、Temperature Retractionの略で、低温領域での歪みの回復を示すものであって、ゴムの性質から、これはゴム弾性の回復の程度とほぼ一致する。なお、シールリング29の材質としては、NBR以外にも、例えば、耐熱性に優れたHNBR(水素化アクリロニトリル・ブタジエンゴム)、EPDM(エチレンプロピレンゴム)等をはじめ、耐熱性、耐薬品性に優れたACM(ポリアクリルゴム)、FKM(フッ素ゴム)、あるいはシリコンゴム等を例示することができる。

【実施例2】

【0041】

図4は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第2の実施形態で、車輪用軸受を示す縦断面図、図5は、図4の変形例を示す要部拡大図、図6(a)は、図5のシールリングを示す正面図、(b)は、(a)のVI−VI線に沿った断面図である。なお、この第2の実施形態は、前述した第1の実施形態(図1)と基本的には連結軸の構成が一部異なるだけで、その他同一部品同一部位あるいは同一機能の部位には同じ符号を付してその詳細な説明を省略する。

【0042】

この車輪用軸受1は第3世代と呼称され、内方部材8と外方部材9、および両部材8、9間に転動自在に収容された複列の転動体10、10とを備えている。内方部材8は、ハブ輪6と、このハブ輪6に所定のシメシロを介して圧入された内輪7とからなる。

【0043】

ハブ輪6は、アウター側の端部に車輪取付フランジ5を一体に有し、外周に内側転走面6aと、この内側転走面6aから軸方向に延びる円筒状の小径段部6bが形成されている。内輪7は、外周に内側転走面7aが形成され、ハブ輪6の小径段部6bに圧入されて背面合せタイプの複列アンギュラ玉軸受を構成すると共に、小径段部6bの端部を塑性変形させて形成した加締部12によって所定の軸受予圧が付与された状態で、ハブ輪6に対して軸方向に固定されている。

【0044】

外方部材9は、外周に車体取付フランジ9bを一体に有し、内周に内方部材1の複列の内側転走面6a、7aに対向する複列の外側転走面9a、9aが一体に形成されている。これら両転走面間に複列の転動体10、10が収容され、保持器11、11によって転動自在に保持されている。そして、外方部材9と内方部材8との間に形成される環状空間の開口部にはシール13、14が装着され、軸受内部に封入されたグリースの外部への漏洩と、外部から雨水やダスト等が軸受内部に侵入するのを防止している。

【0045】

ここで、加締部12の円筒部12aに連結軸30の肩部30aが所定の径方向すきまを介して嵌挿されると共に、加締部12と連結軸30の円板部17aとの間にシールリング31が介装され、加締部12と円板部17aとで挟持された状態で固定されている。これにより、前述した実施形態と同様、駆動部(図示せず)内に充填された潤滑油が連結軸17を介して外部に漏洩するのを防止し、気密性の向上を図り、信頼性を高めることができる。

【0046】

シールリング31は、PA(ポリアミド)66等の熱可塑性の合成樹脂からなり、射出成形によってドーナツ状に形成されている。そして、GF(グラス繊維)等の繊維状強化材が10〜40wt%充填されている。なお、GFの充填量が10wt%未満ではその補強効果が発揮されず、また、40wt%を超えて充填されると、成形品内の繊維が異方性を引き起こして密度が大きくなって寸法安定性が低下すると共に、靭性が低下し、加締部12と円板部17aに挟持される時に割損する恐れがあるため好ましくない。なお、繊維状強化材としては、GFに限らず、これ以外に、CF(炭素繊維)やアラミド繊維、ホウ素繊維等を例示することができる。

【0047】

また、シールリング31の材質として、前述したPA66以外に、PPA(ポリフタルアミド)、PBT(ポリブチレンテレフタレート)等の所謂エンジニアリングプラスチックと呼称される熱可塑性の合成樹脂やポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン (PEEK)、ポリアミドイミド(PAI) 等の所謂スーパーエンジニアリングプラスチックと呼称される熱可塑性の合成樹脂、あるいは、フェノール樹脂(PF)、エポキシ樹脂(EP)、ポリイミド樹脂(PI)等の熱硬化性の合成樹脂であっても良い。

【0048】

また、シールリング31が当接する加締部12の端面および連結軸30の円板部17aの表面粗さがRa1.6以下、好ましくは、Ra0.32以下に設定されている。これにより、シールリング31が摩耗するのを抑制することができ、耐久性を向上させることができる。なお、Raは、JISの粗さ形状パラメータの一つで(JIS B0601−1994)、算術平均粗さのことで、平均線から絶対値偏差の平均値を言う。

【0049】

図5にシールリングの変形例を示す。このシールリング32は加締部12に装着され、加締部12と連結軸30の円板部17aとで挟持された状態で固定されている。このシールリング32は、円板状の当接部32aと、この当接部32aの外径部から軸方向に延びる円筒状の鍔部32bと、この鍔部32bから径方向内方に突出した爪部32cとを備えている。シールリング32の爪部32cは、内輪7の大端面7bに最大1mmの軸方向隙間を介して対峙し、ラビリンスシールを構成している。これにより、加締部12への雨水やダスト等の異物の侵入が防止でき、加締部12の発錆を防止して耐久性を向上させることができると共に、駆動部(図示せず)内に充填された潤滑油が連結軸30を介して外部に漏洩するのを防止し、気密性の向上を図ることができる。

【0050】

また、本実施形態では、内輪7の大端面7bに対向する加締部12の外径部に環状凹所12bが旋削等の機械加工によって形成され、この環状凹所12bにシールリング32の爪部32cが係止されている。爪部32cは環状凹所12bの外径よりも僅かに大径に設定され、図6に示すように、周方向等配に複数個(ここでは5箇所)形成されている。そして、この爪部32cを弾性変形させることによりシールリング32が加締部12に装着されている。こうしたシールリング32を使用することにより、各当接面の摩擦係数が低下し、加締部12や円板部17aの摩耗が抑制できる。

【0051】

また、爪部32cの寸法を厳しく規制することなく容易に弾性変形させることができ、ワンタッチでシールリング32を加締部12に装着できて組立性が向上すると共に、搬送工程や組立工程において加締部12からシールリングが脱落するのを防止することができ、作業性を向上させることができる。さらに、シールリング32の射出成形時の金型の繋ぎ目、所謂ウェルド部33が爪部32cまたは非爪部32dの周方向の略中央部に設定されている。これにより、適度な弾性を備えつつシールリング32の強度・剛性を確保することができる。

【実施例3】

【0052】

図7(a)は、本発明に係るインホイール型モータ内蔵車輪用軸受装置の第3の実施形態で、車輪用軸受を示す縦断面図、(b)は、(a)のシールリングを示す拡大図である。なお、この第3の実施形態は、前述した第1の実施形態(図1)と基本的には連結軸の構成が異なるだけで、その他同一部品同一部位あるいは同一機能の部位には同じ符号を付してその詳細な説明を省略する。

【0053】

図7(a)に示す車輪用軸受1は第3世代と呼称され、内方部材8と外方部材9、および両部材8、9間に転動自在に収容された複列の転動体10、10とを備えている。内方部材8は、ハブ輪6と、このハブ輪6に所定のシメシロを介して圧入された内輪7とからなる。

【0054】

本実施形態では、連結軸34は、図示しないキャリアピンが突設された円板部17aと、この円板部17aから肩部30aを介して軸方向に延びる軸部34aが形成されている。そして、加締部12に円板部17aが衝合するまで連結軸34がハブ輪6に嵌挿され、軸部34aのセレーション17bがハブ輪6のセレーション6cに係合してトルク伝達可能に連結されている。

【0055】

ここで、ハブ輪6のセレーション6cのアウター側の端部にシールリング36が嵌着され、ハブ輪6のアウター側の開口部35が閉塞されている。このシールリング36は、(b)に拡大して示すように、ハブ輪6の開口部35に圧入された芯金37と、この芯金37に加硫接着等により一体に接合され、NBR等の合成ゴムからなるシール部材38とからなる。

【0056】

芯金37は、オーステナイト系ステンレス鋼鈑(JIS規格のSUS304系)や冷間圧延鋼鈑(JIS規格のSPCC系)等、防錆能を有する鋼鈑からプレス加工にて断面が略コの字状に、全体として円環状に形成されている。そして、ハブ輪6の開口部35に圧入される円筒状の嵌合部37aと、この嵌合部37aから径方向内方に延びる底部37bとを備えている。

【0057】

一方、シール部材38は、芯金37の嵌合部37aの内径側から縮径して形成された端部に回り込むように形成され、外径が芯金37の嵌合部37aよりも僅かに大径に設定されている。こうしたシールリング36をハブ輪6のアウター側の開口部35に装着することにより、前述した実施形態と同様、駆動部(図示せず)内に充填された潤滑油が連結軸34を介して外部に漏洩するのを防止し、気密性の向上を図ることができる。なお、シール部材38の材質としては、NBR以外にも、例えば、耐熱性に優れたHNBR、EPDM等をはじめ、耐熱性、耐薬品性に優れたACM、FKM、あるいはシリコンゴム等を例示することができる。

【0058】

以上、本発明の実施の形態について説明を行ったが、本発明はこうした実施の形態に何等限定されるものではなく、あくまで例示であって、本発明の要旨を逸脱しない範囲内において、さらに種々なる形態で実施し得ることは勿論のことであり、本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

【産業上の利用可能性】

【0059】

本発明に係るインホイール型モータ内蔵車輪用軸受装置は、車輪用軸受と減速機とモータとが組み合わされ、車輪用軸受と連結軸がセレーションを介して着脱自在に連結された第2世代または第3世代構造に適用できる。

【符号の説明】

【0060】

1 車輪用軸受

2 遊星減速機

3 太陽ギア

3a 外歯

4 駆動部

5 車輪取付フランジ

5a ハブボルト

6 ハブ輪

6a、7a 内側転走面

6b 小径段部

6c、17a セレーション

7 内輪

7b 大端面

8 内方部材

9 外方部材

9a 外側転走面

9b 車体取付フランジ

10 転動体

11 保持器

12 加締部

12a 加締部の円筒部

12b 加締部の環状凹所

13 アウター側のシール

14 インナー側のシール

15 内歯

16 遊星ギア

17、30、34 連結軸

17a 円板部

17c 雄ねじ

18 キャリアピン

19、25、26 転がり軸受

20 固定ナット

21 回転部材

21a 円筒部

22 ロータ部

22a 永久磁石

23 ステータ部

23a ステータ鉄心

23b ステータコイル

24 ステータハウジング

27、30a 連結軸の肩部

27a 環状溝

28、34a 連結軸の軸部

29、31、32、36 シールリング

32a 当接部

32b 鍔部

32c 爪部

32d 非爪部

33 ウェルド部

35 ハブ輪のアウター側の開口部

37 芯金

37a 嵌合部

37b 底部

38 シール部材

51 車輪用軸受

52 遊星減速機

53 回転部材

54 駆動部

55 車輪取付フランジ

56 ハブ輪

56a、57a 内側転走面

56b 小径段部

61a セレーション

57 内輪

58 外方部材

58a 外側転走面

58b 車体取付フランジ

58c 内歯

59 ボール

60 太陽ギア

60a 外歯

61 遊星ギア

62 連結軸

63 キャリアピン

64 ステータハウジング

65 ステータ部

66 ロータ部

M 電動モータ

【特許請求の範囲】

【請求項1】

車輪用軸受と、

この車輪用軸受に装着された遊星減速機と、

この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、

前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、

一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、

前記両転走面間に転動自在に収容された複列の転動体とを備え、

前記遊星減速機は、前記回転部材に設けられた入力要素と、

前記外方部材の内周側に設けられた固定要素と、

この固定要素と前記入力要素との間に配設された複数の遊星要素と、

これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、

前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、

このステータハウジングに内蔵されたステータ部と、

このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、

前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、

前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されていることを特徴とするインホイール型モータ内蔵車輪用軸受装置。

【請求項2】

前記遊星減速機が、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備えている請求項1に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項3】

前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されている請求項1に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項4】

前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿されると共に、前記連結軸の肩部の外周に環状溝が形成され、この環状溝に前記シールリングが装着されて前記円筒部に弾性接触している請求項3に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項5】

前記加締部と前記連結軸の円板部との間に前記シールリングが介装されている請求項3の記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項6】

前記シールリングが、円板状の当接部と、この当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に延び、前記加締部の外径よりも僅かに小径に設定された爪部とを備え、この爪部が前記加締部に弾性装着されている請求項5に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項7】

前記爪部が周方向等配に複数形成されている請求項6に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項8】

前記加締部の端面および前記円板部の表面粗さがRa1.6以下に設定されている請求項5乃至7いずれかに記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項9】

前記シールリングが合成樹脂で形成され、繊維状強化材が充填されている請求項5乃至8いずれかに記載されたインホイール型モータ内蔵車輪用軸受装置。

【請求項10】

前記シールリングが、前記ハブ輪のアウター側の開口部に圧入される円筒状の嵌合部と、この嵌合部から径方向内方に延びる底部とを備えた芯金と、この芯金に加硫接着により一体に接合され、合成ゴムからなるシール部材からなり、前記ハブ輪のアウター側の開口部が閉塞されている請求項1または3に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項11】

前記芯金の嵌合部の端部が縮径して形成され、この端部に回り込むように前記シール部材が接合されると共に、当該シール部材の外径が前記芯金の嵌合部の外径よりも僅かに大径に設定されている請求項10に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項1】

車輪用軸受と、

この車輪用軸受に装着された遊星減速機と、

この遊星減速機を駆動する電動モータおよび回転部材を有する駆動部とを備え、

前記車輪用軸受は、外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、

一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる小径段部が形成され、内周にトルク伝達用のセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面に対向する内側転走面が形成された少なくとも一つの内輪からなる内方部材と、

前記両転走面間に転動自在に収容された複列の転動体とを備え、

前記遊星減速機は、前記回転部材に設けられた入力要素と、

前記外方部材の内周側に設けられた固定要素と、

この固定要素と前記入力要素との間に配設された複数の遊星要素と、

これら遊星要素を連結軸に対して回転自在に支承する出力要素とを備え、

前記駆動部は、前記電動モータを構成し、前記外方部材に配設されたステータハウジングと、

このステータハウジングに内蔵されたステータ部と、

このステータ部に所定のエアギャップを介して対峙し、前記回転部材に固着されたロータ部とを備え、

前記連結軸が、前記ハブ輪にセレーションを介して着脱自在かつトルク伝達可能に連結され、前記電動モータの回転を前記遊星減速機と連結軸を介して前記ハブ輪に伝達して前記車輪を駆動するようにしたインホイール型モータ内蔵車輪用軸受装置において、

前記連結軸が、前記遊星要素を構成する円板部と、この円板部から肩部を介して軸方向に延び、外周に前記セレーションが形成された軸部とを備え、前記円板部が前記内方部材に衝合するまで前記連結軸が前記ハブ輪に嵌挿されると共に、前記内方部材と連結軸との間に弾性体からなるシールリングが装着され、前記駆動部が外部と液密的に遮断されていることを特徴とするインホイール型モータ内蔵車輪用軸受装置。

【請求項2】

前記遊星減速機が、前記回転部材に設けられた太陽ギアと、この太陽ギアの外歯と前記外方部材の内周に形成された内歯に噛合する複数の遊星ギアと、これら遊星ギアを回転自在に支承し、前記連結軸の外周部に突設されたキャリアピンとを備えている請求項1に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項3】

前記ハブ輪の小径段部の端部を塑性変形させて形成した加締部により前記内輪が軸方向に固定されると共に、前記加締部の端部がフラットに形成され、この加締部と前記円板部が衝合されている請求項1に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項4】

前記加締部の内径に円筒部が形成され、この円筒部に前記連結軸の肩部が所定の径方向すきまを介して嵌挿されると共に、前記連結軸の肩部の外周に環状溝が形成され、この環状溝に前記シールリングが装着されて前記円筒部に弾性接触している請求項3に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項5】

前記加締部と前記連結軸の円板部との間に前記シールリングが介装されている請求項3の記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項6】

前記シールリングが、円板状の当接部と、この当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に延び、前記加締部の外径よりも僅かに小径に設定された爪部とを備え、この爪部が前記加締部に弾性装着されている請求項5に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項7】

前記爪部が周方向等配に複数形成されている請求項6に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項8】

前記加締部の端面および前記円板部の表面粗さがRa1.6以下に設定されている請求項5乃至7いずれかに記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項9】

前記シールリングが合成樹脂で形成され、繊維状強化材が充填されている請求項5乃至8いずれかに記載されたインホイール型モータ内蔵車輪用軸受装置。

【請求項10】

前記シールリングが、前記ハブ輪のアウター側の開口部に圧入される円筒状の嵌合部と、この嵌合部から径方向内方に延びる底部とを備えた芯金と、この芯金に加硫接着により一体に接合され、合成ゴムからなるシール部材からなり、前記ハブ輪のアウター側の開口部が閉塞されている請求項1または3に記載のインホイール型モータ内蔵車輪用軸受装置。

【請求項11】

前記芯金の嵌合部の端部が縮径して形成され、この端部に回り込むように前記シール部材が接合されると共に、当該シール部材の外径が前記芯金の嵌合部の外径よりも僅かに大径に設定されている請求項10に記載のインホイール型モータ内蔵車輪用軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−207375(P2011−207375A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77966(P2010−77966)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]