インモールドラベル容器およびその製造方法

【課題】ガスバリヤー性に優れたインモールドラベル容器を提供する。

【解決手段】インモールドラベル容器10は、胴部11と底部1とを備えている。胴部11は内面ラベル5と、外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8とを有し、底部12は底部ラベル7と、底部ラベル7上の射出樹脂8とを有している。内面ラベル5の内面間隙5Bと、外面ラベル6の外面間隙6Bは、周方向に関し、互いにずれている。

【解決手段】インモールドラベル容器10は、胴部11と底部1とを備えている。胴部11は内面ラベル5と、外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8とを有し、底部12は底部ラベル7と、底部ラベル7上の射出樹脂8とを有している。内面ラベル5の内面間隙5Bと、外面ラベル6の外面間隙6Bは、周方向に関し、互いにずれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、確実なガスバリアー性を得ることができるインモールドラベル容器およびその製造方法に関する。

【背景技術】

【0002】

インモールドラベル容器は、射出成形時に金型にあらかじめヒートシール層をもつラベルをセットしておき、成形時の樹脂のもつ熱でラベルのヒートシール層を射出樹脂表面に融着させることにより得られる。

【0003】

ガスバリアー性のラベルを使用したインモールドラベル容器としては、胴部と底部とを有するインモールドラベル容器が知られている。このようなインモールドラベル容器において、胴部および底部に腰が強くガスバリヤー性の高いラベルがインサート材として固着されている。これにより、ラベルの腰の強さにより容器全体の機械的強度を高めたバリアー性をもつインモールドラベル容器を提供することができる。ここで、ラベルとしては、腰の強い紙もしくは合成紙から成る本体層とガスバリアー性の合成樹脂材料から成るバリアー層が積層されたものが使用される。

【0004】

しかしながら、従来のインモールドラベル容器において、とりわけ胴部にラベル固着されているが、この胴部のラベルは帯状ラベルを湾曲して折曲げた状態で胴部に固着されるため、ラベルの一対の端縁間に間隙が形成される。このため、このラベルの一対の端部間の間隙によりガスバリヤー性が低下する問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−132477号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような点を考慮してなされたものであり、胴部のラベルのうち一対の端縁間に間隙が存在していても、確実なガスバリヤー性を得ることができるインモールドラベル容器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、胴部と、底部とを備え、胴部は内面に位置するとともに内面間隙を形成する一対の端縁を有するガスバリヤー性をもつ内面ラベルと、外面に位置するとともに外面間隙を形成する一対の端縁を有するガスバリヤー性をもつ外面ラベルと、内面ラベルと外面ラベルとの間に形成された射出樹脂とを有し、底部はガスバリヤー性をもつ底面ラベルと、底面ラベル上に形成された射出樹脂とを有し、内面ラベルの内面間隙と、外面ラベルの外面間隙は、周方向に関し互いにずれていることを特徴とするインモールドラベル容器である。

【0008】

本発明は、底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とするインモールドラベル容器である。

【0009】

本発明は、底面ラベルは底部の外面に位置することを特徴とするインモールドラベル容器である。

【0010】

本発明は、インモールドラベル容器は、リチウムイオン電池用容器となっていることを特徴とするインモールドラベル容器である。

【0011】

本発明は、インモールドラベル器は、粉体吸収用容器となっていることを特徴とするインモールドラベル容器である。

【0012】

本発明は、上記記載のインモールドラベル容器をキャビティとコアとからなる金型を用いて製造するインモールドラベル容器の製造方法において、金型のコア側面に内面ラベルを取付けるとともに、キャビティ側面に外面ラベルを取付け、内面ラベルの内面間隙と、外面ラベルの外面間隙を周方向に関し、互いにずらせておく工程と、金型のコア底面またはキャビティ底面のいずれか一方に底面ラベルを取付ける工程と、コア底面又はキャビティ底面のいずれか一方からキャビティとコアとの間に射出樹脂を射出する工程と、を備えたことを特徴とするインモールドラベル容器の製造方法である。

【0013】

本発明は、底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とするインモールドラベル容器の製造方法である。

【0014】

本発明は底面ラベルは底部の外面に位置することを特徴とするインモールドラベル容器の製造方法である。

【発明の効果】

【0015】

以上のように本発明によれば、胴部が内面間隙をもつ内面ラベルと、外面間隙をもつ外面ラベルとを含み、内面ラベルの内面間隙と外面ラベルの外面間隙は周方向に関し、互いにずれているため、胴部のガスバリヤー性を向上させることができる。

【図面の簡単な説明】

【0016】

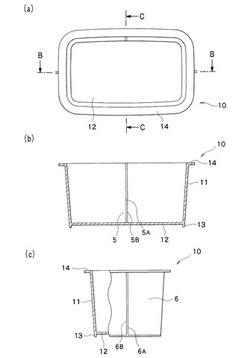

【図1】図1(a)は本発明の実施の形態によるインモールドラベル容器を示す平面図、図1(b)は図1(a)のB−B縦断面図、図1(c)は図1(a)のC−C線断面図。

【図2】図2(a)(b)(c)はインモールドラベル容器の製造方法を示す図。

【図3】図3は図2(b)のD部拡大図。

【図4】図4は内面ラベルと外面ラベルを示す図。

【図5】図5は底面ラベルを示す図。

【図6】図6(a)(b)(c)は本発明の第2の実施の態様によるインモールドラベル容器の製造方法を示す図。

【図7】図7は本発明の第3の実施の形態による内面ラベルと底面ラベルを示す図。

【図8】図8は本発明の第3の実施の形態による外面ラベルを示す図。

【図9】図9(a)は本発明の第4の実施の形態によるインモールドラベル容器を示す平面図、図9(b)はインモールドラベル容器を示す側断面図、図9(c)は図9(b)のE部拡大図。

【図10】図10(a)は本発明の第5の実施の形態によるインモールドラベル容器を示す平面図、図10(b)はインモールドラベル容器を示す側断面図、図10(c)は図9(b)のF部拡大図。

【発明を実施するための形態】

【0017】

第1の実施の形態

以下、図面を参照して本発明の実施の形態について説明する。

【0018】

図1(a)(b)(c)乃至図5は本発明の第1の実施の形態を示す図である。

【0019】

図1乃至図5に示すように、インモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びて突起部13が形成されている。

【0020】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出による形成された射出樹脂8とを有している。

【0021】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0022】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0023】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0024】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。図1(a)〜図1(c)に示すように、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0025】

後述のように内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0026】

間隙5Bと間隙6Bの周方向のずれ量は、例えば、10°以上となっており、検査のしやすさを考慮して、望ましくは、30°以上、ずれている。

【0027】

また上述のように、底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ22の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことによ

り、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【0028】

次に内面ラベル5、外面ラベル6、および底面ラベル7について、以下説明する。

【0029】

内面ラベル5および外面ラベル6は、図4に示すようにいずれも帯状に形成され、後述するキャビティ22とコア21とからなる金型20内に挿入される。

【0030】

また底面ラベル7は底部12と同様の形状をもち、同様に金型20内に挿入される。

【0031】

このような形をもつ内面ラベル5、外周ラベル6および底面ラベル7は、いずれも同一の層構成をもつ。

【0032】

すなわち、内面ラベル5、外面ラベル6および底面ラベル7は、一般に、印刷基材層、ガスバリアー層、射出樹脂との接着層から成る。これら各層は、それぞれ独立して製膜し接着剤を介して貼合(ドライラミネーション)するか、または、その一部もしくは全層を溶融押出(EC、共押出)することで形成することもできる。また、用途・目的に応じて印刷基材層を省略することもできる。

【0033】

印刷基材としてのフィルムは、一般に印刷可能なものであれば特に限定されず、例えば、ポリエステルフィルム、ポリプロピレンフィルム、ナイロンフィルム等が適宜使用できる。

【0034】

ガスバリアー層としては、例えば、(a)アルミ箔(7〜25μm)、(b)金属又は金属酸化物を蒸着等でプラスチックフィルム等に積層したもの、例えば、酸化珪素蒸着プラスチックフィルム、酸化アルミ蒸着プラスチックフィルム、アルミ蒸着プラスチックフィルム、(c)その他、ポリアクリロニトリル系樹脂、EVOH(エチレン酢酸ビニル共重合体ケン化物)、PVDC(ポリ塩化ビニリデン)フィルム、PVDCコート二軸延伸プラスチックフィルム等が挙げられ、所望の性能に応じて適宜選択され得る。

【0035】

接着層としては、射出樹脂と接着するものであれば特に限定されないが、通常、射出樹脂と同材質のプラスチックや、EVA(エチレン・酢酸ビニル共重合体)を含有するポリエチレン等接着性を有する樹脂、又はそれら樹脂が共押し出し加工、あるいは、コーティング加工されたプラスチックフィルム等が好適に使用できる。

【0036】

なお、上記各層は常法に従い、ドライラミネーション法、押出ラミネーション法、押出コーティング法その他のコーティング法によって形成される。

【0037】

具体的には、内面ラベル5、外面ラベル6および底面ラベル7として、以下の層構成のラベルを用いることができる。

延伸ポリプロピレン層/アルミ箔/HS層

延伸ポリプロピレン層/VM層/

ポリエチレンテレフタレート層/HS層

HS層/アルミ箔/HS層

【0038】

また、本発明のインモールドラベル容器10に用いられる射出樹脂8としては、射出成形可能な熱可塑性樹脂、例えば、ポリプロピレン、ポリエチレン、ポリスチレン等が使用され得る。

【0039】

次に図2(a)〜(c)により、インモールドラベル容器の製造方法について述べる。

【0040】

まず図2(a)に示すようにキャビティ22と、コア21とを有する金型20内に内面ラベル5、外面ラベル6および底面ラベル7を挿入する。この場合、予め内面ラベル5はコア21の側面21aに吸着され、外面ラベル6はキャビティ22の側面22aに吸着されている。また、底面ラベル7はコア21の底面21bに吸着されている。

【0041】

図2(a)において、コア21の側面21aに吸着された内面ラベル5は間隙5Bを形成する一対の端縁5Aを有し、キャビティ22の側面22aに吸着された外面ラベル6は間隙6Bを形成する一対の端縁6Aを有する。そして内面ラベル5の間隙5Bと外面ラベル6の間隙6Bは、周方向に約90°互いにずれて配置される。

【0042】

なお、底面ラベル7をコア21の底面21bに吸着させることなく、キャビティ22の底面22b上に配置しておいてもよい。

【0043】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0044】

この状態で、キャビティ22とコア21との間の空間に、キャビティ22に設けられ底面22b側に開孔する射出樹脂の注入口23から射出樹脂8を射出する(図2(b))。

【0045】

このような射出形成時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。この場合、内面ラベル5はコア21の底面21aに吸着され、また内面ラベル5の下端部5aの外形寸法はコア21の底面21bの外形寸法と略同一となっている。

【0046】

上述のように底面ラベル7の周縁部7aの外形寸法は、内面ラベル5の下端部5aの外形寸法およびコア21の底面21bの外形寸法より大きくなっているので、射出成形時に底面ラベル7の外周部7aをスムースにコア21の底面21bの周縁を介して上方へ折曲げて、底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。

【0047】

このようにしてフランジ14を有する胴部11と、糸尻部13を有する底部12とを備えたインモールドラベル容器10が得られる。この場合、胴部11は内面に位置する内面ラベル5と、外面に位置する外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8からなる(図2(c))。

【0048】

また底部12は内面に位置する底面ラベル7と、底面ラベル7の底部側に位置する射出樹脂8とからなる。

【0049】

以上のように本実施の形態によれば、胴部11がガスバリヤー性をもつ内面ラベル5と、同様にガスバリヤー性をもつ外面ラベル6とを有するので、胴部11が単一のラベルを有する場合に比べて、胴部11自体のガスバリヤー性を向上させることができる。

【0050】

また胴部11を構成する内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bとは、周方向に約90°ずれているため、胴部11自体のガスバリヤー性をより高めることができる。

【0051】

さらに射出成形時に底面ラベル7の周縁部7aをわずかに持上げて、底面ラベル7の周縁部7aによって底面ラベル5の下端部5aを外方から覆うことができるので、胴部11と底部12との間のガスバリヤー性をより向上させることができる。

【0052】

第2の実施の形態

次に図6(a)〜(c)により、本発明の第2の実施の形態について説明する。

【0053】

図6(a)(b)(c)に示す第2の実施の形態は、インモールドラベル容器10を構成する底部12の外面側(下面側)に位置する底面ラベル7と、底面ラベル7の上部側に形成された射出樹脂8とを有する点が異なるとともに、射出樹脂の注入口23をキャビティ22側ではなくコア21側に設けた点が異なるものであり、他の構成は、図1乃至図5に示す第1の実施の形態と略同一である。

【0054】

図6(a)(b)(c)に示す第2の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分には同一符号を付して詳細な発明は省略する。

【0055】

図6(a)(b)(c)において、まず、キャビティ22と、コア21とを有する金型20内に内面ラベル5、外面ラベル6および底面ラベル7を挿入する(図6(a))。この場合、予め内面ラベル5はコア21の底面21aに執着され、外面ラベル6はキャビティ22の側面22aに吸着されている。また、底面ラベル7はコア21の底面21bに吸着されている。

【0056】

図6(a)において、コア21の側面21aに吸着された内面ラベル5は間隙5Bを形成する一対の端縁5Aを有し、キャビティ22の側面22aに吸着された外面ラベル6は間隙6Bを形成する一対の端縁6Aを有する。そして内面ラベル5の間隙5Bと外面ラベル6の間隙6Bは、周方向に約90°互いにずれて配置される。

【0057】

なお、底面ラベル7をコア21の底面21bに吸着させることなく、キャビティ22の底面22b上に配置しておいてもよい。

【0058】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0059】

この状態で、キャビティ22とコア21との間の空間に、コア21に設けられ底面21b側に開孔する射出樹脂の注入口23から射出樹脂8を射出する(図6(b))。

【0060】

このような射出形成時に射出樹脂8が底面ラベル7を下方へ押付け、底面ラベル7はキャビティ22の底面22b側へ移動する。

【0061】

このようにしてフランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器10が得られる。この場合、胴部11は内面に位置する内面ラベル5と、外面に位置する外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8からなる(図2(c))。

【0062】

また底部12は外面(下面)に位置する底面ラベル7と、底面ラベル7の上部側に位置する射出樹脂8とからなる。

【0063】

第3の実施の形態

次に図7および図8により、本発明の第3の実施の形態について説明する。

【0064】

図7および図8に示す第3の実施の形態は内面ラベル5、外面ラベル6および底面ラベル7の構成が異なるのみであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0065】

図7および図8に示す第3の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0066】

図7および図8において、内面ラベル5と底面ラベル7とは、接合部9において互いに接合されている。なお、外面ラベル6は、接合された内面ラベル5および底面7から独立している。

【0067】

また底面ラベル7の外形寸法は、コア21の底面21bの外形寸法より大きくなっている。また底面ラベル7の周縁部7aには、底面ラベル7の周縁に直交してコア21の底面21bの外形に対応する地点まで延びる切込7dが設けられている。図7において、キャビティ21bの外形を仮想線で示す。

【0068】

また図7および図8に示すように、内面ラベル5および外面ラベル6には、インモールドラベル容器10の胴部11の外形に合わせて折罫5c、6cが設けられている。すなわち、胴部11は略4角筒状の外形を有しているが、胴部11の外形に合わせて内面ラベル5および外面ラベル6に折罫5c、6cを設けることにより、金型20内に射出された射出樹脂8によりずれることなく内面ラベル5および外面ラベル6を安定して金型20内に保持することができる。

【0069】

また、底面ラベル7の周縁部7aに、底面ラベル7の周縁に略直交してコア21の底面21bの外形に対応する地点まで延びる切り込み7dを設けたので、キャビティ22の底面22b側に設けられた注入口23から射出樹脂を射出する場合、切り込み7dによって底部ラベル7の周縁部7aをスムースにコア21の底面21bの周縁を介して上方に折り曲げることができる。このことによって、底面ラベル7の周縁部7aにより、内面ラベル5の下端部5aを外方から覆うことができる(図3参照)。

【0070】

第4の実施の形態

次に図9(a)(b)(c)により、本発明の第4の実施の形態について説明する。

【0071】

図9(a)(b)(c)に示す第4の実施の形態は、インモールドラベル容器が粉体収納用容器として用いられるものであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0072】

図9(a)(b)(c)に示す第4の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分は同一符号を付して詳細な説明は省略する。

【0073】

図9(a)(b)(c)において、粉体収納用容器としてインモールドラベル容器10が用いられ、インモールドラベル容器10内に湿気を嫌う粉体31が収納されている。このような粉体31としては医薬品、化学薬品等の粉体が考えられる。

【0074】

またインモールドラベル容器10のフンラジ14に、インモールドラベル容器10の上端開口を覆う蓋材30がヒートシールにより接着されている。

【0075】

蓋材30としては、基材層30aと、バリヤー層30bと、ヒートシール層30cとを有する積層体を用いることができる。

【0076】

この蓋材30の基材層30aとしては、延伸ポリプロピレン層、ポリエチレン層、あるいは紙層からなる基材層が考えられる。

【0077】

またインモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる糸尻部13が形成されている。

【0078】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出により形成された射出樹脂8とを有している。

【0079】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0080】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0081】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0082】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。図1(a)〜図1(c)に示すように、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0083】

内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0084】

また上述のように、底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ21の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことにより、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【0085】

第5の実施の形態

次に図10(a)(b)(c)により、本発明の第5の実施の形態について説明する。

【0086】

図10(a)(b)(c)に示す第5の実施の形態は、インモールドラベル容器がリチウムイオン電池用容器として用いられるものであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0087】

図10(a)(b)(c)に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0088】

図10(a)(b)(c)において、リチウムイオン電池用容器としてインモールドラベル容器が用いられ、インモールドラベル容器10内にリチウムイオン電池用の電解液32が収納されている。

【0089】

またインモールドラベル容器10のフランジ14に、インモールドラベル容器10の上端開口を覆う蓋材30がヒートシールにより接着されている。

【0090】

蓋材30としては基材層30aと、バリヤー層30bと、ヒートシール層30cとを有し、かつ基材層30aとバリヤー層30bとの間に接着剤30dが介在された積層体を用いることができる。

【0091】

また、蓋材30の開口36を貫通して電極33が設けられ、この電極33はインモールドラベル容器10内に収納されたリチウムイオン電池用電解液32に浸されている。

【0092】

さらに蓋材39の略中央部には、薄板からなる安全弁35が設けられている。

【0093】

図1乃至図5に示すように、インモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる突起部13が形成されている。

【0094】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出により形成された射出樹脂8とを有している。

【0095】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0096】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0097】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0098】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。このため、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0099】

内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0100】

また上述のように底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ21の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことにょり、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【符号の説明】

【0101】

5 内面ラベル

5A 端縁

5B 間隙

5a 下端部

6 外面ラベル

6A 端縁

6B 間隙

7 底面ラベル

7a 周縁部

8 射出樹脂

10 インモールドラベル容器

11 胴部

12 底部

13 突起部

14 フランジ

20 金型

21 コア

21a 側面

21b 底面

22 キャビティ

22a 側面

22b 底面

23 注入口

30 蓋材

31 粉体

32 リチウムイオン電池用電解液

33 電極

35 安全弁

【技術分野】

【0001】

本発明は、確実なガスバリアー性を得ることができるインモールドラベル容器およびその製造方法に関する。

【背景技術】

【0002】

インモールドラベル容器は、射出成形時に金型にあらかじめヒートシール層をもつラベルをセットしておき、成形時の樹脂のもつ熱でラベルのヒートシール層を射出樹脂表面に融着させることにより得られる。

【0003】

ガスバリアー性のラベルを使用したインモールドラベル容器としては、胴部と底部とを有するインモールドラベル容器が知られている。このようなインモールドラベル容器において、胴部および底部に腰が強くガスバリヤー性の高いラベルがインサート材として固着されている。これにより、ラベルの腰の強さにより容器全体の機械的強度を高めたバリアー性をもつインモールドラベル容器を提供することができる。ここで、ラベルとしては、腰の強い紙もしくは合成紙から成る本体層とガスバリアー性の合成樹脂材料から成るバリアー層が積層されたものが使用される。

【0004】

しかしながら、従来のインモールドラベル容器において、とりわけ胴部にラベル固着されているが、この胴部のラベルは帯状ラベルを湾曲して折曲げた状態で胴部に固着されるため、ラベルの一対の端縁間に間隙が形成される。このため、このラベルの一対の端部間の間隙によりガスバリヤー性が低下する問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−132477号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような点を考慮してなされたものであり、胴部のラベルのうち一対の端縁間に間隙が存在していても、確実なガスバリヤー性を得ることができるインモールドラベル容器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、胴部と、底部とを備え、胴部は内面に位置するとともに内面間隙を形成する一対の端縁を有するガスバリヤー性をもつ内面ラベルと、外面に位置するとともに外面間隙を形成する一対の端縁を有するガスバリヤー性をもつ外面ラベルと、内面ラベルと外面ラベルとの間に形成された射出樹脂とを有し、底部はガスバリヤー性をもつ底面ラベルと、底面ラベル上に形成された射出樹脂とを有し、内面ラベルの内面間隙と、外面ラベルの外面間隙は、周方向に関し互いにずれていることを特徴とするインモールドラベル容器である。

【0008】

本発明は、底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とするインモールドラベル容器である。

【0009】

本発明は、底面ラベルは底部の外面に位置することを特徴とするインモールドラベル容器である。

【0010】

本発明は、インモールドラベル容器は、リチウムイオン電池用容器となっていることを特徴とするインモールドラベル容器である。

【0011】

本発明は、インモールドラベル器は、粉体吸収用容器となっていることを特徴とするインモールドラベル容器である。

【0012】

本発明は、上記記載のインモールドラベル容器をキャビティとコアとからなる金型を用いて製造するインモールドラベル容器の製造方法において、金型のコア側面に内面ラベルを取付けるとともに、キャビティ側面に外面ラベルを取付け、内面ラベルの内面間隙と、外面ラベルの外面間隙を周方向に関し、互いにずらせておく工程と、金型のコア底面またはキャビティ底面のいずれか一方に底面ラベルを取付ける工程と、コア底面又はキャビティ底面のいずれか一方からキャビティとコアとの間に射出樹脂を射出する工程と、を備えたことを特徴とするインモールドラベル容器の製造方法である。

【0013】

本発明は、底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とするインモールドラベル容器の製造方法である。

【0014】

本発明は底面ラベルは底部の外面に位置することを特徴とするインモールドラベル容器の製造方法である。

【発明の効果】

【0015】

以上のように本発明によれば、胴部が内面間隙をもつ内面ラベルと、外面間隙をもつ外面ラベルとを含み、内面ラベルの内面間隙と外面ラベルの外面間隙は周方向に関し、互いにずれているため、胴部のガスバリヤー性を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】図1(a)は本発明の実施の形態によるインモールドラベル容器を示す平面図、図1(b)は図1(a)のB−B縦断面図、図1(c)は図1(a)のC−C線断面図。

【図2】図2(a)(b)(c)はインモールドラベル容器の製造方法を示す図。

【図3】図3は図2(b)のD部拡大図。

【図4】図4は内面ラベルと外面ラベルを示す図。

【図5】図5は底面ラベルを示す図。

【図6】図6(a)(b)(c)は本発明の第2の実施の態様によるインモールドラベル容器の製造方法を示す図。

【図7】図7は本発明の第3の実施の形態による内面ラベルと底面ラベルを示す図。

【図8】図8は本発明の第3の実施の形態による外面ラベルを示す図。

【図9】図9(a)は本発明の第4の実施の形態によるインモールドラベル容器を示す平面図、図9(b)はインモールドラベル容器を示す側断面図、図9(c)は図9(b)のE部拡大図。

【図10】図10(a)は本発明の第5の実施の形態によるインモールドラベル容器を示す平面図、図10(b)はインモールドラベル容器を示す側断面図、図10(c)は図9(b)のF部拡大図。

【発明を実施するための形態】

【0017】

第1の実施の形態

以下、図面を参照して本発明の実施の形態について説明する。

【0018】

図1(a)(b)(c)乃至図5は本発明の第1の実施の形態を示す図である。

【0019】

図1乃至図5に示すように、インモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びて突起部13が形成されている。

【0020】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出による形成された射出樹脂8とを有している。

【0021】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0022】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0023】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0024】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。図1(a)〜図1(c)に示すように、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0025】

後述のように内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0026】

間隙5Bと間隙6Bの周方向のずれ量は、例えば、10°以上となっており、検査のしやすさを考慮して、望ましくは、30°以上、ずれている。

【0027】

また上述のように、底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ22の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことによ

り、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【0028】

次に内面ラベル5、外面ラベル6、および底面ラベル7について、以下説明する。

【0029】

内面ラベル5および外面ラベル6は、図4に示すようにいずれも帯状に形成され、後述するキャビティ22とコア21とからなる金型20内に挿入される。

【0030】

また底面ラベル7は底部12と同様の形状をもち、同様に金型20内に挿入される。

【0031】

このような形をもつ内面ラベル5、外周ラベル6および底面ラベル7は、いずれも同一の層構成をもつ。

【0032】

すなわち、内面ラベル5、外面ラベル6および底面ラベル7は、一般に、印刷基材層、ガスバリアー層、射出樹脂との接着層から成る。これら各層は、それぞれ独立して製膜し接着剤を介して貼合(ドライラミネーション)するか、または、その一部もしくは全層を溶融押出(EC、共押出)することで形成することもできる。また、用途・目的に応じて印刷基材層を省略することもできる。

【0033】

印刷基材としてのフィルムは、一般に印刷可能なものであれば特に限定されず、例えば、ポリエステルフィルム、ポリプロピレンフィルム、ナイロンフィルム等が適宜使用できる。

【0034】

ガスバリアー層としては、例えば、(a)アルミ箔(7〜25μm)、(b)金属又は金属酸化物を蒸着等でプラスチックフィルム等に積層したもの、例えば、酸化珪素蒸着プラスチックフィルム、酸化アルミ蒸着プラスチックフィルム、アルミ蒸着プラスチックフィルム、(c)その他、ポリアクリロニトリル系樹脂、EVOH(エチレン酢酸ビニル共重合体ケン化物)、PVDC(ポリ塩化ビニリデン)フィルム、PVDCコート二軸延伸プラスチックフィルム等が挙げられ、所望の性能に応じて適宜選択され得る。

【0035】

接着層としては、射出樹脂と接着するものであれば特に限定されないが、通常、射出樹脂と同材質のプラスチックや、EVA(エチレン・酢酸ビニル共重合体)を含有するポリエチレン等接着性を有する樹脂、又はそれら樹脂が共押し出し加工、あるいは、コーティング加工されたプラスチックフィルム等が好適に使用できる。

【0036】

なお、上記各層は常法に従い、ドライラミネーション法、押出ラミネーション法、押出コーティング法その他のコーティング法によって形成される。

【0037】

具体的には、内面ラベル5、外面ラベル6および底面ラベル7として、以下の層構成のラベルを用いることができる。

延伸ポリプロピレン層/アルミ箔/HS層

延伸ポリプロピレン層/VM層/

ポリエチレンテレフタレート層/HS層

HS層/アルミ箔/HS層

【0038】

また、本発明のインモールドラベル容器10に用いられる射出樹脂8としては、射出成形可能な熱可塑性樹脂、例えば、ポリプロピレン、ポリエチレン、ポリスチレン等が使用され得る。

【0039】

次に図2(a)〜(c)により、インモールドラベル容器の製造方法について述べる。

【0040】

まず図2(a)に示すようにキャビティ22と、コア21とを有する金型20内に内面ラベル5、外面ラベル6および底面ラベル7を挿入する。この場合、予め内面ラベル5はコア21の側面21aに吸着され、外面ラベル6はキャビティ22の側面22aに吸着されている。また、底面ラベル7はコア21の底面21bに吸着されている。

【0041】

図2(a)において、コア21の側面21aに吸着された内面ラベル5は間隙5Bを形成する一対の端縁5Aを有し、キャビティ22の側面22aに吸着された外面ラベル6は間隙6Bを形成する一対の端縁6Aを有する。そして内面ラベル5の間隙5Bと外面ラベル6の間隙6Bは、周方向に約90°互いにずれて配置される。

【0042】

なお、底面ラベル7をコア21の底面21bに吸着させることなく、キャビティ22の底面22b上に配置しておいてもよい。

【0043】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0044】

この状態で、キャビティ22とコア21との間の空間に、キャビティ22に設けられ底面22b側に開孔する射出樹脂の注入口23から射出樹脂8を射出する(図2(b))。

【0045】

このような射出形成時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。この場合、内面ラベル5はコア21の底面21aに吸着され、また内面ラベル5の下端部5aの外形寸法はコア21の底面21bの外形寸法と略同一となっている。

【0046】

上述のように底面ラベル7の周縁部7aの外形寸法は、内面ラベル5の下端部5aの外形寸法およびコア21の底面21bの外形寸法より大きくなっているので、射出成形時に底面ラベル7の外周部7aをスムースにコア21の底面21bの周縁を介して上方へ折曲げて、底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。

【0047】

このようにしてフランジ14を有する胴部11と、糸尻部13を有する底部12とを備えたインモールドラベル容器10が得られる。この場合、胴部11は内面に位置する内面ラベル5と、外面に位置する外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8からなる(図2(c))。

【0048】

また底部12は内面に位置する底面ラベル7と、底面ラベル7の底部側に位置する射出樹脂8とからなる。

【0049】

以上のように本実施の形態によれば、胴部11がガスバリヤー性をもつ内面ラベル5と、同様にガスバリヤー性をもつ外面ラベル6とを有するので、胴部11が単一のラベルを有する場合に比べて、胴部11自体のガスバリヤー性を向上させることができる。

【0050】

また胴部11を構成する内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bとは、周方向に約90°ずれているため、胴部11自体のガスバリヤー性をより高めることができる。

【0051】

さらに射出成形時に底面ラベル7の周縁部7aをわずかに持上げて、底面ラベル7の周縁部7aによって底面ラベル5の下端部5aを外方から覆うことができるので、胴部11と底部12との間のガスバリヤー性をより向上させることができる。

【0052】

第2の実施の形態

次に図6(a)〜(c)により、本発明の第2の実施の形態について説明する。

【0053】

図6(a)(b)(c)に示す第2の実施の形態は、インモールドラベル容器10を構成する底部12の外面側(下面側)に位置する底面ラベル7と、底面ラベル7の上部側に形成された射出樹脂8とを有する点が異なるとともに、射出樹脂の注入口23をキャビティ22側ではなくコア21側に設けた点が異なるものであり、他の構成は、図1乃至図5に示す第1の実施の形態と略同一である。

【0054】

図6(a)(b)(c)に示す第2の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分には同一符号を付して詳細な発明は省略する。

【0055】

図6(a)(b)(c)において、まず、キャビティ22と、コア21とを有する金型20内に内面ラベル5、外面ラベル6および底面ラベル7を挿入する(図6(a))。この場合、予め内面ラベル5はコア21の底面21aに執着され、外面ラベル6はキャビティ22の側面22aに吸着されている。また、底面ラベル7はコア21の底面21bに吸着されている。

【0056】

図6(a)において、コア21の側面21aに吸着された内面ラベル5は間隙5Bを形成する一対の端縁5Aを有し、キャビティ22の側面22aに吸着された外面ラベル6は間隙6Bを形成する一対の端縁6Aを有する。そして内面ラベル5の間隙5Bと外面ラベル6の間隙6Bは、周方向に約90°互いにずれて配置される。

【0057】

なお、底面ラベル7をコア21の底面21bに吸着させることなく、キャビティ22の底面22b上に配置しておいてもよい。

【0058】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0059】

この状態で、キャビティ22とコア21との間の空間に、コア21に設けられ底面21b側に開孔する射出樹脂の注入口23から射出樹脂8を射出する(図6(b))。

【0060】

このような射出形成時に射出樹脂8が底面ラベル7を下方へ押付け、底面ラベル7はキャビティ22の底面22b側へ移動する。

【0061】

このようにしてフランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器10が得られる。この場合、胴部11は内面に位置する内面ラベル5と、外面に位置する外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8からなる(図2(c))。

【0062】

また底部12は外面(下面)に位置する底面ラベル7と、底面ラベル7の上部側に位置する射出樹脂8とからなる。

【0063】

第3の実施の形態

次に図7および図8により、本発明の第3の実施の形態について説明する。

【0064】

図7および図8に示す第3の実施の形態は内面ラベル5、外面ラベル6および底面ラベル7の構成が異なるのみであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0065】

図7および図8に示す第3の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0066】

図7および図8において、内面ラベル5と底面ラベル7とは、接合部9において互いに接合されている。なお、外面ラベル6は、接合された内面ラベル5および底面7から独立している。

【0067】

また底面ラベル7の外形寸法は、コア21の底面21bの外形寸法より大きくなっている。また底面ラベル7の周縁部7aには、底面ラベル7の周縁に直交してコア21の底面21bの外形に対応する地点まで延びる切込7dが設けられている。図7において、キャビティ21bの外形を仮想線で示す。

【0068】

また図7および図8に示すように、内面ラベル5および外面ラベル6には、インモールドラベル容器10の胴部11の外形に合わせて折罫5c、6cが設けられている。すなわち、胴部11は略4角筒状の外形を有しているが、胴部11の外形に合わせて内面ラベル5および外面ラベル6に折罫5c、6cを設けることにより、金型20内に射出された射出樹脂8によりずれることなく内面ラベル5および外面ラベル6を安定して金型20内に保持することができる。

【0069】

また、底面ラベル7の周縁部7aに、底面ラベル7の周縁に略直交してコア21の底面21bの外形に対応する地点まで延びる切り込み7dを設けたので、キャビティ22の底面22b側に設けられた注入口23から射出樹脂を射出する場合、切り込み7dによって底部ラベル7の周縁部7aをスムースにコア21の底面21bの周縁を介して上方に折り曲げることができる。このことによって、底面ラベル7の周縁部7aにより、内面ラベル5の下端部5aを外方から覆うことができる(図3参照)。

【0070】

第4の実施の形態

次に図9(a)(b)(c)により、本発明の第4の実施の形態について説明する。

【0071】

図9(a)(b)(c)に示す第4の実施の形態は、インモールドラベル容器が粉体収納用容器として用いられるものであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0072】

図9(a)(b)(c)に示す第4の実施の形態において、図1乃至図5に示す第1の実施の形態と同一部分は同一符号を付して詳細な説明は省略する。

【0073】

図9(a)(b)(c)において、粉体収納用容器としてインモールドラベル容器10が用いられ、インモールドラベル容器10内に湿気を嫌う粉体31が収納されている。このような粉体31としては医薬品、化学薬品等の粉体が考えられる。

【0074】

またインモールドラベル容器10のフンラジ14に、インモールドラベル容器10の上端開口を覆う蓋材30がヒートシールにより接着されている。

【0075】

蓋材30としては、基材層30aと、バリヤー層30bと、ヒートシール層30cとを有する積層体を用いることができる。

【0076】

この蓋材30の基材層30aとしては、延伸ポリプロピレン層、ポリエチレン層、あるいは紙層からなる基材層が考えられる。

【0077】

またインモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる糸尻部13が形成されている。

【0078】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出により形成された射出樹脂8とを有している。

【0079】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0080】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0081】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0082】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。図1(a)〜図1(c)に示すように、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0083】

内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0084】

また上述のように、底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ21の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことにより、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【0085】

第5の実施の形態

次に図10(a)(b)(c)により、本発明の第5の実施の形態について説明する。

【0086】

図10(a)(b)(c)に示す第5の実施の形態は、インモールドラベル容器がリチウムイオン電池用容器として用いられるものであり、他の構成は図1乃至図5に示す第1の実施の形態と略同一である。

【0087】

図10(a)(b)(c)に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

【0088】

図10(a)(b)(c)において、リチウムイオン電池用容器としてインモールドラベル容器が用いられ、インモールドラベル容器10内にリチウムイオン電池用の電解液32が収納されている。

【0089】

またインモールドラベル容器10のフランジ14に、インモールドラベル容器10の上端開口を覆う蓋材30がヒートシールにより接着されている。

【0090】

蓋材30としては基材層30aと、バリヤー層30bと、ヒートシール層30cとを有し、かつ基材層30aとバリヤー層30bとの間に接着剤30dが介在された積層体を用いることができる。

【0091】

また、蓋材30の開口36を貫通して電極33が設けられ、この電極33はインモールドラベル容器10内に収納されたリチウムイオン電池用電解液32に浸されている。

【0092】

さらに蓋材39の略中央部には、薄板からなる安全弁35が設けられている。

【0093】

図1乃至図5に示すように、インモールドラベル容器10はフランジ14を有する略4角筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる突起部13が形成されている。

【0094】

このうち胴部11は内面に位置するとともにガスバリヤー性をもつ内面ラベル5と、外面に位置するとともにガスバリヤー性をもつ外面ラベル6と、内面ラベル5と外面ラベル6との間に射出により形成された射出樹脂8とを有している。

【0095】

また底部12は、底部12の内面に位置するとともにガスバアリー性をもつ底面ラベル7と、底面ラベル7の底部側に射出により形成された射出樹脂8とを有している。

【0096】

このうち、内面ラベル5は、湾曲して形成され、一対の端縁5Aを有するとともに一対の端縁5A間に間隙(内面間隙)5Bが形成されている(図1(b)参照)。

【0097】

また外面ラベル6は湾曲して形成され、一対の端縁6Aを有するとともに、一対の端縁6A間に間隙(外面間隙)6Bが形成されている(図1(c)参照)。

【0098】

ここで、図1(b)は図1(a)のB−B線断面図であって、図1(c)は図1(a)のC−C線断面図である。このため、内面ラベル5の間隙5Bは、外面ラベル6の間隙6Bに対して周方向に約90°ずれた位置にある。

【0099】

内面ラベル5、外面ラベル6および底面ラベル8は、いずれもガスバリヤー性を有する層を含むため、高いガスバリヤー性をもつ。この場合、内面ラベル5の間隙5Bと、外面ラベル6の間隙6Bが周方向に関し略同一位置にあると、胴部11自体のガスバリヤー性が低下することも考えられるが、本発明によれば内面ラベル5の間隙5Bと外面ラベル6の間隙6Bとが周方向の約90°ずれているため、胴部11自体のガスバリヤー性を向上させることができる。

【0100】

また上述のように底面ラベル7は底面12の内面側(上面側)に位置し、底面ラベル7の外形寸法は内面ラベル5の下端部5aの外形寸法、および後述するキャビティ21の底面21bの外形寸法より大きくなっている(図3および図5参照)。このため射出成形時に射出樹脂8が底面ラベル7の周縁部7aをわずかに持ち上げ、この底面ラベル7の周縁部7aによって内面ラベル5の下端部5aを外方から覆うことができる。このことにょり、内面ラベル5の下端部5aと底面ラベル7の周縁部7aとの間を密封することができ、胴部11と底部12との間におけるガスバリヤー性をより向上させることができる(図3の2の点鎖線)。

【符号の説明】

【0101】

5 内面ラベル

5A 端縁

5B 間隙

5a 下端部

6 外面ラベル

6A 端縁

6B 間隙

7 底面ラベル

7a 周縁部

8 射出樹脂

10 インモールドラベル容器

11 胴部

12 底部

13 突起部

14 フランジ

20 金型

21 コア

21a 側面

21b 底面

22 キャビティ

22a 側面

22b 底面

23 注入口

30 蓋材

31 粉体

32 リチウムイオン電池用電解液

33 電極

35 安全弁

【特許請求の範囲】

【請求項1】

胴部と、

底部とを備え、

胴部は内面に位置するとともに内面間隙を形成する一対の端縁を有するガスバリヤー性をもつ内面ラベルと、外面に位置するとともに外面間隙を形成する一対の端縁を有するガスバリヤー性をもつ外面ラベルと、内面ラベルと外面ラベルとの間に形成された射出樹脂とを有し、

底部はガスバリヤー性をもつ底面ラベルと、底面ラベル上に形成された射出樹脂とを有し、

内面ラベルの内面間隙と、外面ラベルの外面間隙は、周方向に関し互いにずれていることを特徴とするインモールドラベル容器。

【請求項2】

底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とする請求項1記載のインモールドラベル容器。

【請求項3】

底面ラベルは底部の外面に位置することを特徴とする請求項1または2記載のインモールドラベル容器。

【請求項4】

インモールドラベル容器は、リチウムイオン電池用容器となっていることを特徴とする請求項1乃至4のいずれか記載のインモールドラベル容器。

【請求項5】

インモールドラベル器は、粉体吸収用容器となっていることを特徴とする請求項1乃至4のいずれか記載のインモールドラベル容器。

【請求項6】

請求項1記載のインモールドラベル容器をキャビティとコアとからなる金型を用いて製造するインモールドラベル容器の製造方法において、

金型のコア側面に内面ラベルを取付けるとともに、キャビティ側面に外面ラベルを取付け、内面ラベルの内面間隙と、外面ラベルの外面間隙を周方向に関し、互いにずらせておく工程と、

金型のコア底面またはキャビティ底面のいずれか一方に底面ラベルを取付ける工程と、

コア底面又はキャビティ底面のいずれか一方からキャビティとコアとの間に射出樹脂を射出する工程と、を備えたことを特徴とするインモールドラベル容器の製造方法。

【請求項7】

底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とする請求項6記載のインモールドラベル容器の製造方法。

【請求項8】

底面ラベルは底部の外面に位置することを特徴とする請求項6記載のインモールドラベル容器の製造方法。

【請求項1】

胴部と、

底部とを備え、

胴部は内面に位置するとともに内面間隙を形成する一対の端縁を有するガスバリヤー性をもつ内面ラベルと、外面に位置するとともに外面間隙を形成する一対の端縁を有するガスバリヤー性をもつ外面ラベルと、内面ラベルと外面ラベルとの間に形成された射出樹脂とを有し、

底部はガスバリヤー性をもつ底面ラベルと、底面ラベル上に形成された射出樹脂とを有し、

内面ラベルの内面間隙と、外面ラベルの外面間隙は、周方向に関し互いにずれていることを特徴とするインモールドラベル容器。

【請求項2】

底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とする請求項1記載のインモールドラベル容器。

【請求項3】

底面ラベルは底部の外面に位置することを特徴とする請求項1または2記載のインモールドラベル容器。

【請求項4】

インモールドラベル容器は、リチウムイオン電池用容器となっていることを特徴とする請求項1乃至4のいずれか記載のインモールドラベル容器。

【請求項5】

インモールドラベル器は、粉体吸収用容器となっていることを特徴とする請求項1乃至4のいずれか記載のインモールドラベル容器。

【請求項6】

請求項1記載のインモールドラベル容器をキャビティとコアとからなる金型を用いて製造するインモールドラベル容器の製造方法において、

金型のコア側面に内面ラベルを取付けるとともに、キャビティ側面に外面ラベルを取付け、内面ラベルの内面間隙と、外面ラベルの外面間隙を周方向に関し、互いにずらせておく工程と、

金型のコア底面またはキャビティ底面のいずれか一方に底面ラベルを取付ける工程と、

コア底面又はキャビティ底面のいずれか一方からキャビティとコアとの間に射出樹脂を射出する工程と、を備えたことを特徴とするインモールドラベル容器の製造方法。

【請求項7】

底面ラベルは底部の内面に位置し、底面ラベルの外形は、内面ラベルの下端部外形より大きくなっており、底面ラベルは内面ラベルの下端部で折れ曲って内面ラベルの外側上方へ延びることを特徴とする請求項6記載のインモールドラベル容器の製造方法。

【請求項8】

底面ラベルは底部の外面に位置することを特徴とする請求項6記載のインモールドラベル容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−206737(P2012−206737A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72711(P2011−72711)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]