インモールドラベル容器およびその製造方法

【課題】とりわけ底部のガスバリア性に優れたインモールドラベル容器を提供する。

【解決手段】インモールドラベル容器10は、胴部11と底部12とを備えている。胴部11はラベル5と、ラベル5上の射出樹脂層8とを有している。底部12は射出樹脂層8と、射出樹脂層8上に親水性処理層12Aを介して形成されたガスバリアコート層12Bとを有している。

【解決手段】インモールドラベル容器10は、胴部11と底部12とを備えている。胴部11はラベル5と、ラベル5上の射出樹脂層8とを有している。底部12は射出樹脂層8と、射出樹脂層8上に親水性処理層12Aを介して形成されたガスバリアコート層12Bとを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インモールドラベル容器全体のガスバリア性を高めることができるインモールドラベル容器およびその製造方法に関する。

【背景技術】

【0002】

インモールドラベル容器は、射出成形時に金型にあらかじめヒートシール層をもつラベルをセットしておき、成形時の樹脂の持つ熱でラベルのヒートシール層を射出樹脂表面に融着させることにより得られる。

【0003】

ガスバリア性のラベルを使用したインモールドラベル容器としては、胴部と底部とを有するインモールドラベル容器が知られている。このようなインモールドラベル容器において、胴部に腰が強くガスバリア性の高いラベルがインサート材として固着されている。これにより、ラベルの腰の強さにより容器全体の機械的強度を高めたバリア性をもつインモールドラベル容器を提供することができる。ここで、ラベルとしては、腰の強い基材層と、ガスバリア性をもつ合成樹脂材料から成るバリア層が積層されたものが使用される。

【0004】

しかしながら、従来のインモールドラベル容器において、とりわけ底部において、容易かつ確実にガスバリア性を高める技術は開発されておらず、このためインモールドラベル容器全体のガスバリア性が不十分となっている。

【0005】

この場合、インモールドラベル容器の底部にもガスバリア性ラベルを配置することも考えられるが、底部のラベルに樹脂注入用のゲート穴を設ける必要があり、この部分からのガス透過が避けられない。また、2種のラベル(胴部、底部)をインサートする装置が繁雑であり、成形品の歩留まりも悪い。さらに、ラベルのコストがかさむなどの課題を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−132477号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような点を考慮してなされたものであり、胴部のみにラベルが配置されたインモールドラベル容器であって、容器全体としてガスバリア性を高めることができるインモールドラベル容器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とを有し、底部は射出樹脂層と、射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有することを特徴とするインモールドラベル容器である。

【0009】

本発明は、親水性処理層はシランカップリング剤を燃焼酸化させることにより生成されたSiO2ナノ粒子からなることを特徴とするインモールドラベル容器である。

【0010】

本発明は、ガスバリアコート層はベースとなる有機性樹脂と、この有機性樹脂中に混在する雲母状無機物とを含むことを特徴とするインモールドラベル容器である。

【0011】

本発明は、有機性樹脂はEVOH樹脂又はPVA樹脂からなることを特徴とするインモールドラベル容器である。

【0012】

本発明は、胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とからなり、底部は射出樹脂層からなるインモールドラベル容器体を準備する工程と、インモールドラベル容器体の底部外面に親水性処理層を形成する工程と、親水性処理層上にガスバリアコート層を形成する工程とを備えたことを特徴とするインモールドラベル容器の製造方法である。

【0013】

本発明は、ガスバリアコート層は、ガスバリアコート層用材料を、親水性処理層上にスピンコーティング法によりコーティングして形成されることを特徴とするインモールドラベル容器の製造方法である。

【発明の効果】

【0014】

以上のように本発明によれば、底部が射出樹脂層と、この射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有するため、底部のガスバリア性を簡単かつ確実に高め、容器全体としてのガスバリア性を向上させることができる。

【図面の簡単な説明】

【0015】

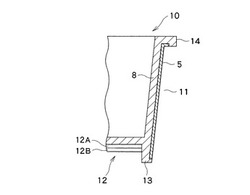

【図1】図1は本発明の実施の形態によるインモールドラベル容器を示す断面図。

【図2】図2はインモールドラベル容器の製造方法を示す図。

【図3】図3はインモールドラベル容器を示す斜視図。

【図4】図4は図1に示すインモールドラベル容器を示す拡大断面図。

【図5】図5(a)はラベルを示す平面図、図5(b)はラベルの層構成を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施の形態について説明する。

【0017】

図1乃至図5(a)(b)に示すように、インモールドラベル容器10はフランジ14を有する略円筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる突起部13が形成されている。

【0018】

このうち胴部11は、外面に位置するとともにガスバリア性をもつラベル5と、ラベル5の内面に射出により形成された射出樹脂層8とを有している。

【0019】

また底部12は、射出樹脂層8と、射出樹脂層8の外面に親水性処理層12Aを介して形成されたガスバリア性をもつガスバリアコート層12Bとを有している

このうち、ラベル5は、湾曲して形成され、一対の端縁5A、5Bを有する。

【0020】

後述のようにラベル5はガスバリア性を有する層を含むため、高いガスバリア性をもつ。

【0021】

次にラベル5について、以下説明する。

【0022】

ラベル5は、図5(a)に示すように湾曲した帯状に形成され、後述するキャビティ22とコア21とからなる金型20内に挿入される。

【0023】

このような形をもつラベル5は、一般に、印刷基材層5a、ガスバリア層5b、射出樹脂層8との接着層5cから成る。これら各層5a、5b、5cは、それぞれ独立して製膜し接着剤を介して貼合(ドライラミネーション)するか、または、その一部もしくは全層5a、5b、5cを溶融押出(EC、共押出)することで形成することもできる。また、用途・目的に応じて印刷基材層5aを省略することもできる。

【0024】

印刷基材5aとしてのフィルムは、一般に印刷可能なものであれば特に限定されず、例えば、ポリエステルフィルム、ポリプロピレンフィルム、ナイロンフィルム等が適宜使用できる。

【0025】

ガスバリア層5bとしては、例えば、(a)アルミ箔(Al)、(b)VM−PET(アルミ蒸着PET)、(c)シリカ蒸着PET、(d)その他、ポリアクリロニトリル系樹脂、EVOH(エチレン酢酸ビニル共重合体ケン化物)、PVDC(ポリ塩化ビニリデン)フィルム、PVDCコート二軸延伸プラスチックフィルム等が挙げられ、所望の性能に応じて適宜選択され得る。

【0026】

接着層5cとしては、射出樹脂層8と接着するものであれば特に限定されないが、通常、射出樹脂層8と同材質のプラスチックや、EVA(エチレン・酢酸ビニル共重合体)を含有するポリエチレン等接着性を有する樹脂、又はそれら樹脂が共押し出し加工、あるいは、コーティング加工されたプラスチックフィルム等が好適に使用できる。

【0027】

なお、上記各層は常法に従い、ドライラミネーション法、押出ラミネーション法、押出コーティング法その他のコーティング法によって形成される。

【0028】

具体的には、ラベル5として、以下の層構成のラベルを用いることができる。

(1)延伸ポリプロピレン層(OPP)/アルミ蒸着PET層(VM−PET)/ヒートシール延伸ポリプロピレン層(HSOPP)

(2)延伸ポリプロピレン層(OPP)/アルミ箔(Al)/ヒートシール延伸ポリプロピレン層(HSOPP)

また、本発明のインモールドラベル容器10に用いられる射出樹脂層8としては、射出成形可能な熱可塑性樹脂、例えば、ポリプロピレン、ポリエチレン、ポリスチレン等が使用され得る。

【0029】

次にインモールドラベル容器10の底部12を構成する親水性処理層12Aおよびガスバリアコート層12Bについて述べる。

【0030】

親水性処理層12Aはシランカップリング剤を空気中で燃焼酸化させることにより生成されたSiO2ナノ粒子からなり、底部12の射出樹脂層8外面に形成される。そしてこの親水性処理層12Aによって、後述のように親水性処理層12A上にガスバリアコート層用材料を用いてガスバリアコート層12Bを確実に形成することができる。

【0031】

具体的には0.6%のシランカップリング剤および7:3のプロパン−ブタンの圧縮混合物(Silicoaterシリコーター(商標登録第5316644号))をペン状トーチに収納する。そしてこの圧縮混合物を空気中で燃焼させることにより、シランカップリング剤が酸化して2〜5nmのSiO2ナノ粒子が形成され、炎があたる射出樹脂層8の表面をこのSiO2ナノ粒子で被覆する。

【0032】

なお、親水性処理層12AをSiO2ナノ粒子から形成した例を示したが、親水性処理層12Aを射出樹脂層8に対してフレーム処理を施したり、コロナ処理を施したり、プラズマ処理を施して形成してもよい。

【0033】

次にガスバリアコート層12Bについて述べる。ガスバリアコート層12Bはベースとなる有機性樹脂と、この有機性樹脂中に混在する板状無機物とを含む。

【0034】

このうち有機性樹脂としては、EVOH(エチレン酢酸ビニル共重合体)、PVA(ポリビニルアルコール)を用いることができる。

【0035】

また板状無機物としては、粘土、クレー類、例えばカオリナイト、ディッカイト、ナクライト、ハロイサイト、アンチゴライト、クリソタイル、パイロフィライト、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ソーコナイト、スチブンサイト、ヘクトライト、テトラシリリックマイカ、ナトリウムテニオライト、白雲母、マーガライト、タルク、バーミキュライト、金雲母、ザンソフィライト、緑泥石などを挙げることができる。

【0036】

上述したガスバリアコート層12Bは、ガスバリアコート層用材料を親水性処理層12A上にスピンコーティング法によりコーティングし、その後このガスバリアコート層用材料を乾燥させることにより形成される。

【0037】

あるいはガスバリアコート層12Bを親水性処理層12A上に形成する際、ガスバリアコート層用材料を用いてスプレーコーティング法により形成してもよく、印刷法により形成してもよく、あるいはディップコーティング法により形成してもよい。

【0038】

親水性処理層12A上に形成されたガスバリアコート層12Bの厚みは、0.1μ〜10μとなっているが、好ましくは0.25μ以上となっている。

【0039】

次に図2により、インモールドラベル容器の製造方法について述べる。

【0040】

まず図2に示すようにキャビティ22と、コア21とを有する金型20内にラベル5を挿入する。この場合、予めラベル5はキャビティ22の側面22aに吸着されている。

【0041】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0042】

この状態で、キャビティ22とコア21との間の空間に、キャビティ22に設けられ底面22b側に開孔する射出樹脂の注入口23から射出樹脂を射出する(図2)。

【0043】

このようにしてフランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、胴部11はラベル5と、ラベル5の内面に形成された射出樹脂層8とからなる。また底部12は射出樹脂層8からなる(図2)。

【0044】

次に底部12の射出樹脂層8外面に対してシランカップリング剤を空気中で燃焼酸化させることにより、シランカップリング剤が酸化して2〜5nmのSiO2ナノ粒子からなる親水性処理層12Aを形成する。

【0045】

次に親水性処理層12A上に、ガスバリアコート層用材料をスピンコーティング法によりコーティングする。このことにより、親水性処理層12A上にガスバリアコート層12Bを形成することができる。

【0046】

この場合、スピンコーティング法の条件としては、以下のようなものが考えられる。

(1)インモールドラベル容器体10Aの回転数は、200〜3000回転/分、好ましくは800〜2000回転/分。

(2)インモールドラベル容器体10Aの回転時間は、0.5〜4秒、好ましくは0.5〜2秒。

(3)ガスバリアコート層用材料の塗布量は、0.1〜0.5cc、好ましくは0.2cc。

(4)ガスバリアコート層用材料の粘度は、40〜80cps、好ましくは60cps。

【0047】

このように親水性処理層12A上にガスバリアコート層用材料をスピンコーティング法によりコーティングし、その後ガスバリアコート層用材料を乾燥させることにより、親水性処理層12A上にガスバリアコート層12Bを確実に形成することができる。

【0048】

このようにして本発明によるインモールドラベル容器10を得ることができる。

【実施例】

【0049】

実施例1

次に本発明の具体的実施例について説明する。

【0050】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0051】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0052】

その後、底部12の射出樹脂層8外面に、親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に、以下のスピンコート条件のもとで、ガスバリアコート層用材料をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは3.49μm、インモールドラベル容器10全体の酸素透過度は0.042cc/package・day・atmであった。

【0053】

実施例2

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0054】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0055】

その後、底部12の射出樹脂層8外面に、親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1400(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは2.01μm、インモールドラベル容器10全体の酸素透過度は0.048cc/package・day・atmであった。

【0056】

実施例3

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0057】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0058】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 2000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 2

このときガスバリアコート層12Bの厚さは1.67μm、インモールドラベル容器10全体の酸素透過度は0.054cc/package・day・atmであった。

【0059】

実施例4

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0060】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0061】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

【0062】

スピンコート条件

回転数 2000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは0.71μm、インモールドラベル容器10全体の酸素透過度は0.056cc/package・day・atmであった。

【0063】

比較例1

次に本発明の比較例について説明する。

【0064】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0065】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。ラベル容器体10Aに親水性処理層12A、ガスバリアコート層12Bを形成することなく、φ71mmで250mlのインモールドラベル容器10を得た。

【0066】

このときラベル容器10全体の酸素透過度は0.173cc/package・day・atmであった。

【0067】

実施例5

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0068】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0069】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.61μm、インモールドラベル容器10全体の酸素透過度は0.034cc/package・day・atmであった。

【0070】

実施例6

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0071】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0072】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物として珪酸塩岩を板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0073】

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.85μm、インモールドラベル容器10全体の酸素透過度は0.045cc/package・day・atmであった。

【0074】

実施例7

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0075】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0076】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(ポリビニルアルコール樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0077】

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.55μm、インモールドラベル容器10全体の酸素透過度は0.074cc/package・day・atmであった。

【0078】

比較例2

次に本発明の比較例について説明する。

【0079】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0080】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。ラベル容器体10Aに親水性処理層12A、ガスバリアコート層12Bを形成することなく、φ71mmで200mlのインモールドラベル容器10を得た。

【0081】

このときラベル容器10全体の酸素透過度は0.194cc/package・day・atmであった。

【0082】

実施例8

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0083】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0084】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスプレーコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0085】

このときガスバリアコート層12Bの厚さは3.68μm、インモールドラベル容器10全体の酸素透過度は0.024cc/package・day・atmであった。

【0086】

実施例9

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0087】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0088】

その後底部12の射出樹脂層8外面に親水性処理層(シランカップリング剤を用いず、7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスプレーコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0089】

このときガスバリアコート層12Bの厚さは5.28μm、インモールドラベル容器10全体の酸素透過度は0.121cc/package・day・atmであった。ただし、コート層にはムラがあり、コート剤が塗布されている部分と塗布されていない部分があった。

【0090】

次に実施例1〜実施例4および比較例1の結果を表1に示し、実施例5〜実施例7および比較例2の結果を表2に示し、実施例8、実施例9、比較例2の結果を表3に示す。

【0091】

表1〜表3から明らかなように、実施例1〜実施例9において、インモールドラベル容器10の底部12は、射出樹脂層8上に形成された親水性処理層12Aおよびガスバリアコート層12Bを有するため、比較例1〜比較例2に比べて容器全体としてのガスバリア性を大きく向上させることができた。

【表1】

【符号の説明】

【0092】

5 ラベル

8 射出樹脂層

10 インモールドラベル容器

11 胴部

12 底部

12A 親水性処理層

12B ガスバリアコート層

13 突起部

14 フランジ

20 金型

21 コア

22 キャビティ

23 注入口

【技術分野】

【0001】

本発明は、インモールドラベル容器全体のガスバリア性を高めることができるインモールドラベル容器およびその製造方法に関する。

【背景技術】

【0002】

インモールドラベル容器は、射出成形時に金型にあらかじめヒートシール層をもつラベルをセットしておき、成形時の樹脂の持つ熱でラベルのヒートシール層を射出樹脂表面に融着させることにより得られる。

【0003】

ガスバリア性のラベルを使用したインモールドラベル容器としては、胴部と底部とを有するインモールドラベル容器が知られている。このようなインモールドラベル容器において、胴部に腰が強くガスバリア性の高いラベルがインサート材として固着されている。これにより、ラベルの腰の強さにより容器全体の機械的強度を高めたバリア性をもつインモールドラベル容器を提供することができる。ここで、ラベルとしては、腰の強い基材層と、ガスバリア性をもつ合成樹脂材料から成るバリア層が積層されたものが使用される。

【0004】

しかしながら、従来のインモールドラベル容器において、とりわけ底部において、容易かつ確実にガスバリア性を高める技術は開発されておらず、このためインモールドラベル容器全体のガスバリア性が不十分となっている。

【0005】

この場合、インモールドラベル容器の底部にもガスバリア性ラベルを配置することも考えられるが、底部のラベルに樹脂注入用のゲート穴を設ける必要があり、この部分からのガス透過が避けられない。また、2種のラベル(胴部、底部)をインサートする装置が繁雑であり、成形品の歩留まりも悪い。さらに、ラベルのコストがかさむなどの課題を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−132477号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明はこのような点を考慮してなされたものであり、胴部のみにラベルが配置されたインモールドラベル容器であって、容器全体としてガスバリア性を高めることができるインモールドラベル容器およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とを有し、底部は射出樹脂層と、射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有することを特徴とするインモールドラベル容器である。

【0009】

本発明は、親水性処理層はシランカップリング剤を燃焼酸化させることにより生成されたSiO2ナノ粒子からなることを特徴とするインモールドラベル容器である。

【0010】

本発明は、ガスバリアコート層はベースとなる有機性樹脂と、この有機性樹脂中に混在する雲母状無機物とを含むことを特徴とするインモールドラベル容器である。

【0011】

本発明は、有機性樹脂はEVOH樹脂又はPVA樹脂からなることを特徴とするインモールドラベル容器である。

【0012】

本発明は、胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とからなり、底部は射出樹脂層からなるインモールドラベル容器体を準備する工程と、インモールドラベル容器体の底部外面に親水性処理層を形成する工程と、親水性処理層上にガスバリアコート層を形成する工程とを備えたことを特徴とするインモールドラベル容器の製造方法である。

【0013】

本発明は、ガスバリアコート層は、ガスバリアコート層用材料を、親水性処理層上にスピンコーティング法によりコーティングして形成されることを特徴とするインモールドラベル容器の製造方法である。

【発明の効果】

【0014】

以上のように本発明によれば、底部が射出樹脂層と、この射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有するため、底部のガスバリア性を簡単かつ確実に高め、容器全体としてのガスバリア性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】図1は本発明の実施の形態によるインモールドラベル容器を示す断面図。

【図2】図2はインモールドラベル容器の製造方法を示す図。

【図3】図3はインモールドラベル容器を示す斜視図。

【図4】図4は図1に示すインモールドラベル容器を示す拡大断面図。

【図5】図5(a)はラベルを示す平面図、図5(b)はラベルの層構成を示す図。

【発明を実施するための形態】

【0016】

以下、図面を参照して本発明の実施の形態について説明する。

【0017】

図1乃至図5(a)(b)に示すように、インモールドラベル容器10はフランジ14を有する略円筒状の胴部11と、胴部11の下方に連結された底部12とを備え、底部12の周縁に下方へ延びる突起部13が形成されている。

【0018】

このうち胴部11は、外面に位置するとともにガスバリア性をもつラベル5と、ラベル5の内面に射出により形成された射出樹脂層8とを有している。

【0019】

また底部12は、射出樹脂層8と、射出樹脂層8の外面に親水性処理層12Aを介して形成されたガスバリア性をもつガスバリアコート層12Bとを有している

このうち、ラベル5は、湾曲して形成され、一対の端縁5A、5Bを有する。

【0020】

後述のようにラベル5はガスバリア性を有する層を含むため、高いガスバリア性をもつ。

【0021】

次にラベル5について、以下説明する。

【0022】

ラベル5は、図5(a)に示すように湾曲した帯状に形成され、後述するキャビティ22とコア21とからなる金型20内に挿入される。

【0023】

このような形をもつラベル5は、一般に、印刷基材層5a、ガスバリア層5b、射出樹脂層8との接着層5cから成る。これら各層5a、5b、5cは、それぞれ独立して製膜し接着剤を介して貼合(ドライラミネーション)するか、または、その一部もしくは全層5a、5b、5cを溶融押出(EC、共押出)することで形成することもできる。また、用途・目的に応じて印刷基材層5aを省略することもできる。

【0024】

印刷基材5aとしてのフィルムは、一般に印刷可能なものであれば特に限定されず、例えば、ポリエステルフィルム、ポリプロピレンフィルム、ナイロンフィルム等が適宜使用できる。

【0025】

ガスバリア層5bとしては、例えば、(a)アルミ箔(Al)、(b)VM−PET(アルミ蒸着PET)、(c)シリカ蒸着PET、(d)その他、ポリアクリロニトリル系樹脂、EVOH(エチレン酢酸ビニル共重合体ケン化物)、PVDC(ポリ塩化ビニリデン)フィルム、PVDCコート二軸延伸プラスチックフィルム等が挙げられ、所望の性能に応じて適宜選択され得る。

【0026】

接着層5cとしては、射出樹脂層8と接着するものであれば特に限定されないが、通常、射出樹脂層8と同材質のプラスチックや、EVA(エチレン・酢酸ビニル共重合体)を含有するポリエチレン等接着性を有する樹脂、又はそれら樹脂が共押し出し加工、あるいは、コーティング加工されたプラスチックフィルム等が好適に使用できる。

【0027】

なお、上記各層は常法に従い、ドライラミネーション法、押出ラミネーション法、押出コーティング法その他のコーティング法によって形成される。

【0028】

具体的には、ラベル5として、以下の層構成のラベルを用いることができる。

(1)延伸ポリプロピレン層(OPP)/アルミ蒸着PET層(VM−PET)/ヒートシール延伸ポリプロピレン層(HSOPP)

(2)延伸ポリプロピレン層(OPP)/アルミ箔(Al)/ヒートシール延伸ポリプロピレン層(HSOPP)

また、本発明のインモールドラベル容器10に用いられる射出樹脂層8としては、射出成形可能な熱可塑性樹脂、例えば、ポリプロピレン、ポリエチレン、ポリスチレン等が使用され得る。

【0029】

次にインモールドラベル容器10の底部12を構成する親水性処理層12Aおよびガスバリアコート層12Bについて述べる。

【0030】

親水性処理層12Aはシランカップリング剤を空気中で燃焼酸化させることにより生成されたSiO2ナノ粒子からなり、底部12の射出樹脂層8外面に形成される。そしてこの親水性処理層12Aによって、後述のように親水性処理層12A上にガスバリアコート層用材料を用いてガスバリアコート層12Bを確実に形成することができる。

【0031】

具体的には0.6%のシランカップリング剤および7:3のプロパン−ブタンの圧縮混合物(Silicoaterシリコーター(商標登録第5316644号))をペン状トーチに収納する。そしてこの圧縮混合物を空気中で燃焼させることにより、シランカップリング剤が酸化して2〜5nmのSiO2ナノ粒子が形成され、炎があたる射出樹脂層8の表面をこのSiO2ナノ粒子で被覆する。

【0032】

なお、親水性処理層12AをSiO2ナノ粒子から形成した例を示したが、親水性処理層12Aを射出樹脂層8に対してフレーム処理を施したり、コロナ処理を施したり、プラズマ処理を施して形成してもよい。

【0033】

次にガスバリアコート層12Bについて述べる。ガスバリアコート層12Bはベースとなる有機性樹脂と、この有機性樹脂中に混在する板状無機物とを含む。

【0034】

このうち有機性樹脂としては、EVOH(エチレン酢酸ビニル共重合体)、PVA(ポリビニルアルコール)を用いることができる。

【0035】

また板状無機物としては、粘土、クレー類、例えばカオリナイト、ディッカイト、ナクライト、ハロイサイト、アンチゴライト、クリソタイル、パイロフィライト、モンモリロナイト、バイデライト、ノントロナイト、サポナイト、ソーコナイト、スチブンサイト、ヘクトライト、テトラシリリックマイカ、ナトリウムテニオライト、白雲母、マーガライト、タルク、バーミキュライト、金雲母、ザンソフィライト、緑泥石などを挙げることができる。

【0036】

上述したガスバリアコート層12Bは、ガスバリアコート層用材料を親水性処理層12A上にスピンコーティング法によりコーティングし、その後このガスバリアコート層用材料を乾燥させることにより形成される。

【0037】

あるいはガスバリアコート層12Bを親水性処理層12A上に形成する際、ガスバリアコート層用材料を用いてスプレーコーティング法により形成してもよく、印刷法により形成してもよく、あるいはディップコーティング法により形成してもよい。

【0038】

親水性処理層12A上に形成されたガスバリアコート層12Bの厚みは、0.1μ〜10μとなっているが、好ましくは0.25μ以上となっている。

【0039】

次に図2により、インモールドラベル容器の製造方法について述べる。

【0040】

まず図2に示すようにキャビティ22と、コア21とを有する金型20内にラベル5を挿入する。この場合、予めラベル5はキャビティ22の側面22aに吸着されている。

【0041】

次にキャビティ22に対してコア21を接近させ、キャビティ22内にコア21を挿着し、キャビティ22とコア21とを型締めする。

【0042】

この状態で、キャビティ22とコア21との間の空間に、キャビティ22に設けられ底面22b側に開孔する射出樹脂の注入口23から射出樹脂を射出する(図2)。

【0043】

このようにしてフランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、胴部11はラベル5と、ラベル5の内面に形成された射出樹脂層8とからなる。また底部12は射出樹脂層8からなる(図2)。

【0044】

次に底部12の射出樹脂層8外面に対してシランカップリング剤を空気中で燃焼酸化させることにより、シランカップリング剤が酸化して2〜5nmのSiO2ナノ粒子からなる親水性処理層12Aを形成する。

【0045】

次に親水性処理層12A上に、ガスバリアコート層用材料をスピンコーティング法によりコーティングする。このことにより、親水性処理層12A上にガスバリアコート層12Bを形成することができる。

【0046】

この場合、スピンコーティング法の条件としては、以下のようなものが考えられる。

(1)インモールドラベル容器体10Aの回転数は、200〜3000回転/分、好ましくは800〜2000回転/分。

(2)インモールドラベル容器体10Aの回転時間は、0.5〜4秒、好ましくは0.5〜2秒。

(3)ガスバリアコート層用材料の塗布量は、0.1〜0.5cc、好ましくは0.2cc。

(4)ガスバリアコート層用材料の粘度は、40〜80cps、好ましくは60cps。

【0047】

このように親水性処理層12A上にガスバリアコート層用材料をスピンコーティング法によりコーティングし、その後ガスバリアコート層用材料を乾燥させることにより、親水性処理層12A上にガスバリアコート層12Bを確実に形成することができる。

【0048】

このようにして本発明によるインモールドラベル容器10を得ることができる。

【実施例】

【0049】

実施例1

次に本発明の具体的実施例について説明する。

【0050】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0051】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0052】

その後、底部12の射出樹脂層8外面に、親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に、以下のスピンコート条件のもとで、ガスバリアコート層用材料をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは3.49μm、インモールドラベル容器10全体の酸素透過度は0.042cc/package・day・atmであった。

【0053】

実施例2

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0054】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0055】

その後、底部12の射出樹脂層8外面に、親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1400(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは2.01μm、インモールドラベル容器10全体の酸素透過度は0.048cc/package・day・atmであった。

【0056】

実施例3

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0057】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0058】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 2000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 2

このときガスバリアコート層12Bの厚さは1.67μm、インモールドラベル容器10全体の酸素透過度は0.054cc/package・day・atmであった。

【0059】

実施例4

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0060】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0061】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで250mlのインモールドラベル容器10を得た。

【0062】

スピンコート条件

回転数 2000(rpm)

滴下量 0.2(ml)

回転時間 2(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは0.71μm、インモールドラベル容器10全体の酸素透過度は0.056cc/package・day・atmであった。

【0063】

比較例1

次に本発明の比較例について説明する。

【0064】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0065】

ラベル5の層構成:OPP/VMPET/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。ラベル容器体10Aに親水性処理層12A、ガスバリアコート層12Bを形成することなく、φ71mmで250mlのインモールドラベル容器10を得た。

【0066】

このときラベル容器10全体の酸素透過度は0.173cc/package・day・atmであった。

【0067】

実施例5

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0068】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0069】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上に以下のスピンコート条件のもとでガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.61μm、インモールドラベル容器10全体の酸素透過度は0.034cc/package・day・atmであった。

【0070】

実施例6

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0071】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0072】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物として珪酸塩岩を板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0073】

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.85μm、インモールドラベル容器10全体の酸素透過度は0.045cc/package・day・atmであった。

【0074】

実施例7

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0075】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0076】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(ポリビニルアルコール樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスピンコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0077】

スピンコート条件

回転数 1100(rpm)

滴下量 0.2(ml)

回転時間 3(秒)

コート回数 1

このときガスバリアコート層12Bの厚さは1.55μm、インモールドラベル容器10全体の酸素透過度は0.074cc/package・day・atmであった。

【0078】

比較例2

次に本発明の比較例について説明する。

【0079】

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0080】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。ラベル容器体10Aに親水性処理層12A、ガスバリアコート層12Bを形成することなく、φ71mmで200mlのインモールドラベル容器10を得た。

【0081】

このときラベル容器10全体の酸素透過度は0.194cc/package・day・atmであった。

【0082】

実施例8

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0083】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0084】

その後底部12の射出樹脂層8外面に親水性処理層(0.6%のヘキサメチルジシロキサンおよび7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスプレーコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0085】

このときガスバリアコート層12Bの厚さは3.68μm、インモールドラベル容器10全体の酸素透過度は0.024cc/package・day・atmであった。

【0086】

実施例9

まず金型20のキャビティ22とコア21との間に以下に示す層構成のラベル5を挿入し、キャビティ22とコア21との間に射出樹脂としてPPを射出した。

【0087】

ラベル5の層構成:OPP/Al/OPP

このようにして、フランジ14を有する胴部11と、突起部13を有する底部12とを備えたインモールドラベル容器体10Aが得られる。この場合、インモールドラベル容器体10Aの胴部11はラベル5と射出樹脂層8とからなり、底部12は射出樹脂層8からなる。

【0088】

その後底部12の射出樹脂層8外面に親水性処理層(シランカップリング剤を用いず、7:3のプロパン−ブタンの圧縮混合ガスを空気中で燃焼させ、炎の先端をカップの底に0.5秒程度当てて形成したもの)12Aを形成した。次に親水性処理層12A上にガスバリアコート層用材料(エチレンビニルアルコール共重合樹脂に、板状無機物としてマイカを板状にナノサイズ化したものを混在させたもの)をスプレーコーティング法によりコーティングし、ガスバリアコート層用材料を乾燥させてガスバリアコート層12Bを形成し、φ71mmで200mlのインモールドラベル容器10を得た。

【0089】

このときガスバリアコート層12Bの厚さは5.28μm、インモールドラベル容器10全体の酸素透過度は0.121cc/package・day・atmであった。ただし、コート層にはムラがあり、コート剤が塗布されている部分と塗布されていない部分があった。

【0090】

次に実施例1〜実施例4および比較例1の結果を表1に示し、実施例5〜実施例7および比較例2の結果を表2に示し、実施例8、実施例9、比較例2の結果を表3に示す。

【0091】

表1〜表3から明らかなように、実施例1〜実施例9において、インモールドラベル容器10の底部12は、射出樹脂層8上に形成された親水性処理層12Aおよびガスバリアコート層12Bを有するため、比較例1〜比較例2に比べて容器全体としてのガスバリア性を大きく向上させることができた。

【表1】

【符号の説明】

【0092】

5 ラベル

8 射出樹脂層

10 インモールドラベル容器

11 胴部

12 底部

12A 親水性処理層

12B ガスバリアコート層

13 突起部

14 フランジ

20 金型

21 コア

22 キャビティ

23 注入口

【特許請求の範囲】

【請求項1】

胴部と、

底部とを備え、

胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とを有し、

底部は射出樹脂層と、射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有することを特徴とするインモールドラベル容器。

【請求項2】

親水性処理層はシランカップリング剤を燃焼酸化させることにより生成されたSiO2ナノ粒子からなることを特徴とする請求項1記載のインモールドラベル容器。

【請求項3】

ガスバリアコート層はベースとなる有機性樹脂と、この有機性樹脂中に混在する雲母状無機物とを含むことを特徴とする請求項1又は2のいずれか記載のインモールドラベル容器。

【請求項4】

有機性樹脂はEVOH樹脂又はPVA樹脂からなることを特徴とする請求項3記載のインモールドラベル容器。

【請求項5】

胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とからなり、底部は射出樹脂層からなるインモールドラベル容器体を準備する工程と、

インモールドラベル容器体の底部外面に親水性処理層を形成する工程と、

親水性処理層上にガスバリアコート層を形成する工程とを備えたことを特徴とするインモールドラベル容器の製造方法。

【請求項6】

ガスバリアコート層は、ガスバリアコート層用材料を、親水性処理層上にスピンコーティング法によりコーティングして形成されることを特徴とするインモールドラベル容器の製造方法。

【請求項1】

胴部と、

底部とを備え、

胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とを有し、

底部は射出樹脂層と、射出樹脂層の外面に親水性処理層を介して形成されたガスバリアコート層とを有することを特徴とするインモールドラベル容器。

【請求項2】

親水性処理層はシランカップリング剤を燃焼酸化させることにより生成されたSiO2ナノ粒子からなることを特徴とする請求項1記載のインモールドラベル容器。

【請求項3】

ガスバリアコート層はベースとなる有機性樹脂と、この有機性樹脂中に混在する雲母状無機物とを含むことを特徴とする請求項1又は2のいずれか記載のインモールドラベル容器。

【請求項4】

有機性樹脂はEVOH樹脂又はPVA樹脂からなることを特徴とする請求項3記載のインモールドラベル容器。

【請求項5】

胴部と、底部とを備え、胴部はガスバリア性をもつラベルと、ラベルの内面に形成された射出樹脂層とからなり、底部は射出樹脂層からなるインモールドラベル容器体を準備する工程と、

インモールドラベル容器体の底部外面に親水性処理層を形成する工程と、

親水性処理層上にガスバリアコート層を形成する工程とを備えたことを特徴とするインモールドラベル容器の製造方法。

【請求項6】

ガスバリアコート層は、ガスバリアコート層用材料を、親水性処理層上にスピンコーティング法によりコーティングして形成されることを特徴とするインモールドラベル容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−35554(P2013−35554A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171174(P2011−171174)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(511190960)株式会社 ブレンズ (1)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(511190960)株式会社 ブレンズ (1)

【Fターム(参考)】

[ Back to top ]