インモールドラベル成形用のラベル形成装置及びラベル形成方法

【課題】ラベルの形成を長時間に亘って連続して行うことができ、ラベル形成作業を効率的に行う。また、形成しようとするラベルに応じた打抜形成部を用意して交換する必要がなく、ラベル形成コストが低減する。

【解決手段】ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成する。

【解決手段】ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型内にラベルを装着した状態で金型間に合成樹脂を射出して表面にラベルが一体化された樹脂成型品を成形するインモールドラベル成形において多数のラベルが印刷されたラベルシートからラベルを形成するインモールドラベル成形用のラベル形成装置及びラベル形成方法に関する。

【背景技術】

【0002】

表面にラベルが一体化された樹脂成型品を成形するインモールドラベル成形に関して、例えば特許文献1に示す製造装置が知られている。該製造装置は、ラベルが複数印刷されたロール状のラベル用材料を打抜形成部へ供給すると共にラベルの図柄に合わせて打抜形成し、該打抜形成したラベルを疑似コアで保持した後、該疑似コアでラベルを金型のキャビティに挿入貼着してから金型のコアをキャビティに挿入した状態で射出成形してインモールドラベル成形品を製造する。

【0003】

該製造装置は、打抜形成部を形成するラベル形状に一致するパンチ及びダイにより構成し、ダイが設けられた打抜き部に移送されたラベル用材料のラベル図柄に対してパンチを移動して打抜き形成している。

【0004】

上記したパンチ及びダイの打抜形成部にあっては、経時使用に伴ってパンチ及びダイの刃が摩耗して形成されるラベルの打抜き精度が悪くなってラベル品質が低下している。このように品質が低下したラベルを使用してインモールドラベル成形した場合には、成形されるインモールドラベル成形品自体を不良品化させる問題を有している。

【0005】

上記問題を回避するには、ラベルの形成枚数が所要の枚数に達した際にパンチ及びダイを交換することにより解決できるが、パンチ及びダイを交換する際には、ラベルの打抜き形成作業を中断すると共に取付けに際しては、パンチ及びダイを高い位置精度で取り付ける必要があり、その交換作業に時間と手間が係り、ラベルの形成作業効率が悪くなる問題を有している。

【0006】

また、形成されるラベルを変更するには、形成しようとするラベル毎に打抜形成部を構成するパンチ及びダイを用意しておく必要があり、ラベル形成コストが増大すると共にその交換作業においては、上記と同様の問題を有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−253810号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

解決しようとする問題点は、ラベルの形成枚数が所定数に達した際に、打抜形成部を構成するパンチ及びダイを交換する必要があり、この交換作業に時間と手間が係り、ラベルの形成作業効率が悪くなる点にある。形成しようとするラベルに応じて打抜形成部を構成するパンチ及びダイを用意しておく必要があり、ラベル形成コストが増大すると共に打抜形成部の交換時に手間と時間が係り、ラベルの形成作業効率が悪くなる点にある。

【課題を解決するための手段】

【0009】

本発明は、樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルのラベル形成装置において、本体のラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートと、上記ラベルシートを、ラベル図柄がラベル形成領域に位置するように移送するシート移送手段と、ラベル形成領域に移送されたラベルシートに対して所要の間隔をおいて固定的に設けられ、レーザ光発振手段から出力されて収斂されたレーザ光を移送直交方向に配置された各ラベル図柄の外形に沿って走査する1以上のレーザ光走査手段とを備え、ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成する

ことを最も主要な特徴とする。

【発明の効果】

【0010】

本発明は、ラベルの形成を長時間に亘って連続して行うことができ、ラベル形成作業を効率的に行うことができる。また、形成しようとするラベルに応じた打抜形成部を用意して交換する必要がなく、ラベル形成コストが低減することができる。

【図面の簡単な説明】

【0011】

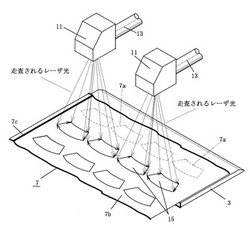

【図1】ラベル形成装置の概略を示す斜視図である。

【図2】図1の矢示A方向からの側面図である。

【図3】図1の平面図である。

【図4】ラベルシートの把持移送手段を示す説明図である。

【図5】把持部材によるラベルシートの移送状態を示す説明図である。

【図6】ラベル図柄に対するレーザ光の走査状態を示す説明図である。

【発明を実施するための形態】

【0012】

ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成することを最良の実施形態とする。

【実施例1】

【0013】

以下、実施例を示す図に従って本発明を説明する。

図1乃至図5に示すように、本発明に係るインモールドラベル成形用のラベル形成装置1の本体3上面には、図1の矢示A方向からの側面が横L字形の取付け台5の基部が固定され、該取付け台5には、後述するラベルシート7の移送方向(前後方向とも称する。)に光軸を有する2台のレーザ光発振装置9が、移送直交方向(左右方向とも称する。)へ間隔をおいて固定される。

【0014】

また、各レーザ光発振装置9のレーザ光出力側に応じた取付け台5の前端部には、2台のレーザ光走査部材11が前方へ突出し、かつ本体3上面のラベル形成領域に対して適宜の高さを設けて固定され、各レーザ光装置部材11と対応するそれぞれのレーザ光発振装置9は、導光管13を介して接続される。本体3に対するレーザ光走査部材11の設置高さとしては、ラベル図柄7aの最少距離と最大距離の差を少なくして収斂したレーザ光のビーム径の変化を少なくする必要から可能な範囲で高く設定することが望ましい。

【0015】

各レーザ光走査部材11は、出力軸に反射ミラーが固定された2台のガルバノモータ、反射レーザ光を所要のビーム径に収斂するfθレンズ及び核ガルバノモータを駆動制御するドライバーユニットにより構成される。ドライバーユニットは、インモールドラベル成形用ラベル形成装置1における制御手段の記憶手段(いずれも図示せず)に記憶された走査データに基づいて各ガルバノモータを駆動制御して出力軸に固定された反射ミラーを回動して入射されたレーザ光をラベルシート7の移送直交方向に配置して印刷された、例えば4個のラベル図柄の内、移送方向に対して右側及び左側にそれぞれ位置する2個のラベル図柄7aの外形に沿って順に走査して2枚のラベル15を溶融切断して形成する。

【0016】

なお、各レーザ光走査部材11としては、上記ガルバノミラーの他にポリゴンミラー、ポリゴンミラー回転用電動モータ、fθレンズ、光学系反射ミラー等により構成した部材であってもよい。

【0017】

各レーザ光走査部材11からのレーザ光出力領域に応じた上記本体3の上面には、ラベル形成領域が設定され、該ラベル形成領域内の本体3上面には、切断形成されるラベルの外形より若干大きい相似形からなる4個の凹所17が上記移送直交方向へ所要の間隔をおいて設けられる。そして各凹所17は、底面が黒色に着色処理され、ラベルの形成時にラベルシート7を通過したレーザ光を吸収して反射するのを防止する。また、各凹所17内には、ラベルの外形より若干小さい相似形のラベル支持板19が、本体3の上面と一致する高さで、かつ凹所17周縁との間に若干の隙間を設けて取り付けられる。

【0018】

各ラベル支持板19には、負圧発生手段(図示せず)のダクト21に接続される多数の吸引孔19aが形成され、ラベル形成時には、ラベルシート7のラベル図柄7aを、ラベル形成後には、溶融切断されたラベル15をそれぞれ吸引して保持する。なお、ラベル形成時にレーザ光の熱で溶融炭化したラベルシート7の炭化粉は、凹所19内に落下した後に負圧吸引されて回収される。

【0019】

上記ラベル形成領域の移送方向上手側及び下手側に応じた本体3には、移送直交方向に軸線を有し、かつラベルシート7の移送直行方向幅に応じた軸線長さの搬入側支持回転体23及び搬出側支持回転体25がそれぞれ回転可能で、かつ支持外周面が本体3の上面に一致するように支持される。これら搬入側支持回転体23及び搬出側支持回転体25は、軸線方向両端部に対して軸線方向中間部が大径のテーパ状に形成されたクラウンロールにより構成される。

【0020】

本体3には、ラベルシート7のシート供給部27及びラベル15が切断された開口を有したスクラップシート7bを回収するシート巻取り部29が設けられる。シート供給部27には、ラベルシート7が卷回されたシートロール31が回転可能で着脱可能に設けられ、該シートロール31から導出されたラベルシート7は、転向ロール、テンションロール(いずれも図示せず)を経て上記搬入側支持回転体23、ラベル形成領域を通過して搬出側支持回転体25に支持されるように掛渡される。

【0021】

シート巻取り部29には、数値制御可能なサーボモータ等の電動モータに連結された回転軸(いずれも図示せず)に巻取りロール33が着脱可能に設けられ、該巻取りロール33は、上記搬出側支持回転体25、転向ロール、テンションロール(いずれも図示せず)を経て戻されるスクラップシート7bを巻き取って回収する。

【0022】

上記ラベルシート7は、例えば20μm〜100μmの薄手状に形成された合成樹脂シート、紙シート等で、例えば移送直交方向に対して4枚分のラベル図柄7aが所要の間隔をおき、かつ移送方向に対して所要の間隔をおいて多数印刷されている。また、上記ラベルシート7における移送直交方向の一方端部には、移送方向へ延出する1条の被検出部7cが予め印刷されている。

【0023】

搬入側支持回転体23の移送方向上手側には、蛇行方向検出手段としての蛇行方向検出器(図示せず)が、移送されるラベルシート7に印刷された被検出部7cに対向するように設けられる。該蛇行方向検出器は、被検出部7cの移送直交方向幅に応じた間隔をおいて移送直交方向へ配置される2組の発光部及び受光部(図示せず)で構成される。

【0024】

そして蛇行方向検出器は、ラベルシート7が正規の状態で移送される際には、それぞれの発光部及び受光部が被検出部7cの検出状態になるように配置され、上記状態にて一方の発光部及び受光部が被検出部7cの非検出状態へ遷移した際に、ラベルシート7が被検出部の検出状態にある発光部及び受光部側へ蛇行していることを検出する。

【0025】

なお、蛇行方向検出器としては、移送直交方向に配列された3組の発光部及び受光部により構成し、中央に位置する発光部及び受光部が被検出部7cに、また両側の発光部及び受光部が被検出部7cの移送直交方向外側へずれるようにそれぞれ配置し、中央に位置する発光部及び受光部を基準に両側に位置する発光部及び受光部による被検出部7cの検出状態に基づいて蛇行方向を検知してもよい。

【0026】

ラベル形成領域に応じた本体3の両側には、把持移送手段37が相対して設けられる。各把持移送手段37は、少なくともラベルの移送方向幅に応じた移送方向長さの第1走行フレーム39に移送方向へ移動するように支持される第1走行体41と、移送方向に軸線を有して軸端部が第1走行フレーム39に回転可能に軸支されると共に一方端部に数値制御可能なサーボモータ等の第1電動モータ43に連結されて第1走行体41のナットに噛合わされる送りねじ(図示せず)と、第1走行体41に対して移送直交方向へ延出してラベル形成領域に位置するラベルシート7の移送直交方向の各端部に至る長さからなる第2走行フレーム45に移送直交方向へ移動するように支持される第2走行体47と、移送直交方向に軸線を有して軸端部が第2走行フレーム45に回転可能に軸支され、一方端部に数値制御可能なサーボモータ等の第2電動モータ49に連結されて第2走行体47のナットに噛合う送りねじ(図示せず)と、第2走行体47に設けられる把持部材51とから構成される。

【0027】

各把持部材51は、長手方向が少なくともラベル1枚分の移送方向幅からなる固定把持板51aと、該固定把持板51aと一致する長さで、固定把持板51aの把持面に対して上下方向へ移動して接離するように設けられる可動把持板51bと、該可動把持板51bを上下動して把持可能にする電磁ソレノイド、エアーシリンダ等の作動部材51cとから構成される。

【0028】

上記搬入側支持回転体23の移送方向下手側に応じた本体3の移送直交方向両側には、上下方向に軸線を有したエアーシリンダ、電磁ソレノイド等の搬入側昇降部材53がそれぞれ設けられ、各搬入側昇降部材53の軸には、移送直交方向へ延出する搬入側押圧板55の両端部が取り付けられる。

【0029】

また、上記搬出側支持回転体25の移送方向上手側に応じた本体3の移送直交方向両側には、上下方向に軸線を有したエアーシリンダ、電磁ソレノイド等の搬出側昇降部材57がそれぞれ設けられ、各搬出側昇降部材57の軸には、移送直交方向へ延出する搬出側押圧板59の両端部が取り付けられる。

【0030】

これら搬入側及び搬出側押圧板55・57は、ラベルシート7の移送時に各昇降部材53・57の作動により上昇してラベルシート7の通過を可能にする一方、ラベルシート7のラベル図柄7aがラベル形成領域に移送されて停止した際には、各搬入側及び搬出側昇降部材53・57の復動により下降して本体3の上面に対してラベルシート7を押圧して保持する。

【0031】

次に、上記のように構成されたインモールドラベル成形用のラベル形成装置1によるラベル形成作用及び形成方法を説明する。

シート供給部27から導出されたラベルシート7は、搬入側支持回転体23、本体3上面と搬入側押圧板55の間、本体3上面におけるラベル形成領域、本体3上面と搬出側押圧板59の間、搬出側支持回転体25を通過してシート巻取り部29に巻き取られるように掛渡される。

【0032】

上記状態にて第2電動モータ49を駆動制御して把持部材51をラベルシート7の移送直交方向端部側へ移動した後に作動部材51cを作動して上記移送直交方向端部を把持した後にシート巻取り部29の回転駆動と連繋して第1電動モータ43を駆動制御して把持部材51を移送方向へ移動してラベルシート7における移送直交方向に印刷された各ラベル図柄7aを対応するそれぞれの凹所17のラベル支持板19上に位置させる。ラベル支持板19上に移送されたラベルシート7の各ラベル図柄7a部分は、負圧吸引されて平面状態に保持される。(図5参照)

【0033】

なお、上記動作によりラベルシート7の各ラベル図柄7aが対応する凹所17へ移送された後には、シート巻取り部29の回転駆動を停止した後に作動部材51cを復動して把持部材51によるラベルシート7の把持を解除した後に、第1及び第2電動モータ43・49を逆方向へ駆動制御して把持部材51をラベルシート7の移送直交方向端部から離間し、かつ移送方向上手側の待機位置へ戻して待機させる。

【0034】

次に、上記状態にてレーザ光発振装置9を発振駆動または発振駆動状態のレーザ光発振装置9に内蔵されたシャッター(図示せず)を開放して各レーザ光走査部材11にレーザ光を出力すると共に予め制御手段の記憶手段に記憶されたラベルシート7の移送直交方向に配列されたそれぞれのラベル図柄7aに関する走査データに基づいて各レーザ光走査部材11のガルバノモータを駆動制御してラベル図柄7aの外形に沿ってレーザ光を走査させる。

【0035】

2台のレーザ光走査部材11の内、移送方向左側に配置されたレーザ光走査部材11は、移送方向に対してラベルシート7の移送直交方向左側に配列された2個のラベル図柄7a、また移送方向右側に配置されたレーザ光走査部材11は、移送方向に対してラベルシート7の移送直交方向右側に配列された2個のラベル図柄7aに対して順にレーザ光を外形に沿って出力して溶融切断し、ラベル15を形成する。(図6参照)

【0036】

上記レーザ光の走査によりラベル切断時においては、ラベル図柄7aに外形に沿って走査されるレーザ光は、それぞれの凹所17に着色された黒色により吸収されて反射を規制し、ラベルシート7が反射するレーザにより再溶融されるのを防止する。また、走査されるレーザ光の熱で溶融して炭化したラベルシート7の溶融屑は、凹所17内へ落下した後に負圧吸引されて回収される。

【0037】

なお、上記作用によりラベルシート7から溶融切断されて形成された各ラベル15は、ラベル形成領域の上方に設けられたラベル取出し手段の保持部材により負圧吸着されてラベル形成領域から取り出された後に、樹脂成形機の金型内にラベルを装着する疑似コア(いずれも図示せず)へ受け渡される。

【0038】

上記した切断動作後においては、再び、第2電動モータ49を駆動制御して把持部材51をラベルシート7の移送直交方向端部側へ移動した後に作動部材51cを作動して上記移送直交方向端部を把持した後に、シート巻取り部29の回転駆動によりラベル15が溶融切断された個所に開口を有するスクラップシート7bを巻き取る動作に連繋して第1電動モータ43を駆動制御して把持部材51を移送方向へ移動してラベルシート7を移送して次に切断される各ラベル図柄7aを対応するそれぞれのラベル支持板19に位置させる。

【0039】

上記したようにラベルシート7からラベル15を切断した後のスクラップシート7bにあっては、ラベル15が取り出された個所に開口が形成されて移送方向に対して非連続になっていると共に非切断個所においては移送方向に対して連続した状態になっている。このため、シート巻取り部29を回転駆動してスクラップシート7bを巻き取りながらラベルシート7を移送すると、切断個所と非切断個所とでは、伸長量に差が生じてラベルシート7に皺が発生したり、移送時に蛇行し易くなり、各ラベル支持板19に対して次に切断されるそれぞれのラベル図柄7aを正確に位置させることが困難になる。

【0040】

本実施例においては、ラベル形成領域の搬入側及び搬出側にそれぞれ設けられる搬入側支持回転体23及び搬出側支持回転体25を軸線方向端部に対して軸線方向中間部が大径でテーパ状のクラウンロールで構成するため、軸線方向端部の周速に対して軸線方向中間部の周速が早くなり、搬入側においてはラベル未切断のラベルシート7が移送される際に皺が発生するのを防止する。

【0041】

また、搬出側においては、上記したスクラップシート7bを巻き取る際に、ラベル15が切断された個所とラベルの非切断個所とで伸長量に差があり、巻取り時に皺が発生したり、蛇行したりし易くなるが、上記したように搬出側支持回転体25の軸線方向中間部を軸線方向端部に対して周速を早くすることによりラベルシート7に皺が発生するのを防止すると共に蛇行を修正して巻取ることを可能にする。

【0042】

更に、ラベル形成領域に対するラベルシート7の供給時、従ってスクラップシート7bの巻取り時においては、上記したように把持部材51によりラベルシート7の移送直交方向端部を把持した状態で移送方向へ移送させる。この移送時においては、蛇行方向検出器によりラベルシート7に予め印刷された被検出部7cを検出して移送されるラベルシート7が蛇行しているか否かを検出する。

【0043】

そして上記蛇行方向検出器によりラベルシート7が、例えば移送方向に対して右側へ蛇行していることが検出されると、ラベルシート7の移送途中または次のラベルシート7の移送する際に蛇行方向側の第2走行体47を内側へ、また蛇行方向と反対側の第2走行体47を外側へ予め記憶された蛇行補正量分、それぞれ移動するようにそれぞれの第2電動モータ49を駆動制御して蛇行移送状態を修正し、正規状態での移送を可能にさせる。

【0044】

また、上記説明は、本体3の上面にて水平方向へ移送されるラベルシート7からラベル15を溶融切断して形成する構成としたが、上下方向または適宜の角度を設けて移送されるラベルシート7のラベル図柄7aの外形に沿うようにレーザ光を走査して溶融切断して形成する構成及び方法としてもよい。

【0045】

更に、上記説明は、移送方向に対して右側に位置するレーザ光走査部材11によりラベルシート7の右側領域に印刷された2個のラベル図柄7aを、また上記左側に位置するレーザ光走査部材11によりラベルシート7の左側領域に印刷された2個のラベル図柄7aを順に操作して溶融切断してラベル15を形成する構成及び方法としたが、ラベルシート7の移送直交方向に印刷された各ラベル図柄7a毎にレーザ光走査部材11を設け、ラベル図柄7aに対して1対1の関係でレーザ光を走査して溶融切断してもよい。

【0046】

また、移送直交方向の幅が狭く、移送直交方向に複数個のラベル図柄が印刷されたラベルシートからラベルを形成する場合にあっては、1台のレーザ光走査部材により複数個のラベル図柄の外形に沿ってレーザ光を順に操作して溶融切断してラベルを形成する構成及び方法であってもよい。

【0047】

なお、本実施例及び上記した変更実施例においては、複数のレーザ光走査部材毎にレーザ光発振装置を設ける構成または1台のレーザ光発振装置から複数台のレーザ光走査部材へレーザ光を分岐出力する構成及び方法のいずれであってもよい。

【0048】

上記説明は、ラベルシート41の移送直交方向(行方向)に印刷された4個のラベル箇所41bに対して対応する4個のレーザ光出力ヘッド23からレーザ光を同期出力して一度の作業で4枚のラベル44を形成する例により説明したが、形成されるラベルの枚数により本発明が限定されるものではない。

【符号の説明】

【0049】

1 ラベル形成装置

3 本体

5 取付け台

7 ラベルシート

7a ラベル図柄

7b スクラップシート

7c 被検出部

9 レーザ光発振装置

11 レーザ光走査部材

13 導光管

15 ラベル

17 凹所

19 ラベル支持板

19a 吸引孔

21 ダクト

23 搬入側支持回転体

25 搬出側支持回転体

27 シート供給部

29 シート巻取り部

31 シートロール

33 巻取りロール

37 把持移送手段

39 第1走行フレーム

41 第1走行体

43 第1電動モータ

45 第2走行フレーム

47 第2走行体

49 第2電動モータ

51 把持部材

51a 固定把持板

51b 可動把持板

51c 作動部材

53 搬入側昇降部材

55 搬入側押圧板

57 搬出側昇降部材

59 搬出側押圧板

【技術分野】

【0001】

本発明は、金型内にラベルを装着した状態で金型間に合成樹脂を射出して表面にラベルが一体化された樹脂成型品を成形するインモールドラベル成形において多数のラベルが印刷されたラベルシートからラベルを形成するインモールドラベル成形用のラベル形成装置及びラベル形成方法に関する。

【背景技術】

【0002】

表面にラベルが一体化された樹脂成型品を成形するインモールドラベル成形に関して、例えば特許文献1に示す製造装置が知られている。該製造装置は、ラベルが複数印刷されたロール状のラベル用材料を打抜形成部へ供給すると共にラベルの図柄に合わせて打抜形成し、該打抜形成したラベルを疑似コアで保持した後、該疑似コアでラベルを金型のキャビティに挿入貼着してから金型のコアをキャビティに挿入した状態で射出成形してインモールドラベル成形品を製造する。

【0003】

該製造装置は、打抜形成部を形成するラベル形状に一致するパンチ及びダイにより構成し、ダイが設けられた打抜き部に移送されたラベル用材料のラベル図柄に対してパンチを移動して打抜き形成している。

【0004】

上記したパンチ及びダイの打抜形成部にあっては、経時使用に伴ってパンチ及びダイの刃が摩耗して形成されるラベルの打抜き精度が悪くなってラベル品質が低下している。このように品質が低下したラベルを使用してインモールドラベル成形した場合には、成形されるインモールドラベル成形品自体を不良品化させる問題を有している。

【0005】

上記問題を回避するには、ラベルの形成枚数が所要の枚数に達した際にパンチ及びダイを交換することにより解決できるが、パンチ及びダイを交換する際には、ラベルの打抜き形成作業を中断すると共に取付けに際しては、パンチ及びダイを高い位置精度で取り付ける必要があり、その交換作業に時間と手間が係り、ラベルの形成作業効率が悪くなる問題を有している。

【0006】

また、形成されるラベルを変更するには、形成しようとするラベル毎に打抜形成部を構成するパンチ及びダイを用意しておく必要があり、ラベル形成コストが増大すると共にその交換作業においては、上記と同様の問題を有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−253810号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

解決しようとする問題点は、ラベルの形成枚数が所定数に達した際に、打抜形成部を構成するパンチ及びダイを交換する必要があり、この交換作業に時間と手間が係り、ラベルの形成作業効率が悪くなる点にある。形成しようとするラベルに応じて打抜形成部を構成するパンチ及びダイを用意しておく必要があり、ラベル形成コストが増大すると共に打抜形成部の交換時に手間と時間が係り、ラベルの形成作業効率が悪くなる点にある。

【課題を解決するための手段】

【0009】

本発明は、樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルのラベル形成装置において、本体のラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートと、上記ラベルシートを、ラベル図柄がラベル形成領域に位置するように移送するシート移送手段と、ラベル形成領域に移送されたラベルシートに対して所要の間隔をおいて固定的に設けられ、レーザ光発振手段から出力されて収斂されたレーザ光を移送直交方向に配置された各ラベル図柄の外形に沿って走査する1以上のレーザ光走査手段とを備え、ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成する

ことを最も主要な特徴とする。

【発明の効果】

【0010】

本発明は、ラベルの形成を長時間に亘って連続して行うことができ、ラベル形成作業を効率的に行うことができる。また、形成しようとするラベルに応じた打抜形成部を用意して交換する必要がなく、ラベル形成コストが低減することができる。

【図面の簡単な説明】

【0011】

【図1】ラベル形成装置の概略を示す斜視図である。

【図2】図1の矢示A方向からの側面図である。

【図3】図1の平面図である。

【図4】ラベルシートの把持移送手段を示す説明図である。

【図5】把持部材によるラベルシートの移送状態を示す説明図である。

【図6】ラベル図柄に対するレーザ光の走査状態を示す説明図である。

【発明を実施するための形態】

【0012】

ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成することを最良の実施形態とする。

【実施例1】

【0013】

以下、実施例を示す図に従って本発明を説明する。

図1乃至図5に示すように、本発明に係るインモールドラベル成形用のラベル形成装置1の本体3上面には、図1の矢示A方向からの側面が横L字形の取付け台5の基部が固定され、該取付け台5には、後述するラベルシート7の移送方向(前後方向とも称する。)に光軸を有する2台のレーザ光発振装置9が、移送直交方向(左右方向とも称する。)へ間隔をおいて固定される。

【0014】

また、各レーザ光発振装置9のレーザ光出力側に応じた取付け台5の前端部には、2台のレーザ光走査部材11が前方へ突出し、かつ本体3上面のラベル形成領域に対して適宜の高さを設けて固定され、各レーザ光装置部材11と対応するそれぞれのレーザ光発振装置9は、導光管13を介して接続される。本体3に対するレーザ光走査部材11の設置高さとしては、ラベル図柄7aの最少距離と最大距離の差を少なくして収斂したレーザ光のビーム径の変化を少なくする必要から可能な範囲で高く設定することが望ましい。

【0015】

各レーザ光走査部材11は、出力軸に反射ミラーが固定された2台のガルバノモータ、反射レーザ光を所要のビーム径に収斂するfθレンズ及び核ガルバノモータを駆動制御するドライバーユニットにより構成される。ドライバーユニットは、インモールドラベル成形用ラベル形成装置1における制御手段の記憶手段(いずれも図示せず)に記憶された走査データに基づいて各ガルバノモータを駆動制御して出力軸に固定された反射ミラーを回動して入射されたレーザ光をラベルシート7の移送直交方向に配置して印刷された、例えば4個のラベル図柄の内、移送方向に対して右側及び左側にそれぞれ位置する2個のラベル図柄7aの外形に沿って順に走査して2枚のラベル15を溶融切断して形成する。

【0016】

なお、各レーザ光走査部材11としては、上記ガルバノミラーの他にポリゴンミラー、ポリゴンミラー回転用電動モータ、fθレンズ、光学系反射ミラー等により構成した部材であってもよい。

【0017】

各レーザ光走査部材11からのレーザ光出力領域に応じた上記本体3の上面には、ラベル形成領域が設定され、該ラベル形成領域内の本体3上面には、切断形成されるラベルの外形より若干大きい相似形からなる4個の凹所17が上記移送直交方向へ所要の間隔をおいて設けられる。そして各凹所17は、底面が黒色に着色処理され、ラベルの形成時にラベルシート7を通過したレーザ光を吸収して反射するのを防止する。また、各凹所17内には、ラベルの外形より若干小さい相似形のラベル支持板19が、本体3の上面と一致する高さで、かつ凹所17周縁との間に若干の隙間を設けて取り付けられる。

【0018】

各ラベル支持板19には、負圧発生手段(図示せず)のダクト21に接続される多数の吸引孔19aが形成され、ラベル形成時には、ラベルシート7のラベル図柄7aを、ラベル形成後には、溶融切断されたラベル15をそれぞれ吸引して保持する。なお、ラベル形成時にレーザ光の熱で溶融炭化したラベルシート7の炭化粉は、凹所19内に落下した後に負圧吸引されて回収される。

【0019】

上記ラベル形成領域の移送方向上手側及び下手側に応じた本体3には、移送直交方向に軸線を有し、かつラベルシート7の移送直行方向幅に応じた軸線長さの搬入側支持回転体23及び搬出側支持回転体25がそれぞれ回転可能で、かつ支持外周面が本体3の上面に一致するように支持される。これら搬入側支持回転体23及び搬出側支持回転体25は、軸線方向両端部に対して軸線方向中間部が大径のテーパ状に形成されたクラウンロールにより構成される。

【0020】

本体3には、ラベルシート7のシート供給部27及びラベル15が切断された開口を有したスクラップシート7bを回収するシート巻取り部29が設けられる。シート供給部27には、ラベルシート7が卷回されたシートロール31が回転可能で着脱可能に設けられ、該シートロール31から導出されたラベルシート7は、転向ロール、テンションロール(いずれも図示せず)を経て上記搬入側支持回転体23、ラベル形成領域を通過して搬出側支持回転体25に支持されるように掛渡される。

【0021】

シート巻取り部29には、数値制御可能なサーボモータ等の電動モータに連結された回転軸(いずれも図示せず)に巻取りロール33が着脱可能に設けられ、該巻取りロール33は、上記搬出側支持回転体25、転向ロール、テンションロール(いずれも図示せず)を経て戻されるスクラップシート7bを巻き取って回収する。

【0022】

上記ラベルシート7は、例えば20μm〜100μmの薄手状に形成された合成樹脂シート、紙シート等で、例えば移送直交方向に対して4枚分のラベル図柄7aが所要の間隔をおき、かつ移送方向に対して所要の間隔をおいて多数印刷されている。また、上記ラベルシート7における移送直交方向の一方端部には、移送方向へ延出する1条の被検出部7cが予め印刷されている。

【0023】

搬入側支持回転体23の移送方向上手側には、蛇行方向検出手段としての蛇行方向検出器(図示せず)が、移送されるラベルシート7に印刷された被検出部7cに対向するように設けられる。該蛇行方向検出器は、被検出部7cの移送直交方向幅に応じた間隔をおいて移送直交方向へ配置される2組の発光部及び受光部(図示せず)で構成される。

【0024】

そして蛇行方向検出器は、ラベルシート7が正規の状態で移送される際には、それぞれの発光部及び受光部が被検出部7cの検出状態になるように配置され、上記状態にて一方の発光部及び受光部が被検出部7cの非検出状態へ遷移した際に、ラベルシート7が被検出部の検出状態にある発光部及び受光部側へ蛇行していることを検出する。

【0025】

なお、蛇行方向検出器としては、移送直交方向に配列された3組の発光部及び受光部により構成し、中央に位置する発光部及び受光部が被検出部7cに、また両側の発光部及び受光部が被検出部7cの移送直交方向外側へずれるようにそれぞれ配置し、中央に位置する発光部及び受光部を基準に両側に位置する発光部及び受光部による被検出部7cの検出状態に基づいて蛇行方向を検知してもよい。

【0026】

ラベル形成領域に応じた本体3の両側には、把持移送手段37が相対して設けられる。各把持移送手段37は、少なくともラベルの移送方向幅に応じた移送方向長さの第1走行フレーム39に移送方向へ移動するように支持される第1走行体41と、移送方向に軸線を有して軸端部が第1走行フレーム39に回転可能に軸支されると共に一方端部に数値制御可能なサーボモータ等の第1電動モータ43に連結されて第1走行体41のナットに噛合わされる送りねじ(図示せず)と、第1走行体41に対して移送直交方向へ延出してラベル形成領域に位置するラベルシート7の移送直交方向の各端部に至る長さからなる第2走行フレーム45に移送直交方向へ移動するように支持される第2走行体47と、移送直交方向に軸線を有して軸端部が第2走行フレーム45に回転可能に軸支され、一方端部に数値制御可能なサーボモータ等の第2電動モータ49に連結されて第2走行体47のナットに噛合う送りねじ(図示せず)と、第2走行体47に設けられる把持部材51とから構成される。

【0027】

各把持部材51は、長手方向が少なくともラベル1枚分の移送方向幅からなる固定把持板51aと、該固定把持板51aと一致する長さで、固定把持板51aの把持面に対して上下方向へ移動して接離するように設けられる可動把持板51bと、該可動把持板51bを上下動して把持可能にする電磁ソレノイド、エアーシリンダ等の作動部材51cとから構成される。

【0028】

上記搬入側支持回転体23の移送方向下手側に応じた本体3の移送直交方向両側には、上下方向に軸線を有したエアーシリンダ、電磁ソレノイド等の搬入側昇降部材53がそれぞれ設けられ、各搬入側昇降部材53の軸には、移送直交方向へ延出する搬入側押圧板55の両端部が取り付けられる。

【0029】

また、上記搬出側支持回転体25の移送方向上手側に応じた本体3の移送直交方向両側には、上下方向に軸線を有したエアーシリンダ、電磁ソレノイド等の搬出側昇降部材57がそれぞれ設けられ、各搬出側昇降部材57の軸には、移送直交方向へ延出する搬出側押圧板59の両端部が取り付けられる。

【0030】

これら搬入側及び搬出側押圧板55・57は、ラベルシート7の移送時に各昇降部材53・57の作動により上昇してラベルシート7の通過を可能にする一方、ラベルシート7のラベル図柄7aがラベル形成領域に移送されて停止した際には、各搬入側及び搬出側昇降部材53・57の復動により下降して本体3の上面に対してラベルシート7を押圧して保持する。

【0031】

次に、上記のように構成されたインモールドラベル成形用のラベル形成装置1によるラベル形成作用及び形成方法を説明する。

シート供給部27から導出されたラベルシート7は、搬入側支持回転体23、本体3上面と搬入側押圧板55の間、本体3上面におけるラベル形成領域、本体3上面と搬出側押圧板59の間、搬出側支持回転体25を通過してシート巻取り部29に巻き取られるように掛渡される。

【0032】

上記状態にて第2電動モータ49を駆動制御して把持部材51をラベルシート7の移送直交方向端部側へ移動した後に作動部材51cを作動して上記移送直交方向端部を把持した後にシート巻取り部29の回転駆動と連繋して第1電動モータ43を駆動制御して把持部材51を移送方向へ移動してラベルシート7における移送直交方向に印刷された各ラベル図柄7aを対応するそれぞれの凹所17のラベル支持板19上に位置させる。ラベル支持板19上に移送されたラベルシート7の各ラベル図柄7a部分は、負圧吸引されて平面状態に保持される。(図5参照)

【0033】

なお、上記動作によりラベルシート7の各ラベル図柄7aが対応する凹所17へ移送された後には、シート巻取り部29の回転駆動を停止した後に作動部材51cを復動して把持部材51によるラベルシート7の把持を解除した後に、第1及び第2電動モータ43・49を逆方向へ駆動制御して把持部材51をラベルシート7の移送直交方向端部から離間し、かつ移送方向上手側の待機位置へ戻して待機させる。

【0034】

次に、上記状態にてレーザ光発振装置9を発振駆動または発振駆動状態のレーザ光発振装置9に内蔵されたシャッター(図示せず)を開放して各レーザ光走査部材11にレーザ光を出力すると共に予め制御手段の記憶手段に記憶されたラベルシート7の移送直交方向に配列されたそれぞれのラベル図柄7aに関する走査データに基づいて各レーザ光走査部材11のガルバノモータを駆動制御してラベル図柄7aの外形に沿ってレーザ光を走査させる。

【0035】

2台のレーザ光走査部材11の内、移送方向左側に配置されたレーザ光走査部材11は、移送方向に対してラベルシート7の移送直交方向左側に配列された2個のラベル図柄7a、また移送方向右側に配置されたレーザ光走査部材11は、移送方向に対してラベルシート7の移送直交方向右側に配列された2個のラベル図柄7aに対して順にレーザ光を外形に沿って出力して溶融切断し、ラベル15を形成する。(図6参照)

【0036】

上記レーザ光の走査によりラベル切断時においては、ラベル図柄7aに外形に沿って走査されるレーザ光は、それぞれの凹所17に着色された黒色により吸収されて反射を規制し、ラベルシート7が反射するレーザにより再溶融されるのを防止する。また、走査されるレーザ光の熱で溶融して炭化したラベルシート7の溶融屑は、凹所17内へ落下した後に負圧吸引されて回収される。

【0037】

なお、上記作用によりラベルシート7から溶融切断されて形成された各ラベル15は、ラベル形成領域の上方に設けられたラベル取出し手段の保持部材により負圧吸着されてラベル形成領域から取り出された後に、樹脂成形機の金型内にラベルを装着する疑似コア(いずれも図示せず)へ受け渡される。

【0038】

上記した切断動作後においては、再び、第2電動モータ49を駆動制御して把持部材51をラベルシート7の移送直交方向端部側へ移動した後に作動部材51cを作動して上記移送直交方向端部を把持した後に、シート巻取り部29の回転駆動によりラベル15が溶融切断された個所に開口を有するスクラップシート7bを巻き取る動作に連繋して第1電動モータ43を駆動制御して把持部材51を移送方向へ移動してラベルシート7を移送して次に切断される各ラベル図柄7aを対応するそれぞれのラベル支持板19に位置させる。

【0039】

上記したようにラベルシート7からラベル15を切断した後のスクラップシート7bにあっては、ラベル15が取り出された個所に開口が形成されて移送方向に対して非連続になっていると共に非切断個所においては移送方向に対して連続した状態になっている。このため、シート巻取り部29を回転駆動してスクラップシート7bを巻き取りながらラベルシート7を移送すると、切断個所と非切断個所とでは、伸長量に差が生じてラベルシート7に皺が発生したり、移送時に蛇行し易くなり、各ラベル支持板19に対して次に切断されるそれぞれのラベル図柄7aを正確に位置させることが困難になる。

【0040】

本実施例においては、ラベル形成領域の搬入側及び搬出側にそれぞれ設けられる搬入側支持回転体23及び搬出側支持回転体25を軸線方向端部に対して軸線方向中間部が大径でテーパ状のクラウンロールで構成するため、軸線方向端部の周速に対して軸線方向中間部の周速が早くなり、搬入側においてはラベル未切断のラベルシート7が移送される際に皺が発生するのを防止する。

【0041】

また、搬出側においては、上記したスクラップシート7bを巻き取る際に、ラベル15が切断された個所とラベルの非切断個所とで伸長量に差があり、巻取り時に皺が発生したり、蛇行したりし易くなるが、上記したように搬出側支持回転体25の軸線方向中間部を軸線方向端部に対して周速を早くすることによりラベルシート7に皺が発生するのを防止すると共に蛇行を修正して巻取ることを可能にする。

【0042】

更に、ラベル形成領域に対するラベルシート7の供給時、従ってスクラップシート7bの巻取り時においては、上記したように把持部材51によりラベルシート7の移送直交方向端部を把持した状態で移送方向へ移送させる。この移送時においては、蛇行方向検出器によりラベルシート7に予め印刷された被検出部7cを検出して移送されるラベルシート7が蛇行しているか否かを検出する。

【0043】

そして上記蛇行方向検出器によりラベルシート7が、例えば移送方向に対して右側へ蛇行していることが検出されると、ラベルシート7の移送途中または次のラベルシート7の移送する際に蛇行方向側の第2走行体47を内側へ、また蛇行方向と反対側の第2走行体47を外側へ予め記憶された蛇行補正量分、それぞれ移動するようにそれぞれの第2電動モータ49を駆動制御して蛇行移送状態を修正し、正規状態での移送を可能にさせる。

【0044】

また、上記説明は、本体3の上面にて水平方向へ移送されるラベルシート7からラベル15を溶融切断して形成する構成としたが、上下方向または適宜の角度を設けて移送されるラベルシート7のラベル図柄7aの外形に沿うようにレーザ光を走査して溶融切断して形成する構成及び方法としてもよい。

【0045】

更に、上記説明は、移送方向に対して右側に位置するレーザ光走査部材11によりラベルシート7の右側領域に印刷された2個のラベル図柄7aを、また上記左側に位置するレーザ光走査部材11によりラベルシート7の左側領域に印刷された2個のラベル図柄7aを順に操作して溶融切断してラベル15を形成する構成及び方法としたが、ラベルシート7の移送直交方向に印刷された各ラベル図柄7a毎にレーザ光走査部材11を設け、ラベル図柄7aに対して1対1の関係でレーザ光を走査して溶融切断してもよい。

【0046】

また、移送直交方向の幅が狭く、移送直交方向に複数個のラベル図柄が印刷されたラベルシートからラベルを形成する場合にあっては、1台のレーザ光走査部材により複数個のラベル図柄の外形に沿ってレーザ光を順に操作して溶融切断してラベルを形成する構成及び方法であってもよい。

【0047】

なお、本実施例及び上記した変更実施例においては、複数のレーザ光走査部材毎にレーザ光発振装置を設ける構成または1台のレーザ光発振装置から複数台のレーザ光走査部材へレーザ光を分岐出力する構成及び方法のいずれであってもよい。

【0048】

上記説明は、ラベルシート41の移送直交方向(行方向)に印刷された4個のラベル箇所41bに対して対応する4個のレーザ光出力ヘッド23からレーザ光を同期出力して一度の作業で4枚のラベル44を形成する例により説明したが、形成されるラベルの枚数により本発明が限定されるものではない。

【符号の説明】

【0049】

1 ラベル形成装置

3 本体

5 取付け台

7 ラベルシート

7a ラベル図柄

7b スクラップシート

7c 被検出部

9 レーザ光発振装置

11 レーザ光走査部材

13 導光管

15 ラベル

17 凹所

19 ラベル支持板

19a 吸引孔

21 ダクト

23 搬入側支持回転体

25 搬出側支持回転体

27 シート供給部

29 シート巻取り部

31 シートロール

33 巻取りロール

37 把持移送手段

39 第1走行フレーム

41 第1走行体

43 第1電動モータ

45 第2走行フレーム

47 第2走行体

49 第2電動モータ

51 把持部材

51a 固定把持板

51b 可動把持板

51c 作動部材

53 搬入側昇降部材

55 搬入側押圧板

57 搬出側昇降部材

59 搬出側押圧板

【特許請求の範囲】

【請求項1】

樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルのラベル形成装置において、

本体のラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートと、

上記ラベルシートを、ラベル図柄がラベル形成領域に位置するように移送するシート移送手段と、

ラベル形成領域に移送されたラベルシートに対して所要の間隔をおいて固定的に設けられ、レーザ光発振手段から出力されて収斂されたレーザ光を移送直交方向に配置された各ラベル図柄の外形に沿って走査する1以上のレーザ光走査手段と、

を備え、ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成するインモールドラベル成形用のラベル形成装置。

【請求項2】

請求項1において、上記レーザ光走査手段は、出力軸に反射ミラーが固定された少なくとも2台のガルバノモータ、fθレンズ及びモータドライバからなるインモールドラベル成形用のラベル形成装置。

【請求項3】

請求項1において、レーザ光走査手段は、ポリゴンミラー、ポリゴンミラー回転用電動モータ、fθレンズ、光学系反射ミラーからなるインモールドラベル成形用のラベル形成装置。

【請求項4】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に対して1台とし、各ラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項5】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じた台数とし、各ラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を個々に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項6】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じて分割された台数とし、分割台数に応じた複数のラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項7】

樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルを形成するラベル形成方法において、

1.ラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートを少なくともラベル図柄の移送方向幅分、順次移送してラベル図柄行をラベル形成領域に位置させる、

2.レーザ光走査手段によりラベル形成領域に移送されたラベルシートの移送直交方向へ配列された各ラベル図柄の外形に沿ってレーザ光発振手段から出力されたレーザ光を走査して溶融切断する、

上記1及び2によりラベルシートから複数枚のラベルを形成するインモールドラベル成形用のラベル形成方法。

【請求項8】

請求項7において、1台のレーザ光走査手段により複数のラベル図柄に対してレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【請求項9】

請求項7において、複数の各ラベル図柄に対応して配置された各レーザ光走査手段によりレーザ光を対応する各ラベル図柄に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【請求項10】

請求項7において、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じて分割された台数のレーザ光走査手段によりレーザ光を対応する複数のラベル図柄へ順に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【請求項1】

樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルのラベル形成装置において、

本体のラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートと、

上記ラベルシートを、ラベル図柄がラベル形成領域に位置するように移送するシート移送手段と、

ラベル形成領域に移送されたラベルシートに対して所要の間隔をおいて固定的に設けられ、レーザ光発振手段から出力されて収斂されたレーザ光を移送直交方向に配置された各ラベル図柄の外形に沿って走査する1以上のレーザ光走査手段と、

を備え、ラベル形成領域に移送されたラベルシートの各ラベル図柄に対してレーザ光発振手段から出力されるレーザ光をレーザ光走査手段によりラベル図柄の外形に沿って出力して溶融切断することによりラベルを形成するインモールドラベル成形用のラベル形成装置。

【請求項2】

請求項1において、上記レーザ光走査手段は、出力軸に反射ミラーが固定された少なくとも2台のガルバノモータ、fθレンズ及びモータドライバからなるインモールドラベル成形用のラベル形成装置。

【請求項3】

請求項1において、レーザ光走査手段は、ポリゴンミラー、ポリゴンミラー回転用電動モータ、fθレンズ、光学系反射ミラーからなるインモールドラベル成形用のラベル形成装置。

【請求項4】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に対して1台とし、各ラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項5】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じた台数とし、各ラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を個々に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項6】

請求項1において、レーザ光走査手段は、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じて分割された台数とし、分割台数に応じた複数のラベル図柄に対してレーザ光発振手段から直接出力されるレーザ光または分岐出力されるレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成装置。

【請求項7】

樹脂成形機の金型内にラベルを装着した状態で合成樹脂を射出して表面にラベルが一体成形されたインモールドラベル成形品を成形するインモールドラベル成形に使用するラベルを形成するラベル形成方法において、

1.ラベル形成領域上にて支持されるように掛渡され、移送直交方向に対して複数のラベル図柄が所要の間隔をおいて印刷された多数のラベル図柄行が移送方向に対して所要の間隔をおいて多数印刷されたラベルシートを少なくともラベル図柄の移送方向幅分、順次移送してラベル図柄行をラベル形成領域に位置させる、

2.レーザ光走査手段によりラベル形成領域に移送されたラベルシートの移送直交方向へ配列された各ラベル図柄の外形に沿ってレーザ光発振手段から出力されたレーザ光を走査して溶融切断する、

上記1及び2によりラベルシートから複数枚のラベルを形成するインモールドラベル成形用のラベル形成方法。

【請求項8】

請求項7において、1台のレーザ光走査手段により複数のラベル図柄に対してレーザ光を順に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【請求項9】

請求項7において、複数の各ラベル図柄に対応して配置された各レーザ光走査手段によりレーザ光を対応する各ラベル図柄に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【請求項10】

請求項7において、ラベルシートの移送直交方向に印刷されたラベル図柄数に応じて分割された台数のレーザ光走査手段によりレーザ光を対応する複数のラベル図柄へ順に出力走査して溶融切断するインモールドラベル成形用のラベル形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−103419(P2013−103419A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249204(P2011−249204)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(506329292)スターテクノ株式会社 (45)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(506329292)スターテクノ株式会社 (45)

【Fターム(参考)】

[ Back to top ]