インモールド成形用ラベル、インモールド成形品とその成形方法

【課題】射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベルを提供すること。

【解決手段】基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とする。

【解決手段】基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インモールド成形用ラベル、並びにそれを用いたインモールド成形品とその成形方法に関する。本発明は、コーションラベルを始めとする種々のラベルに応用しうるものであり、自動車産業や家電産業を始めとする様々な業界に利用されうるものである。

【背景技術】

【0002】

自動車や家電製品には、使用時の注意喚起のためのコーションラベルが貼着されている。コーションラベルは、警告表示用図記号や使用時の注意事項等の注意表示が印刷されており、製品または製品の部品に貼着され、誤った使用方法による怪我や火災の注意喚起に使用されている。コーションラベルは、貼着される被着体に関わらず、印刷された注意表示が判読できなければならないため、不透明度が高いラベルが使用されている。

【0003】

コーションラベルは、自動車の部品としては、エンジンルーム内では、リザーブタンク、ファンシュラウド、バッテリータンク、エアクリーナーボックス、エンジンカバー、ベルトカバー、ヒューズボックス等に貼着されている。上記部品は、車体軽量化のため樹脂が使用され、とりわけ成形加工性やコスト面からプロピレン系樹脂が使用され、主に射出成形法により成形されている。射出成形法は加熱シリンダ内で樹脂を溶融状態とし、閉じた金型の空洞部に高温高圧で樹脂を射出し、金型内で樹脂を冷却固化させることにより、金型空洞部に相当する形を成形する方法である。

【0004】

従来では、このような射出成形された部品を被着体とするコーションラベルは粘着ラベルが用いられている。しかし、粘着ラベルは長期間使用されると、摩擦、振動、衝撃でラベル端部からラベルが剥がれたり、ラベルを故意に剥がそうとした場合にラベル全面が剥がれたりする等、十分な注意喚起ができなくなる問題がある。また、粘着ラベルを貼着する場合、被着体の成形直後にラベルが貼着されると、被着体が経時で型収縮するため、ラベルが浮いたり、ラベル表面にシワが生じるという問題があり、型収縮が収まるまで被着体を中間在庫として保管する必要がある。

【0005】

これら問題を解決する方法として、被着体にラベルを一体成形するインモールド成形が用いられる。この方法は、金型内に予めラベルを挿入し、次いで射出成形などにより該金型内で被着体を成形するのと同時に、被着体とラベルを溶融接着する方法である(特許文献1、特許文献2参照)。この様なインモールド成形用ラベルとしては、グラビア印刷された樹脂フィルム、オフセット多色印刷された合成紙(例えば、特許文献3、特許文献4参照)、多孔質表面を有するヒートシール層をと印刷層からなる合成紙(特許文献5参照)などが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭58−69015号公報

【特許文献2】ヨーロッパ公開特許第254923号明細書

【特許文献3】特公平2−7814号公報

【特許文献4】特開平2−84319号公報

【特許文献5】特開2006−309175号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、エネルギーの使用の合理化に関する法律(省エネ法)等の法令の施行や環境問題対策のため、上記被着体の生産工程においてもエネルギー使用量の削減が求められている。インモールド成形の工程では、射出成形の場合、射出成形機そのものの断熱性を向上させたり、射出する樹脂の溶融から冷却固化までの成形サイクルを短縮したり、射出する樹脂の温度や圧力を低減したりすることで、エネルギー使用量を削減することが可能となる。例えば、従来では、プロピレン系樹脂で射出成形する場合、樹脂の流動性を上げて成形ロスを抑制する観点から、230℃の射出温度で被着体が成形されているが、金型のゲート孔位置や温度を最適化することで射出温度を200℃に下げると共に射出圧力を低減して成形することも可能である。この場合、成形サイクルが短縮され、樹脂融解に必要なエネルギーが低減することから、被着体成形に係るエネルギー使用量が削減される。

【0008】

しかし、このように射出する樹脂の温度や圧力を低減していくと、被着体となる樹脂がインモールド成形用ラベルと溶融接着する前に冷却固化するため、被着体とインモールド成形用ラベルの接着強度が低下し、ラベルが浮いたり剥がれたりしやすくなる問題が生じる。例えば、上記特許文献5に記載されている合成紙を用いた場合は、射出された溶融樹脂がヒートシール層表面の孔に入りづらいために被着体とラベルの間に十分な接着強度が得られなかった。

【0009】

本発明はこれら従来技術の問題点を解決するのもので、射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、これらの課題を解決するために鋭意検討を進めた結果、少なくとも基材層に無機微細粉末か有機フィラーを含む積層樹脂フィルムを特定の空孔率になるように延伸し、特定の熱伝導率を有するラベルとすることによって、射出する樹脂の温度や圧力を低減した条件で、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品を提供しうることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、以下の構成を有するインモールド成形用ラベルおよびラベル付きインモールド成形品を提供するものである。

(1)基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とするインモールド成形用ラベル。

(2)基材層(A)が多層構造であることを特徴とする(1)に記載のインモールド成形用ラベル。

(3)ヒートシール性樹脂層(B)がプロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることを特徴とする(1)または(2)に記載のインモールド成形用ラベル。

(4)基材層(A)の表面にコート層を有することを特徴とする(1)〜(3)のいずれか一項に記載のインモールド成形用ラベル。

(5)コート層に印刷が施されていることを特徴とする(4)に記載のインモールド成形用ラベル。

(6)基材層(A)の少なくとも一方の面に印刷が施されていることを特徴とする(1)〜(5)のいずれか一項に記載のインモールド成形用ラベル。

(7)印刷が施された層の上にさらに保護層を有することを特徴とする(5)または(6)に記載のインモールド成形用ラベル。

(8)不透明度が40〜100%であることを特徴とする(1)〜(7)のいずれか一項に記載のインモールド成形用ラベル。

(9)(1)〜(8)のいずれか一項に記載のインモールド成形用ラベルを被着体に貼着したラベル付きインモールド成形品。

(10)被着体がプロピレン系樹脂よりなることを特徴とする(9)に記載のラベル付きインモールド成形品。

(11)自動車または家電製品に使用される(9)または(10)に記載のラベル付きインモールド成形品。

(12)(1)〜(8)のいずれか一項に記載のインモールド成形用ラベルを金型内に予め挿入し、次いで金型内に200℃以上の溶融プロピレン系樹脂を射出することによって、成形と同時にラベルを貼着したインモールド成形品を得ることを特徴とするラベル付きインモールド成形品の成形方法。

(13) 射出する溶融プロピレン系樹脂の温度が200〜220℃であることを特徴とする(12)に記載のラベル付きインモールド成形品の成形方法。

(14) 射出する溶融プロピレン系樹脂の温度が200〜210℃であることを特徴とする(12)に記載のラベル付きインモールド成形品の成形方法。

【発明の効果】

【0012】

本発明のラベルを用いれば、射出する樹脂の温度や圧力を低減した条件でラベル付きインモールド成形品を成形しても、被着体とラベルは十分な接着強度を有しており、ラベルに印刷された注意表示を判読することもできる。

【図面の簡単な説明】

【0013】

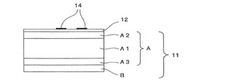

【図1】実施例1のインモールド成形用ラベルの概略断面図である。

【図2】実施例10のインモールド成形用ラベルの概略断面図である。

【図3】実施例11のインモールド成形用ラベルの概略断面図である。

【発明を実施するための形態】

【0014】

以下に、本発明のインモールド成形用ラベル及びラベル付きインモールド成形品について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様や具体例に基づいてなされることがあるが、本発明はそのような実施態様や具体例に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0015】

基材層(A)

本発明のインモールド成形用ラベルを構成する積層フィルムにおいて、基材層(A)とはラベルの支持体として、ラベルに強度や印刷適性、不透明性、耐水性、耐薬品性、断熱性等を付与するものである。またラベルのインモールド成形に際してはヒートシール性樹脂層(B)を支持して成形しやすくするものである。

【0016】

[熱可塑性樹脂]

本発明に用いられる基材層(A)は、少なくとも熱可塑性樹脂を含む層である。基材層(A)に用いられる熱可塑性樹脂としては、プロピレン系樹脂、高密度ポリエチレン、中密度ポリエチレン、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のオレフィン系樹脂、ポリエチレンテレフタレ−ト樹脂、ポリ塩化ビニル樹脂、ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のアミド系樹脂、ABS樹脂、アイオノマ−樹脂等のフィルムを挙げることができるが、好ましくはプロピレン系樹脂、高密度ポリエチレン、ポリエチレンテレフタレ−ト樹脂等の融点が130〜280℃の範囲の熱可塑性樹脂である。これらの樹脂は2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点から、プロピレン系樹脂を用いることが好ましい。

プロピレン系樹脂としては、プロピレンを単独重合させたアイソタクティック重合体またはシンジオタクティック重合体を用いることが好ましい。また、エチレン、1−ブテン、1−ヘキセン、1−ヘプテン、4−メチル−1−ペンテン等のα−オレフィンとプロピレンとを共重合させた様々な立体規則性を有するプロピレンを主成分とする共重合体を使用することもできる。共重合体は2元系でも3元系以上の多元系でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0017】

[無機微細粉末及び/又は有機フィラー]

本発明に用いられる基材層(A)は、不透明性及び断熱性の観点から、熱可塑性樹脂の他に、無機微細粉末および有機フィラーの少なくとも1つを含み、これを核として形成された空孔を含むものである。無機微細粉末としては、安定したフィルム延伸や均一な空孔形成の観点から、平均粒径が通常0.01〜15μm、好ましくは0.01〜8μm、さらに好ましくは0.03〜4μmのものを使用することができる。無機微細粉末としては、重質炭酸カルシウム、軽質炭酸カルシウム、焼成クレー、タルク、硫酸バリウム、珪藻土、酸化マグネシウム、酸化亜鉛、酸化チタン、酸化珪素、シリカなど水酸基含有無機微細粉末の核の周囲にアルミニウムの酸化物ないしは水酸化物を有する複合無機微細粉末、中空ガラスビーズ等を例示することができる。また、上記無機微細粉末の種々の表面処理剤による表面処理品も例示できる。中でも重質炭酸カルシウム、軽質炭酸カルシウム、焼成クレー、タルクを使用すれば、安価で成形性がよいために好ましい。特に好ましいのは重質炭酸カルシウムである。

【0018】

有機フィラーとしては、無機微細粉末同様、分散後の平均粒径が通常0.01〜15μm、好ましくは0.01〜8μm、さらに好ましくは0.03〜4μmのものを使用することができる。有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、アクリル酸エステルないしはメタクリル酸エステルの重合体や共重合体、メラミン樹脂、ポリエチレンスルフィド、ポリイミド、ポリエチルエーテルケトン、ポリフェニレンスルフィド、環状オレフィンの単独重合体及び環状オレフィンとエチレンの共重合体等を例示することができる。中でも基材層に使用する熱可塑性樹脂よりも融点が高く、非相溶性の樹脂を使用するのが好ましく、例えば、基材層にオレフィン系樹脂を使用する場合には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、環状オレフィンの単独重合体及び環状オレフィンとエチレンの共重合体より1種以上選択したものが好ましい。

上記の無機微細粉末および有機フィラーの少なくとも1つから1種を選択してこれを単独で使用してもよいし、2種以上を組み合わせて使用してもよい。無機微細粉末ないしは有機フィラーを比較した場合、燃焼時の発生熱量が少ないという観点から、より好ましくは無機微細粉末である。

【0019】

本発明に使用する無機微細粉末の平均粒径は、一例として粒子計測装置、例えば、レーザー回折式粒子計測装置「マイクロトラック」(株式会社日機装製、商品名)により測定した累積で50%にあたる粒径(累積50%粒径)により測定することができる。また、溶融混練と分散により熱可塑性樹脂中に分散した有機フィラーの粒径は、ラベル断面の電子顕微鏡観察により粒子の少なくとも10個を測定してその粒径の平均値として求めることも可能である。

【0020】

[添加剤]

無機微細粉末および有機フィラーの少なくとも1つを熱可塑性樹脂中に配合混練する際に、必要に応じて酸化防止剤、紫外線安定剤、分散剤、滑剤、相溶化剤、難燃剤、着色顔料等の添加剤を添加することができる。特に、本発明のラベルを自動車部品や家電製品部品等の耐久資材として使用する場合には酸化防止剤や紫外線安定剤等を添加するのが好ましい。分散剤や滑剤は、例えば無機微細粉末もしくは有機フィラーを分散させる目的で使用する。

【0021】

ヒートシール性樹脂層(B)

本発明のインモールド成形用ラベルを構成する積層フィルムにおいて、ヒートシール性樹脂層(B)とは、ラベルと被着体とを接合する接着剤の働きをするものであり、常温では固体状であるが、金型内で被着体を成形する際に溶融した樹脂の熱で活性化し、被着体と溶融接着して、冷却後は再度固体状となり強固な接着力を発揮しえるものである。該ヒートシール性樹脂層(B)は、少なくとも熱可塑性樹脂よりなり、被着体と溶融接着する活性化温度が110℃〜180℃、好ましくは120℃〜170℃の熱可塑性樹脂を少なくとも含むものであり、本発明のインモールド成形用ラベルにおいて、上記基材層(A)に積層した積層フィルムの一部として設けられる。ヒートシール性樹脂層(B)を設ける手段としては種々の方法を採用することができ、基材層(A)の片面にドライラミネート法や熱ラミネート法を用いて複層化する手段や、押出ラミネートする方法、熱可塑性樹脂フィルムを接着剤を介してラミネートする方法、熱可塑性樹脂をコーティングする方法などの公知の手段から適宜選択して用いればよい。

【0022】

ヒートシール性樹脂層(B)に用いられる熱可塑性樹脂としては、基材層(A)に用いられるオレフィン系樹脂、ポリエチレンテレフタレ−ト樹脂、ポリ塩化ビニル樹脂、アミド系樹脂やポリカーボネート樹脂が用いられる。例えば被着体がプロピレン系樹脂の場合は相溶性の観点から、プロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることが好ましい。これらの樹脂は2種以上混合して用いることもできる。

【0023】

さらに、本発明のヒートシール性樹脂層(B)には、目的とするヒートシール性を阻害しない範囲で公知の他の樹脂用添加剤を任意に添加することができる。該添加剤としては、染料、核剤、可塑剤、離型剤、酸化防止剤、難燃剤、紫外線吸収剤等を挙げることができる。

【0024】

層構成

基材層(A)は少なくとも一軸方向に延伸されることにより、無機微細粉末および有機フィラーの少なくとも一方が核となる空孔を形成する。この空孔率が高くなると、ラベルに入射する光の乱反射量が増加して不透明度が高くなり、印刷された注意表示が判読しやすくなる。また、空孔率が高くなるとラベルの熱伝導率が低下し、被着体の溶融した樹脂の熱がラベルを介して金型で冷却されにくくなり、ヒートシール性樹脂層(B)を活性化させて溶融接着しやすくなるため、ラベルと被着体の接着強度が増加する。

【0025】

本発明のインモールド成形用ラベルは、基材層(A)が熱可塑性樹脂40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方10〜60重量%を含み、ヒートシール性樹脂層(B)が熱可塑性樹脂50〜100重量%、無機微細粉末および有機フィラーを実質的に含まないか、その少なくとも一方0重量%を超えて50重量%までを含むものであり、該積層フィルムは少なくとも一軸方向に延伸したものであり、無機微細粉末および有機フィラーの少なくとも一方を含むものであって、その積層フィルムの空孔率が10%〜45%である。

【0026】

基材層(A)は無機微細粉末および有機フィラーの少なくとも一方が60%を超えると延伸工程で積層フィルムが破断してしまう。また、無機微細粉末および有機フィラーの少なくとも一方が10%未満であると空孔率が低下するため不透明度が低下し、注意表示の判読が困難になる。基材層(A)における無機微細粉末と有機フィラーの合計含有量は、好ましくは12〜55重量%であり、より好ましくは14〜50重量%であり、さらに好ましくは16〜45重量%である。また、基材層(A)における熱可塑性樹脂の含有量は、好ましくは45〜88重量%であり、より好ましくは50〜86重量%であり、さらに好ましくは55〜84重量%である。

【0027】

基材層(A)は以下のような組成であることが好ましい。すなわち基材層(A)は、無機微細粉末を15〜30重量%、高密度ポリエチレン3〜20重量%およびプロピレン系樹脂を82〜50重量%の割合で含有する樹脂組成物の単層二軸延伸フィルムが好ましい。もしくは、無機微細粉末を5〜30重量%、高密度ポリエチレン3〜20重量%およびプロピレン系樹脂を92〜50重量%の割合で含有する樹脂組成物の二軸延伸フィルムの片面に、無機微細粉末を35〜55重量%、高密度ポリエチレン0〜10重量%およびプロピレン系樹脂を65〜35重量%の割合で含有する樹脂組成物の一軸延伸フィルムを、もう一方の面に無機微細粉末を35〜55重量%、高密度ポリエチレン0〜10重量%およびプロピレン系樹脂65〜35重量%の割合で含有する樹脂組成物の一軸延伸フィルムが貼合された樹脂延伸フィルムが好ましい。

【0028】

ヒートシール性樹脂層(B)は、被着体との投錨性を上げて接着強度を高めるために無機微細粉末および有機フィラーの少なくとも一方を合計50重量%未満までの範囲で含むものでも良い。しかし、ヒートシール性樹脂層(B)の含有量が50重量%以上である場合、無機微細粉末や有機フィラー自身が被着体との接着を阻害するため、接着強度が低下してしまう。ヒートシール性樹脂層(B)における無機微細粉末と有機フィラーの合計含有量は、好ましくは5重量%以上50重量%未満であり、より好ましくは10重量%以上50重量%未満であり、さらに好ましくは40重量%以上50重量%未満である。また、ヒートシール性樹脂層(B)における熱可塑性樹脂の含有量は、好ましくは50〜95重量%であり、より好ましくは50〜90重量%であり、さらに好ましくは50〜60重量%である。

【0029】

本発明のラベルを構成する樹脂成分の混合方法としては、公知の種々の方法が適用でき、特に限定されないが、混合の温度や時間も使用する成分の性状に応じて適宜選択される。溶剤に溶解ないしは分散させた状態での混合や、溶融混練法が挙げられるが、溶融混練法は生産効率がよい。粉体やペレットの状態の熱可塑性樹脂や無機微細粉末および有機フィラーの少なくとも一方、及び、添加剤をヘンシェルミキサー、リボンブレンダー、スーパーミキサー等で混合した後、二軸混練押出機にて溶融混練し、ストランド状に押し出してカッティングし、ペレットとする方法や、ストランドダイより水中に押し出してダイ先端に取り付けられた回転刃でカッティングする方法が挙げられる。

【0030】

インモールド成形用ラベルの物性

[厚み]

基材層(A)の肉厚は20〜250μm、好ましくは40〜200μmの範囲である。その肉厚が20μm未満であるとコシ強度の不足によりラベルインサ−タによる金型へのラベルの挿入が正規の位置に固定されなかったり、ラベルにシワを生じたりするといった問題が生じやすい。逆に250μmを越えると、被着体とラベルの境界部分に深い谷間が生じ、該位置の強度が低下し、被着体の耐衝撃強度が劣る。

【0031】

[空孔率]

内部に空孔があることは、断面を電子顕微鏡で観察することにより確かめることができる。空孔率は、断面の電子顕微鏡写真を撮影し、その写真に撮影された断面領域内に占める空孔の面積割合(%)を求めることにより得られる。具体的には、積層フィルムをエポキシ樹脂で包埋して固化させた後、ミクロトームを用いて例えばフィルムの厚さ方向に対して平行(すなわち面方向に垂直)な切断面を作製し、この切断面をメタライジングした後、走査型電子顕微鏡で観察しやすい任意の倍率(例えば500倍〜2000倍)に拡大して観察し、さらに空孔部分をトレーシングフィルムにトレースし塗りつぶした図を画像解析装置(ニレコ(株)製:型式ルーゼックスIID)で画像処理を行い、測定範囲を占める空孔の面積割合(%)を求めて空孔率(%)とすることができる。この場合、測定部位の任意の10箇所以上の測定値を平均して空孔率とすることが可能である。

本発明のインモールド成形用ラベルの積層フィルムの空孔率は、10〜45%であるが、12〜44%であることが好ましく、15〜42%であることがより好ましく、20〜40%であることがさらに好ましい。

【0032】

[不透明度]

本発明のインモールド成形用ラベルは印刷された注意表示が判読可能である必要があり、JIS−P−8138に基づく該ラベルや該積層フィルムの不透明度は40〜100%であることが好ましく、50〜100%がより好ましく、60〜100%がさらに好ましい。不透明度が40%以上であれば、被着体の色相に印刷が隠れることがないため注意表示を容易に判読することができる。

【0033】

[熱伝導率]

また、本発明のインモールド成形用ラベルは、射出する樹脂の温度や圧力を低減した条件で成形しても被着体とラベルが十分な接着強度を有するようにするために、熱伝導率を0.04〜0.11W/mKとする。熱伝導率が0.11W/mKを越えると、ラベルの断熱性が低下し、被着体となる樹脂の射出温度が低い場合に、樹脂がヒートシール性樹脂層(B)と溶融接着する前に冷却固化するため、被着体とラベルの接着強度が低下し、摩擦、振動、衝撃でラベルが浮いたり剥がれたりしやすくなる。ラベルの熱伝導率は、0.05〜0.10W/mKであることが好ましく、

0.06〜0.09W/mKであることがより好ましく、0.07〜0.08W/mKであることがさらに好ましい。

【0034】

熱伝導率の測定は、ISO 22007-3に記載の方法に従って測定することで得られる。具体的には、表面で発生させた温度波が厚さ方向へ拡散して裏面に達した時に生じる、振幅の減衰と位相の遅れから熱拡散率と熱伝導率が算定する温度波分析法で求められ、例えば(株)アイフェイズ製、型式アイフェイズ・モバイル1uを用いて測定することができる。

【0035】

インモールド成形用ラベルの製造

本発明のインモールド成形用ラベルは、当業者に公知の種々の方法を組み合わせることによって製造することができる。いかなる方法により製造された積層フィルムであっても、請求の範囲に記載される条件を満たす積層フィルムを利用するものである限り本発明の範囲内に包含される。

【0036】

[積層]

本発明の基材層(A)を構成するフィルムは、空孔形成による不透明化、断熱化、軽量化や分子配向による剛度向上の観点から、少なくとも一軸方向に延伸されたものであることが好ましい。基材層(A)が複数の層から構成されるときは、少なくともその一層が延伸されていることが好ましい。複数層を延伸する場合は、各層を積層する前に個別に延伸しておいてもよいし、積層した後に延伸してもよい。また、延伸した層を積層後に再び延伸しても差し支えない。さらに、基材層(A)にヒートシール性樹脂層(B)を成形した後に全体を延伸してもよい。

【0037】

[延伸]

延伸には、公知の種々の方法を使用することができる。延伸の温度は、非結晶樹脂の場合は使用する熱可塑性樹脂のガラス転移点温度以上、結晶性樹脂の場合には非結晶部分のガラス転移点温度以上から結晶部の融点以下の熱可塑性樹脂に好適な温度範囲内で行うことができる。具体的には、ロール群の周速差を利用した縦延伸、テンターオーブンを使用した横延伸、圧延、チューブ状フィルムにマンドレルを使用したインフレーション延伸、テンターオーブンとリニアモーターの組合せによる同時二軸延伸などにより延伸することができる。

【0038】

延伸倍率は特に限定されず、本発明の積層フィルムの使用目的と用いる熱可塑性樹脂の特性等を考慮して適宜決定する。例えば、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用するときには、一方向に延伸する場合は通常約1.2〜12倍、好ましくは2〜10倍であり、二軸延伸の場合は面積倍率で通常1.5〜60倍、好ましくは10〜50倍である。その他の熱可塑性樹脂を使用するときには、一方向に延伸する場合は通常1.2〜10倍、好ましくは2〜7倍であり、二軸延伸の場合には面積倍率で通常1.5〜20倍、好ましくは4〜12倍である。

延伸温度は使用する熱可塑性樹脂の融点より2〜160℃低い温度、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用するときには、好ましくはその融点より2〜60℃低い温度であり、延伸速度は20〜350m/分であるのが好ましい。さらに、延伸後のラベルには必要に応じて高温での熱処理を施すことができる。

無機微細粉末および有機フィラーの少なくとも一方の含有量や延伸倍率を調節することによって、本発明で用いるラベルの不透明度及び熱伝導率をコントロールすることができる。

【0039】

[コート層]

基材層(A)表面には印刷適性を向上させるために、コート層を設けてもよい。該コート層は、一般的なコート紙の塗工法に準じてピグメント塗工を行うことにより形成することができる。ピグメント塗工に用いられるピグメントコート剤としては、通常のコート紙に使用されるクレー、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルムニウム、シリカ、珪酸カルシウム、プラスチックピグメント等のピグメント30〜80重量%と、ラテックス、アクリル系エマルジョン(アクリル酸エステル樹脂含有水溶液など)、澱粉、PVA(ポリビニルアルコール)、CMC(カルボキシメチルセルロース)、メチルセルロース等を20〜70重量%を含有する接着剤から構成されるものを挙げることができる。更にこれら配合剤に、特殊ポリカルボン酸ナトリウム等の分散剤や、ポリアミド尿素系樹脂等の架橋剤、発泡防止剤、耐水化剤、潤滑剤、蛍光塗料等を配合することができる。

【0040】

[表面処理]

本発明のラベルは必要で有れば活性化処理によって基材層(A)またはコート層の表面の印刷性を改善しておくことができる。活性化処理としては、コロナ放電処理、フレーム処理、プラズマ処理、グロー放電処理、オゾン処理より選ばれた少なくとも一種の処理方法であり、好ましくはコロナ処理、フレーム処理である。

【0041】

[帯電防止層]

本発明において、印刷機上での給排紙性を良化する目的で、基材層(A)またはコート層の表面に帯電防止層を設けても良い。該帯電防止層は単位面積(m2)当たり固形分として0.001〜10g、好ましくは0.005〜0.1gの帯電防止剤を含有するものである。帯電防止剤が0.001g未満では帯電防止効果が十分に現れず、10gを超えるとインキ受理性が不十分であり射出成形時に印刷インキが脱落する。

【0042】

本発明に用いる帯電防止剤は、例えば帯電防止剤を含有する水溶液を、塗工、乾燥させて形成することができる。上記の帯電防止剤水溶液を基材層(A)またはコート層の表面へ設ける塗工方法には、ダイ、バー、ロール、グラビア、スプレー、ブレード、エアーナイフ、サイズプレス等の塗工方式およびこれらの塗工方式を組み合わせた方式を採用することができる。塗工剤を塗工後にさらに必要によりスムージングを行ったり、乾燥工程を経て、余分な水や親水性溶剤を除去したりすることにより、帯電防止層が得られる。帯電防止剤は必要によりアンカー剤などを含有してもよい。

【0043】

[印刷]

基材層(A)の少なくとも一方の面またはコート層には、枚葉オフセット印刷、輪転オフセット印刷、グラビア印刷、フレキソ印刷、レタープレス印刷、スクリーン印刷等の各種印刷方式により、注意事項、バーコード、製造元、販売会社名、商品名、使用方法などが印刷される。印刷されたラベルは打抜加工により必要な形状寸法のラベルに分離される。

【0044】

[保護層]

本発明のインモールド成形用ラベルには、耐光性、耐水性、耐ガス性、耐摩擦性、耐擦過性などの堅牢性が向上させるために、基材層(A)の少なくとも一方の面またはコート層の表面に保護層を設けても良い。保護層を設ける手段としては種々の方法を採用することができ、基材層(A)の少なくとも一方の面またはコート層にドライラミネート法や熱ラミネート法を用いて複層化する手段や、押出ラミネートする方法、熱可塑性樹脂をコーティングする方法などの公知の手段から適宜選択して用いればよい。

【0045】

インモールド成形

本発明のインモールド成形用ラベルは、該ラベルを射出成形金型の内壁にラベルの印刷面が接するように挿入し、金型内壁に固定され、射出装置で金型内に溶融樹脂が注入されることで、成形と同時にラベルが貼着されたラベル付きインモールド成形品が得られる。このラベル付インモールド成形品は、ラベルの変形やブリスターがなく、被着体とラベルの接着強度が強固となる。

【0046】

射出成形時のエネルギー使用量の削減及び成形サイクルを早めるため、被着体が成形可能な範囲で、射出する樹脂温度は下げることが好ましい。射出する樹脂がプロピレン系樹脂の場合、樹脂温度は200〜250℃であることが好ましい。200℃未満であると、ショートショットやウェルドラインと呼ばれる不良品が発生する。ショートショットは溶融樹脂が金型末端まで届かない現象であり、ウェルドラインは金型内を流れる溶融樹脂が合流する部分に細い線が生じる現象を指し、その線に沿って強度不足による割れが生じやすい。250℃を超える場合、被着体が冷却固化されるまでの時間がかかり効率的ではない。本発明を利用すれば、例えば200〜220℃といった温度範囲、さらには200〜210℃といった温度範囲、さらには200〜205℃といった温度範囲でプロピレン系樹脂を射出しても、良好な接着強度を有するラベル付きインモールド成形品を製造することができる。

【0047】

また、本発明のインモールド成形用ラベルは、樹脂を射出する際の圧力を下げて成形しても、被着体とラベルが十分な接着強度を示す。このため、本発明のインモールド成形用ラベルを用いれば、通常のインモールド成形において採用されている圧力よりも低い圧力でラベル付きインモールド成形品を製造することができるため、エネルギー使用量を減らすことができる。例えば、射出する樹脂がプロピレン系樹脂の場合、通常は射出圧力を60〜150MPaにして射出することができるが、本発明のインモールド成形用ラベルを用いれば、射出圧力を60〜120MPaにしたり、さらには60〜100MPaにしたり、さらには60〜80MPaにしたりしても、被着体とラベルの間の接着強度が高いインモールド成形品を得ることができる。

【0048】

[ラベル接着強度]

本発明のヒートシール性樹脂層(B)は、ラベルと被着体との接着強度が250g/15mm〜1500g/15mmであり、300g/15mm〜1200g/15mmが好ましく、350g/15mm〜1000g/15mmが特に好ましい。接着強度が250g/15mmよりも低いと、被着体が使用中に受ける摩擦、振動、衝撃によりラベルが剥がれやすく問題となる。

【実施例】

【0049】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。

表1に各積層フィルムの製造にあたって使用した材料の種類を示し、表2に各配合量(重量%)、延伸条件、各層の厚み及び表面処理を示した。

以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0050】

インモールド成形用ラベルの製造

[実施例1]

表2に記載の配合物[a1]を250℃に設定された押出機で溶融混練して押出成形し、冷却装置にて70℃まで冷却して単層の無延伸シートを得た。

この無延伸シートを表2に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、コア層(A1)となる縦一軸延伸フィルムを得た。次いで配合物[a2]を250℃に設定された押出機で溶融混練して、前記縦一軸延伸フィルムの片面に積層し、印刷層/コア層(A2/A1)の積層物を得た。更に配合物[a3]と配合物[b]をそれぞれ別の押出機を用い250℃で溶融混練して前記で積層した反対面に配合物[b]が外側になるように積層して、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]となる印刷層/コア層/中間層/ヒートシール層の四層構造の積層物(A2/A1/A3/B)を得た。更に次いで前記積層物を表2に記載の延伸温度(2)に加熱してテンター延伸機を用いて横方向に8倍延伸し、1軸/2軸/1軸/1軸に延伸された4層の積層フィルムを得た。

【0051】

この積層フィルムを55℃まで冷却し、耳部をスリットして菊半版(636mm×470mm)サイズにし、さらに印刷層(A2)側に30W・分/m2のコロナ放電処理を施し、三菱化学(株)製「ST−3200」(商品名)を 0.5重量%含む水溶液を、単位面積(m2)当たり乾燥後の固形分が0.01gの帯電防止剤が含有するようにサイズプレス方式にて塗工し、乾燥させて帯電防止層を設けた。その結果、帯電防止層/印刷層/コア層/中間層/ヒートシール層(帯電防止層/A2/A1/A3/B)の積層構造を持つ枚葉シートを得た。ここでは、「印刷層/コア層/中間層」(A2/A1/A3)が基材層(A)に相当するものである。

【0052】

得られた菊半版サイズの枚葉シートを、(株)小森コーポレーション社製のオフセット印刷機「リスロン」を使用し、インキはT&K TOKA(株)製UV BC161(商品名)を用い、23℃相対湿度50%の環境下で、6000枚/時間の速度にて、注意事項、商品名、製造元、販売会社名、バーコード、使用方法等の情報、図柄を含むUVオフセット4色印刷を施し、2灯のメタルハライド灯(アイグラフィック(株)製、100W/cm)の下を通過させて印刷面のインキを乾燥させて、1000枚連続印刷を行った。次いで打ち抜き加工を行い、横70mm、縦90mmのインモールド成形用ラベルを得た。得られたインモールド成形用ラベルの構造を図1に示す。

【0053】

[実施例2〜3]

実施例1において、配合物[b]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0054】

[実施例4]

実施例1において、配合物[a1]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0055】

[実施例5〜6]

実施例1において、延伸温度(1)を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0056】

[実施例7]

実施例1において、延伸温度(1)を表2記載のものにし、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]の厚みを表2記載の厚さに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0057】

[実施例8]

実施例1において、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]の厚みを表2記載の厚みに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0058】

[実施例9]

実施例1において、基材層(A)に帯電防止層を塗工しない以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0059】

[実施例10]

実施例1において、印刷を施す前に積層フィルムの基材層(A)の印刷層(A2)側に以下のコート層をさらに積層させた以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。該コート層は、(C)軽質炭酸カルシウム(白石工業(株)製ブリリアント−15)50重量%、(D)カオリンクレイ(シーレ(株)製カオファイン90)10重量%、(E)アクリル/スチレン共重合樹脂エマルジョン(日本合成化学工業社製モビニール8010)35重量%、(F)特殊変性ポリビニルアルコール(日本合成化学社製ゴーセファイマーZ−100)5重量%によって構成される水溶性塗工剤(配合数値は固形分量を示す)を調製し、10g/m2の被膜が得られるように塗工し、105℃で1分間乾燥させて得た。この場合、無機粉末(C)及び(D)については分散剤として特殊ポリカルボン酸ナトリウム(花王(株)製ポイズ520)を無機粉末(C)及び(D)100重量部に対して0.5重量部配合し、ポリビニルアルコール(F)については架橋剤としてポリアミド尿素系樹脂(田岡化学工業(株)製スミレーズレジン633)をポリビニルアルコール(F)100重量部に対して10重量部配合した。実施例10にて得られたコート層が設けられた積層フィルムに上記印刷が施されたインモールド成形用ラベルの構造を図2に示す。

【0060】

[実施例11]

実施例1にて得られた積層フィルムに上記印刷が施されたインモールド成形用ラベルに保護層として30μmの無延伸ポリプロピレンフィルムを温度160℃、圧力0.2MPaで1秒間ドライラミネートした。得られたインモールド成形用ラベルの構造を図3に示す。

【0061】

[比較例1]

実施例1において、配合物[a2]及び配合物[a3]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0062】

[比較例2]

実施例1において、配合物[a1]、配合物[a2]、配合物[a3]及び配合物[b]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0063】

[比較例3]

特開2006−309175号公報の実施例1にしたがって4層の樹脂フィルムを製造し、これをインモールド成形用ラベルとした。

【0064】

インモールド成形

上記各実施例、比較例にて得られたインモールド成形用ラベルを、(株)新潟鐵工所製の射出成形機(NV50ST/型締め50トン、縦型配置式)を使用し、被着体のサイズが横130mm、縦150mm、肉厚1mmの平板となる射出成形用割型を用い、金型を20℃に保持し、下部固定盤側に取り付けられた雌型の金型表面に印刷面側が金型と接するように固定し、次いで割型を型締めした後、射出装置よりポリプロピレン(日本ポリプロ(株)製、「ノバテックPP、MA3、MFR11[230℃、2.16kg荷重]」)を射出樹脂温度230℃、射出圧力60MPaでゲート部より型内に注入し、ラベルを溶融接着させると共に射出樹脂を冷却固化させた後、型開きをして、ラベルが貼着した平板状のインモールド成形品を得た。また、射出樹脂温度200℃に変更した以外は上記と同様にして、ラベルが貼着した平板状のインモールド成形品を得た。

【0065】

物性の測定と評価

各実施例、比較例のインモールド成形用ラベル及びラベル付きインモールド成形品について、以下の手順で物性の測定及び評価を行った。

【0066】

[厚み]

各実施例、比較例で得られたインモールド成形用ラベルの各層の厚みを、JIS-P-8118(1998)に記載の方法に従って測定した。結果を表2に示す。各層の厚みは、厚み方向の断面を電子顕微鏡(SEM)で観察し、その比率より求めた。

【0067】

[空孔率]

各実施例、比較例で得られたインモールド成形用ラベルの積層フィルムの空孔率を、明細書内に記載の通りの方法で測定した。すなわち、ラベルの切断面を走査型電子顕微鏡で1000倍に拡大して観察し、画像解析装置(ニレコ(株)製:型式ルーゼックスIID)を用いて、測定範囲を占める空孔の面積割合(%)を求め、15箇所の面積割合を平均して空孔率(%)とした。結果を表2に示す。

【0068】

[熱伝導率]

各実施例、比較例で得られたインモールド成形用ラベルの熱伝導率を、(株)アイフェイズ製、型式アイフェイズ・モバイル1uを用いて、ISO 22007-3に記載の方法に従って測定した。結果を表3に示す。

【0069】

[不透明度]

各実施例、比較例で得られたインモールド成形用ラベルの不透明度を、JIS-P-8138(1976)に記載の方法に基づき算出した。不透明度は、試料背面に黒色板をあてて測定した値を、同試料背面に白色板をあてて測定した値で除した数値を百分率で表示したものである。結果を表3に示す。

【0070】

[ラベル/インモールド成形品接着強度]

上記射出成形で得られた、230℃及び200℃で成形したインモールド成形品に貼着されたラベルを15mm幅に切り取り、ラベルと被着体との間の接着強度を、島津製作所製の引張試験機「オートグラフ、AGS−D形」を用い、300mm/分の引張速度で、T字剥離することにより求めた。ラベル使用上の判断基準は以下の通りである。結果を表3に示す。

◎:600〜1500(単位g/15mm)で、実用上全く問題がない

○:250以上600未満(単位g/15mm)で、実用上問題がない

×:250未満(単位g/15mm)で、実用上問題である

【0071】

[印刷文字判読性]

上記射出成形で得られた、200℃で成形したインモールド成形品に貼着されたラベルに印刷された文字判読の難易を以下の基準で判定した。結果を表3に示す。

○:ラベルの文字の判読が可能である。

×:ラベルの文字の判読ができない。

【0072】

【表1】

【0073】

【表2】

【0074】

【表3】

【産業上の利用可能性】

【0075】

本発明により、射出成形において射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品が得られた。

本発明は、インモールド成形用ラベルと、それを用いたラベル付きインモールド成形品を製造する産業分野、とりわけ自動車産業、家電産業で好適に用いられる。

【符号の説明】

【0076】

A 基材層

B ヒートシール性樹脂層

A1 コア層

A2 印刷層

A3 中間層

11 積層フィルム

12 帯電防止層

13 コート層

14 インキ

15 保護層

【技術分野】

【0001】

本発明は、インモールド成形用ラベル、並びにそれを用いたインモールド成形品とその成形方法に関する。本発明は、コーションラベルを始めとする種々のラベルに応用しうるものであり、自動車産業や家電産業を始めとする様々な業界に利用されうるものである。

【背景技術】

【0002】

自動車や家電製品には、使用時の注意喚起のためのコーションラベルが貼着されている。コーションラベルは、警告表示用図記号や使用時の注意事項等の注意表示が印刷されており、製品または製品の部品に貼着され、誤った使用方法による怪我や火災の注意喚起に使用されている。コーションラベルは、貼着される被着体に関わらず、印刷された注意表示が判読できなければならないため、不透明度が高いラベルが使用されている。

【0003】

コーションラベルは、自動車の部品としては、エンジンルーム内では、リザーブタンク、ファンシュラウド、バッテリータンク、エアクリーナーボックス、エンジンカバー、ベルトカバー、ヒューズボックス等に貼着されている。上記部品は、車体軽量化のため樹脂が使用され、とりわけ成形加工性やコスト面からプロピレン系樹脂が使用され、主に射出成形法により成形されている。射出成形法は加熱シリンダ内で樹脂を溶融状態とし、閉じた金型の空洞部に高温高圧で樹脂を射出し、金型内で樹脂を冷却固化させることにより、金型空洞部に相当する形を成形する方法である。

【0004】

従来では、このような射出成形された部品を被着体とするコーションラベルは粘着ラベルが用いられている。しかし、粘着ラベルは長期間使用されると、摩擦、振動、衝撃でラベル端部からラベルが剥がれたり、ラベルを故意に剥がそうとした場合にラベル全面が剥がれたりする等、十分な注意喚起ができなくなる問題がある。また、粘着ラベルを貼着する場合、被着体の成形直後にラベルが貼着されると、被着体が経時で型収縮するため、ラベルが浮いたり、ラベル表面にシワが生じるという問題があり、型収縮が収まるまで被着体を中間在庫として保管する必要がある。

【0005】

これら問題を解決する方法として、被着体にラベルを一体成形するインモールド成形が用いられる。この方法は、金型内に予めラベルを挿入し、次いで射出成形などにより該金型内で被着体を成形するのと同時に、被着体とラベルを溶融接着する方法である(特許文献1、特許文献2参照)。この様なインモールド成形用ラベルとしては、グラビア印刷された樹脂フィルム、オフセット多色印刷された合成紙(例えば、特許文献3、特許文献4参照)、多孔質表面を有するヒートシール層をと印刷層からなる合成紙(特許文献5参照)などが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭58−69015号公報

【特許文献2】ヨーロッパ公開特許第254923号明細書

【特許文献3】特公平2−7814号公報

【特許文献4】特開平2−84319号公報

【特許文献5】特開2006−309175号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、エネルギーの使用の合理化に関する法律(省エネ法)等の法令の施行や環境問題対策のため、上記被着体の生産工程においてもエネルギー使用量の削減が求められている。インモールド成形の工程では、射出成形の場合、射出成形機そのものの断熱性を向上させたり、射出する樹脂の溶融から冷却固化までの成形サイクルを短縮したり、射出する樹脂の温度や圧力を低減したりすることで、エネルギー使用量を削減することが可能となる。例えば、従来では、プロピレン系樹脂で射出成形する場合、樹脂の流動性を上げて成形ロスを抑制する観点から、230℃の射出温度で被着体が成形されているが、金型のゲート孔位置や温度を最適化することで射出温度を200℃に下げると共に射出圧力を低減して成形することも可能である。この場合、成形サイクルが短縮され、樹脂融解に必要なエネルギーが低減することから、被着体成形に係るエネルギー使用量が削減される。

【0008】

しかし、このように射出する樹脂の温度や圧力を低減していくと、被着体となる樹脂がインモールド成形用ラベルと溶融接着する前に冷却固化するため、被着体とインモールド成形用ラベルの接着強度が低下し、ラベルが浮いたり剥がれたりしやすくなる問題が生じる。例えば、上記特許文献5に記載されている合成紙を用いた場合は、射出された溶融樹脂がヒートシール層表面の孔に入りづらいために被着体とラベルの間に十分な接着強度が得られなかった。

【0009】

本発明はこれら従来技術の問題点を解決するのもので、射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、これらの課題を解決するために鋭意検討を進めた結果、少なくとも基材層に無機微細粉末か有機フィラーを含む積層樹脂フィルムを特定の空孔率になるように延伸し、特定の熱伝導率を有するラベルとすることによって、射出する樹脂の温度や圧力を低減した条件で、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品を提供しうることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、以下の構成を有するインモールド成形用ラベルおよびラベル付きインモールド成形品を提供するものである。

(1)基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とするインモールド成形用ラベル。

(2)基材層(A)が多層構造であることを特徴とする(1)に記載のインモールド成形用ラベル。

(3)ヒートシール性樹脂層(B)がプロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることを特徴とする(1)または(2)に記載のインモールド成形用ラベル。

(4)基材層(A)の表面にコート層を有することを特徴とする(1)〜(3)のいずれか一項に記載のインモールド成形用ラベル。

(5)コート層に印刷が施されていることを特徴とする(4)に記載のインモールド成形用ラベル。

(6)基材層(A)の少なくとも一方の面に印刷が施されていることを特徴とする(1)〜(5)のいずれか一項に記載のインモールド成形用ラベル。

(7)印刷が施された層の上にさらに保護層を有することを特徴とする(5)または(6)に記載のインモールド成形用ラベル。

(8)不透明度が40〜100%であることを特徴とする(1)〜(7)のいずれか一項に記載のインモールド成形用ラベル。

(9)(1)〜(8)のいずれか一項に記載のインモールド成形用ラベルを被着体に貼着したラベル付きインモールド成形品。

(10)被着体がプロピレン系樹脂よりなることを特徴とする(9)に記載のラベル付きインモールド成形品。

(11)自動車または家電製品に使用される(9)または(10)に記載のラベル付きインモールド成形品。

(12)(1)〜(8)のいずれか一項に記載のインモールド成形用ラベルを金型内に予め挿入し、次いで金型内に200℃以上の溶融プロピレン系樹脂を射出することによって、成形と同時にラベルを貼着したインモールド成形品を得ることを特徴とするラベル付きインモールド成形品の成形方法。

(13) 射出する溶融プロピレン系樹脂の温度が200〜220℃であることを特徴とする(12)に記載のラベル付きインモールド成形品の成形方法。

(14) 射出する溶融プロピレン系樹脂の温度が200〜210℃であることを特徴とする(12)に記載のラベル付きインモールド成形品の成形方法。

【発明の効果】

【0012】

本発明のラベルを用いれば、射出する樹脂の温度や圧力を低減した条件でラベル付きインモールド成形品を成形しても、被着体とラベルは十分な接着強度を有しており、ラベルに印刷された注意表示を判読することもできる。

【図面の簡単な説明】

【0013】

【図1】実施例1のインモールド成形用ラベルの概略断面図である。

【図2】実施例10のインモールド成形用ラベルの概略断面図である。

【図3】実施例11のインモールド成形用ラベルの概略断面図である。

【発明を実施するための形態】

【0014】

以下に、本発明のインモールド成形用ラベル及びラベル付きインモールド成形品について詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様や具体例に基づいてなされることがあるが、本発明はそのような実施態様や具体例に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0015】

基材層(A)

本発明のインモールド成形用ラベルを構成する積層フィルムにおいて、基材層(A)とはラベルの支持体として、ラベルに強度や印刷適性、不透明性、耐水性、耐薬品性、断熱性等を付与するものである。またラベルのインモールド成形に際してはヒートシール性樹脂層(B)を支持して成形しやすくするものである。

【0016】

[熱可塑性樹脂]

本発明に用いられる基材層(A)は、少なくとも熱可塑性樹脂を含む層である。基材層(A)に用いられる熱可塑性樹脂としては、プロピレン系樹脂、高密度ポリエチレン、中密度ポリエチレン、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のオレフィン系樹脂、ポリエチレンテレフタレ−ト樹脂、ポリ塩化ビニル樹脂、ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のアミド系樹脂、ABS樹脂、アイオノマ−樹脂等のフィルムを挙げることができるが、好ましくはプロピレン系樹脂、高密度ポリエチレン、ポリエチレンテレフタレ−ト樹脂等の融点が130〜280℃の範囲の熱可塑性樹脂である。これらの樹脂は2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点から、プロピレン系樹脂を用いることが好ましい。

プロピレン系樹脂としては、プロピレンを単独重合させたアイソタクティック重合体またはシンジオタクティック重合体を用いることが好ましい。また、エチレン、1−ブテン、1−ヘキセン、1−ヘプテン、4−メチル−1−ペンテン等のα−オレフィンとプロピレンとを共重合させた様々な立体規則性を有するプロピレンを主成分とする共重合体を使用することもできる。共重合体は2元系でも3元系以上の多元系でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0017】

[無機微細粉末及び/又は有機フィラー]

本発明に用いられる基材層(A)は、不透明性及び断熱性の観点から、熱可塑性樹脂の他に、無機微細粉末および有機フィラーの少なくとも1つを含み、これを核として形成された空孔を含むものである。無機微細粉末としては、安定したフィルム延伸や均一な空孔形成の観点から、平均粒径が通常0.01〜15μm、好ましくは0.01〜8μm、さらに好ましくは0.03〜4μmのものを使用することができる。無機微細粉末としては、重質炭酸カルシウム、軽質炭酸カルシウム、焼成クレー、タルク、硫酸バリウム、珪藻土、酸化マグネシウム、酸化亜鉛、酸化チタン、酸化珪素、シリカなど水酸基含有無機微細粉末の核の周囲にアルミニウムの酸化物ないしは水酸化物を有する複合無機微細粉末、中空ガラスビーズ等を例示することができる。また、上記無機微細粉末の種々の表面処理剤による表面処理品も例示できる。中でも重質炭酸カルシウム、軽質炭酸カルシウム、焼成クレー、タルクを使用すれば、安価で成形性がよいために好ましい。特に好ましいのは重質炭酸カルシウムである。

【0018】

有機フィラーとしては、無機微細粉末同様、分散後の平均粒径が通常0.01〜15μm、好ましくは0.01〜8μm、さらに好ましくは0.03〜4μmのものを使用することができる。有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、アクリル酸エステルないしはメタクリル酸エステルの重合体や共重合体、メラミン樹脂、ポリエチレンスルフィド、ポリイミド、ポリエチルエーテルケトン、ポリフェニレンスルフィド、環状オレフィンの単独重合体及び環状オレフィンとエチレンの共重合体等を例示することができる。中でも基材層に使用する熱可塑性樹脂よりも融点が高く、非相溶性の樹脂を使用するのが好ましく、例えば、基材層にオレフィン系樹脂を使用する場合には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、環状オレフィンの単独重合体及び環状オレフィンとエチレンの共重合体より1種以上選択したものが好ましい。

上記の無機微細粉末および有機フィラーの少なくとも1つから1種を選択してこれを単独で使用してもよいし、2種以上を組み合わせて使用してもよい。無機微細粉末ないしは有機フィラーを比較した場合、燃焼時の発生熱量が少ないという観点から、より好ましくは無機微細粉末である。

【0019】

本発明に使用する無機微細粉末の平均粒径は、一例として粒子計測装置、例えば、レーザー回折式粒子計測装置「マイクロトラック」(株式会社日機装製、商品名)により測定した累積で50%にあたる粒径(累積50%粒径)により測定することができる。また、溶融混練と分散により熱可塑性樹脂中に分散した有機フィラーの粒径は、ラベル断面の電子顕微鏡観察により粒子の少なくとも10個を測定してその粒径の平均値として求めることも可能である。

【0020】

[添加剤]

無機微細粉末および有機フィラーの少なくとも1つを熱可塑性樹脂中に配合混練する際に、必要に応じて酸化防止剤、紫外線安定剤、分散剤、滑剤、相溶化剤、難燃剤、着色顔料等の添加剤を添加することができる。特に、本発明のラベルを自動車部品や家電製品部品等の耐久資材として使用する場合には酸化防止剤や紫外線安定剤等を添加するのが好ましい。分散剤や滑剤は、例えば無機微細粉末もしくは有機フィラーを分散させる目的で使用する。

【0021】

ヒートシール性樹脂層(B)

本発明のインモールド成形用ラベルを構成する積層フィルムにおいて、ヒートシール性樹脂層(B)とは、ラベルと被着体とを接合する接着剤の働きをするものであり、常温では固体状であるが、金型内で被着体を成形する際に溶融した樹脂の熱で活性化し、被着体と溶融接着して、冷却後は再度固体状となり強固な接着力を発揮しえるものである。該ヒートシール性樹脂層(B)は、少なくとも熱可塑性樹脂よりなり、被着体と溶融接着する活性化温度が110℃〜180℃、好ましくは120℃〜170℃の熱可塑性樹脂を少なくとも含むものであり、本発明のインモールド成形用ラベルにおいて、上記基材層(A)に積層した積層フィルムの一部として設けられる。ヒートシール性樹脂層(B)を設ける手段としては種々の方法を採用することができ、基材層(A)の片面にドライラミネート法や熱ラミネート法を用いて複層化する手段や、押出ラミネートする方法、熱可塑性樹脂フィルムを接着剤を介してラミネートする方法、熱可塑性樹脂をコーティングする方法などの公知の手段から適宜選択して用いればよい。

【0022】

ヒートシール性樹脂層(B)に用いられる熱可塑性樹脂としては、基材層(A)に用いられるオレフィン系樹脂、ポリエチレンテレフタレ−ト樹脂、ポリ塩化ビニル樹脂、アミド系樹脂やポリカーボネート樹脂が用いられる。例えば被着体がプロピレン系樹脂の場合は相溶性の観点から、プロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることが好ましい。これらの樹脂は2種以上混合して用いることもできる。

【0023】

さらに、本発明のヒートシール性樹脂層(B)には、目的とするヒートシール性を阻害しない範囲で公知の他の樹脂用添加剤を任意に添加することができる。該添加剤としては、染料、核剤、可塑剤、離型剤、酸化防止剤、難燃剤、紫外線吸収剤等を挙げることができる。

【0024】

層構成

基材層(A)は少なくとも一軸方向に延伸されることにより、無機微細粉末および有機フィラーの少なくとも一方が核となる空孔を形成する。この空孔率が高くなると、ラベルに入射する光の乱反射量が増加して不透明度が高くなり、印刷された注意表示が判読しやすくなる。また、空孔率が高くなるとラベルの熱伝導率が低下し、被着体の溶融した樹脂の熱がラベルを介して金型で冷却されにくくなり、ヒートシール性樹脂層(B)を活性化させて溶融接着しやすくなるため、ラベルと被着体の接着強度が増加する。

【0025】

本発明のインモールド成形用ラベルは、基材層(A)が熱可塑性樹脂40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方10〜60重量%を含み、ヒートシール性樹脂層(B)が熱可塑性樹脂50〜100重量%、無機微細粉末および有機フィラーを実質的に含まないか、その少なくとも一方0重量%を超えて50重量%までを含むものであり、該積層フィルムは少なくとも一軸方向に延伸したものであり、無機微細粉末および有機フィラーの少なくとも一方を含むものであって、その積層フィルムの空孔率が10%〜45%である。

【0026】

基材層(A)は無機微細粉末および有機フィラーの少なくとも一方が60%を超えると延伸工程で積層フィルムが破断してしまう。また、無機微細粉末および有機フィラーの少なくとも一方が10%未満であると空孔率が低下するため不透明度が低下し、注意表示の判読が困難になる。基材層(A)における無機微細粉末と有機フィラーの合計含有量は、好ましくは12〜55重量%であり、より好ましくは14〜50重量%であり、さらに好ましくは16〜45重量%である。また、基材層(A)における熱可塑性樹脂の含有量は、好ましくは45〜88重量%であり、より好ましくは50〜86重量%であり、さらに好ましくは55〜84重量%である。

【0027】

基材層(A)は以下のような組成であることが好ましい。すなわち基材層(A)は、無機微細粉末を15〜30重量%、高密度ポリエチレン3〜20重量%およびプロピレン系樹脂を82〜50重量%の割合で含有する樹脂組成物の単層二軸延伸フィルムが好ましい。もしくは、無機微細粉末を5〜30重量%、高密度ポリエチレン3〜20重量%およびプロピレン系樹脂を92〜50重量%の割合で含有する樹脂組成物の二軸延伸フィルムの片面に、無機微細粉末を35〜55重量%、高密度ポリエチレン0〜10重量%およびプロピレン系樹脂を65〜35重量%の割合で含有する樹脂組成物の一軸延伸フィルムを、もう一方の面に無機微細粉末を35〜55重量%、高密度ポリエチレン0〜10重量%およびプロピレン系樹脂65〜35重量%の割合で含有する樹脂組成物の一軸延伸フィルムが貼合された樹脂延伸フィルムが好ましい。

【0028】

ヒートシール性樹脂層(B)は、被着体との投錨性を上げて接着強度を高めるために無機微細粉末および有機フィラーの少なくとも一方を合計50重量%未満までの範囲で含むものでも良い。しかし、ヒートシール性樹脂層(B)の含有量が50重量%以上である場合、無機微細粉末や有機フィラー自身が被着体との接着を阻害するため、接着強度が低下してしまう。ヒートシール性樹脂層(B)における無機微細粉末と有機フィラーの合計含有量は、好ましくは5重量%以上50重量%未満であり、より好ましくは10重量%以上50重量%未満であり、さらに好ましくは40重量%以上50重量%未満である。また、ヒートシール性樹脂層(B)における熱可塑性樹脂の含有量は、好ましくは50〜95重量%であり、より好ましくは50〜90重量%であり、さらに好ましくは50〜60重量%である。

【0029】

本発明のラベルを構成する樹脂成分の混合方法としては、公知の種々の方法が適用でき、特に限定されないが、混合の温度や時間も使用する成分の性状に応じて適宜選択される。溶剤に溶解ないしは分散させた状態での混合や、溶融混練法が挙げられるが、溶融混練法は生産効率がよい。粉体やペレットの状態の熱可塑性樹脂や無機微細粉末および有機フィラーの少なくとも一方、及び、添加剤をヘンシェルミキサー、リボンブレンダー、スーパーミキサー等で混合した後、二軸混練押出機にて溶融混練し、ストランド状に押し出してカッティングし、ペレットとする方法や、ストランドダイより水中に押し出してダイ先端に取り付けられた回転刃でカッティングする方法が挙げられる。

【0030】

インモールド成形用ラベルの物性

[厚み]

基材層(A)の肉厚は20〜250μm、好ましくは40〜200μmの範囲である。その肉厚が20μm未満であるとコシ強度の不足によりラベルインサ−タによる金型へのラベルの挿入が正規の位置に固定されなかったり、ラベルにシワを生じたりするといった問題が生じやすい。逆に250μmを越えると、被着体とラベルの境界部分に深い谷間が生じ、該位置の強度が低下し、被着体の耐衝撃強度が劣る。

【0031】

[空孔率]

内部に空孔があることは、断面を電子顕微鏡で観察することにより確かめることができる。空孔率は、断面の電子顕微鏡写真を撮影し、その写真に撮影された断面領域内に占める空孔の面積割合(%)を求めることにより得られる。具体的には、積層フィルムをエポキシ樹脂で包埋して固化させた後、ミクロトームを用いて例えばフィルムの厚さ方向に対して平行(すなわち面方向に垂直)な切断面を作製し、この切断面をメタライジングした後、走査型電子顕微鏡で観察しやすい任意の倍率(例えば500倍〜2000倍)に拡大して観察し、さらに空孔部分をトレーシングフィルムにトレースし塗りつぶした図を画像解析装置(ニレコ(株)製:型式ルーゼックスIID)で画像処理を行い、測定範囲を占める空孔の面積割合(%)を求めて空孔率(%)とすることができる。この場合、測定部位の任意の10箇所以上の測定値を平均して空孔率とすることが可能である。

本発明のインモールド成形用ラベルの積層フィルムの空孔率は、10〜45%であるが、12〜44%であることが好ましく、15〜42%であることがより好ましく、20〜40%であることがさらに好ましい。

【0032】

[不透明度]

本発明のインモールド成形用ラベルは印刷された注意表示が判読可能である必要があり、JIS−P−8138に基づく該ラベルや該積層フィルムの不透明度は40〜100%であることが好ましく、50〜100%がより好ましく、60〜100%がさらに好ましい。不透明度が40%以上であれば、被着体の色相に印刷が隠れることがないため注意表示を容易に判読することができる。

【0033】

[熱伝導率]

また、本発明のインモールド成形用ラベルは、射出する樹脂の温度や圧力を低減した条件で成形しても被着体とラベルが十分な接着強度を有するようにするために、熱伝導率を0.04〜0.11W/mKとする。熱伝導率が0.11W/mKを越えると、ラベルの断熱性が低下し、被着体となる樹脂の射出温度が低い場合に、樹脂がヒートシール性樹脂層(B)と溶融接着する前に冷却固化するため、被着体とラベルの接着強度が低下し、摩擦、振動、衝撃でラベルが浮いたり剥がれたりしやすくなる。ラベルの熱伝導率は、0.05〜0.10W/mKであることが好ましく、

0.06〜0.09W/mKであることがより好ましく、0.07〜0.08W/mKであることがさらに好ましい。

【0034】

熱伝導率の測定は、ISO 22007-3に記載の方法に従って測定することで得られる。具体的には、表面で発生させた温度波が厚さ方向へ拡散して裏面に達した時に生じる、振幅の減衰と位相の遅れから熱拡散率と熱伝導率が算定する温度波分析法で求められ、例えば(株)アイフェイズ製、型式アイフェイズ・モバイル1uを用いて測定することができる。

【0035】

インモールド成形用ラベルの製造

本発明のインモールド成形用ラベルは、当業者に公知の種々の方法を組み合わせることによって製造することができる。いかなる方法により製造された積層フィルムであっても、請求の範囲に記載される条件を満たす積層フィルムを利用するものである限り本発明の範囲内に包含される。

【0036】

[積層]

本発明の基材層(A)を構成するフィルムは、空孔形成による不透明化、断熱化、軽量化や分子配向による剛度向上の観点から、少なくとも一軸方向に延伸されたものであることが好ましい。基材層(A)が複数の層から構成されるときは、少なくともその一層が延伸されていることが好ましい。複数層を延伸する場合は、各層を積層する前に個別に延伸しておいてもよいし、積層した後に延伸してもよい。また、延伸した層を積層後に再び延伸しても差し支えない。さらに、基材層(A)にヒートシール性樹脂層(B)を成形した後に全体を延伸してもよい。

【0037】

[延伸]

延伸には、公知の種々の方法を使用することができる。延伸の温度は、非結晶樹脂の場合は使用する熱可塑性樹脂のガラス転移点温度以上、結晶性樹脂の場合には非結晶部分のガラス転移点温度以上から結晶部の融点以下の熱可塑性樹脂に好適な温度範囲内で行うことができる。具体的には、ロール群の周速差を利用した縦延伸、テンターオーブンを使用した横延伸、圧延、チューブ状フィルムにマンドレルを使用したインフレーション延伸、テンターオーブンとリニアモーターの組合せによる同時二軸延伸などにより延伸することができる。

【0038】

延伸倍率は特に限定されず、本発明の積層フィルムの使用目的と用いる熱可塑性樹脂の特性等を考慮して適宜決定する。例えば、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用するときには、一方向に延伸する場合は通常約1.2〜12倍、好ましくは2〜10倍であり、二軸延伸の場合は面積倍率で通常1.5〜60倍、好ましくは10〜50倍である。その他の熱可塑性樹脂を使用するときには、一方向に延伸する場合は通常1.2〜10倍、好ましくは2〜7倍であり、二軸延伸の場合には面積倍率で通常1.5〜20倍、好ましくは4〜12倍である。

延伸温度は使用する熱可塑性樹脂の融点より2〜160℃低い温度、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用するときには、好ましくはその融点より2〜60℃低い温度であり、延伸速度は20〜350m/分であるのが好ましい。さらに、延伸後のラベルには必要に応じて高温での熱処理を施すことができる。

無機微細粉末および有機フィラーの少なくとも一方の含有量や延伸倍率を調節することによって、本発明で用いるラベルの不透明度及び熱伝導率をコントロールすることができる。

【0039】

[コート層]

基材層(A)表面には印刷適性を向上させるために、コート層を設けてもよい。該コート層は、一般的なコート紙の塗工法に準じてピグメント塗工を行うことにより形成することができる。ピグメント塗工に用いられるピグメントコート剤としては、通常のコート紙に使用されるクレー、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルムニウム、シリカ、珪酸カルシウム、プラスチックピグメント等のピグメント30〜80重量%と、ラテックス、アクリル系エマルジョン(アクリル酸エステル樹脂含有水溶液など)、澱粉、PVA(ポリビニルアルコール)、CMC(カルボキシメチルセルロース)、メチルセルロース等を20〜70重量%を含有する接着剤から構成されるものを挙げることができる。更にこれら配合剤に、特殊ポリカルボン酸ナトリウム等の分散剤や、ポリアミド尿素系樹脂等の架橋剤、発泡防止剤、耐水化剤、潤滑剤、蛍光塗料等を配合することができる。

【0040】

[表面処理]

本発明のラベルは必要で有れば活性化処理によって基材層(A)またはコート層の表面の印刷性を改善しておくことができる。活性化処理としては、コロナ放電処理、フレーム処理、プラズマ処理、グロー放電処理、オゾン処理より選ばれた少なくとも一種の処理方法であり、好ましくはコロナ処理、フレーム処理である。

【0041】

[帯電防止層]

本発明において、印刷機上での給排紙性を良化する目的で、基材層(A)またはコート層の表面に帯電防止層を設けても良い。該帯電防止層は単位面積(m2)当たり固形分として0.001〜10g、好ましくは0.005〜0.1gの帯電防止剤を含有するものである。帯電防止剤が0.001g未満では帯電防止効果が十分に現れず、10gを超えるとインキ受理性が不十分であり射出成形時に印刷インキが脱落する。

【0042】

本発明に用いる帯電防止剤は、例えば帯電防止剤を含有する水溶液を、塗工、乾燥させて形成することができる。上記の帯電防止剤水溶液を基材層(A)またはコート層の表面へ設ける塗工方法には、ダイ、バー、ロール、グラビア、スプレー、ブレード、エアーナイフ、サイズプレス等の塗工方式およびこれらの塗工方式を組み合わせた方式を採用することができる。塗工剤を塗工後にさらに必要によりスムージングを行ったり、乾燥工程を経て、余分な水や親水性溶剤を除去したりすることにより、帯電防止層が得られる。帯電防止剤は必要によりアンカー剤などを含有してもよい。

【0043】

[印刷]

基材層(A)の少なくとも一方の面またはコート層には、枚葉オフセット印刷、輪転オフセット印刷、グラビア印刷、フレキソ印刷、レタープレス印刷、スクリーン印刷等の各種印刷方式により、注意事項、バーコード、製造元、販売会社名、商品名、使用方法などが印刷される。印刷されたラベルは打抜加工により必要な形状寸法のラベルに分離される。

【0044】

[保護層]

本発明のインモールド成形用ラベルには、耐光性、耐水性、耐ガス性、耐摩擦性、耐擦過性などの堅牢性が向上させるために、基材層(A)の少なくとも一方の面またはコート層の表面に保護層を設けても良い。保護層を設ける手段としては種々の方法を採用することができ、基材層(A)の少なくとも一方の面またはコート層にドライラミネート法や熱ラミネート法を用いて複層化する手段や、押出ラミネートする方法、熱可塑性樹脂をコーティングする方法などの公知の手段から適宜選択して用いればよい。

【0045】

インモールド成形

本発明のインモールド成形用ラベルは、該ラベルを射出成形金型の内壁にラベルの印刷面が接するように挿入し、金型内壁に固定され、射出装置で金型内に溶融樹脂が注入されることで、成形と同時にラベルが貼着されたラベル付きインモールド成形品が得られる。このラベル付インモールド成形品は、ラベルの変形やブリスターがなく、被着体とラベルの接着強度が強固となる。

【0046】

射出成形時のエネルギー使用量の削減及び成形サイクルを早めるため、被着体が成形可能な範囲で、射出する樹脂温度は下げることが好ましい。射出する樹脂がプロピレン系樹脂の場合、樹脂温度は200〜250℃であることが好ましい。200℃未満であると、ショートショットやウェルドラインと呼ばれる不良品が発生する。ショートショットは溶融樹脂が金型末端まで届かない現象であり、ウェルドラインは金型内を流れる溶融樹脂が合流する部分に細い線が生じる現象を指し、その線に沿って強度不足による割れが生じやすい。250℃を超える場合、被着体が冷却固化されるまでの時間がかかり効率的ではない。本発明を利用すれば、例えば200〜220℃といった温度範囲、さらには200〜210℃といった温度範囲、さらには200〜205℃といった温度範囲でプロピレン系樹脂を射出しても、良好な接着強度を有するラベル付きインモールド成形品を製造することができる。

【0047】

また、本発明のインモールド成形用ラベルは、樹脂を射出する際の圧力を下げて成形しても、被着体とラベルが十分な接着強度を示す。このため、本発明のインモールド成形用ラベルを用いれば、通常のインモールド成形において採用されている圧力よりも低い圧力でラベル付きインモールド成形品を製造することができるため、エネルギー使用量を減らすことができる。例えば、射出する樹脂がプロピレン系樹脂の場合、通常は射出圧力を60〜150MPaにして射出することができるが、本発明のインモールド成形用ラベルを用いれば、射出圧力を60〜120MPaにしたり、さらには60〜100MPaにしたり、さらには60〜80MPaにしたりしても、被着体とラベルの間の接着強度が高いインモールド成形品を得ることができる。

【0048】

[ラベル接着強度]

本発明のヒートシール性樹脂層(B)は、ラベルと被着体との接着強度が250g/15mm〜1500g/15mmであり、300g/15mm〜1200g/15mmが好ましく、350g/15mm〜1000g/15mmが特に好ましい。接着強度が250g/15mmよりも低いと、被着体が使用中に受ける摩擦、振動、衝撃によりラベルが剥がれやすく問題となる。

【実施例】

【0049】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。

表1に各積層フィルムの製造にあたって使用した材料の種類を示し、表2に各配合量(重量%)、延伸条件、各層の厚み及び表面処理を示した。

以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0050】

インモールド成形用ラベルの製造

[実施例1]

表2に記載の配合物[a1]を250℃に設定された押出機で溶融混練して押出成形し、冷却装置にて70℃まで冷却して単層の無延伸シートを得た。

この無延伸シートを表2に記載の延伸温度(1)に加熱した後、縦方向にロール間で5倍に延伸し、コア層(A1)となる縦一軸延伸フィルムを得た。次いで配合物[a2]を250℃に設定された押出機で溶融混練して、前記縦一軸延伸フィルムの片面に積層し、印刷層/コア層(A2/A1)の積層物を得た。更に配合物[a3]と配合物[b]をそれぞれ別の押出機を用い250℃で溶融混練して前記で積層した反対面に配合物[b]が外側になるように積層して、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]となる印刷層/コア層/中間層/ヒートシール層の四層構造の積層物(A2/A1/A3/B)を得た。更に次いで前記積層物を表2に記載の延伸温度(2)に加熱してテンター延伸機を用いて横方向に8倍延伸し、1軸/2軸/1軸/1軸に延伸された4層の積層フィルムを得た。

【0051】

この積層フィルムを55℃まで冷却し、耳部をスリットして菊半版(636mm×470mm)サイズにし、さらに印刷層(A2)側に30W・分/m2のコロナ放電処理を施し、三菱化学(株)製「ST−3200」(商品名)を 0.5重量%含む水溶液を、単位面積(m2)当たり乾燥後の固形分が0.01gの帯電防止剤が含有するようにサイズプレス方式にて塗工し、乾燥させて帯電防止層を設けた。その結果、帯電防止層/印刷層/コア層/中間層/ヒートシール層(帯電防止層/A2/A1/A3/B)の積層構造を持つ枚葉シートを得た。ここでは、「印刷層/コア層/中間層」(A2/A1/A3)が基材層(A)に相当するものである。

【0052】

得られた菊半版サイズの枚葉シートを、(株)小森コーポレーション社製のオフセット印刷機「リスロン」を使用し、インキはT&K TOKA(株)製UV BC161(商品名)を用い、23℃相対湿度50%の環境下で、6000枚/時間の速度にて、注意事項、商品名、製造元、販売会社名、バーコード、使用方法等の情報、図柄を含むUVオフセット4色印刷を施し、2灯のメタルハライド灯(アイグラフィック(株)製、100W/cm)の下を通過させて印刷面のインキを乾燥させて、1000枚連続印刷を行った。次いで打ち抜き加工を行い、横70mm、縦90mmのインモールド成形用ラベルを得た。得られたインモールド成形用ラベルの構造を図1に示す。

【0053】

[実施例2〜3]

実施例1において、配合物[b]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0054】

[実施例4]

実施例1において、配合物[a1]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0055】

[実施例5〜6]

実施例1において、延伸温度(1)を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0056】

[実施例7]

実施例1において、延伸温度(1)を表2記載のものにし、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]の厚みを表2記載の厚さに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0057】

[実施例8]

実施例1において、配合物[a2]/配合物[a1]/配合物[a3]/配合物[b]の厚みを表2記載の厚みに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0058】

[実施例9]

実施例1において、基材層(A)に帯電防止層を塗工しない以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0059】

[実施例10]

実施例1において、印刷を施す前に積層フィルムの基材層(A)の印刷層(A2)側に以下のコート層をさらに積層させた以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。該コート層は、(C)軽質炭酸カルシウム(白石工業(株)製ブリリアント−15)50重量%、(D)カオリンクレイ(シーレ(株)製カオファイン90)10重量%、(E)アクリル/スチレン共重合樹脂エマルジョン(日本合成化学工業社製モビニール8010)35重量%、(F)特殊変性ポリビニルアルコール(日本合成化学社製ゴーセファイマーZ−100)5重量%によって構成される水溶性塗工剤(配合数値は固形分量を示す)を調製し、10g/m2の被膜が得られるように塗工し、105℃で1分間乾燥させて得た。この場合、無機粉末(C)及び(D)については分散剤として特殊ポリカルボン酸ナトリウム(花王(株)製ポイズ520)を無機粉末(C)及び(D)100重量部に対して0.5重量部配合し、ポリビニルアルコール(F)については架橋剤としてポリアミド尿素系樹脂(田岡化学工業(株)製スミレーズレジン633)をポリビニルアルコール(F)100重量部に対して10重量部配合した。実施例10にて得られたコート層が設けられた積層フィルムに上記印刷が施されたインモールド成形用ラベルの構造を図2に示す。

【0060】

[実施例11]

実施例1にて得られた積層フィルムに上記印刷が施されたインモールド成形用ラベルに保護層として30μmの無延伸ポリプロピレンフィルムを温度160℃、圧力0.2MPaで1秒間ドライラミネートした。得られたインモールド成形用ラベルの構造を図3に示す。

【0061】

[比較例1]

実施例1において、配合物[a2]及び配合物[a3]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0062】

[比較例2]

実施例1において、配合物[a1]、配合物[a2]、配合物[a3]及び配合物[b]の配合を表2記載のものに変更した以外は、実施例1に記載と同様の方法でインモールド成形用ラベルを得た。

【0063】

[比較例3]

特開2006−309175号公報の実施例1にしたがって4層の樹脂フィルムを製造し、これをインモールド成形用ラベルとした。

【0064】

インモールド成形

上記各実施例、比較例にて得られたインモールド成形用ラベルを、(株)新潟鐵工所製の射出成形機(NV50ST/型締め50トン、縦型配置式)を使用し、被着体のサイズが横130mm、縦150mm、肉厚1mmの平板となる射出成形用割型を用い、金型を20℃に保持し、下部固定盤側に取り付けられた雌型の金型表面に印刷面側が金型と接するように固定し、次いで割型を型締めした後、射出装置よりポリプロピレン(日本ポリプロ(株)製、「ノバテックPP、MA3、MFR11[230℃、2.16kg荷重]」)を射出樹脂温度230℃、射出圧力60MPaでゲート部より型内に注入し、ラベルを溶融接着させると共に射出樹脂を冷却固化させた後、型開きをして、ラベルが貼着した平板状のインモールド成形品を得た。また、射出樹脂温度200℃に変更した以外は上記と同様にして、ラベルが貼着した平板状のインモールド成形品を得た。

【0065】

物性の測定と評価

各実施例、比較例のインモールド成形用ラベル及びラベル付きインモールド成形品について、以下の手順で物性の測定及び評価を行った。

【0066】

[厚み]

各実施例、比較例で得られたインモールド成形用ラベルの各層の厚みを、JIS-P-8118(1998)に記載の方法に従って測定した。結果を表2に示す。各層の厚みは、厚み方向の断面を電子顕微鏡(SEM)で観察し、その比率より求めた。

【0067】

[空孔率]

各実施例、比較例で得られたインモールド成形用ラベルの積層フィルムの空孔率を、明細書内に記載の通りの方法で測定した。すなわち、ラベルの切断面を走査型電子顕微鏡で1000倍に拡大して観察し、画像解析装置(ニレコ(株)製:型式ルーゼックスIID)を用いて、測定範囲を占める空孔の面積割合(%)を求め、15箇所の面積割合を平均して空孔率(%)とした。結果を表2に示す。

【0068】

[熱伝導率]

各実施例、比較例で得られたインモールド成形用ラベルの熱伝導率を、(株)アイフェイズ製、型式アイフェイズ・モバイル1uを用いて、ISO 22007-3に記載の方法に従って測定した。結果を表3に示す。

【0069】

[不透明度]

各実施例、比較例で得られたインモールド成形用ラベルの不透明度を、JIS-P-8138(1976)に記載の方法に基づき算出した。不透明度は、試料背面に黒色板をあてて測定した値を、同試料背面に白色板をあてて測定した値で除した数値を百分率で表示したものである。結果を表3に示す。

【0070】

[ラベル/インモールド成形品接着強度]

上記射出成形で得られた、230℃及び200℃で成形したインモールド成形品に貼着されたラベルを15mm幅に切り取り、ラベルと被着体との間の接着強度を、島津製作所製の引張試験機「オートグラフ、AGS−D形」を用い、300mm/分の引張速度で、T字剥離することにより求めた。ラベル使用上の判断基準は以下の通りである。結果を表3に示す。

◎:600〜1500(単位g/15mm)で、実用上全く問題がない

○:250以上600未満(単位g/15mm)で、実用上問題がない

×:250未満(単位g/15mm)で、実用上問題である

【0071】

[印刷文字判読性]

上記射出成形で得られた、200℃で成形したインモールド成形品に貼着されたラベルに印刷された文字判読の難易を以下の基準で判定した。結果を表3に示す。

○:ラベルの文字の判読が可能である。

×:ラベルの文字の判読ができない。

【0072】

【表1】

【0073】

【表2】

【0074】

【表3】

【産業上の利用可能性】

【0075】

本発明により、射出成形において射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベル及びラベル付きインモールド成形品が得られた。

本発明は、インモールド成形用ラベルと、それを用いたラベル付きインモールド成形品を製造する産業分野、とりわけ自動車産業、家電産業で好適に用いられる。

【符号の説明】

【0076】

A 基材層

B ヒートシール性樹脂層

A1 コア層

A2 印刷層

A3 中間層

11 積層フィルム

12 帯電防止層

13 コート層

14 インキ

15 保護層

【特許請求の範囲】

【請求項1】

基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とするインモールド成形用ラベル。

【請求項2】

基材層(A)が多層構造であることを特徴とする請求項1に記載のインモールド成形用ラベル。

【請求項3】

ヒートシール性樹脂層(B)がプロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることを特徴とする請求項1または2に記載のインモールド成形用ラベル。

【請求項4】

基材層(A)の表面にコート層を有することを特徴とする請求項1〜3のいずれか一項に記載のインモールド成形用ラベル。

【請求項5】

コート層に印刷が施されていることを特徴とする請求項4に記載のインモールド成形用ラベル。

【請求項6】

基材層(A)の少なくとも一方の面に印刷が施されていることを特徴とする請求項1〜5のいずれか一項に記載のインモールド成形用ラベル。

【請求項7】

印刷が施された層の上にさらに保護層を有することを特徴とする請求項5または6に記載のインモールド成形用ラベル。

【請求項8】

不透明度が40〜100%であることを特徴とする請求項1〜7のいずれか一項に記載のインモールド成形用ラベル。

【請求項9】

請求項1〜8のいずれか一項に記載のインモールド成形用ラベルを被着体に貼着したラベル付きインモールド成形品。

【請求項10】

被着体がプロピレン系樹脂よりなることを特徴とする請求項9に記載のラベル付きインモールド成形品。

【請求項11】

自動車または家電製品に使用される請求項9または10に記載のラベル付きインモールド成形品。

【請求項12】

請求項1〜8のいずれか一項に記載のインモールド成形用ラベルを金型内に予め挿入し、次いで金型内に200℃以上の溶融プロピレン系樹脂を射出することによって、成形と同時にラベルを貼着したインモールド成形品を得ることを特徴とするラベル付きインモールド成形品の成形方法。

【請求項13】

射出する溶融プロピレン系樹脂の温度が200〜220℃であることを特徴とする請求項12に記載のラベル付きインモールド成形品の成形方法。

【請求項14】

射出する溶融プロピレン系樹脂の温度が200〜210℃であることを特徴とする請求項12に記載のラベル付きインモールド成形品の成形方法。

【請求項1】

基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とするインモールド成形用ラベル。

【請求項2】

基材層(A)が多層構造であることを特徴とする請求項1に記載のインモールド成形用ラベル。

【請求項3】

ヒートシール性樹脂層(B)がプロピレン単独重合体、プロピレン系ブロック共重合体、及びプロピレン系ランダム共重合体から選ばれた少なくともひとつを含むものであることを特徴とする請求項1または2に記載のインモールド成形用ラベル。

【請求項4】

基材層(A)の表面にコート層を有することを特徴とする請求項1〜3のいずれか一項に記載のインモールド成形用ラベル。

【請求項5】

コート層に印刷が施されていることを特徴とする請求項4に記載のインモールド成形用ラベル。

【請求項6】

基材層(A)の少なくとも一方の面に印刷が施されていることを特徴とする請求項1〜5のいずれか一項に記載のインモールド成形用ラベル。

【請求項7】

印刷が施された層の上にさらに保護層を有することを特徴とする請求項5または6に記載のインモールド成形用ラベル。

【請求項8】

不透明度が40〜100%であることを特徴とする請求項1〜7のいずれか一項に記載のインモールド成形用ラベル。

【請求項9】

請求項1〜8のいずれか一項に記載のインモールド成形用ラベルを被着体に貼着したラベル付きインモールド成形品。

【請求項10】

被着体がプロピレン系樹脂よりなることを特徴とする請求項9に記載のラベル付きインモールド成形品。

【請求項11】

自動車または家電製品に使用される請求項9または10に記載のラベル付きインモールド成形品。

【請求項12】

請求項1〜8のいずれか一項に記載のインモールド成形用ラベルを金型内に予め挿入し、次いで金型内に200℃以上の溶融プロピレン系樹脂を射出することによって、成形と同時にラベルを貼着したインモールド成形品を得ることを特徴とするラベル付きインモールド成形品の成形方法。

【請求項13】

射出する溶融プロピレン系樹脂の温度が200〜220℃であることを特徴とする請求項12に記載のラベル付きインモールド成形品の成形方法。

【請求項14】

射出する溶融プロピレン系樹脂の温度が200〜210℃であることを特徴とする請求項12に記載のラベル付きインモールド成形品の成形方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−102973(P2011−102973A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2010−230188(P2010−230188)

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]