インライン基板検査装置の光学系校正方法及びインライン基板検査装置

【課題】製造ライン内に組み込まれたインライン基板検査装置の光学系の校正作業を製造ラインを停止させることなく実施できるようにする。

【解決手段】この発明は、上流ラインから下流ラインヘ基板の受け渡しを行う機能を有する検査ステージもしくは搬送コンベア等の検査エリア以外の場所に光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とし、光学系の校正作業を検査エリア外で実施可能とした。校正作業エリアでは、実際の基板の移動と同じ状態で移動する標準粒子付基板を用いて検査することによって光学系の校正作業を正確に行なうようにした。標準粒子付基板の高さを検査エリア内の基板の高さに合わせるようにして、校正作業を正確に行なえるようにした。

【解決手段】この発明は、上流ラインから下流ラインヘ基板の受け渡しを行う機能を有する検査ステージもしくは搬送コンベア等の検査エリア以外の場所に光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とし、光学系の校正作業を検査エリア外で実施可能とした。校正作業エリアでは、実際の基板の移動と同じ状態で移動する標準粒子付基板を用いて検査することによって光学系の校正作業を正確に行なうようにした。標準粒子付基板の高さを検査エリア内の基板の高さに合わせるようにして、校正作業を正確に行なえるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示用パネル等の製造に用いられるガラス基板やプラスチック基板等の欠陥をレーザ光を用いて検出するインライン基板検査装置の光学系校正方法及びインライン基板検査装置に係り、特にガラス基板やプラスチック基板等の製造ライン内や、それらを用いた表示用パネル基板の製造ライン内に組み込まれた検査装置の光学系の保守作業に好適なインライン基板検査装置の光学系校正方法及びインライン基板検査装置に関する。

【背景技術】

【0002】

表示用パネルとして用いられる液晶ディスプレイ装置のTFT(Thin Film Transistor)基板やカラーフィルタ基板、プラズマディスプレイパネル用基板、有機EL(Electroluminescence)表示パネル用基板等の製造は、フォトリソグラフィー技術により、ガラス基板やプラスチック基板等の基板上にパターンを形成して行われる。その際、基板に傷や異物等の欠陥が存在すると、パターンが良好に形成されず、不良の原因となる。このため、基板検査装置を用いて、基板の傷や異物等の欠陥の検査が行われている。

【0003】

基板検査装置は、レーザー光等の検査光を基板へ照射し、基板からの反射光又は散乱光を受光して、基板の傷や異物等の欠陥を検出するものである。検査光により基板を走査するため、基板全体の検査には時間が掛かる。そのため、従来は、ガラス基板やプラスチック基板等の製造ライン内や、それらを用いた表示用パネル基板の製造ライン内で、基板の欠陥をリアルタイムに検査している。このように製造ライン内で、リアルタイムに検査を行なう基板検査装置においては、光学系の定期的なレーザパワーの管理、検出感度の調整作業などの校正作業は不可欠となっている。従来、基板検査装置の光学系の校正作業は、検査ステージ上に標準粒子を塗布した基準サンプル基板を搭載することによって光学系の校正作業を実施していた。このような校正作業においては、光学系の校正作業実施のために、標準粒子付基板を検査ステージ上に作業者が人手で載せて行う必要があった。このように基準サンプル基板を搭載して校正を行なうものとして、特許文献1に記載のようなものが知られている。

【特許文献1】特開2003−59994号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のものは、半導体のウエハを検査する装置の管理方法に係る技術であり、複数の被検査サンプルを連続して測定している検査途中に、あらかじめセットされた標準サンプル専用カセットから自動的に標準サンプルを供給し、測定を行い、この標準サンプルの測定結果と校正基準・管理基準との照合を行い検査装置の管理を行うことを目的としている。

【0005】

表示用パネル用の基板はサイズがウエハに比べて非常に大型であるため、特許文献1に記載のもののように標準サンプルを用意してそれを専用カセットにセットし、検査装置内へ搭載しておくことは、非常に困難である。

【0006】

従って、従来の表示用パネル等の基板検査装置における光学系の校正作業は、基板を搬送するための検査ステージ上に標準粒子付基板を人手にて搭載し、その検査ステージを光学系直下へ移動して、光学系の校正作業を実施していた。このような作業は、基板が大型化することにより困難な作業となり、また、基準サンプルの取り扱い時、作業者に多大の負担がかかるようになった。さらに、このような方法においては、基板を搬送するための検査ステージを光学系の校正作業を実施する間、占有してしまうため、製造ラインを流れる基板を検査装置の上流にて停滞させてしまうこととなり、基板検査装置のリアルタイム性に支障を与えていた。

【0007】

この発明は、上述の点に鑑みなされたものであり、製造ライン内に組み込まれた検査装置の光学系の校正作業を製造ラインを停止させることなく実施できるインライン基板検査装置の光学系校正方法及びインライン基板検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るインライン基板検査装置の光学系校正方法の第1の特徴は、上流ラインから下流ラインヘ基板を順番に移動させながら、前記基板移動手段によって移動中の基板と直交する方向へ投光系及び受光系からなる光学系を移動させて検査光を照射すると共に前記基板からの反射光又は散乱光を受光し、受光した前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査するインライン基板検査方法において、前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。

この発明は、上流ラインから下流ラインヘ基板の受け渡しを行う機能を有する検査ステージもしくは搬送コンベア等の検査エリア以外の場所に光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とすることによって、光学系の校正作業を検査エリア外で実施可能となり、製造ラインを止めることなく校正作業を行なえるようにしたものである。

【0009】

本発明に係るインライン基板検査装置の光学系校正方法の第2の特徴は、上流ラインから下流ラインヘ基板を順番に移動させながら、投光系及び受光系を有する光学系を基板移動方向と直交する方向へ移動して、投光系からの基板移動方向と直交する方向に所定の幅を有する検査光により走査される基板の走査領域を基板毎に変更し、投光系から基板移動方向と直交する方向に所定の幅を有する検査光を基板へ照射し、受光系が受光した光の強度から、走査領域の基板の欠陥を検出し、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成するインライン基板検査方法において、前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。

この発明は、基板毎に異なった走査領域の欠陥のデータを取得し、その欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成し、インライン内での基板の欠陥の検査をより迅速に行なうようにしたインライン基板検査装置において、光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とすることによって、光学系の校正作業を検査エリア外で実施可能となり、製造ラインを止めることなく校正作業を行なえるようにしたものである。

【0010】

本発明に係るインライン基板検査装置の光学系校正方法の第3の特徴は、前記第1又は第2の特徴に記載のインライン基板検査方法において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことにある。実際の基板の移動と同じ状態で移動する標準粒子付基板を検査することによって光学系の校正作業を正確に行なうことができる。

【0011】

本発明に係るインライン基板検査装置の光学系校正方法の第4の特徴は、前記第3の特徴に記載のインライン基板検査方法において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことにある。標準粒子付基板の高さを検査エリア内の基板の高さに合わせることによって、校正作業を正確に行なうことができる。

【0012】

本発明に係るインライン基板検査装置の光学系校正方法の第5の特徴は、前記第2の特徴に記載のインライン基板検査方法において、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することにある。これは、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定しているので、基板1枚分の欠陥の数が許容値を超える不具合が発生した場合、不具合を基板毎に早期に発見することができる。

【0013】

本発明に係るインライン基板検査装置の第1の特徴は、上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、前記光学系を前記基板の移動方向と直交する方向へ移動させて前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査する検査手段とからなるインライン基板検査装置において、前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第1の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0014】

本発明に係るインライン基板検査装置の第2の特徴は、上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、前記光学系を基板移動方向と直交する方向へ移動して、前記投光系からの検査光により走査される基板の走査領域を基板毎に変更する光学系移動手段と、前記受光系が受光した光の強度から、走査領域の基板の欠陥を検出する処理手段と、前記処理手段が検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶する記憶手段と、前記記憶手段を制御し、基板毎に、前記処理手段が新たに検出した走査領域の基板の欠陥のデータにより、前記記憶手段に記憶された同じ走査領域の基板の欠陥のデータを更新して、前記記憶手段に記憶された複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する制御手段とからなるインライン基板検査装置において、前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第2の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0015】

本発明に係るインライン基板検査装置の第3の特徴は、前記第1又は第2の特徴に記載のインライン基板検査装置において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第3の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0016】

本発明に係るインライン基板検査装置の第4の特徴は、前記第3の特徴に記載のインライン基板検査装置において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことにある。これは、前記インライン基板検査装置の校正方法の第4の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0017】

本発明に係るインライン基板検査装置の第5の特徴は、前記第2の特徴に記載のインライン基板検査装置において、前記制御手段は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することにある。これは、前記インライン基板検査装置の校正方法の第5の特徴に記載のものを実現したインライン基板検査装置の発明である。

【発明の効果】

【0018】

本発明によれば、製造ライン内に組み込まれたインライン基板検査装置の光学系の校正作業を製造ラインを停止させることなく実施できるという効果がある。

【図面の簡単な説明】

【0019】

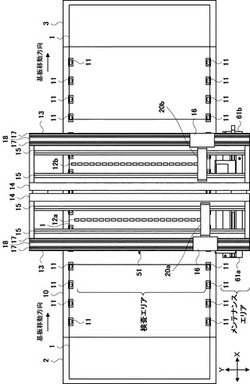

【図1】本発明の一実施の形態による基板検査装置の上面図である。

【図2】本発明の一実施の形態による基板検査装置の側面図である。

【図3】ステージの上面図である。

【図4】光学系移動機構を示す一部断面側面図である。

【図5】光学系及び制御系の概略構成を示す図である。

【図6】光学系の投光系及び受光系を示す斜視図である。

【図7】基板の走査領域を示す図である。

【図8】本発明の一実施の形態による基板検査装置の動作を示すフローチャートである。

【図9】図1及び図2の校正用ステージの概略構成を示す図であり、図1に対応した上面図である。

【図10】校正用ステージの概略構成を示す図であり、図2に示す校正ステージを左側から見た側面図である。

【発明を実施するための形態】

【0020】

図1は本発明の一実施の形態による基板検査装置の上面図、図2は本発明の一実施の形態による基板検査装置の側面図である。本実施の形態は、検査光が基板の欠陥により散乱された散乱光から基板の欠陥を検出する基板検査装置の例を示している。基板検査装置は、ステージ10、ローラ11、フレーム13,14、光学系移動機構、光学系ユニット20a,20b、焦点調節機構41、センサー51、校正用ステージ61a,61b及び制御系を含んで構成される。なお、以下に説明する実施の形態におけるXY方向は例示であって、X方向とY方向とを入れ替えてもよい。

【0021】

図1及び図2において、検査対象である複数の基板1は、ライン内において、搬入コンベア2により基板検査装置へ順番に搬入され、検査後、搬出コンベア3により基板検査装置から順番に搬出される。ステージ10は、搬入コンベア2から各基板1を受け取る。図3は、ステージを上側から見た上面図である。図3に示すように、ステージ10の両端部にそれぞれ直線状に設けられたローラ11は、図3に破線で示した各基板1の裏面の周辺部に接触しながら回転して、各基板1を矢印で示す基板移動方向(X方向)へ順番に移動させる。ステージ10の上面には、図示しない複数のエア吹き出し口が設けられている。これらの複数のエア吹き出し口は、ローラ11により移動される各基板1の裏面に対してエアを吹き付るようになっている。各基板1の中央部に吹き付けられるエアの働きによって、各基板1は撓むことなく浮上され、X方向に順番に移動する。

【0022】

図1及び図2に示すように、ローラ11によってX方向に移動される基板1の上方(図1の図面奥行き方向の手前側、図2の上側)には、基板1の基板移動方向(X方向)と直交する方向(Y方向)の幅以上に渡って伸びるフレーム13,14が設置される。このフレーム13,14には、光学系ユニット20a,20bをY方向に移動させる光学系移動機構が搭載される。なお、本実施の形態では、2つの光学系ユニット20a,20bが設けられているが、光学系の数はこれに限らず、1つ又は3つ以上の光学系を設けてもよい。

【0023】

図4は、2つの光学系をY方向に移動させる光学系移動機構の概略構成を示す一部断面側面図である。光学系移動機構は、ガイド15,17、移動台16、並びに磁石板18及びコイル19から成るリニアモータを含んで構成される。断面形状が略L字型のフレーム13,14には、図4の図面奥行き方向(Y方向)へ伸びるガイド15が2つの光学系ユニット20a,20bを挟むように設けられている。それぞれのガイド15の上側には、移動台16の収納部16cが搭載される。

【0024】

移動台16は、光学系ユニット20a,20bを収納する凹形の収納部16cと、この収納部16cの上端部から水平方向に伸びるアーム部16dとから構成される。収納部16cには、後述する焦点調節機構41を介して、光学系ユニット20a,20bが収納搭載される。フレーム13の上面部両側には、図4の図面奥行き方向(Y方向)へ伸びるガイド17が設けられている。それぞれのガイド17の上側には、移動台16のアーム部16dが搭載される。

【0025】

フレーム13上面部中央には、リニアモータの固定子である磁石板18が取り付けられている。移動台16のアーム部16dの下側には、リニアモータの可動子であるコイル19が取り付けられている。後述する光学系移動制御回路60からコイル19へ電流を流すと、コイル19の電流と磁石板18の磁界とから、フレミングの左手の法則によって、コイル19に推力(ローレンツ力)が働き、移動台16がガイド15及びガイド17に沿って移動し、光学系ユニット20a,20bが基板移動方向(X方向)と直交する図面奥行き方向(Y方向)へ移動制御される。

【0026】

図5は、光学系及び制御系の概略構成を示す図である。光学系ユニット20a,20bは、検査光を基板1へ照射する投光系、基板1からの反射光を検出する反射光検出系、及び基板1からの散乱光を受光する受光系を含んで構成される。また、制御系は、焦点調節制御回路40、信号処理回路50、光学系移動制御回路60、メモリ70、通報装置80、入出力装置90及びCPU100を含んで構成される。

【0027】

図6は、光学系の投光系及び受光系の概略構成を示す斜視図である。投光系は、レーザー光源21、レンズ群22及びミラー23を含んで構成される。レーザー光源21は、検査光となるレーザー光を発生する。レンズ群22は、レーザー光源21から発生された検査光を集光し、集光した検査光を基板移動方向(X方向)と直交する方向(Y方向)へ広げ、広げた検査光を基板移動方向(X方向)に集束させる。ミラー23は、レンズ群22によって集光された検査光を、基板1の表面に斜めに照射する。基板1の表面に照射された検査光は、基板1の表面上において、基板移動方向(X方向)に集束し、基板移動方向(X方向)と直交する方向(Y方向)に所定の幅を持った長尺状の検査光となる。基板1が基板移動方向(X方向)へ移動することにより、投光系から照射された所定の幅の検査光が基板1を走査することとなり、走査領域の欠陥の検査が行われる。

【0028】

基板1の表面に傷や異物等の欠陥が存在しない場合は、基板1の表面に斜めに照射された検査光の一部は基板1の表面で反射し、残りの検査光は基板1の内部を透過して基板1の裏面から射出する。基板1の表面に傷や異物等の欠陥がある場合は、基板1の表面に照射された検査光の中で基板表面の傷や異物等の欠陥に照射された光は散乱光して散乱し、以外の箇所に照射した光は前述と同様に、一部は表面で反射し、残りは透過する。

【0029】

図5において、反射光検出系は、ミラー25、レンズ26、及びCCDラインセンサー27を含んで構成される。基板1の表面からの反射光は、ミラー25を介してレンズ26に入射する。レンズ26は、基板1からの反射光を集束させ、CCDラインセンサー27の受光面に結像させる。

【0030】

このとき、CCDラインセンサー27の受光面における反射光の受光位置は、基板1の表面の高さによって変化する。図5に示す基板1の表面の高さを基準としたとき、基板1の表面の高さが基準より低い場合、基板1の表面で検査光が照射及び反射される位置が図面の左側へ移動し、CCDラインセンサー27の受光面における反射光の受光位置が図面の右側へ移動する。逆に、基板1の表面の高さが基準より高い場合、基板1の表面で検査光が照射及び反射される位置が図面の右側へ移動し、CCDラインセンサー27の受光面における反射光の受光位置が図面の左側へ移動する。

【0031】

CCDラインセンサー27は、受光面で受光した反射光の強度に応じた検出信号を、焦点調節制御回路40へ出力する。焦点調節制御回路40は、CPU100からの指令に従って、CCDラインセンサー27の検出信号に基づき、基板1の表面からの反射光がCCDラインセンサー27の受光面の中心位置で受光される様に、焦点調節機構41を駆動して光学系ユニット20a,20bを移動する。焦点調節機構41は、パルスモータ42、カム43、及びカムフォロア44を含んで構成される。パルスモータ42の回転軸には、偏心したカム43が取り付けられており、光学系ユニット20a,20bには、カムフォロア44が取り付けられている。焦点調節制御回路41からパルスモータ42へ駆動パルスを供給することにより、パルスモータ42が駆動されてカム43が回転し、光学系ユニット20a,20bが上下に移動されて、光学系ユニット20a,20bの焦点位置が制御される。

【0032】

図6において、受光系は、集光レンズ28、結像レンズ29、及びCCDラインセンサー30を含んで構成される。集光レンズ28は、基板1からの散乱光を集光し、結像レンズ29は、集光レンズ28で集光された散乱光をCCDラインセンサー30の受光面に結像させる。図5において、CCDラインセンサー30は、受光面で受光した散乱光の強度に応じた検出信号をディジタル信号に変換して、信号処理回路50へ出力する。

【0033】

図1及び図3において、ステージ10には、光学系ユニット20aの投光系からの検査光が照射される領域に、複数の開口12aが設けられ、光学系ユニット20bの投光系からの検査光が照射される領域に、複数の開口12bが設けられている。開口12aと開口12bは、基板移動方向(X方向)と直交する方向(Y方向)において、光学系ユニット20a,20bの投光系からの検査光の幅以上の長さを有し、異なった位置に交互に設けられている。図4において、光学系ユニット20aの投光系から照射され、基板1の内部へ透過して基板1の裏面から射出された検査光は、開口12aを通ってステージ10の下方へ進み、光学系ユニット20aの反射光検出系及び受光系で受光されない。光学系ユニット20bの投光系から照射され、基板1の内部へ透過して基板1の裏面から射出された検査光も、同様に、開口12bを通ってステージ10の下方へ進み、光学系ユニット20bの反射光検出系及び受光系で受光されない。

【0034】

図5において、光学系移動制御回路60は、CPU100からの指令に従って、コイル19へ電流を供給し、光学系ユニット20a,20bを基板移動方向(X方向)と直交する方向(Y方向)へ移動して、光学系ユニット20a,20bの投光系からの所定の幅の検査光により走査される基板1の走査領域を基板毎に変更する。

【0035】

図7は、基板の走査領域を示す図である。本実施の形態は、基板1の検査領域を44個の走査領域に分割し、2つの光学系ユニット20a,20bを用いて、それぞれ22回ずつの走査を行う例を示している。なお、走査領域の数及び走査回数は、これに限らず、基板の大きさや光学系の数に応じて適宜決定される。

【0036】

図7において、基板1の周辺部の領域NSは、ローラ11が接触する検査対象外の領域であり、領域SA1〜SA22,SB1〜SB22は、光学系ユニット20a,20bの走査領域である。本実施の形態では、まず、1枚目の基板1が後述するセンサー51の下方へ達する前に、光学系ユニット20aを走査領域SA1が通過する位置の上空へ移動し、光学系ユニット20bを走査領域SB1が通過する位置の上空へ移動する。そして、1枚目の基板1について、光学系ユニット20aの投光系からの検査光によって、走査領域SA1の走査が行なわれ、光学系ユニット20bの投光系からの検査光によって、走査領域SB1の走査が行なわれる。

【0037】

1枚目の基板の走査が終了した後、2枚目の基板1が後述するセンサー51の下方へ達する前に、光学系ユニット20aを走査領域SA2が通過する位置の上空へ移動し、光学系ユニット20bを走査領域SB2が通過する位置の上空へ移動する。そして、2枚目の基板1について、光学系ユニット20aの投光系からの検査光により、走査領域SA2の走査を行い、光学系ユニット20bの投光系からの検査光により、走査領域SB2の走査を行う。以後、これらの動作を繰り返し、22枚目の基板1について、光学系ユニット20aの投光系からの検査光により、走査領域SA22の走査を行い、光学系ユニット20bの投光系からの検査光により、走査領域SB22の走査を行う。

【0038】

22枚目の基板1の走査が終了した後は、初めに戻り、23枚目〜44枚目の基板1の走査を、1枚目〜22枚目の基板1の走査と同様に行ってもよい。あるいは、23枚目の基板1の走査を22枚目の基板1の走査と同様に行った後、光学系ユニット20a,20bを逆方向へ移動して、24枚目〜44枚目の基板1の走査を、21枚目〜1枚目の基板1の走査と同様に行ってもよい。45枚目以降の基板1の走査も同様である。

【0039】

図1及び図2において、センサー51は、ローラ11により移動される基板1の基板移動方向側の縁を検出し、検出信号を図5の信号処理回路50へ出力する。図5において、信号処理回路50は、CCDラインセンサー30からのディジタル信号を処理して、走査領域の基板1の欠陥を、予め定めた大きさのランク別に検出し、検出した欠陥の走査領域内での基板移動方向(X方向)と直交する方向(Y方向)の位置を検出する。信号処理回路50は、また、センサー51から検出信号を入力してからの経過時間に基づき、検出した欠陥の基板移動方向(X方向)の位置を検出する。信号処理回路50は、検出した欠陥のデータを、CPU100へ出力する。

【0040】

図5において、メモリ70は、CPU100の制御により、信号処理回路50が検出した走査領域の基板1の欠陥のデータを、走査領域毎に記憶する。通報装置80は、CPU100の制御により、後述する通報を行う。入出力装置90は、後述するライン停止命令を入力し、また、CPU100の制御により、欠陥のデータ及び後述する判定結果の出力を行う。

【0041】

図8は、本発明の一実施の形態による基板検査装置の動作を示すフローチャートである。まず、CPU100は、光学系ユニット20a,20bの移動を、光学系移動制御回路60へ指令する。光学系移動制御回路60は、CPU100からの指令に従って、コイル19へ電流を供給し、光学系ユニット20a,20bをそれぞれの走査領域が通過する位置の上空へ移動する(ステップ101)。ローラ11による基板1の移動に伴い、信号処理回路50は、CCDラインセンサー30からのディジタル信号を処理して、走査領域の基板1の欠陥を検出する(ステップ102)。

【0042】

次に、CPU100は、メモリ70を制御し、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、信号処理回路50が新たに検出した走査領域の基板1の欠陥のデータにより、メモリ70に記憶された同じ走査領域の基板1の欠陥のデータを更新する(ステップ103)。そして、CPU100は、基板毎に、メモリ100に記憶された複数の走査領域の基板1の欠陥のデータから、基板1枚分の欠陥のデータを作成する(ステップ104)。

【0043】

次に、CPU100は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定する(ステップ105)。この判定は、欠陥の大きさのランク別に行ってもよく、あるいは欠陥の大きさのランクに関わらずに基板1枚分の全欠陥を対象に行ってもよい。基板1枚分の欠陥の数が許容値以内であった場合、ステップ109へ進む。基板1枚分の欠陥の数が許容値を超えていた場合、CPU100は、通報装置80を制御して、ライン管理者又はライン制御設備へ、基板1枚分の欠陥の数が許容値を超えていた旨の通報を行う(ステップ106)。続いて、CPU100は、ライン管理者又はライン制御設備から入出力装置90へライン停止命令が入力されたかどうかを判定する(ステップ107)。ライン停止命令が入力されない場合、ステップ109へ進む。ライン停止命令が入力された場合、CPU100は、入出力装置90を制御して、欠陥のデータ及び判定結果の出力を行い(ステップ108)、処理をストップする。

【0044】

次に、CPU100は、入出力装置90を制御して、基板毎に、欠陥のデータ及び判定結果の出力を行う。(ステップ109)。欠陥のデータの出力は、例えば、欠陥の大きさ及び位置を示すマップを、モニタ用ディスプレイで表示し又プリンタで印刷し、あるいは、欠陥の大きさのランク別に、各走査領域の欠陥の数及び基板1枚分の欠陥の数を、モニタ用ディスプレイで表示し又プリンタで印刷して行う。続いて、CPU100は、全基板の検査が終了したかどうかを判定し(ステップ110)、終了していない場合はステップ101へ戻り、終了した場合は処理をストップする。

【0045】

以上説明した実施の形態によれば、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して(ステップ103)、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する(ステップ104)ことにより、基板1枚分の欠陥のデータを基板毎に得ることができるので、ライン内での基板の欠陥の検査をより迅速に行うことができる。

【0046】

さらに、以上説明した実施の形態によれば、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定する(ステップ105)ことにより、基板1枚分の欠陥の数が許容値を超える不具合が発生した場合、不具合を基板毎に早期に発見することができる。

【0047】

図9及び図10は、図1及び図2の校正用ステージの概略構成を示す図であり、図9は図1に対応した上面図を示し、図10は図2に示す校正ステージを左側から見た側面図を示す。校正ステージ61aは、図1に示すように、ステージ10の下側のメンテナンスエリア内であって、フレーム13,14の脚上に設置される。校正ステージ61aは、ベース61,68、調整ボルト62、ボールネジユニット63、サーボモータ64、サンプルホルダー65、標準粒子付基板66、可動ブロック67及び板バネ69から構成される。標準粒子付基板66は、サンプルホルダー65にセットされる。標準粒子付基板66はサンプルホルダー65に設けられた板ばね69により、保持される。サンプルホルダー65は、ボールネジユニット63の可動ブロック67上に設置され、サーボモータ64が回転することにより直線移動を行う。ボールネジユニット63は、基板移動方向と並行に設置することにより、可動ブロック67上のサンプルホルダー65も平行に移動することが可能となる。

【0048】

ボールネジユニット63は、ベース61上に固定されており、ベース61は3個の調整ボルト62によって、装置脚上に張られたベース68との隙間にて2方向に調整可能となっている。これによって、基板移動方向に移動中の基板1の表面と標準粒子付基板66の表面高さが同一となる様に高さ調整が可能である。

【0049】

光学系の校正作業は、オペレータが操作パネルを操作して検査モードを校正モードヘ切り替ることにより行なわれる。これにより、光学系ユニット20a、20bは−Y方向へ動作し、メンテナンスエリアヘ移動する。光学系ユニット20a、20bは、メンテナンスエリア内の標準粒子付基板66上の検査開始位置まで移動後、停止して、標準粒子付基板66の検査開始待機状態となる。校正用ステージ61aが検査エリア内の基板移動方向と同方向、同速度にてX方向へ移動を開始すると光学系ユニット20a、20bが標準粒子付基板66の走査を行う。校正用ステージ61a,61bのX方向への動作完了後、光学系ユニット20a、20bは次の走査準備を行うためY方向へ走査ピッチ分移動する。校正用ステージ61a,61bは検査開始位置までX方向へ戻り動作を行う。

【0050】

校正用ステージ61a,61bの検査開始位置までのX方向戻り動作完了後、校正用ステージ61a,61bが検査エリア内の基板移動方向と同方向、同速度にてX方向へ移動を行い光学系ユニット20a、20bが標準粒子付基板66の走査を行い、検査を完了する。この検査結果に基づきオペレータは、レーザパワーの確認、感度調整作業を行う。校正作業中は、製造ライン内に人が入り込む必要がないため、ライン可動中においてもこの校正作業を実施することが可能となる。なお、この実施の形態では、校正ステージ61a,61bの配置される箇所がメンテナンスエリアであり、基板1の移動するエリアが検査エリアである。

【0051】

本実施例では、メンテナンスエリアをフレーム端の1箇所の場合を説明したが、光学系ユニットがフレーム上に2基搭載の場合には、メンテナンスエリアをフレーム両端の2箇所に設けて、校正用ステージを設置することも可能である。この場合、1基の光学系ユニットは検査エリア内にて製造ラインを流れる基板の検査を行い。他の1基の光学系ユニットは校正作業を実施することも可能である。

【符号の説明】

【0052】

1 基板

2 搬入コンベア

3 搬出コンベア

10 ステージ

11 ローラ

12a,12b 開口

13,14 フレーム

15,17 ガイド

16 移動台

18 磁石板(リニアモータの固定子)

19 コイル(リニアモータの可動子)

20a,20b 光学系

21 レーザー光源

22 レンズ群

23,25 ミラー

26 レンズ

27 CCDラインセンサー

28 集光レンズ

29 結像レンズ

30 CCDラインセンサー

40 焦点調節制御回路

41 焦点調節機構

42 パルスモータ

43 カム

44 カムフォロア

50 信号処理回路

51 センサー

60 光学系移動制御回路

61a,61b 校正用ステージ

70 メモリ

80 通報装置

90 入出力装置

100 CPU

【技術分野】

【0001】

本発明は、表示用パネル等の製造に用いられるガラス基板やプラスチック基板等の欠陥をレーザ光を用いて検出するインライン基板検査装置の光学系校正方法及びインライン基板検査装置に係り、特にガラス基板やプラスチック基板等の製造ライン内や、それらを用いた表示用パネル基板の製造ライン内に組み込まれた検査装置の光学系の保守作業に好適なインライン基板検査装置の光学系校正方法及びインライン基板検査装置に関する。

【背景技術】

【0002】

表示用パネルとして用いられる液晶ディスプレイ装置のTFT(Thin Film Transistor)基板やカラーフィルタ基板、プラズマディスプレイパネル用基板、有機EL(Electroluminescence)表示パネル用基板等の製造は、フォトリソグラフィー技術により、ガラス基板やプラスチック基板等の基板上にパターンを形成して行われる。その際、基板に傷や異物等の欠陥が存在すると、パターンが良好に形成されず、不良の原因となる。このため、基板検査装置を用いて、基板の傷や異物等の欠陥の検査が行われている。

【0003】

基板検査装置は、レーザー光等の検査光を基板へ照射し、基板からの反射光又は散乱光を受光して、基板の傷や異物等の欠陥を検出するものである。検査光により基板を走査するため、基板全体の検査には時間が掛かる。そのため、従来は、ガラス基板やプラスチック基板等の製造ライン内や、それらを用いた表示用パネル基板の製造ライン内で、基板の欠陥をリアルタイムに検査している。このように製造ライン内で、リアルタイムに検査を行なう基板検査装置においては、光学系の定期的なレーザパワーの管理、検出感度の調整作業などの校正作業は不可欠となっている。従来、基板検査装置の光学系の校正作業は、検査ステージ上に標準粒子を塗布した基準サンプル基板を搭載することによって光学系の校正作業を実施していた。このような校正作業においては、光学系の校正作業実施のために、標準粒子付基板を検査ステージ上に作業者が人手で載せて行う必要があった。このように基準サンプル基板を搭載して校正を行なうものとして、特許文献1に記載のようなものが知られている。

【特許文献1】特開2003−59994号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のものは、半導体のウエハを検査する装置の管理方法に係る技術であり、複数の被検査サンプルを連続して測定している検査途中に、あらかじめセットされた標準サンプル専用カセットから自動的に標準サンプルを供給し、測定を行い、この標準サンプルの測定結果と校正基準・管理基準との照合を行い検査装置の管理を行うことを目的としている。

【0005】

表示用パネル用の基板はサイズがウエハに比べて非常に大型であるため、特許文献1に記載のもののように標準サンプルを用意してそれを専用カセットにセットし、検査装置内へ搭載しておくことは、非常に困難である。

【0006】

従って、従来の表示用パネル等の基板検査装置における光学系の校正作業は、基板を搬送するための検査ステージ上に標準粒子付基板を人手にて搭載し、その検査ステージを光学系直下へ移動して、光学系の校正作業を実施していた。このような作業は、基板が大型化することにより困難な作業となり、また、基準サンプルの取り扱い時、作業者に多大の負担がかかるようになった。さらに、このような方法においては、基板を搬送するための検査ステージを光学系の校正作業を実施する間、占有してしまうため、製造ラインを流れる基板を検査装置の上流にて停滞させてしまうこととなり、基板検査装置のリアルタイム性に支障を与えていた。

【0007】

この発明は、上述の点に鑑みなされたものであり、製造ライン内に組み込まれた検査装置の光学系の校正作業を製造ラインを停止させることなく実施できるインライン基板検査装置の光学系校正方法及びインライン基板検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るインライン基板検査装置の光学系校正方法の第1の特徴は、上流ラインから下流ラインヘ基板を順番に移動させながら、前記基板移動手段によって移動中の基板と直交する方向へ投光系及び受光系からなる光学系を移動させて検査光を照射すると共に前記基板からの反射光又は散乱光を受光し、受光した前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査するインライン基板検査方法において、前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。

この発明は、上流ラインから下流ラインヘ基板の受け渡しを行う機能を有する検査ステージもしくは搬送コンベア等の検査エリア以外の場所に光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とすることによって、光学系の校正作業を検査エリア外で実施可能となり、製造ラインを止めることなく校正作業を行なえるようにしたものである。

【0009】

本発明に係るインライン基板検査装置の光学系校正方法の第2の特徴は、上流ラインから下流ラインヘ基板を順番に移動させながら、投光系及び受光系を有する光学系を基板移動方向と直交する方向へ移動して、投光系からの基板移動方向と直交する方向に所定の幅を有する検査光により走査される基板の走査領域を基板毎に変更し、投光系から基板移動方向と直交する方向に所定の幅を有する検査光を基板へ照射し、受光系が受光した光の強度から、走査領域の基板の欠陥を検出し、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成するインライン基板検査方法において、前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。

この発明は、基板毎に異なった走査領域の欠陥のデータを取得し、その欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成し、インライン内での基板の欠陥の検査をより迅速に行なうようにしたインライン基板検査装置において、光学系の校正作業を実施するための校正作業(メンテナンス)エリアを設け、光学系の移動ストロークをこの校正作業エリアまで移動可能とすることによって、光学系の校正作業を検査エリア外で実施可能となり、製造ラインを止めることなく校正作業を行なえるようにしたものである。

【0010】

本発明に係るインライン基板検査装置の光学系校正方法の第3の特徴は、前記第1又は第2の特徴に記載のインライン基板検査方法において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことにある。実際の基板の移動と同じ状態で移動する標準粒子付基板を検査することによって光学系の校正作業を正確に行なうことができる。

【0011】

本発明に係るインライン基板検査装置の光学系校正方法の第4の特徴は、前記第3の特徴に記載のインライン基板検査方法において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことにある。標準粒子付基板の高さを検査エリア内の基板の高さに合わせることによって、校正作業を正確に行なうことができる。

【0012】

本発明に係るインライン基板検査装置の光学系校正方法の第5の特徴は、前記第2の特徴に記載のインライン基板検査方法において、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することにある。これは、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定しているので、基板1枚分の欠陥の数が許容値を超える不具合が発生した場合、不具合を基板毎に早期に発見することができる。

【0013】

本発明に係るインライン基板検査装置の第1の特徴は、上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、前記光学系を前記基板の移動方向と直交する方向へ移動させて前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査する検査手段とからなるインライン基板検査装置において、前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第1の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0014】

本発明に係るインライン基板検査装置の第2の特徴は、上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、前記光学系を基板移動方向と直交する方向へ移動して、前記投光系からの検査光により走査される基板の走査領域を基板毎に変更する光学系移動手段と、前記受光系が受光した光の強度から、走査領域の基板の欠陥を検出する処理手段と、前記処理手段が検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶する記憶手段と、前記記憶手段を制御し、基板毎に、前記処理手段が新たに検出した走査領域の基板の欠陥のデータにより、前記記憶手段に記憶された同じ走査領域の基板の欠陥のデータを更新して、前記記憶手段に記憶された複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する制御手段とからなるインライン基板検査装置において、前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第2の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0015】

本発明に係るインライン基板検査装置の第3の特徴は、前記第1又は第2の特徴に記載のインライン基板検査装置において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことにある。これは、前記インライン基板検査装置の校正方法の第3の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0016】

本発明に係るインライン基板検査装置の第4の特徴は、前記第3の特徴に記載のインライン基板検査装置において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことにある。これは、前記インライン基板検査装置の校正方法の第4の特徴に記載のものを実現したインライン基板検査装置の発明である。

【0017】

本発明に係るインライン基板検査装置の第5の特徴は、前記第2の特徴に記載のインライン基板検査装置において、前記制御手段は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することにある。これは、前記インライン基板検査装置の校正方法の第5の特徴に記載のものを実現したインライン基板検査装置の発明である。

【発明の効果】

【0018】

本発明によれば、製造ライン内に組み込まれたインライン基板検査装置の光学系の校正作業を製造ラインを停止させることなく実施できるという効果がある。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施の形態による基板検査装置の上面図である。

【図2】本発明の一実施の形態による基板検査装置の側面図である。

【図3】ステージの上面図である。

【図4】光学系移動機構を示す一部断面側面図である。

【図5】光学系及び制御系の概略構成を示す図である。

【図6】光学系の投光系及び受光系を示す斜視図である。

【図7】基板の走査領域を示す図である。

【図8】本発明の一実施の形態による基板検査装置の動作を示すフローチャートである。

【図9】図1及び図2の校正用ステージの概略構成を示す図であり、図1に対応した上面図である。

【図10】校正用ステージの概略構成を示す図であり、図2に示す校正ステージを左側から見た側面図である。

【発明を実施するための形態】

【0020】

図1は本発明の一実施の形態による基板検査装置の上面図、図2は本発明の一実施の形態による基板検査装置の側面図である。本実施の形態は、検査光が基板の欠陥により散乱された散乱光から基板の欠陥を検出する基板検査装置の例を示している。基板検査装置は、ステージ10、ローラ11、フレーム13,14、光学系移動機構、光学系ユニット20a,20b、焦点調節機構41、センサー51、校正用ステージ61a,61b及び制御系を含んで構成される。なお、以下に説明する実施の形態におけるXY方向は例示であって、X方向とY方向とを入れ替えてもよい。

【0021】

図1及び図2において、検査対象である複数の基板1は、ライン内において、搬入コンベア2により基板検査装置へ順番に搬入され、検査後、搬出コンベア3により基板検査装置から順番に搬出される。ステージ10は、搬入コンベア2から各基板1を受け取る。図3は、ステージを上側から見た上面図である。図3に示すように、ステージ10の両端部にそれぞれ直線状に設けられたローラ11は、図3に破線で示した各基板1の裏面の周辺部に接触しながら回転して、各基板1を矢印で示す基板移動方向(X方向)へ順番に移動させる。ステージ10の上面には、図示しない複数のエア吹き出し口が設けられている。これらの複数のエア吹き出し口は、ローラ11により移動される各基板1の裏面に対してエアを吹き付るようになっている。各基板1の中央部に吹き付けられるエアの働きによって、各基板1は撓むことなく浮上され、X方向に順番に移動する。

【0022】

図1及び図2に示すように、ローラ11によってX方向に移動される基板1の上方(図1の図面奥行き方向の手前側、図2の上側)には、基板1の基板移動方向(X方向)と直交する方向(Y方向)の幅以上に渡って伸びるフレーム13,14が設置される。このフレーム13,14には、光学系ユニット20a,20bをY方向に移動させる光学系移動機構が搭載される。なお、本実施の形態では、2つの光学系ユニット20a,20bが設けられているが、光学系の数はこれに限らず、1つ又は3つ以上の光学系を設けてもよい。

【0023】

図4は、2つの光学系をY方向に移動させる光学系移動機構の概略構成を示す一部断面側面図である。光学系移動機構は、ガイド15,17、移動台16、並びに磁石板18及びコイル19から成るリニアモータを含んで構成される。断面形状が略L字型のフレーム13,14には、図4の図面奥行き方向(Y方向)へ伸びるガイド15が2つの光学系ユニット20a,20bを挟むように設けられている。それぞれのガイド15の上側には、移動台16の収納部16cが搭載される。

【0024】

移動台16は、光学系ユニット20a,20bを収納する凹形の収納部16cと、この収納部16cの上端部から水平方向に伸びるアーム部16dとから構成される。収納部16cには、後述する焦点調節機構41を介して、光学系ユニット20a,20bが収納搭載される。フレーム13の上面部両側には、図4の図面奥行き方向(Y方向)へ伸びるガイド17が設けられている。それぞれのガイド17の上側には、移動台16のアーム部16dが搭載される。

【0025】

フレーム13上面部中央には、リニアモータの固定子である磁石板18が取り付けられている。移動台16のアーム部16dの下側には、リニアモータの可動子であるコイル19が取り付けられている。後述する光学系移動制御回路60からコイル19へ電流を流すと、コイル19の電流と磁石板18の磁界とから、フレミングの左手の法則によって、コイル19に推力(ローレンツ力)が働き、移動台16がガイド15及びガイド17に沿って移動し、光学系ユニット20a,20bが基板移動方向(X方向)と直交する図面奥行き方向(Y方向)へ移動制御される。

【0026】

図5は、光学系及び制御系の概略構成を示す図である。光学系ユニット20a,20bは、検査光を基板1へ照射する投光系、基板1からの反射光を検出する反射光検出系、及び基板1からの散乱光を受光する受光系を含んで構成される。また、制御系は、焦点調節制御回路40、信号処理回路50、光学系移動制御回路60、メモリ70、通報装置80、入出力装置90及びCPU100を含んで構成される。

【0027】

図6は、光学系の投光系及び受光系の概略構成を示す斜視図である。投光系は、レーザー光源21、レンズ群22及びミラー23を含んで構成される。レーザー光源21は、検査光となるレーザー光を発生する。レンズ群22は、レーザー光源21から発生された検査光を集光し、集光した検査光を基板移動方向(X方向)と直交する方向(Y方向)へ広げ、広げた検査光を基板移動方向(X方向)に集束させる。ミラー23は、レンズ群22によって集光された検査光を、基板1の表面に斜めに照射する。基板1の表面に照射された検査光は、基板1の表面上において、基板移動方向(X方向)に集束し、基板移動方向(X方向)と直交する方向(Y方向)に所定の幅を持った長尺状の検査光となる。基板1が基板移動方向(X方向)へ移動することにより、投光系から照射された所定の幅の検査光が基板1を走査することとなり、走査領域の欠陥の検査が行われる。

【0028】

基板1の表面に傷や異物等の欠陥が存在しない場合は、基板1の表面に斜めに照射された検査光の一部は基板1の表面で反射し、残りの検査光は基板1の内部を透過して基板1の裏面から射出する。基板1の表面に傷や異物等の欠陥がある場合は、基板1の表面に照射された検査光の中で基板表面の傷や異物等の欠陥に照射された光は散乱光して散乱し、以外の箇所に照射した光は前述と同様に、一部は表面で反射し、残りは透過する。

【0029】

図5において、反射光検出系は、ミラー25、レンズ26、及びCCDラインセンサー27を含んで構成される。基板1の表面からの反射光は、ミラー25を介してレンズ26に入射する。レンズ26は、基板1からの反射光を集束させ、CCDラインセンサー27の受光面に結像させる。

【0030】

このとき、CCDラインセンサー27の受光面における反射光の受光位置は、基板1の表面の高さによって変化する。図5に示す基板1の表面の高さを基準としたとき、基板1の表面の高さが基準より低い場合、基板1の表面で検査光が照射及び反射される位置が図面の左側へ移動し、CCDラインセンサー27の受光面における反射光の受光位置が図面の右側へ移動する。逆に、基板1の表面の高さが基準より高い場合、基板1の表面で検査光が照射及び反射される位置が図面の右側へ移動し、CCDラインセンサー27の受光面における反射光の受光位置が図面の左側へ移動する。

【0031】

CCDラインセンサー27は、受光面で受光した反射光の強度に応じた検出信号を、焦点調節制御回路40へ出力する。焦点調節制御回路40は、CPU100からの指令に従って、CCDラインセンサー27の検出信号に基づき、基板1の表面からの反射光がCCDラインセンサー27の受光面の中心位置で受光される様に、焦点調節機構41を駆動して光学系ユニット20a,20bを移動する。焦点調節機構41は、パルスモータ42、カム43、及びカムフォロア44を含んで構成される。パルスモータ42の回転軸には、偏心したカム43が取り付けられており、光学系ユニット20a,20bには、カムフォロア44が取り付けられている。焦点調節制御回路41からパルスモータ42へ駆動パルスを供給することにより、パルスモータ42が駆動されてカム43が回転し、光学系ユニット20a,20bが上下に移動されて、光学系ユニット20a,20bの焦点位置が制御される。

【0032】

図6において、受光系は、集光レンズ28、結像レンズ29、及びCCDラインセンサー30を含んで構成される。集光レンズ28は、基板1からの散乱光を集光し、結像レンズ29は、集光レンズ28で集光された散乱光をCCDラインセンサー30の受光面に結像させる。図5において、CCDラインセンサー30は、受光面で受光した散乱光の強度に応じた検出信号をディジタル信号に変換して、信号処理回路50へ出力する。

【0033】

図1及び図3において、ステージ10には、光学系ユニット20aの投光系からの検査光が照射される領域に、複数の開口12aが設けられ、光学系ユニット20bの投光系からの検査光が照射される領域に、複数の開口12bが設けられている。開口12aと開口12bは、基板移動方向(X方向)と直交する方向(Y方向)において、光学系ユニット20a,20bの投光系からの検査光の幅以上の長さを有し、異なった位置に交互に設けられている。図4において、光学系ユニット20aの投光系から照射され、基板1の内部へ透過して基板1の裏面から射出された検査光は、開口12aを通ってステージ10の下方へ進み、光学系ユニット20aの反射光検出系及び受光系で受光されない。光学系ユニット20bの投光系から照射され、基板1の内部へ透過して基板1の裏面から射出された検査光も、同様に、開口12bを通ってステージ10の下方へ進み、光学系ユニット20bの反射光検出系及び受光系で受光されない。

【0034】

図5において、光学系移動制御回路60は、CPU100からの指令に従って、コイル19へ電流を供給し、光学系ユニット20a,20bを基板移動方向(X方向)と直交する方向(Y方向)へ移動して、光学系ユニット20a,20bの投光系からの所定の幅の検査光により走査される基板1の走査領域を基板毎に変更する。

【0035】

図7は、基板の走査領域を示す図である。本実施の形態は、基板1の検査領域を44個の走査領域に分割し、2つの光学系ユニット20a,20bを用いて、それぞれ22回ずつの走査を行う例を示している。なお、走査領域の数及び走査回数は、これに限らず、基板の大きさや光学系の数に応じて適宜決定される。

【0036】

図7において、基板1の周辺部の領域NSは、ローラ11が接触する検査対象外の領域であり、領域SA1〜SA22,SB1〜SB22は、光学系ユニット20a,20bの走査領域である。本実施の形態では、まず、1枚目の基板1が後述するセンサー51の下方へ達する前に、光学系ユニット20aを走査領域SA1が通過する位置の上空へ移動し、光学系ユニット20bを走査領域SB1が通過する位置の上空へ移動する。そして、1枚目の基板1について、光学系ユニット20aの投光系からの検査光によって、走査領域SA1の走査が行なわれ、光学系ユニット20bの投光系からの検査光によって、走査領域SB1の走査が行なわれる。

【0037】

1枚目の基板の走査が終了した後、2枚目の基板1が後述するセンサー51の下方へ達する前に、光学系ユニット20aを走査領域SA2が通過する位置の上空へ移動し、光学系ユニット20bを走査領域SB2が通過する位置の上空へ移動する。そして、2枚目の基板1について、光学系ユニット20aの投光系からの検査光により、走査領域SA2の走査を行い、光学系ユニット20bの投光系からの検査光により、走査領域SB2の走査を行う。以後、これらの動作を繰り返し、22枚目の基板1について、光学系ユニット20aの投光系からの検査光により、走査領域SA22の走査を行い、光学系ユニット20bの投光系からの検査光により、走査領域SB22の走査を行う。

【0038】

22枚目の基板1の走査が終了した後は、初めに戻り、23枚目〜44枚目の基板1の走査を、1枚目〜22枚目の基板1の走査と同様に行ってもよい。あるいは、23枚目の基板1の走査を22枚目の基板1の走査と同様に行った後、光学系ユニット20a,20bを逆方向へ移動して、24枚目〜44枚目の基板1の走査を、21枚目〜1枚目の基板1の走査と同様に行ってもよい。45枚目以降の基板1の走査も同様である。

【0039】

図1及び図2において、センサー51は、ローラ11により移動される基板1の基板移動方向側の縁を検出し、検出信号を図5の信号処理回路50へ出力する。図5において、信号処理回路50は、CCDラインセンサー30からのディジタル信号を処理して、走査領域の基板1の欠陥を、予め定めた大きさのランク別に検出し、検出した欠陥の走査領域内での基板移動方向(X方向)と直交する方向(Y方向)の位置を検出する。信号処理回路50は、また、センサー51から検出信号を入力してからの経過時間に基づき、検出した欠陥の基板移動方向(X方向)の位置を検出する。信号処理回路50は、検出した欠陥のデータを、CPU100へ出力する。

【0040】

図5において、メモリ70は、CPU100の制御により、信号処理回路50が検出した走査領域の基板1の欠陥のデータを、走査領域毎に記憶する。通報装置80は、CPU100の制御により、後述する通報を行う。入出力装置90は、後述するライン停止命令を入力し、また、CPU100の制御により、欠陥のデータ及び後述する判定結果の出力を行う。

【0041】

図8は、本発明の一実施の形態による基板検査装置の動作を示すフローチャートである。まず、CPU100は、光学系ユニット20a,20bの移動を、光学系移動制御回路60へ指令する。光学系移動制御回路60は、CPU100からの指令に従って、コイル19へ電流を供給し、光学系ユニット20a,20bをそれぞれの走査領域が通過する位置の上空へ移動する(ステップ101)。ローラ11による基板1の移動に伴い、信号処理回路50は、CCDラインセンサー30からのディジタル信号を処理して、走査領域の基板1の欠陥を検出する(ステップ102)。

【0042】

次に、CPU100は、メモリ70を制御し、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、信号処理回路50が新たに検出した走査領域の基板1の欠陥のデータにより、メモリ70に記憶された同じ走査領域の基板1の欠陥のデータを更新する(ステップ103)。そして、CPU100は、基板毎に、メモリ100に記憶された複数の走査領域の基板1の欠陥のデータから、基板1枚分の欠陥のデータを作成する(ステップ104)。

【0043】

次に、CPU100は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定する(ステップ105)。この判定は、欠陥の大きさのランク別に行ってもよく、あるいは欠陥の大きさのランクに関わらずに基板1枚分の全欠陥を対象に行ってもよい。基板1枚分の欠陥の数が許容値以内であった場合、ステップ109へ進む。基板1枚分の欠陥の数が許容値を超えていた場合、CPU100は、通報装置80を制御して、ライン管理者又はライン制御設備へ、基板1枚分の欠陥の数が許容値を超えていた旨の通報を行う(ステップ106)。続いて、CPU100は、ライン管理者又はライン制御設備から入出力装置90へライン停止命令が入力されたかどうかを判定する(ステップ107)。ライン停止命令が入力されない場合、ステップ109へ進む。ライン停止命令が入力された場合、CPU100は、入出力装置90を制御して、欠陥のデータ及び判定結果の出力を行い(ステップ108)、処理をストップする。

【0044】

次に、CPU100は、入出力装置90を制御して、基板毎に、欠陥のデータ及び判定結果の出力を行う。(ステップ109)。欠陥のデータの出力は、例えば、欠陥の大きさ及び位置を示すマップを、モニタ用ディスプレイで表示し又プリンタで印刷し、あるいは、欠陥の大きさのランク別に、各走査領域の欠陥の数及び基板1枚分の欠陥の数を、モニタ用ディスプレイで表示し又プリンタで印刷して行う。続いて、CPU100は、全基板の検査が終了したかどうかを判定し(ステップ110)、終了していない場合はステップ101へ戻り、終了した場合は処理をストップする。

【0045】

以上説明した実施の形態によれば、検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して(ステップ103)、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する(ステップ104)ことにより、基板1枚分の欠陥のデータを基板毎に得ることができるので、ライン内での基板の欠陥の検査をより迅速に行うことができる。

【0046】

さらに、以上説明した実施の形態によれば、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定する(ステップ105)ことにより、基板1枚分の欠陥の数が許容値を超える不具合が発生した場合、不具合を基板毎に早期に発見することができる。

【0047】

図9及び図10は、図1及び図2の校正用ステージの概略構成を示す図であり、図9は図1に対応した上面図を示し、図10は図2に示す校正ステージを左側から見た側面図を示す。校正ステージ61aは、図1に示すように、ステージ10の下側のメンテナンスエリア内であって、フレーム13,14の脚上に設置される。校正ステージ61aは、ベース61,68、調整ボルト62、ボールネジユニット63、サーボモータ64、サンプルホルダー65、標準粒子付基板66、可動ブロック67及び板バネ69から構成される。標準粒子付基板66は、サンプルホルダー65にセットされる。標準粒子付基板66はサンプルホルダー65に設けられた板ばね69により、保持される。サンプルホルダー65は、ボールネジユニット63の可動ブロック67上に設置され、サーボモータ64が回転することにより直線移動を行う。ボールネジユニット63は、基板移動方向と並行に設置することにより、可動ブロック67上のサンプルホルダー65も平行に移動することが可能となる。

【0048】

ボールネジユニット63は、ベース61上に固定されており、ベース61は3個の調整ボルト62によって、装置脚上に張られたベース68との隙間にて2方向に調整可能となっている。これによって、基板移動方向に移動中の基板1の表面と標準粒子付基板66の表面高さが同一となる様に高さ調整が可能である。

【0049】

光学系の校正作業は、オペレータが操作パネルを操作して検査モードを校正モードヘ切り替ることにより行なわれる。これにより、光学系ユニット20a、20bは−Y方向へ動作し、メンテナンスエリアヘ移動する。光学系ユニット20a、20bは、メンテナンスエリア内の標準粒子付基板66上の検査開始位置まで移動後、停止して、標準粒子付基板66の検査開始待機状態となる。校正用ステージ61aが検査エリア内の基板移動方向と同方向、同速度にてX方向へ移動を開始すると光学系ユニット20a、20bが標準粒子付基板66の走査を行う。校正用ステージ61a,61bのX方向への動作完了後、光学系ユニット20a、20bは次の走査準備を行うためY方向へ走査ピッチ分移動する。校正用ステージ61a,61bは検査開始位置までX方向へ戻り動作を行う。

【0050】

校正用ステージ61a,61bの検査開始位置までのX方向戻り動作完了後、校正用ステージ61a,61bが検査エリア内の基板移動方向と同方向、同速度にてX方向へ移動を行い光学系ユニット20a、20bが標準粒子付基板66の走査を行い、検査を完了する。この検査結果に基づきオペレータは、レーザパワーの確認、感度調整作業を行う。校正作業中は、製造ライン内に人が入り込む必要がないため、ライン可動中においてもこの校正作業を実施することが可能となる。なお、この実施の形態では、校正ステージ61a,61bの配置される箇所がメンテナンスエリアであり、基板1の移動するエリアが検査エリアである。

【0051】

本実施例では、メンテナンスエリアをフレーム端の1箇所の場合を説明したが、光学系ユニットがフレーム上に2基搭載の場合には、メンテナンスエリアをフレーム両端の2箇所に設けて、校正用ステージを設置することも可能である。この場合、1基の光学系ユニットは検査エリア内にて製造ラインを流れる基板の検査を行い。他の1基の光学系ユニットは校正作業を実施することも可能である。

【符号の説明】

【0052】

1 基板

2 搬入コンベア

3 搬出コンベア

10 ステージ

11 ローラ

12a,12b 開口

13,14 フレーム

15,17 ガイド

16 移動台

18 磁石板(リニアモータの固定子)

19 コイル(リニアモータの可動子)

20a,20b 光学系

21 レーザー光源

22 レンズ群

23,25 ミラー

26 レンズ

27 CCDラインセンサー

28 集光レンズ

29 結像レンズ

30 CCDラインセンサー

40 焦点調節制御回路

41 焦点調節機構

42 パルスモータ

43 カム

44 カムフォロア

50 信号処理回路

51 センサー

60 光学系移動制御回路

61a,61b 校正用ステージ

70 メモリ

80 通報装置

90 入出力装置

100 CPU

【特許請求の範囲】

【請求項1】

上流ラインから下流ラインヘ基板を順番に移動させながら、

前記基板移動手段によって移動中の基板と直交する方向へ投光系及び受光系からなる光学系を移動させて検査光を照射すると共に前記基板からの反射光又は散乱光を受光し、

受光した前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査するインライン基板検査装置の光学系校正方法において、

前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項2】

上流ラインから下流ラインヘ基板を順番に移動させながら、

投光系及び受光系を有する光学系を基板移動方向と直交する方向へ移動して、投光系からの基板移動方向と直交する方向に所定の幅を有する検査光により走査される基板の走査領域を基板毎に変更し、

投光系から基板移動方向と直交する方向に所定の幅を有する検査光を基板へ照射し、

受光系が受光した光の強度から、走査領域の基板の欠陥を検出し、

検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、

基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成するインライン基板検査装置の光学系校正方法において、

前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項3】

請求項1又は2に記載のインライン基板検査装置の光学系校正方法において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項4】

請求項3に記載のインライン基板検査装置の光学系校正方法において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項5】

請求項2に記載のインライン基板検査装置の光学系校正方法において、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することを特徴とするインライン基板検査装置の光学系校正方法。

【請求項6】

上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、

前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、

前記光学系を前記基板の移動方向と直交する方向へ移動させて前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査する検査手段とからなるインライン基板検査装置において、

前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置。

【請求項7】

上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、

前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、

前記光学系を基板移動方向と直交する方向へ移動して、前記投光系からの検査光により走査される基板の走査領域を基板毎に変更する光学系移動手段と、

前記受光系が受光した光の強度から、走査領域の基板の欠陥を検出する処理手段と、

前記処理手段が検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶する記憶手段と、

前記記憶手段を制御し、基板毎に、前記処理手段が新たに検出した走査領域の基板の欠陥のデータにより、前記記憶手段に記憶された同じ走査領域の基板の欠陥のデータを更新して、前記記憶手段に記憶された複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する制御手段とからなるインライン基板検査装置において、

前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置。

【請求項8】

請求項6又は7に記載のインライン基板検査装置において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことを特徴とするインライン基板検査装置。

【請求項9】

請求項8に記載のインライン基板検査装置において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことを特徴とするインライン基板検査装置。

【請求項10】

請求項7に記載のインライン基板検査装置において、前記制御手段は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することを特徴とするインライン基板検査装置。

【請求項1】

上流ラインから下流ラインヘ基板を順番に移動させながら、

前記基板移動手段によって移動中の基板と直交する方向へ投光系及び受光系からなる光学系を移動させて検査光を照射すると共に前記基板からの反射光又は散乱光を受光し、

受光した前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査するインライン基板検査装置の光学系校正方法において、

前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項2】

上流ラインから下流ラインヘ基板を順番に移動させながら、

投光系及び受光系を有する光学系を基板移動方向と直交する方向へ移動して、投光系からの基板移動方向と直交する方向に所定の幅を有する検査光により走査される基板の走査領域を基板毎に変更し、

投光系から基板移動方向と直交する方向に所定の幅を有する検査光を基板へ照射し、

受光系が受光した光の強度から、走査領域の基板の欠陥を検出し、

検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶し、

基板毎に、新たに検出した走査領域の基板の欠陥のデータにより、記憶された同じ走査領域の基板の欠陥のデータを更新して、複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成するインライン基板検査装置の光学系校正方法において、

前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項3】

請求項1又は2に記載のインライン基板検査装置の光学系校正方法において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項4】

請求項3に記載のインライン基板検査装置の光学系校正方法において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことを特徴とするインライン基板検査装置の光学系校正方法。

【請求項5】

請求項2に記載のインライン基板検査装置の光学系校正方法において、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することを特徴とするインライン基板検査装置の光学系校正方法。

【請求項6】

上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、

前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、

前記光学系を前記基板の移動方向と直交する方向へ移動させて前記基板からの反射光又は散乱光に基づいて前記基板の欠陥を検査する検査手段とからなるインライン基板検査装置において、

前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置。

【請求項7】

上流ラインから下流ラインヘ基板を順番に移動させる基板移動手段と、

前記基板移動手段によって移動中の基板に対して検査光を照射する投光系、及び前記基板からの反射光又は散乱光を受光する受光系を有する光学系と、

前記光学系を基板移動方向と直交する方向へ移動して、前記投光系からの検査光により走査される基板の走査領域を基板毎に変更する光学系移動手段と、

前記受光系が受光した光の強度から、走査領域の基板の欠陥を検出する処理手段と、

前記処理手段が検出した走査領域の基板の欠陥のデータを、走査領域毎に記憶する記憶手段と、

前記記憶手段を制御し、基板毎に、前記処理手段が新たに検出した走査領域の基板の欠陥のデータにより、前記記憶手段に記憶された同じ走査領域の基板の欠陥のデータを更新して、前記記憶手段に記憶された複数の走査領域の基板の欠陥のデータから、基板1枚分の欠陥のデータを作成する制御手段とからなるインライン基板検査装置において、

前記検査手段によって前記基板の検査が行なわれる検査エリア以外の場所に校正作業エリアを設け、前記光学系を前記校正作業エリアに移動可能として、前記基板の移動中に前記光学系の校正作業を前記校正作業エリアで行なうようにしたことを特徴とするインライン基板検査装置。

【請求項8】

請求項6又は7に記載のインライン基板検査装置において、前記基板の移動方向と同方向及び同速度にて移動する標準粒子付基板を前記校正作業エリア内に設け、前記光学系を前記校正作業エリアに移動して、前記基板の移動中に前記標準粒子付基板を検査することによって前記光学系の校正作業を行なうようにしたことを特徴とするインライン基板検査装置。

【請求項9】

請求項8に記載のインライン基板検査装置において、前記標準粒子付基板を前記検査エリア内の基板の高さに合わせる高さ調整手段を備えたことを特徴とするインライン基板検査装置。

【請求項10】

請求項7に記載のインライン基板検査装置において、前記制御手段は、作成した基板1枚分の欠陥のデータに基づき、基板毎に、基板1枚分の欠陥の数が許容値以内かどうかを判定することを特徴とするインライン基板検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−75401(P2011−75401A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227070(P2009−227070)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]