インライン式成膜装置及び磁気記録媒体の製造方法

【課題】キャリアからの基板の脱落を防止すると共に、キャリアを高速で搬送することができるインライン式成膜装置を提供する。

【解決手段】第1の支持部材41の熱膨張による水平方向の伸びに応じて、この第1の支持部材41が支持台40の取付面S1に沿った方向に変位可能に支持され、第2の支持部材42の熱膨張による水平方向の伸びに応じて、この第2の支持部材42が第1の支持部材42の取付面S2に沿って、第1の支持部材41の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持され、ホルダ3の熱膨張による鉛直方向の伸びに応じて、このホルダ3が第3の支持部材43の取付面S3に沿って、第1及び第2の支持部材41,42の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されている。

【解決手段】第1の支持部材41の熱膨張による水平方向の伸びに応じて、この第1の支持部材41が支持台40の取付面S1に沿った方向に変位可能に支持され、第2の支持部材42の熱膨張による水平方向の伸びに応じて、この第2の支持部材42が第1の支持部材42の取付面S2に沿って、第1の支持部材41の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持され、ホルダ3の熱膨張による鉛直方向の伸びに応じて、このホルダ3が第3の支持部材43の取付面S3に沿って、第1及び第2の支持部材41,42の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のチャンバの間で成膜対象となる基板を順次搬送させながら成膜等の処理を行うインライン式成膜装置、並びにそのようなインライン式成膜装置を用いた磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、可撓性ディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特に、HDD(ハードディスクドライブ)では、MRヘッドやPRML技術などの導入以来、面記録密度の上昇は更に激しさを増し、さらに、近年ではGMRヘッドやTuMRヘッドなども導入され、1年に約1.5倍ものペースで面記録密度が増加を続けている。

【0003】

一方、HDDの磁気記録方式として、いわゆる垂直磁気記録方式が従来の面内磁気記録方式(磁化方向が基板面に平行な記録方式)に代わる技術として、近年急速に利用が広まっている。この垂直磁気記録方式では、情報を記録する記録層の結晶粒子が基板に対して垂直方向に磁化容易軸を持っている。磁化容易軸とは、磁化の向き易い方向を意味し、一般的に用いられているCo合金の場合、Coのhcp構造の(0001)面の法線に平行な軸(c軸)である。垂直磁気記録方式は、このような磁性結晶粒子の磁化容易軸が垂直方向にあることにより、高記録密度が進んだ際にも、記録ビット間の反磁界の影響が小さく、静磁気的にも安定しているという特徴がある。

【0004】

垂直磁気記録媒体は、非磁性基板上に下地層、中間層(配向制御層)、記録磁性層、保護層の順に成膜されるのが一般的である。また、保護層まで成膜した上で、表面に潤滑膜を塗布形成する場合が多い。また、多くの場合、軟磁性裏打ち層と呼ばれる磁性膜が下地層の下に設けられている。下地層や中間層は、記録磁性層の特性をより高める目的で形成される。具体的には、記録磁性層の結晶配向を整えると同時に、磁性結晶の形状を制御する働きがある。

【0005】

上述した磁気記録媒体は、主にスパッタリング法を用いて形成された複数の薄膜を積層して構成されている。このため、磁気記録媒体は、このような磁気記録媒体を構成する各薄膜を成膜する複数のチャンバ(処理装置)を、ゲートバルブを介して一列に接続したインライン式成膜装置を用いて製造されるのが一般的である。ここで、各チャンバは、一対の電極を有する反応容器と、反応容器内にガスを導入するガス導入管と、反応容器内のガスを排気する真空ポンプ等を有して構成される。このインライン式成膜装置では、処理対象となる基板が、各チャンバ内に順次搬送され、各チャンバ内で所定の薄膜が成膜される。したがって、インライン式成膜装置では、基板を一巡させることにより、基板上にチャンバの数に応じた数の薄膜を成膜することができる(例えば、特許文献1を参照。)。

【0006】

ところで、このようなインライン式成膜装置を用いて磁気記録媒体を製造する際に最も多く発生するトラブルとしては、反応容器内で被処理基板を保持するキャリアからの被処理基板の落下が挙げられる。具体的に、インライン式成膜装置では、被処理基板を保持するホルダが取り付けられたキャリアを複数のチャンバの間で順次搬送させながら、被処理基板に対して成膜等の処理を行うが、搬送中にキャリアから被処理基板が落下して、装置を停止させてしまうといったトラブルが発生することがあった。

【0007】

具体的に、従来のインライン式成膜装置に用いられるキャリアは、例えば図13に示すように、支持台300の上部にホルダ301が取り付けられた構造を有している。ホルダ301は、被処理基板W’を内側に配置する孔部302と、この孔部302の周囲に弾性変形可能に取り付けられた複数の支持アーム303とを有して、これら複数の支持アーム303に被処理基板W’の外周部を当接させながら、各支持アーム303の内側に嵌め込まれた基板W’を着脱自在に保持することが可能となっている。

【0008】

ここで、磁気記録媒体の製造時には、チャンバ内での放電や加熱によって、キャリアの温度が徐々に高まり、最終的に250℃以上になる。このとき、キャリアの熱膨張によって、上記ホルダ301における支持アーム303と被処理基板W’との支持位置が1mm程度変位する。インライン式成膜装置では、このような変位が生じると、ロボットによりホルダ301から基板W’を取り外す際に、ホルダ301から被処理基板W’が脱落してしまうことがあった。

【0009】

このため、従来のインライン式成膜装置では、このような熱膨張による変形を見込んで、ハンドリング位置の調整を行っているものの、ハンドリング位置でのずれを0.1mm程度に抑えなければならず、作業者の熟練が必要となっている。すなわち、作業者は、上述した変位を予測しながら位置合わせを行わなければならず、位置合わせ後もキャリアの温度が高まるのを待ちながら監視を続ける必要があった。

【0010】

さらに、インライン式成膜装置を用いた磁気記録媒体の製造では、生産能力を高めるために、キャリアを軽量化し、このキャリアの搬送速度を高めることが求められる。

【0011】

インライン式成膜装置において、上述したキャリアから基板が落下するといったトラブルが発生した場合には、先ず、反応容器内を大気圧の状態にしてから反応容器を開放し、落下した基板を反応容器から取り出した後、再び反応容器内を減圧してから装置を再稼働する。ここで、反応容器から基板を取り出すまでの作業は数分で終了するものの、その後に反応容器を減圧して装置を再稼働するまでに数時間程度の時間を要するため、磁気記録媒体の生産性が低下するといった問題が発生してしまう。特に、磁気記録媒体を構成する薄膜には、より高い結晶性が要求されるために、反応容器内のベースプレッシャー(最高到達真空度)をより高真空側とし、不純物が少ない環境下で成膜を行う必要がある。したがって、反応容器を減圧するのに要する時間も必然的に長くなる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−274142号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような従来の事情に鑑みて提案されたものであり、キャリアからの基板の脱落を防止すると共に、キャリアを高速で搬送することによって、生産効率の更なる向上を可能としたインライン式成膜装置、並びにそのようなインライン式成膜装置を用いた磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、以下の手段を提供する。

(1) 成膜処理を行う複数のチャンバと、

前記複数のチャンバ内で成膜対象となる基板を保持するホルダが取り付けられたキャリアと、

前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、

前記キャリアは、支持台と、前記支持台に取り付けられた第1の支持部材と、前記第1の支持部材に取り付けられた第2の支持部材と、前記第2の支持部材に取り付けられた第3の支持部材とを有して、前記第3の支持部材に前記ホルダが取り付けられた構造を有し、

前記第1の支持部材の熱膨張による水平方向の伸びに応じて、この第1の支持部材が前記支持台の取付面に沿った方向に変位可能に支持され、

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿った方向に変位可能に支持され、

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿った方向に変位可能に支持され、

前記第1の支持部材と前記第2の支持部材と前記第3の支持部材と前記ホルダとのうち、何れかの部材による水平方向及び/又は鉛直方向の伸びを打ち消す方向に他の部材が変位可能に支持されていることを特徴とするインライン式成膜装置。

(2) 前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿って、前記第1の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)に記載のインライン式成膜装置。

(3) 前記ホルダの熱膨張による水平方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)に記載のインライン式成膜装置。

(4) 前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)〜(3)の何れか一項に記載のインライン式成膜装置。

(5) 前記支持台に対する前記第1の支持部材の取付面に沿った方向及び前記第1の支持部材に対する前記第2の支持部材の取付面に沿った方向が水平方向であり、

前記第3の支持部材に対する前記ホルダの取付面に沿った方向が鉛直方向又は水平方向と交差する方向であることを特徴とする前項(1)〜(4)の何れか一項に記載のインライン式成膜装置。

(6) 前記第2の支持部材は、前記第1の支持部材よりも熱膨張による変位が大きく、前記ホルダは、前記第2の支持部材よりも熱膨張による変位が大きいことを特徴とする前項(1)〜(5)の何れか一項に記載のインライン式成膜装置。

(7) 前記第3の支持部材は、前記第1及び第2の支持部材よりも熱膨張率の小さい材料からなることを特徴とする前項(1)〜(6)の何れか一項に記載のインライン式成膜装置。

(8) 前記ホルダは、前記基板を内側に配置する孔部と、前記孔部の周囲に弾性変形可能に取り付けられた複数の支持部材とを有して、前記複数の支持部材に前記基板の外周部を当接させながら、これら支持部材の内側に嵌め込まれた基板を着脱自在に保持することを特徴とする前項(1)〜(7)の何れか一項に記載のインライン式成膜装置。

(9) 前記複数の支持部材の先端部には、前記基板の外周部が係合される溝部が設けられていることを特徴とする前項(8)に記載のインライン式成膜装置。

(10) 前記搬送機構は、前記キャリアを非接触状態で駆動する駆動機構と、前記駆動機構により駆動されるキャリアをガイドするガイド機構とを有することを特徴とする前項(1)〜(9)の何れか一項に記載のインライン式成膜装置。

(11) 前項(1)〜(10)の何れか一項に記載のインライン式成膜装置を用いて、前記基板の表面に少なくとも磁性層を形成する工程を含むことを特徴とする磁気記録媒体の製造方法。

【発明の効果】

【0015】

以上のように、本発明によれば、キャリアからの基板の脱落を防止し、キャリアを高速で搬送できるインライン式成膜装置を用いて、磁気記録媒体の生産効率を高めることが可能である。

【図面の簡単な説明】

【0016】

【図1】本発明を適用した処理装置の一例を示す一部切欠き断面図である。

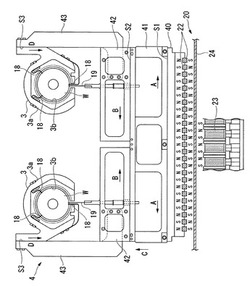

【図2】図1に示す処理装置の正面図である。

【図3】図1に示す処理装置が備えるガス流入管の平面図である。

【図4】図1に示す処理装置が備えるキャリア及び搬送機構を搬送方向と直交する方向から見た側面図である。

【図5】図1に示す処理装置が備えるキャリア及び搬送機構を搬送方向側から見た側面図である。

【図6】キャリアの変形例を示す側面図である。

【図7】キャリアの別の構成例を示す側面図である。

【図8】本発明を適用したインライン式成膜装置の一例を示す構成図である。

【図9】図8に示すインライン式成膜装置において2つの処理基板に対して交互に処理する場合を示す側面図である。

【図10】本発明を適用して製造される磁気記録媒体の一例を示す断面図である。

【図11】本発明を適用して製造されるディスクリート型の磁気記録媒体の一例を示す断面図である。

【図12】磁気記録再生装置の一構成例を示す斜視図である。

【図13】従来のインライン式成膜装置が備えるキャリア及び搬送機構を搬送方向と直交する方向から見た側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

本実施形態では、本発明を適用したインライン式成膜装置を用いて、ハードディスク装置(磁気記録再生装置)に搭載される磁気記録媒体を製造する場合を例に挙げて説明する。

【0018】

(処理装置)

先ず、図1に示す本発明を適用したインライン式成膜装置が備える処理装置1の一例について説明する。

この処理装置1は、後述する複数のチャンバの間で成膜対象となる基板(被処理基板)Wを順次搬送させながら成膜処理等を行うインライン式成膜装置において、1つの処理チャンバを構成するものである。

【0019】

具体的に、この処理装置1は、図1に示すように、被処理基板Wが配置される反応容器2を備え、この反応容器2内には、被処理基板Wを保持するホルダ3が取り付けられたキャリア4と、このキャリア4を搬送する搬送機構5とが配置されている。

【0020】

反応容器2は、図1及び図2に示すように、その内部を高真空状態とするため、耐圧性を有する隔壁によって気密に構成された真空容器(チャンバ)であり、互いに対向する正面側隔壁6aと背面側隔壁6bとの間には、扁平状の内部空間7が形成されている。そして、被処理基板Wを保持するキャリア4は、この内部空間7の中央部に、搬送機構5は、このキャリア4の下方に、それぞれ配置されている。

【0021】

なお、キャリア4には、2つのホルダ3が搬送方向に直線上に並んで取り付けられている。また、2つのホルダ3は、被処理基板Wを縦置き(被処理基板Wの主面が重力方向と平行となる状態)に保持している。

【0022】

また、反応容器2の搬送方向の前後には、隣接する反応容器(チャンバ)との間でキャリア4を通過させる基板搬出入口(図示せず)と、これらの基板搬出入口を開閉する一対のゲートバルブ2Aとが設けられている。すなわち、反応容器2は、隣接するチャンバとはゲートバルブ2Aを介して接続されている。

【0023】

処理装置1は、反応容器2の正面側隔壁6a及び背面側隔壁6bに、それぞれキャリア4に保持された被処理基板Wの両面に対して成膜処理等を行う処理ユニット(処理手段)1Aを備えている。

【0024】

処理ユニット1Aは、上記ホルダ3に保持された2つの被処理基板Wの両面にそれぞれ対向して配置されている。処理ユニット1Aは、例えば、成膜処理をスパッタリングによって行う場合は、スパッタ放電を生じさせるためのカソードユニット、成膜処理をCVD(CVD:Chemical Vapor Deposition)法によって行う場合は、CVD法による成膜空間を形成するための電極ユニット、成膜処理をPVD(Physical Vapor Deposition)法によって行う場合は、イオンガンなどから構成されている。このように、処理ユニット1Aとしては、例えば、スパッタリング装置(マグネトロンスパッタリング装置、DCスパッタリング装置、RFスパッタリング装置、MWスパッタリング装置、反応性スパッタリング装置などを含む。)、化学蒸着装置(CVD装置)、物理蒸着装置(PVD装置)、イオン注入装置、プラズマエッチング装置、基板加熱装置、反応性プラズマ処理装置、基板冷却装置などの様々な処理装置に搭載される処理ユニットを挙げることができる。

【0025】

本実施形態における処理装置1は、例えばマグネトロンスパッタ装置に本発明を適用したものである。マグネトロンスパッタ装置は、反応容器内に配置された基板に対向させてターゲットを配置し、このターゲット表面付近に磁場を発生させるため、ターゲットの背面にマグネットを配置し、不活性ガス雰囲気中でこれら基板とターゲット間に高周波(RF)等の高電圧を印加し、この高電圧で電離した電子と不活性ガスとを衝突させてプラズマを形成し、プラズマ中の陽イオンによりスパッタリングされたターゲット粒子を基板表面に堆積させて成膜処理を行うものである。また、ターゲットの背面に配置されるマグネットは、一般的にはターゲットの主面に対して垂直な方向に磁化方向を持つ磁石を内側に置き、この磁石とは逆向きの磁化方向をもつ磁石を外側におくことにより構成されている。

【0026】

具体的に、この処理装置1は、2枚の被処理基板Wの両面に対して同時に成膜処理等を行うため、反応容器2内には、キャリア4に保持された2つの被処理基板Wの両面にそれぞれ対向するように、計4つのバッキングプレート8が配置されている。そして、これら4つのバッキングプレート8の被処理基板Wと対向する面(表面)には、ターゲットTが取り付けられている。また、各バッキングプレート8は、図示を省略する高周波電源(又はマイクロ波電源)と接続されており、この高周波電源からバッキングプレート8を介してターゲットTに高周波電圧を印加することが可能となっている。

【0027】

処理装置1は、図1及び図3に示すように、反応容器2内にガスを導入するガス導入管(ガス導入手段)9を備えている。このガス導入管9は、円盤状の被処理基板Wに対応してリング状に形成された環状部9aを有し、この環状部9aに接続された連結部9bを介してガス供給源10と接続されている。また、ガス導入管9の環状部9aは、被処理基板WとターゲットTとの間に形成される反応空間Rの周囲を囲むように配置されている。さらに、この環状部9aの内周部には、複数のガス放出口9cが周方向に並んで設けられており、ガス導入管9は、これら複数のガス放出口9cからその内側にある被処理基板Wに向かって、ガス供給源10から供給されたガスGを放出することが可能となっている。

【0028】

なお、ガス放出口9cの口径については、各ガス放出口9cから放出されるガスGの量を一定とするため、各ガス放出口9cの口径を変化させた構成とすることが好ましい。具体的には、各ガス放出口9cから放出されるガスGの量が一定となるように、連結部9bからの距離に応じて、ガス放出口9cの口径を大きくすることが好ましい。

【0029】

また、ガス導入管9とガス供給源10との間の配管には、図示を省略する調整バルブが設けられている。処理装置1では、この調整バルブの開閉を制御すると共に、この調整バルブを介してガス導入管9に供給されるガスGの流量を調整することが可能となっている。

【0030】

各バッキングプレート8のターゲットTとは反対側の面(裏面)には、それぞれ磁界を発生させるマグネット(磁界発生手段)11が配置されている。各マグネット11は、駆動モータ12の回転軸12aに取り付けられて、駆動モータ12によりバッキングプレート8と平行な面内で回転駆動される。

【0031】

反応容器2の正面側隔壁6a及び背面側隔壁6bには、この反応容器2の内側に臨む開口部13が設けられている。この開口部13は、上記ホルダ3に保持された2つの被処理基板Wの両面にそれぞれ対向する位置に、上述したターゲットTが取り付けられたバッキングプレート8、ガス導入管9、並びにマグネット11が取り付けられた駆動モータ12を含む処理ユニット1Aを配置するのに十分な大きさで長円状(レーストラック状)に形成されている。また、正面側隔壁6a及び背面側隔壁6bには、この開口部13の周囲を気密に封止する筒状のハウジング14が取り付けられており、上記駆動モータ12は、このハウジング14の内側に固定支持されている。なお、正面側隔壁6a及び背面側隔壁6bは、メンテナンス等の際に反応容器2を開放するため、反応容器2に対して開閉自在に取り付けられている。

【0032】

処理装置1は、図1に示すように、反応容器2内を減圧排気する減圧排気手段として、反応容器2の上方に配置された第1の真空ポンプ15と、反応容器2の下方に配置された第2の真空ポンプ16とを備えている。

【0033】

第1の真空ポンプ15は、反応容器2の上方に配置された上部ポンプ室17Aを介して取り付けられたターボ分子ポンプである。このターボ分子ポンプは、潤滑油を使用しない構成のため、清浄度(クリーン度)が高く、また、排気速度が大きいため、高い真空度が得られる。さらに、反応性の高いガスを排気するのに適している。

【0034】

上部ポンプ室17Aは、耐圧性を有する隔壁によって気密に構成されており、反応容器2の上部に取り付けられて、この反応容器2の内部空間7と連続した内部空間7Aを形成している。そして、第1の真空ポンプ15は、この上部ポンプ室17Aの両側面にそれぞれ対向した状態で取り付けられている。

【0035】

一方、第2の真空ポンプ16は、反応容器2の下方に配置された下部ポンプ室17Bを介して取り付けられたクライオポンプである。クライオポンプは、極低温を作り出し、内部の気体を凝縮又は低温吸着することで高い真空度が得られ、特に、排気速度やクリーン度の点においてターボ分子ポンプよりも優れている。

【0036】

下部ポンプ室17Bは、耐圧性を有する隔壁によって気密に構成されており、反応容器2の内部空間7とは反応容器2の底壁6cに形成された孔部6dを介して連通されている。そして、第2の真空ポンプ16は、この下部ポンプ室17Bの側面に接続されている。

【0037】

処理装置1では、これら第1の真空ポンプ15及び第2の真空ポンプ16の駆動を制御しながら、反応容器2内を減圧したり、反応容器2内に導入されたガスを排気したりすることが可能となっている。

【0038】

なお、本実施形態では、反応容器2の両側面に2つの第1の真空ポンプ15と、反応容器2の下方に1つの第2の真空ポンプ16とが配置された構成となっているが、これら真空ポンプ15,16の配置や数については適宜変更して実施することが可能である。例えば、反応容器2内を減圧排気するのに要する時間は、真空ポンプ15,16の数が多くなるほど短縮されるものの、第1及び第2の真空ポンプ15,16の数が余り多くなると、処理装置1の大型化や消費電力の増大を招くため、このような観点から第1及び第2の真空ポンプ15,16の数を決定することが望ましい。

【0039】

また、上記第2の真空ポンプ16に使用されるクライオポンプは、外部に排出する構造のターボ分子ポンプとは異なり、内部に溜め込む構造のため、一定期間ごとにメンテナンスする必要がある。また、反応容器2内に導入されるガスが反応性の高いガスである場合には、上述したターボ分子ポンプからなる第1の真空ポンプ15を用いて、反応容器2の外部へと排気することが望ましい。これにより、反応後のガスが反応空間7の下方に流れて、上記搬送機構5を構成するベアリング28,30等の金属部品が腐食してしまうことを防ぎつつ、反応容器2内をクリーンな状態に保つことが可能である。なお、上記第2の真空ポンプ16には、クライオポンプの代わりに、ターボ分子ポンプを用いることも可能である。

【0040】

キャリア4は、図4に示すように、支持台40と、支持台40に取り付けられた第1の支持部材41と、第1の支持部材41に取り付けられた2つの第2の支持部材42と、各第2の支持部材42に取り付けられた2つの第3の支持部材43とを有して、各第3の支持部材43にホルダ3が取り付けられた構造を有している。

【0041】

このうち、支持台40は、例えばアルミニウム合金製の長尺部材からなり、この支持台40の下面に後述する駆動機構20を構成する永久磁石22を配置することが可能となっている。

【0042】

一方、第1の支持部材41は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、支持台40の平坦化された上面(取付面S1)にネジ止めにより取り付けられている。また、第1の支持部材41は、熱膨張による水平方向の伸びに応じて、支持台40の取付面S1に沿って水平方向に変位可能に支持されている。

【0043】

第2の支持部材42は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、第1の支持部材41の平坦化された上面(取付面S2)に、それぞれ並んだ状態で取り付けられている。また、第2の支持部材42は、熱膨張による水平方向の伸びに応じて、第1の支持部材41の取付面S2に沿って水平方向に変位可能に支持されている。

【0044】

ここで、支持台40に取り付けられた第1の支持部材41は、熱膨張によって支持台40と共に水平方向に変位(伸び)が生じることになる。すなわち、第1の支持部材41は、図4中の矢印Aで示すように、支持台40の中央を基準とした場合、その両端に向かって変位(伸び)が生じることになる。

【0045】

2つの第2の支持部材42は、上述した第1の支持部材41の熱膨張による水平方向の伸びを打ち消すため、図4中の矢印Bで示すように、それぞれ第1の支持部材41の両端から中央に向かって変位可能に取り付けられている。すなわち、2つの第2の支持部材42は、それぞれ第1の支持部材41の上面(取付面S2)に、外側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各第2の支持部材42は、熱膨張による水平方向の伸びに応じて、それぞれ取付面S2の外側から内側に向かって、すなわち第1の支持部材41の両端から中央に向かって変位可能となっている。

【0046】

第3の支持部材43は、上述した第1及び第2の支持部材41,42よりも熱膨張率の小さい材料からなり、本実施形態では、例えばセラミックスが用いられている。そして、2つの第3の支持部材43は、長尺状に形成されて、それぞれ第2の支持部材42の両端から垂直に立設した状態で取り付けられている。

【0047】

ホルダ3は、上述した第3の支持部材43の互い対向する内側の側面(取付面S3)にネジ止めにより取り付けられている。また、ホルダ3は、熱膨張による鉛直方向の伸びに応じて、第3の支持部材43の取付面S3に沿って鉛直方向に変位可能に支持されている。

【0048】

ここで、第1の支持部材41は、支持台40の上面(取付面S1)に取り付けられ、第2の支持部材42は、第1の支持部材41の上面(取付面S2)に取り付けられているため、これら第1及び第2の支持部材41,42は、図4中の矢印Cで示すように、熱膨張によって鉛直上向きに変位(伸び)が生じることになる。

【0049】

なお、第3の支持部材43も、第2の支持部材42の上面(取付面S3)に取り付けられることによって、熱膨張により鉛直上向きに変位(伸び)が生じることになるが、上述したアルミニウム合金製の第1及び第2の支持部材41,42に比べて熱膨張率の小さいセラミックスからなるため、その伸びを抑えることが可能である。

【0050】

ホルダ3は、上述した第1及び第2の支持部材41,42の熱膨張による鉛直方向の伸びを打ち消すため、それぞれ鉛直下向きに変位可能に取り付けられている。すなわち、2つのホルダ3は、それぞれ第3の支持部材43の側面(取付面S3)に、上側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各ホルダ3は、図4中の矢印Dで示すように、熱膨張による鉛直方向の伸びに応じて、それぞれ取付面S3に沿って鉛直下向きに変位可能となっている。

【0051】

ホルダ3は、被処理基板Wの厚さの1〜数倍程度の厚さを有する板材3aに、被処理基板Wの外径よりも僅かに大径となされた円形状の孔部3bが形成されて、この孔部3bの内側に被処理基板Wを保持する構成となっている。

【0052】

具体的に、ホルダ3の孔部3bの周囲には、被処理基板Wを支持する複数の支持アーム18が弾性変形可能に取り付けられている。これら複数の支持アーム18は、孔部3bの内側に配置された被処理基板Wの外周部を、その外周上の最下位に位置する下部側支点と、この下部側支点を通る重力方向に沿った中心線に対して対称となる外周上の上部側に位置する一対の上部側支点との3点で支持するように、板材3aの孔部3bの周囲に所定の間隔で3つ並んで設けられている。

【0053】

各支持アーム18は、L字状に折り曲げられた板バネからなり、その基端側がホルダ3に固定支持されると共に、その先端側が孔部3bの内側に向かって突出された状態で配置されている。また、各支持アーム18の先端部には、図示を省略するものの、それぞれ被処理基板Wの外周部が係合される溝部が設けられている。

【0054】

そして、ホルダ3は、これら3つの支持アーム18に被処理基板Wの外周部を当接させながら、各支持アーム18の内側に嵌め込まれた被処理基板Wを着脱自在に保持することが可能となっている。なお、ホルダ3に対する被処理基板Wの着脱は、下部側支点の支持アーム18を下方に押し下げることにより行うことができる。

【0055】

また、キャリア4には、ホルダ3に保持された被処理基板Wに対してバイアス電圧を印加するための電極端子19が設けられている。この電極端子19は、上下方向に移動可能に支持されて、ホルダ3に保持された被処理基板Wの外周部に対して下部側から接離可能となっている。

【0056】

搬送機構5は、図1、図4及び図5に示すように、キャリア4を非接触状態で駆動する駆動機構20と、搬送されるキャリア4をガイドするガイド機構21とを有している。

駆動機構20は、キャリア4の下部にN極とS極とが交互に並ぶように配置された複数の永久磁石22と、その下方に複数の永久磁石22に対向してキャリア4の搬送方向に並んで配置された複数の電磁石23とを備えている。

【0057】

永久磁石22は、電磁石23による高速な呼応を確保するため、この電磁石23に対して吸引・反発力の大きい、例えばフェライト磁石や希土類磁石などを用いることが好ましい。この中でもフェライト磁石は、加工が容易であり、また靱性が高いため、キャリア4の部分にネジ等で保持するのが容易であるとの利点がある。一方、希土類磁石は、加工が難しく脆いものの、電磁石23に対する吸引力、反発力が強力であるため、キャリア4をより高速で移動させることが可能である。なお、希土類磁石を用いる場合は、キャリア4の箇所にネジ止め等で保持することが難しいため、その表面をステンレス板等の非磁性材料で覆い、キャリア4の内部に埋め込む構造とすることが好ましい。また、永久磁石22としては、SmCo系、NdFeB系の焼結磁石を用いることが、その吸引・反発力の強さから好ましい。

【0058】

電磁石23は、磁心に電線をコイル状に巻いたものであるが、磁心や電線は真空中で用いられる部材ではない場合が多く、また電線の絶縁被覆も樹脂等が用いられ真空中で用いることが好ましくない場合が多い。そこで、本発明では、透磁性を有するカバー24によって形成される空間内に、電磁石23を反応容器2の内部空間7とは隔離された状態で配置している。これにより、電磁石23を反応容器2の外部(大気側)に臨んで配置することが可能となっている。

【0059】

そして、この駆動機構20では、電磁石23に電力を供給することによって、この電磁石23と永久磁石22とを磁気的に結合させながら、キャリア4を非接触状態で駆動することが可能となっている。

【0060】

ガイド機構21は、水平軸回りに回転自在に支持された複数の主ベアリング28を有し、これら複数の主ベアリング28は、キャリア4を鉛直方向にガイドするものであり、キャリア4の搬送方向に直線上に並んで設けられている。一方、キャリア4は、複数の主ベアリング28が係合される溝部が形成されたガイドレール29を有している。

【0061】

また、ガイド機構21は、垂直軸回りに回転自在に支持された一対の副ベアリング30を有し、これら一対の副ベアリング30は、キャリア4を水平方向にガイドするものであり、その間にキャリア4を挟み込むように対向して配置されている。さらに、これら一対の副ベアリング30は、複数の主ベアリング28と同様に、キャリア4の搬送方向に直線上に複数並んで設けられている。

【0062】

そして、このガイド機構21は、ガイドレール29の溝部に複数の主ベアリング28を係合させた状態で、これら複数の主ベアリング28の上を移動するキャリア4を案内すると共に、一対の副ベアリング30の間でキャリア4を挟み込むことによって、移動中にキャリア4が傾くことを防止している。

【0063】

なお、主ベアリング28及び副ベアリング30は、機械部品の摩擦を減らし、スムーズな機械の回転運動を確保するため、転がり軸受によって構成されている。そして、この転がり軸受は、図示を省略するものの、反応容器2内に設けられたフレームに固定された支軸に回転自在に取り付けられている。

【0064】

以上のような構造を有する処理装置1では、バッキングプレート8を介してターゲットTに高周波電圧を印加し、ガス導入管9から導入されたガスをイオン化して、ターゲットTの周囲(反応空間R)にプラズマを発生させながら、このプラズマ中のイオンをターゲットTの表面に衝突させることにより、ターゲットTから叩き出されたターゲット粒子を被処理基板W上に堆積して薄膜を形成することが可能である。

【0065】

ところで、上記処理装置1において、支持台40の上面(取付面S1)に取り付けられた第1の支持部材41は、上述した駆動時の熱膨張により支持台40と共に水平方向の伸びが生じるため、支持台40の中央を基準とした場合、その両端、すなわち水平方向の一方側(図4中に示す矢印Aの方向)に向かって変位する。

【0066】

これに対して、第1の支持部材41の上面(取付面S2)に取り付けられた2つの第2の支持部材42a,42bは、駆動時の熱膨張により第1の支持部材41の取付面S2に沿って水平方向の他方側(図4中に示す矢印Bの方向)、すなわち上記第1の支持部材41の熱膨張による水平方向の伸びを打ち消すように、第1の支持部材41の両端から中央に向かって変位する。

【0067】

ここで、第1の支持部材41と第2の支持部材42が同じ材料からなり、なお且つ両支持部材41,42の温度が等しければ、第3の支持部材43の横方向の変位は依然として第1の支持部材41のA方向の伸びに依存することとなる。

【0068】

しかしながら、上記キャリア4では、被処理基板Wに近づくほど温度が高くなる。すなわち、ターゲットTに発生したプラズマによって加熱されキャリア4内では、被処理基板Wの温度が最も高くなる。このため、第1の支持部材41と第2の支持部材42が同じ材料からなる場合、被処理基板Wに近い第2の支持部材42の方が第1の支持部材41よりも温度が高くなる。

【0069】

特に、上記キャリア4は、第1の支持部材41と第2の支持部材42と第3の支持部材43とホルダ3とが組み合わされた構造であるため、各部材間の熱の移動が制限されており、各部材間の温度差が生じやすい構造となっている。

【0070】

したがって、第1の支持部材41と第2の支持部材42では、第2の支持部材42の方が第1の支持部材41よりも単位長さ当たりの熱膨張による変位量が大きくなる。すなわち、上記図4に示すキャリア4では、第1の支持部材41のA方向の変位量よりも第2の支持部材42のB方向の変位量が大きくなる。

【0071】

これにより、A方向に伸びる第1の支持部材41と、B方向に伸びる第2の支持部材42との熱膨張による水平方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの水平方向における位置ずれを抑えることが可能となる。

【0072】

また、上記処理装置1では、上述した駆動時の熱膨張により第1、第2及び第3の支持部材41,42,43が鉛直上向き(図4中に示す矢印Cの方向)に変位するのに対して、これら支持部材41,42,43の熱膨張による鉛直方向の伸びを打ち消すように、ホルダ3が第3の支持部材43の側面(取付面S3)に沿って鉛直下向き(図4中に示す矢印Dの方向)に変位する。

【0073】

ここで、上記キャリア4では、被処理基板Wに近い順、すなわちホルダ3、第3の支持部材43、第2の支持部材42、第1の支持部材41の順で温度が高くなる。したがって、これら各部材の単位長さ当たりの熱膨張による鉛直方向の変位量は、ホルダ3、第3の支持部材43、第2の支持部材42、第1の支持部材41の順で大きくなる。

【0074】

このため、最も鉛直方向の変位に影響する第3の支持部材43に、第1の支持部材41、第2の支持部材42及びホルダ3よりも熱膨張率の小さい材料を用いることで、C方向に伸びる第1、第2及び第3の支持部材41,42,43と、D方向に伸びるホルダ3との熱膨張による鉛直方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの鉛直方向における位置ずれを抑えることが可能となる。

【0075】

以上のように、本発明によれば、駆動時の熱膨張によるキャリア4の変形を見込んで、ハンドリング位置の調整を行わなくとも、ホルダ3に保持された被処理基板Wの位置ずれを抑えることが可能である。したがって、このようなキャリア4を備えるインライン式成膜装置では、ホルダ3から被処理基板Wを取り外す際に、ホルダ3から被処理基板Wが脱落してしまうといったことを未然に防ぐことが可能である。

【0076】

また、本発明によれば、キャリア4を軽量化し、このキャリア4の搬送速度を高めることが可能である。したがって、このインライン式成膜装置を用いた磁気記録媒体の製造では、キャリア4の搬送速度を高めることによって、更なる生産能力の向上を図ることが可能である。

【0077】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記キャリア4では、上述した図4に示すように、2つの第3の支持部材43がそれぞれ第2の支持部材42の外側に取り付けられた構成となっているが、例えば図6に示すように、2つの第3の支持部材43がそれぞれ第2の支持部材42の内側に取り付けられた構成とすることも可能である。

【0078】

また、上記キャリア4の代わりに、図7に示すキャリア400を用いることも可能である。具体的に、このキャリア400は、支持台401と、支持台401に取り付けられた第1の支持部材402と、第1の支持部材402に取り付けられた第2の支持部材403と、第2の支持部材403に取り付けられた第3の支持部材404とを有して、この第3の支持部材404にホルダ3が取り付けられた構造を有している。

【0079】

このうち、支持台401は、例えばアルミニウム合金製の長尺部材からなり、この支持台401の下面に上記駆動機構20を構成する永久磁石22を配置することが可能となっている。

【0080】

一方、第1の支持部材402は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、支持台401の平坦化された上面(取付面S101)にネジ止めにより取り付けられている。また、第1の支持部材402は、熱膨張による水平方向の伸びに応じて、支持台401の取付面S101に沿って水平方向に変位可能に支持されている。

【0081】

ここで、支持台401に取り付けられた第1の支持部材402は、熱膨張によって支持台401と共に水平方向に変位(伸び)が生じることになる。すなわち、第1の支持部材402は、図7中の矢印Eで示すように、支持台401の中央を基準とした場合、その両端に向かって変位(伸び)が生じることになる。

【0082】

第2の支持部材403は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、第1の支持部材402の平坦化された上面(取付面S102)に、それぞれ並んだ状態で取り付けられている。また、第2の支持部材403は、熱膨張による水平方向の伸びに応じて、第1の支持部材402の取付面S102に沿って水平方向に変位可能に支持されている。具体的に、この第2の支持部材403は、第1の支持部材402の上面中央部に位置決めされた状態で、この第1の支持部材402の取付面S102に沿って水平方向に変位可能に支持されている。したがって、第2の支持部材403は、図7中の矢印Fで示すように、熱膨張によって第1の支持部材402の中央から両端に向かって変位可能となっている。

【0083】

第3の支持部材404は、上述した第1及び第2の支持部材41,42よりも熱膨張率の小さい材料、例えばセラミックスからなる柱部404aと梁部404bとを有して構成されている。このうち、柱部404aは、長尺状に形成されて、第2の支持部材42の上面中央部から垂直に立設した状態で取り付けられている。一方、梁部404bは、長尺状に形成されて、その中央部が柱部404aの上端部にT字状に突き合わされることによって水平状態で取り付けられている。なお、第3の支持部材404を構成する柱部404a及び梁部404bには、それぞれ軽量化を図るための孔部が設けられている。

【0084】

ホルダ3は、上述した第3の支持部材404の柱部404aを挟んだ梁部404bの両側に位置して、この梁部404bの下面(取付面S103)にネジ止めにより取り付けられている。また、ホルダ3は、熱膨張による水平方向及び鉛直方向の伸びに応じて、第3の支持部材43の取付面S103に沿って変位可能に支持されている。

【0085】

ここで、柱部404aを挟んだ両側に位置する梁部404bの下面(取付面S103)は、それぞれ水平方向と交差する方向、具体的には当該梁部404bの中央から両端に向かって斜めに立ち上がり形成されている。そして、2つのホルダ3は、それぞれ梁部404bの下面(取付面S103)に、上側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各ホルダ3は、図7中の矢印Gで示すように、熱膨張による水平方向及び鉛直方向の伸びに応じて、それぞれ取付面S103の外側から内側に向かって、すなわち梁部404bの両端から中央に向かって斜め下向きに変位可能となっている。

【0086】

なお、上記キャリア400が備えるホルダ3、支持アーム18及び電極端子19の構成については、上記図4に示すキャリア4の場合とほぼ同様であることから、説明を省略すると共に、図面において同じ符号を付すものとする。

【0087】

以上のような構造を有するキャリア400において、支持台401の上面(取付面S101)に取り付けられた第1の支持部材402は、上述した駆動時の熱膨張により支持台401と共に水平方向の伸びが生じるため、支持台401の中央を基準とした場合、その両端、すなわち水平方向の一方側(図7中に示す矢印Eの方向)に向かって変位する。また、第1の支持部材402の上面(取付面S102)に取り付けられた第2の支持部材403も、駆動時の熱膨張により第1の支持部材402の取付面S102に沿って水平方向の一方側(図7中に示す矢印Fの方向)、すなわち第1の支持部材402の中央から両端に向かって変位する。

【0088】

これに対して、上述した梁部404bの下面(取付面S104)に取り付けられた2つのホルダ3は、駆動時の熱膨張により梁部404bの取付面S104に沿って水平方向の他方側(図7中に示す矢印G方向の水平成分)、すなわち上記第1及び第2の支持部材402,403の熱膨張による水平方向の伸びを打ち消すように、梁部404bの両端から中央に向かって斜め下向きに変位する。

【0089】

ここで、上記キャリア400では、被処理基板Wに近い順、すなわちホルダ3、第3の支持部材404、第2の支持部材403、第1の支持部材402の順で温度が高くなる。したがって、これら各部材の単位長さ当たりの熱膨張による水平方向の変位量は、ホルダ3、第3の支持部材404、第2の支持部材403、第1の支持部材402の順で大きくなる。

【0090】

このため、最も鉛直方向の変位に影響する第3の支持部材404に、第1の支持部材402、第2の支持部材403及びホルダ3よりも熱膨張率の小さい材料を用いることで、E,F方向に伸びる第1及び第2の支持部材402,403と、G方向に伸びるホルダ3との熱膨張による水平方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの水平方向における位置ずれを抑えることが可能となる。

【0091】

また、第1の支持部材402は、支持台401の上面(取付面S101)に取り付けられ、第2の支持部材403は、第1の支持部材402の上面(取付面S102)に取り付けられているため、これら第1及び第2の支持部材402,403は、図7中の矢印Hで示すように、熱膨張によって鉛直上向きに変位(伸び)が生じることになる。

【0092】

これに対して、2つのホルダ3は、駆動時の熱膨張により梁部404bの取付面S104に沿って鉛直下向き(図7中に示す矢印G方向の垂直成分)、すなわち上記第1及び第2の支持部材402,403の熱膨張による鉛直方向の伸びを打ち消すように、梁部404bの両端から中央に向かって斜め下向きに変位する。

【0093】

したがって、H方向に伸びる第1及び第2の支持部材402,403と、G方向に伸びるホルダ3との熱膨張による鉛直方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの鉛直方向における位置ずれを抑えることが可能となる。

【0094】

なお、第3の支持部材404は、第2の支持部材403の上面(取付面S103)に取り付けられることによって、熱膨張により鉛直上向きに変位(伸び)が生じることになるが、上述したアルミニウム合金製の第1及び第2の支持部材402,403に比べて熱膨張率の小さいセラミックスからなるため、その伸びを抑えることが可能である。

【0095】

以上のように、本発明によれば、駆動時の熱膨張によるキャリア400の変形を見込んで、ハンドリング位置の調整を行わなくとも、ホルダ3に保持された被処理基板Wの位置ずれを抑えることが可能である。したがって、このようなキャリア400を備えるインライン式成膜装置では、ホルダ3から被処理基板Wを取り外す際に、ホルダ3から被処理基板Wが脱落してしまうといったことを未然に防ぐことが可能である。

【0096】

また、本発明によれば、キャリア400を軽量化し、このキャリア400の搬送速度を高めることが可能である。したがって、このインライン式成膜装置を用いた磁気記録媒体の製造では、キャリア400の搬送速度を高めることによって、更なる生産能力の向上を図ることが可能である。

【0097】

(インライン式成膜装置)

次に、図8に示す本発明を適用したインライン式成膜装置50の構成について説明する。

このインライン式成膜装置50は、図8に示すように、基板移送用ロボット室51と、基板移送用ロボット室51上に設置された基板移送用ロボット52と、基板移送用ロボット室51に隣接する基板取付用ロボット室53と、基板取付用ロボット室53内に配置された基板取付用ロボット54と、基板取付用ロボット室53に隣接する基板交換室55と、基板交換室55に隣接する基板取外用ロボット室56と、基板取外用ロボット室56内に配置された基板取外用ロボット57と、基板交換室55の入側と出側との間に並んで配置された複数の処理チャンバ58〜70及び予備チャンバ71と、複数のコーナー室72〜75と、基板交換室55の入側から出側に至る各チャンバ58〜71及びコーナー室72〜75の間で順次搬送される複数の上記キャリア4とを備えて概略構成されている。

【0098】

また、基板交換室55の入側から出側に至る各室の間には、開閉自在なゲートバルブ76〜93が設けられている。各チャンバ58〜71は、これらゲートバルブ76〜93を閉状態とすることで、それぞれ独立した密閉空間を形成することが可能となっている。

【0099】

基板移送用ロボット52は、成膜前の非処理基板Wが収納されたカセット(図示せず。)から、基板取付用ロボット室54に被処理基板Wを供給すると共に、基板取外用ロボット室56から成膜後の被処理基板Wを回収するためのものである。また、基板移送用ロボット室51と基板取付用及び基板取外用ロボット室53,56の間には、それぞれ開閉自在なゲート部94,95が設けられている。さらに、基板交換室55と基板取付用及び基板取外用ロボット室53,56との間にも、それぞれ開閉自在なゲート部96,97が設けられている。

【0100】

基板取付用ロボット54は、基板交換室55内にあるキャリア4に成膜前の被処理基板Wを取り付ける一方、基板取外用ロボット57は、基板交換室55内にあるキャリア4から成膜後の被処理基板Wを取り外す。

【0101】

複数の処理チャンバ58〜70及び予備チャンバ71は、基本的に上記処理装置1の反応容器2と同様の構成を有しており、各処理チャンバ58〜70の両側面には、上記キャリア4に保持された被処理基板Wに対する処理内容に応じた処理ユニット1Aが配置されている。また、各チャンバ58〜71には、図示を省略するものの、上述した真空ポンプが接続されており、これら真空ポンプの動作によって各チャンバ58〜71を個別に減圧排気することが可能となっている。また、各コーナー室72〜75には、キャリア4の移動方向を変更するための回転機構(図示せず。)が設けられている。

【0102】

そして、このインライン式成膜装置50では、基板交換室55の入側から出側に至る各チャンバ58〜71及びコーナー室72〜75の間で複数のキャリア4を順次搬送させながら、各キャリア4に保持された被処理基板W(図8において図示せず。)に対して成膜処理等を行うことが可能となっている。

【0103】

なお、本実施形態では、上記キャリア4のホルダ3に保持された2つの被処理基板Wを同時に処理することが可能であるが、一方のホルダ3に保持された被処理基板Wのみに処理を行う構成である場合には、例えば図9中の実線で示すように、キャリア4の一方のホルダ3Aに保持された被処理基板W1に対して処理を行った後、図9の破線で示すように、反応容器2内でキャリア4の位置をずらし、キャリア4の他方のホルダ3B(図8中に破線で示す。)に保持された被処理基板W2に対して処理を行う。これにより、キャリア4のホルダ3に保持された2つの被処理基板W1,W2に対して交互に処理を行うことが可能である。

【0104】

また、本発明を適用したインライン式成膜装置50では、上述した搬送機構5によってキャリア4を高速で搬送させることができるため、このインライン式成膜装置50を用いて磁気記録媒体を製造した場合には、その装置の稼働率を高めて、磁気記録媒体の生産性を高めることが可能である。

【0105】

(磁気記録媒体の製造方法)

次に、本発明を適用した磁気記録媒体の製造方法について説明する。

本発明を適用した磁気記録媒体の製造方法は、上記インライン式成膜装置50を用いて、キャリア4に保持された被処理基板Wとなる非磁性基板を複数の処理チャンバ58〜70の間で順次搬送させながら、この非磁性基板の両面に、軟磁性層、中間層、記録磁性層により構成される磁性層と、保護層とを順次積層する。さらに、上記インライン式成膜装置50を用いた後は、図示を省略する塗布装置を用いて、成膜後の被処理基板Wの最表面に潤滑膜を成膜することによって、磁気記録媒体を製造する。

【0106】

本発明を適用した磁気記録媒体の製造方法では、上記インライン式成膜装置50を用いることによって、磁気記録媒体の生産能力を高めると共に、高品質の磁気記録媒体を製造することが可能である。

【0107】

(磁気記録媒体)

具体的に、上記インライン式成膜装置50を用いて製造される磁気記録媒体は、例えば図10に示すように、上記被処理基板Wとなる非磁性基板100の両面に、軟磁性層101、中間層102、記録磁性層103及び保護層104が順次積層された構造を有し、更に最表面に潤滑膜105が形成された構造を有している。また、軟磁性層81、中間層82及び記録磁性層83によって磁性層106が構成されている。

【0108】

非磁性基板100としては、例えば、Al−Mg合金などのAlを主成分としたAl合金基板、ソーダガラスやアルミノシリケート系ガラス、結晶化ガラスなどのガラス基板、シリコン基板、チタン基板、セラミックス基板、樹脂基板等の各種基板を挙げることができるが、その中でも、Al合金基板や、ガラス基板、シリコン基板を用いることが好ましい。また、非磁性基板100の平均表面粗さ(Ra)は、1nm以下であることが好ましく、より好ましくは0.5nm以下であり、さらに好ましくは0.1nm以下である。

【0109】

磁性層106としては、面内磁気記録媒体用の水平磁性層と、垂直磁気記録媒体用の垂直磁性層とに大別することができるが、より高い記録密度を実現するためには垂直磁性層を用いることが好ましい。また、磁性層106には、Coを主成分とするCo合金を用いることが好ましい。具体的に、垂直磁性層の場合には、例えば、軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層101と、Ru等からなる中間層102と、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる記録磁性層103とを積層したものなどを用いることができる。また、軟磁性層81と中間層82との間に、Pt、Pd、NiCr、NiFeCrなどからなる配向制御膜を介在させてもよい。一方、水平磁性層の場合には、例えば、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層とを積層したものなどを用いることができる。

【0110】

また、磁性層106は、使用する磁性合金の種類と積層構造に合わせて、十分な磁気ヘッドの出入力特性が得られるような厚みで形成する必要がある。一方、磁性層106は、再生時に一定以上の出力を得るため、ある程度の厚みが必要となるものの、記録再生特性を表す諸パラメータは出力の上昇と共に劣化するのが通例であるため、これらを考慮して最適な厚みを設定する必要がある。具体的に、磁性層106の全体の厚みは、3nm以上20nm以下とすることが好ましく、より好ましくは5nm以上15nm以下である。

【0111】

保護層104には、磁気記録媒体において通常使用される材料を用いればよく、そのような材料として、例えば、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質材料や、SiO2、Zr2O3、TiNなどを挙げることができる。また、保護層104は、2層以上積層したものであってもよい。保護層104の厚みは、10nmを越えると、磁気ヘッドと磁性層106との距離が大きくなり、十分な入出力特性が得られなくなるため、10nm未満とすることが好ましい。

【0112】

潤滑膜105は、例えば、フッ素系潤滑剤や、炭化水素系潤滑剤、これらの混合物等からなる潤滑剤を保護層104上に塗布することにより形成することができる。また、潤滑膜105の膜厚は、通常は1〜4nm程度である。

【0113】

また、磁気記録媒体に対しては、上記インライン式成膜装置50を用いて、記録磁性層103に反応性プラズマ処理やイオン照射処理を施し、記録磁性層103の磁気特性の改質を行うことができる。例えば図11に示す磁気記録媒体は、記録磁性層103に形成された磁気記録パターン103aが非磁性領域103bによって分離されてなる、いわゆるディスクリート型の磁気記録媒体である。

【0114】

このディスクリート型の磁気記録媒体については、例えば、磁気記録パターン103aが1ビットごとに一定の規則性をもって配置されたパターンドメディアや、磁気記録パターン103aがトラック状に配置されたメディア、磁気記録パターン103aがサーボ信号パターン等を含んだメディアなどを挙げることができる。

【0115】

また、ディスクリート型の磁気記録媒体は、その記録密度を高めるために、記録磁性層103のうち、磁気記録パターン103aとなる部分の幅L1を200nm以下、非磁性化領域103bとなる部分の幅L2を100nm以下とすることが好ましい。また、この磁気記録媒体のトラックピッチP(=L1+L2)は、300nm以下とすることが好ましく、記録密度を高めるためにはできるだけ狭くすることが好ましい。

【0116】

このようなディスクリート型の磁気記録媒体は、記録磁性層103の表面にマスク層を設け、このマスク層に覆われていない箇所を反応性プラズマ処理やイオン照射処理等に曝す。これにより、記録磁性層103の一部の磁気特性を改質し、好ましくは磁性体から非磁性体に改質した非磁性領域103bを形成することによって得ることができる。

【0117】

ここで、記録磁性層103の磁気特性の改質とは、記録磁性層103をパターン化するために、記録磁性層103の保磁力、残留磁化等を部分的に変化させることを言い、その変化とは、保磁力を下げ、残留磁化を下げることを言う。

【0118】

具体的に、記録磁性層103の磁気特性を改質する際は、反応性プラズマや反応性イオンに曝した箇所の記録磁性層103の磁化量を、当初(未処理)の75%以下、より好ましくは50%以下、保磁力を当初の50%以下、より好ましくは20%以下とすることが好ましい。これにより、磁気記録を行う際の書きにじみを無くし、高い面記録密度を得ることができる。

【0119】

また、磁気特性の改質は、すでに成膜された記録磁性層103を反応性プラズマや反応性イオン等に曝し、磁気記録トラックやサーボ信号パターンを分離する箇所(非磁性領域103b)を非晶質化することによっても実現することができる。

【0120】

ここで、記録磁性層103を非晶質化するとは、記録磁性層103の結晶構造を改変することを言い、記録磁性層103の原子配列を、長距離秩序を持たない不規則な原子配列の状態とすることを言う。具体的に、記録磁性層103を非晶質化する際は、記録磁性層103の原子配列を粒径2nm未満の微結晶粒がランダムに配列した状態とすることが好ましい。なお、このような記録磁性層103の原子配列状態は、X線回折や電子線回折などの分析手法によって、結晶面を表すピークが認められず、ハローのみが認められる状態として確認することが可能である。

【0121】

(磁気記録再生装置)

上記磁気記録媒体を用いた磁気記録再生装置としては、例えば図12に示すようなハードディスクドライブ装置(HDD)を挙げることができる。この磁気記録再生装置は、上記磁気記録媒体である磁気ディスク200と、磁気ディスク200を回転駆動させる媒体駆動部201と、磁気ディスク201に対する記録動作と再生動作とを行う磁気ヘッド202と、磁気ヘッド202を磁気ディスク200の径方向に移動させるヘッド駆動部203と、磁気ヘッド202への信号入力と磁気ヘッド202から出力信号の再生とを行うための信号処理系204とを備えている。

【0122】

この磁気記録再生装置では、上記ディスクリートトラック型の磁気記録媒体を磁気ディスク200として用いた場合に、この磁気ディスク200に磁気記録を行う際の書きにじみを無くし、高い面記録密度を得ることが可能である。すなわち、上記ディスクリートトラック型の磁気記録媒体を用いることで、記録密度の高い磁気記録再生装置を得ることが可能となる。

【0123】

また、この磁気記録再生装置では、記録トラックを磁気的に不連続に加工することにより、従来はトラックエッジの磁化遷移領域の影響を排除するために再生ヘッド幅を記録ヘッド幅よりも狭くして対応していたものを、両者をほぼ同じ幅にして動作させることができ、これによって十分な再生出力と高いSNRを得ることが可能となる。

【0124】

また、この磁気記録再生装置では、磁気ヘッド202の再生部をGMRヘッド又はTMRヘッドで構成することによって、高記録密度においても十分な信号強度を得ることが可能となる。さらに、磁気ヘッド202を従来より低く浮上させる、具体的には、この磁気ヘッド202の浮上量を0.005μm〜0.020μmの範囲とすることで、出力の向上により高いSNRを得ることができ、大容量で信頼性の高い磁気記録再生装置とすることが可能となる。

【0125】

さらに、最尤復号法による信号処理回路を組み合わせると、更なる記録密度の向上を図ることが可能となる。例えば、トラック密度100kトラック/インチ以上、線記録密度1000kビット/インチ以上、1平方インチ当たり100Gビット以上の記録密度で記録・再生する場合にも、十分なSNRを得ることが可能となる。

【符号の説明】

【0126】

1…処理装置 1A…処理ユニット 2…反応容器 2A…ゲートバルブ 3…ホルダ3 4…キャリア 5…搬送機構 6a…正面側隔壁 6b…背面側隔壁 6c…底壁 6d…孔部 7,7A…内部空間 8…バッキングプレート(カソード電極) 9…ガス導入管(ガス導入手段)10…ガス供給源 11…マグネット(磁界発生手段) 12…駆動モータ 13…開口部 14…ハウジング 15…第1の真空ポンプ(減圧排気手段) 16…第2の真空ポンプ(別の減圧排気手段) 17A…上部ポンプ室 17B…下部ポンプ室 18…支持アーム 19…電極端子 20…駆動機構 21…ガイド機構 22…永久磁石 23…電磁石 24…カバー 28…主ベアリング 29…ガイドレール 30…副ベアリング 31,31A,31B…シールド板 32,32A,32B…ベーキングヒータ W…被処理基板 T…ターゲット R…反応空間 G…ガス

40…支持台 41…第1の支持部材 42…第2の支持部材 43…第3の支持部材

50…インライン式成膜装置 51…基板移送用ロボット室 52…基板移送用ロボット 53…基板取付用ロボット室 54…基板取付用ロボット 55…基板交換室 56…基板取外用ロボット室 57…基板取外用ロボット 58〜70…処理チャンバ 71…予備チャンバ 72〜75…コーナー室 76〜93…ゲートバルブ 94〜97…ゲート部

100…非磁性基板 101…軟磁性層 102…中間層 103…記録磁性層 103a…磁気記録パターン 103b…非磁性化領域 104…保護層 105…潤滑膜 106…磁性層 107…マスク層 108…レジスト層 109…スタンプ

200…磁気ディスク 201…媒体駆動部 202…磁気ヘッド 203…ヘッド駆動部 204…信号処理系

400…キャリア 401…支持台 402…第1の支持部材 403…第2の支持部材 404…第3の支持部材

【技術分野】

【0001】

本発明は、複数のチャンバの間で成膜対象となる基板を順次搬送させながら成膜等の処理を行うインライン式成膜装置、並びにそのようなインライン式成膜装置を用いた磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、可撓性ディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特に、HDD(ハードディスクドライブ)では、MRヘッドやPRML技術などの導入以来、面記録密度の上昇は更に激しさを増し、さらに、近年ではGMRヘッドやTuMRヘッドなども導入され、1年に約1.5倍ものペースで面記録密度が増加を続けている。

【0003】

一方、HDDの磁気記録方式として、いわゆる垂直磁気記録方式が従来の面内磁気記録方式(磁化方向が基板面に平行な記録方式)に代わる技術として、近年急速に利用が広まっている。この垂直磁気記録方式では、情報を記録する記録層の結晶粒子が基板に対して垂直方向に磁化容易軸を持っている。磁化容易軸とは、磁化の向き易い方向を意味し、一般的に用いられているCo合金の場合、Coのhcp構造の(0001)面の法線に平行な軸(c軸)である。垂直磁気記録方式は、このような磁性結晶粒子の磁化容易軸が垂直方向にあることにより、高記録密度が進んだ際にも、記録ビット間の反磁界の影響が小さく、静磁気的にも安定しているという特徴がある。

【0004】

垂直磁気記録媒体は、非磁性基板上に下地層、中間層(配向制御層)、記録磁性層、保護層の順に成膜されるのが一般的である。また、保護層まで成膜した上で、表面に潤滑膜を塗布形成する場合が多い。また、多くの場合、軟磁性裏打ち層と呼ばれる磁性膜が下地層の下に設けられている。下地層や中間層は、記録磁性層の特性をより高める目的で形成される。具体的には、記録磁性層の結晶配向を整えると同時に、磁性結晶の形状を制御する働きがある。

【0005】

上述した磁気記録媒体は、主にスパッタリング法を用いて形成された複数の薄膜を積層して構成されている。このため、磁気記録媒体は、このような磁気記録媒体を構成する各薄膜を成膜する複数のチャンバ(処理装置)を、ゲートバルブを介して一列に接続したインライン式成膜装置を用いて製造されるのが一般的である。ここで、各チャンバは、一対の電極を有する反応容器と、反応容器内にガスを導入するガス導入管と、反応容器内のガスを排気する真空ポンプ等を有して構成される。このインライン式成膜装置では、処理対象となる基板が、各チャンバ内に順次搬送され、各チャンバ内で所定の薄膜が成膜される。したがって、インライン式成膜装置では、基板を一巡させることにより、基板上にチャンバの数に応じた数の薄膜を成膜することができる(例えば、特許文献1を参照。)。

【0006】

ところで、このようなインライン式成膜装置を用いて磁気記録媒体を製造する際に最も多く発生するトラブルとしては、反応容器内で被処理基板を保持するキャリアからの被処理基板の落下が挙げられる。具体的に、インライン式成膜装置では、被処理基板を保持するホルダが取り付けられたキャリアを複数のチャンバの間で順次搬送させながら、被処理基板に対して成膜等の処理を行うが、搬送中にキャリアから被処理基板が落下して、装置を停止させてしまうといったトラブルが発生することがあった。

【0007】

具体的に、従来のインライン式成膜装置に用いられるキャリアは、例えば図13に示すように、支持台300の上部にホルダ301が取り付けられた構造を有している。ホルダ301は、被処理基板W’を内側に配置する孔部302と、この孔部302の周囲に弾性変形可能に取り付けられた複数の支持アーム303とを有して、これら複数の支持アーム303に被処理基板W’の外周部を当接させながら、各支持アーム303の内側に嵌め込まれた基板W’を着脱自在に保持することが可能となっている。

【0008】

ここで、磁気記録媒体の製造時には、チャンバ内での放電や加熱によって、キャリアの温度が徐々に高まり、最終的に250℃以上になる。このとき、キャリアの熱膨張によって、上記ホルダ301における支持アーム303と被処理基板W’との支持位置が1mm程度変位する。インライン式成膜装置では、このような変位が生じると、ロボットによりホルダ301から基板W’を取り外す際に、ホルダ301から被処理基板W’が脱落してしまうことがあった。

【0009】

このため、従来のインライン式成膜装置では、このような熱膨張による変形を見込んで、ハンドリング位置の調整を行っているものの、ハンドリング位置でのずれを0.1mm程度に抑えなければならず、作業者の熟練が必要となっている。すなわち、作業者は、上述した変位を予測しながら位置合わせを行わなければならず、位置合わせ後もキャリアの温度が高まるのを待ちながら監視を続ける必要があった。

【0010】

さらに、インライン式成膜装置を用いた磁気記録媒体の製造では、生産能力を高めるために、キャリアを軽量化し、このキャリアの搬送速度を高めることが求められる。

【0011】

インライン式成膜装置において、上述したキャリアから基板が落下するといったトラブルが発生した場合には、先ず、反応容器内を大気圧の状態にしてから反応容器を開放し、落下した基板を反応容器から取り出した後、再び反応容器内を減圧してから装置を再稼働する。ここで、反応容器から基板を取り出すまでの作業は数分で終了するものの、その後に反応容器を減圧して装置を再稼働するまでに数時間程度の時間を要するため、磁気記録媒体の生産性が低下するといった問題が発生してしまう。特に、磁気記録媒体を構成する薄膜には、より高い結晶性が要求されるために、反応容器内のベースプレッシャー(最高到達真空度)をより高真空側とし、不純物が少ない環境下で成膜を行う必要がある。したがって、反応容器を減圧するのに要する時間も必然的に長くなる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−274142号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、このような従来の事情に鑑みて提案されたものであり、キャリアからの基板の脱落を防止すると共に、キャリアを高速で搬送することによって、生産効率の更なる向上を可能としたインライン式成膜装置、並びにそのようなインライン式成膜装置を用いた磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、以下の手段を提供する。

(1) 成膜処理を行う複数のチャンバと、

前記複数のチャンバ内で成膜対象となる基板を保持するホルダが取り付けられたキャリアと、

前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、

前記キャリアは、支持台と、前記支持台に取り付けられた第1の支持部材と、前記第1の支持部材に取り付けられた第2の支持部材と、前記第2の支持部材に取り付けられた第3の支持部材とを有して、前記第3の支持部材に前記ホルダが取り付けられた構造を有し、

前記第1の支持部材の熱膨張による水平方向の伸びに応じて、この第1の支持部材が前記支持台の取付面に沿った方向に変位可能に支持され、

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿った方向に変位可能に支持され、

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿った方向に変位可能に支持され、

前記第1の支持部材と前記第2の支持部材と前記第3の支持部材と前記ホルダとのうち、何れかの部材による水平方向及び/又は鉛直方向の伸びを打ち消す方向に他の部材が変位可能に支持されていることを特徴とするインライン式成膜装置。

(2) 前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿って、前記第1の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)に記載のインライン式成膜装置。

(3) 前記ホルダの熱膨張による水平方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)に記載のインライン式成膜装置。

(4) 前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする前項(1)〜(3)の何れか一項に記載のインライン式成膜装置。

(5) 前記支持台に対する前記第1の支持部材の取付面に沿った方向及び前記第1の支持部材に対する前記第2の支持部材の取付面に沿った方向が水平方向であり、

前記第3の支持部材に対する前記ホルダの取付面に沿った方向が鉛直方向又は水平方向と交差する方向であることを特徴とする前項(1)〜(4)の何れか一項に記載のインライン式成膜装置。

(6) 前記第2の支持部材は、前記第1の支持部材よりも熱膨張による変位が大きく、前記ホルダは、前記第2の支持部材よりも熱膨張による変位が大きいことを特徴とする前項(1)〜(5)の何れか一項に記載のインライン式成膜装置。

(7) 前記第3の支持部材は、前記第1及び第2の支持部材よりも熱膨張率の小さい材料からなることを特徴とする前項(1)〜(6)の何れか一項に記載のインライン式成膜装置。

(8) 前記ホルダは、前記基板を内側に配置する孔部と、前記孔部の周囲に弾性変形可能に取り付けられた複数の支持部材とを有して、前記複数の支持部材に前記基板の外周部を当接させながら、これら支持部材の内側に嵌め込まれた基板を着脱自在に保持することを特徴とする前項(1)〜(7)の何れか一項に記載のインライン式成膜装置。

(9) 前記複数の支持部材の先端部には、前記基板の外周部が係合される溝部が設けられていることを特徴とする前項(8)に記載のインライン式成膜装置。

(10) 前記搬送機構は、前記キャリアを非接触状態で駆動する駆動機構と、前記駆動機構により駆動されるキャリアをガイドするガイド機構とを有することを特徴とする前項(1)〜(9)の何れか一項に記載のインライン式成膜装置。

(11) 前項(1)〜(10)の何れか一項に記載のインライン式成膜装置を用いて、前記基板の表面に少なくとも磁性層を形成する工程を含むことを特徴とする磁気記録媒体の製造方法。

【発明の効果】

【0015】

以上のように、本発明によれば、キャリアからの基板の脱落を防止し、キャリアを高速で搬送できるインライン式成膜装置を用いて、磁気記録媒体の生産効率を高めることが可能である。

【図面の簡単な説明】

【0016】

【図1】本発明を適用した処理装置の一例を示す一部切欠き断面図である。

【図2】図1に示す処理装置の正面図である。

【図3】図1に示す処理装置が備えるガス流入管の平面図である。

【図4】図1に示す処理装置が備えるキャリア及び搬送機構を搬送方向と直交する方向から見た側面図である。

【図5】図1に示す処理装置が備えるキャリア及び搬送機構を搬送方向側から見た側面図である。

【図6】キャリアの変形例を示す側面図である。

【図7】キャリアの別の構成例を示す側面図である。

【図8】本発明を適用したインライン式成膜装置の一例を示す構成図である。

【図9】図8に示すインライン式成膜装置において2つの処理基板に対して交互に処理する場合を示す側面図である。

【図10】本発明を適用して製造される磁気記録媒体の一例を示す断面図である。

【図11】本発明を適用して製造されるディスクリート型の磁気記録媒体の一例を示す断面図である。

【図12】磁気記録再生装置の一構成例を示す斜視図である。

【図13】従来のインライン式成膜装置が備えるキャリア及び搬送機構を搬送方向と直交する方向から見た側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

本実施形態では、本発明を適用したインライン式成膜装置を用いて、ハードディスク装置(磁気記録再生装置)に搭載される磁気記録媒体を製造する場合を例に挙げて説明する。

【0018】

(処理装置)

先ず、図1に示す本発明を適用したインライン式成膜装置が備える処理装置1の一例について説明する。

この処理装置1は、後述する複数のチャンバの間で成膜対象となる基板(被処理基板)Wを順次搬送させながら成膜処理等を行うインライン式成膜装置において、1つの処理チャンバを構成するものである。

【0019】

具体的に、この処理装置1は、図1に示すように、被処理基板Wが配置される反応容器2を備え、この反応容器2内には、被処理基板Wを保持するホルダ3が取り付けられたキャリア4と、このキャリア4を搬送する搬送機構5とが配置されている。

【0020】

反応容器2は、図1及び図2に示すように、その内部を高真空状態とするため、耐圧性を有する隔壁によって気密に構成された真空容器(チャンバ)であり、互いに対向する正面側隔壁6aと背面側隔壁6bとの間には、扁平状の内部空間7が形成されている。そして、被処理基板Wを保持するキャリア4は、この内部空間7の中央部に、搬送機構5は、このキャリア4の下方に、それぞれ配置されている。

【0021】

なお、キャリア4には、2つのホルダ3が搬送方向に直線上に並んで取り付けられている。また、2つのホルダ3は、被処理基板Wを縦置き(被処理基板Wの主面が重力方向と平行となる状態)に保持している。

【0022】

また、反応容器2の搬送方向の前後には、隣接する反応容器(チャンバ)との間でキャリア4を通過させる基板搬出入口(図示せず)と、これらの基板搬出入口を開閉する一対のゲートバルブ2Aとが設けられている。すなわち、反応容器2は、隣接するチャンバとはゲートバルブ2Aを介して接続されている。

【0023】

処理装置1は、反応容器2の正面側隔壁6a及び背面側隔壁6bに、それぞれキャリア4に保持された被処理基板Wの両面に対して成膜処理等を行う処理ユニット(処理手段)1Aを備えている。

【0024】

処理ユニット1Aは、上記ホルダ3に保持された2つの被処理基板Wの両面にそれぞれ対向して配置されている。処理ユニット1Aは、例えば、成膜処理をスパッタリングによって行う場合は、スパッタ放電を生じさせるためのカソードユニット、成膜処理をCVD(CVD:Chemical Vapor Deposition)法によって行う場合は、CVD法による成膜空間を形成するための電極ユニット、成膜処理をPVD(Physical Vapor Deposition)法によって行う場合は、イオンガンなどから構成されている。このように、処理ユニット1Aとしては、例えば、スパッタリング装置(マグネトロンスパッタリング装置、DCスパッタリング装置、RFスパッタリング装置、MWスパッタリング装置、反応性スパッタリング装置などを含む。)、化学蒸着装置(CVD装置)、物理蒸着装置(PVD装置)、イオン注入装置、プラズマエッチング装置、基板加熱装置、反応性プラズマ処理装置、基板冷却装置などの様々な処理装置に搭載される処理ユニットを挙げることができる。

【0025】

本実施形態における処理装置1は、例えばマグネトロンスパッタ装置に本発明を適用したものである。マグネトロンスパッタ装置は、反応容器内に配置された基板に対向させてターゲットを配置し、このターゲット表面付近に磁場を発生させるため、ターゲットの背面にマグネットを配置し、不活性ガス雰囲気中でこれら基板とターゲット間に高周波(RF)等の高電圧を印加し、この高電圧で電離した電子と不活性ガスとを衝突させてプラズマを形成し、プラズマ中の陽イオンによりスパッタリングされたターゲット粒子を基板表面に堆積させて成膜処理を行うものである。また、ターゲットの背面に配置されるマグネットは、一般的にはターゲットの主面に対して垂直な方向に磁化方向を持つ磁石を内側に置き、この磁石とは逆向きの磁化方向をもつ磁石を外側におくことにより構成されている。

【0026】

具体的に、この処理装置1は、2枚の被処理基板Wの両面に対して同時に成膜処理等を行うため、反応容器2内には、キャリア4に保持された2つの被処理基板Wの両面にそれぞれ対向するように、計4つのバッキングプレート8が配置されている。そして、これら4つのバッキングプレート8の被処理基板Wと対向する面(表面)には、ターゲットTが取り付けられている。また、各バッキングプレート8は、図示を省略する高周波電源(又はマイクロ波電源)と接続されており、この高周波電源からバッキングプレート8を介してターゲットTに高周波電圧を印加することが可能となっている。

【0027】

処理装置1は、図1及び図3に示すように、反応容器2内にガスを導入するガス導入管(ガス導入手段)9を備えている。このガス導入管9は、円盤状の被処理基板Wに対応してリング状に形成された環状部9aを有し、この環状部9aに接続された連結部9bを介してガス供給源10と接続されている。また、ガス導入管9の環状部9aは、被処理基板WとターゲットTとの間に形成される反応空間Rの周囲を囲むように配置されている。さらに、この環状部9aの内周部には、複数のガス放出口9cが周方向に並んで設けられており、ガス導入管9は、これら複数のガス放出口9cからその内側にある被処理基板Wに向かって、ガス供給源10から供給されたガスGを放出することが可能となっている。

【0028】

なお、ガス放出口9cの口径については、各ガス放出口9cから放出されるガスGの量を一定とするため、各ガス放出口9cの口径を変化させた構成とすることが好ましい。具体的には、各ガス放出口9cから放出されるガスGの量が一定となるように、連結部9bからの距離に応じて、ガス放出口9cの口径を大きくすることが好ましい。

【0029】

また、ガス導入管9とガス供給源10との間の配管には、図示を省略する調整バルブが設けられている。処理装置1では、この調整バルブの開閉を制御すると共に、この調整バルブを介してガス導入管9に供給されるガスGの流量を調整することが可能となっている。

【0030】

各バッキングプレート8のターゲットTとは反対側の面(裏面)には、それぞれ磁界を発生させるマグネット(磁界発生手段)11が配置されている。各マグネット11は、駆動モータ12の回転軸12aに取り付けられて、駆動モータ12によりバッキングプレート8と平行な面内で回転駆動される。

【0031】

反応容器2の正面側隔壁6a及び背面側隔壁6bには、この反応容器2の内側に臨む開口部13が設けられている。この開口部13は、上記ホルダ3に保持された2つの被処理基板Wの両面にそれぞれ対向する位置に、上述したターゲットTが取り付けられたバッキングプレート8、ガス導入管9、並びにマグネット11が取り付けられた駆動モータ12を含む処理ユニット1Aを配置するのに十分な大きさで長円状(レーストラック状)に形成されている。また、正面側隔壁6a及び背面側隔壁6bには、この開口部13の周囲を気密に封止する筒状のハウジング14が取り付けられており、上記駆動モータ12は、このハウジング14の内側に固定支持されている。なお、正面側隔壁6a及び背面側隔壁6bは、メンテナンス等の際に反応容器2を開放するため、反応容器2に対して開閉自在に取り付けられている。

【0032】

処理装置1は、図1に示すように、反応容器2内を減圧排気する減圧排気手段として、反応容器2の上方に配置された第1の真空ポンプ15と、反応容器2の下方に配置された第2の真空ポンプ16とを備えている。

【0033】

第1の真空ポンプ15は、反応容器2の上方に配置された上部ポンプ室17Aを介して取り付けられたターボ分子ポンプである。このターボ分子ポンプは、潤滑油を使用しない構成のため、清浄度(クリーン度)が高く、また、排気速度が大きいため、高い真空度が得られる。さらに、反応性の高いガスを排気するのに適している。

【0034】

上部ポンプ室17Aは、耐圧性を有する隔壁によって気密に構成されており、反応容器2の上部に取り付けられて、この反応容器2の内部空間7と連続した内部空間7Aを形成している。そして、第1の真空ポンプ15は、この上部ポンプ室17Aの両側面にそれぞれ対向した状態で取り付けられている。

【0035】

一方、第2の真空ポンプ16は、反応容器2の下方に配置された下部ポンプ室17Bを介して取り付けられたクライオポンプである。クライオポンプは、極低温を作り出し、内部の気体を凝縮又は低温吸着することで高い真空度が得られ、特に、排気速度やクリーン度の点においてターボ分子ポンプよりも優れている。

【0036】

下部ポンプ室17Bは、耐圧性を有する隔壁によって気密に構成されており、反応容器2の内部空間7とは反応容器2の底壁6cに形成された孔部6dを介して連通されている。そして、第2の真空ポンプ16は、この下部ポンプ室17Bの側面に接続されている。

【0037】

処理装置1では、これら第1の真空ポンプ15及び第2の真空ポンプ16の駆動を制御しながら、反応容器2内を減圧したり、反応容器2内に導入されたガスを排気したりすることが可能となっている。

【0038】

なお、本実施形態では、反応容器2の両側面に2つの第1の真空ポンプ15と、反応容器2の下方に1つの第2の真空ポンプ16とが配置された構成となっているが、これら真空ポンプ15,16の配置や数については適宜変更して実施することが可能である。例えば、反応容器2内を減圧排気するのに要する時間は、真空ポンプ15,16の数が多くなるほど短縮されるものの、第1及び第2の真空ポンプ15,16の数が余り多くなると、処理装置1の大型化や消費電力の増大を招くため、このような観点から第1及び第2の真空ポンプ15,16の数を決定することが望ましい。

【0039】

また、上記第2の真空ポンプ16に使用されるクライオポンプは、外部に排出する構造のターボ分子ポンプとは異なり、内部に溜め込む構造のため、一定期間ごとにメンテナンスする必要がある。また、反応容器2内に導入されるガスが反応性の高いガスである場合には、上述したターボ分子ポンプからなる第1の真空ポンプ15を用いて、反応容器2の外部へと排気することが望ましい。これにより、反応後のガスが反応空間7の下方に流れて、上記搬送機構5を構成するベアリング28,30等の金属部品が腐食してしまうことを防ぎつつ、反応容器2内をクリーンな状態に保つことが可能である。なお、上記第2の真空ポンプ16には、クライオポンプの代わりに、ターボ分子ポンプを用いることも可能である。

【0040】

キャリア4は、図4に示すように、支持台40と、支持台40に取り付けられた第1の支持部材41と、第1の支持部材41に取り付けられた2つの第2の支持部材42と、各第2の支持部材42に取り付けられた2つの第3の支持部材43とを有して、各第3の支持部材43にホルダ3が取り付けられた構造を有している。

【0041】

このうち、支持台40は、例えばアルミニウム合金製の長尺部材からなり、この支持台40の下面に後述する駆動機構20を構成する永久磁石22を配置することが可能となっている。

【0042】

一方、第1の支持部材41は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、支持台40の平坦化された上面(取付面S1)にネジ止めにより取り付けられている。また、第1の支持部材41は、熱膨張による水平方向の伸びに応じて、支持台40の取付面S1に沿って水平方向に変位可能に支持されている。

【0043】

第2の支持部材42は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、第1の支持部材41の平坦化された上面(取付面S2)に、それぞれ並んだ状態で取り付けられている。また、第2の支持部材42は、熱膨張による水平方向の伸びに応じて、第1の支持部材41の取付面S2に沿って水平方向に変位可能に支持されている。

【0044】

ここで、支持台40に取り付けられた第1の支持部材41は、熱膨張によって支持台40と共に水平方向に変位(伸び)が生じることになる。すなわち、第1の支持部材41は、図4中の矢印Aで示すように、支持台40の中央を基準とした場合、その両端に向かって変位(伸び)が生じることになる。

【0045】

2つの第2の支持部材42は、上述した第1の支持部材41の熱膨張による水平方向の伸びを打ち消すため、図4中の矢印Bで示すように、それぞれ第1の支持部材41の両端から中央に向かって変位可能に取り付けられている。すなわち、2つの第2の支持部材42は、それぞれ第1の支持部材41の上面(取付面S2)に、外側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各第2の支持部材42は、熱膨張による水平方向の伸びに応じて、それぞれ取付面S2の外側から内側に向かって、すなわち第1の支持部材41の両端から中央に向かって変位可能となっている。

【0046】

第3の支持部材43は、上述した第1及び第2の支持部材41,42よりも熱膨張率の小さい材料からなり、本実施形態では、例えばセラミックスが用いられている。そして、2つの第3の支持部材43は、長尺状に形成されて、それぞれ第2の支持部材42の両端から垂直に立設した状態で取り付けられている。

【0047】

ホルダ3は、上述した第3の支持部材43の互い対向する内側の側面(取付面S3)にネジ止めにより取り付けられている。また、ホルダ3は、熱膨張による鉛直方向の伸びに応じて、第3の支持部材43の取付面S3に沿って鉛直方向に変位可能に支持されている。

【0048】

ここで、第1の支持部材41は、支持台40の上面(取付面S1)に取り付けられ、第2の支持部材42は、第1の支持部材41の上面(取付面S2)に取り付けられているため、これら第1及び第2の支持部材41,42は、図4中の矢印Cで示すように、熱膨張によって鉛直上向きに変位(伸び)が生じることになる。

【0049】

なお、第3の支持部材43も、第2の支持部材42の上面(取付面S3)に取り付けられることによって、熱膨張により鉛直上向きに変位(伸び)が生じることになるが、上述したアルミニウム合金製の第1及び第2の支持部材41,42に比べて熱膨張率の小さいセラミックスからなるため、その伸びを抑えることが可能である。

【0050】

ホルダ3は、上述した第1及び第2の支持部材41,42の熱膨張による鉛直方向の伸びを打ち消すため、それぞれ鉛直下向きに変位可能に取り付けられている。すなわち、2つのホルダ3は、それぞれ第3の支持部材43の側面(取付面S3)に、上側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各ホルダ3は、図4中の矢印Dで示すように、熱膨張による鉛直方向の伸びに応じて、それぞれ取付面S3に沿って鉛直下向きに変位可能となっている。

【0051】

ホルダ3は、被処理基板Wの厚さの1〜数倍程度の厚さを有する板材3aに、被処理基板Wの外径よりも僅かに大径となされた円形状の孔部3bが形成されて、この孔部3bの内側に被処理基板Wを保持する構成となっている。

【0052】

具体的に、ホルダ3の孔部3bの周囲には、被処理基板Wを支持する複数の支持アーム18が弾性変形可能に取り付けられている。これら複数の支持アーム18は、孔部3bの内側に配置された被処理基板Wの外周部を、その外周上の最下位に位置する下部側支点と、この下部側支点を通る重力方向に沿った中心線に対して対称となる外周上の上部側に位置する一対の上部側支点との3点で支持するように、板材3aの孔部3bの周囲に所定の間隔で3つ並んで設けられている。

【0053】

各支持アーム18は、L字状に折り曲げられた板バネからなり、その基端側がホルダ3に固定支持されると共に、その先端側が孔部3bの内側に向かって突出された状態で配置されている。また、各支持アーム18の先端部には、図示を省略するものの、それぞれ被処理基板Wの外周部が係合される溝部が設けられている。

【0054】

そして、ホルダ3は、これら3つの支持アーム18に被処理基板Wの外周部を当接させながら、各支持アーム18の内側に嵌め込まれた被処理基板Wを着脱自在に保持することが可能となっている。なお、ホルダ3に対する被処理基板Wの着脱は、下部側支点の支持アーム18を下方に押し下げることにより行うことができる。

【0055】

また、キャリア4には、ホルダ3に保持された被処理基板Wに対してバイアス電圧を印加するための電極端子19が設けられている。この電極端子19は、上下方向に移動可能に支持されて、ホルダ3に保持された被処理基板Wの外周部に対して下部側から接離可能となっている。

【0056】

搬送機構5は、図1、図4及び図5に示すように、キャリア4を非接触状態で駆動する駆動機構20と、搬送されるキャリア4をガイドするガイド機構21とを有している。

駆動機構20は、キャリア4の下部にN極とS極とが交互に並ぶように配置された複数の永久磁石22と、その下方に複数の永久磁石22に対向してキャリア4の搬送方向に並んで配置された複数の電磁石23とを備えている。

【0057】

永久磁石22は、電磁石23による高速な呼応を確保するため、この電磁石23に対して吸引・反発力の大きい、例えばフェライト磁石や希土類磁石などを用いることが好ましい。この中でもフェライト磁石は、加工が容易であり、また靱性が高いため、キャリア4の部分にネジ等で保持するのが容易であるとの利点がある。一方、希土類磁石は、加工が難しく脆いものの、電磁石23に対する吸引力、反発力が強力であるため、キャリア4をより高速で移動させることが可能である。なお、希土類磁石を用いる場合は、キャリア4の箇所にネジ止め等で保持することが難しいため、その表面をステンレス板等の非磁性材料で覆い、キャリア4の内部に埋め込む構造とすることが好ましい。また、永久磁石22としては、SmCo系、NdFeB系の焼結磁石を用いることが、その吸引・反発力の強さから好ましい。

【0058】

電磁石23は、磁心に電線をコイル状に巻いたものであるが、磁心や電線は真空中で用いられる部材ではない場合が多く、また電線の絶縁被覆も樹脂等が用いられ真空中で用いることが好ましくない場合が多い。そこで、本発明では、透磁性を有するカバー24によって形成される空間内に、電磁石23を反応容器2の内部空間7とは隔離された状態で配置している。これにより、電磁石23を反応容器2の外部(大気側)に臨んで配置することが可能となっている。

【0059】

そして、この駆動機構20では、電磁石23に電力を供給することによって、この電磁石23と永久磁石22とを磁気的に結合させながら、キャリア4を非接触状態で駆動することが可能となっている。

【0060】

ガイド機構21は、水平軸回りに回転自在に支持された複数の主ベアリング28を有し、これら複数の主ベアリング28は、キャリア4を鉛直方向にガイドするものであり、キャリア4の搬送方向に直線上に並んで設けられている。一方、キャリア4は、複数の主ベアリング28が係合される溝部が形成されたガイドレール29を有している。

【0061】

また、ガイド機構21は、垂直軸回りに回転自在に支持された一対の副ベアリング30を有し、これら一対の副ベアリング30は、キャリア4を水平方向にガイドするものであり、その間にキャリア4を挟み込むように対向して配置されている。さらに、これら一対の副ベアリング30は、複数の主ベアリング28と同様に、キャリア4の搬送方向に直線上に複数並んで設けられている。

【0062】

そして、このガイド機構21は、ガイドレール29の溝部に複数の主ベアリング28を係合させた状態で、これら複数の主ベアリング28の上を移動するキャリア4を案内すると共に、一対の副ベアリング30の間でキャリア4を挟み込むことによって、移動中にキャリア4が傾くことを防止している。

【0063】

なお、主ベアリング28及び副ベアリング30は、機械部品の摩擦を減らし、スムーズな機械の回転運動を確保するため、転がり軸受によって構成されている。そして、この転がり軸受は、図示を省略するものの、反応容器2内に設けられたフレームに固定された支軸に回転自在に取り付けられている。

【0064】

以上のような構造を有する処理装置1では、バッキングプレート8を介してターゲットTに高周波電圧を印加し、ガス導入管9から導入されたガスをイオン化して、ターゲットTの周囲(反応空間R)にプラズマを発生させながら、このプラズマ中のイオンをターゲットTの表面に衝突させることにより、ターゲットTから叩き出されたターゲット粒子を被処理基板W上に堆積して薄膜を形成することが可能である。

【0065】

ところで、上記処理装置1において、支持台40の上面(取付面S1)に取り付けられた第1の支持部材41は、上述した駆動時の熱膨張により支持台40と共に水平方向の伸びが生じるため、支持台40の中央を基準とした場合、その両端、すなわち水平方向の一方側(図4中に示す矢印Aの方向)に向かって変位する。

【0066】

これに対して、第1の支持部材41の上面(取付面S2)に取り付けられた2つの第2の支持部材42a,42bは、駆動時の熱膨張により第1の支持部材41の取付面S2に沿って水平方向の他方側(図4中に示す矢印Bの方向)、すなわち上記第1の支持部材41の熱膨張による水平方向の伸びを打ち消すように、第1の支持部材41の両端から中央に向かって変位する。

【0067】

ここで、第1の支持部材41と第2の支持部材42が同じ材料からなり、なお且つ両支持部材41,42の温度が等しければ、第3の支持部材43の横方向の変位は依然として第1の支持部材41のA方向の伸びに依存することとなる。

【0068】

しかしながら、上記キャリア4では、被処理基板Wに近づくほど温度が高くなる。すなわち、ターゲットTに発生したプラズマによって加熱されキャリア4内では、被処理基板Wの温度が最も高くなる。このため、第1の支持部材41と第2の支持部材42が同じ材料からなる場合、被処理基板Wに近い第2の支持部材42の方が第1の支持部材41よりも温度が高くなる。

【0069】

特に、上記キャリア4は、第1の支持部材41と第2の支持部材42と第3の支持部材43とホルダ3とが組み合わされた構造であるため、各部材間の熱の移動が制限されており、各部材間の温度差が生じやすい構造となっている。

【0070】

したがって、第1の支持部材41と第2の支持部材42では、第2の支持部材42の方が第1の支持部材41よりも単位長さ当たりの熱膨張による変位量が大きくなる。すなわち、上記図4に示すキャリア4では、第1の支持部材41のA方向の変位量よりも第2の支持部材42のB方向の変位量が大きくなる。

【0071】

これにより、A方向に伸びる第1の支持部材41と、B方向に伸びる第2の支持部材42との熱膨張による水平方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの水平方向における位置ずれを抑えることが可能となる。

【0072】

また、上記処理装置1では、上述した駆動時の熱膨張により第1、第2及び第3の支持部材41,42,43が鉛直上向き(図4中に示す矢印Cの方向)に変位するのに対して、これら支持部材41,42,43の熱膨張による鉛直方向の伸びを打ち消すように、ホルダ3が第3の支持部材43の側面(取付面S3)に沿って鉛直下向き(図4中に示す矢印Dの方向)に変位する。

【0073】

ここで、上記キャリア4では、被処理基板Wに近い順、すなわちホルダ3、第3の支持部材43、第2の支持部材42、第1の支持部材41の順で温度が高くなる。したがって、これら各部材の単位長さ当たりの熱膨張による鉛直方向の変位量は、ホルダ3、第3の支持部材43、第2の支持部材42、第1の支持部材41の順で大きくなる。

【0074】

このため、最も鉛直方向の変位に影響する第3の支持部材43に、第1の支持部材41、第2の支持部材42及びホルダ3よりも熱膨張率の小さい材料を用いることで、C方向に伸びる第1、第2及び第3の支持部材41,42,43と、D方向に伸びるホルダ3との熱膨張による鉛直方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの鉛直方向における位置ずれを抑えることが可能となる。

【0075】

以上のように、本発明によれば、駆動時の熱膨張によるキャリア4の変形を見込んで、ハンドリング位置の調整を行わなくとも、ホルダ3に保持された被処理基板Wの位置ずれを抑えることが可能である。したがって、このようなキャリア4を備えるインライン式成膜装置では、ホルダ3から被処理基板Wを取り外す際に、ホルダ3から被処理基板Wが脱落してしまうといったことを未然に防ぐことが可能である。

【0076】

また、本発明によれば、キャリア4を軽量化し、このキャリア4の搬送速度を高めることが可能である。したがって、このインライン式成膜装置を用いた磁気記録媒体の製造では、キャリア4の搬送速度を高めることによって、更なる生産能力の向上を図ることが可能である。

【0077】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記キャリア4では、上述した図4に示すように、2つの第3の支持部材43がそれぞれ第2の支持部材42の外側に取り付けられた構成となっているが、例えば図6に示すように、2つの第3の支持部材43がそれぞれ第2の支持部材42の内側に取り付けられた構成とすることも可能である。

【0078】

また、上記キャリア4の代わりに、図7に示すキャリア400を用いることも可能である。具体的に、このキャリア400は、支持台401と、支持台401に取り付けられた第1の支持部材402と、第1の支持部材402に取り付けられた第2の支持部材403と、第2の支持部材403に取り付けられた第3の支持部材404とを有して、この第3の支持部材404にホルダ3が取り付けられた構造を有している。

【0079】

このうち、支持台401は、例えばアルミニウム合金製の長尺部材からなり、この支持台401の下面に上記駆動機構20を構成する永久磁石22を配置することが可能となっている。

【0080】

一方、第1の支持部材402は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、支持台401の平坦化された上面(取付面S101)にネジ止めにより取り付けられている。また、第1の支持部材402は、熱膨張による水平方向の伸びに応じて、支持台401の取付面S101に沿って水平方向に変位可能に支持されている。

【0081】

ここで、支持台401に取り付けられた第1の支持部材402は、熱膨張によって支持台401と共に水平方向に変位(伸び)が生じることになる。すなわち、第1の支持部材402は、図7中の矢印Eで示すように、支持台401の中央を基準とした場合、その両端に向かって変位(伸び)が生じることになる。

【0082】

第2の支持部材403は、例えばアルミニウム合金製の部材からなり、軽量化を図るため枠状に形成されて、第1の支持部材402の平坦化された上面(取付面S102)に、それぞれ並んだ状態で取り付けられている。また、第2の支持部材403は、熱膨張による水平方向の伸びに応じて、第1の支持部材402の取付面S102に沿って水平方向に変位可能に支持されている。具体的に、この第2の支持部材403は、第1の支持部材402の上面中央部に位置決めされた状態で、この第1の支持部材402の取付面S102に沿って水平方向に変位可能に支持されている。したがって、第2の支持部材403は、図7中の矢印Fで示すように、熱膨張によって第1の支持部材402の中央から両端に向かって変位可能となっている。

【0083】

第3の支持部材404は、上述した第1及び第2の支持部材41,42よりも熱膨張率の小さい材料、例えばセラミックスからなる柱部404aと梁部404bとを有して構成されている。このうち、柱部404aは、長尺状に形成されて、第2の支持部材42の上面中央部から垂直に立設した状態で取り付けられている。一方、梁部404bは、長尺状に形成されて、その中央部が柱部404aの上端部にT字状に突き合わされることによって水平状態で取り付けられている。なお、第3の支持部材404を構成する柱部404a及び梁部404bには、それぞれ軽量化を図るための孔部が設けられている。

【0084】

ホルダ3は、上述した第3の支持部材404の柱部404aを挟んだ梁部404bの両側に位置して、この梁部404bの下面(取付面S103)にネジ止めにより取り付けられている。また、ホルダ3は、熱膨張による水平方向及び鉛直方向の伸びに応じて、第3の支持部材43の取付面S103に沿って変位可能に支持されている。

【0085】

ここで、柱部404aを挟んだ両側に位置する梁部404bの下面(取付面S103)は、それぞれ水平方向と交差する方向、具体的には当該梁部404bの中央から両端に向かって斜めに立ち上がり形成されている。そして、2つのホルダ3は、それぞれ梁部404bの下面(取付面S103)に、上側の端部がネジ止めにより位置決めされた状態で取り付けられている。これにより、各ホルダ3は、図7中の矢印Gで示すように、熱膨張による水平方向及び鉛直方向の伸びに応じて、それぞれ取付面S103の外側から内側に向かって、すなわち梁部404bの両端から中央に向かって斜め下向きに変位可能となっている。

【0086】

なお、上記キャリア400が備えるホルダ3、支持アーム18及び電極端子19の構成については、上記図4に示すキャリア4の場合とほぼ同様であることから、説明を省略すると共に、図面において同じ符号を付すものとする。

【0087】

以上のような構造を有するキャリア400において、支持台401の上面(取付面S101)に取り付けられた第1の支持部材402は、上述した駆動時の熱膨張により支持台401と共に水平方向の伸びが生じるため、支持台401の中央を基準とした場合、その両端、すなわち水平方向の一方側(図7中に示す矢印Eの方向)に向かって変位する。また、第1の支持部材402の上面(取付面S102)に取り付けられた第2の支持部材403も、駆動時の熱膨張により第1の支持部材402の取付面S102に沿って水平方向の一方側(図7中に示す矢印Fの方向)、すなわち第1の支持部材402の中央から両端に向かって変位する。

【0088】

これに対して、上述した梁部404bの下面(取付面S104)に取り付けられた2つのホルダ3は、駆動時の熱膨張により梁部404bの取付面S104に沿って水平方向の他方側(図7中に示す矢印G方向の水平成分)、すなわち上記第1及び第2の支持部材402,403の熱膨張による水平方向の伸びを打ち消すように、梁部404bの両端から中央に向かって斜め下向きに変位する。

【0089】

ここで、上記キャリア400では、被処理基板Wに近い順、すなわちホルダ3、第3の支持部材404、第2の支持部材403、第1の支持部材402の順で温度が高くなる。したがって、これら各部材の単位長さ当たりの熱膨張による水平方向の変位量は、ホルダ3、第3の支持部材404、第2の支持部材403、第1の支持部材402の順で大きくなる。

【0090】

このため、最も鉛直方向の変位に影響する第3の支持部材404に、第1の支持部材402、第2の支持部材403及びホルダ3よりも熱膨張率の小さい材料を用いることで、E,F方向に伸びる第1及び第2の支持部材402,403と、G方向に伸びるホルダ3との熱膨張による水平方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの水平方向における位置ずれを抑えることが可能となる。

【0091】

また、第1の支持部材402は、支持台401の上面(取付面S101)に取り付けられ、第2の支持部材403は、第1の支持部材402の上面(取付面S102)に取り付けられているため、これら第1及び第2の支持部材402,403は、図7中の矢印Hで示すように、熱膨張によって鉛直上向きに変位(伸び)が生じることになる。

【0092】

これに対して、2つのホルダ3は、駆動時の熱膨張により梁部404bの取付面S104に沿って鉛直下向き(図7中に示す矢印G方向の垂直成分)、すなわち上記第1及び第2の支持部材402,403の熱膨張による鉛直方向の伸びを打ち消すように、梁部404bの両端から中央に向かって斜め下向きに変位する。

【0093】

したがって、H方向に伸びる第1及び第2の支持部材402,403と、G方向に伸びるホルダ3との熱膨張による鉛直方向の変位(伸び)を互いにキャンセルすることができ、その結果、ホルダ3に保持された被処理基板Wの鉛直方向における位置ずれを抑えることが可能となる。

【0094】

なお、第3の支持部材404は、第2の支持部材403の上面(取付面S103)に取り付けられることによって、熱膨張により鉛直上向きに変位(伸び)が生じることになるが、上述したアルミニウム合金製の第1及び第2の支持部材402,403に比べて熱膨張率の小さいセラミックスからなるため、その伸びを抑えることが可能である。

【0095】

以上のように、本発明によれば、駆動時の熱膨張によるキャリア400の変形を見込んで、ハンドリング位置の調整を行わなくとも、ホルダ3に保持された被処理基板Wの位置ずれを抑えることが可能である。したがって、このようなキャリア400を備えるインライン式成膜装置では、ホルダ3から被処理基板Wを取り外す際に、ホルダ3から被処理基板Wが脱落してしまうといったことを未然に防ぐことが可能である。

【0096】

また、本発明によれば、キャリア400を軽量化し、このキャリア400の搬送速度を高めることが可能である。したがって、このインライン式成膜装置を用いた磁気記録媒体の製造では、キャリア400の搬送速度を高めることによって、更なる生産能力の向上を図ることが可能である。

【0097】

(インライン式成膜装置)

次に、図8に示す本発明を適用したインライン式成膜装置50の構成について説明する。

このインライン式成膜装置50は、図8に示すように、基板移送用ロボット室51と、基板移送用ロボット室51上に設置された基板移送用ロボット52と、基板移送用ロボット室51に隣接する基板取付用ロボット室53と、基板取付用ロボット室53内に配置された基板取付用ロボット54と、基板取付用ロボット室53に隣接する基板交換室55と、基板交換室55に隣接する基板取外用ロボット室56と、基板取外用ロボット室56内に配置された基板取外用ロボット57と、基板交換室55の入側と出側との間に並んで配置された複数の処理チャンバ58〜70及び予備チャンバ71と、複数のコーナー室72〜75と、基板交換室55の入側から出側に至る各チャンバ58〜71及びコーナー室72〜75の間で順次搬送される複数の上記キャリア4とを備えて概略構成されている。

【0098】

また、基板交換室55の入側から出側に至る各室の間には、開閉自在なゲートバルブ76〜93が設けられている。各チャンバ58〜71は、これらゲートバルブ76〜93を閉状態とすることで、それぞれ独立した密閉空間を形成することが可能となっている。

【0099】

基板移送用ロボット52は、成膜前の非処理基板Wが収納されたカセット(図示せず。)から、基板取付用ロボット室54に被処理基板Wを供給すると共に、基板取外用ロボット室56から成膜後の被処理基板Wを回収するためのものである。また、基板移送用ロボット室51と基板取付用及び基板取外用ロボット室53,56の間には、それぞれ開閉自在なゲート部94,95が設けられている。さらに、基板交換室55と基板取付用及び基板取外用ロボット室53,56との間にも、それぞれ開閉自在なゲート部96,97が設けられている。

【0100】

基板取付用ロボット54は、基板交換室55内にあるキャリア4に成膜前の被処理基板Wを取り付ける一方、基板取外用ロボット57は、基板交換室55内にあるキャリア4から成膜後の被処理基板Wを取り外す。

【0101】

複数の処理チャンバ58〜70及び予備チャンバ71は、基本的に上記処理装置1の反応容器2と同様の構成を有しており、各処理チャンバ58〜70の両側面には、上記キャリア4に保持された被処理基板Wに対する処理内容に応じた処理ユニット1Aが配置されている。また、各チャンバ58〜71には、図示を省略するものの、上述した真空ポンプが接続されており、これら真空ポンプの動作によって各チャンバ58〜71を個別に減圧排気することが可能となっている。また、各コーナー室72〜75には、キャリア4の移動方向を変更するための回転機構(図示せず。)が設けられている。

【0102】

そして、このインライン式成膜装置50では、基板交換室55の入側から出側に至る各チャンバ58〜71及びコーナー室72〜75の間で複数のキャリア4を順次搬送させながら、各キャリア4に保持された被処理基板W(図8において図示せず。)に対して成膜処理等を行うことが可能となっている。

【0103】

なお、本実施形態では、上記キャリア4のホルダ3に保持された2つの被処理基板Wを同時に処理することが可能であるが、一方のホルダ3に保持された被処理基板Wのみに処理を行う構成である場合には、例えば図9中の実線で示すように、キャリア4の一方のホルダ3Aに保持された被処理基板W1に対して処理を行った後、図9の破線で示すように、反応容器2内でキャリア4の位置をずらし、キャリア4の他方のホルダ3B(図8中に破線で示す。)に保持された被処理基板W2に対して処理を行う。これにより、キャリア4のホルダ3に保持された2つの被処理基板W1,W2に対して交互に処理を行うことが可能である。

【0104】

また、本発明を適用したインライン式成膜装置50では、上述した搬送機構5によってキャリア4を高速で搬送させることができるため、このインライン式成膜装置50を用いて磁気記録媒体を製造した場合には、その装置の稼働率を高めて、磁気記録媒体の生産性を高めることが可能である。

【0105】

(磁気記録媒体の製造方法)

次に、本発明を適用した磁気記録媒体の製造方法について説明する。

本発明を適用した磁気記録媒体の製造方法は、上記インライン式成膜装置50を用いて、キャリア4に保持された被処理基板Wとなる非磁性基板を複数の処理チャンバ58〜70の間で順次搬送させながら、この非磁性基板の両面に、軟磁性層、中間層、記録磁性層により構成される磁性層と、保護層とを順次積層する。さらに、上記インライン式成膜装置50を用いた後は、図示を省略する塗布装置を用いて、成膜後の被処理基板Wの最表面に潤滑膜を成膜することによって、磁気記録媒体を製造する。

【0106】

本発明を適用した磁気記録媒体の製造方法では、上記インライン式成膜装置50を用いることによって、磁気記録媒体の生産能力を高めると共に、高品質の磁気記録媒体を製造することが可能である。

【0107】

(磁気記録媒体)

具体的に、上記インライン式成膜装置50を用いて製造される磁気記録媒体は、例えば図10に示すように、上記被処理基板Wとなる非磁性基板100の両面に、軟磁性層101、中間層102、記録磁性層103及び保護層104が順次積層された構造を有し、更に最表面に潤滑膜105が形成された構造を有している。また、軟磁性層81、中間層82及び記録磁性層83によって磁性層106が構成されている。

【0108】

非磁性基板100としては、例えば、Al−Mg合金などのAlを主成分としたAl合金基板、ソーダガラスやアルミノシリケート系ガラス、結晶化ガラスなどのガラス基板、シリコン基板、チタン基板、セラミックス基板、樹脂基板等の各種基板を挙げることができるが、その中でも、Al合金基板や、ガラス基板、シリコン基板を用いることが好ましい。また、非磁性基板100の平均表面粗さ(Ra)は、1nm以下であることが好ましく、より好ましくは0.5nm以下であり、さらに好ましくは0.1nm以下である。

【0109】

磁性層106としては、面内磁気記録媒体用の水平磁性層と、垂直磁気記録媒体用の垂直磁性層とに大別することができるが、より高い記録密度を実現するためには垂直磁性層を用いることが好ましい。また、磁性層106には、Coを主成分とするCo合金を用いることが好ましい。具体的に、垂直磁性層の場合には、例えば、軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層101と、Ru等からなる中間層102と、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる記録磁性層103とを積層したものなどを用いることができる。また、軟磁性層81と中間層82との間に、Pt、Pd、NiCr、NiFeCrなどからなる配向制御膜を介在させてもよい。一方、水平磁性層の場合には、例えば、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層とを積層したものなどを用いることができる。

【0110】

また、磁性層106は、使用する磁性合金の種類と積層構造に合わせて、十分な磁気ヘッドの出入力特性が得られるような厚みで形成する必要がある。一方、磁性層106は、再生時に一定以上の出力を得るため、ある程度の厚みが必要となるものの、記録再生特性を表す諸パラメータは出力の上昇と共に劣化するのが通例であるため、これらを考慮して最適な厚みを設定する必要がある。具体的に、磁性層106の全体の厚みは、3nm以上20nm以下とすることが好ましく、より好ましくは5nm以上15nm以下である。

【0111】

保護層104には、磁気記録媒体において通常使用される材料を用いればよく、そのような材料として、例えば、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質材料や、SiO2、Zr2O3、TiNなどを挙げることができる。また、保護層104は、2層以上積層したものであってもよい。保護層104の厚みは、10nmを越えると、磁気ヘッドと磁性層106との距離が大きくなり、十分な入出力特性が得られなくなるため、10nm未満とすることが好ましい。

【0112】

潤滑膜105は、例えば、フッ素系潤滑剤や、炭化水素系潤滑剤、これらの混合物等からなる潤滑剤を保護層104上に塗布することにより形成することができる。また、潤滑膜105の膜厚は、通常は1〜4nm程度である。

【0113】

また、磁気記録媒体に対しては、上記インライン式成膜装置50を用いて、記録磁性層103に反応性プラズマ処理やイオン照射処理を施し、記録磁性層103の磁気特性の改質を行うことができる。例えば図11に示す磁気記録媒体は、記録磁性層103に形成された磁気記録パターン103aが非磁性領域103bによって分離されてなる、いわゆるディスクリート型の磁気記録媒体である。

【0114】

このディスクリート型の磁気記録媒体については、例えば、磁気記録パターン103aが1ビットごとに一定の規則性をもって配置されたパターンドメディアや、磁気記録パターン103aがトラック状に配置されたメディア、磁気記録パターン103aがサーボ信号パターン等を含んだメディアなどを挙げることができる。

【0115】

また、ディスクリート型の磁気記録媒体は、その記録密度を高めるために、記録磁性層103のうち、磁気記録パターン103aとなる部分の幅L1を200nm以下、非磁性化領域103bとなる部分の幅L2を100nm以下とすることが好ましい。また、この磁気記録媒体のトラックピッチP(=L1+L2)は、300nm以下とすることが好ましく、記録密度を高めるためにはできるだけ狭くすることが好ましい。

【0116】

このようなディスクリート型の磁気記録媒体は、記録磁性層103の表面にマスク層を設け、このマスク層に覆われていない箇所を反応性プラズマ処理やイオン照射処理等に曝す。これにより、記録磁性層103の一部の磁気特性を改質し、好ましくは磁性体から非磁性体に改質した非磁性領域103bを形成することによって得ることができる。

【0117】

ここで、記録磁性層103の磁気特性の改質とは、記録磁性層103をパターン化するために、記録磁性層103の保磁力、残留磁化等を部分的に変化させることを言い、その変化とは、保磁力を下げ、残留磁化を下げることを言う。

【0118】

具体的に、記録磁性層103の磁気特性を改質する際は、反応性プラズマや反応性イオンに曝した箇所の記録磁性層103の磁化量を、当初(未処理)の75%以下、より好ましくは50%以下、保磁力を当初の50%以下、より好ましくは20%以下とすることが好ましい。これにより、磁気記録を行う際の書きにじみを無くし、高い面記録密度を得ることができる。

【0119】

また、磁気特性の改質は、すでに成膜された記録磁性層103を反応性プラズマや反応性イオン等に曝し、磁気記録トラックやサーボ信号パターンを分離する箇所(非磁性領域103b)を非晶質化することによっても実現することができる。

【0120】

ここで、記録磁性層103を非晶質化するとは、記録磁性層103の結晶構造を改変することを言い、記録磁性層103の原子配列を、長距離秩序を持たない不規則な原子配列の状態とすることを言う。具体的に、記録磁性層103を非晶質化する際は、記録磁性層103の原子配列を粒径2nm未満の微結晶粒がランダムに配列した状態とすることが好ましい。なお、このような記録磁性層103の原子配列状態は、X線回折や電子線回折などの分析手法によって、結晶面を表すピークが認められず、ハローのみが認められる状態として確認することが可能である。

【0121】

(磁気記録再生装置)

上記磁気記録媒体を用いた磁気記録再生装置としては、例えば図12に示すようなハードディスクドライブ装置(HDD)を挙げることができる。この磁気記録再生装置は、上記磁気記録媒体である磁気ディスク200と、磁気ディスク200を回転駆動させる媒体駆動部201と、磁気ディスク201に対する記録動作と再生動作とを行う磁気ヘッド202と、磁気ヘッド202を磁気ディスク200の径方向に移動させるヘッド駆動部203と、磁気ヘッド202への信号入力と磁気ヘッド202から出力信号の再生とを行うための信号処理系204とを備えている。

【0122】

この磁気記録再生装置では、上記ディスクリートトラック型の磁気記録媒体を磁気ディスク200として用いた場合に、この磁気ディスク200に磁気記録を行う際の書きにじみを無くし、高い面記録密度を得ることが可能である。すなわち、上記ディスクリートトラック型の磁気記録媒体を用いることで、記録密度の高い磁気記録再生装置を得ることが可能となる。

【0123】

また、この磁気記録再生装置では、記録トラックを磁気的に不連続に加工することにより、従来はトラックエッジの磁化遷移領域の影響を排除するために再生ヘッド幅を記録ヘッド幅よりも狭くして対応していたものを、両者をほぼ同じ幅にして動作させることができ、これによって十分な再生出力と高いSNRを得ることが可能となる。

【0124】

また、この磁気記録再生装置では、磁気ヘッド202の再生部をGMRヘッド又はTMRヘッドで構成することによって、高記録密度においても十分な信号強度を得ることが可能となる。さらに、磁気ヘッド202を従来より低く浮上させる、具体的には、この磁気ヘッド202の浮上量を0.005μm〜0.020μmの範囲とすることで、出力の向上により高いSNRを得ることができ、大容量で信頼性の高い磁気記録再生装置とすることが可能となる。

【0125】

さらに、最尤復号法による信号処理回路を組み合わせると、更なる記録密度の向上を図ることが可能となる。例えば、トラック密度100kトラック/インチ以上、線記録密度1000kビット/インチ以上、1平方インチ当たり100Gビット以上の記録密度で記録・再生する場合にも、十分なSNRを得ることが可能となる。

【符号の説明】

【0126】

1…処理装置 1A…処理ユニット 2…反応容器 2A…ゲートバルブ 3…ホルダ3 4…キャリア 5…搬送機構 6a…正面側隔壁 6b…背面側隔壁 6c…底壁 6d…孔部 7,7A…内部空間 8…バッキングプレート(カソード電極) 9…ガス導入管(ガス導入手段)10…ガス供給源 11…マグネット(磁界発生手段) 12…駆動モータ 13…開口部 14…ハウジング 15…第1の真空ポンプ(減圧排気手段) 16…第2の真空ポンプ(別の減圧排気手段) 17A…上部ポンプ室 17B…下部ポンプ室 18…支持アーム 19…電極端子 20…駆動機構 21…ガイド機構 22…永久磁石 23…電磁石 24…カバー 28…主ベアリング 29…ガイドレール 30…副ベアリング 31,31A,31B…シールド板 32,32A,32B…ベーキングヒータ W…被処理基板 T…ターゲット R…反応空間 G…ガス

40…支持台 41…第1の支持部材 42…第2の支持部材 43…第3の支持部材

50…インライン式成膜装置 51…基板移送用ロボット室 52…基板移送用ロボット 53…基板取付用ロボット室 54…基板取付用ロボット 55…基板交換室 56…基板取外用ロボット室 57…基板取外用ロボット 58〜70…処理チャンバ 71…予備チャンバ 72〜75…コーナー室 76〜93…ゲートバルブ 94〜97…ゲート部

100…非磁性基板 101…軟磁性層 102…中間層 103…記録磁性層 103a…磁気記録パターン 103b…非磁性化領域 104…保護層 105…潤滑膜 106…磁性層 107…マスク層 108…レジスト層 109…スタンプ

200…磁気ディスク 201…媒体駆動部 202…磁気ヘッド 203…ヘッド駆動部 204…信号処理系

400…キャリア 401…支持台 402…第1の支持部材 403…第2の支持部材 404…第3の支持部材

【特許請求の範囲】

【請求項1】

成膜処理を行う複数のチャンバと、

前記複数のチャンバ内で成膜対象となる基板を保持するホルダが取り付けられたキャリアと、

前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、

前記キャリアは、支持台と、前記支持台に取り付けられた第1の支持部材と、前記第1の支持部材に取り付けられた第2の支持部材と、前記第2の支持部材に取り付けられた第3の支持部材とを有して、前記第3の支持部材に前記ホルダが取り付けられた構造を有し、

前記第1の支持部材の熱膨張による水平方向の伸びに応じて、この第1の支持部材が前記支持台の取付面に沿った方向に変位可能に支持され、

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿った方向に変位可能に支持され、

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿った方向に変位可能に支持され、

前記第1の支持部材と前記第2の支持部材と前記第3の支持部材と前記ホルダとのうち、何れかの部材による水平方向及び/又は鉛直方向の伸びを打ち消す方向に他の部材が変位可能に支持されていることを特徴とするインライン式成膜装置。

【請求項2】

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿って、前記第1の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1に記載のインライン式成膜装置。

【請求項3】

前記ホルダの熱膨張による水平方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1に記載のインライン式成膜装置。

【請求項4】

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1〜3の何れか一項に記載のインライン式成膜装置。

【請求項5】

前記支持台に対する前記第1の支持部材の取付面に沿った方向及び前記第1の支持部材に対する前記第2の支持部材の取付面に沿った方向が水平方向であり、

前記第3の支持部材に対する前記ホルダの取付面に沿った方向が鉛直方向又は水平方向と交差する方向であることを特徴とする請求項1〜4の何れか一項に記載のインライン式成膜装置。

【請求項6】

前記第2の支持部材は、前記第1の支持部材よりも熱膨張による変位が大きく、前記ホルダは、前記第2の支持部材よりも熱膨張による変位が大きいことを特徴とする請求項1〜5の何れか一項に記載のインライン式成膜装置。

【請求項7】

前記第3の支持部材は、前記第1及び第2の支持部材よりも熱膨張率の小さい材料からなることを特徴とする請求項1〜6の何れか一項に記載のインライン式成膜装置。

【請求項8】

前記ホルダは、前記基板を内側に配置する孔部と、前記孔部の周囲に弾性変形可能に取り付けられた複数の支持部材とを有して、前記複数の支持部材に前記基板の外周部を当接させながら、これら支持部材の内側に嵌め込まれた基板を着脱自在に保持することを特徴とする請求項1〜7の何れか一項に記載のインライン式成膜装置。

【請求項9】

前記複数の支持部材の先端部には、前記基板の外周部が係合される溝部が設けられていることを特徴とする請求項8に記載のインライン式成膜装置。

【請求項10】

前記搬送機構は、前記キャリアを非接触状態で駆動する駆動機構と、前記駆動機構により駆動されるキャリアをガイドするガイド機構とを有することを特徴とする請求項1〜9の何れか一項に記載のインライン式成膜装置。

【請求項11】

請求項1〜10の何れか一項に記載のインライン式成膜装置を用いて、前記基板の表面に少なくとも磁性層を形成する工程を含むことを特徴とする磁気記録媒体の製造方法。

【請求項1】

成膜処理を行う複数のチャンバと、

前記複数のチャンバ内で成膜対象となる基板を保持するホルダが取り付けられたキャリアと、

前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、

前記キャリアは、支持台と、前記支持台に取り付けられた第1の支持部材と、前記第1の支持部材に取り付けられた第2の支持部材と、前記第2の支持部材に取り付けられた第3の支持部材とを有して、前記第3の支持部材に前記ホルダが取り付けられた構造を有し、

前記第1の支持部材の熱膨張による水平方向の伸びに応じて、この第1の支持部材が前記支持台の取付面に沿った方向に変位可能に支持され、

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿った方向に変位可能に支持され、

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿った方向に変位可能に支持され、

前記第1の支持部材と前記第2の支持部材と前記第3の支持部材と前記ホルダとのうち、何れかの部材による水平方向及び/又は鉛直方向の伸びを打ち消す方向に他の部材が変位可能に支持されていることを特徴とするインライン式成膜装置。

【請求項2】

前記第2の支持部材の熱膨張による水平方向の伸びに応じて、この第2の支持部材が前記第1の支持部材の取付面に沿って、前記第1の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1に記載のインライン式成膜装置。

【請求項3】

前記ホルダの熱膨張による水平方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による水平方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1に記載のインライン式成膜装置。

【請求項4】

前記ホルダの熱膨張による鉛直方向の伸びに応じて、このホルダが前記第3の支持部材の取付面に沿って、前記第1及び第2の支持部材の熱膨張による鉛直方向の伸びを打ち消す方向に変位可能に支持されていることを特徴とする請求項1〜3の何れか一項に記載のインライン式成膜装置。

【請求項5】

前記支持台に対する前記第1の支持部材の取付面に沿った方向及び前記第1の支持部材に対する前記第2の支持部材の取付面に沿った方向が水平方向であり、

前記第3の支持部材に対する前記ホルダの取付面に沿った方向が鉛直方向又は水平方向と交差する方向であることを特徴とする請求項1〜4の何れか一項に記載のインライン式成膜装置。

【請求項6】

前記第2の支持部材は、前記第1の支持部材よりも熱膨張による変位が大きく、前記ホルダは、前記第2の支持部材よりも熱膨張による変位が大きいことを特徴とする請求項1〜5の何れか一項に記載のインライン式成膜装置。

【請求項7】

前記第3の支持部材は、前記第1及び第2の支持部材よりも熱膨張率の小さい材料からなることを特徴とする請求項1〜6の何れか一項に記載のインライン式成膜装置。

【請求項8】

前記ホルダは、前記基板を内側に配置する孔部と、前記孔部の周囲に弾性変形可能に取り付けられた複数の支持部材とを有して、前記複数の支持部材に前記基板の外周部を当接させながら、これら支持部材の内側に嵌め込まれた基板を着脱自在に保持することを特徴とする請求項1〜7の何れか一項に記載のインライン式成膜装置。

【請求項9】

前記複数の支持部材の先端部には、前記基板の外周部が係合される溝部が設けられていることを特徴とする請求項8に記載のインライン式成膜装置。

【請求項10】

前記搬送機構は、前記キャリアを非接触状態で駆動する駆動機構と、前記駆動機構により駆動されるキャリアをガイドするガイド機構とを有することを特徴とする請求項1〜9の何れか一項に記載のインライン式成膜装置。

【請求項11】

請求項1〜10の何れか一項に記載のインライン式成膜装置を用いて、前記基板の表面に少なくとも磁性層を形成する工程を含むことを特徴とする磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−108337(P2011−108337A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−263856(P2009−263856)

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]