インライン式成膜装置

【課題】単独膜が生成されることが無く、濃度ムラも無く共蒸着を行うことができるインライン式成膜装置を提供する。

【解決手段】搬送方向Tに垂直な基板4の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部2a、3aを備え、異なる成膜材料A、Bを収容する2つの蒸着源2、3と、搬送方向Tの上流側及び下流側に互いに平行に配置され、共蒸着室1と隣接する他の蒸着室とを仕切る2つの防着板5A、5Bと、防着板5A、5Bにより制限された開口部2a、3aからの蒸気の基板4における蒸着範囲と一致するように、開口部2a、3aからの蒸気の蒸着範囲を制限する衝立6とを有し、基板4において、単独膜の成膜を防止して、混合膜のみを成膜するようにした。

【解決手段】搬送方向Tに垂直な基板4の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部2a、3aを備え、異なる成膜材料A、Bを収容する2つの蒸着源2、3と、搬送方向Tの上流側及び下流側に互いに平行に配置され、共蒸着室1と隣接する他の蒸着室とを仕切る2つの防着板5A、5Bと、防着板5A、5Bにより制限された開口部2a、3aからの蒸気の基板4における蒸着範囲と一致するように、開口部2a、3aからの蒸気の蒸着範囲を制限する衝立6とを有し、基板4において、単独膜の成膜を防止して、混合膜のみを成膜するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の成膜材料を蒸発又は昇華させて、混合した成膜材料を基板上に成膜する共蒸着室を有するインライン式成膜装置に関する。

【背景技術】

【0002】

複数の成膜材料を蒸発又は昇華させて、混合した成膜材料を基板上に成膜する共蒸着成膜装置が知られている。例えば、有機EL素子の発光層等を成膜する場合には、ガラス基板を搬送しながら、ガラス基板下方の複数のノズルから複数の成膜材料を蒸発又は昇華させ、各成膜材料を決められた割合で混合して、ガラス基板上に成膜する必要がある。具体的には、特許文献1に示す装置においては、成膜材料を収容する傾動可能な容器を備え、容器の角度を調整することにより、同一の蒸着エリアに共蒸着する位置関係として、成膜材料を混合して成膜を行っている。又、特許文献2に示す装置においては、異なる成膜材料を各々収容する容器のノズルを、ガラス基板の幅方向(ガラス基板の搬送方向に垂直な方向)に交互に多数並べ、成膜材料を噴射中に混合させて、共蒸着による成膜を行っている。

【0003】

【特許文献1】特開2002−348659号公報

【特許文献2】特開2006−057173号公報

【特許文献3】特開平10−140351号公報

【特許文献4】特開2002−176090号公報

【特許文献5】特開平02−125866号公報(第5図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

一定速度で搬送されるガラス基板に、複数の成膜材料からなる混合膜を含む複数の層を連続して成膜するインライン式成膜装置が知られている(特許文献3〜5)。このようなインライン式成膜装置では、ガラス基板の搬送方向に連続して複数の蒸着室を設置しており、多層に成膜していくには、隣接する蒸着室の蒸発源からの蒸気が混合しないように、各蒸着室を区画する防着板が設置されている。

【0005】

従来のインライン式成膜装置における共蒸着室は、例えば、図5に示すような構成となる。具体的には、共蒸着室41に、成膜材料A、Bを各々収容する容器42、43を備えている。搬送方向Tへ搬送されるガラス基板44に、容器42、43からの成膜材料A、Bを共蒸着する際には、防着板45A、45Bを用いて、共蒸着室41を仕切る構成となる。このような構成において、混合膜を成膜する場合、ガラス基板44の蒸着範囲Rでは、防着板45A、45Bの影響がなく、成膜材料A、Bからなる混合膜を得ることができる。ところが、搬送方向Tの上流及び下流においては、つまり、ガラス基板44の蒸着範囲RA、RBにおいては、防着板45A、45Bに対する容器42、43のノズルの幾何学上の位置関係のため、どちらか一方の成膜材料のみの単独膜ができてしまい、混合膜が得られなくなる問題があった。特に、有機EL素子の形成時に、上述したような単独膜ができてしまった場合には、例えば、電子注入層では、発光のためにより大きな電圧が必要となり、発光効率が落ちてしまう要因ともなり得る。

【0006】

ここで、単独膜ができてしまう理由を、図5を用いて説明する。容器42からの上流側への最大の蒸着範囲は、防着板45Aにより、ラインUAで規定される範囲に制限され、一方、容器43からの上流側への最大の蒸着範囲は、防着板45Aにより、ラインUBで規定される範囲に制限される。そのため、蒸着範囲RBは、容器43からの成膜材料の蒸着範囲ではあっても、容器42からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまう。同様に、容器42からの下流側への最大の蒸着範囲は、防着板45Bにより、ラインDAで規定される範囲に制限され、一方、容器43からの下流側への最大の蒸着範囲は、防着板45Bにより、ラインDBで規定される範囲に制限される。そのため、蒸着範囲RAは、容器42からの成膜材料の蒸着範囲ではあっても、容器43からの成膜材料の蒸着範囲ではないため、成膜材料Aのみの単独膜ができてしまう。このように、ガラス基板44の搬送方向Tの上流、下流において、単独膜ができてしまい、混合膜が得られなくなる問題があり、蒸着室同士の距離を長くせざるを得ず、装置が大きくなっていた。

【0007】

一方、引用文献2に示された装置においては、図6に示すように、共蒸着室51において、成膜材料A、Bを各々収容する多数の容器52、53を備えると共に、ガラス基板53の基板幅方向W(ガラス基板の搬送方向Tに垂直な方向)に容器52、53のノズルを交互に並べることにより、成膜材料A、Bを混合させて共蒸着しているため、前述したような単独膜ができてしまう問題は生じにくいと考えられる。しかしながら、このように、基板幅方向Wに容器52、53のノズルを交互に並べた構成では、図6中に示すように、基板幅方向Wにおいて、成膜材料の濃度分布のムラが発生する問題が生じる。特に、蒸発又は昇華のための加熱温度は、成膜材料によっても、成膜レートによっても異なるため、容器52、53のノズルは、各々異なる温度に加熱する必要があると共に、隣接するノズルとの断熱を施すスペースが必要となり、このため、ノズル間の距離が大きくなり、益々基板幅方向Wの濃度ムラを助長することになる。

【0008】

このように、従来のインライン式成膜装置において、共蒸着を行う場合には、単独膜ができてしまったり、濃度ムラができてしまったりする問題が避けられなかった。

【0009】

本発明は上記課題に鑑みなされたもので、単独膜が生成されることが無く、濃度ムラも無く共蒸着を行うことができるインライン式成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する第1の発明に係るインライン式成膜装置は、

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

下流側の前記仕切部材により制限された下流側の前記開口部からの蒸気の前記基板の下流側における蒸着範囲と一致するように、上流側の前記開口部からの蒸気の下流側への蒸着範囲を制限する制限部材とを有し、

前記基板の下流側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0011】

上記課題を解決する第2の発明に係るインライン式成膜装置は、

上記第1の発明に記載のインライン式成膜装置において、

前記制限部材は、更に、

上流側の前記仕切部材により制限された上流側の前記開口部からの蒸気の前記基板の上流側における蒸着範囲と一致するように、下流側の前記開口部からの蒸気の上流側への蒸着範囲を制限するものであり、

前記基板の上流側においても、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0012】

上記課題を解決する第3の発明に係るインライン式成膜装置は、

上記第1又は第2の発明に記載のインライン式成膜装置において、

前記2つの開口部の間に衝立を設け、該衝立を前記制限部材とすることを特徴とする。

【0013】

上記課題を解決する第4の発明に係るインライン式成膜装置は、

上記第3の発明に記載のインライン式成膜装置において、

下流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁とを通る直線、又は、上流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁とを通る直線のうち、少なくとも一方の直線と前記衝立の上端が一致するように、前記衝立を配置したことを特徴とする。

【0014】

上記課題を解決する第5の発明に係るインライン式成膜装置は、

上記第1又は第2の発明に記載のインライン式成膜装置において、

上流側の前記開口部おける、下流側の前記開口部に近い方の開口部側面、又は、下流側の前記開口部おける、上流側の前記開口部に近い方の開口部側面のうち、少なくとも一方の開口部側面を延設し、該開口部側面を前記制限部材とすることを特徴とする。

【0015】

上記課題を解決する第6の発明に係るインライン式成膜装置は、

上記第5の発明に記載のインライン式成膜装置において、

下流側の前記開口部の上端と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記開口部の上端とを通る直線と上流側の前記開口部の上面の位置が一致するように、又は、上流側の前記開口部の上端と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記開口部の上端とを通る直線と下流側の前記開口部の上面の位置が一致するように、少なくとも一方の前記開口部の上面を傾けて形成して、前記開口部側面を形成したことを特徴とする。

【0016】

上記課題を解決する第7の発明に係るインライン式成膜装置は、

上記第6の発明に記載のインライン式成膜装置において、

前記開口部をカットすることにより、前記上面を傾けて形成したことを特徴とする。

【0017】

上記課題を解決する第8の発明に係るインライン式成膜装置は、

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

上流側又は下流側のいずれか一方側の前記仕切部材により制限された前記一方側の前記開口部からの蒸気の前記基板の前記一方側における蒸着範囲と一致するように、上流側又は下流側のいずれか他方側の前記開口部からの蒸気の前記一方側への蒸着範囲を制限する制限部材とを有し、

前記制限部材として、前記一方側の前記開口部の上端と前記一方側の前記仕切部材の先端とを通る直線と、両方の前記開口部の上面の位置が一致するように、両方の前記開口部の上面を傾けて形成することにより、両方の前記開口部おける前記一方側の方に延設された開口部側面を設け、

前記基板の前記一方側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0018】

上記課題を解決する第9の発明に係るインライン式成膜装置は、

上記第8の発明に記載のインライン式成膜装置において、

前記2つの蒸着源の間に断熱部材を設けると共に、前記2つの蒸着源を近接して配置したことを特徴とする。

【発明の効果】

【0019】

本発明によれば、共蒸着室において、制限部材により一方若しくは両方の蒸着源からの蒸着範囲を制限するので、基板の搬送方向の上流側、下流側の一方若しくは両方において、単独膜の形成を防止すると共に、搬送方向だけでなく、搬送方向に垂直な基板幅方向において、濃度ムラの無い共蒸着を行うことができる。又、制限部材により一方若しくは両方の蒸着源からの蒸着範囲を制限するので、隣接する蒸着室を近接して配置することができ、その結果、インライン式成膜装置を短く、コンパクトにすることができる。

【発明を実施するための最良の形態】

【0020】

以下、図1〜図4を参照して、本発明に係るインライン式成膜装置の実施形態例のいくつかを説明する。

【実施例1】

【0021】

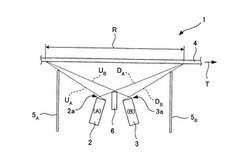

図1は、本発明に係るインライン式成膜装置の実施形態の一例を示す概略図である。なお、図1においては、インライン式成膜装置を構成する複数の蒸着室のうち、混合膜を成膜する共蒸着室のみ図示して、本実施例の説明を行っている。

【0022】

ここで、本発明に係るインライン式成膜装置は、異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、複数の蒸着室を基板の搬送方向に並べ、一定速度で搬送される基板に対して、各蒸着室による成膜を連続して行うことにより、複数の成膜材料からなる混合膜を含む多層膜を基板に成膜するものである。これは、後述の実施例2〜4でも同様である。

【0023】

図1に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室1を有し、共蒸着室1は、2つの成膜材料A、Bを各々収容する2つの蒸着源2、3を備えている。この蒸着源2、3は、ガラス基板4の搬送方向Tに垂直となるガラス基板4の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部2a、3aを各々備えている。共蒸着を行う際には、蒸着源2、3の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板4上に混合膜を成膜している。開口部2a、3aの長さは、搬送方向Tに垂直なガラス基板4の幅方向において、ガラス基板4の幅と同等若しくは長いものが望ましい。又、開口部2a、3aの上面は、図1においては、ガラス基板4の表面(下面)に対して傾いているが、本実施例では、開口部2a、3aの上面を、ガラス基板4の表面に平行にしても、他の傾きにしても構わない。

【0024】

又、共蒸着室1には、搬送されるガラス基板4と離れて配置されると共に、2つの蒸着源2、3を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板5A、5B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板5A、5Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0025】

更に、本実施例においては、開口部2a、3aの間に衝立6(制限部材)を設けている。衝立6がない構成では、前述したように、搬送方向Tの上流及び下流において、防着板5A、5Bに対する蒸着源2、3の開口部2a、3aの幾何学上の位置関係のため、一方の成膜材料からなる単独膜ができてしまうが、本実施例では、衝立6を設けることにより、ガラス基板4の蒸着範囲Rにおいて、単独膜が生成されることなく、成膜材料A、Bからなる混合膜を得ることができるようになる。この理由を、図1を用いて具体的に説明する。

【0026】

蒸着源3の開口部3aからの蒸気の下流側への飛散は、防着板5Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源2の開口部2aからの蒸気の下流側への飛散は、衝立6により、ラインDAで規定される範囲に制限される。そして、衝立6は、ラインDAで規定されるガラス基板4表面での蒸着範囲が、ラインDBで規定されるガラス基板4表面での蒸着範囲と一致するように配置されている。更に具体的には、防着板5Bに対し蒸着源3の開口部3aの遠い方の縁と防着板5Bの先端とを通る直線(ラインDB)がガラス基板4と交わる点を起点とし、該起点と防着板5Bに対し蒸着源2の開口部2aの遠い方の縁とを通る直線(ラインDA)と衝立6の上端が一致するように、衝立6を配置している。その結果、ガラス基板4の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0027】

同様に、蒸着源2の開口部2aからの蒸気の上流側への飛散は、防着板5Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源3の開口部3aからの蒸気の上流側への飛散は、衝立6により、ラインUBで規定される範囲に制限される。そして、衝立6は、ラインUBで規定されるガラス基板4表面での蒸着範囲が、ラインUAで規定されるガラス基板4表面での蒸着範囲と一致するように配置されている。更に具体的には、防着板5Aに対し蒸着源2の開口部2aの遠い方の縁と防着板5Aの先端とを通る直線(ラインUA)がガラス基板4と交わる点を起点とし、該起点と防着板5Aに対し蒸着源3の開口部3aの遠い方の縁とを通る直線(ラインUB)と衝立6の上端が一致するように、衝立6を配置している。その結果、ガラス基板4の上流側(蒸着範囲R内の上流側部分)においても、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0028】

この衝立6では、衝立6が成膜材料A、Bをトラップすることにより、蒸着源2、3の開口部2a、3aからの蒸気の蒸着範囲を遮る障壁となって、単独膜の生成を防止することになる。従って、衝立6は、成膜材料A、Bをトラップ可能な状態、つまり、成膜材料A、Bを蒸発しない温度に維持された状態が望ましい。なお、衝立6は、望ましくは、搬送方向Tにおいて、共蒸着室1の中心位置に配置し、この衝立6の位置を基準に、線対称となるように、蒸着源2、3の開口部2a、3a、防着板5A、5Bを配置すれば、これらの幾何学的な配置位置によるラインUA、UB、DA、DBの設定は、より容易となる。又、衝立6の厚さを厚くしたり、複数枚としたりすることにより、ラインUA、UB、DA、DBの調整を行えるようにしてもよいし、衝立6を鉛直方向、水平方向に可動とすることにより、ラインUA、UB、DA、DBの調整を行えるようにしてもよい。

【0029】

このように、蒸着源2、3の開口部2a、3aに対して、衝立6を適切な位置に配置することにより、ガラス基板4の蒸着範囲R全般に渡って、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することが可能となる。

又、単独膜の生成が防止できるため、蒸着室同士の距離を長くする必要はなく、その結果、装置の大きさをコンパクトにすることができる。

【0030】

なお、本実施例において、衝立6は、蒸着源2、3の開口部2a、3a両方に対して、蒸気の蒸着範囲を制限する制限部材の役割を果たしているが、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合には、後述する実施例3、4のように、蒸着源2、3の開口部2a、3aのいずれか一方の蒸気の蒸着範囲を制限するようにしてもよい。

【実施例2】

【0031】

図2は、本発明に係るインライン式成膜装置の実施形態の他の一例を示す概略図である。なお、図2においても、実施例1と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0032】

図2に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室11を有し、共蒸着室11は、2つの成膜材料A、Bを各々収容する2つの蒸着源12、13を備えている。この蒸着源12、13は、ガラス基板14の搬送方向Tに垂直となるガラス基板14の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部12a、13aを各々備えている。共蒸着を行う際には、蒸着源12、13の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板14上に混合膜を成膜している。開口部12a、13aの長さは、搬送方向Tに垂直なガラス基板14の幅方向において、ガラス基板14の幅と同等若しくは長いものが望ましい。

【0033】

又、共蒸着室11には、搬送されるガラス基板14と離れて配置されると共に、2つの蒸着源12、13を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板15A、15B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板15A、15Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0034】

実施例1においては、2つの蒸着源の開口部の間に衝立を設けたが、本実施例では、蒸着源12、13の開口部12a、13aにおいて、一方側の開口部おける、他方側の開口部に近い方の開口部側面を延設しており、その開口部側面を制限部材として機能させている。具体的には、図2に示すように、開口部12aおいては、開口部13aに近い方の開口部側面12bを延設しており、開口部13aおいては、開口部12aに近い方の開口部側面13bを延設している。なお、一番単純な構成としては、制限部材として機能するように、開口部側面12b、13bのみを延設すればよいが、本実施例においては、開口部12a、13aの上面を傾けて形成することにより、開口部側面12b、13bを延設した構成としている。又、開口部12a、13aの上面を傾けて形成する際には、例えば、蒸着源12、13の開口部をカットすることにより、後述する適切な位置の上面となるようにすればよい。

【0035】

従って、開口部側面12b、13bを延設することにより、ガラス基板14の蒸着範囲Rにおいて、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。この理由と共に、開口部12a、13aの上面の適切な位置について、図2を用いて具体的に説明する。

【0036】

蒸着源13の開口部13aからの蒸気の下流側への飛散は、防着板15Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源12の開口部12aからの蒸気の下流側への飛散は、開口部側面12bにより、ラインDAで規定される範囲に制限される。そして、開口部12aの上面は、ラインDAで規定されるガラス基板14表面での蒸着範囲が、ラインDBで規定されるガラス基板14表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部13aの上端と防着板15Bの先端とを通る直線(ラインDB)がガラス基板14と交わる点を起点とし、該起点と開口部12aの上端とを通る直線(ラインDA)と開口部12aの上面の位置が一致するようにしている。その結果、ガラス基板14の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0037】

同様に、蒸着源12の開口部12aからの蒸気の上流側への飛散は、防着板15Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源13の開口部13aからの蒸気の上流側への飛散は、開口部側面13bにより、ラインUBで規定される範囲に制限される。そして、開口部13aの上面は、ラインUBで規定されるガラス基板14表面での蒸着範囲が、ラインUAで規定されるガラス基板14表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部12aの上端と防着板15Aの先端とを通る直線(ラインUA)がガラス基板14と交わる点を起点とし、該起点と開口部13aの上端とを通る直線(ラインUB)と開口部13aの上面の位置が一致するようにしている。その結果、ガラス基板14の上流側(蒸着範囲R内の上流側部分)においても、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0038】

開口部側面12b、13bは、蒸着源12、13の開口部12a、13aからの蒸気の蒸着範囲を遮る障壁となって、単独膜の生成を防止するものである。開口部側面12bは、蒸着源12、13と一体であり、蒸着源12、13と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料A、Bをトラップすることはない。従って、成膜材料A、Bをトラップすることなく、それらの蒸気を効率的にガラス基板14側に提供することができる。

【0039】

このように、蒸着源12、13の開口部12a、13aにおいて、開口部側面12b、13bを延設することにより、ガラス基板14の蒸着範囲R全般に渡って、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することが可能となる。又、単独膜の生成が防止できるため、蒸着室同士の距離を長くする必要はなく、その結果、装置の大きさをコンパクトにすることができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述したようにカットすることにより、本実施例の構成に容易に変更可能である。

【実施例3】

【0040】

図3は、本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。なお、図3においても、実施例1、2と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0041】

本実施例のインライン式成膜装置は、実施例2(図2)の変形例に該当するものであり、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合の装置構成である。なお、本実施例では、搬送方向Tの上流において、単独膜の生成を許容できる場合を示す。

【0042】

図3に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室21を有し、共蒸着室21は、2つの成膜材料A、Bを各々収容する2つの蒸着源22、23を備えている。この蒸着源22、23は、ガラス基板24の搬送方向Tに垂直となるガラス基板24の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部22a、23aを各々備えている。共蒸着を行う際には、蒸着源22、23の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板24上に混合膜を成膜している。開口部22a、23aの長さは、搬送方向Tに垂直なガラス基板24の幅方向において、ガラス基板24の幅と同等若しくは長いものが望ましい。

【0043】

又、共蒸着室21には、搬送されるガラス基板24と離れて配置されると共に、2つの蒸着源22、23を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板25A、25B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板25A、25Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0044】

実施例2においては、両方の蒸着源の開口部において、一方側の開口部おける、他方側の開口部に近い方の開口部側面を延設しており、その開口部側面を制限部材として機能させているが、本実施例では、図3に示すように、一方の蒸着源22の開口部22aのみにおいて、その上面を傾けて形成することにより、単独膜の生成を避けたい側(図3においては、搬送方向Tの下流側)の開口部側面22bを延設した構成としており、開口部側面22bのみが、制限部材として機能している。

【0045】

従って、開口部側面22bを延設することにより、ガラス基板24の蒸着範囲R内の下流側部分において、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。一方、ガラス基板24の蒸着範囲Rの上流側の蒸着範囲RBにおいては、単独膜の生成を許容することになる。

【0046】

本実施例では、実施例2と同様に、蒸着源23の開口部23aからの蒸気の下流側への飛散は、防着板25Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源22の開口部22aからの蒸気の下流側への飛散は、開口部側面22bにより、ラインDAで規定される範囲に制限される。そして、開口部22aの上面は、ラインDAで規定されるガラス基板24表面での蒸着範囲が、ラインDBで規定されるガラス基板24表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部23aの上端と防着板25Bの先端とを通る直線(ラインDB)がガラス基板24と交わる点を起点とし、該起点と開口部22aの上端とを通る直線(ラインDA)と開口部22aの上面の位置が一致するようにしている。その結果、ガラス基板24の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0047】

一方、蒸着源22の開口部22aからの蒸気の上流側への飛散は、防着板25Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源23の開口部23aからの蒸気の上流側への飛散は、防着板25Aにより、ラインUBで規定される範囲に制限される。そのため、蒸着範囲RBは、蒸着源23からの成膜材料の蒸着範囲ではあっても、蒸着源22からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまうことになる。

【0048】

開口部側面22bは、蒸着源22の開口部22aからの蒸気の蒸着範囲を遮る障壁となって、ガラス基板24の下流側においてのみ、単独膜の生成を防止するものである。この開口部側面22bは、蒸着源22と一体であり、蒸着源22と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料Aをトラップすることはない。従って、成膜材料Aをトラップすることなく、それらの蒸気を効率的にガラス基板24側に提供することができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述したようにカットすることにより、本実施例の構成に容易に変更可能である。

【実施例4】

【0049】

図4は、本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。なお、図4においても、実施例1〜3と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0050】

本実施例のインライン式成膜装置も、実施例3(図3)と同様に、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合の装置構成である。なお、本実施例でも、搬送方向Tの上流において、単独膜の生成を許容できる場合を示す。

【0051】

図4に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室31を有し、共蒸着室31は、2つの成膜材料A、Bを各々収容する2つの蒸着源32、33を備えている。この蒸着源32、33は、ガラス基板34の搬送方向Tに垂直となるガラス基板34の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部32a、33aを各々備えている。共蒸着を行う際には、蒸着源32、33の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板34上に混合膜を成膜している。開口部32a、33aの長さは、搬送方向Tに垂直なガラス基板24の幅方向において、ガラス基板34の幅と同等若しくは長いものが望ましい。

【0052】

又、共蒸着室31には、搬送されるガラス基板34と離れて配置されると共に、2つの蒸着源32、33を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板35A、35B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板35A、35Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0053】

実施例3においては、両方の蒸着源をある程度離して配置しているが、本実施例では、図4に示しように、少なくとも1つ以上の断熱板36を介して、蒸着源32、33を近接して配置すると共に、蒸着源32、33の開口部32a、33aにおいて、それらの上面を傾けて形成することにより、単独膜の生成を避けたい側(図4においては、搬送方向Tの下流側)の開口部側面32b、33bを延設した構成としており、開口部側面32b、33bが制限部材として機能している。

【0054】

従って、開口部側面32b、33bを延設することにより、ガラス基板34の蒸着範囲内の下流側部分において、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。一方、ガラス基板34の蒸着範囲内の上流側部分においては、単独膜の生成を許容することになる。

【0055】

本実施例では、蒸着源33の開口部33aからの蒸気の下流側への飛散は、開口部側面33bにより、ラインDBで規定される範囲に制限され、一方、蒸着源32の開口部32aからの蒸気の下流側への飛散は、開口部側面32bにより、ラインDAで規定される範囲に制限されている。そして、これらのラインDAとラインDBが一致するように、開口部32a、33aの上面を形成することにより、ラインDAで規定されるガラス基板34表面での蒸着範囲と、ラインDBで規定されるガラス基板34表面での蒸着範囲とを一致させている。更に具体的には、開口部33aの上端と防着板35Bの先端とを通る直線(ラインDB=ラインDA)と開口部32a、33aの上面の位置が一致するようにしている。その結果、ガラス基板34の下流側(蒸着範囲内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0056】

一方、蒸着源32の開口部32aからの蒸気の上流側への飛散、蒸着源33の開口部33aからの蒸気の上流側への飛散は、実施例3と同様に、防着板35Aにより各々制限される。そのため、ガラス基板34の上流側は、蒸着源33からの成膜材料の蒸着範囲ではあっても、蒸着源32からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまう。

【0057】

開口部側面32b、33bは、各々、蒸着源32の開口部32aからの蒸気、蒸着源33の開口部33aからの蒸気の蒸着範囲を遮る障壁となって、ガラス基板34の下流側においてのみ、単独膜の生成を防止するものである。この開口部側面32b、33bは、各々、蒸着源32、33と一体であり、蒸着源32、22と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料A、Bをトラップすることはない。従って、成膜材料A、Bをトラップすることなく、それらの蒸気を効率的にガラス基板34側に提供することができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述ようにカットすることにより、本実施例の構成に容易に変更可能である。

【0058】

又、本実施例では、蒸着源32と蒸着源33との間に断熱板36を設けた構成であり、蒸着源32と蒸着源33との間に大きな温度差(例えば、一方が300℃、他方が600℃等)があった場合でも、互いに近接して配置することが可能である。つまり、断熱板36は、蒸着源32と蒸着源33との間に熱勾配(断熱層)を設ける機能を有しており、温度差の大きさに応じて、断熱板36の数を増減することにより、適切な熱勾配(断熱層)を設けることができる。

【産業上の利用可能性】

【0059】

本発明は、インライン式成膜装置に好適なものであり、特に、有機EL素子を形成するためのインライン式成膜装置に好適である。

【図面の簡単な説明】

【0060】

【図1】本発明に係るインライン式成膜装置の実施形態の一例を示す概略図である。

【図2】本発明に係るインライン式成膜装置の実施形態の他の一例を示す概略図である。

【図3】本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。

【図4】本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。

【図5】従来のインライン式成膜装置の共蒸着室を示す概略図である。

【図6】従来の他のインライン式成膜装置の共蒸着室を示す概略図である。

【符号の説明】

【0061】

1、11、21、31 共蒸着室

2、12、22、32 蒸着源

2a、12a、22a、32a 開口部

12b、22b、32b 開口部側面

3、13、23、33 蒸着源

3a、13a、33a 開口部

13b、33b 開口部側面

5A、5B、15A、15B、25A、25B、35A、35B 防着板

4、14、24、34 ガラス基板

5A、5B、15A、15B、25A、25B、35A、35B 防着板

6 衝立

36 断熱板

【技術分野】

【0001】

本発明は、複数の成膜材料を蒸発又は昇華させて、混合した成膜材料を基板上に成膜する共蒸着室を有するインライン式成膜装置に関する。

【背景技術】

【0002】

複数の成膜材料を蒸発又は昇華させて、混合した成膜材料を基板上に成膜する共蒸着成膜装置が知られている。例えば、有機EL素子の発光層等を成膜する場合には、ガラス基板を搬送しながら、ガラス基板下方の複数のノズルから複数の成膜材料を蒸発又は昇華させ、各成膜材料を決められた割合で混合して、ガラス基板上に成膜する必要がある。具体的には、特許文献1に示す装置においては、成膜材料を収容する傾動可能な容器を備え、容器の角度を調整することにより、同一の蒸着エリアに共蒸着する位置関係として、成膜材料を混合して成膜を行っている。又、特許文献2に示す装置においては、異なる成膜材料を各々収容する容器のノズルを、ガラス基板の幅方向(ガラス基板の搬送方向に垂直な方向)に交互に多数並べ、成膜材料を噴射中に混合させて、共蒸着による成膜を行っている。

【0003】

【特許文献1】特開2002−348659号公報

【特許文献2】特開2006−057173号公報

【特許文献3】特開平10−140351号公報

【特許文献4】特開2002−176090号公報

【特許文献5】特開平02−125866号公報(第5図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

一定速度で搬送されるガラス基板に、複数の成膜材料からなる混合膜を含む複数の層を連続して成膜するインライン式成膜装置が知られている(特許文献3〜5)。このようなインライン式成膜装置では、ガラス基板の搬送方向に連続して複数の蒸着室を設置しており、多層に成膜していくには、隣接する蒸着室の蒸発源からの蒸気が混合しないように、各蒸着室を区画する防着板が設置されている。

【0005】

従来のインライン式成膜装置における共蒸着室は、例えば、図5に示すような構成となる。具体的には、共蒸着室41に、成膜材料A、Bを各々収容する容器42、43を備えている。搬送方向Tへ搬送されるガラス基板44に、容器42、43からの成膜材料A、Bを共蒸着する際には、防着板45A、45Bを用いて、共蒸着室41を仕切る構成となる。このような構成において、混合膜を成膜する場合、ガラス基板44の蒸着範囲Rでは、防着板45A、45Bの影響がなく、成膜材料A、Bからなる混合膜を得ることができる。ところが、搬送方向Tの上流及び下流においては、つまり、ガラス基板44の蒸着範囲RA、RBにおいては、防着板45A、45Bに対する容器42、43のノズルの幾何学上の位置関係のため、どちらか一方の成膜材料のみの単独膜ができてしまい、混合膜が得られなくなる問題があった。特に、有機EL素子の形成時に、上述したような単独膜ができてしまった場合には、例えば、電子注入層では、発光のためにより大きな電圧が必要となり、発光効率が落ちてしまう要因ともなり得る。

【0006】

ここで、単独膜ができてしまう理由を、図5を用いて説明する。容器42からの上流側への最大の蒸着範囲は、防着板45Aにより、ラインUAで規定される範囲に制限され、一方、容器43からの上流側への最大の蒸着範囲は、防着板45Aにより、ラインUBで規定される範囲に制限される。そのため、蒸着範囲RBは、容器43からの成膜材料の蒸着範囲ではあっても、容器42からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまう。同様に、容器42からの下流側への最大の蒸着範囲は、防着板45Bにより、ラインDAで規定される範囲に制限され、一方、容器43からの下流側への最大の蒸着範囲は、防着板45Bにより、ラインDBで規定される範囲に制限される。そのため、蒸着範囲RAは、容器42からの成膜材料の蒸着範囲ではあっても、容器43からの成膜材料の蒸着範囲ではないため、成膜材料Aのみの単独膜ができてしまう。このように、ガラス基板44の搬送方向Tの上流、下流において、単独膜ができてしまい、混合膜が得られなくなる問題があり、蒸着室同士の距離を長くせざるを得ず、装置が大きくなっていた。

【0007】

一方、引用文献2に示された装置においては、図6に示すように、共蒸着室51において、成膜材料A、Bを各々収容する多数の容器52、53を備えると共に、ガラス基板53の基板幅方向W(ガラス基板の搬送方向Tに垂直な方向)に容器52、53のノズルを交互に並べることにより、成膜材料A、Bを混合させて共蒸着しているため、前述したような単独膜ができてしまう問題は生じにくいと考えられる。しかしながら、このように、基板幅方向Wに容器52、53のノズルを交互に並べた構成では、図6中に示すように、基板幅方向Wにおいて、成膜材料の濃度分布のムラが発生する問題が生じる。特に、蒸発又は昇華のための加熱温度は、成膜材料によっても、成膜レートによっても異なるため、容器52、53のノズルは、各々異なる温度に加熱する必要があると共に、隣接するノズルとの断熱を施すスペースが必要となり、このため、ノズル間の距離が大きくなり、益々基板幅方向Wの濃度ムラを助長することになる。

【0008】

このように、従来のインライン式成膜装置において、共蒸着を行う場合には、単独膜ができてしまったり、濃度ムラができてしまったりする問題が避けられなかった。

【0009】

本発明は上記課題に鑑みなされたもので、単独膜が生成されることが無く、濃度ムラも無く共蒸着を行うことができるインライン式成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する第1の発明に係るインライン式成膜装置は、

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

下流側の前記仕切部材により制限された下流側の前記開口部からの蒸気の前記基板の下流側における蒸着範囲と一致するように、上流側の前記開口部からの蒸気の下流側への蒸着範囲を制限する制限部材とを有し、

前記基板の下流側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0011】

上記課題を解決する第2の発明に係るインライン式成膜装置は、

上記第1の発明に記載のインライン式成膜装置において、

前記制限部材は、更に、

上流側の前記仕切部材により制限された上流側の前記開口部からの蒸気の前記基板の上流側における蒸着範囲と一致するように、下流側の前記開口部からの蒸気の上流側への蒸着範囲を制限するものであり、

前記基板の上流側においても、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0012】

上記課題を解決する第3の発明に係るインライン式成膜装置は、

上記第1又は第2の発明に記載のインライン式成膜装置において、

前記2つの開口部の間に衝立を設け、該衝立を前記制限部材とすることを特徴とする。

【0013】

上記課題を解決する第4の発明に係るインライン式成膜装置は、

上記第3の発明に記載のインライン式成膜装置において、

下流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁とを通る直線、又は、上流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁とを通る直線のうち、少なくとも一方の直線と前記衝立の上端が一致するように、前記衝立を配置したことを特徴とする。

【0014】

上記課題を解決する第5の発明に係るインライン式成膜装置は、

上記第1又は第2の発明に記載のインライン式成膜装置において、

上流側の前記開口部おける、下流側の前記開口部に近い方の開口部側面、又は、下流側の前記開口部おける、上流側の前記開口部に近い方の開口部側面のうち、少なくとも一方の開口部側面を延設し、該開口部側面を前記制限部材とすることを特徴とする。

【0015】

上記課題を解決する第6の発明に係るインライン式成膜装置は、

上記第5の発明に記載のインライン式成膜装置において、

下流側の前記開口部の上端と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記開口部の上端とを通る直線と上流側の前記開口部の上面の位置が一致するように、又は、上流側の前記開口部の上端と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記開口部の上端とを通る直線と下流側の前記開口部の上面の位置が一致するように、少なくとも一方の前記開口部の上面を傾けて形成して、前記開口部側面を形成したことを特徴とする。

【0016】

上記課題を解決する第7の発明に係るインライン式成膜装置は、

上記第6の発明に記載のインライン式成膜装置において、

前記開口部をカットすることにより、前記上面を傾けて形成したことを特徴とする。

【0017】

上記課題を解決する第8の発明に係るインライン式成膜装置は、

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

上流側又は下流側のいずれか一方側の前記仕切部材により制限された前記一方側の前記開口部からの蒸気の前記基板の前記一方側における蒸着範囲と一致するように、上流側又は下流側のいずれか他方側の前記開口部からの蒸気の前記一方側への蒸着範囲を制限する制限部材とを有し、

前記制限部材として、前記一方側の前記開口部の上端と前記一方側の前記仕切部材の先端とを通る直線と、両方の前記開口部の上面の位置が一致するように、両方の前記開口部の上面を傾けて形成することにより、両方の前記開口部おける前記一方側の方に延設された開口部側面を設け、

前記基板の前記一方側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とする。

【0018】

上記課題を解決する第9の発明に係るインライン式成膜装置は、

上記第8の発明に記載のインライン式成膜装置において、

前記2つの蒸着源の間に断熱部材を設けると共に、前記2つの蒸着源を近接して配置したことを特徴とする。

【発明の効果】

【0019】

本発明によれば、共蒸着室において、制限部材により一方若しくは両方の蒸着源からの蒸着範囲を制限するので、基板の搬送方向の上流側、下流側の一方若しくは両方において、単独膜の形成を防止すると共に、搬送方向だけでなく、搬送方向に垂直な基板幅方向において、濃度ムラの無い共蒸着を行うことができる。又、制限部材により一方若しくは両方の蒸着源からの蒸着範囲を制限するので、隣接する蒸着室を近接して配置することができ、その結果、インライン式成膜装置を短く、コンパクトにすることができる。

【発明を実施するための最良の形態】

【0020】

以下、図1〜図4を参照して、本発明に係るインライン式成膜装置の実施形態例のいくつかを説明する。

【実施例1】

【0021】

図1は、本発明に係るインライン式成膜装置の実施形態の一例を示す概略図である。なお、図1においては、インライン式成膜装置を構成する複数の蒸着室のうち、混合膜を成膜する共蒸着室のみ図示して、本実施例の説明を行っている。

【0022】

ここで、本発明に係るインライン式成膜装置は、異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、複数の蒸着室を基板の搬送方向に並べ、一定速度で搬送される基板に対して、各蒸着室による成膜を連続して行うことにより、複数の成膜材料からなる混合膜を含む多層膜を基板に成膜するものである。これは、後述の実施例2〜4でも同様である。

【0023】

図1に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室1を有し、共蒸着室1は、2つの成膜材料A、Bを各々収容する2つの蒸着源2、3を備えている。この蒸着源2、3は、ガラス基板4の搬送方向Tに垂直となるガラス基板4の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部2a、3aを各々備えている。共蒸着を行う際には、蒸着源2、3の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板4上に混合膜を成膜している。開口部2a、3aの長さは、搬送方向Tに垂直なガラス基板4の幅方向において、ガラス基板4の幅と同等若しくは長いものが望ましい。又、開口部2a、3aの上面は、図1においては、ガラス基板4の表面(下面)に対して傾いているが、本実施例では、開口部2a、3aの上面を、ガラス基板4の表面に平行にしても、他の傾きにしても構わない。

【0024】

又、共蒸着室1には、搬送されるガラス基板4と離れて配置されると共に、2つの蒸着源2、3を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板5A、5B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板5A、5Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0025】

更に、本実施例においては、開口部2a、3aの間に衝立6(制限部材)を設けている。衝立6がない構成では、前述したように、搬送方向Tの上流及び下流において、防着板5A、5Bに対する蒸着源2、3の開口部2a、3aの幾何学上の位置関係のため、一方の成膜材料からなる単独膜ができてしまうが、本実施例では、衝立6を設けることにより、ガラス基板4の蒸着範囲Rにおいて、単独膜が生成されることなく、成膜材料A、Bからなる混合膜を得ることができるようになる。この理由を、図1を用いて具体的に説明する。

【0026】

蒸着源3の開口部3aからの蒸気の下流側への飛散は、防着板5Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源2の開口部2aからの蒸気の下流側への飛散は、衝立6により、ラインDAで規定される範囲に制限される。そして、衝立6は、ラインDAで規定されるガラス基板4表面での蒸着範囲が、ラインDBで規定されるガラス基板4表面での蒸着範囲と一致するように配置されている。更に具体的には、防着板5Bに対し蒸着源3の開口部3aの遠い方の縁と防着板5Bの先端とを通る直線(ラインDB)がガラス基板4と交わる点を起点とし、該起点と防着板5Bに対し蒸着源2の開口部2aの遠い方の縁とを通る直線(ラインDA)と衝立6の上端が一致するように、衝立6を配置している。その結果、ガラス基板4の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0027】

同様に、蒸着源2の開口部2aからの蒸気の上流側への飛散は、防着板5Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源3の開口部3aからの蒸気の上流側への飛散は、衝立6により、ラインUBで規定される範囲に制限される。そして、衝立6は、ラインUBで規定されるガラス基板4表面での蒸着範囲が、ラインUAで規定されるガラス基板4表面での蒸着範囲と一致するように配置されている。更に具体的には、防着板5Aに対し蒸着源2の開口部2aの遠い方の縁と防着板5Aの先端とを通る直線(ラインUA)がガラス基板4と交わる点を起点とし、該起点と防着板5Aに対し蒸着源3の開口部3aの遠い方の縁とを通る直線(ラインUB)と衝立6の上端が一致するように、衝立6を配置している。その結果、ガラス基板4の上流側(蒸着範囲R内の上流側部分)においても、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0028】

この衝立6では、衝立6が成膜材料A、Bをトラップすることにより、蒸着源2、3の開口部2a、3aからの蒸気の蒸着範囲を遮る障壁となって、単独膜の生成を防止することになる。従って、衝立6は、成膜材料A、Bをトラップ可能な状態、つまり、成膜材料A、Bを蒸発しない温度に維持された状態が望ましい。なお、衝立6は、望ましくは、搬送方向Tにおいて、共蒸着室1の中心位置に配置し、この衝立6の位置を基準に、線対称となるように、蒸着源2、3の開口部2a、3a、防着板5A、5Bを配置すれば、これらの幾何学的な配置位置によるラインUA、UB、DA、DBの設定は、より容易となる。又、衝立6の厚さを厚くしたり、複数枚としたりすることにより、ラインUA、UB、DA、DBの調整を行えるようにしてもよいし、衝立6を鉛直方向、水平方向に可動とすることにより、ラインUA、UB、DA、DBの調整を行えるようにしてもよい。

【0029】

このように、蒸着源2、3の開口部2a、3aに対して、衝立6を適切な位置に配置することにより、ガラス基板4の蒸着範囲R全般に渡って、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することが可能となる。

又、単独膜の生成が防止できるため、蒸着室同士の距離を長くする必要はなく、その結果、装置の大きさをコンパクトにすることができる。

【0030】

なお、本実施例において、衝立6は、蒸着源2、3の開口部2a、3a両方に対して、蒸気の蒸着範囲を制限する制限部材の役割を果たしているが、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合には、後述する実施例3、4のように、蒸着源2、3の開口部2a、3aのいずれか一方の蒸気の蒸着範囲を制限するようにしてもよい。

【実施例2】

【0031】

図2は、本発明に係るインライン式成膜装置の実施形態の他の一例を示す概略図である。なお、図2においても、実施例1と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0032】

図2に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室11を有し、共蒸着室11は、2つの成膜材料A、Bを各々収容する2つの蒸着源12、13を備えている。この蒸着源12、13は、ガラス基板14の搬送方向Tに垂直となるガラス基板14の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部12a、13aを各々備えている。共蒸着を行う際には、蒸着源12、13の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板14上に混合膜を成膜している。開口部12a、13aの長さは、搬送方向Tに垂直なガラス基板14の幅方向において、ガラス基板14の幅と同等若しくは長いものが望ましい。

【0033】

又、共蒸着室11には、搬送されるガラス基板14と離れて配置されると共に、2つの蒸着源12、13を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板15A、15B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板15A、15Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0034】

実施例1においては、2つの蒸着源の開口部の間に衝立を設けたが、本実施例では、蒸着源12、13の開口部12a、13aにおいて、一方側の開口部おける、他方側の開口部に近い方の開口部側面を延設しており、その開口部側面を制限部材として機能させている。具体的には、図2に示すように、開口部12aおいては、開口部13aに近い方の開口部側面12bを延設しており、開口部13aおいては、開口部12aに近い方の開口部側面13bを延設している。なお、一番単純な構成としては、制限部材として機能するように、開口部側面12b、13bのみを延設すればよいが、本実施例においては、開口部12a、13aの上面を傾けて形成することにより、開口部側面12b、13bを延設した構成としている。又、開口部12a、13aの上面を傾けて形成する際には、例えば、蒸着源12、13の開口部をカットすることにより、後述する適切な位置の上面となるようにすればよい。

【0035】

従って、開口部側面12b、13bを延設することにより、ガラス基板14の蒸着範囲Rにおいて、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。この理由と共に、開口部12a、13aの上面の適切な位置について、図2を用いて具体的に説明する。

【0036】

蒸着源13の開口部13aからの蒸気の下流側への飛散は、防着板15Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源12の開口部12aからの蒸気の下流側への飛散は、開口部側面12bにより、ラインDAで規定される範囲に制限される。そして、開口部12aの上面は、ラインDAで規定されるガラス基板14表面での蒸着範囲が、ラインDBで規定されるガラス基板14表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部13aの上端と防着板15Bの先端とを通る直線(ラインDB)がガラス基板14と交わる点を起点とし、該起点と開口部12aの上端とを通る直線(ラインDA)と開口部12aの上面の位置が一致するようにしている。その結果、ガラス基板14の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0037】

同様に、蒸着源12の開口部12aからの蒸気の上流側への飛散は、防着板15Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源13の開口部13aからの蒸気の上流側への飛散は、開口部側面13bにより、ラインUBで規定される範囲に制限される。そして、開口部13aの上面は、ラインUBで規定されるガラス基板14表面での蒸着範囲が、ラインUAで規定されるガラス基板14表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部12aの上端と防着板15Aの先端とを通る直線(ラインUA)がガラス基板14と交わる点を起点とし、該起点と開口部13aの上端とを通る直線(ラインUB)と開口部13aの上面の位置が一致するようにしている。その結果、ガラス基板14の上流側(蒸着範囲R内の上流側部分)においても、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0038】

開口部側面12b、13bは、蒸着源12、13の開口部12a、13aからの蒸気の蒸着範囲を遮る障壁となって、単独膜の生成を防止するものである。開口部側面12bは、蒸着源12、13と一体であり、蒸着源12、13と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料A、Bをトラップすることはない。従って、成膜材料A、Bをトラップすることなく、それらの蒸気を効率的にガラス基板14側に提供することができる。

【0039】

このように、蒸着源12、13の開口部12a、13aにおいて、開口部側面12b、13bを延設することにより、ガラス基板14の蒸着範囲R全般に渡って、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することが可能となる。又、単独膜の生成が防止できるため、蒸着室同士の距離を長くする必要はなく、その結果、装置の大きさをコンパクトにすることができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述したようにカットすることにより、本実施例の構成に容易に変更可能である。

【実施例3】

【0040】

図3は、本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。なお、図3においても、実施例1、2と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0041】

本実施例のインライン式成膜装置は、実施例2(図2)の変形例に該当するものであり、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合の装置構成である。なお、本実施例では、搬送方向Tの上流において、単独膜の生成を許容できる場合を示す。

【0042】

図3に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室21を有し、共蒸着室21は、2つの成膜材料A、Bを各々収容する2つの蒸着源22、23を備えている。この蒸着源22、23は、ガラス基板24の搬送方向Tに垂直となるガラス基板24の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部22a、23aを各々備えている。共蒸着を行う際には、蒸着源22、23の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板24上に混合膜を成膜している。開口部22a、23aの長さは、搬送方向Tに垂直なガラス基板24の幅方向において、ガラス基板24の幅と同等若しくは長いものが望ましい。

【0043】

又、共蒸着室21には、搬送されるガラス基板24と離れて配置されると共に、2つの蒸着源22、23を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板25A、25B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板25A、25Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0044】

実施例2においては、両方の蒸着源の開口部において、一方側の開口部おける、他方側の開口部に近い方の開口部側面を延設しており、その開口部側面を制限部材として機能させているが、本実施例では、図3に示すように、一方の蒸着源22の開口部22aのみにおいて、その上面を傾けて形成することにより、単独膜の生成を避けたい側(図3においては、搬送方向Tの下流側)の開口部側面22bを延設した構成としており、開口部側面22bのみが、制限部材として機能している。

【0045】

従って、開口部側面22bを延設することにより、ガラス基板24の蒸着範囲R内の下流側部分において、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。一方、ガラス基板24の蒸着範囲Rの上流側の蒸着範囲RBにおいては、単独膜の生成を許容することになる。

【0046】

本実施例では、実施例2と同様に、蒸着源23の開口部23aからの蒸気の下流側への飛散は、防着板25Bにより、ラインDBで規定される範囲に制限され、一方、蒸着源22の開口部22aからの蒸気の下流側への飛散は、開口部側面22bにより、ラインDAで規定される範囲に制限される。そして、開口部22aの上面は、ラインDAで規定されるガラス基板24表面での蒸着範囲が、ラインDBで規定されるガラス基板24表面での蒸着範囲と一致するように形成されている。更に具体的には、開口部23aの上端と防着板25Bの先端とを通る直線(ラインDB)がガラス基板24と交わる点を起点とし、該起点と開口部22aの上端とを通る直線(ラインDA)と開口部22aの上面の位置が一致するようにしている。その結果、ガラス基板24の下流側(蒸着範囲R内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0047】

一方、蒸着源22の開口部22aからの蒸気の上流側への飛散は、防着板25Aにより、ラインUAで規定される範囲に制限され、一方、蒸着源23の開口部23aからの蒸気の上流側への飛散は、防着板25Aにより、ラインUBで規定される範囲に制限される。そのため、蒸着範囲RBは、蒸着源23からの成膜材料の蒸着範囲ではあっても、蒸着源22からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまうことになる。

【0048】

開口部側面22bは、蒸着源22の開口部22aからの蒸気の蒸着範囲を遮る障壁となって、ガラス基板24の下流側においてのみ、単独膜の生成を防止するものである。この開口部側面22bは、蒸着源22と一体であり、蒸着源22と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料Aをトラップすることはない。従って、成膜材料Aをトラップすることなく、それらの蒸気を効率的にガラス基板24側に提供することができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述したようにカットすることにより、本実施例の構成に容易に変更可能である。

【実施例4】

【0049】

図4は、本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。なお、図4においても、実施例1〜3と同様に、インライン式成膜装置を構成する複数の蒸着室のうち共蒸着室のみ図示して、本実施例の説明を行っている。

【0050】

本実施例のインライン式成膜装置も、実施例3(図3)と同様に、搬送方向Tの上流又は下流のいずれか一方において、単独膜の生成を許容できる場合の装置構成である。なお、本実施例でも、搬送方向Tの上流において、単独膜の生成を許容できる場合を示す。

【0051】

図4に示すように、本実施例のインライン式成膜装置は、少なくとも1つの共蒸着室31を有し、共蒸着室31は、2つの成膜材料A、Bを各々収容する2つの蒸着源32、33を備えている。この蒸着源32、33は、ガラス基板34の搬送方向Tに垂直となるガラス基板34の幅方向に長く、搬送方向Tの上流側及び下流側に互いに平行に配置された開口部32a、33aを各々備えている。共蒸着を行う際には、蒸着源32、33の成膜材料A、Bを蒸発又は昇華させ、成膜材料A、Bを混合して、搬送方向Tへ搬送されるガラス基板34上に混合膜を成膜している。開口部32a、33aの長さは、搬送方向Tに垂直なガラス基板24の幅方向において、ガラス基板34の幅と同等若しくは長いものが望ましい。

【0052】

又、共蒸着室31には、搬送されるガラス基板34と離れて配置されると共に、2つの蒸着源32、33を間にして、搬送方向Tの上流側及び下流側に互いに平行に配置され、隣接する他の蒸着室との間を仕切るための2つの防着板35A、35B(仕切部材)が設けられている。インライン式成膜装置には、搬送方向Tに連続して複数の蒸発室が設置されているため、この防着板35A、35Bにより、各蒸着室を区画して、隣接する蒸発室の蒸着源からの蒸気が混合しないようにしている。

【0053】

実施例3においては、両方の蒸着源をある程度離して配置しているが、本実施例では、図4に示しように、少なくとも1つ以上の断熱板36を介して、蒸着源32、33を近接して配置すると共に、蒸着源32、33の開口部32a、33aにおいて、それらの上面を傾けて形成することにより、単独膜の生成を避けたい側(図4においては、搬送方向Tの下流側)の開口部側面32b、33bを延設した構成としており、開口部側面32b、33bが制限部材として機能している。

【0054】

従って、開口部側面32b、33bを延設することにより、ガラス基板34の蒸着範囲内の下流側部分において、単独膜が生成されることなく、成膜材料A、Bからなる混合膜のみを得ることができるようになる。一方、ガラス基板34の蒸着範囲内の上流側部分においては、単独膜の生成を許容することになる。

【0055】

本実施例では、蒸着源33の開口部33aからの蒸気の下流側への飛散は、開口部側面33bにより、ラインDBで規定される範囲に制限され、一方、蒸着源32の開口部32aからの蒸気の下流側への飛散は、開口部側面32bにより、ラインDAで規定される範囲に制限されている。そして、これらのラインDAとラインDBが一致するように、開口部32a、33aの上面を形成することにより、ラインDAで規定されるガラス基板34表面での蒸着範囲と、ラインDBで規定されるガラス基板34表面での蒸着範囲とを一致させている。更に具体的には、開口部33aの上端と防着板35Bの先端とを通る直線(ラインDB=ラインDA)と開口部32a、33aの上面の位置が一致するようにしている。その結果、ガラス基板34の下流側(蒸着範囲内の下流側部分)において、成膜材料A、Bの蒸着範囲を一致させて、一方の成膜材料からなる単独膜の成膜を防止して、成膜材料A、Bからなる混合膜のみを成膜することができる。

【0056】

一方、蒸着源32の開口部32aからの蒸気の上流側への飛散、蒸着源33の開口部33aからの蒸気の上流側への飛散は、実施例3と同様に、防着板35Aにより各々制限される。そのため、ガラス基板34の上流側は、蒸着源33からの成膜材料の蒸着範囲ではあっても、蒸着源32からの成膜材料の蒸着範囲ではないため、成膜材料Bのみの単独膜ができてしまう。

【0057】

開口部側面32b、33bは、各々、蒸着源32の開口部32aからの蒸気、蒸着源33の開口部33aからの蒸気の蒸着範囲を遮る障壁となって、ガラス基板34の下流側においてのみ、単独膜の生成を防止するものである。この開口部側面32b、33bは、各々、蒸着源32、33と一体であり、蒸着源32、22と同じ温度となるため、実施例1に示した衝立6とは異なり、成膜材料A、Bをトラップすることはない。従って、成膜材料A、Bをトラップすることなく、それらの蒸気を効率的にガラス基板34側に提供することができる。更には、通常、蒸着源の開口部の上面は、ガラス基板と平行となるように形成されることが多いが、そのような開口部を、上述ようにカットすることにより、本実施例の構成に容易に変更可能である。

【0058】

又、本実施例では、蒸着源32と蒸着源33との間に断熱板36を設けた構成であり、蒸着源32と蒸着源33との間に大きな温度差(例えば、一方が300℃、他方が600℃等)があった場合でも、互いに近接して配置することが可能である。つまり、断熱板36は、蒸着源32と蒸着源33との間に熱勾配(断熱層)を設ける機能を有しており、温度差の大きさに応じて、断熱板36の数を増減することにより、適切な熱勾配(断熱層)を設けることができる。

【産業上の利用可能性】

【0059】

本発明は、インライン式成膜装置に好適なものであり、特に、有機EL素子を形成するためのインライン式成膜装置に好適である。

【図面の簡単な説明】

【0060】

【図1】本発明に係るインライン式成膜装置の実施形態の一例を示す概略図である。

【図2】本発明に係るインライン式成膜装置の実施形態の他の一例を示す概略図である。

【図3】本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。

【図4】本発明に係るインライン式成膜装置の実施形態の更なる他の一例を示す概略図である。

【図5】従来のインライン式成膜装置の共蒸着室を示す概略図である。

【図6】従来の他のインライン式成膜装置の共蒸着室を示す概略図である。

【符号の説明】

【0061】

1、11、21、31 共蒸着室

2、12、22、32 蒸着源

2a、12a、22a、32a 開口部

12b、22b、32b 開口部側面

3、13、23、33 蒸着源

3a、13a、33a 開口部

13b、33b 開口部側面

5A、5B、15A、15B、25A、25B、35A、35B 防着板

4、14、24、34 ガラス基板

5A、5B、15A、15B、25A、25B、35A、35B 防着板

6 衝立

36 断熱板

【特許請求の範囲】

【請求項1】

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

下流側の前記仕切部材により制限された下流側の前記開口部からの蒸気の前記基板の下流側における蒸着範囲と一致するように、上流側の前記開口部からの蒸気の下流側への蒸着範囲を制限する制限部材とを有し、

前記基板の下流側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項2】

請求項1に記載のインライン式成膜装置において、

前記制限部材は、更に、

上流側の前記仕切部材により制限された上流側の前記開口部からの蒸気の前記基板の上流側における蒸着範囲と一致するように、下流側の前記開口部からの蒸気の上流側への蒸着範囲を制限するものであり、

前記基板の上流側においても、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項3】

請求項1又は請求項2に記載のインライン式成膜装置において、

前記2つの開口部の間に衝立を設け、該衝立を前記制限部材とすることを特徴とするインライン式成膜装置。

【請求項4】

請求項3に記載のインライン式成膜装置において、

下流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁とを通る直線、又は、上流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁とを通る直線のうち、少なくとも一方の直線と前記衝立の上端が一致するように、前記衝立を配置したことを特徴とするインライン式成膜装置。

【請求項5】

請求項1又は請求項2に記載のインライン式成膜装置において、

上流側の前記開口部おける、下流側の前記開口部に近い方の開口部側面、又は、下流側の前記開口部おける、上流側の前記開口部に近い方の開口部側面のうち、少なくとも一方の開口部側面を延設し、該開口部側面を前記制限部材とすることを特徴とするインライン式成膜装置。

【請求項6】

請求項5に記載のインライン式成膜装置において、

下流側の前記開口部の上端と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記開口部の上端とを通る直線と上流側の前記開口部の上面の位置が一致するように、又は、上流側の前記開口部の上端と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記開口部の上端とを通る直線と下流側の前記開口部の上面の位置が一致するように、少なくとも一方の前記開口部の上面を傾けて形成して、前記開口部側面を形成したことを特徴とするインライン式成膜装置。

【請求項7】

請求項6に記載のインライン式成膜装置において、

前記開口部をカットすることにより、前記上面を傾けて形成したことを特徴とするインライン式成膜装置。

【請求項8】

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

上流側又は下流側のいずれか一方側の前記仕切部材により制限された前記一方側の前記開口部からの蒸気の前記基板の前記一方側における蒸着範囲と一致するように、上流側又は下流側のいずれか他方側の前記開口部からの蒸気の前記一方側への蒸着範囲を制限する制限部材とを有し、

前記制限部材として、前記一方側の前記開口部の上端と前記一方側の前記仕切部材の先端とを通る直線と、両方の前記開口部の上面の位置が一致するように、両方の前記開口部の上面を傾けて形成することにより、両方の前記開口部おける前記一方側の方に延設された開口部側面を設け、

前記基板の前記一方側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項9】

請求項8に記載のインライン式成膜装置において、

前記2つの蒸着源の間に断熱部材を設けると共に、前記2つの蒸着源を近接して配置したことを特徴とするインライン式成膜装置。

【請求項1】

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

下流側の前記仕切部材により制限された下流側の前記開口部からの蒸気の前記基板の下流側における蒸着範囲と一致するように、上流側の前記開口部からの蒸気の下流側への蒸着範囲を制限する制限部材とを有し、

前記基板の下流側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項2】

請求項1に記載のインライン式成膜装置において、

前記制限部材は、更に、

上流側の前記仕切部材により制限された上流側の前記開口部からの蒸気の前記基板の上流側における蒸着範囲と一致するように、下流側の前記開口部からの蒸気の上流側への蒸着範囲を制限するものであり、

前記基板の上流側においても、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項3】

請求項1又は請求項2に記載のインライン式成膜装置において、

前記2つの開口部の間に衝立を設け、該衝立を前記制限部材とすることを特徴とするインライン式成膜装置。

【請求項4】

請求項3に記載のインライン式成膜装置において、

下流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁とを通る直線、又は、上流側の前記仕切部材に対し上流側の前記開口部の遠い方の縁と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記仕切部材に対し下流側の前記開口部の遠い方の縁とを通る直線のうち、少なくとも一方の直線と前記衝立の上端が一致するように、前記衝立を配置したことを特徴とするインライン式成膜装置。

【請求項5】

請求項1又は請求項2に記載のインライン式成膜装置において、

上流側の前記開口部おける、下流側の前記開口部に近い方の開口部側面、又は、下流側の前記開口部おける、上流側の前記開口部に近い方の開口部側面のうち、少なくとも一方の開口部側面を延設し、該開口部側面を前記制限部材とすることを特徴とするインライン式成膜装置。

【請求項6】

請求項5に記載のインライン式成膜装置において、

下流側の前記開口部の上端と下流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と上流側の前記開口部の上端とを通る直線と上流側の前記開口部の上面の位置が一致するように、又は、上流側の前記開口部の上端と上流側の前記仕切部材の先端とを通る直線が前記基板と交わる点を起点とし、該起点と下流側の前記開口部の上端とを通る直線と下流側の前記開口部の上面の位置が一致するように、少なくとも一方の前記開口部の上面を傾けて形成して、前記開口部側面を形成したことを特徴とするインライン式成膜装置。

【請求項7】

請求項6に記載のインライン式成膜装置において、

前記開口部をカットすることにより、前記上面を傾けて形成したことを特徴とするインライン式成膜装置。

【請求項8】

異なる2つの成膜材料を蒸発又は昇華させ、当該蒸気を混合させて、共蒸着による混合膜の成膜を行う共蒸着室を、複数の蒸着室のうちに少なくとも1つ有し、前記複数の蒸着室を基板の搬送方向に並べ、搬送される前記基板に対して、各蒸着室による成膜を連続して行うことにより、前記基板に多層膜を成膜するインライン式成膜装置において、

前記共蒸着室は、

前記搬送方向に垂直な前記基板の幅方向に長く、前記搬送方向の上流側及び下流側に互いに平行に配置された開口部を各々備え、前記成膜材料を各々収容する2つの蒸着源と、

搬送される前記基板と離れて配置されると共に、前記2つの蒸着源を間にして、前記搬送方向の上流側及び下流側に互いに平行に配置され、当該共蒸着室と隣接する他の蒸着室とを仕切る2つの仕切部材と、

上流側又は下流側のいずれか一方側の前記仕切部材により制限された前記一方側の前記開口部からの蒸気の前記基板の前記一方側における蒸着範囲と一致するように、上流側又は下流側のいずれか他方側の前記開口部からの蒸気の前記一方側への蒸着範囲を制限する制限部材とを有し、

前記制限部材として、前記一方側の前記開口部の上端と前記一方側の前記仕切部材の先端とを通る直線と、両方の前記開口部の上面の位置が一致するように、両方の前記開口部の上面を傾けて形成することにより、両方の前記開口部おける前記一方側の方に延設された開口部側面を設け、

前記基板の前記一方側において、一方の前記成膜材料からなる単独膜の成膜を防止して、混合膜のみを成膜するようにしたことを特徴とするインライン式成膜装置。

【請求項9】

請求項8に記載のインライン式成膜装置において、

前記2つの蒸着源の間に断熱部材を設けると共に、前記2つの蒸着源を近接して配置したことを特徴とするインライン式成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−127066(P2009−127066A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−301191(P2007−301191)

【出願日】平成19年11月21日(2007.11.21)

【出願人】(502251784)三菱日立製鉄機械株式会社 (130)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月21日(2007.11.21)

【出願人】(502251784)三菱日立製鉄機械株式会社 (130)

【Fターム(参考)】

[ Back to top ]