インライン検査方法およびインライン検査装置ならびにプラズマ−MIG溶接方法

【課題】所望の強度を実現できるような貫通孔が形成されているかインラインで検査することのできるインライン検査方法および装置を提供すること。

【解決手段】インライン検査方法は、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査する方法である。インライン検査装置10は、ワークに形成された貫通孔の下孔径とプラズマアーク溶接のアーク電圧との関係を示す検量線データをワークの板厚および溶接条件ごとに記憶する記憶手段12と、処理手段13とを備え、処理手段13は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて重ね合わせた複数のワークが貫通したことを検出する貫通検出工程S1と、アーク電圧を監視し、ワークの貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程S2とを実行する。

【解決手段】インライン検査方法は、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査する方法である。インライン検査装置10は、ワークに形成された貫通孔の下孔径とプラズマアーク溶接のアーク電圧との関係を示す検量線データをワークの板厚および溶接条件ごとに記憶する記憶手段12と、処理手段13とを備え、処理手段13は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて重ね合わせた複数のワークが貫通したことを検出する貫通検出工程S1と、アーク電圧を監視し、ワークの貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程S2とを実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接品質を検査するためのインライン検査方法およびインライン検査装置に関し、特に貫通溶接における貫通孔を検査するためのインライン検査方法およびインライン検査装置ならびにプラズマ-MIG溶接方法に関する。

【背景技術】

【0002】

従来、上下2枚の鋼板を重ね合わせて貫通溶接する技術が知られている(例えば特許文献1参照)。特許文献1に記載された貫通溶接の手順は次の通りである。すなわち、まず、溶接を行う位置でプラズマアークを着火し、続いて、比較的に大きいパワーのプラズマアークを用いて、穴を貫通させる。穴が貫通すると、直ちにプラズマアークのパワーを溶接に適した値まで低減させて、上下の鋼板を適正に溶融させて溶接する。このとき、フィラーをプラズマアーク内に送り込む。すると、アーク熱で溶融したフィラーが溶接スポットへ供給されて、最終的に穴が埋め戻され、かつ、上下の鋼板間の隙間も埋まって、2枚の鋼板間の溶接が確立する。この段階で、フィラーをプラズマアーク外へ引出しその送給を停止させ、続いて、プラズマアークを消す。これで、1回の溶接が終了する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3379965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、貫通溶接において、溶接姿勢の変化やワーク間の隙間などに起因して貫通孔径は変わってしまう。また、貫通孔を形成した後に穴を即座に埋めてしまうため、貫通孔径を直接的に観測することは困難であった。また、既存の電圧モニタにより、貫通孔の有無を間接的に観測すれば貫通したこと自体を検出することはできるが、従来の方法では、所望の強度を実現できるような貫通孔が形成されているかインラインで検査することはできなかった。なお、インライン検査とは、抜き取り検査(引張試験や断面観察のような破壊検査)ではなく、破壊することなく、全数検査を行うことをいう。

【0005】

そこで、本発明では、前記した問題を解決し、所望の強度を実現できるような貫通孔が形成されているかインラインで検査することのできるインライン検査方法およびインライン検査装置ならびにプラズマ-MIG溶接方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本願発明者らは、貫通溶接において形成した貫通孔のサイズと強度との関係について種々検討を行った。その結果、貫通孔に充填されたナゲットの径の大きさと継手強度との間に相関があることと、貫通孔の下孔の径の大きさと継手強度との間にも同様な相関があることとを見出した。

【0007】

そこで、本発明の第1の観点に係るインライン検査方法は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、前記インライン検査装置が、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、前記処理手段が、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、前記アーク電圧を監視し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とする。

【0008】

また、本発明の第2の観点に係るインライン検査方法は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、前記インライン検査装置が、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、前記処理手段が、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、前記アーク電圧を監視し、該アーク電圧の累積移動平均データを検出し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧累積移動平均データを前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とする。

【0009】

また、本発明に係るインライン検査方法は、前記検量線データが、前記重ね合わせた複数のワークの板厚および溶接条件ごとに求められ、前記重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、前記貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧との対応関係を示す下孔径−電圧データであることが好ましい。

【0010】

かかる手順によれば、インライン検査方法では、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視し、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。したがって、本発明のインライン検査方法は、強度を支配する下板の孔径を保証することができる。

【0011】

また、本発明に係るインライン検査方法は、前記インライン検査装置の前記記憶手段が、ワークの板厚および溶接条件ごとに予め求められた検量線データとして、前記重ね合わせた複数のワークに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内のアーク電圧と前記下孔径との対応関係を示す再点弧データをさらに記憶し、前記処理手段が、前記貫通孔径検出工程において前記貫通孔の下孔径を検出した後、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧する再点弧ステップと、前記アークを再点弧した後のアーク電圧を、前記検量線データである再点弧データと照合することで、形成された貫通孔の下孔径を検出する再検出ステップとを実行することが好ましい。

【0012】

かかる手順によれば、インライン検査方法は、形成された貫通孔に対してアークを再点弧したときに測定されたアーク電圧の立上り電圧を検量線データと照合することで所望の貫通孔が確実に形成されていることを判定できる。これによれば、アーク点弧時の立上り電圧はアークが安定したときの安定電圧よりも大きいので、下孔径を高精度で検出することができる。

【0013】

また、前記課題を解決するために、本発明に係るインライン検査装置は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置であって、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、プラズマアーク溶接中のアーク電圧を監視し、前記アーク電圧を所定の頻度で測定する電圧監視手段と、測定されたアーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出手段と、測定されたアーク電圧に基づいて、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出手段と、を備えることを特徴とする。

【0014】

かかる構成によれば、インライン検査装置は、電圧監視手段によって、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視する。そして、インライン検査装置は、貫通検出手段によって貫通を検出し、貫通孔径検出手段によって、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。したがって、本発明のインライン検査装置は、強度を支配する下板の孔径を保証することができる。

【0015】

また、本発明に係るプラズマ-MIG溶接方法は、プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法であって、重ね合わせた複数のワークにプラズマアークによって貫通孔を形成する工程と、前記インライン検査方法で前記貫通孔をインラインで検査する工程と、MIG溶接により前記貫通孔を埋めて前記重ね合わせた複数のワークを溶接する工程と、を有することを特徴とする。

【0016】

かかる手順によれば、プラズマ-MIG溶接方法は、重ね合わせた複数のワークにプラズマアークにより貫通孔を形成してこの貫通孔をMIG溶接により埋めて溶接する貫通溶接の一連の手順において、貫通孔を形成する工程にて測定されたアーク電圧値を、ワークの板厚および溶接条件ごとに予め求められた検量線データと照合する。これにより、プラズマ-MIG溶接方法は、貫通溶接と同時に、所望の強度を実現できるような良好な貫通孔が形成されているか否かを全数検査で確かめることができる。したがって、本発明のプラズマ-MIG溶接方法は、強度を支配する下板の孔径を保証することができる。

【発明の効果】

【0017】

本発明によれば、強度を支配するナゲット径や下板の孔径をインラインで検査することができるので、品質保証精度が向上する。

【図面の簡単な説明】

【0018】

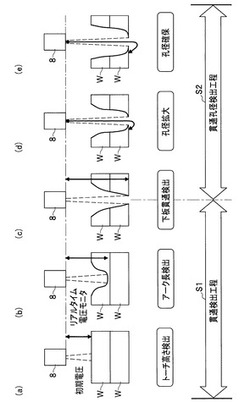

【図1】本発明の第1実施形態に係るインライン検査方法の概要を模式的に示すワーク断面図であって、(a)はトーチ高さ検出ステップ、(b)はアーク長検出ステップ、(c)は下板貫通検出ステップ、(d)は孔径拡大ステップ、(e)は孔径確保ステップを示している。

【図2】本発明の第1実施形態に係るインライン検査方法にて監視される電圧の時間変化の一例を模式的に示すグラフである。

【図3】本発明の第1実施形態に係るインライン検査方法の説明図であって、(a)は溶接前のテストピースの平面図、(b)は3φの孔が穿設されたテストピース、(c)は6φの孔が穿設されたテストピース、(d)は貫通を実際に検出したときの孔の形状、(e)は下孔径を実際に検出したときの孔の形状を示している。

【図4】本発明の第1実施形態に係るインライン検査装置を含む溶接システムの構成図である。

【図5】本発明の第1実施形態に係るインライン検査装置の構成を模式的に示すブロック図である。

【図6】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した下孔径ごとに取得したアーク長−電圧データの一例を示すグラフである。

【図7】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した下孔径−電圧データの一例を示すグラフである。

【図8】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した再点弧データの一例を示すグラフである。

【図9】本発明の第1実施形態に係るインライン検査装置による処理の流れを示すフローチャートである。

【図10】本発明の第1実施形態に係るインライン検査方法においてアークが安定するまで測定した電圧の測定データの一例を示すグラフである。

【図11】本発明の第1実施形態に係るインライン検査方法においてアークが安定するよりも前までに測定した電圧の測定データの一例を示すグラフである。

【図12】本発明の第2実施形態に係るインライン検査装置の構成を模式的に示すブロック図である。

【図13】本発明の第2実施形態に係るインライン検査方法にて3枚のワークの貫通前後に実測した電圧値の一例を示すグラフであって、(a)は所定サンプリング周期で測定した電圧の時系列データ、(b)は(a)の時間微分の時系列データを示している。

【図14】図13(a)に示す実測電圧値から求めた分析データを示すグラフであって、図14(a)は図13(a)の電圧値の移動平均、図14(b)は図14(a)の二点鎖線の時間範囲における実測電圧値および累積移動平均を示している。

【図15】本発明の第2実施形態に係るインライン検査方法にて間に隙間のある3枚のワークの貫通前後に実測した電圧値の一例を示すグラフであって、(a)は所定サンプリング周期で測定した電圧の時系列データ、(b)は(a)の時間微分の時系列データを示している。

【図16】図15(a)に示す実測電圧値から求めた分析データを示すグラフであって、図16(a)は図15(a)の電圧値の移動平均、図16(b)は図16(a)の二点鎖線の時間範囲における実測電圧値および累積移動平均を示している。

【発明を実施するための形態】

【0019】

図面を参照して本発明を実施するための形態(実施形態という)について詳細に説明する。

<第1実施形態>

以下では、説明の都合上、1.インライン検査方法の概要、2.溶接システムの構成、3.インライン検査装置の構成、4.インライン検査装置による処理の流れ、5.検量線データの具体例の各章について説明する。

【0020】

[1.インライン検査方法の概要]

インライン検査方法は、図1に示すように、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査する方法である。ここで、ワークWの用途、形状、材質、サイズは特に限定されないが、例えば亜鉛メッキ鋼板等であるものとして説明する。図1では、一例として2枚のワークWを重ね合わせた場合のワーク断面を図示した。また、ここでは、上板と下板との隙間はないものとして説明する。このインライン検査方法では、プラズマトーチ8を用いてプラズマアーク溶接で貫通孔を形成する。また、インライン検査方法は、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データがワークの板厚および溶接条件ごとに予め求められていることを前提としている。

【0021】

インライン検査方法は、大別して、図1(a)〜図1(c)に示す貫通検出工程S1と、図1(c)〜図1(e)に示す貫通孔径検出工程S2と、を有する。これら貫通検出工程S1および貫通孔径検出工程S2と、測定されたアーク電圧の時間変化との対応関係の一例を図2に示す。図2に示すグラフの横軸は時間を示し、縦軸はアーク電圧を示す。ここでは、図1および図2を参照して説明する。

【0022】

貫通検出工程S1は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて重ね合わせた複数のワークWが貫通したことを検出する工程である。この貫通検出工程S1は、例えば、トーチ高さ検出ステップ、アーク長検出ステップ、および下板貫通検出ステップのように形式的に分けることができる。

【0023】

トーチ高さ検出ステップは、図1(a)に示すように、測定されたアーク電圧の初期値と検量線データに基づいて、プラズマトーチ8から上板(ワークW)の表面までの長さと等しいときのアーク長(以下、トーチ高さという)を検出するステップである。図2に示す例では、初期のアーク点弧時に絶縁破壊のためアーク電圧が一旦急上昇するが、その後に電圧が安定し、これが初期電圧である。この安定した電圧にてトーチ高さが検出される。なお、トーチ高さは、板厚変動の影響を受けて変化したり、溶接条件を変更したりすれば、それに応じて変化するので、前記したように検量線データは重ね合わせた複数のワークの板厚および溶接条件ごとに求められている。溶接条件には、例えば、トーチ高さ、溶接電流、ガス流量などを含む。

【0024】

アーク長検出ステップは、図1(b)に示すように、ワークWを堀り進むときにリアルタイムにモニタされるアーク電圧と検量線データとに基づいて、堀り進められた穴の長さとしてアーク長を検出するステップである。図2に示す例では、測定されたアーク電圧は、初期電圧から上昇する。このように初期電圧から電圧が上昇していくときにアーク長が検出される。アーク長を検出するとは、対応するアーク電圧を検出することと同様の意味である。

【0025】

下板貫通検出ステップは、図1(c)に示すように、測定されたアーク電圧と検量線データとに基づいて、下板まで貫通したことを検出するステップである。堀り進められた穴が下板に到達した状態は、ワークの裏面側に孔が見えるが所望の径の孔とはなっていない状態である。このときアーク長がプラズマトーチ8からワーク裏面までの長さと等しくなる。なお、貫通したか否かについては、電圧の増分や増加率を演算することで検出することができる。図2のグラフにおいて、測定されたアーク電圧は、ある時点を境として電圧の増加率が緩やかになる。このように電圧増加率が増加から減少に転じる変極点において、下板まで貫通したことが検出される。

【0026】

貫通孔径検出工程S2は、アーク電圧を監視し、複数のワークWの貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、形成された貫通孔の下孔径を検出する工程である。この貫通孔径検出工程S2は、孔径拡大ステップおよび孔径確保ステップのように形式的に分けることができる。

【0027】

孔径拡大ステップは、図1(d)に示すように、下板まで貫通した後に、その貫通孔の孔径を拡大するステップである。ここで、プラズマトーチ8からのアークはワーク裏面の孔の部分では導通をとれないため、アークは孔を迂回する。よって、時間経過に伴ってアークは孔の周囲に広がることでアーク長が徐々に増加し、併せて下孔径も増加していく。

図2に示す例では、測定されたアーク電圧が変極点から緩やかに上昇していく過程で孔径が拡大される。

【0028】

孔径確保ステップは、図1(e)に示すように、測定されたアーク電圧と検量線データとに基づいて、下孔径が所望の径となったことを検出するステップである。図2に示す例では、測定されたアーク電圧が、所望の下孔径が形成されるときの閾値電圧となったときに、プラズマアークを消す。この閾値電圧となったときに所望の孔径が確保されたと判定される。

【0029】

インライン検査方法において用いる検量線データとしては、様々な種類のデータを用いることができる。例えば、図2に示すような電圧の時間変化のデータであってもよい。この場合、図2に示すような折れ線全体のデータである必要はなく、その一部でもよい。

【0030】

また、検量線データとして、例えば図6ないし図8に示すように、下孔径、アーク長およびアーク電圧との関係を示すデータを用いてもよい。これら図6ないし図8に示す検量線データを構築するために用いたテストピースの溶接前の平面図を図3(a)〜図3(c)に示す。図3(a)に示すテストピースは孔が穿設されていない(以下、孔なしと表記する)。図3(b)に示すテストピースは直径3mmの孔が穿設されている(以下、3φと表記する)。図3(c)に示すテストピースは直径6mmの孔が穿設されている(以下、6φと表記する)。これら図6ないし図8に示す検量線データについての説明は後記する。

【0031】

図3(d)に、孔が穿設されていない2枚重ねのワークの貫通を実際に検出したときのワーク表面側からみた孔の形状の一例を示し、図3(e)に下孔径を実際に検出したときのワーク表面側からみた孔の形状の一例を示す。

【0032】

なお、本願発明者らが、所定の溶接条件でワークを3枚重ねて貫通溶接した際に、形成した貫通孔のサイズと継手強度との関係について実測したところ、下から1枚目のワークと2枚目のワークとの界面の高さにおける孔径(以下、ナゲット径という)の大きさが大きいほど継手強度が大きいという相関があった。このとき、下から1枚目のワークの裏面における孔径(下孔径)の大きさが大きいほど継手強度が大きいという同様の相関があった。つまり、ナゲット径や下孔径が強度を支配する要因となっていることを確かめた。したがって、下孔径を所望の大きさとすることで、所望の強度を保証することができると結論付けられる。

【0033】

[2.溶接システムの構成]

ここでは、本発明の第1実施形態に係るインライン検査装置を含む溶接システムの構成について図4を参照して説明する。溶接システム1は、重ね合わせた複数のワークWを貫通溶接するためのロボットアーク溶接システムであって、図4に示すように、主として、溶接トーチ2と、ロボット3と、ロボット制御装置4と、溶接電源5と、フィラー供給装置6と、溶接制御装置7と、インライン検査装置10と、を備えている。また、図示を省略するが、溶接システム1は、動作ガスボンベ、シールドガスボンベ、ガス流量調整器、遠隔制御器などを備えている。図4では、一例として3枚のワークWを重ね合わせた場合のワーク断面を図示した。また、ここでは、上板と下板との隙間はないものとして説明する。

【0034】

なお、ロボット制御装置4と、溶接制御装置7と、インライン検査装置10とは、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インタフェース等を備えている。

【0035】

溶接トーチ2は、プラズマトーチ8と、MIGトーチ9とを備える。

プラズマトーチ8は、貫通溶接においてフィラーを充填する前の段階(以下、貫通溶接のフェーズP1と称する)にて先行して使用される先行トーチであって、重ね合わされた複数のワークWを貫通する貫通孔を形成するためのトーチである。プラズマトーチ8には、プラズマアーク溶接を行うための電極やノズルが形成されており、アルゴン等の動作ガス及びシールドガスが供給される。プラズマトーチ8は、タングステン電極と水冷された拘束ノズルとの間にパイロットアークを発生させ、このパイロットアークの熱により動作ガスをプラズマ化して噴出させ、ワークWとの間にプラズマアークを発生させる。シールドガスとしては、一般的に用いられるMAGガス(Ar+CO2混合ガス)などが供給される。

【0036】

MIGトーチ9は、貫通溶接のフェーズP1の後であってフィラーを充填する段階(以下、貫通溶接のフェーズP2と称する)にて使用される後行トーチであって、貫通孔を埋めて重ね合わされた複数のワークWを融合するためのトーチである。MIGトーチ9は、貫通孔にフィラーを充填するためのMIG溶接(metal inert gas welding)を行うためのトーチである。MIGトーチ9には、その中心に消耗電極としてのフィラー61がフィラー供給装置6から送り込まれ、フィラー61の周囲にはシールドガス(Ar+CO2)が供給される。

【0037】

ロボット3は、例えば、多軸多関節型の溶接ロボットであり、先端側のアーム3aには溶接トーチ2が取り付けられている。ロボット3は、モータで各関節を動かすことにより溶接トーチ2を移動させることができる。

ロボット制御装置4は、ロボット3に接続されており、溶接経路等の入力コマンドまたは予め記憶されたコマンドに基づいてロボット3の動作や姿勢を制御するものである。

【0038】

溶接電源5は、アーク溶接のための電力を溶接トーチ2に供給するものである。ここでは、溶接電源5は、図4に示すように、主として、プラズマ電源51と、MIG電源52と、ガス供給装置53と、電圧検出器54とを備える。なお、図示を省略するが、溶接電源5は、電流検出器やMIG溶接に必要な制御回路などを備えている。

【0039】

プラズマ電源51は、商用3相交流電源を図示しないトランスにより直流電源に変換するものであり、貫通溶接のフェーズP1(プラズマアーク溶接中)にてプラズマトーチ8に電力を供給する。このプラズマ電源51の負極は、プラズマトーチ8のタングステン電極に電気的に接続され、プラズマ電源51の陽極は、ワークWに電気的に接続される。プラズマ電源51の出力特性は、一般的に定電流特性であり、これによりアーク安定後のアーク電流を一定値に保持する。この定電流制御により、測定されたアーク電圧からアーク長を推定することができる。

【0040】

MIG電源52は、商用3相交流電源を図示しないトランスにより直流電源に変換するものであり、貫通溶接のフェーズP2(MIG溶接中)にてMIGトーチ9に電力を供給する。このMIG電源52の陽極は、MIGトーチ9のフィラー61(消耗電極)に電気的に接続され、MIG電源52の負極は、ワークWに電気的に接続される。MIG電源52の出力特性は、定電圧特性であり、これにより、アーク安定後のアーク長を一定値に保持する。

【0041】

ガス供給装置53は、図示しないガスボンベから溶接トーチ2(プラズマトーチ8、MIGトーチ9)に溶接用のシールドガスを供給する。また、ガス供給装置53は、図示しないガスボンベから、プラズマを形成するための動作ガスを溶接トーチ2に供給する。

【0042】

電圧検出器54は、プラズマ溶接電源51による溶接電圧であるアーク電圧を検出するものである。電圧検出器54は、貫通溶接のフェーズP1(プラズマアーク溶接中)にて検出されたアーク電圧をインライン検査装置10に出力する。電圧検出器54は、貫通溶接のフェーズP2(MIG溶接中)にて検出されたアーク電圧を溶接制御装置7に出力する。

【0043】

フィラー供給装置6は、MIG電源52と接続されている。フィラー供給装置6は、貫通溶接のフェーズP2(MIG溶接中)において、図示しないフィラー収納器から送出路を介して送出されるワイヤ状のフィラーを、MIGトーチ9に送り出す。

【0044】

溶接制御装置7は、貫通溶接のフェーズP1(プラズマアーク溶接中)にて溶接電源5およびインライン検査装置10を駆動することで、プラズマアーク溶接により、重ね合わされた複数のワークWを貫通する貫通孔を形成する。

溶接制御装置7は、貫通溶接のフェーズP2(MIG溶接中)にて溶接電源5を駆動することで、MIG溶接により、貫通孔にワイヤを充填する。すなわち、溶接制御装置7は、MIG電源52、ガス供給装置53およびMIGトーチ9を駆動する。

【0045】

[3.インライン検査装置の構成]

ここでは、本発明の第1実施形態に係るインライン検査装置の構成について図5を参照(適宜図4参照)して説明する。

インライン検査装置10は、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査するものであって、電圧監視手段11と、記憶手段12と、処理手段13と、を備える。

電圧監視手段11は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧を所定の頻度で測定するものである。

【0046】

記憶手段12は、ワークWの板厚および溶接条件ごとに予め求められた検量線データとして、例えば、下孔径−電圧データ21と、再点弧データ22と、アーク長−電圧データ23とを記憶するものである。記憶手段12は、例えば、一般的なハードディスクやメモリ等から構成される。

【0047】

(下孔径−電圧データ21)

下孔径−電圧データ21は、ワークWの板厚および溶接条件ごとに予め求められた、ワークWに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データである。本実施形態では、下孔径−電圧データ21は、重ね合わせた複数のワークWの板厚および溶接条件ごとに求められ、重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、当該貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧と、の対応関係を示す。下孔径−電圧データ21の一例を図7に示す。なお、下孔径−電圧データ21についての説明は後記する。

【0048】

(再点弧データ22)

再点弧データ22は、重ね合わせた複数のワークWに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内(例えば5ミリ秒)のアーク電圧と下孔径との対応関係を示す。再点弧データ22の一例を図8に示す。なお、再点弧データ22についての説明は後記する。

【0049】

(アーク長−電圧データ23)

アーク長−電圧データ23は、重ね合わせた複数のワークWの板厚および溶接条件ごとに求められた、複数の下孔径−電圧データ21から得られる。アーク長−電圧データ23の一例を図6に示す。なお、アーク長−電圧データ23についての説明は後記する。

【0050】

処理手段13は、図5に示すように、貫通検出手段31と、貫通孔径検出手段32と、貫通孔径保証手段33とを備える。ここで、処理手段13は、貫通検出手段31を、インライン検査方法として図1(a)〜図1(c)に示す貫通検出工程S1を実行するための構成として備えると共に、貫通孔径検出手段32および貫通孔径保証手段33を、インライン検査方法として図1(c)〜図1(e)に示す貫通孔径検出工程S2を実行するための構成として備えることとした。なお、貫通孔径検出手段32および貫通孔径保証手段33のように形式的に区分したが併合した1つの手段であってもよいことは勿論である。

【0051】

貫通検出手段31は、測定されたアーク電圧に基づいて重ね合わせた複数のワークWが貫通したことを検出するものである。ワークWが貫通したこと自体を検出する方法は特に限定されないが、例えば、測定されたアーク電圧の増分や増加率を用いて検出することできる。本実施形態では、一例として、測定されたアーク電圧の増分により貫通を検出する構成と、増加率により貫通を検出する構成と、を備え、所定の切り替え指示操作または事前設定によって、いずれか一方の構成による処理が実行可能となるように構成した。このため、貫通検出手段31は、図5に示すように、トーチ高さ算出手段311と、増分演算手段312と、増分判別手段313と、増加率演算手段314と、増加率判別手段315とを備えることとした。

【0052】

トーチ高さ算出手段311は、アーク長−電圧データ23と、測定されたアーク電圧についての初期電圧とに基づいて、初期電圧からアーク長−電圧データ23により換算されるアーク長さをトーチ高さとして算出するものである。このトーチ高さ算出手段311は、孔なしのテストピースを用いて測定された検量線(図6のグラフにおいて三角形で示す)から、トーチ高さを算出する。例えば、図6のグラフにおいて、アーク長さが5mmのときに三角形で示す電圧値(約30.3V)がリアルタイムモニタにて測定されたときには、トーチ高さ算出手段311は、トーチ高さが5mmであることを検出する。

【0053】

増分演算手段312は、初期電圧測定以後に測定されたアーク電圧について初期電圧からの増分を演算すると共に、アーク長−電圧データ23においてアーク長さが、トーチ高さからワークの板厚の合計の長さだけ増加するまでの電圧の増分を算出するものである。

増分判別手段313は、初期電圧からの増分がアーク長−電圧データ23における電圧の増分に一致したか否かを判別し、電圧の増分が一致した場合、重ね合わせた複数のワークWが貫通したと判定する。これら増分演算手段312および増分判別手段313は、電圧の増分により貫通を検出する構成である。

【0054】

増加率演算手段314は、初期電圧測定以後に測定されたアーク電圧について単位時間当たりの増加率を演算するものである。

増加率判別手段315は、増加率が所定の閾値を越える時点である変極点となったか否かを判別し、変極点となった場合、重ね合わせた複数のワークWが貫通したと判定する(下板貫通検出ステップ:図2参照)。これら増加率演算手段314および増加率判別手段315は、電圧の増加率により貫通を検出する構成である。

【0055】

貫通孔径検出手段32は、測定されたアーク電圧に基づいて、複数のワークWの貫通から所定時間経過した後に測定されたアーク電圧を下孔径−電圧データ(検量線データ)21と照合することで、形成された貫通孔の下孔径を検出するものである。

【0056】

貫通孔径検出手段32は、測定されたアーク電圧を、次のように下孔径−電圧データ21(図7に示すグラフ)と照合する。図7に示すグラフの横軸はテストピースの下孔径を示し、縦軸はアーク点弧後0.2秒のときのアーク電圧を示している。ここで、下孔径=0mmのデータは、図3(a)に示す孔なしのテストピースによる測定結果である。グラフにおいて、トーチ高さ5mmの条件のアーク電圧を三角形で示す。同様に、グラフにおいて、トーチ高さ10mmの条件のアーク電圧を丸で示し、トーチ高さ13mmの条件のアーク電圧を四角形で示す。

【0057】

貫通孔径検出手段32は、検出されたトーチ高さが例えば5mmの場合、図7のグラフにおいて、トーチ高さ5mmの場合の三角形で示す3つのアーク電圧値を結んだ検量線(トーチ高さ5mm検量線)を用いる。このとき、リアルタイムにモニタされた電圧値として約31.4Vの電圧値が検出されたときには、下孔径が3mmになったことを検出することができる。同様に約34.1Vの電圧値が検出されたときには、下孔径が6mmになったことを検出することができる。なお、この検量線は一例であり、これに限定されるものではない。

【0058】

貫通孔径保証手段33は、アーク点弧制御手段331と、立上り電圧照合手段332と、孔径確認手段333とを備える。

【0059】

アーク点弧制御手段331は、貫通孔径検出手段32において貫通孔の下孔径を検出した場合、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧するものである。本実施形態では、アーク点弧制御手段331は、溶接制御装置7を介して溶接電源5にアークオフ/アークオンの指令を出すこととした。なお、アーク点弧制御手段331は、溶接電源5に直接指令を出してもよい。

【0060】

立上り電圧照合手段332は、アークを再点弧した後に測定されたアーク電圧を、検量線データと照合することで、形成された貫通孔の下孔径を検出するものである。つまり、前記した貫通孔径検出手段32が検量線データと照合することで、形成された貫通孔の下孔径を検出する処理を行い、さらに、アークを再点弧した後に、この立上り電圧照合手段332が、検量線データと照合することで、形成された貫通孔の下孔径を再検出する。

本実施形態では、立上り電圧照合手段332は、アーク再点弧時に測定されたアーク電圧を、再点弧データ22における立上り電圧(アーク電圧)と一致するか否か照合することとした。この立上り電圧照合手段332は、測定されたアーク電圧を、次のように再点弧データ22(図8に示すグラフ)と照合する。図8に示すグラフの横軸はテストピースの孔径を示し、縦軸は5ミリ秒のときのアーク電圧を示している。なお、図8のグラフの見方は図7のグラフと同様なので詳細な説明を省略する。また、この立上り電圧照合手段332と、前記貫通孔径検出手段32とは検量線を用いた検出方法が同様なので詳細な説明は省略する。

【0061】

孔径確認手段333は、照合により、測定されたアーク電圧が再点弧データ22における立上り電圧に一致した場合、所望サイズの貫通孔が確実に形成されていると判定するものである。ここで一致とは、所望の孔径になっているはずの貫通孔にアーク再点弧したときに測定されたアーク電圧の立上り電圧の値が、再点弧データ22における前記所望の孔径の立上り電圧の値以上になることを意味する。

【0062】

[4.インライン検査装置による処理の流れ]

インライン検査装置10による処理の流れについて図9を参照(適宜、図4および図5参照)して説明する。図9は、本発明の第1実施形態に係るインライン検査装置による処理の流れの概略を示すフローチャートである。ここで、溶接電源5は、電圧検出器54によって、アーク電圧を検出し、インライン検査装置10に出力している。これにより、インライン検査装置10の電圧監視手段11は、アーク電圧を監視している。

【0063】

まず、インライン検査装置10の貫通検出手段31は、トーチ高さ算出手段311によって、初期電圧のアーク長をトーチ高さH0として検出する(ステップS11)。そして、貫通検出手段31は、引き続きアーク長に対応したアーク電圧を検出し(ステップS12)、電圧増分または電圧増加率により貫通を検出できない場合(ステップS13:No)、ステップS12に戻って、アーク長に対応したアーク電圧の検出を続行する。一方、貫通を検出した場合(ステップS13:Yes)、貫通検出手段31は処理を貫通孔径検出手段32に渡す。

【0064】

貫通孔径検出手段32は、引き続きアーク長に対応したアーク電圧を検出し(ステップS14)、下孔径を検出できない場合(ステップS15:No)、所定のタイムリミットになっていなければ(ステップS16:No)、ステップS14に戻ってアーク長に対応したアーク電圧の検出を続行する。一方、ワークの貫通から所定時間経過したときに測定されたアーク電圧によって下孔径を検出した場合(ステップS15:Yes)、貫通孔径検出手段32は、処理を貫通孔径保証手段33に渡し、貫通孔径保証手段33が、アーク点弧制御手段331によって、アークオフの制御を行う(ステップS17)。これにより、溶接制御装置7が溶接電源5にアークオフの指令を出し、プラズマトーチ8のアークが切れる。直後に、貫通孔径保証手段33は、アーク点弧制御手段331によって、アークを再点弧する制御を行う(ステップS18)。これにより、溶接制御装置7が溶接電源5にアーク再点弧の指令を出し、プラズマトーチ8のアークが再点弧される。

【0065】

そして、貫通孔径保証手段33は、立上り電圧照合手段332によって、測定されたアーク電圧の立上り電圧が、再点弧データの立上り電圧に一致するか否かを判別する(ステップS19:再検出ステップ)。両者の立上り電圧が一致する場合(ステップS19:Yes)、貫通孔径保証手段33は、孔径確認手段333によって、貫通孔の良否判定を「良」とし(ステップS20)、処理を終了する。一方、両者の立上り電圧が一致しない場合(ステップS19:No)、貫通孔径保証手段33は、孔径確認手段333によって、貫通孔の良否判定を「否」とし(ステップS21)、処理を終了する。

【0066】

なお、下孔径を検出できず(ステップS15:No)、タイムリミットになった場合(ステップS16:Yes)、貫通孔径検出手段32は、処理を貫通孔径保証手段33に渡し、貫通孔径保証手段33が、孔径確認手段333によって、貫通孔の良否判定を「否」とし(ステップS22)、処理を終了する。

【0067】

貫通孔の良否判定結果により、例えば、「良」を、貫通溶接のフェーズP2に移行できるワーク、「否」をフェーズP2に移行できないワークとして分類することができる。また、「否」と判定された場合、加修などの工程に移行させる。

【0068】

[5.検量線データの具体例]

(下孔径−電圧データ21)

下孔径−電圧データ21(例えば図7に示すグラフ)は、図10に示す検量線データ等を用いることで作成することができる。ここで、図10に示す検量線データについて説明する。図10に示すグラフの横軸は時間、縦軸はアーク電圧を示している。図10に示す電圧ライン101は、図3(b)に示す3φのテストピースを用いて、トーチ高さを5mmとした所定の溶接条件のときに、既に穿設されている直径3mmの孔に向かってプラズマアーク溶接によりアークを点弧したときのアーク電圧の時間変化をおよそ1秒間に亘って測定した結果を示す。

【0069】

また、図10に示す電圧ライン102は、図3(b)に示す3φのテストピースを用いつつ、トーチ高さを10mmに変更したときに同様に求めたアーク電圧の時間変化の測定結果を示す。さらに、図10に示す電圧ライン103は、図3(b)に示す3φのテストピースを用いつつ、トーチ高さを13mmに変更したときに同様に求めたアーク電圧の時間変化の測定結果を示す。これら電圧ライン101,102,103は、どれもアーク点弧時にはアーク電圧の急上昇が認められるものの、およそ0.2秒以降はアークが安定した電圧(以下、安定電圧という)を示している。また、図示を省略するが、図3(c)に示す6φのテストピースを用いて、トーチ高さを5,10,13mmとした同様のアーク電圧の測定結果を得た。さらに、図示を省略するが、図3(a)に示す孔なしのテストピースを用いて、トーチ高さを5,10,13mmとした同様のアーク電圧の測定結果を得た。各テストピースを用いた計9つの測定結果において時間が0.2秒のときのアーク電圧を抽出したものが図7に示すグラフ(下孔径−電圧データ21)である。

【0070】

(再点弧データ22)

再点弧データ22(例えば図8に示すグラフ)は、図11に示す検量線データ等を用いることで作成することができる。ここで、図11に示す検量線データについて説明する。図11は、図10の拡大図である。図11に示すグラフの横軸は時間、縦軸はアーク電圧を示している。図11に示す電圧ライン111は、図10に示す電圧ライン101のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す。すなわち、図3(b)に示す3φのテストピースを用いて、トーチ高さを5mmとした所定の溶接条件のときに、既に穿設されている直径3mmの孔に向かってプラズマアーク溶接によりアークを点弧したときのアーク電圧の時間変化をおよそ0.02秒間測定した結果を示す。ここで、図10および図11のグラフは、時間軸だけではなく、縦軸の電圧値の目盛りも異なる。なお、図10のグラフでは振り切れていた電圧値を図11のグラフには収めるようにした。

【0071】

また、図11に示す電圧ライン112は、図10に示す電圧ライン102のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す(3φのテストピース、トーチ高さ10mm)。さらに、図11に示す電圧ライン113は、図10に示す電圧ライン103のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す(3φのテストピース、トーチ高さ13mm)。これら電圧ライン111,112,113には、どれもアーク点弧直後の5ミリ秒程度までの間において、図10に示す安定電圧よりも大きなアーク電圧(以下、立上り電圧という)が認められる。また、図示を省略するが、図3(c)に示す6φのテストピースを用いて、トーチ高さを5,10,13mmとした同様の立上り電圧の測定結果を得た。さらに、図示を省略するが、図3(a)に示す孔なしのテストピースを用いて、トーチ高さを5,10,13mmとした同様の立上り電圧の測定結果を得た。各テストピースを用いた計9つの測定結果において時間が5ミリ秒のときのアーク電圧を抽出したものが図8に示すグラフである。

【0072】

(アーク長−電圧データ23)

アーク長−電圧データ23(図6に示すグラフ)は、図7に示す検量線データ(下孔径−電圧データ21)を用いることで作成することができる。以下、図6に示すグラフについて図7と対比させて説明する。図6に示すグラフの横軸はアーク長さを示し、縦軸はアーク電圧を示している。ここで、アーク長さとは、検量線データとして測定されたトーチ高さから換算されるアークの長さのことなので、測定されたアーク電圧から換算されたアーク長とは区別して、アーク長さと称する。

【0073】

図6のグラフにおいて丸印は、図7のグラフにおける3φのテストピース(孔径3mm)の3つのデータ(三角形、丸、四角形)を示す。ここで、図7のグラフにおける3φのテストピースのトーチ高さ(5,10,13mm)を、図6のグラフにおいてアーク長さとした。同様に、図6のグラフにおいて四角印は、図7のグラフにおける6φのテストピース(孔径6mm)の3つのデータ(三角形、丸、四角形)を示す。さらに、図6のグラフにおいて三角印は、図7のグラフにおける孔なしのテストピース(孔径0mm)の3つのデータ(三角形、丸、四角形)を示す。

【0074】

よって、図6のグラフにおいて三角形印の3つのデータを結ぶライン(孔径0mm)を、左下から右上に向けて見るとき、このライン(以下、孔なし検量線という)はトーチ高さ5mmにて、例えば合計3mmの板厚の穴のないワークに穴を堀り続けるときに変動するアーク長とそのときのアーク電圧値との関係を示す。詳細には、グラフにおいて、アーク長さが5mmのときに三角形で示す電圧値(約30.3V)が検出されたときには、トーチ高さが5mmであることが検出される。この場合、次に、グラフにてアーク長さが5mmのときに(トーチ高さが5mmのときに)、ワークが貫通していないが穴掘りが進んだ状態で、グラフにおいて三角形よりも上にある丸で示す電圧値(約31.4V:3φのデータ)が検出されたとする。このときには、孔なし検量線によれば、検出電圧値はアーク長さ6mm(トーチ高さ6mm)に対応していることから、ワークが貫通していないがワークの板厚1mm分だけ垂直に掘り進んだことが分かる。

【0075】

続いて、例えば合計3mmの板厚のワークが貫通した後にワークの下板の孔径を6φに広げて強度を保証することを想定する。この場合、グラフにてアーク長さが5mmのときに(トーチ高さが5mmのときに)、合計3mmの板厚のワークが貫通した後もアーク電圧を増加させていき、グラフにおいて丸よりも上にある四角形で示す電圧値(約34.1V:6φのデータ)が検出されたとする。このようにワークが貫通する場合(ワーク板厚が合計3mm)、トーチ高さが5mmならば、この検出電圧値(約34.1V:6φのデータ)にて、ワークの下板の孔径が6φになることが分かる。

このように、例えば3φ、6φのように孔径を変えたテストピースで検量線を作成し、孔径を保証する電圧の閾値を求めておき、測定されたアーク電圧が、閾値以上であれば所定の孔径を保証することができる。

【0076】

以上の説明では、グラフにて、アーク長さが5mmのときを起点(つまりトーチ高さが5mm)としてアーク長を推定するものとしたが、アーク長さが10mmのときを起点にしてもよい。また、グラフ上のこれらアーク長さのデータを補間することで、5〜10mmの間や10〜13mmの間を起点としても下孔径が検出可能である。

【0077】

(アーク長−電圧データ23を用いた貫通検出)

アーク長−電圧データ23を用いると、次のように、電圧の増分により貫通を検出することができる。例えば、図6のグラフにて、アーク長さが5mmのときを起点としたときに(トーチ高さが5mmのとき)、ワーク間の隙間のないときに合計の板厚3mm分だけ掘り進むのに必要なアーク長さが8mm(=5+3)であることから、孔なし検量線によれば、所定の電圧値(約33.7V)が検出されたときには、貫通することになる。よって、この場合に、三角形で示す初期電圧値(約30.3V)が検出された後、電圧が約3.4V(=33.7−30.3)増加したときに、増分判別手段313(図5参照)は貫通したことを検出できる。

【0078】

また、電圧の増加率により貫通を検出する場合、アーク長−電圧データ23を用いなくとも、増加率演算手段314(図5参照)が増加率を演算することで、増加率判別手段315(図5参照)が、例えば、図2のグラフに示す変極点を検出し、貫通を検出することができる。なお、先ほどの例のようにトーチ高さが5mmの場合に、変極点が検出されたときには、同様の所定の電圧値(約33.7V)が検出されることとなる。

【0079】

以上説明したように、本発明の第1実施形態に係るインライン検査方法およびインライン検査装置では、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視し、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。また、本発明の第1実施形態に係るインライン検査方法を用いることにより、新たな装置を用いることなく、インラインで貫通孔長および孔径の検出が可能となり、品質保証精度が向上する。

【0080】

<第2実施形態>

第2実施形態に係るインライン検査方法において、このインライン検査方法の概要および溶接システムの構成は第1実施形態と同様なので説明を省略する。

【0081】

[6.インライン検査装置の構成]

第2実施形態に係るインライン検査方法を実施するためのインライン検査装置の構成について図12を参照(適宜図5参照)して説明する。図12に示すインライン検査装置10Aにおいて、図5に示すインライン検査装置10と同じ構成要素には同じ符号を付し説明を適宜省略し、相違点について説明する。インライン検査装置10Aは、処理手段13の貫通検出手段31Aおよび貫通孔径検出手段32Aがインライン検査装置10とは相違している。以下では、説明の都合上、6−1.貫通検出手段31Aの構成、6−2.貫通検出手段31Aの動作の具体例、6−3.貫通孔径検出手段32Aの構成、6−4.貫通孔径検出手段32Aの動作の具体例の各節に分けてこの順番で説明する。

【0082】

(6−1.貫通検出手段31Aの構成)

貫通検出手段31Aは、図12に示すように、トーチ高さ算出手段311と、増加率演算手段314と、増加率判別手段315とを備えることとした。つまり、ワークWが貫通したことを検出する方法として、測定されたアーク電圧の増加率を用いて検出する構成のみを採用した点が、図5の貫通検出手段31と相違している。

【0083】

増加率演算手段314は、予め定められたサンプリング周期で、測定されたアーク電圧の時間変化率を算出する。測定されたアーク電圧の時間変化率(時間微分)は、プラス符号の場合(増加率の場合)と、マイナス符号の場合(減少率の場合)とがある。

【0084】

増加率判別手段315は、増加率演算手段314が算出する増加率に基づいて、測定されたアーク電圧の変極点となったか否かを判別し、変極点となった場合、重ね合わせた複数のワークWが貫通したと判定する(下板貫通検出ステップ:図2参照)。この増加率判別手段315は、アーク電圧の時間微分が所定の閾値を超えたときに変極点となったと判別することとした。例えば、1秒当たりの電圧変化値が、比較的小さい値で推移しているときにある時刻で急激に大きくなって所定の閾値を越え、その後小さくなるような時間変化をする場合、所定の閾値を越えた瞬間が変極点を示す。増加率判別手段315は、ワークが貫通したと判定した場合、その旨を貫通孔径検出手段32Aに通知する。

【0085】

(6−2.貫通検出手段31Aの動作の具体例)

貫通溶接のフェーズP1(プラズマアーク溶接中)にて、所定の溶接条件で3枚重ねのワークの貫通前後に実測したアーク電圧の時系列データを図13(a)に示す。ここでは、ワーク間の隙間はなく、3枚のワークの板厚は、下から2.0mm、1.0mm、1.2mmであるものとした。溶接条件として、プラズマ電流は150A(一定)とした。また、プラズマガス流量は3L/minとした。アーク電圧を測定するサンプリング周期は、2ミリ秒とした。

【0086】

図13(a)のグラフの横軸は時間を示し、縦軸は測定されたアーク電圧(生データ)を示す。電圧の波形131には、時刻が約2.87秒(一点差線132で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ27Vの電圧値が観測され、この一定電圧値を振動の中心として微小ノイズ振動が生じている。また、図13(a)に示すように、電圧の波形131には、その後の時間帯では、前よりも電圧が上昇し、前よりも大きな振幅の小刻みなノイズ振動が生じながら、およそ28〜31Vの変動幅を有した大きな振動(うねり)も合わせて生じている。

【0087】

以下では、一点差線132で仕切った時刻以降の波形について、前記ノイズ振動をミクロの時間単位の振動、前記うねりをマクロの時間単位の振動、うねりより大きな時間単位(約1秒のオーダー)をグローバルな期間とも言う。

【0088】

この場合の所定時刻に3枚重ねのワークの裏面から観察したアーク洩れ光の画像を、測定されたアーク電圧のグラフと共に図13(a)に示す。

時刻がおよそ2.7秒であるとき、画像133に示すように、貫通孔の位置にうっすらと光が洩れはじめる。

時刻が約2.87秒(一点差線132で仕切った時刻)になった直後であるとき、画像134に示すように、貫通孔の位置に光が洩れており、貫通したことが分かる。ただし、この時刻のとき、充分な孔径にはなっていない。

時刻がおよそ3.3秒であるとき、画像135に示すように、貫通孔の下孔からアークが洩れており、充分な孔径が確保されたことが分かる。

【0089】

図13(a)のグラフにおいて一点差線132で仕切った時刻より前の時間帯のように、電圧の波形131として、ほぼ一定の電圧値が観測されている状態のときには、例えば画像133に示すように、ワークの掘削が最下層の下板まで到達していない。そのため、ワークの溶融した金属が穴の下に溶け落ちることができない。そして、溶融池の表面(上面)近傍でガス圧(アーク圧)で温度が高くなって空気が膨張し、このガス圧と、溶融池の表面張力とによってほぼ一定の圧力でバランスが保たれているため、およそ27Vの一定電圧が観測される。そして、溶融池に例えばプラズマが当たったり、シールドガスが吹き付けられたりして、溶融している金属が揺れるために溶融池表面に振動が生じる。このため、測定されたアーク電圧の生データには、ノイズ振動が生じる。

【0090】

図13(a)のグラフにおいて一点差線132で仕切った時刻以後の時間帯は、ワークの掘削が最下層の下板まで到達しており、画像134に示すような孔径を拡大している最中の状態と、画像135に示すように充分な孔径が確保された状態がある。

このうち、孔径を拡大している最中には、孔径拡大に伴って、ワークの溶融した金属が孔の下に溶け落ちつつ、貫通孔周囲の金属が次から次に溶融するため、溶融池表面の振動が激しくなる。このとき、溶融池の表面が、ミクロの時間単位で上下に大きく振動(ノイズ振動)しつつも、マクロの時間単位で時間経過にしたがい、孔のより深い位置に徐々に移動するので、波形にうねりが生じる。この測定例の測定条件のように短いサンプリング周期でアーク電圧をモニタすると、細かな電圧変動を精度良く拾い上げることができる反面、アークや溶融池の不安定さに伴う突発的な増減も同時に拾ってしまうことになる。なお、貫通前よりも高い電圧値で大きく振動しつつ貫通検出から貫通孔径検出までのグローバルな期間では、電圧波形において電圧の増加傾向が観測される。また、孔径確保後には、ガス圧と溶融池の表面張力とのバランスがどんどん崩れていくため、測定されたアーク電圧の生データには、ミクロおよびマクロの大きな振幅の振動が生じている。

【0091】

このように測定されたアーク電圧を所定の閾値と比較することで、貫通検出は可能である。ただし、測定されたアーク電圧の生データの波形は、上下動の振幅があるため、アーク電圧をどのタイミングで測定するかによって所定の閾値との比較結果が異なる場合が生じる。そこで、第2実施形態では、貫通検出手段31Aにおいてアーク電圧の時間微分(電圧増加率)に基づいて精度よく検出することとした。

【0092】

図13(a)の例の場合に、貫通検出手段31Aの増加率演算手段314が算出したアーク電圧の時間微分の時系列データを図13(b)に示す。図13(b)のグラフの横軸は時間を示し、図13(a)のグラフの横軸の目盛りと一致している。図13(b)のグラフの縦軸は測定されたアーク電圧(生データ)の単位時間当たりの電圧変化(時間微分値)を示す。

【0093】

電圧の時間微分値の波形136(時間微分値)には、時刻が約2.87秒(一点差線132で仕切った時刻)より前の時間帯では、プラス符号の場合(増加率の場合)と、マイナス符号の場合(減少率の場合)とがあるものの、以降の時間帯と比べるとほぼ一定でおよそ変化率0の状態が観測され、この変化率0を振動の中心とする微小振動が生じている。また、その後の時間帯では、電圧の時間微分値の波形136には、変化率0を振動の中心として前よりも大きな振幅の振動が生じている。そして、一点差線132で仕切った時刻において、電圧変化50V/sを超える大きな電圧増加率が観測される。

【0094】

したがって、この例の場合には、貫通検出手段31Aの増加率判別手段315は、予め定められた閾値(例えば50V/s)を基準に、増加率演算手段314が算出したアーク電圧の時間微分値から、電圧時間微分値が所定の閾値を越える時点である変極点となったことを判別することで、アーク電圧の生データを用いることなくワークの貫通を精度よく検出することができる。

【0095】

また、測定されたアーク電圧を所定の閾値と比較することで、貫通孔径の検出は可能である。ただし、貫通検出後に測定されたアーク電圧の生データの波形は、貫通検出前よりも上下動の振幅が激しくなるため、所定の閾値との比較が、貫通検出前よりもいっそう難しくなる。そこで、第2実施形態では、貫通孔径検出手段32Aにおいて累積移動平均に基づいて精度よく検出することとした。

【0096】

(6−3.貫通孔径検出手段32Aの構成)

貫通孔径検出手段32Aは、図12に示すように、累積移動平均算出手段321と、照合手段322とを備えることとした。

累積移動平均算出手段321は、測定されたアーク電圧についての累積移動平均CA(Cumulative Moving Average)を算出するものである。この累積移動平均算出手段321は、所定のサンプリング周期(例えば1〜10ms)で累積移動平均を算出する。

例えば1番目からi番目までのi個の測定値x1,…,xiの累積移動平均CAiは、次の式(1)で表されることが知られている。

【0097】

【数1】

【0098】

そして、例えばj番目の測定値xjの次に、(j+1)番目の測定値xj+1が入力したとき、1番目から(j+1)番目までの(j+1)個の測定値x1,…,xj,xj+1の累積移動平均CAj+1は、累積移動平均CAjを用いた漸化式の式(2)で表される。

【0099】

【数2】

【0100】

ここで、式(2)においてj=0,1,2,…のときの計算値は、式(1)においてi=1,2,3,…のときの計算値と同じ結果となる。つまり、式(2)は、測定のサンプリング周期で、測定値を累積する演算をしながらその時刻における累積移動平均を算出できることを示している。

【0101】

累積移動平均算出手段321は、測定されたアーク電圧について実質的には式(2)を演算することで、前記式(1)の累積移動平均CAiを検出する。また、本実施形態では、累積移動平均算出手段321は、貫通検出手段31Aで貫通を検出したことをトリガに累積移動平均の演算を開始することとした。累積移動平均算出手段321は、検出したアーク電圧の累積移動平均データを照合手段322に出力する。

【0102】

照合手段322は、図5の貫通孔径検出手段32と同様に、測定されたアーク電圧を下孔径−電圧データ(検量線データ)21と照合することで、形成された貫通孔の下孔径を検出するものである。この照合手段322は、測定されたアーク電圧の生データを用いるのではなく、累積移動平均算出手段321で検出されたアーク電圧の累積移動平均データを用いて下孔径−電圧データ(検量線データ)21と照合する点が第1実施形態と相違する。また、検量線データについても、測定されたアーク電圧の生データを用いるのではなく、アーク電圧の累積移動平均データを用いて予め求められている。検量線データとの照合方法は、第1実施形態と同様なので説明を省略する。

【0103】

(6−4.貫通孔径検出手段32Aの動作の具体例)

ここでは、前記6−2節にて説明した貫通溶接の具体例を取り上げて貫通孔径検出手段32Aの動作について図14を参照(適宜図12および図13参照)して説明する。

ここでは、貫通孔径検出手段32Aと比較するために、移動平均SMA(単純移動平均(Simple Moving Average)を算出する場合を想定する。以下、測定されたアーク電圧についての移動平均SMAを算出する装置を比較例と呼ぶ。

【0104】

例えばMで識別される移動平均SMAMであって、n個の測定値pM,pM-1,…,pM-(n-1)の移動平均SMAMは、次の式(3)で表されることが知られている。ここで、nは測定のサンプリング周期によって予め定められる。この比較例の場合、nは5〜10程度を想定している。例えばnが10であれば、式(3)は式(3a)のように記述される。

【0105】

【数3】

【0106】

そして、式(4)に示すように、例えばMで識別される移動平均SMAMが求められているときに、新しい測定値pM+1を加えて、最も古い測定値pM-(n-1)を除いた新たなn個の組み合わせの測定値を平均することによって、例えばTで識別される移動平均SMATを求めることができる。

【0107】

【数4】

【0108】

比較例が図13(a)に示す実測電圧値から、式(3a)を計算することによって求めた、測定アーク電圧の移動平均SMAのデータを図14(a)に示す。

電圧の移動平均SMAの波形141は、図13(a)に示す電圧の波形131から求められている。図14において一点差線142で仕切った時刻(約2.87秒)は、図13において一点差線132で仕切った時刻と同じである。全体的には、電圧の移動平均SMAの波形141は、電圧の波形131と比べて、ノイズのような小刻みな微小振幅の程度が小さくなっていることが分かる。

【0109】

しかしながら、電圧の移動平均SMAの波形141は、時刻が約2.87秒(一点差線142で仕切った時刻)以降の時間帯においては、ミクロの時間単位の振動が平滑化されているものの、図13(a)に示す電圧の波形131(生データ)と同様に、マクロの時間単位の大きな振幅の振動(うねり)が生じている。また、グローバルな期間の波形全体の傾向は生データよりも分かりづらくなっている。したがって、比較例のように測定アーク電圧の移動平均SMAのデータを用いるだけでは、アーク電圧の測定タイミングによって所定の閾値との比較結果が異なる場合が多く生じると考えられる。

【0110】

これに対して、図12に示す貫通孔径検出手段32Aの累積移動平均算出手段321は、測定されたアーク電圧についての累積移動平均CAを算出することとした。

図14(a)の二点鎖線で示す時間帯143、すなわち、2.5〜3.5秒の時間帯における実測電圧値を図14(b)に示す。図14(b)に示す電圧の波形131aは、図13(a)に示す電圧の波形131の一部分(2.5〜3.5秒の時間帯)を拡大して示したものである。

【0111】

累積移動平均算出手段321は、時刻が約2.87秒(図14(a)の一点差線142で仕切った時刻)に累積移動平均の演算を開始する。図14(b)に示す電圧の累積移動平均の波形144は、約2.87秒の時刻以降に出現している。

全体的には、電圧の累積移動平均の波形144は、アーク電圧(生データ)の波形131aと比べて、ノイズが大幅に小さくなっていることが分かる。また、図14(b)のグラフの縦軸の1目盛りは、図14(a)のグラフの約半分なので、電圧の累積移動平均の波形144は、比較例によるSMAの波形141と比べても、ノイズ振幅がおよそ半分になっていることが分かる。

【0112】

また、図14(b)に示すように、電圧の累積移動平均の波形144からは、マクロの時間単位の振動(うねり)がほとんど除去されている。さらに、電圧の累積移動平均の波形144は、グローバルな期間において、ワーク貫通後の孔径拡大に伴って生じる電圧の生データの波形全体の傾向もよく再現している。すなわち、電圧の累積移動平均の波形144によれば、比較例によるSMAの波形141と比べて、ノイズおよびうねりの低減効果を奏するだけではなく、貫通検出後のグローバルな期間においてアーク電圧が増加傾向にあるという観測データの情報を欠落させることなく分析処理後のデータに保持しておくことができていることが分かる。

【0113】

第2実施形態に係るインライン検査装置10Aによる処理の全体の流れについては、第1実施形態と同様なので説明を省略する。

【0114】

以上説明したように、第2実施形態に係るインライン検査方法によれば、インライン検査装置10Aが、測定されたアーク電圧について累積移動平均データを算出するので、累積移動平均の移動平均処理の観点から電圧生データの小刻みなノイズを処理する効果と、累積移動平均の累積平均処理の観点から電圧生データのうねりを処理する効果との両方を合わせ持つことができる。したがって、インライン検査において短いサンプリング周期でアーク電圧をモニタしたときに、細かな電圧変動と共に、アークや溶融池の不安定さに伴う突発的な増減を同時に拾って波形にノイズやうねりが生じたとしても、アーク電圧の累積移動平均化によって、検量線データと比較し易いデータを生成できる。そのため、貫通孔径検出手段32Aの照合手段322は、貫通検出前よりも上下動の振幅が激しいアーク電圧の生データを用いることなく、検出された累積移動平均データを検量線データと比較することで、貫通孔径を精度よく検出することができる。

【0115】

(第2実施形態の変形例)

ワーク間に隙間がある場合の貫通溶接におけるインライン検査方法を変形例として説明する。貫通溶接のフェーズP1(プラズマアーク溶接中)にて、所定の溶接条件で3枚重ねのワークの貫通前後に実測したアーク電圧の時系列データを図15(a)に示す。ここでは、3枚のワークの板厚は、下から2.0mm、1.0mm、1.2mmであり、例えば下から1枚目のワークとその上のワークとの間に1.0mmのギャップ(隙間)があるものとした。ギャップがあること以外は、図13を参照して説明した例と条件が同じなので説明を適宜省略する。

【0116】

図15(a)に示すように、電圧の波形151には、時刻が約2.7秒(一点差線152で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ28Vの電圧値が観測され、この一定電圧値を振動の中心とする微小振動が生じている。また、図15(a)に示すように、電圧の波形151には、その後の時間帯では、前よりも電圧が上昇し、前よりも大きな振幅の小刻みな振動が生じながら、およそ29〜32Vの変動幅を有した大きなうねりも合わせて生じている。

【0117】

この場合の所定時刻に3枚重ねのワークの裏面から観察したアーク洩れ光の画像を、測定されたアーク電圧のグラフと共に図15(a)に示す。

時刻がおよそ2.6秒であるとき、画像153に示すように、貫通孔の位置にうっすらと光が洩れはじめる。

時刻が約2.8秒であるとき、画像154に示すように、貫通孔の位置に光が洩れており、貫通していることが分かる。

時刻がおよそ3.5秒であるとき、画像155に示すように、貫通孔の下孔からアークが洩れており、充分な孔径が確保されたことが分かる。

【0118】

図15(b)に示すように、電圧の時間微分値の波形156(時間微分値)には、時刻が約2.7秒(一点差線152で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ変化率0の状態が観測され、この変化率0を振動の中心とする微小振動が生じている。また、その後の時間帯では、電圧の時間微分値の波形156には、変化率0を振動の中心として前よりも大きな振幅の振動が生じている。そして、一点差線152で仕切った時刻において、電圧変化50V/sを超える大きな電圧増加率が観測される。したがって、この変形例の場合であっても、貫通検出手段31Aの増加率判別手段315はワークの貫通を精度よく検出することができる。

【0119】

図15(a)に示す実測電圧値から、前記した式(3a)を計算することによって求めた、測定アーク電圧の移動平均SMAのデータを図16(a)に示す。

電圧の移動平均SMAの波形161は、図15(a)に示す電圧の波形151から求められている。図16において一点差線162で仕切った時刻(約2.7秒)は、図15において一点差線152で仕切った時刻と同じである。図16において一点差線163で仕切った時刻(約2.8秒)は、図15において画像154が観測された時刻と同じである。電圧の移動平均SMAの波形161には、全体的にはノイズ低減効果があらわれ、時刻が約2.7秒(一点差線162で仕切った時刻)以降の時間帯では、生データと同様な大きな振幅の振動が生じている。約2.8秒の時刻に波形161のピークが現れたことはワーク間のギャップによるものと考えられる。仮に移動平均SMAで貫通孔径を検出しようとするならば、このピークを誤検出する虞があると考えられる。

【0120】

図16(a)の二点鎖線で示す時間帯164、すなわち、2.5〜3.5秒の時間帯における実測電圧値を図16(b)に示す。図16(b)に示す電圧の波形151aは、図15(a)に示す電圧の波形151の一部分(2.5〜3.5秒の時間帯)を拡大して示したものである。

【0121】

累積移動平均算出手段321は、時刻が約2.7秒(図16(a)の一点差線162で仕切った時刻)に累積移動平均の演算を開始する。図16(b)に示す電圧の累積移動平均の波形165は、約2.7秒の時刻以降に出現している。

全体的には、電圧の累積移動平均の波形165は、アーク電圧(生データ)の波形151aと比べて、ノイズが大幅に小さくなっていることが分かる。また、比較例によるSMAの波形161と比べても、ノイズ振幅がおよそ半分になっていることが分かる。

【0122】

また、図16(b)に示すように、電圧の累積移動平均の波形165からは、比較例によるSMAの波形161に現れたピークの影響が除去されている。すなわち、波形165には、約2.8秒の時刻に目立ったピークが現れなかった。そして、ワーク貫通後の孔径拡大に伴って生じる電圧の生データの波形全体の電圧増加傾向もよく再現している。したがって、ワーク間に隙間がある場合であっても、貫通溶接におけるインライン検査方法は、ワーク間に隙間がない場合と同様の効果を奏することができる。

【0123】

また、第1実施形態に係るインライン検査方法を、ワーク間に隙間がある場合に適用した場合であっても、ワーク間に隙間がない場合と同様の効果を奏することができる。

さらに、プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法に対して本発明の各実施形態に係るインライン検査方法を用いることにより、このプラズマ-MIG溶接方法を実施するための溶接システム(例えば図4参照)において各実施形態と同様に品質保証精度を向上させることができる。

【0124】

以上、本発明のインライン検査装置の好ましい実施形態について説明したが、本発明は、前記した各実施形態に限定されるものではない。例えば、各実施形態のインライン検査装置10(10A)は、貫通検出手段31、貫通孔径検出手段32(32A)および貫通孔径保証手段33を備えるベストモードで説明したが、本発明はこれに限定されるものではなく、貫通検出手段31および貫通孔径検出手段32(32A)を備え、アーク再点弧はしないこととしてもよい。アーク再点弧をしない場合、つまり貫通孔の下孔径を再検出しない場合、構成が簡易になり、インライン検査を迅速に行うことができ、製造コストを低減することもできる。

【0125】

一方、アーク再点弧をする場合、つまり貫通孔の下孔径を再検出する場合、インライン検査を高精度に行うことができるというメリットがある。ここで、アーク再点弧をする場合、高精度に行うことができる理由は、図7および図8のグラフから自明である。図7および図8のグラフは、横軸の目盛りがほぼ同じであるが、縦軸の電圧値の目盛りが大きく異なる。具体的には、図7のグラフにおいて、例えばトーチ高さ5mmの場合、3φのテストピースを用いたときのアーク電圧値と、6φのテストピースを用いたときのアーク電圧値との間の電圧変化幅701は2V程度であった。一方、図8のグラフにおいて同様な電圧変化幅801は50V程度である。したがって、貫通孔径保証手段33の立上り電圧照合手段332は、貫通孔径検出手段32よりも高精度に下孔径を検出することができる。

【0126】

また、各実施形態では、インライン検査装置10を溶接電源5や溶接制御装置7とは別に設けたが、これに限定されず、溶接電源5または溶接制御装置7の中に組み込んでもよい。あるいはそれらを1つのユニットに組み込む構成としてもよいことは勿論である。

【符号の説明】

【0127】

1 溶接システム

2 溶接トーチ

3 ロボット

4 ロボット制御装置

5 溶接電源

6 フィラー供給装置

7 溶接制御装置

8 プラズマトーチ

9 MIGトーチ

10,10A インライン検査装置

11 電圧監視手段

12 記憶手段

13 処理手段

21 下孔径−電圧データ(検量線データ)

22 再点弧データ(検量線データ)

23 アーク長−電圧データ(検量線データ)

31,31A 貫通検出手段

311 トーチ高さ算出手段

312 増分演算手段

313 増分判別手段

314 増加率演算手段

315 増加率判別手段

32,32A 貫通孔径検出手段

321 累積移動平均算出手段

322 照合手段

33 貫通孔径保証手段

331 アーク点弧制御手段

332 立上り電圧照合手段

333 孔径確認手段

51 プラズマ電源

52 MIG電源

53 ガス供給装置

54 電圧検出器

W ワーク

【技術分野】

【0001】

本発明は、溶接品質を検査するためのインライン検査方法およびインライン検査装置に関し、特に貫通溶接における貫通孔を検査するためのインライン検査方法およびインライン検査装置ならびにプラズマ-MIG溶接方法に関する。

【背景技術】

【0002】

従来、上下2枚の鋼板を重ね合わせて貫通溶接する技術が知られている(例えば特許文献1参照)。特許文献1に記載された貫通溶接の手順は次の通りである。すなわち、まず、溶接を行う位置でプラズマアークを着火し、続いて、比較的に大きいパワーのプラズマアークを用いて、穴を貫通させる。穴が貫通すると、直ちにプラズマアークのパワーを溶接に適した値まで低減させて、上下の鋼板を適正に溶融させて溶接する。このとき、フィラーをプラズマアーク内に送り込む。すると、アーク熱で溶融したフィラーが溶接スポットへ供給されて、最終的に穴が埋め戻され、かつ、上下の鋼板間の隙間も埋まって、2枚の鋼板間の溶接が確立する。この段階で、フィラーをプラズマアーク外へ引出しその送給を停止させ、続いて、プラズマアークを消す。これで、1回の溶接が終了する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3379965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、貫通溶接において、溶接姿勢の変化やワーク間の隙間などに起因して貫通孔径は変わってしまう。また、貫通孔を形成した後に穴を即座に埋めてしまうため、貫通孔径を直接的に観測することは困難であった。また、既存の電圧モニタにより、貫通孔の有無を間接的に観測すれば貫通したこと自体を検出することはできるが、従来の方法では、所望の強度を実現できるような貫通孔が形成されているかインラインで検査することはできなかった。なお、インライン検査とは、抜き取り検査(引張試験や断面観察のような破壊検査)ではなく、破壊することなく、全数検査を行うことをいう。

【0005】

そこで、本発明では、前記した問題を解決し、所望の強度を実現できるような貫通孔が形成されているかインラインで検査することのできるインライン検査方法およびインライン検査装置ならびにプラズマ-MIG溶接方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本願発明者らは、貫通溶接において形成した貫通孔のサイズと強度との関係について種々検討を行った。その結果、貫通孔に充填されたナゲットの径の大きさと継手強度との間に相関があることと、貫通孔の下孔の径の大きさと継手強度との間にも同様な相関があることとを見出した。

【0007】

そこで、本発明の第1の観点に係るインライン検査方法は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、前記インライン検査装置が、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、前記処理手段が、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、前記アーク電圧を監視し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とする。

【0008】

また、本発明の第2の観点に係るインライン検査方法は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、前記インライン検査装置が、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、前記処理手段が、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、前記アーク電圧を監視し、該アーク電圧の累積移動平均データを検出し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧累積移動平均データを前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とする。

【0009】

また、本発明に係るインライン検査方法は、前記検量線データが、前記重ね合わせた複数のワークの板厚および溶接条件ごとに求められ、前記重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、前記貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧との対応関係を示す下孔径−電圧データであることが好ましい。

【0010】

かかる手順によれば、インライン検査方法では、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視し、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。したがって、本発明のインライン検査方法は、強度を支配する下板の孔径を保証することができる。

【0011】

また、本発明に係るインライン検査方法は、前記インライン検査装置の前記記憶手段が、ワークの板厚および溶接条件ごとに予め求められた検量線データとして、前記重ね合わせた複数のワークに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内のアーク電圧と前記下孔径との対応関係を示す再点弧データをさらに記憶し、前記処理手段が、前記貫通孔径検出工程において前記貫通孔の下孔径を検出した後、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧する再点弧ステップと、前記アークを再点弧した後のアーク電圧を、前記検量線データである再点弧データと照合することで、形成された貫通孔の下孔径を検出する再検出ステップとを実行することが好ましい。

【0012】

かかる手順によれば、インライン検査方法は、形成された貫通孔に対してアークを再点弧したときに測定されたアーク電圧の立上り電圧を検量線データと照合することで所望の貫通孔が確実に形成されていることを判定できる。これによれば、アーク点弧時の立上り電圧はアークが安定したときの安定電圧よりも大きいので、下孔径を高精度で検出することができる。

【0013】

また、前記課題を解決するために、本発明に係るインライン検査装置は、重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置であって、ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、プラズマアーク溶接中のアーク電圧を監視し、前記アーク電圧を所定の頻度で測定する電圧監視手段と、測定されたアーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出手段と、測定されたアーク電圧に基づいて、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出手段と、を備えることを特徴とする。

【0014】

かかる構成によれば、インライン検査装置は、電圧監視手段によって、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視する。そして、インライン検査装置は、貫通検出手段によって貫通を検出し、貫通孔径検出手段によって、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。したがって、本発明のインライン検査装置は、強度を支配する下板の孔径を保証することができる。

【0015】

また、本発明に係るプラズマ-MIG溶接方法は、プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法であって、重ね合わせた複数のワークにプラズマアークによって貫通孔を形成する工程と、前記インライン検査方法で前記貫通孔をインラインで検査する工程と、MIG溶接により前記貫通孔を埋めて前記重ね合わせた複数のワークを溶接する工程と、を有することを特徴とする。

【0016】

かかる手順によれば、プラズマ-MIG溶接方法は、重ね合わせた複数のワークにプラズマアークにより貫通孔を形成してこの貫通孔をMIG溶接により埋めて溶接する貫通溶接の一連の手順において、貫通孔を形成する工程にて測定されたアーク電圧値を、ワークの板厚および溶接条件ごとに予め求められた検量線データと照合する。これにより、プラズマ-MIG溶接方法は、貫通溶接と同時に、所望の強度を実現できるような良好な貫通孔が形成されているか否かを全数検査で確かめることができる。したがって、本発明のプラズマ-MIG溶接方法は、強度を支配する下板の孔径を保証することができる。

【発明の効果】

【0017】

本発明によれば、強度を支配するナゲット径や下板の孔径をインラインで検査することができるので、品質保証精度が向上する。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係るインライン検査方法の概要を模式的に示すワーク断面図であって、(a)はトーチ高さ検出ステップ、(b)はアーク長検出ステップ、(c)は下板貫通検出ステップ、(d)は孔径拡大ステップ、(e)は孔径確保ステップを示している。

【図2】本発明の第1実施形態に係るインライン検査方法にて監視される電圧の時間変化の一例を模式的に示すグラフである。

【図3】本発明の第1実施形態に係るインライン検査方法の説明図であって、(a)は溶接前のテストピースの平面図、(b)は3φの孔が穿設されたテストピース、(c)は6φの孔が穿設されたテストピース、(d)は貫通を実際に検出したときの孔の形状、(e)は下孔径を実際に検出したときの孔の形状を示している。

【図4】本発明の第1実施形態に係るインライン検査装置を含む溶接システムの構成図である。

【図5】本発明の第1実施形態に係るインライン検査装置の構成を模式的に示すブロック図である。

【図6】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した下孔径ごとに取得したアーク長−電圧データの一例を示すグラフである。

【図7】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した下孔径−電圧データの一例を示すグラフである。

【図8】本発明の第1実施形態に係るインライン検査装置が検量線データとして記憶した再点弧データの一例を示すグラフである。

【図9】本発明の第1実施形態に係るインライン検査装置による処理の流れを示すフローチャートである。

【図10】本発明の第1実施形態に係るインライン検査方法においてアークが安定するまで測定した電圧の測定データの一例を示すグラフである。

【図11】本発明の第1実施形態に係るインライン検査方法においてアークが安定するよりも前までに測定した電圧の測定データの一例を示すグラフである。

【図12】本発明の第2実施形態に係るインライン検査装置の構成を模式的に示すブロック図である。

【図13】本発明の第2実施形態に係るインライン検査方法にて3枚のワークの貫通前後に実測した電圧値の一例を示すグラフであって、(a)は所定サンプリング周期で測定した電圧の時系列データ、(b)は(a)の時間微分の時系列データを示している。

【図14】図13(a)に示す実測電圧値から求めた分析データを示すグラフであって、図14(a)は図13(a)の電圧値の移動平均、図14(b)は図14(a)の二点鎖線の時間範囲における実測電圧値および累積移動平均を示している。

【図15】本発明の第2実施形態に係るインライン検査方法にて間に隙間のある3枚のワークの貫通前後に実測した電圧値の一例を示すグラフであって、(a)は所定サンプリング周期で測定した電圧の時系列データ、(b)は(a)の時間微分の時系列データを示している。

【図16】図15(a)に示す実測電圧値から求めた分析データを示すグラフであって、図16(a)は図15(a)の電圧値の移動平均、図16(b)は図16(a)の二点鎖線の時間範囲における実測電圧値および累積移動平均を示している。

【発明を実施するための形態】

【0019】

図面を参照して本発明を実施するための形態(実施形態という)について詳細に説明する。

<第1実施形態>

以下では、説明の都合上、1.インライン検査方法の概要、2.溶接システムの構成、3.インライン検査装置の構成、4.インライン検査装置による処理の流れ、5.検量線データの具体例の各章について説明する。

【0020】

[1.インライン検査方法の概要]

インライン検査方法は、図1に示すように、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査する方法である。ここで、ワークWの用途、形状、材質、サイズは特に限定されないが、例えば亜鉛メッキ鋼板等であるものとして説明する。図1では、一例として2枚のワークWを重ね合わせた場合のワーク断面を図示した。また、ここでは、上板と下板との隙間はないものとして説明する。このインライン検査方法では、プラズマトーチ8を用いてプラズマアーク溶接で貫通孔を形成する。また、インライン検査方法は、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データがワークの板厚および溶接条件ごとに予め求められていることを前提としている。

【0021】

インライン検査方法は、大別して、図1(a)〜図1(c)に示す貫通検出工程S1と、図1(c)〜図1(e)に示す貫通孔径検出工程S2と、を有する。これら貫通検出工程S1および貫通孔径検出工程S2と、測定されたアーク電圧の時間変化との対応関係の一例を図2に示す。図2に示すグラフの横軸は時間を示し、縦軸はアーク電圧を示す。ここでは、図1および図2を参照して説明する。

【0022】

貫通検出工程S1は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて重ね合わせた複数のワークWが貫通したことを検出する工程である。この貫通検出工程S1は、例えば、トーチ高さ検出ステップ、アーク長検出ステップ、および下板貫通検出ステップのように形式的に分けることができる。

【0023】

トーチ高さ検出ステップは、図1(a)に示すように、測定されたアーク電圧の初期値と検量線データに基づいて、プラズマトーチ8から上板(ワークW)の表面までの長さと等しいときのアーク長(以下、トーチ高さという)を検出するステップである。図2に示す例では、初期のアーク点弧時に絶縁破壊のためアーク電圧が一旦急上昇するが、その後に電圧が安定し、これが初期電圧である。この安定した電圧にてトーチ高さが検出される。なお、トーチ高さは、板厚変動の影響を受けて変化したり、溶接条件を変更したりすれば、それに応じて変化するので、前記したように検量線データは重ね合わせた複数のワークの板厚および溶接条件ごとに求められている。溶接条件には、例えば、トーチ高さ、溶接電流、ガス流量などを含む。

【0024】

アーク長検出ステップは、図1(b)に示すように、ワークWを堀り進むときにリアルタイムにモニタされるアーク電圧と検量線データとに基づいて、堀り進められた穴の長さとしてアーク長を検出するステップである。図2に示す例では、測定されたアーク電圧は、初期電圧から上昇する。このように初期電圧から電圧が上昇していくときにアーク長が検出される。アーク長を検出するとは、対応するアーク電圧を検出することと同様の意味である。

【0025】

下板貫通検出ステップは、図1(c)に示すように、測定されたアーク電圧と検量線データとに基づいて、下板まで貫通したことを検出するステップである。堀り進められた穴が下板に到達した状態は、ワークの裏面側に孔が見えるが所望の径の孔とはなっていない状態である。このときアーク長がプラズマトーチ8からワーク裏面までの長さと等しくなる。なお、貫通したか否かについては、電圧の増分や増加率を演算することで検出することができる。図2のグラフにおいて、測定されたアーク電圧は、ある時点を境として電圧の増加率が緩やかになる。このように電圧増加率が増加から減少に転じる変極点において、下板まで貫通したことが検出される。

【0026】

貫通孔径検出工程S2は、アーク電圧を監視し、複数のワークWの貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、形成された貫通孔の下孔径を検出する工程である。この貫通孔径検出工程S2は、孔径拡大ステップおよび孔径確保ステップのように形式的に分けることができる。

【0027】

孔径拡大ステップは、図1(d)に示すように、下板まで貫通した後に、その貫通孔の孔径を拡大するステップである。ここで、プラズマトーチ8からのアークはワーク裏面の孔の部分では導通をとれないため、アークは孔を迂回する。よって、時間経過に伴ってアークは孔の周囲に広がることでアーク長が徐々に増加し、併せて下孔径も増加していく。

図2に示す例では、測定されたアーク電圧が変極点から緩やかに上昇していく過程で孔径が拡大される。

【0028】

孔径確保ステップは、図1(e)に示すように、測定されたアーク電圧と検量線データとに基づいて、下孔径が所望の径となったことを検出するステップである。図2に示す例では、測定されたアーク電圧が、所望の下孔径が形成されるときの閾値電圧となったときに、プラズマアークを消す。この閾値電圧となったときに所望の孔径が確保されたと判定される。

【0029】

インライン検査方法において用いる検量線データとしては、様々な種類のデータを用いることができる。例えば、図2に示すような電圧の時間変化のデータであってもよい。この場合、図2に示すような折れ線全体のデータである必要はなく、その一部でもよい。

【0030】

また、検量線データとして、例えば図6ないし図8に示すように、下孔径、アーク長およびアーク電圧との関係を示すデータを用いてもよい。これら図6ないし図8に示す検量線データを構築するために用いたテストピースの溶接前の平面図を図3(a)〜図3(c)に示す。図3(a)に示すテストピースは孔が穿設されていない(以下、孔なしと表記する)。図3(b)に示すテストピースは直径3mmの孔が穿設されている(以下、3φと表記する)。図3(c)に示すテストピースは直径6mmの孔が穿設されている(以下、6φと表記する)。これら図6ないし図8に示す検量線データについての説明は後記する。

【0031】

図3(d)に、孔が穿設されていない2枚重ねのワークの貫通を実際に検出したときのワーク表面側からみた孔の形状の一例を示し、図3(e)に下孔径を実際に検出したときのワーク表面側からみた孔の形状の一例を示す。

【0032】

なお、本願発明者らが、所定の溶接条件でワークを3枚重ねて貫通溶接した際に、形成した貫通孔のサイズと継手強度との関係について実測したところ、下から1枚目のワークと2枚目のワークとの界面の高さにおける孔径(以下、ナゲット径という)の大きさが大きいほど継手強度が大きいという相関があった。このとき、下から1枚目のワークの裏面における孔径(下孔径)の大きさが大きいほど継手強度が大きいという同様の相関があった。つまり、ナゲット径や下孔径が強度を支配する要因となっていることを確かめた。したがって、下孔径を所望の大きさとすることで、所望の強度を保証することができると結論付けられる。

【0033】

[2.溶接システムの構成]

ここでは、本発明の第1実施形態に係るインライン検査装置を含む溶接システムの構成について図4を参照して説明する。溶接システム1は、重ね合わせた複数のワークWを貫通溶接するためのロボットアーク溶接システムであって、図4に示すように、主として、溶接トーチ2と、ロボット3と、ロボット制御装置4と、溶接電源5と、フィラー供給装置6と、溶接制御装置7と、インライン検査装置10と、を備えている。また、図示を省略するが、溶接システム1は、動作ガスボンベ、シールドガスボンベ、ガス流量調整器、遠隔制御器などを備えている。図4では、一例として3枚のワークWを重ね合わせた場合のワーク断面を図示した。また、ここでは、上板と下板との隙間はないものとして説明する。

【0034】

なお、ロボット制御装置4と、溶接制御装置7と、インライン検査装置10とは、例えば、CPU(Central Processing Unit)、ROM(Read Only Memory)、RAM(Random Access Memory)、HDD(Hard Disk Drive)、入出力インタフェース等を備えている。

【0035】

溶接トーチ2は、プラズマトーチ8と、MIGトーチ9とを備える。

プラズマトーチ8は、貫通溶接においてフィラーを充填する前の段階(以下、貫通溶接のフェーズP1と称する)にて先行して使用される先行トーチであって、重ね合わされた複数のワークWを貫通する貫通孔を形成するためのトーチである。プラズマトーチ8には、プラズマアーク溶接を行うための電極やノズルが形成されており、アルゴン等の動作ガス及びシールドガスが供給される。プラズマトーチ8は、タングステン電極と水冷された拘束ノズルとの間にパイロットアークを発生させ、このパイロットアークの熱により動作ガスをプラズマ化して噴出させ、ワークWとの間にプラズマアークを発生させる。シールドガスとしては、一般的に用いられるMAGガス(Ar+CO2混合ガス)などが供給される。

【0036】

MIGトーチ9は、貫通溶接のフェーズP1の後であってフィラーを充填する段階(以下、貫通溶接のフェーズP2と称する)にて使用される後行トーチであって、貫通孔を埋めて重ね合わされた複数のワークWを融合するためのトーチである。MIGトーチ9は、貫通孔にフィラーを充填するためのMIG溶接(metal inert gas welding)を行うためのトーチである。MIGトーチ9には、その中心に消耗電極としてのフィラー61がフィラー供給装置6から送り込まれ、フィラー61の周囲にはシールドガス(Ar+CO2)が供給される。

【0037】

ロボット3は、例えば、多軸多関節型の溶接ロボットであり、先端側のアーム3aには溶接トーチ2が取り付けられている。ロボット3は、モータで各関節を動かすことにより溶接トーチ2を移動させることができる。

ロボット制御装置4は、ロボット3に接続されており、溶接経路等の入力コマンドまたは予め記憶されたコマンドに基づいてロボット3の動作や姿勢を制御するものである。

【0038】

溶接電源5は、アーク溶接のための電力を溶接トーチ2に供給するものである。ここでは、溶接電源5は、図4に示すように、主として、プラズマ電源51と、MIG電源52と、ガス供給装置53と、電圧検出器54とを備える。なお、図示を省略するが、溶接電源5は、電流検出器やMIG溶接に必要な制御回路などを備えている。

【0039】

プラズマ電源51は、商用3相交流電源を図示しないトランスにより直流電源に変換するものであり、貫通溶接のフェーズP1(プラズマアーク溶接中)にてプラズマトーチ8に電力を供給する。このプラズマ電源51の負極は、プラズマトーチ8のタングステン電極に電気的に接続され、プラズマ電源51の陽極は、ワークWに電気的に接続される。プラズマ電源51の出力特性は、一般的に定電流特性であり、これによりアーク安定後のアーク電流を一定値に保持する。この定電流制御により、測定されたアーク電圧からアーク長を推定することができる。

【0040】

MIG電源52は、商用3相交流電源を図示しないトランスにより直流電源に変換するものであり、貫通溶接のフェーズP2(MIG溶接中)にてMIGトーチ9に電力を供給する。このMIG電源52の陽極は、MIGトーチ9のフィラー61(消耗電極)に電気的に接続され、MIG電源52の負極は、ワークWに電気的に接続される。MIG電源52の出力特性は、定電圧特性であり、これにより、アーク安定後のアーク長を一定値に保持する。

【0041】

ガス供給装置53は、図示しないガスボンベから溶接トーチ2(プラズマトーチ8、MIGトーチ9)に溶接用のシールドガスを供給する。また、ガス供給装置53は、図示しないガスボンベから、プラズマを形成するための動作ガスを溶接トーチ2に供給する。

【0042】

電圧検出器54は、プラズマ溶接電源51による溶接電圧であるアーク電圧を検出するものである。電圧検出器54は、貫通溶接のフェーズP1(プラズマアーク溶接中)にて検出されたアーク電圧をインライン検査装置10に出力する。電圧検出器54は、貫通溶接のフェーズP2(MIG溶接中)にて検出されたアーク電圧を溶接制御装置7に出力する。

【0043】

フィラー供給装置6は、MIG電源52と接続されている。フィラー供給装置6は、貫通溶接のフェーズP2(MIG溶接中)において、図示しないフィラー収納器から送出路を介して送出されるワイヤ状のフィラーを、MIGトーチ9に送り出す。

【0044】

溶接制御装置7は、貫通溶接のフェーズP1(プラズマアーク溶接中)にて溶接電源5およびインライン検査装置10を駆動することで、プラズマアーク溶接により、重ね合わされた複数のワークWを貫通する貫通孔を形成する。

溶接制御装置7は、貫通溶接のフェーズP2(MIG溶接中)にて溶接電源5を駆動することで、MIG溶接により、貫通孔にワイヤを充填する。すなわち、溶接制御装置7は、MIG電源52、ガス供給装置53およびMIGトーチ9を駆動する。

【0045】

[3.インライン検査装置の構成]

ここでは、本発明の第1実施形態に係るインライン検査装置の構成について図5を参照(適宜図4参照)して説明する。

インライン検査装置10は、重ね合わせた複数のワークWを貫通溶接する際、貫通孔をインラインで検査するものであって、電圧監視手段11と、記憶手段12と、処理手段13と、を備える。

電圧監視手段11は、プラズマアーク溶接中のアーク電圧を監視し、アーク電圧を所定の頻度で測定するものである。

【0046】

記憶手段12は、ワークWの板厚および溶接条件ごとに予め求められた検量線データとして、例えば、下孔径−電圧データ21と、再点弧データ22と、アーク長−電圧データ23とを記憶するものである。記憶手段12は、例えば、一般的なハードディスクやメモリ等から構成される。

【0047】

(下孔径−電圧データ21)

下孔径−電圧データ21は、ワークWの板厚および溶接条件ごとに予め求められた、ワークWに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データである。本実施形態では、下孔径−電圧データ21は、重ね合わせた複数のワークWの板厚および溶接条件ごとに求められ、重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、当該貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧と、の対応関係を示す。下孔径−電圧データ21の一例を図7に示す。なお、下孔径−電圧データ21についての説明は後記する。

【0048】

(再点弧データ22)

再点弧データ22は、重ね合わせた複数のワークWに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内(例えば5ミリ秒)のアーク電圧と下孔径との対応関係を示す。再点弧データ22の一例を図8に示す。なお、再点弧データ22についての説明は後記する。

【0049】

(アーク長−電圧データ23)

アーク長−電圧データ23は、重ね合わせた複数のワークWの板厚および溶接条件ごとに求められた、複数の下孔径−電圧データ21から得られる。アーク長−電圧データ23の一例を図6に示す。なお、アーク長−電圧データ23についての説明は後記する。

【0050】

処理手段13は、図5に示すように、貫通検出手段31と、貫通孔径検出手段32と、貫通孔径保証手段33とを備える。ここで、処理手段13は、貫通検出手段31を、インライン検査方法として図1(a)〜図1(c)に示す貫通検出工程S1を実行するための構成として備えると共に、貫通孔径検出手段32および貫通孔径保証手段33を、インライン検査方法として図1(c)〜図1(e)に示す貫通孔径検出工程S2を実行するための構成として備えることとした。なお、貫通孔径検出手段32および貫通孔径保証手段33のように形式的に区分したが併合した1つの手段であってもよいことは勿論である。

【0051】

貫通検出手段31は、測定されたアーク電圧に基づいて重ね合わせた複数のワークWが貫通したことを検出するものである。ワークWが貫通したこと自体を検出する方法は特に限定されないが、例えば、測定されたアーク電圧の増分や増加率を用いて検出することできる。本実施形態では、一例として、測定されたアーク電圧の増分により貫通を検出する構成と、増加率により貫通を検出する構成と、を備え、所定の切り替え指示操作または事前設定によって、いずれか一方の構成による処理が実行可能となるように構成した。このため、貫通検出手段31は、図5に示すように、トーチ高さ算出手段311と、増分演算手段312と、増分判別手段313と、増加率演算手段314と、増加率判別手段315とを備えることとした。

【0052】

トーチ高さ算出手段311は、アーク長−電圧データ23と、測定されたアーク電圧についての初期電圧とに基づいて、初期電圧からアーク長−電圧データ23により換算されるアーク長さをトーチ高さとして算出するものである。このトーチ高さ算出手段311は、孔なしのテストピースを用いて測定された検量線(図6のグラフにおいて三角形で示す)から、トーチ高さを算出する。例えば、図6のグラフにおいて、アーク長さが5mmのときに三角形で示す電圧値(約30.3V)がリアルタイムモニタにて測定されたときには、トーチ高さ算出手段311は、トーチ高さが5mmであることを検出する。

【0053】

増分演算手段312は、初期電圧測定以後に測定されたアーク電圧について初期電圧からの増分を演算すると共に、アーク長−電圧データ23においてアーク長さが、トーチ高さからワークの板厚の合計の長さだけ増加するまでの電圧の増分を算出するものである。

増分判別手段313は、初期電圧からの増分がアーク長−電圧データ23における電圧の増分に一致したか否かを判別し、電圧の増分が一致した場合、重ね合わせた複数のワークWが貫通したと判定する。これら増分演算手段312および増分判別手段313は、電圧の増分により貫通を検出する構成である。

【0054】

増加率演算手段314は、初期電圧測定以後に測定されたアーク電圧について単位時間当たりの増加率を演算するものである。

増加率判別手段315は、増加率が所定の閾値を越える時点である変極点となったか否かを判別し、変極点となった場合、重ね合わせた複数のワークWが貫通したと判定する(下板貫通検出ステップ:図2参照)。これら増加率演算手段314および増加率判別手段315は、電圧の増加率により貫通を検出する構成である。

【0055】

貫通孔径検出手段32は、測定されたアーク電圧に基づいて、複数のワークWの貫通から所定時間経過した後に測定されたアーク電圧を下孔径−電圧データ(検量線データ)21と照合することで、形成された貫通孔の下孔径を検出するものである。

【0056】

貫通孔径検出手段32は、測定されたアーク電圧を、次のように下孔径−電圧データ21(図7に示すグラフ)と照合する。図7に示すグラフの横軸はテストピースの下孔径を示し、縦軸はアーク点弧後0.2秒のときのアーク電圧を示している。ここで、下孔径=0mmのデータは、図3(a)に示す孔なしのテストピースによる測定結果である。グラフにおいて、トーチ高さ5mmの条件のアーク電圧を三角形で示す。同様に、グラフにおいて、トーチ高さ10mmの条件のアーク電圧を丸で示し、トーチ高さ13mmの条件のアーク電圧を四角形で示す。

【0057】

貫通孔径検出手段32は、検出されたトーチ高さが例えば5mmの場合、図7のグラフにおいて、トーチ高さ5mmの場合の三角形で示す3つのアーク電圧値を結んだ検量線(トーチ高さ5mm検量線)を用いる。このとき、リアルタイムにモニタされた電圧値として約31.4Vの電圧値が検出されたときには、下孔径が3mmになったことを検出することができる。同様に約34.1Vの電圧値が検出されたときには、下孔径が6mmになったことを検出することができる。なお、この検量線は一例であり、これに限定されるものではない。

【0058】

貫通孔径保証手段33は、アーク点弧制御手段331と、立上り電圧照合手段332と、孔径確認手段333とを備える。

【0059】

アーク点弧制御手段331は、貫通孔径検出手段32において貫通孔の下孔径を検出した場合、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧するものである。本実施形態では、アーク点弧制御手段331は、溶接制御装置7を介して溶接電源5にアークオフ/アークオンの指令を出すこととした。なお、アーク点弧制御手段331は、溶接電源5に直接指令を出してもよい。

【0060】

立上り電圧照合手段332は、アークを再点弧した後に測定されたアーク電圧を、検量線データと照合することで、形成された貫通孔の下孔径を検出するものである。つまり、前記した貫通孔径検出手段32が検量線データと照合することで、形成された貫通孔の下孔径を検出する処理を行い、さらに、アークを再点弧した後に、この立上り電圧照合手段332が、検量線データと照合することで、形成された貫通孔の下孔径を再検出する。

本実施形態では、立上り電圧照合手段332は、アーク再点弧時に測定されたアーク電圧を、再点弧データ22における立上り電圧(アーク電圧)と一致するか否か照合することとした。この立上り電圧照合手段332は、測定されたアーク電圧を、次のように再点弧データ22(図8に示すグラフ)と照合する。図8に示すグラフの横軸はテストピースの孔径を示し、縦軸は5ミリ秒のときのアーク電圧を示している。なお、図8のグラフの見方は図7のグラフと同様なので詳細な説明を省略する。また、この立上り電圧照合手段332と、前記貫通孔径検出手段32とは検量線を用いた検出方法が同様なので詳細な説明は省略する。

【0061】

孔径確認手段333は、照合により、測定されたアーク電圧が再点弧データ22における立上り電圧に一致した場合、所望サイズの貫通孔が確実に形成されていると判定するものである。ここで一致とは、所望の孔径になっているはずの貫通孔にアーク再点弧したときに測定されたアーク電圧の立上り電圧の値が、再点弧データ22における前記所望の孔径の立上り電圧の値以上になることを意味する。

【0062】

[4.インライン検査装置による処理の流れ]

インライン検査装置10による処理の流れについて図9を参照(適宜、図4および図5参照)して説明する。図9は、本発明の第1実施形態に係るインライン検査装置による処理の流れの概略を示すフローチャートである。ここで、溶接電源5は、電圧検出器54によって、アーク電圧を検出し、インライン検査装置10に出力している。これにより、インライン検査装置10の電圧監視手段11は、アーク電圧を監視している。

【0063】

まず、インライン検査装置10の貫通検出手段31は、トーチ高さ算出手段311によって、初期電圧のアーク長をトーチ高さH0として検出する(ステップS11)。そして、貫通検出手段31は、引き続きアーク長に対応したアーク電圧を検出し(ステップS12)、電圧増分または電圧増加率により貫通を検出できない場合(ステップS13:No)、ステップS12に戻って、アーク長に対応したアーク電圧の検出を続行する。一方、貫通を検出した場合(ステップS13:Yes)、貫通検出手段31は処理を貫通孔径検出手段32に渡す。

【0064】

貫通孔径検出手段32は、引き続きアーク長に対応したアーク電圧を検出し(ステップS14)、下孔径を検出できない場合(ステップS15:No)、所定のタイムリミットになっていなければ(ステップS16:No)、ステップS14に戻ってアーク長に対応したアーク電圧の検出を続行する。一方、ワークの貫通から所定時間経過したときに測定されたアーク電圧によって下孔径を検出した場合(ステップS15:Yes)、貫通孔径検出手段32は、処理を貫通孔径保証手段33に渡し、貫通孔径保証手段33が、アーク点弧制御手段331によって、アークオフの制御を行う(ステップS17)。これにより、溶接制御装置7が溶接電源5にアークオフの指令を出し、プラズマトーチ8のアークが切れる。直後に、貫通孔径保証手段33は、アーク点弧制御手段331によって、アークを再点弧する制御を行う(ステップS18)。これにより、溶接制御装置7が溶接電源5にアーク再点弧の指令を出し、プラズマトーチ8のアークが再点弧される。

【0065】

そして、貫通孔径保証手段33は、立上り電圧照合手段332によって、測定されたアーク電圧の立上り電圧が、再点弧データの立上り電圧に一致するか否かを判別する(ステップS19:再検出ステップ)。両者の立上り電圧が一致する場合(ステップS19:Yes)、貫通孔径保証手段33は、孔径確認手段333によって、貫通孔の良否判定を「良」とし(ステップS20)、処理を終了する。一方、両者の立上り電圧が一致しない場合(ステップS19:No)、貫通孔径保証手段33は、孔径確認手段333によって、貫通孔の良否判定を「否」とし(ステップS21)、処理を終了する。

【0066】

なお、下孔径を検出できず(ステップS15:No)、タイムリミットになった場合(ステップS16:Yes)、貫通孔径検出手段32は、処理を貫通孔径保証手段33に渡し、貫通孔径保証手段33が、孔径確認手段333によって、貫通孔の良否判定を「否」とし(ステップS22)、処理を終了する。

【0067】

貫通孔の良否判定結果により、例えば、「良」を、貫通溶接のフェーズP2に移行できるワーク、「否」をフェーズP2に移行できないワークとして分類することができる。また、「否」と判定された場合、加修などの工程に移行させる。

【0068】

[5.検量線データの具体例]

(下孔径−電圧データ21)

下孔径−電圧データ21(例えば図7に示すグラフ)は、図10に示す検量線データ等を用いることで作成することができる。ここで、図10に示す検量線データについて説明する。図10に示すグラフの横軸は時間、縦軸はアーク電圧を示している。図10に示す電圧ライン101は、図3(b)に示す3φのテストピースを用いて、トーチ高さを5mmとした所定の溶接条件のときに、既に穿設されている直径3mmの孔に向かってプラズマアーク溶接によりアークを点弧したときのアーク電圧の時間変化をおよそ1秒間に亘って測定した結果を示す。

【0069】

また、図10に示す電圧ライン102は、図3(b)に示す3φのテストピースを用いつつ、トーチ高さを10mmに変更したときに同様に求めたアーク電圧の時間変化の測定結果を示す。さらに、図10に示す電圧ライン103は、図3(b)に示す3φのテストピースを用いつつ、トーチ高さを13mmに変更したときに同様に求めたアーク電圧の時間変化の測定結果を示す。これら電圧ライン101,102,103は、どれもアーク点弧時にはアーク電圧の急上昇が認められるものの、およそ0.2秒以降はアークが安定した電圧(以下、安定電圧という)を示している。また、図示を省略するが、図3(c)に示す6φのテストピースを用いて、トーチ高さを5,10,13mmとした同様のアーク電圧の測定結果を得た。さらに、図示を省略するが、図3(a)に示す孔なしのテストピースを用いて、トーチ高さを5,10,13mmとした同様のアーク電圧の測定結果を得た。各テストピースを用いた計9つの測定結果において時間が0.2秒のときのアーク電圧を抽出したものが図7に示すグラフ(下孔径−電圧データ21)である。

【0070】

(再点弧データ22)

再点弧データ22(例えば図8に示すグラフ)は、図11に示す検量線データ等を用いることで作成することができる。ここで、図11に示す検量線データについて説明する。図11は、図10の拡大図である。図11に示すグラフの横軸は時間、縦軸はアーク電圧を示している。図11に示す電圧ライン111は、図10に示す電圧ライン101のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す。すなわち、図3(b)に示す3φのテストピースを用いて、トーチ高さを5mmとした所定の溶接条件のときに、既に穿設されている直径3mmの孔に向かってプラズマアーク溶接によりアークを点弧したときのアーク電圧の時間変化をおよそ0.02秒間測定した結果を示す。ここで、図10および図11のグラフは、時間軸だけではなく、縦軸の電圧値の目盛りも異なる。なお、図10のグラフでは振り切れていた電圧値を図11のグラフには収めるようにした。

【0071】

また、図11に示す電圧ライン112は、図10に示す電圧ライン102のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す(3φのテストピース、トーチ高さ10mm)。さらに、図11に示す電圧ライン113は、図10に示す電圧ライン103のデータについてアークを点弧してから0.02秒までのアーク電圧の時間変化を示す(3φのテストピース、トーチ高さ13mm)。これら電圧ライン111,112,113には、どれもアーク点弧直後の5ミリ秒程度までの間において、図10に示す安定電圧よりも大きなアーク電圧(以下、立上り電圧という)が認められる。また、図示を省略するが、図3(c)に示す6φのテストピースを用いて、トーチ高さを5,10,13mmとした同様の立上り電圧の測定結果を得た。さらに、図示を省略するが、図3(a)に示す孔なしのテストピースを用いて、トーチ高さを5,10,13mmとした同様の立上り電圧の測定結果を得た。各テストピースを用いた計9つの測定結果において時間が5ミリ秒のときのアーク電圧を抽出したものが図8に示すグラフである。

【0072】

(アーク長−電圧データ23)

アーク長−電圧データ23(図6に示すグラフ)は、図7に示す検量線データ(下孔径−電圧データ21)を用いることで作成することができる。以下、図6に示すグラフについて図7と対比させて説明する。図6に示すグラフの横軸はアーク長さを示し、縦軸はアーク電圧を示している。ここで、アーク長さとは、検量線データとして測定されたトーチ高さから換算されるアークの長さのことなので、測定されたアーク電圧から換算されたアーク長とは区別して、アーク長さと称する。

【0073】

図6のグラフにおいて丸印は、図7のグラフにおける3φのテストピース(孔径3mm)の3つのデータ(三角形、丸、四角形)を示す。ここで、図7のグラフにおける3φのテストピースのトーチ高さ(5,10,13mm)を、図6のグラフにおいてアーク長さとした。同様に、図6のグラフにおいて四角印は、図7のグラフにおける6φのテストピース(孔径6mm)の3つのデータ(三角形、丸、四角形)を示す。さらに、図6のグラフにおいて三角印は、図7のグラフにおける孔なしのテストピース(孔径0mm)の3つのデータ(三角形、丸、四角形)を示す。

【0074】

よって、図6のグラフにおいて三角形印の3つのデータを結ぶライン(孔径0mm)を、左下から右上に向けて見るとき、このライン(以下、孔なし検量線という)はトーチ高さ5mmにて、例えば合計3mmの板厚の穴のないワークに穴を堀り続けるときに変動するアーク長とそのときのアーク電圧値との関係を示す。詳細には、グラフにおいて、アーク長さが5mmのときに三角形で示す電圧値(約30.3V)が検出されたときには、トーチ高さが5mmであることが検出される。この場合、次に、グラフにてアーク長さが5mmのときに(トーチ高さが5mmのときに)、ワークが貫通していないが穴掘りが進んだ状態で、グラフにおいて三角形よりも上にある丸で示す電圧値(約31.4V:3φのデータ)が検出されたとする。このときには、孔なし検量線によれば、検出電圧値はアーク長さ6mm(トーチ高さ6mm)に対応していることから、ワークが貫通していないがワークの板厚1mm分だけ垂直に掘り進んだことが分かる。

【0075】

続いて、例えば合計3mmの板厚のワークが貫通した後にワークの下板の孔径を6φに広げて強度を保証することを想定する。この場合、グラフにてアーク長さが5mmのときに(トーチ高さが5mmのときに)、合計3mmの板厚のワークが貫通した後もアーク電圧を増加させていき、グラフにおいて丸よりも上にある四角形で示す電圧値(約34.1V:6φのデータ)が検出されたとする。このようにワークが貫通する場合(ワーク板厚が合計3mm)、トーチ高さが5mmならば、この検出電圧値(約34.1V:6φのデータ)にて、ワークの下板の孔径が6φになることが分かる。

このように、例えば3φ、6φのように孔径を変えたテストピースで検量線を作成し、孔径を保証する電圧の閾値を求めておき、測定されたアーク電圧が、閾値以上であれば所定の孔径を保証することができる。

【0076】

以上の説明では、グラフにて、アーク長さが5mmのときを起点(つまりトーチ高さが5mm)としてアーク長を推定するものとしたが、アーク長さが10mmのときを起点にしてもよい。また、グラフ上のこれらアーク長さのデータを補間することで、5〜10mmの間や10〜13mmの間を起点としても下孔径が検出可能である。

【0077】

(アーク長−電圧データ23を用いた貫通検出)

アーク長−電圧データ23を用いると、次のように、電圧の増分により貫通を検出することができる。例えば、図6のグラフにて、アーク長さが5mmのときを起点としたときに(トーチ高さが5mmのとき)、ワーク間の隙間のないときに合計の板厚3mm分だけ掘り進むのに必要なアーク長さが8mm(=5+3)であることから、孔なし検量線によれば、所定の電圧値(約33.7V)が検出されたときには、貫通することになる。よって、この場合に、三角形で示す初期電圧値(約30.3V)が検出された後、電圧が約3.4V(=33.7−30.3)増加したときに、増分判別手段313(図5参照)は貫通したことを検出できる。

【0078】

また、電圧の増加率により貫通を検出する場合、アーク長−電圧データ23を用いなくとも、増加率演算手段314(図5参照)が増加率を演算することで、増加率判別手段315(図5参照)が、例えば、図2のグラフに示す変極点を検出し、貫通を検出することができる。なお、先ほどの例のようにトーチ高さが5mmの場合に、変極点が検出されたときには、同様の所定の電圧値(約33.7V)が検出されることとなる。

【0079】

以上説明したように、本発明の第1実施形態に係るインライン検査方法およびインライン検査装置では、プラズマアーク溶接により貫通孔を形成するときのアーク電圧を監視し、貫通から所定時間経過した後に測定されたアーク電圧を検量線データと照合することで、貫通孔の下孔径を検出する。また、本発明の第1実施形態に係るインライン検査方法を用いることにより、新たな装置を用いることなく、インラインで貫通孔長および孔径の検出が可能となり、品質保証精度が向上する。

【0080】

<第2実施形態>

第2実施形態に係るインライン検査方法において、このインライン検査方法の概要および溶接システムの構成は第1実施形態と同様なので説明を省略する。

【0081】

[6.インライン検査装置の構成]

第2実施形態に係るインライン検査方法を実施するためのインライン検査装置の構成について図12を参照(適宜図5参照)して説明する。図12に示すインライン検査装置10Aにおいて、図5に示すインライン検査装置10と同じ構成要素には同じ符号を付し説明を適宜省略し、相違点について説明する。インライン検査装置10Aは、処理手段13の貫通検出手段31Aおよび貫通孔径検出手段32Aがインライン検査装置10とは相違している。以下では、説明の都合上、6−1.貫通検出手段31Aの構成、6−2.貫通検出手段31Aの動作の具体例、6−3.貫通孔径検出手段32Aの構成、6−4.貫通孔径検出手段32Aの動作の具体例の各節に分けてこの順番で説明する。

【0082】

(6−1.貫通検出手段31Aの構成)

貫通検出手段31Aは、図12に示すように、トーチ高さ算出手段311と、増加率演算手段314と、増加率判別手段315とを備えることとした。つまり、ワークWが貫通したことを検出する方法として、測定されたアーク電圧の増加率を用いて検出する構成のみを採用した点が、図5の貫通検出手段31と相違している。

【0083】

増加率演算手段314は、予め定められたサンプリング周期で、測定されたアーク電圧の時間変化率を算出する。測定されたアーク電圧の時間変化率(時間微分)は、プラス符号の場合(増加率の場合)と、マイナス符号の場合(減少率の場合)とがある。

【0084】

増加率判別手段315は、増加率演算手段314が算出する増加率に基づいて、測定されたアーク電圧の変極点となったか否かを判別し、変極点となった場合、重ね合わせた複数のワークWが貫通したと判定する(下板貫通検出ステップ:図2参照)。この増加率判別手段315は、アーク電圧の時間微分が所定の閾値を超えたときに変極点となったと判別することとした。例えば、1秒当たりの電圧変化値が、比較的小さい値で推移しているときにある時刻で急激に大きくなって所定の閾値を越え、その後小さくなるような時間変化をする場合、所定の閾値を越えた瞬間が変極点を示す。増加率判別手段315は、ワークが貫通したと判定した場合、その旨を貫通孔径検出手段32Aに通知する。

【0085】

(6−2.貫通検出手段31Aの動作の具体例)

貫通溶接のフェーズP1(プラズマアーク溶接中)にて、所定の溶接条件で3枚重ねのワークの貫通前後に実測したアーク電圧の時系列データを図13(a)に示す。ここでは、ワーク間の隙間はなく、3枚のワークの板厚は、下から2.0mm、1.0mm、1.2mmであるものとした。溶接条件として、プラズマ電流は150A(一定)とした。また、プラズマガス流量は3L/minとした。アーク電圧を測定するサンプリング周期は、2ミリ秒とした。

【0086】

図13(a)のグラフの横軸は時間を示し、縦軸は測定されたアーク電圧(生データ)を示す。電圧の波形131には、時刻が約2.87秒(一点差線132で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ27Vの電圧値が観測され、この一定電圧値を振動の中心として微小ノイズ振動が生じている。また、図13(a)に示すように、電圧の波形131には、その後の時間帯では、前よりも電圧が上昇し、前よりも大きな振幅の小刻みなノイズ振動が生じながら、およそ28〜31Vの変動幅を有した大きな振動(うねり)も合わせて生じている。

【0087】

以下では、一点差線132で仕切った時刻以降の波形について、前記ノイズ振動をミクロの時間単位の振動、前記うねりをマクロの時間単位の振動、うねりより大きな時間単位(約1秒のオーダー)をグローバルな期間とも言う。

【0088】

この場合の所定時刻に3枚重ねのワークの裏面から観察したアーク洩れ光の画像を、測定されたアーク電圧のグラフと共に図13(a)に示す。

時刻がおよそ2.7秒であるとき、画像133に示すように、貫通孔の位置にうっすらと光が洩れはじめる。

時刻が約2.87秒(一点差線132で仕切った時刻)になった直後であるとき、画像134に示すように、貫通孔の位置に光が洩れており、貫通したことが分かる。ただし、この時刻のとき、充分な孔径にはなっていない。

時刻がおよそ3.3秒であるとき、画像135に示すように、貫通孔の下孔からアークが洩れており、充分な孔径が確保されたことが分かる。

【0089】

図13(a)のグラフにおいて一点差線132で仕切った時刻より前の時間帯のように、電圧の波形131として、ほぼ一定の電圧値が観測されている状態のときには、例えば画像133に示すように、ワークの掘削が最下層の下板まで到達していない。そのため、ワークの溶融した金属が穴の下に溶け落ちることができない。そして、溶融池の表面(上面)近傍でガス圧(アーク圧)で温度が高くなって空気が膨張し、このガス圧と、溶融池の表面張力とによってほぼ一定の圧力でバランスが保たれているため、およそ27Vの一定電圧が観測される。そして、溶融池に例えばプラズマが当たったり、シールドガスが吹き付けられたりして、溶融している金属が揺れるために溶融池表面に振動が生じる。このため、測定されたアーク電圧の生データには、ノイズ振動が生じる。

【0090】

図13(a)のグラフにおいて一点差線132で仕切った時刻以後の時間帯は、ワークの掘削が最下層の下板まで到達しており、画像134に示すような孔径を拡大している最中の状態と、画像135に示すように充分な孔径が確保された状態がある。

このうち、孔径を拡大している最中には、孔径拡大に伴って、ワークの溶融した金属が孔の下に溶け落ちつつ、貫通孔周囲の金属が次から次に溶融するため、溶融池表面の振動が激しくなる。このとき、溶融池の表面が、ミクロの時間単位で上下に大きく振動(ノイズ振動)しつつも、マクロの時間単位で時間経過にしたがい、孔のより深い位置に徐々に移動するので、波形にうねりが生じる。この測定例の測定条件のように短いサンプリング周期でアーク電圧をモニタすると、細かな電圧変動を精度良く拾い上げることができる反面、アークや溶融池の不安定さに伴う突発的な増減も同時に拾ってしまうことになる。なお、貫通前よりも高い電圧値で大きく振動しつつ貫通検出から貫通孔径検出までのグローバルな期間では、電圧波形において電圧の増加傾向が観測される。また、孔径確保後には、ガス圧と溶融池の表面張力とのバランスがどんどん崩れていくため、測定されたアーク電圧の生データには、ミクロおよびマクロの大きな振幅の振動が生じている。

【0091】

このように測定されたアーク電圧を所定の閾値と比較することで、貫通検出は可能である。ただし、測定されたアーク電圧の生データの波形は、上下動の振幅があるため、アーク電圧をどのタイミングで測定するかによって所定の閾値との比較結果が異なる場合が生じる。そこで、第2実施形態では、貫通検出手段31Aにおいてアーク電圧の時間微分(電圧増加率)に基づいて精度よく検出することとした。

【0092】

図13(a)の例の場合に、貫通検出手段31Aの増加率演算手段314が算出したアーク電圧の時間微分の時系列データを図13(b)に示す。図13(b)のグラフの横軸は時間を示し、図13(a)のグラフの横軸の目盛りと一致している。図13(b)のグラフの縦軸は測定されたアーク電圧(生データ)の単位時間当たりの電圧変化(時間微分値)を示す。

【0093】

電圧の時間微分値の波形136(時間微分値)には、時刻が約2.87秒(一点差線132で仕切った時刻)より前の時間帯では、プラス符号の場合(増加率の場合)と、マイナス符号の場合(減少率の場合)とがあるものの、以降の時間帯と比べるとほぼ一定でおよそ変化率0の状態が観測され、この変化率0を振動の中心とする微小振動が生じている。また、その後の時間帯では、電圧の時間微分値の波形136には、変化率0を振動の中心として前よりも大きな振幅の振動が生じている。そして、一点差線132で仕切った時刻において、電圧変化50V/sを超える大きな電圧増加率が観測される。

【0094】

したがって、この例の場合には、貫通検出手段31Aの増加率判別手段315は、予め定められた閾値(例えば50V/s)を基準に、増加率演算手段314が算出したアーク電圧の時間微分値から、電圧時間微分値が所定の閾値を越える時点である変極点となったことを判別することで、アーク電圧の生データを用いることなくワークの貫通を精度よく検出することができる。

【0095】

また、測定されたアーク電圧を所定の閾値と比較することで、貫通孔径の検出は可能である。ただし、貫通検出後に測定されたアーク電圧の生データの波形は、貫通検出前よりも上下動の振幅が激しくなるため、所定の閾値との比較が、貫通検出前よりもいっそう難しくなる。そこで、第2実施形態では、貫通孔径検出手段32Aにおいて累積移動平均に基づいて精度よく検出することとした。

【0096】

(6−3.貫通孔径検出手段32Aの構成)

貫通孔径検出手段32Aは、図12に示すように、累積移動平均算出手段321と、照合手段322とを備えることとした。

累積移動平均算出手段321は、測定されたアーク電圧についての累積移動平均CA(Cumulative Moving Average)を算出するものである。この累積移動平均算出手段321は、所定のサンプリング周期(例えば1〜10ms)で累積移動平均を算出する。

例えば1番目からi番目までのi個の測定値x1,…,xiの累積移動平均CAiは、次の式(1)で表されることが知られている。

【0097】

【数1】

【0098】

そして、例えばj番目の測定値xjの次に、(j+1)番目の測定値xj+1が入力したとき、1番目から(j+1)番目までの(j+1)個の測定値x1,…,xj,xj+1の累積移動平均CAj+1は、累積移動平均CAjを用いた漸化式の式(2)で表される。

【0099】

【数2】

【0100】

ここで、式(2)においてj=0,1,2,…のときの計算値は、式(1)においてi=1,2,3,…のときの計算値と同じ結果となる。つまり、式(2)は、測定のサンプリング周期で、測定値を累積する演算をしながらその時刻における累積移動平均を算出できることを示している。

【0101】

累積移動平均算出手段321は、測定されたアーク電圧について実質的には式(2)を演算することで、前記式(1)の累積移動平均CAiを検出する。また、本実施形態では、累積移動平均算出手段321は、貫通検出手段31Aで貫通を検出したことをトリガに累積移動平均の演算を開始することとした。累積移動平均算出手段321は、検出したアーク電圧の累積移動平均データを照合手段322に出力する。

【0102】

照合手段322は、図5の貫通孔径検出手段32と同様に、測定されたアーク電圧を下孔径−電圧データ(検量線データ)21と照合することで、形成された貫通孔の下孔径を検出するものである。この照合手段322は、測定されたアーク電圧の生データを用いるのではなく、累積移動平均算出手段321で検出されたアーク電圧の累積移動平均データを用いて下孔径−電圧データ(検量線データ)21と照合する点が第1実施形態と相違する。また、検量線データについても、測定されたアーク電圧の生データを用いるのではなく、アーク電圧の累積移動平均データを用いて予め求められている。検量線データとの照合方法は、第1実施形態と同様なので説明を省略する。

【0103】

(6−4.貫通孔径検出手段32Aの動作の具体例)

ここでは、前記6−2節にて説明した貫通溶接の具体例を取り上げて貫通孔径検出手段32Aの動作について図14を参照(適宜図12および図13参照)して説明する。

ここでは、貫通孔径検出手段32Aと比較するために、移動平均SMA(単純移動平均(Simple Moving Average)を算出する場合を想定する。以下、測定されたアーク電圧についての移動平均SMAを算出する装置を比較例と呼ぶ。

【0104】

例えばMで識別される移動平均SMAMであって、n個の測定値pM,pM-1,…,pM-(n-1)の移動平均SMAMは、次の式(3)で表されることが知られている。ここで、nは測定のサンプリング周期によって予め定められる。この比較例の場合、nは5〜10程度を想定している。例えばnが10であれば、式(3)は式(3a)のように記述される。

【0105】

【数3】

【0106】

そして、式(4)に示すように、例えばMで識別される移動平均SMAMが求められているときに、新しい測定値pM+1を加えて、最も古い測定値pM-(n-1)を除いた新たなn個の組み合わせの測定値を平均することによって、例えばTで識別される移動平均SMATを求めることができる。

【0107】

【数4】

【0108】

比較例が図13(a)に示す実測電圧値から、式(3a)を計算することによって求めた、測定アーク電圧の移動平均SMAのデータを図14(a)に示す。

電圧の移動平均SMAの波形141は、図13(a)に示す電圧の波形131から求められている。図14において一点差線142で仕切った時刻(約2.87秒)は、図13において一点差線132で仕切った時刻と同じである。全体的には、電圧の移動平均SMAの波形141は、電圧の波形131と比べて、ノイズのような小刻みな微小振幅の程度が小さくなっていることが分かる。

【0109】

しかしながら、電圧の移動平均SMAの波形141は、時刻が約2.87秒(一点差線142で仕切った時刻)以降の時間帯においては、ミクロの時間単位の振動が平滑化されているものの、図13(a)に示す電圧の波形131(生データ)と同様に、マクロの時間単位の大きな振幅の振動(うねり)が生じている。また、グローバルな期間の波形全体の傾向は生データよりも分かりづらくなっている。したがって、比較例のように測定アーク電圧の移動平均SMAのデータを用いるだけでは、アーク電圧の測定タイミングによって所定の閾値との比較結果が異なる場合が多く生じると考えられる。

【0110】

これに対して、図12に示す貫通孔径検出手段32Aの累積移動平均算出手段321は、測定されたアーク電圧についての累積移動平均CAを算出することとした。

図14(a)の二点鎖線で示す時間帯143、すなわち、2.5〜3.5秒の時間帯における実測電圧値を図14(b)に示す。図14(b)に示す電圧の波形131aは、図13(a)に示す電圧の波形131の一部分(2.5〜3.5秒の時間帯)を拡大して示したものである。

【0111】

累積移動平均算出手段321は、時刻が約2.87秒(図14(a)の一点差線142で仕切った時刻)に累積移動平均の演算を開始する。図14(b)に示す電圧の累積移動平均の波形144は、約2.87秒の時刻以降に出現している。

全体的には、電圧の累積移動平均の波形144は、アーク電圧(生データ)の波形131aと比べて、ノイズが大幅に小さくなっていることが分かる。また、図14(b)のグラフの縦軸の1目盛りは、図14(a)のグラフの約半分なので、電圧の累積移動平均の波形144は、比較例によるSMAの波形141と比べても、ノイズ振幅がおよそ半分になっていることが分かる。

【0112】

また、図14(b)に示すように、電圧の累積移動平均の波形144からは、マクロの時間単位の振動(うねり)がほとんど除去されている。さらに、電圧の累積移動平均の波形144は、グローバルな期間において、ワーク貫通後の孔径拡大に伴って生じる電圧の生データの波形全体の傾向もよく再現している。すなわち、電圧の累積移動平均の波形144によれば、比較例によるSMAの波形141と比べて、ノイズおよびうねりの低減効果を奏するだけではなく、貫通検出後のグローバルな期間においてアーク電圧が増加傾向にあるという観測データの情報を欠落させることなく分析処理後のデータに保持しておくことができていることが分かる。

【0113】

第2実施形態に係るインライン検査装置10Aによる処理の全体の流れについては、第1実施形態と同様なので説明を省略する。

【0114】

以上説明したように、第2実施形態に係るインライン検査方法によれば、インライン検査装置10Aが、測定されたアーク電圧について累積移動平均データを算出するので、累積移動平均の移動平均処理の観点から電圧生データの小刻みなノイズを処理する効果と、累積移動平均の累積平均処理の観点から電圧生データのうねりを処理する効果との両方を合わせ持つことができる。したがって、インライン検査において短いサンプリング周期でアーク電圧をモニタしたときに、細かな電圧変動と共に、アークや溶融池の不安定さに伴う突発的な増減を同時に拾って波形にノイズやうねりが生じたとしても、アーク電圧の累積移動平均化によって、検量線データと比較し易いデータを生成できる。そのため、貫通孔径検出手段32Aの照合手段322は、貫通検出前よりも上下動の振幅が激しいアーク電圧の生データを用いることなく、検出された累積移動平均データを検量線データと比較することで、貫通孔径を精度よく検出することができる。

【0115】

(第2実施形態の変形例)

ワーク間に隙間がある場合の貫通溶接におけるインライン検査方法を変形例として説明する。貫通溶接のフェーズP1(プラズマアーク溶接中)にて、所定の溶接条件で3枚重ねのワークの貫通前後に実測したアーク電圧の時系列データを図15(a)に示す。ここでは、3枚のワークの板厚は、下から2.0mm、1.0mm、1.2mmであり、例えば下から1枚目のワークとその上のワークとの間に1.0mmのギャップ(隙間)があるものとした。ギャップがあること以外は、図13を参照して説明した例と条件が同じなので説明を適宜省略する。

【0116】

図15(a)に示すように、電圧の波形151には、時刻が約2.7秒(一点差線152で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ28Vの電圧値が観測され、この一定電圧値を振動の中心とする微小振動が生じている。また、図15(a)に示すように、電圧の波形151には、その後の時間帯では、前よりも電圧が上昇し、前よりも大きな振幅の小刻みな振動が生じながら、およそ29〜32Vの変動幅を有した大きなうねりも合わせて生じている。

【0117】

この場合の所定時刻に3枚重ねのワークの裏面から観察したアーク洩れ光の画像を、測定されたアーク電圧のグラフと共に図15(a)に示す。

時刻がおよそ2.6秒であるとき、画像153に示すように、貫通孔の位置にうっすらと光が洩れはじめる。

時刻が約2.8秒であるとき、画像154に示すように、貫通孔の位置に光が洩れており、貫通していることが分かる。

時刻がおよそ3.5秒であるとき、画像155に示すように、貫通孔の下孔からアークが洩れており、充分な孔径が確保されたことが分かる。

【0118】

図15(b)に示すように、電圧の時間微分値の波形156(時間微分値)には、時刻が約2.7秒(一点差線152で仕切った時刻)より前の時間帯では、以降の時間帯と比べるとほぼ一定でおよそ変化率0の状態が観測され、この変化率0を振動の中心とする微小振動が生じている。また、その後の時間帯では、電圧の時間微分値の波形156には、変化率0を振動の中心として前よりも大きな振幅の振動が生じている。そして、一点差線152で仕切った時刻において、電圧変化50V/sを超える大きな電圧増加率が観測される。したがって、この変形例の場合であっても、貫通検出手段31Aの増加率判別手段315はワークの貫通を精度よく検出することができる。

【0119】

図15(a)に示す実測電圧値から、前記した式(3a)を計算することによって求めた、測定アーク電圧の移動平均SMAのデータを図16(a)に示す。

電圧の移動平均SMAの波形161は、図15(a)に示す電圧の波形151から求められている。図16において一点差線162で仕切った時刻(約2.7秒)は、図15において一点差線152で仕切った時刻と同じである。図16において一点差線163で仕切った時刻(約2.8秒)は、図15において画像154が観測された時刻と同じである。電圧の移動平均SMAの波形161には、全体的にはノイズ低減効果があらわれ、時刻が約2.7秒(一点差線162で仕切った時刻)以降の時間帯では、生データと同様な大きな振幅の振動が生じている。約2.8秒の時刻に波形161のピークが現れたことはワーク間のギャップによるものと考えられる。仮に移動平均SMAで貫通孔径を検出しようとするならば、このピークを誤検出する虞があると考えられる。

【0120】

図16(a)の二点鎖線で示す時間帯164、すなわち、2.5〜3.5秒の時間帯における実測電圧値を図16(b)に示す。図16(b)に示す電圧の波形151aは、図15(a)に示す電圧の波形151の一部分(2.5〜3.5秒の時間帯)を拡大して示したものである。

【0121】

累積移動平均算出手段321は、時刻が約2.7秒(図16(a)の一点差線162で仕切った時刻)に累積移動平均の演算を開始する。図16(b)に示す電圧の累積移動平均の波形165は、約2.7秒の時刻以降に出現している。

全体的には、電圧の累積移動平均の波形165は、アーク電圧(生データ)の波形151aと比べて、ノイズが大幅に小さくなっていることが分かる。また、比較例によるSMAの波形161と比べても、ノイズ振幅がおよそ半分になっていることが分かる。

【0122】

また、図16(b)に示すように、電圧の累積移動平均の波形165からは、比較例によるSMAの波形161に現れたピークの影響が除去されている。すなわち、波形165には、約2.8秒の時刻に目立ったピークが現れなかった。そして、ワーク貫通後の孔径拡大に伴って生じる電圧の生データの波形全体の電圧増加傾向もよく再現している。したがって、ワーク間に隙間がある場合であっても、貫通溶接におけるインライン検査方法は、ワーク間に隙間がない場合と同様の効果を奏することができる。

【0123】

また、第1実施形態に係るインライン検査方法を、ワーク間に隙間がある場合に適用した場合であっても、ワーク間に隙間がない場合と同様の効果を奏することができる。

さらに、プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法に対して本発明の各実施形態に係るインライン検査方法を用いることにより、このプラズマ-MIG溶接方法を実施するための溶接システム(例えば図4参照)において各実施形態と同様に品質保証精度を向上させることができる。

【0124】

以上、本発明のインライン検査装置の好ましい実施形態について説明したが、本発明は、前記した各実施形態に限定されるものではない。例えば、各実施形態のインライン検査装置10(10A)は、貫通検出手段31、貫通孔径検出手段32(32A)および貫通孔径保証手段33を備えるベストモードで説明したが、本発明はこれに限定されるものではなく、貫通検出手段31および貫通孔径検出手段32(32A)を備え、アーク再点弧はしないこととしてもよい。アーク再点弧をしない場合、つまり貫通孔の下孔径を再検出しない場合、構成が簡易になり、インライン検査を迅速に行うことができ、製造コストを低減することもできる。

【0125】

一方、アーク再点弧をする場合、つまり貫通孔の下孔径を再検出する場合、インライン検査を高精度に行うことができるというメリットがある。ここで、アーク再点弧をする場合、高精度に行うことができる理由は、図7および図8のグラフから自明である。図7および図8のグラフは、横軸の目盛りがほぼ同じであるが、縦軸の電圧値の目盛りが大きく異なる。具体的には、図7のグラフにおいて、例えばトーチ高さ5mmの場合、3φのテストピースを用いたときのアーク電圧値と、6φのテストピースを用いたときのアーク電圧値との間の電圧変化幅701は2V程度であった。一方、図8のグラフにおいて同様な電圧変化幅801は50V程度である。したがって、貫通孔径保証手段33の立上り電圧照合手段332は、貫通孔径検出手段32よりも高精度に下孔径を検出することができる。

【0126】

また、各実施形態では、インライン検査装置10を溶接電源5や溶接制御装置7とは別に設けたが、これに限定されず、溶接電源5または溶接制御装置7の中に組み込んでもよい。あるいはそれらを1つのユニットに組み込む構成としてもよいことは勿論である。

【符号の説明】

【0127】

1 溶接システム

2 溶接トーチ

3 ロボット

4 ロボット制御装置

5 溶接電源

6 フィラー供給装置

7 溶接制御装置

8 プラズマトーチ

9 MIGトーチ

10,10A インライン検査装置

11 電圧監視手段

12 記憶手段

13 処理手段

21 下孔径−電圧データ(検量線データ)

22 再点弧データ(検量線データ)

23 アーク長−電圧データ(検量線データ)

31,31A 貫通検出手段

311 トーチ高さ算出手段

312 増分演算手段

313 増分判別手段

314 増加率演算手段

315 増加率判別手段

32,32A 貫通孔径検出手段

321 累積移動平均算出手段

322 照合手段

33 貫通孔径保証手段

331 アーク点弧制御手段

332 立上り電圧照合手段

333 孔径確認手段

51 プラズマ電源

52 MIG電源

53 ガス供給装置

54 電圧検出器

W ワーク

【特許請求の範囲】

【請求項1】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、

前記インライン検査装置は、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、

前記処理手段は、

プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、

前記アーク電圧を監視し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とするインライン検査方法。

【請求項2】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、

前記インライン検査装置は、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、

前記処理手段は、

プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、

前記アーク電圧を監視し、該アーク電圧の累積移動平均データを検出し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧累積移動平均データを前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とするインライン検査方法。

【請求項3】

前記検量線データは、前記重ね合わせた複数のワークの板厚および溶接条件ごとに求められ、前記重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、前記貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧との対応関係を示す下孔径−電圧データであることを特徴とする請求項1または請求項2に記載のインライン検査方法。

【請求項4】

前記インライン検査装置の前記記憶手段は、ワークの板厚および溶接条件ごとに予め求められた検量線データとして、前記重ね合わせた複数のワークに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内のアーク電圧と前記下孔径との対応関係を示す再点弧データをさらに記憶し、

前記処理手段は、

前記貫通孔径検出工程において前記貫通孔の下孔径を検出した後、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧する再点弧ステップと、

前記アークを再点弧した後のアーク電圧を、前記検量線データである再点弧データと照合することで、形成された貫通孔の下孔径を検出する再検出ステップとを実行することを特徴とする請求項3に記載のインライン検査方法。

【請求項5】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置であって、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、

プラズマアーク溶接中のアーク電圧を監視し、前記アーク電圧を所定の頻度で測定する電圧監視手段と、

測定されたアーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出手段と、

測定されたアーク電圧に基づいて、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出手段と、

を備えることを特徴とするインライン検査装置。

【請求項6】

プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法であって、

重ね合わせた複数のワークにプラズマアークによって貫通孔を形成する工程と、

請求項1ないし請求項4のいずれか一項に記載のインライン検査方法で前記貫通孔をインラインで検査する工程と、

MIG溶接により前記貫通孔を埋めて前記重ね合わせた複数のワークを溶接する工程と、を有することを特徴とするプラズマ-MIG溶接方法。

【請求項1】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、

前記インライン検査装置は、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、

前記処理手段は、

プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、

前記アーク電圧を監視し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とするインライン検査方法。

【請求項2】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置におけるインライン検査方法であって、

前記インライン検査装置は、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、処理手段とを備え、

前記処理手段は、

プラズマアーク溶接中のアーク電圧を監視し、アーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出工程と、

前記アーク電圧を監視し、該アーク電圧の累積移動平均データを検出し、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧累積移動平均データを前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出工程とを実行することを特徴とするインライン検査方法。

【請求項3】

前記検量線データは、前記重ね合わせた複数のワークの板厚および溶接条件ごとに求められ、前記重ね合わせた複数のワークに所望サイズの貫通孔が形成されたときの裏面側の孔の内径を示す下孔径と、前記貫通孔に点弧されたアークが安定したときのアーク電圧を示す安定電圧との対応関係を示す下孔径−電圧データであることを特徴とする請求項1または請求項2に記載のインライン検査方法。

【請求項4】

前記インライン検査装置の前記記憶手段は、ワークの板厚および溶接条件ごとに予め求められた検量線データとして、前記重ね合わせた複数のワークに既に形成された所望サイズの貫通孔にプラズマアーク溶接によりアークを再点弧したときの電圧立上り時のアークが安定する前の時刻であって予め定められた絶縁破壊時間内のアーク電圧と前記下孔径との対応関係を示す再点弧データをさらに記憶し、

前記処理手段は、

前記貫通孔径検出工程において前記貫通孔の下孔径を検出した後、アークを一旦切り、直後にプラズマアーク溶接のアークを再点弧する再点弧ステップと、

前記アークを再点弧した後のアーク電圧を、前記検量線データである再点弧データと照合することで、形成された貫通孔の下孔径を検出する再検出ステップとを実行することを特徴とする請求項3に記載のインライン検査方法。

【請求項5】

重ね合わせた複数のワークを貫通溶接する際、貫通孔をインラインで検査するインライン検査装置であって、

ワークの板厚および溶接条件ごとに予め求められた、ワークに形成された貫通孔の下孔径と、プラズマアーク溶接のアーク電圧との関係を示す検量線データを記憶する記憶手段と、

プラズマアーク溶接中のアーク電圧を監視し、前記アーク電圧を所定の頻度で測定する電圧監視手段と、

測定されたアーク電圧に基づいて前記重ね合わせた複数のワークが貫通したことを検出する貫通検出手段と、

測定されたアーク電圧に基づいて、前記複数のワークの貫通から所定時間経過した後に測定されたアーク電圧を前記検量線データと照合することで、形成された貫通孔の下孔径を検出する貫通孔径検出手段と、

を備えることを特徴とするインライン検査装置。

【請求項6】

プラズマアーク溶接とMIG溶接とを組み合わせたプラズマ-MIG溶接方法であって、

重ね合わせた複数のワークにプラズマアークによって貫通孔を形成する工程と、

請求項1ないし請求項4のいずれか一項に記載のインライン検査方法で前記貫通孔をインラインで検査する工程と、

MIG溶接により前記貫通孔を埋めて前記重ね合わせた複数のワークを溶接する工程と、を有することを特徴とするプラズマ-MIG溶接方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図16】

【図3】

【図13】

【図15】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図16】

【図3】

【図13】

【図15】

【公開番号】特開2013−99773(P2013−99773A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−44372(P2012−44372)

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]