ウィスカー成長が抑制されたスズ系めっき皮膜及びその形成方法

【課題】鉛を含有しないスズめっき皮膜又はスズ合金めっき皮膜が形成された製品であって、ウィスカーの発生が長期間抑制され、しかも煩雑な工程を経ること無く比較的容易に製造可能な製品を提供する。

【解決手段】コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

【解決手段】コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウィスカー成長が抑制されたスズ系めっき皮膜及びその形成方法に関する。

【背景技術】

【0002】

Sn−Pbめっきは、めっき皮膜の外観が良好で、はんだ付け性に優れ、更に、めっき浴の管理も比較的容易であることから、従来から、はんだめっきと称されて、電気・電子部品のめっきに広く利用されている。しかしながら、近年、廃棄された電子部品のはんだが酸性雨等により溶出し、地下水の汚染源となることが指摘されている。特に、人体に有害な鉛は、作業環境や排水処理に問題があることから、鉛を含有しない錫合金の開発が急務となっている。

【0003】

はんだ付け性に優れた低融点の鉛フリーSn合金めっきとしては、例えば、Ag、Cu、In、Tl、Zn等を含む錫合金めっきが知られている(例えば、下記特許文献1参照)。

【0004】

しかしながら、この様な鉛を含まない錫合金めっき液を用いてめっき皮膜を形成すると、めっき皮膜にはウィスカーと呼ばれるひげ状の単結晶が発生しやすくなる。電気・電子部品等に形成しためっき皮膜にウィスカーが発生すると、回路や端子のショートを引き起こして、電気・電子部品の性能や信頼性を著しく低下させる。このため、電気・電子部品のめっき皮膜では、ウィスカーの発生を防止することが重要な課題となっている。

【0005】

コストやめっき浴の管理の手間を考慮すると、スズ単独による電気めっきが有利であるが、めっき表面のウィスカー発生による短絡を防止できないため、電気・電子部品のめっきには、通常、そのままでは利用されていない。

【0006】

スズめっき又はスズ合金めっきのウィスカー防止方法としては、めっき後に溶融処理を施す方法が知られている。しかしながら、溶融処理は、コストがかかる上、複雑な形状には不向きで被処理物の形状が限られるという問題がある。

【0007】

また、めっき処理を行った後、リン酸水溶液を用いて化学的後処理を行う方法も知られている。しかしながら、スズ又はスズ合金めっき皮膜を形成した電子部品を量産する場合には、後処理液が汚染されやすく、後処理液が一旦汚染されると、めっき皮膜の性能が低下するという問題点がある。

【特許文献1】特開平8−13185号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、鉛を含有しないスズめっき皮膜又はスズ合金めっき皮膜であって、ウィスカーの発生が長期間抑制され、しかも煩雑な工程を経ること無く比較的容易に形成可能なスズ系めっき皮膜を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、スズめっき皮膜又はスズ合金めっき皮膜からなる下層と、この上に形成された比較的膜厚の薄いスズめっき皮膜又はスズ合金めっき皮膜からなる上層からなる二層構造のスズ系めっき皮膜によれば、ウィスカーの発生を長期間防止することが可能となることを見出した。更に、上層のめっき皮膜の合金組成を適宜設定することによって、全体としてのめっき皮膜の物性に大きく影響を及ぼすことなく、リフロー温度を任意に設定することが可能となることを見出した。本発明は、これらの知見に基づいて完成されたものである。

【0010】

即ち、本発明は、下記のウィスカー成長が抑制されたスズ系めっき皮膜及びその形成方法を提供するものである。

1. コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

2. 下層の膜厚が0.1〜20μmであり、上層の膜厚が0.025〜5μmである上記項1に記載のスズ系めっき皮膜。

3. 下層がつや消し又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であり、上層が光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜である上記項1又は2に記載のスズ系めっき皮膜。

4. 下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜である上記項1〜3のいずれかに記載のスズ系めっき皮膜。

5. 二層構造のスズ系めっき皮膜の下層の下に、更に、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層、を有する上記項1〜4のいずれかに記載のスズ系めっき皮膜。

6. 上記項1〜5のいずれかに記載されたスズ系めっき皮膜が基材上に形成された物品。

7. 基材上に、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を下層として形成した後、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を上層として形成することを特徴とする、ウィスカー成長が抑制されたスズ系めっき皮膜の形成方法。

8. 基材上に、バリア層として、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層を、電気めっき法又は無電解めっき法によって形成した後、上記項7の方法によって、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、次いで、上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成することを特徴とするスズ系めっき皮膜の形成方法。

【0011】

本発明のスズ系めっき皮膜は、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下とスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下とスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造を有するものである。

【0012】

この様な二層構造のスズ系皮膜によれば、上層として非常に膜厚の薄いスズめっき皮膜又はスズ合金めっき皮膜を形成するだけで、下層がスズめっき皮膜及びスズ合金めっき皮膜のいずれの場合にもウィスカーの発生を長期間抑制することができる。

【0013】

上層及び下層の各めっき皮膜は、それぞれ光沢、半光沢、つや消し状(マット状)の何れでもよく、目的に応じて適宜選択すればよい。

【0014】

特に、下層については、スズめっき皮膜であることが好ましい。また、下層は、半光沢又はつや消し状であることが好ましく、つや消し状であることがより好ましい。この様な半光沢又はつや消し状のスズめっき皮膜は、結晶粒径が大きく応力の緩和効果が大きいために、ウィスカーの発生を効果的に抑制することができる。また、下層がスズ合金めっき皮膜である場合にも、上記した二層構造であることによってウィスカーが発生し難くなり、更に、リフロー温度の変動や、ハンダ付け性の低下、クラッキング発生などの問題が生じ難くなる。このため、スズ合金めっき皮膜のみを形成する場合と比較して、合金組成についての厳密な制御が不要となり、めっき操作が容易となる。

【0015】

上層は、光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であることが好ましく、特に光沢めっき皮膜であることが好ましい。このような光沢又は半光沢めっき皮膜は、結晶粒径が小さいために細孔を塞ぐことができる。また、比較的硬度の高い皮膜であるために、皮膜の表面にキズが付き難い。これらにより、ウィスカーの発生をより一層効果的に防止することができる。

【0016】

下層が半光沢又はつや消し状のスズ又はスズ合金めっき皮膜であって、上層として光沢又は半光沢のスズ又はスズ合金めっき皮膜を形成する場合には、全体としての硬度を増加させることなく、内部応力及びクラックの発生を抑制することができる。特に、下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜であることが好ましい。

【0017】

また、上層としてスズ合金めっき皮膜を形成する場合には、スズ合金の合金組成を調整することによって、リフロー温度を任意に設定することができ、使用目的に応じたリフロー温度の皮膜を容易に得ることができる。この場合、全体をスズ合金めっき単層で形成する場合と比較して、上層として形成されるスズ合金めっき層の膜厚が薄いために、合金組成が比較的安定であり、リフロー温度の制御が容易である。また、この様な構成によれば、上層として非常に膜厚の薄いスズ合金層を形成すればよいために、下層として形成されるスズめっき皮膜又はスズ合金めっき皮膜の物性に対して大きな影響を及ぼすことなく、リフロー温度のみを任意に設定することができる。

【0018】

上層として形成される光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜は、例えば、粒度調整剤などの添加剤を含む公知のスズめっき浴又はスズ合金めっき浴を用いて形成することができる。

【0019】

下層として形成するスズめっき皮膜又はスズ合金めっき皮膜の膜厚については、特に限定的ではないが、通常、0.1〜20μm程度とすることが好ましい。特に、被めっき物がコネクターである場合には、下層は1.5〜5μm程度であることが好ましく、2.5〜5μm程度であることがより好ましい。被めっき物がIC部品、リードフレームなどである場合には、下層は8〜20μm程度であることが好ましく、10〜15μm程度であることがより好ましい。

【0020】

また、上層として形成するスズめっき皮膜又はスズ合金めっき皮膜の膜厚についても特に限定的ではないが、下層と比べて膜厚を薄くする必要があり、通常、0.025〜5μm程度とすることが好ましい。尚、上層の膜厚は、上記した範囲内であって、下層の膜厚の50%程度以下であることが好ましく、25%程度以下であることがより好ましい。

【0021】

上記した二層構造のスズ系めっき皮膜において、スズめっき皮膜及びスズ合金めっき皮膜を形成する方法については特に限定はなく、従来から公知のスズめっき浴又はスズ合金めっき浴を用いて、常法に従って目的とするスズめっき皮膜又はスズ合金めっき皮膜を形成すればよい。めっき浴の種類としては、電気めっき浴及び無電解めっき浴のいずれでもよい。

【0022】

例えば、電気めっき浴としては、有機スルホン酸浴、硫酸浴、ピロリン酸浴、酒石酸浴等の各種の公知のスズめっき浴、スズ合金めっき浴等を用いることができる。これらの各めっき浴の具体的な組成については特に限定的ではなく、目的とするスズめっき皮膜又はスズ合金めっき皮膜を形成できるものであれば何れも使用できる。

【0023】

有機スルホン酸浴としては、例えば、メタンスルホン酸、エタンスルホン酸、メタノールスルホン酸、エタノールスルホン酸、フェノールスルホン酸、ナフトールスルホン酸などを含有するめっき浴を用いることができる。電気スズめっき液の浴組成の一例として、メタンスルホン酸浴の組成例を挙げると、次の通りである。

【0024】

メタンスルホン酸 100〜250ml/l

メタンスルホン酸スズ(300g/l水溶液として)

100〜350ml/l

光沢剤 0.1〜2g/l

湿潤剤 30〜1000g/l

添加剤(粒度調整剤) 0.1〜5g/l

スズ合金めっき皮膜を形成する場合には、上記したスズめっき液に、更に、スズと合金化するための金属成分を含むメタンスルホン酸金属塩等の金属塩を添加すればよい。例えば、スズ−コバルト合金を形成する場合には、メタンスルホン酸コバルト等のコバルト塩を、金属分の濃度として、20mg/l〜1500mg/l程度の範囲で添加すればよい。この様な添加量の範囲から、目的とする合金組成に応じて、金属塩の添加量を適宜決めればよい。

【0025】

めっき条件についても特に限定的ではないが、例えば、浴温を5〜65℃程度として、陰極電流密度を1〜50A/dm2程度とすればよい。

【0026】

また、フープ、噴流などによる高速めっき法を採用してもよく、パルスめっき法を採用しても良い。

【0027】

スズめっき皮膜又はスズ合金めっき皮膜を形成するための前処理については、特に限定はなく常法に従えばよい。

【0028】

例えば、常法に従って脱脂処理を行い、必要に応じて、化学研磨、エッチング等を行った後、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、引き続き上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成すればよい。

【0029】

上記した二層構造からなるスズ系めっき皮膜と基材との間には、必要に応じて、バリア層として、Ni又はCuからなる下地めっき層、又はSn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層を形成しても良い。或いは、Ni又はCuからなる下地めっき層を形成した後、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層を形成しても良い。

【0030】

これらの内で、Ni又はCuからなる下地めっき層は、結晶粒径の大きい半光沢又はつや消し状であることが好ましい。この様な下地めっき層を形成することによって、応力を緩和する効果がより大きくなる。更に、該下地めっき層は、基材と一緒になって中間金属層を形成し、基材からの内部応力、基材等からの浸入力等によるウィスカーの成長を抑制することができる。Ni又はCuからなる下地めっき層の厚さは、0.1〜10μm程度であることが好ましく、0.1〜2μm程度であることがより好ましい。

【0031】

Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層は、結晶粒径の小さい光沢又は半光沢のめっき皮膜であることが好ましい。この様な下地めっき層を形成することによって細孔を塞ぐことができ、ウィスカーの成長を抑制することができる。また、製造装置や組み立て工程の関係等により、バリア層としてNiめっき層を形成できない場合には、この下地めっき層と基材とから中間金属層が形成され、基材からの内部応力、基材等からの浸入力等によるウィスカーの成長を抑制することができる。Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層の厚さは、0.01〜3μm程度であることが好ましく、0.01〜1μm程度であることがより好ましい。また、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金及びSn−In合金におけるスズの含有率は、60重量%程度以上であることが好ましい。

【0032】

バリア層としての下地めっき層の形成方法については特に限定はなく、従来から公知のめっき浴を用いて、常法に従って目的とするめっき皮膜を形成すればよい。めっき浴の種類としては、電気めっき浴及び無電解めっき浴のいずれでもよい。

【0033】

被めっき物の材質については特に限定はなく、上記しためっき皮膜を形成可能な材質であればよい。例えば、銅、銅合金、鉄、鉄合金等を例示できる。また、非導電性材料に電気めっきを行う場合には、例えば、無電解めっき等により表面を金属で被覆して導電性を付与した後、電気めっきを行えばよい。

【0034】

被めっき物の種類、形状などについても特に限定的ではないが、例えば、リードフレーム、半導体パッケージ、チップ部品等のはんだ付けが要求される電子部品が代表的な被めっき物である。

【0035】

また、上記した方法によって二層構造のスズ系めっき皮膜を形成した後、必要に応じて、化学的後処理を行うことができる。

【0036】

化学的後処理としては、公知の方法に従えば良く、例えば、第三リン酸ソーダを30〜70g/l程度含有する水溶液中に30〜50℃程度で5秒〜60秒程度浸漬する方法を例示できる。

【発明の効果】

【0037】

本発明の二層構造のスズ系めっき皮膜によれば、従来のスズ又はスズ合金の単層からなるめっき皮膜と比較して、ウィスカーの成長を大きく抑制することができ、信頼性の高い電気・電子部品を得ることができる。

【0038】

特に、この様な構成において、上層がスズ合金めっき皮膜である場合には、膜厚が薄いために合金組成が安定化され、リフロー温度の制御が容易となる。また、スズ合金めっき皮膜の膜厚が薄いために、下層のめっき皮膜の物性などにほとんど影響を及ぼすことなく、リフロー温度のみを調整することが可能である。

【0039】

また、下層として、半光沢又はつや消し状(無光沢)のスズめっき皮膜又はスズ合金めっき層を形成し、この上に、半光沢又は光沢のスズめっき皮膜又はスズ合金めっき皮膜を形成する場合には、下層として存在する膜厚の厚い半光沢又はつや消しめっき層の存在により、全体としての応力が緩和され、更に、硬度の高い表面層の存在によって、キズが付きにくくなり、ウィスカーの成長防止効果が極めて良好となる。

【発明を実施するための最良の形態】

【0040】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0041】

実施例1

基材として6.5×10cmの真鍮板を用い、電解脱脂処理を行った後、酸水溶液中に常温で1分間浸漬して活性化処理を行い、次いで、メタンスルホン酸70%水溶液を10重量%の濃度で含有する水溶液中に浸漬した。

【0042】

次いで、下記組成の電気スズめっき浴を用いて、厚さ約3μmの光沢スズめっき皮膜を形成した。

(スズめっき浴組成)

メタンスルホン酸 175ml/l

メタンスルホン酸スズ 45g/l(スズ金属量として)

湿潤剤 100g/l

光沢剤 0.3g/l

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:室温

陰極電流密度:10A/dm2

めっき時間:1分

次いで、下記組成の電気スズ−コバルトめっき浴を用いて、厚さ1.25μmのスズ−コバルトめっき皮膜を形成した。合金めっき皮膜の組成は、スズ99.5重量%とコバルト0.5重量%であった。

(スズ−コバルトめっき浴組成)

メタンスルホン酸コバルト 400mg/l(コバルト金属量として)

硫酸スズ 45g/l(スズ金属量として)

98%H2SO4 100ml/l

湿潤剤 80g/l

光沢剤 0.3g/l

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:15℃

陰極電流密度:15A/dm2

めっき時間:0.3分

以上の方法によって、真鍮板上に、厚さ約3μmの純スズめっき層と厚さ1.25μmのスズ−コバルトめっき層からなる二層構造のスズ系めっき皮膜を形成した。

【0043】

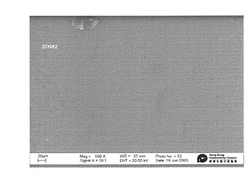

この様にして得られた試料について、室温で5ヶ月放置した後のめっき皮膜表面の走査型電子顕微鏡(SEM)写真(500倍)を図1に示す。

【0044】

また、比較として、上記方法と同様にして、真鍮板上に厚さ3μmの純スズめっき皮膜のみを形成した試料について、室温で5ヶ月放置した後のめっき皮膜表面の走査型電子顕微鏡(SEM)写真(500倍)を図2に示す。

【0045】

図1と図2の比較から明らかなように、純スズめっき皮膜のみを形成した試料(図2)では、5ヶ月経過後に多数のウィスカーが発生したのに対して、純スズめっき層上に非常に膜厚の薄いスズ−コバルトめっき層を形成した試料(図1)については、5ヶ月経過後にも、ほとんどウィスカーが発生していないことが判る。

【0046】

実施例2

基材として6.5×10cmのリン青銅板を用い、実施例1と同様の方法で前処理を行った後、下記組成の電気スズめっき浴を用いて、厚さ約11μmのつや消し(無光沢)スズめっき層を形成した。

(つや消しスズめっき浴組成)

メタンスルホン酸 175ml/l

メタンスルホン酸スズ 45g/l(スズ金属量として)

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:室温

陰極電流密度:10A/dm2

めっき時間:2.4分

次いで、実施例1と同様の条件で、上層として厚さ1.25μmのスズ−コバルト合金めっき層を形成した。

【0047】

得られた試料はつや消し状の外観を有するものであるが、上層として結晶粒径が小さく硬度の高いスズ−コバルト合金めっき層が存在することによって、皮膜の表面硬度が高くなっており、非常にキズが付きにくいものであった。この試料を湿度85%、温度85℃の高湿、高温条件下に、500時間放置した後のめっき皮膜表面の走査型電子顕微鏡写真(300倍)を図3に示す。この写真から明らかな様に、つや消し状のスズめっき層上にスズ−コバルト合金からなる上層を形成した試料についても、優れたウィスカーの成長抑制効果を有することが確認できた。

【図面の簡単な説明】

【0048】

【図1】真鍮板上に純スズめっき層とスズ−コバルトめっき層を形成した試料を室温で放置した後の走査型電子顕微鏡(SEM)写真。

【図2】真鍮板上に純スズめっき層を形成した試料を室温で放置した後の走査型電子顕微鏡(SEM)写真。

【図3】リン青銅板上につや消し状のスズめっき層とスズ−コバルト合金めっき層を形成した試料を高湿、高温条件下に放置した後のめっき皮膜表面の走査型電子顕微鏡写真。

【技術分野】

【0001】

本発明は、ウィスカー成長が抑制されたスズ系めっき皮膜及びその形成方法に関する。

【背景技術】

【0002】

Sn−Pbめっきは、めっき皮膜の外観が良好で、はんだ付け性に優れ、更に、めっき浴の管理も比較的容易であることから、従来から、はんだめっきと称されて、電気・電子部品のめっきに広く利用されている。しかしながら、近年、廃棄された電子部品のはんだが酸性雨等により溶出し、地下水の汚染源となることが指摘されている。特に、人体に有害な鉛は、作業環境や排水処理に問題があることから、鉛を含有しない錫合金の開発が急務となっている。

【0003】

はんだ付け性に優れた低融点の鉛フリーSn合金めっきとしては、例えば、Ag、Cu、In、Tl、Zn等を含む錫合金めっきが知られている(例えば、下記特許文献1参照)。

【0004】

しかしながら、この様な鉛を含まない錫合金めっき液を用いてめっき皮膜を形成すると、めっき皮膜にはウィスカーと呼ばれるひげ状の単結晶が発生しやすくなる。電気・電子部品等に形成しためっき皮膜にウィスカーが発生すると、回路や端子のショートを引き起こして、電気・電子部品の性能や信頼性を著しく低下させる。このため、電気・電子部品のめっき皮膜では、ウィスカーの発生を防止することが重要な課題となっている。

【0005】

コストやめっき浴の管理の手間を考慮すると、スズ単独による電気めっきが有利であるが、めっき表面のウィスカー発生による短絡を防止できないため、電気・電子部品のめっきには、通常、そのままでは利用されていない。

【0006】

スズめっき又はスズ合金めっきのウィスカー防止方法としては、めっき後に溶融処理を施す方法が知られている。しかしながら、溶融処理は、コストがかかる上、複雑な形状には不向きで被処理物の形状が限られるという問題がある。

【0007】

また、めっき処理を行った後、リン酸水溶液を用いて化学的後処理を行う方法も知られている。しかしながら、スズ又はスズ合金めっき皮膜を形成した電子部品を量産する場合には、後処理液が汚染されやすく、後処理液が一旦汚染されると、めっき皮膜の性能が低下するという問題点がある。

【特許文献1】特開平8−13185号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記した従来技術の現状に鑑みてなされたものであり、その主な目的は、鉛を含有しないスズめっき皮膜又はスズ合金めっき皮膜であって、ウィスカーの発生が長期間抑制され、しかも煩雑な工程を経ること無く比較的容易に形成可能なスズ系めっき皮膜を提供することである。

【課題を解決するための手段】

【0009】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、スズめっき皮膜又はスズ合金めっき皮膜からなる下層と、この上に形成された比較的膜厚の薄いスズめっき皮膜又はスズ合金めっき皮膜からなる上層からなる二層構造のスズ系めっき皮膜によれば、ウィスカーの発生を長期間防止することが可能となることを見出した。更に、上層のめっき皮膜の合金組成を適宜設定することによって、全体としてのめっき皮膜の物性に大きく影響を及ぼすことなく、リフロー温度を任意に設定することが可能となることを見出した。本発明は、これらの知見に基づいて完成されたものである。

【0010】

即ち、本発明は、下記のウィスカー成長が抑制されたスズ系めっき皮膜及びその形成方法を提供するものである。

1. コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

2. 下層の膜厚が0.1〜20μmであり、上層の膜厚が0.025〜5μmである上記項1に記載のスズ系めっき皮膜。

3. 下層がつや消し又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であり、上層が光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜である上記項1又は2に記載のスズ系めっき皮膜。

4. 下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜である上記項1〜3のいずれかに記載のスズ系めっき皮膜。

5. 二層構造のスズ系めっき皮膜の下層の下に、更に、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層、を有する上記項1〜4のいずれかに記載のスズ系めっき皮膜。

6. 上記項1〜5のいずれかに記載されたスズ系めっき皮膜が基材上に形成された物品。

7. 基材上に、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を下層として形成した後、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を上層として形成することを特徴とする、ウィスカー成長が抑制されたスズ系めっき皮膜の形成方法。

8. 基材上に、バリア層として、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層を、電気めっき法又は無電解めっき法によって形成した後、上記項7の方法によって、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、次いで、上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成することを特徴とするスズ系めっき皮膜の形成方法。

【0011】

本発明のスズ系めっき皮膜は、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下とスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下とスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造を有するものである。

【0012】

この様な二層構造のスズ系皮膜によれば、上層として非常に膜厚の薄いスズめっき皮膜又はスズ合金めっき皮膜を形成するだけで、下層がスズめっき皮膜及びスズ合金めっき皮膜のいずれの場合にもウィスカーの発生を長期間抑制することができる。

【0013】

上層及び下層の各めっき皮膜は、それぞれ光沢、半光沢、つや消し状(マット状)の何れでもよく、目的に応じて適宜選択すればよい。

【0014】

特に、下層については、スズめっき皮膜であることが好ましい。また、下層は、半光沢又はつや消し状であることが好ましく、つや消し状であることがより好ましい。この様な半光沢又はつや消し状のスズめっき皮膜は、結晶粒径が大きく応力の緩和効果が大きいために、ウィスカーの発生を効果的に抑制することができる。また、下層がスズ合金めっき皮膜である場合にも、上記した二層構造であることによってウィスカーが発生し難くなり、更に、リフロー温度の変動や、ハンダ付け性の低下、クラッキング発生などの問題が生じ難くなる。このため、スズ合金めっき皮膜のみを形成する場合と比較して、合金組成についての厳密な制御が不要となり、めっき操作が容易となる。

【0015】

上層は、光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であることが好ましく、特に光沢めっき皮膜であることが好ましい。このような光沢又は半光沢めっき皮膜は、結晶粒径が小さいために細孔を塞ぐことができる。また、比較的硬度の高い皮膜であるために、皮膜の表面にキズが付き難い。これらにより、ウィスカーの発生をより一層効果的に防止することができる。

【0016】

下層が半光沢又はつや消し状のスズ又はスズ合金めっき皮膜であって、上層として光沢又は半光沢のスズ又はスズ合金めっき皮膜を形成する場合には、全体としての硬度を増加させることなく、内部応力及びクラックの発生を抑制することができる。特に、下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜であることが好ましい。

【0017】

また、上層としてスズ合金めっき皮膜を形成する場合には、スズ合金の合金組成を調整することによって、リフロー温度を任意に設定することができ、使用目的に応じたリフロー温度の皮膜を容易に得ることができる。この場合、全体をスズ合金めっき単層で形成する場合と比較して、上層として形成されるスズ合金めっき層の膜厚が薄いために、合金組成が比較的安定であり、リフロー温度の制御が容易である。また、この様な構成によれば、上層として非常に膜厚の薄いスズ合金層を形成すればよいために、下層として形成されるスズめっき皮膜又はスズ合金めっき皮膜の物性に対して大きな影響を及ぼすことなく、リフロー温度のみを任意に設定することができる。

【0018】

上層として形成される光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜は、例えば、粒度調整剤などの添加剤を含む公知のスズめっき浴又はスズ合金めっき浴を用いて形成することができる。

【0019】

下層として形成するスズめっき皮膜又はスズ合金めっき皮膜の膜厚については、特に限定的ではないが、通常、0.1〜20μm程度とすることが好ましい。特に、被めっき物がコネクターである場合には、下層は1.5〜5μm程度であることが好ましく、2.5〜5μm程度であることがより好ましい。被めっき物がIC部品、リードフレームなどである場合には、下層は8〜20μm程度であることが好ましく、10〜15μm程度であることがより好ましい。

【0020】

また、上層として形成するスズめっき皮膜又はスズ合金めっき皮膜の膜厚についても特に限定的ではないが、下層と比べて膜厚を薄くする必要があり、通常、0.025〜5μm程度とすることが好ましい。尚、上層の膜厚は、上記した範囲内であって、下層の膜厚の50%程度以下であることが好ましく、25%程度以下であることがより好ましい。

【0021】

上記した二層構造のスズ系めっき皮膜において、スズめっき皮膜及びスズ合金めっき皮膜を形成する方法については特に限定はなく、従来から公知のスズめっき浴又はスズ合金めっき浴を用いて、常法に従って目的とするスズめっき皮膜又はスズ合金めっき皮膜を形成すればよい。めっき浴の種類としては、電気めっき浴及び無電解めっき浴のいずれでもよい。

【0022】

例えば、電気めっき浴としては、有機スルホン酸浴、硫酸浴、ピロリン酸浴、酒石酸浴等の各種の公知のスズめっき浴、スズ合金めっき浴等を用いることができる。これらの各めっき浴の具体的な組成については特に限定的ではなく、目的とするスズめっき皮膜又はスズ合金めっき皮膜を形成できるものであれば何れも使用できる。

【0023】

有機スルホン酸浴としては、例えば、メタンスルホン酸、エタンスルホン酸、メタノールスルホン酸、エタノールスルホン酸、フェノールスルホン酸、ナフトールスルホン酸などを含有するめっき浴を用いることができる。電気スズめっき液の浴組成の一例として、メタンスルホン酸浴の組成例を挙げると、次の通りである。

【0024】

メタンスルホン酸 100〜250ml/l

メタンスルホン酸スズ(300g/l水溶液として)

100〜350ml/l

光沢剤 0.1〜2g/l

湿潤剤 30〜1000g/l

添加剤(粒度調整剤) 0.1〜5g/l

スズ合金めっき皮膜を形成する場合には、上記したスズめっき液に、更に、スズと合金化するための金属成分を含むメタンスルホン酸金属塩等の金属塩を添加すればよい。例えば、スズ−コバルト合金を形成する場合には、メタンスルホン酸コバルト等のコバルト塩を、金属分の濃度として、20mg/l〜1500mg/l程度の範囲で添加すればよい。この様な添加量の範囲から、目的とする合金組成に応じて、金属塩の添加量を適宜決めればよい。

【0025】

めっき条件についても特に限定的ではないが、例えば、浴温を5〜65℃程度として、陰極電流密度を1〜50A/dm2程度とすればよい。

【0026】

また、フープ、噴流などによる高速めっき法を採用してもよく、パルスめっき法を採用しても良い。

【0027】

スズめっき皮膜又はスズ合金めっき皮膜を形成するための前処理については、特に限定はなく常法に従えばよい。

【0028】

例えば、常法に従って脱脂処理を行い、必要に応じて、化学研磨、エッチング等を行った後、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、引き続き上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成すればよい。

【0029】

上記した二層構造からなるスズ系めっき皮膜と基材との間には、必要に応じて、バリア層として、Ni又はCuからなる下地めっき層、又はSn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層を形成しても良い。或いは、Ni又はCuからなる下地めっき層を形成した後、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層を形成しても良い。

【0030】

これらの内で、Ni又はCuからなる下地めっき層は、結晶粒径の大きい半光沢又はつや消し状であることが好ましい。この様な下地めっき層を形成することによって、応力を緩和する効果がより大きくなる。更に、該下地めっき層は、基材と一緒になって中間金属層を形成し、基材からの内部応力、基材等からの浸入力等によるウィスカーの成長を抑制することができる。Ni又はCuからなる下地めっき層の厚さは、0.1〜10μm程度であることが好ましく、0.1〜2μm程度であることがより好ましい。

【0031】

Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層は、結晶粒径の小さい光沢又は半光沢のめっき皮膜であることが好ましい。この様な下地めっき層を形成することによって細孔を塞ぐことができ、ウィスカーの成長を抑制することができる。また、製造装置や組み立て工程の関係等により、バリア層としてNiめっき層を形成できない場合には、この下地めっき層と基材とから中間金属層が形成され、基材からの内部応力、基材等からの浸入力等によるウィスカーの成長を抑制することができる。Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金又はSn−In合金からなる下地めっき層の厚さは、0.01〜3μm程度であることが好ましく、0.01〜1μm程度であることがより好ましい。また、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金及びSn−In合金におけるスズの含有率は、60重量%程度以上であることが好ましい。

【0032】

バリア層としての下地めっき層の形成方法については特に限定はなく、従来から公知のめっき浴を用いて、常法に従って目的とするめっき皮膜を形成すればよい。めっき浴の種類としては、電気めっき浴及び無電解めっき浴のいずれでもよい。

【0033】

被めっき物の材質については特に限定はなく、上記しためっき皮膜を形成可能な材質であればよい。例えば、銅、銅合金、鉄、鉄合金等を例示できる。また、非導電性材料に電気めっきを行う場合には、例えば、無電解めっき等により表面を金属で被覆して導電性を付与した後、電気めっきを行えばよい。

【0034】

被めっき物の種類、形状などについても特に限定的ではないが、例えば、リードフレーム、半導体パッケージ、チップ部品等のはんだ付けが要求される電子部品が代表的な被めっき物である。

【0035】

また、上記した方法によって二層構造のスズ系めっき皮膜を形成した後、必要に応じて、化学的後処理を行うことができる。

【0036】

化学的後処理としては、公知の方法に従えば良く、例えば、第三リン酸ソーダを30〜70g/l程度含有する水溶液中に30〜50℃程度で5秒〜60秒程度浸漬する方法を例示できる。

【発明の効果】

【0037】

本発明の二層構造のスズ系めっき皮膜によれば、従来のスズ又はスズ合金の単層からなるめっき皮膜と比較して、ウィスカーの成長を大きく抑制することができ、信頼性の高い電気・電子部品を得ることができる。

【0038】

特に、この様な構成において、上層がスズ合金めっき皮膜である場合には、膜厚が薄いために合金組成が安定化され、リフロー温度の制御が容易となる。また、スズ合金めっき皮膜の膜厚が薄いために、下層のめっき皮膜の物性などにほとんど影響を及ぼすことなく、リフロー温度のみを調整することが可能である。

【0039】

また、下層として、半光沢又はつや消し状(無光沢)のスズめっき皮膜又はスズ合金めっき層を形成し、この上に、半光沢又は光沢のスズめっき皮膜又はスズ合金めっき皮膜を形成する場合には、下層として存在する膜厚の厚い半光沢又はつや消しめっき層の存在により、全体としての応力が緩和され、更に、硬度の高い表面層の存在によって、キズが付きにくくなり、ウィスカーの成長防止効果が極めて良好となる。

【発明を実施するための最良の形態】

【0040】

以下、実施例を挙げて本発明を更に詳細に説明する。

【0041】

実施例1

基材として6.5×10cmの真鍮板を用い、電解脱脂処理を行った後、酸水溶液中に常温で1分間浸漬して活性化処理を行い、次いで、メタンスルホン酸70%水溶液を10重量%の濃度で含有する水溶液中に浸漬した。

【0042】

次いで、下記組成の電気スズめっき浴を用いて、厚さ約3μmの光沢スズめっき皮膜を形成した。

(スズめっき浴組成)

メタンスルホン酸 175ml/l

メタンスルホン酸スズ 45g/l(スズ金属量として)

湿潤剤 100g/l

光沢剤 0.3g/l

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:室温

陰極電流密度:10A/dm2

めっき時間:1分

次いで、下記組成の電気スズ−コバルトめっき浴を用いて、厚さ1.25μmのスズ−コバルトめっき皮膜を形成した。合金めっき皮膜の組成は、スズ99.5重量%とコバルト0.5重量%であった。

(スズ−コバルトめっき浴組成)

メタンスルホン酸コバルト 400mg/l(コバルト金属量として)

硫酸スズ 45g/l(スズ金属量として)

98%H2SO4 100ml/l

湿潤剤 80g/l

光沢剤 0.3g/l

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:15℃

陰極電流密度:15A/dm2

めっき時間:0.3分

以上の方法によって、真鍮板上に、厚さ約3μmの純スズめっき層と厚さ1.25μmのスズ−コバルトめっき層からなる二層構造のスズ系めっき皮膜を形成した。

【0043】

この様にして得られた試料について、室温で5ヶ月放置した後のめっき皮膜表面の走査型電子顕微鏡(SEM)写真(500倍)を図1に示す。

【0044】

また、比較として、上記方法と同様にして、真鍮板上に厚さ3μmの純スズめっき皮膜のみを形成した試料について、室温で5ヶ月放置した後のめっき皮膜表面の走査型電子顕微鏡(SEM)写真(500倍)を図2に示す。

【0045】

図1と図2の比較から明らかなように、純スズめっき皮膜のみを形成した試料(図2)では、5ヶ月経過後に多数のウィスカーが発生したのに対して、純スズめっき層上に非常に膜厚の薄いスズ−コバルトめっき層を形成した試料(図1)については、5ヶ月経過後にも、ほとんどウィスカーが発生していないことが判る。

【0046】

実施例2

基材として6.5×10cmのリン青銅板を用い、実施例1と同様の方法で前処理を行った後、下記組成の電気スズめっき浴を用いて、厚さ約11μmのつや消し(無光沢)スズめっき層を形成した。

(つや消しスズめっき浴組成)

メタンスルホン酸 175ml/l

メタンスルホン酸スズ 45g/l(スズ金属量として)

添加剤(粒度調整剤) 0.5g/l

(めっき条件)

浴温:室温

陰極電流密度:10A/dm2

めっき時間:2.4分

次いで、実施例1と同様の条件で、上層として厚さ1.25μmのスズ−コバルト合金めっき層を形成した。

【0047】

得られた試料はつや消し状の外観を有するものであるが、上層として結晶粒径が小さく硬度の高いスズ−コバルト合金めっき層が存在することによって、皮膜の表面硬度が高くなっており、非常にキズが付きにくいものであった。この試料を湿度85%、温度85℃の高湿、高温条件下に、500時間放置した後のめっき皮膜表面の走査型電子顕微鏡写真(300倍)を図3に示す。この写真から明らかな様に、つや消し状のスズめっき層上にスズ−コバルト合金からなる上層を形成した試料についても、優れたウィスカーの成長抑制効果を有することが確認できた。

【図面の簡単な説明】

【0048】

【図1】真鍮板上に純スズめっき層とスズ−コバルトめっき層を形成した試料を室温で放置した後の走査型電子顕微鏡(SEM)写真。

【図2】真鍮板上に純スズめっき層を形成した試料を室温で放置した後の走査型電子顕微鏡(SEM)写真。

【図3】リン青銅板上につや消し状のスズめっき層とスズ−コバルト合金めっき層を形成した試料を高湿、高温条件下に放置した後のめっき皮膜表面の走査型電子顕微鏡写真。

【特許請求の範囲】

【請求項1】

コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

【請求項2】

下層の膜厚が0.1〜20μmであり、上層の膜厚が0.025〜5μmである請求項1に記載のスズ系めっき皮膜。

【請求項3】

下層がつや消し又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であり、上層が光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜である請求項1又は2に記載のスズ系めっき皮膜。

【請求項4】

下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜である請求項1〜3のいずれかに記載のスズ系めっき皮膜。

【請求項5】

二層構造のスズ系めっき皮膜の下層の下に、更に、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層、を有する請求項1〜4のいずれかに記載のスズ系めっき皮膜。

【請求項6】

請求項1〜5のいずれかに記載されたスズ系めっき皮膜が基材上に形成された物品。

【請求項7】

基材上に、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を下層として形成した後、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を上層として形成することを特徴とする、ウィスカー成長が抑制されたスズ系めっき皮膜の形成方法。

【請求項8】

基材上に、バリア層として、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層を、電気めっき法又は無電解めっき法によって形成した後、請求項7の方法によって、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、次いで、上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成することを特徴とするスズ系めっき皮膜の形成方法。

【請求項1】

コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された下層と、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜によって形成された上層からなる二層構造のめっき皮膜からなる、ウィスカー成長が抑制されたスズ系めっき皮膜。

【請求項2】

下層の膜厚が0.1〜20μmであり、上層の膜厚が0.025〜5μmである請求項1に記載のスズ系めっき皮膜。

【請求項3】

下層がつや消し又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜であり、上層が光沢又は半光沢のスズめっき皮膜又はスズ合金めっき皮膜である請求項1又は2に記載のスズ系めっき皮膜。

【請求項4】

下層がつや消し状のスズめっき皮膜であり、上層が光沢スズ合金めっき皮膜である請求項1〜3のいずれかに記載のスズ系めっき皮膜。

【請求項5】

二層構造のスズ系めっき皮膜の下層の下に、更に、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層、を有する請求項1〜4のいずれかに記載のスズ系めっき皮膜。

【請求項6】

請求項1〜5のいずれかに記載されたスズ系めっき皮膜が基材上に形成された物品。

【請求項7】

基材上に、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を下層として形成した後、電気めっき法又は無電解めっき法によって、コバルト、銅、ビスマス、銀及びインジウムからなる群から選択される少なくとも一種の金属5重量%以下及びスズ95重量%以上からなるスズめっき皮膜又はスズ合金めっき皮膜を上層として形成することを特徴とする、ウィスカー成長が抑制されたスズ系めっき皮膜の形成方法。

【請求項8】

基材上に、バリア層として、(1)Ni若しくはCuからなる下地めっき層、(2)Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなる下地めっき層、又は(3)Ni若しくはCuからなるめっき層の上に、Sn、Sn−Co合金、Sn−Cu合金、Sn−Bi合金、Sn−Ag合金若しくはSn−In合金からなるめっき層が形成された二層からなる下地めっき層を、電気めっき法又は無電解めっき法によって形成した後、請求項7の方法によって、下層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成し、次いで、上層としてのスズめっき皮膜又はスズ合金めっき皮膜を形成することを特徴とするスズ系めっき皮膜の形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−9039(P2006−9039A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−183078(P2004−183078)

【出願日】平成16年6月21日(2004.6.21)

【出願人】(504239515)永保化工(香港)有限公司 (1)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月21日(2004.6.21)

【出願人】(504239515)永保化工(香港)有限公司 (1)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]