ウインドシールド支持構造

【課題】ウインドシールドの支持剛性を確保しつつ効率よく衝撃を吸収することのできるウインドシールド支持構造を得る。

【解決手段】車両1のウインドシールド2と車体部5とを連結して当該ウインドシールド2を支持する支持部材50が、ウインドシールド2を支持する支持部60と、ウインドシールド2に所定値以上の荷重が入力された際に変形して支持部60に当接するとともに支持部60の変形を促進する支持部変形促進部70とを備えることで、衝突体mに作用する反力のピーク値を低減させた。

【解決手段】車両1のウインドシールド2と車体部5とを連結して当該ウインドシールド2を支持する支持部材50が、ウインドシールド2を支持する支持部60と、ウインドシールド2に所定値以上の荷重が入力された際に変形して支持部60に当接するとともに支持部60の変形を促進する支持部変形促進部70とを備えることで、衝突体mに作用する反力のピーク値を低減させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウインドシールド支持構造に関する。

【背景技術】

【0002】

従来、ウインドシールド支持構造として、ウインドシールドの下縁端部を強化ガラスからなる支持部材で支持することで、通常時におけるウインドシールドの支持剛性を高めるとともに、衝突体が車両に当接して支持部材に所定値以上の荷重が作用した場合に、当該支持部材を粉砕して衝撃を吸収するようにしたものが知られている(例えば、特許文献1参照)。

【特許文献1】特開2004−34841号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の技術では、強化ガラスである支持部材が粉砕するまでの反力が衝突体に加わってしまうため、衝突体の衝撃を十分に吸収できないおそれがある。

【0004】

そこで、本発明は、ウインドシールドの支持剛性を確保しつつ効率よく衝撃を吸収することのできるウインドシールド支持構造を得ることを目的とする。

【課題を解決するための手段】

【0005】

本発明は、ウインドシールド支持構造であって、車両のウインドシールドと車体部とを連結して当該ウインドシールドを支持する支持部材を備え、前記支持部材は、前記ウインドシールドを支持する支持部と、前記ウインドシールドに荷重が入力された際に変形して前記支持部に当接するとともに前記支持部の変形を促進する支持部変形促進部と、を備えることを最も主要な特徴とする。

【発明の効果】

【0006】

本発明によれば、衝突体が車両に当接して支持部材に荷重が入力されると、支持部変形促進部によって支持部の変形が促進されて当該支持部によるウインドシールドの支持が解除されるため、衝突時に支持部から衝突体に作用する反力を抑制することができ、効率よく衝撃を吸収することができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

【0008】

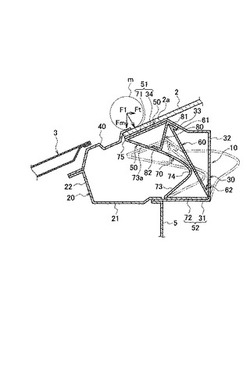

図1は、本実施形態にかかる車両の概略を示す斜視図、図2は、図1のA−A断面図、図3は、衝突体が衝突する前と衝突した後におけるウインドシールド支持構造を示す断面図、図4は、従来のウインドシールド支持構造と本発明のウインドシールド支持構造とを比較する概略図であって、(a)は、従来のウインドシールド支持構造を示す図、(b)は、本発明のウインドシールド支持構造を示す図、図5は、従来のウインドシールド支持構造と本発明のウインドシールド支持構造における衝突体に作用する反力を示すグラフである。

【0009】

本実施形態では、車両1の前方には、ウインドシールド2が設けられるとともに、上方に開口し、エンジン(図示せず)等を収納するためのエンジンルームが形成されている。そして、このエンジンルームの上部には、当該エンジンルームの開口を開閉可能に閉塞するフード3が設けられている。なお、符号4は、フロントフェンダである。

【0010】

エンジンルームの後端部には、車幅方向に延びる車体部としてのダッシュパネル5が設けられており、当該ダッシュパネル5の上部には、ウインドシールド2の下縁に沿って車幅方向に延びるカウルボックス10が設けられている。

【0011】

本実施形態では、カウルボックス10は、後端がダッシュパネル5に接合され、ダッシュパネル5の前方に車幅方向に沿って延設するカウルフロントパネル20と、ダッシュパネル5の後方に車幅方向に沿って延設するとともに、ウインドシールド2の下縁に連結されてウインドシールド2を支持するカウルリヤパネル30と、フード3とウインドシールド2との間に配置されてカウルフロントパネル20およびカウルリヤパネル30とで形成された上部開口を覆うカウルカバー40と、を備えている。

【0012】

カウルフロントパネル20は、後端がダッシュパネル5に接合されてエンジンルームとカウルボックス10内の空間とを略上下方向に仕切る底壁21と、当該底壁21の前端に形成されてエンジンルームとカウルボックス内の空間とを略前後方向に仕切る縦壁22と、を有している。

【0013】

カウルリヤパネル30は、前端がダッシュパネル5に接合された底壁31と、当該底壁31の後端に形成された縦壁32と、縦壁32の上部から前方に向けて延設された上壁33と、上壁33の前端から前方斜め下方に延設されるとともに、ウインドシールド2の下端部2aに接着等により接合されて当該ウインドシールド2を保持する保持部34と、を有している。

【0014】

カウルカバー40は、カウルボックス10の上壁をなすものであり、このカウルカバー40の前端上面には、フード3を閉じた際にカウルカバー40の上面とフード3の裏面との間に挟まれるシール部材(図示せず)が車幅方向に延設されており、エンジンルーム内に水などが流出してしまうのを抑制している。

【0015】

さらに、本実施形態では、ウインドシールド2とダッシュパネル5とを連結して当該ウインドシールド2を支持する支持部材50を備えている。

【0016】

具体的には、支持部材50は、カウルリヤパネル30と、ウインドシールド2を支持する支持部としての補剛部60と、ウインドシールド2に所定値以上の荷重が入力された際に変形して補剛部60に当接するとともに補剛部60の変形を促進する支持部変形促進部70と、後述する連結部80と、を備えている。すなわち、本実施形態では、カウルリヤパネル30および補剛部60が支持部に相当するものである。

【0017】

補剛部60は、車幅方向に延在する板状の鋼板の上下両端に上部フランジ61および下部フランジ62を設け、一端に設けた下部フランジ62をカウルリヤパネル30の後方下部(本実施形態では、縦壁32の下部)に溶接等により連結するとともに、他端に設けた上部フランジ61をカウルリヤパネル30の前方上部(本実施形態では、カウルリヤパネル30の上壁33の前端)に連結することで、ウインドシールド2を支持している。なお、本実施形態では、補剛部60は、カウルリヤパネル30および後述する連結部80を介してウインドシールド2を支持している。

【0018】

また、支持部変形促進部70は、ウインドシールド2に連結されているとともに、当該支持部変形促進部70には補剛部60側(車両前後方向後側)に突の湾曲部73が設けられている。本実施形態では、支持部変形促進部70は、車幅方向に延在する板状の鋼板の上下両端を後方に折曲して上部フランジ71および下部フランジ72を形成するとともに、中間部を後方に湾曲するように折り曲げることで湾曲部73を形成している。

【0019】

そして、支持部変形促進部70の上部フランジ71をカウルリヤパネル30の保持部34の下側に接合するとともに、支持部変形促進部70の下部フランジ72をカウルリヤパネル30の底壁31の上側に接合している。

【0020】

このとき、支持部変形促進部70は、湾曲部73と補剛部60との間に隙間が設けられるように取り付けられている。この隙間は、衝突体mのウインドシールド2への衝突によって支持部変形促進部70が変形した際に、湾曲部73の頂部74が補剛部60に当接するように設定されている。すなわち、図3に示すように、湾曲部73の頂部74と湾曲部73の上方前端75とを含む平面の水平面に対する角度をθ(°)、湾曲部73の頂部74から湾曲部73の上方前端75までの長さをL(mm)とした場合には、隙間がL×cosθ(mm)未満となるように設定している。例えば、θ=30°、L=100mmとすると、湾曲部73と補剛部60との間の隙間が、100(mm)×cos30°=13.4mm未満となるように支持部変形促進部70を配置することになる。

【0021】

また、本実施形態では、支持部材50は、当該支持部材50とウインドシールド2の下端部2aとの当接部51が肉厚となるように形成されている。

【0022】

具体的には、カウルリヤパネル30の保持部34と支持部変形促進部70の上部フランジ71とを重ねて溶接等により結合することで当接部51を肉厚に形成している。

【0023】

さらに、本実施形態では、カウルリヤパネル30の底壁31と支持部変形促進部70の下部フランジ72とを重ねて溶接等により結合することで当接部52を肉厚に形成している。

【0024】

また、支持部材50は、補剛部60と支持部変形促進部70との間に介在するとともに、カウルリヤパネル30の上壁(支持部のウインドシールド側の端部)33と支持部変形促進部70の湾曲部73とを連結する連結部80を備えている。本実施形態では、連結部80の一端の上部フランジ81をカウルリヤパネル30の上壁33に接合するとともに、他端の下部フランジ82を湾曲部73の上部73aに接合することで、略三角形状の閉断面を形成している。

【0025】

このような構造とすることで、通常時には、補剛部60と支持部変形促進部70とが、それらの間に設けられた隙間によって互いに干渉することなくウインドシールド2を支持することができるようにし、ウインドシールド支持構造の剛性を確保している。

【0026】

一方、衝突体mがウインドシールド2に当接し、ウインドシールド2に所定値以上の荷重F1が入力された場合には、荷重F1の分力Fmにより支持部変形促進部70の湾曲部73の上方前端75に曲げ荷重が入力されて、支持部変形促進部70は、湾曲部73の頂部74を中心に曲げ変形する。さらに、支持部変形促進部70の湾曲部73の頂部74が、荷重F1の分力Ftによって、車両後方に移動する。そして、湾曲部73の頂部74が、当該頂部74を中心に曲げ変形するとともに、車両後方に移動することで、頂部74が補剛部60に当接し、補剛部60が支持部変形促進部70によって屈曲させられる。その結果、補剛部60によるウインドシールド2の支持が解除されて、図3の二点鎖線で示すようにカウルボックス10が潰れることとなる。このように、衝突体mがウインドシールド2に衝突した場合には、支持部材50およびカウルボックス10を潰すことで衝突エネルギーの吸収を図っている。

【0027】

ここで、図4および図5に基づいて、従来のウインドシールド支持構造と本実施形態にかかるウインドシールド支持構造との比較結果を説明する。

【0028】

まず、図4に基づいて、反力のピーク値の比較結果を説明する。

【0029】

従来のように、ウインドシールドの下縁端部を強化ガラス100からなる板状の支持部材で支持する場合には、図4(a)に示すように、強化ガラス100の板厚をt1(mm)、強化ガラス100の強度をσ(MPa)とすると、通常時におけるウインドシールドの支持剛性を確保するためには、t1=2(mm)、σ=200(MPa)の強化ガラスを用いる必要がある。

【0030】

これに対して、本実施形態のように鋼板からなる補剛部60と鋼板からなる支持部変形促進部70とを設けた構造では、補剛部60および支持部変形促進部70の板厚をt2(mm)、補剛部60および支持部変形促進部70の降伏強度をσy(MPa)とすると、それぞれ、t2=0.8(mm)、σy=180(MPa)の鋼板を用いれば、従来のウインドシールド支持剛性とほぼ同様の剛性を得ることができる。

【0031】

ここで、従来のウインドシールド支持構造と本実施形態にかかるウインドシールド支持構造において、衝突体mに作用する反力のピーク値を計算すると、以下のようになる。

【0032】

まず、従来の構造では、強化ガラス100の粉砕時にかかる圧縮荷重F2(kgf)の大きさが衝突体mに作用する反力のピーク値となる。この圧縮荷重F2は、F2(kgf)=σ(MPa)×A(mm2)により求めることができる。なお、A(mm2)は、強化ガラス100の圧縮荷重F2がかかる部分の断面積である。この断面積Aは、強化ガラス100の車幅方向の長さをW(mm)とすると、A(mm2)=2(mm)×W(mm)で求めることができる。

【0033】

したがって、強化ガラス100の圧縮荷重F2は、F2(kgf)=200(MPa)×2(mm)×W(mm)=40×W(kgf)となる。すなわち、従来の強化ガラス100を用いた際に、衝突体mに作用する反力のピーク値は、40×W(kgf)となる。

【0034】

次に、本実施形態の構造について説明する。本実施形態の構造では、支持部変形促進部70に加わる荷重F3(kgf)または補剛部60の座屈荷重F4(kgf)の大きさが衝突体mに作用する反力のピーク値となる。

【0035】

まず、支持部変形促進部70上に荷重F3(kgf)が入力されると、荷重F3(kgf)は、分力FbとFcに分解される。そして、支持部変形促進部70の上方前端75には分力Fbによって曲げモーメントMが入力される。曲げモーメントMは、M=Fb×L=F×cosθ×Lで求めることができる。なお、θは、湾曲部73の頂部74と湾曲部73の上方前端75とを含む平面の水平面に対する角度(°)であり、Lは、湾曲部73の頂部74から湾曲部73の上方前端75までの長さ(mm)である。

【0036】

また、支持部変形促進部70の降伏強度σy(MPa)は、σy=M/Zで求めることができる。ここで、Zは、断面係数(mm3)で、支持部変形促進部70の車幅方向の長さをW(mm)とすると、Z=W×t2×t2/6で求めることができる。

【0037】

以上の各式において、σy=180(MPa)、t2=0.8(mm)、θ=30(°)、L=100(mm)をそれぞれ代入して荷重F3(kgf)を求めると、F3=0.022×W(kgf)となる。

【0038】

次に、補剛部60の座屈荷重F4(kgf)の大きさを求める。

【0039】

補剛部60の座屈荷重F4(kgf)については、F4(kgf)=σy(MPa)×A(mm2)により求めることができる。ここで、補剛部60の車幅方向の長さをW(mm)とすると、補剛部60の座屈荷重F4(kgf)は、F4(kgf)=180(MPa)×0.8(mm)×W(mm)=14.4×W(kgf)となる。すなわち、補剛部60における、衝突体mに作用する反力のピーク値は、14.4×W(kgf)となる。

【0040】

ところで、従来の構造と本実施形態の構造における強化ガラス100、補剛部60および支持部変形促進部70の車幅方向の長さW(mm)は適宜設定可能であり、この長さW(mm)を同一にして従来の構造と本実施形態の構造とを比較すると、本実施形態のウインドシールド支持構造とすることで、衝突体mに作用する反力のピーク値が高い補剛部60の座屈であっても従来の構造よりも約60%低減することができる。

【0041】

次に、衝突体mの衝突時の衝撃吸収の比較結果を説明する。

【0042】

まず、従来のウインドシールド支持構造では、衝突体mに作用する反力は図5の破線bで示すようになっており、衝突体mの衝突時の衝撃は、強化ガラス100の粉砕によって吸収され、パネル101の塑性変形によって吸収されることとなる。

【0043】

一方、本実施形態のウインドシールド支持構造では、衝突体mに作用する反力は図5の実線aで示すようになっており、衝突体mの衝突時の衝撃は、支持部変形促進部70の湾曲部73の曲げ塑性変形によって吸収され、補剛部60の塑性変形によって吸収されることとなる。

【0044】

また、図5に示すグラフによれば、本実施形態のウインドシールド支持構造では、衝突体mに作用する反力のピーク値を低減させることができる上、ピークを越えた後の反力が急激に低下してしまうのが抑制されているため、本実施形態のウインドシールド支持構造の方が従来のウインドシールド支持構造よりも効率よく衝撃を吸収できることがわかる。

【0045】

以上の本実施形態によれば、衝突体mが車両1に当接して支持部材50に所定値以上の荷重が入力されると、支持部変形促進部70によって補剛部(支持部)60の変形が促進されて当該補剛部60によるウインドシールド2の支持が解除されるため、衝突時における補剛部60から衝突体mに作用する反力のピーク値を低減することが可能となる。

【0046】

さらに、支持部変形促進部70をウインドシールド2に連結するとともに、当該支持部変形促進部70に補剛部60側に突の湾曲部73を設けることで、衝突体mの衝突時に、湾曲部73が補剛部60側に変形して補剛部(支持部)60に当接し、当該補剛部60の変形が促進されるため、衝突時に補剛部60から衝突体mに作用する反力のピーク値を低減することが可能となる。さらに、支持部変形促進部70の湾曲部73の曲げ塑性変形と補剛部60の塑性変形によって衝撃を吸収する構造とすることで、ピークを越えた後の反力が急激に低下してしまうのを抑制することができる。その結果、従来のウインドシールド支持構造よりも効果的に衝撃を吸収することができるようになる。

【0047】

また、本実施形態によれば、支持部変形促進部70の湾曲部73と補剛部60との間に隙間を設けたため、車両振動等により支持部変形促進部70が若干変形したとしても、支持部変形促進部70が補剛部60に当接してしまうのが抑制され、通常時に補剛部60と支持部変形促進部70とが互いに干渉してしまうのを抑制することができ、ウインドシールド2をより確実に支持することができる。

【0048】

また、本実施形態によれば、カウルリヤパネル30の上壁(支持部のウインドシールド側の端部)33と支持部変形促進部70の湾曲部73とを連結する連結部80を設け、略三角形状の閉断面を形成することで、衝突体mの衝突位置がウインドシールド2の下端部2aのいずれであっても、支持部変形促進部70の湾曲部73に荷重を確実に伝達することができ、支持部変形促進部70をより確実に変形させることができる。

【0049】

また、本実施形態によれば、支持部材50とウインドシールド2との当接部51を肉厚に形成するとともに、支持部材50とダッシュパネル(車体部)5との当接部52を肉厚に形成することで、支持部変形促進部70の湾曲部73の剛性を高めることなく支持部材50の剛性を高めることができるため、支持部変形促進部70を確実に変形させつつウインドシールド支持構造の剛性をより一層高めることができるようになる。

【0050】

また、本実施形態によれば、板状の鋼板(板状の部材)を曲げ加工することで支持部変形促進部70の湾曲部73を形成することで、湾曲部73に圧縮残留応力を発生させることができるため、当該圧縮残留応力の分、支持部変形促進部70の湾曲部73の実許容応力を低減させることができ、支持部変形促進部70の変形時に衝突体mに作用する反力のピーク値をさらに低減することが可能となる。

【0051】

以上、本発明にかかるウインドシールド支持構造の好適な実施形態について説明したが、本発明は上記実施形態に限ることなく要旨を逸脱しない範囲で種々の実施形態を採用することができる。

【0052】

例えば、上記実施形態では、カウルボックス内に支持部としての補剛部を設けた構造を例示したが、カウルリヤパネルを支持部とし、支持部変形促進部の変形により当該カウルリヤパネルを変形させるようにしても本発明を実施できる。

【図面の簡単な説明】

【0053】

【図1】本発明の一実施形態にかかる車両の概略を示す斜視図。

【図2】図1のA−A断面図。

【図3】本発明の一実施形態にかかる衝突体が衝突する前と衝突した後におけるウインドシールド支持構造を示す断面図。

【図4】本発明の一実施形態にかかる従来のウインドシールド支持構造と本発明のウインドシールド支持構造とを比較する概略図であって、(a)は、従来のウインドシールド支持構造を示す図、(b)は、本発明のウインドシールド支持構造を示す図。

【図5】本発明の一実施形態にかかる従来のウインドシールド支持構造と本発明のウインドシールド支持構造における衝突体に作用する反力を示すグラフ。

【符号の説明】

【0054】

1 車両

2 ウインドシールド

5 ダッシュパネル(車体部)

10 カウルボックス

30 カウルリヤパネル(支持部)

33 上壁(支持部のウインドシールド側の端部)

50 支持部材

51 当接部

52 当接部

60 補剛部(支持部)

70 支持部変形促進部

73 湾曲部

80 連結部

【技術分野】

【0001】

本発明は、ウインドシールド支持構造に関する。

【背景技術】

【0002】

従来、ウインドシールド支持構造として、ウインドシールドの下縁端部を強化ガラスからなる支持部材で支持することで、通常時におけるウインドシールドの支持剛性を高めるとともに、衝突体が車両に当接して支持部材に所定値以上の荷重が作用した場合に、当該支持部材を粉砕して衝撃を吸収するようにしたものが知られている(例えば、特許文献1参照)。

【特許文献1】特開2004−34841号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の技術では、強化ガラスである支持部材が粉砕するまでの反力が衝突体に加わってしまうため、衝突体の衝撃を十分に吸収できないおそれがある。

【0004】

そこで、本発明は、ウインドシールドの支持剛性を確保しつつ効率よく衝撃を吸収することのできるウインドシールド支持構造を得ることを目的とする。

【課題を解決するための手段】

【0005】

本発明は、ウインドシールド支持構造であって、車両のウインドシールドと車体部とを連結して当該ウインドシールドを支持する支持部材を備え、前記支持部材は、前記ウインドシールドを支持する支持部と、前記ウインドシールドに荷重が入力された際に変形して前記支持部に当接するとともに前記支持部の変形を促進する支持部変形促進部と、を備えることを最も主要な特徴とする。

【発明の効果】

【0006】

本発明によれば、衝突体が車両に当接して支持部材に荷重が入力されると、支持部変形促進部によって支持部の変形が促進されて当該支持部によるウインドシールドの支持が解除されるため、衝突時に支持部から衝突体に作用する反力を抑制することができ、効率よく衝撃を吸収することができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施形態について図面を参照しながら詳細に説明する。

【0008】

図1は、本実施形態にかかる車両の概略を示す斜視図、図2は、図1のA−A断面図、図3は、衝突体が衝突する前と衝突した後におけるウインドシールド支持構造を示す断面図、図4は、従来のウインドシールド支持構造と本発明のウインドシールド支持構造とを比較する概略図であって、(a)は、従来のウインドシールド支持構造を示す図、(b)は、本発明のウインドシールド支持構造を示す図、図5は、従来のウインドシールド支持構造と本発明のウインドシールド支持構造における衝突体に作用する反力を示すグラフである。

【0009】

本実施形態では、車両1の前方には、ウインドシールド2が設けられるとともに、上方に開口し、エンジン(図示せず)等を収納するためのエンジンルームが形成されている。そして、このエンジンルームの上部には、当該エンジンルームの開口を開閉可能に閉塞するフード3が設けられている。なお、符号4は、フロントフェンダである。

【0010】

エンジンルームの後端部には、車幅方向に延びる車体部としてのダッシュパネル5が設けられており、当該ダッシュパネル5の上部には、ウインドシールド2の下縁に沿って車幅方向に延びるカウルボックス10が設けられている。

【0011】

本実施形態では、カウルボックス10は、後端がダッシュパネル5に接合され、ダッシュパネル5の前方に車幅方向に沿って延設するカウルフロントパネル20と、ダッシュパネル5の後方に車幅方向に沿って延設するとともに、ウインドシールド2の下縁に連結されてウインドシールド2を支持するカウルリヤパネル30と、フード3とウインドシールド2との間に配置されてカウルフロントパネル20およびカウルリヤパネル30とで形成された上部開口を覆うカウルカバー40と、を備えている。

【0012】

カウルフロントパネル20は、後端がダッシュパネル5に接合されてエンジンルームとカウルボックス10内の空間とを略上下方向に仕切る底壁21と、当該底壁21の前端に形成されてエンジンルームとカウルボックス内の空間とを略前後方向に仕切る縦壁22と、を有している。

【0013】

カウルリヤパネル30は、前端がダッシュパネル5に接合された底壁31と、当該底壁31の後端に形成された縦壁32と、縦壁32の上部から前方に向けて延設された上壁33と、上壁33の前端から前方斜め下方に延設されるとともに、ウインドシールド2の下端部2aに接着等により接合されて当該ウインドシールド2を保持する保持部34と、を有している。

【0014】

カウルカバー40は、カウルボックス10の上壁をなすものであり、このカウルカバー40の前端上面には、フード3を閉じた際にカウルカバー40の上面とフード3の裏面との間に挟まれるシール部材(図示せず)が車幅方向に延設されており、エンジンルーム内に水などが流出してしまうのを抑制している。

【0015】

さらに、本実施形態では、ウインドシールド2とダッシュパネル5とを連結して当該ウインドシールド2を支持する支持部材50を備えている。

【0016】

具体的には、支持部材50は、カウルリヤパネル30と、ウインドシールド2を支持する支持部としての補剛部60と、ウインドシールド2に所定値以上の荷重が入力された際に変形して補剛部60に当接するとともに補剛部60の変形を促進する支持部変形促進部70と、後述する連結部80と、を備えている。すなわち、本実施形態では、カウルリヤパネル30および補剛部60が支持部に相当するものである。

【0017】

補剛部60は、車幅方向に延在する板状の鋼板の上下両端に上部フランジ61および下部フランジ62を設け、一端に設けた下部フランジ62をカウルリヤパネル30の後方下部(本実施形態では、縦壁32の下部)に溶接等により連結するとともに、他端に設けた上部フランジ61をカウルリヤパネル30の前方上部(本実施形態では、カウルリヤパネル30の上壁33の前端)に連結することで、ウインドシールド2を支持している。なお、本実施形態では、補剛部60は、カウルリヤパネル30および後述する連結部80を介してウインドシールド2を支持している。

【0018】

また、支持部変形促進部70は、ウインドシールド2に連結されているとともに、当該支持部変形促進部70には補剛部60側(車両前後方向後側)に突の湾曲部73が設けられている。本実施形態では、支持部変形促進部70は、車幅方向に延在する板状の鋼板の上下両端を後方に折曲して上部フランジ71および下部フランジ72を形成するとともに、中間部を後方に湾曲するように折り曲げることで湾曲部73を形成している。

【0019】

そして、支持部変形促進部70の上部フランジ71をカウルリヤパネル30の保持部34の下側に接合するとともに、支持部変形促進部70の下部フランジ72をカウルリヤパネル30の底壁31の上側に接合している。

【0020】

このとき、支持部変形促進部70は、湾曲部73と補剛部60との間に隙間が設けられるように取り付けられている。この隙間は、衝突体mのウインドシールド2への衝突によって支持部変形促進部70が変形した際に、湾曲部73の頂部74が補剛部60に当接するように設定されている。すなわち、図3に示すように、湾曲部73の頂部74と湾曲部73の上方前端75とを含む平面の水平面に対する角度をθ(°)、湾曲部73の頂部74から湾曲部73の上方前端75までの長さをL(mm)とした場合には、隙間がL×cosθ(mm)未満となるように設定している。例えば、θ=30°、L=100mmとすると、湾曲部73と補剛部60との間の隙間が、100(mm)×cos30°=13.4mm未満となるように支持部変形促進部70を配置することになる。

【0021】

また、本実施形態では、支持部材50は、当該支持部材50とウインドシールド2の下端部2aとの当接部51が肉厚となるように形成されている。

【0022】

具体的には、カウルリヤパネル30の保持部34と支持部変形促進部70の上部フランジ71とを重ねて溶接等により結合することで当接部51を肉厚に形成している。

【0023】

さらに、本実施形態では、カウルリヤパネル30の底壁31と支持部変形促進部70の下部フランジ72とを重ねて溶接等により結合することで当接部52を肉厚に形成している。

【0024】

また、支持部材50は、補剛部60と支持部変形促進部70との間に介在するとともに、カウルリヤパネル30の上壁(支持部のウインドシールド側の端部)33と支持部変形促進部70の湾曲部73とを連結する連結部80を備えている。本実施形態では、連結部80の一端の上部フランジ81をカウルリヤパネル30の上壁33に接合するとともに、他端の下部フランジ82を湾曲部73の上部73aに接合することで、略三角形状の閉断面を形成している。

【0025】

このような構造とすることで、通常時には、補剛部60と支持部変形促進部70とが、それらの間に設けられた隙間によって互いに干渉することなくウインドシールド2を支持することができるようにし、ウインドシールド支持構造の剛性を確保している。

【0026】

一方、衝突体mがウインドシールド2に当接し、ウインドシールド2に所定値以上の荷重F1が入力された場合には、荷重F1の分力Fmにより支持部変形促進部70の湾曲部73の上方前端75に曲げ荷重が入力されて、支持部変形促進部70は、湾曲部73の頂部74を中心に曲げ変形する。さらに、支持部変形促進部70の湾曲部73の頂部74が、荷重F1の分力Ftによって、車両後方に移動する。そして、湾曲部73の頂部74が、当該頂部74を中心に曲げ変形するとともに、車両後方に移動することで、頂部74が補剛部60に当接し、補剛部60が支持部変形促進部70によって屈曲させられる。その結果、補剛部60によるウインドシールド2の支持が解除されて、図3の二点鎖線で示すようにカウルボックス10が潰れることとなる。このように、衝突体mがウインドシールド2に衝突した場合には、支持部材50およびカウルボックス10を潰すことで衝突エネルギーの吸収を図っている。

【0027】

ここで、図4および図5に基づいて、従来のウインドシールド支持構造と本実施形態にかかるウインドシールド支持構造との比較結果を説明する。

【0028】

まず、図4に基づいて、反力のピーク値の比較結果を説明する。

【0029】

従来のように、ウインドシールドの下縁端部を強化ガラス100からなる板状の支持部材で支持する場合には、図4(a)に示すように、強化ガラス100の板厚をt1(mm)、強化ガラス100の強度をσ(MPa)とすると、通常時におけるウインドシールドの支持剛性を確保するためには、t1=2(mm)、σ=200(MPa)の強化ガラスを用いる必要がある。

【0030】

これに対して、本実施形態のように鋼板からなる補剛部60と鋼板からなる支持部変形促進部70とを設けた構造では、補剛部60および支持部変形促進部70の板厚をt2(mm)、補剛部60および支持部変形促進部70の降伏強度をσy(MPa)とすると、それぞれ、t2=0.8(mm)、σy=180(MPa)の鋼板を用いれば、従来のウインドシールド支持剛性とほぼ同様の剛性を得ることができる。

【0031】

ここで、従来のウインドシールド支持構造と本実施形態にかかるウインドシールド支持構造において、衝突体mに作用する反力のピーク値を計算すると、以下のようになる。

【0032】

まず、従来の構造では、強化ガラス100の粉砕時にかかる圧縮荷重F2(kgf)の大きさが衝突体mに作用する反力のピーク値となる。この圧縮荷重F2は、F2(kgf)=σ(MPa)×A(mm2)により求めることができる。なお、A(mm2)は、強化ガラス100の圧縮荷重F2がかかる部分の断面積である。この断面積Aは、強化ガラス100の車幅方向の長さをW(mm)とすると、A(mm2)=2(mm)×W(mm)で求めることができる。

【0033】

したがって、強化ガラス100の圧縮荷重F2は、F2(kgf)=200(MPa)×2(mm)×W(mm)=40×W(kgf)となる。すなわち、従来の強化ガラス100を用いた際に、衝突体mに作用する反力のピーク値は、40×W(kgf)となる。

【0034】

次に、本実施形態の構造について説明する。本実施形態の構造では、支持部変形促進部70に加わる荷重F3(kgf)または補剛部60の座屈荷重F4(kgf)の大きさが衝突体mに作用する反力のピーク値となる。

【0035】

まず、支持部変形促進部70上に荷重F3(kgf)が入力されると、荷重F3(kgf)は、分力FbとFcに分解される。そして、支持部変形促進部70の上方前端75には分力Fbによって曲げモーメントMが入力される。曲げモーメントMは、M=Fb×L=F×cosθ×Lで求めることができる。なお、θは、湾曲部73の頂部74と湾曲部73の上方前端75とを含む平面の水平面に対する角度(°)であり、Lは、湾曲部73の頂部74から湾曲部73の上方前端75までの長さ(mm)である。

【0036】

また、支持部変形促進部70の降伏強度σy(MPa)は、σy=M/Zで求めることができる。ここで、Zは、断面係数(mm3)で、支持部変形促進部70の車幅方向の長さをW(mm)とすると、Z=W×t2×t2/6で求めることができる。

【0037】

以上の各式において、σy=180(MPa)、t2=0.8(mm)、θ=30(°)、L=100(mm)をそれぞれ代入して荷重F3(kgf)を求めると、F3=0.022×W(kgf)となる。

【0038】

次に、補剛部60の座屈荷重F4(kgf)の大きさを求める。

【0039】

補剛部60の座屈荷重F4(kgf)については、F4(kgf)=σy(MPa)×A(mm2)により求めることができる。ここで、補剛部60の車幅方向の長さをW(mm)とすると、補剛部60の座屈荷重F4(kgf)は、F4(kgf)=180(MPa)×0.8(mm)×W(mm)=14.4×W(kgf)となる。すなわち、補剛部60における、衝突体mに作用する反力のピーク値は、14.4×W(kgf)となる。

【0040】

ところで、従来の構造と本実施形態の構造における強化ガラス100、補剛部60および支持部変形促進部70の車幅方向の長さW(mm)は適宜設定可能であり、この長さW(mm)を同一にして従来の構造と本実施形態の構造とを比較すると、本実施形態のウインドシールド支持構造とすることで、衝突体mに作用する反力のピーク値が高い補剛部60の座屈であっても従来の構造よりも約60%低減することができる。

【0041】

次に、衝突体mの衝突時の衝撃吸収の比較結果を説明する。

【0042】

まず、従来のウインドシールド支持構造では、衝突体mに作用する反力は図5の破線bで示すようになっており、衝突体mの衝突時の衝撃は、強化ガラス100の粉砕によって吸収され、パネル101の塑性変形によって吸収されることとなる。

【0043】

一方、本実施形態のウインドシールド支持構造では、衝突体mに作用する反力は図5の実線aで示すようになっており、衝突体mの衝突時の衝撃は、支持部変形促進部70の湾曲部73の曲げ塑性変形によって吸収され、補剛部60の塑性変形によって吸収されることとなる。

【0044】

また、図5に示すグラフによれば、本実施形態のウインドシールド支持構造では、衝突体mに作用する反力のピーク値を低減させることができる上、ピークを越えた後の反力が急激に低下してしまうのが抑制されているため、本実施形態のウインドシールド支持構造の方が従来のウインドシールド支持構造よりも効率よく衝撃を吸収できることがわかる。

【0045】

以上の本実施形態によれば、衝突体mが車両1に当接して支持部材50に所定値以上の荷重が入力されると、支持部変形促進部70によって補剛部(支持部)60の変形が促進されて当該補剛部60によるウインドシールド2の支持が解除されるため、衝突時における補剛部60から衝突体mに作用する反力のピーク値を低減することが可能となる。

【0046】

さらに、支持部変形促進部70をウインドシールド2に連結するとともに、当該支持部変形促進部70に補剛部60側に突の湾曲部73を設けることで、衝突体mの衝突時に、湾曲部73が補剛部60側に変形して補剛部(支持部)60に当接し、当該補剛部60の変形が促進されるため、衝突時に補剛部60から衝突体mに作用する反力のピーク値を低減することが可能となる。さらに、支持部変形促進部70の湾曲部73の曲げ塑性変形と補剛部60の塑性変形によって衝撃を吸収する構造とすることで、ピークを越えた後の反力が急激に低下してしまうのを抑制することができる。その結果、従来のウインドシールド支持構造よりも効果的に衝撃を吸収することができるようになる。

【0047】

また、本実施形態によれば、支持部変形促進部70の湾曲部73と補剛部60との間に隙間を設けたため、車両振動等により支持部変形促進部70が若干変形したとしても、支持部変形促進部70が補剛部60に当接してしまうのが抑制され、通常時に補剛部60と支持部変形促進部70とが互いに干渉してしまうのを抑制することができ、ウインドシールド2をより確実に支持することができる。

【0048】

また、本実施形態によれば、カウルリヤパネル30の上壁(支持部のウインドシールド側の端部)33と支持部変形促進部70の湾曲部73とを連結する連結部80を設け、略三角形状の閉断面を形成することで、衝突体mの衝突位置がウインドシールド2の下端部2aのいずれであっても、支持部変形促進部70の湾曲部73に荷重を確実に伝達することができ、支持部変形促進部70をより確実に変形させることができる。

【0049】

また、本実施形態によれば、支持部材50とウインドシールド2との当接部51を肉厚に形成するとともに、支持部材50とダッシュパネル(車体部)5との当接部52を肉厚に形成することで、支持部変形促進部70の湾曲部73の剛性を高めることなく支持部材50の剛性を高めることができるため、支持部変形促進部70を確実に変形させつつウインドシールド支持構造の剛性をより一層高めることができるようになる。

【0050】

また、本実施形態によれば、板状の鋼板(板状の部材)を曲げ加工することで支持部変形促進部70の湾曲部73を形成することで、湾曲部73に圧縮残留応力を発生させることができるため、当該圧縮残留応力の分、支持部変形促進部70の湾曲部73の実許容応力を低減させることができ、支持部変形促進部70の変形時に衝突体mに作用する反力のピーク値をさらに低減することが可能となる。

【0051】

以上、本発明にかかるウインドシールド支持構造の好適な実施形態について説明したが、本発明は上記実施形態に限ることなく要旨を逸脱しない範囲で種々の実施形態を採用することができる。

【0052】

例えば、上記実施形態では、カウルボックス内に支持部としての補剛部を設けた構造を例示したが、カウルリヤパネルを支持部とし、支持部変形促進部の変形により当該カウルリヤパネルを変形させるようにしても本発明を実施できる。

【図面の簡単な説明】

【0053】

【図1】本発明の一実施形態にかかる車両の概略を示す斜視図。

【図2】図1のA−A断面図。

【図3】本発明の一実施形態にかかる衝突体が衝突する前と衝突した後におけるウインドシールド支持構造を示す断面図。

【図4】本発明の一実施形態にかかる従来のウインドシールド支持構造と本発明のウインドシールド支持構造とを比較する概略図であって、(a)は、従来のウインドシールド支持構造を示す図、(b)は、本発明のウインドシールド支持構造を示す図。

【図5】本発明の一実施形態にかかる従来のウインドシールド支持構造と本発明のウインドシールド支持構造における衝突体に作用する反力を示すグラフ。

【符号の説明】

【0054】

1 車両

2 ウインドシールド

5 ダッシュパネル(車体部)

10 カウルボックス

30 カウルリヤパネル(支持部)

33 上壁(支持部のウインドシールド側の端部)

50 支持部材

51 当接部

52 当接部

60 補剛部(支持部)

70 支持部変形促進部

73 湾曲部

80 連結部

【特許請求の範囲】

【請求項1】

車両のウインドシールドと車体部とを連結して当該ウインドシールドを支持する支持部材を備えるウインドシールド支持構造において、

前記支持部材は、前記ウインドシールドを支持する支持部と、前記ウインドシールドに荷重が入力された際に変形して前記支持部に当接するとともに前記支持部の変形を促進する支持部変形促進部と、を備えることを特徴とするウインドシールド支持構造。

【請求項2】

前記支持部変形促進部が前記ウインドシールドに連結されているとともに、当該支持部変形促進部には前記支持部側に突の湾曲部が設けられていることを特徴とする請求項1に記載のウインドシールド支持構造。

【請求項3】

前記支持部変形促進部の湾曲部と前記支持部との間には隙間が設けられていることを特徴とする請求項2に記載のウインドシールド支持構造。

【請求項4】

前記支持部材は、前記支持部の前記ウインドシールド側の端部と前記支持部変形促進部の湾曲部とを連結する連結部を備えることを特徴とする請求項2または請求項3に記載のウインドシールド支持構造。

【請求項5】

前記支持部材は、当該支持部材と前記ウインドシールドとの当接部および当該支持部材と前記車体部との当接部のうち少なくともいずれか一方が肉厚に形成されていることを特徴とする請求項1〜4のうちいずれか1項に記載のウインドシールド支持構造。

【請求項6】

前記支持部変形促進部の湾曲部は、板状の部材を曲げ加工することで形成されていることを特徴とする請求項1〜5のうちいずれか1項に記載のウインドシールド支持構造。

【請求項1】

車両のウインドシールドと車体部とを連結して当該ウインドシールドを支持する支持部材を備えるウインドシールド支持構造において、

前記支持部材は、前記ウインドシールドを支持する支持部と、前記ウインドシールドに荷重が入力された際に変形して前記支持部に当接するとともに前記支持部の変形を促進する支持部変形促進部と、を備えることを特徴とするウインドシールド支持構造。

【請求項2】

前記支持部変形促進部が前記ウインドシールドに連結されているとともに、当該支持部変形促進部には前記支持部側に突の湾曲部が設けられていることを特徴とする請求項1に記載のウインドシールド支持構造。

【請求項3】

前記支持部変形促進部の湾曲部と前記支持部との間には隙間が設けられていることを特徴とする請求項2に記載のウインドシールド支持構造。

【請求項4】

前記支持部材は、前記支持部の前記ウインドシールド側の端部と前記支持部変形促進部の湾曲部とを連結する連結部を備えることを特徴とする請求項2または請求項3に記載のウインドシールド支持構造。

【請求項5】

前記支持部材は、当該支持部材と前記ウインドシールドとの当接部および当該支持部材と前記車体部との当接部のうち少なくともいずれか一方が肉厚に形成されていることを特徴とする請求項1〜4のうちいずれか1項に記載のウインドシールド支持構造。

【請求項6】

前記支持部変形促進部の湾曲部は、板状の部材を曲げ加工することで形成されていることを特徴とする請求項1〜5のうちいずれか1項に記載のウインドシールド支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−149606(P2010−149606A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−328211(P2008−328211)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]