ウェットエッチング用基板、およびその用途

【課題】熱ナノインプリント法における熱可塑性高分子の剥がれや、ウェットエッチング液やめっき液の、レジスト内や金属層とレジストとの界面への浸入を抑制する基板を提供する。

【解決手段】基板層1、金属酸化物表面を有する金属層2、下記式に示す、紫外線照射により接着性を発現する感紫外線化合物層3、および熱可塑性高分子層4とをこの順で有する。

(R1〜R3:H、C1〜6の炭化水素基等、X:O、OCO、COO、NH、NHCO、m:1〜20、R4:C1〜3の炭化水素基、Y:C1〜3のアルコキシ基、ハロゲン原子、n:1〜3。)

【解決手段】基板層1、金属酸化物表面を有する金属層2、下記式に示す、紫外線照射により接着性を発現する感紫外線化合物層3、および熱可塑性高分子層4とをこの順で有する。

(R1〜R3:H、C1〜6の炭化水素基等、X:O、OCO、COO、NH、NHCO、m:1〜20、R4:C1〜3の炭化水素基、Y:C1〜3のアルコキシ基、ハロゲン原子、n:1〜3。)

【発明の詳細な説明】

【技術分野】

【0001】

ウェットエッチング用基板とそれを用いた金属パターンを有する基板の製造方法、およびその金属パターンを有する基板に関する。

【背景技術】

【0002】

ウェットエッチング技術は、金属配線やフォトマスクなどの金属パターンの作製に使われている。具体的には、銅や金の金属パターンは液晶ディスプレイをはじめとする家電製品のプリント配線板に、銀の金属パターンは太陽電池の集電電極などに、クロムの金属パターンはフォトマスクに用いられている。これら金属パターンは、近年の情報量の増大に伴う情報機器の小型化、多機能化に対する期待から、さらなる微細化が要求されている。

主な金属パターンは、例えば、金属表面にポジ型レジストやネガ型レジストなどを塗布し、密着露光式または投影露光式のフォトリソグラフィーによりレジストパターンを形成し、ウェットエッチングや電解めっきを用いて作製される。ここで用いられるフォトリソグラフィー用レジストは、光酸発生剤や光活性物質、レジスト樹脂自体などに親水性の高い官能基を有しているため、レジスト自体の吸水性が高い。このような高い吸水性は、水系の薬液を用いるウェットエッチングや電解めっきにおいて、薬液のレジスト内への浸透やレジスト−金属界面への浸入の要因となり、金属パターンの微細化に障害となる可能性がある。

【0003】

そこで、特許文献1では、吸水性を高める光酸発生剤や光活性物質などを必要としない熱ナノインプリント法により、疎水性レジストのパターンを形成し、ウェットエッチングにより微細な金属パターンを作製する方法が提案されている。この疎水性レジストは、レジスト−金属間の密着性を低下させ、熱ナノインプリント時に欠陥が生じる。そのため特許文献1ではベンゾフェノン骨格とチオール骨格を有する化合物をレジスト−金属間に配設し、ベンゾフェノンの光架橋反応により密着性を改善している。

しかし、特許文献1により作製できる金属パターンの金属種は、チオール基が吸着可能な金、銀、銅などに限られる。このため、その他の工業的に用いられる金属の微細加工を行う手法の開発が望まれている。

【0004】

一般的にレジスト−金属間の密着性を得るためには、レジスト組成物に密着性向上成分を加える、または金属表面を粗化することでアンカー効果を付与することがある。レジスト組成物の変更では、添加物を加えたり、レジスト自体の親水化などの方法があるが、先述したようにこのような手法は、金属パターンの微細化の妨げになる可能性がある。また、表面粗化は熱ナノインプリント法によりレジストパターンを形成する場合に、欠陥の原因となることから不向きである。

その他の高分子−金属間の密着性を得る方法として、特許文献1に記載されるベンゾフェノン骨格とチオール骨格を有する化合物の類似化合物を用いる手法が提案されている。その方法は、金属酸化物表面に結合可能なシランカップリング基と、特許文献1と同用にベンゾフェノン骨格を有する化合物を用いて、ベンゾフェノン基の光架橋反応により密着性を得る方法である。

【0005】

具体的には、例えば、特許文献2において、シランカップリング基にトリメトキシシラン基を有する化合物が提案され、金属酸化物微粒子表面へ該化合物を結合させることで、微粒子表面の機能化、安定化などを行う方法が提案されている。特許文献3および非特許文献1には、トリエトキシシラン基を有する化合物が提案され、該化合物を基板上に結合させ、さらに機能性高分子を塗布後、光架橋反応により固定化することで、DNAアレイなど機能性高分子に由来する機能を基板上に付与する方法が提案されている。

さらに、非特許文献2〜4にはジメチルクロロシラン基を有する化合物が、非特許文献5にはトリクロロシラン基を有する化合物が報告されている。非特許文献2,3では非特許文献1と同用に機能性高分子を基板上に固定化しており、非特許文献4では該化合物を用いて機能性分子をシリコン基板上に固定化し、それを薄膜分子レジストとして用いてドライエッチングする手法が報告されている。非特許文献5では非特許文献1と同用に、フッ素基を有するポリマーを基板上に固定化する方法が報告されている。

以上のような報告はあるものの、ベンゾフェノン骨格とシランカップリング基を有する化合物をウェットエッチング用基板に応用した例はなく、また熱ナノインプリント法と併用して微細な金属パターンを作製することは知られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−73809号公報

【特許文献2】国際公開第2009/101016号

【特許文献3】米国特許第7176297号明細書

【非特許文献】

【0007】

【非特許文献1】Gianneli, Maria, et al., Soft Matter (2008), 4 (7), 1443-1447.

【非特許文献2】Prucker, Oswald, et al., J. Am. Chem. Soc. (1999), 121 (38), 8766-8770.

【非特許文献3】Loschonsky, S., et al. Biomacromolecules (2008), 9 (2), 543-552.

【非特許文献4】Jarvholm, Jonas, et al., J. Am. Chem. Soc. (2009), 131 (2), 398 -399.

【非特許文献5】Mock, Ulrike, et al,. Journal of Physics: Condensed Matter (2005), 17 (9), S595-S605.

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、紫外線照射により接着性を発現する感紫外線化合物を用いて、基板表面の金属と熱可塑性高分子とを強固に接着させた、ウェットエッチング用基板を提供することにある。

本発明の別の課題は、本発明のウェットエッチング用基板に対して、熱ナノインプリント法により凹凸形状を作製し、サブトラクティブ法、またはアディティブ法により微細な金属パターンを有する基板を製造する方法を提供することにある。

本発明の他の課題は、0.01μm〜10μmの線幅の微細な金属パターンを有する基板を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するため鋭意研究した結果、特定の感紫外線化合物を、金属酸化物表面を有する金属層と熱可塑性高分子層との間に配設したウェットエッチング用基板を利用することで、上記課題を解決し得ることを見出し、本発明を完成させるに至った。

【0010】

本発明によれば、基板層、金属酸化物表面を有する金属層、式(1)に示す感紫外線化合物層、および熱可塑性高分子層とをこの順で有するウェットエッチング用基板が提供される。

【化1】

(式中、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。XはO、OCO、COO、NH、NHCO

を示し、mは1〜20の整数を示す。R4は炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。)

また本発明によれば、上記ウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板が提供される。

【0011】

更に本発明によれば、上記紫外線照射を施したウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法が提供される。

(1a)熱ナノインプリント法により凹凸形状を形成する工程、

(1b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(1c)凹部下の金属層をウェットエッチングにより除去する工程、

(1d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程。

更にまた本発明によれば、上記紫外線照射を施したウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板が提供される。

(2a)熱ナノインプリント法により凹凸形状を形成する工程、

(2b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(2c)凹部に電解めっきにより金属パターンを形成する工程、

(2d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程、

(2e)凹部の金属膜をウェットエッチングにより除去する工程。

また本発明によれば、上記いずれかの製造方法により製造した、0.01〜10μmの線幅の金属パターンを有する基板が提供される。

【発明の効果】

【0012】

本発明のウェットエッチング用基板では、金属酸化物表面を有する金属層と熱可塑性高分子層間を紫外線照射により接着性を発現する感紫外線化合物により強固に接着するので、熱ナノインプリント法における熱可塑性高分子の剥がれや、ウェットエッチングおよび電気めっきにおけるウェットエッチング液やめっき液のレジスト内への浸入、および金属酸化物表面を有する金属層とレジストとの間の界面への浸入を抑制することができ、設計どおりの微細な金属パターンを有する基板を得ることができる。

また、本発明の金属パターンの製造方法は、量産性に優れており、こうして得られた金属パターンは、半導体、配線基板、電子デバイス、光学デバイス等に有用である。

【図面の簡単な説明】

【0013】

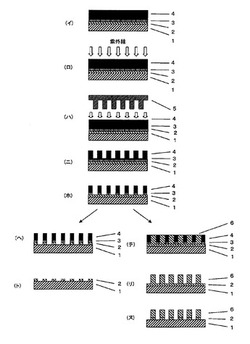

【図1】本発明のウェットエッチング基板を用いて、本発明の金属パターンを有する基板の製造方法を説明するための概略工程図である。

【図2】実施例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)のポリスチレンパターンの光学顕微鏡像の写しである。

【図3】実施例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)の銅パターンの光学顕微鏡像の写しである。

【図4】比較例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)のポリスチレンパターンの光学顕微鏡像の写しである。

【図5】比較例3−1で作製したライン&スペースが2μm(左)、1μm(右)の銅パターンの光学顕微鏡像の写しである。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、必要に応じて図面を参照しつつ詳細に説明する。以下は本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。そして、本発明は、その要旨の範囲内で適宜に変形して実施できる。なお、図面の寸法比率は図示の比率に限られるものではない。

【0015】

図1において(イ)は、本発明のウェットエッチング用基板の一例であって、基板層1、金属酸化物表面を有する金属層2(以下、金属層2と略すことがある)、式(1)に示す感紫外線化合物層3、および熱可塑性高分子層4とをこの順で有する。

【0016】

基板層1を形成する材料は、後述する熱ナノインプリント法により成型する熱可塑性高分子のガラス転移温度より高いガラス転移温度を有する材料であれば良く、例えば、シリコン、ガラス、石英、アルミナ、チタン酸バリウム等の無機あるいは無機酸化物、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、これら2種以上の積層体、およびこれら2種以上の複合材からなる群より選択される材料が挙げられる。

複合材としては、公知のものを用いることができ、例えば、ガラス繊維をエポキシ樹脂で固めたものや、ベークライトを積層した複合材が挙げられる。

【0017】

基板層1は、例えば、金属層2が銅のとき、最終的に得られる基板をエレクトロニクス用の配線基板として用いる場合、平滑性、低膨張係数、絶縁性の点から、シリコン、ガラス、石英等の無機あるいは無機酸化物材料や、ポリイミドなどの耐熱性有機材料からなる基板が好ましく、フレキシブル配線基板に用いる場合は、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、或いはガラス繊維とエポキシ樹脂の複合材が好ましい。

金属層2がクロムのとき、最終的に得られる基板をフォトマスクに用いる場合、紫外線の透過率の点から、石英が好ましい。

【0018】

金属層2は、表面に金属酸化物を有する。該金属酸化物は、式(1)で示される感紫外線化合物が結合可能なものであれば良く、例えば、酸化銀、酸化銅、酸化クロム、酸化アルミニウム、酸化亜鉛、酸化スズ、酸化白金、酸化チタン、酸化パラジウムおよびこれらの複合物が挙げられる。

金属層2の金属は表面の金属酸化物と同一、又は異なる金属であっても良く、例えば、銀、銅、クロム、アルミニウム、亜鉛、スズ、白金、チタン、パラジウム、これら金属の酸化物、およびこれらの複合物が挙げられる。

【0019】

金属層2は、最終的に得られる金属パターンの工業的な用途から、タッチパネルや太陽電池等の電極に用いる場合、酸化銀表面を有する銀、配線に用いる場合は酸化銅表面を有する銅、または酸化アルミニウム表面を有するアルミニウム、フォトマスクに用いる場合は酸化クロム表面を有するクロムが好ましい。

金属層2の厚さは、最終的に得られる金属パターンの用途により異なるが、5nm〜20μmが好ましい。5nm未満であると基板表面の平滑性が不足し、20μmより大きいと後工程におけるエッチング時間が長時間になる。

【0020】

本発明のウェットエッチング用基板において、基板層1上に金属層2を形成する方法は特に限定されず、公知の方法を用いることができる。例えば、スパッタリング法や真空蒸着法等の乾式めっき法、及び電解めっき法、無電解めっき法等の湿式めっき法が挙げられる。

本発明のウェットエッチング用基板においては、基板層1と金属層2との密着性を確保するために、クロム、チタンなどの金属を予めスパッタリング等の処理により、基板層1と金属層2との間に形成させても良い。

【0021】

感紫外線化合物層3を形成する化合物を示す式(1)において、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。

炭素数1〜6の炭化水素基とは具体的には、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、tert−ブチル基、イソブチル基、sec−ブチル基、ペンチル基、イソペンチル基、シクロペンチル基、ヘキシル基、シクロヘキシル基、フェニル基である。

酸素原子あるいは窒素原子で連結されている炭素数1〜6の炭化水素基とは、上記炭素数1〜6の炭化水素基の例示の基が酸素原子あるいは窒素原子で連結されている基が挙げられる。

R1〜R3は、立体障害に起因する光反応性の理由からは、水素原子、メチル基、エチル基、メトキシ基、エトキシ基が好ましい。

【0022】

式(1)中、XはO、OCO、COO、NH、NHCOを示し、mは1〜20の整数を示す。製造の容易さの観点からXはOが好ましい。mは20を超えると分子鎖の屈曲性が大きくなり、該化合物の吸着量が減少し、接着機能が低下する恐れがある。

式(1)中、R4はメチル基、エチル基、プロピル基、イソプロピル基等の炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。

式(1)において、−Si(Y)n(R4)3-nとしては、例えば、トリメトキシシラン、ジメチルメトキシシラン、トリエトキシシラン、ジメチルエトキシシラン、トリクロロシラン、ジメチルクロロシランが挙げられ、電子材料に使用する理由からは、トリメトキシシラン、ジメチルメトキシシラン、トリエトキシシラン、ジメチルエトキシシランが好ましい。

また式(1)の感紫外線化合物における2位、6位、2’位、6’位は、光反応性の理由から水素原子が必要である。

【0023】

式(1)に示す感紫外線化合物として、原料入手の容易さ、合成の容易さ、熱可塑性高分子との光反応性、金基板への密着性の理由から、例えば、4−(3−トリメトキシシリル)プロピルオキシベンゾフェノン、4−(3−トリメトキシシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリメトキシシリル)オクチルオキシベンゾフェノン、8−(3−トリメトキシシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−トリエトキシシリル)プロピルオキシベンゾフェノン、4−(3−トリエトキシシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリエトキシシリル)オクチルオキシベンゾフェノン、8−(3−トリエトキシシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−トリクロロシリル)プロピルオキシベンゾフェノン、4−(3−トリクロロシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリクロロシリル)オクチルオキシベンゾフェノン、8−(3−トリクロロシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−ジメチルクロロシリル)プロピルオキシベンゾフェノン、4−(3−ジメチルクロロシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−ジメチルクロロシリル)オクチルオキシベンゾフェノン、8−(3−ジメチルクロロシリル)オクチルオキシ−4’−メトキシベンゾフェノンが好ましく挙げられる。これら感紫外線化合物は、公知の手法により製造可能である。

【0024】

本発明のウェットエッチング用基板において、金属層2上に感紫外線化合物層3を形成する方法は、浸漬法や気相法などの公知の方法を用いることができる。

浸漬法は、例えば、第1に金属層2に対してUV/オゾン処理などを施し、金属層表面に水酸基を形成させる。次に、感紫外線化合物を溶媒に溶解させた溶液を、スピンコート法、浸漬法、スプレイコート法、フローコート法、ロールコート法、ダイコート法等により、水酸基を有する金属層上に成膜・反応後、更に送風下、加熱下、減圧下で溶剤である成分を蒸散させる方法が挙げられる。

【0025】

前記溶媒は、感紫外線化合物を溶解させ、かつ感紫外線化合物と反応しない溶媒であれば良く、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸メトキシプロピル、乳酸エチル、テトラヒドロフラン、ジオキサン、クロロホルム、ブチルクロリド、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、エチレンカーボネート、γ-ブチロラクトンが挙げられ、作業環境の点からトルエンが好ましい。

感紫外線化合物を溶媒に溶解させた溶液において、感紫外線化合物の濃度は、通常0.0001〜1mol/dm3の範囲であり、好ましくは0.0001〜0.1mol/dm3である。該濃度を0.0001mol/dm3以上とすることにより、感紫外線化合物の層を均質に形成できる。また該濃度を1mol/dm3以下とすることにより、十分な効果が得られ経済的である。

【0026】

気相法は、例えば、浸漬法と同様に水酸基を形成した金属層を有する基板と感紫外線化合物とを同一容器に入れ、窒素雰囲気下で密封し、加熱する方法が挙げられる。

加熱温度は、感紫外線化合物が揮発し、かつ分解しなければ問題なく、好ましくは140〜250℃である。

【0027】

熱可塑性高分子層4を形成する材料としては、重量平均分子量が2000〜1000000、好ましくは2000〜500000であって、室温以上のガラス転移温度を有し、溶剤に可溶で、かつウェットエッチングや電解めっきにおいて用いる薬液に対して不溶な熱可塑性高分子が好ましく挙げられる。具体的には、例えば、ポリメチルメタクリレート、ポリスチレン、ポリビニルトルエン、ポリベンジルメタクリレート、ポリカーボネート、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、環状ポリオレフィンが挙げられる。

ウェットエッチングレジストへの利用の観点からは、吸水性の低い炭化水素基からなる熱可塑性高分子の利用が好ましく、具体的にはポリスチレン、ポリビニルトルエン、環状ポリオレフィンが挙げられる。これら炭化水素基からなる熱可塑性高分子を用いた場合、その吸水性の低さからウェットエッチング液がレジスト内へ浸入しにくくなるため、レジスト膜厚を薄くすることが可能であり、これにより熱ナノインプリント成型における成型時間を短縮すること、またウェットエッチング液の攪拌効率が向上することやサイドエッチングの進行が抑制されることにより矩形性の良い金属パターンを作製することが可能となる。

【0028】

本発明のウェットエッチング用基板において、熱可塑性高分子層4の形成方法は、例えば、熱可塑性高分子を溶媒に溶解させた溶液を、スピンコート法、浸漬法、スプレイコート法、フローコート法、ロールコート法、ダイコート法等により成膜し、更に送風下、加熱下、減圧下で溶媒を蒸散させることによって行うことができる。

溶媒は、用いる熱可塑性高分子が溶解すれば良く、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸メトキシプロピル、乳酸エチル、テトラヒドロフラン、ジオキサン、クロロホルム、ブチルクロリド、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、エチレンカーボネート、γ-ブチロラクトンが挙げられる。

また、基板への塗布特性改善のために界面活性剤、レベリング剤等を添加することや、形状検査のための蛍光物質を添加することもできる。これらの界面活性剤、レべリング材の例としては、イオン系、またはノニオン系界面活性剤、あるいはシリコーン誘導体、フッ素誘導体が挙げられる。蛍光物質の例としては、アクリジン系蛍光物質、アントラセン系蛍光物質、ローダミン系蛍光物質、ピロメテン系蛍光物質、ペリレン系蛍光物質が挙げられる。

【0029】

熱可塑性高分子を溶媒に溶解させた溶液において、熱可塑性高分子の濃度は、通常0.1〜20質量%の範囲である。0.1質量%より低濃度の場合、熱可塑性高分子の膜厚が薄くなり過ぎ、レジストとしての機能を成さない可能性がある。20質量%より高濃度の場合、膜厚の均一性が保てなく恐れがある。

熱可塑性高分子層4の厚さは、後述するウェットエッチングや電解めっきの際に利用可能であればよく、その厚さは限定されないが、金属層2の保護能力及び熱可塑性高分子層4を除去する際の除去容易さの観点から、0.2〜10μmが好ましく、0.2〜5.0μmがより好ましく、0.2〜2.0μmがさらに好ましい。

熱可塑性高分子層4は、2層以上であっても良く、例えば、後述するウェットエッチング用基板に紫外線を照射した後に、再度熱可塑性高分子層を形成しても良い。

【0030】

本発明のウェットエッチング用基板は、上述の基板に対して、少なくとも1部に紫外線を施したものも挙げられ、図1の(ロ)は、ウェットエッチング用基板に紫外線を照射する紫外線照射工程を示す概略図である。

紫外線照射は、通常、波長200〜400nmの紫外線を照射することにより行うことができる。この紫外線照射によって、感紫外線化合物におけるベンゾフェノンのカルボニル基が励起しビラジカルが発生する。ベンゾフェノンの酸素原子上に発生するラジカルは速やかに熱可塑性高分子の炭化水素から水素原子を引き抜きアルコールに変化する。一方のベンゾフェノンの炭素上に発生したラジカルは、熱可塑性高分子の炭化水素上に発生したラジカルとの再結合によって共有結合を生成する。この原理により、シランカップリング剤の金属層に対する共有結合と、ベンゾフェノンの熱可塑性高分子に対する共有結合によって、金属層2と熱可塑性高分子層4が感紫外線化合物層3を介して強固に接着される。

【0031】

紫外線照射の光源としては、例えば、低圧水銀灯、高圧水銀灯、超高圧水銀灯、Hg−Xe灯、ハロゲンランプを用いることができ、熱可塑性高分子層4に用いる樹脂の吸収帯を考慮して、適宜、カットオフフィルター等を使用することができる。200nm以上の波長は、熱可塑性高分子層4に対する透過率が高く、使用する光源が安価であることから好ましい。400nm以下の波長とすることで、ベンゾフェノン構造由来の光誘起ラジカルを効率よく形成することができることから好ましい。

紫外線の照射エネルギーは、検出波長365nmにおいて通常10〜250J/cm2であり、または、検出波長254nmにおいて通常0.1〜5J/cm2である。検出波長365nmにおいて10J/cm2以上、または、検出波長254nmにおいて0.1J/cm2以上とすることで、感紫外線化合物の光架橋反応を十分に進行させることができ、十分な接着機能を発揮できる。照射エネルギーが検出波長254nmにおいて250J/cm2以下、または、検出波長254nmにおいて10J/cm2以下とすることで、膜劣化や表面のひび割れを効果的に防止できる。

【0032】

本発明の製造方法は、上述の紫外線を照射した本発明のウェットエッチング用基板に対して、熱ナノインプリント法により凹凸形状を形成する工程(1a)又は工程(2a)を施す(図1中、(ハ)熱ナノインプリント処理前、(ニ)熱ナノインプリント処理後参照)。

凹凸形状を形成する熱ナノインプリント法としては、公知の方法が利用可能であり、1対1の転写、ステップアンドリピート、ロール・トゥー・ロール、シート・トゥー・シートなどの方法が挙げられる。

【0033】

熱ナノインプリント法による凹凸形状の形成例としては、図1の(ハ)に示される熱ナノインプリント用モールド5を用いて、熱可塑性高分子層4に凹凸形状を転写する方法が挙げられる。

熱ナノインプリント用モールド5は、表面に、酸化シリコン、合成シリカ、溶融シリカ、石英、ニッケル等の材料を有する平板の表面を、公知の半導体微細加工技術により加工することで、熱ナノインプリント用の凹凸形状パターンを形成することで調製することができる。例えば、表面が平滑な酸化シリコン、合成シリカ、溶融シリカ、石英の場合は、ネガ型電子線レジストを塗布し、電子線描画装置により電子線レジストに電子線描画する。その後、現像を行うと、電子線未照射部のレジストが除去され、平板上の電子線照射部のレジストが残存する。CHF3/O2プラズマ等のドライエッチングにより、レジストのネガ像を、ドライエッチングのエッチングマスクに用いてSiO2をエッチングする。その後、剥離液に浸漬して電子線レジストのネガ像を除き、洗浄することにより、平板の表面に凹部を形成できる。レジストの離型性を促進する観点から、フルオロカーボン含有シランカップリング剤等の離型剤による処理をしてもよい。

【0034】

このようにして製造された熱ナノインプリント用モールド5は、そのままモールドとして用いることができるが、モールドの表面にニッケル等の金属膜を成膜した後、電鋳プロセス技術を用いてニッケル等の金属膜をさらに厚く被覆したモールドとすることもできる。また、上記平板の表面に、スパッタリング法によってニッケル等の金属膜を成膜した後、フォトレジストや電子線レジストを用いて画像形成を行ってもよい。そして、電鋳プロセス技術により金属膜をさらに厚くして、表面研磨及びレジスト除去を行うことにより、より安価なニッケル製のモールドとすることもできる。

【0035】

熱ナノインプリント装置としては、公知の装置を用いることができる。例えば、加熱冷却部、加圧部、及び減圧部を備えるものを用いることができる。加熱冷却部は、ヒーターと水冷構造を内蔵するステージからなり、熱可塑性高分子層を有する基板をステージに設置し、加熱することにより、熱可塑性高分子層を軟化及び冷却させる。加圧部では、樹脂層を有する基板に凹凸形状のモールドを押し付ける。熱可塑性高分子が軟化した基板に、モールドの微細な凹凸構造を加圧することにより、凹凸形状を転写する。減圧部では、基板に対してモールドを押し付ける際に、減圧状態とする。これにより、モールドの凹凸形状に熱可塑性高分子を効率よく追従させることができる。

【0036】

熱ナノインプリント法により凹凸形状を形成する方法の一例としては、紫外線を照射したウェットエッチング用基板(図1中、(ロ)参照)を、熱ナノインプリント装置の加熱冷却ステージに設置する。該ウェットエッチング用基板を、熱可塑性高分子層4を形成する熱可塑性高分子のガラス転移温度よりも10〜50℃高い温度で加熱する(加熱工程)。熱可塑性高分子のガラス転移温度から10℃以上高い温度で加熱することで、熱可塑性高分子がゴム状態となり十分に軟化するため、転写されたパターンのエッジ部分が丸くなることを防止できる。熱可塑性高分子のガラス転移温度より50℃以下の温度で加熱することで、パターン転写後の冷却時に樹脂が大幅に収縮することを防止できるため、形成されたパターンの線幅が痩せることを防止できる。

【0037】

次いで、凹凸形状を有する熱ナノインプリント用モールド5を押し付け(加圧工程)、一定時間保持することで(保持工程)、モールドの凹凸形状を熱可塑性高分子層4に転写する。これにより、凹凸形状を有する熱可塑性高分子層4となる(図1の(ハ)、(ニ)参照)。

モールドの押し付け圧力は特に限定されないが、一般に1〜100MPaであり、好ましくは5〜20MPaである。モールドの押し付け時間は、一般に6秒〜10分間であり、好ましくは15〜120秒間である。押し付けの際にモールドと該ウェットエッチング用基板の間を減圧状態に保つことが好ましい。これにより、モールドの微細な凹凸形状に、熱可塑性高分子層4を効率良く追従させることができるため、より高精度のパターニングが可能となる。

その後、熱可塑性高分子層4を形成する熱可塑性高分子のガラス転移温度以下に温度を下げ(冷却工程)、該ウェットエッチング用基板からモールドを離型する(離型工程)。これにより、モールドの凹凸形状が転写された熱可塑性高分子層4を得ることができる。

【0038】

本発明の製造方法では、前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程(1b)又は工程(2b)を施す(図1の(ニ)、(ホ)参照)。

熱ナノインプリント法により凹凸形状を形成した凹凸形状の凹部に残存する熱可塑性高分子層4を除去する方法は特に限定されず、公知の方法によって行うことができる。例えば、UV/オゾンによるエッチングや酸素リアクティブエッチングを用いることができる。このような方法によって、熱可塑性高分子層4の凹部に金属層2が露出するため、ウェットエッチングおよび電解めっきを精度よく行うことができる。また、この凹部の熱可塑性高分子層4を除去する際に、同時に凹部の感紫外線化合物層3を除去してもよい。

【0039】

本発明の製造方法では、前記工程(1b)又は工程(2b)の後、サブトラクティブ法(図1の(ヘ)、(ト)参照)、またはセミアディティブ法(図1の(チ)、(リ)、(ヌ)参照)により金属パターンを有する基板を製造することができる。

本発明の製造方法において、サブトラクティブ法を採用する場合、凹部下の金属層をウェットエッチングにより除去する工程(1c)を施す(図1の(ヘ)参照)。

工程(1c)においては、工程(1b)において露出した金属層2の部分をウェットエッチングにより除去することで、金属パターンを形成する。

ウェットエッチング方法は特に限定されず、従来のサブトラクティブ法で使用されるウェットエッチング液を用いて行うことができる。ウェットエッチング液の種類は、金属の種類に応じて選択でき、例えば、金属が銅の場合、塩化第二鉄(FeCl3)、塩化第二銅(CuCl2)、Cu(NH3)4Cl2を含む水溶液が好ましく用いられ、金属がクロムの場合は、硝酸を主に含むエッチング液が好ましく用いられる。

ウェットエッチング方法は、具体的には、室温〜50℃の温度下、金属層2が露出した基板にウェットエッチング液をスプレー噴霧する、または基板をウェットエッチング液に浸漬して金属をエッチングする。

【0040】

本発明の製造方法において、サブトラクティブ法を採用する場合、金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程(1d)を施す(図1の(ト)参照)。該工程(1d)により、金属パターンを作製することができる。

工程(1d)において剥離は、例えば、溶媒洗浄またはドライエッチング処理により行うことができる。

溶媒洗浄において溶媒は特に限定されず、感紫外線化合物層及び熱可塑性高分子層を溶解させることが可能な溶媒であればよい。具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロペンタノン、シクロヘキサノン、酢酸エチル、酢酸ブチル、エトキシプロピルアセテート、乳酸エチル、テトラヒドロフラン、クロロホルム、ブチルクロリド、ベンゼン、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドンが挙げられる。また剥離効率を向上させるために、超音波洗浄を行うことが好ましい。

ドライエッチング処理の具体例としては、UV/オゾンや酸素リアクティブエッチングが挙げられる。

【0041】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2b)の後、凹部に電解めっきにより金属パターンを形成する工程(2c)を施す(図1の(チ)参照)。

工程(2c)において金属パターンの形成は、金属層2を電極として電解めっきを行い、めっき金属6を堆積させることにより行うことができる。

めっき金属6としては、各種のめっき金属が使用できる。例えば、金、銀、銅、ニッケル、アルミニウム、クロム、亜鉛、スズ、白金、チタン、パラジウムが挙げられ、特に好ましくは銀、銅、ニッケル、アルミニウムが挙げられる。該めっき金属6と金属層2は同一又は異なる金属であっても良い。

めっき金属6を堆積させる際、基板の凹部をはみ出して堆積させてもよい。基板の凹部をはみ出すまで堆積させためっき金属6は、所望の厚さになるまで研磨やエッチングで除去することによって、めっき金属6の厚さを均一化することができる。

【0042】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2c)の後、金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程(2d)を施す(図1の(リ)参照)。

工程(2d)における剥離は、溶媒洗浄またはドライエッチング処理により行うことができ、これらの具体的な条件などは、図1の(ト)を参照して説明した、上述の工程(1d)と同様に条件などが挙げられる。

【0043】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2d)の後、凹部の金属膜をウェットエッチングにより除去する工程(2e)を施す(図1の(ヌ)参照)。該工程(2e)により、金属パターンを作製することができる。

工程(2e)における金属膜の除去は、図1の(へ)を参照して説明した、上述の工程(1c)と同様に行うことができる。

【0044】

本発明の製造方法により製造した金属パターンを有する基板は、金属配線が微細な形状であっても高い精度で基板層上に形成できるため、所定面積の基板層内において、0.01μm〜10μmの線幅の微細な金属パターンを多数配列させることが可能であり、その結果、金属配線の表面積を増大させることができる。これら金属パターンを有する基板は、デバイス等の回路構成等に用いることでデバイスのコンパクト化にも寄与できる。さらに、ライン・アンド・スペース(L/S)の間隔や形状に応じて、配線、フォトマスク、および偏光板等の部品として応用できる。

【実施例】

【0045】

以下、本発明を実施例及び比較例により具体的に説明するが、本発明はこれら例に限定されるものではない。

基板層と金属層の作製方法

<金属基板aの作製>

厚さ0.35mmのシリコンウェハに、膜厚20nmのクロム、膜厚200nmの銅の順で直流スパッタ成膜を行い、空気条件下にさらすことで酸化銅表面を有する金属基板aを作製した。

【0046】

<金属基板bの作製>

厚さ0.1mmのポリエチレンナフタレート上に、膜厚3μmの銅を無電解めっきし、空気条件下にさらすことで酸化銅表面を有する金属基板bを作製した。

【0047】

<金属基板cの作製>

厚さ1mmのガラス基板上に、膜厚80nmの酸化クロム、膜厚62nmのクロム、膜厚30nmの酸化クロムの順でスパッタ成膜し、酸化クロム表面を有する金属基板cを得た。

【0048】

感紫外線化合物層の作製方法

<浸漬法>

10.0mgの4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを100mLのトルエンに溶解させ、感紫外線化合物のトルエン溶液を作製した。基板層と金属層を有する各金属基板に15分間のUV/オゾン処理(セン特殊光源社製、PL16−116)を施し、表面に水酸基を形成した基板を作製した。続いて該基板を感紫外線化合物の溶液に入れ、100℃で1時間加熱した。基板を取りだし、清浄なトルエンで洗浄し、感紫外線化合物層を有する基板を得た。感紫外線化合物層の形成は、XPS測定による表面分析を行い、シランカップリング基に由来するSiのピークにより確認した。

【0049】

<気相法>

基板層と金属層を有する各基板に15分間のUV/オゾン処理し、表面に水酸基を形成した。水酸基を形成した各金属基板と、10.0mgの4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを入れたサンプル管をテフロン(登録商標)製容器内に設置し、窒素置換を行った。窒素置換後、容器を150℃で2時間加熱し、表面修飾を行い、感紫外線化合物層を有する基板を得た。感紫外線化合物層の形成は、XPS測定による表面分析を行い、シランカップリング基に由来するSiのピークにより確認した。

【0050】

熱可塑性高分子層の作製方法

5質量%のポリスチレン(Sigma-Aldrich製、重量平均分子量=45000、ガラス転位温度=93℃)、またはポリビニルトルエン(重量平均分子量=25000)のトルエン溶液を作製し、基板上に3000回転で30秒間の条件でスピンコートし、膜厚250nmの熱可塑性高分子層を形成し、ウェットエッチング用基板を作製した。

【0051】

実施例1−1〜1−4

ウェットエッチング用基板(銅基板1〜3、およびクロム基板1)の作製

表1に示す条件で、基板層、金属層、感紫外線化合物層、および熱可塑性高分子層を形成し、ウェットエッチング用銅基板(銅基板1〜3)およびウェットエッチング用クロム基板(クロム基板1)を作製した。

【0052】

実施例1−5

ウェットエッチング用基板(銅基板4)の作製

4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンの代わりに、4-(10-トリメトキシシリルデシルオキシ)-ベンゾフェノンを用いて浸漬法による感紫外線化合物層の作製操作を行った以外は実施例1−1と同用の条件により、ウェットエッチング用銅基板(銅基板4)を得た。

【0053】

実施例1−6

ウェットエッチング基板(銅基板5)の作製

5質量%のポリスチレンのトルエン溶液の代わりに、15質量%のポリメチルメタクリレート(Sigma-Aldrich製、重量平均分子量=20000)のメチルエチルケトン溶液を用いて実施例1−1と同様の操作を行い、熱可塑性高分子層に膜厚1μmのポリメチルメタクリレート層を有するウェットエッチング基板(銅基板5)を得た。

【0054】

比較例1−1

感紫外線化合物層のないウェットエッチング用基板(銅基板6)の作製

感紫外線化合物の浸漬法による修飾を行わない以外は、実施例1−1と同様の条件により、感紫外線化合物層のないウェットエッチング用銅基板(銅基板6)を作製した。

【0055】

比較例1−2

チオール基含有ベンゾフェノン化合物を用いたウェットエッチング用基板(クロム基板2)の作製

4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンの代わりに、4-(10-メルカプトデシルオキシ)-ベンゾフェノンを用いて気相法による感紫外線化合物層の作製操作を行った以外は実施例1−4と同様の条件により、ウェットエッチング用クロム基板(クロム基板2)を得た。また、チオール基含有ベンゾフェノン化合物の表面修飾操作後に、XPS測定による表面分析を行い、チオール基のピークが現れないことから、チオール基含有ベンゾフェノン化合物層が形成されていないことを確認した。

【0056】

比較例1−3

感紫外線化合物層のないウェットエッチング用基板(金基板1)の作製

シリコンウェハ上に、銅の代わりに金をスパッタして作製した金基板を用いた以外は、実施例1−1と同様の条件により、ウェットエッチング用金基板(金基板1)を作製した。また、感紫外線化合物の表面修飾操作後にXPS測定による表面分析を行い、Siのピークがないことことから、感紫外線化合物層が形成されていないことを確認した。

【0057】

表1および表2の感紫外線化合物層中、シランカップリング剤型1は4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを、シランカップリング剤型2は4-(10-トリメトキシシリルデシルオキシ)-ベンゾフェノンを、チオール基型は4-(10-メルカプトデシルオキシ)-ベンゾフェノンを使用したことを示す。また、熱可塑性高分子層中、PSはポリスチレンを、PVTはポリビニルトルエンを、PMMAはポリメチルメタクリレートを使用したことを示す。

【0058】

【表1】

【0059】

【表2】

【0060】

実施例2−1〜2−6

紫外線照射を施した各基板(銅基板1A〜5A、クロム基板1A)の作製

各ウェットエッチング用基板(銅基板1〜5、クロム基板1)に対して、紫外線照射を施した。紫外線照射には三永電機製作所社製、Supercure 202Sを用い、観測波長254nmでの照射強度13W/cm2の条件で行った。露光量は銅基板2のみ254nmでの紫外線の露光量が1J/cm2、その他の基板は2J/cm2とした。

紫外線照射を施した各基板に対して180℃で1分間アニール処理を行い、銅基板1A(実施例2−1)、銅基板2A(実施例2−2)、銅基板3A(実施例2−3)、クロム基板1A(実施例2−4)、銅基板4A(実施例2−5)、銅基板5A(実施例2−6)を得た。

【0061】

実施例3−1

サブトラクティブ法による金属パターンの作製

銅基板1Aに対して熱ナノインプリント法を施し、凹凸形状を作製した。

熱ナノインプリント用モールドには、深さ250nmの1μmのライン&スペース(1:1)と2μmのライン&スペース(1:1)のパターンを有する、反応性離型剤(ダイキン化成品販売社製、商品名「オプツールDSX」)で表面処理されたシリコン製モールドを用いた。

熱ナノインプリント装置には、明昌機工製、NM−400を使用した。

熱ナノインプリントは、加熱工程(押付け力0N(0MPa)、モールドの温度160℃、時間60秒)、モールドの加圧工程(押付け力3000N(7.5MPa)、モールドの温度160℃、時間60秒)、モールドの保持工程(押付け力3000N(7.5MPa)、モールドの温度160℃、時間180秒)、冷却工程(押付け力3000N(7.5MPa)、モールドの温度35℃、時間60秒)、モールドの離型工程(押付け力0N(0MPa)、モールドの温度35℃、時間60秒)の5段階からなる条件で行った。

得られた凹凸形状を光学顕微鏡により観察し、評価した。この光学顕微鏡像の写しを図2に示す。

図2よりライン&スペース1:1で2μm、1μmのポリスチレンの凹凸が形成されていることがわかる。

【0062】

続いて、熱ナノインプリント法により凹凸形状を形成した基板に対し、15分間のUV/オゾン処理を施し、凹部の熱可塑性高分子層を除去した。その後、ウェットエッチング液(ADEKA社製、商品名「アデカスーパーケルミカWAD−5001E」)を用いて、熱可塑性高分子層で被覆されていない金属層を除去して、金属パターンを形成させた。さらに、クロロホルム(和光純薬社製)を用いて、金属パターンを被覆している熱可塑性高分子層を除去し、金属パターンを得た。

基板上に形成された金属のパターンを光学顕微鏡で観察して、パターン形状を評価した。この光学顕微鏡像の写しを図3に示す。

図3より、ライン&スペース1:1で2μm、1μmの銅の凹凸が形成されていることがわかる。

【0063】

実施例3−2〜3−5

サブトラクティブ法による金属パターンの作製

表3に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製した。結果を表3に示す。

表3中、使用基板略称は前述したウェットエッチング用基板の略称を表し、紫外線照射を行ったものを○、行っていないものを×で示し、熱ナノインプリント後のパターンおよび金属パターンは、光学顕微鏡観察により得られた画像から、実施例3−1と同様にそれぞれ熱ナノインプリント用モールドに応じた熱可塑性高分子層の凹凸パターンおよび金属の凹凸パターンが得られたものを○、後述する比較例3−1と同様に欠陥のあるパターンであったものを×とした。

【0064】

実施例3−6

サブトラクティブ法による金属パターンの作製

銅基板1Aの代わりに銅基板5Aを用い、深さ250nmの熱ナノインプリント用モールドの代わりに深さ1μmの同ライン&スペースを有する熱ナノインプリント用モールドを用い、モールドの保持工程を180秒から300秒とした以外は、実施例3−1と同様の操作を行い、金属パターンを作製し、評価した。

結果を表3に示す。得られた熱可塑性高分子の凹凸パターンおよび金属パターンを光学顕微鏡により観察して評価した結果、実施例3−1と同様に熱ナノインプリント用モールドに応じた凹凸形状が形成されていた。

【0065】

比較例3−1

サブトラクティブ法による金属パターンの作製

表4に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製し、同様に評価した。結果を表4に示す。また、熱ナノインプリント後のポリスチレンパターン、およびウェットエッチングと熱可塑性高分子層除去後の金属パターンの光学顕微鏡像の写しを図4および図5に示す。

図4および図5より、金属層と熱可塑性高分子層の密着性が不十分なため、熱ナノインプリント成型後のポリスチレンパターンおよび銅パターンに欠陥が見られた。また、それに伴い金属パターンにも欠陥が生じていることがわかった。

【0066】

比較例3−2、3−3

サブトラクティブ法による金属パターンの作製

表4に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製し、同様に評価した。結果を表4に示す。

【0067】

【表3】

【0068】

【表4】

【0069】

実施例4−1

セミアディティブ法による金属パターンの作製

実施例3−1と同様の方法で、銅基板1Aに対して熱ナノインプリント法による凹凸形状の形成と、UV/オゾン処理による凹部の熱可塑性高分子層の除去を行った。

次に、硫酸銅めっき浴中で銅基板をカソード電極として電解めっきを行い、銅めっき厚200nmのパターンメッキを行った。続いて、クロロホルムで洗浄してポリスチレンパターンを除去した。さらに、ウェットエッチング液(ADEKA社製、商品名「アデカスーパーケルミカWAD−5001E」)を用いて、凹部の金属層をエッチングし、金属パターンを形成させた。

得られた金属パターンを光学顕微鏡により観察した結果、高さ200nm、ライン&スペースが1:1で2μmおよび1μmの金属パターンが得られていることがわかった。

【0070】

比較例4−1

セミアディティブ法による金属パターンの作製

銅基板1Aの代わりに紫外線照射を施していない銅基板1を用いた以外は、実施例4−1と同様にして金属パターンを作製した。

得られた金属パターンを光学顕微鏡により観察した結果、熱ナノインプリント成型後のポリスチレンパターンに欠陥があるため、本来金属パターンが無い箇所に金属が析出した欠陥パターンが得られた。

【符号の説明】

【0071】

1:基板層

2:金属酸化物表面を有する金属層

3:式(1)に示す感紫外線化合物層

4:熱可塑性高分子層

5:熱ナノインプリント用モールド

6:めっき金属

【技術分野】

【0001】

ウェットエッチング用基板とそれを用いた金属パターンを有する基板の製造方法、およびその金属パターンを有する基板に関する。

【背景技術】

【0002】

ウェットエッチング技術は、金属配線やフォトマスクなどの金属パターンの作製に使われている。具体的には、銅や金の金属パターンは液晶ディスプレイをはじめとする家電製品のプリント配線板に、銀の金属パターンは太陽電池の集電電極などに、クロムの金属パターンはフォトマスクに用いられている。これら金属パターンは、近年の情報量の増大に伴う情報機器の小型化、多機能化に対する期待から、さらなる微細化が要求されている。

主な金属パターンは、例えば、金属表面にポジ型レジストやネガ型レジストなどを塗布し、密着露光式または投影露光式のフォトリソグラフィーによりレジストパターンを形成し、ウェットエッチングや電解めっきを用いて作製される。ここで用いられるフォトリソグラフィー用レジストは、光酸発生剤や光活性物質、レジスト樹脂自体などに親水性の高い官能基を有しているため、レジスト自体の吸水性が高い。このような高い吸水性は、水系の薬液を用いるウェットエッチングや電解めっきにおいて、薬液のレジスト内への浸透やレジスト−金属界面への浸入の要因となり、金属パターンの微細化に障害となる可能性がある。

【0003】

そこで、特許文献1では、吸水性を高める光酸発生剤や光活性物質などを必要としない熱ナノインプリント法により、疎水性レジストのパターンを形成し、ウェットエッチングにより微細な金属パターンを作製する方法が提案されている。この疎水性レジストは、レジスト−金属間の密着性を低下させ、熱ナノインプリント時に欠陥が生じる。そのため特許文献1ではベンゾフェノン骨格とチオール骨格を有する化合物をレジスト−金属間に配設し、ベンゾフェノンの光架橋反応により密着性を改善している。

しかし、特許文献1により作製できる金属パターンの金属種は、チオール基が吸着可能な金、銀、銅などに限られる。このため、その他の工業的に用いられる金属の微細加工を行う手法の開発が望まれている。

【0004】

一般的にレジスト−金属間の密着性を得るためには、レジスト組成物に密着性向上成分を加える、または金属表面を粗化することでアンカー効果を付与することがある。レジスト組成物の変更では、添加物を加えたり、レジスト自体の親水化などの方法があるが、先述したようにこのような手法は、金属パターンの微細化の妨げになる可能性がある。また、表面粗化は熱ナノインプリント法によりレジストパターンを形成する場合に、欠陥の原因となることから不向きである。

その他の高分子−金属間の密着性を得る方法として、特許文献1に記載されるベンゾフェノン骨格とチオール骨格を有する化合物の類似化合物を用いる手法が提案されている。その方法は、金属酸化物表面に結合可能なシランカップリング基と、特許文献1と同用にベンゾフェノン骨格を有する化合物を用いて、ベンゾフェノン基の光架橋反応により密着性を得る方法である。

【0005】

具体的には、例えば、特許文献2において、シランカップリング基にトリメトキシシラン基を有する化合物が提案され、金属酸化物微粒子表面へ該化合物を結合させることで、微粒子表面の機能化、安定化などを行う方法が提案されている。特許文献3および非特許文献1には、トリエトキシシラン基を有する化合物が提案され、該化合物を基板上に結合させ、さらに機能性高分子を塗布後、光架橋反応により固定化することで、DNAアレイなど機能性高分子に由来する機能を基板上に付与する方法が提案されている。

さらに、非特許文献2〜4にはジメチルクロロシラン基を有する化合物が、非特許文献5にはトリクロロシラン基を有する化合物が報告されている。非特許文献2,3では非特許文献1と同用に機能性高分子を基板上に固定化しており、非特許文献4では該化合物を用いて機能性分子をシリコン基板上に固定化し、それを薄膜分子レジストとして用いてドライエッチングする手法が報告されている。非特許文献5では非特許文献1と同用に、フッ素基を有するポリマーを基板上に固定化する方法が報告されている。

以上のような報告はあるものの、ベンゾフェノン骨格とシランカップリング基を有する化合物をウェットエッチング用基板に応用した例はなく、また熱ナノインプリント法と併用して微細な金属パターンを作製することは知られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−73809号公報

【特許文献2】国際公開第2009/101016号

【特許文献3】米国特許第7176297号明細書

【非特許文献】

【0007】

【非特許文献1】Gianneli, Maria, et al., Soft Matter (2008), 4 (7), 1443-1447.

【非特許文献2】Prucker, Oswald, et al., J. Am. Chem. Soc. (1999), 121 (38), 8766-8770.

【非特許文献3】Loschonsky, S., et al. Biomacromolecules (2008), 9 (2), 543-552.

【非特許文献4】Jarvholm, Jonas, et al., J. Am. Chem. Soc. (2009), 131 (2), 398 -399.

【非特許文献5】Mock, Ulrike, et al,. Journal of Physics: Condensed Matter (2005), 17 (9), S595-S605.

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、紫外線照射により接着性を発現する感紫外線化合物を用いて、基板表面の金属と熱可塑性高分子とを強固に接着させた、ウェットエッチング用基板を提供することにある。

本発明の別の課題は、本発明のウェットエッチング用基板に対して、熱ナノインプリント法により凹凸形状を作製し、サブトラクティブ法、またはアディティブ法により微細な金属パターンを有する基板を製造する方法を提供することにある。

本発明の他の課題は、0.01μm〜10μmの線幅の微細な金属パターンを有する基板を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するため鋭意研究した結果、特定の感紫外線化合物を、金属酸化物表面を有する金属層と熱可塑性高分子層との間に配設したウェットエッチング用基板を利用することで、上記課題を解決し得ることを見出し、本発明を完成させるに至った。

【0010】

本発明によれば、基板層、金属酸化物表面を有する金属層、式(1)に示す感紫外線化合物層、および熱可塑性高分子層とをこの順で有するウェットエッチング用基板が提供される。

【化1】

(式中、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。XはO、OCO、COO、NH、NHCO

を示し、mは1〜20の整数を示す。R4は炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。)

また本発明によれば、上記ウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板が提供される。

【0011】

更に本発明によれば、上記紫外線照射を施したウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法が提供される。

(1a)熱ナノインプリント法により凹凸形状を形成する工程、

(1b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(1c)凹部下の金属層をウェットエッチングにより除去する工程、

(1d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程。

更にまた本発明によれば、上記紫外線照射を施したウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板が提供される。

(2a)熱ナノインプリント法により凹凸形状を形成する工程、

(2b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(2c)凹部に電解めっきにより金属パターンを形成する工程、

(2d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程、

(2e)凹部の金属膜をウェットエッチングにより除去する工程。

また本発明によれば、上記いずれかの製造方法により製造した、0.01〜10μmの線幅の金属パターンを有する基板が提供される。

【発明の効果】

【0012】

本発明のウェットエッチング用基板では、金属酸化物表面を有する金属層と熱可塑性高分子層間を紫外線照射により接着性を発現する感紫外線化合物により強固に接着するので、熱ナノインプリント法における熱可塑性高分子の剥がれや、ウェットエッチングおよび電気めっきにおけるウェットエッチング液やめっき液のレジスト内への浸入、および金属酸化物表面を有する金属層とレジストとの間の界面への浸入を抑制することができ、設計どおりの微細な金属パターンを有する基板を得ることができる。

また、本発明の金属パターンの製造方法は、量産性に優れており、こうして得られた金属パターンは、半導体、配線基板、電子デバイス、光学デバイス等に有用である。

【図面の簡単な説明】

【0013】

【図1】本発明のウェットエッチング基板を用いて、本発明の金属パターンを有する基板の製造方法を説明するための概略工程図である。

【図2】実施例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)のポリスチレンパターンの光学顕微鏡像の写しである。

【図3】実施例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)の銅パターンの光学顕微鏡像の写しである。

【図4】比較例3−1で作製した、ライン&スペースが2μm(左)、1μm(右)のポリスチレンパターンの光学顕微鏡像の写しである。

【図5】比較例3−1で作製したライン&スペースが2μm(左)、1μm(右)の銅パターンの光学顕微鏡像の写しである。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について、必要に応じて図面を参照しつつ詳細に説明する。以下は本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。そして、本発明は、その要旨の範囲内で適宜に変形して実施できる。なお、図面の寸法比率は図示の比率に限られるものではない。

【0015】

図1において(イ)は、本発明のウェットエッチング用基板の一例であって、基板層1、金属酸化物表面を有する金属層2(以下、金属層2と略すことがある)、式(1)に示す感紫外線化合物層3、および熱可塑性高分子層4とをこの順で有する。

【0016】

基板層1を形成する材料は、後述する熱ナノインプリント法により成型する熱可塑性高分子のガラス転移温度より高いガラス転移温度を有する材料であれば良く、例えば、シリコン、ガラス、石英、アルミナ、チタン酸バリウム等の無機あるいは無機酸化物、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、これら2種以上の積層体、およびこれら2種以上の複合材からなる群より選択される材料が挙げられる。

複合材としては、公知のものを用いることができ、例えば、ガラス繊維をエポキシ樹脂で固めたものや、ベークライトを積層した複合材が挙げられる。

【0017】

基板層1は、例えば、金属層2が銅のとき、最終的に得られる基板をエレクトロニクス用の配線基板として用いる場合、平滑性、低膨張係数、絶縁性の点から、シリコン、ガラス、石英等の無機あるいは無機酸化物材料や、ポリイミドなどの耐熱性有機材料からなる基板が好ましく、フレキシブル配線基板に用いる場合は、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、或いはガラス繊維とエポキシ樹脂の複合材が好ましい。

金属層2がクロムのとき、最終的に得られる基板をフォトマスクに用いる場合、紫外線の透過率の点から、石英が好ましい。

【0018】

金属層2は、表面に金属酸化物を有する。該金属酸化物は、式(1)で示される感紫外線化合物が結合可能なものであれば良く、例えば、酸化銀、酸化銅、酸化クロム、酸化アルミニウム、酸化亜鉛、酸化スズ、酸化白金、酸化チタン、酸化パラジウムおよびこれらの複合物が挙げられる。

金属層2の金属は表面の金属酸化物と同一、又は異なる金属であっても良く、例えば、銀、銅、クロム、アルミニウム、亜鉛、スズ、白金、チタン、パラジウム、これら金属の酸化物、およびこれらの複合物が挙げられる。

【0019】

金属層2は、最終的に得られる金属パターンの工業的な用途から、タッチパネルや太陽電池等の電極に用いる場合、酸化銀表面を有する銀、配線に用いる場合は酸化銅表面を有する銅、または酸化アルミニウム表面を有するアルミニウム、フォトマスクに用いる場合は酸化クロム表面を有するクロムが好ましい。

金属層2の厚さは、最終的に得られる金属パターンの用途により異なるが、5nm〜20μmが好ましい。5nm未満であると基板表面の平滑性が不足し、20μmより大きいと後工程におけるエッチング時間が長時間になる。

【0020】

本発明のウェットエッチング用基板において、基板層1上に金属層2を形成する方法は特に限定されず、公知の方法を用いることができる。例えば、スパッタリング法や真空蒸着法等の乾式めっき法、及び電解めっき法、無電解めっき法等の湿式めっき法が挙げられる。

本発明のウェットエッチング用基板においては、基板層1と金属層2との密着性を確保するために、クロム、チタンなどの金属を予めスパッタリング等の処理により、基板層1と金属層2との間に形成させても良い。

【0021】

感紫外線化合物層3を形成する化合物を示す式(1)において、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。

炭素数1〜6の炭化水素基とは具体的には、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、tert−ブチル基、イソブチル基、sec−ブチル基、ペンチル基、イソペンチル基、シクロペンチル基、ヘキシル基、シクロヘキシル基、フェニル基である。

酸素原子あるいは窒素原子で連結されている炭素数1〜6の炭化水素基とは、上記炭素数1〜6の炭化水素基の例示の基が酸素原子あるいは窒素原子で連結されている基が挙げられる。

R1〜R3は、立体障害に起因する光反応性の理由からは、水素原子、メチル基、エチル基、メトキシ基、エトキシ基が好ましい。

【0022】

式(1)中、XはO、OCO、COO、NH、NHCOを示し、mは1〜20の整数を示す。製造の容易さの観点からXはOが好ましい。mは20を超えると分子鎖の屈曲性が大きくなり、該化合物の吸着量が減少し、接着機能が低下する恐れがある。

式(1)中、R4はメチル基、エチル基、プロピル基、イソプロピル基等の炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。

式(1)において、−Si(Y)n(R4)3-nとしては、例えば、トリメトキシシラン、ジメチルメトキシシラン、トリエトキシシラン、ジメチルエトキシシラン、トリクロロシラン、ジメチルクロロシランが挙げられ、電子材料に使用する理由からは、トリメトキシシラン、ジメチルメトキシシラン、トリエトキシシラン、ジメチルエトキシシランが好ましい。

また式(1)の感紫外線化合物における2位、6位、2’位、6’位は、光反応性の理由から水素原子が必要である。

【0023】

式(1)に示す感紫外線化合物として、原料入手の容易さ、合成の容易さ、熱可塑性高分子との光反応性、金基板への密着性の理由から、例えば、4−(3−トリメトキシシリル)プロピルオキシベンゾフェノン、4−(3−トリメトキシシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリメトキシシリル)オクチルオキシベンゾフェノン、8−(3−トリメトキシシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−トリエトキシシリル)プロピルオキシベンゾフェノン、4−(3−トリエトキシシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリエトキシシリル)オクチルオキシベンゾフェノン、8−(3−トリエトキシシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−トリクロロシリル)プロピルオキシベンゾフェノン、4−(3−トリクロロシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−トリクロロシリル)オクチルオキシベンゾフェノン、8−(3−トリクロロシリル)オクチルオキシ−4’−メトキシベンゾフェノン、4−(3−ジメチルクロロシリル)プロピルオキシベンゾフェノン、4−(3−ジメチルクロロシリル)プロピルオキシ−4’−メトキシベンゾフェノン、8−(3−ジメチルクロロシリル)オクチルオキシベンゾフェノン、8−(3−ジメチルクロロシリル)オクチルオキシ−4’−メトキシベンゾフェノンが好ましく挙げられる。これら感紫外線化合物は、公知の手法により製造可能である。

【0024】

本発明のウェットエッチング用基板において、金属層2上に感紫外線化合物層3を形成する方法は、浸漬法や気相法などの公知の方法を用いることができる。

浸漬法は、例えば、第1に金属層2に対してUV/オゾン処理などを施し、金属層表面に水酸基を形成させる。次に、感紫外線化合物を溶媒に溶解させた溶液を、スピンコート法、浸漬法、スプレイコート法、フローコート法、ロールコート法、ダイコート法等により、水酸基を有する金属層上に成膜・反応後、更に送風下、加熱下、減圧下で溶剤である成分を蒸散させる方法が挙げられる。

【0025】

前記溶媒は、感紫外線化合物を溶解させ、かつ感紫外線化合物と反応しない溶媒であれば良く、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸メトキシプロピル、乳酸エチル、テトラヒドロフラン、ジオキサン、クロロホルム、ブチルクロリド、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、エチレンカーボネート、γ-ブチロラクトンが挙げられ、作業環境の点からトルエンが好ましい。

感紫外線化合物を溶媒に溶解させた溶液において、感紫外線化合物の濃度は、通常0.0001〜1mol/dm3の範囲であり、好ましくは0.0001〜0.1mol/dm3である。該濃度を0.0001mol/dm3以上とすることにより、感紫外線化合物の層を均質に形成できる。また該濃度を1mol/dm3以下とすることにより、十分な効果が得られ経済的である。

【0026】

気相法は、例えば、浸漬法と同様に水酸基を形成した金属層を有する基板と感紫外線化合物とを同一容器に入れ、窒素雰囲気下で密封し、加熱する方法が挙げられる。

加熱温度は、感紫外線化合物が揮発し、かつ分解しなければ問題なく、好ましくは140〜250℃である。

【0027】

熱可塑性高分子層4を形成する材料としては、重量平均分子量が2000〜1000000、好ましくは2000〜500000であって、室温以上のガラス転移温度を有し、溶剤に可溶で、かつウェットエッチングや電解めっきにおいて用いる薬液に対して不溶な熱可塑性高分子が好ましく挙げられる。具体的には、例えば、ポリメチルメタクリレート、ポリスチレン、ポリビニルトルエン、ポリベンジルメタクリレート、ポリカーボネート、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、環状ポリオレフィンが挙げられる。

ウェットエッチングレジストへの利用の観点からは、吸水性の低い炭化水素基からなる熱可塑性高分子の利用が好ましく、具体的にはポリスチレン、ポリビニルトルエン、環状ポリオレフィンが挙げられる。これら炭化水素基からなる熱可塑性高分子を用いた場合、その吸水性の低さからウェットエッチング液がレジスト内へ浸入しにくくなるため、レジスト膜厚を薄くすることが可能であり、これにより熱ナノインプリント成型における成型時間を短縮すること、またウェットエッチング液の攪拌効率が向上することやサイドエッチングの進行が抑制されることにより矩形性の良い金属パターンを作製することが可能となる。

【0028】

本発明のウェットエッチング用基板において、熱可塑性高分子層4の形成方法は、例えば、熱可塑性高分子を溶媒に溶解させた溶液を、スピンコート法、浸漬法、スプレイコート法、フローコート法、ロールコート法、ダイコート法等により成膜し、更に送風下、加熱下、減圧下で溶媒を蒸散させることによって行うことができる。

溶媒は、用いる熱可塑性高分子が溶解すれば良く、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸メトキシプロピル、乳酸エチル、テトラヒドロフラン、ジオキサン、クロロホルム、ブチルクロリド、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、エチレンカーボネート、γ-ブチロラクトンが挙げられる。

また、基板への塗布特性改善のために界面活性剤、レベリング剤等を添加することや、形状検査のための蛍光物質を添加することもできる。これらの界面活性剤、レべリング材の例としては、イオン系、またはノニオン系界面活性剤、あるいはシリコーン誘導体、フッ素誘導体が挙げられる。蛍光物質の例としては、アクリジン系蛍光物質、アントラセン系蛍光物質、ローダミン系蛍光物質、ピロメテン系蛍光物質、ペリレン系蛍光物質が挙げられる。

【0029】

熱可塑性高分子を溶媒に溶解させた溶液において、熱可塑性高分子の濃度は、通常0.1〜20質量%の範囲である。0.1質量%より低濃度の場合、熱可塑性高分子の膜厚が薄くなり過ぎ、レジストとしての機能を成さない可能性がある。20質量%より高濃度の場合、膜厚の均一性が保てなく恐れがある。

熱可塑性高分子層4の厚さは、後述するウェットエッチングや電解めっきの際に利用可能であればよく、その厚さは限定されないが、金属層2の保護能力及び熱可塑性高分子層4を除去する際の除去容易さの観点から、0.2〜10μmが好ましく、0.2〜5.0μmがより好ましく、0.2〜2.0μmがさらに好ましい。

熱可塑性高分子層4は、2層以上であっても良く、例えば、後述するウェットエッチング用基板に紫外線を照射した後に、再度熱可塑性高分子層を形成しても良い。

【0030】

本発明のウェットエッチング用基板は、上述の基板に対して、少なくとも1部に紫外線を施したものも挙げられ、図1の(ロ)は、ウェットエッチング用基板に紫外線を照射する紫外線照射工程を示す概略図である。

紫外線照射は、通常、波長200〜400nmの紫外線を照射することにより行うことができる。この紫外線照射によって、感紫外線化合物におけるベンゾフェノンのカルボニル基が励起しビラジカルが発生する。ベンゾフェノンの酸素原子上に発生するラジカルは速やかに熱可塑性高分子の炭化水素から水素原子を引き抜きアルコールに変化する。一方のベンゾフェノンの炭素上に発生したラジカルは、熱可塑性高分子の炭化水素上に発生したラジカルとの再結合によって共有結合を生成する。この原理により、シランカップリング剤の金属層に対する共有結合と、ベンゾフェノンの熱可塑性高分子に対する共有結合によって、金属層2と熱可塑性高分子層4が感紫外線化合物層3を介して強固に接着される。

【0031】

紫外線照射の光源としては、例えば、低圧水銀灯、高圧水銀灯、超高圧水銀灯、Hg−Xe灯、ハロゲンランプを用いることができ、熱可塑性高分子層4に用いる樹脂の吸収帯を考慮して、適宜、カットオフフィルター等を使用することができる。200nm以上の波長は、熱可塑性高分子層4に対する透過率が高く、使用する光源が安価であることから好ましい。400nm以下の波長とすることで、ベンゾフェノン構造由来の光誘起ラジカルを効率よく形成することができることから好ましい。

紫外線の照射エネルギーは、検出波長365nmにおいて通常10〜250J/cm2であり、または、検出波長254nmにおいて通常0.1〜5J/cm2である。検出波長365nmにおいて10J/cm2以上、または、検出波長254nmにおいて0.1J/cm2以上とすることで、感紫外線化合物の光架橋反応を十分に進行させることができ、十分な接着機能を発揮できる。照射エネルギーが検出波長254nmにおいて250J/cm2以下、または、検出波長254nmにおいて10J/cm2以下とすることで、膜劣化や表面のひび割れを効果的に防止できる。

【0032】

本発明の製造方法は、上述の紫外線を照射した本発明のウェットエッチング用基板に対して、熱ナノインプリント法により凹凸形状を形成する工程(1a)又は工程(2a)を施す(図1中、(ハ)熱ナノインプリント処理前、(ニ)熱ナノインプリント処理後参照)。

凹凸形状を形成する熱ナノインプリント法としては、公知の方法が利用可能であり、1対1の転写、ステップアンドリピート、ロール・トゥー・ロール、シート・トゥー・シートなどの方法が挙げられる。

【0033】

熱ナノインプリント法による凹凸形状の形成例としては、図1の(ハ)に示される熱ナノインプリント用モールド5を用いて、熱可塑性高分子層4に凹凸形状を転写する方法が挙げられる。

熱ナノインプリント用モールド5は、表面に、酸化シリコン、合成シリカ、溶融シリカ、石英、ニッケル等の材料を有する平板の表面を、公知の半導体微細加工技術により加工することで、熱ナノインプリント用の凹凸形状パターンを形成することで調製することができる。例えば、表面が平滑な酸化シリコン、合成シリカ、溶融シリカ、石英の場合は、ネガ型電子線レジストを塗布し、電子線描画装置により電子線レジストに電子線描画する。その後、現像を行うと、電子線未照射部のレジストが除去され、平板上の電子線照射部のレジストが残存する。CHF3/O2プラズマ等のドライエッチングにより、レジストのネガ像を、ドライエッチングのエッチングマスクに用いてSiO2をエッチングする。その後、剥離液に浸漬して電子線レジストのネガ像を除き、洗浄することにより、平板の表面に凹部を形成できる。レジストの離型性を促進する観点から、フルオロカーボン含有シランカップリング剤等の離型剤による処理をしてもよい。

【0034】

このようにして製造された熱ナノインプリント用モールド5は、そのままモールドとして用いることができるが、モールドの表面にニッケル等の金属膜を成膜した後、電鋳プロセス技術を用いてニッケル等の金属膜をさらに厚く被覆したモールドとすることもできる。また、上記平板の表面に、スパッタリング法によってニッケル等の金属膜を成膜した後、フォトレジストや電子線レジストを用いて画像形成を行ってもよい。そして、電鋳プロセス技術により金属膜をさらに厚くして、表面研磨及びレジスト除去を行うことにより、より安価なニッケル製のモールドとすることもできる。

【0035】

熱ナノインプリント装置としては、公知の装置を用いることができる。例えば、加熱冷却部、加圧部、及び減圧部を備えるものを用いることができる。加熱冷却部は、ヒーターと水冷構造を内蔵するステージからなり、熱可塑性高分子層を有する基板をステージに設置し、加熱することにより、熱可塑性高分子層を軟化及び冷却させる。加圧部では、樹脂層を有する基板に凹凸形状のモールドを押し付ける。熱可塑性高分子が軟化した基板に、モールドの微細な凹凸構造を加圧することにより、凹凸形状を転写する。減圧部では、基板に対してモールドを押し付ける際に、減圧状態とする。これにより、モールドの凹凸形状に熱可塑性高分子を効率よく追従させることができる。

【0036】

熱ナノインプリント法により凹凸形状を形成する方法の一例としては、紫外線を照射したウェットエッチング用基板(図1中、(ロ)参照)を、熱ナノインプリント装置の加熱冷却ステージに設置する。該ウェットエッチング用基板を、熱可塑性高分子層4を形成する熱可塑性高分子のガラス転移温度よりも10〜50℃高い温度で加熱する(加熱工程)。熱可塑性高分子のガラス転移温度から10℃以上高い温度で加熱することで、熱可塑性高分子がゴム状態となり十分に軟化するため、転写されたパターンのエッジ部分が丸くなることを防止できる。熱可塑性高分子のガラス転移温度より50℃以下の温度で加熱することで、パターン転写後の冷却時に樹脂が大幅に収縮することを防止できるため、形成されたパターンの線幅が痩せることを防止できる。

【0037】

次いで、凹凸形状を有する熱ナノインプリント用モールド5を押し付け(加圧工程)、一定時間保持することで(保持工程)、モールドの凹凸形状を熱可塑性高分子層4に転写する。これにより、凹凸形状を有する熱可塑性高分子層4となる(図1の(ハ)、(ニ)参照)。

モールドの押し付け圧力は特に限定されないが、一般に1〜100MPaであり、好ましくは5〜20MPaである。モールドの押し付け時間は、一般に6秒〜10分間であり、好ましくは15〜120秒間である。押し付けの際にモールドと該ウェットエッチング用基板の間を減圧状態に保つことが好ましい。これにより、モールドの微細な凹凸形状に、熱可塑性高分子層4を効率良く追従させることができるため、より高精度のパターニングが可能となる。

その後、熱可塑性高分子層4を形成する熱可塑性高分子のガラス転移温度以下に温度を下げ(冷却工程)、該ウェットエッチング用基板からモールドを離型する(離型工程)。これにより、モールドの凹凸形状が転写された熱可塑性高分子層4を得ることができる。

【0038】

本発明の製造方法では、前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程(1b)又は工程(2b)を施す(図1の(ニ)、(ホ)参照)。

熱ナノインプリント法により凹凸形状を形成した凹凸形状の凹部に残存する熱可塑性高分子層4を除去する方法は特に限定されず、公知の方法によって行うことができる。例えば、UV/オゾンによるエッチングや酸素リアクティブエッチングを用いることができる。このような方法によって、熱可塑性高分子層4の凹部に金属層2が露出するため、ウェットエッチングおよび電解めっきを精度よく行うことができる。また、この凹部の熱可塑性高分子層4を除去する際に、同時に凹部の感紫外線化合物層3を除去してもよい。

【0039】

本発明の製造方法では、前記工程(1b)又は工程(2b)の後、サブトラクティブ法(図1の(ヘ)、(ト)参照)、またはセミアディティブ法(図1の(チ)、(リ)、(ヌ)参照)により金属パターンを有する基板を製造することができる。

本発明の製造方法において、サブトラクティブ法を採用する場合、凹部下の金属層をウェットエッチングにより除去する工程(1c)を施す(図1の(ヘ)参照)。

工程(1c)においては、工程(1b)において露出した金属層2の部分をウェットエッチングにより除去することで、金属パターンを形成する。

ウェットエッチング方法は特に限定されず、従来のサブトラクティブ法で使用されるウェットエッチング液を用いて行うことができる。ウェットエッチング液の種類は、金属の種類に応じて選択でき、例えば、金属が銅の場合、塩化第二鉄(FeCl3)、塩化第二銅(CuCl2)、Cu(NH3)4Cl2を含む水溶液が好ましく用いられ、金属がクロムの場合は、硝酸を主に含むエッチング液が好ましく用いられる。

ウェットエッチング方法は、具体的には、室温〜50℃の温度下、金属層2が露出した基板にウェットエッチング液をスプレー噴霧する、または基板をウェットエッチング液に浸漬して金属をエッチングする。

【0040】

本発明の製造方法において、サブトラクティブ法を採用する場合、金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程(1d)を施す(図1の(ト)参照)。該工程(1d)により、金属パターンを作製することができる。

工程(1d)において剥離は、例えば、溶媒洗浄またはドライエッチング処理により行うことができる。

溶媒洗浄において溶媒は特に限定されず、感紫外線化合物層及び熱可塑性高分子層を溶解させることが可能な溶媒であればよい。具体例としては、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロペンタノン、シクロヘキサノン、酢酸エチル、酢酸ブチル、エトキシプロピルアセテート、乳酸エチル、テトラヒドロフラン、クロロホルム、ブチルクロリド、ベンゼン、トルエン、キシレン、ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、N−メチルピロリドンが挙げられる。また剥離効率を向上させるために、超音波洗浄を行うことが好ましい。

ドライエッチング処理の具体例としては、UV/オゾンや酸素リアクティブエッチングが挙げられる。

【0041】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2b)の後、凹部に電解めっきにより金属パターンを形成する工程(2c)を施す(図1の(チ)参照)。

工程(2c)において金属パターンの形成は、金属層2を電極として電解めっきを行い、めっき金属6を堆積させることにより行うことができる。

めっき金属6としては、各種のめっき金属が使用できる。例えば、金、銀、銅、ニッケル、アルミニウム、クロム、亜鉛、スズ、白金、チタン、パラジウムが挙げられ、特に好ましくは銀、銅、ニッケル、アルミニウムが挙げられる。該めっき金属6と金属層2は同一又は異なる金属であっても良い。

めっき金属6を堆積させる際、基板の凹部をはみ出して堆積させてもよい。基板の凹部をはみ出すまで堆積させためっき金属6は、所望の厚さになるまで研磨やエッチングで除去することによって、めっき金属6の厚さを均一化することができる。

【0042】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2c)の後、金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程(2d)を施す(図1の(リ)参照)。

工程(2d)における剥離は、溶媒洗浄またはドライエッチング処理により行うことができ、これらの具体的な条件などは、図1の(ト)を参照して説明した、上述の工程(1d)と同様に条件などが挙げられる。

【0043】

本発明の製造方法において、セミアディティブ法を採用する場合、工程(2d)の後、凹部の金属膜をウェットエッチングにより除去する工程(2e)を施す(図1の(ヌ)参照)。該工程(2e)により、金属パターンを作製することができる。

工程(2e)における金属膜の除去は、図1の(へ)を参照して説明した、上述の工程(1c)と同様に行うことができる。

【0044】

本発明の製造方法により製造した金属パターンを有する基板は、金属配線が微細な形状であっても高い精度で基板層上に形成できるため、所定面積の基板層内において、0.01μm〜10μmの線幅の微細な金属パターンを多数配列させることが可能であり、その結果、金属配線の表面積を増大させることができる。これら金属パターンを有する基板は、デバイス等の回路構成等に用いることでデバイスのコンパクト化にも寄与できる。さらに、ライン・アンド・スペース(L/S)の間隔や形状に応じて、配線、フォトマスク、および偏光板等の部品として応用できる。

【実施例】

【0045】

以下、本発明を実施例及び比較例により具体的に説明するが、本発明はこれら例に限定されるものではない。

基板層と金属層の作製方法

<金属基板aの作製>

厚さ0.35mmのシリコンウェハに、膜厚20nmのクロム、膜厚200nmの銅の順で直流スパッタ成膜を行い、空気条件下にさらすことで酸化銅表面を有する金属基板aを作製した。

【0046】

<金属基板bの作製>

厚さ0.1mmのポリエチレンナフタレート上に、膜厚3μmの銅を無電解めっきし、空気条件下にさらすことで酸化銅表面を有する金属基板bを作製した。

【0047】

<金属基板cの作製>

厚さ1mmのガラス基板上に、膜厚80nmの酸化クロム、膜厚62nmのクロム、膜厚30nmの酸化クロムの順でスパッタ成膜し、酸化クロム表面を有する金属基板cを得た。

【0048】

感紫外線化合物層の作製方法

<浸漬法>

10.0mgの4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを100mLのトルエンに溶解させ、感紫外線化合物のトルエン溶液を作製した。基板層と金属層を有する各金属基板に15分間のUV/オゾン処理(セン特殊光源社製、PL16−116)を施し、表面に水酸基を形成した基板を作製した。続いて該基板を感紫外線化合物の溶液に入れ、100℃で1時間加熱した。基板を取りだし、清浄なトルエンで洗浄し、感紫外線化合物層を有する基板を得た。感紫外線化合物層の形成は、XPS測定による表面分析を行い、シランカップリング基に由来するSiのピークにより確認した。

【0049】

<気相法>

基板層と金属層を有する各基板に15分間のUV/オゾン処理し、表面に水酸基を形成した。水酸基を形成した各金属基板と、10.0mgの4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを入れたサンプル管をテフロン(登録商標)製容器内に設置し、窒素置換を行った。窒素置換後、容器を150℃で2時間加熱し、表面修飾を行い、感紫外線化合物層を有する基板を得た。感紫外線化合物層の形成は、XPS測定による表面分析を行い、シランカップリング基に由来するSiのピークにより確認した。

【0050】

熱可塑性高分子層の作製方法

5質量%のポリスチレン(Sigma-Aldrich製、重量平均分子量=45000、ガラス転位温度=93℃)、またはポリビニルトルエン(重量平均分子量=25000)のトルエン溶液を作製し、基板上に3000回転で30秒間の条件でスピンコートし、膜厚250nmの熱可塑性高分子層を形成し、ウェットエッチング用基板を作製した。

【0051】

実施例1−1〜1−4

ウェットエッチング用基板(銅基板1〜3、およびクロム基板1)の作製

表1に示す条件で、基板層、金属層、感紫外線化合物層、および熱可塑性高分子層を形成し、ウェットエッチング用銅基板(銅基板1〜3)およびウェットエッチング用クロム基板(クロム基板1)を作製した。

【0052】

実施例1−5

ウェットエッチング用基板(銅基板4)の作製

4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンの代わりに、4-(10-トリメトキシシリルデシルオキシ)-ベンゾフェノンを用いて浸漬法による感紫外線化合物層の作製操作を行った以外は実施例1−1と同用の条件により、ウェットエッチング用銅基板(銅基板4)を得た。

【0053】

実施例1−6

ウェットエッチング基板(銅基板5)の作製

5質量%のポリスチレンのトルエン溶液の代わりに、15質量%のポリメチルメタクリレート(Sigma-Aldrich製、重量平均分子量=20000)のメチルエチルケトン溶液を用いて実施例1−1と同様の操作を行い、熱可塑性高分子層に膜厚1μmのポリメチルメタクリレート層を有するウェットエッチング基板(銅基板5)を得た。

【0054】

比較例1−1

感紫外線化合物層のないウェットエッチング用基板(銅基板6)の作製

感紫外線化合物の浸漬法による修飾を行わない以外は、実施例1−1と同様の条件により、感紫外線化合物層のないウェットエッチング用銅基板(銅基板6)を作製した。

【0055】

比較例1−2

チオール基含有ベンゾフェノン化合物を用いたウェットエッチング用基板(クロム基板2)の作製

4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンの代わりに、4-(10-メルカプトデシルオキシ)-ベンゾフェノンを用いて気相法による感紫外線化合物層の作製操作を行った以外は実施例1−4と同様の条件により、ウェットエッチング用クロム基板(クロム基板2)を得た。また、チオール基含有ベンゾフェノン化合物の表面修飾操作後に、XPS測定による表面分析を行い、チオール基のピークが現れないことから、チオール基含有ベンゾフェノン化合物層が形成されていないことを確認した。

【0056】

比較例1−3

感紫外線化合物層のないウェットエッチング用基板(金基板1)の作製

シリコンウェハ上に、銅の代わりに金をスパッタして作製した金基板を用いた以外は、実施例1−1と同様の条件により、ウェットエッチング用金基板(金基板1)を作製した。また、感紫外線化合物の表面修飾操作後にXPS測定による表面分析を行い、Siのピークがないことことから、感紫外線化合物層が形成されていないことを確認した。

【0057】

表1および表2の感紫外線化合物層中、シランカップリング剤型1は4-(3-トリメトキシシリルプロピルオキシ)-ベンゾフェノンを、シランカップリング剤型2は4-(10-トリメトキシシリルデシルオキシ)-ベンゾフェノンを、チオール基型は4-(10-メルカプトデシルオキシ)-ベンゾフェノンを使用したことを示す。また、熱可塑性高分子層中、PSはポリスチレンを、PVTはポリビニルトルエンを、PMMAはポリメチルメタクリレートを使用したことを示す。

【0058】

【表1】

【0059】

【表2】

【0060】

実施例2−1〜2−6

紫外線照射を施した各基板(銅基板1A〜5A、クロム基板1A)の作製

各ウェットエッチング用基板(銅基板1〜5、クロム基板1)に対して、紫外線照射を施した。紫外線照射には三永電機製作所社製、Supercure 202Sを用い、観測波長254nmでの照射強度13W/cm2の条件で行った。露光量は銅基板2のみ254nmでの紫外線の露光量が1J/cm2、その他の基板は2J/cm2とした。

紫外線照射を施した各基板に対して180℃で1分間アニール処理を行い、銅基板1A(実施例2−1)、銅基板2A(実施例2−2)、銅基板3A(実施例2−3)、クロム基板1A(実施例2−4)、銅基板4A(実施例2−5)、銅基板5A(実施例2−6)を得た。

【0061】

実施例3−1

サブトラクティブ法による金属パターンの作製

銅基板1Aに対して熱ナノインプリント法を施し、凹凸形状を作製した。

熱ナノインプリント用モールドには、深さ250nmの1μmのライン&スペース(1:1)と2μmのライン&スペース(1:1)のパターンを有する、反応性離型剤(ダイキン化成品販売社製、商品名「オプツールDSX」)で表面処理されたシリコン製モールドを用いた。

熱ナノインプリント装置には、明昌機工製、NM−400を使用した。

熱ナノインプリントは、加熱工程(押付け力0N(0MPa)、モールドの温度160℃、時間60秒)、モールドの加圧工程(押付け力3000N(7.5MPa)、モールドの温度160℃、時間60秒)、モールドの保持工程(押付け力3000N(7.5MPa)、モールドの温度160℃、時間180秒)、冷却工程(押付け力3000N(7.5MPa)、モールドの温度35℃、時間60秒)、モールドの離型工程(押付け力0N(0MPa)、モールドの温度35℃、時間60秒)の5段階からなる条件で行った。

得られた凹凸形状を光学顕微鏡により観察し、評価した。この光学顕微鏡像の写しを図2に示す。

図2よりライン&スペース1:1で2μm、1μmのポリスチレンの凹凸が形成されていることがわかる。

【0062】

続いて、熱ナノインプリント法により凹凸形状を形成した基板に対し、15分間のUV/オゾン処理を施し、凹部の熱可塑性高分子層を除去した。その後、ウェットエッチング液(ADEKA社製、商品名「アデカスーパーケルミカWAD−5001E」)を用いて、熱可塑性高分子層で被覆されていない金属層を除去して、金属パターンを形成させた。さらに、クロロホルム(和光純薬社製)を用いて、金属パターンを被覆している熱可塑性高分子層を除去し、金属パターンを得た。

基板上に形成された金属のパターンを光学顕微鏡で観察して、パターン形状を評価した。この光学顕微鏡像の写しを図3に示す。

図3より、ライン&スペース1:1で2μm、1μmの銅の凹凸が形成されていることがわかる。

【0063】

実施例3−2〜3−5

サブトラクティブ法による金属パターンの作製

表3に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製した。結果を表3に示す。

表3中、使用基板略称は前述したウェットエッチング用基板の略称を表し、紫外線照射を行ったものを○、行っていないものを×で示し、熱ナノインプリント後のパターンおよび金属パターンは、光学顕微鏡観察により得られた画像から、実施例3−1と同様にそれぞれ熱ナノインプリント用モールドに応じた熱可塑性高分子層の凹凸パターンおよび金属の凹凸パターンが得られたものを○、後述する比較例3−1と同様に欠陥のあるパターンであったものを×とした。

【0064】

実施例3−6

サブトラクティブ法による金属パターンの作製

銅基板1Aの代わりに銅基板5Aを用い、深さ250nmの熱ナノインプリント用モールドの代わりに深さ1μmの同ライン&スペースを有する熱ナノインプリント用モールドを用い、モールドの保持工程を180秒から300秒とした以外は、実施例3−1と同様の操作を行い、金属パターンを作製し、評価した。

結果を表3に示す。得られた熱可塑性高分子の凹凸パターンおよび金属パターンを光学顕微鏡により観察して評価した結果、実施例3−1と同様に熱ナノインプリント用モールドに応じた凹凸形状が形成されていた。

【0065】

比較例3−1

サブトラクティブ法による金属パターンの作製

表4に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製し、同様に評価した。結果を表4に示す。また、熱ナノインプリント後のポリスチレンパターン、およびウェットエッチングと熱可塑性高分子層除去後の金属パターンの光学顕微鏡像の写しを図4および図5に示す。

図4および図5より、金属層と熱可塑性高分子層の密着性が不十分なため、熱ナノインプリント成型後のポリスチレンパターンおよび銅パターンに欠陥が見られた。また、それに伴い金属パターンにも欠陥が生じていることがわかった。

【0066】

比較例3−2、3−3

サブトラクティブ法による金属パターンの作製

表4に示す条件で金属パターンを作製した以外、実施例3−1と同様にして金属パターンを作製し、同様に評価した。結果を表4に示す。

【0067】

【表3】

【0068】

【表4】

【0069】

実施例4−1

セミアディティブ法による金属パターンの作製

実施例3−1と同様の方法で、銅基板1Aに対して熱ナノインプリント法による凹凸形状の形成と、UV/オゾン処理による凹部の熱可塑性高分子層の除去を行った。

次に、硫酸銅めっき浴中で銅基板をカソード電極として電解めっきを行い、銅めっき厚200nmのパターンメッキを行った。続いて、クロロホルムで洗浄してポリスチレンパターンを除去した。さらに、ウェットエッチング液(ADEKA社製、商品名「アデカスーパーケルミカWAD−5001E」)を用いて、凹部の金属層をエッチングし、金属パターンを形成させた。

得られた金属パターンを光学顕微鏡により観察した結果、高さ200nm、ライン&スペースが1:1で2μmおよび1μmの金属パターンが得られていることがわかった。

【0070】

比較例4−1

セミアディティブ法による金属パターンの作製

銅基板1Aの代わりに紫外線照射を施していない銅基板1を用いた以外は、実施例4−1と同様にして金属パターンを作製した。

得られた金属パターンを光学顕微鏡により観察した結果、熱ナノインプリント成型後のポリスチレンパターンに欠陥があるため、本来金属パターンが無い箇所に金属が析出した欠陥パターンが得られた。

【符号の説明】

【0071】

1:基板層

2:金属酸化物表面を有する金属層

3:式(1)に示す感紫外線化合物層

4:熱可塑性高分子層

5:熱ナノインプリント用モールド

6:めっき金属

【特許請求の範囲】

【請求項1】

基板層、金属酸化物表面を有する金属層、式(1)に示す感紫外線化合物層、および熱可塑性高分子層とをこの順で有するウェットエッチング用基板。

【化1】

(式中、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。XはO、OCO、COO、NH、NHCOを示し、mは1〜20の整数を示す。R4は炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。)

【請求項2】

前記金属酸化物表面を有する金属層が、酸化銀表面を有する銀、酸化銅表面を有する銅、酸化アルミニウム表面を有するアルミニウム、および酸化クロム表面を有するクロムからなる群より選ばれる少なくとも1種以上の金属酸化物を有する金属層からなる請求項1に記載のウェットエッチング用基板。

【請求項3】

前記熱可塑性高分子層の熱可塑性高分子が、ポリスチレン、ポリビニルトルエン、および環状ポリオレフィンからなる群より選ばれる少なくとも1種以上の熱可塑性高分子からなる請求項1または2に記載のウェットエッチング用基板。

【請求項4】

前記基板層が、シリコン、ガラス、石英、アルミナ、チタン酸バリウム、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、これら2種以上の積層体、およびこれら2種以上の複合材からなる群より選ばれる材料からなる、請求項1〜3のいずれかに記載のウェットエッチング用基板。

【請求項5】

請求項1〜4のいずれかに記載のウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板。

【請求項6】

請求項5に記載のウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法。

(1a)熱ナノインプリント法により凹凸形状を形成する工程、

(1b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(1c)凹部下の金属層をウェットエッチングにより除去する工程、

(1d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程。

【請求項7】

請求項5に記載のウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法。

(2a)熱ナノインプリント法により凹凸形状を形成する工程、

(2b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(2c)凹部に電解めっきにより金属パターンを形成する工程、

(2d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程、

(2e)凹部の金属膜をウェットエッチングにより除去する工程。

【請求項8】

請求項6または7のいずれかに記載の製造方法により製造した、0.01〜10μmの線幅の金属パターンを有する基板。

【請求項1】

基板層、金属酸化物表面を有する金属層、式(1)に示す感紫外線化合物層、および熱可塑性高分子層とをこの順で有するウェットエッチング用基板。

【化1】

(式中、R1〜R3は水素原子、炭素数1〜6の炭化水素基、酸素原子または窒素原子で連結された炭素数1〜6の炭化水素基を示す。XはO、OCO、COO、NH、NHCOを示し、mは1〜20の整数を示す。R4は炭素数1〜3の炭化水素基を示し、Yは炭素数1〜3のアルコキシ基またはハロゲン原子を表し、nは1〜3の整数を表す。)

【請求項2】

前記金属酸化物表面を有する金属層が、酸化銀表面を有する銀、酸化銅表面を有する銅、酸化アルミニウム表面を有するアルミニウム、および酸化クロム表面を有するクロムからなる群より選ばれる少なくとも1種以上の金属酸化物を有する金属層からなる請求項1に記載のウェットエッチング用基板。

【請求項3】

前記熱可塑性高分子層の熱可塑性高分子が、ポリスチレン、ポリビニルトルエン、および環状ポリオレフィンからなる群より選ばれる少なくとも1種以上の熱可塑性高分子からなる請求項1または2に記載のウェットエッチング用基板。

【請求項4】

前記基板層が、シリコン、ガラス、石英、アルミナ、チタン酸バリウム、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂、ポリフェニレンオキサイド樹脂、これら2種以上の積層体、およびこれら2種以上の複合材からなる群より選ばれる材料からなる、請求項1〜3のいずれかに記載のウェットエッチング用基板。

【請求項5】

請求項1〜4のいずれかに記載のウェットエッチング用基板に対して、少なくとも1部に紫外線照射を施したウェットエッチング用基板。

【請求項6】

請求項5に記載のウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法。

(1a)熱ナノインプリント法により凹凸形状を形成する工程、

(1b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(1c)凹部下の金属層をウェットエッチングにより除去する工程、

(1d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程。

【請求項7】

請求項5に記載のウェットエッチング用基板に対して、少なくとも以下の工程を施すことを特徴とする、金属パターンを有する基板の製造方法。

(2a)熱ナノインプリント法により凹凸形状を形成する工程、

(2b)前記凹凸形状の凹部に残存する熱可塑性高分子層を除去する工程、

(2c)凹部に電解めっきにより金属パターンを形成する工程、

(2d)金属層上の感紫外線化合物層及び熱可塑性高分子層を剥離する工程、

(2e)凹部の金属膜をウェットエッチングにより除去する工程。

【請求項8】

請求項6または7のいずれかに記載の製造方法により製造した、0.01〜10μmの線幅の金属パターンを有する基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−111636(P2011−111636A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−266853(P2009−266853)

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000004341)日油株式会社 (896)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月24日(2009.11.24)

【出願人】(000004341)日油株式会社 (896)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]