ウェットティッシュ包装体及びその製造方法

【課題】包装体本体に設ける使用済みウェットティッシュ収容部を容易に製造でき、かつ、包装体本体に収容されたウェットティッシュの乾燥を防げるウェットティッシュ包装体を提供すること。

【解決手段】複数のウェットティッシュが収容される包装体本体10と、包装体本体10の外面側に設けられる使用済みウェットティッシュ収容部30と、を備えるウェットティッシュ包装体1であって、包装体本体10は、センタシール部13と、一対のエンドシール部14と、を備え、使用済みウェットティッシュ収容部30は、エンドシール部14が延出して形成されたエンドシール延出部31と、包装体本体10を構成するシート部材と、により構成される。

【解決手段】複数のウェットティッシュが収容される包装体本体10と、包装体本体10の外面側に設けられる使用済みウェットティッシュ収容部30と、を備えるウェットティッシュ包装体1であって、包装体本体10は、センタシール部13と、一対のエンドシール部14と、を備え、使用済みウェットティッシュ収容部30は、エンドシール部14が延出して形成されたエンドシール延出部31と、包装体本体10を構成するシート部材と、により構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウェットティッシュ包装体、及びウェットティッシュ包装体の製造方法に関する。より詳しくは、包装体本体と、この包装体本体の外面に設けられた使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体に関する。

【背景技術】

【0002】

従来、コンパクトに折り畳まれた複数のティッシュペーパが袋体に収容されたポケットティッシュや、ティッシュペーパに代えて袋体に複数のウェットティッシュが収容されたウェットティッシュ包装体が知られている。このようなポケットティッシュやウェットティッシュ包装体は、外出する場合等に携帯されて使用される。

【0003】

ところで、外出中にポケットティッシュやウェットティッシュ包装体を使用したときに、周りに使用済みのティッシュペーパやウェットティッシュを廃棄するゴミ箱等がないと、この使用済みのティッシュペーパやウェットティッシュの処分に困る場合があった。

そこで、使用済みのティッシュペーパを収容する使用済みティッシュ収容部を設けた包装体が提案されている(例えば、特許文献1参照)。

【0004】

特許文献1で提案された包装体は、ティッシュペーパを収容する包装体本体と、この包装体本体に設けられたポケット部分と、を備える。この包装体は、帯状のシート材によりティッシュペーパを包んでシート材の幅方向の一端側と他端側とを重ね合わせると共に、一端側と他端側が重ね合わせられた状態のシート材の長手方向の両端部に形成された開口をそれぞれ接合して包装体本体を構成している。また、重ね合わせられた状態のシート材のうちの外側に位置するシート材を外側に折り返すと共に、この折り返したシート材の長手方向の両端部を包装体本体に接合して使用済みティッシュ収容部を形成している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3079883号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1で提案された包装体では、包装体本体は、一端側と他端側が重ね合わせられた状態のシート材の長手方向の両端部が接合されて形成されており、このシート材の幅方向の一端側と他端側とは接合されていない。そのため、特許文献1で開示された技術では、包装体本体の内部の密閉性が十分でなく、この技術をウェットティッシュ包装体に適用した場合には、包装体本体に収容したウェットティッシュが時間の経過と共に乾燥してしまう。

【0007】

従って、本発明は、包装体本体に設ける使用済みウェットティッシュ収容部を容易に製造でき、かつ、包装体本体に収容されたウェットティッシュの乾燥を防げるウェットティッシュ包装体、及びウェットティッシュ包装体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、複数のウェットティッシュが収容される包装体本体と、該包装体本体の外面側に設けられる使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体であって、前記包装体本体は、シート部材における一対の第1側縁側が互いに接合されて形成されたセンタシール部と、前記センタシール部が形成された状態の前記シート部材における前記一対の第1側縁に交差する方向に延びる一対の第2側縁側がそれぞれ接合されて形成された一対のエンドシール部と、を備え、前記使用済みウェットティッシュ収容部は、前記エンドシール部、該エンドシール部から延出して形成されたエンドシール延出部、及び前記包装体本体を構成する前記シート部材により構成されるウェットティッシュ包装体に関する。

【0009】

また、前記エンドシール延出部は、前記エンドシール部を構成するシート部材が延出して構成され、前記使用済みウェットティッシュ収容部は、前記エンドシール延出部が前記包装体本体側に折り返されると共に、該エンドシール延出部の先端側が前記包装体本体の外面に係止されて形成されることが好ましい。

【0010】

また、前記エンドシール延出部は、前記一対のエンドシール部のうちの一方のエンドシール部を構成するシート部材が延出して形成される第1エンドシール延出部と、前記一対のエンドシール部のうちの他方のエンドシール部を構成するシート部材が延出して形成される第2エンドシール延出部と、を備え、前記使用済みウェットティッシュ収容部は、前記第1エンドシール延出部及び前記第2エンドシール延出部が前記包装体本体側に折り返されると共に、前記第1エンドシール延出部の先端側が前記第2エンドシール延出部に係止されて形成されることが好ましい。

【0011】

また、前記シート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記包装体本体は、前記シーラント層が内面を構成することが好ましい。

【0012】

また、前記エンドシール延出部は、前記シート部材とは別体の帯状のシート材により構成され、前記シート材は、該シート材の長手方向の一端側が前記一対のエンドシール部のうちの一方のエンドシール部に接合され、長手方向の他端側が前記一対のエンドシール部のうちの他方のエンドシール部に接合されて形成されることが好ましい。

【0013】

また、本発明は、上述のいずれかに記載のウェットティッシュ包装体の製造方法であって、帯状のシート部材の上面又は下面に前記複数のウェットティッシュを配置するウェットティッシュ配置工程と、前記複数のウェットティッシュが配置された状態の前記シート部材の流れ方向に沿う一対の側縁側を、それぞれ、前記複数のウェットティッシュが配置された側に折り返して該複数のウェットティッシュを包みこむ折り返し工程と、折り返された前記シート部材の前記一対の側縁側を互いに接合して該シート部材の流れ方向に延びる前記センタシール部を形成するセンタシール部形成工程と、前記センタシール部形成工程を経た前記シート部材における前記複数のウェットティッシュが配置された位置の上流側及び下流側を、該シート部材の幅方向に延びるようにそれぞれ接合して前記一対のエンドシール部を形成するエンドシール部形成工程と、前記一対のエンドシール部から前記シート部材の流れ方向に所定の長さ離間した位置で該シート部材を幅方向に切断して前記エンドシール延出部を形成するエンドシール延出部形成工程と、を備えるウェットティッシュ包装体の製造方法に関する。

【0014】

また、前記帯状のシート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、前記ウェットティッシュ配置工程において、前記複数のウェットティッシュは、前記シーラント層側に配置され、前記センタシール部形成工程及び前記エンドシール部形成工程において、前記センタシール部及び前記エンドシール部は、加熱加圧処理により形成されることが好ましい。

【発明の効果】

【0015】

本発明のウェットティッシュ包装体によれば、包装体本体に設ける使用済みウェットティッシュ収容部を容易に製造でき、かつ、包装体本体に収容されたウェットティッシュの乾燥を防げる。また、本発明のウェットティッシュ包装体によれば、本発明のウェットティッシュ包装体を効率的に製造できる。

【図面の簡単な説明】

【0016】

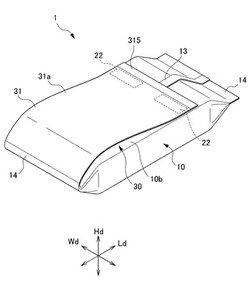

【図1】本発明のウェットティッシュ包装体の第1実施形態を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図2】図1に示すウェットティッシュ包装体のエンドシール延出部を延ばした状態を示す斜視図である。

【図3】第1実施形態のウェットティッシュ包装体の平面図である。

【図4】図2のA−A線断面図である。

【図5】第1実施形態のウェットティッシュ包装体の使用状態を示す斜視図であり、使用済みウェットティッシュをエンドシール延出部の一方の面側に配置した状態を示す図である。

【図6】第1実施形態のウェットティッシュ包装体の使用状態を示す斜視図であり、使用済みウェットティッシュをエンドシール延出部と包装体本体の底面との間に挟みこんだ状態を示す図である。

【図7】第1実施形態のウェットティッシュ包装体の製造工程を示す概略図である。

【図8】図7における各工程の状態を示す斜視図である。

【図9】第2実施形態のウェットティッシュ包装体を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図10】第2実施形態のウェットティッシュ包装体の第1エンドシール延出部及び第2エンドシール延出部を延ばした状態を示す斜視図である。

【図11】第3実施形態のウェットティッシュ包装体を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図12】第3実施形態のウェットティッシュ包装体を図11に示すB方向から視た側面図である。

【図13】第3実施形態のウェットティッシュ包装体の製造工程を示す概略図である。

【図14】図13における各工程の状態を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明の好ましい各実施形態について図面を参照しながら説明する。

まず、本発明のウェットティッシュ包装体の第1実施形態につき、図1〜図4を参照しながら説明する。

第1実施形態のウェットティッシュ包装体1は、図1〜図4に示すように、包装体本体10と、この包装体本体10の内部に積層された状態で収容される複数のウェットティッシュ20と、包装体本体10の外面に取り付けられるラベル部材21と、使用済みのウェットティッシュを収容可能な使用済みウェットティッシュ収容部30と、を備える。

【0018】

包装体本体10は、図3に示すように、シート部材11により構成されている。より具体的には、包装体本体10は、シート部材11が複数のウェットティッシュ20を包むように折り返されると共に、この折り返されたシート部材11の所定の部分が接合されて構成される。

包装体本体10は、図2及び図3に示すように、上面10a及び底面10bを有し、平面視(上面視)において略矩形形状を有する袋状の立体形状を有する。

この包装体本体10は、図1〜図4に示すように、ウェットティッシュ20が取り出される開口部12と、センタシール部13と、一対のエンドシール部14と、複数のウェットティッシュ20が収容されるウェットティッシュ収容部15(図4参照)と、を備えて構成される。

【0019】

開口部12は、図3に示すように、包装体本体10の上面10aにおける略中央部に設けられる。この開口部12は、包装体本体10を構成するシート部材11の一部が切り欠かれて形成される。

【0020】

センタシール部13は、図2に示すように、包装体本体10の底面10bに配置され、包装体本体10の長手方向Ldに沿って延びる。また、センタシール部13は、底面10bにおける包装体本体10の幅方向Wdの略中央に配置される。

センタシール部13は、シート部材11における一対の第1側縁111(後述の図8参照)側が互いに接合されて形成される。より具体的には、センタシール部13は、積層された複数のウェットティッシュ20を包むように折り返されたシート部材11の一対の第1側縁111側が重ね合わせられ、この重ね合わせられた部分が接合されて形成される。

【0021】

一対のエンドシール部14は、図2及び図3に示すように、包装体本体10の幅方向Wdに沿って延びる側部を構成する。一対のエンドシール部14は、センタシール部13が形成された状態のシート部材11における一対の第1側縁111に交差する方向に延びる一対の第2側縁112(後述の図8参照)側がそれぞれ接合されて形成される。

ウェットティッシュ収容部15は、図4に示すように、シート部材11がセンタシール部13部及び一対のエンドシール部14により接合されて形成された密閉空間により構成される。

【0022】

包装体本体10を構成するシート部材11は、図4に示すように、気体及び液体不透過性のバリア層113と、熱可塑性樹脂フィルムにより構成されるシーラント層114と、を含んで構成される。

バリア層113を構成する気体及び液体不透過性の部材としては、アルミニウム箔、ポリエチレンテレフタレート(PET)フィルム、及びPETフィルムにアルミニウムを蒸着して形成したフィルム材等が挙げられる。

シーラント層114を構成する熱可塑性樹脂フィルムは、所定の温度及び圧力条件により溶融して融着可能な樹脂により構成される。シーラント層114を構成する熱可塑性樹脂としては、ポリプロピレンとポリスチレンのポリマーアロイ、ポリエチレンとポリプロピレンとポリスチレンのポリマーアロイ、ポリプロピレンとポリエチレンとのブレンド樹脂、ポリプロピレンとエラストマーとのブレンド樹脂等が挙げられる。

【0023】

第1実施形態では、包装体本体10は、図4に示すように、シーラント層114が内面を構成するように、シート部材11が配置されて構成される。また、第1実施形態では、センタシール部13及び一対のエンドシール部14は、包装体本体10の内面を構成するシーラント層114同士が加熱加圧処理(ヒートシール)により接合されて形成されている。

【0024】

次に、使用済みウェットティッシュ収容部30について説明する。

使用済みウェットティッシュ収容部30は、図1に示すように、包装体本体10の外面(底面10b)側に設けられる。この使用済みウェットティッシュ収容部30は、エンドシール部14と、エンドシール延出部31と、このエンドシール延出部31の一方の面31aに配置された接着部材22と、包装体本体10を構成するシート部材11と、により構成される。

【0025】

第1実施形態では、使用済みウェットティッシュ収容部30は、エンドシール延出部31が包装体本体10の底面10b側に折り返されると共に、このエンドシール延出部31の先端側が包装体本体10の底面10bに接着部材22により係止されて形成される。

【0026】

エンドシール延出部31は、図4に示すように、エンドシール部14を構成するシート部材11が包装体本体10の長手方向Ldに延出して構成される。エンドシール延出部31における幅方向Wdの長さは、図1〜図3に示すように、エンドシール部14の幅方向Wdの長さと略等しく構成される。また、エンドシール延出部31の長手方向Ldの長さは、使用済みウェットティッシュ収容部30の容積を好適に確保する観点から、包装体本体10の長手方向Ldの長さの10%〜100%であることが好ましい。

【0027】

エンドシール延出部31は、シート部材11の一対の第1側縁111側(後述の図8参照)がそれぞれ折り返されると共に、折り返された一対の第1側縁111側が接合されて構成されている。また、エンドシール延出部31の先端部315は、図4に示すように、折り返された2層のシート部材11が幅方向Wdに延びて接合されている。更に、エンドシール延出部31の基端部は、2層のシート部材11が接合されて形成されたエンドシール部14に連続している。つまり、エンドシール延出部31は、一対の側部、基端部、及び先端部315以外の領域では、2層のシート部材11が接合されていない。

【0028】

接着部材22は、エンドシール延出部31における包装体本体10の底面10bに連続する側の面である一方の面31aの先端部315側に一対配置される。接着部材22は、包装体本体10に対して着脱可能な両面テープやホットメルト接着材により構成される。

【0029】

複数のウェットティッシュ20は、略矩形形状に形成されている。これら複数のウェットティッシュ20は、それぞれ、所定の形状に折り畳まれた状態で積層されて包装体本体10に収容される(図4参照)。

【0030】

ラベル部材21は、図3に示すように、略矩形形状における長手方向の一方の端縁が円弧状に形成された形状を有している。このラベル部材21は、包装体本体10の上面10aにおける開口部12の周縁に剥離自在に接着される。

ラベル部材21は、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリ塩化ビニル等の合成樹脂フィルムにより構成される。また、ラベル部材21は、これらの合成樹脂フィルムを2枚以上積層した複層構造としてもよい。

【0031】

図5は、第1実施形態のウェットティッシュ包装体1の使用状態を示す斜視図であり、使用済みウェットティッシュ25をエンドシール延出部31の一方の面31a側に配置した状態を示す図であり、図6は、使用済みウェットティッシュ25をエンドシール延出部31と包装体本体10の底面10bとの間に挟みこんだ状態を示す図である。

【0032】

第1実施形態のウェットティッシュ包装体1では、使用済みのウェットティッシュを収容する場合には、先ず、図5に示すように、エンドシール延出部31を延ばす。そして、この延ばしたエンドシール延出部31の一方の面31a側に使用済みウェットティッシュ25を載置する。

【0033】

次いで、図6に示すように、エンドシール延出部31を、包装体本体10の底面10b側に折り返す。そして、エンドシール延出部31の先端側を包装体本体10の底面10bに、接着部材22を介して係止する。これにより、使用済みウェットティッシュ25は、エンドシール延出部31と包装体本体10の底面10bとの間に挟みこまれて保持される。ここで、エンドシール延出部31の先端側を包装体本体10の底面10bに係止する位置は、挟み込む使用済みウェットティッシュ25の量(枚数)に応じて適宜調整される。

【0034】

次に、第1実施形態のウェットティッシュ包装体1の製造方法の好ましい一実施態様である第1実施態様につき、図7及び図8を参照しながら説明する。図7は、第1実施態様のウェットティッシュ包装体1の製造方法を示す概略図である。図8は、第1実施態様のウェットティッシュ包装体の製造方法における各工程の状態を示す斜視図である。

【0035】

第1実施態様のウェットティッシュ包装体1の製造方法は、図7及び図8に示すように、繰り出し工程S1と、開口部形成工程S2と、ラベル部材取付工程S3と、ウェットティッシュ配置工程S4と、折り返し工程S5と、センタシール部形成工程S6と、エンドシール部形成工程S7と、エンドシール延出部形成工程S8と、を備える。

【0036】

繰り出し工程S1では、繰り出し部41から帯状のシート部材11が繰り出される。ここで、帯状のシート部材11は、シーラント層114が上面となるように繰り出される。

【0037】

開口部形成工程S2では、第1カット部42により帯状のシート部材11には、開口部12が形成される。

【0038】

ラベル部材取付工程S3では、開口部12が形成された帯状のシート部材11の上面側からラベル部材21が取り付けられる。このラベル部材21は、開口部12を覆うように取り付けられる。また、このラベル部材取付工程S3では、帯状のシート部材11の上面側に一対の接着部材22が取り付けられる。

【0039】

ウェットティッシュ配置工程S4では、ラベル部材21により開口部12が覆われた帯状のシート部材11の下面側に、折り畳まれた状態で積層された複数のウェットティッシュ20が配置される。

【0040】

折り返し工程S5では、複数のウェットティッシュ20が下面に配置された状態の帯状のシート部材11が折り返されて複数のウェットティッシュ20がシート部材11により包みこまれる。より具体的には、帯状のシート部材11の流れ方向に沿う一対の第1側縁111側がそれぞれ複数のウェットティッシュ20が配置された側(下面側)に折り返されて複数のウェットティッシュ20が包みこまれる。

【0041】

センタシール部形成工程S6では、第1ヒートシール部43により、センタシール部13が形成される。より具体的には、センタシール部形成工程S6では、一対の第1側縁111の位置が一致するように折り返されて重ね合わせられた帯状のシート部材11の一対の第1側縁111側に第1ヒートシール部43により加熱加圧処理が施される。これにより、シート部材11が重ね合わせられた部分において、シーラント層114が互いに融着されて重ね合わせられたシート部材11が接合されてセンタシール部13が形成される。センタシール部13は、図8に示すように、帯状のシート部材11の流れ方向に交差する方向(幅方向)における略中央部に形成される。また、センタシール部形成工程S6によりセンタシール部13が形成された状態では、シート部材11の流れ方向における上流側及び下流側は開放されている(図8参照)。

【0042】

エンドシール部形成工程S7では、第2ヒートシール部44により、一対のエンドシール部14が形成される。より具体的には、エンドシール部形成工程S7では、センタシール部13が形成された帯状のシート部材11における複数のウェットティッシュ20が配置された位置の上流側及び下流側に、それぞれ、シート部材11の幅方向に延びるように第2ヒートシール部44による加熱加圧処理が施される。

これにより、シート部材11における流れ方向の上流側及び下流側において開放された部分が接合されて一対のエンドシール部14が形成される。

【0043】

エンドシール延出部形成工程S8では、第2ヒートシール部44により帯状のシート部材11が所定位置で接合されると共に、この所定位置において第2カット部45により、帯状のシート部材11が切断されてエンドシール延出部31が形成される。より具体的には、エンドシール延出部形成工程S8では、エンドシール部形成工程S7において形成された一対のエンドシール部14のうちの上流側に位置するエンドシール部14の上流側においてシート部材11が幅方向に切断される。また、一対のエンドシール部14のうちの下流側に位置するエンドシール部14からシート部材11の流れ方向に所定の長さ離間した位置で、第2ヒートシール部44によりシート部材11が幅方向に接合されると共に、この接合された部分において第2カット部45によりシート部材11が幅方向に切断されてエンドシール延出部31が形成される。これにより、一対のエンドシール部14のうちの一方のエンドシール部14側にエンドシール延出部31が形成されたウェットティッシュ包装体1が製造される。

エンドシール延出部形成工程S8では、第2ヒートシール部44による加熱加圧処理と、第2カット部45による切断は、略同時に行われる。

【0044】

以上の第1実施形態のウェットティッシュ包装体1及びウェットティッシュ包装体1の製造方法によれば、以下のような効果を奏する。

(1)包装体本体10を、センタシール部13と、一対のエンドシール部14と、を含んで構成し、使用済みウェットティッシュ収容部30を、エンドシール部14を延出させて形成したエンドシール延出部31を含んで構成した。これにより、使用済みウェットティッシュ収容部30を、包装体本体10を構成するエンドシール部14を延出させたエンドシール延出部31を利用して構成できるので、使用済みウェットティッシュ収容部30を備えるウェットティッシュ包装体1を容易に製造できる。また、ウェットティッシュ収容部30を、センタシール部13及び一対のエンドシール部14により密閉できるので、包装体本体10に収容されたウェットティッシュ20の乾燥を防げる。

【0045】

(2)使用済みウェットティッシュ収容部30を、エンドシール延出部31を包装体本体10の底面10b側に折り返すと共に、このエンドシール延出部31の先端側を包装体本体10の底面10bの外面に係止して形成した。これにより、エンドシール延出部31と包装体本体10の底面10bとの間に形成された空間に、使用済みウェットティッシュ25を挟みこんで収容できる。また、収容する使用済みウェットティッシュ25の量(枚数)に応じてエンドシール延出部31と包装体本体10の底面10bとの係止位置を調整して使用済みウェットティッシュ収容部30の容量を調整できる。よって、収容する使用済みウェットティッシュ25の量にかかわらず、使用済みウェットティッシュ25を安定的に保持できるのでウェットティッシュ収容部30に収容された使用済みウェットティッシュ25を脱落しにくくできる。

【0046】

(3)シート部材11を、バリア層113及びシーラント層114の2層で構成し、このシーラント層114を内面として包装体本体10を構成した。これにより、センタシール部13、及びエンドシール部14を、加熱加圧処理により容易に形成できる。よって、粘着材や接着剤等を別途用いることなくセンタシール部13及びエンドシール部14を形成できるので、ウェットティッシュ包装体1を効率的に製造できる。

【0047】

(4)エンドシール部形成工程S7によりエンドシール部14を形成し、エンドシール延出部形成工程S8によりエンドシール延出部31を形成すると共に、ウェットティッシュ包装体1の完成品を製造した。よって、使用済みウェットティッシュ収容部30を形成するための工程を別途設けることなく使用済みウェットティッシュ収容部30を有するウェットティッシュ包装体1を製造できるので、ウェットティッシュ包装体1の製造効率を向上できる。

【0048】

次に、本発明のウェットティッシュ包装体の第2実施形態につき、図9及び図10を参照しながら説明する。図9は、第2実施形態のウェットティッシュ包装体1Aを底面10Ab側から視た斜視図である。図10は、第2実施形態のウェットティッシュ包装体1Aの第1エンドシール延出部311A及び第2エンドシール延出部312Aを延ばした状態を示す斜視図である。尚、第2実施形態以降の説明にあたって、同一構成要件については同一符号を付し、その説明を省略もしくは簡略化する。

【0049】

第2実施形態のウェットティッシュ包装体1Aは、主として、エンドシール延出部31Aの構成において、第1実施形態と異なる。より具体的には、第2実施形態のウェットティッシュ包装体1Aでは、エンドシール延出部31Aは、図9及び図10に示すように、第1エンドシール延出部311Aと、第2エンドシール延出部312Aと、を備える。第1エンドシール延出部311Aは、一対のエンドシール部14Aのうちの一方のエンドシール部14Aから延出する。第2エンドシール延出部312Aは、一対のエンドシール部14Aのうちの他方のエンドシール部14Aから延出する。また、接着部材22Aは、第1エンドシール延出部311Aの一方の面31Aaに配置されている。

【0050】

第2実施形態のウェットティッシュ包装体1Aでは、使用済みウェットティッシュ収容部30Aは、図9に示すように、第1エンドシール延出部311A及び第2エンドシール延出部312Aが包装体本体10Aの底面10Ab側に折り返されると共に、第1エンドシール延出部311Aの先端側が第2エンドシール延出部312Aに係止されて形成される。

より具体的には、先ず、第2エンドシール延出部312Aが包装体本体10Aの底面10Ab側に折り返される。次いで、第1エンドシール延出部311Aが包装体本体10Aの底面10Ab側に折り返される。そして、第1エンドシール延出部311Aの一方の面31Aaに配置された接着部材22Aが第2エンドシール延出部312Aの他方の面31Abに接着される。これにより、第1エンドシール延出部311Aの先端側が第2エンドシール延出部312Aに係止されて使用済みウェットティッシュ収容部30Aが形成される。

【0051】

第1エンドシール延出部311Aの長さ及び第2エンドシール延出部312Aの長さに特に制限はないが、使用済みウェットティッシュ収容部30Aの形成のしやすさの観点から、第1エンドシール延出部311Aの長さと第2エンドシール延出部312Aの長さとは、略等しく構成されることが好ましい。また、第1エンドシール延出部311Aの長さと第2エンドシール延出部312Aの長さとを合わせた長さは、第1エンドシール延出部311Aを第2エンドシール延出部312Aに好適に係止させる観点から、包装体本体10の長手方向Ldの長さよりも長く構成されることが好ましく、具体的には、包装体本体10の長手方向Ldの長さの110%〜200%であることが好ましい。

【0052】

第2実施形態では、第1エンドシール延出部311A及び第2エンドシール延出部312Aは、エンドシール延出部形成工程S8において、一対のエンドシール部14Aのうちの上流側に位置するエンドシール部14A、及び下流側に位置するエンドシール部14Aそれぞれにおいて、これら一対のエンドシール部14A,14Bからシート部材11の流れ方向に所定の長さ離間した位置でシート部材11が幅方向に切断されて形成される。

【0053】

第2実施形態のウェットティッシュ包装体1Aによれば、上述した(1)〜(4)の効果を奏する他、以下のような効果を奏する。

【0054】

(5)エンドシール延出部31Aを、第1エンドシール延出部311Aと、第2エンドシール延出部312Aと、により構成し、使用済みウェットティッシュ収容部30Aを、第1エンドシール延出部311Aの先端側を第2エンドシール延出部312Aに係止させて形成した。よって、使用済みウェットティッシュ収容部30Aの容積を大きく構成できるので、使用済みウェットティッシュの収容量を増加させられる。

【0055】

次に、本発明のウェットティッシュ包装体の第3実施形態について、図11及び図12を参照しながら説明する。図11は、第3実施形態のウェットティッシュ包装体1Bを示す斜視図であり、ウェットティッシュ包装体1Bを底面10Bb側から視た図である。図12は、第3実施形態のウェットティッシュ包装体1Bを図11に示すB方向から視た側面図である。

【0056】

第3実施形態のウェットティッシュ包装体1Bは、主として、エンドシール延出部31Bが包装体本体10Bを構成するシート部材11Bとは別体の帯状のシート材16Bにより構成される点で、第1実施形態と異なる。

このシート材16Bは、図11及び図12に示すように、包装体本体10Bの底面10Bbを覆うように配置される。そして、シート材16Bの長手方向の一端側は、一対のエンドシール部14Bのうちの一方のエンドシール部14Bに接合され、長手方向の他端側は、一対のエンドシール部14Bのうちの他方のエンドシール部14Bに接合される。

シート材16Bは、伸縮性を有するフィルム部材により構成される。

【0057】

次に、第3実施形態のウェットティッシュ包装体1Bの製造方法の好適な一実施態様につき、図13及び図14を参照しながら説明する。図13は、第3実施形態のウェットティッシュ包装体1Bの製造工程を示す概略図であり、図14は、図13における各工程の状態を示す斜視図である。

第3実施形態のウェットティッシュ包装体1Bの製造方法は、主として、センタシール部形成工程S6とエンドシール部形成工程S7との間にシート材16Bを繰り出す第2繰り出し工程S61を備える点で、第1実施態様のウェットティッシュ包装体1の製造方法と異なる。

【0058】

本実施態様では、第2繰り出し工程S61において第2繰り出し部46Bから帯状のシート材16Bが繰り出される。より具体的には、シート材16Bは、帯状のシート部材11Bの上面側(包装体本体10Bの底面10Bbを構成する側)を覆うように繰り出される。

そして、繰り出されたシート材16Bは、エンドシール部形成工程S7において、第2ヒートシール部44Bによる加熱加圧処理により包装体本体10Bに接合される。より具体的には、第2ヒートシール部44Bにより、一対のエンドシール部14Bのうちの一方のエンドシール部14Bが形成されると同時にシート材16Bの長手方向の一端側がこのエンドシール部14Bに接合される。また、一対のエンドシール部14Bのうちの他方のエンドシール部14Bが形成されると同時にこのエンドシール部14Bにシート材16Bの長手方向の他端側が接合される。

【0059】

これにより、シート材16Bにより構成されるエンドシール延出部31Bが形成される。また、長手方向の一端側及び他端側がそれぞれ一対のエンドシール部14Bに接合されたエンドシール延出部31Bと、包装体本体10Bの底面10Bbとにより、使用済みウェットティッシュ収容部30Bが形成される。即ち、本実施態様では、エンドシール部形成工程S7によりエンドシール部14Bと共にエンドシール延出部31Bが形成され、かつ、使用済みウェットティッシュ収容部30Bが形成される。

【0060】

また、本実施態様のエンドシール部形成工程S7においては、一対のエンドシール部14Bのうちの上流側に位置するエンドシール部14Bの上流側、及び一対のエンドシール部14Bのうちの下流側に位置するエンドシール部14Bの下流側でそれぞれシート部材11B及びシート材16Bが第2カット部45Bにより幅方向に切断されて、ウェットティッシュ包装体1Bが製造される。

エンドシール部形成工程S7では、第2ヒートシール部44Bによる加熱加圧処理と、第2カット部45Bによる切断は、略同時に行われる。

【0061】

尚、本実施態様では、ラベル部材取付工程S3において、ラベル部材21Bは、帯状のシート部材11Bの下面側から取り付けられる。また、ウェットティッシュ配置工程S4において、複数のウェットティッシュ20Bは、帯状のシート部材11Bの上面側に配置され、折り返し工程S5において、帯状のシート部材11Bの流れ方向に沿う一対の第1側縁111B側がそれぞれ上面側に折り返されて複数のウェットティッシュ20が包みこまれる。

【0062】

第3実施形態のウェットティッシュ包装体1Bによれば、上述した(1)〜(3)の効果を奏する他、以下のような効果を奏する。

【0063】

(6)エンドシール延出部31Bを、包装体本体10Bを構成するシート部材11Bとは別の部材であるシート材16Bにより構成した。これにより、使用済みウェットティッシュ収容部30Bを構成するシート材16Bの材質の選択の自由度を向上できる。例えば、シート材16Bを、伸縮性を有するフィルム部材により構成することで、使用済みウェットティッシュ収容部30Bによる使用済みウェットティッシュの保持性を向上できる。

【0064】

以上、本発明のウェットティッシュ包装体及びその製造方法の好ましい各実施形態について説明したが、本発明は上述した実施形態に制限されることなく、種々の形態で実施することができる。

例えば、第1実施形態〜第3実施形態では、本発明を、平面視で矩形形状のウェットティッシュ包装体に適用したが、これに限らない。即ち、本発明を、平面視で正方形のウェットティッシュ包装体に適用してもよい。

【0065】

また、第1実施形態〜第3実施形態では、シート部材を、包装体本体の内面を構成するシーラント層及びこのシーラント層の外面側に配置されるバリア層の2層構造で構成したが、これに限らない。即ち、シート部材を、バリア層の外面側に第2シーラント層を更に配置した3層構造で構成してもよく、バリア層の外面側や第2シーラント層の外面側に更に他の層を配置して構成してもよい。また、この他の層に印刷等を施してもよい。

【0066】

また、第1実施形態では、ラベル部材取付工程S3においてシート部材11に接着部材22を取り付け、この接着部材22によりエンドシール延出部31を包装体本体10の底面10bに係止させたが、これに限らない。即ち、一方の面に粘着材が塗布された粘着テープ等を用いてエンドシール延出部31を包装体本体10の底面10bに係止させてもよい。

【符号の説明】

【0067】

1 ウェットティッシュ包装体

10 包装体本体

11 シート部材

13 センタシール部

14 エンドシール部

15 ウェットティッシュ収容部

16B シート材

20 ウェットティッシュ

25 使用済みウェットティッシュ

30 使用済みウェットティッシュ収容部

31 センタシール延出部

111 第1側縁

112 第2側縁

113 バリア層

114 シーラント層

S4 ウェットティッシュ配置工程

S5 折り返し工程

S6 センタシール部形成工程

S7 エンドシール部形成工程

S8 エンドシール延出部形成工程

【技術分野】

【0001】

本発明は、ウェットティッシュ包装体、及びウェットティッシュ包装体の製造方法に関する。より詳しくは、包装体本体と、この包装体本体の外面に設けられた使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体に関する。

【背景技術】

【0002】

従来、コンパクトに折り畳まれた複数のティッシュペーパが袋体に収容されたポケットティッシュや、ティッシュペーパに代えて袋体に複数のウェットティッシュが収容されたウェットティッシュ包装体が知られている。このようなポケットティッシュやウェットティッシュ包装体は、外出する場合等に携帯されて使用される。

【0003】

ところで、外出中にポケットティッシュやウェットティッシュ包装体を使用したときに、周りに使用済みのティッシュペーパやウェットティッシュを廃棄するゴミ箱等がないと、この使用済みのティッシュペーパやウェットティッシュの処分に困る場合があった。

そこで、使用済みのティッシュペーパを収容する使用済みティッシュ収容部を設けた包装体が提案されている(例えば、特許文献1参照)。

【0004】

特許文献1で提案された包装体は、ティッシュペーパを収容する包装体本体と、この包装体本体に設けられたポケット部分と、を備える。この包装体は、帯状のシート材によりティッシュペーパを包んでシート材の幅方向の一端側と他端側とを重ね合わせると共に、一端側と他端側が重ね合わせられた状態のシート材の長手方向の両端部に形成された開口をそれぞれ接合して包装体本体を構成している。また、重ね合わせられた状態のシート材のうちの外側に位置するシート材を外側に折り返すと共に、この折り返したシート材の長手方向の両端部を包装体本体に接合して使用済みティッシュ収容部を形成している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3079883号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1で提案された包装体では、包装体本体は、一端側と他端側が重ね合わせられた状態のシート材の長手方向の両端部が接合されて形成されており、このシート材の幅方向の一端側と他端側とは接合されていない。そのため、特許文献1で開示された技術では、包装体本体の内部の密閉性が十分でなく、この技術をウェットティッシュ包装体に適用した場合には、包装体本体に収容したウェットティッシュが時間の経過と共に乾燥してしまう。

【0007】

従って、本発明は、包装体本体に設ける使用済みウェットティッシュ収容部を容易に製造でき、かつ、包装体本体に収容されたウェットティッシュの乾燥を防げるウェットティッシュ包装体、及びウェットティッシュ包装体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、複数のウェットティッシュが収容される包装体本体と、該包装体本体の外面側に設けられる使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体であって、前記包装体本体は、シート部材における一対の第1側縁側が互いに接合されて形成されたセンタシール部と、前記センタシール部が形成された状態の前記シート部材における前記一対の第1側縁に交差する方向に延びる一対の第2側縁側がそれぞれ接合されて形成された一対のエンドシール部と、を備え、前記使用済みウェットティッシュ収容部は、前記エンドシール部、該エンドシール部から延出して形成されたエンドシール延出部、及び前記包装体本体を構成する前記シート部材により構成されるウェットティッシュ包装体に関する。

【0009】

また、前記エンドシール延出部は、前記エンドシール部を構成するシート部材が延出して構成され、前記使用済みウェットティッシュ収容部は、前記エンドシール延出部が前記包装体本体側に折り返されると共に、該エンドシール延出部の先端側が前記包装体本体の外面に係止されて形成されることが好ましい。

【0010】

また、前記エンドシール延出部は、前記一対のエンドシール部のうちの一方のエンドシール部を構成するシート部材が延出して形成される第1エンドシール延出部と、前記一対のエンドシール部のうちの他方のエンドシール部を構成するシート部材が延出して形成される第2エンドシール延出部と、を備え、前記使用済みウェットティッシュ収容部は、前記第1エンドシール延出部及び前記第2エンドシール延出部が前記包装体本体側に折り返されると共に、前記第1エンドシール延出部の先端側が前記第2エンドシール延出部に係止されて形成されることが好ましい。

【0011】

また、前記シート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記包装体本体は、前記シーラント層が内面を構成することが好ましい。

【0012】

また、前記エンドシール延出部は、前記シート部材とは別体の帯状のシート材により構成され、前記シート材は、該シート材の長手方向の一端側が前記一対のエンドシール部のうちの一方のエンドシール部に接合され、長手方向の他端側が前記一対のエンドシール部のうちの他方のエンドシール部に接合されて形成されることが好ましい。

【0013】

また、本発明は、上述のいずれかに記載のウェットティッシュ包装体の製造方法であって、帯状のシート部材の上面又は下面に前記複数のウェットティッシュを配置するウェットティッシュ配置工程と、前記複数のウェットティッシュが配置された状態の前記シート部材の流れ方向に沿う一対の側縁側を、それぞれ、前記複数のウェットティッシュが配置された側に折り返して該複数のウェットティッシュを包みこむ折り返し工程と、折り返された前記シート部材の前記一対の側縁側を互いに接合して該シート部材の流れ方向に延びる前記センタシール部を形成するセンタシール部形成工程と、前記センタシール部形成工程を経た前記シート部材における前記複数のウェットティッシュが配置された位置の上流側及び下流側を、該シート部材の幅方向に延びるようにそれぞれ接合して前記一対のエンドシール部を形成するエンドシール部形成工程と、前記一対のエンドシール部から前記シート部材の流れ方向に所定の長さ離間した位置で該シート部材を幅方向に切断して前記エンドシール延出部を形成するエンドシール延出部形成工程と、を備えるウェットティッシュ包装体の製造方法に関する。

【0014】

また、前記帯状のシート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、前記ウェットティッシュ配置工程において、前記複数のウェットティッシュは、前記シーラント層側に配置され、前記センタシール部形成工程及び前記エンドシール部形成工程において、前記センタシール部及び前記エンドシール部は、加熱加圧処理により形成されることが好ましい。

【発明の効果】

【0015】

本発明のウェットティッシュ包装体によれば、包装体本体に設ける使用済みウェットティッシュ収容部を容易に製造でき、かつ、包装体本体に収容されたウェットティッシュの乾燥を防げる。また、本発明のウェットティッシュ包装体によれば、本発明のウェットティッシュ包装体を効率的に製造できる。

【図面の簡単な説明】

【0016】

【図1】本発明のウェットティッシュ包装体の第1実施形態を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図2】図1に示すウェットティッシュ包装体のエンドシール延出部を延ばした状態を示す斜視図である。

【図3】第1実施形態のウェットティッシュ包装体の平面図である。

【図4】図2のA−A線断面図である。

【図5】第1実施形態のウェットティッシュ包装体の使用状態を示す斜視図であり、使用済みウェットティッシュをエンドシール延出部の一方の面側に配置した状態を示す図である。

【図6】第1実施形態のウェットティッシュ包装体の使用状態を示す斜視図であり、使用済みウェットティッシュをエンドシール延出部と包装体本体の底面との間に挟みこんだ状態を示す図である。

【図7】第1実施形態のウェットティッシュ包装体の製造工程を示す概略図である。

【図8】図7における各工程の状態を示す斜視図である。

【図9】第2実施形態のウェットティッシュ包装体を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図10】第2実施形態のウェットティッシュ包装体の第1エンドシール延出部及び第2エンドシール延出部を延ばした状態を示す斜視図である。

【図11】第3実施形態のウェットティッシュ包装体を示す斜視図であり、ウェットティッシュ包装体を底面側から視た図である。

【図12】第3実施形態のウェットティッシュ包装体を図11に示すB方向から視た側面図である。

【図13】第3実施形態のウェットティッシュ包装体の製造工程を示す概略図である。

【図14】図13における各工程の状態を示す斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明の好ましい各実施形態について図面を参照しながら説明する。

まず、本発明のウェットティッシュ包装体の第1実施形態につき、図1〜図4を参照しながら説明する。

第1実施形態のウェットティッシュ包装体1は、図1〜図4に示すように、包装体本体10と、この包装体本体10の内部に積層された状態で収容される複数のウェットティッシュ20と、包装体本体10の外面に取り付けられるラベル部材21と、使用済みのウェットティッシュを収容可能な使用済みウェットティッシュ収容部30と、を備える。

【0018】

包装体本体10は、図3に示すように、シート部材11により構成されている。より具体的には、包装体本体10は、シート部材11が複数のウェットティッシュ20を包むように折り返されると共に、この折り返されたシート部材11の所定の部分が接合されて構成される。

包装体本体10は、図2及び図3に示すように、上面10a及び底面10bを有し、平面視(上面視)において略矩形形状を有する袋状の立体形状を有する。

この包装体本体10は、図1〜図4に示すように、ウェットティッシュ20が取り出される開口部12と、センタシール部13と、一対のエンドシール部14と、複数のウェットティッシュ20が収容されるウェットティッシュ収容部15(図4参照)と、を備えて構成される。

【0019】

開口部12は、図3に示すように、包装体本体10の上面10aにおける略中央部に設けられる。この開口部12は、包装体本体10を構成するシート部材11の一部が切り欠かれて形成される。

【0020】

センタシール部13は、図2に示すように、包装体本体10の底面10bに配置され、包装体本体10の長手方向Ldに沿って延びる。また、センタシール部13は、底面10bにおける包装体本体10の幅方向Wdの略中央に配置される。

センタシール部13は、シート部材11における一対の第1側縁111(後述の図8参照)側が互いに接合されて形成される。より具体的には、センタシール部13は、積層された複数のウェットティッシュ20を包むように折り返されたシート部材11の一対の第1側縁111側が重ね合わせられ、この重ね合わせられた部分が接合されて形成される。

【0021】

一対のエンドシール部14は、図2及び図3に示すように、包装体本体10の幅方向Wdに沿って延びる側部を構成する。一対のエンドシール部14は、センタシール部13が形成された状態のシート部材11における一対の第1側縁111に交差する方向に延びる一対の第2側縁112(後述の図8参照)側がそれぞれ接合されて形成される。

ウェットティッシュ収容部15は、図4に示すように、シート部材11がセンタシール部13部及び一対のエンドシール部14により接合されて形成された密閉空間により構成される。

【0022】

包装体本体10を構成するシート部材11は、図4に示すように、気体及び液体不透過性のバリア層113と、熱可塑性樹脂フィルムにより構成されるシーラント層114と、を含んで構成される。

バリア層113を構成する気体及び液体不透過性の部材としては、アルミニウム箔、ポリエチレンテレフタレート(PET)フィルム、及びPETフィルムにアルミニウムを蒸着して形成したフィルム材等が挙げられる。

シーラント層114を構成する熱可塑性樹脂フィルムは、所定の温度及び圧力条件により溶融して融着可能な樹脂により構成される。シーラント層114を構成する熱可塑性樹脂としては、ポリプロピレンとポリスチレンのポリマーアロイ、ポリエチレンとポリプロピレンとポリスチレンのポリマーアロイ、ポリプロピレンとポリエチレンとのブレンド樹脂、ポリプロピレンとエラストマーとのブレンド樹脂等が挙げられる。

【0023】

第1実施形態では、包装体本体10は、図4に示すように、シーラント層114が内面を構成するように、シート部材11が配置されて構成される。また、第1実施形態では、センタシール部13及び一対のエンドシール部14は、包装体本体10の内面を構成するシーラント層114同士が加熱加圧処理(ヒートシール)により接合されて形成されている。

【0024】

次に、使用済みウェットティッシュ収容部30について説明する。

使用済みウェットティッシュ収容部30は、図1に示すように、包装体本体10の外面(底面10b)側に設けられる。この使用済みウェットティッシュ収容部30は、エンドシール部14と、エンドシール延出部31と、このエンドシール延出部31の一方の面31aに配置された接着部材22と、包装体本体10を構成するシート部材11と、により構成される。

【0025】

第1実施形態では、使用済みウェットティッシュ収容部30は、エンドシール延出部31が包装体本体10の底面10b側に折り返されると共に、このエンドシール延出部31の先端側が包装体本体10の底面10bに接着部材22により係止されて形成される。

【0026】

エンドシール延出部31は、図4に示すように、エンドシール部14を構成するシート部材11が包装体本体10の長手方向Ldに延出して構成される。エンドシール延出部31における幅方向Wdの長さは、図1〜図3に示すように、エンドシール部14の幅方向Wdの長さと略等しく構成される。また、エンドシール延出部31の長手方向Ldの長さは、使用済みウェットティッシュ収容部30の容積を好適に確保する観点から、包装体本体10の長手方向Ldの長さの10%〜100%であることが好ましい。

【0027】

エンドシール延出部31は、シート部材11の一対の第1側縁111側(後述の図8参照)がそれぞれ折り返されると共に、折り返された一対の第1側縁111側が接合されて構成されている。また、エンドシール延出部31の先端部315は、図4に示すように、折り返された2層のシート部材11が幅方向Wdに延びて接合されている。更に、エンドシール延出部31の基端部は、2層のシート部材11が接合されて形成されたエンドシール部14に連続している。つまり、エンドシール延出部31は、一対の側部、基端部、及び先端部315以外の領域では、2層のシート部材11が接合されていない。

【0028】

接着部材22は、エンドシール延出部31における包装体本体10の底面10bに連続する側の面である一方の面31aの先端部315側に一対配置される。接着部材22は、包装体本体10に対して着脱可能な両面テープやホットメルト接着材により構成される。

【0029】

複数のウェットティッシュ20は、略矩形形状に形成されている。これら複数のウェットティッシュ20は、それぞれ、所定の形状に折り畳まれた状態で積層されて包装体本体10に収容される(図4参照)。

【0030】

ラベル部材21は、図3に示すように、略矩形形状における長手方向の一方の端縁が円弧状に形成された形状を有している。このラベル部材21は、包装体本体10の上面10aにおける開口部12の周縁に剥離自在に接着される。

ラベル部材21は、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、ポリ塩化ビニル等の合成樹脂フィルムにより構成される。また、ラベル部材21は、これらの合成樹脂フィルムを2枚以上積層した複層構造としてもよい。

【0031】

図5は、第1実施形態のウェットティッシュ包装体1の使用状態を示す斜視図であり、使用済みウェットティッシュ25をエンドシール延出部31の一方の面31a側に配置した状態を示す図であり、図6は、使用済みウェットティッシュ25をエンドシール延出部31と包装体本体10の底面10bとの間に挟みこんだ状態を示す図である。

【0032】

第1実施形態のウェットティッシュ包装体1では、使用済みのウェットティッシュを収容する場合には、先ず、図5に示すように、エンドシール延出部31を延ばす。そして、この延ばしたエンドシール延出部31の一方の面31a側に使用済みウェットティッシュ25を載置する。

【0033】

次いで、図6に示すように、エンドシール延出部31を、包装体本体10の底面10b側に折り返す。そして、エンドシール延出部31の先端側を包装体本体10の底面10bに、接着部材22を介して係止する。これにより、使用済みウェットティッシュ25は、エンドシール延出部31と包装体本体10の底面10bとの間に挟みこまれて保持される。ここで、エンドシール延出部31の先端側を包装体本体10の底面10bに係止する位置は、挟み込む使用済みウェットティッシュ25の量(枚数)に応じて適宜調整される。

【0034】

次に、第1実施形態のウェットティッシュ包装体1の製造方法の好ましい一実施態様である第1実施態様につき、図7及び図8を参照しながら説明する。図7は、第1実施態様のウェットティッシュ包装体1の製造方法を示す概略図である。図8は、第1実施態様のウェットティッシュ包装体の製造方法における各工程の状態を示す斜視図である。

【0035】

第1実施態様のウェットティッシュ包装体1の製造方法は、図7及び図8に示すように、繰り出し工程S1と、開口部形成工程S2と、ラベル部材取付工程S3と、ウェットティッシュ配置工程S4と、折り返し工程S5と、センタシール部形成工程S6と、エンドシール部形成工程S7と、エンドシール延出部形成工程S8と、を備える。

【0036】

繰り出し工程S1では、繰り出し部41から帯状のシート部材11が繰り出される。ここで、帯状のシート部材11は、シーラント層114が上面となるように繰り出される。

【0037】

開口部形成工程S2では、第1カット部42により帯状のシート部材11には、開口部12が形成される。

【0038】

ラベル部材取付工程S3では、開口部12が形成された帯状のシート部材11の上面側からラベル部材21が取り付けられる。このラベル部材21は、開口部12を覆うように取り付けられる。また、このラベル部材取付工程S3では、帯状のシート部材11の上面側に一対の接着部材22が取り付けられる。

【0039】

ウェットティッシュ配置工程S4では、ラベル部材21により開口部12が覆われた帯状のシート部材11の下面側に、折り畳まれた状態で積層された複数のウェットティッシュ20が配置される。

【0040】

折り返し工程S5では、複数のウェットティッシュ20が下面に配置された状態の帯状のシート部材11が折り返されて複数のウェットティッシュ20がシート部材11により包みこまれる。より具体的には、帯状のシート部材11の流れ方向に沿う一対の第1側縁111側がそれぞれ複数のウェットティッシュ20が配置された側(下面側)に折り返されて複数のウェットティッシュ20が包みこまれる。

【0041】

センタシール部形成工程S6では、第1ヒートシール部43により、センタシール部13が形成される。より具体的には、センタシール部形成工程S6では、一対の第1側縁111の位置が一致するように折り返されて重ね合わせられた帯状のシート部材11の一対の第1側縁111側に第1ヒートシール部43により加熱加圧処理が施される。これにより、シート部材11が重ね合わせられた部分において、シーラント層114が互いに融着されて重ね合わせられたシート部材11が接合されてセンタシール部13が形成される。センタシール部13は、図8に示すように、帯状のシート部材11の流れ方向に交差する方向(幅方向)における略中央部に形成される。また、センタシール部形成工程S6によりセンタシール部13が形成された状態では、シート部材11の流れ方向における上流側及び下流側は開放されている(図8参照)。

【0042】

エンドシール部形成工程S7では、第2ヒートシール部44により、一対のエンドシール部14が形成される。より具体的には、エンドシール部形成工程S7では、センタシール部13が形成された帯状のシート部材11における複数のウェットティッシュ20が配置された位置の上流側及び下流側に、それぞれ、シート部材11の幅方向に延びるように第2ヒートシール部44による加熱加圧処理が施される。

これにより、シート部材11における流れ方向の上流側及び下流側において開放された部分が接合されて一対のエンドシール部14が形成される。

【0043】

エンドシール延出部形成工程S8では、第2ヒートシール部44により帯状のシート部材11が所定位置で接合されると共に、この所定位置において第2カット部45により、帯状のシート部材11が切断されてエンドシール延出部31が形成される。より具体的には、エンドシール延出部形成工程S8では、エンドシール部形成工程S7において形成された一対のエンドシール部14のうちの上流側に位置するエンドシール部14の上流側においてシート部材11が幅方向に切断される。また、一対のエンドシール部14のうちの下流側に位置するエンドシール部14からシート部材11の流れ方向に所定の長さ離間した位置で、第2ヒートシール部44によりシート部材11が幅方向に接合されると共に、この接合された部分において第2カット部45によりシート部材11が幅方向に切断されてエンドシール延出部31が形成される。これにより、一対のエンドシール部14のうちの一方のエンドシール部14側にエンドシール延出部31が形成されたウェットティッシュ包装体1が製造される。

エンドシール延出部形成工程S8では、第2ヒートシール部44による加熱加圧処理と、第2カット部45による切断は、略同時に行われる。

【0044】

以上の第1実施形態のウェットティッシュ包装体1及びウェットティッシュ包装体1の製造方法によれば、以下のような効果を奏する。

(1)包装体本体10を、センタシール部13と、一対のエンドシール部14と、を含んで構成し、使用済みウェットティッシュ収容部30を、エンドシール部14を延出させて形成したエンドシール延出部31を含んで構成した。これにより、使用済みウェットティッシュ収容部30を、包装体本体10を構成するエンドシール部14を延出させたエンドシール延出部31を利用して構成できるので、使用済みウェットティッシュ収容部30を備えるウェットティッシュ包装体1を容易に製造できる。また、ウェットティッシュ収容部30を、センタシール部13及び一対のエンドシール部14により密閉できるので、包装体本体10に収容されたウェットティッシュ20の乾燥を防げる。

【0045】

(2)使用済みウェットティッシュ収容部30を、エンドシール延出部31を包装体本体10の底面10b側に折り返すと共に、このエンドシール延出部31の先端側を包装体本体10の底面10bの外面に係止して形成した。これにより、エンドシール延出部31と包装体本体10の底面10bとの間に形成された空間に、使用済みウェットティッシュ25を挟みこんで収容できる。また、収容する使用済みウェットティッシュ25の量(枚数)に応じてエンドシール延出部31と包装体本体10の底面10bとの係止位置を調整して使用済みウェットティッシュ収容部30の容量を調整できる。よって、収容する使用済みウェットティッシュ25の量にかかわらず、使用済みウェットティッシュ25を安定的に保持できるのでウェットティッシュ収容部30に収容された使用済みウェットティッシュ25を脱落しにくくできる。

【0046】

(3)シート部材11を、バリア層113及びシーラント層114の2層で構成し、このシーラント層114を内面として包装体本体10を構成した。これにより、センタシール部13、及びエンドシール部14を、加熱加圧処理により容易に形成できる。よって、粘着材や接着剤等を別途用いることなくセンタシール部13及びエンドシール部14を形成できるので、ウェットティッシュ包装体1を効率的に製造できる。

【0047】

(4)エンドシール部形成工程S7によりエンドシール部14を形成し、エンドシール延出部形成工程S8によりエンドシール延出部31を形成すると共に、ウェットティッシュ包装体1の完成品を製造した。よって、使用済みウェットティッシュ収容部30を形成するための工程を別途設けることなく使用済みウェットティッシュ収容部30を有するウェットティッシュ包装体1を製造できるので、ウェットティッシュ包装体1の製造効率を向上できる。

【0048】

次に、本発明のウェットティッシュ包装体の第2実施形態につき、図9及び図10を参照しながら説明する。図9は、第2実施形態のウェットティッシュ包装体1Aを底面10Ab側から視た斜視図である。図10は、第2実施形態のウェットティッシュ包装体1Aの第1エンドシール延出部311A及び第2エンドシール延出部312Aを延ばした状態を示す斜視図である。尚、第2実施形態以降の説明にあたって、同一構成要件については同一符号を付し、その説明を省略もしくは簡略化する。

【0049】

第2実施形態のウェットティッシュ包装体1Aは、主として、エンドシール延出部31Aの構成において、第1実施形態と異なる。より具体的には、第2実施形態のウェットティッシュ包装体1Aでは、エンドシール延出部31Aは、図9及び図10に示すように、第1エンドシール延出部311Aと、第2エンドシール延出部312Aと、を備える。第1エンドシール延出部311Aは、一対のエンドシール部14Aのうちの一方のエンドシール部14Aから延出する。第2エンドシール延出部312Aは、一対のエンドシール部14Aのうちの他方のエンドシール部14Aから延出する。また、接着部材22Aは、第1エンドシール延出部311Aの一方の面31Aaに配置されている。

【0050】

第2実施形態のウェットティッシュ包装体1Aでは、使用済みウェットティッシュ収容部30Aは、図9に示すように、第1エンドシール延出部311A及び第2エンドシール延出部312Aが包装体本体10Aの底面10Ab側に折り返されると共に、第1エンドシール延出部311Aの先端側が第2エンドシール延出部312Aに係止されて形成される。

より具体的には、先ず、第2エンドシール延出部312Aが包装体本体10Aの底面10Ab側に折り返される。次いで、第1エンドシール延出部311Aが包装体本体10Aの底面10Ab側に折り返される。そして、第1エンドシール延出部311Aの一方の面31Aaに配置された接着部材22Aが第2エンドシール延出部312Aの他方の面31Abに接着される。これにより、第1エンドシール延出部311Aの先端側が第2エンドシール延出部312Aに係止されて使用済みウェットティッシュ収容部30Aが形成される。

【0051】

第1エンドシール延出部311Aの長さ及び第2エンドシール延出部312Aの長さに特に制限はないが、使用済みウェットティッシュ収容部30Aの形成のしやすさの観点から、第1エンドシール延出部311Aの長さと第2エンドシール延出部312Aの長さとは、略等しく構成されることが好ましい。また、第1エンドシール延出部311Aの長さと第2エンドシール延出部312Aの長さとを合わせた長さは、第1エンドシール延出部311Aを第2エンドシール延出部312Aに好適に係止させる観点から、包装体本体10の長手方向Ldの長さよりも長く構成されることが好ましく、具体的には、包装体本体10の長手方向Ldの長さの110%〜200%であることが好ましい。

【0052】

第2実施形態では、第1エンドシール延出部311A及び第2エンドシール延出部312Aは、エンドシール延出部形成工程S8において、一対のエンドシール部14Aのうちの上流側に位置するエンドシール部14A、及び下流側に位置するエンドシール部14Aそれぞれにおいて、これら一対のエンドシール部14A,14Bからシート部材11の流れ方向に所定の長さ離間した位置でシート部材11が幅方向に切断されて形成される。

【0053】

第2実施形態のウェットティッシュ包装体1Aによれば、上述した(1)〜(4)の効果を奏する他、以下のような効果を奏する。

【0054】

(5)エンドシール延出部31Aを、第1エンドシール延出部311Aと、第2エンドシール延出部312Aと、により構成し、使用済みウェットティッシュ収容部30Aを、第1エンドシール延出部311Aの先端側を第2エンドシール延出部312Aに係止させて形成した。よって、使用済みウェットティッシュ収容部30Aの容積を大きく構成できるので、使用済みウェットティッシュの収容量を増加させられる。

【0055】

次に、本発明のウェットティッシュ包装体の第3実施形態について、図11及び図12を参照しながら説明する。図11は、第3実施形態のウェットティッシュ包装体1Bを示す斜視図であり、ウェットティッシュ包装体1Bを底面10Bb側から視た図である。図12は、第3実施形態のウェットティッシュ包装体1Bを図11に示すB方向から視た側面図である。

【0056】

第3実施形態のウェットティッシュ包装体1Bは、主として、エンドシール延出部31Bが包装体本体10Bを構成するシート部材11Bとは別体の帯状のシート材16Bにより構成される点で、第1実施形態と異なる。

このシート材16Bは、図11及び図12に示すように、包装体本体10Bの底面10Bbを覆うように配置される。そして、シート材16Bの長手方向の一端側は、一対のエンドシール部14Bのうちの一方のエンドシール部14Bに接合され、長手方向の他端側は、一対のエンドシール部14Bのうちの他方のエンドシール部14Bに接合される。

シート材16Bは、伸縮性を有するフィルム部材により構成される。

【0057】

次に、第3実施形態のウェットティッシュ包装体1Bの製造方法の好適な一実施態様につき、図13及び図14を参照しながら説明する。図13は、第3実施形態のウェットティッシュ包装体1Bの製造工程を示す概略図であり、図14は、図13における各工程の状態を示す斜視図である。

第3実施形態のウェットティッシュ包装体1Bの製造方法は、主として、センタシール部形成工程S6とエンドシール部形成工程S7との間にシート材16Bを繰り出す第2繰り出し工程S61を備える点で、第1実施態様のウェットティッシュ包装体1の製造方法と異なる。

【0058】

本実施態様では、第2繰り出し工程S61において第2繰り出し部46Bから帯状のシート材16Bが繰り出される。より具体的には、シート材16Bは、帯状のシート部材11Bの上面側(包装体本体10Bの底面10Bbを構成する側)を覆うように繰り出される。

そして、繰り出されたシート材16Bは、エンドシール部形成工程S7において、第2ヒートシール部44Bによる加熱加圧処理により包装体本体10Bに接合される。より具体的には、第2ヒートシール部44Bにより、一対のエンドシール部14Bのうちの一方のエンドシール部14Bが形成されると同時にシート材16Bの長手方向の一端側がこのエンドシール部14Bに接合される。また、一対のエンドシール部14Bのうちの他方のエンドシール部14Bが形成されると同時にこのエンドシール部14Bにシート材16Bの長手方向の他端側が接合される。

【0059】

これにより、シート材16Bにより構成されるエンドシール延出部31Bが形成される。また、長手方向の一端側及び他端側がそれぞれ一対のエンドシール部14Bに接合されたエンドシール延出部31Bと、包装体本体10Bの底面10Bbとにより、使用済みウェットティッシュ収容部30Bが形成される。即ち、本実施態様では、エンドシール部形成工程S7によりエンドシール部14Bと共にエンドシール延出部31Bが形成され、かつ、使用済みウェットティッシュ収容部30Bが形成される。

【0060】

また、本実施態様のエンドシール部形成工程S7においては、一対のエンドシール部14Bのうちの上流側に位置するエンドシール部14Bの上流側、及び一対のエンドシール部14Bのうちの下流側に位置するエンドシール部14Bの下流側でそれぞれシート部材11B及びシート材16Bが第2カット部45Bにより幅方向に切断されて、ウェットティッシュ包装体1Bが製造される。

エンドシール部形成工程S7では、第2ヒートシール部44Bによる加熱加圧処理と、第2カット部45Bによる切断は、略同時に行われる。

【0061】

尚、本実施態様では、ラベル部材取付工程S3において、ラベル部材21Bは、帯状のシート部材11Bの下面側から取り付けられる。また、ウェットティッシュ配置工程S4において、複数のウェットティッシュ20Bは、帯状のシート部材11Bの上面側に配置され、折り返し工程S5において、帯状のシート部材11Bの流れ方向に沿う一対の第1側縁111B側がそれぞれ上面側に折り返されて複数のウェットティッシュ20が包みこまれる。

【0062】

第3実施形態のウェットティッシュ包装体1Bによれば、上述した(1)〜(3)の効果を奏する他、以下のような効果を奏する。

【0063】

(6)エンドシール延出部31Bを、包装体本体10Bを構成するシート部材11Bとは別の部材であるシート材16Bにより構成した。これにより、使用済みウェットティッシュ収容部30Bを構成するシート材16Bの材質の選択の自由度を向上できる。例えば、シート材16Bを、伸縮性を有するフィルム部材により構成することで、使用済みウェットティッシュ収容部30Bによる使用済みウェットティッシュの保持性を向上できる。

【0064】

以上、本発明のウェットティッシュ包装体及びその製造方法の好ましい各実施形態について説明したが、本発明は上述した実施形態に制限されることなく、種々の形態で実施することができる。

例えば、第1実施形態〜第3実施形態では、本発明を、平面視で矩形形状のウェットティッシュ包装体に適用したが、これに限らない。即ち、本発明を、平面視で正方形のウェットティッシュ包装体に適用してもよい。

【0065】

また、第1実施形態〜第3実施形態では、シート部材を、包装体本体の内面を構成するシーラント層及びこのシーラント層の外面側に配置されるバリア層の2層構造で構成したが、これに限らない。即ち、シート部材を、バリア層の外面側に第2シーラント層を更に配置した3層構造で構成してもよく、バリア層の外面側や第2シーラント層の外面側に更に他の層を配置して構成してもよい。また、この他の層に印刷等を施してもよい。

【0066】

また、第1実施形態では、ラベル部材取付工程S3においてシート部材11に接着部材22を取り付け、この接着部材22によりエンドシール延出部31を包装体本体10の底面10bに係止させたが、これに限らない。即ち、一方の面に粘着材が塗布された粘着テープ等を用いてエンドシール延出部31を包装体本体10の底面10bに係止させてもよい。

【符号の説明】

【0067】

1 ウェットティッシュ包装体

10 包装体本体

11 シート部材

13 センタシール部

14 エンドシール部

15 ウェットティッシュ収容部

16B シート材

20 ウェットティッシュ

25 使用済みウェットティッシュ

30 使用済みウェットティッシュ収容部

31 センタシール延出部

111 第1側縁

112 第2側縁

113 バリア層

114 シーラント層

S4 ウェットティッシュ配置工程

S5 折り返し工程

S6 センタシール部形成工程

S7 エンドシール部形成工程

S8 エンドシール延出部形成工程

【特許請求の範囲】

【請求項1】

複数のウェットティッシュが収容される包装体本体と、該包装体本体の外面側に設けられる使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体であって、

前記包装体本体は、

シート部材における一対の第1側縁側が互いに接合されて形成されたセンタシール部と、

前記センタシール部が形成された状態の前記シート部材における前記一対の第1側縁に交差する方向に延びる一対の第2側縁側がそれぞれ接合されて形成された一対のエンドシール部と、を備え、

前記使用済みウェットティッシュ収容部は、前記エンドシール部、該エンドシール部から延出して形成されたエンドシール延出部、及び前記包装体本体を構成する前記シート部材により構成されるウェットティッシュ包装体。

【請求項2】

前記エンドシール延出部は、前記エンドシール部を構成するシート部材が延出して構成され、

前記使用済みウェットティッシュ収容部は、前記エンドシール延出部が前記包装体本体側に折り返されると共に、該エンドシール延出部の先端側が前記包装体本体の外面に係止されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項3】

前記エンドシール延出部は、前記一対のエンドシール部のうちの一方のエンドシール部を構成するシート部材が延出して形成される第1エンドシール延出部と、前記一対のエンドシール部のうちの他方のエンドシール部を構成するシート部材が延出して形成される第2エンドシール延出部と、を備え、

前記使用済みウェットティッシュ収容部は、前記第1エンドシール延出部及び前記第2エンドシール延出部が前記包装体本体側に折り返されると共に、前記第1エンドシール延出部の先端側が前記第2エンドシール延出部に係止されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項4】

前記シート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記包装体本体は、前記シーラント層が内面を構成する請求項1〜3のいずれかに記載のウェットティッシュ包装体。

【請求項5】

前記エンドシール延出部は、前記シート部材とは別体の帯状のシート材により構成され、

前記シート材は、該シート材の長手方向の一端側が前記一対のエンドシール部のうちの一方のエンドシール部に接合され、長手方向の他端側が前記一対のエンドシール部のうちの他方のエンドシール部に接合されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項6】

請求項1〜4のいずれかに記載のウェットティッシュ包装体の製造方法であって、

帯状のシート部材の上面又は下面に前記複数のウェットティッシュを配置するウェットティッシュ配置工程と、

前記複数のウェットティッシュが配置された状態の前記シート部材の流れ方向に沿う一対の側縁側を、それぞれ、前記複数のウェットティッシュが配置された側に折り返して該複数のウェットティッシュを包みこむ折り返し工程と、

折り返された前記シート部材の前記一対の側縁側を互いに接合して該シート部材の流れ方向に延びる前記センタシール部を形成するセンタシール部形成工程と、

前記センタシール部形成工程を経た前記シート部材における前記複数のウェットティッシュが配置された位置の上流側及び下流側を、該シート部材の幅方向に延びるようにそれぞれ接合して前記一対のエンドシール部を形成するエンドシール部形成工程と、

前記一対のエンドシール部から前記シート部材の流れ方向に所定の長さ離間した位置で該シート部材を幅方向に切断して前記エンドシール延出部を形成するエンドシール延出部形成工程と、を備えるウェットティッシュ包装体の製造方法。

【請求項7】

前記帯状のシート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記ウェットティッシュ配置工程において、前記複数のウェットティッシュは、前記シーラント層側に配置され、

前記センタシール部形成工程及び前記エンドシール部形成工程において、前記センタシール部及び前記エンドシール部は、加熱加圧処理により形成される請求項6に記載のウェットティッシュ包装体の製造方法。

【請求項1】

複数のウェットティッシュが収容される包装体本体と、該包装体本体の外面側に設けられる使用済みウェットティッシュ収容部と、を備えるウェットティッシュ包装体であって、

前記包装体本体は、

シート部材における一対の第1側縁側が互いに接合されて形成されたセンタシール部と、

前記センタシール部が形成された状態の前記シート部材における前記一対の第1側縁に交差する方向に延びる一対の第2側縁側がそれぞれ接合されて形成された一対のエンドシール部と、を備え、

前記使用済みウェットティッシュ収容部は、前記エンドシール部、該エンドシール部から延出して形成されたエンドシール延出部、及び前記包装体本体を構成する前記シート部材により構成されるウェットティッシュ包装体。

【請求項2】

前記エンドシール延出部は、前記エンドシール部を構成するシート部材が延出して構成され、

前記使用済みウェットティッシュ収容部は、前記エンドシール延出部が前記包装体本体側に折り返されると共に、該エンドシール延出部の先端側が前記包装体本体の外面に係止されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項3】

前記エンドシール延出部は、前記一対のエンドシール部のうちの一方のエンドシール部を構成するシート部材が延出して形成される第1エンドシール延出部と、前記一対のエンドシール部のうちの他方のエンドシール部を構成するシート部材が延出して形成される第2エンドシール延出部と、を備え、

前記使用済みウェットティッシュ収容部は、前記第1エンドシール延出部及び前記第2エンドシール延出部が前記包装体本体側に折り返されると共に、前記第1エンドシール延出部の先端側が前記第2エンドシール延出部に係止されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項4】

前記シート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記包装体本体は、前記シーラント層が内面を構成する請求項1〜3のいずれかに記載のウェットティッシュ包装体。

【請求項5】

前記エンドシール延出部は、前記シート部材とは別体の帯状のシート材により構成され、

前記シート材は、該シート材の長手方向の一端側が前記一対のエンドシール部のうちの一方のエンドシール部に接合され、長手方向の他端側が前記一対のエンドシール部のうちの他方のエンドシール部に接合されて形成される請求項1に記載のウェットティッシュ包装体。

【請求項6】

請求項1〜4のいずれかに記載のウェットティッシュ包装体の製造方法であって、

帯状のシート部材の上面又は下面に前記複数のウェットティッシュを配置するウェットティッシュ配置工程と、

前記複数のウェットティッシュが配置された状態の前記シート部材の流れ方向に沿う一対の側縁側を、それぞれ、前記複数のウェットティッシュが配置された側に折り返して該複数のウェットティッシュを包みこむ折り返し工程と、

折り返された前記シート部材の前記一対の側縁側を互いに接合して該シート部材の流れ方向に延びる前記センタシール部を形成するセンタシール部形成工程と、

前記センタシール部形成工程を経た前記シート部材における前記複数のウェットティッシュが配置された位置の上流側及び下流側を、該シート部材の幅方向に延びるようにそれぞれ接合して前記一対のエンドシール部を形成するエンドシール部形成工程と、

前記一対のエンドシール部から前記シート部材の流れ方向に所定の長さ離間した位置で該シート部材を幅方向に切断して前記エンドシール延出部を形成するエンドシール延出部形成工程と、を備えるウェットティッシュ包装体の製造方法。

【請求項7】

前記帯状のシート部材は、気体及び液体不透過性部材により構成されるバリア層と、熱可塑性樹脂フィルムにより構成されるシーラント層と、が積層されて構成され、

前記ウェットティッシュ配置工程において、前記複数のウェットティッシュは、前記シーラント層側に配置され、

前記センタシール部形成工程及び前記エンドシール部形成工程において、前記センタシール部及び前記エンドシール部は、加熱加圧処理により形成される請求項6に記載のウェットティッシュ包装体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−168323(P2011−168323A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35445(P2010−35445)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]