ウェーハフレームカセット

【課題】簡易な設備を用いて低コストで生産することができるウェーハフレームカセットを提供すること。

【解決手段】半導体ウェーハがマウントされた複数のフレーム100を内部に収納可能なウェーハフレームカセット1であって、複数の棚締結孔13が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材11と、複数の棚締結孔13に固定され、複数のフレーム100のうちの1つのフレーム100の周縁部が載置される載置面16aが形成された複数の棚部材15と、一対の壁部材11を互いに連結する枠体2とを備える。

【解決手段】半導体ウェーハがマウントされた複数のフレーム100を内部に収納可能なウェーハフレームカセット1であって、複数の棚締結孔13が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材11と、複数の棚締結孔13に固定され、複数のフレーム100のうちの1つのフレーム100の周縁部が載置される載置面16aが形成された複数の棚部材15と、一対の壁部材11を互いに連結する枠体2とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハがマウントされたフレームを収納するウェーハフレームカセットに関する。

【背景技術】

【0002】

従来、半導体ウェーハとしては、直径5インチあるいは6インチなどの小口径の円板状に形成された半導体ウェーハが主流であった。近年、半導体製品の生産効率を高める目的で、直径8インチ、300mmなどの大口径の半導体ウェーハが主流となっている。さらに、2012年頃からは、直径450mmの半導体ウェーハを用いたプロセスが立ち上がると予測されている。

【0003】

板厚が100μm程度あるいはそれ以下の厚さの半導体ウェーハは、その取り扱いを容易にする目的で、テープフレームあるいはダイシングフレームと呼ばれるフレームにマウントされた状態で加工、保管、および搬送が行われる。半導体ウェーハがマウントされた複数のフレームを搬送する場合には、複数のフレームを内部に収納可能なカセットを用いて搬送するようになっている。

【0004】

半導体ウェーハがマウントされたフレームを収納するカセットの例として、例えば特許文献1には、フレームの一部が入り込む溝が形成された一対の側壁を有し、一対の側壁の間に挿入されたフレームの縁を挟み込んで支持することができるウェーハフレームカセットが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−277603号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、半導体ウェーハが大型化するのに伴い、半導体ウェーハがマウントされたフレームを収納するウェーハフレームカセットも大型化する傾向にある。たとえば特許文献1に記載のウェーハフレームカセットの場合には、直径が大きな半導体ウェーハを収納できるようにするためには、一対の側壁を大型化する必要がある。

【0007】

しかしながら、特許文献1に記載のウェーハフレームカセットにおいて、一対の側壁は、例えば熱可塑性樹脂等の樹脂に一定のピッチで溝が成形された成形品である。このため、大型の側壁を成形するために大型で高価な金型および成形機が必要となるおそれがあり、ウェーハフレームカセットの生産コストが高くなってしまう可能性がある。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、簡易な設備を用いて低コストで生産することができるウェーハフレームカセットを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のウェーハフレームカセットは、半導体ウェーハがマウントされた複数のフレームを内部に収納可能なウェーハフレームカセットであって、複数の貫通孔が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材と、前記複数の貫通孔のうちの少なくとも1つに固定され、前記複数のフレームのうち1つのフレームの周縁部が載置される載置面が形成された複数の棚部材と、前記一対の壁部材を互いに連結する連結部材と、を備えることを特徴とするウェーハフレームカセットである。

【0010】

また、前記棚部材は、熱可塑性樹脂を含有し前記貫通孔に挿通される突起を有し、前記突起は前記貫通孔の開口に熱かしめにより固定されていることが好ましい。

【0011】

また、前記複数の棚部材は、前記載置面と交差する方向に延びるフランジ部を有し、前記複数の棚部材は、前記フランジ部が互いに当接した状態で隣接して前記一対の壁部材に固定されており、前記複数の棚部材において隣接する棚部材の間には、前記載置面と前記フランジ部とによって、前記フレームの周縁部が挿入される溝が構成されていることが好ましい。

【0012】

また、前記貫通孔において前記突起が挿入される側と反対側には、加熱により溶融した前記突起が流入する流入部が形成されていることが好ましい。

【0013】

また、前記流入部は、前記貫通孔の内径より大きな内径を有し、前記突起の体積のうち熱をかける前に前記貫通孔から突出する部分の体積より大きな容積を有する凹部であることが好ましい。

【発明の効果】

【0014】

本発明のウェーハフレームカセットは、1つのフレームを載置することができる載置面が形成された複数の棚部材を壁部材に固定することによって構成されるので、簡易な設備を用いて低コストで生産できる。

【図面の簡単な説明】

【0015】

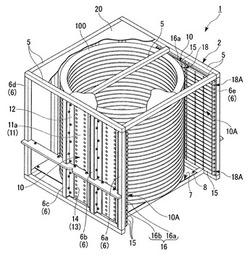

【図1】本発明の一実施形態のウェーハフレームカセットの斜視図である。

【図2】同ウェーハフレームカセットにおける枠体を示す斜視図である。

【図3】同ウェーハフレームカセットの底面図である。

【図4】同ウェーハフレームカセットの一部の構成を省略して示す正面図である。

【図5】(a)は図4の一部を拡大して示す拡大断面図である。(b)は(a)の左側面図である。

【図6】同ウェーハフレームカセットにおける棚部材の正面図である。

【図7】同棚部材の右側面図である。

【図8】同棚部材の平面図である。

【発明を実施するための形態】

【0016】

本発明の一実施形態のウェーハフレームカセットについて説明する。

図1は、本実施形態のウェーハフレームカセット1を示す斜視図である。なお、図1では、天板20の一部の図示を省略して示している。

図1に示すように、ウェーハフレームカセット1は、半導体ウェーハがマウントされた複数のフレーム100を内部に収納するためのカセットであり、複数のフレーム100を手作業によって搬送したり、半導体ウェーハの加工を行うための加工機によって複数のフレーム100を自動搬送したりする目的で使用されるものである。

ウェーハフレームカセット1は、枠体2と、底板部7と、側板部10と、天板20とを備える。なお、以下では、底板部7側を下、天板20側を上として説明を行う。

【0017】

図2は、ウェーハフレームカセット1の枠体2を示す斜視図である。

図2に示すように、枠体2は、ウェーハフレームカセット1の骨組みとなる部材である。また、枠体2は、側板部10に固定された連結部材であり、側板部10を支持するためのものである。枠体2は、梁3と支柱6とを有し、側面のうち1面に支柱6を設けず開口状態とした直方体状の輪郭形状を有している。梁3は、底板部7を支持するための床梁4と、天板20を支持するための上部梁5とを有する。支柱6は、床梁4および上部梁5に対して垂直に立てられている。本実施形態では、支柱6は、開口から奥へ向って枠体2を見たときの左側において開口から奥へ向って間隔を空けて設けられた4本の支柱6(支柱6a、支柱6b、支柱6c、支柱6d)と、開口から奥へ向って枠体2を見たときの右側において開口から奥へ向って間隔を空けて設けられた4本の支柱6(支柱6e、支柱6f、支柱6g、支柱6h)と、枠体2の奥で支柱6dと支柱6hとの間に間隔を空けて設けられた2本の支柱6(支柱6i、支柱6j)とによって構成されている。

【0018】

支柱6cおよび支柱6gは、それぞれ枠体2の奥からの距離が枠体2の開口からの距離よりも短い位置関係となるように配置されている。また、支柱6bは、支柱6aと支柱6cとから等距離の位置に配置されている。また、支柱6fは、支柱6eと支柱6gとから等距離の位置に配置されている。

支柱6iおよび支柱6jは、ウェーハフレームカセット1内に収納されたフレーム100がウェーハフレームカセット1の奥側に行き過ぎて脱落するのを抑えるストッパとしても機能している。

枠体2を構成する梁3と支柱6とは、ネジ止めや溶接等によって互いに固定されている。

本実施形態では、梁3及び支柱6の形状は、例えばコ型チャンネル、アングル、あるいはその他の構造材としての公知の形状を適宜採用することができる。

【0019】

図3は、ウェーハフレームカセット1の底面図である。

図3に示すように、底板部7は、床梁4の上面に固定された板部材8と、板部材8の下面に設けられたキネマティックカップリング用の受け部材9とを有する。

板部材8は、例えばアルミニウムの板材からなり、床梁4にネジ止めされている。

受け部材9は、ウェーハフレームカセット1を取り付ける対象となる加工機に設けられたキネマティックピンあるいはボールに適合するように、板部材8の下面の3箇所に配置されている。

【0020】

図4は、ウェーハフレームカセット1の正面図である。なお、図4では、枠体2の一部の図示を省略している。

図4に示すように、側板部10は、第一壁部材11aおよび第二壁部材11bからなる一対の壁部材11と、第一壁部材11aおよび第二壁部材11bに固定された棚部材15とを備える。

図1および図4に示すように、第一壁部材11aおよび第二壁部材11bは、互いに平行に並べて設けられた板状部材である。第一壁部材11aは、支柱6bと支柱6cとにそれぞれアングル材12を介してネジ止め固定されている。図示していないが、第二壁部材11bは、支柱6fと支柱6gとにそれぞれアングル材を介してネジ止め固定されている。

【0021】

図5(A)は、図4において符号Xで示す部分を拡大して示す拡大断面図である。図5(B)は、図4に示す部分の左側面図である。

図5(A)に示すように、第一壁部材11aには、ウェーハフレームカセット1の上下方向において一定間隔を空けて棚締結孔13が形成されている。

棚締結孔13は、第一壁部材11aの厚さ方向に貫通して形成された貫通孔であり、棚部材15に形成された後述する締結突起19が挿通可能な内径を有する。棚締結孔13において枠体2(図4参照)の外側に向けられた部分には、枠体2の内側に向けられた開口の径よりも大きな内径を有する凹部14が形成されている。

【0022】

図5(B)に示すように、棚締結孔13は、ウェーハフレームカセット1の開口から奥へ向かう方向には互いに間隔を空けて4つ形成されており、ウェーハフレームカセット1の開口から奥へ向かって並ぶ4つの棚締結孔13に対して1つの棚部材15が固定されている。

図示していないが、第二壁部材11bにも同様に棚締結孔13が形成されている。

第一壁部材11aおよび第二壁部材11bの材料としては、金属材料を適宜採用することができる。本実施形態では、第一壁部材11aおよび第二壁部材11bの材料はアルミニウムである。

【0023】

図6は、棚部材15の正面図である。図7は、棚部材15の右側面図である。図8は、棚部材15の平面図である。なお、図6ないし図8は、第一壁部材11aに棚部材15が取り付けられている場合の位置関係を図示している。

図6ないし図8に示すように、棚部材15は、ウェーハフレームカセット1の開口から奥へ向かって延びる略水平な載置面16(載置面16aおよび載置面16b)と、載置面16aから上方に延びるフランジ部17aおよび載置面16bから下方に延びるフランジ部17bと、棚締結孔13に挿入可能な直径の締結突起19とが形成された樹脂部材である。本実施形態では、棚部材15は、射出成形によって一体成形されている。

【0024】

本実施形態では、棚部材15が樹脂で形成されているので、棚部材15をアルミニウムなどの金属で形成する場合と比較して軽量とすることができる。

また、棚部材15の材質として熱可塑性樹脂を採用することが好ましい。棚部材15の材質が熱可塑性樹脂である場合には、棚部材15を熱硬化性樹脂で形成する場合と比較して生産が容易であり、また成形後の棚部材15の寸法安定性を高めることができる。

また、詳細は後述するが棚部材15の締結突起19は熱かしめによって壁部材11に固定されるものであり、棚部材15は熱かしめ可能な材質によって形成されていることが好ましい。具体的には、棚部材15の材料として、塩化ビニル、ポリプロピレン、アクリル系樹脂、ABS樹脂、AES樹脂、ポリカーボネート、ポリカーボネートABSアロイ樹脂等を採用することができる。

【0025】

さらに、棚部材15に載置されるフレーム100に対する耐磨耗性および摺動性の観点では、棚部材15は、フレーム100を磨耗させにくく、またフレーム100によって磨耗し難い材質であり、且つフレーム100との間の摺動抵抗が小さい材質であることが好ましい。このような材質としては、ポリアセタール(たとえば三菱ガス化学株式会社製ポリアセタール樹脂(ユピタール(登録商標))、ポリカーボネートにテフロン(登録商標)を分散した樹脂(たとえば三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂(ユーピロン(登録商標)LSシリーズ)、あるいは住友ダウ株式会社製ポリカーボネート樹脂(SDポリカ(登録商標)CSグレード))等を採用することができる。

ポリカーボネートにテフロン(登録商標)を分散させた樹脂は、耐磨耗性が高く、また上述の摺動性や寸法安定性にも優れている。

本実施形態では、棚部材15の材料として、ポリカーボネートが採用されている。

【0026】

また、棚部材15は、第一壁部材11aと第二壁部材11bとのどちらにも取り付けることができるように対称形に形成されている。以下では、第一壁部材11aに取り付けられた棚部材15について主に説明し、第二壁部材11bに取り付けられた棚部材15について重複する説明は省略する。

【0027】

図5(A)に示すように、棚部材15は、第一壁部材11aに対して複数取り付けられている。各棚部材15の上下方向の寸法H1は、第一壁部材11aに形成された棚締結孔13の上下方向の中心間距離D1と等しい。これにより、複数の棚部材15が第一壁部材11aに取り付けられた状態では、複数の棚部材15は、下側の棚部材15のフランジ部17aの上端と、上側の棚部材15のフランジ部17bの下端とが当接した状態で上下方向に並べられている。

上下方向に並べて設けられた棚部材15のうち、下側の棚部材15における上側の載置面16aおよびフランジ部17aと、上側の棚部材15における下側の載置面16bおよびフランジ部17bとによって、フレーム100が挿入される溝18が構成されている。棚部材15の上下にそれぞれ形成された載置面16aおよび載置面16bのうち、棚部材15の上側に位置する載置面16aには、フレーム100の周縁部が載置されるようになっている。

【0028】

図6および図8に示すように、締結突起19は、熱可塑性樹脂によって形成された略円柱状の部材であり、棚部材15の長手方向に隙間を空けて4つ形成されている。4つの締結突起19は棚締結孔13の4つの貫通孔にそれぞれ挿入することができる間隔を空けて形成されている。

図5(A)および図8に示すように、各締結突起19の突出端19aは、各棚締結孔13に挿入された後に突出端19aが加熱溶融されることにより、棚締結孔13の凹部14の内面に沿う形状とされている。即ち、締結突起19は、第一壁部材11aに対して、棚締結孔13に挿通された後に熱かしめされることにより固定されている。

【0029】

なお、締結突起19は、第一壁部材11aに対して熱かしめされる前は第一壁部材11aの板厚よりも長い円柱形状であり、熱かしめされることにより、第一壁部材11aから突出した部分が凹部14の内部に流入する。即ち、本実施形態では、凹部14は、熱かしめにより溶融した締結突起19が流入する流入部となっている。すなわち、本実施形態において、凹部14の容積は、締結突起19の体積のうち熱をかける前に棚締結孔13から突出する部分の体積より大きい。これにより、熱かしめの後は、第一壁部材11aの外面は概ね平坦であり、締結突起19が山状に盛り上がらないようになっている。

詳細は図示しないが、棚部材15は、第二壁部材11bにも熱かしめによって固定されている。また、図4に示すように、第二壁部材11bに固定された複数の棚部材15は第一壁部材11aに固定された複数の棚部材15とそれぞれ正対し、面対称な形状になっている。

【0030】

また、図1に示すように、本実施形態では、支柱6aと支柱6bとの間、および支柱6eと支柱6fとの間には、側板部10と同形同大に形成された側板部10Aが設けられている。側板部10Aには、側板部10の溝18と同様の溝18Aが形成されている。側板部10Aに設けられた溝18Aの一端は側板部10に設けられた溝18とつながっており、溝18Aの他端は開口まで延びている。

【0031】

次に、ウェーハフレームカセット1の製造工程について説明する。

まず、棚部材15の外面形状を規定する金型を用いて、複数の棚部材15を形成する。棚部材15の形成方法としては、例えば射出成形を用いることができる。

次に、金属製の平板を所定の寸法に切断し、支柱6に対してネジ止めするためのねじ孔と、棚部材15の締結突起19を挿入するための棚締結孔13とを穴あけ加工により形成し、壁部材11を製造する。

なお、棚部材15と壁部材11とはどちらを先に製造してもよい。

【0032】

次に、図8に示すように、棚部材15の締結突起19を、突出端19aが凹部14側に位置するように棚締結穴に挿入し、突出端19aを加熱して溶融させる。すると、締結突起19の突出端19aが溶融して凹部14の内部に流入する。突出端19aが凹部14内に収まったときに突出端19aの加熱を終了し、溶融部分を自然放冷させて固化させる。これにより、棚部材15は壁部材11に固定される(図5(A)参照)。

さらに、棚部材15を壁部材11に固定する工程を繰り返し、複数の棚部材15を壁部材11に固定する。これにより、図5(A)に示すように、フレーム100を挿入するための複数の溝18が上下方向に間を空けて並べて構成される。

【0033】

次に、壁部材11に空けたねじ孔(不図示)を用いて、図1に示すように、壁部材11と支柱6とをネジ止めにより固定する。さらに、支柱6に梁3をネジ止めや溶接により固定し、底板部7および天板20を固定する。

以上でフレーム100カセットの製造を終了する。

【0034】

次に、ウェーハフレームカセット1の作用について説明する。

図1に示すように、ウェーハフレームカセット1には、上下方向に一定間隔をあけて溝18、溝18Aが設けられている。ウェーハフレームカセット1の使用時には、半導体ウェーハがマウントされたフレーム100が、手作業またはマニピュレータの動作により開口から内部に挿入される。

【0035】

ウェーハフレームカセット1の内部にフレーム100が挿入されると、フレーム100の周縁部が溝18A、溝18の順に挿入される。ウェーハフレームカセット1の上下方向に複数設けられた溝18には、フレーム100を1つずつ挿入することができる。フレーム100は、枠体2の支柱6i、支柱6jにフレーム100の周縁部が当接するまで挿入される。その後、フレーム100から手あるいはマニピュレータが離れ、フレーム100は棚部材15の上下の載置面16a、載置面16bのうち上側の載置面16aによって支持される。

【0036】

なお、図1に示すように、上下方向に並べて配置された棚部材15のうち最も上に位置する棚部材15の載置面16aは、溝18を構成してはいないがフレーム100を載置することができる。

【0037】

以上に説明したように、本実施形態のウェーハフレームカセット1は、複数の棚部材15が壁部材11に固定されることにより、フレーム100を挿入するための溝18が複数の棚部材15によって形成されている。このため、本実施形態のウェーハフレームカセット1は、フレーム100を挿入するための複数の溝18を一時に成形する必要がなく、小型で安価な金型および成形機を用いて製造できる。

【0038】

さらに、本実施形態では、支柱6bと支柱6cとの間、および支柱6fと支柱6gとの間に設けられた側板部10と、支柱6aと支柱6bとの間、および支柱6eと支柱6fとの間に設けられた別の側板部10Aとが別体となっている。このため、側板部10と側板部10Aとを組み合せることによって、大きな金型や大きな成形機を用いることなく大きな側板部を構成することができる。

【0039】

また、複数の溝18を一時に成形する場合と比較して小型の金型を用いて棚部材15を成形することができるので、ウェーハフレームカセット1を小ロットで製造する場合でもウェーハフレームカセット1の製造コストを現実的な範囲に抑えることができる。

【0040】

また、ウェーハフレームカセット1の上下方向に互いに接して並べられた棚部材15によって溝18が構成されており、棚部材15が壁部材11に固定された状態では、側板部10に複数の溝18が一体成形された場合と同等の精度で溝18が配置されている。このため、マニピュレータを用いてフレーム100を自動搬送する場合であってもフレーム100を好適に出し入れすることができる。

【0041】

また、側板部10が、金属製の壁部材11と、樹脂製の棚部材15とを有しているので、側板部10が全て金属材料からなる場合と比較して、側板部10を軽量とすることができる。これにより、ウェーハフレームカセット1を軽量とすることができるので、ウェーハフレームカセット1を持ち運ぶ作業者への負担を減らすことができるという効果を奏する。

【0042】

また、側板部10が、金属製の壁部材11と、樹脂製の棚部材15とを有しているので、側板が全て樹脂からなる場合と比較して、側板部10の剛性を高くすることができる。これにより、ウェーハフレームカセット1を持ち運んだりする場合にウェーハフレームカセット1が歪みにくく、ウェーハフレームカセット1内に収納されたフレーム100上の半導体ウェーハに対してねじれなどの外力が伝わるのを抑えることができる。

【0043】

また、棚部材15が樹脂製であるので、フレーム100を溝18に出し入れした場合に、フレーム100が金属製であっても樹脂製であっても金属粉が発生せず、半導体ウェーハ上に金属粉が降りかかることによる半導体製品の不良を防止することができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

また、本発明のウェーハフレームカセット1は、溝18からフレーム100が脱落するのを防止するためのストッパをさらに備えていてもよい。このようなストッパの例としては、たとえば、枠体2の開口において枠体2の上下方向に針金や紐を掛け渡したり、棚部材15の載置面16に段差を形成したり、フレーム100の周縁部を上下方向に挟むクランプを設けたりすることにより構成されるストッパを挙げることができる。

【符号の説明】

【0046】

1 ウェーハフレームカセット

2 枠体(連結部材)

10、10A 側板部

11 壁部材

11a 第一壁部材

11b 第二壁部材

13 棚締結孔

14 凹部(流入部)

15 棚部材

16 載置面

16a 載置面

16b 載置面

17a フランジ部

17b フランジ部

18、18A 溝

19 締結突起

19a 突出端

100 フレーム

【技術分野】

【0001】

本発明は、半導体ウェーハがマウントされたフレームを収納するウェーハフレームカセットに関する。

【背景技術】

【0002】

従来、半導体ウェーハとしては、直径5インチあるいは6インチなどの小口径の円板状に形成された半導体ウェーハが主流であった。近年、半導体製品の生産効率を高める目的で、直径8インチ、300mmなどの大口径の半導体ウェーハが主流となっている。さらに、2012年頃からは、直径450mmの半導体ウェーハを用いたプロセスが立ち上がると予測されている。

【0003】

板厚が100μm程度あるいはそれ以下の厚さの半導体ウェーハは、その取り扱いを容易にする目的で、テープフレームあるいはダイシングフレームと呼ばれるフレームにマウントされた状態で加工、保管、および搬送が行われる。半導体ウェーハがマウントされた複数のフレームを搬送する場合には、複数のフレームを内部に収納可能なカセットを用いて搬送するようになっている。

【0004】

半導体ウェーハがマウントされたフレームを収納するカセットの例として、例えば特許文献1には、フレームの一部が入り込む溝が形成された一対の側壁を有し、一対の側壁の間に挿入されたフレームの縁を挟み込んで支持することができるウェーハフレームカセットが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−277603号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、半導体ウェーハが大型化するのに伴い、半導体ウェーハがマウントされたフレームを収納するウェーハフレームカセットも大型化する傾向にある。たとえば特許文献1に記載のウェーハフレームカセットの場合には、直径が大きな半導体ウェーハを収納できるようにするためには、一対の側壁を大型化する必要がある。

【0007】

しかしながら、特許文献1に記載のウェーハフレームカセットにおいて、一対の側壁は、例えば熱可塑性樹脂等の樹脂に一定のピッチで溝が成形された成形品である。このため、大型の側壁を成形するために大型で高価な金型および成形機が必要となるおそれがあり、ウェーハフレームカセットの生産コストが高くなってしまう可能性がある。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、簡易な設備を用いて低コストで生産することができるウェーハフレームカセットを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のウェーハフレームカセットは、半導体ウェーハがマウントされた複数のフレームを内部に収納可能なウェーハフレームカセットであって、複数の貫通孔が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材と、前記複数の貫通孔のうちの少なくとも1つに固定され、前記複数のフレームのうち1つのフレームの周縁部が載置される載置面が形成された複数の棚部材と、前記一対の壁部材を互いに連結する連結部材と、を備えることを特徴とするウェーハフレームカセットである。

【0010】

また、前記棚部材は、熱可塑性樹脂を含有し前記貫通孔に挿通される突起を有し、前記突起は前記貫通孔の開口に熱かしめにより固定されていることが好ましい。

【0011】

また、前記複数の棚部材は、前記載置面と交差する方向に延びるフランジ部を有し、前記複数の棚部材は、前記フランジ部が互いに当接した状態で隣接して前記一対の壁部材に固定されており、前記複数の棚部材において隣接する棚部材の間には、前記載置面と前記フランジ部とによって、前記フレームの周縁部が挿入される溝が構成されていることが好ましい。

【0012】

また、前記貫通孔において前記突起が挿入される側と反対側には、加熱により溶融した前記突起が流入する流入部が形成されていることが好ましい。

【0013】

また、前記流入部は、前記貫通孔の内径より大きな内径を有し、前記突起の体積のうち熱をかける前に前記貫通孔から突出する部分の体積より大きな容積を有する凹部であることが好ましい。

【発明の効果】

【0014】

本発明のウェーハフレームカセットは、1つのフレームを載置することができる載置面が形成された複数の棚部材を壁部材に固定することによって構成されるので、簡易な設備を用いて低コストで生産できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態のウェーハフレームカセットの斜視図である。

【図2】同ウェーハフレームカセットにおける枠体を示す斜視図である。

【図3】同ウェーハフレームカセットの底面図である。

【図4】同ウェーハフレームカセットの一部の構成を省略して示す正面図である。

【図5】(a)は図4の一部を拡大して示す拡大断面図である。(b)は(a)の左側面図である。

【図6】同ウェーハフレームカセットにおける棚部材の正面図である。

【図7】同棚部材の右側面図である。

【図8】同棚部材の平面図である。

【発明を実施するための形態】

【0016】

本発明の一実施形態のウェーハフレームカセットについて説明する。

図1は、本実施形態のウェーハフレームカセット1を示す斜視図である。なお、図1では、天板20の一部の図示を省略して示している。

図1に示すように、ウェーハフレームカセット1は、半導体ウェーハがマウントされた複数のフレーム100を内部に収納するためのカセットであり、複数のフレーム100を手作業によって搬送したり、半導体ウェーハの加工を行うための加工機によって複数のフレーム100を自動搬送したりする目的で使用されるものである。

ウェーハフレームカセット1は、枠体2と、底板部7と、側板部10と、天板20とを備える。なお、以下では、底板部7側を下、天板20側を上として説明を行う。

【0017】

図2は、ウェーハフレームカセット1の枠体2を示す斜視図である。

図2に示すように、枠体2は、ウェーハフレームカセット1の骨組みとなる部材である。また、枠体2は、側板部10に固定された連結部材であり、側板部10を支持するためのものである。枠体2は、梁3と支柱6とを有し、側面のうち1面に支柱6を設けず開口状態とした直方体状の輪郭形状を有している。梁3は、底板部7を支持するための床梁4と、天板20を支持するための上部梁5とを有する。支柱6は、床梁4および上部梁5に対して垂直に立てられている。本実施形態では、支柱6は、開口から奥へ向って枠体2を見たときの左側において開口から奥へ向って間隔を空けて設けられた4本の支柱6(支柱6a、支柱6b、支柱6c、支柱6d)と、開口から奥へ向って枠体2を見たときの右側において開口から奥へ向って間隔を空けて設けられた4本の支柱6(支柱6e、支柱6f、支柱6g、支柱6h)と、枠体2の奥で支柱6dと支柱6hとの間に間隔を空けて設けられた2本の支柱6(支柱6i、支柱6j)とによって構成されている。

【0018】

支柱6cおよび支柱6gは、それぞれ枠体2の奥からの距離が枠体2の開口からの距離よりも短い位置関係となるように配置されている。また、支柱6bは、支柱6aと支柱6cとから等距離の位置に配置されている。また、支柱6fは、支柱6eと支柱6gとから等距離の位置に配置されている。

支柱6iおよび支柱6jは、ウェーハフレームカセット1内に収納されたフレーム100がウェーハフレームカセット1の奥側に行き過ぎて脱落するのを抑えるストッパとしても機能している。

枠体2を構成する梁3と支柱6とは、ネジ止めや溶接等によって互いに固定されている。

本実施形態では、梁3及び支柱6の形状は、例えばコ型チャンネル、アングル、あるいはその他の構造材としての公知の形状を適宜採用することができる。

【0019】

図3は、ウェーハフレームカセット1の底面図である。

図3に示すように、底板部7は、床梁4の上面に固定された板部材8と、板部材8の下面に設けられたキネマティックカップリング用の受け部材9とを有する。

板部材8は、例えばアルミニウムの板材からなり、床梁4にネジ止めされている。

受け部材9は、ウェーハフレームカセット1を取り付ける対象となる加工機に設けられたキネマティックピンあるいはボールに適合するように、板部材8の下面の3箇所に配置されている。

【0020】

図4は、ウェーハフレームカセット1の正面図である。なお、図4では、枠体2の一部の図示を省略している。

図4に示すように、側板部10は、第一壁部材11aおよび第二壁部材11bからなる一対の壁部材11と、第一壁部材11aおよび第二壁部材11bに固定された棚部材15とを備える。

図1および図4に示すように、第一壁部材11aおよび第二壁部材11bは、互いに平行に並べて設けられた板状部材である。第一壁部材11aは、支柱6bと支柱6cとにそれぞれアングル材12を介してネジ止め固定されている。図示していないが、第二壁部材11bは、支柱6fと支柱6gとにそれぞれアングル材を介してネジ止め固定されている。

【0021】

図5(A)は、図4において符号Xで示す部分を拡大して示す拡大断面図である。図5(B)は、図4に示す部分の左側面図である。

図5(A)に示すように、第一壁部材11aには、ウェーハフレームカセット1の上下方向において一定間隔を空けて棚締結孔13が形成されている。

棚締結孔13は、第一壁部材11aの厚さ方向に貫通して形成された貫通孔であり、棚部材15に形成された後述する締結突起19が挿通可能な内径を有する。棚締結孔13において枠体2(図4参照)の外側に向けられた部分には、枠体2の内側に向けられた開口の径よりも大きな内径を有する凹部14が形成されている。

【0022】

図5(B)に示すように、棚締結孔13は、ウェーハフレームカセット1の開口から奥へ向かう方向には互いに間隔を空けて4つ形成されており、ウェーハフレームカセット1の開口から奥へ向かって並ぶ4つの棚締結孔13に対して1つの棚部材15が固定されている。

図示していないが、第二壁部材11bにも同様に棚締結孔13が形成されている。

第一壁部材11aおよび第二壁部材11bの材料としては、金属材料を適宜採用することができる。本実施形態では、第一壁部材11aおよび第二壁部材11bの材料はアルミニウムである。

【0023】

図6は、棚部材15の正面図である。図7は、棚部材15の右側面図である。図8は、棚部材15の平面図である。なお、図6ないし図8は、第一壁部材11aに棚部材15が取り付けられている場合の位置関係を図示している。

図6ないし図8に示すように、棚部材15は、ウェーハフレームカセット1の開口から奥へ向かって延びる略水平な載置面16(載置面16aおよび載置面16b)と、載置面16aから上方に延びるフランジ部17aおよび載置面16bから下方に延びるフランジ部17bと、棚締結孔13に挿入可能な直径の締結突起19とが形成された樹脂部材である。本実施形態では、棚部材15は、射出成形によって一体成形されている。

【0024】

本実施形態では、棚部材15が樹脂で形成されているので、棚部材15をアルミニウムなどの金属で形成する場合と比較して軽量とすることができる。

また、棚部材15の材質として熱可塑性樹脂を採用することが好ましい。棚部材15の材質が熱可塑性樹脂である場合には、棚部材15を熱硬化性樹脂で形成する場合と比較して生産が容易であり、また成形後の棚部材15の寸法安定性を高めることができる。

また、詳細は後述するが棚部材15の締結突起19は熱かしめによって壁部材11に固定されるものであり、棚部材15は熱かしめ可能な材質によって形成されていることが好ましい。具体的には、棚部材15の材料として、塩化ビニル、ポリプロピレン、アクリル系樹脂、ABS樹脂、AES樹脂、ポリカーボネート、ポリカーボネートABSアロイ樹脂等を採用することができる。

【0025】

さらに、棚部材15に載置されるフレーム100に対する耐磨耗性および摺動性の観点では、棚部材15は、フレーム100を磨耗させにくく、またフレーム100によって磨耗し難い材質であり、且つフレーム100との間の摺動抵抗が小さい材質であることが好ましい。このような材質としては、ポリアセタール(たとえば三菱ガス化学株式会社製ポリアセタール樹脂(ユピタール(登録商標))、ポリカーボネートにテフロン(登録商標)を分散した樹脂(たとえば三菱エンジニアリングプラスチックス株式会社製ポリカーボネート樹脂(ユーピロン(登録商標)LSシリーズ)、あるいは住友ダウ株式会社製ポリカーボネート樹脂(SDポリカ(登録商標)CSグレード))等を採用することができる。

ポリカーボネートにテフロン(登録商標)を分散させた樹脂は、耐磨耗性が高く、また上述の摺動性や寸法安定性にも優れている。

本実施形態では、棚部材15の材料として、ポリカーボネートが採用されている。

【0026】

また、棚部材15は、第一壁部材11aと第二壁部材11bとのどちらにも取り付けることができるように対称形に形成されている。以下では、第一壁部材11aに取り付けられた棚部材15について主に説明し、第二壁部材11bに取り付けられた棚部材15について重複する説明は省略する。

【0027】

図5(A)に示すように、棚部材15は、第一壁部材11aに対して複数取り付けられている。各棚部材15の上下方向の寸法H1は、第一壁部材11aに形成された棚締結孔13の上下方向の中心間距離D1と等しい。これにより、複数の棚部材15が第一壁部材11aに取り付けられた状態では、複数の棚部材15は、下側の棚部材15のフランジ部17aの上端と、上側の棚部材15のフランジ部17bの下端とが当接した状態で上下方向に並べられている。

上下方向に並べて設けられた棚部材15のうち、下側の棚部材15における上側の載置面16aおよびフランジ部17aと、上側の棚部材15における下側の載置面16bおよびフランジ部17bとによって、フレーム100が挿入される溝18が構成されている。棚部材15の上下にそれぞれ形成された載置面16aおよび載置面16bのうち、棚部材15の上側に位置する載置面16aには、フレーム100の周縁部が載置されるようになっている。

【0028】

図6および図8に示すように、締結突起19は、熱可塑性樹脂によって形成された略円柱状の部材であり、棚部材15の長手方向に隙間を空けて4つ形成されている。4つの締結突起19は棚締結孔13の4つの貫通孔にそれぞれ挿入することができる間隔を空けて形成されている。

図5(A)および図8に示すように、各締結突起19の突出端19aは、各棚締結孔13に挿入された後に突出端19aが加熱溶融されることにより、棚締結孔13の凹部14の内面に沿う形状とされている。即ち、締結突起19は、第一壁部材11aに対して、棚締結孔13に挿通された後に熱かしめされることにより固定されている。

【0029】

なお、締結突起19は、第一壁部材11aに対して熱かしめされる前は第一壁部材11aの板厚よりも長い円柱形状であり、熱かしめされることにより、第一壁部材11aから突出した部分が凹部14の内部に流入する。即ち、本実施形態では、凹部14は、熱かしめにより溶融した締結突起19が流入する流入部となっている。すなわち、本実施形態において、凹部14の容積は、締結突起19の体積のうち熱をかける前に棚締結孔13から突出する部分の体積より大きい。これにより、熱かしめの後は、第一壁部材11aの外面は概ね平坦であり、締結突起19が山状に盛り上がらないようになっている。

詳細は図示しないが、棚部材15は、第二壁部材11bにも熱かしめによって固定されている。また、図4に示すように、第二壁部材11bに固定された複数の棚部材15は第一壁部材11aに固定された複数の棚部材15とそれぞれ正対し、面対称な形状になっている。

【0030】

また、図1に示すように、本実施形態では、支柱6aと支柱6bとの間、および支柱6eと支柱6fとの間には、側板部10と同形同大に形成された側板部10Aが設けられている。側板部10Aには、側板部10の溝18と同様の溝18Aが形成されている。側板部10Aに設けられた溝18Aの一端は側板部10に設けられた溝18とつながっており、溝18Aの他端は開口まで延びている。

【0031】

次に、ウェーハフレームカセット1の製造工程について説明する。

まず、棚部材15の外面形状を規定する金型を用いて、複数の棚部材15を形成する。棚部材15の形成方法としては、例えば射出成形を用いることができる。

次に、金属製の平板を所定の寸法に切断し、支柱6に対してネジ止めするためのねじ孔と、棚部材15の締結突起19を挿入するための棚締結孔13とを穴あけ加工により形成し、壁部材11を製造する。

なお、棚部材15と壁部材11とはどちらを先に製造してもよい。

【0032】

次に、図8に示すように、棚部材15の締結突起19を、突出端19aが凹部14側に位置するように棚締結穴に挿入し、突出端19aを加熱して溶融させる。すると、締結突起19の突出端19aが溶融して凹部14の内部に流入する。突出端19aが凹部14内に収まったときに突出端19aの加熱を終了し、溶融部分を自然放冷させて固化させる。これにより、棚部材15は壁部材11に固定される(図5(A)参照)。

さらに、棚部材15を壁部材11に固定する工程を繰り返し、複数の棚部材15を壁部材11に固定する。これにより、図5(A)に示すように、フレーム100を挿入するための複数の溝18が上下方向に間を空けて並べて構成される。

【0033】

次に、壁部材11に空けたねじ孔(不図示)を用いて、図1に示すように、壁部材11と支柱6とをネジ止めにより固定する。さらに、支柱6に梁3をネジ止めや溶接により固定し、底板部7および天板20を固定する。

以上でフレーム100カセットの製造を終了する。

【0034】

次に、ウェーハフレームカセット1の作用について説明する。

図1に示すように、ウェーハフレームカセット1には、上下方向に一定間隔をあけて溝18、溝18Aが設けられている。ウェーハフレームカセット1の使用時には、半導体ウェーハがマウントされたフレーム100が、手作業またはマニピュレータの動作により開口から内部に挿入される。

【0035】

ウェーハフレームカセット1の内部にフレーム100が挿入されると、フレーム100の周縁部が溝18A、溝18の順に挿入される。ウェーハフレームカセット1の上下方向に複数設けられた溝18には、フレーム100を1つずつ挿入することができる。フレーム100は、枠体2の支柱6i、支柱6jにフレーム100の周縁部が当接するまで挿入される。その後、フレーム100から手あるいはマニピュレータが離れ、フレーム100は棚部材15の上下の載置面16a、載置面16bのうち上側の載置面16aによって支持される。

【0036】

なお、図1に示すように、上下方向に並べて配置された棚部材15のうち最も上に位置する棚部材15の載置面16aは、溝18を構成してはいないがフレーム100を載置することができる。

【0037】

以上に説明したように、本実施形態のウェーハフレームカセット1は、複数の棚部材15が壁部材11に固定されることにより、フレーム100を挿入するための溝18が複数の棚部材15によって形成されている。このため、本実施形態のウェーハフレームカセット1は、フレーム100を挿入するための複数の溝18を一時に成形する必要がなく、小型で安価な金型および成形機を用いて製造できる。

【0038】

さらに、本実施形態では、支柱6bと支柱6cとの間、および支柱6fと支柱6gとの間に設けられた側板部10と、支柱6aと支柱6bとの間、および支柱6eと支柱6fとの間に設けられた別の側板部10Aとが別体となっている。このため、側板部10と側板部10Aとを組み合せることによって、大きな金型や大きな成形機を用いることなく大きな側板部を構成することができる。

【0039】

また、複数の溝18を一時に成形する場合と比較して小型の金型を用いて棚部材15を成形することができるので、ウェーハフレームカセット1を小ロットで製造する場合でもウェーハフレームカセット1の製造コストを現実的な範囲に抑えることができる。

【0040】

また、ウェーハフレームカセット1の上下方向に互いに接して並べられた棚部材15によって溝18が構成されており、棚部材15が壁部材11に固定された状態では、側板部10に複数の溝18が一体成形された場合と同等の精度で溝18が配置されている。このため、マニピュレータを用いてフレーム100を自動搬送する場合であってもフレーム100を好適に出し入れすることができる。

【0041】

また、側板部10が、金属製の壁部材11と、樹脂製の棚部材15とを有しているので、側板部10が全て金属材料からなる場合と比較して、側板部10を軽量とすることができる。これにより、ウェーハフレームカセット1を軽量とすることができるので、ウェーハフレームカセット1を持ち運ぶ作業者への負担を減らすことができるという効果を奏する。

【0042】

また、側板部10が、金属製の壁部材11と、樹脂製の棚部材15とを有しているので、側板が全て樹脂からなる場合と比較して、側板部10の剛性を高くすることができる。これにより、ウェーハフレームカセット1を持ち運んだりする場合にウェーハフレームカセット1が歪みにくく、ウェーハフレームカセット1内に収納されたフレーム100上の半導体ウェーハに対してねじれなどの外力が伝わるのを抑えることができる。

【0043】

また、棚部材15が樹脂製であるので、フレーム100を溝18に出し入れした場合に、フレーム100が金属製であっても樹脂製であっても金属粉が発生せず、半導体ウェーハ上に金属粉が降りかかることによる半導体製品の不良を防止することができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

また、本発明のウェーハフレームカセット1は、溝18からフレーム100が脱落するのを防止するためのストッパをさらに備えていてもよい。このようなストッパの例としては、たとえば、枠体2の開口において枠体2の上下方向に針金や紐を掛け渡したり、棚部材15の載置面16に段差を形成したり、フレーム100の周縁部を上下方向に挟むクランプを設けたりすることにより構成されるストッパを挙げることができる。

【符号の説明】

【0046】

1 ウェーハフレームカセット

2 枠体(連結部材)

10、10A 側板部

11 壁部材

11a 第一壁部材

11b 第二壁部材

13 棚締結孔

14 凹部(流入部)

15 棚部材

16 載置面

16a 載置面

16b 載置面

17a フランジ部

17b フランジ部

18、18A 溝

19 締結突起

19a 突出端

100 フレーム

【特許請求の範囲】

【請求項1】

半導体ウェーハがマウントされた複数のフレームを内部に収納可能なウェーハフレームカセットであって、

複数の貫通孔が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材と、

前記複数の貫通孔のうちの少なくとも1つに固定され、前記複数のフレームのうちの1つのフレームの周縁部が載置される載置面が形成された複数の棚部材と、

前記一対の壁部材を互いに連結する連結部材と、

を備えることを特徴とするウェーハフレームカセット。

【請求項2】

前記棚部材は、熱可塑性樹脂を含有し前記貫通孔に挿通される突起を有し、

前記突起は前記貫通孔の開口に熱かしめにより固定されている

ことを特徴とする請求項1に記載のウェーハフレームカセット。

【請求項3】

前記複数の棚部材は、前記載置面と交差する方向に延びるフランジ部を有し、

前記複数の棚部材は、前記フランジ部が互いに当接した状態で隣接して前記一対の壁部材に固定されており、

前記複数の棚部材において隣接する棚部材の間には、前記載置面と前記フランジ部とによって、前記フレームの周縁部が挿入される溝が構成されている

ことを特徴とする請求項1または2に記載のウェーハフレームカセット。

【請求項4】

前記貫通孔において前記突起が挿入される側と反対側には、加熱により溶融した前記突起が流入する流入部が形成されていることを特徴等する請求項2または3に記載のウェーハフレームカセット。

【請求項5】

前記流入部は、前記貫通孔の内径より大きな内径を有し、前記突起の体積のうち熱をかける前に前記貫通孔から突出する部分の体積より大きな容積を有する凹部であることを特徴とする請求項4に記載のウェーハフレームカセット。

【請求項1】

半導体ウェーハがマウントされた複数のフレームを内部に収納可能なウェーハフレームカセットであって、

複数の貫通孔が一定の間隔を空けて形成されているとともに互いに平行に並べて設けられた一対の壁部材と、

前記複数の貫通孔のうちの少なくとも1つに固定され、前記複数のフレームのうちの1つのフレームの周縁部が載置される載置面が形成された複数の棚部材と、

前記一対の壁部材を互いに連結する連結部材と、

を備えることを特徴とするウェーハフレームカセット。

【請求項2】

前記棚部材は、熱可塑性樹脂を含有し前記貫通孔に挿通される突起を有し、

前記突起は前記貫通孔の開口に熱かしめにより固定されている

ことを特徴とする請求項1に記載のウェーハフレームカセット。

【請求項3】

前記複数の棚部材は、前記載置面と交差する方向に延びるフランジ部を有し、

前記複数の棚部材は、前記フランジ部が互いに当接した状態で隣接して前記一対の壁部材に固定されており、

前記複数の棚部材において隣接する棚部材の間には、前記載置面と前記フランジ部とによって、前記フレームの周縁部が挿入される溝が構成されている

ことを特徴とする請求項1または2に記載のウェーハフレームカセット。

【請求項4】

前記貫通孔において前記突起が挿入される側と反対側には、加熱により溶融した前記突起が流入する流入部が形成されていることを特徴等する請求項2または3に記載のウェーハフレームカセット。

【請求項5】

前記流入部は、前記貫通孔の内径より大きな内径を有し、前記突起の体積のうち熱をかける前に前記貫通孔から突出する部分の体積より大きな容積を有する凹部であることを特徴とする請求項4に記載のウェーハフレームカセット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−119437(P2012−119437A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266872(P2010−266872)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]