ウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置

【課題】CMP工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度を取得する方法の提供。

【解決手段】計測データ処理装置10は、集積回路のマスク形状データに基づきCMP工程で生じる可能性のある窪み部の位置を予測し(窪みデータ生成部102)、その窪み部の上層で生じる可能性のある欠陥の位置を予測し(欠陥候補位置抽出部102)、欠陥のあることが予測される窪み部の中から、AFM20が表面形状データを取得すべき計測位置を決定し(計測位置決定部103)、その計測位置データを付して、AFM20に表面形状データの取得を指示する(表面形状データ取得部104)。また、計測データ処理装置10は、AFM20により計測された表面形状データを、AFM20から取得し(表面形状データ取得部104)、表示装置40に表示する(表示部105)。

【解決手段】計測データ処理装置10は、集積回路のマスク形状データに基づきCMP工程で生じる可能性のある窪み部の位置を予測し(窪みデータ生成部102)、その窪み部の上層で生じる可能性のある欠陥の位置を予測し(欠陥候補位置抽出部102)、欠陥のあることが予測される窪み部の中から、AFM20が表面形状データを取得すべき計測位置を決定し(計測位置決定部103)、その計測位置データを付して、AFM20に表面形状データの取得を指示する(表面形状データ取得部104)。また、計測データ処理装置10は、AFM20により計測された表面形状データを、AFM20から取得し(表面形状データ取得部104)、表示装置40に表示する(表示部105)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、集積回路製造途上の工程においてウェーハの平坦度を計測するウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置に関する。

【背景技術】

【0002】

近年、集積回路の高速化とその配線の微細化に対応するために、いわゆるダマシン工程によるCu配線が多用されるようになった。ダマシン工程は、SiO2などの絶縁層と、その絶縁層に形成された溝に埋め込まれたCuの配線層と、を同時に研磨するいわゆるCMP(Chemical Mechanical Polishing)工程を含んでいる。CMP工程では、Cuの配線層は、SiO2などの絶縁層に比べ軟らかいので、研磨されやすい。その結果、広幅のCu配線層の部分には、ディッシングと呼ばれる局所的な窪みが形成され、また、Cu配線層が密集して形成された部分にも、エロージョンと呼ばれる局所的な窪みが形成される(ディッシングおよびエロージョンについては、実施形態で説明する)。

【0003】

CMP工程は、ウェーハ表面の平坦化工程であり、その平坦化工程で局所的な窪みが形成されるとすれば、その窪みの上層に重ねて形成されるCu配線などに欠陥が生じ易くなり、その結果、集積回路の製造歩留まりが低下する。そこで、集積回路の製造工程では、しばしば、CMP工程に引き続いて、ウェーハ表面の平坦度を計測する工程が設けられている。

【0004】

ウェーハの局所的な窪みの形状データを取得し、その深さや大きさを計測する装置としては、AFM(Atomic Force Microscope:原子間力顕微鏡)が好適である。例えば、特許文献1には、ウェーハの局所的な平坦度だけでなく広域の平坦度をも測定することが可能なAFMの例が開示されている。

【特許文献1】特開2005−69762号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

CMP工程の後に行うウェーハ表面の平坦度の計測は、ディッシングやエロージョンによる局所的な窪みの程度を計測するためのものであるから、特許文献1に開示されたAFMなどを用いて、その平坦度の計測を行う場合には、局所的な窪みがウェーハ表面のどこにあるかが分かっていなければならない。

【0006】

そこで、一般的には、集積回路の周辺部やスクライブ領域にディッシングやエロージョンを生じさせるためのテストパターンをあらかじめ設けておき、そのテストパターンにより生じた窪みの程度、つまり、平坦度を計測することにより、CMP工程の良否などの状態が管理されている。

【0007】

しかしながら、現実の集積回路のパターンにより生じるディッシングやエロージョンによる窪みは、必ずしも、テストパターンと同じ状況で生じるとは限らない。テストパターンによる窪みと現実に現れる窪みとでは、その大きさも深さも異なり、また、とくに、その窪みの上層にどのような回路パターンが形成されるかによって、その窪みに許容される深さも異なると考えられる。従って、テストパターンにより生じる窪みを計測することでは、CMP工程の管理などに用いられる平坦度データを、現実の集積回路に即して精度よく取得することはできない。

【0008】

以上のような従来技術の問題点に鑑み、本発明は、集積回路の製造工程におけるCMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度データを取得することが可能なウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明では、計測データ処理装置は、ウェーハに形成される集積回路に応じて、平坦化工程(CMP工程)で生じる可能性のある窪み部の位置を予測し、さらに、その窪み部の上部に形成される層で生じる可能性のある欠陥の位置を予測する。そして、計測データ処理装置は、原子間力顕微鏡が表面形状データを取得すべき位置を、前記予測された窪み部で、かつ、その上層で欠陥が生じる可能性のある窪み部の中から選択して決定し、その決定した位置のデータを付して、原子間力顕微鏡に対し、ウェーハの表面形状データの取得を指示する。

【0010】

従って、本発明では、その上層で欠陥が生じる可能性のある窪み部の表面形状データが取得され、その表面形状データに基づきウェーハの平坦度が算出される。すなわち、その上層で欠陥が生じる可能性のある窪み部の平坦度が得られる。そのため、CMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度データが取得される。

【発明の効果】

【0011】

本発明によれば、集積回路の製造工程におけるCMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度を取得することが可能なウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、適宜、図面を参照しながら詳細に説明する。

【0013】

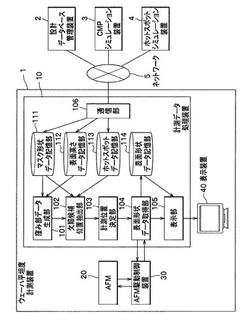

図1は、本発明の実施形態に係るウェーハ平坦度計測装置の構成の例を示した図である。図1に示すように、ウェーハ平坦度計測装置1は、AFM20、AFM駆動制御装置30、計測データ処理装置10、表示装置40を含んで構成され、さらに、ネットワーク5を介して、設計データベース管理装置2、CMPシミュレーション装置3、ホットスポットシミュレーション装置4などに接続される。

【0014】

AFM20は、いわゆる原子力間顕微鏡であり、図示しないカンチレバーに取り付けられたプローブ針の先端と計測対象の試料表面との間に働く原子力間を利用して、試料表面の形状データを取得する機能を有する。また、AFM駆動制御装置30は、AFM20の動作の制御装置であり、プローブ針の走査制御回路、試料ステージの移動制御回路、計測信号の処理回路(いずれも図示省略)などからなる。

【0015】

計測データ処理装置10は、CPU(Central Processing Unit)に加え、記憶装置としてRAM(Random Access Memory)、ハードディスク装置などを備えた、いわゆるコンピュータによって構成される。また、表示装置40は、LCD(Liquid Crystal Display)などによって構成され、計測データ処理装置10から出力される表面形状データなどを表示する。なお、計測データ処理装置10内部の機能ブロックの構成およびその動作については、図2〜図4の説明の後に説明する。

【0016】

図2は、CMP工程によって生じるディッシングおよびエロージョンの断面構造の例を示した図である。ディッシングおよびエロージョンは、ダマシン工程におけるCu配線形成時のCMP工程によって、ウェーハに局所的な窪みが生じる現象である。

【0017】

すなわち、ダマシン工程では、(1)ドライエッチングなどにより、SiO2などの絶縁層中に溝を形成し、(2)メッキなどにより、その溝を含めた絶縁層上にCu層を形成し、(3)CMPにより、絶縁層の上部のCu層を除去し、溝の部分にのみCu層を残すことにより、Cu配線を形成する。ところが、Cu層のほうがSiO2などの絶縁層よりも軟らかいので、そのCMP工程では、Cu層のほうが絶縁層よりも過剰に研磨され勝ちとなる。

【0018】

その結果、Cu配線202が幅広配線の場合には、図2(a)に示すように、Cu配線202部分が周囲の絶縁層211よりも過剰に研磨され、Cu配線202の上部に窪み部200が形成される。このような窪み部200が形成された構造または形成される現象をディッシングという。

【0019】

ディッシングは、幅細配線では目立たないものの、図2(b)に示すように、複数の幅細のCu配線202aが互いに平行に接近して(例えば、設計規則で許容された最小線間距離で離間して)配置された場合には、Cu配線202aに挟まれた部分の絶縁層211の部分が狭くなるため、その絶縁層211の部分もCu配線202aもろともに過剰に研磨され、その上部に窪み部200が形成される。このような窪み部200が形成された構造または形成される現象をエロージョンという。

【0020】

以上のようにして形成されたディッシングやエロージョンによる窪み部200は、その上部に他の配線層を形成する場合、欠陥が生じる原因となることが多い。次に、そのような欠陥の例を示す。

【0021】

図3は、ビアホール形成欠陥の構造の例を示した図で、(a)は断面図、(b)は上面図である。ここでは、絶縁層211の溝にCu配線202,203が形成された状態を想定し、その上層に上層配線401,402を形成することを考える。このとき、Cu配線202は、幅広配線であるため、その上部にディッシングが生じているものとする。

【0022】

このような状況の下で、Cu配線202,203および絶縁層211の上部に、CVD(Chemical Vapor Deposition)などにより、絶縁層311を形成する。ここでは、絶縁層311の上面は、ディッシングの上部の部分も含め、平坦に形成されたものとする。その場合、ディッシングが形成された部分の上部の絶縁層311の厚さは、ディッシングが形成されていない部分の上部の絶縁層311の厚さよりも厚くなる。

【0023】

次に、絶縁層311をドライエッチングして、上層配線401,402を下層のCu配線202,203に接続するためのビアホール301,302を形成する。その場合、そのドライエッチングの条件は、ディッシングが形成されていない場合を前提として設定される。従って、それまでの製造工程のばらつきにより、ディッシングが深く形成されていたり、絶縁層311が全体的に厚く形成されていたり、さらに、そのときのドライエッチング工程におけるばらつきによりエッチングガスの濃度が低かったりしたときには、ディッシングの上部に形成されるビアホール301の底がCu配線202の上部表面に達しないビアホール形成欠陥(太い破線で囲んだ部分300参照)になり易い。

【0024】

なお、同様のビアホール形成欠陥は、原理的には、ディッシングの上部だけでなく、エロージョンの上部でも生じ得る。従って、一般的には、ディッシングやエロージョンによる窪み部200(図2参照)の上層の絶縁層311にビアホール301を形成する場合には、ビアホール形成欠陥が生じ易いというべきである。

【0025】

図4は、CMP工程の研磨残りによる配線短絡欠陥の構造の例を示した図で、(a)は断面図、(b)は上面図である。ここでは、窪み部400を有する絶縁層411の上部にCu配線501,502,503を形成することを考える。なお、絶縁層411の窪み部400は、その下層にディッシングまたはエロージョンによる窪み部200(図2参照)が存在し、その窪み部200の影響を受けて形成されたものと考えてよい。

【0026】

このような窪み部400を有する絶縁層411上に、CVDなどにより絶縁層511を形成し、その絶縁層511の中に、ダマシン工程によりCu配線501,502,503を形成する。そのうち、窪み部400の上方に形成されるCu配線501は、互いに平行に接近して(例えば、設計規則で許容された最小線間距離で離間して)配置された複数の配線であるとする。また、絶縁層511が形成されたとき、その上面は平坦化されず、そのため、絶縁層511の上面には、窪み部400に対応する同様の窪みが形成されるものとする。

【0027】

このような状況の下で、ドライエッチングにより、Cu配線501,502,503形成用の溝を絶縁層511に形成し、さらに、その溝および絶縁層511の上に、メッキなどによりCu層を形成し、形成したCu層をCMPにより研磨する。その場合、絶縁層511の上面が平坦な部分のCu層は、除去されて、その溝部分にCu配線502,503が形成される。一方、窪み部400の上方に形成されたCu層は、一部が研磨されずに残り、Cu研磨残り500を生ずることがある。Cu研磨残り500は、言い換えると、Cu配線501の配線短絡欠陥である。

【0028】

以上、図3および図4の説明の結論は、ディッシングやエロージョンによる窪み部200の上層に形成されるビアホール301やCu配線501には、ビアホール形成欠陥や配線短絡欠陥が生じ易いことを意味するものである。なお、このように、集積回路を形成するある層と他の層とが互いに影響を及ぼしあって生じる欠陥は、しばしば、システマティック欠陥と呼ばれ、近年では、集積回路の製造歩留まり低下の大きな要因になっているといわれている。

【0029】

次に、とくに図示はしないが、システマティック欠陥に類する概念としてホットスポットがある。ホットスポットは、広義には、システマティック欠陥を含め、欠陥がとくに生じやすい場所をいうが、狭義には、フォトリソグラフィ工程のための同一層パターンについてのOPC(Optical Proximity Correction)シミュレーションによって求められるオープン、ショート、ネッキングなどの欠陥が生じる可能性のある場所をいう。本実施形態では、ホットスポットは、後者の狭義の定義に従う。

【0030】

従って、ホットスポットは、フォトリソグラフィ工程で、とくに欠陥が生じやすい場所であるといえる。その場合、ホットスポットが、ディッシングやエロージョンによる窪み部200のすぐ上層で見つかったときには、そのホットスポットには、OPCシミュレーションにより予測された欠陥が生じる可能性はより大きくなる。なぜなら、フォトレジストに当てられる光の焦点は、通常、窪んだ部分ではなく、平坦な部分に合わせられているため、窪んだ部分のフォトレジストは、焦点がややぼけた光により形成されることになるからである。従って、ディッシングやエロージョンによる窪み部200のすぐ上層のホットスポットは、現実の欠陥に転化しやすいといえる。

【0031】

続いて、再度、図1を参照して、本実施形態におけるウェーハ平坦度計測装置1の計測データ処理装置10の機能ブロックの構成およびその機能について詳細に説明する。なお、以下に説明する機能ブロックの機能は、計測データ処理装置10のCPUがその記憶装置に格納されている所定のプログラムを実行することによって実現される。

【0032】

図1に示すように、計測データ処理装置10は、窪み部データ生成部101、欠陥候補位置抽出部102、計測位置決定部103、表面形状データ取得部104、表示部105、通信部106、マスク形状データ記憶部111、表面高さデータ記憶部112、ホットスポットデータ記憶部113、表面形状データ記憶部114などを含んで構成される。

【0033】

ここで、マスク形状データ記憶部111は、計測対象のウェーハに形成される集積回路の各層のマスク形状データを記憶する。集積回路のマスク形状データのマスタデータは、品種ごとに設計データベース管理装置2に保管されており、計測データ処理装置10は、設計データベース管理装置2から通信部106およびネットワーク5を介して、必要な集積回路のマスク形状データを取得する。なお、マスク形状データのフォーマットは、レイアウトCAD(Computer Aided Design)ツールで一般的に用いられているGDSIIフォーマットやOASIS(Organization for the Advancement of Structured Information Standards)フォーマットなどである。

【0034】

また、表面高さデータ記憶部112は、当該計測対象のウェーハに形成される集積回路についてのCMPシミュレーション結果のデータを記憶する。すなわち、計測データ処理装置10は、通信部106およびネットワーク5を介して、CMPシミュレーション装置3に対し、当該計測対象のウェーハに形成される集積回路のCMPシミュレーションを指示し、そのCMPシミュレーションによって得られる結果のデータをCMPシミュレーション装置3から取得し、表面高さデータ記憶部112に格納する。

【0035】

図5は、表面高さデータの構成の例を示した図である。表面高さデータは、CMPシミュレーション結果のデータであり、そのレコードは、図5(a)に示すように、メッシュ番号、P1座標、P2座標、高さデータを含んで構成される。ここで、メッシュ番号は、図5(b)に示すように、集積回路を所定の大きさのメッシュで区分したときのそれぞれのメッシュを識別するための番号である。また、P1座標およびP2座標は、そのメッシュが表す長方形の互いに対角する2つの頂点の座標である。また、高さデータは、CMPシミュレーションによって得られるそのメッシュ部分の表面の所定の基準位置からの高さまたは深さを表すデータである。

【0036】

また、図1において、ホットスポットデータ記憶部113は、当該計測対象のウェーハに形成される集積回路についてのホットスポットシミュレーション結果のデータを記憶する。すなわち、計測データ処理装置10は、通信部106およびネットワーク5を介して、ホットスポットシミュレーション装置4に対し、当該計測対象のウェーハに形成される集積回路のホットスポットシミュレーションを指示し、そのホットスポットシミュレーションによって得られる結果のデータをホットスポットシミュレーション装置4から取得し、ホットスポットデータ記憶部113に格納する。なお、ここでは、ホットスポットシミュレーションは、前記したOPCシミュレーションと同じものを指す。

【0037】

図6は、ホットスポットデータの構成の例を示した図である。図6に示すように、ホットスポットデータのレコードは、ホットスポット番号、ホットスポット座標、欠陥種別を含んで構成される。ここで、ホットスポット番号は、ホットスポットを識別する番号であり、ホットスポット座標は、そのホットスポットの位置を表す座標、欠陥種別は、そのホットスポットに生じることが予測される欠陥の種類である。なお、欠陥の種類としては、オープン、ショート、ネッキングなどがある。

【0038】

さらに、図1を参照して、計測データ処理装置10における各機能ブロックの説明を続ける。図1において、窪み部データ生成部101は、計測対象ウェーハの表面に形成される窪み部の位置および大きさに関する窪み部データを生成する。本実施形態では、その窪み部データを生成する手段として、それぞれ独立な2つの手段を用意している。

【0039】

窪み部データを生成する第1の手段は、設計データつまりマスク形状データに基づき、窪み部データを生成するものである。すなわち、計測データ処理装置10は、マスク形状データ記憶部111を検索して、ディッシングおよびエロージョンが生じる可能性のあるマスク形状パターンを抽出することにより窪み部データを生成する。ここで、ディッシングの可能性のあるマスク形状パターンとは、所定幅以上の線幅を有するCu層の配線のパターンである。また、エロージョンの可能性のあるマスク形状パターンとは、同じCu層の所定数以上の配線(例えば、4本以上の配線)が互いに並行して蜜に配線された部分である。なお、密に配線された部分とは、例えば、設計規則で定められた最小線間距離で互いに離間して配線された領域をいう。

【0040】

窪み部データを生成する第2の手段は、CMPシミュレーションで得られた表面高さデータに基づき、窪み部データを生成するものである。すなわち、計測データ処理装置10は、表面高さデータ記憶部112を検索して、その高さデータが所定の値以下であるようなメッシュのデータを抽出し、そのメッシュの表面高さデータを窪み部データとする。なお、高さデータが前記の所定の値以下であるような複数のメッシュが互いに隣接している場合には、それらのメッシュを連結して1つのメッシュとし、その連結したメッシュの表面高さデータから窪み部データを生成するものとする。

【0041】

図7は、窪み部データの構成の例を示した図である。図7に示すように、窪み部データのレコードは、窪み部番号、Q1座標、Q2座標、高さデータなどを含んで構成される。ここで、窪み部番号は、窪み部を識別する番号である。また、Q1座標およびQ2座標は、窪み部の領域を長方形で表したとき、その長方形の互いに対角する2つの頂点の座標である。また、高さデータは、CMPシミュレーションで得られた表面高さデータである。なお、窪み部データを前記第1の手段、つまり、マスク形状データに基づき生成した場合には、高さデータの値は存在しないものとしてもよい。

【0042】

さらに、図1を参照しつつ説明する。欠陥候補位置抽出部102は、窪み部データ生成部101が生成する窪み部データによって表される窪み部領域に生じる可能性のある欠陥の位置データを、欠陥候補位置データとして抽出する。本実施形態では、窪み部データ生成部101の場合と同様に、その欠陥候補位置データを抽出する手段として、それぞれ独立な2つの手段を用意している。

【0043】

欠陥候補位置データを抽出する第1の手段は、設計データつまりマスク形状データに基づき、欠陥候補位置データを抽出するものである。すなわち、計測データ処理装置10は、マスク形状データ記憶部111を検索して、各窪み部データによって表される窪み部領域の直上に位置するビアホールの位置データを抽出する。図3を用いて説明したように、このようにして抽出されたビアホールの位置にはビアホール形成欠陥が生じる可能性が大きい。

【0044】

また、計測データ処理装置10は、マスク形状データ記憶部111を検索して、各窪み部データによって表される窪み部領域の直上に位置するCu配線層のマスク形状データから、設計規則で定められた最小線間距離で互いに隣接して配置された複数の配線の位置を抽出する。図4を用いて説明したように、このようにして抽出された配線に位置には、研磨残りによる配線短絡欠陥が生じる可能性が大きい。

【0045】

欠陥候補位置データを抽出する第2の手段は、ホットスポットシミュレーションで得られたホットスポットデータに基づき、欠陥候補位置データを抽出するものである。すなわち、計測データ処理装置10は、ホットスポットデータ記憶部113を検索して、各窪み部データによって表される窪み部領域の直上に位置するビアホール層およびCu配線層におけるホットスポットの位置を抽出する。前記したように、窪んだ領域の上にあるホットスポットは、そのフォトリソグラフィ工程における焦点ボケなどのために、配線のオープン、ショート、ネッキングなどの欠陥の原因となる場合が多い。

【0046】

計測データ処理装置10は、以上のようにして、マスク形状データまたはホットスポットデータに基づき、窪み部データによって表される窪み部領域の上に生じ易い欠陥の位置などのデータを欠陥候補位置データとして抽出すると、抽出した欠陥候補位置データを、記憶装置の所定の領域に格納する。

【0047】

図8は、欠陥候補位置データの構成の例を示した図である。図8(a)に示すように、欠陥候補位置データのレコードは、窪み部を識別する窪み部番号、その窪み部に含まれるものとして抽出された欠陥候補の数(欠陥候補数:N)、その欠陥候補数(N)分の欠陥候補の位置座標とその欠陥の種別との組(Di座標,種別i)(i=1,…,N)のデータを含んで構成される。

【0048】

例えば、図8(b)に示すように、窪み番号「0001」(図7参照)の窪み部600の中に、3つの欠陥候補D1,D2,D3があったときには、図8(a)の窪み部番号は、「0001」であり、欠陥候補数は「3」であり、(Di座標,種別i)の組のデータが3組あることになる。

【0049】

再度、図1を参照する。計測位置決定部103は、欠陥候補位置抽出部102によって求められた欠陥候補データに基づき、当該計測対象のウェーハの表面形状をAFM20が計測するのに好適な計測位置を決定し、決定した計測位置のデータを計測位置データとして、記憶装置の所定の領域に格納する。

【0050】

次に、計測位置のデータをどのようにして定めるかについて説明する前に、図9および図10を参照して、計測位置データの構成およびAFMにおける表面形状データの計測モードについて説明する。ここで、図9は、計測位置データの構成の例を示した図、図10は、AFMにおける計測モードの例を示した図である。

【0051】

図9に示すように、計測位置データは、計測位置識別番号、計測開始位置座標、計測終了位置座標、計測種別などのデータを含んで構成される。AFM20では、通常、プローブ針をX方向またはY方向の一方に直線的にスキャンして、表面形状データを取得する。従って、計測開始位置座標は、プローブ針のスキャン開始位置を指定するデータであり、計測終了位置座標は、プローブ針のスキャン終了位置を指定するデータである。また、計測種別は、AFM20における計測モードを指定するデータである。

【0052】

ここで、計測種別の「グローバル」は、グローバルモードを意味し、AFM20は、図10に示すように、グローバルモードの1方向スキャンにより、20mm×20mm程度までの大きさの集積回路601の一端から他端まで(G1→G2)の表面形状データ602を取得する。また、計測種別の「ローカル」は、ローカルモードを意味し、AFM20は、ローカルモードの1方向スキャンにより、例えば、10μm×10μm程度の大きさの領域の一端から他端まで(L1→L2)の表面形状データ603を取得する。

【0053】

前に戻るが、計測位置決定部103における計測位置決定の方法について説明する。本実施形態では、計測データ処理装置10は、記憶装置の所定の領域に格納した欠陥候補位置データを検索して、欠陥候補数の多い順に、例えば、上位10位までのデータを抽出する。すなわち、欠陥候補が多く存在する窪み部について、その表面形状データを取得するようにする。ただし、窪み部の大きさはすべてが同じというわけではないので、欠陥候補数に代えて、単位面積当たりの欠陥候補数としてもよい。また、このとき、欠陥の種別により欠陥候補数に重みを付けるようにしてもよい。

【0054】

また、図8(b)に示すように、1つの窪み部600の中に複数(ここでは、3つ)の欠陥候補D1,D2,D3があった場合には、例えば、窪み部600の中心位置に最も近い欠陥候補D2を通過する直線が、窪み部600の境界と交わる点L1,L2を求め、その点L1,L2の座標を計測位置データの計測開始位置座標および計測終了位置座標とする。なお、この場合の計測種別は、ローカルである。

【0055】

また、グローバルモードの計測位置データは、例えば、ローカルモードの1つの計測位置データの計測開始位置座標および計測終了位置座標から得られる線分L1L2を含む直線が集積回路601の境界と交わる点を、グローバルモードでの計測位置データの計測開始位置座標および計測終了位置座標とする。この場合には、線分L1L2の部分については、ローカルモードおよびグローバルモードの両モードで表面形状データを取得するので、両データの間で、例えば、高さデータなどを校正することが可能になる。

【0056】

再度、図1を参照する。表面形状データ取得部104は、計測位置決定部103によって決定された計測位置データ(図9参照)をAFM駆動制御装置30へ送信する。次に、計測位置データを受信したAFM駆動制御装置30は、AFM20を適宜駆動して、指定された位置の表面形状データを計測し、計測した表面形状データを表面形状データ取得部104へ返送する。表面形状データ取得部104は、AFM駆動制御装置30から返送された表面形状データを受信して、受信した表面形状データを表面形状データ記憶部114に格納する。

【0057】

表示部105は、表面形状データ取得部104によって取得され、表面形状データ記憶部114に格納された表面形状データを、ユーザが、図示しないキーボードなどから入力する指示データに応じて、適宜、表示する。その表示方法としては、図10の表面形状データ602,603のようなグラフの一覧を表示してもよく、図10に示すように、集積回路601上で計測位置と表面形状データ602,603のようなグラフとを対応付けて表示してもよい。

【0058】

以上のようにして、ローカルモードにより取得される表面形状データは、窪み部データ生成部101で抽出されたディッシングやエロージョンによる窪み部のうち、いわゆるシステマティック欠陥が生じ易いと判断される窪み部の表面形状データである。このような表面形状データは、集積回路の製造不良を解析したり、CMP工程を管理したりする上で極めて有用である。

【0059】

なお、このような表面形状データは、CMP工程を日々管理する上では、その情報量が多過ぎるので、例えば、平坦度など単一のデータに変換される。平坦度は、様々な定義が可能であるが、本実施形態では、それがディッシングやエロージョンの程度を管理するための情報であることを考慮し、ローカルモードで取得した表面形状データから求められる段差データであると定義する。ここで、段差データとは、表面形状データにおいて、高い表面部分の平均的な高さと低い表面部分の平均的な高さとの差を意味する。すなわち、平坦度は、各窪み部の深さということができる。

【0060】

そこで、表示部105は、ユーザがキーボードなどから入力する指示データに応じて、表面形状データ記憶部114に記憶されている表面形状データを平坦度に変換し、適宜、表示装置40に表示する。その場合、表示部105は、その平坦度のデータを、集積回路の回路ブロックの配置図(フロアプラン図)に重ね合わせたり、ウェーハマップに重ね合わせたりして表示する。

【0061】

以上、本実施形態によれば、ウェーハ平坦度計測装置1は、計測対象のウェーハに形成される集積回路内で現実に生じ得るディッシングやエロージョンによる窪み部を抽出し、さらに、その中から、その集積回路のパターンに即してシステマティック欠陥が起こり得る窪み部を選択し、その窪み部の表面形状データを取得し、その表面形状データから平坦度を求めている。

【0062】

すなわち、このようにして求められた平坦度は、現実に集積回路の中で生じ得る窪みの平坦度であって、しかも、その窪みのためにその上層で欠陥が生じることが予測される窪みの平坦度である。従って、その平坦度のデータからは、より多くのCMP工程の状態を知り得ることができる。そのため、その平坦度のデータは、あらかじめ設けられたテストパターン部分から求められる平坦度のデータに比べ、CMP工程の状態を管理する上で、より有用で、より精度の高いデータであるといえる。

【図面の簡単な説明】

【0063】

【図1】本発明の実施形態に係るウェーハ平坦度計測装置の構成の例を示した図。

【図2】CMP工程によって生じるディッシングおよびエロージョンの断面構造の例を示した図。

【図3】ビアホール形成欠陥の構造の例を示した図。

【図4】CMP工程の研磨残りによる配線短絡欠陥の構造の例を示した図。

【図5】表面高さデータの構成の例を示した図。

【図6】ホットスポットデータの構成の例を示した図。

【図7】窪み部データの構成の例を示した図。

【図8】欠陥候補位置データの構成の例を示した図。

【図9】計測位置データの構成の例を示した図。

【図10】AFMにおける計測モードの例を示した図。

【符号の説明】

【0064】

1 ウェーハ平坦度計測装置

2 設計データベース管理装置

3 CMPシミュレーション装置

4 ホットスポットシミュレーション装置

5 ネットワーク

10 計測データ処理装置

20 AFM

30 AFM駆動制御装置

40 表示装置

101 窪み部データ生成部

102 欠陥候補位置抽出部

103 計測位置決定部

104 表面形状データ取得部

105 表示部

106 通信部

111 マスク形状データ記憶部

112 表面高さデータ記憶部

113 ホットスポットデータ記憶部

114 表面形状データ記憶部

【技術分野】

【0001】

本発明は、集積回路製造途上の工程においてウェーハの平坦度を計測するウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置に関する。

【背景技術】

【0002】

近年、集積回路の高速化とその配線の微細化に対応するために、いわゆるダマシン工程によるCu配線が多用されるようになった。ダマシン工程は、SiO2などの絶縁層と、その絶縁層に形成された溝に埋め込まれたCuの配線層と、を同時に研磨するいわゆるCMP(Chemical Mechanical Polishing)工程を含んでいる。CMP工程では、Cuの配線層は、SiO2などの絶縁層に比べ軟らかいので、研磨されやすい。その結果、広幅のCu配線層の部分には、ディッシングと呼ばれる局所的な窪みが形成され、また、Cu配線層が密集して形成された部分にも、エロージョンと呼ばれる局所的な窪みが形成される(ディッシングおよびエロージョンについては、実施形態で説明する)。

【0003】

CMP工程は、ウェーハ表面の平坦化工程であり、その平坦化工程で局所的な窪みが形成されるとすれば、その窪みの上層に重ねて形成されるCu配線などに欠陥が生じ易くなり、その結果、集積回路の製造歩留まりが低下する。そこで、集積回路の製造工程では、しばしば、CMP工程に引き続いて、ウェーハ表面の平坦度を計測する工程が設けられている。

【0004】

ウェーハの局所的な窪みの形状データを取得し、その深さや大きさを計測する装置としては、AFM(Atomic Force Microscope:原子間力顕微鏡)が好適である。例えば、特許文献1には、ウェーハの局所的な平坦度だけでなく広域の平坦度をも測定することが可能なAFMの例が開示されている。

【特許文献1】特開2005−69762号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

CMP工程の後に行うウェーハ表面の平坦度の計測は、ディッシングやエロージョンによる局所的な窪みの程度を計測するためのものであるから、特許文献1に開示されたAFMなどを用いて、その平坦度の計測を行う場合には、局所的な窪みがウェーハ表面のどこにあるかが分かっていなければならない。

【0006】

そこで、一般的には、集積回路の周辺部やスクライブ領域にディッシングやエロージョンを生じさせるためのテストパターンをあらかじめ設けておき、そのテストパターンにより生じた窪みの程度、つまり、平坦度を計測することにより、CMP工程の良否などの状態が管理されている。

【0007】

しかしながら、現実の集積回路のパターンにより生じるディッシングやエロージョンによる窪みは、必ずしも、テストパターンと同じ状況で生じるとは限らない。テストパターンによる窪みと現実に現れる窪みとでは、その大きさも深さも異なり、また、とくに、その窪みの上層にどのような回路パターンが形成されるかによって、その窪みに許容される深さも異なると考えられる。従って、テストパターンにより生じる窪みを計測することでは、CMP工程の管理などに用いられる平坦度データを、現実の集積回路に即して精度よく取得することはできない。

【0008】

以上のような従来技術の問題点に鑑み、本発明は、集積回路の製造工程におけるCMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度データを取得することが可能なウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明では、計測データ処理装置は、ウェーハに形成される集積回路に応じて、平坦化工程(CMP工程)で生じる可能性のある窪み部の位置を予測し、さらに、その窪み部の上部に形成される層で生じる可能性のある欠陥の位置を予測する。そして、計測データ処理装置は、原子間力顕微鏡が表面形状データを取得すべき位置を、前記予測された窪み部で、かつ、その上層で欠陥が生じる可能性のある窪み部の中から選択して決定し、その決定した位置のデータを付して、原子間力顕微鏡に対し、ウェーハの表面形状データの取得を指示する。

【0010】

従って、本発明では、その上層で欠陥が生じる可能性のある窪み部の表面形状データが取得され、その表面形状データに基づきウェーハの平坦度が算出される。すなわち、その上層で欠陥が生じる可能性のある窪み部の平坦度が得られる。そのため、CMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度データが取得される。

【発明の効果】

【0011】

本発明によれば、集積回路の製造工程におけるCMP工程などの平坦化工程の状態を管理する上で、より有用で、より精度の高いウェーハの平坦度を取得することが可能なウェーハ平坦度計測方法、ウェーハ平坦度計測装置および計測データ処理装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、適宜、図面を参照しながら詳細に説明する。

【0013】

図1は、本発明の実施形態に係るウェーハ平坦度計測装置の構成の例を示した図である。図1に示すように、ウェーハ平坦度計測装置1は、AFM20、AFM駆動制御装置30、計測データ処理装置10、表示装置40を含んで構成され、さらに、ネットワーク5を介して、設計データベース管理装置2、CMPシミュレーション装置3、ホットスポットシミュレーション装置4などに接続される。

【0014】

AFM20は、いわゆる原子力間顕微鏡であり、図示しないカンチレバーに取り付けられたプローブ針の先端と計測対象の試料表面との間に働く原子力間を利用して、試料表面の形状データを取得する機能を有する。また、AFM駆動制御装置30は、AFM20の動作の制御装置であり、プローブ針の走査制御回路、試料ステージの移動制御回路、計測信号の処理回路(いずれも図示省略)などからなる。

【0015】

計測データ処理装置10は、CPU(Central Processing Unit)に加え、記憶装置としてRAM(Random Access Memory)、ハードディスク装置などを備えた、いわゆるコンピュータによって構成される。また、表示装置40は、LCD(Liquid Crystal Display)などによって構成され、計測データ処理装置10から出力される表面形状データなどを表示する。なお、計測データ処理装置10内部の機能ブロックの構成およびその動作については、図2〜図4の説明の後に説明する。

【0016】

図2は、CMP工程によって生じるディッシングおよびエロージョンの断面構造の例を示した図である。ディッシングおよびエロージョンは、ダマシン工程におけるCu配線形成時のCMP工程によって、ウェーハに局所的な窪みが生じる現象である。

【0017】

すなわち、ダマシン工程では、(1)ドライエッチングなどにより、SiO2などの絶縁層中に溝を形成し、(2)メッキなどにより、その溝を含めた絶縁層上にCu層を形成し、(3)CMPにより、絶縁層の上部のCu層を除去し、溝の部分にのみCu層を残すことにより、Cu配線を形成する。ところが、Cu層のほうがSiO2などの絶縁層よりも軟らかいので、そのCMP工程では、Cu層のほうが絶縁層よりも過剰に研磨され勝ちとなる。

【0018】

その結果、Cu配線202が幅広配線の場合には、図2(a)に示すように、Cu配線202部分が周囲の絶縁層211よりも過剰に研磨され、Cu配線202の上部に窪み部200が形成される。このような窪み部200が形成された構造または形成される現象をディッシングという。

【0019】

ディッシングは、幅細配線では目立たないものの、図2(b)に示すように、複数の幅細のCu配線202aが互いに平行に接近して(例えば、設計規則で許容された最小線間距離で離間して)配置された場合には、Cu配線202aに挟まれた部分の絶縁層211の部分が狭くなるため、その絶縁層211の部分もCu配線202aもろともに過剰に研磨され、その上部に窪み部200が形成される。このような窪み部200が形成された構造または形成される現象をエロージョンという。

【0020】

以上のようにして形成されたディッシングやエロージョンによる窪み部200は、その上部に他の配線層を形成する場合、欠陥が生じる原因となることが多い。次に、そのような欠陥の例を示す。

【0021】

図3は、ビアホール形成欠陥の構造の例を示した図で、(a)は断面図、(b)は上面図である。ここでは、絶縁層211の溝にCu配線202,203が形成された状態を想定し、その上層に上層配線401,402を形成することを考える。このとき、Cu配線202は、幅広配線であるため、その上部にディッシングが生じているものとする。

【0022】

このような状況の下で、Cu配線202,203および絶縁層211の上部に、CVD(Chemical Vapor Deposition)などにより、絶縁層311を形成する。ここでは、絶縁層311の上面は、ディッシングの上部の部分も含め、平坦に形成されたものとする。その場合、ディッシングが形成された部分の上部の絶縁層311の厚さは、ディッシングが形成されていない部分の上部の絶縁層311の厚さよりも厚くなる。

【0023】

次に、絶縁層311をドライエッチングして、上層配線401,402を下層のCu配線202,203に接続するためのビアホール301,302を形成する。その場合、そのドライエッチングの条件は、ディッシングが形成されていない場合を前提として設定される。従って、それまでの製造工程のばらつきにより、ディッシングが深く形成されていたり、絶縁層311が全体的に厚く形成されていたり、さらに、そのときのドライエッチング工程におけるばらつきによりエッチングガスの濃度が低かったりしたときには、ディッシングの上部に形成されるビアホール301の底がCu配線202の上部表面に達しないビアホール形成欠陥(太い破線で囲んだ部分300参照)になり易い。

【0024】

なお、同様のビアホール形成欠陥は、原理的には、ディッシングの上部だけでなく、エロージョンの上部でも生じ得る。従って、一般的には、ディッシングやエロージョンによる窪み部200(図2参照)の上層の絶縁層311にビアホール301を形成する場合には、ビアホール形成欠陥が生じ易いというべきである。

【0025】

図4は、CMP工程の研磨残りによる配線短絡欠陥の構造の例を示した図で、(a)は断面図、(b)は上面図である。ここでは、窪み部400を有する絶縁層411の上部にCu配線501,502,503を形成することを考える。なお、絶縁層411の窪み部400は、その下層にディッシングまたはエロージョンによる窪み部200(図2参照)が存在し、その窪み部200の影響を受けて形成されたものと考えてよい。

【0026】

このような窪み部400を有する絶縁層411上に、CVDなどにより絶縁層511を形成し、その絶縁層511の中に、ダマシン工程によりCu配線501,502,503を形成する。そのうち、窪み部400の上方に形成されるCu配線501は、互いに平行に接近して(例えば、設計規則で許容された最小線間距離で離間して)配置された複数の配線であるとする。また、絶縁層511が形成されたとき、その上面は平坦化されず、そのため、絶縁層511の上面には、窪み部400に対応する同様の窪みが形成されるものとする。

【0027】

このような状況の下で、ドライエッチングにより、Cu配線501,502,503形成用の溝を絶縁層511に形成し、さらに、その溝および絶縁層511の上に、メッキなどによりCu層を形成し、形成したCu層をCMPにより研磨する。その場合、絶縁層511の上面が平坦な部分のCu層は、除去されて、その溝部分にCu配線502,503が形成される。一方、窪み部400の上方に形成されたCu層は、一部が研磨されずに残り、Cu研磨残り500を生ずることがある。Cu研磨残り500は、言い換えると、Cu配線501の配線短絡欠陥である。

【0028】

以上、図3および図4の説明の結論は、ディッシングやエロージョンによる窪み部200の上層に形成されるビアホール301やCu配線501には、ビアホール形成欠陥や配線短絡欠陥が生じ易いことを意味するものである。なお、このように、集積回路を形成するある層と他の層とが互いに影響を及ぼしあって生じる欠陥は、しばしば、システマティック欠陥と呼ばれ、近年では、集積回路の製造歩留まり低下の大きな要因になっているといわれている。

【0029】

次に、とくに図示はしないが、システマティック欠陥に類する概念としてホットスポットがある。ホットスポットは、広義には、システマティック欠陥を含め、欠陥がとくに生じやすい場所をいうが、狭義には、フォトリソグラフィ工程のための同一層パターンについてのOPC(Optical Proximity Correction)シミュレーションによって求められるオープン、ショート、ネッキングなどの欠陥が生じる可能性のある場所をいう。本実施形態では、ホットスポットは、後者の狭義の定義に従う。

【0030】

従って、ホットスポットは、フォトリソグラフィ工程で、とくに欠陥が生じやすい場所であるといえる。その場合、ホットスポットが、ディッシングやエロージョンによる窪み部200のすぐ上層で見つかったときには、そのホットスポットには、OPCシミュレーションにより予測された欠陥が生じる可能性はより大きくなる。なぜなら、フォトレジストに当てられる光の焦点は、通常、窪んだ部分ではなく、平坦な部分に合わせられているため、窪んだ部分のフォトレジストは、焦点がややぼけた光により形成されることになるからである。従って、ディッシングやエロージョンによる窪み部200のすぐ上層のホットスポットは、現実の欠陥に転化しやすいといえる。

【0031】

続いて、再度、図1を参照して、本実施形態におけるウェーハ平坦度計測装置1の計測データ処理装置10の機能ブロックの構成およびその機能について詳細に説明する。なお、以下に説明する機能ブロックの機能は、計測データ処理装置10のCPUがその記憶装置に格納されている所定のプログラムを実行することによって実現される。

【0032】

図1に示すように、計測データ処理装置10は、窪み部データ生成部101、欠陥候補位置抽出部102、計測位置決定部103、表面形状データ取得部104、表示部105、通信部106、マスク形状データ記憶部111、表面高さデータ記憶部112、ホットスポットデータ記憶部113、表面形状データ記憶部114などを含んで構成される。

【0033】

ここで、マスク形状データ記憶部111は、計測対象のウェーハに形成される集積回路の各層のマスク形状データを記憶する。集積回路のマスク形状データのマスタデータは、品種ごとに設計データベース管理装置2に保管されており、計測データ処理装置10は、設計データベース管理装置2から通信部106およびネットワーク5を介して、必要な集積回路のマスク形状データを取得する。なお、マスク形状データのフォーマットは、レイアウトCAD(Computer Aided Design)ツールで一般的に用いられているGDSIIフォーマットやOASIS(Organization for the Advancement of Structured Information Standards)フォーマットなどである。

【0034】

また、表面高さデータ記憶部112は、当該計測対象のウェーハに形成される集積回路についてのCMPシミュレーション結果のデータを記憶する。すなわち、計測データ処理装置10は、通信部106およびネットワーク5を介して、CMPシミュレーション装置3に対し、当該計測対象のウェーハに形成される集積回路のCMPシミュレーションを指示し、そのCMPシミュレーションによって得られる結果のデータをCMPシミュレーション装置3から取得し、表面高さデータ記憶部112に格納する。

【0035】

図5は、表面高さデータの構成の例を示した図である。表面高さデータは、CMPシミュレーション結果のデータであり、そのレコードは、図5(a)に示すように、メッシュ番号、P1座標、P2座標、高さデータを含んで構成される。ここで、メッシュ番号は、図5(b)に示すように、集積回路を所定の大きさのメッシュで区分したときのそれぞれのメッシュを識別するための番号である。また、P1座標およびP2座標は、そのメッシュが表す長方形の互いに対角する2つの頂点の座標である。また、高さデータは、CMPシミュレーションによって得られるそのメッシュ部分の表面の所定の基準位置からの高さまたは深さを表すデータである。

【0036】

また、図1において、ホットスポットデータ記憶部113は、当該計測対象のウェーハに形成される集積回路についてのホットスポットシミュレーション結果のデータを記憶する。すなわち、計測データ処理装置10は、通信部106およびネットワーク5を介して、ホットスポットシミュレーション装置4に対し、当該計測対象のウェーハに形成される集積回路のホットスポットシミュレーションを指示し、そのホットスポットシミュレーションによって得られる結果のデータをホットスポットシミュレーション装置4から取得し、ホットスポットデータ記憶部113に格納する。なお、ここでは、ホットスポットシミュレーションは、前記したOPCシミュレーションと同じものを指す。

【0037】

図6は、ホットスポットデータの構成の例を示した図である。図6に示すように、ホットスポットデータのレコードは、ホットスポット番号、ホットスポット座標、欠陥種別を含んで構成される。ここで、ホットスポット番号は、ホットスポットを識別する番号であり、ホットスポット座標は、そのホットスポットの位置を表す座標、欠陥種別は、そのホットスポットに生じることが予測される欠陥の種類である。なお、欠陥の種類としては、オープン、ショート、ネッキングなどがある。

【0038】

さらに、図1を参照して、計測データ処理装置10における各機能ブロックの説明を続ける。図1において、窪み部データ生成部101は、計測対象ウェーハの表面に形成される窪み部の位置および大きさに関する窪み部データを生成する。本実施形態では、その窪み部データを生成する手段として、それぞれ独立な2つの手段を用意している。

【0039】

窪み部データを生成する第1の手段は、設計データつまりマスク形状データに基づき、窪み部データを生成するものである。すなわち、計測データ処理装置10は、マスク形状データ記憶部111を検索して、ディッシングおよびエロージョンが生じる可能性のあるマスク形状パターンを抽出することにより窪み部データを生成する。ここで、ディッシングの可能性のあるマスク形状パターンとは、所定幅以上の線幅を有するCu層の配線のパターンである。また、エロージョンの可能性のあるマスク形状パターンとは、同じCu層の所定数以上の配線(例えば、4本以上の配線)が互いに並行して蜜に配線された部分である。なお、密に配線された部分とは、例えば、設計規則で定められた最小線間距離で互いに離間して配線された領域をいう。

【0040】

窪み部データを生成する第2の手段は、CMPシミュレーションで得られた表面高さデータに基づき、窪み部データを生成するものである。すなわち、計測データ処理装置10は、表面高さデータ記憶部112を検索して、その高さデータが所定の値以下であるようなメッシュのデータを抽出し、そのメッシュの表面高さデータを窪み部データとする。なお、高さデータが前記の所定の値以下であるような複数のメッシュが互いに隣接している場合には、それらのメッシュを連結して1つのメッシュとし、その連結したメッシュの表面高さデータから窪み部データを生成するものとする。

【0041】

図7は、窪み部データの構成の例を示した図である。図7に示すように、窪み部データのレコードは、窪み部番号、Q1座標、Q2座標、高さデータなどを含んで構成される。ここで、窪み部番号は、窪み部を識別する番号である。また、Q1座標およびQ2座標は、窪み部の領域を長方形で表したとき、その長方形の互いに対角する2つの頂点の座標である。また、高さデータは、CMPシミュレーションで得られた表面高さデータである。なお、窪み部データを前記第1の手段、つまり、マスク形状データに基づき生成した場合には、高さデータの値は存在しないものとしてもよい。

【0042】

さらに、図1を参照しつつ説明する。欠陥候補位置抽出部102は、窪み部データ生成部101が生成する窪み部データによって表される窪み部領域に生じる可能性のある欠陥の位置データを、欠陥候補位置データとして抽出する。本実施形態では、窪み部データ生成部101の場合と同様に、その欠陥候補位置データを抽出する手段として、それぞれ独立な2つの手段を用意している。

【0043】

欠陥候補位置データを抽出する第1の手段は、設計データつまりマスク形状データに基づき、欠陥候補位置データを抽出するものである。すなわち、計測データ処理装置10は、マスク形状データ記憶部111を検索して、各窪み部データによって表される窪み部領域の直上に位置するビアホールの位置データを抽出する。図3を用いて説明したように、このようにして抽出されたビアホールの位置にはビアホール形成欠陥が生じる可能性が大きい。

【0044】

また、計測データ処理装置10は、マスク形状データ記憶部111を検索して、各窪み部データによって表される窪み部領域の直上に位置するCu配線層のマスク形状データから、設計規則で定められた最小線間距離で互いに隣接して配置された複数の配線の位置を抽出する。図4を用いて説明したように、このようにして抽出された配線に位置には、研磨残りによる配線短絡欠陥が生じる可能性が大きい。

【0045】

欠陥候補位置データを抽出する第2の手段は、ホットスポットシミュレーションで得られたホットスポットデータに基づき、欠陥候補位置データを抽出するものである。すなわち、計測データ処理装置10は、ホットスポットデータ記憶部113を検索して、各窪み部データによって表される窪み部領域の直上に位置するビアホール層およびCu配線層におけるホットスポットの位置を抽出する。前記したように、窪んだ領域の上にあるホットスポットは、そのフォトリソグラフィ工程における焦点ボケなどのために、配線のオープン、ショート、ネッキングなどの欠陥の原因となる場合が多い。

【0046】

計測データ処理装置10は、以上のようにして、マスク形状データまたはホットスポットデータに基づき、窪み部データによって表される窪み部領域の上に生じ易い欠陥の位置などのデータを欠陥候補位置データとして抽出すると、抽出した欠陥候補位置データを、記憶装置の所定の領域に格納する。

【0047】

図8は、欠陥候補位置データの構成の例を示した図である。図8(a)に示すように、欠陥候補位置データのレコードは、窪み部を識別する窪み部番号、その窪み部に含まれるものとして抽出された欠陥候補の数(欠陥候補数:N)、その欠陥候補数(N)分の欠陥候補の位置座標とその欠陥の種別との組(Di座標,種別i)(i=1,…,N)のデータを含んで構成される。

【0048】

例えば、図8(b)に示すように、窪み番号「0001」(図7参照)の窪み部600の中に、3つの欠陥候補D1,D2,D3があったときには、図8(a)の窪み部番号は、「0001」であり、欠陥候補数は「3」であり、(Di座標,種別i)の組のデータが3組あることになる。

【0049】

再度、図1を参照する。計測位置決定部103は、欠陥候補位置抽出部102によって求められた欠陥候補データに基づき、当該計測対象のウェーハの表面形状をAFM20が計測するのに好適な計測位置を決定し、決定した計測位置のデータを計測位置データとして、記憶装置の所定の領域に格納する。

【0050】

次に、計測位置のデータをどのようにして定めるかについて説明する前に、図9および図10を参照して、計測位置データの構成およびAFMにおける表面形状データの計測モードについて説明する。ここで、図9は、計測位置データの構成の例を示した図、図10は、AFMにおける計測モードの例を示した図である。

【0051】

図9に示すように、計測位置データは、計測位置識別番号、計測開始位置座標、計測終了位置座標、計測種別などのデータを含んで構成される。AFM20では、通常、プローブ針をX方向またはY方向の一方に直線的にスキャンして、表面形状データを取得する。従って、計測開始位置座標は、プローブ針のスキャン開始位置を指定するデータであり、計測終了位置座標は、プローブ針のスキャン終了位置を指定するデータである。また、計測種別は、AFM20における計測モードを指定するデータである。

【0052】

ここで、計測種別の「グローバル」は、グローバルモードを意味し、AFM20は、図10に示すように、グローバルモードの1方向スキャンにより、20mm×20mm程度までの大きさの集積回路601の一端から他端まで(G1→G2)の表面形状データ602を取得する。また、計測種別の「ローカル」は、ローカルモードを意味し、AFM20は、ローカルモードの1方向スキャンにより、例えば、10μm×10μm程度の大きさの領域の一端から他端まで(L1→L2)の表面形状データ603を取得する。

【0053】

前に戻るが、計測位置決定部103における計測位置決定の方法について説明する。本実施形態では、計測データ処理装置10は、記憶装置の所定の領域に格納した欠陥候補位置データを検索して、欠陥候補数の多い順に、例えば、上位10位までのデータを抽出する。すなわち、欠陥候補が多く存在する窪み部について、その表面形状データを取得するようにする。ただし、窪み部の大きさはすべてが同じというわけではないので、欠陥候補数に代えて、単位面積当たりの欠陥候補数としてもよい。また、このとき、欠陥の種別により欠陥候補数に重みを付けるようにしてもよい。

【0054】

また、図8(b)に示すように、1つの窪み部600の中に複数(ここでは、3つ)の欠陥候補D1,D2,D3があった場合には、例えば、窪み部600の中心位置に最も近い欠陥候補D2を通過する直線が、窪み部600の境界と交わる点L1,L2を求め、その点L1,L2の座標を計測位置データの計測開始位置座標および計測終了位置座標とする。なお、この場合の計測種別は、ローカルである。

【0055】

また、グローバルモードの計測位置データは、例えば、ローカルモードの1つの計測位置データの計測開始位置座標および計測終了位置座標から得られる線分L1L2を含む直線が集積回路601の境界と交わる点を、グローバルモードでの計測位置データの計測開始位置座標および計測終了位置座標とする。この場合には、線分L1L2の部分については、ローカルモードおよびグローバルモードの両モードで表面形状データを取得するので、両データの間で、例えば、高さデータなどを校正することが可能になる。

【0056】

再度、図1を参照する。表面形状データ取得部104は、計測位置決定部103によって決定された計測位置データ(図9参照)をAFM駆動制御装置30へ送信する。次に、計測位置データを受信したAFM駆動制御装置30は、AFM20を適宜駆動して、指定された位置の表面形状データを計測し、計測した表面形状データを表面形状データ取得部104へ返送する。表面形状データ取得部104は、AFM駆動制御装置30から返送された表面形状データを受信して、受信した表面形状データを表面形状データ記憶部114に格納する。

【0057】

表示部105は、表面形状データ取得部104によって取得され、表面形状データ記憶部114に格納された表面形状データを、ユーザが、図示しないキーボードなどから入力する指示データに応じて、適宜、表示する。その表示方法としては、図10の表面形状データ602,603のようなグラフの一覧を表示してもよく、図10に示すように、集積回路601上で計測位置と表面形状データ602,603のようなグラフとを対応付けて表示してもよい。

【0058】

以上のようにして、ローカルモードにより取得される表面形状データは、窪み部データ生成部101で抽出されたディッシングやエロージョンによる窪み部のうち、いわゆるシステマティック欠陥が生じ易いと判断される窪み部の表面形状データである。このような表面形状データは、集積回路の製造不良を解析したり、CMP工程を管理したりする上で極めて有用である。

【0059】

なお、このような表面形状データは、CMP工程を日々管理する上では、その情報量が多過ぎるので、例えば、平坦度など単一のデータに変換される。平坦度は、様々な定義が可能であるが、本実施形態では、それがディッシングやエロージョンの程度を管理するための情報であることを考慮し、ローカルモードで取得した表面形状データから求められる段差データであると定義する。ここで、段差データとは、表面形状データにおいて、高い表面部分の平均的な高さと低い表面部分の平均的な高さとの差を意味する。すなわち、平坦度は、各窪み部の深さということができる。

【0060】

そこで、表示部105は、ユーザがキーボードなどから入力する指示データに応じて、表面形状データ記憶部114に記憶されている表面形状データを平坦度に変換し、適宜、表示装置40に表示する。その場合、表示部105は、その平坦度のデータを、集積回路の回路ブロックの配置図(フロアプラン図)に重ね合わせたり、ウェーハマップに重ね合わせたりして表示する。

【0061】

以上、本実施形態によれば、ウェーハ平坦度計測装置1は、計測対象のウェーハに形成される集積回路内で現実に生じ得るディッシングやエロージョンによる窪み部を抽出し、さらに、その中から、その集積回路のパターンに即してシステマティック欠陥が起こり得る窪み部を選択し、その窪み部の表面形状データを取得し、その表面形状データから平坦度を求めている。

【0062】

すなわち、このようにして求められた平坦度は、現実に集積回路の中で生じ得る窪みの平坦度であって、しかも、その窪みのためにその上層で欠陥が生じることが予測される窪みの平坦度である。従って、その平坦度のデータからは、より多くのCMP工程の状態を知り得ることができる。そのため、その平坦度のデータは、あらかじめ設けられたテストパターン部分から求められる平坦度のデータに比べ、CMP工程の状態を管理する上で、より有用で、より精度の高いデータであるといえる。

【図面の簡単な説明】

【0063】

【図1】本発明の実施形態に係るウェーハ平坦度計測装置の構成の例を示した図。

【図2】CMP工程によって生じるディッシングおよびエロージョンの断面構造の例を示した図。

【図3】ビアホール形成欠陥の構造の例を示した図。

【図4】CMP工程の研磨残りによる配線短絡欠陥の構造の例を示した図。

【図5】表面高さデータの構成の例を示した図。

【図6】ホットスポットデータの構成の例を示した図。

【図7】窪み部データの構成の例を示した図。

【図8】欠陥候補位置データの構成の例を示した図。

【図9】計測位置データの構成の例を示した図。

【図10】AFMにおける計測モードの例を示した図。

【符号の説明】

【0064】

1 ウェーハ平坦度計測装置

2 設計データベース管理装置

3 CMPシミュレーション装置

4 ホットスポットシミュレーション装置

5 ネットワーク

10 計測データ処理装置

20 AFM

30 AFM駆動制御装置

40 表示装置

101 窪み部データ生成部

102 欠陥候補位置抽出部

103 計測位置決定部

104 表面形状データ取得部

105 表示部

106 通信部

111 マスク形状データ記憶部

112 表面高さデータ記憶部

113 ホットスポットデータ記憶部

114 表面形状データ記憶部

【特許請求の範囲】

【請求項1】

ウェーハの表面形状を計測する原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置のウェーハ平坦度計測方法であって、

前記計測データ処理装置は、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とするウェーハ平坦度計測方法。

【請求項2】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項3】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項4】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項5】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項6】

ウェーハの表面形状を計測する原子間力顕微鏡と、前記原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置と、を含んで構成されたウェーハ平坦度計測装置であって、

前記計測データ処理装置は、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とするウェーハ平坦度計測装置。

【請求項7】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項8】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項9】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項10】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項11】

ウェーハの表面形状を計測する原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置であって、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とする計測データ処理装置。

【請求項12】

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を、さらに、備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項13】

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に、さらに、接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項14】

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を、さらに、備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項15】

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に、さらに、接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項1】

ウェーハの表面形状を計測する原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置のウェーハ平坦度計測方法であって、

前記計測データ処理装置は、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とするウェーハ平坦度計測方法。

【請求項2】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項3】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項4】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項5】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項1に記載のウェーハ平坦度計測方法。

【請求項6】

ウェーハの表面形状を計測する原子間力顕微鏡と、前記原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置と、を含んで構成されたウェーハ平坦度計測装置であって、

前記計測データ処理装置は、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とするウェーハ平坦度計測装置。

【請求項7】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項8】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項9】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項10】

前記計測データ処理装置は、さらに、

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項6に記載のウェーハ平坦度計測装置。

【請求項11】

ウェーハの表面形状を計測する原子間力顕微鏡に接続され、前記ウェーハの表面の位置を指定して、そのウェーハの表面形状の計測を、前記原子間力顕微鏡に指示する計測データ処理装置であって、

前記ウェーハに形成される集積回路の一の金属配線層を平坦化する平坦化工程で前記ウェーハの表面に生じることが予測される窪み部の形状を表す窪み部データを生成し、

前記生成した窪み部データが表す前記ウェーハの表面の窪み部の上部に、さらに、前記金属配線層と異なる他の層が形成されたとき、前記他の層に生じることが予測される欠陥の位置を表す欠陥候補位置データを求め、

前記生成した窪み部データと前記求めた欠陥候補位置データとに基づき、前記原子間力顕微鏡が計測すべき前記ウェーハの表面の計測位置を決定し、

前記原子間力顕微鏡に、前記決定した計測位置のデータを付して、前記ウェーハの表面形状の計測を指示し、

前記計測の指示に応じて前記原子間力顕微鏡により計測された前記ウェーハの表面形状のデータを、前記原子間力顕微鏡から取得し、

前記取得した前記ウェーハの表面形状のデータに基づき、前記ウェーハの平坦度を算出すること

を特徴とする計測データ処理装置。

【請求項12】

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を、さらに、備え、

前記窪み部データを生成するときには、前記マスク形状データ記憶手段に記憶されている前記金属配線層のマスク形状データから、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、前記窪み部データを生成すること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項13】

前記ウェーハに形成される前記一の金属配線層のCMP工程をシミュレーションするCMPシミュレーション装置に、さらに、接続され、

前記窪み部データを生成するときには、前記CMPシミュレーション装置によって求められた前記ウェーハの位置ごとの高さデータに基づき、その窪み部データを生成すること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項14】

前記ウェーハに形成される集積回路のマスク形状データを記憶したマスク形状データ記憶手段を、さらに、備え、

前記欠陥候補位置データを求めるときには、前記マスク形状データ記憶手段に記憶されている前記他の層のマスク形状データから、前記窪み部データが表す形状部分に含まれ、かつ、所定の形状を表すマスク形状データを抽出し、前記抽出したマスク形状データに基づき、その欠陥候補位置データを求めること

を特徴とする請求項11に記載の計測データ処理装置。

【請求項15】

前記ウェーハに形成される集積回路についてホットスポットシミュレーションを行うホットスポットシミュレーション装置に、さらに、接続され、

前記欠陥候補位置データを求めるときには、前記窪み部データと前記ホットスポットシミュレーション装置によって求められたホットスポットの位置データとに基づき、その欠陥候補位置データを求めること

を特徴とする請求項11に記載の計測データ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−277765(P2009−277765A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−125751(P2008−125751)

【出願日】平成20年5月13日(2008.5.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月13日(2008.5.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]