ウェーハ用フレーム

【課題】フレームの強度を維持しつつ軽量性、作業性、利便性を向上させることができるウェーハのダイシング用あるいは搬送用フレームを提供する。

【解決手段】ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレーム。

【解決手段】ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレーム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハあるいはガラス基板ウェーハ等のウェーハのダイシング作業やエキスパンド作業、搬送作業等に使用されるウェーハのダイシング用あるいは搬送用フレームに関するものである。

【背景技術】

【0002】

半導体ウェーハのウェーハ用フレーム32は、通常図11に図示した口径150mm(6inch)〜300mm(12inch)の半導体ウェーハWを収納する金属製のウェーハ用フレーム32に半導体ウェーハを保持するダイシングフィルム31をウェーハ用フレーム32の裏面に剥離可能に貼付した構造となっている。

【0003】

そして、図12に図示するように、このダイシングフィルム31の上に貼付された半導体ウェーハWがダイシングマシーンのダイヤモンドブレード30により複数のダイDに切断(ダイシング)される。

【0004】

上述した半導体ウェーハ用フレーム32にダイシングフィルム12および半導体ウェーハWが貼付された後、ダイシングマシーンに1枚ずつセットされるまでは、図13に図示するような半導体ウェーハ用フレーム32を複数毎単位で整列収納した収納容器(カセット)9に収納されて運搬される。なお、図13は収納容器の一部を拡大表示した収納容器(カセット)9の概略図である。

【0005】

従って、前記収納容器(カセット)9の総重量は、例えば12inchウェーハ用フレームでは、25枚セットで18kg以上となり、ダイシングマシーンに収納容器(カセット)9を運搬し、セッティングする作業者には、大きな負担となっていた。また、半導体ウェーハの口径が大型化するほど収納容器の重量は増大することとなるので、重量対策上収納容器(カセット)9に収納するウェーハ用フレーム32の数を減らす必要が生じ、生産性の低下が問題となる。

【0006】

特許文献1には、半導体ウェーハ用フレーム32の収納容器の構造が開示されている。また、特許文献2には、金属製フレームに替えて樹脂を使ったウェーハ用フレーム32が開示されている。

【特許文献1】特開平8−80989号公報

【特許文献2】特開2001−7056号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1のダイシング用フレーム32の収納容器に収納されるダイシング用フレーム32は通常ステンレススチール製なので、強度に優れるが重量があり、例えば、12inchウェーハ用で約300g/枚であり、作業性や利便性に欠けるという問題がある。

【0008】

一方、特許文献2のダイシング用フレーム32は樹脂製であり軽量であるが、フレームの強度が低いため、フレーム32の厚さが金属製に比較して厚くなるので、そのままでは既存の機器や装置に使用することができないという問題が生じる場合がある。

【0009】

本発明は上記に鑑みてなされたもので、フレームの強度を維持しつつ軽量性、作業性、利便性を向上させることができるウェーハのダイシング用あるいは搬送用フレームを提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明の要旨は、下記の通りである。

【0011】

第一の発明は、ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレームである。

【0012】

第二の発明は、前記コア材料の嵩密度を2.7g/cm3以下とし、フレームの嵩密度を4.7g/cm3以下、曲げ弾性率を20GPa以上、曲げ強さを75MPa以上としたことを特徴とする請求項1記載のウェーハ用フレームである。

【0013】

第三の発明は、前記コア材料が中空金属球、発泡金属、メッシュメタル、エキスパンドメタルのいずれか1種から成ることを特徴とする第一または第二の発明に記載のウェーハ用フレームである。

【0014】

第四の発明は、前記接着剤が室温硬化型接着剤、加熱硬化型接着剤およびホットメルト型接着材のいずれかであることを特徴とする第一ないし第三の発明のいずれかに記載のウェーハ用フレームである。

【0015】

第五の発明は、前記コア材料の内外周側面を樹脂で覆うことを特徴とする第一ないし第四の発明のいずれかに記載のウェーハ用フレームである。

【0016】

第六の発明は、前記コア材料を樹脂としたことを特徴とする第一、第二、第四および第五の発明のいずれかに記載のウェーハ用フレームである。

【0017】

第七の発明は、前記樹脂がアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂の中から選択された1種以上の樹脂から成ることを特徴とする第五または第六の発明に記載のウェーハ用フレームである。

【0018】

第八の発明は、前記樹脂を導電性樹脂としたことを特徴とする第七の発明に記載のウェーハ用フレームである。

【0019】

第九の発明は、ウェーハ用フレームにニッケルめっきを施したことを特徴とする第一ないし第八の発明のいずれかに記載のウェーハ用フレームである。

【発明の効果】

【0020】

本発明によれば、フレームの強度、剛性、耐摩耗性を維持しつつ、軽量化でき、またコア材に金属材料を使用しているので、フレームの表裏面間で導電性も有するという効果がある。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して、本発明の好ましい実施の形態を説明する。

【0022】

本実施形態におけるウェーハ用フレームは、半導体ウェーハのダイシング用フレーム等に使用される図11に示す半導体ウェーハWを着脱自在に粘着保持する可撓性のダイシングフィルム31を備えた中空のフレーム32とフレームの外観上の形状は類似しているが、その内部構造は異なるので、以下本願発明のフレームはフレーム1と呼ぶ。

【0023】

1.本願発明のフレームの構造について

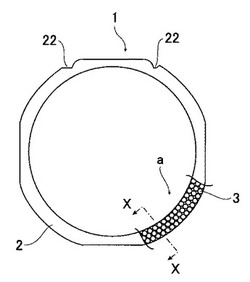

そこで、本発明のフレームは、図1の本発明のフレーム1の部分破断平面図に示すように、フレーム1は、12インチの半導体ウェーハWよりも大きく、図1に示すような外観形状を有する板厚0.1〜0.9mmの金属製の薄板2により、軽量材料からなるコア材料3を挟み込む形に成形されている。そして、フレーム全体の厚さは、1.5〜3mmが好適である。フレーム全体の厚さが3.7mmを超えると既存の機器や装置に使用できないという問題が生じるからである。

【0024】

従って、厚さの問題がなければコア材料またはコア材料と平板を2層、3層と重ねた構造とすることもできる。また、フレーム1の外周面の前後左右はそれぞれ直線的に切り欠かれるとともに、外周面の前部には、位置決め用の一対のノッチが左右に並べて切り欠かれている。

【0025】

図2は、図1のX−X断面図である。本図は、コア材3として中空金属球を使用したクラッド構造例である。前記中空金属球3は、一部平坦な面を有しており、これにより、前記金属製薄板2との接触面積が増大するようになっており、前記中空金属球3と金属製薄板2との間には、さらに接着剤が塗布され密着性の向上を図っている。また、前記中空金属球3と中空金属球3との間にも接着剤を充填してフレームの捻れ強度の向上を図っている。

【0026】

2.コア材料について

嵩密度2.7g/cm3以下のコア材料3としては、上述した中空金属球としては、直径3〜4mmの焼結中空鉄球が密度や大きさ、形状を自由に選択できるのでより好ましが、Al、Ti、Mgを用いた発泡金属も軽量化、形状の自由度の観点から優れている。また、メッシュメタル、エキスパンドメタルはステンレス鋼、アルミニウム、チタン材の板材を引き延ばして網目状にした金網で、線材を網加工した金網と異なり接合部分が一体であり、網目のずれやゆがみが無く、軽量化が可能で、高精密極小の網目も得られる。なお、表裏2枚の金属製薄板2との接合には、アクリル系接着剤あるいはエポキシ系接着剤を用いるのが好ましい。コア材の嵩密度としては、0.3〜2.7g/cm3が好ましい。

【0027】

3.フレーム表裏面の金属製薄板について

フレーム全体として嵩密度を4.7g/cm3以下(フレーム全体がステンレス鋼の場合の60%以下の質量)とするためには、アルミニウムやチタン、マグネシウム等の軽金属の板を使用するのが好ましいが、コスト面からフレーム表裏面の金属製薄板としてステンレス鋼板を使用する場合は、12インチの半導体ウェーハ用フレームでは板厚を0.1mm〜0.9mmとしたステンレス鋼板を使用するのが好ましい。

【0028】

4.コア材料の側面処理について

コア材料内からの部材の脱落や洗浄液がコア材料の内部に侵入するのを防ぐためには、コア材料の内周側面及び外周側面をアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂等の樹脂材料で覆うことにより、密閉することが効果的である。

【0029】

5.コア材料としての樹脂材料について

コア材料として、軽量金属材料の代わりに樹脂材料を用いることも可能である。樹脂材料としては、アクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂等を用いるのが好適である。

【0030】

更には、上記した樹脂材料に導電性を付与した樹脂材料を用いることもできる。また、更には、曲げ強さや曲げ弾性率を向上させる目的で、上記した樹脂材料をガラス繊維で強化した樹脂材料(以下GFRPと呼ぶ)とすることができる。その場合は、アウトガスの発生が無く、しかも線膨張係数が低いポリカーボネート樹脂をマトリックスとし、ガラス繊維を体積分率で10〜20%含有することが好ましい。なお、ガラス繊維は、断面が丸型形状や扁平形状の単独または複合添加がより好ましい。

【0031】

6.フレームのニッケルめっきについて

フレーム表裏面の金属薄板の表面硬度の上昇を目的としてフレームにニッケルめっきを施すことができる。

【0032】

7.曲げ強度について

ウェーハ用フレームは、ねじれに対する剛性や曲げ変形に対する強度を必要とし、フレームの軽量化においても保持すべき値がある。

【0033】

このようなフレームは、曲げ弾性率が20GPa以上、好ましくは25〜125GPaの範囲内とされ、かつ曲げ強さが75MPa以上、好ましくは150MPa以上とされる。これは、フレーム1の曲げ弾性率や曲げ強さが上記範囲から外れた場合には、フレーム1の強度が低下したり、フレーム1が容易に破損したりするからである。

【0034】

曲げ試験は、幅30mm、長さ200mm、厚さ1.5mmの曲げ試験片を作製し、標点間距離100mm、曲げ冶具先端半径5mmRの3点曲げ法により行い、曲げ弾性率、曲げ強さの評価を行った。なお、フレームの曲げ試験は、JIS Z 2248に従って行った。

曲げ弾性率は、曲げ応力ひずみ線図において、弾性域直線部の傾きを曲げ弾性率とし、曲げ強さは、曲げ応力ひずみ線図において、最大の応力の値を曲げ強さとした。

【0035】

上記によれば、従来の単一金属製(例えば、ステンレス鋼製)のフレームに比べ、軽量化を図ることができ、また、全樹脂性のフレームに比べて厚さを薄くできる。これによって作業性や利便性を著しく向上できる。

【実施例1】

【0036】

以下、本発明に係るウェーハ用フレームの実施例1を図1、図2に基づいて説明する。

【0037】

図1は、本発明のフレーム1の部分破断平面図である。図2は、図1のX−X断面図である。本実施例は、コア材3として中空金属球を使用したクラッド構造例である。前記中空金属球3は、一部平坦な面を有しており、これにより、前記金属製薄板2との接触面積が増大するようになっている。さらに、前記中空金属球3と金属製薄板2との間には接着剤が塗布され密着性向上を図っている。また、中空金属球同士も接着剤で接着させることにより更に密着性を向上することができる。

【0038】

先ず、直径3〜4mmの中空鉄球を高さ約1.0mmに圧縮したものを準備した。次に、厚さ0.2mmのステンレス鋼薄板を図1に示すフレーム形状に2枚切断し、その1枚の片面に室温および60℃においてアウトガスが発生しない仕様の加熱硬化型接着剤を塗布し、その上に先の中空鉄球を並べた。さらにその上にもう一枚のステンレス薄板を載せ、均一に、かつ中空鉄球がそれ以上に潰れない程度に押えて、接着剤の硬化処理を行いウェーハ用フレームを製造した。

【0039】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、試験片形状厚さ1.5mm、試験片幅30mm、試験片長さ200mmを用いて、標点間距離100mm、曲げ治具先端半径5mmRによる3点曲げ法(JIS Z 2248)によって測定した。

【0040】

曲げ弾性率および曲げ強さは、それぞれ125GPa、600MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であった。フレームの重量は約125gであった。

【0041】

なお嵩密度は、フレームの板厚を10箇所測定した値を平均した「平均板厚」に、表裏面の金属製薄板の面積を画像処理装置により測定した「投影面積」を掛けることにより、体積を計算し、フレームの重量をこの体積で除すことにより計算して求めた。

【実施例2】

【0042】

本発明に係るウェーハ用フレームの実施例2を図3〜4に基づいて説明する。

【0043】

図3は、本発明のフレーム1の部分破断平面図である。図4は、図3のX−X断面図である。

【0044】

先ず、実施例1と同様に、直径3〜4mmの中空鉄球を高さ約1.0mmに圧縮したものを準備した。次に、厚さ0.2mmのステンレス鋼薄板を図3に示すフレーム形状に2枚切断し、その1枚の内周辺部およぶ外周辺部に幅3mm、高さ1.0mmの樹脂製の枠を貼り付け、その枠で挟まれた部分に室温および60℃においてアウトガスが発生しない仕様の加熱硬化型接着剤を塗布し、その上にコア材として前記中空鉄球を並べた。

【0045】

さらにその上にもう一枚のステンレス薄板を載せ、均一に、かつ中空鉄球がそれ以上に潰れない程度に押えて接着剤の硬化処理を行った。更に、フレームに無電解ニッケルめっきを行い、ウェーハ用フレームを製造した。

【0046】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、フレームの重量は約125gであった。実施例1と同方法により曲げ弾性率および曲げ強さを測定したところ、それぞれ、125GPa、590MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であった。

【実施例3】

【0047】

本発明に係るウェーハ用フレームの実施例3を図5〜6に基づいて説明する。

【0048】

図5は、本発明のフレーム1の部分破断平面図である。図6は、図5のX−X断面図である。

【0049】

先ず、厚さ0.25mmの純チタンJIS2種を図5に示すフレーム形状に2枚切断し、その1枚の片面にコア材として発泡アルミニウム5を並べ、アウトガスが発生しない仕様のエポキシ系接着剤で固定するとともに、その内周辺部及び外周辺部を接着剤で押し固め、更にその上にもう一枚の純チタン薄板を載せ、均一に押し付け、接着剤の硬化処理を行い、ウェーハ用フレームを製造した。

【0050】

フレームは外径400mm、内径350mm、厚さ2.3mmであり、フレームの重量は約101gであった。曲げ弾性率および曲げ強さを測定したところ、それぞれ、30GPa、155MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は0.4g/cm3、フレームの嵩密度は2.7g/cm3であった。

【0051】

実施例1、実施例2と同様にダイシング試験を行ったが、問題は全く認められなかった。

【実施例4】

【0052】

本発明に係るウェーハ用フレームの実施例4を図7〜8に基づいて説明する。

【0053】

図7は、本発明のフレーム1の部分破断平面図である。図8は、図7のX−X断面図である。

【0054】

先ず、厚さ0.2mmのステンレス鋼薄板を図7に示すフレーム形状に2枚切断し、その間に同じく図7のフレーム形状に切断した板厚1.0mmのポリカーボネート樹脂をコア材として挟み込み、ホットメルト型接着剤で接着した(図8)。均一に押えながら接着剤の硬化処理を行った後、フレーム全体にニッケルめっきを施し、ウェーハ用フレームを製造した。

【0055】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、40GPa、400MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.2g/cm3、フレームの嵩密度は3.0g/cm3であり、フレームの重量は約115gであった。

【実施例5】

【0056】

本発明に係るウェーハ用フレームの実施例5を実施例4と同様に図7〜8に基づいて説明する。本実施例では、コア材料としてアウトガスの発生が無く、しかも線膨張係数が低いポリカーボネート樹脂をマトリックスとし、ガラス繊維を体積分率で20%含有させた樹脂材料を用いた。

【0057】

先ず、厚さ0.2mmのステンレス鋼薄板を図7に示すフレーム形状に2枚切断し、その間に同じく図7のフレーム形状に切断した板厚1.0mmのガラスファイバーを20%含有するポリカーボネート樹脂をコア材として挟み込み、ホットメルト型接着剤で接着した(図8)。均一に押えながら接着剤の硬化処理を行った後、フレーム全体にニッケルめっきを施し、ウェーハ用フレームを製造した。

【0058】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、102GPa、453MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であり、フレームの重量は約125gであった。ウェーハ用フレームとして十分使用できる嵩密度と剛性を有する値が得られた。

【0059】

表1に実施例1〜5(発明例1〜5)の12インチウェーハ用フレーム構造を比較例(従来材)と対比した結果を示す。

フレーム構造は、コア材、表裏面薄板材ともに鋼を使用した場合(発明例1、2)は、コア材に中空鉄球を使用して嵩密度を2.7g/cm3以下とすることによりフレーム全体の嵩密度を比較例の42%に低減できた。

【0060】

コア材、表裏面薄板ともに軽金属材料とした場合(発明例3)はフレーム全体の嵩密度を比較例の34%まで低減でき、更なる軽量化が図られることが判る。

【0061】

コア材に樹脂材料を使う場合(発明例4、5)は、曲げ強度確保の観点から表裏面薄板にステンレス鋼を使用する必要があるが、フレーム厚は1.5mmに減厚できるとともに、フレーム全体の嵩密度も比較例の38%まで低減でき、比較例(従来材)に比べて軽量化が図られることが判る。

【0062】

【表1】

【比較例】

【0063】

従来例に係るウェーハ用フレームを図9〜10に示す。

【0064】

図9は、従来例のフレーム1の平面図である。図10は、図9のX−X断面図である。

板厚1.5mmのSUS420ステンレス鋼製薄板材を図9に示すフレーム形状2に切断し、ウェーハのダイシング用あるいは搬送用フレームとした。

【0065】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、204GPa、560MPaであった。また、嵩密度を測定したところ7.8g/cm3であり、フレームの重量は約300gであった。

【図面の簡単な説明】

【0066】

【図1】実施例1に係るフレームの部分破断平面図である。

【図2】図1のX−X断面図である。

【図3】実施例2に係るフレームの部分破断平面図である。

【図4】図3のX−X断面図である。

【図5】実施例3に係るフレームの部分破断平面図である。

【図6】図5のX−X断面図である。

【図7】実施例4に係るフレームの部分破断平面図である。

【図8】図7のX−X断面図である。

【図9】従来例に係るフレームの平面図である。

【図10】図9のX−X断面図である。

【図11】半導体ウェーハのダイシング用フレームのダイシング作業状態を示す斜視図である。

【図12】半導体ウェーハのダイシング用フレームをエキスパンド装置にセットした状態を示す図である。

【図13】半導体ウェーハの収納容器(カセット)の概略を示す図である。

【符号の説明】

【0067】

1 フレーム

2 金属製薄板

3 コア材

4 樹脂製枠

5 発泡金属

6 樹脂板

22 位置決め用ノッチ

30 ダィアモンドブレード

31 ダイシングフィルム

32 フレーム

D ダイ

W 半導体ウェーハ

【技術分野】

【0001】

本発明は、半導体ウェーハあるいはガラス基板ウェーハ等のウェーハのダイシング作業やエキスパンド作業、搬送作業等に使用されるウェーハのダイシング用あるいは搬送用フレームに関するものである。

【背景技術】

【0002】

半導体ウェーハのウェーハ用フレーム32は、通常図11に図示した口径150mm(6inch)〜300mm(12inch)の半導体ウェーハWを収納する金属製のウェーハ用フレーム32に半導体ウェーハを保持するダイシングフィルム31をウェーハ用フレーム32の裏面に剥離可能に貼付した構造となっている。

【0003】

そして、図12に図示するように、このダイシングフィルム31の上に貼付された半導体ウェーハWがダイシングマシーンのダイヤモンドブレード30により複数のダイDに切断(ダイシング)される。

【0004】

上述した半導体ウェーハ用フレーム32にダイシングフィルム12および半導体ウェーハWが貼付された後、ダイシングマシーンに1枚ずつセットされるまでは、図13に図示するような半導体ウェーハ用フレーム32を複数毎単位で整列収納した収納容器(カセット)9に収納されて運搬される。なお、図13は収納容器の一部を拡大表示した収納容器(カセット)9の概略図である。

【0005】

従って、前記収納容器(カセット)9の総重量は、例えば12inchウェーハ用フレームでは、25枚セットで18kg以上となり、ダイシングマシーンに収納容器(カセット)9を運搬し、セッティングする作業者には、大きな負担となっていた。また、半導体ウェーハの口径が大型化するほど収納容器の重量は増大することとなるので、重量対策上収納容器(カセット)9に収納するウェーハ用フレーム32の数を減らす必要が生じ、生産性の低下が問題となる。

【0006】

特許文献1には、半導体ウェーハ用フレーム32の収納容器の構造が開示されている。また、特許文献2には、金属製フレームに替えて樹脂を使ったウェーハ用フレーム32が開示されている。

【特許文献1】特開平8−80989号公報

【特許文献2】特開2001−7056号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1のダイシング用フレーム32の収納容器に収納されるダイシング用フレーム32は通常ステンレススチール製なので、強度に優れるが重量があり、例えば、12inchウェーハ用で約300g/枚であり、作業性や利便性に欠けるという問題がある。

【0008】

一方、特許文献2のダイシング用フレーム32は樹脂製であり軽量であるが、フレームの強度が低いため、フレーム32の厚さが金属製に比較して厚くなるので、そのままでは既存の機器や装置に使用することができないという問題が生じる場合がある。

【0009】

本発明は上記に鑑みてなされたもので、フレームの強度を維持しつつ軽量性、作業性、利便性を向上させることができるウェーハのダイシング用あるいは搬送用フレームを提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明の要旨は、下記の通りである。

【0011】

第一の発明は、ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレームである。

【0012】

第二の発明は、前記コア材料の嵩密度を2.7g/cm3以下とし、フレームの嵩密度を4.7g/cm3以下、曲げ弾性率を20GPa以上、曲げ強さを75MPa以上としたことを特徴とする請求項1記載のウェーハ用フレームである。

【0013】

第三の発明は、前記コア材料が中空金属球、発泡金属、メッシュメタル、エキスパンドメタルのいずれか1種から成ることを特徴とする第一または第二の発明に記載のウェーハ用フレームである。

【0014】

第四の発明は、前記接着剤が室温硬化型接着剤、加熱硬化型接着剤およびホットメルト型接着材のいずれかであることを特徴とする第一ないし第三の発明のいずれかに記載のウェーハ用フレームである。

【0015】

第五の発明は、前記コア材料の内外周側面を樹脂で覆うことを特徴とする第一ないし第四の発明のいずれかに記載のウェーハ用フレームである。

【0016】

第六の発明は、前記コア材料を樹脂としたことを特徴とする第一、第二、第四および第五の発明のいずれかに記載のウェーハ用フレームである。

【0017】

第七の発明は、前記樹脂がアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂の中から選択された1種以上の樹脂から成ることを特徴とする第五または第六の発明に記載のウェーハ用フレームである。

【0018】

第八の発明は、前記樹脂を導電性樹脂としたことを特徴とする第七の発明に記載のウェーハ用フレームである。

【0019】

第九の発明は、ウェーハ用フレームにニッケルめっきを施したことを特徴とする第一ないし第八の発明のいずれかに記載のウェーハ用フレームである。

【発明の効果】

【0020】

本発明によれば、フレームの強度、剛性、耐摩耗性を維持しつつ、軽量化でき、またコア材に金属材料を使用しているので、フレームの表裏面間で導電性も有するという効果がある。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して、本発明の好ましい実施の形態を説明する。

【0022】

本実施形態におけるウェーハ用フレームは、半導体ウェーハのダイシング用フレーム等に使用される図11に示す半導体ウェーハWを着脱自在に粘着保持する可撓性のダイシングフィルム31を備えた中空のフレーム32とフレームの外観上の形状は類似しているが、その内部構造は異なるので、以下本願発明のフレームはフレーム1と呼ぶ。

【0023】

1.本願発明のフレームの構造について

そこで、本発明のフレームは、図1の本発明のフレーム1の部分破断平面図に示すように、フレーム1は、12インチの半導体ウェーハWよりも大きく、図1に示すような外観形状を有する板厚0.1〜0.9mmの金属製の薄板2により、軽量材料からなるコア材料3を挟み込む形に成形されている。そして、フレーム全体の厚さは、1.5〜3mmが好適である。フレーム全体の厚さが3.7mmを超えると既存の機器や装置に使用できないという問題が生じるからである。

【0024】

従って、厚さの問題がなければコア材料またはコア材料と平板を2層、3層と重ねた構造とすることもできる。また、フレーム1の外周面の前後左右はそれぞれ直線的に切り欠かれるとともに、外周面の前部には、位置決め用の一対のノッチが左右に並べて切り欠かれている。

【0025】

図2は、図1のX−X断面図である。本図は、コア材3として中空金属球を使用したクラッド構造例である。前記中空金属球3は、一部平坦な面を有しており、これにより、前記金属製薄板2との接触面積が増大するようになっており、前記中空金属球3と金属製薄板2との間には、さらに接着剤が塗布され密着性の向上を図っている。また、前記中空金属球3と中空金属球3との間にも接着剤を充填してフレームの捻れ強度の向上を図っている。

【0026】

2.コア材料について

嵩密度2.7g/cm3以下のコア材料3としては、上述した中空金属球としては、直径3〜4mmの焼結中空鉄球が密度や大きさ、形状を自由に選択できるのでより好ましが、Al、Ti、Mgを用いた発泡金属も軽量化、形状の自由度の観点から優れている。また、メッシュメタル、エキスパンドメタルはステンレス鋼、アルミニウム、チタン材の板材を引き延ばして網目状にした金網で、線材を網加工した金網と異なり接合部分が一体であり、網目のずれやゆがみが無く、軽量化が可能で、高精密極小の網目も得られる。なお、表裏2枚の金属製薄板2との接合には、アクリル系接着剤あるいはエポキシ系接着剤を用いるのが好ましい。コア材の嵩密度としては、0.3〜2.7g/cm3が好ましい。

【0027】

3.フレーム表裏面の金属製薄板について

フレーム全体として嵩密度を4.7g/cm3以下(フレーム全体がステンレス鋼の場合の60%以下の質量)とするためには、アルミニウムやチタン、マグネシウム等の軽金属の板を使用するのが好ましいが、コスト面からフレーム表裏面の金属製薄板としてステンレス鋼板を使用する場合は、12インチの半導体ウェーハ用フレームでは板厚を0.1mm〜0.9mmとしたステンレス鋼板を使用するのが好ましい。

【0028】

4.コア材料の側面処理について

コア材料内からの部材の脱落や洗浄液がコア材料の内部に侵入するのを防ぐためには、コア材料の内周側面及び外周側面をアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂等の樹脂材料で覆うことにより、密閉することが効果的である。

【0029】

5.コア材料としての樹脂材料について

コア材料として、軽量金属材料の代わりに樹脂材料を用いることも可能である。樹脂材料としては、アクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂等を用いるのが好適である。

【0030】

更には、上記した樹脂材料に導電性を付与した樹脂材料を用いることもできる。また、更には、曲げ強さや曲げ弾性率を向上させる目的で、上記した樹脂材料をガラス繊維で強化した樹脂材料(以下GFRPと呼ぶ)とすることができる。その場合は、アウトガスの発生が無く、しかも線膨張係数が低いポリカーボネート樹脂をマトリックスとし、ガラス繊維を体積分率で10〜20%含有することが好ましい。なお、ガラス繊維は、断面が丸型形状や扁平形状の単独または複合添加がより好ましい。

【0031】

6.フレームのニッケルめっきについて

フレーム表裏面の金属薄板の表面硬度の上昇を目的としてフレームにニッケルめっきを施すことができる。

【0032】

7.曲げ強度について

ウェーハ用フレームは、ねじれに対する剛性や曲げ変形に対する強度を必要とし、フレームの軽量化においても保持すべき値がある。

【0033】

このようなフレームは、曲げ弾性率が20GPa以上、好ましくは25〜125GPaの範囲内とされ、かつ曲げ強さが75MPa以上、好ましくは150MPa以上とされる。これは、フレーム1の曲げ弾性率や曲げ強さが上記範囲から外れた場合には、フレーム1の強度が低下したり、フレーム1が容易に破損したりするからである。

【0034】

曲げ試験は、幅30mm、長さ200mm、厚さ1.5mmの曲げ試験片を作製し、標点間距離100mm、曲げ冶具先端半径5mmRの3点曲げ法により行い、曲げ弾性率、曲げ強さの評価を行った。なお、フレームの曲げ試験は、JIS Z 2248に従って行った。

曲げ弾性率は、曲げ応力ひずみ線図において、弾性域直線部の傾きを曲げ弾性率とし、曲げ強さは、曲げ応力ひずみ線図において、最大の応力の値を曲げ強さとした。

【0035】

上記によれば、従来の単一金属製(例えば、ステンレス鋼製)のフレームに比べ、軽量化を図ることができ、また、全樹脂性のフレームに比べて厚さを薄くできる。これによって作業性や利便性を著しく向上できる。

【実施例1】

【0036】

以下、本発明に係るウェーハ用フレームの実施例1を図1、図2に基づいて説明する。

【0037】

図1は、本発明のフレーム1の部分破断平面図である。図2は、図1のX−X断面図である。本実施例は、コア材3として中空金属球を使用したクラッド構造例である。前記中空金属球3は、一部平坦な面を有しており、これにより、前記金属製薄板2との接触面積が増大するようになっている。さらに、前記中空金属球3と金属製薄板2との間には接着剤が塗布され密着性向上を図っている。また、中空金属球同士も接着剤で接着させることにより更に密着性を向上することができる。

【0038】

先ず、直径3〜4mmの中空鉄球を高さ約1.0mmに圧縮したものを準備した。次に、厚さ0.2mmのステンレス鋼薄板を図1に示すフレーム形状に2枚切断し、その1枚の片面に室温および60℃においてアウトガスが発生しない仕様の加熱硬化型接着剤を塗布し、その上に先の中空鉄球を並べた。さらにその上にもう一枚のステンレス薄板を載せ、均一に、かつ中空鉄球がそれ以上に潰れない程度に押えて、接着剤の硬化処理を行いウェーハ用フレームを製造した。

【0039】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、試験片形状厚さ1.5mm、試験片幅30mm、試験片長さ200mmを用いて、標点間距離100mm、曲げ治具先端半径5mmRによる3点曲げ法(JIS Z 2248)によって測定した。

【0040】

曲げ弾性率および曲げ強さは、それぞれ125GPa、600MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であった。フレームの重量は約125gであった。

【0041】

なお嵩密度は、フレームの板厚を10箇所測定した値を平均した「平均板厚」に、表裏面の金属製薄板の面積を画像処理装置により測定した「投影面積」を掛けることにより、体積を計算し、フレームの重量をこの体積で除すことにより計算して求めた。

【実施例2】

【0042】

本発明に係るウェーハ用フレームの実施例2を図3〜4に基づいて説明する。

【0043】

図3は、本発明のフレーム1の部分破断平面図である。図4は、図3のX−X断面図である。

【0044】

先ず、実施例1と同様に、直径3〜4mmの中空鉄球を高さ約1.0mmに圧縮したものを準備した。次に、厚さ0.2mmのステンレス鋼薄板を図3に示すフレーム形状に2枚切断し、その1枚の内周辺部およぶ外周辺部に幅3mm、高さ1.0mmの樹脂製の枠を貼り付け、その枠で挟まれた部分に室温および60℃においてアウトガスが発生しない仕様の加熱硬化型接着剤を塗布し、その上にコア材として前記中空鉄球を並べた。

【0045】

さらにその上にもう一枚のステンレス薄板を載せ、均一に、かつ中空鉄球がそれ以上に潰れない程度に押えて接着剤の硬化処理を行った。更に、フレームに無電解ニッケルめっきを行い、ウェーハ用フレームを製造した。

【0046】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、フレームの重量は約125gであった。実施例1と同方法により曲げ弾性率および曲げ強さを測定したところ、それぞれ、125GPa、590MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であった。

【実施例3】

【0047】

本発明に係るウェーハ用フレームの実施例3を図5〜6に基づいて説明する。

【0048】

図5は、本発明のフレーム1の部分破断平面図である。図6は、図5のX−X断面図である。

【0049】

先ず、厚さ0.25mmの純チタンJIS2種を図5に示すフレーム形状に2枚切断し、その1枚の片面にコア材として発泡アルミニウム5を並べ、アウトガスが発生しない仕様のエポキシ系接着剤で固定するとともに、その内周辺部及び外周辺部を接着剤で押し固め、更にその上にもう一枚の純チタン薄板を載せ、均一に押し付け、接着剤の硬化処理を行い、ウェーハ用フレームを製造した。

【0050】

フレームは外径400mm、内径350mm、厚さ2.3mmであり、フレームの重量は約101gであった。曲げ弾性率および曲げ強さを測定したところ、それぞれ、30GPa、155MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は0.4g/cm3、フレームの嵩密度は2.7g/cm3であった。

【0051】

実施例1、実施例2と同様にダイシング試験を行ったが、問題は全く認められなかった。

【実施例4】

【0052】

本発明に係るウェーハ用フレームの実施例4を図7〜8に基づいて説明する。

【0053】

図7は、本発明のフレーム1の部分破断平面図である。図8は、図7のX−X断面図である。

【0054】

先ず、厚さ0.2mmのステンレス鋼薄板を図7に示すフレーム形状に2枚切断し、その間に同じく図7のフレーム形状に切断した板厚1.0mmのポリカーボネート樹脂をコア材として挟み込み、ホットメルト型接着剤で接着した(図8)。均一に押えながら接着剤の硬化処理を行った後、フレーム全体にニッケルめっきを施し、ウェーハ用フレームを製造した。

【0055】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、40GPa、400MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.2g/cm3、フレームの嵩密度は3.0g/cm3であり、フレームの重量は約115gであった。

【実施例5】

【0056】

本発明に係るウェーハ用フレームの実施例5を実施例4と同様に図7〜8に基づいて説明する。本実施例では、コア材料としてアウトガスの発生が無く、しかも線膨張係数が低いポリカーボネート樹脂をマトリックスとし、ガラス繊維を体積分率で20%含有させた樹脂材料を用いた。

【0057】

先ず、厚さ0.2mmのステンレス鋼薄板を図7に示すフレーム形状に2枚切断し、その間に同じく図7のフレーム形状に切断した板厚1.0mmのガラスファイバーを20%含有するポリカーボネート樹脂をコア材として挟み込み、ホットメルト型接着剤で接着した(図8)。均一に押えながら接着剤の硬化処理を行った後、フレーム全体にニッケルめっきを施し、ウェーハ用フレームを製造した。

【0058】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、102GPa、453MPaであった。また、嵩密度を測定したところ、コア材の嵩密度は1.6g/cm3、フレームの嵩密度は3.3g/cm3であり、フレームの重量は約125gであった。ウェーハ用フレームとして十分使用できる嵩密度と剛性を有する値が得られた。

【0059】

表1に実施例1〜5(発明例1〜5)の12インチウェーハ用フレーム構造を比較例(従来材)と対比した結果を示す。

フレーム構造は、コア材、表裏面薄板材ともに鋼を使用した場合(発明例1、2)は、コア材に中空鉄球を使用して嵩密度を2.7g/cm3以下とすることによりフレーム全体の嵩密度を比較例の42%に低減できた。

【0060】

コア材、表裏面薄板ともに軽金属材料とした場合(発明例3)はフレーム全体の嵩密度を比較例の34%まで低減でき、更なる軽量化が図られることが判る。

【0061】

コア材に樹脂材料を使う場合(発明例4、5)は、曲げ強度確保の観点から表裏面薄板にステンレス鋼を使用する必要があるが、フレーム厚は1.5mmに減厚できるとともに、フレーム全体の嵩密度も比較例の38%まで低減でき、比較例(従来材)に比べて軽量化が図られることが判る。

【0062】

【表1】

【比較例】

【0063】

従来例に係るウェーハ用フレームを図9〜10に示す。

【0064】

図9は、従来例のフレーム1の平面図である。図10は、図9のX−X断面図である。

板厚1.5mmのSUS420ステンレス鋼製薄板材を図9に示すフレーム形状2に切断し、ウェーハのダイシング用あるいは搬送用フレームとした。

【0065】

フレームは外径400mm、内径350mm、厚さ1.5mmであり、曲げ弾性率および曲げ強さを測定したところ、それぞれ、204GPa、560MPaであった。また、嵩密度を測定したところ7.8g/cm3であり、フレームの重量は約300gであった。

【図面の簡単な説明】

【0066】

【図1】実施例1に係るフレームの部分破断平面図である。

【図2】図1のX−X断面図である。

【図3】実施例2に係るフレームの部分破断平面図である。

【図4】図3のX−X断面図である。

【図5】実施例3に係るフレームの部分破断平面図である。

【図6】図5のX−X断面図である。

【図7】実施例4に係るフレームの部分破断平面図である。

【図8】図7のX−X断面図である。

【図9】従来例に係るフレームの平面図である。

【図10】図9のX−X断面図である。

【図11】半導体ウェーハのダイシング用フレームのダイシング作業状態を示す斜視図である。

【図12】半導体ウェーハのダイシング用フレームをエキスパンド装置にセットした状態を示す図である。

【図13】半導体ウェーハの収納容器(カセット)の概略を示す図である。

【符号の説明】

【0067】

1 フレーム

2 金属製薄板

3 コア材

4 樹脂製枠

5 発泡金属

6 樹脂板

22 位置決め用ノッチ

30 ダィアモンドブレード

31 ダイシングフィルム

32 フレーム

D ダイ

W 半導体ウェーハ

【特許請求の範囲】

【請求項1】

ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレーム。

【請求項2】

前記コア材料の嵩密度を2.7g/cm3以下とし、フレームの嵩密度を4.7g/cm3以下、曲げ弾性率を20GPa以上、曲げ強さを75MPa以上としたことを特徴とする請求項1記載のウェーハ用フレーム。

【請求項3】

前記コア材料が中空金属球、発泡金属、メッシュメタル、エキスパンドメタルのいずれか1種から成ることを特徴とする請求項1または2に記載のウェーハ用フレーム。

【請求項4】

前記接着剤が室温硬化型接着剤、加熱硬化型接着剤およびホットメルト型接着材のいずれかであることを特徴とする請求項1ないし3のいずれかに記載のウェーハ用フレーム。

【請求項5】

前記コア材料の内外周側面を樹脂材料で覆うことを特徴とする請求項1ないし4のいずれかに記載のウェーハ用フレーム。

【請求項6】

前記コア材料を樹脂材料としたことを特徴とする請求項1、2、4および5のいずれかに記載のウェーハ用フレーム。

【請求項7】

請求項5または6記載の樹脂材料がアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂の中から選択された1種以上の樹脂材料から成ることを特徴とする請求項5または6に記載のウェーハ用フレーム。

【請求項8】

請求項7記載のいずれか1種類の樹脂材料を導電性樹脂材料としたことを特徴とする請求項7に記載のウェーハ用フレーム。

【請求項9】

請求項7記載のいずれか1種類の樹脂材料とガラス繊維を組み合わせたガラス繊維強化樹脂材料としたことを特徴とする請求項7記載のウェーハ用フレーム。

【請求項10】

ウェーハ用フレームにニッケルめっきを施したことを特徴とする請求項1ないし8のいずれかに記載のウェーハ用フレーム。

【請求項1】

ウェーハを収納するフレームであって、コア材料を金属製薄板で挟持し、接着剤で固定して成るクラッド構造としたことを特徴とするウェーハ用フレーム。

【請求項2】

前記コア材料の嵩密度を2.7g/cm3以下とし、フレームの嵩密度を4.7g/cm3以下、曲げ弾性率を20GPa以上、曲げ強さを75MPa以上としたことを特徴とする請求項1記載のウェーハ用フレーム。

【請求項3】

前記コア材料が中空金属球、発泡金属、メッシュメタル、エキスパンドメタルのいずれか1種から成ることを特徴とする請求項1または2に記載のウェーハ用フレーム。

【請求項4】

前記接着剤が室温硬化型接着剤、加熱硬化型接着剤およびホットメルト型接着材のいずれかであることを特徴とする請求項1ないし3のいずれかに記載のウェーハ用フレーム。

【請求項5】

前記コア材料の内外周側面を樹脂材料で覆うことを特徴とする請求項1ないし4のいずれかに記載のウェーハ用フレーム。

【請求項6】

前記コア材料を樹脂材料としたことを特徴とする請求項1、2、4および5のいずれかに記載のウェーハ用フレーム。

【請求項7】

請求項5または6記載の樹脂材料がアクリル系樹脂、エポキシ系樹脂、シリコン樹脂、ポリカーボネート樹脂、ナイロン樹脂、ポリエステル樹脂、ポリイミド樹脂、PBT樹脂(ポリブチレンテレフタレート樹脂)、PPS樹脂(ポリフェニレンサルファイド樹脂)およびABS樹脂の中から選択された1種以上の樹脂材料から成ることを特徴とする請求項5または6に記載のウェーハ用フレーム。

【請求項8】

請求項7記載のいずれか1種類の樹脂材料を導電性樹脂材料としたことを特徴とする請求項7に記載のウェーハ用フレーム。

【請求項9】

請求項7記載のいずれか1種類の樹脂材料とガラス繊維を組み合わせたガラス繊維強化樹脂材料としたことを特徴とする請求項7記載のウェーハ用フレーム。

【請求項10】

ウェーハ用フレームにニッケルめっきを施したことを特徴とする請求項1ないし8のいずれかに記載のウェーハ用フレーム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−65129(P2009−65129A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2008−190666(P2008−190666)

【出願日】平成20年7月24日(2008.7.24)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成20年7月24日(2008.7.24)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]