ウエット加工パネルへのスクリム埋め込みのための方法および装置

砕いた石膏、およびファイバー状の補強用材料のホスト粒子、および少なくとも60重量%の液体を有するスラリーを作るのに十分な液体を混合し、スラリーを加圧下加熱して、ホスト粒子および水の存在下石膏を焼成し、次にスラリー混合物を形成用布帛の上面にわたってパネル形成用域へ供給し、次に形成用布帛の一部の上に横方向の部材を用意し、補強用メッシュが、横方向の部材の上を通りそして形成用池状装置中に入って、形成用池状装置でスラリー混合物中に補強用メッシュを埋め込み、スラリー混合物から水を除いて、パネルマット中に埋め込まれたメッシュを有するパネルマットを形成し、次にプレスし、プレスされたパネルマットを再水和および乾燥して石膏/ファイバーボードを製造する方法および装置に関し、改善された衝撃抵抗性および屈曲性をもつペーパーレスの石膏/ファイバーボードを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、改善された衝撃抵抗性を有するペーパーレスの石膏/ファイバーボードを製造する方法および装置に関する。より詳しくは、本発明は、ボード中に埋め込まれた補強用メッシュを有する石膏/ファイバーボードを製造する方法および装置に関する。

【背景技術】

【0002】

従来の石膏ウォールボードまたはパネルは、典型的な例として、プラスタースラリーから製造され、その際一般に焼成された石膏とよばれる硫酸カルシウム半水和物の含水スラリーを紙の2つの層の間に置き、スラリーを硬化させる。硬化した石膏は、焼成した石膏が水と反応して硫酸カルシウム2水和物を形成する場合得られる固い硬直した製品である。石膏は、安定な2水和物の状態の硫酸カルシウムCaSO42H2Oであり、そして天然のミネラル、合成により誘導されるミネラル、および焼成石膏の水和により形成される2水和物を含む。焼成石膏は、硫酸カルシウム半水和物(CaSO41/2H2O)または硫酸カルシウム硬石膏(CaSO4)の何れかである。硫酸カルシウム2水和物が焼成とよばれるプロセスで十分に加熱されるとき、水和の水は追い出されそして加熱の温度および時間に応じて硫酸カルシウム半水和物または硫酸カルシウム硬石膏の何れかが形成される。2水和物が飽和された水蒸気の雰囲気で十分に加熱されるとき、2水和物は溶解し、そして半水和物は、十分に形成された結晶として溶液から沈殿物を形成する。水が焼成石膏へ添加されて石膏を硬化させるとき、本質において焼成石膏は水と反応しそして石膏が再形成される。

【0003】

紙でカバーされたウォールボードは、良く知られた建築資材である。しかし、建築の或る応用では、強さおよび他の性質のために表面の紙のシートに依存しない石膏パネルを設けるのが有利であった。いくつかの従来技術のファイバー補強石膏パネルは以下の通りである。

【0004】

特許文献1は、その全体を本明細書に参考として引用するが、石膏粒子の希釈されたスラリーとセルロース性ファイバーとが加圧下加熱されて石膏を硫酸カルシウムアルファ半水和物へ転換する製品を製造する方法および複合製品を記述している。セルロース性ファイバーは、表面上に孔または空所を有し、そしてアルファ半水和物結晶が、セルロース性ファイバーの空所および孔の中、その上および周辺に形成される。加熱されたスラリーは、次に好ましくは製紙装置に似た装置を使用してマットを形成し、そしてスラリーが十分に冷却されて半水和物を石膏へ再水和する前に、マットは所望の形状のボードへプレスされる。プレスされたマットは、冷やされそして半水和物は再水和して石膏になり、寸法安定性の強いかつ有用な建築用ボードを形成する。

【0005】

特許文献2は、その全体を本明細書に参考として引用するが、模様(texture)のついた表面を有する可撓性のダイの使用を含む、石膏ファイバーパネルに模様をつけて、表面に模様を有するパネル、エッジテーパーおよび深い羽目板タイプのパターンをもつパネルを製造する方法を開示している。ダイは、発熱再水和反応の開始直後のスラリー状態のパネルの上にプレスされる。部分的な水和および硬化が、ダイによるプレス中に生じて模様のついたマットを形成する。マットは、最高の再水和温度への上昇のほぼ半分以下での再水和温度曲線に沿う点で、ダイとの接触から離される。

【0006】

特許文献3は、その全体を本明細書に参考として引用するが、筐体および2つの回転する水平分配ロールを含む石膏/ファイバーボードの製造の水フェルトプロセスにおいて使用されるヘッドボックスを開示している。筐体は、分配ロールの外側の円筒状の表面にそれぞれ適合するように成形された曲がった部分を有する。それぞれの曲がった部分は、それぞれ両方のロールの外側の円筒状の表面の一部へ密着している。

【0007】

パネル製品におけるスクリム(scrim)の埋め込みは、物理的な性質を改善するために使用されてきた。特許文献4は、その全体を本明細書に参考として引用するが、改善された衝撃抵抗性を有する石膏/ファイバーボードを開示しており、その製法は、予定された量のファイバー、焼成石膏および水を混合して混合物を形成し、そして形成したベルトの上面にわたって混合物の層に補強用メッシュを埋め込みそしてボードの表面に埋め込まれたメッシュにより結合ファイバーおよび石膏から形成されたボードを形成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許5320677

【特許文献2】米国特許6197235

【特許文献3】米国特許6605186

【特許文献4】米国特許6508895

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の試みは、ヘッドボックスの下流でスクリムを埋め込んでいた。ヘッドボックスの下流で供給されるスクリムは、埋め込みのコントロールを制限し、スクリム埋め込み装置上の付着の問題を起こし、そして形成用池状装置における形成性に不利に影響する。このプロセスでは、スクリムはヘッドボックスの上で供給され、池状装置中に下降し次に所望の深さにスクリムを置くのを助ける棒の下にある。

【課題を解決するための手段】

【0010】

メッシュおよびファイバー補強のペーパーレスの石膏ボードを製造する方法および装置を提供するのが本発明の目的である。

【0011】

裏面に埋め込まれたメッシュを有するペーパーレスの石膏/ファイバーボードを提供して、ASTM E695によるソフトボディ衝撃抵抗により、そして独立したレポートHPWL1 No.7122およびHPWLI No.7811−02に記録されたUSGの方法によるハードボディ衝撃抵抗により測定される改善された衝撃抵抗をもたらすことが本発明の他の目的である。これらの第三者の独立したテストレポートの情報のコピーは、USG Corporation、Chicago、ILにより提供される。

【0012】

用語「ペーパーレス」石膏/ファイバーボードは、本明細書で使用されるとき、従来技術の石膏パネル(「ウォールボード」または「ドライウォール」とよばれ、紙からなる少なくとも1つの表面を有し、そして芯にいくつかの形のファイバー補強を有する「ウォールボード」または「ドライウォール」を含む)から、本発明が関係するファイバー補強石膏パネルを区別するのを目的とする。

【0013】

本発明は、予定量のホスト粒子の補強用材料、焼成石膏(硫酸カルシウムアルファ半水和物の結晶)および水からなる混合物(典型的な例ではスラリー)およびメッシュを形成することを含む、ペーパーレスの石膏/ファイバーボードを製造する方法を提供する。(別の方法として、もし所望ならば、この方法は、ベータ硫酸カルシウム、またはアルファ硫酸カルシウムおよびベータ硫酸カルシウムのブレンドにより行うことができる。)混合物および補強用メッシュは、長網抄紙機の含水フェルト製造に使用されるのと同様な有孔の形成用布帛または「ワイヤ」の上面にわたってパネル形成域中に供給されて、パネルマットを形成する。特に、メッシュは、ヘッドボックスの下に供給され、そして焼成スラリー混合物がヘッドボックスから形成用池状装置へ通るとき、形成用池状装置中に送られる。形成用布帛は、典型的な例として、プラスッチクまたは金属から織られた無限ベルトである。典型的なプラスチックは、ポリエステルまたはナイロンなどを含む。典型的な金属は、金属性材料例えば黄銅、青銅または鋼である。形成用ワイヤは、形成用布帛の部分の集合体であり、典型的な例として金属性材料から製造される。

【0014】

メッシュは、形成用池状装置に移動しつつ横方向の部材の上を通過するが、部材は、メッシュの移動方向に対して横方向(垂直)に延在し、そして形成用布帛の一部の上に配置される。横方向の部材の下流部分は、ヘッドボックスの下流の一部またはヘッドボックスの下流の下にある。補強用メッシュは、横方向の部材の上を通りそして形成用池状装置へ入って、形成用池状装置でスラリー混合物中に補強用メッシュを埋め込む。その後、水がスラリー混合物から取り出されて、パネルマットに埋め込まれたメッシュを有するパネルマットを形成する。埋め込まれたメッシュを有するパネルマットがプレスされるとき、プレスされたパネルマットの焼成石膏は再水和されて、ボード中に埋め込まれたメッシュを有する、石膏および結合されたホスト粒子を含むボードを形成し、ボードは乾燥されて、完成したボードに埋め込まれたメッシュを有する完成したボードを得る。

【0015】

横方向の部材として、高く保持された棒または送入シートがある。所望ならば、シートは、その下流の末端で、メッシュの移動方向に対して横方向(垂直)の縦軸を有する細長い部材である。送入シートは、細長い部材に取り付けられ、ヘッドボックスの下の細長い部材の上流に延在する。

【0016】

典型的な例では、シートは、シートの下流末端の上流またはヘッドボックスの上流の位置から出発する横方向の曲がりを有し、シートの滑らかな曲がりが、横方向の棒でそして横方向の棒の頂部の隆起で終わり、スクリム(メッシュ)をシートの表面と連続して接触させそして望ましい自浄作用をもたらす。シートの横方向の曲がりは、典型的な例では、その下流の末端に向かって上方への曲がりを形成する。上方への曲がりの角度は、形成用ワイヤの上のヘッドボックスの高さ、ファイバーガラススクリムウエブおよび線速度に或る程度依存する。典型的な例では、横方向の曲がりは、シートの下流末端から6−18インチ(約15.2−45.7cm)離れて始まり、そして水平軸に対して最高約20度の角度を形成する傾斜を有する。シートの他の末端すなわち送入末端では、シートは、送入する形成用ワイヤ(形成用布帛)の高さから滑らかに曲がり、スクリムまたは形成用ワイヤの何れかに妨げられることなく、シートへのスクリムの順調な移動を可能にする。

【0017】

従って、メッシュ例えばスクリムは、ヘッドボックス下に供給され、そしてヘッドボックスの下流の一部またはヘッドボックスの下流の下で高く保持される横方向の部材の上を移動する。これは、メッシュを埋め込み、形成物の破壊を最小にする。メッシュに対する張力は、そのため、メッシュを横方向の部材の下流で形成用池状装置中にコントロールされた深さで埋め込む。低い張力では、真空の力が、メッシュを形成用池状装置の底部および得られるボードの底部へ移動させる。スラリーおよびメッシュは、連続移動する脱水布帛(ワイヤ)の上に供給され、そして脱水する形成用布帛を通る水を引く真空の力は、形成用布帛の上のマットおよびスクリム上に垂直な力を維持し、布帛は次に形成用ラインを下降する水平な方向に引かれる。

【0018】

典型的な例では、シートは倒立S字曲線を有する。倒立S字曲線の最低の高さは、典型的な例では、シートの底部がヘッドボックス下の形成用ワイヤと接触するところである。倒立S字曲線が最高に高いところは、典型的な例では、ヘッドボックスの上流のスクリムの送入点である。倒立S字曲線の下流末端は、中間の高さを有する。

【0019】

好ましくは、横方向の部材は、形成用域で形成用ワイヤの幅にわたって延在する。細長い部材およびシートは、メッシュがヘッドボックスまたはスラリー伝達装置の下を通った後、形成用ワイヤの表面の上から約0.125−0.5インチ(約0.32−1.3cm)離れるのに働く。形成用ワイヤの上のメッシュの間隔は、ファイバー/石膏混合物の一部が、メッシュと形成用ワイヤとの間にありそして完成したボード中にメッシュを埋め込むのを可能にする。

【0020】

張力が大きいと、メッシュはパネルの底部から遠く離れて埋め込まれる。シート金属の曲がりは、装置を自浄する。

【0021】

所望ならば、細長い部材(例えば棒)は、シートなしで使用できる。しかし、シートの付加は性能を改善する。

【0022】

パネルマット中に埋め込まれたメッシュを有する得られるパネルマットは、次にプレスされて、さらなる水の除去およびマットの圧密をする。パネルマットの焼成石膏は、次に残存するマットの水分により再水和されて、ボード中に埋め込まれたメッシュを有する結合したホスト粒子および石膏を含むボードを形成する。次に、ボードを乾燥してボード中に埋め込まれたメッシュを有する完成したボードを得る。プロセスは、320−1120kg/m3の大きな密度範囲を可能にし、それは約6−31mmという大きな可能な厚さの範囲と組み合わさって、種々の製品サイズを可能にする。

【0023】

本発明に従って石膏/ファイバーボード中に補強用メッシュを埋め込むことは、多くの利点をもたらすことになり、その利点は、高い生産速度、良好な製品の美的な外観、ボード中の補強用メッシュの一体的な強化および製品コストの低下を含む。スクリム(メッシュとしても知られている)は、本発明ではボード中に完全に埋め込まれるが、これに対し、単に表面上のスクリムは、簡単に損なわれそしてほどけて破けてしまう。

【0024】

本発明の製品は、それがその上に重ねられている隣のパネルの面をひどく損なうことがないメッシュを含み、そして表面上の擦りおよび摩耗から保護されるので、パネルの補強の維持を改善する。他の製品の利点は、製品中のメッシュが張力をかけてパネルの剛性を増大させることである。

【0025】

本発明のこれらおよび他の特徴および利点は、この明細書の一部を形成する図面を参照する本発明の詳細な説明に従うことにより当業者にとり明らかになるだろう。

【図面の簡単な説明】

【0026】

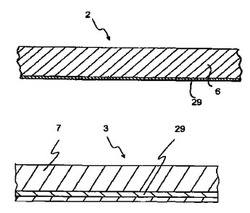

【図1】本発明により製造された均質な1層のボードの末端断面図である。1Aは、本発明により製造された他の均質な1層のボードの末端断面図である。

【図2】本発明による複合材料を形成する方法の概略ブロックフローチャートである。

【図3】コンベヤ上で再水和可能な石膏ファイバースラリーを加工するために配置された、ヘッドボックス、脱水真空、ウエット一次プレス、およびスラリー中にメッシュを供給するための送入アセンブリを有する石膏ファイバーボードを形成するための本発明を用いる生産ラインを画いた概略側面図である。

【図4】図3の生産ラインの一部の拡大側面図であり、送入シートがヘッドボックスの下にそして縦方向の要素例えば棒の周りに延在していることを示し、その場合形成用ワイヤおよびスクリム(メッシュ)(ヘッドボックスの下でシートの上に供給され、そしてスラリーがヘッドボックスから落下して縦方向の要素例えば棒が配置されている域の上に移動するとき、ラインを出る)の両者にとり、プロセスフローは左から右である。

【図5】縦方向の軸「L」を有する縦方向の要素例えば棒および棒に取り付けた送入シートの斜視図である。

【図5A】棒に取り付けた送入シートの側面図である。

【図6】棒およびシートを含む形成用池状装置の上流末端の概略平面図であり、シートはヘッドボックスの下を延在しそして棒の上流にある。6Aは、送入シートがヘッドボックスの下流で棒により置換されている第2の態様を示す。

【図7】本発明の態様の写真であり、ヘッドボックスの下流側、コンベヤの一部およびヘッドボックスのちょうど下流の棒を示し、棒をより十分に示すために送入シートはない。

【図8】図7の態様の写真であり、ヘッドボックスの上流面、コンベヤの一部、およびヘッドボックスのメッシュ入口側の延在する上流に設けられて、ヘッドボックスの下の供給スクリムについて入口側およびシート金属とヘッドボックスの縁との間の入口開口を画成するシート金属の上流末端を示す。

【図9】送入シートとヘッドボックスの縁との間のスクリムの供給を示す写真である。この写真では、プロセスフローは、右から左である。スクリムがヘッドボックスの下に供給されるとき、スクリムは、形成用池状装置でシート金属を清潔に保つ。

【図10】スラリーを満たした形成用池状装置(スラリー池状装置)の第1の図である。

【図11】スラリーを満たした形成用池状装置の一部の拡大図であり、スクリムおよびシート金属/棒アセンブリは形成に悪影響をもたらさない。

【図12】1本の棒、シート金属、および一端で1つのカードボードに取り付けられそして他端で1つの複合パネル中に形成されたガラスファイバーのメッシュスクリムの例を示す写真である。スクリムに対して先細であるカードボードは、機械が起動したときスクリムを最初に供給するのを助ける。

【発明を実施するための形態】

【0027】

本発明は、一般に、改善された衝撃抵抗を有するペーパーレスの石膏/ファイバーボード、およびこのような石膏/ファイバーボードを製造する方法に関する。改善された衝撃抵抗を有するペーパーレスの石膏/ファイバーボードは、石膏ファイバーボードの裏面に補強用メッシュ好ましくは可撓性のガラスファイバーメッシュを埋め込むことにより製造される。プロセスでは、メッシュは、パネルがプレスされそして乾燥される前に、パネルの形成用域中に供給される。

(メッシュ)

【0028】

石膏/ファイバーボードの増大かつ改善された衝撃抵抗は、石膏/ファイバーボードの裏面に補強用メッシュを埋め込むことによりもたらされる。メッシュは、織られたかまたは織られていないかの何れかであり、種々の材料、例えばガラスファイバー、ポリエステルまたはポリプロピレンから製造できる。好ましくは、メッシュは、弾性の低い材料のフラットヤーン例えばガラスファイバーメッシュから製造される。最も好ましくは、メッシュは、メッシュの開口が、或る量の石膏/ファイバースラリーがメッシュを通過できそして完成した製品で硬化した石膏中にメッシュを埋め込むのに十分なサイズを有するガラスファイバーである。

【0029】

以下のメッシュは、本発明で使用可能な典型的なメッシュである。また、1インチ(約2.54cm)あたり2から約10の開口を有するメッシュが、本発明で有用である。

【0030】

有用な織られたガラスファイバーメッシュの1つは、ナンバー0040/286でBayexから入手できる。BAYEX 0040/286は、1インチ(約2.54cm)あたり6本の縦糸および横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.5オンス(約128g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および200ポンド(約68.1および約90.8kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0031】

他の有用な織ったガラスファイバーメッシュは、ナンバー0038/503でBayexから入手できる。BAYEX 0038/503は、1インチ(約2.54cm)あたり6本の縦糸および1インチあたり5本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.2オンス(約119g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および165ポンド(約68.1および約74.9kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。

【0032】

有用な織られたガラスファイバーメッシュの他の1つは、ナンバー0038/504でBayexから入手できる。BAYEX 0038/504は、1インチ(約2.54cm)あたり6本の縦糸および1インチあたり5本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.5オンス(約128g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および165ポンド(約68.1および約74.9kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0033】

有用な織られたガラスファイバーメッシュの他の1つは、ナンバー4447/252でBayexから入手できる。BAYEX 4447/252は、1インチ(約2.54cm)あたり2.6本の縦糸および1インチあたり2.6本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.6オンス(約131g)の重量(ASTM D−3776)、0.026インチ(約0.07cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および174ポンド(約68.1および約80kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0034】

メッシュは、好ましくは、その縦糸がボードの縦方向に配向されるように、ボードの裏面に埋め込まれる。本発明のボードは硬化工程中複数の方向に膨張するので、伸長可能なメッシュの使用は、石膏/ファイバーボードに良好な結合をもたらす。最初のプレス工程中、圧縮および圧密は、真空プレスにより生ずる水除去速度および体積の低下速度と適合してパネルに適切な孔の域を生ずる。最初のプレスの後でマットの弾性戻りが生じそしてその次のプレス工程で、孔の隙間は、形成工程で生じた形成物を破壊することなく、除かれねばならない。いずれの場合でも、形成工程は重要であり、そしてプレスおよびマットの転位によるすべての後の破壊は、完成したパネルの強さおよび品質を低下させる。

【0035】

ボード中に実質的に埋め込まれそして石膏/ファイバー混合物によりカバーされているメッシュを有することが、メッシュをボードへ確保することになり好ましい。従って、石膏/ファイバー混合物中にメッシュを完全に埋め込むことは、ボードへ最良の衝撃抵抗をあたえる。石膏/ファイバー混合物中にメッシュを完全に埋め込むことは、また補強物を消費者が認識しないようにし、そして表面全体の性質を改善する。

(接着剤)

【0036】

所望ならば、コーティングは、スクリム上に使用されて濡れ性、結合性などを改善し、例えばポリビニルアルコールおよびポリ酢酸ビニルに関連する化合物並びに当業者に通常知られている他の湿潤剤がある。

(石膏/ファイバーボード組成物)

【0037】

石膏/ファイバーボードを製造するのに使用される材料は、通常用いられる材料である。用語「石膏」は、本明細書で使用されるとき、安定な2水和物の状態の硫酸カルシウム、すなわちCaSO4・2H2Oを意味し、そして天然に生ずるミネラル、合成で誘導された同等物例えばFGD石膏(煙道ガスの脱硫黄化の副生成物である合成石膏)、および硫酸カルシウム半水和物(スタッコ)の水和により形成される2水和物または焼石膏を含む。用語「硫酸カルシウム材料」は、本明細書で使用されるとき、任意のその形の硫酸カルシウム、すなわち硫酸カルシウム焼石膏、硫酸カルシウム半水和物、硫酸カルシウム2水和物およびこれらの混合物を意味する。

【0038】

ホスト粒子は、典型的な例では、石膏を補強するように働く有機ファイバーであり、そして好ましくは容易に入手できるリグノセルロース性ファイバーである。例えばセルロース性ファイバーは、リサイクルされた廃棄製品例えばボックスボードまたはカードボードトリム、廃棄紙、読まれた新聞紙、およびパルプ製造中捨てられたファイバーである。

石膏/ファイバーボードに従来から使用されてきたタイプの追加の成分は、本発明のボードで使用できる。このような従来の成分は、促進剤、耐水剤、抗かび剤などを含む。

(石膏/ファイバーボードの構造)

【0039】

本発明は、図1のボード2および図1Aのボード3により画かれているような、均質な構造を全体に有するファイバー補強石膏パネルの形成を含む。

【0040】

均質な構造を有するボード2において、補強用メッシュ29は、図1に示されているように、ボードの石膏/ファイバーマトリックス6の裏面に埋め込まれる。所望ならば、メッシュ29は、図1Aに示されているように、石膏/ファイバーマトリックス7の前面と後面との間に、コントロールされたやり方で配置される。

(ボードを形成する方法および装置)

【0041】

上記の複合石膏/木材−ファイバー材料の特別に好適な応用の1つは、複合ウォールボード2,3の製造に関する。複合ウォールボードの製法は、図2に概略的に画かれている。

(A.上流処理)

【0042】

プロセスは、混合機16中の未焼成石膏10、ホスト粒子(典型的にはセルロース性ファイバー例えば木質ファイバー)14および水12の混合により開始して、希釈された水性の供給スラリー18を形成する。石膏10の源は、原料鉱石または煙道ガス脱硫黄化の副生物または他の硫酸カルシウム発生プロセスである。石膏10は、比較的高い純度すなわち少なくとも約92−96%のものであり、そして細かく粉砕されて、例えば100メッシュ以下のものが92−96%を占める。より大きな粒子は、転換時間を延長させる。石膏10は、乾燥した粉末としてかまたは水性スラリーを経るかの何れかで、反応器供給混合機16へ導入できる。

【0043】

用語「ホスト粒子」は、石膏以外の物質の任意の肉眼で見える粒子例えばファイバー、チップまたはフレークを含むことを意味する。スラリー液体におおよそ不溶である粒子は、また近づくことのできる空所(スラリー溶媒により浸透可能でありそして硫酸カルシウムの結晶がその中で形成される)をそのなかに有しなければならず、例えば凹み、裂け目、亀裂、中空の芯または他の表面の不完全さがあげられる。このような空所は、また粒子のかなりの部分にわたって存在することが望ましく、そして空所がより多くかつより良好に分布すればするほど、石膏とホスト粒子との間の物理的な結合が、より大きくなりそして幾何学的により安定になる。ホスト粒子の物質は、石膏で欠けている望ましい性質を有しなければならず、そして好ましくは、少なくともより高い引張り強さおよび曲げ強さを有しなければならない。リグノセルロース性ファイバー、特に木質ファイバーは、本発明の複合材料およびプロセスに特に十分に適したホスト粒子の例である。本発明の好ましい態様によれば、ホスト粒子は、紙ファイバーである。しかし、「ホスト粒子」として適しているとされる材料および/または粒子を限定することを目的とするものではないが、1つ以上の木質またはセルロース性ファイバーが、より広い用語の代わりに、都合の良さのために、以後しばしば用いられる。

【0044】

セルロース性ファイバー14の源は、廃棄紙、木質パルプ、木質フレーク、および/または他の植物ファイバーまたは合成源である。ファイバーは、物理的な形状が溶解した硫酸カルシウムの浸透を受け入れる近寄りやすい格子または空所をもたらすような多孔性、中空、分裂および/または粗い表面のものであることが好ましい。どんな場合でも、源例えば木質パルプは、また塊を破壊し、サイズの大きいそして小さい材料を分離し、そして或る場合には、石膏の焼成に悪い硬化をあたえるかも知れない強さを低下する材料および/または汚染物、例えばヘミセルロース、酢酸などを予め取り除く前処理を必要とする。

砕いた石膏含有固体およびセルロース性(例えば木質)ファイバーは、ともに混合されて、約0.5−30重量%のセルロースファイバー、好ましくは5−15重量%のセルロース性ファイバーまたは10−15重量%のセルロース性ファイバーを有する混合物を形成する。例えば、石膏含有固体および木質ファイバーは、約85−15のそれぞれの重量割合で混合される。

【0045】

十分な水が加えられて、最大約30−40重量%の固体(少なくとも約60重量%または70重量%の液体)を有する供給スラリー18をつくる。例えば、十分な水が加えられて、約5−30重量%の固体(70−95重量%の液体)またはより好ましくは10−15重量%の固体(85−90重量%の液体)を有する供給スラリー18をつくる。

【0046】

供給スラリー18は、反応器システム20中へ供給される。典型的な反応器システム20は、連続攪拌または混合装置を備えた加圧容器を含む。結晶変性剤22は、所望ならばこの点でスラリーに加えられて、結晶化を変性するかまたは焼成温度を低下させる。スラリーは、反応器20中へ連続してポンプで送り、水蒸気を直接注入して容器のスラリー温度を華氏約240度(約116℃)と華氏約310度(約154℃)との間にしそして圧力を自然発生的なものにする。下方の温度は、硫酸カルシウム2水和物が、その温度で焼成されて妥当な時間内で半水和物の状態(典型的な例として硫酸カルシウムアルファ半水和物)になる、ほぼ実際的に最低の温度である。上方の温度は、リグノセルロース性成分の分解の不等なリスクなしに、半水和物を焼成するほぼ最大の温度である。スラリー温度は、好ましくは華氏約285度(140℃)から華氏305度(152℃)である。

【0047】

反応器20では、スラリー18は、好ましくは連続的に混合または攪拌されて、ファイバーの懸濁を維持しそして転換が生ずるにつれ、新しい溶質を成長する結晶と接触させる。

【0048】

スラリー18が、十分な時間例えば約15分間これらの条件下処理されるとき、硫酸カルシウム2水和物は、半水和物の分子へ転換される。(2水和物は溶液に移り、そして半水和物は沈殿を形成しそして再結晶化して始めの半水和物原料とは異なる十分に形成した結晶になる。)粒子を懸濁物に維持する連続的な攪拌に助けられて溶液は、ホストファイバー中の開いた空所を浸しそして浸透する。溶液が飽和に達したとき、半水和物は核生成をし、そして空所の中、その上そしてその周り、さらにホストファイバーの壁に沿って結晶の形成を始める。

【0049】

反応器20中で、溶解した硫酸カルシウムが木質ファイバー中の空所に浸透し、次に空所内、空所の上そしてその周り、さらに木質ファイバーの表面に、針状の半水和物の結晶として沈殿する。任意のプロセス変性添加剤または性質改良添加剤(図示せず)、例えば促進剤、遅延剤、減量充填剤などは、典型的な例として反応器20から離れた後そして脱水される前に、生成スラリーへ添加される。

【0050】

硫酸カルシウムアルファ半水和物およびホストファイバーの連続流23は、反応器システム20から出る。生成スラリー23は、次にヘッドボックス26へ供給される。任意に、反応器20からのスラリーは、ヘッドボックス26への供給前に、スラリー保持タンク(図示せず)に供給される。スラリーは、幅いっぱいのスラリー流28としてヘッドボックス26から放出され、28は、平らな多孔性の形成用布帛(図3)を有する連続フェルト化/脱水コンベヤ44、例えば製紙操業に使用されるタイプのもの(例えば、長網抄紙機形成用ワイヤ)の上に供給される。特に、ヘッドボックス26は、スラリー流28をコンベヤ44上の形成用池状装置45中へ供給する。

【0051】

ヘッドボックス26は、およそ、筐体25および2つの水平な逆回転の有孔の分配ロール26A、26B(コンベヤ44の幅にほぼ延在している)からなる。分配ロール26A、26Bは、図4での矢印により示されているように、相対する方向に回転する。ヘッドボックス26の筐体25は、第1の水平の有孔の分配ロール26Aの円筒状の表面の曲がりに合致するように成形された第1の曲がった部分26Eを含む。筐体25は、また第2の水平の有孔の分配ロール26Bの円筒状の表面の曲がりに合致するように成形された第2の曲がった部分26Fを含む。2つの曲がった部分26E、26Fは、ヘッドボックス26の幅で延在している。

【0052】

堰(せき)26Cは、曲がった部分26E,26Fの交差により形成され、そして第2の水平の有孔の分配ロール26Bから第1の水平の有孔の分配ロール26Aを分ける。水門26Dは、第2の曲がった部分26Fの下流末端に設けられる。水門26Dは、第2の曲がった部分26Fから垂直に下方に延在しそしてコンベヤ44の幅で延在する。

【0053】

第2の曲がった部分26Fは、第1の曲がった部分26Eよりもコンベヤ44に近い。ヘッドボックス26は、コンベヤ44に最も近い第2の曲がった部分26Fの部分の下に上流に導く端を有し、そして水門26Dの下に下流の縁25Aを有する。ヘッドボックス26の上流の縁は、コンベヤ44に最も近い第2の曲がった部分26Fの部分25Bであり、そして距離「L1」で下流の縁25Aから離れている。ヘッドボックス26の下流部分は、部分25Bからヘッドボックス26の末端へ延在している。

【0054】

典型的なヘッドボックス26の説明は、米国特許6605186により提供され、それはその全体を本明細書に参考として引用される。

(B.マットの形成)

【0055】

スラリー28は、水門26Dの上を流れることによりヘッドボックス26を出て形成用ボンド45へ入る。ヘッドボックス26は、形成用テーブルまたはコンベヤ44(図3)の幅にわたって、少なくとも約70重量%の液体を有する焼成スラリー28を均一に分散し、真空ボックス32が用いられて、約28−41%の水分含量(湿潤基準)(乾燥基準で40−70水分含量)のマットにスラリーを脱水して、マット形成/脱水工程60(図2)を行う。

【0056】

また、マット形成/脱水工程60の一部として、ヘッドボックス26がスラリー28をコンベヤ44上で形成用池状装置45へ供給するとき、メッシュ29の層例えばガラスファイバースクリムが供給ロール31から解け、そしてヘッドボックス26の下でかつ棒38(図4および6)を越えて送入シート(またはプレート)47上に通って形成用池状装置45に入る。メッシュ29の移動方向「T」は、図4で矢印として示される。棒38(図4および6)は、送入シート(またはプレート)47に取り付けられる。

【0057】

ヘッドボックス26の下で送入シート(またはプレート)47の上に供給されるメッシュ29の層は、棒38および送入シート47によりヘッドボックス26の下流で高く保持される。典型的な例では、棒38およびシート(またはプレート)47は、金属(例えば鋼またはアルミニウム)、ポリマーまたは耐久性のある複合物からつくられる。

【0058】

図4は、図3の生産ラインの一部の拡大図を示し、ヘッドボックス26の下で棒38の周りに延在している金属送入シート47を示す。プロセスフローは、形成用ワイヤ(コンベヤ44)およびスクリム(メッシュ)29の両者にとり左から右であり、スクリムは、ヘッドボックス26の下でシート47の上に供給され、そしてスラリーがヘッドボックス26から域(棒38とともにシート47の下流末端に配置されている)の上に落下するとき、出る。

【0059】

図4で分かるように、棒38および送入シート(またはプレート)47は、形成用池状装置45のスラリー28に浸漬する。これは、メッシュ29を急速に埋め込んで、マットパネルの形成の破壊を最低にする。

【0060】

送入シート47の下流末端は、棒38を含み、そしてヘッドボックス下流縁25Aの下でしかも僅かに上流または僅かに下流に配置される。例えば、棒38を含むシート47の下流末端は、ヘッドボックスの下流の縁25Aの上流または下流の0−4インチ(約10cm)(または他の好適な距離)の範囲にある。シート47の存在は、シート47の下流末端が縁25Aの下流にあるとき、ヘッダーの下のスラリーの逆流を防ぐのを助ける。所望ならば、シート47の下流末端は、第2の曲がった部分26Fの下流の半分(距離「L1」)の下へ上流に動く。

【0061】

典型的な例では、シート47は、倒立S字の形状の曲げを有する。倒立S字の形状の曲げの最低の高いところは、シートの底部がヘッドボックス26の下で形成用ワイヤ44と接触するところである。シート47の最高に高いところは、ヘッドボックスの上流でスクリムの送入点である。シート47の下流末端は、中間の高さにある。典型的な例では、金属シート47のS字の形の曲線は、棒38でのシートの下流末端の前で、送入シート47の長さ「L2」の約1/8から1/2、典型的には約1/4に、その最低点を有する。

【0062】

シート47は、典型的な例では、最低の点からその下流末端に向かって上方へ曲がる。上方への曲がりの角度は、形成用ワイヤの上のヘッドボックスの高さ、ガラスファイバースクリムウエブに対する張力および線速度に、いくらか依存する。典型的な例では、曲がりは、シート47の下流末端から6−18インチ(約15−45.7cm)離れて始まり、そして水平軸からせいぜい約20度の角度「A」(図5A)を有する傾斜を有する。

【0063】

シート47は、2つのニップを有する。1つは、その上とその間をメッシュ29が通る、ヘッドボックスの縁25Aまたは第2の円筒状の部分26Bの他の部分とのシート47のニップである。第2のニップは、その下で形成用ワイヤがその間を通る、コンベヤ44とのシート47のニップである。シート47の最も遠い上流の縁は、形成用布帛を損傷させるかまたは布帛の縫い目または端のシールをつかむ接触がなされないために、入来する形成用布帛の上で十分離れるように、距離「L3」例えば0.5−3インチ(約1.3−7.6cm)で、入来する形成用布帛の上に配置されねばならない。

【0064】

図4は、コンベヤ44から実質的な距離で離れているヘッドボックス26を示し、実際、シート47のニップ(下流部分)、スクリム29およびヘッドボックスの下流ニップ25Aは、シールを形成して、実質的な量のスラリーがヘッドボックス26の下そして下流の縁25Aの後に漏れることを保つ。下流の縁25Aおよびシート47の下流末端の上流のスラリーの蓄積は、縁25Aを変形して不規則な形成を生ずる。

【0065】

シート47がないと(例えば図6A参照)、もし棒38が縁25Aの上流側に十分に近くそしてその下の移動する形成用布帛に十分に近いならば、装置の許容度およびコントロールが維持できる場合、満足なボードが製造できる。

【0066】

メッシュ29上の張力は、メッシュ29をコントロールされた深さに埋め込ませる。張力が低いと、脱水(図2の工程60)中の真空ボックス82により適用される真空の力が、メッシュ29を形成用池状装置45の底および得られるボードの底へ移動させる。真空は、真空発生装置例えば真空ポンプ、最も好ましくは液体リングポンプから真空ボックス32へ適用される。

【0067】

メッシュ29に対する張力が大きいと、メッシュ29は、パネル120を事実形成するマット46の底から遙かに離れて埋め込まれる。シートまたはプレート47の曲がりは、装置を自浄させ、そして棒38のみの使用に伴う問題を排除する。

【0068】

図5は、縦軸「L」および送入シート47を有する棒38の斜視図である。図5で分かるように、シート47の一端は、棒38の周りを包むことにより、棒38に取り付けられる。しかし、棒38およびシート47は、他のやり方で取り付けられるか、または所望ならば単一の一体化したものであってもよい。

【0069】

図6は、コンベヤ44の上流末端の概略平面図を示し、そして形成用池状装置45、棒38および送入シート47を示し、シート47は、ヘッドボックス26の下に延在し、棒38の上流にある。プロセスフローは、左から右である。

【0070】

図6Aは、送入シートが、ヘッドボックス26の下流末端またはその付近で高い棒38により置換されている。

【0071】

図7は、本発明の態様の写真であり、ヘッドボックス26の下流側、コンベヤ44の一部および送入シートなしのヘッドボックスのまさに下流での棒38を示す。

【0072】

図8は、送入シートおよび棒(図示せず)を用いる態様の写真である。図8は、ヘッドボックス26の上流底部側、コンベヤ44の一部、およびヘッドボックスの縁の上流25Bの上流に延在してヘッドボックス26の下へスクリムを供給するために入口側を画成するように設けられた送入シート47の上流末端を示す。写真では、送入シート47のS字曲線の上流の半分は欠けている。従って、もし送入シート47のS字曲線の上流の半分が設けられないならば、形成用ワイヤの継目および/または縁のシールが、どのように捉えられるかが分かる。

【0073】

送入シート47の上流の部分の底部は、ヘッドボックス26の下でコンベヤ44の形成用ワイヤの頂部と接触する。送入シートは、コンベヤ44の黒色の形成用ワイヤの上に配置される明るい色の部材である。

【0074】

図9は、送入シート47とヘッドボックス26の後の縁との間にスクリム29を供給することを示す写真である。送入シート47の縁そのものは、妨害を避けるために、スクリム29の下でそして形成用ワイヤの上の高所で左側から突き出しているのが見える。スクリム29がヘッドボックス26の下に供給されるとき、スクリム29は、送入シート47を形成用池状装置45で清潔に保ち、そして形成に悪影響を与えない。スクリム29の頂部側は、起動中ヘッドボックスの上流の縁25Bの底部と接触し、そしてスクリム29の底部は、送入シート47の上面と接触する。この写真では、プロセスフローは右から左である。いくらかのスラリー28は、形成用池状装置45の水力学的ヘッドにより上流の縁25Bの下に漏れており、そして典型的な例では、さらなる漏れに対してシールを形成する。

【0075】

図10は、スラリーを満たした形成用池状装置45の第1の図である。

【0076】

図11は、シート/棒の装置により、スラリーの破壊なしにスラリーを満たした形成用池状装置45の一部の拡大図を示す。

【0077】

図10および11の両者において、形成用池状装置45の下流末端(ウエットライン)は、濃い色の池状装置が明るい色になる所である。水が池状装置の表面から取り払われるために、色が明るくなる。

【0078】

図12は、1本の棒38、送入シート47およびガラスファイバーメッシュスクリム29(一端で1つのカードボードへ取り付けられそして他端で1つのパネルに形成される)の例を示す写真である。スクリム29へテープで取り付けられたカードボード49は、コンベヤが起動したとき、スクリム29を最初に供給するのを助ける。真空ボックス32からの真空によるコンベヤ44の形成ワイヤに対するカードボード49の垂直な力は、形成用ワイヤがスラリーにより覆われるまで、形成用ワイヤと同じ速度でスクリム29を移動させる。真空は、次にその垂直力をスラリーで覆われた形成用ワイヤへ適用させて、メッシュとワイヤとの間に同じ船側度を維持する。

(C.プレスおよび再水和)

【0079】

形成用ライン装置30の図3で示されているように、真空ボックス32の下流で、ウエット(一次)プレス34(吸引の交互のニップおよび単純なロールを有する)および多孔性の布帛は、さらにマットを真空と圧力との組み合わさった作用の下脱水かつ圧密して、水分含量(含水基準)を23−35%(乾燥基準で30−55%)にして、マット120を製造する。ウエット(一次)プレス34は、1)残りの水の約80−90%を除く、そして2)水の除去によりスラリーの体積を減少させてフィルターケーキマットを所望の厚さに揃える。所望ならば、水のリサイクル流80(図2)は、真空ボックス32および/またはウエット(一次)プレス34の何れかにより除かれた水を供給水12へリサイクルするようにされる。第1のプレス34と二次プレス36との間は、時間または距離により測定されても、硫酸カルシウム半水和物の水和に関係する。水和曲線の例は、本明細書において参考として引用される米国特許6197235に示されている。ただ僅かな水和(10%より少ない)が、一次プレス34で生ずる。

【0080】

一次プレス34後、マットは、より高い密度の製品への媒体に使用される二次プレス36に供給される。二次プレス36は、1)使用されたベルトの表面の凹の像である表面の模様または滑らかさを与え、2)硬化する複合物がプレスのベルトまたはダイに対して膨張するとき、最終の較正されたボードの厚さを達成し、そして3)結晶化複合物が再水和中プレスベルトに対して膨張するとき、曲げ強さを改善するのを助け、それによりパネル表面を緻密にする。

【0081】

この第2のプレス36は、所望の完成されたボードの厚さより僅かに小さくそして一次プレス34の最も閉じた隙間より僅かに大きい固定された隙間のニップの設定によって厚さの変化を低下させる。このような固定された隙間の表面に対する石膏の膨張も最終の曲げ強さを改善する。

【0082】

2水和物へのアルファ半水和物の再水和の大多数は、二次プレス36で生ずる。

【0083】

そのなかに捉えられたファイバー状の粒子による結晶の形成の膨張は、再水和の速度が速くなり相対温度レベル(マットがプレス48を出る点で、開始時の再水和温度と再水和中に達成した最高の温度との間の差の或る%である)に達するとき、二次プレス36のベルト49に対して設定されたマットを押すことになる。

【0084】

スラリーに加えられる促進剤、遅延剤、結晶変性剤または他の添加物に応じて、水和は、僅か数分から1時間以上を要する。木質ファイバーによる針状の半水和物の結晶の包合およびフィルターケーキからのほとんどの担体液体の除去のために、硫酸カルシウム粒子の移行は避けられ、均質な複合物が残る。再水和は、空所内およびその周りそして木質ファイバー上およびその周りで、2水和物への半水和物の再結晶化を生じ、それにより複合物の均質性が保たれる。結晶の成長は、また硫酸カルシウムの結晶を隣接するファイバー上に接続して、結晶性マトリックス全体を形成し、木質ファイバーの補強により強さを増大させる。

【0085】

最後に硬化したとき、独特な複合材料は、その2つの主な成分の両者による所望の性質を示す。木質ファイバーは、石膏マトリックスの延び強さ特に曲げ強さを増大させ、一方石膏はコーティングおよび剛い結合剤として働き、木質ファイバーを保護しそして耐火性を付与する。

【0086】

また、所望ならば、特別な表面の模様が、ウエットプレス操作中フィルターケーキに付与されて、本明細書で参考として引用される米国特許6197235により教示されるように、模様をもつ仕上げを有するボードを得る。表面のラミネートまたはコーティングは、ウエットプレス工程後および/または過剰の水を除く最終の乾燥後に適用されて安定な強い完成されたパネルを得る。過剰の水を除くための乾燥は、少なくともいくらかの遊離水を除く。乾燥後、ボードは、石膏に化学的に結合した水をなお含み、そしていくらかの遊離水をなお含む。所望ならば、製品には、表面コーティングが、或るものは乾燥工程前にそして或るものは乾燥工程後に施される。いずれにしても、プロセスのこの側面の多くの追加の変化は、当業者により容易に行うことができる。脱水したフィルターケーキがプレスされ、再水和されそして乾燥された後、得られたボードは、典型的な例では、40−70pcf(約640−1120kg/m3)の密度を有する。

(D.切断および乾燥)

【0087】

二次プレス36から出た後、マット120は、乾燥機68で乾燥され、次にトリミングおよび切断装置66へ送られて、所望の長さおよび幅のボードを形成する。所望ならば、

トリミングおよび切断は、乾燥の前および/または後に行われる。また、所望ならば、ボードの切断された過剰の片は、流れ82を経てスクリム除去工程を通って混合機16へリサイクルされる。もし端をトリミングしたものを細かく砕くならば、スクリム除去工程はほとんどしなくても良くなる。

(非燃焼ボード)

【0088】

好ましい態様では、パネルがASTM E119のテスト手順をパスするファイバー補強ボードが製造される。

【実施例】

【0089】

本発明の実施例において、13.6Lb(約6.17kg)の木質ファイバー(Bauer 415回転ダブルディスクリファイナーを使用してトウヒ木材チップから生じた)を、771Lb(約350kg)の水中で122.4Lb(約55.6kg)の石膏と混合してスラリーを形成した。スラリーを、連続反応器システムにより15分間華氏295度(146℃)で焼成した。得られた半水和物スラリーをヘッドボックスへ連続的に供給し、そして同時に、幅26インチ(66cm)のヘッドボックスの下流で両側のデッケルのその末端に設けられた直径3/8インチ(0.95cm)のねじを切った棒の周りに固く結合したシート金属の下流の端とS字の形状の1枚のシート金属の上でヘッドボックスの下に、連続するガラスファイバーのスクリムが供給される。

【0090】

スラリーを、0.440インチ(1.12cm)の明確な隙間の設定で設定された真空ロールを有する一次プレスに入る前に、10インチHg(24.4cmHg)でテーブル真空により脱水した。一次プレスの真空は、約18インチHg(46cmHg)であった。ヘッドボックス、スラリーおよび一次プレスの下の連続形成用ワイヤは、マットを連続プレス中に移動させ、連続プレスは、固体のゴム表面のベルトを有し、0.480インチ(1.22cm)の明確な隙間を維持した。二次プレスに入るマットは、親指で押して柔らかく、そしてプレスを出るとき親指で押して固く、半水和物から2水和物石膏の形への水和の進みを示した。連続するマットは、高圧ウォータージェットにより長さ8フィート(2.44m)のパネルに切断された。

【0091】

さらに水和した後、パネルを強い完成されたボードへ乾燥した。ボードは、得られた半インチ(1.27cm)の厚さのパネルの裏面の底部から約1/16インチ(0.16cm)に埋め込まれたガラスファイバースクリムを有した。パネルは、両端から容易に取り扱うことができて破局的な破損なしに曲げられ、ガラスファイバースクリムによる改善された処理可能性を示した。

【0092】

本明細書で示され記述された本発明の形は、単に説明するものと考えるべきである。多数の改変が、本発明の趣旨および請求の範囲の範囲から離れることなく、なされることは、当業者に明らかであろう。

【符号の説明】

【0093】

2 ボード

3 ボード

6 石膏/ファイバーマトリックス

7 石膏/ファイバーマトリックス

10 未焼成石膏

12 水

14 ホスト粒子(ファイバー)

16 混合機

18 供給スラリー

20 反応器

22 結晶変性剤

23 半水和物とホストファイバーとの連続流

25 筐体

25 縁

25B 部分

26 ヘッドボックス

26A 分配ロール

26B 分配ロール

26C 堰

26D 水門

26E 第1の曲がった部分

26F 第2の曲がった部分

28 スラリー流

29 補強用メッシュ(スクリム)

30 形成用ライン装置

31 供給ロール

32 真空ボックス

34 ウエットプレス(一次プレス)

36 二次プレス

38 棒

44 コンベヤ

45 形成用池状装置

47 送入シート

49 カードボード

60 マット形成/脱水工程

120 パネル

【技術分野】

【0001】

本発明は、一般に、改善された衝撃抵抗性を有するペーパーレスの石膏/ファイバーボードを製造する方法および装置に関する。より詳しくは、本発明は、ボード中に埋め込まれた補強用メッシュを有する石膏/ファイバーボードを製造する方法および装置に関する。

【背景技術】

【0002】

従来の石膏ウォールボードまたはパネルは、典型的な例として、プラスタースラリーから製造され、その際一般に焼成された石膏とよばれる硫酸カルシウム半水和物の含水スラリーを紙の2つの層の間に置き、スラリーを硬化させる。硬化した石膏は、焼成した石膏が水と反応して硫酸カルシウム2水和物を形成する場合得られる固い硬直した製品である。石膏は、安定な2水和物の状態の硫酸カルシウムCaSO42H2Oであり、そして天然のミネラル、合成により誘導されるミネラル、および焼成石膏の水和により形成される2水和物を含む。焼成石膏は、硫酸カルシウム半水和物(CaSO41/2H2O)または硫酸カルシウム硬石膏(CaSO4)の何れかである。硫酸カルシウム2水和物が焼成とよばれるプロセスで十分に加熱されるとき、水和の水は追い出されそして加熱の温度および時間に応じて硫酸カルシウム半水和物または硫酸カルシウム硬石膏の何れかが形成される。2水和物が飽和された水蒸気の雰囲気で十分に加熱されるとき、2水和物は溶解し、そして半水和物は、十分に形成された結晶として溶液から沈殿物を形成する。水が焼成石膏へ添加されて石膏を硬化させるとき、本質において焼成石膏は水と反応しそして石膏が再形成される。

【0003】

紙でカバーされたウォールボードは、良く知られた建築資材である。しかし、建築の或る応用では、強さおよび他の性質のために表面の紙のシートに依存しない石膏パネルを設けるのが有利であった。いくつかの従来技術のファイバー補強石膏パネルは以下の通りである。

【0004】

特許文献1は、その全体を本明細書に参考として引用するが、石膏粒子の希釈されたスラリーとセルロース性ファイバーとが加圧下加熱されて石膏を硫酸カルシウムアルファ半水和物へ転換する製品を製造する方法および複合製品を記述している。セルロース性ファイバーは、表面上に孔または空所を有し、そしてアルファ半水和物結晶が、セルロース性ファイバーの空所および孔の中、その上および周辺に形成される。加熱されたスラリーは、次に好ましくは製紙装置に似た装置を使用してマットを形成し、そしてスラリーが十分に冷却されて半水和物を石膏へ再水和する前に、マットは所望の形状のボードへプレスされる。プレスされたマットは、冷やされそして半水和物は再水和して石膏になり、寸法安定性の強いかつ有用な建築用ボードを形成する。

【0005】

特許文献2は、その全体を本明細書に参考として引用するが、模様(texture)のついた表面を有する可撓性のダイの使用を含む、石膏ファイバーパネルに模様をつけて、表面に模様を有するパネル、エッジテーパーおよび深い羽目板タイプのパターンをもつパネルを製造する方法を開示している。ダイは、発熱再水和反応の開始直後のスラリー状態のパネルの上にプレスされる。部分的な水和および硬化が、ダイによるプレス中に生じて模様のついたマットを形成する。マットは、最高の再水和温度への上昇のほぼ半分以下での再水和温度曲線に沿う点で、ダイとの接触から離される。

【0006】

特許文献3は、その全体を本明細書に参考として引用するが、筐体および2つの回転する水平分配ロールを含む石膏/ファイバーボードの製造の水フェルトプロセスにおいて使用されるヘッドボックスを開示している。筐体は、分配ロールの外側の円筒状の表面にそれぞれ適合するように成形された曲がった部分を有する。それぞれの曲がった部分は、それぞれ両方のロールの外側の円筒状の表面の一部へ密着している。

【0007】

パネル製品におけるスクリム(scrim)の埋め込みは、物理的な性質を改善するために使用されてきた。特許文献4は、その全体を本明細書に参考として引用するが、改善された衝撃抵抗性を有する石膏/ファイバーボードを開示しており、その製法は、予定された量のファイバー、焼成石膏および水を混合して混合物を形成し、そして形成したベルトの上面にわたって混合物の層に補強用メッシュを埋め込みそしてボードの表面に埋め込まれたメッシュにより結合ファイバーおよび石膏から形成されたボードを形成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許5320677

【特許文献2】米国特許6197235

【特許文献3】米国特許6605186

【特許文献4】米国特許6508895

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の試みは、ヘッドボックスの下流でスクリムを埋め込んでいた。ヘッドボックスの下流で供給されるスクリムは、埋め込みのコントロールを制限し、スクリム埋め込み装置上の付着の問題を起こし、そして形成用池状装置における形成性に不利に影響する。このプロセスでは、スクリムはヘッドボックスの上で供給され、池状装置中に下降し次に所望の深さにスクリムを置くのを助ける棒の下にある。

【課題を解決するための手段】

【0010】

メッシュおよびファイバー補強のペーパーレスの石膏ボードを製造する方法および装置を提供するのが本発明の目的である。

【0011】

裏面に埋め込まれたメッシュを有するペーパーレスの石膏/ファイバーボードを提供して、ASTM E695によるソフトボディ衝撃抵抗により、そして独立したレポートHPWL1 No.7122およびHPWLI No.7811−02に記録されたUSGの方法によるハードボディ衝撃抵抗により測定される改善された衝撃抵抗をもたらすことが本発明の他の目的である。これらの第三者の独立したテストレポートの情報のコピーは、USG Corporation、Chicago、ILにより提供される。

【0012】

用語「ペーパーレス」石膏/ファイバーボードは、本明細書で使用されるとき、従来技術の石膏パネル(「ウォールボード」または「ドライウォール」とよばれ、紙からなる少なくとも1つの表面を有し、そして芯にいくつかの形のファイバー補強を有する「ウォールボード」または「ドライウォール」を含む)から、本発明が関係するファイバー補強石膏パネルを区別するのを目的とする。

【0013】

本発明は、予定量のホスト粒子の補強用材料、焼成石膏(硫酸カルシウムアルファ半水和物の結晶)および水からなる混合物(典型的な例ではスラリー)およびメッシュを形成することを含む、ペーパーレスの石膏/ファイバーボードを製造する方法を提供する。(別の方法として、もし所望ならば、この方法は、ベータ硫酸カルシウム、またはアルファ硫酸カルシウムおよびベータ硫酸カルシウムのブレンドにより行うことができる。)混合物および補強用メッシュは、長網抄紙機の含水フェルト製造に使用されるのと同様な有孔の形成用布帛または「ワイヤ」の上面にわたってパネル形成域中に供給されて、パネルマットを形成する。特に、メッシュは、ヘッドボックスの下に供給され、そして焼成スラリー混合物がヘッドボックスから形成用池状装置へ通るとき、形成用池状装置中に送られる。形成用布帛は、典型的な例として、プラスッチクまたは金属から織られた無限ベルトである。典型的なプラスチックは、ポリエステルまたはナイロンなどを含む。典型的な金属は、金属性材料例えば黄銅、青銅または鋼である。形成用ワイヤは、形成用布帛の部分の集合体であり、典型的な例として金属性材料から製造される。

【0014】

メッシュは、形成用池状装置に移動しつつ横方向の部材の上を通過するが、部材は、メッシュの移動方向に対して横方向(垂直)に延在し、そして形成用布帛の一部の上に配置される。横方向の部材の下流部分は、ヘッドボックスの下流の一部またはヘッドボックスの下流の下にある。補強用メッシュは、横方向の部材の上を通りそして形成用池状装置へ入って、形成用池状装置でスラリー混合物中に補強用メッシュを埋め込む。その後、水がスラリー混合物から取り出されて、パネルマットに埋め込まれたメッシュを有するパネルマットを形成する。埋め込まれたメッシュを有するパネルマットがプレスされるとき、プレスされたパネルマットの焼成石膏は再水和されて、ボード中に埋め込まれたメッシュを有する、石膏および結合されたホスト粒子を含むボードを形成し、ボードは乾燥されて、完成したボードに埋め込まれたメッシュを有する完成したボードを得る。

【0015】

横方向の部材として、高く保持された棒または送入シートがある。所望ならば、シートは、その下流の末端で、メッシュの移動方向に対して横方向(垂直)の縦軸を有する細長い部材である。送入シートは、細長い部材に取り付けられ、ヘッドボックスの下の細長い部材の上流に延在する。

【0016】

典型的な例では、シートは、シートの下流末端の上流またはヘッドボックスの上流の位置から出発する横方向の曲がりを有し、シートの滑らかな曲がりが、横方向の棒でそして横方向の棒の頂部の隆起で終わり、スクリム(メッシュ)をシートの表面と連続して接触させそして望ましい自浄作用をもたらす。シートの横方向の曲がりは、典型的な例では、その下流の末端に向かって上方への曲がりを形成する。上方への曲がりの角度は、形成用ワイヤの上のヘッドボックスの高さ、ファイバーガラススクリムウエブおよび線速度に或る程度依存する。典型的な例では、横方向の曲がりは、シートの下流末端から6−18インチ(約15.2−45.7cm)離れて始まり、そして水平軸に対して最高約20度の角度を形成する傾斜を有する。シートの他の末端すなわち送入末端では、シートは、送入する形成用ワイヤ(形成用布帛)の高さから滑らかに曲がり、スクリムまたは形成用ワイヤの何れかに妨げられることなく、シートへのスクリムの順調な移動を可能にする。

【0017】

従って、メッシュ例えばスクリムは、ヘッドボックス下に供給され、そしてヘッドボックスの下流の一部またはヘッドボックスの下流の下で高く保持される横方向の部材の上を移動する。これは、メッシュを埋め込み、形成物の破壊を最小にする。メッシュに対する張力は、そのため、メッシュを横方向の部材の下流で形成用池状装置中にコントロールされた深さで埋め込む。低い張力では、真空の力が、メッシュを形成用池状装置の底部および得られるボードの底部へ移動させる。スラリーおよびメッシュは、連続移動する脱水布帛(ワイヤ)の上に供給され、そして脱水する形成用布帛を通る水を引く真空の力は、形成用布帛の上のマットおよびスクリム上に垂直な力を維持し、布帛は次に形成用ラインを下降する水平な方向に引かれる。

【0018】

典型的な例では、シートは倒立S字曲線を有する。倒立S字曲線の最低の高さは、典型的な例では、シートの底部がヘッドボックス下の形成用ワイヤと接触するところである。倒立S字曲線が最高に高いところは、典型的な例では、ヘッドボックスの上流のスクリムの送入点である。倒立S字曲線の下流末端は、中間の高さを有する。

【0019】

好ましくは、横方向の部材は、形成用域で形成用ワイヤの幅にわたって延在する。細長い部材およびシートは、メッシュがヘッドボックスまたはスラリー伝達装置の下を通った後、形成用ワイヤの表面の上から約0.125−0.5インチ(約0.32−1.3cm)離れるのに働く。形成用ワイヤの上のメッシュの間隔は、ファイバー/石膏混合物の一部が、メッシュと形成用ワイヤとの間にありそして完成したボード中にメッシュを埋め込むのを可能にする。

【0020】

張力が大きいと、メッシュはパネルの底部から遠く離れて埋め込まれる。シート金属の曲がりは、装置を自浄する。

【0021】

所望ならば、細長い部材(例えば棒)は、シートなしで使用できる。しかし、シートの付加は性能を改善する。

【0022】

パネルマット中に埋め込まれたメッシュを有する得られるパネルマットは、次にプレスされて、さらなる水の除去およびマットの圧密をする。パネルマットの焼成石膏は、次に残存するマットの水分により再水和されて、ボード中に埋め込まれたメッシュを有する結合したホスト粒子および石膏を含むボードを形成する。次に、ボードを乾燥してボード中に埋め込まれたメッシュを有する完成したボードを得る。プロセスは、320−1120kg/m3の大きな密度範囲を可能にし、それは約6−31mmという大きな可能な厚さの範囲と組み合わさって、種々の製品サイズを可能にする。

【0023】

本発明に従って石膏/ファイバーボード中に補強用メッシュを埋め込むことは、多くの利点をもたらすことになり、その利点は、高い生産速度、良好な製品の美的な外観、ボード中の補強用メッシュの一体的な強化および製品コストの低下を含む。スクリム(メッシュとしても知られている)は、本発明ではボード中に完全に埋め込まれるが、これに対し、単に表面上のスクリムは、簡単に損なわれそしてほどけて破けてしまう。

【0024】

本発明の製品は、それがその上に重ねられている隣のパネルの面をひどく損なうことがないメッシュを含み、そして表面上の擦りおよび摩耗から保護されるので、パネルの補強の維持を改善する。他の製品の利点は、製品中のメッシュが張力をかけてパネルの剛性を増大させることである。

【0025】

本発明のこれらおよび他の特徴および利点は、この明細書の一部を形成する図面を参照する本発明の詳細な説明に従うことにより当業者にとり明らかになるだろう。

【図面の簡単な説明】

【0026】

【図1】本発明により製造された均質な1層のボードの末端断面図である。1Aは、本発明により製造された他の均質な1層のボードの末端断面図である。

【図2】本発明による複合材料を形成する方法の概略ブロックフローチャートである。

【図3】コンベヤ上で再水和可能な石膏ファイバースラリーを加工するために配置された、ヘッドボックス、脱水真空、ウエット一次プレス、およびスラリー中にメッシュを供給するための送入アセンブリを有する石膏ファイバーボードを形成するための本発明を用いる生産ラインを画いた概略側面図である。

【図4】図3の生産ラインの一部の拡大側面図であり、送入シートがヘッドボックスの下にそして縦方向の要素例えば棒の周りに延在していることを示し、その場合形成用ワイヤおよびスクリム(メッシュ)(ヘッドボックスの下でシートの上に供給され、そしてスラリーがヘッドボックスから落下して縦方向の要素例えば棒が配置されている域の上に移動するとき、ラインを出る)の両者にとり、プロセスフローは左から右である。

【図5】縦方向の軸「L」を有する縦方向の要素例えば棒および棒に取り付けた送入シートの斜視図である。

【図5A】棒に取り付けた送入シートの側面図である。

【図6】棒およびシートを含む形成用池状装置の上流末端の概略平面図であり、シートはヘッドボックスの下を延在しそして棒の上流にある。6Aは、送入シートがヘッドボックスの下流で棒により置換されている第2の態様を示す。

【図7】本発明の態様の写真であり、ヘッドボックスの下流側、コンベヤの一部およびヘッドボックスのちょうど下流の棒を示し、棒をより十分に示すために送入シートはない。

【図8】図7の態様の写真であり、ヘッドボックスの上流面、コンベヤの一部、およびヘッドボックスのメッシュ入口側の延在する上流に設けられて、ヘッドボックスの下の供給スクリムについて入口側およびシート金属とヘッドボックスの縁との間の入口開口を画成するシート金属の上流末端を示す。

【図9】送入シートとヘッドボックスの縁との間のスクリムの供給を示す写真である。この写真では、プロセスフローは、右から左である。スクリムがヘッドボックスの下に供給されるとき、スクリムは、形成用池状装置でシート金属を清潔に保つ。

【図10】スラリーを満たした形成用池状装置(スラリー池状装置)の第1の図である。

【図11】スラリーを満たした形成用池状装置の一部の拡大図であり、スクリムおよびシート金属/棒アセンブリは形成に悪影響をもたらさない。

【図12】1本の棒、シート金属、および一端で1つのカードボードに取り付けられそして他端で1つの複合パネル中に形成されたガラスファイバーのメッシュスクリムの例を示す写真である。スクリムに対して先細であるカードボードは、機械が起動したときスクリムを最初に供給するのを助ける。

【発明を実施するための形態】

【0027】

本発明は、一般に、改善された衝撃抵抗を有するペーパーレスの石膏/ファイバーボード、およびこのような石膏/ファイバーボードを製造する方法に関する。改善された衝撃抵抗を有するペーパーレスの石膏/ファイバーボードは、石膏ファイバーボードの裏面に補強用メッシュ好ましくは可撓性のガラスファイバーメッシュを埋め込むことにより製造される。プロセスでは、メッシュは、パネルがプレスされそして乾燥される前に、パネルの形成用域中に供給される。

(メッシュ)

【0028】

石膏/ファイバーボードの増大かつ改善された衝撃抵抗は、石膏/ファイバーボードの裏面に補強用メッシュを埋め込むことによりもたらされる。メッシュは、織られたかまたは織られていないかの何れかであり、種々の材料、例えばガラスファイバー、ポリエステルまたはポリプロピレンから製造できる。好ましくは、メッシュは、弾性の低い材料のフラットヤーン例えばガラスファイバーメッシュから製造される。最も好ましくは、メッシュは、メッシュの開口が、或る量の石膏/ファイバースラリーがメッシュを通過できそして完成した製品で硬化した石膏中にメッシュを埋め込むのに十分なサイズを有するガラスファイバーである。

【0029】

以下のメッシュは、本発明で使用可能な典型的なメッシュである。また、1インチ(約2.54cm)あたり2から約10の開口を有するメッシュが、本発明で有用である。

【0030】

有用な織られたガラスファイバーメッシュの1つは、ナンバー0040/286でBayexから入手できる。BAYEX 0040/286は、1インチ(約2.54cm)あたり6本の縦糸および横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.5オンス(約128g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および200ポンド(約68.1および約90.8kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0031】

他の有用な織ったガラスファイバーメッシュは、ナンバー0038/503でBayexから入手できる。BAYEX 0038/503は、1インチ(約2.54cm)あたり6本の縦糸および1インチあたり5本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.2オンス(約119g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および165ポンド(約68.1および約74.9kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。

【0032】

有用な織られたガラスファイバーメッシュの他の1つは、ナンバー0038/504でBayexから入手できる。BAYEX 0038/504は、1インチ(約2.54cm)あたり6本の縦糸および1インチあたり5本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.5オンス(約128g)の重量(ASTM D−3776)、0.016インチ(約0.04cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および165ポンド(約68.1および約74.9kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0033】

有用な織られたガラスファイバーメッシュの他の1つは、ナンバー4447/252でBayexから入手できる。BAYEX 4447/252は、1インチ(約2.54cm)あたり2.6本の縦糸および1インチあたり2.6本の横糸(ASTM D−3775)、1平方ヤード(約8281cm2)あたり4.6オンス(約131g)の重量(ASTM D−3776)、0.026インチ(約0.07cm)の厚さ(ASTM D−1777)および縦糸および横糸でそれぞれ1インチ(約2.54cm)あたり150および174ポンド(約68.1および約80kg)の最低引張り強さ(ASTM D−5035)を有するレノ織りメッシュである。それはアルカリ抵抗性であり、手触りは固い。ほぼ同様なディメンジョンを有する他のガラスファイバーメッシュは、石膏/ファイバー混合物の一部をボードの形成中メッシュを通過させるのに十分なサイズの開口を有し、使用できる。

【0034】

メッシュは、好ましくは、その縦糸がボードの縦方向に配向されるように、ボードの裏面に埋め込まれる。本発明のボードは硬化工程中複数の方向に膨張するので、伸長可能なメッシュの使用は、石膏/ファイバーボードに良好な結合をもたらす。最初のプレス工程中、圧縮および圧密は、真空プレスにより生ずる水除去速度および体積の低下速度と適合してパネルに適切な孔の域を生ずる。最初のプレスの後でマットの弾性戻りが生じそしてその次のプレス工程で、孔の隙間は、形成工程で生じた形成物を破壊することなく、除かれねばならない。いずれの場合でも、形成工程は重要であり、そしてプレスおよびマットの転位によるすべての後の破壊は、完成したパネルの強さおよび品質を低下させる。

【0035】

ボード中に実質的に埋め込まれそして石膏/ファイバー混合物によりカバーされているメッシュを有することが、メッシュをボードへ確保することになり好ましい。従って、石膏/ファイバー混合物中にメッシュを完全に埋め込むことは、ボードへ最良の衝撃抵抗をあたえる。石膏/ファイバー混合物中にメッシュを完全に埋め込むことは、また補強物を消費者が認識しないようにし、そして表面全体の性質を改善する。

(接着剤)

【0036】

所望ならば、コーティングは、スクリム上に使用されて濡れ性、結合性などを改善し、例えばポリビニルアルコールおよびポリ酢酸ビニルに関連する化合物並びに当業者に通常知られている他の湿潤剤がある。

(石膏/ファイバーボード組成物)

【0037】

石膏/ファイバーボードを製造するのに使用される材料は、通常用いられる材料である。用語「石膏」は、本明細書で使用されるとき、安定な2水和物の状態の硫酸カルシウム、すなわちCaSO4・2H2Oを意味し、そして天然に生ずるミネラル、合成で誘導された同等物例えばFGD石膏(煙道ガスの脱硫黄化の副生成物である合成石膏)、および硫酸カルシウム半水和物(スタッコ)の水和により形成される2水和物または焼石膏を含む。用語「硫酸カルシウム材料」は、本明細書で使用されるとき、任意のその形の硫酸カルシウム、すなわち硫酸カルシウム焼石膏、硫酸カルシウム半水和物、硫酸カルシウム2水和物およびこれらの混合物を意味する。

【0038】

ホスト粒子は、典型的な例では、石膏を補強するように働く有機ファイバーであり、そして好ましくは容易に入手できるリグノセルロース性ファイバーである。例えばセルロース性ファイバーは、リサイクルされた廃棄製品例えばボックスボードまたはカードボードトリム、廃棄紙、読まれた新聞紙、およびパルプ製造中捨てられたファイバーである。

石膏/ファイバーボードに従来から使用されてきたタイプの追加の成分は、本発明のボードで使用できる。このような従来の成分は、促進剤、耐水剤、抗かび剤などを含む。

(石膏/ファイバーボードの構造)

【0039】

本発明は、図1のボード2および図1Aのボード3により画かれているような、均質な構造を全体に有するファイバー補強石膏パネルの形成を含む。

【0040】

均質な構造を有するボード2において、補強用メッシュ29は、図1に示されているように、ボードの石膏/ファイバーマトリックス6の裏面に埋め込まれる。所望ならば、メッシュ29は、図1Aに示されているように、石膏/ファイバーマトリックス7の前面と後面との間に、コントロールされたやり方で配置される。

(ボードを形成する方法および装置)

【0041】

上記の複合石膏/木材−ファイバー材料の特別に好適な応用の1つは、複合ウォールボード2,3の製造に関する。複合ウォールボードの製法は、図2に概略的に画かれている。

(A.上流処理)

【0042】

プロセスは、混合機16中の未焼成石膏10、ホスト粒子(典型的にはセルロース性ファイバー例えば木質ファイバー)14および水12の混合により開始して、希釈された水性の供給スラリー18を形成する。石膏10の源は、原料鉱石または煙道ガス脱硫黄化の副生物または他の硫酸カルシウム発生プロセスである。石膏10は、比較的高い純度すなわち少なくとも約92−96%のものであり、そして細かく粉砕されて、例えば100メッシュ以下のものが92−96%を占める。より大きな粒子は、転換時間を延長させる。石膏10は、乾燥した粉末としてかまたは水性スラリーを経るかの何れかで、反応器供給混合機16へ導入できる。

【0043】

用語「ホスト粒子」は、石膏以外の物質の任意の肉眼で見える粒子例えばファイバー、チップまたはフレークを含むことを意味する。スラリー液体におおよそ不溶である粒子は、また近づくことのできる空所(スラリー溶媒により浸透可能でありそして硫酸カルシウムの結晶がその中で形成される)をそのなかに有しなければならず、例えば凹み、裂け目、亀裂、中空の芯または他の表面の不完全さがあげられる。このような空所は、また粒子のかなりの部分にわたって存在することが望ましく、そして空所がより多くかつより良好に分布すればするほど、石膏とホスト粒子との間の物理的な結合が、より大きくなりそして幾何学的により安定になる。ホスト粒子の物質は、石膏で欠けている望ましい性質を有しなければならず、そして好ましくは、少なくともより高い引張り強さおよび曲げ強さを有しなければならない。リグノセルロース性ファイバー、特に木質ファイバーは、本発明の複合材料およびプロセスに特に十分に適したホスト粒子の例である。本発明の好ましい態様によれば、ホスト粒子は、紙ファイバーである。しかし、「ホスト粒子」として適しているとされる材料および/または粒子を限定することを目的とするものではないが、1つ以上の木質またはセルロース性ファイバーが、より広い用語の代わりに、都合の良さのために、以後しばしば用いられる。

【0044】

セルロース性ファイバー14の源は、廃棄紙、木質パルプ、木質フレーク、および/または他の植物ファイバーまたは合成源である。ファイバーは、物理的な形状が溶解した硫酸カルシウムの浸透を受け入れる近寄りやすい格子または空所をもたらすような多孔性、中空、分裂および/または粗い表面のものであることが好ましい。どんな場合でも、源例えば木質パルプは、また塊を破壊し、サイズの大きいそして小さい材料を分離し、そして或る場合には、石膏の焼成に悪い硬化をあたえるかも知れない強さを低下する材料および/または汚染物、例えばヘミセルロース、酢酸などを予め取り除く前処理を必要とする。

砕いた石膏含有固体およびセルロース性(例えば木質)ファイバーは、ともに混合されて、約0.5−30重量%のセルロースファイバー、好ましくは5−15重量%のセルロース性ファイバーまたは10−15重量%のセルロース性ファイバーを有する混合物を形成する。例えば、石膏含有固体および木質ファイバーは、約85−15のそれぞれの重量割合で混合される。

【0045】

十分な水が加えられて、最大約30−40重量%の固体(少なくとも約60重量%または70重量%の液体)を有する供給スラリー18をつくる。例えば、十分な水が加えられて、約5−30重量%の固体(70−95重量%の液体)またはより好ましくは10−15重量%の固体(85−90重量%の液体)を有する供給スラリー18をつくる。

【0046】

供給スラリー18は、反応器システム20中へ供給される。典型的な反応器システム20は、連続攪拌または混合装置を備えた加圧容器を含む。結晶変性剤22は、所望ならばこの点でスラリーに加えられて、結晶化を変性するかまたは焼成温度を低下させる。スラリーは、反応器20中へ連続してポンプで送り、水蒸気を直接注入して容器のスラリー温度を華氏約240度(約116℃)と華氏約310度(約154℃)との間にしそして圧力を自然発生的なものにする。下方の温度は、硫酸カルシウム2水和物が、その温度で焼成されて妥当な時間内で半水和物の状態(典型的な例として硫酸カルシウムアルファ半水和物)になる、ほぼ実際的に最低の温度である。上方の温度は、リグノセルロース性成分の分解の不等なリスクなしに、半水和物を焼成するほぼ最大の温度である。スラリー温度は、好ましくは華氏約285度(140℃)から華氏305度(152℃)である。

【0047】

反応器20では、スラリー18は、好ましくは連続的に混合または攪拌されて、ファイバーの懸濁を維持しそして転換が生ずるにつれ、新しい溶質を成長する結晶と接触させる。

【0048】

スラリー18が、十分な時間例えば約15分間これらの条件下処理されるとき、硫酸カルシウム2水和物は、半水和物の分子へ転換される。(2水和物は溶液に移り、そして半水和物は沈殿を形成しそして再結晶化して始めの半水和物原料とは異なる十分に形成した結晶になる。)粒子を懸濁物に維持する連続的な攪拌に助けられて溶液は、ホストファイバー中の開いた空所を浸しそして浸透する。溶液が飽和に達したとき、半水和物は核生成をし、そして空所の中、その上そしてその周り、さらにホストファイバーの壁に沿って結晶の形成を始める。

【0049】

反応器20中で、溶解した硫酸カルシウムが木質ファイバー中の空所に浸透し、次に空所内、空所の上そしてその周り、さらに木質ファイバーの表面に、針状の半水和物の結晶として沈殿する。任意のプロセス変性添加剤または性質改良添加剤(図示せず)、例えば促進剤、遅延剤、減量充填剤などは、典型的な例として反応器20から離れた後そして脱水される前に、生成スラリーへ添加される。

【0050】

硫酸カルシウムアルファ半水和物およびホストファイバーの連続流23は、反応器システム20から出る。生成スラリー23は、次にヘッドボックス26へ供給される。任意に、反応器20からのスラリーは、ヘッドボックス26への供給前に、スラリー保持タンク(図示せず)に供給される。スラリーは、幅いっぱいのスラリー流28としてヘッドボックス26から放出され、28は、平らな多孔性の形成用布帛(図3)を有する連続フェルト化/脱水コンベヤ44、例えば製紙操業に使用されるタイプのもの(例えば、長網抄紙機形成用ワイヤ)の上に供給される。特に、ヘッドボックス26は、スラリー流28をコンベヤ44上の形成用池状装置45中へ供給する。

【0051】

ヘッドボックス26は、およそ、筐体25および2つの水平な逆回転の有孔の分配ロール26A、26B(コンベヤ44の幅にほぼ延在している)からなる。分配ロール26A、26Bは、図4での矢印により示されているように、相対する方向に回転する。ヘッドボックス26の筐体25は、第1の水平の有孔の分配ロール26Aの円筒状の表面の曲がりに合致するように成形された第1の曲がった部分26Eを含む。筐体25は、また第2の水平の有孔の分配ロール26Bの円筒状の表面の曲がりに合致するように成形された第2の曲がった部分26Fを含む。2つの曲がった部分26E、26Fは、ヘッドボックス26の幅で延在している。

【0052】

堰(せき)26Cは、曲がった部分26E,26Fの交差により形成され、そして第2の水平の有孔の分配ロール26Bから第1の水平の有孔の分配ロール26Aを分ける。水門26Dは、第2の曲がった部分26Fの下流末端に設けられる。水門26Dは、第2の曲がった部分26Fから垂直に下方に延在しそしてコンベヤ44の幅で延在する。

【0053】

第2の曲がった部分26Fは、第1の曲がった部分26Eよりもコンベヤ44に近い。ヘッドボックス26は、コンベヤ44に最も近い第2の曲がった部分26Fの部分の下に上流に導く端を有し、そして水門26Dの下に下流の縁25Aを有する。ヘッドボックス26の上流の縁は、コンベヤ44に最も近い第2の曲がった部分26Fの部分25Bであり、そして距離「L1」で下流の縁25Aから離れている。ヘッドボックス26の下流部分は、部分25Bからヘッドボックス26の末端へ延在している。

【0054】

典型的なヘッドボックス26の説明は、米国特許6605186により提供され、それはその全体を本明細書に参考として引用される。

(B.マットの形成)

【0055】

スラリー28は、水門26Dの上を流れることによりヘッドボックス26を出て形成用ボンド45へ入る。ヘッドボックス26は、形成用テーブルまたはコンベヤ44(図3)の幅にわたって、少なくとも約70重量%の液体を有する焼成スラリー28を均一に分散し、真空ボックス32が用いられて、約28−41%の水分含量(湿潤基準)(乾燥基準で40−70水分含量)のマットにスラリーを脱水して、マット形成/脱水工程60(図2)を行う。

【0056】

また、マット形成/脱水工程60の一部として、ヘッドボックス26がスラリー28をコンベヤ44上で形成用池状装置45へ供給するとき、メッシュ29の層例えばガラスファイバースクリムが供給ロール31から解け、そしてヘッドボックス26の下でかつ棒38(図4および6)を越えて送入シート(またはプレート)47上に通って形成用池状装置45に入る。メッシュ29の移動方向「T」は、図4で矢印として示される。棒38(図4および6)は、送入シート(またはプレート)47に取り付けられる。

【0057】

ヘッドボックス26の下で送入シート(またはプレート)47の上に供給されるメッシュ29の層は、棒38および送入シート47によりヘッドボックス26の下流で高く保持される。典型的な例では、棒38およびシート(またはプレート)47は、金属(例えば鋼またはアルミニウム)、ポリマーまたは耐久性のある複合物からつくられる。

【0058】

図4は、図3の生産ラインの一部の拡大図を示し、ヘッドボックス26の下で棒38の周りに延在している金属送入シート47を示す。プロセスフローは、形成用ワイヤ(コンベヤ44)およびスクリム(メッシュ)29の両者にとり左から右であり、スクリムは、ヘッドボックス26の下でシート47の上に供給され、そしてスラリーがヘッドボックス26から域(棒38とともにシート47の下流末端に配置されている)の上に落下するとき、出る。

【0059】

図4で分かるように、棒38および送入シート(またはプレート)47は、形成用池状装置45のスラリー28に浸漬する。これは、メッシュ29を急速に埋め込んで、マットパネルの形成の破壊を最低にする。

【0060】

送入シート47の下流末端は、棒38を含み、そしてヘッドボックス下流縁25Aの下でしかも僅かに上流または僅かに下流に配置される。例えば、棒38を含むシート47の下流末端は、ヘッドボックスの下流の縁25Aの上流または下流の0−4インチ(約10cm)(または他の好適な距離)の範囲にある。シート47の存在は、シート47の下流末端が縁25Aの下流にあるとき、ヘッダーの下のスラリーの逆流を防ぐのを助ける。所望ならば、シート47の下流末端は、第2の曲がった部分26Fの下流の半分(距離「L1」)の下へ上流に動く。

【0061】

典型的な例では、シート47は、倒立S字の形状の曲げを有する。倒立S字の形状の曲げの最低の高いところは、シートの底部がヘッドボックス26の下で形成用ワイヤ44と接触するところである。シート47の最高に高いところは、ヘッドボックスの上流でスクリムの送入点である。シート47の下流末端は、中間の高さにある。典型的な例では、金属シート47のS字の形の曲線は、棒38でのシートの下流末端の前で、送入シート47の長さ「L2」の約1/8から1/2、典型的には約1/4に、その最低点を有する。

【0062】

シート47は、典型的な例では、最低の点からその下流末端に向かって上方へ曲がる。上方への曲がりの角度は、形成用ワイヤの上のヘッドボックスの高さ、ガラスファイバースクリムウエブに対する張力および線速度に、いくらか依存する。典型的な例では、曲がりは、シート47の下流末端から6−18インチ(約15−45.7cm)離れて始まり、そして水平軸からせいぜい約20度の角度「A」(図5A)を有する傾斜を有する。

【0063】

シート47は、2つのニップを有する。1つは、その上とその間をメッシュ29が通る、ヘッドボックスの縁25Aまたは第2の円筒状の部分26Bの他の部分とのシート47のニップである。第2のニップは、その下で形成用ワイヤがその間を通る、コンベヤ44とのシート47のニップである。シート47の最も遠い上流の縁は、形成用布帛を損傷させるかまたは布帛の縫い目または端のシールをつかむ接触がなされないために、入来する形成用布帛の上で十分離れるように、距離「L3」例えば0.5−3インチ(約1.3−7.6cm)で、入来する形成用布帛の上に配置されねばならない。

【0064】

図4は、コンベヤ44から実質的な距離で離れているヘッドボックス26を示し、実際、シート47のニップ(下流部分)、スクリム29およびヘッドボックスの下流ニップ25Aは、シールを形成して、実質的な量のスラリーがヘッドボックス26の下そして下流の縁25Aの後に漏れることを保つ。下流の縁25Aおよびシート47の下流末端の上流のスラリーの蓄積は、縁25Aを変形して不規則な形成を生ずる。

【0065】

シート47がないと(例えば図6A参照)、もし棒38が縁25Aの上流側に十分に近くそしてその下の移動する形成用布帛に十分に近いならば、装置の許容度およびコントロールが維持できる場合、満足なボードが製造できる。

【0066】

メッシュ29上の張力は、メッシュ29をコントロールされた深さに埋め込ませる。張力が低いと、脱水(図2の工程60)中の真空ボックス82により適用される真空の力が、メッシュ29を形成用池状装置45の底および得られるボードの底へ移動させる。真空は、真空発生装置例えば真空ポンプ、最も好ましくは液体リングポンプから真空ボックス32へ適用される。

【0067】

メッシュ29に対する張力が大きいと、メッシュ29は、パネル120を事実形成するマット46の底から遙かに離れて埋め込まれる。シートまたはプレート47の曲がりは、装置を自浄させ、そして棒38のみの使用に伴う問題を排除する。

【0068】

図5は、縦軸「L」および送入シート47を有する棒38の斜視図である。図5で分かるように、シート47の一端は、棒38の周りを包むことにより、棒38に取り付けられる。しかし、棒38およびシート47は、他のやり方で取り付けられるか、または所望ならば単一の一体化したものであってもよい。

【0069】

図6は、コンベヤ44の上流末端の概略平面図を示し、そして形成用池状装置45、棒38および送入シート47を示し、シート47は、ヘッドボックス26の下に延在し、棒38の上流にある。プロセスフローは、左から右である。

【0070】

図6Aは、送入シートが、ヘッドボックス26の下流末端またはその付近で高い棒38により置換されている。

【0071】

図7は、本発明の態様の写真であり、ヘッドボックス26の下流側、コンベヤ44の一部および送入シートなしのヘッドボックスのまさに下流での棒38を示す。

【0072】

図8は、送入シートおよび棒(図示せず)を用いる態様の写真である。図8は、ヘッドボックス26の上流底部側、コンベヤ44の一部、およびヘッドボックスの縁の上流25Bの上流に延在してヘッドボックス26の下へスクリムを供給するために入口側を画成するように設けられた送入シート47の上流末端を示す。写真では、送入シート47のS字曲線の上流の半分は欠けている。従って、もし送入シート47のS字曲線の上流の半分が設けられないならば、形成用ワイヤの継目および/または縁のシールが、どのように捉えられるかが分かる。

【0073】

送入シート47の上流の部分の底部は、ヘッドボックス26の下でコンベヤ44の形成用ワイヤの頂部と接触する。送入シートは、コンベヤ44の黒色の形成用ワイヤの上に配置される明るい色の部材である。

【0074】

図9は、送入シート47とヘッドボックス26の後の縁との間にスクリム29を供給することを示す写真である。送入シート47の縁そのものは、妨害を避けるために、スクリム29の下でそして形成用ワイヤの上の高所で左側から突き出しているのが見える。スクリム29がヘッドボックス26の下に供給されるとき、スクリム29は、送入シート47を形成用池状装置45で清潔に保ち、そして形成に悪影響を与えない。スクリム29の頂部側は、起動中ヘッドボックスの上流の縁25Bの底部と接触し、そしてスクリム29の底部は、送入シート47の上面と接触する。この写真では、プロセスフローは右から左である。いくらかのスラリー28は、形成用池状装置45の水力学的ヘッドにより上流の縁25Bの下に漏れており、そして典型的な例では、さらなる漏れに対してシールを形成する。

【0075】

図10は、スラリーを満たした形成用池状装置45の第1の図である。

【0076】

図11は、シート/棒の装置により、スラリーの破壊なしにスラリーを満たした形成用池状装置45の一部の拡大図を示す。

【0077】

図10および11の両者において、形成用池状装置45の下流末端(ウエットライン)は、濃い色の池状装置が明るい色になる所である。水が池状装置の表面から取り払われるために、色が明るくなる。

【0078】

図12は、1本の棒38、送入シート47およびガラスファイバーメッシュスクリム29(一端で1つのカードボードへ取り付けられそして他端で1つのパネルに形成される)の例を示す写真である。スクリム29へテープで取り付けられたカードボード49は、コンベヤが起動したとき、スクリム29を最初に供給するのを助ける。真空ボックス32からの真空によるコンベヤ44の形成ワイヤに対するカードボード49の垂直な力は、形成用ワイヤがスラリーにより覆われるまで、形成用ワイヤと同じ速度でスクリム29を移動させる。真空は、次にその垂直力をスラリーで覆われた形成用ワイヤへ適用させて、メッシュとワイヤとの間に同じ船側度を維持する。

(C.プレスおよび再水和)

【0079】

形成用ライン装置30の図3で示されているように、真空ボックス32の下流で、ウエット(一次)プレス34(吸引の交互のニップおよび単純なロールを有する)および多孔性の布帛は、さらにマットを真空と圧力との組み合わさった作用の下脱水かつ圧密して、水分含量(含水基準)を23−35%(乾燥基準で30−55%)にして、マット120を製造する。ウエット(一次)プレス34は、1)残りの水の約80−90%を除く、そして2)水の除去によりスラリーの体積を減少させてフィルターケーキマットを所望の厚さに揃える。所望ならば、水のリサイクル流80(図2)は、真空ボックス32および/またはウエット(一次)プレス34の何れかにより除かれた水を供給水12へリサイクルするようにされる。第1のプレス34と二次プレス36との間は、時間または距離により測定されても、硫酸カルシウム半水和物の水和に関係する。水和曲線の例は、本明細書において参考として引用される米国特許6197235に示されている。ただ僅かな水和(10%より少ない)が、一次プレス34で生ずる。

【0080】

一次プレス34後、マットは、より高い密度の製品への媒体に使用される二次プレス36に供給される。二次プレス36は、1)使用されたベルトの表面の凹の像である表面の模様または滑らかさを与え、2)硬化する複合物がプレスのベルトまたはダイに対して膨張するとき、最終の較正されたボードの厚さを達成し、そして3)結晶化複合物が再水和中プレスベルトに対して膨張するとき、曲げ強さを改善するのを助け、それによりパネル表面を緻密にする。

【0081】

この第2のプレス36は、所望の完成されたボードの厚さより僅かに小さくそして一次プレス34の最も閉じた隙間より僅かに大きい固定された隙間のニップの設定によって厚さの変化を低下させる。このような固定された隙間の表面に対する石膏の膨張も最終の曲げ強さを改善する。

【0082】

2水和物へのアルファ半水和物の再水和の大多数は、二次プレス36で生ずる。

【0083】

そのなかに捉えられたファイバー状の粒子による結晶の形成の膨張は、再水和の速度が速くなり相対温度レベル(マットがプレス48を出る点で、開始時の再水和温度と再水和中に達成した最高の温度との間の差の或る%である)に達するとき、二次プレス36のベルト49に対して設定されたマットを押すことになる。

【0084】

スラリーに加えられる促進剤、遅延剤、結晶変性剤または他の添加物に応じて、水和は、僅か数分から1時間以上を要する。木質ファイバーによる針状の半水和物の結晶の包合およびフィルターケーキからのほとんどの担体液体の除去のために、硫酸カルシウム粒子の移行は避けられ、均質な複合物が残る。再水和は、空所内およびその周りそして木質ファイバー上およびその周りで、2水和物への半水和物の再結晶化を生じ、それにより複合物の均質性が保たれる。結晶の成長は、また硫酸カルシウムの結晶を隣接するファイバー上に接続して、結晶性マトリックス全体を形成し、木質ファイバーの補強により強さを増大させる。

【0085】

最後に硬化したとき、独特な複合材料は、その2つの主な成分の両者による所望の性質を示す。木質ファイバーは、石膏マトリックスの延び強さ特に曲げ強さを増大させ、一方石膏はコーティングおよび剛い結合剤として働き、木質ファイバーを保護しそして耐火性を付与する。

【0086】

また、所望ならば、特別な表面の模様が、ウエットプレス操作中フィルターケーキに付与されて、本明細書で参考として引用される米国特許6197235により教示されるように、模様をもつ仕上げを有するボードを得る。表面のラミネートまたはコーティングは、ウエットプレス工程後および/または過剰の水を除く最終の乾燥後に適用されて安定な強い完成されたパネルを得る。過剰の水を除くための乾燥は、少なくともいくらかの遊離水を除く。乾燥後、ボードは、石膏に化学的に結合した水をなお含み、そしていくらかの遊離水をなお含む。所望ならば、製品には、表面コーティングが、或るものは乾燥工程前にそして或るものは乾燥工程後に施される。いずれにしても、プロセスのこの側面の多くの追加の変化は、当業者により容易に行うことができる。脱水したフィルターケーキがプレスされ、再水和されそして乾燥された後、得られたボードは、典型的な例では、40−70pcf(約640−1120kg/m3)の密度を有する。

(D.切断および乾燥)

【0087】

二次プレス36から出た後、マット120は、乾燥機68で乾燥され、次にトリミングおよび切断装置66へ送られて、所望の長さおよび幅のボードを形成する。所望ならば、

トリミングおよび切断は、乾燥の前および/または後に行われる。また、所望ならば、ボードの切断された過剰の片は、流れ82を経てスクリム除去工程を通って混合機16へリサイクルされる。もし端をトリミングしたものを細かく砕くならば、スクリム除去工程はほとんどしなくても良くなる。

(非燃焼ボード)

【0088】

好ましい態様では、パネルがASTM E119のテスト手順をパスするファイバー補強ボードが製造される。

【実施例】

【0089】

本発明の実施例において、13.6Lb(約6.17kg)の木質ファイバー(Bauer 415回転ダブルディスクリファイナーを使用してトウヒ木材チップから生じた)を、771Lb(約350kg)の水中で122.4Lb(約55.6kg)の石膏と混合してスラリーを形成した。スラリーを、連続反応器システムにより15分間華氏295度(146℃)で焼成した。得られた半水和物スラリーをヘッドボックスへ連続的に供給し、そして同時に、幅26インチ(66cm)のヘッドボックスの下流で両側のデッケルのその末端に設けられた直径3/8インチ(0.95cm)のねじを切った棒の周りに固く結合したシート金属の下流の端とS字の形状の1枚のシート金属の上でヘッドボックスの下に、連続するガラスファイバーのスクリムが供給される。

【0090】

スラリーを、0.440インチ(1.12cm)の明確な隙間の設定で設定された真空ロールを有する一次プレスに入る前に、10インチHg(24.4cmHg)でテーブル真空により脱水した。一次プレスの真空は、約18インチHg(46cmHg)であった。ヘッドボックス、スラリーおよび一次プレスの下の連続形成用ワイヤは、マットを連続プレス中に移動させ、連続プレスは、固体のゴム表面のベルトを有し、0.480インチ(1.22cm)の明確な隙間を維持した。二次プレスに入るマットは、親指で押して柔らかく、そしてプレスを出るとき親指で押して固く、半水和物から2水和物石膏の形への水和の進みを示した。連続するマットは、高圧ウォータージェットにより長さ8フィート(2.44m)のパネルに切断された。

【0091】

さらに水和した後、パネルを強い完成されたボードへ乾燥した。ボードは、得られた半インチ(1.27cm)の厚さのパネルの裏面の底部から約1/16インチ(0.16cm)に埋め込まれたガラスファイバースクリムを有した。パネルは、両端から容易に取り扱うことができて破局的な破損なしに曲げられ、ガラスファイバースクリムによる改善された処理可能性を示した。

【0092】

本明細書で示され記述された本発明の形は、単に説明するものと考えるべきである。多数の改変が、本発明の趣旨および請求の範囲の範囲から離れることなく、なされることは、当業者に明らかであろう。

【符号の説明】

【0093】

2 ボード

3 ボード

6 石膏/ファイバーマトリックス

7 石膏/ファイバーマトリックス

10 未焼成石膏

12 水

14 ホスト粒子(ファイバー)

16 混合機

18 供給スラリー

20 反応器

22 結晶変性剤

23 半水和物とホストファイバーとの連続流

25 筐体

25 縁

25B 部分

26 ヘッドボックス

26A 分配ロール

26B 分配ロール

26C 堰

26D 水門

26E 第1の曲がった部分

26F 第2の曲がった部分

28 スラリー流

29 補強用メッシュ(スクリム)

30 形成用ライン装置

31 供給ロール

32 真空ボックス

34 ウエットプレス(一次プレス)

36 二次プレス

38 棒

44 コンベヤ

45 形成用池状装置

47 送入シート

49 カードボード

60 マット形成/脱水工程

120 パネル

【特許請求の範囲】

【請求項1】

砕いた石膏、ファイバー状の補強用材料のホスト粒子、および少なくとも60重量%の液体を有するスラリーを作るのに十分な水からなる液体を混合する工程、

スラリーを加圧下加熱してホスト粒子および水の存在下石膏を焼成することにより、水および硫酸カルシウムアルファ半水和物結晶を含むスラリー混合物を形成することにより、工程、

スラリー混合物を、ヘッドボックスを経て平らな多孔性の形成用布帛の上面のパネル形成用域へ供給する工程、

形成用布帛の一部の上に横方向の部材を、その下流部分がヘッドボックスの下流の一部またはヘッドボックスの下流の下にあるように配置する工程、

補強用メッシュを、ヘッドボックスの下でかつ横方向の部材の上を通してパネル形成用域の形成用池状装置中に導いてそのスラリー混合物に補強用メッシュを埋め込む工程、その場合横方向の部材がメッシュの移動方向に対して横方向に延在している、

スラリー混合物から水を除いて、メッシュがパネルマット中に埋め込まれたパネルマットを形成する工程、

メッシュが埋め込まれたパネルマットをプレスする工程、

プレスされたパネルマットの焼成石膏を再水和して、結合したホスト粒子および石膏とボード中に埋め込まれたメッシュとを含むボードを形成する工程、および

ボードを乾燥してメッシュが完成されたボード中に埋め込まれた完成されたボードを得る工程

からなることを特徴とする石膏/ファイバーボードを製造する方法。

【請求項2】

横方向の部材が、形成用布帛の一部の上に位置するシートからなり、該シートは、上流の部分、下流の部分および上流部分と下流部分との間の中間の部分を有し、

上流の部分が、ヘッドボックスの上流の縁の上流にあり、

中間の部分がヘッドボックスの下にあり、

補強用メッシュが、シートとヘッドボックスとの間を通って形成用池状装置に入って、形成用池状装置中のスラリー混合物に埋め込まれる請求項1の方法。

【請求項3】

横方向の部材が、シートの下流部分に取り付けた細長い部材をさらに含み、細長い部材がメッシュの移動方向に対して横方向の縦軸を有する請求項2の方法。

【請求項4】

メッシュがパネルマットの下方の表面に埋め込まれている請求項1の方法。

【請求項5】

メッシュが、パネル形成用域で形成用ベルトの上に間隔をおいて配置されている請求項1の方法。

【請求項6】

シートの下流末端が、中間の部分がその上に存在する水平面に対して最大約20度の上方への角度を有する曲がりを形成する請求項1の方法。

【請求項7】

ホスト粒子が、懸濁および/または溶解した石膏を含むスラリー溶媒により浸透可能な空所をそれらの表面および/またはそれらの本体内に有し、該スラリーは、ホスト粒子中の浸透可能な空所を実質的に浸しそして加圧下加熱されたとき針状の硫酸カルシウムアルファ半水和物結晶の形成を促進するのに十分なほど希釈されており、

スラリーは、加圧容器中で連続攪拌下、石膏を焼成して硫酸カルシウムアルファ半水和物にするのに十分な温度に加熱され、そしてスラリーは、少なくともいくらかの硫酸カルシウム半水和物がホスト粒子の空所中およびそれらの周りで実質的に結晶するまで、上記の温度に維持される請求項1の方法。

【請求項8】

シートが、シートの底部がヘッドボックスの下で形成用布帛と接触する最低の高さ、およびヘッドボックスの上流でメッシュの送入点でのシートの最高の高さ、およびシートの下流末端での中間の高さを有する倒立のS字状の曲がりを有する請求項2の方法。

【請求項9】

プレス工程が、パネルマットの再水和が完全な再水和の約40−70%になったとき完了する請求項1の方法。

【請求項10】

ホスト粒子が、ファイバー、チップおよびフレークからなる群から選ばれるセルロース性粒子である請求項1の方法。

【請求項11】

ホスト粒子が木質ファイバーを含み、そして混合物中の固体が該木質ファイバーの約0.5−30重量%を占める請求項1の方法。

【請求項12】

ホスト粒子が木質ファイバーを含み、そして混合物中の固体が該木質ファイバーの約5−15重量%を占める請求項1の方法。

【請求項13】

スラリーが少なくとも約70−95重量%の水を含む請求項1の方法。

【請求項14】

スラリーが少なくとも約85−90重量%の水を含む請求項1の方法。

【請求項15】

メッシュが非弾性である請求項1の方法。

【請求項16】

メッシュがガラスファイバーである請求項1の方法。

【請求項17】

メッシュが織られている請求項1の方法。

【請求項18】

メッシュがレノ織りのメッシュである請求項1の方法。

【請求項19】

メッシュが、完成されたボード中に完全に埋め込まれて、完成されたボードがその上に重ねられている別のボードの面に影響をあたえない請求項1の方法。

【請求項20】

砕いた石膏、ファイバー状の補強用材料のホスト粒子、および少なくとも60重量%の液体を有するスラリーを作るのに十分な水からなる液体を混合する混合機、

スラリーを加圧下加熱して、水および硫酸カルシウムアルファ半水和物結晶を含むスラリー混合物を形成することにより、ホスト粒子および水の存在下石膏を焼成する反応器、

スラリー混合物を、ヘッドボックスを経てパネル形成用域の形成用池状装置へ平らな多孔性の形成用布帛の上面にわたって供給するヘッドボックス、

形成用布帛の一部の上にあって、横方向の部材の下流部分がヘッドボックスの下流の一部またはヘッドボックスの下流の下にある横方向の部材、

ヘッドボックスと横方向の部材との間にあって、補強用メッシュを横方向の部材とヘッドボックスとの間、次に形成池状装置中に供給して補強用メッシュを形成用池状装置中のスラリー混合物に埋め込む空間、

スラリー混合物から水を除いて、メッシュがパネルマット中に埋め込まれたパネルマットを形成する真空手段、

メッシュが埋め込まれたパネルマットをプレスする第1のプレス、

プレスされたパネルマットの焼成した石膏を再水和して、メッシュがボード中に埋め込まれた結合したホスト粒子および石膏を含むボードを形成する第2のプレス、および

ボードを乾燥して水を除きそしてメッシュが完成されたボード中に埋め込まれた完成されたボードを生成する乾燥機

からなることを特徴とする石膏/ファイバーボードを製造する装置。

【請求項21】

横方向の部材が、形成用布帛の一部の上に位置するシートからなり、該シートは、上流の部分、下流の部分および上流部分と下流部分との間の中間の部分を有し、

上流の部分が、ヘッドボックスの上流の縁の上流であり、

中間の部分がヘッドボックスの下にあり、

シートが、ヘッドボックスから間隔をおいて配置されて、それを補強用メッシュが通る空間を形成する請求項20の装置。

【請求項22】

シートの下流の末端が、中間の部分がその上に存在する水平面に対して最大約20度の上方への角度を有する曲がりを形成する請求項20の装置。

【請求項23】

横方向の部材が、シートの下流部分に取り付けた細長い部材をさらに含み、細長い部材がメッシュの移動方向に対して横方向の縦軸を有する請求項21の装置。

【請求項1】

砕いた石膏、ファイバー状の補強用材料のホスト粒子、および少なくとも60重量%の液体を有するスラリーを作るのに十分な水からなる液体を混合する工程、

スラリーを加圧下加熱してホスト粒子および水の存在下石膏を焼成することにより、水および硫酸カルシウムアルファ半水和物結晶を含むスラリー混合物を形成することにより、工程、

スラリー混合物を、ヘッドボックスを経て平らな多孔性の形成用布帛の上面のパネル形成用域へ供給する工程、

形成用布帛の一部の上に横方向の部材を、その下流部分がヘッドボックスの下流の一部またはヘッドボックスの下流の下にあるように配置する工程、

補強用メッシュを、ヘッドボックスの下でかつ横方向の部材の上を通してパネル形成用域の形成用池状装置中に導いてそのスラリー混合物に補強用メッシュを埋め込む工程、その場合横方向の部材がメッシュの移動方向に対して横方向に延在している、

スラリー混合物から水を除いて、メッシュがパネルマット中に埋め込まれたパネルマットを形成する工程、

メッシュが埋め込まれたパネルマットをプレスする工程、

プレスされたパネルマットの焼成石膏を再水和して、結合したホスト粒子および石膏とボード中に埋め込まれたメッシュとを含むボードを形成する工程、および

ボードを乾燥してメッシュが完成されたボード中に埋め込まれた完成されたボードを得る工程

からなることを特徴とする石膏/ファイバーボードを製造する方法。

【請求項2】

横方向の部材が、形成用布帛の一部の上に位置するシートからなり、該シートは、上流の部分、下流の部分および上流部分と下流部分との間の中間の部分を有し、

上流の部分が、ヘッドボックスの上流の縁の上流にあり、

中間の部分がヘッドボックスの下にあり、

補強用メッシュが、シートとヘッドボックスとの間を通って形成用池状装置に入って、形成用池状装置中のスラリー混合物に埋め込まれる請求項1の方法。

【請求項3】

横方向の部材が、シートの下流部分に取り付けた細長い部材をさらに含み、細長い部材がメッシュの移動方向に対して横方向の縦軸を有する請求項2の方法。

【請求項4】

メッシュがパネルマットの下方の表面に埋め込まれている請求項1の方法。

【請求項5】

メッシュが、パネル形成用域で形成用ベルトの上に間隔をおいて配置されている請求項1の方法。

【請求項6】

シートの下流末端が、中間の部分がその上に存在する水平面に対して最大約20度の上方への角度を有する曲がりを形成する請求項1の方法。

【請求項7】

ホスト粒子が、懸濁および/または溶解した石膏を含むスラリー溶媒により浸透可能な空所をそれらの表面および/またはそれらの本体内に有し、該スラリーは、ホスト粒子中の浸透可能な空所を実質的に浸しそして加圧下加熱されたとき針状の硫酸カルシウムアルファ半水和物結晶の形成を促進するのに十分なほど希釈されており、

スラリーは、加圧容器中で連続攪拌下、石膏を焼成して硫酸カルシウムアルファ半水和物にするのに十分な温度に加熱され、そしてスラリーは、少なくともいくらかの硫酸カルシウム半水和物がホスト粒子の空所中およびそれらの周りで実質的に結晶するまで、上記の温度に維持される請求項1の方法。

【請求項8】

シートが、シートの底部がヘッドボックスの下で形成用布帛と接触する最低の高さ、およびヘッドボックスの上流でメッシュの送入点でのシートの最高の高さ、およびシートの下流末端での中間の高さを有する倒立のS字状の曲がりを有する請求項2の方法。

【請求項9】

プレス工程が、パネルマットの再水和が完全な再水和の約40−70%になったとき完了する請求項1の方法。

【請求項10】

ホスト粒子が、ファイバー、チップおよびフレークからなる群から選ばれるセルロース性粒子である請求項1の方法。

【請求項11】

ホスト粒子が木質ファイバーを含み、そして混合物中の固体が該木質ファイバーの約0.5−30重量%を占める請求項1の方法。

【請求項12】

ホスト粒子が木質ファイバーを含み、そして混合物中の固体が該木質ファイバーの約5−15重量%を占める請求項1の方法。

【請求項13】

スラリーが少なくとも約70−95重量%の水を含む請求項1の方法。

【請求項14】

スラリーが少なくとも約85−90重量%の水を含む請求項1の方法。

【請求項15】

メッシュが非弾性である請求項1の方法。

【請求項16】

メッシュがガラスファイバーである請求項1の方法。

【請求項17】

メッシュが織られている請求項1の方法。

【請求項18】

メッシュがレノ織りのメッシュである請求項1の方法。

【請求項19】

メッシュが、完成されたボード中に完全に埋め込まれて、完成されたボードがその上に重ねられている別のボードの面に影響をあたえない請求項1の方法。

【請求項20】

砕いた石膏、ファイバー状の補強用材料のホスト粒子、および少なくとも60重量%の液体を有するスラリーを作るのに十分な水からなる液体を混合する混合機、

スラリーを加圧下加熱して、水および硫酸カルシウムアルファ半水和物結晶を含むスラリー混合物を形成することにより、ホスト粒子および水の存在下石膏を焼成する反応器、

スラリー混合物を、ヘッドボックスを経てパネル形成用域の形成用池状装置へ平らな多孔性の形成用布帛の上面にわたって供給するヘッドボックス、

形成用布帛の一部の上にあって、横方向の部材の下流部分がヘッドボックスの下流の一部またはヘッドボックスの下流の下にある横方向の部材、

ヘッドボックスと横方向の部材との間にあって、補強用メッシュを横方向の部材とヘッドボックスとの間、次に形成池状装置中に供給して補強用メッシュを形成用池状装置中のスラリー混合物に埋め込む空間、

スラリー混合物から水を除いて、メッシュがパネルマット中に埋め込まれたパネルマットを形成する真空手段、

メッシュが埋め込まれたパネルマットをプレスする第1のプレス、

プレスされたパネルマットの焼成した石膏を再水和して、メッシュがボード中に埋め込まれた結合したホスト粒子および石膏を含むボードを形成する第2のプレス、および

ボードを乾燥して水を除きそしてメッシュが完成されたボード中に埋め込まれた完成されたボードを生成する乾燥機

からなることを特徴とする石膏/ファイバーボードを製造する装置。

【請求項21】

横方向の部材が、形成用布帛の一部の上に位置するシートからなり、該シートは、上流の部分、下流の部分および上流部分と下流部分との間の中間の部分を有し、

上流の部分が、ヘッドボックスの上流の縁の上流であり、

中間の部分がヘッドボックスの下にあり、

シートが、ヘッドボックスから間隔をおいて配置されて、それを補強用メッシュが通る空間を形成する請求項20の装置。

【請求項22】

シートの下流の末端が、中間の部分がその上に存在する水平面に対して最大約20度の上方への角度を有する曲がりを形成する請求項20の装置。

【請求項23】

横方向の部材が、シートの下流部分に取り付けた細長い部材をさらに含み、細長い部材がメッシュの移動方向に対して横方向の縦軸を有する請求項21の装置。

【図1】

【図1A】

【図2】

【図3】

【図4】

【図5】

【図5A】

【図6】

【図6A】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図1A】

【図2】

【図3】

【図4】

【図5】

【図5A】

【図6】

【図6A】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公表番号】特表2010−504232(P2010−504232A)

【公表日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2009−529180(P2009−529180)

【出願日】平成19年8月29日(2007.8.29)

【国際出願番号】PCT/US2007/018979

【国際公開番号】WO2008/036166

【国際公開日】平成20年3月27日(2008.3.27)

【出願人】(596172325)ユナイテッド・ステイツ・ジプサム・カンパニー (100)

【Fターム(参考)】

【公表日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【国際出願番号】PCT/US2007/018979

【国際公開番号】WO2008/036166

【国際公開日】平成20年3月27日(2008.3.27)

【出願人】(596172325)ユナイテッド・ステイツ・ジプサム・カンパニー (100)

【Fターム(参考)】

[ Back to top ]