ウエハの接合方法及び接合部の構造

【課題】ウエハの接合部どうしをAuSn共晶接合する工程において、AuSnによる密着層の劣化を防ぐこと。

【解決手段】ウエハ1の表面に密着層4を形成し、密着層4の上方にAuSnとの濡れ性の悪い材料からなる拡散防止層7を積層する。さらに、拡散防止層7の縁よりも引っ込めて拡散防止層7の表面に接着層8を形成し、ウエハ1の表面に接合部3を形成する。一方、ウエハ11の下面に接合部13を設け、接合部13の下にAuSnハンダ層19を設ける。ウエハ1とウエハ11とを向かい合わせ、AuSnハンダ層19を溶融させて接合部3と接合部13をAuSnハンダ22によってAuSn共晶接合させる。

【解決手段】ウエハ1の表面に密着層4を形成し、密着層4の上方にAuSnとの濡れ性の悪い材料からなる拡散防止層7を積層する。さらに、拡散防止層7の縁よりも引っ込めて拡散防止層7の表面に接着層8を形成し、ウエハ1の表面に接合部3を形成する。一方、ウエハ11の下面に接合部13を設け、接合部13の下にAuSnハンダ層19を設ける。ウエハ1とウエハ11とを向かい合わせ、AuSnハンダ層19を溶融させて接合部3と接合部13をAuSnハンダ22によってAuSn共晶接合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はウエハの接合方法及び接合部の構造に関し、具体的には、2枚のウエハをAuSn共晶接合させるための接合方法とその接合部の構造に関する。

【背景技術】

【0002】

2枚のウエハの接合部どうしを接合させる際には、AuSn共晶接合が用いられることがある。AuSn共晶接合とは、金属とAuSnとの共晶反応によって接合する方法であって、ウエハでのAuSn共晶接合は先端的なMEMSパッケージや3次元積層技術分野で利用されている。AuSn共晶接合では、AuSnがハンダのように溶融するので、接合部の表面がメッキ層のように粗い場合でも、容易に接合できる利点がある。

【0003】

このようにウエハの接合部どうしをAuSn共晶接合させる場合、一方のウエハにおいて、ウエハに接する層(最下層)としてCrからなる密着層を設けることがある(たとえば、特許文献1参照)。この密着層は、接合部のウエハへの密着性を高める働きをする。

【0004】

しかし、接合部どうしを接合させる際に、溶融したAuSnハンダが密着層に触れてAuSnが密着層内に拡散すると、密着層のウエハへの密着力が劣化し、接合部分における信頼性が低下する。

【0005】

また、他方のウエハにおいては、ウエハの表面に設けた接合部(電極)にウエハを貫通する貫通配線を接続させる場合がある(たとえば、特許文献2参照)。この場合には、ウエハの表面に接合部を設けておき、ウエハに貫通させてビアホールを形成し、メッキ法によってビアホール内に貫通配線を形成し、その貫通配線を接合部に接合させる。しかしながら、接合部は通常ビアホールの貫通配線と同じ材料(たとえば、Al)で形成されるので、ウエハをエッチングしてビアホールを形成するとき、あるいは貫通配線をメッキで形成するとき、エッチング液やメッキ液(通常は酸性液が用いられる。)によって接合部がエッチングされ、損傷を受けるおそれがあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3303227号公報

【特許文献2】特開2007−311771号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような技術的課題に鑑みてなされたものであって、その目的とするところは、AuSnによる接合部の劣化を防ぐことができるウエハの接合方法及び接合部の構造を提供することにある。また、本発明の別な目的は、ビアホールに貫通配線を形成するさいに接合部に損傷を与えにくい接合部の構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るウエハの接合方法は、第1のウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成することにより、前記第1のウエハの表面に第1の接合部を形成する工程と、前記第2のウエハの表面に第2の接合部を形成する工程と、前記第1のウエハと前記第2のウエハとを向かい合わせ、前記第1の接合部と前記第2の接合部とをAuSnハンダによってAuSn共晶接合させる工程とを備えたことを特徴としている。

【0009】

本発明のウエハの接合方法にあっては、AuSnの濡れ性の悪い材料からなる拡散防止層の表面に設けた接着層を拡散防止層の縁よりも引っ込めているので、第1の接合部をAuSn共晶接合させたときに溶融したAuSnハンダが拡散防止層の表面に広がりにくく、AuSnハンダが第1のウエハ側へ流れ落ちる恐れが少ない。したがって、前記第1のウエハと前記拡散防止層との間にAuSnの拡散によって機能が劣化し易い層が存在していても、AuSnがこの層へ拡散して機能が劣化しにくくなる。たとえば、第1のウエハの表面にCrを主成分とする密着層が形成されている場合がある。Crはウエハとの密着性がよいので、第1の接合部を第1のウエハにしっかりと密着させることができるためである。この場合、AuSnが密着層内に拡散すると密着層の密着性が劣化するが、本発明においてはAuSnが密着層に拡散するのを防止することができるので、密着層が剥離するおそれが解消される。また、第1の接合部の下にアクチュエータなどが形成されている場合には、拡散防止層からはみ出たAuSnハンダがアクチュエータに付着するのを防ぐことができる。

【0010】

本発明に係るウエハの接合方法においては、前記第1の接合部又は前記第2の接合部の少なくとも一方の表面に、AuとSnを交互に積層、又はAuSn合金によって形成されたAuSnハンダ層を形成しておき、前記AuSnハンダ層を溶融させることによって前記第1の接合部と前記第2の接合部とをAuSn共晶接合させる。このように予めAuSnハンダ層を設けておけば、第1の接合部と第2の接合部の接合作業時にいずれかの接合部にAuSnハンダを塗布する手間が必要なくなる。

【0011】

また、第1の接合部の拡散防止層としては、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料を用いるのが好ましい。白金族系金属を主成分とする材料はAuSnとの濡れ性が悪いので、溶融したAuSnハンダが拡散防止層の表面で広がりにくくなるからである。また、白金族系金属を主成分とする材料によれば、AuSnが拡散防止層を通過して拡散防止層の下層へ拡散するのを阻止することができる。

【0012】

第1の接合部の接着層としては、Auを主成分とする材料を用いるのが好ましい。AuSnとの融和しやすいためである。

【0013】

また、前記密着層と前記拡散防止層との間には、Au層を設けていてもよい。拡散防止層は応力が強くて剥離するおそれがあるが、密着層と拡散防止層の間にAu層を形成してあれば、拡散防止層の応力を緩和して剥離を防ぐことができる。

【0014】

また、本発明に係るウエハの接合方法のある実施態様は、前記第1のウエハの表面に前記第1の接合部を形成する工程において、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成することを特徴としている。特に、前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられていることが望ましい。かかる実施態様によれば、開閉接点を第1の接合部と同じ工程において同時に作製することができるので、製造コストを安価にすることができる。

【0015】

また、本発明に係るウエハの接合方法の別な実施態様においては、前記第2の接合部のうち前記第2のウエハと接する面が、耐薬品性の高い材料(たとえば、Ti、TiN、W又は白金系材料のうちいずれか1つ又は複数の材料)からなる導電層によって形成され、前記第2の接合部と対応する位置において前記第2のウエハにビアホールが開口され、前記ビアホール内に前記耐薬品性の高い材料からなる導電層と導通するようにして貫通配線が形成されていてもよい。第2のウエハの第2の接合部には、第2のウエハに設けられた半導体集積回路やアクチュエータが接続されていたり、第1のウエハに設けられたアクチュエータや半導体集積回路が第1の接合部を通じて接続されることがある。このような場合には、第2のウエハにあけたビアホール内に形成した貫通配線によって第2の接合部が第2のウエハの外面に設けられたバンプなどに接続されることがある。その場合でも、この実施態様では、第2の接合部のうち第2のウエハと接する面が耐薬品性の高い材料からなる導電層によって形成されているので、第2のウエハにビアホールを開口するときのエッチング液や貫通配線を形成するときのメッキ液によって第2の接合部が侵されにくい。

【0016】

また、この第2の接合部に、Al、Cu、Ni、W又はポリシリコンのうち1つ又は複数の材料からなる厚みの比較的大きな導電層を設けておけば、第1のウエハと第2のウエハとの間により広い空間を形成することができる。

【0017】

また、第2の接合部の表面をAu層とし、第2の接合部の外周面及び表面の外周縁を絶縁被膜によって覆っておけば、第2の接合部の表面の露出面積が小さくなるので、第2の接合部をAuSn共晶接合するときに第2の接合部の表面でAuSnハンダが広がりにくくなる。

【0018】

本発明に係る第1の接合部の構造は、ウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成し、前記ウエハと前記拡散防止層との間にAuSnの拡散によって機能劣化し易い機能層を形成したことを特徴としている。かかる接合部の構造によれば、AuSnの濡れ性の悪い材料からなる拡散防止層の表面に設けた接着層を拡散防止層の縁よりも引っ込めているので、第1の接合部をAuSn共晶接合させたときに溶融したAuSnハンダが拡散防止層の表面に広がりにくく、AuSnハンダがAuSnの拡散によって機能劣化し易い機能層へ流れ落ちる恐れが少ない。したがって、AuSnが前記機能層へ拡散して機能層が劣化しにくくなる。

【0019】

また、第1の接合部の拡散防止層としては、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料を用いるのが好ましい。白金族系金属を主成分とする材料はAuSnとの濡れ性が悪いので、溶融したAuSnハンダが拡散防止層の表面で広がりにくくなるからである。また、白金族系金属を主成分とする材料によれば、AuSnが拡散防止層を通過して拡散防止層の下層へ拡散するのを阻止することができる。

【0020】

第1の接合部の前記機能層は、たとえば第1のウエハの表面に形成された、Crを主成分とする密着層である。Crはウエハとの密着性がよいので、第1の接合部を第1のウエハにしっかりと密着させることができる。AuSnが密着層内に拡散すると密着層の密着性が劣化するが、本発明においてはAuSnが密着層に拡散するのを防止することができる。

【0021】

第1の接合部の接着層としては、Auを主成分とする材料を用いるのが好ましい。AuSnとの融和しやすいためである。

【0022】

また、本発明に係る接合部の構造のある実施態様は、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成することを特徴としている。特に、前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられていることが望ましい。かかる実施態様によれば、開閉接点を第1の接合部と同じ工程において同時に作製することができるので、製造コストを安価にすることができる。

【0023】

本発明に係る第2の接合部の構造は、ウエハの表面に形成された耐薬品性の高い材料からなる第1の導電層と、前記第1の導電層の上方に形成された厚みの比較的大きな第2の導電層と、前記第2の導電層の上方に形成されたバリア層とを有することを特徴としている。かかる接合部の構造によれば、ウエハと接する面が耐薬品性の高い材料からなる導電層によって形成されているので、ウエハにビアホールを開口するときのエッチング液や貫通配線を形成するときのメッキ液によって接合部が侵されにくくなる。

【0024】

また、本発明に係るウエハの接合方法を用いて接合された一対のウエハの内部に電子部品構造体を形成すれば、電子部品を作製することができる。

【0025】

なお、本発明における前記課題を解決するための手段は、以上説明した構成要素を適宜組み合せた特徴を有するものであり、本発明はかかる構成要素の組合せによる多くのバリエーションを可能とするものである。

【図面の簡単な説明】

【0026】

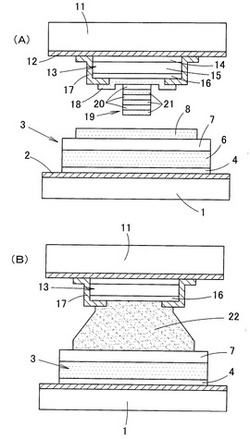

【図1】(A)及び(B)は、本発明の一実施形態によるウエハの接合方法を説明する概略断面図である。

【図2】(A)及び(B)は、比較例によるウエハの接合方法を説明する概略断面図である。

【図3】(A)は比較例においてウエハどうしを接合した場合の密着層の状態を示す赤外線写真である。(B)は本発明の一実施形態においてウエハどうしを接合した場合の密着層の状態を示す赤外線写真である。

【図4】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図である。

【図5】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図であって、図4(B)に続く工程を示す。

【図6】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図であって、図5(B)に続く工程を示す。

【図7】本発明によるウエハの接合方法を用いて作製された静電リレーの概略断面図である。

【発明を実施するための形態】

【0027】

以下、添付図面を参照しながら本発明の好適な実施形態を説明する。但し、本発明は以下の実施形態に限定されるものでなく、本発明の要旨を逸脱しない範囲において種々設計変更することができる。

【0028】

(接合部の構造と接合方法)

図1(A)及び図1(B)は本発明の一実施形態によるウエハの接合方法を説明する概略断面図である。図1(A)は第1のウエハと第2のウエハの接合前の構造を示し、図1(B)はウエハどうしを接合した後の構造を示す。

【0029】

図1(A)に示すように、第1のウエハすなわちウエハ1の表面には、第1の接合部すなわち接合部3が設けられている。ウエハ1は、Siウエハであって、その表面にはSiO2やSiNなどの絶縁層2が形成されている。絶縁層2の上面には密着層4が形成され、密着層4の上面にはAu層6が形成されている。さらに、Au層6の上には、拡散防止層7と接着層8が順次積層されている。しかして、密着層4、Au層6、拡散防止層7及び接着層8によって接合部3が構成されている。接合部3は、ブロック状であってもよく、帯状に伸びたものでもよい。

【0030】

密着層4は、絶縁層2の表面にスパッタ等によって成膜されたCr薄膜である。Crからなる密着層4は、接合部3と絶縁層2との密着性を確保して接合部3が剥離しにくくするものである。

【0031】

Au層6の上の拡散防止層7はAuSnとの濡れ性の悪い材料、たとえばPt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料によって形成されている。拡散防止層7は、AuSnハンダがAu層6へ拡散するのを阻止するバリア層の働きをする。

【0032】

拡散防止層7は応力が強くて剥離するおそれがあるので、直接密着層4の上面に形成すると拡散防止層7が剥離するおそれがある。そのため、この接合部3では、密着層4と7の間に柔らかくて比較的厚みのあるAu層6を挟み込むことにより、拡散防止層7の応力を緩和するとともに拡散防止層7を密着させている。また、電気抵抗の小さなAu層6を設けることで、接合部3を配線として利用することも可能になる。

【0033】

接着層8はAuSnハンダと共晶接合させるための層であって、Auメッキ膜によって形成されている。また、接着層8は拡散防止層7の縁よりも引っ込めて形成されている。すなわち、接合部3がブロック状である場合には、接着層8の全周を拡散防止層7の外周辺よりも内側へ引っ込めている。また、接合部3帯状である場合には、接着層8の幅方向両側縁を拡散防止層7の両側縁よりも内側へ引っ込めている。

【0034】

図1(A)に示すように、第2のウエハすなわちウエハ11の下面には、第2の接合部すなわち接合部13が設けられている。ウエハ11は、Siウエハであって、その下面にはSiO2やSiNなどの絶縁層12が形成されている。絶縁層2の下面には、耐薬品性の高い導電層(特に、酸に強いもの)すなわち第1導電層14が形成され、第1導電層14の下面には厚みを得やすい材料からなる導電層すなわち第2導電層15が形成され、第2導電層15の下面にはバリア層16が形成されている。しかして、第1導電層14、第2導電層15及びバリア層16によって接合部13が構成されている。接合部13も、ブロック状であってもよく、帯状に伸びたものでもよい。

【0035】

第1導電層14は、導電性を有し、かつ、耐薬品性の高い材料を用いて成膜されている。たとえば、第1導電層14は、Ti、TiN、W、白金系材料などによって形成される。このうちでも、第1導電層14としては、メッキ液である硫酸銅に対する耐性が高く、絶縁層12との密着性がよいTiを用いて、膜厚を500−1000Åとするのが好ましい。第2導電層15は、比較的大きな厚みを得ることができ、かつ、制御回路や配線を形成するのに都合のよい材料を用いて成膜される。第2導電層15は、メッキ、スパッタ、CVDなどの成膜方法で厚く成膜できる材料であればよい。たとえば、Al、Cu、Ni、W又はポリシリコンによって2μm程度に形成される。なかでも、安価で汎用性があり、量産性の高い材料ということからAlが好ましい。一方、接合部13を高周波信号が伝送される場合には、磁性材料であるNiは好ましくない。また、Alの場合には、Alスパイクを防止するため5重量%くらいのCuを添加することが好ましい。バリア層16は、Auが第2導電層15へ拡散するのを阻止し、また第2導電層15の材料(Al)がTi/Au層18のAuに拡散するのを阻止し、配線材料と接合材料が混じらないようにする。バリア層16としては、高いバリア性を有するTiNを用いて膜厚が400Å程度に形成される。

【0036】

接合部13の外周面及び下面外周部はSiO2やSiNからなる絶縁被膜17によって覆われており、接合部13の下面(バリア層16)の一部が絶縁被膜17から露出している。ここで、絶縁被膜17の開口幅はバリア層16の幅よりも小さくなっている。さらに、接合部13の下面には、絶縁被膜17の開口よりも広い面積で、Ti下層/Au上層からなるTi/Au層18が形成されている。Ti/Au層18の幅は、絶縁被膜17の開口幅よりも大きく、バリア層16の幅よりも小さくなっている。Ti/Au層18の下面には、Sn層20とAu層21を交互に積層してAuSnハンダ層19が形成されている。なお、AuSnハンダ層19は、AuSn合金によっって形成されていてもよい。

【0037】

図1(A)のように上面に接合部3を設けたウエハ1と下面に接合部13を設けたウエハ11を対向させ、接合部13の下のAuSnハンダ層19を接合部3の上面に重ねる。その状態でAuSnハンダ層19を溶融させがらウエハ11をウエハ1に適度の圧力で押さえる。この結果、図1(B)に示すように、AuSnハンダ層19とともにTi/Au層18のAu層や接着層8(Au層)も溶融してAuSnハンダ22となり、接合部13と接合部3がAuSn共晶接合される。

【0038】

接着層8は拡散防止層7の縁よりも引っ込んでおり、しかも白金族系金属を主成分とする拡散防止層7はAuSnと濡れ性が悪いので、このとき溶融したAuSnハンダ22は拡散防止層7の端まで広がらない。したがって、AuSnハンダ22が接合部3の側面から流れ落ちて密着層4に達することがなく、AuSnが密着層4内へ拡散することもない。よって、AuSnが密着層4内に拡散して密着層4の密着性が損なわれることもない。

【0039】

また、バリア層16の下面外周部を絶縁被膜17で覆ってバリア層16の露出面積を小さくしているので、接合部13でもAuSnハンダ22が広がりにくくなる。

【0040】

さらに、第2導電層15の膜厚を大きくしておけば、ウエハ1、11間の空間を広くすることができる。

【0041】

(本発明の実施形態と比較例との比較)

つぎに、比較例によるウエハの接合方法で接合部3、13どうしをAuSn共晶接合させる場合を説明する。図2(A)は、比較例における第1のウエハと第2のウエハの接合前の構造を示し、図2(B)はウエハどうしを接合した後の比較例の不具合を示す。

【0042】

本発明の実施形態と比較例との違いは、本発明の実施形態では図1(A)のように接合部3において接着層8の幅を拡散防止層7より短くして接着層8を拡散防止層7の縁よりも引っ込めているのに対し、比較例では図2(A)のように接着層8と拡散防止層7の幅を等しくして接着層8の縁と拡散防止層7の縁が一致している点である。

【0043】

比較例2の場合には接着層8が拡散防止層7の全体を覆っているので、図2(B)に示すように、AuSnハンダ層19が溶融したとき、溶融したAuSnハンダ22が拡散防止層7の端まで広がり、さらに拡散防止層7の端を超えて接合部3の側面に垂れるおそれがある。そして、垂れたAuSnハンダ22が密着層4に触れるとAuSnが密着層4内へ拡散し、密着層4とウエハ1との密着性を阻害する。その結果、比較例によれば、ウエハどうしの接合品の歩留まりが低下する。

【0044】

これに対し、本発明の実施形態の場合には、接着層8から露出している拡散防止層7がAuSnとの濡れ性が悪いので、拡散防止層7の表面でAuSnハンダ22が端まで広がらず、AuSnが密着層4内に拡散しにくい。

【0045】

図3(A)は比較例の方法によりウエハどうしをAuSn接合させたときの密着層4の状態を示す赤外線写真である。図3(B)は本発明の実施形態の方法によりウエハどうしをAuSn接合させたときの密着層4の状態を示す赤外線写真である。図3(A)も図3(B)も、密着層4と絶縁層2との境界を下面側から見たものである。

【0046】

比較例の場合を示す図3(A)では、密着層4にAuSnが拡散した結果、密着層4の状態がかなり劣化している。特に、Kで示す箇所では拡散による劣化が顕著である。これに対し、比較例1の場合を示す図3(B)では、密着層4はきれいな平滑な状態を保っている。

【0047】

(ビアホールと貫通配線を有する場合)

ウエハの接合部どうしを単にAuSn共晶接合させる箇所(たとえば、後述の静電リレーにおけるウエハ間の外周部における封止用の接合部)では、図1(B)のような接合構造でよい。しかし、ウエハ11(第2のウエハ)の下面に半導体集積回路が形成されていて、その半導体集積回路が接合部13に接続されている場合がある。そのような場合には、ウエハ11にビアホールをあけ、ビアホール内に設けた貫通配線によって接合部13とウエハ11の上面に設けたバンプなどとを接続する必要がある。また、ウエハ1(第1のウエハ)にアクチュエータが設けられており、アクチュエータの電極が導電性を有する接合部3を通じて接合部13に電気的につながっている場合がある。このような場合にも、ウエハ11にビアホールをあけ、ビアホール内に設けた貫通配線によって接合部13とウエハ11の上面に設けたバンプなどとを接続する必要がある。

【0048】

このようにウエハ11にビアホールと貫通配線を設ける必要のある箇所では、ウエハ1、11どうしを接合した後、図4−図6に示すようにしてウエハ11に加工すればよい。

【0049】

図4−図6は、本発明の一実施形態において、ウエハ1、11どうしを接合した後に、ウエハ11にビアホール32や貫通配線33を設ける工程を示す。以下、この工程を図4−図6に従って説明する。

【0050】

まず、図4(A)に示すように、ウエハ11の上面にSiO2やSiNなどの絶縁層31を形成し、接合部13の真上においてウエハ11にビアホール32を開口し、ビアホール32の底面に絶縁層12を露出させる。

【0051】

図4(B)に示すように、ウエハ11の全面にSiO2又はSiNを蒸着させてビアホール32の内面に絶縁層31を形成するとともにウエハ11の上面の絶縁層31の厚みを厚くする。

【0052】

ついで、図5(A)に示すように、ビアホール32の底面の絶縁層31と絶縁層12をエッチングにより除去し、ビアホール32の底面に第1導電層14を露出させる。

【0053】

図5(B)に示すように、ビアホール32の底面及び内周面から絶縁層31の上面にCuやAlなどの導電性材料をメッキすることによって貫通配線33を形成した後、図6(A)に示すように、貫通配線33をエッチングして所定パターンに形成する。第1導電層14は、TiやTiN、Wなどの耐薬品性の高い材料を用いているので、ビアホール32をあけたり、貫通配線33をメッキにより形成する際に、エッチング液やメッキ液を第1導電層14で止めて接合部13をエッチング液やメッキ液から保護することができる。

【0054】

ついで、図6(B)に示すように、ウエハ11の上面をポリイミドなどの保護膜34で覆い、保護膜34を開口して貫通配線33の一部を露出させ、貫通配線33の露出部分の上にバンプ35を形成する。

【0055】

(静電リレーの場合)

つぎに、ウエハどうしの接合体の具体例として、静電リレー41(電子部品)を説明する。図7は静電リレーの概略断面図である。

【0056】

ウエハ1には、ウエハ1にMEMS加工技術を用いて静電リレー41が作製されている。静電リレー41は、互いに対向するように配置された固定接点部46及び可動接点部45(両接点部が開閉接点となる。)と、静電力によって可動接点部45を平行移動させる静電アクチュエータ42とからなる。静電アクチュエータ42は、ウエハ1の一部によって作製された固定部43と可動部44からなる。固定部43は複数列の櫛歯状構造を有していてウエハ1と一体に形成されている。可動部44も複数列の櫛歯状構造を有していて、ウエハ1から浮いた状態で支持され、前後に水平移動可能となっている。固定部43の櫛歯状構造と可動部44の櫛歯状構造は互いに接触しないようにして噛み合わされており、両櫛歯状構造間に電圧を印加すると、固定部43の櫛歯状構造と可動部44の櫛歯状構造との間に発生する静電力によって可動部44が固定部43に引きつけられ、可動部44が水平移動するようになっている。

【0057】

接合部分47は、ウエハ1、11の外周縁に位置する接合部分であって、ウエハ1とウエハ11の間の空間を封止している。この接合部分47は、AuSnハンダ22によって接合部3と接合部13をAuSn共晶接合させたものである。

【0058】

接合部分48は、静電アクチュエータ42を貫通配線33及びバンプ35に電気的に接続するための接合部分である。この接合部分48も、AuSnハンダ22によって接合部3と接合部13をAuSn共晶接合させたものである。

【0059】

可動接点部45は、静電アクチュエータ42の可動部44の上面に設けられている。固定接点部46は、可動接点部45と対向させるようにしてウエハ1の上面に設けられている。可動接点部45及び固定接点部46は接合部ではないが、接合部3と同時に形成されており、接合部3と同じ層構造を有している。すなわち、可動接点部45及び固定接点部46は、密着層4、Au層6、拡散防止層7及び接着層8を順次積層して構成されており、各層は接合部3において対応する同じ層と同じ厚みで、かつ、ウエハ1の表面から同じ高さに設けられている。そして、白金族系金属を主成分とする層(拡散防止層7と同一の層)が固定接点45a及び可動接点46aとなっている。さらにAuからなる層(Au層6と同一の層)は、ウエハ1の上面と平行に走っていて固定接点45a及び可動接点46aにつながった配線部分となっている。

【0060】

また、接合部13のAlなどからなる第2導電層15の厚みを大きくすることによってウエハ1、11間の空間の高さを大きくできるので、可動接点部45が水平移動するときに可動接点部45がウエハ11と干渉するのを防ぐことができる。

【0061】

また、接着層8の幅が拡散防止層7の幅よりも狭くなっていてAuSnハンダが接合部3の下方へ流れ落ちにくくなっているので、AuSnハンダが可動部44へ流れ落ちて可動部44が動かなくなる不具合も解消される。

【0062】

なお、ウエハ11の下面には、静電リレー41から出力された検知信号を処理する処理回路が設けられているが、図7では示されていない。

【符号の説明】

【0063】

1 ウエハ(第1のウエハ)

3 接合部(第1の接合部)

4 密着層

6 Au層

7 拡散防止層

8 接着層

11 ウエハ(第2のウエハ)

13 接合部(第2の接合部)

14 第1導電層

15 第2導電層

16 バリア層

17 絶縁被膜

18 Ti/Au層

19 AuSnハンダ層

20 Sn層

21 Au層

22 AuSnハンダ

31 絶縁層

32 ビアホール

33 貫通配線

34 保護膜

35 バンプ

【技術分野】

【0001】

本発明はウエハの接合方法及び接合部の構造に関し、具体的には、2枚のウエハをAuSn共晶接合させるための接合方法とその接合部の構造に関する。

【背景技術】

【0002】

2枚のウエハの接合部どうしを接合させる際には、AuSn共晶接合が用いられることがある。AuSn共晶接合とは、金属とAuSnとの共晶反応によって接合する方法であって、ウエハでのAuSn共晶接合は先端的なMEMSパッケージや3次元積層技術分野で利用されている。AuSn共晶接合では、AuSnがハンダのように溶融するので、接合部の表面がメッキ層のように粗い場合でも、容易に接合できる利点がある。

【0003】

このようにウエハの接合部どうしをAuSn共晶接合させる場合、一方のウエハにおいて、ウエハに接する層(最下層)としてCrからなる密着層を設けることがある(たとえば、特許文献1参照)。この密着層は、接合部のウエハへの密着性を高める働きをする。

【0004】

しかし、接合部どうしを接合させる際に、溶融したAuSnハンダが密着層に触れてAuSnが密着層内に拡散すると、密着層のウエハへの密着力が劣化し、接合部分における信頼性が低下する。

【0005】

また、他方のウエハにおいては、ウエハの表面に設けた接合部(電極)にウエハを貫通する貫通配線を接続させる場合がある(たとえば、特許文献2参照)。この場合には、ウエハの表面に接合部を設けておき、ウエハに貫通させてビアホールを形成し、メッキ法によってビアホール内に貫通配線を形成し、その貫通配線を接合部に接合させる。しかしながら、接合部は通常ビアホールの貫通配線と同じ材料(たとえば、Al)で形成されるので、ウエハをエッチングしてビアホールを形成するとき、あるいは貫通配線をメッキで形成するとき、エッチング液やメッキ液(通常は酸性液が用いられる。)によって接合部がエッチングされ、損傷を受けるおそれがあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3303227号公報

【特許文献2】特開2007−311771号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記のような技術的課題に鑑みてなされたものであって、その目的とするところは、AuSnによる接合部の劣化を防ぐことができるウエハの接合方法及び接合部の構造を提供することにある。また、本発明の別な目的は、ビアホールに貫通配線を形成するさいに接合部に損傷を与えにくい接合部の構造を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るウエハの接合方法は、第1のウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成することにより、前記第1のウエハの表面に第1の接合部を形成する工程と、前記第2のウエハの表面に第2の接合部を形成する工程と、前記第1のウエハと前記第2のウエハとを向かい合わせ、前記第1の接合部と前記第2の接合部とをAuSnハンダによってAuSn共晶接合させる工程とを備えたことを特徴としている。

【0009】

本発明のウエハの接合方法にあっては、AuSnの濡れ性の悪い材料からなる拡散防止層の表面に設けた接着層を拡散防止層の縁よりも引っ込めているので、第1の接合部をAuSn共晶接合させたときに溶融したAuSnハンダが拡散防止層の表面に広がりにくく、AuSnハンダが第1のウエハ側へ流れ落ちる恐れが少ない。したがって、前記第1のウエハと前記拡散防止層との間にAuSnの拡散によって機能が劣化し易い層が存在していても、AuSnがこの層へ拡散して機能が劣化しにくくなる。たとえば、第1のウエハの表面にCrを主成分とする密着層が形成されている場合がある。Crはウエハとの密着性がよいので、第1の接合部を第1のウエハにしっかりと密着させることができるためである。この場合、AuSnが密着層内に拡散すると密着層の密着性が劣化するが、本発明においてはAuSnが密着層に拡散するのを防止することができるので、密着層が剥離するおそれが解消される。また、第1の接合部の下にアクチュエータなどが形成されている場合には、拡散防止層からはみ出たAuSnハンダがアクチュエータに付着するのを防ぐことができる。

【0010】

本発明に係るウエハの接合方法においては、前記第1の接合部又は前記第2の接合部の少なくとも一方の表面に、AuとSnを交互に積層、又はAuSn合金によって形成されたAuSnハンダ層を形成しておき、前記AuSnハンダ層を溶融させることによって前記第1の接合部と前記第2の接合部とをAuSn共晶接合させる。このように予めAuSnハンダ層を設けておけば、第1の接合部と第2の接合部の接合作業時にいずれかの接合部にAuSnハンダを塗布する手間が必要なくなる。

【0011】

また、第1の接合部の拡散防止層としては、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料を用いるのが好ましい。白金族系金属を主成分とする材料はAuSnとの濡れ性が悪いので、溶融したAuSnハンダが拡散防止層の表面で広がりにくくなるからである。また、白金族系金属を主成分とする材料によれば、AuSnが拡散防止層を通過して拡散防止層の下層へ拡散するのを阻止することができる。

【0012】

第1の接合部の接着層としては、Auを主成分とする材料を用いるのが好ましい。AuSnとの融和しやすいためである。

【0013】

また、前記密着層と前記拡散防止層との間には、Au層を設けていてもよい。拡散防止層は応力が強くて剥離するおそれがあるが、密着層と拡散防止層の間にAu層を形成してあれば、拡散防止層の応力を緩和して剥離を防ぐことができる。

【0014】

また、本発明に係るウエハの接合方法のある実施態様は、前記第1のウエハの表面に前記第1の接合部を形成する工程において、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成することを特徴としている。特に、前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられていることが望ましい。かかる実施態様によれば、開閉接点を第1の接合部と同じ工程において同時に作製することができるので、製造コストを安価にすることができる。

【0015】

また、本発明に係るウエハの接合方法の別な実施態様においては、前記第2の接合部のうち前記第2のウエハと接する面が、耐薬品性の高い材料(たとえば、Ti、TiN、W又は白金系材料のうちいずれか1つ又は複数の材料)からなる導電層によって形成され、前記第2の接合部と対応する位置において前記第2のウエハにビアホールが開口され、前記ビアホール内に前記耐薬品性の高い材料からなる導電層と導通するようにして貫通配線が形成されていてもよい。第2のウエハの第2の接合部には、第2のウエハに設けられた半導体集積回路やアクチュエータが接続されていたり、第1のウエハに設けられたアクチュエータや半導体集積回路が第1の接合部を通じて接続されることがある。このような場合には、第2のウエハにあけたビアホール内に形成した貫通配線によって第2の接合部が第2のウエハの外面に設けられたバンプなどに接続されることがある。その場合でも、この実施態様では、第2の接合部のうち第2のウエハと接する面が耐薬品性の高い材料からなる導電層によって形成されているので、第2のウエハにビアホールを開口するときのエッチング液や貫通配線を形成するときのメッキ液によって第2の接合部が侵されにくい。

【0016】

また、この第2の接合部に、Al、Cu、Ni、W又はポリシリコンのうち1つ又は複数の材料からなる厚みの比較的大きな導電層を設けておけば、第1のウエハと第2のウエハとの間により広い空間を形成することができる。

【0017】

また、第2の接合部の表面をAu層とし、第2の接合部の外周面及び表面の外周縁を絶縁被膜によって覆っておけば、第2の接合部の表面の露出面積が小さくなるので、第2の接合部をAuSn共晶接合するときに第2の接合部の表面でAuSnハンダが広がりにくくなる。

【0018】

本発明に係る第1の接合部の構造は、ウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成し、前記ウエハと前記拡散防止層との間にAuSnの拡散によって機能劣化し易い機能層を形成したことを特徴としている。かかる接合部の構造によれば、AuSnの濡れ性の悪い材料からなる拡散防止層の表面に設けた接着層を拡散防止層の縁よりも引っ込めているので、第1の接合部をAuSn共晶接合させたときに溶融したAuSnハンダが拡散防止層の表面に広がりにくく、AuSnハンダがAuSnの拡散によって機能劣化し易い機能層へ流れ落ちる恐れが少ない。したがって、AuSnが前記機能層へ拡散して機能層が劣化しにくくなる。

【0019】

また、第1の接合部の拡散防止層としては、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料を用いるのが好ましい。白金族系金属を主成分とする材料はAuSnとの濡れ性が悪いので、溶融したAuSnハンダが拡散防止層の表面で広がりにくくなるからである。また、白金族系金属を主成分とする材料によれば、AuSnが拡散防止層を通過して拡散防止層の下層へ拡散するのを阻止することができる。

【0020】

第1の接合部の前記機能層は、たとえば第1のウエハの表面に形成された、Crを主成分とする密着層である。Crはウエハとの密着性がよいので、第1の接合部を第1のウエハにしっかりと密着させることができる。AuSnが密着層内に拡散すると密着層の密着性が劣化するが、本発明においてはAuSnが密着層に拡散するのを防止することができる。

【0021】

第1の接合部の接着層としては、Auを主成分とする材料を用いるのが好ましい。AuSnとの融和しやすいためである。

【0022】

また、本発明に係る接合部の構造のある実施態様は、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成することを特徴としている。特に、前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられていることが望ましい。かかる実施態様によれば、開閉接点を第1の接合部と同じ工程において同時に作製することができるので、製造コストを安価にすることができる。

【0023】

本発明に係る第2の接合部の構造は、ウエハの表面に形成された耐薬品性の高い材料からなる第1の導電層と、前記第1の導電層の上方に形成された厚みの比較的大きな第2の導電層と、前記第2の導電層の上方に形成されたバリア層とを有することを特徴としている。かかる接合部の構造によれば、ウエハと接する面が耐薬品性の高い材料からなる導電層によって形成されているので、ウエハにビアホールを開口するときのエッチング液や貫通配線を形成するときのメッキ液によって接合部が侵されにくくなる。

【0024】

また、本発明に係るウエハの接合方法を用いて接合された一対のウエハの内部に電子部品構造体を形成すれば、電子部品を作製することができる。

【0025】

なお、本発明における前記課題を解決するための手段は、以上説明した構成要素を適宜組み合せた特徴を有するものであり、本発明はかかる構成要素の組合せによる多くのバリエーションを可能とするものである。

【図面の簡単な説明】

【0026】

【図1】(A)及び(B)は、本発明の一実施形態によるウエハの接合方法を説明する概略断面図である。

【図2】(A)及び(B)は、比較例によるウエハの接合方法を説明する概略断面図である。

【図3】(A)は比較例においてウエハどうしを接合した場合の密着層の状態を示す赤外線写真である。(B)は本発明の一実施形態においてウエハどうしを接合した場合の密着層の状態を示す赤外線写真である。

【図4】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図である。

【図5】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図であって、図4(B)に続く工程を示す。

【図6】(A)及び(B)は、ウエハどうしを接合した後に、第2のウエハに貫通配線を形成する工程を説明する概略断面図であって、図5(B)に続く工程を示す。

【図7】本発明によるウエハの接合方法を用いて作製された静電リレーの概略断面図である。

【発明を実施するための形態】

【0027】

以下、添付図面を参照しながら本発明の好適な実施形態を説明する。但し、本発明は以下の実施形態に限定されるものでなく、本発明の要旨を逸脱しない範囲において種々設計変更することができる。

【0028】

(接合部の構造と接合方法)

図1(A)及び図1(B)は本発明の一実施形態によるウエハの接合方法を説明する概略断面図である。図1(A)は第1のウエハと第2のウエハの接合前の構造を示し、図1(B)はウエハどうしを接合した後の構造を示す。

【0029】

図1(A)に示すように、第1のウエハすなわちウエハ1の表面には、第1の接合部すなわち接合部3が設けられている。ウエハ1は、Siウエハであって、その表面にはSiO2やSiNなどの絶縁層2が形成されている。絶縁層2の上面には密着層4が形成され、密着層4の上面にはAu層6が形成されている。さらに、Au層6の上には、拡散防止層7と接着層8が順次積層されている。しかして、密着層4、Au層6、拡散防止層7及び接着層8によって接合部3が構成されている。接合部3は、ブロック状であってもよく、帯状に伸びたものでもよい。

【0030】

密着層4は、絶縁層2の表面にスパッタ等によって成膜されたCr薄膜である。Crからなる密着層4は、接合部3と絶縁層2との密着性を確保して接合部3が剥離しにくくするものである。

【0031】

Au層6の上の拡散防止層7はAuSnとの濡れ性の悪い材料、たとえばPt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料によって形成されている。拡散防止層7は、AuSnハンダがAu層6へ拡散するのを阻止するバリア層の働きをする。

【0032】

拡散防止層7は応力が強くて剥離するおそれがあるので、直接密着層4の上面に形成すると拡散防止層7が剥離するおそれがある。そのため、この接合部3では、密着層4と7の間に柔らかくて比較的厚みのあるAu層6を挟み込むことにより、拡散防止層7の応力を緩和するとともに拡散防止層7を密着させている。また、電気抵抗の小さなAu層6を設けることで、接合部3を配線として利用することも可能になる。

【0033】

接着層8はAuSnハンダと共晶接合させるための層であって、Auメッキ膜によって形成されている。また、接着層8は拡散防止層7の縁よりも引っ込めて形成されている。すなわち、接合部3がブロック状である場合には、接着層8の全周を拡散防止層7の外周辺よりも内側へ引っ込めている。また、接合部3帯状である場合には、接着層8の幅方向両側縁を拡散防止層7の両側縁よりも内側へ引っ込めている。

【0034】

図1(A)に示すように、第2のウエハすなわちウエハ11の下面には、第2の接合部すなわち接合部13が設けられている。ウエハ11は、Siウエハであって、その下面にはSiO2やSiNなどの絶縁層12が形成されている。絶縁層2の下面には、耐薬品性の高い導電層(特に、酸に強いもの)すなわち第1導電層14が形成され、第1導電層14の下面には厚みを得やすい材料からなる導電層すなわち第2導電層15が形成され、第2導電層15の下面にはバリア層16が形成されている。しかして、第1導電層14、第2導電層15及びバリア層16によって接合部13が構成されている。接合部13も、ブロック状であってもよく、帯状に伸びたものでもよい。

【0035】

第1導電層14は、導電性を有し、かつ、耐薬品性の高い材料を用いて成膜されている。たとえば、第1導電層14は、Ti、TiN、W、白金系材料などによって形成される。このうちでも、第1導電層14としては、メッキ液である硫酸銅に対する耐性が高く、絶縁層12との密着性がよいTiを用いて、膜厚を500−1000Åとするのが好ましい。第2導電層15は、比較的大きな厚みを得ることができ、かつ、制御回路や配線を形成するのに都合のよい材料を用いて成膜される。第2導電層15は、メッキ、スパッタ、CVDなどの成膜方法で厚く成膜できる材料であればよい。たとえば、Al、Cu、Ni、W又はポリシリコンによって2μm程度に形成される。なかでも、安価で汎用性があり、量産性の高い材料ということからAlが好ましい。一方、接合部13を高周波信号が伝送される場合には、磁性材料であるNiは好ましくない。また、Alの場合には、Alスパイクを防止するため5重量%くらいのCuを添加することが好ましい。バリア層16は、Auが第2導電層15へ拡散するのを阻止し、また第2導電層15の材料(Al)がTi/Au層18のAuに拡散するのを阻止し、配線材料と接合材料が混じらないようにする。バリア層16としては、高いバリア性を有するTiNを用いて膜厚が400Å程度に形成される。

【0036】

接合部13の外周面及び下面外周部はSiO2やSiNからなる絶縁被膜17によって覆われており、接合部13の下面(バリア層16)の一部が絶縁被膜17から露出している。ここで、絶縁被膜17の開口幅はバリア層16の幅よりも小さくなっている。さらに、接合部13の下面には、絶縁被膜17の開口よりも広い面積で、Ti下層/Au上層からなるTi/Au層18が形成されている。Ti/Au層18の幅は、絶縁被膜17の開口幅よりも大きく、バリア層16の幅よりも小さくなっている。Ti/Au層18の下面には、Sn層20とAu層21を交互に積層してAuSnハンダ層19が形成されている。なお、AuSnハンダ層19は、AuSn合金によっって形成されていてもよい。

【0037】

図1(A)のように上面に接合部3を設けたウエハ1と下面に接合部13を設けたウエハ11を対向させ、接合部13の下のAuSnハンダ層19を接合部3の上面に重ねる。その状態でAuSnハンダ層19を溶融させがらウエハ11をウエハ1に適度の圧力で押さえる。この結果、図1(B)に示すように、AuSnハンダ層19とともにTi/Au層18のAu層や接着層8(Au層)も溶融してAuSnハンダ22となり、接合部13と接合部3がAuSn共晶接合される。

【0038】

接着層8は拡散防止層7の縁よりも引っ込んでおり、しかも白金族系金属を主成分とする拡散防止層7はAuSnと濡れ性が悪いので、このとき溶融したAuSnハンダ22は拡散防止層7の端まで広がらない。したがって、AuSnハンダ22が接合部3の側面から流れ落ちて密着層4に達することがなく、AuSnが密着層4内へ拡散することもない。よって、AuSnが密着層4内に拡散して密着層4の密着性が損なわれることもない。

【0039】

また、バリア層16の下面外周部を絶縁被膜17で覆ってバリア層16の露出面積を小さくしているので、接合部13でもAuSnハンダ22が広がりにくくなる。

【0040】

さらに、第2導電層15の膜厚を大きくしておけば、ウエハ1、11間の空間を広くすることができる。

【0041】

(本発明の実施形態と比較例との比較)

つぎに、比較例によるウエハの接合方法で接合部3、13どうしをAuSn共晶接合させる場合を説明する。図2(A)は、比較例における第1のウエハと第2のウエハの接合前の構造を示し、図2(B)はウエハどうしを接合した後の比較例の不具合を示す。

【0042】

本発明の実施形態と比較例との違いは、本発明の実施形態では図1(A)のように接合部3において接着層8の幅を拡散防止層7より短くして接着層8を拡散防止層7の縁よりも引っ込めているのに対し、比較例では図2(A)のように接着層8と拡散防止層7の幅を等しくして接着層8の縁と拡散防止層7の縁が一致している点である。

【0043】

比較例2の場合には接着層8が拡散防止層7の全体を覆っているので、図2(B)に示すように、AuSnハンダ層19が溶融したとき、溶融したAuSnハンダ22が拡散防止層7の端まで広がり、さらに拡散防止層7の端を超えて接合部3の側面に垂れるおそれがある。そして、垂れたAuSnハンダ22が密着層4に触れるとAuSnが密着層4内へ拡散し、密着層4とウエハ1との密着性を阻害する。その結果、比較例によれば、ウエハどうしの接合品の歩留まりが低下する。

【0044】

これに対し、本発明の実施形態の場合には、接着層8から露出している拡散防止層7がAuSnとの濡れ性が悪いので、拡散防止層7の表面でAuSnハンダ22が端まで広がらず、AuSnが密着層4内に拡散しにくい。

【0045】

図3(A)は比較例の方法によりウエハどうしをAuSn接合させたときの密着層4の状態を示す赤外線写真である。図3(B)は本発明の実施形態の方法によりウエハどうしをAuSn接合させたときの密着層4の状態を示す赤外線写真である。図3(A)も図3(B)も、密着層4と絶縁層2との境界を下面側から見たものである。

【0046】

比較例の場合を示す図3(A)では、密着層4にAuSnが拡散した結果、密着層4の状態がかなり劣化している。特に、Kで示す箇所では拡散による劣化が顕著である。これに対し、比較例1の場合を示す図3(B)では、密着層4はきれいな平滑な状態を保っている。

【0047】

(ビアホールと貫通配線を有する場合)

ウエハの接合部どうしを単にAuSn共晶接合させる箇所(たとえば、後述の静電リレーにおけるウエハ間の外周部における封止用の接合部)では、図1(B)のような接合構造でよい。しかし、ウエハ11(第2のウエハ)の下面に半導体集積回路が形成されていて、その半導体集積回路が接合部13に接続されている場合がある。そのような場合には、ウエハ11にビアホールをあけ、ビアホール内に設けた貫通配線によって接合部13とウエハ11の上面に設けたバンプなどとを接続する必要がある。また、ウエハ1(第1のウエハ)にアクチュエータが設けられており、アクチュエータの電極が導電性を有する接合部3を通じて接合部13に電気的につながっている場合がある。このような場合にも、ウエハ11にビアホールをあけ、ビアホール内に設けた貫通配線によって接合部13とウエハ11の上面に設けたバンプなどとを接続する必要がある。

【0048】

このようにウエハ11にビアホールと貫通配線を設ける必要のある箇所では、ウエハ1、11どうしを接合した後、図4−図6に示すようにしてウエハ11に加工すればよい。

【0049】

図4−図6は、本発明の一実施形態において、ウエハ1、11どうしを接合した後に、ウエハ11にビアホール32や貫通配線33を設ける工程を示す。以下、この工程を図4−図6に従って説明する。

【0050】

まず、図4(A)に示すように、ウエハ11の上面にSiO2やSiNなどの絶縁層31を形成し、接合部13の真上においてウエハ11にビアホール32を開口し、ビアホール32の底面に絶縁層12を露出させる。

【0051】

図4(B)に示すように、ウエハ11の全面にSiO2又はSiNを蒸着させてビアホール32の内面に絶縁層31を形成するとともにウエハ11の上面の絶縁層31の厚みを厚くする。

【0052】

ついで、図5(A)に示すように、ビアホール32の底面の絶縁層31と絶縁層12をエッチングにより除去し、ビアホール32の底面に第1導電層14を露出させる。

【0053】

図5(B)に示すように、ビアホール32の底面及び内周面から絶縁層31の上面にCuやAlなどの導電性材料をメッキすることによって貫通配線33を形成した後、図6(A)に示すように、貫通配線33をエッチングして所定パターンに形成する。第1導電層14は、TiやTiN、Wなどの耐薬品性の高い材料を用いているので、ビアホール32をあけたり、貫通配線33をメッキにより形成する際に、エッチング液やメッキ液を第1導電層14で止めて接合部13をエッチング液やメッキ液から保護することができる。

【0054】

ついで、図6(B)に示すように、ウエハ11の上面をポリイミドなどの保護膜34で覆い、保護膜34を開口して貫通配線33の一部を露出させ、貫通配線33の露出部分の上にバンプ35を形成する。

【0055】

(静電リレーの場合)

つぎに、ウエハどうしの接合体の具体例として、静電リレー41(電子部品)を説明する。図7は静電リレーの概略断面図である。

【0056】

ウエハ1には、ウエハ1にMEMS加工技術を用いて静電リレー41が作製されている。静電リレー41は、互いに対向するように配置された固定接点部46及び可動接点部45(両接点部が開閉接点となる。)と、静電力によって可動接点部45を平行移動させる静電アクチュエータ42とからなる。静電アクチュエータ42は、ウエハ1の一部によって作製された固定部43と可動部44からなる。固定部43は複数列の櫛歯状構造を有していてウエハ1と一体に形成されている。可動部44も複数列の櫛歯状構造を有していて、ウエハ1から浮いた状態で支持され、前後に水平移動可能となっている。固定部43の櫛歯状構造と可動部44の櫛歯状構造は互いに接触しないようにして噛み合わされており、両櫛歯状構造間に電圧を印加すると、固定部43の櫛歯状構造と可動部44の櫛歯状構造との間に発生する静電力によって可動部44が固定部43に引きつけられ、可動部44が水平移動するようになっている。

【0057】

接合部分47は、ウエハ1、11の外周縁に位置する接合部分であって、ウエハ1とウエハ11の間の空間を封止している。この接合部分47は、AuSnハンダ22によって接合部3と接合部13をAuSn共晶接合させたものである。

【0058】

接合部分48は、静電アクチュエータ42を貫通配線33及びバンプ35に電気的に接続するための接合部分である。この接合部分48も、AuSnハンダ22によって接合部3と接合部13をAuSn共晶接合させたものである。

【0059】

可動接点部45は、静電アクチュエータ42の可動部44の上面に設けられている。固定接点部46は、可動接点部45と対向させるようにしてウエハ1の上面に設けられている。可動接点部45及び固定接点部46は接合部ではないが、接合部3と同時に形成されており、接合部3と同じ層構造を有している。すなわち、可動接点部45及び固定接点部46は、密着層4、Au層6、拡散防止層7及び接着層8を順次積層して構成されており、各層は接合部3において対応する同じ層と同じ厚みで、かつ、ウエハ1の表面から同じ高さに設けられている。そして、白金族系金属を主成分とする層(拡散防止層7と同一の層)が固定接点45a及び可動接点46aとなっている。さらにAuからなる層(Au層6と同一の層)は、ウエハ1の上面と平行に走っていて固定接点45a及び可動接点46aにつながった配線部分となっている。

【0060】

また、接合部13のAlなどからなる第2導電層15の厚みを大きくすることによってウエハ1、11間の空間の高さを大きくできるので、可動接点部45が水平移動するときに可動接点部45がウエハ11と干渉するのを防ぐことができる。

【0061】

また、接着層8の幅が拡散防止層7の幅よりも狭くなっていてAuSnハンダが接合部3の下方へ流れ落ちにくくなっているので、AuSnハンダが可動部44へ流れ落ちて可動部44が動かなくなる不具合も解消される。

【0062】

なお、ウエハ11の下面には、静電リレー41から出力された検知信号を処理する処理回路が設けられているが、図7では示されていない。

【符号の説明】

【0063】

1 ウエハ(第1のウエハ)

3 接合部(第1の接合部)

4 密着層

6 Au層

7 拡散防止層

8 接着層

11 ウエハ(第2のウエハ)

13 接合部(第2の接合部)

14 第1導電層

15 第2導電層

16 バリア層

17 絶縁被膜

18 Ti/Au層

19 AuSnハンダ層

20 Sn層

21 Au層

22 AuSnハンダ

31 絶縁層

32 ビアホール

33 貫通配線

34 保護膜

35 バンプ

【特許請求の範囲】

【請求項1】

第1のウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成することにより、前記第1のウエハの表面に第1の接合部を形成する工程と、

前記第2のウエハの表面に第2の接合部を形成する工程と、

前記第1のウエハと前記第2のウエハとを向かい合わせ、前記第1の接合部と前記第2の接合部とをAuSnハンダによってAuSn共晶接合させる工程と、

を備えたウエハの接合方法。

【請求項2】

前記第1の接合部の前記拡散防止層は、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料からなることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項3】

前記第1の接合部の前記接着層は、Auを主成分とする材料からなることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項4】

前記第1のウエハの表面に、Crを主成分とする密着層が形成されていることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項5】

前記密着層と前記拡散防止層との間にAu層が形成されていることを特徴とする、請求項4に記載のウエハの接合方法。

【請求項6】

前記第1の接合部又は前記第2の接合部の少なくとも一方の表面に、AuとSnを交互に積層、又はAuSn合金によって形成されたAuSnハンダ層を形成しておき、

前記AuSnハンダ層を溶融させることによって前記第1の接合部と前記第2の接合部とをAuSn共晶接合させることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項7】

前記第1のウエハの表面に前記第1の接合部を形成する工程において、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成する、請求項1に記載のウエハの接合方法。

【請求項8】

前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられている、請求項7に記載のウエハの接合方法。

【請求項9】

前記第2の接合部のうち前記第2のウエハと接する面が、耐薬品性の高い材料からなる導電層によって形成され、前記第2の接合部と対応する位置において前記第2のウエハにビアホールが開口され、前記ビアホール内に前記耐薬品性の高い材料からなる導電層と導通するようにして貫通配線が形成されることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項10】

前記第2の接合部は、厚みの比較的大きな導電層を有していることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項11】

前記第2の接合部の表面がAu層であり、前記第2の接合部の外周面及び表面の外周縁が絶縁被膜によって覆われていることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項12】

前記耐薬品性の高い材料は、Ti、TiN、W又は白金系材料のうちいずれか1つ又は複数の材料であることを特徴とする、請求項9に記載のウエハの接合方法。

【請求項13】

前記厚みの比較的大きな導電層は、Al、Cu、Ni、W又はポリシリコンのうち1つ又は複数の材料であることを特徴とする、請求項10に記載のウエハの接合方法。

【請求項14】

ウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成し、前記ウエハと前記拡散防止層との間にAuSnの拡散によって機能劣化し易い機能層を形成した接合部の構造。

【請求項15】

前記第1の接合部の前記拡散防止層は、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料からなることを特徴とする、請求項14に記載の接合部の構造。

【請求項16】

前記第1の接合部の前記機能層は、前記第1のウエハの表面に形成された、Crを主成分とする密着層であることを特徴とする、請求項14に記載の接合部の構造。

【請求項17】

前記第1の接合部の前記接着層は、Auを主成分とする材料からなることを特徴とする、請求項14に記載の接合部の構造。

【請求項18】

前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成した、請求項14に記載の接合部の構造。

【請求項19】

前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられている、請求項14に記載の接合部の構造。

【請求項20】

ウエハの表面に形成された耐薬品性の高い材料からなる第1の導電層と、前記第1の導電層の上方に形成された厚みの比較的大きな第2の導電層と、前記第2の導電層の上方に形成されたバリア層とを有する接合部の構造。

【請求項21】

請求項1に記載したウエハの接合方法を用いて接合された一対のウエハの内部に電子部品構造体を形成した電子部品。

【請求項1】

第1のウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成することにより、前記第1のウエハの表面に第1の接合部を形成する工程と、

前記第2のウエハの表面に第2の接合部を形成する工程と、

前記第1のウエハと前記第2のウエハとを向かい合わせ、前記第1の接合部と前記第2の接合部とをAuSnハンダによってAuSn共晶接合させる工程と、

を備えたウエハの接合方法。

【請求項2】

前記第1の接合部の前記拡散防止層は、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料からなることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項3】

前記第1の接合部の前記接着層は、Auを主成分とする材料からなることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項4】

前記第1のウエハの表面に、Crを主成分とする密着層が形成されていることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項5】

前記密着層と前記拡散防止層との間にAu層が形成されていることを特徴とする、請求項4に記載のウエハの接合方法。

【請求項6】

前記第1の接合部又は前記第2の接合部の少なくとも一方の表面に、AuとSnを交互に積層、又はAuSn合金によって形成されたAuSnハンダ層を形成しておき、

前記AuSnハンダ層を溶融させることによって前記第1の接合部と前記第2の接合部とをAuSn共晶接合させることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項7】

前記第1のウエハの表面に前記第1の接合部を形成する工程において、前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成する、請求項1に記載のウエハの接合方法。

【請求項8】

前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられている、請求項7に記載のウエハの接合方法。

【請求項9】

前記第2の接合部のうち前記第2のウエハと接する面が、耐薬品性の高い材料からなる導電層によって形成され、前記第2の接合部と対応する位置において前記第2のウエハにビアホールが開口され、前記ビアホール内に前記耐薬品性の高い材料からなる導電層と導通するようにして貫通配線が形成されることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項10】

前記第2の接合部は、厚みの比較的大きな導電層を有していることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項11】

前記第2の接合部の表面がAu層であり、前記第2の接合部の外周面及び表面の外周縁が絶縁被膜によって覆われていることを特徴とする、請求項1に記載のウエハの接合方法。

【請求項12】

前記耐薬品性の高い材料は、Ti、TiN、W又は白金系材料のうちいずれか1つ又は複数の材料であることを特徴とする、請求項9に記載のウエハの接合方法。

【請求項13】

前記厚みの比較的大きな導電層は、Al、Cu、Ni、W又はポリシリコンのうち1つ又は複数の材料であることを特徴とする、請求項10に記載のウエハの接合方法。

【請求項14】

ウエハの上方にAuSnの濡れ性の悪い材料からなる拡散防止層を積層し、さらに前記拡散防止層の縁よりも引っ込めて前記拡散防止層の表面に接着層を形成し、前記ウエハと前記拡散防止層との間にAuSnの拡散によって機能劣化し易い機能層を形成した接合部の構造。

【請求項15】

前記第1の接合部の前記拡散防止層は、Pt、Rh、Pd、Ir、Ru、Os等の白金族系金属を主成分とする材料からなることを特徴とする、請求項14に記載の接合部の構造。

【請求項16】

前記第1の接合部の前記機能層は、前記第1のウエハの表面に形成された、Crを主成分とする密着層であることを特徴とする、請求項14に記載の接合部の構造。

【請求項17】

前記第1の接合部の前記接着層は、Auを主成分とする材料からなることを特徴とする、請求項14に記載の接合部の構造。

【請求項18】

前記第1のウエハの表面に前記第1の接合部と同じ材料からなる層を同じ順序で積層して開閉接点を形成した、請求項14に記載の接合部の構造。

【請求項19】

前記開閉接点を構成するそれぞれの層は、前記第1の接合部において対応する同じ材料の層と同じ厚みで、かつ、前記第1のウエハの表面から同じ高さに設けられている、請求項14に記載の接合部の構造。

【請求項20】

ウエハの表面に形成された耐薬品性の高い材料からなる第1の導電層と、前記第1の導電層の上方に形成された厚みの比較的大きな第2の導電層と、前記第2の導電層の上方に形成されたバリア層とを有する接合部の構造。

【請求項21】

請求項1に記載したウエハの接合方法を用いて接合された一対のウエハの内部に電子部品構造体を形成した電子部品。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【公開番号】特開2013−84689(P2013−84689A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222284(P2011−222284)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]