ウエハー形パイロット式バルブ

【課題】パイロット式バルブの主弁を備えた弁箱にフランジを形成せず、弁箱を管フランジに挟み込んで配管する。

【解決手段】主弁2の作動に必要な動力をパイロット弁によって制御して主弁2を開閉するパイロット式バルブにおいて、主弁2を備えた弁箱6は、ボルトB、B1…及びナットN、N1…で締結される管フランジF、F1の間に挟持され、且つ、圧力流体の出入口7、8を夫々に有する管フランジF、F1との接続端部11、12をフランジレスとし、弁箱6から上方へ延設したカバーフランジネック18を、管フランジF、F1間に架設されると共に管フランジF、F1の円周上で隣接するボルトB、B1間に挿通可能と成す様に、該隣接するボルトB、B1の夫々に対応するカバーフランジネック18の側壁のみを括れる様に形成する。

【解決手段】主弁2の作動に必要な動力をパイロット弁によって制御して主弁2を開閉するパイロット式バルブにおいて、主弁2を備えた弁箱6は、ボルトB、B1…及びナットN、N1…で締結される管フランジF、F1の間に挟持され、且つ、圧力流体の出入口7、8を夫々に有する管フランジF、F1との接続端部11、12をフランジレスとし、弁箱6から上方へ延設したカバーフランジネック18を、管フランジF、F1間に架設されると共に管フランジF、F1の円周上で隣接するボルトB、B1間に挿通可能と成す様に、該隣接するボルトB、B1の夫々に対応するカバーフランジネック18の側壁のみを括れる様に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、減圧弁などの圧力調整弁、電磁弁、定水位弁等の主弁の開閉をパイロット弁により制御するパイロット作動式のバルブであって、その主弁の弁箱を管フランジ間に挟み込んで管フランジ間に通したボルト等にて固定するウエハー形パイロット式バルブに関する。

【背景技術】

【0002】

従来、管フランジ間に弁箱を通してボルトとナットで管フランジ同士を締結することにより固定する構造のウエハー形バルブとしては、流体の流れが一直線になる薄型筒状の弁箱内部を薄肉円板状の弁体がスイングしたり、回転することで流路を開閉するシングルプレート逆止弁やフランジレスバタフライ弁の様に構造や操作が比較的単純であった(例えば非特許文献1参照)。

一方、パイロット式バルブは、主弁とパイロット弁を一体化した内部パイロット式、別設したパイロット弁と主弁とを適宜管路を介し接続した外部パイロット式とに区別されるが、いずれの形式のバルブにあっても、その主弁を備えた弁箱は、全閉及び流量の調整に適した入口と出口の流路がS字形に形成されると共に、管材との接続端部がフランジである形式、所謂フランジ形が幅広く一般的に使用されている(例えば特許文献1参照)が、その構造等が上記のウエハー形バルブで代表されるシングルプレート逆止弁等に比し単純でないためか、パイロット式バルブではウエハー形のものは見受けられない。

【0003】

【非特許文献1】日本工業標準調査会審議、「バルブ用語 JIS B 0100−1984」、財団法人日本規格協会、昭和60年2月28日第1刷発行、p.37、番号10307、p.38、番号10705

【特許文献1】特開平3−156617号公報(第1図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

パイロット式バルブは、直動式バルブの様にバネなどで直接に主弁を作動させるにはかなり動力が必要で、主弁の駆動部の構成要素となるダイヤフラムやピストン等が大型で容量や配管系が大きいものが多く、従って、上記の様に主弁の弁箱にフランジが形成されていると、そのバルブ自体が大重量となるばかりでなく、そのフランジの材料費だけでも製作コストが高騰する課題を有している。

そこで、本発明は、主弁を備えた弁箱にフランジを形成せず、その弁箱を管フランジに挟み込んでボルトとナットで管フランジ同士を締結することで配管する様にしたウエハー形パイロット式バルブを提供することを目的としている。

【課題を解決するための手段】

【0005】

上記課題に鑑み、本発明は、主弁の作動に必要な動力をパイロット弁によって制御して主弁を開閉するパイロット式バルブにおいて、主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスとし、前記弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成する。

又、各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填しても良い。

【0006】

要するに本発明は、パイロット式バルブにおいて、その主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスと成したので、フランジ形のバルブに比し、バルブの全重量の大幅な軽量化、面間(接続端部間)寸法の短尺化、配管に要するボルト本数の半減化が可能と成り、管材間における弁箱の介装スペースを縮小できると共に、配管時の据え付け作業を効率的に行え、配管状態での管材に対する負荷を軽減できる上に、フランジに要する材料費を削減できるので、製作コストを飛躍的に低減できる。

又、上記主弁の弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成したので、端部に管フランジを有する管材の間にバルブを挟んで配管するに際し、前記弁箱を管フランジ間に挟持した状態で、管フランジ間に架設される前記隣接するボルトの夫々をカバーフランジネックの括れ部が避けてその架設状態を妨げず、カバーフランジネックは前記隣接するボルト間を挿通できるため、管フランジの全てのボルト穴にボルトを支障なく通すことができ、該ボルトをナットで締結することにより、バルブを難なく管材間に介装する様に配管できる。

【0007】

又、本発明によれば、バルブの大きさに応じ規格化された管フランジの種類によってボルト間の間隔が異なり、その間隔が狭くても、管フランジの全てのボルト穴にボルトを支障なく通すことができ、該ボルトをナットで締結することによりバルブを難なく管材間に介装する様に配管でき、この様にカバーフランジネックが挿通するボルト間の間隔が狭く、括れ部間に対応するカバーフランジネックの内部が、括れ部の形成方向で狭まることになっても、ボルトの架設方向では狭める必要がないので、括れ部間に対応するカバーフランジネックの内部を流通する圧力流体の通過面積を、駆動部による弁体の操作に支障を来すことがない様に、充分に確保でき、パイロット式バルブとしての機能をより良好に果たすことができる。

【0008】

各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填したので、配管時において、接続端部と管フランジとを単に当接するだけでシール材が接続端部と管フランジ間に介在してシールできる。

従って、本発明によれば、上記の如く接続端部と管フランジとを何らの手間を要することなく、簡単に密封接合できるので、従来のウエハー形バルブの配管作業が有する不具合、即ち、この従来手法では、ガスケット等のシール材を接続端部と管フランジ間に介装させるために、管フランジに対しバルブの接続端部が同軸となる様にバルブを支持しながら、管フランジとこれより小径な接続端部の間にこれらと同軸上にシール材を宙吊り状態で位置決めして、接続端部と管フランジを接合せねばならず、その作業が非常に面倒で手間を要していた不具合を解消でき、作業効率を飛躍的に向上させられる等その実用的効果甚だ大である。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の形態としての実施例を図面に基づいて説明する。

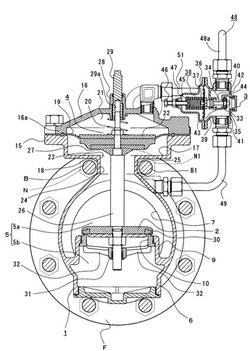

図1は本発明に係るウエハー形パイロット式バルブの配管状態を示す正面図、図2は前記バルブの平面図、図3は図1のXーX断面図、図4は前記バルブの縦断面図、図5は図4のYーY拡大断面端面図を示す。

このバルブは、その本体1に内装した主弁2の作動に必要な動力(一次側圧力と二次側圧力との圧力差)をパイロット弁3によって増減する様に制御することで主弁2を開閉するパイロット(作動)式バルブであり、図示のバルブはパイロット式減圧弁を示すものにして、主管中に配管された本体1に備えた主弁2は、一次側圧力と二次側圧力との圧力差を動力として動作するもので、力平衡機構を有する小口径の減圧弁をパイロット弁3とし、該パイロット弁3を通って制御された圧力が主弁2の駆動部4に送り込まれることによって駆動部4に連繋した主弁2が主管に連通する本体1内の流路5を開閉する。

【0010】

本体1は、流路5(一次側流路5aと二次側流路5b)を設けた弁箱6に、パイロット弁3から送り込まれる圧力の変動に応じて主弁2の開度を制御する駆動部4を組み込んでおり、本体1の配管状態では、主管である管材P、P1の接続端部に設けた管フランジF、F1間に弁箱6を挟み込み、管フランジF、F1に通した(長ねじ)ボルトB、B1…をナットN、N1…で締結することにより、管フランジF、F1間に介装支持される様に成している。

【0011】

弁箱6は、その左右側方に圧力流体の入口7及び出口8の夫々を開設すると共に、内部に入口7及び出口8の夫々に通ずる一次側流路5a及び二次側流路5bを設けている。

弁箱6内の中央には、一次側流路5aと二次側流路5bを上下に区画した隔壁9を設け、該隔壁9に主弁口10を開設して両流路5a、5bを連通して成り、入口7と出口8の流路5をS字形と成している。

又、弁箱6は、管フランジF、F1の間に挟持される様に、流路5の出入口7、8を夫々に有する管フランジF、F1との接続端部11、12をフランジレスとし、従前のフランジ形の弁箱に比しフランジの肉厚分だけ面間寸法が短くなる様に設定している。

そして、接続端部11、12における管フランジF、F1との接合面の夫々には、環状溝13を凹設する共に、該環状溝13にOリング、平型パッキン等のシール材14(図示例ではOリング)を装填している。

【0012】

弁箱6上部は、ボデーカバー部フランジ(後述のボンネット16との接続用のフランジ)15を周設して成る略円形皿状の凹部17を、上端に設けたカバーフランジネック18を上方へ延設している。

カバーフランジネック18は、弁箱6の接続端部11、12を管フランジF、F1に当接して、該管フランジF、F1にボルトB、B1…を通した状態で、管フランジF、F1間に架設されると共に、管フランジF、F1の円周上で隣接する(図示例では管フランジF、F1の上部間に隣接して架設される)ボルトB、B1間に挿通可能に形成している。

【0013】

ボンネット16は、略円形逆皿状にしてその下部開口端にボデーカバー部フランジ15に対応するフランジ16aを周設している。

そして、凹部17とボンネット16とをダイヤフラム19を介して接合して夫々のフランジ15、16aをボルト(一部はアイボルト)にて締結し、ダイヤフラム19を介して下方空間(凹部17空間)と上方空間(ボンネット16内部)に区画し、このボンネット16内部に調節ばね20を配設すると共に、ボンネット16内部を圧力室21と成して駆動部4を構成している。

調節ばね20は、圧縮コイルばねから成り、ダイヤフラム19上面中央に接合したダイヤフラム押さえ22と、ボンネット16内側の上端中央との間に圧縮介装されている。

【0014】

凹部17は、カバーフランジネック18の内部空間を通じて一次側流路5aに連通する様に、且つその下部が主弁口10に対応する様に開口されており、この開口部23に対応する様に隔壁9の上端が立ち上がり形成され、該隔壁9にて一次側流路5a及び該一次側流路5aに連続する連通路(カバーフランジネック18の内部空間)24と、二次側流路5bとに区画している。

連通路24は、本来は図5中に一点鎖線で示す様に、円筒形に形成されるものであるが、上述した様に、カバーフランジネック18は、弁箱6の配管状態において、管フランジF、F1の上部間に隣接して架設されるボルトB、B1間に挿通可能と成すために、該ボルトB、B1の間隔より大径な連通路24のボルトB、B1との対応部位では、図3の如く隣接するボルトB、B1の夫々に対応するカバーフランジネック18の側壁を括れる様に形成し、かかる括れ部25における連通路24は図5の如く略角筒状に形成されている。

【0015】

尚、本実施例では、カバーフランジネック18の丈が図3に示す様にボルトB、B1の外径より若干長いだけのため、連通路24の幅方向(ボルトB、B1の架設方向に直交する方向)に対応するカバーフランジネック18の外側幅D(図5参照)はその高さ方向全域に渡りボルトB、B1の間隔より幅小に形成することで上記の如く括れさせているが、カバーフランジネック18の丈がボルトB、B1の外径より大幅に長い場合では、ボルトB、B1の夫々に対応するカバーフランジネック18の側壁のみを括れる様に形成し、その他の部分は図5中の一点鎖線で示す形態とするのが望ましく、この様にすることによりカバーフランジネック18の括れ部25における強度を補うことができる。

【0016】

更に、連通路24は、後述の弁棒26が挿通してもなお圧力流体が括れ部25を通過可能であれば、バルブ機能に支障はないが、括れ部25で圧力流体は絞られることになるので、駆動部4による主弁2の操作性をより良好とするには、括れ部25における圧力流体の通過面積をより広くするのが望ましく、この点でも括れ部25をボルトB、B1の夫々に隣接対応するカバーフランジネック18の側壁のみを括れさせて設けるのがより良い。

又、管フランジF、F1は、バルブの大きさに応じ規格化されたものが使用されるので、管フランジF、F1の種類に応じボルトB、B1間の間隔が異なり、その間隔が狭く、括れ部25における連通路24がその幅方向で狭く形成されることになっても、上記の如くボルトB、B1の夫々に隣接対応するカバーフランジネック18の側壁のみを括れさせるだけであって、ボルトB、B1…の架設方向におけるカバーフランジネック18の側壁を括れさせたり狭めたりする必要がないので、括れ部25における連通路24は圧力流体の所定の通過面積の確保が可能で、駆動部4による主弁2の操作に支障を来すことはない。

【0017】

ダイヤフラム19の下面中央には、ダイヤフラム受け27を接合し、該ダイヤフラム受け27とダイヤフラム押さえ22とにより、ダイヤフラム19の上下を挟持し、これらの3部材19、22、27の中心に弁棒26を貫通させて固定し、前記3部材19、22、27と弁棒26を一体化している。

又、ボンネット16の上端中央には、調節ばね20より小径でボンネット16内外に垂直に突出した支持筒28を設け、該支持筒28内には、下端より所定長さ上方に穿設した案内孔29aを設けた流量調整棒29を気密状に螺着し、該流量調整棒29の案内孔29aに弁棒26の上端を摺動自在に挿入している。

【0018】

弁棒26の下端側は主弁口10を開閉する主弁2を貫通固定し、該主弁2と駆動部4とを弁棒26を介して連繋している。

主弁2は一次側圧力を閉弁方向に受ける様に、主弁口10の上方開口端に設けた弁座30に着離自在に設けて成り、ダイヤフラム19の変位により開度が制御される様に成している。 又、弁棒26の下端は、主弁口10の下方開口端側に設けた案内筒部31に摺動自在に挿通され、該案内筒部31は、その外周に放射状に複数突設した支持腕32の先端を主弁口10の下方開口端に連結し、隣接する支持腕32間の空隙と主弁口10とが連通し、圧力流体の流通を可能としている。

そして、流量調整棒29を上下に移動して、弁棒26上端と案内孔29a上部の閉塞端との間隔を調整することにより、弁棒26の上限を規制し、主弁2のリフト、即ち圧力流体の流量を調整する様に成しており、この流量調整棒29の移動によって案内孔29a上部の閉塞端を弁棒26の上端に当接することにより主弁2を強制的に全閉して一次側を止水することも可能である。

【0019】

パイロット弁3は、弁体33に弁棒34を介して連結されると共に、二次側圧力室35の圧力変動で変位するダイヤフラム36と、該ダイヤフラム36を弁体33の開弁方向へ付勢する圧力設定ばね37とから成る力平衡機構部38を備えた直動式の減圧弁である。

パイロット弁3の弁箱39は、その左右(図3において上下)に開設した圧力流体の流入口40と流出口41に通ずる一次側圧力室42と二次側圧力室35とを隔壁43にて区画形成すると共に、該隔壁43には、弁体33が開閉する弁口44を介して一次側圧力室42と二次側圧力室35とを連通させ、二次側圧力室35に連通する様に上方(図3において左側)を開口した弁箱39上部と、圧力設定ばね37をばね押さえ45を介して開弁方向へ押圧する調節ねじ46を螺着したばねカバー47との間にダイヤフラム36を介装している。

尚、パイロット弁3は、二次側圧力を一次側圧力より低いある一定圧力に保持する減圧機能を有するものであれば、その構成は上記に限定されない。

【0020】

そして、パイロット弁3の流入口40は、本体1の一次側流路5aに第一管路48を介して接続され、パイロット弁3の流出口41は、本体1の二次側流路5bに第二管路49を介して接続されている。

第一管路48は、その途中で分岐して圧力室21に接続されており、かかる分岐部には、3方に接続口を有するT字状の管継手50を配管している。

管継手50において、同一軸線上に開口した上方接続口と下方接続口の夫々には、パイロット弁3との連結管48a(以下、パイロット連結管48aと称する。)及び一次側流路5aとの連結管48b(以下、一次側連結管48bと称する。)を接続し、前記上方及び下方接続口に直交する側方接続口は圧力室21との連結管51(以下、分岐管51と称する。)を接続している(図4参照)。

又、管継手50内で対峙する一次側連結管48bの出口とパイロット連結管48aの入口の夫々には、各連結管48b、48aより小径な流出絞り口52及び流入絞り口53を設け、パイロット連結管48a及び分岐管51の夫々を経てパイロット弁3及び圧力室21へ流入する圧力流体の流量を調整してパイロット弁3の一次側圧力室42内及び圧力室21内に急激な圧力変動を生じさせない様に成している。

【0021】

上記の様に構成されたウエハー形パイロット式バルブは、配管に際し、弁箱6の接続端部11、12の夫々を管材P、P1に設けた管フランジF、F1に接合して、該管フランジF、F1の各ボルト穴の夫々にボルトB、B1…を通す。

かかる状態にあっては、管フランジF、F1の上部間に隣接して架設されるボルトB、B1を、これに近接対応する括れ部25が避けてその架設状態を妨げないので、カバーフランジネック18は前記ボルトB、B1間を挿通でき、管フランジF、F1の円周上に配置される多数のボルトB、B1…はナットN、N1…で均一に締結され、バルブは管材P、P1間に介装固定される。

又、ボルトB、B1…に対するナットN、N1…の締結により、各接続端部11、12に設けた環状溝13内のシール材14が弾性変形し、管フランジF、F1における接続端部11、12との接続端面に密着して接続端部11、12と管フランジF、F1とを密封する。

この様に配管されたバルブは、本体1の圧力室21に送り込まれた圧力をパイロット弁3によって制御、即ちパイロット弁3によって圧力室21内の圧力を増すことで閉弁補助のための調節ばね20の力とダイヤフラム19への下向きの力とを閉弁方向へ作用させたり、パイロット弁3によって圧力室21内の圧力を減らすことで一次側圧力によるダイヤフラム19への上向きの力を開弁方向へ作用させ、これらのダイヤフラム19に対する下向きに働く力と上向きに働く力がバランスすることにより、主弁2の開度が制御され、二次側圧力が一次側圧力より低いある一定の圧力に保持する。

【0022】

本実施例では、ウエハー形パイロット式バルブを、小口径の直動式減圧弁から成るパイロット弁3を本体1に接続してパイロット式減圧弁として示したが、パイロット式減圧弁に限らず、他のパイロット式の圧力調整弁(背圧弁、差圧弁等)、パイロット式電磁弁、パイロット式定水位弁や、その他のパイロット式バルブにおいても、上記と同様に、その本体1の弁箱6の接続端部11、12をフランジレスとし、弁箱6から上方延設したカバーフランジネック18を管フランジF、F1の上部間に隣接して架設されるボルトB、B1間に挿通可能に括れ部25を形成することで適用できる。

又、パイロット弁3と本体1とは、本実施例の様に別体とすることなく、その構成上可能であれば、特許文献1で示されるパイロット式バルブの様にパイロット弁と本体とを一体的に形成したパイロット式バルブにあっても、そのバルブにおいて主弁を備えた弁箱のカバーフランジネックに上記と同様に括れ部を形成することで適用できる。

【図面の簡単な説明】

【0023】

【図1】ウエハー形パイロット式バルブの配管状態を示す正面図である。

【図2】同上バルブの平面図である。

【図3】図1のXーX断面図である。

【図4】同上バルブの縦断面図である。

【図5】図4のYーY拡大断面端面図である。

【符号の説明】

【0024】

2 主弁

3 パイロット弁

6 弁箱

7 入口

8 出口

11 接続端部

12 接続端部

13 環状溝

14 シール材

18 カバーフランジネック

B、B1… ボルト

F、F1 管フランジ

N、N1… ナット

【技術分野】

【0001】

本発明は、減圧弁などの圧力調整弁、電磁弁、定水位弁等の主弁の開閉をパイロット弁により制御するパイロット作動式のバルブであって、その主弁の弁箱を管フランジ間に挟み込んで管フランジ間に通したボルト等にて固定するウエハー形パイロット式バルブに関する。

【背景技術】

【0002】

従来、管フランジ間に弁箱を通してボルトとナットで管フランジ同士を締結することにより固定する構造のウエハー形バルブとしては、流体の流れが一直線になる薄型筒状の弁箱内部を薄肉円板状の弁体がスイングしたり、回転することで流路を開閉するシングルプレート逆止弁やフランジレスバタフライ弁の様に構造や操作が比較的単純であった(例えば非特許文献1参照)。

一方、パイロット式バルブは、主弁とパイロット弁を一体化した内部パイロット式、別設したパイロット弁と主弁とを適宜管路を介し接続した外部パイロット式とに区別されるが、いずれの形式のバルブにあっても、その主弁を備えた弁箱は、全閉及び流量の調整に適した入口と出口の流路がS字形に形成されると共に、管材との接続端部がフランジである形式、所謂フランジ形が幅広く一般的に使用されている(例えば特許文献1参照)が、その構造等が上記のウエハー形バルブで代表されるシングルプレート逆止弁等に比し単純でないためか、パイロット式バルブではウエハー形のものは見受けられない。

【0003】

【非特許文献1】日本工業標準調査会審議、「バルブ用語 JIS B 0100−1984」、財団法人日本規格協会、昭和60年2月28日第1刷発行、p.37、番号10307、p.38、番号10705

【特許文献1】特開平3−156617号公報(第1図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

パイロット式バルブは、直動式バルブの様にバネなどで直接に主弁を作動させるにはかなり動力が必要で、主弁の駆動部の構成要素となるダイヤフラムやピストン等が大型で容量や配管系が大きいものが多く、従って、上記の様に主弁の弁箱にフランジが形成されていると、そのバルブ自体が大重量となるばかりでなく、そのフランジの材料費だけでも製作コストが高騰する課題を有している。

そこで、本発明は、主弁を備えた弁箱にフランジを形成せず、その弁箱を管フランジに挟み込んでボルトとナットで管フランジ同士を締結することで配管する様にしたウエハー形パイロット式バルブを提供することを目的としている。

【課題を解決するための手段】

【0005】

上記課題に鑑み、本発明は、主弁の作動に必要な動力をパイロット弁によって制御して主弁を開閉するパイロット式バルブにおいて、主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスとし、前記弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成する。

又、各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填しても良い。

【0006】

要するに本発明は、パイロット式バルブにおいて、その主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスと成したので、フランジ形のバルブに比し、バルブの全重量の大幅な軽量化、面間(接続端部間)寸法の短尺化、配管に要するボルト本数の半減化が可能と成り、管材間における弁箱の介装スペースを縮小できると共に、配管時の据え付け作業を効率的に行え、配管状態での管材に対する負荷を軽減できる上に、フランジに要する材料費を削減できるので、製作コストを飛躍的に低減できる。

又、上記主弁の弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成したので、端部に管フランジを有する管材の間にバルブを挟んで配管するに際し、前記弁箱を管フランジ間に挟持した状態で、管フランジ間に架設される前記隣接するボルトの夫々をカバーフランジネックの括れ部が避けてその架設状態を妨げず、カバーフランジネックは前記隣接するボルト間を挿通できるため、管フランジの全てのボルト穴にボルトを支障なく通すことができ、該ボルトをナットで締結することにより、バルブを難なく管材間に介装する様に配管できる。

【0007】

又、本発明によれば、バルブの大きさに応じ規格化された管フランジの種類によってボルト間の間隔が異なり、その間隔が狭くても、管フランジの全てのボルト穴にボルトを支障なく通すことができ、該ボルトをナットで締結することによりバルブを難なく管材間に介装する様に配管でき、この様にカバーフランジネックが挿通するボルト間の間隔が狭く、括れ部間に対応するカバーフランジネックの内部が、括れ部の形成方向で狭まることになっても、ボルトの架設方向では狭める必要がないので、括れ部間に対応するカバーフランジネックの内部を流通する圧力流体の通過面積を、駆動部による弁体の操作に支障を来すことがない様に、充分に確保でき、パイロット式バルブとしての機能をより良好に果たすことができる。

【0008】

各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填したので、配管時において、接続端部と管フランジとを単に当接するだけでシール材が接続端部と管フランジ間に介在してシールできる。

従って、本発明によれば、上記の如く接続端部と管フランジとを何らの手間を要することなく、簡単に密封接合できるので、従来のウエハー形バルブの配管作業が有する不具合、即ち、この従来手法では、ガスケット等のシール材を接続端部と管フランジ間に介装させるために、管フランジに対しバルブの接続端部が同軸となる様にバルブを支持しながら、管フランジとこれより小径な接続端部の間にこれらと同軸上にシール材を宙吊り状態で位置決めして、接続端部と管フランジを接合せねばならず、その作業が非常に面倒で手間を要していた不具合を解消でき、作業効率を飛躍的に向上させられる等その実用的効果甚だ大である。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の形態としての実施例を図面に基づいて説明する。

図1は本発明に係るウエハー形パイロット式バルブの配管状態を示す正面図、図2は前記バルブの平面図、図3は図1のXーX断面図、図4は前記バルブの縦断面図、図5は図4のYーY拡大断面端面図を示す。

このバルブは、その本体1に内装した主弁2の作動に必要な動力(一次側圧力と二次側圧力との圧力差)をパイロット弁3によって増減する様に制御することで主弁2を開閉するパイロット(作動)式バルブであり、図示のバルブはパイロット式減圧弁を示すものにして、主管中に配管された本体1に備えた主弁2は、一次側圧力と二次側圧力との圧力差を動力として動作するもので、力平衡機構を有する小口径の減圧弁をパイロット弁3とし、該パイロット弁3を通って制御された圧力が主弁2の駆動部4に送り込まれることによって駆動部4に連繋した主弁2が主管に連通する本体1内の流路5を開閉する。

【0010】

本体1は、流路5(一次側流路5aと二次側流路5b)を設けた弁箱6に、パイロット弁3から送り込まれる圧力の変動に応じて主弁2の開度を制御する駆動部4を組み込んでおり、本体1の配管状態では、主管である管材P、P1の接続端部に設けた管フランジF、F1間に弁箱6を挟み込み、管フランジF、F1に通した(長ねじ)ボルトB、B1…をナットN、N1…で締結することにより、管フランジF、F1間に介装支持される様に成している。

【0011】

弁箱6は、その左右側方に圧力流体の入口7及び出口8の夫々を開設すると共に、内部に入口7及び出口8の夫々に通ずる一次側流路5a及び二次側流路5bを設けている。

弁箱6内の中央には、一次側流路5aと二次側流路5bを上下に区画した隔壁9を設け、該隔壁9に主弁口10を開設して両流路5a、5bを連通して成り、入口7と出口8の流路5をS字形と成している。

又、弁箱6は、管フランジF、F1の間に挟持される様に、流路5の出入口7、8を夫々に有する管フランジF、F1との接続端部11、12をフランジレスとし、従前のフランジ形の弁箱に比しフランジの肉厚分だけ面間寸法が短くなる様に設定している。

そして、接続端部11、12における管フランジF、F1との接合面の夫々には、環状溝13を凹設する共に、該環状溝13にOリング、平型パッキン等のシール材14(図示例ではOリング)を装填している。

【0012】

弁箱6上部は、ボデーカバー部フランジ(後述のボンネット16との接続用のフランジ)15を周設して成る略円形皿状の凹部17を、上端に設けたカバーフランジネック18を上方へ延設している。

カバーフランジネック18は、弁箱6の接続端部11、12を管フランジF、F1に当接して、該管フランジF、F1にボルトB、B1…を通した状態で、管フランジF、F1間に架設されると共に、管フランジF、F1の円周上で隣接する(図示例では管フランジF、F1の上部間に隣接して架設される)ボルトB、B1間に挿通可能に形成している。

【0013】

ボンネット16は、略円形逆皿状にしてその下部開口端にボデーカバー部フランジ15に対応するフランジ16aを周設している。

そして、凹部17とボンネット16とをダイヤフラム19を介して接合して夫々のフランジ15、16aをボルト(一部はアイボルト)にて締結し、ダイヤフラム19を介して下方空間(凹部17空間)と上方空間(ボンネット16内部)に区画し、このボンネット16内部に調節ばね20を配設すると共に、ボンネット16内部を圧力室21と成して駆動部4を構成している。

調節ばね20は、圧縮コイルばねから成り、ダイヤフラム19上面中央に接合したダイヤフラム押さえ22と、ボンネット16内側の上端中央との間に圧縮介装されている。

【0014】

凹部17は、カバーフランジネック18の内部空間を通じて一次側流路5aに連通する様に、且つその下部が主弁口10に対応する様に開口されており、この開口部23に対応する様に隔壁9の上端が立ち上がり形成され、該隔壁9にて一次側流路5a及び該一次側流路5aに連続する連通路(カバーフランジネック18の内部空間)24と、二次側流路5bとに区画している。

連通路24は、本来は図5中に一点鎖線で示す様に、円筒形に形成されるものであるが、上述した様に、カバーフランジネック18は、弁箱6の配管状態において、管フランジF、F1の上部間に隣接して架設されるボルトB、B1間に挿通可能と成すために、該ボルトB、B1の間隔より大径な連通路24のボルトB、B1との対応部位では、図3の如く隣接するボルトB、B1の夫々に対応するカバーフランジネック18の側壁を括れる様に形成し、かかる括れ部25における連通路24は図5の如く略角筒状に形成されている。

【0015】

尚、本実施例では、カバーフランジネック18の丈が図3に示す様にボルトB、B1の外径より若干長いだけのため、連通路24の幅方向(ボルトB、B1の架設方向に直交する方向)に対応するカバーフランジネック18の外側幅D(図5参照)はその高さ方向全域に渡りボルトB、B1の間隔より幅小に形成することで上記の如く括れさせているが、カバーフランジネック18の丈がボルトB、B1の外径より大幅に長い場合では、ボルトB、B1の夫々に対応するカバーフランジネック18の側壁のみを括れる様に形成し、その他の部分は図5中の一点鎖線で示す形態とするのが望ましく、この様にすることによりカバーフランジネック18の括れ部25における強度を補うことができる。

【0016】

更に、連通路24は、後述の弁棒26が挿通してもなお圧力流体が括れ部25を通過可能であれば、バルブ機能に支障はないが、括れ部25で圧力流体は絞られることになるので、駆動部4による主弁2の操作性をより良好とするには、括れ部25における圧力流体の通過面積をより広くするのが望ましく、この点でも括れ部25をボルトB、B1の夫々に隣接対応するカバーフランジネック18の側壁のみを括れさせて設けるのがより良い。

又、管フランジF、F1は、バルブの大きさに応じ規格化されたものが使用されるので、管フランジF、F1の種類に応じボルトB、B1間の間隔が異なり、その間隔が狭く、括れ部25における連通路24がその幅方向で狭く形成されることになっても、上記の如くボルトB、B1の夫々に隣接対応するカバーフランジネック18の側壁のみを括れさせるだけであって、ボルトB、B1…の架設方向におけるカバーフランジネック18の側壁を括れさせたり狭めたりする必要がないので、括れ部25における連通路24は圧力流体の所定の通過面積の確保が可能で、駆動部4による主弁2の操作に支障を来すことはない。

【0017】

ダイヤフラム19の下面中央には、ダイヤフラム受け27を接合し、該ダイヤフラム受け27とダイヤフラム押さえ22とにより、ダイヤフラム19の上下を挟持し、これらの3部材19、22、27の中心に弁棒26を貫通させて固定し、前記3部材19、22、27と弁棒26を一体化している。

又、ボンネット16の上端中央には、調節ばね20より小径でボンネット16内外に垂直に突出した支持筒28を設け、該支持筒28内には、下端より所定長さ上方に穿設した案内孔29aを設けた流量調整棒29を気密状に螺着し、該流量調整棒29の案内孔29aに弁棒26の上端を摺動自在に挿入している。

【0018】

弁棒26の下端側は主弁口10を開閉する主弁2を貫通固定し、該主弁2と駆動部4とを弁棒26を介して連繋している。

主弁2は一次側圧力を閉弁方向に受ける様に、主弁口10の上方開口端に設けた弁座30に着離自在に設けて成り、ダイヤフラム19の変位により開度が制御される様に成している。 又、弁棒26の下端は、主弁口10の下方開口端側に設けた案内筒部31に摺動自在に挿通され、該案内筒部31は、その外周に放射状に複数突設した支持腕32の先端を主弁口10の下方開口端に連結し、隣接する支持腕32間の空隙と主弁口10とが連通し、圧力流体の流通を可能としている。

そして、流量調整棒29を上下に移動して、弁棒26上端と案内孔29a上部の閉塞端との間隔を調整することにより、弁棒26の上限を規制し、主弁2のリフト、即ち圧力流体の流量を調整する様に成しており、この流量調整棒29の移動によって案内孔29a上部の閉塞端を弁棒26の上端に当接することにより主弁2を強制的に全閉して一次側を止水することも可能である。

【0019】

パイロット弁3は、弁体33に弁棒34を介して連結されると共に、二次側圧力室35の圧力変動で変位するダイヤフラム36と、該ダイヤフラム36を弁体33の開弁方向へ付勢する圧力設定ばね37とから成る力平衡機構部38を備えた直動式の減圧弁である。

パイロット弁3の弁箱39は、その左右(図3において上下)に開設した圧力流体の流入口40と流出口41に通ずる一次側圧力室42と二次側圧力室35とを隔壁43にて区画形成すると共に、該隔壁43には、弁体33が開閉する弁口44を介して一次側圧力室42と二次側圧力室35とを連通させ、二次側圧力室35に連通する様に上方(図3において左側)を開口した弁箱39上部と、圧力設定ばね37をばね押さえ45を介して開弁方向へ押圧する調節ねじ46を螺着したばねカバー47との間にダイヤフラム36を介装している。

尚、パイロット弁3は、二次側圧力を一次側圧力より低いある一定圧力に保持する減圧機能を有するものであれば、その構成は上記に限定されない。

【0020】

そして、パイロット弁3の流入口40は、本体1の一次側流路5aに第一管路48を介して接続され、パイロット弁3の流出口41は、本体1の二次側流路5bに第二管路49を介して接続されている。

第一管路48は、その途中で分岐して圧力室21に接続されており、かかる分岐部には、3方に接続口を有するT字状の管継手50を配管している。

管継手50において、同一軸線上に開口した上方接続口と下方接続口の夫々には、パイロット弁3との連結管48a(以下、パイロット連結管48aと称する。)及び一次側流路5aとの連結管48b(以下、一次側連結管48bと称する。)を接続し、前記上方及び下方接続口に直交する側方接続口は圧力室21との連結管51(以下、分岐管51と称する。)を接続している(図4参照)。

又、管継手50内で対峙する一次側連結管48bの出口とパイロット連結管48aの入口の夫々には、各連結管48b、48aより小径な流出絞り口52及び流入絞り口53を設け、パイロット連結管48a及び分岐管51の夫々を経てパイロット弁3及び圧力室21へ流入する圧力流体の流量を調整してパイロット弁3の一次側圧力室42内及び圧力室21内に急激な圧力変動を生じさせない様に成している。

【0021】

上記の様に構成されたウエハー形パイロット式バルブは、配管に際し、弁箱6の接続端部11、12の夫々を管材P、P1に設けた管フランジF、F1に接合して、該管フランジF、F1の各ボルト穴の夫々にボルトB、B1…を通す。

かかる状態にあっては、管フランジF、F1の上部間に隣接して架設されるボルトB、B1を、これに近接対応する括れ部25が避けてその架設状態を妨げないので、カバーフランジネック18は前記ボルトB、B1間を挿通でき、管フランジF、F1の円周上に配置される多数のボルトB、B1…はナットN、N1…で均一に締結され、バルブは管材P、P1間に介装固定される。

又、ボルトB、B1…に対するナットN、N1…の締結により、各接続端部11、12に設けた環状溝13内のシール材14が弾性変形し、管フランジF、F1における接続端部11、12との接続端面に密着して接続端部11、12と管フランジF、F1とを密封する。

この様に配管されたバルブは、本体1の圧力室21に送り込まれた圧力をパイロット弁3によって制御、即ちパイロット弁3によって圧力室21内の圧力を増すことで閉弁補助のための調節ばね20の力とダイヤフラム19への下向きの力とを閉弁方向へ作用させたり、パイロット弁3によって圧力室21内の圧力を減らすことで一次側圧力によるダイヤフラム19への上向きの力を開弁方向へ作用させ、これらのダイヤフラム19に対する下向きに働く力と上向きに働く力がバランスすることにより、主弁2の開度が制御され、二次側圧力が一次側圧力より低いある一定の圧力に保持する。

【0022】

本実施例では、ウエハー形パイロット式バルブを、小口径の直動式減圧弁から成るパイロット弁3を本体1に接続してパイロット式減圧弁として示したが、パイロット式減圧弁に限らず、他のパイロット式の圧力調整弁(背圧弁、差圧弁等)、パイロット式電磁弁、パイロット式定水位弁や、その他のパイロット式バルブにおいても、上記と同様に、その本体1の弁箱6の接続端部11、12をフランジレスとし、弁箱6から上方延設したカバーフランジネック18を管フランジF、F1の上部間に隣接して架設されるボルトB、B1間に挿通可能に括れ部25を形成することで適用できる。

又、パイロット弁3と本体1とは、本実施例の様に別体とすることなく、その構成上可能であれば、特許文献1で示されるパイロット式バルブの様にパイロット弁と本体とを一体的に形成したパイロット式バルブにあっても、そのバルブにおいて主弁を備えた弁箱のカバーフランジネックに上記と同様に括れ部を形成することで適用できる。

【図面の簡単な説明】

【0023】

【図1】ウエハー形パイロット式バルブの配管状態を示す正面図である。

【図2】同上バルブの平面図である。

【図3】図1のXーX断面図である。

【図4】同上バルブの縦断面図である。

【図5】図4のYーY拡大断面端面図である。

【符号の説明】

【0024】

2 主弁

3 パイロット弁

6 弁箱

7 入口

8 出口

11 接続端部

12 接続端部

13 環状溝

14 シール材

18 カバーフランジネック

B、B1… ボルト

F、F1 管フランジ

N、N1… ナット

【特許請求の範囲】

【請求項1】

主弁の作動に必要な動力をパイロット弁によって制御して主弁を開閉するパイロット式バルブにおいて、主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスとし、前記弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成したことを特徴とするウエハー形パイロット式バルブ。

【請求項2】

各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填したことを特徴とする請求項1記載のウエハー形パイロット式バルブ。

【請求項1】

主弁の作動に必要な動力をパイロット弁によって制御して主弁を開閉するパイロット式バルブにおいて、主弁を備えた弁箱は、ボルト及びナットで締結される管フランジの間に挟持され、且つ、圧力流体の出入口を夫々に有する管フランジとの接続端部をフランジレスとし、前記弁箱から上方へ延設したカバーフランジネックを、管フランジ間に架設されると共に管フランジの円周上で隣接するボルト間に挿通可能と成す様に、該隣接するボルトの夫々に対応する前記カバーフランジネックの側壁のみを括れる様に形成したことを特徴とするウエハー形パイロット式バルブ。

【請求項2】

各接続端部の管フランジとの接合面に、環状溝を凹設する共に、該環状溝にシール材を装填したことを特徴とする請求項1記載のウエハー形パイロット式バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−89071(P2008−89071A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−270216(P2006−270216)

【出願日】平成18年10月2日(2006.10.2)

【特許番号】特許第3940429号(P3940429)

【特許公報発行日】平成19年7月4日(2007.7.4)

【出願人】(000165295)兼工業株式会社 (13)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月2日(2006.10.2)

【特許番号】特許第3940429号(P3940429)

【特許公報発行日】平成19年7月4日(2007.7.4)

【出願人】(000165295)兼工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]