ウエハ加工用テープ

【課題】エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープにおいて、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、ヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないようにする。

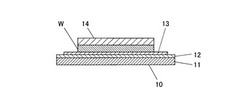

【解決手段】ウエハ加工用テープ10を、基材フィルム11と、基材フィルム11上に設けられた粘着剤層12と、粘着剤層12上に設けられた接着剤層13とから構成し、基材フィルム11を熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂とする。

【解決手段】ウエハ加工用テープ10を、基材フィルム11と、基材フィルム11上に設けられた粘着剤層12と、粘着剤層12上に設けられた接着剤層13とから構成し、基材フィルム11を熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープに関する。

【背景技術】

【0002】

ICなどの半導体装置の製造工程では、回路パターン形成後のウエハを薄膜化するためにウエハ裏面を研削するバックグラインド工程、半導体ウエハの裏面に粘着性及び伸縮性のあるウエハ加工用テープを貼り付けた後にウエハをチップ単位に分断するダイシング工程、ウエハ加工用テープをエキスパンドする工程、分断されたチップをピックアップする工程、さらにピックアップされたチップをリードフレームやパッケージ基板等に接着する、あるいは、スタックドパッケージにおいては、半導体チップ同士を積層、接着するダイボンディング(マウント)工程が実施される。

【0003】

上記バックグラインド工程では、ウエハの回路パターン形成面(ウエハ表面)を汚染から保護するための表面保護テープが使用される。ウエハの裏面研削終了後、この表面保護テープをウエハ表面から剥離する際には、以下に述べるウエハ加工用テープ(ダイシング・ダイボンディングテープ)をウエハ裏面に貼合した後、吸着テーブルにダイシング・ダイボンディングテープ側を固定し、表面保護テープに、ウエハに対する接着力を低下させる処理を施した後、表面保護テープを剥離する。表面保護テープが剥離されたウエハは、その後、裏面にダイシング・ダイボンディングテープが貼合された状態で、吸着テーブルから取り上げられ、次のダイシング工程に供される。なお、上記の接着力を低下させる処理とは、表面保護テープが紫外線等のエネルギー線硬化性成分からなる場合は、紫外線照射処理であり、表面保護テープが熱硬化性成分からなる場合は、熱照射(加熱)処理である。

【0004】

上記バックグラインド工程の後のダイシング工程〜マウント工程では、基材フィルム上に粘着剤層と接着剤層とがこの順に積層されたダイシング・ダイボンディングテープが使用される。一般に、ダイシング・ダイボンディングテープを用いる場合は、まず、半導体ウエハの裏面にダイシング・ダイボンディングテープの接着剤層を貼り付けて半導体ウエハを固定し、ダイシングブレードを用いて半導体ウエハ及び接着剤層をチップ単位にダイシングする。その後、テープを半導体ウエハの径方向にエキスパンドすることによって、チップ同士の間隔を広げるエキスパンド工程が実施される。このエキスパンド工程は、その後のピックアップ工程において、CCDカメラ等によるチップの認識性を高めるとともに、チップをピックアップする際に隣接するチップ同士が接触することによって生じるチップの破損を防止するために実施される。その後、ピックアップ工程にて、チップは接着剤層とともに粘着剤層から剥離してピックアップされ、マウント工程にて、リードフレームやパッケージ基板等にダイレクトに接着される。このように、ダイシング・ダイボンディングテープを用いることで、接着剤層付きのチップをリードフレームやパッケージ基板等にダイレクトに接着することが可能となるので、接着剤の塗布工程や別途各チップにダイボンディングフィルムを接着する工程を省略することができる。

【0005】

しかしながら、上記ダイシング工程では、上述のようにダイシングブレードを用いて半導体ウエハと接着剤層とを一緒にダイシングするため、ウエハの切削屑だけでなく、接着剤層の切削屑も発生してしまう。接着剤層の切削屑は、それ自身が接着機能を有するので、切削屑がウエハのダイシング溝に詰まった場合、チップ同士がくっついてピックアップ不良などが発生し、半導体装置の製造歩留まりが低下してしまう。

【0006】

上記の問題を解決するために、ダイシング工程では半導体ウエハのみをブレードでダイシングし、エキスパンド工程において、ダイシング・ダイボンディングテープをエキスパンドすることにより、接着剤層を個々のチップに対応して分断する方法が提案されている(例えば、特許文献1の[0055]〜[0056])。このようなエキスパンド時の張力を利用した接着剤層の分断方法によれば、接着剤の切削屑が発生せず、ピックアップ工程において悪影響を及ぼすことがない。

【0007】

また近年、半導体ウエハの切断方法として、レーザー加工装置を用いて、非接触でウエハを切断可能な、いわゆるステルスダイシング法が提案されている。

【0008】

例えば、特許文献2には、ステルスダイシング法として、ダイボンド樹脂層(接着剤層)を介在させてシートが貼り付けられた半導体基板の内部に焦点光を合わせてレーザー光を照射することにより、半導体基板の内部に多光子吸収による改質領域を形成し、この改質領域で切断予定部を形成する工程と、シートを拡張(エキスパンド)させることにより、切断予定部に沿って半導体基板及びダイボンド樹脂層を切断する工程とを備えた半導体基板の切断方法が開示されている。

【0009】

また、レーザー加工装置を用いた半導体ウエハの切断方法の別法として、例えば、特許文献3には、半導体ウエハの裏面にダイボンディング用の接着フィルム(接着剤層)を装着する工程と、裏面に該接着フィルムが装着された半導体ウエハの接着フィルム側に伸長可能な保護粘着テープを貼着する工程と、保護粘着テープを貼着した半導体ウエハの表面からストリートに沿ってレーザー光線を照射して個々の半導体チップに分割する工程と、保護粘着テープを拡張(エキスパンド)して接着フィルムに引張力を付与し、接着フィルムを半導体チップ毎に破断する工程と、破断された接着フィルムが貼着されている半導体チップを保護粘着テープから離脱する工程、とを含む半導体ウエハの分割方法が提案されている。

【0010】

これら特許文献2及び特許文献3に記載の半導体ウエハの切断方法によれば、レーザー光の照射及びテープのエキスパンドによって、非接触で半導体ウエハを切断するので、半導体ウエハへの物理的負荷が小さく、現在主流のブレードダイシングを行う場合のようなウエハの切削屑(チッピング)を発生させることなく半導体ウエハの切断が可能である。また、エキスパンドによって接着剤層を分断するので、接着剤層の切削屑を発生させることもない。このため、ブレードダイシングに代わり得る優れた技術として注目されている。

【0011】

上記特許文献1〜3に記載にされたようなエキスパンドによって接着剤層を分断する場合、使用されるダイシング・ダイボンディングテープには、半導体チップに沿って接着剤層を確実に分断するために、基材フィルムの均一且つ等方的な拡張性が要求される。基材フィルムに局所的に拡張が不十分な箇所が生じた場合には、その箇所では接着剤層に十分な引張力が伝搬されず、接着剤層が分断できなくなってしまうからである。

【0012】

ところが、一般に、基材フィルムを押出成形する際や、製品としてテープをロール状に巻き取る際に、ダイシング・ダイボンディングテープに異方的な力が加わり、ひずみ応力が生じ、基材フィルムの拡張性は不均一且つ異方的なものとなってしまうことが知られている。そこで、均一な拡張性を有するダイシング・ダイボンディングテープとして、これまでに数々の提案がなされている(例えば、特許文献4〜9参照)。

【0013】

また、上記エキスパンド後は上記テープに弛みが生じる為に個々のチップの間隔を安定に保持できなくなり、搬送時に隣接チップ間で接触して接着剤層の再癒着が起きてしまうといった問題がある。この問題解決する為、上記テープを加熱収縮性テープとし、上記分断工程の後にテープを加熱して緊張させ、チップ間の間隔を保持する方法が提案されている(例えば、特許文献10、11参照)。上記加熱収縮性テープとしては、ポリ塩化ビニールテープが望ましいとされている(例えば、特許文献10[0008]参照)。しかしながら、上記ポリ塩化ビニールテープを使用後に焼却処分した場合、ダイオキシンやその類縁体である塩素化芳香族炭化水素が発生して環境に負荷を与える恐れがある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−5530号公報

【特許文献2】特開2003−338467号公報

【特許文献3】特開2004−273895号公報

【特許文献4】特開平6−134941号公報

【特許文献5】特開平11−199840号公報

【特許文献6】特開2000−273416号公報

【特許文献7】特開2001−11207号公報

【特許文献8】特開2003−158098号公報

【特許文献9】特開2009−231699号公報

【特許文献10】特開2002−334852号公報

【特許文献11】特開2007−27562号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

上述のように、加熱収縮性テープを用い、分断工程の後にテープを加熱して緊張させてチップ間の間隔を保持する方法によれば、エキスパンド後のテープの弛みにより接着剤層が再癒着することを防止できる。しかしながら、使用する加熱収縮性テープの性能によっては、高温かつ長時間の熱量を与えなければ加熱収縮工程の後に弛みが生じ、ピックアップ工程においてピックアップ不良を引き起こすことがあった。

【0016】

本発明は、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、ヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープを提供することを目的とする。

【課題を解決するための手段】

【0017】

以上の課題を解決するため、本発明の第1の態様は、エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープであって、基材フィルムと、前記基材フィルム上に設けられた粘着剤層と、前記粘着剤層上に設けられた接着剤層とを有し、前記基材フィルムはJIS A1412で規定される熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂からなることを特徴とする。

【0018】

第1の態様のウエハ加工用テープでは基材フィルムを熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いて構成するので、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、例えば、DDS(株式会社ディスコ社製DDS−2300に代表される装置)におけるヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープとすることができる。

【0019】

すなわち、非架橋樹脂では分子鎖が加工方向に配向している為に拡張性が異方的となるが、分子鎖間が架橋されていれば、拡張性がより等方的となり、接着剤層分断用のエキスパンド工程においても、好適に使用することができる。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、エキスパンド工程において発生した弛みを除去する工程にも好適である。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすこともない。なお、基材の熱伝導率が0.15W/m・K以上であることで、ヒートシュリンク工程において高温かつ長時間の熱量を与える必要がなくなり、加熱によって粘着剤層と接着剤層が密着することによるピックアップ不良を引き起こすことも防止できる。

【0020】

本発明の第2の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸2元共重合体若しくはエチレン−(メタ)アクリル酸−(メタ)アクリル酸アルキルエステル3元共重合体を金属イオンで架橋させたアイオノマー樹脂であることを特徴とする。

【0021】

本発明の第3の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂が低密度ポリエチレンまたは超低密度ポリエチレンを電子線照射により架橋させたものであることを特徴とする。

【0022】

本発明の第4の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂がエチレン−酢酸ビニル共重合体を電子線照射により架橋させたものであることを特徴とする。

【0023】

本発明の第5の態様は、前記第1、第2、第3又は第4の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂の塩素原子の含有量が1質量%未満であることを特徴とする。

【0024】

第2から第5の態様のウエハ加工用テープによれば、上記課題を解決しつつ、低環境負荷のウエハ加工用テープを提供することができる。

【0025】

本発明の第6の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0026】

本発明の第7の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0027】

本発明の第8の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0028】

本発明の第9の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【発明の効果】

【0029】

本発明のウエハ加工用テープでは基材フィルムを熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いて構成するので、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、ヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープとすることができる。

【0030】

すなわち、非架橋樹脂では分子鎖が加工方向に配向している為に拡張性が異方的となるが、分子鎖間が架橋されていれば、拡張性がより等方的となり、接着剤層分断用のエキスパンド工程においても、好適に使用することができる。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、エキスパンド工程において発生した弛みを除去する工程にも好適である。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすこともない。

【図面の簡単な説明】

【0031】

【図1】半導体ウエハに、本発明の実施形態にかかるウエハ加工用テープと、表面保護テープが貼合された状態を示す断面図である。

【図2】半導体ウエハに表面保護用テープが貼合された状態を示す断面図である。

【図3】ウエハ加工用テープに半導体ウエハとリングフレームとを貼合する工程を説明するための断面図である。

【図4】半導体ウエハの表面から表面保護テープを剥離する工程を説明するための断面図である。

【図5】レーザー加工により半導体ウエハに改質領域が形成された様子を示す断面図である。

【図6】(a)ウエハ加工用テープがエキスパンド装置に搭載された状態を示す断面図である。(b)エキスパンド後のウエハ加工用テープ、接着剤層、及び半導体ウエハを示す断面図である。

【図7】ヒートシュリンク工程を説明するための断面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について図面に基づいて詳細に説明する。

図1は、本発明の実施形態に係るウエハ加工用テープ10に、半導体ウエハWが貼り合わされた状態を示す断面図である。半導体ウエハWの回路パターン形成面(ウエハ表面)には、ウエハ裏面を研削するバックグラインド工程にて、回路パターンを保護するための表面保護テープ14が貼合されている。また、半導体ウエハWの裏面には、ウエハ加工用テープ10が貼合されている。本発明のウエハ加工用テープ10は、エキスパンドにより接着剤層13をチップに沿って分断する際に用いるエキスパンド可能なテープである。このウエハ加工用テープ10は、基材フィルム11と、基材フィルム11上に設けられた粘着剤層12と、粘着剤層12上に設けられた接着剤層13とを有し、接着剤層13上に半導体ウエハWの裏面を貼合する。なお、それぞれの層は、使用工程や装置に合わせて予め所定形状に切断(プリカット)されていてもよい。さらに、本発明のウエハ加工用テープは、ウエハ1枚分ごとに切断された形態と、これが複数形成された長尺のシートをロール状に巻き取った形態とを含む。以下に、各層の構成について説明する。

【0033】

<基材フィルム>

基材フィルム11は、JIS A1412で規定される熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂から構成される。このような構成の基材フィルム11を使用することで、接着剤層13を分断するエキスパンド工程において使用可能な均一且つ等方的な拡張性を有するウエハ加工用テープ10が実現できる。しかも架橋樹脂は非架橋樹脂と比較して引っ張りに対する復元力が大きい為に、エキスパンド工程後の引き伸ばされた状態に熱を加えて該樹脂を軟化させた際の収縮応力が大きく、エキスパンド工程後にテープに生じた弛みを加熱収縮によって除去でき、テープを緊張させて個々の半導体チップの間隔を安定に保持することができる。なお、熱伝導率が低すぎると、上記加熱収縮の際に、過剰の熱量が必要となり、その熱で接着剤層13と粘着剤層12が密着してしまうので好ましくない。また、エキスパンド工程において発生した弛みを十分に除去することが難しくなる。さらに、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こす虞もある。したがって、熱伝導率の下限は0.15W/m・K程度が適当である。

【0034】

上記熱可塑性架橋樹脂としては、JIS A1412で規定される熱伝導率が0.15W/m・K以上のものであれば何でも良いが、エチレン−(メタ)アクリル酸2元共重合体若しくはエチレン−(メタ)アクリル酸−(メタ)アクリル酸を金属イオンで架橋したアイオノマー樹脂が、均一拡張性の面でエキスパンド工程に適し、且つ架橋によって加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程においても特に好適である。また、上記アイオノマー樹脂は分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。上記アイオノマー樹脂に含まれる金属イオンは何でも良いが、特に亜鉛イオンが溶出性の低さから特に低汚染性の面から言って好ましい。熱伝導率を高めるための調整方法としては、例えば結晶性を高めるためにエチレンドメイン比率を大きくすることが望ましく、または架橋点を多くするために金属イオン添加量を増やすことが望ましい。

【0035】

上記熱可塑性架橋樹脂としては、上記アイオノマー樹脂の他に比重0.910以上〜0.930未満の低密度ポリエチレン若しくは比重0.910未満の超低密度ポリエチレンに電子線を照射することで架橋させたものも好適である。この熱可塑性架橋樹脂は、架橋部位と非架橋部位が樹脂中に共存しているので、一定の均一拡張性を有する為に上記エキスパンド工程に適し、加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程においても特に好適である。低密度ポリエチレン若しくは超低密度ポリエチレンに対して照射する電子線の量を適宜に調整することで、熱伝導率が0.15W/m・K以上、且つ十分な均一拡張性を有する樹脂を得ることができる。また、上記電子線架橋されたポリエチレンは分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。

【0036】

上記熱可塑性架橋樹脂としては、上記アイオノマー樹脂や電子線架橋されたポリエチレンの他に、エチレン−酢酸ビニル共重合体に電子線を照射することで架橋させたものも好適である。この熱可塑性架橋樹脂は加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程において特に好適である。上記電子線架橋されたエチレン−酢酸ビニル共重合体もまた分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。

【0037】

なお、図1に示す例では、基材フィルム11は単層であるが、これに限定されず、2種以上の熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を積層させた2層以上の複数層構造であってもよい。基材フィルム11の厚みは特に規定しないが、ウエハ加工用テープ10の拡張工程において引き伸ばし易く、且つ破断しないだけの十分な強度を持つ厚みとして、50〜200um程度がよく、100um〜150umがより好ましい。

【0038】

複数層の基材フィルム11の製造方法としては、従来公知の押出法、ラミネート法などを用いることができる。ラミネート法を用いる場合は、層間に接着剤を介在させてもよい。接着剤としては従来公知の接着剤を用いることができる。

【0039】

<粘着剤層>

粘着剤層12は、基材フィルム11に粘着剤を塗工して形成することができる。本発明のウエハ加工用テープ10を構成する粘着剤層12に特に制限はなく、ダイシング時において接着剤層13との剥離を生じずチップ飛びなどの不良を発生しない程度の保持性や、ピックアップ時において接着剤層13との剥離が容易となる特性を有するものであればよい。ダイシング後のピックアップ性を向上させるために、粘着剤層12はエネルギー線硬化性のものが好ましく、硬化後に接着剤層13との剥離が容易な材料であることが好ましい。

【0040】

例えば、本発明では、分子中にヨウ素価0.5〜20のエネルギー線硬化性炭素−炭素二重結合を有する化合物(A)に、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、及びエポキシ樹脂から選択される少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有することが好ましい。ここで、エネルギー線とは、紫外線のような光線、又は電子線などの電離性放射線である。

【0041】

粘着剤層12の主成分の1つである化合物(A)について説明する。化合物(A)のエネルギー線硬化性炭素−炭素二重結合の好ましい導入量はヨウ素価で0.5〜20、より好ましくは0.8〜10である。ヨウ素価が0.5以上であると、エネルギー線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、エネルギー線照射後の粘着剤の流動性が十分で、ウエハ加工用テープ10の拡張後におけるチップの間隙を十分得ることができるため、ピックアップ時に各チップの画像認識が困難になるという問題が抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

【0042】

上記化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点が−70℃以上であれば、エネルギー線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の半導体チップの飛散防止効果が十分得られる。上記化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体とエネルギー線硬化性炭素−炭素二重結合をもつ化合物とを混合したものや、官能基をもつアクリル系共重合体または官能基をもつメタクリル系共重合体(A1)と、その官能基と反応し得る官能基を有し、かつ、エネルギー線硬化性炭素−炭素二重結合をもつ化合物(A2)とを反応させて得たものが用いられる。

【0043】

このうち、前記の官能基を有する化合物(A1)は、アクリル酸アルキルエステルまたはメタクリル酸アルキルエステルなどのエネルギー線硬化性炭素−炭素二重結合を有する単量体(A1−1)と、エネルギー線硬化性炭素−炭素二重結合を有し、かつ、官能基を有する単量体(A1−2)とを共重合させて得ることができる。単量体(A1−1)としては、アルキル鎖の炭素数が6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、またはアルキル鎖の炭素数が5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

【0044】

単量体(A1−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体(A1−1)の総質量の5質量%以下の範囲内で可能である。

【0045】

単量体(A1−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体(A1−2)の具体例としては、アクリル酸、メタクリル酸、ケイ皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基およびエネルギー線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0046】

化合物(A2)において、用いられる官能基としては、化合物(A1)、つまり単量体(A1−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体(A1−2)の具体例で列挙したものと同様のものを列挙することができる。

【0047】

化合物(A1)と化合物(A2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。上記の化合物(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼンメチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α′−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量の化合物(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0048】

以上のようにして、化合物(A)を得ることができるが、本発明において、化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、凝集力が小さくなって、ウエハをダイシングする時に、チップのずれが生じやすくなり、画像認識が困難となることがある。このチップのずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の質量平均分子量である。

【0049】

化合物(A)が、水酸基価5〜100となるOH基を有すると、エネルギー線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。ここで、化合物(A)の水酸基価が低すぎると、エネルギー線照射後の粘着力の低減効果が十分でなく、高すぎると、エネルギー線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0050】

次に、粘着剤層のもう1つの主成分である化合物(B)について説明する。化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれる化合物であり、単独で又は2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または基材フィルムと反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0051】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4′−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、4,4′−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネート、2,4′−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等を挙げることができ、具体的には、コロネートL(日本ポリウレタン株式会社製商品名)等を用いることができる。メラミン・ホルムアルデヒド樹脂としては、具体的には、ニカラックMX−45(三和ケミカル株式会社製商品名)、メラン(日立化成工業株式会社製商品名)等を用いることができる。エポキシ樹脂としては、TETRAD−X(三菱化学株式会社製商品名)等を用いることができる。本発明においては、特にポリイソシアネート類を用いることが好ましい。

【0052】

(B)の添加量としては、化合物(A)100質量部に対して0.1〜10質量部、好ましくは0.4〜3質量部の割合となるよう、選択することが必要である。この範囲内で選択することにより、適切な凝集力とすることができ、急激に架橋反応が進行することないので、粘着剤の配合や塗布等の作業性が良好となる。

【0053】

また、本発明において、粘着剤層12には、光重合開始剤(C)が含まれていることが好ましい。粘着剤層12に含まれる光重合開始剤(C)に特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4'−ジメチルアミノベンゾフェノン、4,4'−ジエチルアミノベンゾフェノン、4,4'−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で又は2種以上を組み合わせて用いることができる。(C)の添加量としては、化合物(A)100質量部に対して0.1〜10質量部とすることが好ましく、0.5〜5質量部とすることがより好ましい。

【0054】

さらに本発明に用いられるエネルギー線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤等を配合することができる。また、無機化合物フィラーを適宜加えてもよい。

【0055】

粘着剤層12の厚さは少なくとも5μm、より好ましくは10μm以上であることが好ましい。なお、粘着剤層12は複数の層が積層された構成であってもよい。

【0056】

<接着剤層>

接着剤層13は、半導体ウエハが貼合されダイシングされた後、チップをピックアップする際に、粘着剤層12と剥離してチップに付着しており、チップを基板やリードフレームに固定する際の接着剤として使用されるものである。接着剤層13は、特に限定されるものではないが、ダイシング・ダイボンディングテープに一般的に使用されるフィルム状接着剤であれば良く、アクリル系粘接着剤、エポキシ樹脂/フェノール樹脂/アクリル樹脂のブレンド系粘接着剤等が好ましい。その厚さは適宜設定してよいが、5〜100μm程度が好ましい。

【0057】

本発明のウエハ加工用テープ10において、接着剤層13は予め接着剤層13がフィルム化されたもの(以下、接着フィルムと言う。)を、基材フィルム11上に直接または間接にラミネートして形成してもよい。ラミネート時の温度は10〜100℃の範囲で、0.01〜10N/mの線圧をかけることが好ましい。なお、接着フィルムをセパレータ上に接着剤層13が形成されたものとし、ラミネート後にセパレータを剥離してもよく、あるいは、そのままウエハ加工用テープ10のカバーフィルムとして使用し、半導体ウエハを貼合する際に剥離してもよい。

【0058】

接着フィルムは粘着剤層12の全面に積層してもよいが、予め貼合される半導体ウエハに応じた形状に切断された(プリカットされた)接着フィルムを積層してもよい。半導体ウエハに応じた接着フィルムを積層した場合、図1に示すように、半導体ウエハWが貼合される部分には接着剤層13があり、リングフレーム20が貼合される部分には接着剤層13がなく粘着剤層12のみが存在する。一般に、接着剤層13は被着体と剥離しにくいため、プリカットされた接着フィルムを使用することで、リングフレーム20は粘着剤層12と貼合することができ、使用後のテープ剥離時にリングフレーム20への糊残りを生じにくいという効果が得られる。

【0059】

<用途>

本発明のウエハ加工用テープ10の使用用途としては、少なくともエキスパンドにより接着剤層13を分断する工程を含む半導体装置の製造方法に使用する限り、特に限定されない。例えば、以下の半導体装置の製造方法(A)〜(D)において好適に使用できる。

【0060】

半導体装置の製造方法(A)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0061】

半導体装置の製造方法(B)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0062】

半導体装置の製造方法(C)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0063】

半導体装置の製造方法(D)

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し、

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0064】

<使用方法>

本発明のウエハ加工用テープ10を上記半導体装置の製造方法(A)に適用した場合の、テープの使用方法について、図2〜図5を参照しながら説明する。まず、図2に示すように、回路パターンが形成された半導体ウエハWの表面に、紫外線硬化性成分からなる表面保護テープ14を貼合し、半導体ウエハWの裏面を研削するバックグラインド工程を実施する。

【0065】

バックグラインド工程の終了後、図3に示すように、ウエハマウンターのヒーターテーブル25上に半導体ウエハWの表面側を下にして半導体ウエハWを載置した後、半導体ウエハWの裏面にウエハ加工用テープ10を貼合する。ここで使用するウエハ加工用テープ10は、貼合する半導体ウエハWに応じた形状に予め切断された(プリカットされた)接着フィルムを積層したものであり、半導体ウエハWと貼合する面においては、接着剤層13が露出した領域の周囲に粘着剤層12が露出した領域が設けられている。このウエハ加工用テープ10の接着剤層13が露出した部分と半導体ウエハWの裏面を貼り合わせるとともに、接着剤層13の周囲の粘着剤層12が露出した部分とリングフレーム20を貼り合わせる。このとき、ヒーターテーブル25は70〜80℃に設定されており、これにより加熱貼合が実施される。

【0066】

次に、ウエハ加工用テープ10が貼合された半導体ウエハWをヒーターテーブル25上から搬出し、図4に示すように、ウエハ加工用テープ10側を下にしてウエハ吸着テーブル26上へ載置する。そして、吸着テーブル26に吸着固定された半導体ウエハWの上方から、例えば紫外線光源27を用いて1000mJ/cm2の紫外線を表面保護テープ14の基材面側に照射し、表面保護テープ14の半導体ウエハWに対する接着力を低下させ、半導体ウエハWの表面から表面保護テープ14を剥離する。

【0067】

次に、図5に示すように、半導体ウエハWの分割予定部分にレーザー光を照射して、半導体ウエハWの内部に多光子吸収による改質領域を30形成する。

【0068】

次に、図6(a)に示すように、半導体ウエハW及びリングフレーム20が貼り合わされたウエハ加工用テープ10を、基材フィルム11側を下にして、エキスパンド装置のステージ21上に載置する。図中、符号22は、エキスパンド装置の中空円柱形状の突き上げ部材である。

【0069】

次に、図6(b)に示すように、リングフレーム20を固定した状態で、エキスパンド装置の突き上げ部材22を上昇させ、ウエハ加工用テープ10をエキスパンドする。エキスパンド条件としては、エキスパンド速度が、例えば10〜500mm/secであり、エキスパンド量(突き上げ量)が、例えば5〜25mmである。このようにウエハ加工用テープ10が半導体ウエハWの径方向に引き伸ばされることで、半導体ウエハWが、改質領域30を起点としてチップ単位に分断される。このとき、接着剤層13は、半導体ウエハWの裏面に接着している部分ではエキスパンドによる伸び(変形)が抑制されて破断は起こらないが、チップC間の位置では、テープのエキスパンドによる張力が集中して破断する。したがって、半導体ウエハWとともに接着剤層13も分断されることになる。これにより、接着剤層13が付いた複数の半導体チップCを得ることができる。

【0070】

次に、図7に示すように、突き上げ部材22を元の位置に戻し、先のエキスパンド工程において発生したウエハ加工用テープ10の弛みを除去して半導体チップCの間隔を安定に保持する工程を行う。この工程では、例えば、ウエハ加工用テープ10における半導体チップCが存在する領域とリングフレーム20との間の円環状の領域28に、温風ノズル29を用いて90〜120℃の温風を当てて基材フィルム11を加熱収縮させ、ウエハ加工用テープ10を緊張させる。その後、粘着剤層12にエネルギー線硬化処理又は熱硬化処理等を施し、粘着剤層12の接着剤層13に対する粘着力を弱めた後、半導体チップCをピックアップする。

【0071】

上記のような半導体装置の製造方法において、熱可塑性架橋樹脂よりなる基材フィルム11は、エキスパンド時に施された引張に対する復元力が大きく、且つビカット軟化点も低い為、加熱によって容易に収縮する。したがって、接着剤層13を分断するエキスパンド工程後のウエハ加工用テープ10に生じた弛みを加熱収縮によって除去してテープを緊張させる工程に好適に適用できる。

【実施例】

【0072】

次に、本発明の効果を明確にするために行った実施例及び比較例について詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0073】

実施例1〜6、比較例1〜8のウエハ加工用テープ10は、それぞれ表1、表2に示す基材フィルム11を用いている。この他の構成である粘着剤層12を構成する粘着剤組成物、接着剤層13を構成する接着剤組成物及びウエハ加工用テープ10の作製方法は同一である。なお、以下の説明において、MFR(Melt flow rate)はJIS−K7210、引張強度はJIS−K7162、密度はJIS−K7112、融点はDSC(示差走査熱量測定)にて測定した。

【0074】

(1)サンプルの作製

(1.1)実施例1

(基材フィルム11の作製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸−メタアクリル酸エチル(質量比8:1:1)3元共重合体の亜鉛アイオノマーa(密度0.96g/cm3、亜鉛イオン含有量4質量%、塩素含有量1質量%未満、ビカット軟化点56℃,融点86℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材1を作製した。

【0075】

(粘着剤組成物1の調製)

ブチルアクリレートと2−ヒドロキシエチルアクリレートとアクリル酸をラジカル重合することでアクリル系共重合体(分子量60万、水酸基価4.7mgKOH/g、酸価0.2mgKOH/g)を得た。このアクリル系共重合体の100質量部に対して、光重合性硬化物としてトリメチロールプロパントリアクリレートを30質量部加え、ポリイソシアネートとしてコロネートL(日本ポリウレタン製)を2質量部加え、光重合開始剤としてイルガキュアー184(日本チバガイギー社製)を1質量部加えた混合物を、酢酸エチルに溶解させ、攪拌して粘着剤組成物1を調製した。

【0076】

(接着剤組成物1の調製)

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、シクロヘキサノンを加えて攪拌混合し、更にビーズミルを用いて90分間混錬した。これに、ブチルアクリレートと2−ヒドロキシエチルアクリレートをラジカル重合することで合成したアクリル樹脂(分子量20万、水酸基価 3.5mgKOH/g)を100質量部、硬化剤としてコロネートLを1質量部加え、攪拌混合して接着剤組成物1を調製した。

【0077】

(ウエハ加工用テープ10の作製)

基材フィルム11をなす支持基材1上に、粘着剤組成物1を乾燥後の厚さが20μmになるように塗工し、110℃で3分間乾燥させて、基材フィルム11上に粘着剤層12が形成された粘着シートを作成した。これとは別に、接着剤組成物1を離型処理したポリエチレン−テレフタレートフィルムよりなる剥離ライナーに、乾燥後の厚さが20μmになるように塗工し、110℃で3分間乾燥させて剥離ライナー上に接着剤層13が形成された接着フィルムを作製した。

【0078】

次に、粘着シートを、リングフレーム20に対して開口部を覆うように貼り合わせることができるような図3等に示した形状に裁断した。また、接着フィルムを、半導体ウエハWの裏面を覆うことのできるような図3等に示した形状に裁断した。そして、前記粘着シートの粘着剤層12側と前記接着フィルムの接着剤層13側とを、図3等に示したように接着フィルムの周囲に粘着剤層12が露出する部分が形成されるように貼り合わせてウエハ加工用テープ10を作製した。このようにして、基材フィルム11をなす支持基材、エネルギー線硬化型粘着剤層12、接着剤層13がこの順に積層されたウエハ加工用テープ10を作製し、これを実施例1のサンプルとした。

【0079】

(1.2)実施例2

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸−メタアクリル酸エチル(質量比8:1:1)3元共重合体のナトリウムアイオノマーa(密度0.95g/cm3、ナトリウムイオン含有量3質量%、塩素含有量1質量%未満、ビカット軟化点64℃、融点86℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材2を作製した。

【0080】

この基材フィルム11をなす支持基材2と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例2のサンプルとした。

【0081】

(1.3)実施例3

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸(質量比9.5:0.5)2元共重合体の亜鉛アイオノマーb(密度0.95g/cm3、亜鉛イオン含有量2質量%、塩素含有量1質量%未満、ビカット軟化点81℃、融点100℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材3を作製した。

【0082】

この基材フィルム11をなす支持基材3と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例3のサンプルとした。

【0083】

(1.4)実施例4

(基材フィルム11の調製)

メタロセン重合法によって合成された超低密度ポリエチレンULDPEa(密度0.90g/cm3、塩素含有量1質量%未満、ビカット軟化点72℃、融点90℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材4を作製した。

【0084】

この基材フィルム11をなす支持基材4と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例4のサンプルとした。

【0085】

(1.5)実施例5

(基材フィルム11の調製)

メタロセン重合法によって合成された低密度ポリエチレンLDPEa(密度0.91g/cm3、塩素含有量1質量%未満、ビカット軟化点81℃,融点102℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材5を作製した。

【0086】

この基材フィルム11をなす支持基材5と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例5のサンプルとした。

【0087】

(1.6)実施例6

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比9:1)共重合体EVAa(密度0.93g/cm3、塩素含有量1質量%未満、ビカット軟化点69℃、融点96℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材6を作製した。

【0088】

この基材フィルム11をなす支持基材6と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例6のサンプルとした。

【0089】

(1.7)比較例1

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸(質量比8:2)2元共重合体のナトリウムアイオノマーb(密度0.94g/cm3、ナトリウムイオン含有量3質量%、塩素含有量1質量%未満、ビカット軟化点60℃、融点89℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材7を作製した。

【0090】

この基材フィルム11をなす支持基材7と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例1のサンプルとした。

【0091】

(1.8)比較例2

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比8:2)共重合体EVAb(密度0.94g/cm3、塩素含有量1質量%未満、ビカット軟化点40℃、融点80℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材8を作製した。

【0092】

この基材フィルム11をなす支持基材8と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例2のサンプルとした。

【0093】

(1.9)比較例3

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比9:1)共重合体EVAa(密度0.93g/cm3、塩素含有量1質量%未満、ビカット軟化点69℃、融点96℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材9を作製した。

【0094】

この基材フィルム11をなす支持基材9と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例3のサンプルとした。

【0095】

(1.10)比較例4

(基材フィルム11の調製)

市販の工業用ポリ塩化ビニルa(可塑剤30質量%、密度1.45g/cm3、塩素含有量60質量%未満、ビカット軟化点76℃、融点100℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材10を作製した。

【0096】

この基材フィルム11をなす支持基材10と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例4のサンプルとした。

【0097】

(1.11)比較例5

(基材フィルム11の調製)

メタロセン重合法によって合成された超低密度ポリエチレンULDPEa(密度0.90g/cm3、塩素含有量1質量%未満、ビカット軟化点72℃、融点90℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材11を作製した。

【0098】

この基材フィルム11をなす支持基材11と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例5のサンプルとした。

【0099】

(1.12)比較例6

(基材フィルム11の調製)

メタロセン重合法によって合成された低密度ポリエチレンLDPEa(密度0.91g/cm3、塩素含有量1質量%未満、ビカット軟化点81℃、融点102℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材12を作製した。

【0100】

この基材フィルム11をなす支持基材12と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例6のサンプルとした。

【0101】

(1.13)比較例7

(基材フィルム11の調製)

日本ポリケム社製 ノバテックPP FW4B(ポリプロピレン)(密度:0.90g/cm3、ビカット軟化点96℃、融点:140℃)の樹脂ビーズを180℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材13を作製した(表2では「PP」と略す)。

【0102】

この基材フィルム11をなす支持基材13と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例7のサンプルとした。

【0103】

(1.14)比較例8

(基材フィルム11の調製)

JSR社製 ダイナロン1320P(水添スチレン−ブタジエン共重合体、水添率90質量%以上、スチレン含有量:10質量%、比重0.89、MFR:3.5g/10min、引張強度:4.1MPa、引張伸び:1300%、ガラス転移温度:−50℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材14を作製した(表2では「エラストマー」と略す)。

【0104】

この基材フィルム11をなす支持基材14と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例8のサンプルとした。

【0105】

【表1】

【0106】

【表2】

【0107】

(2)サンプルの評価

(2.1)熱伝導率

実施例1〜6及び比較例1〜8で用いた各基材フィルム11について、熱伝導率をJIS A1412に基づき、以下の条件にて測定した。結果を表3の「熱伝導率」の欄に示す。

測定方法:熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

測定環境:温度25℃、湿度50%

【0108】

(2.2)外観

以下に示す方法により、前記実施例および前記比較例の各ウエハ加工用テープについて、上述した半導体装置の製造方法(A)に相当する下記の半導体加工工程における適合性試験を実施した。

【0109】

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程。

(b)前記半導体ウエハ裏面を研削するバックグラインド工程。

(c)70℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合し、同時にウエハ加工用リングフレームを、前記ウエハ加工用テープの粘着剤層が接着剤層と重ならずに露出した部分と貼合する工程。

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程。

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程。

(f)前記ウエハ加工用テープを10%エキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程。

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分(半導体チップが存在する領域とリングフレームとの間の円環状の領域)を90℃若しくは120℃に加熱して収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程。

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程。

【0110】

上記リングフレームに貼られた状態の、上記実施例および比較例のウエハ加工用テープの外観評価について、上記(f)の工程直前におけるウエハ加工用テープ拡張前の状態と、上記(g)の工程直後におけるウエハ加工用テープ加熱後の状態について比較評価した。結果を表3の「外観」の欄に示す。(f)、(g)工程の条件としては、エキスパンド速度300mm/sec、エキスパンド量(突き上げ量)20mm、ヒートシュリンクの温風温度は(1)90℃、(2)120℃とした。なお、表3において、「○」は、エキスパンド前と同等の状態に復元したことを示し、「×」はエキスパンド前と比較して、弛みが生じたことを示す。

【0111】

(2.3)ピックアップ成功率

以下に示す方法により、前記実施例および前記比較例の各ウエハ加工用テープについて、上述した半導体装置の製造方法(A)に相当する下記の半導体加工工程における適合性試験を実施した。

【0112】

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程。

(b)前記半導体ウエハ裏面を研削するバックグラインド工程。

(c)70℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合し、同時にウエハ加工用リングフレームを、前記ウエハ加工用テープの粘着剤層が接着剤層と重ならずに露出した部分と貼合する工程。

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程。

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程。

(f)前記ウエハ加工用テープを10%エキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程。

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分(半導体チップが存在する領域とリングフレームとの間の円環状の領域)を90℃若しくは120℃に加熱して収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程。

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程。

【0113】

上記リングフレームに貼られた状態の、上記実施例および比較例のウエハ加工用テープを用いた場合のピックアップ評価として、(h)工程における歩留まり(ピックアップ成功率)を評価した。(f)、(g)工程の条件としては、エキスパンド速度300mm/sec、エキスパンド量(突き上げ量)20mm、ヒートシュリンクの温風温度は(1)90℃、(2)120℃とした。

【0114】

(f)工程では、株式会社ディスコ社製DDS−2300で、ウエハ加工用テープに貼合されたダイシング用リングフレームを株式会社ディスコ社製DDS−2300のエキスパンドリングにより押し下げ、ウエハ加工用テープのウエハ貼合部位外周のウエハに重ならない部分を円形の突き上げ部材に押し付けることでエキスパンドを実施した。なお、エキスパンド量とは、押下げ前と押下げ後のリングフレームと突き上げ部材の相対位置の変化量である。また、(g)工程の後(h)工程前に、ウエハ加工用テープの基材フィルムにおける粘接着剤層が積層された面とは反対側の面に対して、メタルハライド高圧水銀灯により、窒素雰囲気下、30mW/cm2、200mJ/cm2の条件で紫外線を照射した。そして、(h)工程にてダイシングされたチップ100個についてダイスピッカー装置(キヤノンマシナリー社製、商品名CAP−300II)によるピックアップ試験を行い、ピックアップ成功率を求めた。結果を表3の「ピックアップ成功率」の欄に示す。

【0115】

【表3】

【0116】

(3)まとめ

表3に示すように、加熱収縮後の外観の評価の結果から、基材フィルムとして熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いた実施例1〜6のウエハ加工用テープは加熱収縮によっても弛みや破断を生じないことが明らかである。また、ピックアップ成功率の評価から、良好なピックアップ性を有することが明らかである。これに対して、基材フィルムとして熱伝導率が0.15W/m・K未満の熱可塑性樹脂を用いた比較例1〜8のウエハ加工用テープは、加熱収縮後の外観の評価の結果から、加熱収縮による弛みや破断が生じる。また、ピックアップ成功率の評価からピックアップ性が悪いことが明らかとなった。

【0117】

以上の結果より、ウエハ加工用テープ10の基材フィルム11として熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いることは、ヒートシュリンク性、ピックアップ性の観点において有用である。

【0118】

なお、上述の半導体装置の製造方法BからDは、エキスパンド工程においてすでに個々の半導体チップに分断されている点を除き、半導体装置の製造方法Aにおけるエキスパンド工程、ヒートシュリンク工程、ピックアップ工程と同等の工程を行うものである。よって、実施例1〜6及び比較例1〜8のウエハ加工用テープ10を用いた場合の結果は、表3に示す結果と同等の結果となることは明らかであり、半導体装置の製造方法BからDにおいても本発明のウエハ加工用テープ10を用いることはヒートシュリンク性、ピックアップ性の観点において有用である。また、実施例1〜6に示した基材フィルム11は、塩素原子の含有量が1質量%未満であり、使用後に焼却処分してもダイオキシンやその類縁体である塩素化芳香族炭化水素が発生して環境に負荷を与えることはない。

【符号の説明】

【0119】

10 ウエハ加工用テープ

11 基材フィルム

12 粘着剤層

13 接着剤層

14 表面保護テープ

20 リングフレーム

21 ステージ

22 突き上げ部材

25 ヒーターテーブル

26 吸着テーブル

27 紫外線光源

28 加熱収縮領域

29 温風ノズル

【技術分野】

【0001】

本発明は、エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープに関する。

【背景技術】

【0002】

ICなどの半導体装置の製造工程では、回路パターン形成後のウエハを薄膜化するためにウエハ裏面を研削するバックグラインド工程、半導体ウエハの裏面に粘着性及び伸縮性のあるウエハ加工用テープを貼り付けた後にウエハをチップ単位に分断するダイシング工程、ウエハ加工用テープをエキスパンドする工程、分断されたチップをピックアップする工程、さらにピックアップされたチップをリードフレームやパッケージ基板等に接着する、あるいは、スタックドパッケージにおいては、半導体チップ同士を積層、接着するダイボンディング(マウント)工程が実施される。

【0003】

上記バックグラインド工程では、ウエハの回路パターン形成面(ウエハ表面)を汚染から保護するための表面保護テープが使用される。ウエハの裏面研削終了後、この表面保護テープをウエハ表面から剥離する際には、以下に述べるウエハ加工用テープ(ダイシング・ダイボンディングテープ)をウエハ裏面に貼合した後、吸着テーブルにダイシング・ダイボンディングテープ側を固定し、表面保護テープに、ウエハに対する接着力を低下させる処理を施した後、表面保護テープを剥離する。表面保護テープが剥離されたウエハは、その後、裏面にダイシング・ダイボンディングテープが貼合された状態で、吸着テーブルから取り上げられ、次のダイシング工程に供される。なお、上記の接着力を低下させる処理とは、表面保護テープが紫外線等のエネルギー線硬化性成分からなる場合は、紫外線照射処理であり、表面保護テープが熱硬化性成分からなる場合は、熱照射(加熱)処理である。

【0004】

上記バックグラインド工程の後のダイシング工程〜マウント工程では、基材フィルム上に粘着剤層と接着剤層とがこの順に積層されたダイシング・ダイボンディングテープが使用される。一般に、ダイシング・ダイボンディングテープを用いる場合は、まず、半導体ウエハの裏面にダイシング・ダイボンディングテープの接着剤層を貼り付けて半導体ウエハを固定し、ダイシングブレードを用いて半導体ウエハ及び接着剤層をチップ単位にダイシングする。その後、テープを半導体ウエハの径方向にエキスパンドすることによって、チップ同士の間隔を広げるエキスパンド工程が実施される。このエキスパンド工程は、その後のピックアップ工程において、CCDカメラ等によるチップの認識性を高めるとともに、チップをピックアップする際に隣接するチップ同士が接触することによって生じるチップの破損を防止するために実施される。その後、ピックアップ工程にて、チップは接着剤層とともに粘着剤層から剥離してピックアップされ、マウント工程にて、リードフレームやパッケージ基板等にダイレクトに接着される。このように、ダイシング・ダイボンディングテープを用いることで、接着剤層付きのチップをリードフレームやパッケージ基板等にダイレクトに接着することが可能となるので、接着剤の塗布工程や別途各チップにダイボンディングフィルムを接着する工程を省略することができる。

【0005】

しかしながら、上記ダイシング工程では、上述のようにダイシングブレードを用いて半導体ウエハと接着剤層とを一緒にダイシングするため、ウエハの切削屑だけでなく、接着剤層の切削屑も発生してしまう。接着剤層の切削屑は、それ自身が接着機能を有するので、切削屑がウエハのダイシング溝に詰まった場合、チップ同士がくっついてピックアップ不良などが発生し、半導体装置の製造歩留まりが低下してしまう。

【0006】

上記の問題を解決するために、ダイシング工程では半導体ウエハのみをブレードでダイシングし、エキスパンド工程において、ダイシング・ダイボンディングテープをエキスパンドすることにより、接着剤層を個々のチップに対応して分断する方法が提案されている(例えば、特許文献1の[0055]〜[0056])。このようなエキスパンド時の張力を利用した接着剤層の分断方法によれば、接着剤の切削屑が発生せず、ピックアップ工程において悪影響を及ぼすことがない。

【0007】

また近年、半導体ウエハの切断方法として、レーザー加工装置を用いて、非接触でウエハを切断可能な、いわゆるステルスダイシング法が提案されている。

【0008】

例えば、特許文献2には、ステルスダイシング法として、ダイボンド樹脂層(接着剤層)を介在させてシートが貼り付けられた半導体基板の内部に焦点光を合わせてレーザー光を照射することにより、半導体基板の内部に多光子吸収による改質領域を形成し、この改質領域で切断予定部を形成する工程と、シートを拡張(エキスパンド)させることにより、切断予定部に沿って半導体基板及びダイボンド樹脂層を切断する工程とを備えた半導体基板の切断方法が開示されている。

【0009】

また、レーザー加工装置を用いた半導体ウエハの切断方法の別法として、例えば、特許文献3には、半導体ウエハの裏面にダイボンディング用の接着フィルム(接着剤層)を装着する工程と、裏面に該接着フィルムが装着された半導体ウエハの接着フィルム側に伸長可能な保護粘着テープを貼着する工程と、保護粘着テープを貼着した半導体ウエハの表面からストリートに沿ってレーザー光線を照射して個々の半導体チップに分割する工程と、保護粘着テープを拡張(エキスパンド)して接着フィルムに引張力を付与し、接着フィルムを半導体チップ毎に破断する工程と、破断された接着フィルムが貼着されている半導体チップを保護粘着テープから離脱する工程、とを含む半導体ウエハの分割方法が提案されている。

【0010】

これら特許文献2及び特許文献3に記載の半導体ウエハの切断方法によれば、レーザー光の照射及びテープのエキスパンドによって、非接触で半導体ウエハを切断するので、半導体ウエハへの物理的負荷が小さく、現在主流のブレードダイシングを行う場合のようなウエハの切削屑(チッピング)を発生させることなく半導体ウエハの切断が可能である。また、エキスパンドによって接着剤層を分断するので、接着剤層の切削屑を発生させることもない。このため、ブレードダイシングに代わり得る優れた技術として注目されている。

【0011】

上記特許文献1〜3に記載にされたようなエキスパンドによって接着剤層を分断する場合、使用されるダイシング・ダイボンディングテープには、半導体チップに沿って接着剤層を確実に分断するために、基材フィルムの均一且つ等方的な拡張性が要求される。基材フィルムに局所的に拡張が不十分な箇所が生じた場合には、その箇所では接着剤層に十分な引張力が伝搬されず、接着剤層が分断できなくなってしまうからである。

【0012】

ところが、一般に、基材フィルムを押出成形する際や、製品としてテープをロール状に巻き取る際に、ダイシング・ダイボンディングテープに異方的な力が加わり、ひずみ応力が生じ、基材フィルムの拡張性は不均一且つ異方的なものとなってしまうことが知られている。そこで、均一な拡張性を有するダイシング・ダイボンディングテープとして、これまでに数々の提案がなされている(例えば、特許文献4〜9参照)。

【0013】

また、上記エキスパンド後は上記テープに弛みが生じる為に個々のチップの間隔を安定に保持できなくなり、搬送時に隣接チップ間で接触して接着剤層の再癒着が起きてしまうといった問題がある。この問題解決する為、上記テープを加熱収縮性テープとし、上記分断工程の後にテープを加熱して緊張させ、チップ間の間隔を保持する方法が提案されている(例えば、特許文献10、11参照)。上記加熱収縮性テープとしては、ポリ塩化ビニールテープが望ましいとされている(例えば、特許文献10[0008]参照)。しかしながら、上記ポリ塩化ビニールテープを使用後に焼却処分した場合、ダイオキシンやその類縁体である塩素化芳香族炭化水素が発生して環境に負荷を与える恐れがある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−5530号公報

【特許文献2】特開2003−338467号公報

【特許文献3】特開2004−273895号公報

【特許文献4】特開平6−134941号公報

【特許文献5】特開平11−199840号公報

【特許文献6】特開2000−273416号公報

【特許文献7】特開2001−11207号公報

【特許文献8】特開2003−158098号公報

【特許文献9】特開2009−231699号公報

【特許文献10】特開2002−334852号公報

【特許文献11】特開2007−27562号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

上述のように、加熱収縮性テープを用い、分断工程の後にテープを加熱して緊張させてチップ間の間隔を保持する方法によれば、エキスパンド後のテープの弛みにより接着剤層が再癒着することを防止できる。しかしながら、使用する加熱収縮性テープの性能によっては、高温かつ長時間の熱量を与えなければ加熱収縮工程の後に弛みが生じ、ピックアップ工程においてピックアップ不良を引き起こすことがあった。

【0016】

本発明は、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、ヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープを提供することを目的とする。

【課題を解決するための手段】

【0017】

以上の課題を解決するため、本発明の第1の態様は、エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープであって、基材フィルムと、前記基材フィルム上に設けられた粘着剤層と、前記粘着剤層上に設けられた接着剤層とを有し、前記基材フィルムはJIS A1412で規定される熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂からなることを特徴とする。

【0018】

第1の態様のウエハ加工用テープでは基材フィルムを熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いて構成するので、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、例えば、DDS(株式会社ディスコ社製DDS−2300に代表される装置)におけるヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープとすることができる。

【0019】

すなわち、非架橋樹脂では分子鎖が加工方向に配向している為に拡張性が異方的となるが、分子鎖間が架橋されていれば、拡張性がより等方的となり、接着剤層分断用のエキスパンド工程においても、好適に使用することができる。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、エキスパンド工程において発生した弛みを除去する工程にも好適である。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすこともない。なお、基材の熱伝導率が0.15W/m・K以上であることで、ヒートシュリンク工程において高温かつ長時間の熱量を与える必要がなくなり、加熱によって粘着剤層と接着剤層が密着することによるピックアップ不良を引き起こすことも防止できる。

【0020】

本発明の第2の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸2元共重合体若しくはエチレン−(メタ)アクリル酸−(メタ)アクリル酸アルキルエステル3元共重合体を金属イオンで架橋させたアイオノマー樹脂であることを特徴とする。

【0021】

本発明の第3の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂が低密度ポリエチレンまたは超低密度ポリエチレンを電子線照射により架橋させたものであることを特徴とする。

【0022】

本発明の第4の態様は、前記第1の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂がエチレン−酢酸ビニル共重合体を電子線照射により架橋させたものであることを特徴とする。

【0023】

本発明の第5の態様は、前記第1、第2、第3又は第4の態様にかかるウエハ加工用テープにおいて、前記熱可塑性架橋樹脂の塩素原子の含有量が1質量%未満であることを特徴とする。

【0024】

第2から第5の態様のウエハ加工用テープによれば、上記課題を解決しつつ、低環境負荷のウエハ加工用テープを提供することができる。

【0025】

本発明の第6の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0026】

本発明の第7の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0027】

本発明の第8の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記表面保護テープを前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【0028】

本発明の第9の態様は、前記第1、第2、第3、第4又は第5の態様にかかるウエハ加工用テープにおいて、前記ウエハ加工用テープは、

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする。

【発明の効果】

【0029】

本発明のウエハ加工用テープでは基材フィルムを熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いて構成するので、エキスパンドによって接着剤層を分断する工程に適した均一拡張性を有し、ヒートシュリンク工程で高温かつ長時間の熱量を与えなくとも十分な加熱収縮性を示し、かつ、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすことがないウエハ加工用テープとすることができる。

【0030】

すなわち、非架橋樹脂では分子鎖が加工方向に配向している為に拡張性が異方的となるが、分子鎖間が架橋されていれば、拡張性がより等方的となり、接着剤層分断用のエキスパンド工程においても、好適に使用することができる。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、エキスパンド工程において発生した弛みを除去する工程にも好適である。また、基材の熱伝導率が0.15W/m・K以上であることで、加熱によって容易に樹脂が収縮するので、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こすこともない。

【図面の簡単な説明】

【0031】

【図1】半導体ウエハに、本発明の実施形態にかかるウエハ加工用テープと、表面保護テープが貼合された状態を示す断面図である。

【図2】半導体ウエハに表面保護用テープが貼合された状態を示す断面図である。

【図3】ウエハ加工用テープに半導体ウエハとリングフレームとを貼合する工程を説明するための断面図である。

【図4】半導体ウエハの表面から表面保護テープを剥離する工程を説明するための断面図である。

【図5】レーザー加工により半導体ウエハに改質領域が形成された様子を示す断面図である。

【図6】(a)ウエハ加工用テープがエキスパンド装置に搭載された状態を示す断面図である。(b)エキスパンド後のウエハ加工用テープ、接着剤層、及び半導体ウエハを示す断面図である。

【図7】ヒートシュリンク工程を説明するための断面図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について図面に基づいて詳細に説明する。

図1は、本発明の実施形態に係るウエハ加工用テープ10に、半導体ウエハWが貼り合わされた状態を示す断面図である。半導体ウエハWの回路パターン形成面(ウエハ表面)には、ウエハ裏面を研削するバックグラインド工程にて、回路パターンを保護するための表面保護テープ14が貼合されている。また、半導体ウエハWの裏面には、ウエハ加工用テープ10が貼合されている。本発明のウエハ加工用テープ10は、エキスパンドにより接着剤層13をチップに沿って分断する際に用いるエキスパンド可能なテープである。このウエハ加工用テープ10は、基材フィルム11と、基材フィルム11上に設けられた粘着剤層12と、粘着剤層12上に設けられた接着剤層13とを有し、接着剤層13上に半導体ウエハWの裏面を貼合する。なお、それぞれの層は、使用工程や装置に合わせて予め所定形状に切断(プリカット)されていてもよい。さらに、本発明のウエハ加工用テープは、ウエハ1枚分ごとに切断された形態と、これが複数形成された長尺のシートをロール状に巻き取った形態とを含む。以下に、各層の構成について説明する。

【0033】

<基材フィルム>

基材フィルム11は、JIS A1412で規定される熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂から構成される。このような構成の基材フィルム11を使用することで、接着剤層13を分断するエキスパンド工程において使用可能な均一且つ等方的な拡張性を有するウエハ加工用テープ10が実現できる。しかも架橋樹脂は非架橋樹脂と比較して引っ張りに対する復元力が大きい為に、エキスパンド工程後の引き伸ばされた状態に熱を加えて該樹脂を軟化させた際の収縮応力が大きく、エキスパンド工程後にテープに生じた弛みを加熱収縮によって除去でき、テープを緊張させて個々の半導体チップの間隔を安定に保持することができる。なお、熱伝導率が低すぎると、上記加熱収縮の際に、過剰の熱量が必要となり、その熱で接着剤層13と粘着剤層12が密着してしまうので好ましくない。また、エキスパンド工程において発生した弛みを十分に除去することが難しくなる。さらに、ヒートシュリンク工程後の弛みによるピックアップ不良を引き起こす虞もある。したがって、熱伝導率の下限は0.15W/m・K程度が適当である。

【0034】

上記熱可塑性架橋樹脂としては、JIS A1412で規定される熱伝導率が0.15W/m・K以上のものであれば何でも良いが、エチレン−(メタ)アクリル酸2元共重合体若しくはエチレン−(メタ)アクリル酸−(メタ)アクリル酸を金属イオンで架橋したアイオノマー樹脂が、均一拡張性の面でエキスパンド工程に適し、且つ架橋によって加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程においても特に好適である。また、上記アイオノマー樹脂は分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。上記アイオノマー樹脂に含まれる金属イオンは何でも良いが、特に亜鉛イオンが溶出性の低さから特に低汚染性の面から言って好ましい。熱伝導率を高めるための調整方法としては、例えば結晶性を高めるためにエチレンドメイン比率を大きくすることが望ましく、または架橋点を多くするために金属イオン添加量を増やすことが望ましい。

【0035】

上記熱可塑性架橋樹脂としては、上記アイオノマー樹脂の他に比重0.910以上〜0.930未満の低密度ポリエチレン若しくは比重0.910未満の超低密度ポリエチレンに電子線を照射することで架橋させたものも好適である。この熱可塑性架橋樹脂は、架橋部位と非架橋部位が樹脂中に共存しているので、一定の均一拡張性を有する為に上記エキスパンド工程に適し、加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程においても特に好適である。低密度ポリエチレン若しくは超低密度ポリエチレンに対して照射する電子線の量を適宜に調整することで、熱伝導率が0.15W/m・K以上、且つ十分な均一拡張性を有する樹脂を得ることができる。また、上記電子線架橋されたポリエチレンは分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。

【0036】

上記熱可塑性架橋樹脂としては、上記アイオノマー樹脂や電子線架橋されたポリエチレンの他に、エチレン−酢酸ビニル共重合体に電子線を照射することで架橋させたものも好適である。この熱可塑性架橋樹脂は加熱時に強く復元力が働く点で、エキスパンド工程で生じたテープの弛みを除去する工程において特に好適である。上記電子線架橋されたエチレン−酢酸ビニル共重合体もまた分子鎖の構成中に塩素を含まない為、使用後に不要となったテープを焼却処分しても、ダイオキシンやその類縁体といた塩素化芳香族炭化水素を発生させない為、環境負荷も小さい。

【0037】

なお、図1に示す例では、基材フィルム11は単層であるが、これに限定されず、2種以上の熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を積層させた2層以上の複数層構造であってもよい。基材フィルム11の厚みは特に規定しないが、ウエハ加工用テープ10の拡張工程において引き伸ばし易く、且つ破断しないだけの十分な強度を持つ厚みとして、50〜200um程度がよく、100um〜150umがより好ましい。

【0038】

複数層の基材フィルム11の製造方法としては、従来公知の押出法、ラミネート法などを用いることができる。ラミネート法を用いる場合は、層間に接着剤を介在させてもよい。接着剤としては従来公知の接着剤を用いることができる。

【0039】

<粘着剤層>

粘着剤層12は、基材フィルム11に粘着剤を塗工して形成することができる。本発明のウエハ加工用テープ10を構成する粘着剤層12に特に制限はなく、ダイシング時において接着剤層13との剥離を生じずチップ飛びなどの不良を発生しない程度の保持性や、ピックアップ時において接着剤層13との剥離が容易となる特性を有するものであればよい。ダイシング後のピックアップ性を向上させるために、粘着剤層12はエネルギー線硬化性のものが好ましく、硬化後に接着剤層13との剥離が容易な材料であることが好ましい。

【0040】

例えば、本発明では、分子中にヨウ素価0.5〜20のエネルギー線硬化性炭素−炭素二重結合を有する化合物(A)に、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、及びエポキシ樹脂から選択される少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有することが好ましい。ここで、エネルギー線とは、紫外線のような光線、又は電子線などの電離性放射線である。

【0041】

粘着剤層12の主成分の1つである化合物(A)について説明する。化合物(A)のエネルギー線硬化性炭素−炭素二重結合の好ましい導入量はヨウ素価で0.5〜20、より好ましくは0.8〜10である。ヨウ素価が0.5以上であると、エネルギー線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、エネルギー線照射後の粘着剤の流動性が十分で、ウエハ加工用テープ10の拡張後におけるチップの間隙を十分得ることができるため、ピックアップ時に各チップの画像認識が困難になるという問題が抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

【0042】

上記化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点が−70℃以上であれば、エネルギー線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の半導体チップの飛散防止効果が十分得られる。上記化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体とエネルギー線硬化性炭素−炭素二重結合をもつ化合物とを混合したものや、官能基をもつアクリル系共重合体または官能基をもつメタクリル系共重合体(A1)と、その官能基と反応し得る官能基を有し、かつ、エネルギー線硬化性炭素−炭素二重結合をもつ化合物(A2)とを反応させて得たものが用いられる。

【0043】

このうち、前記の官能基を有する化合物(A1)は、アクリル酸アルキルエステルまたはメタクリル酸アルキルエステルなどのエネルギー線硬化性炭素−炭素二重結合を有する単量体(A1−1)と、エネルギー線硬化性炭素−炭素二重結合を有し、かつ、官能基を有する単量体(A1−2)とを共重合させて得ることができる。単量体(A1−1)としては、アルキル鎖の炭素数が6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、またはアルキル鎖の炭素数が5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

【0044】

単量体(A1−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体(A1−1)の総質量の5質量%以下の範囲内で可能である。

【0045】

単量体(A1−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体(A1−2)の具体例としては、アクリル酸、メタクリル酸、ケイ皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基およびエネルギー線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0046】

化合物(A2)において、用いられる官能基としては、化合物(A1)、つまり単量体(A1−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体(A1−2)の具体例で列挙したものと同様のものを列挙することができる。

【0047】

化合物(A1)と化合物(A2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。上記の化合物(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼンメチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α′−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量の化合物(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0048】

以上のようにして、化合物(A)を得ることができるが、本発明において、化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、凝集力が小さくなって、ウエハをダイシングする時に、チップのずれが生じやすくなり、画像認識が困難となることがある。このチップのずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の質量平均分子量である。

【0049】

化合物(A)が、水酸基価5〜100となるOH基を有すると、エネルギー線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。ここで、化合物(A)の水酸基価が低すぎると、エネルギー線照射後の粘着力の低減効果が十分でなく、高すぎると、エネルギー線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0050】

次に、粘着剤層のもう1つの主成分である化合物(B)について説明する。化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれる化合物であり、単独で又は2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または基材フィルムと反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0051】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4′−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、4,4′−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネート、2,4′−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等を挙げることができ、具体的には、コロネートL(日本ポリウレタン株式会社製商品名)等を用いることができる。メラミン・ホルムアルデヒド樹脂としては、具体的には、ニカラックMX−45(三和ケミカル株式会社製商品名)、メラン(日立化成工業株式会社製商品名)等を用いることができる。エポキシ樹脂としては、TETRAD−X(三菱化学株式会社製商品名)等を用いることができる。本発明においては、特にポリイソシアネート類を用いることが好ましい。

【0052】

(B)の添加量としては、化合物(A)100質量部に対して0.1〜10質量部、好ましくは0.4〜3質量部の割合となるよう、選択することが必要である。この範囲内で選択することにより、適切な凝集力とすることができ、急激に架橋反応が進行することないので、粘着剤の配合や塗布等の作業性が良好となる。

【0053】

また、本発明において、粘着剤層12には、光重合開始剤(C)が含まれていることが好ましい。粘着剤層12に含まれる光重合開始剤(C)に特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4'−ジメチルアミノベンゾフェノン、4,4'−ジエチルアミノベンゾフェノン、4,4'−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で又は2種以上を組み合わせて用いることができる。(C)の添加量としては、化合物(A)100質量部に対して0.1〜10質量部とすることが好ましく、0.5〜5質量部とすることがより好ましい。

【0054】

さらに本発明に用いられるエネルギー線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤等を配合することができる。また、無機化合物フィラーを適宜加えてもよい。

【0055】

粘着剤層12の厚さは少なくとも5μm、より好ましくは10μm以上であることが好ましい。なお、粘着剤層12は複数の層が積層された構成であってもよい。

【0056】

<接着剤層>

接着剤層13は、半導体ウエハが貼合されダイシングされた後、チップをピックアップする際に、粘着剤層12と剥離してチップに付着しており、チップを基板やリードフレームに固定する際の接着剤として使用されるものである。接着剤層13は、特に限定されるものではないが、ダイシング・ダイボンディングテープに一般的に使用されるフィルム状接着剤であれば良く、アクリル系粘接着剤、エポキシ樹脂/フェノール樹脂/アクリル樹脂のブレンド系粘接着剤等が好ましい。その厚さは適宜設定してよいが、5〜100μm程度が好ましい。

【0057】

本発明のウエハ加工用テープ10において、接着剤層13は予め接着剤層13がフィルム化されたもの(以下、接着フィルムと言う。)を、基材フィルム11上に直接または間接にラミネートして形成してもよい。ラミネート時の温度は10〜100℃の範囲で、0.01〜10N/mの線圧をかけることが好ましい。なお、接着フィルムをセパレータ上に接着剤層13が形成されたものとし、ラミネート後にセパレータを剥離してもよく、あるいは、そのままウエハ加工用テープ10のカバーフィルムとして使用し、半導体ウエハを貼合する際に剥離してもよい。

【0058】

接着フィルムは粘着剤層12の全面に積層してもよいが、予め貼合される半導体ウエハに応じた形状に切断された(プリカットされた)接着フィルムを積層してもよい。半導体ウエハに応じた接着フィルムを積層した場合、図1に示すように、半導体ウエハWが貼合される部分には接着剤層13があり、リングフレーム20が貼合される部分には接着剤層13がなく粘着剤層12のみが存在する。一般に、接着剤層13は被着体と剥離しにくいため、プリカットされた接着フィルムを使用することで、リングフレーム20は粘着剤層12と貼合することができ、使用後のテープ剥離時にリングフレーム20への糊残りを生じにくいという効果が得られる。

【0059】

<用途>

本発明のウエハ加工用テープ10の使用用途としては、少なくともエキスパンドにより接着剤層13を分断する工程を含む半導体装置の製造方法に使用する限り、特に限定されない。例えば、以下の半導体装置の製造方法(A)〜(D)において好適に使用できる。

【0060】

半導体装置の製造方法(A)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0061】

半導体装置の製造方法(B)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0062】

半導体装置の製造方法(C)

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0063】

半導体装置の製造方法(D)

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し、

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法。

【0064】

<使用方法>

本発明のウエハ加工用テープ10を上記半導体装置の製造方法(A)に適用した場合の、テープの使用方法について、図2〜図5を参照しながら説明する。まず、図2に示すように、回路パターンが形成された半導体ウエハWの表面に、紫外線硬化性成分からなる表面保護テープ14を貼合し、半導体ウエハWの裏面を研削するバックグラインド工程を実施する。

【0065】

バックグラインド工程の終了後、図3に示すように、ウエハマウンターのヒーターテーブル25上に半導体ウエハWの表面側を下にして半導体ウエハWを載置した後、半導体ウエハWの裏面にウエハ加工用テープ10を貼合する。ここで使用するウエハ加工用テープ10は、貼合する半導体ウエハWに応じた形状に予め切断された(プリカットされた)接着フィルムを積層したものであり、半導体ウエハWと貼合する面においては、接着剤層13が露出した領域の周囲に粘着剤層12が露出した領域が設けられている。このウエハ加工用テープ10の接着剤層13が露出した部分と半導体ウエハWの裏面を貼り合わせるとともに、接着剤層13の周囲の粘着剤層12が露出した部分とリングフレーム20を貼り合わせる。このとき、ヒーターテーブル25は70〜80℃に設定されており、これにより加熱貼合が実施される。

【0066】

次に、ウエハ加工用テープ10が貼合された半導体ウエハWをヒーターテーブル25上から搬出し、図4に示すように、ウエハ加工用テープ10側を下にしてウエハ吸着テーブル26上へ載置する。そして、吸着テーブル26に吸着固定された半導体ウエハWの上方から、例えば紫外線光源27を用いて1000mJ/cm2の紫外線を表面保護テープ14の基材面側に照射し、表面保護テープ14の半導体ウエハWに対する接着力を低下させ、半導体ウエハWの表面から表面保護テープ14を剥離する。

【0067】

次に、図5に示すように、半導体ウエハWの分割予定部分にレーザー光を照射して、半導体ウエハWの内部に多光子吸収による改質領域を30形成する。

【0068】

次に、図6(a)に示すように、半導体ウエハW及びリングフレーム20が貼り合わされたウエハ加工用テープ10を、基材フィルム11側を下にして、エキスパンド装置のステージ21上に載置する。図中、符号22は、エキスパンド装置の中空円柱形状の突き上げ部材である。

【0069】

次に、図6(b)に示すように、リングフレーム20を固定した状態で、エキスパンド装置の突き上げ部材22を上昇させ、ウエハ加工用テープ10をエキスパンドする。エキスパンド条件としては、エキスパンド速度が、例えば10〜500mm/secであり、エキスパンド量(突き上げ量)が、例えば5〜25mmである。このようにウエハ加工用テープ10が半導体ウエハWの径方向に引き伸ばされることで、半導体ウエハWが、改質領域30を起点としてチップ単位に分断される。このとき、接着剤層13は、半導体ウエハWの裏面に接着している部分ではエキスパンドによる伸び(変形)が抑制されて破断は起こらないが、チップC間の位置では、テープのエキスパンドによる張力が集中して破断する。したがって、半導体ウエハWとともに接着剤層13も分断されることになる。これにより、接着剤層13が付いた複数の半導体チップCを得ることができる。

【0070】

次に、図7に示すように、突き上げ部材22を元の位置に戻し、先のエキスパンド工程において発生したウエハ加工用テープ10の弛みを除去して半導体チップCの間隔を安定に保持する工程を行う。この工程では、例えば、ウエハ加工用テープ10における半導体チップCが存在する領域とリングフレーム20との間の円環状の領域28に、温風ノズル29を用いて90〜120℃の温風を当てて基材フィルム11を加熱収縮させ、ウエハ加工用テープ10を緊張させる。その後、粘着剤層12にエネルギー線硬化処理又は熱硬化処理等を施し、粘着剤層12の接着剤層13に対する粘着力を弱めた後、半導体チップCをピックアップする。

【0071】

上記のような半導体装置の製造方法において、熱可塑性架橋樹脂よりなる基材フィルム11は、エキスパンド時に施された引張に対する復元力が大きく、且つビカット軟化点も低い為、加熱によって容易に収縮する。したがって、接着剤層13を分断するエキスパンド工程後のウエハ加工用テープ10に生じた弛みを加熱収縮によって除去してテープを緊張させる工程に好適に適用できる。

【実施例】

【0072】

次に、本発明の効果を明確にするために行った実施例及び比較例について詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0073】

実施例1〜6、比較例1〜8のウエハ加工用テープ10は、それぞれ表1、表2に示す基材フィルム11を用いている。この他の構成である粘着剤層12を構成する粘着剤組成物、接着剤層13を構成する接着剤組成物及びウエハ加工用テープ10の作製方法は同一である。なお、以下の説明において、MFR(Melt flow rate)はJIS−K7210、引張強度はJIS−K7162、密度はJIS−K7112、融点はDSC(示差走査熱量測定)にて測定した。

【0074】

(1)サンプルの作製

(1.1)実施例1

(基材フィルム11の作製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸−メタアクリル酸エチル(質量比8:1:1)3元共重合体の亜鉛アイオノマーa(密度0.96g/cm3、亜鉛イオン含有量4質量%、塩素含有量1質量%未満、ビカット軟化点56℃,融点86℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材1を作製した。

【0075】

(粘着剤組成物1の調製)

ブチルアクリレートと2−ヒドロキシエチルアクリレートとアクリル酸をラジカル重合することでアクリル系共重合体(分子量60万、水酸基価4.7mgKOH/g、酸価0.2mgKOH/g)を得た。このアクリル系共重合体の100質量部に対して、光重合性硬化物としてトリメチロールプロパントリアクリレートを30質量部加え、ポリイソシアネートとしてコロネートL(日本ポリウレタン製)を2質量部加え、光重合開始剤としてイルガキュアー184(日本チバガイギー社製)を1質量部加えた混合物を、酢酸エチルに溶解させ、攪拌して粘着剤組成物1を調製した。

【0076】

(接着剤組成物1の調製)

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、シクロヘキサノンを加えて攪拌混合し、更にビーズミルを用いて90分間混錬した。これに、ブチルアクリレートと2−ヒドロキシエチルアクリレートをラジカル重合することで合成したアクリル樹脂(分子量20万、水酸基価 3.5mgKOH/g)を100質量部、硬化剤としてコロネートLを1質量部加え、攪拌混合して接着剤組成物1を調製した。

【0077】

(ウエハ加工用テープ10の作製)

基材フィルム11をなす支持基材1上に、粘着剤組成物1を乾燥後の厚さが20μmになるように塗工し、110℃で3分間乾燥させて、基材フィルム11上に粘着剤層12が形成された粘着シートを作成した。これとは別に、接着剤組成物1を離型処理したポリエチレン−テレフタレートフィルムよりなる剥離ライナーに、乾燥後の厚さが20μmになるように塗工し、110℃で3分間乾燥させて剥離ライナー上に接着剤層13が形成された接着フィルムを作製した。

【0078】

次に、粘着シートを、リングフレーム20に対して開口部を覆うように貼り合わせることができるような図3等に示した形状に裁断した。また、接着フィルムを、半導体ウエハWの裏面を覆うことのできるような図3等に示した形状に裁断した。そして、前記粘着シートの粘着剤層12側と前記接着フィルムの接着剤層13側とを、図3等に示したように接着フィルムの周囲に粘着剤層12が露出する部分が形成されるように貼り合わせてウエハ加工用テープ10を作製した。このようにして、基材フィルム11をなす支持基材、エネルギー線硬化型粘着剤層12、接着剤層13がこの順に積層されたウエハ加工用テープ10を作製し、これを実施例1のサンプルとした。

【0079】

(1.2)実施例2

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸−メタアクリル酸エチル(質量比8:1:1)3元共重合体のナトリウムアイオノマーa(密度0.95g/cm3、ナトリウムイオン含有量3質量%、塩素含有量1質量%未満、ビカット軟化点64℃、融点86℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材2を作製した。

【0080】

この基材フィルム11をなす支持基材2と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例2のサンプルとした。

【0081】

(1.3)実施例3

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸(質量比9.5:0.5)2元共重合体の亜鉛アイオノマーb(密度0.95g/cm3、亜鉛イオン含有量2質量%、塩素含有量1質量%未満、ビカット軟化点81℃、融点100℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材3を作製した。

【0082】

この基材フィルム11をなす支持基材3と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例3のサンプルとした。

【0083】

(1.4)実施例4

(基材フィルム11の調製)

メタロセン重合法によって合成された超低密度ポリエチレンULDPEa(密度0.90g/cm3、塩素含有量1質量%未満、ビカット軟化点72℃、融点90℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材4を作製した。

【0084】

この基材フィルム11をなす支持基材4と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例4のサンプルとした。

【0085】

(1.5)実施例5

(基材フィルム11の調製)

メタロセン重合法によって合成された低密度ポリエチレンLDPEa(密度0.91g/cm3、塩素含有量1質量%未満、ビカット軟化点81℃,融点102℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材5を作製した。

【0086】

この基材フィルム11をなす支持基材5と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例5のサンプルとした。

【0087】

(1.6)実施例6

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比9:1)共重合体EVAa(密度0.93g/cm3、塩素含有量1質量%未満、ビカット軟化点69℃、融点96℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材6を作製した。

【0088】

この基材フィルム11をなす支持基材6と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを実施例6のサンプルとした。

【0089】

(1.7)比較例1

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−メタアクリル酸(質量比8:2)2元共重合体のナトリウムアイオノマーb(密度0.94g/cm3、ナトリウムイオン含有量3質量%、塩素含有量1質量%未満、ビカット軟化点60℃、融点89℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材7を作製した。

【0090】

この基材フィルム11をなす支持基材7と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例1のサンプルとした。

【0091】

(1.8)比較例2

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比8:2)共重合体EVAb(密度0.94g/cm3、塩素含有量1質量%未満、ビカット軟化点40℃、融点80℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形した後、中エネルギー電子線加速装置を用いて加速電圧1MeV、照射量20Mradで電子線を照射することにより、基材フィルム11をなす支持基材8を作製した。

【0092】

この基材フィルム11をなす支持基材8と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例2のサンプルとした。

【0093】

(1.9)比較例3

(基材フィルム11の調製)

ラジカル重合法によって合成されたエチレン−酢酸ビニル(質量比9:1)共重合体EVAa(密度0.93g/cm3、塩素含有量1質量%未満、ビカット軟化点69℃、融点96℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材9を作製した。

【0094】

この基材フィルム11をなす支持基材9と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例3のサンプルとした。

【0095】

(1.10)比較例4

(基材フィルム11の調製)

市販の工業用ポリ塩化ビニルa(可塑剤30質量%、密度1.45g/cm3、塩素含有量60質量%未満、ビカット軟化点76℃、融点100℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材10を作製した。

【0096】

この基材フィルム11をなす支持基材10と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例4のサンプルとした。

【0097】

(1.11)比較例5

(基材フィルム11の調製)

メタロセン重合法によって合成された超低密度ポリエチレンULDPEa(密度0.90g/cm3、塩素含有量1質量%未満、ビカット軟化点72℃、融点90℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材11を作製した。

【0098】

この基材フィルム11をなす支持基材11と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例5のサンプルとした。

【0099】

(1.12)比較例6

(基材フィルム11の調製)

メタロセン重合法によって合成された低密度ポリエチレンLDPEa(密度0.91g/cm3、塩素含有量1質量%未満、ビカット軟化点81℃、融点102℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材12を作製した。

【0100】

この基材フィルム11をなす支持基材12と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例6のサンプルとした。

【0101】

(1.13)比較例7

(基材フィルム11の調製)

日本ポリケム社製 ノバテックPP FW4B(ポリプロピレン)(密度:0.90g/cm3、ビカット軟化点96℃、融点:140℃)の樹脂ビーズを180℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材13を作製した(表2では「PP」と略す)。

【0102】

この基材フィルム11をなす支持基材13と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例7のサンプルとした。

【0103】

(1.14)比較例8

(基材フィルム11の調製)

JSR社製 ダイナロン1320P(水添スチレン−ブタジエン共重合体、水添率90質量%以上、スチレン含有量:10質量%、比重0.89、MFR:3.5g/10min、引張強度:4.1MPa、引張伸び:1300%、ガラス転移温度:−50℃)の樹脂ビーズを140℃で溶融し、押出機を用いて厚さ100μmの長尺フィルム状に成形することにより、基材フィルム11をなす支持基材14を作製した(表2では「エラストマー」と略す)。

【0104】

この基材フィルム11をなす支持基材14と、粘着剤組成物1、接着剤組成物1を用いて実施例1と同様の手法によりウエハ加工用テープ10を作製し、これを比較例8のサンプルとした。

【0105】

【表1】

【0106】

【表2】

【0107】

(2)サンプルの評価

(2.1)熱伝導率

実施例1〜6及び比較例1〜8で用いた各基材フィルム11について、熱伝導率をJIS A1412に基づき、以下の条件にて測定した。結果を表3の「熱伝導率」の欄に示す。

測定方法:熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

測定環境:温度25℃、湿度50%

【0108】

(2.2)外観

以下に示す方法により、前記実施例および前記比較例の各ウエハ加工用テープについて、上述した半導体装置の製造方法(A)に相当する下記の半導体加工工程における適合性試験を実施した。

【0109】

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程。

(b)前記半導体ウエハ裏面を研削するバックグラインド工程。

(c)70℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合し、同時にウエハ加工用リングフレームを、前記ウエハ加工用テープの粘着剤層が接着剤層と重ならずに露出した部分と貼合する工程。

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程。

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程。

(f)前記ウエハ加工用テープを10%エキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程。

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分(半導体チップが存在する領域とリングフレームとの間の円環状の領域)を90℃若しくは120℃に加熱して収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程。

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程。

【0110】

上記リングフレームに貼られた状態の、上記実施例および比較例のウエハ加工用テープの外観評価について、上記(f)の工程直前におけるウエハ加工用テープ拡張前の状態と、上記(g)の工程直後におけるウエハ加工用テープ加熱後の状態について比較評価した。結果を表3の「外観」の欄に示す。(f)、(g)工程の条件としては、エキスパンド速度300mm/sec、エキスパンド量(突き上げ量)20mm、ヒートシュリンクの温風温度は(1)90℃、(2)120℃とした。なお、表3において、「○」は、エキスパンド前と同等の状態に復元したことを示し、「×」はエキスパンド前と比較して、弛みが生じたことを示す。

【0111】

(2.3)ピックアップ成功率

以下に示す方法により、前記実施例および前記比較例の各ウエハ加工用テープについて、上述した半導体装置の製造方法(A)に相当する下記の半導体加工工程における適合性試験を実施した。

【0112】

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程。

(b)前記半導体ウエハ裏面を研削するバックグラインド工程。

(c)70℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合し、同時にウエハ加工用リングフレームを、前記ウエハ加工用テープの粘着剤層が接着剤層と重ならずに露出した部分と貼合する工程。

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程。

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程。

(f)前記ウエハ加工用テープを10%エキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程。

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分(半導体チップが存在する領域とリングフレームとの間の円環状の領域)を90℃若しくは120℃に加熱して収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程。

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程。

【0113】

上記リングフレームに貼られた状態の、上記実施例および比較例のウエハ加工用テープを用いた場合のピックアップ評価として、(h)工程における歩留まり(ピックアップ成功率)を評価した。(f)、(g)工程の条件としては、エキスパンド速度300mm/sec、エキスパンド量(突き上げ量)20mm、ヒートシュリンクの温風温度は(1)90℃、(2)120℃とした。

【0114】

(f)工程では、株式会社ディスコ社製DDS−2300で、ウエハ加工用テープに貼合されたダイシング用リングフレームを株式会社ディスコ社製DDS−2300のエキスパンドリングにより押し下げ、ウエハ加工用テープのウエハ貼合部位外周のウエハに重ならない部分を円形の突き上げ部材に押し付けることでエキスパンドを実施した。なお、エキスパンド量とは、押下げ前と押下げ後のリングフレームと突き上げ部材の相対位置の変化量である。また、(g)工程の後(h)工程前に、ウエハ加工用テープの基材フィルムにおける粘接着剤層が積層された面とは反対側の面に対して、メタルハライド高圧水銀灯により、窒素雰囲気下、30mW/cm2、200mJ/cm2の条件で紫外線を照射した。そして、(h)工程にてダイシングされたチップ100個についてダイスピッカー装置(キヤノンマシナリー社製、商品名CAP−300II)によるピックアップ試験を行い、ピックアップ成功率を求めた。結果を表3の「ピックアップ成功率」の欄に示す。

【0115】

【表3】

【0116】

(3)まとめ

表3に示すように、加熱収縮後の外観の評価の結果から、基材フィルムとして熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いた実施例1〜6のウエハ加工用テープは加熱収縮によっても弛みや破断を生じないことが明らかである。また、ピックアップ成功率の評価から、良好なピックアップ性を有することが明らかである。これに対して、基材フィルムとして熱伝導率が0.15W/m・K未満の熱可塑性樹脂を用いた比較例1〜8のウエハ加工用テープは、加熱収縮後の外観の評価の結果から、加熱収縮による弛みや破断が生じる。また、ピックアップ成功率の評価からピックアップ性が悪いことが明らかとなった。

【0117】

以上の結果より、ウエハ加工用テープ10の基材フィルム11として熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂を用いることは、ヒートシュリンク性、ピックアップ性の観点において有用である。

【0118】

なお、上述の半導体装置の製造方法BからDは、エキスパンド工程においてすでに個々の半導体チップに分断されている点を除き、半導体装置の製造方法Aにおけるエキスパンド工程、ヒートシュリンク工程、ピックアップ工程と同等の工程を行うものである。よって、実施例1〜6及び比較例1〜8のウエハ加工用テープ10を用いた場合の結果は、表3に示す結果と同等の結果となることは明らかであり、半導体装置の製造方法BからDにおいても本発明のウエハ加工用テープ10を用いることはヒートシュリンク性、ピックアップ性の観点において有用である。また、実施例1〜6に示した基材フィルム11は、塩素原子の含有量が1質量%未満であり、使用後に焼却処分してもダイオキシンやその類縁体である塩素化芳香族炭化水素が発生して環境に負荷を与えることはない。

【符号の説明】

【0119】

10 ウエハ加工用テープ

11 基材フィルム

12 粘着剤層

13 接着剤層

14 表面保護テープ

20 リングフレーム

21 ステージ

22 突き上げ部材

25 ヒーターテーブル

26 吸着テーブル

27 紫外線光源

28 加熱収縮領域

29 温風ノズル

【特許請求の範囲】

【請求項1】

エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープであって、

基材フィルムと、

前記基材フィルム上に設けられた粘着剤層と、前記粘着剤層上に設けられた接着剤層を有し、

前記基材フィルムは、熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂からなることを特徴とするウエハ加工用テープ。

【請求項2】

前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸2元共重合体を金属イオンで架橋させたアイオノマー樹脂を含むことを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項3】

前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸−(メタ)アクリル酸アルキルエステル3元共重合体を金属イオンで架橋させたアイオノマー樹脂を含むことを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項4】

前記熱可塑性架橋樹脂が低密度ポリエチレンを電子線照射により架橋させた樹脂、または超低密度ポリエチレンを電子線照射により架橋させた樹脂であることを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項5】

前記熱可塑性架橋樹脂がエチレン−酢酸ビニル共重合体を電子線照射により架橋させた樹脂であることを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項6】

前記熱可塑性架橋樹脂は、塩素原子の含有量が1質量%未満であることを特徴とする請求項1から5の何れか一項に記載のウエハ加工用テープ。

【請求項7】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項8】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項9】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項10】

前記ウエハ加工用テープは、

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し、

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項1】

エキスパンドにより接着剤層をチップに沿って分断する際に用いる、エキスパンド可能なウエハ加工用テープであって、

基材フィルムと、

前記基材フィルム上に設けられた粘着剤層と、前記粘着剤層上に設けられた接着剤層を有し、

前記基材フィルムは、熱伝導率が0.15W/m・K以上の熱可塑性架橋樹脂からなることを特徴とするウエハ加工用テープ。

【請求項2】

前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸2元共重合体を金属イオンで架橋させたアイオノマー樹脂を含むことを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項3】

前記熱可塑性架橋樹脂がエチレン−(メタ)アクリル酸−(メタ)アクリル酸アルキルエステル3元共重合体を金属イオンで架橋させたアイオノマー樹脂を含むことを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項4】

前記熱可塑性架橋樹脂が低密度ポリエチレンを電子線照射により架橋させた樹脂、または超低密度ポリエチレンを電子線照射により架橋させた樹脂であることを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項5】

前記熱可塑性架橋樹脂がエチレン−酢酸ビニル共重合体を電子線照射により架橋させた樹脂であることを特徴とする請求項1に記載のウエハ加工用テープ。

【請求項6】

前記熱可塑性架橋樹脂は、塩素原子の含有量が1質量%未満であることを特徴とする請求項1から5の何れか一項に記載のウエハ加工用テープ。

【請求項7】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、前記半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの分割予定部分にレーザー光を照射して、該ウエハの内部に多光子吸収による改質領域を形成する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記半導体ウエハと前記接着剤層とを分断ラインに沿って分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項8】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)前記半導体ウエハの表面から分断ラインに沿ってレーザー光を照射して、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項9】

前記ウエハ加工用テープは、

(a)回路パターンが形成された半導体ウエハ表面に表面保護テープを貼合する工程と、

(b)前記半導体ウエハ裏面を研削するバックグラインド工程と、

(c)70〜80℃に半導体ウエハを加熱した状態で、半導体ウエハの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(d)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(e)ダイシングブレードを用いて前記半導体ウエハを分断ラインに沿って切削し、個々の半導体チップに分断する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【請求項10】

前記ウエハ加工用テープは、

(a)ダイシングブレードを用いて回路パタ−ンが形成された半導体ウエハを分断ライン予定ラインに沿ってウエハの厚さ未満の深さまで切削し、

(b)前記半導体ウエハ表面に表面保護テープを貼合する工程と、

(c)前記半導体ウエハ裏面を研削して個々の半導体チップに分断するバックグラインド工程と、

(d)70〜80℃に半導体ウエハを加熱した状態で、前記半導体チップの裏面に前記ウエハ加工用テープの接着剤層を貼合する工程と、

(e)前記半導体ウエハ表面から表面保護テープを剥離する工程と、

(f)前記ウエハ加工用テープをエキスパンドすることにより、前記接着剤層を前記半導体チップ毎に分断し、前記接着剤層が付いた複数の半導体チップを得る工程と、

(g)前記ウエハ加工用テープの前記半導体チップと重ならない部分を加熱収縮させることで前記エキスパンド工程において生じた弛みを除去して該半導体チップの間隔を保持する工程と、

(h)接着剤層が付いた前記半導体チップをウエハ加工用テープの粘着剤層からピックアップする工程と、

を含む半導体装置の製造方法に使用されることを特徴とする請求項1から6の何れか一項に記載のウエハ加工用テープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−204932(P2011−204932A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71203(P2010−71203)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]