ウエハ加工用テープ

【課題】ウエハ加工用テープから剥離フィルムを剥離する際に、粘着テープから接着剤層が捲れ上がるのを抑制する。

【解決手段】ウエハ加工用テープ1は基材フィルム7上に粘着剤層5,6および接着剤層3が形成されたウエハ加工用テープであって、接着剤層3上の周縁部が粘着剤層6で被覆されている。

【解決手段】ウエハ加工用テープ1は基材フィルム7上に粘着剤層5,6および接着剤層3が形成されたウエハ加工用テープであって、接着剤層3上の周縁部が粘着剤層6で被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はウエハ加工用テープに関し、特に半導体ウエハのダイシング・ダイボンディングに好適に使用されるウエハ加工用テープに関する。

【背景技術】

【0002】

従来から、半導体ウエハを個々のチップにダイシング(切断)する際に、半導体ウエハを固定するためのダイシングテープと、切断されたチップを基板等に接着するためのダイボンディングフィルムとの双方の機能を併せ持つウエハ加工用テープが開発されている。

ウエハ加工用テープは主に、基材フィルムと粘着剤層から形成されダイシングテープとして機能する粘着テープと、ダイボンディングフィルムとして機能する接着剤層とを備えており、接着剤層の表面が剥離フィルムで覆われた構成を有している。

【0003】

ところで、近年、携帯機器向けのメモリ等の電子デバイスは、より一層の薄型化と高容量化が求められており、厚さ50μm以下の半導体チップを多段積層する実装技術に対する要請は年々高まっている。このような要請に応えるべく、薄膜化を図ることができ、回路表面の凹凸を埋め込むことができるような柔軟性を有する接着剤層を有するウエハ加工用テープが開発され、開示されている(例えば、特許文献1,2参照)。回路表面の凹凸を埋め込むことができなければ、空隙が生じ、接着強度が著しく低下してしまう。

【0004】

半導体チップ用の接着剤層を粘着テープに積層したウエハ加工用テープ、いわゆるダイシング・ダイボンディングシートは半導体ウエハをチップに分断する工程と、分断後の半導体チップを基板等に接着する工程の両方に利用でき、半導体実装工程の作業性改善に非常に有用である。

特に、接着剤層が半導体ウエハに対応して円形のラベル形状にプリカットされ、粘着テープが半導体ウエハ加工時の取扱性をよくするためにリングフレームに対応して接着剤層より大きい円形のラベル形状にプリカットされた、ダイシング・ダイボンディングシートは作業性に著しく優れている。

【0005】

このようなウエハ加工用テープは、図13に示すように、長尺の剥離フィルム2上に所定間隔で複数の接着剤層3が設けられ、各接着剤層3を同心円状に覆うと共に外縁部が剥離フィルム2に接するように粘着テープ4が積層されて構成されている(例えば、特許文献3,4参照)。

【0006】

一般に、ウエハ加工用テープは、半導体ウエハをダイシングする前に半導体ウエハおよびリングフレームに貼合される。

詳しくは、図14に示すように、ウエハ加工用テープ1は、そのロール体から巻き取りローラ30により引き出される。その引き出し経路には、剥離用くさび31が設けられており、この剥離用くさび31の先端部を折り返し点として、ウエハ加工用テープ1から剥離フィルム2が引き剥がされ、剥離フィルム2は巻き取りローラ30に巻き取られる。

剥離用くさび31の先端部の下方には、吸着ステージ32が設けられており、この吸着ステージ32の上面には、リングフレームR及び半導体ウエハWが設けられている。剥離用くさび31により剥離フィルム2が引き剥がされた接着剤層3と粘着テープ4は、半導体ウエハW上に導かれ、貼合ローラ33によって半導体ウエハWとリングフレームRに貼合される。

【0007】

その後、接着剤層3が半導体ウエハWに貼り付けられ、粘着テープ4がリングフレームRに貼り付けられた状態で、半導体ウエハWがダイシングされる。

その後、粘着テープ4に対し必要に応じて放射線照射等の硬化処理が施され(硬化に際して放射線照射が必要な粘着テープ4と不要な粘着テープ4とがあり、前者の粘着テープ4には放射線照射され)、裏面に接着剤層3が付着した状態で半導体チップがピックアップされる。

その後、半導体チップは、裏面に付着した接着剤層3により、リードフレームやパッケージ基板、あるいは他の半導体チップにダイボンディング(接着)される。かかる場合、接着剤層3はダイボンディングフィルムとして機能する。

【0008】

ところで、上記で説明したウエハ加工用テープ1の使用時において、接着剤層3と半導体ウエハWとの間で貼合不良が生じる場合がある。

すなわち、接着剤層3は打ち抜き加工によりプリカットされた状態で使用される。その打ち抜き加工に際しては、まず、接着剤が剥離フィルム2上に塗工され、その後刃物が接着剤層3に押し付けられ、接着剤層3が切断される。

そのため、接着剤層3が外縁部で剥離フィルム2に癒着しており、剥離フィルム2がウエハ加工用テープ1から引き剥がされるときに、接着剤層3の剥離フィルム2との癒着部分が粘着テープ4との剥離の切っ掛けとなって、接着剤層3の当該部分が剥離フィルム2の剥離に引きずられて粘着テープ4から捲れ上がる。

粘着剤層3の捲り上がりの現象は、図13に示すとおり、粘着剤層3と半導体ウエハWとの貼合開始点に最も近い接着剤層3の外周部、すなわち一般的にはラベルの円周部において、最初に半導体ウエハWに接近する部分(符号20参照)から生じることが多い。

【0009】

さらに、薄膜化によって脆くなった半導体チップを、破損させることなく接着剤層3ごとピックアップするためには、ウエハ加工用テープ1の粘着テープ4にはより低い粘着力が求められる。また、薄膜化された半導体チップを、多段積層させるためには、接着剤層3にはより薄くて柔軟な特性が求められる。

粘着力をより低くした粘着テープ4に、薄くて柔軟性の高い接着剤層3を積層してウエハ加工用テープ1を構成した場合、そのようなウエハ加工用テープ1から剥離フィルム2を引き剥がそうとすれば、接着剤層3は剥離フィルム2の剥離に引きずられて粘着テープ4から捲れ上がり易く、接着剤層3と半導体ウエハWとの間の貼合不良を助長することになる。

すなわち、粘着テープ4の粘着力の低下に起因して、剥離フィルム2と接着剤層3との間の剥離力と、接着剤層3と粘着テープ4との間の剥離力との差が小さくなることや、接着剤層3が薄くて柔軟であることに起因して、接着剤層3が剥離フィルム2に追随し易くなったことなどが原因で、いったん接着剤層3と粘着テープ4との間に剥離の切っ掛けが生じると、それが容易に広がってしまう。

このような問題を解決するために、接着剤層3の打ち抜き加工に際して切込み深さを25μm以下に制御したウエハ加工用テープが開示されている(例えば、特許文献5,6参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−154356号公報

【特許文献2】特開2003−060127号公報

【特許文献3】特開2007−002173号公報

【特許文献4】特開2007−288170号公報

【特許文献5】特開2005−350520号公報

【特許文献6】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前記特許文献等に記載されているようなウエハ加工用テープ1においても、打ち抜き加工の際には、接着剤層3を確実に切断するため切断部分の切込み深さをある程度は深くしなければならず、接着剤層3の捲り上がりの現象を十分に抑制することはできない。

【0012】

したがって、本発明の主な目的は、ウエハ加工用テープから剥離フィルムを剥離する際に、粘着テープから接着剤層が捲れ上がるのを抑制することができるウエハ加工用テープを提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の第1の態様によれば、

基材フィルム上に粘着剤層および接着剤層が形成されたウエハ加工用テープであって、

前記接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープが提供される。

【0014】

本発明の第2の態様によれば、

基材フィルム上に第1の粘着剤層、接着剤層および第2の粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記第2の粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記第1の粘着剤層の外径が、前記半導体ウエハの外径より大きく、

前記接着剤層の外径が、前記半導体ウエハの外径より大きくて、前記リングフレームの外径より小さく、

前記第2の粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記接着剤層の外径より小さいことを特徴とするウエハ加工用テープが提供される。

【0015】

本発明の第3の態様によれば、

基材フィルム上に粘接着剤層および粘着剤層が形成されたウエハ加工用テープであって、

前記粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープが提供される。

【0016】

本発明の第4の態様によれば、

基材フィルム上に粘接着剤層および粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記粘接着剤層の外径が、前記半導体ウエハの外径より大きく、

前記粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記粘接着剤層の外径より小さいことを特徴とするウエハ加工用テープが提供される。

【発明の効果】

【0017】

本発明の第1の態様によれば、接着剤層上の周縁部の一部または全部が粘着剤層で被覆されているから、剥離フィルムを剥離する際に、接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

本発明の第2の態様によれば、第2の粘着剤層が接着剤層上に積層され、第2の粘着剤層の内径が接着剤層の外径より小さいから、第2の粘着剤層は接着剤層上から第1の粘着剤層または基材フィルム上にかけて跨り、接着剤層の周縁部が第2の粘着剤層で被覆される。そのため、剥離フィルムを剥離する際に、接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

【0018】

本発明の第3の態様によれば、粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されているから、剥離フィルムを剥離する際に、粘接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

本発明の第4の態様によれば、粘着剤層が粘接着剤層上に積層され、粘着剤層の内径が粘接着剤層の外径より小さいから、粘着剤層は粘接着剤層上から基材フィルム上にかけて跨り、接着剤層の周縁部が粘着剤層で被覆される。そのため、剥離フィルムを剥離する際に、粘接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

【図面の簡単な説明】

【0019】

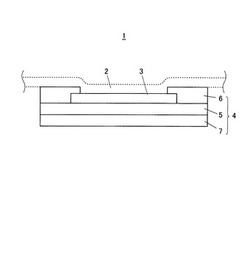

【図1】本発明の第1の実施形態にかかるウエハ加工用テープの概略的な積層構造を示す断面図である。

【図2】接着剤層と粘着剤層との関係を概略的に示す平面図である。

【図3】ウエハ加工用テープ(ダイシング・ダイボンディングシート)と半導体ウエハ、リングフレームとの関係を概略的に示す断面図である。

【図4】図1〜図3のウエハ加工用テープの変形例(1−1)を示す断面図である。

【図5】図1〜図3のウエハ加工用テープの変形例(1−2)を示す断面図である。

【図6】図1〜図3のウエハ加工用テープの変形例(1−3)を示す断面図である。

【図7】図1〜図6の粘着剤層の変形例を概略的に示す断面図である。

【図8】図7の粘着剤層の概略的な態様を示す平面図である。

【図9】図7の粘着剤層の概略的な態様を示す平面図である。

【図10】本発明の第2の実施形態にかかるウエハ加工用テープ(ダイシング・ダイボンディングシート)の概略的な積層構造を示す断面図である。

【図11】図10の粘接着剤層10の変形例を示す断面図である。

【図12】図10の粘接着剤層10の変形例を示す断面図である。

【図13】従来技術および比較例1,2のダイシング・ダイボンディングシートの形状を示す平面図である。

【図14】ウエハ加工用テープを半導体ウエハおよびリングフレームに貼合する装置・方法を概略的に説明するための図面である。

【発明を実施するための形態】

【0020】

以下、図面を参照しながら本発明の好ましい実施形態について説明する。

【0021】

[第1の実施形態]

図1に示すとおり、ウエハ加工用テープ1は、剥離フィルム2、接着剤層3および粘着テープ4を有している。

粘着テープ4は主に、粘着剤層5、粘着剤層6および基材フィルム7で構成され、基材フィルム7上に粘着剤層5と粘着剤層6とがこの順に積層されている。

本実施形態では、接着剤層3および粘着テープ4でダイシング・ダイボンディングシートが構成され、当該ダイシング・ダイボンディングシートは、剥離フィルム2上に連続して複数枚形成されている(図13参照)。

【0022】

基材フィルム7は円形状を呈している。

基材フィルム7上にはこれと同形状(円形状)の粘着剤層5が形成されている。

粘着剤層5上の中央部には円形状の接着剤層3が形成されている。

粘着剤層5上の周縁部にはドーナツ状の粘着剤層6が形成されている。

図1および図2に示すとおり、粘着剤層6は接着剤層3上から粘着剤層5上にかけて跨っており、接着剤層3上の周縁部を被覆している。

【0023】

ウエハ加工用テープ1の使用時においては、ウエハ加工用テープ1から剥離フィルム2が剥離され、図3に示すとおり、接着剤層3には半導体ウエハWが貼合され、粘着剤層6がリングフレーム6により固定される(図14参照)。

剥離フィルム2を剥離したウエハ加工用テープ1と半導体ウエハW、リングフレームRとの主な関係は下記のとおりとなっている。

粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きい。

接着剤層3の外径3aは、半導体ウエハWの外径Waより大きく、リングフレームRの外径Raおよび内径Rbより小さい。

粘着剤層6の内径6bは、半導体ウエハWの外径Waより大きく、接着剤層3の外径3aより小さい。

【0024】

以下、ウエハ加工用テープ1の各構成や製造方法、使用方法などについて具体的に説明する。

【0025】

《剥離フィルム》

剥離フィルム2は、矩形の帯状に形成され、一方向が十分に長くなるように形成されている。剥離フィルム2は、製造時及び使用時にキャリアフィルムとしての役割を果たすものである。

剥離フィルム2としては、ポリエチレンテレフタレート(PET)系、ポリエチレン系、その他、離型処理がされたフィルム等周知のものを使用することができる。剥離フィルム2の厚さは特に限定されるものではなく、適宜に設定してよいが、好ましくは25〜50μmである。

【0026】

《接着剤層》

接着剤層3は、半導体ウエハW等が貼り合わされてダイシングされた後、そのチップをピックアップする際にチップの裏面に付着して、チップが基板やリードフレームに固定される際の接着剤として使用される。

接着剤層3は、その厚さが25μm以下が望ましい。

接着剤層3は、60℃における熱硬化前の貯蔵弾性率が2×106Pa未満となることが望ましい。「貯蔵弾性率」とは、弾性、粘性を併せ持つ高分子の力学的特性を分析する動的粘弾性測定において、弾性に相当するものである。

接着剤層3としては、特に限定されるものではないが、ダイシング・ダイボンディングシートに一般的に使用されるフィルム状接着剤であれば良く、好ましくはアクリル系粘接着剤、エポキシ樹脂/フェノール樹脂/アクリル樹脂のブレンド系粘接着剤等である。接着剤層3の厚さは適宜設定してよいが、好ましくは5〜25μm程度である。

【0027】

接着剤層3は、剥離フィルム2上に接着剤のワニスを塗工し乾燥させてフィルム化したものを、基材フィルム7上に形成された粘着剤層5にラミネートして形成するとよい。ラミネート時の温度は10〜100℃の範囲で、0.1〜100kgf/cmの線圧をかけることが好ましい。

接着剤層3は半導体ウエハWに応じた形状に切断された(プリカットされた)形状を有する。切断は所定の形状の刃物で接着剤層3を剥離フィルム2に押し付けることで行なうのがよい。その際、接着剤層3を完全に切断する為、剥離フィルム2も少なくとも1μmもしくはそれ以上切り込む必要があり、剥離フィルム2には接着剤層3の外縁に沿う少なくとも1μm以上の切り込みが形成されている。切断後、接着剤層3の不要部分は除去される。

【0028】

《粘着剤層》

(1)粘着剤層5

粘着剤層5は、プリカット加工により、フィルム状粘着剤から不要領域を除去することで形成することができる。

粘着剤層5としては、特に制限はなく、半導体ウエハWをダイシングする際、半導体ウエハWが剥離しないように十分な粘着力を有し、ダイシング後に半導体チップをピックアップする際には容易に接着剤層3から剥離できるような低い粘着力を示すものであればよい。

ダイシング後のピックアップ性を向上させるために、粘着剤は放射線硬化性のものが好ましい。粘着剤層5の粘着剤は、放射線の照射により接着剤層3との間の粘着力が低下する材料から構成される。

【0029】

例えば、粘着剤においては、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物(A)と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれた少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有していることが好ましい。

【0030】

粘着剤に含有されるポリマーの主成分の1つである化合物(A)について説明する。

化合物(A)の放射線硬化性炭素−炭素二重結合の好ましい導入量はヨウ素価で0.5〜20、より好ましくは0.8〜10である。ヨウ素価が0.5以上であると、放射線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、放射線照射後の粘着剤の流動性が十分で、延伸後の素子間隙を十分得ることができるため、ピックアップ時に各素子の画像認識が困難になるという問題を抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点(以下「Tg」という。)が−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗い半導体ウエハWにおけるダイシング後の素子の飛散防止効果が十分得られる。

【0031】

化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体またはメタクリル系共重合体等の放射線硬化性炭素−炭素二重結合を有し、かつ、官能基をもつ化合物(1)と、その官能基と反応し得る官能基をもつ化合物(2)とを反応させて得たものが用いられる。

【0032】

このうち、放射線硬化性炭素−炭素二重結合および官能基を有する化合物(1)は、アクリル酸アルキルエステルやメタクリル酸アルキルエステルなどの放射線硬化性炭素−炭素二重結合を有する単量体((1)−1)と、官能基を有する単量体((1)−2)とを共重合させて得ることができる。

単量体((1)−1)としては、炭素数6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、または炭素数5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

単量体((1)−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体((1)−1)の総重量の5重量%以下の範囲内で可能である。

【0033】

単量体((1)−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体((1)−2)の具体例としては、アクリル酸、メタクリル酸、ケイ皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基および放射線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0034】

化合物(2)において用いられる官能基としては、単量体((1)−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体((1)−2)の具体例で列挙したものと同様のものを列挙することができる。

化合物(1)と化合物(2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。

【0035】

上記の化合物(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼンメチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α′−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量の化合物(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0036】

以上のようにして、化合物(A)を得ることができるが、化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、凝集力が小さくなって、半導体ウエハWをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が40万以上であることが好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。

なお、本実施形態における「分子量」とは、ポリスチレン換算の重量平均分子量である。

【0037】

また、化合物(A)が、水酸基価5〜100となるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。

ここで、化合物(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0038】

次に、粘着剤のもう1つの主成分である化合物(B)について説明する。

化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれる化合物であり、単独で、または2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または剥離フィルム2と反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0039】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4’−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4’−ジフェニルエーテルジイソシアネート、4,4’−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート、2,4’−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等が挙げられる。

【0040】

ポリイソシアネート類としては、具体的には、市販品として、コロネートL(日本ポリウレタン株式会社製商品名)等を用いることができる。

メラミン・ホルムアルデヒド樹脂としては、具体的には、市販品として、ニカラックMX−45(三和ケミカル株式会社製商品名)、メラン(日立化成工業株式会社製商品名)等を用いることができる。

エポキシ樹脂としては、TETRAD−X(三菱化学株式会社製商品名)等を用いることができる。

本実施形態においては、特にポリイソシアネート類を用いることが好ましい。

【0041】

化合物(B)の添加量は、化合物(A)100重量部に対して、0.1〜10重量部とすることが好ましく、0.4〜3重量部とすることがより好ましい。その量が0.1重量部未満では凝集力向上効果が十分でない傾向があり、10重量部を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれるからである。

【0042】

本実施形態において、粘着剤には、光重合開始剤(C)が含まれていることが好ましい。

粘着剤に含まれる光重合開始剤(C)には、特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4’−ジメチルアミノベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、4,4’−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で、または2種以上を組み合わせて用いることができる。

化合物(C)の添加量は、化合物(A)100重量部に対して、0.1〜10重量部とすることが好ましく、0.5〜5重量部とすることがより好ましい。

【0043】

さらに、本実施形態に用いられる放射線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤あるいはその他の改質剤および慣用成分等を配合することができる。また、粘着剤には無機化合物フィラーを適宜加えてもよい。

粘着剤層5の厚さは、通常のウエハダイシング加工と併用して処理を行うことがある場合には少なくとも5μm、より好ましくは10μm以上であることが好ましい。また、レーザーダイシング加工のみ行う場合には少なくとも5μm以下、より好ましくはチップ保持力を失わない範囲でできる限り薄くすることが好ましい。

なお、粘着剤層5は複数の層が積層された構成であってもよい。

【0044】

(2)粘着剤層6

粘着剤層6はその組成が粘着剤層5と同じであってもよいし、異なっていてもよい。

粘着剤層6はその粘着力が粘着剤層5と等しくてもよいし、異なっていてもよいが、好ましくは(粘着剤層6の粘着力)≧(粘着剤層5の粘着力)の関係を満たすのがよい。

粘着剤層6の粘着力と粘着剤層5の粘着力とを異ならせる場合、その方法は特に限定されるものではないが、例えば、粘着剤5を放射線(紫外線もしくはエネルギー線)硬化型の樹脂組成物から構成し、粘着剤層5に対してのみ予め適当な放射線の照射をおこなえばよい。

【0045】

《基材フィルム》

基材フィルム7は、粘着剤層5として放射線硬化性の粘着剤を使用する場合には、その粘着剤が硬化する波長での放射線透過性のよいものを選択することが必要とされる。

【0046】

基材フィルム7の表面には、粘着剤との接着性を向上させるためにコロナ処理、あるいはプライマー層を設ける等の処理を適宜施してもよい。基材フィルム7の厚みは、強伸度特性、放射線透過性の観点から通常30〜300μmが適当である。

【0047】

基材フィルム7としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポリオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。また、これらを複層にしたものを使用してもよい。

【0048】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム7を放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム7を用いると効果的である。

【0049】

《ウエハ加工用テープの製造方法》

まず、接着剤を剥離フィルム2上に塗布して乾燥させ、接着剤層3を形成する。かかる場合、接着剤を半硬化させ、熱硬化性樹脂の硬化中間状態(Bステージ状態)とする。

その後、プリカット加工により、接着剤層3を円形状にプリカットする。

【0050】

剥離フィルム2への接着剤層3の形成とは別に、基材フィルム7上に円形状の粘着剤層5を形成して粘着テープ4を形成し、粘着テープ4に対し、プリカット加工された接着剤層3を有する剥離フィルム2をラミネートする。

かかる場合、粘着テープ4の粘着剤層5と接着剤層3とを貼り合わせる。

【0051】

その後、剥離フィルム2を剥離し、接着剤層3上にスクリーン印刷をおこなって粘着剤層6を形成し、接着剤層3の周縁部を粘着剤層6で被覆する。

最後に、剥離フィルム2を、接着剤層3と粘着剤層6とに貼り合わせる。

以上の処理により、ウエハ加工用テープ1を製造することができる。製造したウエハ加工用テープ1はコアに巻き取られ、ロール体の状態で出荷される。

なお、剥離フィルム2上に粘着剤層6をあらかじめ形成しておき、当該剥離フィルム2を、プリカット加工済みの接着剤層3、粘着剤層5および基材フィルム7からなるフィルムに貼合して、ウエハ加工用テープ1を製造することも可能である。

【0052】

《ウエハ加工用テープの使用方法》

半導体ウエハWのダイシングを行う前に、ウエハ加工用テープ1を半導体ウエハWおよびリングフレームRに貼りつける(図14参照)。

詳しくは、ウエハ加工用テープ1を、ウエハ加工用テープ1のロール体から引き出し方向Aに沿って剥離用くさび31へと引き出し、剥離用くさび31の先端部を折り返し点として、剥離フィルム2をウエハ加工用テープ1から剥離して巻き取りローラ30に巻き取る。これに連動するように吸着ステージ32を移動させ、貼合ローラ33により、半導体ウエハWを接着剤層3に貼合させ、リングフレームRを粘着剤層6に貼合させる。

【0053】

その後、接着剤層3を半導体ウエハWに貼合させ、かつ、粘着剤層6をリングフレームRにより固定した状態で、半導体ウエハWをダイシングし、複数の半導体チップを製造する。

その後、粘着剤層5と粘着剤層6とに放射線照射等の硬化処理を施して半導体チップをピックアップする。このとき、粘着剤層5および粘着剤層6は硬化処理によって粘着力が低下し、接着剤層3は粘着剤層5および粘着剤層6から容易に剥離され、半導体チップは裏面に接着剤層3が付着した状態でピックアップされる。

その後、ピックアップした半導体チップを、リードフレームやパッケージ基板、あるいは他の半導体チップにマウントする。かかる場合、半導体チップの裏面に付着した接着剤層3は、半導体チップがリードフレームやパッケージ基板、あるいは他の半導体チップにマウントされる際のダイボンディングフィルムとして機能する。

【0054】

以上のウエハ加工用テープ1によれば、接着剤層3上の周縁部のうち、少なくとも引き出し方向Aの前側の先端部が粘着剤層6により被覆されている。

そのため、プリカット加工により接着剤層3が剥離フィルム2に癒着していたとしても、剥離フィルム22を引き剥がす際に、接着剤層3が剥離フィルム2に引きずられて捲れ上がるのを抑制することができる。

その結果、半導体ウエハWと接着剤層3との間の貼合不良の発生を防止することができる。

さらに、接着剤層3は粘着剤層6で粘着テープ4との剥離の切っ掛けとなる部分(図13の剥離部分20参照)が覆われているから、粘着剤層5を低粘着力の粘着剤で構成したとしても、接着剤層3が捲れ上がるのを抑制することができ、ダイシング後の半導体チップのピックアップ効率を向上させることが可能となる。

【0055】

なお、接着剤層3、粘着剤層5および粘着剤層6の形状(サイズ)等は、図3の態様に限定されず、図4〜図6のような態様を有していてもよい(変形例1−1〜1−3参照)。

【0056】

[変形例1−1]

図4に示すとおり、粘着剤層5の外径5aを縮小して粘着剤層6を接着剤層3上から粘着剤層5を経由して基材フィルム7上まで跨らせてもよい。

かかる場合でも、粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きくする。

【0057】

[変形例1−2]

図5に示すとおり、接着剤層3の外径3aを拡大してもよい。

かかる場合、接着剤層3の外径3aは、半導体ウエハWの外径Waより大きく、リングフレームRの外径Raより小さく、リングフレームRの内径Rbより小さくする。

【0058】

[変形例1−3]

図6に示すとおり、粘着剤層5の外径5aを縮小して粘着剤層5を接着剤層3で被覆してもよい。

かかる場合でも、粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きくする。

【0059】

本実施形態では、粘着剤層5と粘着剤層6とが直接積層されている構成(図3〜図5の構成)が好適に用いられる。

【0060】

さらに、本実施形態(変形例1−1〜1−3を含む。)では、図7に示すとおり、接着剤層3上の周縁部の一部だけを、粘着剤層6で被覆してもよい。

かかる場合、接着剤層3上の周縁部のうち、例えば、図8に示すように、剥離フィルム2の引き出し方向Aの前側半分のみを被覆してもよいし、図9に示すように、引き出し方向Aの前側の先端部のみを被覆してもよい。

すなわち、接着剤層3の周縁部のうち、接着剤層3の剥離フィルム2との剥離開始点(図13の剥離部分20参照)を、粘着剤層6で被覆すればよい。

【0061】

[第2の実施形態]

本実施形態は、主に下記の点で第1の実施形態と異なっている。

【0062】

図10に示すとおり、基材フィルム7の中央部には、円形状の粘接着剤層10が形成されている。粘接着剤層10は第1の実施系形態にかかる接着剤層3と粘着剤層5との双方の機能を有する層である。

粘着剤層6は粘接着剤層10上から基材フィルム7上にかけて跨っており、粘接着剤層10上の周縁部を被覆している。

粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きい。

粘着剤層6の内径6bは、半導体ウエハWの外径Waより大きく、粘接着剤層10の外径10aより小さい。

【0063】

なお、粘接着剤層10および粘着剤層6の形状(サイズ)等は、図10の態様に限定されず、図11,図12のような態様を有していてもよい(変形例2−1,2−2参照)。

【0064】

[変形例2−1]

図11に示すとおり、粘接着剤層10の外径10aを拡大してもよい。

かかる場合も、粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きくし、好ましくはリングフレームRの外径Raより小さく、リングフレームRの内径Rbより小さくする。

【0065】

[変形例2−2]

図12に示すとおり、粘接着剤層10の外径10aをさらに拡大してもよい。

かかる場合も、粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きくし、好ましくはリングフレームRの外径Raと同等とする。

【0066】

本実施形態では、基材フィルム7と粘着剤層6とが直接積層されている構成(図10〜図11の構成)が好適に用いられる。

【0067】

もちろん、本実施形態(変形例2−1〜2−2を含む。)でも、第1の実施形態において接着剤層3上の周縁部の一部だけを粘着剤層6で被覆したのと同じように(図7〜図9参照)、粘接着剤層10上の周縁部の一部だけを、粘着剤層6で被覆してもよい。

【実施例】

【0068】

(1)サンプルの作製

(1.1)基材フィルムの準備

基材フィルムとして、厚さ100μmのPP/エラストマー共重合体フィルムを用いた。

【0069】

(1.2)粘着剤層の作製

粘着剤層組成物2A〜2Fとして、下記の表1に示す粘着剤層組成物を調製した。表1中、各組成物の単位は質量部である。

その後、これらの粘着剤層組成物を、基材フィルム上に塗布し、110℃で3分間乾燥させ、粘着剤層を作製した。

【0070】

(1.2.1)粘着剤層組成物2A

粘着剤層組成物2Aは、アクリル系粘着剤である。

粘着剤層組成物2Aは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

共重合体化合物は、放射線硬化性炭素−炭素二重結合および官能基を有する化合物であって、詳しくは2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度(Tg)−64℃、放射線硬化性炭素−炭素二重結合量0.9meq/gという特性を有する共重合体化合物である。

硬化剤としては、ポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を用いた。

光重合開始剤としては、イルガキュア184(日本チバガイギー株式会社製、商品名)を用いた。

【0071】

(1.2.2)粘着剤層組成物2B

粘着剤層組成物2Bは、粘着剤層組成物2Aよりも硬化剤を減量したアクリル系粘着剤である。

粘着剤層組成物2Bは、表1に示すように、共重合体化合物100質量部に対して、硬化剤1質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0072】

(1.2.3)粘着剤層組成物2C

粘着剤層組成物2Cは、粘着剤層組成物2Aよりも硬化剤を増量したアクリル系粘着剤である。

粘着剤層組成物2Cは、表1に示すように、共重合体化合物100質量部に対して、硬化剤5質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0073】

(1.2.4)粘着剤層組成物2D

粘着剤層組成物2Dは、粘着剤層組成物2Aよりも共重合体化合物の質量平均分子量を大きくしたアクリル系粘着剤である。当該共重合体化合物の質量平均分子量は110万である。

粘着剤層組成物2Dは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0074】

(1.2.5)粘着剤層組成物2E

粘着剤層組成物2Eは、粘着剤層組成物2Aよりも共重合体化合物の質量平均分子量を小さくしたアクリル系粘着剤である。当該共重合体化合物の質量平均分子量は20万である。

粘着剤層組成物2Eは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0075】

(1.2.6)粘着剤層組成物2F

粘着剤層組成物2Fは、粘着剤層組成物2Aの共重合体化合物を変更して、質量平均分子量を小さくしたアクリル系粘着剤である。

粘着剤層組成物2Fは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

共重合体化合物は、放射線硬化性炭素−炭素二重結合および官能基を有する化合物であって、詳しくは2−エチルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量20万、ガラス転移温度(Tg)−5℃、放射線硬化性炭素−炭素二重結合量0.9meq/gという特性を有する共重合体化合物である。

【0076】

【表1】

【0077】

(1.3)剥離フィルムの準備

剥離フィルムとして、厚さ25μmの離型処理したポリエチレンテレフタレートフィルムを用いた。

【0078】

(1.4)接着剤層の作製

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、シクロヘキサノンを加えて攪拌混合し、更にビーズミルを用いて90分混練した。

これにアクリル樹脂(質量平均分子量:80万、ガラス転移温度−17℃)100質量部、6官能アクリレートモノマーとしてジペンタエリスリトールヘキサアクリレート5質量部、硬化剤としてヘキサメチレンジイソシアネートのアダクト体0.5質量部、キュアゾール2PZ(四国化成(株)製商品名、2−フェニルイミダゾール)2.5質量部を加え、攪拌混合し、真空脱気し、接着剤層組成物を得た。

その後、上記接着剤組成物を剥離フィルム上に塗布し、110℃で1分間加熱乾燥させ、膜厚が20μmのBステージ状態(熱硬化性樹脂の硬化中間状態)の接着剤層を形成し、所定の形状に切断し、連続して並ぶ島状のラベルを残し、当該接着剤層の島状以外の部分を剥離フィルム上から除去した。

【0079】

(1.5)ウエハ加工用テープの作製

剥離フィルム上に形成された島状の接着剤層を、粘着テープ(基材フィルムに粘着剤層を形成したもの)に貼り付け、いったん剥離フィルムを剥がした。

その後、実施例1〜5,比較例1のサンプルにおいては、図9に示すとおり、接着剤層上の周縁部の一部(先端部)に粘着剤層を形成して当該一部を粘着剤層で被覆した。実施例6〜10,比較例2のサンプルにおいては、図8に示すとおり、接着剤層の周縁部の全部に粘着剤層を形成して当該全部を粘着剤層で被覆した。

その後、接着剤層と被覆用の粘着剤層とに対し、剥離フィルムを貼り付けてウエハ加工用テープとした。

【0080】

(2)サンプルの評価

(2.1)貼合試験

ウエハ加工用テープの各サンプルの接着剤層に対し、厚さ50μm、直径200mmのシリコンウエハを、図14に示す方法により、加熱温度70℃,貼合速度12mm/sで貼合した。

上記貼合作業を100回試行し、接着剤層が粘着テープから一部捲れ上がった状態でシリコンウエハに貼合された場合を、貼合不良と見做してカウントした。

試験結果を表2に示す。

表2中、○,×の基準は下記のとおりとした。

「○」:100枚中、捲れ上がりの発生がまったくないかまたは1枚ある

「×」:100枚中、捲れ上がりの発生が2枚以上ある

【0081】

(2.2)ピックアップ試験

シリコンウエハを貼合した状態のウエハ加工用テープの各サンプルにおいて、ダイシング装置(Disco製 DFD6340)を用いて、シリコンウエハおよび接着剤層を5mm×5mmサイズにダイシングした。

なお、実施例5,10のサンプルに関しては、ピックアップ前にメタルハライドランプを用いて50mJ/cm2の紫外線を照射した。

その後、各サンプルに対して、ピックアップ装置(キヤノンマシナリー製 CAP−300II)を用いて、100チップに対してピックアップを試行し、そのうちいくつのチップでピックアップが成功したかそのチップ数を数えた。

その際、チップが破損した場合はピックアップが失敗したとみなした。

試験結果を表2に示す。

表2中、◎,○の基準は下記のとおりとした。

「◎」:ピックアップの成功率が98%以上である

「○」:ピックアップの成功率が90〜97%である

【0082】

【表2】

【0083】

(3)まとめ

表2に示すとおり、比較例1,2のサンプルでは、貼合試験の際に接着剤層が剥離フィルムの剥離に伴い捲り上がった。

これに対し、実施例1〜5,6〜10のサンプルでは、貼合試験の際に接着剤層の捲り上がりが抑制され貼合試験の結果は良好であり、ピックアップ試験でも結果は良好または最良であった。

以上から、接着剤層上の周縁部の一部または全部を粘着剤層で被覆することは、接着剤層の捲り上がりを抑制する上で有用であることがわかる。

【符号の説明】

【0084】

1 ウエハ加工用テープ

2 剥離フィルム

3 接着剤層

3a 外径

4 粘着テープ

5 粘着剤層

5a 外径

6 粘着剤層

6b 内径

7 基材フィルム

10 粘接着剤層

10a 外径

20 剥離部分

30 巻き取りローラ

31 剥離用くさび

32 吸着ステージ

33 貼合ローラ

A 剥離フィルムの引き出し方向

R リングフレーム

Ra 外径

Rb 内径

W 半導体ウエハ

Wa 外径

【技術分野】

【0001】

本発明はウエハ加工用テープに関し、特に半導体ウエハのダイシング・ダイボンディングに好適に使用されるウエハ加工用テープに関する。

【背景技術】

【0002】

従来から、半導体ウエハを個々のチップにダイシング(切断)する際に、半導体ウエハを固定するためのダイシングテープと、切断されたチップを基板等に接着するためのダイボンディングフィルムとの双方の機能を併せ持つウエハ加工用テープが開発されている。

ウエハ加工用テープは主に、基材フィルムと粘着剤層から形成されダイシングテープとして機能する粘着テープと、ダイボンディングフィルムとして機能する接着剤層とを備えており、接着剤層の表面が剥離フィルムで覆われた構成を有している。

【0003】

ところで、近年、携帯機器向けのメモリ等の電子デバイスは、より一層の薄型化と高容量化が求められており、厚さ50μm以下の半導体チップを多段積層する実装技術に対する要請は年々高まっている。このような要請に応えるべく、薄膜化を図ることができ、回路表面の凹凸を埋め込むことができるような柔軟性を有する接着剤層を有するウエハ加工用テープが開発され、開示されている(例えば、特許文献1,2参照)。回路表面の凹凸を埋め込むことができなければ、空隙が生じ、接着強度が著しく低下してしまう。

【0004】

半導体チップ用の接着剤層を粘着テープに積層したウエハ加工用テープ、いわゆるダイシング・ダイボンディングシートは半導体ウエハをチップに分断する工程と、分断後の半導体チップを基板等に接着する工程の両方に利用でき、半導体実装工程の作業性改善に非常に有用である。

特に、接着剤層が半導体ウエハに対応して円形のラベル形状にプリカットされ、粘着テープが半導体ウエハ加工時の取扱性をよくするためにリングフレームに対応して接着剤層より大きい円形のラベル形状にプリカットされた、ダイシング・ダイボンディングシートは作業性に著しく優れている。

【0005】

このようなウエハ加工用テープは、図13に示すように、長尺の剥離フィルム2上に所定間隔で複数の接着剤層3が設けられ、各接着剤層3を同心円状に覆うと共に外縁部が剥離フィルム2に接するように粘着テープ4が積層されて構成されている(例えば、特許文献3,4参照)。

【0006】

一般に、ウエハ加工用テープは、半導体ウエハをダイシングする前に半導体ウエハおよびリングフレームに貼合される。

詳しくは、図14に示すように、ウエハ加工用テープ1は、そのロール体から巻き取りローラ30により引き出される。その引き出し経路には、剥離用くさび31が設けられており、この剥離用くさび31の先端部を折り返し点として、ウエハ加工用テープ1から剥離フィルム2が引き剥がされ、剥離フィルム2は巻き取りローラ30に巻き取られる。

剥離用くさび31の先端部の下方には、吸着ステージ32が設けられており、この吸着ステージ32の上面には、リングフレームR及び半導体ウエハWが設けられている。剥離用くさび31により剥離フィルム2が引き剥がされた接着剤層3と粘着テープ4は、半導体ウエハW上に導かれ、貼合ローラ33によって半導体ウエハWとリングフレームRに貼合される。

【0007】

その後、接着剤層3が半導体ウエハWに貼り付けられ、粘着テープ4がリングフレームRに貼り付けられた状態で、半導体ウエハWがダイシングされる。

その後、粘着テープ4に対し必要に応じて放射線照射等の硬化処理が施され(硬化に際して放射線照射が必要な粘着テープ4と不要な粘着テープ4とがあり、前者の粘着テープ4には放射線照射され)、裏面に接着剤層3が付着した状態で半導体チップがピックアップされる。

その後、半導体チップは、裏面に付着した接着剤層3により、リードフレームやパッケージ基板、あるいは他の半導体チップにダイボンディング(接着)される。かかる場合、接着剤層3はダイボンディングフィルムとして機能する。

【0008】

ところで、上記で説明したウエハ加工用テープ1の使用時において、接着剤層3と半導体ウエハWとの間で貼合不良が生じる場合がある。

すなわち、接着剤層3は打ち抜き加工によりプリカットされた状態で使用される。その打ち抜き加工に際しては、まず、接着剤が剥離フィルム2上に塗工され、その後刃物が接着剤層3に押し付けられ、接着剤層3が切断される。

そのため、接着剤層3が外縁部で剥離フィルム2に癒着しており、剥離フィルム2がウエハ加工用テープ1から引き剥がされるときに、接着剤層3の剥離フィルム2との癒着部分が粘着テープ4との剥離の切っ掛けとなって、接着剤層3の当該部分が剥離フィルム2の剥離に引きずられて粘着テープ4から捲れ上がる。

粘着剤層3の捲り上がりの現象は、図13に示すとおり、粘着剤層3と半導体ウエハWとの貼合開始点に最も近い接着剤層3の外周部、すなわち一般的にはラベルの円周部において、最初に半導体ウエハWに接近する部分(符号20参照)から生じることが多い。

【0009】

さらに、薄膜化によって脆くなった半導体チップを、破損させることなく接着剤層3ごとピックアップするためには、ウエハ加工用テープ1の粘着テープ4にはより低い粘着力が求められる。また、薄膜化された半導体チップを、多段積層させるためには、接着剤層3にはより薄くて柔軟な特性が求められる。

粘着力をより低くした粘着テープ4に、薄くて柔軟性の高い接着剤層3を積層してウエハ加工用テープ1を構成した場合、そのようなウエハ加工用テープ1から剥離フィルム2を引き剥がそうとすれば、接着剤層3は剥離フィルム2の剥離に引きずられて粘着テープ4から捲れ上がり易く、接着剤層3と半導体ウエハWとの間の貼合不良を助長することになる。

すなわち、粘着テープ4の粘着力の低下に起因して、剥離フィルム2と接着剤層3との間の剥離力と、接着剤層3と粘着テープ4との間の剥離力との差が小さくなることや、接着剤層3が薄くて柔軟であることに起因して、接着剤層3が剥離フィルム2に追随し易くなったことなどが原因で、いったん接着剤層3と粘着テープ4との間に剥離の切っ掛けが生じると、それが容易に広がってしまう。

このような問題を解決するために、接着剤層3の打ち抜き加工に際して切込み深さを25μm以下に制御したウエハ加工用テープが開示されている(例えば、特許文献5,6参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−154356号公報

【特許文献2】特開2003−060127号公報

【特許文献3】特開2007−002173号公報

【特許文献4】特開2007−288170号公報

【特許文献5】特開2005−350520号公報

【特許文献6】特開2006−111727号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、前記特許文献等に記載されているようなウエハ加工用テープ1においても、打ち抜き加工の際には、接着剤層3を確実に切断するため切断部分の切込み深さをある程度は深くしなければならず、接着剤層3の捲り上がりの現象を十分に抑制することはできない。

【0012】

したがって、本発明の主な目的は、ウエハ加工用テープから剥離フィルムを剥離する際に、粘着テープから接着剤層が捲れ上がるのを抑制することができるウエハ加工用テープを提供することにある。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の第1の態様によれば、

基材フィルム上に粘着剤層および接着剤層が形成されたウエハ加工用テープであって、

前記接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープが提供される。

【0014】

本発明の第2の態様によれば、

基材フィルム上に第1の粘着剤層、接着剤層および第2の粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記第2の粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記第1の粘着剤層の外径が、前記半導体ウエハの外径より大きく、

前記接着剤層の外径が、前記半導体ウエハの外径より大きくて、前記リングフレームの外径より小さく、

前記第2の粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記接着剤層の外径より小さいことを特徴とするウエハ加工用テープが提供される。

【0015】

本発明の第3の態様によれば、

基材フィルム上に粘接着剤層および粘着剤層が形成されたウエハ加工用テープであって、

前記粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープが提供される。

【0016】

本発明の第4の態様によれば、

基材フィルム上に粘接着剤層および粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記粘接着剤層の外径が、前記半導体ウエハの外径より大きく、

前記粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記粘接着剤層の外径より小さいことを特徴とするウエハ加工用テープが提供される。

【発明の効果】

【0017】

本発明の第1の態様によれば、接着剤層上の周縁部の一部または全部が粘着剤層で被覆されているから、剥離フィルムを剥離する際に、接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

本発明の第2の態様によれば、第2の粘着剤層が接着剤層上に積層され、第2の粘着剤層の内径が接着剤層の外径より小さいから、第2の粘着剤層は接着剤層上から第1の粘着剤層または基材フィルム上にかけて跨り、接着剤層の周縁部が第2の粘着剤層で被覆される。そのため、剥離フィルムを剥離する際に、接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

【0018】

本発明の第3の態様によれば、粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されているから、剥離フィルムを剥離する際に、粘接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

本発明の第4の態様によれば、粘着剤層が粘接着剤層上に積層され、粘着剤層の内径が粘接着剤層の外径より小さいから、粘着剤層は粘接着剤層上から基材フィルム上にかけて跨り、接着剤層の周縁部が粘着剤層で被覆される。そのため、剥離フィルムを剥離する際に、粘接着剤層が剥離フィルムの剥離に引きずられて捲れ上がるのを抑制することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施形態にかかるウエハ加工用テープの概略的な積層構造を示す断面図である。

【図2】接着剤層と粘着剤層との関係を概略的に示す平面図である。

【図3】ウエハ加工用テープ(ダイシング・ダイボンディングシート)と半導体ウエハ、リングフレームとの関係を概略的に示す断面図である。

【図4】図1〜図3のウエハ加工用テープの変形例(1−1)を示す断面図である。

【図5】図1〜図3のウエハ加工用テープの変形例(1−2)を示す断面図である。

【図6】図1〜図3のウエハ加工用テープの変形例(1−3)を示す断面図である。

【図7】図1〜図6の粘着剤層の変形例を概略的に示す断面図である。

【図8】図7の粘着剤層の概略的な態様を示す平面図である。

【図9】図7の粘着剤層の概略的な態様を示す平面図である。

【図10】本発明の第2の実施形態にかかるウエハ加工用テープ(ダイシング・ダイボンディングシート)の概略的な積層構造を示す断面図である。

【図11】図10の粘接着剤層10の変形例を示す断面図である。

【図12】図10の粘接着剤層10の変形例を示す断面図である。

【図13】従来技術および比較例1,2のダイシング・ダイボンディングシートの形状を示す平面図である。

【図14】ウエハ加工用テープを半導体ウエハおよびリングフレームに貼合する装置・方法を概略的に説明するための図面である。

【発明を実施するための形態】

【0020】

以下、図面を参照しながら本発明の好ましい実施形態について説明する。

【0021】

[第1の実施形態]

図1に示すとおり、ウエハ加工用テープ1は、剥離フィルム2、接着剤層3および粘着テープ4を有している。

粘着テープ4は主に、粘着剤層5、粘着剤層6および基材フィルム7で構成され、基材フィルム7上に粘着剤層5と粘着剤層6とがこの順に積層されている。

本実施形態では、接着剤層3および粘着テープ4でダイシング・ダイボンディングシートが構成され、当該ダイシング・ダイボンディングシートは、剥離フィルム2上に連続して複数枚形成されている(図13参照)。

【0022】

基材フィルム7は円形状を呈している。

基材フィルム7上にはこれと同形状(円形状)の粘着剤層5が形成されている。

粘着剤層5上の中央部には円形状の接着剤層3が形成されている。

粘着剤層5上の周縁部にはドーナツ状の粘着剤層6が形成されている。

図1および図2に示すとおり、粘着剤層6は接着剤層3上から粘着剤層5上にかけて跨っており、接着剤層3上の周縁部を被覆している。

【0023】

ウエハ加工用テープ1の使用時においては、ウエハ加工用テープ1から剥離フィルム2が剥離され、図3に示すとおり、接着剤層3には半導体ウエハWが貼合され、粘着剤層6がリングフレーム6により固定される(図14参照)。

剥離フィルム2を剥離したウエハ加工用テープ1と半導体ウエハW、リングフレームRとの主な関係は下記のとおりとなっている。

粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きい。

接着剤層3の外径3aは、半導体ウエハWの外径Waより大きく、リングフレームRの外径Raおよび内径Rbより小さい。

粘着剤層6の内径6bは、半導体ウエハWの外径Waより大きく、接着剤層3の外径3aより小さい。

【0024】

以下、ウエハ加工用テープ1の各構成や製造方法、使用方法などについて具体的に説明する。

【0025】

《剥離フィルム》

剥離フィルム2は、矩形の帯状に形成され、一方向が十分に長くなるように形成されている。剥離フィルム2は、製造時及び使用時にキャリアフィルムとしての役割を果たすものである。

剥離フィルム2としては、ポリエチレンテレフタレート(PET)系、ポリエチレン系、その他、離型処理がされたフィルム等周知のものを使用することができる。剥離フィルム2の厚さは特に限定されるものではなく、適宜に設定してよいが、好ましくは25〜50μmである。

【0026】

《接着剤層》

接着剤層3は、半導体ウエハW等が貼り合わされてダイシングされた後、そのチップをピックアップする際にチップの裏面に付着して、チップが基板やリードフレームに固定される際の接着剤として使用される。

接着剤層3は、その厚さが25μm以下が望ましい。

接着剤層3は、60℃における熱硬化前の貯蔵弾性率が2×106Pa未満となることが望ましい。「貯蔵弾性率」とは、弾性、粘性を併せ持つ高分子の力学的特性を分析する動的粘弾性測定において、弾性に相当するものである。

接着剤層3としては、特に限定されるものではないが、ダイシング・ダイボンディングシートに一般的に使用されるフィルム状接着剤であれば良く、好ましくはアクリル系粘接着剤、エポキシ樹脂/フェノール樹脂/アクリル樹脂のブレンド系粘接着剤等である。接着剤層3の厚さは適宜設定してよいが、好ましくは5〜25μm程度である。

【0027】

接着剤層3は、剥離フィルム2上に接着剤のワニスを塗工し乾燥させてフィルム化したものを、基材フィルム7上に形成された粘着剤層5にラミネートして形成するとよい。ラミネート時の温度は10〜100℃の範囲で、0.1〜100kgf/cmの線圧をかけることが好ましい。

接着剤層3は半導体ウエハWに応じた形状に切断された(プリカットされた)形状を有する。切断は所定の形状の刃物で接着剤層3を剥離フィルム2に押し付けることで行なうのがよい。その際、接着剤層3を完全に切断する為、剥離フィルム2も少なくとも1μmもしくはそれ以上切り込む必要があり、剥離フィルム2には接着剤層3の外縁に沿う少なくとも1μm以上の切り込みが形成されている。切断後、接着剤層3の不要部分は除去される。

【0028】

《粘着剤層》

(1)粘着剤層5

粘着剤層5は、プリカット加工により、フィルム状粘着剤から不要領域を除去することで形成することができる。

粘着剤層5としては、特に制限はなく、半導体ウエハWをダイシングする際、半導体ウエハWが剥離しないように十分な粘着力を有し、ダイシング後に半導体チップをピックアップする際には容易に接着剤層3から剥離できるような低い粘着力を示すものであればよい。

ダイシング後のピックアップ性を向上させるために、粘着剤は放射線硬化性のものが好ましい。粘着剤層5の粘着剤は、放射線の照射により接着剤層3との間の粘着力が低下する材料から構成される。

【0029】

例えば、粘着剤においては、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物(A)と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれた少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有していることが好ましい。

【0030】

粘着剤に含有されるポリマーの主成分の1つである化合物(A)について説明する。

化合物(A)の放射線硬化性炭素−炭素二重結合の好ましい導入量はヨウ素価で0.5〜20、より好ましくは0.8〜10である。ヨウ素価が0.5以上であると、放射線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、放射線照射後の粘着剤の流動性が十分で、延伸後の素子間隙を十分得ることができるため、ピックアップ時に各素子の画像認識が困難になるという問題を抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点(以下「Tg」という。)が−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗い半導体ウエハWにおけるダイシング後の素子の飛散防止効果が十分得られる。

【0031】

化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体またはメタクリル系共重合体等の放射線硬化性炭素−炭素二重結合を有し、かつ、官能基をもつ化合物(1)と、その官能基と反応し得る官能基をもつ化合物(2)とを反応させて得たものが用いられる。

【0032】

このうち、放射線硬化性炭素−炭素二重結合および官能基を有する化合物(1)は、アクリル酸アルキルエステルやメタクリル酸アルキルエステルなどの放射線硬化性炭素−炭素二重結合を有する単量体((1)−1)と、官能基を有する単量体((1)−2)とを共重合させて得ることができる。

単量体((1)−1)としては、炭素数6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、または炭素数5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

単量体((1)−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体((1)−1)の総重量の5重量%以下の範囲内で可能である。

【0033】

単量体((1)−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体((1)−2)の具体例としては、アクリル酸、メタクリル酸、ケイ皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基および放射線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0034】

化合物(2)において用いられる官能基としては、単量体((1)−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体((1)−2)の具体例で列挙したものと同様のものを列挙することができる。

化合物(1)と化合物(2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。

【0035】

上記の化合物(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼンメチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α′−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量の化合物(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0036】

以上のようにして、化合物(A)を得ることができるが、化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、凝集力が小さくなって、半導体ウエハWをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が40万以上であることが好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。

なお、本実施形態における「分子量」とは、ポリスチレン換算の重量平均分子量である。

【0037】

また、化合物(A)が、水酸基価5〜100となるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。

ここで、化合物(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0038】

次に、粘着剤のもう1つの主成分である化合物(B)について説明する。

化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から選ばれる化合物であり、単独で、または2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または剥離フィルム2と反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0039】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4’−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4’−ジフェニルエーテルジイソシアネート、4,4’−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート、2,4’−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等が挙げられる。

【0040】

ポリイソシアネート類としては、具体的には、市販品として、コロネートL(日本ポリウレタン株式会社製商品名)等を用いることができる。

メラミン・ホルムアルデヒド樹脂としては、具体的には、市販品として、ニカラックMX−45(三和ケミカル株式会社製商品名)、メラン(日立化成工業株式会社製商品名)等を用いることができる。

エポキシ樹脂としては、TETRAD−X(三菱化学株式会社製商品名)等を用いることができる。

本実施形態においては、特にポリイソシアネート類を用いることが好ましい。

【0041】

化合物(B)の添加量は、化合物(A)100重量部に対して、0.1〜10重量部とすることが好ましく、0.4〜3重量部とすることがより好ましい。その量が0.1重量部未満では凝集力向上効果が十分でない傾向があり、10重量部を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれるからである。

【0042】

本実施形態において、粘着剤には、光重合開始剤(C)が含まれていることが好ましい。

粘着剤に含まれる光重合開始剤(C)には、特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4’−ジメチルアミノベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、4,4’−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で、または2種以上を組み合わせて用いることができる。

化合物(C)の添加量は、化合物(A)100重量部に対して、0.1〜10重量部とすることが好ましく、0.5〜5重量部とすることがより好ましい。

【0043】

さらに、本実施形態に用いられる放射線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤あるいはその他の改質剤および慣用成分等を配合することができる。また、粘着剤には無機化合物フィラーを適宜加えてもよい。

粘着剤層5の厚さは、通常のウエハダイシング加工と併用して処理を行うことがある場合には少なくとも5μm、より好ましくは10μm以上であることが好ましい。また、レーザーダイシング加工のみ行う場合には少なくとも5μm以下、より好ましくはチップ保持力を失わない範囲でできる限り薄くすることが好ましい。

なお、粘着剤層5は複数の層が積層された構成であってもよい。

【0044】

(2)粘着剤層6

粘着剤層6はその組成が粘着剤層5と同じであってもよいし、異なっていてもよい。

粘着剤層6はその粘着力が粘着剤層5と等しくてもよいし、異なっていてもよいが、好ましくは(粘着剤層6の粘着力)≧(粘着剤層5の粘着力)の関係を満たすのがよい。

粘着剤層6の粘着力と粘着剤層5の粘着力とを異ならせる場合、その方法は特に限定されるものではないが、例えば、粘着剤5を放射線(紫外線もしくはエネルギー線)硬化型の樹脂組成物から構成し、粘着剤層5に対してのみ予め適当な放射線の照射をおこなえばよい。

【0045】

《基材フィルム》

基材フィルム7は、粘着剤層5として放射線硬化性の粘着剤を使用する場合には、その粘着剤が硬化する波長での放射線透過性のよいものを選択することが必要とされる。

【0046】

基材フィルム7の表面には、粘着剤との接着性を向上させるためにコロナ処理、あるいはプライマー層を設ける等の処理を適宜施してもよい。基材フィルム7の厚みは、強伸度特性、放射線透過性の観点から通常30〜300μmが適当である。

【0047】

基材フィルム7としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポリオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。また、これらを複層にしたものを使用してもよい。

【0048】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム7を放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム7を用いると効果的である。

【0049】

《ウエハ加工用テープの製造方法》

まず、接着剤を剥離フィルム2上に塗布して乾燥させ、接着剤層3を形成する。かかる場合、接着剤を半硬化させ、熱硬化性樹脂の硬化中間状態(Bステージ状態)とする。

その後、プリカット加工により、接着剤層3を円形状にプリカットする。

【0050】

剥離フィルム2への接着剤層3の形成とは別に、基材フィルム7上に円形状の粘着剤層5を形成して粘着テープ4を形成し、粘着テープ4に対し、プリカット加工された接着剤層3を有する剥離フィルム2をラミネートする。

かかる場合、粘着テープ4の粘着剤層5と接着剤層3とを貼り合わせる。

【0051】

その後、剥離フィルム2を剥離し、接着剤層3上にスクリーン印刷をおこなって粘着剤層6を形成し、接着剤層3の周縁部を粘着剤層6で被覆する。

最後に、剥離フィルム2を、接着剤層3と粘着剤層6とに貼り合わせる。

以上の処理により、ウエハ加工用テープ1を製造することができる。製造したウエハ加工用テープ1はコアに巻き取られ、ロール体の状態で出荷される。

なお、剥離フィルム2上に粘着剤層6をあらかじめ形成しておき、当該剥離フィルム2を、プリカット加工済みの接着剤層3、粘着剤層5および基材フィルム7からなるフィルムに貼合して、ウエハ加工用テープ1を製造することも可能である。

【0052】

《ウエハ加工用テープの使用方法》

半導体ウエハWのダイシングを行う前に、ウエハ加工用テープ1を半導体ウエハWおよびリングフレームRに貼りつける(図14参照)。

詳しくは、ウエハ加工用テープ1を、ウエハ加工用テープ1のロール体から引き出し方向Aに沿って剥離用くさび31へと引き出し、剥離用くさび31の先端部を折り返し点として、剥離フィルム2をウエハ加工用テープ1から剥離して巻き取りローラ30に巻き取る。これに連動するように吸着ステージ32を移動させ、貼合ローラ33により、半導体ウエハWを接着剤層3に貼合させ、リングフレームRを粘着剤層6に貼合させる。

【0053】

その後、接着剤層3を半導体ウエハWに貼合させ、かつ、粘着剤層6をリングフレームRにより固定した状態で、半導体ウエハWをダイシングし、複数の半導体チップを製造する。

その後、粘着剤層5と粘着剤層6とに放射線照射等の硬化処理を施して半導体チップをピックアップする。このとき、粘着剤層5および粘着剤層6は硬化処理によって粘着力が低下し、接着剤層3は粘着剤層5および粘着剤層6から容易に剥離され、半導体チップは裏面に接着剤層3が付着した状態でピックアップされる。

その後、ピックアップした半導体チップを、リードフレームやパッケージ基板、あるいは他の半導体チップにマウントする。かかる場合、半導体チップの裏面に付着した接着剤層3は、半導体チップがリードフレームやパッケージ基板、あるいは他の半導体チップにマウントされる際のダイボンディングフィルムとして機能する。

【0054】

以上のウエハ加工用テープ1によれば、接着剤層3上の周縁部のうち、少なくとも引き出し方向Aの前側の先端部が粘着剤層6により被覆されている。

そのため、プリカット加工により接着剤層3が剥離フィルム2に癒着していたとしても、剥離フィルム22を引き剥がす際に、接着剤層3が剥離フィルム2に引きずられて捲れ上がるのを抑制することができる。

その結果、半導体ウエハWと接着剤層3との間の貼合不良の発生を防止することができる。

さらに、接着剤層3は粘着剤層6で粘着テープ4との剥離の切っ掛けとなる部分(図13の剥離部分20参照)が覆われているから、粘着剤層5を低粘着力の粘着剤で構成したとしても、接着剤層3が捲れ上がるのを抑制することができ、ダイシング後の半導体チップのピックアップ効率を向上させることが可能となる。

【0055】

なお、接着剤層3、粘着剤層5および粘着剤層6の形状(サイズ)等は、図3の態様に限定されず、図4〜図6のような態様を有していてもよい(変形例1−1〜1−3参照)。

【0056】

[変形例1−1]

図4に示すとおり、粘着剤層5の外径5aを縮小して粘着剤層6を接着剤層3上から粘着剤層5を経由して基材フィルム7上まで跨らせてもよい。

かかる場合でも、粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きくする。

【0057】

[変形例1−2]

図5に示すとおり、接着剤層3の外径3aを拡大してもよい。

かかる場合、接着剤層3の外径3aは、半導体ウエハWの外径Waより大きく、リングフレームRの外径Raより小さく、リングフレームRの内径Rbより小さくする。

【0058】

[変形例1−3]

図6に示すとおり、粘着剤層5の外径5aを縮小して粘着剤層5を接着剤層3で被覆してもよい。

かかる場合でも、粘着剤層5の外径5aは、半導体ウエハWの外径Waより大きくする。

【0059】

本実施形態では、粘着剤層5と粘着剤層6とが直接積層されている構成(図3〜図5の構成)が好適に用いられる。

【0060】

さらに、本実施形態(変形例1−1〜1−3を含む。)では、図7に示すとおり、接着剤層3上の周縁部の一部だけを、粘着剤層6で被覆してもよい。

かかる場合、接着剤層3上の周縁部のうち、例えば、図8に示すように、剥離フィルム2の引き出し方向Aの前側半分のみを被覆してもよいし、図9に示すように、引き出し方向Aの前側の先端部のみを被覆してもよい。

すなわち、接着剤層3の周縁部のうち、接着剤層3の剥離フィルム2との剥離開始点(図13の剥離部分20参照)を、粘着剤層6で被覆すればよい。

【0061】

[第2の実施形態]

本実施形態は、主に下記の点で第1の実施形態と異なっている。

【0062】

図10に示すとおり、基材フィルム7の中央部には、円形状の粘接着剤層10が形成されている。粘接着剤層10は第1の実施系形態にかかる接着剤層3と粘着剤層5との双方の機能を有する層である。

粘着剤層6は粘接着剤層10上から基材フィルム7上にかけて跨っており、粘接着剤層10上の周縁部を被覆している。

粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きい。

粘着剤層6の内径6bは、半導体ウエハWの外径Waより大きく、粘接着剤層10の外径10aより小さい。

【0063】

なお、粘接着剤層10および粘着剤層6の形状(サイズ)等は、図10の態様に限定されず、図11,図12のような態様を有していてもよい(変形例2−1,2−2参照)。

【0064】

[変形例2−1]

図11に示すとおり、粘接着剤層10の外径10aを拡大してもよい。

かかる場合も、粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きくし、好ましくはリングフレームRの外径Raより小さく、リングフレームRの内径Rbより小さくする。

【0065】

[変形例2−2]

図12に示すとおり、粘接着剤層10の外径10aをさらに拡大してもよい。

かかる場合も、粘接着剤層10の外径10aは、半導体ウエハWの外径Waより大きくし、好ましくはリングフレームRの外径Raと同等とする。

【0066】

本実施形態では、基材フィルム7と粘着剤層6とが直接積層されている構成(図10〜図11の構成)が好適に用いられる。

【0067】

もちろん、本実施形態(変形例2−1〜2−2を含む。)でも、第1の実施形態において接着剤層3上の周縁部の一部だけを粘着剤層6で被覆したのと同じように(図7〜図9参照)、粘接着剤層10上の周縁部の一部だけを、粘着剤層6で被覆してもよい。

【実施例】

【0068】

(1)サンプルの作製

(1.1)基材フィルムの準備

基材フィルムとして、厚さ100μmのPP/エラストマー共重合体フィルムを用いた。

【0069】

(1.2)粘着剤層の作製

粘着剤層組成物2A〜2Fとして、下記の表1に示す粘着剤層組成物を調製した。表1中、各組成物の単位は質量部である。

その後、これらの粘着剤層組成物を、基材フィルム上に塗布し、110℃で3分間乾燥させ、粘着剤層を作製した。

【0070】

(1.2.1)粘着剤層組成物2A

粘着剤層組成物2Aは、アクリル系粘着剤である。

粘着剤層組成物2Aは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

共重合体化合物は、放射線硬化性炭素−炭素二重結合および官能基を有する化合物であって、詳しくは2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度(Tg)−64℃、放射線硬化性炭素−炭素二重結合量0.9meq/gという特性を有する共重合体化合物である。

硬化剤としては、ポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を用いた。

光重合開始剤としては、イルガキュア184(日本チバガイギー株式会社製、商品名)を用いた。

【0071】

(1.2.2)粘着剤層組成物2B

粘着剤層組成物2Bは、粘着剤層組成物2Aよりも硬化剤を減量したアクリル系粘着剤である。

粘着剤層組成物2Bは、表1に示すように、共重合体化合物100質量部に対して、硬化剤1質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0072】

(1.2.3)粘着剤層組成物2C

粘着剤層組成物2Cは、粘着剤層組成物2Aよりも硬化剤を増量したアクリル系粘着剤である。

粘着剤層組成物2Cは、表1に示すように、共重合体化合物100質量部に対して、硬化剤5質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0073】

(1.2.4)粘着剤層組成物2D

粘着剤層組成物2Dは、粘着剤層組成物2Aよりも共重合体化合物の質量平均分子量を大きくしたアクリル系粘着剤である。当該共重合体化合物の質量平均分子量は110万である。

粘着剤層組成物2Dは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0074】

(1.2.5)粘着剤層組成物2E

粘着剤層組成物2Eは、粘着剤層組成物2Aよりも共重合体化合物の質量平均分子量を小さくしたアクリル系粘着剤である。当該共重合体化合物の質量平均分子量は20万である。

粘着剤層組成物2Eは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

【0075】

(1.2.6)粘着剤層組成物2F

粘着剤層組成物2Fは、粘着剤層組成物2Aの共重合体化合物を変更して、質量平均分子量を小さくしたアクリル系粘着剤である。

粘着剤層組成物2Fは、表1に示すように、共重合体化合物100質量部に対して、硬化剤2質量部を加え、さらに光重合開始剤5質量部を加えて混合した放射線硬化性の粘着剤層組成物である。

共重合体化合物は、放射線硬化性炭素−炭素二重結合および官能基を有する化合物であって、詳しくは2−エチルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量20万、ガラス転移温度(Tg)−5℃、放射線硬化性炭素−炭素二重結合量0.9meq/gという特性を有する共重合体化合物である。

【0076】

【表1】

【0077】

(1.3)剥離フィルムの準備

剥離フィルムとして、厚さ25μmの離型処理したポリエチレンテレフタレートフィルムを用いた。

【0078】

(1.4)接着剤層の作製

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、シクロヘキサノンを加えて攪拌混合し、更にビーズミルを用いて90分混練した。

これにアクリル樹脂(質量平均分子量:80万、ガラス転移温度−17℃)100質量部、6官能アクリレートモノマーとしてジペンタエリスリトールヘキサアクリレート5質量部、硬化剤としてヘキサメチレンジイソシアネートのアダクト体0.5質量部、キュアゾール2PZ(四国化成(株)製商品名、2−フェニルイミダゾール)2.5質量部を加え、攪拌混合し、真空脱気し、接着剤層組成物を得た。

その後、上記接着剤組成物を剥離フィルム上に塗布し、110℃で1分間加熱乾燥させ、膜厚が20μmのBステージ状態(熱硬化性樹脂の硬化中間状態)の接着剤層を形成し、所定の形状に切断し、連続して並ぶ島状のラベルを残し、当該接着剤層の島状以外の部分を剥離フィルム上から除去した。

【0079】

(1.5)ウエハ加工用テープの作製

剥離フィルム上に形成された島状の接着剤層を、粘着テープ(基材フィルムに粘着剤層を形成したもの)に貼り付け、いったん剥離フィルムを剥がした。

その後、実施例1〜5,比較例1のサンプルにおいては、図9に示すとおり、接着剤層上の周縁部の一部(先端部)に粘着剤層を形成して当該一部を粘着剤層で被覆した。実施例6〜10,比較例2のサンプルにおいては、図8に示すとおり、接着剤層の周縁部の全部に粘着剤層を形成して当該全部を粘着剤層で被覆した。

その後、接着剤層と被覆用の粘着剤層とに対し、剥離フィルムを貼り付けてウエハ加工用テープとした。

【0080】

(2)サンプルの評価

(2.1)貼合試験

ウエハ加工用テープの各サンプルの接着剤層に対し、厚さ50μm、直径200mmのシリコンウエハを、図14に示す方法により、加熱温度70℃,貼合速度12mm/sで貼合した。

上記貼合作業を100回試行し、接着剤層が粘着テープから一部捲れ上がった状態でシリコンウエハに貼合された場合を、貼合不良と見做してカウントした。

試験結果を表2に示す。

表2中、○,×の基準は下記のとおりとした。

「○」:100枚中、捲れ上がりの発生がまったくないかまたは1枚ある

「×」:100枚中、捲れ上がりの発生が2枚以上ある

【0081】

(2.2)ピックアップ試験

シリコンウエハを貼合した状態のウエハ加工用テープの各サンプルにおいて、ダイシング装置(Disco製 DFD6340)を用いて、シリコンウエハおよび接着剤層を5mm×5mmサイズにダイシングした。

なお、実施例5,10のサンプルに関しては、ピックアップ前にメタルハライドランプを用いて50mJ/cm2の紫外線を照射した。

その後、各サンプルに対して、ピックアップ装置(キヤノンマシナリー製 CAP−300II)を用いて、100チップに対してピックアップを試行し、そのうちいくつのチップでピックアップが成功したかそのチップ数を数えた。

その際、チップが破損した場合はピックアップが失敗したとみなした。

試験結果を表2に示す。

表2中、◎,○の基準は下記のとおりとした。

「◎」:ピックアップの成功率が98%以上である

「○」:ピックアップの成功率が90〜97%である

【0082】

【表2】

【0083】

(3)まとめ

表2に示すとおり、比較例1,2のサンプルでは、貼合試験の際に接着剤層が剥離フィルムの剥離に伴い捲り上がった。

これに対し、実施例1〜5,6〜10のサンプルでは、貼合試験の際に接着剤層の捲り上がりが抑制され貼合試験の結果は良好であり、ピックアップ試験でも結果は良好または最良であった。

以上から、接着剤層上の周縁部の一部または全部を粘着剤層で被覆することは、接着剤層の捲り上がりを抑制する上で有用であることがわかる。

【符号の説明】

【0084】

1 ウエハ加工用テープ

2 剥離フィルム

3 接着剤層

3a 外径

4 粘着テープ

5 粘着剤層

5a 外径

6 粘着剤層

6b 内径

7 基材フィルム

10 粘接着剤層

10a 外径

20 剥離部分

30 巻き取りローラ

31 剥離用くさび

32 吸着ステージ

33 貼合ローラ

A 剥離フィルムの引き出し方向

R リングフレーム

Ra 外径

Rb 内径

W 半導体ウエハ

Wa 外径

【特許請求の範囲】

【請求項1】

基材フィルム上に粘着剤層および接着剤層が形成されたウエハ加工用テープであって、

前記接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープ。

【請求項2】

基材フィルム上に第1の粘着剤層、接着剤層および第2の粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記第2の粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記第1の粘着剤層の外径が、前記半導体ウエハの外径より大きく、

前記接着剤層の外径が、前記半導体ウエハの外径より大きくて、前記リングフレームの外径より小さく、

前記第2の粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記接着剤層の外径より小さいことを特徴とするウエハ加工用テープ。

【請求項3】

基材フィルム上に粘接着剤層および粘着剤層が形成されたウエハ加工用テープであって、

前記粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープ。

【請求項4】

基材フィルム上に粘接着剤層および粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記粘接着剤層の外径が、前記半導体ウエハの外径より大きく、

前記粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記粘接着剤層の外径より小さいことを特徴とするウエハ加工用テープ。

【請求項1】

基材フィルム上に粘着剤層および接着剤層が形成されたウエハ加工用テープであって、

前記接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープ。

【請求項2】

基材フィルム上に第1の粘着剤層、接着剤層および第2の粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記第2の粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記第1の粘着剤層の外径が、前記半導体ウエハの外径より大きく、

前記接着剤層の外径が、前記半導体ウエハの外径より大きくて、前記リングフレームの外径より小さく、

前記第2の粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記接着剤層の外径より小さいことを特徴とするウエハ加工用テープ。

【請求項3】

基材フィルム上に粘接着剤層および粘着剤層が形成されたウエハ加工用テープであって、

前記粘接着剤層上の周縁部の一部または全部が粘着剤層で被覆されていることを特徴とするウエハ加工用テープ。

【請求項4】

基材フィルム上に粘接着剤層および粘着剤層がこの順に積層され、前記接着剤層に半導体ウエハが貼合されかつ前記粘着剤層がリングフレームで固定される工程に用いられるウエハ加工用テープであって、

前記粘接着剤層の外径が、前記半導体ウエハの外径より大きく、

前記粘着剤層の内径が、前記半導体ウエハの外径より大きくて、前記粘接着剤層の外径より小さいことを特徴とするウエハ加工用テープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−55210(P2013−55210A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192291(P2011−192291)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]