ウエハ搬送装置、太陽電池製造装置、ウエハ搬送方法、制御プログラムおよび記録媒体

【課題】厚みに個体差のあるウエハを破損させることなく搬送できるウエハ搬送装置を提供する。

【解決手段】本発明に係るウエハ搬送装置1は、ウエハ2を保持する保持部4と、保持部4の移動を制御する移動制御部71と、保持部4によるウエハ2の保持を制御する保持制御部72と、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が第1の距離であるか否かを判定する判定部73とを備える。

【解決手段】本発明に係るウエハ搬送装置1は、ウエハ2を保持する保持部4と、保持部4の移動を制御する移動制御部71と、保持部4によるウエハ2の保持を制御する保持制御部72と、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が第1の距離であるか否かを判定する判定部73とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウエハを搬送するウエハ搬送装置およびウエハ搬送方法に関する。

【背景技術】

【0002】

シリコン等のウエハを材料とする太陽電池の製造コストにおいて、ウエハの占める割合は高い。それゆえ、ウエハを薄くスライスし、同量のインゴットからより多くのウエハを切り出すことで、太陽電池の製造コストを下げることは、太陽電池価格低減の方法として、一般的に行われている。

【0003】

しかしながら、ウエハを薄くすると、ウエハを搬送する場合に割れ・欠けなどの破損が発生する確率が上昇し、太陽電池の製造歩留りを悪化させる要因となる。

【0004】

これに対し、特許文献1には、ウエハの破損を回避するために、トレー上にウエハを載置したままウエハに対し全工程の処理を行う技術が開示されている。この場合、工程間でウエハをトレーから取り出して直接ハンドリングすることがないため、薄いウエハであっても破損の発生率を抑えることができる。

【0005】

しかしながら、特許文献1の技術では、ウエハ1枚毎に1台のトレーが必要になり、製造工程に仕掛りとして存在するウエハの枚数分のトレーを用意しなければならないため、多額の費用がかかるという問題がある。したがって、太陽電池の製造コストを低減するためには、薄いウエハを破損させることなく直接ハンドリングして搬送することが非常に重要になる。

【0006】

ここで、従来のウエハ搬送の技術について説明する。

【0007】

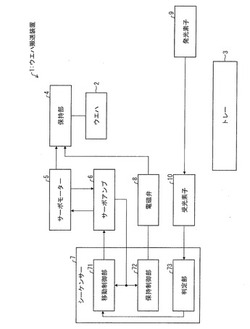

図10は、従来のウエハ搬送装置21の概略構成を示すブロック図である。

【0008】

ウエハ搬送装置21は、前工程から受け取ったウエハ22を搬送してトレー23上に載置する装置であり、保持部24、サーボモーター25、サーボアンプ26、シーケンサー27および電磁弁28を備えている。シーケンサー27は、ウエハ22の搬送を制御するものであり、移動制御部271および保持制御部272を備えている。

【0009】

保持部24は、ウエハ22を保持する機構を備えており、サーボモーター25に連結されている。

【0010】

サーボアンプ26は、移動制御部271の制御に基づき、サーボモーター25に電力を供給する。サーボモーター25が回転することにより、保持部24は、上下方向および左右方向に移動する。

【0011】

移動制御部271は、サーボアンプ26に、保持部24の移動距離、移動方向、速度、加速度等の情報を送信することにより、保持部24の移動を制御する。

【0012】

保持制御部272は、電磁弁28を介して保持部24によるウエハ22の保持を制御するものである。

【0013】

図11は、ウエハ搬送装置21の保持部24の具体的な構成を示す図である。

【0014】

保持部24は、クランプ部241a・241b、シャフト242a・242b、エアシリンダー243a・243bおよび可動部244を備えている。クランプ部241a、シャフト242a、エアシリンダー243aとクランプ部241b、シャフト242b、エアシリンダー243bとは、左右対称に配置されている。

【0015】

左右のクランプ部241a・241bは、断面がL字の形状を有しており、それぞれウエハ22の中心に関して対称となる2箇所の端部を保持することができる。各クランプ部241a・241bは、それぞれ左右の各シャフト242a・242bに連結されており、各シャフト242a・242bは、それぞれ左右の各エアシリンダー243a・243bによって左右方向に移動可能となっている。エアシリンダー243a・243bは、図10に示す電磁弁28に接続されており、電磁弁28がエアシリンダー243a・243bへのエアの供給を制御することにより、シャフト242a・242bの移動が制御される。

【0016】

また、可動部244は、図示しないボールねじを介して図10に示すサーボモーター25に接続されている。これにより、サーボモーター25が回転すると、保持部24全体が移動する。

【0017】

上記構成において、ウエハ22を前工程より受取り、トレー23上に載せるまでの搬送方法について説明する。

【0018】

まず、図示されない搬送機構によりウエハ22が前工程から搬送される。

【0019】

次に、保持制御部272の制御により電磁弁28が、左右の各エアシリンダー243a・243bにエアを供給して、シャフト242aを左方向に移動させ、シャフト242bを右方向に移動させる。これにより、クランプ部241a・241bがウエハ22を挟み込む。

【0020】

なお、ウエハ22は、外周部の一部のみがクランプ部241a・241bによって保持されるので、図11に示すように、ウエハ22の中心部に近い部分は、クランプされている間、自重により下方向に撓んでいる。

【0021】

続いて、図10に示す移動制御部271の制御により、保持部24を上方向に移動させて、ウエハ22を持ち上げる。その後、保持部24を水平方向に移動させて、図12に示すように、トレー23の直上の位置で保持部24を停止させる。

【0022】

その後、保持部24を下方向に移動させ、図13に示すように、ウエハ22の移載が適切に行われるようにあらかじめ設定した位置まで下がった時点で、保持部24の移動を停止させる。

【0023】

その後、エアシリンダー243a・243bを駆動して、左右のシャフト242a・242bを伸ばし、各クランプ部241a・241bがウエハ22の外周部真下からウエハ22の外側に移動する。これにより、クランプ部241a・241bによるウエハ22のクランプが解除され、ウエハ22がトレー23上に落下する。

【0024】

以上のように、ウエハ22のトレー23上への搬送が完了する。

【0025】

ウエハ22をトレー23に移載した後は、ウエハ22が載置された状態でトレー23をヒーターにより400℃以上に加熱した上で、材料となるガスをウエハ22上に供給し、トレー23が持つ熱エネルギーによってガスを反応させる。これにより、ウエハ22上に所望の薄膜が形成される。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開2004−327576号公報(2004年11月18日公開)

【発明の概要】

【発明が解決しようとする課題】

【0027】

しかしながら、上述のような従来技術は、ウエハが薄い場合に、ウエハを破損させる可能性が高くなるという問題がある。

【0028】

図11〜図13に示すように、クランプ部241a・241bによってクランプされた状態のウエハ22は、自重により下方向に撓んでいる。ウエハが薄くなればなるほど、厚みの個体差に起因するウエハの撓み(反り)具合のばらつきが大きくなる。例えば、厚み0.1mm程度のウエハでは、製造誤差により厚みが±10%ばらつくと、クランプされた状態のウエハの最も低い中心部分の高さは、撓み具合により、数mmもばらつくこととなる。

【0029】

なお、ウエハの厚みに個体差がないと仮定すると、保持部24の下降距離を適切に設定することにより、クランプを解除するときのウエハ22の中心部分のトレー23の上面からの高さを、常に、ウエハ22が破損しない程度の高さにすることができる。

【0030】

しかしながら、製造誤差により、ウエハの厚みが設定値よりも小さい場合、図14に示すように、クランプされた状態のウエハ22の撓み具合が大きくなる。そのため、保持部24が下降している途中で、ウエハ22が保持されたまま、ウエハ22の中心部分がトレー23と接触するおそれがある。

【0031】

この場合、クランプ部241a・241bがウエハ22を固定せずに載せている形態では、ウエハ22がクランプ部241a・241bから浮いた後、再びクランプ部241a・241bにウエハ22の外周部が当たることとなる。そのため、ウエハ22の外周部が欠けてしまう。さらに、クランプ部241a・241bに対してウエハ22の位置がずれてしまう。

【0032】

また、クランプ部241a・241bがウエハ22を固定して保持している形態では、ウエハ22の中心部分がトレー23に接触したときに、ウエハ22に対し上向きに曲げる力がかかる。そのため、ウエハ22の外周部に負荷がかかって、ウエハ22に割れ・欠けが発生する。

【0033】

また、製造誤差により、ウエハの厚みが設定値よりも大きい場合、図15に示すように、クランプされた状態のウエハ22の撓み具合が小さくなる。そのため、トレー23上でクランプを解除するときの、ウエハ22の中心部分のトレー23の上面に対する高さが適切な高さよりも大きくなる。

【0034】

この状態でクランプを解除すると、落下の衝撃によりウエハ22に割れ・欠けが発生する可能性が高くなる。また、割れ・欠けが発生しなくても、ウエハ22のトレー23上での位置が、正規の位置から大きくずれやすくなり、その後の成膜等の処理に不具合が起こったり、当該処理後のウエハの搬送が正常に行えないことがある。

【0035】

このため、従来の技術では、ウエハ22の撓み具合が大きい場合であってもウエハ22の中心部分がトレー23に接触しないように、ウエハ22の保持を解除する高さを高めに設定する必要がある。しかしながら、ウエハ22の保持を解除する高さを高めに設定すると、ウエハ22の撓み具合が小さい場合に、保持の解除時点でのウエハ22の下端とトレー23の上面との距離が大きくなるため、ウエハ22が落下の衝撃により破損する確率が高くなる。

【0036】

さらに、上述のように、太陽電池の製造においては、ウエハを薄くする必要があるため、保持されたウエハの撓み具合の個体差が大きくなる。そのため、従来のウエハ搬送装置を太陽電池の製造に適用すると、ウエハを破損させる確率が高くなり、太陽電池の製造歩留りを悪化させてしまう。

【0037】

本発明は、上記の問題点を解決するためになされたもので、その目的は、厚みに個体差のあるウエハを破損させることなく搬送できるウエハ搬送装置およびウエハ搬送方法を提供することにある。

【課題を解決するための手段】

【0038】

上記の課題を解決するために、本発明に係るウエハ搬送装置は、ウエハを搬送して載置面上に載置するウエハ搬送装置であって、前記ウエハを保持する保持部と、前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、光を出射する出射部を有する発光素子と、前記出射部から出射された光を受光する受光部を有する受光素子と前記受光素子の検知した光強度に応じて前記制御部に信号を送信する判定部とを備え、前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させることを特徴としている。

【0039】

上記の課題を解決するために、本発明に係るウエハ搬送方法は、ウエハを搬送して載置面上に載置するウエハ搬送方法であって、前記ウエハを保持部によって保持する保持ステップと、前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、当該停止の後、前記ウエハの保持を解除する解除ステップと、を有することを特徴としている。

【0040】

上記の構成によれば、出射部と受光部とが、載置面から第1の距離の高さに設けられ、載置面の直上の位置を挟んで対向しているので、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達した場合、出射部からの出射された光は、ウエハに遮られ、受光部が受光する光の強度が変化する。そして、受光部が受光する光の強度が変化したとき、保持部を、第2の距離を下降させて停止させ、当該停止の後、ウエハの保持を解除する。そのため、ウエハの保持が解除された時点における、ウエハの最も低い部分の載置面に対する高さは、保持されたウエハの撓み具合にかかわらず、常に、第1の距離と第2の距離との差に等しくなる。よって、第1の距離と第2の距離との差が、ウエハが載置面に落下した場合に破損しない程度となるように、第1の距離および第2の距離を設定することにより、ウエハを破損させることなく載置面上に載置することができる。また、ウエハの載置面上での位置が、所望の位置から大きくずれることがないため、その後のウエハに対する処理および当該処理後のウエハの搬送を正常に行うことができる。

【0041】

したがって、厚みに個体差のあるウエハを破損させることなく搬送することができるウエハ搬送装置およびウエハ搬送方法を提供できる。

【0042】

本発明に係るウエハ搬送装置では、前記発光素子は、半導体レーザーであることが好ましい。

【0043】

上記の構成によれば、半導体レーザーが出射するレーザー光は、指向性が高いため、レーザー光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部はより正確なタイミングで信号を送信することができる。また、半導体レーザーは、低コストであるため、ウエハ搬送装置の製造コストを抑えることができる。

【0044】

本発明に係るウエハ搬送装置では、前記発光素子は、発光ダイオードであってもよい。

【0045】

上記の構成によれば、発光ダイオードは、指向性を有する光を出射する点光源であるため、その出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0046】

本発明に係るウエハ搬送装置では、前記ウエハはシリコンウエハであり、前記発光素子が出射する光の波長は、1.1μm以下であることが好ましい。

【0047】

上記の構成によれば、発光素子が出射する光は、その波長がシリコンのバンドギャップに相当する1.1μm以下であるので、シリコンウエハを透過しにくい。そのため、発光素子の出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。よって、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0048】

本発明に係るウエハ搬送装置では、前記受光素子は、フォトダイオードであることが好ましい。

【0049】

上記の構成によれば、フォトダイオードは点状の受光素子であるため、発光素子の出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。よって、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0050】

本発明に係るウエハ搬送装置では、第1の距離と第2の距離との差は、1mm以下であることが好ましい。

【0051】

上記の構成によれば、ウエハの保持が解除された時点における、ウエハの最も低い部分の載置面に対する高さを、保持されたウエハの撓み具合にかかわらず、1mm以下とすることができる。そのため、ウエハが薄い場合であっても破損させることなく載置面上に載置することができる。

【0052】

本発明に係るウエハ搬送装置は、上記保持部に接続されたサーボモーターを備え、前記判定部が前記制御部に信号を送信した場合に、上記制御部は、前記送信した時点から、あらかじめ設定した回転角度だけ上記サーボモーターを回転させた後、当該回転を停止させることが好ましい。

【0053】

上記の構成によれば、あらかじめ設定した回転角度を、保持部が第2の距離を移動する回転角度とすることにより、保持部を、第2の距離を下降させて停止させることができる。

【0054】

本発明に係る太陽電池製造装置は、前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置であって、前記ウエハ搬送装置として、前記いずれかのウエハ搬送装置を備えることを特徴としている。

【0055】

太陽電池の製造においては、製造コストを低減するために、薄いウエハが使用される。そのため、ウエハの撓み具合の個体差が顕著となる。これに対し、本発明に係るウエハ搬送装置は、厚みに個体差のあるウエハを破損させることなく搬送できるので、太陽電池の製造歩留り低下を防止するために好適に適用できる。

【0056】

また、前記いずれかのウエハ搬送装置を動作させるための制御プログラムであって、コンピュータを前記制御部および前記判定部として機能させるための制御プログラム、および当該制御プログラムを記録したコンピュータ読み取り可能な記録媒体も、本発明の技術的範囲に含まれる。

【発明の効果】

【0057】

以上のように、本発明に係るウエハ搬送装置は、ウエハを搬送して載置面上に載置するウエハ搬送装置であって、前記ウエハを保持する保持部と、前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、光を出射する出射部を有する発光素子と、前記出射部から出射された光を受光する受光部を有する受光素子と前記受光素子の検知した光強度に応じて前記制御部に信号を送信する判定部とを備え、前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させる構成である。

【0058】

また、本発明に係るウエハ搬送方法は、ウエハを搬送して載置面上に載置するウエハ搬送方法であって、前記ウエハを保持部によって保持する保持ステップと、前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、当該停止の後、前記ウエハの保持を解除する解除ステップと、を有する。

【0059】

したがって、厚みに個体差のあるウエハを破損させることなく搬送できるウエハ搬送装置およびウエハ搬送方法を提供できるという効果を奏する。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係るウエハ搬送装置の概略構成を示すブロック図である。

【図2】上記ウエハ搬送装置の保持部の具体的な構成、ならびに、発光素子および受光素子の設置位置を説明するための図である。

【図3】本発明の実施形態に係るウエハ搬送方法の概略を示すフローチャートである。

【図4】保持部がウエハを保持した状態で、保持部をトレーの直上からトレーに向けて下降させている状態を示す図である。

【図5】ウエハの下端がトレーの載置面から鉛直方向に第1の距離の位置に達した状態を示す図である。

【図6】受光素子が判定部に出力する信号の強度の時間変化を示すグラフである。

【図7】保持部が、ウエハの下端のトレーに対する鉛直方向の距離が第1の距離である位置から、さらに第2の距離を下降して停止した状態を示す図である。

【図8】保持部がウエハの保持を解除する動作を示す図である。

【図9】ウエハのトレー上への搬送が完了した状態を示す図である。

【図10】従来のウエハ搬送装置の概略構成を示すブロック図である。

【図11】上記従来のウエハ搬送装置の保持部の具体的な構成を示す図である。

【図12】保持部がウエハを保持した状態で、保持部をトレーの直上からトレーに向けて下降させている状態を示す図である。

【図13】上記保持部があらかじめ設定した位置まで下降して停止した状態を示す図である。

【図14】従来技術の問題点を説明する図であり、ウエハが保持された状態のまま、ウエハの中心部分がトレーと接触した状態を示す図である。

【図15】従来技術の問題点を説明する図であり、ウエハの下端がトレーから比較的高い状態で、ウエハの保持を解除する動作を示す図である。

【発明を実施するための形態】

【0061】

本発明の実施の一形態について図1〜図9に基づいて説明すれば以下のとおりである。

【0062】

(ウエハ搬送装置の概略構成)

図1は、本実施形態に係るウエハ搬送装置1の概略構成を示すブロック図である。

【0063】

ウエハ搬送装置1は、前工程から受け取ったウエハ2を搬送してトレー3上に載置する装置であり、保持部4、サーボモーター5、サーボアンプ6、シーケンサー7、電磁弁8、発光素子9および受光素子10を備えている。シーケンサー7は、ウエハ2の搬送を制御するものであり、移動制御部71、保持制御部72および判定部73を備えている。

【0064】

トレー3は、ウエハ2に対し熱処理などを施すための載置台であり、トレー3の上面が特許請求の範囲に記載の載置面に相当する。また、シーケンサー7の移動制御部71、保持制御部72はともに、特許請求の範囲に記載の制御部に相当する。

【0065】

保持部4は、ウエハ2を保持する機構を備えており、サーボモーター5に連結されている。保持部4の具体的な構成例は、図2を参照して後述する。

【0066】

サーボアンプ6は、移動制御部71の制御に基づき、サーボモーター5に電力を供給する。サーボモーター5が回転することにより、保持部4は、上下方向および左右方向に移動する。

【0067】

なお、ウエハ2、トレー3、保持部4、サーボモーター5、サーボアンプ6および電磁弁8の各構成は、図10に示す従来のウエハ搬送装置21のウエハ22、トレー23、保持部24、サーボモーター25、サーボアンプ26および電磁弁28とそれぞれ同一である。

【0068】

移動制御部71は、サーボアンプ6に、保持部4の移動距離、移動方向、速度、加速度等の情報を送信し、サーボアンプ6は、これらの情報に基づいて、サーボモーター5に電力を供給してサーボモーター5を回転させる。サーボモーター5は、現在位置(回転角度)をサーボアンプ6にフィードバックし、サーボアンプ6は、移動制御部71および保持制御部72に、操作終了信号またはアラーム信号を返信する。このようにして、移動制御部71は、保持部4の移動を制御する。

【0069】

保持制御部72は、保持部4によるウエハ2の保持を制御するものである。より詳細には、保持制御部72は、図2に示すエアシリンダー43a・43bにエアを供給する電磁弁8を制御して、クランプ部41a・41bの位置を制御することにより、ウエハ2の保持および保持の解除を制御する。

【0070】

判定部73は、後述するように、ウエハ2の最も低い部分のトレー3の上面に対する鉛直方向の距離が第1の距離である場合に、移動制御部71に信号を送信する。ウエハ2の最も低い部分は、換言すると、ウエハ2のトレー3の上面に最も近接している部分であり、以下の説明では、「ウエハ2の下端」と表現する。

【0071】

発光素子9と受光素子10とは、光電センサーを構成しており、トレー3の直上の位置を挟んだ所定位置に設けられている。発光素子9は、半導体レーザーで構成されており、指向性の高いレーザー光を受光素子10に向けて出射する。受光素子10は、フォトダイオードで構成されており、発光素子9からのレーザー光を受光して、受光したレーザー光の強度に応じた電流信号を判定部73に出力する。

【0072】

(保持部の具体的構成)

続いて、保持部4の構成、ならびに、発光素子9および受光素子10の設置位置について、より詳細に説明する。

【0073】

図2は、保持部4の具体的な構成、ならびに、発光素子9および受光素子10の設置位置を説明するための図である。

【0074】

保持部4は、クランプ部41a・41b、シャフト42a・42b、エアシリンダー43a・43bおよび可動部44を備えている。クランプ部41a、シャフト42a、エアシリンダー43aとクランプ部41b、シャフト42b、エアシリンダー43bとは、左右対称に配置されている。

【0075】

左右のクランプ部41a・41bは、断面がL字の形状を有しており、それぞれウエハ2の中心に関して対称となる2箇所の端部を保持することができる。各クランプ部41a・41bは、それぞれ左右の各シャフト42a・42bに連結されており、各シャフト42a・42bは、それぞれ左右の各エアシリンダー43a・43bによって左右方向に移動可能となっている。

【0076】

図1に示す電磁弁28は、保持制御部72の制御に基づいて、エアシリンダー43a・43bにエアを供給する。また、可動部44は、図示しないボールねじを介して図1に示すサーボモーター5に接続されている。

【0077】

これにより、図1に示す移動制御部71が、保持部4の上下・左右の移動を制御するとともに、保持制御部72が、保持部4によるウエハ2の保持および保持の解除を制御する。

【0078】

保持部4がウエハ2を保持する場合、電磁弁28が、左右の各エアシリンダー43a・43bにエアを供給して、シャフト42aを左方向に移動させ、シャフト42bを右方向に移動させる。これにより、クランプ部41a・41bがウエハ2を挟み込む。

【0079】

なお、ウエハ2は、外周部の一部のみがクランプ部41a・41bによって保持されるので、図2に示すように、ウエハ2の中心部に近い部分は、クランプされている間、自重により下方向に撓んでいる。

【0080】

(発光素子および受光素子の設置位置)

上述のように、発光素子9と受光素子10とは、光電センサーを構成しており、トレー3の直上の位置を挟んだ所定位置に設けられている。

【0081】

発光素子9は、半導体レーザーで構成されており、レーザー光L1を出射する出射部91を有している。

【0082】

受光素子10は、フォトダイオードで構成されており、出射部91から出射されたレーザー光L1を受光する受光部101を有している。

【0083】

発光素子9の出射部91と、受光素子10の受光部101とは、トレー3の上面から第1の距離(距離D1)の高さに設けられており、前記載置面のウエハ2が載置される位置の直上の位置を挟んで対向している。言い換えると、出射部91から出射されたレーザー光L1の光軸とトレー3の上面との距離が距離D1となるように、発光素子9と受光素子10とが設けられる。

【0084】

また、受光素子10は、図1に示す判定部73に接続されており、受光したレーザー光L1の強度に応じた電流信号を判定部73に出力する。判定部73は、受光素子10が受光するレーザー光L1の強度に基づいて、移動制御部71に信号を送信する。

【0085】

(ウエハの搬送方法)

続いて、ウエハ2を前工程より受取り、トレー3上に載せるまでの搬送方法について説明する。

【0086】

先に、図3のフローチャートに基づいて、ウエハ2の搬送方法の概略を説明する。

【0087】

図示されない搬送機構によりウエハ2が前工程から搬送されると、保持制御部72は、保持部4に当該搬送されてきたウエハ2を保持させる(ステップS1、保持ステップ)。続いて、移動制御部71は、保持部4をトレー3の直上まで水平方向に移動させ(ステップS2)、その後、保持部4をトレー3に向けて下降させる(ステップS3)。

【0088】

続いて、判定部73が、受光素子10が受光するレーザー光L1の強度が低下し始めたか否かを判定する(ステップS4)。ステップS4において「Yes」の場合、判定部73は、移動制御部71に信号を送信する。

【0089】

この場合、移動制御部71が、保持部4を、前記判定された時点における位置から、距離D1よりも短い第2の距離(距離D2)を下降させて停止させる(ステップS5、下降・停止ステップ)。当該停止の後、保持制御部72が、保持部4にウエハ2の保持を解除させる(ステップS6、解除ステップ)。これにより、ウエハ2はトレー3に落下して(ステップS7)、ウエハ2のトレー3上への搬送が完了する。

【0090】

続いて、図4〜図9に基づいて、ウエハ2の搬送方法を具体的に説明する。

【0091】

図4は、保持部4がウエハ2を保持した状態で、保持部4をトレー3の直上からトレー3に向けて下降させている状態(ステップS3)を示す図である。この状態では、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1より大きいため、発光素子9の出射部91から出射されたレーザー光L1は、遮られることなく受光素子10の受光部101に入射する。

【0092】

図5は、ウエハ2の下端が発光素子9の出射部91から出射されたレーザー光L1の光軸を横切った状態を示す図である。この状態では、ウエハ2の下端が、発光素子9の出射部91から出射されたレーザー光L1を遮るため、レーザー光L1は、受光素子10の受光部101には到達しない。

【0093】

具体的には、図6のグラフに示すように、時間t0において、ウエハ2の下端がレーザー光L1を遮り始めると、受光素子10が判定部73に出力する信号強度が急激に低下してゼロとなる。判定部73は、この信号強度が低下し始めたことをトリガーとして、移動制御部71に信号を送信する(ステップS4において「YES」)。

【0094】

なお、判定部73は、受光素子10からの信号強度が低下し始めたことをトリガーに、移動制御部71に信号を送信しているが、これに限定されない。例えば、受光素子10からの信号強度が所定の強度に減少(例えば半分)した時点、あるいは、前記信号強度がゼロになった時点で、判定部73は、移動制御部71に信号を送信してもよい。このように、本実施形態では、判定部73は、受光素子10が受光するレーザー光L1の強度に基づいて、移動制御部71に信号を送信する。

【0095】

移動制御部71は、判定部73からの信号を受信すると、保持部4が、さらに距離D2を下降するように、サーボアンプ6にサーボモーター5のあらかじめ設定した回転角度の情報を送信する。サーボアンプ6は、サーボモーター5に電力を供給し、サーボモーター5が前記回転角度だけ回転した後、サーボモーター5への電力の供給を停止するとともに、操作終了信号を移動制御部71に送信する。これにより、保持部4の移動が停止する(ステップS5)。

【0096】

図7は、保持部4が、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1の位置から、さらに距離D2を下降して停止した状態を示す図である。距離D1・D2は、距離D1と距離D2との差が1mmとなるように設定されている。そのため、ウエハ2の撓み具合にかかわらず、図7に示す状態において、ウエハ2の下端のトレー3の上面に対する高さは1mmとなる。

【0097】

なお、落下時のウエハ2への衝撃を小さくする観点では、距離D1と距離D2との差は、小さいほど望ましい。しかしながら、距離D1と距離D2との差が極端に小さい場合、ウエハ2の振動で、下降途中でウエハ2の下端がトレー3に接触するおそれがある。

【0098】

サーボアンプ6は、保持部4を距離D2を下降させて停止させると、当該停止と同時に、サーボモーター5の回転動作が終了したことを移動制御部71および保持制御部72に通知する。これにより、保持制御部72は、保持部4に対し、ウエハ2の保持を解除するように指示する。

【0099】

具体的には、保持制御部72は電磁弁8に対し、図8に示すように、クランプ部41aが右側に移動し、クランプ部41bが左側に移動するように、エアシリンダー43a・43bにエアを供給させる。これにより、保持部4によるウエハ2の保持が解除され(ステップS6)、ウエハ2はトレー3上に落下して、図9に示すように、載置面上に載置される(ステップS7)。

【0100】

なお、ウエハ2をトレー3に移載した後、ウエハ2に対し、熱処理などが施される。具体的には、ウエハ2が載置された状態でトレー3をヒーターにより400℃以上に加熱した上で、材料となるガスをウエハ2上に供給し、トレー3が持つ熱エネルギーによってガスを反応させる。これにより、ウエハ2上に所望の薄膜が形成される。

【0101】

(作用効果)

以上のように、本実施形態では、判定部73が移動制御部71に信号を送信した場合、すなわち、保持部4によって保持されたウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1である場合に、移動制御部71が、保持部4を、前記信号を送信した時点における位置から、距離D2を下降させて停止させ、当該停止の後、保持制御部72が、保持部4にウエハ2の保持を解除させる。

【0102】

そのため、ウエハ2の保持が解除された時点における、ウエハ2の下端のトレー3の上面に対する高さは、保持されたウエハ2の撓み具合にかかわらず、常に、距離D1と距離D2との差に等しくなる。よって、距離D1と距離D2との差が、ウエハ2がトレー3に落下した場合に破損しない程度(望ましくは、1mm以下)となるように、距離D1・D2を設定することにより、ウエハ2を破損させることなくトレー3上に載置することができる。すなわち、図14および図15に示す従来構成のように、保持部の下降途中でウエハの下端がトレーに接触したり、高すぎる位置からウエハをトレー上に落下させることによるウエハの破損を防止することができる。また、ウエハの載置面上での位置が、所望の位置から大きくずれることがないため、その後のウエハに対する処理および当該処理後のウエハの搬送を正常に行うことができる。

【0103】

したがって、本実施形態によれば、厚みに個体差のあるウエハを破損させることなく搬送することができる。

【0104】

特に、太陽電池の製造においては、薄いウエハが使用されるため、ウエハの撓み具合の個体差が顕著となる。そのため、前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置の当該ウエハ搬送装置として、本実施形態に係るウエハ搬送装置を用いることにより、太陽電池の製造歩留り低下を防止することができる。

【0105】

また、本実施形態では、光電センサーによってウエハの下端の位置を検出しているので、例えば、カメラでウエハを撮影して、その映像からウエハの下端の位置を検出する構成に比べ、低コストでウエハ搬送装置を実現することができる。

【0106】

(ソフトウェアによる本発明の実施)

上述したウエハ搬送装置1の各ブロック、特に移動制御部71、保持制御部72および判定部73は、ハードウェアロジックによって構成してもよいし、次のようにCPUを用いてソフトウェアによって実現してもよい。

【0107】

すなわち、ウエハ搬送装置1は、各機能を実現する制御プログラムの命令を実行するCPU(central processing unit)、上記プログラムを格納したROM(read only memory)、上記プログラムを展開するRAM(random access memory)、上記プログラムおよび各種データを格納するメモリ等の記憶装置(記録媒体)などを備えている。そして、本発明の目的は、上述した機能を実現するソフトウェアであるウエハ搬送装置1の制御プログラムのプログラムコード(実行形式プログラム、中間コードプログラム、ソースプログラム)をコンピュータで読み取り可能に記録した記録媒体を、上記ウエハ搬送装置1に供給し、そのコンピュータ(またはCPUやMPU)が記録媒体に記録されているプログラムコードを読み出し実行することによっても、達成可能である。

【0108】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ系、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク系、ICカード(メモリカードを含む)/光カード等のカード系、あるいはマスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ系などを用いることができる。

【0109】

また、ウエハ搬送装置1を通信ネットワークと接続可能に構成し、上記プログラムコードを、通信ネットワークを介して供給してもよい。この通信ネットワークとしては、特に限定されず、例えば、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(virtual private network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。また、通信ネットワークを構成する伝送媒体としては、特に限定されず、例えば、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL回線等の有線でも、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、802.11無線、HDR(high data rate)、携帯電話網、衛星回線、地上波デジタル網等の無線でも利用可能である。なお、本発明は、上記プログラムコードが電子的な伝送で具現化された、搬送波に埋め込まれたコンピュータデータ信号の形態でも実現され得る。

【0110】

(付記事項)

上述した実施形態では、発光素子として半導体レーザーを用いていたが、これに限定されない。例えば、発光素子として点光源である発光ダイオードを用いてもよい。

【0111】

ただし、半導体レーザーが出射するレーザー光は、指向性が高いため、レーザー光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部が信号を送信した時点におけるウエハの下端の載置面に対する鉛直方向の距離を、第1の距離に0.1mmオーダーでほぼ一致させることができる。したがって、発光素子として半導体レーザーを用いることが望ましい。

【0112】

また、上述した実施形態では、受光素子としてフォトダイオードを用いていたが、光を受光して、受光した光の強度を検出できる素子であれば、フォトダイオードに限定されない。

【0113】

また、発光素子の出射光は、ウエハの材料を透過しにくいことが望ましい。例えば、ウエハがシリコンウエハである場合、発光素子の出射光の波長は、シリコンのバンドギャップに相当する1.1μm以下であることが望ましい。

【0114】

なお、上述の距離D1・D2は、距離D1と距離D2との差が、ウエハ2がトレー3に落下した場合に破損しない程度の小さな距離となるのであれば、特に限定されない。ただし、距離D1・D2が大きい場合、ウエハ搬送装置のサイズが大型化するため、距離D1・D2は、例えば、数mmから数十mmに設定される。

【0115】

本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0116】

なお、本発明は、以下のようにも表現できる。

【0117】

すなわち、本発明に係るウエハ搬送方法は、前工程から搬送されてきたウエハをクランプし、トレー直上までウエハを搬送後、クランプを解除することでウエハのトレーへの移載を行う機構を含み、ウエハをトレーに載せた状態で成膜を行う太陽電池製造装置において、前記クランプの解除は、水平方向に対向して設置された発光素子および受光素子で構成される光電センサーの出力がウエハの通過により変化した時点から、下方向に一定距離ウエハを移動させた時点で行うことを特徴とする。

【0118】

また、本発明に係るウエハ搬送方法は、下方向に一定距離ウエハを移動させる手段は、ウエハの下方向への移動をサーボモーター等の回転角度が制御可能なモーターを用いて行い、光電センサーの出力が変化した時点から、あらかじめ設定した角度回転したことを検知した時点でモーターの回転を停止することにより行うことを特徴とする。

【0119】

また、本発明に係るウエハ搬送装置は、上記のウエハ搬送方法を用いるウエハ搬送装置である。

【産業上の利用可能性】

【0120】

本発明は、特に、薄いウエハを用いる太陽電池製造装置に好適である。

【符号の説明】

【0121】

1 ウエハ搬送装置

2 ウエハ

3 トレー

4 保持部

5 サーボモーター

6 サーボアンプ

7 シーケンサー

8 電磁弁

9 発光素子

10 受光素子

41a クランプ部

41b クランプ部

42a シャフト

42b シャフト

43a エアシリンダー

43b エアシリンダー

44 可動部

71 移動制御部(制御部)

72 保持制御部(制御部)

73 判定部

91 出射部

101 受光部

D1 距離(第1の距離)

D2 距離(第2の距離)

L1 レーザー光(光)

【技術分野】

【0001】

本発明は、ウエハを搬送するウエハ搬送装置およびウエハ搬送方法に関する。

【背景技術】

【0002】

シリコン等のウエハを材料とする太陽電池の製造コストにおいて、ウエハの占める割合は高い。それゆえ、ウエハを薄くスライスし、同量のインゴットからより多くのウエハを切り出すことで、太陽電池の製造コストを下げることは、太陽電池価格低減の方法として、一般的に行われている。

【0003】

しかしながら、ウエハを薄くすると、ウエハを搬送する場合に割れ・欠けなどの破損が発生する確率が上昇し、太陽電池の製造歩留りを悪化させる要因となる。

【0004】

これに対し、特許文献1には、ウエハの破損を回避するために、トレー上にウエハを載置したままウエハに対し全工程の処理を行う技術が開示されている。この場合、工程間でウエハをトレーから取り出して直接ハンドリングすることがないため、薄いウエハであっても破損の発生率を抑えることができる。

【0005】

しかしながら、特許文献1の技術では、ウエハ1枚毎に1台のトレーが必要になり、製造工程に仕掛りとして存在するウエハの枚数分のトレーを用意しなければならないため、多額の費用がかかるという問題がある。したがって、太陽電池の製造コストを低減するためには、薄いウエハを破損させることなく直接ハンドリングして搬送することが非常に重要になる。

【0006】

ここで、従来のウエハ搬送の技術について説明する。

【0007】

図10は、従来のウエハ搬送装置21の概略構成を示すブロック図である。

【0008】

ウエハ搬送装置21は、前工程から受け取ったウエハ22を搬送してトレー23上に載置する装置であり、保持部24、サーボモーター25、サーボアンプ26、シーケンサー27および電磁弁28を備えている。シーケンサー27は、ウエハ22の搬送を制御するものであり、移動制御部271および保持制御部272を備えている。

【0009】

保持部24は、ウエハ22を保持する機構を備えており、サーボモーター25に連結されている。

【0010】

サーボアンプ26は、移動制御部271の制御に基づき、サーボモーター25に電力を供給する。サーボモーター25が回転することにより、保持部24は、上下方向および左右方向に移動する。

【0011】

移動制御部271は、サーボアンプ26に、保持部24の移動距離、移動方向、速度、加速度等の情報を送信することにより、保持部24の移動を制御する。

【0012】

保持制御部272は、電磁弁28を介して保持部24によるウエハ22の保持を制御するものである。

【0013】

図11は、ウエハ搬送装置21の保持部24の具体的な構成を示す図である。

【0014】

保持部24は、クランプ部241a・241b、シャフト242a・242b、エアシリンダー243a・243bおよび可動部244を備えている。クランプ部241a、シャフト242a、エアシリンダー243aとクランプ部241b、シャフト242b、エアシリンダー243bとは、左右対称に配置されている。

【0015】

左右のクランプ部241a・241bは、断面がL字の形状を有しており、それぞれウエハ22の中心に関して対称となる2箇所の端部を保持することができる。各クランプ部241a・241bは、それぞれ左右の各シャフト242a・242bに連結されており、各シャフト242a・242bは、それぞれ左右の各エアシリンダー243a・243bによって左右方向に移動可能となっている。エアシリンダー243a・243bは、図10に示す電磁弁28に接続されており、電磁弁28がエアシリンダー243a・243bへのエアの供給を制御することにより、シャフト242a・242bの移動が制御される。

【0016】

また、可動部244は、図示しないボールねじを介して図10に示すサーボモーター25に接続されている。これにより、サーボモーター25が回転すると、保持部24全体が移動する。

【0017】

上記構成において、ウエハ22を前工程より受取り、トレー23上に載せるまでの搬送方法について説明する。

【0018】

まず、図示されない搬送機構によりウエハ22が前工程から搬送される。

【0019】

次に、保持制御部272の制御により電磁弁28が、左右の各エアシリンダー243a・243bにエアを供給して、シャフト242aを左方向に移動させ、シャフト242bを右方向に移動させる。これにより、クランプ部241a・241bがウエハ22を挟み込む。

【0020】

なお、ウエハ22は、外周部の一部のみがクランプ部241a・241bによって保持されるので、図11に示すように、ウエハ22の中心部に近い部分は、クランプされている間、自重により下方向に撓んでいる。

【0021】

続いて、図10に示す移動制御部271の制御により、保持部24を上方向に移動させて、ウエハ22を持ち上げる。その後、保持部24を水平方向に移動させて、図12に示すように、トレー23の直上の位置で保持部24を停止させる。

【0022】

その後、保持部24を下方向に移動させ、図13に示すように、ウエハ22の移載が適切に行われるようにあらかじめ設定した位置まで下がった時点で、保持部24の移動を停止させる。

【0023】

その後、エアシリンダー243a・243bを駆動して、左右のシャフト242a・242bを伸ばし、各クランプ部241a・241bがウエハ22の外周部真下からウエハ22の外側に移動する。これにより、クランプ部241a・241bによるウエハ22のクランプが解除され、ウエハ22がトレー23上に落下する。

【0024】

以上のように、ウエハ22のトレー23上への搬送が完了する。

【0025】

ウエハ22をトレー23に移載した後は、ウエハ22が載置された状態でトレー23をヒーターにより400℃以上に加熱した上で、材料となるガスをウエハ22上に供給し、トレー23が持つ熱エネルギーによってガスを反応させる。これにより、ウエハ22上に所望の薄膜が形成される。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開2004−327576号公報(2004年11月18日公開)

【発明の概要】

【発明が解決しようとする課題】

【0027】

しかしながら、上述のような従来技術は、ウエハが薄い場合に、ウエハを破損させる可能性が高くなるという問題がある。

【0028】

図11〜図13に示すように、クランプ部241a・241bによってクランプされた状態のウエハ22は、自重により下方向に撓んでいる。ウエハが薄くなればなるほど、厚みの個体差に起因するウエハの撓み(反り)具合のばらつきが大きくなる。例えば、厚み0.1mm程度のウエハでは、製造誤差により厚みが±10%ばらつくと、クランプされた状態のウエハの最も低い中心部分の高さは、撓み具合により、数mmもばらつくこととなる。

【0029】

なお、ウエハの厚みに個体差がないと仮定すると、保持部24の下降距離を適切に設定することにより、クランプを解除するときのウエハ22の中心部分のトレー23の上面からの高さを、常に、ウエハ22が破損しない程度の高さにすることができる。

【0030】

しかしながら、製造誤差により、ウエハの厚みが設定値よりも小さい場合、図14に示すように、クランプされた状態のウエハ22の撓み具合が大きくなる。そのため、保持部24が下降している途中で、ウエハ22が保持されたまま、ウエハ22の中心部分がトレー23と接触するおそれがある。

【0031】

この場合、クランプ部241a・241bがウエハ22を固定せずに載せている形態では、ウエハ22がクランプ部241a・241bから浮いた後、再びクランプ部241a・241bにウエハ22の外周部が当たることとなる。そのため、ウエハ22の外周部が欠けてしまう。さらに、クランプ部241a・241bに対してウエハ22の位置がずれてしまう。

【0032】

また、クランプ部241a・241bがウエハ22を固定して保持している形態では、ウエハ22の中心部分がトレー23に接触したときに、ウエハ22に対し上向きに曲げる力がかかる。そのため、ウエハ22の外周部に負荷がかかって、ウエハ22に割れ・欠けが発生する。

【0033】

また、製造誤差により、ウエハの厚みが設定値よりも大きい場合、図15に示すように、クランプされた状態のウエハ22の撓み具合が小さくなる。そのため、トレー23上でクランプを解除するときの、ウエハ22の中心部分のトレー23の上面に対する高さが適切な高さよりも大きくなる。

【0034】

この状態でクランプを解除すると、落下の衝撃によりウエハ22に割れ・欠けが発生する可能性が高くなる。また、割れ・欠けが発生しなくても、ウエハ22のトレー23上での位置が、正規の位置から大きくずれやすくなり、その後の成膜等の処理に不具合が起こったり、当該処理後のウエハの搬送が正常に行えないことがある。

【0035】

このため、従来の技術では、ウエハ22の撓み具合が大きい場合であってもウエハ22の中心部分がトレー23に接触しないように、ウエハ22の保持を解除する高さを高めに設定する必要がある。しかしながら、ウエハ22の保持を解除する高さを高めに設定すると、ウエハ22の撓み具合が小さい場合に、保持の解除時点でのウエハ22の下端とトレー23の上面との距離が大きくなるため、ウエハ22が落下の衝撃により破損する確率が高くなる。

【0036】

さらに、上述のように、太陽電池の製造においては、ウエハを薄くする必要があるため、保持されたウエハの撓み具合の個体差が大きくなる。そのため、従来のウエハ搬送装置を太陽電池の製造に適用すると、ウエハを破損させる確率が高くなり、太陽電池の製造歩留りを悪化させてしまう。

【0037】

本発明は、上記の問題点を解決するためになされたもので、その目的は、厚みに個体差のあるウエハを破損させることなく搬送できるウエハ搬送装置およびウエハ搬送方法を提供することにある。

【課題を解決するための手段】

【0038】

上記の課題を解決するために、本発明に係るウエハ搬送装置は、ウエハを搬送して載置面上に載置するウエハ搬送装置であって、前記ウエハを保持する保持部と、前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、光を出射する出射部を有する発光素子と、前記出射部から出射された光を受光する受光部を有する受光素子と前記受光素子の検知した光強度に応じて前記制御部に信号を送信する判定部とを備え、前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させることを特徴としている。

【0039】

上記の課題を解決するために、本発明に係るウエハ搬送方法は、ウエハを搬送して載置面上に載置するウエハ搬送方法であって、前記ウエハを保持部によって保持する保持ステップと、前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、当該停止の後、前記ウエハの保持を解除する解除ステップと、を有することを特徴としている。

【0040】

上記の構成によれば、出射部と受光部とが、載置面から第1の距離の高さに設けられ、載置面の直上の位置を挟んで対向しているので、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達した場合、出射部からの出射された光は、ウエハに遮られ、受光部が受光する光の強度が変化する。そして、受光部が受光する光の強度が変化したとき、保持部を、第2の距離を下降させて停止させ、当該停止の後、ウエハの保持を解除する。そのため、ウエハの保持が解除された時点における、ウエハの最も低い部分の載置面に対する高さは、保持されたウエハの撓み具合にかかわらず、常に、第1の距離と第2の距離との差に等しくなる。よって、第1の距離と第2の距離との差が、ウエハが載置面に落下した場合に破損しない程度となるように、第1の距離および第2の距離を設定することにより、ウエハを破損させることなく載置面上に載置することができる。また、ウエハの載置面上での位置が、所望の位置から大きくずれることがないため、その後のウエハに対する処理および当該処理後のウエハの搬送を正常に行うことができる。

【0041】

したがって、厚みに個体差のあるウエハを破損させることなく搬送することができるウエハ搬送装置およびウエハ搬送方法を提供できる。

【0042】

本発明に係るウエハ搬送装置では、前記発光素子は、半導体レーザーであることが好ましい。

【0043】

上記の構成によれば、半導体レーザーが出射するレーザー光は、指向性が高いため、レーザー光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部はより正確なタイミングで信号を送信することができる。また、半導体レーザーは、低コストであるため、ウエハ搬送装置の製造コストを抑えることができる。

【0044】

本発明に係るウエハ搬送装置では、前記発光素子は、発光ダイオードであってもよい。

【0045】

上記の構成によれば、発光ダイオードは、指向性を有する光を出射する点光源であるため、その出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0046】

本発明に係るウエハ搬送装置では、前記ウエハはシリコンウエハであり、前記発光素子が出射する光の波長は、1.1μm以下であることが好ましい。

【0047】

上記の構成によれば、発光素子が出射する光は、その波長がシリコンのバンドギャップに相当する1.1μm以下であるので、シリコンウエハを透過しにくい。そのため、発光素子の出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。よって、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0048】

本発明に係るウエハ搬送装置では、前記受光素子は、フォトダイオードであることが好ましい。

【0049】

上記の構成によれば、フォトダイオードは点状の受光素子であるため、発光素子の出射光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。よって、判定部はより正確に、ウエハの最も低い部分の載置面に対する鉛直方向の距離が第1の距離に達したタイミングで信号を送信することができる。

【0050】

本発明に係るウエハ搬送装置では、第1の距離と第2の距離との差は、1mm以下であることが好ましい。

【0051】

上記の構成によれば、ウエハの保持が解除された時点における、ウエハの最も低い部分の載置面に対する高さを、保持されたウエハの撓み具合にかかわらず、1mm以下とすることができる。そのため、ウエハが薄い場合であっても破損させることなく載置面上に載置することができる。

【0052】

本発明に係るウエハ搬送装置は、上記保持部に接続されたサーボモーターを備え、前記判定部が前記制御部に信号を送信した場合に、上記制御部は、前記送信した時点から、あらかじめ設定した回転角度だけ上記サーボモーターを回転させた後、当該回転を停止させることが好ましい。

【0053】

上記の構成によれば、あらかじめ設定した回転角度を、保持部が第2の距離を移動する回転角度とすることにより、保持部を、第2の距離を下降させて停止させることができる。

【0054】

本発明に係る太陽電池製造装置は、前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置であって、前記ウエハ搬送装置として、前記いずれかのウエハ搬送装置を備えることを特徴としている。

【0055】

太陽電池の製造においては、製造コストを低減するために、薄いウエハが使用される。そのため、ウエハの撓み具合の個体差が顕著となる。これに対し、本発明に係るウエハ搬送装置は、厚みに個体差のあるウエハを破損させることなく搬送できるので、太陽電池の製造歩留り低下を防止するために好適に適用できる。

【0056】

また、前記いずれかのウエハ搬送装置を動作させるための制御プログラムであって、コンピュータを前記制御部および前記判定部として機能させるための制御プログラム、および当該制御プログラムを記録したコンピュータ読み取り可能な記録媒体も、本発明の技術的範囲に含まれる。

【発明の効果】

【0057】

以上のように、本発明に係るウエハ搬送装置は、ウエハを搬送して載置面上に載置するウエハ搬送装置であって、前記ウエハを保持する保持部と、前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、光を出射する出射部を有する発光素子と、前記出射部から出射された光を受光する受光部を有する受光素子と前記受光素子の検知した光強度に応じて前記制御部に信号を送信する判定部とを備え、前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させる構成である。

【0058】

また、本発明に係るウエハ搬送方法は、ウエハを搬送して載置面上に載置するウエハ搬送方法であって、前記ウエハを保持部によって保持する保持ステップと、前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、当該停止の後、前記ウエハの保持を解除する解除ステップと、を有する。

【0059】

したがって、厚みに個体差のあるウエハを破損させることなく搬送できるウエハ搬送装置およびウエハ搬送方法を提供できるという効果を奏する。

【図面の簡単な説明】

【0060】

【図1】本発明の実施形態に係るウエハ搬送装置の概略構成を示すブロック図である。

【図2】上記ウエハ搬送装置の保持部の具体的な構成、ならびに、発光素子および受光素子の設置位置を説明するための図である。

【図3】本発明の実施形態に係るウエハ搬送方法の概略を示すフローチャートである。

【図4】保持部がウエハを保持した状態で、保持部をトレーの直上からトレーに向けて下降させている状態を示す図である。

【図5】ウエハの下端がトレーの載置面から鉛直方向に第1の距離の位置に達した状態を示す図である。

【図6】受光素子が判定部に出力する信号の強度の時間変化を示すグラフである。

【図7】保持部が、ウエハの下端のトレーに対する鉛直方向の距離が第1の距離である位置から、さらに第2の距離を下降して停止した状態を示す図である。

【図8】保持部がウエハの保持を解除する動作を示す図である。

【図9】ウエハのトレー上への搬送が完了した状態を示す図である。

【図10】従来のウエハ搬送装置の概略構成を示すブロック図である。

【図11】上記従来のウエハ搬送装置の保持部の具体的な構成を示す図である。

【図12】保持部がウエハを保持した状態で、保持部をトレーの直上からトレーに向けて下降させている状態を示す図である。

【図13】上記保持部があらかじめ設定した位置まで下降して停止した状態を示す図である。

【図14】従来技術の問題点を説明する図であり、ウエハが保持された状態のまま、ウエハの中心部分がトレーと接触した状態を示す図である。

【図15】従来技術の問題点を説明する図であり、ウエハの下端がトレーから比較的高い状態で、ウエハの保持を解除する動作を示す図である。

【発明を実施するための形態】

【0061】

本発明の実施の一形態について図1〜図9に基づいて説明すれば以下のとおりである。

【0062】

(ウエハ搬送装置の概略構成)

図1は、本実施形態に係るウエハ搬送装置1の概略構成を示すブロック図である。

【0063】

ウエハ搬送装置1は、前工程から受け取ったウエハ2を搬送してトレー3上に載置する装置であり、保持部4、サーボモーター5、サーボアンプ6、シーケンサー7、電磁弁8、発光素子9および受光素子10を備えている。シーケンサー7は、ウエハ2の搬送を制御するものであり、移動制御部71、保持制御部72および判定部73を備えている。

【0064】

トレー3は、ウエハ2に対し熱処理などを施すための載置台であり、トレー3の上面が特許請求の範囲に記載の載置面に相当する。また、シーケンサー7の移動制御部71、保持制御部72はともに、特許請求の範囲に記載の制御部に相当する。

【0065】

保持部4は、ウエハ2を保持する機構を備えており、サーボモーター5に連結されている。保持部4の具体的な構成例は、図2を参照して後述する。

【0066】

サーボアンプ6は、移動制御部71の制御に基づき、サーボモーター5に電力を供給する。サーボモーター5が回転することにより、保持部4は、上下方向および左右方向に移動する。

【0067】

なお、ウエハ2、トレー3、保持部4、サーボモーター5、サーボアンプ6および電磁弁8の各構成は、図10に示す従来のウエハ搬送装置21のウエハ22、トレー23、保持部24、サーボモーター25、サーボアンプ26および電磁弁28とそれぞれ同一である。

【0068】

移動制御部71は、サーボアンプ6に、保持部4の移動距離、移動方向、速度、加速度等の情報を送信し、サーボアンプ6は、これらの情報に基づいて、サーボモーター5に電力を供給してサーボモーター5を回転させる。サーボモーター5は、現在位置(回転角度)をサーボアンプ6にフィードバックし、サーボアンプ6は、移動制御部71および保持制御部72に、操作終了信号またはアラーム信号を返信する。このようにして、移動制御部71は、保持部4の移動を制御する。

【0069】

保持制御部72は、保持部4によるウエハ2の保持を制御するものである。より詳細には、保持制御部72は、図2に示すエアシリンダー43a・43bにエアを供給する電磁弁8を制御して、クランプ部41a・41bの位置を制御することにより、ウエハ2の保持および保持の解除を制御する。

【0070】

判定部73は、後述するように、ウエハ2の最も低い部分のトレー3の上面に対する鉛直方向の距離が第1の距離である場合に、移動制御部71に信号を送信する。ウエハ2の最も低い部分は、換言すると、ウエハ2のトレー3の上面に最も近接している部分であり、以下の説明では、「ウエハ2の下端」と表現する。

【0071】

発光素子9と受光素子10とは、光電センサーを構成しており、トレー3の直上の位置を挟んだ所定位置に設けられている。発光素子9は、半導体レーザーで構成されており、指向性の高いレーザー光を受光素子10に向けて出射する。受光素子10は、フォトダイオードで構成されており、発光素子9からのレーザー光を受光して、受光したレーザー光の強度に応じた電流信号を判定部73に出力する。

【0072】

(保持部の具体的構成)

続いて、保持部4の構成、ならびに、発光素子9および受光素子10の設置位置について、より詳細に説明する。

【0073】

図2は、保持部4の具体的な構成、ならびに、発光素子9および受光素子10の設置位置を説明するための図である。

【0074】

保持部4は、クランプ部41a・41b、シャフト42a・42b、エアシリンダー43a・43bおよび可動部44を備えている。クランプ部41a、シャフト42a、エアシリンダー43aとクランプ部41b、シャフト42b、エアシリンダー43bとは、左右対称に配置されている。

【0075】

左右のクランプ部41a・41bは、断面がL字の形状を有しており、それぞれウエハ2の中心に関して対称となる2箇所の端部を保持することができる。各クランプ部41a・41bは、それぞれ左右の各シャフト42a・42bに連結されており、各シャフト42a・42bは、それぞれ左右の各エアシリンダー43a・43bによって左右方向に移動可能となっている。

【0076】

図1に示す電磁弁28は、保持制御部72の制御に基づいて、エアシリンダー43a・43bにエアを供給する。また、可動部44は、図示しないボールねじを介して図1に示すサーボモーター5に接続されている。

【0077】

これにより、図1に示す移動制御部71が、保持部4の上下・左右の移動を制御するとともに、保持制御部72が、保持部4によるウエハ2の保持および保持の解除を制御する。

【0078】

保持部4がウエハ2を保持する場合、電磁弁28が、左右の各エアシリンダー43a・43bにエアを供給して、シャフト42aを左方向に移動させ、シャフト42bを右方向に移動させる。これにより、クランプ部41a・41bがウエハ2を挟み込む。

【0079】

なお、ウエハ2は、外周部の一部のみがクランプ部41a・41bによって保持されるので、図2に示すように、ウエハ2の中心部に近い部分は、クランプされている間、自重により下方向に撓んでいる。

【0080】

(発光素子および受光素子の設置位置)

上述のように、発光素子9と受光素子10とは、光電センサーを構成しており、トレー3の直上の位置を挟んだ所定位置に設けられている。

【0081】

発光素子9は、半導体レーザーで構成されており、レーザー光L1を出射する出射部91を有している。

【0082】

受光素子10は、フォトダイオードで構成されており、出射部91から出射されたレーザー光L1を受光する受光部101を有している。

【0083】

発光素子9の出射部91と、受光素子10の受光部101とは、トレー3の上面から第1の距離(距離D1)の高さに設けられており、前記載置面のウエハ2が載置される位置の直上の位置を挟んで対向している。言い換えると、出射部91から出射されたレーザー光L1の光軸とトレー3の上面との距離が距離D1となるように、発光素子9と受光素子10とが設けられる。

【0084】

また、受光素子10は、図1に示す判定部73に接続されており、受光したレーザー光L1の強度に応じた電流信号を判定部73に出力する。判定部73は、受光素子10が受光するレーザー光L1の強度に基づいて、移動制御部71に信号を送信する。

【0085】

(ウエハの搬送方法)

続いて、ウエハ2を前工程より受取り、トレー3上に載せるまでの搬送方法について説明する。

【0086】

先に、図3のフローチャートに基づいて、ウエハ2の搬送方法の概略を説明する。

【0087】

図示されない搬送機構によりウエハ2が前工程から搬送されると、保持制御部72は、保持部4に当該搬送されてきたウエハ2を保持させる(ステップS1、保持ステップ)。続いて、移動制御部71は、保持部4をトレー3の直上まで水平方向に移動させ(ステップS2)、その後、保持部4をトレー3に向けて下降させる(ステップS3)。

【0088】

続いて、判定部73が、受光素子10が受光するレーザー光L1の強度が低下し始めたか否かを判定する(ステップS4)。ステップS4において「Yes」の場合、判定部73は、移動制御部71に信号を送信する。

【0089】

この場合、移動制御部71が、保持部4を、前記判定された時点における位置から、距離D1よりも短い第2の距離(距離D2)を下降させて停止させる(ステップS5、下降・停止ステップ)。当該停止の後、保持制御部72が、保持部4にウエハ2の保持を解除させる(ステップS6、解除ステップ)。これにより、ウエハ2はトレー3に落下して(ステップS7)、ウエハ2のトレー3上への搬送が完了する。

【0090】

続いて、図4〜図9に基づいて、ウエハ2の搬送方法を具体的に説明する。

【0091】

図4は、保持部4がウエハ2を保持した状態で、保持部4をトレー3の直上からトレー3に向けて下降させている状態(ステップS3)を示す図である。この状態では、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1より大きいため、発光素子9の出射部91から出射されたレーザー光L1は、遮られることなく受光素子10の受光部101に入射する。

【0092】

図5は、ウエハ2の下端が発光素子9の出射部91から出射されたレーザー光L1の光軸を横切った状態を示す図である。この状態では、ウエハ2の下端が、発光素子9の出射部91から出射されたレーザー光L1を遮るため、レーザー光L1は、受光素子10の受光部101には到達しない。

【0093】

具体的には、図6のグラフに示すように、時間t0において、ウエハ2の下端がレーザー光L1を遮り始めると、受光素子10が判定部73に出力する信号強度が急激に低下してゼロとなる。判定部73は、この信号強度が低下し始めたことをトリガーとして、移動制御部71に信号を送信する(ステップS4において「YES」)。

【0094】

なお、判定部73は、受光素子10からの信号強度が低下し始めたことをトリガーに、移動制御部71に信号を送信しているが、これに限定されない。例えば、受光素子10からの信号強度が所定の強度に減少(例えば半分)した時点、あるいは、前記信号強度がゼロになった時点で、判定部73は、移動制御部71に信号を送信してもよい。このように、本実施形態では、判定部73は、受光素子10が受光するレーザー光L1の強度に基づいて、移動制御部71に信号を送信する。

【0095】

移動制御部71は、判定部73からの信号を受信すると、保持部4が、さらに距離D2を下降するように、サーボアンプ6にサーボモーター5のあらかじめ設定した回転角度の情報を送信する。サーボアンプ6は、サーボモーター5に電力を供給し、サーボモーター5が前記回転角度だけ回転した後、サーボモーター5への電力の供給を停止するとともに、操作終了信号を移動制御部71に送信する。これにより、保持部4の移動が停止する(ステップS5)。

【0096】

図7は、保持部4が、ウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1の位置から、さらに距離D2を下降して停止した状態を示す図である。距離D1・D2は、距離D1と距離D2との差が1mmとなるように設定されている。そのため、ウエハ2の撓み具合にかかわらず、図7に示す状態において、ウエハ2の下端のトレー3の上面に対する高さは1mmとなる。

【0097】

なお、落下時のウエハ2への衝撃を小さくする観点では、距離D1と距離D2との差は、小さいほど望ましい。しかしながら、距離D1と距離D2との差が極端に小さい場合、ウエハ2の振動で、下降途中でウエハ2の下端がトレー3に接触するおそれがある。

【0098】

サーボアンプ6は、保持部4を距離D2を下降させて停止させると、当該停止と同時に、サーボモーター5の回転動作が終了したことを移動制御部71および保持制御部72に通知する。これにより、保持制御部72は、保持部4に対し、ウエハ2の保持を解除するように指示する。

【0099】

具体的には、保持制御部72は電磁弁8に対し、図8に示すように、クランプ部41aが右側に移動し、クランプ部41bが左側に移動するように、エアシリンダー43a・43bにエアを供給させる。これにより、保持部4によるウエハ2の保持が解除され(ステップS6)、ウエハ2はトレー3上に落下して、図9に示すように、載置面上に載置される(ステップS7)。

【0100】

なお、ウエハ2をトレー3に移載した後、ウエハ2に対し、熱処理などが施される。具体的には、ウエハ2が載置された状態でトレー3をヒーターにより400℃以上に加熱した上で、材料となるガスをウエハ2上に供給し、トレー3が持つ熱エネルギーによってガスを反応させる。これにより、ウエハ2上に所望の薄膜が形成される。

【0101】

(作用効果)

以上のように、本実施形態では、判定部73が移動制御部71に信号を送信した場合、すなわち、保持部4によって保持されたウエハ2の下端のトレー3の上面に対する鉛直方向の距離が距離D1である場合に、移動制御部71が、保持部4を、前記信号を送信した時点における位置から、距離D2を下降させて停止させ、当該停止の後、保持制御部72が、保持部4にウエハ2の保持を解除させる。

【0102】

そのため、ウエハ2の保持が解除された時点における、ウエハ2の下端のトレー3の上面に対する高さは、保持されたウエハ2の撓み具合にかかわらず、常に、距離D1と距離D2との差に等しくなる。よって、距離D1と距離D2との差が、ウエハ2がトレー3に落下した場合に破損しない程度(望ましくは、1mm以下)となるように、距離D1・D2を設定することにより、ウエハ2を破損させることなくトレー3上に載置することができる。すなわち、図14および図15に示す従来構成のように、保持部の下降途中でウエハの下端がトレーに接触したり、高すぎる位置からウエハをトレー上に落下させることによるウエハの破損を防止することができる。また、ウエハの載置面上での位置が、所望の位置から大きくずれることがないため、その後のウエハに対する処理および当該処理後のウエハの搬送を正常に行うことができる。

【0103】

したがって、本実施形態によれば、厚みに個体差のあるウエハを破損させることなく搬送することができる。

【0104】

特に、太陽電池の製造においては、薄いウエハが使用されるため、ウエハの撓み具合の個体差が顕著となる。そのため、前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置の当該ウエハ搬送装置として、本実施形態に係るウエハ搬送装置を用いることにより、太陽電池の製造歩留り低下を防止することができる。

【0105】

また、本実施形態では、光電センサーによってウエハの下端の位置を検出しているので、例えば、カメラでウエハを撮影して、その映像からウエハの下端の位置を検出する構成に比べ、低コストでウエハ搬送装置を実現することができる。

【0106】

(ソフトウェアによる本発明の実施)

上述したウエハ搬送装置1の各ブロック、特に移動制御部71、保持制御部72および判定部73は、ハードウェアロジックによって構成してもよいし、次のようにCPUを用いてソフトウェアによって実現してもよい。

【0107】

すなわち、ウエハ搬送装置1は、各機能を実現する制御プログラムの命令を実行するCPU(central processing unit)、上記プログラムを格納したROM(read only memory)、上記プログラムを展開するRAM(random access memory)、上記プログラムおよび各種データを格納するメモリ等の記憶装置(記録媒体)などを備えている。そして、本発明の目的は、上述した機能を実現するソフトウェアであるウエハ搬送装置1の制御プログラムのプログラムコード(実行形式プログラム、中間コードプログラム、ソースプログラム)をコンピュータで読み取り可能に記録した記録媒体を、上記ウエハ搬送装置1に供給し、そのコンピュータ(またはCPUやMPU)が記録媒体に記録されているプログラムコードを読み出し実行することによっても、達成可能である。

【0108】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ系、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク系、ICカード(メモリカードを含む)/光カード等のカード系、あるいはマスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ系などを用いることができる。

【0109】

また、ウエハ搬送装置1を通信ネットワークと接続可能に構成し、上記プログラムコードを、通信ネットワークを介して供給してもよい。この通信ネットワークとしては、特に限定されず、例えば、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(virtual private network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。また、通信ネットワークを構成する伝送媒体としては、特に限定されず、例えば、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL回線等の有線でも、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、802.11無線、HDR(high data rate)、携帯電話網、衛星回線、地上波デジタル網等の無線でも利用可能である。なお、本発明は、上記プログラムコードが電子的な伝送で具現化された、搬送波に埋め込まれたコンピュータデータ信号の形態でも実現され得る。

【0110】

(付記事項)

上述した実施形態では、発光素子として半導体レーザーを用いていたが、これに限定されない。例えば、発光素子として点光源である発光ダイオードを用いてもよい。

【0111】

ただし、半導体レーザーが出射するレーザー光は、指向性が高いため、レーザー光がウエハに遮られると、受光部が受光する光の強度は、急激に低下する。そのため、判定部が信号を送信した時点におけるウエハの下端の載置面に対する鉛直方向の距離を、第1の距離に0.1mmオーダーでほぼ一致させることができる。したがって、発光素子として半導体レーザーを用いることが望ましい。

【0112】

また、上述した実施形態では、受光素子としてフォトダイオードを用いていたが、光を受光して、受光した光の強度を検出できる素子であれば、フォトダイオードに限定されない。

【0113】

また、発光素子の出射光は、ウエハの材料を透過しにくいことが望ましい。例えば、ウエハがシリコンウエハである場合、発光素子の出射光の波長は、シリコンのバンドギャップに相当する1.1μm以下であることが望ましい。

【0114】

なお、上述の距離D1・D2は、距離D1と距離D2との差が、ウエハ2がトレー3に落下した場合に破損しない程度の小さな距離となるのであれば、特に限定されない。ただし、距離D1・D2が大きい場合、ウエハ搬送装置のサイズが大型化するため、距離D1・D2は、例えば、数mmから数十mmに設定される。

【0115】

本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0116】

なお、本発明は、以下のようにも表現できる。

【0117】

すなわち、本発明に係るウエハ搬送方法は、前工程から搬送されてきたウエハをクランプし、トレー直上までウエハを搬送後、クランプを解除することでウエハのトレーへの移載を行う機構を含み、ウエハをトレーに載せた状態で成膜を行う太陽電池製造装置において、前記クランプの解除は、水平方向に対向して設置された発光素子および受光素子で構成される光電センサーの出力がウエハの通過により変化した時点から、下方向に一定距離ウエハを移動させた時点で行うことを特徴とする。

【0118】

また、本発明に係るウエハ搬送方法は、下方向に一定距離ウエハを移動させる手段は、ウエハの下方向への移動をサーボモーター等の回転角度が制御可能なモーターを用いて行い、光電センサーの出力が変化した時点から、あらかじめ設定した角度回転したことを検知した時点でモーターの回転を停止することにより行うことを特徴とする。

【0119】

また、本発明に係るウエハ搬送装置は、上記のウエハ搬送方法を用いるウエハ搬送装置である。

【産業上の利用可能性】

【0120】

本発明は、特に、薄いウエハを用いる太陽電池製造装置に好適である。

【符号の説明】

【0121】

1 ウエハ搬送装置

2 ウエハ

3 トレー

4 保持部

5 サーボモーター

6 サーボアンプ

7 シーケンサー

8 電磁弁

9 発光素子

10 受光素子

41a クランプ部

41b クランプ部

42a シャフト

42b シャフト

43a エアシリンダー

43b エアシリンダー

44 可動部

71 移動制御部(制御部)

72 保持制御部(制御部)

73 判定部

91 出射部

101 受光部

D1 距離(第1の距離)

D2 距離(第2の距離)

L1 レーザー光(光)

【特許請求の範囲】

【請求項1】

ウエハを搬送して載置面上に載置するウエハ搬送装置であって、

前記ウエハを保持する保持部と、

前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、

光を出射する出射部を有する発光素子と、

前記出射部から出射された光を受光する受光部を有する受光素子と

前記受光素子の検知した光の強度に応じて前記制御部に信号を送信する判定部とを備え、

前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、

前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、

前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させることを特徴とするウエハ搬送装置。

【請求項2】

前記発光素子は、半導体レーザーであることを特徴とする請求項1に記載のウエハ搬送装置。

【請求項3】

前記発光素子は、発光ダイオードであることを特徴とする請求項1に記載のウエハ搬送装置。

【請求項4】

前記ウエハはシリコンウエハであり、前記発光素子が出射する光の波長は、1.1μm以下であることを特徴とする請求項1〜3のいずれか1項に記載のウエハ搬送装置。

【請求項5】

前記受光素子は、フォトダイオードであることを特徴とする請求項1〜4のいずれか1項に記載のウエハ搬送装置。

【請求項6】

第1の距離と第2の距離との差は、1mm以下であることを特徴とする請求項1〜5のいずれか1項に記載のウエハ搬送装置。

【請求項7】

上記保持部に接続されたサーボモーターを備え、

前記判定部が前記制御部に信号を送信した場合に、上記制御部は、前記送信した時点から、あらかじめ設定した回転角度だけ上記サーボモーターを回転させた後、当該回転を停止させることを特徴とする請求項1〜6のいずれか1項に記載のウエハ搬送装置。

【請求項8】

前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置であって、

前記ウエハ搬送装置として、請求項1〜7のいずれか1項に記載のウエハ搬送装置を備えることを特徴とする太陽電池製造装置。

【請求項9】

請求項1〜7のいずれか1項に記載のウエハ搬送装置を動作させるための制御プログラムであって、コンピュータを前記制御部および前記判定部として機能させるための制御プログラム。

【請求項10】

請求項9に記載の制御プログラムを記録したコンピュータ読み取り可能な記録媒体。

【請求項11】

ウエハを搬送して載置面上に載置するウエハ搬送方法であって、

前記ウエハを保持部によって保持する保持ステップと、

前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、

前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、

前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、

当該停止の後、前記ウエハの保持を解除する解除ステップと、を有することを特徴とするウエハ搬送方法。

【請求項1】

ウエハを搬送して載置面上に載置するウエハ搬送装置であって、

前記ウエハを保持する保持部と、

前記保持部の移動および前記保持部によるウエハの保持を制御する制御部と、

光を出射する出射部を有する発光素子と、

前記出射部から出射された光を受光する受光部を有する受光素子と

前記受光素子の検知した光の強度に応じて前記制御部に信号を送信する判定部とを備え、

前記出射部と前記受光部とは前記載置面から第1の距離の高さで設けられ、前記載置面の直上の位置を挟んで対向しており、

前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき前記判定部が前記制御部に信号を送信し、

前記制御部は前記信号を受信したとき、前記保持部を第1の距離よりも短い第2の距離を下降させて停止させ、当該停止の後、前記保持部に前記ウエハの保持を解除させることを特徴とするウエハ搬送装置。

【請求項2】

前記発光素子は、半導体レーザーであることを特徴とする請求項1に記載のウエハ搬送装置。

【請求項3】

前記発光素子は、発光ダイオードであることを特徴とする請求項1に記載のウエハ搬送装置。

【請求項4】

前記ウエハはシリコンウエハであり、前記発光素子が出射する光の波長は、1.1μm以下であることを特徴とする請求項1〜3のいずれか1項に記載のウエハ搬送装置。

【請求項5】

前記受光素子は、フォトダイオードであることを特徴とする請求項1〜4のいずれか1項に記載のウエハ搬送装置。

【請求項6】

第1の距離と第2の距離との差は、1mm以下であることを特徴とする請求項1〜5のいずれか1項に記載のウエハ搬送装置。

【請求項7】

上記保持部に接続されたサーボモーターを備え、

前記判定部が前記制御部に信号を送信した場合に、上記制御部は、前記送信した時点から、あらかじめ設定した回転角度だけ上記サーボモーターを回転させた後、当該回転を停止させることを特徴とする請求項1〜6のいずれか1項に記載のウエハ搬送装置。

【請求項8】

前工程において処理を施されたウエハを載置面上に搬送するウエハ搬送装置を備える太陽電池製造装置であって、

前記ウエハ搬送装置として、請求項1〜7のいずれか1項に記載のウエハ搬送装置を備えることを特徴とする太陽電池製造装置。

【請求項9】

請求項1〜7のいずれか1項に記載のウエハ搬送装置を動作させるための制御プログラムであって、コンピュータを前記制御部および前記判定部として機能させるための制御プログラム。

【請求項10】

請求項9に記載の制御プログラムを記録したコンピュータ読み取り可能な記録媒体。

【請求項11】

ウエハを搬送して載置面上に載置するウエハ搬送方法であって、

前記ウエハを保持部によって保持する保持ステップと、

前記載置面から第1の距離の高さに設けられた発光素子の出射部から光を出射する出射ステップと、

前記載置面から第1の距離の高さに設けられ、前記載置面の直上の位置を挟んで前記出射部に対向する受光素子の受光部が上記光を受光する受光ステップと、

前記載置面に対して前記ウエハの最も低い部分によって、前記出射された光が遮られて前記受光部が受光する光の強度が変化したとき、前記保持部を、前記変化した時点における位置から、第1の距離よりも短い第2の距離を下降させて停止させる下降・停止ステップと、

当該停止の後、前記ウエハの保持を解除する解除ステップと、を有することを特徴とするウエハ搬送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−84738(P2013−84738A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223246(P2011−223246)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]