ウエブ塗工装置

【課題】ウエブ自体に長手方向における湾曲や、部分的な弛み等の癖が存在する場合にあっても、それらに起因する塗布むらの発生を防止し、塗液を薄膜で均一に塗布することが可能なウエブ塗工装置を提供する。

【解決手段】走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見てスリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするウエブ塗工装置。

【解決手段】走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見てスリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするウエブ塗工装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、走行中のウエブに所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置に関し、とくに、ウエブ自体に湾曲や弛み等の癖が存在する場合にも塗液を薄膜で均一に塗布することが可能なウエブ塗工装置に関する。

【背景技術】

【0002】

ウエブ、例えば金属箔や樹脂フィルムの表面に、所定の塗液を薄膜で均一に塗布することが要求されることは多い。例えば、図4に示すように、アルミ箔や銅箔等の金属箔101上に、極薄膜の(例えば、ドライ状態かウエット状態かで異なるものの、0.5〜15μm程度の)アンカー塗工層102を設け、その上に比較的厚いオーバー塗工層103を設けることがある。例えば2次電池やキャパシタ等において、オーバー塗工前にこのようなアンカー塗工を施すことで、金属箔101上に物質が析出することを防止することができる。また、金属箔101とオーバー塗工層103との密着性を向上できるので、電池性能の向上等や長期耐久性の向上等が期待されている。また、光学フィルム用途等では、ウエット状態で0.5〜1μm程度の薄膜の塗工が要求されることがある。

【0003】

このような薄膜の塗工を均一な厚みで行うための一般的な手法として、例えば図5に示すように、ウエブ111をバックアップロール112上に走行させ、バックアップロール112上に塗液供給手段としての塗布ヘッド113を配置し、塗布ヘッド113のスリット状吐出口114の出口とバックアップロール112の表面との間の間隙を、ウエブ111に塗布されるウエット状態での膜厚と同等か僅かに大きい寸法に精度よく調整して、走行中のウエブ111に連続的または間欠的に塗膜115を塗工していく手法が知られている(本願では、「オンロール塗工」と呼ぶ)。しかしこのオンロール塗工においては、各部材自体や組み付けに極めて高い精度が要求され、その精度要求に応えることが難しい場合が多く、とくにスリット状吐出口114の出口とバックアップロール112の表面との間の間隙に極めて高い精度が要求される。このような手法においては、たとえ高精度の間隙調整を行うことができたとしても、その間隙部に異物等が進入した場合には、その異物の噛み込みにより、顕著な塗布欠陥が生じたり、場合によってはウエブ111が破断するおそれも生じる。また、ウエブ111の走行に伴う随伴気流の巻き込み等により、ウエブ111の長手方向に延びウエブ111の幅方向に分布する多数のスジ状の塗布むら(スジ状の色むらとなって現れることが多い)が生じることがある。このようなスジ状の塗布むらは、ウエブ111自体にその幅方向における厚みむらが存在する場合や、上記組み付けの精度が悪い場合にも発生することがある。

【0004】

このような問題に対処するために、例えば図6に示すように、塗布ヘッド121に、スリット状吐出口122の出口近傍に開口する減圧吸引口123を設け、塗工部の上流側において減圧するとともに随伴気流によるエアー混入を抑えるようにした塗工方式が知られている。このような塗工方式では、上述の随伴気流に起因するスジ状の塗布むらの問題は軽減されるものの、スリット状吐出口122の出口とバックアップロール112の表面との間の間隙に極めて高い精度が要求されることに変わりはないため、上述の異物噛み込みによる塗布欠陥やウエブ破断の問題、さらにはウエブ111自体の幅方向における厚みむらや組み付けの精度が悪いことに起因するスジ状の塗布むらの問題は依然として残る。

【0005】

このような残された問題に対し、例えば図7に示すように、走行されるウエブ111のフリーパス(空中パス)(例えば、ロール131、132間に形成した空中パス)上に塗布ヘッド113を配置し、走行中のウエブ111を、塗布ヘッド113のスリット状吐出口114の出口に対し近づく方向と離れる方向とに多少変位可能に張設した方式が知られている(本願では、「オフロール塗工」と呼ぶ)(例えば、特許文献1)。このようなオフロール塗工方式は、スリット状吐出口114の出口とウエブ111の表面との間隙を実質的にゼロにしつつ(つまり、ウエブ111をスリット状吐出口114の出口に接触させつつ)、少なくとも異物噛み込みによるウエブ111の破断のおそれを除去することが可能であるため、薄膜塗工のためには有効な手法の一つである。しかしながら、このように単にオフロール塗工方式を採用するだけでは、ウエブ111自体の癖(長手方向に湾曲していたり、部分的に弛み等の平面性が悪い部位が存在していたりすることがある)や、走行ウエブ111のばたつき等により、塗布ヘッド113の先端部(スリット状吐出口114の出口部)でウエブ111が幅方向において不均一に接触することがあり(例えば、接触圧が不均一になったり、局部的に接触しない部位が生じたりすることがあり)、それに起因してスジ状や局部的な塗布むらが生じることがある。ウエブ111のばたつきは、ロール131、132間距離を縮めることである程度抑えることは可能であるが、上記のようなウエブ111自体の癖に起因する塗布むらについては、抑えることが難しい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−51767号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明の課題は、上記のような実情に鑑み、とくに、ウエブ自体に長手方向における湾曲や、部分的な弛み等の癖が存在する場合にあっても、それらに起因する塗布むらの発生を防止し、塗液を薄膜で均一に塗布することが可能な、さらに、望ましくは、異物噛み込みに起因するトラブルの発生を防止するとともに組み付け精度等に起因するスジ状の塗布むらの発生を防止可能な、薄膜均一塗工が要求される用途に好適なウエブ塗工装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係るウエブ塗工装置は、走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見て前記スリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするものからなる。

【0009】

このような本発明に係るウエブ塗工装置においては、塗液供給手段のスリット状吐出口の上流側および下流側の少なくとも一方の位置に加圧室または減圧室が設けられ、そこを通過中のウエブに対し、加圧室の場合にはウエブに加圧力が作用し、該加圧力によりウエブが加圧室の内部に対して離反する方向に局所的に変位可能となり、減圧室の場合にはウエブに吸引力が作用し、該吸引力によりウエブが減圧室の内部に対して接近する方向に局所的に変位可能となる。ウエブ自体に長手方向における湾曲(蛇行状の湾曲を含む)が存在する場合には、長手方向において該長手方向と直交する方向に延びる、ある距離離れた2本の基準線を考えた場合、該基準線間の長さが、ウエブの幅方向における一方の端縁と他方の端縁とで異なることが多く、その場合には、例えばロール間のウエブフリーパス(空中パス)上でウエブに平面性不良(つまり、いずれかの部位に弛みが発生する状態)が生じることが多い。また、ウエブ自体に部分的な弛み等の癖が存在する場合にも、そのウエブがそのままの状態で走行されてしまうことがある。このようにウエブ自体に長手方向における湾曲や部分的な弛み等の癖が存在する場合、その状態のままウエブが塗工部(つまり、塗液供給手段のスリット状吐出口の出口部)に至ると、前述したように塗布むら発生の原因となる。そこで本発明では、上記の如くスリット状吐出口の上流側および下流側の少なくとも一方の位置において、加圧室または減圧室からウエブに作用する力によりウエブが該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位されることによって、塗布むら発生の原因となるウエブ自体の癖が加圧室または減圧室の位置で局所変位によって吸収され、スリット状吐出口の位置では実質的にウエブ自体の癖が現れないようにすることが可能になる。この癖を吸収するための局所変位は、加圧室または減圧室からウエブに作用する加圧力または吸引力によって行われ、該加圧力または吸引力は走行中のウエブに対して必要な領域全体にわたって常時作用するから、癖の吸収も実質的に必要な領域全体にわたって自動的に行われることになる。このようにウエブ自体の癖がスリット状吐出口の上流側および下流側の少なくとも一方の位置で吸収されることにより、スリット状吐出口の位置ではウエブ自体の癖が実質的に現れなくなり、該癖による塗工への影響が除去され、所望の均一な塗工、とくに薄膜の均一塗工が可能になる。なお、加圧室または減圧室は塗液供給手段のスリット状吐出口の上流側および下流側の少なくとも一方の位置に設ければよく、下流側に配設される場合にあっても、下流側でのウエブ自体の癖吸収効果を、ウエブ自体を介して上流側のスリット状吐出口の位置へ波及させることが可能である。ただし、ウエブ自体の癖を吸収した状態でウエブをスリット状吐出口の位置へと送り、より確実に所望の均一塗工を可能ならしめるためには、少なくとも加圧室または減圧室をスリット状吐出口の上流側に設けておくことがより好ましい。

【0010】

上記本発明に係るウエブ塗工装置においては、上記加圧室または減圧室は、ウエブの反塗工面側に設けられていることが好ましい。とくに、加圧室または減圧室がスリット状吐出口の下流側に設けられる場合には、塗工されたウエブが加圧室または減圧室の位置を通過することになるので、塗工面に接触等により悪影響を与えないように、反塗工面側に設けられていることが好ましい。加圧室または減圧室がスリット状吐出口の上流側に設けられる場合には、ウエブの表面を傷つけない限り、塗工面側に設けることも可能である。

【0011】

また、本発明に係るウエブ塗工装置においては、加圧室または減圧室の構成はとくに限定されないが、該加圧室または減圧室は、例えば加圧気体(例えば、加圧空気)を室内に導入することにより、または、室内から気体(例えば、空気)を吸引することにより形成することができる。また、加圧室または減圧室のより具体的な構成としては、一面が前述の如く走行中のウエブによって形成されるとともに、他の面が、例えば、チャンバ形成部材によって形成されている構成を採用できる。

【0012】

また、本発明に係るウエブ塗工装置においては、塗工部については、オンロール塗工の形態を採用することも可能ではあるが、基本的には、塗液供給手段のスリット状吐出口がウエブの空中パス上に配置されるオフロール塗工とされることがより好ましい。すなわち、基本的にオフロール塗工とすることにより、オンロール塗工の欠点である異物噛み込みに起因するトラブルや組み付け精度等に起因するスジ状の塗布むらの発生を防止可能にしつつ(つまり、オフロール塗工の長所はそのまま活かしつつ)、前述した加圧室または減圧室の設置によりウエブ自体の癖の吸収が可能になり、該癖による塗工への影響が除去されて、所望の均一な塗工、とくに薄膜の均一塗工が可能になる。

【0013】

また、本発明に係るウエブ塗工装置における望ましい形態として、上記塗液供給手段のウエブ走行方向前後に、ウエブの走行経路をスリット状吐出口の出口位置に決めるウエブ搬送ロールが設けられており、上記加圧室または減圧室が、上流側のウエブ搬送ロールの上流側および下流側のウエブ搬送ロールの下流側の少なくとも一方の位置に設けられている形態を挙げることができる。すなわち、ウエブ走行方向前後にウエブ搬送ロールを設けることにより、まず、所望のオフロール塗工形態を完成させ、そのウエブ搬送ロールを含むオフロール塗工形態の前後の少なくとも一方の位置に本発明における加圧室または減圧室を設けることにより、上述したようなウエブ自体の癖の吸収機能を安定して発揮させ、オフロール塗工の長所を最大限活かしつつ、加圧室または減圧室設置による薄膜の均一塗工を達成できるようにしたものである。

【0014】

さらに、本発明に係るウエブ塗工装置においては、上記加圧室または減圧室をロール上に、つまりウエブ搬送ロール上に設けることも可能であるが、ある広さを有するウエブ自体の弛み等の癖を吸収するために使用されることを考慮すると、加圧室または減圧室の一面を形成する走行中のウエブが平面形態を保持していることが好ましく、この点から、加圧室または減圧室がウエブの空中パス上に設けられている形態が好ましい。

【0015】

本発明におけるウエブの種類としてはとくに限定されず、均一な塗液塗布が要求されるあらゆるウエブに対して本発明を適用可能である。代表的には、前述したように、本発明におけるウエブとして、金属箔や樹脂フィルムを使用できる。

【発明の効果】

【0016】

本発明に係るウエブ塗工装置によれば、とくに、ウエブ自体に長手方向における湾曲や、部分的な弛み等の癖が存在する場合にあっても、加圧室または減圧室を設けてそれらの癖をスリット状吐出口とは完全に異なる位置で適切に吸収できるようにしたので、該ウエブ自体の癖に起因する塗布むらの発生を防止でき、塗液を薄膜で均一に塗布することが可能になる。また、塗工部に関しては基本的にオフロール塗工方式を採用し、それに本発明特有の加圧室または減圧室の設置構成を加えることで、異物噛み込みに起因するトラブルの発生を防止するとともに組み付け精度等に起因するスジ状の塗布むらの発生も防止しつつ、上記ウエブ自体の癖に起因する塗布むらの発生を防止でき、望ましい薄膜均一塗工を達成できる。

【図面の簡単な説明】

【0017】

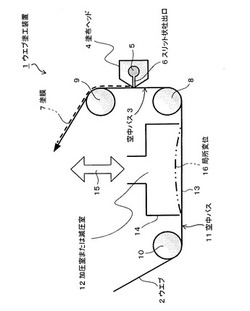

【図1】本発明の第1実施態様に係るウエブ塗工装置の概略縦断面図である。

【図2】ウエブ自体の癖を例示した概略平面図である。

【図3】本発明の第2実施態様に係るウエブ塗工装置の概略縦断面図である。

【図4】金属箔へのアンカー塗工形態の一例を示す概略断面図である。

【図5】従来のオンロール塗工方式の一例を示す斜視図である。

【図6】従来の吸引機構を備えたオンロール塗工方式の一例を示す斜視図である。

【図7】従来のオフロール塗工方式の一例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の望ましい実施の形態について、図面を参照して説明する。

図1は、本発明の第1実施態様に係るウエブ塗工装置を示している。図1において、1はウエブ塗工装置を示しており、該ウエブ塗工装置1においては、走行中のウエブ2の空中パス3上に塗液供給手段としての塗布ヘッド4が配置されており、オフロール方式の塗工が行われるようになっている。この走行中のウエブ2の表面(片面)上に、該ウエブ2の幅方向に延びる塗布ヘッド4のマニホールド5からスリット状吐出口5を通してその出口から吐出される所定の塗液が、塗膜7として連続的または間欠的に塗布されていくようになっている。図1に示す形態では、ウエブ2の空中パス3はウエブ搬送ロール8、9間で形成されており、かつ、ウエブ搬送ロール8の上流側にさらにウエブ搬送ロール10が設けられて、ウエブ搬送ロール10、8間のウエブ走行経路も空中パス11に形成されている。

【0019】

このようにオフロール塗工方式に構成されたウエブ塗工装置1において、ウエブ走行方向(矢印方向)に見てスリット状吐出口5の上流側および下流側の少なくとも一方の位置に、本実施態様では、上記ウエブ搬送ロール10、8間の空中パス11上でウエブ2の反塗工面側の位置に、一面が走行中のウエブ2によって形成される加圧室または減圧室12が設けられている。より具体的には、加圧室または減圧室12の一面13が走行中のウエブ2によって形成されるとともに、他の面が、チャンバ形成部材14によって形成されており、一面13とチャンバ形成部材14によって囲まれる部分が加圧室または減圧室12として形成されている。この加圧室または減圧室12が、加圧室に構成される場合には加圧気体(例えば、加圧空気)が導入され、または、減圧室に構成される場合には室内から気体(例えば、空気)が吸引されるようになっている。符号15は導入される加圧気体または吸引される気体を示している。走行中のウエブ2に、例えば図2(A)に示すような長手方向Y−Yにおける湾曲21や、図2(B)に示すような部分的な弛み22等のウエブ2自体の癖が存在する場合、この加圧室または減圧室12による加圧力または吸引力により、走行中のウエブ2に局所変位16が必要な領域(その癖を吸収するのに必要な領域)にわたって自動的に生じる。図1に示した例では、チャンバ形成部材14によって減圧室12が形成され、その内部から気体が吸引され、発生した吸引力によって走行中のウエブ2に減圧室12の内部に接近する方向の局所変位16が生じる場合が例示されている。加圧室の場合には逆向きの局所変位が生じる。このような局所変位16により、上述の長手方向における湾曲や部分的な弛み等のウエブ2自体の癖が、塗工用の空中パス3の上流側の空中パス11で事前に吸収され、空中パス3上では、走行中のウエブ2は所望の位置のパス上で精度よく弛み等の存在しない平面形態に保たれる。その結果、スリット状吐出口5から吐出される塗液は、安定して、所望の薄膜の均一な厚みの塗膜7を形成できるようになる。

【0020】

なお、上記実施態様においては、加圧室または減圧室12を形成するチャンバ形成部材14として寸法固定のものを例示したが、例えば、チャンバ形成部材14のウエブ側開口寸法、とくにウエブ走行方向に開口寸法を変更調整可能に構成しておけば、必要に応じて加圧室または減圧室12からウエブ2に働く加圧力または吸引力の作用領域の面積を変更でき、適切に作用領域の面積を変更することにより、一層良好にウエブ2自体の癖を吸収して薄膜の均一塗工の達成を目指すことが可能となる。

【0021】

また、上記実施態様においては、塗布ヘッド4を配置した塗工部では、基本的にオフロール塗工方式が採用されているので、走行中のウエブ2はスリット状吐出口6の出口位置において該出口に近づく方向と離れる方向とに適度な自由度を持ち、オンロール塗工の欠点である異物噛み込みに起因するトラブルや組み付け精度等に起因するスジ状の塗布むらの発生は適切に防止される。

【0022】

図3は、本発明の第2実施態様に係るウエブ塗工装置31を示しており、塗工部の上流側と下流側の両方に加圧室または減圧室を設けた例を示している。本実施態様では、塗工部の下流側に加圧室または減圧室を設けた構成以外は、実質的に図1に示した第1実施態様と同じであるので、同じ構成の部位については図1で使用したのと同一の符号を付すことにより説明を省略する。

【0023】

本実施態様に係るウエブ塗工装置31においては、塗工部の下流側に、より正確にはウエブ搬送ロール9の下流側の反塗工面側の空中パス32上に、加圧室または減圧室33が設けられている。加圧室または減圧室33は、加圧室または減圧室12と同様に、一面34が走行中のウエブ2によって形成されるとともに、他の面が、チャンバ形成部材35によって形成されている。この加圧室または減圧室33が、加圧室に構成される場合には加圧気体(例えば、加圧空気)が導入され、または、減圧室に構成される場合には室内から気体(例えば、空気)が吸引されるようになっている。

【0024】

このように塗工部の下流側に加圧室または減圧室33が配設される場合にあっても、その下流側位置でウエブ2自体の癖吸収効果を発現できるから、そこで得られた癖吸収効果を、連続的に繋がっているウエブ2自体を介して上流側のスリット状吐出口6の位置へと波及させることが可能であり、それによって塗工部の上流側に加圧室または減圧室を設ける場合と同様の作用効果が期待できる。図3に示したように、塗工部の上流側と下流側の両方に加圧室または減圧室12、33を設けると、塗工部の上流側と下流側の両方からのウエブ2自体の癖吸収効果が得られるので、より高い薄膜均一塗工効果が期待できる。なお、加圧室または減圧室12、33の空中パスの入口部分と出口部分に比較的小径のロールを配置し(図示略)、それら小径ロールをウエブ走行方向における概略シール手段として機能させてもよい。

【産業上の利用可能性】

【0025】

本発明に係るウエブ塗工装置は、均一な塗工が求められるあらゆるウエブの塗工に適用でき、とくに金属箔や樹脂フィルムへの薄膜塗工が求められる用途に好適である。

【符号の説明】

【0026】

1、31 ウエブ塗工装置

2 ウエブ

3、11、32 空中パス

4 塗布ヘッド

5 マニホールド

6 スリット状吐出口

7 塗膜

8、9、10 ウエブ搬送ロール

12、33 加圧室または減圧室

13、34 一面

14、35 チャンバ形成部材

15 加圧気体または吸引される気体

16 局所変位

21 ウエブの湾曲

22 ウエブの部分的な弛み

【技術分野】

【0001】

本発明は、走行中のウエブに所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置に関し、とくに、ウエブ自体に湾曲や弛み等の癖が存在する場合にも塗液を薄膜で均一に塗布することが可能なウエブ塗工装置に関する。

【背景技術】

【0002】

ウエブ、例えば金属箔や樹脂フィルムの表面に、所定の塗液を薄膜で均一に塗布することが要求されることは多い。例えば、図4に示すように、アルミ箔や銅箔等の金属箔101上に、極薄膜の(例えば、ドライ状態かウエット状態かで異なるものの、0.5〜15μm程度の)アンカー塗工層102を設け、その上に比較的厚いオーバー塗工層103を設けることがある。例えば2次電池やキャパシタ等において、オーバー塗工前にこのようなアンカー塗工を施すことで、金属箔101上に物質が析出することを防止することができる。また、金属箔101とオーバー塗工層103との密着性を向上できるので、電池性能の向上等や長期耐久性の向上等が期待されている。また、光学フィルム用途等では、ウエット状態で0.5〜1μm程度の薄膜の塗工が要求されることがある。

【0003】

このような薄膜の塗工を均一な厚みで行うための一般的な手法として、例えば図5に示すように、ウエブ111をバックアップロール112上に走行させ、バックアップロール112上に塗液供給手段としての塗布ヘッド113を配置し、塗布ヘッド113のスリット状吐出口114の出口とバックアップロール112の表面との間の間隙を、ウエブ111に塗布されるウエット状態での膜厚と同等か僅かに大きい寸法に精度よく調整して、走行中のウエブ111に連続的または間欠的に塗膜115を塗工していく手法が知られている(本願では、「オンロール塗工」と呼ぶ)。しかしこのオンロール塗工においては、各部材自体や組み付けに極めて高い精度が要求され、その精度要求に応えることが難しい場合が多く、とくにスリット状吐出口114の出口とバックアップロール112の表面との間の間隙に極めて高い精度が要求される。このような手法においては、たとえ高精度の間隙調整を行うことができたとしても、その間隙部に異物等が進入した場合には、その異物の噛み込みにより、顕著な塗布欠陥が生じたり、場合によってはウエブ111が破断するおそれも生じる。また、ウエブ111の走行に伴う随伴気流の巻き込み等により、ウエブ111の長手方向に延びウエブ111の幅方向に分布する多数のスジ状の塗布むら(スジ状の色むらとなって現れることが多い)が生じることがある。このようなスジ状の塗布むらは、ウエブ111自体にその幅方向における厚みむらが存在する場合や、上記組み付けの精度が悪い場合にも発生することがある。

【0004】

このような問題に対処するために、例えば図6に示すように、塗布ヘッド121に、スリット状吐出口122の出口近傍に開口する減圧吸引口123を設け、塗工部の上流側において減圧するとともに随伴気流によるエアー混入を抑えるようにした塗工方式が知られている。このような塗工方式では、上述の随伴気流に起因するスジ状の塗布むらの問題は軽減されるものの、スリット状吐出口122の出口とバックアップロール112の表面との間の間隙に極めて高い精度が要求されることに変わりはないため、上述の異物噛み込みによる塗布欠陥やウエブ破断の問題、さらにはウエブ111自体の幅方向における厚みむらや組み付けの精度が悪いことに起因するスジ状の塗布むらの問題は依然として残る。

【0005】

このような残された問題に対し、例えば図7に示すように、走行されるウエブ111のフリーパス(空中パス)(例えば、ロール131、132間に形成した空中パス)上に塗布ヘッド113を配置し、走行中のウエブ111を、塗布ヘッド113のスリット状吐出口114の出口に対し近づく方向と離れる方向とに多少変位可能に張設した方式が知られている(本願では、「オフロール塗工」と呼ぶ)(例えば、特許文献1)。このようなオフロール塗工方式は、スリット状吐出口114の出口とウエブ111の表面との間隙を実質的にゼロにしつつ(つまり、ウエブ111をスリット状吐出口114の出口に接触させつつ)、少なくとも異物噛み込みによるウエブ111の破断のおそれを除去することが可能であるため、薄膜塗工のためには有効な手法の一つである。しかしながら、このように単にオフロール塗工方式を採用するだけでは、ウエブ111自体の癖(長手方向に湾曲していたり、部分的に弛み等の平面性が悪い部位が存在していたりすることがある)や、走行ウエブ111のばたつき等により、塗布ヘッド113の先端部(スリット状吐出口114の出口部)でウエブ111が幅方向において不均一に接触することがあり(例えば、接触圧が不均一になったり、局部的に接触しない部位が生じたりすることがあり)、それに起因してスジ状や局部的な塗布むらが生じることがある。ウエブ111のばたつきは、ロール131、132間距離を縮めることである程度抑えることは可能であるが、上記のようなウエブ111自体の癖に起因する塗布むらについては、抑えることが難しい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−51767号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明の課題は、上記のような実情に鑑み、とくに、ウエブ自体に長手方向における湾曲や、部分的な弛み等の癖が存在する場合にあっても、それらに起因する塗布むらの発生を防止し、塗液を薄膜で均一に塗布することが可能な、さらに、望ましくは、異物噛み込みに起因するトラブルの発生を防止するとともに組み付け精度等に起因するスジ状の塗布むらの発生を防止可能な、薄膜均一塗工が要求される用途に好適なウエブ塗工装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係るウエブ塗工装置は、走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見て前記スリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするものからなる。

【0009】

このような本発明に係るウエブ塗工装置においては、塗液供給手段のスリット状吐出口の上流側および下流側の少なくとも一方の位置に加圧室または減圧室が設けられ、そこを通過中のウエブに対し、加圧室の場合にはウエブに加圧力が作用し、該加圧力によりウエブが加圧室の内部に対して離反する方向に局所的に変位可能となり、減圧室の場合にはウエブに吸引力が作用し、該吸引力によりウエブが減圧室の内部に対して接近する方向に局所的に変位可能となる。ウエブ自体に長手方向における湾曲(蛇行状の湾曲を含む)が存在する場合には、長手方向において該長手方向と直交する方向に延びる、ある距離離れた2本の基準線を考えた場合、該基準線間の長さが、ウエブの幅方向における一方の端縁と他方の端縁とで異なることが多く、その場合には、例えばロール間のウエブフリーパス(空中パス)上でウエブに平面性不良(つまり、いずれかの部位に弛みが発生する状態)が生じることが多い。また、ウエブ自体に部分的な弛み等の癖が存在する場合にも、そのウエブがそのままの状態で走行されてしまうことがある。このようにウエブ自体に長手方向における湾曲や部分的な弛み等の癖が存在する場合、その状態のままウエブが塗工部(つまり、塗液供給手段のスリット状吐出口の出口部)に至ると、前述したように塗布むら発生の原因となる。そこで本発明では、上記の如くスリット状吐出口の上流側および下流側の少なくとも一方の位置において、加圧室または減圧室からウエブに作用する力によりウエブが該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位されることによって、塗布むら発生の原因となるウエブ自体の癖が加圧室または減圧室の位置で局所変位によって吸収され、スリット状吐出口の位置では実質的にウエブ自体の癖が現れないようにすることが可能になる。この癖を吸収するための局所変位は、加圧室または減圧室からウエブに作用する加圧力または吸引力によって行われ、該加圧力または吸引力は走行中のウエブに対して必要な領域全体にわたって常時作用するから、癖の吸収も実質的に必要な領域全体にわたって自動的に行われることになる。このようにウエブ自体の癖がスリット状吐出口の上流側および下流側の少なくとも一方の位置で吸収されることにより、スリット状吐出口の位置ではウエブ自体の癖が実質的に現れなくなり、該癖による塗工への影響が除去され、所望の均一な塗工、とくに薄膜の均一塗工が可能になる。なお、加圧室または減圧室は塗液供給手段のスリット状吐出口の上流側および下流側の少なくとも一方の位置に設ければよく、下流側に配設される場合にあっても、下流側でのウエブ自体の癖吸収効果を、ウエブ自体を介して上流側のスリット状吐出口の位置へ波及させることが可能である。ただし、ウエブ自体の癖を吸収した状態でウエブをスリット状吐出口の位置へと送り、より確実に所望の均一塗工を可能ならしめるためには、少なくとも加圧室または減圧室をスリット状吐出口の上流側に設けておくことがより好ましい。

【0010】

上記本発明に係るウエブ塗工装置においては、上記加圧室または減圧室は、ウエブの反塗工面側に設けられていることが好ましい。とくに、加圧室または減圧室がスリット状吐出口の下流側に設けられる場合には、塗工されたウエブが加圧室または減圧室の位置を通過することになるので、塗工面に接触等により悪影響を与えないように、反塗工面側に設けられていることが好ましい。加圧室または減圧室がスリット状吐出口の上流側に設けられる場合には、ウエブの表面を傷つけない限り、塗工面側に設けることも可能である。

【0011】

また、本発明に係るウエブ塗工装置においては、加圧室または減圧室の構成はとくに限定されないが、該加圧室または減圧室は、例えば加圧気体(例えば、加圧空気)を室内に導入することにより、または、室内から気体(例えば、空気)を吸引することにより形成することができる。また、加圧室または減圧室のより具体的な構成としては、一面が前述の如く走行中のウエブによって形成されるとともに、他の面が、例えば、チャンバ形成部材によって形成されている構成を採用できる。

【0012】

また、本発明に係るウエブ塗工装置においては、塗工部については、オンロール塗工の形態を採用することも可能ではあるが、基本的には、塗液供給手段のスリット状吐出口がウエブの空中パス上に配置されるオフロール塗工とされることがより好ましい。すなわち、基本的にオフロール塗工とすることにより、オンロール塗工の欠点である異物噛み込みに起因するトラブルや組み付け精度等に起因するスジ状の塗布むらの発生を防止可能にしつつ(つまり、オフロール塗工の長所はそのまま活かしつつ)、前述した加圧室または減圧室の設置によりウエブ自体の癖の吸収が可能になり、該癖による塗工への影響が除去されて、所望の均一な塗工、とくに薄膜の均一塗工が可能になる。

【0013】

また、本発明に係るウエブ塗工装置における望ましい形態として、上記塗液供給手段のウエブ走行方向前後に、ウエブの走行経路をスリット状吐出口の出口位置に決めるウエブ搬送ロールが設けられており、上記加圧室または減圧室が、上流側のウエブ搬送ロールの上流側および下流側のウエブ搬送ロールの下流側の少なくとも一方の位置に設けられている形態を挙げることができる。すなわち、ウエブ走行方向前後にウエブ搬送ロールを設けることにより、まず、所望のオフロール塗工形態を完成させ、そのウエブ搬送ロールを含むオフロール塗工形態の前後の少なくとも一方の位置に本発明における加圧室または減圧室を設けることにより、上述したようなウエブ自体の癖の吸収機能を安定して発揮させ、オフロール塗工の長所を最大限活かしつつ、加圧室または減圧室設置による薄膜の均一塗工を達成できるようにしたものである。

【0014】

さらに、本発明に係るウエブ塗工装置においては、上記加圧室または減圧室をロール上に、つまりウエブ搬送ロール上に設けることも可能であるが、ある広さを有するウエブ自体の弛み等の癖を吸収するために使用されることを考慮すると、加圧室または減圧室の一面を形成する走行中のウエブが平面形態を保持していることが好ましく、この点から、加圧室または減圧室がウエブの空中パス上に設けられている形態が好ましい。

【0015】

本発明におけるウエブの種類としてはとくに限定されず、均一な塗液塗布が要求されるあらゆるウエブに対して本発明を適用可能である。代表的には、前述したように、本発明におけるウエブとして、金属箔や樹脂フィルムを使用できる。

【発明の効果】

【0016】

本発明に係るウエブ塗工装置によれば、とくに、ウエブ自体に長手方向における湾曲や、部分的な弛み等の癖が存在する場合にあっても、加圧室または減圧室を設けてそれらの癖をスリット状吐出口とは完全に異なる位置で適切に吸収できるようにしたので、該ウエブ自体の癖に起因する塗布むらの発生を防止でき、塗液を薄膜で均一に塗布することが可能になる。また、塗工部に関しては基本的にオフロール塗工方式を採用し、それに本発明特有の加圧室または減圧室の設置構成を加えることで、異物噛み込みに起因するトラブルの発生を防止するとともに組み付け精度等に起因するスジ状の塗布むらの発生も防止しつつ、上記ウエブ自体の癖に起因する塗布むらの発生を防止でき、望ましい薄膜均一塗工を達成できる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施態様に係るウエブ塗工装置の概略縦断面図である。

【図2】ウエブ自体の癖を例示した概略平面図である。

【図3】本発明の第2実施態様に係るウエブ塗工装置の概略縦断面図である。

【図4】金属箔へのアンカー塗工形態の一例を示す概略断面図である。

【図5】従来のオンロール塗工方式の一例を示す斜視図である。

【図6】従来の吸引機構を備えたオンロール塗工方式の一例を示す斜視図である。

【図7】従来のオフロール塗工方式の一例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の望ましい実施の形態について、図面を参照して説明する。

図1は、本発明の第1実施態様に係るウエブ塗工装置を示している。図1において、1はウエブ塗工装置を示しており、該ウエブ塗工装置1においては、走行中のウエブ2の空中パス3上に塗液供給手段としての塗布ヘッド4が配置されており、オフロール方式の塗工が行われるようになっている。この走行中のウエブ2の表面(片面)上に、該ウエブ2の幅方向に延びる塗布ヘッド4のマニホールド5からスリット状吐出口5を通してその出口から吐出される所定の塗液が、塗膜7として連続的または間欠的に塗布されていくようになっている。図1に示す形態では、ウエブ2の空中パス3はウエブ搬送ロール8、9間で形成されており、かつ、ウエブ搬送ロール8の上流側にさらにウエブ搬送ロール10が設けられて、ウエブ搬送ロール10、8間のウエブ走行経路も空中パス11に形成されている。

【0019】

このようにオフロール塗工方式に構成されたウエブ塗工装置1において、ウエブ走行方向(矢印方向)に見てスリット状吐出口5の上流側および下流側の少なくとも一方の位置に、本実施態様では、上記ウエブ搬送ロール10、8間の空中パス11上でウエブ2の反塗工面側の位置に、一面が走行中のウエブ2によって形成される加圧室または減圧室12が設けられている。より具体的には、加圧室または減圧室12の一面13が走行中のウエブ2によって形成されるとともに、他の面が、チャンバ形成部材14によって形成されており、一面13とチャンバ形成部材14によって囲まれる部分が加圧室または減圧室12として形成されている。この加圧室または減圧室12が、加圧室に構成される場合には加圧気体(例えば、加圧空気)が導入され、または、減圧室に構成される場合には室内から気体(例えば、空気)が吸引されるようになっている。符号15は導入される加圧気体または吸引される気体を示している。走行中のウエブ2に、例えば図2(A)に示すような長手方向Y−Yにおける湾曲21や、図2(B)に示すような部分的な弛み22等のウエブ2自体の癖が存在する場合、この加圧室または減圧室12による加圧力または吸引力により、走行中のウエブ2に局所変位16が必要な領域(その癖を吸収するのに必要な領域)にわたって自動的に生じる。図1に示した例では、チャンバ形成部材14によって減圧室12が形成され、その内部から気体が吸引され、発生した吸引力によって走行中のウエブ2に減圧室12の内部に接近する方向の局所変位16が生じる場合が例示されている。加圧室の場合には逆向きの局所変位が生じる。このような局所変位16により、上述の長手方向における湾曲や部分的な弛み等のウエブ2自体の癖が、塗工用の空中パス3の上流側の空中パス11で事前に吸収され、空中パス3上では、走行中のウエブ2は所望の位置のパス上で精度よく弛み等の存在しない平面形態に保たれる。その結果、スリット状吐出口5から吐出される塗液は、安定して、所望の薄膜の均一な厚みの塗膜7を形成できるようになる。

【0020】

なお、上記実施態様においては、加圧室または減圧室12を形成するチャンバ形成部材14として寸法固定のものを例示したが、例えば、チャンバ形成部材14のウエブ側開口寸法、とくにウエブ走行方向に開口寸法を変更調整可能に構成しておけば、必要に応じて加圧室または減圧室12からウエブ2に働く加圧力または吸引力の作用領域の面積を変更でき、適切に作用領域の面積を変更することにより、一層良好にウエブ2自体の癖を吸収して薄膜の均一塗工の達成を目指すことが可能となる。

【0021】

また、上記実施態様においては、塗布ヘッド4を配置した塗工部では、基本的にオフロール塗工方式が採用されているので、走行中のウエブ2はスリット状吐出口6の出口位置において該出口に近づく方向と離れる方向とに適度な自由度を持ち、オンロール塗工の欠点である異物噛み込みに起因するトラブルや組み付け精度等に起因するスジ状の塗布むらの発生は適切に防止される。

【0022】

図3は、本発明の第2実施態様に係るウエブ塗工装置31を示しており、塗工部の上流側と下流側の両方に加圧室または減圧室を設けた例を示している。本実施態様では、塗工部の下流側に加圧室または減圧室を設けた構成以外は、実質的に図1に示した第1実施態様と同じであるので、同じ構成の部位については図1で使用したのと同一の符号を付すことにより説明を省略する。

【0023】

本実施態様に係るウエブ塗工装置31においては、塗工部の下流側に、より正確にはウエブ搬送ロール9の下流側の反塗工面側の空中パス32上に、加圧室または減圧室33が設けられている。加圧室または減圧室33は、加圧室または減圧室12と同様に、一面34が走行中のウエブ2によって形成されるとともに、他の面が、チャンバ形成部材35によって形成されている。この加圧室または減圧室33が、加圧室に構成される場合には加圧気体(例えば、加圧空気)が導入され、または、減圧室に構成される場合には室内から気体(例えば、空気)が吸引されるようになっている。

【0024】

このように塗工部の下流側に加圧室または減圧室33が配設される場合にあっても、その下流側位置でウエブ2自体の癖吸収効果を発現できるから、そこで得られた癖吸収効果を、連続的に繋がっているウエブ2自体を介して上流側のスリット状吐出口6の位置へと波及させることが可能であり、それによって塗工部の上流側に加圧室または減圧室を設ける場合と同様の作用効果が期待できる。図3に示したように、塗工部の上流側と下流側の両方に加圧室または減圧室12、33を設けると、塗工部の上流側と下流側の両方からのウエブ2自体の癖吸収効果が得られるので、より高い薄膜均一塗工効果が期待できる。なお、加圧室または減圧室12、33の空中パスの入口部分と出口部分に比較的小径のロールを配置し(図示略)、それら小径ロールをウエブ走行方向における概略シール手段として機能させてもよい。

【産業上の利用可能性】

【0025】

本発明に係るウエブ塗工装置は、均一な塗工が求められるあらゆるウエブの塗工に適用でき、とくに金属箔や樹脂フィルムへの薄膜塗工が求められる用途に好適である。

【符号の説明】

【0026】

1、31 ウエブ塗工装置

2 ウエブ

3、11、32 空中パス

4 塗布ヘッド

5 マニホールド

6 スリット状吐出口

7 塗膜

8、9、10 ウエブ搬送ロール

12、33 加圧室または減圧室

13、34 一面

14、35 チャンバ形成部材

15 加圧気体または吸引される気体

16 局所変位

21 ウエブの湾曲

22 ウエブの部分的な弛み

【特許請求の範囲】

【請求項1】

走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見て前記スリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするウエブ塗工装置。

【請求項2】

前記加圧室または減圧室が、ウエブの反塗工面側に設けられている、請求項1に記載のウエブ塗工装置。

【請求項3】

前記加圧室または減圧室が、加圧気体を室内に導入することにより、または、室内から気体を吸引することにより形成されている、請求項1または2に記載のウエブ塗工装置。

【請求項4】

前記加圧室または減圧室が、一面が走行中のウエブによって形成されるとともに、他の面がチャンバ形成部材によって形成されている、請求項1〜3のいずれかに記載のウエブ塗工装置。

【請求項5】

前記塗液供給手段のスリット状吐出口が、ウエブの空中パス上に配置されている、請求項1〜4のいずれかに記載のウエブ塗工装置。

【請求項6】

前記塗液供給手段のウエブ走行方向前後に、ウエブの走行経路を前記スリット状吐出口の出口位置に決めるウエブ搬送ロールが設けられており、前記加圧室または減圧室が、上流側のウエブ搬送ロールの上流側および下流側のウエブ搬送ロールの下流側の少なくとも一方の位置に設けられている、請求項5に記載のウエブ塗工装置。

【請求項7】

前記加圧室または減圧室が、ウエブの空中パス上に設けられている、請求項1〜6のいずれかに記載のウエブ塗工装置。

【請求項8】

前記ウエブが金属箔からなる、請求項1〜7のいずれかに記載のウエブ塗工装置。

【請求項9】

前記ウエブが樹脂フィルムからなる、請求項1〜7のいずれかに記載のウエブ塗工装置。

【請求項1】

走行中のウエブの表面に、該ウエブの幅方向に延びる塗液供給手段のスリット状吐出口から吐出される所定の塗液を連続的または間欠的に塗布していくウエブ塗工装置において、ウエブ走行方向に見て前記スリット状吐出口の上流側および下流側の少なくとも一方の位置に、一面が走行中のウエブによって形成される加圧室または減圧室を設けるとともに、該加圧室または減圧室を通過中のウエブを、該加圧室または減圧室の内部に対して離反、接近する方向に局所的に変位可能に支持することを特徴とするウエブ塗工装置。

【請求項2】

前記加圧室または減圧室が、ウエブの反塗工面側に設けられている、請求項1に記載のウエブ塗工装置。

【請求項3】

前記加圧室または減圧室が、加圧気体を室内に導入することにより、または、室内から気体を吸引することにより形成されている、請求項1または2に記載のウエブ塗工装置。

【請求項4】

前記加圧室または減圧室が、一面が走行中のウエブによって形成されるとともに、他の面がチャンバ形成部材によって形成されている、請求項1〜3のいずれかに記載のウエブ塗工装置。

【請求項5】

前記塗液供給手段のスリット状吐出口が、ウエブの空中パス上に配置されている、請求項1〜4のいずれかに記載のウエブ塗工装置。

【請求項6】

前記塗液供給手段のウエブ走行方向前後に、ウエブの走行経路を前記スリット状吐出口の出口位置に決めるウエブ搬送ロールが設けられており、前記加圧室または減圧室が、上流側のウエブ搬送ロールの上流側および下流側のウエブ搬送ロールの下流側の少なくとも一方の位置に設けられている、請求項5に記載のウエブ塗工装置。

【請求項7】

前記加圧室または減圧室が、ウエブの空中パス上に設けられている、請求項1〜6のいずれかに記載のウエブ塗工装置。

【請求項8】

前記ウエブが金属箔からなる、請求項1〜7のいずれかに記載のウエブ塗工装置。

【請求項9】

前記ウエブが樹脂フィルムからなる、請求項1〜7のいずれかに記載のウエブ塗工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−50962(P2012−50962A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−197871(P2010−197871)

【出願日】平成22年9月3日(2010.9.3)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月3日(2010.9.3)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]