ウォータージェット船の建造方法

【課題】ウォータージェット船の建造工程の短縮と工事中の危険性の防止

【解決手段】ウォータージェット船の船体30の船底部31に開口された吸水孔32に吸入ダクト33の前端を接続し、後端をトランサムフランジ37に向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成し、この空間部分の吸入ダクトの端部にそれぞれフランジ33e,37aを設け、このダクト側のフランジと対面する2枚の合わせフランジ33m,33nと、このフランジの間に短いダクト33pを配置して調整ダクト33Yを製造し、前記空間部分に調整ダクトを配置し、フランジ間をボルトで締結して吸入ダクトを完成する。調整ダクトを船外で下向き溶接を採用して組立て、船内では塗装を平行して行うことができるので、建造期間を大幅に短縮することができる。

【解決手段】ウォータージェット船の船体30の船底部31に開口された吸水孔32に吸入ダクト33の前端を接続し、後端をトランサムフランジ37に向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成し、この空間部分の吸入ダクトの端部にそれぞれフランジ33e,37aを設け、このダクト側のフランジと対面する2枚の合わせフランジ33m,33nと、このフランジの間に短いダクト33pを配置して調整ダクト33Yを製造し、前記空間部分に調整ダクトを配置し、フランジ間をボルトで締結して吸入ダクトを完成する。調整ダクトを船外で下向き溶接を採用して組立て、船内では塗装を平行して行うことができるので、建造期間を大幅に短縮することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウォータージェット船における吸入ダクトの後端部を船尾部に設けられているトランサムフランジに接続するための吸入ダクトの連結方法に関するものである。

【背景技術】

【0002】

高速で航走する船舶、特に船体にアルミ板を使用した軽量の船舶においてはウォータージェット推進装置が多く使用されている。このアルミ船におけるウォータージェット推進装置の吸入ダクトは、例えば、図9に示すように船体30の船底部31の中央に前方に向けて開口した吸水孔32に吸入ダクト33の吸入部33aを接続し、この吸入ダクト33を船尾部35に向けて延長して設置し、この船尾部35においては前記吸入ダクト33の後部を船尾トランサム36に固定したトランサムフランジ37と溶接Wで接合し、このトランサムフランジ37に図8の如くウォータ−ジェット推進装置41を設置している。

【0003】

前記ウォータ−ジェット推進装置41を船体30に設置する工程においては、図1(B)に示すように船尾トランサム36にボルトで固定されるトランサムフランジ37の取付面36a、36bの加工精度が重要である。なお、取付面36aは、トランサムフランジ37(図2)の円周方向の傾斜誤差の調整代であり、また、取付面36bは軸芯とのズレの調整代である。

【0004】

この取付面36a、36bは、大型(例えば、1000トン・クラスのアルミ船の場合は、船長が90m、船幅が11m、取付面の直径が100cm)で、しかも船尾部に直立していることから、その機械加工はかなり複雑な工程で行われており、通常は特殊構造の大型のボーリング装置を船体内に設置し、これによってボーリング加工して据付精度が得られている。

【0005】

前記円周方向の傾斜誤差などを測定する際には、インペラの駆動軸の中心線L(図1における軸芯見通し線を意味する)に対する、大型の特殊定規を使用して傾斜誤差を円周方向の所定の間隔で正確に測定してその誤差値を求めておき、その測定誤差に基づいてボーリング加工しなければならない。

【0006】

しかもこのボーリング加工には、直立している船尾部35に溶接された船尾トランサム36の直交する二つの取付面36a、36b〔図1(B)〕をボーリング加工しなければならないので、ボーリング装置を船体30の内部に配置して切削バイトを取り付けた長いボーリング腕を船体30の外部に配置されている駆動部まで伸ばして切削しなければならず、その加工にかなり困難と加工の期間を必要とする。

【0007】

また、船体30は従来公知の船殻ブロック建造工法によってブロック建造されることが多いが、前記図9に示されているように吸入ダクト33のうち、矢印Y−Yで示す吸入部33aから吸入部33bの部分までは、船殻ブロックの組み立て段階において船殻ブロック内に一体的に設置されるので、これらの各種の部材のブロック内への搬入と配置および溶接などの組み立て作業は広い空間を使用して行うので比較的容易に行うことができる。

しかし、前記船尾トランサム36と前記吸入部33bとの間の最後の組立工程である“調整空間X”の部分に配置される吸入ダクト部分の組立てには問題がある。

【0008】

つまり、既に取付けられている船尾トランサム36に固定されているトランサムフランジ37と、船殻ブロックの建造時に据付が完了している吸入部33bとの間の前記“調整空間X”のダクト部分の組立ての工程においては、トランサムフランジ37の円錐状部分の内部側の端部37aと吸入部33bとの間の“調整空間X”に、後部調整ダクト33cと前部調整ダクト33dとを順次配置し、各ダクトの継目である溶接部W1、W2、W3の複数ケ所を船内で溶接しなければならない。

【0009】

例えば、後部調整ダクト33cと、前記吸入ダクト33の後端部である吸入部33bの間に軸線L(駆動軸を設置する際の見通し線)に合わせながら前部調整ダクト33dを配置し、この前部調整ダクト33dの上流側を吸入部33bの後端部と溶接部W1で継目溶接で溶接し、下流側を後部調整ダクト33cと溶接部W2で継目溶接し、更にこの後部調整ダクト33cを、船体30に固定されているトランサムフランジ37を後端有するダクトを前記前部調整ダクト33dとの間に配置し、その両縁側を溶接部W2、W3で溶接して吸入ダクト33全体の連結・取付けを完了していた。

【0010】

(溶接姿勢の問題)

しかしながら、船体30の内部において前部調整ダクト33dと後部調整ダクト33cからなる2本の短いダクトを3ヶ所の溶接部W1、W2、W3によって連結することは、前記のようにダクトの円周面上の位置に関係して“溶接姿勢”が刻々と変化し、上向き溶接などの無理な姿勢で溶接作業を行うことが多々あり、その上、溶接箇所がダクトの周囲によって変化するので溶接部分の条件が変化して“ブローホール”などの溶接欠陥が発生し易いという問題があった。

【0011】

(船体内での同時作業の困難性)

一方、建造中の船体の内部には各種の機器などが配置されており、その中での狭隘区画内での作業である上に、特に、溶接作業が行われる場所では、塗装などの火災が発生する危険性のある作業とは、作業区画と作業期間を厳密に区別して行わなければならないと言う問題がある。

【0012】

従って、例えば、前記のような1000トン・クラスのアルミ高速船を建造する場合の「クリティカルパス工程分析」によると、下記(A)、(B)の両工程で約82日間を必要としていた。

【0013】

(A工程)は、船殻ブロック搭載/ブロック接合/船体ひずみ取り/船体計測で構成されており、これは約52日である。そして(B工程)は、軸芯見通し/ボーリングマシーン設置/船体トランサムボーリング/ボーリングマシーン撤去/トランサムフランジ仮取付/ウォータージェット取付ボルト穴あけ/調整ダクト接合/保護筒取付/塗装(耐食コーチィング・5層塗りの塗装)/トランサムフランジ本取付/ウォータージェット搭載工程で構成されたおり、これは約30日である。

【0014】

つまり、従来工法では,“軸芯見通し”の後に、船尾とトランサムのボーリング加工を行い、そしてトランサムフランジ37の位置決めを行った後に、両端が溶接による連結される2本の調整ダクト(図9の33d及び33c)によって、船体内部に固定されたいる吸入ダクト33bと前部及び後部調整ダクト33d、33cと、この後部調整ダクト33cとトランサムフランジ37との複数個所の溶接W1、W2、W3による連結が必要であった。

【0015】

しかも、前記(工程B)における溶接工事が完了するまでは、その作業が行われている周囲で、塗装やその他の作業ができないと言う制約があり、更に溶接姿勢が上向きで溶接せざるを得ない部分が必ず発生するので溶接箇所に“ブローホール”が発生し易かったのである。

【0016】

従って、前記(工程A)は約52日間、(工程B)は約30日間が必要であり、全工程(A+B)では、少なくとも82日間以上は必要であったのである。

【0017】

ウォータージェット推進船の吸入ダクト部の建造に関する文献はさほど多くはないが、一例を説明すると、船舶用主機関の動力伝達構造に関して、主機関とインペラとの間の動力伝軸の間に軸受と減速機を設ける構造が説明されている(例えば、特許文献1)。また、トランサムフランジのシール構造に関しても提案されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2003−146291号公報

【特許文献2】特開2003−112690号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

前記図9に記載された従来のウォータージェット推進船の建造におけるウォータージェット推進装置の設置工程には、一部繰返しになるが次のような問題があった。

【0020】

即ち、船殻ブロックの建造工程においては、主機関からインペラに至る“軸芯見通し”作業を行った後に船体フランジのボーリング加工を行い、次いでトランサムフランジ37の位置決めを行う。

【0021】

次に船体30内に固定されている吸入ダクト33の吸入部33bと前記トランサムフランジ37との間の吸入ダクトを接合する際に、前部調整ダクト33dと後部調整ダクト33cの2本のダクトを製作し、これを順次配置し、この前部調整ダクト33dの前部と吸入部33bの後端部と、トランサムフランジ37に接続されたダクトと後部調整ダクト33cの両端をそれぞれ溶接W1、W2及びW3によって連結しなければならないが、これらのダクトの接続工程には必然的に次のような問題があった。

【0022】

すなわち、船体30内の狭隘な区画における各種機器や部材の位置決め、そして溶接、更に塗装を短期かつ同時に行う必要があった。

【0023】

特に、塗装部分は膜厚が厚く、しかも複数回(通常は、5層塗り)の塗り重ねが必要であり、従って、火気厳禁の雰囲気において複数層の各層の塗膜の乾燥を待ちながら、その作業をしなければならないので、かなりの作業期間が必要であった。

【0024】

(発明の目的)

本発明は、前記従来技術の問題点を解消し、作業区画内の火気工事(溶接作業)の削減により、塗装工事の工期を十分に確保すること、更に、調整ダクト33Y(図7)を作業性が良く、かつ安全な場所で組立てることで溶接作業姿勢を改善し、ダクトの接合部の品質の向上を図ることを目的とするものである。この目的を達成するために、次の条件を満足する必要がある。

【0025】

(目的を達成するための条件)

第1に、船体内部の狭隘な区画内で異なる種類の作業(例えば溶接作業と塗装作業)をなるべく行なわないこと。第2に、この区画内における火気を使用する工事を削減し、それによって塗装工事の期間を十分に確保すること。そして第3に、調整ダクトを船外で溶接して組立てることで、溶接作業の姿勢を改善し、その結果、溶接部の品質の向上を図ることなどである。

【課題を解決するための手段】

【0026】

前記目的を達成するための本発明に係るウォータージェット推進船の建造方法は次のように構成されている。

【0027】

1)ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジに向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成して吸入ダクトを連結する工程と、

前記空間部分の吸入ダクトの端部にそれぞれフランジを設ける工程と、このダクト側のフランジと対面する2枚の合わせフランジと、これらの合わせフランジの間に配置される短いダクトで構成された調整ダクトを前記空間部分に配置する工程と、前記調整ダクト側の合わせフランジと、吸入ダクト側のフランジとを合致させ、これらの2枚のフランジ間をボルトで締結して吸入ダクトを完成する工程とからなることを特徴としている。

【0028】

本発明は、吸入ダクト33の一部に「空間部分」を形成しておき、この空間部分に短いダクト、つまり、調整ダクト33Yを配置してこの調整ダクト33Yのフランジをボルト締めで連結するので、吸入ダクト33の最後の組立てを溶接を使用することなく行うことができる。従って、調整ダクトは船外で組立てることが可能である。一方、船内においては火気がない状態で各種の作業を行うことができるために作業区域の遮蔽も少なくなり、危険性がない状態で作業を行うことができる。なお、空間部分は作業状況に応じてその位置を変動させることによって手順を最適な状態とすることができる。

【0029】

2)ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジと接続する工程において、前記トランサムフランジに直接接続されたダクトの流入口と、前記吸入ダクトの一部を構成している吸入部の流出口との間に空間部分を形成する工程と、前記空間部分に前記調整ダクトを配置する工程と、前記トランサムフランジに接続されたダクトと前記調整ダクトの間、及び調整ダクトと吸入部の端部とにそれぞれ設けられたフランジの間をボルトによって締結する工程とからなることを特徴としている。

【0030】

本発明によれば、トランサムフランジに最も近い部分に空間部分を形成するので、ダクトの組立ての最終段階まで溶接などを利用してダクトを連結できるので、建造コストを低下させ、船外の作業を平行して行うことができるので、組立てに要する時間を著しく短縮することができる。

【0031】

3)前記調整ダクトのダクト部の長さは、このダクト部の直径の25〜30%であることを特徴としている。

【0032】

本発明における調整ダクトは前記のような寸法を持っているので、取扱性がよく、安全に組組立操作を行うことができる。

【0033】

4)前記調整ダクトの製作が終了したならば、前記船体外において該調整ダクトに塗装を船外で施すことができるので、安全な雰囲気で塗装を行うことができる。

【0034】

5)船体の船底部の開口に一端が接続され、船尾トランサムに向かって延びる吸入ダクトの一部に、吸入ダクトを有しない空間部分(調整空間)を形成し、この空間部分で対面するダクトの端部にそれぞれフランジを固定する工程と、前記工程で吸入ダクトに固定されたフランジに合わせて金型を製作する工程と、前記工程で得られた金型に合わせて型枠を製作する工程と、前記工程で製作した型枠に合わせてこの金型と同様なフランジが仮固定された仮組みダクトを製作する工程と、前記工程で製作された仮組みダクトを溶接欠陥が発生しないような状態で本溶接して前記ウオータージエット船の建造方法に使用する調整ダクトを製作することを特徴としている。

【0035】

本発明においては、吸入ダクトの一部の空間部分の両側に配置されたフランジの傾斜状態などの条件に合わせたフランジを持つ調整ダクトを正確かつ効率的に製作することが可能となり、ウオータージエット船の建造コストを下げることができる。

【発明の効果】

【0036】

従来のウォータージェット推進船の建造工程においては、図9に示すようにトランサムフランジと吸入ダクトの後部のダクトとが溶接で接合され、船殻ブロック建造工程において船殻内に固定された吸入ダクト33と接合する際に調整ダクト33cを配置し、これらを“溶接作業”によって一体化していた。

【0037】

これに対して本発明は、図9における前記調整ダクト3 3cに相当する部分を「調整ダクト33Y」として「フランジ接合型の合わせダクト」を使用することによって、吸入ダクト33の連結工程の最終段階において、フランジ同士をボルトで連結するように構成した点に特徴がある。

【0038】

このように吸入ダクトの一部を構成する調整ダクト33Yを、フランジ結合することによって船体内での溶接工事、特に複数のダクト(吸入部からなる)吸入ダクト33の連結工程の最終段階における溶接作業を削減できる。

【0039】

吸入ダクト33の最終の組立段階に配置する調整ダクト33Yのフランジをボルトで連結しながら、並行して塗装工事を行うことができ、その結果、ウォータージェット推進船の建造日数を約2週間は短縮することができる。

【0040】

更に、本発明で採用する調整ダクト33Yは、船内で組立てることなく、地上においてダクト部とその両縁のフランジとを“水平姿勢”、あるいは、やや斜めの溶接に適した姿勢で溶接するので、効率的な溶接が可能であるとともに、溶接欠陥の発生を防止することができる。

【図面の簡単な説明】

【0041】

【図1】(A)は、本発明係るウォータージェット推進船の船体の内部構造の概略図、(B)は船尾フランジの断面図である。

【図2】本発明係る調整ダクトを製作するための金型の製作工程の説明図である。

【図3】金型を使用して合わせフランジを持つ型枠を製作する工程の概略図である。

【図4】完成した型枠の正面図である。

【図5】型枠を使用して調整ダクトを製作する工程を示す図である。

【図6】調整ダクトを横向きで溶接して組立る工程の説明図である。

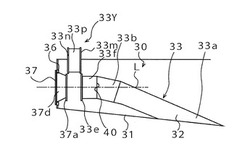

【図7】吸入ダクトの間に調整ダクトを嵌合して取付ける工程を示す説明図である。

【図8】ウォータージェット推進装置をトランサムフランジに固定する工程の説明図である。

【図9】従来のジエット噴射用の吸入ダクトの構造を示す側面図である。

【発明を実施するための形態】

【0042】

次に、図面を参照して本発明の実施の形態について説明する。

【0043】

本発明の前段の工程は、図9を参照して説明した従来技術の船殻ブロックの組立工程において、前部調整ダクト33dに相当する1個分のダクト(図1では33f)を連結し、更に下記するように、調整ダクトYの1個が挿入配置できる状態で吸入ダクト33を取付けた船殻ブロックを建造する。

【0044】

即ち、図1(A)に示すように、船体30には船殻ブロックの建造工程において、既に吸入部33aから吸入部33b、33f(従来の前部調整ダクト33dに相当するが、本発明においては、後端開口にフランジ33eが設けられている点が異なる。)に至る吸入ダクト33が設置されている(ブロック搭載/ブロック接合/船体歪取り/船体計測の工程を経由して建造されている)。

【0045】

(第1工程:軸芯見通し、船尾トランサム切削工程)

図1(A)の状態においてレーザー光線などを利用して軸芯Lを確定するための“軸芯見通し”作業を行う。また、図1(B)に示す船体30の船尾部に固定されている船尾トランサム36の加工面36a(垂直方向)の円周方向の傾斜誤差と、加工面36b(円周方向)の船尾トランサム36の軸芯の偏芯誤差を測定する。

【0046】

そして、これらの誤差分をボーリング装置によって切削してトランサムフランジ37の取付け面である加工面36a、36bを正確に切削加工する。なお、吸入ダクト33の排出端を構成する吸入部33fには、予めフランジ33eが固定されている。従って、前記吸入部33fと後述する調整ダクトX(図7)とはボルト接合によって連結されるように構成されている。

【0047】

(第2工程:調整ダクト33Yの金型製作工程)

図2に示す50は、本発明で採用した調整ダクト33Yを製造するための金型である。この金型50を製造する工程は、吸入ダクト33の後端部側の吸入部33fと、トランサムフランジ37を後部に持つダクト37dの上流側のフランジ37aにそれぞれ固定するための2枚の合わせフランジ50a、50bを準備する。

【0048】

なお、合わせフランジとは、既に固定され、配置されているフランジの表面に合わせるフランジで、既に配置されているフランジの状態に合わせることによって、傾斜状態もトレースされることになるのである。

【0049】

前記合わせフランジ50aを吸入部33fの後端のフランジ33eに、他方の合わせフランジ50bをトランサムフランジ37に接続されているダクト37dの前端のフランジ37aに合わせる。そして対面するフランジ33eと50a、50bと37aとをそれぞれボルトで固定することによって、2枚の合わせフランジ50a、50bが所定間隔、所定の傾斜をもって保持された状態となる。従って2枚の合わせフランジ50a、50bが形成する三次元的な対面状態は、金型50を製作するための重要な位置を保持する機能を有している。

【0050】

次に前記2枚の合わせフランジ50a、50bの間にアングルなどの連結部材50cを3〜4本、所定の長さに切断したものを配置し、合わせフランジ50a、50bが保持されている状態のままで溶接する。

【0051】

次いで、前記合わせフランジ50a、50bを締結しているボルトを外して図2に示した「枠型」状の金型50を完成する。この金型50は、図7に示す調整ダクト33Yを製造するためのモデルないし基準型となるものである。

【0052】

(第3工程:調整ダクト33Y用型枠の製作)

図3は、前記金型50のフランジの状態を正確に再現(コピー)するための型枠の製作工程を示す図である。具体的には、定盤53の上に支持体54aを溶接して植立する。この時、前記工程で製作された金型50の合わせフランジ50a、50bの両表面にそれぞれ規定板56aと56bをボルトで固定する。この状態になると金型50の合わせフランジ50a、50bの両表面に「規定板56a、56b」を重ね、この2枚の規定板56a、56bが形成する間隔や傾斜状態が、調整ダクト33Yのフランジ33m、33nを構成することになる。

【0053】

そして前記規定板56aの外面に、前記定板53に仮固定した支持体54aの先端部を溶接する。次に別の支持体54bの先端を規定板56bの外面に溶接する。この状態は、前記金型50の合わせフランジ50bにボルトで固定された規定板56bの外面に支持体54bが溶接され、この支持体54bが定板53上に仮溶接されて図3の状態となる。

【0054】

上記組立工程が終了すると、金型50を中心として、その両側の合わせフランジ50a、50bの表面に規定板56a、56bがそれぞれ合され、ボルトで固定された状態となる。つまり、2枚の規定板56a、56bに対して2本の支持体54a、54bが所定の位置に固定されていることになる。この状態を確認したならば、仮固定してあった支持体54a,54bを定板53に本溶接を行って固定する(図3)。

【0055】

なお、後続の工程で調整ダクト33Yを製作することになるが、この際に、この調整ダクト33Yは熱膨張によって若干の寸法変化するので、これを考慮して合わせフランジ50a、50bの表面に前記熱膨張を補正するための調整シムを配置しておき、熱膨張を考慮して抜き挿しして正確な調整ダクト33Yを製作するのが望ましい。

【0056】

この金型50を中心として支持した支持体54a、54bを定盤53に固定した段階で図3の状態となるが、この状態においては規定板56aと56bとの間隔や傾斜の状態などは、前記金型50の合わせフランジ50a、50bの表面の間隔と傾斜とが正確にコピーされたことになる。

【0057】

次に、右側の規定板56aと合わせフランジ50a、左側の規定板56bと合わせフランジ50bをそれぞれ締付けていたボルトを外し、前記金型50を除去すると、図4のように金型50を正確にコピーした「型枠58」が完成することになる。

【0058】

(第4工程:調整ダクト33Yの製作)

前記工程によって図4の型枠58が完成するが、2枚の規定板56a、56bの間を利用して図7に示す調整ダクト33Yが形成されることになる。次に前記規定板56a、56bに合わせフランジ33m、33nをボルトで固定する。

【0059】

この状態で前記合わせフランジ33m、33nの“間隔と傾斜角”を測定し、これのデータに基づいてダクト部である円筒部材33pを製作し、これを図5に示すように2枚の合わせフランジ33mと33nとの間に配置し、そしてこれらの間をスポット溶接wして「仮組みダクト33Ya」を完成する。

【0060】

次に、図5に示す工程において完成した仮組みダクト33Yaを、図6に示すように定板53の上に横たえる。この状態でフランジ33m、33nとダクト部33pを“下向きの本溶接Wによって溶接して目的とする寸法・形状を有する「調整ダクト33Y」を完成する。

【0061】

(第5工程:調整ダクト33Yの取付け)

図7は、図1に示す船殻ブロックの建造工程から、船尾トランサム36の軸芯合わせとボーリング加工を終え、更に図2に示すトランサムフランジ37を船尾トランサム36にボルトで固定した状態を“コピーした金型50”をモデルとして完成された調整ダクト33Yを、図2の金型50の代わりとして、図7に示すようにフランジ33eと37aとの間に嵌合させる。次いで対面するフランジの間にパッキングを配置した状態でボルトで対面するフランジを連結する。

【0062】

前記第1工程から第5工程は、船殻ブロック内で既に取付けられているフランジ33eと37aとの状態をそのままコピーして金型50を製作する(図2)。次いで、この金型50を地上に搬出して「型枠58」(図4)を製作し、更にこの型枠58を基準として調整ダクト、つまり、合わせダクト33Yを製作する工程を意味している(図5、図6)。つまり、前記工程を経由して完成した調整ダクト33Y(図7)は、船殻ブロック内で製作されることなく、船殻ブロックの外部において製作されるのが大きな特徴である(図5、図6)。

【0063】

その後、前記のような工程を経由して製作された「調整ダクトY」を、図7のように嵌入して対面するフランジの間をボルト締めによって組付けた後、図8に示すように船体30の後部のトランサムフランジ37に対してウォータージェット推進装置41が取付け、この推進装置41のインペラ42を船体内部に設置された機関に接続された駆動軸43の先端に固定することによって駆動装置の組立てが完了するのである。

【0064】

(本発明の特徴のまとめ)

前記第1工程によって船尾トランサム36のボーリング加工が完成する。

【0065】

この第1工程における吸入ダクト33の終端部にフランジ33e(図7)が設けられており、このフランジ33eと、前記船尾トランサム36に固定されたトランサムフランジ37側のダクト37dの端部に固定されたフランジ37aとの間の、後の工程で製作される調整ダクト33Yの長さに相当する間隔が空けられている。なお、この工程は船体内の作業である。

【0066】

第2工程は、調整ダクト33Yの金型50の製作工程である(図2)。この工程における作業は、船体30の内部の作業である。そして第3工程は、調整ダクト33Y用の型枠58の組立工程であり(図3、4)、この工程は船体30の外部の作業である。

【0067】

更に、第4工程は、調整ダクト33Yの製作工程であり、この作業も船体30の外部での作業である(図5、6)。特に、この第4工程においては、調整ダクト33Yを製作する際に重要な溶接作業に適した姿勢、つまり水平溶接を、しかも火気を問題にしない環境で行うことによって十分に換気ができ、更に船体30の外部で行うことができるのである。

【0068】

前記のように調整ダクト33Yの製作は船体30の外で行われ、この作業と並行して船体30の内部で塗装などの火気を使用することができない作業を行うことが可能となる。

【0069】

従って、一方では火気の使用が禁止されている期間の船体30の内部作業を行い、他方では船体30の外部において前記調整ダクト33Yを溶接に適した下向きの姿勢で溶接することができるのである。

【0070】

前記のように本発明によれば、従来技術で必要としていた日数30日に対して、本発明の調整ダクト33Yを船外にて組立て、更にこれの塗装工程まで船外にて行う工程を採用することによって、地上における作業と、船体内部における作業とを同時並行して行うことができるので、調整ダクト33Yの製作精度が優れ、溶接欠陥が全く生ずることがない、正確なものを製作することができる。

【0071】

従って、従来は火気による危険性を回避しながら行った組立作業日数が30日であったものをわずか17日間へと、約半分に短縮することができる顕著な作用効果を奏することができるのである。

【符号の説明】

【0072】

30 船体

31 船底部

32 吸水孔、

33 吸入ダクト

33a 吸入部

33c、33d 調整ダクト

33e フランジ

33f 吸入部

33Y 調整ダクト

33m、33n 合わせフランジ

33p 円筒部材

33Ya 仮組みダクト

36 船体トランサム

37 トランサムフランジ

37d ダクト

41 ウォータージェット推進装置

50 金型

50a、50b 合わせフランジ

50c 連結部材

53 定盤

56a、56b 規定板

58 型枠

L 中心線(軸芯見通し線)

X 調整空間

【技術分野】

【0001】

本発明は、ウォータージェット船における吸入ダクトの後端部を船尾部に設けられているトランサムフランジに接続するための吸入ダクトの連結方法に関するものである。

【背景技術】

【0002】

高速で航走する船舶、特に船体にアルミ板を使用した軽量の船舶においてはウォータージェット推進装置が多く使用されている。このアルミ船におけるウォータージェット推進装置の吸入ダクトは、例えば、図9に示すように船体30の船底部31の中央に前方に向けて開口した吸水孔32に吸入ダクト33の吸入部33aを接続し、この吸入ダクト33を船尾部35に向けて延長して設置し、この船尾部35においては前記吸入ダクト33の後部を船尾トランサム36に固定したトランサムフランジ37と溶接Wで接合し、このトランサムフランジ37に図8の如くウォータ−ジェット推進装置41を設置している。

【0003】

前記ウォータ−ジェット推進装置41を船体30に設置する工程においては、図1(B)に示すように船尾トランサム36にボルトで固定されるトランサムフランジ37の取付面36a、36bの加工精度が重要である。なお、取付面36aは、トランサムフランジ37(図2)の円周方向の傾斜誤差の調整代であり、また、取付面36bは軸芯とのズレの調整代である。

【0004】

この取付面36a、36bは、大型(例えば、1000トン・クラスのアルミ船の場合は、船長が90m、船幅が11m、取付面の直径が100cm)で、しかも船尾部に直立していることから、その機械加工はかなり複雑な工程で行われており、通常は特殊構造の大型のボーリング装置を船体内に設置し、これによってボーリング加工して据付精度が得られている。

【0005】

前記円周方向の傾斜誤差などを測定する際には、インペラの駆動軸の中心線L(図1における軸芯見通し線を意味する)に対する、大型の特殊定規を使用して傾斜誤差を円周方向の所定の間隔で正確に測定してその誤差値を求めておき、その測定誤差に基づいてボーリング加工しなければならない。

【0006】

しかもこのボーリング加工には、直立している船尾部35に溶接された船尾トランサム36の直交する二つの取付面36a、36b〔図1(B)〕をボーリング加工しなければならないので、ボーリング装置を船体30の内部に配置して切削バイトを取り付けた長いボーリング腕を船体30の外部に配置されている駆動部まで伸ばして切削しなければならず、その加工にかなり困難と加工の期間を必要とする。

【0007】

また、船体30は従来公知の船殻ブロック建造工法によってブロック建造されることが多いが、前記図9に示されているように吸入ダクト33のうち、矢印Y−Yで示す吸入部33aから吸入部33bの部分までは、船殻ブロックの組み立て段階において船殻ブロック内に一体的に設置されるので、これらの各種の部材のブロック内への搬入と配置および溶接などの組み立て作業は広い空間を使用して行うので比較的容易に行うことができる。

しかし、前記船尾トランサム36と前記吸入部33bとの間の最後の組立工程である“調整空間X”の部分に配置される吸入ダクト部分の組立てには問題がある。

【0008】

つまり、既に取付けられている船尾トランサム36に固定されているトランサムフランジ37と、船殻ブロックの建造時に据付が完了している吸入部33bとの間の前記“調整空間X”のダクト部分の組立ての工程においては、トランサムフランジ37の円錐状部分の内部側の端部37aと吸入部33bとの間の“調整空間X”に、後部調整ダクト33cと前部調整ダクト33dとを順次配置し、各ダクトの継目である溶接部W1、W2、W3の複数ケ所を船内で溶接しなければならない。

【0009】

例えば、後部調整ダクト33cと、前記吸入ダクト33の後端部である吸入部33bの間に軸線L(駆動軸を設置する際の見通し線)に合わせながら前部調整ダクト33dを配置し、この前部調整ダクト33dの上流側を吸入部33bの後端部と溶接部W1で継目溶接で溶接し、下流側を後部調整ダクト33cと溶接部W2で継目溶接し、更にこの後部調整ダクト33cを、船体30に固定されているトランサムフランジ37を後端有するダクトを前記前部調整ダクト33dとの間に配置し、その両縁側を溶接部W2、W3で溶接して吸入ダクト33全体の連結・取付けを完了していた。

【0010】

(溶接姿勢の問題)

しかしながら、船体30の内部において前部調整ダクト33dと後部調整ダクト33cからなる2本の短いダクトを3ヶ所の溶接部W1、W2、W3によって連結することは、前記のようにダクトの円周面上の位置に関係して“溶接姿勢”が刻々と変化し、上向き溶接などの無理な姿勢で溶接作業を行うことが多々あり、その上、溶接箇所がダクトの周囲によって変化するので溶接部分の条件が変化して“ブローホール”などの溶接欠陥が発生し易いという問題があった。

【0011】

(船体内での同時作業の困難性)

一方、建造中の船体の内部には各種の機器などが配置されており、その中での狭隘区画内での作業である上に、特に、溶接作業が行われる場所では、塗装などの火災が発生する危険性のある作業とは、作業区画と作業期間を厳密に区別して行わなければならないと言う問題がある。

【0012】

従って、例えば、前記のような1000トン・クラスのアルミ高速船を建造する場合の「クリティカルパス工程分析」によると、下記(A)、(B)の両工程で約82日間を必要としていた。

【0013】

(A工程)は、船殻ブロック搭載/ブロック接合/船体ひずみ取り/船体計測で構成されており、これは約52日である。そして(B工程)は、軸芯見通し/ボーリングマシーン設置/船体トランサムボーリング/ボーリングマシーン撤去/トランサムフランジ仮取付/ウォータージェット取付ボルト穴あけ/調整ダクト接合/保護筒取付/塗装(耐食コーチィング・5層塗りの塗装)/トランサムフランジ本取付/ウォータージェット搭載工程で構成されたおり、これは約30日である。

【0014】

つまり、従来工法では,“軸芯見通し”の後に、船尾とトランサムのボーリング加工を行い、そしてトランサムフランジ37の位置決めを行った後に、両端が溶接による連結される2本の調整ダクト(図9の33d及び33c)によって、船体内部に固定されたいる吸入ダクト33bと前部及び後部調整ダクト33d、33cと、この後部調整ダクト33cとトランサムフランジ37との複数個所の溶接W1、W2、W3による連結が必要であった。

【0015】

しかも、前記(工程B)における溶接工事が完了するまでは、その作業が行われている周囲で、塗装やその他の作業ができないと言う制約があり、更に溶接姿勢が上向きで溶接せざるを得ない部分が必ず発生するので溶接箇所に“ブローホール”が発生し易かったのである。

【0016】

従って、前記(工程A)は約52日間、(工程B)は約30日間が必要であり、全工程(A+B)では、少なくとも82日間以上は必要であったのである。

【0017】

ウォータージェット推進船の吸入ダクト部の建造に関する文献はさほど多くはないが、一例を説明すると、船舶用主機関の動力伝達構造に関して、主機関とインペラとの間の動力伝軸の間に軸受と減速機を設ける構造が説明されている(例えば、特許文献1)。また、トランサムフランジのシール構造に関しても提案されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開2003−146291号公報

【特許文献2】特開2003−112690号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

前記図9に記載された従来のウォータージェット推進船の建造におけるウォータージェット推進装置の設置工程には、一部繰返しになるが次のような問題があった。

【0020】

即ち、船殻ブロックの建造工程においては、主機関からインペラに至る“軸芯見通し”作業を行った後に船体フランジのボーリング加工を行い、次いでトランサムフランジ37の位置決めを行う。

【0021】

次に船体30内に固定されている吸入ダクト33の吸入部33bと前記トランサムフランジ37との間の吸入ダクトを接合する際に、前部調整ダクト33dと後部調整ダクト33cの2本のダクトを製作し、これを順次配置し、この前部調整ダクト33dの前部と吸入部33bの後端部と、トランサムフランジ37に接続されたダクトと後部調整ダクト33cの両端をそれぞれ溶接W1、W2及びW3によって連結しなければならないが、これらのダクトの接続工程には必然的に次のような問題があった。

【0022】

すなわち、船体30内の狭隘な区画における各種機器や部材の位置決め、そして溶接、更に塗装を短期かつ同時に行う必要があった。

【0023】

特に、塗装部分は膜厚が厚く、しかも複数回(通常は、5層塗り)の塗り重ねが必要であり、従って、火気厳禁の雰囲気において複数層の各層の塗膜の乾燥を待ちながら、その作業をしなければならないので、かなりの作業期間が必要であった。

【0024】

(発明の目的)

本発明は、前記従来技術の問題点を解消し、作業区画内の火気工事(溶接作業)の削減により、塗装工事の工期を十分に確保すること、更に、調整ダクト33Y(図7)を作業性が良く、かつ安全な場所で組立てることで溶接作業姿勢を改善し、ダクトの接合部の品質の向上を図ることを目的とするものである。この目的を達成するために、次の条件を満足する必要がある。

【0025】

(目的を達成するための条件)

第1に、船体内部の狭隘な区画内で異なる種類の作業(例えば溶接作業と塗装作業)をなるべく行なわないこと。第2に、この区画内における火気を使用する工事を削減し、それによって塗装工事の期間を十分に確保すること。そして第3に、調整ダクトを船外で溶接して組立てることで、溶接作業の姿勢を改善し、その結果、溶接部の品質の向上を図ることなどである。

【課題を解決するための手段】

【0026】

前記目的を達成するための本発明に係るウォータージェット推進船の建造方法は次のように構成されている。

【0027】

1)ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジに向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成して吸入ダクトを連結する工程と、

前記空間部分の吸入ダクトの端部にそれぞれフランジを設ける工程と、このダクト側のフランジと対面する2枚の合わせフランジと、これらの合わせフランジの間に配置される短いダクトで構成された調整ダクトを前記空間部分に配置する工程と、前記調整ダクト側の合わせフランジと、吸入ダクト側のフランジとを合致させ、これらの2枚のフランジ間をボルトで締結して吸入ダクトを完成する工程とからなることを特徴としている。

【0028】

本発明は、吸入ダクト33の一部に「空間部分」を形成しておき、この空間部分に短いダクト、つまり、調整ダクト33Yを配置してこの調整ダクト33Yのフランジをボルト締めで連結するので、吸入ダクト33の最後の組立てを溶接を使用することなく行うことができる。従って、調整ダクトは船外で組立てることが可能である。一方、船内においては火気がない状態で各種の作業を行うことができるために作業区域の遮蔽も少なくなり、危険性がない状態で作業を行うことができる。なお、空間部分は作業状況に応じてその位置を変動させることによって手順を最適な状態とすることができる。

【0029】

2)ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジと接続する工程において、前記トランサムフランジに直接接続されたダクトの流入口と、前記吸入ダクトの一部を構成している吸入部の流出口との間に空間部分を形成する工程と、前記空間部分に前記調整ダクトを配置する工程と、前記トランサムフランジに接続されたダクトと前記調整ダクトの間、及び調整ダクトと吸入部の端部とにそれぞれ設けられたフランジの間をボルトによって締結する工程とからなることを特徴としている。

【0030】

本発明によれば、トランサムフランジに最も近い部分に空間部分を形成するので、ダクトの組立ての最終段階まで溶接などを利用してダクトを連結できるので、建造コストを低下させ、船外の作業を平行して行うことができるので、組立てに要する時間を著しく短縮することができる。

【0031】

3)前記調整ダクトのダクト部の長さは、このダクト部の直径の25〜30%であることを特徴としている。

【0032】

本発明における調整ダクトは前記のような寸法を持っているので、取扱性がよく、安全に組組立操作を行うことができる。

【0033】

4)前記調整ダクトの製作が終了したならば、前記船体外において該調整ダクトに塗装を船外で施すことができるので、安全な雰囲気で塗装を行うことができる。

【0034】

5)船体の船底部の開口に一端が接続され、船尾トランサムに向かって延びる吸入ダクトの一部に、吸入ダクトを有しない空間部分(調整空間)を形成し、この空間部分で対面するダクトの端部にそれぞれフランジを固定する工程と、前記工程で吸入ダクトに固定されたフランジに合わせて金型を製作する工程と、前記工程で得られた金型に合わせて型枠を製作する工程と、前記工程で製作した型枠に合わせてこの金型と同様なフランジが仮固定された仮組みダクトを製作する工程と、前記工程で製作された仮組みダクトを溶接欠陥が発生しないような状態で本溶接して前記ウオータージエット船の建造方法に使用する調整ダクトを製作することを特徴としている。

【0035】

本発明においては、吸入ダクトの一部の空間部分の両側に配置されたフランジの傾斜状態などの条件に合わせたフランジを持つ調整ダクトを正確かつ効率的に製作することが可能となり、ウオータージエット船の建造コストを下げることができる。

【発明の効果】

【0036】

従来のウォータージェット推進船の建造工程においては、図9に示すようにトランサムフランジと吸入ダクトの後部のダクトとが溶接で接合され、船殻ブロック建造工程において船殻内に固定された吸入ダクト33と接合する際に調整ダクト33cを配置し、これらを“溶接作業”によって一体化していた。

【0037】

これに対して本発明は、図9における前記調整ダクト3 3cに相当する部分を「調整ダクト33Y」として「フランジ接合型の合わせダクト」を使用することによって、吸入ダクト33の連結工程の最終段階において、フランジ同士をボルトで連結するように構成した点に特徴がある。

【0038】

このように吸入ダクトの一部を構成する調整ダクト33Yを、フランジ結合することによって船体内での溶接工事、特に複数のダクト(吸入部からなる)吸入ダクト33の連結工程の最終段階における溶接作業を削減できる。

【0039】

吸入ダクト33の最終の組立段階に配置する調整ダクト33Yのフランジをボルトで連結しながら、並行して塗装工事を行うことができ、その結果、ウォータージェット推進船の建造日数を約2週間は短縮することができる。

【0040】

更に、本発明で採用する調整ダクト33Yは、船内で組立てることなく、地上においてダクト部とその両縁のフランジとを“水平姿勢”、あるいは、やや斜めの溶接に適した姿勢で溶接するので、効率的な溶接が可能であるとともに、溶接欠陥の発生を防止することができる。

【図面の簡単な説明】

【0041】

【図1】(A)は、本発明係るウォータージェット推進船の船体の内部構造の概略図、(B)は船尾フランジの断面図である。

【図2】本発明係る調整ダクトを製作するための金型の製作工程の説明図である。

【図3】金型を使用して合わせフランジを持つ型枠を製作する工程の概略図である。

【図4】完成した型枠の正面図である。

【図5】型枠を使用して調整ダクトを製作する工程を示す図である。

【図6】調整ダクトを横向きで溶接して組立る工程の説明図である。

【図7】吸入ダクトの間に調整ダクトを嵌合して取付ける工程を示す説明図である。

【図8】ウォータージェット推進装置をトランサムフランジに固定する工程の説明図である。

【図9】従来のジエット噴射用の吸入ダクトの構造を示す側面図である。

【発明を実施するための形態】

【0042】

次に、図面を参照して本発明の実施の形態について説明する。

【0043】

本発明の前段の工程は、図9を参照して説明した従来技術の船殻ブロックの組立工程において、前部調整ダクト33dに相当する1個分のダクト(図1では33f)を連結し、更に下記するように、調整ダクトYの1個が挿入配置できる状態で吸入ダクト33を取付けた船殻ブロックを建造する。

【0044】

即ち、図1(A)に示すように、船体30には船殻ブロックの建造工程において、既に吸入部33aから吸入部33b、33f(従来の前部調整ダクト33dに相当するが、本発明においては、後端開口にフランジ33eが設けられている点が異なる。)に至る吸入ダクト33が設置されている(ブロック搭載/ブロック接合/船体歪取り/船体計測の工程を経由して建造されている)。

【0045】

(第1工程:軸芯見通し、船尾トランサム切削工程)

図1(A)の状態においてレーザー光線などを利用して軸芯Lを確定するための“軸芯見通し”作業を行う。また、図1(B)に示す船体30の船尾部に固定されている船尾トランサム36の加工面36a(垂直方向)の円周方向の傾斜誤差と、加工面36b(円周方向)の船尾トランサム36の軸芯の偏芯誤差を測定する。

【0046】

そして、これらの誤差分をボーリング装置によって切削してトランサムフランジ37の取付け面である加工面36a、36bを正確に切削加工する。なお、吸入ダクト33の排出端を構成する吸入部33fには、予めフランジ33eが固定されている。従って、前記吸入部33fと後述する調整ダクトX(図7)とはボルト接合によって連結されるように構成されている。

【0047】

(第2工程:調整ダクト33Yの金型製作工程)

図2に示す50は、本発明で採用した調整ダクト33Yを製造するための金型である。この金型50を製造する工程は、吸入ダクト33の後端部側の吸入部33fと、トランサムフランジ37を後部に持つダクト37dの上流側のフランジ37aにそれぞれ固定するための2枚の合わせフランジ50a、50bを準備する。

【0048】

なお、合わせフランジとは、既に固定され、配置されているフランジの表面に合わせるフランジで、既に配置されているフランジの状態に合わせることによって、傾斜状態もトレースされることになるのである。

【0049】

前記合わせフランジ50aを吸入部33fの後端のフランジ33eに、他方の合わせフランジ50bをトランサムフランジ37に接続されているダクト37dの前端のフランジ37aに合わせる。そして対面するフランジ33eと50a、50bと37aとをそれぞれボルトで固定することによって、2枚の合わせフランジ50a、50bが所定間隔、所定の傾斜をもって保持された状態となる。従って2枚の合わせフランジ50a、50bが形成する三次元的な対面状態は、金型50を製作するための重要な位置を保持する機能を有している。

【0050】

次に前記2枚の合わせフランジ50a、50bの間にアングルなどの連結部材50cを3〜4本、所定の長さに切断したものを配置し、合わせフランジ50a、50bが保持されている状態のままで溶接する。

【0051】

次いで、前記合わせフランジ50a、50bを締結しているボルトを外して図2に示した「枠型」状の金型50を完成する。この金型50は、図7に示す調整ダクト33Yを製造するためのモデルないし基準型となるものである。

【0052】

(第3工程:調整ダクト33Y用型枠の製作)

図3は、前記金型50のフランジの状態を正確に再現(コピー)するための型枠の製作工程を示す図である。具体的には、定盤53の上に支持体54aを溶接して植立する。この時、前記工程で製作された金型50の合わせフランジ50a、50bの両表面にそれぞれ規定板56aと56bをボルトで固定する。この状態になると金型50の合わせフランジ50a、50bの両表面に「規定板56a、56b」を重ね、この2枚の規定板56a、56bが形成する間隔や傾斜状態が、調整ダクト33Yのフランジ33m、33nを構成することになる。

【0053】

そして前記規定板56aの外面に、前記定板53に仮固定した支持体54aの先端部を溶接する。次に別の支持体54bの先端を規定板56bの外面に溶接する。この状態は、前記金型50の合わせフランジ50bにボルトで固定された規定板56bの外面に支持体54bが溶接され、この支持体54bが定板53上に仮溶接されて図3の状態となる。

【0054】

上記組立工程が終了すると、金型50を中心として、その両側の合わせフランジ50a、50bの表面に規定板56a、56bがそれぞれ合され、ボルトで固定された状態となる。つまり、2枚の規定板56a、56bに対して2本の支持体54a、54bが所定の位置に固定されていることになる。この状態を確認したならば、仮固定してあった支持体54a,54bを定板53に本溶接を行って固定する(図3)。

【0055】

なお、後続の工程で調整ダクト33Yを製作することになるが、この際に、この調整ダクト33Yは熱膨張によって若干の寸法変化するので、これを考慮して合わせフランジ50a、50bの表面に前記熱膨張を補正するための調整シムを配置しておき、熱膨張を考慮して抜き挿しして正確な調整ダクト33Yを製作するのが望ましい。

【0056】

この金型50を中心として支持した支持体54a、54bを定盤53に固定した段階で図3の状態となるが、この状態においては規定板56aと56bとの間隔や傾斜の状態などは、前記金型50の合わせフランジ50a、50bの表面の間隔と傾斜とが正確にコピーされたことになる。

【0057】

次に、右側の規定板56aと合わせフランジ50a、左側の規定板56bと合わせフランジ50bをそれぞれ締付けていたボルトを外し、前記金型50を除去すると、図4のように金型50を正確にコピーした「型枠58」が完成することになる。

【0058】

(第4工程:調整ダクト33Yの製作)

前記工程によって図4の型枠58が完成するが、2枚の規定板56a、56bの間を利用して図7に示す調整ダクト33Yが形成されることになる。次に前記規定板56a、56bに合わせフランジ33m、33nをボルトで固定する。

【0059】

この状態で前記合わせフランジ33m、33nの“間隔と傾斜角”を測定し、これのデータに基づいてダクト部である円筒部材33pを製作し、これを図5に示すように2枚の合わせフランジ33mと33nとの間に配置し、そしてこれらの間をスポット溶接wして「仮組みダクト33Ya」を完成する。

【0060】

次に、図5に示す工程において完成した仮組みダクト33Yaを、図6に示すように定板53の上に横たえる。この状態でフランジ33m、33nとダクト部33pを“下向きの本溶接Wによって溶接して目的とする寸法・形状を有する「調整ダクト33Y」を完成する。

【0061】

(第5工程:調整ダクト33Yの取付け)

図7は、図1に示す船殻ブロックの建造工程から、船尾トランサム36の軸芯合わせとボーリング加工を終え、更に図2に示すトランサムフランジ37を船尾トランサム36にボルトで固定した状態を“コピーした金型50”をモデルとして完成された調整ダクト33Yを、図2の金型50の代わりとして、図7に示すようにフランジ33eと37aとの間に嵌合させる。次いで対面するフランジの間にパッキングを配置した状態でボルトで対面するフランジを連結する。

【0062】

前記第1工程から第5工程は、船殻ブロック内で既に取付けられているフランジ33eと37aとの状態をそのままコピーして金型50を製作する(図2)。次いで、この金型50を地上に搬出して「型枠58」(図4)を製作し、更にこの型枠58を基準として調整ダクト、つまり、合わせダクト33Yを製作する工程を意味している(図5、図6)。つまり、前記工程を経由して完成した調整ダクト33Y(図7)は、船殻ブロック内で製作されることなく、船殻ブロックの外部において製作されるのが大きな特徴である(図5、図6)。

【0063】

その後、前記のような工程を経由して製作された「調整ダクトY」を、図7のように嵌入して対面するフランジの間をボルト締めによって組付けた後、図8に示すように船体30の後部のトランサムフランジ37に対してウォータージェット推進装置41が取付け、この推進装置41のインペラ42を船体内部に設置された機関に接続された駆動軸43の先端に固定することによって駆動装置の組立てが完了するのである。

【0064】

(本発明の特徴のまとめ)

前記第1工程によって船尾トランサム36のボーリング加工が完成する。

【0065】

この第1工程における吸入ダクト33の終端部にフランジ33e(図7)が設けられており、このフランジ33eと、前記船尾トランサム36に固定されたトランサムフランジ37側のダクト37dの端部に固定されたフランジ37aとの間の、後の工程で製作される調整ダクト33Yの長さに相当する間隔が空けられている。なお、この工程は船体内の作業である。

【0066】

第2工程は、調整ダクト33Yの金型50の製作工程である(図2)。この工程における作業は、船体30の内部の作業である。そして第3工程は、調整ダクト33Y用の型枠58の組立工程であり(図3、4)、この工程は船体30の外部の作業である。

【0067】

更に、第4工程は、調整ダクト33Yの製作工程であり、この作業も船体30の外部での作業である(図5、6)。特に、この第4工程においては、調整ダクト33Yを製作する際に重要な溶接作業に適した姿勢、つまり水平溶接を、しかも火気を問題にしない環境で行うことによって十分に換気ができ、更に船体30の外部で行うことができるのである。

【0068】

前記のように調整ダクト33Yの製作は船体30の外で行われ、この作業と並行して船体30の内部で塗装などの火気を使用することができない作業を行うことが可能となる。

【0069】

従って、一方では火気の使用が禁止されている期間の船体30の内部作業を行い、他方では船体30の外部において前記調整ダクト33Yを溶接に適した下向きの姿勢で溶接することができるのである。

【0070】

前記のように本発明によれば、従来技術で必要としていた日数30日に対して、本発明の調整ダクト33Yを船外にて組立て、更にこれの塗装工程まで船外にて行う工程を採用することによって、地上における作業と、船体内部における作業とを同時並行して行うことができるので、調整ダクト33Yの製作精度が優れ、溶接欠陥が全く生ずることがない、正確なものを製作することができる。

【0071】

従って、従来は火気による危険性を回避しながら行った組立作業日数が30日であったものをわずか17日間へと、約半分に短縮することができる顕著な作用効果を奏することができるのである。

【符号の説明】

【0072】

30 船体

31 船底部

32 吸水孔、

33 吸入ダクト

33a 吸入部

33c、33d 調整ダクト

33e フランジ

33f 吸入部

33Y 調整ダクト

33m、33n 合わせフランジ

33p 円筒部材

33Ya 仮組みダクト

36 船体トランサム

37 トランサムフランジ

37d ダクト

41 ウォータージェット推進装置

50 金型

50a、50b 合わせフランジ

50c 連結部材

53 定盤

56a、56b 規定板

58 型枠

L 中心線(軸芯見通し線)

X 調整空間

【特許請求の範囲】

【請求項1】

ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジに向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成して吸入ダクトを連結する工程と、

前記空間部分の吸入ダクトの端部にそれぞれフランジを設ける工程と、このダクト側のフランジと対面する2枚の合わせフランジと、これらの合わせフランジの間に配置される短いダクトで構成された調整ダクトを、前記空間部分に配置する工程と、前記調整ダクト側の合わせフランジと、吸入ダクト側のフランジとを合致させ、合致している2枚のフランジ間をボルトで締結して吸入ダクトを完成する工程とからなることを特徴するウオータージエット船の建造方法。

【請求項2】

ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジと接続する工程において、前記トランサムフランジに接続されたダクトの流入口と、前記吸入ダクトの一部を構成している吸入部の流出口との間に空間部分を形成する工程と、前記空間部分に前記調整ダクトを配置する工程と、

前記トランサムフランジに接続されたダクトと前記調整ダクトの間、及び調整ダクトと吸入部の端部とにそれぞれ設けられたフランジの間を、ボルトによって締結する工程とからなることを特徴とする請求項1記載のウオータージエット船の建造方法。

【請求項3】

前記調整ダクトのダクト部の長さは、このダクト部の直径の25〜30%であることを特徴とする請求項1あるいは2に記載のウオータージエット船の建造方法。

【請求項4】

前記調整ダクトの製作の終了後、前記船体外において該調整ダクトに塗装することを特徴とする請求項1ないし3の何れかに記載のウオータージエット船の建造方法。

【請求項5】

船体の船底部の開口に一端が接続され、船尾トランサムに向かって延びる吸入ダクトの一部に吸入ダクトを有しない空間部分を形成し、この空間部分で対面するダクトの端部にそれぞれフランジを固定する工程と、前記工程で吸入ダクトに固定されたフランジに合わせて金型を製作する工程と、前記工程で得られた金型に合わせて型枠を製作する工程と、前記工程で製作した型枠に合わせて前記金型と同様なフランジが仮固定された仮組みダクトを製作する工程と、前記工程で製作された仮組みダクトを溶接欠陥が発生しないような状態で本溶接して前記ウオータージエット船の建造方法に使用する調整ダクトを製作する方法。

【請求項1】

ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジに向けて延長して接続する工程において、前記吸入ダクトの一部にダクトが配置されない空間部分を形成して吸入ダクトを連結する工程と、

前記空間部分の吸入ダクトの端部にそれぞれフランジを設ける工程と、このダクト側のフランジと対面する2枚の合わせフランジと、これらの合わせフランジの間に配置される短いダクトで構成された調整ダクトを、前記空間部分に配置する工程と、前記調整ダクト側の合わせフランジと、吸入ダクト側のフランジとを合致させ、合致している2枚のフランジ間をボルトで締結して吸入ダクトを完成する工程とからなることを特徴するウオータージエット船の建造方法。

【請求項2】

ウォータージェット船の船体の船底部に開口された吸水孔に吸入ダクトの前端を接続し、後端をトランサムフランジと接続する工程において、前記トランサムフランジに接続されたダクトの流入口と、前記吸入ダクトの一部を構成している吸入部の流出口との間に空間部分を形成する工程と、前記空間部分に前記調整ダクトを配置する工程と、

前記トランサムフランジに接続されたダクトと前記調整ダクトの間、及び調整ダクトと吸入部の端部とにそれぞれ設けられたフランジの間を、ボルトによって締結する工程とからなることを特徴とする請求項1記載のウオータージエット船の建造方法。

【請求項3】

前記調整ダクトのダクト部の長さは、このダクト部の直径の25〜30%であることを特徴とする請求項1あるいは2に記載のウオータージエット船の建造方法。

【請求項4】

前記調整ダクトの製作の終了後、前記船体外において該調整ダクトに塗装することを特徴とする請求項1ないし3の何れかに記載のウオータージエット船の建造方法。

【請求項5】

船体の船底部の開口に一端が接続され、船尾トランサムに向かって延びる吸入ダクトの一部に吸入ダクトを有しない空間部分を形成し、この空間部分で対面するダクトの端部にそれぞれフランジを固定する工程と、前記工程で吸入ダクトに固定されたフランジに合わせて金型を製作する工程と、前記工程で得られた金型に合わせて型枠を製作する工程と、前記工程で製作した型枠に合わせて前記金型と同様なフランジが仮固定された仮組みダクトを製作する工程と、前記工程で製作された仮組みダクトを溶接欠陥が発生しないような状態で本溶接して前記ウオータージエット船の建造方法に使用する調整ダクトを製作する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−76526(P2012−76526A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−221667(P2010−221667)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005902)三井造船株式会社 (1,723)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005902)三井造船株式会社 (1,723)

[ Back to top ]