ウォームホイールとその製造方法

【課題】樹脂部材を含み、しかも寸法安定性に優れるため、電動パワーステアリング装置の減速機に組み込んだ際に、操舵トルクの上昇や歯打ち音の増大等を生じ難いウォームホイールと、その製造方法とを提供する。

【解決手段】ウォームホイール20は、円環状の芯金23の外周に、樹脂と強化繊維とを含む樹脂組成物からなり、外周に歯21を備えるとともに、前記強化繊維を中心軸Sから径方向外方へ向けて放射状に配向させた円環状の樹脂部材22を設けた。製造方法は、樹脂組成物を芯金23の保持部まで供給する供給路を備えたインサート成形用の金型と、前記供給路と連通して樹脂組成物を外周面に導く流路を備えた芯金とを組み合わせ、前記供給路と流路とを通して、樹脂部材22の形状に対応する型窩内に樹脂組成物を注入する。

【解決手段】ウォームホイール20は、円環状の芯金23の外周に、樹脂と強化繊維とを含む樹脂組成物からなり、外周に歯21を備えるとともに、前記強化繊維を中心軸Sから径方向外方へ向けて放射状に配向させた円環状の樹脂部材22を設けた。製造方法は、樹脂組成物を芯金23の保持部まで供給する供給路を備えたインサート成形用の金型と、前記供給路と連通して樹脂組成物を外周面に導く流路を備えた芯金とを組み合わせ、前記供給路と流路とを通して、樹脂部材22の形状に対応する型窩内に樹脂組成物を注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の操舵機構の動作を補助するための電動パワーステアリング装置に組み込んで用いるウォームホイールと、その製造方法に関するものである。

【背景技術】

【0002】

自動車の操舵機構の動作を補助するために、電動パワーステアリング装置(EPS)が用いられる。

例えばコラム型EPSでは、電動モータの回転を、ウォームとウォームホイールとを備えた減速機において、前記ウォームからウォームホイールに伝えて回転速度を減速するとともに出力を増幅したのちステアリングシャフトに付与することで、運転者のステアリング操作による操舵機構の動作をトルクアシストしている。

【0003】

前記ウォームとウォームホイールとの噛み合いには、適度なバックラッシが必要である。

しかしバックラッシが大きすぎる場合には、例えば前記ウォームとウォームホイールの回転を逆転させた際や、石畳等を走行してタイヤからの反力が減速機に入力(キックバック)された際等に、前記バックラッシに起因して歯打ち音が発生する場合があり、前記歯打ち音が車室内に騒音として伝わると、運転者に不快感を与えることになる。

【0004】

近時、前記歯打ち音の低減による低騒音化や軽量化、あるいは摺動抵抗の低減等を目的として、前記減速機を構成するウォームホイールのうち、少なくともウォームの歯と噛み合う歯の部分を、樹脂によって形成することが提案されている。

具体的には、例えば円環状の芯金と、前記芯金の外周に一体的に形成され、その外周にウォームの歯と噛み合う歯を備えた円環状の樹脂部材とを備えたウォームホイールが提案されている(特許文献1等)。

【0005】

前記樹脂部材は、ポリアミド(PA6、PA66、PA46等)、ポリアセタール、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンサルファイド(PPS)等の樹脂に、ガラス繊維や炭素繊維等の強化繊維を配合した樹脂組成物によって形成される。また特許文献1では、特にポリアミドの吸水を低減するため、前記樹脂組成物に可塑剤を添加している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−88737号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、前記のように樹脂部材を含むウォームホイールを組み込んだ減速機は、高温時にはバックラッシが小さくなって操舵トルクが上昇し、低温時にはバックラッシが大きくなって歯打ち音が大きくなるという問題がある。

この原因は、前記樹脂部材と、減速機を構成する他の部材との、温度変化による線膨張係数の差が大きいことに起因する。

【0008】

すなわち、ウォームホイールの芯金や、前記ウォームホイールとともに減速機を構成するウォームは、通常は鉄で形成され、前記減速機を収容するギヤハウジングは、アルミニウム合金によって形成され、樹脂部材に比べて、温度変化による線膨張係数が著しく小さい。

そのため樹脂部材は、たとえ強化繊維を含んでいたとしても、前記各部材に比べて寸法安定性が低く、温度変化によってより大きく膨張収縮するため、前記のように高温時にはバックラッシが小さくなって操舵トルクが上昇し、低温時にはバックラッシが大きくなって歯打ち音が大きくなるのである。

【0009】

本発明の目的は、樹脂部材を含み、しかも寸法安定性に優れるため、電動パワーステアリング装置の減速機に組み込んだ際に、操舵トルクの上昇や歯打ち音の増大等を生じ難いウォームホイールと、その製造方法とを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、自動車の操舵機構(9)の動作を補助する電動モータ(17)、および前記電動モータの出力を減速して前記操舵機構に伝達する減速機(18)を備えるとともに、前記減速機は、互いの歯が噛み合わされたウォーム(19)とウォームホイール(20)とを有する電動パワーステアリング装置(1)に用いる前記ウォームホイールであって、

樹脂と強化繊維とを含む樹脂組成物からなり、外周にウォームの歯と噛み合う歯(21)を備えた円環状の樹脂部材(22)と、前記樹脂部材の中心に嵌め合わされた円環状の芯金(23)とを備えており、前記樹脂部材は、前記強化繊維が、前記樹脂部材の中心軸(S)から径方向外方へ向けて放射状に配向されていることを特徴とする(請求項1)。

【0011】

なおカッコ内の英数字は、後述の実施の形態における対向構成要素等を示す(以下、この項において同様)。

本発明によれば、樹脂部材中に含まれる強化繊維を、前記のように樹脂部材の中心軸から径方向外方へ向けて放射状に配向させることにより、例えば特許文献1に記載のように前記強化繊維を特定方向に配向させずにランダムに分散させる場合に比べて、前記樹脂部材の、前記配向方向の膨張収縮率を低く抑えることができる。

【0012】

そのためウォームホイールの、径方向における、温度変化による膨張収縮を抑制して、前記ウォームホイールの径方向の寸法安定性を向上することができ、バックラッシの増減と、それに伴う操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くすることができる。

前記本発明のウォームホイールにおいては、前記径方向の寸法安定性をより一層向上することを考慮すると、強化繊維が、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向されているのが好ましい(請求項2)。

【0013】

本発明は、前記本発明のウォームホイールを、樹脂部材の形状に対応する型窩(24)と、前記型窩に外周面(25)を臨ませた状態で芯金を保持する保持部(26)とを備えた金型(27)を用いたインサート成形によって製造する製造方法であって、

前記金型としては、樹脂組成物(28)を前記保持部まで供給する供給路(30)を備えたものを用いるとともに、前記芯金としては、前記供給路と連通して前記外周面に達する樹脂組成物の流路(31)を備えたものを用い、

前記保持部に芯金を保持した状態で、樹脂組成物を、前記供給路および前記流路を通して、前記芯金の外周面から前記型窩内に注入することで、前記樹脂組成物中の強化繊維を、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向させた状態で、前記樹脂部材を芯金と一体に形成する工程を含むことを特徴とする(請求項3)。

【0014】

本発明によれば、溶融させた樹脂組成物を、前記供給路および流路を通して芯金の外周面から型窩内に注入させることにより、前記樹脂組成物からなる樹脂部材中に含まれる強化繊維を、前記外周面との界面において既に径方向外方へ向けて放射状に配向させた状態で、本発明のウォームホイールを製造することができる。

前記本発明の製造方法においては、前記型窩の、樹脂部材の外周に対応する面を円筒面としておき、前記インサート成形によって、前記外周が円筒面(35)とされた樹脂部材を芯金と一体に形成した後、前記外周を切削加工して歯を形成する工程を含んでいるのが好ましい。

【0015】

これにより強化繊維を、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向させることができる。

【発明の効果】

【0016】

本発明によれば、樹脂部材を含み、しかも寸法安定性に優れるため、電動パワーステアリング装置の減速機に組み込んだ際に、操舵トルクの上昇や歯打ち音の増大等を生じ難いウォームホイールと、その製造方法とを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明のウォームホイールを組み込むことができる、電動パワーステアリング装置の一例の概略図である。

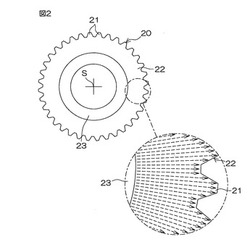

【図2】本発明のウォームホイールの、実施の形態の一例を示す平面図と、その一部の拡大図である。

【図3】本発明のウォームホイールの製造方法のうち、インサート成形の工程の一例を説明する断面図である。

【図4】本発明のウォームホイールの製造方法のうち、インサート成形の工程の他の例を説明する断面図である。

【図5】本発明のウォームホイールの製造方法のうち、インサート成形の工程のさらに他の例を説明する断面図である。

【図6】本発明の製造方法によってウォームホイールを製造する途中の状態を示す平面図である。

【発明を実施するための形態】

【0018】

図1は、本発明のウォームホイールを組み込むことができる、電動パワーステアリング装置の一例の概略図である。

図1を参照して、電動パワーステアリング装置1は、ステアリングホイール等の操舵部材2と一体回転可能に連結されたステアリングシャフト3と、前記ステアリングシャフト3に自在継手4を介して連結された中間シャフト5と、前記中間シャフト5に自在継手6を介して連結されたピニオンシャフト7と、前記ピニオンシャフト7に設けられたピニオン歯7aに噛み合うラック歯8aを有して、自動車の左右方向に延びる転舵軸としてのラックバー8とを備えている。

【0019】

ピニオンシャフト7およびラックバー8により、ラックアンドピニオン機構からなる操舵機構9が構成されている。

ラックバー8は、車体に固定されるラックハウジング10内に、図示しない複数の軸受を介して直線往復動自在に支持されている。ラックバー8の両端部はラックハウジング10の両側へ突出し、各端部にはそれぞれタイロッド11が結合されている。

【0020】

各タイロッド11は、図示しないナックルアームを介して対応する操向輪12に連結されている。

操舵部材2が操作されてステアリングシャフト3が回転されると、前記回転が、ピニオン歯7aおよびラック歯8aによって自動車の左右方向に沿うラックバー8の直線運動に変換されて操向輪12の転舵が達成される。

【0021】

ステアリングシャフト3は、操舵部材2に連なる入力軸3aと、ピニオンシャフト7に連なる出力軸3bとに分割されており、前記両軸3a、3bはトーションバー13を介して同一の軸線上で相対回転可能に互いに連結されている。

またトーションバー13には、両軸3a、3b間の相対回転変位量から操舵トルクを検出するためのトルクセンサ14が設けられており、前記トルクセンサ14のトルク検出結果がECU(Electric Control Unit:電子制御ユニット)15に与えられる。

【0022】

ECU15では、トルク検出結果や、図示しない車速センサから与えられる車速検出結果等に基づいて、駆動回路16を介して操舵補助用の電動モータ17を駆動制御する。そして電動モータ17の出力回転が、減速機18を介して減速されてピニオンシャフト7に伝達され、ラックバー8の直線運動に変換されて操舵が補助される。

減速機18は、電動モータ17により回転駆動される入力軸としてのウォーム19と、前記ウォーム19に噛み合うと共にステアリングシャフト3の出力軸3bに一体回転可能に連結されるウォームホイール20とを備えている。

【0023】

前記のうちウォーム19は、先に説明したように鉄等によって形成される。また減速機18を収容するギヤハウジングは、アルミニウム合金によって形成される。

図2は、本発明のウォームホイール20の、実施の形態の一例を示す平面図と、その一部の拡大図である。

図1および図2を参照して、この例のウォームホイール20は、樹脂と強化繊維とを含む樹脂組成物からなり、その外周に、ウォーム19の歯と噛み合う複数の歯21を備えた円環状の樹脂部材22と、前記樹脂部材22の中心に一体的に嵌め合わされた円環状の芯金23とを備えている。

【0024】

前記樹脂としては、機械分野において多用されている、例えばポリアミド(PA6、PA66、PA46等)などのエンジニアリングプラスチックや、あるいは芳香族ポリアミド(PA6T、PA9T、PPA等)、ポリアセタール、PEEK、PPSなどのスーパーエンジニアリングプラスチックが挙げられる。

強化繊維としてはガラス繊維、カーボン繊維等が挙げられる。

【0025】

強化繊維のサイズは、前記樹脂の強化のために多用される通常の範囲内であればよい。具体的には、繊維長が50μm以上、300μm以下程度、繊維径が5μm以上、14μm以下程度であるのが好ましい。

前記強化繊維の添加量は、樹脂100質量部あたり10質量部以上であるのが好ましく、40質量部以下であるのが好ましい。

【0026】

添加量が前記範囲未満では、強化繊維を含有させることによる補強効果が十分に得られず、たとえ強化繊維を放射状に配向させたとしても、ウォームホイール20の寸法安定性が低下して、温度変化による膨張収縮によって操舵トルクの上昇や歯打ち音の増大等を生じやすくなるおそれがある。

また、添加量が前記範囲を超える場合には、相対的に樹脂の量が少なくなるため、樹脂部材22の、特に歯21の強度が却って低下するおそれがある。

【0027】

図2中に拡大して示したように強化繊維は、前記樹脂部材の中心軸Sから径方向外方へ向けて、図中に破線の矢印で示すように放射状に配向されている。これにより、例えば特許文献1に記載のように強化繊維を特定方向に配向させずにランダムに分散させる場合に比べて、前記樹脂部材22の、前記配向方向の膨張収縮率を低く抑えることができる。

そのためウォームホイール20の、径方向における、温度変化による膨張収縮を抑制して、前記ウォームホイール20の径方向の寸法安定性を向上することができ、バックラッシの増減と、それに伴う操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くすることができる。

【0028】

特に図に示すように強化繊維を、樹脂部材22の芯金23側から歯の先端に至るまで放射状に配向させた場合には、ウォームホイール20の径方向の寸法安定性を、より一層向上して、前記操舵トルクの上昇や歯打ち音の増大等の問題をさらに生じ難くすることができる。

なお図中の矢印は強化繊維そのものを示すものではなく、強化繊維が、前記矢印の方向に沿って樹脂部材22中に配向されることを表す。隣り合う矢印間に存在する強化繊維は、両方の矢印の間で、かつ中心軸Sから径方向外方へ向かう放射方向に配向される。

【0029】

前記本発明のウォームホイール20は、いわゆるインサート成形によって製造することができる。

図3は、本発明のウォームホイールの製造方法のうち、前記インサート成形の工程の一例を説明する断面図である。

【0030】

図2、図3を参照して、この例では、前記インサート成形に、前記樹脂部材22の形状に対応する型窩24と、前記型窩24に外周面25を臨ませた状態で前記芯金23を保持する保持部26とを備えた金型27を用いている。

前記金型27は、図示しない射出成形機のノズルから供給された樹脂組成物28を、前記保持部26に保持した芯金23の片方(図では上側)の側面29まで供給する供給路30を備えている。

【0031】

また芯金23としては、前記供給路30と連通して、前記側面29から前記外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、図示していないが、芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記側面29に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の流路31を、スプルー32と繋いでいる。

【0032】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0033】

図4は、本発明のウォームホイールの製造方法のうち、インサート成形の工程の他の例を説明する断面図である。

図2、図4を参照して、この例では、金型27として、図示しない射出成形機のノズルから供給された樹脂組成物28を、保持部26に保持した芯金23の内周面34まで供給する供給路30を備えたものを用いている。

【0034】

また芯金23としては、前記供給路30と連通して、前記内周面34から外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、図示していないが、やはり芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記内周面34に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の流路31を、スプルー32と繋いでいる。

【0035】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0036】

図5は、本発明のウォームホイールの製造方法のうち、インサート成形の工程のさらに他の例を説明する断面図である。

図2、図5を参照して、この例では、金型27として、図示しない射出成形気のノズルから供給された樹脂組成物28を、保持部26に保持した芯金23の内周面34まで供給する供給路30を備えたものを用いている。

【0037】

また芯金23としては、前記供給路30と連通して、前記内周面34から外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、芯金23の厚み方向(図では上下方向)の上下2箇所に形成されている。また上下2箇所の流路31は、図示していないが、それぞれ芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

【0038】

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記内周面34に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の、それぞれ上下の流路31を、スプルー32と繋いでいる。

【0039】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向されるとともに、上下2箇所の流路31から供給されることで、樹脂部材22の厚み方向のほぼ全域に亘ってほぼ平行に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0040】

図6は、前記インサート成形の工程を含む本発明の製造方法によってウォームホイールを製造する途中の状態を示す平面図である。

図2、図3〜図5、および図6を参照して、この例では、前記金型27として、前記型窩24の、樹脂部材22の外周に対応する面を円筒面としたものを用いて、先に説明したようにインサート成形をする。そうすると、前記外周が円筒面35とされた樹脂部材22が芯金23と一体に形成される。

【0041】

次いで、前記樹脂部材22の外周を、図6に破線で示すように切削加工して歯21を形成すると、本発明のウォームホイール20が完成する。

前記工程を経ることにより、図2中に破線の矢印で示すように、強化繊維を、前記樹脂部材22の芯金23側から歯21の先端に至るまで放射状に配向させることができる。そのため、ウォームホイール20の径方向の寸法安定性をより一層向上して、前記操舵トルクの上昇や歯打ち音の増大等の問題をさらに生じ難くすることができる。

【0042】

前記型窩24の、樹脂部材22の外周に対応する面をあらかじめ歯21の形状に対応した金型27を用いてインサート成形をして、前記切削加工の工程を経ることなしにウォームホイール20を製造することも考えられる。

しかしその場合には、歯21の部分において、強化繊維が前記歯21の形状に沿って流れるため、放射状の配向を維持することができない。したがって、特に歯21の寸法安定性が低下して、前記操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くする効果が低下する傾向がある。

【0043】

また、歯21の先端まで樹脂を行き渡らせるため、金型27には、それぞれの歯21の先端部に連続させて個別に樹脂溜りを設ける必要があり、構造が複雑化するといった問題を生じるおそれもある。

さらに、歯21内で強化繊維の配向を制御するため、窪みを設けたりすることも考えられるが、その場合にはさらに金型27の構造が複雑化する上、歯21の強度が低下するおそれもある。

【0044】

これに対し、前記操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くする効果を向上すること、金型27の構造が複雑化するのを防止して、既存の金型27を流用可能とすること、歯21の強度が低下するのを防止すること等を考慮すると、前記のように外周が円筒面35とされた樹脂部材22を芯金23と一体に形成したのち切削加工して歯21を形成するのが好ましい。

【符号の説明】

【0045】

1:電動パワーステアリング装置、2:操舵部材、3:ステアリングシャフト、3a:入力軸、3b:出力軸、4:自在継手、5:中間シャフト、6:自在継手、7:ピニオンシャフト、7a:ピニオン歯、8:ラックバー、8a:ラック歯、9:操舵機構、10:ラックハウジング、11:タイロッド、11:各タイロッド、12:操向輪、13:トーションバー、14:トルクセンサ、15:ECU、16:駆動回路、17:電動モータ、18:減速機、19:ウォーム、20:ウォームホイール、21:歯、22:樹脂部材、23:芯金、24:型窩、25:外周面、26:保持部、27:金型、28:樹脂組成物、29:側面、30:供給路、31:流路、32:スプルー、33:ランナ、34:内周面、35:円筒面、S:中心軸

【技術分野】

【0001】

本発明は、自動車の操舵機構の動作を補助するための電動パワーステアリング装置に組み込んで用いるウォームホイールと、その製造方法に関するものである。

【背景技術】

【0002】

自動車の操舵機構の動作を補助するために、電動パワーステアリング装置(EPS)が用いられる。

例えばコラム型EPSでは、電動モータの回転を、ウォームとウォームホイールとを備えた減速機において、前記ウォームからウォームホイールに伝えて回転速度を減速するとともに出力を増幅したのちステアリングシャフトに付与することで、運転者のステアリング操作による操舵機構の動作をトルクアシストしている。

【0003】

前記ウォームとウォームホイールとの噛み合いには、適度なバックラッシが必要である。

しかしバックラッシが大きすぎる場合には、例えば前記ウォームとウォームホイールの回転を逆転させた際や、石畳等を走行してタイヤからの反力が減速機に入力(キックバック)された際等に、前記バックラッシに起因して歯打ち音が発生する場合があり、前記歯打ち音が車室内に騒音として伝わると、運転者に不快感を与えることになる。

【0004】

近時、前記歯打ち音の低減による低騒音化や軽量化、あるいは摺動抵抗の低減等を目的として、前記減速機を構成するウォームホイールのうち、少なくともウォームの歯と噛み合う歯の部分を、樹脂によって形成することが提案されている。

具体的には、例えば円環状の芯金と、前記芯金の外周に一体的に形成され、その外周にウォームの歯と噛み合う歯を備えた円環状の樹脂部材とを備えたウォームホイールが提案されている(特許文献1等)。

【0005】

前記樹脂部材は、ポリアミド(PA6、PA66、PA46等)、ポリアセタール、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンサルファイド(PPS)等の樹脂に、ガラス繊維や炭素繊維等の強化繊維を配合した樹脂組成物によって形成される。また特許文献1では、特にポリアミドの吸水を低減するため、前記樹脂組成物に可塑剤を添加している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−88737号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、前記のように樹脂部材を含むウォームホイールを組み込んだ減速機は、高温時にはバックラッシが小さくなって操舵トルクが上昇し、低温時にはバックラッシが大きくなって歯打ち音が大きくなるという問題がある。

この原因は、前記樹脂部材と、減速機を構成する他の部材との、温度変化による線膨張係数の差が大きいことに起因する。

【0008】

すなわち、ウォームホイールの芯金や、前記ウォームホイールとともに減速機を構成するウォームは、通常は鉄で形成され、前記減速機を収容するギヤハウジングは、アルミニウム合金によって形成され、樹脂部材に比べて、温度変化による線膨張係数が著しく小さい。

そのため樹脂部材は、たとえ強化繊維を含んでいたとしても、前記各部材に比べて寸法安定性が低く、温度変化によってより大きく膨張収縮するため、前記のように高温時にはバックラッシが小さくなって操舵トルクが上昇し、低温時にはバックラッシが大きくなって歯打ち音が大きくなるのである。

【0009】

本発明の目的は、樹脂部材を含み、しかも寸法安定性に優れるため、電動パワーステアリング装置の減速機に組み込んだ際に、操舵トルクの上昇や歯打ち音の増大等を生じ難いウォームホイールと、その製造方法とを提供することにある。

【課題を解決するための手段】

【0010】

本発明は、自動車の操舵機構(9)の動作を補助する電動モータ(17)、および前記電動モータの出力を減速して前記操舵機構に伝達する減速機(18)を備えるとともに、前記減速機は、互いの歯が噛み合わされたウォーム(19)とウォームホイール(20)とを有する電動パワーステアリング装置(1)に用いる前記ウォームホイールであって、

樹脂と強化繊維とを含む樹脂組成物からなり、外周にウォームの歯と噛み合う歯(21)を備えた円環状の樹脂部材(22)と、前記樹脂部材の中心に嵌め合わされた円環状の芯金(23)とを備えており、前記樹脂部材は、前記強化繊維が、前記樹脂部材の中心軸(S)から径方向外方へ向けて放射状に配向されていることを特徴とする(請求項1)。

【0011】

なおカッコ内の英数字は、後述の実施の形態における対向構成要素等を示す(以下、この項において同様)。

本発明によれば、樹脂部材中に含まれる強化繊維を、前記のように樹脂部材の中心軸から径方向外方へ向けて放射状に配向させることにより、例えば特許文献1に記載のように前記強化繊維を特定方向に配向させずにランダムに分散させる場合に比べて、前記樹脂部材の、前記配向方向の膨張収縮率を低く抑えることができる。

【0012】

そのためウォームホイールの、径方向における、温度変化による膨張収縮を抑制して、前記ウォームホイールの径方向の寸法安定性を向上することができ、バックラッシの増減と、それに伴う操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くすることができる。

前記本発明のウォームホイールにおいては、前記径方向の寸法安定性をより一層向上することを考慮すると、強化繊維が、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向されているのが好ましい(請求項2)。

【0013】

本発明は、前記本発明のウォームホイールを、樹脂部材の形状に対応する型窩(24)と、前記型窩に外周面(25)を臨ませた状態で芯金を保持する保持部(26)とを備えた金型(27)を用いたインサート成形によって製造する製造方法であって、

前記金型としては、樹脂組成物(28)を前記保持部まで供給する供給路(30)を備えたものを用いるとともに、前記芯金としては、前記供給路と連通して前記外周面に達する樹脂組成物の流路(31)を備えたものを用い、

前記保持部に芯金を保持した状態で、樹脂組成物を、前記供給路および前記流路を通して、前記芯金の外周面から前記型窩内に注入することで、前記樹脂組成物中の強化繊維を、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向させた状態で、前記樹脂部材を芯金と一体に形成する工程を含むことを特徴とする(請求項3)。

【0014】

本発明によれば、溶融させた樹脂組成物を、前記供給路および流路を通して芯金の外周面から型窩内に注入させることにより、前記樹脂組成物からなる樹脂部材中に含まれる強化繊維を、前記外周面との界面において既に径方向外方へ向けて放射状に配向させた状態で、本発明のウォームホイールを製造することができる。

前記本発明の製造方法においては、前記型窩の、樹脂部材の外周に対応する面を円筒面としておき、前記インサート成形によって、前記外周が円筒面(35)とされた樹脂部材を芯金と一体に形成した後、前記外周を切削加工して歯を形成する工程を含んでいるのが好ましい。

【0015】

これにより強化繊維を、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向させることができる。

【発明の効果】

【0016】

本発明によれば、樹脂部材を含み、しかも寸法安定性に優れるため、電動パワーステアリング装置の減速機に組み込んだ際に、操舵トルクの上昇や歯打ち音の増大等を生じ難いウォームホイールと、その製造方法とを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明のウォームホイールを組み込むことができる、電動パワーステアリング装置の一例の概略図である。

【図2】本発明のウォームホイールの、実施の形態の一例を示す平面図と、その一部の拡大図である。

【図3】本発明のウォームホイールの製造方法のうち、インサート成形の工程の一例を説明する断面図である。

【図4】本発明のウォームホイールの製造方法のうち、インサート成形の工程の他の例を説明する断面図である。

【図5】本発明のウォームホイールの製造方法のうち、インサート成形の工程のさらに他の例を説明する断面図である。

【図6】本発明の製造方法によってウォームホイールを製造する途中の状態を示す平面図である。

【発明を実施するための形態】

【0018】

図1は、本発明のウォームホイールを組み込むことができる、電動パワーステアリング装置の一例の概略図である。

図1を参照して、電動パワーステアリング装置1は、ステアリングホイール等の操舵部材2と一体回転可能に連結されたステアリングシャフト3と、前記ステアリングシャフト3に自在継手4を介して連結された中間シャフト5と、前記中間シャフト5に自在継手6を介して連結されたピニオンシャフト7と、前記ピニオンシャフト7に設けられたピニオン歯7aに噛み合うラック歯8aを有して、自動車の左右方向に延びる転舵軸としてのラックバー8とを備えている。

【0019】

ピニオンシャフト7およびラックバー8により、ラックアンドピニオン機構からなる操舵機構9が構成されている。

ラックバー8は、車体に固定されるラックハウジング10内に、図示しない複数の軸受を介して直線往復動自在に支持されている。ラックバー8の両端部はラックハウジング10の両側へ突出し、各端部にはそれぞれタイロッド11が結合されている。

【0020】

各タイロッド11は、図示しないナックルアームを介して対応する操向輪12に連結されている。

操舵部材2が操作されてステアリングシャフト3が回転されると、前記回転が、ピニオン歯7aおよびラック歯8aによって自動車の左右方向に沿うラックバー8の直線運動に変換されて操向輪12の転舵が達成される。

【0021】

ステアリングシャフト3は、操舵部材2に連なる入力軸3aと、ピニオンシャフト7に連なる出力軸3bとに分割されており、前記両軸3a、3bはトーションバー13を介して同一の軸線上で相対回転可能に互いに連結されている。

またトーションバー13には、両軸3a、3b間の相対回転変位量から操舵トルクを検出するためのトルクセンサ14が設けられており、前記トルクセンサ14のトルク検出結果がECU(Electric Control Unit:電子制御ユニット)15に与えられる。

【0022】

ECU15では、トルク検出結果や、図示しない車速センサから与えられる車速検出結果等に基づいて、駆動回路16を介して操舵補助用の電動モータ17を駆動制御する。そして電動モータ17の出力回転が、減速機18を介して減速されてピニオンシャフト7に伝達され、ラックバー8の直線運動に変換されて操舵が補助される。

減速機18は、電動モータ17により回転駆動される入力軸としてのウォーム19と、前記ウォーム19に噛み合うと共にステアリングシャフト3の出力軸3bに一体回転可能に連結されるウォームホイール20とを備えている。

【0023】

前記のうちウォーム19は、先に説明したように鉄等によって形成される。また減速機18を収容するギヤハウジングは、アルミニウム合金によって形成される。

図2は、本発明のウォームホイール20の、実施の形態の一例を示す平面図と、その一部の拡大図である。

図1および図2を参照して、この例のウォームホイール20は、樹脂と強化繊維とを含む樹脂組成物からなり、その外周に、ウォーム19の歯と噛み合う複数の歯21を備えた円環状の樹脂部材22と、前記樹脂部材22の中心に一体的に嵌め合わされた円環状の芯金23とを備えている。

【0024】

前記樹脂としては、機械分野において多用されている、例えばポリアミド(PA6、PA66、PA46等)などのエンジニアリングプラスチックや、あるいは芳香族ポリアミド(PA6T、PA9T、PPA等)、ポリアセタール、PEEK、PPSなどのスーパーエンジニアリングプラスチックが挙げられる。

強化繊維としてはガラス繊維、カーボン繊維等が挙げられる。

【0025】

強化繊維のサイズは、前記樹脂の強化のために多用される通常の範囲内であればよい。具体的には、繊維長が50μm以上、300μm以下程度、繊維径が5μm以上、14μm以下程度であるのが好ましい。

前記強化繊維の添加量は、樹脂100質量部あたり10質量部以上であるのが好ましく、40質量部以下であるのが好ましい。

【0026】

添加量が前記範囲未満では、強化繊維を含有させることによる補強効果が十分に得られず、たとえ強化繊維を放射状に配向させたとしても、ウォームホイール20の寸法安定性が低下して、温度変化による膨張収縮によって操舵トルクの上昇や歯打ち音の増大等を生じやすくなるおそれがある。

また、添加量が前記範囲を超える場合には、相対的に樹脂の量が少なくなるため、樹脂部材22の、特に歯21の強度が却って低下するおそれがある。

【0027】

図2中に拡大して示したように強化繊維は、前記樹脂部材の中心軸Sから径方向外方へ向けて、図中に破線の矢印で示すように放射状に配向されている。これにより、例えば特許文献1に記載のように強化繊維を特定方向に配向させずにランダムに分散させる場合に比べて、前記樹脂部材22の、前記配向方向の膨張収縮率を低く抑えることができる。

そのためウォームホイール20の、径方向における、温度変化による膨張収縮を抑制して、前記ウォームホイール20の径方向の寸法安定性を向上することができ、バックラッシの増減と、それに伴う操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くすることができる。

【0028】

特に図に示すように強化繊維を、樹脂部材22の芯金23側から歯の先端に至るまで放射状に配向させた場合には、ウォームホイール20の径方向の寸法安定性を、より一層向上して、前記操舵トルクの上昇や歯打ち音の増大等の問題をさらに生じ難くすることができる。

なお図中の矢印は強化繊維そのものを示すものではなく、強化繊維が、前記矢印の方向に沿って樹脂部材22中に配向されることを表す。隣り合う矢印間に存在する強化繊維は、両方の矢印の間で、かつ中心軸Sから径方向外方へ向かう放射方向に配向される。

【0029】

前記本発明のウォームホイール20は、いわゆるインサート成形によって製造することができる。

図3は、本発明のウォームホイールの製造方法のうち、前記インサート成形の工程の一例を説明する断面図である。

【0030】

図2、図3を参照して、この例では、前記インサート成形に、前記樹脂部材22の形状に対応する型窩24と、前記型窩24に外周面25を臨ませた状態で前記芯金23を保持する保持部26とを備えた金型27を用いている。

前記金型27は、図示しない射出成形機のノズルから供給された樹脂組成物28を、前記保持部26に保持した芯金23の片方(図では上側)の側面29まで供給する供給路30を備えている。

【0031】

また芯金23としては、前記供給路30と連通して、前記側面29から前記外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、図示していないが、芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記側面29に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の流路31を、スプルー32と繋いでいる。

【0032】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0033】

図4は、本発明のウォームホイールの製造方法のうち、インサート成形の工程の他の例を説明する断面図である。

図2、図4を参照して、この例では、金型27として、図示しない射出成形機のノズルから供給された樹脂組成物28を、保持部26に保持した芯金23の内周面34まで供給する供給路30を備えたものを用いている。

【0034】

また芯金23としては、前記供給路30と連通して、前記内周面34から外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、図示していないが、やはり芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記内周面34に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の流路31を、スプルー32と繋いでいる。

【0035】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0036】

図5は、本発明のウォームホイールの製造方法のうち、インサート成形の工程のさらに他の例を説明する断面図である。

図2、図5を参照して、この例では、金型27として、図示しない射出成形気のノズルから供給された樹脂組成物28を、保持部26に保持した芯金23の内周面34まで供給する供給路30を備えたものを用いている。

【0037】

また芯金23としては、前記供給路30と連通して、前記内周面34から外周面25に達する樹脂組成物28の流路31を備えたものを用いている。前記流路31は、芯金23の厚み方向(図では上下方向)の上下2箇所に形成されている。また上下2箇所の流路31は、図示していないが、それぞれ芯金23の周方向の複数箇所に、例えば互いに等間隔に形成されている。

【0038】

前記供給路30は、成形する樹脂部材22の中心軸S上に設けられて、射出成形機のノズルと接続されるスプルー32と、ランナ33とを備えている。またランナ33は、前記中心軸Sを中心とし、かつその外縁が、前記内周面34に、芯金23の全周に渡って達するディスク状に形成されて、周方向の複数箇所の、それぞれ上下の流路31を、スプルー32と繋いでいる。

【0039】

前記金型27の保持部26に芯金23を保持した状態で、図中に実線の矢印で示すように、射出成形機のノズルから供給された樹脂組成物28を、前記供給路30および前記流路31を通して前記型窩24内に注入する。

そうすると前記樹脂組成物28が、前記供給路30および流路31を通して芯金23の外周面25から型窩24内に注入されることにより、前記樹脂組成物28中に含まれる強化繊維が、前記芯金23の外周面との界面において既に径方向外方へ向けて放射状に配向されるとともに、上下2箇所の流路31から供給されることで、樹脂部材22の厚み方向のほぼ全域に亘ってほぼ平行に配向された状態で、前記樹脂部材22が芯金23と一体に形成される。

【0040】

図6は、前記インサート成形の工程を含む本発明の製造方法によってウォームホイールを製造する途中の状態を示す平面図である。

図2、図3〜図5、および図6を参照して、この例では、前記金型27として、前記型窩24の、樹脂部材22の外周に対応する面を円筒面としたものを用いて、先に説明したようにインサート成形をする。そうすると、前記外周が円筒面35とされた樹脂部材22が芯金23と一体に形成される。

【0041】

次いで、前記樹脂部材22の外周を、図6に破線で示すように切削加工して歯21を形成すると、本発明のウォームホイール20が完成する。

前記工程を経ることにより、図2中に破線の矢印で示すように、強化繊維を、前記樹脂部材22の芯金23側から歯21の先端に至るまで放射状に配向させることができる。そのため、ウォームホイール20の径方向の寸法安定性をより一層向上して、前記操舵トルクの上昇や歯打ち音の増大等の問題をさらに生じ難くすることができる。

【0042】

前記型窩24の、樹脂部材22の外周に対応する面をあらかじめ歯21の形状に対応した金型27を用いてインサート成形をして、前記切削加工の工程を経ることなしにウォームホイール20を製造することも考えられる。

しかしその場合には、歯21の部分において、強化繊維が前記歯21の形状に沿って流れるため、放射状の配向を維持することができない。したがって、特に歯21の寸法安定性が低下して、前記操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くする効果が低下する傾向がある。

【0043】

また、歯21の先端まで樹脂を行き渡らせるため、金型27には、それぞれの歯21の先端部に連続させて個別に樹脂溜りを設ける必要があり、構造が複雑化するといった問題を生じるおそれもある。

さらに、歯21内で強化繊維の配向を制御するため、窪みを設けたりすることも考えられるが、その場合にはさらに金型27の構造が複雑化する上、歯21の強度が低下するおそれもある。

【0044】

これに対し、前記操舵トルクの上昇や歯打ち音の増大等の問題を生じ難くする効果を向上すること、金型27の構造が複雑化するのを防止して、既存の金型27を流用可能とすること、歯21の強度が低下するのを防止すること等を考慮すると、前記のように外周が円筒面35とされた樹脂部材22を芯金23と一体に形成したのち切削加工して歯21を形成するのが好ましい。

【符号の説明】

【0045】

1:電動パワーステアリング装置、2:操舵部材、3:ステアリングシャフト、3a:入力軸、3b:出力軸、4:自在継手、5:中間シャフト、6:自在継手、7:ピニオンシャフト、7a:ピニオン歯、8:ラックバー、8a:ラック歯、9:操舵機構、10:ラックハウジング、11:タイロッド、11:各タイロッド、12:操向輪、13:トーションバー、14:トルクセンサ、15:ECU、16:駆動回路、17:電動モータ、18:減速機、19:ウォーム、20:ウォームホイール、21:歯、22:樹脂部材、23:芯金、24:型窩、25:外周面、26:保持部、27:金型、28:樹脂組成物、29:側面、30:供給路、31:流路、32:スプルー、33:ランナ、34:内周面、35:円筒面、S:中心軸

【特許請求の範囲】

【請求項1】

自動車の操舵機構の動作を補助する電動モータ、および前記電動モータの出力を減速して前記操舵機構に伝達する減速機を備えるとともに、前記減速機は、互いの歯が噛み合わされたウォームとウォームホイールとを有する電動パワーステアリング装置に用いる前記ウォームホイールであって、

樹脂と強化繊維とを含む樹脂組成物からなり、外周にウォームの歯と噛み合う歯を備えた円環状の樹脂部材と、前記樹脂部材の中心に嵌め合わされた円環状の芯金とを備えており、前記樹脂部材は、前記強化繊維が、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向されていることを特徴とするウォームホイール。

【請求項2】

前記強化繊維は、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向されている請求項1に記載のウォームホイール。

【請求項3】

前記請求項1または2に記載のウォームホイールを、樹脂部材の形状に対応する型窩と、前記型窩に外周面を臨ませた状態で芯金を保持する保持部とを備えた金型を用いたインサート成形によって製造する製造方法であって、

前記金型としては、樹脂組成物を前記保持部まで供給する供給路を備えたものを用いるとともに、前記芯金としては、前記供給路と連通して前記外周面に達する樹脂組成物の流路を備えたものを用い、

前記保持部に芯金を保持した状態で、樹脂組成物を、前記供給路および前記流路を通して、前記芯金の外周面から前記型窩内に注入することで、前記樹脂組成物中の強化繊維を、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向させた状態で、前記樹脂部材を芯金と一体に形成する工程を含むことを特徴とするウォームホイールの製造方法。

【請求項4】

前記型窩の、樹脂部材の外周に対応する面は円筒面としておき、前記インサート成形によって、前記外周が円筒面とされた樹脂部材を芯金と一体に形成した後、前記外周を切削加工して歯を形成する工程を含む請求項3に記載のウォームホイールの製造方法。

【請求項1】

自動車の操舵機構の動作を補助する電動モータ、および前記電動モータの出力を減速して前記操舵機構に伝達する減速機を備えるとともに、前記減速機は、互いの歯が噛み合わされたウォームとウォームホイールとを有する電動パワーステアリング装置に用いる前記ウォームホイールであって、

樹脂と強化繊維とを含む樹脂組成物からなり、外周にウォームの歯と噛み合う歯を備えた円環状の樹脂部材と、前記樹脂部材の中心に嵌め合わされた円環状の芯金とを備えており、前記樹脂部材は、前記強化繊維が、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向されていることを特徴とするウォームホイール。

【請求項2】

前記強化繊維は、前記樹脂部材の芯金側から歯の先端に至るまで放射状に配向されている請求項1に記載のウォームホイール。

【請求項3】

前記請求項1または2に記載のウォームホイールを、樹脂部材の形状に対応する型窩と、前記型窩に外周面を臨ませた状態で芯金を保持する保持部とを備えた金型を用いたインサート成形によって製造する製造方法であって、

前記金型としては、樹脂組成物を前記保持部まで供給する供給路を備えたものを用いるとともに、前記芯金としては、前記供給路と連通して前記外周面に達する樹脂組成物の流路を備えたものを用い、

前記保持部に芯金を保持した状態で、樹脂組成物を、前記供給路および前記流路を通して、前記芯金の外周面から前記型窩内に注入することで、前記樹脂組成物中の強化繊維を、前記樹脂部材の中心軸から径方向外方へ向けて放射状に配向させた状態で、前記樹脂部材を芯金と一体に形成する工程を含むことを特徴とするウォームホイールの製造方法。

【請求項4】

前記型窩の、樹脂部材の外周に対応する面は円筒面としておき、前記インサート成形によって、前記外周が円筒面とされた樹脂部材を芯金と一体に形成した後、前記外周を切削加工して歯を形成する工程を含む請求項3に記載のウォームホイールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−86758(P2012−86758A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−236774(P2010−236774)

【出願日】平成22年10月21日(2010.10.21)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月21日(2010.10.21)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【Fターム(参考)】

[ Back to top ]