ウレタン樹脂粒子

【課題】本発明の課題は、溶融性、成形物の耐熱性、機械物性の全てに優れたスラッシュ成形用材料を提供することを目的とする。

【解決手段】価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有してなるウレタン樹脂粒子(D)。(U)中のウレタン基またはウレア基(u)と、残基(j)が水素結合してなり、(U)が熱可塑性樹脂であることが好ましい。該ウレタン樹脂粒子(D)、および無機フィラー、顔料、可塑剤、離型剤、ブロッキング防止剤、および安定剤の群から選ばれる少なくとも1種である添加剤(F)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)として使用されるのが好ましい。

【解決手段】価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有してなるウレタン樹脂粒子(D)。(U)中のウレタン基またはウレア基(u)と、残基(j)が水素結合してなり、(U)が熱可塑性樹脂であることが好ましい。該ウレタン樹脂粒子(D)、および無機フィラー、顔料、可塑剤、離型剤、ブロッキング防止剤、および安定剤の群から選ばれる少なくとも1種である添加剤(F)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)として使用されるのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウレタン樹脂粒子に関するものである。

【背景技術】

【0002】

従来、芯地との接着性、耐水洗濯性、及び耐ドライクリーニング性を改良するために、熱機械分析針入方式による軟化開始温度と軟化終了温度の差、及び軟化開始温度を特定の範囲にした熱可塑性ポリウレタン樹脂からなるホットメルト接着剤が提案されており、これがスラッシュ成形用材料にも用いられる旨述べられている。(例えば特許文献1参照)

また、粉体塗料、電子写真トナー、静電記録トナーに用いられる樹脂粒子に関して、結晶化度と融点および分子量を調整することにより低温溶融可能なウレタン樹脂粒子が提案されており、これがスラッシュ成形用材料にも用いられる旨述べられている。(例えば特許文献2、3参照)

【0003】

近年、自動車内装部品のインストルメントパネルは、スラッシュ成形品が使用されている。スラッシュ成形の低コスト化、ハイサイクル化、成形金型の高寿命化のために、低温成形が要望されている。(例えば特許文献4参照)

一方、インスツルメントパネル下に格納されたエアバックを展開させるために、インスツルメントパネルには開裂口が設置されている。開裂口用の加工は、意匠性の点から、スラッシュ成形品の裏面にカッターでスリットを入れる方法が実施されている。しかし、高温の地域で、裏面のスリットが熱で融着するとスリットが消えエアバックが正常に開かない可能性があり、耐熱性に優れたスラッシュ成形用材料が求められている。(例えば特許文献5、6参照)

また、自動車部品では燃費の向上を目的に軽量化のニーズがあり、自動車内装材を軽量化する手段の一つとして、スラッシュ成形物を薄膜化する手段が考えられる。しかし、薄膜化することで、成形物の機械物性が下がるため、より強靭な機械物性を付与する必要性がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−259369号公報

【特許文献2】特開2010−150535号公報

【特許文献3】特開2010−189633号公報

【特許文献4】特開2010−222477号公報

【特許文献5】特開2007−283865号公報

【特許文献6】特開2002−326241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そのため、スラッシュ成形用材料、特に自動車内装に好適に適用できる材料としてはスラッシュ成形時の溶融性、スラッシュ成形物の耐熱性、機械物性に優れていること等の条件を満たすことが望ましく、ポリウレタン系材料に着目した場合、これら特性をすべて充分に満足するスラッシュ成形用材料は未だ知られていない。

本発明の課題は、溶融性、成形物の耐熱性、機械物性の全てに優れたスラッシュ成形用材料を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意検討した結果、本発明に到達した。

本発明は、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有してなるウレタン樹脂粒子(D);該ウレタン樹脂粒子(D)、および無機フィラー、顔料、可塑剤、離型剤、ブロッキング防止剤、および安定剤の群から選ばれる少なくとも1種である添加剤(F)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)である。

【発明の効果】

【0007】

本発明のウレタン樹脂粒子(D)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)は、溶融性、(P)の成形物の耐熱性、および機械物性の3つの全てに優れた性能を有する。

【図面の簡単な説明】

【0008】

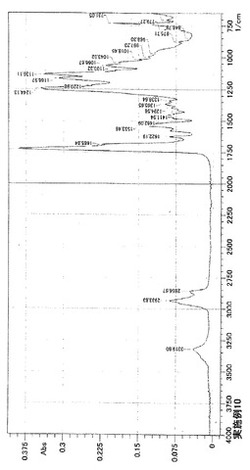

【図1】赤外線吸収スペクトル測定結果(実施例10)

【図2】赤外線吸収スペクトル測定結果(比較例1)

【発明を実施するための形態】

【0009】

<ウレタン樹脂もしくはウレタンウレア樹脂(U)>

本発明のウレタン樹脂粒子(D)は、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有し、さらに好ましくは(U)中のウレタン基またはウレア基(u)と、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)が水素結合してなることを特徴とする。

(D)を構成する(U)に該水素結合を導入することにより、(D)の溶融性、(D)の成形物の耐熱性、機械物性の3つの全てにわたって優れた性能を付与することができる。

(U)中のウレタン基またはウレア基(u)と残基(j)が水素結合しているのは、赤外線吸収スペクトル(以下IRスペクトルと記載することがある。)で1680〜1720cm−1付近に吸収が現れることで確認することができる。

【0010】

(U)は、下記の一般式(1)で表される構造単位(x)を有することが好ましい。

【0011】

【化1】

【0012】

一般式(1)中、R1は1価または多価の活性水素含有化合物(R1H)から1個の活性水素を除いた残基もしくはOH基を表す。複数のR1は、それぞれ同一でも異なっていてもよい。R2は2価の活性水素含有化合物(R2H)から2個の活性水素を除いた残基を表す。複数のR2は、それぞれ同一でも異なっていてもよい。Yは3価以上の芳香族ポリカルボン酸からすべてのカルボキシル基を除いた残基を表す。a,bは1≦a≦(芳香環に直結可能な置換基数−b)、0≦b≦(芳香環に直結可能な置換基数−a)、および3≦a+b≦8を満たす整数である。

【0013】

活性水素含有化合物(R1H)としては、炭素数1〜30であって、水酸基含有化合物、アミノ基含有化合物、カルボキシル基含有化合物、チオール基含有化合物及びリン酸化合物;分子内に2種以上の活性水素含有官能基を有する化合物が含まれる。

水酸基含有化合物としては、1価のアルコール、2〜8価の多価アルコール、フェノール及び多価フェノール等が含まれる。具体的にはメタノール、エタノール、ブタノール、オクタノール、ベンジルアルコール、ナフチルエタノール等の1価のアルコール;エチレングリコール、プロピレングリコール、1,3及び1,4−ブタンジオール、1,6−ヘキサンジオール、1,10−デカンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジオール、シクロヘキサンジメタノール、1,4−ビス(ヒドロキシメチル)シクロヘキサン及び1,4−ビス(ヒドロキシエチル)ベンゼン等の2価アルコール;グリセリン及びトリメチロールプロパン等の3価アルコール;ペンタエリスリトール、ソルビトール、マンニトール、ソルビタン、ジグリセリン、ジペンタエリスリトール等、ショ糖、グルコース、マンノース、フルクトース、メチルグルコシド及びその誘導体等の4〜8価のアルコ―ル;フェノール、フロログルシン、クレゾール、ピロガロ―ル、カテコール、ヒドロキノン、ビスフェノ―ルA、ビスフェノールF、ビスフェノールS、1−ヒドロキシナフタレン、1,3,6,8−テトラヒドロキシナフタレン、アントロール、1,4,5,8−テトラヒドロキシアントラセン及び1−ヒドロキシピレン等のフェノ―ル;ポリブタジエンポリオール;ひまし油系ポリオール;ヒドロキシアルキル(メタ)アクリレートの(共)重合体及びポリビニルアルコール等の多官能(例えば官能基数2〜100)ポリオール、フェノールとホルムアルデヒドとの縮合物(ノボラック)並びに米国特許3265641号明細書に記載のポリフェノール等が挙げられる。これらのうち、生産性の観点から好ましいのは、ベンジルアルコールである。

なお、(メタ)アクリレートとは、メタクリレート及び/又はアクリレートを意味し、以下において同様である。

【0014】

アミノ基含有化合物としては、アミン、ポリアミン及びアミノアルコール等が含まれる。具体的には、アンモニア;炭素数1〜20のアルキルアミン(ブチルアミン等)及びアニリン等のモノアミン;エチレンジアミン、ヘキサメチレンジアミン及びジエチレントリアミン等の脂肪族ポリアミン;ピペラジン及びN−アミノエチルピペラジン等の複素環式ポリアミン;ジシクロヘキシルメタンジアミン及びイソホロンジアミン等の脂環式ポリアミン;フェニレンジアミン、トリレンジアミン及びジフェニルメタンジアミン等の芳香族ポリアミン;モノエタノ―ルアミン、ジエタノ―ルアミン及びトリエタノ―ルアミン等のアルカノ―ルアミン;ジカルボン酸と過剰のポリアミンとの縮合により得られるポリアミドポリアミン;ポリエーテルポリアミン;ヒドラジン(ヒドラジン及びモノアルキルヒドラジン等)、ジヒドラジッド(コハク酸ジヒドラジッド及びテレフタル酸ジヒドラジッド等)、グアニジン(ブチルグアニジン及び1−シアノグアニジン等);ジシアンジアミド等;が挙げられる。

【0015】

カルボキシル基含有化合物としては、酢酸及びプロピオン酸等の脂肪族モノカルボン酸;安息香酸等の芳香族モノカルボン酸;コハク酸、フマル酸、セバシン酸及びアジピン酸等の脂肪族ジカルボン酸;フタル酸、イソフタル酸、テレフタル酸、トリメリット酸、ナフタレン−1,4ジカルボン酸、ナフタレン−2,3,6トリカルボン酸、ピロメリット酸、ジフェン酸、2,3−アントラセンジカルボン酸、2,3,6−アントラセントリカルボン酸、及びピレンジカルボン酸等の芳香族ポリカルボン酸;アクリル酸の(共)重合物等のポリカルボン酸重合体(官能基数2〜100)等が挙げられる。

【0016】

チオール基含有化合物としては、1官能のフェニルチオール、アルキルチオール及びポリチオール化合物が含まれる。ポリチオールとしては、2〜8価の多価チオールが挙げられる。具体的にはエチレンジチオール及び1、6−ヘキサンジチオール等が挙げられる。

【0017】

リン酸化合物としては燐酸、亜燐酸及びホスホン酸等が挙げられる。

【0018】

活性水素含有化合物(R1H)としては、分子内に2種以上の活性水素含有官能基(水酸基、アミノ基、カルボキシル基、チオール基及びリン酸基等)を有する化合物も含まれる。

【0019】

また、活性水素含有化合物(R1H)としては、上記活性水素含有化合物にアルキレンオキサイドを付加した化合物も含まれる。

【0020】

付加させるアルキレンオキサイド(以下、AOと略す)としては、炭素数2〜6のAO、例えば、エチレンオキサイド(以下、EOと略す)、1,2−プロピレンオキサイド(以下、POと略す)、1,3−プロピレンオキサイド、1,2ブチレンオキサイド及び1,4−ブチレンオキサイド等が挙げられる。これらのうち、性状や反応性の観点から、PO、EO及び1,2-ブチレンオキサイドが好ましい。AOを2種以上使用する場合(例えば、PO及びEO)の付加方法としては、ブロック付加であってもランダム付加であってもよく、これらの併用であってもよい。

【0021】

さらに、活性水素含有化合物(R1H)としては、ジオールとジカルボン酸(脂肪族ジカルボン酸や芳香族ジカルボン酸)との縮合反応で得られる活性水素含有化合物(ポリエステル化合物)を使用することができる。縮合反応においては活性水素含有化合物、ポリカルボン酸共に1種類を使用してもよく、2種以上を併用してもよい。

【0022】

脂肪族ジカルボン酸には、コハク酸、アジピン酸、セバシン酸、マレイン酸及びフマル酸等が挙げられる。

【0023】

芳香族ジカルボン酸としては、フタル酸、イソフタル酸、テレフタル酸、2,2’-ビベンジルジカルボン酸、ヘミメリット酸、トリメシン酸、及びナフタレン−1,4ジカルボン酸、ジフェン酸、2,3−アントラセンジカルボン酸、及びピレンジカルボン酸等の炭素数8〜18の芳香族ポリカルボン酸が挙げられる。

【0024】

また、ジカルボン酸とジオールとの縮合反応を実施する際に、ポリカルボン酸の無水物や低級アルキルエステルを使用することもできる。

【0025】

活性水素含有化合物(R2H)としては、上記(R1H)のうち2価の活性水素含有化合物が挙げられる。

【0026】

2価の水酸基含有化合物としては、具体的には、エチレングリコール、プロピレングリコール、1,3及び1,4−ブタンジオール、1,6−ヘキサンジオール、1,10−デカンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジオール、シクロヘキサンジメタノール、1,4−ビス(ヒドロキシメチル)シクロヘキサン及び1,4−ビス(ヒドロキシエチル)ベンゼン等の2価アルコール;が挙げられる。

【0027】

2価のアミノ基含有化合物としては、具体的には、エチレンジアミン、ヘキサメチレンジアミン等の脂肪族ジアミン;ジシクロヘキシルメタンジアミン及びイソホロンジアミン等の脂環式ジアミン;フェニレンジアミン、トリレンジアミン及びジフェニルメタンジアミン等の芳香族ジアミンが挙げられる。

【0028】

2価のカルボキシル基含有化合物としては、具体的には、コハク酸、フマル酸、セバシン酸及びアジピン酸等の脂肪族ジカルボン酸;フタル酸、イソフタル酸、テレフタル酸、ナフタレン−1,4ジカルボン酸、2,3−アントラセンジカルボン酸等の芳香族ジカルボン酸が挙げられる。

【0029】

2価のチオール基含有化合物としては、具体的にはエチレンジチオール及び1、6−ヘキサンジチオール等が挙げられる。

【0030】

ウレタン樹脂成形物の機械物性(伸び、引張り強度)向上の観点から、2価の活性水素含有化合物(R2H)としては、2価の水酸基含有化合物、2価のアミノ基含有化合物が好ましく、さらに好ましくは、エチレングリコール、プロピレングリコール、ジエチルアミン、ジブチルアミンが好ましい。もっとも好ましいのは、エチレングリコールである。

また、一般式(1)、(2)中のR2として−O(CH2CH2O)n−(nは、1≦n≦5)、

−O(CH2CHCH3O)n−(nは1≦n≦5)も好ましい。これらの基は価数が3以上の芳香族ポリカルボン酸のカルボキシル基に各EO、POを付加させることにより得ることができる。

【0031】

Yは3価以上の芳香族ポリカルボン酸からすべてのカルボキシル基を除いた残基を表す。Yの芳香環を構成する原子は炭素原子のみである。芳香環の置換基は水素原子でも他の置換基でもよいが、少なくとも1つの置換基が水素原子である。すなわち、Yの芳香環は、その芳香環を構成する炭素原子に結合した少なくとも一つの水素原子を有する。

【0032】

他の置換基としては、アルキル基、ビニル基、アリル基、シクロアルキル基、ハロゲン原子、アミノ基、カルボニル基、カルボキシル基、ヒドロキシル基、ヒドロキシアミノ基、ニトロ基、ホスフィノ基、チオ基、チオール基、アルデヒド基、エーテル基、アリール基、アミド基、シアノ基、ウレア基、ウレタン基、スルホン基、エステル基及びアゾ基等が挙げられる。機械物性向上(伸び、引っ張り強度、圧縮硬さ)及びコストの観点から、他の置換基としては、アルキル基、ビニル基、アリル基、アミノ基、アミド基、ウレタン基及びウレア基が好ましい。

【0033】

Y上の置換基の配置としては、機械物性向上の観点から以下の構造が好ましい。

3価の芳香族ポリカルボン酸の場合;2個のカルボニル基が隣接し、3個目のカルボニル基と1又は2個目のカルボニル基の間に置換基として水素が配置された構造が好ましい。

4価以上の芳香族ポリカルボン酸の場合;2個のカルボニル基が隣接し、3個目以降のカルボニル基と1又は2個目のカルボニル基の間に置換基として水素が配置された構造が好ましい。

【0034】

Yを構成する3価以上の芳香族ポリカルボン酸(YH)としては、ベンゼンポリカルボン酸(トリメリット酸、ヘミメリット酸、トリメシン酸、ピロメリット酸等)、および多環式芳香族ポリカルボン酸(ナフタレン−2,3,6トリカルボン酸等)の炭素数8〜18の芳香族ポリカルボン酸が挙げられる。

【0035】

3価以上の芳香族ポリカルボン酸(YH)のうち、好ましくはベンゼンポリカルボン酸である。即ち、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)がベンゼンポリカルボン酸から水酸基を除いた残基であることが好ましい。

ベンゼンポリカルボン酸のカルボキシル基が3個の場合はカルボキシル基の置換位置が1,2,4−位(トリメリット酸)であり、カルボキシル基が4個の場合はカルボキシル基の置換位置が1,2,4,5−位(ピロメリット酸)又は1,2,3,4−位であることが好ましい。

【0036】

a,bは1≦a≦(芳香環に直結可能な置換基数−b)、0≦b≦(芳香環に直結可能な置換基数−a)、および3≦a+b≦8を満たす整数である。

芳香環に直結可能な置換基数とは、芳香族ポリカルボン酸を形成する芳香環のみを有する芳香族炭化水素、例えばベンゼン、ナフタレン等の化合物が有する環炭素に結合した水素原子の数をいうものとする。ベンゼンの場合は6、ナフタレンの場合は8である。

後述の活性水素含有化合物(C)は、3価以上の芳香族ポリカルボン酸(YH)に、2価の活性水素含有化合物(R2H)、活性水素含有化合物(R1H)を一般式(2)において規定するa、bを満たすような比率で脱水縮合反応させることで得ることが可能である。

また(R2H)を脱水縮合反応させるかわりに、AO(EO、PO等)をカルボキシル基に付加反応させることでも得ることが可能である。また、(R1H)を使用するかわりに、反応温度の観点から炭素数1〜30の有機基を有するモノクロライドを脱塩化水素反応させることによって(C)を得ることが好ましい。

モノクロライドとしては、クロロメチレン基を有するモノクロライドがさらに好ましく、特にベンジルクロライドが好ましい。

【0037】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、活性水素成分(A)とイソシアネート成分(B)とを反応させて得られるポリウレタン樹脂であって、活性水素成分(A)の一部として、一般式(2)で表される活性水素含有化合物(C)を使用することで得られる。

【0038】

【化2】

【0039】

一般式(2)中、R1、R2、Y、aおよびbは一般式(1)と同じである。

【0040】

ウレタン樹脂粒子の低温溶融性とその成形物の引張強度、伸び、耐熱性の両立の観点から、一般式(1)または(2)のR2が下記の一般式(3)で表されるものが好ましい。

【0041】

【化3】

【0042】

式中、R4は炭素数2〜10、好ましくは炭素数2〜4の2価の脂肪族炭化水素基を表す。R4がエチレン基であることがより好ましい。

【0043】

ウレタン樹脂粒子の低温溶融性とその成形物の引張強度、伸び、耐熱性の両立の観点から、一般式(1)または(2)のR1が下記の一般式(4)で表されるものが好ましい。

【0044】

【化4】

【0045】

式中、R5は炭素数1〜29の1価の炭化水素基を表し、フェニル基が好ましい。

【0046】

(U)は、ウレタン樹脂粒子の溶融性とその成形物の機械強度、耐熱性の両立の観点から、(U)中において、一般式(1)で表される構造単位(x)が(U)の重量に対して、0.1〜30重量%含有されることが好ましく、0.5〜20重量%含有されることが更に好ましく、1.0〜10.0重量%が最も好ましい。

【0047】

(U)は、ウレタン樹脂粒子の溶融性の観点から、(U)中において、一般式(1)および(2)のaが1または2であることが好ましい。

【0048】

(U)は、一般式(1)および(2)においてaが1である構造単位(x1)を分子の末端に有するウレタン樹脂もしくはウレタンウレア樹脂(U1)の場合、溶融性とその成形物の機械強度、耐熱性の両立の観点から、構造単位(x1)が(U1)の重量に対して0.1〜5重量%含有されることが好ましく、0.5〜4重量%含有されることがさらに好ましく、1〜3重量%含有されることが最も好ましい。

【0049】

(U)は、一般式(1)および(2)においてaが3又は4である構造単位(x2)を有するウレタン樹脂もしくはウレタンウレア樹脂(U2)の場合、溶融性とその成形物の機械強度、耐熱性の観点から、構造単位(x2)が(U2)の重量に対して0.1〜3重量%含有されることが好ましく、0.1〜2重量%含有されることがさらに好ましく、0.1〜1重量%含有されることが最も好ましい。

【0050】

ウレタン樹脂もしくはウレタンウレア樹脂(U)において、一般式(2)で表される活性水素含有化合物(C)以外の活性水素成分(A)としては、ポリエステルジオール(A1)、ポリエーテルジオール(A2)、ポリエーテルエステルジオール(A3)が挙げられる。

【0051】

ポリエステルジオール(A1)は、例えば(1)低分子ジオールとジカルボン酸もしくはエステル形成性誘導体[酸無水物、低級アルキル(炭素数1〜4)エステル、酸ハライド等]との縮合重合によるもの;(2)低分子ジオールを開始剤としてラクトンモノマーを開環重合したもの;およびこれらの2種以上の混合物が挙げられる。

【0052】

上記低分子ジオールの具体例としては脂肪族ジオール類[直鎖ジオール(エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールなど)、分岐鎖を有するジオール(プロピレングリコール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、2,2−ジエチル−1,3−プロパンジオール、1,2−、1,3−もしくは2,3−ブタンジオールなど)など];環状基を有するジオール類[たとえば特公昭45−1474号公報記載のもの;脂肪族環状基含有ジオール(1,4−ビス(ヒドロキシメチル)シクロヘキサン、水添ビスフェノールAなど)、芳香族環状基含有ジオール(m−、およびp−キシリレングリコール、ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールSのアルキレンオキシド付加物、ビスフェノールFのアルキレンオキシド付加物、ジヒドロキシナフタレンのアルキレンオキシド付加物、ビス(2−ヒドロキシエチル)テレフタレートなど)]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族ジオールおよび環状基を有するジオールである。

【0053】

上記のジカルボン酸もしくはそのエステル形成性誘導体の具体例としては、炭素数4〜15の脂肪族ジカルボン酸[コハク酸、アジピン酸、セバシン酸、グルタル酸、アゼライン酸、マレイン酸、フマル酸など]、炭素数8〜12の芳香族ジカルボン酸[テレフタル酸、イソフタル酸など]、これらのエステル形成性誘導体[酸無水物、低級アルキルエステル(ジメチルエステル、ジエチルエステルなど)、酸ハライド(酸クロライド等)など]およびこれらの2種以上の混合物が挙げられる。

【0054】

上記のラクトンモノマーとしてはγ−ブチロラクトン、ε−カプロラクトン、γ−バレロラクトンおよびこれらの2種以上の混合物が挙げられる。

【0055】

ポリエステルジオール(A1)の具体例として、ポリエチレンアジペートジオール、ポリブチレンアジペートジオール、ポリエチレンブチレンアジペートジオール、ポリネオペンチレンアジペートジオール、ポリ3−メチルペンチレンアジペートジオール、ポリカプロラクトンジオール、ポリバレロラクトンジオール、ポリヘキサメチレンカーボネートジオールなどが挙げられる。

【0056】

ポリエーテルジオール(A2)としては、2個の水酸基含有化合物(たとえば前記低分子ジオール、2価のフェノール類など)にアルキレンオキサイドが付加した構造の化合物があげられる。上記2価のフェノール類としてはビスフェノール類[ビスフェノールA、ビスフェノールF、ビスフェノールSなど]、単環フェノール類[カテコール、ハイドロキノンなど]などが挙げられる。

これらのうち好ましいものは、2価フェノール類にアルキレンオキサイドが付加したものであり、さらに好ましいものは2価フェノール類にEOが付加したものである。

【0057】

ポリエーテルエステルジオール(A3)としては、前記ポリエステルジオールにおいて原料の低分子ジオールに代えて上記ポリエーテルジオールを用いたもの、例えば上記ポリエーテルジオールの1種以上と前記ポリエステルジオールの原料として例示したジカルボン酸もしくはそのエステル形成性誘導体の1種以上とを縮重合させて得られるものが挙げられる。具体的には、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどがあげられる。

【0058】

一般式(2)で表される構造単位を有するジオール以外の活性水素成分(A)は耐熱性、耐光性の観点からエーテル結合を含まないものが好ましい。

【0059】

ウレタン樹脂もしくはウレタンウレア樹脂(U)を構成するイソシアネート成分(B)としては、

(i)炭素数(NCO基中の炭素を除く、以下同様)2〜18の脂肪族ジイソシアネート[エチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)、ドデカメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、リジンジイソシアネート、2,6−ジイソシアナトメチルカプロエート、ビス(2−イソシアナトエチル)フマレート、ビス(2−イソシアナトエチル)カーボネート、2−イソシアナトエチル−2,6−ジイソシアナトヘキサノエート等];

(ii)炭素数4〜15の脂環族ジイソシアート[イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタン−4,4’−ジイソシアネート(水添MDI)、シクロヘキシレンジイソシアネート、メチルシクロヘキシレンジイソシアネート(水添TDI)、ビス(2−イソシアナトエチル)−4−シクロへキセン等];

(iii)炭素数8〜15の芳香脂肪族ジイソシアネート[m−および/またはp−キシリレンジイソシアネート(XDI)、α,α,α’,α’−テトラメチルキシリレンジイソシアネート(TMXDI)等];芳香族ポリイソシアネートの具体例としては、1,3−及び/又は1,4−フェニレンジイソシアネート、2,4−及び/又は2,6−トリレンジイソシアネート(TDI)、粗製TDI、2,4’−及び/又は4,4’−ジフェニルメタンジイソシアネート(MDI)、4,4’−ジイソシアナトビフェニル、3,3’−ジメチル−4,4’−ジイソシアナトビフェニル、3,3’−ジメチル−4,4’−ジイソシアナトジフェニルメタン、粗製MDI、1,5−ナフチレンジイソシアネート、4,4’,4”−トリフェニルメタントリイソシアネート、m−及びp−イソシアナトフェニルスルホニルイソシアネート等;

(iv)これらのジイソシアネートの変性物(カーボジイミド基、ウレトジオン基、ウレトイミン基、ウレア基等を有するジイソシアネート変性物);およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族ジイソシアネートまたは脂環族ジイソシアネートであり、特に好ましいものはHDI、IPDI、水添MDIである。

【0060】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、活性水素成分(A)と、イソシアネート成分(B)と、さらに低分子ジアミンもしくは低分子ジオール(K)を反応させて得られる。

ウレタン樹脂もしくはウレタンウレア樹脂(U)を構成する低分子ジアミンもしくは低分子ジオール(K)の具体例は以下の通りである。

【0061】

脂肪族系ジアミンとしては、炭素数6〜18の脂環族ジアミン[4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、4,4’−ジアミノジシクロヘキシルメタン、ジアミノシクロヘキサン、イソホロンジアミン等];炭素数2〜12の脂肪族ジアミン[エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン等];炭素数8〜15の芳香脂肪族ジアミン[キシリレンジアミン、α,α,α’,α’−テトラメチルキシリレンジアミン等]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂環族ジアミンおよび脂肪族ジアミンであり、特に好ましいものはイソホロンジアミンおよびヘキサメチレンジアミンである。

【0062】

また低分子ジオールとしては、炭素数2〜8の脂肪族ジオール類[直鎖ジオール(エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールなど)、分岐鎖を有するジオール(プロピレングリコール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、2,2−ジエチル−1,3−プロパンジオール、1,2−、1,3−もしくは2,3−ブタンジオールなど)など];環状基を有するジオール類[炭素数6〜15の脂環基含有ジオール〔1,4−ビス(ヒドロキシメチル)シクロヘキサン、水添ビスフェノールAなど〕、炭素数8〜20の芳香環含有ジオール(m−もしくはp−キシリレングリコールなど)、ビスフェノール類(ビスフェノールA、ビスフェノールS、ビスフェノールFなど)のオキシアルキレンエーテル、多核フェノール類(ジヒドロキシナフタレンなど)のオキシアルキレンエーテル、ビス(2−ヒドロキシエチル)テレフタレートなど];これらのアルキレンオキサイド付加物(分子量500未満)およびこれらの2種以上の混合物が挙げられる。低分子ジオールのうち好ましいものは脂肪族ジオールおよび脂環基含有ジオールである。

【0063】

ウレタン樹脂もしくはウレタンウレア樹脂(U)の分子量を調整する方法として、1官能のアルコールでイソシアネート基末端ウレタンプレポリマーのイソシアネート基を一部ブロックすることで調整できる。上記モノオールとしては、炭素数1〜8の脂肪族モノオール類[直鎖モノオール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、オクタノールなど)、分岐鎖を有するモノオール(イソプロピルアルコール、ネオペンチルアルコール、3−メチル−ペンタノール、2−エチルヘキサノール)など];炭素数6〜10の環状基を有するモノオール類[脂環基含有モノオール(シクロヘキサノールなど)、芳香環含有モノオール(ベンジルアルコールなど)など]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族モノオール、芳香環含有モノオールである。また高分子モノオールとしては、ポリエステルモノオール、ポリエーテルモノオール、ポリエーテルエステルモノオールおよびこれら2種以上の混合物が挙げられる。

一般式(1)において、aが1のポリオールに関してもイソシアネート基末端ウレタンプレポリマーのイソシアネート基を一部ブロックするため、分子量の調整ができる。

【0064】

ウレタン樹脂もしくはウレタンウレア樹脂(U)を製造する方法としては次のような方法が挙げられる。

(1)あらかじめポリエステルジオール(A1)と一般式(3)で表される活性水素含有化合物(C)の混合物を含有させた活性水素成分(A)とジイソシアネート成分(B)を反応させ、末端にイソシアネート基を有するウレタンプレポリマー(G)を製造しておき、次いで該プレポリマー(G)と低分子ジアミンもしくは低分子ジオール(K)を混合して伸長させウレタン樹脂とする方法。

(2)(A)、(B)および(K)をワンショットで混合し、反応させる方法などが挙げられる。

【0065】

ウレタンプレポリマー(G)を製造する際の反応温度は、ウレタン化を行う際に通常採用される温度と同じでよく、溶剤を使用する場合は通常20℃〜100℃であり、溶剤を使用しない場合は通常20℃〜140℃、好ましくは80℃〜130℃である。上記プレポリマー化反応において、反応を促進するために必要によりポリウレタンに通常用いられる触媒を使用することができる。該触媒としては、例えばアミン系触媒[トリエチルアミン、N−エチルモルホリン、トリエチレンジアミンなど]、錫系触媒[トリメチルチンラウレート、ジブチルチンジラウレート、ジブチルチンマレートなど]などが挙げられる。

【0066】

ウレタン樹脂もしくはウレタンウレア樹脂(U)の190℃の溶融粘度は、ウレタン樹脂粒子(D)の溶融性が良好であるという観点から、500〜2000Pa・sが好ましく、さらに好ましくは500〜1000Pa・sである。

(U)の130℃の貯蔵弾性率G’は、耐熱性及びウレタン樹脂粒子の溶融性が良好であるという観点から、0.2〜10MPaが好ましく、さらに好ましくは0.5〜2MPaである。

【0067】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、好ましくは熱可塑性樹脂である。

(U)を粒子とすることで、スラッシュ成形用パウダーの他、ホットメルト型接着剤などへの応用が可能となる。ウレタン樹脂粒子(D)としては、例えば以下の製造方法で得られるものが挙げられる。

(1)あらかじめポリエステルジオール(A1)と一般式(3)で表される活性水素含有化合物(C)の混合物を含有させた活性水素成分(A)とジイソシアネート成分(B)を活性水素成分(A)の水酸基とジイソシアネート成分(B)のイソシアネート基のモル比が、1:1.2〜1:4.0となるように反応させ、末端にイソシアネート基を有するウレタンプレポリマー(G)を、水および分散安定剤存在下で、低分子ジアミンもしくは低分子ジオール(K)で伸長反応させる方法でウレタン樹脂粒子(D)を製造することができる。

低分子ジアミンはブロックされた直鎖脂肪族ジアミン(H1)(例えばケチミン化合物)などを使用することができる。

(2)上記ウレタンプレポリマー(G)を、非極性有機溶媒および分散安定剤存在下で、低分子ジアミンもしくは低分子ジオール(K)で伸長反応させる方法でウレタン樹脂粒子(D)を製造することができる。

(3)ジイソシアネート成分(B)と高分子ジオール(A)と低分子ジオールもしくは低分子ジアミン(K)とを反応させることで熱可塑性ポリウレタン樹脂の塊状物を得る。ついで粉末化(例えば冷凍粉砕、溶融状態下に細孔を通し切断する方法)する方法でウレタン樹脂粒子(D)を製造することができる。

【0068】

本発明のウレタン樹脂粒子(D)の体積平均粒径は、好ましくは10〜500μm、さらに好ましくは70〜300μmの範囲にある。

【0069】

本発明のウレタン樹脂粒子(D)はウレタン樹脂もしくはウレタンウレア樹脂(U)、化合物(E)の他に添加剤(F)を添加して、スラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)とすることができる。添加剤(F)としては無機フィラー、顔料、可塑剤、離型剤、有機充填剤、ブロッキング防止剤、安定剤及び分散剤等が挙げられる。

添加剤(F)の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜50が好ましく、さらに好ましくは1〜30である。

添加剤(F)は、活性水素成分(A)に添加してもよいし、ウレタンプレポリマー(G)製造工程中に添加、又は得られた(G)に添加してもよい。

また、添加剤(F)が可塑剤、離型剤、流動性改質剤、ブロッキング防止剤である場合は、ウレタン樹脂粒子(D)からなる粉末にこれら添加剤を含浸、又は混合する方法が好ましい。

【0070】

無機フィラーとしては、カオリン、タルク、シリカ、酸化チタン、炭酸カルシウム、ベントナイト、マイカ、セリサイト、ガラスフレーク、ガラス繊維、黒鉛、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、硫酸バリウム、ホウ酸亜鉛、アルミナ、マグネシア、ウォラストナイト、ゾノトライト、ウィスカー及び金属粉末等が挙げられる。これらのうち、熱可塑性樹脂の結晶化促進の観点から、カオリン、タルク、シリカ、酸化チタン及び炭酸カルシウムが好ましく、さらに好ましくはカオリン及びタルクである。

【0071】

無機フィラーの体積平均粒子径(μm)は、熱可塑性樹脂中への分散性の観点から、0.1〜30が好ましく、さらに好ましくは1〜20、特に好ましくは5〜10である。

無機フィラーの添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜40が好ましく、1〜20がより好ましい。

【0072】

顔料としては特に限定されず、公知の有機顔料および/または無機顔料を使用することができ、(U)100重量部あたり、通常10重量部以下、好ましくは0.01〜5重量部配合される。有機顔料としては、例えば不溶性もしくは溶性アゾ顔料、銅フタロシアニン系顔料、キナクリドン系顔料等が挙げられ、無機系顔料としては、例えばクロム酸塩、フェロシアン化合物、金属酸化物(酸化チタン、酸化鉄、酸化亜鉛、酸化アルミニウム等)、金属塩類[硫酸塩(硫酸バリウム等)、珪酸塩(珪酸カルシウム、珪酸マグネシウム等)、炭酸塩(炭酸カルシウム、炭酸マグネシウム等)、燐酸塩(燐酸カルシウム、燐酸マグネシウム等)等]、金属粉末(アルミ粉末、鉄粉末、ニッケル粉末、銅粉末等)、カーボンブラック等が挙げられる。顔料の平均粒径についてはとくに限定はないが、通常0.2〜5.0μmであり、好ましくは0.5〜1μmである。

顔料の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜5が好ましく、1〜3がより好ましい。

【0073】

可塑剤としては、フタル酸エステル(フタル酸ジブチル、フタル酸ジオクチル、フタル酸ジブチルベンジル及びフタル酸ジイソデシル等);脂肪族2塩基酸エステル(アジピン酸ジ−2−エチルヘキシル及びセバシン酸−2−エチルヘキシル等);トリメリット酸エステル(トリメリット酸トリ−2−エチルヘキシル及びトリメリット酸トリオクチル等);脂肪酸エステル(オレイン酸ブチル等);脂肪族リン酸エステル(トリメチルホスフェート、トリエチルホスフェート、トリブチルフォスフェート、トリ−2−エチルヘキシルホスフェート及びトリブトキシホスフェート等);芳香族リン酸エステル(トリフェニルホスフェート、トリクレジルホスフェート、トリキシレニルホスフェート、クレジルジフェニルホスフェート、キシレニルジフェニルホスフェート、2−エチルヘキシルジフェニルホスフェート及びトリス(2,6−ジメチルフェニル)ホスフェート等);ハロゲン脂肪族リン酸エステル(トリス(クロロエチル)ホスフェート、トリス(βークロロプロピル)ホスフェート、トリス(ジクロロプロピル)ホスフェート及びトリス(トリブロモネオペンチル)ホスフェート等);及びこれらの2種以上の混合物が挙げられる。

可塑剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜50が好ましく、5〜20がより好ましい。

【0074】

離型剤としては公知の離型剤等が使用でき、フッ素化合物型離型剤(リン酸トリパーフルオロアルキル(炭素数8〜20)エステル、たとえば、トリパーフルオロオクチルホスフェート及びトリパーフルオロドデシルホスフェート等);シリコーン化合物型離型剤(ジメチルポリシロキサン、アミノ変性ジメチルポリシロキサン及びカルボキシル変性ジメチルポリシロキサン等)、脂肪酸エステル型離型剤(炭素数10〜24の脂肪酸のモノ又は多価アルコールエステル、たとえば、ブチルステアレート、硬化ひまし油及びエチレングリコールモノステアレート等);脂肪族酸アミド型離型剤(炭素数8〜24の脂肪酸のモノ又はビスアミド、たとえば、オレイン酸アミド、パルミチン酸アミド、ステアリン酸アミド及びエチレンジアミンのジステアリン酸アミド等);金属石鹸(ステアリン酸マグネシウム及びステアリン酸亜鉛等);天然又は合成ワックス(パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス及びポリブロピレンワックス等);及びこれらの2種以上の混合物等が挙げられる。

離型剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜1が好ましく、0.1〜0.5がより好ましい。

【0075】

安定剤としては、分子中に炭素−炭素二重結合(置換基を有していてもよいエチレン結合等)(ただし芳香環中の二重結合は除く)、炭素−炭素三重結合(置換基を有していてもよいアセチレン結合)を有する化合物等が使用でき、(メタ)アクリル酸と多価アルコール(2〜10価の多価アルコール、以下同様)とのエステル(エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールトリ(メタ)アクリレート等);(メタ)アリルアルコールと2〜6価の多価カルボン酸とのエステル(ジアリルフタレート及びトリメリット酸トリアリルエステル等);多価アルコールのポリ(メタ)アリルエーテル(ペンタエリスリトール(メタ)アリルエーテル等);多価アルコールのポリビニルエーテル(エチレングリコールジビニルエーテル等);多価アルコールのポリプロペニルエーテル(エチレングリコールジプロペニルエーテル等);ポリビニルベンゼン(ジビニルベンゼン等)及びこれらの2種以上の混合物等が挙げられる。これらのうち、安定性(ラジカル重合速度)の観点から、(メタ)アクリル酸と多価アルコールとのエステルが好ましく、さらに好ましくはトリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールペンタ(メタ)アクリレートである。

安定剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜20が好ましく、1〜15がより好ましい。

【0076】

本発明のスラッシュ成形用熱可塑性ポリウレタン樹脂粒子組成物(P)[以下、樹脂粒子組成物(P)と記載]は、粉体流動性向上剤、ブロッキング防止剤として、公知の無機系ブロッキング防止剤及び有機系ブロッキング防止剤等を使用することができる。無機系ブロッキング防止剤としてはシリカ、タルク、酸化チタン及び炭酸カルシウム等が挙げられる。有機系ブロッキング防止剤としては粒子径10μm以下の熱硬化性樹脂(熱硬化性ポリウレタン樹脂、グアナミン系樹脂及びエポキシ系樹脂等)及び粒子径10μm以下の熱可塑性樹脂(熱可塑性ポリウレタンウレア樹脂及びポリ(メタ)アクリレート樹脂等)等が挙げられる。

ブロッキング防止剤(流動性向上剤)の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜5が好ましく、0.5〜1がより好ましい。

【0077】

樹脂粒子組成物(P)を上記混合して生産するときに使用する混合装置としては、公知の粉体混合装置を使用でき、容器回転型混合機、固定容器型混合機、流体運動型混合機のいずれも使用できる。例えば固定容器型混合機としては高速流動型混合機、複軸パドル型混合機、高速剪断混合装置(ヘンシエルミキサ(登録商標)等)、低速混合装置(プラネタリーミキサー等)や円錐型スクリュー混合機(ナウタミキサ(登録商標)等)を使ってドライブレンドする方法が良く知られている。これらの方法の中で、複軸パドル型混合機、低速混合装置(プラネタリーミキサー等)、および円錐型スクリュー混合機(ナウタミキサ(登録商標、以下省略)等)を使用するのが好ましい。

【0078】

樹脂粒子組成物(P)の体積平均粒径は、好ましくは10〜500μm、さらに好ましくは70〜300μmの範囲にある。

【0079】

樹脂粒子組成物(P)は、たとえばスラッシュ成形法で成形し、表皮等のウレタン樹脂成形物を製造することができる。スラッシュ成形法としては、本発明の粉末組成物が入ったボックスと加熱した金型を共に振動回転させ、パウダーを型内で溶融流動させた後、冷却後、固化させ、表皮を製造する方法を挙げることができる。

上記金型温度は好ましくは200〜300℃、さらに好ましくは200〜250℃である。

【0080】

樹脂粒子組成物(P)で成形された表皮厚さは、0.3〜1.5mmが好ましい。

樹脂粒子組成物(P)は、比較的低温領域での成形が可能であり、成形の温度としては200〜250℃が可能である。

【0081】

成形表皮は、表面を発泡型に接するようにセットし、ウレタンフォームを流し、裏面に5mm〜15mmの発泡層を形成させて、樹脂成形品とすることができる。

樹脂粒子組成物(P)で成形された樹脂成形品は、自動車内装材、例えばインストルメントパネル、ドアトリム等に好適に使用される。

【0082】

樹脂粒子組成物(P)の190℃の溶融粘度は100〜500Pa・sが好ましく、さらに好ましくは100〜300Pa・sである。

樹脂粒子組成物(P)の190℃の溶融粘度が500Pa・s以下であれば、樹脂粒子組成物の低温溶融性が良好である。

樹脂粒子組成物(P)で成形した成形物の130℃の貯蔵弾性率G’はスラッシュ成形用途としては0.1〜5MPaが好ましく、さらに好ましくは0.25〜1MPaである。

上記成形物の130℃の貯蔵弾性率G’が0.1MPa以上あれば、耐熱性が良好である。また、5MPa以下であれば、樹脂粒子組成物(P)の低温溶融性が良好である。

【実施例】

【0083】

以下、実施例により本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。以下において「部」は重量部、「%」は重量%を示す。

【0084】

製造例1

ジアミンのMEKケチミン化物の製造

ヘキサメチレンジアミンと過剰のMEK(メチルエチルケトン;ジアミンに対して4倍モル量)を80℃で24時間還流させながら生成水を系外に除去した。その後減圧にて未反応のMEKを除去してMEKケチミン化物を得た。

【0085】

製造例2

活性水素含有化合物(C−1)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール216部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール62部を140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−1)を取り出した。得られた活性水素含有化合物(C−1)の水酸基価を測定し、分子量を計算した結果434であった。(C−1)の構造{一般式(2)におけるaとb}については表1および表2に記載した。以下(C−2)〜(C−9)についても同様に表1および表2に記載した。

【0086】

製造例3

活性水素含有化合物(C−2)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール108部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール124部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−2)を取り出した。得られた活性水素含有化合物(C−2)の水酸基価を測定し、分子量を計算した結果388であった。

【0087】

製造例4

活性水素含有化合物(C−3)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、エチレングリコール186部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−3)を取り出した。得られた活性水素含有化合物(C−3)の水酸基価を測定し、分子量を計算した結果342であった。

【0088】

製造例5

活性水素含有化合物(C−4)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水ピロメリット酸254部、エチレングリコール248部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−4)を取り出した。得られた活性水素含有化合物(C−4)の水酸基価を測定し、分子量を計算した結果430であった。

【0089】

製造例6

活性水素含有化合物(C−5)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール108部を入れ、180℃で生成する水を留去しながら5時間反応させ、1,2,4−ベンゼントリカルボン酸1molのベンジルアルコール1mol反応生成物を取り出し、加圧反応装置に仕込み、加圧反応装置内で、PO59部を120℃で3時間反応させ、活性水素含有化合物(C−5)を取り出した。得られた活性水素含有化合物(C−5)の水酸基価を測定し、分子量を計算した結果416であった。

【0090】

製造例7

活性水素含有化合物(C−6)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ドデシルアルコール186部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール124部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−6)を取り出した。得られた活性水素含有化合物(C−6)の水酸基価を測定し、分子量を計算した結果466であった。

【0091】

製造例8

活性水素含有化合物(C−7)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、酢酸エチル384部を仕込んだ後、無水トリメリット酸192部、エチレングリコール62部、トリエチルアミン202部を入れ、80℃で2時間反応させた後、ベンジルクロライド252部を入れ、70℃で2時間反応させた。その後、分液、脱溶剤を行い、活性水素含有化合物(C−7)を取り出した。得られた活性水素含有化合物(C−7)の水酸基価を測定し、分子量を計算した結果434であった。

【0092】

製造例9

活性水素含有化合物(C−8)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、エチレンジアミン60部を入れ、80℃で2時間反応させた後、ベンジルアルコール216部を入れ、180℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−8)を取り出した。得られた活性水素含有化合物(C−8)のアミン価を測定し、分子量を計算した結果432であった。

【0093】

製造例10

活性水素含有化合物(C−9)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、酢酸エチル384部を仕込んだ後、無水トリメリット酸192部、エチレングリコール62部、トリエチルアミン202部を入れ、80℃で2時間反応させた後、ベンジルクロライド252部を入れ、70℃で2時間反応させた。その後、分液、脱溶剤を行い、活性水素含有化合物(C−9)を取り出した。得られた活性水素含有化合物(C−9)の水酸基価を測定し、分子量を計算した結果434であった。

【0094】

製造例11

プレポリマー溶液(G−1)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、水酸基価から算出した分子量(以下Mnと記載。)が2300のポリエチレンイソフタレートジオール(278.1部)、Mnが1000のポリブチレンアジペートジオール(417.2部)、活性水素含有化合物(C−1)(16.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−1)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0095】

製造例12

プレポリマー溶液(G−2)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(281.8部)、Mnが1000のポリブチレンアジペートジオール(422.7部)、活性水素含有化合物(C−1)(4.0部)、ベンジルアルコール(8.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(131.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−2)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0096】

製造例13

プレポリマー溶液(G−3)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(271.3部)、Mnが1000のポリブチレンアジペートジオール(406.9部)、活性水素含有化合物(C−1)(38.1部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.4部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−3)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0097】

製造例14

プレポリマー溶液(G−4)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(281.2部)、Mnが1000のポリブチレンアジペートジオール(421.8部)、活性水素含有化合物(C−2)(3.5部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−4)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0098】

製造例15

プレポリマー溶液(G−5)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(192.7部)、Mnが1000のポリブチレンアジペートジオール(289.0部)、活性水素含有化合物(C−2)(178.2部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(179.6部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−5)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0099】

製造例16

プレポリマー溶液(G−6)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(282.5部)、Mnが1000のポリブチレンアジペートジオール(423.7部)、活性水素含有化合物(C−3)(0.7部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.5部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−6)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0100】

製造例17

プレポリマー溶液(G−7)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(273.1部)、Mnが1000のポリブチレンアジペートジオール(409.7部)、活性水素含有化合物(C−4)(0.45部)、ベンジルアルコール(13.07部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(140.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−7)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0101】

製造例18

プレポリマー溶液(G−8)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(264.9部)、Mnが1000のポリブチレンアジペートジオール(397.3部)、活性水素含有化合物(C−5)(36.4部)、ベンジルアルコール(9.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(140.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−8)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0102】

製造例19

プレポリマー溶液(G−9)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(265.5部)、Mnが1000のポリブチレンアジペートジオール(398.2部)、活性水素含有化合物(C−6)(36.5部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(139.2部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−9)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0103】

製造例20

プレポリマー溶液(G−10)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(93.1部)、Mnが1000のポリブチレンアジペートジオール(349.6部)、活性水素含有化合物(C−7)(6.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(400.3部)、ヘキサメチレンジイソシアネート(112.9部)、イソホロンジイソシアネート(3.8部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−10)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0104】

製造例21

プレポリマー溶液(G−11)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(92.1部)、Mnが1000のポリブチレンアジペートジオール(338.5部)、活性水素含有化合物(C−7)(30.7部)、ベンジルアルコール(0.45部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(396.1部)、ヘキサメチレンジイソシアネート(110.0部)、イソホロンジイソシアネート(3.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−11)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0105】

製造例22

プレポリマー溶液(G−12)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(92.1部)、Mnが1000のポリブチレンアジペートジオール(338.5部)、活性水素含有化合物(C−8)(30.6部)、ベンジルアルコール(0.45部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(396.1部)、ヘキサメチレンジイソシアネート(110.0部)、イソホロンジイソシアネート(3.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−12)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0106】

製造例23

プレポリマー溶液(G−13)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300ポリエチレンイソフタレート(93.1部)、Mnが1000のポリブチレンアジペート(349.6部)、1,4−ブタンジオール(12.8部)、活性水素含有化合物(C−9)(6.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(400.3部)、ヘキサメチレンジイソシアネート(112.9部)、イソホロンジイソシアネート(3.8部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製 イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−13)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0107】

比較製造例1

プレポリマー溶液(G−1’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(282.9部)、Mnが1000のポリブチレンアジペートジオール(424.4部)、ベンジルアルコール(9.34部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−1’)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0108】

比較製造例2

プレポリマー溶液(G−2’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(280.2部)、Mnが1000のポリブチレンアジペートジオール(420.3部)、ベンジルアルコール(9.25部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(138.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−2’)を得た。得られたプレポリマー溶液のNCO含量は、2.03%であった。

【0109】

比較製造例3

比較活性水素含有化合物(C−1’)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水フタル酸148部(1モル)、ベンジルアルコール108部(1モル)、エチレングリコール62部(1モル)を180℃で生成する水を留去しながら5時間反応させ、化合物(C−1’)を取り出した。比較活性水素含有化合物(C−1’)はフタル酸のモノエチレングリコールモノベンジルエステルである。

【0110】

比較製造例4

プレポリマー溶液(G−3’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、水酸基価から算出した分子量(以下Mnと記載。)が2300のポリエチレンイソフタレートジオール(278.1部)、Mnが1000のポリブチレンアジペートジオール(417.2部)、比較活性水素含有化合物(C−1’)(16.0部)、ベンジルアルコール(3.5部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−3’)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0111】

実施例1

樹脂粒子組成物(P−1)の製造

反応容器に、製造例11で得たプレポリマー溶液(G−1)(100部)と製造例1のMEKケチミン化物(4.2部)を投入混合し、そこにポリカルボン酸型アニオン界面活性剤[三洋化成工業(株)製サンスパールPS−8](30部)を溶解した水溶液300部を加え、ヤマト科学(株)製ウルトラディスパーサーを用いて6000rpmの回転数で1分間混合した。この混合物を温度計、撹拌機及び窒素吹込み管を備えた反応容器に移し、窒素置換した後、撹拌しながら50℃で10時間反応させた。反応終了後、濾別及び乾燥を行い、ウレタン樹脂粒子(D−1)を製造した。(D−1)の数平均分子量(以下Mnと記載する。)は2.0万、体積平均粒径は145μmであった。(D−1)の190℃の溶融粘度、および130℃の貯蔵弾性率は表1に記載した。以下の実施例、比較例についても同様に表1〜2に記載した。

次いで、100Lのナウタミキサ内に、熱可塑性ウレタン樹脂粒子(D−1)(100部)、ラジカル重合性不飽和基含有化合物ジペンタエリスリトールペンタアクリレート[三洋化成工業(株)社製; DA600](1.0部)、紫外線安定剤ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート及びメチル1,2,2,6,6−ペンタメチル−4−ピペリジルセバケート(混合物)[商品名:TINUVIN 765、チバ社製](0.3部)を投入し70℃で4時間含浸した。含浸4時間後、2種類の内添離型剤であるジメチルポリシロキサン[日本ユニカー(株)製;ケイL45−1000](0.06部)、カルボキシル変性シリコン[信越化学工業(株)製;X−22−3710](0.05部)、を投入し1時間混合した後室温まで冷却した。最後に、ブロッキング防止剤架橋ポリメチルメタクリレート[ガンツ化成(株);ガンツパールPM−030S](0.5部)を投入混合することで樹脂粒子組成物(P−1)を得た。(P−1)の体積平均粒径は148μmであった。(P−1)の190℃の溶融粘度および130℃の貯蔵弾性率は表1に記載した。以下の実施例、比較例についても同様に表1〜2に記載した。

【0112】

実施例2

樹脂粒子組成物(P−2)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−2)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−2)を製造した。(D−2)のMnは2.0万、体積平均粒径は140μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−2)を用いた他は同様の操作を行い、樹脂粒子組成物(P−2)を得た。(P−2)の体積平均粒径は143μmであった。

【0113】

実施例3

樹脂粒子組成物(P−3)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−3)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−3)を製造した。(D−3)のMnは1.5万、体積平均粒径は148μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−3)を用いた他は同様の操作を行い、樹脂粒子組成物(P−3)を得た。(P−3)の体積平均粒径は150μmであった。

【0114】

実施例4

樹脂粒子組成物(P−4)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−4)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−4)を製造した。(D−4)のMnは2.0万、体積平均粒径は158μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−4)を用いた他は同様の操作を行い、樹脂粒子組成物(P−4)を得た。(P−4)の体積平均粒径は160μmであった。

【0115】

実施例5

樹脂粒子組成物(P−5)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−5)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−5)を製造した。(D−5)のMnは2.0万、体積平均粒径は152μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−5)を用いた他は同様の操作を行い、樹脂粒子組成物(P−5)を得た。(P−5)の体積平均粒径は154μmであった。

【0116】

実施例6

樹脂粒子組成物(P−6)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−6)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−6)を製造した。(D−6)のMnは2.2万、体積平均粒径は154μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−6)を用いた他は同様の操作を行い樹脂粒子組成物(P−6)を得た。(P−6)の体積平均粒径は155μmであった。

【0117】

実施例7

樹脂粒子組成物(P−7)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−7)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−7)を製造した。(D−6)のMnは2.6万、体積平均粒径は146μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−7)を用いた他は同様の操作を行い、樹脂粒子組成物(P−7)を得た。(P−7)の体積平均粒径は148μmであった。

【0118】

実施例8

樹脂粒子組成物(P−8)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−8)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−8)を製造した。(D−8)のMnは2.0万、体積平均粒径は144μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−8)を用いた他は同様の操作を行い、樹脂粒子組成物(P−8)を得た。(P−8)の体積平均粒径は146μmであった。

【0119】

実施例9

樹脂粒子組成物(P−9)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−9)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−9)を製造した。(D−9)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−9)を用いた他は同様の操作を行い、樹脂粒子組成物(P−9)を得た。(P−9)の体積平均粒径は148μmであった。

【0120】

実施例10

樹脂粒子組成物(P−10)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−10)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−10)を製造した。(D−10)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−10)を用いた他は同様の操作を行い、樹脂粒子組成物(P−10)を得た。(P−10)の体積平均粒径は148μmであった。

【0121】

実施例11

樹脂粒子組成物(P−11)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−11)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−11)を製造した。(D−11)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−11)を用いた他は同様の操作を行い、樹脂粒子組成物(P−11)を得た。(P−11)の体積平均粒径は148μmであった。

【0122】

実施例12

樹脂粒子組成物(P−12)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−12)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−12)を製造した。(D−12)のMnは2.0万、体積平均粒径は150μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−12)を用いた他は同様の操作を行い、樹脂粒子組成物(P−12)を得た。(P−12)の体積平均粒径は152μmであった。

【0123】

実施例13

樹脂粒子組成物(P−13)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−13)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−13)を製造した。(D−13)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−13)を用いた他は同様の操作を行い、樹脂粒子組成物(P−13)を得た。(P−13)の体積平均粒径は148μmであった。

【0124】

比較例1

樹脂粒子組成物(P−1’)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−1’)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−1’)を製造した。

実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−1’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−1’)を得た。(P−1’)の体積平均粒径は148μmであった。

【0125】

比較例2

樹脂粒子組成物(P−2’)の製造

実施例1でプレポリマー溶液(G−1)(100部)とMEKケチミン化合物(4.2部)の代わりに、プレポリマー溶液(G−2’)(100部)とMEKケチミン化合物(5.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−2’)を製造した。(D−2’)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−2’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−2’)を得た。(P−2’)の体積平均粒径は148μmであった。

【0126】

比較例3

樹脂粒子組成物(P−3’)の製造

実施例1でプレポリマー溶液(G−1)(100部)の代わりに、プレポリマー溶液(G−3’)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−3’)を製造した。(D−3’)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−3’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−3’)を得た。(P−3’)の体積平均粒径は148μmであった。

【0127】

実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)、及び比較例1〜3の樹脂粒子組成物(P−1’)〜(P−3’)を使用して、下記に示す方法により、210℃で板厚1.0mmと0.3mmの表皮を成形し、板厚1.0mmの表皮の裏面溶融性、25℃引張強度、25℃伸び、板厚0.3mmの表皮の25℃の破断時の最大荷重、および下記に示す耐熱試験後の25℃引張強度と、伸びの測定を行った。

結果を表1〜2に示した。

【0128】

【表1】

【0129】

【表2】

【0130】

ウレタン樹脂もしくはウレタンウレア樹脂(U)中のウレタン基またはウレア基(u)と価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)の水素結合を確認するために、実施例10の樹脂粒子組成物(P−10)のIRスペクトルを測定した結果、図1に示したように1686cm−1に吸収が認められた。また(u)と(j)の水素結合が存在しない比較例1の樹脂粒子組成物(P−1’) のIRスペクトルを測定した結果、図2に示したように1680〜1720cm−1付近に吸収は認められなかった。

【0131】

<表皮の作成>

低温成形を目的に、予め210℃に加熱されたしぼ模様の入ったNi電鋳型にスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)、(P−1’)〜(P−3’)を充填し、10秒後余分な樹脂粒子組成物を排出した。60秒後水冷して表皮(厚さ1mm)を作成した。また、充填後の時間を5秒にする以外は、上記と同様の方法で厚さ0.3mmの表皮をそれぞれ作成した。

【0132】

<190℃溶融粘度測定方法>

島津(株)製フローテスターCFT−500を用いて、以下の条件で等速昇温し、190℃の溶融粘度を測定した。

荷重 : 5kgf

ダイ : 穴径0.5mm、長さ1.0mm

昇温速度 : 5℃/min.

【0133】

<130℃の貯蔵弾性率測定方法>

130℃の貯蔵弾性率G’は、動的粘弾性測定装置「RDS−2」(Rheometric Scientific社製)を用い周波数1Hz条件下で測定した。

測定試料を測定装置の冶具にセットした後、200℃まで昇温して、200℃で1分間冶具間で静置させることで溶融させた後、冷却し固化させることで冶具に密着させた。

その後、測定を行った。測定温度範囲は50〜200℃であり、この温度間の溶融粘弾性を測定することによって、温度−G’、温度−G”の曲線として得ることができる。

130℃の貯蔵弾性率G’は、温度−G’の曲線から読み取る。

冶具の直径:8mm

【0134】

<数平均分子量(Mn)の測定方法>

樹脂の数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて以下の条件で測定した。

装置:「HLC−8120」[東ソー(株)製]

カラム:「TSK GEL GMH6」2本[東ソー(株)製]

測定温度:40℃

試料溶液:0.25重量%のTHF(テトラヒドロフラン)溶液

溶液注入量:100μl

検出装置:屈折率検出器

基準物質:標準ポリスチレン(TSKstandard POLYSTYRENE)12点(分子量 500、1,050、2,800、5,970、9,100、18,100、37,900、96,400、190,000、355,000、1,090,000、2,890,000)[東ソー(株)製]

なお、分子量の測定には、試料をTHFに溶解し、不溶解分をグラスフィルターでろ別したものを試料溶液とし用いた。

【0135】

<体積平均粒径測定方法>

レーザー式光散乱法で測定した篩い下50%の粒子径を、マイクロトラックHRA粒度分析計9320−X100(日機装株式会社製)を用いて測定した。

【0136】

<裏面溶融性>

厚さ1mmの表皮について成形表皮裏面中央部を目視で観察し、以下の判定基準で溶融性を評価した。

5:均一で光沢がある。

4:一部未溶融のパウダーが有るが、光沢がある。

3:裏面全面に凹凸があり、光沢はない。表面に貫通するピンホールはない。

2:裏面全面にパウダーの形状の凹凸があり、かつ表面に貫通するピンホールがある。

1:パウダーが溶融せず、成形品にならない。

【0137】

<耐摩耗性>

板厚1mmの成形表皮を幅30mm、長さ200mmに切り取り、平面摩耗試験機(型番 FR−T、スガ試験機)に取り付け、白綿布を摩擦子にかぶせて固定する。摩擦子の荷重0.5kgfとして試験片を3000回往復し、耐摩耗試験を行った。

以下の基準で評価した。

◎:全く異常が認められない。

○:わずかに異常が認められるが目立たない。

△:異常が認められ、はっきりと見える。

×:著しく異常が認められる。

【0138】

<引張強度、伸び、破断時の最大荷重測定方法>

厚さ1mmの成形表皮からJIS K 6400−5の引張試験片ダンベル1号形を3枚打ち抜き、その中心に40mm間隔で標線をした。板厚は標線間5カ所の最小値を採用した。これを25℃雰囲気下にてオートグラフに取り付け、200mm/minの速さで引っ張り、試験片が破断にいたるまでの引張強度、伸びを算出した。

また、0.3mmの表皮で同様の測定を行い、上記試験時の試験片が破断にいたるまでの破断時の最大荷重を算出した。

【0139】

<耐熱試験後の25℃引張強度、伸び測定方法>

厚さ1mmの成形表皮を、循風乾燥機中に、130℃、600時間静置した。続いて、処理後の表皮を25℃24時間静置した。続いて、これからJIS K 6400−5の引張試験片ダンベル1号形を3枚打ち抜き、その中心に40mm間隔で標線をした。板厚は標線間5カ所の最小値を採用した。これを25℃雰囲気下にてオートグラフに取り付け、200mm/minの速さで引っ張り、試験片が破断にいたるまでの引張強度、伸びを算出した。

【0140】

<熱融着試験>

厚さ1mmの成形表皮を、縦60mm、横95mmの大きさに切り、シートの裏面に、コールドカッター(刃の厚み0.3mm)で表面に対しておよそ直角に深さ0.4〜0.6mm、長さ60mmの切り目を入れた。成形表皮を離型紙に挟み離型紙の上から重量95〜100g、寸法(縦、横、高さ)が縦100mm×横100mm×厚み1.2mmの鉄板を離型紙が隠れるように乗せ、空気中、常圧下130℃で100時間静置した後、上記シートの切り目が融着していないかどうかを目視で観察した。

以下の基準で評価した。

○:カッターの切り目が全く融着していない。

×:カッターの切り目が融着している。

【0141】

実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)は、比較例1〜3の樹脂粒子組成物(P−1’)〜(P−3’)と比べて、耐摩耗性、25℃引張強度、破断時の最大荷重、耐熱試験後の25℃引張強度、耐熱試験後の25℃伸びにおいて優れている。

また、(P−1)〜(P−13)は、(P−1’)〜(P−3’)と比べて、裏面溶融性、熱融着試験、25℃伸びにおいて優れているかまたは同等である。

また、(P−1)〜(P−13)の0.3mmの破断時の最大荷重が、(P−1’)〜(P−3’)と比べて、優れていることから、成形表皮の薄膜化も可能である。

このことより、実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)は、溶融性、(P)の成形物の耐熱性、機械物性の3つの全てに優れた性能を有することから、特にインストルメントパネル用材料として優れている。

【産業上の利用可能性】

【0142】

本発明の熱可塑性ウレタン樹脂粒子組成物から成形される成形物、例えば表皮は、自動車内装材、例えばインストルメントパネル、ドアトリム等の表皮として好適に使用される。

【技術分野】

【0001】

本発明は、ウレタン樹脂粒子に関するものである。

【背景技術】

【0002】

従来、芯地との接着性、耐水洗濯性、及び耐ドライクリーニング性を改良するために、熱機械分析針入方式による軟化開始温度と軟化終了温度の差、及び軟化開始温度を特定の範囲にした熱可塑性ポリウレタン樹脂からなるホットメルト接着剤が提案されており、これがスラッシュ成形用材料にも用いられる旨述べられている。(例えば特許文献1参照)

また、粉体塗料、電子写真トナー、静電記録トナーに用いられる樹脂粒子に関して、結晶化度と融点および分子量を調整することにより低温溶融可能なウレタン樹脂粒子が提案されており、これがスラッシュ成形用材料にも用いられる旨述べられている。(例えば特許文献2、3参照)

【0003】

近年、自動車内装部品のインストルメントパネルは、スラッシュ成形品が使用されている。スラッシュ成形の低コスト化、ハイサイクル化、成形金型の高寿命化のために、低温成形が要望されている。(例えば特許文献4参照)

一方、インスツルメントパネル下に格納されたエアバックを展開させるために、インスツルメントパネルには開裂口が設置されている。開裂口用の加工は、意匠性の点から、スラッシュ成形品の裏面にカッターでスリットを入れる方法が実施されている。しかし、高温の地域で、裏面のスリットが熱で融着するとスリットが消えエアバックが正常に開かない可能性があり、耐熱性に優れたスラッシュ成形用材料が求められている。(例えば特許文献5、6参照)

また、自動車部品では燃費の向上を目的に軽量化のニーズがあり、自動車内装材を軽量化する手段の一つとして、スラッシュ成形物を薄膜化する手段が考えられる。しかし、薄膜化することで、成形物の機械物性が下がるため、より強靭な機械物性を付与する必要性がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−259369号公報

【特許文献2】特開2010−150535号公報

【特許文献3】特開2010−189633号公報

【特許文献4】特開2010−222477号公報

【特許文献5】特開2007−283865号公報

【特許文献6】特開2002−326241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そのため、スラッシュ成形用材料、特に自動車内装に好適に適用できる材料としてはスラッシュ成形時の溶融性、スラッシュ成形物の耐熱性、機械物性に優れていること等の条件を満たすことが望ましく、ポリウレタン系材料に着目した場合、これら特性をすべて充分に満足するスラッシュ成形用材料は未だ知られていない。

本発明の課題は、溶融性、成形物の耐熱性、機械物性の全てに優れたスラッシュ成形用材料を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、前記課題を解決すべく鋭意検討した結果、本発明に到達した。

本発明は、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有してなるウレタン樹脂粒子(D);該ウレタン樹脂粒子(D)、および無機フィラー、顔料、可塑剤、離型剤、ブロッキング防止剤、および安定剤の群から選ばれる少なくとも1種である添加剤(F)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)である。

【発明の効果】

【0007】

本発明のウレタン樹脂粒子(D)を含有するスラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)は、溶融性、(P)の成形物の耐熱性、および機械物性の3つの全てに優れた性能を有する。

【図面の簡単な説明】

【0008】

【図1】赤外線吸収スペクトル測定結果(実施例10)

【図2】赤外線吸収スペクトル測定結果(比較例1)

【発明を実施するための形態】

【0009】

<ウレタン樹脂もしくはウレタンウレア樹脂(U)>

本発明のウレタン樹脂粒子(D)は、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有し、さらに好ましくは(U)中のウレタン基またはウレア基(u)と、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)が水素結合してなることを特徴とする。

(D)を構成する(U)に該水素結合を導入することにより、(D)の溶融性、(D)の成形物の耐熱性、機械物性の3つの全てにわたって優れた性能を付与することができる。

(U)中のウレタン基またはウレア基(u)と残基(j)が水素結合しているのは、赤外線吸収スペクトル(以下IRスペクトルと記載することがある。)で1680〜1720cm−1付近に吸収が現れることで確認することができる。

【0010】

(U)は、下記の一般式(1)で表される構造単位(x)を有することが好ましい。

【0011】

【化1】

【0012】

一般式(1)中、R1は1価または多価の活性水素含有化合物(R1H)から1個の活性水素を除いた残基もしくはOH基を表す。複数のR1は、それぞれ同一でも異なっていてもよい。R2は2価の活性水素含有化合物(R2H)から2個の活性水素を除いた残基を表す。複数のR2は、それぞれ同一でも異なっていてもよい。Yは3価以上の芳香族ポリカルボン酸からすべてのカルボキシル基を除いた残基を表す。a,bは1≦a≦(芳香環に直結可能な置換基数−b)、0≦b≦(芳香環に直結可能な置換基数−a)、および3≦a+b≦8を満たす整数である。

【0013】

活性水素含有化合物(R1H)としては、炭素数1〜30であって、水酸基含有化合物、アミノ基含有化合物、カルボキシル基含有化合物、チオール基含有化合物及びリン酸化合物;分子内に2種以上の活性水素含有官能基を有する化合物が含まれる。

水酸基含有化合物としては、1価のアルコール、2〜8価の多価アルコール、フェノール及び多価フェノール等が含まれる。具体的にはメタノール、エタノール、ブタノール、オクタノール、ベンジルアルコール、ナフチルエタノール等の1価のアルコール;エチレングリコール、プロピレングリコール、1,3及び1,4−ブタンジオール、1,6−ヘキサンジオール、1,10−デカンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジオール、シクロヘキサンジメタノール、1,4−ビス(ヒドロキシメチル)シクロヘキサン及び1,4−ビス(ヒドロキシエチル)ベンゼン等の2価アルコール;グリセリン及びトリメチロールプロパン等の3価アルコール;ペンタエリスリトール、ソルビトール、マンニトール、ソルビタン、ジグリセリン、ジペンタエリスリトール等、ショ糖、グルコース、マンノース、フルクトース、メチルグルコシド及びその誘導体等の4〜8価のアルコ―ル;フェノール、フロログルシン、クレゾール、ピロガロ―ル、カテコール、ヒドロキノン、ビスフェノ―ルA、ビスフェノールF、ビスフェノールS、1−ヒドロキシナフタレン、1,3,6,8−テトラヒドロキシナフタレン、アントロール、1,4,5,8−テトラヒドロキシアントラセン及び1−ヒドロキシピレン等のフェノ―ル;ポリブタジエンポリオール;ひまし油系ポリオール;ヒドロキシアルキル(メタ)アクリレートの(共)重合体及びポリビニルアルコール等の多官能(例えば官能基数2〜100)ポリオール、フェノールとホルムアルデヒドとの縮合物(ノボラック)並びに米国特許3265641号明細書に記載のポリフェノール等が挙げられる。これらのうち、生産性の観点から好ましいのは、ベンジルアルコールである。

なお、(メタ)アクリレートとは、メタクリレート及び/又はアクリレートを意味し、以下において同様である。

【0014】

アミノ基含有化合物としては、アミン、ポリアミン及びアミノアルコール等が含まれる。具体的には、アンモニア;炭素数1〜20のアルキルアミン(ブチルアミン等)及びアニリン等のモノアミン;エチレンジアミン、ヘキサメチレンジアミン及びジエチレントリアミン等の脂肪族ポリアミン;ピペラジン及びN−アミノエチルピペラジン等の複素環式ポリアミン;ジシクロヘキシルメタンジアミン及びイソホロンジアミン等の脂環式ポリアミン;フェニレンジアミン、トリレンジアミン及びジフェニルメタンジアミン等の芳香族ポリアミン;モノエタノ―ルアミン、ジエタノ―ルアミン及びトリエタノ―ルアミン等のアルカノ―ルアミン;ジカルボン酸と過剰のポリアミンとの縮合により得られるポリアミドポリアミン;ポリエーテルポリアミン;ヒドラジン(ヒドラジン及びモノアルキルヒドラジン等)、ジヒドラジッド(コハク酸ジヒドラジッド及びテレフタル酸ジヒドラジッド等)、グアニジン(ブチルグアニジン及び1−シアノグアニジン等);ジシアンジアミド等;が挙げられる。

【0015】

カルボキシル基含有化合物としては、酢酸及びプロピオン酸等の脂肪族モノカルボン酸;安息香酸等の芳香族モノカルボン酸;コハク酸、フマル酸、セバシン酸及びアジピン酸等の脂肪族ジカルボン酸;フタル酸、イソフタル酸、テレフタル酸、トリメリット酸、ナフタレン−1,4ジカルボン酸、ナフタレン−2,3,6トリカルボン酸、ピロメリット酸、ジフェン酸、2,3−アントラセンジカルボン酸、2,3,6−アントラセントリカルボン酸、及びピレンジカルボン酸等の芳香族ポリカルボン酸;アクリル酸の(共)重合物等のポリカルボン酸重合体(官能基数2〜100)等が挙げられる。

【0016】

チオール基含有化合物としては、1官能のフェニルチオール、アルキルチオール及びポリチオール化合物が含まれる。ポリチオールとしては、2〜8価の多価チオールが挙げられる。具体的にはエチレンジチオール及び1、6−ヘキサンジチオール等が挙げられる。

【0017】

リン酸化合物としては燐酸、亜燐酸及びホスホン酸等が挙げられる。

【0018】

活性水素含有化合物(R1H)としては、分子内に2種以上の活性水素含有官能基(水酸基、アミノ基、カルボキシル基、チオール基及びリン酸基等)を有する化合物も含まれる。

【0019】

また、活性水素含有化合物(R1H)としては、上記活性水素含有化合物にアルキレンオキサイドを付加した化合物も含まれる。

【0020】

付加させるアルキレンオキサイド(以下、AOと略す)としては、炭素数2〜6のAO、例えば、エチレンオキサイド(以下、EOと略す)、1,2−プロピレンオキサイド(以下、POと略す)、1,3−プロピレンオキサイド、1,2ブチレンオキサイド及び1,4−ブチレンオキサイド等が挙げられる。これらのうち、性状や反応性の観点から、PO、EO及び1,2-ブチレンオキサイドが好ましい。AOを2種以上使用する場合(例えば、PO及びEO)の付加方法としては、ブロック付加であってもランダム付加であってもよく、これらの併用であってもよい。

【0021】

さらに、活性水素含有化合物(R1H)としては、ジオールとジカルボン酸(脂肪族ジカルボン酸や芳香族ジカルボン酸)との縮合反応で得られる活性水素含有化合物(ポリエステル化合物)を使用することができる。縮合反応においては活性水素含有化合物、ポリカルボン酸共に1種類を使用してもよく、2種以上を併用してもよい。

【0022】

脂肪族ジカルボン酸には、コハク酸、アジピン酸、セバシン酸、マレイン酸及びフマル酸等が挙げられる。

【0023】

芳香族ジカルボン酸としては、フタル酸、イソフタル酸、テレフタル酸、2,2’-ビベンジルジカルボン酸、ヘミメリット酸、トリメシン酸、及びナフタレン−1,4ジカルボン酸、ジフェン酸、2,3−アントラセンジカルボン酸、及びピレンジカルボン酸等の炭素数8〜18の芳香族ポリカルボン酸が挙げられる。

【0024】

また、ジカルボン酸とジオールとの縮合反応を実施する際に、ポリカルボン酸の無水物や低級アルキルエステルを使用することもできる。

【0025】

活性水素含有化合物(R2H)としては、上記(R1H)のうち2価の活性水素含有化合物が挙げられる。

【0026】

2価の水酸基含有化合物としては、具体的には、エチレングリコール、プロピレングリコール、1,3及び1,4−ブタンジオール、1,6−ヘキサンジオール、1,10−デカンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジオール、シクロヘキサンジメタノール、1,4−ビス(ヒドロキシメチル)シクロヘキサン及び1,4−ビス(ヒドロキシエチル)ベンゼン等の2価アルコール;が挙げられる。

【0027】

2価のアミノ基含有化合物としては、具体的には、エチレンジアミン、ヘキサメチレンジアミン等の脂肪族ジアミン;ジシクロヘキシルメタンジアミン及びイソホロンジアミン等の脂環式ジアミン;フェニレンジアミン、トリレンジアミン及びジフェニルメタンジアミン等の芳香族ジアミンが挙げられる。

【0028】

2価のカルボキシル基含有化合物としては、具体的には、コハク酸、フマル酸、セバシン酸及びアジピン酸等の脂肪族ジカルボン酸;フタル酸、イソフタル酸、テレフタル酸、ナフタレン−1,4ジカルボン酸、2,3−アントラセンジカルボン酸等の芳香族ジカルボン酸が挙げられる。

【0029】

2価のチオール基含有化合物としては、具体的にはエチレンジチオール及び1、6−ヘキサンジチオール等が挙げられる。

【0030】

ウレタン樹脂成形物の機械物性(伸び、引張り強度)向上の観点から、2価の活性水素含有化合物(R2H)としては、2価の水酸基含有化合物、2価のアミノ基含有化合物が好ましく、さらに好ましくは、エチレングリコール、プロピレングリコール、ジエチルアミン、ジブチルアミンが好ましい。もっとも好ましいのは、エチレングリコールである。

また、一般式(1)、(2)中のR2として−O(CH2CH2O)n−(nは、1≦n≦5)、

−O(CH2CHCH3O)n−(nは1≦n≦5)も好ましい。これらの基は価数が3以上の芳香族ポリカルボン酸のカルボキシル基に各EO、POを付加させることにより得ることができる。

【0031】

Yは3価以上の芳香族ポリカルボン酸からすべてのカルボキシル基を除いた残基を表す。Yの芳香環を構成する原子は炭素原子のみである。芳香環の置換基は水素原子でも他の置換基でもよいが、少なくとも1つの置換基が水素原子である。すなわち、Yの芳香環は、その芳香環を構成する炭素原子に結合した少なくとも一つの水素原子を有する。

【0032】

他の置換基としては、アルキル基、ビニル基、アリル基、シクロアルキル基、ハロゲン原子、アミノ基、カルボニル基、カルボキシル基、ヒドロキシル基、ヒドロキシアミノ基、ニトロ基、ホスフィノ基、チオ基、チオール基、アルデヒド基、エーテル基、アリール基、アミド基、シアノ基、ウレア基、ウレタン基、スルホン基、エステル基及びアゾ基等が挙げられる。機械物性向上(伸び、引っ張り強度、圧縮硬さ)及びコストの観点から、他の置換基としては、アルキル基、ビニル基、アリル基、アミノ基、アミド基、ウレタン基及びウレア基が好ましい。

【0033】

Y上の置換基の配置としては、機械物性向上の観点から以下の構造が好ましい。

3価の芳香族ポリカルボン酸の場合;2個のカルボニル基が隣接し、3個目のカルボニル基と1又は2個目のカルボニル基の間に置換基として水素が配置された構造が好ましい。

4価以上の芳香族ポリカルボン酸の場合;2個のカルボニル基が隣接し、3個目以降のカルボニル基と1又は2個目のカルボニル基の間に置換基として水素が配置された構造が好ましい。

【0034】

Yを構成する3価以上の芳香族ポリカルボン酸(YH)としては、ベンゼンポリカルボン酸(トリメリット酸、ヘミメリット酸、トリメシン酸、ピロメリット酸等)、および多環式芳香族ポリカルボン酸(ナフタレン−2,3,6トリカルボン酸等)の炭素数8〜18の芳香族ポリカルボン酸が挙げられる。

【0035】

3価以上の芳香族ポリカルボン酸(YH)のうち、好ましくはベンゼンポリカルボン酸である。即ち、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)がベンゼンポリカルボン酸から水酸基を除いた残基であることが好ましい。

ベンゼンポリカルボン酸のカルボキシル基が3個の場合はカルボキシル基の置換位置が1,2,4−位(トリメリット酸)であり、カルボキシル基が4個の場合はカルボキシル基の置換位置が1,2,4,5−位(ピロメリット酸)又は1,2,3,4−位であることが好ましい。

【0036】

a,bは1≦a≦(芳香環に直結可能な置換基数−b)、0≦b≦(芳香環に直結可能な置換基数−a)、および3≦a+b≦8を満たす整数である。

芳香環に直結可能な置換基数とは、芳香族ポリカルボン酸を形成する芳香環のみを有する芳香族炭化水素、例えばベンゼン、ナフタレン等の化合物が有する環炭素に結合した水素原子の数をいうものとする。ベンゼンの場合は6、ナフタレンの場合は8である。

後述の活性水素含有化合物(C)は、3価以上の芳香族ポリカルボン酸(YH)に、2価の活性水素含有化合物(R2H)、活性水素含有化合物(R1H)を一般式(2)において規定するa、bを満たすような比率で脱水縮合反応させることで得ることが可能である。

また(R2H)を脱水縮合反応させるかわりに、AO(EO、PO等)をカルボキシル基に付加反応させることでも得ることが可能である。また、(R1H)を使用するかわりに、反応温度の観点から炭素数1〜30の有機基を有するモノクロライドを脱塩化水素反応させることによって(C)を得ることが好ましい。

モノクロライドとしては、クロロメチレン基を有するモノクロライドがさらに好ましく、特にベンジルクロライドが好ましい。

【0037】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、活性水素成分(A)とイソシアネート成分(B)とを反応させて得られるポリウレタン樹脂であって、活性水素成分(A)の一部として、一般式(2)で表される活性水素含有化合物(C)を使用することで得られる。

【0038】

【化2】

【0039】

一般式(2)中、R1、R2、Y、aおよびbは一般式(1)と同じである。

【0040】

ウレタン樹脂粒子の低温溶融性とその成形物の引張強度、伸び、耐熱性の両立の観点から、一般式(1)または(2)のR2が下記の一般式(3)で表されるものが好ましい。

【0041】

【化3】

【0042】

式中、R4は炭素数2〜10、好ましくは炭素数2〜4の2価の脂肪族炭化水素基を表す。R4がエチレン基であることがより好ましい。

【0043】

ウレタン樹脂粒子の低温溶融性とその成形物の引張強度、伸び、耐熱性の両立の観点から、一般式(1)または(2)のR1が下記の一般式(4)で表されるものが好ましい。

【0044】

【化4】

【0045】

式中、R5は炭素数1〜29の1価の炭化水素基を表し、フェニル基が好ましい。

【0046】

(U)は、ウレタン樹脂粒子の溶融性とその成形物の機械強度、耐熱性の両立の観点から、(U)中において、一般式(1)で表される構造単位(x)が(U)の重量に対して、0.1〜30重量%含有されることが好ましく、0.5〜20重量%含有されることが更に好ましく、1.0〜10.0重量%が最も好ましい。

【0047】

(U)は、ウレタン樹脂粒子の溶融性の観点から、(U)中において、一般式(1)および(2)のaが1または2であることが好ましい。

【0048】

(U)は、一般式(1)および(2)においてaが1である構造単位(x1)を分子の末端に有するウレタン樹脂もしくはウレタンウレア樹脂(U1)の場合、溶融性とその成形物の機械強度、耐熱性の両立の観点から、構造単位(x1)が(U1)の重量に対して0.1〜5重量%含有されることが好ましく、0.5〜4重量%含有されることがさらに好ましく、1〜3重量%含有されることが最も好ましい。

【0049】

(U)は、一般式(1)および(2)においてaが3又は4である構造単位(x2)を有するウレタン樹脂もしくはウレタンウレア樹脂(U2)の場合、溶融性とその成形物の機械強度、耐熱性の観点から、構造単位(x2)が(U2)の重量に対して0.1〜3重量%含有されることが好ましく、0.1〜2重量%含有されることがさらに好ましく、0.1〜1重量%含有されることが最も好ましい。

【0050】

ウレタン樹脂もしくはウレタンウレア樹脂(U)において、一般式(2)で表される活性水素含有化合物(C)以外の活性水素成分(A)としては、ポリエステルジオール(A1)、ポリエーテルジオール(A2)、ポリエーテルエステルジオール(A3)が挙げられる。

【0051】

ポリエステルジオール(A1)は、例えば(1)低分子ジオールとジカルボン酸もしくはエステル形成性誘導体[酸無水物、低級アルキル(炭素数1〜4)エステル、酸ハライド等]との縮合重合によるもの;(2)低分子ジオールを開始剤としてラクトンモノマーを開環重合したもの;およびこれらの2種以上の混合物が挙げられる。

【0052】

上記低分子ジオールの具体例としては脂肪族ジオール類[直鎖ジオール(エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールなど)、分岐鎖を有するジオール(プロピレングリコール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、2,2−ジエチル−1,3−プロパンジオール、1,2−、1,3−もしくは2,3−ブタンジオールなど)など];環状基を有するジオール類[たとえば特公昭45−1474号公報記載のもの;脂肪族環状基含有ジオール(1,4−ビス(ヒドロキシメチル)シクロヘキサン、水添ビスフェノールAなど)、芳香族環状基含有ジオール(m−、およびp−キシリレングリコール、ビスフェノールAのアルキレンオキサイド付加物、ビスフェノールSのアルキレンオキシド付加物、ビスフェノールFのアルキレンオキシド付加物、ジヒドロキシナフタレンのアルキレンオキシド付加物、ビス(2−ヒドロキシエチル)テレフタレートなど)]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族ジオールおよび環状基を有するジオールである。

【0053】

上記のジカルボン酸もしくはそのエステル形成性誘導体の具体例としては、炭素数4〜15の脂肪族ジカルボン酸[コハク酸、アジピン酸、セバシン酸、グルタル酸、アゼライン酸、マレイン酸、フマル酸など]、炭素数8〜12の芳香族ジカルボン酸[テレフタル酸、イソフタル酸など]、これらのエステル形成性誘導体[酸無水物、低級アルキルエステル(ジメチルエステル、ジエチルエステルなど)、酸ハライド(酸クロライド等)など]およびこれらの2種以上の混合物が挙げられる。

【0054】

上記のラクトンモノマーとしてはγ−ブチロラクトン、ε−カプロラクトン、γ−バレロラクトンおよびこれらの2種以上の混合物が挙げられる。

【0055】

ポリエステルジオール(A1)の具体例として、ポリエチレンアジペートジオール、ポリブチレンアジペートジオール、ポリエチレンブチレンアジペートジオール、ポリネオペンチレンアジペートジオール、ポリ3−メチルペンチレンアジペートジオール、ポリカプロラクトンジオール、ポリバレロラクトンジオール、ポリヘキサメチレンカーボネートジオールなどが挙げられる。

【0056】

ポリエーテルジオール(A2)としては、2個の水酸基含有化合物(たとえば前記低分子ジオール、2価のフェノール類など)にアルキレンオキサイドが付加した構造の化合物があげられる。上記2価のフェノール類としてはビスフェノール類[ビスフェノールA、ビスフェノールF、ビスフェノールSなど]、単環フェノール類[カテコール、ハイドロキノンなど]などが挙げられる。

これらのうち好ましいものは、2価フェノール類にアルキレンオキサイドが付加したものであり、さらに好ましいものは2価フェノール類にEOが付加したものである。

【0057】

ポリエーテルエステルジオール(A3)としては、前記ポリエステルジオールにおいて原料の低分子ジオールに代えて上記ポリエーテルジオールを用いたもの、例えば上記ポリエーテルジオールの1種以上と前記ポリエステルジオールの原料として例示したジカルボン酸もしくはそのエステル形成性誘導体の1種以上とを縮重合させて得られるものが挙げられる。具体的には、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどがあげられる。

【0058】

一般式(2)で表される構造単位を有するジオール以外の活性水素成分(A)は耐熱性、耐光性の観点からエーテル結合を含まないものが好ましい。

【0059】

ウレタン樹脂もしくはウレタンウレア樹脂(U)を構成するイソシアネート成分(B)としては、

(i)炭素数(NCO基中の炭素を除く、以下同様)2〜18の脂肪族ジイソシアネート[エチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)、ドデカメチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、リジンジイソシアネート、2,6−ジイソシアナトメチルカプロエート、ビス(2−イソシアナトエチル)フマレート、ビス(2−イソシアナトエチル)カーボネート、2−イソシアナトエチル−2,6−ジイソシアナトヘキサノエート等];

(ii)炭素数4〜15の脂環族ジイソシアート[イソホロンジイソシアネート(IPDI)、ジシクロヘキシルメタン−4,4’−ジイソシアネート(水添MDI)、シクロヘキシレンジイソシアネート、メチルシクロヘキシレンジイソシアネート(水添TDI)、ビス(2−イソシアナトエチル)−4−シクロへキセン等];

(iii)炭素数8〜15の芳香脂肪族ジイソシアネート[m−および/またはp−キシリレンジイソシアネート(XDI)、α,α,α’,α’−テトラメチルキシリレンジイソシアネート(TMXDI)等];芳香族ポリイソシアネートの具体例としては、1,3−及び/又は1,4−フェニレンジイソシアネート、2,4−及び/又は2,6−トリレンジイソシアネート(TDI)、粗製TDI、2,4’−及び/又は4,4’−ジフェニルメタンジイソシアネート(MDI)、4,4’−ジイソシアナトビフェニル、3,3’−ジメチル−4,4’−ジイソシアナトビフェニル、3,3’−ジメチル−4,4’−ジイソシアナトジフェニルメタン、粗製MDI、1,5−ナフチレンジイソシアネート、4,4’,4”−トリフェニルメタントリイソシアネート、m−及びp−イソシアナトフェニルスルホニルイソシアネート等;

(iv)これらのジイソシアネートの変性物(カーボジイミド基、ウレトジオン基、ウレトイミン基、ウレア基等を有するジイソシアネート変性物);およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族ジイソシアネートまたは脂環族ジイソシアネートであり、特に好ましいものはHDI、IPDI、水添MDIである。

【0060】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、活性水素成分(A)と、イソシアネート成分(B)と、さらに低分子ジアミンもしくは低分子ジオール(K)を反応させて得られる。

ウレタン樹脂もしくはウレタンウレア樹脂(U)を構成する低分子ジアミンもしくは低分子ジオール(K)の具体例は以下の通りである。

【0061】

脂肪族系ジアミンとしては、炭素数6〜18の脂環族ジアミン[4,4’−ジアミノ−3,3’−ジメチルジシクロヘキシルメタン、4,4’−ジアミノジシクロヘキシルメタン、ジアミノシクロヘキサン、イソホロンジアミン等];炭素数2〜12の脂肪族ジアミン[エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン等];炭素数8〜15の芳香脂肪族ジアミン[キシリレンジアミン、α,α,α’,α’−テトラメチルキシリレンジアミン等]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂環族ジアミンおよび脂肪族ジアミンであり、特に好ましいものはイソホロンジアミンおよびヘキサメチレンジアミンである。

【0062】

また低分子ジオールとしては、炭素数2〜8の脂肪族ジオール類[直鎖ジオール(エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオールなど)、分岐鎖を有するジオール(プロピレングリコール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、2,2−ジエチル−1,3−プロパンジオール、1,2−、1,3−もしくは2,3−ブタンジオールなど)など];環状基を有するジオール類[炭素数6〜15の脂環基含有ジオール〔1,4−ビス(ヒドロキシメチル)シクロヘキサン、水添ビスフェノールAなど〕、炭素数8〜20の芳香環含有ジオール(m−もしくはp−キシリレングリコールなど)、ビスフェノール類(ビスフェノールA、ビスフェノールS、ビスフェノールFなど)のオキシアルキレンエーテル、多核フェノール類(ジヒドロキシナフタレンなど)のオキシアルキレンエーテル、ビス(2−ヒドロキシエチル)テレフタレートなど];これらのアルキレンオキサイド付加物(分子量500未満)およびこれらの2種以上の混合物が挙げられる。低分子ジオールのうち好ましいものは脂肪族ジオールおよび脂環基含有ジオールである。

【0063】

ウレタン樹脂もしくはウレタンウレア樹脂(U)の分子量を調整する方法として、1官能のアルコールでイソシアネート基末端ウレタンプレポリマーのイソシアネート基を一部ブロックすることで調整できる。上記モノオールとしては、炭素数1〜8の脂肪族モノオール類[直鎖モノオール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、オクタノールなど)、分岐鎖を有するモノオール(イソプロピルアルコール、ネオペンチルアルコール、3−メチル−ペンタノール、2−エチルヘキサノール)など];炭素数6〜10の環状基を有するモノオール類[脂環基含有モノオール(シクロヘキサノールなど)、芳香環含有モノオール(ベンジルアルコールなど)など]およびこれらの2種以上の混合物が挙げられる。これらのうち好ましいものは脂肪族モノオール、芳香環含有モノオールである。また高分子モノオールとしては、ポリエステルモノオール、ポリエーテルモノオール、ポリエーテルエステルモノオールおよびこれら2種以上の混合物が挙げられる。

一般式(1)において、aが1のポリオールに関してもイソシアネート基末端ウレタンプレポリマーのイソシアネート基を一部ブロックするため、分子量の調整ができる。

【0064】

ウレタン樹脂もしくはウレタンウレア樹脂(U)を製造する方法としては次のような方法が挙げられる。

(1)あらかじめポリエステルジオール(A1)と一般式(3)で表される活性水素含有化合物(C)の混合物を含有させた活性水素成分(A)とジイソシアネート成分(B)を反応させ、末端にイソシアネート基を有するウレタンプレポリマー(G)を製造しておき、次いで該プレポリマー(G)と低分子ジアミンもしくは低分子ジオール(K)を混合して伸長させウレタン樹脂とする方法。

(2)(A)、(B)および(K)をワンショットで混合し、反応させる方法などが挙げられる。

【0065】

ウレタンプレポリマー(G)を製造する際の反応温度は、ウレタン化を行う際に通常採用される温度と同じでよく、溶剤を使用する場合は通常20℃〜100℃であり、溶剤を使用しない場合は通常20℃〜140℃、好ましくは80℃〜130℃である。上記プレポリマー化反応において、反応を促進するために必要によりポリウレタンに通常用いられる触媒を使用することができる。該触媒としては、例えばアミン系触媒[トリエチルアミン、N−エチルモルホリン、トリエチレンジアミンなど]、錫系触媒[トリメチルチンラウレート、ジブチルチンジラウレート、ジブチルチンマレートなど]などが挙げられる。

【0066】

ウレタン樹脂もしくはウレタンウレア樹脂(U)の190℃の溶融粘度は、ウレタン樹脂粒子(D)の溶融性が良好であるという観点から、500〜2000Pa・sが好ましく、さらに好ましくは500〜1000Pa・sである。

(U)の130℃の貯蔵弾性率G’は、耐熱性及びウレタン樹脂粒子の溶融性が良好であるという観点から、0.2〜10MPaが好ましく、さらに好ましくは0.5〜2MPaである。

【0067】

ウレタン樹脂もしくはウレタンウレア樹脂(U)は、好ましくは熱可塑性樹脂である。

(U)を粒子とすることで、スラッシュ成形用パウダーの他、ホットメルト型接着剤などへの応用が可能となる。ウレタン樹脂粒子(D)としては、例えば以下の製造方法で得られるものが挙げられる。

(1)あらかじめポリエステルジオール(A1)と一般式(3)で表される活性水素含有化合物(C)の混合物を含有させた活性水素成分(A)とジイソシアネート成分(B)を活性水素成分(A)の水酸基とジイソシアネート成分(B)のイソシアネート基のモル比が、1:1.2〜1:4.0となるように反応させ、末端にイソシアネート基を有するウレタンプレポリマー(G)を、水および分散安定剤存在下で、低分子ジアミンもしくは低分子ジオール(K)で伸長反応させる方法でウレタン樹脂粒子(D)を製造することができる。

低分子ジアミンはブロックされた直鎖脂肪族ジアミン(H1)(例えばケチミン化合物)などを使用することができる。

(2)上記ウレタンプレポリマー(G)を、非極性有機溶媒および分散安定剤存在下で、低分子ジアミンもしくは低分子ジオール(K)で伸長反応させる方法でウレタン樹脂粒子(D)を製造することができる。

(3)ジイソシアネート成分(B)と高分子ジオール(A)と低分子ジオールもしくは低分子ジアミン(K)とを反応させることで熱可塑性ポリウレタン樹脂の塊状物を得る。ついで粉末化(例えば冷凍粉砕、溶融状態下に細孔を通し切断する方法)する方法でウレタン樹脂粒子(D)を製造することができる。

【0068】

本発明のウレタン樹脂粒子(D)の体積平均粒径は、好ましくは10〜500μm、さらに好ましくは70〜300μmの範囲にある。

【0069】

本発明のウレタン樹脂粒子(D)はウレタン樹脂もしくはウレタンウレア樹脂(U)、化合物(E)の他に添加剤(F)を添加して、スラッシュ成形用熱可塑性ウレタン樹脂粒子組成物(P)とすることができる。添加剤(F)としては無機フィラー、顔料、可塑剤、離型剤、有機充填剤、ブロッキング防止剤、安定剤及び分散剤等が挙げられる。

添加剤(F)の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜50が好ましく、さらに好ましくは1〜30である。

添加剤(F)は、活性水素成分(A)に添加してもよいし、ウレタンプレポリマー(G)製造工程中に添加、又は得られた(G)に添加してもよい。

また、添加剤(F)が可塑剤、離型剤、流動性改質剤、ブロッキング防止剤である場合は、ウレタン樹脂粒子(D)からなる粉末にこれら添加剤を含浸、又は混合する方法が好ましい。

【0070】

無機フィラーとしては、カオリン、タルク、シリカ、酸化チタン、炭酸カルシウム、ベントナイト、マイカ、セリサイト、ガラスフレーク、ガラス繊維、黒鉛、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、硫酸バリウム、ホウ酸亜鉛、アルミナ、マグネシア、ウォラストナイト、ゾノトライト、ウィスカー及び金属粉末等が挙げられる。これらのうち、熱可塑性樹脂の結晶化促進の観点から、カオリン、タルク、シリカ、酸化チタン及び炭酸カルシウムが好ましく、さらに好ましくはカオリン及びタルクである。

【0071】

無機フィラーの体積平均粒子径(μm)は、熱可塑性樹脂中への分散性の観点から、0.1〜30が好ましく、さらに好ましくは1〜20、特に好ましくは5〜10である。

無機フィラーの添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜40が好ましく、1〜20がより好ましい。

【0072】

顔料としては特に限定されず、公知の有機顔料および/または無機顔料を使用することができ、(U)100重量部あたり、通常10重量部以下、好ましくは0.01〜5重量部配合される。有機顔料としては、例えば不溶性もしくは溶性アゾ顔料、銅フタロシアニン系顔料、キナクリドン系顔料等が挙げられ、無機系顔料としては、例えばクロム酸塩、フェロシアン化合物、金属酸化物(酸化チタン、酸化鉄、酸化亜鉛、酸化アルミニウム等)、金属塩類[硫酸塩(硫酸バリウム等)、珪酸塩(珪酸カルシウム、珪酸マグネシウム等)、炭酸塩(炭酸カルシウム、炭酸マグネシウム等)、燐酸塩(燐酸カルシウム、燐酸マグネシウム等)等]、金属粉末(アルミ粉末、鉄粉末、ニッケル粉末、銅粉末等)、カーボンブラック等が挙げられる。顔料の平均粒径についてはとくに限定はないが、通常0.2〜5.0μmであり、好ましくは0.5〜1μmである。

顔料の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜5が好ましく、1〜3がより好ましい。

【0073】

可塑剤としては、フタル酸エステル(フタル酸ジブチル、フタル酸ジオクチル、フタル酸ジブチルベンジル及びフタル酸ジイソデシル等);脂肪族2塩基酸エステル(アジピン酸ジ−2−エチルヘキシル及びセバシン酸−2−エチルヘキシル等);トリメリット酸エステル(トリメリット酸トリ−2−エチルヘキシル及びトリメリット酸トリオクチル等);脂肪酸エステル(オレイン酸ブチル等);脂肪族リン酸エステル(トリメチルホスフェート、トリエチルホスフェート、トリブチルフォスフェート、トリ−2−エチルヘキシルホスフェート及びトリブトキシホスフェート等);芳香族リン酸エステル(トリフェニルホスフェート、トリクレジルホスフェート、トリキシレニルホスフェート、クレジルジフェニルホスフェート、キシレニルジフェニルホスフェート、2−エチルヘキシルジフェニルホスフェート及びトリス(2,6−ジメチルフェニル)ホスフェート等);ハロゲン脂肪族リン酸エステル(トリス(クロロエチル)ホスフェート、トリス(βークロロプロピル)ホスフェート、トリス(ジクロロプロピル)ホスフェート及びトリス(トリブロモネオペンチル)ホスフェート等);及びこれらの2種以上の混合物が挙げられる。

可塑剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜50が好ましく、5〜20がより好ましい。

【0074】

離型剤としては公知の離型剤等が使用でき、フッ素化合物型離型剤(リン酸トリパーフルオロアルキル(炭素数8〜20)エステル、たとえば、トリパーフルオロオクチルホスフェート及びトリパーフルオロドデシルホスフェート等);シリコーン化合物型離型剤(ジメチルポリシロキサン、アミノ変性ジメチルポリシロキサン及びカルボキシル変性ジメチルポリシロキサン等)、脂肪酸エステル型離型剤(炭素数10〜24の脂肪酸のモノ又は多価アルコールエステル、たとえば、ブチルステアレート、硬化ひまし油及びエチレングリコールモノステアレート等);脂肪族酸アミド型離型剤(炭素数8〜24の脂肪酸のモノ又はビスアミド、たとえば、オレイン酸アミド、パルミチン酸アミド、ステアリン酸アミド及びエチレンジアミンのジステアリン酸アミド等);金属石鹸(ステアリン酸マグネシウム及びステアリン酸亜鉛等);天然又は合成ワックス(パラフィンワックス、マイクロクリスタリンワックス、ポリエチレンワックス及びポリブロピレンワックス等);及びこれらの2種以上の混合物等が挙げられる。

離型剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜1が好ましく、0.1〜0.5がより好ましい。

【0075】

安定剤としては、分子中に炭素−炭素二重結合(置換基を有していてもよいエチレン結合等)(ただし芳香環中の二重結合は除く)、炭素−炭素三重結合(置換基を有していてもよいアセチレン結合)を有する化合物等が使用でき、(メタ)アクリル酸と多価アルコール(2〜10価の多価アルコール、以下同様)とのエステル(エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールトリ(メタ)アクリレート等);(メタ)アリルアルコールと2〜6価の多価カルボン酸とのエステル(ジアリルフタレート及びトリメリット酸トリアリルエステル等);多価アルコールのポリ(メタ)アリルエーテル(ペンタエリスリトール(メタ)アリルエーテル等);多価アルコールのポリビニルエーテル(エチレングリコールジビニルエーテル等);多価アルコールのポリプロペニルエーテル(エチレングリコールジプロペニルエーテル等);ポリビニルベンゼン(ジビニルベンゼン等)及びこれらの2種以上の混合物等が挙げられる。これらのうち、安定性(ラジカル重合速度)の観点から、(メタ)アクリル酸と多価アルコールとのエステルが好ましく、さらに好ましくはトリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールペンタ(メタ)アクリレートである。

安定剤の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜20が好ましく、1〜15がより好ましい。

【0076】

本発明のスラッシュ成形用熱可塑性ポリウレタン樹脂粒子組成物(P)[以下、樹脂粒子組成物(P)と記載]は、粉体流動性向上剤、ブロッキング防止剤として、公知の無機系ブロッキング防止剤及び有機系ブロッキング防止剤等を使用することができる。無機系ブロッキング防止剤としてはシリカ、タルク、酸化チタン及び炭酸カルシウム等が挙げられる。有機系ブロッキング防止剤としては粒子径10μm以下の熱硬化性樹脂(熱硬化性ポリウレタン樹脂、グアナミン系樹脂及びエポキシ系樹脂等)及び粒子径10μm以下の熱可塑性樹脂(熱可塑性ポリウレタンウレア樹脂及びポリ(メタ)アクリレート樹脂等)等が挙げられる。

ブロッキング防止剤(流動性向上剤)の添加量(重量%)は、ウレタン樹脂もしくはウレタンウレア樹脂(U)の重量に対して、0〜5が好ましく、0.5〜1がより好ましい。

【0077】

樹脂粒子組成物(P)を上記混合して生産するときに使用する混合装置としては、公知の粉体混合装置を使用でき、容器回転型混合機、固定容器型混合機、流体運動型混合機のいずれも使用できる。例えば固定容器型混合機としては高速流動型混合機、複軸パドル型混合機、高速剪断混合装置(ヘンシエルミキサ(登録商標)等)、低速混合装置(プラネタリーミキサー等)や円錐型スクリュー混合機(ナウタミキサ(登録商標)等)を使ってドライブレンドする方法が良く知られている。これらの方法の中で、複軸パドル型混合機、低速混合装置(プラネタリーミキサー等)、および円錐型スクリュー混合機(ナウタミキサ(登録商標、以下省略)等)を使用するのが好ましい。

【0078】

樹脂粒子組成物(P)の体積平均粒径は、好ましくは10〜500μm、さらに好ましくは70〜300μmの範囲にある。

【0079】

樹脂粒子組成物(P)は、たとえばスラッシュ成形法で成形し、表皮等のウレタン樹脂成形物を製造することができる。スラッシュ成形法としては、本発明の粉末組成物が入ったボックスと加熱した金型を共に振動回転させ、パウダーを型内で溶融流動させた後、冷却後、固化させ、表皮を製造する方法を挙げることができる。

上記金型温度は好ましくは200〜300℃、さらに好ましくは200〜250℃である。

【0080】

樹脂粒子組成物(P)で成形された表皮厚さは、0.3〜1.5mmが好ましい。

樹脂粒子組成物(P)は、比較的低温領域での成形が可能であり、成形の温度としては200〜250℃が可能である。

【0081】

成形表皮は、表面を発泡型に接するようにセットし、ウレタンフォームを流し、裏面に5mm〜15mmの発泡層を形成させて、樹脂成形品とすることができる。

樹脂粒子組成物(P)で成形された樹脂成形品は、自動車内装材、例えばインストルメントパネル、ドアトリム等に好適に使用される。

【0082】

樹脂粒子組成物(P)の190℃の溶融粘度は100〜500Pa・sが好ましく、さらに好ましくは100〜300Pa・sである。

樹脂粒子組成物(P)の190℃の溶融粘度が500Pa・s以下であれば、樹脂粒子組成物の低温溶融性が良好である。

樹脂粒子組成物(P)で成形した成形物の130℃の貯蔵弾性率G’はスラッシュ成形用途としては0.1〜5MPaが好ましく、さらに好ましくは0.25〜1MPaである。

上記成形物の130℃の貯蔵弾性率G’が0.1MPa以上あれば、耐熱性が良好である。また、5MPa以下であれば、樹脂粒子組成物(P)の低温溶融性が良好である。

【実施例】

【0083】

以下、実施例により本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。以下において「部」は重量部、「%」は重量%を示す。

【0084】

製造例1

ジアミンのMEKケチミン化物の製造

ヘキサメチレンジアミンと過剰のMEK(メチルエチルケトン;ジアミンに対して4倍モル量)を80℃で24時間還流させながら生成水を系外に除去した。その後減圧にて未反応のMEKを除去してMEKケチミン化物を得た。

【0085】

製造例2

活性水素含有化合物(C−1)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール216部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール62部を140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−1)を取り出した。得られた活性水素含有化合物(C−1)の水酸基価を測定し、分子量を計算した結果434であった。(C−1)の構造{一般式(2)におけるaとb}については表1および表2に記載した。以下(C−2)〜(C−9)についても同様に表1および表2に記載した。

【0086】

製造例3

活性水素含有化合物(C−2)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール108部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール124部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−2)を取り出した。得られた活性水素含有化合物(C−2)の水酸基価を測定し、分子量を計算した結果388であった。

【0087】

製造例4

活性水素含有化合物(C−3)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、エチレングリコール186部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−3)を取り出した。得られた活性水素含有化合物(C−3)の水酸基価を測定し、分子量を計算した結果342であった。

【0088】

製造例5

活性水素含有化合物(C−4)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水ピロメリット酸254部、エチレングリコール248部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−4)を取り出した。得られた活性水素含有化合物(C−4)の水酸基価を測定し、分子量を計算した結果430であった。

【0089】

製造例6

活性水素含有化合物(C−5)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ベンジルアルコール108部を入れ、180℃で生成する水を留去しながら5時間反応させ、1,2,4−ベンゼントリカルボン酸1molのベンジルアルコール1mol反応生成物を取り出し、加圧反応装置に仕込み、加圧反応装置内で、PO59部を120℃で3時間反応させ、活性水素含有化合物(C−5)を取り出した。得られた活性水素含有化合物(C−5)の水酸基価を測定し、分子量を計算した結果416であった。

【0090】

製造例7

活性水素含有化合物(C−6)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、ドデシルアルコール186部を入れ、180℃で生成する水を留去しながら5時間反応させた後、エチレングリコール124部を入れ、140℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−6)を取り出した。得られた活性水素含有化合物(C−6)の水酸基価を測定し、分子量を計算した結果466であった。

【0091】

製造例8

活性水素含有化合物(C−7)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、酢酸エチル384部を仕込んだ後、無水トリメリット酸192部、エチレングリコール62部、トリエチルアミン202部を入れ、80℃で2時間反応させた後、ベンジルクロライド252部を入れ、70℃で2時間反応させた。その後、分液、脱溶剤を行い、活性水素含有化合物(C−7)を取り出した。得られた活性水素含有化合物(C−7)の水酸基価を測定し、分子量を計算した結果434であった。

【0092】

製造例9

活性水素含有化合物(C−8)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水トリメリット酸192部、エチレンジアミン60部を入れ、80℃で2時間反応させた後、ベンジルアルコール216部を入れ、180℃で生成する水を留去しながら5時間反応させ、活性水素含有化合物(C−8)を取り出した。得られた活性水素含有化合物(C−8)のアミン価を測定し、分子量を計算した結果432であった。

【0093】

製造例10

活性水素含有化合物(C−9)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、酢酸エチル384部を仕込んだ後、無水トリメリット酸192部、エチレングリコール62部、トリエチルアミン202部を入れ、80℃で2時間反応させた後、ベンジルクロライド252部を入れ、70℃で2時間反応させた。その後、分液、脱溶剤を行い、活性水素含有化合物(C−9)を取り出した。得られた活性水素含有化合物(C−9)の水酸基価を測定し、分子量を計算した結果434であった。

【0094】

製造例11

プレポリマー溶液(G−1)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、水酸基価から算出した分子量(以下Mnと記載。)が2300のポリエチレンイソフタレートジオール(278.1部)、Mnが1000のポリブチレンアジペートジオール(417.2部)、活性水素含有化合物(C−1)(16.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−1)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0095】

製造例12

プレポリマー溶液(G−2)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(281.8部)、Mnが1000のポリブチレンアジペートジオール(422.7部)、活性水素含有化合物(C−1)(4.0部)、ベンジルアルコール(8.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(131.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−2)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0096】

製造例13

プレポリマー溶液(G−3)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(271.3部)、Mnが1000のポリブチレンアジペートジオール(406.9部)、活性水素含有化合物(C−1)(38.1部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.4部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−3)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0097】

製造例14

プレポリマー溶液(G−4)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(281.2部)、Mnが1000のポリブチレンアジペートジオール(421.8部)、活性水素含有化合物(C−2)(3.5部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−4)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0098】

製造例15

プレポリマー溶液(G−5)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(192.7部)、Mnが1000のポリブチレンアジペートジオール(289.0部)、活性水素含有化合物(C−2)(178.2部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(179.6部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−5)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0099】

製造例16

プレポリマー溶液(G−6)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(282.5部)、Mnが1000のポリブチレンアジペートジオール(423.7部)、活性水素含有化合物(C−3)(0.7部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.5部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−6)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0100】

製造例17

プレポリマー溶液(G−7)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(273.1部)、Mnが1000のポリブチレンアジペートジオール(409.7部)、活性水素含有化合物(C−4)(0.45部)、ベンジルアルコール(13.07部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(140.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−7)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0101】

製造例18

プレポリマー溶液(G−8)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(264.9部)、Mnが1000のポリブチレンアジペートジオール(397.3部)、活性水素含有化合物(C−5)(36.4部)、ベンジルアルコール(9.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(140.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−8)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0102】

製造例19

プレポリマー溶液(G−9)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(265.5部)、Mnが1000のポリブチレンアジペートジオール(398.2部)、活性水素含有化合物(C−6)(36.5部)、ベンジルアルコール(9.2部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(139.2部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−9)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0103】

製造例20

プレポリマー溶液(G−10)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(93.1部)、Mnが1000のポリブチレンアジペートジオール(349.6部)、活性水素含有化合物(C−7)(6.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(400.3部)、ヘキサメチレンジイソシアネート(112.9部)、イソホロンジイソシアネート(3.8部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−10)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0104】

製造例21

プレポリマー溶液(G−11)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(92.1部)、Mnが1000のポリブチレンアジペートジオール(338.5部)、活性水素含有化合物(C−7)(30.7部)、ベンジルアルコール(0.45部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(396.1部)、ヘキサメチレンジイソシアネート(110.0部)、イソホロンジイソシアネート(3.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−11)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0105】

製造例22

プレポリマー溶液(G−12)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(92.1部)、Mnが1000のポリブチレンアジペートジオール(338.5部)、活性水素含有化合物(C−8)(30.6部)、ベンジルアルコール(0.45部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(396.1部)、ヘキサメチレンジイソシアネート(110.0部)、イソホロンジイソシアネート(3.7部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−12)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0106】

製造例23

プレポリマー溶液(G−13)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300ポリエチレンイソフタレート(93.1部)、Mnが1000のポリブチレンアジペート(349.6部)、1,4−ブタンジオール(12.8部)、活性水素含有化合物(C−9)(6.0部)、ベンジルアルコール(5.3部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(400.3部)、ヘキサメチレンジイソシアネート(112.9部)、イソホロンジイソシアネート(3.8部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(2.7部)[チバスペシャリティーケミカルズ(株)社製 イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−13)を得た。得られたプレポリマー溶液のNCO含量は、1.26%であった。

【0107】

比較製造例1

プレポリマー溶液(G−1’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(282.9部)、Mnが1000のポリブチレンアジペートジオール(424.4部)、ベンジルアルコール(9.34部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−1’)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0108】

比較製造例2

プレポリマー溶液(G−2’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、Mnが2300のポリエチレンイソフタレートジオール(280.2部)、Mnが1000のポリブチレンアジペートジオール(420.3部)、ベンジルアルコール(9.25部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(138.9部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−2’)を得た。得られたプレポリマー溶液のNCO含量は、2.03%であった。

【0109】

比較製造例3

比較活性水素含有化合物(C−1’)の製造

冷却管、撹拌機および窒素導入管の付いた反応槽中に、無水フタル酸148部(1モル)、ベンジルアルコール108部(1モル)、エチレングリコール62部(1モル)を180℃で生成する水を留去しながら5時間反応させ、化合物(C−1’)を取り出した。比較活性水素含有化合物(C−1’)はフタル酸のモノエチレングリコールモノベンジルエステルである。

【0110】

比較製造例4

プレポリマー溶液(G−3’)の製造

温度計、撹拌機及び窒素吹込み管を備えた反応容器に、水酸基価から算出した分子量(以下Mnと記載。)が2300のポリエチレンイソフタレートジオール(278.1部)、Mnが1000のポリブチレンアジペートジオール(417.2部)、比較活性水素含有化合物(C−1’)(16.0部)、ベンジルアルコール(3.5部)を仕込み、窒素置換した後、撹拌しながら110℃に加熱して溶融させ、50℃まで冷却した。続いて、メチルエチルケトン(150.0部)、ヘキサメチレンジイソシアネート(132.0部)を投入し、90℃で6時間反応させた。次いで、70℃に冷却した後、安定剤(1.4部)[チバスペシャリティーケミカルズ(株)社製イルガノックス1010]、カーボンブラック(1部)を加え、均一に混合してプレポリマー溶液(G−3’)を得た。得られたプレポリマー溶液のNCO含量は、1.63%であった。

【0111】

実施例1

樹脂粒子組成物(P−1)の製造

反応容器に、製造例11で得たプレポリマー溶液(G−1)(100部)と製造例1のMEKケチミン化物(4.2部)を投入混合し、そこにポリカルボン酸型アニオン界面活性剤[三洋化成工業(株)製サンスパールPS−8](30部)を溶解した水溶液300部を加え、ヤマト科学(株)製ウルトラディスパーサーを用いて6000rpmの回転数で1分間混合した。この混合物を温度計、撹拌機及び窒素吹込み管を備えた反応容器に移し、窒素置換した後、撹拌しながら50℃で10時間反応させた。反応終了後、濾別及び乾燥を行い、ウレタン樹脂粒子(D−1)を製造した。(D−1)の数平均分子量(以下Mnと記載する。)は2.0万、体積平均粒径は145μmであった。(D−1)の190℃の溶融粘度、および130℃の貯蔵弾性率は表1に記載した。以下の実施例、比較例についても同様に表1〜2に記載した。

次いで、100Lのナウタミキサ内に、熱可塑性ウレタン樹脂粒子(D−1)(100部)、ラジカル重合性不飽和基含有化合物ジペンタエリスリトールペンタアクリレート[三洋化成工業(株)社製; DA600](1.0部)、紫外線安定剤ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート及びメチル1,2,2,6,6−ペンタメチル−4−ピペリジルセバケート(混合物)[商品名:TINUVIN 765、チバ社製](0.3部)を投入し70℃で4時間含浸した。含浸4時間後、2種類の内添離型剤であるジメチルポリシロキサン[日本ユニカー(株)製;ケイL45−1000](0.06部)、カルボキシル変性シリコン[信越化学工業(株)製;X−22−3710](0.05部)、を投入し1時間混合した後室温まで冷却した。最後に、ブロッキング防止剤架橋ポリメチルメタクリレート[ガンツ化成(株);ガンツパールPM−030S](0.5部)を投入混合することで樹脂粒子組成物(P−1)を得た。(P−1)の体積平均粒径は148μmであった。(P−1)の190℃の溶融粘度および130℃の貯蔵弾性率は表1に記載した。以下の実施例、比較例についても同様に表1〜2に記載した。

【0112】

実施例2

樹脂粒子組成物(P−2)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−2)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−2)を製造した。(D−2)のMnは2.0万、体積平均粒径は140μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−2)を用いた他は同様の操作を行い、樹脂粒子組成物(P−2)を得た。(P−2)の体積平均粒径は143μmであった。

【0113】

実施例3

樹脂粒子組成物(P−3)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−3)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−3)を製造した。(D−3)のMnは1.5万、体積平均粒径は148μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−3)を用いた他は同様の操作を行い、樹脂粒子組成物(P−3)を得た。(P−3)の体積平均粒径は150μmであった。

【0114】

実施例4

樹脂粒子組成物(P−4)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−4)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−4)を製造した。(D−4)のMnは2.0万、体積平均粒径は158μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−4)を用いた他は同様の操作を行い、樹脂粒子組成物(P−4)を得た。(P−4)の体積平均粒径は160μmであった。

【0115】

実施例5

樹脂粒子組成物(P−5)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−5)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−5)を製造した。(D−5)のMnは2.0万、体積平均粒径は152μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−5)を用いた他は同様の操作を行い、樹脂粒子組成物(P−5)を得た。(P−5)の体積平均粒径は154μmであった。

【0116】

実施例6

樹脂粒子組成物(P−6)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−6)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−6)を製造した。(D−6)のMnは2.2万、体積平均粒径は154μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−6)を用いた他は同様の操作を行い樹脂粒子組成物(P−6)を得た。(P−6)の体積平均粒径は155μmであった。

【0117】

実施例7

樹脂粒子組成物(P−7)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−7)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−7)を製造した。(D−6)のMnは2.6万、体積平均粒径は146μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−7)を用いた他は同様の操作を行い、樹脂粒子組成物(P−7)を得た。(P−7)の体積平均粒径は148μmであった。

【0118】

実施例8

樹脂粒子組成物(P−8)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−8)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−8)を製造した。(D−8)のMnは2.0万、体積平均粒径は144μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−8)を用いた他は同様の操作を行い、樹脂粒子組成物(P−8)を得た。(P−8)の体積平均粒径は146μmであった。

【0119】

実施例9

樹脂粒子組成物(P−9)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−9)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−9)を製造した。(D−9)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−9)を用いた他は同様の操作を行い、樹脂粒子組成物(P−9)を得た。(P−9)の体積平均粒径は148μmであった。

【0120】

実施例10

樹脂粒子組成物(P−10)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−10)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−10)を製造した。(D−10)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−10)を用いた他は同様の操作を行い、樹脂粒子組成物(P−10)を得た。(P−10)の体積平均粒径は148μmであった。

【0121】

実施例11

樹脂粒子組成物(P−11)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−11)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−11)を製造した。(D−11)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−11)を用いた他は同様の操作を行い、樹脂粒子組成物(P−11)を得た。(P−11)の体積平均粒径は148μmであった。

【0122】

実施例12

樹脂粒子組成物(P−12)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−12)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−12)を製造した。(D−12)のMnは2.0万、体積平均粒径は150μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−12)を用いた他は同様の操作を行い、樹脂粒子組成物(P−12)を得た。(P−12)の体積平均粒径は152μmであった。

【0123】

実施例13

樹脂粒子組成物(P−13)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−13)(100部)、MEKケチミン化合物(3.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−13)を製造した。(D−13)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−13)を用いた他は同様の操作を行い、樹脂粒子組成物(P−13)を得た。(P−13)の体積平均粒径は148μmであった。

【0124】

比較例1

樹脂粒子組成物(P−1’)の製造

実施例1でプレポリマー溶液(G−1)の代わりに、プレポリマー溶液(G−1’)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−1’)を製造した。

実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−1’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−1’)を得た。(P−1’)の体積平均粒径は148μmであった。

【0125】

比較例2

樹脂粒子組成物(P−2’)の製造

実施例1でプレポリマー溶液(G−1)(100部)とMEKケチミン化合物(4.2部)の代わりに、プレポリマー溶液(G−2’)(100部)とMEKケチミン化合物(5.2部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−2’)を製造した。(D−2’)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−2’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−2’)を得た。(P−2’)の体積平均粒径は148μmであった。

【0126】

比較例3

樹脂粒子組成物(P−3’)の製造

実施例1でプレポリマー溶液(G−1)(100部)の代わりに、プレポリマー溶液(G−3’)(100部)に変更した以外は、実施例1と同様の操作を行い、ウレタン樹脂粒子(D−3’)を製造した。(D−3’)のMnは2.0万、体積平均粒径は145μmであった。

さらに実施例1において、ウレタン樹脂粒子(D−1)の代わりにウレタン樹脂粒子(D−3’)を用いた他は同様の操作を行い、樹脂粒子組成物(P−3’)を得た。(P−3’)の体積平均粒径は148μmであった。

【0127】

実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)、及び比較例1〜3の樹脂粒子組成物(P−1’)〜(P−3’)を使用して、下記に示す方法により、210℃で板厚1.0mmと0.3mmの表皮を成形し、板厚1.0mmの表皮の裏面溶融性、25℃引張強度、25℃伸び、板厚0.3mmの表皮の25℃の破断時の最大荷重、および下記に示す耐熱試験後の25℃引張強度と、伸びの測定を行った。

結果を表1〜2に示した。

【0128】

【表1】

【0129】

【表2】

【0130】

ウレタン樹脂もしくはウレタンウレア樹脂(U)中のウレタン基またはウレア基(u)と価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)の水素結合を確認するために、実施例10の樹脂粒子組成物(P−10)のIRスペクトルを測定した結果、図1に示したように1686cm−1に吸収が認められた。また(u)と(j)の水素結合が存在しない比較例1の樹脂粒子組成物(P−1’) のIRスペクトルを測定した結果、図2に示したように1680〜1720cm−1付近に吸収は認められなかった。

【0131】

<表皮の作成>

低温成形を目的に、予め210℃に加熱されたしぼ模様の入ったNi電鋳型にスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)、(P−1’)〜(P−3’)を充填し、10秒後余分な樹脂粒子組成物を排出した。60秒後水冷して表皮(厚さ1mm)を作成した。また、充填後の時間を5秒にする以外は、上記と同様の方法で厚さ0.3mmの表皮をそれぞれ作成した。

【0132】

<190℃溶融粘度測定方法>

島津(株)製フローテスターCFT−500を用いて、以下の条件で等速昇温し、190℃の溶融粘度を測定した。

荷重 : 5kgf

ダイ : 穴径0.5mm、長さ1.0mm

昇温速度 : 5℃/min.

【0133】

<130℃の貯蔵弾性率測定方法>

130℃の貯蔵弾性率G’は、動的粘弾性測定装置「RDS−2」(Rheometric Scientific社製)を用い周波数1Hz条件下で測定した。

測定試料を測定装置の冶具にセットした後、200℃まで昇温して、200℃で1分間冶具間で静置させることで溶融させた後、冷却し固化させることで冶具に密着させた。

その後、測定を行った。測定温度範囲は50〜200℃であり、この温度間の溶融粘弾性を測定することによって、温度−G’、温度−G”の曲線として得ることができる。

130℃の貯蔵弾性率G’は、温度−G’の曲線から読み取る。

冶具の直径:8mm

【0134】

<数平均分子量(Mn)の測定方法>

樹脂の数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて以下の条件で測定した。

装置:「HLC−8120」[東ソー(株)製]

カラム:「TSK GEL GMH6」2本[東ソー(株)製]

測定温度:40℃

試料溶液:0.25重量%のTHF(テトラヒドロフラン)溶液

溶液注入量:100μl

検出装置:屈折率検出器

基準物質:標準ポリスチレン(TSKstandard POLYSTYRENE)12点(分子量 500、1,050、2,800、5,970、9,100、18,100、37,900、96,400、190,000、355,000、1,090,000、2,890,000)[東ソー(株)製]

なお、分子量の測定には、試料をTHFに溶解し、不溶解分をグラスフィルターでろ別したものを試料溶液とし用いた。

【0135】

<体積平均粒径測定方法>

レーザー式光散乱法で測定した篩い下50%の粒子径を、マイクロトラックHRA粒度分析計9320−X100(日機装株式会社製)を用いて測定した。

【0136】

<裏面溶融性>

厚さ1mmの表皮について成形表皮裏面中央部を目視で観察し、以下の判定基準で溶融性を評価した。

5:均一で光沢がある。

4:一部未溶融のパウダーが有るが、光沢がある。

3:裏面全面に凹凸があり、光沢はない。表面に貫通するピンホールはない。

2:裏面全面にパウダーの形状の凹凸があり、かつ表面に貫通するピンホールがある。

1:パウダーが溶融せず、成形品にならない。

【0137】

<耐摩耗性>

板厚1mmの成形表皮を幅30mm、長さ200mmに切り取り、平面摩耗試験機(型番 FR−T、スガ試験機)に取り付け、白綿布を摩擦子にかぶせて固定する。摩擦子の荷重0.5kgfとして試験片を3000回往復し、耐摩耗試験を行った。

以下の基準で評価した。

◎:全く異常が認められない。

○:わずかに異常が認められるが目立たない。

△:異常が認められ、はっきりと見える。

×:著しく異常が認められる。

【0138】

<引張強度、伸び、破断時の最大荷重測定方法>

厚さ1mmの成形表皮からJIS K 6400−5の引張試験片ダンベル1号形を3枚打ち抜き、その中心に40mm間隔で標線をした。板厚は標線間5カ所の最小値を採用した。これを25℃雰囲気下にてオートグラフに取り付け、200mm/minの速さで引っ張り、試験片が破断にいたるまでの引張強度、伸びを算出した。

また、0.3mmの表皮で同様の測定を行い、上記試験時の試験片が破断にいたるまでの破断時の最大荷重を算出した。

【0139】

<耐熱試験後の25℃引張強度、伸び測定方法>

厚さ1mmの成形表皮を、循風乾燥機中に、130℃、600時間静置した。続いて、処理後の表皮を25℃24時間静置した。続いて、これからJIS K 6400−5の引張試験片ダンベル1号形を3枚打ち抜き、その中心に40mm間隔で標線をした。板厚は標線間5カ所の最小値を採用した。これを25℃雰囲気下にてオートグラフに取り付け、200mm/minの速さで引っ張り、試験片が破断にいたるまでの引張強度、伸びを算出した。

【0140】

<熱融着試験>

厚さ1mmの成形表皮を、縦60mm、横95mmの大きさに切り、シートの裏面に、コールドカッター(刃の厚み0.3mm)で表面に対しておよそ直角に深さ0.4〜0.6mm、長さ60mmの切り目を入れた。成形表皮を離型紙に挟み離型紙の上から重量95〜100g、寸法(縦、横、高さ)が縦100mm×横100mm×厚み1.2mmの鉄板を離型紙が隠れるように乗せ、空気中、常圧下130℃で100時間静置した後、上記シートの切り目が融着していないかどうかを目視で観察した。

以下の基準で評価した。

○:カッターの切り目が全く融着していない。

×:カッターの切り目が融着している。

【0141】

実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)は、比較例1〜3の樹脂粒子組成物(P−1’)〜(P−3’)と比べて、耐摩耗性、25℃引張強度、破断時の最大荷重、耐熱試験後の25℃引張強度、耐熱試験後の25℃伸びにおいて優れている。

また、(P−1)〜(P−13)は、(P−1’)〜(P−3’)と比べて、裏面溶融性、熱融着試験、25℃伸びにおいて優れているかまたは同等である。

また、(P−1)〜(P−13)の0.3mmの破断時の最大荷重が、(P−1’)〜(P−3’)と比べて、優れていることから、成形表皮の薄膜化も可能である。

このことより、実施例1〜13のスラッシュ成形用の樹脂粒子組成物(P−1)〜(P−13)は、溶融性、(P)の成形物の耐熱性、機械物性の3つの全てに優れた性能を有することから、特にインストルメントパネル用材料として優れている。

【産業上の利用可能性】

【0142】

本発明の熱可塑性ウレタン樹脂粒子組成物から成形される成形物、例えば表皮は、自動車内装材、例えばインストルメントパネル、ドアトリム等の表皮として好適に使用される。

【特許請求の範囲】

【請求項1】

価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)を共有結合して有するウレタン樹脂もしくはウレタンウレア樹脂(U)を含有してなるウレタン樹脂粒子(D)。

【請求項2】

ウレタン樹脂もしくはウレタンウレア樹脂(U)中のウレタン基またはウレア基(u)と、価数が3以上の芳香族ポリカルボン酸から水酸基を除いた残基(j)が水素結合してなる請求項1に記載のウレタン樹脂粒子(D)。

【請求項3】

ウレタン樹脂もしくはウレタンウレア樹脂(U)が熱可塑性樹脂である請求項1または2に記載のウレタン樹脂粒子(D)。

【請求項4】

ウレタン樹脂もしくはウレタンウレア樹脂(U)が、一般式(1)で表される構造単位(x)を有する請求項1〜3のいずれか1項に記載のウレタン樹脂粒子(D)。

【化1】

[一般式(1)中、R1は1価または多価の活性水素含有化合物から1個の活性水素を除いた残基もしくはOH基を表す。複数のR1は、それぞれ同一でも異なっていてもよい。R2は2価の活性水素含有化合物から2個の活性水素を除いた残基を表す。複数のR2は、それぞれ同一でも異なっていてもよい。Yは3価以上の芳香族ポリカルボン酸からすべてのカルボキシル基を除いた残基を表す。a,bは1≦a≦(芳香環に直結可能な置換基数−b)、0≦b≦(芳香環に直結可能な置換基数−a)、および3≦a+b≦8を満たす整数である。]

【請求項5】

ウレタン樹脂もしくはウレタンウレア樹脂(U)において、芳香族ポリカルボン酸から水酸基を除いた残基(j)がベンゼンポリカルボン酸から水酸基を除いた残基であって、カルボキシル基が3個の場合はカルボキシル基の置換位置が1,2,4−位であり、カルボキシル基が4個の場合はカルボキシル基の置換位置が1,2,4,5−位又は1,2,3,4−位である請求項1〜4のいずれか1項に記載のウレタン樹脂粒子(D)。

【請求項6】

ウレタン樹脂もしくはウレタンウレア樹脂(U)が活性水素成分(A)とイソシアネート成分(B)とを反応させて得られるポリウレタン樹脂であって、前記活性水素成分(A)が一般式(2)で表される活性水素含有化合物(C)を含有する請求項1〜4のいずれか1項に記載のウレタン樹脂粒子(D)。

【化2】

[一般式(2)中、R1、R2、Y、aおよびbは一般式(1)と同じである。]

【請求項7】

一般式(1)または(2)において、R2が一般式(3)で表される請求項4〜6のいずれか1項に記載のウレタン樹脂粒子(D)。

【化3】

[式中、R4は炭素数2〜10の2価の脂肪族炭化水素基を表す。]

【請求項8】

一般式(3)において、R4がエチレン基である請求項7に記載のウレタン樹脂粒子(D)。

【請求項9】

一般式(1)または(2)において、R1が一般式(4)で表される請求項4〜8のいずれか1項に記載のウレタン樹脂粒子(D)。

【化4】

[式中、R5は炭素数1〜28の1価の炭化水素基を表す。]

【請求項10】

一般式(4)において、R5がフェニル基である請求項9に記載のウレタン樹脂粒子(D)。

【請求項11】

ウレタン樹脂もしくはウレタンウレア樹脂(U)中において、一般式(1)で表される構造単位(x)が(U)の重量に対して、0.1〜30重量%含有される請求項4〜10のいずれか1項に記載のウレタン樹脂粒子(D)。

【請求項12】

一般式(1)および(2)において、aが1または2である請求項4〜11のいずれか1項に記載のウレタン樹脂粒子(D)。

【請求項13】

一般式(1)および(2)においてaが1である構造単位(x1)を分子の末端に有するウレタン樹脂もしくはウレタンウレア樹脂(U1)であって、構造単位(x1)が(U1)の重量に対して0.1〜5重量%含有される請求項12に記載のウレタン樹脂粒子(D)。

【請求項14】