ウレタン製のハス歯ベルト

【課題】小型精密機器などに求められる細幅のハス歯ベルトでも十分な耐久性が得られるハス歯ベルト。

【解決手段】ウレタン樹脂製の背部5と歯部4及び芯線6とから構成されるハス歯ベルト3であって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

【解決手段】ウレタン樹脂製の背部5と歯部4及び芯線6とから構成されるハス歯ベルト3であって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ウレタン製のハス歯ベルトに関する。

【背景技術】

【0002】

歯付べルトは、かみあい伝動であり、歯付べルトの振動・騒音の原因として、かみあい衝撃音とべルト弦振動音がその主な原因であることが明らかとなっている。これらの問題点を解決するために、ハス歯べルトが開発された。工作機械や医療用機器、OA機器、特殊車両、運搬機など広範囲にハス歯べルトは使用され、今後の騒音・振動といった環境改善や省資源・省エネルギーを望む社会情勢からしてその利用範囲が広がると期待される。 ハス歯べルトは、騒音や振動を改善する機能を果たすが、ハス歯の傾きに伴う片寄り、寿命の問題が生ずる。

本出願人は、片寄りを押さえ、寿命を向上させたハス歯ベルトを先に特許文献1(特許第3859640号公報)として提案した。ベルト片寄りに起因する構成材料として、芯線の撚り成分があり、芯線の撚り数を変量することにより、片寄り力の低減が可能であることに着目し、より具体的に、芯線の撚り方を撚りの角度で規定することにより、実用的に完成度の高い発明を提案した。例えば、芯線の撚り角度をハス歯角度と相反する角度とし、ハス歯角を5〜15°とし、芯線の撚り角度を15°〜2°としたキャリッジ駆動用のハス歯ベルトである。

【0003】

【特許文献1】特許第3859640号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ヘイドン式試験により歯表面の脱脂処理の有無による摩擦係数(対PPC用紙)を計測すると、0〜12.5°の歯角を持つハス歯ベルトは、無処理では0.90〜0.92、脱脂処理では1.05〜1.20である。ウレタン製歯付ベルトを用いて、プリンタキャリッジを駆動して、往復駆動を行い歯欠け耐久試験を行った。この結果、脱脂処理したハス歯ベルトは、ハス歯角度が0°、7°とも200万回未満で歯欠が発生したのに対し、脱脂処理をしていない無処理のハス歯ベルトは、ハス歯角度が0°、7°とも200万回以上をクリアした。歯面の摩擦係数が高い場合、寿命が低下することを確認した。

ベルトは、伝動ベルト、タイミングベルトとも滑ってスリップすることは動力の伝達ロスやタイミング制動が不正確となるのでベルトの滑りは従来は欠点とされている。小型の精密機器に組み込むハス歯ベルトの研究開発を行う中で、歯欠けなどが発生し耐久性をクリアすることが困難であった。ハス歯ベルトの研究開発を継続する中で、きついハス歯角を克服するためにこの従来の欠点に敢えて取り組むアプローチを行った。研究過程においてきついハス歯角のハス歯ベルト歯欠けの原因は、プーリとの摩擦による影響と推定し、ハス歯ベルトに潤滑剤を塗布して摩擦係数を下げる工夫を行った。ハス歯ベルトへ潤滑剤を塗布して研究開発を続けた結果、シリコーンオイルが適しており、塗布量や粘度も重要な因子であることを突き止めた。

本発明は、小型精密機器などに求められる細幅のハス歯ベルトでも十分な耐久性が得られるハス歯ベルトを開発することを目的とする。

【課題を解決するための手段】

【0005】

本願発明は、シリコーンオイルをハス歯ベルトの歯表面に付着させることにより、ベルトとプーリの噛み合いの際に、「滑り時の応力」が小さくなり、耐久性が向上するものである。

【0006】

本発明の主な解決手段は次のとおりである。

(1)ウレタン樹脂製の背部と歯部及び芯線とから構成されるハス歯ベルトであって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

(2)ハス歯角度が2〜30°であることを特徴とする(1)記載のハス歯ベルト。

(3)ハス歯の角度が15°以上であることを特徴とする(2)記載のハス歯ベルト。

(4)シリコーンオイルの付着量は0.22〜1.0g/m2であることを特徴とする(1)〜(3)いずれかに記載のハス歯ベルト。

(5)シリコーンオイルの粘度は、25℃において、1.0〜1.0×107m2/secであることを特徴とする(1)〜(4)のいずれかに記載のハス歯ベルト。

(6)ベルト幅Wb、歯ピッチPs、ハス歯角γとするハス歯ベルトにおいて、下記式を満足するハス歯ベルトであることを特徴とする(1)〜(5)のいずれかに記載のハス歯ベルト。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

(7)ベルト幅2.5mm以下であり、歯ピッチ0.67mm以下、ハス歯角15°以上である(6)に記載のハス歯ベルト。

(8)芯線の撚り角度をハス歯角度と相反する角度を有する芯線であることを特徴とする(1)〜(7)のいずれかに記載のハス歯ベルト。

(9)成形金型にシリコーンオイルを塗布し、液状ウレタン樹脂を注型し、脱型することによりはす歯ベルトを製造する方法において、前記シリコーンオイルを脱型により歯側表面に付着させたことを特徴とするシリコーンオイルを歯部側に付着したハス歯ベルトの製造方法。

(10)シリコーンオイルは、金型塗布量が0.45〜2.00g/m2、25℃において1.0〜1.0×107m2/secの粘度であることを特徴とする(9)記載のハス歯ベルトの製造方法。

【発明の効果】

【0007】

1. 本願発明は、シリコーンオイルをハス歯ベルトの歯表面に付着させることにより、ベルトとプーリの噛み合いの際に、ベルトが滑りながらプーリを接触する部分における歯部への「滑り時の応力」が小さくなり、耐久性、対摩耗性が向上する。

2. 特に、この「滑り時の応力」が小さくなることは、プーリ歯とベルト歯との噛み合い干渉が低下し、円滑な噛み合いとなるため、ハス歯ベルトの片寄り力を小さくすることができる。これにより大きなハス歯角のハス歯ベルトを提供することができる。

3. ハス歯角2°以上のハス歯ベルトの耐久性向上に優れている。特に、細幅小ピッチである幅2.5mm以下、ハス歯角15°以上のハス歯ベルトの振動抑制、低騒音、耐久性向上に寄与することができる。

4. ハス歯ベルトの歯部側へのシリコーンオイル付着をベルトの成型と同時に行うので、新たな工程の追加にならない。

【0008】

5. 金型にシリコーンオイルを塗布することにより、金型表面の凹部に埋まりウレタンを注型・成形した場合に、ベルト表面を金型粗面より平滑に仕上げることができる。

6. シリコーンオイルの付着量及び粘度を適切に選定することにより、耐久性を顕著に向上させることができ、15°以上のきついハス歯角のハス歯ベルトも実用的な水準の耐久性を実現できる。

【発明を実施するための最良の形態】

【0009】

ウレタン製ベルトは、プレポリマーに硬化剤、可塑剤を含有させ、硬化反応させることにより製造される。可塑剤は、主として注型加工性向上のために添加される。ベルト成形後は、ベルト表面に析出することによりベルトとプーリとの接触が滑らかなものとなって、ベルトの耐久性向上に寄与する。しかし、可塑剤の主目的は成型加工性であって、ベルト表面への析出は二次的な要素であるため、ベルトの組成や使用環境条件によって、大きくバラツキ、必ずしも適度な摩擦特性が得られる訳ではない。

シリコーンオイルは、金型から脱型する目的として、金型に塗布し、脱型に伴ってベルト表面に移行して付着し、ベルトの製造初期から付着しており、ベルトを実機へ装着し、使用初期から所定の摩擦係数以下に保持することが可能である。

【0010】

製造後にウレタン製ベルトにシリコーンオイルを塗布すると工程数が増加すると共に、均一塗布が困難であり、シリコーンオイルの不均一な塗布状態は、スムーズなベルト駆動に支障を来たす問題を生む。製造金型にあらかじめシリコーンオイルを塗布すると、成型工程の加熱・高圧を受けて、均一に金型とウレタン製ベルト成型物の間に分布することとなるので、脱型したハス歯ベルトの歯部表面には、はじめから均一に存在することとなる。

【0011】

(芯材、)

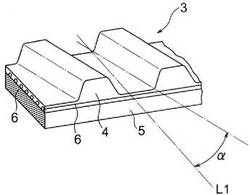

ウレタン樹脂製ハス歯ベルト3を図10、図11に例示する。背部5、歯部4及び芯線6から構成され、ハス歯角はαに設定されている。背部及び歯部は金型成形によって同一のウレタン樹脂組成を注型して形成される。図2は、ハス歯角αと芯線の撚角βを反対に設定して、片寄り力に抵抗を持たせている例である。芯線の材質は、アラミド繊維やガラス繊維を撚り合せて作成したものである。

【0012】

(用途)

ハス歯ベルトは、特に、小型の精密機器の駆動用、タイミングベルトとして適用することができる。

【0013】

(ハス歯ベルトについて)

ハス歯べルトは、工作機械や医療用機器、 OA機器、特殊車両、運搬機など広範囲にハス歯べルトは使用され、今後の騒音・振動といった環境改善や省資源・省エネルギーを望む社会情勢からしてその利用範囲が広がると期待される。例えば、主に、プリンタや複写機などに用いられ、キャリッジなどを往復動させて、正確な印字の位置決めに用いられている。ハス歯べルトの騒音や振動を改善する機能は、直歯(スグバ)の歯付きベルトに比べて、プーリの歯とハス歯の歯の噛み合いは一気に発生せずに斜めに進行していくことによって得られ、さらに、次のハス歯の噛み合いが前の歯の噛み合いが終了する前に始まることによってその機能を向上させることができるとされている。この前後の歯の噛み合い関係は、歯のピッチと歯の傾斜長さによって決まり、ベルト幅が大きいほど、ピッチが小さいほど前後の歯の噛み合いを重複しやすいこととなる。しかし、小型化するOA機器や小型カメラ、プリンタなどの精密分野では、ピッチを小さくした精密な駆動やより滑らかな制動、振動防止が求められている。例えば、1mm以下のピッチ、2.5mm以下の幅が求められている。ピッチついては、金型の制約など要素があって、現段階では0.67mm程度が可能である。この場合に、前後の噛み合いを重複させるためには、ハス歯角を15°以上に設定する必要がある。

【0014】

以上の関係を模式的に示すと次のようになる。

ハス歯ベルトをベルト幅Wb、歯ピッチPs、ハス歯角γとすると、ハス歯ベルトの前後の歯が同時にプーリと噛み合っているためには下記式を満足する必要がある。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

【0015】

模式図(図1参照)では、Wbnのベルト幅のときPsnの歯ピッチにおいて上記式が成立することとなり、Wbのベルト幅では噛み合いが重複しないこととなる。重複させるためには、ハス歯角を大きくする必要があり、ピッチ幅限度0.67mm、要求されているベルト幅2.5mmを実現できるハス歯角γは、15°となる。

本発明では、ハス歯角は、2〜30°において、シリコーンオイルを付着していない直歯ベルト(=ハス歯角0°)と同等以上の耐久性を有することが確認できた。特に、ハス歯角15°以上においてハス歯ベルトの特徴を活かすことができた歯付ベルトを実現できたものである。ピッチ幅限度0.67mmとするとハス歯角30°では約1.2mm幅のハス歯ベルトが可能となる。

【0016】

一方、ハス歯角を大きくすると、片寄り力が大きくなるという問題が発生する。本願発明は、シリコーンオイルがベルト表面に付着していることにより、プーリの歯とベルトの歯の噛み合いが滑らかとなって、噛み合い干渉が低下して円滑な噛み合いとなるために、片寄り力を小さくすることができる。これによって、先に提案した、特許文献1では、15°程度が実用的な上限ハス歯角であったが、この発明は、15°以上に対応できる。

【0017】

(シリコーンオイルについて)

本願発明に使用されるシリコーンオイルは、

例えば、ポリジメチルシロキサンとヘキサン又は塩化メチルの溶液、粘度0.50〜1000万mm2/sなどである。例えば、(1)信越化学社製X−62−4507、粘度450万mm2/s、(2)信越化学社製KF−96H−100万cs、粘度100万mm2/s、(3)信越化学社製KF−410、粘度900mm2/s、(4)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社社製TSM632、粘度1000mm2/s、(5)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社社製TSM6343、粘度10000mm2/sを挙げることができる。

シリコーンオイルの金型塗布量は、0.45〜2.00g/m2であり、好ましくは、0.60〜1.45g/m2、最適は0.91g/m2である。脱型によって、塗布されたシリコーンオイルの半量がウレタンベルト側に付着する。

シリコーンオイルの動粘度は、常温(25℃)において、1.0〜1.0×107m2/sec、好ましくは1.0〜1.0×106m2/sec、さらに好ましくは4.5×106m2/secである。ハス歯角との関係では、30°以内のハス歯角度での顕著な効果が認められた。 シリコーンオイルの動粘度特性を図8に示す。シリコーンオイルの動粘度は、動粘度が低いと流れ落ちる。一方、動粘度が高いとベルトとプーリが噛み合いの抵抗となりロストルクが大きくなる。

【0018】

(シリコーンオイルの付着方法について)

シリコーンオイルをベルトの歯の表面に付着させる方法は、金型に塗布して、成型・脱型に伴って表面に移行させるのが、均一付着、新たな工程の追加が無く最適である。

【0019】

(製法について)

製法は、ハス歯ベルトを製造する通常の金型成型法を用いることができる。工程図を図2に示し、金型成形模式図を図3に、金型図を図4に簡単に示す。

製造工程は、目的とするベルト長に対応する周長を有するハス歯に対応した雌型が形成された内金型を準備する工程(1)、内金型にシリコーンオイルをスプレーなどを用いて塗布する塗布工程(2)、この内金型にアラミド製撚線などの芯線を螺旋状に巻き付ける芯線巻き工程(3)、筒状の外型を被冠して金型組を行う外型嵌挿工程(4)、低粘度の液状ウレタンエラストマーを内金型を外金型にて形成されたキャビティに注型するウレタン注型工程(5)、注型後加熱して架橋、重合する加熱重合工程(6)、内金型を脱型し、外金型から離型する離型工程(7)、脱型して筒状のウレタンスリーブを得るウレタンスリーブ工程(8)、ウレタン樹脂の重合硬化を促進する後架橋工程(9)、このスリーブ状から所望のハス歯ベルト幅にカットする巾カット工程(10)を経てハス歯ベルト(11)が得られる。図3は、図2に示された工程を金型の模式図にて説明している。円筒形の内金型7が準備され、これにシリコーンオイルを塗布し(図示略)し、芯線6を螺旋状に巻き付け、外金型8を被冠して型組・予熱・注型・架橋し、型抜きして離型し、ウレタンスリーブを加硫して後架橋・巾カットしてハス歯ベルトを得る。図4は、型組みした金型12を示し、内金型7と外金型8の間にキャビティ10を形成し、上下に蓋をして、下方側端からウレタンの低粘度液状エラストマー9を注型する。

【0020】

(用途、適用性)

本発明によって得られるハス歯ベルトは、 特に、小型の精密機器の駆動用、タイミングベルトとして適用することができる。

【実施例】

【0021】

[実施例1]

プリンタなどに用いられるキャリッジを往復駆動するために用いられるウレタン製歯付ベルトを各種製造して、比較検討した。

【0022】

1.ウレタン製歯付ベルトの構成

幅4mm、歯部ピッチ1.016mm、ベルト長さ606.9mm

ハス歯角は、0〜35°から7種類の角度を持ったウレタン製歯付ベルトとした。

【0023】

2.製法

通常の金型製法による。歯面となる凹凸を形成した内筒金型にシリコーンオイルとして、信越化学社製X−62−4507を塗布し、芯線を螺旋状に巻き付け、外筒を装着して、注型用キャビティーを形成し、所定の液状ウレタンを注型して、加熱、加圧、硬化させて脱型して、ウレタンスリーブを得、該ウレタンスリーブを所定幅に切断して、ハス歯ベルトを製造した。

【0024】

3.シリコーンオイル

シリコーンオイルの金型面への塗布量は、0〜2.25g/m2から7種類を選択した。

シリコーンオイルの動粘度は、常温(25℃)において、0.65〜2.5×107m2/secから7種類を選択した。

【0025】

4.上記1.及び3.に記載した本実施例に用いたハス歯角、シリコーンオイルの金型面への塗布量、シリコーンオイルの動粘度を表1にまとめて示す。これらの条件を組み合わせてウレタン製歯付ベルト作成して評価した。

【0026】

【表1】

【0027】

5.評価方法

図5に示す試験機を用いた。2軸のプーリ1、2に各仕様ハス歯ベルトを巻き掛け、一定荷重を与える。下スパンにはベルトにプリンタのキャリッジを模擬したワークG(500gの重り)が装着されている。駆動ブーリを正逆に回転させることによりワークを左右に往復させる。このとき、駆動プーリに巻き付いたべルトの歯部は繰り返し、駆動プーリに巻き付き、応力を受けることにより歯付べルトの歯部が疲労し、歯部がせん断破壊を生じる。試験条件を表2にまとめて示す。試験結果を表3〜表5に示す。表に記載された往復回数の単位は10000である。

キャリッジベルトの耐久性基準は200万回とする。

【0028】

【表2】

【0029】

粘度を4.5×106m2/secに調整し、金型に塗布量を0〜2.25g/m2から7種類としたシリコーンオイル金型に塗布して、ハス歯角0〜35°の7種のハス歯ベルトについて耐久性試験をした結果を表3に示す。回数の単位は「万回」である。ハス歯角0°シリコーンオイル塗布量0g/m2を基準とすると、全ハス歯角において、塗布量を0.45〜2.00g/m2は耐久性が向上していることがわかる。塗布量2.25g/m2では2°以上のハス歯角では、下回っている。したがって、多量のシリコーンオイルの塗布は、耐久性向上には有効でないことがわかる。これを明確にするために、図6、図7にグラフ表示をする。

【0030】

図6には、7種類の塗布量について、ハス歯角の影響を表した耐久性グラフである。無塗布に比べて、全ハス歯角、全塗布量において耐久性が向上していることが明白である。塗布量0では、ハス歯角0で180万回と実用上さ程差し支えない耐久性を示している。これを基準とするとハス歯角2〜30°において、塗布量を0.45〜2.00g/m2は耐久性が向上し、塗布量2.25g/m2では全ハス歯角でこの値より小さくなっており、塗布量を単純に増加しても必ずしも耐久性の向上につながらない。塗布量0.91g/m2が最大の耐久性を示し、ハス歯角35°においても塗布量0.91g/m2、1.45g/m2では実用的な耐久性を実現できる。

【0031】

図7には、7種類のハス歯角について、塗布量の影響を表した耐久性グラフである。塗布量0.45〜2.00g/m2は耐久性が向上し、0.91g/m2にピークがあることが明瞭である。塗布量2.25g/m2はハス歯角が大きくなるに従い耐久性が低下することが示されている。

【0032】

【表3】

【0033】

表3、図6及び図7の検討結果から、シリコーンオイルの最適塗布量0.91g/m2に着目し、ハス歯角とシリコーンオイルの粘度について、耐久性を試験した。結果を表4に示す。図8に7種の粘度をグラフ化して表示した。最低粘度と最高粘度では各ハス歯角とも低い耐久性数値を示しており、中間の1〜1×107m2/secが安定して高い耐久性を示している。ハス歯角の影響は、30°までは若干低下するもののほぼ水平に移行し、35°では急激に低下する。図9に7種のハス歯角をグラフ化して表示した。ハス歯角0〜30°の6種類がシリコーンオイル粘度1〜1×107m2/secにて1000万回以上の耐久性を示している。ハス歯角35°では、200万回以下の耐久性に留まっている。

【表4】

【0034】

[実施例2] 2.5mm幅 ハス歯角度 15°、シリコーンオイル塗布量 0.91 g/m2、シリコーンオイル粘度 4.5×10^6 m2/sec で耐久性基準200万回をパスした。

【図面の簡単な説明】

【0035】

【図1】ハス歯ベルトのハス歯角と歯ピッチの関係を示す模式図

【図2】工程図

【図3】金型成形模式図

【図4】金型図

【図5】試験器模式図

【図6】シリコーンオイル塗布量毎にハス歯角が耐久性に及ぼす関係を示すグラフ

【図7】ハス歯角毎にシリコーンオイルが耐久性に及ぼす関係を示すグラフ

【図8】シリコーンオイルの粘度毎にハス歯角が耐久性に及ぼす影響を示すグラフ

【図9】ハス歯角毎にシリコーンオイルの粘度が耐久性に及ぼす影響を示すグラフ

【図10】ハス歯ベルトの例

【図11】ハス歯角と芯線の撚角の関係を示す例

【符号の説明】

【0036】

1 プーリ

2 プーリ

3 ハス歯ベルト

4 歯部

5 肯部

6 芯線

7 内金型

8 外金型

9 低粘度の液状エラストマ

10 キャビティ

11 ウレタンスリーブ

12 金型

α ハス歯角度

β 燃角

G ウエイト

L1 プーリの軸線方向線

【技術分野】

【0001】

この発明は、ウレタン製のハス歯ベルトに関する。

【背景技術】

【0002】

歯付べルトは、かみあい伝動であり、歯付べルトの振動・騒音の原因として、かみあい衝撃音とべルト弦振動音がその主な原因であることが明らかとなっている。これらの問題点を解決するために、ハス歯べルトが開発された。工作機械や医療用機器、OA機器、特殊車両、運搬機など広範囲にハス歯べルトは使用され、今後の騒音・振動といった環境改善や省資源・省エネルギーを望む社会情勢からしてその利用範囲が広がると期待される。 ハス歯べルトは、騒音や振動を改善する機能を果たすが、ハス歯の傾きに伴う片寄り、寿命の問題が生ずる。

本出願人は、片寄りを押さえ、寿命を向上させたハス歯ベルトを先に特許文献1(特許第3859640号公報)として提案した。ベルト片寄りに起因する構成材料として、芯線の撚り成分があり、芯線の撚り数を変量することにより、片寄り力の低減が可能であることに着目し、より具体的に、芯線の撚り方を撚りの角度で規定することにより、実用的に完成度の高い発明を提案した。例えば、芯線の撚り角度をハス歯角度と相反する角度とし、ハス歯角を5〜15°とし、芯線の撚り角度を15°〜2°としたキャリッジ駆動用のハス歯ベルトである。

【0003】

【特許文献1】特許第3859640号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ヘイドン式試験により歯表面の脱脂処理の有無による摩擦係数(対PPC用紙)を計測すると、0〜12.5°の歯角を持つハス歯ベルトは、無処理では0.90〜0.92、脱脂処理では1.05〜1.20である。ウレタン製歯付ベルトを用いて、プリンタキャリッジを駆動して、往復駆動を行い歯欠け耐久試験を行った。この結果、脱脂処理したハス歯ベルトは、ハス歯角度が0°、7°とも200万回未満で歯欠が発生したのに対し、脱脂処理をしていない無処理のハス歯ベルトは、ハス歯角度が0°、7°とも200万回以上をクリアした。歯面の摩擦係数が高い場合、寿命が低下することを確認した。

ベルトは、伝動ベルト、タイミングベルトとも滑ってスリップすることは動力の伝達ロスやタイミング制動が不正確となるのでベルトの滑りは従来は欠点とされている。小型の精密機器に組み込むハス歯ベルトの研究開発を行う中で、歯欠けなどが発生し耐久性をクリアすることが困難であった。ハス歯ベルトの研究開発を継続する中で、きついハス歯角を克服するためにこの従来の欠点に敢えて取り組むアプローチを行った。研究過程においてきついハス歯角のハス歯ベルト歯欠けの原因は、プーリとの摩擦による影響と推定し、ハス歯ベルトに潤滑剤を塗布して摩擦係数を下げる工夫を行った。ハス歯ベルトへ潤滑剤を塗布して研究開発を続けた結果、シリコーンオイルが適しており、塗布量や粘度も重要な因子であることを突き止めた。

本発明は、小型精密機器などに求められる細幅のハス歯ベルトでも十分な耐久性が得られるハス歯ベルトを開発することを目的とする。

【課題を解決するための手段】

【0005】

本願発明は、シリコーンオイルをハス歯ベルトの歯表面に付着させることにより、ベルトとプーリの噛み合いの際に、「滑り時の応力」が小さくなり、耐久性が向上するものである。

【0006】

本発明の主な解決手段は次のとおりである。

(1)ウレタン樹脂製の背部と歯部及び芯線とから構成されるハス歯ベルトであって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

(2)ハス歯角度が2〜30°であることを特徴とする(1)記載のハス歯ベルト。

(3)ハス歯の角度が15°以上であることを特徴とする(2)記載のハス歯ベルト。

(4)シリコーンオイルの付着量は0.22〜1.0g/m2であることを特徴とする(1)〜(3)いずれかに記載のハス歯ベルト。

(5)シリコーンオイルの粘度は、25℃において、1.0〜1.0×107m2/secであることを特徴とする(1)〜(4)のいずれかに記載のハス歯ベルト。

(6)ベルト幅Wb、歯ピッチPs、ハス歯角γとするハス歯ベルトにおいて、下記式を満足するハス歯ベルトであることを特徴とする(1)〜(5)のいずれかに記載のハス歯ベルト。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

(7)ベルト幅2.5mm以下であり、歯ピッチ0.67mm以下、ハス歯角15°以上である(6)に記載のハス歯ベルト。

(8)芯線の撚り角度をハス歯角度と相反する角度を有する芯線であることを特徴とする(1)〜(7)のいずれかに記載のハス歯ベルト。

(9)成形金型にシリコーンオイルを塗布し、液状ウレタン樹脂を注型し、脱型することによりはす歯ベルトを製造する方法において、前記シリコーンオイルを脱型により歯側表面に付着させたことを特徴とするシリコーンオイルを歯部側に付着したハス歯ベルトの製造方法。

(10)シリコーンオイルは、金型塗布量が0.45〜2.00g/m2、25℃において1.0〜1.0×107m2/secの粘度であることを特徴とする(9)記載のハス歯ベルトの製造方法。

【発明の効果】

【0007】

1. 本願発明は、シリコーンオイルをハス歯ベルトの歯表面に付着させることにより、ベルトとプーリの噛み合いの際に、ベルトが滑りながらプーリを接触する部分における歯部への「滑り時の応力」が小さくなり、耐久性、対摩耗性が向上する。

2. 特に、この「滑り時の応力」が小さくなることは、プーリ歯とベルト歯との噛み合い干渉が低下し、円滑な噛み合いとなるため、ハス歯ベルトの片寄り力を小さくすることができる。これにより大きなハス歯角のハス歯ベルトを提供することができる。

3. ハス歯角2°以上のハス歯ベルトの耐久性向上に優れている。特に、細幅小ピッチである幅2.5mm以下、ハス歯角15°以上のハス歯ベルトの振動抑制、低騒音、耐久性向上に寄与することができる。

4. ハス歯ベルトの歯部側へのシリコーンオイル付着をベルトの成型と同時に行うので、新たな工程の追加にならない。

【0008】

5. 金型にシリコーンオイルを塗布することにより、金型表面の凹部に埋まりウレタンを注型・成形した場合に、ベルト表面を金型粗面より平滑に仕上げることができる。

6. シリコーンオイルの付着量及び粘度を適切に選定することにより、耐久性を顕著に向上させることができ、15°以上のきついハス歯角のハス歯ベルトも実用的な水準の耐久性を実現できる。

【発明を実施するための最良の形態】

【0009】

ウレタン製ベルトは、プレポリマーに硬化剤、可塑剤を含有させ、硬化反応させることにより製造される。可塑剤は、主として注型加工性向上のために添加される。ベルト成形後は、ベルト表面に析出することによりベルトとプーリとの接触が滑らかなものとなって、ベルトの耐久性向上に寄与する。しかし、可塑剤の主目的は成型加工性であって、ベルト表面への析出は二次的な要素であるため、ベルトの組成や使用環境条件によって、大きくバラツキ、必ずしも適度な摩擦特性が得られる訳ではない。

シリコーンオイルは、金型から脱型する目的として、金型に塗布し、脱型に伴ってベルト表面に移行して付着し、ベルトの製造初期から付着しており、ベルトを実機へ装着し、使用初期から所定の摩擦係数以下に保持することが可能である。

【0010】

製造後にウレタン製ベルトにシリコーンオイルを塗布すると工程数が増加すると共に、均一塗布が困難であり、シリコーンオイルの不均一な塗布状態は、スムーズなベルト駆動に支障を来たす問題を生む。製造金型にあらかじめシリコーンオイルを塗布すると、成型工程の加熱・高圧を受けて、均一に金型とウレタン製ベルト成型物の間に分布することとなるので、脱型したハス歯ベルトの歯部表面には、はじめから均一に存在することとなる。

【0011】

(芯材、)

ウレタン樹脂製ハス歯ベルト3を図10、図11に例示する。背部5、歯部4及び芯線6から構成され、ハス歯角はαに設定されている。背部及び歯部は金型成形によって同一のウレタン樹脂組成を注型して形成される。図2は、ハス歯角αと芯線の撚角βを反対に設定して、片寄り力に抵抗を持たせている例である。芯線の材質は、アラミド繊維やガラス繊維を撚り合せて作成したものである。

【0012】

(用途)

ハス歯ベルトは、特に、小型の精密機器の駆動用、タイミングベルトとして適用することができる。

【0013】

(ハス歯ベルトについて)

ハス歯べルトは、工作機械や医療用機器、 OA機器、特殊車両、運搬機など広範囲にハス歯べルトは使用され、今後の騒音・振動といった環境改善や省資源・省エネルギーを望む社会情勢からしてその利用範囲が広がると期待される。例えば、主に、プリンタや複写機などに用いられ、キャリッジなどを往復動させて、正確な印字の位置決めに用いられている。ハス歯べルトの騒音や振動を改善する機能は、直歯(スグバ)の歯付きベルトに比べて、プーリの歯とハス歯の歯の噛み合いは一気に発生せずに斜めに進行していくことによって得られ、さらに、次のハス歯の噛み合いが前の歯の噛み合いが終了する前に始まることによってその機能を向上させることができるとされている。この前後の歯の噛み合い関係は、歯のピッチと歯の傾斜長さによって決まり、ベルト幅が大きいほど、ピッチが小さいほど前後の歯の噛み合いを重複しやすいこととなる。しかし、小型化するOA機器や小型カメラ、プリンタなどの精密分野では、ピッチを小さくした精密な駆動やより滑らかな制動、振動防止が求められている。例えば、1mm以下のピッチ、2.5mm以下の幅が求められている。ピッチついては、金型の制約など要素があって、現段階では0.67mm程度が可能である。この場合に、前後の噛み合いを重複させるためには、ハス歯角を15°以上に設定する必要がある。

【0014】

以上の関係を模式的に示すと次のようになる。

ハス歯ベルトをベルト幅Wb、歯ピッチPs、ハス歯角γとすると、ハス歯ベルトの前後の歯が同時にプーリと噛み合っているためには下記式を満足する必要がある。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

【0015】

模式図(図1参照)では、Wbnのベルト幅のときPsnの歯ピッチにおいて上記式が成立することとなり、Wbのベルト幅では噛み合いが重複しないこととなる。重複させるためには、ハス歯角を大きくする必要があり、ピッチ幅限度0.67mm、要求されているベルト幅2.5mmを実現できるハス歯角γは、15°となる。

本発明では、ハス歯角は、2〜30°において、シリコーンオイルを付着していない直歯ベルト(=ハス歯角0°)と同等以上の耐久性を有することが確認できた。特に、ハス歯角15°以上においてハス歯ベルトの特徴を活かすことができた歯付ベルトを実現できたものである。ピッチ幅限度0.67mmとするとハス歯角30°では約1.2mm幅のハス歯ベルトが可能となる。

【0016】

一方、ハス歯角を大きくすると、片寄り力が大きくなるという問題が発生する。本願発明は、シリコーンオイルがベルト表面に付着していることにより、プーリの歯とベルトの歯の噛み合いが滑らかとなって、噛み合い干渉が低下して円滑な噛み合いとなるために、片寄り力を小さくすることができる。これによって、先に提案した、特許文献1では、15°程度が実用的な上限ハス歯角であったが、この発明は、15°以上に対応できる。

【0017】

(シリコーンオイルについて)

本願発明に使用されるシリコーンオイルは、

例えば、ポリジメチルシロキサンとヘキサン又は塩化メチルの溶液、粘度0.50〜1000万mm2/sなどである。例えば、(1)信越化学社製X−62−4507、粘度450万mm2/s、(2)信越化学社製KF−96H−100万cs、粘度100万mm2/s、(3)信越化学社製KF−410、粘度900mm2/s、(4)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社社製TSM632、粘度1000mm2/s、(5)モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社社製TSM6343、粘度10000mm2/sを挙げることができる。

シリコーンオイルの金型塗布量は、0.45〜2.00g/m2であり、好ましくは、0.60〜1.45g/m2、最適は0.91g/m2である。脱型によって、塗布されたシリコーンオイルの半量がウレタンベルト側に付着する。

シリコーンオイルの動粘度は、常温(25℃)において、1.0〜1.0×107m2/sec、好ましくは1.0〜1.0×106m2/sec、さらに好ましくは4.5×106m2/secである。ハス歯角との関係では、30°以内のハス歯角度での顕著な効果が認められた。 シリコーンオイルの動粘度特性を図8に示す。シリコーンオイルの動粘度は、動粘度が低いと流れ落ちる。一方、動粘度が高いとベルトとプーリが噛み合いの抵抗となりロストルクが大きくなる。

【0018】

(シリコーンオイルの付着方法について)

シリコーンオイルをベルトの歯の表面に付着させる方法は、金型に塗布して、成型・脱型に伴って表面に移行させるのが、均一付着、新たな工程の追加が無く最適である。

【0019】

(製法について)

製法は、ハス歯ベルトを製造する通常の金型成型法を用いることができる。工程図を図2に示し、金型成形模式図を図3に、金型図を図4に簡単に示す。

製造工程は、目的とするベルト長に対応する周長を有するハス歯に対応した雌型が形成された内金型を準備する工程(1)、内金型にシリコーンオイルをスプレーなどを用いて塗布する塗布工程(2)、この内金型にアラミド製撚線などの芯線を螺旋状に巻き付ける芯線巻き工程(3)、筒状の外型を被冠して金型組を行う外型嵌挿工程(4)、低粘度の液状ウレタンエラストマーを内金型を外金型にて形成されたキャビティに注型するウレタン注型工程(5)、注型後加熱して架橋、重合する加熱重合工程(6)、内金型を脱型し、外金型から離型する離型工程(7)、脱型して筒状のウレタンスリーブを得るウレタンスリーブ工程(8)、ウレタン樹脂の重合硬化を促進する後架橋工程(9)、このスリーブ状から所望のハス歯ベルト幅にカットする巾カット工程(10)を経てハス歯ベルト(11)が得られる。図3は、図2に示された工程を金型の模式図にて説明している。円筒形の内金型7が準備され、これにシリコーンオイルを塗布し(図示略)し、芯線6を螺旋状に巻き付け、外金型8を被冠して型組・予熱・注型・架橋し、型抜きして離型し、ウレタンスリーブを加硫して後架橋・巾カットしてハス歯ベルトを得る。図4は、型組みした金型12を示し、内金型7と外金型8の間にキャビティ10を形成し、上下に蓋をして、下方側端からウレタンの低粘度液状エラストマー9を注型する。

【0020】

(用途、適用性)

本発明によって得られるハス歯ベルトは、 特に、小型の精密機器の駆動用、タイミングベルトとして適用することができる。

【実施例】

【0021】

[実施例1]

プリンタなどに用いられるキャリッジを往復駆動するために用いられるウレタン製歯付ベルトを各種製造して、比較検討した。

【0022】

1.ウレタン製歯付ベルトの構成

幅4mm、歯部ピッチ1.016mm、ベルト長さ606.9mm

ハス歯角は、0〜35°から7種類の角度を持ったウレタン製歯付ベルトとした。

【0023】

2.製法

通常の金型製法による。歯面となる凹凸を形成した内筒金型にシリコーンオイルとして、信越化学社製X−62−4507を塗布し、芯線を螺旋状に巻き付け、外筒を装着して、注型用キャビティーを形成し、所定の液状ウレタンを注型して、加熱、加圧、硬化させて脱型して、ウレタンスリーブを得、該ウレタンスリーブを所定幅に切断して、ハス歯ベルトを製造した。

【0024】

3.シリコーンオイル

シリコーンオイルの金型面への塗布量は、0〜2.25g/m2から7種類を選択した。

シリコーンオイルの動粘度は、常温(25℃)において、0.65〜2.5×107m2/secから7種類を選択した。

【0025】

4.上記1.及び3.に記載した本実施例に用いたハス歯角、シリコーンオイルの金型面への塗布量、シリコーンオイルの動粘度を表1にまとめて示す。これらの条件を組み合わせてウレタン製歯付ベルト作成して評価した。

【0026】

【表1】

【0027】

5.評価方法

図5に示す試験機を用いた。2軸のプーリ1、2に各仕様ハス歯ベルトを巻き掛け、一定荷重を与える。下スパンにはベルトにプリンタのキャリッジを模擬したワークG(500gの重り)が装着されている。駆動ブーリを正逆に回転させることによりワークを左右に往復させる。このとき、駆動プーリに巻き付いたべルトの歯部は繰り返し、駆動プーリに巻き付き、応力を受けることにより歯付べルトの歯部が疲労し、歯部がせん断破壊を生じる。試験条件を表2にまとめて示す。試験結果を表3〜表5に示す。表に記載された往復回数の単位は10000である。

キャリッジベルトの耐久性基準は200万回とする。

【0028】

【表2】

【0029】

粘度を4.5×106m2/secに調整し、金型に塗布量を0〜2.25g/m2から7種類としたシリコーンオイル金型に塗布して、ハス歯角0〜35°の7種のハス歯ベルトについて耐久性試験をした結果を表3に示す。回数の単位は「万回」である。ハス歯角0°シリコーンオイル塗布量0g/m2を基準とすると、全ハス歯角において、塗布量を0.45〜2.00g/m2は耐久性が向上していることがわかる。塗布量2.25g/m2では2°以上のハス歯角では、下回っている。したがって、多量のシリコーンオイルの塗布は、耐久性向上には有効でないことがわかる。これを明確にするために、図6、図7にグラフ表示をする。

【0030】

図6には、7種類の塗布量について、ハス歯角の影響を表した耐久性グラフである。無塗布に比べて、全ハス歯角、全塗布量において耐久性が向上していることが明白である。塗布量0では、ハス歯角0で180万回と実用上さ程差し支えない耐久性を示している。これを基準とするとハス歯角2〜30°において、塗布量を0.45〜2.00g/m2は耐久性が向上し、塗布量2.25g/m2では全ハス歯角でこの値より小さくなっており、塗布量を単純に増加しても必ずしも耐久性の向上につながらない。塗布量0.91g/m2が最大の耐久性を示し、ハス歯角35°においても塗布量0.91g/m2、1.45g/m2では実用的な耐久性を実現できる。

【0031】

図7には、7種類のハス歯角について、塗布量の影響を表した耐久性グラフである。塗布量0.45〜2.00g/m2は耐久性が向上し、0.91g/m2にピークがあることが明瞭である。塗布量2.25g/m2はハス歯角が大きくなるに従い耐久性が低下することが示されている。

【0032】

【表3】

【0033】

表3、図6及び図7の検討結果から、シリコーンオイルの最適塗布量0.91g/m2に着目し、ハス歯角とシリコーンオイルの粘度について、耐久性を試験した。結果を表4に示す。図8に7種の粘度をグラフ化して表示した。最低粘度と最高粘度では各ハス歯角とも低い耐久性数値を示しており、中間の1〜1×107m2/secが安定して高い耐久性を示している。ハス歯角の影響は、30°までは若干低下するもののほぼ水平に移行し、35°では急激に低下する。図9に7種のハス歯角をグラフ化して表示した。ハス歯角0〜30°の6種類がシリコーンオイル粘度1〜1×107m2/secにて1000万回以上の耐久性を示している。ハス歯角35°では、200万回以下の耐久性に留まっている。

【表4】

【0034】

[実施例2] 2.5mm幅 ハス歯角度 15°、シリコーンオイル塗布量 0.91 g/m2、シリコーンオイル粘度 4.5×10^6 m2/sec で耐久性基準200万回をパスした。

【図面の簡単な説明】

【0035】

【図1】ハス歯ベルトのハス歯角と歯ピッチの関係を示す模式図

【図2】工程図

【図3】金型成形模式図

【図4】金型図

【図5】試験器模式図

【図6】シリコーンオイル塗布量毎にハス歯角が耐久性に及ぼす関係を示すグラフ

【図7】ハス歯角毎にシリコーンオイルが耐久性に及ぼす関係を示すグラフ

【図8】シリコーンオイルの粘度毎にハス歯角が耐久性に及ぼす影響を示すグラフ

【図9】ハス歯角毎にシリコーンオイルの粘度が耐久性に及ぼす影響を示すグラフ

【図10】ハス歯ベルトの例

【図11】ハス歯角と芯線の撚角の関係を示す例

【符号の説明】

【0036】

1 プーリ

2 プーリ

3 ハス歯ベルト

4 歯部

5 肯部

6 芯線

7 内金型

8 外金型

9 低粘度の液状エラストマ

10 キャビティ

11 ウレタンスリーブ

12 金型

α ハス歯角度

β 燃角

G ウエイト

L1 プーリの軸線方向線

【特許請求の範囲】

【請求項1】

ウレタン樹脂製の背部と歯部及び芯線とから構成されるハス歯ベルトであって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

【請求項2】

ハス歯角度が2〜30°であることを特徴とする請求項1記載のハス歯ベルト。

【請求項3】

ハス歯の角度が15°以上であることを特徴とする請求項2記載のハス歯ベルト。

【請求項4】

シリコーンオイルの付着量は0.22〜1.0g/m2であることを特徴とする請求項1〜3いずれかに記載のハス歯ベルト。

【請求項5】

シリコーンオイルの粘度は、25℃において、1.0〜1.0×107m2/secであることを特徴とする請求項1〜4のいずれかに記載のハス歯ベルト。

【請求項6】

ベルト幅Wb、歯ピッチPs、ハス歯角γとするハス歯ベルトにおいて、下記式を満足するハス歯ベルトであることを特徴とする請求項1〜5のいずれかに記載のハス歯ベルト。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

【請求項7】

ベルト幅2.5mm以下であり、歯ピッチ0.67mm以下、ハス歯角15°以上である請求項6に記載のハス歯ベルト。

【請求項8】

芯線の撚り角度をハス歯角度と相反する角度を有する芯線であることを特徴とする請求項1〜7のいずれかに記載のハス歯ベルト。

【請求項9】

成形金型にシリコーンオイルを塗布し、液状ウレタン樹脂を注型し、脱型することによりハス歯ベルトを製造する方法において、前記シリコーンオイルを脱型により歯側表面に付着させたことを特徴とするシリコーンオイルを歯部側に付着したハス歯ベルトの製造方法。

【請求項10】

シリコーンオイルは、金型塗布量が0.45〜2.00g/m2、25℃において1.0〜1.0×107m2/secの粘度であることを特徴とする請求項9記載のハス歯ベルトの製造方法。

【請求項1】

ウレタン樹脂製の背部と歯部及び芯線とから構成されるハス歯ベルトであって、シリコーンオイルが歯部側に付着していることを特徴とするハス歯ベルト。

【請求項2】

ハス歯角度が2〜30°であることを特徴とする請求項1記載のハス歯ベルト。

【請求項3】

ハス歯の角度が15°以上であることを特徴とする請求項2記載のハス歯ベルト。

【請求項4】

シリコーンオイルの付着量は0.22〜1.0g/m2であることを特徴とする請求項1〜3いずれかに記載のハス歯ベルト。

【請求項5】

シリコーンオイルの粘度は、25℃において、1.0〜1.0×107m2/secであることを特徴とする請求項1〜4のいずれかに記載のハス歯ベルト。

【請求項6】

ベルト幅Wb、歯ピッチPs、ハス歯角γとするハス歯ベルトにおいて、下記式を満足するハス歯ベルトであることを特徴とする請求項1〜5のいずれかに記載のハス歯ベルト。

〔式1〕 Wb×tanγ/Ps>1・・・・・・・・・・(1)

【請求項7】

ベルト幅2.5mm以下であり、歯ピッチ0.67mm以下、ハス歯角15°以上である請求項6に記載のハス歯ベルト。

【請求項8】

芯線の撚り角度をハス歯角度と相反する角度を有する芯線であることを特徴とする請求項1〜7のいずれかに記載のハス歯ベルト。

【請求項9】

成形金型にシリコーンオイルを塗布し、液状ウレタン樹脂を注型し、脱型することによりハス歯ベルトを製造する方法において、前記シリコーンオイルを脱型により歯側表面に付着させたことを特徴とするシリコーンオイルを歯部側に付着したハス歯ベルトの製造方法。

【請求項10】

シリコーンオイルは、金型塗布量が0.45〜2.00g/m2、25℃において1.0〜1.0×107m2/secの粘度であることを特徴とする請求項9記載のハス歯ベルトの製造方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図4】

【図5】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−14023(P2009−14023A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2007−173614(P2007−173614)

【出願日】平成19年7月2日(2007.7.2)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成19年7月2日(2007.7.2)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]