エアオペレイトバルブ

【課題】安価なエアオペレイトバルブを提供すること。

【解決手段】操作ポート85に供給される操作エアの圧力によってピストン23,24をシリンダ内で摺動させることにより、弁部2に駆動力を与えるエアオペレイトバルブ1において、常時弁閉状態の場合に弁部2側に進退する第1ピストンロッド42と、常時弁開状態の場合に弁部2側に進退する第2ピストンロッド52とをピストン部41,51を挟んで反対向きに設けたピストン構造を設ける。

【解決手段】操作ポート85に供給される操作エアの圧力によってピストン23,24をシリンダ内で摺動させることにより、弁部2に駆動力を与えるエアオペレイトバルブ1において、常時弁閉状態の場合に弁部2側に進退する第1ピストンロッド42と、常時弁開状態の場合に弁部2側に進退する第2ピストンロッド52とをピストン部41,51を挟んで反対向きに設けたピストン構造を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、操作エアの圧力によってピストンをシリンダ内で摺動させ、弁体を弁座に当接又は離間させるエアオペレイトバルブに関する。

【背景技術】

【0002】

操作エアの圧力によってピストンをシリンダ内で摺動させ、弁体を弁座に当接又は離間させるエアオペレイトバルブとしては、例えば図13及び図14に示すエアオペレイトバルブ1100A,1100Bがある。エアオペレイトバルブ1100A,1100Bは、ピストン1121,1131と圧縮コイルばね1126,1136を除く部品を共通して使用し、常時弁開状態と常時弁閉状態とにそれぞれ組み上げたものである。

【0003】

図13に示すエアオペレイトバルブ1100Aは、下部ケーシング1101と上部ケーシング1102との間にピストン1121を装填している。ピストン1121は、下部ケーシング1101と上部ケーシング1102との間に形成される空間を下部空間1103と上部空間1104に区画する。下部空間1103には、圧縮コイルばね1126が縮設され、ピストン1121に常時上向きの力を作用させている。上部空間1104は、上部ケーシング1102に開設された操作ポート1105に圧縮空気導入用下向き通路1106を介して連通し、操作エアを供給される。下部ケーシング1101は、流体流入流路1107と流体流出流路1108との間に弁座1109が設けられた弁箱1110に連結されている。ピストン1121は、弁棒1122が弁箱1110側に突き出してディスク1111を介してダイアフラム1112に駆動力を与えるようになっている。

【0004】

従って、エアオペレイトバルブ1100Aは、操作ポート1105に操作エアを供給しないときには、圧縮コイルばね1126の弾性力によってピストン1121が持ち上げられ、ダイアフラム1112を弁座1109から離間させる常時弁開状態に組み上げられている。かかるエアオペレイトバルブ1100Aは、操作ポート1105に操作エアを供給すれば、上部空間1104の内圧と圧縮コイルばね1126の弾性力とのバランスに応じてピストン1121が移動し、ダイアフラム1112を弁座1109に当接させる。

【0005】

図14に示すエアオペレイトバルブ1100Bは、下部ケーシング1101と上部ケーシング1102との間にピストン1131を装填している。ピストン1131は、弁棒1132の他に、圧縮空気導入用下向き通路1106に挿入される上小径部1133を備える。ピストン1131は、上小径部1133の上端面中央から軸線に沿って圧縮空気通路1134が形成され、その圧縮空気通路1134の下端から半径方向に伸びて下部空間1103に連通するように径方向通路1135が形成されている。上小径部1133の外周面には、圧縮空気導入用下向き通路1106の内周面との間をシールするためにシール部材1113が装着され、操作エアが上部空間1104へ流入しないようにしている。上部空間1104には、圧縮コイルばね1136が縮設され、ピストン1131に常時下向きの力を作用させている。

【0006】

従って、エアオペレイトバルブ1100Bは、操作エアを供給しないときには、圧縮コイルばね1136の弾性力によってピストン1131が押し下げられ、ダイアフラム1112を弁座1109に当接させる常時弁閉状態に組み上げられている。かかるエアオペレイトバルブ1100Bは、操作エアを操作ポート1105に供給すると、操作エアがピストン1131の圧縮空気通路1134、径方向通路1135を介して下部空間1103に供給され、圧縮コイルばね1136の弾性力と下部空間1103の内圧とのバランスに応じてピストン1131が上昇し、ダイアフラム1112が弁座1109から離間する。

【0007】

上記の通りエアオペレイトバルブ1100A,1100Bは、ピストン1121,1131と圧縮コイルばね1126,1136を変えるだけで、常時弁開状態と常時弁閉状態を変更することができ、部品を共通化してコストダウンを図ることができる。

【0008】

【特許文献1】特開2004−92824号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、エアオペレイトバルブ1100A,1100Bは、ピストン1121,1131の形状が異なり、ピストン1121,1131を共通して使用することができなかった。ピストン1121,1131は、嵩が大きい上に特殊形状である。そのため、従来のエアオペレイトバルブ1100A,11000Bは、ピストン1121,1131の加工や管理にコストがかかる問題があった。

【0010】

そこで、本発明は、上記問題点を解決するためになされたものであり、安価なエアオペレイトバルブを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るエアオペレイトバルブは、次のような構成を有している。

(1)操作エアの圧力によってピストンをシリンダ内で摺動させ、前記ピストンに連結するピストンロッドを弁部側に進退させることにより、前記弁部に駆動力を与えるエアオペレイトバルブにおいて、常時弁閉状態の場合に前記弁部側に進退する第1ピストンロッドと、常時弁開状態の場合に前記弁部側に進退する第2ピストンロッドとをピストン部を挟んで反対向きに設けたピストン構造を有する。

【0012】

(2)(1)に記載の発明において、前記ピストン構造は、前記第1ピストンロッドに軸線に対して交わる方向に形成した第1分岐流路と、前記第2ピストンロッドに軸線に対して交わる方向に形成した第2分岐流路と、前記ピストンに軸線方向に形成されて前記第1分岐流路と前記第2分岐流路とを連通させるバイパス流路とを含み、常時弁開状態の場合に前記バイパス流路に取り付けられて前記第1分岐流路と前記第2分岐流路との間を遮断する封止部材を有する。

【0013】

(3)(2)に記載の発明において、前記ピストン構造は、常時弁閉状態のときには、前記第1ピストンロッドと前記第2ピストンロッドにシール部材を装着する一方、常時弁開状態のときには、前記第2ピストンロッドにシール部材を装着し、前記第1ピストンロッドにシール部材を装着しないものである。

【0014】

(4)(1)乃至(3)の何れか一つに記載の発明において、前記シリンダは、中空状の外装部材と、一方に開口する筒状をなし、前記外装部材に装填される内装部品とを含み、前記内装部品を組み合わせて前記外装部材内にピストン室を形成し、各ピストン室に前記ピストンを配置している。

【0015】

(5)(1)乃至(4)の何れか一つに記載の発明において、常時弁閉状態の場合に前記シリンダ内に装着する付勢部材は、常時弁開状態の場合に前記シリンダ内に装着する付勢部材より付勢力が大きい。

【発明の効果】

【0016】

上記(1)に記載の発明は、ピストンを反転させることにより、常時弁閉状態では第1ピストンロッドによって弁部に駆動力を与え、常時弁開状態では第2ピストンロッドによって弁部に駆動力を与えるので、同一ピストンを用いて常時弁閉状態と常時弁開状態とを構成することが可能である。よって、上記(1)に記載する発明によれば、シリンダの他にピストンを共通化してコストダウンを図ることができる。

【0017】

上記(2)に記載の発明は、第1ピストンロッドに形成した第1分岐流路と第2ピストンロッドに形成した第2分岐流路との連通状態を、バイパス流路に封止部材を着脱することにより変えられるので、ピストンを反転させたときの内部流路構成をバイパス流路に取り付ける封止部材のみで変更することができ、ピストンの加工コストや管理コストを低減できる。

【0018】

上記(3)に記載の発明は、常時弁閉状態の場合には第1,第2ピストンロッドにシール部材を装着し、常時弁開状態の場合には第2ピストンロッドのみにシール部材を装着し、第1ピストンロッドにシール部材を装着しないので、シール部材を第1ピストンロッドに着脱すれば常時弁閉状態と常時弁開状態とで同一ピストンを反転して使用することができ、ピストンの加工コストや管理コストを低減できる。

【0019】

上記(4)に記載の発明は、同一形状の内装部品を組み合わせて外装部材内に配置することにより外装部材内にピストン室を形成し、各ピストン室にピストンを収納するので、同一形状の内装部品の組み合わせによってピストン室を任意の数だけ形成してピストンを収納することができ、シリンダの加工数を減らしてコストダウンを図ることができる。

【0020】

上記(5)に記載の発明は、常時弁閉状態の場合にシリンダ内に装着する付勢部材の付勢力が、常時弁開状態の場合にシリンダ内に装着する付勢部材の付勢力より大きいので、常時弁閉状態と常時弁開状態とで弁閉止力をほぼ同じにして弁部に作用する負荷を簡単に均一化することができる。

【発明を実施するための最良の形態】

【0021】

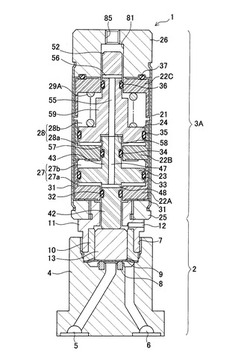

次に、本発明に係るエアオペレイトバルブの一実施の形態について図面を参照して説明する。図1は、本発明の実施形態に係るエアオペレイトバルブ1の断面図である。図2は、図1に示すエアオペレイトバルブ1の上面図である。

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合に弁部2側に進退する「第1ピストンロッド」の一例であるピストンロッド42と、常時弁開状態の場合に弁部2側に進退する「第2ピストンロッド」の一例であるピストンロッド52とを、「ピストン部」の一例であるピストン部41,51を挟んで反対向きに設けたピストン構造を有する点に特徴を有する。

【0022】

<全体構成>

図1に示すエアオペレイトバルブ1は、ノーマルクローズタイプ(以下「NC型」という。)のバルブであって、制御流体を制御する弁部2と、弁部2に駆動力を与えるアクチュエータ部3Aとを備える。エアオペレイトバルブ1は、アクチュエータ部3Aをアダプタ11を介してボディ4に連結することにより、円柱状の外観を構成する。

【0023】

弁部2は、ボディ4に内蔵されている。ボディ4は、ステンレスやアルミなど、剛性と耐熱性のある金属材料を円柱状に形成したものである。ボディ4の下側面には、一次側ポート5と二次側ポート6が設けられている。一方、ボディ4の上側面には、取付孔7が円柱状に開設されている。取付孔7の底壁中央部には、弁座8が環状に設けられ、その弁座8を介して一次側ポート5と二次側ポート6とが連通している。

【0024】

弁部2は、ボディ4の取付孔7にダイアフラム9を装着し、ダイアフラム9の外縁部をホルダ10で押さえ、取付孔7の内周面とホルダ10の外周面との間に挿入したアダプタ11をボディ4にねじ込むことにより、ダイアフラム9の外縁部をボディ4とホルダ10との間で狭持している。ダイアフラム9は、樹脂や金属などを薄い膜状に形成し、変形可能にしたものである。そして、ホルダ10とアダプタ11は、耐熱性や剛性を有する金属を材質としている。ホルダ10には、ダイアフラム9に接触するように金属製ステム13が装填され、ステム13を介してダイアフラム9にアクチュエータ部3Aの駆動力を伝達するようになっている。

【0025】

アクチュエータ部3Aは、図1及び図2に示すように外観が円柱形状をなす。図1に示すように、アクチュエータ部3Aは、NC型のエアシリンダ構造を有する。アクチュエータ部3Aは、ピストン23,24を収納するシリンダを、複数の部品、具体的には外装部材21と内装部品22とベース25とキャップ26とに分割して構成する。

【0026】

図1に示すように、アクチュエータ部3Aは、パイプ状の外装部材21に内装部品22A,22B,22Cとピストン23,24を交互に装填し、外装部材21の両端部にベース25とキャップ26を取り付けることにより、ベース25とキャップ26との間で内装部品22A,22B,22Cを挟み込んで保持している。そのため、内装部品22A,22B,22Cは、外装部材21の内部において重ね合わされた状態で固定され、第1ピストン室27と第2ピストン室28を形成する。ピストン23,24は、第1,第2ピストン室27,28に摺動可能に装填され、第1,第2ピストン室27,28を加圧室27a,28aと背圧室27b,28bとにそれぞれ区画している。第2ピストン室28の背圧室28bには、常時弁閉状態の場合にシリンダ内に装着する「付勢部材」の一例である圧縮バネ29Aが縮設され、ピストン23,24に図中下方向(弁座方向)の力を常時付与している。

【0027】

かかるアクチュエータ部3Aは、アダプタ11を介してボディ4に固定される。そのため、部品の寸法や組立のばらつきによっては、ピストン23,24が弁座8に対して同軸上に配置されないことがある。しかし、ピストン23,24は、円柱状のステム13を介してダイアフラム9に駆動力を伝達する。そのため、ピストン23がステム13に当接する位置が軸線から若干ずれた場合でも、ステム13がダイアフラム9に面接触して駆動力を分散して伝達するため、ダイアフラム9を弁座8に対して円周方向に均一な力で密接させることができる。

【0028】

上記エアオペレイトバルブ1は、キャップ26の上端面中央部に設けられた給排気ポート85を介して操作エアを給排気される。給排気ポート85は、ピストン23,24に形成した内部流路(後述)を介して第1,第2ピストン室27,28の加圧室27a,28aに連通する。また、エアオペレイトバルブ1は、外装部材21の内周面と内装部品22A,22B,22Cの外周面との間に、第1,第2ピストン室27,28の背圧室27b,28bをアダプタ11に形成した呼吸孔12に連通させるための導通流路31が複数形成されている。従って、エアオペレイトバルブ1は、圧縮バネ29Aの弾性力(反発力)と、加圧室27a,28aの内圧とのバランスに応じて、ピストン23,24が軸線方向に移動し、弁部2に駆動力を伝えることができる。

【0029】

次に、エアオペレイトバルブ1のシリンダを構成する部品について説明する。

【0030】

<ピストンの構成>

図3は、図1に示すピストン23とピストン24の中央縦断面図である。

ピストン23,24は、PPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレート)、POM(ポリアセタール)、PA(ポリアミド)、PVDF(ポリフッ化ビニリレン)など、耐熱性があって軽量な樹脂を射出成形した樹脂成形品である。

【0031】

ピストン23は、ピストン部41にピストンロッド42とピストンロッド43を一体成形したものである。ピストン部41は、円柱状をなし、外径寸法が内装部品22の内径寸法とほぼ同径にされている。ピストン部41には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材33(図1参照)を装着するための装着溝44が外周面に沿って環状に設けられている。また、ピストンロッド42,43にも、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材32,34(図1参照)を装着するための装着溝45,46が外周面に沿って環状に設けられている。

【0032】

図1及び図3に示すように、ピストン23には、主流路47と、「第1分岐流路」の一例である分岐流路48とを含むT字状の内部流路が設けられている。主流路47は、ピストンロッド43の端面中央部から軸線に沿って分岐流路48まで形成されている。分岐流路48は、加圧室27aに対応し、ピストンロッド42の装着溝45と、ピストンロッド42がピストン部41に接続する基端部との間に設けられている。分岐流路48は、ピストンロッド42の径方向に貫通して形成されている。分岐流路48は、断面が横幅の広い矩形状をなす。

【0033】

一方、ピストン24は、ピストン部51にピストンロッド52を一体成形したものである。ピストン部51は、円柱状をなし、外径寸法が内装部品22の内径寸法とほぼ同径にされている。ピストン部51には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材35(図1参照)を装着するための装着溝53が外周面に沿って環状に設けられている。また、ピストンロッド52は、ピストン23,24を反転したときにベース25に挿通されてステム13を介してダイアフラム9に駆動力を伝達できるように、ピストン23のピストンロッド42とほぼ同一形状をなす。ピストンロッド52には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材36(図1参照)を装着するための装着溝54が外周面に沿って環状に設けられている。

【0034】

図1及び図3に示すように、ピストン24には、主流路55と、「第2分岐流路」の一例である分岐流路56とを含むT字状の内部流路が設けられている。主流路55は、ピストン部51の端面中央部から軸線に沿って分岐流路56まで形成されている。分岐流路56は、キャップ26の挿入孔81に対応し、ピストンロッド52の装着溝53より先端側に設けられている。そのため、分岐流路56は、ピストン23に設けた分岐流路48のピストン部41からの距離と比べて、ピストン部51からの距離が長くなっている。分岐流路56は、ピストンロッド52の径方向に貫通して形成されている。分岐流路56は、断面が横幅の広い矩形状をなす。

【0035】

ピストン24は、主流路55の開口部に、嵌合凹部57が主流路55と同心円状に設けられている。嵌合凹部57の底壁には、連通路58が帯状に形成され、主流路55を流れる操作エアの一部を連通路58を介して嵌合凹部57へ導いている。

尚、ピストン24は、ピストンロッド24の基端部が拡径されてガイド部59を備える。ガイド部59は、圧縮バネ29Aに挿入され、圧縮バネ29Aを軸線方向に安定して伸縮させるために設けられている。

【0036】

このようなピストン23,24は、ピストン23のピストンロッド43をピストン24の嵌合凹部57に嵌合し、端面を当接させることにより、ピストン42,52をピストン部41,51を挟んで反対向きに設けている。ピストン24の主流路55とピストン23の主流路47は連通して、分岐流路48,56を連通させる「バイパス流路」を構成する。

【0037】

<内装部品の構成>

図1に示す内装部品22A,22B,22Cは、PPS、PBT、POM、PA、PVDFなど、耐熱性と剛性を有する樹脂を射出成形した樹脂成形品である。内装部品22A,22B,22Cは、同一形状をなすので、ここでは、説明の便宜上、内装部品22Bについて説明し、内装部品22A,22Cの説明を省略する。

【0038】

図1に示すように、内装部品22Bは、一方に開口する袋状をなす。内装部品22Bは、側面が円筒形状に形成され、側面の一端開口部を塞ぐように閉塞端面が設けられている。内装部品22Bは、外径寸法が外装部材21の内径寸法とほぼ同径にされ、側面の内径寸法がピストン部51に対応している。内装部品22Bの側面は、内装部品22Bを外装部材21に装填したときに外装部材21の内周面に当接して支持されるため、肉厚が薄くされている。これに対して、内装部品22Bの閉塞端面は、内装部品22Bを外装部材21に装填したときに外装部材21の中空部を仕切って第1,第2ピストン室27,28を形成する仕切板となるため、操作エアに対する耐圧性を確保するように肉厚にされている。

【0039】

図4は、図1に示す内装部品22Bの外観斜視図である。

内装部品22Bは、閉塞端面の中央部にピストン23のピストンロッド43(内装部品22A,22Bの場合はピストンロッド42,52)を貫き通すための貫通孔61が設けられている。閉塞端面の外面には、貫通孔61と同心円状に環状溝62が形成されている。そして、閉塞端面の外面には、貫通孔61と環状溝62との間から外径方向に長く、案内溝63が複数形成されている。そして、内装部品22Bの外周面には、Dカット通路64が案内溝63から連続するように軸線と平行に形成されている。内装部品22Bは、側面の開口端部にDカット通路64と連続するように、切欠部65が形成されている。

【0040】

<外装部材、ベース、キャップの構成>

図1に示すように、ベース25とキャップ26は、外装部材21の両端部をかしめ固定され、アクチュエータ部3Aの外観を構成する。金属製の外装部材21とベース25とキャップ26は、樹脂製の内装部品22A,22B,22Cの周りを囲んで内装部品22A,22B,22Cの強度を補完する。

【0041】

図5は、図1に示すキャップ26とベース25と外装部材21との関係を示す断面図である。

外装部材21は、両端が開放した円筒形状をなす。外装部材21は、ステンレスなどの剛性を有する金属を、引抜加工又は押出加工により肉薄なパイプ状に成形し、その引抜管又は押出管を所定の長さにカットしたものである。外装部材21の全長は、内装部品22を重ね合わせ、ピストン室をいくつ設けるかによって決定される。また、外装部材21の肉厚は、操作エアに対する耐圧性を考慮して決定される。本実施形態では0.5mmにしている。

【0042】

<ベース・キャップ>

ベース25とキャップ26は、圧縮バネ29Aの弾性力に抗して内装部品22A,22B,22Cを重ね合わせて外装部材21に収納するように、外装部材21の両端部を塞ぎ、外装部材21の内部に空間(隙間)を形成する。また、キャップ26とベース25は、内装部品22A,22Cの閉塞端面に当接し、内装部品22A,22Cを支持する。そのため、ベース及びキャップ26は、ステンレスやアルミなど、剛性を有する金属を材質とする円柱形状をなす。

【0043】

ベース25は、最外径寸法が外装部材21の外径寸法と同径か、より大きい円柱状をなし、中央部に連結孔71が貫通して設けられている。連結孔71の内周面には、アダプタ11の外周面に設けられた雄ネジをねじ込むための雌ネジが形成されている。ベース25の一端面には、連結孔71と同軸上に、内装部品22Aを位置決めするための位置決め凹部72が設けられている。そして、位置決め凹部72を形成された端面の外周には、外装部材21の開放端部を圧入するために、圧入代を有する圧入部73が設けられている。さらに、ベース25の外周面には、圧入部73より内側に、外装部材21の端部をかしめて内向きに変形させるためのかしめ溝74が環状に形成されている。

【0044】

キャップ26は、最外径寸法が外装部材21の外径寸法と同径か、より大きい円柱状をなす。キャップ26は、挿入孔81が一端面中央部に円柱状に開設されている。挿入孔81は、ピストン24のピストンロッド52が非接触で挿入できるように形成されている。キャップ26の一端面には、ゴムや樹脂などの弾性材料からなるOリングなどのシール部材37(図1参照)を装着するための装着溝82が、挿入孔81の周りに環状に設けられている。装着溝82は、内装部品22Cの環状溝62に対応する。キャップ26の一端面外周には、外装部材21の開放端部を圧入するために、圧入代を有する圧入部83が設けられている。そして、キャップ26の外周面には、圧入部83より内側に、外装部材21の端部をかしめて内向きに変形させるためのかしめ溝84が環状に形成されている。このようなキャップ26は、他端面中央部から挿入孔81に連通するように給排気ポート85が設けられている。

【0045】

<エアオペレイトバルブの組立方法>

次に、上記構成要素を備えるエアオペレイトバルブ1の組立方法について一例を説明する。

先ず、ボディ4の取付孔7に弁座8を固定し、取付孔7にダイアフラム9をセットする。そして、ダイアフラム9の外縁部を押さえるようにホルダ10をボディ4の取付孔7に挿入し、ホルダ10にステム13を嵌め込んだ後、アダプタ11をボディ4にねじ込んで固定する。これにより弁部2が組み立てられる。

【0046】

そして、アクチュエータ部3Aを組み立てる。ピストン23,24の装着溝44,45,46,53,54に、シール部材32,33,34,35,36を装着する。そして、外装部材21の一端開口部にベース25の圧入部73を圧入する。そして、内装部品22A、ピストン23、内装部品22B、ピストン24、圧縮バネ29A、内装部品22Cを外装部材21に装填する。このとき、ピストン23のピストンロッド42が内装部品22Aの貫通孔61とベース25に貫き通される。そして、内装部品22Cの貫通孔61から外向きに突き出すピストンロッド52を貫き通すようにキャップ26Aを外装部材21の開口端部に嵌め合わせ、内装部品22Cの環状溝62とキャップ26の装着溝82との間でシール部材37を押し潰すように、外装部材21の他端開口部にキャップ26の圧入部83を圧入する。この段階で、内装部品22A,22B,22Cとピストン23,24と圧縮バネ29Aとが外装部材21内に仮保持される。それから、外装部材21の両端部を、ベース25とキャップ26のかしめ溝74,84に沿ってかしめて固定する。

【0047】

その後、アクチュエータ部3Aを弁部2に連結する。すなわち、ボディ4に螺設したアダプタ11をベース25の連結孔71にねじ込む。このとき、ベース25から外向きに突出するピストン23のピストンロッド42がステム13に突き当たり、ピストン23,24に作用する圧縮バネ29Aの弾性力をステム13を介してダイアフラム9に伝達し、ダイアフラム9を弁座8に当接させる。以上で組立が完了する。

【0048】

<流路構造>

上記のように組み立てたエアオペレイトバルブ1の流路構造について説明する。図6は、図1に示すエアオペレイトバルブ1であって、流路構造を示す図である。

給排気ポート85は、キャップ26の挿入孔81、ピストン24の分岐流路56、主流路55、ピストン23の主流路47、分岐流路48を介して第1ピストン室27の加圧室27aに連通している。また、給排気ポート85は、キャップ26の挿入孔81、ピストン24の分岐流路56、主流路55、連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに連通している。

【0049】

このように、エアオペレイトバルブ1は、ピストン23,24に設けた流路47,48,55,56によって、加圧室27a,28aに操作エアを給排気するための流路が形成される。

【0050】

また、エアオペレイトバルブ1は、図中ドットハッチングに示すように、第1,第2ピストン室27,28の背圧室27b,28bをアダプタ11に設けた一つの呼吸孔12に導通させるための導通流路31を備える。

【0051】

内装部品22A,22B,22Cは、外周面に形成されたDカット通路64により外装部材21との間に空間を形成する。第1ピストン室27の背圧室27bは、内装部品22Aの切欠部65と、内装部品22Bの案内溝63とを介して、内装部品22AのDカット通路64によって設けられる空間に連通する。第2ピストン室28の背圧室28bは、内装部品22B,22Cに設けた切欠部65を介して、内装部品22B,22CのDカット通路64によって設けられる空間に連通する。

【0052】

内装部品22Aの閉塞端面とベース25との間には、内装部品22Aに設けた環状溝62と案内溝63とによって隙間が形成されている。その隙間は、内装部品22A,22B,22Cと外装部材21との間に形成される空間に連通する一方、アダプタ11に設けた中空孔に連通している。アダプタ11には、中空孔に連通するように呼吸孔12が形成されている。

【0053】

このように、エアオペレイトバルブ1は、内装部品22A,22B,22Cとの間に形成される空間、内装部品22A,22B,22Cと外装部材21との間に形成される空間、内装部品22Aとベース25との間に形成される空間によって、第1,第2ピストン室27,28の背圧室27b、28bをアダプタ11の呼吸孔12に連通させるための導通流路31が形成される。

【0054】

<NC型エアオペレイトバルブの動作説明>

次に、本実施形態に係るエアオペレイトバルブ1の動作を説明する。

エアオペレイトバルブ1は、図2に示すようにボディ4に設けた取付孔14にボルト(図示せず)を挿通し、そのボルトを取付プレートや半導体製造装置などに締結することにより、設置固定される。エアオペレイトバルブ1は、給排気ポート85が給排気管(図示せず)を介して給排気制御装置(図示せず)に接続され、操作エアの給排気を制御される。

【0055】

エアオペレイトバルブ1は、給排気ポート85に操作エアが供給されないときには、圧縮バネ29Aの弾性力によってピストン23,24が弁座方向へ押し下げられ、ステム13を介してダイアフラム9を弁座8に当接させる。そのため、一次側ポート5に供給された制御流体は、弁座8から二次側ポート6へ流れない。

【0056】

その後、給排気ポート85に操作エアを供給すると、操作エアがピストン24の分岐流路56、主流路55、ピストン23の主流路47、分岐流路48を経由して第1ピストン室27の加圧室27aに供給される。また、操作エアは、ピストン24の分岐流路56、主流路55、連通路58、嵌合凹部57を介して加圧室28aに供給される。加圧室27a,28aが加圧されて圧縮バネ29Aの弾性力に打ち勝つと、ピストン23,24が背圧室27b,28bから導通流路31へ空気を押し出して呼吸孔12から排気しながら図中上方向(弁座8と反対方向)へ円滑に上昇し、ピストンロッド42をステム13から離間させる。これにより、ダイアフラム9は、弁座方向に加圧されなくなり、自身の反力により弁座8から離れる。この状態で一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れる。

【0057】

更にその後、給排気ポート85から加圧室27a,28aの操作エアを排出し、圧縮バネ29Aの弾性力が加圧室27a,28aの内圧より大きくなると、ピストン23,24が下降してピストンロッド42をステム13に突き当て、ステム13を介してダイアフラム9に弁座方向の力を付与する。このとき、呼吸孔12から導通流路31を介して背圧室27b,28bに空気が給気されるため、ピストン23,24は円滑に下降する。ダイアフラム9が弁座8に当接して流路を遮断すると、制御流体が弁座8から二次側ポート6へ流れなくなる。

【0058】

(NC−NO変更)

次に、図1に示すエアオペレイトバルブ1をノーマルオープンタイプ(以下「NO型」という。)にした場合について説明する。図7は、NO型エアオペレイトバルブ1の断面図である。

【0059】

エアオペレイトバルブ1は、シール部材32をピストンロッド42から取り外すとともに、圧縮バネ29Aを圧縮バネ29Bに交換し、更にピストン24の主流路55に止め栓90を装着した状態で、図1に示すアクチュエータ部3Aの内装部品22A,22B,22Cとピストン23,24を一体的に反転させて外装部材21内に配置することにより、図7に示すNO型のアクチュエータ部3Bを構成する。

【0060】

すなわち、エアオペレイトバルブ1は、外装部材21に、下側から順に内装部品22C、ピストン24、内装部品22B、ピストン23、内装部品22Aを積層し、外装部材21の上下端部をキャップ26とベース25にかしめ固定して、アクチュエータ部3Bを構成している。エアオペレイトバルブ1は、第2ピストン室28の背圧室28bに、常時弁開状態の場合にシリンダ内に装着する「付勢部材」の一例である圧縮バネ29Bが縮設されている。

【0061】

圧縮バネ29Bは、ピストン24をステム13から離間させるために必要な力を確保すればよいため、常時弁閉状態時と弁閉止力が同程度になるように、エアオペレイトバルブ1の圧縮バネ29Aより弾性力(付勢力)が小さいものを使用している。このようなエアオペレイトバルブ1は、圧縮バネ29Bの弾性力によってピストン23,24が押し上げられ、ピストンロッド52をステム13から離間させる。そのため、ダイアフラム9は、弁座方向の力を付与されていない。

【0062】

ピストン23は、ピストンロッド55の装着溝54にシール部材36を装着し、ピストンロッド42の装着溝45にシール部材32を装着しない状態でシリンダ内に装填されている。ピストン23は、シール部材32を装着されていないピストンロッド42をキャップ26の挿入孔81に挿入することにより、ピストンロッド42の外周面と挿入孔81の内周面との間に隙間を設け、その隙間を介して給排気ポート85を第1ピストン室27の加圧室27aに連通させている。

【0063】

一方、ピストン24は、ピストンロッド52をベース26の連結孔71に挿通して弁部2側に進退可能に配置する。ピストン24は、鋼球や弾性部材を球状にした止め栓90が主流路55に圧入され、主流路55を気密に塞いでいる。そのため、キャップ26の給排気ポート85は、挿入孔81からピストン23の分岐流路48、主流路47、ピストン24の連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに連通する。

【0064】

尚、NO型エアオペレイトバルブ1においても、内装部品22A,22B,22Cの外周面に形成されたDカット通路64により、内装部品22A,22B,22Cと外装部材21との間に複数の導通流路31が形成され、第1,第2ピストン室27,28の背圧室27b,28bを呼吸孔12に導通させる。

【0065】

<NO型エアオペレイトバルブの動作説明>

このようなエアオペレイトバルブ1は、給排気ポート85に操作エアを供給していないときには、圧縮バネ29Bの弾性力によって、ピストン24とピストン23が押し上げられる。そのため、ダイアフラム9は、ステム13を介して弁座方向に加圧されず、自身の反力により弁座8から離れている。この状態で一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5に供給した制御流体が弁座8を介して二次側ポート6に流れる。

【0066】

これに対して、給排気ポート85に操作エアを供給したときには、操作エアが、挿入孔81から第1ピストン室27の加圧室27aに供給されるとともに、挿入孔81からピストン23の分岐流路48、主流路47、ピストン24の連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに供給され、加圧室27a,28aが加圧される。加圧室27a,28aの内圧が圧縮バネ29Bの弾性力に打ち勝つと、ピストン23,24が背圧室28b,27bから導通流路31を介して呼吸孔12に空気を排気しながら下降して、ピストン24のピストンロッド52をステム13突き当て、ステム13を介してダイアフラム9に弁座方向の力を付与する。ダイアフラム9が弁座8に当接すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れなくなる。

【0067】

その後に、給排気ポート85から加圧室27a,28aの操作エアを排出し、圧縮バネ29Bの弾性力が加圧室27a,28aの内圧に打ち勝つと、ピストン23,24が上昇してステム13から離間する。このとき、呼吸孔12から導通流路31を介して背圧室27b,28bに空気が給気されるので、ピストン23,24が円滑に上昇する。ダイアフラム9は、弁座方向に加圧されなくなり、自身の反力により弁座8から離れる。そのため、一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れる。

【0068】

<作用効果>

エアオペレイトバルブ1を常時弁閉状態から常時弁開状態にする場合には、図1に示す内装部品22A,22B,22Cとピストン23,24を外装部材21から取り出す。そして、ピストン24の主流路55の開口部から止め栓90を圧入して主流路55を封止するとともに、ピストン23のピストンロッド42からOリング32を取り外す。そして、圧縮バネ29Aを圧縮バネ29Bに交換して、内装部品22A,22B,22Cの間にピストン23,24と圧縮バネ29Bを装填する。そして、図7に示すようにピストン23,24を内装部品22A,22B,22Cごと反転させて外装部材21に嵌め込み、ピストン24のピストンロッド52をベース25の貫通孔に貫き通して弁部2側に突出させる。

【0069】

ピストン23,24は、圧縮バネ29Bに押し上げられて弁開位置に保持される。ピストンロッド52の先端部からシール部材36までの距離は、ピストンロッド42の先端部からシール部材32までの距離とほぼ同じであって、シール部材36は分岐流路56より内側に設けられている。そのため、常時弁開状態のエアオペレイトバルブ1は、ピストン23,24が下降した場合でも、シール部材36が内装部品22Cの内周面から脱落しない位置関係のため、流体漏れが発生せず、弁の動作が円滑に行える。

【0070】

一方、エアオペレイトバルブ1を常時弁閉状態から常時弁開状態にする場合には、図7に示す内装部品22A,22B,22Cとピストン23,24を外装部材21から取り出す。そして、ピストン24の主流路55から止め栓90を取り外すとともに、ピストン23のピストンロッド42にシール部材32を装着する。そして、圧縮バネ29Bを圧縮バネ29Aに交換して、内装部品22A,22B,22Cの間にピストン23,24と圧縮バネ29Aを装填する。そして、図1に示すようにピストン23,24を内装部品22A,22B,22Cごと反転させて外装部材21に嵌め込み、ピストン23のピストンロッド42をベース25の貫通孔に貫き通して弁部2側に突出させる。

【0071】

ピストン23,24は、圧縮バネ29Aに押し下げられて弁閉位置に保持される。ピストンロッド42のシール部材32は、加圧室27aに操作エアを供給できるように装着溝48の外側に配置され、ピストンロッド42の先端部からシール部材32までの距離がピストンロッド52の先端部からシール部材36までの距離とほぼ同じである。そのため、エアオペレイトバルブ1は、ピストン23,24が上昇した場合でも、シール部材32が内装部品22Aの内周面から脱落しない位置関係のため、流体漏れが発生せず、弁の動作が円滑に行える。

【0072】

このように、エアオペレイトバルブ1は、ピストン23,24を外装部材21内で反転させることにより、常時弁閉状態ではピストンロッド42によって弁部2に駆動力を与え(図1参照)、常時弁開状態ではピストンロッド56によって弁部2に駆動力を与えるので(図7参照)、同一ピストン23,24を用いて常時弁閉状態と常時弁開状態とを構成することが可能である。

【0073】

よって、本実施形態のエアオペレイトバルブ1によれば、シリンダを構成する外装部材21、内装部品22A,22B,22C,22D、ベース25、キャップ26等の他にピストン23,24を共通化してコストダウンを図ることができる。具体的には例えば、ピストン23,24は形状が複雑で大きいが、かかるピストン23,24を常時弁閉状態と常時弁開状態とで共用するため、常時弁閉状態と常時弁開状態とで別々のピストンを使用する場合と比べて加工数や材料消費量を削減して加工費用を安価にできる上に、管理スペースの狭小化等によって管理コストを安価にできる。

【0074】

本実施形態のエアオペレイトバルブ1は、ピストンロッド42に形成した分岐流路48とピストンロッド52に形成した分岐流路56との連通状態を、「バイパス流路」の一部を構成する主流路55に止め栓90を着脱することにより変えられるので(図1、図7参照)、ピストン23,24を反転させたときの内部流路構成を止め栓90のみで変更することができ、ピストン23,24の加工コストや管理コストを低減できる。

【0075】

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合にはピストンロッド42,52にシール部材32,36を装着し(図1参照)、常時弁開状態の場合にはピストンロッド52のみにシール部材36を装着し、ピストンロッド42にシール部材32を装着しないので(図7参照)、シール部材32をピストンロッド42に着脱すれば常時弁閉状態と常時弁開状態とで同一ピストン23,24を反転して使用することができ、ピストン23,24の加工コストや管理コストを低減できる。

【0076】

本実施形態のエアオペレイトバルブ1は、同一形状の内装部品22A,22B,22Cを組み合わせて外装部材21内に配置することにより外装部材21内にピストン室27,28を形成し、各ピストン室27,28にピストン23,24を収納するので(図1、図7参照)、同一形状の内装部品22A,22B,22Cの組み合わせによってピストン室27,28を任意の数だけ形成してピストン23,24を収納することができ、シリンダの加工数を減らしてコストダウンを図ることができる。

【0077】

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合にシリンダ内に装着する圧縮バネ29Aの付勢力が、常時弁開状態の場合にシリンダ内に装着する圧縮バネ29Bの付勢力より大きいので、常時弁閉状態と常時弁開状態とで弁閉止力をほぼ同じにして弁座8に作用する負荷を簡単に均一化することができる。

【0078】

尚、本発明は、上記実施の形態に限定されることなく、色々な応用が可能である。

【0079】

(1)例えば、上記実施の形態では、2段式エアオペレイトバルブ1について説明した。しかし、図8に示すように、同一形状の内装部品22A,22B,22C,22Dを4個重ねて外装部材21内に固定することにより、3個のピストン室27,28,121を形成し、3段式のエアオペレイトバルブ1Aを構成することが可能である。この場合、ピストン23,24の間に、凸状のピストン122を介在させるとよい。ピストン122には、主流路123を形成し、主流路123の開口部に嵌合凹部124を設け、嵌合凹部124の内周面に連通路125を形成するよい。ピストン室28の加圧室28aに給排気ポート85を連通させるためである。尚、ピストン23,24の間に配置するピストン122の数を変更すれば、4段式以上のエアオペレイトバルブを構成することができる。

【0080】

また、図9に示すように、同一形状の内装部品22B,22Cを2個重ねて外装部材21内に固定することにより、1個のピストン室28を形成し、1段式のエアオペレイトバルブ1Bを構成することが可能である。この場合、主流路127を介して連通するように2個の分岐流路128,129をピストン126に設けるとよい。給排気ポート85を分岐流路128、主流路127、分岐流路129を介してピストン室28の加圧室28aに連通させるためである。

【0081】

よって、上記エアオペレイトバルブ1A,1Bに示すように、内装部品22を重ねる数を変えるだけで、何段式のエアオペレイトバルブでも作ることができ、部品を共用化してコストダウンを図ることができる。

【0082】

さらに、例えば、図10に示すエアオペレイトバルブ1Bは、図9に示す圧縮バネ29Aを圧縮バネ29Bに交換するとともに、シール部材32を取り外し、ピストン126の主流路127に止め栓90を装着し、内装部品22B,22Cをピストン126ごと外装部材21内で軸線方向に反転させることにより、NC型からNO型に変更している。そのため、この変形例においても、圧縮バネ29A,29Bとシール部材32と止め栓90以外の部品を共用化して、NC型との型とを変更することができ、コストダウンを図ることができる。

尚、図8に示すエアオペレイトバルブ1Bについても、シール部材32を取り外すと共に、圧縮バネ29Aを圧縮バネ29Bに交換し、更にピストン24の主流路55に止め栓90を装着した状態で、内装部品22A,22B,22C,22Dとピストン23,24,122を一体的に反転させて外装部材21内に配置すれば、NC型をNO型に変更することができる。

【0083】

(2)例えば、上記実施の形態では、内装部品22A,22B,22Cの外周面にDカット通路64を形成することにより、内装部品22A,22B,22Cと外装部材21との間に導通流路31を形成した。これに対して、図11に示すように、Dカット通路64に変えて、断面矩形状の導通溝131を内装部品22A,22B,22Cの外周面に複数形成してもよい。この場合には、内装部品22A,22B,22Cの導通溝131と外装部材21の内周面との間に導通流路31が形成される。また、内装部品22A,22B,22Cの外周面にDカット通路64を設けず、図12に示すように、外装部材21の内周面に導通溝132を形成し、内装部品22と外装部材21との間に導通流路31を形成してもよい。尚、導通溝132は、外装部材21を引抜加工や押出加工時に一緒に形成することができ、加工費が安価である。更には、内装部品22A,22B,22Cに導通溝131を設けるとともに、外装部材21に導通溝132を設けてもよい。

【0084】

(3)例えば、上記実施形態では、外装部材21の両端部をベース25とキャップ26に圧入した後にかしめて固定したが、ベース25とキャップ26を外装部材21に溶接、圧入、接着、ネジ構造などによって固定してもよい。

【0085】

(4)上記実施形態では、内装部品22A,22B,22Cとピストン23,24を樹脂成形品で構成したが、アルミダイカスト成形品やロストワックス成形品など、切削加工数が少なく、安価に成形できる成形品で内装部品やピストンを構成してもよい。エアオペレイトバルブ1,1Bが高温の制御流体を制御する場合やヒーティングされる場合には、全体の温度が80度を超え、内装部品22A,22B,22Cとピストン23,24として樹脂成形品を使用できないことがある。この場合には、金属であるアルミダイカスト成形品やロストワックス成形品によって内装部品22A,22B,22Cとピストン23,24を構成し、全体温度が80度を超えるような耐熱温度を超える環境下でもエアオペレイトバルブ1を使用できるようにするとよい。

【0086】

(5)上記実施形態では、分岐流路48,56の形状を長方形状にした。分岐流路は、軸線方向の縦寸法より、主流路に対して交差(直交)する方向の横寸法より長い形状の流路断面とすることにより、流路断面積を確保できるようにすればよい。そのため、分岐流路の流路断面形状を、横方向に長い楕円形状や、複数の丸孔をピストンロッドの円周方向に繋げるようにして連設した形状としてもよい。

【0087】

(6)上記実施形態では、アクチュエータ部3A,3Bの駆動力をステム13を介してダイアフラム9に伝達した。これに対して、ピストン23,24の先端部にダイアフラム9を固定し、ダイアフラム9に直接駆動力を伝達するようにしてもよい。

【0088】

(7)上記実施形態では、エアオペレイトバルブ1は、一次側ポート5と二次側ポート6の連通状態を切り替える二方弁とした。これに対して、上記実施形態で説明したアクチュエータ部3A,3Bの構造を三方弁等の多方弁に適用してもよい。また、上記実施形態のエアオペレイトバルブ1はダイアフラム弁であるが、ポペット弁であってもよい。

【0089】

(8)上記実施形態では、外装部材21を金属製パイプとした。これに対して、外装部材21を樹脂成形品としてもよい。

(9)上記実施形態では、エアオペレイトバルブ1の外径を円柱状としたが、外径を多角形形状であってもよい。

(10)上記実施形態では、一次側ポート5から二次側ポート6へ制御流体が流れるようにしたが、二次側ポート6から一次側ポート5へ制御流体が流れるようにしてもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の実施形態に係るNC型エアオペレイトバルブの断面図である。

【図2】同じく、図1に示すエアオペレイトバルブの上面図である。

【図3】同じく、図1に示す第1ピストンと第2ピストンの中央縦断面図である。

【図4】同じく、図1に示す内装部品の外観斜視図である。

【図5】同じく、図1に示すキャップとベースと外装部材との関係を示す断面図である。

【図6】同じく、図1に示すエアオペレイトバルブであって、流路構造を示す図である。

【図7】同じく、図1に示すエアオペレイトバルブをNO型に変形したものの断面図である。

【図8】本発明のエアオペレイトバルブを、ノーマルクローズタイプの3段式エアオペレイトバルブの内部構造を示す図である。

【図9】本発明のエアオペレイトバルブを、ノーマルクローズタイプの1段式エアオペレイトバルブに変形したときの内部構造を示す図である。

【図10】図9に示すノーマルクローズタイプの1段式エアオペレイトバルブをノーマルオープンタイプに変更したときの内部構造を示す図である。

【図11】本発明のエアオペレイトバルブを構成する内装部品の変形例を示す図である。

【図12】本発明のエアオペレイトバルブを構成する外装部材の変形例を示す図である。

【図13】従来のエアオペレイトバルブの断面図であって、常時弁開状態を示す。

【図14】従来のエアオペレイトバルブの断面図であって、常時弁閉状態を示す。

【符号の説明】

【0091】

1 エアオペレイトバルブ

2 弁部

21 外装部材

22 内装部品

23 ピストン

24 ピストン

27 第1ピストン室

28 第2ピストン室

29A,29B 圧縮バネ(付勢部材)

32 シール部材

36 シール部材

41 ピストン部

42 ピストンロッド(第1ピストンロッド)

47 主流路(バイパス流路)

48 分岐流路(第1分岐流路)

51 ピストン部

52 ピストンロッド(第2ピストンロッド)

55 主流路(バイパス流路)

56 分岐流路(第2分岐流路)

90 止め栓(封止部材)

【技術分野】

【0001】

本発明は、操作エアの圧力によってピストンをシリンダ内で摺動させ、弁体を弁座に当接又は離間させるエアオペレイトバルブに関する。

【背景技術】

【0002】

操作エアの圧力によってピストンをシリンダ内で摺動させ、弁体を弁座に当接又は離間させるエアオペレイトバルブとしては、例えば図13及び図14に示すエアオペレイトバルブ1100A,1100Bがある。エアオペレイトバルブ1100A,1100Bは、ピストン1121,1131と圧縮コイルばね1126,1136を除く部品を共通して使用し、常時弁開状態と常時弁閉状態とにそれぞれ組み上げたものである。

【0003】

図13に示すエアオペレイトバルブ1100Aは、下部ケーシング1101と上部ケーシング1102との間にピストン1121を装填している。ピストン1121は、下部ケーシング1101と上部ケーシング1102との間に形成される空間を下部空間1103と上部空間1104に区画する。下部空間1103には、圧縮コイルばね1126が縮設され、ピストン1121に常時上向きの力を作用させている。上部空間1104は、上部ケーシング1102に開設された操作ポート1105に圧縮空気導入用下向き通路1106を介して連通し、操作エアを供給される。下部ケーシング1101は、流体流入流路1107と流体流出流路1108との間に弁座1109が設けられた弁箱1110に連結されている。ピストン1121は、弁棒1122が弁箱1110側に突き出してディスク1111を介してダイアフラム1112に駆動力を与えるようになっている。

【0004】

従って、エアオペレイトバルブ1100Aは、操作ポート1105に操作エアを供給しないときには、圧縮コイルばね1126の弾性力によってピストン1121が持ち上げられ、ダイアフラム1112を弁座1109から離間させる常時弁開状態に組み上げられている。かかるエアオペレイトバルブ1100Aは、操作ポート1105に操作エアを供給すれば、上部空間1104の内圧と圧縮コイルばね1126の弾性力とのバランスに応じてピストン1121が移動し、ダイアフラム1112を弁座1109に当接させる。

【0005】

図14に示すエアオペレイトバルブ1100Bは、下部ケーシング1101と上部ケーシング1102との間にピストン1131を装填している。ピストン1131は、弁棒1132の他に、圧縮空気導入用下向き通路1106に挿入される上小径部1133を備える。ピストン1131は、上小径部1133の上端面中央から軸線に沿って圧縮空気通路1134が形成され、その圧縮空気通路1134の下端から半径方向に伸びて下部空間1103に連通するように径方向通路1135が形成されている。上小径部1133の外周面には、圧縮空気導入用下向き通路1106の内周面との間をシールするためにシール部材1113が装着され、操作エアが上部空間1104へ流入しないようにしている。上部空間1104には、圧縮コイルばね1136が縮設され、ピストン1131に常時下向きの力を作用させている。

【0006】

従って、エアオペレイトバルブ1100Bは、操作エアを供給しないときには、圧縮コイルばね1136の弾性力によってピストン1131が押し下げられ、ダイアフラム1112を弁座1109に当接させる常時弁閉状態に組み上げられている。かかるエアオペレイトバルブ1100Bは、操作エアを操作ポート1105に供給すると、操作エアがピストン1131の圧縮空気通路1134、径方向通路1135を介して下部空間1103に供給され、圧縮コイルばね1136の弾性力と下部空間1103の内圧とのバランスに応じてピストン1131が上昇し、ダイアフラム1112が弁座1109から離間する。

【0007】

上記の通りエアオペレイトバルブ1100A,1100Bは、ピストン1121,1131と圧縮コイルばね1126,1136を変えるだけで、常時弁開状態と常時弁閉状態を変更することができ、部品を共通化してコストダウンを図ることができる。

【0008】

【特許文献1】特開2004−92824号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、エアオペレイトバルブ1100A,1100Bは、ピストン1121,1131の形状が異なり、ピストン1121,1131を共通して使用することができなかった。ピストン1121,1131は、嵩が大きい上に特殊形状である。そのため、従来のエアオペレイトバルブ1100A,11000Bは、ピストン1121,1131の加工や管理にコストがかかる問題があった。

【0010】

そこで、本発明は、上記問題点を解決するためになされたものであり、安価なエアオペレイトバルブを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るエアオペレイトバルブは、次のような構成を有している。

(1)操作エアの圧力によってピストンをシリンダ内で摺動させ、前記ピストンに連結するピストンロッドを弁部側に進退させることにより、前記弁部に駆動力を与えるエアオペレイトバルブにおいて、常時弁閉状態の場合に前記弁部側に進退する第1ピストンロッドと、常時弁開状態の場合に前記弁部側に進退する第2ピストンロッドとをピストン部を挟んで反対向きに設けたピストン構造を有する。

【0012】

(2)(1)に記載の発明において、前記ピストン構造は、前記第1ピストンロッドに軸線に対して交わる方向に形成した第1分岐流路と、前記第2ピストンロッドに軸線に対して交わる方向に形成した第2分岐流路と、前記ピストンに軸線方向に形成されて前記第1分岐流路と前記第2分岐流路とを連通させるバイパス流路とを含み、常時弁開状態の場合に前記バイパス流路に取り付けられて前記第1分岐流路と前記第2分岐流路との間を遮断する封止部材を有する。

【0013】

(3)(2)に記載の発明において、前記ピストン構造は、常時弁閉状態のときには、前記第1ピストンロッドと前記第2ピストンロッドにシール部材を装着する一方、常時弁開状態のときには、前記第2ピストンロッドにシール部材を装着し、前記第1ピストンロッドにシール部材を装着しないものである。

【0014】

(4)(1)乃至(3)の何れか一つに記載の発明において、前記シリンダは、中空状の外装部材と、一方に開口する筒状をなし、前記外装部材に装填される内装部品とを含み、前記内装部品を組み合わせて前記外装部材内にピストン室を形成し、各ピストン室に前記ピストンを配置している。

【0015】

(5)(1)乃至(4)の何れか一つに記載の発明において、常時弁閉状態の場合に前記シリンダ内に装着する付勢部材は、常時弁開状態の場合に前記シリンダ内に装着する付勢部材より付勢力が大きい。

【発明の効果】

【0016】

上記(1)に記載の発明は、ピストンを反転させることにより、常時弁閉状態では第1ピストンロッドによって弁部に駆動力を与え、常時弁開状態では第2ピストンロッドによって弁部に駆動力を与えるので、同一ピストンを用いて常時弁閉状態と常時弁開状態とを構成することが可能である。よって、上記(1)に記載する発明によれば、シリンダの他にピストンを共通化してコストダウンを図ることができる。

【0017】

上記(2)に記載の発明は、第1ピストンロッドに形成した第1分岐流路と第2ピストンロッドに形成した第2分岐流路との連通状態を、バイパス流路に封止部材を着脱することにより変えられるので、ピストンを反転させたときの内部流路構成をバイパス流路に取り付ける封止部材のみで変更することができ、ピストンの加工コストや管理コストを低減できる。

【0018】

上記(3)に記載の発明は、常時弁閉状態の場合には第1,第2ピストンロッドにシール部材を装着し、常時弁開状態の場合には第2ピストンロッドのみにシール部材を装着し、第1ピストンロッドにシール部材を装着しないので、シール部材を第1ピストンロッドに着脱すれば常時弁閉状態と常時弁開状態とで同一ピストンを反転して使用することができ、ピストンの加工コストや管理コストを低減できる。

【0019】

上記(4)に記載の発明は、同一形状の内装部品を組み合わせて外装部材内に配置することにより外装部材内にピストン室を形成し、各ピストン室にピストンを収納するので、同一形状の内装部品の組み合わせによってピストン室を任意の数だけ形成してピストンを収納することができ、シリンダの加工数を減らしてコストダウンを図ることができる。

【0020】

上記(5)に記載の発明は、常時弁閉状態の場合にシリンダ内に装着する付勢部材の付勢力が、常時弁開状態の場合にシリンダ内に装着する付勢部材の付勢力より大きいので、常時弁閉状態と常時弁開状態とで弁閉止力をほぼ同じにして弁部に作用する負荷を簡単に均一化することができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明に係るエアオペレイトバルブの一実施の形態について図面を参照して説明する。図1は、本発明の実施形態に係るエアオペレイトバルブ1の断面図である。図2は、図1に示すエアオペレイトバルブ1の上面図である。

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合に弁部2側に進退する「第1ピストンロッド」の一例であるピストンロッド42と、常時弁開状態の場合に弁部2側に進退する「第2ピストンロッド」の一例であるピストンロッド52とを、「ピストン部」の一例であるピストン部41,51を挟んで反対向きに設けたピストン構造を有する点に特徴を有する。

【0022】

<全体構成>

図1に示すエアオペレイトバルブ1は、ノーマルクローズタイプ(以下「NC型」という。)のバルブであって、制御流体を制御する弁部2と、弁部2に駆動力を与えるアクチュエータ部3Aとを備える。エアオペレイトバルブ1は、アクチュエータ部3Aをアダプタ11を介してボディ4に連結することにより、円柱状の外観を構成する。

【0023】

弁部2は、ボディ4に内蔵されている。ボディ4は、ステンレスやアルミなど、剛性と耐熱性のある金属材料を円柱状に形成したものである。ボディ4の下側面には、一次側ポート5と二次側ポート6が設けられている。一方、ボディ4の上側面には、取付孔7が円柱状に開設されている。取付孔7の底壁中央部には、弁座8が環状に設けられ、その弁座8を介して一次側ポート5と二次側ポート6とが連通している。

【0024】

弁部2は、ボディ4の取付孔7にダイアフラム9を装着し、ダイアフラム9の外縁部をホルダ10で押さえ、取付孔7の内周面とホルダ10の外周面との間に挿入したアダプタ11をボディ4にねじ込むことにより、ダイアフラム9の外縁部をボディ4とホルダ10との間で狭持している。ダイアフラム9は、樹脂や金属などを薄い膜状に形成し、変形可能にしたものである。そして、ホルダ10とアダプタ11は、耐熱性や剛性を有する金属を材質としている。ホルダ10には、ダイアフラム9に接触するように金属製ステム13が装填され、ステム13を介してダイアフラム9にアクチュエータ部3Aの駆動力を伝達するようになっている。

【0025】

アクチュエータ部3Aは、図1及び図2に示すように外観が円柱形状をなす。図1に示すように、アクチュエータ部3Aは、NC型のエアシリンダ構造を有する。アクチュエータ部3Aは、ピストン23,24を収納するシリンダを、複数の部品、具体的には外装部材21と内装部品22とベース25とキャップ26とに分割して構成する。

【0026】

図1に示すように、アクチュエータ部3Aは、パイプ状の外装部材21に内装部品22A,22B,22Cとピストン23,24を交互に装填し、外装部材21の両端部にベース25とキャップ26を取り付けることにより、ベース25とキャップ26との間で内装部品22A,22B,22Cを挟み込んで保持している。そのため、内装部品22A,22B,22Cは、外装部材21の内部において重ね合わされた状態で固定され、第1ピストン室27と第2ピストン室28を形成する。ピストン23,24は、第1,第2ピストン室27,28に摺動可能に装填され、第1,第2ピストン室27,28を加圧室27a,28aと背圧室27b,28bとにそれぞれ区画している。第2ピストン室28の背圧室28bには、常時弁閉状態の場合にシリンダ内に装着する「付勢部材」の一例である圧縮バネ29Aが縮設され、ピストン23,24に図中下方向(弁座方向)の力を常時付与している。

【0027】

かかるアクチュエータ部3Aは、アダプタ11を介してボディ4に固定される。そのため、部品の寸法や組立のばらつきによっては、ピストン23,24が弁座8に対して同軸上に配置されないことがある。しかし、ピストン23,24は、円柱状のステム13を介してダイアフラム9に駆動力を伝達する。そのため、ピストン23がステム13に当接する位置が軸線から若干ずれた場合でも、ステム13がダイアフラム9に面接触して駆動力を分散して伝達するため、ダイアフラム9を弁座8に対して円周方向に均一な力で密接させることができる。

【0028】

上記エアオペレイトバルブ1は、キャップ26の上端面中央部に設けられた給排気ポート85を介して操作エアを給排気される。給排気ポート85は、ピストン23,24に形成した内部流路(後述)を介して第1,第2ピストン室27,28の加圧室27a,28aに連通する。また、エアオペレイトバルブ1は、外装部材21の内周面と内装部品22A,22B,22Cの外周面との間に、第1,第2ピストン室27,28の背圧室27b,28bをアダプタ11に形成した呼吸孔12に連通させるための導通流路31が複数形成されている。従って、エアオペレイトバルブ1は、圧縮バネ29Aの弾性力(反発力)と、加圧室27a,28aの内圧とのバランスに応じて、ピストン23,24が軸線方向に移動し、弁部2に駆動力を伝えることができる。

【0029】

次に、エアオペレイトバルブ1のシリンダを構成する部品について説明する。

【0030】

<ピストンの構成>

図3は、図1に示すピストン23とピストン24の中央縦断面図である。

ピストン23,24は、PPS(ポリフェニレンサルファイド)、PBT(ポリブチレンテレフタレート)、POM(ポリアセタール)、PA(ポリアミド)、PVDF(ポリフッ化ビニリレン)など、耐熱性があって軽量な樹脂を射出成形した樹脂成形品である。

【0031】

ピストン23は、ピストン部41にピストンロッド42とピストンロッド43を一体成形したものである。ピストン部41は、円柱状をなし、外径寸法が内装部品22の内径寸法とほぼ同径にされている。ピストン部41には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材33(図1参照)を装着するための装着溝44が外周面に沿って環状に設けられている。また、ピストンロッド42,43にも、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材32,34(図1参照)を装着するための装着溝45,46が外周面に沿って環状に設けられている。

【0032】

図1及び図3に示すように、ピストン23には、主流路47と、「第1分岐流路」の一例である分岐流路48とを含むT字状の内部流路が設けられている。主流路47は、ピストンロッド43の端面中央部から軸線に沿って分岐流路48まで形成されている。分岐流路48は、加圧室27aに対応し、ピストンロッド42の装着溝45と、ピストンロッド42がピストン部41に接続する基端部との間に設けられている。分岐流路48は、ピストンロッド42の径方向に貫通して形成されている。分岐流路48は、断面が横幅の広い矩形状をなす。

【0033】

一方、ピストン24は、ピストン部51にピストンロッド52を一体成形したものである。ピストン部51は、円柱状をなし、外径寸法が内装部品22の内径寸法とほぼ同径にされている。ピストン部51には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材35(図1参照)を装着するための装着溝53が外周面に沿って環状に設けられている。また、ピストンロッド52は、ピストン23,24を反転したときにベース25に挿通されてステム13を介してダイアフラム9に駆動力を伝達できるように、ピストン23のピストンロッド42とほぼ同一形状をなす。ピストンロッド52には、ゴムや樹脂などの弾性材料で設けられたOリングなどのシール部材36(図1参照)を装着するための装着溝54が外周面に沿って環状に設けられている。

【0034】

図1及び図3に示すように、ピストン24には、主流路55と、「第2分岐流路」の一例である分岐流路56とを含むT字状の内部流路が設けられている。主流路55は、ピストン部51の端面中央部から軸線に沿って分岐流路56まで形成されている。分岐流路56は、キャップ26の挿入孔81に対応し、ピストンロッド52の装着溝53より先端側に設けられている。そのため、分岐流路56は、ピストン23に設けた分岐流路48のピストン部41からの距離と比べて、ピストン部51からの距離が長くなっている。分岐流路56は、ピストンロッド52の径方向に貫通して形成されている。分岐流路56は、断面が横幅の広い矩形状をなす。

【0035】

ピストン24は、主流路55の開口部に、嵌合凹部57が主流路55と同心円状に設けられている。嵌合凹部57の底壁には、連通路58が帯状に形成され、主流路55を流れる操作エアの一部を連通路58を介して嵌合凹部57へ導いている。

尚、ピストン24は、ピストンロッド24の基端部が拡径されてガイド部59を備える。ガイド部59は、圧縮バネ29Aに挿入され、圧縮バネ29Aを軸線方向に安定して伸縮させるために設けられている。

【0036】

このようなピストン23,24は、ピストン23のピストンロッド43をピストン24の嵌合凹部57に嵌合し、端面を当接させることにより、ピストン42,52をピストン部41,51を挟んで反対向きに設けている。ピストン24の主流路55とピストン23の主流路47は連通して、分岐流路48,56を連通させる「バイパス流路」を構成する。

【0037】

<内装部品の構成>

図1に示す内装部品22A,22B,22Cは、PPS、PBT、POM、PA、PVDFなど、耐熱性と剛性を有する樹脂を射出成形した樹脂成形品である。内装部品22A,22B,22Cは、同一形状をなすので、ここでは、説明の便宜上、内装部品22Bについて説明し、内装部品22A,22Cの説明を省略する。

【0038】

図1に示すように、内装部品22Bは、一方に開口する袋状をなす。内装部品22Bは、側面が円筒形状に形成され、側面の一端開口部を塞ぐように閉塞端面が設けられている。内装部品22Bは、外径寸法が外装部材21の内径寸法とほぼ同径にされ、側面の内径寸法がピストン部51に対応している。内装部品22Bの側面は、内装部品22Bを外装部材21に装填したときに外装部材21の内周面に当接して支持されるため、肉厚が薄くされている。これに対して、内装部品22Bの閉塞端面は、内装部品22Bを外装部材21に装填したときに外装部材21の中空部を仕切って第1,第2ピストン室27,28を形成する仕切板となるため、操作エアに対する耐圧性を確保するように肉厚にされている。

【0039】

図4は、図1に示す内装部品22Bの外観斜視図である。

内装部品22Bは、閉塞端面の中央部にピストン23のピストンロッド43(内装部品22A,22Bの場合はピストンロッド42,52)を貫き通すための貫通孔61が設けられている。閉塞端面の外面には、貫通孔61と同心円状に環状溝62が形成されている。そして、閉塞端面の外面には、貫通孔61と環状溝62との間から外径方向に長く、案内溝63が複数形成されている。そして、内装部品22Bの外周面には、Dカット通路64が案内溝63から連続するように軸線と平行に形成されている。内装部品22Bは、側面の開口端部にDカット通路64と連続するように、切欠部65が形成されている。

【0040】

<外装部材、ベース、キャップの構成>

図1に示すように、ベース25とキャップ26は、外装部材21の両端部をかしめ固定され、アクチュエータ部3Aの外観を構成する。金属製の外装部材21とベース25とキャップ26は、樹脂製の内装部品22A,22B,22Cの周りを囲んで内装部品22A,22B,22Cの強度を補完する。

【0041】

図5は、図1に示すキャップ26とベース25と外装部材21との関係を示す断面図である。

外装部材21は、両端が開放した円筒形状をなす。外装部材21は、ステンレスなどの剛性を有する金属を、引抜加工又は押出加工により肉薄なパイプ状に成形し、その引抜管又は押出管を所定の長さにカットしたものである。外装部材21の全長は、内装部品22を重ね合わせ、ピストン室をいくつ設けるかによって決定される。また、外装部材21の肉厚は、操作エアに対する耐圧性を考慮して決定される。本実施形態では0.5mmにしている。

【0042】

<ベース・キャップ>

ベース25とキャップ26は、圧縮バネ29Aの弾性力に抗して内装部品22A,22B,22Cを重ね合わせて外装部材21に収納するように、外装部材21の両端部を塞ぎ、外装部材21の内部に空間(隙間)を形成する。また、キャップ26とベース25は、内装部品22A,22Cの閉塞端面に当接し、内装部品22A,22Cを支持する。そのため、ベース及びキャップ26は、ステンレスやアルミなど、剛性を有する金属を材質とする円柱形状をなす。

【0043】

ベース25は、最外径寸法が外装部材21の外径寸法と同径か、より大きい円柱状をなし、中央部に連結孔71が貫通して設けられている。連結孔71の内周面には、アダプタ11の外周面に設けられた雄ネジをねじ込むための雌ネジが形成されている。ベース25の一端面には、連結孔71と同軸上に、内装部品22Aを位置決めするための位置決め凹部72が設けられている。そして、位置決め凹部72を形成された端面の外周には、外装部材21の開放端部を圧入するために、圧入代を有する圧入部73が設けられている。さらに、ベース25の外周面には、圧入部73より内側に、外装部材21の端部をかしめて内向きに変形させるためのかしめ溝74が環状に形成されている。

【0044】

キャップ26は、最外径寸法が外装部材21の外径寸法と同径か、より大きい円柱状をなす。キャップ26は、挿入孔81が一端面中央部に円柱状に開設されている。挿入孔81は、ピストン24のピストンロッド52が非接触で挿入できるように形成されている。キャップ26の一端面には、ゴムや樹脂などの弾性材料からなるOリングなどのシール部材37(図1参照)を装着するための装着溝82が、挿入孔81の周りに環状に設けられている。装着溝82は、内装部品22Cの環状溝62に対応する。キャップ26の一端面外周には、外装部材21の開放端部を圧入するために、圧入代を有する圧入部83が設けられている。そして、キャップ26の外周面には、圧入部83より内側に、外装部材21の端部をかしめて内向きに変形させるためのかしめ溝84が環状に形成されている。このようなキャップ26は、他端面中央部から挿入孔81に連通するように給排気ポート85が設けられている。

【0045】

<エアオペレイトバルブの組立方法>

次に、上記構成要素を備えるエアオペレイトバルブ1の組立方法について一例を説明する。

先ず、ボディ4の取付孔7に弁座8を固定し、取付孔7にダイアフラム9をセットする。そして、ダイアフラム9の外縁部を押さえるようにホルダ10をボディ4の取付孔7に挿入し、ホルダ10にステム13を嵌め込んだ後、アダプタ11をボディ4にねじ込んで固定する。これにより弁部2が組み立てられる。

【0046】

そして、アクチュエータ部3Aを組み立てる。ピストン23,24の装着溝44,45,46,53,54に、シール部材32,33,34,35,36を装着する。そして、外装部材21の一端開口部にベース25の圧入部73を圧入する。そして、内装部品22A、ピストン23、内装部品22B、ピストン24、圧縮バネ29A、内装部品22Cを外装部材21に装填する。このとき、ピストン23のピストンロッド42が内装部品22Aの貫通孔61とベース25に貫き通される。そして、内装部品22Cの貫通孔61から外向きに突き出すピストンロッド52を貫き通すようにキャップ26Aを外装部材21の開口端部に嵌め合わせ、内装部品22Cの環状溝62とキャップ26の装着溝82との間でシール部材37を押し潰すように、外装部材21の他端開口部にキャップ26の圧入部83を圧入する。この段階で、内装部品22A,22B,22Cとピストン23,24と圧縮バネ29Aとが外装部材21内に仮保持される。それから、外装部材21の両端部を、ベース25とキャップ26のかしめ溝74,84に沿ってかしめて固定する。

【0047】

その後、アクチュエータ部3Aを弁部2に連結する。すなわち、ボディ4に螺設したアダプタ11をベース25の連結孔71にねじ込む。このとき、ベース25から外向きに突出するピストン23のピストンロッド42がステム13に突き当たり、ピストン23,24に作用する圧縮バネ29Aの弾性力をステム13を介してダイアフラム9に伝達し、ダイアフラム9を弁座8に当接させる。以上で組立が完了する。

【0048】

<流路構造>

上記のように組み立てたエアオペレイトバルブ1の流路構造について説明する。図6は、図1に示すエアオペレイトバルブ1であって、流路構造を示す図である。

給排気ポート85は、キャップ26の挿入孔81、ピストン24の分岐流路56、主流路55、ピストン23の主流路47、分岐流路48を介して第1ピストン室27の加圧室27aに連通している。また、給排気ポート85は、キャップ26の挿入孔81、ピストン24の分岐流路56、主流路55、連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに連通している。

【0049】

このように、エアオペレイトバルブ1は、ピストン23,24に設けた流路47,48,55,56によって、加圧室27a,28aに操作エアを給排気するための流路が形成される。

【0050】

また、エアオペレイトバルブ1は、図中ドットハッチングに示すように、第1,第2ピストン室27,28の背圧室27b,28bをアダプタ11に設けた一つの呼吸孔12に導通させるための導通流路31を備える。

【0051】

内装部品22A,22B,22Cは、外周面に形成されたDカット通路64により外装部材21との間に空間を形成する。第1ピストン室27の背圧室27bは、内装部品22Aの切欠部65と、内装部品22Bの案内溝63とを介して、内装部品22AのDカット通路64によって設けられる空間に連通する。第2ピストン室28の背圧室28bは、内装部品22B,22Cに設けた切欠部65を介して、内装部品22B,22CのDカット通路64によって設けられる空間に連通する。

【0052】

内装部品22Aの閉塞端面とベース25との間には、内装部品22Aに設けた環状溝62と案内溝63とによって隙間が形成されている。その隙間は、内装部品22A,22B,22Cと外装部材21との間に形成される空間に連通する一方、アダプタ11に設けた中空孔に連通している。アダプタ11には、中空孔に連通するように呼吸孔12が形成されている。

【0053】

このように、エアオペレイトバルブ1は、内装部品22A,22B,22Cとの間に形成される空間、内装部品22A,22B,22Cと外装部材21との間に形成される空間、内装部品22Aとベース25との間に形成される空間によって、第1,第2ピストン室27,28の背圧室27b、28bをアダプタ11の呼吸孔12に連通させるための導通流路31が形成される。

【0054】

<NC型エアオペレイトバルブの動作説明>

次に、本実施形態に係るエアオペレイトバルブ1の動作を説明する。

エアオペレイトバルブ1は、図2に示すようにボディ4に設けた取付孔14にボルト(図示せず)を挿通し、そのボルトを取付プレートや半導体製造装置などに締結することにより、設置固定される。エアオペレイトバルブ1は、給排気ポート85が給排気管(図示せず)を介して給排気制御装置(図示せず)に接続され、操作エアの給排気を制御される。

【0055】

エアオペレイトバルブ1は、給排気ポート85に操作エアが供給されないときには、圧縮バネ29Aの弾性力によってピストン23,24が弁座方向へ押し下げられ、ステム13を介してダイアフラム9を弁座8に当接させる。そのため、一次側ポート5に供給された制御流体は、弁座8から二次側ポート6へ流れない。

【0056】

その後、給排気ポート85に操作エアを供給すると、操作エアがピストン24の分岐流路56、主流路55、ピストン23の主流路47、分岐流路48を経由して第1ピストン室27の加圧室27aに供給される。また、操作エアは、ピストン24の分岐流路56、主流路55、連通路58、嵌合凹部57を介して加圧室28aに供給される。加圧室27a,28aが加圧されて圧縮バネ29Aの弾性力に打ち勝つと、ピストン23,24が背圧室27b,28bから導通流路31へ空気を押し出して呼吸孔12から排気しながら図中上方向(弁座8と反対方向)へ円滑に上昇し、ピストンロッド42をステム13から離間させる。これにより、ダイアフラム9は、弁座方向に加圧されなくなり、自身の反力により弁座8から離れる。この状態で一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れる。

【0057】

更にその後、給排気ポート85から加圧室27a,28aの操作エアを排出し、圧縮バネ29Aの弾性力が加圧室27a,28aの内圧より大きくなると、ピストン23,24が下降してピストンロッド42をステム13に突き当て、ステム13を介してダイアフラム9に弁座方向の力を付与する。このとき、呼吸孔12から導通流路31を介して背圧室27b,28bに空気が給気されるため、ピストン23,24は円滑に下降する。ダイアフラム9が弁座8に当接して流路を遮断すると、制御流体が弁座8から二次側ポート6へ流れなくなる。

【0058】

(NC−NO変更)

次に、図1に示すエアオペレイトバルブ1をノーマルオープンタイプ(以下「NO型」という。)にした場合について説明する。図7は、NO型エアオペレイトバルブ1の断面図である。

【0059】

エアオペレイトバルブ1は、シール部材32をピストンロッド42から取り外すとともに、圧縮バネ29Aを圧縮バネ29Bに交換し、更にピストン24の主流路55に止め栓90を装着した状態で、図1に示すアクチュエータ部3Aの内装部品22A,22B,22Cとピストン23,24を一体的に反転させて外装部材21内に配置することにより、図7に示すNO型のアクチュエータ部3Bを構成する。

【0060】

すなわち、エアオペレイトバルブ1は、外装部材21に、下側から順に内装部品22C、ピストン24、内装部品22B、ピストン23、内装部品22Aを積層し、外装部材21の上下端部をキャップ26とベース25にかしめ固定して、アクチュエータ部3Bを構成している。エアオペレイトバルブ1は、第2ピストン室28の背圧室28bに、常時弁開状態の場合にシリンダ内に装着する「付勢部材」の一例である圧縮バネ29Bが縮設されている。

【0061】

圧縮バネ29Bは、ピストン24をステム13から離間させるために必要な力を確保すればよいため、常時弁閉状態時と弁閉止力が同程度になるように、エアオペレイトバルブ1の圧縮バネ29Aより弾性力(付勢力)が小さいものを使用している。このようなエアオペレイトバルブ1は、圧縮バネ29Bの弾性力によってピストン23,24が押し上げられ、ピストンロッド52をステム13から離間させる。そのため、ダイアフラム9は、弁座方向の力を付与されていない。

【0062】

ピストン23は、ピストンロッド55の装着溝54にシール部材36を装着し、ピストンロッド42の装着溝45にシール部材32を装着しない状態でシリンダ内に装填されている。ピストン23は、シール部材32を装着されていないピストンロッド42をキャップ26の挿入孔81に挿入することにより、ピストンロッド42の外周面と挿入孔81の内周面との間に隙間を設け、その隙間を介して給排気ポート85を第1ピストン室27の加圧室27aに連通させている。

【0063】

一方、ピストン24は、ピストンロッド52をベース26の連結孔71に挿通して弁部2側に進退可能に配置する。ピストン24は、鋼球や弾性部材を球状にした止め栓90が主流路55に圧入され、主流路55を気密に塞いでいる。そのため、キャップ26の給排気ポート85は、挿入孔81からピストン23の分岐流路48、主流路47、ピストン24の連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに連通する。

【0064】

尚、NO型エアオペレイトバルブ1においても、内装部品22A,22B,22Cの外周面に形成されたDカット通路64により、内装部品22A,22B,22Cと外装部材21との間に複数の導通流路31が形成され、第1,第2ピストン室27,28の背圧室27b,28bを呼吸孔12に導通させる。

【0065】

<NO型エアオペレイトバルブの動作説明>

このようなエアオペレイトバルブ1は、給排気ポート85に操作エアを供給していないときには、圧縮バネ29Bの弾性力によって、ピストン24とピストン23が押し上げられる。そのため、ダイアフラム9は、ステム13を介して弁座方向に加圧されず、自身の反力により弁座8から離れている。この状態で一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5に供給した制御流体が弁座8を介して二次側ポート6に流れる。

【0066】

これに対して、給排気ポート85に操作エアを供給したときには、操作エアが、挿入孔81から第1ピストン室27の加圧室27aに供給されるとともに、挿入孔81からピストン23の分岐流路48、主流路47、ピストン24の連通路58、嵌合凹部57を介して第2ピストン室28の加圧室28aに供給され、加圧室27a,28aが加圧される。加圧室27a,28aの内圧が圧縮バネ29Bの弾性力に打ち勝つと、ピストン23,24が背圧室28b,27bから導通流路31を介して呼吸孔12に空気を排気しながら下降して、ピストン24のピストンロッド52をステム13突き当て、ステム13を介してダイアフラム9に弁座方向の力を付与する。ダイアフラム9が弁座8に当接すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れなくなる。

【0067】

その後に、給排気ポート85から加圧室27a,28aの操作エアを排出し、圧縮バネ29Bの弾性力が加圧室27a,28aの内圧に打ち勝つと、ピストン23,24が上昇してステム13から離間する。このとき、呼吸孔12から導通流路31を介して背圧室27b,28bに空気が給気されるので、ピストン23,24が円滑に上昇する。ダイアフラム9は、弁座方向に加圧されなくなり、自身の反力により弁座8から離れる。そのため、一次側ポート5に制御流体を供給すると、制御流体が一次側ポート5から弁座8を介して二次側ポート6へ流れる。

【0068】

<作用効果>

エアオペレイトバルブ1を常時弁閉状態から常時弁開状態にする場合には、図1に示す内装部品22A,22B,22Cとピストン23,24を外装部材21から取り出す。そして、ピストン24の主流路55の開口部から止め栓90を圧入して主流路55を封止するとともに、ピストン23のピストンロッド42からOリング32を取り外す。そして、圧縮バネ29Aを圧縮バネ29Bに交換して、内装部品22A,22B,22Cの間にピストン23,24と圧縮バネ29Bを装填する。そして、図7に示すようにピストン23,24を内装部品22A,22B,22Cごと反転させて外装部材21に嵌め込み、ピストン24のピストンロッド52をベース25の貫通孔に貫き通して弁部2側に突出させる。

【0069】

ピストン23,24は、圧縮バネ29Bに押し上げられて弁開位置に保持される。ピストンロッド52の先端部からシール部材36までの距離は、ピストンロッド42の先端部からシール部材32までの距離とほぼ同じであって、シール部材36は分岐流路56より内側に設けられている。そのため、常時弁開状態のエアオペレイトバルブ1は、ピストン23,24が下降した場合でも、シール部材36が内装部品22Cの内周面から脱落しない位置関係のため、流体漏れが発生せず、弁の動作が円滑に行える。

【0070】

一方、エアオペレイトバルブ1を常時弁閉状態から常時弁開状態にする場合には、図7に示す内装部品22A,22B,22Cとピストン23,24を外装部材21から取り出す。そして、ピストン24の主流路55から止め栓90を取り外すとともに、ピストン23のピストンロッド42にシール部材32を装着する。そして、圧縮バネ29Bを圧縮バネ29Aに交換して、内装部品22A,22B,22Cの間にピストン23,24と圧縮バネ29Aを装填する。そして、図1に示すようにピストン23,24を内装部品22A,22B,22Cごと反転させて外装部材21に嵌め込み、ピストン23のピストンロッド42をベース25の貫通孔に貫き通して弁部2側に突出させる。

【0071】

ピストン23,24は、圧縮バネ29Aに押し下げられて弁閉位置に保持される。ピストンロッド42のシール部材32は、加圧室27aに操作エアを供給できるように装着溝48の外側に配置され、ピストンロッド42の先端部からシール部材32までの距離がピストンロッド52の先端部からシール部材36までの距離とほぼ同じである。そのため、エアオペレイトバルブ1は、ピストン23,24が上昇した場合でも、シール部材32が内装部品22Aの内周面から脱落しない位置関係のため、流体漏れが発生せず、弁の動作が円滑に行える。

【0072】

このように、エアオペレイトバルブ1は、ピストン23,24を外装部材21内で反転させることにより、常時弁閉状態ではピストンロッド42によって弁部2に駆動力を与え(図1参照)、常時弁開状態ではピストンロッド56によって弁部2に駆動力を与えるので(図7参照)、同一ピストン23,24を用いて常時弁閉状態と常時弁開状態とを構成することが可能である。

【0073】

よって、本実施形態のエアオペレイトバルブ1によれば、シリンダを構成する外装部材21、内装部品22A,22B,22C,22D、ベース25、キャップ26等の他にピストン23,24を共通化してコストダウンを図ることができる。具体的には例えば、ピストン23,24は形状が複雑で大きいが、かかるピストン23,24を常時弁閉状態と常時弁開状態とで共用するため、常時弁閉状態と常時弁開状態とで別々のピストンを使用する場合と比べて加工数や材料消費量を削減して加工費用を安価にできる上に、管理スペースの狭小化等によって管理コストを安価にできる。

【0074】

本実施形態のエアオペレイトバルブ1は、ピストンロッド42に形成した分岐流路48とピストンロッド52に形成した分岐流路56との連通状態を、「バイパス流路」の一部を構成する主流路55に止め栓90を着脱することにより変えられるので(図1、図7参照)、ピストン23,24を反転させたときの内部流路構成を止め栓90のみで変更することができ、ピストン23,24の加工コストや管理コストを低減できる。

【0075】

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合にはピストンロッド42,52にシール部材32,36を装着し(図1参照)、常時弁開状態の場合にはピストンロッド52のみにシール部材36を装着し、ピストンロッド42にシール部材32を装着しないので(図7参照)、シール部材32をピストンロッド42に着脱すれば常時弁閉状態と常時弁開状態とで同一ピストン23,24を反転して使用することができ、ピストン23,24の加工コストや管理コストを低減できる。

【0076】

本実施形態のエアオペレイトバルブ1は、同一形状の内装部品22A,22B,22Cを組み合わせて外装部材21内に配置することにより外装部材21内にピストン室27,28を形成し、各ピストン室27,28にピストン23,24を収納するので(図1、図7参照)、同一形状の内装部品22A,22B,22Cの組み合わせによってピストン室27,28を任意の数だけ形成してピストン23,24を収納することができ、シリンダの加工数を減らしてコストダウンを図ることができる。

【0077】

本実施形態のエアオペレイトバルブ1は、常時弁閉状態の場合にシリンダ内に装着する圧縮バネ29Aの付勢力が、常時弁開状態の場合にシリンダ内に装着する圧縮バネ29Bの付勢力より大きいので、常時弁閉状態と常時弁開状態とで弁閉止力をほぼ同じにして弁座8に作用する負荷を簡単に均一化することができる。

【0078】

尚、本発明は、上記実施の形態に限定されることなく、色々な応用が可能である。

【0079】

(1)例えば、上記実施の形態では、2段式エアオペレイトバルブ1について説明した。しかし、図8に示すように、同一形状の内装部品22A,22B,22C,22Dを4個重ねて外装部材21内に固定することにより、3個のピストン室27,28,121を形成し、3段式のエアオペレイトバルブ1Aを構成することが可能である。この場合、ピストン23,24の間に、凸状のピストン122を介在させるとよい。ピストン122には、主流路123を形成し、主流路123の開口部に嵌合凹部124を設け、嵌合凹部124の内周面に連通路125を形成するよい。ピストン室28の加圧室28aに給排気ポート85を連通させるためである。尚、ピストン23,24の間に配置するピストン122の数を変更すれば、4段式以上のエアオペレイトバルブを構成することができる。

【0080】

また、図9に示すように、同一形状の内装部品22B,22Cを2個重ねて外装部材21内に固定することにより、1個のピストン室28を形成し、1段式のエアオペレイトバルブ1Bを構成することが可能である。この場合、主流路127を介して連通するように2個の分岐流路128,129をピストン126に設けるとよい。給排気ポート85を分岐流路128、主流路127、分岐流路129を介してピストン室28の加圧室28aに連通させるためである。

【0081】

よって、上記エアオペレイトバルブ1A,1Bに示すように、内装部品22を重ねる数を変えるだけで、何段式のエアオペレイトバルブでも作ることができ、部品を共用化してコストダウンを図ることができる。

【0082】

さらに、例えば、図10に示すエアオペレイトバルブ1Bは、図9に示す圧縮バネ29Aを圧縮バネ29Bに交換するとともに、シール部材32を取り外し、ピストン126の主流路127に止め栓90を装着し、内装部品22B,22Cをピストン126ごと外装部材21内で軸線方向に反転させることにより、NC型からNO型に変更している。そのため、この変形例においても、圧縮バネ29A,29Bとシール部材32と止め栓90以外の部品を共用化して、NC型との型とを変更することができ、コストダウンを図ることができる。

尚、図8に示すエアオペレイトバルブ1Bについても、シール部材32を取り外すと共に、圧縮バネ29Aを圧縮バネ29Bに交換し、更にピストン24の主流路55に止め栓90を装着した状態で、内装部品22A,22B,22C,22Dとピストン23,24,122を一体的に反転させて外装部材21内に配置すれば、NC型をNO型に変更することができる。

【0083】

(2)例えば、上記実施の形態では、内装部品22A,22B,22Cの外周面にDカット通路64を形成することにより、内装部品22A,22B,22Cと外装部材21との間に導通流路31を形成した。これに対して、図11に示すように、Dカット通路64に変えて、断面矩形状の導通溝131を内装部品22A,22B,22Cの外周面に複数形成してもよい。この場合には、内装部品22A,22B,22Cの導通溝131と外装部材21の内周面との間に導通流路31が形成される。また、内装部品22A,22B,22Cの外周面にDカット通路64を設けず、図12に示すように、外装部材21の内周面に導通溝132を形成し、内装部品22と外装部材21との間に導通流路31を形成してもよい。尚、導通溝132は、外装部材21を引抜加工や押出加工時に一緒に形成することができ、加工費が安価である。更には、内装部品22A,22B,22Cに導通溝131を設けるとともに、外装部材21に導通溝132を設けてもよい。

【0084】

(3)例えば、上記実施形態では、外装部材21の両端部をベース25とキャップ26に圧入した後にかしめて固定したが、ベース25とキャップ26を外装部材21に溶接、圧入、接着、ネジ構造などによって固定してもよい。

【0085】

(4)上記実施形態では、内装部品22A,22B,22Cとピストン23,24を樹脂成形品で構成したが、アルミダイカスト成形品やロストワックス成形品など、切削加工数が少なく、安価に成形できる成形品で内装部品やピストンを構成してもよい。エアオペレイトバルブ1,1Bが高温の制御流体を制御する場合やヒーティングされる場合には、全体の温度が80度を超え、内装部品22A,22B,22Cとピストン23,24として樹脂成形品を使用できないことがある。この場合には、金属であるアルミダイカスト成形品やロストワックス成形品によって内装部品22A,22B,22Cとピストン23,24を構成し、全体温度が80度を超えるような耐熱温度を超える環境下でもエアオペレイトバルブ1を使用できるようにするとよい。

【0086】

(5)上記実施形態では、分岐流路48,56の形状を長方形状にした。分岐流路は、軸線方向の縦寸法より、主流路に対して交差(直交)する方向の横寸法より長い形状の流路断面とすることにより、流路断面積を確保できるようにすればよい。そのため、分岐流路の流路断面形状を、横方向に長い楕円形状や、複数の丸孔をピストンロッドの円周方向に繋げるようにして連設した形状としてもよい。

【0087】

(6)上記実施形態では、アクチュエータ部3A,3Bの駆動力をステム13を介してダイアフラム9に伝達した。これに対して、ピストン23,24の先端部にダイアフラム9を固定し、ダイアフラム9に直接駆動力を伝達するようにしてもよい。

【0088】

(7)上記実施形態では、エアオペレイトバルブ1は、一次側ポート5と二次側ポート6の連通状態を切り替える二方弁とした。これに対して、上記実施形態で説明したアクチュエータ部3A,3Bの構造を三方弁等の多方弁に適用してもよい。また、上記実施形態のエアオペレイトバルブ1はダイアフラム弁であるが、ポペット弁であってもよい。

【0089】

(8)上記実施形態では、外装部材21を金属製パイプとした。これに対して、外装部材21を樹脂成形品としてもよい。

(9)上記実施形態では、エアオペレイトバルブ1の外径を円柱状としたが、外径を多角形形状であってもよい。

(10)上記実施形態では、一次側ポート5から二次側ポート6へ制御流体が流れるようにしたが、二次側ポート6から一次側ポート5へ制御流体が流れるようにしてもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の実施形態に係るNC型エアオペレイトバルブの断面図である。

【図2】同じく、図1に示すエアオペレイトバルブの上面図である。

【図3】同じく、図1に示す第1ピストンと第2ピストンの中央縦断面図である。

【図4】同じく、図1に示す内装部品の外観斜視図である。

【図5】同じく、図1に示すキャップとベースと外装部材との関係を示す断面図である。

【図6】同じく、図1に示すエアオペレイトバルブであって、流路構造を示す図である。

【図7】同じく、図1に示すエアオペレイトバルブをNO型に変形したものの断面図である。

【図8】本発明のエアオペレイトバルブを、ノーマルクローズタイプの3段式エアオペレイトバルブの内部構造を示す図である。

【図9】本発明のエアオペレイトバルブを、ノーマルクローズタイプの1段式エアオペレイトバルブに変形したときの内部構造を示す図である。

【図10】図9に示すノーマルクローズタイプの1段式エアオペレイトバルブをノーマルオープンタイプに変更したときの内部構造を示す図である。

【図11】本発明のエアオペレイトバルブを構成する内装部品の変形例を示す図である。

【図12】本発明のエアオペレイトバルブを構成する外装部材の変形例を示す図である。

【図13】従来のエアオペレイトバルブの断面図であって、常時弁開状態を示す。

【図14】従来のエアオペレイトバルブの断面図であって、常時弁閉状態を示す。

【符号の説明】

【0091】

1 エアオペレイトバルブ

2 弁部

21 外装部材

22 内装部品

23 ピストン

24 ピストン

27 第1ピストン室

28 第2ピストン室

29A,29B 圧縮バネ(付勢部材)

32 シール部材

36 シール部材

41 ピストン部

42 ピストンロッド(第1ピストンロッド)

47 主流路(バイパス流路)

48 分岐流路(第1分岐流路)

51 ピストン部

52 ピストンロッド(第2ピストンロッド)

55 主流路(バイパス流路)

56 分岐流路(第2分岐流路)

90 止め栓(封止部材)

【特許請求の範囲】

【請求項1】

操作エアの圧力によってピストンをシリンダ内で摺動させ、前記ピストンに連結するピストンロッドを弁部側に進退させることにより、前記弁部に駆動力を与えるエアオペレイトバルブにおいて、

常時弁閉状態の場合に前記弁部側に進退する第1ピストンロッドと、常時弁開状態の場合に前記弁部側に進退する第2ピストンロッドとをピストン部を挟んで反対向きに設けたピストン構造を有すること

を特徴とするエアオペレイトバルブ。

【請求項2】

請求項1に記載するエアオペレイトバルブにおいて、

前記ピストン構造は、

前記第1ピストンロッドに軸線に対して交わる方向に形成した第1分岐流路と、前記第2ピストンロッドに軸線に対して交わる方向に形成した第2分岐流路と、前記ピストンに軸線方向に形成されて前記第1分岐流路と前記第2分岐流路とを連通させるバイパス流路とを含み、

常時弁開状態の場合に前記バイパス流路に取り付けられて前記第1分岐流路と前記第2分岐流路との間を遮断する封止部材を有すること

を特徴とするエアオペレイトバルブ。

【請求項3】

請求項2に記載するエアオペレイトバルブにおいて、

前記ピストン構造は、常時弁閉状態のときには、前記第1ピストンロッドと前記第2ピストンロッドにシール部材を装着する一方、常時弁開状態のときには、前記第2ピストンロッドにシール部材を装着し、前記第1ピストンロッドにシール部材を装着しないものであること、

を特徴とするエアオペレイトバルブ。

【請求項4】

請求項1乃至請求項3の何れか一つに記載するエアオペレイトバルブにおいて、

前記シリンダは、中空状の外装部材と、一方に開口する筒状をなし、前記外装部材に装填される内装部品とを含み、

前記内装部品を組み合わせて前記外装部材内にピストン室を形成し、各ピストン室に前記ピストンを配置していること

を特徴とするエアオペレイトバルブ。

【請求項5】

請求項1乃至請求項4の何れか一つに記載するエアオペレイトバルブにおいて、

常時弁閉状態の場合に前記シリンダ内に装着する付勢部材は、常時弁開状態の場合に前記シリンダ内に装着する付勢部材より付勢力が大きいこと

を特徴とするエアオペレイトバルブ。

【請求項1】

操作エアの圧力によってピストンをシリンダ内で摺動させ、前記ピストンに連結するピストンロッドを弁部側に進退させることにより、前記弁部に駆動力を与えるエアオペレイトバルブにおいて、

常時弁閉状態の場合に前記弁部側に進退する第1ピストンロッドと、常時弁開状態の場合に前記弁部側に進退する第2ピストンロッドとをピストン部を挟んで反対向きに設けたピストン構造を有すること

を特徴とするエアオペレイトバルブ。

【請求項2】

請求項1に記載するエアオペレイトバルブにおいて、

前記ピストン構造は、

前記第1ピストンロッドに軸線に対して交わる方向に形成した第1分岐流路と、前記第2ピストンロッドに軸線に対して交わる方向に形成した第2分岐流路と、前記ピストンに軸線方向に形成されて前記第1分岐流路と前記第2分岐流路とを連通させるバイパス流路とを含み、

常時弁開状態の場合に前記バイパス流路に取り付けられて前記第1分岐流路と前記第2分岐流路との間を遮断する封止部材を有すること

を特徴とするエアオペレイトバルブ。

【請求項3】

請求項2に記載するエアオペレイトバルブにおいて、

前記ピストン構造は、常時弁閉状態のときには、前記第1ピストンロッドと前記第2ピストンロッドにシール部材を装着する一方、常時弁開状態のときには、前記第2ピストンロッドにシール部材を装着し、前記第1ピストンロッドにシール部材を装着しないものであること、

を特徴とするエアオペレイトバルブ。

【請求項4】

請求項1乃至請求項3の何れか一つに記載するエアオペレイトバルブにおいて、

前記シリンダは、中空状の外装部材と、一方に開口する筒状をなし、前記外装部材に装填される内装部品とを含み、

前記内装部品を組み合わせて前記外装部材内にピストン室を形成し、各ピストン室に前記ピストンを配置していること

を特徴とするエアオペレイトバルブ。

【請求項5】

請求項1乃至請求項4の何れか一つに記載するエアオペレイトバルブにおいて、

常時弁閉状態の場合に前記シリンダ内に装着する付勢部材は、常時弁開状態の場合に前記シリンダ内に装着する付勢部材より付勢力が大きいこと

を特徴とするエアオペレイトバルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−144819(P2008−144819A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−331044(P2006−331044)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

[ Back to top ]