エアゾールボタン及びエアゾールボタンキャップ

【課題】噴口をボタン本体に一体化でき、部品点数、組立工数を削減できるとともに、容易に噴射範囲を設計調整できるエアゾールボタンを提供する。

【解決手段】エアゾールボタン100において、ボタン本体3の下面5に開口するステム挿入孔と、ステム挿入孔の終端に基端を接続して先端が閉塞する第1流出路と、第1流出路に直交して基端を接続し先端が突出先端面21で開口する第2流出路17と、第2流出路17の軸線を第2流出路17の半径より小さい等距離で挟み且つ第2流出路17の直径より大きい距離hで軸線の直交方向に延在する平行な内壁面を有して突出先端面21で開口する拡散凹部31とを設けた。拡散凹部31の平行な内壁面同士を接続する一対の内面は、内方に開く湾曲面であることが好ましい。突出先端面21は、ボタン本体3から軸線と同軸で突出した柱体19の突出先端面21とすることができる。

【解決手段】エアゾールボタン100において、ボタン本体3の下面5に開口するステム挿入孔と、ステム挿入孔の終端に基端を接続して先端が閉塞する第1流出路と、第1流出路に直交して基端を接続し先端が突出先端面21で開口する第2流出路17と、第2流出路17の軸線を第2流出路17の半径より小さい等距離で挟み且つ第2流出路17の直径より大きい距離hで軸線の直交方向に延在する平行な内壁面を有して突出先端面21で開口する拡散凹部31とを設けた。拡散凹部31の平行な内壁面同士を接続する一対の内面は、内方に開く湾曲面であることが好ましい。突出先端面21は、ボタン本体3から軸線と同軸で突出した柱体19の突出先端面21とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、広角な噴霧パターンを得るエアゾールボタン及びエアゾールボタンキャップに関する。

【背景技術】

【0002】

エアゾール用ノズルには、ストレート噴射仕様のものに比べ、広角な噴霧パターンで噴霧するワイド噴射ノズルがある。従来のワイド噴射ノズルは、所謂、渦巻き噴射弁のように内容物の流れに旋回力を与えることによって広角な噴霧パターンを得ようとするものであったが、噴霧パターンが円形となるため、網戸等の角形の塗布部にエアゾール内容物を塗布するには適さなかった。

【0003】

このような不具合を解消するものとして、例えば特許文献1に開示されるエアゾール用ノズル500は、図8に示す押釦501にノズル体503を設け、ステム505の押圧時にエアゾール容器507の内部とノズル体503を連通可能とし、ノズル体503にエアゾール内容物の流出路509を軸方向に形成し、この流出路509の図9に示す流出先端部511を円形に形成する。流出先端部511には、流出路509と直交する拡散割溝513をノズル体503の外面から形成し、拡散割溝513の底部515を流出先端部511に切り込んで形成することで、拡散割溝513と流出路509の流出先端部511を連通し、噴口517を形成する。

【0004】

押釦501を押圧してエアゾール容器507のバルブ機構(図示せず)を開弁すると、エアゾール内容物がノズル体503の流出路509に流入し、流出先端部511に到達すると、円形に形成した流出先端部511の内面で拡散し、流出先端部511から外部に噴出する。その噴出方向は、拡散割溝513によって両側が規制され、上下方向のみに拡散し、左右方向に一定の厚みを有する扇形に噴射される。これにより、長方形状に近似した噴霧パターンを得ることができた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−205145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のワイド噴射ノズルであるエアゾール用ノズル500は、流出路509の流出先端部511を円形に絞って形成するため、射出成形の際に金型の中子を流出路509の流出方向で離型することができず、中子離型方向が流出方向と逆方向(図9中、矢印K方向)となった。このため、流出路509と直交するステム挿入孔519の形成される押釦501では中子が離型できないため、押釦501とノズル体503を一体で射出成形することができなかった。したがって、押釦501とノズル体503を別体で成形した後、組み立てなければならず、部品点数、組立工数が増える問題があった。また、従来のエアゾール用ノズル500は、拡散割溝513がノズル体503の外面521から形成されて溝両端で開放されるため、拡散方向の噴射が規制されず、内部の流出路509の内径まで変えなければ噴射範囲の調整ができない問題があった。

本発明は上記状況に鑑みてなされたもので、噴口をボタン本体に一体化でき、部品点数、組立工数を削減できるとともに、容易に噴射範囲を設計調整できるエアゾールボタン及びエアゾールボタンキャップを提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る上記目的は、下記構成により達成される。

(1)ボタン本体の第1の面に開口するステム挿入孔と、

該ステム挿入孔の終端に基端を接続して延在し先端が閉塞する第1流出路と、

該第1流出路に直交して基端を接続し先端が第2の面で開口する第2流出路と、

該第2流出路の軸線を該第2流出路の半径より小さい等距離で挟み且つ前記第2流出路の直径より大きい距離で前記軸線の直交方向に延在する平行な内壁面を有して前記第2の面で開口する拡散凹部と、

を具備したことを特徴とするエアゾールボタン。

【0008】

このエアゾールボタンによれば、第2流出路の開口する第2の面に形成される拡散凹部が、軸線を挟む平行な内壁面からなり、従来構造のように流出方向に絞られる縮径形状部分がなく、第2流出路に対し流出方向の中子の離型が可能となる。これにより、従来、別部品で設けていたワイド噴口が、ボタン本体に一体成形可能となる。また、噴射した際に噴射範囲が広がり過ぎないように、拡散凹部によって規制がかけられ、拡散凹部における内壁面の間隔、延在長、深さを設計調整することによる噴射範囲の変更が可能となる。

【0009】

(2) (1)のエアゾールボタンであって、

前記拡散凹部の平行な内壁面同士を接続する一対の内面が、内方に開く湾曲面であることを特徴とするエアゾールボタン。

【0010】

このエアゾールボタンによれば、平行な内壁面同士を接続する一対の内面が平行平面である場合の直交内壁面に挟まれる入隅部(拡散凹部の正面視が長方形であった場合の各内角部)が形成されず、混合内容物が入隅部に流入することによるエネルギー損失が発生せず、噴射効率の低下が防止される。

【0011】

(3) (1)又は(2)のエアゾールボタンであって、

前記第2の面が、前記ボタン本体から前記軸線と同軸で突出した柱体の突出先端面であることを特徴とするエアゾールボタン。

【0012】

このエアゾールボタンによれば、柱体長さを設計調整することにより、第2流出路の長さと拡散凹部の深さとの総長が所望の長さで容易に形成可能となる。また、噴口が、ボタン本体から所望の突出長さで配置可能となる。

【0013】

(4) (1)〜(3)の何れかに記載のエアゾールボタンと、キャップ本体と、が一体形成されていることを特徴とするエアゾールボタンキャップ。

【0014】

このエアゾールボタンキャップによれば、ノズル体と押釦を一体にしたエアゾールボタンに、さらにキャップ本体が一体形成されることで、別部材であったノズル体、押釦及びキャップ本体の三部品が一部品となった、広角噴霧可能なエアゾールボタンキャップを得ることができる。

【発明の効果】

【0015】

本発明に係るエアゾールボタンによれば、第1流出路に直交する第2流出路を形成し、第2流出路の開口する第2の面に拡散凹部を形成したので、第2流出路の流出方向の離型が可能となり、従来、別部品で設けていたワイド噴口が不要となって、噴口をボタン本体に一体化した一部品として成形できる。この結果、部品点数、組立工数を削減できる。また、平行な内壁面の間隔、延在長、深さを変える拡散凹部のみの設計調整により、内部の流出路を変えずに容易に噴射範囲を設計調整できる。

【0016】

本発明に係るエアゾールボタンキャップによれば、エアゾールボタンとキャップ本体を一体に形成したので、別体であった三部品を一部品にでき、さらに部品点数を削減できる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るエアゾールボタンの外観斜視図である。

【図2】図1に示したエアゾールボタンを噴口側から見た正面図である。

【図3】図2のA−A断面図である。

【図4】図1に示した柱体部分の拡大斜視図である。

【図5】エアゾールボタンキャップの平面図である。

【図6】図5のB−B断面図である。

【図7】図6に示したエアゾールボタンの要部拡大図である。

【図8】従来のワイド噴射ノズルを備えたエアゾール容器の要部断面図である。

【図9】図8に示したノズル体の拡大斜視図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るエアゾールボタンの好適な実施の形態について図面を参照して説明する。

図1は本発明に係るエアゾールボタンの外観斜視図である。

本実施の形態によるエアゾールボタン100は、図58に示したエアゾール容器507のステム505に装着して使用される。エアゾール容器507は、原液と噴射剤の混合内容物を収容する。ステム505に装着されたエアゾールボタン100は、矢印P方向に押し下げられると、ステム下方のバルブ機構が開弁し、噴射剤の圧力で混合内容物がステム内を押し上げられ、噴口1から噴射される。放出された混合内容物は、減圧による噴射剤の急激な膨張によって細かい霧や泡になる。本実施の形態によるエアゾールボタン100は、このようにして得られる噴霧パターンが、一平面に沿う方向(例えば上下方向)のみに拡散し、左右方向に一定の厚みを有する扇形に噴射される。すなわち、エアゾールボタン100は、長方形状に近似した広角な噴霧パターンを得ることのできるワイド噴射ノズルを構成している。

【0019】

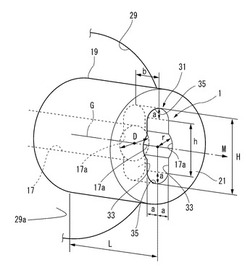

図2は図1に示したエアゾールボタンを噴口側から見た正面図、図3は図2のA−A断面図である。

ボタン本体3は、円柱形状に形成され、軸線方向一端側の下面(第1の面)5に、ステム挿入孔7を開口する。ステム挿入孔7の入り口部は先細りのテーパ9となり、ステム505の挿入を容易とする。ステム挿入孔7の終端(上端)には第1流出路11の基端が接続され、第1流出路11はステム挿入孔7の延長方向に延在し先端が閉塞部13となって閉塞する。

【0020】

本実施の形態において、ステム挿入孔7は、同一内径の直線孔で形成される。第1流出路11も、同一内径の直線孔で形成される。これらステム挿入孔7と第1流出路11は、同一軸で配置されている。また、ステム挿入孔7と第1流出路11は、途中に拡径部が存在しないことで、金型(図示せず)の下方向J(図3参照)への離型が可能なる。ステム挿入孔7は、第1流出路11より大径で形成されることで、第1流出路11との境に段部15が形成される。この段部15は、挿入されるステム505のストッパとなる。

【0021】

ボタン本体3には第1流出路11に直交して基端を接続し、先端をボタン本体3の第2の面である側面に開口する第2流出路17が形成される。本実施の形態において、この側面は、後述する柱体19の突出先端面21となる。第2流出路17は、同一内径の直線孔で形成される。図3に示すように、第2流出路17の上端縁は、閉塞部13の天井面と一致する。

【0022】

本実施の形態において、第2の面は、ボタン本体3から第2流出路17の軸線G(図4参照)と同軸で突出した柱体19の突出先端面21となる。ボタン本体3の側面23には第1流出路11の軸線と平行な平坦面25が形成され、平坦面25は下端が傾斜面27となって、ボタン本体3の側面23に連続する。図3に示すように、突出先端面21は、平坦面25より若干後退して配置される。平坦面25には第1流出路11の軸線Gを中心とした円形凹部29が形成される。つまり、柱体19は、円形凹部29の底面29aの中央から突出される。

【0023】

図4は図1に示した柱体部分の拡大斜視図である。

柱体19の突出先端面21には拡散凹部31が形成される。拡散凹部31は、第2流出路17の軸線Gを、第2流出路17の半径rより小さい等距離a,aで挟み且つ第2流出路17の直径Dより大きい距離hで軸線Gの直交上下方向に沿って延在する平行な内壁面33,33を有して、突出先端面21で開口する。すなわち、拡散凹部31は、長円柱形空間の内壁面33,33の中央部が、第2流出路17の両側円弧17a,17aで切り欠かれた形状となる。

【0024】

また、拡散凹部31は、平行な内壁面33,33同士を接続する一対の内面が、内方に開く湾曲面35,35で形成されている。一対の内面を内方に開く湾曲面35,35とすることで、平行な内壁面33,33同士を接続する一対の内面が平行平面である場合の直交内壁面に挟まれる入隅部(拡散凹部31の正面視が長方形であった場合の各内角部)が形成されず、混合内容物が入隅部に流入することによるエネルギー損失が発生せず、噴射効率の低下が防止される。

【0025】

ボタン本体3では、柱体19の突出長さLを設計調整することにより、第2流出路17の長さと、拡散凹部の深さbとの総長が所望の長さで容易に形成可能となる。また、噴口1が、ボタン本体3から所望の突出長さLで配置可能となる。

【0026】

上記の構成は、より具体的に、下記のように設定することができる。

すなわち、第2流出路17の直径Dは、0.5〜2.0mmとすることができる。第2流出路17の直径Dは、0.5mmよりも小さいと成形が困難であり、2.0mmよりも大きいと、混合内容物の必要な噴射圧力が得られない。

【0027】

拡散凹部31の深さbは、0.2〜3.0mmとすることができる。深さbは、0.2mmよりも浅いと成形が困難であり、噴口1から噴出する混合内容物の噴射幅を規制することができず、円形、楕円形等の噴射パターンとなる。また、3.0mmよりも深いと、混合内容物と内壁面33,33の衝突によって発泡を生じる。

【0028】

拡散凹部31の溝幅(a+a)は、0.15〜0.5mmとすることができる。溝幅(a+a)は、0.15mmよりも狭いと成形が困難であり、0.5mmよりも広いと混合内容物の圧力が拡散されて目的部までの必要な噴射距離を得ることができない。

【0029】

次に、上記のように構成されるエアゾールボタン100の作用を説明する。

エアゾール容器507のステム505にステム挿入孔7が挿入されたエアゾールボタン100を押し、エアゾール容器507のバルブ機構を開弁すると、エアゾール容器内の混合内容物が第1流出路11に流入する。流入した混合内容物は閉塞部13に衝突し不規則な渦運動を生じさせ、第2流出路17へ流入する。第2流出路17に流入した混合内容物は、拡散凹部31の底面29aにおける開口17a(図4参照)から拡散凹部31に流入する。

【0030】

拡散凹部31は、第2流出路17の流路断面積に加え、内壁面33,33間の間隙分、流路断面積が増大する。これにより、流入した混合内容物が減圧されるとともに膨張し、開口17aの縁からの剥離も作用し、細かい霧になって拡散される。この拡散された混合内容物は、噴口1から外部に噴出するが、その噴出方向は拡散凹部31によって両側及び上下を規制され、上下方向または左右方向のみ拡散して、一定の厚みを有する扇形に噴射される。

【0031】

このエアゾールボタン100では、第2流出路17の開口する突出先端面21に形成される拡散凹部31が、軸線Gを挟む平行な内壁面33,33からなり、従来構造のように流出方向に絞られる縮径形状部分がなく、第2流出路17に対し流出方向M(図4参照)の中子の離型が可能となる。これにより、従来、別部品で設けていたワイド噴口が、ボタン本体3に一体成形可能となる。また、噴射した際に噴射範囲が広がり過ぎないように、拡散凹部31によって規制がかけられ、拡散凹部31における内壁面33,33の間隔(a+a)、延在長H(h+2a)、深さbを設計調整することによる噴射範囲の変更が可能となる。

【0032】

したがって、上記構成のエアゾールボタン100によれば、第1流出路11に直交する第2流出路17を形成し、第2流出路17の開口する突出先端面21に拡散凹部31を形成したので、第2流出路17の流出方向Mの離型が可能となり、従来、別部品で設けていたワイド噴口が不要となって、噴口1をボタン本体3に一体化した一部品として成形できる。この結果、部品点数、組立工数を削減できる。また、平行な内壁面33,33の間隔(a+a)、延在長H(h+2a)、深さbを変える拡散凹部31のみの設計調整により、内部の流出路(第2流出路17)を変えずに容易に噴射範囲を変えることができる。

【0033】

次に、本発明に係るエアゾールボタンキャップについて説明する。

図5はエアゾールボタンキャップの平面図、図6は図5のB−B断面図、図7は図6に示したエアゾールボタンの要部拡大図である。なお、図1〜図4に示した部材と同等の部材には同一の符号を付し重複する説明は省略する。

エアゾールボタンキャップ200は、エアゾールボタン100Aとキャップ本体41が一体形成されてなる。エアゾールボタン100Aは、上記したエアゾールボタン100と主要部が同一に構成される。すなわち、図7に示す第2流出路17の出口側には噴口1が形成される。但し、円形凹部29は形成されず、側面23から柱体19が直接突出している。また、第2流出路17は、閉塞部13よりも低い位置で第1流出路11に接続されている。エアゾールボタン100Aのその他の主要構成は、上記エアゾールボタン100と同様である。

【0034】

キャップ本体41は、上部中央が図5に示す収容空間43となって開口した冠着部45の中央に配置される。冠着部45は、下面が図6に示す開口部47となり、この開口部47をエアゾール容器507(図8参照)の上部に蓋のように被せて着けられる(冠着される)。開口部47の内周には、エアゾール容器507の上部周縁に弾性係止する複数の係止突起49が設けられている。冠着部45には収容空間43を挟んで一対の側壁部51,51がエアゾールボタン100Aよりも高く対峙して設けられ、側壁部51,51は上方の離間空間からエアゾールボタン100Aを押下可能としている。

【0035】

収容空間43を開口した冠着部45の内側縁部には薄肉ヒンジ53の一端が連設され、薄肉ヒンジ53の他端はボタン本体3Aの前側の側面23に連設されている。つまり、エアゾールボタン100Aとキャップ本体41とは、薄肉ヒンジ53を介して一体に形成される。これにより同じ金型による同時成形を可能とする。薄肉ヒンジ53は、冠着部45側から、平板部53a、段部53b、斜壁部53cを連設してなることで、弾性変形が容易となり、耐久性を有しエアゾールボタン100Aの押下動作を許容する。

【0036】

このエアゾールボタンキャップ200によれば、ノズル体と押釦を一体にしたエアゾールボタン100Aに、さらにキャップ本体41が一体形成されることで、別部材であった広角噴霧可能なノズル体、押釦及びキャップ本体の三部品が一部品となる。これにより、三部品を一部品にして、さらに部品点数を削減できる。

【符号の説明】

【0037】

3…ボタン本体

5…下面(第1の面)

7…ステム挿入孔

11…第1流出路

15…段部(挿入孔の終端)

17…第2流出路

19…柱体

21…突出先端面(第2の面)

31…拡散凹部

33…平行な内壁面

35…湾曲面

41…キャップ本体

100…エアゾールボタン

200…エアゾールボタンキャップ

D…第2流出路の直径

G…第2流出路の軸線

h…第2流出路の直径より大きい距離

H…延在長

a…第2流出路の半径より小さい等距離

r…第2流出路の半径

【技術分野】

【0001】

本発明は、広角な噴霧パターンを得るエアゾールボタン及びエアゾールボタンキャップに関する。

【背景技術】

【0002】

エアゾール用ノズルには、ストレート噴射仕様のものに比べ、広角な噴霧パターンで噴霧するワイド噴射ノズルがある。従来のワイド噴射ノズルは、所謂、渦巻き噴射弁のように内容物の流れに旋回力を与えることによって広角な噴霧パターンを得ようとするものであったが、噴霧パターンが円形となるため、網戸等の角形の塗布部にエアゾール内容物を塗布するには適さなかった。

【0003】

このような不具合を解消するものとして、例えば特許文献1に開示されるエアゾール用ノズル500は、図8に示す押釦501にノズル体503を設け、ステム505の押圧時にエアゾール容器507の内部とノズル体503を連通可能とし、ノズル体503にエアゾール内容物の流出路509を軸方向に形成し、この流出路509の図9に示す流出先端部511を円形に形成する。流出先端部511には、流出路509と直交する拡散割溝513をノズル体503の外面から形成し、拡散割溝513の底部515を流出先端部511に切り込んで形成することで、拡散割溝513と流出路509の流出先端部511を連通し、噴口517を形成する。

【0004】

押釦501を押圧してエアゾール容器507のバルブ機構(図示せず)を開弁すると、エアゾール内容物がノズル体503の流出路509に流入し、流出先端部511に到達すると、円形に形成した流出先端部511の内面で拡散し、流出先端部511から外部に噴出する。その噴出方向は、拡散割溝513によって両側が規制され、上下方向のみに拡散し、左右方向に一定の厚みを有する扇形に噴射される。これにより、長方形状に近似した噴霧パターンを得ることができた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−205145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のワイド噴射ノズルであるエアゾール用ノズル500は、流出路509の流出先端部511を円形に絞って形成するため、射出成形の際に金型の中子を流出路509の流出方向で離型することができず、中子離型方向が流出方向と逆方向(図9中、矢印K方向)となった。このため、流出路509と直交するステム挿入孔519の形成される押釦501では中子が離型できないため、押釦501とノズル体503を一体で射出成形することができなかった。したがって、押釦501とノズル体503を別体で成形した後、組み立てなければならず、部品点数、組立工数が増える問題があった。また、従来のエアゾール用ノズル500は、拡散割溝513がノズル体503の外面521から形成されて溝両端で開放されるため、拡散方向の噴射が規制されず、内部の流出路509の内径まで変えなければ噴射範囲の調整ができない問題があった。

本発明は上記状況に鑑みてなされたもので、噴口をボタン本体に一体化でき、部品点数、組立工数を削減できるとともに、容易に噴射範囲を設計調整できるエアゾールボタン及びエアゾールボタンキャップを提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る上記目的は、下記構成により達成される。

(1)ボタン本体の第1の面に開口するステム挿入孔と、

該ステム挿入孔の終端に基端を接続して延在し先端が閉塞する第1流出路と、

該第1流出路に直交して基端を接続し先端が第2の面で開口する第2流出路と、

該第2流出路の軸線を該第2流出路の半径より小さい等距離で挟み且つ前記第2流出路の直径より大きい距離で前記軸線の直交方向に延在する平行な内壁面を有して前記第2の面で開口する拡散凹部と、

を具備したことを特徴とするエアゾールボタン。

【0008】

このエアゾールボタンによれば、第2流出路の開口する第2の面に形成される拡散凹部が、軸線を挟む平行な内壁面からなり、従来構造のように流出方向に絞られる縮径形状部分がなく、第2流出路に対し流出方向の中子の離型が可能となる。これにより、従来、別部品で設けていたワイド噴口が、ボタン本体に一体成形可能となる。また、噴射した際に噴射範囲が広がり過ぎないように、拡散凹部によって規制がかけられ、拡散凹部における内壁面の間隔、延在長、深さを設計調整することによる噴射範囲の変更が可能となる。

【0009】

(2) (1)のエアゾールボタンであって、

前記拡散凹部の平行な内壁面同士を接続する一対の内面が、内方に開く湾曲面であることを特徴とするエアゾールボタン。

【0010】

このエアゾールボタンによれば、平行な内壁面同士を接続する一対の内面が平行平面である場合の直交内壁面に挟まれる入隅部(拡散凹部の正面視が長方形であった場合の各内角部)が形成されず、混合内容物が入隅部に流入することによるエネルギー損失が発生せず、噴射効率の低下が防止される。

【0011】

(3) (1)又は(2)のエアゾールボタンであって、

前記第2の面が、前記ボタン本体から前記軸線と同軸で突出した柱体の突出先端面であることを特徴とするエアゾールボタン。

【0012】

このエアゾールボタンによれば、柱体長さを設計調整することにより、第2流出路の長さと拡散凹部の深さとの総長が所望の長さで容易に形成可能となる。また、噴口が、ボタン本体から所望の突出長さで配置可能となる。

【0013】

(4) (1)〜(3)の何れかに記載のエアゾールボタンと、キャップ本体と、が一体形成されていることを特徴とするエアゾールボタンキャップ。

【0014】

このエアゾールボタンキャップによれば、ノズル体と押釦を一体にしたエアゾールボタンに、さらにキャップ本体が一体形成されることで、別部材であったノズル体、押釦及びキャップ本体の三部品が一部品となった、広角噴霧可能なエアゾールボタンキャップを得ることができる。

【発明の効果】

【0015】

本発明に係るエアゾールボタンによれば、第1流出路に直交する第2流出路を形成し、第2流出路の開口する第2の面に拡散凹部を形成したので、第2流出路の流出方向の離型が可能となり、従来、別部品で設けていたワイド噴口が不要となって、噴口をボタン本体に一体化した一部品として成形できる。この結果、部品点数、組立工数を削減できる。また、平行な内壁面の間隔、延在長、深さを変える拡散凹部のみの設計調整により、内部の流出路を変えずに容易に噴射範囲を設計調整できる。

【0016】

本発明に係るエアゾールボタンキャップによれば、エアゾールボタンとキャップ本体を一体に形成したので、別体であった三部品を一部品にでき、さらに部品点数を削減できる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るエアゾールボタンの外観斜視図である。

【図2】図1に示したエアゾールボタンを噴口側から見た正面図である。

【図3】図2のA−A断面図である。

【図4】図1に示した柱体部分の拡大斜視図である。

【図5】エアゾールボタンキャップの平面図である。

【図6】図5のB−B断面図である。

【図7】図6に示したエアゾールボタンの要部拡大図である。

【図8】従来のワイド噴射ノズルを備えたエアゾール容器の要部断面図である。

【図9】図8に示したノズル体の拡大斜視図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るエアゾールボタンの好適な実施の形態について図面を参照して説明する。

図1は本発明に係るエアゾールボタンの外観斜視図である。

本実施の形態によるエアゾールボタン100は、図58に示したエアゾール容器507のステム505に装着して使用される。エアゾール容器507は、原液と噴射剤の混合内容物を収容する。ステム505に装着されたエアゾールボタン100は、矢印P方向に押し下げられると、ステム下方のバルブ機構が開弁し、噴射剤の圧力で混合内容物がステム内を押し上げられ、噴口1から噴射される。放出された混合内容物は、減圧による噴射剤の急激な膨張によって細かい霧や泡になる。本実施の形態によるエアゾールボタン100は、このようにして得られる噴霧パターンが、一平面に沿う方向(例えば上下方向)のみに拡散し、左右方向に一定の厚みを有する扇形に噴射される。すなわち、エアゾールボタン100は、長方形状に近似した広角な噴霧パターンを得ることのできるワイド噴射ノズルを構成している。

【0019】

図2は図1に示したエアゾールボタンを噴口側から見た正面図、図3は図2のA−A断面図である。

ボタン本体3は、円柱形状に形成され、軸線方向一端側の下面(第1の面)5に、ステム挿入孔7を開口する。ステム挿入孔7の入り口部は先細りのテーパ9となり、ステム505の挿入を容易とする。ステム挿入孔7の終端(上端)には第1流出路11の基端が接続され、第1流出路11はステム挿入孔7の延長方向に延在し先端が閉塞部13となって閉塞する。

【0020】

本実施の形態において、ステム挿入孔7は、同一内径の直線孔で形成される。第1流出路11も、同一内径の直線孔で形成される。これらステム挿入孔7と第1流出路11は、同一軸で配置されている。また、ステム挿入孔7と第1流出路11は、途中に拡径部が存在しないことで、金型(図示せず)の下方向J(図3参照)への離型が可能なる。ステム挿入孔7は、第1流出路11より大径で形成されることで、第1流出路11との境に段部15が形成される。この段部15は、挿入されるステム505のストッパとなる。

【0021】

ボタン本体3には第1流出路11に直交して基端を接続し、先端をボタン本体3の第2の面である側面に開口する第2流出路17が形成される。本実施の形態において、この側面は、後述する柱体19の突出先端面21となる。第2流出路17は、同一内径の直線孔で形成される。図3に示すように、第2流出路17の上端縁は、閉塞部13の天井面と一致する。

【0022】

本実施の形態において、第2の面は、ボタン本体3から第2流出路17の軸線G(図4参照)と同軸で突出した柱体19の突出先端面21となる。ボタン本体3の側面23には第1流出路11の軸線と平行な平坦面25が形成され、平坦面25は下端が傾斜面27となって、ボタン本体3の側面23に連続する。図3に示すように、突出先端面21は、平坦面25より若干後退して配置される。平坦面25には第1流出路11の軸線Gを中心とした円形凹部29が形成される。つまり、柱体19は、円形凹部29の底面29aの中央から突出される。

【0023】

図4は図1に示した柱体部分の拡大斜視図である。

柱体19の突出先端面21には拡散凹部31が形成される。拡散凹部31は、第2流出路17の軸線Gを、第2流出路17の半径rより小さい等距離a,aで挟み且つ第2流出路17の直径Dより大きい距離hで軸線Gの直交上下方向に沿って延在する平行な内壁面33,33を有して、突出先端面21で開口する。すなわち、拡散凹部31は、長円柱形空間の内壁面33,33の中央部が、第2流出路17の両側円弧17a,17aで切り欠かれた形状となる。

【0024】

また、拡散凹部31は、平行な内壁面33,33同士を接続する一対の内面が、内方に開く湾曲面35,35で形成されている。一対の内面を内方に開く湾曲面35,35とすることで、平行な内壁面33,33同士を接続する一対の内面が平行平面である場合の直交内壁面に挟まれる入隅部(拡散凹部31の正面視が長方形であった場合の各内角部)が形成されず、混合内容物が入隅部に流入することによるエネルギー損失が発生せず、噴射効率の低下が防止される。

【0025】

ボタン本体3では、柱体19の突出長さLを設計調整することにより、第2流出路17の長さと、拡散凹部の深さbとの総長が所望の長さで容易に形成可能となる。また、噴口1が、ボタン本体3から所望の突出長さLで配置可能となる。

【0026】

上記の構成は、より具体的に、下記のように設定することができる。

すなわち、第2流出路17の直径Dは、0.5〜2.0mmとすることができる。第2流出路17の直径Dは、0.5mmよりも小さいと成形が困難であり、2.0mmよりも大きいと、混合内容物の必要な噴射圧力が得られない。

【0027】

拡散凹部31の深さbは、0.2〜3.0mmとすることができる。深さbは、0.2mmよりも浅いと成形が困難であり、噴口1から噴出する混合内容物の噴射幅を規制することができず、円形、楕円形等の噴射パターンとなる。また、3.0mmよりも深いと、混合内容物と内壁面33,33の衝突によって発泡を生じる。

【0028】

拡散凹部31の溝幅(a+a)は、0.15〜0.5mmとすることができる。溝幅(a+a)は、0.15mmよりも狭いと成形が困難であり、0.5mmよりも広いと混合内容物の圧力が拡散されて目的部までの必要な噴射距離を得ることができない。

【0029】

次に、上記のように構成されるエアゾールボタン100の作用を説明する。

エアゾール容器507のステム505にステム挿入孔7が挿入されたエアゾールボタン100を押し、エアゾール容器507のバルブ機構を開弁すると、エアゾール容器内の混合内容物が第1流出路11に流入する。流入した混合内容物は閉塞部13に衝突し不規則な渦運動を生じさせ、第2流出路17へ流入する。第2流出路17に流入した混合内容物は、拡散凹部31の底面29aにおける開口17a(図4参照)から拡散凹部31に流入する。

【0030】

拡散凹部31は、第2流出路17の流路断面積に加え、内壁面33,33間の間隙分、流路断面積が増大する。これにより、流入した混合内容物が減圧されるとともに膨張し、開口17aの縁からの剥離も作用し、細かい霧になって拡散される。この拡散された混合内容物は、噴口1から外部に噴出するが、その噴出方向は拡散凹部31によって両側及び上下を規制され、上下方向または左右方向のみ拡散して、一定の厚みを有する扇形に噴射される。

【0031】

このエアゾールボタン100では、第2流出路17の開口する突出先端面21に形成される拡散凹部31が、軸線Gを挟む平行な内壁面33,33からなり、従来構造のように流出方向に絞られる縮径形状部分がなく、第2流出路17に対し流出方向M(図4参照)の中子の離型が可能となる。これにより、従来、別部品で設けていたワイド噴口が、ボタン本体3に一体成形可能となる。また、噴射した際に噴射範囲が広がり過ぎないように、拡散凹部31によって規制がかけられ、拡散凹部31における内壁面33,33の間隔(a+a)、延在長H(h+2a)、深さbを設計調整することによる噴射範囲の変更が可能となる。

【0032】

したがって、上記構成のエアゾールボタン100によれば、第1流出路11に直交する第2流出路17を形成し、第2流出路17の開口する突出先端面21に拡散凹部31を形成したので、第2流出路17の流出方向Mの離型が可能となり、従来、別部品で設けていたワイド噴口が不要となって、噴口1をボタン本体3に一体化した一部品として成形できる。この結果、部品点数、組立工数を削減できる。また、平行な内壁面33,33の間隔(a+a)、延在長H(h+2a)、深さbを変える拡散凹部31のみの設計調整により、内部の流出路(第2流出路17)を変えずに容易に噴射範囲を変えることができる。

【0033】

次に、本発明に係るエアゾールボタンキャップについて説明する。

図5はエアゾールボタンキャップの平面図、図6は図5のB−B断面図、図7は図6に示したエアゾールボタンの要部拡大図である。なお、図1〜図4に示した部材と同等の部材には同一の符号を付し重複する説明は省略する。

エアゾールボタンキャップ200は、エアゾールボタン100Aとキャップ本体41が一体形成されてなる。エアゾールボタン100Aは、上記したエアゾールボタン100と主要部が同一に構成される。すなわち、図7に示す第2流出路17の出口側には噴口1が形成される。但し、円形凹部29は形成されず、側面23から柱体19が直接突出している。また、第2流出路17は、閉塞部13よりも低い位置で第1流出路11に接続されている。エアゾールボタン100Aのその他の主要構成は、上記エアゾールボタン100と同様である。

【0034】

キャップ本体41は、上部中央が図5に示す収容空間43となって開口した冠着部45の中央に配置される。冠着部45は、下面が図6に示す開口部47となり、この開口部47をエアゾール容器507(図8参照)の上部に蓋のように被せて着けられる(冠着される)。開口部47の内周には、エアゾール容器507の上部周縁に弾性係止する複数の係止突起49が設けられている。冠着部45には収容空間43を挟んで一対の側壁部51,51がエアゾールボタン100Aよりも高く対峙して設けられ、側壁部51,51は上方の離間空間からエアゾールボタン100Aを押下可能としている。

【0035】

収容空間43を開口した冠着部45の内側縁部には薄肉ヒンジ53の一端が連設され、薄肉ヒンジ53の他端はボタン本体3Aの前側の側面23に連設されている。つまり、エアゾールボタン100Aとキャップ本体41とは、薄肉ヒンジ53を介して一体に形成される。これにより同じ金型による同時成形を可能とする。薄肉ヒンジ53は、冠着部45側から、平板部53a、段部53b、斜壁部53cを連設してなることで、弾性変形が容易となり、耐久性を有しエアゾールボタン100Aの押下動作を許容する。

【0036】

このエアゾールボタンキャップ200によれば、ノズル体と押釦を一体にしたエアゾールボタン100Aに、さらにキャップ本体41が一体形成されることで、別部材であった広角噴霧可能なノズル体、押釦及びキャップ本体の三部品が一部品となる。これにより、三部品を一部品にして、さらに部品点数を削減できる。

【符号の説明】

【0037】

3…ボタン本体

5…下面(第1の面)

7…ステム挿入孔

11…第1流出路

15…段部(挿入孔の終端)

17…第2流出路

19…柱体

21…突出先端面(第2の面)

31…拡散凹部

33…平行な内壁面

35…湾曲面

41…キャップ本体

100…エアゾールボタン

200…エアゾールボタンキャップ

D…第2流出路の直径

G…第2流出路の軸線

h…第2流出路の直径より大きい距離

H…延在長

a…第2流出路の半径より小さい等距離

r…第2流出路の半径

【特許請求の範囲】

【請求項1】

ボタン本体の第1の面に開口するステム挿入孔と、

該ステム挿入孔の終端に基端を接続して延在し先端が閉塞する第1流出路と、

該第1流出路に直交して基端を接続し先端が第2の面で開口する第2流出路と、

該第2流出路の軸線を該第2流出路の半径より小さい等距離で挟み且つ前記第2流出路の直径より大きい距離で前記軸線の直交方向に延在する平行な内壁面を有して前記第2の面で開口する拡散凹部と、

を具備したことを特徴とするエアゾールボタン。

【請求項2】

請求項1記載のエアゾールボタンであって、

前記拡散凹部の平行な内壁面同士を接続する一対の内面が、内方に開く湾曲面であることを特徴とするエアゾールボタン。

【請求項3】

請求項1又は請求項2記載のエアゾールボタンであって、

前記第2の面が、前記ボタン本体から前記軸線と同軸で突出した柱体の突出先端面であることを特徴とするエアゾールボタン。

【請求項4】

請求項1〜3の何れかに記載のエアゾールボタンと、キャップ本体と、が一体形成されていることを特徴とするエアゾールボタンキャップ。

【請求項1】

ボタン本体の第1の面に開口するステム挿入孔と、

該ステム挿入孔の終端に基端を接続して延在し先端が閉塞する第1流出路と、

該第1流出路に直交して基端を接続し先端が第2の面で開口する第2流出路と、

該第2流出路の軸線を該第2流出路の半径より小さい等距離で挟み且つ前記第2流出路の直径より大きい距離で前記軸線の直交方向に延在する平行な内壁面を有して前記第2の面で開口する拡散凹部と、

を具備したことを特徴とするエアゾールボタン。

【請求項2】

請求項1記載のエアゾールボタンであって、

前記拡散凹部の平行な内壁面同士を接続する一対の内面が、内方に開く湾曲面であることを特徴とするエアゾールボタン。

【請求項3】

請求項1又は請求項2記載のエアゾールボタンであって、

前記第2の面が、前記ボタン本体から前記軸線と同軸で突出した柱体の突出先端面であることを特徴とするエアゾールボタン。

【請求項4】

請求項1〜3の何れかに記載のエアゾールボタンと、キャップ本体と、が一体形成されていることを特徴とするエアゾールボタンキャップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−110747(P2010−110747A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2009−3620(P2009−3620)

【出願日】平成21年1月9日(2009.1.9)

【出願人】(000141118)株式会社丸一 (47)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成21年1月9日(2009.1.9)

【出願人】(000141118)株式会社丸一 (47)

【Fターム(参考)】

[ Back to top ]