エアゾール容器、そのビード部成形工具及びエアゾール容器製造方法

【課題】温水検査での擬似漏洩を無くすことができ、しかも製造が容易で蓋材の塗料等に対する負担も小さく密封性に優れたエアゾール容器、その製造方法とビード部成形工具を提供する。

【解決手段】マウンテンカップ20をクリンチして取り付けるビード部10は、マウンテンカップをクリンチした状態でその先端部がビード開始部11に接触状態になる閉塞部13と、該閉塞部間に部分的にガス抜き用隙間tを形成するうねり部14からなり、該うねり部14は円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となり、ビード部10の内方に向かって凹み、周方向になだらかに繋がっている。

【解決手段】マウンテンカップ20をクリンチして取り付けるビード部10は、マウンテンカップをクリンチした状態でその先端部がビード開始部11に接触状態になる閉塞部13と、該閉塞部間に部分的にガス抜き用隙間tを形成するうねり部14からなり、該うねり部14は円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となり、ビード部10の内方に向かって凹み、周方向になだらかに繋がっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアゾール容器及びそのビード部成形工具とエアゾール容器製造方法、特にエアゾール容器の充填後の温水検査における擬似漏洩を無くすことができるエアゾール容器及びそのビード部成形工具と前記エアゾール容器の製造方法に関する。

【背景技術】

【0002】

従来、エアゾール製品の製造工程において、内容物が充填された缶に噴射剤であるガスを高圧充填・密封後に、内容物の漏洩検査として温水検査を行っている。この温水検査において、実際は漏洩していないにも関わらず、擬似漏洩(エアゾール容器へのガス充填時、ビード部に入り込んだガスが温水検査時に抜けて気泡として検出され、あたかもクリンチ部(密封部)よりガスが洩れたかのように見える現象)により気泡が発生して漏洩品として誤検出することがあり、正確な漏洩検査を歩留まりよく効率的に行なう上で擬似漏洩現象を無くすことがエアゾール製品製造において重要な技術的課題となっている。

【0003】

擬似漏洩は、ガス充填時にビード部に入り込んだガスが温水検査工程に達するまで(通常の製造工程では、ガス充填密封から約15秒後)までに抜ければよいので、ビード部の目金蓋外周面に対する隙間をガスが抜けやすいように大きくすれば解消できるが、ビード部の隙間を大きくするとマウンテンカップのクリンチ時の圧力に対する変形が大きくなり、ビード変形による漏れの発生原因となる。したがって、擬似漏洩を防ぐためには、クリンチ時のビード部の耐圧性・密封性を維持しながら目金蓋外周面とビード部の隙間を大きくすることが求められる。従来、エアゾール容器の擬似漏洩を無くす手段として、ビード部の先端をランドと谷部により全体として波状に形成することによって肩部との間に隙間を形成すること(特許文献1参照)、又はビード部のカール先端と対向する肩部の外周位置に半径方向の凹部を間欠的に形成することが提案されている(特許文献2、特に図2、図3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭47−4796号公報

【特許文献2】特開平08−295377号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来提案されている手段によれば擬似漏洩を無くすことが可能であるが、次のような解決すべき課題があり、未だ満足するものではない。即ち、特許文献1ではバルブキャップを巻き込む際の歪を生じさせないようにカールを補強することを主目的とするものであるが、蓋開口端を半径方向に凹凸に形成してからさらにカール加工する必要があるので、工程数が増え且つ安定した形状に加工することが困難であると共に、材料に加工傷を付けやすくマウンテンカップのクリンチによる密封性を損なうおそれがある。また、凹凸の繰り返しが外観から目立つという問題点もある。一方、特許文献2の場合は、凹部の成形のために径方向に変位する外型ツールと内型ツールが必要となり製造設備のコスト高をもたらすと共に、凹部の形成は、凹部となる部分を径中心方向への押し込みか、あるいは肩部となる箇所を径外方への拡径加工、またはその両者によらなければならず、何れにしても径方向への縮径加工か拡径加工によらなければならず、製造工程が複雑になる問題点がある。その場合、一方のツールのみによる場合は、完全な凹部形成は困難であるので、良好な凹部を形成するためには、一旦成形加工を行ったのちに凹部または肩部の補正加工(戻し加工)が求められる。その結果、目金蓋の肩部は凹部を形成するために、ツールにより繰り返し加工を受けるため、肩部内面の金属材料の損傷、或いは塗装した塗料等のダメージを与える恐れがある。また、従来の擬似漏洩防止のためのカール部に施す凹凸加工部は外部に露見するため、見栄えを損なう恐れがあった。

【0006】

そこで、本発明は上記問題点を解消しようとするものであり、温水検査に至るまでにビード部からのガスが完全に抜けて擬似漏洩を無くすことができ、しかも製造が容易で従来の製造ラインの簡単な工具の変更で加工することができ、蓋材の塗料等に対する負担も小さく、外部への凹凸加工部の露出度も少なく、密封性に優れたエアゾール容器とそのビード加工を行う成形工具及びエアゾール容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記問題を解決する本発明のエアゾール容器は、エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器であって、前記ビード部は、マウンテンカップをクリンチした状態で該ビード部の先端部がビード開始部に接触状態になる閉塞部と、該閉塞部間に部分的にガス抜き用隙間を形成するうねり部からなり、該うねり部が前記ビード部の内方に向かって凹み、周方向になだらかに繋がっていることを特徴とするものである。

本発明において前記エアゾール容器本体の開口端とは、マウンテンカップをクリンチするビード部を形成する開口端を云い、胴部の開口端に直接ビード部を形成する場合に限らず、胴部の開口端に目金蓋を巻締して目金蓋の開口端にビード部を形成する場合の目金蓋の開口端も含むものである。

【0008】

前記うねり部は、円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となっているカール方向曲線面を形成し、該カール方向曲線面から前記閉塞部へ周方向に滑らかに変化する周方向曲線面で繋いだ形状となっているのが望ましい。

そして、前記うねり部は、前記ビード部の閉塞部のビード先端縁が描く仮想円よりも5.0μm以上ビード部内方に向かって凹んでいることによって、エアゾール製品の温水検査工程に至るまでにビード部から確実にガスが抜け、擬似漏洩現象を防止することができる。前記ビード先端縁のビード部内方への凹みが5.0μm以下未満であると、ビード部内からのガス抜けが遅くなり温水検査工程に至るまでにビード部からのガス抜けが充分でないので、5.0μm以上の凹みを要する。なお、該凹みはマウテンカップをクリンチした状態では5.5μm以上の隙間となる。また、凹みの上限は、マウンテンカップをクリンチした状態で目立つことなく、且つクリンチ時の圧力に対する変形による密封性を損なわなければ特に限定されないが、実用的には800μm以下より好ましくは400μm以下が望ましい。

また、前記うねり部の個数及び配置は特に限定されるものではないが、円周方向に2〜6個形成することが望ましい。

【0009】

また、上記課題を解決する本発明のビード部成形工具は、上述した本発明のエアゾール容器のビード部を成形する工具であって、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端に圧接して、該ビード形成壁を湾曲変形させることによりビード部を成形する湾曲成形面を有してなり、該湾曲成形面は、カール方向断面の主成形面が円弧部を有する閉塞部成形面と、円周方向に部分的に該閉塞部成形面よりも外方に凸のうねり部成形面からなり、該うねり部成形面は、曲率半径が異なる複数の円弧を滑らかに連結した変曲点を有するカール方向曲線面を有し、該カール方向曲線面から周方向の前記閉塞部成形面に滑らかに変化して繋ぐ周方向曲線面を有することを特徴とするものである。

前記うねり部成形面の前記カール方向曲線面がクロソイド曲線に沿ったクロソイド曲線面であることによって、好適に実施できる。

【0010】

さらに、上記課題を解決する本発明のエアゾール容器の製造方法は、エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器の製造方法であって、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端にビード部成形工具を圧接し、該ビード形成壁をカール状に湾曲変形させることによりビード部を成形するビード成形工程を有し、該ビード成形工程が、前記ビード形成壁の円周方向の一部が内方に凹むうねり部を成形しながらカール状に湾曲変形させるうねり部成形と、マウンテンカップをクリンチした状態で前記ビード形成壁の先端部がビード開始部に接触する閉塞部を成形する閉塞部成形とを同一工程で行なうことを特徴とするものである。

【発明の効果】

【0011】

請求項1に記載のエアゾール容器によれば、内容物充填後マウンテンカップをクリンチして密封したエアゾール製品において、前記ビード部のうねり部にビード先端部と対向するビード開始部間に確実にガス抜き用隙間が形成され、温水検査前までにビード部内のガスを確実に抜くことができ、擬似漏洩を解消することができる。そして、ガスが抜けるうねり部は、成形が容易であり、且つビード部内方に位置するので、外観的に目立つことがなく閉塞部と略同じ外観を呈し、良好な外観を得ることができる。

【0012】

請求項2に記載のエアゾール容器によれば、請求項1の効果に加え、うねり部は、その周方向中央部の主要区間の断面形状がクロソイド曲線に沿った曲線面となっているので、大きく緩やかに曲がった形状(うねり)となり、該うねり部が隙間を作っているので、成形時にビード部に損傷を与える恐れもなく、確実にうねり部を形成することができる。

請求項3の構成によれば、うねり部に確実にガス抜き用隙間が形成され、温水検査前までにビード部内のガスを確実に抜くことができ、擬似漏洩をより効果的に解消することができる。

請求項4に記載のエアゾール容器によれば、うねり部が周方向に2〜6個形成されることにより、うねり部が殆ど目立つことなくガス逃がし隙間を形成できる。

【0013】

請求項5、6の記載のビード部成形工具によれば、円周方向に極端な段差を伴うことなくなだらかに連続する閉塞部とガス抜き隙間を有するうねり部からなるビード部を確実に成形することができ、しかも1工程で容易に成形することができ、生産性を向上させることができる。

【0014】

請求項7のエアゾール容器の製造方法によれば、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の成形工程に次いで、前記ビード形成壁の上端にビード部成形工具が相対的に一ストロークで圧接して該ビード形成壁を屈曲変形させることにより閉塞部とうねり部からなるビード部を一工程でほぼ同時に成形することができるので、1動作で容易に成形することができ安価に製造することができる。そして、本発明の製造方法によれば、肩部の変形を伴うことがないので、マウンテンカップのクリンチも安定してでき高い密封性が得られると共に、ビード部や肩部の金属材料の損傷、或いは塗装した塗料等のダメージもない。

【図面の簡単な説明】

【0015】

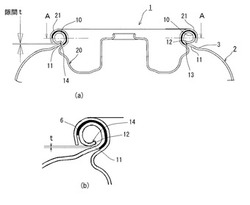

【図1】(a)は本発明の実施形態に係るエアゾール容器のビード部にマウンテンカップを装着した状態での要部断面図であり、(b)はうねり部の中央位置での軸方向断面の拡大断面図である。

【図2】図1におけるA−A矢視断面における目金蓋の断面図である。

【図3】(a)は本発明のビード部成形工具の同(b)におけるB−B断面図であり、(b)はその底面図である。

【図4】(a)は図3に示す本発明の実施形態に係るビード部成形工具のうねり部成形面の断面図であり、(b)は閉塞部成形面の断面図である。

【図5】(a)は本発明の実施形態に係る図4(a)に示す工具のうねり部成形面の曲線の説明図であり、(b)は図4(b)に示す閉塞部成形面の曲線の説明図であり、(c)は両者を重ね合わせて断面形状を比較した模式図である。

【図6】(a)〜(c)は本発明の実施形態に係るエアゾール容器の製造方法におけるビード成形工程を示す模式図である。

【発明を実施するための形態】

【0016】

以下本発明に係るエアゾール容器及びそのビード部成形工具と当該エアゾール容器の製造方法の実施形態を、図面を基に詳細に説明する。

図1は、本発明のエアゾール容器に係る目金蓋のビード部に、マウンテンカップを装着した状態での要部断面図である。なお、この図面ではマウンテンカップに取り付けられるバルブ部材等は省略している。図2は図1のA−A矢視断面におけるマウンテンカップを除去したビード部の状態図である。

【0017】

本実施形態に係るエアゾール容器は、シームレスの胴部と底部が一体となった缶体又は溶接や接着などによりサイドシーム部が接合された胴部に底蓋を巻締した缶体の何れであってもよく、またその開口部に装着されるマウンテンカップは、缶胴本体の開口部に巻締された目金蓋の開口端に形成したビード部、あるいは缶体のネックイン加工した開口部に直接形成されたビード部にクリンチした何れの形態であってもよい。以下の実施形態では、目金蓋に形成されたビード部にマウンテンカップをクリンチする場合について説明するが、缶胴の開口端の絞り部に形成されたビード部にマウンテンカップをクリンチする場合は、以下の説明では目金蓋を胴部絞り部と読み替えるものとする。また、目金蓋を含めてエアゾール容器本体という。

【0018】

図1に示す実施形態のエアゾール容器1は、胴部(図示せず)が軸方向にシーム部のある溶接缶に目金蓋2を2重巻締した場合を示し、該目金蓋の開口端に形成されたビード部10にマウンテンカップ20をクリンチして装着してある。以上の構造は、従来技術と同様であるが、本実施形態では、前述した温水検査時の擬似漏洩を無くすために、ガス充填から温水検査に至るまでの間に、ビード部10内に進入したガスが自動的に外部に抜けるように隙間を次のようにして形成した点に特徴を有するものである。

【0019】

ビード部10は、マウンテンカップをクリンチするために重要な部分であり、目金蓋2の肩部3から続くビード開始部11からビード先端部12まで1周以上の略円弧断面となるように形成され、マウンテンカップ20をクリンチした状態で容器内部からガスが抜けないようにマウンテンカップのカール部21がコンパウンド6を介して密着している。本発明におけるビード部10は、図1(b)に拡大して示すように、マウンテンカップ20をクリンチした状態で、ビード先端部12又はその近傍が対向するビード開始部11に対して略接触状態になる閉塞部13と、該閉塞部間に円周上で部分的に(図の実施形態では120゜間隔で3箇所)にうねり状に持ち上がってガス抜き用隙間tを形成しているうねり部14が形成されている。うねり部14は、円周方向に2〜6箇所に形成されているのが望ましく、且つ等間隔が望ましいが、必ずしも等間隔でなくてもよい。

【0020】

閉塞部13は、カール方向断面の主要部が1個あるいは数個の曲率半径の曲線を接合した円弧状に湾曲して形成されている。うねり部14は、それよりも小さい曲率半径を用いるか又はその中心位置をずらして段差部を形成すれば一応隙間を形成することが可能であるが、その場合閉塞部とうねり部との間の段差が大きくなり、成形時に目金蓋開口端のビード形成部が成形工具の加工面に完全に沿うことが困難となるため、成形歪が生じて割れや加工傷が発生する等の問題が生じやすく、かつ外観不良となる。その結果、マウンテンカップとの嵌合が不良になり内容物が漏洩する恐れがあり、実用化に不利である。

一方、マウンテンカップをビード部に良好に圧着させるためには、ビード部の曲率半径をマウンテンカップのカール部の曲率半径に合わせなければならないとの寸法上の制約から、段差部の曲率半径も閉塞部と同様な曲率半径にする必要がある。

【0021】

本発明者はこの問題を解決するために、種々研究した結果、ビード部成形工具の段差部を成形する成形面を曲率半径が異なる曲線で3〜4分割して、その中央部を閉塞部の曲率半径と一致させて、それに連なる曲線の曲率半径を異ならせてつなぎRで変曲点がなだらかな曲線面にすること、その理想形として中央部が閉塞部の曲率半径と一致させたクロソイド曲線に沿った曲線面にすることによって、成形するビード部に視覚では凹凸が判別しがたい位なだらかな「うねり形状」を発生させることができることを知覚し、本発明に到達したものであり、それにより加工傷が発生することがなく、且つ少なくともその中央部に温水検査に達するまでにビード部内のガス抜きが可能な隙間を確実に形成することができたのである。

【0022】

本発明のエアゾール容器の上記形状のビード部は、ビード部成形工具によって成形されるので、ここで上記形状を実現するための本発明に係るビード部成形工具の実施形態を、図面を基に説明する。

図3〜図5は、本発明の実施形態に係るビード部成形工具を示し、図3(a)はその正面断面図((b)のB−B断面図)であり、(b)はその底面図である。図4はビード部成形面の拡大断面図であり、(a)はうねり部成形面、(b)は閉塞部成形面をそれぞれ表している。図5(a)は本発明の実施形態に係る図4(a)に示す工具のうねり部成形面の曲線の説明図であり、(b)は図4(b)に示す閉塞部成形面の曲線の説明図であり、(c)は両者を重ね合わせて断面形状を比較した模式図である。

【0023】

本発明のビード部にガス抜け用隙間を形成する基本的な技術思想は、ビード部成形工具のビード成形経路を、円周の複数箇所をうねり部形成部として径方向に変化させ、且つ該径方向変化箇所の中央部をカール方向に変化させた変曲点を有するなだらかな曲線経路とすることにより、前記うねり部形成部の材料流れと閉塞部形成部の材料流れとの間に差異が生じ、うねりとなってビード先端部を立ち上がらせ、ビード成形工程で自動的にガス抜け用隙間を形成することにあり、ビード部成形工具は具体的には次のように構成されている。

【0024】

本実施形態のビード部成形工具30は、円柱状の工具本体31の下方端部にビード成形経路となる円環状の湾曲成形面32を有し、エアゾール容器(目金蓋)の上部開口部から垂直に立ち上がるビード形成壁5(図6参照)の上端に圧接して該ビード形成壁5を屈曲変形させることによりビード部10を成形するものである。湾曲成形面32は、円周方向に閉塞部成形面33と該閉塞部成形面の間に部分的に形成されたうねり部成形面34とからなっている。閉塞部成形面33の成形面は、カール方向断面の主成形面が円弧部(本実施形態ではR1とR4のつなぎ円弧となっているが単一のR1のみでもよい)からなり、その前後が異なる所定の曲率を有する導入面、逃げ面に連結されている。前記曲率半径R1は製品によって異なる。なお、後述するうねり部成形面の中央部も同じ曲率半径R1で形成されるが、図5(c)に示すように閉塞部成形面33の成形面はうねり部成形面34よりも凹むようにする。

【0025】

一方、うねり部成形面34の成形面は、少なくともその周方向中央部の主要区間のカール方向断面の主成形面が、曲率半径が異なる複数の円弧をなだらかに連結した変曲点を有する曲線面、具体的には後述するクロソイド曲線面に形成され、該曲線面のカール方向前後は閉塞部と同様に導入面、逃げ面となる異なるRで連結されている。そして、湾曲成形面32の周方向断面形状は、うねり部成形面34の中央部が径方向に最も凸となり、該中央部からなだらかに変化して閉塞部成形面33に連結するようになだらかな曲線面で連結している。

【0026】

上記異なる曲率の円弧をつないで変曲点がなだらかな曲線を得るには、クロソイド曲線をベースにすることによってより良好に得ることができる。例えば3分割Rの場合、クロソイド曲線を相似的に拡大・縮小し、ビード部成形工具に合わせて中央部に閉塞部成形面のR1と同じ曲率のR1がくるようにクロソイド曲線の式における無次元化された座標(X、Y)でY1値を設定して、クロソイド曲線を求める。その際、うねり部成形面の中央部の曲率が閉塞部成形面の中央部の曲率と同じにすることが重要である。このようにして求めたクロソイド曲線に合わせて、うねり部成形面の主要区間を三分割してその中央部をR1とし、中央部と他の2箇所をクロソイド曲線に沿った曲率半径R2、R3に設定する。なお、うねり部成形面の前記クロソイド曲線に沿ったカール方向曲線面の部分の周方向幅は、線状でも可能であるが、ある程度の幅を有するのが製品形状を確保する上で好ましい。

【0027】

以上のような成形面を有するビード部成形工具30により、目金蓋のビード部は図6に示す工程により次のようにして成形される。

本発明のエアゾール容器の製造方法の実施形態に係る目金蓋の製造工程において、目金蓋2の開口端部に円筒状にビード形成壁5を突出形成する工程に続いて、ビード形成壁5にビード部成形工具30によりビード部を成形するビード成形工程が設けられている。ビード成形工程では、下型に支持された目金蓋2又はビード部成形工具30の何れか又は両方がその軸方向(圧接方向)に相対的に変位(ストローク)することによって、まずビード形成壁5の上端の一部(頂端)が成形工具のうねり部成形面34に当たり、この部分のみが先に成形されて、うねり部成形面34の成形が開始される。うねり部成形面は、加工面の主要区間が前述のようにクロソイド曲線に沿って形成されているので、1個のR又は複数個のRの単純な組合せ曲線面からなる閉塞部に比べてビード形成経路が緩やかに変化する。その結果、材料が該ビード形成経路に沿って確実に流れて成形面に圧接して成形され、加工時の材料の割れや傷の発生を抑えることができる。さらに、ストロークが進むと目金蓋の閉塞部となる開口端部が成形工具の閉塞部成形面33に当たり、閉塞部のビード成形が開始し、ビード形状に内側凹みが形成されつつビードが成形される。その結果、ビード先端がうねり状になりつつビードが成形され、ビード先端部が立ち上がり、ガス抜け用隙間を形成する。従って、ビード部成形工具30と容器本体のビード形成壁5の相対的な1ストロークの変位のみで、閉塞部とうねり部からなるビード部を成形することができる。

【0028】

以上のようにして成形された本実施形態に係る目金蓋2のビード部先端は、容器に内容液を充填クリンチ後においてもビード開始部との間に5.5μm以上の隙間を形成することができ、擬似漏洩を防止できる。また、閉塞部においてはビード先端とビード開始部との間に隙間は殆どないため、マウンテンカップのクリンチ加工が正確に行なわれ、完全な密封性を確保できる。さらに、うねり部はクロソイド曲線に沿った分割Rを使用するため断面、周方向何れもなめらかな形状となり、傷が付きにくいという効果がある。

なお、目金蓋へのマウンテンカップのクリンチは、従来と同様な手段が採用でき、たとえばクリンパーのコレット爪によりクリンチして装着する。

【実施例】

【0029】

ビード部成形工具30の湾曲成形面32を、閉塞部成形面33の中央成形面を曲率R1=1.44mmとし、その上側を曲率R4=1.75mmとし、うねり部成形面34の中央成形面の中央部をR1=1.44mmとし、その上側を曲率R3=1.24mm、その下側を曲率R2=2.75mmの異なる曲率を有するようにクロソイド曲線によって成形したうねり部成形面34を120゜間隔で3個形成したビード部成形工具30を用いて、缶径60.2mmのブリキサイドシーム溶接エアゾール缶用の目金蓋のビード形成壁にビード部を形成した。得られた目金蓋を缶胴に巻締してエアゾール容器本体を得、内容物充填・ガス充填後、マウンテンカップをクリンチして密封した。

【0030】

上記実施例において、マウンテンカップクリンチ前の隣り合ううねり部と閉塞部の段差を測定した結果、最大値は10μmであった。

そして、マウンテンカップクリンチ後に、クリンチ前と同様に隣り合ううねり部と閉塞部の段差を測定した結果、最大値は12μmであった。

隙間が5.5μm以上あれば温水検査工程に達するまでにビード部から抜けガス検査擬似漏洩を防止することができることが確認されているので、上記実施例によれば、うねり部の隙間で確実に擬似漏洩を防止できるエアゾール容器を得ることができることが確認された。

また、得られたエアゾール容器(目金蓋)のうねり部は、断面及び周方向何れもなめらかな形状であり、且つ閉塞部ともなだらかにつながって外観からは凹凸が殆どわからない形状のエアゾール容器を得ることができた。

【産業上の利用可能性】

【0031】

本発明は、種々の内容物を充填するエアゾール容器に採用できて擬似漏洩を無くすことができ、しかも低コストで製造することができるので、産業上の利用可能性が高い。

【符号の説明】

【0032】

1 エアゾール容器

2 目金蓋

3 肩部

5 ビード形成壁

6 コンパウンド

10 ビード部

11 ビード開始部

12 ビード先端部

13 閉塞部

14 うねり部

20 マウンテンカップ

21 カール部

30 ビード部成形工具

31 工具本体

32 湾曲成形面

33 閉塞部成形面

34 うねり部成形面

【技術分野】

【0001】

本発明は、エアゾール容器及びそのビード部成形工具とエアゾール容器製造方法、特にエアゾール容器の充填後の温水検査における擬似漏洩を無くすことができるエアゾール容器及びそのビード部成形工具と前記エアゾール容器の製造方法に関する。

【背景技術】

【0002】

従来、エアゾール製品の製造工程において、内容物が充填された缶に噴射剤であるガスを高圧充填・密封後に、内容物の漏洩検査として温水検査を行っている。この温水検査において、実際は漏洩していないにも関わらず、擬似漏洩(エアゾール容器へのガス充填時、ビード部に入り込んだガスが温水検査時に抜けて気泡として検出され、あたかもクリンチ部(密封部)よりガスが洩れたかのように見える現象)により気泡が発生して漏洩品として誤検出することがあり、正確な漏洩検査を歩留まりよく効率的に行なう上で擬似漏洩現象を無くすことがエアゾール製品製造において重要な技術的課題となっている。

【0003】

擬似漏洩は、ガス充填時にビード部に入り込んだガスが温水検査工程に達するまで(通常の製造工程では、ガス充填密封から約15秒後)までに抜ければよいので、ビード部の目金蓋外周面に対する隙間をガスが抜けやすいように大きくすれば解消できるが、ビード部の隙間を大きくするとマウンテンカップのクリンチ時の圧力に対する変形が大きくなり、ビード変形による漏れの発生原因となる。したがって、擬似漏洩を防ぐためには、クリンチ時のビード部の耐圧性・密封性を維持しながら目金蓋外周面とビード部の隙間を大きくすることが求められる。従来、エアゾール容器の擬似漏洩を無くす手段として、ビード部の先端をランドと谷部により全体として波状に形成することによって肩部との間に隙間を形成すること(特許文献1参照)、又はビード部のカール先端と対向する肩部の外周位置に半径方向の凹部を間欠的に形成することが提案されている(特許文献2、特に図2、図3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭47−4796号公報

【特許文献2】特開平08−295377号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来提案されている手段によれば擬似漏洩を無くすことが可能であるが、次のような解決すべき課題があり、未だ満足するものではない。即ち、特許文献1ではバルブキャップを巻き込む際の歪を生じさせないようにカールを補強することを主目的とするものであるが、蓋開口端を半径方向に凹凸に形成してからさらにカール加工する必要があるので、工程数が増え且つ安定した形状に加工することが困難であると共に、材料に加工傷を付けやすくマウンテンカップのクリンチによる密封性を損なうおそれがある。また、凹凸の繰り返しが外観から目立つという問題点もある。一方、特許文献2の場合は、凹部の成形のために径方向に変位する外型ツールと内型ツールが必要となり製造設備のコスト高をもたらすと共に、凹部の形成は、凹部となる部分を径中心方向への押し込みか、あるいは肩部となる箇所を径外方への拡径加工、またはその両者によらなければならず、何れにしても径方向への縮径加工か拡径加工によらなければならず、製造工程が複雑になる問題点がある。その場合、一方のツールのみによる場合は、完全な凹部形成は困難であるので、良好な凹部を形成するためには、一旦成形加工を行ったのちに凹部または肩部の補正加工(戻し加工)が求められる。その結果、目金蓋の肩部は凹部を形成するために、ツールにより繰り返し加工を受けるため、肩部内面の金属材料の損傷、或いは塗装した塗料等のダメージを与える恐れがある。また、従来の擬似漏洩防止のためのカール部に施す凹凸加工部は外部に露見するため、見栄えを損なう恐れがあった。

【0006】

そこで、本発明は上記問題点を解消しようとするものであり、温水検査に至るまでにビード部からのガスが完全に抜けて擬似漏洩を無くすことができ、しかも製造が容易で従来の製造ラインの簡単な工具の変更で加工することができ、蓋材の塗料等に対する負担も小さく、外部への凹凸加工部の露出度も少なく、密封性に優れたエアゾール容器とそのビード加工を行う成形工具及びエアゾール容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記問題を解決する本発明のエアゾール容器は、エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器であって、前記ビード部は、マウンテンカップをクリンチした状態で該ビード部の先端部がビード開始部に接触状態になる閉塞部と、該閉塞部間に部分的にガス抜き用隙間を形成するうねり部からなり、該うねり部が前記ビード部の内方に向かって凹み、周方向になだらかに繋がっていることを特徴とするものである。

本発明において前記エアゾール容器本体の開口端とは、マウンテンカップをクリンチするビード部を形成する開口端を云い、胴部の開口端に直接ビード部を形成する場合に限らず、胴部の開口端に目金蓋を巻締して目金蓋の開口端にビード部を形成する場合の目金蓋の開口端も含むものである。

【0008】

前記うねり部は、円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となっているカール方向曲線面を形成し、該カール方向曲線面から前記閉塞部へ周方向に滑らかに変化する周方向曲線面で繋いだ形状となっているのが望ましい。

そして、前記うねり部は、前記ビード部の閉塞部のビード先端縁が描く仮想円よりも5.0μm以上ビード部内方に向かって凹んでいることによって、エアゾール製品の温水検査工程に至るまでにビード部から確実にガスが抜け、擬似漏洩現象を防止することができる。前記ビード先端縁のビード部内方への凹みが5.0μm以下未満であると、ビード部内からのガス抜けが遅くなり温水検査工程に至るまでにビード部からのガス抜けが充分でないので、5.0μm以上の凹みを要する。なお、該凹みはマウテンカップをクリンチした状態では5.5μm以上の隙間となる。また、凹みの上限は、マウンテンカップをクリンチした状態で目立つことなく、且つクリンチ時の圧力に対する変形による密封性を損なわなければ特に限定されないが、実用的には800μm以下より好ましくは400μm以下が望ましい。

また、前記うねり部の個数及び配置は特に限定されるものではないが、円周方向に2〜6個形成することが望ましい。

【0009】

また、上記課題を解決する本発明のビード部成形工具は、上述した本発明のエアゾール容器のビード部を成形する工具であって、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端に圧接して、該ビード形成壁を湾曲変形させることによりビード部を成形する湾曲成形面を有してなり、該湾曲成形面は、カール方向断面の主成形面が円弧部を有する閉塞部成形面と、円周方向に部分的に該閉塞部成形面よりも外方に凸のうねり部成形面からなり、該うねり部成形面は、曲率半径が異なる複数の円弧を滑らかに連結した変曲点を有するカール方向曲線面を有し、該カール方向曲線面から周方向の前記閉塞部成形面に滑らかに変化して繋ぐ周方向曲線面を有することを特徴とするものである。

前記うねり部成形面の前記カール方向曲線面がクロソイド曲線に沿ったクロソイド曲線面であることによって、好適に実施できる。

【0010】

さらに、上記課題を解決する本発明のエアゾール容器の製造方法は、エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器の製造方法であって、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端にビード部成形工具を圧接し、該ビード形成壁をカール状に湾曲変形させることによりビード部を成形するビード成形工程を有し、該ビード成形工程が、前記ビード形成壁の円周方向の一部が内方に凹むうねり部を成形しながらカール状に湾曲変形させるうねり部成形と、マウンテンカップをクリンチした状態で前記ビード形成壁の先端部がビード開始部に接触する閉塞部を成形する閉塞部成形とを同一工程で行なうことを特徴とするものである。

【発明の効果】

【0011】

請求項1に記載のエアゾール容器によれば、内容物充填後マウンテンカップをクリンチして密封したエアゾール製品において、前記ビード部のうねり部にビード先端部と対向するビード開始部間に確実にガス抜き用隙間が形成され、温水検査前までにビード部内のガスを確実に抜くことができ、擬似漏洩を解消することができる。そして、ガスが抜けるうねり部は、成形が容易であり、且つビード部内方に位置するので、外観的に目立つことがなく閉塞部と略同じ外観を呈し、良好な外観を得ることができる。

【0012】

請求項2に記載のエアゾール容器によれば、請求項1の効果に加え、うねり部は、その周方向中央部の主要区間の断面形状がクロソイド曲線に沿った曲線面となっているので、大きく緩やかに曲がった形状(うねり)となり、該うねり部が隙間を作っているので、成形時にビード部に損傷を与える恐れもなく、確実にうねり部を形成することができる。

請求項3の構成によれば、うねり部に確実にガス抜き用隙間が形成され、温水検査前までにビード部内のガスを確実に抜くことができ、擬似漏洩をより効果的に解消することができる。

請求項4に記載のエアゾール容器によれば、うねり部が周方向に2〜6個形成されることにより、うねり部が殆ど目立つことなくガス逃がし隙間を形成できる。

【0013】

請求項5、6の記載のビード部成形工具によれば、円周方向に極端な段差を伴うことなくなだらかに連続する閉塞部とガス抜き隙間を有するうねり部からなるビード部を確実に成形することができ、しかも1工程で容易に成形することができ、生産性を向上させることができる。

【0014】

請求項7のエアゾール容器の製造方法によれば、エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の成形工程に次いで、前記ビード形成壁の上端にビード部成形工具が相対的に一ストロークで圧接して該ビード形成壁を屈曲変形させることにより閉塞部とうねり部からなるビード部を一工程でほぼ同時に成形することができるので、1動作で容易に成形することができ安価に製造することができる。そして、本発明の製造方法によれば、肩部の変形を伴うことがないので、マウンテンカップのクリンチも安定してでき高い密封性が得られると共に、ビード部や肩部の金属材料の損傷、或いは塗装した塗料等のダメージもない。

【図面の簡単な説明】

【0015】

【図1】(a)は本発明の実施形態に係るエアゾール容器のビード部にマウンテンカップを装着した状態での要部断面図であり、(b)はうねり部の中央位置での軸方向断面の拡大断面図である。

【図2】図1におけるA−A矢視断面における目金蓋の断面図である。

【図3】(a)は本発明のビード部成形工具の同(b)におけるB−B断面図であり、(b)はその底面図である。

【図4】(a)は図3に示す本発明の実施形態に係るビード部成形工具のうねり部成形面の断面図であり、(b)は閉塞部成形面の断面図である。

【図5】(a)は本発明の実施形態に係る図4(a)に示す工具のうねり部成形面の曲線の説明図であり、(b)は図4(b)に示す閉塞部成形面の曲線の説明図であり、(c)は両者を重ね合わせて断面形状を比較した模式図である。

【図6】(a)〜(c)は本発明の実施形態に係るエアゾール容器の製造方法におけるビード成形工程を示す模式図である。

【発明を実施するための形態】

【0016】

以下本発明に係るエアゾール容器及びそのビード部成形工具と当該エアゾール容器の製造方法の実施形態を、図面を基に詳細に説明する。

図1は、本発明のエアゾール容器に係る目金蓋のビード部に、マウンテンカップを装着した状態での要部断面図である。なお、この図面ではマウンテンカップに取り付けられるバルブ部材等は省略している。図2は図1のA−A矢視断面におけるマウンテンカップを除去したビード部の状態図である。

【0017】

本実施形態に係るエアゾール容器は、シームレスの胴部と底部が一体となった缶体又は溶接や接着などによりサイドシーム部が接合された胴部に底蓋を巻締した缶体の何れであってもよく、またその開口部に装着されるマウンテンカップは、缶胴本体の開口部に巻締された目金蓋の開口端に形成したビード部、あるいは缶体のネックイン加工した開口部に直接形成されたビード部にクリンチした何れの形態であってもよい。以下の実施形態では、目金蓋に形成されたビード部にマウンテンカップをクリンチする場合について説明するが、缶胴の開口端の絞り部に形成されたビード部にマウンテンカップをクリンチする場合は、以下の説明では目金蓋を胴部絞り部と読み替えるものとする。また、目金蓋を含めてエアゾール容器本体という。

【0018】

図1に示す実施形態のエアゾール容器1は、胴部(図示せず)が軸方向にシーム部のある溶接缶に目金蓋2を2重巻締した場合を示し、該目金蓋の開口端に形成されたビード部10にマウンテンカップ20をクリンチして装着してある。以上の構造は、従来技術と同様であるが、本実施形態では、前述した温水検査時の擬似漏洩を無くすために、ガス充填から温水検査に至るまでの間に、ビード部10内に進入したガスが自動的に外部に抜けるように隙間を次のようにして形成した点に特徴を有するものである。

【0019】

ビード部10は、マウンテンカップをクリンチするために重要な部分であり、目金蓋2の肩部3から続くビード開始部11からビード先端部12まで1周以上の略円弧断面となるように形成され、マウンテンカップ20をクリンチした状態で容器内部からガスが抜けないようにマウンテンカップのカール部21がコンパウンド6を介して密着している。本発明におけるビード部10は、図1(b)に拡大して示すように、マウンテンカップ20をクリンチした状態で、ビード先端部12又はその近傍が対向するビード開始部11に対して略接触状態になる閉塞部13と、該閉塞部間に円周上で部分的に(図の実施形態では120゜間隔で3箇所)にうねり状に持ち上がってガス抜き用隙間tを形成しているうねり部14が形成されている。うねり部14は、円周方向に2〜6箇所に形成されているのが望ましく、且つ等間隔が望ましいが、必ずしも等間隔でなくてもよい。

【0020】

閉塞部13は、カール方向断面の主要部が1個あるいは数個の曲率半径の曲線を接合した円弧状に湾曲して形成されている。うねり部14は、それよりも小さい曲率半径を用いるか又はその中心位置をずらして段差部を形成すれば一応隙間を形成することが可能であるが、その場合閉塞部とうねり部との間の段差が大きくなり、成形時に目金蓋開口端のビード形成部が成形工具の加工面に完全に沿うことが困難となるため、成形歪が生じて割れや加工傷が発生する等の問題が生じやすく、かつ外観不良となる。その結果、マウンテンカップとの嵌合が不良になり内容物が漏洩する恐れがあり、実用化に不利である。

一方、マウンテンカップをビード部に良好に圧着させるためには、ビード部の曲率半径をマウンテンカップのカール部の曲率半径に合わせなければならないとの寸法上の制約から、段差部の曲率半径も閉塞部と同様な曲率半径にする必要がある。

【0021】

本発明者はこの問題を解決するために、種々研究した結果、ビード部成形工具の段差部を成形する成形面を曲率半径が異なる曲線で3〜4分割して、その中央部を閉塞部の曲率半径と一致させて、それに連なる曲線の曲率半径を異ならせてつなぎRで変曲点がなだらかな曲線面にすること、その理想形として中央部が閉塞部の曲率半径と一致させたクロソイド曲線に沿った曲線面にすることによって、成形するビード部に視覚では凹凸が判別しがたい位なだらかな「うねり形状」を発生させることができることを知覚し、本発明に到達したものであり、それにより加工傷が発生することがなく、且つ少なくともその中央部に温水検査に達するまでにビード部内のガス抜きが可能な隙間を確実に形成することができたのである。

【0022】

本発明のエアゾール容器の上記形状のビード部は、ビード部成形工具によって成形されるので、ここで上記形状を実現するための本発明に係るビード部成形工具の実施形態を、図面を基に説明する。

図3〜図5は、本発明の実施形態に係るビード部成形工具を示し、図3(a)はその正面断面図((b)のB−B断面図)であり、(b)はその底面図である。図4はビード部成形面の拡大断面図であり、(a)はうねり部成形面、(b)は閉塞部成形面をそれぞれ表している。図5(a)は本発明の実施形態に係る図4(a)に示す工具のうねり部成形面の曲線の説明図であり、(b)は図4(b)に示す閉塞部成形面の曲線の説明図であり、(c)は両者を重ね合わせて断面形状を比較した模式図である。

【0023】

本発明のビード部にガス抜け用隙間を形成する基本的な技術思想は、ビード部成形工具のビード成形経路を、円周の複数箇所をうねり部形成部として径方向に変化させ、且つ該径方向変化箇所の中央部をカール方向に変化させた変曲点を有するなだらかな曲線経路とすることにより、前記うねり部形成部の材料流れと閉塞部形成部の材料流れとの間に差異が生じ、うねりとなってビード先端部を立ち上がらせ、ビード成形工程で自動的にガス抜け用隙間を形成することにあり、ビード部成形工具は具体的には次のように構成されている。

【0024】

本実施形態のビード部成形工具30は、円柱状の工具本体31の下方端部にビード成形経路となる円環状の湾曲成形面32を有し、エアゾール容器(目金蓋)の上部開口部から垂直に立ち上がるビード形成壁5(図6参照)の上端に圧接して該ビード形成壁5を屈曲変形させることによりビード部10を成形するものである。湾曲成形面32は、円周方向に閉塞部成形面33と該閉塞部成形面の間に部分的に形成されたうねり部成形面34とからなっている。閉塞部成形面33の成形面は、カール方向断面の主成形面が円弧部(本実施形態ではR1とR4のつなぎ円弧となっているが単一のR1のみでもよい)からなり、その前後が異なる所定の曲率を有する導入面、逃げ面に連結されている。前記曲率半径R1は製品によって異なる。なお、後述するうねり部成形面の中央部も同じ曲率半径R1で形成されるが、図5(c)に示すように閉塞部成形面33の成形面はうねり部成形面34よりも凹むようにする。

【0025】

一方、うねり部成形面34の成形面は、少なくともその周方向中央部の主要区間のカール方向断面の主成形面が、曲率半径が異なる複数の円弧をなだらかに連結した変曲点を有する曲線面、具体的には後述するクロソイド曲線面に形成され、該曲線面のカール方向前後は閉塞部と同様に導入面、逃げ面となる異なるRで連結されている。そして、湾曲成形面32の周方向断面形状は、うねり部成形面34の中央部が径方向に最も凸となり、該中央部からなだらかに変化して閉塞部成形面33に連結するようになだらかな曲線面で連結している。

【0026】

上記異なる曲率の円弧をつないで変曲点がなだらかな曲線を得るには、クロソイド曲線をベースにすることによってより良好に得ることができる。例えば3分割Rの場合、クロソイド曲線を相似的に拡大・縮小し、ビード部成形工具に合わせて中央部に閉塞部成形面のR1と同じ曲率のR1がくるようにクロソイド曲線の式における無次元化された座標(X、Y)でY1値を設定して、クロソイド曲線を求める。その際、うねり部成形面の中央部の曲率が閉塞部成形面の中央部の曲率と同じにすることが重要である。このようにして求めたクロソイド曲線に合わせて、うねり部成形面の主要区間を三分割してその中央部をR1とし、中央部と他の2箇所をクロソイド曲線に沿った曲率半径R2、R3に設定する。なお、うねり部成形面の前記クロソイド曲線に沿ったカール方向曲線面の部分の周方向幅は、線状でも可能であるが、ある程度の幅を有するのが製品形状を確保する上で好ましい。

【0027】

以上のような成形面を有するビード部成形工具30により、目金蓋のビード部は図6に示す工程により次のようにして成形される。

本発明のエアゾール容器の製造方法の実施形態に係る目金蓋の製造工程において、目金蓋2の開口端部に円筒状にビード形成壁5を突出形成する工程に続いて、ビード形成壁5にビード部成形工具30によりビード部を成形するビード成形工程が設けられている。ビード成形工程では、下型に支持された目金蓋2又はビード部成形工具30の何れか又は両方がその軸方向(圧接方向)に相対的に変位(ストローク)することによって、まずビード形成壁5の上端の一部(頂端)が成形工具のうねり部成形面34に当たり、この部分のみが先に成形されて、うねり部成形面34の成形が開始される。うねり部成形面は、加工面の主要区間が前述のようにクロソイド曲線に沿って形成されているので、1個のR又は複数個のRの単純な組合せ曲線面からなる閉塞部に比べてビード形成経路が緩やかに変化する。その結果、材料が該ビード形成経路に沿って確実に流れて成形面に圧接して成形され、加工時の材料の割れや傷の発生を抑えることができる。さらに、ストロークが進むと目金蓋の閉塞部となる開口端部が成形工具の閉塞部成形面33に当たり、閉塞部のビード成形が開始し、ビード形状に内側凹みが形成されつつビードが成形される。その結果、ビード先端がうねり状になりつつビードが成形され、ビード先端部が立ち上がり、ガス抜け用隙間を形成する。従って、ビード部成形工具30と容器本体のビード形成壁5の相対的な1ストロークの変位のみで、閉塞部とうねり部からなるビード部を成形することができる。

【0028】

以上のようにして成形された本実施形態に係る目金蓋2のビード部先端は、容器に内容液を充填クリンチ後においてもビード開始部との間に5.5μm以上の隙間を形成することができ、擬似漏洩を防止できる。また、閉塞部においてはビード先端とビード開始部との間に隙間は殆どないため、マウンテンカップのクリンチ加工が正確に行なわれ、完全な密封性を確保できる。さらに、うねり部はクロソイド曲線に沿った分割Rを使用するため断面、周方向何れもなめらかな形状となり、傷が付きにくいという効果がある。

なお、目金蓋へのマウンテンカップのクリンチは、従来と同様な手段が採用でき、たとえばクリンパーのコレット爪によりクリンチして装着する。

【実施例】

【0029】

ビード部成形工具30の湾曲成形面32を、閉塞部成形面33の中央成形面を曲率R1=1.44mmとし、その上側を曲率R4=1.75mmとし、うねり部成形面34の中央成形面の中央部をR1=1.44mmとし、その上側を曲率R3=1.24mm、その下側を曲率R2=2.75mmの異なる曲率を有するようにクロソイド曲線によって成形したうねり部成形面34を120゜間隔で3個形成したビード部成形工具30を用いて、缶径60.2mmのブリキサイドシーム溶接エアゾール缶用の目金蓋のビード形成壁にビード部を形成した。得られた目金蓋を缶胴に巻締してエアゾール容器本体を得、内容物充填・ガス充填後、マウンテンカップをクリンチして密封した。

【0030】

上記実施例において、マウンテンカップクリンチ前の隣り合ううねり部と閉塞部の段差を測定した結果、最大値は10μmであった。

そして、マウンテンカップクリンチ後に、クリンチ前と同様に隣り合ううねり部と閉塞部の段差を測定した結果、最大値は12μmであった。

隙間が5.5μm以上あれば温水検査工程に達するまでにビード部から抜けガス検査擬似漏洩を防止することができることが確認されているので、上記実施例によれば、うねり部の隙間で確実に擬似漏洩を防止できるエアゾール容器を得ることができることが確認された。

また、得られたエアゾール容器(目金蓋)のうねり部は、断面及び周方向何れもなめらかな形状であり、且つ閉塞部ともなだらかにつながって外観からは凹凸が殆どわからない形状のエアゾール容器を得ることができた。

【産業上の利用可能性】

【0031】

本発明は、種々の内容物を充填するエアゾール容器に採用できて擬似漏洩を無くすことができ、しかも低コストで製造することができるので、産業上の利用可能性が高い。

【符号の説明】

【0032】

1 エアゾール容器

2 目金蓋

3 肩部

5 ビード形成壁

6 コンパウンド

10 ビード部

11 ビード開始部

12 ビード先端部

13 閉塞部

14 うねり部

20 マウンテンカップ

21 カール部

30 ビード部成形工具

31 工具本体

32 湾曲成形面

33 閉塞部成形面

34 うねり部成形面

【特許請求の範囲】

【請求項1】

エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器であって、前記ビード部は、マウンテンカップをクリンチした状態で該ビード部の先端部がビード開始部に接触状態になる閉塞部と、該閉塞部間に部分的にガス抜き用隙間を形成するうねり部からなり、該うねり部が前記ビード部の内方に向かって凹み、周方向になだらかに繋がっていることを特徴とするエアゾール容器。

【請求項2】

前記うねり部は、円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となっているカール方向曲線面を形成し、該カール方向曲線面から前記閉塞部へ周方向に滑らかに変化する周方向曲線面で繋いだ形状となっている請求項1に記載のエアゾール容器。

【請求項3】

前記うねり部は、前記ビード部の閉塞部のビード先端縁が描く仮想円よりも5.0μm以上ビード部内方に向かって凹んでいる請求項1又は2に記載のエアゾール容器。

【請求項4】

前記うねり部は、円周方向に2〜6個形成されていることを特徴とする請求項1乃至3のいずれかに記載のエアゾール容器。

【請求項5】

請求項1〜4の何れかに記載のエアゾール容器のビード部を成形する工具であって、

エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端に圧接して、該ビード形成壁を湾曲変形させることによりビード部を成形する湾曲成形面を有してなり、

該湾曲成形面は、カール方向断面の主成形面が円弧部を有する閉塞部成形面と、円周方向に部分的に該閉塞部成形面よりも外方に凸のうねり部成形面からなり、

該うねり部成形面は、曲率半径が異なる複数の円弧を滑らかに連結した変曲点を有するカール方向曲線面を有し、該カール方向曲線面から周方向の前記閉塞部成形面に滑らかに変化して繋ぐ周方向曲線面を有することを特徴とするエアゾール容器のビード部成形工具。

【請求項6】

前記うねり部成形面の前記カール方向曲線面が、クロソイド曲線に沿ったクロソイド曲線面である請求項5に記載のビード部成形工具。

【請求項7】

エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器の製造方法であって、

エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端にビード部成形工具を圧接し、該ビード形成壁をカール状に湾曲変形させることによりビード部を成形するビード成形工程を有し、

該ビード成形工程が、前記ビード形成壁の円周方向の一部が内方に凹むうねり部を成形しながらカール状に湾曲変形させるうねり部成形と、マウンテンカップをクリンチした状態で前記ビード形成壁の先端部がビード開始部に接触する閉塞部を成形する閉塞部成形とを同一工程で行なうことを特徴とするエアゾール容器の製造方法。

【請求項1】

エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器であって、前記ビード部は、マウンテンカップをクリンチした状態で該ビード部の先端部がビード開始部に接触状態になる閉塞部と、該閉塞部間に部分的にガス抜き用隙間を形成するうねり部からなり、該うねり部が前記ビード部の内方に向かって凹み、周方向になだらかに繋がっていることを特徴とするエアゾール容器。

【請求項2】

前記うねり部は、円周方向中央部の断面形状がクロソイド曲線に沿った曲線面となっているカール方向曲線面を形成し、該カール方向曲線面から前記閉塞部へ周方向に滑らかに変化する周方向曲線面で繋いだ形状となっている請求項1に記載のエアゾール容器。

【請求項3】

前記うねり部は、前記ビード部の閉塞部のビード先端縁が描く仮想円よりも5.0μm以上ビード部内方に向かって凹んでいる請求項1又は2に記載のエアゾール容器。

【請求項4】

前記うねり部は、円周方向に2〜6個形成されていることを特徴とする請求項1乃至3のいずれかに記載のエアゾール容器。

【請求項5】

請求項1〜4の何れかに記載のエアゾール容器のビード部を成形する工具であって、

エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端に圧接して、該ビード形成壁を湾曲変形させることによりビード部を成形する湾曲成形面を有してなり、

該湾曲成形面は、カール方向断面の主成形面が円弧部を有する閉塞部成形面と、円周方向に部分的に該閉塞部成形面よりも外方に凸のうねり部成形面からなり、

該うねり部成形面は、曲率半径が異なる複数の円弧を滑らかに連結した変曲点を有するカール方向曲線面を有し、該カール方向曲線面から周方向の前記閉塞部成形面に滑らかに変化して繋ぐ周方向曲線面を有することを特徴とするエアゾール容器のビード部成形工具。

【請求項6】

前記うねり部成形面の前記カール方向曲線面が、クロソイド曲線に沿ったクロソイド曲線面である請求項5に記載のビード部成形工具。

【請求項7】

エアゾール容器本体の開口端に形成されたビード部にマウンテンカップをクリンチして取り付けるエアゾール容器の製造方法であって、

エアゾール容器の上部開口部から垂直に立ち上がるビード形成壁の上端にビード部成形工具を圧接し、該ビード形成壁をカール状に湾曲変形させることによりビード部を成形するビード成形工程を有し、

該ビード成形工程が、前記ビード形成壁の円周方向の一部が内方に凹むうねり部を成形しながらカール状に湾曲変形させるうねり部成形と、マウンテンカップをクリンチした状態で前記ビード形成壁の先端部がビード開始部に接触する閉塞部を成形する閉塞部成形とを同一工程で行なうことを特徴とするエアゾール容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−91507(P2013−91507A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234177(P2011−234177)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]