エアゾール容器用の噴射装置およびエアゾール装置

【課題】合成樹脂製の容器からなるエアゾール容器が変形しても壊れることなく、エアゾール容器を交換することにより再度使用することができる噴射装置およびそれを用いたエアゾール装置を提供する。

【解決手段】エアゾール容器11と、そのエアゾール容器を収容する噴射装置12とからなるエアゾール装置10。噴射装置12には破線で示すようにエアゾール容器が膨張変形しても、その膨張した容積を吸収する緩衝部(突条49bおよび空間S)が設けられている。突条49bは、エアゾール容器の容器本体が上下軸方向に膨張した容積を吸収し、空間Sは容器本体が半径方向に膨張した容積を吸収する。

【解決手段】エアゾール容器11と、そのエアゾール容器を収容する噴射装置12とからなるエアゾール装置10。噴射装置12には破線で示すようにエアゾール容器が膨張変形しても、その膨張した容積を吸収する緩衝部(突条49bおよび空間S)が設けられている。突条49bは、エアゾール容器の容器本体が上下軸方向に膨張した容積を吸収し、空間Sは容器本体が半径方向に膨張した容積を吸収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアゾール容器用の噴射装置およびエアゾール装置に関する。

【背景技術】

【0002】

エアゾール容器およびそのエアゾール容器を収容する噴射装置からなるエアゾール装置が知られている。このようなエアゾール装置は、エアゾール容器を取り替えることにより噴射装置を再利用することができ、据え置きタイプや携帯タイプのものが芳香剤や殺虫剤、防虫剤、忌避剤などに用いられている。

一方、近年、内容物の残量を目視で確認できる合成樹脂製の容器を備えたエアゾール容器が望まれている。しかし、合成樹脂製の容器は温度上昇と共にその強度が低下するため、その環境によっては容器が変形し、エアゾールバルブが抜け飛んだり、容器が破裂する、などの問題がある。

特許文献1には、温度上昇と共に容器本体の強度が低下したとき、内容物およびエアゾールバルブが飛び出す前に、容器本体内の圧力を開放する安全機構が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4350010号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、安全機構を備えた合成樹脂製のエアゾール容器であっても、安全機構は容器の変形により作動するものであるため、変形を完全に防止することはできない。そして、このようなエアゾール容器を、エアゾール容器を収容して操作する噴射装置に収容して用いる場合、エアゾール容器の変形により噴射装置を使用できなくなる、交換するときにエアゾール容器を取り外せなくなる、場合によっては破壊されることがある。

本発明は、合成樹脂製の容器からなるエアゾール容器が変形しても壊れることなく、エアゾール容器を交換することにより再度使用することができる噴射装置およびそれを用いたエアゾール装置を提供することを目的としている。

【課題を解決するための手段】

【0005】

本発明のエアゾール容器用の噴射装置は、合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、そのエアゾール容器を操作する操作部と、前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えていることを特徴としている。

【0006】

このような噴射装置であって、前記緩衝部が膨張した容器本体の容積を吸収する緩衝体である、または、収容部とエアゾール容器との間の空間であるものが好ましい。また、前記容器本体が膨張変形したとき、緩衝部が収容部に支持されるように構成されている、または、緩衝部が操作部に支持されるように構成されているものが好ましい。さらに、前記緩衝部がエアゾール容器の下部、上部または側面を支持するものが好ましい。

また、前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋が緩衝部を有しているものが好ましい。

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋により収容部とエアゾール容器との間に空間を形成するものが好ましい。

さらに、前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えているものが好ましい。

そして、前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えているものが好ましい。

前記保持部が、エアゾール容器のバルブと係合する係合部を備えており、係合部の一部が欠落しているものが好ましい。

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れるものが好ましい。

【0007】

本発明のエアゾール装置は、本発明の噴射装置と、その噴射装置内に収容され、合成樹脂製の容器本体を備えたエアゾール容器とからなることを特徴としている。

このようなエアゾール装置であって、前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成されたものが好ましい。

【発明の効果】

【0008】

本発明のエアゾール容器用の噴射装置は、合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、そのエアゾール容器を操作する操作部と、前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えているため、温度上昇などによりエアゾール容器の容器本体が変形しても、その変形を緩衝部が吸収し、他の部品が壊れたり、変形したりすることを防止できる。また、エアゾール容器(エアゾールバルブの外周やステム)を保持する保持部を備えているため、その保持部の強度を上げることにより、容器本体が温度や圧力により変形しても保持部で保持する部分は変形しにくくなり、操作部とエアゾールバルブの位置や装着関係は変わらず、エアゾール容器が多少変形しても内容物の吐出を継続させることができる。さらに、エアゾール容器が変形しても保持しているため、エアゾール容器と収容部の間に空間を緩衝部とすることができる。

【0009】

このような噴射装置であって、緩衝部が膨張した容器本体の容積を吸収する緩衝体である場合は、緩衝体をエアゾール容器に当接させるように配置するだけでよい。また緩衝部が膨張した容器本体の容積を吸収する収容部とエアゾール容器との間の空間である場合、簡単な構造で効果が得られる。

このような噴射装置であって、前記容器本体が膨張変形したとき、緩衝部が収容部に支持されるように構成されている場合、または、前記容器本体が膨張変形したとき、緩衝部が操作部に支持されるように構成されている場合、噴射装置に加わる力を吸収でき、破壊を防止できる。また緩衝部がエアゾール容器の下部、上部または側面を支持する場合、エアゾール容器が変形しても保持部から外れずに安定して保管することができる。

【0010】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋が緩衝部を有している場合、容器本体が上下に大きくなるように変形、特に容器本体の底部が大きく変形しても、その変形を緩衝部に吸収させることができる。

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋により収容部とエアゾール容器との間に空間を形成する場合、底蓋にエアゾール容器を保持させて収容部に装着すると、収容部とエアゾール容器の間に空間が確保され、エアゾール容器が膨張した容積を吸収する緩衝部として作用する。

また、前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えている場合、筒部によって覆われた容器本体の胴部の変形を規制し、他の部位(肩部から首部)を安定した形状に変形させることができ、容器本体の口部に安全機能を備えたエアゾール容器を用いる場合は安全機能を確実に作動させることができる。

前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えている場合は、内容物の残量を確認することができ、エアゾール容器を交換する時期を認識できる。

前記保持部が、エアゾール容器のバルブと係合する係合部を備えており、係合部の一部

が欠落している場合は、エアゾール容器を装着しやすく、また取り外しやすい。

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れる場合はエアゾール容器の取り外しが一層容易になる。

【0011】

本発明のエアゾール装置は、本発明の噴射装置と、その噴射装置内に収容される合成樹脂製の容器本体を備えたエアゾール容器とからなるため、たとえ、容器本体が変形しても噴射装置が壊れずに繰り返し使用でき、また、安全性が高い。

このようなエアゾール装置であって、前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成された場合、一層安全性が高い。

【図面の簡単な説明】

【0012】

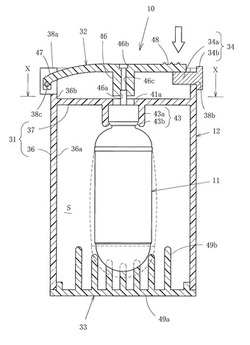

【図1】本発明のエアゾール装置の一実施形態を示す側面断面図である。

【図2】図2aは図1のエアゾール装置の平面図であり、図2bは図1のX−X線断面図である。

【図3】図3aは図1のエアゾール装置のエアゾール容器を示す側面断面図であり、図3bはその容器本体の平面図である。

【図4】本発明のエアゾール装置の他の実施形態を示す側面断面図である。

【図5】本発明のエアゾール装置のさらに他の実施形態を示す側面断面図である。

【図6】図6aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図6bはそのエアゾール容器が膨張変形したときを示す一部側面断面図である。

【図7】本発明のエアゾール装置のさらに他の実施形態を示す側面断面図である。

【図8】図8aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図8bは、そのY−Y線断面図である。

【図9】図9a〜cは、本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、側面図、正面図である。

【図10】図10aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図10bはその底蓋が変形した状態図であり、図10c、dは図10aのエアゾール装置に用いることができる底蓋の他の形態を示す側面図であり、図10eは底蓋のさらに他の形態を示す側面断面図であり、図10fはその底蓋が変形した状態図であり、図10gは底蓋のさらに他の形態を示す側面断面図である。

【図11】図11aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図11bはその底蓋が変形した状態図であり、図11cは本発明のエアゾール装置のさらに他の実施形態を示す側面図であり、図11dは底蓋のさらに他の実施形態を示す側面断面図である。

【図12】図12a、bは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、背面図である。

【図13】図13a、bは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、背面図であり、図13cはその装置に用いられるストッパの平面図である。

【発明を実施するための形態】

【0013】

図1のエアゾール装置10は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置12とからなり、噴射装置12には破線で示すようにエアゾール容器が膨張変形しても、その膨張した容積を吸収する緩衝部(突条49bおよび空間S)が設けられている。

【0014】

エアゾール容器11は、図3に示すように、合成樹脂製の容器本体16と、その開口部に取り付けられるエアゾールバルブ17とからなる。

容器本体16は、ポリエチレンテレフタレートなどの合成樹脂を用いて、射出成型にてプリフォームを成形し、さらにプリフォームを二軸延伸ブロー成型にて成形することがで

きる。容器本体16は、球面状の底部16aと、円筒状の胴部16bと、上方に向かって閉じるテーパー状の肩部16cと、円筒状の首部16dおよび円筒状の口部16eを有する。また、底部16aと胴部16bとの間に支持段部16gが形成されている。口部16eの内面は首部の内面と同径で、口部16eの外面は首部より大きく構成されている。つまり、口部16eは、首部16dより厚肉に構成され、底部16aおよび胴部16bは、肩部16cおよび首部16dよりも薄肉に構成されている。また、口部16eの外周面には、上下に延びる防爆溝18(排出通路)が2本形成されている。防爆溝18は、1本でもよく3本以上設けてもよい。さらに、口部16eの上面には、環状突起19が形成されている。このように肩部16c、首部16d、口部16eを厚肉とすることにより、これらの部位を変形しにくくし、エアゾールバルブの抜け飛びの防止およびシール性を確保している。また、容器本体16は、合成樹脂製であるため、透光性を持たせてもよく、その場合、内容物の残量を確認できる。

防爆溝18は、温度上昇により合成樹脂の強度が低下し、内容物の圧力により容器本体16が膨張変形したとき、特に、肩部から首部が伸びたり傾くなどの変形をしたときに内部と外部とを連通し、その圧力を外部に逃がすための安全機構である。これにより、エアゾールバルブ17の抜け飛びおよびエアゾール容器の破裂を防止することができる。安全機構としては、防爆溝18に限らず、口部が変形したときバルブとの間でガス抜き通路を形成するように口部に設けられる孔、他の形状または構造の溝、凹み、突起などでもよい。

【0015】

容器本体16は、底部16aや胴部16bの肉厚を肩部16cの肉厚より薄くしているため、容器本体が高温下(たとえば40〜60℃の環境下)に置かれることにより底部16aや胴部16bの合成樹脂の強度が低下し、優先的に変形しやすい。つまり、容器本体16の半径方向と上下軸方向に大きくなるように変形しやすい(初期変形)。

さらに、その環境下に長時間放置したり、温度が合成樹脂のガラス転移温度(ポリエチレンテレフタレートの場合は約70℃)付近になると、肩部16cから首部16dにかけての変形が始まる(終期変形)。終期変形することにより防爆溝18がエアゾール容器の内部と外部とを連通し、エアゾールバルブ17が抜け飛んだり、容器本体16が破裂したりする前に内圧を下げることができる。

また、図3aの破線で示すように、底部16aの外周に突条部16fを複数個環状に形成してもよい。これにより、常温における底部16aの強度を向上させることができる。また、底部に後述する円筒状の底蓋(底キャップ)を装着するとき、その底蓋との嵌合強度を高くすることができる。底部16aの内部は半球状に成型されているため、残量を少なくできると共に容器本体16を透光性を有する原料で成型したとき残量を確認しやすい。その場合は、噴射装置に収容されているエアゾール容器を目視で確認できるように、噴射装置の側壁部や底蓋の少なくとも一部に外部から内部を透視するための透視窓やスリットなどを設けることが好ましい。

【0016】

エアゾールバルブ17は、容器本体の口部16eに挿入される筒状のハウジング21と、そのハウジング21内に上下動自在に挿入されるステム22と、そのステムのステム孔22aを閉じるステムラバー23と、ステム22を常時上方に付勢するバネ24と、ハウジング21を容器本体16に固定するカバー25とからなる。ハウジング21の上端には、容器本体の口部16eの上面と当接させるための外方に突出した環状フランジ部21aが形成されている。また、環状フランジ部21aと口部16eの間には、シール材20が設けられている。さらに、ハウジング21の下端には、ディップチューブ26が取り付けられている。

このエアゾールバルブ17は、カバー25の端部を容器本体16の口部16eの下部外周面または首部16dの外周面に向かってカシメることにより固定される。

【0017】

噴射装置12は、図1および図2に示すように、筒状の噴射装置本体31と、その上部

に連結される噴射部材32と、その下端を閉じるように連結される底蓋33と、噴射部材32をロックするロック部材34とからなる。

【0018】

噴射装置本体31は、筒状の側壁部36と、その内部を下側壁部36aと上側壁部36bに分ける隔壁37とからなる(図1参照)。

下側壁部36aは、エアゾール容器11が膨張変形しても影響がない程度に、エアゾール容器11(容器本体16)の胴部外径より大きい内径および高さを有しており、エアゾール容器11との間に空間Sが設けられるように構成されている。下側壁部36aの内径は、エアゾール容器の胴部外径より1.1倍以上、特に1.2倍以上とするのが好ましく、その高さは、エアゾール容器の高さより1.1倍以上、特に1.2倍以上とするのが好ましい。

上側壁部36bは、噴射部材32が収容できるように構成されており、噴射部材32のヒンジ部47を連結する軸部38aと、その軸部38aと中心軸を挟んで対向するように操作溝38bが形成されている。軸部38aは、ヒンジ部47を挟むように構成されており、軸心38cでもって軸部38aとヒンジ部47とは連結される。

【0019】

隔壁37は、図2bに示すように、中心にエアゾール容器11のステム22を通す中心孔41が形成されており、その中心孔41から放射状に延びる4つのスリット42が形成されている。また、図1のように隔壁37の下面には、中心孔の周縁部41aより若干大きい半径を有するバルブ保持部43が形成されている。

バルブ保持部43は、隔壁37から下方に延びる環状突出部43aと、その先端から中心方向に突出した係合部43bとから構成されている。バルブ保持部43は、この隔壁37の中心孔の周縁部41aと、バルブ保持部の係合部43bとでエアゾールバルブ17を保持する。

また隔壁37はスリット42を備えているため、中心孔の周縁部41aを下方に押すことによりスリットで区画された隔壁37が下方に撓み、バルブ保持部43が変形し、エアゾール容器11との係合が外れやすくなる。スリット42は、4つに限定されるものでなく、1つでも2以上でもあればよいが、放射線状に等間隔に設けるのがよい。さらに、バルブ保持部の係合部43bはエアゾールバルブの環状のかしめ部分と全周にわたって係合させてもよいが、エアゾール容器を取り替えやすくするために、係合部の一部を欠落させることが好ましい。

【0020】

噴射部材32は、ステム22が連結されるブロック状の本体46と、その上部から略水平方向に延びるヒンジ部47と、そのヒンジ部47と相対するように逆方向に延びる押部48とを有する。本体46の下端には、ステム22と係合するステム係合部46aが形成されており、本体46の上端には噴射孔46bが形成されており、ステム係合部46aと噴射孔46bとは部材内通路46cで連通している。

【0021】

底蓋33は、下側壁部36aの下端を閉じる底部49aと、その上面に複数形成された変形自在の突条49bとからなる。また底蓋33の底部49aの側縁は、下側壁部36aの下端と取り外し自在に連結される係合部となる。突条49bは、高さの異なる複数のものがあり、同一高さのものが環状に、かつ、中心に向かって小さくなるように配置されている。このように配置されているため、エアゾール容器の容器本体16の大きさ(外径、高さ)や外形(底部形状)に関係なく確実に保持することができ、特に底部が球面形状である容器本体の場合は保持しやすい。

ここで変形自在の突条49bとは、エアゾール容器11の下端を保持し、かつ、エアゾール容器11の変形による形状を吸収しながらその変形したエアゾール容器11の下端を保持する程度の自在性を有するものを言う。突条49bの材料としては、合成ゴム、シリコーンゴム、エラストマーなどの弾性材料または外力に応じて変形する材料などが挙げられる。このように突条49bはエアゾール容器の底部形状に応じて変形できるため、容器

毎の底部形状や変形後の形状に関係なく使用することができる。

【0022】

ロック部材34は、噴射装置本体の上側壁部36bの操作溝38bに取り外し自在に連結されるものであり、平面状のロック部34aと、その端部に形成されたレバー部34bとからなる。ロック部34aが噴射部材32の押部48の下面と噴射装置本体の操作溝38bの底面との間に設けられる。これにより、押部48の下方への移動をロックする。ロック部材34を噴射装置本体31から取り外すことにより、押部48の下方への移動が可能となり、噴射部材32が作動可能となる。

ロック部材34を取り外し、この噴射部材の押部48を矢印で示すように下方に押圧することにより、ヒンジ部47を中心として本体46には下方の回転力が加わり、ステム22を下方に押圧することができる。

【0023】

噴射装置12は、下側壁部36a、隔壁37および底蓋33でエアゾール容器11を収容する収容部を構成し、上側壁部36bおよび噴射部材32でエアゾール容器11を操作する操作部を構成する。そして、隔壁37のバルブ保持部43と、底蓋33の突条49b(容器保持部)とでエアゾール容器11を保持する保持部を構成する。また、突条49bおよび下側壁部36aとエアゾール容器11との間の空間Sがエアゾール容器の容器本体が膨張変形したとき膨張した容積を吸収する緩衝部を構成する。詳しくは、突条49bは、エアゾール容器の容器本体が上下軸方向に膨張した容積を吸収し、空間Sは容器本体が半径方向に膨張した容積を吸収する。さらに、容器本体16が膨張変形するとき、突条49bは、底蓋33の底部49a(収容部の一部)に支持されて変形する。

【0024】

このように構成されているため、温度上昇等により合成樹脂製のエアゾール容器11がたとえば図1の破線のように膨張変形(初期変形)しても、変形したエアゾール容器11が収容部を突き破ったり、変形させたりして噴射装置12を壊したりすることがない。特に、エアゾール容器11の下端を保持する底蓋33に突条49bが設けられているため、エアゾール容器11が上下方向に膨張変形してもその膨張を吸収し、側壁部31aとエアゾール容器11の間に空間Sが設けられるように構成されているため、エアゾール容器が半径方向に膨張変形してもその膨張を吸収し、収容部が変形したり、底蓋33が抜け飛んだりすることがない。

さらに容器本体16のエアゾールバルブがカシメられる部分(首部16dまたは肩部16c)は、容器本体の胴部16bや底部16aよりも厚肉となっており変形しにくいため、肩部16cまたは首部16dの終期変形が始まるまではシール性が保たれる。この噴射装置は前記カシメ部分をバルブ保持部で保持しており、エアゾール容器が初期変形(エアゾール容器の胴部や底部の変形)してもバルブと噴射装置の装着関係は変わらないため、エアゾール容器から噴射装置を介して、内容物を吐出させることができる。

【0025】

図4のエアゾール装置50は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置51とからなる。エアゾール容器11の胴部の外径を大きく、その底部11aが球体状ではなく自立できるペタロイド形状となっている点、噴射装置51の底蓋55の構成および緩衝部の構成が図1のエアゾール装置10と異なる。他の構成は、図1のエアゾール装置10と実質的に同じであり、同じ構成には同じ符号を付与する。

噴射装置51は、筒状の噴射装置本体31と、噴射部材32と、底蓋55と、ロック部材34とからなる。

底蓋55は、下側壁部36aの下端を閉じる底部55aと、その上面に形成され、上方に延びる上筒部55bと、その下面に形成され、下方に延びる下筒部55cと、上筒部55b内に収納される緩衝体56とからなる。また、底部55aの下面中央には、底蓋55の取り外しを補助するつまみ55dが設けられている。

【0026】

緩衝体56としては、エアゾール容器11の下端を保持し、エアゾール容器11の膨張

変形による容積を吸収するものであればその材質は特に限定されない。例えば、スポンジ、焼結体などの多孔質状の弾性体あるいは綿、ティッシュペーパーなどの日常品が挙げられる。

【0027】

この噴射装置51は、下側壁部36a、隔壁37および底蓋55で収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。また、隔壁37のバルブ保持部43と、底蓋55の緩衝体56(容器保持部)とで保持部を構成する。また、底蓋55の上筒部55bと緩衝体56およびエアゾール容器11と側壁部36aの間の空間Sにより緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体56は、底蓋55の底部55a(収容部の一部)に支持されて変形する。

このようにこのエアゾール装置50も、緩衝部を備えているため、たとえエアゾール容器11が図4の破線のように変形しても、噴射装置に加わる力を吸収でき、破壊を防止できる。また、エアゾール容器11が初期変形してもバルブ17はバルブ保持部43から外れずに操作部との装着関係が変わらないため問題なく使用することができる。

【0028】

図5のエアゾール装置50aは、エアゾール容器11と、そのエアゾール容器を収容する噴射装置51aとからなる。噴射装置51aは、図4の噴射装置51の緩衝体56の代わりにバネ56aを用いている点、および、底蓋55の底部55aの上面にバネ56aを支持する筒状の支持部59が形成されている点で両者は異なる。エアゾール容器11は図1のエアゾール容器11と実質的に同じである。

つまり、噴射装置51aは、図4と同様に下側壁部36a、隔壁37および底蓋55aで収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。さらに、隔壁37のバルブ保持部43および底蓋55のバネ56a(容器保持部)で保持部を構成する。また、バネ56aおよび下側壁部36aとエアゾール容器11との間の空間Sで緩衝部を構成する。さらに、容器本体16が膨張変形するときバネ56aは、底蓋55の底部55a(収容部の一部)に保持されて変形する。

このエアゾール装置50aも、緩衝部を備えているため、たとえエアゾール容器11が図5の破線のように変形しても、噴射装置に加わる力を吸収でき、破壊を防止できる。また、エアゾール容器が変形してもバルブはバルブ保持部から外れずに操作部との装着関係が変わらないため、問題なく使用することができる。

【0029】

図6のエアゾール装置60は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置61とを備え、噴射装置61は緩衝体65がエアゾール容器11の上部に配置される。エアゾール容器11は、図3のエアゾール容器11と実質的に同じで底部が自立できるペタロイド形状である。

噴射装置61は、筒状の噴射装置本体63と、その噴射装置本体63の内部に上下動自在に収容され、エアゾール容器11を収容する筒状の収容部本体66と、その噴射装置本体63の内部に収容部本体66と同軸上に収容され、収容部本体66の上に設けられる緩衝体65と、噴射装置本体63の上部に取り付けられる噴射部材32と、ロック部材34とからなる。噴射部材32およびロック部材34は図1の噴射部材32およびロック部材34と実質的に同じものである。

【0030】

噴射装置本体63は、筒状の側壁部63aと、側壁部の上部内面に環状に並べられた突出部63cと、側壁部の上端に設けられた噴射部材32のヒンジ部47を連結する軸部63dと、その軸部63dと対向するように設けられた操作溝63eとを有している。軸部63dおよび操作溝63eは、図1の軸部38aと操作溝38bと実質的に同じ構成である。噴射装置本体63は、側壁部63aの下端を閉じる底蓋63bを備えている。この底蓋63bは側壁部63aと取り外し自在に設けられているが、側壁部63aと一体に設けてもよい。

収容部本体66は、筒状の内側側壁部66aと、その上端を閉じる上底部66bとから

なる。内側側壁部66aの高さは、エアゾール容器11と実質的に同じとなっており、その内径は、エアゾール容器11の胴部外径より大きく空間Sが設けられるように構成されている。

上底部66bは、図1の隔壁37と実質的に同じ構成を有しており、中心孔41と、その中心孔から放射状に延びる4つのスリット(図示せず)と、エアゾール容器のエアゾールバルブ17を保持するバルブ保持部43とを備えている。

緩衝体65は、筒状のものであり、中心孔に噴射部材32の本体46が挿入され、収容部本体66の上底部66bと噴射装置の突出部63cとの間に配置される。つまり、緩衝体65は、上底部66bを介してエアゾール容器11の上方に、突出部63cとの間に配置される。その材料としては、図4の緩衝体56と実質的に同じものである。

【0031】

噴射装置61は、噴射装置本体63の下部および収容部本体66で収容部を構成し、噴射装置本体63の上部および噴射部材32で操作部を構成する。そして、隔壁37のバルブ保持部43および噴射装置本体の底部63b(容器保持部)で保持部を構成する。また、緩衝体65および収容部本体の内側壁66aとエアゾール容器11との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体65は、噴射装置本体の突出部63c(操作部の一部)に支持されて変形する。

【0032】

このように構成されたエアゾール装置60は、収容部本体の内側側壁部66aの高さがエアゾール容器11の高さと実質的に同じであるため、エアゾール容器11が膨張変形したとき、図6bに示すように、収容部本体66はその変形したエアゾール容器11に支持されて上昇し、その収容部本体66が緩衝体65を上向きに押圧する。これにより、エアゾール容器11の変形が緩衝体65に吸収され、噴射装置61の破壊等が防止される。このとき緩衝体65は、噴射装置の突出部63cに支持され、その飛び出しが防止される。また収容部本体66の上昇と共に、エアゾール容器のステム22の位置も上昇し、噴射部材32も若干上昇するため、使用者は噴射部材32の状態を視覚的に確認することにより、噴射装置61内のエアゾール容器11が膨張変形したことがわかる。

【0033】

図7のエアゾール装置70は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置71とを備え、緩衝体75がエアゾール容器11の側面に設けられている。

噴射装置71は、筒状の噴射装置本体31と、その上部に連結される噴射部材32と、その下端を閉じるように連結される底蓋72と、噴射部材32をロックするロック部材34とからなり、底蓋72が突条49bを備えていない点以外は、図1の噴射装置12と実質的に同じものである。

緩衝体75は、噴射装置本体の下側壁部36aの内面に係合または連結される。緩衝体75は、その中心孔にエアゾール容器を挿入し、エアゾール容器11を保持する。

【0034】

噴射装置71は、下側壁部36a、隔壁37および底蓋72で収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。そして、隔壁37のバルブ保持部43および緩衝体75(容器保持部)で保持部を構成する。また、緩衝体75およびエアゾール容器11と下側壁部36aおよび底部49aないし隔壁37との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体75は下側壁部36aに支持されて変形する。

このように構成されているため、このエアゾール装置70でもエアゾール容器11が膨張変形しても噴射装置は壊れにくい。

【0035】

図8のエアゾール装置80は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置81とからなり、噴射装置81が、筒状の噴射装置本体82と、その内部挿入される収容部本体83と、その噴射装置本体82の上部に連結される噴射部材32と、その噴射装置本体82の下端を閉じる底蓋33と、ロック部材34とからなる。噴射部材32

、底蓋33およびロック部材34は、図1の噴射部材32、底蓋33およびロック部材34と実質的に同じものである。

噴射装置本体82は、筒状の側壁部82aと、その上端に設けられた軸部38aと、操作溝38bとからなる。軸部38aと操作溝38bは、図1の軸部38aと操作溝38bと実質的に同じものである。

収容部本体83は、筒状の内側側壁部83aと、その上端から閉じるようにテーパーした肩部83bと、その上端に設けられた上底部83cとからなる。上底部83cの中心には、中心孔41が形成されており、その中心孔41から放射状に肩部83bまで延びる4つのスリット42が形成されている。また、上底部83cの下面には、中心孔の周縁部41aより若干大きい半径を有する図1と同様のバルブ保持部43が形成されている。

【0036】

噴射装置81は、噴射装置本体82の下部および収容部本体83で収容部を構成し、噴射装置本体82の上部および噴射部材32で操作部を構成する。また、収容部本体のバルブ保持部43および底蓋33の突条49b(容器保持部)で保持部を構成する。また、突条49bおよび収容部本体の内側側壁部83aおよびエアゾール容器11との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、突条49bは、底蓋33の底部49a(収容部の一部)に支持されて変形する。

また収容部本体83は、スリット42が肩部83bにまでに形成されているため、そのスリットで区画された部位が上底部83cからの押圧で一層撓みエアゾール容器の取り外しが容易となる。

さらに、収容部本体83を噴射装置本体82内で上下動移動自在にすることにより、エアゾール容器11が変形したとき、突条49bによってその容積が吸収されるだけでなく、収容部本体83が若干上方に持ち上がり、図6のエアゾール装置60のように噴射部材32が動き、装置外部からエアゾール容器の状態を視認することができるようになる。

【0037】

図9のエアゾール装置90は、エアゾール容器11と、そのエアゾール容器11を収容する噴射装置91とからなり、噴射装置91の収容部がエアゾール容器11の胴部の変形形状を規制し、エアゾール容器11の底部、肩部、首部の変形形状を安定化させる規制部を備えている。エアゾール容器11は、図3のエアゾール容器11と実質的に同じものであり、底部の形状が球面状であり、緩衝部で支持される支持段部を有する。

【0038】

噴射装置91は、筒状の収容部92と、その収容部と平行に形成された把持部93と、その収容部および把持部の上に設けられた操作部94とを備えた略直方体のものである。

【0039】

収容部92は、円筒状の側壁部92aと、その下端を閉じる底部92bと、その上端に設けられエアゾール容器のエアゾールバルブを保持するバルブ保持部92cと、底部92bに設けられた緩衝部95とからなる。

側壁部92aは、エアゾール容器の容器本体の胴部と沿うように設けられており、前方(図9a左側)に開口部96が形成されている。側壁部92aがエアゾール容器の容器本体16の胴部16bと沿うように設けられているため、温度が上昇したときに容器本体の胴部16bは曲がらずに変形し、底部16a、肩部16c、首部16dの変形形状も安定化する。その結果、容器本体16の変形を緩衝部95で確実に吸収することができ、容器本体16が変形しても噴射装置91は使用できる。さらに、図3のエアゾール容器11のように口部に防爆溝18(安全機構)を設けた容器本体16の肩部16cから首部16dにかけての変形形状が安定するため、保存環境が合成樹脂のガラス転移温度付近に達すると確実に安全機構が作動し、エアゾール容器11の内部と外部とを確実に連通し、その破裂を防止でき、噴射装置91が壊れない。また、側壁部92aは開口部96を備えているため、エアゾール容器11を外部から視認でき、エアゾール容器11を透明あるいは半透明な容器本体で構成した場合、内容物の残量を確認できる。

バルブ保持部92cは、エアゾールバルブを通す筒状の部位であり、エアゾールバルブ

の上部と下部とを支持する突起96aがそれぞれ上下に設けられている。

【0040】

緩衝部95は、有底筒状の底キャップ95aと、その内部に収容される緩衝体56とからなる。底キャップ95aは開口部が容器本体の支持段部16g(図3参照)と当接しており、開口部の内径は容器本体の底部16aの径よりも大きく、開口部の外径は容器本体の胴部16bの径より大きい。そのため、底キャップ95aに容器本体を装着し収容部に収容すると、底キャップが側壁部92aと当接して容器本体16と側壁部92aとの間に隙間(空間S)を形成する。緩衝体56は、図4の緩衝体56と実質的に同じものである。なお、容器本体16の底部16aが球面状である場合は、底キャップ95a内で空間ができるため、緩衝体56を設けなくてもよい。

【0041】

把持部93は、収容部92の後方(図9aの右側)に、収容部92に沿って設けられた筒状の部位である。この把持部93は、エアゾール装置90に幅を持たせて把持しやすくするために設けられている。また、把持部93を備えているため、エアゾール装置90を載置したときの安定性が高い。

【0042】

操作部94は、側壁部92aの前方上端に形成されたヒンジ部94aと、そのヒンジ部94aから後方に向かって延び、かつ、エアゾール容器のステム22に連結される噴射部材99とを備えている。

噴射部材99は、基端がヒンジ部94aと連結しており、先端が押部99aとして働く。噴射部材99の下端略中央には、ステム22と係合するステム係合部99bが形成されており、前方には噴射孔99cが形成されており、ステム係合部99bと噴射孔99cとは部材内通路99dで連通している。つまり、押部99aを下方に押圧することにより、ヒンジ部94aが支点、押部99aが力点となり、作用点となる噴射部材の中央がステム22を下方に押圧する。

【0043】

噴射装置12は、収容部92および操作部94を備えており、バルブ保持部92cおよび緩衝部95とで保持部を構成する。また、緩衝部95および開口部96、空間Sが緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝部95は、収容部92の底部92bに支持されて変形する。

このようにエアゾール装置90は、収容部92の側壁部92aがエアゾール容器の容器本体の胴部に沿って円筒状に構成されており、かつ、エアゾール容器11の上下をバルブ保持部91と底キャップ95aとで保持しているため、温度上昇によりエアゾール容器が変形するとき、底部、肩部、首部を安定した形状に変形させることができ、防爆溝による安全機構を確実に作動させることができる。そして、エアゾール容器11と収容部92との間に緩衝部95を備えているため、エアゾール容器11が上下方向に変形しても緩衝部95がその変形を吸収し、さらに、容器本体と側壁部92aの間に空間Sを備えているため、エアゾール容器11が半径方向に変形しても空間Sがその変形を吸収し、噴射装置91が変形して使用できなくなる、あるいは破壊される等が防止できる。

【0044】

図10aのエアゾール装置100は、緩衝部95の有底筒状の底キャップ95a(容器保持部)自体が緩衝体として作用するものであり、その他の構成は、図9のエアゾール装置90と実質的に同じものである。

つまり、エアゾール容器11の容器本体が膨張変形することにより、底キャップ95aも広がるように変形し(図10b参照)、その膨張した容積を吸収する。このとき、容器本体の上下方向の膨張変形は、底キャップ95aとエアゾール容器の底部11aとの間の空間S1が吸収する。底キャップ95aとしては、可撓性を有する合成樹脂、スポンジ、焼結体などの多孔質状の弾性体などが用いられる。

【0045】

また、図10c、dのように底キャップ95aの側面に上下に延びるスリット101a

(図10c参照)あるいは上下に延びる弱め線101b(図10d参照)を設けても良い。この場合も同様に、容器本体が膨張変形すると共に、スリット101aまたは弱め線101b(図10bの想像線)が裂けるようにして底キャップ95aが変形し、膨張した容積を吸収する。

さらに、図10eのように底キャップ95aの側面102を蛇腹状にしてもよい。この場合も、容器本体が膨張変形すると共に底キャップ95aが半径方向に広がりながら縮み、膨張した容積を吸収する(図10f参照)。

また、図10gの底キャップ95aは、筒状のキャップ本体95bと、その内面に形成された底部95cとからなる。底部95bとキャップ本体95bの結合部には、底部95cに下側への外力を与えることによりキャップ本体95bと分離できるように環状のスリット95dが形成されている。これによりエアゾール容器11の容器本体16が膨張変形したとき、容器本体の底部16bが底部95cを下方に押圧し、底部95cをキャップ本体95bから分離させ、膨張した容積を吸収させることができる。この実施形態では、容器本体16の底部16aと底部95cとの間に空間Sが設けられており、空間Sが容器本体の初期変形で膨張した容積を吸収し、底キャップ95aが分離した後の空間が容器本体の終期変形で膨張した容積を吸収する。しかし、初めから底部95cと容器本体の底部16aとが当接するように構成してもよい。

いずれの場合も、図9のエアゾール装置90と同様に、緩衝部95および容器本体と側壁部92aとの間に空間Sを備えているため、エアゾール容器11が半径方向あるいは上下軸方向に変形しても空間Sがその変形を吸収し、噴射装置91が変形して使用できなくなる、あるいは破壊される等が防止できる。

【0046】

図11のエアゾール装置110は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置111とからなり、噴射装置111には図11bに示すようにエアゾール容器11が膨張変形しても、その膨張した容積を吸収する底蓋112が設けられている。噴射装置111の他の構成は図1の噴射装置12と実質的に同じであり、噴射装置本体31と噴射部材32とを備えている。

底蓋112は、筒状の本体113と、その上部に形成された緩衝筒部114と、その下部に形成された係合筒部115とからなる。本体113と、緩衝筒部114と、係合筒部115とは内面が連続しており、内径が同じである。一方、外径は、係合筒部115、本体113、緩衝筒部114と小さくなっており、それぞれの間には環状の段部が設けられている。底蓋112は、噴射装置本体の側壁部31bの内面と本体113の外面とが係合して、噴射装置本体31に取り外し自在に連結される。一方、緩衝筒部114と側壁部31bとの間には、環状の空間S2が設けられる。なお、噴射装置111をテーブルの上などに置いておく、さらには置いて使用するときに転倒しないよう安定化させるために、破線で示すように係合筒部115を円盤状にしてもよい。

このように構成されているため、図11cに示すように、エアゾール容器11が変形し、その外径または高さが膨張変形すると、緩衝筒部114が空間S2側に撓み、その膨張した容積を吸収する。

つまり、エアゾール装置110は、底蓋112と、噴射装置本体31とエアゾール容器との間の空間S2によって緩衝部が構成される。

また、図11bに示すように、噴射装置本体31の側面に内部のエアゾール容器11が視認できる確認窓117を形成してもよい。このように確認窓117を形成することにより、エアゾール容器11内の残量が確認できる。

さらにこの実施形態の場合、噴射装置本体31のバルブ保持部43を省略してもよい。これは緩衝筒部114の強度をステムの押し下げ力を支持できる程度にしておくことで可能となる。バルブ保持部43は、図1のエアゾール装置の突条49bの強度を上げることでも省略できる。

【0047】

図11dの底蓋118は、噴射装置本体の側壁部31bとラチェット構造を構成してい

る。つまり、底蓋118の外周面に下面が傾斜した係合突起118aを設け、側壁部31bの内面に同様に下面が傾斜した支持突起118bを複数個設けている。これにより底蓋118に一定の力を下方に加えると、係合突起118aの斜面が支持突起118bを滑り、一つ下の支持突起118bと係合する。一方、底蓋118を側壁部31内に挿入するときは、底蓋118に上方の力を加えると、係合突起118aの上部が支持突起118bの傾斜面を滑らせることができる。

このように構成されているため、底蓋112を挿入した状態でエアゾール容器11が膨張変形しても、底蓋112が一段下がることによりその膨張した容積を吸収し、噴射装置31を破壊することなく、終期変形がくるまで使用することができる。

【0048】

図12aのエアゾール装置120は、エアゾール容器121と、噴射装置本体の上部に操作部材32の上昇を防止するストッパ123が設けられた噴射装置122とからなる。

エアゾール容器121は、図3の防爆溝のような安全機構が設けられていないものであり、他の構造は、図1のエアゾール容器11と実質的に同じである。つまり、終期変形を起こすことにより破裂のおそれがあるエアゾール容器である。

噴射装置122は、バルブ保持部43を備えていない図10aの噴射装置111であって、側壁部31bの上端に操作部材32の上昇を規制するストッパ123が取り付けられているものである。つまり、図12bに示すように、側壁部31bの操作溝38bの上部にストッパ123を挿入するためのスライド溝124が形成されている。スライド溝124は、後述するストッパを挿入したときストッパ部123aの下面が操作部材32より若干上に位置するようにして水平に形成されている。

ストッパ123は、平面状のストッパ部123aと、その端部に形成されたレバー部123bとからなる。ストッパ部123aの幅は、スライド溝124に挿入できる大きさとなっている。

なお、この噴射装置においても、噴射装置をテーブルの上などに置いておく、さらには置いて使用するときに転倒しないよう安定化させるために、破線で示すように噴射装置本体よりも大きな外筒を設けても良い。

【0049】

このように構成されているため、ストッパ123をスライド溝124に挿入した状態でエアゾール容器121が初期変形を起こすと、操作部材32がエアゾール容器11と共に底蓋に支持されて上昇する。そして、終期変形を起こす直前で操作部材32の上面をストッパ123と押圧するように構成することにより、終期変形直前でエアゾール容器のステム22が下方に押圧されて内容物を外部に放出させることができる。これにより、エアゾール容器の破裂を防止するものである。

このエアゾール装置120において、エアゾール容器11の上方の空間Sが緩衝部となり、エアゾール容器が初期変形しても、その膨張した容積を吸収し、噴射装置31を破壊することなく、終期変形がくるまで使用することができる。

【0050】

図13のエアゾール装置130は、エアゾール容器121と、噴射装置本体の上部に操作部材132の上下動を防止するストッパ133が設けられた噴射装置131とからなる。エアゾール容器121は、図12と同様に、安全機構が設けられていないものである。噴射装置131は、操作部材132およびスライド溝134の位置を除いて図12の噴射装置122と実質的に同じものである。

操作部材132は、ステムが連結される本体131aの外周にストッパ133と係合する環状のフランジ部131bが形成されている。その他の構成は、図1の噴射部材32と実質的に同じであり、ヒンジ部47および押部48を備えている。

スライド溝134は、後述するストッパ133の上面が押部48の下面より下方に位置し、ストッパ133の下面がフランジ部131bの上面より上方に位置するように水平に形成されている。この実施形態では、操作溝38bの下端に形成されている(図13b参照)。

ストッパ133は、図13cに示すように、平面状のストッパ部133aと、その端部に形成されたレバー部133bとからなる。ストッパ部133aの先端には、操作部材132の本体131aを挟めるように溝部133dが形成されている。つまり、ストッパ133をスライド溝に挿入した状態では、操作部材132は固定されたストッパ133によって上下動が実質的にできないように構成されている。

このように構成されているため、ストッパ133をスライド溝134に挿入することにより、使用者の誤作動等による操作部材131の押し下げを防止でき、かつ、図12のエアゾール装置120と同様にエアゾール容器の終期変形を起こす直前でフランジ部131bとストッパ133とを当接させてエアゾール容器のステムが下方に押圧されて内容物を外部に放出させることができる。

このエアゾール装置130において、エアゾール容器11の上方の空間Sが緩衝部となり、エアゾール容器が初期変形しても、その膨張した容積を吸収し、噴射装置131を破壊することなく、終期変形がくるまで使用することができる。

【符号の説明】

【0051】

S、S1、S2 空間

10 エアゾール装置

11 エアゾール容器

11a 底部

12 噴射装置

16 容器本体

16a 底部

16b 胴部

16c 肩部

16d 首部

16e 口部

16f 突条部

16g 支持段部

17 エアゾールバルブ

18 防爆溝

19 環状突起

20 シール材

21 ハウジング

21a 環状フランジ部

22 ステム

22a ステム孔

23 ステムラバー

24 バネ

25 カバー

26 ディップチューブ

31 噴射装置本体

32 噴射部材

33 底蓋

34 ロック部材

34a ロック部

34b レバー部

36 側壁部

36a 下側壁部

36b 上側壁部

37 隔壁

38a 軸部

38b 操作溝

38c 軸心

41 中心孔

41a 周縁部

42 スリット

43 バルブ保持部

43a 環状突出部

43b 係合部

46 本体

46a ステム係合部

46b 噴射孔

46c 部材内通路

47 ヒンジ部

48 押部

49a 底部

49b 突条

50、50a エアゾール装置

51、51a 噴射装置

52 収容部本体

55 底蓋

55a 底部

55b 上筒部

55c 下筒部

55d つまみ部

56 緩衝体

56a バネ

59 支持部

60 エアゾール装置

61 噴射装置

63 噴射装置本体

63a 側壁部

63b 底部

63c 突出部

63d 軸部

63e 操作溝

64 操作部

64a 軸部

65 緩衝体

66 収容部本体

66a 内側側壁部

66b 上底部

70 エアゾール装置

71 噴射装置

72 底蓋

75 緩衝体

80 エアゾール装置

81 噴射装置

82 噴射装置本体

82a 側壁部

83 収容部本体

83a 内側側壁部

83b 肩部

83c 上底部

90 エアゾール装置

91 噴射装置

92 収容部

92a 側壁部

92b 底部

92c バルブ保持部

93 把持部

94 操作部

94a ヒンジ部

95 緩衝部

95a 底キャップ

95b キャップ本体

95c 底部

95d スリット

96 開口部

96a 突起

99 噴射部材

99a 押部

99b ステム係合部

99c 噴射孔

99d 部材内通路

100 エアゾール装置

101a スリット

101b 弱め線

102 側面

110 エアゾール装置

111 噴射装置

112 底蓋

113 本体

114 緩衝筒部

115 係合筒部

117 確認窓

118 底蓋

118a 係合突起

118b 支持突起

120 エアゾール装置

121 エアゾール容器

122 噴射装置

123 ストッパ

123a ストッパ部

123b レバー部

124 スライド溝

130 エアゾール装置

131 噴射装置

131a 本体

131b フランジ部

132 操作部材

133 ストッパ

133a ストッパ部

133b レバー部

133d 溝部

【技術分野】

【0001】

本発明は、エアゾール容器用の噴射装置およびエアゾール装置に関する。

【背景技術】

【0002】

エアゾール容器およびそのエアゾール容器を収容する噴射装置からなるエアゾール装置が知られている。このようなエアゾール装置は、エアゾール容器を取り替えることにより噴射装置を再利用することができ、据え置きタイプや携帯タイプのものが芳香剤や殺虫剤、防虫剤、忌避剤などに用いられている。

一方、近年、内容物の残量を目視で確認できる合成樹脂製の容器を備えたエアゾール容器が望まれている。しかし、合成樹脂製の容器は温度上昇と共にその強度が低下するため、その環境によっては容器が変形し、エアゾールバルブが抜け飛んだり、容器が破裂する、などの問題がある。

特許文献1には、温度上昇と共に容器本体の強度が低下したとき、内容物およびエアゾールバルブが飛び出す前に、容器本体内の圧力を開放する安全機構が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4350010号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、安全機構を備えた合成樹脂製のエアゾール容器であっても、安全機構は容器の変形により作動するものであるため、変形を完全に防止することはできない。そして、このようなエアゾール容器を、エアゾール容器を収容して操作する噴射装置に収容して用いる場合、エアゾール容器の変形により噴射装置を使用できなくなる、交換するときにエアゾール容器を取り外せなくなる、場合によっては破壊されることがある。

本発明は、合成樹脂製の容器からなるエアゾール容器が変形しても壊れることなく、エアゾール容器を交換することにより再度使用することができる噴射装置およびそれを用いたエアゾール装置を提供することを目的としている。

【課題を解決するための手段】

【0005】

本発明のエアゾール容器用の噴射装置は、合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、そのエアゾール容器を操作する操作部と、前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えていることを特徴としている。

【0006】

このような噴射装置であって、前記緩衝部が膨張した容器本体の容積を吸収する緩衝体である、または、収容部とエアゾール容器との間の空間であるものが好ましい。また、前記容器本体が膨張変形したとき、緩衝部が収容部に支持されるように構成されている、または、緩衝部が操作部に支持されるように構成されているものが好ましい。さらに、前記緩衝部がエアゾール容器の下部、上部または側面を支持するものが好ましい。

また、前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋が緩衝部を有しているものが好ましい。

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋により収容部とエアゾール容器との間に空間を形成するものが好ましい。

さらに、前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えているものが好ましい。

そして、前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えているものが好ましい。

前記保持部が、エアゾール容器のバルブと係合する係合部を備えており、係合部の一部が欠落しているものが好ましい。

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れるものが好ましい。

【0007】

本発明のエアゾール装置は、本発明の噴射装置と、その噴射装置内に収容され、合成樹脂製の容器本体を備えたエアゾール容器とからなることを特徴としている。

このようなエアゾール装置であって、前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成されたものが好ましい。

【発明の効果】

【0008】

本発明のエアゾール容器用の噴射装置は、合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、そのエアゾール容器を操作する操作部と、前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えているため、温度上昇などによりエアゾール容器の容器本体が変形しても、その変形を緩衝部が吸収し、他の部品が壊れたり、変形したりすることを防止できる。また、エアゾール容器(エアゾールバルブの外周やステム)を保持する保持部を備えているため、その保持部の強度を上げることにより、容器本体が温度や圧力により変形しても保持部で保持する部分は変形しにくくなり、操作部とエアゾールバルブの位置や装着関係は変わらず、エアゾール容器が多少変形しても内容物の吐出を継続させることができる。さらに、エアゾール容器が変形しても保持しているため、エアゾール容器と収容部の間に空間を緩衝部とすることができる。

【0009】

このような噴射装置であって、緩衝部が膨張した容器本体の容積を吸収する緩衝体である場合は、緩衝体をエアゾール容器に当接させるように配置するだけでよい。また緩衝部が膨張した容器本体の容積を吸収する収容部とエアゾール容器との間の空間である場合、簡単な構造で効果が得られる。

このような噴射装置であって、前記容器本体が膨張変形したとき、緩衝部が収容部に支持されるように構成されている場合、または、前記容器本体が膨張変形したとき、緩衝部が操作部に支持されるように構成されている場合、噴射装置に加わる力を吸収でき、破壊を防止できる。また緩衝部がエアゾール容器の下部、上部または側面を支持する場合、エアゾール容器が変形しても保持部から外れずに安定して保管することができる。

【0010】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋が緩衝部を有している場合、容器本体が上下に大きくなるように変形、特に容器本体の底部が大きく変形しても、その変形を緩衝部に吸収させることができる。

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、前記底蓋により収容部とエアゾール容器との間に空間を形成する場合、底蓋にエアゾール容器を保持させて収容部に装着すると、収容部とエアゾール容器の間に空間が確保され、エアゾール容器が膨張した容積を吸収する緩衝部として作用する。

また、前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えている場合、筒部によって覆われた容器本体の胴部の変形を規制し、他の部位(肩部から首部)を安定した形状に変形させることができ、容器本体の口部に安全機能を備えたエアゾール容器を用いる場合は安全機能を確実に作動させることができる。

前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えている場合は、内容物の残量を確認することができ、エアゾール容器を交換する時期を認識できる。

前記保持部が、エアゾール容器のバルブと係合する係合部を備えており、係合部の一部

が欠落している場合は、エアゾール容器を装着しやすく、また取り外しやすい。

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れる場合はエアゾール容器の取り外しが一層容易になる。

【0011】

本発明のエアゾール装置は、本発明の噴射装置と、その噴射装置内に収容される合成樹脂製の容器本体を備えたエアゾール容器とからなるため、たとえ、容器本体が変形しても噴射装置が壊れずに繰り返し使用でき、また、安全性が高い。

このようなエアゾール装置であって、前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成された場合、一層安全性が高い。

【図面の簡単な説明】

【0012】

【図1】本発明のエアゾール装置の一実施形態を示す側面断面図である。

【図2】図2aは図1のエアゾール装置の平面図であり、図2bは図1のX−X線断面図である。

【図3】図3aは図1のエアゾール装置のエアゾール容器を示す側面断面図であり、図3bはその容器本体の平面図である。

【図4】本発明のエアゾール装置の他の実施形態を示す側面断面図である。

【図5】本発明のエアゾール装置のさらに他の実施形態を示す側面断面図である。

【図6】図6aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図6bはそのエアゾール容器が膨張変形したときを示す一部側面断面図である。

【図7】本発明のエアゾール装置のさらに他の実施形態を示す側面断面図である。

【図8】図8aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図8bは、そのY−Y線断面図である。

【図9】図9a〜cは、本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、側面図、正面図である。

【図10】図10aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図10bはその底蓋が変形した状態図であり、図10c、dは図10aのエアゾール装置に用いることができる底蓋の他の形態を示す側面図であり、図10eは底蓋のさらに他の形態を示す側面断面図であり、図10fはその底蓋が変形した状態図であり、図10gは底蓋のさらに他の形態を示す側面断面図である。

【図11】図11aは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図であり、図11bはその底蓋が変形した状態図であり、図11cは本発明のエアゾール装置のさらに他の実施形態を示す側面図であり、図11dは底蓋のさらに他の実施形態を示す側面断面図である。

【図12】図12a、bは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、背面図である。

【図13】図13a、bは本発明のエアゾール装置のさらに他の実施形態を示す側面断面図、背面図であり、図13cはその装置に用いられるストッパの平面図である。

【発明を実施するための形態】

【0013】

図1のエアゾール装置10は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置12とからなり、噴射装置12には破線で示すようにエアゾール容器が膨張変形しても、その膨張した容積を吸収する緩衝部(突条49bおよび空間S)が設けられている。

【0014】

エアゾール容器11は、図3に示すように、合成樹脂製の容器本体16と、その開口部に取り付けられるエアゾールバルブ17とからなる。

容器本体16は、ポリエチレンテレフタレートなどの合成樹脂を用いて、射出成型にてプリフォームを成形し、さらにプリフォームを二軸延伸ブロー成型にて成形することがで

きる。容器本体16は、球面状の底部16aと、円筒状の胴部16bと、上方に向かって閉じるテーパー状の肩部16cと、円筒状の首部16dおよび円筒状の口部16eを有する。また、底部16aと胴部16bとの間に支持段部16gが形成されている。口部16eの内面は首部の内面と同径で、口部16eの外面は首部より大きく構成されている。つまり、口部16eは、首部16dより厚肉に構成され、底部16aおよび胴部16bは、肩部16cおよび首部16dよりも薄肉に構成されている。また、口部16eの外周面には、上下に延びる防爆溝18(排出通路)が2本形成されている。防爆溝18は、1本でもよく3本以上設けてもよい。さらに、口部16eの上面には、環状突起19が形成されている。このように肩部16c、首部16d、口部16eを厚肉とすることにより、これらの部位を変形しにくくし、エアゾールバルブの抜け飛びの防止およびシール性を確保している。また、容器本体16は、合成樹脂製であるため、透光性を持たせてもよく、その場合、内容物の残量を確認できる。

防爆溝18は、温度上昇により合成樹脂の強度が低下し、内容物の圧力により容器本体16が膨張変形したとき、特に、肩部から首部が伸びたり傾くなどの変形をしたときに内部と外部とを連通し、その圧力を外部に逃がすための安全機構である。これにより、エアゾールバルブ17の抜け飛びおよびエアゾール容器の破裂を防止することができる。安全機構としては、防爆溝18に限らず、口部が変形したときバルブとの間でガス抜き通路を形成するように口部に設けられる孔、他の形状または構造の溝、凹み、突起などでもよい。

【0015】

容器本体16は、底部16aや胴部16bの肉厚を肩部16cの肉厚より薄くしているため、容器本体が高温下(たとえば40〜60℃の環境下)に置かれることにより底部16aや胴部16bの合成樹脂の強度が低下し、優先的に変形しやすい。つまり、容器本体16の半径方向と上下軸方向に大きくなるように変形しやすい(初期変形)。

さらに、その環境下に長時間放置したり、温度が合成樹脂のガラス転移温度(ポリエチレンテレフタレートの場合は約70℃)付近になると、肩部16cから首部16dにかけての変形が始まる(終期変形)。終期変形することにより防爆溝18がエアゾール容器の内部と外部とを連通し、エアゾールバルブ17が抜け飛んだり、容器本体16が破裂したりする前に内圧を下げることができる。

また、図3aの破線で示すように、底部16aの外周に突条部16fを複数個環状に形成してもよい。これにより、常温における底部16aの強度を向上させることができる。また、底部に後述する円筒状の底蓋(底キャップ)を装着するとき、その底蓋との嵌合強度を高くすることができる。底部16aの内部は半球状に成型されているため、残量を少なくできると共に容器本体16を透光性を有する原料で成型したとき残量を確認しやすい。その場合は、噴射装置に収容されているエアゾール容器を目視で確認できるように、噴射装置の側壁部や底蓋の少なくとも一部に外部から内部を透視するための透視窓やスリットなどを設けることが好ましい。

【0016】

エアゾールバルブ17は、容器本体の口部16eに挿入される筒状のハウジング21と、そのハウジング21内に上下動自在に挿入されるステム22と、そのステムのステム孔22aを閉じるステムラバー23と、ステム22を常時上方に付勢するバネ24と、ハウジング21を容器本体16に固定するカバー25とからなる。ハウジング21の上端には、容器本体の口部16eの上面と当接させるための外方に突出した環状フランジ部21aが形成されている。また、環状フランジ部21aと口部16eの間には、シール材20が設けられている。さらに、ハウジング21の下端には、ディップチューブ26が取り付けられている。

このエアゾールバルブ17は、カバー25の端部を容器本体16の口部16eの下部外周面または首部16dの外周面に向かってカシメることにより固定される。

【0017】

噴射装置12は、図1および図2に示すように、筒状の噴射装置本体31と、その上部

に連結される噴射部材32と、その下端を閉じるように連結される底蓋33と、噴射部材32をロックするロック部材34とからなる。

【0018】

噴射装置本体31は、筒状の側壁部36と、その内部を下側壁部36aと上側壁部36bに分ける隔壁37とからなる(図1参照)。

下側壁部36aは、エアゾール容器11が膨張変形しても影響がない程度に、エアゾール容器11(容器本体16)の胴部外径より大きい内径および高さを有しており、エアゾール容器11との間に空間Sが設けられるように構成されている。下側壁部36aの内径は、エアゾール容器の胴部外径より1.1倍以上、特に1.2倍以上とするのが好ましく、その高さは、エアゾール容器の高さより1.1倍以上、特に1.2倍以上とするのが好ましい。

上側壁部36bは、噴射部材32が収容できるように構成されており、噴射部材32のヒンジ部47を連結する軸部38aと、その軸部38aと中心軸を挟んで対向するように操作溝38bが形成されている。軸部38aは、ヒンジ部47を挟むように構成されており、軸心38cでもって軸部38aとヒンジ部47とは連結される。

【0019】

隔壁37は、図2bに示すように、中心にエアゾール容器11のステム22を通す中心孔41が形成されており、その中心孔41から放射状に延びる4つのスリット42が形成されている。また、図1のように隔壁37の下面には、中心孔の周縁部41aより若干大きい半径を有するバルブ保持部43が形成されている。

バルブ保持部43は、隔壁37から下方に延びる環状突出部43aと、その先端から中心方向に突出した係合部43bとから構成されている。バルブ保持部43は、この隔壁37の中心孔の周縁部41aと、バルブ保持部の係合部43bとでエアゾールバルブ17を保持する。

また隔壁37はスリット42を備えているため、中心孔の周縁部41aを下方に押すことによりスリットで区画された隔壁37が下方に撓み、バルブ保持部43が変形し、エアゾール容器11との係合が外れやすくなる。スリット42は、4つに限定されるものでなく、1つでも2以上でもあればよいが、放射線状に等間隔に設けるのがよい。さらに、バルブ保持部の係合部43bはエアゾールバルブの環状のかしめ部分と全周にわたって係合させてもよいが、エアゾール容器を取り替えやすくするために、係合部の一部を欠落させることが好ましい。

【0020】

噴射部材32は、ステム22が連結されるブロック状の本体46と、その上部から略水平方向に延びるヒンジ部47と、そのヒンジ部47と相対するように逆方向に延びる押部48とを有する。本体46の下端には、ステム22と係合するステム係合部46aが形成されており、本体46の上端には噴射孔46bが形成されており、ステム係合部46aと噴射孔46bとは部材内通路46cで連通している。

【0021】

底蓋33は、下側壁部36aの下端を閉じる底部49aと、その上面に複数形成された変形自在の突条49bとからなる。また底蓋33の底部49aの側縁は、下側壁部36aの下端と取り外し自在に連結される係合部となる。突条49bは、高さの異なる複数のものがあり、同一高さのものが環状に、かつ、中心に向かって小さくなるように配置されている。このように配置されているため、エアゾール容器の容器本体16の大きさ(外径、高さ)や外形(底部形状)に関係なく確実に保持することができ、特に底部が球面形状である容器本体の場合は保持しやすい。

ここで変形自在の突条49bとは、エアゾール容器11の下端を保持し、かつ、エアゾール容器11の変形による形状を吸収しながらその変形したエアゾール容器11の下端を保持する程度の自在性を有するものを言う。突条49bの材料としては、合成ゴム、シリコーンゴム、エラストマーなどの弾性材料または外力に応じて変形する材料などが挙げられる。このように突条49bはエアゾール容器の底部形状に応じて変形できるため、容器

毎の底部形状や変形後の形状に関係なく使用することができる。

【0022】

ロック部材34は、噴射装置本体の上側壁部36bの操作溝38bに取り外し自在に連結されるものであり、平面状のロック部34aと、その端部に形成されたレバー部34bとからなる。ロック部34aが噴射部材32の押部48の下面と噴射装置本体の操作溝38bの底面との間に設けられる。これにより、押部48の下方への移動をロックする。ロック部材34を噴射装置本体31から取り外すことにより、押部48の下方への移動が可能となり、噴射部材32が作動可能となる。

ロック部材34を取り外し、この噴射部材の押部48を矢印で示すように下方に押圧することにより、ヒンジ部47を中心として本体46には下方の回転力が加わり、ステム22を下方に押圧することができる。

【0023】

噴射装置12は、下側壁部36a、隔壁37および底蓋33でエアゾール容器11を収容する収容部を構成し、上側壁部36bおよび噴射部材32でエアゾール容器11を操作する操作部を構成する。そして、隔壁37のバルブ保持部43と、底蓋33の突条49b(容器保持部)とでエアゾール容器11を保持する保持部を構成する。また、突条49bおよび下側壁部36aとエアゾール容器11との間の空間Sがエアゾール容器の容器本体が膨張変形したとき膨張した容積を吸収する緩衝部を構成する。詳しくは、突条49bは、エアゾール容器の容器本体が上下軸方向に膨張した容積を吸収し、空間Sは容器本体が半径方向に膨張した容積を吸収する。さらに、容器本体16が膨張変形するとき、突条49bは、底蓋33の底部49a(収容部の一部)に支持されて変形する。

【0024】

このように構成されているため、温度上昇等により合成樹脂製のエアゾール容器11がたとえば図1の破線のように膨張変形(初期変形)しても、変形したエアゾール容器11が収容部を突き破ったり、変形させたりして噴射装置12を壊したりすることがない。特に、エアゾール容器11の下端を保持する底蓋33に突条49bが設けられているため、エアゾール容器11が上下方向に膨張変形してもその膨張を吸収し、側壁部31aとエアゾール容器11の間に空間Sが設けられるように構成されているため、エアゾール容器が半径方向に膨張変形してもその膨張を吸収し、収容部が変形したり、底蓋33が抜け飛んだりすることがない。

さらに容器本体16のエアゾールバルブがカシメられる部分(首部16dまたは肩部16c)は、容器本体の胴部16bや底部16aよりも厚肉となっており変形しにくいため、肩部16cまたは首部16dの終期変形が始まるまではシール性が保たれる。この噴射装置は前記カシメ部分をバルブ保持部で保持しており、エアゾール容器が初期変形(エアゾール容器の胴部や底部の変形)してもバルブと噴射装置の装着関係は変わらないため、エアゾール容器から噴射装置を介して、内容物を吐出させることができる。

【0025】

図4のエアゾール装置50は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置51とからなる。エアゾール容器11の胴部の外径を大きく、その底部11aが球体状ではなく自立できるペタロイド形状となっている点、噴射装置51の底蓋55の構成および緩衝部の構成が図1のエアゾール装置10と異なる。他の構成は、図1のエアゾール装置10と実質的に同じであり、同じ構成には同じ符号を付与する。

噴射装置51は、筒状の噴射装置本体31と、噴射部材32と、底蓋55と、ロック部材34とからなる。

底蓋55は、下側壁部36aの下端を閉じる底部55aと、その上面に形成され、上方に延びる上筒部55bと、その下面に形成され、下方に延びる下筒部55cと、上筒部55b内に収納される緩衝体56とからなる。また、底部55aの下面中央には、底蓋55の取り外しを補助するつまみ55dが設けられている。

【0026】

緩衝体56としては、エアゾール容器11の下端を保持し、エアゾール容器11の膨張

変形による容積を吸収するものであればその材質は特に限定されない。例えば、スポンジ、焼結体などの多孔質状の弾性体あるいは綿、ティッシュペーパーなどの日常品が挙げられる。

【0027】

この噴射装置51は、下側壁部36a、隔壁37および底蓋55で収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。また、隔壁37のバルブ保持部43と、底蓋55の緩衝体56(容器保持部)とで保持部を構成する。また、底蓋55の上筒部55bと緩衝体56およびエアゾール容器11と側壁部36aの間の空間Sにより緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体56は、底蓋55の底部55a(収容部の一部)に支持されて変形する。

このようにこのエアゾール装置50も、緩衝部を備えているため、たとえエアゾール容器11が図4の破線のように変形しても、噴射装置に加わる力を吸収でき、破壊を防止できる。また、エアゾール容器11が初期変形してもバルブ17はバルブ保持部43から外れずに操作部との装着関係が変わらないため問題なく使用することができる。

【0028】

図5のエアゾール装置50aは、エアゾール容器11と、そのエアゾール容器を収容する噴射装置51aとからなる。噴射装置51aは、図4の噴射装置51の緩衝体56の代わりにバネ56aを用いている点、および、底蓋55の底部55aの上面にバネ56aを支持する筒状の支持部59が形成されている点で両者は異なる。エアゾール容器11は図1のエアゾール容器11と実質的に同じである。

つまり、噴射装置51aは、図4と同様に下側壁部36a、隔壁37および底蓋55aで収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。さらに、隔壁37のバルブ保持部43および底蓋55のバネ56a(容器保持部)で保持部を構成する。また、バネ56aおよび下側壁部36aとエアゾール容器11との間の空間Sで緩衝部を構成する。さらに、容器本体16が膨張変形するときバネ56aは、底蓋55の底部55a(収容部の一部)に保持されて変形する。

このエアゾール装置50aも、緩衝部を備えているため、たとえエアゾール容器11が図5の破線のように変形しても、噴射装置に加わる力を吸収でき、破壊を防止できる。また、エアゾール容器が変形してもバルブはバルブ保持部から外れずに操作部との装着関係が変わらないため、問題なく使用することができる。

【0029】

図6のエアゾール装置60は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置61とを備え、噴射装置61は緩衝体65がエアゾール容器11の上部に配置される。エアゾール容器11は、図3のエアゾール容器11と実質的に同じで底部が自立できるペタロイド形状である。

噴射装置61は、筒状の噴射装置本体63と、その噴射装置本体63の内部に上下動自在に収容され、エアゾール容器11を収容する筒状の収容部本体66と、その噴射装置本体63の内部に収容部本体66と同軸上に収容され、収容部本体66の上に設けられる緩衝体65と、噴射装置本体63の上部に取り付けられる噴射部材32と、ロック部材34とからなる。噴射部材32およびロック部材34は図1の噴射部材32およびロック部材34と実質的に同じものである。

【0030】

噴射装置本体63は、筒状の側壁部63aと、側壁部の上部内面に環状に並べられた突出部63cと、側壁部の上端に設けられた噴射部材32のヒンジ部47を連結する軸部63dと、その軸部63dと対向するように設けられた操作溝63eとを有している。軸部63dおよび操作溝63eは、図1の軸部38aと操作溝38bと実質的に同じ構成である。噴射装置本体63は、側壁部63aの下端を閉じる底蓋63bを備えている。この底蓋63bは側壁部63aと取り外し自在に設けられているが、側壁部63aと一体に設けてもよい。

収容部本体66は、筒状の内側側壁部66aと、その上端を閉じる上底部66bとから

なる。内側側壁部66aの高さは、エアゾール容器11と実質的に同じとなっており、その内径は、エアゾール容器11の胴部外径より大きく空間Sが設けられるように構成されている。

上底部66bは、図1の隔壁37と実質的に同じ構成を有しており、中心孔41と、その中心孔から放射状に延びる4つのスリット(図示せず)と、エアゾール容器のエアゾールバルブ17を保持するバルブ保持部43とを備えている。

緩衝体65は、筒状のものであり、中心孔に噴射部材32の本体46が挿入され、収容部本体66の上底部66bと噴射装置の突出部63cとの間に配置される。つまり、緩衝体65は、上底部66bを介してエアゾール容器11の上方に、突出部63cとの間に配置される。その材料としては、図4の緩衝体56と実質的に同じものである。

【0031】

噴射装置61は、噴射装置本体63の下部および収容部本体66で収容部を構成し、噴射装置本体63の上部および噴射部材32で操作部を構成する。そして、隔壁37のバルブ保持部43および噴射装置本体の底部63b(容器保持部)で保持部を構成する。また、緩衝体65および収容部本体の内側壁66aとエアゾール容器11との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体65は、噴射装置本体の突出部63c(操作部の一部)に支持されて変形する。

【0032】

このように構成されたエアゾール装置60は、収容部本体の内側側壁部66aの高さがエアゾール容器11の高さと実質的に同じであるため、エアゾール容器11が膨張変形したとき、図6bに示すように、収容部本体66はその変形したエアゾール容器11に支持されて上昇し、その収容部本体66が緩衝体65を上向きに押圧する。これにより、エアゾール容器11の変形が緩衝体65に吸収され、噴射装置61の破壊等が防止される。このとき緩衝体65は、噴射装置の突出部63cに支持され、その飛び出しが防止される。また収容部本体66の上昇と共に、エアゾール容器のステム22の位置も上昇し、噴射部材32も若干上昇するため、使用者は噴射部材32の状態を視覚的に確認することにより、噴射装置61内のエアゾール容器11が膨張変形したことがわかる。

【0033】

図7のエアゾール装置70は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置71とを備え、緩衝体75がエアゾール容器11の側面に設けられている。

噴射装置71は、筒状の噴射装置本体31と、その上部に連結される噴射部材32と、その下端を閉じるように連結される底蓋72と、噴射部材32をロックするロック部材34とからなり、底蓋72が突条49bを備えていない点以外は、図1の噴射装置12と実質的に同じものである。

緩衝体75は、噴射装置本体の下側壁部36aの内面に係合または連結される。緩衝体75は、その中心孔にエアゾール容器を挿入し、エアゾール容器11を保持する。

【0034】

噴射装置71は、下側壁部36a、隔壁37および底蓋72で収容部を構成し、上側壁部36bおよび噴射部材32で操作部を構成する。そして、隔壁37のバルブ保持部43および緩衝体75(容器保持部)で保持部を構成する。また、緩衝体75およびエアゾール容器11と下側壁部36aおよび底部49aないし隔壁37との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝体75は下側壁部36aに支持されて変形する。

このように構成されているため、このエアゾール装置70でもエアゾール容器11が膨張変形しても噴射装置は壊れにくい。

【0035】

図8のエアゾール装置80は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置81とからなり、噴射装置81が、筒状の噴射装置本体82と、その内部挿入される収容部本体83と、その噴射装置本体82の上部に連結される噴射部材32と、その噴射装置本体82の下端を閉じる底蓋33と、ロック部材34とからなる。噴射部材32

、底蓋33およびロック部材34は、図1の噴射部材32、底蓋33およびロック部材34と実質的に同じものである。

噴射装置本体82は、筒状の側壁部82aと、その上端に設けられた軸部38aと、操作溝38bとからなる。軸部38aと操作溝38bは、図1の軸部38aと操作溝38bと実質的に同じものである。

収容部本体83は、筒状の内側側壁部83aと、その上端から閉じるようにテーパーした肩部83bと、その上端に設けられた上底部83cとからなる。上底部83cの中心には、中心孔41が形成されており、その中心孔41から放射状に肩部83bまで延びる4つのスリット42が形成されている。また、上底部83cの下面には、中心孔の周縁部41aより若干大きい半径を有する図1と同様のバルブ保持部43が形成されている。

【0036】

噴射装置81は、噴射装置本体82の下部および収容部本体83で収容部を構成し、噴射装置本体82の上部および噴射部材32で操作部を構成する。また、収容部本体のバルブ保持部43および底蓋33の突条49b(容器保持部)で保持部を構成する。また、突条49bおよび収容部本体の内側側壁部83aおよびエアゾール容器11との間の空間Sで緩衝部を構成する。そして、容器本体16が膨張変形するとき、突条49bは、底蓋33の底部49a(収容部の一部)に支持されて変形する。

また収容部本体83は、スリット42が肩部83bにまでに形成されているため、そのスリットで区画された部位が上底部83cからの押圧で一層撓みエアゾール容器の取り外しが容易となる。

さらに、収容部本体83を噴射装置本体82内で上下動移動自在にすることにより、エアゾール容器11が変形したとき、突条49bによってその容積が吸収されるだけでなく、収容部本体83が若干上方に持ち上がり、図6のエアゾール装置60のように噴射部材32が動き、装置外部からエアゾール容器の状態を視認することができるようになる。

【0037】

図9のエアゾール装置90は、エアゾール容器11と、そのエアゾール容器11を収容する噴射装置91とからなり、噴射装置91の収容部がエアゾール容器11の胴部の変形形状を規制し、エアゾール容器11の底部、肩部、首部の変形形状を安定化させる規制部を備えている。エアゾール容器11は、図3のエアゾール容器11と実質的に同じものであり、底部の形状が球面状であり、緩衝部で支持される支持段部を有する。

【0038】

噴射装置91は、筒状の収容部92と、その収容部と平行に形成された把持部93と、その収容部および把持部の上に設けられた操作部94とを備えた略直方体のものである。

【0039】

収容部92は、円筒状の側壁部92aと、その下端を閉じる底部92bと、その上端に設けられエアゾール容器のエアゾールバルブを保持するバルブ保持部92cと、底部92bに設けられた緩衝部95とからなる。

側壁部92aは、エアゾール容器の容器本体の胴部と沿うように設けられており、前方(図9a左側)に開口部96が形成されている。側壁部92aがエアゾール容器の容器本体16の胴部16bと沿うように設けられているため、温度が上昇したときに容器本体の胴部16bは曲がらずに変形し、底部16a、肩部16c、首部16dの変形形状も安定化する。その結果、容器本体16の変形を緩衝部95で確実に吸収することができ、容器本体16が変形しても噴射装置91は使用できる。さらに、図3のエアゾール容器11のように口部に防爆溝18(安全機構)を設けた容器本体16の肩部16cから首部16dにかけての変形形状が安定するため、保存環境が合成樹脂のガラス転移温度付近に達すると確実に安全機構が作動し、エアゾール容器11の内部と外部とを確実に連通し、その破裂を防止でき、噴射装置91が壊れない。また、側壁部92aは開口部96を備えているため、エアゾール容器11を外部から視認でき、エアゾール容器11を透明あるいは半透明な容器本体で構成した場合、内容物の残量を確認できる。

バルブ保持部92cは、エアゾールバルブを通す筒状の部位であり、エアゾールバルブ

の上部と下部とを支持する突起96aがそれぞれ上下に設けられている。

【0040】

緩衝部95は、有底筒状の底キャップ95aと、その内部に収容される緩衝体56とからなる。底キャップ95aは開口部が容器本体の支持段部16g(図3参照)と当接しており、開口部の内径は容器本体の底部16aの径よりも大きく、開口部の外径は容器本体の胴部16bの径より大きい。そのため、底キャップ95aに容器本体を装着し収容部に収容すると、底キャップが側壁部92aと当接して容器本体16と側壁部92aとの間に隙間(空間S)を形成する。緩衝体56は、図4の緩衝体56と実質的に同じものである。なお、容器本体16の底部16aが球面状である場合は、底キャップ95a内で空間ができるため、緩衝体56を設けなくてもよい。

【0041】

把持部93は、収容部92の後方(図9aの右側)に、収容部92に沿って設けられた筒状の部位である。この把持部93は、エアゾール装置90に幅を持たせて把持しやすくするために設けられている。また、把持部93を備えているため、エアゾール装置90を載置したときの安定性が高い。

【0042】

操作部94は、側壁部92aの前方上端に形成されたヒンジ部94aと、そのヒンジ部94aから後方に向かって延び、かつ、エアゾール容器のステム22に連結される噴射部材99とを備えている。

噴射部材99は、基端がヒンジ部94aと連結しており、先端が押部99aとして働く。噴射部材99の下端略中央には、ステム22と係合するステム係合部99bが形成されており、前方には噴射孔99cが形成されており、ステム係合部99bと噴射孔99cとは部材内通路99dで連通している。つまり、押部99aを下方に押圧することにより、ヒンジ部94aが支点、押部99aが力点となり、作用点となる噴射部材の中央がステム22を下方に押圧する。

【0043】

噴射装置12は、収容部92および操作部94を備えており、バルブ保持部92cおよび緩衝部95とで保持部を構成する。また、緩衝部95および開口部96、空間Sが緩衝部を構成する。そして、容器本体16が膨張変形するとき、緩衝部95は、収容部92の底部92bに支持されて変形する。

このようにエアゾール装置90は、収容部92の側壁部92aがエアゾール容器の容器本体の胴部に沿って円筒状に構成されており、かつ、エアゾール容器11の上下をバルブ保持部91と底キャップ95aとで保持しているため、温度上昇によりエアゾール容器が変形するとき、底部、肩部、首部を安定した形状に変形させることができ、防爆溝による安全機構を確実に作動させることができる。そして、エアゾール容器11と収容部92との間に緩衝部95を備えているため、エアゾール容器11が上下方向に変形しても緩衝部95がその変形を吸収し、さらに、容器本体と側壁部92aの間に空間Sを備えているため、エアゾール容器11が半径方向に変形しても空間Sがその変形を吸収し、噴射装置91が変形して使用できなくなる、あるいは破壊される等が防止できる。

【0044】

図10aのエアゾール装置100は、緩衝部95の有底筒状の底キャップ95a(容器保持部)自体が緩衝体として作用するものであり、その他の構成は、図9のエアゾール装置90と実質的に同じものである。

つまり、エアゾール容器11の容器本体が膨張変形することにより、底キャップ95aも広がるように変形し(図10b参照)、その膨張した容積を吸収する。このとき、容器本体の上下方向の膨張変形は、底キャップ95aとエアゾール容器の底部11aとの間の空間S1が吸収する。底キャップ95aとしては、可撓性を有する合成樹脂、スポンジ、焼結体などの多孔質状の弾性体などが用いられる。

【0045】

また、図10c、dのように底キャップ95aの側面に上下に延びるスリット101a

(図10c参照)あるいは上下に延びる弱め線101b(図10d参照)を設けても良い。この場合も同様に、容器本体が膨張変形すると共に、スリット101aまたは弱め線101b(図10bの想像線)が裂けるようにして底キャップ95aが変形し、膨張した容積を吸収する。

さらに、図10eのように底キャップ95aの側面102を蛇腹状にしてもよい。この場合も、容器本体が膨張変形すると共に底キャップ95aが半径方向に広がりながら縮み、膨張した容積を吸収する(図10f参照)。

また、図10gの底キャップ95aは、筒状のキャップ本体95bと、その内面に形成された底部95cとからなる。底部95bとキャップ本体95bの結合部には、底部95cに下側への外力を与えることによりキャップ本体95bと分離できるように環状のスリット95dが形成されている。これによりエアゾール容器11の容器本体16が膨張変形したとき、容器本体の底部16bが底部95cを下方に押圧し、底部95cをキャップ本体95bから分離させ、膨張した容積を吸収させることができる。この実施形態では、容器本体16の底部16aと底部95cとの間に空間Sが設けられており、空間Sが容器本体の初期変形で膨張した容積を吸収し、底キャップ95aが分離した後の空間が容器本体の終期変形で膨張した容積を吸収する。しかし、初めから底部95cと容器本体の底部16aとが当接するように構成してもよい。

いずれの場合も、図9のエアゾール装置90と同様に、緩衝部95および容器本体と側壁部92aとの間に空間Sを備えているため、エアゾール容器11が半径方向あるいは上下軸方向に変形しても空間Sがその変形を吸収し、噴射装置91が変形して使用できなくなる、あるいは破壊される等が防止できる。

【0046】

図11のエアゾール装置110は、エアゾール容器11と、そのエアゾール容器を収容する噴射装置111とからなり、噴射装置111には図11bに示すようにエアゾール容器11が膨張変形しても、その膨張した容積を吸収する底蓋112が設けられている。噴射装置111の他の構成は図1の噴射装置12と実質的に同じであり、噴射装置本体31と噴射部材32とを備えている。

底蓋112は、筒状の本体113と、その上部に形成された緩衝筒部114と、その下部に形成された係合筒部115とからなる。本体113と、緩衝筒部114と、係合筒部115とは内面が連続しており、内径が同じである。一方、外径は、係合筒部115、本体113、緩衝筒部114と小さくなっており、それぞれの間には環状の段部が設けられている。底蓋112は、噴射装置本体の側壁部31bの内面と本体113の外面とが係合して、噴射装置本体31に取り外し自在に連結される。一方、緩衝筒部114と側壁部31bとの間には、環状の空間S2が設けられる。なお、噴射装置111をテーブルの上などに置いておく、さらには置いて使用するときに転倒しないよう安定化させるために、破線で示すように係合筒部115を円盤状にしてもよい。

このように構成されているため、図11cに示すように、エアゾール容器11が変形し、その外径または高さが膨張変形すると、緩衝筒部114が空間S2側に撓み、その膨張した容積を吸収する。

つまり、エアゾール装置110は、底蓋112と、噴射装置本体31とエアゾール容器との間の空間S2によって緩衝部が構成される。

また、図11bに示すように、噴射装置本体31の側面に内部のエアゾール容器11が視認できる確認窓117を形成してもよい。このように確認窓117を形成することにより、エアゾール容器11内の残量が確認できる。

さらにこの実施形態の場合、噴射装置本体31のバルブ保持部43を省略してもよい。これは緩衝筒部114の強度をステムの押し下げ力を支持できる程度にしておくことで可能となる。バルブ保持部43は、図1のエアゾール装置の突条49bの強度を上げることでも省略できる。

【0047】

図11dの底蓋118は、噴射装置本体の側壁部31bとラチェット構造を構成してい

る。つまり、底蓋118の外周面に下面が傾斜した係合突起118aを設け、側壁部31bの内面に同様に下面が傾斜した支持突起118bを複数個設けている。これにより底蓋118に一定の力を下方に加えると、係合突起118aの斜面が支持突起118bを滑り、一つ下の支持突起118bと係合する。一方、底蓋118を側壁部31内に挿入するときは、底蓋118に上方の力を加えると、係合突起118aの上部が支持突起118bの傾斜面を滑らせることができる。

このように構成されているため、底蓋112を挿入した状態でエアゾール容器11が膨張変形しても、底蓋112が一段下がることによりその膨張した容積を吸収し、噴射装置31を破壊することなく、終期変形がくるまで使用することができる。

【0048】

図12aのエアゾール装置120は、エアゾール容器121と、噴射装置本体の上部に操作部材32の上昇を防止するストッパ123が設けられた噴射装置122とからなる。

エアゾール容器121は、図3の防爆溝のような安全機構が設けられていないものであり、他の構造は、図1のエアゾール容器11と実質的に同じである。つまり、終期変形を起こすことにより破裂のおそれがあるエアゾール容器である。

噴射装置122は、バルブ保持部43を備えていない図10aの噴射装置111であって、側壁部31bの上端に操作部材32の上昇を規制するストッパ123が取り付けられているものである。つまり、図12bに示すように、側壁部31bの操作溝38bの上部にストッパ123を挿入するためのスライド溝124が形成されている。スライド溝124は、後述するストッパを挿入したときストッパ部123aの下面が操作部材32より若干上に位置するようにして水平に形成されている。

ストッパ123は、平面状のストッパ部123aと、その端部に形成されたレバー部123bとからなる。ストッパ部123aの幅は、スライド溝124に挿入できる大きさとなっている。

なお、この噴射装置においても、噴射装置をテーブルの上などに置いておく、さらには置いて使用するときに転倒しないよう安定化させるために、破線で示すように噴射装置本体よりも大きな外筒を設けても良い。

【0049】

このように構成されているため、ストッパ123をスライド溝124に挿入した状態でエアゾール容器121が初期変形を起こすと、操作部材32がエアゾール容器11と共に底蓋に支持されて上昇する。そして、終期変形を起こす直前で操作部材32の上面をストッパ123と押圧するように構成することにより、終期変形直前でエアゾール容器のステム22が下方に押圧されて内容物を外部に放出させることができる。これにより、エアゾール容器の破裂を防止するものである。

このエアゾール装置120において、エアゾール容器11の上方の空間Sが緩衝部となり、エアゾール容器が初期変形しても、その膨張した容積を吸収し、噴射装置31を破壊することなく、終期変形がくるまで使用することができる。

【0050】

図13のエアゾール装置130は、エアゾール容器121と、噴射装置本体の上部に操作部材132の上下動を防止するストッパ133が設けられた噴射装置131とからなる。エアゾール容器121は、図12と同様に、安全機構が設けられていないものである。噴射装置131は、操作部材132およびスライド溝134の位置を除いて図12の噴射装置122と実質的に同じものである。

操作部材132は、ステムが連結される本体131aの外周にストッパ133と係合する環状のフランジ部131bが形成されている。その他の構成は、図1の噴射部材32と実質的に同じであり、ヒンジ部47および押部48を備えている。

スライド溝134は、後述するストッパ133の上面が押部48の下面より下方に位置し、ストッパ133の下面がフランジ部131bの上面より上方に位置するように水平に形成されている。この実施形態では、操作溝38bの下端に形成されている(図13b参照)。

ストッパ133は、図13cに示すように、平面状のストッパ部133aと、その端部に形成されたレバー部133bとからなる。ストッパ部133aの先端には、操作部材132の本体131aを挟めるように溝部133dが形成されている。つまり、ストッパ133をスライド溝に挿入した状態では、操作部材132は固定されたストッパ133によって上下動が実質的にできないように構成されている。

このように構成されているため、ストッパ133をスライド溝134に挿入することにより、使用者の誤作動等による操作部材131の押し下げを防止でき、かつ、図12のエアゾール装置120と同様にエアゾール容器の終期変形を起こす直前でフランジ部131bとストッパ133とを当接させてエアゾール容器のステムが下方に押圧されて内容物を外部に放出させることができる。

このエアゾール装置130において、エアゾール容器11の上方の空間Sが緩衝部となり、エアゾール容器が初期変形しても、その膨張した容積を吸収し、噴射装置131を破壊することなく、終期変形がくるまで使用することができる。

【符号の説明】

【0051】

S、S1、S2 空間

10 エアゾール装置

11 エアゾール容器

11a 底部

12 噴射装置

16 容器本体

16a 底部

16b 胴部

16c 肩部

16d 首部

16e 口部

16f 突条部

16g 支持段部

17 エアゾールバルブ

18 防爆溝

19 環状突起

20 シール材

21 ハウジング

21a 環状フランジ部

22 ステム

22a ステム孔

23 ステムラバー

24 バネ

25 カバー

26 ディップチューブ

31 噴射装置本体

32 噴射部材

33 底蓋

34 ロック部材

34a ロック部

34b レバー部

36 側壁部

36a 下側壁部

36b 上側壁部

37 隔壁

38a 軸部

38b 操作溝

38c 軸心

41 中心孔

41a 周縁部

42 スリット

43 バルブ保持部

43a 環状突出部

43b 係合部

46 本体

46a ステム係合部

46b 噴射孔

46c 部材内通路

47 ヒンジ部

48 押部

49a 底部

49b 突条

50、50a エアゾール装置

51、51a 噴射装置

52 収容部本体

55 底蓋

55a 底部

55b 上筒部

55c 下筒部

55d つまみ部

56 緩衝体

56a バネ

59 支持部

60 エアゾール装置

61 噴射装置

63 噴射装置本体

63a 側壁部

63b 底部

63c 突出部

63d 軸部

63e 操作溝

64 操作部

64a 軸部

65 緩衝体

66 収容部本体

66a 内側側壁部

66b 上底部

70 エアゾール装置

71 噴射装置

72 底蓋

75 緩衝体

80 エアゾール装置

81 噴射装置

82 噴射装置本体

82a 側壁部

83 収容部本体

83a 内側側壁部

83b 肩部

83c 上底部

90 エアゾール装置

91 噴射装置

92 収容部

92a 側壁部

92b 底部

92c バルブ保持部

93 把持部

94 操作部

94a ヒンジ部

95 緩衝部

95a 底キャップ

95b キャップ本体

95c 底部

95d スリット

96 開口部

96a 突起

99 噴射部材

99a 押部

99b ステム係合部

99c 噴射孔

99d 部材内通路

100 エアゾール装置

101a スリット

101b 弱め線

102 側面

110 エアゾール装置

111 噴射装置

112 底蓋

113 本体

114 緩衝筒部

115 係合筒部

117 確認窓

118 底蓋

118a 係合突起

118b 支持突起

120 エアゾール装置

121 エアゾール容器

122 噴射装置

123 ストッパ

123a ストッパ部

123b レバー部

124 スライド溝

130 エアゾール装置

131 噴射装置

131a 本体

131b フランジ部

132 操作部材

133 ストッパ

133a ストッパ部

133b レバー部

133d 溝部

【特許請求の範囲】

【請求項1】

合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、

そのエアゾール容器を操作する操作部と、

前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えている、

エアゾール容器用の噴射装置。

【請求項2】

前記緩衝部が膨張した容器本体の容積を吸収する緩衝体である、請求項1記載の噴射装置。

【請求項3】

前記緩衝部が膨張した容器本体の容積を吸収する収容部とエアゾール容器との間の空間である、請求項1記載の噴射装置。

【請求項4】

前記容器本体が膨張変形したとき、緩衝体が収容部に支持されるように構成されている、請求項2記載の噴射装置。

【請求項5】

前記容器本体が膨張変形したとき、緩衝体が操作部に支持されるように構成されている、請求項2記載の噴射装置。

【請求項6】

前記緩衝体がエアゾール容器の下部、上部または側面を支持する、請求項2、4、または5記載の噴射装置。

【請求項7】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、

前記底蓋が緩衝部を有している、

請求項4または6記載の噴射装置。

【請求項8】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、

前記底蓋により収容部とエアゾール容器との間の空間を形成する、

請求項3記載の噴射装置。

【請求項9】

前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えている、

請求項1記載の噴射装置。

【請求項10】

前記エアゾール容器が透光性を有する合成樹脂製の容器本体を備えており、

前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えている、

請求項1記載の噴射装置。

【請求項11】

前記保持部が、エアゾール容器のバルブと係合する環状の係合部であり、

前記係合部の一部が欠落している、

請求項1記載の噴射装置。

【請求項12】

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れるように構成されている、

請求項11記載の噴射装置。

【請求項13】

請求項1記載の噴射装置と、その噴射装置内に収容され、合成樹脂製の容器本体を備えたエアゾール容器とからなるエアゾール装置。

【請求項14】

前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成された、

請求項13記載のエアゾール装置。

【請求項1】

合成樹脂製の容器本体を備えたエアゾール容器を収容し、そのエアゾール容器を保持する保持部を有している収容部と、

そのエアゾール容器を操作する操作部と、

前記容器本体が膨張変形したとき膨張した容積を吸収する緩衝部とを備えている、

エアゾール容器用の噴射装置。

【請求項2】

前記緩衝部が膨張した容器本体の容積を吸収する緩衝体である、請求項1記載の噴射装置。

【請求項3】

前記緩衝部が膨張した容器本体の容積を吸収する収容部とエアゾール容器との間の空間である、請求項1記載の噴射装置。

【請求項4】

前記容器本体が膨張変形したとき、緩衝体が収容部に支持されるように構成されている、請求項2記載の噴射装置。

【請求項5】

前記容器本体が膨張変形したとき、緩衝体が操作部に支持されるように構成されている、請求項2記載の噴射装置。

【請求項6】

前記緩衝体がエアゾール容器の下部、上部または側面を支持する、請求項2、4、または5記載の噴射装置。

【請求項7】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、

前記底蓋が緩衝部を有している、

請求項4または6記載の噴射装置。

【請求項8】

前記収容部がエアゾール容器の下部を保持する底蓋を備えており、

前記底蓋により収容部とエアゾール容器との間の空間を形成する、

請求項3記載の噴射装置。

【請求項9】

前記収容部が前記容器本体の胴部の少なくとも一部を、その形状に沿って覆う硬質の筒部を備えている、

請求項1記載の噴射装置。

【請求項10】

前記エアゾール容器が透光性を有する合成樹脂製の容器本体を備えており、

前記収容部の少なくとも一部が、エアゾール容器内の内容物を外部から目視で確認できる透視部を備えている、

請求項1記載の噴射装置。

【請求項11】

前記保持部が、エアゾール容器のバルブと係合する環状の係合部であり、

前記係合部の一部が欠落している、

請求項1記載の噴射装置。

【請求項12】

前記保持部の近辺を押圧することにより前記係合部が変形し、バルブとの係合が外れるように構成されている、

請求項11記載の噴射装置。

【請求項13】

請求項1記載の噴射装置と、その噴射装置内に収容され、合成樹脂製の容器本体を備えたエアゾール容器とからなるエアゾール装置。

【請求項14】

前記エアゾール容器が、容器本体が変形したときに、内部と外部とを連通する排出通路が形成するように構成された、

請求項13記載のエアゾール装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−201387(P2012−201387A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−66800(P2011−66800)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(391021031)株式会社ダイゾー (130)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(391021031)株式会社ダイゾー (130)

【Fターム(参考)】

[ Back to top ]