エアチューブ構造物

【課題】平面膜材の裁断及び接合による煩雑な製作過程を用いず、しかも、特殊な接合部材の使用や、内圧の増大、或いは、大断面寸法の設計を採用することなく、比較的高い荷重支持能力を発揮し得るエアチューブ構造物を提供する。

【解決手段】エアチューブ構造物は、気体を封入した連続エアチューブ(1)によって立体架構(50)を形成する。エアチューブは、屈曲部(6)を有し、屈曲部の位置は、拘束材(3)によって拘束される。屈曲部は、立体架構の節点(10)を形成する位置に配置される。エアチューブの膜材の外面は、屈曲部の夾角側において相互接触(7)し、屈曲部の両側の気柱(5)は、屈曲部内の連通部(8)によって相互連通する。

【解決手段】エアチューブ構造物は、気体を封入した連続エアチューブ(1)によって立体架構(50)を形成する。エアチューブは、屈曲部(6)を有し、屈曲部の位置は、拘束材(3)によって拘束される。屈曲部は、立体架構の節点(10)を形成する位置に配置される。エアチューブの膜材の外面は、屈曲部の夾角側において相互接触(7)し、屈曲部の両側の気柱(5)は、屈曲部内の連通部(8)によって相互連通する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアチューブ構造物及びその形成方法・施工方法に関するものであり、より詳細には、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物及びその形成方法・施工方法に関するものである。

【背景技術】

【0002】

空気圧を利用して膜面に張力を与え、膜体の形態を安定化するとともに、風雪等の外的荷重に対する耐力を膜面の張力により確保する空気膜構造(ニューマチック構造)が知られている。空気膜構造は、空気を閉じ込める方式の相違により、一重空気膜構造及び二重空気膜構造に分類される。一重空気膜構造は、屋内空間の空気圧によって膜をドーム等の所定形状に保持する方式の膜構造であり、二重空気膜構造は、二重膜の間に空気を閉じ込め、膜間の空気圧により膜の張力を得る方式の膜構造である。一重空気膜構造は、軽量性、柔軟性、自然光利用等の点で有利な構造である反面、大容積屋内空間の空気圧を制御し且つ維持・管理する必要性や、屋内空間の気密状態を維持するための開口部の気密構造の必要性等の点で不利がある。これに対し、上記二重空気膜構造は、二重膜の間の空間を加圧することから、屋内空間を常圧(大気圧)に設定し得る点において、一重空気膜構造に比べ有利である。

【0003】

二重空気膜構造の一種として、エアチューブ内の密閉空間に封入された空気圧によって所定形状を維持する二重空気膜構造のアーチ又はドームが、例えば、1970年に開催された万国博覧会(大阪万博、EXPO'70)や、1985年に開催された国際科学技術博覧会(TSUKUBA EXPO '85)等において、展示館等の屋根構造として採用された。このようなエアチューブ構造物の構成は、例えば、特開平8−42158号公報、特開平8−319722号公報、特開平9−112078号公報、特開平10−148045号公報、特開2004−357583号公報に記載されている。

【特許文献1】特開平8−42158号公報

【特許文献2】特開平8−319722号公報

【特許文献3】特開平9−112078号公報

【特許文献4】特開平10−148045号公報

【特許文献5】特開2004−357583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献3等に記載される如く、エアチューブ構造物を構成する二重膜材は、空気封入後のエアチューブ構造物の立体形状に相応して裁断された平面膜材を溶着等によって接合することより製作される。このような平面膜材の裁断及び接合は、複雑且つ高精度の加工を要することから、製作工程及び製作コストが煩雑化し且つ高額化するとともに、接合部等の気密性確保が困難である。

【0005】

しかも、エアチューブ構造物の立体形状は、裁断・接合可能な平面膜材の形状により決定されるので、エアチューブ構造物の設計は、平面膜材の加工性等による制約を受ける。例えば、トラス架構又はラチス架構を有する複雑な立体形状のエアチューブ構造物を構築する場合、多方向に延びるエアチューブ部分を加工する複雑且つ煩雑な接合部を平面膜材の裁断・接合によって形成し、或いは、特殊な接合部材によってエアチューブ部分同士を相互連結しなければらない。前者の場合、エアチューブ内の空気が連続するように平面膜材を裁断し且つ気密接合する必要が生じるが、これは、極めて困難であり、このため、エアチューブ構造物の設計は、接合部の加工性等に起因した制約を受ける。後者の場合、特殊な接合部材が必要とされる。接合部材の使用は、エアチューブ構造物の設計自由度を制約する。しかも、エアチューブ部分が接合部材によって分割されるので、接合部材によって分離した不連続なエアチューブ部分に個々に空気を充填しなければならない。

【0006】

また、空気等の気体の変形自由度及び形状復元性には、その性質上、限界がないので、気体を充填したエアチューブに生じ得るリンクリング(皺)は、構造上又は機能上支障のない範囲で許容することができる。このため、エアチューブは、適切な接合部材及び接合方法を採用すれば、多様な形態を実現することができる。ここに、エアチューブのチューブ自体の剛性は、次式により表すことができる。

【0007】

軸剛性(axial rigidity) :EA=2πrEt

曲げ剛性(flexural rigidity):EI=πr3Et

剪断剛性 (shear rigidity) :GA=2(πG+p)rt

なお、上式における各符号の意味は、以下のとおりである。

r:半径、t:膜厚、E:ヤング係数、G:剪断弾性係数、p:内圧

【0008】

エアチューブとして一般に使用される膜材は、厚さ1mm以下の薄い材料である。上式より明らかなとおり、エアチューブ内の気体の内圧pは、曲げ剛性及び軸剛性に寄与しない。このため、小径の細いエアチューブは大きく変形する傾向がある。微小変位では、軸力抵抗系であるアーチや円筒殻であっても、曲げ応力が卓越することが多い。曲げ応力は、圧縮側のリンクリングに直結するため、構造的不利をもたらす要因となる。

【0009】

即ち、エアチューブ構造物は、空気を圧縮材として利用した構造を有するので、極めて軽量である反面、外力を受けると曲げ変形が増大し、張力が消失して構造的に不安定になり易く、このため、荷重支持能力又は耐荷性能が比較的小さい。このような張力喪失を回避するには、エアチューブの内圧を上昇させるとともに、エアチューブの断面寸法又は直径を増大する必要があるが、これは、過剰な内圧に伴う不合理な初期応力をエアチューブに生じさせるばかりでなく、エアチューブ構造物のデザイン性又は意匠性を低下させる要因となる。

【0010】

本発明は、このような課題に鑑みてなされたものであり、平面膜材の裁断及び接合による煩雑な製作過程を用いず、しかも、特殊な接合部材の使用や、内圧の増大、或いは、大断面寸法の設計を採用することなく、比較的高い荷重支持能力を発揮し得るエアチューブ構造物を提供することにある。

【0011】

本発明は又、このようなエアチューブ構造の立体架構を迅速且つ容易に形成又は施工する立体架構の形成方法及び施工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成すべく、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物において、

屈曲部(6)を有し且つ連続し、立体トラス構造又は立体ラチス構造の立体架構(50)を形成するエアチューブ(1)と、前記屈曲部の位置を拘束する拘束材(3)とを有し、

前記屈曲部は、立体架構の節点(10)を形成可能な位置に配置され、前記エアチューブの膜材(4)の外面は、前記屈曲部の夾角側において相互接触(7)し、前記屈曲部の両側の気柱(5)を相互連通させる連通部(8)が、前記屈曲部内に形成されることを特徴とするエアチューブ構造物を提供する。

【0013】

エアチューブの屈曲部の回転剛性は、直線状のエアチューブの回転剛性の1/100程度であるにすぎないことから、その復元力は、直線状エアチューブの曲げ剛性に比べると極端に小さく、このため、従来のエアチューブ構造物においては、屈曲部を構造要素として用いた立体架構の設計を採用することは、試みられておらず、このような建築構造等が考慮されることもなかった。これに対し、トラス構造又はラチス構造の節点は、曲げモーメント及び剪断力を負担しないピン接合であるので、トラス構造又はラチス構造の節点としてエアチューブの屈曲部を使用すれば、このような回転剛性欠如の問題を解消するとともに、連続する一本のエアチューブによって複雑な立体架構を構築することが可能となる。

【0014】

本発明は、このような着想に基づくものであり、本発明の上記構成によれば、連続する直線状エアチューブを屈曲してなる立体トラス構造又は立体ラチス構造の立体架構が、連続するエアチューブによって形成される。即ち、エアチューブの屈曲部は、立体トラス構造又は立体ラチス構造の節点を構成し、エアチューブの膜材の外面は、屈曲部の夾角側において相互接触する。屈曲部には、曲げモーメント及び剪断力が実質的に作用せず、直線状エアチューブ部分の軸力が作用するにすぎない。エアチューブ内の気体圧力に起因する復元力が、節点間のエアチューブの軸力に抗する反力として、屈曲部の膜材接触面に作用する。

【0015】

本発明のエアチューブ構造物によれば、連続する直線状エアチューブを屈曲することにより多面体、ドーム、アーチ等の様々な立体架構を構築し得る。従って、複雑な三次元構造を平面膜材に二次元加工する困難な製作過程、即ち、強度及び気密性等を確保し難い裁断・切断及び接合等の加工や、特殊な接合部材の使用を要しない。

【0016】

また、節点間のエアチューブ部分には、軸力(圧縮力・引張力)のみが作用するので、立体架構は、気柱及び膜材の耐圧縮力及び耐引張力によって軸力に抗する。気柱の耐圧縮力や、膜材の耐引張力は、比較的高く、従って、本発明のエアチューブ構造物は、比較的小さい断面寸法のエアチューブを用いるにもかかわらず、高い荷重支持能力を発揮する。

【0017】

更には、通常の構造材料は、規模の三乗に比例(三乗則)して全体重量が変化するが、エアチューブ構造物の場合は、全体重量が膜材の重量により決定されるにすぎず、従って、膜材の膜厚が同一であれば、全体重量は表面積に比例し、従って、規模の二乗に比例すると考えることができる。即ち、本発明のエアチューブ構造物は、気柱を耐圧縮材として使用し、膜材を耐引張材として使用した構造のものであるので、構造体の規模を拡大したとしても、全体重量は、極めて軽量である。

【0018】

本発明は又、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物の形成方法において、

連続するエアチューブ(1)を屈曲するとともに、該エアチューブの屈曲部(6)の位置を拘束材(3)によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記拘束材によって拘束された前記屈曲部を節点(10)とする立体トラス構造又は立体ラチス構造の立体架構(50)を形成し、

前記エアチューブ内の気体の圧力によって前記エアチューブの膜材(4)の外面を前記屈曲部の夾角側において相互接触(7)せしめるとともに、前記屈曲部の両側の気柱(5)を相互連通(8)せしめたことを特徴とする立体架構の形成方法を提供する。

【0019】

上記構成の形成方法によれば、一本の連続する直線状エアチューブを屈曲することにより多面体、ドーム、アーチ等の複雑な立体架構を構築することができる。このような立体架構は、前述の如く、力学的にも加工上も、極めて合理的であり、しかも、一箇所の充填口より空気等の気体をエアチューブ内に充填することにより、立体架構の形状保持力及び耐荷力を確保することができる。

【0020】

本発明は更に、気体を封入したエアチューブによってエアチューブ構造の立体架構を形成する立体架構の施工方法において、

気体充填前の連続エアチューブ(1)を屈曲して折り畳むとともに、該エアチューブの屈曲部(6)の位置を拘束材(3)によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記エアチューブ内に作用する気体圧力の上昇により、立体架構(50)を展開して立ち上げ、前記拘束材によって拘束された前記屈曲部を節点(10)とする立体トラス構造又は立体ラチス構造の立体架構を形成することを特徴とする立体架構の施工方法を提供する。

【0021】

上記構成の施工方法によれば、一本の連続する直線状エアチューブを屈曲して折り畳み、エアチューブ内に気体を充填することにより、多面体、ドーム、アーチ等の複雑な立体架構を展開して立上げることができる。このような立体架構は、前述の如く、力学的にも加工上も極めて合理的である。しかも、一箇所の充填口より空気等の気体をエアチューブ内に充填することにより、折り畳んだエアチューブを立体化することができるので、極めて迅速且つ簡易に施工することができる。

【発明の効果】

【0022】

本発明によれば、平面膜材の裁断及び接合による煩雑な製作過程を用いず、しかも、特殊な接合部材の使用や、内圧の増大、或いは、大断面寸法の設計を採用することなく、比較的高い荷重支持能力を発揮し得るエアチューブ構造物を提供することができる。

【0023】

また、本発明によれば、このようなエアチューブ構造の立体架構を迅速且つ容易に形成又は施工する立体架構の形成方法及び施工方法を提供することをができる。

【図面の簡単な説明】

【0024】

【図1】図1(A)、図1(B)及び図1(C)は、準オイラーグラフ、オイラーグラフ及び非オイラーグラフの各図形を例示する平面図である。

【図2】図2(A)は、他のオイラーグラフの図形を例示する斜視図であり、図2(B)は、図2(A)に示す図形を立体化した状態を示す斜視図である。

【図3】図3(A)〜図3(E)は、オイラーグラフとして図形化可能な各種多面体を例示する斜視図である。

【図4】図4(A)〜図4(E)は、オイラーグラフの図形として図形化可能な各種単層シェルを例示する斜視図である。

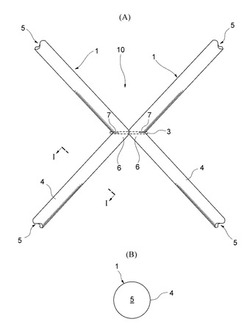

【図5】図5(A)は、本発明の実施例に係るエアチューブ構造物に節点を形成する方法を示す平面図であり、図5(B)は、図5(A)に示すエアチューブの断面図であり、図5(C)は、図5(A)及び図5(B)に示すエアチューブを折り畳んだ状態を示す部分断面図である。

【図6】図6(A)及び図6(B)は、本発明の実施例に係るエアチューブ構造物における節点の構成を示す部分立面図及びI−I線断面図である。

【図7】図7は、屈曲部の復元力を定量化するための実験モデルを示す立面図である。

【図8】図8は、実験パラメータを示す図表である。

【図9】図9は、スラストと内圧との関係を示す線図である。

【図10】図10は、スラストと回転角との関係を示す線図である。

【図11】図11は、屈曲部の部分拡大断面図である。

【図12】図12は、屈曲部の曲げモーメントと回転角との関係を示す線図である。

【図13】図13(A)は、屈曲エアチューブの回転剛性を回転バネによってモデル化して示す立面図であり、図13(B)は、屈曲部を有しない直線状のエアチューブをモデル化して示す立面図である。

【図14】図14は、回転剛性と回転角との関係を示す線図である。

【図15】図15は、中央部に集中荷重Pが作用する曲げ抵抗系及び軸力抵抗系のエアチューブ構造に関し、耐力の相違を説明するための説明図である。

【図16】図16は、エアチューブの折り曲げ方法を例示する説明図である。

【図17】図17(A)〜図17(G)は、エアチューブ構造物の施工過程を例示する斜視図である。

【発明を実施するための形態】

【0025】

本発明の好ましい実施形態によれば、上記立体架構は、オイラーグラフ又は準オイラーグラフとして成立する図形として図形化可能な形態を有する。オイラーグラフ又は準オイラーグラフは、一筆書き可能な図形である。上記エアチューブは、オイラーグラフ又は準オイラーグラフの枝及び節点に相当する直線状部分及び屈曲部を有する。エアチューブは、一端部又は一箇所に設けられた充填口から気体をエアチューブ内に充填することにより、立体架構に展開することができる。

本発明の更に好ましい実施形態によれば、エアチューブ構造物は、複数の屈曲部を立体トラス構造又は立体ラチス構造の節点において一体化する拘束具を有する。拘束具によって相対位置を拘束された各屈曲部は、立体トラス構造又は立体ラチス構造の各節点を形成する。また、各屈曲部の回転角度及び相互間隔は、立体架構の形状を規定するように機能する。

好ましくは、所定圧力の空気がエアチューブ内に充填・封入される。所望により、ヘリウム等の不活性ガスをエアチューブ内に充填・封入しても良い。

所望により、面材、膜、索条又はロープ等の補剛材を上記立体架構に組合せて立体架構を補強し、或いは、本発明の立体架構を他の構造の立体架構と組合せた複合的構造の立体架構を形成又は構築しても良い。

好ましくは、エアチューブ構造物はパンタグラフ構造を有する。このようなエアチューブ構造物によれば、エアチューブの内圧上昇又は内圧降下により膨張時又は収縮時の展開動作又は折畳み動作を規制又は制御することができる。

【実施例1】

【0026】

以下、添付図面を参照して、本発明の好適な実施例について詳細に説明する。

【0027】

図1(A)、図1(B)及び図1(C)は、準オイラーグラフ、オイラーグラフ及び非オイラーグラフの各図形を例示する平面図である。

【0028】

前述の如く、本発明に係るエアチューブ構造物は、一本の連続エアチューブを屈曲した構成を有することが望ましい。このようなエアチューブ構造物として、一筆書き可能な図形として図形化可能な骨組を好適に使用し得る。図1(A)及び図1(B)には、一筆書き可能な図形が例示されている。他方、図1(C)には、一筆書き不能な図形が例示されている。

【0029】

図形を節点(node)及び枝(edge)の集合として把握し、節点及び枝の繋がり方に着目するグラフ理論において、一筆書き可能な図形は、準オイラーグラフ(semi-Eulerian graph)である。準オイラーグラフは、図1(A)に示す如く、全ての辺を1度だけ通る路が存在する図形を意味する。図1(B)は、全ての辺を1度だけ通る路が存在するのみならず、始点と終点とが一致する図形であり、このような閉路を構成する図形は、オイラーグラフ(Eulerlian graph)と呼ばれる。

【0030】

準オイラーグラフ又はオイラーグラフは、次数(節点に接続する枝の数)が奇数である頂点の数が0又は2であることを必要十分要件としたものである。次数=0の図形は、オイラーグラフであり、次数=2の図形は、準オイラーグラフである。

【0031】

他方、図1(C)に示す図形は、次数が奇数である頂点の数が4であるので、非オイラーグラフ(non-Eulerian graph)であり、一筆書き不能な図形である。

【0032】

図2(A)は、他のオイラーグラフの図形を例示する斜視図であり、図2(B)は、図2(A)に示す図形を立体化してなる立体図形を示す斜視図である。

【0033】

図2に示すように、平面上の図形は、節点の位置を調整することにより、容易に立体化することができる。即ち、連続エアチューブを屈曲した構成を有する本発明のエアチューブ構造物は、屈曲点の位置と、屈曲点間の部材長とを適切に設定することにより、多種多様な立体形状として設計し得る構成のものである。また、本発明のエアチューブ構造物は、シングルレイヤーの単層骨組のみならず、ダブルレイヤー等の複層骨組として施工することができる。一筆書き可能という制約を除外すれば、立体形状の多様性は更に拡大するであろう。

【0034】

図3(A)〜図3(E)は、オイラーグラフの図形に該当する各種多面体を例示する斜視図である。

【0035】

図3(A)及び図3(B)に示す八面体及び立方八面体、図3(C)に示すように立方八面体の上面及び底面を五角形以上の多角形に変形した立方体、図3(D)に示す如く、側面にタイバーを追加した立方体、更には、図3(B)に示す立方八面体を二層構造に積層してなる図3(E)の立方体は、いずれもオイラーグラフに該当する図形である。

【0036】

図4(A)〜図4(E)は、オイラーグラフの図形に該当する各種単層シェルを例示する斜視図である。

【0037】

図4(A)には、球形ドームの網目パターンとして使用されるラメラドームの構成が示され、図4(B)には、シュベドラードームが示されている。また、図4(C)には、ラメラドーム(図4(A))からフープ材を取り除いたドーム構成が示され、図4(D)には、シュベドラードームの変形例が示されている。更に、図4(E)には、円筒ラチスドームの構成が示されている。いずれの構造物も、図形的にはオイラーグラフに該当する。

【0038】

図5(A)は、本発明の実施例に係るエアチューブ構造物に節点を形成する方法を示す平面図であり、図5(B)は、図5(A)に示すエアチューブの断面図であり、図5(C)は、図5(A)及び図5(B)に示すエアチューブを折り畳んだ状態を例示する部分断面図である。また、図6(A)及び図6(B)は、本発明の実施例に係るエアチューブ構造物における節点部分の構成を示す部分立面図及びI−I線断面図である。

【0039】

空気封入前の平坦な樹脂製エアチューブ1が、図5に示されている。エアチューブ1は、全長に亘って連続する均一断面の樹脂成形体からなり、圧縮空気をエアチューブ1内に充填すると膨張する。気体充填前のエアチューブ1は、図5(A)及び図5(B)に示すように平坦化又は偏平化しており、気体充填により膨張したエアチューブ1は、図6に示す如く、屈曲部6の部分を除き、均一な円形断面の気柱5を円筒空気膜4内に形成する。

【0040】

意図した立体トラス構造又は立体ラチス構造の骨組において節点を形成する屈曲部6は、図5(A)に示すように、気体充填前のエアチューブ1の表面に屈曲線2(破線で示す)としてマーキング(罫書き)される。屈曲線2は、エアチューブ1の軸線に対して直交する方向、或いは、所定角度をなす方向にマーキングされ、エアチューブ1は、屈曲線2に沿って折り曲げられる。図5(C)に示す如く、屈曲線2をマーキングしたエアチューブ部分は、同じく屈曲線2をマーキングした他のエアチューブ部分に対し、結束材、緊締具等の拘束材3によって結束又は緊締される。

【0041】

直線状エアチューブ1上における屈曲線位置及び角度(方向)の設定は、例えば、PC(パーソナルコンピュータ)等を用いた演算処理により、以下の手順で実行される。

(1)目的とする立体トラス構造又は立体ラチス構造の骨組における節点位置の三次元データを生成する。

(2) 三次元データを二次元データに変換する。

(3) 二次元データに基づいて、直線状エアチューブ1上の屈曲線2の位置及び角度を設定する。

(4) 屈曲線2の位置及び角度のデータを出力する。

【0042】

所定圧力の空気がエアチューブ1の一端又は所定部分よりエアチューブ1内に充填されると、エアチューブ1は、拘束材3によって拘束された部分を除き、図6(B)に示す如く、実質的に均一な円形断面に膨張し、気柱5を円筒空気膜4内に形成する。拘束材3は、隣接する屈曲線2の部分を一体化することにより、屈曲部6を形成し、この結果、立体トラス構造又は立体ラチス構造の節点10が形成される。

【0043】

図7は、屈曲部6の復元力を定量化するための実験モデルを示す立面図であり、図8は、実験パラメータを示す図表である。

【0044】

本発明者は、エアチューブ構造における屈曲部6の復元力を定量化すべく、図8に丸印で示すパラメータの供試体を用いた実験を実施した。実験モデルは、エアチューブ1の両端部を上下の支点11、12によって固定した状態で所定圧力の空気をエアチューブ1内に充填した構成のものである。供試体の諸元は、以下のとおりである。

【0045】

エアチューブ1の材質:ポリエチレン樹脂

直径D=160mm

厚さ(膜厚)t=0.1mm

ヤング率E=656MPa

降伏応力σy=16MPa

強度F=18〜21MPa

空気圧(内圧)p=0〜10kMPa

【0046】

実験では、支点11、12間の距離Hが固定された。供試体のパラメータは、屈曲部6と支点11、12との間の距離、即ち、腕の長さLと、屈曲部6の回転角θ/2であり、屈曲部6に作用する曲げモーメントMは、PLsinθ/2である。実験では、エアチューブ1内の空気圧pの上昇と関連して、支点11、12に作用するスラストPが計測された。なお、回転角θ/2は、中央部で折れ曲がった屈曲状態、或いは、中央部で曲げ変位した状態のエアチューブ1における材端の角度であり、角度θ=0°、90°、180°は、直線、直角、折り畳み状態を夫々意味する。

【0047】

図9は、Case−1の供試体におけるスラストPと内圧pとの関係を示す線図であり、図10は、内圧p=10kPaにおけるスラストPと回転角θとの関係を示す線図である。

【0048】

図9に示す如く、スラストPは、内圧pに概ね比例する。スラストPは、腕の長さL(図8に示すCase−1、2及び3の「長さL」)によって相違し、回転角θ/2に対するスラストPの変化は、非線形性の特性を有する。屈曲したエアチューブ1は、屈曲部6において夾角側の膜の外面同士が互いに接触しており、膜外面の接触部分7が形成される。このような屈曲部6においては、接触部分7に作用する内圧pが、復元力を生じさせる要因であると考えられる。復元力は、屈曲部6に作用する曲げモーメントとして把握し得るので、本発明者は、屈曲部6に作用する曲げモーメントの値を求めた。

【0049】

図11は、屈曲部6の部分拡大断面図であり、図12は、屈曲部6の曲げモーメントMとエアチューブ1の回転角θ/2との関係を示す線図である。

【0050】

図11に示すように、膜材の外面同士が互いに接触する膜の接触部分7が屈曲部6の夾角側に形成される。屈曲部6内には、両側の気柱5を相互連通させる連通部8が形成される。図11には、エアチューブ1の外縁に仮定した回転中心Cからの距離Xが示されている。単位寸法ΔXの範囲内の膜材接触面積ΔSと距離Xとの積の総和が、屈曲部6の曲げモーメントMとなる。図12には、支点反力(スラストP)から求められた実験値としての曲げモーメントMの値が、回転角θとの関係で示されている。また、図12には、接触部分7の接触面積ΔSより計算によって得られた曲げモーメントMの値(計算値)が、回転角θとの関係で示されている。

【0051】

図12に示すように、実験値と計算値とは比較的近い数値を示す。屈曲部6の復元力は、接触部分7の管内膜面に作用する内圧pに起因するので、曲げモーメントMは、同一の回転角θでは、内圧pに比例する。他方、回転角θの変化に応じて、屈曲部6における接触面積S及び距離Xの値が変化するので、曲げモーメントMは、回転角θに対して非線形に変化する傾向を示す。

【0052】

図13(A)は、屈曲したエアチューブ1の回転剛性を回転バネによってモデル化して示す立面図であり、図13(B)は、屈曲部を有しない真っ直ぐなエアチューブをモデル化して示す立面図である。図14は、回転剛性と回転角θとの関係を示す線図である。なお、支点間距離Hは、600mmに設定されている。

【0053】

屈曲したエアチューブ1の回転剛性を回転バネによってモデル化すると、エアチューブの回転剛性は、図14に示す如く、回転角θの増大につれて低下し、概ね90°〜130°の範囲内において最小値(約4Nm)を示す。回転角θが130°以上に増大すると、屈曲部6における膜面相互の接触面積Sが増大するので、回転剛性は再び増大する。

【0054】

これに対し、図13(B)に示す真っ直ぐなエアチューブ1の両端に曲げモーメントMを加えた場合、回転剛性は、706Nmである。但し、変位量δは、距離Hに比べて極めて微小な数値であるため、計算上は、無視する。

【0055】

図14に示す屈曲エアチューブの回転剛性の値(約4〜10Nm)は、直線状のエアチューブの回転剛性(706Nm)と対比すると、極めて小さく、その0.6〜1.4%程度であるにすぎない。即ち、エアチューブの屈曲は、直線状エアチューブが座屈した後に生じる大きな変形現象である考えられるので、その復元力は、直線状エアチューブの曲げ剛性に比べると極端に小さい。これは、従来のエアチューブ構造において屈曲構造が用いられなかった理由でもある。

【0056】

しかし、本発明に係る屈曲エアチューブ構造は、エアチューブ1の屈曲部6を節点としたトラス構造又はラチス構造の立体架構であり、各節点に生じる曲げ応力は、上記のとおり、直線状エアチューブに比べて0.6〜1.4%程度にすぎないので、実質的な曲げ応力は各節点に作用せず、節点間のエアチューブ1にも、実質的な曲げ応力は作用せず、従って、各節点をピン接合として構造的に把握することができる。このような構造設計では、外部荷重は、エアチューブ1の直線状部分に圧縮力又は引張力として作用するが、気柱5及び円筒空気膜4は、高い耐圧縮力及び耐引張力を発揮するので、立体トラス構造は、高い耐荷重性能を有する。従って、本発明に係る屈曲エアチューブ構造は、エアチューブ構造の構造的弱点である屈曲変形をトラス構造の節点として積極的に利用しようとするものであり、これによって得られる様々な作用効果を考慮すると、極めて合理的な構造であると考えられる。

【0057】

図15は、中央部に集中荷重Pが作用する2種類のエアチューブ構造に関し、耐力の相違を説明するための説明図である。

【0058】

図15(A)には、ピン及びローラの各支点で両端を支持した単純梁構造の曲げ抵抗型エアチューブ1が示されており、図15(B)には、ピン及びローラの各支点で両端を支持したトラス構造の軸力抵抗型エアチューブ1が示されている。

【0059】

膜厚t及び半径rのエアチューブ1には、内圧pに起因した軸方向の初期引張応力σtが発生する。エアチューブ1の支点間中央部に集中荷重Pが作用すると、図15に示すとおり、曲げ抵抗型エアチューブ1には主に曲げ応力σbが発生し、軸力抵抗型エアチューブ1には主に圧縮応力σcが発生する。

【0060】

エアチューブ1のリンクリング(皺)は、初期引張応力σtが曲げ応力σb又は圧縮応力σcによって相殺されるときに発生する。従って、リンクリング発生時の荷重Pを許容荷重として把握し、これをエアチューブの許容荷重として規定すると、図15に示すとおり、単純梁構造のエアチューブ1の許容荷重Pcr(A)は、圧力p、半径r及び支点間距離Jより求めることができ、トラス構造のエアチューブ1の許容荷重Pcr(B)は、圧力p、半径r及び勾配角αより求めることができる。

【0061】

半径r及び内圧pが等しいエアチューブ1の場合、曲げ抵抗型(図15(A))においては、エアチューブ構造体の耐力は支点間距離(スパン)Jに反比例して低下するが、軸力抵抗型(図15(B))にあっては、勾配角αが同一であれば、エアチューブ構造体は、支点間距離Jと無関係に同じ耐力を発揮することができる。

【0062】

単純梁構造及びトラス構造のエアチューブ1に関し、両者の耐力比を求めると、図15の最下部に示すとおり、Pcr(B)/ Pcr(A)=J×sinα/rである。立体トラス構造等に関する通常の一般的設計では、支点間距離Jの数値は、r/sinαの数値に比べて極めて大きく、従って、トラス構造のエアチューブ1の耐力(許容荷重Pcr(B))は、 単純梁構造のエアチューブ1の耐力(許容荷重Pcr(A) )よりも遥かに大きい(Pcr(B)/Pcr(A)>>1)。これは、軸力抵抗型であるトラス構造又はラチス構造の立体架構として設計されたエアチューブ構造物においては、耐荷力を大きく増大し、或いは、エアチューブ1の断面寸法をかなり縮小し得ることを意味する。

【0063】

図16は、エアチューブ1の折り曲げ方法を説明するための説明図である。

【0064】

本発明によれば、屈曲部6(図6)を節点とした立体トラス式又は立体ラチス式の軸力抵抗型エアチューブ構造が実現するが、このような立体架構を一本の連続エアチューブ1により形成する場合、エアチューブ1の捩れを発生させることなく、三次元的に多様な方向にエアチューブ1の折り曲げる必要が生じる。三次元的なエアチューブ1の折り曲げ方向(折り曲げ角度)は、構築すべき立体架構においてエアチューブ1が囲む各領域を平面として把握し、隣り合う平面がなす相対角度(二面角)を各平面の法線ベクトルを用いて求め、法線ベクトル同士の相対角度を求めることにより、設定することができる。

【0065】

図16(A)及び図16(B)に示すように、隣り合う二つの平面(前平面及び後平面)の相対角度βが求まると、前平面から角度βだけ傾斜した後平面にエアチューブ1が遷移する部分では、エアチューブ1の中心軸線を中心として角度βだけ傾斜した方向にエアチューブ1を折り曲げれば良く、これにより、捩れを解消したエアチューブ1の折り曲げを三次元空間において実現することが可能となる。

【0066】

図16(C)には、正八面体のエアチューブ構造物の構成が概念的に示されており、図16(D)には、図16(C)に示す各頂点の折り曲げ方向及び傾斜角度が示されている。また、図16(E)には、図16(C)に示すエアチューブ1の断面図が示されている。なお、エアチューブ1は、周長60mmの樹脂製チューブである。

【0067】

図16(C)には、頂点番号N(Node)1から頂点番号N13まで頂点番号(N1→N13)に従ってエアチューブ1を順次折り曲げた状態が示されている。各頂点における折り曲げ状況は、図16(D)に示すとおりである。図16(D)に記載された「右」方向及び「左」方向は、立体の中心に向けられたエアチューブ1の面を下側面として規定したものであり、そのような位置関係において「右」方向は、時計廻り方向を意味し、「左」方向は、反時計廻り方向を意味する。同一平面においてエアチューブ1を折り曲げる場合、相対角度(二面角)βは、0°である。図16(D)に示すとおり、同一平面においてエアチューブ1を折り曲げる頂点(β=0°)を除き、隣り合う二平面の相対角度(二面角)βは、全て70.5°(β<90°)である。

【0068】

図16(E)に示すとおり、70.5°の傾斜角に相当するエアチューブ1の周長は23.5mmであるので、周方向に23.5mmだけずらした位置においてエアチューブ1に罫書き(マーキング)がなされる。本例においては、図16(D)に示すとおり、角度βは、0°又は70.5°であるので、これら2種類の罫書きを行えば良い。

【0069】

図17(A)〜図17(F)は、エアチューブ構造物の施工過程を示す斜視図である。各図において、エアチューブ1は単線で図示され、節点10は丸印で示されている。エアチューブ構造の立体架構は、図17(F)に示す立方八面体である。図17(A)に示すデフレート状態(空気未充填状態)のエアチューブ1内に圧縮空気を充填し、インフレート(膨張)させる過程が、図17(B)〜図17(E)に示されている。

【0070】

図17(A)に示すエアチューブ1は、上記の如くマーキングした屈曲線2(図5)に沿って空気封入前の平坦なエアチューブ1を折り曲げ、拘束材3(図5)によって拘束した構成のものである。一本の連続エアチューブ1は、一端がエアコンプレッサ(図示せず)に接続され、他端が閉塞され、或いは、エアチューブ1の特定の部分がエアコンプレッサに接続され、両端が閉塞される。エアコンプレッサは、圧縮空気をエアチューブ1内に供給する。

【0071】

拘束材3(図5)は、屈曲部6の位置(屈曲位置)や、エアチューブ1の軸線に対する屈曲線2(図5(A)の角度(屈曲角度)を適切に設定することにより、インフレート時のエアチューブ展開動作や、インフレート完了時の立体架構50の形態を屈曲部6の拘束位置及び回転角度によって規制又は制御することができる。図17に示すエアチューブ1においては、各屈曲部6の拘束位置及び回転角度は、立体架構50がパンタグラフ構造を構成するように設定される。従って、エアコンプレッサが圧縮空気をエアチューブ1内に供給すると、屈曲部6によって折り畳まれたエアチューブ1(図17(A))は、図17(B)〜図17(E)に示す如くエアチューブの内圧(空気圧)上昇に伴って全体的に立ち上がり、エアチューブ1の内圧が所定圧力まで上昇すると、図17(F)に示す立体架構50が形成される。

【0072】

立体架構50は、エアチューブ1内の空気圧によって安定し、所望の形状保持力及び荷重支持力を備えるが、四角形以上の多角形の枠内領域については、図17(G)に示す如く面材20を補剛材として取付け、架構全体の構造的安定性を確保することが望ましい。

【0073】

このような立体架構50は、空気を圧縮材として使用した構造のものであるので、極めて軽量である。また、従来のエアチューブ立体架構では、風、雪等の支配荷重に対し、曲げモーメントがエアチューブに働くことから、外力による変形が増大すると、膜張力の消失により、リンクリング(皺)が発生し、更に変形が進行すると、構造的に不安定な状態が生じるので、引張側の膜張力が許容応力度以下に制限され且つ圧縮側の膜材が張力状態を保持することが、設計の基本要件となっていた。しかし、本発明に係るエアチューブ立体架構によれば、節点10間に位置するエアチューブ1の直線状部分には、風、雪等の支配荷重に対して、実質的に軸力(圧縮力・引張力)のみが作用するにすぎない。立体架構50は、気柱5及び円筒空気膜4の耐圧縮力及び耐引張力によって軸力に抗するので、エアチューブ1の断面寸法を縮小することができる。

【0074】

また、立体架構50は、連続するエアチューブ1の屈曲部6を節点10として用いた構造のものであるので、複雑な三次元構造を平面膜材によって二次元加工する困難な製作過程、即ち、強度及び気密性等を確保し難い裁断・接合等の加工や、特殊な接合部材の使用を要しない。

【0075】

しかも、立体架構50は、気柱5を耐圧縮材として使用し、円筒空気膜4を耐引張材として使用した構造のものであるので、構造体の規模を拡大したとしても、全体重量は、極めて軽量である。

【0076】

以上、本発明の好適な実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の範囲内で種々の変形又は変更が可能である。

【0077】

例えば、エアチューブとして、繊維又は織布等によって補強された樹脂製エアチューブ、或いは、透明、半透明又は不透明の材質のエアチューブ、或いは、任意の色に着色されたエアチューブ等を適宜使用することができる。

【0078】

また、拘束材として、屈曲部を拘束することができる任意の形状又は構造の結束具又は緊締具等を使用することができ、拘束材の素材として、樹脂、繊維又は金属等の任意の素材を採用することができる。

【0079】

更には、膜、索条又はロープ等の補剛材を上記立体架構に組合せ、或いは、本発明に係る立体架構を任意構造の他の立体架構(本発明の立体架構を含む)と組合せた複合的構造の立体架構を構築しても良い。

【産業上の利用可能性】

【0080】

本発明の構成は、シェル、アーチ又はドーム等の建築構造体、災害避難施設、救護施設又はイベント会場等の仮設構造物、車両又は船舶等の屋根、遊園地等の遊戯施設、或いは、宇宙構造物などの構造物に好ましく適用し得る。本発明のエアチューブ構造物を発光装置、投光装置等の光源と組合せ、或いは、立体表面への画像投影手段として使用しても良い。

【0081】

本発明のエアチューブ構造物は、内圧を解放して内部気体を外部に放出することより、極めてコンパクトに収納でき、しかも、軽量であるので、収納性、携帯性、可搬性、リユース性、仮設性等に優れており、また、エアチューブ構造物を自立展開可能なパンタグラフ構造に設計することにより、組立時又は解体時に仮設足場等を省略することができ、更には、エアチューブの断熱効果やその意匠性又は造形性等を利用することも可能であり、従って、本発明の実用的効果には、顕著なるものがある。

【符号の説明】

【0082】

1 エアチューブ

2 屈曲線

3 拘束材

4 円筒空気膜

5 気柱

6 屈曲部

7 接触部分

8 連通部

10 節点

11、12 支点

50 立体架構

【技術分野】

【0001】

本発明は、エアチューブ構造物及びその形成方法・施工方法に関するものであり、より詳細には、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物及びその形成方法・施工方法に関するものである。

【背景技術】

【0002】

空気圧を利用して膜面に張力を与え、膜体の形態を安定化するとともに、風雪等の外的荷重に対する耐力を膜面の張力により確保する空気膜構造(ニューマチック構造)が知られている。空気膜構造は、空気を閉じ込める方式の相違により、一重空気膜構造及び二重空気膜構造に分類される。一重空気膜構造は、屋内空間の空気圧によって膜をドーム等の所定形状に保持する方式の膜構造であり、二重空気膜構造は、二重膜の間に空気を閉じ込め、膜間の空気圧により膜の張力を得る方式の膜構造である。一重空気膜構造は、軽量性、柔軟性、自然光利用等の点で有利な構造である反面、大容積屋内空間の空気圧を制御し且つ維持・管理する必要性や、屋内空間の気密状態を維持するための開口部の気密構造の必要性等の点で不利がある。これに対し、上記二重空気膜構造は、二重膜の間の空間を加圧することから、屋内空間を常圧(大気圧)に設定し得る点において、一重空気膜構造に比べ有利である。

【0003】

二重空気膜構造の一種として、エアチューブ内の密閉空間に封入された空気圧によって所定形状を維持する二重空気膜構造のアーチ又はドームが、例えば、1970年に開催された万国博覧会(大阪万博、EXPO'70)や、1985年に開催された国際科学技術博覧会(TSUKUBA EXPO '85)等において、展示館等の屋根構造として採用された。このようなエアチューブ構造物の構成は、例えば、特開平8−42158号公報、特開平8−319722号公報、特開平9−112078号公報、特開平10−148045号公報、特開2004−357583号公報に記載されている。

【特許文献1】特開平8−42158号公報

【特許文献2】特開平8−319722号公報

【特許文献3】特開平9−112078号公報

【特許文献4】特開平10−148045号公報

【特許文献5】特開2004−357583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献3等に記載される如く、エアチューブ構造物を構成する二重膜材は、空気封入後のエアチューブ構造物の立体形状に相応して裁断された平面膜材を溶着等によって接合することより製作される。このような平面膜材の裁断及び接合は、複雑且つ高精度の加工を要することから、製作工程及び製作コストが煩雑化し且つ高額化するとともに、接合部等の気密性確保が困難である。

【0005】

しかも、エアチューブ構造物の立体形状は、裁断・接合可能な平面膜材の形状により決定されるので、エアチューブ構造物の設計は、平面膜材の加工性等による制約を受ける。例えば、トラス架構又はラチス架構を有する複雑な立体形状のエアチューブ構造物を構築する場合、多方向に延びるエアチューブ部分を加工する複雑且つ煩雑な接合部を平面膜材の裁断・接合によって形成し、或いは、特殊な接合部材によってエアチューブ部分同士を相互連結しなければらない。前者の場合、エアチューブ内の空気が連続するように平面膜材を裁断し且つ気密接合する必要が生じるが、これは、極めて困難であり、このため、エアチューブ構造物の設計は、接合部の加工性等に起因した制約を受ける。後者の場合、特殊な接合部材が必要とされる。接合部材の使用は、エアチューブ構造物の設計自由度を制約する。しかも、エアチューブ部分が接合部材によって分割されるので、接合部材によって分離した不連続なエアチューブ部分に個々に空気を充填しなければならない。

【0006】

また、空気等の気体の変形自由度及び形状復元性には、その性質上、限界がないので、気体を充填したエアチューブに生じ得るリンクリング(皺)は、構造上又は機能上支障のない範囲で許容することができる。このため、エアチューブは、適切な接合部材及び接合方法を採用すれば、多様な形態を実現することができる。ここに、エアチューブのチューブ自体の剛性は、次式により表すことができる。

【0007】

軸剛性(axial rigidity) :EA=2πrEt

曲げ剛性(flexural rigidity):EI=πr3Et

剪断剛性 (shear rigidity) :GA=2(πG+p)rt

なお、上式における各符号の意味は、以下のとおりである。

r:半径、t:膜厚、E:ヤング係数、G:剪断弾性係数、p:内圧

【0008】

エアチューブとして一般に使用される膜材は、厚さ1mm以下の薄い材料である。上式より明らかなとおり、エアチューブ内の気体の内圧pは、曲げ剛性及び軸剛性に寄与しない。このため、小径の細いエアチューブは大きく変形する傾向がある。微小変位では、軸力抵抗系であるアーチや円筒殻であっても、曲げ応力が卓越することが多い。曲げ応力は、圧縮側のリンクリングに直結するため、構造的不利をもたらす要因となる。

【0009】

即ち、エアチューブ構造物は、空気を圧縮材として利用した構造を有するので、極めて軽量である反面、外力を受けると曲げ変形が増大し、張力が消失して構造的に不安定になり易く、このため、荷重支持能力又は耐荷性能が比較的小さい。このような張力喪失を回避するには、エアチューブの内圧を上昇させるとともに、エアチューブの断面寸法又は直径を増大する必要があるが、これは、過剰な内圧に伴う不合理な初期応力をエアチューブに生じさせるばかりでなく、エアチューブ構造物のデザイン性又は意匠性を低下させる要因となる。

【0010】

本発明は、このような課題に鑑みてなされたものであり、平面膜材の裁断及び接合による煩雑な製作過程を用いず、しかも、特殊な接合部材の使用や、内圧の増大、或いは、大断面寸法の設計を採用することなく、比較的高い荷重支持能力を発揮し得るエアチューブ構造物を提供することにある。

【0011】

本発明は又、このようなエアチューブ構造の立体架構を迅速且つ容易に形成又は施工する立体架構の形成方法及び施工方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成すべく、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物において、

屈曲部(6)を有し且つ連続し、立体トラス構造又は立体ラチス構造の立体架構(50)を形成するエアチューブ(1)と、前記屈曲部の位置を拘束する拘束材(3)とを有し、

前記屈曲部は、立体架構の節点(10)を形成可能な位置に配置され、前記エアチューブの膜材(4)の外面は、前記屈曲部の夾角側において相互接触(7)し、前記屈曲部の両側の気柱(5)を相互連通させる連通部(8)が、前記屈曲部内に形成されることを特徴とするエアチューブ構造物を提供する。

【0013】

エアチューブの屈曲部の回転剛性は、直線状のエアチューブの回転剛性の1/100程度であるにすぎないことから、その復元力は、直線状エアチューブの曲げ剛性に比べると極端に小さく、このため、従来のエアチューブ構造物においては、屈曲部を構造要素として用いた立体架構の設計を採用することは、試みられておらず、このような建築構造等が考慮されることもなかった。これに対し、トラス構造又はラチス構造の節点は、曲げモーメント及び剪断力を負担しないピン接合であるので、トラス構造又はラチス構造の節点としてエアチューブの屈曲部を使用すれば、このような回転剛性欠如の問題を解消するとともに、連続する一本のエアチューブによって複雑な立体架構を構築することが可能となる。

【0014】

本発明は、このような着想に基づくものであり、本発明の上記構成によれば、連続する直線状エアチューブを屈曲してなる立体トラス構造又は立体ラチス構造の立体架構が、連続するエアチューブによって形成される。即ち、エアチューブの屈曲部は、立体トラス構造又は立体ラチス構造の節点を構成し、エアチューブの膜材の外面は、屈曲部の夾角側において相互接触する。屈曲部には、曲げモーメント及び剪断力が実質的に作用せず、直線状エアチューブ部分の軸力が作用するにすぎない。エアチューブ内の気体圧力に起因する復元力が、節点間のエアチューブの軸力に抗する反力として、屈曲部の膜材接触面に作用する。

【0015】

本発明のエアチューブ構造物によれば、連続する直線状エアチューブを屈曲することにより多面体、ドーム、アーチ等の様々な立体架構を構築し得る。従って、複雑な三次元構造を平面膜材に二次元加工する困難な製作過程、即ち、強度及び気密性等を確保し難い裁断・切断及び接合等の加工や、特殊な接合部材の使用を要しない。

【0016】

また、節点間のエアチューブ部分には、軸力(圧縮力・引張力)のみが作用するので、立体架構は、気柱及び膜材の耐圧縮力及び耐引張力によって軸力に抗する。気柱の耐圧縮力や、膜材の耐引張力は、比較的高く、従って、本発明のエアチューブ構造物は、比較的小さい断面寸法のエアチューブを用いるにもかかわらず、高い荷重支持能力を発揮する。

【0017】

更には、通常の構造材料は、規模の三乗に比例(三乗則)して全体重量が変化するが、エアチューブ構造物の場合は、全体重量が膜材の重量により決定されるにすぎず、従って、膜材の膜厚が同一であれば、全体重量は表面積に比例し、従って、規模の二乗に比例すると考えることができる。即ち、本発明のエアチューブ構造物は、気柱を耐圧縮材として使用し、膜材を耐引張材として使用した構造のものであるので、構造体の規模を拡大したとしても、全体重量は、極めて軽量である。

【0018】

本発明は又、気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物の形成方法において、

連続するエアチューブ(1)を屈曲するとともに、該エアチューブの屈曲部(6)の位置を拘束材(3)によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記拘束材によって拘束された前記屈曲部を節点(10)とする立体トラス構造又は立体ラチス構造の立体架構(50)を形成し、

前記エアチューブ内の気体の圧力によって前記エアチューブの膜材(4)の外面を前記屈曲部の夾角側において相互接触(7)せしめるとともに、前記屈曲部の両側の気柱(5)を相互連通(8)せしめたことを特徴とする立体架構の形成方法を提供する。

【0019】

上記構成の形成方法によれば、一本の連続する直線状エアチューブを屈曲することにより多面体、ドーム、アーチ等の複雑な立体架構を構築することができる。このような立体架構は、前述の如く、力学的にも加工上も、極めて合理的であり、しかも、一箇所の充填口より空気等の気体をエアチューブ内に充填することにより、立体架構の形状保持力及び耐荷力を確保することができる。

【0020】

本発明は更に、気体を封入したエアチューブによってエアチューブ構造の立体架構を形成する立体架構の施工方法において、

気体充填前の連続エアチューブ(1)を屈曲して折り畳むとともに、該エアチューブの屈曲部(6)の位置を拘束材(3)によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記エアチューブ内に作用する気体圧力の上昇により、立体架構(50)を展開して立ち上げ、前記拘束材によって拘束された前記屈曲部を節点(10)とする立体トラス構造又は立体ラチス構造の立体架構を形成することを特徴とする立体架構の施工方法を提供する。

【0021】

上記構成の施工方法によれば、一本の連続する直線状エアチューブを屈曲して折り畳み、エアチューブ内に気体を充填することにより、多面体、ドーム、アーチ等の複雑な立体架構を展開して立上げることができる。このような立体架構は、前述の如く、力学的にも加工上も極めて合理的である。しかも、一箇所の充填口より空気等の気体をエアチューブ内に充填することにより、折り畳んだエアチューブを立体化することができるので、極めて迅速且つ簡易に施工することができる。

【発明の効果】

【0022】

本発明によれば、平面膜材の裁断及び接合による煩雑な製作過程を用いず、しかも、特殊な接合部材の使用や、内圧の増大、或いは、大断面寸法の設計を採用することなく、比較的高い荷重支持能力を発揮し得るエアチューブ構造物を提供することができる。

【0023】

また、本発明によれば、このようなエアチューブ構造の立体架構を迅速且つ容易に形成又は施工する立体架構の形成方法及び施工方法を提供することをができる。

【図面の簡単な説明】

【0024】

【図1】図1(A)、図1(B)及び図1(C)は、準オイラーグラフ、オイラーグラフ及び非オイラーグラフの各図形を例示する平面図である。

【図2】図2(A)は、他のオイラーグラフの図形を例示する斜視図であり、図2(B)は、図2(A)に示す図形を立体化した状態を示す斜視図である。

【図3】図3(A)〜図3(E)は、オイラーグラフとして図形化可能な各種多面体を例示する斜視図である。

【図4】図4(A)〜図4(E)は、オイラーグラフの図形として図形化可能な各種単層シェルを例示する斜視図である。

【図5】図5(A)は、本発明の実施例に係るエアチューブ構造物に節点を形成する方法を示す平面図であり、図5(B)は、図5(A)に示すエアチューブの断面図であり、図5(C)は、図5(A)及び図5(B)に示すエアチューブを折り畳んだ状態を示す部分断面図である。

【図6】図6(A)及び図6(B)は、本発明の実施例に係るエアチューブ構造物における節点の構成を示す部分立面図及びI−I線断面図である。

【図7】図7は、屈曲部の復元力を定量化するための実験モデルを示す立面図である。

【図8】図8は、実験パラメータを示す図表である。

【図9】図9は、スラストと内圧との関係を示す線図である。

【図10】図10は、スラストと回転角との関係を示す線図である。

【図11】図11は、屈曲部の部分拡大断面図である。

【図12】図12は、屈曲部の曲げモーメントと回転角との関係を示す線図である。

【図13】図13(A)は、屈曲エアチューブの回転剛性を回転バネによってモデル化して示す立面図であり、図13(B)は、屈曲部を有しない直線状のエアチューブをモデル化して示す立面図である。

【図14】図14は、回転剛性と回転角との関係を示す線図である。

【図15】図15は、中央部に集中荷重Pが作用する曲げ抵抗系及び軸力抵抗系のエアチューブ構造に関し、耐力の相違を説明するための説明図である。

【図16】図16は、エアチューブの折り曲げ方法を例示する説明図である。

【図17】図17(A)〜図17(G)は、エアチューブ構造物の施工過程を例示する斜視図である。

【発明を実施するための形態】

【0025】

本発明の好ましい実施形態によれば、上記立体架構は、オイラーグラフ又は準オイラーグラフとして成立する図形として図形化可能な形態を有する。オイラーグラフ又は準オイラーグラフは、一筆書き可能な図形である。上記エアチューブは、オイラーグラフ又は準オイラーグラフの枝及び節点に相当する直線状部分及び屈曲部を有する。エアチューブは、一端部又は一箇所に設けられた充填口から気体をエアチューブ内に充填することにより、立体架構に展開することができる。

本発明の更に好ましい実施形態によれば、エアチューブ構造物は、複数の屈曲部を立体トラス構造又は立体ラチス構造の節点において一体化する拘束具を有する。拘束具によって相対位置を拘束された各屈曲部は、立体トラス構造又は立体ラチス構造の各節点を形成する。また、各屈曲部の回転角度及び相互間隔は、立体架構の形状を規定するように機能する。

好ましくは、所定圧力の空気がエアチューブ内に充填・封入される。所望により、ヘリウム等の不活性ガスをエアチューブ内に充填・封入しても良い。

所望により、面材、膜、索条又はロープ等の補剛材を上記立体架構に組合せて立体架構を補強し、或いは、本発明の立体架構を他の構造の立体架構と組合せた複合的構造の立体架構を形成又は構築しても良い。

好ましくは、エアチューブ構造物はパンタグラフ構造を有する。このようなエアチューブ構造物によれば、エアチューブの内圧上昇又は内圧降下により膨張時又は収縮時の展開動作又は折畳み動作を規制又は制御することができる。

【実施例1】

【0026】

以下、添付図面を参照して、本発明の好適な実施例について詳細に説明する。

【0027】

図1(A)、図1(B)及び図1(C)は、準オイラーグラフ、オイラーグラフ及び非オイラーグラフの各図形を例示する平面図である。

【0028】

前述の如く、本発明に係るエアチューブ構造物は、一本の連続エアチューブを屈曲した構成を有することが望ましい。このようなエアチューブ構造物として、一筆書き可能な図形として図形化可能な骨組を好適に使用し得る。図1(A)及び図1(B)には、一筆書き可能な図形が例示されている。他方、図1(C)には、一筆書き不能な図形が例示されている。

【0029】

図形を節点(node)及び枝(edge)の集合として把握し、節点及び枝の繋がり方に着目するグラフ理論において、一筆書き可能な図形は、準オイラーグラフ(semi-Eulerian graph)である。準オイラーグラフは、図1(A)に示す如く、全ての辺を1度だけ通る路が存在する図形を意味する。図1(B)は、全ての辺を1度だけ通る路が存在するのみならず、始点と終点とが一致する図形であり、このような閉路を構成する図形は、オイラーグラフ(Eulerlian graph)と呼ばれる。

【0030】

準オイラーグラフ又はオイラーグラフは、次数(節点に接続する枝の数)が奇数である頂点の数が0又は2であることを必要十分要件としたものである。次数=0の図形は、オイラーグラフであり、次数=2の図形は、準オイラーグラフである。

【0031】

他方、図1(C)に示す図形は、次数が奇数である頂点の数が4であるので、非オイラーグラフ(non-Eulerian graph)であり、一筆書き不能な図形である。

【0032】

図2(A)は、他のオイラーグラフの図形を例示する斜視図であり、図2(B)は、図2(A)に示す図形を立体化してなる立体図形を示す斜視図である。

【0033】

図2に示すように、平面上の図形は、節点の位置を調整することにより、容易に立体化することができる。即ち、連続エアチューブを屈曲した構成を有する本発明のエアチューブ構造物は、屈曲点の位置と、屈曲点間の部材長とを適切に設定することにより、多種多様な立体形状として設計し得る構成のものである。また、本発明のエアチューブ構造物は、シングルレイヤーの単層骨組のみならず、ダブルレイヤー等の複層骨組として施工することができる。一筆書き可能という制約を除外すれば、立体形状の多様性は更に拡大するであろう。

【0034】

図3(A)〜図3(E)は、オイラーグラフの図形に該当する各種多面体を例示する斜視図である。

【0035】

図3(A)及び図3(B)に示す八面体及び立方八面体、図3(C)に示すように立方八面体の上面及び底面を五角形以上の多角形に変形した立方体、図3(D)に示す如く、側面にタイバーを追加した立方体、更には、図3(B)に示す立方八面体を二層構造に積層してなる図3(E)の立方体は、いずれもオイラーグラフに該当する図形である。

【0036】

図4(A)〜図4(E)は、オイラーグラフの図形に該当する各種単層シェルを例示する斜視図である。

【0037】

図4(A)には、球形ドームの網目パターンとして使用されるラメラドームの構成が示され、図4(B)には、シュベドラードームが示されている。また、図4(C)には、ラメラドーム(図4(A))からフープ材を取り除いたドーム構成が示され、図4(D)には、シュベドラードームの変形例が示されている。更に、図4(E)には、円筒ラチスドームの構成が示されている。いずれの構造物も、図形的にはオイラーグラフに該当する。

【0038】

図5(A)は、本発明の実施例に係るエアチューブ構造物に節点を形成する方法を示す平面図であり、図5(B)は、図5(A)に示すエアチューブの断面図であり、図5(C)は、図5(A)及び図5(B)に示すエアチューブを折り畳んだ状態を例示する部分断面図である。また、図6(A)及び図6(B)は、本発明の実施例に係るエアチューブ構造物における節点部分の構成を示す部分立面図及びI−I線断面図である。

【0039】

空気封入前の平坦な樹脂製エアチューブ1が、図5に示されている。エアチューブ1は、全長に亘って連続する均一断面の樹脂成形体からなり、圧縮空気をエアチューブ1内に充填すると膨張する。気体充填前のエアチューブ1は、図5(A)及び図5(B)に示すように平坦化又は偏平化しており、気体充填により膨張したエアチューブ1は、図6に示す如く、屈曲部6の部分を除き、均一な円形断面の気柱5を円筒空気膜4内に形成する。

【0040】

意図した立体トラス構造又は立体ラチス構造の骨組において節点を形成する屈曲部6は、図5(A)に示すように、気体充填前のエアチューブ1の表面に屈曲線2(破線で示す)としてマーキング(罫書き)される。屈曲線2は、エアチューブ1の軸線に対して直交する方向、或いは、所定角度をなす方向にマーキングされ、エアチューブ1は、屈曲線2に沿って折り曲げられる。図5(C)に示す如く、屈曲線2をマーキングしたエアチューブ部分は、同じく屈曲線2をマーキングした他のエアチューブ部分に対し、結束材、緊締具等の拘束材3によって結束又は緊締される。

【0041】

直線状エアチューブ1上における屈曲線位置及び角度(方向)の設定は、例えば、PC(パーソナルコンピュータ)等を用いた演算処理により、以下の手順で実行される。

(1)目的とする立体トラス構造又は立体ラチス構造の骨組における節点位置の三次元データを生成する。

(2) 三次元データを二次元データに変換する。

(3) 二次元データに基づいて、直線状エアチューブ1上の屈曲線2の位置及び角度を設定する。

(4) 屈曲線2の位置及び角度のデータを出力する。

【0042】

所定圧力の空気がエアチューブ1の一端又は所定部分よりエアチューブ1内に充填されると、エアチューブ1は、拘束材3によって拘束された部分を除き、図6(B)に示す如く、実質的に均一な円形断面に膨張し、気柱5を円筒空気膜4内に形成する。拘束材3は、隣接する屈曲線2の部分を一体化することにより、屈曲部6を形成し、この結果、立体トラス構造又は立体ラチス構造の節点10が形成される。

【0043】

図7は、屈曲部6の復元力を定量化するための実験モデルを示す立面図であり、図8は、実験パラメータを示す図表である。

【0044】

本発明者は、エアチューブ構造における屈曲部6の復元力を定量化すべく、図8に丸印で示すパラメータの供試体を用いた実験を実施した。実験モデルは、エアチューブ1の両端部を上下の支点11、12によって固定した状態で所定圧力の空気をエアチューブ1内に充填した構成のものである。供試体の諸元は、以下のとおりである。

【0045】

エアチューブ1の材質:ポリエチレン樹脂

直径D=160mm

厚さ(膜厚)t=0.1mm

ヤング率E=656MPa

降伏応力σy=16MPa

強度F=18〜21MPa

空気圧(内圧)p=0〜10kMPa

【0046】

実験では、支点11、12間の距離Hが固定された。供試体のパラメータは、屈曲部6と支点11、12との間の距離、即ち、腕の長さLと、屈曲部6の回転角θ/2であり、屈曲部6に作用する曲げモーメントMは、PLsinθ/2である。実験では、エアチューブ1内の空気圧pの上昇と関連して、支点11、12に作用するスラストPが計測された。なお、回転角θ/2は、中央部で折れ曲がった屈曲状態、或いは、中央部で曲げ変位した状態のエアチューブ1における材端の角度であり、角度θ=0°、90°、180°は、直線、直角、折り畳み状態を夫々意味する。

【0047】

図9は、Case−1の供試体におけるスラストPと内圧pとの関係を示す線図であり、図10は、内圧p=10kPaにおけるスラストPと回転角θとの関係を示す線図である。

【0048】

図9に示す如く、スラストPは、内圧pに概ね比例する。スラストPは、腕の長さL(図8に示すCase−1、2及び3の「長さL」)によって相違し、回転角θ/2に対するスラストPの変化は、非線形性の特性を有する。屈曲したエアチューブ1は、屈曲部6において夾角側の膜の外面同士が互いに接触しており、膜外面の接触部分7が形成される。このような屈曲部6においては、接触部分7に作用する内圧pが、復元力を生じさせる要因であると考えられる。復元力は、屈曲部6に作用する曲げモーメントとして把握し得るので、本発明者は、屈曲部6に作用する曲げモーメントの値を求めた。

【0049】

図11は、屈曲部6の部分拡大断面図であり、図12は、屈曲部6の曲げモーメントMとエアチューブ1の回転角θ/2との関係を示す線図である。

【0050】

図11に示すように、膜材の外面同士が互いに接触する膜の接触部分7が屈曲部6の夾角側に形成される。屈曲部6内には、両側の気柱5を相互連通させる連通部8が形成される。図11には、エアチューブ1の外縁に仮定した回転中心Cからの距離Xが示されている。単位寸法ΔXの範囲内の膜材接触面積ΔSと距離Xとの積の総和が、屈曲部6の曲げモーメントMとなる。図12には、支点反力(スラストP)から求められた実験値としての曲げモーメントMの値が、回転角θとの関係で示されている。また、図12には、接触部分7の接触面積ΔSより計算によって得られた曲げモーメントMの値(計算値)が、回転角θとの関係で示されている。

【0051】

図12に示すように、実験値と計算値とは比較的近い数値を示す。屈曲部6の復元力は、接触部分7の管内膜面に作用する内圧pに起因するので、曲げモーメントMは、同一の回転角θでは、内圧pに比例する。他方、回転角θの変化に応じて、屈曲部6における接触面積S及び距離Xの値が変化するので、曲げモーメントMは、回転角θに対して非線形に変化する傾向を示す。

【0052】

図13(A)は、屈曲したエアチューブ1の回転剛性を回転バネによってモデル化して示す立面図であり、図13(B)は、屈曲部を有しない真っ直ぐなエアチューブをモデル化して示す立面図である。図14は、回転剛性と回転角θとの関係を示す線図である。なお、支点間距離Hは、600mmに設定されている。

【0053】

屈曲したエアチューブ1の回転剛性を回転バネによってモデル化すると、エアチューブの回転剛性は、図14に示す如く、回転角θの増大につれて低下し、概ね90°〜130°の範囲内において最小値(約4Nm)を示す。回転角θが130°以上に増大すると、屈曲部6における膜面相互の接触面積Sが増大するので、回転剛性は再び増大する。

【0054】

これに対し、図13(B)に示す真っ直ぐなエアチューブ1の両端に曲げモーメントMを加えた場合、回転剛性は、706Nmである。但し、変位量δは、距離Hに比べて極めて微小な数値であるため、計算上は、無視する。

【0055】

図14に示す屈曲エアチューブの回転剛性の値(約4〜10Nm)は、直線状のエアチューブの回転剛性(706Nm)と対比すると、極めて小さく、その0.6〜1.4%程度であるにすぎない。即ち、エアチューブの屈曲は、直線状エアチューブが座屈した後に生じる大きな変形現象である考えられるので、その復元力は、直線状エアチューブの曲げ剛性に比べると極端に小さい。これは、従来のエアチューブ構造において屈曲構造が用いられなかった理由でもある。

【0056】

しかし、本発明に係る屈曲エアチューブ構造は、エアチューブ1の屈曲部6を節点としたトラス構造又はラチス構造の立体架構であり、各節点に生じる曲げ応力は、上記のとおり、直線状エアチューブに比べて0.6〜1.4%程度にすぎないので、実質的な曲げ応力は各節点に作用せず、節点間のエアチューブ1にも、実質的な曲げ応力は作用せず、従って、各節点をピン接合として構造的に把握することができる。このような構造設計では、外部荷重は、エアチューブ1の直線状部分に圧縮力又は引張力として作用するが、気柱5及び円筒空気膜4は、高い耐圧縮力及び耐引張力を発揮するので、立体トラス構造は、高い耐荷重性能を有する。従って、本発明に係る屈曲エアチューブ構造は、エアチューブ構造の構造的弱点である屈曲変形をトラス構造の節点として積極的に利用しようとするものであり、これによって得られる様々な作用効果を考慮すると、極めて合理的な構造であると考えられる。

【0057】

図15は、中央部に集中荷重Pが作用する2種類のエアチューブ構造に関し、耐力の相違を説明するための説明図である。

【0058】

図15(A)には、ピン及びローラの各支点で両端を支持した単純梁構造の曲げ抵抗型エアチューブ1が示されており、図15(B)には、ピン及びローラの各支点で両端を支持したトラス構造の軸力抵抗型エアチューブ1が示されている。

【0059】

膜厚t及び半径rのエアチューブ1には、内圧pに起因した軸方向の初期引張応力σtが発生する。エアチューブ1の支点間中央部に集中荷重Pが作用すると、図15に示すとおり、曲げ抵抗型エアチューブ1には主に曲げ応力σbが発生し、軸力抵抗型エアチューブ1には主に圧縮応力σcが発生する。

【0060】

エアチューブ1のリンクリング(皺)は、初期引張応力σtが曲げ応力σb又は圧縮応力σcによって相殺されるときに発生する。従って、リンクリング発生時の荷重Pを許容荷重として把握し、これをエアチューブの許容荷重として規定すると、図15に示すとおり、単純梁構造のエアチューブ1の許容荷重Pcr(A)は、圧力p、半径r及び支点間距離Jより求めることができ、トラス構造のエアチューブ1の許容荷重Pcr(B)は、圧力p、半径r及び勾配角αより求めることができる。

【0061】

半径r及び内圧pが等しいエアチューブ1の場合、曲げ抵抗型(図15(A))においては、エアチューブ構造体の耐力は支点間距離(スパン)Jに反比例して低下するが、軸力抵抗型(図15(B))にあっては、勾配角αが同一であれば、エアチューブ構造体は、支点間距離Jと無関係に同じ耐力を発揮することができる。

【0062】

単純梁構造及びトラス構造のエアチューブ1に関し、両者の耐力比を求めると、図15の最下部に示すとおり、Pcr(B)/ Pcr(A)=J×sinα/rである。立体トラス構造等に関する通常の一般的設計では、支点間距離Jの数値は、r/sinαの数値に比べて極めて大きく、従って、トラス構造のエアチューブ1の耐力(許容荷重Pcr(B))は、 単純梁構造のエアチューブ1の耐力(許容荷重Pcr(A) )よりも遥かに大きい(Pcr(B)/Pcr(A)>>1)。これは、軸力抵抗型であるトラス構造又はラチス構造の立体架構として設計されたエアチューブ構造物においては、耐荷力を大きく増大し、或いは、エアチューブ1の断面寸法をかなり縮小し得ることを意味する。

【0063】

図16は、エアチューブ1の折り曲げ方法を説明するための説明図である。

【0064】

本発明によれば、屈曲部6(図6)を節点とした立体トラス式又は立体ラチス式の軸力抵抗型エアチューブ構造が実現するが、このような立体架構を一本の連続エアチューブ1により形成する場合、エアチューブ1の捩れを発生させることなく、三次元的に多様な方向にエアチューブ1の折り曲げる必要が生じる。三次元的なエアチューブ1の折り曲げ方向(折り曲げ角度)は、構築すべき立体架構においてエアチューブ1が囲む各領域を平面として把握し、隣り合う平面がなす相対角度(二面角)を各平面の法線ベクトルを用いて求め、法線ベクトル同士の相対角度を求めることにより、設定することができる。

【0065】

図16(A)及び図16(B)に示すように、隣り合う二つの平面(前平面及び後平面)の相対角度βが求まると、前平面から角度βだけ傾斜した後平面にエアチューブ1が遷移する部分では、エアチューブ1の中心軸線を中心として角度βだけ傾斜した方向にエアチューブ1を折り曲げれば良く、これにより、捩れを解消したエアチューブ1の折り曲げを三次元空間において実現することが可能となる。

【0066】

図16(C)には、正八面体のエアチューブ構造物の構成が概念的に示されており、図16(D)には、図16(C)に示す各頂点の折り曲げ方向及び傾斜角度が示されている。また、図16(E)には、図16(C)に示すエアチューブ1の断面図が示されている。なお、エアチューブ1は、周長60mmの樹脂製チューブである。

【0067】

図16(C)には、頂点番号N(Node)1から頂点番号N13まで頂点番号(N1→N13)に従ってエアチューブ1を順次折り曲げた状態が示されている。各頂点における折り曲げ状況は、図16(D)に示すとおりである。図16(D)に記載された「右」方向及び「左」方向は、立体の中心に向けられたエアチューブ1の面を下側面として規定したものであり、そのような位置関係において「右」方向は、時計廻り方向を意味し、「左」方向は、反時計廻り方向を意味する。同一平面においてエアチューブ1を折り曲げる場合、相対角度(二面角)βは、0°である。図16(D)に示すとおり、同一平面においてエアチューブ1を折り曲げる頂点(β=0°)を除き、隣り合う二平面の相対角度(二面角)βは、全て70.5°(β<90°)である。

【0068】

図16(E)に示すとおり、70.5°の傾斜角に相当するエアチューブ1の周長は23.5mmであるので、周方向に23.5mmだけずらした位置においてエアチューブ1に罫書き(マーキング)がなされる。本例においては、図16(D)に示すとおり、角度βは、0°又は70.5°であるので、これら2種類の罫書きを行えば良い。

【0069】

図17(A)〜図17(F)は、エアチューブ構造物の施工過程を示す斜視図である。各図において、エアチューブ1は単線で図示され、節点10は丸印で示されている。エアチューブ構造の立体架構は、図17(F)に示す立方八面体である。図17(A)に示すデフレート状態(空気未充填状態)のエアチューブ1内に圧縮空気を充填し、インフレート(膨張)させる過程が、図17(B)〜図17(E)に示されている。

【0070】

図17(A)に示すエアチューブ1は、上記の如くマーキングした屈曲線2(図5)に沿って空気封入前の平坦なエアチューブ1を折り曲げ、拘束材3(図5)によって拘束した構成のものである。一本の連続エアチューブ1は、一端がエアコンプレッサ(図示せず)に接続され、他端が閉塞され、或いは、エアチューブ1の特定の部分がエアコンプレッサに接続され、両端が閉塞される。エアコンプレッサは、圧縮空気をエアチューブ1内に供給する。

【0071】

拘束材3(図5)は、屈曲部6の位置(屈曲位置)や、エアチューブ1の軸線に対する屈曲線2(図5(A)の角度(屈曲角度)を適切に設定することにより、インフレート時のエアチューブ展開動作や、インフレート完了時の立体架構50の形態を屈曲部6の拘束位置及び回転角度によって規制又は制御することができる。図17に示すエアチューブ1においては、各屈曲部6の拘束位置及び回転角度は、立体架構50がパンタグラフ構造を構成するように設定される。従って、エアコンプレッサが圧縮空気をエアチューブ1内に供給すると、屈曲部6によって折り畳まれたエアチューブ1(図17(A))は、図17(B)〜図17(E)に示す如くエアチューブの内圧(空気圧)上昇に伴って全体的に立ち上がり、エアチューブ1の内圧が所定圧力まで上昇すると、図17(F)に示す立体架構50が形成される。

【0072】

立体架構50は、エアチューブ1内の空気圧によって安定し、所望の形状保持力及び荷重支持力を備えるが、四角形以上の多角形の枠内領域については、図17(G)に示す如く面材20を補剛材として取付け、架構全体の構造的安定性を確保することが望ましい。

【0073】

このような立体架構50は、空気を圧縮材として使用した構造のものであるので、極めて軽量である。また、従来のエアチューブ立体架構では、風、雪等の支配荷重に対し、曲げモーメントがエアチューブに働くことから、外力による変形が増大すると、膜張力の消失により、リンクリング(皺)が発生し、更に変形が進行すると、構造的に不安定な状態が生じるので、引張側の膜張力が許容応力度以下に制限され且つ圧縮側の膜材が張力状態を保持することが、設計の基本要件となっていた。しかし、本発明に係るエアチューブ立体架構によれば、節点10間に位置するエアチューブ1の直線状部分には、風、雪等の支配荷重に対して、実質的に軸力(圧縮力・引張力)のみが作用するにすぎない。立体架構50は、気柱5及び円筒空気膜4の耐圧縮力及び耐引張力によって軸力に抗するので、エアチューブ1の断面寸法を縮小することができる。

【0074】

また、立体架構50は、連続するエアチューブ1の屈曲部6を節点10として用いた構造のものであるので、複雑な三次元構造を平面膜材によって二次元加工する困難な製作過程、即ち、強度及び気密性等を確保し難い裁断・接合等の加工や、特殊な接合部材の使用を要しない。

【0075】

しかも、立体架構50は、気柱5を耐圧縮材として使用し、円筒空気膜4を耐引張材として使用した構造のものであるので、構造体の規模を拡大したとしても、全体重量は、極めて軽量である。

【0076】

以上、本発明の好適な実施例について詳細に説明したが、本発明は上記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の範囲内で種々の変形又は変更が可能である。

【0077】

例えば、エアチューブとして、繊維又は織布等によって補強された樹脂製エアチューブ、或いは、透明、半透明又は不透明の材質のエアチューブ、或いは、任意の色に着色されたエアチューブ等を適宜使用することができる。

【0078】

また、拘束材として、屈曲部を拘束することができる任意の形状又は構造の結束具又は緊締具等を使用することができ、拘束材の素材として、樹脂、繊維又は金属等の任意の素材を採用することができる。

【0079】

更には、膜、索条又はロープ等の補剛材を上記立体架構に組合せ、或いは、本発明に係る立体架構を任意構造の他の立体架構(本発明の立体架構を含む)と組合せた複合的構造の立体架構を構築しても良い。

【産業上の利用可能性】

【0080】

本発明の構成は、シェル、アーチ又はドーム等の建築構造体、災害避難施設、救護施設又はイベント会場等の仮設構造物、車両又は船舶等の屋根、遊園地等の遊戯施設、或いは、宇宙構造物などの構造物に好ましく適用し得る。本発明のエアチューブ構造物を発光装置、投光装置等の光源と組合せ、或いは、立体表面への画像投影手段として使用しても良い。

【0081】

本発明のエアチューブ構造物は、内圧を解放して内部気体を外部に放出することより、極めてコンパクトに収納でき、しかも、軽量であるので、収納性、携帯性、可搬性、リユース性、仮設性等に優れており、また、エアチューブ構造物を自立展開可能なパンタグラフ構造に設計することにより、組立時又は解体時に仮設足場等を省略することができ、更には、エアチューブの断熱効果やその意匠性又は造形性等を利用することも可能であり、従って、本発明の実用的効果には、顕著なるものがある。

【符号の説明】

【0082】

1 エアチューブ

2 屈曲線

3 拘束材

4 円筒空気膜

5 気柱

6 屈曲部

7 接触部分

8 連通部

10 節点

11、12 支点

50 立体架構

【特許請求の範囲】

【請求項1】

気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物において、

屈曲部を有し且つ連続し、立体トラス構造又は立体ラチス構造の立体架構を形成するエアチューブと、前記屈曲部の位置を拘束する拘束材とを有し、

前記屈曲部は、立体架構の節点を形成可能な位置に配置され、前記エアチューブの膜材の外面は、前記屈曲部の夾角側において相互接触し、前記屈曲部の両側の気柱を相互連通させる連通部が、前記屈曲部内に形成されることを特徴とするエアチューブ構造物。

【請求項2】

気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物の形成方法において、

連続するエアチューブを屈曲するとともに、該エアチューブの屈曲部の位置を拘束材によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記拘束材によって拘束された前記屈曲部を節点とする立体トラス構造又は立体ラチス構造の立体架構を形成し、

前記エアチューブ内の気体の圧力によって前記エアチューブの膜材の外面を前記屈曲部の夾角側において相互接触せしめるとともに、前記屈曲部の両側の気柱を相互連通せしめたことを特徴とする立体架構の形成方法。

【請求項3】

気体を封入したエアチューブによってエアチューブ構造の立体架構を形成する立体架構の施工方法において、

気体充填前の連続エアチューブを屈曲して折り畳むとともに、該エアチューブの屈曲部の位置を拘束材によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記エアチューブ内に作用する気体圧力の上昇により、立体架構を展開して立ち上げ、前記拘束材によって拘束された前記屈曲部を節点とする立体トラス構造又は立体ラチス構造の立体架構を形成することを特徴とする立体架構の施工方法。

【請求項4】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項1に記載のエアチューブ構造物。

【請求項5】

複数の前記屈曲部を立体トラス構造又は立体ラチス構造の節点において一体化する拘束具を有することを特徴とする請求項1又は4に記載のエアチューブ構造物。

【請求項6】

前記立体架構は、パンタグラフ構造を有することを特徴とする請求項1、4又は5に記載のエアチューブ構造物。

【請求項7】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項2に記載の形成方法。

【請求項8】

前記立体架構はパンタグラフ構造を有することを特徴とする請求項2又は7に記載の形成方法。

【請求項9】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項3に記載の施工方法。

【請求項10】

前記立体架構は、パンタグラフ構造を有することを特徴とする請求項3又は9に記載の施工方法。

【請求項1】

気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物において、

屈曲部を有し且つ連続し、立体トラス構造又は立体ラチス構造の立体架構を形成するエアチューブと、前記屈曲部の位置を拘束する拘束材とを有し、

前記屈曲部は、立体架構の節点を形成可能な位置に配置され、前記エアチューブの膜材の外面は、前記屈曲部の夾角側において相互接触し、前記屈曲部の両側の気柱を相互連通させる連通部が、前記屈曲部内に形成されることを特徴とするエアチューブ構造物。

【請求項2】

気体を封入したエアチューブによって立体架構を形成するエアチューブ構造物の形成方法において、

連続するエアチューブを屈曲するとともに、該エアチューブの屈曲部の位置を拘束材によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記拘束材によって拘束された前記屈曲部を節点とする立体トラス構造又は立体ラチス構造の立体架構を形成し、

前記エアチューブ内の気体の圧力によって前記エアチューブの膜材の外面を前記屈曲部の夾角側において相互接触せしめるとともに、前記屈曲部の両側の気柱を相互連通せしめたことを特徴とする立体架構の形成方法。

【請求項3】

気体を封入したエアチューブによってエアチューブ構造の立体架構を形成する立体架構の施工方法において、

気体充填前の連続エアチューブを屈曲して折り畳むとともに、該エアチューブの屈曲部の位置を拘束材によって拘束し、

前記エアチューブ内に気体を充填して、該エアチューブ内に前記気体を封入し、

前記エアチューブ内に作用する気体圧力の上昇により、立体架構を展開して立ち上げ、前記拘束材によって拘束された前記屈曲部を節点とする立体トラス構造又は立体ラチス構造の立体架構を形成することを特徴とする立体架構の施工方法。

【請求項4】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項1に記載のエアチューブ構造物。

【請求項5】

複数の前記屈曲部を立体トラス構造又は立体ラチス構造の節点において一体化する拘束具を有することを特徴とする請求項1又は4に記載のエアチューブ構造物。

【請求項6】

前記立体架構は、パンタグラフ構造を有することを特徴とする請求項1、4又は5に記載のエアチューブ構造物。

【請求項7】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項2に記載の形成方法。

【請求項8】

前記立体架構はパンタグラフ構造を有することを特徴とする請求項2又は7に記載の形成方法。

【請求項9】

前記立体架構は、オイラーグラフ又は準オイラーグラフとして図形化可能な形態を有することを特徴とする請求項3に記載の施工方法。

【請求項10】

前記立体架構は、パンタグラフ構造を有することを特徴とする請求項3又は9に記載の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−87485(P2012−87485A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−233118(P2010−233118)

【出願日】平成22年10月15日(2010.10.15)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【出願人】(510275611)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月15日(2010.10.15)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【出願人】(510275611)

【Fターム(参考)】

[ Back to top ]