エアバッグの製造方法および縫製装置

【課題】特別な前工程を必要とすることなく、非常に簡単な方法、簡単な設備で、パネル同士の接合部からのガス漏れを防止する製造方法および縫製装置を提供する。

【解決手段】第1のパネル6と第2のパネル7とを縫製糸8,9により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質10を挿入する工程を有するエアバッグの製造方法である。また、2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置である。

【解決手段】第1のパネル6と第2のパネル7とを縫製糸8,9により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質10を挿入する工程を有するエアバッグの製造方法である。また、2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両などに装着され、衝突や横転などの衝撃から乗員を保護するためのエアバッグの製造方法および縫製装置に関し、さらに詳しくは、少なくとも2枚のパネルが縫製されてなるエアバッグであって、その縫製部からのガス漏れがなく、気密性の高いエアバッグを製造する方法と、その製造に使用することのできる縫製装置に関するものである。

【背景技術】

【0002】

車両用エアバッグとして、前面衝突に対応する運転席用エアバッグ、助手席用エアバッグ、後席用エアバッグが装着されるようになって久しい。また、近年では、側面衝突に対応するサイドエアバッグやカーテンエアバッグの装着が増加している。これらのなかでも特に、車両の横転に対応するカーテンエアバッグが注目されている。カーテンエアバッグは、車両内部の側面に設置されており、乗員と車両内部側面との空間が狭いため、短時間でバッグ展開することが求められている。しかし、このカーテンエアバッグは幅広であり、他の部位のバッグよりもパネル同士の接合距離がかなり長いため、接合部からのガス漏れのリスクが高い。そのため、短時間でエアバッグを展開させるために、接合部からのガス漏れを極力少なくする事がとくに求められている。

【0003】

このようなエアバッグの接合方法として、特許文献1には、易溶融性材料を用いてパネル同士を縫製し、縫製後に易溶融性材料を溶融させて縫製部からのガス漏れを防止することが開示されている。これは縫製に起因するミシン針穴を塞ぐのには効果的であるが、パネル間からのガス漏れを防止することができず、接合部からのガス漏れ防止効果はあまり得られない。

【0004】

また、特許文献2には、側部用エアバッグの接合部を、ゴムの加硫接着や熱可塑性ポリウレタン樹脂による溶融接着により形成した後に、縫い糸により縫合する技術が開示されている。この方法は、縫合部の基布間に溶融、あるいは硬化する樹脂を挟み込ませ、その樹脂が挟み込まれた状態で縫製するものである。樹脂を挟み込んだまま縫合するとミシン針の表面にそれらの樹脂が付着し、ミシン針の上下運動時の抵抗が大きくなり、縫い糸の破断や不均一を生じやすく、気密性を確保することが困難となる。さらに、縫合部を接着させるための樹脂をあらかじめ基布に塗工する工程が必要となり、生産性が低下するため、エアバッグが高価となる問題がある。

【0005】

さらに、特許文献3には、基布の接合部の一部または全部を、まずホットメルト接着剤によって接着固定し、次に当該接着部分を縫合した後、当該接合部を加熱してホットメルト接着剤を溶融し、縫合によって生じた空隙等を密封し当該箇所を補強すること等により、縫合によって生じた空隙を密封し接合部を補強する方法が開示されている。この方法では、縫合工程前にホットメルト接着剤による接着固定工程を必要とするため、やはり、生産性が低下し、エアバッグが高価となる問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−27373号公報

【特許文献2】特開平10−129380号公報

【特許文献3】特開平10−102029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような現状に鑑みてなされたものであり、特別な前工程を必要とすることなく、非常に簡単な方法、簡単な設備で、パネル同士の接合部からのガス漏れを防止する製造方法および縫製装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

すなわち、本発明は、第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有するエアバッグの製造方法に関する。

【0009】

前記ガス漏れを防止するための物質が、溶融糸であることが好ましい。

【0010】

縫製後に、加熱処理工程を有することが好ましい。

【0011】

また、本発明は、2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置に関する。

【0012】

前記導入管が、縫針に対して左右方向に移動することが好ましい。

【0013】

前記縫製糸とは別の糸が、糸状のガス漏れを防止するための物質であることが好ましい。

【発明の効果】

【0014】

本発明の製造方法によれば、ガス漏れを防止するための物質を、通常の縫製工程の際にパネル間に挟みこむため、特別な前工程を必要とすることなく、エアバッグのガス漏れを防止することができる。

【図面の簡単な説明】

【0015】

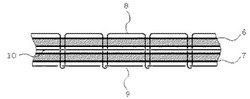

【図1】本発明の製造方法により製造されたエアバッグの縫製部の一例を示す断面図である。

【図2】本発明の製造方法により製造されたエアバッグの縫製部の一例を上糸側からみた平面図である。

【図3】本発明の製造方法により製造されたエアバッグの縫製部の他の例を示す断面図である。

【図4】図3の縫製部を上糸側からみた平面図である。

【図5】本発明の縫製装置の一例を示す概略斜視図であって、(a)ガイド駆動部回転前、(b)ガイド駆動部回転後を示す。

【図6】本発明の縫製装置の他の例を示す概略斜視図である。

【図7】本発明の製造装置により製造されたエアバッグの一例を示す平面図である。

【発明を実施するための形態】

【0016】

本発明の製造方法は、第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有している。

【0017】

図1に示すように、本発明の製造方法により得られるエアバッグの縫製部の第1パネル6と第2パネル7との間には、ガス漏れを防止するための物質10(以下、ガス漏れ防止物質10と称す)が、縫製糸の上糸8および下糸9に沿って挿入されている。このように、ガス漏れ防止物質10が2枚のパネル6および7間に存在することによって、パネル間からのガス漏れを防止し、また、ガス漏れ防止物質10が縫製糸8および9に沿って存在することによって、針穴からのガス漏れを防止する。

【0018】

また、図2に示すように、縫製後のバッグの表返しや折り畳み作業によって、ガス漏れ防止物質が縫製糸から乖離することを防止できるという点で、ガス漏れ防止物質10を、縫製糸(ここでは上糸8のみ図示)に絡むようにジグザグに挿入することが好ましい。なお、分かりやすくするために、パネル6側から見えないガス漏れ防止物質10を破線で示している。

【0019】

なお、ガス漏れ防止物質10は、縫い線(以下、縫製部と称す)上に存在しないよう挿入することが好ましい。縫製部上にガス漏れ防止物質10が存在すると、縫製部の柔軟性が損なわれてバッグを折り畳む際に嵩張り、収納性が低下する傾向にある。さらに、ミシン針の上下運動時の抵抗が大きくなり、縫製時の目飛び、糸切れが発生しやすくなる。

【0020】

縫製に2本以上の縫い針を有する多針型の縫製装置を使用する場合は、図3および4に示すように、並列に並んだ複数の上糸(8および8´)または下糸(9および9´)の間にガス漏れ防止物質10を挿入することが、パネル間からのガス漏れ、および、針穴からのガス漏れ防止効果を高める点で好ましい。同様に、図4では、パネル6側から見えないガス漏れ防止物質10を破線で示している。

【0021】

このようなガス漏れ防止物質10の挿入を、パネル同士の縫製と同時に行うことで、特別な前工程が不要となり、生産性が向上する。さらに、縫製の位置を確認しながら挿入することができるので、縫製部近傍に、確実にガス漏れ防止物質10を配置することができる。

【0022】

前記ガス漏れ防止物質10は、パネル間および針穴からのガス漏れを防止することのできる物質であればとくに限定されない。たとえば、融点が、好ましくは200℃以下、より好ましくは120℃以下である溶融糸、有機系加熱発泡剤を含む糸、無機系加熱発泡剤を含む糸、溶融糸とナイロン6,6糸との混繊・交撚・引き揃え糸、ゴム紐、ホットメルトコーティング糸、バイアス・ニットテープ、シリコーンゴム・クロロプレンゴム・ウレタンゴム・天然ゴムシートなどがあげられる。なかでも、パネル間からのガス漏れ防止効果、針穴からのガス漏れ防止効果、および、縫製作業性の点で、溶融糸であることが好ましい。加熱によりガス漏れ防止効果を発揮する物質を挿入する場合は、この縫製工程の後に、加熱処理を施す。

【0023】

その形状もとくに限定されず、糸状、テープ状、シート状、帯状、筒状などがあげられる。なかでも、ガス漏れ防止効果、挿入し易さの点で、糸状であることが好ましい。

【0024】

その太さもとくに限定されないが、糸状である場合、30dtex〜3000dtexであることが好ましい。ガス漏れ防止物質10が30dtexより小さいと、ガス漏れ防止効果があまり得られず、3000dtexをこえると、ガス漏れ防止物質をパネル間に挿入することが困難となり、縫製作業性が悪化する傾向にある。

【0025】

本発明により製造されるエアバッグ11は、たとえば、図7に示すように、合成繊維布帛から所定の形状に裁断された2枚のパネルを、縫製糸8および9により外周および連結部などを縫合したものである。なお、符号12は車体取り付け用ボルト穴であり、符号13は管状連結部である。

【0026】

縫製は、本縫い、二重環縫い、片伏せ縫い、かがり縫い、安全縫い、千鳥縫い、扁平縫いなどの通常のエアバッグに適用されている縫い目により行えばよい。また、縫い糸の太さは、235dtex(50番手相当)〜2800dtex(0番手相当)、運針数は2〜10針/cmとすればよい。複数列の縫い目線が必要な場合は、縫い目線間の距離は2.2mm〜8mm程度として、多針型ミシンを用いればよい。また、1本針ミシンで複数回縫製する場合は、バッグ内側の縫製時にガス漏れ防止物質10を挿入することが好ましい。

【0027】

縫合に使用する縫い糸は、一般に化合繊縫い糸と呼ばれるものや工業用縫い糸として使用されているものの中から適宜選定すればよい。たとえば、ナイロン6、ナイロン66、ナイロン46、ポリエステル、高分子ポリオレフィン、含フッ素、ビニロン、アラミド、カーボン、ガラス、スチールなどがあり、紡績糸、フィラメント合撚糸またはフィラメント樹脂加工糸のいずれでもよい。

【0028】

前記パネルに使用される基布としては、繊維布帛が用いられる。ここで繊維布帛とは、繊維糸条を用いて製織される織物、繊維糸条を用いて製編される編物および不織布を意味する。

【0029】

繊維布帛を構成する繊維は、天然繊維、化学繊維、無機繊維など、とくに限定するものではない。たとえば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612などの単独またはこれらの共重合、混合により得られる脂肪族ポリアミド繊維、ナイロン6T、ナイロン6I、ナイロン9Tに代表される脂肪族アミンと芳香族カルボン酸の共重合ポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、超高分子量ポリオレフィン系繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、全芳香族ポリアミド系繊維、全芳香族ポリエステル系繊維、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維などから適宜、1種または2種以上を選定すればよい。なかでも、汎用性があり、基布の製造工程、基布物性などの点から、合成繊維フィラメントが好ましい。とくには、物理特性、耐久性、耐熱性などの点からナイロン66繊維が好ましい。また、リサイクルの観点からは、ポリエステル系繊維、ナイロン6繊維も好ましい。

【0030】

これら繊維には、紡糸性や、加工性、耐久性などを改善するために通常使用されている各種の添加剤、たとえば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの1種または2種以上を使用してもよい。また、カラミ織を製織する上で望ましい場合には、加撚、嵩高加工、捲縮加工、捲回加工、糊付け加工などの加工を施してもよい。さらに、糸条の形態は、長繊維フィラメント以外に、短繊維の紡績糸、これらの複合糸などを用いてもよい。

【0031】

たとえば、前記繊維布帛が織物の場合は、平織、斜子織(バスケット織)、格子織(リップストップ織)、綾織、畝織、絡み織、模紗織、あるいはこれらの複合組織などいずれでもよい。必要に応じて、経糸、緯糸の二軸以外に、斜め60度を含む多軸設計としてもよく、その場合の糸の配列は、経糸または緯糸と同じ配列に準じればよい。なかでも構造の緻密さ、物理特性や性能の均等性が確保できる点で、平織が好ましい。

【0032】

織物の製造は、通常の工業用織物を製織するのに用いられる各種織機から適宜選定すればよく、たとえば、シャトル織機、ウォータージェット織機、エアージェット織機、レピア織機、プロジェクタイル織機などから選定すればよい。

【0033】

前記繊維布帛が編物の場合は、シングルトリコット編、シングルコード編、シングルアトラス編などのたて編や、平編、ゴム編、パール編などのよこ編、などの編組織を単独またはそれらを組み合わせた二重組織などからなるものがあげられる。また、前記繊維布帛が不織布の場合は、ケミカルボンド、サーマルボンド、ニードルパンチ、スパンレース、ステッチボンド、スパンボンド、メルトブロー、湿式などにより製造されるものがあげられる。

【0034】

前記基布を構成する糸の単糸太さは、同じでも異なってもいずれでもよく、たとえば、0.5〜8dtexの範囲であることが好ましい。また、単糸の強度も、5.4cN/dtex以上であることが好ましく、8cN/dtex以上であることがより好ましい。また、これら繊維の単糸の断面形状も、円形、楕円、扁平、多角形、中空、その他の異型など、布帛の製造、得られた布帛の物性に支障のない範囲で適宜選定すればよい。また、太さや断面形状などが異なる複数の糸を、合糸、撚り合わせなどにより一体化したものを用いてもよい。

【0035】

前記繊維の総繊度は、150〜1000dtexであることが好ましく、235〜700dtexであることがより好ましい。150dtex未満ではエアバッグに求められる強度が得られにくい傾向にあり、1000dtexより大きくなると、重量が大きくなりすぎると同時に、基布の厚みが増大しバッグの収納性が悪くなるおそれがある。

【0036】

前記基布は、目付けが250g/m2以下、引張強力が600N/cm以上であることが好ましい。目付けと引張強力がこの範囲であれば、軽くて物理特性に優れているといえる。なお、ここでいう目付けは、後述する不通気処理剤を塗布する前の未加工の状態の基布重量をいう。

【0037】

前記基布が織物である場合のカバーファクターは、1500〜2500であることが好ましい。カバーファクターが1500より小さいと、織物の開口部が大きくなるためバッグの気密性を得ることが困難となり、またカバーファクターが2500より大きいと、織物の厚みが増大し、バッグの収納性が悪くなるおそれがある。ここで、カバーファクターとは基布のタテ糸総繊度をD1(dtex)、タテ糸密度をN1(本/2.54cm)とし、ヨコ糸総繊度をD2(dtex)、ヨコ糸密度をN2(本/2.54cm)とすると(D1×0.9)1/2×N1+(D2×0.9)1/2×N2で表される。

【0038】

また、前記基布は精練および熱処理を施されたものであってもよい。

【0039】

基布は、耐熱性の向上および通気度の低下を目的として、樹脂層を有していてもよい。また、その目的から、前記樹脂層は、少なくとも基布の片面全面に付着しているが、基布表面、基布を構成する糸束の間隙部、または、繊維単糸の間隙部など、いずれに介在していてもよい。耐熱性、および、基布に外力が加わっても被膜の損傷が抑えられるという理由により、樹脂層を有する面同士を接合して、被覆面が内側になるようにエアバッグを作製することが好ましい。

【0040】

前記樹脂としては、たとえば、クロロプレンゴム、ハイバロンゴム、フッ素ゴムなどの含ハロゲンゴム、シリコーンゴム、エチレンプロピレンゴム、エチレンプロピレン三元共重合ゴム、ニトリルブタジエンゴム、スチレンブタジエンゴム、イソブチレンイソプレンゴム、ウレタンゴムおよびアクリルゴムなどのゴム類、および、塩化ビニル樹脂、塩化ビニリデン樹脂、塩素化ポリオレフィン樹脂およびフッ素樹脂などの含ハロゲン樹脂、ウレタン樹脂、アクリル樹脂、エステル樹脂、アミド樹脂、オレフィン樹脂およびシリコーン樹脂などの樹脂類があげられ、これらは単独または併用して使用される。なかでも、可撓性、耐熱性および耐候性に優れる点で、シリコーンゴムおよびシリコーン樹脂が好ましい。

【0041】

被覆方法としては、1)コーティング法(ナイフ、キス、リバース、コンマ、スロットダイおよびリップなど)、2)浸漬法、3)印捺法(スクリーン、ロール、ロータリーおよびグラビアなど)、4)転写法(トランスファー)、5)ラミネート法、および6)スプレーなどにて噴霧する方法などがあげられる。なかでも、設定できる付与量の幅が大きい点で、コーティング法が好ましい。

【0042】

また、塗布量としては、5〜60g/m2が好ましい。塗布量が5g/m2より少ないと、基布の通気性が高くなるため、バッグの気密性に問題が発生するおそれがあり、また塗布量が60g/m2より多いと、基布の厚みが厚くなってバッグの収納性に問題が発生するおそれがある。

【0043】

また、前記の通り、使用するインフレータの特性に応じて、インフレータ取付口周囲に熱ガスから保護するための耐熱保護布や力学的な補強布を設けてもよい。これらの保護布や補強布は、布自体が耐熱性の材料、たとえば、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維、PBO繊維、ポリイミド繊維、含フッ素系繊維などの耐熱性繊維材料を用いてもよいし、エアバッグ本体と同じか本体用基布より太い糸を用いて別途作成した織物を用いてもよい。また、織物に耐熱性被覆材を施したものを用いてもよい。

【0044】

パネルと補強布との結合は、縫製、接着、溶着、製織、製編あるいはこれらの併用など、いずれの方法によってもよく、エアバッグとしての堅牢性、展開時の耐衝撃性、乗員の耐衝撃性能などを満足するものであればよい。

【0045】

また、本発明の縫製装置は、2枚の基布を縫製によって接合するものであって、縫製と同時に、該基布間に縫製糸とは別の糸(以下、挿入糸と称す)を、縫製糸に沿うように挿入するための導入管が具備されている。前記した本発明のエアバッグの製造方法には、この縫製装置が好適に用いられる。

【0046】

図5に、本発明の縫製装置1を例示する。符号3が導入管であり、符号4が縫合部である。この縫製装置1は、2枚の基布を縫合部4で上糸縫製糸8および下糸縫製糸9(図示せず)により縫製するときに、挿入糸を、ガイド2を通して縫合部4近傍まで誘導して導入管3から排出し、図1のように、基布間に挿入するものである。ここで、図5(a)の状態から、ガイド駆動部5を、縫製の動きに連動して回転させることにより、図5(b)の状態のように、導入管3が縫合部4にある縫針に対して左右に移動し、図2のように、挿入糸を縫製糸8および9にジグザグ状に絡ませることができる。

【0047】

また、図6に示すように、2本以上の針をもつ縫製装置の場合には、その針間に導入管3を配置することにより、図3および4のように、複数の上糸8(または下糸9)の間に挿入糸を挿入することができる。

【0048】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【符号の説明】

【0049】

1 縫製装置

2 ガイド

3 導入管

4 縫合部

5 ガイド駆動部

6 第1パネル

7 第2パネル

8、8´ 上糸縫製糸

9、9´ 下糸縫製糸

10 ガス漏れ防止物質

11 エアバッグ

12 車体取り付け用ボルト穴

13 環状連結部

【技術分野】

【0001】

本発明は、車両などに装着され、衝突や横転などの衝撃から乗員を保護するためのエアバッグの製造方法および縫製装置に関し、さらに詳しくは、少なくとも2枚のパネルが縫製されてなるエアバッグであって、その縫製部からのガス漏れがなく、気密性の高いエアバッグを製造する方法と、その製造に使用することのできる縫製装置に関するものである。

【背景技術】

【0002】

車両用エアバッグとして、前面衝突に対応する運転席用エアバッグ、助手席用エアバッグ、後席用エアバッグが装着されるようになって久しい。また、近年では、側面衝突に対応するサイドエアバッグやカーテンエアバッグの装着が増加している。これらのなかでも特に、車両の横転に対応するカーテンエアバッグが注目されている。カーテンエアバッグは、車両内部の側面に設置されており、乗員と車両内部側面との空間が狭いため、短時間でバッグ展開することが求められている。しかし、このカーテンエアバッグは幅広であり、他の部位のバッグよりもパネル同士の接合距離がかなり長いため、接合部からのガス漏れのリスクが高い。そのため、短時間でエアバッグを展開させるために、接合部からのガス漏れを極力少なくする事がとくに求められている。

【0003】

このようなエアバッグの接合方法として、特許文献1には、易溶融性材料を用いてパネル同士を縫製し、縫製後に易溶融性材料を溶融させて縫製部からのガス漏れを防止することが開示されている。これは縫製に起因するミシン針穴を塞ぐのには効果的であるが、パネル間からのガス漏れを防止することができず、接合部からのガス漏れ防止効果はあまり得られない。

【0004】

また、特許文献2には、側部用エアバッグの接合部を、ゴムの加硫接着や熱可塑性ポリウレタン樹脂による溶融接着により形成した後に、縫い糸により縫合する技術が開示されている。この方法は、縫合部の基布間に溶融、あるいは硬化する樹脂を挟み込ませ、その樹脂が挟み込まれた状態で縫製するものである。樹脂を挟み込んだまま縫合するとミシン針の表面にそれらの樹脂が付着し、ミシン針の上下運動時の抵抗が大きくなり、縫い糸の破断や不均一を生じやすく、気密性を確保することが困難となる。さらに、縫合部を接着させるための樹脂をあらかじめ基布に塗工する工程が必要となり、生産性が低下するため、エアバッグが高価となる問題がある。

【0005】

さらに、特許文献3には、基布の接合部の一部または全部を、まずホットメルト接着剤によって接着固定し、次に当該接着部分を縫合した後、当該接合部を加熱してホットメルト接着剤を溶融し、縫合によって生じた空隙等を密封し当該箇所を補強すること等により、縫合によって生じた空隙を密封し接合部を補強する方法が開示されている。この方法では、縫合工程前にホットメルト接着剤による接着固定工程を必要とするため、やはり、生産性が低下し、エアバッグが高価となる問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−27373号公報

【特許文献2】特開平10−129380号公報

【特許文献3】特開平10−102029号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような現状に鑑みてなされたものであり、特別な前工程を必要とすることなく、非常に簡単な方法、簡単な設備で、パネル同士の接合部からのガス漏れを防止する製造方法および縫製装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

すなわち、本発明は、第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有するエアバッグの製造方法に関する。

【0009】

前記ガス漏れを防止するための物質が、溶融糸であることが好ましい。

【0010】

縫製後に、加熱処理工程を有することが好ましい。

【0011】

また、本発明は、2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置に関する。

【0012】

前記導入管が、縫針に対して左右方向に移動することが好ましい。

【0013】

前記縫製糸とは別の糸が、糸状のガス漏れを防止するための物質であることが好ましい。

【発明の効果】

【0014】

本発明の製造方法によれば、ガス漏れを防止するための物質を、通常の縫製工程の際にパネル間に挟みこむため、特別な前工程を必要とすることなく、エアバッグのガス漏れを防止することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の製造方法により製造されたエアバッグの縫製部の一例を示す断面図である。

【図2】本発明の製造方法により製造されたエアバッグの縫製部の一例を上糸側からみた平面図である。

【図3】本発明の製造方法により製造されたエアバッグの縫製部の他の例を示す断面図である。

【図4】図3の縫製部を上糸側からみた平面図である。

【図5】本発明の縫製装置の一例を示す概略斜視図であって、(a)ガイド駆動部回転前、(b)ガイド駆動部回転後を示す。

【図6】本発明の縫製装置の他の例を示す概略斜視図である。

【図7】本発明の製造装置により製造されたエアバッグの一例を示す平面図である。

【発明を実施するための形態】

【0016】

本発明の製造方法は、第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有している。

【0017】

図1に示すように、本発明の製造方法により得られるエアバッグの縫製部の第1パネル6と第2パネル7との間には、ガス漏れを防止するための物質10(以下、ガス漏れ防止物質10と称す)が、縫製糸の上糸8および下糸9に沿って挿入されている。このように、ガス漏れ防止物質10が2枚のパネル6および7間に存在することによって、パネル間からのガス漏れを防止し、また、ガス漏れ防止物質10が縫製糸8および9に沿って存在することによって、針穴からのガス漏れを防止する。

【0018】

また、図2に示すように、縫製後のバッグの表返しや折り畳み作業によって、ガス漏れ防止物質が縫製糸から乖離することを防止できるという点で、ガス漏れ防止物質10を、縫製糸(ここでは上糸8のみ図示)に絡むようにジグザグに挿入することが好ましい。なお、分かりやすくするために、パネル6側から見えないガス漏れ防止物質10を破線で示している。

【0019】

なお、ガス漏れ防止物質10は、縫い線(以下、縫製部と称す)上に存在しないよう挿入することが好ましい。縫製部上にガス漏れ防止物質10が存在すると、縫製部の柔軟性が損なわれてバッグを折り畳む際に嵩張り、収納性が低下する傾向にある。さらに、ミシン針の上下運動時の抵抗が大きくなり、縫製時の目飛び、糸切れが発生しやすくなる。

【0020】

縫製に2本以上の縫い針を有する多針型の縫製装置を使用する場合は、図3および4に示すように、並列に並んだ複数の上糸(8および8´)または下糸(9および9´)の間にガス漏れ防止物質10を挿入することが、パネル間からのガス漏れ、および、針穴からのガス漏れ防止効果を高める点で好ましい。同様に、図4では、パネル6側から見えないガス漏れ防止物質10を破線で示している。

【0021】

このようなガス漏れ防止物質10の挿入を、パネル同士の縫製と同時に行うことで、特別な前工程が不要となり、生産性が向上する。さらに、縫製の位置を確認しながら挿入することができるので、縫製部近傍に、確実にガス漏れ防止物質10を配置することができる。

【0022】

前記ガス漏れ防止物質10は、パネル間および針穴からのガス漏れを防止することのできる物質であればとくに限定されない。たとえば、融点が、好ましくは200℃以下、より好ましくは120℃以下である溶融糸、有機系加熱発泡剤を含む糸、無機系加熱発泡剤を含む糸、溶融糸とナイロン6,6糸との混繊・交撚・引き揃え糸、ゴム紐、ホットメルトコーティング糸、バイアス・ニットテープ、シリコーンゴム・クロロプレンゴム・ウレタンゴム・天然ゴムシートなどがあげられる。なかでも、パネル間からのガス漏れ防止効果、針穴からのガス漏れ防止効果、および、縫製作業性の点で、溶融糸であることが好ましい。加熱によりガス漏れ防止効果を発揮する物質を挿入する場合は、この縫製工程の後に、加熱処理を施す。

【0023】

その形状もとくに限定されず、糸状、テープ状、シート状、帯状、筒状などがあげられる。なかでも、ガス漏れ防止効果、挿入し易さの点で、糸状であることが好ましい。

【0024】

その太さもとくに限定されないが、糸状である場合、30dtex〜3000dtexであることが好ましい。ガス漏れ防止物質10が30dtexより小さいと、ガス漏れ防止効果があまり得られず、3000dtexをこえると、ガス漏れ防止物質をパネル間に挿入することが困難となり、縫製作業性が悪化する傾向にある。

【0025】

本発明により製造されるエアバッグ11は、たとえば、図7に示すように、合成繊維布帛から所定の形状に裁断された2枚のパネルを、縫製糸8および9により外周および連結部などを縫合したものである。なお、符号12は車体取り付け用ボルト穴であり、符号13は管状連結部である。

【0026】

縫製は、本縫い、二重環縫い、片伏せ縫い、かがり縫い、安全縫い、千鳥縫い、扁平縫いなどの通常のエアバッグに適用されている縫い目により行えばよい。また、縫い糸の太さは、235dtex(50番手相当)〜2800dtex(0番手相当)、運針数は2〜10針/cmとすればよい。複数列の縫い目線が必要な場合は、縫い目線間の距離は2.2mm〜8mm程度として、多針型ミシンを用いればよい。また、1本針ミシンで複数回縫製する場合は、バッグ内側の縫製時にガス漏れ防止物質10を挿入することが好ましい。

【0027】

縫合に使用する縫い糸は、一般に化合繊縫い糸と呼ばれるものや工業用縫い糸として使用されているものの中から適宜選定すればよい。たとえば、ナイロン6、ナイロン66、ナイロン46、ポリエステル、高分子ポリオレフィン、含フッ素、ビニロン、アラミド、カーボン、ガラス、スチールなどがあり、紡績糸、フィラメント合撚糸またはフィラメント樹脂加工糸のいずれでもよい。

【0028】

前記パネルに使用される基布としては、繊維布帛が用いられる。ここで繊維布帛とは、繊維糸条を用いて製織される織物、繊維糸条を用いて製編される編物および不織布を意味する。

【0029】

繊維布帛を構成する繊維は、天然繊維、化学繊維、無機繊維など、とくに限定するものではない。たとえば、ナイロン6、ナイロン66、ナイロン46、ナイロン610、ナイロン612などの単独またはこれらの共重合、混合により得られる脂肪族ポリアミド繊維、ナイロン6T、ナイロン6I、ナイロン9Tに代表される脂肪族アミンと芳香族カルボン酸の共重合ポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどの単独またはこれらの共重合、混合によって得られるポリエステル繊維、超高分子量ポリオレフィン系繊維、ビニリデン、ポリ塩化ビニルなどの含塩素系繊維、ポリテトラフルオロエチレンを含む含フッ素系繊維、ポリアセタール系繊維、ポリサルフォン系繊維、ポリフェニレンサルファイド系繊維(PPS)、ポリエーテルエーテルケトン系繊維(PEEK)、全芳香族ポリアミド系繊維、全芳香族ポリエステル系繊維、ポリイミド系繊維、ポリエーテルイミド系繊維、ポリパラフェニレンベンズビスオキサゾール系繊維(PBO)、ビニロン系繊維、アクリル系繊維、セルロース系繊維、炭化珪素系繊維、アルミナ系繊維、ガラス系繊維、カーボン系繊維、スチール系繊維などから適宜、1種または2種以上を選定すればよい。なかでも、汎用性があり、基布の製造工程、基布物性などの点から、合成繊維フィラメントが好ましい。とくには、物理特性、耐久性、耐熱性などの点からナイロン66繊維が好ましい。また、リサイクルの観点からは、ポリエステル系繊維、ナイロン6繊維も好ましい。

【0030】

これら繊維には、紡糸性や、加工性、耐久性などを改善するために通常使用されている各種の添加剤、たとえば、耐熱安定剤、酸化防止剤、耐光安定剤、老化防止剤、潤滑剤、平滑剤、顔料、撥水剤、撥油剤、酸化チタンなどの隠蔽剤、光沢付与剤、難燃剤、可塑剤などの1種または2種以上を使用してもよい。また、カラミ織を製織する上で望ましい場合には、加撚、嵩高加工、捲縮加工、捲回加工、糊付け加工などの加工を施してもよい。さらに、糸条の形態は、長繊維フィラメント以外に、短繊維の紡績糸、これらの複合糸などを用いてもよい。

【0031】

たとえば、前記繊維布帛が織物の場合は、平織、斜子織(バスケット織)、格子織(リップストップ織)、綾織、畝織、絡み織、模紗織、あるいはこれらの複合組織などいずれでもよい。必要に応じて、経糸、緯糸の二軸以外に、斜め60度を含む多軸設計としてもよく、その場合の糸の配列は、経糸または緯糸と同じ配列に準じればよい。なかでも構造の緻密さ、物理特性や性能の均等性が確保できる点で、平織が好ましい。

【0032】

織物の製造は、通常の工業用織物を製織するのに用いられる各種織機から適宜選定すればよく、たとえば、シャトル織機、ウォータージェット織機、エアージェット織機、レピア織機、プロジェクタイル織機などから選定すればよい。

【0033】

前記繊維布帛が編物の場合は、シングルトリコット編、シングルコード編、シングルアトラス編などのたて編や、平編、ゴム編、パール編などのよこ編、などの編組織を単独またはそれらを組み合わせた二重組織などからなるものがあげられる。また、前記繊維布帛が不織布の場合は、ケミカルボンド、サーマルボンド、ニードルパンチ、スパンレース、ステッチボンド、スパンボンド、メルトブロー、湿式などにより製造されるものがあげられる。

【0034】

前記基布を構成する糸の単糸太さは、同じでも異なってもいずれでもよく、たとえば、0.5〜8dtexの範囲であることが好ましい。また、単糸の強度も、5.4cN/dtex以上であることが好ましく、8cN/dtex以上であることがより好ましい。また、これら繊維の単糸の断面形状も、円形、楕円、扁平、多角形、中空、その他の異型など、布帛の製造、得られた布帛の物性に支障のない範囲で適宜選定すればよい。また、太さや断面形状などが異なる複数の糸を、合糸、撚り合わせなどにより一体化したものを用いてもよい。

【0035】

前記繊維の総繊度は、150〜1000dtexであることが好ましく、235〜700dtexであることがより好ましい。150dtex未満ではエアバッグに求められる強度が得られにくい傾向にあり、1000dtexより大きくなると、重量が大きくなりすぎると同時に、基布の厚みが増大しバッグの収納性が悪くなるおそれがある。

【0036】

前記基布は、目付けが250g/m2以下、引張強力が600N/cm以上であることが好ましい。目付けと引張強力がこの範囲であれば、軽くて物理特性に優れているといえる。なお、ここでいう目付けは、後述する不通気処理剤を塗布する前の未加工の状態の基布重量をいう。

【0037】

前記基布が織物である場合のカバーファクターは、1500〜2500であることが好ましい。カバーファクターが1500より小さいと、織物の開口部が大きくなるためバッグの気密性を得ることが困難となり、またカバーファクターが2500より大きいと、織物の厚みが増大し、バッグの収納性が悪くなるおそれがある。ここで、カバーファクターとは基布のタテ糸総繊度をD1(dtex)、タテ糸密度をN1(本/2.54cm)とし、ヨコ糸総繊度をD2(dtex)、ヨコ糸密度をN2(本/2.54cm)とすると(D1×0.9)1/2×N1+(D2×0.9)1/2×N2で表される。

【0038】

また、前記基布は精練および熱処理を施されたものであってもよい。

【0039】

基布は、耐熱性の向上および通気度の低下を目的として、樹脂層を有していてもよい。また、その目的から、前記樹脂層は、少なくとも基布の片面全面に付着しているが、基布表面、基布を構成する糸束の間隙部、または、繊維単糸の間隙部など、いずれに介在していてもよい。耐熱性、および、基布に外力が加わっても被膜の損傷が抑えられるという理由により、樹脂層を有する面同士を接合して、被覆面が内側になるようにエアバッグを作製することが好ましい。

【0040】

前記樹脂としては、たとえば、クロロプレンゴム、ハイバロンゴム、フッ素ゴムなどの含ハロゲンゴム、シリコーンゴム、エチレンプロピレンゴム、エチレンプロピレン三元共重合ゴム、ニトリルブタジエンゴム、スチレンブタジエンゴム、イソブチレンイソプレンゴム、ウレタンゴムおよびアクリルゴムなどのゴム類、および、塩化ビニル樹脂、塩化ビニリデン樹脂、塩素化ポリオレフィン樹脂およびフッ素樹脂などの含ハロゲン樹脂、ウレタン樹脂、アクリル樹脂、エステル樹脂、アミド樹脂、オレフィン樹脂およびシリコーン樹脂などの樹脂類があげられ、これらは単独または併用して使用される。なかでも、可撓性、耐熱性および耐候性に優れる点で、シリコーンゴムおよびシリコーン樹脂が好ましい。

【0041】

被覆方法としては、1)コーティング法(ナイフ、キス、リバース、コンマ、スロットダイおよびリップなど)、2)浸漬法、3)印捺法(スクリーン、ロール、ロータリーおよびグラビアなど)、4)転写法(トランスファー)、5)ラミネート法、および6)スプレーなどにて噴霧する方法などがあげられる。なかでも、設定できる付与量の幅が大きい点で、コーティング法が好ましい。

【0042】

また、塗布量としては、5〜60g/m2が好ましい。塗布量が5g/m2より少ないと、基布の通気性が高くなるため、バッグの気密性に問題が発生するおそれがあり、また塗布量が60g/m2より多いと、基布の厚みが厚くなってバッグの収納性に問題が発生するおそれがある。

【0043】

また、前記の通り、使用するインフレータの特性に応じて、インフレータ取付口周囲に熱ガスから保護するための耐熱保護布や力学的な補強布を設けてもよい。これらの保護布や補強布は、布自体が耐熱性の材料、たとえば、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維、PBO繊維、ポリイミド繊維、含フッ素系繊維などの耐熱性繊維材料を用いてもよいし、エアバッグ本体と同じか本体用基布より太い糸を用いて別途作成した織物を用いてもよい。また、織物に耐熱性被覆材を施したものを用いてもよい。

【0044】

パネルと補強布との結合は、縫製、接着、溶着、製織、製編あるいはこれらの併用など、いずれの方法によってもよく、エアバッグとしての堅牢性、展開時の耐衝撃性、乗員の耐衝撃性能などを満足するものであればよい。

【0045】

また、本発明の縫製装置は、2枚の基布を縫製によって接合するものであって、縫製と同時に、該基布間に縫製糸とは別の糸(以下、挿入糸と称す)を、縫製糸に沿うように挿入するための導入管が具備されている。前記した本発明のエアバッグの製造方法には、この縫製装置が好適に用いられる。

【0046】

図5に、本発明の縫製装置1を例示する。符号3が導入管であり、符号4が縫合部である。この縫製装置1は、2枚の基布を縫合部4で上糸縫製糸8および下糸縫製糸9(図示せず)により縫製するときに、挿入糸を、ガイド2を通して縫合部4近傍まで誘導して導入管3から排出し、図1のように、基布間に挿入するものである。ここで、図5(a)の状態から、ガイド駆動部5を、縫製の動きに連動して回転させることにより、図5(b)の状態のように、導入管3が縫合部4にある縫針に対して左右に移動し、図2のように、挿入糸を縫製糸8および9にジグザグ状に絡ませることができる。

【0047】

また、図6に示すように、2本以上の針をもつ縫製装置の場合には、その針間に導入管3を配置することにより、図3および4のように、複数の上糸8(または下糸9)の間に挿入糸を挿入することができる。

【0048】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【符号の説明】

【0049】

1 縫製装置

2 ガイド

3 導入管

4 縫合部

5 ガイド駆動部

6 第1パネル

7 第2パネル

8、8´ 上糸縫製糸

9、9´ 下糸縫製糸

10 ガス漏れ防止物質

11 エアバッグ

12 車体取り付け用ボルト穴

13 環状連結部

【特許請求の範囲】

【請求項1】

第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有するエアバッグの製造方法。

【請求項2】

前記ガス漏れを防止するための物質が、溶融糸である請求項1記載の製造方法。

【請求項3】

縫製後に、加熱処理工程を有する請求項2記載の製造方法。

【請求項4】

2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置。

【請求項5】

前記導入管が、縫針に対して左右方向に移動する請求項4記載の縫製装置。

【請求項6】

前記縫製糸とは別の糸が、糸状のガス漏れを防止するための物質である請求項4または5記載の縫製装置。

【請求項1】

第1のパネルと第2のパネルとを縫製糸により接合するエアバッグの製造方法であって、パネル同士の縫製と同時に、該パネル間に、縫製糸に沿うようにガス漏れを防止するための物質を挿入する工程を有するエアバッグの製造方法。

【請求項2】

前記ガス漏れを防止するための物質が、溶融糸である請求項1記載の製造方法。

【請求項3】

縫製後に、加熱処理工程を有する請求項2記載の製造方法。

【請求項4】

2枚の基布を縫製によって接合する縫製装置であって、縫製と同時に、該基布間に縫製糸とは別の糸を、縫製糸に沿うように挿入するための導入管が具備されている縫製装置。

【請求項5】

前記導入管が、縫針に対して左右方向に移動する請求項4記載の縫製装置。

【請求項6】

前記縫製糸とは別の糸が、糸状のガス漏れを防止するための物質である請求項4または5記載の縫製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−152880(P2011−152880A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16692(P2010−16692)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]