エアバッグドアおよびその作製方法

【課題】フォームおよび基板の破片化のレベルを低減するエアバッグドアシステムを実現するための構造および方法を提供する。

【解決手段】基板8と外殻4とフォーム6とを備え、3つの層すべてが機械的に弱い線を有し、それぞれの機械的に弱い線が、各層をエアバッグドア部分10とトリム部材部分20に少なくとも部分的に分離している。機械的に弱い基板線は、少なくとも1つの基板開口を備える。機械的に弱い外殻線は、外殻の下部表面から外殻の厚みを通り外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備える。機械的に弱いフォーム線は、フォームの厚みを部分的に通ってフォーム下部表面からフォーム上部表面に向かって延びるフォーム切断部によって画定された、減少された厚みのフォーム部分を備える。機械的に弱い外殻線は機械的に弱いフォーム線に対してずらされている。

【解決手段】基板8と外殻4とフォーム6とを備え、3つの層すべてが機械的に弱い線を有し、それぞれの機械的に弱い線が、各層をエアバッグドア部分10とトリム部材部分20に少なくとも部分的に分離している。機械的に弱い基板線は、少なくとも1つの基板開口を備える。機械的に弱い外殻線は、外殻の下部表面から外殻の厚みを通り外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備える。機械的に弱いフォーム線は、フォームの厚みを部分的に通ってフォーム下部表面からフォーム上部表面に向かって延びるフォーム切断部によって画定された、減少された厚みのフォーム部分を備える。機械的に弱い外殻線は機械的に弱いフォーム線に対してずらされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、展開前に乗員の視界から隠されているように意図された自動車用エアバッグドアに関する。

【背景技術】

【0002】

展開前に乗員の視界から隠されているエアバッグドアを含む自動車用計器パネルを製造することは、公知である。このような隠されたエアバッグドアは、しばしば、エアバッグドアの存在を示す、エアバッグドアと機器パネル外部表面の間の最終的な継ぎ目、形成線、隙間または同様の形状が存在しないことを特徴とする。このような構造の例は、米国特許第5,810,388号に記載されている。第'388号特許は、エアバッグドアを隠す自動車用機器パネルを製造する方法を記載している。機器パネルを製造する工程は、第1および第2の表面およびそれを通る開口を有する成形された基板、および、複数の取付け柱とともに基板の第2の表面に固定されたほぼU字形のスロットを有する金属ドアを提供することを含んでいる。スロットは、開口の長さよりも大きい距離だけ離隔された第1および第2の端部を有する。スロットは、ドア内のフラップを画定する。フラップは、開口の幅よりも大きい幅を有する。ドア基板組立品は、成形ツール内に配置され、事前成形されたカバーが、基板と並列される。ある量のフォームが、基板とカバーの間に射出され、カバーを基板に固定する。

【0003】

近年、ある自動車製造業者は、展開の際の破片の量を制限するエアバッグドア試験基準を実施している。破片とは一般に、エアバッグ展開の際そのそれぞれの構成要素から分離し、続いて乗員区画内へ入り、乗員を負傷させるリスクがおそらくある、エアバッグドア、機器パネルまたはそれを包囲する構造の部分のことを呼ぶ。より具体的には、いくつかの自動車製造業者は、エアバッグの展開の際に生じるフォームの破片化の可能性を制限することを求めている。第'388号特許は、フォームの破片化のレベルを減少させるための構造およびそのための方法を提供していない。

【0004】

また、展開中のエアバッグドアの曲げおよびねじりを、より具体的にはこのような曲げおよびねじりで生じる、付随する展開力およびエネルギー損失を低減させるために、増加した剛性を有するエアバッグドアが望まれるようになった。エアバッグドア剛性のこのような増加は、エアバッグドアを、そのトリム部材、この場合機器パネルから分離する際、エアバッグ展開力の伝達効率を増加させる結果となる。より具体的には、増加した剛性を有するエアバッグドアは、より均一な配列での展開力がより伝達されるとすれば、より一様かつ効率的に展開する傾向がある。第'388号特許は、金属ドアの刻み目のおかげでエアバッグドアにいくらか増加した剛性を提供するが、剛性および曲げに対する抵抗の追加が、ある例では好ましいことが見出されている。このことは、いわゆる「第二世代」、「省電力型(depowered)」または「二段階」エアバッグシステムの使用で特に明らかである。このようなシステムは、定位置にいない乗員を検知した際、前の第一世代のシステムよりも低いエネルギーレベルおよびそれに付随する展開力を放出するように設計されている。このような例では、増加した剛性および展開力の伝達効率を有するエアバッグドアが、エアバッグシステムのより良い動作のために、および、より具体的には、エアバッグドアの破片化を低減させてそのトリム部材から分離するために望まれている。

【0005】

また、破片化が生じる可能性を低減させて、同じ低コストの材料を使用して、トリム部材基板、および特に機器パネル基板を開発することが望まれるようになった。機器パネル基板からの破片化が、機器パネルの他の領域からよりもエアバッグドア領域の近くで生じることが見出されている。第'388号特許は、このような基板の低減されたレベルのための構造またはこのための構造を提供していない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5,810,388号明細書

【特許文献2】米国特許第5,451,075号明細書

【特許文献3】米国特許第5,456,490号明細書

【特許文献4】米国特許第5,458,361号明細書

【特許文献5】米国特許第5,560,646号明細書

【特許文献6】米国特許第5,569,959号明細書

【特許文献7】米国特許第5,618,485号明細書

【特許文献8】米国特許第5,673,931号明細書

【特許文献9】米国特許第5,816,609号明細書

【特許文献10】米国特許第4,623,503号明細書

【特許文献11】米国特許第5,445,510号明細書

【特許文献12】米国特許第5,654,102号明細書

【特許文献13】米国特許第5,824,738号明細書

【特許文献14】米国特許第5,632,914号明細書

【特許文献15】米国特許第5,961,143号明細書

【特許文献16】米国特許第5,288,103号明細書

【特許文献17】米国特許第5,466,412号明細書

【特許文献18】米国特許第5,484,273号明細書

【特許文献19】米国特許第5,530,057号明細書

【特許文献20】米国特許第5,567,375号明細書

【特許文献21】米国特許第5,580,083号明細書

【特許文献22】国際公開第97/17233号パンフレット

【特許文献23】米国特許第5,131,678号明細書

【特許文献24】米国特許第5,256,354号明細書

【特許文献25】米国特許第5,443,777号明細書

【特許文献26】米国特許第5,447,328号明細書

【特許文献27】米国特許第5,501,890号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、本発明は、フォームおよび基板の破片化のレベルを低減するための改良されたエアバッグドアシステムを提供するための構造および方法を提供する。

【課題を解決するための手段】

【0008】

本発明の一特徴によると、基板と、外殻と、フォームを備え、3つの層すべてが機械的に弱い(機械的強度の低い)線を所有し、それぞれの機械的に弱い線が、各層をエアバッグドア部分とトリム部材部分に少なくとも部分的に分離している、エアバッグドアシステムが提供される。

【0009】

本発明の別の特徴によると、機械的に弱い基板線は、少なくとも1つの基板開口を備える。

【0010】

本発明の別の特徴によると、機械的に弱い外殻線は、外殻の下部表面から外殻の厚みを通り外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備える。

【0011】

本発明の別の特徴によると、機械的に弱いフォーム線は、フォームの厚みを部分的に通ってフォーム下部表面からフォーム上部表面に向かって延びるフォーム切断部によって画定された、減少された厚みのフォーム部分を備える。

【0012】

本発明の別の特徴によると、機械的に弱い外殻線は、機械的に弱いフォーム線に対してずらされている。

【0013】

本発明の別の特徴によると、機械的に弱い外殻線は、機械的に弱い基板線に対してずらされている。

【0014】

本発明の別の特徴によると、外殻下部表面の外殻切断部は、フォーム上部表面と直接接触している。

【0015】

本発明の別の特徴によると、外殻切断部は、第1および第2の外殻切断部表面の少なくとも一部分が、外殻切断部が形成された後に互いに直接接触するように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0016】

本発明の別の特徴によると、外殻切断部は、第1および第2の外殻切断部表面の少なくとも一部分が、フォームが形成された後に互いに直接接触するように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0017】

本発明の別の特徴によると、外殻切断部は、外殻切断部が第1または第2の外殻切断部表面のいずれかの少なくとも一部分と直接接触しないように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0018】

本発明の別の特徴によると、外殻切断部は、フォームが外殻切断部の少なくとも一部分を占有しないように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0019】

本発明の別の特徴によると、外殻切断部は連続的または不連続的である。

【0020】

本発明の別の特徴によると、不連続的な外殻切断部は複数の孔を備え、複数の孔はさらに通し孔またはめくら孔を備えてもよい。

【0021】

本発明の別の特徴によると、外殻切断部は、外殻下部表面に対して垂直であるか、または垂直ではない。

【0022】

本発明の別の特徴によると、外殻切断部は、外殻切断部の厚みの5%から95%の間の外殻切断部深さを備える。

【0023】

本発明の別の特徴によると、外殻切断部の減少した厚みの部分は、外殻切断部の厚みの5%から95%の間である。

【0024】

本発明の別の特徴によると、フォーム切断部は、第1および第2のフォーム切断部表面の少なくとも一部分が、フォーム切断部が形成された後に互いに直接接触するように、フォーム切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0025】

本発明の別の特徴によると、フォーム切断部は連続的または不連続的である。

【0026】

本発明の別の特徴によると、不連続的なフォーム切断部は、複数のスロットを備える。

【0027】

本発明の別の特徴によると、フォーム切断部は、フォーム下部表面に対して垂直であるか、または垂直ではない。

【0028】

本発明の別の特徴によると、フォーム切断部がフォーム切断部の厚みの12.5%から96.7%の間のフォーム切断部深さを備える。

【0029】

本発明の別の特徴によると、フォームの減少した厚みの部分は、フォーム切断部の厚みの3.3%から8.75%の間である。

【0030】

本発明の別の特徴によると、基板開口は細長い。

【0031】

本発明の別の特徴によると、基板開口は、基板開口長さが基板開口幅よりも大きい基板開口長さおよび基板開口幅を備える。

【0032】

本発明の別の特徴によると、基板開口は、基板開口長さが基板開口幅の4倍よりも大きいかまたはそれと等しい、基板開口長さおよび基板開口幅を備える。

【0033】

本発明の別の特徴によると、基板開口は、矩形状、楕円形状、六角形状、台形状を備える。

【0034】

本発明の別の特徴によると、基板開口は裂け止めを終点としている。

【0035】

本発明の別の特徴によると、エアバッグドア基板部分およびトリム部材基板部分が、少なくとも1つの基板ブリッジによって連接されている。

【0036】

本発明の別の特徴によると、基板ブリッジは、エアバッグドア部分またはトリム部材基板部分と同時に同じ材料から形成される。

【0037】

本発明の別の特徴によると、基板ブリッジは、エアバッグ展開前のエアバッグドア基板部分のトリム部材基板部分に対する独立した動きを低減させる。

【0038】

本発明の別の特徴によると、基板ブリッジは、エアバッグドア基板部分がトリム部材基板部分と独立に運動することを許すために、エアバッグ展開中に壊れる。

【0039】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅が基板開口幅と等しいかまたはそれよりも大きい基板ブリッジ幅を備える。

【0040】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ長さが10.0mm未満である基板ブリッジ長さを備える。

【0041】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みが一定である、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0042】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みが可変である、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0043】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みがエアバッグドア基板部分またはトリム部材基板部分の基板厚みと等しいかまたはそれよりも小さい、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0044】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ縁部外観が、U字形、V字形または中心のずれたV字形である基板ブリッジ縁部外観を備える。

【0045】

本発明の別の特徴によると、基板ブリッジは開口を備える。

【0046】

本発明の別の特徴によると、基板ブリッジは、三角形状、矩形状、楕円形状、六角形状、円形状、台形状またはそれらを組み合わせた形状からなる開口を含む。

【0047】

本発明の別の特徴によると、基板ブリッジは、中央に開いた開口からなる開口を含む。

【0048】

本発明の別の特徴によると、基板ブリッジは、ブリッジを形成する開口からオフセットしている開口を含む。

【0049】

本発明の別の特徴によると、エアバッグドアシステムは、少なくとも部分的に補強部材をエアバッグドア補強部材部分とトリム部材補強部材部分に分離する機械的に弱い線を所有する補強部材をさらに備える。

【0050】

本発明の別の特徴によると、機械的に弱い補強部材線は、少なくとも1つの補強部材開口を備える。

【0051】

本発明の別の特徴によると、エアバッグドア補強部材部分は、個別のエアバッグドア補強部材部分またはエアバッグドア基板部分よりも大きな剛性を備える二重の材料層を形成するために、エアバッグドア基板部分の少なくとも一部分と重なっている。

【0052】

本発明の別の特徴によると、補強部材開口の少なくとも一部分と基板開口の少なくとも一部分は、重なっている。

【0053】

本発明の別の特徴によると、トリム部材補強部材部分の少なくとも一部分は、トリム部材基板部分に隣接する前記基板開口に対してトリム部材基板部分の少なくとも一部分と重なっている。

【0054】

本発明の別の特徴によると、トリム部材補強部材部分はリングを備えてなる。

【0055】

本発明の別の特徴によると、トリム部材補強部材部分は閉じたリングを備えてなる。

【0056】

本発明の別の特徴によると、補強部材下部表面の少なくとも一部分と基板上部表面が、テープによって分離されている。

【0057】

本発明の別の特徴によると、補強部材下部表面の少なくとも一部分と基板上部表面が、ポリマーフィルムによって分離されている。

【0058】

本発明の別の特徴によると、ポリマーフィルムが、接着剤が補強部材下部表面を基板上部表面と接合する、2つの表面と、表面の両方に付着された接着剤をさらに備える。

【0059】

本発明の別の特徴によると、前記補強部材の少なくとも一部分および前記基板上部表面が、接着的に接合される。

【0060】

本発明の別の特徴によると、エアバッグドアシステムは、エアバッグキャニスタハウジングをさらに備えてなる。

【0061】

本発明の別の特徴によると、エアバッグキャニスタハウジング上部表面の少なくとも一部分と基板下部表面が、接着的に接合される。

【0062】

本発明をより良く理解し評価するため、添付図面に関連する以下の詳細な説明を参照されたい。

【図面の簡単な説明】

【0063】

【図1】本発明に従って製造され、機器パネル内に配置されたエアバッグドアシステムの透視図である。

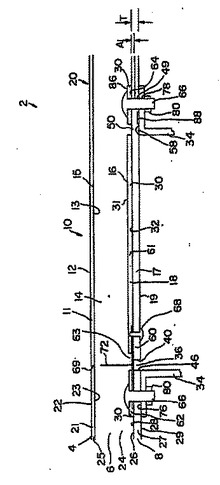

【図2】図1の線2-2に沿って取った図1のエアバッグドアシステムの断面図である。

【図3】図1のエアバッグドアシステムの基板の透視図である。

【図3A】図1のエアバッグドアシステムの基板および補強部材の分解図である。

【図4】図1のエアバッグドアシステムの基板および補強部材の分解図である。

【図4A】図1のエアバッグドアシステムの基板および補強部材の透視図の第1の変形形態である。

【図4B】図1のエアバッグドアシステムの基板および補強部材の透視図の第2の変形形態である。

【図5】図1のエアバッグドアの基板および補強部材の透視図である。

【図6】図3の領域Cから取った拡大図の第1の実施形態である。

【図7A】図6の線7-7で取った断面図の第1の実施形態である。

【図7B】図6の線7-7で取った断面図の第2の実施形態である。

【図7C】図6の線7-7で取った断面図の第3の実施形態である。

【図7D】図6の線7-7で取った断面図の第4の実施形態である。

【図8】図3の円Cで取った拡大図の第2の実施形態である。

【図9】図3の円Cで取った拡大図の第3の実施形態である。

【図10】図3の円Cで取った拡大図の第4の実施形態である。

【図11】図2から取った断面拡大図である。

【図12】図11の断面拡大透視図である。

【図13】第2の実施形態の断面拡大図である。

【図14】図13の断面拡大透視図である。

【図15】第3の実施形態の透視図である。

【図16】第4の実施形態の断面拡大図である。

【図17】図3の円Cで取った拡大図の第5の実施形態である。

【図18A】図17の線17-17に沿って取った断面の第1の実施形態である。

【図18B】図17の線17-17に沿って取った断面の第2の実施形態である。

【図18C】図17の線17-17に沿って取った断面の第3の実施形態である。

【図18D】図17の線17-17に沿って取った断面の第4の実施形態である。

【発明を実施するための形態】

【0064】

図1は、エアバッグドア10と、機器パネルとして示されたトリム部材20とを備えるエアバッグドアシステム2を示している。図示のように、好ましくは、エアバッグドア10は矩形であり、トリム部材20の境界内に配置されたトップマウント位置での単一のエアバッグドアを備える。しかし、形状、ドアの数、およびエアバッグドア10の位置は、単に好ましいものであり、本発明の限定を意図していないことに注意されたい。言い換えれば、たとえば、エアバッグドア10は、円形、楕円形、長円形、矩形、正方形、台形、不等辺四辺形またはその他のいかなる幾何学的形状であってもよい。エアバッグドア10は、展開パターンがI、C、H、X、Uまたはその他のいずれの形状であるかによって、1つ、2つ、またはそれ以上のドアを備える。エアバッグドア10は、ミッドマウント、ローマウント、またはその他の位置で組み込まれてもよい。また、エアバッグドア10は、側部トリムパネル(たとえばドアトリムパネル、クオータートリムパネル)、天井、コンソール(たとえばオーバーヘッド、センターフロアマウント)、荷物棚、ピラーおよび座席など、機器パネルではなくトリム部材内に組み込まれてもよい。

【0065】

図2に示すように、エアバッグドアシステム2に対する一般的な構造は、外殻4、フォーム6および基板8を備える。外殻4、フォーム6および基板8は、エアバッグドア10部分およびトリム部材20部分にさらに分離される。外殻4に関しては、部分的な外殻切断部69によって、エアバッグドア10の外殻11およびトリム部材20の外殻21に少なくとも部分的に分離されている。フォーム6に関しては、部分的なフォーム切断部72によって、エアバッグドア10のフォーム24およびトリム部材20のフォーム24に少なくとも部分的に分離されている。最後に、基板に関しては、基板開口36によって、エアバッグドアの基板17およびトリム部材の基板27に少なくとも部分的に分離されている。

【0066】

3つの層はすべて、上側および下部表面を所有している。それらの方向に関しては、外殻11,21の上部表面12,22は、乗員の視界に入る表面である。一般に、外殻11,21の下部表面13,23は、フォーム14,24の上部表面15,25に隣接している。フォーム6に関しては、エアバッグドア10の領域内では、フォーム14の下部表面16は、補強部材30の上部表面31とほぼ隣接しており、一方、補強部材30の下部表面32は、基板17の上部表面18と隣接している。トリム部材20の領域内では、フォーム24の下部表面26は、基板27の上部表面28とほぼ隣接しており、一方、基板27の下部表面29は、エアバッグキャニスタハウジング34と隣接している。

【0067】

本発明の一般的な構造を示したが、本発明を、その構成部品のそれぞれに関して、以下でさらに詳細に示す。本発明の構成部品は、本発明の理解を容易にするために、近似的な製造寸法で導入されている。

【0068】

基板に関しては、エアバッグドア基板17およびトリム部材基板27は、好ましくは射出成形によって形成される。しかし、いかなる適切な成形プロセスが使用されてもよい。これには、すべての形態の射出成形(たとえば、高圧、低圧射出成形、射出圧縮、打抜き加工、圧印加工、ガスアシスト)、圧縮成形、反応射出成形、ブロー成形、熱成形、および真空成形が含まれるが、それに限定されない。

【0069】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、1.0mm以上4.0mm以下、好ましくは1.5mm以上3.0mm以下の範囲、およびさらに好ましくは2.5mmの厚みで形成される。さらに、上記で認識された厚みの範囲は、その間で0.1mmの増分でさらに再分割されることを理解されたい。さらに、上記で説明した表示範囲以外のいかなる適切な厚みもまた用いられてもよい。

【0070】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、同時に(すなわち、同じ成形または射出成形サイクル中)同じ材料から形成される。しかし、エアバッグドア基板17は、トリム部材基板27とは別に成形され、トリム部材基板27の形成中またはトリム部材基板27の形成後に、それと実質上結合されてもよい。たとえば、エアバッグドア基板17は、トリム部材27の形成の前に形成され、トリム部材基板27の形成中にそれと実質上結合されてもよい。他のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる米国特許第5,451,075号、第5,456,490号、第5,458,361号、第5,560,646号、第5,569,959号、第5,618,485号、第5,673,931号および第5,816,609号に記載したものを含んでいる。

【0071】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、酸化ポリプロピレン(PPO)とポリスチレン(PS)の重合体混合物、より好ましくはGeneral Electric社のNoryl.RTM.を使用して形成される。しかし、いかなる適切な材料が使用されてもよい。これには、カーボネート(たとえばPC、PC/ABS)、オレフィン(たとえばPP、PE、TPO)、スチレン(たとえばPS、SMA、ABS)、エステル、ウレタン(たとえばPU)、ビニル(たとえばPVC)、およびゴム(たとえばNR、EPDM)が含まれるが、それに限定されない。

【0072】

図2および図3に示すように、好ましくは、エアバッグドア基板17およびトリム部材基板27は、基板8内の機械的に弱い線を画定する1つまたは複数の開口36によって分離される。より好ましくは、複数の開口36が存在し、上記で議論した好ましい単一の矩形のエアバッグドア10を形成するように、U字形のパターンで配置されている。しかし、これも上記に示したように、単一の矩形のエアバッグドア10は、好ましいというだけであり、本発明の限定を意図してはいない。すなわち、開口36は、エアバッグドア10の所望の形状または数を容易に得るために、I、C、H、Xの形状であるいかなるパターンで配置されもよいが、それに限定されない。

【0073】

また、図3に示すように、複数の開口36が、38,40および42でエアバッグドア基板17の3つの側面を画定する。エアバッグドア基板17のこれら3つの側面は、それぞれ44,46および48で、トリム部材基板27の隣接する側面と一致する。好ましくは、分岐部50が、エアバッグドア基板17とトリム部材基板27の間のエアバッグドア基板17の第4の側面(車の位置の最も前方に位置する)を画定する。しかし、別法として、図3Aに示すように、開口36はまた、分岐部50によって画定された側面の少なくとも一部を画定する。

【0074】

図6に示すように、開口36は、好ましくは、その長さLが、それに対応する幅Wよりも大きな値であるように細長い。より好ましくは、開口の長さLは、開口の幅Wの4倍よりも大きいかまたは等しい(すなわち、L≧4W)。さらに好ましくは、開口の長さLは、開口の幅Wの8倍よりも大きいかまたは等しい(すなわち、L≧8W)。さらに好ましくは、開口の長さLは、開口の幅Wの16倍よりも大きいかまたは等しい(すなわち、L≧16W)。また、図6に示すように、より好ましくは開口36は矩形である。より好ましくは、矩形の開口の長さLは、48.0mmであり、矩形の開口の幅Wは3.0mmである。しかし、開口36は、たとえば開口が正方形または円形であるときのように、それに対応する幅W以下の長さまたはそれよりも小さい値を有していても良いことが認識されるであろう。

【0075】

図2および図11に示すように、開口36は、好ましくは、基板17,27の上部表面18,28および下部表面19,29と垂直に形成されている。しかし、図16に示すように、開口36は、開口36の隣接する表面18,28,19,29のいずれかまたはすべてに対して垂直ではない角度で形成されてもよい。ある例では、このようなことは、基板8の成形中のダイドロー角度に対処することを必要とするかもしれない。開口が表面18,28,19,29に対して垂直な角度で形成されるか、または垂直でない角度で形成されるかを決定することに関して、角度が、開口36に隣接する基板に関して好ましくは測定される。

【0076】

図16は開口36、図2の対応する物品のように互いに対してまだ平行であるフォーム切断部72および外皮切断部69を示しているが、機械的に弱い3つの線のうちのいずれのものも、互いに対して異なる角度で存在し、したがって平行でないことが認識されるであろう。

【0077】

また、図3および図6に示すように、好ましくは、開口または複数の開口36は、裂け止め52および54内のその両端を終点とする。図6に示すように、好ましくは裂け止め52および54は丸みを帯びている。より好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの1倍よりも大きいかまたは等しい(すなわち、D≧W)。さらに好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの1倍半よりも大きいかまたは等しい(すなわち、D≧1.5W)。さらに好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの2倍よりも大きいかまたは等しい(すなわち、D≧2W)。より好ましくは、裂け止め52および54の直径Dは6.0mmであり、開口36の幅Wは3.0mmである。

【0078】

2つ以上の開口36が使用されている図3および図6に示すように、開口36はブリッジ56によって分離されている。ブリッジ56は、エアバッグドア基板17およびトリム部材基板27と好ましくは連接している。エアバッグドア基板17とトリム部材基板27との連接は、エアバッグドア10を、エアバッグ展開の前にトリム部材20に対する内向きの運動、すなわちたるみを低減させる、好ましくは防止するために望ましい。エアバッグドア基板17およびトリム部材基板27を連接するために、ブリッジ56は好ましくは、開口36の幅Wと少なくとも等しい幅Fを有する。しかし、ブリッジ56の幅Fは、実際は、ブリッジがエアバッグドア基板17の一部および/またはトリム部材基板27の一部と重なるところなど、開口36の幅Wの値よりも大きな値であると認識されている。

【0079】

エアバッグドア基板17とトリム部材基板27の連接に加えて、好ましくはブリッジ56は、エアバッグドア基板17およびトリム部材基板27と一体の部分でもある。より好ましくは、ブリッジ56は、エアバッグドア基板17およびトリム部材基板27と単一の(すなわち、同時におよび同じ材料で形成された)部分として形成されている。より好ましくは、ブリッジ56が、エアバッグドア基板17およびトリム部材基板27と同時におよび同じ材料で形成されるとき、これらもまた、エアバッグドア基板17およびトリム部材基板27と接続される。このようにして、ブリッジ56は、基板17,27の成形中、エアバッグドア基板17とトリム部材基板27の間のプラスチック流を補助することができる。

【0080】

好ましくは、エアバッグドア基板17とトリム部材基板27の間にブリッジ56によって形成された連接部が、エアバッグ展開中に破壊され、エアバッグドア基板17をトリム部材基板27とは独立に移動させる。より好ましくは、ブリッジ56がエアバッグドア基板17およびトリム部材基板27とともに形成され、それと接続されている状況のとき、ブリッジ56自体がエアバッグ展開の際に壊れる。

【0081】

図7A〜図7Dに示すように、ブリッジ56は、基板の厚みTと等しいかまたは小さいその幅Fを横切る一定のまたは可変な断面厚みを有して形成されてもよい。基板厚みTを測定することに関しては、基板の厚みが一様であるところでは、基板厚みTは公称基板厚みと通常等しい。別法として、基板厚みTは基板全体を通じて様々であってよく、基板厚みTは、基板に隣接するブリッジ56の領域内で好ましくは測定される。

【0082】

図7Aに示すように、ブリッジ56は、基板厚みTと等しいその幅Fを横切る一定の断面厚みEを有するように示されている。図7Bに示すように、ブリッジ56は、基板厚みTよりも小さい最小断面厚みEを有するその幅Fを横切る一定の断面厚みEを有するように示されている。図7Cおよび図7Dに示すように、ブリッジ56は最小の断面厚さEが基板厚さTよりも小さいその幅Fにわたって変化する断面厚さを有することが示されている。図7Cおよび図7Dは、図7Cのブリッジ56はその幅Fにわたって対称的であるが、図7Dのブリッジ56はその幅Fにわたって対称的ではない、という事実によって差別化されている。図7A〜図7Dに示す断面の変化では、基板厚みTと等しいその幅Fを横切る一定の断面厚みEを有する図7Aに示したブリッジ56が、そのより単純な形状の複雑性および基板17,27の形成中、より容易な成形可能性のため、図7B〜図7Dの変形よりも好ましい。

【0083】

図7B〜図7Dでは、ブリッジ56が、基板厚みTよりも小さい、その幅Fを横切る最小の断面厚みEを有して形成されている。好ましいわけではないが、ブリッジ56が、基板厚みTの10%と等しいかまたはそれよりも大きい断面厚みEを有して形成されてもよいことが認識される(すなわちE≧0.1T)。好ましくは、基板厚みTの50%と等しいかまたはそれよりも大きい断面厚みEを有して形成され(すなわちE≧0.5T)、より好ましくは、断面積Eは、成形中の正確な形成を容易にするために、基板厚みTの75%と等しいかまたはそれよりも大きい(すなわちE≧0.75T)。

【0084】

図6に示すように、ブリッジ56はまた、長さKを有する。好ましくは、長さKは、10.0mmよりも大きくなく、より好ましくは5.0mmよりも大きくない。エアバッグ展開試験は、ブリッジ56の長さKが5.0mmよりも大きいとき、エアバッグの展開の際、ブリッジ56は、一様ではなく壊れる傾向があることを示している。より好ましくは、ブリッジ56は1.0mmから5.0mmの長さKを有し、より好ましくは、2.0mmから4.0mmの長さKを有する。さらに好ましくは、ブリッジ56は3.0mmの長さKを有する。

【0085】

図8に示すような第2の実施形態では、開口136は、曲率デザインの形態のブリッジ156内へ移行してもよく、その結果、その幅を横切るU字形の縁部外観およびその間の楕円形の開口136を有するブリッジ156となる。別法として、図9に示すような第3の実施形態では、開口236は、矢印の先端のデザインの形態のブリッジ256内へ移行してもよく、その結果、その幅を横切るV字形の縁部外観およびその間の六角形の開口236を有するブリッジ256となる。また、図10に示すような第4の実施形態では、開口336は、台形デザインの形態のブリッジ356内へ移行してもよく、その結果、その幅を横切る中心のずれたV字形の縁部外観およびその間の台形の開口336を有するブリッジ356となる。これらのデザインでは、開口が、展開力を集中させる点を終点とするならば、第3および第4の実施形態は、第2の実施形態よりも好ましい。

【0086】

他の実施形態では、図示していないが、ブリッジ56は、エアバッグ展開中、エアバッグドアの開放を行うことに関しては、断面厚みE、長さK、およびあるブリッジ56から別のブリッジ56への開口長さLが様々であってもよい。

【0087】

図17に示すように、代替となる好ましい実施形態は、トリム部材基板27からエアバッグドア基板17の破片をさらに制御するためのブリッジ内に形成された開口を備える。これらの開口436は、円形の形状、台形の形状、矩形の形状、楕円形の形状、六角形の形状、台形の形状またはそれらの組み合わせ、およびエアバッグドア基板の側面を画定する複数の開口36によって形成される弱みの機械的な線を方向付けるいかなる他の形状を備えてもよい。開口436は、図18A〜図18Dに示すように、皿穴を付けられているか、またはテーパ付けされていてもよい。

【0088】

より好ましくは、開口436は、図17に示すように、エアバッグドア基板17とトリム部材基板27の間のブリッジ56上に配置されており、かつ/または、好ましくは、ドア基板がトリム部材基板から分離したとき余分な基板材料がトリム部材基板内に残るように、エアバッグドアの方向に複数の開口36から偏移している。本発明の大きな文脈では、開口は、開口部を備え、前記開口部の一部は、基板ブリッジ内に含まれていないことに留意されたい。このような開口は、したがって、基板ブリッジから偏移している少なくとも一部分を含む。開口が十分大きい場合、余分なフォームは、開口を通って薄く切られることによって切断されることができ、さらに破片化の低減を助ける。

【0089】

図3に示すように、開口36と同様に、好ましくは分岐部50は、その長さに沿って裂け止め52および54を終点とする。しかし、好ましくは、分岐部50は残りの3つの側面と同様な開口36を備えないが、エアバッグドア基板17およびトリム部材基板27を、裂け止め52および54の間でその長さに沿った連続的な接続状態に維持する。開口36が分岐部50に沿って使用されているかどうかに関わらず、分岐部50は、基板厚みTと等しいかまたは小さいその長さに沿って一定のまたは変化する断面厚みを有して成形されてもよい。好ましくは、図2に示すように、分岐部50は、基板厚みTよりも小さい切欠き58によって形成されるような変化する断面厚みAを有して成形される。好ましくは、分岐部50の断面厚みAは、基板厚みTの85%から10%の間で形成されている(すなわち、A≦0.85TおよびA≧0.10T)。より好ましくは、分岐部50の断面厚みAは、基板厚みTの50%で形成されている(すなわち、A≧0.5T)。より好ましくは、分岐部50の断面厚みAは1.25mmであり、基板厚みは2.5mmである。

【0090】

デザインに応じて、エアバッグ展開の際、補強部材30と結合している分岐部50(以下でより詳細に論じる)は、エアバッグドア10の開放した特性に影響を与える。たとえば、分岐部50は、ヒンジ、テザーおよび/またはエネルギー管理デバイスとして機能する。この目的のために、エアバッグ展開の際、分岐部50は接続されたままであり、破片化または破壊するかもしれない。たとえば、分岐部50の断面厚みAが基板厚みよりも小さいところでは、分岐部50の断面厚みAが基板厚みと等しいときよりもより一様であるにもかかわらず、分岐部50は、異なる展開条件の下で、曲がり、破片化または破壊することが見出された。

【0091】

開口36の形成後、好ましくはこれらは閉鎖される。図4に示すように、開口36は、好ましくは、開口36を覆って、および、好ましくは、エアバッグドア基板17の上部表面18とトリム部材基板27の上部表面28の隣接する部分を覆って配置されたマスキングテープ60のストリップ層を介して閉鎖される。テープ60は、開口36を密封し、次に、以下で論じられるように基板17,27の上部表面18,28および外殻11,21の下部表面13,23と結合される、フォーム14が、開口36を通って、基板17,27の下部表面19,29へ貫通することを防止する。マスキングテープ60が好ましいが、ポリマーフィルム、紙および織物を含むシールを形成することが可能である、いかなる材料も使用できるが、それに限定されないことを認識されたい。

【0092】

他の実施形態では、開口36は、基板8の形成または成形中に、閉じたセクションとして最初に形成され、以下で論じるフォーム工程の後、次に(たとえば、ルータ、レーザ、ナイフなどで)切り開かれてもよい。このような場合、開口36と重なる材料の厚みは、基板厚みTと基板厚みTの10%の間のどれかの断面厚みを有して形成される(すなわち、E≧0.1T)。好ましくは、厚みは、成形での追加の困難とつり合わせながら、基板材料の容易な切断および開口を開けることを容易にするために、基板厚みTの10%から25%のオーダーにある。しかし、切断作業の結果として発生させられた基板粒子物質が、カッターの使用後、基板17,27に粘着し、エアバッグ展開の際に破片となるかもしれないため、テープ60が、カッターの使用よりも好ましい。

【0093】

テープ60を開口36に付着させた後、補強部材30の下部表面32,64は、図2および図4に示すように、基板17,27の上部表面18,28上に好ましくは配置される。図5に示すように、補強部材30の一部は、エアバッグドアおよびトリム部材基板17,27の上部表面18,28上に事前に配置されたマスキングテープ60と重なってもよい。

【0094】

ポリマーフィルムがテープ60の代替として使用されている場合、好ましくは、ポリマーフィルム60aは、ロールまたはシートストックからダイカットされ、両側に圧力感受性接着剤を備える。テープ60とは違って、開口36のパターンとほぼ同様のU字形の形状を有するのではなく、ポリマーフィルム60aは好ましくは、補強部材30の近似的な全体寸法にダイカットされ、次に基板17,27の上部表面18,28に最初に結合される。基板17,27に付着させた後、補強部材の下部表面32,64が、ポリマーフィルム60aの残りの露出した表面を覆って付着される。

【0095】

両面接着剤の付いたポリマーフィルム60aの使用は、以下で論じるリベット68が取り付けられ、膨張する間、補強部材30の下部表面32,64が基板17,27の上部表面18,28に対して定位置により良く保持されるため、テープ60の使用よりも好ましい。また、補強部材30の下部表面32,64と基板17,27の上部表面18,28の間の接着結合は低下し、以下で論じるようなフォーム14,24がその間を貫通することを好ましくは防止する。また、エアバッグの展開中、破壊および次に破片化するかもしれない基板17,27の部分が、定位置により良く保持され、ポリマーフィルム60aと結合されている結果、乗員区画内に入らないように保持されることができる。また、ポリマーフィルム60aの、破壊した基板部分が乗員区画内に入らないように保持する可能性のため、ある例では、補強部材30を使用から除去することができる。両面接着剤の付いたポリマーフィルム60aの代替として、ポリマーフィルム以外の接着(たとえば、熱溶融、溶射)を、その間に接着結合を形成するために、補強部材30の下部表面32,64と基板17,27の上部表面18,28の間に適用することもできる。

【0096】

補強部材30は、好ましくは金属製であり、より好ましくは鋼製である。他の材料には、アルミニウム、マグネシウムおよびプラスチックが含まれるが、それに限定されない。図4に示すように、補強部材30は、エアバッグドア部分61およびトリム部材部分62を備える。補強部材30のエアバッグドア部分61の下部表面32は、エアバッグドア基板17の上部表面18と隣接している。補強部材30のトリム部材部分62は、トリム部材基板27の上部表面28と隣接している。補強部材30のエアバッグドア部分61およびトリム部材部分62は、剛性を追加するための肋材またはボスなどの品目を備えてもよい。

【0097】

図4に示すように、補強部材30のエアバッグドア部分61およびトリム部材部分62は、補強部材30の機械的に弱い線を画定するほぼU字形の開口63によって3つの側面で完全に分離されている。好ましくは、開口63は、ナイフなどのデバイスが、基板8の開口36および補強部材30の開口63の両方を通って延びるように基板8の開口36と少なくとも部分的に重なり、以下で論じるようにフォーム6を切断する。補強部材30のエアバッグドア部分61およびトリム部材部分62を画定する残りの側面(車位置の最も前方に配置されている)は、エアバッグドア部分61とトリム部材部分62を分離する複数の開口67を好ましくは含んでいる。別法として、図4Aに示すように、開口63は、補強部材30のこの側面の少なくとも一部を画定してもよい。補強部材30の開口67の間に存在するブリッジ65は、エアバッグ展開の際に破壊するように設計されていないが、エアバッグ展開力がエアバッグドア10に加えられたとき、ヒンジ、テザーおよび/またはエネルギー管理デバイスとして機能する。

【0098】

図2および図4に示すように、補強部材30の下部表面32,64を基板17,27の上部表面18,28上に配置した後、好ましくは5個のリベット68が、下部表面19からエアバッグドア基板17を通って方向付けられ、エアバッグドア基板17を通って、補強部材30のエアバッグドア部分61内に部分的に貫通する。しかし、別法として、リベット68は、補強部材30のエアバッグドア部分61を完全に通って貫通してもよく、または補強部材30の上部表面31から方向付けられてもよい。リベット68は、補強部材30を基板17に取り付けるために実質上伸長させられる。補強部材30と基板17,27との組合せは、補強部材/基板サブ組立品84を備える。材料の冗長性のため、荷重およびコストの追加の点では好ましくないが、組み合わせられたエアバッグドア基板17と補強部材30のエアバッグドア部分61が、エアバッグドア基板17または補強部材30のエアバッグドア部分61のいずれかを個々に使用するよりも、上で論じたようにエアバッグの展開中に剛性を付加するために好ましいことが見出された。

【0099】

好ましくは、補強部材30のトリム部材部分62は、図4に示すようにリング86、より好ましくは閉じたリングを備える。補強部材30のトリム部材部分62では、補強部材30は、好ましくは、それに溶接され、その下部表面64から突き出している6本のボルト66を含んでいる。6本のボルト66は、ボルト66の3本が、車位置の最も前方で補強部材30の側面に沿って離隔されているが、残りの3本のボルト66が、車位置の最も後方で補強部材30の側面に沿って離隔されているパターンで溶接されている。しかし、図示していないが、追加のボルト66を、補強部材30のリング86の残りの2つの側面のいずれかまたは両方に配置することができ、または既存のボルト66を、ボルト66のない車位置の最も前方のおよび後方の補強部材の側面から離して、残りの2つの側面へ単に移動させてもよい。6個のボルト66はすべて、上で論じたように補強部材30のエアバッグドア部分61のエアバッグドア基板17への取付けの際、トリム部材基板27内に形成された孔49と一致し、基板27を通って延びる。ボルト66は、以下で議論するエアバッグキャニスタハウジング34を取り付けるために使用される。

【0100】

図2および図5を見ればわかるように、リング86の好ましくは少なくとも一部分が、側面44,46および48に沿って開口36の縁部36までトリム部材基板27と重なっている。より好ましくは、リング86全体が、ほぼ、および好ましくは完全に、側面44,46および48に沿って開口36の縁部までトリム部材基板27と重なっている。このようにして、エアバッグ展開中に破壊し次に破片化するかもしれないトリム部材基板27の側面44,46および48が、より良く定位置に保持され、乗員区画内に入らないようにリング86によって保持される。

【0101】

外殻4は、好ましくは1.0mmの厚さでスラッシュ成形を介して形成される。好ましくは、殻材料のドライパウダーへの注入を含むスラッシュ成形作業または、当技術分野で公知である加熱されたニッケルの電子成形された金型へのビード成形を介して好ましくは形成される。通常のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる米国特許第4,623,503号、第5,445,510号、第5,654,102号および第5,824,738号に記載されているものを含んでもよい。殻材料は、ポリ塩化ビニル(PVC)材料を好ましくは備えるが、いかなる適切な材料が使用されてもよい。これらの材料には、プラスチック(たとえばポリウレタン、ポリオレフィン、およびポリエステル)、皮革および織物が含まれるがそれに限定されない。別法として、外殻6は、真空成形、熱成形、溶射、ブロー成形、射出成形によって形成されてもよい。

【0102】

いったん外殻6が形成された後、ニッケル電子形成された金型から取り外される。好ましくは、次に殻の厚みの一部が、殻4内に機械的に弱い線を画定するために上部表面に向かって延びている殻の下部表面から切り出される。第1の実施形態では、図11および図12に示すように、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で(図12に示すようにその完全な長さで)互いに少なくとも部分的に重なっている(図11に示すように完全に重なっている)。第2の実施形態では、図15に示すように、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で少なくとも部分的に互いから偏移している。第3の実施形態では、図14に示すように、および好ましくは、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその完全な長さで互いから偏移している。

【0103】

1.0mmの殻厚では、外殻切断部69の深さは、好ましくは0.2mmから0.8mmの範囲(すなわち、殻厚の20%から80%)であり、この場合、殻の未切断厚みは、0.8mmから0.2mmの範囲である。より好ましくは、1.0mmの殻厚では、外殻切断部69の深さは、好ましくは0.4mmから0.5mmの範囲(すなわち、殻厚の40%から50%)であり、この場合、殻の未切断厚みは、0.6mmから0.5mm(すなわち、殻厚の60%から50%)の範囲である。しかし、外殻切断部69の深さは、殻厚の20%から80%の間に存在することが好ましく、外殻切断部69の深さは、厚みおよび使用される材料に応じて殻厚の5%から95%の間のいずれかの範囲であってよい。外殻厚みを測定することに関して、外殻厚みが一様であるところでは、外殻厚みは、通常公称外殻厚みに等しい。別法として、外殻厚みが外殻全体を通じて様々であるところでは、外殻厚みは外殻切断部69と隣接する外殻の領域で好ましくは測定される。

【0104】

殻切断の結果としての殻6内の機械的に弱い線は、好ましくは連続しているが、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,632,914号および第5,961,143号に開示されているものなど、複数の孔、通し孔またはめくら孔のいずれかによって表されるように、不連続であってもよいことが認識されている。また、機械的に弱い線は、壁厚と比較して、小さい断面厚みで必ずしも実現されなくてよく、したがって、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,288,103号、第5,466,412号、第5,484,273号、第5,530,057号、第5,567,375号、第5,580,083号およびWO 97/17233に記載のものなどを採用することができることが認識されている。機械的に弱い線を形成するためのさらに他のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,131,678号、第5,256,354号、第5,443,777号、第5,447,328号、および第5,501,890号に記載されている。

【0105】

図11に示すように、外殻切断部69は、好ましくは外殻11,21の下部表面13,23に対して垂直に形成されている。しかし、図16に示すように、外殻切断部69は、表面13,23のいずれかまたは両方に対して垂直以外の角度で形成されてもよい。外殻切断部69が表面13,23のいずれかまたは両方に対して垂直に形成されるか、垂直以外の角度で形成されるかを決定することに関して、角度は好ましくは、外殻切断部69と隣接する外殻に対して測定される。

【0106】

外殻切断部69は、切削ダイ、またはより好ましくは、コンピュータ制御ロボットのアームに取り付けられたナイフなどの切断デバイスを使用して形成される。ナイフは、周囲温度以上に加熱され、かつ/または超音波を使用してもよい。好ましくは、ナイフの刃は、極めて幅狭の外殻切断部を形成するために十分薄く、約0.5mmである。より好ましくは、外殻切断部69は、外殻切断部69が形成された後、互いに接触する結果として表面70および71が形成されるように十分幅狭である。しかし、別法として、表面70および71は、外殻切断部69が形成された後互いに接触しないように、外殻切断部69によって十分に分離されてもよい。好ましくは、殻の未切断厚みは、切断部の深さとは反対に制御されることになる。したがって、切断部は実際には、角度の厚みが様々であるその長さにわたって深さが様々である。

【0107】

上に示したように、好ましくは、外殻切断部69は、外殻切断部69が形成された後、表面70および71が互いに接触することの結果として形成されるように、十分に幅狭である。外殻切断部69の表面70および71は、好ましくは、外殻切断部69に直接隣接して付着されたフォーム6が、外殻切断部69を完全には満たさない、より好ましくは、フォーム形成プロセスの結果、外殻切断部69のいかなる部分にも入らないまたは充填しないように、外殻切断部69が形成された後、互いに接触する。フォーム6を外殻切断部69の表面70,71の間に入ることを減少させること、好ましくはなくすこと、および結果として外殻切断部69の表面70と表面71の間でのフォームの部分的な存在(すなわち、完全には存在しないこと)、および好ましくは、非存在(すなわち、存在しないこと)(表面70と表面71の間での完全な充填または完全な存在とは逆)が、展開前の乗員によるエアバッグドアの「リードスルー」(すなわち、検知)の存在を減少させる、またはある場合には除去することが見出された。このようにして、一般に、フォーム形成プロセスの結果としてのフォーム6が外殻切断部69へ入ることの減少、フォーム6が外殻切断部69の表面70と表面71の間へ入ることのそれに対応する減少は、フォーム形成プロセス後の「リードスルー」の低い可能性という結果となる。しかし、別法として、フォーム6が、フォーム形成プロセスの結果として、外殻切断部69の表面70と表面71の間に存在するかもしれないことが認識されている。

【0108】

外殻11,21の下部表面13,23にテープを接着させることおよび、フォーム成形プロセス前に切断部69を渡すことなどの、外殻4自体ではない別個の密封デバイスの使用によって、フォーム6が外殻切断部69に入ることを減少させることができることに留意されたい。しかし、テープの使用が、殻の下部表面の接着とは異なる方式でフォーム6をテープと結合する結果、テープの周縁での「リードスルー」という結果になることがよくあるが見出された。逆に、本発明は、フォーム6が外殻切断部69に入ることを低減させ、好ましくは除去するための密封デバイスとして、外殻4自体のみを使用する。

【0109】

いったん、補強部材/基板サブ組立品84および殻11,21が形成されたあと、次にこれらが、好ましくはフォーム24の形成を介して接合される。開いた金型では、金型は、殻の層と部材/基板サブ組立品84の両方を受ける。殻の層の下部表面13,23および補強部材/基板サブ組立品84の上部表面18,23,31および89は、互いから固定された離隔された関係で保持される。好ましくは、反応性ウレタンフォーム前駆体が、次に、殻と補強部材/基板サブ組立品の間の空間内に注入または射出され、金型が閉鎖される。好ましくは、フォームの厚みは、4.0mmから15.0mmであり、より好ましくは8.0mmから12.0mmである。フォーム層が硬化した後、金型が開放され、トリム部材20が金型から取り外される。

【0110】

フォーム6を形成した後、次にフォームの厚みの一部が、フォーム6内の機械的に弱い線を画定するために上部表面に向かって延びているフォームの下部表面から切断される。第1の実施形態では、図11および図12に示すように、フォーム切断部72および外殻切断部69が、エアバッグドア10およびトリム部材20を画定しているいずれかの長さの一部で(図12に示すようにその完全な長さで)互いに少なくとも部分的に重なる(図11に示すように完全に重なる)。図15に示すような第2の実施形態では、フォーム切断部72および外殻切断部69が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから偏移している。図14に示すような好ましい第3の実施形態では、フォーム切断部72および外殻切断部69はエアバッグドア10およびトリム部材20を画定するそれらの完全な長さに対して互いにずれている。ある例では、第3の実施形態は、第1の実施形態に対して展開の際のフォームの破片化を低減させ、したがって好ましいことを見出した。第1の実施形態では、エアバッグ展開の際、フォームの裂開が、フォーム切断部72とほぼ平行な方式で進行する。しかし、第2および第3の実施形態では、エアバッグ展開の際、フォームの裂開が、フォーム切断部72とほぼ平行ではないある角度で進行する。

【0111】

フォーム6および基板8に関しては、図11および図12に示すように、フォーム切断部72および開口36が、エアバッグドア10およびトリム部材20を画定しているいずれかの長さの一部で(図12に示すようにその完全な長さで)好ましくは少なくとも部分的に重なる図11に示すように完全に重なる)。図示していないが、フォーム切断部72および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから偏移していることが認識されている。

【0112】

図13に示すように、フォーム切断部72および開口36は、好ましくは、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いに重なるが、フォーム切断部72および外殻切断部69は、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから好ましくは偏移している。好ましくは、外殻切断部69およびフォーム切断部72は、展開前にエアバッグドア10の外殻11が張り出す、またはエアバッグドア10のフォーム14の表面領域よりも大きいという結果となるように互いから偏移している。機械的に弱い2本の線の間の偏移が存在するかどうかを判定することにおいて、偏移の大きさと同様に、距離が、機械的に弱いそれぞれの線が互いに対して始まる横方向に測定される。値がゼロよりも大きい場合、偏移が存在し、その大きさは、測定したような横方向距離である。たとえば、図13では、フォーム切断部72および外殻切断部69に関しては、フォーム切断部72が表面73を始点とし、殻エバー69は表面71を始点とする。表面73と71の間で測定された横方向距離Xは、外殻切断部69とフォーム切断部72の間の偏移距離である。第2の例について、図13では、開口36および外殻切断部69については、開口は表面46を始点とし、外殻切断部69は表面71を始点とする。表面46と71の間で測定された横方向距離Zは、開口36と外殻切断部69の間の偏移距離である。

【0113】

その表面に対して垂直でないように形成された機械的に弱い線の例で、図16では、表面73および71の始点の間で測定された横方向距離X'は、外殻切断部69とフォーム切断部72の間の偏移距離である。また、図16に示すように、表面46および71の始点の間で測定された横方向距離Z'は、開口36と外殻切断部69の間の偏移距離である。

【0114】

大きさの点では、好ましくは、フォーム切断部72および外殻切断部69は、裂開通路が外皮の機械的に弱い線に向かって進行するように、フォーム内に形成された裂開通路の水平方向と鉛直方向の両方の切断ベクトルの好ましい達成に対して適切な量だけ横方向に偏移する。言い換えれば、このような横方向偏移によって、フォーム切断部の上方の裂開通路90は、上向きのベクトル成分と水平方向のベクトル成分の両方をその裂開形状に有する、すなわち、裂開通路は上向きおよび水平方向に同時に移動する。

【0115】

好ましくは、特定の寸法の点では、この偏移は1.0mm以上であり、より好ましくは、たとえば、1.1mm、1.2mmと等しいまたは大きい量などであり、0.1mmの増分での50mmまでの量である。したがって、偏移値は、好ましくは0.1mmの増分での1.0mmから50.0mmの量である。最も好ましくは、偏移値は、好ましくは5.0mmから15.0mmの範囲の間である。最も好ましい偏移値は10.0mmである。また、外殻切断部は、フォーム切断部の外にある。

【0116】

好ましくは、フォーム切断部72は、殻層の下部表面まで延びていないが、フォーム切断部72の端部と殻の下部表面の間に0.5mmから3.5mmの厚みのフォームの未切断セクションを残している。このフォームの未切断セクションは、展開前の乗員によるエアバッグドアの「リードスルー」を防止する助けをする。パーセント領域では、15.0mmのフォームの厚みおよび14.5mmの切断部深さは、フォームの厚みの96.7%の切断部という結果になり、この場合、未切断厚みはフォームの厚みの3.3%である。スケールの他方の端では、4.0mmのフォーム厚みおよび0.5mmの切断部深さは、フォームの厚みの12.5%の切断部という結果となり、この場合、未切断厚みはフォームの厚みの8.75%である。しかし、好ましいわけではないが、フォームの厚みが完全に切断されても良いことを認識されたい。

【0117】

より好ましくは、フォーム6の未切断厚みは、1.0mmから3.0mmの範囲であり、より好ましくは2.0mmである。この場合、8.0mmから12.0mmの好ましいフォームの厚みでは、切断される深さは、フォームの厚みの62.5%から91.7%の間であり、より好ましくは、フォームの厚みの75%から83.3%の間の範囲である。フォームの厚みを測定することに関して、フォームの厚みは一様であるところでは、フォームの厚みは通常公称フォーム厚みに等しい。別法として、フォームの厚みがフォーム層全体を通じて様々であるかもしれないところでは、フォームの厚みは、フォーム切断部72に隣接するフォーム領域で好ましくは測定される。

【0118】

フォーム6は、基板17,27の下部表面19,29から開口36およびマスキングテープ60を通って延びるナイフによって好ましくは切断される。したがって、好ましくは連続的である外殻切断部69とは違って、ブリッジ56の下方のフォームが切断されずに残るように、フォーム切断部72は好ましくは不連続な複数のスロットである。しかし、1つの開口36が使用され、ブリッジ65が存在しない場合のように、フォーム切断部72が連続であってもよいことが認識されている。

【0119】

図2に示すように、フォーム切断部72は、フォーム14,24の下部表面16,26と垂直に好ましくは形成されている。しかし、図16に示すように、フォーム切断部69は、表面16,26のいずれかまたは両方に対して垂直ではない角度で形成されてもよい。フォーム切断部72が表面16,26に対して垂直か、垂直でない角度かのどちらで形成されるかを決定することに関して、フォーム切断部72に隣接するフォームに対する角度が好ましくは測定される。

【0120】

殻でのように、フォーム切断部72は、コンピュータ制御ロボットのアームに取り付けられたナイフを使用して形成される。ナイフは、周囲温度以上に加熱され、かつ/または超音波を使用してもよい。好ましくは、ナイフは、極めて幅狭のフォーム切断部72を形成するために、十分薄く、約0.5mmである。より好ましくは、フォーム切断部72は、フォーム切断部72が形成された後、互いに接触する結果として表面73および74が形成されるように十分幅狭である。フォーム切断部72が形成された後、表面73および74の結果としての接触は、展開前の乗員によるエアバッグドアの「リードスルー」を低減させる助けとなる。特定の理論によって限定されていないが、「リードスルー」は、接触している2つの平面間に生じた摩擦の結果低減され、摩擦の結果、2つの表面が互いに対して独立に移動することを低減させると信じられている。しかし、別法として、表面73および74は、フォーム切断部72が形成された後互いに接触しないように、フォーム切断部72によって十分に分離されてもよい。好ましくは、フォームの未切断の厚みが、切断部の深さと逆に制御されることなる。したがって、切断部は、実際は、フォームの厚みが様々であるその長さの経路にわたって深さが様々である。

【0121】

フォーム6を弱化させた後、エアバッグキャニスタハウジング34の上部表面76が、トリム部材基板27の下部表面29上に好ましくは配置される。エアバッグキャニスタハウジング34は、補強部材30に溶接され、トリム部材基板27内の6個の孔49を通って突き出している6本のボルト66と一致する、好ましくは6個の孔78を含む。トリム部材基板27の下部表面29とともにエアバッグキャニスタハウジング34の上部表面を配置する際、補強部材30に溶接された6本のボルト66が、トリム部材基板27内の孔49を通り、次にエアバッグキャニスタハウジング34内の孔78を通って延びる。好ましくは、エアバッグキャニスタハウジング34は、補強部材30の6個のボルト66に取り付けられた6個のナット80の使用によって部材/基板サブ組立品84と結合される。

【0122】

図2を見ればわかるように、補強部材30のリング86と同様に、好ましくはエアバッグキャニスタハウジング34は、ほぼ、および好ましくは完全に側面44,46および48に沿って開口36の縁部までトリム部材基板27の下にある。このようにして、エアバッグ展開中に破壊され、次に破片化するかもしれないトリム部材基板27の側面44,46および48が、リング86補強部材30とエアバッグキャニスタハウジング34との間で挟まれ、乗員区画内へ入らないように保持されてもよい。

【0123】

補強部材30の6本のボルト66に取り付けられた6個のナット80の使用によってエアバッグキャニスタハウジング34を部材/基板サブ組立品84と結合することに加えて、その間に接着結合を形成するために、エアバッグキャニスタハウジング34の上部表面76と、トリム部材基板27の下部表面29の間に接着剤88が配置されてもよい。接着剤88は、単独で、または好ましくはボルト66およびナット80などの機械的な固定具と組み合わせて使用されてもよい。

【0124】

接着剤88は、分岐部50と隣接するエアバッグキャニスタハウジング34の上部表面76とトリム部材基板27の下部表面29の間で特に有用である。このようにして、断面厚みAが基板の厚みよりも小さいとき分岐部50がより一様に機能するところと同様に、接着剤88もまた、分岐部50のより一様な動作を促進する。言い換えれば、分岐部50は、エアバッグキャニスタハウジング34の上部表面76とトリム部材基板27の下部表面29の間で接着剤がそれに隣接して使用されているとき、接着剤がないときよりも、より一様に曲がり、破片化または破壊する傾向がある。また、エアバッグ展開中に破壊され、次に破片化するかもしれないトリム部材基板27の部分は、定位置により良く保持され、接着剤88と接合される結果として乗員区画内に入らないように保持される。

【0125】

上記説明は、限定的な語句ではなく記述的な語句を使用することによって本発明の実施形態を例示することを意図したものである。明らかに、特許請求の範囲内にあるように維持しながら、これらの実施形態を変更する多くの方法が存在する。言い換えれば、特許請求の範囲を超えることなく本発明を実行することができる他の多くの方法が存在する。

【符号の説明】

【0126】

2 エアバッグドアシステム

4 外殻

6 フォーム

8 基板

10 エアバッグドア

11,21 エアバッグドアの外殻

12,22 外殻の上部表面

13,23 外殻の下部表面

14 エアバッグドアのフォーム

15,25 フォームの上部表面

16 フォームの下部表面

17 エアバッグドア基板

18,28 基板の上部表面

19,29 基板の下部表面

20 トリム部材

21 トリム部材の外殻

24 トリム部材のフォーム

26 フォームの下部表面

27 トリム部材基板

30 補強部材

31 補強部材の上部表面

32,64 補強部材の下部表面

34 エアバッグキャニスタハウジング

36,136,236,336,436 基板開口

44,46,48 側面

49,78 孔

50 分岐部

52,54 裂け止め

56,156,256,356 ブリッジ

58 切欠き

60 テープ

60a ポリマーフィルム

61 補強部材のエアバッグドア部分

62 補強部材のトリム部材部分

63,67 補強部材開口

66 ボルト

68 リベット

69 外殻切断部

70,71 表面

72 フォーム切断部

80 ナット

84 サブ組立品

86 リング

88 接着剤

89 上部表面

【技術分野】

【0001】

本発明は、一般に、展開前に乗員の視界から隠されているように意図された自動車用エアバッグドアに関する。

【背景技術】

【0002】

展開前に乗員の視界から隠されているエアバッグドアを含む自動車用計器パネルを製造することは、公知である。このような隠されたエアバッグドアは、しばしば、エアバッグドアの存在を示す、エアバッグドアと機器パネル外部表面の間の最終的な継ぎ目、形成線、隙間または同様の形状が存在しないことを特徴とする。このような構造の例は、米国特許第5,810,388号に記載されている。第'388号特許は、エアバッグドアを隠す自動車用機器パネルを製造する方法を記載している。機器パネルを製造する工程は、第1および第2の表面およびそれを通る開口を有する成形された基板、および、複数の取付け柱とともに基板の第2の表面に固定されたほぼU字形のスロットを有する金属ドアを提供することを含んでいる。スロットは、開口の長さよりも大きい距離だけ離隔された第1および第2の端部を有する。スロットは、ドア内のフラップを画定する。フラップは、開口の幅よりも大きい幅を有する。ドア基板組立品は、成形ツール内に配置され、事前成形されたカバーが、基板と並列される。ある量のフォームが、基板とカバーの間に射出され、カバーを基板に固定する。

【0003】

近年、ある自動車製造業者は、展開の際の破片の量を制限するエアバッグドア試験基準を実施している。破片とは一般に、エアバッグ展開の際そのそれぞれの構成要素から分離し、続いて乗員区画内へ入り、乗員を負傷させるリスクがおそらくある、エアバッグドア、機器パネルまたはそれを包囲する構造の部分のことを呼ぶ。より具体的には、いくつかの自動車製造業者は、エアバッグの展開の際に生じるフォームの破片化の可能性を制限することを求めている。第'388号特許は、フォームの破片化のレベルを減少させるための構造およびそのための方法を提供していない。

【0004】

また、展開中のエアバッグドアの曲げおよびねじりを、より具体的にはこのような曲げおよびねじりで生じる、付随する展開力およびエネルギー損失を低減させるために、増加した剛性を有するエアバッグドアが望まれるようになった。エアバッグドア剛性のこのような増加は、エアバッグドアを、そのトリム部材、この場合機器パネルから分離する際、エアバッグ展開力の伝達効率を増加させる結果となる。より具体的には、増加した剛性を有するエアバッグドアは、より均一な配列での展開力がより伝達されるとすれば、より一様かつ効率的に展開する傾向がある。第'388号特許は、金属ドアの刻み目のおかげでエアバッグドアにいくらか増加した剛性を提供するが、剛性および曲げに対する抵抗の追加が、ある例では好ましいことが見出されている。このことは、いわゆる「第二世代」、「省電力型(depowered)」または「二段階」エアバッグシステムの使用で特に明らかである。このようなシステムは、定位置にいない乗員を検知した際、前の第一世代のシステムよりも低いエネルギーレベルおよびそれに付随する展開力を放出するように設計されている。このような例では、増加した剛性および展開力の伝達効率を有するエアバッグドアが、エアバッグシステムのより良い動作のために、および、より具体的には、エアバッグドアの破片化を低減させてそのトリム部材から分離するために望まれている。

【0005】

また、破片化が生じる可能性を低減させて、同じ低コストの材料を使用して、トリム部材基板、および特に機器パネル基板を開発することが望まれるようになった。機器パネル基板からの破片化が、機器パネルの他の領域からよりもエアバッグドア領域の近くで生じることが見出されている。第'388号特許は、このような基板の低減されたレベルのための構造またはこのための構造を提供していない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5,810,388号明細書

【特許文献2】米国特許第5,451,075号明細書

【特許文献3】米国特許第5,456,490号明細書

【特許文献4】米国特許第5,458,361号明細書

【特許文献5】米国特許第5,560,646号明細書

【特許文献6】米国特許第5,569,959号明細書

【特許文献7】米国特許第5,618,485号明細書

【特許文献8】米国特許第5,673,931号明細書

【特許文献9】米国特許第5,816,609号明細書

【特許文献10】米国特許第4,623,503号明細書

【特許文献11】米国特許第5,445,510号明細書

【特許文献12】米国特許第5,654,102号明細書

【特許文献13】米国特許第5,824,738号明細書

【特許文献14】米国特許第5,632,914号明細書

【特許文献15】米国特許第5,961,143号明細書

【特許文献16】米国特許第5,288,103号明細書

【特許文献17】米国特許第5,466,412号明細書

【特許文献18】米国特許第5,484,273号明細書

【特許文献19】米国特許第5,530,057号明細書

【特許文献20】米国特許第5,567,375号明細書

【特許文献21】米国特許第5,580,083号明細書

【特許文献22】国際公開第97/17233号パンフレット

【特許文献23】米国特許第5,131,678号明細書

【特許文献24】米国特許第5,256,354号明細書

【特許文献25】米国特許第5,443,777号明細書

【特許文献26】米国特許第5,447,328号明細書

【特許文献27】米国特許第5,501,890号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、本発明は、フォームおよび基板の破片化のレベルを低減するための改良されたエアバッグドアシステムを提供するための構造および方法を提供する。

【課題を解決するための手段】

【0008】

本発明の一特徴によると、基板と、外殻と、フォームを備え、3つの層すべてが機械的に弱い(機械的強度の低い)線を所有し、それぞれの機械的に弱い線が、各層をエアバッグドア部分とトリム部材部分に少なくとも部分的に分離している、エアバッグドアシステムが提供される。

【0009】

本発明の別の特徴によると、機械的に弱い基板線は、少なくとも1つの基板開口を備える。

【0010】

本発明の別の特徴によると、機械的に弱い外殻線は、外殻の下部表面から外殻の厚みを通り外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備える。

【0011】

本発明の別の特徴によると、機械的に弱いフォーム線は、フォームの厚みを部分的に通ってフォーム下部表面からフォーム上部表面に向かって延びるフォーム切断部によって画定された、減少された厚みのフォーム部分を備える。

【0012】

本発明の別の特徴によると、機械的に弱い外殻線は、機械的に弱いフォーム線に対してずらされている。

【0013】

本発明の別の特徴によると、機械的に弱い外殻線は、機械的に弱い基板線に対してずらされている。

【0014】

本発明の別の特徴によると、外殻下部表面の外殻切断部は、フォーム上部表面と直接接触している。

【0015】

本発明の別の特徴によると、外殻切断部は、第1および第2の外殻切断部表面の少なくとも一部分が、外殻切断部が形成された後に互いに直接接触するように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0016】

本発明の別の特徴によると、外殻切断部は、第1および第2の外殻切断部表面の少なくとも一部分が、フォームが形成された後に互いに直接接触するように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0017】

本発明の別の特徴によると、外殻切断部は、外殻切断部が第1または第2の外殻切断部表面のいずれかの少なくとも一部分と直接接触しないように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0018】

本発明の別の特徴によると、外殻切断部は、フォームが外殻切断部の少なくとも一部分を占有しないように、外殻切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0019】

本発明の別の特徴によると、外殻切断部は連続的または不連続的である。

【0020】

本発明の別の特徴によると、不連続的な外殻切断部は複数の孔を備え、複数の孔はさらに通し孔またはめくら孔を備えてもよい。

【0021】

本発明の別の特徴によると、外殻切断部は、外殻下部表面に対して垂直であるか、または垂直ではない。

【0022】

本発明の別の特徴によると、外殻切断部は、外殻切断部の厚みの5%から95%の間の外殻切断部深さを備える。

【0023】

本発明の別の特徴によると、外殻切断部の減少した厚みの部分は、外殻切断部の厚みの5%から95%の間である。

【0024】

本発明の別の特徴によると、フォーム切断部は、第1および第2のフォーム切断部表面の少なくとも一部分が、フォーム切断部が形成された後に互いに直接接触するように、フォーム切断部が十分に幅狭である第1および第2の外殻切断部表面を備える。

【0025】

本発明の別の特徴によると、フォーム切断部は連続的または不連続的である。

【0026】

本発明の別の特徴によると、不連続的なフォーム切断部は、複数のスロットを備える。

【0027】

本発明の別の特徴によると、フォーム切断部は、フォーム下部表面に対して垂直であるか、または垂直ではない。

【0028】

本発明の別の特徴によると、フォーム切断部がフォーム切断部の厚みの12.5%から96.7%の間のフォーム切断部深さを備える。

【0029】

本発明の別の特徴によると、フォームの減少した厚みの部分は、フォーム切断部の厚みの3.3%から8.75%の間である。

【0030】

本発明の別の特徴によると、基板開口は細長い。

【0031】

本発明の別の特徴によると、基板開口は、基板開口長さが基板開口幅よりも大きい基板開口長さおよび基板開口幅を備える。

【0032】

本発明の別の特徴によると、基板開口は、基板開口長さが基板開口幅の4倍よりも大きいかまたはそれと等しい、基板開口長さおよび基板開口幅を備える。

【0033】

本発明の別の特徴によると、基板開口は、矩形状、楕円形状、六角形状、台形状を備える。

【0034】

本発明の別の特徴によると、基板開口は裂け止めを終点としている。

【0035】

本発明の別の特徴によると、エアバッグドア基板部分およびトリム部材基板部分が、少なくとも1つの基板ブリッジによって連接されている。

【0036】

本発明の別の特徴によると、基板ブリッジは、エアバッグドア部分またはトリム部材基板部分と同時に同じ材料から形成される。

【0037】

本発明の別の特徴によると、基板ブリッジは、エアバッグ展開前のエアバッグドア基板部分のトリム部材基板部分に対する独立した動きを低減させる。

【0038】

本発明の別の特徴によると、基板ブリッジは、エアバッグドア基板部分がトリム部材基板部分と独立に運動することを許すために、エアバッグ展開中に壊れる。

【0039】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅が基板開口幅と等しいかまたはそれよりも大きい基板ブリッジ幅を備える。

【0040】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ長さが10.0mm未満である基板ブリッジ長さを備える。

【0041】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みが一定である、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0042】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みが可変である、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0043】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ幅を横切る基板ブリッジ断面厚みがエアバッグドア基板部分またはトリム部材基板部分の基板厚みと等しいかまたはそれよりも小さい、基板ブリッジ断面厚みおよび基板ブリッジ幅を備える。

【0044】

本発明の別の特徴によると、基板ブリッジは、基板ブリッジ縁部外観が、U字形、V字形または中心のずれたV字形である基板ブリッジ縁部外観を備える。

【0045】

本発明の別の特徴によると、基板ブリッジは開口を備える。

【0046】

本発明の別の特徴によると、基板ブリッジは、三角形状、矩形状、楕円形状、六角形状、円形状、台形状またはそれらを組み合わせた形状からなる開口を含む。

【0047】

本発明の別の特徴によると、基板ブリッジは、中央に開いた開口からなる開口を含む。

【0048】

本発明の別の特徴によると、基板ブリッジは、ブリッジを形成する開口からオフセットしている開口を含む。

【0049】

本発明の別の特徴によると、エアバッグドアシステムは、少なくとも部分的に補強部材をエアバッグドア補強部材部分とトリム部材補強部材部分に分離する機械的に弱い線を所有する補強部材をさらに備える。

【0050】

本発明の別の特徴によると、機械的に弱い補強部材線は、少なくとも1つの補強部材開口を備える。

【0051】

本発明の別の特徴によると、エアバッグドア補強部材部分は、個別のエアバッグドア補強部材部分またはエアバッグドア基板部分よりも大きな剛性を備える二重の材料層を形成するために、エアバッグドア基板部分の少なくとも一部分と重なっている。

【0052】

本発明の別の特徴によると、補強部材開口の少なくとも一部分と基板開口の少なくとも一部分は、重なっている。

【0053】

本発明の別の特徴によると、トリム部材補強部材部分の少なくとも一部分は、トリム部材基板部分に隣接する前記基板開口に対してトリム部材基板部分の少なくとも一部分と重なっている。

【0054】

本発明の別の特徴によると、トリム部材補強部材部分はリングを備えてなる。

【0055】

本発明の別の特徴によると、トリム部材補強部材部分は閉じたリングを備えてなる。

【0056】

本発明の別の特徴によると、補強部材下部表面の少なくとも一部分と基板上部表面が、テープによって分離されている。

【0057】

本発明の別の特徴によると、補強部材下部表面の少なくとも一部分と基板上部表面が、ポリマーフィルムによって分離されている。

【0058】

本発明の別の特徴によると、ポリマーフィルムが、接着剤が補強部材下部表面を基板上部表面と接合する、2つの表面と、表面の両方に付着された接着剤をさらに備える。

【0059】

本発明の別の特徴によると、前記補強部材の少なくとも一部分および前記基板上部表面が、接着的に接合される。

【0060】

本発明の別の特徴によると、エアバッグドアシステムは、エアバッグキャニスタハウジングをさらに備えてなる。

【0061】

本発明の別の特徴によると、エアバッグキャニスタハウジング上部表面の少なくとも一部分と基板下部表面が、接着的に接合される。

【0062】

本発明をより良く理解し評価するため、添付図面に関連する以下の詳細な説明を参照されたい。

【図面の簡単な説明】

【0063】

【図1】本発明に従って製造され、機器パネル内に配置されたエアバッグドアシステムの透視図である。

【図2】図1の線2-2に沿って取った図1のエアバッグドアシステムの断面図である。

【図3】図1のエアバッグドアシステムの基板の透視図である。

【図3A】図1のエアバッグドアシステムの基板および補強部材の分解図である。

【図4】図1のエアバッグドアシステムの基板および補強部材の分解図である。

【図4A】図1のエアバッグドアシステムの基板および補強部材の透視図の第1の変形形態である。

【図4B】図1のエアバッグドアシステムの基板および補強部材の透視図の第2の変形形態である。

【図5】図1のエアバッグドアの基板および補強部材の透視図である。

【図6】図3の領域Cから取った拡大図の第1の実施形態である。

【図7A】図6の線7-7で取った断面図の第1の実施形態である。

【図7B】図6の線7-7で取った断面図の第2の実施形態である。

【図7C】図6の線7-7で取った断面図の第3の実施形態である。

【図7D】図6の線7-7で取った断面図の第4の実施形態である。

【図8】図3の円Cで取った拡大図の第2の実施形態である。

【図9】図3の円Cで取った拡大図の第3の実施形態である。

【図10】図3の円Cで取った拡大図の第4の実施形態である。

【図11】図2から取った断面拡大図である。

【図12】図11の断面拡大透視図である。

【図13】第2の実施形態の断面拡大図である。

【図14】図13の断面拡大透視図である。

【図15】第3の実施形態の透視図である。

【図16】第4の実施形態の断面拡大図である。

【図17】図3の円Cで取った拡大図の第5の実施形態である。

【図18A】図17の線17-17に沿って取った断面の第1の実施形態である。

【図18B】図17の線17-17に沿って取った断面の第2の実施形態である。

【図18C】図17の線17-17に沿って取った断面の第3の実施形態である。

【図18D】図17の線17-17に沿って取った断面の第4の実施形態である。

【発明を実施するための形態】

【0064】

図1は、エアバッグドア10と、機器パネルとして示されたトリム部材20とを備えるエアバッグドアシステム2を示している。図示のように、好ましくは、エアバッグドア10は矩形であり、トリム部材20の境界内に配置されたトップマウント位置での単一のエアバッグドアを備える。しかし、形状、ドアの数、およびエアバッグドア10の位置は、単に好ましいものであり、本発明の限定を意図していないことに注意されたい。言い換えれば、たとえば、エアバッグドア10は、円形、楕円形、長円形、矩形、正方形、台形、不等辺四辺形またはその他のいかなる幾何学的形状であってもよい。エアバッグドア10は、展開パターンがI、C、H、X、Uまたはその他のいずれの形状であるかによって、1つ、2つ、またはそれ以上のドアを備える。エアバッグドア10は、ミッドマウント、ローマウント、またはその他の位置で組み込まれてもよい。また、エアバッグドア10は、側部トリムパネル(たとえばドアトリムパネル、クオータートリムパネル)、天井、コンソール(たとえばオーバーヘッド、センターフロアマウント)、荷物棚、ピラーおよび座席など、機器パネルではなくトリム部材内に組み込まれてもよい。

【0065】

図2に示すように、エアバッグドアシステム2に対する一般的な構造は、外殻4、フォーム6および基板8を備える。外殻4、フォーム6および基板8は、エアバッグドア10部分およびトリム部材20部分にさらに分離される。外殻4に関しては、部分的な外殻切断部69によって、エアバッグドア10の外殻11およびトリム部材20の外殻21に少なくとも部分的に分離されている。フォーム6に関しては、部分的なフォーム切断部72によって、エアバッグドア10のフォーム24およびトリム部材20のフォーム24に少なくとも部分的に分離されている。最後に、基板に関しては、基板開口36によって、エアバッグドアの基板17およびトリム部材の基板27に少なくとも部分的に分離されている。

【0066】

3つの層はすべて、上側および下部表面を所有している。それらの方向に関しては、外殻11,21の上部表面12,22は、乗員の視界に入る表面である。一般に、外殻11,21の下部表面13,23は、フォーム14,24の上部表面15,25に隣接している。フォーム6に関しては、エアバッグドア10の領域内では、フォーム14の下部表面16は、補強部材30の上部表面31とほぼ隣接しており、一方、補強部材30の下部表面32は、基板17の上部表面18と隣接している。トリム部材20の領域内では、フォーム24の下部表面26は、基板27の上部表面28とほぼ隣接しており、一方、基板27の下部表面29は、エアバッグキャニスタハウジング34と隣接している。

【0067】

本発明の一般的な構造を示したが、本発明を、その構成部品のそれぞれに関して、以下でさらに詳細に示す。本発明の構成部品は、本発明の理解を容易にするために、近似的な製造寸法で導入されている。

【0068】

基板に関しては、エアバッグドア基板17およびトリム部材基板27は、好ましくは射出成形によって形成される。しかし、いかなる適切な成形プロセスが使用されてもよい。これには、すべての形態の射出成形(たとえば、高圧、低圧射出成形、射出圧縮、打抜き加工、圧印加工、ガスアシスト)、圧縮成形、反応射出成形、ブロー成形、熱成形、および真空成形が含まれるが、それに限定されない。

【0069】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、1.0mm以上4.0mm以下、好ましくは1.5mm以上3.0mm以下の範囲、およびさらに好ましくは2.5mmの厚みで形成される。さらに、上記で認識された厚みの範囲は、その間で0.1mmの増分でさらに再分割されることを理解されたい。さらに、上記で説明した表示範囲以外のいかなる適切な厚みもまた用いられてもよい。

【0070】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、同時に(すなわち、同じ成形または射出成形サイクル中)同じ材料から形成される。しかし、エアバッグドア基板17は、トリム部材基板27とは別に成形され、トリム部材基板27の形成中またはトリム部材基板27の形成後に、それと実質上結合されてもよい。たとえば、エアバッグドア基板17は、トリム部材27の形成の前に形成され、トリム部材基板27の形成中にそれと実質上結合されてもよい。他のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる米国特許第5,451,075号、第5,456,490号、第5,458,361号、第5,560,646号、第5,569,959号、第5,618,485号、第5,673,931号および第5,816,609号に記載したものを含んでいる。

【0071】

好ましくは、エアバッグドア基板17およびトリム部材基板27は、酸化ポリプロピレン(PPO)とポリスチレン(PS)の重合体混合物、より好ましくはGeneral Electric社のNoryl.RTM.を使用して形成される。しかし、いかなる適切な材料が使用されてもよい。これには、カーボネート(たとえばPC、PC/ABS)、オレフィン(たとえばPP、PE、TPO)、スチレン(たとえばPS、SMA、ABS)、エステル、ウレタン(たとえばPU)、ビニル(たとえばPVC)、およびゴム(たとえばNR、EPDM)が含まれるが、それに限定されない。

【0072】

図2および図3に示すように、好ましくは、エアバッグドア基板17およびトリム部材基板27は、基板8内の機械的に弱い線を画定する1つまたは複数の開口36によって分離される。より好ましくは、複数の開口36が存在し、上記で議論した好ましい単一の矩形のエアバッグドア10を形成するように、U字形のパターンで配置されている。しかし、これも上記に示したように、単一の矩形のエアバッグドア10は、好ましいというだけであり、本発明の限定を意図してはいない。すなわち、開口36は、エアバッグドア10の所望の形状または数を容易に得るために、I、C、H、Xの形状であるいかなるパターンで配置されもよいが、それに限定されない。

【0073】

また、図3に示すように、複数の開口36が、38,40および42でエアバッグドア基板17の3つの側面を画定する。エアバッグドア基板17のこれら3つの側面は、それぞれ44,46および48で、トリム部材基板27の隣接する側面と一致する。好ましくは、分岐部50が、エアバッグドア基板17とトリム部材基板27の間のエアバッグドア基板17の第4の側面(車の位置の最も前方に位置する)を画定する。しかし、別法として、図3Aに示すように、開口36はまた、分岐部50によって画定された側面の少なくとも一部を画定する。

【0074】

図6に示すように、開口36は、好ましくは、その長さLが、それに対応する幅Wよりも大きな値であるように細長い。より好ましくは、開口の長さLは、開口の幅Wの4倍よりも大きいかまたは等しい(すなわち、L≧4W)。さらに好ましくは、開口の長さLは、開口の幅Wの8倍よりも大きいかまたは等しい(すなわち、L≧8W)。さらに好ましくは、開口の長さLは、開口の幅Wの16倍よりも大きいかまたは等しい(すなわち、L≧16W)。また、図6に示すように、より好ましくは開口36は矩形である。より好ましくは、矩形の開口の長さLは、48.0mmであり、矩形の開口の幅Wは3.0mmである。しかし、開口36は、たとえば開口が正方形または円形であるときのように、それに対応する幅W以下の長さまたはそれよりも小さい値を有していても良いことが認識されるであろう。

【0075】

図2および図11に示すように、開口36は、好ましくは、基板17,27の上部表面18,28および下部表面19,29と垂直に形成されている。しかし、図16に示すように、開口36は、開口36の隣接する表面18,28,19,29のいずれかまたはすべてに対して垂直ではない角度で形成されてもよい。ある例では、このようなことは、基板8の成形中のダイドロー角度に対処することを必要とするかもしれない。開口が表面18,28,19,29に対して垂直な角度で形成されるか、または垂直でない角度で形成されるかを決定することに関して、角度が、開口36に隣接する基板に関して好ましくは測定される。

【0076】

図16は開口36、図2の対応する物品のように互いに対してまだ平行であるフォーム切断部72および外皮切断部69を示しているが、機械的に弱い3つの線のうちのいずれのものも、互いに対して異なる角度で存在し、したがって平行でないことが認識されるであろう。

【0077】

また、図3および図6に示すように、好ましくは、開口または複数の開口36は、裂け止め52および54内のその両端を終点とする。図6に示すように、好ましくは裂け止め52および54は丸みを帯びている。より好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの1倍よりも大きいかまたは等しい(すなわち、D≧W)。さらに好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの1倍半よりも大きいかまたは等しい(すなわち、D≧1.5W)。さらに好ましくは、裂け止め52および54の直径Dは、開口36の幅Wの2倍よりも大きいかまたは等しい(すなわち、D≧2W)。より好ましくは、裂け止め52および54の直径Dは6.0mmであり、開口36の幅Wは3.0mmである。

【0078】

2つ以上の開口36が使用されている図3および図6に示すように、開口36はブリッジ56によって分離されている。ブリッジ56は、エアバッグドア基板17およびトリム部材基板27と好ましくは連接している。エアバッグドア基板17とトリム部材基板27との連接は、エアバッグドア10を、エアバッグ展開の前にトリム部材20に対する内向きの運動、すなわちたるみを低減させる、好ましくは防止するために望ましい。エアバッグドア基板17およびトリム部材基板27を連接するために、ブリッジ56は好ましくは、開口36の幅Wと少なくとも等しい幅Fを有する。しかし、ブリッジ56の幅Fは、実際は、ブリッジがエアバッグドア基板17の一部および/またはトリム部材基板27の一部と重なるところなど、開口36の幅Wの値よりも大きな値であると認識されている。

【0079】

エアバッグドア基板17とトリム部材基板27の連接に加えて、好ましくはブリッジ56は、エアバッグドア基板17およびトリム部材基板27と一体の部分でもある。より好ましくは、ブリッジ56は、エアバッグドア基板17およびトリム部材基板27と単一の(すなわち、同時におよび同じ材料で形成された)部分として形成されている。より好ましくは、ブリッジ56が、エアバッグドア基板17およびトリム部材基板27と同時におよび同じ材料で形成されるとき、これらもまた、エアバッグドア基板17およびトリム部材基板27と接続される。このようにして、ブリッジ56は、基板17,27の成形中、エアバッグドア基板17とトリム部材基板27の間のプラスチック流を補助することができる。

【0080】

好ましくは、エアバッグドア基板17とトリム部材基板27の間にブリッジ56によって形成された連接部が、エアバッグ展開中に破壊され、エアバッグドア基板17をトリム部材基板27とは独立に移動させる。より好ましくは、ブリッジ56がエアバッグドア基板17およびトリム部材基板27とともに形成され、それと接続されている状況のとき、ブリッジ56自体がエアバッグ展開の際に壊れる。

【0081】

図7A〜図7Dに示すように、ブリッジ56は、基板の厚みTと等しいかまたは小さいその幅Fを横切る一定のまたは可変な断面厚みを有して形成されてもよい。基板厚みTを測定することに関しては、基板の厚みが一様であるところでは、基板厚みTは公称基板厚みと通常等しい。別法として、基板厚みTは基板全体を通じて様々であってよく、基板厚みTは、基板に隣接するブリッジ56の領域内で好ましくは測定される。

【0082】

図7Aに示すように、ブリッジ56は、基板厚みTと等しいその幅Fを横切る一定の断面厚みEを有するように示されている。図7Bに示すように、ブリッジ56は、基板厚みTよりも小さい最小断面厚みEを有するその幅Fを横切る一定の断面厚みEを有するように示されている。図7Cおよび図7Dに示すように、ブリッジ56は最小の断面厚さEが基板厚さTよりも小さいその幅Fにわたって変化する断面厚さを有することが示されている。図7Cおよび図7Dは、図7Cのブリッジ56はその幅Fにわたって対称的であるが、図7Dのブリッジ56はその幅Fにわたって対称的ではない、という事実によって差別化されている。図7A〜図7Dに示す断面の変化では、基板厚みTと等しいその幅Fを横切る一定の断面厚みEを有する図7Aに示したブリッジ56が、そのより単純な形状の複雑性および基板17,27の形成中、より容易な成形可能性のため、図7B〜図7Dの変形よりも好ましい。

【0083】

図7B〜図7Dでは、ブリッジ56が、基板厚みTよりも小さい、その幅Fを横切る最小の断面厚みEを有して形成されている。好ましいわけではないが、ブリッジ56が、基板厚みTの10%と等しいかまたはそれよりも大きい断面厚みEを有して形成されてもよいことが認識される(すなわちE≧0.1T)。好ましくは、基板厚みTの50%と等しいかまたはそれよりも大きい断面厚みEを有して形成され(すなわちE≧0.5T)、より好ましくは、断面積Eは、成形中の正確な形成を容易にするために、基板厚みTの75%と等しいかまたはそれよりも大きい(すなわちE≧0.75T)。

【0084】

図6に示すように、ブリッジ56はまた、長さKを有する。好ましくは、長さKは、10.0mmよりも大きくなく、より好ましくは5.0mmよりも大きくない。エアバッグ展開試験は、ブリッジ56の長さKが5.0mmよりも大きいとき、エアバッグの展開の際、ブリッジ56は、一様ではなく壊れる傾向があることを示している。より好ましくは、ブリッジ56は1.0mmから5.0mmの長さKを有し、より好ましくは、2.0mmから4.0mmの長さKを有する。さらに好ましくは、ブリッジ56は3.0mmの長さKを有する。

【0085】

図8に示すような第2の実施形態では、開口136は、曲率デザインの形態のブリッジ156内へ移行してもよく、その結果、その幅を横切るU字形の縁部外観およびその間の楕円形の開口136を有するブリッジ156となる。別法として、図9に示すような第3の実施形態では、開口236は、矢印の先端のデザインの形態のブリッジ256内へ移行してもよく、その結果、その幅を横切るV字形の縁部外観およびその間の六角形の開口236を有するブリッジ256となる。また、図10に示すような第4の実施形態では、開口336は、台形デザインの形態のブリッジ356内へ移行してもよく、その結果、その幅を横切る中心のずれたV字形の縁部外観およびその間の台形の開口336を有するブリッジ356となる。これらのデザインでは、開口が、展開力を集中させる点を終点とするならば、第3および第4の実施形態は、第2の実施形態よりも好ましい。

【0086】

他の実施形態では、図示していないが、ブリッジ56は、エアバッグ展開中、エアバッグドアの開放を行うことに関しては、断面厚みE、長さK、およびあるブリッジ56から別のブリッジ56への開口長さLが様々であってもよい。

【0087】

図17に示すように、代替となる好ましい実施形態は、トリム部材基板27からエアバッグドア基板17の破片をさらに制御するためのブリッジ内に形成された開口を備える。これらの開口436は、円形の形状、台形の形状、矩形の形状、楕円形の形状、六角形の形状、台形の形状またはそれらの組み合わせ、およびエアバッグドア基板の側面を画定する複数の開口36によって形成される弱みの機械的な線を方向付けるいかなる他の形状を備えてもよい。開口436は、図18A〜図18Dに示すように、皿穴を付けられているか、またはテーパ付けされていてもよい。

【0088】

より好ましくは、開口436は、図17に示すように、エアバッグドア基板17とトリム部材基板27の間のブリッジ56上に配置されており、かつ/または、好ましくは、ドア基板がトリム部材基板から分離したとき余分な基板材料がトリム部材基板内に残るように、エアバッグドアの方向に複数の開口36から偏移している。本発明の大きな文脈では、開口は、開口部を備え、前記開口部の一部は、基板ブリッジ内に含まれていないことに留意されたい。このような開口は、したがって、基板ブリッジから偏移している少なくとも一部分を含む。開口が十分大きい場合、余分なフォームは、開口を通って薄く切られることによって切断されることができ、さらに破片化の低減を助ける。

【0089】

図3に示すように、開口36と同様に、好ましくは分岐部50は、その長さに沿って裂け止め52および54を終点とする。しかし、好ましくは、分岐部50は残りの3つの側面と同様な開口36を備えないが、エアバッグドア基板17およびトリム部材基板27を、裂け止め52および54の間でその長さに沿った連続的な接続状態に維持する。開口36が分岐部50に沿って使用されているかどうかに関わらず、分岐部50は、基板厚みTと等しいかまたは小さいその長さに沿って一定のまたは変化する断面厚みを有して成形されてもよい。好ましくは、図2に示すように、分岐部50は、基板厚みTよりも小さい切欠き58によって形成されるような変化する断面厚みAを有して成形される。好ましくは、分岐部50の断面厚みAは、基板厚みTの85%から10%の間で形成されている(すなわち、A≦0.85TおよびA≧0.10T)。より好ましくは、分岐部50の断面厚みAは、基板厚みTの50%で形成されている(すなわち、A≧0.5T)。より好ましくは、分岐部50の断面厚みAは1.25mmであり、基板厚みは2.5mmである。

【0090】

デザインに応じて、エアバッグ展開の際、補強部材30と結合している分岐部50(以下でより詳細に論じる)は、エアバッグドア10の開放した特性に影響を与える。たとえば、分岐部50は、ヒンジ、テザーおよび/またはエネルギー管理デバイスとして機能する。この目的のために、エアバッグ展開の際、分岐部50は接続されたままであり、破片化または破壊するかもしれない。たとえば、分岐部50の断面厚みAが基板厚みよりも小さいところでは、分岐部50の断面厚みAが基板厚みと等しいときよりもより一様であるにもかかわらず、分岐部50は、異なる展開条件の下で、曲がり、破片化または破壊することが見出された。

【0091】

開口36の形成後、好ましくはこれらは閉鎖される。図4に示すように、開口36は、好ましくは、開口36を覆って、および、好ましくは、エアバッグドア基板17の上部表面18とトリム部材基板27の上部表面28の隣接する部分を覆って配置されたマスキングテープ60のストリップ層を介して閉鎖される。テープ60は、開口36を密封し、次に、以下で論じられるように基板17,27の上部表面18,28および外殻11,21の下部表面13,23と結合される、フォーム14が、開口36を通って、基板17,27の下部表面19,29へ貫通することを防止する。マスキングテープ60が好ましいが、ポリマーフィルム、紙および織物を含むシールを形成することが可能である、いかなる材料も使用できるが、それに限定されないことを認識されたい。

【0092】

他の実施形態では、開口36は、基板8の形成または成形中に、閉じたセクションとして最初に形成され、以下で論じるフォーム工程の後、次に(たとえば、ルータ、レーザ、ナイフなどで)切り開かれてもよい。このような場合、開口36と重なる材料の厚みは、基板厚みTと基板厚みTの10%の間のどれかの断面厚みを有して形成される(すなわち、E≧0.1T)。好ましくは、厚みは、成形での追加の困難とつり合わせながら、基板材料の容易な切断および開口を開けることを容易にするために、基板厚みTの10%から25%のオーダーにある。しかし、切断作業の結果として発生させられた基板粒子物質が、カッターの使用後、基板17,27に粘着し、エアバッグ展開の際に破片となるかもしれないため、テープ60が、カッターの使用よりも好ましい。

【0093】

テープ60を開口36に付着させた後、補強部材30の下部表面32,64は、図2および図4に示すように、基板17,27の上部表面18,28上に好ましくは配置される。図5に示すように、補強部材30の一部は、エアバッグドアおよびトリム部材基板17,27の上部表面18,28上に事前に配置されたマスキングテープ60と重なってもよい。

【0094】

ポリマーフィルムがテープ60の代替として使用されている場合、好ましくは、ポリマーフィルム60aは、ロールまたはシートストックからダイカットされ、両側に圧力感受性接着剤を備える。テープ60とは違って、開口36のパターンとほぼ同様のU字形の形状を有するのではなく、ポリマーフィルム60aは好ましくは、補強部材30の近似的な全体寸法にダイカットされ、次に基板17,27の上部表面18,28に最初に結合される。基板17,27に付着させた後、補強部材の下部表面32,64が、ポリマーフィルム60aの残りの露出した表面を覆って付着される。

【0095】

両面接着剤の付いたポリマーフィルム60aの使用は、以下で論じるリベット68が取り付けられ、膨張する間、補強部材30の下部表面32,64が基板17,27の上部表面18,28に対して定位置により良く保持されるため、テープ60の使用よりも好ましい。また、補強部材30の下部表面32,64と基板17,27の上部表面18,28の間の接着結合は低下し、以下で論じるようなフォーム14,24がその間を貫通することを好ましくは防止する。また、エアバッグの展開中、破壊および次に破片化するかもしれない基板17,27の部分が、定位置により良く保持され、ポリマーフィルム60aと結合されている結果、乗員区画内に入らないように保持されることができる。また、ポリマーフィルム60aの、破壊した基板部分が乗員区画内に入らないように保持する可能性のため、ある例では、補強部材30を使用から除去することができる。両面接着剤の付いたポリマーフィルム60aの代替として、ポリマーフィルム以外の接着(たとえば、熱溶融、溶射)を、その間に接着結合を形成するために、補強部材30の下部表面32,64と基板17,27の上部表面18,28の間に適用することもできる。

【0096】

補強部材30は、好ましくは金属製であり、より好ましくは鋼製である。他の材料には、アルミニウム、マグネシウムおよびプラスチックが含まれるが、それに限定されない。図4に示すように、補強部材30は、エアバッグドア部分61およびトリム部材部分62を備える。補強部材30のエアバッグドア部分61の下部表面32は、エアバッグドア基板17の上部表面18と隣接している。補強部材30のトリム部材部分62は、トリム部材基板27の上部表面28と隣接している。補強部材30のエアバッグドア部分61およびトリム部材部分62は、剛性を追加するための肋材またはボスなどの品目を備えてもよい。

【0097】

図4に示すように、補強部材30のエアバッグドア部分61およびトリム部材部分62は、補強部材30の機械的に弱い線を画定するほぼU字形の開口63によって3つの側面で完全に分離されている。好ましくは、開口63は、ナイフなどのデバイスが、基板8の開口36および補強部材30の開口63の両方を通って延びるように基板8の開口36と少なくとも部分的に重なり、以下で論じるようにフォーム6を切断する。補強部材30のエアバッグドア部分61およびトリム部材部分62を画定する残りの側面(車位置の最も前方に配置されている)は、エアバッグドア部分61とトリム部材部分62を分離する複数の開口67を好ましくは含んでいる。別法として、図4Aに示すように、開口63は、補強部材30のこの側面の少なくとも一部を画定してもよい。補強部材30の開口67の間に存在するブリッジ65は、エアバッグ展開の際に破壊するように設計されていないが、エアバッグ展開力がエアバッグドア10に加えられたとき、ヒンジ、テザーおよび/またはエネルギー管理デバイスとして機能する。

【0098】

図2および図4に示すように、補強部材30の下部表面32,64を基板17,27の上部表面18,28上に配置した後、好ましくは5個のリベット68が、下部表面19からエアバッグドア基板17を通って方向付けられ、エアバッグドア基板17を通って、補強部材30のエアバッグドア部分61内に部分的に貫通する。しかし、別法として、リベット68は、補強部材30のエアバッグドア部分61を完全に通って貫通してもよく、または補強部材30の上部表面31から方向付けられてもよい。リベット68は、補強部材30を基板17に取り付けるために実質上伸長させられる。補強部材30と基板17,27との組合せは、補強部材/基板サブ組立品84を備える。材料の冗長性のため、荷重およびコストの追加の点では好ましくないが、組み合わせられたエアバッグドア基板17と補強部材30のエアバッグドア部分61が、エアバッグドア基板17または補強部材30のエアバッグドア部分61のいずれかを個々に使用するよりも、上で論じたようにエアバッグの展開中に剛性を付加するために好ましいことが見出された。

【0099】

好ましくは、補強部材30のトリム部材部分62は、図4に示すようにリング86、より好ましくは閉じたリングを備える。補強部材30のトリム部材部分62では、補強部材30は、好ましくは、それに溶接され、その下部表面64から突き出している6本のボルト66を含んでいる。6本のボルト66は、ボルト66の3本が、車位置の最も前方で補強部材30の側面に沿って離隔されているが、残りの3本のボルト66が、車位置の最も後方で補強部材30の側面に沿って離隔されているパターンで溶接されている。しかし、図示していないが、追加のボルト66を、補強部材30のリング86の残りの2つの側面のいずれかまたは両方に配置することができ、または既存のボルト66を、ボルト66のない車位置の最も前方のおよび後方の補強部材の側面から離して、残りの2つの側面へ単に移動させてもよい。6個のボルト66はすべて、上で論じたように補強部材30のエアバッグドア部分61のエアバッグドア基板17への取付けの際、トリム部材基板27内に形成された孔49と一致し、基板27を通って延びる。ボルト66は、以下で議論するエアバッグキャニスタハウジング34を取り付けるために使用される。

【0100】

図2および図5を見ればわかるように、リング86の好ましくは少なくとも一部分が、側面44,46および48に沿って開口36の縁部36までトリム部材基板27と重なっている。より好ましくは、リング86全体が、ほぼ、および好ましくは完全に、側面44,46および48に沿って開口36の縁部までトリム部材基板27と重なっている。このようにして、エアバッグ展開中に破壊し次に破片化するかもしれないトリム部材基板27の側面44,46および48が、より良く定位置に保持され、乗員区画内に入らないようにリング86によって保持される。

【0101】

外殻4は、好ましくは1.0mmの厚さでスラッシュ成形を介して形成される。好ましくは、殻材料のドライパウダーへの注入を含むスラッシュ成形作業または、当技術分野で公知である加熱されたニッケルの電子成形された金型へのビード成形を介して好ましくは形成される。通常のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる米国特許第4,623,503号、第5,445,510号、第5,654,102号および第5,824,738号に記載されているものを含んでもよい。殻材料は、ポリ塩化ビニル(PVC)材料を好ましくは備えるが、いかなる適切な材料が使用されてもよい。これらの材料には、プラスチック(たとえばポリウレタン、ポリオレフィン、およびポリエステル)、皮革および織物が含まれるがそれに限定されない。別法として、外殻6は、真空成形、熱成形、溶射、ブロー成形、射出成形によって形成されてもよい。

【0102】

いったん外殻6が形成された後、ニッケル電子形成された金型から取り外される。好ましくは、次に殻の厚みの一部が、殻4内に機械的に弱い線を画定するために上部表面に向かって延びている殻の下部表面から切り出される。第1の実施形態では、図11および図12に示すように、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で(図12に示すようにその完全な長さで)互いに少なくとも部分的に重なっている(図11に示すように完全に重なっている)。第2の実施形態では、図15に示すように、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で少なくとも部分的に互いから偏移している。第3の実施形態では、図14に示すように、および好ましくは、外殻切断部69および開口36が、エアバッグドア10およびトリム部材20を画定しているその完全な長さで互いから偏移している。

【0103】

1.0mmの殻厚では、外殻切断部69の深さは、好ましくは0.2mmから0.8mmの範囲(すなわち、殻厚の20%から80%)であり、この場合、殻の未切断厚みは、0.8mmから0.2mmの範囲である。より好ましくは、1.0mmの殻厚では、外殻切断部69の深さは、好ましくは0.4mmから0.5mmの範囲(すなわち、殻厚の40%から50%)であり、この場合、殻の未切断厚みは、0.6mmから0.5mm(すなわち、殻厚の60%から50%)の範囲である。しかし、外殻切断部69の深さは、殻厚の20%から80%の間に存在することが好ましく、外殻切断部69の深さは、厚みおよび使用される材料に応じて殻厚の5%から95%の間のいずれかの範囲であってよい。外殻厚みを測定することに関して、外殻厚みが一様であるところでは、外殻厚みは、通常公称外殻厚みに等しい。別法として、外殻厚みが外殻全体を通じて様々であるところでは、外殻厚みは外殻切断部69と隣接する外殻の領域で好ましくは測定される。

【0104】

殻切断の結果としての殻6内の機械的に弱い線は、好ましくは連続しているが、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,632,914号および第5,961,143号に開示されているものなど、複数の孔、通し孔またはめくら孔のいずれかによって表されるように、不連続であってもよいことが認識されている。また、機械的に弱い線は、壁厚と比較して、小さい断面厚みで必ずしも実現されなくてよく、したがって、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,288,103号、第5,466,412号、第5,484,273号、第5,530,057号、第5,567,375号、第5,580,083号およびWO 97/17233に記載のものなどを採用することができることが認識されている。機械的に弱い線を形成するためのさらに他のプロセスは、本発明の譲受人に譲渡され、参照によって本明細書に組み込まれる、米国特許第5,131,678号、第5,256,354号、第5,443,777号、第5,447,328号、および第5,501,890号に記載されている。

【0105】

図11に示すように、外殻切断部69は、好ましくは外殻11,21の下部表面13,23に対して垂直に形成されている。しかし、図16に示すように、外殻切断部69は、表面13,23のいずれかまたは両方に対して垂直以外の角度で形成されてもよい。外殻切断部69が表面13,23のいずれかまたは両方に対して垂直に形成されるか、垂直以外の角度で形成されるかを決定することに関して、角度は好ましくは、外殻切断部69と隣接する外殻に対して測定される。

【0106】

外殻切断部69は、切削ダイ、またはより好ましくは、コンピュータ制御ロボットのアームに取り付けられたナイフなどの切断デバイスを使用して形成される。ナイフは、周囲温度以上に加熱され、かつ/または超音波を使用してもよい。好ましくは、ナイフの刃は、極めて幅狭の外殻切断部を形成するために十分薄く、約0.5mmである。より好ましくは、外殻切断部69は、外殻切断部69が形成された後、互いに接触する結果として表面70および71が形成されるように十分幅狭である。しかし、別法として、表面70および71は、外殻切断部69が形成された後互いに接触しないように、外殻切断部69によって十分に分離されてもよい。好ましくは、殻の未切断厚みは、切断部の深さとは反対に制御されることになる。したがって、切断部は実際には、角度の厚みが様々であるその長さにわたって深さが様々である。

【0107】

上に示したように、好ましくは、外殻切断部69は、外殻切断部69が形成された後、表面70および71が互いに接触することの結果として形成されるように、十分に幅狭である。外殻切断部69の表面70および71は、好ましくは、外殻切断部69に直接隣接して付着されたフォーム6が、外殻切断部69を完全には満たさない、より好ましくは、フォーム形成プロセスの結果、外殻切断部69のいかなる部分にも入らないまたは充填しないように、外殻切断部69が形成された後、互いに接触する。フォーム6を外殻切断部69の表面70,71の間に入ることを減少させること、好ましくはなくすこと、および結果として外殻切断部69の表面70と表面71の間でのフォームの部分的な存在(すなわち、完全には存在しないこと)、および好ましくは、非存在(すなわち、存在しないこと)(表面70と表面71の間での完全な充填または完全な存在とは逆)が、展開前の乗員によるエアバッグドアの「リードスルー」(すなわち、検知)の存在を減少させる、またはある場合には除去することが見出された。このようにして、一般に、フォーム形成プロセスの結果としてのフォーム6が外殻切断部69へ入ることの減少、フォーム6が外殻切断部69の表面70と表面71の間へ入ることのそれに対応する減少は、フォーム形成プロセス後の「リードスルー」の低い可能性という結果となる。しかし、別法として、フォーム6が、フォーム形成プロセスの結果として、外殻切断部69の表面70と表面71の間に存在するかもしれないことが認識されている。

【0108】

外殻11,21の下部表面13,23にテープを接着させることおよび、フォーム成形プロセス前に切断部69を渡すことなどの、外殻4自体ではない別個の密封デバイスの使用によって、フォーム6が外殻切断部69に入ることを減少させることができることに留意されたい。しかし、テープの使用が、殻の下部表面の接着とは異なる方式でフォーム6をテープと結合する結果、テープの周縁での「リードスルー」という結果になることがよくあるが見出された。逆に、本発明は、フォーム6が外殻切断部69に入ることを低減させ、好ましくは除去するための密封デバイスとして、外殻4自体のみを使用する。

【0109】

いったん、補強部材/基板サブ組立品84および殻11,21が形成されたあと、次にこれらが、好ましくはフォーム24の形成を介して接合される。開いた金型では、金型は、殻の層と部材/基板サブ組立品84の両方を受ける。殻の層の下部表面13,23および補強部材/基板サブ組立品84の上部表面18,23,31および89は、互いから固定された離隔された関係で保持される。好ましくは、反応性ウレタンフォーム前駆体が、次に、殻と補強部材/基板サブ組立品の間の空間内に注入または射出され、金型が閉鎖される。好ましくは、フォームの厚みは、4.0mmから15.0mmであり、より好ましくは8.0mmから12.0mmである。フォーム層が硬化した後、金型が開放され、トリム部材20が金型から取り外される。

【0110】

フォーム6を形成した後、次にフォームの厚みの一部が、フォーム6内の機械的に弱い線を画定するために上部表面に向かって延びているフォームの下部表面から切断される。第1の実施形態では、図11および図12に示すように、フォーム切断部72および外殻切断部69が、エアバッグドア10およびトリム部材20を画定しているいずれかの長さの一部で(図12に示すようにその完全な長さで)互いに少なくとも部分的に重なる(図11に示すように完全に重なる)。図15に示すような第2の実施形態では、フォーム切断部72および外殻切断部69が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから偏移している。図14に示すような好ましい第3の実施形態では、フォーム切断部72および外殻切断部69はエアバッグドア10およびトリム部材20を画定するそれらの完全な長さに対して互いにずれている。ある例では、第3の実施形態は、第1の実施形態に対して展開の際のフォームの破片化を低減させ、したがって好ましいことを見出した。第1の実施形態では、エアバッグ展開の際、フォームの裂開が、フォーム切断部72とほぼ平行な方式で進行する。しかし、第2および第3の実施形態では、エアバッグ展開の際、フォームの裂開が、フォーム切断部72とほぼ平行ではないある角度で進行する。

【0111】

フォーム6および基板8に関しては、図11および図12に示すように、フォーム切断部72および開口36が、エアバッグドア10およびトリム部材20を画定しているいずれかの長さの一部で(図12に示すようにその完全な長さで)好ましくは少なくとも部分的に重なる図11に示すように完全に重なる)。図示していないが、フォーム切断部72および開口36が、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから偏移していることが認識されている。

【0112】

図13に示すように、フォーム切断部72および開口36は、好ましくは、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いに重なるが、フォーム切断部72および外殻切断部69は、エアバッグドア10およびトリム部材20を画定しているその長さの少なくとも一部で互いから好ましくは偏移している。好ましくは、外殻切断部69およびフォーム切断部72は、展開前にエアバッグドア10の外殻11が張り出す、またはエアバッグドア10のフォーム14の表面領域よりも大きいという結果となるように互いから偏移している。機械的に弱い2本の線の間の偏移が存在するかどうかを判定することにおいて、偏移の大きさと同様に、距離が、機械的に弱いそれぞれの線が互いに対して始まる横方向に測定される。値がゼロよりも大きい場合、偏移が存在し、その大きさは、測定したような横方向距離である。たとえば、図13では、フォーム切断部72および外殻切断部69に関しては、フォーム切断部72が表面73を始点とし、殻エバー69は表面71を始点とする。表面73と71の間で測定された横方向距離Xは、外殻切断部69とフォーム切断部72の間の偏移距離である。第2の例について、図13では、開口36および外殻切断部69については、開口は表面46を始点とし、外殻切断部69は表面71を始点とする。表面46と71の間で測定された横方向距離Zは、開口36と外殻切断部69の間の偏移距離である。

【0113】

その表面に対して垂直でないように形成された機械的に弱い線の例で、図16では、表面73および71の始点の間で測定された横方向距離X'は、外殻切断部69とフォーム切断部72の間の偏移距離である。また、図16に示すように、表面46および71の始点の間で測定された横方向距離Z'は、開口36と外殻切断部69の間の偏移距離である。

【0114】

大きさの点では、好ましくは、フォーム切断部72および外殻切断部69は、裂開通路が外皮の機械的に弱い線に向かって進行するように、フォーム内に形成された裂開通路の水平方向と鉛直方向の両方の切断ベクトルの好ましい達成に対して適切な量だけ横方向に偏移する。言い換えれば、このような横方向偏移によって、フォーム切断部の上方の裂開通路90は、上向きのベクトル成分と水平方向のベクトル成分の両方をその裂開形状に有する、すなわち、裂開通路は上向きおよび水平方向に同時に移動する。

【0115】

好ましくは、特定の寸法の点では、この偏移は1.0mm以上であり、より好ましくは、たとえば、1.1mm、1.2mmと等しいまたは大きい量などであり、0.1mmの増分での50mmまでの量である。したがって、偏移値は、好ましくは0.1mmの増分での1.0mmから50.0mmの量である。最も好ましくは、偏移値は、好ましくは5.0mmから15.0mmの範囲の間である。最も好ましい偏移値は10.0mmである。また、外殻切断部は、フォーム切断部の外にある。

【0116】

好ましくは、フォーム切断部72は、殻層の下部表面まで延びていないが、フォーム切断部72の端部と殻の下部表面の間に0.5mmから3.5mmの厚みのフォームの未切断セクションを残している。このフォームの未切断セクションは、展開前の乗員によるエアバッグドアの「リードスルー」を防止する助けをする。パーセント領域では、15.0mmのフォームの厚みおよび14.5mmの切断部深さは、フォームの厚みの96.7%の切断部という結果になり、この場合、未切断厚みはフォームの厚みの3.3%である。スケールの他方の端では、4.0mmのフォーム厚みおよび0.5mmの切断部深さは、フォームの厚みの12.5%の切断部という結果となり、この場合、未切断厚みはフォームの厚みの8.75%である。しかし、好ましいわけではないが、フォームの厚みが完全に切断されても良いことを認識されたい。

【0117】

より好ましくは、フォーム6の未切断厚みは、1.0mmから3.0mmの範囲であり、より好ましくは2.0mmである。この場合、8.0mmから12.0mmの好ましいフォームの厚みでは、切断される深さは、フォームの厚みの62.5%から91.7%の間であり、より好ましくは、フォームの厚みの75%から83.3%の間の範囲である。フォームの厚みを測定することに関して、フォームの厚みは一様であるところでは、フォームの厚みは通常公称フォーム厚みに等しい。別法として、フォームの厚みがフォーム層全体を通じて様々であるかもしれないところでは、フォームの厚みは、フォーム切断部72に隣接するフォーム領域で好ましくは測定される。

【0118】

フォーム6は、基板17,27の下部表面19,29から開口36およびマスキングテープ60を通って延びるナイフによって好ましくは切断される。したがって、好ましくは連続的である外殻切断部69とは違って、ブリッジ56の下方のフォームが切断されずに残るように、フォーム切断部72は好ましくは不連続な複数のスロットである。しかし、1つの開口36が使用され、ブリッジ65が存在しない場合のように、フォーム切断部72が連続であってもよいことが認識されている。

【0119】

図2に示すように、フォーム切断部72は、フォーム14,24の下部表面16,26と垂直に好ましくは形成されている。しかし、図16に示すように、フォーム切断部69は、表面16,26のいずれかまたは両方に対して垂直ではない角度で形成されてもよい。フォーム切断部72が表面16,26に対して垂直か、垂直でない角度かのどちらで形成されるかを決定することに関して、フォーム切断部72に隣接するフォームに対する角度が好ましくは測定される。

【0120】

殻でのように、フォーム切断部72は、コンピュータ制御ロボットのアームに取り付けられたナイフを使用して形成される。ナイフは、周囲温度以上に加熱され、かつ/または超音波を使用してもよい。好ましくは、ナイフは、極めて幅狭のフォーム切断部72を形成するために、十分薄く、約0.5mmである。より好ましくは、フォーム切断部72は、フォーム切断部72が形成された後、互いに接触する結果として表面73および74が形成されるように十分幅狭である。フォーム切断部72が形成された後、表面73および74の結果としての接触は、展開前の乗員によるエアバッグドアの「リードスルー」を低減させる助けとなる。特定の理論によって限定されていないが、「リードスルー」は、接触している2つの平面間に生じた摩擦の結果低減され、摩擦の結果、2つの表面が互いに対して独立に移動することを低減させると信じられている。しかし、別法として、表面73および74は、フォーム切断部72が形成された後互いに接触しないように、フォーム切断部72によって十分に分離されてもよい。好ましくは、フォームの未切断の厚みが、切断部の深さと逆に制御されることなる。したがって、切断部は、実際は、フォームの厚みが様々であるその長さの経路にわたって深さが様々である。

【0121】

フォーム6を弱化させた後、エアバッグキャニスタハウジング34の上部表面76が、トリム部材基板27の下部表面29上に好ましくは配置される。エアバッグキャニスタハウジング34は、補強部材30に溶接され、トリム部材基板27内の6個の孔49を通って突き出している6本のボルト66と一致する、好ましくは6個の孔78を含む。トリム部材基板27の下部表面29とともにエアバッグキャニスタハウジング34の上部表面を配置する際、補強部材30に溶接された6本のボルト66が、トリム部材基板27内の孔49を通り、次にエアバッグキャニスタハウジング34内の孔78を通って延びる。好ましくは、エアバッグキャニスタハウジング34は、補強部材30の6個のボルト66に取り付けられた6個のナット80の使用によって部材/基板サブ組立品84と結合される。

【0122】

図2を見ればわかるように、補強部材30のリング86と同様に、好ましくはエアバッグキャニスタハウジング34は、ほぼ、および好ましくは完全に側面44,46および48に沿って開口36の縁部までトリム部材基板27の下にある。このようにして、エアバッグ展開中に破壊され、次に破片化するかもしれないトリム部材基板27の側面44,46および48が、リング86補強部材30とエアバッグキャニスタハウジング34との間で挟まれ、乗員区画内へ入らないように保持されてもよい。

【0123】

補強部材30の6本のボルト66に取り付けられた6個のナット80の使用によってエアバッグキャニスタハウジング34を部材/基板サブ組立品84と結合することに加えて、その間に接着結合を形成するために、エアバッグキャニスタハウジング34の上部表面76と、トリム部材基板27の下部表面29の間に接着剤88が配置されてもよい。接着剤88は、単独で、または好ましくはボルト66およびナット80などの機械的な固定具と組み合わせて使用されてもよい。

【0124】

接着剤88は、分岐部50と隣接するエアバッグキャニスタハウジング34の上部表面76とトリム部材基板27の下部表面29の間で特に有用である。このようにして、断面厚みAが基板の厚みよりも小さいとき分岐部50がより一様に機能するところと同様に、接着剤88もまた、分岐部50のより一様な動作を促進する。言い換えれば、分岐部50は、エアバッグキャニスタハウジング34の上部表面76とトリム部材基板27の下部表面29の間で接着剤がそれに隣接して使用されているとき、接着剤がないときよりも、より一様に曲がり、破片化または破壊する傾向がある。また、エアバッグ展開中に破壊され、次に破片化するかもしれないトリム部材基板27の部分は、定位置により良く保持され、接着剤88と接合される結果として乗員区画内に入らないように保持される。

【0125】

上記説明は、限定的な語句ではなく記述的な語句を使用することによって本発明の実施形態を例示することを意図したものである。明らかに、特許請求の範囲内にあるように維持しながら、これらの実施形態を変更する多くの方法が存在する。言い換えれば、特許請求の範囲を超えることなく本発明を実行することができる他の多くの方法が存在する。

【符号の説明】

【0126】

2 エアバッグドアシステム

4 外殻

6 フォーム

8 基板

10 エアバッグドア

11,21 エアバッグドアの外殻

12,22 外殻の上部表面

13,23 外殻の下部表面

14 エアバッグドアのフォーム

15,25 フォームの上部表面

16 フォームの下部表面

17 エアバッグドア基板

18,28 基板の上部表面

19,29 基板の下部表面

20 トリム部材

21 トリム部材の外殻

24 トリム部材のフォーム

26 フォームの下部表面

27 トリム部材基板

30 補強部材

31 補強部材の上部表面

32,64 補強部材の下部表面

34 エアバッグキャニスタハウジング

36,136,236,336,436 基板開口

44,46,48 側面

49,78 孔

50 分岐部

52,54 裂け止め

56,156,256,356 ブリッジ

58 切欠き

60 テープ

60a ポリマーフィルム

61 補強部材のエアバッグドア部分

62 補強部材のトリム部材部分

63,67 補強部材開口

66 ボルト

68 リベット

69 外殻切断部

70,71 表面

72 フォーム切断部

80 ナット

84 サブ組立品

86 リング

88 接着剤

89 上部表面

【特許請求の範囲】

【請求項1】

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備え、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口とを備え、前記エアバッグドア基板部分およびトリム部材基板部分が、少なくとも基板ブリッジによって接合されている、基板と、

外殻上部表面と、外殻下部表面と、外殻厚みと、機械的に弱い外殻線とを備え、前記機械的に弱い外殻線が、前記外殻の下部表面から前記外殻の厚みを通り前記外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備え、前記機械的に弱い外殻線が、前記外殻をエアバッグドア外殻部分とトリム部材外殻部分とに少なくとも部分的に分離している、外殻と、

フォーム上部表面と、フォーム下部表面と、フォーム厚みと、機械的に弱いフォーム線とを備え、前記機械的に弱いフォーム線が、フォームの下部表面からフォームの厚みを通りフォーム上部表面に向かって部分的に延びるフォーム切断部によって画定されたフォームの低減された厚みの部分を備え、前記機械的に弱いフォーム線が、前記フォームをエアバッグドアフォーム部分とトリム部材フォーム部分とに少なくとも部分的に分離している、前記基板と前記外殻の間に配置されたフォームとを備え、

前記機械的に弱い外殻線が、前記機械的に弱いフォーム線または機械的に弱い基板線に対して少なくとも3.0mmだけ横方向にずらされた、機械的に弱い線を備え、前記外殻切断部が、第1および第2の外殻切断部表面を備え、前記第1および第2の外殻切断部表面の少なくとも一部分が、外殻切断部が形成された後で互いに直接接触するように、前記外殻切断部が十分に幅狭である、

エアバッグドア部分およびトリム部材部分を有するエアバッグドアシステムであって、

前記基板ブリッジが開口を含むことを特徴とするエアバッグドアシステム。

【請求項2】

前記基板ブリッジに含まれる前記開口が、三角形状、楕円形状、八角形状、円形状または台形状であることを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項3】

前記基板ブリッジに含まれる前記開口は中央に開いていることを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項4】

前記基板ブリッジに含まれる前記開口が開口部を備え、前記開口部の一部が前記基板ブリッジ内に含まれていないことを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項5】

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備える基板であって、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口を備える基板を備える、エアバッグドア部分およびトリム部材部分を備えるエアバッグドアシステムであって、前記エアバッグドア基板部分およびトリム部材基板部分が基板ブリッジを画定し、前記基板ブリッジが開口を含むことを特徴とするエアバッグドアシステム。

【請求項6】

前記開口が、三角形状、楕円形状、八角形状、円形状、台形状、またはそれを組み合わせた形状であることを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項7】

前記開口は中央に開いていることを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項8】

前記開口が開口部を備え、前記開口部の一部が前記基板ブリッジ内に含まれていないことを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項9】

エアバッグドア部分およびトリム部材部分を有するエアバッグドアシステムであって、

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備え、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口とを備え、前記エアバッグドア基板部分およびトリム部材基板部分が、少なくとも基板ブリッジによって接合されている、基板と、

外殻上部表面と、外殻下部表面と、外殻厚みと、機械的に弱い外殻線とを備え、前記機械的に弱い外殻線が、前記外殻の下部表面から前記外殻の厚みを通り前記外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備え、前記機械的に弱い外殻線が、前記外殻をエアバッグドア外殻部分とトリム部材外殻部分とに少なくとも部分的に分離している、外殻と、

フォーム上部表面と、フォーム下部表面と、フォーム厚みと、機械的に弱いフォーム線とを備え、前記機械的に弱いフォーム線が、フォームの下部表面からフォームの厚みを通りフォーム上部表面に向かって部分的に延びるフォーム切断部によって画定されたフォームの低減された厚みの部分を備え、前記機械的に弱いフォーム線が、前記フォームをエアバッグドアフォーム部分とトリム部材フォーム部分とに少なくとも部分的に分離している、前記基板と前記外殻の間に配置されたフォームとを備え、

前記外殻切断部が、前記外殻下部表面で、前記フォーム上部表面と直接接触し、前記外殻切断部が、第1および第2の外殻切断部表面を備え、前記第1および第2の外殻切断部表面の少なくとも一部分が、前記外殻切断部が形成された後で互いに接触することを特徴とするエアバッグドアシステム。

【請求項10】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが一定であることを特徴とする請求項9に記載のエアバッグドアシステム。

【請求項11】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが可変であることを特徴とする請求項9に記載のエアバッグドアシステム。

【請求項12】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが、前記エアバッグドア基板部分または前記トリム部材基板部分の前記基板厚みと等しいかまたはそれよりも小さいことを特徴とする請求項9に記載のエアバッグドアシステム。

【請求項1】

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備え、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口とを備え、前記エアバッグドア基板部分およびトリム部材基板部分が、少なくとも基板ブリッジによって接合されている、基板と、

外殻上部表面と、外殻下部表面と、外殻厚みと、機械的に弱い外殻線とを備え、前記機械的に弱い外殻線が、前記外殻の下部表面から前記外殻の厚みを通り前記外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備え、前記機械的に弱い外殻線が、前記外殻をエアバッグドア外殻部分とトリム部材外殻部分とに少なくとも部分的に分離している、外殻と、

フォーム上部表面と、フォーム下部表面と、フォーム厚みと、機械的に弱いフォーム線とを備え、前記機械的に弱いフォーム線が、フォームの下部表面からフォームの厚みを通りフォーム上部表面に向かって部分的に延びるフォーム切断部によって画定されたフォームの低減された厚みの部分を備え、前記機械的に弱いフォーム線が、前記フォームをエアバッグドアフォーム部分とトリム部材フォーム部分とに少なくとも部分的に分離している、前記基板と前記外殻の間に配置されたフォームとを備え、

前記機械的に弱い外殻線が、前記機械的に弱いフォーム線または機械的に弱い基板線に対して少なくとも3.0mmだけ横方向にずらされた、機械的に弱い線を備え、前記外殻切断部が、第1および第2の外殻切断部表面を備え、前記第1および第2の外殻切断部表面の少なくとも一部分が、外殻切断部が形成された後で互いに直接接触するように、前記外殻切断部が十分に幅狭である、

エアバッグドア部分およびトリム部材部分を有するエアバッグドアシステムであって、

前記基板ブリッジが開口を含むことを特徴とするエアバッグドアシステム。

【請求項2】

前記基板ブリッジに含まれる前記開口が、三角形状、楕円形状、八角形状、円形状または台形状であることを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項3】

前記基板ブリッジに含まれる前記開口は中央に開いていることを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項4】

前記基板ブリッジに含まれる前記開口が開口部を備え、前記開口部の一部が前記基板ブリッジ内に含まれていないことを特徴とする請求項1に記載のエアバッグドアシステム。

【請求項5】

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備える基板であって、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口を備える基板を備える、エアバッグドア部分およびトリム部材部分を備えるエアバッグドアシステムであって、前記エアバッグドア基板部分およびトリム部材基板部分が基板ブリッジを画定し、前記基板ブリッジが開口を含むことを特徴とするエアバッグドアシステム。

【請求項6】

前記開口が、三角形状、楕円形状、八角形状、円形状、台形状、またはそれを組み合わせた形状であることを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項7】

前記開口は中央に開いていることを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項8】

前記開口が開口部を備え、前記開口部の一部が前記基板ブリッジ内に含まれていないことを特徴とする請求項5に記載のエアバッグドアシステム。

【請求項9】

エアバッグドア部分およびトリム部材部分を有するエアバッグドアシステムであって、

基板上部表面と、基板下部表面と、基板厚みと、機械的に弱い基板線とを備え、前記機械的に弱い基板線が、前記基板をエアバッグドア基板部分とトリム部材基板部分に少なくとも部分的に分離する少なくとも1つの基板開口とを備え、前記エアバッグドア基板部分およびトリム部材基板部分が、少なくとも基板ブリッジによって接合されている、基板と、

外殻上部表面と、外殻下部表面と、外殻厚みと、機械的に弱い外殻線とを備え、前記機械的に弱い外殻線が、前記外殻の下部表面から前記外殻の厚みを通り前記外殻上部表面に向かって部分的に延びる外殻切断部によって画定された外殻の低減された厚みの部分を備え、前記機械的に弱い外殻線が、前記外殻をエアバッグドア外殻部分とトリム部材外殻部分とに少なくとも部分的に分離している、外殻と、

フォーム上部表面と、フォーム下部表面と、フォーム厚みと、機械的に弱いフォーム線とを備え、前記機械的に弱いフォーム線が、フォームの下部表面からフォームの厚みを通りフォーム上部表面に向かって部分的に延びるフォーム切断部によって画定されたフォームの低減された厚みの部分を備え、前記機械的に弱いフォーム線が、前記フォームをエアバッグドアフォーム部分とトリム部材フォーム部分とに少なくとも部分的に分離している、前記基板と前記外殻の間に配置されたフォームとを備え、

前記外殻切断部が、前記外殻下部表面で、前記フォーム上部表面と直接接触し、前記外殻切断部が、第1および第2の外殻切断部表面を備え、前記第1および第2の外殻切断部表面の少なくとも一部分が、前記外殻切断部が形成された後で互いに接触することを特徴とするエアバッグドアシステム。

【請求項10】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが一定であることを特徴とする請求項9に記載のエアバッグドアシステム。

【請求項11】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが可変であることを特徴とする請求項9に記載のエアバッグドアシステム。

【請求項12】

前記基板ブリッジが、基板ブリッジ断面厚みおよび基板ブリッジ幅を備え、前記基板ブリッジ幅を横切る前記基板ブリッジ断面厚みが、前記エアバッグドア基板部分または前記トリム部材基板部分の前記基板厚みと等しいかまたはそれよりも小さいことを特徴とする請求項9に記載のエアバッグドアシステム。

【図1】

【図2】

【図3】

【図3A】

【図4】

【図4A】

【図4B】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18A】

【図18B】

【図18C】

【図18D】

【図2】

【図3】

【図3A】

【図4】

【図4A】

【図4B】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図7D】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18A】

【図18B】

【図18C】

【図18D】

【公開番号】特開2010−173637(P2010−173637A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2010−48021(P2010−48021)

【出願日】平成22年3月4日(2010.3.4)

【分割の表示】特願2003−574467(P2003−574467)の分割

【原出願日】平成15年3月6日(2003.3.6)

【出願人】(503280639)コリンズ・アンド・アイクマン・プロダクツ・エルエルシー (2)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【分割の表示】特願2003−574467(P2003−574467)の分割

【原出願日】平成15年3月6日(2003.3.6)

【出願人】(503280639)コリンズ・アンド・アイクマン・プロダクツ・エルエルシー (2)

【Fターム(参考)】

[ Back to top ]