エアバッグ用織物

【課題】少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れるエアバッグ用コート布を提供する。

【解決手段】合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3以下であり、織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布。

【解決手段】合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3以下であり、織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れる、低コストで収納性に優れるエアバッグ用コート布に関する。

【背景技術】

【0002】

近年、自動車安全部品の一つとして急速に装着率が向上しているエアバッグは、自動車の衝突事故の際、衝撃をセンサーが感知し、インフレータから高温、高圧のガスを発生させ、このガスによってエアバッグを急激に展開させて、運転者や同乗者の身体が衝突した方向へ飛び出した際、特に頭部がハンドル、フロントガラス、ドアガラス等に衝突することを防止し保護するものである。従来、エアバッグにはクロロプレン、クロルスルフォン化オレフィン、シリコーンなどの合成ゴムを被覆したコーティング織物が、耐熱性、ガス遮断性(低通気度)、難燃性が高いという理由により使用されてきており、現在はシリコーンコーティング織物が主流となっている。

【0003】

しかしながら、これらの合成ゴムをコーティングした織物は、織物の質量が増加し、また柔軟性が満足できるものではない。さらに、製造コストも高いため、エアバッグ用織物として使用するには不具合な点が多かった。

【0004】

織物のコーティング塗布量を変更し、改良することは従来から知られている(例えば、特許文献1を参照)。しかしながら、特許文献1には、エアバッグ展開性能などに関しての記述はない。さらに、通気性・燃焼性などに関しては満足できるレベルになく、改善が求められている。

【0005】

また、軽量化、低コスト化等を目的として、織物に架橋エラストマーをコーティングする発明も提案されている(例えば、特許文献2を参照)。しかしながら、特許文献2における実施形態での付着量は高く、また架橋に熱量が必要であるためにコストアップ要因となり好ましくない。

【0006】

一方、正面衝突用エアバッグでは、軽量で、収納性に優れる、コーティングを施さない織物を使用したノンコートエアバッグが主流になっている(例えば、特許文献3を参照)。しかしながら、側面衝突用エアバッグのように、乗員との距離が近いエアバッグではより高速な展開性能が必要である。そのため、高い圧力のインフレータに耐えられるエアバッグ用織物が求められている。

【0007】

現在、ノンコート織物の特性である軽量、良好な収納性を維持できるエアバッグ用織物として、合成樹脂希釈液での含浸処理が提案されている(例えば、特許文献4を参照)。しかしながら、この方法で得られるエアバッグ用織物の通気性能は十分に満足できるものではない。

【0008】

織物における樹脂存在状態を制御し、軽量化を図る方法も検討されている(例えば、特許文献5を参照)。特許文献5の方法では、「目合い部」に多くの樹脂を存在させることを目的としているが、「織糸部」にも樹脂が存在しているため樹脂量が増加している点や、特に樹脂量を低下させた場合には、通気度制御に必要な部分が「目合い部」のみならず経糸と緯糸が交わる境部もあるため通気度が高い点等の問題がある。

【0009】

また、ナイフコート法にて塗布量を15g/m2以下にする場合、塗布量を均一に制御することが難しくなる。塗布量のコントロールが難しくなる。特に、9g/m2以下にする場合、塗布量のバラツキが通気度の変化に大きく影響する。すなわち、塗布量の少ない部分の通気度が高くなりやすくなるため、平均の通気度が高くなる傾向がある。そのため、少ない塗布量で塗布量を均一に制御されたエアバッグ用コート布が求められている。

【0010】

そこで、本出願人は、ポリマー中に分子量100〜5,000のソフトセグメントを有するポリアミド系樹脂を、織物の少なくとも片面に乾燥後の質量が0.1〜15g/m2で塗布した、100kPa差圧下での通気度が0.10L/cm2/min以下である、低塗布量のエアバッグ用コート布を開発した(特許文献6、7を参照)。

【0011】

特許文献6、7に記載のコート布は、低コストで、燃焼性が自己消火性で、かつ低通気度を有するという点で優れているが、熱処理後(120℃で200時間)の100kPaの差圧下における通気度が変化するという点で改良の余地があった。

【0012】

また、特許文献7には、織物のカバーファクターが1,500〜2,500であること、及び水系ポリアミド系樹脂にカルボキシメチルセルロースを添加し、粘度を調整した塗布液をナイフコートで織物に塗布すること、が記載されている(段落0016、0033、0034)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平5−16753号公報

【特許文献2】特表2001−524624号公報

【特許文献3】特開平4−281062号公報

【特許文献4】特開平11−222776号公報

【特許文献5】特開平6−8779号公報

【特許文献6】特開2008−13897号公報

【特許文献7】国際公開2007/142214号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、前記の従来の問題点を解決することにあり、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れるエアバッグ用コート布を提供することにある。

【課題を解決するための手段】

【0015】

前記の課題を解決することができる本発明のエアバッグ用コート布は、以下の構成よりなる。

すなわち、本発明は、合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜23,0000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であり、織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布である。

【0016】

また、前記の共重合ポリエーテルポリアミドは、融点が110〜135℃であり、水に分散させた際の水素イオン指数pHが4.0〜7.0であり、セルロース系誘導体(B)が水溶性のカルボキシメチルセルロースであり、ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)が、質量比で1〜9であることが好ましい。

【0017】

さらに、前記の合成繊維製織物は、式1で示すカバーファクター(CF)が2,000〜2,500であり、100kPa差圧下でのコート布の通気度が0.01〜1.00L/cm2/minであり、織糸部の中央断面において樹脂組成物からなる被膜が単糸上部に2μm以下の厚さで存在し、かつ、織糸部間の境部の断面において樹脂組成物からなる被膜が単糸上部に2〜30μmの厚さで存在していることが好ましい。

CF=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【0018】

また、前記の共重合ポリエーテルポリアミドは、ソフトセグメントが、下記一般式(I)で表されるポリエーテルジアミン化合物と下記一般式(II)で表されるジカルボン酸化合物とから構成され、ハードセグメントが、下記一般式(III)で表されるアミノカルボン酸化合物、及び/又は下記一般式(IV)で表されるラクタム化合物から構成されることが好ましい。

さらに、前記の顔料(D)がフタロシアニンの銅錯体であることが好ましい。

【化5】

[但し、Rは炭素数2〜3の直鎖または分岐のアルキレン基を、nは13〜26の数値を表わす]

【化6】

[但し、R1は、炭化水素鎖を含む連結基を表わす]

【化7】

[但し、R2は、炭化水素鎖を含む連結基を表わす]

【化8】

[但し、R3は、炭化水素鎖を含む連結基を表わす]

【発明の効果】

【0019】

本発明のエアバッグ用コート布は、織物の少なくとも片面に塗布される材料が、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物から構成される。

前記ポリアミドエラストマー樹脂(A)として、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドを用いることにより、同一の塗布量で比較した場合に初期通気度のバラツキが小さく、かつ熱処理後の通気度の変化が低くなる。

【0020】

また、セルロース系誘導体は、一般に水性塗布液中で増粘剤として作用し、塗布液の粘度を調整するために用いられる。本発明では、セルロース系誘導体(B)として、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であるセルロース系誘導体を用いる。

【0021】

前記のセルロース系誘導体(B)を用いることにより、織物内部への樹脂の浸透を低減し、塗布される樹脂組成物が織糸部間の境部の断面において選択的に存在させることができる。その結果、少ない塗布量でも塗膜を均一にすることができるため、初期通気度のバラツキを小さく、かつ平均の通気度も低く維持することができる。さらに、熱処理後の通気度も悪化しにくくなる。

【0022】

また、酸化防止剤(C)を用いることにより、ポリアミドエラストマー樹脂(A)の熱劣化を防止することができるため、熱処理後の通気度の変化が小さくなる。

さらに、顔料(D)はエアバッグに着色するために一般に用いられるが、本発明ではポリアミドエラストマー樹脂(A)の熱劣化を抑える作用も有する。

【図面の簡単な説明】

【0023】

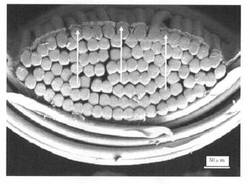

【図1】本発明で用いる、樹脂組成物を塗布する前の合成繊維製織物の表面におけるSEM写真である。

【図2】図1の断面BのSEM写真である。

【図3】図1の断面AのSEM写真である。

【発明を実施するための最良の形態】

【0024】

以下、本発明を詳細に説明する。

(1)合成繊維製織物(基布)

本発明において、織物に使用する合成繊維としては、例えば、ナイロン66、ナイロン6、ナイロン46、ナイロン12等の脂肪族ポリアミド繊維、アラミド繊維のような芳香族ポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートやポリブチレンテレフタレートなどのポリエステル繊維が挙げられる。他の合成繊維としては、全芳香族ポリエステル繊維、超高分子量ポリエチレン繊維、ポリパラフェニン・ベンゾビス・オキサゾール繊維(PBO繊維)、ポリフェニレンサルファイド繊維、ポリエーテルケトン繊維などが挙げられる。

【0025】

これらの合成繊維の中でも、経済性を勘案すると、ポリエステル繊維、ポリアミド繊維が特に好ましい。また、これらの繊維は、その一部または全部が再利用された原材料を用いて製造されたものでもよい。

【0026】

また、これらの合成繊維には、原糸製造工程や後加工工程での工程通過性を向上させるために、各種添加剤を含有していても何ら問題はない。添加剤としては、例えば、酸化防止剤、熱安定剤、平滑剤、帯電防止剤、増粘剤、難燃剤等が挙げられる。また、この合成繊維は、原着糸や製糸後染色したものでもよい。また、合成繊維の単糸の断面は、通常の丸断面のほか、異形断面であってもよい。合成繊維は、マルチフィラメント糸にして経糸と緯糸に用い、これらから製織することが、破断強度、破断伸度等の観点から好ましい。

【0027】

本発明において、織物の製織方法は、特に限定されないが、織物の物性の均一性を勘案すると平織りが良い。使用する糸は、経糸と緯糸は単一でなくてもよく、例えば、繊度や糸の本数、繊維の種類が異なっていてもよい。

【0028】

(2)コーティング樹脂組成物

本発明のエアバッグ用コート布は、織物の少なくとも片面に塗布されるコーティング材料が、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物から構成される。

【0029】

(2−1)ポリアミドエラストマー樹脂(A)

ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドである。

【0030】

ここで、ソフトセグメントとしては、ポリオール全体を指すが、線状ポリアルキレングリコールのアミノ変性体が熱可塑性樹脂の性能面から好ましく、より好ましくはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール又はポリブチレングリコールのアミノ変性体である。ポリオールはポリマー中の質量比で10〜90質量%であることが好ましい。10質量%未満では塗布後の織物の柔軟性が失われるため好ましくなく、90質量%を超えるとエラストマーとしての性質が得られず、通気度が上昇するため好ましくない。

【0031】

前記のポリアミドエラストマー樹脂(A)は、数平均分子量100〜5,000のアミノ変性されたポリオールを含むソフトセグメントを有することが、通気性の面から好ましい。ポリオールの数平均分子量は、300〜3,000がより好ましい。ポリオールの数平均分子量が100より小さいと、引裂強力が低下するため好ましくない。一方、ポリオールの数平均分子量が5,000より大きいと、滑脱抵抗力が不足しやすくなるため好ましくない。

【0032】

本発明で用いるポリアミドエラストマー樹脂(A)は、重量平均分子量Mwが60,000〜230,000である。樹脂(A)の重量平均分子量Mwは、70,000〜200,000がより好ましく、特に好ましくは80,000〜180,000である。

【0033】

ポリアミドエラストマー樹脂(A)の重量平均分子量Mwは、コート面の膜物性に大きな影響を与える。具体的には、樹脂(A)の重量平均分子量Mwが60,000未満の場合、熱処理後に樹脂(A)の重量平均分子量Mwが低下し、熱処理後のコート布の通気度が高くなる。一方、樹脂(A)の重量平均分子量Mwが230,000を越える場合、ポリアミドエラストマー樹脂(A)の粘度が高くなる。そのため、塗布量が設計値よりも多くなりやすく、さらにナイフコート時に発生するシェアにより粘度低下が著しくなる。その結果、塗布時の基布の張力変動や幅方向の張力差により、コート斑が発生し、塗布量の少ない箇所では、通気度が高くなる。

【0034】

特に、本発明のコート布は、塗布量が15g/m2以下と少ない。塗布量が少なくなると、通気度が高くなりやすくなるため、重量平均分子量Mwが230,000を越えるポリアミドエラストマー樹脂は好ましくない。初期通気度に対する熱処理後の通気度の変化率は10倍以下が好ましく、より好ましくは5倍以下である。

【0035】

前記のポリアミドエラストマー樹脂(A)は、その融点が110〜140℃であることが好ましい。樹脂(A)の融点は、115〜135℃がより好ましく、特に好ましくは120〜133℃である。該ポリアミドエラストマー樹脂(A)が少なくとも片面に塗布されているエアバッグ用コート布において、耐熱老化性(熱処理後の通気度)を向上させる点から、該ポリアミドエラストマー樹脂(A)の融点を110℃以上とすることが好ましい。また、該ポリアミドエラストマー樹脂(A)の水分散性を向上させる点から、融点を140℃以下とすることが好ましい。

【0036】

ポリアミドエラストマー樹脂(A)の融点と伸度の間には大きな相関があり、融点が低いと樹脂の伸度は大きくなり、融点が高いと樹脂の伸度は小さくなる。また、ポリアミドエラストマー樹脂(A)の伸度は通気度とも大きな相関があり、伸度が高いと通気度が低くなり、伸度が低いと通気度が高くなる。すなわち、ポリアミドエラストマー樹脂(A)の融点が低いと通気度が低くなり、融点が高いと通気度が高くなる傾向にある。

【0037】

ポリアミドエラストマー樹脂(A)の融点が140℃を越える場合、樹脂が硬くなりすぎ、通気度が高くなる傾向がある。一方、樹脂(A)の融点が110℃未満の場合、樹脂が柔らかくなり、熱劣化速度が速くなるため、熱処理後の樹脂の伸度が低下し、通気度が高くなりやすい。

【0038】

本発明で用いるポリアミドエラストマー樹脂(A)は水分散可能であり、その分散液の水素イオン指数pHが4.0〜7.0であることが好ましく、より好ましくは4.5〜6.5である。ポリアミドエラストマー樹脂が水分散可能であることにより、増粘剤と混合する際やコーティング時に、溶剤を回収する必要が無い。そのため、コストを低減できる。さらに、増粘剤として使用するセルロース系誘導体(B)も水溶性であるため、水を溶媒として混合することができる。

【0039】

樹脂(A)を水で分散させる際に、その水素イオン指数pHが4.0未満の場合にはセルロース系誘導体との混合時に安定した混合液となりにくい。そのため、得られるコート布の通気度が高くなりやすい。一方、pHが7.0を越える場合、理由は明確ではないが、熱処理後の通気度が高くなりやすい。

【0040】

前記のポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成される共重合ポリエーテルポリアミドである。該共重合ポリエーテルポリアミドは、上記一般式(I)のポリエーテルジアミン化合物、上記一般式(II)のジカルボン酸化合物、及びポリアミド形成性モノマー、即ち、上記一般式(III)のアミノカルボン酸化合物及び/又は上記一般式(IV)のラクタム化合物を重合して得ることが好ましい。

【0041】

また、上記の共重合ポリエーテルポリアミドは、樹脂の総量に対するソフトセグメントの割合が70〜85質量%の範囲にあることが好ましい。より好ましくは73〜83質量%の範囲であり、さらに好ましくは77〜81質量%の範囲である。

【0042】

上記の共重合ポリエーテルポリアミドを使用することにより、コート布の塗布量が同じであっても、通気度をさらに低くすることができる。

【0043】

共重合ポリエーテルポリアミド樹脂において、ポリエーテルジアミン化合物、ジカルボン酸化合物、及びポリアミド形成性モノマーに含まれる末端のアミノ基と、末端のカルボン酸又はカルボキシル基とがほぼ等モルになるような割合とすることが好ましい。

【0044】

特に、ポリアミド形成性モノマーの一方の末端がアミノ基で、他方の末端がカルボン酸又はカルボキシル基の場合、ポリエーテルジアミン化合物及びジカルボン酸化合物は、ポリエーテルジアミン化合物のアミノ基とジカルボン酸化合物のカルボキシル基がほぼ等モルになるような割合とするのが好ましい。

【0045】

上記一般式(I)のポリエーテルジアミン化合物としては、ポリオキシエチレン、1,2−ポリオキシプロピレン、1,3−ポリオキシプロピレン及びそれらの共重合物のアミノ変性体等が挙げられる。上記一般式(I)において、Rは複数種のアルキレン基を表わすこともある。nは、13〜26の数値である。

【0046】

上記一般式(I)のポリエーテルジアミン化合物としては、下記一般式(V)のポリエーテルジアミン化合物が好ましい。下記一般式(V)のポリエーテルジアミン化合物の具体例としては、米国HUNTSMAN社製のジェファーミンED900(一般式(V)において、(x+z)がおよそ6.0、yがおよそ12.5)等を用いることができる。

【0047】

【化9】

【0048】

上記一般式(V)のポリエーテルジアミン化合物において、yは、9.2〜19.4が好ましく、より好ましくは11.0〜16.7、さらに好ましくは12.5〜14.4である。また、(x+z)は、3.8〜6.0が好ましく、より好ましくは5.0〜6.0、さらに好ましくは5.5〜6.0である。

【0049】

上記一般式(I)のポリエーテルジアミン化合物の数平均分子量は、700〜1,200の範囲にあることが好ましい。より好ましくは800〜1100の範囲であり、さらに好ましくは900〜1,000の範囲である。

【0050】

上記一般式(II)のジカルボン酸化合物としては、脂肪族、脂環族及び芳香族ジカルボン酸から選ばれる少なくとも一種のジカルボン酸又はこれらの誘導体を用いることができる。

【0051】

上記一般式(II)のジカルボン酸化合物において、R1は炭素数1〜20の炭化水素の分子鎖又は炭素数1〜20のアルキレン基であることが好ましく、さらに好ましくは炭素数1〜15の炭化水素の分子鎖又は炭素数1〜15のアルキレン基であり、より好ましくは炭素数2〜12の炭化水素の分子鎖又は炭素数2〜12のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0052】

該ジカルボン酸化合物の具体例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸などの炭素数2〜25の直鎖脂肪族ジカルボン酸、又は、トリグリセリドの分留により得られる不飽和脂肪酸を二量化した炭素数14〜48の二量化脂肪族ジカルボン酸(ダイマー酸)及びこれらの水素添加物(水添ダイマー酸)などの脂肪族ジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環族ジカルボン酸、および、テレフタル酸、イソフタル酸などの芳香族ジカルボン酸が挙げられる。ダイマー酸及び水添ダイマー酸としては、ユニケマ社製商品名「プリポール1004」、「プリポール1006」、「プリポール1009」、「プリポール1013」などを用いることができる。

【0053】

次に、上記一般式(III)のアミノカルボン酸化合物及び、上記一般式(IV)のラクタム化合物について説明する。

【0054】

上記一般式(III)のアミノカルボン酸化合物において、R2は炭素数2〜20の炭化水素の分子鎖又は炭素数2〜20のアルキレン基が好ましく、さらに好ましくは炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基であり、より好ましくは炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0055】

上記一般式(IV)のラクタム化合物において、R3は炭素数3〜20の炭化水素の分子鎖又は炭素数3〜20のアルキレン基が好ましく、さらに好ましくは炭素数3〜18の炭化水素の分子鎖又は炭素数3〜18のアルキレン基であり、さらに好ましくは炭素数4〜15の炭化水素の分子鎖又は炭素数4〜15のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0056】

該アミノカルボン酸化合物及び、該ラクタム化合物としては、ω−アミノカルボン酸、ラクタム、或いはジアミンとジカルボン酸から合成されるもの及びそれらの塩から選ばれる少なくとも一種の脂肪族、脂環族及び/又は芳香族を含むポリアミド形成性モノマーが使用される。

【0057】

ジアミンとジカルボン酸から合成されるもの及びそれらの塩において、ジアミンとしては、脂肪族ジアミン、脂環式ジアミン及び芳香族ジアミン、またはこれらの誘導体から選ばれる少なくとも一種のジアミン化合物などを挙げることが出き、ジカルボン酸としては、脂肪族ジカルボン酸、脂環式ジカルボン酸及び芳香族ジカルボン酸、又はこれらの誘導体から選ばれる少なくとも一種のジカルボン酸化合物などが挙げられる。

【0058】

ジアミンとジカルボン酸とのモル比(ジアミン/ジカルボン酸)は、0.9〜1.1の範囲が好ましく、さらに0.93〜1.07の範囲が好ましく、0.95〜1.05の範囲がより好ましく、そして0.97〜1.03の範囲が特に好ましい。この範囲から外れると分子量を高くしにくくなる場合がある。

【0059】

ω−アミノカルボン酸の具体例としては、6−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、10−アミノカプリン酸、11−アミノウンデカン酸、12−アミノドデカン酸などの炭素数5〜20の脂肪族ω−アミノカルボン酸などが挙げられる。

【0060】

ラクタムの具体例としては、ε−カプロラクタム、ω−エナントラクタム、ω−ウンデカラクタム、ω−ドデカラクタム、2−ピロリドンなどの炭素数5〜20の脂肪族ラクタムなどが挙げられる。

【0061】

ジアミンとジカルボン酸とから合成されるもの及びそれらの塩において、ジアミンの具体例としては、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、3−メチルペンタメチレンジアミンなどの炭素数2〜20の脂肪族ジアミンなどのジアミン化合物が挙げられる。

【0062】

ジカルボン酸の具体例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸のような炭素数2〜20の脂肪族ジカルボン酸などのジカルボン酸化合物が挙げられる。

【0063】

前記の共重合ポリエーテルポリアミド樹脂は、公知の縮合反応により製造することができる。

【0064】

共重合ポリエーテルポリアミド樹脂の製造において、必要に応じて、触媒として、リン酸、ピロリン酸、ポリリン酸などのリン酸化合物、ジメチルホスフィン酸、フェニルメチルホスフィン酸、次亜リン酸、次亜リン酸ナトリウム、次亜リン酸エチルなどのホスフィン酸化合物、フェニル亜ホスホン酸、フェニル亜ホスホン酸ナトリウム、フェニル亜ホスホン酸エチルなどの亜ホスホン酸化合物、フェニルホスホン酸、エチルホスホン酸、フェニルホスホン酸ナトリウム、フェニルホスホン酸ジエチル、エチルホスホン酸ナトリウムなどのホスホン酸化合物、亜リン酸、亜リン酸水素ナトリウム、亜リン酸ナトリウム、亜リン酸トリエチル、亜リン酸トリフェニル、ピロ亜リン酸などの亜リン酸化合物などを添加することができる。

【0065】

また、ポリアミドエラストマー樹脂(A)には、目的とする特性に影響を及ぼさない範囲で、劣化防止剤、無機フィラー、着色剤、耐熱剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、滑剤、スリップ剤、結晶核剤、粘着性付与剤、シール性改良剤、防曇剤、離型剤、可塑剤、顔料、染料、香料、難燃剤、補強材等の添加剤を混合してもよい。

【0066】

(2−2)セルロース系誘導体(B)

本発明において、セルロース系誘導体(B)は、少ない塗布量でも初期通気度のバラツキを小さく、かつ平均の初期通気度も低く維持するために用いられる。さらに、熱処理後の通気度も悪化しにくくなる。

また、樹脂組成物を含む水性塗布液中で、セルロース系誘導体(B)は、水性塗布液の粘度を調整する増粘剤として作用し、織物内部への樹脂の浸透を低減し、塗布量を均一に制御することができる。

【0067】

本発明では、セルロース系誘導体(B)として、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であるセルロース系誘導体を用いる。

【0068】

セルロース系誘導体(B)の重量平均分子量Mwは、コート面の膜の均一性に大きな影響を与える。セルロース系誘導体(B)の重量平均分子量Mwが、100,000を越える場合、水性塗布液中で、セルロース系誘導体(B)を均一に混合することが難しくなる。そのため、塗布量が設計値よりも多くなりやすく、さらにナイフコート時に発生するシェアにより粘度低下が著しくなる。その結果、塗布時の基布の張力変動や幅方向の張力差により、コート斑が発生し、塗布量の少ない箇所では、通気度が高くなる。

【0069】

一方、セルロース系誘導体(B)の重量平均分子量Mwが、10,000未満の場合、セルロース系誘導体(B)の増粘効果が低くなる。そのため、織物内部へ樹脂が浸透しやすくなるため、織物表面に付着する樹脂組成物の厚みが薄くなりすぎて、100kPa差圧下における初期通気度が高くなる。セルロース系誘導体(B)の重量平均分子量Mwは、20,000〜90,000が好ましく、さらに好ましくは30,000〜80,000である。なお、重量平均分子量Mwの測定方法は、本明細書中に記載の数平均分子量Mnの測定方法に準拠するが、溶媒として水を用いる。水に溶解しにくい場合は、50質量%エタノール混合液を用いてもよい。

【0070】

また、本発明で用いるセルロース系誘導体(B)は、その重量平均分子量Mwと数平均分子量Mnとの比(Mw/Mn)が3.0以下である。前記のMw/Mnは、より好ましくは2.8以下であり、より好ましくは2.6以下である。前記のMw/Mnは、分子量の分布の広さを意味する。

【0071】

前記のMw/Mnが3.0を越える場合、重量平均分子量Mwが100,000を越える高分子量のセルロース系誘導体の割合が多くなり、コート斑が発生しやすくなる。そのため、塗布量の少ない箇所で、通気度が高くなる。

特に、本発明のコート布は、塗布量が15g/m2以下と少ない。塗布量が少なくなると、通気度が高くなりやすくなるため、重量平均分子量Mwが100,000を越えるセルロース系誘導体は好ましくない。

【0072】

また、セルロース系誘導体(B)の重量平均分子量Mwは、ポリアミドエラストマー樹脂(A)の重量平均分子量Mwよりも小さいことが、均一な混合液を得られやすい点で好ましい。

【0073】

ポリアミドエラストマー樹脂(A)やセルロース系誘導体(B)の重量平均分子量が高すぎると、ナイフコート時に発生するシェアにより粘度低下が著しくなり、塗布量が不安定になる。塗布量が不安定になることで、通気度のバラツキが大きくなり、ひいては平均通気度が高くなる。初期通気度のバラツキは、25%以下が好ましく、さらに好ましくは15%以下である。

【0074】

セルロース系誘導体(B)としては、水溶性で、増粘効果があるものであれば特に限定はないが、例えば、カルボキシメチルセルロースナトリウム、キサンタンガム、カラギーナン、セルロース、ヒドロキシエチルセルロースなどが挙げられる。

【0075】

ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)は、質量比で1〜9であることが好ましい。混合比率(A/B)は、質量比で2〜8がより好ましく、特に好ましくは3〜7である。

これらの混合比率(A/B)が1未満(樹脂(A)の混合比率が50質量%未満)の場合、コート布の燃焼性が低下しやすくなる。一方、前記の混合比率(A/B)が9を超える場合、水性塗布液の粘度が低くなりすぎて、織物内部へ樹脂(A)が浸透し、通気度が高くなりやすい。

【0076】

また、前記のセルロース系誘導体(B)は、水溶性のカルボキシメチルセルロースで、かつそのエーテル化度が0.6〜0.8であることが好ましい。エーテル化度が0.8を越えると、分子量が高くなり、増粘効果がさらに高くなる。そのため、コート剤として、安定した粘度を得ることが困難になる。一方、エーテル化度が0.6未満では、主鎖にエーテル結合を有するポリアミドエラストマー樹脂との相溶性が低下する。

【0077】

(2−3)酸化防止剤(C)

本発明において、酸化防止剤(C)は、ポリアミドエラストマー樹脂(A)の熱劣化を防止し、熱処理後の通気度の変化を小さくするために、樹脂組成物中に含有される。

酸化防止剤(C)としては、芳香族アミン系酸化防止剤、ヒンダードフェノール系酸化防止剤、イオウ系酸化防止剤、リン系酸化防止剤のいずれであっても良いが、ヒンダードフェノール系酸化防止剤が好ましい。

【0078】

ヒンダードフェノール系酸化防止剤としては、例えば、2,4−ジメチル−6−t−ブチルフェノール、2,6−ジ−t−ブチルフェノール、2,6−ジ−t−ブチル−p−クレゾール、ヒドロキシメチル−2,6−ジ−t−ブチルフェノール、2,6−ジ−t−α−ジメチルアミノ−p−クレゾール、2,5−ジ−t−ブチル−4−エチルフェノール、4,4’−ビス(2,6−ジ−t−ブチルフェノール)、2,2’−メチレン−ビス−4−メチル−6−t−ブチルフェノール、2,2’−メチレン−ビス(4−エチル−6−t−ブチルフェノール)、4,4’−メチレン−ビス(6−t−ブチル−o−クレゾール)、4,4’−メチレン−ビス(2,6−ジ−t−ブチルフェノール)、2,2’−メチレン−ビス(4−メチル−6−シクロヘキシルフェノール)、4,4’−ブチリデン−ビス(3−メチル−6−t−ブチルフェノール)、4,4’−チオビス(6−t−ブチル−3−メチルフェノール)、ビス(3−メチル−4−ヒドロキシ−5−t−ブチルベンジル)スルフィド、4,4’−チオビス(6−t−ブチル−o−クレゾール)、2,2’−チオビス(4−メチル−6−t−ブチルフェノール)、2,6−ビス(2’−ヒドロキシ−3’−t−ブチル−5’−メチルベンジル)−4−メチルフェノール、3,5−ジ−t−ブチル−4−ヒドロキシベンゼンスルホン酸のジエチルエステル、2,2’−ジヒドロキシ−3,3’−ジ(α−メチルシクロヘキシル)−5,5’−ジメチル−ジフェニルメタン、α−オクタデシル−3(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート、6−(ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−2,4−ビス−オクチル−チオ−1,3,5−トリアジン、ヘキサメチレングリコール−ビス[β−(3,5−ジ−t−ブチル−4−ヒドロキシフェノール)プロピオネート]、N,N’−ヘキサメチレン−ビス(3,5−ジ−t−ブチル−4−ヒドロキシヒドロ桂皮酸アミド)、2,2−チオ[ジエチル−ビス−3(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、3,5−ジ−t−ブチル−4−ヒドロキシベンゼンホスホン酸のジオクタデシルエステル、テトラキス[メチレン−3(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]メタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−ジ−t−ブチルフェニル)ブタン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)イソシアヌレート、トリス[β−(3,5−ジ−t−ブチル−4ヒドロキシフェニル)プロピオニル−オキシエチル]イソシアヌレートなどが挙げられる。

【0079】

これらの酸化防止剤の合計配合量は、ポリアミドエラストマー樹脂100重量部に対して、0.1〜5重量部、好ましくは0.5〜3重量部、さらに好ましくは1〜2重量部である。

【0080】

(2−4)顔料(D)

本発明において、顔料(D)は、エアバッグ基布の着色及びポリアミドエラストマー樹脂(A)の熱劣化を抑える目的で使用される。

顔料(D)としては、無機顔料または有機顔料のいずれでもよいが、分散性から有機顔料が好ましい。有機顔料としては、例えば、縮合アゾ系、イソインドリノン系、フタロシアニン系、スレン系、ベンズイミダゾロン系、キナクドリン系、ハロゲン化銅フタロシアニン系、銅フタロシアニン(β)系などが使用できる。

【0081】

これらの顔料の中でも、フタロシアニンの銅錯体が好ましい。特に、銅フタロシアニン系のフタロシアニンブルー及び高塩素化銅フタロシアニン系のフタロシアニングリーンを顔料として用いた場合、驚くべきことに、ポリアミドエラストマー樹脂の熱劣化を抑えるという予期せぬ効果があることを本発明者らは見出した。そのため、本発明では、顔料(D)として、これらのフタロシアニンの銅錯体を使用することが最も好ましい実施形態である。

【0082】

顔料の含有量は所望の色目に合わせて調整すればよいが、ポリアミドエラストマー樹脂(A)100質量部に対して、顔料(D)を0.1〜5質量部混合することが好ましく、より好ましくは0.5〜4質量部であり、特に好ましくは1〜3質量部である。

【0083】

(2−5)コート布

本発明のコート布は、公知の方法で製織した合成繊維製織物の少なくとも片面に、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物を塗布することによって製造される。塗布の方法は、特に限定されず公知の方法を用いることができるが、コスト面や塗工後の織物の柔軟性を勘案すると、ナイフコーティング法を用いることが好ましい。

【0084】

本発明において、コート布の通気度の評価は、100kPa差圧下での通気度を用いている。なぜなら、通常のエアバッグの展開時には30〜50kPaの力がかかっているが、更にインフレータの火薬による熱の影響もあるため、100kPa差圧下での通気度を評価することが適当である。

【0085】

100kPa差圧下でのコート布の通気度は、0.01〜1.00L/cm2/minであることが好ましい。通気度は0.80L/cm2/min以下であることがより好ましく、最も好ましくは0.50L/cm2/min以下である。1.00L/cm2/minより大きいと人体の初期拘束性能に劣るため好ましくない。0.01L/cm2/minより小さい場合、初期拘束性能は満足するものの、本範囲の通気度と大きな差異は見られない。さらに、通気度を低減させるために、樹脂量が増加することによるコスト面や柔軟性面でのデメリットが生じるため好ましくない。また、JIS L 1096における通気度では、合成繊維製織物に樹脂組成物を塗布してなるコート布は、0.1cc/cm2/sec未満であることが好ましい。

【0086】

本発明においては、塗布される樹脂組成物を織糸部上には存在させないか、または存在させても極力少量にし、織糸部間の境部(経糸と緯糸が交わる交差線部)に選択的に存在させることが好ましい。具体的には、織物上に塗布された樹脂組成物からなる被膜は、織糸部の中央断面(図1の断面A及び図2参照)において、単糸上部に存在させないか又は2μm以下の厚さで存在させ、織糸部間の境部の断面(図1の断面B及び図3参照)において単糸上部に2〜30μmの厚さで存在させることが好ましい。

【0087】

従来の方法では、織糸部の中央断面Aの単糸上においても樹脂が多く存在しているために必要以上の低通気度は得られるものの、塗布量の増加によるコスト面でのデメリットや柔軟性に劣る点があった。一方、塗布量を低下させると、必要な通気度が得られなかった。そこで、本発明者らは、少ない塗布量で必要な通気度を得るために鋭意検討を行った結果、前述のように、樹脂組成物からなる被膜を織糸部間の境部に選択的に存在させることを見出したものである。

【0088】

このような樹脂組成物からなる被膜の存在状態は、従来公知の方法で達成することができるが、例えば以下に述べるように織物のカバーファクターや塗布されるコーティング剤の粘度、塗布量などを適宜調整することによって達成することができる。

【0089】

まず、合成繊維製織物のカバーファクターを2,000〜2,500に調整することが好ましい。織物のカバーファクターが2,000未満の場合、繊維の交点部が大きくなり、この交点部により多くの樹脂組成物が存在し、選択的に樹脂組成物を存在させることが困難となる。一方、織物のカバーファクターが2,500を超える場合、柔軟性に劣る。

【0090】

織物のカバーファクターは、下記式1によって計算される。

カバーファクター

=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【0091】

織物に塗布される塗布液としては、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物を水に分散させた水系分散液である。

【0092】

さらに、水系塗布液の粘度を5〜200dPa・s(B型粘度計で測定)に調整することが好ましい。より好ましい粘度は、10〜150dPa・sである。水系塗布液の粘度が5dPa・s未満の場合、織物の内部へ樹脂組成物が浸透しやすくなり、所望の樹脂組成物の存在状態が得られなくなる。その結果、通気度が上昇する。水系塗布液の粘度が200dPa・sを超える場合、織物の内部にも不要な樹脂組成物が付着する。

【0093】

また、重量平均分子量の大きい水溶性セルロース系誘導体を使用する場合、粘性が大きくなるため、コーティング工程でのシェア発生時に粘度の低下が著しくなる。結果として、樹脂組成物が織物の内部へ浸透する場合や、工程のテンション変動にともなう塗布斑が大きくなる場合がある。そのため、重量平均分子量の小さいセルロース系誘導体が好ましい。セルロース系誘導体(B)としては、1質量%水溶液で100dPa・s以下の粘度となるような分子量を有するセルロース系誘導体を選択することが好ましい。コーティング時の接圧や張力は、上記の樹脂組成物からなる被膜が、特定の存在状態が得られるように適宜設定すればよい。

【0094】

本発明において、樹脂組成物の塗布量は、乾燥後の質量で0.1〜15g/m2が好ましく、より好ましくは1.0〜10g/m2であり、更に好ましくは1.0〜8.0g/m2である。乾燥後の質量とは、樹脂組成物を塗布し乾燥した後のエアバッグ用コート布の質量を、JIS L1096 8.4.2により測定した値から、塗布前の織物の質量を同じくJIS L1096 8.4.2により測定した値を減算することにより求めたものである。乾燥後の質量が0.1g/m2より少ないと、通気度を達成しづらくなり、15g/m2より多いと柔軟性が損なわれ、コストが上昇する。なお、本発明において塗布前の織物とは、まさに樹脂組成物を塗工する前の段階における、樹脂組成物の塗工以外の工程を終えた織物を意味し、通常は、熱処理による収縮加工や熱セットなどが施されているものである場合が多い。

【実施例】

【0095】

次に、実施例により本発明をさらに詳しく説明する。なお、実施例中における各種評価は、下記の方法にしたがって測定した。

【0096】

(1)平均分子量

(a)ポリアミドエラストマー樹脂(A)

GPC法を用いて、以下の条件で標準ポリメチルメタクリレート換算により、樹脂(A)の重量平均分子量(Mw)を測定した。

装置:TOSOH HLCー8220GPC

カラム:TSKgel SuperHM−H×2+TSKgel SuperH2000(TOSOH)

溶媒:HFIP/トリフルオロ酢酸ナトリウム 10mM

流速:0.25ml/min 濃度:0.05%

温度:40℃、検出器:RI

【0097】

(b)セルロース系誘導体(B)

溶媒に水を用いる以外は、上記の(a)に記載の方法で、セルロース系誘導体(B)の重量平均分子量(MW)、数平均分子量(Mn)、Mw/Mnを測定した。

なお、セルロース系誘導体(B)が水に溶解しにくい場合は、溶媒として、50質量%エタノール混合液を用いる。

【0098】

(2)水系分散液の粘度

粘度計(リオン株式会社製、ビスコテスターVT−04F)を用いて、水系分散液の粘度を測定した。

【0099】

(3)初期通気度

100kPa圧力下での通気度を高圧通気度測定機(OEMシステム(株)製)を用いて測定した。なお、ランダムに20箇所を測定し、その平均値とバラツキCV%を算出した。なお、CV%は20個の測定値の標準偏差を平均値で除して100倍して算出した。

【0100】

(4)pH

pHメーター(堀場製作所製、カスタニーLAB pHメーター F−22)を用いて、固形分濃度が20質量%の水分散液(20質量%に達しない場合は、1〜19質量%の飽和溶液でもよい)の試料を、恒温槽にて25℃に制御し、25℃でのpHを測定する。水に溶けにくい場合は、80℃のお湯で攪拌して、分散あるいは溶解させ、25℃まで冷却した後に測定してもよい。

【0101】

(5)樹脂組成物からなる被膜の存在状態

図1における織糸部の中央断面(断面A)及び織糸部間の境部の断面(断面B)を走査型電子顕微鏡(SEM)によって撮影し、単糸上の厚みを測定した。断面A及び断面Bの厚さは図2及び図3に示すマルチフィラメント幅を4分割する3点の位置にある単糸頂点部に存在する樹脂の繊維と垂直方向の厚さをそれぞれ測定し、これらの厚さの平均をとった。

【0102】

(6)塗布量の均一性

コート布の中央部の目付を20mの間隔で400m分測定し(n=20)、その標準偏差を平均値で除して、100倍した値(CV%)を塗布量の均一性の尺度とした。

なお、目付は、JIS L 1096:1999 8.4.2に準拠して質量(g)を量り、その平均値を1m2当たりの質量(g/m2)で表した。

【0103】

(7)燃焼性

FMVSS302水平法記載の方法に準拠して測定し、燃焼速度の最大値(mm/min)を燃焼性とした。

【0104】

(8)熱処理後の通気度変化率

熱処理前の100kpa差圧下でのコート布の初期通気度をAとする。また、120℃で200時間処理した後の100kpa差圧下でのコート布の通気度をaとする。熱処理後の通気度変化率は、上記のAとaより、次式で表される。

熱処理後の通気度変化率(%)=(a/A)×100

【0105】

実施例1

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比0.8質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:90,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、フタロシアニンブルー顔料(BASF社製、LuconylBlue7080;固形分濃度 50質量%)を該水系分散液比で0.4質量%混合した。続けて、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105;Mw:60,000、Mw/Mn:2.5、エーテル化度:0.7)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物の片面にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0106】

実施例2

総繊度が350dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度64本/2.54cm、緯密度61本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリテトラメチレングリコール−プロピルアミン付加物(数平均分子量:1,000)とアジピン酸がモル比で4.0:1:1となるように重合したポリマー(Mw:210,000)を用いて、固形分濃度が20質量%の水系樹脂分散液を作製した(pH6.2)。次いで、フタロシアニンブルー顔料(BASF社製、LuconylBlue7080;固形分濃度 50質量%)を該水系分散液比で0.8質量%混合した。続けて該水系分散液に、カルボキシルメチルセルロース(ダイセル化学製、1105)を該水系樹脂に対して5質量%追加し、粘度を60dPa・sに調整した。この樹脂組成物の水系分散液を上記織物の片面にナイフコートにて塗布し、乾燥後の樹脂量を2g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0107】

実施例3

攪拌機、温調計、圧力計、窒素ガス導入口、縮合水排出口及び圧力調整装置を備えた容積約5Lの反応容器に、酸化防止剤(チバ・ジャパン社製、IRGANOX1098)をポリマー比1.2質量%になる量を加えて、ポリエーテルジアミン(HUNTSMAN社製、ジェファーミンED900;全アミン:2.16meq/g 数平均分子量:900)1005.45g、アジピン酸(AA)158.68g、ε−カプロラクタム(ε−CL)375.00g、及びリン酸水溶液(63.2g/L)22.5mLを仕込み、容器内を十分窒素置換した後、0.5時間かけて230℃まで昇温し、さらに230℃で4.0時間重合を行った。その後、減圧下で1.5時間重合を行い、引き続き、230℃のまま圧力調整装置により1.0時間かけて容器内を減圧し、さらに230℃で0.5時間重合を行い、ポリマーを得た。

【0108】

得られたポリマー(Mw:150,000)を用いて、固形分濃度が20質量%の水系樹脂分散液を作製した(pH5.5)。次いで、フタロシアニングリーン(三国色素社製 、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて該水系分散液に、カルボキシメチルセルロース(ダイセル化学製、1105)を概水系樹脂に対して5質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を実施例1で用いた織物の片面に、ナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0109】

実施例4

実施例2において、顔料をアゾ系のナフォトールレッドFGR顔料(BASF社製、LuconylRed3855:固形分濃度 50質量%)に変更すること以外は実施例2と同様にして、コート布を得た。このコート布の特性を評価し、その結果を表1に示した。

【0110】

比較例1

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:50,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.8質量%混合した。続けて該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して2質量%追加し、粘度を4dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を6g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0111】

比較例2

総繊度が350dtex、108フィラメントのポリアミド66フィラメントを平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度63本/2.54cm、緯密度61本/2.54cmの織物を得た。この織物に無溶剤シリコーン樹脂(粘度:300dPa・s)をナイフコートにて塗布し、乾燥後の樹脂量を25g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0112】

比較例3

総繊度が470dtex、72フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度46本/2.54cm、緯密度46本/2.54cmの織物を得た。ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマーを用いて、固形分濃度が6質量%の水系樹脂分散液を作製した。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0113】

比較例4

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:900)とアジピン酸がモル比で3:1:1となるように重合したポリマー(Mw:250,000)を用いて、固形分濃度が30質量%の水系樹脂分散液を作製した(pH6.0)。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して5質量%追加した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を5g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0114】

比較例5

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を水に対して8質量%追加した。このカルボキシメチルセルロースナトリウム水溶液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を6g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0115】

比較例6

総繊度が350dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度64本/2.54cm、緯密度61本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリプロピレングリコール−プロピルアミン付加物(数平均分子量:1000)とアジピン酸がモル比で2.0:1:1となるように重合したポリマー(Mw210,000)を用いて、固形分濃度が10質量%の水系樹脂分散液を作製した(pH7.3)。次いでフタロシアニンブルー顔料(BASF社製、LuconylBlue7080:固形分濃度 50質量%)を該水系分散液比で0.2質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1140;Mw:620,000、Mw/Mn:3.1、エーテル化度:0.9)を該水系樹脂に対して8質量%追加した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を10g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0116】

比較例7

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比0.8質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:90,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105;Mw:60,000、Mw/Mn:2.5、エーテル化度:0.7)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0117】

【表1】

【0118】

実施例1〜3では、樹脂組成物からなる被膜を特定の存在状態にすることにより、少量の付着量で低通気性を達成することができた。また、塗布量が均一であり、燃焼性が良好で、120℃で200時間の熱処理後の通気度の変化も少なかった。特に、織物に付着させる樹脂の種類のみが異なる、実施例1と実施例3を比較した場合、実施例3においては、少量の樹脂の付着量でも、通気度が大幅に低くなっていることが分かる。

【0119】

一方、比較例1は、コート直後の初期通気度は低く良好であるが、ポリアミドエラストマー樹脂(A)の重量平均分子量が小さいため、熱処理後の樹脂は劣化が進んで、通気度が高くなった。そのため、熱処理後の通気度の変化率が大きくなった。また、比較例2では、通気度は低いものの塗布量が極めて多かった。そのため、収納性や経済性の点で劣っている。

【0120】

比較例3では、織物を構成する繊維の単糸繊度が大きいため、樹脂組成物からなる被膜をうまく形成させることができず、通気度が高くなった。比較例4では、ポリアミドエラストマー樹脂(A)の重量平均分子量が高すぎるため、ポリアミドエラストマー樹脂の粘度が高く、コート斑が発生し、通気度のバラツキも大きかった。

【0121】

比較例5では、コートされているカルボキシメチルセルロースナトリウムの量が多く、燃焼性が悪くなった。比較例6では、ポリアミドエラストマー樹脂(A)の融点が低いため、熱処理により樹脂の劣化が進み、通気度の変化率が高くなった。さらに、セルロース系誘導体(B)の粘度が高過ぎるため、塗布量が不安定となった。比較例7は、実施例1に対して顔料が無いため、熱処理後の通気度が高かった。

【0122】

表1に記載の、実施例1〜4、比較例1〜7の結果から明らかなように、本発明のコート布は、従来のコート布に比べて、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れることが分かる。

【産業上の利用可能性】

【0123】

本発明のエアバッグ用コート布は、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れるため、自動車安全装置の一つであるエアバッグ用途に利用することができ、産業界に寄与することが大である。

【技術分野】

【0001】

本発明は、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れる、低コストで収納性に優れるエアバッグ用コート布に関する。

【背景技術】

【0002】

近年、自動車安全部品の一つとして急速に装着率が向上しているエアバッグは、自動車の衝突事故の際、衝撃をセンサーが感知し、インフレータから高温、高圧のガスを発生させ、このガスによってエアバッグを急激に展開させて、運転者や同乗者の身体が衝突した方向へ飛び出した際、特に頭部がハンドル、フロントガラス、ドアガラス等に衝突することを防止し保護するものである。従来、エアバッグにはクロロプレン、クロルスルフォン化オレフィン、シリコーンなどの合成ゴムを被覆したコーティング織物が、耐熱性、ガス遮断性(低通気度)、難燃性が高いという理由により使用されてきており、現在はシリコーンコーティング織物が主流となっている。

【0003】

しかしながら、これらの合成ゴムをコーティングした織物は、織物の質量が増加し、また柔軟性が満足できるものではない。さらに、製造コストも高いため、エアバッグ用織物として使用するには不具合な点が多かった。

【0004】

織物のコーティング塗布量を変更し、改良することは従来から知られている(例えば、特許文献1を参照)。しかしながら、特許文献1には、エアバッグ展開性能などに関しての記述はない。さらに、通気性・燃焼性などに関しては満足できるレベルになく、改善が求められている。

【0005】

また、軽量化、低コスト化等を目的として、織物に架橋エラストマーをコーティングする発明も提案されている(例えば、特許文献2を参照)。しかしながら、特許文献2における実施形態での付着量は高く、また架橋に熱量が必要であるためにコストアップ要因となり好ましくない。

【0006】

一方、正面衝突用エアバッグでは、軽量で、収納性に優れる、コーティングを施さない織物を使用したノンコートエアバッグが主流になっている(例えば、特許文献3を参照)。しかしながら、側面衝突用エアバッグのように、乗員との距離が近いエアバッグではより高速な展開性能が必要である。そのため、高い圧力のインフレータに耐えられるエアバッグ用織物が求められている。

【0007】

現在、ノンコート織物の特性である軽量、良好な収納性を維持できるエアバッグ用織物として、合成樹脂希釈液での含浸処理が提案されている(例えば、特許文献4を参照)。しかしながら、この方法で得られるエアバッグ用織物の通気性能は十分に満足できるものではない。

【0008】

織物における樹脂存在状態を制御し、軽量化を図る方法も検討されている(例えば、特許文献5を参照)。特許文献5の方法では、「目合い部」に多くの樹脂を存在させることを目的としているが、「織糸部」にも樹脂が存在しているため樹脂量が増加している点や、特に樹脂量を低下させた場合には、通気度制御に必要な部分が「目合い部」のみならず経糸と緯糸が交わる境部もあるため通気度が高い点等の問題がある。

【0009】

また、ナイフコート法にて塗布量を15g/m2以下にする場合、塗布量を均一に制御することが難しくなる。塗布量のコントロールが難しくなる。特に、9g/m2以下にする場合、塗布量のバラツキが通気度の変化に大きく影響する。すなわち、塗布量の少ない部分の通気度が高くなりやすくなるため、平均の通気度が高くなる傾向がある。そのため、少ない塗布量で塗布量を均一に制御されたエアバッグ用コート布が求められている。

【0010】

そこで、本出願人は、ポリマー中に分子量100〜5,000のソフトセグメントを有するポリアミド系樹脂を、織物の少なくとも片面に乾燥後の質量が0.1〜15g/m2で塗布した、100kPa差圧下での通気度が0.10L/cm2/min以下である、低塗布量のエアバッグ用コート布を開発した(特許文献6、7を参照)。

【0011】

特許文献6、7に記載のコート布は、低コストで、燃焼性が自己消火性で、かつ低通気度を有するという点で優れているが、熱処理後(120℃で200時間)の100kPaの差圧下における通気度が変化するという点で改良の余地があった。

【0012】

また、特許文献7には、織物のカバーファクターが1,500〜2,500であること、及び水系ポリアミド系樹脂にカルボキシメチルセルロースを添加し、粘度を調整した塗布液をナイフコートで織物に塗布すること、が記載されている(段落0016、0033、0034)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平5−16753号公報

【特許文献2】特表2001−524624号公報

【特許文献3】特開平4−281062号公報

【特許文献4】特開平11−222776号公報

【特許文献5】特開平6−8779号公報

【特許文献6】特開2008−13897号公報

【特許文献7】国際公開2007/142214号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、前記の従来の問題点を解決することにあり、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れるエアバッグ用コート布を提供することにある。

【課題を解決するための手段】

【0015】

前記の課題を解決することができる本発明のエアバッグ用コート布は、以下の構成よりなる。

すなわち、本発明は、合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜23,0000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であり、織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布である。

【0016】

また、前記の共重合ポリエーテルポリアミドは、融点が110〜135℃であり、水に分散させた際の水素イオン指数pHが4.0〜7.0であり、セルロース系誘導体(B)が水溶性のカルボキシメチルセルロースであり、ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)が、質量比で1〜9であることが好ましい。

【0017】

さらに、前記の合成繊維製織物は、式1で示すカバーファクター(CF)が2,000〜2,500であり、100kPa差圧下でのコート布の通気度が0.01〜1.00L/cm2/minであり、織糸部の中央断面において樹脂組成物からなる被膜が単糸上部に2μm以下の厚さで存在し、かつ、織糸部間の境部の断面において樹脂組成物からなる被膜が単糸上部に2〜30μmの厚さで存在していることが好ましい。

CF=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【0018】

また、前記の共重合ポリエーテルポリアミドは、ソフトセグメントが、下記一般式(I)で表されるポリエーテルジアミン化合物と下記一般式(II)で表されるジカルボン酸化合物とから構成され、ハードセグメントが、下記一般式(III)で表されるアミノカルボン酸化合物、及び/又は下記一般式(IV)で表されるラクタム化合物から構成されることが好ましい。

さらに、前記の顔料(D)がフタロシアニンの銅錯体であることが好ましい。

【化5】

[但し、Rは炭素数2〜3の直鎖または分岐のアルキレン基を、nは13〜26の数値を表わす]

【化6】

[但し、R1は、炭化水素鎖を含む連結基を表わす]

【化7】

[但し、R2は、炭化水素鎖を含む連結基を表わす]

【化8】

[但し、R3は、炭化水素鎖を含む連結基を表わす]

【発明の効果】

【0019】

本発明のエアバッグ用コート布は、織物の少なくとも片面に塗布される材料が、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物から構成される。

前記ポリアミドエラストマー樹脂(A)として、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドを用いることにより、同一の塗布量で比較した場合に初期通気度のバラツキが小さく、かつ熱処理後の通気度の変化が低くなる。

【0020】

また、セルロース系誘導体は、一般に水性塗布液中で増粘剤として作用し、塗布液の粘度を調整するために用いられる。本発明では、セルロース系誘導体(B)として、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であるセルロース系誘導体を用いる。

【0021】

前記のセルロース系誘導体(B)を用いることにより、織物内部への樹脂の浸透を低減し、塗布される樹脂組成物が織糸部間の境部の断面において選択的に存在させることができる。その結果、少ない塗布量でも塗膜を均一にすることができるため、初期通気度のバラツキを小さく、かつ平均の通気度も低く維持することができる。さらに、熱処理後の通気度も悪化しにくくなる。

【0022】

また、酸化防止剤(C)を用いることにより、ポリアミドエラストマー樹脂(A)の熱劣化を防止することができるため、熱処理後の通気度の変化が小さくなる。

さらに、顔料(D)はエアバッグに着色するために一般に用いられるが、本発明ではポリアミドエラストマー樹脂(A)の熱劣化を抑える作用も有する。

【図面の簡単な説明】

【0023】

【図1】本発明で用いる、樹脂組成物を塗布する前の合成繊維製織物の表面におけるSEM写真である。

【図2】図1の断面BのSEM写真である。

【図3】図1の断面AのSEM写真である。

【発明を実施するための最良の形態】

【0024】

以下、本発明を詳細に説明する。

(1)合成繊維製織物(基布)

本発明において、織物に使用する合成繊維としては、例えば、ナイロン66、ナイロン6、ナイロン46、ナイロン12等の脂肪族ポリアミド繊維、アラミド繊維のような芳香族ポリアミド繊維、ポリエチレンテレフタレート、ポリトリメチレンテレフタレートやポリブチレンテレフタレートなどのポリエステル繊維が挙げられる。他の合成繊維としては、全芳香族ポリエステル繊維、超高分子量ポリエチレン繊維、ポリパラフェニン・ベンゾビス・オキサゾール繊維(PBO繊維)、ポリフェニレンサルファイド繊維、ポリエーテルケトン繊維などが挙げられる。

【0025】

これらの合成繊維の中でも、経済性を勘案すると、ポリエステル繊維、ポリアミド繊維が特に好ましい。また、これらの繊維は、その一部または全部が再利用された原材料を用いて製造されたものでもよい。

【0026】

また、これらの合成繊維には、原糸製造工程や後加工工程での工程通過性を向上させるために、各種添加剤を含有していても何ら問題はない。添加剤としては、例えば、酸化防止剤、熱安定剤、平滑剤、帯電防止剤、増粘剤、難燃剤等が挙げられる。また、この合成繊維は、原着糸や製糸後染色したものでもよい。また、合成繊維の単糸の断面は、通常の丸断面のほか、異形断面であってもよい。合成繊維は、マルチフィラメント糸にして経糸と緯糸に用い、これらから製織することが、破断強度、破断伸度等の観点から好ましい。

【0027】

本発明において、織物の製織方法は、特に限定されないが、織物の物性の均一性を勘案すると平織りが良い。使用する糸は、経糸と緯糸は単一でなくてもよく、例えば、繊度や糸の本数、繊維の種類が異なっていてもよい。

【0028】

(2)コーティング樹脂組成物

本発明のエアバッグ用コート布は、織物の少なくとも片面に塗布されるコーティング材料が、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物から構成される。

【0029】

(2−1)ポリアミドエラストマー樹脂(A)

ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドである。

【0030】

ここで、ソフトセグメントとしては、ポリオール全体を指すが、線状ポリアルキレングリコールのアミノ変性体が熱可塑性樹脂の性能面から好ましく、より好ましくはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール又はポリブチレングリコールのアミノ変性体である。ポリオールはポリマー中の質量比で10〜90質量%であることが好ましい。10質量%未満では塗布後の織物の柔軟性が失われるため好ましくなく、90質量%を超えるとエラストマーとしての性質が得られず、通気度が上昇するため好ましくない。

【0031】

前記のポリアミドエラストマー樹脂(A)は、数平均分子量100〜5,000のアミノ変性されたポリオールを含むソフトセグメントを有することが、通気性の面から好ましい。ポリオールの数平均分子量は、300〜3,000がより好ましい。ポリオールの数平均分子量が100より小さいと、引裂強力が低下するため好ましくない。一方、ポリオールの数平均分子量が5,000より大きいと、滑脱抵抗力が不足しやすくなるため好ましくない。

【0032】

本発明で用いるポリアミドエラストマー樹脂(A)は、重量平均分子量Mwが60,000〜230,000である。樹脂(A)の重量平均分子量Mwは、70,000〜200,000がより好ましく、特に好ましくは80,000〜180,000である。

【0033】

ポリアミドエラストマー樹脂(A)の重量平均分子量Mwは、コート面の膜物性に大きな影響を与える。具体的には、樹脂(A)の重量平均分子量Mwが60,000未満の場合、熱処理後に樹脂(A)の重量平均分子量Mwが低下し、熱処理後のコート布の通気度が高くなる。一方、樹脂(A)の重量平均分子量Mwが230,000を越える場合、ポリアミドエラストマー樹脂(A)の粘度が高くなる。そのため、塗布量が設計値よりも多くなりやすく、さらにナイフコート時に発生するシェアにより粘度低下が著しくなる。その結果、塗布時の基布の張力変動や幅方向の張力差により、コート斑が発生し、塗布量の少ない箇所では、通気度が高くなる。

【0034】

特に、本発明のコート布は、塗布量が15g/m2以下と少ない。塗布量が少なくなると、通気度が高くなりやすくなるため、重量平均分子量Mwが230,000を越えるポリアミドエラストマー樹脂は好ましくない。初期通気度に対する熱処理後の通気度の変化率は10倍以下が好ましく、より好ましくは5倍以下である。

【0035】

前記のポリアミドエラストマー樹脂(A)は、その融点が110〜140℃であることが好ましい。樹脂(A)の融点は、115〜135℃がより好ましく、特に好ましくは120〜133℃である。該ポリアミドエラストマー樹脂(A)が少なくとも片面に塗布されているエアバッグ用コート布において、耐熱老化性(熱処理後の通気度)を向上させる点から、該ポリアミドエラストマー樹脂(A)の融点を110℃以上とすることが好ましい。また、該ポリアミドエラストマー樹脂(A)の水分散性を向上させる点から、融点を140℃以下とすることが好ましい。

【0036】

ポリアミドエラストマー樹脂(A)の融点と伸度の間には大きな相関があり、融点が低いと樹脂の伸度は大きくなり、融点が高いと樹脂の伸度は小さくなる。また、ポリアミドエラストマー樹脂(A)の伸度は通気度とも大きな相関があり、伸度が高いと通気度が低くなり、伸度が低いと通気度が高くなる。すなわち、ポリアミドエラストマー樹脂(A)の融点が低いと通気度が低くなり、融点が高いと通気度が高くなる傾向にある。

【0037】

ポリアミドエラストマー樹脂(A)の融点が140℃を越える場合、樹脂が硬くなりすぎ、通気度が高くなる傾向がある。一方、樹脂(A)の融点が110℃未満の場合、樹脂が柔らかくなり、熱劣化速度が速くなるため、熱処理後の樹脂の伸度が低下し、通気度が高くなりやすい。

【0038】

本発明で用いるポリアミドエラストマー樹脂(A)は水分散可能であり、その分散液の水素イオン指数pHが4.0〜7.0であることが好ましく、より好ましくは4.5〜6.5である。ポリアミドエラストマー樹脂が水分散可能であることにより、増粘剤と混合する際やコーティング時に、溶剤を回収する必要が無い。そのため、コストを低減できる。さらに、増粘剤として使用するセルロース系誘導体(B)も水溶性であるため、水を溶媒として混合することができる。

【0039】

樹脂(A)を水で分散させる際に、その水素イオン指数pHが4.0未満の場合にはセルロース系誘導体との混合時に安定した混合液となりにくい。そのため、得られるコート布の通気度が高くなりやすい。一方、pHが7.0を越える場合、理由は明確ではないが、熱処理後の通気度が高くなりやすい。

【0040】

前記のポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成される共重合ポリエーテルポリアミドである。該共重合ポリエーテルポリアミドは、上記一般式(I)のポリエーテルジアミン化合物、上記一般式(II)のジカルボン酸化合物、及びポリアミド形成性モノマー、即ち、上記一般式(III)のアミノカルボン酸化合物及び/又は上記一般式(IV)のラクタム化合物を重合して得ることが好ましい。

【0041】

また、上記の共重合ポリエーテルポリアミドは、樹脂の総量に対するソフトセグメントの割合が70〜85質量%の範囲にあることが好ましい。より好ましくは73〜83質量%の範囲であり、さらに好ましくは77〜81質量%の範囲である。

【0042】

上記の共重合ポリエーテルポリアミドを使用することにより、コート布の塗布量が同じであっても、通気度をさらに低くすることができる。

【0043】

共重合ポリエーテルポリアミド樹脂において、ポリエーテルジアミン化合物、ジカルボン酸化合物、及びポリアミド形成性モノマーに含まれる末端のアミノ基と、末端のカルボン酸又はカルボキシル基とがほぼ等モルになるような割合とすることが好ましい。

【0044】

特に、ポリアミド形成性モノマーの一方の末端がアミノ基で、他方の末端がカルボン酸又はカルボキシル基の場合、ポリエーテルジアミン化合物及びジカルボン酸化合物は、ポリエーテルジアミン化合物のアミノ基とジカルボン酸化合物のカルボキシル基がほぼ等モルになるような割合とするのが好ましい。

【0045】

上記一般式(I)のポリエーテルジアミン化合物としては、ポリオキシエチレン、1,2−ポリオキシプロピレン、1,3−ポリオキシプロピレン及びそれらの共重合物のアミノ変性体等が挙げられる。上記一般式(I)において、Rは複数種のアルキレン基を表わすこともある。nは、13〜26の数値である。

【0046】

上記一般式(I)のポリエーテルジアミン化合物としては、下記一般式(V)のポリエーテルジアミン化合物が好ましい。下記一般式(V)のポリエーテルジアミン化合物の具体例としては、米国HUNTSMAN社製のジェファーミンED900(一般式(V)において、(x+z)がおよそ6.0、yがおよそ12.5)等を用いることができる。

【0047】

【化9】

【0048】

上記一般式(V)のポリエーテルジアミン化合物において、yは、9.2〜19.4が好ましく、より好ましくは11.0〜16.7、さらに好ましくは12.5〜14.4である。また、(x+z)は、3.8〜6.0が好ましく、より好ましくは5.0〜6.0、さらに好ましくは5.5〜6.0である。

【0049】

上記一般式(I)のポリエーテルジアミン化合物の数平均分子量は、700〜1,200の範囲にあることが好ましい。より好ましくは800〜1100の範囲であり、さらに好ましくは900〜1,000の範囲である。

【0050】

上記一般式(II)のジカルボン酸化合物としては、脂肪族、脂環族及び芳香族ジカルボン酸から選ばれる少なくとも一種のジカルボン酸又はこれらの誘導体を用いることができる。

【0051】

上記一般式(II)のジカルボン酸化合物において、R1は炭素数1〜20の炭化水素の分子鎖又は炭素数1〜20のアルキレン基であることが好ましく、さらに好ましくは炭素数1〜15の炭化水素の分子鎖又は炭素数1〜15のアルキレン基であり、より好ましくは炭素数2〜12の炭化水素の分子鎖又は炭素数2〜12のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0052】

該ジカルボン酸化合物の具体例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸などの炭素数2〜25の直鎖脂肪族ジカルボン酸、又は、トリグリセリドの分留により得られる不飽和脂肪酸を二量化した炭素数14〜48の二量化脂肪族ジカルボン酸(ダイマー酸)及びこれらの水素添加物(水添ダイマー酸)などの脂肪族ジカルボン酸、1,4−シクロヘキサンジカルボン酸などの脂環族ジカルボン酸、および、テレフタル酸、イソフタル酸などの芳香族ジカルボン酸が挙げられる。ダイマー酸及び水添ダイマー酸としては、ユニケマ社製商品名「プリポール1004」、「プリポール1006」、「プリポール1009」、「プリポール1013」などを用いることができる。

【0053】

次に、上記一般式(III)のアミノカルボン酸化合物及び、上記一般式(IV)のラクタム化合物について説明する。

【0054】

上記一般式(III)のアミノカルボン酸化合物において、R2は炭素数2〜20の炭化水素の分子鎖又は炭素数2〜20のアルキレン基が好ましく、さらに好ましくは炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基であり、より好ましくは炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0055】

上記一般式(IV)のラクタム化合物において、R3は炭素数3〜20の炭化水素の分子鎖又は炭素数3〜20のアルキレン基が好ましく、さらに好ましくは炭素数3〜18の炭化水素の分子鎖又は炭素数3〜18のアルキレン基であり、さらに好ましくは炭素数4〜15の炭化水素の分子鎖又は炭素数4〜15のアルキレン基であり、特に好ましくは炭素数4〜10の炭化水素の分子鎖又は炭素数4〜10のアルキレン基である。

【0056】

該アミノカルボン酸化合物及び、該ラクタム化合物としては、ω−アミノカルボン酸、ラクタム、或いはジアミンとジカルボン酸から合成されるもの及びそれらの塩から選ばれる少なくとも一種の脂肪族、脂環族及び/又は芳香族を含むポリアミド形成性モノマーが使用される。

【0057】

ジアミンとジカルボン酸から合成されるもの及びそれらの塩において、ジアミンとしては、脂肪族ジアミン、脂環式ジアミン及び芳香族ジアミン、またはこれらの誘導体から選ばれる少なくとも一種のジアミン化合物などを挙げることが出き、ジカルボン酸としては、脂肪族ジカルボン酸、脂環式ジカルボン酸及び芳香族ジカルボン酸、又はこれらの誘導体から選ばれる少なくとも一種のジカルボン酸化合物などが挙げられる。

【0058】

ジアミンとジカルボン酸とのモル比(ジアミン/ジカルボン酸)は、0.9〜1.1の範囲が好ましく、さらに0.93〜1.07の範囲が好ましく、0.95〜1.05の範囲がより好ましく、そして0.97〜1.03の範囲が特に好ましい。この範囲から外れると分子量を高くしにくくなる場合がある。

【0059】

ω−アミノカルボン酸の具体例としては、6−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、10−アミノカプリン酸、11−アミノウンデカン酸、12−アミノドデカン酸などの炭素数5〜20の脂肪族ω−アミノカルボン酸などが挙げられる。

【0060】

ラクタムの具体例としては、ε−カプロラクタム、ω−エナントラクタム、ω−ウンデカラクタム、ω−ドデカラクタム、2−ピロリドンなどの炭素数5〜20の脂肪族ラクタムなどが挙げられる。

【0061】

ジアミンとジカルボン酸とから合成されるもの及びそれらの塩において、ジアミンの具体例としては、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、3−メチルペンタメチレンジアミンなどの炭素数2〜20の脂肪族ジアミンなどのジアミン化合物が挙げられる。

【0062】

ジカルボン酸の具体例としては、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸のような炭素数2〜20の脂肪族ジカルボン酸などのジカルボン酸化合物が挙げられる。

【0063】

前記の共重合ポリエーテルポリアミド樹脂は、公知の縮合反応により製造することができる。

【0064】

共重合ポリエーテルポリアミド樹脂の製造において、必要に応じて、触媒として、リン酸、ピロリン酸、ポリリン酸などのリン酸化合物、ジメチルホスフィン酸、フェニルメチルホスフィン酸、次亜リン酸、次亜リン酸ナトリウム、次亜リン酸エチルなどのホスフィン酸化合物、フェニル亜ホスホン酸、フェニル亜ホスホン酸ナトリウム、フェニル亜ホスホン酸エチルなどの亜ホスホン酸化合物、フェニルホスホン酸、エチルホスホン酸、フェニルホスホン酸ナトリウム、フェニルホスホン酸ジエチル、エチルホスホン酸ナトリウムなどのホスホン酸化合物、亜リン酸、亜リン酸水素ナトリウム、亜リン酸ナトリウム、亜リン酸トリエチル、亜リン酸トリフェニル、ピロ亜リン酸などの亜リン酸化合物などを添加することができる。

【0065】

また、ポリアミドエラストマー樹脂(A)には、目的とする特性に影響を及ぼさない範囲で、劣化防止剤、無機フィラー、着色剤、耐熱剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、滑剤、スリップ剤、結晶核剤、粘着性付与剤、シール性改良剤、防曇剤、離型剤、可塑剤、顔料、染料、香料、難燃剤、補強材等の添加剤を混合してもよい。

【0066】

(2−2)セルロース系誘導体(B)

本発明において、セルロース系誘導体(B)は、少ない塗布量でも初期通気度のバラツキを小さく、かつ平均の初期通気度も低く維持するために用いられる。さらに、熱処理後の通気度も悪化しにくくなる。

また、樹脂組成物を含む水性塗布液中で、セルロース系誘導体(B)は、水性塗布液の粘度を調整する増粘剤として作用し、織物内部への樹脂の浸透を低減し、塗布量を均一に制御することができる。

【0067】

本発明では、セルロース系誘導体(B)として、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であるセルロース系誘導体を用いる。

【0068】

セルロース系誘導体(B)の重量平均分子量Mwは、コート面の膜の均一性に大きな影響を与える。セルロース系誘導体(B)の重量平均分子量Mwが、100,000を越える場合、水性塗布液中で、セルロース系誘導体(B)を均一に混合することが難しくなる。そのため、塗布量が設計値よりも多くなりやすく、さらにナイフコート時に発生するシェアにより粘度低下が著しくなる。その結果、塗布時の基布の張力変動や幅方向の張力差により、コート斑が発生し、塗布量の少ない箇所では、通気度が高くなる。

【0069】

一方、セルロース系誘導体(B)の重量平均分子量Mwが、10,000未満の場合、セルロース系誘導体(B)の増粘効果が低くなる。そのため、織物内部へ樹脂が浸透しやすくなるため、織物表面に付着する樹脂組成物の厚みが薄くなりすぎて、100kPa差圧下における初期通気度が高くなる。セルロース系誘導体(B)の重量平均分子量Mwは、20,000〜90,000が好ましく、さらに好ましくは30,000〜80,000である。なお、重量平均分子量Mwの測定方法は、本明細書中に記載の数平均分子量Mnの測定方法に準拠するが、溶媒として水を用いる。水に溶解しにくい場合は、50質量%エタノール混合液を用いてもよい。

【0070】

また、本発明で用いるセルロース系誘導体(B)は、その重量平均分子量Mwと数平均分子量Mnとの比(Mw/Mn)が3.0以下である。前記のMw/Mnは、より好ましくは2.8以下であり、より好ましくは2.6以下である。前記のMw/Mnは、分子量の分布の広さを意味する。

【0071】

前記のMw/Mnが3.0を越える場合、重量平均分子量Mwが100,000を越える高分子量のセルロース系誘導体の割合が多くなり、コート斑が発生しやすくなる。そのため、塗布量の少ない箇所で、通気度が高くなる。

特に、本発明のコート布は、塗布量が15g/m2以下と少ない。塗布量が少なくなると、通気度が高くなりやすくなるため、重量平均分子量Mwが100,000を越えるセルロース系誘導体は好ましくない。

【0072】

また、セルロース系誘導体(B)の重量平均分子量Mwは、ポリアミドエラストマー樹脂(A)の重量平均分子量Mwよりも小さいことが、均一な混合液を得られやすい点で好ましい。

【0073】

ポリアミドエラストマー樹脂(A)やセルロース系誘導体(B)の重量平均分子量が高すぎると、ナイフコート時に発生するシェアにより粘度低下が著しくなり、塗布量が不安定になる。塗布量が不安定になることで、通気度のバラツキが大きくなり、ひいては平均通気度が高くなる。初期通気度のバラツキは、25%以下が好ましく、さらに好ましくは15%以下である。

【0074】

セルロース系誘導体(B)としては、水溶性で、増粘効果があるものであれば特に限定はないが、例えば、カルボキシメチルセルロースナトリウム、キサンタンガム、カラギーナン、セルロース、ヒドロキシエチルセルロースなどが挙げられる。

【0075】

ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)は、質量比で1〜9であることが好ましい。混合比率(A/B)は、質量比で2〜8がより好ましく、特に好ましくは3〜7である。

これらの混合比率(A/B)が1未満(樹脂(A)の混合比率が50質量%未満)の場合、コート布の燃焼性が低下しやすくなる。一方、前記の混合比率(A/B)が9を超える場合、水性塗布液の粘度が低くなりすぎて、織物内部へ樹脂(A)が浸透し、通気度が高くなりやすい。

【0076】

また、前記のセルロース系誘導体(B)は、水溶性のカルボキシメチルセルロースで、かつそのエーテル化度が0.6〜0.8であることが好ましい。エーテル化度が0.8を越えると、分子量が高くなり、増粘効果がさらに高くなる。そのため、コート剤として、安定した粘度を得ることが困難になる。一方、エーテル化度が0.6未満では、主鎖にエーテル結合を有するポリアミドエラストマー樹脂との相溶性が低下する。

【0077】

(2−3)酸化防止剤(C)

本発明において、酸化防止剤(C)は、ポリアミドエラストマー樹脂(A)の熱劣化を防止し、熱処理後の通気度の変化を小さくするために、樹脂組成物中に含有される。

酸化防止剤(C)としては、芳香族アミン系酸化防止剤、ヒンダードフェノール系酸化防止剤、イオウ系酸化防止剤、リン系酸化防止剤のいずれであっても良いが、ヒンダードフェノール系酸化防止剤が好ましい。

【0078】

ヒンダードフェノール系酸化防止剤としては、例えば、2,4−ジメチル−6−t−ブチルフェノール、2,6−ジ−t−ブチルフェノール、2,6−ジ−t−ブチル−p−クレゾール、ヒドロキシメチル−2,6−ジ−t−ブチルフェノール、2,6−ジ−t−α−ジメチルアミノ−p−クレゾール、2,5−ジ−t−ブチル−4−エチルフェノール、4,4’−ビス(2,6−ジ−t−ブチルフェノール)、2,2’−メチレン−ビス−4−メチル−6−t−ブチルフェノール、2,2’−メチレン−ビス(4−エチル−6−t−ブチルフェノール)、4,4’−メチレン−ビス(6−t−ブチル−o−クレゾール)、4,4’−メチレン−ビス(2,6−ジ−t−ブチルフェノール)、2,2’−メチレン−ビス(4−メチル−6−シクロヘキシルフェノール)、4,4’−ブチリデン−ビス(3−メチル−6−t−ブチルフェノール)、4,4’−チオビス(6−t−ブチル−3−メチルフェノール)、ビス(3−メチル−4−ヒドロキシ−5−t−ブチルベンジル)スルフィド、4,4’−チオビス(6−t−ブチル−o−クレゾール)、2,2’−チオビス(4−メチル−6−t−ブチルフェノール)、2,6−ビス(2’−ヒドロキシ−3’−t−ブチル−5’−メチルベンジル)−4−メチルフェノール、3,5−ジ−t−ブチル−4−ヒドロキシベンゼンスルホン酸のジエチルエステル、2,2’−ジヒドロキシ−3,3’−ジ(α−メチルシクロヘキシル)−5,5’−ジメチル−ジフェニルメタン、α−オクタデシル−3(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート、6−(ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−2,4−ビス−オクチル−チオ−1,3,5−トリアジン、ヘキサメチレングリコール−ビス[β−(3,5−ジ−t−ブチル−4−ヒドロキシフェノール)プロピオネート]、N,N’−ヘキサメチレン−ビス(3,5−ジ−t−ブチル−4−ヒドロキシヒドロ桂皮酸アミド)、2,2−チオ[ジエチル−ビス−3(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、3,5−ジ−t−ブチル−4−ヒドロキシベンゼンホスホン酸のジオクタデシルエステル、テトラキス[メチレン−3(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]メタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−ジ−t−ブチルフェニル)ブタン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)イソシアヌレート、トリス[β−(3,5−ジ−t−ブチル−4ヒドロキシフェニル)プロピオニル−オキシエチル]イソシアヌレートなどが挙げられる。

【0079】

これらの酸化防止剤の合計配合量は、ポリアミドエラストマー樹脂100重量部に対して、0.1〜5重量部、好ましくは0.5〜3重量部、さらに好ましくは1〜2重量部である。

【0080】

(2−4)顔料(D)

本発明において、顔料(D)は、エアバッグ基布の着色及びポリアミドエラストマー樹脂(A)の熱劣化を抑える目的で使用される。

顔料(D)としては、無機顔料または有機顔料のいずれでもよいが、分散性から有機顔料が好ましい。有機顔料としては、例えば、縮合アゾ系、イソインドリノン系、フタロシアニン系、スレン系、ベンズイミダゾロン系、キナクドリン系、ハロゲン化銅フタロシアニン系、銅フタロシアニン(β)系などが使用できる。

【0081】

これらの顔料の中でも、フタロシアニンの銅錯体が好ましい。特に、銅フタロシアニン系のフタロシアニンブルー及び高塩素化銅フタロシアニン系のフタロシアニングリーンを顔料として用いた場合、驚くべきことに、ポリアミドエラストマー樹脂の熱劣化を抑えるという予期せぬ効果があることを本発明者らは見出した。そのため、本発明では、顔料(D)として、これらのフタロシアニンの銅錯体を使用することが最も好ましい実施形態である。

【0082】

顔料の含有量は所望の色目に合わせて調整すればよいが、ポリアミドエラストマー樹脂(A)100質量部に対して、顔料(D)を0.1〜5質量部混合することが好ましく、より好ましくは0.5〜4質量部であり、特に好ましくは1〜3質量部である。

【0083】

(2−5)コート布

本発明のコート布は、公知の方法で製織した合成繊維製織物の少なくとも片面に、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物を塗布することによって製造される。塗布の方法は、特に限定されず公知の方法を用いることができるが、コスト面や塗工後の織物の柔軟性を勘案すると、ナイフコーティング法を用いることが好ましい。

【0084】

本発明において、コート布の通気度の評価は、100kPa差圧下での通気度を用いている。なぜなら、通常のエアバッグの展開時には30〜50kPaの力がかかっているが、更にインフレータの火薬による熱の影響もあるため、100kPa差圧下での通気度を評価することが適当である。

【0085】

100kPa差圧下でのコート布の通気度は、0.01〜1.00L/cm2/minであることが好ましい。通気度は0.80L/cm2/min以下であることがより好ましく、最も好ましくは0.50L/cm2/min以下である。1.00L/cm2/minより大きいと人体の初期拘束性能に劣るため好ましくない。0.01L/cm2/minより小さい場合、初期拘束性能は満足するものの、本範囲の通気度と大きな差異は見られない。さらに、通気度を低減させるために、樹脂量が増加することによるコスト面や柔軟性面でのデメリットが生じるため好ましくない。また、JIS L 1096における通気度では、合成繊維製織物に樹脂組成物を塗布してなるコート布は、0.1cc/cm2/sec未満であることが好ましい。

【0086】

本発明においては、塗布される樹脂組成物を織糸部上には存在させないか、または存在させても極力少量にし、織糸部間の境部(経糸と緯糸が交わる交差線部)に選択的に存在させることが好ましい。具体的には、織物上に塗布された樹脂組成物からなる被膜は、織糸部の中央断面(図1の断面A及び図2参照)において、単糸上部に存在させないか又は2μm以下の厚さで存在させ、織糸部間の境部の断面(図1の断面B及び図3参照)において単糸上部に2〜30μmの厚さで存在させることが好ましい。

【0087】

従来の方法では、織糸部の中央断面Aの単糸上においても樹脂が多く存在しているために必要以上の低通気度は得られるものの、塗布量の増加によるコスト面でのデメリットや柔軟性に劣る点があった。一方、塗布量を低下させると、必要な通気度が得られなかった。そこで、本発明者らは、少ない塗布量で必要な通気度を得るために鋭意検討を行った結果、前述のように、樹脂組成物からなる被膜を織糸部間の境部に選択的に存在させることを見出したものである。

【0088】

このような樹脂組成物からなる被膜の存在状態は、従来公知の方法で達成することができるが、例えば以下に述べるように織物のカバーファクターや塗布されるコーティング剤の粘度、塗布量などを適宜調整することによって達成することができる。

【0089】

まず、合成繊維製織物のカバーファクターを2,000〜2,500に調整することが好ましい。織物のカバーファクターが2,000未満の場合、繊維の交点部が大きくなり、この交点部により多くの樹脂組成物が存在し、選択的に樹脂組成物を存在させることが困難となる。一方、織物のカバーファクターが2,500を超える場合、柔軟性に劣る。

【0090】

織物のカバーファクターは、下記式1によって計算される。

カバーファクター

=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【0091】

織物に塗布される塗布液としては、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含む樹脂組成物を水に分散させた水系分散液である。

【0092】

さらに、水系塗布液の粘度を5〜200dPa・s(B型粘度計で測定)に調整することが好ましい。より好ましい粘度は、10〜150dPa・sである。水系塗布液の粘度が5dPa・s未満の場合、織物の内部へ樹脂組成物が浸透しやすくなり、所望の樹脂組成物の存在状態が得られなくなる。その結果、通気度が上昇する。水系塗布液の粘度が200dPa・sを超える場合、織物の内部にも不要な樹脂組成物が付着する。

【0093】

また、重量平均分子量の大きい水溶性セルロース系誘導体を使用する場合、粘性が大きくなるため、コーティング工程でのシェア発生時に粘度の低下が著しくなる。結果として、樹脂組成物が織物の内部へ浸透する場合や、工程のテンション変動にともなう塗布斑が大きくなる場合がある。そのため、重量平均分子量の小さいセルロース系誘導体が好ましい。セルロース系誘導体(B)としては、1質量%水溶液で100dPa・s以下の粘度となるような分子量を有するセルロース系誘導体を選択することが好ましい。コーティング時の接圧や張力は、上記の樹脂組成物からなる被膜が、特定の存在状態が得られるように適宜設定すればよい。

【0094】

本発明において、樹脂組成物の塗布量は、乾燥後の質量で0.1〜15g/m2が好ましく、より好ましくは1.0〜10g/m2であり、更に好ましくは1.0〜8.0g/m2である。乾燥後の質量とは、樹脂組成物を塗布し乾燥した後のエアバッグ用コート布の質量を、JIS L1096 8.4.2により測定した値から、塗布前の織物の質量を同じくJIS L1096 8.4.2により測定した値を減算することにより求めたものである。乾燥後の質量が0.1g/m2より少ないと、通気度を達成しづらくなり、15g/m2より多いと柔軟性が損なわれ、コストが上昇する。なお、本発明において塗布前の織物とは、まさに樹脂組成物を塗工する前の段階における、樹脂組成物の塗工以外の工程を終えた織物を意味し、通常は、熱処理による収縮加工や熱セットなどが施されているものである場合が多い。

【実施例】

【0095】

次に、実施例により本発明をさらに詳しく説明する。なお、実施例中における各種評価は、下記の方法にしたがって測定した。

【0096】

(1)平均分子量

(a)ポリアミドエラストマー樹脂(A)

GPC法を用いて、以下の条件で標準ポリメチルメタクリレート換算により、樹脂(A)の重量平均分子量(Mw)を測定した。

装置:TOSOH HLCー8220GPC

カラム:TSKgel SuperHM−H×2+TSKgel SuperH2000(TOSOH)

溶媒:HFIP/トリフルオロ酢酸ナトリウム 10mM

流速:0.25ml/min 濃度:0.05%

温度:40℃、検出器:RI

【0097】

(b)セルロース系誘導体(B)

溶媒に水を用いる以外は、上記の(a)に記載の方法で、セルロース系誘導体(B)の重量平均分子量(MW)、数平均分子量(Mn)、Mw/Mnを測定した。

なお、セルロース系誘導体(B)が水に溶解しにくい場合は、溶媒として、50質量%エタノール混合液を用いる。

【0098】

(2)水系分散液の粘度

粘度計(リオン株式会社製、ビスコテスターVT−04F)を用いて、水系分散液の粘度を測定した。

【0099】

(3)初期通気度

100kPa圧力下での通気度を高圧通気度測定機(OEMシステム(株)製)を用いて測定した。なお、ランダムに20箇所を測定し、その平均値とバラツキCV%を算出した。なお、CV%は20個の測定値の標準偏差を平均値で除して100倍して算出した。

【0100】

(4)pH

pHメーター(堀場製作所製、カスタニーLAB pHメーター F−22)を用いて、固形分濃度が20質量%の水分散液(20質量%に達しない場合は、1〜19質量%の飽和溶液でもよい)の試料を、恒温槽にて25℃に制御し、25℃でのpHを測定する。水に溶けにくい場合は、80℃のお湯で攪拌して、分散あるいは溶解させ、25℃まで冷却した後に測定してもよい。

【0101】

(5)樹脂組成物からなる被膜の存在状態

図1における織糸部の中央断面(断面A)及び織糸部間の境部の断面(断面B)を走査型電子顕微鏡(SEM)によって撮影し、単糸上の厚みを測定した。断面A及び断面Bの厚さは図2及び図3に示すマルチフィラメント幅を4分割する3点の位置にある単糸頂点部に存在する樹脂の繊維と垂直方向の厚さをそれぞれ測定し、これらの厚さの平均をとった。

【0102】

(6)塗布量の均一性

コート布の中央部の目付を20mの間隔で400m分測定し(n=20)、その標準偏差を平均値で除して、100倍した値(CV%)を塗布量の均一性の尺度とした。

なお、目付は、JIS L 1096:1999 8.4.2に準拠して質量(g)を量り、その平均値を1m2当たりの質量(g/m2)で表した。

【0103】

(7)燃焼性

FMVSS302水平法記載の方法に準拠して測定し、燃焼速度の最大値(mm/min)を燃焼性とした。

【0104】

(8)熱処理後の通気度変化率

熱処理前の100kpa差圧下でのコート布の初期通気度をAとする。また、120℃で200時間処理した後の100kpa差圧下でのコート布の通気度をaとする。熱処理後の通気度変化率は、上記のAとaより、次式で表される。

熱処理後の通気度変化率(%)=(a/A)×100

【0105】

実施例1

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比0.8質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:90,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、フタロシアニンブルー顔料(BASF社製、LuconylBlue7080;固形分濃度 50質量%)を該水系分散液比で0.4質量%混合した。続けて、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105;Mw:60,000、Mw/Mn:2.5、エーテル化度:0.7)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物の片面にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0106】

実施例2

総繊度が350dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度64本/2.54cm、緯密度61本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリテトラメチレングリコール−プロピルアミン付加物(数平均分子量:1,000)とアジピン酸がモル比で4.0:1:1となるように重合したポリマー(Mw:210,000)を用いて、固形分濃度が20質量%の水系樹脂分散液を作製した(pH6.2)。次いで、フタロシアニンブルー顔料(BASF社製、LuconylBlue7080;固形分濃度 50質量%)を該水系分散液比で0.8質量%混合した。続けて該水系分散液に、カルボキシルメチルセルロース(ダイセル化学製、1105)を該水系樹脂に対して5質量%追加し、粘度を60dPa・sに調整した。この樹脂組成物の水系分散液を上記織物の片面にナイフコートにて塗布し、乾燥後の樹脂量を2g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0107】

実施例3

攪拌機、温調計、圧力計、窒素ガス導入口、縮合水排出口及び圧力調整装置を備えた容積約5Lの反応容器に、酸化防止剤(チバ・ジャパン社製、IRGANOX1098)をポリマー比1.2質量%になる量を加えて、ポリエーテルジアミン(HUNTSMAN社製、ジェファーミンED900;全アミン:2.16meq/g 数平均分子量:900)1005.45g、アジピン酸(AA)158.68g、ε−カプロラクタム(ε−CL)375.00g、及びリン酸水溶液(63.2g/L)22.5mLを仕込み、容器内を十分窒素置換した後、0.5時間かけて230℃まで昇温し、さらに230℃で4.0時間重合を行った。その後、減圧下で1.5時間重合を行い、引き続き、230℃のまま圧力調整装置により1.0時間かけて容器内を減圧し、さらに230℃で0.5時間重合を行い、ポリマーを得た。

【0108】

得られたポリマー(Mw:150,000)を用いて、固形分濃度が20質量%の水系樹脂分散液を作製した(pH5.5)。次いで、フタロシアニングリーン(三国色素社製 、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて該水系分散液に、カルボキシメチルセルロース(ダイセル化学製、1105)を概水系樹脂に対して5質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を実施例1で用いた織物の片面に、ナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。このコート布の特性を評価し、その結果を表1に示した。

【0109】

実施例4

実施例2において、顔料をアゾ系のナフォトールレッドFGR顔料(BASF社製、LuconylRed3855:固形分濃度 50質量%)に変更すること以外は実施例2と同様にして、コート布を得た。このコート布の特性を評価し、その結果を表1に示した。

【0110】

比較例1

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:50,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.8質量%混合した。続けて該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して2質量%追加し、粘度を4dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を6g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0111】

比較例2

総繊度が350dtex、108フィラメントのポリアミド66フィラメントを平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度63本/2.54cm、緯密度61本/2.54cmの織物を得た。この織物に無溶剤シリコーン樹脂(粘度:300dPa・s)をナイフコートにて塗布し、乾燥後の樹脂量を25g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0112】

比較例3

総繊度が470dtex、72フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度46本/2.54cm、緯密度46本/2.54cmの織物を得た。ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマーを用いて、固形分濃度が6質量%の水系樹脂分散液を作製した。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0113】

比較例4

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:900)とアジピン酸がモル比で3:1:1となるように重合したポリマー(Mw:250,000)を用いて、固形分濃度が30質量%の水系樹脂分散液を作製した(pH6.0)。次いで、フタロシアニングリーン(三国色素社製、SAグリーンDY−4;固形分濃度 25質量%)を該水系分散液比で1.0質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を該水系樹脂に対して5質量%追加した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を5g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0114】

比較例5

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。カルボキシメチルセルロースナトリウム(ダイセル化学製、1105)を水に対して8質量%追加した。このカルボキシメチルセルロースナトリウム水溶液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を6g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0115】

比較例6

総繊度が350dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度64本/2.54cm、緯密度61本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比1.2質量%になる量を加えて、ポリアミド6とポリプロピレングリコール−プロピルアミン付加物(数平均分子量:1000)とアジピン酸がモル比で2.0:1:1となるように重合したポリマー(Mw210,000)を用いて、固形分濃度が10質量%の水系樹脂分散液を作製した(pH7.3)。次いでフタロシアニンブルー顔料(BASF社製、LuconylBlue7080:固形分濃度 50質量%)を該水系分散液比で0.2質量%混合した。続けて、該水系分散液に、カルボキシメチルセルロースナトリウム(ダイセル化学製、1140;Mw:620,000、Mw/Mn:3.1、エーテル化度:0.9)を該水系樹脂に対して8質量%追加した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を10g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0116】

比較例7

総繊度が400dtex、108フィラメントのポリアミド66繊維を平織りにてウオータージェットルームにて製織後、沸水にて収縮加工し、110℃で乾燥仕上げをし、経密度58本/2.54cm、緯密度56本/2.54cmの織物を得た。酸化防止剤(チバ・ジャパン社製、IRGANOX1010)をポリマー比0.8質量%になる量を加えて、ポリアミド6とポリエチレングリコール−プロピルアミン付加物(数平均分子量:600)とアジピン酸がモル比で2.5:1:1となるように重合したポリマー(Mw:90,000)を用いて、固形分濃度が6質量%の水系樹脂分散液を作製した(pH7.2)。次いで、カルボキシメチルセルロースナトリウム(ダイセル化学製、1105;Mw:60,000、Mw/Mn:2.5、エーテル化度:0.7)を該水系樹脂に対して10質量%追加し、粘度を25dPa・sに調整した。この樹脂組成物の水系分散液を上記織物にナイフコートにて塗布し、乾燥後の樹脂量を4g/m2にした。この織物の特性を評価し、その結果を表1に示した。

【0117】

【表1】

【0118】

実施例1〜3では、樹脂組成物からなる被膜を特定の存在状態にすることにより、少量の付着量で低通気性を達成することができた。また、塗布量が均一であり、燃焼性が良好で、120℃で200時間の熱処理後の通気度の変化も少なかった。特に、織物に付着させる樹脂の種類のみが異なる、実施例1と実施例3を比較した場合、実施例3においては、少量の樹脂の付着量でも、通気度が大幅に低くなっていることが分かる。

【0119】

一方、比較例1は、コート直後の初期通気度は低く良好であるが、ポリアミドエラストマー樹脂(A)の重量平均分子量が小さいため、熱処理後の樹脂は劣化が進んで、通気度が高くなった。そのため、熱処理後の通気度の変化率が大きくなった。また、比較例2では、通気度は低いものの塗布量が極めて多かった。そのため、収納性や経済性の点で劣っている。

【0120】

比較例3では、織物を構成する繊維の単糸繊度が大きいため、樹脂組成物からなる被膜をうまく形成させることができず、通気度が高くなった。比較例4では、ポリアミドエラストマー樹脂(A)の重量平均分子量が高すぎるため、ポリアミドエラストマー樹脂の粘度が高く、コート斑が発生し、通気度のバラツキも大きかった。

【0121】

比較例5では、コートされているカルボキシメチルセルロースナトリウムの量が多く、燃焼性が悪くなった。比較例6では、ポリアミドエラストマー樹脂(A)の融点が低いため、熱処理により樹脂の劣化が進み、通気度の変化率が高くなった。さらに、セルロース系誘導体(B)の粘度が高過ぎるため、塗布量が不安定となった。比較例7は、実施例1に対して顔料が無いため、熱処理後の通気度が高かった。

【0122】

表1に記載の、実施例1〜4、比較例1〜7の結果から明らかなように、本発明のコート布は、従来のコート布に比べて、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れることが分かる。

【産業上の利用可能性】

【0123】

本発明のエアバッグ用コート布は、少ない塗布量でも初期通気度が低く、かつ熱処理後の通気度の変化が低く、さらに初期通気度のバラツキも小さく、燃焼性に優れるため、自動車安全装置の一つであるエアバッグ用途に利用することができ、産業界に寄与することが大である。

【特許請求の範囲】

【請求項1】

合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、

樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、

ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であり、

織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布。

【請求項2】

共重合ポリエーテルポリアミドは、融点が110〜140℃であり、水に分散させた際の水素イオン指数pHが4.0〜7.0であり、

セルロース系誘導体(B)が水溶性のカルボキシメチルセルロースであり、ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)が、質量比で1〜9であることを特徴とする請求項1に記載のエアバッグ用コート布。

【請求項3】

合成繊維製織物は、式1で示すカバーファクター(CF)が2,000〜2,500であり、100kPa差圧下でのコート布の通気度が0.01〜1.00L/cm2/minであり、織糸部の中央断面において樹脂組成物からなる被膜が単糸上部に2μm以下の厚さで存在し、かつ、織糸部間の境部の断面において樹脂組成物からなる被膜が単糸上部に2〜30μmの厚さで存在していることを特徴とする請求項1または2に記載のエアバッグ用コート布。

CF=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【請求項4】

共重合ポリエーテルポリアミドは、ソフトセグメントが、下記一般式(I)で表されるポリエーテルジアミン化合物と下記一般式(II)で表されるジカルボン酸化合物とから構成され、

ハードセグメントが、下記一般式(III)で表されるアミノカルボン酸化合物、及び/又は下記一般式(IV)で表されるラクタム化合物から構成されることを特徴とする請求項1〜3のいずれか1項に記載のエアバッグ用コート布。

【化1】

[但し、Rは炭素数2〜3の直鎖または分岐のアルキレン基を、nは13〜26の数値を表わす]

【化2】

[但し、R1は、炭化水素鎖を含む連結基を表わす]

【化3】

[但し、R2は、炭化水素鎖を含む連結基を表わす]

【化4】

[但し、R3は、炭化水素鎖を含む連結基を表わす]

【請求項5】

顔料(D)がフタロシアニンの銅錯体であることを特徴とする請求項1〜4のいずれか1項に記載のエアバッグ用コート布。

【請求項1】

合成繊維製織物に樹脂組成物が少なくとも片面に塗布されてなるコート布であって、

樹脂組成物は、ポリアミドエラストマー樹脂(A)、セルロース系誘導体(B)、酸化防止剤(C)及び顔料(D)を含み、

ポリアミドエラストマー樹脂(A)は、ソフトセグメントとハードセグメントから構成され、かつ重量平均分子量Mwが60,000〜230,000である共重合ポリエーテルポリアミドであり、セルロース系誘導体(B)は、重量平均分子量Mwが10,000〜100,000で、かつ重量平均分子量Mwと数平均分子量Mnの比(Mw/Mn)が3.0以下であり、

織物の片面に塗布される樹脂組成物の塗布量が、乾燥後の質量で0.1〜15g/m2であることを特徴とするエアバッグ用コート布。

【請求項2】

共重合ポリエーテルポリアミドは、融点が110〜140℃であり、水に分散させた際の水素イオン指数pHが4.0〜7.0であり、

セルロース系誘導体(B)が水溶性のカルボキシメチルセルロースであり、ポリアミドエラストマー樹脂(A)とセルロース系誘導体(B)の混合比率(A/B)が、質量比で1〜9であることを特徴とする請求項1に記載のエアバッグ用コート布。

【請求項3】

合成繊維製織物は、式1で示すカバーファクター(CF)が2,000〜2,500であり、100kPa差圧下でのコート布の通気度が0.01〜1.00L/cm2/minであり、織糸部の中央断面において樹脂組成物からなる被膜が単糸上部に2μm以下の厚さで存在し、かつ、織糸部間の境部の断面において樹脂組成物からなる被膜が単糸上部に2〜30μmの厚さで存在していることを特徴とする請求項1または2に記載のエアバッグ用コート布。

CF=[経糸密度(本/2.54cm)×√(経糸繊度(dtex)×0.9)]

+[緯糸密度(本/2.54cm)×√(緯糸繊度(dtex)×0.9)]

・・・(式1)

【請求項4】

共重合ポリエーテルポリアミドは、ソフトセグメントが、下記一般式(I)で表されるポリエーテルジアミン化合物と下記一般式(II)で表されるジカルボン酸化合物とから構成され、

ハードセグメントが、下記一般式(III)で表されるアミノカルボン酸化合物、及び/又は下記一般式(IV)で表されるラクタム化合物から構成されることを特徴とする請求項1〜3のいずれか1項に記載のエアバッグ用コート布。

【化1】

[但し、Rは炭素数2〜3の直鎖または分岐のアルキレン基を、nは13〜26の数値を表わす]

【化2】

[但し、R1は、炭化水素鎖を含む連結基を表わす]

【化3】

[但し、R2は、炭化水素鎖を含む連結基を表わす]

【化4】

[但し、R3は、炭化水素鎖を含む連結基を表わす]

【請求項5】

顔料(D)がフタロシアニンの銅錯体であることを特徴とする請求項1〜4のいずれか1項に記載のエアバッグ用コート布。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−285703(P2010−285703A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−138931(P2009−138931)

【出願日】平成21年6月10日(2009.6.10)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月10日(2009.6.10)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]