エアバッグ装置

【課題】 歩行者を保護する金属製エアバッグの両端部の剛性を低下させることで、長手方向全長に亙って均一な衝撃吸収性能を確保する。

【解決手段】 金属板を折り畳んで長手方向両端部34aの開口を閉塞したチューブ状のエアバッグ18は一旦展開すると萎むことがなく、金属の塑性変形によって歩行者の衝撃を吸収するので、容量の小さいインフレータを採用して重量やコストを削減できるだけでなく、歩行者が衝突するタイミングのずれに関わらずに安定した衝撃吸収性能を発揮することができる。しかも展開し難いために剛性が高くなって衝撃吸収性能が低下する可能性があるエアバッグ18の長手方向両端部34bの板厚を、展開し易い長手方向中央部34aの板厚よりも薄くしたので、長手方向中央部34bの剛性を維持しながら、長手方向両端部34aの剛性を低下させることで、エアバッグ18の全長に亙って均一な衝撃吸収性能を確保することができる。

【解決手段】 金属板を折り畳んで長手方向両端部34aの開口を閉塞したチューブ状のエアバッグ18は一旦展開すると萎むことがなく、金属の塑性変形によって歩行者の衝撃を吸収するので、容量の小さいインフレータを採用して重量やコストを削減できるだけでなく、歩行者が衝突するタイミングのずれに関わらずに安定した衝撃吸収性能を発揮することができる。しかも展開し難いために剛性が高くなって衝撃吸収性能が低下する可能性があるエアバッグ18の長手方向両端部34bの板厚を、展開し易い長手方向中央部34aの板厚よりも薄くしたので、長手方向中央部34bの剛性を維持しながら、長手方向両端部34aの剛性を低下させることで、エアバッグ18の全長に亙って均一な衝撃吸収性能を確保することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグをインフレータが発生するガスで展開して歩行者を保護するエアバッグ装置に関する。

【背景技術】

【0002】

自動車のフロントピラーの前面を覆うピラーガーニッシュの内側に折り畳んだ布製のエアバッグを収納し、歩行者との衝突時にインフレータが発生するガスをエアバッグに供給することで、ピラーガーニッシュが破断した隙間からエアバッグをフロントピラーの前面に沿って展開させて歩行者を保護する歩行者保護エアバッグ装置が、下記特許文献1により公知である。

【0003】

また自動車のフロントピラーの前面を覆うピラーガーニッシュをピラー骨格部材にリンク式のピラー駆動機構を介して支持し、歩行者との衝突時にピラー駆動機構でピラーガーニッシュをピラー骨格部材から浮き上がらせることで、ピラーガーニッシュがストロークできるようにして衝突エネルギーを吸収する歩行者保護用衝撃吸収構造が、下記特許文献2により公知である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−283939号公報

【特許文献2】特開2006−282105号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された発明は、エアバッグが布製であるために展開状態を長時間に亙って維持することが難しく、歩行者がフロントピラーに衝突するタイミングによっては充分な衝撃吸収効果を発揮できない可能性があった。

【0006】

また上記特許文献2に記載された発明は、ピラーガーニッシュをピラー骨格部材に移動可能に支持するリンク式のピラー駆動機構の構造が複雑であり、部品点数が増加してコストアップの要因となる問題があった。

【0007】

そこで本出願人は、つづら折りした金属製のエアバッグをフロントウインドウガラスとフロントピラーとの間に配置し、歩行者との衝突時にエアバッグをフロントピラーに沿うようにチューブ状に展開するものを、特願2009−224380号により既に提案している。

【0008】

しかしながら、上記特願2009−224380号で提案されたものは、折り畳まれたエアバッグの長手方向両端部がエンドキャップの開口部に圧入により固定されているので、エアバッグの長手方向両端部は長手方向中央部に比べて展開し難くなる。その結果、エアバッグの展開後も長手方向両端部は折り畳み状態が充分に解放されず、その断面形状が円形にならないために剛性が高くなり、歩行者が衝突したときの衝撃吸収性能が低下する可能性があった。

【0009】

本発明は前述の事情に鑑みてなされたもので、歩行者を保護する金属製エアバッグの長手方向両端部の剛性を低下させることで、長手方向全長に亙って均一な衝撃吸収性能を確保することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1に記載された発明によれば、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグをインフレータが発生するガスで展開して歩行者を保護するエアバッグ装置であって、前記エアバッグは、長手方向両端部の板厚が長手方向中央部の板厚よりも薄いことを特徴とするエアバッグ装置が提案される。

【0011】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記エアバッグの前記長手方向中央部の板厚は0.7mm以上であることを特徴とするエアバッグ装置が提案される。

【0012】

また請求項3に記載された発明によれば、請求項1または請求項2の構成に加えて、前記エアバッグの前記長手方向両端部の板厚と前記長手方向中央部の板厚との差は0.2mm〜0.3mmであることを特徴とするエアバッグ装置が提案される。

【0013】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記エアバッグを構成するブランク材は、板厚の異なる前記長手方向両端部と前記長手方向中央部とがテーラードブランク溶接で接合されることを特徴とするエアバッグ装置が提案される。

【0014】

また請求項5に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記エアバッグを構成するブランク材は、板厚の異なる前記長手方向両端部と前記長手方向中央部とを重ね合わせてスポット溶接で接合されることを特徴とするエアバッグ装置が提案される。

【0015】

また請求項6に記載された発明によれば、請求項1〜請求項5の何れか1項の構成に加えて、前記エアバッグは、長手方向両端部の長さと長手方向中央部の長さとが略等しいことを特徴とするエアバッグ装置が提案される。

【発明の効果】

【0016】

請求項1の構成によれば、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグは一旦展開すると萎むことがなく、金属の塑性変形によって歩行者の衝撃を吸収するので、容量の小さいインフレータを採用して重量やコストを削減できるだけでなく、歩行者が衝突するタイミングのずれに関わらずに安定した衝撃吸収性能を発揮することができる。しかも展開し難いために剛性が高くなって衝撃吸収性能が低下する可能性があるエアバッグの長手方向両端部の板厚を、展開し易い長手方向中央部の板厚よりも薄くしたので、長手方向中央部の剛性を維持しながら、長手方向両端部の剛性を低下させることで、エアバッグの全長に亙って均一な衝撃吸収性能を確保することができる。

【0017】

また請求項2の構成によれば、エアバッグの長手方向中央部の板厚を0.7mm以上としたので、長手方向中央部の剛性を確保して歩行者が衝突したときの底付きを回避することができる。

【0018】

また請求項3の構成によれば、エアバッグの長手方向両端部の板厚と長手方向中央部の板厚との差を0.2mm〜0.3mmとしたので、エアバッグの全長に亙って均一な衝撃吸収性能を確保することができる。

【0019】

また請求項4の構成によれば、エアバッグを構成するブランク材に、板厚の異なる長手方向両端部と長手方向中央部とをテーラードブランク溶接で接合したものを用いるので、そのブランク材を低コストで得ることができる。

【0020】

また請求項5の構成によれば、エアバッグを構成するブランク材に、板厚の異なる長手方向両端部と長手方向中央部とを重ね合わせてスポット溶接で接合したものを用いるので、そのブランク材を低コストで得ることができるだけでなく、隣接するスポット溶接部間の隙間をベントホールとして利用することができる。

【0021】

また請求項6の構成によれば、エアバッグの長手方向両端部の長さと長手方向中央部の長さとを略等しくしたので、ブランク材の構造を簡素化してコストを削減することができる。

【図面の簡単な説明】

【0022】

【図1】自動車の車体前部の平面図。

【図2】図1の2−2線拡大断面図。

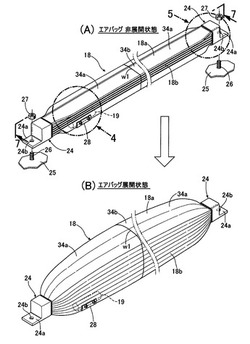

【図3】エアバッグの斜視図。

【図4】図3の4部拡大分解斜視図。

【図5】図3の5部拡大斜視図。

【図6】図2に対応するエアバッグ展開時の作用説明図。

【図7】図3の7−7線断面図。

【図8】ブランク材の製造方法の説明図。

【図9】ブランク材の長手方向両端部の板厚と頭部衝撃値との関係を示すグラフ。

【発明を実施するための形態】

【0023】

以下、図1〜図9に基づいて本発明の実施の形態を説明する。

【0024】

図1に示すように、自動車はボンネットフード11の後方にフロントウインドウガラス12を備えており、フロントウインドウガラス12の左右の縁部12a,12aおよびフロントドア13,13のドアガラス14,14間に挟まれるように、フロントピラー15,15が配置される。

【0025】

図2に示すように、フロントピラー15は車体外側に位置するアウターパネル16と、車体内側に位置するインナーパネル17とを結合して閉断面に構成されており、アウターパネル16の前面16aにピラーガーニッシュを兼ねる金属製のエアバッグ18が折り畳み状態で設けられる。アウターパネル16およびインナーパネル17の結合部16c,17aの前面にフロントウインドウガラス12の縁部12aがダムラバー20を介して重ね合わされ、接着剤21で接着される。

【0026】

折り畳んだ金属チューブよりなるエアバッグ18は、ガーニッシュ部18aと、ウインドウガラス側折り畳み部18bと、アウターパネル側折り畳み部18cと、インフレータ支持部18dとを備える。ガーニッシュ部18aは、フロントピラー15のアウターパネル16の側面16bからフロントウインドウガラス12に向かって滑らかに連なっており、アウターパネル16とフロントウインドウガラス12との間に配置されるピラーガーニッシュの機能を果たしている。

【0027】

ウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cは、エアバッグ18が展開するときの伸び代を確保するために、ガーニッシュ部18aの裏面側(後方側)においてつづら折り状に折り畳まれる。その際に、ウインドウガラス側折り畳み部18bの折り幅W1に比べて、アウターパネル側折り畳み部18cの折り幅W2は大きく設定されている。

【0028】

図3および図5から明らかなように、折り畳まれたエアバッグ18の両端部は細くプレス成形されており、そこにエンドキャップ24,24を嵌合して溶接することで、エアバッグ18の両端部が密封される。尚、エアバッグ18の両端部を配置するスペースを車体側に確保することができれば、両端部を細くプレス成形する必要はない。各々のエンドキャップ24は取付部24aを備えており、取付部24aのボルト孔24bおよび車体パネル25を貫通するボルト26にナット27を螺合することで、エアバッグ18がフロントピラー15に沿って固定される。

【0029】

ウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cを挟んでガーニッシュ部18aに対向するインフレータ支持部18dの下端部には、エアバッグ18を展開させるガスを発生させるインフレータ19が取り付けられる。

【0030】

図2〜図4から明らかなように、円筒状のインフレータ19は、断面U字状の取付ブラケット28の内面に2個の固定具29,29で固定されており、この取付ブラケット28がエアバッグ18のインフレータ支持部18dに形成した開口18eに外側から被せられてボルト30…およびナット31…で固定される。

【0031】

図2から明らかなように、エアバッグ18のガーニッシュ部18aとアウターパネル側折り畳み部18cとの境目にアウターパネル側リップ32が設けられており、このアウターパネル側リップ32がアウターパネル16の前面16aに当接する。またウインドウガラス側折り畳み部18bとエアバッグ18のインフレータ支持部18dとの境目にウインドウガラス側リップ33が設けられており、このウインドウガラス側リップ33がフロントウインドウガラス12の縁部12aの前面に当接する。これらのアウターパネル側リップ32およびウインドウガラス側リップ33により雨水等がエアバッグ18のインフレータ支持部18d側に浸入するのを阻止し、インフレータ19を保護することができる。

【0032】

図7および図8(A)に示すように、エアバッグ18のブランク材34は、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとをテーラードブランク溶接w1したテーラードブランク材で構成される。テーラードブランク材とは、板厚の異なるブランク材の端部どうしを突き合わせて溶接したものであり、本実施の形態では長手方向両端部34a,34aの板厚が0.4mm〜0.5mmであり、長手方向中央部34bの板厚が0.7mmである。つまりブランク材34の長手方向両端部34a,34aの板厚と長手方向中央部34bの板厚との差は0.2mm〜0.3mmである。

【0033】

またブランク材34の全長をLとすると、長手方向両端部34a,34aの長さはそれぞれL/3であり、長手方向中央部34bの長さはL/3である。つまりブランク材34は、等しい長さL/3を有する2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとをテーラードブランク溶接w1して構成される。

【0034】

ブランク材34はロールフォーミング加工あるいはプレス加工によりつづら折りされた後、長手方向に沿う両側縁を重ね合わせてミグ溶接あるいはスポット溶接することでチューブ状に形成される。

【0035】

尚、図8(B)に示すように、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとを重ね合わせてスポット溶接w2することでブランク材34を形成しても良い。このとき、厚い側の長手方向中央部34bに段差を形成し、その段差に薄い側の長手方向両端部34a,34aを重ね合わせれば、接続部を滑らかにすることができる。このようにして完成したエアバッグ18はブランク材34を不連続にスポット溶接w2した部分の間からガスが漏れるが、この隙間をエアバッグ18のベントホールとして機能させることで、特別のベントホールを形成する必要をなくして製造コストを削減することができる。

【0036】

そして前記ブランク材34から製作した金属チューブの両端開口部をエンドキャップ24,24で閉塞することでエアバッグ18が構成される。

【0037】

次に、上記構成を備えた本発明の実施の形態の作用を説明する。

【0038】

エアバッグ18が展開しない通常時には、エアバッグ18のガーニッシュ部18aが、フロントピラー15のアウターパネル16の側面16bに滑らかに連なってピラーガーニッシュの機能を発揮するため、専用のピラーガーニッシュを廃止して部品点数を削減することができる。しかも、従来のピラーガーニッシュと置き換えることで、エアバッグ18はフロントピラー15およびフロントウインドウガラス12間にコンパクトに配置されるので、折り畳んだエアバッグ18を収納するケースやカバーを不要にしながら、フロントピラー15まわりの外観を良好に維持することができる。

【0039】

さて車両が歩行者に衝突したことが検知されるとインフレータ19が作動し、インフレータ19が発生するガスでエアバッグ18の内圧が増加する。この内圧の増加により、図6に示すように、エアバッグ18のつづら折りされたウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cが先ず車体外側に向けて膨張した後に、フロントピラー15のアウターパネル16の前面16aおよび側面16bを覆うように左右方向に展開する。

【0040】

このとき、エアバッグ18がウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cを備えることで、展開後のエアバッグ18の周長を大きく確保し、フロントピラー15の広い領域を覆って衝撃吸収性能を高めることができる。またフロントピラー15はフロントウインドウガラス12に比べて硬いために歩行者に与える衝撃が大きくなるが、ウインドウガラス側折り畳み部18bの折り幅W1よりもアウターパネル側折り畳み部18cの折り幅W2を大きく設定したことで、アウターパネル側折り畳み部18cの展開時における伸び代(伸展量)を大きくし、エアバッグ18をアウターパネル16の側面16b側に回り込むように展開させて衝撃吸収性能を更に高めることができる。

【0041】

また歩行者用のエアバッグ装置では、歩行者の体格や衝突時の車速に応じて、歩行者がフロントピラー15に衝突するまでの時間に比較的に大きな差が発生し易いという特性がある。従って、従来の布製のエアバッグは、展開状態を所定時間に亙って維持するために、ガスを継続的に発生する大容量のインフレータが必要になるという問題がある。それに対して本実施の形態では、金属製のエアバッグ18を採用したことで、一旦展開したエアバッグ18はガスの供給を停止した後も展開状態が維持され、その塑性変形によって歩行者との衝突の衝撃を吸収するので、インフレータ19の容量を小さくしながら、歩行者がフロントピラー15に衝突するタイミングによらずに有効な衝撃吸収性能を発揮することができる。

【0042】

ところで、エアバッグ18が展開するとき、その長手方向両端部34a,34aは折り畳み状態で閉塞部材24,24に結合されているため、長手方向中央部34bに比べて展開し難くなる。その結果、エアバッグ18の長手方向中央部34bは略円形断面に展開するのに対し、長手方向両端部34a,34aは折り畳みが完全に解放されないために凹凸を有する形状に展開し、その凹凸が補強リブとして機能することで、乗員が衝突したときの剛性が高くなり過ぎて有効な衝撃吸収性能を発揮できない可能性がある。

【0043】

しかしながら本実施の形態では、エアバッグ18の長手方向両端部34a,34aの板厚を長手方向中央部34bの板厚よりも小さくしたので、展開し難い長手方向両端部34a,34aを展開し易い長手方向中央部34bと同等に展開し、エアバッグ18の剛性を全長に亙って均一化して衝撃吸収性能を高めることができるだけでなく、エアバッグ18の重量軽減にも寄与することができる。このとき、仮にエアバッグ18のブランク材34全体の板厚を0.7mm以下に小さくすると、展開し易い長手方向中央部34bの剛性が不足してしまい、エアバッグ18に乗員が衝突したときに底付き(エアバッグ18が完全に潰れて内面どうしが接触する状態)が発生して衝撃吸収性能が低下する虞がある。

【0044】

また1枚のブランク材34の板厚を長手方向両端部34a,34aと長手方向中央部34bとで変化させると、その製造コストが増加する問題があるが、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとを接合したブランク材34を採用することで、製造コストを削減することができる。更に、ブランク材34の2枚の長手方向両端部34a,34aのそれぞれの長さと1枚の長手方向中央部34bの長さとを等しくしたので、ブランク材34の寸法管理を簡素化して更なるコスト削減を図ることができる。

【0045】

図9は、長さ800mmのエアバッグ18において、長手方向両端部34a,34aの板厚(横軸)と頭部衝撃値(縦軸)との関係を示すものである。エアバッグ18の長手方向中心から250mmの位置(実線参照)でも、エアバッグ18の長手方向中心から300mmの位置(破線参照)でも、板厚が0.6mm以上になると頭部衝撃値が閾値を超えて充分な衝撃吸収性能が発揮されないことが分かる。よって、頭部衝撃値が閾値を超えず、かつ必要な強度が得られる長手方向両端部34a,34aの板厚は、0.4mm〜0.5mmであると考えられる。以上のことから、本実施の形態のブランク材34は、長手方向両端部34a,34aの板厚を0.7mmとし、長手方向中央部34bの板厚を0.5mmとしている。

【0046】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0047】

例えば、エアバッグ18の折り畳み方は実施の形態に限定されず、任意の折り畳み方を採用することができる。

【符号の説明】

【0048】

18 エアバッグ

19 インフレータ

34 ブランク材

34a 長手方向両端部

34b 長手方向中央部

w1 テーラードブランク溶接

w2 スポット溶接

【技術分野】

【0001】

本発明は、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグをインフレータが発生するガスで展開して歩行者を保護するエアバッグ装置に関する。

【背景技術】

【0002】

自動車のフロントピラーの前面を覆うピラーガーニッシュの内側に折り畳んだ布製のエアバッグを収納し、歩行者との衝突時にインフレータが発生するガスをエアバッグに供給することで、ピラーガーニッシュが破断した隙間からエアバッグをフロントピラーの前面に沿って展開させて歩行者を保護する歩行者保護エアバッグ装置が、下記特許文献1により公知である。

【0003】

また自動車のフロントピラーの前面を覆うピラーガーニッシュをピラー骨格部材にリンク式のピラー駆動機構を介して支持し、歩行者との衝突時にピラー駆動機構でピラーガーニッシュをピラー骨格部材から浮き上がらせることで、ピラーガーニッシュがストロークできるようにして衝突エネルギーを吸収する歩行者保護用衝撃吸収構造が、下記特許文献2により公知である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−283939号公報

【特許文献2】特開2006−282105号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載された発明は、エアバッグが布製であるために展開状態を長時間に亙って維持することが難しく、歩行者がフロントピラーに衝突するタイミングによっては充分な衝撃吸収効果を発揮できない可能性があった。

【0006】

また上記特許文献2に記載された発明は、ピラーガーニッシュをピラー骨格部材に移動可能に支持するリンク式のピラー駆動機構の構造が複雑であり、部品点数が増加してコストアップの要因となる問題があった。

【0007】

そこで本出願人は、つづら折りした金属製のエアバッグをフロントウインドウガラスとフロントピラーとの間に配置し、歩行者との衝突時にエアバッグをフロントピラーに沿うようにチューブ状に展開するものを、特願2009−224380号により既に提案している。

【0008】

しかしながら、上記特願2009−224380号で提案されたものは、折り畳まれたエアバッグの長手方向両端部がエンドキャップの開口部に圧入により固定されているので、エアバッグの長手方向両端部は長手方向中央部に比べて展開し難くなる。その結果、エアバッグの展開後も長手方向両端部は折り畳み状態が充分に解放されず、その断面形状が円形にならないために剛性が高くなり、歩行者が衝突したときの衝撃吸収性能が低下する可能性があった。

【0009】

本発明は前述の事情に鑑みてなされたもので、歩行者を保護する金属製エアバッグの長手方向両端部の剛性を低下させることで、長手方向全長に亙って均一な衝撃吸収性能を確保することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1に記載された発明によれば、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグをインフレータが発生するガスで展開して歩行者を保護するエアバッグ装置であって、前記エアバッグは、長手方向両端部の板厚が長手方向中央部の板厚よりも薄いことを特徴とするエアバッグ装置が提案される。

【0011】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記エアバッグの前記長手方向中央部の板厚は0.7mm以上であることを特徴とするエアバッグ装置が提案される。

【0012】

また請求項3に記載された発明によれば、請求項1または請求項2の構成に加えて、前記エアバッグの前記長手方向両端部の板厚と前記長手方向中央部の板厚との差は0.2mm〜0.3mmであることを特徴とするエアバッグ装置が提案される。

【0013】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記エアバッグを構成するブランク材は、板厚の異なる前記長手方向両端部と前記長手方向中央部とがテーラードブランク溶接で接合されることを特徴とするエアバッグ装置が提案される。

【0014】

また請求項5に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記エアバッグを構成するブランク材は、板厚の異なる前記長手方向両端部と前記長手方向中央部とを重ね合わせてスポット溶接で接合されることを特徴とするエアバッグ装置が提案される。

【0015】

また請求項6に記載された発明によれば、請求項1〜請求項5の何れか1項の構成に加えて、前記エアバッグは、長手方向両端部の長さと長手方向中央部の長さとが略等しいことを特徴とするエアバッグ装置が提案される。

【発明の効果】

【0016】

請求項1の構成によれば、金属板を折り畳んで長手方向両端部の開口を閉塞したチューブ状のエアバッグは一旦展開すると萎むことがなく、金属の塑性変形によって歩行者の衝撃を吸収するので、容量の小さいインフレータを採用して重量やコストを削減できるだけでなく、歩行者が衝突するタイミングのずれに関わらずに安定した衝撃吸収性能を発揮することができる。しかも展開し難いために剛性が高くなって衝撃吸収性能が低下する可能性があるエアバッグの長手方向両端部の板厚を、展開し易い長手方向中央部の板厚よりも薄くしたので、長手方向中央部の剛性を維持しながら、長手方向両端部の剛性を低下させることで、エアバッグの全長に亙って均一な衝撃吸収性能を確保することができる。

【0017】

また請求項2の構成によれば、エアバッグの長手方向中央部の板厚を0.7mm以上としたので、長手方向中央部の剛性を確保して歩行者が衝突したときの底付きを回避することができる。

【0018】

また請求項3の構成によれば、エアバッグの長手方向両端部の板厚と長手方向中央部の板厚との差を0.2mm〜0.3mmとしたので、エアバッグの全長に亙って均一な衝撃吸収性能を確保することができる。

【0019】

また請求項4の構成によれば、エアバッグを構成するブランク材に、板厚の異なる長手方向両端部と長手方向中央部とをテーラードブランク溶接で接合したものを用いるので、そのブランク材を低コストで得ることができる。

【0020】

また請求項5の構成によれば、エアバッグを構成するブランク材に、板厚の異なる長手方向両端部と長手方向中央部とを重ね合わせてスポット溶接で接合したものを用いるので、そのブランク材を低コストで得ることができるだけでなく、隣接するスポット溶接部間の隙間をベントホールとして利用することができる。

【0021】

また請求項6の構成によれば、エアバッグの長手方向両端部の長さと長手方向中央部の長さとを略等しくしたので、ブランク材の構造を簡素化してコストを削減することができる。

【図面の簡単な説明】

【0022】

【図1】自動車の車体前部の平面図。

【図2】図1の2−2線拡大断面図。

【図3】エアバッグの斜視図。

【図4】図3の4部拡大分解斜視図。

【図5】図3の5部拡大斜視図。

【図6】図2に対応するエアバッグ展開時の作用説明図。

【図7】図3の7−7線断面図。

【図8】ブランク材の製造方法の説明図。

【図9】ブランク材の長手方向両端部の板厚と頭部衝撃値との関係を示すグラフ。

【発明を実施するための形態】

【0023】

以下、図1〜図9に基づいて本発明の実施の形態を説明する。

【0024】

図1に示すように、自動車はボンネットフード11の後方にフロントウインドウガラス12を備えており、フロントウインドウガラス12の左右の縁部12a,12aおよびフロントドア13,13のドアガラス14,14間に挟まれるように、フロントピラー15,15が配置される。

【0025】

図2に示すように、フロントピラー15は車体外側に位置するアウターパネル16と、車体内側に位置するインナーパネル17とを結合して閉断面に構成されており、アウターパネル16の前面16aにピラーガーニッシュを兼ねる金属製のエアバッグ18が折り畳み状態で設けられる。アウターパネル16およびインナーパネル17の結合部16c,17aの前面にフロントウインドウガラス12の縁部12aがダムラバー20を介して重ね合わされ、接着剤21で接着される。

【0026】

折り畳んだ金属チューブよりなるエアバッグ18は、ガーニッシュ部18aと、ウインドウガラス側折り畳み部18bと、アウターパネル側折り畳み部18cと、インフレータ支持部18dとを備える。ガーニッシュ部18aは、フロントピラー15のアウターパネル16の側面16bからフロントウインドウガラス12に向かって滑らかに連なっており、アウターパネル16とフロントウインドウガラス12との間に配置されるピラーガーニッシュの機能を果たしている。

【0027】

ウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cは、エアバッグ18が展開するときの伸び代を確保するために、ガーニッシュ部18aの裏面側(後方側)においてつづら折り状に折り畳まれる。その際に、ウインドウガラス側折り畳み部18bの折り幅W1に比べて、アウターパネル側折り畳み部18cの折り幅W2は大きく設定されている。

【0028】

図3および図5から明らかなように、折り畳まれたエアバッグ18の両端部は細くプレス成形されており、そこにエンドキャップ24,24を嵌合して溶接することで、エアバッグ18の両端部が密封される。尚、エアバッグ18の両端部を配置するスペースを車体側に確保することができれば、両端部を細くプレス成形する必要はない。各々のエンドキャップ24は取付部24aを備えており、取付部24aのボルト孔24bおよび車体パネル25を貫通するボルト26にナット27を螺合することで、エアバッグ18がフロントピラー15に沿って固定される。

【0029】

ウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cを挟んでガーニッシュ部18aに対向するインフレータ支持部18dの下端部には、エアバッグ18を展開させるガスを発生させるインフレータ19が取り付けられる。

【0030】

図2〜図4から明らかなように、円筒状のインフレータ19は、断面U字状の取付ブラケット28の内面に2個の固定具29,29で固定されており、この取付ブラケット28がエアバッグ18のインフレータ支持部18dに形成した開口18eに外側から被せられてボルト30…およびナット31…で固定される。

【0031】

図2から明らかなように、エアバッグ18のガーニッシュ部18aとアウターパネル側折り畳み部18cとの境目にアウターパネル側リップ32が設けられており、このアウターパネル側リップ32がアウターパネル16の前面16aに当接する。またウインドウガラス側折り畳み部18bとエアバッグ18のインフレータ支持部18dとの境目にウインドウガラス側リップ33が設けられており、このウインドウガラス側リップ33がフロントウインドウガラス12の縁部12aの前面に当接する。これらのアウターパネル側リップ32およびウインドウガラス側リップ33により雨水等がエアバッグ18のインフレータ支持部18d側に浸入するのを阻止し、インフレータ19を保護することができる。

【0032】

図7および図8(A)に示すように、エアバッグ18のブランク材34は、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとをテーラードブランク溶接w1したテーラードブランク材で構成される。テーラードブランク材とは、板厚の異なるブランク材の端部どうしを突き合わせて溶接したものであり、本実施の形態では長手方向両端部34a,34aの板厚が0.4mm〜0.5mmであり、長手方向中央部34bの板厚が0.7mmである。つまりブランク材34の長手方向両端部34a,34aの板厚と長手方向中央部34bの板厚との差は0.2mm〜0.3mmである。

【0033】

またブランク材34の全長をLとすると、長手方向両端部34a,34aの長さはそれぞれL/3であり、長手方向中央部34bの長さはL/3である。つまりブランク材34は、等しい長さL/3を有する2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとをテーラードブランク溶接w1して構成される。

【0034】

ブランク材34はロールフォーミング加工あるいはプレス加工によりつづら折りされた後、長手方向に沿う両側縁を重ね合わせてミグ溶接あるいはスポット溶接することでチューブ状に形成される。

【0035】

尚、図8(B)に示すように、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとを重ね合わせてスポット溶接w2することでブランク材34を形成しても良い。このとき、厚い側の長手方向中央部34bに段差を形成し、その段差に薄い側の長手方向両端部34a,34aを重ね合わせれば、接続部を滑らかにすることができる。このようにして完成したエアバッグ18はブランク材34を不連続にスポット溶接w2した部分の間からガスが漏れるが、この隙間をエアバッグ18のベントホールとして機能させることで、特別のベントホールを形成する必要をなくして製造コストを削減することができる。

【0036】

そして前記ブランク材34から製作した金属チューブの両端開口部をエンドキャップ24,24で閉塞することでエアバッグ18が構成される。

【0037】

次に、上記構成を備えた本発明の実施の形態の作用を説明する。

【0038】

エアバッグ18が展開しない通常時には、エアバッグ18のガーニッシュ部18aが、フロントピラー15のアウターパネル16の側面16bに滑らかに連なってピラーガーニッシュの機能を発揮するため、専用のピラーガーニッシュを廃止して部品点数を削減することができる。しかも、従来のピラーガーニッシュと置き換えることで、エアバッグ18はフロントピラー15およびフロントウインドウガラス12間にコンパクトに配置されるので、折り畳んだエアバッグ18を収納するケースやカバーを不要にしながら、フロントピラー15まわりの外観を良好に維持することができる。

【0039】

さて車両が歩行者に衝突したことが検知されるとインフレータ19が作動し、インフレータ19が発生するガスでエアバッグ18の内圧が増加する。この内圧の増加により、図6に示すように、エアバッグ18のつづら折りされたウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cが先ず車体外側に向けて膨張した後に、フロントピラー15のアウターパネル16の前面16aおよび側面16bを覆うように左右方向に展開する。

【0040】

このとき、エアバッグ18がウインドウガラス側折り畳み部18bおよびアウターパネル側折り畳み部18cを備えることで、展開後のエアバッグ18の周長を大きく確保し、フロントピラー15の広い領域を覆って衝撃吸収性能を高めることができる。またフロントピラー15はフロントウインドウガラス12に比べて硬いために歩行者に与える衝撃が大きくなるが、ウインドウガラス側折り畳み部18bの折り幅W1よりもアウターパネル側折り畳み部18cの折り幅W2を大きく設定したことで、アウターパネル側折り畳み部18cの展開時における伸び代(伸展量)を大きくし、エアバッグ18をアウターパネル16の側面16b側に回り込むように展開させて衝撃吸収性能を更に高めることができる。

【0041】

また歩行者用のエアバッグ装置では、歩行者の体格や衝突時の車速に応じて、歩行者がフロントピラー15に衝突するまでの時間に比較的に大きな差が発生し易いという特性がある。従って、従来の布製のエアバッグは、展開状態を所定時間に亙って維持するために、ガスを継続的に発生する大容量のインフレータが必要になるという問題がある。それに対して本実施の形態では、金属製のエアバッグ18を採用したことで、一旦展開したエアバッグ18はガスの供給を停止した後も展開状態が維持され、その塑性変形によって歩行者との衝突の衝撃を吸収するので、インフレータ19の容量を小さくしながら、歩行者がフロントピラー15に衝突するタイミングによらずに有効な衝撃吸収性能を発揮することができる。

【0042】

ところで、エアバッグ18が展開するとき、その長手方向両端部34a,34aは折り畳み状態で閉塞部材24,24に結合されているため、長手方向中央部34bに比べて展開し難くなる。その結果、エアバッグ18の長手方向中央部34bは略円形断面に展開するのに対し、長手方向両端部34a,34aは折り畳みが完全に解放されないために凹凸を有する形状に展開し、その凹凸が補強リブとして機能することで、乗員が衝突したときの剛性が高くなり過ぎて有効な衝撃吸収性能を発揮できない可能性がある。

【0043】

しかしながら本実施の形態では、エアバッグ18の長手方向両端部34a,34aの板厚を長手方向中央部34bの板厚よりも小さくしたので、展開し難い長手方向両端部34a,34aを展開し易い長手方向中央部34bと同等に展開し、エアバッグ18の剛性を全長に亙って均一化して衝撃吸収性能を高めることができるだけでなく、エアバッグ18の重量軽減にも寄与することができる。このとき、仮にエアバッグ18のブランク材34全体の板厚を0.7mm以下に小さくすると、展開し易い長手方向中央部34bの剛性が不足してしまい、エアバッグ18に乗員が衝突したときに底付き(エアバッグ18が完全に潰れて内面どうしが接触する状態)が発生して衝撃吸収性能が低下する虞がある。

【0044】

また1枚のブランク材34の板厚を長手方向両端部34a,34aと長手方向中央部34bとで変化させると、その製造コストが増加する問題があるが、2枚の長手方向両端部34a,34aと1枚の長手方向中央部34bとを接合したブランク材34を採用することで、製造コストを削減することができる。更に、ブランク材34の2枚の長手方向両端部34a,34aのそれぞれの長さと1枚の長手方向中央部34bの長さとを等しくしたので、ブランク材34の寸法管理を簡素化して更なるコスト削減を図ることができる。

【0045】

図9は、長さ800mmのエアバッグ18において、長手方向両端部34a,34aの板厚(横軸)と頭部衝撃値(縦軸)との関係を示すものである。エアバッグ18の長手方向中心から250mmの位置(実線参照)でも、エアバッグ18の長手方向中心から300mmの位置(破線参照)でも、板厚が0.6mm以上になると頭部衝撃値が閾値を超えて充分な衝撃吸収性能が発揮されないことが分かる。よって、頭部衝撃値が閾値を超えず、かつ必要な強度が得られる長手方向両端部34a,34aの板厚は、0.4mm〜0.5mmであると考えられる。以上のことから、本実施の形態のブランク材34は、長手方向両端部34a,34aの板厚を0.7mmとし、長手方向中央部34bの板厚を0.5mmとしている。

【0046】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0047】

例えば、エアバッグ18の折り畳み方は実施の形態に限定されず、任意の折り畳み方を採用することができる。

【符号の説明】

【0048】

18 エアバッグ

19 インフレータ

34 ブランク材

34a 長手方向両端部

34b 長手方向中央部

w1 テーラードブランク溶接

w2 スポット溶接

【特許請求の範囲】

【請求項1】

金属板を折り畳んで長手方向両端部(34a)の開口を閉塞したチューブ状のエアバッグ(18)をインフレータ(19)が発生するガスで展開して歩行者を保護するエアバッグ装置であって、

前記エアバッグ(18)は、長手方向両端部(34a)の板厚が長手方向中央部(34b)の板厚よりも薄いことを特徴とするエアバッグ装置。

【請求項2】

前記エアバッグ(18)の前記長手方向中央部(34b)の板厚は0.7mm以上であることを特徴とする、請求項1に記載のエアバッグ装置。

【請求項3】

前記エアバッグ(18)の前記長手方向両端部(34a)の板厚と前記長手方向中央部(34b)の板厚との差は0.2mm〜0.3mmであることを特徴とする、請求項1または請求項2に記載のエアバッグ装置。

【請求項4】

前記エアバッグ(18)を構成するブランク材(34)は、板厚の異なる前記長手方向両端部(34a)と前記長手方向中央部(34b)とがテーラードブランク溶接(w1)で接合されることを特徴とする、請求項1〜請求項3の何れか1項に記載のエアバッグ装置。

【請求項5】

前記エアバッグ(18)を構成するブランク材(34)は、板厚の異なる前記長手方向両端部(34a)と前記長手方向中央部(34b)とを重ね合わせてスポット溶接(w2)で接合されることを特徴とする、請求項1〜請求項3の何れか1項に記載のエアバッグ装置。

【請求項6】

前記ブランク材(34)は、長手方向両端部(34a)の長さと、長手方向中央部(34b)の長さとが略等しいことを特徴とする、請求項1〜請求項5の何れか1項に記載のエアバッグ装置。

【請求項1】

金属板を折り畳んで長手方向両端部(34a)の開口を閉塞したチューブ状のエアバッグ(18)をインフレータ(19)が発生するガスで展開して歩行者を保護するエアバッグ装置であって、

前記エアバッグ(18)は、長手方向両端部(34a)の板厚が長手方向中央部(34b)の板厚よりも薄いことを特徴とするエアバッグ装置。

【請求項2】

前記エアバッグ(18)の前記長手方向中央部(34b)の板厚は0.7mm以上であることを特徴とする、請求項1に記載のエアバッグ装置。

【請求項3】

前記エアバッグ(18)の前記長手方向両端部(34a)の板厚と前記長手方向中央部(34b)の板厚との差は0.2mm〜0.3mmであることを特徴とする、請求項1または請求項2に記載のエアバッグ装置。

【請求項4】

前記エアバッグ(18)を構成するブランク材(34)は、板厚の異なる前記長手方向両端部(34a)と前記長手方向中央部(34b)とがテーラードブランク溶接(w1)で接合されることを特徴とする、請求項1〜請求項3の何れか1項に記載のエアバッグ装置。

【請求項5】

前記エアバッグ(18)を構成するブランク材(34)は、板厚の異なる前記長手方向両端部(34a)と前記長手方向中央部(34b)とを重ね合わせてスポット溶接(w2)で接合されることを特徴とする、請求項1〜請求項3の何れか1項に記載のエアバッグ装置。

【請求項6】

前記ブランク材(34)は、長手方向両端部(34a)の長さと、長手方向中央部(34b)の長さとが略等しいことを特徴とする、請求項1〜請求項5の何れか1項に記載のエアバッグ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−235814(P2011−235814A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110450(P2010−110450)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]