エアバッグ装置

【課題】両布部の結合箇所全体の強度向上を図ることのできるエアバッグ装置を提供する。

【解決手段】エアバッグ装置は、織布により多角形状に形成された一対の布部34を、結合部としての縫製部43により袋状に結合させてなるエアバッグ30と、両布部34間であって、両布部34の後縦縁部35に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータ21とを備える。縫製部43は、両布部34について、後縦縁部35とは異なる縁部36〜38に沿って延びる複数の直線状縫製部44〜46と、隣合う直線状縫製部44〜46間に設けられた曲線状縫製部47,48とを備える。少なくとも1つの曲線状縫製部47,48における接線TLと直交する法線NLは、各布部34における経糸51及び緯糸52の一方に対し直交している。さらに、直線状縫製部44〜46は、いずれも経糸51及び緯糸52に対し傾斜している。

【解決手段】エアバッグ装置は、織布により多角形状に形成された一対の布部34を、結合部としての縫製部43により袋状に結合させてなるエアバッグ30と、両布部34間であって、両布部34の後縦縁部35に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータ21とを備える。縫製部43は、両布部34について、後縦縁部35とは異なる縁部36〜38に沿って延びる複数の直線状縫製部44〜46と、隣合う直線状縫製部44〜46間に設けられた曲線状縫製部47,48とを備える。少なくとも1つの曲線状縫製部47,48における接線TLと直交する法線NLは、各布部34における経糸51及び緯糸52の一方に対し直交している。さらに、直線状縫製部44〜46は、いずれも経糸51及び緯糸52に対し傾斜している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両に対し衝突等による衝撃が加わった場合に、エアバッグを膨張用ガスによって膨張させて、その衝撃から乗員を保護するエアバッグ装置に関するものである。

【背景技術】

【0002】

衝突等により車両に衝撃が加わった場合に乗員をその衝撃から保護する装置として、エアバッグ及びインフレータを備えてなるエアバッグ装置が有効である。このエアバッグ装置では、車両に衝撃が加わると、インフレータから膨張用ガスがエアバッグ内に供給され、この膨張用ガスによりエアバッグが展開膨張する。展開膨張したエアバッグが、乗員と車内側へ進入してくる車両構成部材との間に介在して、衝撃のエネルギーを吸収し、乗員を保護する。

【0003】

上記エアバッグとしては、織布からなる一対の布部を、両布部の縁部に沿って設けられた縫製部(結合部)によって袋状に結合してなるものが一般的である。一対の布部としては、長尺状の布を、その長手方向に交差する折り線に沿って折り曲げることにより形成されたものであったり、2枚の布片からなるものであったりする。

【0004】

こうしたエアバッグでは、縫製部が、布部の経糸及び緯糸の一方に対して直交する(他方に対し平行になる)と、そうでない場合に比べ、両布部の結合箇所の強度が低下する傾向にある。そこで、縫製部を、両布部における経糸及び緯糸に対し傾斜させることが考えられている。例えば、特許文献1では、縫製部が複数の直線状縫製部のみによって構成され、全ての直線状縫製部が、両布部における経糸及び緯糸に対し傾斜させられている。この技術によると、結合箇所の強度低下を抑制することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−125594号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記特許文献1に記載された技術では、隣合う直線状縫製部間が尖った角部となっている。そのため、この角部に対し、膨張用ガスの圧力による応力が集中しやすく、この角部では結合箇所の強度が不足するおそれがある。こうした問題は、一対の布部を縫製以外の手段によって結合してなるエアバッグについても同様に起こり得る。

【0007】

本発明は、このような実情に鑑みてなされたものであって、その目的は、両布部の結合箇所全体の強度向上を図ることのできるエアバッグ装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、織布により多角形状に形成された一対の布部を、両布部の縁部に沿って設けられた結合部により袋状に結合させてなるエアバッグと、前記両布部間であって、両布部の一縁部に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータとを備え、前記結合部は、前記両布部について、前記一縁部とは異なる縁部に沿って延びる複数の直線状結合部と、隣合う前記直線状結合部間に設けられた曲線状結合部とを備え、少なくとも1つの前記曲線状結合部における接線と直交する法線が、前記各布部における経糸及び緯糸の一方に対し直交していることを要旨とする。

【0009】

上記の構成によれば、衝突等により車両に衝撃が加わると、インフレータから膨張用ガスがエアバッグ内に供給される。この膨張用ガスの圧力が一対の布部に作用することで、エアバッグが展開膨張する。

【0010】

この際、両布部における結合部(直線状結合部及び曲線状結合部)に対しても膨張用ガスの圧力が作用する。ここで、少なくとも1つの曲線状結合部上のいずれかの部位では、その部位を通る接線に対し直交する法線が、各布部における経糸及び緯糸の一方に対し直交する。そのため、その直交が原因で、曲線状結合部上の上記部位で結合箇所の強度低下を招くおそれがある。しかし、曲線状をなす曲線状結合部では、膨張用ガスの圧力による応力が分散され、そもそも高い強度を発揮する。そのため、曲線状結合部では、損傷等を起こさずに適正に膨張するのに必要な強度を確保可能である。

【0011】

また、曲線状結合部が、そのいずれかの部位で、各布部における経糸及び緯糸の一方に対し直交することにより、直線状結合部は同経糸及び緯糸の一方に対し直交しにくくなる。直線状結合部では、布部の経糸及び緯糸に直交することに起因する結合箇所の強度低下が起こりにくい。その結果、両布部における結合箇所の強度について部位によるばらつきが小さくなり、結合箇所全体の強度が向上する。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、複数の前記直線状結合部は、いずれも前記両布部における経糸及び緯糸に対し傾斜していることを要旨とする。

上記の構成によるように、直線状結合部を、両布部における経糸及び緯糸に対し傾斜させることで、直線状結合部が両布部の経糸及び緯糸の一方に対して直交する場合に比べ、直線状結合部による結合箇所の強度低下が確実に抑制される。従って、結合箇所全体の強度を向上させる上記請求項1に記載の発明の効果が、確実に得られるようになる。

【0013】

請求項3に記載の発明は、請求項1又は2に記載の発明において、前記結合部は、前記両布部の前記一縁部に沿って延びる第2直線状結合部をさらに備え、前記第2直線状結合部が、前記両布部における経糸及び緯糸に対し傾斜していることを要旨とする。

【0014】

両布部が一縁部において第2直線状結合部によって結合されている場合には、同第2直線状結合部が、布部の経糸及び緯糸の一方に対して直交すると、結合箇所の強度が低下するおそれがある。しかし、請求項3に記載の発明によるように、第2直線状結合部を、両布部における経糸及び緯糸に対し傾斜させることで、第2直線状結合部による結合箇所の強度低下が抑制される。従って、結合箇所全体の強度を向上させる上記請求項1に記載の発明の効果が、確実に得られるようになる。

【0015】

請求項4に記載の発明は、請求項1又は2に記載の発明において、前記両布部は、パネル布を、前記一縁部となる箇所に設定した直線状の折り線に沿って二つ折りすることにより形成されたものであり、前記両布部は、前記一縁部に沿う箇所では、前記結合部により結合されていないことを要旨とする。

【0016】

上記の構成によれば、パネル布を二つ折りすることにより形成された両布部は、一縁部において互いに繋がっている。この一縁部は、経糸及び緯糸を織成して形成した織布の一部であり、結合部により結合された場合よりも高い強度を発揮する。従って、たとえ一縁部が、両布部における経糸及び緯糸の一方に対し直交して強度低下を起こしたとしても、必要な強度は確保可能である。

【0017】

請求項5に記載の発明は、請求項4に記載の発明において、前記一縁部に隣接する前記直線状結合部は、前記曲線状結合部を介さずに同一縁部に直接接続されていることを要旨とする。

【0018】

上記の構成によれば、直線状結合部と一縁部との接続部分では、曲線状結合部がなく、同曲線状結合部による応力分散効果が期待できない。しかし、上述したように、両布部が互いに繋がっている一縁部ではもともと強度が高いため、必要な強度は確保可能である。

【発明の効果】

【0019】

本発明のエアバッグ装置によれば、両布部の結合箇所全体の強度向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明のエアバッグ装置をサイドエアバッグ装置に具体化した一実施形態において、同サイドエアバッグ装置が装備された車両用シートを乗員とともに示す側面図。

【図2】同実施形態において、車両用シート及びボディサイド部の位置関係を乗員とともに示す概略平断面図。

【図3】同実施形態において、エアバッグが膨張用ガスを充填させることなく展開させられた状態のエアバッグモジュールを、乗員とともに模式的に示す側面図。

【図4】同実施形態におけるインフレータアセンブリの概略側面図。

【図5】図4のインフレータアセンブリを、斜め後ろ上方から見た状態を、エアバッグ、シートフレーム、ボルト等とともに示す概略平面図。

【図6】パネル布及び補強布の展開図。

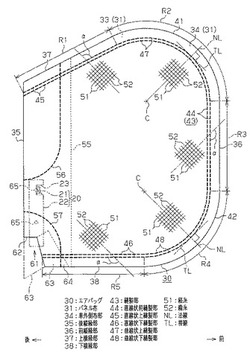

【図7】エアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係を説明する側面図。

【図8】エアバッグモジュールにおけるインフレータ挿通部及びその周辺部分の断面図。

【図9】図3のR−R線に沿った断面構造を示す部分拡大断面図。

【図10】エアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係についての別例を説明する側面図。

【図11】同じくエアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係についての別例を説明する側面図。

【発明を実施するための形態】

【0021】

以下、本発明のエアバッグ装置をサイドエアバッグ装置に具体化した一実施形態について、図1〜図9を参照して説明する。

なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0022】

図1及び図2の少なくとも一方に示すように、車両においてボディサイド部11の車内側(図2の上側)には車両用シート12が配置されている。ここで、ボディサイド部11は、車両構成部材の1つをなすものであり、車両の側部に配置された部材を指す。例えば、前席に対応するボディサイド部11は、フロントドア、センターピラー(Bピラー)等である。また、後席に対応するボディサイド部11は、サイドドア(リアドア)の後部、Cピラー、タイヤハウスの前部、リアクォータ等である。

【0023】

車両用シート12は、シートクッション(座部)13と、そのシートクッション13の後側から起立し、かつ傾き調整機構(図示略)を有するシートバック(背もたれ部)14とを備えて構成されている。シートバック14の車外側の側部内には収納部15が設けられており、サイドエアバッグ装置の主要部をなすエアバッグモジュールAMがこの収納部15に収納されている。

【0024】

エアバッグモジュールAMは、図3及び図5の少なくとも一方に示すように、インフレータアセンブリ20及びエアバッグ30を主要な構成部材として備えている。

次に、これらの構成部材の各々について説明する。ここで、本実施形態では、エアバッグモジュールAM及びその構成部材について「上下方向」、「前後方向」というときは、車両用シート12のシートバック14を基準としている。シートバック14の起立する方向を「上下方向」とし、この方向に対し車両の略前後方向に直交する方向を「前後方向」としている。通常、シートバック14は傾斜した状態で使用されることから、「上下方向」は厳密には鉛直方向ではなく、多少傾斜している。同様に、「前後方向」は厳密には水平方向ではなく、多少傾斜している。

【0025】

<インフレータアセンブリ20>

図4及び図5の少なくとも一方に示すように、インフレータアセンブリ20は、リテーナ22と、そのリテーナ22内に配置されたガス発生源としてのインフレータ21とを備えて構成されている。インフレータ21は、略上下方向に細長いシリンダ状をなしており、その内部には、膨張用ガスGを生ずるガス発生剤(図示略)が収容されている。インフレータ21の一端部(本実施形態では上端部)には、生成した膨張用ガスGを径方向外方へ噴出する噴出部21Aが設けられている。インフレータ21の他端部(この場合、下端部)には、同インフレータ21への制御信号の印加配線となるハーネス(図示略)が接続されている。

【0026】

なお、インフレータ21としては、上記ガス発生剤を用いたタイプに代えて、高圧ガスの充填された高圧ガスボンベの隔壁を火薬等によって破断して膨張用ガスGを噴出させるタイプが用いられてもよい。

【0027】

一方、リテーナ22は、ディフューザとして機能するとともに、上記インフレータ21をエアバッグ30と一緒にシートバック14内のシートフレーム16(図5の二点鎖線参照)に固定する機能を有する部材である。リテーナ22の大部分は、金属板等の板材を曲げ加工等することによって上下方向に細長い略筒状に形成されている。リテーナ22の上部前側には、噴出部21Aの一部をリテーナ22から露出させる窓部23が設けられており、噴出部21Aからの膨張用ガスGが、この窓部23を通じ概ね車両前方へ向けて導出される。

【0028】

リテーナ22には、これを上記シートフレーム16に取付けるための係止部材として、複数本(本実施形態では2本)のボルト24が固定されている。表現を変えると、各ボルト24が、リテーナ22を介してインフレータ21に間接的に固定されている。

【0029】

なお、インフレータアセンブリ20は、インフレータ21とリテーナ22とが一体になったものであってもよい。

<エアバッグ30>

図2及び図5の少なくとも一方に示すように、エアバッグ30は、側突等による衝撃が車両の外側方からボディサイド部11に加わったときに、上記インフレータ21からの膨張用ガスGにより展開膨張する。そして、エアバッグ30は、その一部(後部)を収納部15内に残した状態で同収納部15から車両の略前方へ向けて飛び出し、車両用シート12及びボディサイド部11間で展開膨張することにより乗員Pを拘束して上記衝撃から保護するためのものである。

【0030】

図3は、エアバッグ30が膨張用ガスGを充填させることなく展開させられた状態のエアバッグモジュールAMを模式的に示している。また、図6は、エアバッグ30を構成するパネル布31を展開させた状態で示している。これらの図3及び図6の少なくとも一方に示すように、エアバッグ30は、パネル布(基布とも呼ばれる)31を、その中央部分に設定した直線状の折り線32(図6参照)が後方側となるように、同折り線32に沿って二つ折りして車幅方向に重ね合わせ、その重ね合わされた部分を袋状となるように結合させることにより形成されている。

【0031】

ここでは、エアバッグ30の上記の重ね合わされた2つの部分を区別するために、膨張時に乗員P側(車内側)に位置するものを「車内側布部33」といい、同じく膨張時に上記車内側布部33を挟んで乗員Pとは反対側(車外側)に位置するものを「車外側布部34」というものとする。パネル布31においては、車内側布部33及び車外側布部34の外形形状が、折り線32を対称軸として互いに線対称の関係にある。

【0032】

また、上記展開状態のエアバッグ30は略四角形状をなしている。このエアバッグ30の外形形状の大部分は、「後縦縁部35」、「前縦縁部36」、「上横縁部37」及び「下横縁部38」といった、直線状をなす4つの縁部によって構成されている。

【0033】

後縦縁部35は、上記折り線32上に位置する縁部であり、前側ほど低くなるように傾斜している。この後縦縁部35は、特許請求の範囲における「一縁部」に該当する縁部である。前縦縁部36は、上記後縦縁部35に対し略平行となっている。上横縁部37は、前側ほど高くなるように傾斜しており、上記後縦縁部35に対し斜めに交差している。下横縁部38は、前側ほど高くなるように傾斜しているが、上記後縦縁部35に対し略直交している。上横縁部37と前縦縁部36との間は、斜め前上方へ向けて膨らむように湾曲する前上円弧縁部41となっている。また、下横縁部38と前縦縁部36との間は、斜め前下方へ向けて膨らむように湾曲する前下円弧縁部42となっている。

【0034】

図7は、膨張用ガスGを充填させることなく展開させられた状態のエアバッグ30を示している。ただし、この図7では、上記図3とは異なり、後縦縁部35が鉛直方向に延びるようにエアバッグ30の傾きが変えられて図示されている。この図7に示すように、上記パネル布31は、ポリエステル糸、ポリアミド糸等からなる経糸51及び緯糸52を織成(平織り)してなる織布によって形成されていて、高い強度と可撓性とを有している。車内側布部33及び車外側布部34の形状・大きさは、エアバッグ30が車両用シート12及びボディサイド部11間で展開膨張したときに、車両用シート12に着座している乗員Pとボディサイド部11との間で、腹部PBから肩部PSに対応する領域を占有し得るように設定されている(図3参照)。

【0035】

車内側布部33及び車外側布部34の上記結合は、それらの縁部に沿って設けられた結合部としての縫製部43においてなされている。本実施形態では、この縫製部43は、太い破線で図示されることで、通常の破線(隠れ線)と区別されている(図7参照)。また、本実施形態では、縫製部43の断面を示す場合、すなわち、車内側布部33及び車外側布部34の内部構造を示すために、両布部33,34間で縫製部43を通る面を断面とする場合には、同縫製部43での縫製糸を、点を一定間隔おきに並べてなる線種(破線の一種)によって表現している(図8参照)。これらの表現態様は、後述する縫合部56,57についても同様である。

【0036】

上記縫製部43は、直線状結合部としての3つの直線状縫製部(直線状前縫製部44、直線状上縫製部45、直線状下縫製部46)と、曲線状結合部としての2つの曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)とからなる。

【0037】

直線状前縫製部44は、前縦縁部36から一定距離離れた箇所で、直線状上縫製部45は、上横縁部37から一定距離離れた箇所で、また、直線状下縫製部46は、下横縁部38から一定距離離れた箇所で、それぞれ車内側布部33及び車外側布部34を結合している。なお、直線状縫製部44〜46は、後縦縁部35の近傍(後縦縁部35から一定距離離れた箇所)には設けられていない。これは、車内側布部33及び車外側布部34が後縦縁部35で相互に繋がっており、直線状縫製部44〜46による結合の必要がないためである。

【0038】

曲線状上縫製部47は、前上円弧縁部41から一定距離離れた箇所で、また、曲線状下縫製部48は、前下円弧縁部42から一定距離離れた箇所で、それぞれ車内側布部33及び車外側布部34を結合している。曲線状上縫製部47及び曲線状下縫製部48は、それぞれ一定の曲率で湾曲する円弧状をなしている。

【0039】

曲線状上縫製部47の後端部及び前端部は、上記直線状上縫製部45の前端部及び上記直線状前縫製部44の上端部に接続されている。曲線状下縫製部48の後端部及び前端部は、上記直線状下縫製部46の前端部及び上記直線状前縫製部44の下端部に接続されている。

【0040】

なお、図7中の「R1」は、縫製部43において直線状上縫製部45の占める領域を示し、「R2」は、縫製部43において曲線状上縫製部47の占める領域を示し、「R3」は、縫製部43において直線状前縫製部44の占める領域を示している。また、同図7中の「R4」は、縫製部43において曲線状下縫製部48の占める領域を示し、「R5」は、縫製部43において直線状下縫製部46の占める領域を示している。後述する図10及び図11についても同様である。

【0041】

上記後縦縁部35に隣接する直線状上縫製部45及び直線状下縫製部46は、曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)を介さずに同後縦縁部35にそれぞれ直接接続されている。

【0042】

上記エアバッグ30では、2つの曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)について次の条件が満たされている。その条件とは、「曲線状上縫製部47及び曲線状下縫製部48の少なくとも一方における接線TLと直交する法線NLが、車内側布部33及び車外側布部34における経糸51及び緯糸52の一方に対し直交し、他方に平行となっている」ことである。本実施形態では、曲線状上縫製部47及び曲線状下縫製部48の両方について上記の条件が満たされている。なお、図7中の「C」は、曲線状上縫製部47及び曲線状下縫製部48における各円弧の中心を示している。

【0043】

また、エアバッグ30では、直線状前縫製部44、直線状上縫製部45及び直線状下縫製部46のいずれもが、車内側布部33及び車外側布部34における経糸51及び緯糸52に対し傾斜している。なお、図7中の「α」は、各直線状縫製部44〜46が経糸51及び緯糸52の一方に対しなす角度(ただし、α≠90°)を示している。

【0044】

図6及び図7の少なくとも一方に示すように、エアバッグ30内には、膨張用ガスGの熱及び圧力から同エアバッグ30自体を保護する等の目的で補強布55が用いられている。より詳しくは、エアバッグ30の後部の内側には、上下方向に延びる補強布55が重ねられて配置されている。この補強布55は、エアバッグ30後部において上下方向に離間した2箇所に設けられた縫合部56,57により、パネル布31の車内側布部33及び車外側布部34に縫合されている。

【0045】

各縫合部56,57は、上述した縫製部43と同様にして、補強布55をエアバッグ30(車内側布部33及び車外側布部34)に対し縫製糸で縫合することにより形成されている。なお、図5では、補強布55の図示が省略されている。

【0046】

エアバッグ30の後ろ下部及び補強布55の下部には、前記インフレータアセンブリ20を挿通させるためのインフレータ挿通部61が設けられている。すなわち、エアバッグ30及び補強布55には、前記折り線32に交差(本実施形態では直交)する方向に延びるインフレータ挿通口62が形成されている。このインフレータ挿通口62は、インフレータアセンブリ20を挿通させるべく、エアバッグ30及び補強布55の内外を連通させるものであって、パネル布31及び補強布55の下部に設けられたスリットによって構成されている。

【0047】

折り線32は、上記インフレータ挿通口62により上下に分断されている。分断された前記折り線32の一部、ここでは、インフレータ挿通口62よりも下側の部分によって逆折り線32Aが構成されている。

【0048】

図8及び図9の少なくとも一方に示すように、パネル布31及び補強布55について逆折り線32Aを挟んだ両側部分は、その逆折り線32Aに沿って折り曲げられている。この折り曲げの方向は、上記折り線32に沿った二つ折りの折り曲げの方向とは逆である。パネル布31及び補強布55について、上記のように逆折り線32Aに沿って折り曲げられた部分と、それ以外の部分とを区別するために、ここでは、前者を「内折り部63」といい、後者を「一般部64」というものとする。従って、逆折り線32Aに沿って折り曲げられた内折り部63は、一般部64の内側に入り込んでいることになる。

【0049】

図6及び図7の少なくとも一方に示すように、パネル布31及び補強布55について、上記折り線32の前側であって、上記インフレータ挿通口62の上方となる複数箇所(2箇所)には、上記リテーナ22のボルト24(図5参照)を挿通させるためのボルト孔65がそれぞれあけられている。

【0050】

そして、インフレータアセンブリ20の大部分がエアバッグ30の一般部64内に、略上下方向へ延びる姿勢で収容され、同インフレータアセンブリ20の下部がインフレータ挿通口62を通り、内折り部63及び一般部64の外部に露出している。リテーナ22のボルト24は、対応するボルト孔65に挿通され、一般部64の外部へ露出している。こうした挿通により、インフレータアセンブリ20がエアバッグ30に対し位置決めされた状態で係止されている。

【0051】

エアバッグ30には、エアバッグ30の膨張に供した膨張用ガスGをエアバッグ30の外部へ排出するためのベントホール(図示略)が設けられている。

上記エアバッグモジュールAMは、展開状態のエアバッグ30(図3参照)が図5に示すように折り畳まれることにより、コンパクトな収納用形態にされている。これは、エアバッグモジュールAMをシートバック14における限られた大きさの収納部15に確実に収納するためである。

【0052】

上記収納用形態にされたエアバッグモジュールAMは、リテーナ22のボルト24がシートフレーム16に挿通され、ナット17が締め付けられることにより、同シートフレーム16に固定されている。

【0053】

なお、リテーナ22は、上述したボルト24及びナット17とは異なる部材によって車両(シートフレーム16)に固定されてもよい。

サイドエアバッグ装置は、上述したエアバッグモジュールAMのほかに図1に示す衝撃センサ66及び制御装置67を備えている。衝撃センサ66は加速度センサ等からなり、車両のボディサイド部11(図2参照)等に取付けられている。衝撃センサ66は、ボディサイド部11に外側方から加えられる衝撃を検出する。制御装置67は、衝撃センサ66からの検出信号に基づきインフレータ21の作動を制御する。

【0054】

上記のようにして本実施形態のサイドエアバッグ装置が構成されている。次に、このサイドエアバッグ装置の作用について説明する。

このサイドエアバッグ装置では、側突等によりボディサイド部11に対し側方から衝撃が加わらないときには、制御装置67からインフレータ21に対し、これを作動させるための作動信号が出力されず、同インフレータ21から膨張用ガスGがエアバッグ30に供給されない。エアバッグ30は、収納用形態でインフレータアセンブリ20とともに収納部15に収納され続ける(図5参照)。

【0055】

これに対し、車両の走行中等に、側突等によりボディサイド部11に所定値以上の衝撃が加わり、そのことが衝撃センサ66によって検出されると、その検出信号に基づき制御装置67からインフレータ21に対し、これを作動させるための作動信号が出力される。この作動信号に応じて、インフレータ21では、ガス発生剤が高温高圧の膨張用ガスGを発生し、これを噴出部21Aから噴出する。

【0056】

このように供給される膨張用ガスGの圧力が車内側布部33及び車外側布部34に作用することで、エアバッグ30が、折り状態を解消(展開)しながら膨張する。

この際、図7に示すように、両布部33,34における縫製部43(直線状縫製部44〜46及び曲線状縫製部47,48)に対しても膨張用ガスGの圧力が作用する。ここで、各曲線状縫製部47,48上のいずれかの部位では、その部位を通る接線TLに対し直交する法線NLが、各布部33,34における経糸51及び緯糸52の一方に対し直交し、他方に対し平行になる。そのため、その直交が原因で、曲線状縫製部47,48上の上記部位で結合箇所の強度低下を招くおそれがある。しかし、曲線状をなす曲線状縫製部47,48では、膨張用ガスGの圧力による応力が分散され、高い強度が発揮される。そのため、曲線状縫製部47,48では、損傷等を起こさずに適正に膨張するのに必要な強度を確保可能である。

【0057】

また、各曲線状縫製部47,48が、そのいずれかの部位で、経糸51及び緯糸52の一方に対し直交し、他方に対し平行になることにより、直線状縫製部44〜46は、同経糸51及び緯糸52の一方に対し直交しにくくなる。このことに着目し、本実施形態では、直線状前縫製部44、直線状上縫製部45、直線状下縫製部46のいずれについても、両布部33,34における経糸51及び緯糸52に対し傾斜させられている。そのため、直線状縫製部44〜46が経糸51及び緯糸52の一方に対して直交することに起因する結合箇所の強度低下が起こりにくい。

【0058】

すなわち、織布からなる車内側布部33及び車外側布部34を縫合することにより形成されたエアバッグ30においては、両布部33,34の結合部における強度が、同両布部33,34を構成する経糸51及び緯糸52と縫製部43(縫製糸)との交点の数に左右される。一般には、交点の数が多くなるほど縫製部43による結合箇所の強度が高くなる。また、縫製部43が経糸51及び緯糸52のいずれに対しても傾斜している場合には、同縫製部43が経糸51及び緯糸52に対し平行である又は直交している場合よりも、交点の数が多くなる。

【0059】

この点、本実施形態では、いずれの直線状縫製部44〜46についても、経糸51及び緯糸52に対し傾斜させられている。この構成により、いずれの直線状縫製部44〜46においても、経糸51及び緯糸52との交点について単位面積当たりの数が多くなって、両布部33,34の結合箇所の強度が高められる。

【0060】

なお、直線状縫製部44,46と後縦縁部35との接続部分では、曲線状縫製部47,48がなく、同曲線状縫製部47,48による応力分散効果が期待できない。しかし、パネル布31を二つ折りすることにより形成された車内側布部33及び車外側布部34は、後縦縁部35において互いに繋がっている。この後縦縁部35は、経糸51及び緯糸52を織成して形成した織布の一部であり、縫製部43により結合された場合よりも高い強度を発揮する。そのため、直線状縫製部44,46と後縦縁部35との接続部分において必要な強度が確保される。

【0061】

そして、エアバッグ30は、自身の後端部をインフレータアセンブリ20とともに収納部15内に残した状態で、シートバック14から車両前方へ飛び出す。その後も膨張用ガスGの供給されるエアバッグ30は、図2に示すように、車両のボディサイド部11と車両用シート12に着座した乗員Pとの間で車両前方へ向けて膨張展開する。このエアバッグ30が、乗員Pと、車室内に侵入してくるボディサイド部11との間に介在する。このエアバッグ30によって乗員Pが車幅方向内側へ押圧されて拘束される。そして、ボディサイド部11を通じて乗員Pへ伝わる側方からの衝撃がエアバッグ30によって緩和される。

【0062】

以上詳述した本実施形態によれば、次の効果が得られる。

(1)それぞれ織布からなる車内側布部33及び車外側布部34を、複数の直線状縫製部44〜46と、隣合う直線状縫製部44〜46間の曲線状縫製部47,48とによって結合することで、エアバッグ30を形成する。このエアバッグ30において、各曲線状縫製部47,48の接線TLと直交する法線NLを、各布部33,34における経糸51及び緯糸52の一方に対し直交させ、他方に対し平行にしている(図7)。

【0063】

そのため、曲線状縫製部47,48では、損傷等を起こさずに適正に膨張するのに必要な強度を確保することができるようになる。

また、直線状縫製部44〜46を経糸51及び緯糸52に対し傾斜させやすくなり、直線状縫製部44〜46において、経糸51及び緯糸52に直交することに起因する結合箇所の強度低下を起こりにくくすることができる。

【0064】

その結果として、車内側布部33及び車外側布部34における結合箇所の強度について部位によるばらつきを小さくし、結合箇所全体の強度を向上させることができるようになる。

【0065】

(2)直線状縫製部44〜46の全てを、車内側布部33及び車外側布部34における経糸51及び緯糸52に対し傾斜させている(図7)。

そのため、直線状縫製部44〜46が経糸51及び緯糸52の一方に対して直交する(他方に対し平行になる)場合に比べ、直線状縫製部44〜46による結合箇所の強度低下を確実に抑制することができる。従って、結合箇所全体の強度を向上させる上記(1)の効果が、確実に得られるようになる。

【0066】

(3)折り線32に沿って二つ折りすることにより形成された車内側布部33及び車外側布部34を、後縦縁部35に沿う箇所では縫製部43によって結合していない(図6及び図7)。

【0067】

そのため、この後縦縁部35に沿う箇所では、縫製部43により結合された場合よりも高い強度を発揮させることができる。

(4)後縦縁部35に隣接する直線状上縫製部45及び直線状下縫製部46を、曲線状縫製部47,48を介さずに同後縦縁部35に直接接続している(図7)。

【0068】

そのため、直線状上縫製部45と後縦縁部35との接続部分、及び直線状下縫製部46と後縦縁部35との接続部分では、曲線状縫製部47,48がなく、同曲線状縫製部47,48による応力分散効果が期待できない。しかし、上述したように、両布部33,34が互いに繋がっている後縦縁部35ではもともと強度が高いため、必要な強度を確保することができる。

【0069】

なお、本発明は次に示す別の実施形態に具体化することができる。

<エアバッグ30について>

・エアバッグ30における両布部33,34の外形形状を、多角形状であることを条件に、上記実施形態とは異なる外形形状、例えば三角形状、六角形状(図11参照)等に変更してもよい。

【0070】

この場合、両布部33,34の外形形状における縁部の構成、及び縫製部43の構成が上記実施形態とは異なるものとなる。例えば、両布部33,34の外形形状を六角形状にした図11では、縁部の数が増え、それに従い直線状縫製部及び曲線状縫製部が増える。

【0071】

なお、図11において、図7と同様の部材、部位等については、同図7と同一の符号が付されている。両布部33,34の外形形状の変更に伴い増えた、縁部、直線状縫製部及び曲線状縫製部については、符号は付されていない。縫製部43について直線状縫製部及び曲線状縫製部の占める領域を示す符号「R−(ただし、−は数字)」についても同様である。

【0072】

<縫製部43について>

・エアバッグ30では、複数の曲線状縫製部47,48のうち少なくとも1つについて、接線TLと直交する法線NLを、経糸51及び緯糸52の一方に対し直交させればよい。

【0073】

・エアバッグ30は、図10に示すように、互いに独立した一対のパネル布31を車幅方向に重ね合わせ、車内側に位置するパネル布31を車内側布部33とし、車外側に位置するパネル布31を車外側布部34とし、両布部33,34を袋状となるように結合させることにより形成したものであってもよい。

【0074】

この場合、縫製部43としては、上述したものに加え、後縦縁部35から一定距離離れた箇所において、同後縦縁部35に沿って延びる直線状後縫製部71を設ける。この直線状後縫製部71は、特許請求の範囲における「第2直線状結合部」に該当する。

【0075】

この場合には、直線状後縫製部71(第2直線状結合部)についても、他の直線状縫製部44〜46と同様に、経糸51及び緯糸52の一方に対し角度α(≠90°)で傾斜させる。

【0076】

また、この場合には、各曲線状縫製部47,48における接線TLと直交する法線NLを、直線状後縫製部71に対し、平行とならないようにする。これは、直線状後縫製部71(第2直線状結合部)を経糸51及び緯糸52に直交させないようにするためである。

【0077】

・上記図10において、直線状後縫製部71の上端部と直線状上縫製部45の後端部との間に曲線状縫製部を設けてもよい。また、直線状後縫製部71の下端部と直線状下縫製部46の後端部との間に曲線状縫製部を設けてもよい。

【0078】

・パネル布31を二つ折りして車内側布部33及び車外側布部34を形成し、両布部33,34を後縦縁部35に沿う箇所で縫製部43によって結合しないと、両布部33,34の結合箇所である後縦縁部35は、縫製部43により結合された場合の結合箇所よりも高い強度を発揮する。

【0079】

そのため、この場合には、図11に示すように、少なくとも1つの曲線状縫製部47,48における接線TLと直交する法線NLを、後縦縁部35に対し平行になるようにしてもよい。後縦縁部35が、両布部33,34における経糸51及び緯糸52の一方に対し直交して(他方に対して平行となって)、強度低下を起こしたとしても、必要な強度は確保可能だからである。

【0080】

<インフレータアセンブリ20について>

・サイドエアバッグ装置は、図10及び図11に示すように、インフレータアセンブリ20の全体がエアバッグ30内に収容されたものであってもよい。

【0081】

<収納部15について>

・車両用シート12のシートバック14に代えて、ボディサイド部11に収納部15を設け、ここにエアバッグモジュールAMを配設してもよい。

【0082】

<その他の事項>

・結合部は、縫糸を用いた縫合とは異なる手段、例えば接着剤を用いた接着によって形成されてもよい。

【0083】

・上記実施形態では、乗員Pの主として腹部PBから肩部PSにかけての部位を保護するサイドエアバッグ装置を例に説明したが、本発明は、乗員Pの側部について、腰部〜頭部にかけての任意の部位を側突等の衝撃から保護するサイドエアバッグ装置にも適用可能である。

【0084】

・本発明は、サイドエアバッグ装置とは異なる種類のエアバッグ装置にも適用可能である。

【符号の説明】

【0085】

21…インフレータ、30…エアバッグ、31…パネル布、32…折り線、33…車内側布部、34…車外側布部、35…後縦縁部、36…前縦縁部、37…上横縁部、38…下横縁部、43…縫製部(結合部)、44…直線状前縫製部(直線状結合部)、45…直線状上縫製部(直線状結合部)、46…直線状下縫製部(直線状結合部)、47…曲線状上縫製部(曲線状結合部)、48…曲線状下縫製部(曲線状結合部)、51…経糸、52…緯糸、71…直線状後縫製部(第2直線状結合部)、G…膨張用ガス、NL…法線、TL…接線。

【技術分野】

【0001】

本発明は、車両に対し衝突等による衝撃が加わった場合に、エアバッグを膨張用ガスによって膨張させて、その衝撃から乗員を保護するエアバッグ装置に関するものである。

【背景技術】

【0002】

衝突等により車両に衝撃が加わった場合に乗員をその衝撃から保護する装置として、エアバッグ及びインフレータを備えてなるエアバッグ装置が有効である。このエアバッグ装置では、車両に衝撃が加わると、インフレータから膨張用ガスがエアバッグ内に供給され、この膨張用ガスによりエアバッグが展開膨張する。展開膨張したエアバッグが、乗員と車内側へ進入してくる車両構成部材との間に介在して、衝撃のエネルギーを吸収し、乗員を保護する。

【0003】

上記エアバッグとしては、織布からなる一対の布部を、両布部の縁部に沿って設けられた縫製部(結合部)によって袋状に結合してなるものが一般的である。一対の布部としては、長尺状の布を、その長手方向に交差する折り線に沿って折り曲げることにより形成されたものであったり、2枚の布片からなるものであったりする。

【0004】

こうしたエアバッグでは、縫製部が、布部の経糸及び緯糸の一方に対して直交する(他方に対し平行になる)と、そうでない場合に比べ、両布部の結合箇所の強度が低下する傾向にある。そこで、縫製部を、両布部における経糸及び緯糸に対し傾斜させることが考えられている。例えば、特許文献1では、縫製部が複数の直線状縫製部のみによって構成され、全ての直線状縫製部が、両布部における経糸及び緯糸に対し傾斜させられている。この技術によると、結合箇所の強度低下を抑制することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−125594号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上記特許文献1に記載された技術では、隣合う直線状縫製部間が尖った角部となっている。そのため、この角部に対し、膨張用ガスの圧力による応力が集中しやすく、この角部では結合箇所の強度が不足するおそれがある。こうした問題は、一対の布部を縫製以外の手段によって結合してなるエアバッグについても同様に起こり得る。

【0007】

本発明は、このような実情に鑑みてなされたものであって、その目的は、両布部の結合箇所全体の強度向上を図ることのできるエアバッグ装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、織布により多角形状に形成された一対の布部を、両布部の縁部に沿って設けられた結合部により袋状に結合させてなるエアバッグと、前記両布部間であって、両布部の一縁部に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータとを備え、前記結合部は、前記両布部について、前記一縁部とは異なる縁部に沿って延びる複数の直線状結合部と、隣合う前記直線状結合部間に設けられた曲線状結合部とを備え、少なくとも1つの前記曲線状結合部における接線と直交する法線が、前記各布部における経糸及び緯糸の一方に対し直交していることを要旨とする。

【0009】

上記の構成によれば、衝突等により車両に衝撃が加わると、インフレータから膨張用ガスがエアバッグ内に供給される。この膨張用ガスの圧力が一対の布部に作用することで、エアバッグが展開膨張する。

【0010】

この際、両布部における結合部(直線状結合部及び曲線状結合部)に対しても膨張用ガスの圧力が作用する。ここで、少なくとも1つの曲線状結合部上のいずれかの部位では、その部位を通る接線に対し直交する法線が、各布部における経糸及び緯糸の一方に対し直交する。そのため、その直交が原因で、曲線状結合部上の上記部位で結合箇所の強度低下を招くおそれがある。しかし、曲線状をなす曲線状結合部では、膨張用ガスの圧力による応力が分散され、そもそも高い強度を発揮する。そのため、曲線状結合部では、損傷等を起こさずに適正に膨張するのに必要な強度を確保可能である。

【0011】

また、曲線状結合部が、そのいずれかの部位で、各布部における経糸及び緯糸の一方に対し直交することにより、直線状結合部は同経糸及び緯糸の一方に対し直交しにくくなる。直線状結合部では、布部の経糸及び緯糸に直交することに起因する結合箇所の強度低下が起こりにくい。その結果、両布部における結合箇所の強度について部位によるばらつきが小さくなり、結合箇所全体の強度が向上する。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、複数の前記直線状結合部は、いずれも前記両布部における経糸及び緯糸に対し傾斜していることを要旨とする。

上記の構成によるように、直線状結合部を、両布部における経糸及び緯糸に対し傾斜させることで、直線状結合部が両布部の経糸及び緯糸の一方に対して直交する場合に比べ、直線状結合部による結合箇所の強度低下が確実に抑制される。従って、結合箇所全体の強度を向上させる上記請求項1に記載の発明の効果が、確実に得られるようになる。

【0013】

請求項3に記載の発明は、請求項1又は2に記載の発明において、前記結合部は、前記両布部の前記一縁部に沿って延びる第2直線状結合部をさらに備え、前記第2直線状結合部が、前記両布部における経糸及び緯糸に対し傾斜していることを要旨とする。

【0014】

両布部が一縁部において第2直線状結合部によって結合されている場合には、同第2直線状結合部が、布部の経糸及び緯糸の一方に対して直交すると、結合箇所の強度が低下するおそれがある。しかし、請求項3に記載の発明によるように、第2直線状結合部を、両布部における経糸及び緯糸に対し傾斜させることで、第2直線状結合部による結合箇所の強度低下が抑制される。従って、結合箇所全体の強度を向上させる上記請求項1に記載の発明の効果が、確実に得られるようになる。

【0015】

請求項4に記載の発明は、請求項1又は2に記載の発明において、前記両布部は、パネル布を、前記一縁部となる箇所に設定した直線状の折り線に沿って二つ折りすることにより形成されたものであり、前記両布部は、前記一縁部に沿う箇所では、前記結合部により結合されていないことを要旨とする。

【0016】

上記の構成によれば、パネル布を二つ折りすることにより形成された両布部は、一縁部において互いに繋がっている。この一縁部は、経糸及び緯糸を織成して形成した織布の一部であり、結合部により結合された場合よりも高い強度を発揮する。従って、たとえ一縁部が、両布部における経糸及び緯糸の一方に対し直交して強度低下を起こしたとしても、必要な強度は確保可能である。

【0017】

請求項5に記載の発明は、請求項4に記載の発明において、前記一縁部に隣接する前記直線状結合部は、前記曲線状結合部を介さずに同一縁部に直接接続されていることを要旨とする。

【0018】

上記の構成によれば、直線状結合部と一縁部との接続部分では、曲線状結合部がなく、同曲線状結合部による応力分散効果が期待できない。しかし、上述したように、両布部が互いに繋がっている一縁部ではもともと強度が高いため、必要な強度は確保可能である。

【発明の効果】

【0019】

本発明のエアバッグ装置によれば、両布部の結合箇所全体の強度向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明のエアバッグ装置をサイドエアバッグ装置に具体化した一実施形態において、同サイドエアバッグ装置が装備された車両用シートを乗員とともに示す側面図。

【図2】同実施形態において、車両用シート及びボディサイド部の位置関係を乗員とともに示す概略平断面図。

【図3】同実施形態において、エアバッグが膨張用ガスを充填させることなく展開させられた状態のエアバッグモジュールを、乗員とともに模式的に示す側面図。

【図4】同実施形態におけるインフレータアセンブリの概略側面図。

【図5】図4のインフレータアセンブリを、斜め後ろ上方から見た状態を、エアバッグ、シートフレーム、ボルト等とともに示す概略平面図。

【図6】パネル布及び補強布の展開図。

【図7】エアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係を説明する側面図。

【図8】エアバッグモジュールにおけるインフレータ挿通部及びその周辺部分の断面図。

【図9】図3のR−R線に沿った断面構造を示す部分拡大断面図。

【図10】エアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係についての別例を説明する側面図。

【図11】同じくエアバッグにおいて、直線状縫製部及び曲線状縫製部の各々と、経糸及び緯糸との関係についての別例を説明する側面図。

【発明を実施するための形態】

【0021】

以下、本発明のエアバッグ装置をサイドエアバッグ装置に具体化した一実施形態について、図1〜図9を参照して説明する。

なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0022】

図1及び図2の少なくとも一方に示すように、車両においてボディサイド部11の車内側(図2の上側)には車両用シート12が配置されている。ここで、ボディサイド部11は、車両構成部材の1つをなすものであり、車両の側部に配置された部材を指す。例えば、前席に対応するボディサイド部11は、フロントドア、センターピラー(Bピラー)等である。また、後席に対応するボディサイド部11は、サイドドア(リアドア)の後部、Cピラー、タイヤハウスの前部、リアクォータ等である。

【0023】

車両用シート12は、シートクッション(座部)13と、そのシートクッション13の後側から起立し、かつ傾き調整機構(図示略)を有するシートバック(背もたれ部)14とを備えて構成されている。シートバック14の車外側の側部内には収納部15が設けられており、サイドエアバッグ装置の主要部をなすエアバッグモジュールAMがこの収納部15に収納されている。

【0024】

エアバッグモジュールAMは、図3及び図5の少なくとも一方に示すように、インフレータアセンブリ20及びエアバッグ30を主要な構成部材として備えている。

次に、これらの構成部材の各々について説明する。ここで、本実施形態では、エアバッグモジュールAM及びその構成部材について「上下方向」、「前後方向」というときは、車両用シート12のシートバック14を基準としている。シートバック14の起立する方向を「上下方向」とし、この方向に対し車両の略前後方向に直交する方向を「前後方向」としている。通常、シートバック14は傾斜した状態で使用されることから、「上下方向」は厳密には鉛直方向ではなく、多少傾斜している。同様に、「前後方向」は厳密には水平方向ではなく、多少傾斜している。

【0025】

<インフレータアセンブリ20>

図4及び図5の少なくとも一方に示すように、インフレータアセンブリ20は、リテーナ22と、そのリテーナ22内に配置されたガス発生源としてのインフレータ21とを備えて構成されている。インフレータ21は、略上下方向に細長いシリンダ状をなしており、その内部には、膨張用ガスGを生ずるガス発生剤(図示略)が収容されている。インフレータ21の一端部(本実施形態では上端部)には、生成した膨張用ガスGを径方向外方へ噴出する噴出部21Aが設けられている。インフレータ21の他端部(この場合、下端部)には、同インフレータ21への制御信号の印加配線となるハーネス(図示略)が接続されている。

【0026】

なお、インフレータ21としては、上記ガス発生剤を用いたタイプに代えて、高圧ガスの充填された高圧ガスボンベの隔壁を火薬等によって破断して膨張用ガスGを噴出させるタイプが用いられてもよい。

【0027】

一方、リテーナ22は、ディフューザとして機能するとともに、上記インフレータ21をエアバッグ30と一緒にシートバック14内のシートフレーム16(図5の二点鎖線参照)に固定する機能を有する部材である。リテーナ22の大部分は、金属板等の板材を曲げ加工等することによって上下方向に細長い略筒状に形成されている。リテーナ22の上部前側には、噴出部21Aの一部をリテーナ22から露出させる窓部23が設けられており、噴出部21Aからの膨張用ガスGが、この窓部23を通じ概ね車両前方へ向けて導出される。

【0028】

リテーナ22には、これを上記シートフレーム16に取付けるための係止部材として、複数本(本実施形態では2本)のボルト24が固定されている。表現を変えると、各ボルト24が、リテーナ22を介してインフレータ21に間接的に固定されている。

【0029】

なお、インフレータアセンブリ20は、インフレータ21とリテーナ22とが一体になったものであってもよい。

<エアバッグ30>

図2及び図5の少なくとも一方に示すように、エアバッグ30は、側突等による衝撃が車両の外側方からボディサイド部11に加わったときに、上記インフレータ21からの膨張用ガスGにより展開膨張する。そして、エアバッグ30は、その一部(後部)を収納部15内に残した状態で同収納部15から車両の略前方へ向けて飛び出し、車両用シート12及びボディサイド部11間で展開膨張することにより乗員Pを拘束して上記衝撃から保護するためのものである。

【0030】

図3は、エアバッグ30が膨張用ガスGを充填させることなく展開させられた状態のエアバッグモジュールAMを模式的に示している。また、図6は、エアバッグ30を構成するパネル布31を展開させた状態で示している。これらの図3及び図6の少なくとも一方に示すように、エアバッグ30は、パネル布(基布とも呼ばれる)31を、その中央部分に設定した直線状の折り線32(図6参照)が後方側となるように、同折り線32に沿って二つ折りして車幅方向に重ね合わせ、その重ね合わされた部分を袋状となるように結合させることにより形成されている。

【0031】

ここでは、エアバッグ30の上記の重ね合わされた2つの部分を区別するために、膨張時に乗員P側(車内側)に位置するものを「車内側布部33」といい、同じく膨張時に上記車内側布部33を挟んで乗員Pとは反対側(車外側)に位置するものを「車外側布部34」というものとする。パネル布31においては、車内側布部33及び車外側布部34の外形形状が、折り線32を対称軸として互いに線対称の関係にある。

【0032】

また、上記展開状態のエアバッグ30は略四角形状をなしている。このエアバッグ30の外形形状の大部分は、「後縦縁部35」、「前縦縁部36」、「上横縁部37」及び「下横縁部38」といった、直線状をなす4つの縁部によって構成されている。

【0033】

後縦縁部35は、上記折り線32上に位置する縁部であり、前側ほど低くなるように傾斜している。この後縦縁部35は、特許請求の範囲における「一縁部」に該当する縁部である。前縦縁部36は、上記後縦縁部35に対し略平行となっている。上横縁部37は、前側ほど高くなるように傾斜しており、上記後縦縁部35に対し斜めに交差している。下横縁部38は、前側ほど高くなるように傾斜しているが、上記後縦縁部35に対し略直交している。上横縁部37と前縦縁部36との間は、斜め前上方へ向けて膨らむように湾曲する前上円弧縁部41となっている。また、下横縁部38と前縦縁部36との間は、斜め前下方へ向けて膨らむように湾曲する前下円弧縁部42となっている。

【0034】

図7は、膨張用ガスGを充填させることなく展開させられた状態のエアバッグ30を示している。ただし、この図7では、上記図3とは異なり、後縦縁部35が鉛直方向に延びるようにエアバッグ30の傾きが変えられて図示されている。この図7に示すように、上記パネル布31は、ポリエステル糸、ポリアミド糸等からなる経糸51及び緯糸52を織成(平織り)してなる織布によって形成されていて、高い強度と可撓性とを有している。車内側布部33及び車外側布部34の形状・大きさは、エアバッグ30が車両用シート12及びボディサイド部11間で展開膨張したときに、車両用シート12に着座している乗員Pとボディサイド部11との間で、腹部PBから肩部PSに対応する領域を占有し得るように設定されている(図3参照)。

【0035】

車内側布部33及び車外側布部34の上記結合は、それらの縁部に沿って設けられた結合部としての縫製部43においてなされている。本実施形態では、この縫製部43は、太い破線で図示されることで、通常の破線(隠れ線)と区別されている(図7参照)。また、本実施形態では、縫製部43の断面を示す場合、すなわち、車内側布部33及び車外側布部34の内部構造を示すために、両布部33,34間で縫製部43を通る面を断面とする場合には、同縫製部43での縫製糸を、点を一定間隔おきに並べてなる線種(破線の一種)によって表現している(図8参照)。これらの表現態様は、後述する縫合部56,57についても同様である。

【0036】

上記縫製部43は、直線状結合部としての3つの直線状縫製部(直線状前縫製部44、直線状上縫製部45、直線状下縫製部46)と、曲線状結合部としての2つの曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)とからなる。

【0037】

直線状前縫製部44は、前縦縁部36から一定距離離れた箇所で、直線状上縫製部45は、上横縁部37から一定距離離れた箇所で、また、直線状下縫製部46は、下横縁部38から一定距離離れた箇所で、それぞれ車内側布部33及び車外側布部34を結合している。なお、直線状縫製部44〜46は、後縦縁部35の近傍(後縦縁部35から一定距離離れた箇所)には設けられていない。これは、車内側布部33及び車外側布部34が後縦縁部35で相互に繋がっており、直線状縫製部44〜46による結合の必要がないためである。

【0038】

曲線状上縫製部47は、前上円弧縁部41から一定距離離れた箇所で、また、曲線状下縫製部48は、前下円弧縁部42から一定距離離れた箇所で、それぞれ車内側布部33及び車外側布部34を結合している。曲線状上縫製部47及び曲線状下縫製部48は、それぞれ一定の曲率で湾曲する円弧状をなしている。

【0039】

曲線状上縫製部47の後端部及び前端部は、上記直線状上縫製部45の前端部及び上記直線状前縫製部44の上端部に接続されている。曲線状下縫製部48の後端部及び前端部は、上記直線状下縫製部46の前端部及び上記直線状前縫製部44の下端部に接続されている。

【0040】

なお、図7中の「R1」は、縫製部43において直線状上縫製部45の占める領域を示し、「R2」は、縫製部43において曲線状上縫製部47の占める領域を示し、「R3」は、縫製部43において直線状前縫製部44の占める領域を示している。また、同図7中の「R4」は、縫製部43において曲線状下縫製部48の占める領域を示し、「R5」は、縫製部43において直線状下縫製部46の占める領域を示している。後述する図10及び図11についても同様である。

【0041】

上記後縦縁部35に隣接する直線状上縫製部45及び直線状下縫製部46は、曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)を介さずに同後縦縁部35にそれぞれ直接接続されている。

【0042】

上記エアバッグ30では、2つの曲線状縫製部(曲線状上縫製部47、曲線状下縫製部48)について次の条件が満たされている。その条件とは、「曲線状上縫製部47及び曲線状下縫製部48の少なくとも一方における接線TLと直交する法線NLが、車内側布部33及び車外側布部34における経糸51及び緯糸52の一方に対し直交し、他方に平行となっている」ことである。本実施形態では、曲線状上縫製部47及び曲線状下縫製部48の両方について上記の条件が満たされている。なお、図7中の「C」は、曲線状上縫製部47及び曲線状下縫製部48における各円弧の中心を示している。

【0043】

また、エアバッグ30では、直線状前縫製部44、直線状上縫製部45及び直線状下縫製部46のいずれもが、車内側布部33及び車外側布部34における経糸51及び緯糸52に対し傾斜している。なお、図7中の「α」は、各直線状縫製部44〜46が経糸51及び緯糸52の一方に対しなす角度(ただし、α≠90°)を示している。

【0044】

図6及び図7の少なくとも一方に示すように、エアバッグ30内には、膨張用ガスGの熱及び圧力から同エアバッグ30自体を保護する等の目的で補強布55が用いられている。より詳しくは、エアバッグ30の後部の内側には、上下方向に延びる補強布55が重ねられて配置されている。この補強布55は、エアバッグ30後部において上下方向に離間した2箇所に設けられた縫合部56,57により、パネル布31の車内側布部33及び車外側布部34に縫合されている。

【0045】

各縫合部56,57は、上述した縫製部43と同様にして、補強布55をエアバッグ30(車内側布部33及び車外側布部34)に対し縫製糸で縫合することにより形成されている。なお、図5では、補強布55の図示が省略されている。

【0046】

エアバッグ30の後ろ下部及び補強布55の下部には、前記インフレータアセンブリ20を挿通させるためのインフレータ挿通部61が設けられている。すなわち、エアバッグ30及び補強布55には、前記折り線32に交差(本実施形態では直交)する方向に延びるインフレータ挿通口62が形成されている。このインフレータ挿通口62は、インフレータアセンブリ20を挿通させるべく、エアバッグ30及び補強布55の内外を連通させるものであって、パネル布31及び補強布55の下部に設けられたスリットによって構成されている。

【0047】

折り線32は、上記インフレータ挿通口62により上下に分断されている。分断された前記折り線32の一部、ここでは、インフレータ挿通口62よりも下側の部分によって逆折り線32Aが構成されている。

【0048】

図8及び図9の少なくとも一方に示すように、パネル布31及び補強布55について逆折り線32Aを挟んだ両側部分は、その逆折り線32Aに沿って折り曲げられている。この折り曲げの方向は、上記折り線32に沿った二つ折りの折り曲げの方向とは逆である。パネル布31及び補強布55について、上記のように逆折り線32Aに沿って折り曲げられた部分と、それ以外の部分とを区別するために、ここでは、前者を「内折り部63」といい、後者を「一般部64」というものとする。従って、逆折り線32Aに沿って折り曲げられた内折り部63は、一般部64の内側に入り込んでいることになる。

【0049】

図6及び図7の少なくとも一方に示すように、パネル布31及び補強布55について、上記折り線32の前側であって、上記インフレータ挿通口62の上方となる複数箇所(2箇所)には、上記リテーナ22のボルト24(図5参照)を挿通させるためのボルト孔65がそれぞれあけられている。

【0050】

そして、インフレータアセンブリ20の大部分がエアバッグ30の一般部64内に、略上下方向へ延びる姿勢で収容され、同インフレータアセンブリ20の下部がインフレータ挿通口62を通り、内折り部63及び一般部64の外部に露出している。リテーナ22のボルト24は、対応するボルト孔65に挿通され、一般部64の外部へ露出している。こうした挿通により、インフレータアセンブリ20がエアバッグ30に対し位置決めされた状態で係止されている。

【0051】

エアバッグ30には、エアバッグ30の膨張に供した膨張用ガスGをエアバッグ30の外部へ排出するためのベントホール(図示略)が設けられている。

上記エアバッグモジュールAMは、展開状態のエアバッグ30(図3参照)が図5に示すように折り畳まれることにより、コンパクトな収納用形態にされている。これは、エアバッグモジュールAMをシートバック14における限られた大きさの収納部15に確実に収納するためである。

【0052】

上記収納用形態にされたエアバッグモジュールAMは、リテーナ22のボルト24がシートフレーム16に挿通され、ナット17が締め付けられることにより、同シートフレーム16に固定されている。

【0053】

なお、リテーナ22は、上述したボルト24及びナット17とは異なる部材によって車両(シートフレーム16)に固定されてもよい。

サイドエアバッグ装置は、上述したエアバッグモジュールAMのほかに図1に示す衝撃センサ66及び制御装置67を備えている。衝撃センサ66は加速度センサ等からなり、車両のボディサイド部11(図2参照)等に取付けられている。衝撃センサ66は、ボディサイド部11に外側方から加えられる衝撃を検出する。制御装置67は、衝撃センサ66からの検出信号に基づきインフレータ21の作動を制御する。

【0054】

上記のようにして本実施形態のサイドエアバッグ装置が構成されている。次に、このサイドエアバッグ装置の作用について説明する。

このサイドエアバッグ装置では、側突等によりボディサイド部11に対し側方から衝撃が加わらないときには、制御装置67からインフレータ21に対し、これを作動させるための作動信号が出力されず、同インフレータ21から膨張用ガスGがエアバッグ30に供給されない。エアバッグ30は、収納用形態でインフレータアセンブリ20とともに収納部15に収納され続ける(図5参照)。

【0055】

これに対し、車両の走行中等に、側突等によりボディサイド部11に所定値以上の衝撃が加わり、そのことが衝撃センサ66によって検出されると、その検出信号に基づき制御装置67からインフレータ21に対し、これを作動させるための作動信号が出力される。この作動信号に応じて、インフレータ21では、ガス発生剤が高温高圧の膨張用ガスGを発生し、これを噴出部21Aから噴出する。

【0056】

このように供給される膨張用ガスGの圧力が車内側布部33及び車外側布部34に作用することで、エアバッグ30が、折り状態を解消(展開)しながら膨張する。

この際、図7に示すように、両布部33,34における縫製部43(直線状縫製部44〜46及び曲線状縫製部47,48)に対しても膨張用ガスGの圧力が作用する。ここで、各曲線状縫製部47,48上のいずれかの部位では、その部位を通る接線TLに対し直交する法線NLが、各布部33,34における経糸51及び緯糸52の一方に対し直交し、他方に対し平行になる。そのため、その直交が原因で、曲線状縫製部47,48上の上記部位で結合箇所の強度低下を招くおそれがある。しかし、曲線状をなす曲線状縫製部47,48では、膨張用ガスGの圧力による応力が分散され、高い強度が発揮される。そのため、曲線状縫製部47,48では、損傷等を起こさずに適正に膨張するのに必要な強度を確保可能である。

【0057】

また、各曲線状縫製部47,48が、そのいずれかの部位で、経糸51及び緯糸52の一方に対し直交し、他方に対し平行になることにより、直線状縫製部44〜46は、同経糸51及び緯糸52の一方に対し直交しにくくなる。このことに着目し、本実施形態では、直線状前縫製部44、直線状上縫製部45、直線状下縫製部46のいずれについても、両布部33,34における経糸51及び緯糸52に対し傾斜させられている。そのため、直線状縫製部44〜46が経糸51及び緯糸52の一方に対して直交することに起因する結合箇所の強度低下が起こりにくい。

【0058】

すなわち、織布からなる車内側布部33及び車外側布部34を縫合することにより形成されたエアバッグ30においては、両布部33,34の結合部における強度が、同両布部33,34を構成する経糸51及び緯糸52と縫製部43(縫製糸)との交点の数に左右される。一般には、交点の数が多くなるほど縫製部43による結合箇所の強度が高くなる。また、縫製部43が経糸51及び緯糸52のいずれに対しても傾斜している場合には、同縫製部43が経糸51及び緯糸52に対し平行である又は直交している場合よりも、交点の数が多くなる。

【0059】

この点、本実施形態では、いずれの直線状縫製部44〜46についても、経糸51及び緯糸52に対し傾斜させられている。この構成により、いずれの直線状縫製部44〜46においても、経糸51及び緯糸52との交点について単位面積当たりの数が多くなって、両布部33,34の結合箇所の強度が高められる。

【0060】

なお、直線状縫製部44,46と後縦縁部35との接続部分では、曲線状縫製部47,48がなく、同曲線状縫製部47,48による応力分散効果が期待できない。しかし、パネル布31を二つ折りすることにより形成された車内側布部33及び車外側布部34は、後縦縁部35において互いに繋がっている。この後縦縁部35は、経糸51及び緯糸52を織成して形成した織布の一部であり、縫製部43により結合された場合よりも高い強度を発揮する。そのため、直線状縫製部44,46と後縦縁部35との接続部分において必要な強度が確保される。

【0061】

そして、エアバッグ30は、自身の後端部をインフレータアセンブリ20とともに収納部15内に残した状態で、シートバック14から車両前方へ飛び出す。その後も膨張用ガスGの供給されるエアバッグ30は、図2に示すように、車両のボディサイド部11と車両用シート12に着座した乗員Pとの間で車両前方へ向けて膨張展開する。このエアバッグ30が、乗員Pと、車室内に侵入してくるボディサイド部11との間に介在する。このエアバッグ30によって乗員Pが車幅方向内側へ押圧されて拘束される。そして、ボディサイド部11を通じて乗員Pへ伝わる側方からの衝撃がエアバッグ30によって緩和される。

【0062】

以上詳述した本実施形態によれば、次の効果が得られる。

(1)それぞれ織布からなる車内側布部33及び車外側布部34を、複数の直線状縫製部44〜46と、隣合う直線状縫製部44〜46間の曲線状縫製部47,48とによって結合することで、エアバッグ30を形成する。このエアバッグ30において、各曲線状縫製部47,48の接線TLと直交する法線NLを、各布部33,34における経糸51及び緯糸52の一方に対し直交させ、他方に対し平行にしている(図7)。

【0063】

そのため、曲線状縫製部47,48では、損傷等を起こさずに適正に膨張するのに必要な強度を確保することができるようになる。

また、直線状縫製部44〜46を経糸51及び緯糸52に対し傾斜させやすくなり、直線状縫製部44〜46において、経糸51及び緯糸52に直交することに起因する結合箇所の強度低下を起こりにくくすることができる。

【0064】

その結果として、車内側布部33及び車外側布部34における結合箇所の強度について部位によるばらつきを小さくし、結合箇所全体の強度を向上させることができるようになる。

【0065】

(2)直線状縫製部44〜46の全てを、車内側布部33及び車外側布部34における経糸51及び緯糸52に対し傾斜させている(図7)。

そのため、直線状縫製部44〜46が経糸51及び緯糸52の一方に対して直交する(他方に対し平行になる)場合に比べ、直線状縫製部44〜46による結合箇所の強度低下を確実に抑制することができる。従って、結合箇所全体の強度を向上させる上記(1)の効果が、確実に得られるようになる。

【0066】

(3)折り線32に沿って二つ折りすることにより形成された車内側布部33及び車外側布部34を、後縦縁部35に沿う箇所では縫製部43によって結合していない(図6及び図7)。

【0067】

そのため、この後縦縁部35に沿う箇所では、縫製部43により結合された場合よりも高い強度を発揮させることができる。

(4)後縦縁部35に隣接する直線状上縫製部45及び直線状下縫製部46を、曲線状縫製部47,48を介さずに同後縦縁部35に直接接続している(図7)。

【0068】

そのため、直線状上縫製部45と後縦縁部35との接続部分、及び直線状下縫製部46と後縦縁部35との接続部分では、曲線状縫製部47,48がなく、同曲線状縫製部47,48による応力分散効果が期待できない。しかし、上述したように、両布部33,34が互いに繋がっている後縦縁部35ではもともと強度が高いため、必要な強度を確保することができる。

【0069】

なお、本発明は次に示す別の実施形態に具体化することができる。

<エアバッグ30について>

・エアバッグ30における両布部33,34の外形形状を、多角形状であることを条件に、上記実施形態とは異なる外形形状、例えば三角形状、六角形状(図11参照)等に変更してもよい。

【0070】

この場合、両布部33,34の外形形状における縁部の構成、及び縫製部43の構成が上記実施形態とは異なるものとなる。例えば、両布部33,34の外形形状を六角形状にした図11では、縁部の数が増え、それに従い直線状縫製部及び曲線状縫製部が増える。

【0071】

なお、図11において、図7と同様の部材、部位等については、同図7と同一の符号が付されている。両布部33,34の外形形状の変更に伴い増えた、縁部、直線状縫製部及び曲線状縫製部については、符号は付されていない。縫製部43について直線状縫製部及び曲線状縫製部の占める領域を示す符号「R−(ただし、−は数字)」についても同様である。

【0072】

<縫製部43について>

・エアバッグ30では、複数の曲線状縫製部47,48のうち少なくとも1つについて、接線TLと直交する法線NLを、経糸51及び緯糸52の一方に対し直交させればよい。

【0073】

・エアバッグ30は、図10に示すように、互いに独立した一対のパネル布31を車幅方向に重ね合わせ、車内側に位置するパネル布31を車内側布部33とし、車外側に位置するパネル布31を車外側布部34とし、両布部33,34を袋状となるように結合させることにより形成したものであってもよい。

【0074】

この場合、縫製部43としては、上述したものに加え、後縦縁部35から一定距離離れた箇所において、同後縦縁部35に沿って延びる直線状後縫製部71を設ける。この直線状後縫製部71は、特許請求の範囲における「第2直線状結合部」に該当する。

【0075】

この場合には、直線状後縫製部71(第2直線状結合部)についても、他の直線状縫製部44〜46と同様に、経糸51及び緯糸52の一方に対し角度α(≠90°)で傾斜させる。

【0076】

また、この場合には、各曲線状縫製部47,48における接線TLと直交する法線NLを、直線状後縫製部71に対し、平行とならないようにする。これは、直線状後縫製部71(第2直線状結合部)を経糸51及び緯糸52に直交させないようにするためである。

【0077】

・上記図10において、直線状後縫製部71の上端部と直線状上縫製部45の後端部との間に曲線状縫製部を設けてもよい。また、直線状後縫製部71の下端部と直線状下縫製部46の後端部との間に曲線状縫製部を設けてもよい。

【0078】

・パネル布31を二つ折りして車内側布部33及び車外側布部34を形成し、両布部33,34を後縦縁部35に沿う箇所で縫製部43によって結合しないと、両布部33,34の結合箇所である後縦縁部35は、縫製部43により結合された場合の結合箇所よりも高い強度を発揮する。

【0079】

そのため、この場合には、図11に示すように、少なくとも1つの曲線状縫製部47,48における接線TLと直交する法線NLを、後縦縁部35に対し平行になるようにしてもよい。後縦縁部35が、両布部33,34における経糸51及び緯糸52の一方に対し直交して(他方に対して平行となって)、強度低下を起こしたとしても、必要な強度は確保可能だからである。

【0080】

<インフレータアセンブリ20について>

・サイドエアバッグ装置は、図10及び図11に示すように、インフレータアセンブリ20の全体がエアバッグ30内に収容されたものであってもよい。

【0081】

<収納部15について>

・車両用シート12のシートバック14に代えて、ボディサイド部11に収納部15を設け、ここにエアバッグモジュールAMを配設してもよい。

【0082】

<その他の事項>

・結合部は、縫糸を用いた縫合とは異なる手段、例えば接着剤を用いた接着によって形成されてもよい。

【0083】

・上記実施形態では、乗員Pの主として腹部PBから肩部PSにかけての部位を保護するサイドエアバッグ装置を例に説明したが、本発明は、乗員Pの側部について、腰部〜頭部にかけての任意の部位を側突等の衝撃から保護するサイドエアバッグ装置にも適用可能である。

【0084】

・本発明は、サイドエアバッグ装置とは異なる種類のエアバッグ装置にも適用可能である。

【符号の説明】

【0085】

21…インフレータ、30…エアバッグ、31…パネル布、32…折り線、33…車内側布部、34…車外側布部、35…後縦縁部、36…前縦縁部、37…上横縁部、38…下横縁部、43…縫製部(結合部)、44…直線状前縫製部(直線状結合部)、45…直線状上縫製部(直線状結合部)、46…直線状下縫製部(直線状結合部)、47…曲線状上縫製部(曲線状結合部)、48…曲線状下縫製部(曲線状結合部)、51…経糸、52…緯糸、71…直線状後縫製部(第2直線状結合部)、G…膨張用ガス、NL…法線、TL…接線。

【特許請求の範囲】

【請求項1】

織布により多角形状に形成された一対の布部を、両布部の縁部に沿って設けられた結合部により袋状に結合させてなるエアバッグと、

前記両布部間であって、両布部の一縁部に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータと

を備え、

前記結合部は、

前記両布部について、前記一縁部とは異なる縁部に沿って延びる複数の直線状結合部と、

隣合う前記直線状結合部間に設けられた曲線状結合部と

を備え、

少なくとも1つの前記曲線状結合部における接線と直交する法線が、前記各布部における経糸及び緯糸の一方に対し直交していることを特徴とするエアバッグ装置。

【請求項2】

複数の前記直線状結合部は、いずれも前記両布部における経糸及び緯糸に対し傾斜している請求項1に記載のエアバッグ装置。

【請求項3】

前記結合部は、前記両布部の前記一縁部に沿って延びる第2直線状結合部をさらに備え、

前記第2直線状結合部が、前記両布部における経糸及び緯糸に対し傾斜している請求項1又は2に記載のエアバッグ装置。

【請求項4】

前記両布部は、パネル布を、前記一縁部となる箇所に設定した直線状の折り線に沿って二つ折りすることにより形成されたものであり、

前記両布部は、前記一縁部に沿う箇所では、前記結合部により結合されていない請求項1又は2に記載のエアバッグ装置。

【請求項5】

前記一縁部に隣接する前記直線状結合部は、前記曲線状結合部を介さずに同一縁部に直接接続されている請求項4に記載のエアバッグ装置。

【請求項1】

織布により多角形状に形成された一対の布部を、両布部の縁部に沿って設けられた結合部により袋状に結合させてなるエアバッグと、

前記両布部間であって、両布部の一縁部に接近した箇所に配置され、車両への衝撃に応じて膨張用ガスを噴出するインフレータと

を備え、

前記結合部は、

前記両布部について、前記一縁部とは異なる縁部に沿って延びる複数の直線状結合部と、

隣合う前記直線状結合部間に設けられた曲線状結合部と

を備え、

少なくとも1つの前記曲線状結合部における接線と直交する法線が、前記各布部における経糸及び緯糸の一方に対し直交していることを特徴とするエアバッグ装置。

【請求項2】

複数の前記直線状結合部は、いずれも前記両布部における経糸及び緯糸に対し傾斜している請求項1に記載のエアバッグ装置。

【請求項3】

前記結合部は、前記両布部の前記一縁部に沿って延びる第2直線状結合部をさらに備え、

前記第2直線状結合部が、前記両布部における経糸及び緯糸に対し傾斜している請求項1又は2に記載のエアバッグ装置。

【請求項4】

前記両布部は、パネル布を、前記一縁部となる箇所に設定した直線状の折り線に沿って二つ折りすることにより形成されたものであり、

前記両布部は、前記一縁部に沿う箇所では、前記結合部により結合されていない請求項1又は2に記載のエアバッグ装置。

【請求項5】

前記一縁部に隣接する前記直線状結合部は、前記曲線状結合部を介さずに同一縁部に直接接続されている請求項4に記載のエアバッグ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−111410(P2012−111410A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−263530(P2010−263530)

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]