エアバッグ装置

【課題】保護性能に優れて、被拘束対象物を適格に保護可能なエアバッグを有したエアバッグ装置を提供すること。

【解決手段】エアバッグ装置S1は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体15を有している。エアバッグ本体15が、シート状の周壁16a,16bを有した合成樹脂製として、エアバッグ本体15を構成する周壁16の内、被拘束対象物に面していない車外側壁部16bには、エアバッグ本体15が膨張して延伸させられ、被拘束対象物を受け止めたときに、エアバッグ本体15が内圧が高くなったときに開口または拡径、して、エアバッグ本体15内の膨張ガスをエアバッグ本体15の外方側に円滑に流出させる開口予定部または開口部が形成されている。

【解決手段】エアバッグ装置S1は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体15を有している。エアバッグ本体15が、シート状の周壁16a,16bを有した合成樹脂製として、エアバッグ本体15を構成する周壁16の内、被拘束対象物に面していない車外側壁部16bには、エアバッグ本体15が膨張して延伸させられ、被拘束対象物を受け止めたときに、エアバッグ本体15が内圧が高くなったときに開口または拡径、して、エアバッグ本体15内の膨張ガスをエアバッグ本体15の外方側に円滑に流出させる開口予定部または開口部が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状の合成樹脂から周壁を構成される袋状のエアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置に関する。

【背景技術】

【0002】

エアバッグ装置のエアバッグとしては、袋状の周壁を、ポリプロピレン、ポリアミドやポリエチレンテレフタレート等の合成樹脂製のフィルム材から構成したものが知られている(例えば、特許文献1を参照)。

また、エアバッグは、膨張用ガスが流入して膨張した状態で、車両に搭乗している乗員を拘束した際に、適度な拘束力を得るために、ベントホールを設けたものがあるが、このベントホールについて、ゴムまたは高分子系物質からなる膜を、フランジ部でエアバッグのベントホールに加硫接着または成形加工して一体に取り付け、エアバッグ内の圧力が高まった際に、膜に設けた溝を破断することで、ベントホールが開口する構成のエアバッグが知られている(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−24787号公報

【特許文献2】実開昭47−17340号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、一般的に、合成樹脂製のフィルム材は、エアバッグ内に流入した膨張用ガスが、フィルムを介してエアバッグの外方側に排出されないので、車両の乗員等の被拘束対象物の拘束時においても、エアバッグ内の圧力が高く保持されたままとなって、適度な拘束力を得られないことがある。

【0005】

そこで、エアバッグに設けたベントホールに、ゴムまたは高分子系物質からなる膜を、フランジ部でエアバッグのベントホールに加硫接着または成形加工して一体に取り付けてベントホールを塞ぎ、エアバッグ内の圧力が高まった際に、膜に設けた溝が破断してベントホールが開口する構成とすれば、被拘束対象物の拘束時に、エアバッグ内の膨張用ガスが、エアバッグの外方側へ排出されて、適度な拘束力を得ることを可能にすることができるが、この場合は、溝を設けた膜のフランジ部を、予め形成したエアバッグのベントホール用の開口に加硫接着や成形加工で一体的に取り付けるという複雑な工程を経なければならない。さらに、膜には、エアバッグ内の圧力が高まった際に破断する溝が設けられているので、この溝の破断時には、膜が飛散する虞もある。また、一般的に、布帛から形成されているエアバッグに対して、この布帛とは異なる破断用の溝が形成された膜を一体的に取り付けられ、このベントホールの部位がエアバッグの一般部と重量や硬度等の特性が異なることにより、特に、エアバッグが、通常時に折り畳まれて収納されているような場合には、エアバッグの円滑な展開膨張が阻害されることも考えられる。

【0006】

本発明に係るエアバッグ装置は、上述の課題を解決するものであり、エアバッグ本体が合成樹脂から構成されるエアバッグ装置で、エアバッグ本体の内圧が、膨張用ガスの流入で高まった際に、膨張用ガスを円滑にエアバッグ本体外に流出させることができるもので、製造が容易で、かつ、膨張用ガスの流出時の飛散が抑えられ、エアバッグ折り畳み時の作業性を改善することができた、エアバッグ装置を提供するものである。

【課題を解決するための手段】

【0007】

本発明の請求項1に係るエアバッグ装置は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、 前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、前記周壁は、前記膨張用ガスが流入して膨張した前記エアバッグ本体の壁部を構成する一般部と、前記エアバッグ本体が膨張していない通常時には閉じており、前記膨張ガスが流入して膨張する際に開裂させられることで開口して前記膨張用ガスを袋状の前記エアバッグ本体の外方側へ排出させる開口予定部と、から構成されており、前記一般部と前記開口予定部とは、同一の合成樹脂材料で、連続的かつ一体的に形成されていることを要旨とする。

【0008】

請求項1の発明においては、一般部と開口予定部とが同一の合成樹脂材料で、連続的かつ一体的に形成され、開口予定部は、膨張用ガスが流入してエアバッグ本体内の内圧高まった時に開口してエアバッグ本体の外側へ膨張用ガスを流入させるので、車両の乗員等の被拘束対象物を適切に拘束することができる。さらに、一般部と開口予定部は、連続的かつ一体的に形成されているので、例えば、公知のブロー成形等により、比較的容易に製造することができるとともに、膨張時の開口予定部の飛散の恐れを低くすることも可能とができ、エアバッグを収納する際の折り畳みの作業性も向上させることができる。

【0009】

本発明の請求項2に係るエアバッグ装置は、請求項1に記載のエアバッグ装置において、前記開口予定部は、前記エアバッグ本体の前記一般部より厚みを小さくした薄肉部であることを特徴とする。

【0010】

請求項2の発明においては、請求項1の発明に加えて、開口予定部の厚みを一般部より小さくしたので、開口予定部は、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に、開口予定部が容易に開口し、膨張用ガスをエアバッグ本体の外側へ、より円滑に流出させることができる。また、厚みの小さい開口予定部は、例えば、ブロー成形でエアバッグ本体を形成する際の成形用金型で、開口予定部に該当する部位に凹凸部を設けることにより、容易に形成することができる。

【0011】

本発明の請求項3に係るエアバッグ装置は、請求項1または請求項2に記載のエアバッグ装置において、前記開口予定部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて突出する突出部であり、前記突出部の先端部の厚みを記エアバッグ本体の前記一般部より小さくした薄肉部としたことを特徴とする。

【0012】

請求項3の発明においては、請求項1または請求項2の発明に加えて、開口予定部を、一般部に連結する根元部からエアバッグ本体の外方側に向けて突出する突出部とし、この突出部の先端部の厚みをエアバッグ本体の一般部より小さい薄肉部としたので、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際には、容易に開裂させることができる。また、この突出部は、例えば、ブロー成形でエアバッグ本体を形成する際の成形金型で、突出部に該当する部位を凹部とすることにより、容易に形成することができる。

【0013】

本発明の請求項4に係るエアバッグ装置は、請求項2または請求項3に記載のエアバッグ装置において、前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする。

【0014】

請求項4の発明においては、請求項2または請求項3の発明に加えて、突出部を、一般部に連結する根元部からエアバッグ本体の外方側に向けて先細りとなる略V字形状に形成し、先端部の厚みを、根元部の厚みより小さくしたので、突出部の先端部で、応力集中しやすく、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に膨張用ガスをより容易にエアバッグ本体の外側へ流出させることができる。また、この略V字形状も、請求項3と同様の方法で容易に形成することができる。

【0015】

本発明の請求項5に係るエアバッグ装置は、請求項3または請求項4に記載のエアバッグ装置のおいて、前記突出部は、前記根元部から前記先端部に向けて漸次厚みが小さくされていることを特徴とする。

【0016】

請求項5の発明においては、請求項3または請求項4の発明に加えて、突出部を、根元部から先端部に向けて漸次厚みが小さくする構成としたので、先端部での応力集中をより容易に起きやすくすることができ、さらに、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に膨張用ガスをより容易にエアバッグ本体の外側へ流出させることができる。

【0017】

本発明の請求項6に係るエアバッグ装置は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、 前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、 前記周壁は、前記膨張用ガスが流入して膨張したエアバッグ本体の壁部を構成する一般部と、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部と、から構成され、

前記開口部は、前記膨張用ガスの流入に伴って前記一般部が延伸させられることにより、前記エアバッグ本体が膨張していない通常時より開口面積が拡大させられることを養子とする。

【0018】

請求項6の発明においては、エアバッグ本体の周壁に、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部を設け、この開口部は、膨張用ガスの流入に伴ってエアバッグ周壁の一般部が延伸させられることにより、エアバッグ本体が膨張していない通常時より開口面積が拡大させられるので、膨張して内圧が高まったエアバッグ本体から、円滑に膨張用ガスを流出させることができるので、車両の乗員等の被拘束対象物を適切に拘束することができる。また、開口部は、エアバッグ本体を、例えば、ブロー成形で形成する際の成形用金型の該当部位に、所定の突起部を設けることや、ブロー成形後に開口部に孔開け加工を施すことに容易に形成することができ、エアバッグ本体が膨張して、開口部の開口面積が拡大させられても、飛散の恐れを低くすることができ、エアバッグを収納する際の折り畳み作業性も向上させることができる。

【0019】

本発明の請求項7に係るエアバッグ装置は、請求項6に記載のエアバッグ装置において、前記一般部には、前記エアバッグ本体の外方側へ突出した突出部が形成されており、前記開口部は、前記突出部の先端部位に形成されていることを特徴とする。

【0020】

請求項7の発明においては、請求項6の発明に加えて、開口部を、一般部に設けた突出部の先端部位に形成したので、膨張してエアバッグ本体の内圧が高まった際に、開口部に応力が集中しやすく、円滑に開口部の開口面積を拡大させることができ、膨張用ガスを容易にエアバッグ本体の外側へ流出させることができる。また、この開口部は、請求項6と同様の方法で形成することができる。

【0021】

本発明の請求項8に係るエアバッグ装置は、請求項7に記載のエアバッグ装置において、前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする。

【0022】

請求項8の発明においては、請求項7の発明に加えて、突出部を、一般部から連結する根元部エアバッグ本体の外方側に向かって先細りとなる略V字状に形成し、先端部の厚みを、根元部の厚みより小さくしたので、膨張してエアバッグ本体の内圧が高まった際に、この部位が容易に延伸させられやすく、膨張用ガスを容易にエアバッグ本体の外側へ流出させることができる。また、この開口部は、請求項6と同様の方法で形成することができる。

【0023】

本発明の請求項9に係るエアバッグ装置は、請求項1乃至請求項8のいずれかに記載のエアバッグ装置で、通常時には前記エアバッグ本体が車両のシート内の収納部位に折り畳んで収納され、膨張用ガスの流入時には前記シートに着座した乗員の前記車両の幅方向の側方に展開膨張し、前記開口予定部または前記開口部は、前記車両の幅方向で、前記乗員に面していない側に形成されていることを特徴とする。

【0024】

請求項9の発明においては、請求項1乃至請求項8のいずれかに記載のエアバッグ装置を、通常時には、エアバッグ本体を折り畳んでシート内の収納部位に折り畳んで収納し、膨張用ガスの流入時には、シートに着座した乗員の車両幅方向の側方に展開膨張する態様とし、開口予定部または開口部を、車両の幅方向で、乗員に面していない側に形成する攻勢とした。こうすることで、乗員には膨張用ガスが直接

【発明の効果】

【0025】

本発明は、膨張用ガスが流入して内圧の高くなったエアバッグ本体から、膨張用ガスを円滑にエアバッグの外側へ流出させ、車両の乗員等の被拘束対象物を適確に拘束することができるエアバッグ装置を提供するものである。

【図面の簡単な説明】

【0026】

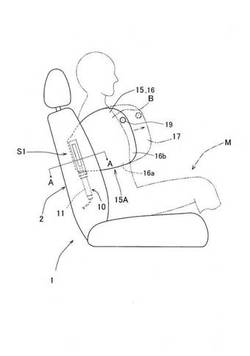

【図1】本発明の第1実施形態であるエアバッグ装置の使用態様を示す側面図である。

【図2】図1のエアバッグ装置の収納状態における、図1のA−A断面図である。

【図3】第1実施形態のエアバッグ装置の側面図である。

【図4】第1実施形態であるエアバッグ装置の使用態様を示す正面図である。

【図5】第1実施形態における開口予定部の図3のB−B断面図である。(開口予定部が開口していない状態)

【図6】第1実施形態における開口予定部が開口した状態の断面図である。

【図7】本発明の第2実施形態であるエアバッグ装置の使用態様を示す側面図である。

【図8】第2実施形態における開口部の図7のC−C断面図である。

【図9】第2実施形態における開口部の径が拡大した状態の断面図である。

【発明を実施するための最良の形態】

【0027】

以下、本発明のエアバッグ装置を具体化した第1実施形態について、図1〜図6を用いて説明する。なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0028】

第1実施形態のエアバッグ装置S1は、図1,2に示すように、被拘束対象物としての乗員Mが着座しているシート(座席)1のシートバック2における車外側O(実施形態の場合、右側)の側面2aに、配置されている。

【0029】

シートバック2には、略上下方向に沿ってシートフレーム3が、配設されている。エアバッグ装置S1は、インフレーター10のディフューザー11から突出する図示しないボルトをナット止めされるとともに、エアバッグ本体15の後端を、取付ブラケット21を利用して取り付けることにより、シートフレーム3に固定されている。また、図2に示す符号を付した部材としては、4はクッション、5,6は装飾布等からなる表皮である。さらに、クッション4の右側(車外側O)の縁部4aは、エアバッグ装置S1を前方側から車外側Oにかけて覆っている。この縁部4aは、エアバッグ本体15の膨張時に、エアバッグ本体15に押されて、クッション4の中央部4bから分離することとなる。また、クッション4には、エアバッグ本体15の膨張時に縁部4aの中央部4bからの分離位置を一定とするために、凹部4cが、設けられている。そして、実施形態の場合、クッション4とシートフレーム3との間の空間が、折り畳まれたエアバッグ本体15とインフレーター10とを収納可能な収納部位P1を、構成している(図2参照)。

【0030】

エアバッグ装置S1は、実施形態の場合、折り畳まれたエアバッグ本体15と、エアバッグ本体15に膨張用ガスを供給するインフレーター10と、を備えて構成されている。

【0031】

インフレーター10は、図1〜3に示すように、外形形状を略円柱状として、軸方向をシートフレーム3に略沿わせたシリンダタイプとされている。インフレーター10は、上端側に、図示しないガス吐出口を備える構成とされて、このガス吐出口付近の部位を、クランプ13を利用して、エアバッグ本体15の後述する接続口部18に連結される構成である。また、インフレーター10は、板金製のディフューザー11により周囲を保持されるもので、ディフューザー11に設けられる図示しないボルトを、シートフレーム3にナット止めすることにより、シートフレーム3に取り付けられている。

【0032】

エアバッグ本体15は、図3に示すように、袋状として、内部に膨張用ガスを流入させて膨張する一般部12と、一般部12の後下端から上方に突出するように構成される略筒状の接続口部18と、を有する構成とされている。接続口部18は、下端側を、インフレーター10を挿入可能に、開口させて構成されている。また、エアバッグ本体15は、一般部12の内部に、上下方向に沿った長尺状の取付片部21aと、取付片部21aから突出するように上下方向に沿って複数配置されるボルト21bと、から構成される取付ブラケット21を配設させ、この取付ブラケット21のボルト21bを、エアバッグ本体15の後端側から外部に突出させ、このボルト21bをシートフレーム3にナット22止めすることにより、シートフレーム3に取り付けられている。エアバッグ本体15は、エアバッグ本体15の膨張完了時に、車内側に配設される車内側壁部16aと車外側に配設される車外側壁部16bと、を備える構成とされており、実施形態の場合、インフレーター10から吐出された膨張用ガスを内部に流入させて膨張した際の膨張完了形状を、シート1に着座した乗員Mの胸部Bを拘束可能な大きさに、設定されている。

【0033】

また、エアバッグ本体15は、合成樹脂製とされて、実施形態の場合、膨張完了時の形状を賦形されるようにして、ブロー成形により一体成形されている。すなわち、実施形態の場合、エアバッグ本体15は、車内側壁部16aと車外側壁部16bとを離して、膨張完了時の厚みを有するようにして、成形されており、車内側壁部16aと車外側壁部16bとをともに折り畳むことにより、折り畳まれて、クッション4とシートフレーム3とに周囲を囲まれた収納部位P1内に収納されている。実施形態の場合、エアバッグ本体15は、膨張完了時の前端側を後端側に接近させるようにロール折りされて、収納部位P1内に収納されている(図2参照)。そして、エアバッグ本体15は、インフレーター10の作動時に、内部に膨張用ガスを供給されて、収納部位P1から突出しつつ、折りを解消されて展開し、成形時の外形形状に復元されるように、車内側壁部16aと車外側壁部16bとを離隔させて膨張を完了させることとなる。

【0034】

また、実施形態の場合、エアバッグ本体15は、エアバッグ本体15の膨張完了後において乗員Mを拘束した際に、エアバッグ本体15を構成する周壁16としての各車内側壁部16a,車外側壁部16bを、それぞれ延伸させるように、塑性変形可能に、構成されている。具体的には、実施形態の場合、エアバッグ本体15は、乗員Mを受け止めた際に、乗員Mによる部分的な押圧や、あるいは、乗員M拘束時の容積の減少によるエアバッグ本体15の内圧の上昇によって、エアバッグ本体15の周壁16を構成する車内側壁部16a,車外側壁部16bに、引張応力が生じることから、車内側壁部16a,車外側壁部16bが延伸されるように、塑性変形されることとなる。そして、エアバッグ本体15の膨張完了後において、エアバッグ本体15が、車外側の面(車外側壁部16b)を、車外側に位置する車体側部材としての鉛直方向に略沿って配設されるドアトリム8に支持された状態で、乗員Mを受け止めた際に、車内側壁部16aと車外側壁部16bとに、延伸させるような引張力(引張応力)が、均一に作用することとなり、エアバッグ本体15は、膨張完了状態から、図1の二点鎖線に示すごとく、拡大エリア17へと塑性変形して、乗員Mの胸部Bを拘束することとなる。

【0035】

実施形態のエアバッグ本体15は、周壁16の車内側壁部16aと車外側壁部16bとの領域を、折畳収納時の反発を抑制された状態で容易に折り畳むことができて、かつ、内部に膨張用ガスを流入させて膨張を完了させた後、車外側の面(車外側壁部16b)をドアトリム8に支持されるようにして、エアバッグ本体15によって乗員Mを受け止めた際に、車内側壁部16aと車外側壁部16bとを延伸させるように、塑性変形される構成である。

【0036】

周壁16は、車内側壁部16aと車外側壁部16bとで構成される一般部12と、車外側壁部16b面に形成され、エアバッグ本体15の膨張完了状態になるまでは閉じられており、膨張完了状態になって車内側壁部16aが乗員Mの胸部Bを受け止めた際に、エアバッグ本体15内の内圧が上昇するとともに、車外側壁部16bが延伸させられることによって開口する開口予定部19とで、構成されている。

【0037】

実施形態の場合、開口予定部19は、図3および図4に示すように、車外側壁部16bの上方側の前端部近傍に形成されている。エアバッグ本体15は、前述の通り、ブロー成形で形成されているので、一般部12と開口予定部19とは、同一の合成樹脂材料を用いて、両者は一体的かつ連続的に形成されている。そして、開口予定部19は、乗員Mに面していない車外側壁部16bの一般部12と繋がった根元部19aから、車外側に向けて先細りとなるような円錐形(断面略V字状)に突出するよう形成されて、先端が最も厚みの小さい先端部19bとしている。(図5参照)

【0038】

そして、断面略V字状に突出した開口予定部19の先端部19bの角度は、90度より小さくすることが望ましく、実施形態では90度に設定されている。この先端部19bの角度は45度〜90度とすることが好ましい。また、開口予定部19の厚みは、一般部12の厚みより小さくされており、実施形態の場合、一般部12の厚みを

0.5mmとしているのに対し、開口予定部19の厚みは、根元部19aの厚みは、一般部12の厚みとほぼ同じであるのに対し、断面略V字状の先端部19bに向けて漸次厚みが小さくなるよう設定され、先端部19bでは0.3mmとなるよう形成されている。なお、先端部19bにおいては、その突端は、小さなR形状とされている。

【0039】

エアバッグ本体15は、車両の側突時にインフレーター10からの膨張用ガスがエアバッグ本体15内に流入して、エアバッグ本体15は膨張させられることとなる。この時に、エアバッグ本体15は、前述の通り、拡大エリア17へ延伸させられる。開口予定部19は、エアバッグ本体15の延伸によって引き伸ばされ、膨張前には90度に形成されていた先端部19bの角度が大きくなるように延伸させられ、最も厚みの小さい先端部19bに応力が集中した開口準備状態となる(図6の二点鎖線参照)。この際、開口予定部19は、先端部19bが延伸させられ、断面略V字形状であったものが、断面が略円形状となる。

【0040】

この開口準備状態で、乗員Mが、エアバッグ本体15に受け止められると、乗員Mの胸部Bが、車内側壁部16aを押圧してエアバッグ本体15内の内圧が高まり、開口予定部19は、さらに延伸させられて、先端部19bにはさらなる応力集中が起こって、開口予定部19が開裂して開口を形成し、膨張用ガスが、エアバッグ本体15の外方へ流出することとなる(図6参照)。こうすることにより、エアバッグ本体15に拘束された乗員Mの胸部Bには、過大な反発力が加わらず、エアバッグ本体15は、乗員Mの胸部Bに押圧力を受け止めて、衝撃吸収し、適度な拘束力を発揮することができる。また、別の形態として、開口準備状態の開口予定部19は、エアバッグ本体15に乗員Mが受け止められる前に先端部19bが破断し、開口し、乗員Mを受け止めることによってこの開口の径が拡大する態様とすることもできる。

【0041】

なお、第1実施形態では、開口予定部19を、円錐形状に形成したが、断面が略V字状であれば、三角錐や四角錐等の多角錐形状としても良く、さらに、第1実施形態では、一般部12に繋がっている根元部19aから先端部19bにかけて漸次厚みが小さくなるよう形成したが、エアバッグ本体15の膨張完了状態において、先端部19bで応力集中して開口が形成されれば良く、厚みは、根元部19aから先端部19bにかけて、ほぼ一定の厚みとしてもよく、この場合でも、実施形態と同じように、先端部19bは、角錐状の頂点となるので、エアバッグ本体15の膨張による、周壁16(車内側壁部16a,車外側壁部16b)の延伸によって、先端部19bに応力集中が起こり、エアバッグ本体15が、乗員Mの胸部Bを受け止めることにより、先端部19bが開口することとなる。さらに、根元部19aから先端部19bにかけては、先端部19bの厚みがちいさくなるような段差部を設けることもよっても、同様の効果を奏することができる。また、実施形態では、開口予定部19の断面を略V字状となるように形成したが、先端部19bの断面を円弧状とし、開口予定部19の断面を略ドーム状とすることでも同様の効果を売ることができる。

【0042】

次に、本発明のエアバッグ装置を具体化した第2実施形態について、図7〜図9 を用いて説明する。

【0043】

実施形態のエアバッグ装置S2も、第1実施形態と同じ、被拘束対象物としての乗員Mが着座しているシート(座席)1のシートバック2における車外側O(実施形態の場合、右側)の側面2aに、配置されている(図7参照)。従って、第1実施形態と共通の部位については、同じ符号を用いて説明し、第1実施形態と異なる部分について説明する。

【0044】

実施形態では、図8に示すように、エアバッグ本体15の車外側壁部16bにおける、上方側の前端部近傍に、開口部29が形成されている。この開口部29は、第1実施形態と同様の方法で、エアバッグ本体15をブロー成形で形成する際に、断面が略V字状の円錐形状の突出部28を形成し、この突出部の頂部を所定の開口が形成されるように切除することで形成することができる。なお、突出部28の形状は、第1実施形態の開口予定部19と同じ形状とすることができる。また、開口部29の形成は、上記の他に、成形用金型に、開口部29に対応した凸部を予め設けておくことによっても形成することができる。

【0045】

突出部28は、エアバッグ本体15のブロー成形時に、エアバッグ本体と同一の樹脂材料を用いて、一体的かつ連続的に形成されている。そして、図8に示すように、根元部28aは、車外側壁部16bの一般部12と繋がって厚みを一般部12とほぼ同じくし、先端側28bに向かって漸次厚みを小さくしている。

【0046】

そして、車両の側突時において、インフレーター10が作動することにより、膨張用ガスが、エアバッグ本体15内に供給され、エアバッグ本体15が膨張する。この時、開口部29は、エアバッグ本体15の膨張初期には、直径が小さく、膨張の進行に伴って、車外側壁部16bが延伸させられて、直径が次第に大きくなる。従って、膨張用ガスは、膨張完了までの途中段階では、開口部29の直径が小さいので、開口部29からエアバッグ本体15の外方側へ膨張用ガスが流出するとしても、流出量は小さく、エアバッグ本体15の円滑な膨張を妨げるものではない。なお、突出部28は、根元部28aから先端部28bに向けて漸次厚みが小さくされているので、突出部は、エアバッグ本体15の膨張に伴って、円滑に延伸させられる。

【0047】

エアバッグ本体15の膨張完了状態では、図9に示すように、開口部29の直径は最大となる。この状態で、エアバッグ本体15の車内側壁部16aに乗員Mの胸部Bが受け止められると、胸部Bがエアバッグ本体15押圧することにより、エアバッグ本体15の内圧が高くなって、膨張用ガスが、エアバッグ本体15の外方側へ円滑に流出し、エアバッグ本体15によって、胸部Bは適格に拘束させられることができる。

【0048】

なお、実施形態では、突出部の形状を、断面が略V字形状の円錐形状としたが、断面が略V字形状であれば、三角錐形状や四角錐形状等の多角錐形状や、先端部28bを断面略円形状としたドーム型とすることもできる。また、実施形態では、根元部28aから先端部28bに向けて、漸次厚みが小さくする構成としたが、根元部28aから先端部28bにかけての厚みをほぼ一定とした場合でも、実施形態と同様に、エアバッグ本体15の膨張時に車外側壁部16bが延伸させられて、開口29の開口径が拡がり、乗員Mの胸部Bが車外側壁部16bに受け止められて、同様の効果を奏することができる。

【符号の説明】

【0049】

1 シート

2 シートバック

3 クッション

12 一般部

15 エアバッグ本体

16 周壁

16a 車内側壁部

16b 車外側壁部

19 開口予定部

19a 根元部

19b 先端部

28 突出部

28a 根元部

28b 先端部

29 開口部

B 胸部

M 乗員

S1,S2 エアバッグ装置

【技術分野】

【0001】

本発明は、シート状の合成樹脂から周壁を構成される袋状のエアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置に関する。

【背景技術】

【0002】

エアバッグ装置のエアバッグとしては、袋状の周壁を、ポリプロピレン、ポリアミドやポリエチレンテレフタレート等の合成樹脂製のフィルム材から構成したものが知られている(例えば、特許文献1を参照)。

また、エアバッグは、膨張用ガスが流入して膨張した状態で、車両に搭乗している乗員を拘束した際に、適度な拘束力を得るために、ベントホールを設けたものがあるが、このベントホールについて、ゴムまたは高分子系物質からなる膜を、フランジ部でエアバッグのベントホールに加硫接着または成形加工して一体に取り付け、エアバッグ内の圧力が高まった際に、膜に設けた溝を破断することで、ベントホールが開口する構成のエアバッグが知られている(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−24787号公報

【特許文献2】実開昭47−17340号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、一般的に、合成樹脂製のフィルム材は、エアバッグ内に流入した膨張用ガスが、フィルムを介してエアバッグの外方側に排出されないので、車両の乗員等の被拘束対象物の拘束時においても、エアバッグ内の圧力が高く保持されたままとなって、適度な拘束力を得られないことがある。

【0005】

そこで、エアバッグに設けたベントホールに、ゴムまたは高分子系物質からなる膜を、フランジ部でエアバッグのベントホールに加硫接着または成形加工して一体に取り付けてベントホールを塞ぎ、エアバッグ内の圧力が高まった際に、膜に設けた溝が破断してベントホールが開口する構成とすれば、被拘束対象物の拘束時に、エアバッグ内の膨張用ガスが、エアバッグの外方側へ排出されて、適度な拘束力を得ることを可能にすることができるが、この場合は、溝を設けた膜のフランジ部を、予め形成したエアバッグのベントホール用の開口に加硫接着や成形加工で一体的に取り付けるという複雑な工程を経なければならない。さらに、膜には、エアバッグ内の圧力が高まった際に破断する溝が設けられているので、この溝の破断時には、膜が飛散する虞もある。また、一般的に、布帛から形成されているエアバッグに対して、この布帛とは異なる破断用の溝が形成された膜を一体的に取り付けられ、このベントホールの部位がエアバッグの一般部と重量や硬度等の特性が異なることにより、特に、エアバッグが、通常時に折り畳まれて収納されているような場合には、エアバッグの円滑な展開膨張が阻害されることも考えられる。

【0006】

本発明に係るエアバッグ装置は、上述の課題を解決するものであり、エアバッグ本体が合成樹脂から構成されるエアバッグ装置で、エアバッグ本体の内圧が、膨張用ガスの流入で高まった際に、膨張用ガスを円滑にエアバッグ本体外に流出させることができるもので、製造が容易で、かつ、膨張用ガスの流出時の飛散が抑えられ、エアバッグ折り畳み時の作業性を改善することができた、エアバッグ装置を提供するものである。

【課題を解決するための手段】

【0007】

本発明の請求項1に係るエアバッグ装置は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、 前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、前記周壁は、前記膨張用ガスが流入して膨張した前記エアバッグ本体の壁部を構成する一般部と、前記エアバッグ本体が膨張していない通常時には閉じており、前記膨張ガスが流入して膨張する際に開裂させられることで開口して前記膨張用ガスを袋状の前記エアバッグ本体の外方側へ排出させる開口予定部と、から構成されており、前記一般部と前記開口予定部とは、同一の合成樹脂材料で、連続的かつ一体的に形成されていることを要旨とする。

【0008】

請求項1の発明においては、一般部と開口予定部とが同一の合成樹脂材料で、連続的かつ一体的に形成され、開口予定部は、膨張用ガスが流入してエアバッグ本体内の内圧高まった時に開口してエアバッグ本体の外側へ膨張用ガスを流入させるので、車両の乗員等の被拘束対象物を適切に拘束することができる。さらに、一般部と開口予定部は、連続的かつ一体的に形成されているので、例えば、公知のブロー成形等により、比較的容易に製造することができるとともに、膨張時の開口予定部の飛散の恐れを低くすることも可能とができ、エアバッグを収納する際の折り畳みの作業性も向上させることができる。

【0009】

本発明の請求項2に係るエアバッグ装置は、請求項1に記載のエアバッグ装置において、前記開口予定部は、前記エアバッグ本体の前記一般部より厚みを小さくした薄肉部であることを特徴とする。

【0010】

請求項2の発明においては、請求項1の発明に加えて、開口予定部の厚みを一般部より小さくしたので、開口予定部は、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に、開口予定部が容易に開口し、膨張用ガスをエアバッグ本体の外側へ、より円滑に流出させることができる。また、厚みの小さい開口予定部は、例えば、ブロー成形でエアバッグ本体を形成する際の成形用金型で、開口予定部に該当する部位に凹凸部を設けることにより、容易に形成することができる。

【0011】

本発明の請求項3に係るエアバッグ装置は、請求項1または請求項2に記載のエアバッグ装置において、前記開口予定部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて突出する突出部であり、前記突出部の先端部の厚みを記エアバッグ本体の前記一般部より小さくした薄肉部としたことを特徴とする。

【0012】

請求項3の発明においては、請求項1または請求項2の発明に加えて、開口予定部を、一般部に連結する根元部からエアバッグ本体の外方側に向けて突出する突出部とし、この突出部の先端部の厚みをエアバッグ本体の一般部より小さい薄肉部としたので、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際には、容易に開裂させることができる。また、この突出部は、例えば、ブロー成形でエアバッグ本体を形成する際の成形金型で、突出部に該当する部位を凹部とすることにより、容易に形成することができる。

【0013】

本発明の請求項4に係るエアバッグ装置は、請求項2または請求項3に記載のエアバッグ装置において、前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする。

【0014】

請求項4の発明においては、請求項2または請求項3の発明に加えて、突出部を、一般部に連結する根元部からエアバッグ本体の外方側に向けて先細りとなる略V字形状に形成し、先端部の厚みを、根元部の厚みより小さくしたので、突出部の先端部で、応力集中しやすく、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に膨張用ガスをより容易にエアバッグ本体の外側へ流出させることができる。また、この略V字形状も、請求項3と同様の方法で容易に形成することができる。

【0015】

本発明の請求項5に係るエアバッグ装置は、請求項3または請求項4に記載のエアバッグ装置のおいて、前記突出部は、前記根元部から前記先端部に向けて漸次厚みが小さくされていることを特徴とする。

【0016】

請求項5の発明においては、請求項3または請求項4の発明に加えて、突出部を、根元部から先端部に向けて漸次厚みが小さくする構成としたので、先端部での応力集中をより容易に起きやすくすることができ、さらに、エアバッグ本体内に膨張用ガスが流入して内圧が高まった際に膨張用ガスをより容易にエアバッグ本体の外側へ流出させることができる。

【0017】

本発明の請求項6に係るエアバッグ装置は、収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、 前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、 前記周壁は、前記膨張用ガスが流入して膨張したエアバッグ本体の壁部を構成する一般部と、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部と、から構成され、

前記開口部は、前記膨張用ガスの流入に伴って前記一般部が延伸させられることにより、前記エアバッグ本体が膨張していない通常時より開口面積が拡大させられることを養子とする。

【0018】

請求項6の発明においては、エアバッグ本体の周壁に、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部を設け、この開口部は、膨張用ガスの流入に伴ってエアバッグ周壁の一般部が延伸させられることにより、エアバッグ本体が膨張していない通常時より開口面積が拡大させられるので、膨張して内圧が高まったエアバッグ本体から、円滑に膨張用ガスを流出させることができるので、車両の乗員等の被拘束対象物を適切に拘束することができる。また、開口部は、エアバッグ本体を、例えば、ブロー成形で形成する際の成形用金型の該当部位に、所定の突起部を設けることや、ブロー成形後に開口部に孔開け加工を施すことに容易に形成することができ、エアバッグ本体が膨張して、開口部の開口面積が拡大させられても、飛散の恐れを低くすることができ、エアバッグを収納する際の折り畳み作業性も向上させることができる。

【0019】

本発明の請求項7に係るエアバッグ装置は、請求項6に記載のエアバッグ装置において、前記一般部には、前記エアバッグ本体の外方側へ突出した突出部が形成されており、前記開口部は、前記突出部の先端部位に形成されていることを特徴とする。

【0020】

請求項7の発明においては、請求項6の発明に加えて、開口部を、一般部に設けた突出部の先端部位に形成したので、膨張してエアバッグ本体の内圧が高まった際に、開口部に応力が集中しやすく、円滑に開口部の開口面積を拡大させることができ、膨張用ガスを容易にエアバッグ本体の外側へ流出させることができる。また、この開口部は、請求項6と同様の方法で形成することができる。

【0021】

本発明の請求項8に係るエアバッグ装置は、請求項7に記載のエアバッグ装置において、前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする。

【0022】

請求項8の発明においては、請求項7の発明に加えて、突出部を、一般部から連結する根元部エアバッグ本体の外方側に向かって先細りとなる略V字状に形成し、先端部の厚みを、根元部の厚みより小さくしたので、膨張してエアバッグ本体の内圧が高まった際に、この部位が容易に延伸させられやすく、膨張用ガスを容易にエアバッグ本体の外側へ流出させることができる。また、この開口部は、請求項6と同様の方法で形成することができる。

【0023】

本発明の請求項9に係るエアバッグ装置は、請求項1乃至請求項8のいずれかに記載のエアバッグ装置で、通常時には前記エアバッグ本体が車両のシート内の収納部位に折り畳んで収納され、膨張用ガスの流入時には前記シートに着座した乗員の前記車両の幅方向の側方に展開膨張し、前記開口予定部または前記開口部は、前記車両の幅方向で、前記乗員に面していない側に形成されていることを特徴とする。

【0024】

請求項9の発明においては、請求項1乃至請求項8のいずれかに記載のエアバッグ装置を、通常時には、エアバッグ本体を折り畳んでシート内の収納部位に折り畳んで収納し、膨張用ガスの流入時には、シートに着座した乗員の車両幅方向の側方に展開膨張する態様とし、開口予定部または開口部を、車両の幅方向で、乗員に面していない側に形成する攻勢とした。こうすることで、乗員には膨張用ガスが直接

【発明の効果】

【0025】

本発明は、膨張用ガスが流入して内圧の高くなったエアバッグ本体から、膨張用ガスを円滑にエアバッグの外側へ流出させ、車両の乗員等の被拘束対象物を適確に拘束することができるエアバッグ装置を提供するものである。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態であるエアバッグ装置の使用態様を示す側面図である。

【図2】図1のエアバッグ装置の収納状態における、図1のA−A断面図である。

【図3】第1実施形態のエアバッグ装置の側面図である。

【図4】第1実施形態であるエアバッグ装置の使用態様を示す正面図である。

【図5】第1実施形態における開口予定部の図3のB−B断面図である。(開口予定部が開口していない状態)

【図6】第1実施形態における開口予定部が開口した状態の断面図である。

【図7】本発明の第2実施形態であるエアバッグ装置の使用態様を示す側面図である。

【図8】第2実施形態における開口部の図7のC−C断面図である。

【図9】第2実施形態における開口部の径が拡大した状態の断面図である。

【発明を実施するための最良の形態】

【0027】

以下、本発明のエアバッグ装置を具体化した第1実施形態について、図1〜図6を用いて説明する。なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0028】

第1実施形態のエアバッグ装置S1は、図1,2に示すように、被拘束対象物としての乗員Mが着座しているシート(座席)1のシートバック2における車外側O(実施形態の場合、右側)の側面2aに、配置されている。

【0029】

シートバック2には、略上下方向に沿ってシートフレーム3が、配設されている。エアバッグ装置S1は、インフレーター10のディフューザー11から突出する図示しないボルトをナット止めされるとともに、エアバッグ本体15の後端を、取付ブラケット21を利用して取り付けることにより、シートフレーム3に固定されている。また、図2に示す符号を付した部材としては、4はクッション、5,6は装飾布等からなる表皮である。さらに、クッション4の右側(車外側O)の縁部4aは、エアバッグ装置S1を前方側から車外側Oにかけて覆っている。この縁部4aは、エアバッグ本体15の膨張時に、エアバッグ本体15に押されて、クッション4の中央部4bから分離することとなる。また、クッション4には、エアバッグ本体15の膨張時に縁部4aの中央部4bからの分離位置を一定とするために、凹部4cが、設けられている。そして、実施形態の場合、クッション4とシートフレーム3との間の空間が、折り畳まれたエアバッグ本体15とインフレーター10とを収納可能な収納部位P1を、構成している(図2参照)。

【0030】

エアバッグ装置S1は、実施形態の場合、折り畳まれたエアバッグ本体15と、エアバッグ本体15に膨張用ガスを供給するインフレーター10と、を備えて構成されている。

【0031】

インフレーター10は、図1〜3に示すように、外形形状を略円柱状として、軸方向をシートフレーム3に略沿わせたシリンダタイプとされている。インフレーター10は、上端側に、図示しないガス吐出口を備える構成とされて、このガス吐出口付近の部位を、クランプ13を利用して、エアバッグ本体15の後述する接続口部18に連結される構成である。また、インフレーター10は、板金製のディフューザー11により周囲を保持されるもので、ディフューザー11に設けられる図示しないボルトを、シートフレーム3にナット止めすることにより、シートフレーム3に取り付けられている。

【0032】

エアバッグ本体15は、図3に示すように、袋状として、内部に膨張用ガスを流入させて膨張する一般部12と、一般部12の後下端から上方に突出するように構成される略筒状の接続口部18と、を有する構成とされている。接続口部18は、下端側を、インフレーター10を挿入可能に、開口させて構成されている。また、エアバッグ本体15は、一般部12の内部に、上下方向に沿った長尺状の取付片部21aと、取付片部21aから突出するように上下方向に沿って複数配置されるボルト21bと、から構成される取付ブラケット21を配設させ、この取付ブラケット21のボルト21bを、エアバッグ本体15の後端側から外部に突出させ、このボルト21bをシートフレーム3にナット22止めすることにより、シートフレーム3に取り付けられている。エアバッグ本体15は、エアバッグ本体15の膨張完了時に、車内側に配設される車内側壁部16aと車外側に配設される車外側壁部16bと、を備える構成とされており、実施形態の場合、インフレーター10から吐出された膨張用ガスを内部に流入させて膨張した際の膨張完了形状を、シート1に着座した乗員Mの胸部Bを拘束可能な大きさに、設定されている。

【0033】

また、エアバッグ本体15は、合成樹脂製とされて、実施形態の場合、膨張完了時の形状を賦形されるようにして、ブロー成形により一体成形されている。すなわち、実施形態の場合、エアバッグ本体15は、車内側壁部16aと車外側壁部16bとを離して、膨張完了時の厚みを有するようにして、成形されており、車内側壁部16aと車外側壁部16bとをともに折り畳むことにより、折り畳まれて、クッション4とシートフレーム3とに周囲を囲まれた収納部位P1内に収納されている。実施形態の場合、エアバッグ本体15は、膨張完了時の前端側を後端側に接近させるようにロール折りされて、収納部位P1内に収納されている(図2参照)。そして、エアバッグ本体15は、インフレーター10の作動時に、内部に膨張用ガスを供給されて、収納部位P1から突出しつつ、折りを解消されて展開し、成形時の外形形状に復元されるように、車内側壁部16aと車外側壁部16bとを離隔させて膨張を完了させることとなる。

【0034】

また、実施形態の場合、エアバッグ本体15は、エアバッグ本体15の膨張完了後において乗員Mを拘束した際に、エアバッグ本体15を構成する周壁16としての各車内側壁部16a,車外側壁部16bを、それぞれ延伸させるように、塑性変形可能に、構成されている。具体的には、実施形態の場合、エアバッグ本体15は、乗員Mを受け止めた際に、乗員Mによる部分的な押圧や、あるいは、乗員M拘束時の容積の減少によるエアバッグ本体15の内圧の上昇によって、エアバッグ本体15の周壁16を構成する車内側壁部16a,車外側壁部16bに、引張応力が生じることから、車内側壁部16a,車外側壁部16bが延伸されるように、塑性変形されることとなる。そして、エアバッグ本体15の膨張完了後において、エアバッグ本体15が、車外側の面(車外側壁部16b)を、車外側に位置する車体側部材としての鉛直方向に略沿って配設されるドアトリム8に支持された状態で、乗員Mを受け止めた際に、車内側壁部16aと車外側壁部16bとに、延伸させるような引張力(引張応力)が、均一に作用することとなり、エアバッグ本体15は、膨張完了状態から、図1の二点鎖線に示すごとく、拡大エリア17へと塑性変形して、乗員Mの胸部Bを拘束することとなる。

【0035】

実施形態のエアバッグ本体15は、周壁16の車内側壁部16aと車外側壁部16bとの領域を、折畳収納時の反発を抑制された状態で容易に折り畳むことができて、かつ、内部に膨張用ガスを流入させて膨張を完了させた後、車外側の面(車外側壁部16b)をドアトリム8に支持されるようにして、エアバッグ本体15によって乗員Mを受け止めた際に、車内側壁部16aと車外側壁部16bとを延伸させるように、塑性変形される構成である。

【0036】

周壁16は、車内側壁部16aと車外側壁部16bとで構成される一般部12と、車外側壁部16b面に形成され、エアバッグ本体15の膨張完了状態になるまでは閉じられており、膨張完了状態になって車内側壁部16aが乗員Mの胸部Bを受け止めた際に、エアバッグ本体15内の内圧が上昇するとともに、車外側壁部16bが延伸させられることによって開口する開口予定部19とで、構成されている。

【0037】

実施形態の場合、開口予定部19は、図3および図4に示すように、車外側壁部16bの上方側の前端部近傍に形成されている。エアバッグ本体15は、前述の通り、ブロー成形で形成されているので、一般部12と開口予定部19とは、同一の合成樹脂材料を用いて、両者は一体的かつ連続的に形成されている。そして、開口予定部19は、乗員Mに面していない車外側壁部16bの一般部12と繋がった根元部19aから、車外側に向けて先細りとなるような円錐形(断面略V字状)に突出するよう形成されて、先端が最も厚みの小さい先端部19bとしている。(図5参照)

【0038】

そして、断面略V字状に突出した開口予定部19の先端部19bの角度は、90度より小さくすることが望ましく、実施形態では90度に設定されている。この先端部19bの角度は45度〜90度とすることが好ましい。また、開口予定部19の厚みは、一般部12の厚みより小さくされており、実施形態の場合、一般部12の厚みを

0.5mmとしているのに対し、開口予定部19の厚みは、根元部19aの厚みは、一般部12の厚みとほぼ同じであるのに対し、断面略V字状の先端部19bに向けて漸次厚みが小さくなるよう設定され、先端部19bでは0.3mmとなるよう形成されている。なお、先端部19bにおいては、その突端は、小さなR形状とされている。

【0039】

エアバッグ本体15は、車両の側突時にインフレーター10からの膨張用ガスがエアバッグ本体15内に流入して、エアバッグ本体15は膨張させられることとなる。この時に、エアバッグ本体15は、前述の通り、拡大エリア17へ延伸させられる。開口予定部19は、エアバッグ本体15の延伸によって引き伸ばされ、膨張前には90度に形成されていた先端部19bの角度が大きくなるように延伸させられ、最も厚みの小さい先端部19bに応力が集中した開口準備状態となる(図6の二点鎖線参照)。この際、開口予定部19は、先端部19bが延伸させられ、断面略V字形状であったものが、断面が略円形状となる。

【0040】

この開口準備状態で、乗員Mが、エアバッグ本体15に受け止められると、乗員Mの胸部Bが、車内側壁部16aを押圧してエアバッグ本体15内の内圧が高まり、開口予定部19は、さらに延伸させられて、先端部19bにはさらなる応力集中が起こって、開口予定部19が開裂して開口を形成し、膨張用ガスが、エアバッグ本体15の外方へ流出することとなる(図6参照)。こうすることにより、エアバッグ本体15に拘束された乗員Mの胸部Bには、過大な反発力が加わらず、エアバッグ本体15は、乗員Mの胸部Bに押圧力を受け止めて、衝撃吸収し、適度な拘束力を発揮することができる。また、別の形態として、開口準備状態の開口予定部19は、エアバッグ本体15に乗員Mが受け止められる前に先端部19bが破断し、開口し、乗員Mを受け止めることによってこの開口の径が拡大する態様とすることもできる。

【0041】

なお、第1実施形態では、開口予定部19を、円錐形状に形成したが、断面が略V字状であれば、三角錐や四角錐等の多角錐形状としても良く、さらに、第1実施形態では、一般部12に繋がっている根元部19aから先端部19bにかけて漸次厚みが小さくなるよう形成したが、エアバッグ本体15の膨張完了状態において、先端部19bで応力集中して開口が形成されれば良く、厚みは、根元部19aから先端部19bにかけて、ほぼ一定の厚みとしてもよく、この場合でも、実施形態と同じように、先端部19bは、角錐状の頂点となるので、エアバッグ本体15の膨張による、周壁16(車内側壁部16a,車外側壁部16b)の延伸によって、先端部19bに応力集中が起こり、エアバッグ本体15が、乗員Mの胸部Bを受け止めることにより、先端部19bが開口することとなる。さらに、根元部19aから先端部19bにかけては、先端部19bの厚みがちいさくなるような段差部を設けることもよっても、同様の効果を奏することができる。また、実施形態では、開口予定部19の断面を略V字状となるように形成したが、先端部19bの断面を円弧状とし、開口予定部19の断面を略ドーム状とすることでも同様の効果を売ることができる。

【0042】

次に、本発明のエアバッグ装置を具体化した第2実施形態について、図7〜図9 を用いて説明する。

【0043】

実施形態のエアバッグ装置S2も、第1実施形態と同じ、被拘束対象物としての乗員Mが着座しているシート(座席)1のシートバック2における車外側O(実施形態の場合、右側)の側面2aに、配置されている(図7参照)。従って、第1実施形態と共通の部位については、同じ符号を用いて説明し、第1実施形態と異なる部分について説明する。

【0044】

実施形態では、図8に示すように、エアバッグ本体15の車外側壁部16bにおける、上方側の前端部近傍に、開口部29が形成されている。この開口部29は、第1実施形態と同様の方法で、エアバッグ本体15をブロー成形で形成する際に、断面が略V字状の円錐形状の突出部28を形成し、この突出部の頂部を所定の開口が形成されるように切除することで形成することができる。なお、突出部28の形状は、第1実施形態の開口予定部19と同じ形状とすることができる。また、開口部29の形成は、上記の他に、成形用金型に、開口部29に対応した凸部を予め設けておくことによっても形成することができる。

【0045】

突出部28は、エアバッグ本体15のブロー成形時に、エアバッグ本体と同一の樹脂材料を用いて、一体的かつ連続的に形成されている。そして、図8に示すように、根元部28aは、車外側壁部16bの一般部12と繋がって厚みを一般部12とほぼ同じくし、先端側28bに向かって漸次厚みを小さくしている。

【0046】

そして、車両の側突時において、インフレーター10が作動することにより、膨張用ガスが、エアバッグ本体15内に供給され、エアバッグ本体15が膨張する。この時、開口部29は、エアバッグ本体15の膨張初期には、直径が小さく、膨張の進行に伴って、車外側壁部16bが延伸させられて、直径が次第に大きくなる。従って、膨張用ガスは、膨張完了までの途中段階では、開口部29の直径が小さいので、開口部29からエアバッグ本体15の外方側へ膨張用ガスが流出するとしても、流出量は小さく、エアバッグ本体15の円滑な膨張を妨げるものではない。なお、突出部28は、根元部28aから先端部28bに向けて漸次厚みが小さくされているので、突出部は、エアバッグ本体15の膨張に伴って、円滑に延伸させられる。

【0047】

エアバッグ本体15の膨張完了状態では、図9に示すように、開口部29の直径は最大となる。この状態で、エアバッグ本体15の車内側壁部16aに乗員Mの胸部Bが受け止められると、胸部Bがエアバッグ本体15押圧することにより、エアバッグ本体15の内圧が高くなって、膨張用ガスが、エアバッグ本体15の外方側へ円滑に流出し、エアバッグ本体15によって、胸部Bは適格に拘束させられることができる。

【0048】

なお、実施形態では、突出部の形状を、断面が略V字形状の円錐形状としたが、断面が略V字形状であれば、三角錐形状や四角錐形状等の多角錐形状や、先端部28bを断面略円形状としたドーム型とすることもできる。また、実施形態では、根元部28aから先端部28bに向けて、漸次厚みが小さくする構成としたが、根元部28aから先端部28bにかけての厚みをほぼ一定とした場合でも、実施形態と同様に、エアバッグ本体15の膨張時に車外側壁部16bが延伸させられて、開口29の開口径が拡がり、乗員Mの胸部Bが車外側壁部16bに受け止められて、同様の効果を奏することができる。

【符号の説明】

【0049】

1 シート

2 シートバック

3 クッション

12 一般部

15 エアバッグ本体

16 周壁

16a 車内側壁部

16b 車外側壁部

19 開口予定部

19a 根元部

19b 先端部

28 突出部

28a 根元部

28b 先端部

29 開口部

B 胸部

M 乗員

S1,S2 エアバッグ装置

【特許請求の範囲】

【請求項1】

収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、

被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、

前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、

前記周壁は、前記膨張用ガスが流入して膨張した前記エアバッグ本体の壁部を構成する一般部と、前記エアバッグ本体が膨張していない通常時には閉じており、前記膨張ガスが流入して膨張する際に開裂させられることで開口して前記膨張用ガスを袋状の前記エアバッグ本体の外方側へ排出させる開口予定部と、から構成されており、

前記一般部と前記開口予定部とは、同一の合成樹脂材料で、連続的かつ一体的に形成されていることを特徴とするエアバッグ装置。

【請求項2】

前記開口予定部は、前記エアバッグ本体の前記一般部より厚みを小さくした薄肉部であることを特徴とする請求項1に記載のエアバッグ装置。

【請求項3】

前記開口予定部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて突出する突出部であり、前記突出部の先端部の厚みを記エアバッグ本体の前記一般部より小さくした薄肉部としたことを特徴とする請求項1または請求項2に記載のエアバッグ装置。

【請求項4】

前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする請求項2または請求項3に記載のエアバッグ装置。

【請求項5】

前記突出部は、前記根元部から前記先端部に向けて漸次厚みが小さくされていることを特徴とする請求項3または請求項4に記載のエアバッグ装置。

【請求項6】

収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、

被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、

前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、

前記周壁は、前記膨張用ガスが流入して膨張したエアバッグ本体の壁部を構成する一般部と、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部と、から構成され、

前記開口部は、前記膨張用ガスの流入に伴って前記一般部が延伸させられることにより、前記エアバッグ本体が膨張していない通常時より開口面積が拡大させられることを特徴とするエアバッグ装置。

【請求項7】

前記一般部には、前記エアバッグ本体の外方側へ突出した突出部が形成されており、前記開口部は、前記突出部の先端部位に形成されていることを特徴とする請求項6に記載のエアバッグ装置。

【請求項8】

前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする請求項7に記載のエアバッグ装置。

【請求項9】

請求項1乃至請求項8のいずれかに記載のエアバッグ装置であり、前記エアバッグ装置は、通常時には前記エアバッグ本体が車両のシート内の収納部位に折り畳んで収納され、膨張用ガスの流入時には前記シートに着座した乗員の前記車両の幅方向の側方に展開膨張し、前記開口予定部または前記開口部は、前記車両の幅方向で、前記乗員に面していない側に形成されていることを特徴とするエアバッグ装置。

【請求項1】

収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、

被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、

前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、

前記周壁は、前記膨張用ガスが流入して膨張した前記エアバッグ本体の壁部を構成する一般部と、前記エアバッグ本体が膨張していない通常時には閉じており、前記膨張ガスが流入して膨張する際に開裂させられることで開口して前記膨張用ガスを袋状の前記エアバッグ本体の外方側へ排出させる開口予定部と、から構成されており、

前記一般部と前記開口予定部とは、同一の合成樹脂材料で、連続的かつ一体的に形成されていることを特徴とするエアバッグ装置。

【請求項2】

前記開口予定部は、前記エアバッグ本体の前記一般部より厚みを小さくした薄肉部であることを特徴とする請求項1に記載のエアバッグ装置。

【請求項3】

前記開口予定部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて突出する突出部であり、前記突出部の先端部の厚みを記エアバッグ本体の前記一般部より小さくした薄肉部としたことを特徴とする請求項1または請求項2に記載のエアバッグ装置。

【請求項4】

前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする請求項2または請求項3に記載のエアバッグ装置。

【請求項5】

前記突出部は、前記根元部から前記先端部に向けて漸次厚みが小さくされていることを特徴とする請求項3または請求項4に記載のエアバッグ装置。

【請求項6】

収納部位内に収納されるとともに、作動時に、内部に膨張用ガスを流入させて膨張し、

被拘束対象物を受け止め可能な袋状のエアバッグ本体を有し、シート状の合成樹脂から周壁を構成される袋状の前記エアバッグ本体を、ガス発生装置で発生した膨張用ガスの流入によって、膨張させる樹脂エアバッグ装置であって、

前記エアバッグ本体が、シート状の周壁を有した合成樹脂製として、前記周壁が、前記エアバッグ本体の膨張完了後において、前記被拘束対象物を拘束した際に、延伸されるように塑性変形する構成とされており、

前記周壁は、前記膨張用ガスが流入して膨張したエアバッグ本体の壁部を構成する一般部と、膨張した前記エアバッグ本体の内方側から外方側へ前記膨張用ガスを流出可能な開口部と、から構成され、

前記開口部は、前記膨張用ガスの流入に伴って前記一般部が延伸させられることにより、前記エアバッグ本体が膨張していない通常時より開口面積が拡大させられることを特徴とするエアバッグ装置。

【請求項7】

前記一般部には、前記エアバッグ本体の外方側へ突出した突出部が形成されており、前記開口部は、前記突出部の先端部位に形成されていることを特徴とする請求項6に記載のエアバッグ装置。

【請求項8】

前記突出部は、前記一般部に連結する根元部から前記エアバッグ本体の外方側に向けて先細りとなる略V字状に形成されており、先端部の厚みが、前記根元部の厚みより小さくされていることを特徴とする請求項7に記載のエアバッグ装置。

【請求項9】

請求項1乃至請求項8のいずれかに記載のエアバッグ装置であり、前記エアバッグ装置は、通常時には前記エアバッグ本体が車両のシート内の収納部位に折り畳んで収納され、膨張用ガスの流入時には前記シートに着座した乗員の前記車両の幅方向の側方に展開膨張し、前記開口予定部または前記開口部は、前記車両の幅方向で、前記乗員に面していない側に形成されていることを特徴とするエアバッグ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−206588(P2012−206588A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73271(P2011−73271)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]