エアバッグ装置

【課題】渦巻き折りの際に、コンパクトに折り畳むことを可能として、収納部の容積小さくすることができるエアバッグ装置を提供する。

【解決手段】エアバッグ装置は、折り畳みの起点となる部位に、エアバッグの本体部より滑り抵抗の大きい折り畳み起点部を備えて構成されている。折り畳み起点部を、折り畳みの際に、滑り抵抗の大きい折り畳み起点部を折り曲げるか巻き回すことによって渦巻き折り部を形成することによって、折りの密度を高くすることができる。

【解決手段】エアバッグ装置は、折り畳みの起点となる部位に、エアバッグの本体部より滑り抵抗の大きい折り畳み起点部を備えて構成されている。折り畳み起点部を、折り畳みの際に、滑り抵抗の大きい折り畳み起点部を折り曲げるか巻き回すことによって渦巻き折り部を形成することによって、折りの密度を高くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の収納部に収納する際の折り畳み作業性を向上させることができるとともに、コンパクトに折り畳むことを可能として、収納部の容積を極力小さくすることを可能としたエアバッグ装置に関するものである。

【背景技術】

【0002】

従来、車両の所定の収納部内に折り畳んで収納され、車両の衝撃時に、膨張用ガスの流入によって展開膨張し、乗員等を拘束可能なエアバッグ装置について、収容状態で長尺状に巻回されてロール状に折り畳まれ、ガス発生装置から供給される膨張用ガスによって展開膨張するカーテンエアバッグ装置が知られている。このカーテンエアバッグ装置では、膨張用ガスによって展開膨張する乗員保護領域と、巻き取り用のバーを挿入するバー挿入領域とを有し、エアバッグの折り畳みに際し、平面状に広げたエアバッグのバー挿入領域にバーを挿入して、バーを上縁側に巻き上げることによってエアバッグを長尺ロール状にし、その後、バーを抜き取ることによってロール状の収容形態とするものである(例えば、特許文献1を参照)。

【0003】

また、互いに重ねられて外殻部を構成する基布部を備え、折り畳んで収納されるとともに膨張用ガスが導入されて所定面に沿って面状に膨張展開して被保護物を保護するエアバッグにおいて、このエアバッグの基布部同士を連結する外周区画部により外部と区画された膨張部と、この膨張部に膨張用ガスを導入するガス導入部と、膨張部に設けられ、ガス導入部から膨張用ガスが導入されて被保護物に対向して膨張展開する主膨張部と、膨張部に設けられ、主膨張部からガスが導入されて膨張展開する副膨張部と、基布部同士を連結し前記主膨張部と前記副膨張部とを区画する区画線と、主膨張部と副膨張部とを連通する連通部とを具備し、基布部同士を重ねて平板状とし、この平板状とした部分の区画線と交差する部分を両面から棒状部材を備えた治具で挟み、この治具を回転させてエアバッグを折り畳むものが知られている。(例えば、特許文献2を参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-098676号公報

【特許文献2】特開2011-111075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の発明においては、バー挿入領域にバーを挿入して、バーを上縁側に巻き上げることによってロール状の収容形態とし、その後、バーを抜き取ることによってロール状の収容形態とするものであり、特許文献2に記載の発明においては、平板状とした部分の区画線と交差する部分を両側から棒状部材を備えた治具で挟み、この治具を回転させてエアバッグを折り畳んで収納形態とするものである。

【0006】

しかしながら、これらの発明においては、折り畳みに際して、巻き上げ時や、治具の回転時に、バー挿入領域や、平板状とした部分の区画線と交差する部分が、バーや、棒状部材と接触して滑り、巻き上げや回転作業に支障をきたすことも考えられる。

【0007】

さらに、巻き上げや回転作業の完了後は、バーや棒状部材を、抜き取ったり、取り外さなければ、エアバッグを収容状態とすることはできないが、バーや棒状部材を抜き取ったり、取り外したエアバッグには、バーや、棒状部材を抜き取ったり、取り外した跡に、バーや棒状部材の断面積に応じた空間が形成され、ロール状に折り畳んだエアバッグの太さを減少させて、収容容積を小さくするためには、さらに改善の余地が残されている。

【0008】

本発明に係るエアバッグ装置は、上述の課題を解決するものであり、車両の所定個所に設けられた収納部に折り畳んだ状態で収納され、膨張用ガスが流入することによって膨張展開するエアバッグ装置であって、簡単な構成で、折り畳みの作業性を改善するとともに、コンパクトに折り畳むことができて、収納部の容積を極力小さくすることを可能とすることができるエアバッグ装置を提供するものである。

【課題を解決するための手段】

【0009】

本発明の請求項1に係る発明では、車両の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入することによって膨張展開するエアバッグと、前記エアバッグに膨張用ガスを供給ガス発生装置とを備えたエアバッグ装置であって、前記エアバッグは、前記膨張用ガスが流入して膨張する膨張部を備えるとともに、折り畳んだ状態での前記収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、前記渦巻き折り部は、前記膨張部に前記膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、前記折り畳み起点部から連続して折り畳まれる一般折り部と、を備えた構成とされ、 前記折り畳み起点部の表面の滑り抵抗は、前記一般折り部の表面の滑り抵抗より大きいことを要旨とする。

【0010】

請求項1の発明においては、エアバッグ装置は、車輌の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入して膨張展開するエアバッグと、エアバッグに膨張用ガスを供給するガス発生装置と、を備えて構成され、エアバッグは、膨張用ガスが流入して膨張する膨張部を備えるとともに、折り畳んだ状態での収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、この渦巻き折り部は、、膨張部に膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、折り畳み起点部から連続して折り畳まれる一般折り部と、を備えて構成され、折り畳み起点部の表面の滑り抵抗を、一般折り部の表面の滑り抵抗より大きくする構成とした。エアバッグの渦巻き折り部は、折り畳み起点部を起点として折りを開始し、一般折り部にむけて連続的に折り畳むが、折り畳み起点部の表面の滑り抵抗を、一般折り部の表面の滑り抵抗より大きくしたので、膨張用ガスが流入しておらず、平らに展開したエアバッグを、平坦面の上に広げて載せ、折り畳み起点部を平端面に押さえつけつつ、一般折り部に向けて転がすようにして、渦巻き状に折り畳めば、折り畳み起点部の滑り抵抗が、一般折り部の滑り抵抗より大きいので、折り畳み起点部が滑りにくくなり、渦巻き状に折り畳まれたエアバッグの渦巻き部分が密な状態となって、コンパクトな折り畳みを可能にし、エアバッグの収容容積を小さくすることを可能にすることができる。

【0011】

また、請求項1の発明においては、従来技術で用いられている、バーや棒状部材を用いなくても、エアバッグを円滑に折り畳むことが可能となるが、バーや棒状部材を用いた場合であっても、折り畳み起点部の滑り抵抗が、一般折り部の滑り抵抗より大きいので、バーや棒状部材と、折り畳み起点部との間に摩擦抵抗が発生し、折り畳み開始時に、バーや棒状部材が滑りにくくなって、円滑な折り畳みが可能となるとともに、折り畳んだエアバッグの渦巻き部分は密な状体となって、コンパクトな折り畳みを可能とし、エアバッグの収容容積を小さくすることができる。なお、折り畳み起点部の表面滑り抵抗を大きくするためには、折り畳み起点部の表面と一般折り部の表面とを異なる材料として、折り畳み起点部の表面に一般折り部の表面より滑り抵抗の大きい材料を採用することができるが、折り畳み起点部の表面と一般折り部の表面とが同じ材料であっても、折り畳み起点部の表面の滑り抵抗を一般折り部の表面滑り抵抗より大きくするためには、折り畳み起点部の表面に用いる材料を発泡材料としたり、折り畳み起点部の表面に凹凸を設けることによっても実現することができる。なお、折り畳み起点部の表面に発泡材料を用いるか、表面を凹凸とする方法は、両者の材料が異なる場合でも有効に採用することができる。

【0012】

なお、折り畳み起点部は、その表面が一般折り部の表面より滑り抵抗が大きければよく、エアバッグは、以下のような種々の方法で製造することができる。

(1)折り畳み起点部と一般折り部とを同一の材質として、合成樹脂製あるいはゴム製の材料を用いて、ブロー成形等の成形法で袋状に形成し、その後、折り畳み起点部の表面に滑り抵抗を大きくする加工を施す。滑り抵抗を大きくする加工は、例えば、折り畳み起点部の材質より滑り抵抗の大きな材料を塗布、印刷等の方法で折り畳み起点部の表面に付与する。

(2)(1)と同様の製造方法で折り畳み起点部と一般折り部を形成し、その成形加工と同時にあるいは成形後に、折り畳み起点部の表面を、例えば、プレス加工等や、サンディング等の方法によって凹凸加工を施す。

(3)一般折り部を(1)および(2)と同様の方法で形成し、これとは別に、折り畳み起点部を、シート状に加工した、その表面が一般折り部の表面より滑り抵抗の大きくした材料で、一般折り部とは別に形成し、折り畳み起点部を、例えば、熱圧着等の方法で、一般折り部に結合させる。

【0013】

なお、ここで、滑り抵抗は、JISA1454「高分子系張り床材試験方法」を用いて評価を行うことができる。

【0014】

本発明の請求項2に係る発明においては、請求項1に記載の発明において、前記エアバッグは、前記膨張部を含む本体部と、前記本体部の外周領域において、前記膨張用ガスが流入しない非膨張部であって、前記エアバッグの外周形状を画定する周縁部とを備え、前記本体部が、前記一般折り部を構成し、前記周縁部が、前記折り畳み起点部を構成することを要旨とする。

【0015】

請求項2に記載の発明においては、請求項1に記載の発明に加えて、一般折り部を、エアバッグの膨張部を含む本体部で構成し、折り畳み起点部を、本体部の外周領域において、膨張用ガスが流入しない非膨張部であって、エアバッグの外周形状を画定する周縁部で構成することとした。従って、エアバッグは、滑り抵抗が、一般折り部としての本体部より大きく、且つ、膨張用ガスが流入しない非膨張部としての周縁部を折り畳み起点部としているので、この周縁部を、平坦面等に押さえつけつつ、渦巻き状に折る作業を、より一層円滑に行うことができる。なお、ここで本体部は、膨張用ガスが流入する膨張部と、膨張用ガスが流入しない非膨張部との両方を含む構成か、あるいは、非膨張部が形成されず、膨張部だけで構成される構成の、いずれであっても良く、また、膨張部は、単一の膨張部だけであっても、複数の膨張部を含む構成であっても良い。

【0016】

本発明の請求項3に係る発明においては、請求項1または請求項2のいずれかに記載の発明において、前記エアバッグは、前記渦巻き折り部を布帛から形成し、前記膨張部を、前記膨張用ガスが流入して膨張可能に、一対の前記布帛の周縁を結合して袋状に形成するとともに、前記折り畳み起点部の表面には、前記布帛より滑り抵抗の大きいゴム状弾性体層が形成されていることを要旨とする。

【0017】

請求項3に記載の発明においては、請求項1または請求項2のいずれかの発明に加えて、エアバッグの渦巻き折り部を布帛から形成し、膨張部を、膨張用ガスが流入可能に、一対の布帛の周縁を結合して袋状に形成するとともに、折り畳み起点部の表面には、布帛より滑り抵抗の大きいゴム状弾性体層を形成した構成とした。ゴム状弾性体層は、折り畳み起点部の滑り抵抗を大きくして、渦巻き状の折り畳み作業を、より一層円滑に行うことが可能となる。ここで、ゴム状弾性体としては、EPDM、NBR、シリコーンゴム、フッ素ゴム等、一般的に用いられるゴム材料が適用できる他、ポリオレフィン系、シリコーン系、ポリアミド系、ポリウレタン系等のエラストマー樹脂材料が適用可能である。また、ゴム状弾性体は、未発泡の材料を用いることができるが、発泡材料とした場合には、より滑り抵抗を大きくすることができる。さらに、発泡材料の場合でも適用は可能であるが、発泡材料でない場合には、表面を凹凸にすることで、滑り抵抗を大きくすることができる。

【0018】

渦巻き折り部は、エアバッグに膨張用ガスが流入して膨張部が膨張した際の通気度を低く保つ必要がある場合があり、この際には、膨張部を形成する布帛表面の全体あるいは一部に上記ゴム状弾性体と同様な組成も持つ材料を、浸漬法、スクリーン印刷、ナイフコート、グラビア印刷等の方法で塗布することがあるが、これらの場合でも、以下の方法によって、折り畳み起点部の表面の滑り抵抗を一般折り部の表面より大きくすることができる。

(1)塗布したゴム状弾性体層の厚みについて、折り畳み起点部の表面を一般折り部の表面よりおおきくする。この際に、一般折り部の表面では、膨張用ガスが流入して膨張部が膨張した際に、所定の通気度を確保するために、布帛の織り糸間に間隙を確保した状態で塗布するが、折り畳み起点部の表面においては、布帛の折り糸間の間隙を埋めるように塗布することが望ましい。

(2)折り畳み起点部の表面におけるゴム状弾性体層に凹凸を付与して、折り畳み起点部の表面粗さを一般折り部の表面粗さより粗くする。

(3)折り畳み起点部の表面のゴム状弾性体層の硬度を、一般折り部の表面より低くする。

【0019】

ゴム状弾性体層の形成方法は、ゴム状弾性体層を形成する領域に、印刷(例えば、ナイフコート、スクリーン印刷、グラビア印刷等)で形成したり、ゴム状弾性体組成物を溶媒中に溶解や分散させた溶液にエアバッグの布帛を浸漬した後、乾燥させて溶媒を除去する方法や、エアバッグの布帛とは別に準備したゴム状弾性体で形成したシートを、エアバッグ布帛の所定位置にプレス等で圧着する方法等ある。

【0020】

また、エアバッグを構成する布帛は、膨張部が、膨張用ガスが流入して膨張可能に、一対の布帛の周縁を結合して袋状に形成されているもので、例えば、2枚の布帛を重ね合わせて、膨張部の形状に合せて周縁を縫合や接着等で結合して形成する方法や、袋織りで形成する方法がある。

【発明の効果】

【0021】

本発明のエアバッグ装置では、車両の所定部位に設けられた収納部に折り畳んで収納され膨張用ガスが流入して膨張する膨張部を備えたエアバッグにおいて、その折り畳みの作業性を改善するとともに、渦巻き折りした際の、折りの密度をよえい密な状態とすることにより、コンパクトな折り畳みを可能として、収納部の収納容積を極力小さくすることを可能とするものである。

【図面の簡単な説明】

【0022】

【図1】本発明に係るエアバッグ装置の収納状態を示す正面図である。

【図2】本発明の第1実施形態に係るエアバッグ装置の展開膨張状態を示す側面図である。

【図3】本発明の第1実施形態に係るエアバッグの展開状態を示す。

【図4】図4,図7,図8のB−B断面を示す。

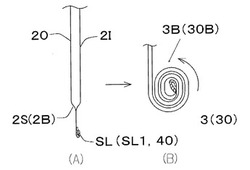

【図5】本発明の第1実施形態に係るエアバッグの折り畳み方法を示す。

【図6】図4,図7,図8,図9のエアバッグのA−A断面を示す。

【図7】本発明の第2実施形態に係るエアバッグの展開状態を示す。

【図8】本発明の第3実施形態に係るエアバッグの展開状態を示す。

【図9】本発明の第4実施形態に係るエアバッグの展開状態を示す。

【図10】図9のA−A断面を示す。

【図11】本発明の第4実施形態に係るエアバッグの折り畳み方法を示す。

【発明を実施するための最良の形態】

【0023】

(第1実施形態)

以下、本発明のエアバッグ装置を具体化した第1実施形態について図1〜図6を用いて説明する。なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0024】

第1実施形態のエアバッグ装置A1は、図1に示すように、常態時には、折り畳んだ状態で、車両VのサイドウィンドウWの上方側の天井部Rの収納部S内に収納され、車両のVの側突時に、図2に示すように、ガス発生装置1から供給される膨張用ガスG(図3、図7、図8、図9を参照)によって、サイドウィンドウWに沿って、車両上方から下方に向けて展開膨張させられるカーテンエアバッグ装置である。

【0025】

エアバッグ装置A1は、図1に示すように、車両Vの天井部Rにおいて、天井パネルRPとルーフレールガーニッシュRGとの間に折り畳んで収納されている。エアバッグ装置A1は、車両Vの側突時に、図示しない側突検知装置の信号によって膨張用ガスGを発生するガス発生装置1と、膨張用ガスGが流入することによって折り畳んだ状態の収納部Sから下方に向けて展開膨張させられ、サイドウィンドウWの車内側を覆うエアバッグ2と、で形成されている。

【0026】

ガス発生装置1は、図2に示すように、固定部13によって、車両Vに固定されており、内部で膨張用ガスGを発生させる略シリンダ状の本体部10と、本体部10の前方側で膨張用ガスGをエアバッグ2内に導入させるディフューザ部12とで形成され、そして、ガス発生装置1は、所謂、ハイブリッドタイプのガス発生装置1として、本体部10の内部には、高圧のアルゴンガス等の不活性ガスを封入するとともに、本体部10の後方側には、図示しない車両の側突検知装置からの信号を伝達するハーネスに接続されている点火装置と点火装置の作動時に燃焼ガスを発生する火薬を内包したマイクロガスジェネレータが配置されている。そして、マイクロガスジェネレータの作動時には、マイクロガスジェネレータの燃焼ガスと高圧ガスとがディフューザ部12からエアバッグ2の内部に供給されて、エアバッグ2が展開膨張することとなる。

【0027】

次に、図3および図4に示すように、エアバッグ2は、ポリアミド,ポリエステル,ポリオレフィン等の繊維で織成された布帛で形成され、一対の車内側パネル2Iと車外側パネル2Oとで袋織りされた略袋状とした膨張部20を含んで形成されている。エアバッグ2は、図3に示すように、膨張用ガスGが流入しておらず、折り畳まれていない展開状態においては、上辺2T,下辺2B,左辺2Lと右辺2Rとで囲まれた略長方形に形成されている。そして、上辺2Tには、エアバッグ2を車両Vの天井パネルRPに形成された取付孔(図示せず)に取り付けるための複数の取付片22が形成されている。取付片22は、エアバッグ2と同様の布帛で略四角形状に形成されて、上辺2Bから上方に向けて突出するよう形成されており、その中央には、エアバッグ2を取付クリップ(図示せず)を挿入するための開口22Aが設けられている。そして、エアバッグ2は、この取付孔に取付ねじまたはクリップを挿入した状態で取付ねじまたはクリップを、天井パネルRPの取付孔に嵌入することで車両Vに固定されている。

【0028】

また、エアバッグ2の上辺2Tのほぼ中央部には、膨張用ガスGのガス流入口23としての開口が形成され、このガス流入口23の上方からは膨張用ガスGを、ガス発生装置1のディフューザ部12から、ガス流入口23を通じてエアバッグ2内に導く筒状のインナーチューブ24が延設されている。本実施形態では、インナーチューブ24は、エアバッグ2とは別体で形成され、前後2個所の先端部24Sが、ガス流入口23としての開口からエアバッグ2の内側へ嵌挿され、先端部24Sとガス流入口23としての開口に周縁を縫合することによって、エアバッグ2に連結されている。インナーチューブ24は、ガス流入口23から上方に向けて延設されるとともに後方に向けて湾曲するように円弧状に形成された筒状部材である。そして、インナーチューブ24の上端部24Uには、ガス発生装置1の先端部のディフューザ部12が挿入され、上端部24Uの外周をかしめ固定することにより、ガス発生装置1で発生した膨張用ガスGを、連通路24を介してエアバッグ2内に供給可能としている。

【0029】

さらに、インナーチューブ24の先端部24Sは、ガス流入口23としての開口からエアバッグ2内に嵌挿され、エアバッグ2の内側で、膨張用ガスGを、エアバッグ2の前方側と後方側に導入するよう、前側連通路24Fと後側連通路24Rとに分岐されている。そして、前側連通路24Fの前端側と後側連通路24Rの後端側とは、それぞれ開口されて、膨張用ガスGを、エアバッグ2内で、それぞれ、前方側と後方側へ向けて吹き出し可能とされている。

【0030】

エアバッグ2は、膨張用ガスGによって、膨張可能な膨張部20を含む本体部2Mと、本体部2Mの外周領域において、膨張用ガスGが流入しない非膨張部であって、エアバッグ2の外周形状を画定する周縁部2Sとを備えて形成されている。なお、ここで、本体部2Mの領域内において、膨張部部20は、通常状態で着座している乗員Pの頭部Hを車両側方側から拘束する主膨張部20Aと、主膨張部20Aの乗員Pの拘束時に、主膨張部20Aから膨張用ガスGが流入して主膨張部20Aの内圧を調整可能な補助膨張部20Bとを備えている。さらに、この膨張部20以外の領域に非膨張部21が設けられている。さらに、本体部2Mの上方側には、本体部の前端近傍から後端近傍に亘ってインナーチューブ24からの膨張用ガスGを、前側連通路24Fと後側連通路24Rとから膨張部20へ分配する筒状の導管部25が配置されている。

【0031】

また、エアバッグ2の前端部からは、図3に示すように、エアバッグ20の前端から前方に向けたテザー26が取付けられている。テザー26は、後端部がエアバッグ2の前端部に取付けられ、前端部は、Aピラーの内部で、図示しない車両Vの取付部へ固定されている。テザー26は、エアバッグ2の展開膨張時には、車両Vの前後方向に張って、エアバッグ2の張力を確保可能としている。

【0032】

ここで、第1実施形態では、本体部2Mにおける膨張部20の表面には、膨張用ガスGが流入して膨張した際に、膨張用ガスGの膨張部20の内部から過度の漏出を抑制するために、シリコーンゴムが塗布してある。本実施形態では、エアバッグ20を構成する布帛の表面にナイフコート法で、膨張部20の表面全体にシリコーンゴムを塗布してある構成とした。また、第1実施形態では、膨張部20(主膨張部20Aと補助膨張部20B)および非膨張部21の両方に塗布剤としてのシリコーンゴムを塗布しているが、非膨張部21には、塗布剤を塗布しない構成としてもよい。

【0033】

さらに、エアバッグ20の下辺2Bに相当する周縁部2Sの、エアバッグ2の折り畳みの起点となる部位には、図3に示すように、本体部2Mより滑り抵抗を大きくするように、シリコーンゴム層SLが、下辺2B近傍の周縁部2Sの前端から後端に亘る全域に設けられている。このシリコーンゴム層SLは、図6に示すように、前述の膨張部20に塗布したシリコーンゴムと同じシリコーンゴムを用い、シルクスクリーン印刷法を用いて、周縁部20における布帛の表面に布帛の織り目を塞ぐように、膨張部20のシリコーンゴムより厚みを大きくして塗布されている。なお、シリコーンゴム層SLは、図6に示すように、周縁部2Sの表面に塗布した状態で、布帛の織り目をほぼ完全に塞いだ状態ではあるが、織り目に沿って凹凸が形成されている。なお、第1実施形態では、膨張部20に塗布するシリコーンゴムと、周縁部2Sに塗布するシリコーンゴムと同じものを用いたが、異なるシリコーンゴムを用いてもよい。この際、周縁部2Sに塗布するシリコーンゴムを、膨張部20に塗布するシリコーンゴムより、硬度の低い軟質のものを用いれば、周縁部2Sの滑り抵抗をより大きくすることができる。また、さらに、滑り抵抗を大きくするために、塗布したシリコーンゴム層SLの表面に、織り目を塞ぐ凹凸より小さい凹凸を設けてもよい。

【0034】

第1実施形態では、膨張部20と周縁部2Sとの塗布剤として、シリコーンゴムだけを用いたが、両方の塗布剤共、シリコーンゴム以外にも、ゴム状弾性体であれば適用可能で、前述の通り、EPDM、NBR、フッ素ゴム等、一般的に用いられるゴム材料が適用できる他、ポリオレフィン系、シリコーン系、ポリアミド系、ポリウレタン系等のエラストマー樹脂材料が適用可能であり、周縁部2Sの滑り抵抗が膨張部20よりおおきければ良く、両方の塗布剤を同じ材料として、前述の通り、周縁部2Sの厚みを大きくしたり、表面に凹凸を設けたり、また、発泡材料としたりすることができ、また、両方の材料を異ならせる場合にも、両方の厚みを変えたり、周縁部2Sの塗布剤表面を凹凸とする他、周縁部2Sに用いる塗布剤の硬度を、膨張部20に用いる塗布剤の硬度より低い軟質の材料としたり、周縁部2Sに用いる塗布剤を発泡材料とすることができる。なお、膨張部20に対しては、必要に応じて、塗布剤を塗布しない構成とすることもできる。

【0035】

次に、エアバッグ2の折り畳み方について説明をする。エアバッグ2は折り畳みに際して、図3および図4に示すように、膨張用ガスGの流入していない平らに展開した状態とし、シリコーンゴム層SLを設けた周縁部2S(下辺2B)の下端から上辺2Tに向けて、図5(A)に示すように、先ず、下端部を内側へ折り曲げるようにして1回折り(巻き回し)、次いで、図5(B)に示すように、下端部の折りに連続して、この折り畳んだ部位を上方に向けて転がすかあるいは巻き取るようにして更に渦巻き状に折り畳んでいく。そして、渦巻き状に所定量折り畳んだら、図1に示すように、上方側を蛇腹状に折り畳む。ここで、最初に折り畳んだシリコーンゴム層SLが形成された周縁部2S(下辺2B)が、折り畳み起点部3Aを形成し、折り畳み起点部3Aと、折り畳み起点部3Aに連続して折り畳まれる渦巻き状の部位が、一般折り部3Bを形成し、この両者を合せた渦巻き状に折られた部位が、渦巻き折り部3を形成する。

【0036】

こうして折り畳んだエアバッグ2は、図示しない結束テープ等で、折り崩れの抑制した状態とし、最後に、ガス流入口23に、ガス発生装置1を取り付け、固定した状態として、前述の通り、車両Vに取付けられる。

【0037】

第1実施形態のエアバッグ装置A1においては、周縁部2S(下辺2B)に滑り抵抗が大きくなるように、シリコーンゴム層SLを設けたので、本体部2Mを渦巻き状に折り畳む際に、折り畳み起点部3Aが滑りにくく、高密度に折ることができるとともに、折り畳みが解けにくくなり、高密度に折り畳んだ状態を維持することが容易となる。なお、第1実施形態では、折り畳み起点部3となるシリコーンゴム層SLは、最初に1回折る(巻き回す)領域にのみ設けたることとした。このシリコーンゴム層SLを設ける領域は、本体部2Mの高さ方向の大きさや、エアバッグ装置A1の収納部Sの空間の容積によって決めることができるが、通常は、1〜3回折り(巻き回し)の領域に設けることが好ましい。

(第2実施形態)

【0038】

次に、本発明のエアバッグ装置を具体化した第2実施形態について図4〜図7を用いて説明する。なお、第2実施形態において、第1実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態と同様の部分についての詳細の説明を省略する。

【0039】

第2実施形態のエアバッグ装置A2は、図7に示すように第1実施形態のエアバッグ装置A1とは同様のカーテンエアバッグ装置であって、折り畳みの方法等は同一であり、折り畳み起点部3A1のみ構成が異なる。

【0040】

第2実施形態における折り畳み起点部3A1は、図7に示すように、周縁部2S(下辺2B)に沿って、複数のシリコーンゴム層SL1が断続的に設けられており、その断面は図6に示す通りである。第2実施形態におけるエアバッグ装置A2は、図4および図5(A),(B)に示すように第1実施形態のエアバッグ装置2と同様の方法で折り曲げることができるが、シリコーンゴム層SL1を、断続的に設けることにより、シリコーンゴムの使用量を、第1実施形態と比べて、少なくすることができる。

【0041】

第2実施形態では、図7に示すように、シリコーンゴム層SL1を、周縁部2S(下辺2B)の全長を、前後方向でほぼ9等分して、前後両端の2個所の領域にはシリコーンゴム層SL1を設けるとともに、シリコーンゴム層SL1を設ける領域と設けない領域とが交互に配置されるように、5箇所の領域に設けている。但し、シリコーンゴム層SL1を設ける領域は、下辺2Bの全長に対する割合が大きいほど好ましいが、折り畳み起点部3A1での折り畳み(巻き回し)の作業性と折り畳んだ状態での折りの密度を考慮すれば、少なくとも前後方向の前後両端の領域に形成されている必要があり、さらに、前後両端の中央近傍の領域に設けられるのが好ましい。こられの領域以外では、シリコーンゴム層SL1はエアバッグ2の形状等(前後方向の長さ)を考慮して適宜形成することができるが、通常、前後方向の全長に1/2以上の領域に設けることが好ましい。

【0042】

こうした構成のエアバッグ装置A2においても、第1実施形態と同様に、シリコーンゴム層SL1を設けた周縁部2S(下辺2B)を折り畳み起点部3A1として、図4および図5(A),(B)に示すように、第1実施形態と同じ方法で折り畳み、折り畳み起点部3A1と折り畳み起点部3A1に連続して折り畳まれた一般折り部30Bとで、渦巻き折り部30を形成することができる。そして、第2実施形態のエアバッグ装置A2は、特に、前後方向の長さが比較的小さいエアバッグ装置A2に適しているが、折り畳み起点部3A1のシリコーンゴムの使用量を、比較的少なくしても、同様の効果を発揮することができる。

(第3実施形態)

【0043】

次に、本発明のエアバッグ装置を具体化した第3実施形態について図4〜図6および図8を用いて説明する。なお、第3実施形態において、第1実施形態および第2実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態および第2実施形態と同様の部分についての詳細の説明を省略する。

【0044】

第3実施形態のエアバッグ装置A3は、第1実施形態のエアバッグ装置A1および第2実施形態のエアバッグ装置A2とは同様のカーテンエアバッグ装置であって、折り畳みの方法等は同一であり、渦巻き折り部31における、折り畳み起点部3A2のみの構成が異なる。

【0045】

第3実施形態のエアバッグ装置A3における折り畳み起点部3A2は、周縁部2S(下辺2B)に沿うように長尺状に形成されたシート状のポリアミド樹脂で形成される。シート状のポリアミド樹脂は、押出し成形等で製造された薄肉シート材40を、周縁部2S(下辺2B)の形状に合せた長尺状に切断したものを用いている。

【0046】

長尺状に切断した薄肉ート材40は、上端部が周縁部2S(下辺2B)に沿った形状とされ、周縁部2S(下辺2B)重なるように配置されて、この上端部と周縁部2S(下辺2B)の重なった部分を加熱・圧着することによって図6に示すように周縁部2S(下片2B)に固着されている。そして、上端部の下方側が、折り畳み起点部3A2とされている。第3実施形態においては、薄肉シート材40として、熱可塑性のポリアミド樹脂を用いたので、加熱・圧着により表面が溶融して、周縁部2S(下辺2B)に圧着することで、容易に固着することができる。

【0047】

第3実施形態においても、図4および図5(A),(B)に示すように、周縁部2S(下辺2B)に固着したポリアミド製の薄肉シート材40を折り畳み起点部3A2として、第1実施形態および第2実施形態と同じ方法で折り畳むことができ、折り畳み起点部3A2と折り畳み起点部3A2に連続して折られた一般折り部31Bとで渦巻き折り部31を形成することができ、第1実施形態および第2実施形態と同様の効果を奏することができ、さらに、エアバッグ2を構成する布帛と、膨張部20等に塗布する材料とを熱可塑性ポリアミド樹脂とすれば、エアバッグ2を構成する材料を全て同一の材料とすることができ、リサイクルを容易とすることができる。また、折り畳み起点部3A2に使用する材料は、ポリアミド樹脂以外にも、ポリエステル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂の熱可塑性樹脂や、EPDM、NBR、シリコーンゴム、フッ素ゴム等を用いることができ、熱溶着が困難な材料に対しては、接着剤等の固着手段を用いることができる。

(第4実施形態)

【0048】

次に、本発明のエアバッグ装置を具体化した第4実施形態について図9〜図11を用いて説明する。なお、第4実施形態において、第1実施形態ないし第3実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態ないし第3実施形態と同様の部分についての詳細の説明を省略する。

【0049】

第4実施形態のエアバッグ装置A3は、第1実施形態のエアバッグ装置A1ないし第3実施形態のエアバッグ装置A3とは同様のカーテンエアバッグ装置であるが、折り畳み起点部3A3の形成されている部位が異なり、折り畳みの方法も異なる。

【0050】

第4実施形態のエアバッグ装置A3において、折り畳み起点部3A3は、図9および図10に示すように、エアバッグ2の上辺部2Tと下辺2Bとの間において、下辺2Bに略並行な線状として形成されている。折り畳み起点部3A3は、下辺2Bからと上辺2Tとの間で、下辺2Bから上方の上辺2Tに向けた約1/3に位置に形成されている。第4実施形態の折り畳み起点部3A3は、第1実施形態と同様に、スクリーン印刷で、エアバッグ2にシリコーンゴム層SL2を設けることで形成されている。シリコーンゴム層SL2は、下辺2Bにほぼ平行に設けられ、エアバッグ2の前端から後端に亘る全域に形成されている。

【0051】

次に、第4実施形態のエアバッグ2の折り畳み方法について説明する。エアバッグ2は、膨張用ガスGの流入していない平らに展開した状態とし、図10および図11(A)に示す通り、下辺2Bとほぼ平行な線で、下辺2Bを上辺2Tに向けて1回折り返す。この状態では、折り畳み起点部3A3は、エアバッグ2の最も下端に位置することとなる。そして、下端部となる折り畳み起点部3A3を、図11(B)に示すように、内側へ折り曲げるようにして1回折り(巻き回し)、し、次いで、図11(C)に示すように、下端部の折り(折り畳み起点部3A3)に連続して、この折り畳んだ部位を上辺2Tに向けて転がすかあるいは巻き取るようにして更に渦巻き状に折り畳んでいく。そして、渦巻き状に所定量折り畳んだら、第1実施形態と同様に、上方側を蛇腹状に2回折り畳む。ここで、折り畳み起点部3A3の1回折り(巻き回し)の後に連続して折り畳まれた渦巻き状の部位が一般折り部32Bを形成し、折り畳み起点部3A3での1回の折りと一般折り部32Bの両者を合せた渦巻き状に折られた部位が、渦巻き折り部32を形成する。

【0052】

第4実施形態のおいては、エアバッグ2を、渦巻き状に折り畳む前、予め下辺2Bから上辺2Tに向けた約1/3の位置で折り返し、折り返した下端を折り畳み起点部3A3として、渦巻き状に折り畳むので、渦巻き状に折り畳む上下方向の長さを短くすることができ、渦巻き折り部32を密にして、コンパクトにすることができ、収納部Sの容積を小さくすることが可能となる。

【0053】

なお、第4実施形態では、折り畳み起点部3A3を、下辺3Bから上辺3Tに向けた下方から約1/3の位置に設けたが、この位置は、エアバッグ2の上下方向の長さを考慮して、適宜設定することができるが、下辺2Bから上辺2Tに向けた、下方から1/10〜1/2の範囲に設けることが好ましい。また、第4実施形態では、折り畳み起点部を全端から後端に亘る全域に設けたが、前端部および後端部の領域を必須として、断続的に設けることもできる。断続的に設けた場合は、前述の第2実施形態に準じて設けることが好ましい。さらに、シリコーンゴムを印刷等の方法で塗布する以外に、別途準備したポリアミド樹脂等の熱可塑性樹脂製の薄肉シート材を用いて、薄肉シートを溶着することでも同様の効果を奏することができる。

【0054】

以上、本発明のエアバッグ装置を具体化した実施形態について、カーテンエアバッグ装置を用いて説明したが、カーテンエアバッグ装置以外にも、渦巻き折りで折り畳むエアバッグ装置であれば適用可能で、例えば、乗員の膝の前方領域のインストルメントパネルかその近傍(例えば、グローブボックスのリッド内や下方、ステアリングホイールのコラム近傍)に配置されて、乗員の膝を保護する膝保護エアバッグ装置、車両のシートの側方内に収納され側突時に乗員の側方に展開膨張する側突エアバッグ装置、あるいは、車両後端のルーフ内に収納され後突時にリヤウィンドウガラスと後席との間隙に展開膨張する後突エアバッグ装置等に適用することができる。そして、好ましくは、折り畳み起点部が、略直線状であるエアバッグ装置に好適に用いることができる。

【0055】

また、実施形態では、折り畳み起点部3A,3A1,3A2,3A3を、治工具を用いず、直接渦巻き折りする方法で折り畳むこととしたが、折り畳み起点部部3A,3A1,3A2,3A3に沿って、棒状部材を配置し、棒状部材の両端を回転するように折り畳むことができる。

【符号の説明】

【0056】

A1,A2,A3,A4…エアバッグ装置

S…収納部

2…エアバッグ

20…膨張部

21…非膨張部

2T…上辺

2B…下辺

2S…周縁部

3,30…渦巻き折り部

3A,3A1,3A2,3A3…折り畳み起点部

3B,30B…一般折り部

40…薄肉シート材

SL,SL1…シリコーンゴム層

【技術分野】

【0001】

本発明は、車両の収納部に収納する際の折り畳み作業性を向上させることができるとともに、コンパクトに折り畳むことを可能として、収納部の容積を極力小さくすることを可能としたエアバッグ装置に関するものである。

【背景技術】

【0002】

従来、車両の所定の収納部内に折り畳んで収納され、車両の衝撃時に、膨張用ガスの流入によって展開膨張し、乗員等を拘束可能なエアバッグ装置について、収容状態で長尺状に巻回されてロール状に折り畳まれ、ガス発生装置から供給される膨張用ガスによって展開膨張するカーテンエアバッグ装置が知られている。このカーテンエアバッグ装置では、膨張用ガスによって展開膨張する乗員保護領域と、巻き取り用のバーを挿入するバー挿入領域とを有し、エアバッグの折り畳みに際し、平面状に広げたエアバッグのバー挿入領域にバーを挿入して、バーを上縁側に巻き上げることによってエアバッグを長尺ロール状にし、その後、バーを抜き取ることによってロール状の収容形態とするものである(例えば、特許文献1を参照)。

【0003】

また、互いに重ねられて外殻部を構成する基布部を備え、折り畳んで収納されるとともに膨張用ガスが導入されて所定面に沿って面状に膨張展開して被保護物を保護するエアバッグにおいて、このエアバッグの基布部同士を連結する外周区画部により外部と区画された膨張部と、この膨張部に膨張用ガスを導入するガス導入部と、膨張部に設けられ、ガス導入部から膨張用ガスが導入されて被保護物に対向して膨張展開する主膨張部と、膨張部に設けられ、主膨張部からガスが導入されて膨張展開する副膨張部と、基布部同士を連結し前記主膨張部と前記副膨張部とを区画する区画線と、主膨張部と副膨張部とを連通する連通部とを具備し、基布部同士を重ねて平板状とし、この平板状とした部分の区画線と交差する部分を両面から棒状部材を備えた治具で挟み、この治具を回転させてエアバッグを折り畳むものが知られている。(例えば、特許文献2を参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-098676号公報

【特許文献2】特開2011-111075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の発明においては、バー挿入領域にバーを挿入して、バーを上縁側に巻き上げることによってロール状の収容形態とし、その後、バーを抜き取ることによってロール状の収容形態とするものであり、特許文献2に記載の発明においては、平板状とした部分の区画線と交差する部分を両側から棒状部材を備えた治具で挟み、この治具を回転させてエアバッグを折り畳んで収納形態とするものである。

【0006】

しかしながら、これらの発明においては、折り畳みに際して、巻き上げ時や、治具の回転時に、バー挿入領域や、平板状とした部分の区画線と交差する部分が、バーや、棒状部材と接触して滑り、巻き上げや回転作業に支障をきたすことも考えられる。

【0007】

さらに、巻き上げや回転作業の完了後は、バーや棒状部材を、抜き取ったり、取り外さなければ、エアバッグを収容状態とすることはできないが、バーや棒状部材を抜き取ったり、取り外したエアバッグには、バーや、棒状部材を抜き取ったり、取り外した跡に、バーや棒状部材の断面積に応じた空間が形成され、ロール状に折り畳んだエアバッグの太さを減少させて、収容容積を小さくするためには、さらに改善の余地が残されている。

【0008】

本発明に係るエアバッグ装置は、上述の課題を解決するものであり、車両の所定個所に設けられた収納部に折り畳んだ状態で収納され、膨張用ガスが流入することによって膨張展開するエアバッグ装置であって、簡単な構成で、折り畳みの作業性を改善するとともに、コンパクトに折り畳むことができて、収納部の容積を極力小さくすることを可能とすることができるエアバッグ装置を提供するものである。

【課題を解決するための手段】

【0009】

本発明の請求項1に係る発明では、車両の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入することによって膨張展開するエアバッグと、前記エアバッグに膨張用ガスを供給ガス発生装置とを備えたエアバッグ装置であって、前記エアバッグは、前記膨張用ガスが流入して膨張する膨張部を備えるとともに、折り畳んだ状態での前記収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、前記渦巻き折り部は、前記膨張部に前記膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、前記折り畳み起点部から連続して折り畳まれる一般折り部と、を備えた構成とされ、 前記折り畳み起点部の表面の滑り抵抗は、前記一般折り部の表面の滑り抵抗より大きいことを要旨とする。

【0010】

請求項1の発明においては、エアバッグ装置は、車輌の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入して膨張展開するエアバッグと、エアバッグに膨張用ガスを供給するガス発生装置と、を備えて構成され、エアバッグは、膨張用ガスが流入して膨張する膨張部を備えるとともに、折り畳んだ状態での収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、この渦巻き折り部は、、膨張部に膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、折り畳み起点部から連続して折り畳まれる一般折り部と、を備えて構成され、折り畳み起点部の表面の滑り抵抗を、一般折り部の表面の滑り抵抗より大きくする構成とした。エアバッグの渦巻き折り部は、折り畳み起点部を起点として折りを開始し、一般折り部にむけて連続的に折り畳むが、折り畳み起点部の表面の滑り抵抗を、一般折り部の表面の滑り抵抗より大きくしたので、膨張用ガスが流入しておらず、平らに展開したエアバッグを、平坦面の上に広げて載せ、折り畳み起点部を平端面に押さえつけつつ、一般折り部に向けて転がすようにして、渦巻き状に折り畳めば、折り畳み起点部の滑り抵抗が、一般折り部の滑り抵抗より大きいので、折り畳み起点部が滑りにくくなり、渦巻き状に折り畳まれたエアバッグの渦巻き部分が密な状態となって、コンパクトな折り畳みを可能にし、エアバッグの収容容積を小さくすることを可能にすることができる。

【0011】

また、請求項1の発明においては、従来技術で用いられている、バーや棒状部材を用いなくても、エアバッグを円滑に折り畳むことが可能となるが、バーや棒状部材を用いた場合であっても、折り畳み起点部の滑り抵抗が、一般折り部の滑り抵抗より大きいので、バーや棒状部材と、折り畳み起点部との間に摩擦抵抗が発生し、折り畳み開始時に、バーや棒状部材が滑りにくくなって、円滑な折り畳みが可能となるとともに、折り畳んだエアバッグの渦巻き部分は密な状体となって、コンパクトな折り畳みを可能とし、エアバッグの収容容積を小さくすることができる。なお、折り畳み起点部の表面滑り抵抗を大きくするためには、折り畳み起点部の表面と一般折り部の表面とを異なる材料として、折り畳み起点部の表面に一般折り部の表面より滑り抵抗の大きい材料を採用することができるが、折り畳み起点部の表面と一般折り部の表面とが同じ材料であっても、折り畳み起点部の表面の滑り抵抗を一般折り部の表面滑り抵抗より大きくするためには、折り畳み起点部の表面に用いる材料を発泡材料としたり、折り畳み起点部の表面に凹凸を設けることによっても実現することができる。なお、折り畳み起点部の表面に発泡材料を用いるか、表面を凹凸とする方法は、両者の材料が異なる場合でも有効に採用することができる。

【0012】

なお、折り畳み起点部は、その表面が一般折り部の表面より滑り抵抗が大きければよく、エアバッグは、以下のような種々の方法で製造することができる。

(1)折り畳み起点部と一般折り部とを同一の材質として、合成樹脂製あるいはゴム製の材料を用いて、ブロー成形等の成形法で袋状に形成し、その後、折り畳み起点部の表面に滑り抵抗を大きくする加工を施す。滑り抵抗を大きくする加工は、例えば、折り畳み起点部の材質より滑り抵抗の大きな材料を塗布、印刷等の方法で折り畳み起点部の表面に付与する。

(2)(1)と同様の製造方法で折り畳み起点部と一般折り部を形成し、その成形加工と同時にあるいは成形後に、折り畳み起点部の表面を、例えば、プレス加工等や、サンディング等の方法によって凹凸加工を施す。

(3)一般折り部を(1)および(2)と同様の方法で形成し、これとは別に、折り畳み起点部を、シート状に加工した、その表面が一般折り部の表面より滑り抵抗の大きくした材料で、一般折り部とは別に形成し、折り畳み起点部を、例えば、熱圧着等の方法で、一般折り部に結合させる。

【0013】

なお、ここで、滑り抵抗は、JISA1454「高分子系張り床材試験方法」を用いて評価を行うことができる。

【0014】

本発明の請求項2に係る発明においては、請求項1に記載の発明において、前記エアバッグは、前記膨張部を含む本体部と、前記本体部の外周領域において、前記膨張用ガスが流入しない非膨張部であって、前記エアバッグの外周形状を画定する周縁部とを備え、前記本体部が、前記一般折り部を構成し、前記周縁部が、前記折り畳み起点部を構成することを要旨とする。

【0015】

請求項2に記載の発明においては、請求項1に記載の発明に加えて、一般折り部を、エアバッグの膨張部を含む本体部で構成し、折り畳み起点部を、本体部の外周領域において、膨張用ガスが流入しない非膨張部であって、エアバッグの外周形状を画定する周縁部で構成することとした。従って、エアバッグは、滑り抵抗が、一般折り部としての本体部より大きく、且つ、膨張用ガスが流入しない非膨張部としての周縁部を折り畳み起点部としているので、この周縁部を、平坦面等に押さえつけつつ、渦巻き状に折る作業を、より一層円滑に行うことができる。なお、ここで本体部は、膨張用ガスが流入する膨張部と、膨張用ガスが流入しない非膨張部との両方を含む構成か、あるいは、非膨張部が形成されず、膨張部だけで構成される構成の、いずれであっても良く、また、膨張部は、単一の膨張部だけであっても、複数の膨張部を含む構成であっても良い。

【0016】

本発明の請求項3に係る発明においては、請求項1または請求項2のいずれかに記載の発明において、前記エアバッグは、前記渦巻き折り部を布帛から形成し、前記膨張部を、前記膨張用ガスが流入して膨張可能に、一対の前記布帛の周縁を結合して袋状に形成するとともに、前記折り畳み起点部の表面には、前記布帛より滑り抵抗の大きいゴム状弾性体層が形成されていることを要旨とする。

【0017】

請求項3に記載の発明においては、請求項1または請求項2のいずれかの発明に加えて、エアバッグの渦巻き折り部を布帛から形成し、膨張部を、膨張用ガスが流入可能に、一対の布帛の周縁を結合して袋状に形成するとともに、折り畳み起点部の表面には、布帛より滑り抵抗の大きいゴム状弾性体層を形成した構成とした。ゴム状弾性体層は、折り畳み起点部の滑り抵抗を大きくして、渦巻き状の折り畳み作業を、より一層円滑に行うことが可能となる。ここで、ゴム状弾性体としては、EPDM、NBR、シリコーンゴム、フッ素ゴム等、一般的に用いられるゴム材料が適用できる他、ポリオレフィン系、シリコーン系、ポリアミド系、ポリウレタン系等のエラストマー樹脂材料が適用可能である。また、ゴム状弾性体は、未発泡の材料を用いることができるが、発泡材料とした場合には、より滑り抵抗を大きくすることができる。さらに、発泡材料の場合でも適用は可能であるが、発泡材料でない場合には、表面を凹凸にすることで、滑り抵抗を大きくすることができる。

【0018】

渦巻き折り部は、エアバッグに膨張用ガスが流入して膨張部が膨張した際の通気度を低く保つ必要がある場合があり、この際には、膨張部を形成する布帛表面の全体あるいは一部に上記ゴム状弾性体と同様な組成も持つ材料を、浸漬法、スクリーン印刷、ナイフコート、グラビア印刷等の方法で塗布することがあるが、これらの場合でも、以下の方法によって、折り畳み起点部の表面の滑り抵抗を一般折り部の表面より大きくすることができる。

(1)塗布したゴム状弾性体層の厚みについて、折り畳み起点部の表面を一般折り部の表面よりおおきくする。この際に、一般折り部の表面では、膨張用ガスが流入して膨張部が膨張した際に、所定の通気度を確保するために、布帛の織り糸間に間隙を確保した状態で塗布するが、折り畳み起点部の表面においては、布帛の折り糸間の間隙を埋めるように塗布することが望ましい。

(2)折り畳み起点部の表面におけるゴム状弾性体層に凹凸を付与して、折り畳み起点部の表面粗さを一般折り部の表面粗さより粗くする。

(3)折り畳み起点部の表面のゴム状弾性体層の硬度を、一般折り部の表面より低くする。

【0019】

ゴム状弾性体層の形成方法は、ゴム状弾性体層を形成する領域に、印刷(例えば、ナイフコート、スクリーン印刷、グラビア印刷等)で形成したり、ゴム状弾性体組成物を溶媒中に溶解や分散させた溶液にエアバッグの布帛を浸漬した後、乾燥させて溶媒を除去する方法や、エアバッグの布帛とは別に準備したゴム状弾性体で形成したシートを、エアバッグ布帛の所定位置にプレス等で圧着する方法等ある。

【0020】

また、エアバッグを構成する布帛は、膨張部が、膨張用ガスが流入して膨張可能に、一対の布帛の周縁を結合して袋状に形成されているもので、例えば、2枚の布帛を重ね合わせて、膨張部の形状に合せて周縁を縫合や接着等で結合して形成する方法や、袋織りで形成する方法がある。

【発明の効果】

【0021】

本発明のエアバッグ装置では、車両の所定部位に設けられた収納部に折り畳んで収納され膨張用ガスが流入して膨張する膨張部を備えたエアバッグにおいて、その折り畳みの作業性を改善するとともに、渦巻き折りした際の、折りの密度をよえい密な状態とすることにより、コンパクトな折り畳みを可能として、収納部の収納容積を極力小さくすることを可能とするものである。

【図面の簡単な説明】

【0022】

【図1】本発明に係るエアバッグ装置の収納状態を示す正面図である。

【図2】本発明の第1実施形態に係るエアバッグ装置の展開膨張状態を示す側面図である。

【図3】本発明の第1実施形態に係るエアバッグの展開状態を示す。

【図4】図4,図7,図8のB−B断面を示す。

【図5】本発明の第1実施形態に係るエアバッグの折り畳み方法を示す。

【図6】図4,図7,図8,図9のエアバッグのA−A断面を示す。

【図7】本発明の第2実施形態に係るエアバッグの展開状態を示す。

【図8】本発明の第3実施形態に係るエアバッグの展開状態を示す。

【図9】本発明の第4実施形態に係るエアバッグの展開状態を示す。

【図10】図9のA−A断面を示す。

【図11】本発明の第4実施形態に係るエアバッグの折り畳み方法を示す。

【発明を実施するための最良の形態】

【0023】

(第1実施形態)

以下、本発明のエアバッグ装置を具体化した第1実施形態について図1〜図6を用いて説明する。なお、以下の記載において、車両の前進方向を前方(車両前方)として説明し、車両の後進方向を後方(車両後方)として説明する。また、以下の記載における左右方向は車両の車幅方向であって車両前進時の左右方向と一致するものとする。

【0024】

第1実施形態のエアバッグ装置A1は、図1に示すように、常態時には、折り畳んだ状態で、車両VのサイドウィンドウWの上方側の天井部Rの収納部S内に収納され、車両のVの側突時に、図2に示すように、ガス発生装置1から供給される膨張用ガスG(図3、図7、図8、図9を参照)によって、サイドウィンドウWに沿って、車両上方から下方に向けて展開膨張させられるカーテンエアバッグ装置である。

【0025】

エアバッグ装置A1は、図1に示すように、車両Vの天井部Rにおいて、天井パネルRPとルーフレールガーニッシュRGとの間に折り畳んで収納されている。エアバッグ装置A1は、車両Vの側突時に、図示しない側突検知装置の信号によって膨張用ガスGを発生するガス発生装置1と、膨張用ガスGが流入することによって折り畳んだ状態の収納部Sから下方に向けて展開膨張させられ、サイドウィンドウWの車内側を覆うエアバッグ2と、で形成されている。

【0026】

ガス発生装置1は、図2に示すように、固定部13によって、車両Vに固定されており、内部で膨張用ガスGを発生させる略シリンダ状の本体部10と、本体部10の前方側で膨張用ガスGをエアバッグ2内に導入させるディフューザ部12とで形成され、そして、ガス発生装置1は、所謂、ハイブリッドタイプのガス発生装置1として、本体部10の内部には、高圧のアルゴンガス等の不活性ガスを封入するとともに、本体部10の後方側には、図示しない車両の側突検知装置からの信号を伝達するハーネスに接続されている点火装置と点火装置の作動時に燃焼ガスを発生する火薬を内包したマイクロガスジェネレータが配置されている。そして、マイクロガスジェネレータの作動時には、マイクロガスジェネレータの燃焼ガスと高圧ガスとがディフューザ部12からエアバッグ2の内部に供給されて、エアバッグ2が展開膨張することとなる。

【0027】

次に、図3および図4に示すように、エアバッグ2は、ポリアミド,ポリエステル,ポリオレフィン等の繊維で織成された布帛で形成され、一対の車内側パネル2Iと車外側パネル2Oとで袋織りされた略袋状とした膨張部20を含んで形成されている。エアバッグ2は、図3に示すように、膨張用ガスGが流入しておらず、折り畳まれていない展開状態においては、上辺2T,下辺2B,左辺2Lと右辺2Rとで囲まれた略長方形に形成されている。そして、上辺2Tには、エアバッグ2を車両Vの天井パネルRPに形成された取付孔(図示せず)に取り付けるための複数の取付片22が形成されている。取付片22は、エアバッグ2と同様の布帛で略四角形状に形成されて、上辺2Bから上方に向けて突出するよう形成されており、その中央には、エアバッグ2を取付クリップ(図示せず)を挿入するための開口22Aが設けられている。そして、エアバッグ2は、この取付孔に取付ねじまたはクリップを挿入した状態で取付ねじまたはクリップを、天井パネルRPの取付孔に嵌入することで車両Vに固定されている。

【0028】

また、エアバッグ2の上辺2Tのほぼ中央部には、膨張用ガスGのガス流入口23としての開口が形成され、このガス流入口23の上方からは膨張用ガスGを、ガス発生装置1のディフューザ部12から、ガス流入口23を通じてエアバッグ2内に導く筒状のインナーチューブ24が延設されている。本実施形態では、インナーチューブ24は、エアバッグ2とは別体で形成され、前後2個所の先端部24Sが、ガス流入口23としての開口からエアバッグ2の内側へ嵌挿され、先端部24Sとガス流入口23としての開口に周縁を縫合することによって、エアバッグ2に連結されている。インナーチューブ24は、ガス流入口23から上方に向けて延設されるとともに後方に向けて湾曲するように円弧状に形成された筒状部材である。そして、インナーチューブ24の上端部24Uには、ガス発生装置1の先端部のディフューザ部12が挿入され、上端部24Uの外周をかしめ固定することにより、ガス発生装置1で発生した膨張用ガスGを、連通路24を介してエアバッグ2内に供給可能としている。

【0029】

さらに、インナーチューブ24の先端部24Sは、ガス流入口23としての開口からエアバッグ2内に嵌挿され、エアバッグ2の内側で、膨張用ガスGを、エアバッグ2の前方側と後方側に導入するよう、前側連通路24Fと後側連通路24Rとに分岐されている。そして、前側連通路24Fの前端側と後側連通路24Rの後端側とは、それぞれ開口されて、膨張用ガスGを、エアバッグ2内で、それぞれ、前方側と後方側へ向けて吹き出し可能とされている。

【0030】

エアバッグ2は、膨張用ガスGによって、膨張可能な膨張部20を含む本体部2Mと、本体部2Mの外周領域において、膨張用ガスGが流入しない非膨張部であって、エアバッグ2の外周形状を画定する周縁部2Sとを備えて形成されている。なお、ここで、本体部2Mの領域内において、膨張部部20は、通常状態で着座している乗員Pの頭部Hを車両側方側から拘束する主膨張部20Aと、主膨張部20Aの乗員Pの拘束時に、主膨張部20Aから膨張用ガスGが流入して主膨張部20Aの内圧を調整可能な補助膨張部20Bとを備えている。さらに、この膨張部20以外の領域に非膨張部21が設けられている。さらに、本体部2Mの上方側には、本体部の前端近傍から後端近傍に亘ってインナーチューブ24からの膨張用ガスGを、前側連通路24Fと後側連通路24Rとから膨張部20へ分配する筒状の導管部25が配置されている。

【0031】

また、エアバッグ2の前端部からは、図3に示すように、エアバッグ20の前端から前方に向けたテザー26が取付けられている。テザー26は、後端部がエアバッグ2の前端部に取付けられ、前端部は、Aピラーの内部で、図示しない車両Vの取付部へ固定されている。テザー26は、エアバッグ2の展開膨張時には、車両Vの前後方向に張って、エアバッグ2の張力を確保可能としている。

【0032】

ここで、第1実施形態では、本体部2Mにおける膨張部20の表面には、膨張用ガスGが流入して膨張した際に、膨張用ガスGの膨張部20の内部から過度の漏出を抑制するために、シリコーンゴムが塗布してある。本実施形態では、エアバッグ20を構成する布帛の表面にナイフコート法で、膨張部20の表面全体にシリコーンゴムを塗布してある構成とした。また、第1実施形態では、膨張部20(主膨張部20Aと補助膨張部20B)および非膨張部21の両方に塗布剤としてのシリコーンゴムを塗布しているが、非膨張部21には、塗布剤を塗布しない構成としてもよい。

【0033】

さらに、エアバッグ20の下辺2Bに相当する周縁部2Sの、エアバッグ2の折り畳みの起点となる部位には、図3に示すように、本体部2Mより滑り抵抗を大きくするように、シリコーンゴム層SLが、下辺2B近傍の周縁部2Sの前端から後端に亘る全域に設けられている。このシリコーンゴム層SLは、図6に示すように、前述の膨張部20に塗布したシリコーンゴムと同じシリコーンゴムを用い、シルクスクリーン印刷法を用いて、周縁部20における布帛の表面に布帛の織り目を塞ぐように、膨張部20のシリコーンゴムより厚みを大きくして塗布されている。なお、シリコーンゴム層SLは、図6に示すように、周縁部2Sの表面に塗布した状態で、布帛の織り目をほぼ完全に塞いだ状態ではあるが、織り目に沿って凹凸が形成されている。なお、第1実施形態では、膨張部20に塗布するシリコーンゴムと、周縁部2Sに塗布するシリコーンゴムと同じものを用いたが、異なるシリコーンゴムを用いてもよい。この際、周縁部2Sに塗布するシリコーンゴムを、膨張部20に塗布するシリコーンゴムより、硬度の低い軟質のものを用いれば、周縁部2Sの滑り抵抗をより大きくすることができる。また、さらに、滑り抵抗を大きくするために、塗布したシリコーンゴム層SLの表面に、織り目を塞ぐ凹凸より小さい凹凸を設けてもよい。

【0034】

第1実施形態では、膨張部20と周縁部2Sとの塗布剤として、シリコーンゴムだけを用いたが、両方の塗布剤共、シリコーンゴム以外にも、ゴム状弾性体であれば適用可能で、前述の通り、EPDM、NBR、フッ素ゴム等、一般的に用いられるゴム材料が適用できる他、ポリオレフィン系、シリコーン系、ポリアミド系、ポリウレタン系等のエラストマー樹脂材料が適用可能であり、周縁部2Sの滑り抵抗が膨張部20よりおおきければ良く、両方の塗布剤を同じ材料として、前述の通り、周縁部2Sの厚みを大きくしたり、表面に凹凸を設けたり、また、発泡材料としたりすることができ、また、両方の材料を異ならせる場合にも、両方の厚みを変えたり、周縁部2Sの塗布剤表面を凹凸とする他、周縁部2Sに用いる塗布剤の硬度を、膨張部20に用いる塗布剤の硬度より低い軟質の材料としたり、周縁部2Sに用いる塗布剤を発泡材料とすることができる。なお、膨張部20に対しては、必要に応じて、塗布剤を塗布しない構成とすることもできる。

【0035】

次に、エアバッグ2の折り畳み方について説明をする。エアバッグ2は折り畳みに際して、図3および図4に示すように、膨張用ガスGの流入していない平らに展開した状態とし、シリコーンゴム層SLを設けた周縁部2S(下辺2B)の下端から上辺2Tに向けて、図5(A)に示すように、先ず、下端部を内側へ折り曲げるようにして1回折り(巻き回し)、次いで、図5(B)に示すように、下端部の折りに連続して、この折り畳んだ部位を上方に向けて転がすかあるいは巻き取るようにして更に渦巻き状に折り畳んでいく。そして、渦巻き状に所定量折り畳んだら、図1に示すように、上方側を蛇腹状に折り畳む。ここで、最初に折り畳んだシリコーンゴム層SLが形成された周縁部2S(下辺2B)が、折り畳み起点部3Aを形成し、折り畳み起点部3Aと、折り畳み起点部3Aに連続して折り畳まれる渦巻き状の部位が、一般折り部3Bを形成し、この両者を合せた渦巻き状に折られた部位が、渦巻き折り部3を形成する。

【0036】

こうして折り畳んだエアバッグ2は、図示しない結束テープ等で、折り崩れの抑制した状態とし、最後に、ガス流入口23に、ガス発生装置1を取り付け、固定した状態として、前述の通り、車両Vに取付けられる。

【0037】

第1実施形態のエアバッグ装置A1においては、周縁部2S(下辺2B)に滑り抵抗が大きくなるように、シリコーンゴム層SLを設けたので、本体部2Mを渦巻き状に折り畳む際に、折り畳み起点部3Aが滑りにくく、高密度に折ることができるとともに、折り畳みが解けにくくなり、高密度に折り畳んだ状態を維持することが容易となる。なお、第1実施形態では、折り畳み起点部3となるシリコーンゴム層SLは、最初に1回折る(巻き回す)領域にのみ設けたることとした。このシリコーンゴム層SLを設ける領域は、本体部2Mの高さ方向の大きさや、エアバッグ装置A1の収納部Sの空間の容積によって決めることができるが、通常は、1〜3回折り(巻き回し)の領域に設けることが好ましい。

(第2実施形態)

【0038】

次に、本発明のエアバッグ装置を具体化した第2実施形態について図4〜図7を用いて説明する。なお、第2実施形態において、第1実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態と同様の部分についての詳細の説明を省略する。

【0039】

第2実施形態のエアバッグ装置A2は、図7に示すように第1実施形態のエアバッグ装置A1とは同様のカーテンエアバッグ装置であって、折り畳みの方法等は同一であり、折り畳み起点部3A1のみ構成が異なる。

【0040】

第2実施形態における折り畳み起点部3A1は、図7に示すように、周縁部2S(下辺2B)に沿って、複数のシリコーンゴム層SL1が断続的に設けられており、その断面は図6に示す通りである。第2実施形態におけるエアバッグ装置A2は、図4および図5(A),(B)に示すように第1実施形態のエアバッグ装置2と同様の方法で折り曲げることができるが、シリコーンゴム層SL1を、断続的に設けることにより、シリコーンゴムの使用量を、第1実施形態と比べて、少なくすることができる。

【0041】

第2実施形態では、図7に示すように、シリコーンゴム層SL1を、周縁部2S(下辺2B)の全長を、前後方向でほぼ9等分して、前後両端の2個所の領域にはシリコーンゴム層SL1を設けるとともに、シリコーンゴム層SL1を設ける領域と設けない領域とが交互に配置されるように、5箇所の領域に設けている。但し、シリコーンゴム層SL1を設ける領域は、下辺2Bの全長に対する割合が大きいほど好ましいが、折り畳み起点部3A1での折り畳み(巻き回し)の作業性と折り畳んだ状態での折りの密度を考慮すれば、少なくとも前後方向の前後両端の領域に形成されている必要があり、さらに、前後両端の中央近傍の領域に設けられるのが好ましい。こられの領域以外では、シリコーンゴム層SL1はエアバッグ2の形状等(前後方向の長さ)を考慮して適宜形成することができるが、通常、前後方向の全長に1/2以上の領域に設けることが好ましい。

【0042】

こうした構成のエアバッグ装置A2においても、第1実施形態と同様に、シリコーンゴム層SL1を設けた周縁部2S(下辺2B)を折り畳み起点部3A1として、図4および図5(A),(B)に示すように、第1実施形態と同じ方法で折り畳み、折り畳み起点部3A1と折り畳み起点部3A1に連続して折り畳まれた一般折り部30Bとで、渦巻き折り部30を形成することができる。そして、第2実施形態のエアバッグ装置A2は、特に、前後方向の長さが比較的小さいエアバッグ装置A2に適しているが、折り畳み起点部3A1のシリコーンゴムの使用量を、比較的少なくしても、同様の効果を発揮することができる。

(第3実施形態)

【0043】

次に、本発明のエアバッグ装置を具体化した第3実施形態について図4〜図6および図8を用いて説明する。なお、第3実施形態において、第1実施形態および第2実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態および第2実施形態と同様の部分についての詳細の説明を省略する。

【0044】

第3実施形態のエアバッグ装置A3は、第1実施形態のエアバッグ装置A1および第2実施形態のエアバッグ装置A2とは同様のカーテンエアバッグ装置であって、折り畳みの方法等は同一であり、渦巻き折り部31における、折り畳み起点部3A2のみの構成が異なる。

【0045】

第3実施形態のエアバッグ装置A3における折り畳み起点部3A2は、周縁部2S(下辺2B)に沿うように長尺状に形成されたシート状のポリアミド樹脂で形成される。シート状のポリアミド樹脂は、押出し成形等で製造された薄肉シート材40を、周縁部2S(下辺2B)の形状に合せた長尺状に切断したものを用いている。

【0046】

長尺状に切断した薄肉ート材40は、上端部が周縁部2S(下辺2B)に沿った形状とされ、周縁部2S(下辺2B)重なるように配置されて、この上端部と周縁部2S(下辺2B)の重なった部分を加熱・圧着することによって図6に示すように周縁部2S(下片2B)に固着されている。そして、上端部の下方側が、折り畳み起点部3A2とされている。第3実施形態においては、薄肉シート材40として、熱可塑性のポリアミド樹脂を用いたので、加熱・圧着により表面が溶融して、周縁部2S(下辺2B)に圧着することで、容易に固着することができる。

【0047】

第3実施形態においても、図4および図5(A),(B)に示すように、周縁部2S(下辺2B)に固着したポリアミド製の薄肉シート材40を折り畳み起点部3A2として、第1実施形態および第2実施形態と同じ方法で折り畳むことができ、折り畳み起点部3A2と折り畳み起点部3A2に連続して折られた一般折り部31Bとで渦巻き折り部31を形成することができ、第1実施形態および第2実施形態と同様の効果を奏することができ、さらに、エアバッグ2を構成する布帛と、膨張部20等に塗布する材料とを熱可塑性ポリアミド樹脂とすれば、エアバッグ2を構成する材料を全て同一の材料とすることができ、リサイクルを容易とすることができる。また、折り畳み起点部3A2に使用する材料は、ポリアミド樹脂以外にも、ポリエステル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂の熱可塑性樹脂や、EPDM、NBR、シリコーンゴム、フッ素ゴム等を用いることができ、熱溶着が困難な材料に対しては、接着剤等の固着手段を用いることができる。

(第4実施形態)

【0048】

次に、本発明のエアバッグ装置を具体化した第4実施形態について図9〜図11を用いて説明する。なお、第4実施形態において、第1実施形態ないし第3実施形態と同様の部位については、同じ図符号を用いるとともに、第1実施形態ないし第3実施形態と同様の部分についての詳細の説明を省略する。

【0049】

第4実施形態のエアバッグ装置A3は、第1実施形態のエアバッグ装置A1ないし第3実施形態のエアバッグ装置A3とは同様のカーテンエアバッグ装置であるが、折り畳み起点部3A3の形成されている部位が異なり、折り畳みの方法も異なる。

【0050】

第4実施形態のエアバッグ装置A3において、折り畳み起点部3A3は、図9および図10に示すように、エアバッグ2の上辺部2Tと下辺2Bとの間において、下辺2Bに略並行な線状として形成されている。折り畳み起点部3A3は、下辺2Bからと上辺2Tとの間で、下辺2Bから上方の上辺2Tに向けた約1/3に位置に形成されている。第4実施形態の折り畳み起点部3A3は、第1実施形態と同様に、スクリーン印刷で、エアバッグ2にシリコーンゴム層SL2を設けることで形成されている。シリコーンゴム層SL2は、下辺2Bにほぼ平行に設けられ、エアバッグ2の前端から後端に亘る全域に形成されている。

【0051】

次に、第4実施形態のエアバッグ2の折り畳み方法について説明する。エアバッグ2は、膨張用ガスGの流入していない平らに展開した状態とし、図10および図11(A)に示す通り、下辺2Bとほぼ平行な線で、下辺2Bを上辺2Tに向けて1回折り返す。この状態では、折り畳み起点部3A3は、エアバッグ2の最も下端に位置することとなる。そして、下端部となる折り畳み起点部3A3を、図11(B)に示すように、内側へ折り曲げるようにして1回折り(巻き回し)、し、次いで、図11(C)に示すように、下端部の折り(折り畳み起点部3A3)に連続して、この折り畳んだ部位を上辺2Tに向けて転がすかあるいは巻き取るようにして更に渦巻き状に折り畳んでいく。そして、渦巻き状に所定量折り畳んだら、第1実施形態と同様に、上方側を蛇腹状に2回折り畳む。ここで、折り畳み起点部3A3の1回折り(巻き回し)の後に連続して折り畳まれた渦巻き状の部位が一般折り部32Bを形成し、折り畳み起点部3A3での1回の折りと一般折り部32Bの両者を合せた渦巻き状に折られた部位が、渦巻き折り部32を形成する。

【0052】

第4実施形態のおいては、エアバッグ2を、渦巻き状に折り畳む前、予め下辺2Bから上辺2Tに向けた約1/3の位置で折り返し、折り返した下端を折り畳み起点部3A3として、渦巻き状に折り畳むので、渦巻き状に折り畳む上下方向の長さを短くすることができ、渦巻き折り部32を密にして、コンパクトにすることができ、収納部Sの容積を小さくすることが可能となる。

【0053】

なお、第4実施形態では、折り畳み起点部3A3を、下辺3Bから上辺3Tに向けた下方から約1/3の位置に設けたが、この位置は、エアバッグ2の上下方向の長さを考慮して、適宜設定することができるが、下辺2Bから上辺2Tに向けた、下方から1/10〜1/2の範囲に設けることが好ましい。また、第4実施形態では、折り畳み起点部を全端から後端に亘る全域に設けたが、前端部および後端部の領域を必須として、断続的に設けることもできる。断続的に設けた場合は、前述の第2実施形態に準じて設けることが好ましい。さらに、シリコーンゴムを印刷等の方法で塗布する以外に、別途準備したポリアミド樹脂等の熱可塑性樹脂製の薄肉シート材を用いて、薄肉シートを溶着することでも同様の効果を奏することができる。

【0054】

以上、本発明のエアバッグ装置を具体化した実施形態について、カーテンエアバッグ装置を用いて説明したが、カーテンエアバッグ装置以外にも、渦巻き折りで折り畳むエアバッグ装置であれば適用可能で、例えば、乗員の膝の前方領域のインストルメントパネルかその近傍(例えば、グローブボックスのリッド内や下方、ステアリングホイールのコラム近傍)に配置されて、乗員の膝を保護する膝保護エアバッグ装置、車両のシートの側方内に収納され側突時に乗員の側方に展開膨張する側突エアバッグ装置、あるいは、車両後端のルーフ内に収納され後突時にリヤウィンドウガラスと後席との間隙に展開膨張する後突エアバッグ装置等に適用することができる。そして、好ましくは、折り畳み起点部が、略直線状であるエアバッグ装置に好適に用いることができる。

【0055】

また、実施形態では、折り畳み起点部3A,3A1,3A2,3A3を、治工具を用いず、直接渦巻き折りする方法で折り畳むこととしたが、折り畳み起点部部3A,3A1,3A2,3A3に沿って、棒状部材を配置し、棒状部材の両端を回転するように折り畳むことができる。

【符号の説明】

【0056】

A1,A2,A3,A4…エアバッグ装置

S…収納部

2…エアバッグ

20…膨張部

21…非膨張部

2T…上辺

2B…下辺

2S…周縁部

3,30…渦巻き折り部

3A,3A1,3A2,3A3…折り畳み起点部

3B,30B…一般折り部

40…薄肉シート材

SL,SL1…シリコーンゴム層

【特許請求の範囲】

【請求項1】

車両の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入することによって膨張展開するエアバッグと、前記エアバッグに膨張用ガスを供給ガス発生装置とを備えたエアバッグ装置であって、

前記エアバッグは、前記膨張用ガスが流入して膨張する膨張部を備えるとともに、

折り畳んだ状態での前記収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、

前記渦巻き折り部は、前記膨張部に前記膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、前記折り畳み起点部から連続して折り畳まれる一般折り部と、を備えた構成とされ、

前記折り畳み起点部の表面の滑り抵抗は、前記一般折り部の表面の滑り抵抗より大きいことを特徴とするエアバッグ装置。

【請求項2】

前記エアバッグは、前記膨張部を含む本体部と、前記本体部の外周領域において、前記膨張用ガスが流入しない非膨張部であって、前記エアバッグの外周形状を画定する周縁部とを備え、

前記本体部が、前記一般折り部を構成し、

前記周縁部が、前記折り畳み起点部を構成することを特徴とする請求項1に記載のエアバッグ装置。

【請求項3】

前記エアバッグは、前記渦巻き折り部を布帛から形成し、

前記膨張部を、前記膨張用ガスが流入して膨張可能に、一対の前記布帛の周縁を結合して袋状に形成するとともに、

前記折り畳み起点部には、表面に、前記布帛より滑り抵抗の大きいゴム状弾性体層が形成されていることを特徴とする請求項1または請求項2のいずれかに記載のエアバッグ装置。

【請求項1】

車両の所定個所に設けられた収納部に折り畳んだ状態で収納され膨張用ガスが流入することによって膨張展開するエアバッグと、前記エアバッグに膨張用ガスを供給ガス発生装置とを備えたエアバッグ装置であって、

前記エアバッグは、前記膨張用ガスが流入して膨張する膨張部を備えるとともに、

折り畳んだ状態での前記収納部への収納状態において、渦巻き状に折り畳まれた渦巻き折り部を有しており、

前記渦巻き折り部は、前記膨張部に前記膨張用ガスが流入しておらず折り畳まれていない展開状態から折り畳む際の起点となる折り畳み起点部と、前記折り畳み起点部から連続して折り畳まれる一般折り部と、を備えた構成とされ、

前記折り畳み起点部の表面の滑り抵抗は、前記一般折り部の表面の滑り抵抗より大きいことを特徴とするエアバッグ装置。

【請求項2】

前記エアバッグは、前記膨張部を含む本体部と、前記本体部の外周領域において、前記膨張用ガスが流入しない非膨張部であって、前記エアバッグの外周形状を画定する周縁部とを備え、

前記本体部が、前記一般折り部を構成し、

前記周縁部が、前記折り畳み起点部を構成することを特徴とする請求項1に記載のエアバッグ装置。

【請求項3】

前記エアバッグは、前記渦巻き折り部を布帛から形成し、

前記膨張部を、前記膨張用ガスが流入して膨張可能に、一対の前記布帛の周縁を結合して袋状に形成するとともに、

前記折り畳み起点部には、表面に、前記布帛より滑り抵抗の大きいゴム状弾性体層が形成されていることを特徴とする請求項1または請求項2のいずれかに記載のエアバッグ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−71542(P2013−71542A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211019(P2011−211019)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000241463)豊田合成株式会社 (3,467)

【Fターム(参考)】

[ Back to top ]