エアフィルタ濾材とエアフィルタ、およびこのエアフィルタを装着した空気清浄装置と加湿機能付き空気清浄装置

【課題】本発明はエアフィルタ濾材及びエアフィルタに関するもので、接着成分の溶融により基材と細繊維及び細繊維同士を強固に接着しても、濾材の通気性を妨げず、集塵効果が低下しないエアフィルタ濾材を提供することができる。

【解決手段】エアフィルタ濾材1は、基材2と、基材2表面に設けた接着成分3と、その上に設けた細繊維層4と、細繊維層4を保護するための保護層5とから形成され、基材2と細繊維層4とが、接着成分3の溶融によって接着されている構成にしたことにより、細繊維6が実質的に短くなるので、細繊維6の切断や片寄りが生じ難くなる結果、無数の細孔を維持することができ、高い集塵効率を維持できる。また、接着成分3が主に基材2の繊維上に点在することにより、熱圧着しても接着成分3が細繊維6の細孔に進入する箇所が非常に少ないため、通気性の低下を抑えることができるので、圧力損失の増加を抑制できる。

【解決手段】エアフィルタ濾材1は、基材2と、基材2表面に設けた接着成分3と、その上に設けた細繊維層4と、細繊維層4を保護するための保護層5とから形成され、基材2と細繊維層4とが、接着成分3の溶融によって接着されている構成にしたことにより、細繊維6が実質的に短くなるので、細繊維6の切断や片寄りが生じ難くなる結果、無数の細孔を維持することができ、高い集塵効率を維持できる。また、接着成分3が主に基材2の繊維上に点在することにより、熱圧着しても接着成分3が細繊維6の細孔に進入する箇所が非常に少ないため、通気性の低下を抑えることができるので、圧力損失の増加を抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気調和機などに組み込まれるエアフィルタにおいて、細繊維を含むエアフィルタ濾材とこのエアフィルタ濾材で構成されたエアフィルタ、およびこのエアフィルタを装着した空気清浄装置に関する。

【背景技術】

【0002】

従来、この種のエアフィルタ濾材は、細繊維と基材とが積層されたものが知られており、このエアフィルタ濾材は初期において圧力損失が低く、非常に高い集塵効率を有している。しかし、細繊維の強度が非常に弱いのに加え、細繊維と基材および細繊維間の接着力も弱いため、プリーツ形状加工時においては、細繊維の切断や細繊維と基材及び細繊維間の剥離による細繊維の片寄りが生じる結果、細孔が破損し、集塵効率の低下を招いてしまうという課題があった。

【0003】

そのため、細繊維層と熱融着性繊維層とをホットメルト系樹脂層を介して熱接着した熱接着性複合シートが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4748838号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような熱接着性複合シートはホットメルト系樹脂が基材表面の繊維上だけでなく、基材の空隙上にも存在するので、基材の空隙上においてもホットメルト系樹脂が細繊維層を構成する細繊維の細孔に進入するため、細繊維層の細孔を閉塞する割合が増加し、細繊維層における圧力損失の増加が大きいという課題があった。

【0006】

そこで本発明は、圧力損失の増加の抑制を目的とするものであり、細繊維層と基材及び細繊維同士を強固に接着しても、濾材の通気性を妨げないために圧力損失の増加が小さく、しかもプリーツ加工等の加工を行っても、細繊維の切断や片寄りによる細孔の破損が生じ難く、加工後も集塵効果が低下しないエアフィルタ濾材を提供する。

【課題を解決するための手段】

【0007】

上記目的を達成するために、基材と、この基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴とするエアフィルタ濾材を提供するものであり、これにより所期の目的を達成するものである。

【発明の効果】

【0008】

本発明のエアフィルタ濾材によれば、基材と、基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴としたことにより、細繊維が実質的に短くなるので、切断や片寄りが生じ難くなる。その結果、無数の細孔が確保されるので、高い集塵効率を維持できる。

【0009】

また、接着成分が主に基材の繊維上に点在することにより、熱圧着しても接着成分が細繊維の細孔に進入する箇所が非常に少ないため、エアフィルタ濾材としての通気性の低下を抑えることができるので、圧力損失の増加を抑制できる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態1におけるエアフィルタ濾材の断面図

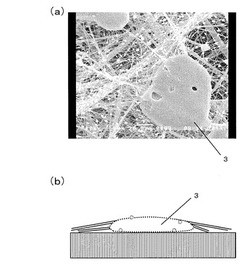

【図2】(a)接着成分溶融前の顕微鏡写真、(b)接着成分溶融前の概略断面図

【図3】(a)接着成分溶融後の顕微鏡写真、(b)接着成分溶融後の概略断面図

【図4】同エアフィルタ濾材の製造方法を示す概略図

【図5】同エアフィルタの斜視図

【図6】本発明の実施の形態2における加湿機能付き空気清浄装置の本体構成を示す概略断面図

【発明を実施するための形態】

【0011】

本発明の請求項1記載のエアフィルタ濾材は、基材と、この基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴とする。これにより、細繊維が接着成分を介して基材に接着するため、細繊維の長さが実質的に短くなるので、細繊維の切断や片寄りによる細孔の破損が生じ難くなる結果、無数の細孔を維持することができ、高い集塵効率を維持できるという効果を奏する。また、保護層を設けることで外的接触による細繊維の破損を防止できる。

【0012】

また、細繊維がファイバとビーズからなる数珠状の合成繊維であってもよい。これにより、接着面積が増大するので、ビーズの無い細繊維を用いる場合に比べ、細繊維と基材とをより強固に接着できるという効果を奏する。

【0013】

また、基材と細繊維層と保護層の3層が熱圧着により接着されていてもよい。熱圧着することで細繊維が接着成分に埋まるため、細繊維同士を強固に接着できることにより、細繊維層間の剥離を防ぐことができるので、細繊維の片寄りによる細孔の破損が生じ難く、高い集塵効率を維持できるという効果を奏する。

【0014】

さらに、細繊維が接着成分に埋まることで、接着成分が保護層とも接触するようになり、保護層に接着効果を持たせることなく濾材の一体化が可能となるので、細繊維の細孔を閉塞する箇所を減少でき、圧力損失の増加を抑えることができるという効果を奏する。

【0015】

また、接着成分は連続していなく、点在しているものであってもよい。これにより、接着成分は主に基材の繊維上に設けられるので、細繊維の細孔を閉塞する割合が非常に小さくなり、エアフィルタ濾材としての通気性の低下を抑制できる。その結果、圧力損失の増加を抑えることができるという効果を奏する。

【0016】

また、本発明のエアフィルタ濾材は、細繊維層の平均繊維径が100〜1000nmである。繊維径が細いため、繊維同士の隙間が小さくなるので、集塵効率が向上するとともに、スリップフロー効果により、圧力損失の増加を抑制できる。ここで、スリップフロー効果とは、繊維径がナノメートルオーダーになると空気分子と細繊維表面との界面で起こる相互作用により空気が滑りやすくなる効果である。

【0017】

また、空気流の上流側面に設けた保護層を構成する繊維の繊維径を、基材を構成する繊維の繊維径よりも細くすることにより、保護層は低圧力損失でありながら、集塵効率が高くなるので、上流で大きな粉塵を効率的に捕集できるようになる。その結果、長期使用時におけるエアフィルタ濾材の圧力損失の増加を抑制できるという効果を奏する。

【0018】

細繊維層は静電紡糸法によって成形されていることが好ましい。この方法は、ポリマー溶液に高電圧を印加することによって溶液をスプレーすることで、細繊維層を形成させる方法であり、得られる繊維の繊維径は、印加電圧、溶液濃度などに依存し、これらの条件を調整することで任意の繊維径とすることができる。

【0019】

また、請求項1から8のいずれかに記載のエアフィルタ濾材をプリーツ加工して形状を固定するエアフィルタは、接着成分を介して細繊維と基材が強固に接合されているので、加工および成形、使用の各過程において、細繊維の切断や片寄りによる細孔の破損が生じず、安定したエアフィルタ濾材性能を確保することができるという効果を奏する。

【0020】

また、本発明の空気清浄装置は、低圧力損失・高集塵効率のエアフィルタを用いているので、動作音が静かで、消費電力が低く、集塵効率が高いという効果を奏する。

【0021】

また、空気清浄装置の空気清浄経路内に加湿手段を備えた加湿機能付き空気清浄装置では、低圧力損失のエアフィルタを用いているため、従来の熱接着性複合シートに比べ、加湿手段において十分な風量を確保できるので、加湿能力が高いという効果を奏する。

【0022】

以下、本発明における実施の形態について図面を参照しながら説明する。

【0023】

(実施の形態1)

図1に示すように、エアフィルタ濾材1は、基材2と、この基材2表面に設けた接着成分3と、基材2及び接着成分3上に設けた細繊維層4と、細繊維層4を保護する保護層5とを備えており、細繊維6と基材2は接着成分3の溶融によって接着されている。

【0024】

このような構成にすることで、外的接触による細繊維層4の破損を防止できる。また、細繊維6が接着成分3に埋まることで、接着成分3と保護層5とが接触するようになり、保護層5に接着効果を持たせることなく濾材の一体化が可能になる。これにより、余剰に接着成分3を使用しなくても良いので、細繊維層4の細孔を閉塞する箇所を減少できることにより、圧力損失の増加を抑えることができ、エアフィルタ濾材1としての通気性の低下を抑制できる。

【0025】

図2は熱圧着前の細繊維6が接着成分3を介して基材2に接着している様子であり、(a)にはその顕微鏡写真、(b)には概略断面図を示す。これを熱圧着することにより、溶融前において接着成分3上に存在した細繊維6は、図3(a)に顕微鏡写真、(b)に概略断面図を示すように、溶融後には接着成分3に埋まるので、接着成分3のない場合に比べ、細繊維同士をより強固に接着できるという効果を奏する。熱圧着の方法としては、アイロンのように、加熱面をエアフィルタ濾材に押し当てても良く、また、一定間隔を保つ2本の加熱ロールの間に挟んで搬送することによって得ることもできる。

【0026】

細繊維6はファイバとビーズからなる数珠状の合成繊維であることが好ましい。ここで接着成分3の溶融によってビーズが接着成分3に埋もれると、接着成分3内部でビーズが楔となるので、ビーズの無い細繊維6を用いる場合に比べ、細繊維6と基材2とを強固に接着できる。また、熱圧着されることで、ビーズが扁平となり、接着成分3に埋もれず、その表面で接触するビーズにおいては接着成分3との接着面積が増大するため、細繊維6と基材2とをより強固に接着できる。

【0027】

また、図2(a)に示すように、接着成分3は繊維状で基材2の空隙上に連続して存在しているものでなく、粒子状で基材2の繊維上に点在しているものである。接着力が同等の場合、つまり基材2と接着成分3と細繊維6との3点が接着している面積を同等にした場合、接着成分3が繊維状のときは、基材2との接着に寄与しない基材2の空隙上においても細繊維6が接着成分3に埋まるので、細繊維層4の細孔を閉塞する箇所が増加する結果、圧力損失が増加する。

【0028】

一方、接着成分3が粒子状のときは、基材2の空隙内部の繊維上に接着成分3が存在しても、この接着成分3は基材2内部に埋もれてしまうため、基材2表面に設けられた細繊維6と空隙内部の接着成分3との接触する割合は非常に小さい。つまり、接着成分3が粒子状の場合は、細繊維6は主に基材2と接着成分3と細繊維6との3点が接着している基材2表面の繊維上にて接着成分3に埋まるので、繊維状の場合と比較して、細孔を閉塞する箇所を減少できる結果、圧力損失の増加を抑えることができ、エアフィルタ濾材1としての通気性の低下を抑制できる。

【0029】

細繊維層4は、公知の高分子ポリマーを後述する静電紡糸法などの手法により形成された平均繊維径100〜1000nmの繊維からなる。平均繊維径がナノメートルオーダーの繊維は一般的にナノファイバーと称され、繊維径が細いため、繊維同士の隙間が小さくなり、集塵効率が向上する。さらには、繊維同士の隙間が小さいにも関わらず、前述したスリップフロー効果により、圧力損失が低くなる。

【0030】

すなわち、同じ集塵効率のナノファイバーで形成された濾材と1000nm以上の繊維で形成された濾材の圧力損失を比較すると、ナノファイバーで形成された濾材の方が、圧力損失が低くなる。

【0031】

公知の静電紡糸法により細繊維層4を作製する材質は、溶媒に溶解できるものであれば良い。

【0032】

例えば、ポリアクリロニトリル(PAN)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンオキシド(PEO)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ポリエーテルスルフォン(PES)、ポリメタクリル酸、ポリメタクリル酸メチル、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニル(PVC)、ポリテトラフルオロエチレン、ポリビニルアルコール(PVA)、ポリカーボネート(PC)、ポリスチレン、ポリアミド、ポリイミド、ポリアミドイミド、アラミド、ポリイミドベンザゾール、ポリグリコール酸(PGA)、ポリ乳酸(PLA)、ポリウレタン(PU)、セルロース化合物、ポリペプチド、ナイロン66などのナイロン系、タンパク質などの高分子ポリマーを溶液化したもの、及びアルミナや酸化チタンなどの無機材料をゾル化したものであってもよい。

【0033】

また、高分子ポリマーを溶解させる溶媒としては、高分子ポリマーと相溶性があり、溶解させることが出来れば特に限定されない。これらの溶媒としては、水、アルコール類、有機溶剤等が挙げられ、具体的なアルコール類や有機溶剤としては、アセトン、クロロホルム、エタノール、イソプロパノール、メタノール、トルエン、テトラヒドロフラン、ベンゼン、ベンジルアルコール、1,4−ジオキサン、プロパノール、四塩化炭素、シクロヘキサン、シクロヘキサノン、塩化メチレン、フェノール、ピリジン、トリクロロエタン、酢酸などの揮発性の高い溶媒や、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)、N,N−ジメチルアセトアミド(DMAc)、1−メチル−2−ピロリドン(NMP)、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、アセトニトリル、N−メチルモルホリン−N−オキシド、ブチレンカーボネート、γ−ブチロラクトン、ジエチルカーボネート、ジエチルエーテル、1,2−ジメトキシエタン、1,3−ジメチル−2−イミダゾリジノン、1,3−ジオキソラン、エチルメチルカーボネート、メチルホルマート、3−メチルオキサゾリジン−2−オン、メチルプロピオネート、2−メチルテトラヒドロフラン、スルホランなどの揮発性が相対的に低い溶媒が挙げられる。

【0034】

基材2を構成する繊維はガラス繊維、パルプ繊維、樹脂繊維、炭素繊維および無機繊維またはそれらの少なくとも1つを含んでいる繊維によって形成されており、基材2の製法としては、スパンボンド法、乾式または湿式抄紙法、メルトブローン法、スパンボンド法、エアレイド法、サーマルボンド法などが挙げられる。

【0035】

基材2は、細繊維層4を支持する支持体となる部材であるので、繊維の材質、形状、長さについては特に限定されないが、剛性が低すぎるとプリーツ加工が困難になり、生産性が低下するので、プリーツ加工に耐えられる程度の剛性があれば良く、例えばガラス繊維などが好ましい。

【0036】

基材2の目付量は10〜100g/m2であることが好ましい。目付量が10g/m2未満であると、基材2の剛性が低下することにより、プリーツ加工の生産性の低下やフィルタ形状の維持が困難になる。

【0037】

一方、100g/m2以上であると、基材2の厚みが厚くなり、プリーツ加工による構造的な圧力損失が大きくなるので、好ましくない。逆に、プリーツ加工による構造的な圧力損失の増加を抑制しようと基材2の厚みを薄くした場合、基材2自体の圧力損失が大きくなるので、エアフィルタ濾材1の圧力損失が大きくなり、細繊維層4の低圧力損失特性が薄れてしまうので、好ましくない。

【0038】

基材2を構成する繊維の平均繊維径は、1〜50μmであることが好ましい。平均繊維径が1μm未満であると、単繊維の強度が低くなるので、基材2の剛性が低下することにより、プリーツ加工の生産性の低下やフィルタ形状の維持が困難になる。一方、50μm以上であると、基材2の厚みが厚くなり、プリーツ加工による構造的な圧力損失が大きくなるので、好ましくない。

【0039】

保護層5は細繊維層4を保護する部材である。保護層5を構成する繊維は基材2と同じであっても良いし、熱融着性の樹脂繊維などを用いても良い。熱融着性の繊維を用いた場合には、加熱によって保護層5が溶融し、細繊維層4との接着をより強固にすることができるという効果を奏する。

【0040】

熱融着性繊維を含む保護層5の例としては、エアフィルタ濾材1として機能するために通気性を有する必要があるので、たとえば、熱融着性樹脂材料を含むスパンボンド不織布やサーマルボンド不織布、あるいは熱融着性繊維をバインダとして用いた紙類などを用いることができる。

【0041】

保護層5を構成する繊維の平均繊維径は、基材2を構成する繊維の平均繊維径よりも細く、1〜10μmであることが好ましい。平均繊維径が1μm未満であると、自己支持性が乏しく、保護層5を形成するためには目付量が多い必要があり、その結果、圧力損失が大きくなるので、好ましくない。

【0042】

一方、10μm以上であると、保護層5の集塵効率が低下するので、好ましくない。好ましい平均繊維径は、2〜6μmである。これにより、保護層5は低圧力損失でありながら、集塵効率が高くなるので、上流で大きな粉塵を効率的に捕集できるため、長期使用時におけるエアフィルタ濾材の圧力損失の増加を抑制できる。

【0043】

保護層5は、圧力損失が1〜10Pa程度で、空気の流入を妨げないものが好ましい。圧力損失が10Pa以上であると、エアフィルタ濾材1の圧力損失が大きくなり、細繊維層4の低圧力損失特性が薄れてしまうので、好ましくない。

【0044】

次に、本実施形態のエアフィルタ濾材1の製造方法の一例について説明する。

【0045】

図4に示すように、製造設備は、基材2を載せて水平方向へ搬送する搬送手段7と、この搬送手段7の上方に位置する接着成分放出ノズル8と細繊維放出ノズル9とから構成されている。

【0046】

エアフィルタ濾材1の製造は、まず、平板形状の基材2を搬送手段7によって搬送させながら、接着成分放出ノズル8から接着成分3を基材2に向かって放出し、接着成分3を基材2に付着させる。このとき、接着成分3は必ずしも接着力を有する必要はなく、加熱することで接着成分3が溶融し、基材2と細繊維層4が接着すればよい。

【0047】

続いて細繊維放出ノズル9から細繊維6を接着成分3に向かって放出する。ここで、細繊維放出ノズル9には、+20KV程度の電圧を印加し、搬送手段7はアースに接続し、この電位差によって、細繊維放出ノズル9から放出した細繊維6が基材2及び接着成分3の表面に付着し、細繊維層4を形成させていく。また、接着成分3が基材2表面に設けられていると、基材2単独の場合に比べ細繊維6との接着面積が増大するので、基材2と細繊維6との接着力が増加し、製造時における基材2と細繊維層4との剥離が生じ難くなる。

【0048】

図5には、このエアフィルタ濾材1をプリーツ加工して形状を固定したエアフィルタ10の一例を示す。このエアフィルタ10は、プリーツ形状のエアフィルタ濾材1と、このエアフィルタ濾材1をプリーツ形状に保持する形状保持部11とから形成している。形状保持部11は、ロの字形状の枠部12と、この枠部12とエアフィルタ濾材1との間に設けた接着部材13とから形成している。つまり、枠部12は、プリーツ形状のエアフィルタ濾材1周縁に位置し、接着部材13によって、プリーツ形状のエアフィルタ濾材1を枠部12に固定している。プリーツ加工の接着部材13には、たとえば、ホットメルト樹脂や各種の接着剤によって、プリーツの頂点のみをつなぎとめるなどの方法を用いれば、エアフィルタ濾材1の表面積を確保しつつ、形状を固定することができる。このエアフィルタ10では、細繊維層4と基材2及び細繊維6同士が強固に接合されており、加工および成形、使用の各過程において、細繊維6が破損せず、安定したエアフィルタ濾材1の性能を確保することができるという効果を奏する。

【0049】

(実施の形態2)

本発明における加湿機能付き空気清浄装置の実施の形態2について説明する。実施の形態1と同様の作用効果を有する構成については同一符号を用い、詳細な説明は省略する。なお、以下に説明する内容は本発明実施の一例に過ぎず、これに限定されるものではない。

【0050】

図6に示すように、本実施形態のエアフィルタ10を装着した加湿機能付き空気清浄装置は、本体ケース14内に送風手段15とエアフィルタ10、及び送風される空気を加湿する加湿手段22とを備えている。

【0051】

本体ケース14は、略縦長箱形状で、この本体ケース14の前面側側面部に、略四角形状の吸気口16を設け、本体ケース14の天面部に、略四角形状の排気口17を備えている。この排気口17には、風向ルーバー18を設けている。

【0052】

送風手段15は、本体ケース14の吸気口16と、排気口17との間の風路に設けられ、スクロール形状のケーシング19と、このケーシング19内に設けられた遠心送風ファンである羽根20と、この羽根20を回転させる電動機21とから形成している。エアフィルタ10は、本体ケース14の吸気口16に位置している。送風手段15によって、室内の空気を吸気口16から本体ケース14内に吸気した空気は、エアフィルタ10を介して排気口17へと送風するものである。つまり、室内の空気をエアフィルタ10で清浄して、室内へ送風するものである。このとき、本体ケース14の吸気口16から吸い込まれてエアフィルタ10を通過した空気の一部または全部がこの加湿手段22を通過して加湿され、送風手段15によって本体ケース14外部へと排出される。

【0053】

このようにして、本発明の加湿機能付き空気清浄装置は、本体ケース14に吸い込んだ空気を空気清浄するとともに空気の加湿を行うことができるものである。

【0054】

ここで、加湿手段22として、例えば、吸水性のある不織布を蛇腹状に折り曲げたものや少なくとも一部に耐水性および吸水性のある合成繊維を使用して編んで作成した立体編物の一端を加湿トレイ23に貯留した水に沈めて吸水させ、これに空気を通過させて水が気化する作用により加湿を行う方法がある。

【0055】

また、耐水性のある合成繊維を編みこんで作製して保水性を持たせた立体編物を電動機等の駆動手段によって加湿トレイ23に貯留した水への浸水と取出しを定期的に繰り返すようにし、この立体編物に空気を通過させて水が気化する作用により加湿を行う方法がある。

【0056】

また、円盤状の回転部材をその円盤面を略水平となるように配置し、円盤中心を通り円盤面に垂直な方向を回転軸として回転させ、この回転部材の上面に加湿トレイ23に貯留された水を供給し、回転による遠心力によって水を微細な水滴に分裂させ、この微細な水滴に対して空気を当てるように通過させ水滴を気化させて加湿を行う方法がある。

【0057】

また、超音波領域の振動数で振動する超音波振動子を加湿トレイ23に貯留した水に水没するように配置し、この超音波振動子の振動によって水を微細な水滴に分裂させ、この微細な水滴に対して空気を当てるように通過させて水滴を気化させて加湿を行う方法、電熱線またはセラミックヒータなどの発熱素子によって加湿トレイ23に貯留した水を加熱し、蒸発した水蒸気と空気を混合させることによって加湿を行う方法などがある。

【0058】

また、本発明のエアフィルタ10を装着した空気清浄装置は加湿機能付き空気清浄装置から加湿手段22と加湿トレイ23を除いた構成となっている。

【0059】

このように、空気清浄装置に本発明のエアフィルタ10を用いることにより、送風手段15である電動機21及び羽根20の回転数を少なくすることができるので、動作音が静かで、消費電力が低く、集塵効率の高い空気清浄装置を実現できる。

【0060】

また、加湿機能付き空気清浄装置においては、本発明のエアフィルタ10を用いることにより、上記空気清浄装置の効果に加え、ホットメルト系樹脂が細繊維層の細孔に進入して圧力損失を増加させる従来の熱接着性複合シートよりも、加湿手段22において十分な風量を確保できるため、加湿能力が高い加湿機能付き空気清浄装置を実現できる。

【産業上の利用可能性】

【0061】

以上のように、本発明のエアフィルタ濾材は、低圧力損失・高集塵効率であるため、家庭用または業務用の空気清浄装置において、ホコリや花粉などのアレルゲンを除去するエアフィルタとして利用することができる。

【符号の説明】

【0062】

1 エアフィルタ濾材

2 基材

3 接着成分

4 細繊維層

5 保護層

6 細繊維

7 搬送手段

8 接着成分放出ノズル

9 細繊維放出ノズル

10 エアフィルタ

11 形状保持部

12 枠部

13 接着部材

14 本体ケース

15 送風手段

16 吸気口

17 排気口

18 風向ルーバー

19 ケーシング

20 羽根

21 電動機

22 加湿手段

23 加湿トレイ

【技術分野】

【0001】

本発明は、空気調和機などに組み込まれるエアフィルタにおいて、細繊維を含むエアフィルタ濾材とこのエアフィルタ濾材で構成されたエアフィルタ、およびこのエアフィルタを装着した空気清浄装置に関する。

【背景技術】

【0002】

従来、この種のエアフィルタ濾材は、細繊維と基材とが積層されたものが知られており、このエアフィルタ濾材は初期において圧力損失が低く、非常に高い集塵効率を有している。しかし、細繊維の強度が非常に弱いのに加え、細繊維と基材および細繊維間の接着力も弱いため、プリーツ形状加工時においては、細繊維の切断や細繊維と基材及び細繊維間の剥離による細繊維の片寄りが生じる結果、細孔が破損し、集塵効率の低下を招いてしまうという課題があった。

【0003】

そのため、細繊維層と熱融着性繊維層とをホットメルト系樹脂層を介して熱接着した熱接着性複合シートが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4748838号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような熱接着性複合シートはホットメルト系樹脂が基材表面の繊維上だけでなく、基材の空隙上にも存在するので、基材の空隙上においてもホットメルト系樹脂が細繊維層を構成する細繊維の細孔に進入するため、細繊維層の細孔を閉塞する割合が増加し、細繊維層における圧力損失の増加が大きいという課題があった。

【0006】

そこで本発明は、圧力損失の増加の抑制を目的とするものであり、細繊維層と基材及び細繊維同士を強固に接着しても、濾材の通気性を妨げないために圧力損失の増加が小さく、しかもプリーツ加工等の加工を行っても、細繊維の切断や片寄りによる細孔の破損が生じ難く、加工後も集塵効果が低下しないエアフィルタ濾材を提供する。

【課題を解決するための手段】

【0007】

上記目的を達成するために、基材と、この基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴とするエアフィルタ濾材を提供するものであり、これにより所期の目的を達成するものである。

【発明の効果】

【0008】

本発明のエアフィルタ濾材によれば、基材と、基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴としたことにより、細繊維が実質的に短くなるので、切断や片寄りが生じ難くなる。その結果、無数の細孔が確保されるので、高い集塵効率を維持できる。

【0009】

また、接着成分が主に基材の繊維上に点在することにより、熱圧着しても接着成分が細繊維の細孔に進入する箇所が非常に少ないため、エアフィルタ濾材としての通気性の低下を抑えることができるので、圧力損失の増加を抑制できる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態1におけるエアフィルタ濾材の断面図

【図2】(a)接着成分溶融前の顕微鏡写真、(b)接着成分溶融前の概略断面図

【図3】(a)接着成分溶融後の顕微鏡写真、(b)接着成分溶融後の概略断面図

【図4】同エアフィルタ濾材の製造方法を示す概略図

【図5】同エアフィルタの斜視図

【図6】本発明の実施の形態2における加湿機能付き空気清浄装置の本体構成を示す概略断面図

【発明を実施するための形態】

【0011】

本発明の請求項1記載のエアフィルタ濾材は、基材と、この基材表面に設けた接着成分と、その上に設けた細繊維層と、細繊維層を覆う保護層とから形成され、細繊維層と基材とが接着成分の溶融によって接着されていることを特徴とする。これにより、細繊維が接着成分を介して基材に接着するため、細繊維の長さが実質的に短くなるので、細繊維の切断や片寄りによる細孔の破損が生じ難くなる結果、無数の細孔を維持することができ、高い集塵効率を維持できるという効果を奏する。また、保護層を設けることで外的接触による細繊維の破損を防止できる。

【0012】

また、細繊維がファイバとビーズからなる数珠状の合成繊維であってもよい。これにより、接着面積が増大するので、ビーズの無い細繊維を用いる場合に比べ、細繊維と基材とをより強固に接着できるという効果を奏する。

【0013】

また、基材と細繊維層と保護層の3層が熱圧着により接着されていてもよい。熱圧着することで細繊維が接着成分に埋まるため、細繊維同士を強固に接着できることにより、細繊維層間の剥離を防ぐことができるので、細繊維の片寄りによる細孔の破損が生じ難く、高い集塵効率を維持できるという効果を奏する。

【0014】

さらに、細繊維が接着成分に埋まることで、接着成分が保護層とも接触するようになり、保護層に接着効果を持たせることなく濾材の一体化が可能となるので、細繊維の細孔を閉塞する箇所を減少でき、圧力損失の増加を抑えることができるという効果を奏する。

【0015】

また、接着成分は連続していなく、点在しているものであってもよい。これにより、接着成分は主に基材の繊維上に設けられるので、細繊維の細孔を閉塞する割合が非常に小さくなり、エアフィルタ濾材としての通気性の低下を抑制できる。その結果、圧力損失の増加を抑えることができるという効果を奏する。

【0016】

また、本発明のエアフィルタ濾材は、細繊維層の平均繊維径が100〜1000nmである。繊維径が細いため、繊維同士の隙間が小さくなるので、集塵効率が向上するとともに、スリップフロー効果により、圧力損失の増加を抑制できる。ここで、スリップフロー効果とは、繊維径がナノメートルオーダーになると空気分子と細繊維表面との界面で起こる相互作用により空気が滑りやすくなる効果である。

【0017】

また、空気流の上流側面に設けた保護層を構成する繊維の繊維径を、基材を構成する繊維の繊維径よりも細くすることにより、保護層は低圧力損失でありながら、集塵効率が高くなるので、上流で大きな粉塵を効率的に捕集できるようになる。その結果、長期使用時におけるエアフィルタ濾材の圧力損失の増加を抑制できるという効果を奏する。

【0018】

細繊維層は静電紡糸法によって成形されていることが好ましい。この方法は、ポリマー溶液に高電圧を印加することによって溶液をスプレーすることで、細繊維層を形成させる方法であり、得られる繊維の繊維径は、印加電圧、溶液濃度などに依存し、これらの条件を調整することで任意の繊維径とすることができる。

【0019】

また、請求項1から8のいずれかに記載のエアフィルタ濾材をプリーツ加工して形状を固定するエアフィルタは、接着成分を介して細繊維と基材が強固に接合されているので、加工および成形、使用の各過程において、細繊維の切断や片寄りによる細孔の破損が生じず、安定したエアフィルタ濾材性能を確保することができるという効果を奏する。

【0020】

また、本発明の空気清浄装置は、低圧力損失・高集塵効率のエアフィルタを用いているので、動作音が静かで、消費電力が低く、集塵効率が高いという効果を奏する。

【0021】

また、空気清浄装置の空気清浄経路内に加湿手段を備えた加湿機能付き空気清浄装置では、低圧力損失のエアフィルタを用いているため、従来の熱接着性複合シートに比べ、加湿手段において十分な風量を確保できるので、加湿能力が高いという効果を奏する。

【0022】

以下、本発明における実施の形態について図面を参照しながら説明する。

【0023】

(実施の形態1)

図1に示すように、エアフィルタ濾材1は、基材2と、この基材2表面に設けた接着成分3と、基材2及び接着成分3上に設けた細繊維層4と、細繊維層4を保護する保護層5とを備えており、細繊維6と基材2は接着成分3の溶融によって接着されている。

【0024】

このような構成にすることで、外的接触による細繊維層4の破損を防止できる。また、細繊維6が接着成分3に埋まることで、接着成分3と保護層5とが接触するようになり、保護層5に接着効果を持たせることなく濾材の一体化が可能になる。これにより、余剰に接着成分3を使用しなくても良いので、細繊維層4の細孔を閉塞する箇所を減少できることにより、圧力損失の増加を抑えることができ、エアフィルタ濾材1としての通気性の低下を抑制できる。

【0025】

図2は熱圧着前の細繊維6が接着成分3を介して基材2に接着している様子であり、(a)にはその顕微鏡写真、(b)には概略断面図を示す。これを熱圧着することにより、溶融前において接着成分3上に存在した細繊維6は、図3(a)に顕微鏡写真、(b)に概略断面図を示すように、溶融後には接着成分3に埋まるので、接着成分3のない場合に比べ、細繊維同士をより強固に接着できるという効果を奏する。熱圧着の方法としては、アイロンのように、加熱面をエアフィルタ濾材に押し当てても良く、また、一定間隔を保つ2本の加熱ロールの間に挟んで搬送することによって得ることもできる。

【0026】

細繊維6はファイバとビーズからなる数珠状の合成繊維であることが好ましい。ここで接着成分3の溶融によってビーズが接着成分3に埋もれると、接着成分3内部でビーズが楔となるので、ビーズの無い細繊維6を用いる場合に比べ、細繊維6と基材2とを強固に接着できる。また、熱圧着されることで、ビーズが扁平となり、接着成分3に埋もれず、その表面で接触するビーズにおいては接着成分3との接着面積が増大するため、細繊維6と基材2とをより強固に接着できる。

【0027】

また、図2(a)に示すように、接着成分3は繊維状で基材2の空隙上に連続して存在しているものでなく、粒子状で基材2の繊維上に点在しているものである。接着力が同等の場合、つまり基材2と接着成分3と細繊維6との3点が接着している面積を同等にした場合、接着成分3が繊維状のときは、基材2との接着に寄与しない基材2の空隙上においても細繊維6が接着成分3に埋まるので、細繊維層4の細孔を閉塞する箇所が増加する結果、圧力損失が増加する。

【0028】

一方、接着成分3が粒子状のときは、基材2の空隙内部の繊維上に接着成分3が存在しても、この接着成分3は基材2内部に埋もれてしまうため、基材2表面に設けられた細繊維6と空隙内部の接着成分3との接触する割合は非常に小さい。つまり、接着成分3が粒子状の場合は、細繊維6は主に基材2と接着成分3と細繊維6との3点が接着している基材2表面の繊維上にて接着成分3に埋まるので、繊維状の場合と比較して、細孔を閉塞する箇所を減少できる結果、圧力損失の増加を抑えることができ、エアフィルタ濾材1としての通気性の低下を抑制できる。

【0029】

細繊維層4は、公知の高分子ポリマーを後述する静電紡糸法などの手法により形成された平均繊維径100〜1000nmの繊維からなる。平均繊維径がナノメートルオーダーの繊維は一般的にナノファイバーと称され、繊維径が細いため、繊維同士の隙間が小さくなり、集塵効率が向上する。さらには、繊維同士の隙間が小さいにも関わらず、前述したスリップフロー効果により、圧力損失が低くなる。

【0030】

すなわち、同じ集塵効率のナノファイバーで形成された濾材と1000nm以上の繊維で形成された濾材の圧力損失を比較すると、ナノファイバーで形成された濾材の方が、圧力損失が低くなる。

【0031】

公知の静電紡糸法により細繊維層4を作製する材質は、溶媒に溶解できるものであれば良い。

【0032】

例えば、ポリアクリロニトリル(PAN)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンオキシド(PEO)、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ポリエーテルスルフォン(PES)、ポリメタクリル酸、ポリメタクリル酸メチル、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニル(PVC)、ポリテトラフルオロエチレン、ポリビニルアルコール(PVA)、ポリカーボネート(PC)、ポリスチレン、ポリアミド、ポリイミド、ポリアミドイミド、アラミド、ポリイミドベンザゾール、ポリグリコール酸(PGA)、ポリ乳酸(PLA)、ポリウレタン(PU)、セルロース化合物、ポリペプチド、ナイロン66などのナイロン系、タンパク質などの高分子ポリマーを溶液化したもの、及びアルミナや酸化チタンなどの無機材料をゾル化したものであってもよい。

【0033】

また、高分子ポリマーを溶解させる溶媒としては、高分子ポリマーと相溶性があり、溶解させることが出来れば特に限定されない。これらの溶媒としては、水、アルコール類、有機溶剤等が挙げられ、具体的なアルコール類や有機溶剤としては、アセトン、クロロホルム、エタノール、イソプロパノール、メタノール、トルエン、テトラヒドロフラン、ベンゼン、ベンジルアルコール、1,4−ジオキサン、プロパノール、四塩化炭素、シクロヘキサン、シクロヘキサノン、塩化メチレン、フェノール、ピリジン、トリクロロエタン、酢酸などの揮発性の高い溶媒や、N,N−ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)、N,N−ジメチルアセトアミド(DMAc)、1−メチル−2−ピロリドン(NMP)、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、アセトニトリル、N−メチルモルホリン−N−オキシド、ブチレンカーボネート、γ−ブチロラクトン、ジエチルカーボネート、ジエチルエーテル、1,2−ジメトキシエタン、1,3−ジメチル−2−イミダゾリジノン、1,3−ジオキソラン、エチルメチルカーボネート、メチルホルマート、3−メチルオキサゾリジン−2−オン、メチルプロピオネート、2−メチルテトラヒドロフラン、スルホランなどの揮発性が相対的に低い溶媒が挙げられる。

【0034】

基材2を構成する繊維はガラス繊維、パルプ繊維、樹脂繊維、炭素繊維および無機繊維またはそれらの少なくとも1つを含んでいる繊維によって形成されており、基材2の製法としては、スパンボンド法、乾式または湿式抄紙法、メルトブローン法、スパンボンド法、エアレイド法、サーマルボンド法などが挙げられる。

【0035】

基材2は、細繊維層4を支持する支持体となる部材であるので、繊維の材質、形状、長さについては特に限定されないが、剛性が低すぎるとプリーツ加工が困難になり、生産性が低下するので、プリーツ加工に耐えられる程度の剛性があれば良く、例えばガラス繊維などが好ましい。

【0036】

基材2の目付量は10〜100g/m2であることが好ましい。目付量が10g/m2未満であると、基材2の剛性が低下することにより、プリーツ加工の生産性の低下やフィルタ形状の維持が困難になる。

【0037】

一方、100g/m2以上であると、基材2の厚みが厚くなり、プリーツ加工による構造的な圧力損失が大きくなるので、好ましくない。逆に、プリーツ加工による構造的な圧力損失の増加を抑制しようと基材2の厚みを薄くした場合、基材2自体の圧力損失が大きくなるので、エアフィルタ濾材1の圧力損失が大きくなり、細繊維層4の低圧力損失特性が薄れてしまうので、好ましくない。

【0038】

基材2を構成する繊維の平均繊維径は、1〜50μmであることが好ましい。平均繊維径が1μm未満であると、単繊維の強度が低くなるので、基材2の剛性が低下することにより、プリーツ加工の生産性の低下やフィルタ形状の維持が困難になる。一方、50μm以上であると、基材2の厚みが厚くなり、プリーツ加工による構造的な圧力損失が大きくなるので、好ましくない。

【0039】

保護層5は細繊維層4を保護する部材である。保護層5を構成する繊維は基材2と同じであっても良いし、熱融着性の樹脂繊維などを用いても良い。熱融着性の繊維を用いた場合には、加熱によって保護層5が溶融し、細繊維層4との接着をより強固にすることができるという効果を奏する。

【0040】

熱融着性繊維を含む保護層5の例としては、エアフィルタ濾材1として機能するために通気性を有する必要があるので、たとえば、熱融着性樹脂材料を含むスパンボンド不織布やサーマルボンド不織布、あるいは熱融着性繊維をバインダとして用いた紙類などを用いることができる。

【0041】

保護層5を構成する繊維の平均繊維径は、基材2を構成する繊維の平均繊維径よりも細く、1〜10μmであることが好ましい。平均繊維径が1μm未満であると、自己支持性が乏しく、保護層5を形成するためには目付量が多い必要があり、その結果、圧力損失が大きくなるので、好ましくない。

【0042】

一方、10μm以上であると、保護層5の集塵効率が低下するので、好ましくない。好ましい平均繊維径は、2〜6μmである。これにより、保護層5は低圧力損失でありながら、集塵効率が高くなるので、上流で大きな粉塵を効率的に捕集できるため、長期使用時におけるエアフィルタ濾材の圧力損失の増加を抑制できる。

【0043】

保護層5は、圧力損失が1〜10Pa程度で、空気の流入を妨げないものが好ましい。圧力損失が10Pa以上であると、エアフィルタ濾材1の圧力損失が大きくなり、細繊維層4の低圧力損失特性が薄れてしまうので、好ましくない。

【0044】

次に、本実施形態のエアフィルタ濾材1の製造方法の一例について説明する。

【0045】

図4に示すように、製造設備は、基材2を載せて水平方向へ搬送する搬送手段7と、この搬送手段7の上方に位置する接着成分放出ノズル8と細繊維放出ノズル9とから構成されている。

【0046】

エアフィルタ濾材1の製造は、まず、平板形状の基材2を搬送手段7によって搬送させながら、接着成分放出ノズル8から接着成分3を基材2に向かって放出し、接着成分3を基材2に付着させる。このとき、接着成分3は必ずしも接着力を有する必要はなく、加熱することで接着成分3が溶融し、基材2と細繊維層4が接着すればよい。

【0047】

続いて細繊維放出ノズル9から細繊維6を接着成分3に向かって放出する。ここで、細繊維放出ノズル9には、+20KV程度の電圧を印加し、搬送手段7はアースに接続し、この電位差によって、細繊維放出ノズル9から放出した細繊維6が基材2及び接着成分3の表面に付着し、細繊維層4を形成させていく。また、接着成分3が基材2表面に設けられていると、基材2単独の場合に比べ細繊維6との接着面積が増大するので、基材2と細繊維6との接着力が増加し、製造時における基材2と細繊維層4との剥離が生じ難くなる。

【0048】

図5には、このエアフィルタ濾材1をプリーツ加工して形状を固定したエアフィルタ10の一例を示す。このエアフィルタ10は、プリーツ形状のエアフィルタ濾材1と、このエアフィルタ濾材1をプリーツ形状に保持する形状保持部11とから形成している。形状保持部11は、ロの字形状の枠部12と、この枠部12とエアフィルタ濾材1との間に設けた接着部材13とから形成している。つまり、枠部12は、プリーツ形状のエアフィルタ濾材1周縁に位置し、接着部材13によって、プリーツ形状のエアフィルタ濾材1を枠部12に固定している。プリーツ加工の接着部材13には、たとえば、ホットメルト樹脂や各種の接着剤によって、プリーツの頂点のみをつなぎとめるなどの方法を用いれば、エアフィルタ濾材1の表面積を確保しつつ、形状を固定することができる。このエアフィルタ10では、細繊維層4と基材2及び細繊維6同士が強固に接合されており、加工および成形、使用の各過程において、細繊維6が破損せず、安定したエアフィルタ濾材1の性能を確保することができるという効果を奏する。

【0049】

(実施の形態2)

本発明における加湿機能付き空気清浄装置の実施の形態2について説明する。実施の形態1と同様の作用効果を有する構成については同一符号を用い、詳細な説明は省略する。なお、以下に説明する内容は本発明実施の一例に過ぎず、これに限定されるものではない。

【0050】

図6に示すように、本実施形態のエアフィルタ10を装着した加湿機能付き空気清浄装置は、本体ケース14内に送風手段15とエアフィルタ10、及び送風される空気を加湿する加湿手段22とを備えている。

【0051】

本体ケース14は、略縦長箱形状で、この本体ケース14の前面側側面部に、略四角形状の吸気口16を設け、本体ケース14の天面部に、略四角形状の排気口17を備えている。この排気口17には、風向ルーバー18を設けている。

【0052】

送風手段15は、本体ケース14の吸気口16と、排気口17との間の風路に設けられ、スクロール形状のケーシング19と、このケーシング19内に設けられた遠心送風ファンである羽根20と、この羽根20を回転させる電動機21とから形成している。エアフィルタ10は、本体ケース14の吸気口16に位置している。送風手段15によって、室内の空気を吸気口16から本体ケース14内に吸気した空気は、エアフィルタ10を介して排気口17へと送風するものである。つまり、室内の空気をエアフィルタ10で清浄して、室内へ送風するものである。このとき、本体ケース14の吸気口16から吸い込まれてエアフィルタ10を通過した空気の一部または全部がこの加湿手段22を通過して加湿され、送風手段15によって本体ケース14外部へと排出される。

【0053】

このようにして、本発明の加湿機能付き空気清浄装置は、本体ケース14に吸い込んだ空気を空気清浄するとともに空気の加湿を行うことができるものである。

【0054】

ここで、加湿手段22として、例えば、吸水性のある不織布を蛇腹状に折り曲げたものや少なくとも一部に耐水性および吸水性のある合成繊維を使用して編んで作成した立体編物の一端を加湿トレイ23に貯留した水に沈めて吸水させ、これに空気を通過させて水が気化する作用により加湿を行う方法がある。

【0055】

また、耐水性のある合成繊維を編みこんで作製して保水性を持たせた立体編物を電動機等の駆動手段によって加湿トレイ23に貯留した水への浸水と取出しを定期的に繰り返すようにし、この立体編物に空気を通過させて水が気化する作用により加湿を行う方法がある。

【0056】

また、円盤状の回転部材をその円盤面を略水平となるように配置し、円盤中心を通り円盤面に垂直な方向を回転軸として回転させ、この回転部材の上面に加湿トレイ23に貯留された水を供給し、回転による遠心力によって水を微細な水滴に分裂させ、この微細な水滴に対して空気を当てるように通過させ水滴を気化させて加湿を行う方法がある。

【0057】

また、超音波領域の振動数で振動する超音波振動子を加湿トレイ23に貯留した水に水没するように配置し、この超音波振動子の振動によって水を微細な水滴に分裂させ、この微細な水滴に対して空気を当てるように通過させて水滴を気化させて加湿を行う方法、電熱線またはセラミックヒータなどの発熱素子によって加湿トレイ23に貯留した水を加熱し、蒸発した水蒸気と空気を混合させることによって加湿を行う方法などがある。

【0058】

また、本発明のエアフィルタ10を装着した空気清浄装置は加湿機能付き空気清浄装置から加湿手段22と加湿トレイ23を除いた構成となっている。

【0059】

このように、空気清浄装置に本発明のエアフィルタ10を用いることにより、送風手段15である電動機21及び羽根20の回転数を少なくすることができるので、動作音が静かで、消費電力が低く、集塵効率の高い空気清浄装置を実現できる。

【0060】

また、加湿機能付き空気清浄装置においては、本発明のエアフィルタ10を用いることにより、上記空気清浄装置の効果に加え、ホットメルト系樹脂が細繊維層の細孔に進入して圧力損失を増加させる従来の熱接着性複合シートよりも、加湿手段22において十分な風量を確保できるため、加湿能力が高い加湿機能付き空気清浄装置を実現できる。

【産業上の利用可能性】

【0061】

以上のように、本発明のエアフィルタ濾材は、低圧力損失・高集塵効率であるため、家庭用または業務用の空気清浄装置において、ホコリや花粉などのアレルゲンを除去するエアフィルタとして利用することができる。

【符号の説明】

【0062】

1 エアフィルタ濾材

2 基材

3 接着成分

4 細繊維層

5 保護層

6 細繊維

7 搬送手段

8 接着成分放出ノズル

9 細繊維放出ノズル

10 エアフィルタ

11 形状保持部

12 枠部

13 接着部材

14 本体ケース

15 送風手段

16 吸気口

17 排気口

18 風向ルーバー

19 ケーシング

20 羽根

21 電動機

22 加湿手段

23 加湿トレイ

【特許請求の範囲】

【請求項1】

基材と、前記基材表面に設けた接着成分と、

前記基材及び接着成分上に設けた細繊維層と、

前記細繊維層を保護するための保護層とから形成され、

基材と細繊維とが前記接着成分の溶融によって接着されていることを特徴とするエアフィルタ濾材。

【請求項2】

細繊維がファイバとビーズからなる数珠状の合成繊維であることを特徴とする請求項1に記載のエアフィルタ濾材。

【請求項3】

基材と細繊維層と保護層の3層が熱圧着により接着されていることを特徴とする請求項1または2に記載のエアフィルタ濾材。

【請求項4】

接着成分は点在していることを特徴とする請求項1から3のいずれか1つに記載のエアフィルタ濾材。

【請求項5】

細繊維層が100〜1000nmの平均繊維径から構成されたことを特徴とする請求項1〜4のいずれか1つに記載のエアフィルタ濾材。

【請求項6】

保護層を構成する繊維の繊維径が、基材を構成する繊維の繊維径よりも細いことを特徴とする請求項1〜5のいずれか1つに記載のエアフィルタ濾材。

【請求項7】

基材及び保護層を構成する繊維はガラス繊維、パルプ繊維、樹脂繊維、炭素繊維および無機繊維またはそれらの少なくとも1つを含んでいる繊維によって形成した請求項1〜6のいずれか1つに記載のエアフィルタ濾材。

【請求項8】

細繊維層が静電紡糸法によって形成されたものであることを特徴とする請求項1〜7のいずれか1つに記載のエアフィルタ濾材。

【請求項9】

請求項1から8のいずれか1つに記載のエアフィルタ濾材をプリーツ加工して形状を固定したエアフィルタ。

【請求項10】

吸気口と排気口を備えた本体ケースと、

この本体ケース内に設けた送風手段と、

前記本体ケースの前記吸気口に

請求項9に記載のエアフィルタが装着された空気清浄装置。

【請求項11】

請求項10の空気清浄装置の空気清浄経路内に加湿手段を備えた加湿機能付き空気清浄装置。

【請求項1】

基材と、前記基材表面に設けた接着成分と、

前記基材及び接着成分上に設けた細繊維層と、

前記細繊維層を保護するための保護層とから形成され、

基材と細繊維とが前記接着成分の溶融によって接着されていることを特徴とするエアフィルタ濾材。

【請求項2】

細繊維がファイバとビーズからなる数珠状の合成繊維であることを特徴とする請求項1に記載のエアフィルタ濾材。

【請求項3】

基材と細繊維層と保護層の3層が熱圧着により接着されていることを特徴とする請求項1または2に記載のエアフィルタ濾材。

【請求項4】

接着成分は点在していることを特徴とする請求項1から3のいずれか1つに記載のエアフィルタ濾材。

【請求項5】

細繊維層が100〜1000nmの平均繊維径から構成されたことを特徴とする請求項1〜4のいずれか1つに記載のエアフィルタ濾材。

【請求項6】

保護層を構成する繊維の繊維径が、基材を構成する繊維の繊維径よりも細いことを特徴とする請求項1〜5のいずれか1つに記載のエアフィルタ濾材。

【請求項7】

基材及び保護層を構成する繊維はガラス繊維、パルプ繊維、樹脂繊維、炭素繊維および無機繊維またはそれらの少なくとも1つを含んでいる繊維によって形成した請求項1〜6のいずれか1つに記載のエアフィルタ濾材。

【請求項8】

細繊維層が静電紡糸法によって形成されたものであることを特徴とする請求項1〜7のいずれか1つに記載のエアフィルタ濾材。

【請求項9】

請求項1から8のいずれか1つに記載のエアフィルタ濾材をプリーツ加工して形状を固定したエアフィルタ。

【請求項10】

吸気口と排気口を備えた本体ケースと、

この本体ケース内に設けた送風手段と、

前記本体ケースの前記吸気口に

請求項9に記載のエアフィルタが装着された空気清浄装置。

【請求項11】

請求項10の空気清浄装置の空気清浄経路内に加湿手段を備えた加湿機能付き空気清浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−99737(P2013−99737A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−210814(P2012−210814)

【出願日】平成24年9月25日(2012.9.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年9月25日(2012.9.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]