エアフィルタ用濾材およびその製造方法

【課題】 濾材の表面状態を改善することより、プリーツ加工によりひだ折りしてもPTFE多孔質膜がダメージを受けず、クリーンルームに要求される清浄空間の提供に適したエアフィルタ用濾材を提供する。

【解決手段】 ポリテトラフルオロエチレン多孔質膜2と通気性支持材1とを、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下として通気性支持材1の表面により構成されるように積層してエアフィルタ用濾材とする。この濾材は、例えば、通気性支持材1と上記多孔質膜2とを加熱しながら圧着した後に、通気性支持材1の表面をシリコーンロール4に押し当てて平滑化することにより得ることができる。

【解決手段】 ポリテトラフルオロエチレン多孔質膜2と通気性支持材1とを、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下として通気性支持材1の表面により構成されるように積層してエアフィルタ用濾材とする。この濾材は、例えば、通気性支持材1と上記多孔質膜2とを加熱しながら圧着した後に、通気性支持材1の表面をシリコーンロール4に押し当てて平滑化することにより得ることができる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明はポリテトラフルオロエチレン(以下「PTFE」という)多孔質膜を用いたエアフィルタ用濾材に関し、さらに詳しくは半導体工業や薬品工業などのクリーンルームで使用される気体中の浮遊粒子の捕獲に適したPTFE多孔質膜を捕集層とするエアフィルタ用濾材に関するものである。

【0002】

【従来の技術】従来、クリーンルームで使用されるエアフィルタ用濾材としては、ガラス繊維にバインダーを加えて抄紙したものが多く用いられてきた。しかし、このような濾材には、濾材中の付着小繊維の存在、加工による折曲げ時の自己発塵といった問題があった。さらにこの濾材には、フッ酸などある種の化学薬品と接触すると劣化し、発塵するという問題もあった。

【0003】PTFEはクリーンな材料であり、耐薬品性にも優れている。そこで近年、PTFE多孔質膜が、半導体工業のクリーンルームに用いられる高性能エアフィルタの濾材として使用されている。特開平5−202217公報に記載されているPTFE多孔質膜はその一例である。一般に、PTFE多孔質膜は、補強のために通気性を有する支持材とラミネートされて濾材とされる。この濾材は、連続したW字状にひだ折り加工(以下「プリーツ加工」ともいう)され、枠付けされてエアフィルタとして用いられる。

【0004】

【発明が解決しようとする課題】プリーツ加工の方法としては、通常、レシプロ方式またはロータリー方式が用いられる。ロータリー方式は生産性の点で有利であり、一方、レシプロ方式はプリーツ加工のきれいさの点で有利である。ところで、従来、PTFE多孔質膜を通気性支持材により補強した濾材をプリーツ加工した場合、濾材がダメージを受けてピンホールが発生し、得られたフィルタにリークが発生してしまうという問題があった。

【0005】本発明は、上記従来の問題を解決するべくなされたものであって、プリーツ加工によりひだ折りしてもPTFE多孔質膜がダメージを受けず、クリーンルームに要求される清浄空間の提供に適したエアフィルタ用濾材を提供することを目的とする。

【0006】

【課題を解決するための手段】上記目的を達成するために、本発明のエアフィルタ用濾材は、PTFE多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材であって、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下とした上記通気性支持材の表面により構成されていることを特徴とする。

【0007】ここで、上記最大摩擦抵抗は、Bowden-Leben型往復動摩擦試験機を用い、条件を以下のように設定して測定される最大負荷により定められるものである。

・相手材 :直径10mmの鋼球(JIS B 1501に規定される鋼球)

・摺動速度:700mm/分・荷重 :100gf・移動距離:40mmこのようにして、静摩擦抵抗および動摩擦抵抗が測定され、その最大値が最大摩擦抵抗として定められる。

【0008】従来問題となっていた濾材のピンホールは、以下の1〜3に示すようなメカニズムで発生すると考えられる。

1.濾材に山部、谷部を形成するために濾材表面を部分的に押圧するブレードが濾材表面を擦って行く。

2.濾材とブレードとの間の摩擦力により、濾材内部に剪断応力が発生する。

3.この剪断応力は濾材内部のPTFE多孔質膜と通気性支持材との接着部に集中し、相対的に強度の低いPTFE多孔質膜の多孔質構造が破壊されてしまう。

【0009】しかしながら、本発明のエアフィルタ濾材によれば、少なくとも一方の露出面の最大摩擦抵抗が25gf以下、さらに好ましくは20gf以下であるために、レシプロタイプなどのプリーツ機によりプリーツ加工しても、ブレードと濾材との間の摩擦抵抗が過大とならない。その結果、濾材に作用する剪断応力が低減され、PTFE多孔質膜にピンホールが発生しにくくなる。なお、最大摩擦抵抗の下限は特に限定されるわけではないが、通常、2gfとされる。

【0010】また、上記目的を達成するために、本発明のエアフィルタ濾材の製造方法は、PTFE多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材の製造方法であって、前記通気性支持材を加熱する工程と、加熱された前記通気性支持材の表面を平滑化部材に押し当てる工程とを含むことを特徴とする。

【0011】本発明の製造方法によれば、表面が平滑化され、プリーツ加工によりひだ折りしても、PTFE多孔質膜がダメージを受けにくいエアフィルタ用濾材を提供することができる。通気性支持材の表面の平滑化の程度は、上記最大摩擦抵抗値により表示して、25gf以下、さらに好ましくは20gf以下である。この通気性支持材の表面は、平滑化の工程の前または後に行われる、PTFE多孔質膜との積層工程において、エアフィルタ用濾材の露出面に配置される。

【0012】上記エアフィルタ用濾材の製造方法においては、通気性支持材の表面の凹凸が押圧されることより変形可能となる温度にまで加熱された状態で、通気性支持材が平滑化部材に押し当てられることが好ましい。従って、具体的には、通気性支持材を構成する少なくとも一つの材料の軟化点以上に加熱した状態で、通気性支持材を平滑化部材に押し当てることが好ましい。

【0013】

【発明の実施の形態】本発明のエアフィルタ用濾材は、PTFE多孔質膜と、この膜を保護および補強するための通気性支持材との積層体を含んでいる。通気性支持材により、濾材にはプリーツ加工に必要なコシも与えられる。

【0014】PTFE多孔質膜は、従来から用いられてきた方法により得ることができる。この方法の一例としては、未焼成のPTFE粉末と液状潤滑剤(ナフサなど)との混和物を押出および/または圧延によりフィルム状に成形し、この未焼成フィルムから液状潤滑剤を除去し、次いで延伸して多孔質化する方法を挙げることができる。なお、通常、延伸後にPTFEの融点以上の温度に加熱して焼成することにより強度を向上させる。

【0015】PTFE多孔質膜としては、使用用途に応じた捕集性能が発揮されるものであれば、孔径、厚さ、気孔率などを特に限定することなく用いることができる。ただし、半導体クリーンルームなどフィルタに使用される濾材とするためには、捕集性能を示すPF値(Performance of Filter)が20より大きいことが好ましい。なお、PF値は次の式で表される。

PF値={(−log透過率)/圧力損失}×100

【0016】一方、通気性支持材は、材質、構造、形態が特に限定されるものではないが、PTFE多孔質膜より通気性に優れた材料、例えば不織布、織布、メッシュ(網目状シート)、その他の多孔質材料を用いることができる。ただし、強度、柔軟性、作業性の点からは不織布が好ましい。さらに、後述する操作により濾材表面の最大摩擦抵抗を小さくする場合には、不織布を構成する一部または全部の繊維が芯鞘構造の複合繊維であり、芯成分が鞘成分より相対的に融点が高い合成繊維であることが好ましい。なお、通気性支持材の材料としては、特に限定するものではないが、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリアミド、ポリエステル(ポリエチレンテレフタレート(PET)など)、芳香族ポリアミド、あるいはこれらの複合材などからなるものを用いることができる。

【0017】また、上記積層体は、PTFE多孔質膜と通気性支持材とが交互に積層されていてもよいし、PTFE多孔質膜および通気性支持材のいずれか一方もしくは両方が連続して積層されている部分があってもよい。また、層の界面に接着のための材料が介在していてもよい。

【0018】このような積層体からなるエアフィルタ用濾材の例を図2〜図5に示す。図示したように、エアフィルタ用濾材の最外層には通気性支持材1が配置されていることが好ましい。また、ピンホールの発生を効果的に抑制するためには、図3〜図5に示したように、PTFE多孔質膜2を2層以上含むことが好ましく、なかでも図5に示したように、PTFE多孔質膜2の間に通気性支持材1が挟み込まれた層構成を含むことが好ましい。プリーツ加工時の剪断応力を緩和するためである。なお、この積層体はPTFE多孔質膜の片面に通気性支持材を配置した2層構造のものであってもよい。これらの積層体の最外層の少なくとも一方、好ましくは両方の外側表面(積層体の露出面)の上記最大摩擦抵抗が25gf以下とされる。

【0019】このような積層体を製造する方法は、特に限定されないが、例えば接着剤ラミネート、熱ラミネートなどの方法を適用することができる。例えば、熱ラミネートにより積層する場合は、加熱により不織布などの通気性支持材の一部を溶融させて接着積層すればよい。また、ホットメルトパウダーのような融着剤を介在させて接着してもよい。一方、PTFE多孔質膜相互を積層する方法としては、成膜時に圧着積層する方法や熱融着する方法などがある。

【0020】通気性支持材の表面の平滑化は、例えば、通気性支持材の表面に存在する凹凸が押圧されることにより変形しうる温度にまで通気性支持材を加熱する工程と、この通気性支持材の表面を平滑化部材に押し当てて平滑化する工程とを含む方法により実施することができる。

【0021】通気性支持材を加熱する工程において、通気性支持材は、通気性支持材を構成する少なくとも1つの材料の軟化点以上(好ましくは融点以上)にまで加熱される。加熱温度の上限は、特に限定されないが、実用的には通気性支持材の融点よりも100度高い温度とすることが好ましい。通気性支持材の加熱温度は、通気性支持材の材質、加熱から平滑化までの時間などに応じて適宜定められればよい。例えば、通気性支持材が芯成分が鞘成分よりも融点が高い芯鞘構造の複合繊維を含む場合は、通気性支持材の加熱温度は鞘成分の軟化点以上(好ましくは融点以上)で芯成分の融点よりも低く設定することが好ましい。

【0022】通気性支持材の加熱は、例えば通気性支持材を所定温度にまで加熱したロールなどの加熱部材との接触により行うことができる。特に加熱ロールとの接触による方法は、加熱作業を連続して実施できるために好ましい。

【0023】加熱後、通気性支持材は平滑化部材に押し当てられる。この押し当てにより、通気性支持材の平滑化部材との接触面が押圧力によって平滑化される。平滑化部材は、通気性支持材の表面を平滑化しうる表面を備えたものであれば特に限定されないが、例えばシリコーン部材をその具体例として挙げることができる。平滑化部材をロール状とすれば、平滑化作業を連続して行うことができる。かようなロールとしては、例えばシリコーンロールを用いることができる。なお、平滑化部材は、温度調節機構を備えたものであってもよい。

【0024】通気性支持材が平滑化部材と接触するときの支持材の温度は、通気性支持材を構成する少なくとも1つの材料の軟化点以上とすることが好ましい。例えば、通気性支持材が芯成分が鞘成分よりも融点が高い芯鞘構造の複合繊維を含む場合は、平滑化時の通気性支持材の温度は、鞘成分の軟化点以上が好適である。なお、加熱から平滑化に至るまで温度降下を抑制するために、加熱から平滑化に至るまでの時間はできるだけ短いことが好ましい。

【0025】上記に説明した方法は、熱ラミネートによる積層体の製造方法と併用することが好ましい。PTFE多孔質膜と通気性支持材とを加熱を伴う工程により積層した後に、露出面となる通気性支持材の表面を平滑化部材に押し当てて平滑化すれば、効率的に摩擦抵抗が低い露出面を備えたエアフィルタ用濾材を製造できる。

【0026】上記に説明した方法は、加熱ロールと、この加熱ロールに隣接して配置した(好ましくはシリコンロールである)平滑化ロールとを備えた装置により、効率的に実施することができる。また、熱ラミネートによりPTFE多孔質膜との積層体を製造する場合には、加熱ロールと対向する位置に積層体を圧着するためのロールを準備し、このロールと加熱ロールによって通気性支持材とPTFE多孔質膜とを熱ラミネートすることが好ましい。

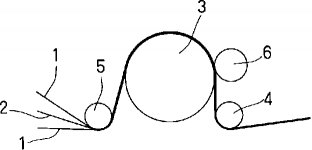

【0027】このような方法を実施するための装置の例を図1に示す。図1には、図2に示した積層構造(通気性支持材/PTFE多孔質膜/通気性支持材)を有する濾材を連続的に製造する場合の例が示されている。図示したように、まず通気性支持材1とPTFE多孔質膜2とが、通気性支持材1がPTFE多孔質膜2を挟み込むようにガイドロール5に供給される。これらの材料は、重なり合った状態で加熱ロール3の外周上を進行しながら、例えば通気性支持材1の融点以上の温度にまで加熱され、ピンチロール6と加熱ロール3との間を通過する際に圧着される。さらにこの積層体は、加熱ロール3の近傍に配置された平滑化部材としてのシリコーンロール4の外周上を経て送り出される。このシリコーンロール4の表面は平滑であり、その平滑面との接触により、積層体の露出面は押圧されて平滑化される。

【0028】通気性支持材の表面の平滑化は、例えばカレンダーロールを利用した方法によっても実施することができる。また、予め通気性支持材の表面を平滑化し、この通気性支持材とPTFE多孔質膜とを積層してもよい。

【0029】上記に説明したようなエアフィルタ用濾材を用いれば、レシプロタイプのプリーツ機で加工した場合にもブレードとの摩擦抵抗を小さく保持し、濾材に作用する剪断応力を低減することができる。従って捕集層であるPTFE多孔質膜へのダメージを緩和し、リーク発生のないエアフィルタを得ることができる。

【0030】

【実施例】以下、実施例および比較例により本発明をさらに具体的に説明する。

(実施例1)焼成されたPTFE多孔質膜(厚さ:10μm、気孔率93%、平均孔径0.7μm、圧力損失:35mmH2O、捕集効率:99.999995%、PF値:21)と厚さ150μm、目付量30g/m2のPET/PE芯鞘不織布(ユニチカ社製「エルベスTO303WDO」、鞘部PEの融点:129℃、同PEの軟化点:74℃、芯部PETの融点:261℃)を、図1と同様の装置により、熱ラミネート方式(加熱ロール温度:160℃)により積層し、PTFE多孔質膜を中間に配設した3層構造の濾材を得た。なお、ピンチロールと加熱ロールの間を通して多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は124℃であった。また、上記不織布の軟化点はTMA(熱機械測定装置;Thermo Mechanical Analysis)による針入モード(Penetration Mode)にて測定した。装置としては、セイコーインストルメンツ株式会社製TMA/SS120Cを用い、条件を下記のように設定した。

プローブ針径:1mmφ荷重 :4g昇温速度 :5℃/min

【0031】得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法(Bowden-Leben型往復動摩擦試験機として株式会社エイ・アンド・デイ製のAFT−15Bを使用)により測定したところ、それぞれ9.9gf、27.0gfであった。

【0032】(実施例2)加熱ロールの温度を150℃とした以外は実施例1と同様にして濾材を得た。なお、多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は115℃であった。得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ16.3gf、28.6gfであった。

【0033】(実施例3)加熱ロールの温度を140℃とした以外は実施例1と同様にして濾材を得た。なお、多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は104℃であった。得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ22.3gf、28.1gfであった。

【0034】(実施例4)実施例1で得た濾材の表裏を逆にする。そして再び図1と同様の装置のロール(ロール温度:160℃)に通し、次いでシリコーンロールに接触させて、2つの露出面が平滑化された濾材を得た。なお、平滑化部材であるシリコーンロールと接触するときの不織布の温度は122℃であった。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ9.9gf(最初にシリコーンロールと接触させた面)、11.1gf(2回目にシリコーンロールと接触させた面)であった。

【0035】(実施例5)実施例1で用いたのと同じPTFE多孔質膜とPET/PE芯鞘不織布の各1枚を一対のロール間を通して積層した。なお、ロール温度は140℃に設定した。次に、図1の通気性支持材1、1に代えて、この2層品を不織布が外側になるように配置するとともに、PTFE多孔質膜2に代えてPET/PE芯鞘不織布(実施例1で用いたのと同じ)を配置した。そして、これらを熱ラミネート方式(ロール温度:160℃)により積層し、不織布/PTFE多孔質膜/不織布/PTFE多孔質膜/不織布の5層構造の濾材を得た。なお、シリコーンロールと接触するときの不織布の温度は121℃であった。得られた濾材のシリコーンロール接触面とシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ12.5gf、28.0gfであった。

【0036】(実施例6)まず、厚さ170μm、目付量32g/m2のPET不織布(三井石油化学工業社製「シンテックスMY R−200」、融点:256℃)をカレンダロールに通し、不織布の両面を平滑にした(なお、このときのロール温度は、100℃とした)。この不織布の片面に低密度ポリエチレンのパウダー(融点97.5℃、30メッシュパス)を10g/m2の割合で均一に散布し、これを120℃に加熱してパウダーを熱融着した。次に、PTFE多孔質膜(実施例1で用いたのと同じ)の両面に表面を平滑化した不織布を配置し(パウダー散布面がPTFE多孔質膜側になるように配置し)、図1と同様の装置(ただし、シリコーンロール4は配置せず)により熱ラミネート(ロール温度:140℃)し、PTFE多孔質膜を中間層とする3層構造の濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ13.5gf、14.6gfであった。

【0037】(比較例1)シリコーンロールと接触させないこと以外は実施例1と同様にして濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ26.9gf、28.2gfであった。

【0038】(比較例2)カレンダーロールによる不織布表面の平滑化を行わなかったこと以外は実施例6と同様に作業して3層構造の濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ29.0gf、27.6gfであった。

【0039】上記実施例1〜6、比較例1〜2で得られたエアフィルタ用濾材をレシプロタイプのプリーツ機によりプリーツ加工し、各濾材についてそれぞれ30点づつ以下の方法により捕集性能を測定し、リークの有無を調べた。

1 エアフィルタ濾材(測定面積100cm2)を隔壁として、上流側と下流側を分離する。

2 上流側に試験粒子である cold DOP(ジオクチルフタレート)を導入し、面速5.3cm/秒で下流側から吸引する。

3 上流側の粒子濃度と濾材から漏洩した下流側の粒子濃度をレーザーパーティクルカウンター(LPC)にて測定する。

4 粒子サイズ0.1〜0.2μmの粒子透過率をP0.1、0.2〜0.3μmの粒子透過率をP0.2として、次の条件を満たす場合にリークと判断した。

P0.2/P0.1>0.1リークの頻度を下表に示す。

【0040】

【表1】

【0041】表1より、少なくとも一方の露出面の最大摩擦抵抗値が25gf以下であるエアフィルタ用濾材は、濾材にダメージを与えやすいレシプロ方式によりプリーツ加工しても、ピンホールが発生しにくいことがわかる。

【0042】

【発明の効果】以上説明したように、本発明によれば、プリーツ加工してもピンホールが生じにくくクリーンルームに要求される清浄空間の保持に適したエアフィルタ用濾材を提供することができる。

【図面の簡単な説明】

【図1】 本発明のエアフィルタ用濾材を製造するための装置の例の概略を示す図である。

【図2】 本発明のエアフィルタ用濾材の例の構成を示す断面図である。

【図3】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【図4】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【図5】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【符号の説明】

1 通気性支持材

2 PTFE多孔質膜

3 加熱ロール

4 シリコーンロール

5 ガイドロール

6 ピンチロール

【0001】

【発明の属する技術分野】本発明はポリテトラフルオロエチレン(以下「PTFE」という)多孔質膜を用いたエアフィルタ用濾材に関し、さらに詳しくは半導体工業や薬品工業などのクリーンルームで使用される気体中の浮遊粒子の捕獲に適したPTFE多孔質膜を捕集層とするエアフィルタ用濾材に関するものである。

【0002】

【従来の技術】従来、クリーンルームで使用されるエアフィルタ用濾材としては、ガラス繊維にバインダーを加えて抄紙したものが多く用いられてきた。しかし、このような濾材には、濾材中の付着小繊維の存在、加工による折曲げ時の自己発塵といった問題があった。さらにこの濾材には、フッ酸などある種の化学薬品と接触すると劣化し、発塵するという問題もあった。

【0003】PTFEはクリーンな材料であり、耐薬品性にも優れている。そこで近年、PTFE多孔質膜が、半導体工業のクリーンルームに用いられる高性能エアフィルタの濾材として使用されている。特開平5−202217公報に記載されているPTFE多孔質膜はその一例である。一般に、PTFE多孔質膜は、補強のために通気性を有する支持材とラミネートされて濾材とされる。この濾材は、連続したW字状にひだ折り加工(以下「プリーツ加工」ともいう)され、枠付けされてエアフィルタとして用いられる。

【0004】

【発明が解決しようとする課題】プリーツ加工の方法としては、通常、レシプロ方式またはロータリー方式が用いられる。ロータリー方式は生産性の点で有利であり、一方、レシプロ方式はプリーツ加工のきれいさの点で有利である。ところで、従来、PTFE多孔質膜を通気性支持材により補強した濾材をプリーツ加工した場合、濾材がダメージを受けてピンホールが発生し、得られたフィルタにリークが発生してしまうという問題があった。

【0005】本発明は、上記従来の問題を解決するべくなされたものであって、プリーツ加工によりひだ折りしてもPTFE多孔質膜がダメージを受けず、クリーンルームに要求される清浄空間の提供に適したエアフィルタ用濾材を提供することを目的とする。

【0006】

【課題を解決するための手段】上記目的を達成するために、本発明のエアフィルタ用濾材は、PTFE多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材であって、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下とした上記通気性支持材の表面により構成されていることを特徴とする。

【0007】ここで、上記最大摩擦抵抗は、Bowden-Leben型往復動摩擦試験機を用い、条件を以下のように設定して測定される最大負荷により定められるものである。

・相手材 :直径10mmの鋼球(JIS B 1501に規定される鋼球)

・摺動速度:700mm/分・荷重 :100gf・移動距離:40mmこのようにして、静摩擦抵抗および動摩擦抵抗が測定され、その最大値が最大摩擦抵抗として定められる。

【0008】従来問題となっていた濾材のピンホールは、以下の1〜3に示すようなメカニズムで発生すると考えられる。

1.濾材に山部、谷部を形成するために濾材表面を部分的に押圧するブレードが濾材表面を擦って行く。

2.濾材とブレードとの間の摩擦力により、濾材内部に剪断応力が発生する。

3.この剪断応力は濾材内部のPTFE多孔質膜と通気性支持材との接着部に集中し、相対的に強度の低いPTFE多孔質膜の多孔質構造が破壊されてしまう。

【0009】しかしながら、本発明のエアフィルタ濾材によれば、少なくとも一方の露出面の最大摩擦抵抗が25gf以下、さらに好ましくは20gf以下であるために、レシプロタイプなどのプリーツ機によりプリーツ加工しても、ブレードと濾材との間の摩擦抵抗が過大とならない。その結果、濾材に作用する剪断応力が低減され、PTFE多孔質膜にピンホールが発生しにくくなる。なお、最大摩擦抵抗の下限は特に限定されるわけではないが、通常、2gfとされる。

【0010】また、上記目的を達成するために、本発明のエアフィルタ濾材の製造方法は、PTFE多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材の製造方法であって、前記通気性支持材を加熱する工程と、加熱された前記通気性支持材の表面を平滑化部材に押し当てる工程とを含むことを特徴とする。

【0011】本発明の製造方法によれば、表面が平滑化され、プリーツ加工によりひだ折りしても、PTFE多孔質膜がダメージを受けにくいエアフィルタ用濾材を提供することができる。通気性支持材の表面の平滑化の程度は、上記最大摩擦抵抗値により表示して、25gf以下、さらに好ましくは20gf以下である。この通気性支持材の表面は、平滑化の工程の前または後に行われる、PTFE多孔質膜との積層工程において、エアフィルタ用濾材の露出面に配置される。

【0012】上記エアフィルタ用濾材の製造方法においては、通気性支持材の表面の凹凸が押圧されることより変形可能となる温度にまで加熱された状態で、通気性支持材が平滑化部材に押し当てられることが好ましい。従って、具体的には、通気性支持材を構成する少なくとも一つの材料の軟化点以上に加熱した状態で、通気性支持材を平滑化部材に押し当てることが好ましい。

【0013】

【発明の実施の形態】本発明のエアフィルタ用濾材は、PTFE多孔質膜と、この膜を保護および補強するための通気性支持材との積層体を含んでいる。通気性支持材により、濾材にはプリーツ加工に必要なコシも与えられる。

【0014】PTFE多孔質膜は、従来から用いられてきた方法により得ることができる。この方法の一例としては、未焼成のPTFE粉末と液状潤滑剤(ナフサなど)との混和物を押出および/または圧延によりフィルム状に成形し、この未焼成フィルムから液状潤滑剤を除去し、次いで延伸して多孔質化する方法を挙げることができる。なお、通常、延伸後にPTFEの融点以上の温度に加熱して焼成することにより強度を向上させる。

【0015】PTFE多孔質膜としては、使用用途に応じた捕集性能が発揮されるものであれば、孔径、厚さ、気孔率などを特に限定することなく用いることができる。ただし、半導体クリーンルームなどフィルタに使用される濾材とするためには、捕集性能を示すPF値(Performance of Filter)が20より大きいことが好ましい。なお、PF値は次の式で表される。

PF値={(−log透過率)/圧力損失}×100

【0016】一方、通気性支持材は、材質、構造、形態が特に限定されるものではないが、PTFE多孔質膜より通気性に優れた材料、例えば不織布、織布、メッシュ(網目状シート)、その他の多孔質材料を用いることができる。ただし、強度、柔軟性、作業性の点からは不織布が好ましい。さらに、後述する操作により濾材表面の最大摩擦抵抗を小さくする場合には、不織布を構成する一部または全部の繊維が芯鞘構造の複合繊維であり、芯成分が鞘成分より相対的に融点が高い合成繊維であることが好ましい。なお、通気性支持材の材料としては、特に限定するものではないが、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリアミド、ポリエステル(ポリエチレンテレフタレート(PET)など)、芳香族ポリアミド、あるいはこれらの複合材などからなるものを用いることができる。

【0017】また、上記積層体は、PTFE多孔質膜と通気性支持材とが交互に積層されていてもよいし、PTFE多孔質膜および通気性支持材のいずれか一方もしくは両方が連続して積層されている部分があってもよい。また、層の界面に接着のための材料が介在していてもよい。

【0018】このような積層体からなるエアフィルタ用濾材の例を図2〜図5に示す。図示したように、エアフィルタ用濾材の最外層には通気性支持材1が配置されていることが好ましい。また、ピンホールの発生を効果的に抑制するためには、図3〜図5に示したように、PTFE多孔質膜2を2層以上含むことが好ましく、なかでも図5に示したように、PTFE多孔質膜2の間に通気性支持材1が挟み込まれた層構成を含むことが好ましい。プリーツ加工時の剪断応力を緩和するためである。なお、この積層体はPTFE多孔質膜の片面に通気性支持材を配置した2層構造のものであってもよい。これらの積層体の最外層の少なくとも一方、好ましくは両方の外側表面(積層体の露出面)の上記最大摩擦抵抗が25gf以下とされる。

【0019】このような積層体を製造する方法は、特に限定されないが、例えば接着剤ラミネート、熱ラミネートなどの方法を適用することができる。例えば、熱ラミネートにより積層する場合は、加熱により不織布などの通気性支持材の一部を溶融させて接着積層すればよい。また、ホットメルトパウダーのような融着剤を介在させて接着してもよい。一方、PTFE多孔質膜相互を積層する方法としては、成膜時に圧着積層する方法や熱融着する方法などがある。

【0020】通気性支持材の表面の平滑化は、例えば、通気性支持材の表面に存在する凹凸が押圧されることにより変形しうる温度にまで通気性支持材を加熱する工程と、この通気性支持材の表面を平滑化部材に押し当てて平滑化する工程とを含む方法により実施することができる。

【0021】通気性支持材を加熱する工程において、通気性支持材は、通気性支持材を構成する少なくとも1つの材料の軟化点以上(好ましくは融点以上)にまで加熱される。加熱温度の上限は、特に限定されないが、実用的には通気性支持材の融点よりも100度高い温度とすることが好ましい。通気性支持材の加熱温度は、通気性支持材の材質、加熱から平滑化までの時間などに応じて適宜定められればよい。例えば、通気性支持材が芯成分が鞘成分よりも融点が高い芯鞘構造の複合繊維を含む場合は、通気性支持材の加熱温度は鞘成分の軟化点以上(好ましくは融点以上)で芯成分の融点よりも低く設定することが好ましい。

【0022】通気性支持材の加熱は、例えば通気性支持材を所定温度にまで加熱したロールなどの加熱部材との接触により行うことができる。特に加熱ロールとの接触による方法は、加熱作業を連続して実施できるために好ましい。

【0023】加熱後、通気性支持材は平滑化部材に押し当てられる。この押し当てにより、通気性支持材の平滑化部材との接触面が押圧力によって平滑化される。平滑化部材は、通気性支持材の表面を平滑化しうる表面を備えたものであれば特に限定されないが、例えばシリコーン部材をその具体例として挙げることができる。平滑化部材をロール状とすれば、平滑化作業を連続して行うことができる。かようなロールとしては、例えばシリコーンロールを用いることができる。なお、平滑化部材は、温度調節機構を備えたものであってもよい。

【0024】通気性支持材が平滑化部材と接触するときの支持材の温度は、通気性支持材を構成する少なくとも1つの材料の軟化点以上とすることが好ましい。例えば、通気性支持材が芯成分が鞘成分よりも融点が高い芯鞘構造の複合繊維を含む場合は、平滑化時の通気性支持材の温度は、鞘成分の軟化点以上が好適である。なお、加熱から平滑化に至るまで温度降下を抑制するために、加熱から平滑化に至るまでの時間はできるだけ短いことが好ましい。

【0025】上記に説明した方法は、熱ラミネートによる積層体の製造方法と併用することが好ましい。PTFE多孔質膜と通気性支持材とを加熱を伴う工程により積層した後に、露出面となる通気性支持材の表面を平滑化部材に押し当てて平滑化すれば、効率的に摩擦抵抗が低い露出面を備えたエアフィルタ用濾材を製造できる。

【0026】上記に説明した方法は、加熱ロールと、この加熱ロールに隣接して配置した(好ましくはシリコンロールである)平滑化ロールとを備えた装置により、効率的に実施することができる。また、熱ラミネートによりPTFE多孔質膜との積層体を製造する場合には、加熱ロールと対向する位置に積層体を圧着するためのロールを準備し、このロールと加熱ロールによって通気性支持材とPTFE多孔質膜とを熱ラミネートすることが好ましい。

【0027】このような方法を実施するための装置の例を図1に示す。図1には、図2に示した積層構造(通気性支持材/PTFE多孔質膜/通気性支持材)を有する濾材を連続的に製造する場合の例が示されている。図示したように、まず通気性支持材1とPTFE多孔質膜2とが、通気性支持材1がPTFE多孔質膜2を挟み込むようにガイドロール5に供給される。これらの材料は、重なり合った状態で加熱ロール3の外周上を進行しながら、例えば通気性支持材1の融点以上の温度にまで加熱され、ピンチロール6と加熱ロール3との間を通過する際に圧着される。さらにこの積層体は、加熱ロール3の近傍に配置された平滑化部材としてのシリコーンロール4の外周上を経て送り出される。このシリコーンロール4の表面は平滑であり、その平滑面との接触により、積層体の露出面は押圧されて平滑化される。

【0028】通気性支持材の表面の平滑化は、例えばカレンダーロールを利用した方法によっても実施することができる。また、予め通気性支持材の表面を平滑化し、この通気性支持材とPTFE多孔質膜とを積層してもよい。

【0029】上記に説明したようなエアフィルタ用濾材を用いれば、レシプロタイプのプリーツ機で加工した場合にもブレードとの摩擦抵抗を小さく保持し、濾材に作用する剪断応力を低減することができる。従って捕集層であるPTFE多孔質膜へのダメージを緩和し、リーク発生のないエアフィルタを得ることができる。

【0030】

【実施例】以下、実施例および比較例により本発明をさらに具体的に説明する。

(実施例1)焼成されたPTFE多孔質膜(厚さ:10μm、気孔率93%、平均孔径0.7μm、圧力損失:35mmH2O、捕集効率:99.999995%、PF値:21)と厚さ150μm、目付量30g/m2のPET/PE芯鞘不織布(ユニチカ社製「エルベスTO303WDO」、鞘部PEの融点:129℃、同PEの軟化点:74℃、芯部PETの融点:261℃)を、図1と同様の装置により、熱ラミネート方式(加熱ロール温度:160℃)により積層し、PTFE多孔質膜を中間に配設した3層構造の濾材を得た。なお、ピンチロールと加熱ロールの間を通して多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は124℃であった。また、上記不織布の軟化点はTMA(熱機械測定装置;Thermo Mechanical Analysis)による針入モード(Penetration Mode)にて測定した。装置としては、セイコーインストルメンツ株式会社製TMA/SS120Cを用い、条件を下記のように設定した。

プローブ針径:1mmφ荷重 :4g昇温速度 :5℃/min

【0031】得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法(Bowden-Leben型往復動摩擦試験機として株式会社エイ・アンド・デイ製のAFT−15Bを使用)により測定したところ、それぞれ9.9gf、27.0gfであった。

【0032】(実施例2)加熱ロールの温度を150℃とした以外は実施例1と同様にして濾材を得た。なお、多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は115℃であった。得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ16.3gf、28.6gfであった。

【0033】(実施例3)加熱ロールの温度を140℃とした以外は実施例1と同様にして濾材を得た。なお、多孔質膜と不織布を圧着させた3層品が平滑化部材であるシリコーンロールと接触するときの不織布の温度は104℃であった。得られた濾材のシリコーンロール接触面およびシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ22.3gf、28.1gfであった。

【0034】(実施例4)実施例1で得た濾材の表裏を逆にする。そして再び図1と同様の装置のロール(ロール温度:160℃)に通し、次いでシリコーンロールに接触させて、2つの露出面が平滑化された濾材を得た。なお、平滑化部材であるシリコーンロールと接触するときの不織布の温度は122℃であった。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ9.9gf(最初にシリコーンロールと接触させた面)、11.1gf(2回目にシリコーンロールと接触させた面)であった。

【0035】(実施例5)実施例1で用いたのと同じPTFE多孔質膜とPET/PE芯鞘不織布の各1枚を一対のロール間を通して積層した。なお、ロール温度は140℃に設定した。次に、図1の通気性支持材1、1に代えて、この2層品を不織布が外側になるように配置するとともに、PTFE多孔質膜2に代えてPET/PE芯鞘不織布(実施例1で用いたのと同じ)を配置した。そして、これらを熱ラミネート方式(ロール温度:160℃)により積層し、不織布/PTFE多孔質膜/不織布/PTFE多孔質膜/不織布の5層構造の濾材を得た。なお、シリコーンロールと接触するときの不織布の温度は121℃であった。得られた濾材のシリコーンロール接触面とシリコーンロール非接触面の最大摩擦抵抗を上記方法により測定したところ、それぞれ12.5gf、28.0gfであった。

【0036】(実施例6)まず、厚さ170μm、目付量32g/m2のPET不織布(三井石油化学工業社製「シンテックスMY R−200」、融点:256℃)をカレンダロールに通し、不織布の両面を平滑にした(なお、このときのロール温度は、100℃とした)。この不織布の片面に低密度ポリエチレンのパウダー(融点97.5℃、30メッシュパス)を10g/m2の割合で均一に散布し、これを120℃に加熱してパウダーを熱融着した。次に、PTFE多孔質膜(実施例1で用いたのと同じ)の両面に表面を平滑化した不織布を配置し(パウダー散布面がPTFE多孔質膜側になるように配置し)、図1と同様の装置(ただし、シリコーンロール4は配置せず)により熱ラミネート(ロール温度:140℃)し、PTFE多孔質膜を中間層とする3層構造の濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ13.5gf、14.6gfであった。

【0037】(比較例1)シリコーンロールと接触させないこと以外は実施例1と同様にして濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ26.9gf、28.2gfであった。

【0038】(比較例2)カレンダーロールによる不織布表面の平滑化を行わなかったこと以外は実施例6と同様に作業して3層構造の濾材を得た。得られた濾材の両面の最大摩擦抵抗を上記方法により測定したところ、それぞれ29.0gf、27.6gfであった。

【0039】上記実施例1〜6、比較例1〜2で得られたエアフィルタ用濾材をレシプロタイプのプリーツ機によりプリーツ加工し、各濾材についてそれぞれ30点づつ以下の方法により捕集性能を測定し、リークの有無を調べた。

1 エアフィルタ濾材(測定面積100cm2)を隔壁として、上流側と下流側を分離する。

2 上流側に試験粒子である cold DOP(ジオクチルフタレート)を導入し、面速5.3cm/秒で下流側から吸引する。

3 上流側の粒子濃度と濾材から漏洩した下流側の粒子濃度をレーザーパーティクルカウンター(LPC)にて測定する。

4 粒子サイズ0.1〜0.2μmの粒子透過率をP0.1、0.2〜0.3μmの粒子透過率をP0.2として、次の条件を満たす場合にリークと判断した。

P0.2/P0.1>0.1リークの頻度を下表に示す。

【0040】

【表1】

【0041】表1より、少なくとも一方の露出面の最大摩擦抵抗値が25gf以下であるエアフィルタ用濾材は、濾材にダメージを与えやすいレシプロ方式によりプリーツ加工しても、ピンホールが発生しにくいことがわかる。

【0042】

【発明の効果】以上説明したように、本発明によれば、プリーツ加工してもピンホールが生じにくくクリーンルームに要求される清浄空間の保持に適したエアフィルタ用濾材を提供することができる。

【図面の簡単な説明】

【図1】 本発明のエアフィルタ用濾材を製造するための装置の例の概略を示す図である。

【図2】 本発明のエアフィルタ用濾材の例の構成を示す断面図である。

【図3】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【図4】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【図5】 本発明のエアフィルタ用濾材の別の例の構成を示す断面図である。

【符号の説明】

1 通気性支持材

2 PTFE多孔質膜

3 加熱ロール

4 シリコーンロール

5 ガイドロール

6 ピンチロール

【特許請求の範囲】

【請求項1】 ポリテトラフルオロエチレン多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材であって、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下とした前記通気性支持材の表面により構成されていることを特徴とするエアフィルタ用濾材。

【請求項2】 少なくとも一方の露出面が、最大摩擦抵抗を20gf以下とした前記通気性支持材の表面により構成されている請求項1に記載のエアフィルタ用濾材。

【請求項3】 ポリテトラフルオロエチレン多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材の製造方法であって、前記通気性支持材を加熱する工程と、加熱された前記通気性支持材の表面を平滑化部材に押し当てる工程とを含むことを特徴とするエアフィルタ用濾材の製造方法。

【請求項4】 前記通気性支持材を構成する少なくとも一つの材料の軟化点以上に加熱した状態で、前記通気性支持材を前記平滑化部材に押し当てる請求項3に記載のエアフィルタ用濾材の製造方法。

【請求項1】 ポリテトラフルオロエチレン多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材であって、少なくとも一方の露出面が、最大摩擦抵抗を25gf以下とした前記通気性支持材の表面により構成されていることを特徴とするエアフィルタ用濾材。

【請求項2】 少なくとも一方の露出面が、最大摩擦抵抗を20gf以下とした前記通気性支持材の表面により構成されている請求項1に記載のエアフィルタ用濾材。

【請求項3】 ポリテトラフルオロエチレン多孔質膜と通気性支持材との積層体を含むエアフィルタ用濾材の製造方法であって、前記通気性支持材を加熱する工程と、加熱された前記通気性支持材の表面を平滑化部材に押し当てる工程とを含むことを特徴とするエアフィルタ用濾材の製造方法。

【請求項4】 前記通気性支持材を構成する少なくとも一つの材料の軟化点以上に加熱した状態で、前記通気性支持材を前記平滑化部材に押し当てる請求項3に記載のエアフィルタ用濾材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2000−61280(P2000−61280A)

【公開日】平成12年2月29日(2000.2.29)

【国際特許分類】

【出願番号】特願平10−328252

【出願日】平成10年11月18日(1998.11.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成12年2月29日(2000.2.29)

【国際特許分類】

【出願日】平成10年11月18日(1998.11.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]