エアロゲルシート製造装置

【課題】繊維体にゾル溶液を簡単且つ確実に含浸することができるエアロゲルシート製造装置を提供する。

【解決手段】冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液Sを、繊維体Fに含浸させるためのエアロゲルシート製造装置Aであって、冷却器11及び攪拌部12を備えた貯留容器1と、前記貯留容器1に貯留されたゾル溶液Sを、前記繊維体Fの上方から供給する供給部2と、前記繊維体Fを移動させる送り部31を備えた移動用レール3と、からなり、前記移動用レール3における前記供給部2よりも下流に配置される位置には、前記ゾル溶液Sが貯留され、当該ゾル溶液Sに前記繊維体Fが浸漬される深さを有する貯水部4が形成されている。

【解決手段】冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液Sを、繊維体Fに含浸させるためのエアロゲルシート製造装置Aであって、冷却器11及び攪拌部12を備えた貯留容器1と、前記貯留容器1に貯留されたゾル溶液Sを、前記繊維体Fの上方から供給する供給部2と、前記繊維体Fを移動させる送り部31を備えた移動用レール3と、からなり、前記移動用レール3における前記供給部2よりも下流に配置される位置には、前記ゾル溶液Sが貯留され、当該ゾル溶液Sに前記繊維体Fが浸漬される深さを有する貯水部4が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱性・防火性等を備えたエアロゲルシートの製造装置に関し、詳しくは、冷却によって加水分解が抑制されたゾル溶液を、繊維体に簡単且つ確実に含浸させることのできるエアロゲルシート製造装置に関する。

【背景技術】

【0002】

従来、家電製品等に用いられる断熱材として、断熱性を有する芯材を非通気性の外包材で包み込み、この外包材の内部を真空引きして形成される真空断熱材(エアロゲルシート)が知られている(例えば、特許文献1参照。)。

【0003】

この特許文献1には、エアロゲルと繊維体との複合体を、非通気性の外装体内に収容し、真空引きしてなるエアロゲルシート(真空断熱材)が開示されている。

【0004】

また、エアロゲルシートは、高い断熱性が得られるだけでなく、防火性・耐熱性等にも優れており、従来のポリウレタン系の断熱材に代わる新たな断熱材として注目されつつある。

【0005】

このようなエアロゲルシートにおける前記複合体を製造するには、繊維体を補強材として、当該繊維体の隙間にエアロゲルを充填してエアロゲルと繊維体との複合体を得る必要がある。

【0006】

詳しくは、前記繊維体にゲル化された前記エアロゲルを直接充填することはできないため、一般には、熱加水分解性化合物の加水分解が抑制されたゾル溶液を、前記繊維体に含浸させたうえで、所定の温度・圧力下において加水分解させてゲル化し、超臨界乾燥により前記複合体を製造することとなる(例えば、特許文献2参照。)。

【0007】

更に詳しくは、不織布等の前記繊維体を前記ゾル溶液に浸漬(「ドブ漬け」とも呼ぶ。)させたうえで、この繊維体に含浸されたゾル溶液を、臨界点未満の温度及び圧力下でゲル化することによって、当該繊維体にゾル溶液を含浸することができると考えられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−340194号公報

【特許文献2】国際公開第2007/010949号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来のエアロゲルシート製造装置では、前記繊維体にゾル溶液を確実に含浸させることは、極めて困難であった。

【0010】

すなわち、前記ゾル溶液の粘性が低い場合では、ドブ漬けされた前記繊維体内にゾル溶液が含浸され易い反面、一旦繊維体内に含浸されたゾル溶液が、ゲル化される前に当該繊維体から漏出されてしまい、前記繊維体の全体にゾル溶液を確実に含浸することは困難であった。

【0011】

一方、前記ゾル溶液の粘性が高い場合では、前記繊維体内にゾル溶液が含浸され難く、当該繊維体の内部にまでゾル溶液を確実に含浸することが困難である。

【0012】

また、前記ゾル溶液内に繊維体を単にドブ漬けしただけでは、当該繊維体内に含まれている気泡(空気)等によって、ゾル溶液の浸透が邪魔されてしまい、当該繊維体の中心部分にまでゾル溶液を上手く含浸することが困難である。

【0013】

すなわち、実際には、前記ゾル溶液内にドブ漬けされた繊維体を、ゾル溶液内で揉み解すことで前記気泡を排出しながら伸縮させて、前記繊維体にゾル溶液を含浸することが考えられるが、このような方法(装置)では、作業時間を要し、作業性が悪いという問題がある。

【0014】

本発明は、かかる課題を解決することを目的とし、繊維体にゾル溶液を簡単且つ確実に含浸することができるうえ、高い断熱性・防火性・耐熱性に優れたエアロゲルシート製造装置を提供する。

【課題を解決するための手段】

【0015】

上記課題を解決するために、

本発明は、冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液を、繊維体に含浸させるためのエアロゲルシート製造装置であって、冷却器及び攪拌部を備えた貯留容器と、前記貯留容器に貯留されたゾル溶液を、前記繊維体の上方から供給する供給部と、前記繊維体を移動させる送り部を備えた移動用レールと、からなり、前記移動用レールにおける前記供給部よりも下流に配置される位置には、前記ゾル溶液が貯留され、当該ゾル溶液に前記繊維体が浸漬される深さを有する貯水部が形成されていることを特徴にしている。

【0016】

本発明では、移動用レール上を移動する繊維体の上方から供給部によってゾル溶液を供給するようにしているので、前記ゾル溶液の自然落下による加圧を付与しながら供給されて、当該ゾル溶液が前記繊維体の内部にまで確実に含浸される。

【0017】

更に、本発明では、繊維体にゾル溶液を含浸した直後には、当該繊維体が浸漬される深さを有するゾル溶液が貯留された貯水部を形成している。

【0018】

そのため、前記ゾル溶液が含浸された繊維体は、直ぐに前記貯水部に浸漬(ドブ漬け)されるので、当該繊維体は、ゾル溶液が確実に含浸された状態を維持することができる。

【0019】

従って、本発明によれば、繊維体の内部にまでゾル溶液を確実に含浸することができるうえ、作業性も高めることができる。

【0020】

また、本発明における移動用レールは、熱伝導率の高い金属材料で形成されると共に、冷却器に連結され、当該移動用レールが冷却可能にされていることを特徴にしている。

【0021】

本発明では、移動用レール自体も冷却可能にしているので、冷却されたゾル溶液が、貯留容器から供給部を通じて供給されても、前記移動用レールが冷却されているためにゾル溶液の加水分解を抑制することができ、作業性を更に高めることができる。

【0022】

更に本発明では、前記貯水部の下流側には、前記移動用レールの設置角度を調整可能な角度調整部が設けられ、前記繊維体に含浸されたゾル溶液の量に応じて、前記移動用レールの角度を調整可能に構成されていることを特徴にしている。

【0023】

この発明では、前記移動用レールの角度を調整することによって繊維体内に含浸されたゾル溶液の漏出量を調整できるようにしている。

【0024】

例えば、前記貯水部に貯留されている液量を予め計量しておき、前記供給部から供給された液量と、前記貯水部の液量とを合計した値(合計値)から、繊維体が貯水部を通過したときの当該貯水部に残った液量の値(残量値)を差し引いた値に応じて、前記移動用レールの傾斜角度を調整するようにしている。

【0025】

もっとも、繊維体に含浸されるゾル溶液は、通常は、完全に含浸された状態が良いのであるが、エアロゲルシートの用途によっては、前記ゾル溶液の含浸量を減量したい場合も生じるために、本発明は有効な手段である。

【0026】

なお、これらの調整は、制御部を介して管理されるのが望ましい。

【発明の効果】

【0027】

本発明に係るエアロゲルシート製造装置によれば、繊維体にゾル溶液を簡単且つ確実に含浸することができるうえ、作業性も高めることができる。

【図面の簡単な説明】

【0028】

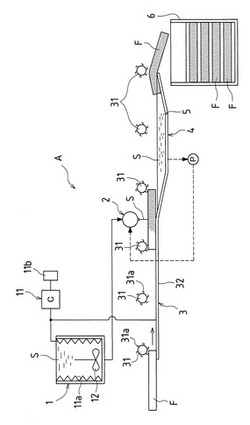

【図1】本発明の一実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【図2】本発明の他の実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【発明を実施するための形態】

【0029】

以下、本発明の一実施形態を図面に基づいて説明する。

【0030】

図1は、本発明の一実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【0031】

本実施形態のエアロゲルシート製造装置Aは、ゾル溶液Sが冷却して貯留される貯留容器1と、この貯留容器1に貯留されたゾル溶液Sを、繊維体Fの上方から供給する供給部2と、繊維体Fを移動させる移動用レール3と、から構成され、しかも、移動用レール3における供給部2よりも下流に配置される位置には、ゾル溶液Sが貯留されると共に、当該ゾル溶液Sに繊維体Fが浸漬される深さを有する貯水部4が形成されている点に特徴を有する。以下、各部材について詳説する。

【0032】

貯留容器1は、この場合、上方が開放された箱状であって、その内部壁面には、冷却管11aが配されており、冷却器11によって冷却された冷媒を、冷却管11aを循環させて、貯留容器1内を冷却するようにしている。

【0033】

また、貯留容器1内には、貯留されるゾル溶液Sを均一に攪拌するために、モーターに連結された回転羽根を底壁付近に配した攪拌部12を設けている。

【0034】

なお、冷却器11は、制御部11bによって温度管理されている。

【0035】

貯留容器1で冷却されたゾル溶液Sは、管を通じて供給部2に送られる。

【0036】

ここで、図示しないが、前記管の途中には、ゾル溶液Sの流通を遮断または開放させるバルブを設けることも可能である。

【0037】

そして、供給部2に送られたゾル溶液Sは、排出口(不図示)から下方に向けて排出される。

【0038】

本実施形態の供給部2は、複数の前記排出口から下方に向けて連続排出することにより、ゾル溶液Sを規定量及び一定幅に制御してカーテン状に供給する所謂、フローコート方式を採用している。

【0039】

もっとも、本実施形態の供給部2は例示に過ぎず、ゾル溶液Sを下方に霧状に噴霧する方式、或いは、ゾル溶液Sを滴下させる方式などでも構わないが、要は、繊維体F内に確実にゾル溶液Sを含浸できる方式であれば採用できる。

【0040】

移動用レール3は、滑面に形成された底壁32と、当該底壁32の両側に立設された一対のガイド壁(不図示)とで構成され、上方及び長手方向には開放されている。

【0041】

この移動用レール3の底壁32上を矩形の繊維体Fが、上流(図中左側)から下流(図中右側)に向けて移動するが、この移動は、移動用レール3の上部に配置された送り部31によって行われる。

【0042】

送り部31は、移動用レール3の上部適所に配置され、駆動モーター(不図示)によって、前記下流側に向けて回転するようにしている。

【0043】

本実施形態で示した送り部31は、回転体の外周に鍵状の掛止部31aが複数突設されており、前記掛止部31aが、繊維体Fの上面に掛止して、当該繊維体Fを移動用レール3の下流方向に移動するようにしている。

【0044】

もっとも、送り部31は、例示に過ぎず、例えば、前記移動用レール3の前記ガイド壁に沿って上流から下流に向けて掛止部31aが繊維体Fの側壁を掛止しながら移動するものでも良く、要は、移動用レール3の上流から下流に向けて、繊維体Fが底壁32上をスムーズに移動可能な送り部31であれば採用できる。

【0045】

また、本実施形態のような送り部31を用いずに、例えば、移動用レール3を上流から下流に向けて低くなるように傾斜させて、上流に載置された繊維体Fが、底壁32上を自然に滑るようなものであっても構わない。

【0046】

このように形成された移動用レール3は、耐水性・耐薬品性のある合成樹脂板で形成することも可能であるが、本実施形態の移動用レール3は、ステンレス板・アルミ板・銅板等の熱伝導率の高い金属材料で形成されている。

【0047】

そして、この熱伝道率の高い金属材料で形成された移動用レール3には、冷却器11が連結されており、当該移動用レール3を冷却可能にしている。

【0048】

そのため、本実施形態の移動用レール3では、当該移動用レール3自体を冷却できるので、移動用レール3に直接又は間接的に接するゾル溶液Sは、熱加水分解性化合物の加水分解が抑制されてゲル化を防止できるのである。

【0049】

このように形成された移動用レール3には、供給部2よりも下流に配置される位置に、ゾル溶液Sが貯留されると共に、当該ゾル溶液Sに繊維体Fが浸漬される深さを有する貯水部4が形成されている。

【0050】

具体的には、貯水部4の深さは、繊維体Fの厚み以上であれば良く、また、貯水部4の長さは、繊維体Fの長さ以上あれば良い。

【0051】

本図では、貯水部4が理解され易いように、深さが誇張されて見えるかもしれないが、実際上は、繊維体Fの厚みが3mm〜10mm程度であるので、貯水部4の深さは、繊維体Fの厚みに拘らず当該繊維体Fを完全に浸漬できる深さ以上であれば良い。

【0052】

もっとも、あまり繊維体Fが分厚すぎると、ゾル溶液Sが含浸し難くなると考えられるので、好ましくは、繊維体Fの厚みが4mm〜6mm、貯水部4の深さは、当該繊維体Fを完全に浸漬できる深さ以上であれば好ましい。

【0053】

また、貯水部4には、予めゾル溶液Sを貯留しているが、供給部2からゾル溶液Sを繊維体Fに供給する際に、当該繊維体Fに含浸されずに漏出されたゾル溶液Sは、そのまま貯水部4に貯留されるようにしている。

【0054】

そのため、貯水部4がオーバーフローすることを防止するために、貯水部4の貯水量が定量を超えたときには、ポンプPを駆動させて供給部2に戻して、再度、供給部2から供給するようにして、ゾル溶液Sを再利用している。

【0055】

更に本実施形態では、貯水部4の下流側には、移動用レール3の設置角度を調整可能な角度調整部5が設けられている。

【0056】

この角度調整部5は、繊維体Fに含浸されたゾル溶液Sの量に応じて、移動用レール3の角度を調整して、例えば、前記角度を鉛直方向に傾動させれば、繊維体Fに抵抗が生じるので、その抵抗分に相当する時間の間、含浸されたゾル溶液Sが漏出されて、繊維体F内のゾル溶液Sの含浸量を調整することができる。

【0057】

具体的には、例えば、貯水部4に貯留されている液量を予め計量しておき、供給部2から供給された液量と、前記貯水部4の液量とを合計した値(合計値)から、繊維体Fが貯水部4を通過したときの当該貯水部4に残った液量の値(残量値)を差し引いた値に応じて、移動用レール3の傾斜角度を調整するようにしている。

【0058】

もっとも、繊維体Fに含浸されるゾル溶液Sは、通常は、完全に含浸された状態が良いのであるが、エアロゲルシートの用途によっては、ゾル溶液Sの含浸量を減量したい場合も生じるために、角度調整部5は有効な手段である。

【0059】

なお、これらの調整は、制御部11bを介して管理されるのが望ましい。

【0060】

以上のように形成された本実施形態のエアロゲルシート製造装置Aは、以下の要領で使用される。

【0061】

先ず、貯留容器1内を冷却して、貯留容器1内でゾル溶液Sを調整する。

【0062】

例えば、界面活性剤及び熱加水分解性化合物を含み、冷却により前記熱加水分解性化合物の加水分解が抑制されている酸性の水溶液に、加水分解性官能基及び非加水分解性官能基を有するシリコン化合物を添加してゾル溶液Sを得ることができる。

【0063】

なお、ゾル溶液Sの具体的な調整方法は、本発明者によって既に出願済であるため、以下では、本装置についてのみ説明を進める。

【0064】

繊維体Fとしては、高分子材料からなる2種の繊維体が絡み合った構造を有する目付量200g/m2以下の繊維基材を用いる。ここで、第1の繊維体を構成する高分子材料と、第2の繊維体を構成する高分子材料とでは、融点が異なっており、例えば、第1の繊維体は、融点が130℃以下の高分子材料からなり、第2の繊維体は融点が150℃以上の高分子材料からなる。

【0065】

具体例としては、シート状にされた第2の繊維体が複数積層され、これら第2の繊維体同士が結合するように、糸状の第1の繊維体が絡ませられた不織布を挙げることができる。

【0066】

ここで、第1の繊維体としては、ポリエチレンやEVA等からなるものを使用することができ、第2の繊維体としては、ポリエチレンテレフタレート(以下、PETと略する。)やポリアミド等からなるものを使用することができる。

【0067】

次に、このように構成された矩形状の繊維体Fを、移動用レール3の上流側に配置すれば、繊維体Fは、送り部31に掛止されながら移動用レール3の底壁32上を滑るようにして下流に移動する。

【0068】

やがて、繊維体Fは、供給部2の下方に到達し、この位置で供給部2からゾル溶液Sが上方から供給(フローコート)され、繊維体Fにゾル溶液Sが含浸される。

【0069】

ところが、このゾル溶液Sが含浸された状態を維持することができないので、本実施形態では、ゾル溶液Sが供給部2から供給された直後に、当該繊維体Fが貯水部4に浸漬するようにしている。

【0070】

そのため、繊維体Fに含浸されたゾル溶液Sは、漏出することなく、むしろ、貯水部4のゾル溶液Sも吸収して、繊維体Fはゾル溶液Sを最大限まで含浸することになる。

【0071】

そして、この最大限にまでゾル溶液Sが含浸された繊維体Fは、送り部31によって、移動用レール3の下流端に配置された収納容器6に順次積層して収納され、この収納容器6のままで、次の工程(ゲル熟成工程)に搬送されるのである。

【0072】

ここで、収納容器6は、繊維体Fを1枚毎に収納するトレー容器であっても構わないが、本実施形態のように複数の繊維体Fを積層可能な容器であるのが望ましい。

【0073】

なお、積層される収納容器6の場合には、前記ゲル熟成工程において繊維体F同士が一体化される恐れがあるので、この場合には、繊維体F同士の間に繊維体Fと略同形のPETシートPSを介在させて前記一体化を防止している。

【0074】

また、収納容器6としては、本体と蓋とが密閉可能な密閉容器であることが望ましく、具体的には、前記本体の底壁適所には、内部の溶液を排水可能な抜き穴を形成しておき、この抜き穴を栓で封止している。

【0075】

加えて、前記本体と蓋の内面には、例えば、セラミック等の遠赤効果を有する材料を埋設したり、或いは、IHヒータ等を設けることで、前記密閉容器内の温度が周囲から均一に温められるようにしておくことが好ましい。

【0076】

以上の通り、本実施形態のエアロゲルシート製造装置Aによれば、移動用レール3を移動する繊維体Fの上方からゾル溶液Sが供給されて含浸されると共に、その含浸後には直ちに繊維体Fが貯水部4に浸漬されるようにしているので、繊維体Fにゾル溶液Sを簡単且つ確実に含浸することができるのである。

【0077】

図2は、本発明の他の実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【0078】

ここで、図1と共通する部位には、同一の符号を付して重複する説明は省略することとし、以下では、本実施形態の特徴についてのみ説明する。

【0079】

このエアロゲルシート製造装置Aは、繊維体Fが、予めロール状に一体形成されたものを用い、この繊維体Fにゾル溶液Sを含浸させる点で図1とは異なるものである。

【0080】

すなわち、本実施形態のエアロゲルシート製造装置Aでは、移動用レール3の上流側に、ロール状に一体形成された繊維体Fを回転軸Faに軸着して回転自在に保持しておき、その繊維体Fの先端を移動用レール3の上流側から送り部31によって順次移動させて行くものである。

【0081】

この繊維体Fは、前述と同じ要領で、供給部2から供給されたゾル溶液Sを含浸した直後に貯水部4に浸漬される。

【0082】

但し、本実施形態のようなロール状の繊維体Fでは、移動用レール3の下流端付近に、長尺の繊維体Fを所望の寸法に切断可能な切断具7を設けておき、貯水部4から押し出された繊維体Fを所定の長さに切断したうえで、収納容器6に収納するのである。

【0083】

また、本実施形態の場合にも、次々に収納される繊維体F同士が一体化される恐れがあるので、切断具7の直前において、ロール状のPETシートPSを繊維体Fの片面に被覆したうえで、切断具7によって当該PETシートPSと繊維体Fを同時に切断すれば、作業効率を高めることができる。

【0084】

本実施形態のエアロゲルシート製造装置Aによれば、多量の繊維体Fにゾル溶液Sを簡単且つ確実に含浸することができ、さらに生産効率を高めることができる。

【符号の説明】

【0085】

A エアロゲルシート製造装置

F 繊維体

S ゾル溶液

1 貯留容器

11 冷却器

12 攪拌部

2 供給部

3 移動用レール

31 送り部

4 貯水部

5 角度調整部

【技術分野】

【0001】

本発明は、断熱性・防火性等を備えたエアロゲルシートの製造装置に関し、詳しくは、冷却によって加水分解が抑制されたゾル溶液を、繊維体に簡単且つ確実に含浸させることのできるエアロゲルシート製造装置に関する。

【背景技術】

【0002】

従来、家電製品等に用いられる断熱材として、断熱性を有する芯材を非通気性の外包材で包み込み、この外包材の内部を真空引きして形成される真空断熱材(エアロゲルシート)が知られている(例えば、特許文献1参照。)。

【0003】

この特許文献1には、エアロゲルと繊維体との複合体を、非通気性の外装体内に収容し、真空引きしてなるエアロゲルシート(真空断熱材)が開示されている。

【0004】

また、エアロゲルシートは、高い断熱性が得られるだけでなく、防火性・耐熱性等にも優れており、従来のポリウレタン系の断熱材に代わる新たな断熱材として注目されつつある。

【0005】

このようなエアロゲルシートにおける前記複合体を製造するには、繊維体を補強材として、当該繊維体の隙間にエアロゲルを充填してエアロゲルと繊維体との複合体を得る必要がある。

【0006】

詳しくは、前記繊維体にゲル化された前記エアロゲルを直接充填することはできないため、一般には、熱加水分解性化合物の加水分解が抑制されたゾル溶液を、前記繊維体に含浸させたうえで、所定の温度・圧力下において加水分解させてゲル化し、超臨界乾燥により前記複合体を製造することとなる(例えば、特許文献2参照。)。

【0007】

更に詳しくは、不織布等の前記繊維体を前記ゾル溶液に浸漬(「ドブ漬け」とも呼ぶ。)させたうえで、この繊維体に含浸されたゾル溶液を、臨界点未満の温度及び圧力下でゲル化することによって、当該繊維体にゾル溶液を含浸することができると考えられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−340194号公報

【特許文献2】国際公開第2007/010949号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来のエアロゲルシート製造装置では、前記繊維体にゾル溶液を確実に含浸させることは、極めて困難であった。

【0010】

すなわち、前記ゾル溶液の粘性が低い場合では、ドブ漬けされた前記繊維体内にゾル溶液が含浸され易い反面、一旦繊維体内に含浸されたゾル溶液が、ゲル化される前に当該繊維体から漏出されてしまい、前記繊維体の全体にゾル溶液を確実に含浸することは困難であった。

【0011】

一方、前記ゾル溶液の粘性が高い場合では、前記繊維体内にゾル溶液が含浸され難く、当該繊維体の内部にまでゾル溶液を確実に含浸することが困難である。

【0012】

また、前記ゾル溶液内に繊維体を単にドブ漬けしただけでは、当該繊維体内に含まれている気泡(空気)等によって、ゾル溶液の浸透が邪魔されてしまい、当該繊維体の中心部分にまでゾル溶液を上手く含浸することが困難である。

【0013】

すなわち、実際には、前記ゾル溶液内にドブ漬けされた繊維体を、ゾル溶液内で揉み解すことで前記気泡を排出しながら伸縮させて、前記繊維体にゾル溶液を含浸することが考えられるが、このような方法(装置)では、作業時間を要し、作業性が悪いという問題がある。

【0014】

本発明は、かかる課題を解決することを目的とし、繊維体にゾル溶液を簡単且つ確実に含浸することができるうえ、高い断熱性・防火性・耐熱性に優れたエアロゲルシート製造装置を提供する。

【課題を解決するための手段】

【0015】

上記課題を解決するために、

本発明は、冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液を、繊維体に含浸させるためのエアロゲルシート製造装置であって、冷却器及び攪拌部を備えた貯留容器と、前記貯留容器に貯留されたゾル溶液を、前記繊維体の上方から供給する供給部と、前記繊維体を移動させる送り部を備えた移動用レールと、からなり、前記移動用レールにおける前記供給部よりも下流に配置される位置には、前記ゾル溶液が貯留され、当該ゾル溶液に前記繊維体が浸漬される深さを有する貯水部が形成されていることを特徴にしている。

【0016】

本発明では、移動用レール上を移動する繊維体の上方から供給部によってゾル溶液を供給するようにしているので、前記ゾル溶液の自然落下による加圧を付与しながら供給されて、当該ゾル溶液が前記繊維体の内部にまで確実に含浸される。

【0017】

更に、本発明では、繊維体にゾル溶液を含浸した直後には、当該繊維体が浸漬される深さを有するゾル溶液が貯留された貯水部を形成している。

【0018】

そのため、前記ゾル溶液が含浸された繊維体は、直ぐに前記貯水部に浸漬(ドブ漬け)されるので、当該繊維体は、ゾル溶液が確実に含浸された状態を維持することができる。

【0019】

従って、本発明によれば、繊維体の内部にまでゾル溶液を確実に含浸することができるうえ、作業性も高めることができる。

【0020】

また、本発明における移動用レールは、熱伝導率の高い金属材料で形成されると共に、冷却器に連結され、当該移動用レールが冷却可能にされていることを特徴にしている。

【0021】

本発明では、移動用レール自体も冷却可能にしているので、冷却されたゾル溶液が、貯留容器から供給部を通じて供給されても、前記移動用レールが冷却されているためにゾル溶液の加水分解を抑制することができ、作業性を更に高めることができる。

【0022】

更に本発明では、前記貯水部の下流側には、前記移動用レールの設置角度を調整可能な角度調整部が設けられ、前記繊維体に含浸されたゾル溶液の量に応じて、前記移動用レールの角度を調整可能に構成されていることを特徴にしている。

【0023】

この発明では、前記移動用レールの角度を調整することによって繊維体内に含浸されたゾル溶液の漏出量を調整できるようにしている。

【0024】

例えば、前記貯水部に貯留されている液量を予め計量しておき、前記供給部から供給された液量と、前記貯水部の液量とを合計した値(合計値)から、繊維体が貯水部を通過したときの当該貯水部に残った液量の値(残量値)を差し引いた値に応じて、前記移動用レールの傾斜角度を調整するようにしている。

【0025】

もっとも、繊維体に含浸されるゾル溶液は、通常は、完全に含浸された状態が良いのであるが、エアロゲルシートの用途によっては、前記ゾル溶液の含浸量を減量したい場合も生じるために、本発明は有効な手段である。

【0026】

なお、これらの調整は、制御部を介して管理されるのが望ましい。

【発明の効果】

【0027】

本発明に係るエアロゲルシート製造装置によれば、繊維体にゾル溶液を簡単且つ確実に含浸することができるうえ、作業性も高めることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【図2】本発明の他の実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【発明を実施するための形態】

【0029】

以下、本発明の一実施形態を図面に基づいて説明する。

【0030】

図1は、本発明の一実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【0031】

本実施形態のエアロゲルシート製造装置Aは、ゾル溶液Sが冷却して貯留される貯留容器1と、この貯留容器1に貯留されたゾル溶液Sを、繊維体Fの上方から供給する供給部2と、繊維体Fを移動させる移動用レール3と、から構成され、しかも、移動用レール3における供給部2よりも下流に配置される位置には、ゾル溶液Sが貯留されると共に、当該ゾル溶液Sに繊維体Fが浸漬される深さを有する貯水部4が形成されている点に特徴を有する。以下、各部材について詳説する。

【0032】

貯留容器1は、この場合、上方が開放された箱状であって、その内部壁面には、冷却管11aが配されており、冷却器11によって冷却された冷媒を、冷却管11aを循環させて、貯留容器1内を冷却するようにしている。

【0033】

また、貯留容器1内には、貯留されるゾル溶液Sを均一に攪拌するために、モーターに連結された回転羽根を底壁付近に配した攪拌部12を設けている。

【0034】

なお、冷却器11は、制御部11bによって温度管理されている。

【0035】

貯留容器1で冷却されたゾル溶液Sは、管を通じて供給部2に送られる。

【0036】

ここで、図示しないが、前記管の途中には、ゾル溶液Sの流通を遮断または開放させるバルブを設けることも可能である。

【0037】

そして、供給部2に送られたゾル溶液Sは、排出口(不図示)から下方に向けて排出される。

【0038】

本実施形態の供給部2は、複数の前記排出口から下方に向けて連続排出することにより、ゾル溶液Sを規定量及び一定幅に制御してカーテン状に供給する所謂、フローコート方式を採用している。

【0039】

もっとも、本実施形態の供給部2は例示に過ぎず、ゾル溶液Sを下方に霧状に噴霧する方式、或いは、ゾル溶液Sを滴下させる方式などでも構わないが、要は、繊維体F内に確実にゾル溶液Sを含浸できる方式であれば採用できる。

【0040】

移動用レール3は、滑面に形成された底壁32と、当該底壁32の両側に立設された一対のガイド壁(不図示)とで構成され、上方及び長手方向には開放されている。

【0041】

この移動用レール3の底壁32上を矩形の繊維体Fが、上流(図中左側)から下流(図中右側)に向けて移動するが、この移動は、移動用レール3の上部に配置された送り部31によって行われる。

【0042】

送り部31は、移動用レール3の上部適所に配置され、駆動モーター(不図示)によって、前記下流側に向けて回転するようにしている。

【0043】

本実施形態で示した送り部31は、回転体の外周に鍵状の掛止部31aが複数突設されており、前記掛止部31aが、繊維体Fの上面に掛止して、当該繊維体Fを移動用レール3の下流方向に移動するようにしている。

【0044】

もっとも、送り部31は、例示に過ぎず、例えば、前記移動用レール3の前記ガイド壁に沿って上流から下流に向けて掛止部31aが繊維体Fの側壁を掛止しながら移動するものでも良く、要は、移動用レール3の上流から下流に向けて、繊維体Fが底壁32上をスムーズに移動可能な送り部31であれば採用できる。

【0045】

また、本実施形態のような送り部31を用いずに、例えば、移動用レール3を上流から下流に向けて低くなるように傾斜させて、上流に載置された繊維体Fが、底壁32上を自然に滑るようなものであっても構わない。

【0046】

このように形成された移動用レール3は、耐水性・耐薬品性のある合成樹脂板で形成することも可能であるが、本実施形態の移動用レール3は、ステンレス板・アルミ板・銅板等の熱伝導率の高い金属材料で形成されている。

【0047】

そして、この熱伝道率の高い金属材料で形成された移動用レール3には、冷却器11が連結されており、当該移動用レール3を冷却可能にしている。

【0048】

そのため、本実施形態の移動用レール3では、当該移動用レール3自体を冷却できるので、移動用レール3に直接又は間接的に接するゾル溶液Sは、熱加水分解性化合物の加水分解が抑制されてゲル化を防止できるのである。

【0049】

このように形成された移動用レール3には、供給部2よりも下流に配置される位置に、ゾル溶液Sが貯留されると共に、当該ゾル溶液Sに繊維体Fが浸漬される深さを有する貯水部4が形成されている。

【0050】

具体的には、貯水部4の深さは、繊維体Fの厚み以上であれば良く、また、貯水部4の長さは、繊維体Fの長さ以上あれば良い。

【0051】

本図では、貯水部4が理解され易いように、深さが誇張されて見えるかもしれないが、実際上は、繊維体Fの厚みが3mm〜10mm程度であるので、貯水部4の深さは、繊維体Fの厚みに拘らず当該繊維体Fを完全に浸漬できる深さ以上であれば良い。

【0052】

もっとも、あまり繊維体Fが分厚すぎると、ゾル溶液Sが含浸し難くなると考えられるので、好ましくは、繊維体Fの厚みが4mm〜6mm、貯水部4の深さは、当該繊維体Fを完全に浸漬できる深さ以上であれば好ましい。

【0053】

また、貯水部4には、予めゾル溶液Sを貯留しているが、供給部2からゾル溶液Sを繊維体Fに供給する際に、当該繊維体Fに含浸されずに漏出されたゾル溶液Sは、そのまま貯水部4に貯留されるようにしている。

【0054】

そのため、貯水部4がオーバーフローすることを防止するために、貯水部4の貯水量が定量を超えたときには、ポンプPを駆動させて供給部2に戻して、再度、供給部2から供給するようにして、ゾル溶液Sを再利用している。

【0055】

更に本実施形態では、貯水部4の下流側には、移動用レール3の設置角度を調整可能な角度調整部5が設けられている。

【0056】

この角度調整部5は、繊維体Fに含浸されたゾル溶液Sの量に応じて、移動用レール3の角度を調整して、例えば、前記角度を鉛直方向に傾動させれば、繊維体Fに抵抗が生じるので、その抵抗分に相当する時間の間、含浸されたゾル溶液Sが漏出されて、繊維体F内のゾル溶液Sの含浸量を調整することができる。

【0057】

具体的には、例えば、貯水部4に貯留されている液量を予め計量しておき、供給部2から供給された液量と、前記貯水部4の液量とを合計した値(合計値)から、繊維体Fが貯水部4を通過したときの当該貯水部4に残った液量の値(残量値)を差し引いた値に応じて、移動用レール3の傾斜角度を調整するようにしている。

【0058】

もっとも、繊維体Fに含浸されるゾル溶液Sは、通常は、完全に含浸された状態が良いのであるが、エアロゲルシートの用途によっては、ゾル溶液Sの含浸量を減量したい場合も生じるために、角度調整部5は有効な手段である。

【0059】

なお、これらの調整は、制御部11bを介して管理されるのが望ましい。

【0060】

以上のように形成された本実施形態のエアロゲルシート製造装置Aは、以下の要領で使用される。

【0061】

先ず、貯留容器1内を冷却して、貯留容器1内でゾル溶液Sを調整する。

【0062】

例えば、界面活性剤及び熱加水分解性化合物を含み、冷却により前記熱加水分解性化合物の加水分解が抑制されている酸性の水溶液に、加水分解性官能基及び非加水分解性官能基を有するシリコン化合物を添加してゾル溶液Sを得ることができる。

【0063】

なお、ゾル溶液Sの具体的な調整方法は、本発明者によって既に出願済であるため、以下では、本装置についてのみ説明を進める。

【0064】

繊維体Fとしては、高分子材料からなる2種の繊維体が絡み合った構造を有する目付量200g/m2以下の繊維基材を用いる。ここで、第1の繊維体を構成する高分子材料と、第2の繊維体を構成する高分子材料とでは、融点が異なっており、例えば、第1の繊維体は、融点が130℃以下の高分子材料からなり、第2の繊維体は融点が150℃以上の高分子材料からなる。

【0065】

具体例としては、シート状にされた第2の繊維体が複数積層され、これら第2の繊維体同士が結合するように、糸状の第1の繊維体が絡ませられた不織布を挙げることができる。

【0066】

ここで、第1の繊維体としては、ポリエチレンやEVA等からなるものを使用することができ、第2の繊維体としては、ポリエチレンテレフタレート(以下、PETと略する。)やポリアミド等からなるものを使用することができる。

【0067】

次に、このように構成された矩形状の繊維体Fを、移動用レール3の上流側に配置すれば、繊維体Fは、送り部31に掛止されながら移動用レール3の底壁32上を滑るようにして下流に移動する。

【0068】

やがて、繊維体Fは、供給部2の下方に到達し、この位置で供給部2からゾル溶液Sが上方から供給(フローコート)され、繊維体Fにゾル溶液Sが含浸される。

【0069】

ところが、このゾル溶液Sが含浸された状態を維持することができないので、本実施形態では、ゾル溶液Sが供給部2から供給された直後に、当該繊維体Fが貯水部4に浸漬するようにしている。

【0070】

そのため、繊維体Fに含浸されたゾル溶液Sは、漏出することなく、むしろ、貯水部4のゾル溶液Sも吸収して、繊維体Fはゾル溶液Sを最大限まで含浸することになる。

【0071】

そして、この最大限にまでゾル溶液Sが含浸された繊維体Fは、送り部31によって、移動用レール3の下流端に配置された収納容器6に順次積層して収納され、この収納容器6のままで、次の工程(ゲル熟成工程)に搬送されるのである。

【0072】

ここで、収納容器6は、繊維体Fを1枚毎に収納するトレー容器であっても構わないが、本実施形態のように複数の繊維体Fを積層可能な容器であるのが望ましい。

【0073】

なお、積層される収納容器6の場合には、前記ゲル熟成工程において繊維体F同士が一体化される恐れがあるので、この場合には、繊維体F同士の間に繊維体Fと略同形のPETシートPSを介在させて前記一体化を防止している。

【0074】

また、収納容器6としては、本体と蓋とが密閉可能な密閉容器であることが望ましく、具体的には、前記本体の底壁適所には、内部の溶液を排水可能な抜き穴を形成しておき、この抜き穴を栓で封止している。

【0075】

加えて、前記本体と蓋の内面には、例えば、セラミック等の遠赤効果を有する材料を埋設したり、或いは、IHヒータ等を設けることで、前記密閉容器内の温度が周囲から均一に温められるようにしておくことが好ましい。

【0076】

以上の通り、本実施形態のエアロゲルシート製造装置Aによれば、移動用レール3を移動する繊維体Fの上方からゾル溶液Sが供給されて含浸されると共に、その含浸後には直ちに繊維体Fが貯水部4に浸漬されるようにしているので、繊維体Fにゾル溶液Sを簡単且つ確実に含浸することができるのである。

【0077】

図2は、本発明の他の実施形態を示すエアロゲルシート製造装置Aを概略した正面図である。

【0078】

ここで、図1と共通する部位には、同一の符号を付して重複する説明は省略することとし、以下では、本実施形態の特徴についてのみ説明する。

【0079】

このエアロゲルシート製造装置Aは、繊維体Fが、予めロール状に一体形成されたものを用い、この繊維体Fにゾル溶液Sを含浸させる点で図1とは異なるものである。

【0080】

すなわち、本実施形態のエアロゲルシート製造装置Aでは、移動用レール3の上流側に、ロール状に一体形成された繊維体Fを回転軸Faに軸着して回転自在に保持しておき、その繊維体Fの先端を移動用レール3の上流側から送り部31によって順次移動させて行くものである。

【0081】

この繊維体Fは、前述と同じ要領で、供給部2から供給されたゾル溶液Sを含浸した直後に貯水部4に浸漬される。

【0082】

但し、本実施形態のようなロール状の繊維体Fでは、移動用レール3の下流端付近に、長尺の繊維体Fを所望の寸法に切断可能な切断具7を設けておき、貯水部4から押し出された繊維体Fを所定の長さに切断したうえで、収納容器6に収納するのである。

【0083】

また、本実施形態の場合にも、次々に収納される繊維体F同士が一体化される恐れがあるので、切断具7の直前において、ロール状のPETシートPSを繊維体Fの片面に被覆したうえで、切断具7によって当該PETシートPSと繊維体Fを同時に切断すれば、作業効率を高めることができる。

【0084】

本実施形態のエアロゲルシート製造装置Aによれば、多量の繊維体Fにゾル溶液Sを簡単且つ確実に含浸することができ、さらに生産効率を高めることができる。

【符号の説明】

【0085】

A エアロゲルシート製造装置

F 繊維体

S ゾル溶液

1 貯留容器

11 冷却器

12 攪拌部

2 供給部

3 移動用レール

31 送り部

4 貯水部

5 角度調整部

【特許請求の範囲】

【請求項1】

冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液を、繊維体に含浸させるためのエアロゲルシート製造装置であって、

冷却器及び攪拌部を備えた貯留容器と、

前記貯留容器に貯留されたゾル溶液を、前記繊維体の上方から供給する供給部と、

前記繊維体を移動させる送り部を備えた移動用レールと、からなり、

前記移動用レールにおける前記供給部よりも下流に配置される位置には、前記ゾル溶液が貯留され、当該ゾル溶液に前記繊維体が浸漬される深さを有する貯水部が形成されていることを特徴とするエアロゲルシート製造装置。

【請求項2】

移動用レールは、熱伝導率の高い金属材料で形成されると共に、冷却器に連結され、当該移動用レールが冷却可能にされていることを特徴とする請求項1に記載のエアロゲルシート製造装置。

【請求項3】

前記貯水部の下流側には、前記移動用レールの設置角度を調整可能な角度調整部が設けられ、前記繊維体に含浸されたゾル溶液の量に応じて、前記移動用レールの角度を調整可能に構成していることを特徴とする請求項1または請求項2に記載のエアロゲルシート製造装置。

【請求項1】

冷却によって熱加水分解性化合物の加水分解が抑制されたゾル溶液を、繊維体に含浸させるためのエアロゲルシート製造装置であって、

冷却器及び攪拌部を備えた貯留容器と、

前記貯留容器に貯留されたゾル溶液を、前記繊維体の上方から供給する供給部と、

前記繊維体を移動させる送り部を備えた移動用レールと、からなり、

前記移動用レールにおける前記供給部よりも下流に配置される位置には、前記ゾル溶液が貯留され、当該ゾル溶液に前記繊維体が浸漬される深さを有する貯水部が形成されていることを特徴とするエアロゲルシート製造装置。

【請求項2】

移動用レールは、熱伝導率の高い金属材料で形成されると共に、冷却器に連結され、当該移動用レールが冷却可能にされていることを特徴とする請求項1に記載のエアロゲルシート製造装置。

【請求項3】

前記貯水部の下流側には、前記移動用レールの設置角度を調整可能な角度調整部が設けられ、前記繊維体に含浸されたゾル溶液の量に応じて、前記移動用レールの角度を調整可能に構成していることを特徴とする請求項1または請求項2に記載のエアロゲルシート製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2011−190551(P2011−190551A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−56601(P2010−56601)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(510057752)アサヒ科学株式会社 (4)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(510057752)アサヒ科学株式会社 (4)

【Fターム(参考)】

[ Back to top ]