エクストルージョン型ダイヘッド、塗布装置及び塗布方法

【課題】 本発明の目的は、幅方向の塗膜厚み分布の均一性を向上させたバックアップロールで保持された支持体に塗布するエクストルージョン型ダイヘッド、塗布装置及びそれを用いた塗布方法を提供することにある。

【解決手段】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する各ブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【解決手段】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する各ブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するためのエクストルージョン型ダイヘッドとそれを用いた塗布装置及び塗布方法に関する。

【0002】

【従来の技術】従来、写真感光材料、磁気記録媒体の両方に使用出来る塗布装置に使用している方式としては押し出し塗布方式が塗布時の塗布液の蒸発による変動が少ない事及び機械的な精度が必要とされるが、膜厚分布、塗布安定性に優れている事から使用されている。一般に塗布装置は、被塗布体(以下支持体とも言う)に均一に塗布するため、塗布液を供給する所謂ダイヘッドと連続走行する支持体表面を均一に保持させるためのバックアップロールとから構成されている。

【0003】従来より、連続走行する帯状支持体に塗布液を塗布する方法として、ディップコート法、ブレードコート法、エアーナイフコート法、ワイヤーブロックコート法、グラビアコート法、リブロックスコート法、リブロックスロールコート法、エクストルージョンコート法、スライドコート法、カーテンコート法、およびバックアップロール等で保持していない支持体へのエクストルージョンコート法が知られている。そして、これらの塗布方法において、支持体の幅方向で均一な乾燥膜厚を得るため、塗布装置の寸法精度等に特別な配慮が払われ注意深く塗布が行われている。

【0004】上記塗布方法において、エクストルージョンコート法は、膜厚均一性や塗膜面の平滑性の上で精度の高い塗布方式として広く用いられている。エクストルージョンコート法とは、ダイヘッドのスリット先端より、塗布液を押出し連続走行する支持体に対してビードを形成させつつ塗布する方法で、エクストルージョンコート法のダイヘッドは2枚以上のブロックを組合せ、塗布液を供給する供給口と、供給された塗布液を幅手方向に留めるためのマニホールドと言われる部分と、該マニホールドより塗布液を幅手方向に均一に吐出するためのスリットを有しており、前記ブロックの組み合わせ枚数により単層から多層塗布が可能となる塗布方式である。エクストルージョンコート法用の塗布装置は、高精度ゆえに装置の寸法精度、組み立て精度にも細心の注意を払って構成する必要がある。特に、塗布液を吐出するためのダイのリップ先端部と被塗布物である支持体間の距離については高精度の設定が要求され、その距離が所望のサイズより大きすぎると塗布が不可能になったり、塗膜面に縦スジが現れたりし、また小さすぎるとダイから供給される塗布液の全量が塗布されずに流れ落ち規定膜厚が得られないという問題点が生ずる。

【0005】上記のようなエクストルージョン型ダイヘッドを用いて塗布するエクストルージョンコート法に関しては、特開昭56−95363号、同50−142643号各公報に開示されている単層での塗布方法、および特開昭45−12390号、同46−236号に開示されている重層塗布方式に関するものなど、塗布方式および塗布装置に関し多くの技術が開示されている。これらの塗布方法は、主にバックアップロールで保持された支持体に対して、エクストルージョン型ダイヘッドを通常1mm以下のクリアランスに保ちながら塗布する方法である。また、幅方向の塗膜厚み分布を均一化させる塗布装置、塗布方法に関しては従来からさまざまな技術が知られている。たとえば、特開平8−266979に代表されるようなダイヘッドの設計に関する技術がある。これは、ダイヘッドのスリット間隙の幅方向における真直度を規定している。従来から、押出塗布のような前計量型の塗布方式においては、幅方向の塗膜厚み分布はダイヘッドからの吐出流量分布が支配的であることがわかっている。このため、ダイヘッドの設計に関しては上記のようなスリット間隙を幅方向で均一とする技術や、スリット間隙が塗布液液圧等の影響で歪を生じる場合には、これを防止、矯正する技術が知られている。

【0006】しかしながら、上述のようにダイヘッドの設計を十分に検討し、ダイヘッドを製作した場合や、スリット間隙の歪を防止、矯正した場合においても、塗布条件の変化などにより幅方向の塗膜厚みに分布を生じる場合がある。つまりこれら技術は、必要条件であって、必ずしも十分条件とは言えない。

【0007】たとえば、支持体種類、塗布液種類、塗布液温度、塗布の際の雰囲気温度などのわずかな条件変化でも、幅手方向の塗膜厚みの分布に変化を生じる恐れがある。ダイヘッドやバックアップロールの温度分布はスリット間隙やエッジと支持体との距離の歪原因となり、塗膜厚み分布を生じる要因となる。これを防止するための手段としては、ダイヘッドやバックアップロールへ温度を均一に保持するために一定温度の温水などを流通させる方法が知られている。しかし、一定温度にするためにダイヘッドやバックアップロールに温水を流通させる方法は、温水を流通させるための配管、送液設備、温水温度を一定に保つための調温装置などが必要となり、設置スペース、投資費用、手間の面から極めて不利である。

【0008】また、ダイヘッドのエッジと支持体との距離を幅手方向で一定に保つために、特開平10−328600号等で開示されているように、バックアップロールの撓みにあわせてダイヘッドエッジが沿うようにダイヘッドをその背面から押す方法なども知られている。しかしながら、この様な方法では、その撓み量の測定手段として高精度な測定装置が別途必要となり、煩雑かつ費用の面での不利である。また、検知した微小な撓み情報をもとに、ダイヘッドを変位させる装置もまた高い精度が要求されてくる。

【0009】

【発明が解決しようとする課題】本発明の目的は、幅方向の塗膜膜厚分布の均一性を向上させたエクストルージョン型ダイヘッド、ダイヘッドとその設置架台からなる塗布装置及びエクストルージョン型ダイヘッドを用いた塗布方法を提供することにある。

【0010】

【課題を解決するための手段】本発明の上記目的は、以下の構成により達成された。

【0011】1.バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【0012】2.バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドとその支持架台からなる塗布装置において、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さバラツキの巾が10μm未満であることを特徴とする塗布装置。

【0013】3.バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッドの幅手方向の塗膜膜厚を計測し、この計測情報をフィードバックして、エクストルージョン型ダイヘッドのエッジ部と支持体との距離を制御することを特徴とする塗布方法。

【0014】4.バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することを特徴とする塗布方法。

【0015】以下に、本発明の詳細について説明する。請求項1に係る発明では、エクストルージョン型ダイヘッド(以降、単にダイヘッドともいう)が、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることが特徴である。

【0016】本発明でいう複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向で10μm未満とは、複数のブロックからなるダイヘッドの支持体に対して幅手方向、すなわちダイヘッドの横方向において、後述する図6R>6で示す底面部Tとエッジ頂点部Eとの距離を距離Aと定義し、それを幅手方向に多点に渡り計測し、その距離Aの最大値をAmax、最小値をAminとしたときの距離差(Amax−Amin)をバラツキの巾ΔAと定義し、その値が10μm未満であることを意味する。また、本発明でいうダイヘッドの底面部とリップ形成部との距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満とは、図6に示す底面部Tとリップ形成部Pとの距離を距離Bと定義したときに、その値がダイヘッドの支持体に対し直角方向、すなわちダイヘッドの縦方向において最大値をとることを意味する。更に、距離B(P−T)をダイヘッドの幅手方向に渡り多点計測し、その距離Bの最大値をBmax、最小値をBminとしたときの距離差(Bmax−Bmin)をバラツキの巾ΔBと定義し、その値が10μm未満であることを意味する。

【0017】また、請求項2に係る発明では、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さのバラツキの巾ΔCが10μm未満であることが特徴である。これは、図8で示すダイヘッド設置部5cの厚みCを多点に渡り計測し、その厚みCの最大値をCmax、最小値をCminとしたときの厚み差(Cmax−Cmin)をバラツキの巾ΔCと定義し、その値が10μm未満であることを意味する。

【0018】本発明は、エッジ頂点部からダイヘッド底面部に至る距離A、リップ形成部からダイヘッド底面部に至る距離Bおよびダイヘッド設置面の高さCを幅方向で特定のバラツキの範囲内に規定することで、エッジと支持体との幅手方向での距離のバラツキを極限まで押さえることができる。これの結果、初期状態で変動がない場合には、幅手方向で均一な塗膜厚み分布を実現することができる。

【0019】また、請求項3に係る塗布方法においては、ダイヘッドを用いた塗布における幅手方向での塗膜膜厚を計測し、この計測情報をダイヘッドにフィードバックして、ダイヘッドのエッジ部と支持体との距離を適宜制御することが特徴である。

【0020】本発明の塗布方法の採用により、さまざまな塗布条件の変化等で塗膜厚み分布が不均一になった場合にも、迅速にエッジ部と支持体との距離を幅方向で変更することで膜厚の偏差の修正が可能となる。エッジ部と支持体の距離差が幅方向で存在する場合、支持体両端の距離バランスを最適に制御、修正することにより、幅手方向における塗膜厚み分布の不均一を解消することができる。しかも、品質管理上必須である幅手方向における塗膜厚み分布情報を用いて、ダイヘッドのエッジ部と支持体との距離を塗布端で設定するだけでよく、その他の付属装置、測定手段などは一切不要であり、費用、手間の面から非常に有利である。

【0021】請求項4に係る発明では、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することが特徴である。ダイヘッド内部に、後で詳細に説明する図9で示すような貫通穴を設け、塗布液を事前に貫通穴に介して流通させてから、マニホールドへ供給することにより、塗布液温度とダイヘッドとの温度が均一になり、さらにダイヘッドの幅手方向での温度分布も解消される。この結果、温度分布が原因で生じる幅手におけるスリット間隙の変化や、エッジ部と支持体との距離の変化を抑えることができる。また、特別に温水などを使用しないため、手間、費用ともに有利なエクストルージョン型ダイヘッドを用いた塗布方法を提供することができる。

【0022】

【発明の実施の形態】以下に、本発明の態様について図を用いて説明する。

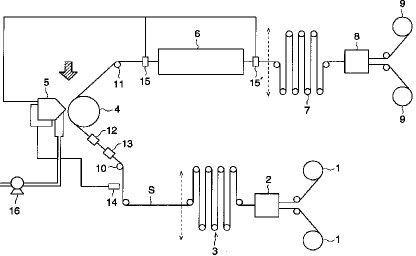

【0023】図1は、本発明における塗布方式の全体概要の一例を示す概略図である。1は支持体繰り出し部、9は支持体巻取り部である。2および8は、スプライス装置を表している。スプライス装置2、8は、塗布に際し支持体の連続搬送を停止させることなく、支持体の交換が可能な装置である。このスプライス装置2、8の使用に伴い、支持体の交換時に搬送速度を変更させない機構として、アキュムレータ3、7を装備している。アキュムレータ3、7は、交互に配置されたロールが、図中の破線で示した矢印方向に移動可能な機構を有しており、スプライスする前後のタイミングで搬送速度を変化させないように移動するよう制御されている。なお、本発明において、スプライスは支持体の片面にテープを貼り支持体を接合させてもよいが、支持体のつなぎ目をつき合わせ、両面をテープで貼り合わせる方式が好ましい。4は、バックアップロールを表す。バックアップロール4は、それ自身が駆動しなくてもかまわないが、搬送速度と同期して駆動することが好ましい。また、バックアップロール4の直前、直後のガイドロール10、11もそれ自身が駆動しなくてもよいが、搬送速度と同期して駆動することが好ましい。12は除電装置を、13は支持体清掃装置を表している。除電装置12により、塗布直前の支持体の帯電を取り除く。また、支持体清掃装置13により、塗布直前の支持体に付着しているゴミ、ホコリ等を取り除く。14は支持体の巻ごとのスプライス処理により生じる接合部を検出する手段である。この接合部検出手段14がつなぎ目を検知し、エクストルージョン型ダイヘッド5の駆動手段に信号を送り、接合部が塗布部を通過するときに、エクストルージョン型ダイヘッド5を自動的に後退させる。つなぎ目部分が通過した後は、手動でエクストルージョン型ダイヘッド5を前進させてもよいが、自動前進させる方がより好ましい。また、16は廃液ポンプを表している。廃液ポンプ16は、塗布中は稼動させないが、塗布待機中や塗布準備作業中に、例えば、塗布装置の下部に設けられている液受けチャンブロック等に流入する不要の塗布液を排出するために稼動させる。廃液ポンプ16は、塗布液が低粘度の場合には必要ないが、高粘度の場合には、減圧チャンブロックに流入した塗布液のオーブロックフローを防止するために必須となる。5は、エクストルージョン型ダイヘッドおよびこれを設置するための架台からなる塗布装置を表す。6は、ウェット状態にある塗膜を乾燥させるためのドライヤーである。15および15′は幅方向の塗膜厚み分布を計測する膜厚測定装置である。本発明において塗設物の塗膜厚みを測定する手段としては、用いる塗設物の特性により一概には言えないが、例えば、可視光あるいは赤外光を光源として透過濃度あるいは反射濃度を測定する手段、支持体の上下部に設置したセンサーによる電気的信号を測定する手段等、適宜選択して用いることができる。これらの塗膜厚み分布の計測手段は、塗膜がウェット状態で測定可能な場合にはドライヤーの前(15)に位置し、ドライ状態でのみ測定可能な場合にはドライヤーの後(15′)に位置する。

【0024】図2に、本発明のエクストルージョン型ダイヘッド5及びバックアップロールで構成されている塗布部の上面図を示す。図2は、図1で示す矢印方向(上部)から見た塗布部の上面図である。5aはサイドプレート、5eはパッキング、5dはダイヘッドを表す。ダイヘッドは、マニホールドが貫通していないものもあるが、本発明におけるダイヘッドはマニホールドがダイヘッド全幅に渡り貫通していることが好ましく、この際に塗布液の漏れを防止する目的でパッキング5eおよびサイドプレート5aを装備することが好ましい。5bは、ダイヘッド設置架台を表している。また、5cはダイヘッド設置部を表している。ダイヘッド設置部5cは、ダイヘッド全幅にわたっていてもよいが、本発明においては、部分的に2箇所又は3箇所に分割して設置することがより好ましい。また、17は、ダイヘッドエッジと支持体との距離測定装置である。この距離測定装置17には、どのような方式のものを用いてもよいが、一般的には接触式の測距計を用いる。ダイヘッドを前進させて測距計の測定端子を押し込ませることでダイヘッドのエッジ部と支持体との距離を測定するものである。ダイヘッド設置架台5bは、エアシリンダーにより前後動し、位置決めストッパーで決められた位置まで前進した後、停止する機構となっている。この位置決めストッパーは、ダイヘッド設置架台5bの左右端で適宜設置が可能である。したがって、ダイヘッドのエッジ部と支持体との距離は、左右端それぞれ独立して設定することが可能となる。

【0025】本発明のエクストルージョン型ダイヘッド5は、2つ以上のブロックを組み合わせからなっており、塗布液を幅手方向に溜めるためのマニホールドと、幅手方向に均一に塗布液を吐出させるためのスリットを有している。図3は、側面から見たダイヘッドの断面図を表している。Aは塗布液供給口、Bはマニホールド、Cはスリット部である。塗布液供給口Aは、幅方向で複数箇所あっても良いが、本発明では幅手方向の中央部に1つあることが好ましい。マニホールドBは、ダイヘッドの幅手方向に貫通していても、していなくてもよいが、本発明においては貫通していることが好ましい。

【0026】図4は、ダイヘッドを上面から見た断面図を表している。図中のスリット部Cは幅手方向で均一な間隙を有しており、塗布製品によりそのスリット幅を規制することが一般的である。このため、スリット部Cにその間隙と同じ厚みのシートDを挿入して、塗布幅を規制する。このシートDの材質は、塗布液に含まれる溶剤等に影響を受けなければ特に制限はないが、好ましくはポリエチレンテレフタレートを使用することである。また、パッキング5e、サイドプレート5aにはマニホールドBから連続して貫通部を設けることが好ましい。これにより、マニホールド内に存在する気泡を追い出すことができる。この貫通部は、塗布中には閉鎖されている。塗布時は、塗布液供給口Aより塗布液を流入させ、マニホールドBに溜めた後、スリット部Cより塗布液を流出させ、次いでダイヘッドを前進させて塗布を行う。また、塗布に際しては、事前にダイヘッドのエッジ部あるいはバックアップロール4を清掃しておくことが好ましい。これら清掃作業により塗布故障発生率を激減させることができる。

【0027】図3および図4は、単層塗布で用いるダイヘッドの一例を示しているが、2層以上の重層塗布で用いる場合には、塗布液供給口A、マニホールドB、スリット部Cなどが、構成される層数に応じてそれぞれ存在する。図5に、2層以上の重層塗布で用いるダイヘッドの一例を示す。重層塗布を行う場合の各塗布液の送液順序としては、特に制限はないが、下層用塗布液に上層塗布液が混入することを防ぐ観点からは、下層用塗布液を先の供給し、その後上部に位置する塗布液を供給することが好ましい。

【0028】また、本発明のようなエクストルージョン型ダイヘッドを用いた押出塗布方式では、流量規制としてはダイヘッド前で流量を制御する、いわゆる前計量方式の塗布であり、ダイヘッドから流出した塗布液がそのまま塗膜を形成することになる。したがって、ラインスピード、塗布膜厚、塗布幅などにより、塗布液の送液流量が決定される。塗布中は、設定された塗布流量で塗布液をダイヘッドに供給しているが、なんらかの理由で塗布を中断し、ダイヘッドを後退させ待機させる場合には、規定の流量より少ない流量で塗布液を送液させることが好ましい。送液も停止してしまうとダイヘッドのエッジ部が乾燥したり、あるいはダイヘッド内で塗布液が固化し、塗布を再開する際に塗布故障を誘発する原因となる。これにより、塗布故障発生率を激減させながら塗布液のロスを削減することが可能である。

【0029】図6に、エクストルージョン型ダイヘッドを構成するブロックの断面図を示す。本発明でいうブロックの底面とは、図中で示す面T部をいう。また、エッジ部とは面Eの部分である。エッジ頂点部Eは、底面部Tと平行な場合や底面部Tと平行でなくある角度を有する形状のものもある。また、本発明でいうリップ形成部とは、図中の点Pをさし、ビード部ともいう。図7は、塗布中におけるダイヘッドのエッジ部近傍を示す概略図であり、図7における点Pが、リップ形成部である。

【0030】本発明でいうエッジ頂点部から底面部に至る距離とは、図6で示すようにブロックを平らな面に設置したときのエッジ頂点部Eと底面部Tの間の距離を意味する。各ブロックにおいて、前述のようにエッジ頂点部Eから底面部に至る距離のバラツキの巾ΔA(Amax−Amin)が幅手方向で10μm未満となるように加工製作することが本発明の特徴の一つである。また、リップ形成部Pからダイヘッド底面部Tに至る距離が縦方向において最大値をとるように各ブロックを設計することにより、膜厚均一性の高い塗設物を得ることができる。

【0031】各ブロックを組み付けてダイヘッドを構成した際のリップ形成部Pから底面部Tに至る距離とは、ダイヘッドを平らな面に設置したときの底面部Tからのリップ形成部Pの高さをいう。このリップ形成部Pから底面部Tに至る距離のバラツキの巾ΔB(Bmax−Bmin)が幅手方向で10μm未満となるように加工製作することが本発明の特徴の一つである。

【0032】図8に、ダイヘッド架台およびダイヘッド設置部を示す。ダイヘッド設置部5cにおいて、ダイヘッド設置面の高さとは、図中の矢印の距離である。この距離のバラツキの巾ΔC(Cmax−Cmin)を幅手方向で10μm未満となるように加工作製することが本発明の特徴の一つである。このようなダイヘッド架台を用いることにより幅方向の膜厚分布を均一にできた。

【0033】各製品の塗布を行う際のダイヘッドのエッジ部と支持体との距離は、その要求される塗布膜厚により自ずと決定される。塗布の初期状態では、幅手方向における均一なダイヘッドのエッジ部と支持体との距離が設定される。この値を、αμmとする。本発明では、このダイヘッドのエッジ部と支持体との距離をエッジ間隙と呼ぶ。本発明においては、図1の膜厚測定装置15、15′から塗設物の膜厚情報を得て、この情報を基にして、エッジ間隙を調整することが特徴である。具体的には、膜厚測定の結果、膜厚分布が幅手でβ%変化した場合、+β%厚膜側のエッジ間隙がαμm以上である場合は、こちら側のエッジ間隙をα×2×β/100だけ狭める。逆に、+β%厚膜側のエッジ間隙がαより小さい場合は、逆側のエッジ間隙をα×2×β/100だけ広げる操作をダイヘッドに施す。このエッジ間隙の制御は、塗布中常時膜厚を測定し、修正を行うことが好ましい。

【0034】この塗布方法を用いることにより、従来の膜厚制御手段に比較し、より簡便でかつ迅速に幅手方向の膜厚分布を修正することができ、その結果、幅手方向で極めて均一な塗膜を得ることができた。

【0035】図9には、本発明の貫通穴を設けたダイヘッドの斜視図を示す。塗布液は、矢印の経路を経て、エクストルージョン型ダイヘッド5の両側に設けた貫通穴入口19に送液され、ダイヘッド内部を一度通過してた後、中央部を抜けて、同じくダイヘッド中央部にある供給口を経てマニホールドに送液される。上記構造を有するダイヘッドを用いた塗布を行うことにより、直接塗布液を供給口に供給する場合に比較し、ダイヘッドと塗布液の温度差が補正され、その結果幅手方向での膜厚分布を向上することができる。

【0036】本発明では、塗布構成層は少なくとも1層であればよいが、必要に応じ、2層以上からなる塗布構成層を同時に塗布する方法に適用しても良く、本発明においては塗布構成層の数に規定されるものではない。また、本発明のエクストルージョン型ダイヘッドを用いた塗布方法においては、一部の塗布構成層が事前に塗布された支持体への塗布にも適用することができる。

【0037】本発明で用いられる支持体としては、種類に制限はなく、紙、プラスチックフィルム、金属シート等を用いることができる。紙としては、例えばレジンコート紙、合成紙等が挙げられる。また、プラスチックフィルムとしては、ポリオレフィンフィルム(例えばポリエチレンフィルム、ポリプロピレンフィルム等)、ポリエステルフィルム(例えば、ポリエチレンテレフタレートフィルム、ポリエチレン2,6−ナフタレートフィルム等)、ポリアミドフィルム(例えばポリエーテルケトンフィルム等)、セルロースアセテート(例えばセルローストリアセテート等)等が挙げられる。また、金属シートではアルミニウム板が代表的である。また、用いる支持体の厚さについても、特に制限はない。

【0038】本発明で用いることのできる塗布液としては、特に制限はなく、例えば磁気記録媒体用磁性塗布液、一般用及び産業用ハロゲン化銀感光材料用塗布液、感熱材料用塗布液、熱現像感光材料用塗布液、あるいは高分子材料を有機溶媒、水等に溶解した液、顔料分散液、コロイド状分散液等を挙げることができる。

【0039】

【実施例】以下、実施例を挙げて本発明の効果を具体的に説明するが、本発明はこれらの実施態様に限定されるものではない。

【0040】実施例1《熱現像感光材料の作製》以下に示す方法に従って、熱現像感光材料を作製した。

【0041】(下引済み支持体の作製)市販の2軸延伸熱固定済みの支持体幅2200mm、厚さ100μmポリエチレンテレフタレート(以降、単にPETと略す)フィルムの両面に8W/m2・分のコロナ放電処理を施し、一方の面に下記下引塗布液a−1を乾燥膜厚0.8μmになるように塗設、乾燥させて下引層A−1とし、また反対側の面に下記下引塗布液b−1を乾燥膜厚0.8μmになるように塗設し、乾燥させて下引層B−1とした。

【0042】

〈下引塗布液a−1〉 ブチルアクリレート(30質量%)、t−ブチルアクリレート(20質量%)

、スチレン(25質量%)、2−ヒドロキシエチルアクリレート(25質量%)

の共重合体ラテックス液(固形分30%) 270g (C−1) 0.6g ヘキサメチレン−1,6−ビス(エチレンウレア) 0.8g水で1リットルに仕上げる。

【0043】

〈下引塗布液b−1〉 ブチルアクリレート(40質量%)、スチレン(20質量%)、グリシジルアクリレート(40質量%)の共重合体ラテックス液(固形分30%)

270g (C−1) 0.6g ヘキサメチレン−1,6−ビス(エチレンウレア) 0.8g水で1リットルに仕上げる。

【0044】引き続き、下引層A−1及び下引層B−1の上表面に、8W/m2・分のコロナ放電を施し、下引層A−1の上には、下引上層塗布液a−2を乾燥膜厚0.1μmになる様に塗設して下引層A−2として、また下引層B−1の上には下引上層塗布液b−2を乾燥膜厚0.8μmになる様に帯電防止機能をもつ下引層B−2として塗設し、下引済み支持体を作製した。

【0045】

〈下引上層塗布液a−2〉 ゼラチン 0.4g/m2になる質量 (C−1) 0.2g (C−2) 0.2g (C−3) 0.1g シリカ粒子(平均粒径3μm) 0.1g水で1リットルに仕上げる。

【0046】

〈下引上層塗布液b−2〉 (C−4) 60g (C−5)を成分とするラテックス液(固形分20%) 80g 硫酸アンモニウム 0.5g (C−6) 12g ポリエチレングリコール(重量平均分子量600) 6g水で1リットルに仕上げる。

【0047】

【化1】

【0048】

【化2】

【0049】(支持体の熱処理)上記の下引済み支持体の下引乾燥工程において、支持体を140℃で加熱し、その後徐々に冷却した。

【0050】《感光性乳剤の調製》

(ハロゲン化銀乳剤の調製)水900ml中にイナートゼラチン7.5g及び臭化カリウム10mgを溶解して温度35℃、pHを3.0に合わせた後、硝酸銀74gを含む水溶液370mlと(98/2)のモル比の臭化カリウムと沃化カリウムを含む水溶液及び〔Ir(NO)Cl5〕塩を銀1モル当たり1×10-6モル及び塩化ロジウム塩を銀1モル当たり1×10-4モルを、pAg7.7に保ちながらコントロールドダブルジェット法で添加した。その後、4−ヒドロキシ−6−メチル−1,3,3a,7−テトラザインデンを添加し、NaOHでpHを5に調整して、平均粒子サイズ0.06μm、単分散度10%、投影直径面積の変動係数8%、〔100〕面比率87%の立方体沃臭化銀粒子を得た。この乳剤に、ゼラチン凝集剤を用いて凝集沈降させ脱塩処理後、フェノキシエタノール0.1gを加え、pH5.9、pAg7.5に調整して、ハロゲン化銀乳剤を得た。ついで、得られたハロゲン化銀乳剤に、塩化金酸及び無機硫黄で化学増感を施した。

【0051】上記単分散度及び投影直径面積の変動係数は、下式により算出した。

単分散度=(粒径の標準偏差)/(粒径の平均値)×100投影直径面積の変動係数=(投影直径面積の標準偏差)/(投影直径面積の平均値)×100(ベヘン酸Na溶液の調製)945mlの純水にベヘン酸32.4g、アラキジン酸9.9g、ステアリン酸5.6gを90℃で溶解した。次に、高速で攪拌しながら1.5モル/Lの水酸化ナトリウム水溶液98mlを添加した。次いで、濃硝酸0.93mlを加えた後、55℃に冷却して30分攪拌させてベヘン酸Na溶液を調製した。

【0052】(ベヘン酸銀とハロゲン化銀のプレフォーム乳剤の調製)上記のベヘン酸Na溶液に、前記ハロゲン化銀乳剤15.1gを添加し、水酸化ナトリウム溶液でpH8.1に調整した後、1モル/Lの硝酸銀溶液147mlを7分間かけて加え、さらに20分攪拌し、限外濾過により水溶性塩類を除去した。できたベヘン酸銀は、平均粒子サイズ0.8μm、単分散度8%の粒子であった。分散物のフロックを形成後、水を取り除き、更に6回の水洗と水の除去を行った後乾燥させて、プレフォーム乳剤を調製した。

【0053】(感光性乳剤の調製)上記作製したプレフォーム乳剤に、ポリビニルブチラール(平均分子量3000)のメチルエチルケトン溶液(17質量%)544gとトルエン107gを徐々に添加して混合した後、メディア分散機により27.6MPaで分散させた。

【0054】《塗布液の調製及び塗布》支持体上に以下の各層を順次形成し、熱現像感光材料を作製した。尚、乾燥は各々60℃,15分間で行った。

【0055】(バック面側塗布)下記組成のバック面側塗布液を、前記作製した支持体の下引層B−2上に、公知のコータヘッドを用いて、乾燥膜厚が3.5μmとなるように塗布を行った。

【0056】

〈バック面側塗布液〉 酢酸セルロース(10%メチルエチルケトン溶液) 15ml/m2 染料−B 7mg/m2 染料−C 7mg/m2 マット剤:単分散度15%平均粒子サイズ10μm単分散シリカ 30mg/m2 C9H17−C6H4−SO3Na 10mg/m2

【0057】

【化3】

【0058】(感光層面側塗布及び熱現像感光材料の作製)以下組成の感光層塗布液及び表面保護層塗布液を後述する塗布方法にて塗布を行い、熱現像感光材料を作製した。

【0059】

〈感光層塗布液の調製〉 プレフォーム乳剤 240g 増感色素−1(0.1%メタノール溶液) 1.7ml ピリジニウムプロミドペルブロミド(6%メタノール溶液) 3ml 臭化カルシウム(0.1%メタノール溶液) 1.7ml カブリ防止剤−2(10%メタノール溶液) 1.2ml 2−(4−クロロベンゾイル)安息香酸(12%メタノール溶液)

9.2ml 2−メルカプトベンズイミダゾール(1%メタノール溶液) 11ml トリブロモメチルスルホキノリン(5%メタノール溶液) 17ml 現像剤−1(20%メタノール溶液) 29.5ml

【0060】

【化4】

【0061】

〈表面保護層塗布液の調製〉 アセトン 35ml/m2 メチルエチルケトン 17ml/m2 酢酸セルロース 2.3g/m2 メタノール 7ml/m2 フタラジン 250mg/m2 4−メチルフタル酸 180mg/m2 テトラクロロフタル酸 150mg/m2 テトラクロロフタル酸無水物 170mg/m2 マット剤:単分散度10%平均粒子サイズ4μm単分散シリカ 70mg/m2 C9H17−C6H4−SO3Na 10mg/m2〈感光面側の塗布〉バック層を塗布済みの幅2200mmPET支持体の下引層A−2上に、上記調製した感光層塗布液及び表面保護層塗布液を、下記に示す塗布方法1〜5で同時重層塗布を行い、熱現像感光材料である試料1〜5を作製した。

【0062】なお、感光層塗布液は、塗布銀量として2.1g/m2となる条件で、また表面保護層塗布液は、乾燥膜厚が2.5μmとなる条件で塗布を行った。

【0063】〈塗布方法〉図1に示す塗布方式により、図5で示す構造を有する3本のブロックからなる塗布幅2000mmのエクストルージョン型ダイヘッド1台を、支持体幅手両端部より100mmの位置に設置し、図6、図7におけるダイヘッドの底面部Tからエッジ頂点部Eとの距離のバラツキの巾(ΔA)、リップ形成部Pとダイヘッド底面部Tとの距離(P−T)及びダイヘッド底面部Tとリップ形成部Pとの距離のバラツキの巾(ΔB)を表1に示すような構造的特徴を有するダイヘッドにより、2000mの塗布を行い、熱現像感光材料1〜10を作製した。だたし、図1における膜厚測定装置15、15′は用いなかった。また、上記バラツキの巾ΔAは、ダイヘッドの2000mm全幅における任意の100点でE点とT点の距離Aを測定し、その中における最大値(Amax)から最小値(Amin)を減じた値をΔAとした。また、バラツキの巾ΔBは、ダイヘッドの2000mm全幅において、任意に選んだ100点について、P点とT点の距離Bを測定し、その中での最大値(Bmax)から最小値(Bmin)を減じた値をΔBとした。また、塗布方法番号1、2におけるP点とT点の距離は、ダイヘッドの支持体に対し直角方向で最大距離ではなく、塗布方式3〜10は、すべてP点とT点の距離が直角方向で最大値となるように設計し、組み立てた。また、塗布温度は、40℃で行った。

【0064】《塗布済み試料の評価》以上の様にして作製した熱現像感光材料1〜10について、以下に示す方法で塗膜の塗布膜厚分布の評価を行った。

【0065】(塗布膜厚分布の測定)各試料の塗布1000mの位置において、塗布全幅から任意に100点の試料をサンプリングし、その小片をメタクリル樹脂で包埋し、その断面をダイアモンドカッターで厚さ約50μmの薄片として切り出し、それを電子顕微鏡にて撮影し、塗布層の膜厚を実測し、各測定値の標準偏差(%)を、それぞれの試料の膜厚バラツキとして評価した。以上の様にして得られた結果を、表1に示す。

【0066】

【表1】

【0067】表1より明らかなように、本発明に係る各特性値を有するエクストルージョン型ダイヘッドを用いて作製した試料3〜10は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0068】実施例2実施例1記載の塗布方法1において、図8で示すダイヘッド設置部5cにおけるダイヘッド設置面の高さ(図中、矢印で表示)のバラツキの巾(ΔC)を表2記載の条件に変更した以外は同様にして、2000mの塗布を行い、熱現像感光材料11〜14を作製した。なお、ダイヘッド設置部5cは、ダイヘッド全幅に対し、左右及び中央部の3箇所に設けた。得られた各熱現像感光材料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表2に示す。なお、ΔCは、3箇所のダイヘッド設置部5cから任意に100点の厚みを測定し、測定値の最大値(Cmax)と最小値(Cmin)の厚み差をバラツキの巾ΔCとした。

【0069】

【表2】

【0070】表2より明らかなように、本発明の特性を有するエクストルージョン型ダイヘッドを用いて作製した試料12〜14は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0071】実施例3実施例1記載の塗布方法1において、図1で示す赤外線透過濃度測定方式の膜厚測定装置15′を設置し、塗布乾燥後の試料面の膜厚を10点測定し、その情報をエクストルージョン型ダイヘッド5にフィードバックし、図2で示すダイヘッド設置架台5bの左右2箇所に装備したエアーシリンダーを前後駆動させ、支持体とダイヘッドのエッジ部との距離を規定値に制御する機構を設けた以外は同様にして、2000mの塗布を行い、熱現像感光材料15を作製した。得られた塗布済試料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表3に示す。

【0072】

【表3】

【0073】表3より明らかなように、本発明の膜厚測定手段及びその制御機構を設けたエクストルージョン型ダイヘッドを用いて作製した試料15は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0074】実施例4実施例1記載の塗布方法1において、使用するエクストルージョン型ダイヘッドの構造を、図9で示すような内部に貫通穴を設け、感光層塗布液をそこに通過させた後、マニホールドに供給する構造に変更した以外は同様にして、2000mの塗布を行い、熱現像感光材料16を作製した。得られた塗布済試料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表4に示す。

【0075】

【表4】

【0076】表4より明らかなように、本発明のエクストルージョン型ダイヘッド内部に貫通穴を設けた塗布方式16で作製した試料は、比較の塗布方法に対し、塗布幅手におけるバラツキが極めて小さいことが判る。

【0077】

【発明の効果】本発明により、幅方向の塗膜厚み分布の均一性を向上させたバックアップロールで保持され連続搬送されている支持体に塗布液を吐出するためのエクストルージョン型ダイヘッド、ダイヘッドとその設置架台からなる塗布装置及びエクストルージョン型ダイヘッドを用いた塗布方法を提供することができた。

【図面の簡単な説明】

【図1】本発明の塗布方式の全体概要の一例を示す概略図。

【図2】本発明のエクストルージョン型ダイヘッドとバックアップロールで構成される塗布部の上面図。

【図3】本発明のエクストルージョン型ダイヘッドの側面から見た構造の一例を示す断面図。

【図4】本発明のエクストルージョン型ダイヘッドを上面から見た構造の一例を示す断面図。

【図5】本発明の2層以上の重層塗布に用いるエクストルージョン型ダイヘッド構造の一例を示す断面図。

【図6】本発明のエクストルージョン型ダイヘッドを構成するブロックの一例を示す断面図。

【図7】本発明の塗布時のエクストルージョン型ダイヘッドのエッジ部近傍を示す概略図。

【図8】本発明のダイヘッド架台及びダイヘッド設置部を示す概略図。

【図9】本発明の貫通穴を設けたエクストルージョン型ダイヘッドを示す斜視図。

【符号の説明】

4 バックアップロール

5、5d エクストルージョン型ダイヘッド

5a サイドプレート

5b ダイヘッド設置架台

5c ダイヘッド設置部

5e パッキング

A 塗布液供給口

B マニホールド

C スリット部

D シート

E エッジ部

S 支持体

P リップ形成部

T ダイヘッド底面部

10、11 ガイドロール

15、15′ 膜厚測定装置

17 距離測定装置

18 塗布液が形成するビード部

19 貫通穴入口

【0001】

【発明の属する技術分野】本発明は、バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するためのエクストルージョン型ダイヘッドとそれを用いた塗布装置及び塗布方法に関する。

【0002】

【従来の技術】従来、写真感光材料、磁気記録媒体の両方に使用出来る塗布装置に使用している方式としては押し出し塗布方式が塗布時の塗布液の蒸発による変動が少ない事及び機械的な精度が必要とされるが、膜厚分布、塗布安定性に優れている事から使用されている。一般に塗布装置は、被塗布体(以下支持体とも言う)に均一に塗布するため、塗布液を供給する所謂ダイヘッドと連続走行する支持体表面を均一に保持させるためのバックアップロールとから構成されている。

【0003】従来より、連続走行する帯状支持体に塗布液を塗布する方法として、ディップコート法、ブレードコート法、エアーナイフコート法、ワイヤーブロックコート法、グラビアコート法、リブロックスコート法、リブロックスロールコート法、エクストルージョンコート法、スライドコート法、カーテンコート法、およびバックアップロール等で保持していない支持体へのエクストルージョンコート法が知られている。そして、これらの塗布方法において、支持体の幅方向で均一な乾燥膜厚を得るため、塗布装置の寸法精度等に特別な配慮が払われ注意深く塗布が行われている。

【0004】上記塗布方法において、エクストルージョンコート法は、膜厚均一性や塗膜面の平滑性の上で精度の高い塗布方式として広く用いられている。エクストルージョンコート法とは、ダイヘッドのスリット先端より、塗布液を押出し連続走行する支持体に対してビードを形成させつつ塗布する方法で、エクストルージョンコート法のダイヘッドは2枚以上のブロックを組合せ、塗布液を供給する供給口と、供給された塗布液を幅手方向に留めるためのマニホールドと言われる部分と、該マニホールドより塗布液を幅手方向に均一に吐出するためのスリットを有しており、前記ブロックの組み合わせ枚数により単層から多層塗布が可能となる塗布方式である。エクストルージョンコート法用の塗布装置は、高精度ゆえに装置の寸法精度、組み立て精度にも細心の注意を払って構成する必要がある。特に、塗布液を吐出するためのダイのリップ先端部と被塗布物である支持体間の距離については高精度の設定が要求され、その距離が所望のサイズより大きすぎると塗布が不可能になったり、塗膜面に縦スジが現れたりし、また小さすぎるとダイから供給される塗布液の全量が塗布されずに流れ落ち規定膜厚が得られないという問題点が生ずる。

【0005】上記のようなエクストルージョン型ダイヘッドを用いて塗布するエクストルージョンコート法に関しては、特開昭56−95363号、同50−142643号各公報に開示されている単層での塗布方法、および特開昭45−12390号、同46−236号に開示されている重層塗布方式に関するものなど、塗布方式および塗布装置に関し多くの技術が開示されている。これらの塗布方法は、主にバックアップロールで保持された支持体に対して、エクストルージョン型ダイヘッドを通常1mm以下のクリアランスに保ちながら塗布する方法である。また、幅方向の塗膜厚み分布を均一化させる塗布装置、塗布方法に関しては従来からさまざまな技術が知られている。たとえば、特開平8−266979に代表されるようなダイヘッドの設計に関する技術がある。これは、ダイヘッドのスリット間隙の幅方向における真直度を規定している。従来から、押出塗布のような前計量型の塗布方式においては、幅方向の塗膜厚み分布はダイヘッドからの吐出流量分布が支配的であることがわかっている。このため、ダイヘッドの設計に関しては上記のようなスリット間隙を幅方向で均一とする技術や、スリット間隙が塗布液液圧等の影響で歪を生じる場合には、これを防止、矯正する技術が知られている。

【0006】しかしながら、上述のようにダイヘッドの設計を十分に検討し、ダイヘッドを製作した場合や、スリット間隙の歪を防止、矯正した場合においても、塗布条件の変化などにより幅方向の塗膜厚みに分布を生じる場合がある。つまりこれら技術は、必要条件であって、必ずしも十分条件とは言えない。

【0007】たとえば、支持体種類、塗布液種類、塗布液温度、塗布の際の雰囲気温度などのわずかな条件変化でも、幅手方向の塗膜厚みの分布に変化を生じる恐れがある。ダイヘッドやバックアップロールの温度分布はスリット間隙やエッジと支持体との距離の歪原因となり、塗膜厚み分布を生じる要因となる。これを防止するための手段としては、ダイヘッドやバックアップロールへ温度を均一に保持するために一定温度の温水などを流通させる方法が知られている。しかし、一定温度にするためにダイヘッドやバックアップロールに温水を流通させる方法は、温水を流通させるための配管、送液設備、温水温度を一定に保つための調温装置などが必要となり、設置スペース、投資費用、手間の面から極めて不利である。

【0008】また、ダイヘッドのエッジと支持体との距離を幅手方向で一定に保つために、特開平10−328600号等で開示されているように、バックアップロールの撓みにあわせてダイヘッドエッジが沿うようにダイヘッドをその背面から押す方法なども知られている。しかしながら、この様な方法では、その撓み量の測定手段として高精度な測定装置が別途必要となり、煩雑かつ費用の面での不利である。また、検知した微小な撓み情報をもとに、ダイヘッドを変位させる装置もまた高い精度が要求されてくる。

【0009】

【発明が解決しようとする課題】本発明の目的は、幅方向の塗膜膜厚分布の均一性を向上させたエクストルージョン型ダイヘッド、ダイヘッドとその設置架台からなる塗布装置及びエクストルージョン型ダイヘッドを用いた塗布方法を提供することにある。

【0010】

【課題を解決するための手段】本発明の上記目的は、以下の構成により達成された。

【0011】1.バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【0012】2.バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドとその支持架台からなる塗布装置において、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さバラツキの巾が10μm未満であることを特徴とする塗布装置。

【0013】3.バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッドの幅手方向の塗膜膜厚を計測し、この計測情報をフィードバックして、エクストルージョン型ダイヘッドのエッジ部と支持体との距離を制御することを特徴とする塗布方法。

【0014】4.バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することを特徴とする塗布方法。

【0015】以下に、本発明の詳細について説明する。請求項1に係る発明では、エクストルージョン型ダイヘッド(以降、単にダイヘッドともいう)が、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることが特徴である。

【0016】本発明でいう複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向で10μm未満とは、複数のブロックからなるダイヘッドの支持体に対して幅手方向、すなわちダイヘッドの横方向において、後述する図6R>6で示す底面部Tとエッジ頂点部Eとの距離を距離Aと定義し、それを幅手方向に多点に渡り計測し、その距離Aの最大値をAmax、最小値をAminとしたときの距離差(Amax−Amin)をバラツキの巾ΔAと定義し、その値が10μm未満であることを意味する。また、本発明でいうダイヘッドの底面部とリップ形成部との距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満とは、図6に示す底面部Tとリップ形成部Pとの距離を距離Bと定義したときに、その値がダイヘッドの支持体に対し直角方向、すなわちダイヘッドの縦方向において最大値をとることを意味する。更に、距離B(P−T)をダイヘッドの幅手方向に渡り多点計測し、その距離Bの最大値をBmax、最小値をBminとしたときの距離差(Bmax−Bmin)をバラツキの巾ΔBと定義し、その値が10μm未満であることを意味する。

【0017】また、請求項2に係る発明では、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さのバラツキの巾ΔCが10μm未満であることが特徴である。これは、図8で示すダイヘッド設置部5cの厚みCを多点に渡り計測し、その厚みCの最大値をCmax、最小値をCminとしたときの厚み差(Cmax−Cmin)をバラツキの巾ΔCと定義し、その値が10μm未満であることを意味する。

【0018】本発明は、エッジ頂点部からダイヘッド底面部に至る距離A、リップ形成部からダイヘッド底面部に至る距離Bおよびダイヘッド設置面の高さCを幅方向で特定のバラツキの範囲内に規定することで、エッジと支持体との幅手方向での距離のバラツキを極限まで押さえることができる。これの結果、初期状態で変動がない場合には、幅手方向で均一な塗膜厚み分布を実現することができる。

【0019】また、請求項3に係る塗布方法においては、ダイヘッドを用いた塗布における幅手方向での塗膜膜厚を計測し、この計測情報をダイヘッドにフィードバックして、ダイヘッドのエッジ部と支持体との距離を適宜制御することが特徴である。

【0020】本発明の塗布方法の採用により、さまざまな塗布条件の変化等で塗膜厚み分布が不均一になった場合にも、迅速にエッジ部と支持体との距離を幅方向で変更することで膜厚の偏差の修正が可能となる。エッジ部と支持体の距離差が幅方向で存在する場合、支持体両端の距離バランスを最適に制御、修正することにより、幅手方向における塗膜厚み分布の不均一を解消することができる。しかも、品質管理上必須である幅手方向における塗膜厚み分布情報を用いて、ダイヘッドのエッジ部と支持体との距離を塗布端で設定するだけでよく、その他の付属装置、測定手段などは一切不要であり、費用、手間の面から非常に有利である。

【0021】請求項4に係る発明では、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することが特徴である。ダイヘッド内部に、後で詳細に説明する図9で示すような貫通穴を設け、塗布液を事前に貫通穴に介して流通させてから、マニホールドへ供給することにより、塗布液温度とダイヘッドとの温度が均一になり、さらにダイヘッドの幅手方向での温度分布も解消される。この結果、温度分布が原因で生じる幅手におけるスリット間隙の変化や、エッジ部と支持体との距離の変化を抑えることができる。また、特別に温水などを使用しないため、手間、費用ともに有利なエクストルージョン型ダイヘッドを用いた塗布方法を提供することができる。

【0022】

【発明の実施の形態】以下に、本発明の態様について図を用いて説明する。

【0023】図1は、本発明における塗布方式の全体概要の一例を示す概略図である。1は支持体繰り出し部、9は支持体巻取り部である。2および8は、スプライス装置を表している。スプライス装置2、8は、塗布に際し支持体の連続搬送を停止させることなく、支持体の交換が可能な装置である。このスプライス装置2、8の使用に伴い、支持体の交換時に搬送速度を変更させない機構として、アキュムレータ3、7を装備している。アキュムレータ3、7は、交互に配置されたロールが、図中の破線で示した矢印方向に移動可能な機構を有しており、スプライスする前後のタイミングで搬送速度を変化させないように移動するよう制御されている。なお、本発明において、スプライスは支持体の片面にテープを貼り支持体を接合させてもよいが、支持体のつなぎ目をつき合わせ、両面をテープで貼り合わせる方式が好ましい。4は、バックアップロールを表す。バックアップロール4は、それ自身が駆動しなくてもかまわないが、搬送速度と同期して駆動することが好ましい。また、バックアップロール4の直前、直後のガイドロール10、11もそれ自身が駆動しなくてもよいが、搬送速度と同期して駆動することが好ましい。12は除電装置を、13は支持体清掃装置を表している。除電装置12により、塗布直前の支持体の帯電を取り除く。また、支持体清掃装置13により、塗布直前の支持体に付着しているゴミ、ホコリ等を取り除く。14は支持体の巻ごとのスプライス処理により生じる接合部を検出する手段である。この接合部検出手段14がつなぎ目を検知し、エクストルージョン型ダイヘッド5の駆動手段に信号を送り、接合部が塗布部を通過するときに、エクストルージョン型ダイヘッド5を自動的に後退させる。つなぎ目部分が通過した後は、手動でエクストルージョン型ダイヘッド5を前進させてもよいが、自動前進させる方がより好ましい。また、16は廃液ポンプを表している。廃液ポンプ16は、塗布中は稼動させないが、塗布待機中や塗布準備作業中に、例えば、塗布装置の下部に設けられている液受けチャンブロック等に流入する不要の塗布液を排出するために稼動させる。廃液ポンプ16は、塗布液が低粘度の場合には必要ないが、高粘度の場合には、減圧チャンブロックに流入した塗布液のオーブロックフローを防止するために必須となる。5は、エクストルージョン型ダイヘッドおよびこれを設置するための架台からなる塗布装置を表す。6は、ウェット状態にある塗膜を乾燥させるためのドライヤーである。15および15′は幅方向の塗膜厚み分布を計測する膜厚測定装置である。本発明において塗設物の塗膜厚みを測定する手段としては、用いる塗設物の特性により一概には言えないが、例えば、可視光あるいは赤外光を光源として透過濃度あるいは反射濃度を測定する手段、支持体の上下部に設置したセンサーによる電気的信号を測定する手段等、適宜選択して用いることができる。これらの塗膜厚み分布の計測手段は、塗膜がウェット状態で測定可能な場合にはドライヤーの前(15)に位置し、ドライ状態でのみ測定可能な場合にはドライヤーの後(15′)に位置する。

【0024】図2に、本発明のエクストルージョン型ダイヘッド5及びバックアップロールで構成されている塗布部の上面図を示す。図2は、図1で示す矢印方向(上部)から見た塗布部の上面図である。5aはサイドプレート、5eはパッキング、5dはダイヘッドを表す。ダイヘッドは、マニホールドが貫通していないものもあるが、本発明におけるダイヘッドはマニホールドがダイヘッド全幅に渡り貫通していることが好ましく、この際に塗布液の漏れを防止する目的でパッキング5eおよびサイドプレート5aを装備することが好ましい。5bは、ダイヘッド設置架台を表している。また、5cはダイヘッド設置部を表している。ダイヘッド設置部5cは、ダイヘッド全幅にわたっていてもよいが、本発明においては、部分的に2箇所又は3箇所に分割して設置することがより好ましい。また、17は、ダイヘッドエッジと支持体との距離測定装置である。この距離測定装置17には、どのような方式のものを用いてもよいが、一般的には接触式の測距計を用いる。ダイヘッドを前進させて測距計の測定端子を押し込ませることでダイヘッドのエッジ部と支持体との距離を測定するものである。ダイヘッド設置架台5bは、エアシリンダーにより前後動し、位置決めストッパーで決められた位置まで前進した後、停止する機構となっている。この位置決めストッパーは、ダイヘッド設置架台5bの左右端で適宜設置が可能である。したがって、ダイヘッドのエッジ部と支持体との距離は、左右端それぞれ独立して設定することが可能となる。

【0025】本発明のエクストルージョン型ダイヘッド5は、2つ以上のブロックを組み合わせからなっており、塗布液を幅手方向に溜めるためのマニホールドと、幅手方向に均一に塗布液を吐出させるためのスリットを有している。図3は、側面から見たダイヘッドの断面図を表している。Aは塗布液供給口、Bはマニホールド、Cはスリット部である。塗布液供給口Aは、幅方向で複数箇所あっても良いが、本発明では幅手方向の中央部に1つあることが好ましい。マニホールドBは、ダイヘッドの幅手方向に貫通していても、していなくてもよいが、本発明においては貫通していることが好ましい。

【0026】図4は、ダイヘッドを上面から見た断面図を表している。図中のスリット部Cは幅手方向で均一な間隙を有しており、塗布製品によりそのスリット幅を規制することが一般的である。このため、スリット部Cにその間隙と同じ厚みのシートDを挿入して、塗布幅を規制する。このシートDの材質は、塗布液に含まれる溶剤等に影響を受けなければ特に制限はないが、好ましくはポリエチレンテレフタレートを使用することである。また、パッキング5e、サイドプレート5aにはマニホールドBから連続して貫通部を設けることが好ましい。これにより、マニホールド内に存在する気泡を追い出すことができる。この貫通部は、塗布中には閉鎖されている。塗布時は、塗布液供給口Aより塗布液を流入させ、マニホールドBに溜めた後、スリット部Cより塗布液を流出させ、次いでダイヘッドを前進させて塗布を行う。また、塗布に際しては、事前にダイヘッドのエッジ部あるいはバックアップロール4を清掃しておくことが好ましい。これら清掃作業により塗布故障発生率を激減させることができる。

【0027】図3および図4は、単層塗布で用いるダイヘッドの一例を示しているが、2層以上の重層塗布で用いる場合には、塗布液供給口A、マニホールドB、スリット部Cなどが、構成される層数に応じてそれぞれ存在する。図5に、2層以上の重層塗布で用いるダイヘッドの一例を示す。重層塗布を行う場合の各塗布液の送液順序としては、特に制限はないが、下層用塗布液に上層塗布液が混入することを防ぐ観点からは、下層用塗布液を先の供給し、その後上部に位置する塗布液を供給することが好ましい。

【0028】また、本発明のようなエクストルージョン型ダイヘッドを用いた押出塗布方式では、流量規制としてはダイヘッド前で流量を制御する、いわゆる前計量方式の塗布であり、ダイヘッドから流出した塗布液がそのまま塗膜を形成することになる。したがって、ラインスピード、塗布膜厚、塗布幅などにより、塗布液の送液流量が決定される。塗布中は、設定された塗布流量で塗布液をダイヘッドに供給しているが、なんらかの理由で塗布を中断し、ダイヘッドを後退させ待機させる場合には、規定の流量より少ない流量で塗布液を送液させることが好ましい。送液も停止してしまうとダイヘッドのエッジ部が乾燥したり、あるいはダイヘッド内で塗布液が固化し、塗布を再開する際に塗布故障を誘発する原因となる。これにより、塗布故障発生率を激減させながら塗布液のロスを削減することが可能である。

【0029】図6に、エクストルージョン型ダイヘッドを構成するブロックの断面図を示す。本発明でいうブロックの底面とは、図中で示す面T部をいう。また、エッジ部とは面Eの部分である。エッジ頂点部Eは、底面部Tと平行な場合や底面部Tと平行でなくある角度を有する形状のものもある。また、本発明でいうリップ形成部とは、図中の点Pをさし、ビード部ともいう。図7は、塗布中におけるダイヘッドのエッジ部近傍を示す概略図であり、図7における点Pが、リップ形成部である。

【0030】本発明でいうエッジ頂点部から底面部に至る距離とは、図6で示すようにブロックを平らな面に設置したときのエッジ頂点部Eと底面部Tの間の距離を意味する。各ブロックにおいて、前述のようにエッジ頂点部Eから底面部に至る距離のバラツキの巾ΔA(Amax−Amin)が幅手方向で10μm未満となるように加工製作することが本発明の特徴の一つである。また、リップ形成部Pからダイヘッド底面部Tに至る距離が縦方向において最大値をとるように各ブロックを設計することにより、膜厚均一性の高い塗設物を得ることができる。

【0031】各ブロックを組み付けてダイヘッドを構成した際のリップ形成部Pから底面部Tに至る距離とは、ダイヘッドを平らな面に設置したときの底面部Tからのリップ形成部Pの高さをいう。このリップ形成部Pから底面部Tに至る距離のバラツキの巾ΔB(Bmax−Bmin)が幅手方向で10μm未満となるように加工製作することが本発明の特徴の一つである。

【0032】図8に、ダイヘッド架台およびダイヘッド設置部を示す。ダイヘッド設置部5cにおいて、ダイヘッド設置面の高さとは、図中の矢印の距離である。この距離のバラツキの巾ΔC(Cmax−Cmin)を幅手方向で10μm未満となるように加工作製することが本発明の特徴の一つである。このようなダイヘッド架台を用いることにより幅方向の膜厚分布を均一にできた。

【0033】各製品の塗布を行う際のダイヘッドのエッジ部と支持体との距離は、その要求される塗布膜厚により自ずと決定される。塗布の初期状態では、幅手方向における均一なダイヘッドのエッジ部と支持体との距離が設定される。この値を、αμmとする。本発明では、このダイヘッドのエッジ部と支持体との距離をエッジ間隙と呼ぶ。本発明においては、図1の膜厚測定装置15、15′から塗設物の膜厚情報を得て、この情報を基にして、エッジ間隙を調整することが特徴である。具体的には、膜厚測定の結果、膜厚分布が幅手でβ%変化した場合、+β%厚膜側のエッジ間隙がαμm以上である場合は、こちら側のエッジ間隙をα×2×β/100だけ狭める。逆に、+β%厚膜側のエッジ間隙がαより小さい場合は、逆側のエッジ間隙をα×2×β/100だけ広げる操作をダイヘッドに施す。このエッジ間隙の制御は、塗布中常時膜厚を測定し、修正を行うことが好ましい。

【0034】この塗布方法を用いることにより、従来の膜厚制御手段に比較し、より簡便でかつ迅速に幅手方向の膜厚分布を修正することができ、その結果、幅手方向で極めて均一な塗膜を得ることができた。

【0035】図9には、本発明の貫通穴を設けたダイヘッドの斜視図を示す。塗布液は、矢印の経路を経て、エクストルージョン型ダイヘッド5の両側に設けた貫通穴入口19に送液され、ダイヘッド内部を一度通過してた後、中央部を抜けて、同じくダイヘッド中央部にある供給口を経てマニホールドに送液される。上記構造を有するダイヘッドを用いた塗布を行うことにより、直接塗布液を供給口に供給する場合に比較し、ダイヘッドと塗布液の温度差が補正され、その結果幅手方向での膜厚分布を向上することができる。

【0036】本発明では、塗布構成層は少なくとも1層であればよいが、必要に応じ、2層以上からなる塗布構成層を同時に塗布する方法に適用しても良く、本発明においては塗布構成層の数に規定されるものではない。また、本発明のエクストルージョン型ダイヘッドを用いた塗布方法においては、一部の塗布構成層が事前に塗布された支持体への塗布にも適用することができる。

【0037】本発明で用いられる支持体としては、種類に制限はなく、紙、プラスチックフィルム、金属シート等を用いることができる。紙としては、例えばレジンコート紙、合成紙等が挙げられる。また、プラスチックフィルムとしては、ポリオレフィンフィルム(例えばポリエチレンフィルム、ポリプロピレンフィルム等)、ポリエステルフィルム(例えば、ポリエチレンテレフタレートフィルム、ポリエチレン2,6−ナフタレートフィルム等)、ポリアミドフィルム(例えばポリエーテルケトンフィルム等)、セルロースアセテート(例えばセルローストリアセテート等)等が挙げられる。また、金属シートではアルミニウム板が代表的である。また、用いる支持体の厚さについても、特に制限はない。

【0038】本発明で用いることのできる塗布液としては、特に制限はなく、例えば磁気記録媒体用磁性塗布液、一般用及び産業用ハロゲン化銀感光材料用塗布液、感熱材料用塗布液、熱現像感光材料用塗布液、あるいは高分子材料を有機溶媒、水等に溶解した液、顔料分散液、コロイド状分散液等を挙げることができる。

【0039】

【実施例】以下、実施例を挙げて本発明の効果を具体的に説明するが、本発明はこれらの実施態様に限定されるものではない。

【0040】実施例1《熱現像感光材料の作製》以下に示す方法に従って、熱現像感光材料を作製した。

【0041】(下引済み支持体の作製)市販の2軸延伸熱固定済みの支持体幅2200mm、厚さ100μmポリエチレンテレフタレート(以降、単にPETと略す)フィルムの両面に8W/m2・分のコロナ放電処理を施し、一方の面に下記下引塗布液a−1を乾燥膜厚0.8μmになるように塗設、乾燥させて下引層A−1とし、また反対側の面に下記下引塗布液b−1を乾燥膜厚0.8μmになるように塗設し、乾燥させて下引層B−1とした。

【0042】

〈下引塗布液a−1〉 ブチルアクリレート(30質量%)、t−ブチルアクリレート(20質量%)

、スチレン(25質量%)、2−ヒドロキシエチルアクリレート(25質量%)

の共重合体ラテックス液(固形分30%) 270g (C−1) 0.6g ヘキサメチレン−1,6−ビス(エチレンウレア) 0.8g水で1リットルに仕上げる。

【0043】

〈下引塗布液b−1〉 ブチルアクリレート(40質量%)、スチレン(20質量%)、グリシジルアクリレート(40質量%)の共重合体ラテックス液(固形分30%)

270g (C−1) 0.6g ヘキサメチレン−1,6−ビス(エチレンウレア) 0.8g水で1リットルに仕上げる。

【0044】引き続き、下引層A−1及び下引層B−1の上表面に、8W/m2・分のコロナ放電を施し、下引層A−1の上には、下引上層塗布液a−2を乾燥膜厚0.1μmになる様に塗設して下引層A−2として、また下引層B−1の上には下引上層塗布液b−2を乾燥膜厚0.8μmになる様に帯電防止機能をもつ下引層B−2として塗設し、下引済み支持体を作製した。

【0045】

〈下引上層塗布液a−2〉 ゼラチン 0.4g/m2になる質量 (C−1) 0.2g (C−2) 0.2g (C−3) 0.1g シリカ粒子(平均粒径3μm) 0.1g水で1リットルに仕上げる。

【0046】

〈下引上層塗布液b−2〉 (C−4) 60g (C−5)を成分とするラテックス液(固形分20%) 80g 硫酸アンモニウム 0.5g (C−6) 12g ポリエチレングリコール(重量平均分子量600) 6g水で1リットルに仕上げる。

【0047】

【化1】

【0048】

【化2】

【0049】(支持体の熱処理)上記の下引済み支持体の下引乾燥工程において、支持体を140℃で加熱し、その後徐々に冷却した。

【0050】《感光性乳剤の調製》

(ハロゲン化銀乳剤の調製)水900ml中にイナートゼラチン7.5g及び臭化カリウム10mgを溶解して温度35℃、pHを3.0に合わせた後、硝酸銀74gを含む水溶液370mlと(98/2)のモル比の臭化カリウムと沃化カリウムを含む水溶液及び〔Ir(NO)Cl5〕塩を銀1モル当たり1×10-6モル及び塩化ロジウム塩を銀1モル当たり1×10-4モルを、pAg7.7に保ちながらコントロールドダブルジェット法で添加した。その後、4−ヒドロキシ−6−メチル−1,3,3a,7−テトラザインデンを添加し、NaOHでpHを5に調整して、平均粒子サイズ0.06μm、単分散度10%、投影直径面積の変動係数8%、〔100〕面比率87%の立方体沃臭化銀粒子を得た。この乳剤に、ゼラチン凝集剤を用いて凝集沈降させ脱塩処理後、フェノキシエタノール0.1gを加え、pH5.9、pAg7.5に調整して、ハロゲン化銀乳剤を得た。ついで、得られたハロゲン化銀乳剤に、塩化金酸及び無機硫黄で化学増感を施した。

【0051】上記単分散度及び投影直径面積の変動係数は、下式により算出した。

単分散度=(粒径の標準偏差)/(粒径の平均値)×100投影直径面積の変動係数=(投影直径面積の標準偏差)/(投影直径面積の平均値)×100(ベヘン酸Na溶液の調製)945mlの純水にベヘン酸32.4g、アラキジン酸9.9g、ステアリン酸5.6gを90℃で溶解した。次に、高速で攪拌しながら1.5モル/Lの水酸化ナトリウム水溶液98mlを添加した。次いで、濃硝酸0.93mlを加えた後、55℃に冷却して30分攪拌させてベヘン酸Na溶液を調製した。

【0052】(ベヘン酸銀とハロゲン化銀のプレフォーム乳剤の調製)上記のベヘン酸Na溶液に、前記ハロゲン化銀乳剤15.1gを添加し、水酸化ナトリウム溶液でpH8.1に調整した後、1モル/Lの硝酸銀溶液147mlを7分間かけて加え、さらに20分攪拌し、限外濾過により水溶性塩類を除去した。できたベヘン酸銀は、平均粒子サイズ0.8μm、単分散度8%の粒子であった。分散物のフロックを形成後、水を取り除き、更に6回の水洗と水の除去を行った後乾燥させて、プレフォーム乳剤を調製した。

【0053】(感光性乳剤の調製)上記作製したプレフォーム乳剤に、ポリビニルブチラール(平均分子量3000)のメチルエチルケトン溶液(17質量%)544gとトルエン107gを徐々に添加して混合した後、メディア分散機により27.6MPaで分散させた。

【0054】《塗布液の調製及び塗布》支持体上に以下の各層を順次形成し、熱現像感光材料を作製した。尚、乾燥は各々60℃,15分間で行った。

【0055】(バック面側塗布)下記組成のバック面側塗布液を、前記作製した支持体の下引層B−2上に、公知のコータヘッドを用いて、乾燥膜厚が3.5μmとなるように塗布を行った。

【0056】

〈バック面側塗布液〉 酢酸セルロース(10%メチルエチルケトン溶液) 15ml/m2 染料−B 7mg/m2 染料−C 7mg/m2 マット剤:単分散度15%平均粒子サイズ10μm単分散シリカ 30mg/m2 C9H17−C6H4−SO3Na 10mg/m2

【0057】

【化3】

【0058】(感光層面側塗布及び熱現像感光材料の作製)以下組成の感光層塗布液及び表面保護層塗布液を後述する塗布方法にて塗布を行い、熱現像感光材料を作製した。

【0059】

〈感光層塗布液の調製〉 プレフォーム乳剤 240g 増感色素−1(0.1%メタノール溶液) 1.7ml ピリジニウムプロミドペルブロミド(6%メタノール溶液) 3ml 臭化カルシウム(0.1%メタノール溶液) 1.7ml カブリ防止剤−2(10%メタノール溶液) 1.2ml 2−(4−クロロベンゾイル)安息香酸(12%メタノール溶液)

9.2ml 2−メルカプトベンズイミダゾール(1%メタノール溶液) 11ml トリブロモメチルスルホキノリン(5%メタノール溶液) 17ml 現像剤−1(20%メタノール溶液) 29.5ml

【0060】

【化4】

【0061】

〈表面保護層塗布液の調製〉 アセトン 35ml/m2 メチルエチルケトン 17ml/m2 酢酸セルロース 2.3g/m2 メタノール 7ml/m2 フタラジン 250mg/m2 4−メチルフタル酸 180mg/m2 テトラクロロフタル酸 150mg/m2 テトラクロロフタル酸無水物 170mg/m2 マット剤:単分散度10%平均粒子サイズ4μm単分散シリカ 70mg/m2 C9H17−C6H4−SO3Na 10mg/m2〈感光面側の塗布〉バック層を塗布済みの幅2200mmPET支持体の下引層A−2上に、上記調製した感光層塗布液及び表面保護層塗布液を、下記に示す塗布方法1〜5で同時重層塗布を行い、熱現像感光材料である試料1〜5を作製した。

【0062】なお、感光層塗布液は、塗布銀量として2.1g/m2となる条件で、また表面保護層塗布液は、乾燥膜厚が2.5μmとなる条件で塗布を行った。

【0063】〈塗布方法〉図1に示す塗布方式により、図5で示す構造を有する3本のブロックからなる塗布幅2000mmのエクストルージョン型ダイヘッド1台を、支持体幅手両端部より100mmの位置に設置し、図6、図7におけるダイヘッドの底面部Tからエッジ頂点部Eとの距離のバラツキの巾(ΔA)、リップ形成部Pとダイヘッド底面部Tとの距離(P−T)及びダイヘッド底面部Tとリップ形成部Pとの距離のバラツキの巾(ΔB)を表1に示すような構造的特徴を有するダイヘッドにより、2000mの塗布を行い、熱現像感光材料1〜10を作製した。だたし、図1における膜厚測定装置15、15′は用いなかった。また、上記バラツキの巾ΔAは、ダイヘッドの2000mm全幅における任意の100点でE点とT点の距離Aを測定し、その中における最大値(Amax)から最小値(Amin)を減じた値をΔAとした。また、バラツキの巾ΔBは、ダイヘッドの2000mm全幅において、任意に選んだ100点について、P点とT点の距離Bを測定し、その中での最大値(Bmax)から最小値(Bmin)を減じた値をΔBとした。また、塗布方法番号1、2におけるP点とT点の距離は、ダイヘッドの支持体に対し直角方向で最大距離ではなく、塗布方式3〜10は、すべてP点とT点の距離が直角方向で最大値となるように設計し、組み立てた。また、塗布温度は、40℃で行った。

【0064】《塗布済み試料の評価》以上の様にして作製した熱現像感光材料1〜10について、以下に示す方法で塗膜の塗布膜厚分布の評価を行った。

【0065】(塗布膜厚分布の測定)各試料の塗布1000mの位置において、塗布全幅から任意に100点の試料をサンプリングし、その小片をメタクリル樹脂で包埋し、その断面をダイアモンドカッターで厚さ約50μmの薄片として切り出し、それを電子顕微鏡にて撮影し、塗布層の膜厚を実測し、各測定値の標準偏差(%)を、それぞれの試料の膜厚バラツキとして評価した。以上の様にして得られた結果を、表1に示す。

【0066】

【表1】

【0067】表1より明らかなように、本発明に係る各特性値を有するエクストルージョン型ダイヘッドを用いて作製した試料3〜10は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0068】実施例2実施例1記載の塗布方法1において、図8で示すダイヘッド設置部5cにおけるダイヘッド設置面の高さ(図中、矢印で表示)のバラツキの巾(ΔC)を表2記載の条件に変更した以外は同様にして、2000mの塗布を行い、熱現像感光材料11〜14を作製した。なお、ダイヘッド設置部5cは、ダイヘッド全幅に対し、左右及び中央部の3箇所に設けた。得られた各熱現像感光材料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表2に示す。なお、ΔCは、3箇所のダイヘッド設置部5cから任意に100点の厚みを測定し、測定値の最大値(Cmax)と最小値(Cmin)の厚み差をバラツキの巾ΔCとした。

【0069】

【表2】

【0070】表2より明らかなように、本発明の特性を有するエクストルージョン型ダイヘッドを用いて作製した試料12〜14は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0071】実施例3実施例1記載の塗布方法1において、図1で示す赤外線透過濃度測定方式の膜厚測定装置15′を設置し、塗布乾燥後の試料面の膜厚を10点測定し、その情報をエクストルージョン型ダイヘッド5にフィードバックし、図2で示すダイヘッド設置架台5bの左右2箇所に装備したエアーシリンダーを前後駆動させ、支持体とダイヘッドのエッジ部との距離を規定値に制御する機構を設けた以外は同様にして、2000mの塗布を行い、熱現像感光材料15を作製した。得られた塗布済試料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表3に示す。

【0072】

【表3】

【0073】表3より明らかなように、本発明の膜厚測定手段及びその制御機構を設けたエクストルージョン型ダイヘッドを用いて作製した試料15は、比較の塗布方法に対し塗布幅手におけるバラツキが極めて小さいことが判る。

【0074】実施例4実施例1記載の塗布方法1において、使用するエクストルージョン型ダイヘッドの構造を、図9で示すような内部に貫通穴を設け、感光層塗布液をそこに通過させた後、マニホールドに供給する構造に変更した以外は同様にして、2000mの塗布を行い、熱現像感光材料16を作製した。得られた塗布済試料について、実施例1と同様の方法で塗布膜厚分布の評価を行い、その結果を表4に示す。

【0075】

【表4】

【0076】表4より明らかなように、本発明のエクストルージョン型ダイヘッド内部に貫通穴を設けた塗布方式16で作製した試料は、比較の塗布方法に対し、塗布幅手におけるバラツキが極めて小さいことが判る。

【0077】

【発明の効果】本発明により、幅方向の塗膜厚み分布の均一性を向上させたバックアップロールで保持され連続搬送されている支持体に塗布液を吐出するためのエクストルージョン型ダイヘッド、ダイヘッドとその設置架台からなる塗布装置及びエクストルージョン型ダイヘッドを用いた塗布方法を提供することができた。

【図面の簡単な説明】

【図1】本発明の塗布方式の全体概要の一例を示す概略図。

【図2】本発明のエクストルージョン型ダイヘッドとバックアップロールで構成される塗布部の上面図。

【図3】本発明のエクストルージョン型ダイヘッドの側面から見た構造の一例を示す断面図。

【図4】本発明のエクストルージョン型ダイヘッドを上面から見た構造の一例を示す断面図。

【図5】本発明の2層以上の重層塗布に用いるエクストルージョン型ダイヘッド構造の一例を示す断面図。

【図6】本発明のエクストルージョン型ダイヘッドを構成するブロックの一例を示す断面図。

【図7】本発明の塗布時のエクストルージョン型ダイヘッドのエッジ部近傍を示す概略図。

【図8】本発明のダイヘッド架台及びダイヘッド設置部を示す概略図。

【図9】本発明の貫通穴を設けたエクストルージョン型ダイヘッドを示す斜視図。

【符号の説明】

4 バックアップロール

5、5d エクストルージョン型ダイヘッド

5a サイドプレート

5b ダイヘッド設置架台

5c ダイヘッド設置部

5e パッキング

A 塗布液供給口

B マニホールド

C スリット部

D シート

E エッジ部

S 支持体

P リップ形成部

T ダイヘッド底面部

10、11 ガイドロール

15、15′ 膜厚測定装置

17 距離測定装置

18 塗布液が形成するビード部

19 貫通穴入口

【特許請求の範囲】

【請求項1】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【請求項2】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドとその支持架台からなる塗布装置において、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さバラツキの巾が10μm未満であることを特徴とする塗布装置。

【請求項3】 バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッドの幅手方向の塗膜膜厚を計測し、この計測情報をフィードバックして、エクストルージョン型ダイヘッドのエッジ部と支持体との距離を制御することを特徴とする塗布方法。

【請求項4】 バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することを特徴とする塗布方法。

【請求項1】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドにおいて、塗布液吐出用スリットを構成する複数のブロックのエッジ頂点部から反対側の底面部に至る距離のバラツキの巾(ΔA)が支持体に対し幅手方向(横方向)で10μm未満であり、ダイヘッドのリップ形成部から反対側の底面部に至る距離が縦方向で最大値をとり、かつ該距離のバラツキの巾(ΔB)が幅手方向で10μm未満であることを特徴とするエクストルージョン型ダイヘッド。

【請求項2】 バックアップロールで保持され連続搬送されている支持体に塗布液を塗布するエクストルージョン型ダイヘッドとその支持架台からなる塗布装置において、エクストルージョン型ダイヘッドを設置する架台のダイヘッド設置面の高さバラツキの巾が10μm未満であることを特徴とする塗布装置。

【請求項3】 バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッドの幅手方向の塗膜膜厚を計測し、この計測情報をフィードバックして、エクストルージョン型ダイヘッドのエッジ部と支持体との距離を制御することを特徴とする塗布方法。

【請求項4】 バックアップロールで保持され連続搬送されている支持体にエクストルージョン型ダイヘッドを用いた塗布液の塗布方法において、エクストルージョン型ダイヘッド内部の幅手方向に少なくとも1つの貫通穴を設け、この貫通穴に塗布液を流通させた後、マニホールドへ送液し、塗布することを特徴とする塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2002−11402(P2002−11402A)

【公開日】平成14年1月15日(2002.1.15)

【国際特許分類】

【出願番号】特願2000−198443(P2000−198443)

【出願日】平成12年6月30日(2000.6.30)

【出願人】(000001270)コニカ株式会社 (4,463)

【Fターム(参考)】

【公開日】平成14年1月15日(2002.1.15)

【国際特許分類】

【出願日】平成12年6月30日(2000.6.30)

【出願人】(000001270)コニカ株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]