エタノールの蒸留方法及び蒸留装置

【課題】消費されるエネルギーを少なくし、蒸留装置を小型化する。

【解決手段】少なくとも、塔頂から下方に向けて形成された第1のカラム27、中仕切り26を介して前記第1のカラム27と隣接させて形成された第2のカラム28、及び塔底から上方に向けて形成され、前記第1、第2のカラム27、28と連通する第3のカラム29を備えた蒸留塔を使用する。この場合、好ましくは3基の蒸留塔を配設するだけでよく、しかも、付帯機器及び計装品を3系列分配設するだけでよい。したがって、消費されるエネルギーを少なくすることができるだけでなく、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【解決手段】少なくとも、塔頂から下方に向けて形成された第1のカラム27、中仕切り26を介して前記第1のカラム27と隣接させて形成された第2のカラム28、及び塔底から上方に向けて形成され、前記第1、第2のカラム27、28と連通する第3のカラム29を備えた蒸留塔を使用する。この場合、好ましくは3基の蒸留塔を配設するだけでよく、しかも、付帯機器及び計装品を3系列分配設するだけでよい。したがって、消費されるエネルギーを少なくすることができるだけでなく、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エタノールの蒸留方法及び蒸留装置に関するものである。

【背景技術】

【0002】

従来、蒸留によって、少なくとも微量の低沸点成分、メタノール、フーゼル油(プロパノール、ブタノール、アミノアルコール等の総称)成分等を含む粗エタノールから飲料用又は工業用の精製されたエタノール、すなわち、精製エタノールを得る場合、例えば、6基の蒸留塔を組み合わせた蒸留装置を使用し、各蒸留塔において加熱及び冷却をそれぞれ繰り返すようにしている。この場合、エタノールはエタノールである。

【0003】

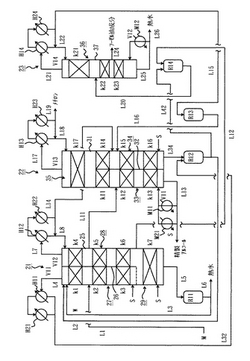

図2は従来の蒸留装置の例を示す図である。

【0004】

図において、11は50段の抽出蒸留塔、12は50段の精留塔、13は15段の脱酒精塔、14は49段の精製塔、15は59段の脱メタノール塔、16は55段の減圧蒸留塔である。前記抽出蒸留塔11、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16は、いずれも棚段塔から成る蒸留塔であり、段数は実段数で下から数えたものである。

【0005】

微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールM(95容量%〔vol%〕)は、抽出蒸留塔11の上部の35段に供給される。また、熱水である割湯Wは、抽出蒸留塔11の塔頂に供給される。抽出蒸留塔11の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0006】

抽出蒸留塔11の塔頂から排出された蒸気V1は、凝縮器H1、H2によって凝縮させられて微量の低沸点成分及びフーゼル油成分の一部を含む留出液になり、該留出液の一部は貯槽R2を介して抽出蒸留塔11の塔頂に還流され、残りは排出される。

【0007】

抽出蒸留塔11の塔底から排出された缶出液は、エタノール濃度が約15〔vol%〕であり、脱酒精塔13の塔頂に供給される。そして、脱酒精塔13の塔頂から排出された蒸気は、エタノール濃度が約50〔vol%〕であり、精留塔12の塔底に供給され、該精留塔12の塔底から排出された缶出液は、脱酒精塔13の塔頂に供給される。

【0008】

また、脱酒精塔13の塔底から排出された熱水は、貯槽R1を介して割湯Wとして抽出蒸留塔11の塔頂に循環させて供給するとともに、余剰の熱水は排出される。脱酒精塔13の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0009】

前記精留塔12の塔頂から排出された蒸気V2は、凝縮器H3、H4によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は精留塔12の塔頂に還流され、残りは脱メタノール塔15に供給される。

【0010】

微量の低沸点成分、メタノール、フーゼル油成分等がほぼ除去されたエタノール留分は、精留塔12の48段から側流として排出される。また、フーゼル油成分は精留塔12の塔底において濃縮され、4段から抜き出され、貯槽R4に供給される。

【0011】

精留塔12から排出された前記エタノール留分は、エタノール濃度が96〔vol%〕で精製塔14の33段に供給される。また、精製塔14の塔頂から排出された蒸気V3は、凝縮器H5、H6によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は精製塔14の塔頂に還流され、残りは脱メタノール塔15に供給される。そして、精製塔14の塔底から缶出液が、エタノール濃度が96〔vol%〕の精製エタノールとして、また、製品として排出される。

【0012】

前記缶出液の一部は加熱されて蒸気になり、再沸器M1、M2によって精製塔14に循環させられる。精製塔14の加熱は再沸器M1、M2によって行われる。

【0013】

精留塔12の留出液は脱メタノール塔15の25段に、精製塔14の留出液は脱メタノール塔15の33段に、減圧蒸留塔16の留出液は貯槽R3を介して脱メタノール塔15の25段にそれぞれ供給される。また、脱メタノール塔15の塔頂から排出された蒸気V4は、凝縮器H7、H8によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は脱メタノール塔15の塔頂に還流され、残りはメチロンとして排出される。そして、脱メタノール塔15の塔底から排出された缶出液は、貯槽R2に供給され、該貯槽R2から排出された液体の一部は、抽出蒸留塔11の塔頂に供給され、一部は貯槽R4に供給される。前記脱メタノール塔15の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0014】

そして、貯槽R4の液体は減圧蒸留塔16の23段に供給される。また、減圧蒸留塔16の塔頂から排出された蒸気V5は、凝縮器H9、H10によって凝縮させられて留出液になり、該留出液の一部は減圧蒸留塔16の塔頂に還流され、残りは貯槽R3に供給される。減圧蒸留塔16内のフーゼル油成分は、濃縮されて19段から側流として排出される。そして、減圧蒸留塔16の塔底から熱水が排出される。減圧蒸留塔16の加熱は再沸器M3によって行われる。

【0015】

このように、従来の粗エタノールMから精製エタノールを得るエタノールの蒸留方法の工程は、6基の蒸留塔で構成される。工程全体の物質収支において、粗エタノールMが抽出蒸留塔11に供給され、スチームSが、抽出蒸留塔11、脱酒精塔13及び脱メタノール塔15の各塔底に直接供給される。そして、脱酒精塔13の塔底から熱水が、精製塔14の塔底から精製エタノールが、脱メタノール塔15の塔頂からメチロンが、減圧蒸留塔16の塔サイドからフーゼル油成分が、減圧蒸留塔16の塔底から熱水が排出される(例えば、特許文献1及び2参照。)。

【特許文献1】特開平10−57703号公報

【特許文献2】特開平10−57704号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、前記従来のエタノールの蒸留方法においては、前記抽出蒸留塔11、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16の6基の蒸留塔が配設され、各蒸留塔において加熱及び冷却をそれぞれ繰り返す必要があるので、凝縮器H1〜H10、再沸器M1〜M3、ポンプ等の付帯機器及び計装品を6系列分配設する必要がある。したがって、消費されるエネルギーが多くなるだけでなく、蒸留装置が大型化するとともに、蒸留装置のコスト、及びエタノールを蒸留するためのコストが高くなってしまう。

【0017】

本発明は、前記従来のエタノールの蒸留方法の問題点を解決して、消費されるエネルギーを少なくすることができ、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができるエタノールの蒸留方法及び蒸留装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

そのために、本発明のエタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得るようになっている。なお、粗エタノールには、メタノール、プロパノール、イソプロパノール、水、フーゼル油、アルデヒド、アセトン等が含まれ、エタノールの純度は93〔%〕以下であることが好ましい。

【0019】

一つの蒸留方法においては、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用する。

【0020】

本発明の他のエタノールの蒸留方法においては、さらに、前記蒸留塔は第1の蒸留塔である。そして、該第1の蒸留塔において、粗エタノールを第1のカラムの中間部に供給し、第3のカラムの塔底から排出された熱水を第1のカラムの塔頂に還流するとともに、余剰の熱水を排出し、前記第1、第2のカラムの各塔頂から排出された各蒸気を凝縮させて留出液にし、各留出液の一部をそれぞれ前記第1、第2のカラムに循環させ、前記留出液の残りを排出し、第2のカラムの中間部から側流としてエタノール留分を排出し、第2のカラムの下部から側流として濃縮されたフーゼル油成分を排出し、第3のカラムの加熱を塔底にスチームを吹き込むことによって行い、必要に応じて第1のカラムの加熱を、最下部にスチームを吹き込むことによって行う。

【0021】

本発明の更に他のエタノールの蒸留方法においては、第1の蒸留塔の第2のカラムの中間部から側流として得られるエタノール留分から、又はエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、精製されたエタノールを得るようになっている。

【0022】

そして、塔底から上方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔頂から下方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた第2の蒸留塔を使用する。

【0023】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記第2の蒸留塔において、前記エタノール留分を第1のカラムの中間部に供給し、第1の蒸留塔の第2のカラムの留出液、及び第3の蒸留塔の留出液を第2のカラムの中間部に供給し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として第3のカラムに還流し、前記留出液の残りを排出し、前記還流液を前記第1、第2のカラムに分配し、前記第1のカラムの塔底から排出された缶出液の一部を蒸気にして前記第1のカラムに循環させ、前記缶出液の残りを精製されたエタノールとして排出し、前記第2のカラムの塔底から排出された缶出液の一部を前記第1の蒸留塔の第1のカラムの上部に循環させるとともに、前記缶出液の残りを第3の蒸留塔の中間部に供給し、前記第1のカラムの加熱を、再沸器によって前記第1の蒸留塔の第1のカラムの塔頂から排出された蒸気と熱交換することにより行い、かつ、不足する熱量を他の再沸器によってスチームを吹き込むことにより補い、前記第2のカラムの加熱を、塔底にスチームを吹き込むことによって行う。

【0024】

本発明の更に他のエタノールの蒸留方法においては、さらに、中仕切りのない濃縮部及び回収部を備えた第3の蒸留塔において、前記第1の蒸留塔の第1のカラムの留出液の一部、前記第1の蒸留塔の第2のカラムの下部から側流として排出され、濃縮されたフーゼル油成分、及び前記第2の蒸留塔の第2のカラムの缶出液を、減圧下で操作し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として濃縮部に還流し、前記留出液の残りを前記第2の蒸留塔の第2のカラムの中間部に供給し、回収部の中間部から側流として、濃縮されたフーゼル油成分を排出し、塔底から排出された熱水の一部を、再沸器によって前記第1の蒸留塔の第2のカラムの塔頂から排出された蒸気と熱交換することにより加熱し、蒸気にして前記回収部に循環させ、熱水の残りを排出する。

【0025】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記第1〜第3の蒸留塔を順に並べて操作する。

【0026】

本発明の更に他のエタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得るようになっている。

【0027】

そして、第1の蒸留塔、精製塔及び脱メタノール塔によってエタノールの精製及びメタノールの分離を行い、第3の蒸留塔でフーゼル油成分の濃縮分離を行う。

【0028】

本発明の更に他のエタノールの蒸留方法においては、さらに、一般のエタノール蒸留で微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、第2、第3の蒸留塔によって、エタノールの精製、メタノールの分離及びフーゼル油成分の濃縮分離を行う。

【0029】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記各カラムは、規則充填(てん)物又は不規則充填物が充填されているか、若しくは棚段構造を有する。

【0030】

本発明のエタノールの蒸留装置においては、粗エタノールから精製されたエタノールを得るようになっている。

【0031】

そして、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を少なくとも有する。

【発明の効果】

【0032】

本発明によれば、エタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得ることができる。

【0033】

一つの蒸留方法においては、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用する。

【0034】

この場合、好ましくは3基の蒸留塔を配設するだけでよく、しかも、付帯機器及び計装品を3系列分配設するだけでよい。したがって、消費されるエネルギーを少なくすることができるだけでなく、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。各実施の形態において、微量とは、好ましくは200〔ppm〕以下、より好ましくは、100〔ppm〕以下の所定量をいう。また、各実施の形態において、低沸点成分としては、沸点が60〔℃〕以下のもの、例えば、メタノール、フーゼル油、アセトアルデヒド、アセトン等があげられる。

【0036】

図1は本発明の第1の実施の形態における蒸留装置を示す図である。

【0037】

図において、21はエタノールの精製を行う第1の蒸留塔、22はエタノールの精製及びメタノールの分離を行う第2の蒸留塔、23はフーゼル油成分の濃縮分離を行う第3の蒸留塔であり、前記第1〜第3の蒸留塔21〜23は、順に並べて配設され、操作される。

【0038】

前記第1の蒸留塔21においては、缶体としての塔本体25内において塔頂から下方に向けて所定の箇所まで延在する中仕切り26を備え、該中仕切り26によって画成された室により、互いに隣接する各室に、第1、第2のカラム27、28が形成される。そして、該第1、第2のカラム27、28より下方に、該第1、第2のカラム27、28と連通させて、塔底から上方に向けて第3のカラム29が形成される。

【0039】

同様に、前記第2の蒸留塔22においては、缶体としての塔本体31内において塔底から上方に向けて所定の箇所まで延在する中仕切り32を備え、該中仕切り32によって画成された室により、互いに隣接する各室に、第1、第2のカラム33、34が形成される。そして、該第1、第2のカラム33、34より上方に、該第1、第2のカラム33、34と連通させて、塔頂から下方に向けて第3のカラム35が形成される。

【0040】

また、37は第3の蒸留塔23の缶体としての塔本体、36は第3の蒸留塔23のカラムである。

【0041】

前記第1〜第3の蒸留塔21〜23において、第1〜第3のカラム27〜29、33〜35及びカラム36は、いずれも充填物を充填する場合、従来の蒸留装置における前記抽出蒸留塔11(図2参照)、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16の各棚段数に段効率を乗算することによって算出される理論段数に相当する高さを有するものとする。

【0042】

また、第1の蒸留塔21において、前記第1のカラム27は、塔頂から下方に向けて、充填物が充填された三つの充填層k1〜k3を備え、第2のカラム28は、塔頂から下方に向けて、充填物が充填された三つの充填層k4〜k6を備え、第3のカラム29は、充填物が充填された一つの充填層k7を備え、第2の蒸留塔22において、前記第1のカラム33は、塔本体31内の所定の位置から塔底に向けて、充填物が充填された三つの充填層k11〜k13を備え、第2のカラム34は、塔本体31内の所定の位置から塔底に向けて、充填物が充填された三つの充填層k14〜k16を備え、第3のカラム35は、充填物が充填された一つの充填層k17を備え、第3の蒸留塔23において、カラム36は、塔頂から下方に向けて、充填物が充填された三つの充填層k21〜k23を備える。

【0043】

前記第1の蒸留塔21において、前記充填層k1によって第1の濃縮部が、充填層k2、k3によって第1の回収部が、充填層k4〜k6によって第2の濃縮部が、充填層k7によって第2の回収部が構成される。また、前記第2の蒸留塔22において、前記充填層k11によって第1の濃縮部が、充填層k12、k13によって第1の回収部が、充填層k17によって第2の濃縮部が、充填層k14〜k16によって第2の回収部が構成される。さらに、前記第3の蒸留塔23において、充填層k21によって濃縮部が、充填層k22、k23によって回収部が構成される。

【0044】

そして、前記第1の蒸留塔21において、微量の低沸点成分、メタノール、フーゼル油成分等を含む原液としての粗エタノールMが、ラインL 1を介して前記第1のカラム27の中間部である充填層k1、k2間に、熱水である割湯Wが、ラインL3を介して第1カラム27の塔頂に供給される。第1のカラム27の熱量は、第3のカラム29から上昇する蒸気で補われるが、必要に応じて、第1のカラム27の充填層k3の下にスチームSを吹き込む。そして、塔頂において第1のカラム27の上端からラインL4に排出された蒸気V11は、第1、第2の凝縮部としての凝縮器H11、H21によって凝縮させられて、微量の低沸点成分及びフーゼル油成分の一部を含む留出液になり、該留出液は、ラインL32を介して貯槽R12に供給され、該貯槽R12から排出された液体の一部は、ラインL2を介して第1のカラム27の塔頂に還流液として還流され、残りはラインL42に排出され、貯槽R14に供給される。前記凝縮器H11は、熱を有効に利用するため、第2の蒸留塔22に接続された再沸部としての再沸器M11を兼ねる。

【0045】

一方、第1、第2のカラム27、28の下端から流下する液体は、第3のカラム29の上端に供給される。また、第3のカラムを上昇する蒸気は、分配されて第1、第2のカラム27、28に供給される。そして、第3のカラム29の下端からラインL5に排出された缶出液は、熱水として貯槽R11に供給され、該貯槽R11から排出された熱水は、ラインL3を介して割湯Wとして第1のカラム27の塔頂に循環させられるとともに、余剰の熱水は、ラインL6に排出され、系外に排出される。第3のカラム29の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0046】

また、第2のカラム28の塔頂からラインL7に排出された蒸気V12は、第3、第4の凝縮部としての凝縮器H12、H22によって凝縮させられてメタノールを含む留出液になり、該留出液の一部はラインL8を介して第2のカラム28の塔頂に還流液として還流され、残りはラインL14に排出される。前記凝縮器H12は、熱を有効に利用するため、第3の蒸留塔23に接続された再沸部としての再沸器M12を兼ねる。微量の低沸点成分、メタノール、フーゼル油成分等がほぼ除かれたエタノール留分は、第2のカラム28の中間部である充填層k4、k5間から側流としてラインL11に排出される。また、フーゼル油成分は、第2のカラム28の下端において濃縮されて、第2のカラム28の下端からラインL12に排出され、貯槽R14に供給される。

【0047】

前記第2のカラム28の充填層k4、k5間から排出された前記エタノール留分は、第2の蒸留塔22の第1のカラム33の中間部である充填層k11、 k12間に供給される。

【0048】

前記第2の蒸留塔22において、第2のカラム34を上昇する蒸気はメタノールを含み、第3のカラム35に供給される。そして、第1のカラム33の塔底から缶出液がラインL13に排出され、缶出液の一部は、再沸器M11及び再沸部としての再沸器M21によって蒸気にされ、第1のカラム33に循環させられる。そして、前記缶出液の残りは、エタノール濃度が95〔vol%〕以上の精製エタノールとして、また、製品として所定の製品収容部に供給される。前記第1のカラム33の加熱は、再沸器M11によって、第1の蒸留塔21の第1のカラム27の塔頂から排出された蒸気V11と熱交換することによって行われ、不足する熱量は、再沸器M21によって、別のスチームSを吹き込むことによって補われる。

【0049】

前記第2のカラム28の留出液は、ラインL14を介して、第2のカラム34の中間部である充填層k14、k15間に供給され、第3の蒸留塔23の留出液は、ラインL15、貯槽R13及びラインL16を介して、第2のカラム34の充填層k14、k15間に供給される。そして、第2の蒸留塔22において、第3のカラム35の塔頂からラインL17に排出された蒸気V13は、第5、第6の凝縮部としての凝縮器H13、H23によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は、ラインL18を介して第3のカラム35の塔頂に還流液として還流させられ、残りはメチロンとしてラインL19に排出される。

【0050】

また、第2のカラム34の塔底からラインL34に排出された缶出液は、貯槽R12に供給され、該貯槽R12において、前記ラインL32を介して供給された留出液と合流する。続いて、貯槽R12から排出された液体の一部は、ラインL2を介して第1の蒸留塔21の第1のカラム27の塔頂に還流液として供給され、残りはラインL42を介して貯槽R14に供給される。第2のカラム34の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0051】

ところで、前記貯槽R14内の液体は、減圧下で操作される第3の蒸留塔23のカラム36の中間部である充填層k21、k22間にラインL20を介して供給される。そして、前記第3の蒸留塔23において、カラム36の塔頂からラインL21に排出された蒸気V14は、第7、第8の凝縮部としての凝縮器H14、H24によって凝縮させられて留出液になり、該留出液の一部は、ラインL22を介してカラム36の塔頂に還流液として還流させられ、残りはラインL15に排出され、貯槽R13に供給される。

【0052】

そして、フーゼル油成分は、カラム36内で濃縮され、回収部の中間部である充填層k22、k23間から側流としてラインL24に排出される。前記カラム36の塔底からラインL25に排出された缶出液である熱水は、ラインL26に排出され、熱水の一部は、再沸器M12において、第1の蒸留塔21の第2のカラム28の塔頂から排出された蒸気V12と熱交換することによって加熱され、蒸気になってカラム36内に循環させられる。

【0053】

ところで、本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法は、3基の第1〜第3の蒸留塔21〜23によって行われる。工程全体の物質収支において、粗エタノールMが第1の蒸留塔21の第1のカラム27に供給され、スチームSが、直接第1のカラム27の最下部、第3のカラム29の塔底、第2のカラム34の塔底に供給される。そして、第3のカラム29の塔底から熱水が、第1のカラム33の塔底から精製エタノールが、第3のカラム35の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【0054】

このように、第1〜第3の蒸留塔21〜23を配設するだけでよく、しかも、凝縮器H11〜H14、H21〜H24、再沸器M11、M12、M21等の付帯機器及び計装品等を3系列分配設するだけでよいので、消費されるエネルギーを少なくすることができ、蒸留装置を小型化することができる。したがって、蒸留装置の占有面積を小さくすることができる。また、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【0055】

次に、第1の蒸留塔21について詳細に説明する。

【0056】

図3は本発明の第1の実施の形態における第1の蒸留塔の一つの概念図である。

【0057】

図において、21は上方部が分割構造を有し、下方部が一体構造を有する第1の蒸留塔である。該第1の蒸留塔21は、塔頂及び塔底が半球形の形状を有し、胴部が円筒形の形状を有する塔本体25を備え、該塔本体25によって包囲された断面が円形の空間に、塔頂から下方に向けて平板状の中仕切り26が配設され、該中仕切り26によって第1、第2のカラム27、28が形成される。前記第1、第2のカラム27、28は、いずれも断面が半円形の形状を有し、互いに隣接させられ、塔頂から下方に向けて延在させて形成される。

【0058】

また、塔底から上方に向けて第3のカラム29が形成され、該第3のカラム29と前記第1、第2のカラム27、28とが連通させられる。

【0059】

前記第1のカラム27には、塔頂から下方に向けて、第1セクションs1、第2セクションs2、第3セクションs3、第4セクションs4、第5セクションs5、第6セクションs6及び第7セクションs7が、第2のカラム28には、塔頂から下方に向けて、第8セクションs8、第9セクションs9、第10セクションs10、第11セクションs11、第12セクションs12及び第13セクションs13が、第3のカラム29には、第7セクションs7及び第13セクションs13の下端から塔底に向けて第14セクションs14、第15セクションs15及び第16セクションs16の各セクションがそれぞれ順に形成される。

【0060】

また、前記第2セクションs2、第4セクションs4、第6セクションs6、第9セクションs9、第11セクションs11、第13セクションs13及び第15セクションs15には、いずれも図示されない規則型充填材、不規則型充填材等から成る充填物エレメントが充填され、前記充填層k1(図1)〜k7が構成される。なお、本実施の形態において、前記中仕切り26は塔本体25の中央に配設されるが、必ずしも中央に配設する必要はない。また、前記第2セクションs2、第4セクションs4、第6セクションs6、第9セクションs9、第11セクションs11、第13セクションs13及び第15セクションs15を棚段構造によって形成することもできる。

【0061】

また、前記第1の蒸留塔21の塔サイドにおいて、前記第3セクションs3に臨ませてフィードノズル51が、第1のカラム27の塔頂において、前記第1セクションs1に臨ませて蒸気出口52及び還流液入口53及び割湯入口54が、前記第1のカラム27の塔サイドにおいて、前記第7セクションs7に臨ませてスチーム入口55が、第2のカラム28の塔頂において、前記第8セクションs8に臨ませて蒸気出口56及び還流液入口57が、前記第2のカラム28の塔サイドにおいて、前記第10セクションs10に臨ませて液出口58が、前記第3のカラム29の塔サイドにおいて、前記第14セクションs14に臨ませて液出口59が、前記第1の蒸留塔21の塔底において、前記第16セクションs16に臨ませて缶出液出口61及びスチーム入口62が形成される。

【0062】

さらに、前記第7セクションs7の下部には、前記第14セクションs14から上昇する蒸気を第1のカラム27側と、第2のカラム28側とに分配する多孔板63が配設される。

【0063】

そして、前記第2セクションs2に第1の濃縮部が、第4セクションs4及び第6セクションs6に第1の回収部が、第9セクションs9、第11セクションs11及び第13セクションs13に第2の濃縮部が、第15セクションs15に第2の回収部がそれぞれ形成される。

【0064】

なお、第1のカラム27において、第4セクションs4及び第6セクションs6の総段数が多すぎる場合は、第4セクションs4又は第6セクションs6を除去することができる。また、第2のカラム28において、第11セクションs11及び第13セクションs13の総段数が多すぎる場合は、第11セクションs11又は第13セクションs13を除去することができる。

【0065】

前記構成の第1の蒸留塔21において、微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールMは、ラインL1及びフィードノズル51を介して、第1のカラム27の中間部である第3セクションs3に供給され、割湯WはラインL3及び割湯入口54を介して第1セクションs1に供給される。第2セクションs2を上昇するエタノール及び水を含む蒸気は、割湯Wの効果によって、揮発度が大きくなる微量の低沸点成分及びフーゼル油成分の一部を含む。

【0066】

蒸気出口52からラインL4に排出された蒸気V11は、凝縮器H11に供給され、部分的に凝縮、すなわち、部分凝縮させられる。部分凝縮によって形成された液体である留出液は、ラインL31、L32を介して貯槽R12に供給され、未凝縮の蒸気V11はラインL33を介して凝縮器H21に供給され、全体が凝縮、すなわち、全凝縮させられる。全凝縮によって形成された液体である留出液は、ラインL32を介して貯槽R12に供給される。該貯槽R12には前記第2のカラム34からラインL34に排出された缶出液も供給され、合流させられる。貯槽R12から排出された液体の一部は、ラインL2及び還流液入口53を介して、第1セクションs1に還流液として還流され、残りはラインL42を介して貯槽R14に供給される。

【0067】

前記第3セクションs3に供給された粗エタノールMは、第4セクションs4〜第6セクションs6を下降し、上昇する蒸気と熱交換して微量の低沸点成分が除かれ、前記第14セクションs14に供給される。前記第1のカラム27の下部の第7セクションs7にはラインL40及びスチーム入口55を介して、スチームSが吹き込まれる。蒸留条件によっては前記スチームSを吹き込む必要はない。なお、前記多孔板63は第14セクションs14から第7セクションs7に流入する蒸気の流量を制限する。

【0068】

この場合、前記第7セクションs7に吹き込まれたスチームSは、第1のカラム27内を上昇させられるが、一部が多孔板63を通過して第14セクションs14に供給され、続いて、蒸気の状態でメタノール及びフーゼル油成分を伴って第2のカラム28内に進入し、該第2のカラム28内を上昇させられる。したがって、第1の蒸留塔21における加熱量を少なくすることができるので、蒸留装置において消費されるエネルギーの量を少なくすることができる。

【0069】

また、前記第15セクションs15においては、メタノール及びフーゼル油成分を含む液体は、第14セクションs14から下降する液体及び第16セクションs16にラインL35及びスチーム入口62を介して吹き込まれるスチームSと熱交換して蒸気になり、第14セクションs14を上昇する。そして、第16セクションs16でエタノールが除かれた液体は、缶出液出口61からラインL5に缶出液として排出され、熱水として貯槽R11に供給される。熱水の一部はラインL3を介して、第1セクションs1に割湯Wとして循環させられ、余剰の熱水は、ラインL6に排出され、系外に排出される。

【0070】

前記第15セクションs15を上昇するメタノール及びフーゼル油成分を含む蒸気は、第13セクションs13〜第9セクションs9を順に上昇し、第8セクションs8から下降する還流液と熱交換する。この場合、メタノールは、第8セクションs8を上昇するエタノール留分の蒸気に含まれ、塔頂において蒸気出口56からラインL7に排出される蒸気V12は、凝縮器H12に供給され、部分凝縮させられる。部分凝縮によって形成された液体である留出液の一部は、ラインL36、L37及び還流液入口57を介して還流液として第8セクションs8に還流される。また、未凝縮の蒸気はラインL38を介して凝縮器H22に供給され、全凝縮させられる。全凝縮によって形成された液体である留出液の一部は、ラインL39、L37及び還流液入口57を介して第8セクションs8に還流液として還流され、残りはラインL39、L14に排出される。

【0071】

前記第8セクションs8に還流された還流液は、第2のカラム28内を下降する間に、上昇する蒸気と熱交換し、第9セクションs9においてメタノールが除去され、第10セクションs10から液出口58を介してエタノール留分が側流としてラインL11に排出される。第10セクションs10内の残りの液体は、第11セクションs11〜第13セクションs13を上昇する蒸気と熱交換して下降する。そして、第13セクションs13の下部に至った液体は、フーゼル油成分の濃度が高くなり、第14セクションs14から液出口59を介してラインL12に側流として濃縮されたフーゼル油成分が排出された後、貯槽R14に供給される。該貯槽R14には貯槽R12の液体もラインL42を介して供給され、合流させられ、貯槽R14の液体はラインL20を介して第3の蒸留塔23に供給される。

【0072】

次に、第2の蒸留塔22について詳細に説明する。

【0073】

図4は本発明の第1の実施の形態における第2の蒸留塔の概念図である。

【0074】

図において、22は上方部が一体構造を有し、下方部が分割構造を有する第2の蒸留塔であり、該第2の蒸留塔22は、塔頂及び塔底が半球形の形状を有し、胴部が円筒形の形状を有する塔本体31を備え、該塔本体31によって包囲された断面が円形の空間に、塔底から上方に向けて平板状の中仕切り32が配設され、該中仕切り32によって第1、第2のカラム33、34が形成される。該第1、第2のカラム33、34は、いずれも断面が半円形の形状を有し、互いに隣接させられ、塔底から上方に向けて延在させて形成される。

【0075】

また、塔頂から下方に向けて第3のカラム35が形成され、該第3のカラム35と前記第1、第2のカラム33、34とが連通させられる。

【0076】

そして、前記第3のカラム35には、塔頂から下方に向けて、第1セクションs21、第2セクションs22及び第3セクションs23が、第1のカラム33には、第3セクションs23の下端から塔底に向けて、第4セクションs24、第5セクションs25、第6セクションs26、第7セクションs27、第8セクションs28及び第9セクションs29が、第2のカラム34には、第3セクションs23の下端から塔底に向けて第10セクションs30、第11セクションs31、第12セクションs32、第13セクションs33、第14セクションs34及び第15セクションs35の各セクションがそれぞれ順に形成される。

【0077】

また、前記第2セクションs22、第4セクションs24、第6セクションs26、第8セクションs28、第10セクションs30、第12セクションs32及び第14セクションs34には、いずれも図示されない規則型充填材、不規則型充填材等から成る充填物エレメントが充填され、前記充填層k17(図1)、k11〜k16が構成される。なお、本実施の形態において、前記中仕切り32は塔本体31の中央に配設されるが、必ずしも中央に配設する必要はない。また、前記第2セクションs22、第4セクションs24、第6セクションs26、第8セクションs28、第10セクションs30、第12セクションs32及び第14セクションs34を棚段構造によって形成することもできる。

【0078】

前記第1のカラム33の塔サイドにおいて、前記第5セクションs25に臨ませてフィードノズル71が、第1のカラム33の塔底において、前記第9セクションs29に臨ませて缶出液出口72及び蒸気入口73が形成される。また、前記第2のカラム34の塔サイドにおいて、第11セクションs31に臨ませてフィードノズル74、75が、第2のカラム34の塔底において、前記第15セクションs35に臨ませて缶出液出口76及びスチーム入口77が形成される。そして、第3のカラム35の塔頂において、前記第1セクションs21に臨ませて蒸気出口78及び還流液入口79が形成される。

【0079】

前記第4セクションs24に第1の濃縮部が、第6セクションs26及び第8セクションs28に第1の回収部が、第2セクションs22に第2の濃縮部が、第10セクションs30、第12セクションs32及び第14セクションs34に第2の回収部がそれぞれ形成される。

【0080】

なお、第1のカラム33において、第6セクションs26及び第8セクションs28の総段数が多すぎる場合は、第6セクションs26又は第8セクションs28を除去することができる。また、第2のカラム34において、第12セクションs32及び第14セクションs34の総段数が多すぎる場合は、第12セクションs32又は第14セクションs34を除去することができる。

【0081】

前記構成の第2の蒸留塔22において、第1の蒸留塔21の第2のカラム28の中間部から側流として得られるエタノール留分が、ラインL11及びフィードノズル71を介して、第5セクションs25に供給される。また、前記エタノール留分に代えて、一般のエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分を第5セクションs25に供給することもできる。該第5セクションs25の液体は、第6セクションs26〜第8セクションs28において塔底から上昇する蒸気と熱交換して、メタノールが除かれる。

【0082】

また、第9セクションs29の缶出液出口72を介してラインL13に排出された缶出液の一部は、再沸器M11に供給され、該再沸器M11によって蒸気にされ、ラインL51及び蒸気入口73を介して第9セクションs29に循環させられる。第1のカラム33を上昇する蒸気の量、すなわち、蒸気量の不足を補うために、ラインL13の液体の一部は、再沸器M21に供給され、該再沸器M21において、スチームSによって加熱されて蒸気になり、ラインL51及び蒸気入口73を介して第9セクションs29に循環させられる。前記缶出液の残りは、精製エタノールとして、かつ、製品としてラインL52に排出される。

【0083】

第1のカラム33の第5セクションs25から塔頂に向けて上昇する蒸気は、メタノールを含むエタノール留分の蒸気であり、第4セクションs24から第3セクションs23を経て第2セクションs22に入る。前記蒸気は、第2セクションs22において、塔頂から降下する還流液と熱交換して、メタノールの濃度が高くなり、第1セクションs21から蒸気出口78を介してラインL17に排出され、凝縮器H13に供給され、該凝縮器H13によって部分凝縮させられる。

【0084】

部分凝縮によって形成された液体である留出液の一部は、ラインL53、L18及び還流液入口79を介して、第1セクションs21に還流液として還流される。未凝縮の蒸気は、ラインL54を介して凝縮器H23に供給され、該凝縮器H23において全凝縮させられる。全凝縮によって形成された液体である留出液の一部は、ラインL55、L56、L18及び還流液入口79を介して、第1セクションs21に還流液として還流され、残りはメチロンとしてラインL19に排出される。

【0085】

第1セクションs21に還流された還流液は、第2セクションs22、第3セクションs23を経て第10セクションs30に流入する。そして、第11セクションs31には、第3の蒸留塔23の微量の低沸点成分を含む留出液が、ラインL15、貯槽R13、ラインL16及びフィードノズル75を介して供給されるほかに、第2のカラム28からのメタノールを含む留出液も、ラインL14及びフィードノズル74を介して供給される。これらの微量の低沸点成分及びメタノールを含むエタノール留分は、第2のカラム34を上昇する蒸気と熱交換して、第3のカラム35から排出されて留出液になり、メチロン(メタノールを含む留分)が系外に排出される。

【0086】

第11セクションs31から下降する液体は、塔底の第15セクションs35においてラインL58及びスチーム入口77を介して供給され、第14セクションs34〜第12セクションs32を上昇する蒸気と熱交換し、微量の低沸点成分及びメタノールが蒸気になるのに伴って、一層水に富んだエタノール液として下降し、その後、塔底の第15セクションs35から缶出液出口76を介して、缶出液としてラインL34に排出され、貯槽R12に供給される。該貯槽R12には、凝縮器H21からラインL32を介して供給された留出液も供給される。

【0087】

貯槽R12から排出された液体は、ラインL42を介して貯槽R14に供給されるとともに、ラインL2を介しての第1のカラム27の塔頂に還流液として還流される。貯槽R14には、第3のカラム29の第14セクションs14から排出された、濃縮されたフーゼル油成分もラインL12を介して供給される。そして、貯槽R14から排出された液体は、ラインL20を介して、減圧下で操作される第3の蒸留塔23に供給される。

【0088】

次に、本発明の第2の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与することによってその説明を省略し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0089】

図5は本発明の第2の実施の形態における蒸留装置を示す図である。

【0090】

この場合、第1の蒸留塔21の第2のカラム28の中間部である充填層k4、k5間から側流として排出されたエタノール留分は、エタノール濃度が95〔vol%〕以上の状態で、ラインL11を介して精製塔114の33段に供給される。該精製塔114を上昇する蒸気は、メタノールを含み、精製塔114の塔頂から排出された蒸気は、凝縮器H15、H25によって凝縮されて留出液になり、該留出液の一部は、精製塔114の塔頂に還流液として還流され、残りは脱メタノール塔115に供給される。また、精製塔114の塔底から缶出液がエタノール濃度が95〔vol%〕以上の精製エタノールとして、かつ、製品としてラインL101に排出される。そして、精製塔114の塔底の液体は、再沸部としての再沸器M111によって蒸気にされ、精製塔114に循環させられる。前記再沸器M111においては、第1の蒸留塔21の第1のカラム27の塔頂から排出された蒸気V11の熱量が利用され、不足する熱量は、別の再沸部としての再沸器M112において、スチームSを吹き込むことによって加熱することにより補われる。

【0091】

前記第2のカラム28の留出液はラインL14を介して脱メタノール塔115の25段に、第3の蒸留塔23の留出液は、ラインL15、貯槽R13及びラインL16を介して、脱メタノール塔115の25段にそれぞれ供給される。脱メタノール塔115の塔頂から排出された蒸気は、凝縮器H16、H26によって凝縮されてメタノールを含む留出液になり、該留出液の一部は、脱メタノール塔115の塔頂に還流液として還流され、残りはメチロンとして排出される。前記脱メタノール塔115の缶出液は、貯槽R12に供給され、第1のカラム27の留出液と合流し、前記貯槽R12から排出された液体の一部は、ラインL2を介して第1のカラム27の塔頂に供給され、残りはラインL42を介して貯槽R14に供給される。脱メタノール塔115の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0092】

本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法の工程は、4基の蒸留塔によって構成され、工程全体の物質収支は、粗エタノールMが第1のカラム27に供給され、スチームSが、直接第1のカラム27の最下部、第3のカラム29の塔底、脱メタノール塔115の塔底に供給される。そして、第3のカラム29の塔底から熱水が、精製塔114の塔底から精製エタノールが、脱メタノール塔115の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【0093】

次に、本発明の第3の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与することによってその説明を省略し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0094】

図6は本発明の第3の実施の形態における蒸留装置を示す図である。

【0095】

図において、111は抽出蒸留塔、112は精留塔であり、該精留塔112は棚段塔で65段である。

【0096】

微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールMは、ラインL1を介して抽出蒸留塔111の上部の35段に供給される。また、熱水である割湯WがラインL3を介して抽出蒸留塔111の塔頂に供給される。抽出蒸留塔111の加熱は、塔底にスチームSを吹き込むことによって行われる。抽出蒸留塔111の塔頂から排出された蒸気V11は凝縮器H31、H35によって凝縮させられて、微量の低沸点成分及びフーゼル油成分を含む留出液になり、該留出液の一部は、抽出蒸留塔111の塔頂に還流液として還流され、残りは貯槽R14に供給される。抽出蒸留塔111の塔頂から排出された蒸気V11を凝縮するための凝縮器H31は、熱を有効に利用するため、第2の蒸留塔22の再沸器M11を兼ねる。

【0097】

抽出蒸留塔111の缶出液は、精留塔112の下部の15段に供給される。精留塔112の缶出液は、貯槽R11及びラインL3を介して割湯Wとして抽出蒸留塔111の塔頂に循環されるとともに、余剰の熱水はラインL6に排出される。精留塔112の塔頂から排出された蒸気V12は凝縮器H32、H36によって凝縮されてメタノールを含む留出液になり、該留出液の一部は、精留塔112の塔頂に還流液として還流され、残りはラインL14に排出される。なお、前記凝縮器H32は、熱を有効に利用するため、第3の蒸留塔23の再沸器M12を兼ねる。

【0098】

微量の低沸点成分及びフーゼル油成分がほぼ除かれたエタノール留分は、精留塔112の上部の充填セクションの下部の63段から側流としてラインL11に排出される。また、フーゼル油成分は精留塔112の中間部において濃縮させられて、19段からラインL12を介して貯槽R14に供給される。精留塔112の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0099】

精留塔112の63段から側流として排出されたエタノール留分は、エタノール濃度が95〔vol%〕以上で、ラインL11を介して第1のカラム33の充填層k11、k12間に供給される。第1のカラム33を上昇する蒸気はメタノールを含み、第3のカラム35に供給される。第1のカラム33の缶出液の一部は再沸器M11によって加熱され、蒸気になり、第1のカラム33に循環される。該缶出液の残りはエタノール濃度が95〔vol%〕以上の精製エタノールとして排出される。前記再沸器M11において、抽出蒸留塔111の塔頂から排出された蒸気V11の熱量が利用され、不足する熱量は、別の再沸器M21によって補われる。

【0100】

精留塔112の留出液は、第2のカラム34の上部の充填層k14、k15間に供給される。

【0101】

本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法の工程は、4基の蒸留塔によって構成され、工程全体の物質収支は、粗エタノールMが抽出蒸留塔111に供給され、スチームSが抽出蒸留塔111、精留塔112、第2のカラム34の各塔底に供給される。そして、精留塔112の塔底から熱水が、第1のカラム33の塔底から精製エタノールが、第3のカラム35の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【実施例】

【0102】

次に、本発明の第1の蒸留塔21を使用した実施例について説明する。この場合、パイロット蒸留実験装置によって実験を行った。なお、該パイロット蒸留実験装置において、前記第1の蒸留塔21と同じ部分について、同じ符号を使用して説明する。

【0103】

図7はパイロット蒸留実験装置の概念図である。

【0104】

塔本体25として、内径が158.4〔mm〕のSUS304(太さが6B、sch10S)を使用し、各充填層k1〜k7の充填物エレメントとしてSulzer metal gauze packing、Type CY(住友重機械工業株式会社製)を使用した。各充填物エレメントの1層の高さは、950〔mm〕で理論段数で約9段に相当する。なお、第1、第2のカラム27、28の中仕切り26は中央に配設される。また、ここで使用される化学成分の略号は、以下のとおりである。

【0105】

EtOH:エタノール

MeOH:メタノール

i−PrOH:イソプロパノール

n−PrOH:n−プロパノール

i−BuOH:イソブタノール

H2 O:水

(実施例1)

蒸留は常圧下において安定した連続運転で行われた。各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。

【0106】

粗エタノールM 4.35

割湯W 40.0

塔底に補給される熱水 0.111

第1のカラム27の留出液E1 0.473

第1のカラム27の還流液F1 17.0

第2のカラム28の留出液E2 3.718

第2のカラム28の還流液F2 44.0

第2のカラム28の側流G2 0.270

図7の各個所p1〜p12の温度は〔℃〕で表したとき、次のとおりである。

【0107】

p1 89.2

p2 87.7

p3 65.9

p4 86.9

p5 78.5

p6 78.2

p7 80.1

p8 96.7

p9 102.0

p10 25.5

p11 21.2

p12 84.5

粗エタノールM、留出液E1、E2及び側流G2について、各組成を重量〔%〕で表すと、次のとおりである。

【0108】

【表1】

【0109】

(実施例2)

蒸留は常圧下において安定した連続運転で行われた。各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。

【0110】

粗エタノールM 4.40

割湯W 30.0

塔底に補給される熱水 0.198

第1のカラム27の留出液E1 0.471

第1のカラム27の還流液F1 20.0

第2のカラム28の留出液E2 3.829

第2のカラム28の還流液F2 49.8

第2のカラム28の側流G2 0.301

図7の各個所p1〜p12の温度は〔℃〕で表したとき、次のとおりである。

【0111】

p1 87.1

p2 86.5

p3 67.0

p4 85.8

p5 78.6

p6 78.3

p7 80.1

p8 97.9

p9 102.0

p10 25.3

p11 18.4

p12 81.4

粗エタノールM、留出液E1、E2及び側流G2について、各組成を重量〔%〕で表すと、次のとおりである。

【0112】

【表2】

【0113】

実施例1及び2において、パイロット蒸留実験装置の構造上、側流G2は一箇所しか排出されない。しかし、実施例1及び2においては、割湯Wの量及び還流液F1、F2の量が変更されているが、留出液E1からはi−PrOH及びi−BuOHがほぼ除去され、側流G2からはn−PrOHがほぼ除去され、第2のカラム28の留出液E2にはMeOH以外の成分は微量しか残存しておらず、蒸留の目的が達成されている。

【0114】

次に、本発明の第1の蒸留塔21のシミュレーションによる蒸留計算を行った結果を示す。実際のプラントの運転結果とシミュレーションによる蒸留計算とが一致する実績は多く、シミュレーションに、例えば、「ASPENPLUS」(「ASPENTEC」社製)等の市販のプロセスシミュレータを使用することができる。

【0115】

図8は第1の蒸留塔のシミュレーションによる蒸留計算を行う場合の概念図である。

【0116】

この場合、充填物エレメントとして、Sulzer metal gauze packing、Type BX(住友重機械工業株式会社製)を使用して、96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造した。第1のカラム27の理論段数は40段であり、第1のカラム27の塔頂から12段下のフィードノズル51に粗エタノールMを供給した。第2のカラム28の理論段数は40段であり、塔頂より1段下の塔本体25から側流G2としてエタノール留分を排出した。また、第2のカラム28の下部の4段のノズル92及び2段のノズル93から、側流G12、G13としてフーゼル油成分が含まれた液体を貯槽R14(図6)に排出した。そして、第3のカラム29の理論段数は12段である。また、塔径は1.8mである。

【0117】

常圧下において連続蒸留を行ったときの、図8の各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。なお、この流量は従来の蒸留装置における96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造する場合の、図2の抽出蒸留塔11、精留塔12及び脱酒精塔13における運転実績に対応している。

【0118】

粗エタノールM 2,192

割湯W 14,930

第1のカラム27の留出液E1 231

第1のカラム27の還流液F1 3,109

第2のカラム28の留出液E2 162

第2のカラム28の還流液F2 8,798

貯槽R12に流入される液体H 1,343

塔内下降液J 20,234

第1のカラム27の最下部に吹き込まれるスチームS 0(図2の従来の蒸留装置 1,400)

第3のカラム29の塔底に吹き込まれるスチームS 5,400(図2の従来の蒸留装置 4,000)

第2のカラム28の側流G2 2,412

第2のカラム28の側流G12 183

第2のカラム28の側流G13 184

缶出液K 20,693

第1のカラム27の最下部におけるのスチームSの供給をなくし、その分第3のカラム29の塔底におけるスチームSの供給を増加しても蒸留分離にほとんど影響を与えない。

【0119】

各個所p21〜p34の温度は、〔℃〕で表したとき、次のとおりである。

【0120】

p21 65.0

p22 95.0

p23 64.4

p24 127.5

p25 85.0

p26 87.8

p27 64.4

p28 68.9

p29 127.5

p30 83.2

p31 80.7

p32 78.2

p33 25.0

p34 100.5

粗エタノールM、留出液E1、E2、流入液H、塔内下降液J、割湯W、缶出液K、及び側流G2、G12、G13について、各組成を重量〔%〕で表すと、次のとおりである。括弧内は、図2の従来の蒸留装置における値を表す。

【0121】

【表3】

【0122】

【表4】

【0123】

【表5】

【0124】

シミュレーションによる蒸留計算の結果から、各個所の不純物の組成は従来の蒸留装置における実績に近似した値であり、蒸留の目的である第2のカラム28の側流G2は良好な組成になる。

【0125】

続いて、本発明において、第2の蒸留塔22のシミュレーションによる蒸留計算を行った結果を示す。図1に示された第2の蒸留塔22において、充填物エレメントとしてMELLAPAK 250Y(住友重機械工業株式会社製)を使用し、96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造した。第1のカラム33の理論段数は40段であり、上部から11段下に第1の蒸留塔21の図8の第2のカラム28の側流G2を供給した。第2のカラム34の理論段数は40段であり、上部から15段下に、第1の蒸留塔21の図8の第2のカラム28の留出液E2、及び第3の蒸留塔23の留出液を貯槽R13を介して供給した。第1のカラム33の塔底から精製エタノールを排出するとともに、再沸器M11によって蒸気を塔底に戻した。そして、第2のカラム34の塔底からの缶出液を貯槽R12に排出するとともに、塔底にスチームSを吹き込んだ。また、第3のカラム35の理論段数は10段である。そして、塔径は1.25mである。

【0126】

常圧下において連続蒸留で行ったときの、図1に示された第2の蒸留塔22の各個所における設定された流量を〔kg/時間〕で表すと、以下のとおりである。なお、該流量は、従来の蒸留装置における96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造する場合の、図2の精製塔14及び脱メタノール塔15における運転実績に対応している。

【0127】

第2のカラム28の側流G2 2,412

第2のカラム28の留出液E2 162

第3の蒸留塔23の留出液 365

再沸器M21に供給されるスチームSの換算熱量 700

(図2の従来の蒸留装置の精製塔14では 1,000)

第2のカラム34の塔底に吹き込まれるスチームS 592

メチロン 16

第3のカラム35の塔頂への還流液 5,412

第1のカラム33の上部への液分配 4,046

精製エタノール 2,250

第2のカラム34の缶出液 1,265

各個所におけるMeOHの濃度は、〔ppm〕で表したとき、以下のとおりである。なお、括弧内は、従来の蒸留装置における値を表す。

【0128】

第2のカラム28の側流G2 26(32)

第2のカラム28の留出液E2 91(181)

精製エタノール 1.4(1.1)

メチロン 4,900(5,980)

第2のカラム34の缶出液 0.4(1.0)

シミュレーションによる蒸留計算の結果より、各個所の不純物の組成は、従来の蒸留装置における実績に近似した値であり、蒸留の目的である第1のカラム33の塔底から排出される精製エタノールに含まれるメタノールは十分に少ない。

【0129】

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0130】

【図1】本発明の第1の実施の形態における蒸留装置を示す図である。

【図2】従来の蒸留装置の例を示す図である。

【図3】本発明の第1の実施の形態における第1の蒸留塔の一つの概念図である。

【図4】本発明の第1の実施の形態における第2の蒸留塔の概念図である。

【図5】本発明の第2の実施の形態における蒸留装置を示す図である。

【図6】本発明の第3の実施の形態における蒸留装置を示す図である。

【図7】パイロット蒸留実験装置の概念図である。

【図8】第1の蒸留塔のシミュレーションによる蒸留計算を行う場合の概念図である。

【符号の説明】

【0131】

21〜23 第1〜第3の蒸留塔

26、32 中仕切り

27、33 第1のカラム

28、34 第2のカラム

29、35 第3のカラム

36 カラム

111 抽出蒸留塔

112 精留塔

114 精製塔

115 脱メタノール塔

M 粗エタノール

M11、M12、M21 再沸器

S スチーム

W 割湯

【技術分野】

【0001】

本発明は、エタノールの蒸留方法及び蒸留装置に関するものである。

【背景技術】

【0002】

従来、蒸留によって、少なくとも微量の低沸点成分、メタノール、フーゼル油(プロパノール、ブタノール、アミノアルコール等の総称)成分等を含む粗エタノールから飲料用又は工業用の精製されたエタノール、すなわち、精製エタノールを得る場合、例えば、6基の蒸留塔を組み合わせた蒸留装置を使用し、各蒸留塔において加熱及び冷却をそれぞれ繰り返すようにしている。この場合、エタノールはエタノールである。

【0003】

図2は従来の蒸留装置の例を示す図である。

【0004】

図において、11は50段の抽出蒸留塔、12は50段の精留塔、13は15段の脱酒精塔、14は49段の精製塔、15は59段の脱メタノール塔、16は55段の減圧蒸留塔である。前記抽出蒸留塔11、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16は、いずれも棚段塔から成る蒸留塔であり、段数は実段数で下から数えたものである。

【0005】

微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールM(95容量%〔vol%〕)は、抽出蒸留塔11の上部の35段に供給される。また、熱水である割湯Wは、抽出蒸留塔11の塔頂に供給される。抽出蒸留塔11の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0006】

抽出蒸留塔11の塔頂から排出された蒸気V1は、凝縮器H1、H2によって凝縮させられて微量の低沸点成分及びフーゼル油成分の一部を含む留出液になり、該留出液の一部は貯槽R2を介して抽出蒸留塔11の塔頂に還流され、残りは排出される。

【0007】

抽出蒸留塔11の塔底から排出された缶出液は、エタノール濃度が約15〔vol%〕であり、脱酒精塔13の塔頂に供給される。そして、脱酒精塔13の塔頂から排出された蒸気は、エタノール濃度が約50〔vol%〕であり、精留塔12の塔底に供給され、該精留塔12の塔底から排出された缶出液は、脱酒精塔13の塔頂に供給される。

【0008】

また、脱酒精塔13の塔底から排出された熱水は、貯槽R1を介して割湯Wとして抽出蒸留塔11の塔頂に循環させて供給するとともに、余剰の熱水は排出される。脱酒精塔13の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0009】

前記精留塔12の塔頂から排出された蒸気V2は、凝縮器H3、H4によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は精留塔12の塔頂に還流され、残りは脱メタノール塔15に供給される。

【0010】

微量の低沸点成分、メタノール、フーゼル油成分等がほぼ除去されたエタノール留分は、精留塔12の48段から側流として排出される。また、フーゼル油成分は精留塔12の塔底において濃縮され、4段から抜き出され、貯槽R4に供給される。

【0011】

精留塔12から排出された前記エタノール留分は、エタノール濃度が96〔vol%〕で精製塔14の33段に供給される。また、精製塔14の塔頂から排出された蒸気V3は、凝縮器H5、H6によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は精製塔14の塔頂に還流され、残りは脱メタノール塔15に供給される。そして、精製塔14の塔底から缶出液が、エタノール濃度が96〔vol%〕の精製エタノールとして、また、製品として排出される。

【0012】

前記缶出液の一部は加熱されて蒸気になり、再沸器M1、M2によって精製塔14に循環させられる。精製塔14の加熱は再沸器M1、M2によって行われる。

【0013】

精留塔12の留出液は脱メタノール塔15の25段に、精製塔14の留出液は脱メタノール塔15の33段に、減圧蒸留塔16の留出液は貯槽R3を介して脱メタノール塔15の25段にそれぞれ供給される。また、脱メタノール塔15の塔頂から排出された蒸気V4は、凝縮器H7、H8によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は脱メタノール塔15の塔頂に還流され、残りはメチロンとして排出される。そして、脱メタノール塔15の塔底から排出された缶出液は、貯槽R2に供給され、該貯槽R2から排出された液体の一部は、抽出蒸留塔11の塔頂に供給され、一部は貯槽R4に供給される。前記脱メタノール塔15の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0014】

そして、貯槽R4の液体は減圧蒸留塔16の23段に供給される。また、減圧蒸留塔16の塔頂から排出された蒸気V5は、凝縮器H9、H10によって凝縮させられて留出液になり、該留出液の一部は減圧蒸留塔16の塔頂に還流され、残りは貯槽R3に供給される。減圧蒸留塔16内のフーゼル油成分は、濃縮されて19段から側流として排出される。そして、減圧蒸留塔16の塔底から熱水が排出される。減圧蒸留塔16の加熱は再沸器M3によって行われる。

【0015】

このように、従来の粗エタノールMから精製エタノールを得るエタノールの蒸留方法の工程は、6基の蒸留塔で構成される。工程全体の物質収支において、粗エタノールMが抽出蒸留塔11に供給され、スチームSが、抽出蒸留塔11、脱酒精塔13及び脱メタノール塔15の各塔底に直接供給される。そして、脱酒精塔13の塔底から熱水が、精製塔14の塔底から精製エタノールが、脱メタノール塔15の塔頂からメチロンが、減圧蒸留塔16の塔サイドからフーゼル油成分が、減圧蒸留塔16の塔底から熱水が排出される(例えば、特許文献1及び2参照。)。

【特許文献1】特開平10−57703号公報

【特許文献2】特開平10−57704号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

しかしながら、前記従来のエタノールの蒸留方法においては、前記抽出蒸留塔11、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16の6基の蒸留塔が配設され、各蒸留塔において加熱及び冷却をそれぞれ繰り返す必要があるので、凝縮器H1〜H10、再沸器M1〜M3、ポンプ等の付帯機器及び計装品を6系列分配設する必要がある。したがって、消費されるエネルギーが多くなるだけでなく、蒸留装置が大型化するとともに、蒸留装置のコスト、及びエタノールを蒸留するためのコストが高くなってしまう。

【0017】

本発明は、前記従来のエタノールの蒸留方法の問題点を解決して、消費されるエネルギーを少なくすることができ、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができるエタノールの蒸留方法及び蒸留装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

そのために、本発明のエタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得るようになっている。なお、粗エタノールには、メタノール、プロパノール、イソプロパノール、水、フーゼル油、アルデヒド、アセトン等が含まれ、エタノールの純度は93〔%〕以下であることが好ましい。

【0019】

一つの蒸留方法においては、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用する。

【0020】

本発明の他のエタノールの蒸留方法においては、さらに、前記蒸留塔は第1の蒸留塔である。そして、該第1の蒸留塔において、粗エタノールを第1のカラムの中間部に供給し、第3のカラムの塔底から排出された熱水を第1のカラムの塔頂に還流するとともに、余剰の熱水を排出し、前記第1、第2のカラムの各塔頂から排出された各蒸気を凝縮させて留出液にし、各留出液の一部をそれぞれ前記第1、第2のカラムに循環させ、前記留出液の残りを排出し、第2のカラムの中間部から側流としてエタノール留分を排出し、第2のカラムの下部から側流として濃縮されたフーゼル油成分を排出し、第3のカラムの加熱を塔底にスチームを吹き込むことによって行い、必要に応じて第1のカラムの加熱を、最下部にスチームを吹き込むことによって行う。

【0021】

本発明の更に他のエタノールの蒸留方法においては、第1の蒸留塔の第2のカラムの中間部から側流として得られるエタノール留分から、又はエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、精製されたエタノールを得るようになっている。

【0022】

そして、塔底から上方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔頂から下方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた第2の蒸留塔を使用する。

【0023】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記第2の蒸留塔において、前記エタノール留分を第1のカラムの中間部に供給し、第1の蒸留塔の第2のカラムの留出液、及び第3の蒸留塔の留出液を第2のカラムの中間部に供給し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として第3のカラムに還流し、前記留出液の残りを排出し、前記還流液を前記第1、第2のカラムに分配し、前記第1のカラムの塔底から排出された缶出液の一部を蒸気にして前記第1のカラムに循環させ、前記缶出液の残りを精製されたエタノールとして排出し、前記第2のカラムの塔底から排出された缶出液の一部を前記第1の蒸留塔の第1のカラムの上部に循環させるとともに、前記缶出液の残りを第3の蒸留塔の中間部に供給し、前記第1のカラムの加熱を、再沸器によって前記第1の蒸留塔の第1のカラムの塔頂から排出された蒸気と熱交換することにより行い、かつ、不足する熱量を他の再沸器によってスチームを吹き込むことにより補い、前記第2のカラムの加熱を、塔底にスチームを吹き込むことによって行う。

【0024】

本発明の更に他のエタノールの蒸留方法においては、さらに、中仕切りのない濃縮部及び回収部を備えた第3の蒸留塔において、前記第1の蒸留塔の第1のカラムの留出液の一部、前記第1の蒸留塔の第2のカラムの下部から側流として排出され、濃縮されたフーゼル油成分、及び前記第2の蒸留塔の第2のカラムの缶出液を、減圧下で操作し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として濃縮部に還流し、前記留出液の残りを前記第2の蒸留塔の第2のカラムの中間部に供給し、回収部の中間部から側流として、濃縮されたフーゼル油成分を排出し、塔底から排出された熱水の一部を、再沸器によって前記第1の蒸留塔の第2のカラムの塔頂から排出された蒸気と熱交換することにより加熱し、蒸気にして前記回収部に循環させ、熱水の残りを排出する。

【0025】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記第1〜第3の蒸留塔を順に並べて操作する。

【0026】

本発明の更に他のエタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得るようになっている。

【0027】

そして、第1の蒸留塔、精製塔及び脱メタノール塔によってエタノールの精製及びメタノールの分離を行い、第3の蒸留塔でフーゼル油成分の濃縮分離を行う。

【0028】

本発明の更に他のエタノールの蒸留方法においては、さらに、一般のエタノール蒸留で微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、第2、第3の蒸留塔によって、エタノールの精製、メタノールの分離及びフーゼル油成分の濃縮分離を行う。

【0029】

本発明の更に他のエタノールの蒸留方法においては、さらに、前記各カラムは、規則充填(てん)物又は不規則充填物が充填されているか、若しくは棚段構造を有する。

【0030】

本発明のエタノールの蒸留装置においては、粗エタノールから精製されたエタノールを得るようになっている。

【0031】

そして、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を少なくとも有する。

【発明の効果】

【0032】

本発明によれば、エタノールの蒸留方法においては、粗エタノールから精製されたエタノールを得ることができる。

【0033】

一つの蒸留方法においては、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用する。

【0034】

この場合、好ましくは3基の蒸留塔を配設するだけでよく、しかも、付帯機器及び計装品を3系列分配設するだけでよい。したがって、消費されるエネルギーを少なくすることができるだけでなく、蒸留装置を小型化することができ、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。各実施の形態において、微量とは、好ましくは200〔ppm〕以下、より好ましくは、100〔ppm〕以下の所定量をいう。また、各実施の形態において、低沸点成分としては、沸点が60〔℃〕以下のもの、例えば、メタノール、フーゼル油、アセトアルデヒド、アセトン等があげられる。

【0036】

図1は本発明の第1の実施の形態における蒸留装置を示す図である。

【0037】

図において、21はエタノールの精製を行う第1の蒸留塔、22はエタノールの精製及びメタノールの分離を行う第2の蒸留塔、23はフーゼル油成分の濃縮分離を行う第3の蒸留塔であり、前記第1〜第3の蒸留塔21〜23は、順に並べて配設され、操作される。

【0038】

前記第1の蒸留塔21においては、缶体としての塔本体25内において塔頂から下方に向けて所定の箇所まで延在する中仕切り26を備え、該中仕切り26によって画成された室により、互いに隣接する各室に、第1、第2のカラム27、28が形成される。そして、該第1、第2のカラム27、28より下方に、該第1、第2のカラム27、28と連通させて、塔底から上方に向けて第3のカラム29が形成される。

【0039】

同様に、前記第2の蒸留塔22においては、缶体としての塔本体31内において塔底から上方に向けて所定の箇所まで延在する中仕切り32を備え、該中仕切り32によって画成された室により、互いに隣接する各室に、第1、第2のカラム33、34が形成される。そして、該第1、第2のカラム33、34より上方に、該第1、第2のカラム33、34と連通させて、塔頂から下方に向けて第3のカラム35が形成される。

【0040】

また、37は第3の蒸留塔23の缶体としての塔本体、36は第3の蒸留塔23のカラムである。

【0041】

前記第1〜第3の蒸留塔21〜23において、第1〜第3のカラム27〜29、33〜35及びカラム36は、いずれも充填物を充填する場合、従来の蒸留装置における前記抽出蒸留塔11(図2参照)、精留塔12、脱酒精塔13、精製塔14、脱メタノール塔15及び減圧蒸留塔16の各棚段数に段効率を乗算することによって算出される理論段数に相当する高さを有するものとする。

【0042】

また、第1の蒸留塔21において、前記第1のカラム27は、塔頂から下方に向けて、充填物が充填された三つの充填層k1〜k3を備え、第2のカラム28は、塔頂から下方に向けて、充填物が充填された三つの充填層k4〜k6を備え、第3のカラム29は、充填物が充填された一つの充填層k7を備え、第2の蒸留塔22において、前記第1のカラム33は、塔本体31内の所定の位置から塔底に向けて、充填物が充填された三つの充填層k11〜k13を備え、第2のカラム34は、塔本体31内の所定の位置から塔底に向けて、充填物が充填された三つの充填層k14〜k16を備え、第3のカラム35は、充填物が充填された一つの充填層k17を備え、第3の蒸留塔23において、カラム36は、塔頂から下方に向けて、充填物が充填された三つの充填層k21〜k23を備える。

【0043】

前記第1の蒸留塔21において、前記充填層k1によって第1の濃縮部が、充填層k2、k3によって第1の回収部が、充填層k4〜k6によって第2の濃縮部が、充填層k7によって第2の回収部が構成される。また、前記第2の蒸留塔22において、前記充填層k11によって第1の濃縮部が、充填層k12、k13によって第1の回収部が、充填層k17によって第2の濃縮部が、充填層k14〜k16によって第2の回収部が構成される。さらに、前記第3の蒸留塔23において、充填層k21によって濃縮部が、充填層k22、k23によって回収部が構成される。

【0044】

そして、前記第1の蒸留塔21において、微量の低沸点成分、メタノール、フーゼル油成分等を含む原液としての粗エタノールMが、ラインL 1を介して前記第1のカラム27の中間部である充填層k1、k2間に、熱水である割湯Wが、ラインL3を介して第1カラム27の塔頂に供給される。第1のカラム27の熱量は、第3のカラム29から上昇する蒸気で補われるが、必要に応じて、第1のカラム27の充填層k3の下にスチームSを吹き込む。そして、塔頂において第1のカラム27の上端からラインL4に排出された蒸気V11は、第1、第2の凝縮部としての凝縮器H11、H21によって凝縮させられて、微量の低沸点成分及びフーゼル油成分の一部を含む留出液になり、該留出液は、ラインL32を介して貯槽R12に供給され、該貯槽R12から排出された液体の一部は、ラインL2を介して第1のカラム27の塔頂に還流液として還流され、残りはラインL42に排出され、貯槽R14に供給される。前記凝縮器H11は、熱を有効に利用するため、第2の蒸留塔22に接続された再沸部としての再沸器M11を兼ねる。

【0045】

一方、第1、第2のカラム27、28の下端から流下する液体は、第3のカラム29の上端に供給される。また、第3のカラムを上昇する蒸気は、分配されて第1、第2のカラム27、28に供給される。そして、第3のカラム29の下端からラインL5に排出された缶出液は、熱水として貯槽R11に供給され、該貯槽R11から排出された熱水は、ラインL3を介して割湯Wとして第1のカラム27の塔頂に循環させられるとともに、余剰の熱水は、ラインL6に排出され、系外に排出される。第3のカラム29の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0046】

また、第2のカラム28の塔頂からラインL7に排出された蒸気V12は、第3、第4の凝縮部としての凝縮器H12、H22によって凝縮させられてメタノールを含む留出液になり、該留出液の一部はラインL8を介して第2のカラム28の塔頂に還流液として還流され、残りはラインL14に排出される。前記凝縮器H12は、熱を有効に利用するため、第3の蒸留塔23に接続された再沸部としての再沸器M12を兼ねる。微量の低沸点成分、メタノール、フーゼル油成分等がほぼ除かれたエタノール留分は、第2のカラム28の中間部である充填層k4、k5間から側流としてラインL11に排出される。また、フーゼル油成分は、第2のカラム28の下端において濃縮されて、第2のカラム28の下端からラインL12に排出され、貯槽R14に供給される。

【0047】

前記第2のカラム28の充填層k4、k5間から排出された前記エタノール留分は、第2の蒸留塔22の第1のカラム33の中間部である充填層k11、 k12間に供給される。

【0048】

前記第2の蒸留塔22において、第2のカラム34を上昇する蒸気はメタノールを含み、第3のカラム35に供給される。そして、第1のカラム33の塔底から缶出液がラインL13に排出され、缶出液の一部は、再沸器M11及び再沸部としての再沸器M21によって蒸気にされ、第1のカラム33に循環させられる。そして、前記缶出液の残りは、エタノール濃度が95〔vol%〕以上の精製エタノールとして、また、製品として所定の製品収容部に供給される。前記第1のカラム33の加熱は、再沸器M11によって、第1の蒸留塔21の第1のカラム27の塔頂から排出された蒸気V11と熱交換することによって行われ、不足する熱量は、再沸器M21によって、別のスチームSを吹き込むことによって補われる。

【0049】

前記第2のカラム28の留出液は、ラインL14を介して、第2のカラム34の中間部である充填層k14、k15間に供給され、第3の蒸留塔23の留出液は、ラインL15、貯槽R13及びラインL16を介して、第2のカラム34の充填層k14、k15間に供給される。そして、第2の蒸留塔22において、第3のカラム35の塔頂からラインL17に排出された蒸気V13は、第5、第6の凝縮部としての凝縮器H13、H23によって凝縮させられてメタノールを含む留出液になり、該留出液の一部は、ラインL18を介して第3のカラム35の塔頂に還流液として還流させられ、残りはメチロンとしてラインL19に排出される。

【0050】

また、第2のカラム34の塔底からラインL34に排出された缶出液は、貯槽R12に供給され、該貯槽R12において、前記ラインL32を介して供給された留出液と合流する。続いて、貯槽R12から排出された液体の一部は、ラインL2を介して第1の蒸留塔21の第1のカラム27の塔頂に還流液として供給され、残りはラインL42を介して貯槽R14に供給される。第2のカラム34の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0051】

ところで、前記貯槽R14内の液体は、減圧下で操作される第3の蒸留塔23のカラム36の中間部である充填層k21、k22間にラインL20を介して供給される。そして、前記第3の蒸留塔23において、カラム36の塔頂からラインL21に排出された蒸気V14は、第7、第8の凝縮部としての凝縮器H14、H24によって凝縮させられて留出液になり、該留出液の一部は、ラインL22を介してカラム36の塔頂に還流液として還流させられ、残りはラインL15に排出され、貯槽R13に供給される。

【0052】

そして、フーゼル油成分は、カラム36内で濃縮され、回収部の中間部である充填層k22、k23間から側流としてラインL24に排出される。前記カラム36の塔底からラインL25に排出された缶出液である熱水は、ラインL26に排出され、熱水の一部は、再沸器M12において、第1の蒸留塔21の第2のカラム28の塔頂から排出された蒸気V12と熱交換することによって加熱され、蒸気になってカラム36内に循環させられる。

【0053】

ところで、本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法は、3基の第1〜第3の蒸留塔21〜23によって行われる。工程全体の物質収支において、粗エタノールMが第1の蒸留塔21の第1のカラム27に供給され、スチームSが、直接第1のカラム27の最下部、第3のカラム29の塔底、第2のカラム34の塔底に供給される。そして、第3のカラム29の塔底から熱水が、第1のカラム33の塔底から精製エタノールが、第3のカラム35の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【0054】

このように、第1〜第3の蒸留塔21〜23を配設するだけでよく、しかも、凝縮器H11〜H14、H21〜H24、再沸器M11、M12、M21等の付帯機器及び計装品等を3系列分配設するだけでよいので、消費されるエネルギーを少なくすることができ、蒸留装置を小型化することができる。したがって、蒸留装置の占有面積を小さくすることができる。また、蒸留装置のコスト、及びエタノールを蒸留するためのコストを低くすることができる。

【0055】

次に、第1の蒸留塔21について詳細に説明する。

【0056】

図3は本発明の第1の実施の形態における第1の蒸留塔の一つの概念図である。

【0057】

図において、21は上方部が分割構造を有し、下方部が一体構造を有する第1の蒸留塔である。該第1の蒸留塔21は、塔頂及び塔底が半球形の形状を有し、胴部が円筒形の形状を有する塔本体25を備え、該塔本体25によって包囲された断面が円形の空間に、塔頂から下方に向けて平板状の中仕切り26が配設され、該中仕切り26によって第1、第2のカラム27、28が形成される。前記第1、第2のカラム27、28は、いずれも断面が半円形の形状を有し、互いに隣接させられ、塔頂から下方に向けて延在させて形成される。

【0058】

また、塔底から上方に向けて第3のカラム29が形成され、該第3のカラム29と前記第1、第2のカラム27、28とが連通させられる。

【0059】

前記第1のカラム27には、塔頂から下方に向けて、第1セクションs1、第2セクションs2、第3セクションs3、第4セクションs4、第5セクションs5、第6セクションs6及び第7セクションs7が、第2のカラム28には、塔頂から下方に向けて、第8セクションs8、第9セクションs9、第10セクションs10、第11セクションs11、第12セクションs12及び第13セクションs13が、第3のカラム29には、第7セクションs7及び第13セクションs13の下端から塔底に向けて第14セクションs14、第15セクションs15及び第16セクションs16の各セクションがそれぞれ順に形成される。

【0060】

また、前記第2セクションs2、第4セクションs4、第6セクションs6、第9セクションs9、第11セクションs11、第13セクションs13及び第15セクションs15には、いずれも図示されない規則型充填材、不規則型充填材等から成る充填物エレメントが充填され、前記充填層k1(図1)〜k7が構成される。なお、本実施の形態において、前記中仕切り26は塔本体25の中央に配設されるが、必ずしも中央に配設する必要はない。また、前記第2セクションs2、第4セクションs4、第6セクションs6、第9セクションs9、第11セクションs11、第13セクションs13及び第15セクションs15を棚段構造によって形成することもできる。

【0061】

また、前記第1の蒸留塔21の塔サイドにおいて、前記第3セクションs3に臨ませてフィードノズル51が、第1のカラム27の塔頂において、前記第1セクションs1に臨ませて蒸気出口52及び還流液入口53及び割湯入口54が、前記第1のカラム27の塔サイドにおいて、前記第7セクションs7に臨ませてスチーム入口55が、第2のカラム28の塔頂において、前記第8セクションs8に臨ませて蒸気出口56及び還流液入口57が、前記第2のカラム28の塔サイドにおいて、前記第10セクションs10に臨ませて液出口58が、前記第3のカラム29の塔サイドにおいて、前記第14セクションs14に臨ませて液出口59が、前記第1の蒸留塔21の塔底において、前記第16セクションs16に臨ませて缶出液出口61及びスチーム入口62が形成される。

【0062】

さらに、前記第7セクションs7の下部には、前記第14セクションs14から上昇する蒸気を第1のカラム27側と、第2のカラム28側とに分配する多孔板63が配設される。

【0063】

そして、前記第2セクションs2に第1の濃縮部が、第4セクションs4及び第6セクションs6に第1の回収部が、第9セクションs9、第11セクションs11及び第13セクションs13に第2の濃縮部が、第15セクションs15に第2の回収部がそれぞれ形成される。

【0064】

なお、第1のカラム27において、第4セクションs4及び第6セクションs6の総段数が多すぎる場合は、第4セクションs4又は第6セクションs6を除去することができる。また、第2のカラム28において、第11セクションs11及び第13セクションs13の総段数が多すぎる場合は、第11セクションs11又は第13セクションs13を除去することができる。

【0065】

前記構成の第1の蒸留塔21において、微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールMは、ラインL1及びフィードノズル51を介して、第1のカラム27の中間部である第3セクションs3に供給され、割湯WはラインL3及び割湯入口54を介して第1セクションs1に供給される。第2セクションs2を上昇するエタノール及び水を含む蒸気は、割湯Wの効果によって、揮発度が大きくなる微量の低沸点成分及びフーゼル油成分の一部を含む。

【0066】

蒸気出口52からラインL4に排出された蒸気V11は、凝縮器H11に供給され、部分的に凝縮、すなわち、部分凝縮させられる。部分凝縮によって形成された液体である留出液は、ラインL31、L32を介して貯槽R12に供給され、未凝縮の蒸気V11はラインL33を介して凝縮器H21に供給され、全体が凝縮、すなわち、全凝縮させられる。全凝縮によって形成された液体である留出液は、ラインL32を介して貯槽R12に供給される。該貯槽R12には前記第2のカラム34からラインL34に排出された缶出液も供給され、合流させられる。貯槽R12から排出された液体の一部は、ラインL2及び還流液入口53を介して、第1セクションs1に還流液として還流され、残りはラインL42を介して貯槽R14に供給される。

【0067】

前記第3セクションs3に供給された粗エタノールMは、第4セクションs4〜第6セクションs6を下降し、上昇する蒸気と熱交換して微量の低沸点成分が除かれ、前記第14セクションs14に供給される。前記第1のカラム27の下部の第7セクションs7にはラインL40及びスチーム入口55を介して、スチームSが吹き込まれる。蒸留条件によっては前記スチームSを吹き込む必要はない。なお、前記多孔板63は第14セクションs14から第7セクションs7に流入する蒸気の流量を制限する。

【0068】

この場合、前記第7セクションs7に吹き込まれたスチームSは、第1のカラム27内を上昇させられるが、一部が多孔板63を通過して第14セクションs14に供給され、続いて、蒸気の状態でメタノール及びフーゼル油成分を伴って第2のカラム28内に進入し、該第2のカラム28内を上昇させられる。したがって、第1の蒸留塔21における加熱量を少なくすることができるので、蒸留装置において消費されるエネルギーの量を少なくすることができる。

【0069】

また、前記第15セクションs15においては、メタノール及びフーゼル油成分を含む液体は、第14セクションs14から下降する液体及び第16セクションs16にラインL35及びスチーム入口62を介して吹き込まれるスチームSと熱交換して蒸気になり、第14セクションs14を上昇する。そして、第16セクションs16でエタノールが除かれた液体は、缶出液出口61からラインL5に缶出液として排出され、熱水として貯槽R11に供給される。熱水の一部はラインL3を介して、第1セクションs1に割湯Wとして循環させられ、余剰の熱水は、ラインL6に排出され、系外に排出される。

【0070】

前記第15セクションs15を上昇するメタノール及びフーゼル油成分を含む蒸気は、第13セクションs13〜第9セクションs9を順に上昇し、第8セクションs8から下降する還流液と熱交換する。この場合、メタノールは、第8セクションs8を上昇するエタノール留分の蒸気に含まれ、塔頂において蒸気出口56からラインL7に排出される蒸気V12は、凝縮器H12に供給され、部分凝縮させられる。部分凝縮によって形成された液体である留出液の一部は、ラインL36、L37及び還流液入口57を介して還流液として第8セクションs8に還流される。また、未凝縮の蒸気はラインL38を介して凝縮器H22に供給され、全凝縮させられる。全凝縮によって形成された液体である留出液の一部は、ラインL39、L37及び還流液入口57を介して第8セクションs8に還流液として還流され、残りはラインL39、L14に排出される。

【0071】

前記第8セクションs8に還流された還流液は、第2のカラム28内を下降する間に、上昇する蒸気と熱交換し、第9セクションs9においてメタノールが除去され、第10セクションs10から液出口58を介してエタノール留分が側流としてラインL11に排出される。第10セクションs10内の残りの液体は、第11セクションs11〜第13セクションs13を上昇する蒸気と熱交換して下降する。そして、第13セクションs13の下部に至った液体は、フーゼル油成分の濃度が高くなり、第14セクションs14から液出口59を介してラインL12に側流として濃縮されたフーゼル油成分が排出された後、貯槽R14に供給される。該貯槽R14には貯槽R12の液体もラインL42を介して供給され、合流させられ、貯槽R14の液体はラインL20を介して第3の蒸留塔23に供給される。

【0072】

次に、第2の蒸留塔22について詳細に説明する。

【0073】

図4は本発明の第1の実施の形態における第2の蒸留塔の概念図である。

【0074】

図において、22は上方部が一体構造を有し、下方部が分割構造を有する第2の蒸留塔であり、該第2の蒸留塔22は、塔頂及び塔底が半球形の形状を有し、胴部が円筒形の形状を有する塔本体31を備え、該塔本体31によって包囲された断面が円形の空間に、塔底から上方に向けて平板状の中仕切り32が配設され、該中仕切り32によって第1、第2のカラム33、34が形成される。該第1、第2のカラム33、34は、いずれも断面が半円形の形状を有し、互いに隣接させられ、塔底から上方に向けて延在させて形成される。

【0075】

また、塔頂から下方に向けて第3のカラム35が形成され、該第3のカラム35と前記第1、第2のカラム33、34とが連通させられる。

【0076】

そして、前記第3のカラム35には、塔頂から下方に向けて、第1セクションs21、第2セクションs22及び第3セクションs23が、第1のカラム33には、第3セクションs23の下端から塔底に向けて、第4セクションs24、第5セクションs25、第6セクションs26、第7セクションs27、第8セクションs28及び第9セクションs29が、第2のカラム34には、第3セクションs23の下端から塔底に向けて第10セクションs30、第11セクションs31、第12セクションs32、第13セクションs33、第14セクションs34及び第15セクションs35の各セクションがそれぞれ順に形成される。

【0077】

また、前記第2セクションs22、第4セクションs24、第6セクションs26、第8セクションs28、第10セクションs30、第12セクションs32及び第14セクションs34には、いずれも図示されない規則型充填材、不規則型充填材等から成る充填物エレメントが充填され、前記充填層k17(図1)、k11〜k16が構成される。なお、本実施の形態において、前記中仕切り32は塔本体31の中央に配設されるが、必ずしも中央に配設する必要はない。また、前記第2セクションs22、第4セクションs24、第6セクションs26、第8セクションs28、第10セクションs30、第12セクションs32及び第14セクションs34を棚段構造によって形成することもできる。

【0078】

前記第1のカラム33の塔サイドにおいて、前記第5セクションs25に臨ませてフィードノズル71が、第1のカラム33の塔底において、前記第9セクションs29に臨ませて缶出液出口72及び蒸気入口73が形成される。また、前記第2のカラム34の塔サイドにおいて、第11セクションs31に臨ませてフィードノズル74、75が、第2のカラム34の塔底において、前記第15セクションs35に臨ませて缶出液出口76及びスチーム入口77が形成される。そして、第3のカラム35の塔頂において、前記第1セクションs21に臨ませて蒸気出口78及び還流液入口79が形成される。

【0079】

前記第4セクションs24に第1の濃縮部が、第6セクションs26及び第8セクションs28に第1の回収部が、第2セクションs22に第2の濃縮部が、第10セクションs30、第12セクションs32及び第14セクションs34に第2の回収部がそれぞれ形成される。

【0080】

なお、第1のカラム33において、第6セクションs26及び第8セクションs28の総段数が多すぎる場合は、第6セクションs26又は第8セクションs28を除去することができる。また、第2のカラム34において、第12セクションs32及び第14セクションs34の総段数が多すぎる場合は、第12セクションs32又は第14セクションs34を除去することができる。

【0081】

前記構成の第2の蒸留塔22において、第1の蒸留塔21の第2のカラム28の中間部から側流として得られるエタノール留分が、ラインL11及びフィードノズル71を介して、第5セクションs25に供給される。また、前記エタノール留分に代えて、一般のエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分を第5セクションs25に供給することもできる。該第5セクションs25の液体は、第6セクションs26〜第8セクションs28において塔底から上昇する蒸気と熱交換して、メタノールが除かれる。

【0082】

また、第9セクションs29の缶出液出口72を介してラインL13に排出された缶出液の一部は、再沸器M11に供給され、該再沸器M11によって蒸気にされ、ラインL51及び蒸気入口73を介して第9セクションs29に循環させられる。第1のカラム33を上昇する蒸気の量、すなわち、蒸気量の不足を補うために、ラインL13の液体の一部は、再沸器M21に供給され、該再沸器M21において、スチームSによって加熱されて蒸気になり、ラインL51及び蒸気入口73を介して第9セクションs29に循環させられる。前記缶出液の残りは、精製エタノールとして、かつ、製品としてラインL52に排出される。

【0083】

第1のカラム33の第5セクションs25から塔頂に向けて上昇する蒸気は、メタノールを含むエタノール留分の蒸気であり、第4セクションs24から第3セクションs23を経て第2セクションs22に入る。前記蒸気は、第2セクションs22において、塔頂から降下する還流液と熱交換して、メタノールの濃度が高くなり、第1セクションs21から蒸気出口78を介してラインL17に排出され、凝縮器H13に供給され、該凝縮器H13によって部分凝縮させられる。

【0084】

部分凝縮によって形成された液体である留出液の一部は、ラインL53、L18及び還流液入口79を介して、第1セクションs21に還流液として還流される。未凝縮の蒸気は、ラインL54を介して凝縮器H23に供給され、該凝縮器H23において全凝縮させられる。全凝縮によって形成された液体である留出液の一部は、ラインL55、L56、L18及び還流液入口79を介して、第1セクションs21に還流液として還流され、残りはメチロンとしてラインL19に排出される。

【0085】

第1セクションs21に還流された還流液は、第2セクションs22、第3セクションs23を経て第10セクションs30に流入する。そして、第11セクションs31には、第3の蒸留塔23の微量の低沸点成分を含む留出液が、ラインL15、貯槽R13、ラインL16及びフィードノズル75を介して供給されるほかに、第2のカラム28からのメタノールを含む留出液も、ラインL14及びフィードノズル74を介して供給される。これらの微量の低沸点成分及びメタノールを含むエタノール留分は、第2のカラム34を上昇する蒸気と熱交換して、第3のカラム35から排出されて留出液になり、メチロン(メタノールを含む留分)が系外に排出される。

【0086】

第11セクションs31から下降する液体は、塔底の第15セクションs35においてラインL58及びスチーム入口77を介して供給され、第14セクションs34〜第12セクションs32を上昇する蒸気と熱交換し、微量の低沸点成分及びメタノールが蒸気になるのに伴って、一層水に富んだエタノール液として下降し、その後、塔底の第15セクションs35から缶出液出口76を介して、缶出液としてラインL34に排出され、貯槽R12に供給される。該貯槽R12には、凝縮器H21からラインL32を介して供給された留出液も供給される。

【0087】

貯槽R12から排出された液体は、ラインL42を介して貯槽R14に供給されるとともに、ラインL2を介しての第1のカラム27の塔頂に還流液として還流される。貯槽R14には、第3のカラム29の第14セクションs14から排出された、濃縮されたフーゼル油成分もラインL12を介して供給される。そして、貯槽R14から排出された液体は、ラインL20を介して、減圧下で操作される第3の蒸留塔23に供給される。

【0088】

次に、本発明の第2の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与することによってその説明を省略し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0089】

図5は本発明の第2の実施の形態における蒸留装置を示す図である。

【0090】

この場合、第1の蒸留塔21の第2のカラム28の中間部である充填層k4、k5間から側流として排出されたエタノール留分は、エタノール濃度が95〔vol%〕以上の状態で、ラインL11を介して精製塔114の33段に供給される。該精製塔114を上昇する蒸気は、メタノールを含み、精製塔114の塔頂から排出された蒸気は、凝縮器H15、H25によって凝縮されて留出液になり、該留出液の一部は、精製塔114の塔頂に還流液として還流され、残りは脱メタノール塔115に供給される。また、精製塔114の塔底から缶出液がエタノール濃度が95〔vol%〕以上の精製エタノールとして、かつ、製品としてラインL101に排出される。そして、精製塔114の塔底の液体は、再沸部としての再沸器M111によって蒸気にされ、精製塔114に循環させられる。前記再沸器M111においては、第1の蒸留塔21の第1のカラム27の塔頂から排出された蒸気V11の熱量が利用され、不足する熱量は、別の再沸部としての再沸器M112において、スチームSを吹き込むことによって加熱することにより補われる。

【0091】

前記第2のカラム28の留出液はラインL14を介して脱メタノール塔115の25段に、第3の蒸留塔23の留出液は、ラインL15、貯槽R13及びラインL16を介して、脱メタノール塔115の25段にそれぞれ供給される。脱メタノール塔115の塔頂から排出された蒸気は、凝縮器H16、H26によって凝縮されてメタノールを含む留出液になり、該留出液の一部は、脱メタノール塔115の塔頂に還流液として還流され、残りはメチロンとして排出される。前記脱メタノール塔115の缶出液は、貯槽R12に供給され、第1のカラム27の留出液と合流し、前記貯槽R12から排出された液体の一部は、ラインL2を介して第1のカラム27の塔頂に供給され、残りはラインL42を介して貯槽R14に供給される。脱メタノール塔115の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0092】

本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法の工程は、4基の蒸留塔によって構成され、工程全体の物質収支は、粗エタノールMが第1のカラム27に供給され、スチームSが、直接第1のカラム27の最下部、第3のカラム29の塔底、脱メタノール塔115の塔底に供給される。そして、第3のカラム29の塔底から熱水が、精製塔114の塔底から精製エタノールが、脱メタノール塔115の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【0093】

次に、本発明の第3の実施の形態について説明する。なお、第1の実施の形態と同じ構造を有するものについては、同じ符号を付与することによってその説明を省略し、同じ構造を有することによる発明の効果については同実施の形態の効果を援用する。

【0094】

図6は本発明の第3の実施の形態における蒸留装置を示す図である。

【0095】

図において、111は抽出蒸留塔、112は精留塔であり、該精留塔112は棚段塔で65段である。

【0096】

微量の低沸点成分、メタノール、フーゼル油成分等を含む粗エタノールMは、ラインL1を介して抽出蒸留塔111の上部の35段に供給される。また、熱水である割湯WがラインL3を介して抽出蒸留塔111の塔頂に供給される。抽出蒸留塔111の加熱は、塔底にスチームSを吹き込むことによって行われる。抽出蒸留塔111の塔頂から排出された蒸気V11は凝縮器H31、H35によって凝縮させられて、微量の低沸点成分及びフーゼル油成分を含む留出液になり、該留出液の一部は、抽出蒸留塔111の塔頂に還流液として還流され、残りは貯槽R14に供給される。抽出蒸留塔111の塔頂から排出された蒸気V11を凝縮するための凝縮器H31は、熱を有効に利用するため、第2の蒸留塔22の再沸器M11を兼ねる。

【0097】

抽出蒸留塔111の缶出液は、精留塔112の下部の15段に供給される。精留塔112の缶出液は、貯槽R11及びラインL3を介して割湯Wとして抽出蒸留塔111の塔頂に循環されるとともに、余剰の熱水はラインL6に排出される。精留塔112の塔頂から排出された蒸気V12は凝縮器H32、H36によって凝縮されてメタノールを含む留出液になり、該留出液の一部は、精留塔112の塔頂に還流液として還流され、残りはラインL14に排出される。なお、前記凝縮器H32は、熱を有効に利用するため、第3の蒸留塔23の再沸器M12を兼ねる。

【0098】

微量の低沸点成分及びフーゼル油成分がほぼ除かれたエタノール留分は、精留塔112の上部の充填セクションの下部の63段から側流としてラインL11に排出される。また、フーゼル油成分は精留塔112の中間部において濃縮させられて、19段からラインL12を介して貯槽R14に供給される。精留塔112の加熱は、塔底にスチームSを吹き込むことによって行われる。

【0099】

精留塔112の63段から側流として排出されたエタノール留分は、エタノール濃度が95〔vol%〕以上で、ラインL11を介して第1のカラム33の充填層k11、k12間に供給される。第1のカラム33を上昇する蒸気はメタノールを含み、第3のカラム35に供給される。第1のカラム33の缶出液の一部は再沸器M11によって加熱され、蒸気になり、第1のカラム33に循環される。該缶出液の残りはエタノール濃度が95〔vol%〕以上の精製エタノールとして排出される。前記再沸器M11において、抽出蒸留塔111の塔頂から排出された蒸気V11の熱量が利用され、不足する熱量は、別の再沸器M21によって補われる。

【0100】

精留塔112の留出液は、第2のカラム34の上部の充填層k14、k15間に供給される。

【0101】

本実施の形態において、粗エタノールMから精製エタノールを製造するエタノールの蒸留方法の工程は、4基の蒸留塔によって構成され、工程全体の物質収支は、粗エタノールMが抽出蒸留塔111に供給され、スチームSが抽出蒸留塔111、精留塔112、第2のカラム34の各塔底に供給される。そして、精留塔112の塔底から熱水が、第1のカラム33の塔底から精製エタノールが、第3のカラム35の塔頂からメチロンが、カラム36の塔サイドからフーゼル油成分が、カラム36の塔底から熱水が排出される。

【実施例】

【0102】

次に、本発明の第1の蒸留塔21を使用した実施例について説明する。この場合、パイロット蒸留実験装置によって実験を行った。なお、該パイロット蒸留実験装置において、前記第1の蒸留塔21と同じ部分について、同じ符号を使用して説明する。

【0103】

図7はパイロット蒸留実験装置の概念図である。

【0104】

塔本体25として、内径が158.4〔mm〕のSUS304(太さが6B、sch10S)を使用し、各充填層k1〜k7の充填物エレメントとしてSulzer metal gauze packing、Type CY(住友重機械工業株式会社製)を使用した。各充填物エレメントの1層の高さは、950〔mm〕で理論段数で約9段に相当する。なお、第1、第2のカラム27、28の中仕切り26は中央に配設される。また、ここで使用される化学成分の略号は、以下のとおりである。

【0105】

EtOH:エタノール

MeOH:メタノール

i−PrOH:イソプロパノール

n−PrOH:n−プロパノール

i−BuOH:イソブタノール

H2 O:水

(実施例1)

蒸留は常圧下において安定した連続運転で行われた。各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。

【0106】

粗エタノールM 4.35

割湯W 40.0

塔底に補給される熱水 0.111

第1のカラム27の留出液E1 0.473

第1のカラム27の還流液F1 17.0

第2のカラム28の留出液E2 3.718

第2のカラム28の還流液F2 44.0

第2のカラム28の側流G2 0.270

図7の各個所p1〜p12の温度は〔℃〕で表したとき、次のとおりである。

【0107】

p1 89.2

p2 87.7

p3 65.9

p4 86.9

p5 78.5

p6 78.2

p7 80.1

p8 96.7

p9 102.0

p10 25.5

p11 21.2

p12 84.5

粗エタノールM、留出液E1、E2及び側流G2について、各組成を重量〔%〕で表すと、次のとおりである。

【0108】

【表1】

【0109】

(実施例2)

蒸留は常圧下において安定した連続運転で行われた。各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。

【0110】

粗エタノールM 4.40

割湯W 30.0

塔底に補給される熱水 0.198

第1のカラム27の留出液E1 0.471

第1のカラム27の還流液F1 20.0

第2のカラム28の留出液E2 3.829

第2のカラム28の還流液F2 49.8

第2のカラム28の側流G2 0.301

図7の各個所p1〜p12の温度は〔℃〕で表したとき、次のとおりである。

【0111】

p1 87.1

p2 86.5

p3 67.0

p4 85.8

p5 78.6

p6 78.3

p7 80.1

p8 97.9

p9 102.0

p10 25.3

p11 18.4

p12 81.4

粗エタノールM、留出液E1、E2及び側流G2について、各組成を重量〔%〕で表すと、次のとおりである。

【0112】

【表2】

【0113】

実施例1及び2において、パイロット蒸留実験装置の構造上、側流G2は一箇所しか排出されない。しかし、実施例1及び2においては、割湯Wの量及び還流液F1、F2の量が変更されているが、留出液E1からはi−PrOH及びi−BuOHがほぼ除去され、側流G2からはn−PrOHがほぼ除去され、第2のカラム28の留出液E2にはMeOH以外の成分は微量しか残存しておらず、蒸留の目的が達成されている。

【0114】

次に、本発明の第1の蒸留塔21のシミュレーションによる蒸留計算を行った結果を示す。実際のプラントの運転結果とシミュレーションによる蒸留計算とが一致する実績は多く、シミュレーションに、例えば、「ASPENPLUS」(「ASPENTEC」社製)等の市販のプロセスシミュレータを使用することができる。

【0115】

図8は第1の蒸留塔のシミュレーションによる蒸留計算を行う場合の概念図である。

【0116】

この場合、充填物エレメントとして、Sulzer metal gauze packing、Type BX(住友重機械工業株式会社製)を使用して、96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造した。第1のカラム27の理論段数は40段であり、第1のカラム27の塔頂から12段下のフィードノズル51に粗エタノールMを供給した。第2のカラム28の理論段数は40段であり、塔頂より1段下の塔本体25から側流G2としてエタノール留分を排出した。また、第2のカラム28の下部の4段のノズル92及び2段のノズル93から、側流G12、G13としてフーゼル油成分が含まれた液体を貯槽R14(図6)に排出した。そして、第3のカラム29の理論段数は12段である。また、塔径は1.8mである。

【0117】

常圧下において連続蒸留を行ったときの、図8の各個所の設定された流量は、〔kg/時間〕で示したとき、次のとおりである。なお、この流量は従来の蒸留装置における96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造する場合の、図2の抽出蒸留塔11、精留塔12及び脱酒精塔13における運転実績に対応している。

【0118】

粗エタノールM 2,192

割湯W 14,930

第1のカラム27の留出液E1 231

第1のカラム27の還流液F1 3,109

第2のカラム28の留出液E2 162

第2のカラム28の還流液F2 8,798

貯槽R12に流入される液体H 1,343

塔内下降液J 20,234

第1のカラム27の最下部に吹き込まれるスチームS 0(図2の従来の蒸留装置 1,400)

第3のカラム29の塔底に吹き込まれるスチームS 5,400(図2の従来の蒸留装置 4,000)

第2のカラム28の側流G2 2,412

第2のカラム28の側流G12 183

第2のカラム28の側流G13 184

缶出液K 20,693

第1のカラム27の最下部におけるのスチームSの供給をなくし、その分第3のカラム29の塔底におけるスチームSの供給を増加しても蒸留分離にほとんど影響を与えない。

【0119】

各個所p21〜p34の温度は、〔℃〕で表したとき、次のとおりである。

【0120】

p21 65.0

p22 95.0

p23 64.4

p24 127.5

p25 85.0

p26 87.8

p27 64.4

p28 68.9

p29 127.5

p30 83.2

p31 80.7

p32 78.2

p33 25.0

p34 100.5

粗エタノールM、留出液E1、E2、流入液H、塔内下降液J、割湯W、缶出液K、及び側流G2、G12、G13について、各組成を重量〔%〕で表すと、次のとおりである。括弧内は、図2の従来の蒸留装置における値を表す。

【0121】

【表3】

【0122】

【表4】

【0123】

【表5】

【0124】

シミュレーションによる蒸留計算の結果から、各個所の不純物の組成は従来の蒸留装置における実績に近似した値であり、蒸留の目的である第2のカラム28の側流G2は良好な組成になる。

【0125】

続いて、本発明において、第2の蒸留塔22のシミュレーションによる蒸留計算を行った結果を示す。図1に示された第2の蒸留塔22において、充填物エレメントとしてMELLAPAK 250Y(住友重機械工業株式会社製)を使用し、96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造した。第1のカラム33の理論段数は40段であり、上部から11段下に第1の蒸留塔21の図8の第2のカラム28の側流G2を供給した。第2のカラム34の理論段数は40段であり、上部から15段下に、第1の蒸留塔21の図8の第2のカラム28の留出液E2、及び第3の蒸留塔23の留出液を貯槽R13を介して供給した。第1のカラム33の塔底から精製エタノールを排出するとともに、再沸器M11によって蒸気を塔底に戻した。そして、第2のカラム34の塔底からの缶出液を貯槽R12に排出するとともに、塔底にスチームSを吹き込んだ。また、第3のカラム35の理論段数は10段である。そして、塔径は1.25mである。

【0126】

常圧下において連続蒸留で行ったときの、図1に示された第2の蒸留塔22の各個所における設定された流量を〔kg/時間〕で表すと、以下のとおりである。なお、該流量は、従来の蒸留装置における96〔%〕の精製エタノールを連続蒸留で60〔KL/日〕製造する場合の、図2の精製塔14及び脱メタノール塔15における運転実績に対応している。

【0127】

第2のカラム28の側流G2 2,412

第2のカラム28の留出液E2 162

第3の蒸留塔23の留出液 365

再沸器M21に供給されるスチームSの換算熱量 700

(図2の従来の蒸留装置の精製塔14では 1,000)

第2のカラム34の塔底に吹き込まれるスチームS 592

メチロン 16

第3のカラム35の塔頂への還流液 5,412

第1のカラム33の上部への液分配 4,046

精製エタノール 2,250

第2のカラム34の缶出液 1,265

各個所におけるMeOHの濃度は、〔ppm〕で表したとき、以下のとおりである。なお、括弧内は、従来の蒸留装置における値を表す。

【0128】

第2のカラム28の側流G2 26(32)

第2のカラム28の留出液E2 91(181)

精製エタノール 1.4(1.1)

メチロン 4,900(5,980)

第2のカラム34の缶出液 0.4(1.0)

シミュレーションによる蒸留計算の結果より、各個所の不純物の組成は、従来の蒸留装置における実績に近似した値であり、蒸留の目的である第1のカラム33の塔底から排出される精製エタノールに含まれるメタノールは十分に少ない。

【0129】

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0130】

【図1】本発明の第1の実施の形態における蒸留装置を示す図である。

【図2】従来の蒸留装置の例を示す図である。

【図3】本発明の第1の実施の形態における第1の蒸留塔の一つの概念図である。

【図4】本発明の第1の実施の形態における第2の蒸留塔の概念図である。

【図5】本発明の第2の実施の形態における蒸留装置を示す図である。

【図6】本発明の第3の実施の形態における蒸留装置を示す図である。

【図7】パイロット蒸留実験装置の概念図である。

【図8】第1の蒸留塔のシミュレーションによる蒸留計算を行う場合の概念図である。

【符号の説明】

【0131】

21〜23 第1〜第3の蒸留塔

26、32 中仕切り

27、33 第1のカラム

28、34 第2のカラム

29、35 第3のカラム

36 カラム

111 抽出蒸留塔

112 精留塔

114 精製塔

115 脱メタノール塔

M 粗エタノール

M11、M12、M21 再沸器

S スチーム

W 割湯

【特許請求の範囲】

【請求項1】

粗エタノールから精製されたエタノールを得るエタノールの蒸留方法において、少なくとも、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用することを特徴とするエタノールの蒸留方法。

【請求項2】

前記蒸留塔は第1の蒸留塔であり、該第1の蒸留塔において、粗エタノールを第1のカラムの中間部に供給し、第3のカラムの塔底から排出された熱水を第1のカラムの塔頂に還流するとともに、余剰の熱水を排出し、前記第1、第2のカラムの各塔頂から排出された各蒸気を凝縮させて留出液にし、各留出液の一部をそれぞれ前記第1、第2のカラムに循環させ、前記留出液の残りを排出し、第2のカラムの中間部から側流としてエタノール留分を排出し、第2のカラムの下部から側流として濃縮されたフーゼル油成分を排出し、第3のカラムの加熱を塔底にスチームを吹き込むことによって行い、必要に応じて、第1のカラムの加熱を、最下部にスチームを吹き込むことによって行う請求項1に記載のエタノールの蒸留方法。

【請求項3】

第1の蒸留塔の第2のカラムの中間部から側流として得られるエタノール留分から、又はエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、精製されたエタノールを得るエタノールの蒸留方法において、塔底から上方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔頂から下方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた第2の蒸留塔を使用することを特徴とする請求項2に記載エタノールの蒸留方法。

【請求項4】

前記第2の蒸留塔において、前記エタノール留分を第1のカラムの中間部に供給し、第1の蒸留塔の第2のカラムの留出液、及び第3の蒸留塔の留出液を第2のカラムの中間部に供給し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として第3のカラムに還流し、前記留出液の残りを排出し、前記還流液を前記第1、第2のカラムに分配し、前記第1のカラムの塔底から排出された缶出液の一部を蒸気にして前記第1のカラムに循環させ、前記缶出液の残りを精製されたエタノールとして排出し、前記第2のカラムの塔底から排出された缶出液の一部を前記第1の蒸留塔の第1のカラムの上部に循環させるとともに、前記缶出液の残りを第3の蒸留塔の中間部に供給し、前記第1のカラムの加熱を、再沸器によって前記第1の蒸留塔の第1のカラムの塔頂から排出された蒸気と熱交換することにより行い、かつ、不足する熱量を他の再沸器によってスチームを吹き込むことにより補い、前記第2のカラムの加熱を、塔底にスチームを吹き込むことによって行う請求項3に記載のエタノールの蒸留方法。

【請求項5】

中仕切りのない濃縮部及び回収部を備えた第3の蒸留塔において、前記第1の蒸留塔の第1のカラムの留出液の一部、前記第1の蒸留塔の第2のカラムの下部から側流として排出され、濃縮されたフーゼル油成分、及び前記第2の蒸留塔の第2のカラムの缶出液を減圧下で操作し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として濃縮部に還流し、前記留出液の残りを前記第2の蒸留塔の第2のカラムの中間部に供給し、回収部の中間部から側流として、濃縮されたフーゼル油成分を排出し、塔底から排出された熱水の一部を、再沸器によって前記第1の蒸留塔の第2のカラムの塔頂から排出された蒸気と熱交換することにより加熱し、蒸気にして前記回収部に循環させ、熱水の残りを排出する請求項4に記載のエタノールの蒸留方法。

【請求項6】

前記第1〜第3の蒸留塔を順に並べて操作する請求項4又は5に記載のエタノールの蒸留方法。

【請求項7】

粗エタノールから精製されたエタノールを得るエタノールの蒸留方法において、第1の蒸留塔、精製塔及び脱メタノール塔によってエタノールの精製及びメタノールの分離を行い、第3の蒸留塔でフーゼル油成分の濃縮分離を行うことを特徴とするエタノールの蒸留方法。

【請求項8】

一般のエタノール蒸留で微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、第2、第3の蒸留塔によって、エタノールの精製、メタノールの分離及びフーゼル油成分の濃縮分離を行う請求項3に記載のエタノールの蒸留方法。

【請求項9】

前記各カラムは、規則充填物又は不規則充填物が充填されているか、若しくは棚段構造を有する請求項1〜8のいずれか1項に記載のエタノールの蒸留方法。

【請求項10】

粗エタノールから精製されたエタノールを得るエタノールの蒸留装置において、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を少なくとも有することを特徴とするエタノールの蒸留装置。

【請求項1】

粗エタノールから精製されたエタノールを得るエタノールの蒸留方法において、少なくとも、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を使用することを特徴とするエタノールの蒸留方法。

【請求項2】

前記蒸留塔は第1の蒸留塔であり、該第1の蒸留塔において、粗エタノールを第1のカラムの中間部に供給し、第3のカラムの塔底から排出された熱水を第1のカラムの塔頂に還流するとともに、余剰の熱水を排出し、前記第1、第2のカラムの各塔頂から排出された各蒸気を凝縮させて留出液にし、各留出液の一部をそれぞれ前記第1、第2のカラムに循環させ、前記留出液の残りを排出し、第2のカラムの中間部から側流としてエタノール留分を排出し、第2のカラムの下部から側流として濃縮されたフーゼル油成分を排出し、第3のカラムの加熱を塔底にスチームを吹き込むことによって行い、必要に応じて、第1のカラムの加熱を、最下部にスチームを吹き込むことによって行う請求項1に記載のエタノールの蒸留方法。

【請求項3】

第1の蒸留塔の第2のカラムの中間部から側流として得られるエタノール留分から、又はエタノール蒸留において微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、精製されたエタノールを得るエタノールの蒸留方法において、塔底から上方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔頂から下方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた第2の蒸留塔を使用することを特徴とする請求項2に記載エタノールの蒸留方法。

【請求項4】

前記第2の蒸留塔において、前記エタノール留分を第1のカラムの中間部に供給し、第1の蒸留塔の第2のカラムの留出液、及び第3の蒸留塔の留出液を第2のカラムの中間部に供給し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として第3のカラムに還流し、前記留出液の残りを排出し、前記還流液を前記第1、第2のカラムに分配し、前記第1のカラムの塔底から排出された缶出液の一部を蒸気にして前記第1のカラムに循環させ、前記缶出液の残りを精製されたエタノールとして排出し、前記第2のカラムの塔底から排出された缶出液の一部を前記第1の蒸留塔の第1のカラムの上部に循環させるとともに、前記缶出液の残りを第3の蒸留塔の中間部に供給し、前記第1のカラムの加熱を、再沸器によって前記第1の蒸留塔の第1のカラムの塔頂から排出された蒸気と熱交換することにより行い、かつ、不足する熱量を他の再沸器によってスチームを吹き込むことにより補い、前記第2のカラムの加熱を、塔底にスチームを吹き込むことによって行う請求項3に記載のエタノールの蒸留方法。

【請求項5】

中仕切りのない濃縮部及び回収部を備えた第3の蒸留塔において、前記第1の蒸留塔の第1のカラムの留出液の一部、前記第1の蒸留塔の第2のカラムの下部から側流として排出され、濃縮されたフーゼル油成分、及び前記第2の蒸留塔の第2のカラムの缶出液を減圧下で操作し、塔頂から排出された蒸気を凝縮させて留出液にし、該留出液の一部を還流液として濃縮部に還流し、前記留出液の残りを前記第2の蒸留塔の第2のカラムの中間部に供給し、回収部の中間部から側流として、濃縮されたフーゼル油成分を排出し、塔底から排出された熱水の一部を、再沸器によって前記第1の蒸留塔の第2のカラムの塔頂から排出された蒸気と熱交換することにより加熱し、蒸気にして前記回収部に循環させ、熱水の残りを排出する請求項4に記載のエタノールの蒸留方法。

【請求項6】

前記第1〜第3の蒸留塔を順に並べて操作する請求項4又は5に記載のエタノールの蒸留方法。

【請求項7】

粗エタノールから精製されたエタノールを得るエタノールの蒸留方法において、第1の蒸留塔、精製塔及び脱メタノール塔によってエタノールの精製及びメタノールの分離を行い、第3の蒸留塔でフーゼル油成分の濃縮分離を行うことを特徴とするエタノールの蒸留方法。

【請求項8】

一般のエタノール蒸留で微量の低沸点成分及びフーゼル油成分が除かれ、メタノールが残存するエタノール留分から、第2、第3の蒸留塔によって、エタノールの精製、メタノールの分離及びフーゼル油成分の濃縮分離を行う請求項3に記載のエタノールの蒸留方法。

【請求項9】

前記各カラムは、規則充填物又は不規則充填物が充填されているか、若しくは棚段構造を有する請求項1〜8のいずれか1項に記載のエタノールの蒸留方法。

【請求項10】

粗エタノールから精製されたエタノールを得るエタノールの蒸留装置において、塔頂から下方に向けて形成された第1のカラム、中仕切りを介して前記第1のカラムと隣接させて形成された第2のカラム、及び塔底から上方に向けて形成され、前記第1、第2のカラムと連通する第3のカラムを備えた蒸留塔を少なくとも有することを特徴とするエタノールの蒸留装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−36659(P2006−36659A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−215499(P2004−215499)

【出願日】平成16年7月23日(2004.7.23)

【出願人】(000162607)協和発酵ケミカル株式会社 (60)

【出願人】(000001029)協和醗酵工業株式会社 (276)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月23日(2004.7.23)

【出願人】(000162607)協和発酵ケミカル株式会社 (60)

【出願人】(000001029)協和醗酵工業株式会社 (276)

【Fターム(参考)】

[ Back to top ]