エタノール合成触媒及びエタノール合成システム

【課題】エタノール合成収率が高いエタノール合成触媒及びその触媒を用いたエタノール合成装置を備えたエタノール合成システムを提供する。

【解決手段】エタノール合成装置10Aは、合成装置本体11にエタノール合成触媒12が充填されており、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給し、エタノール合成触媒により所定の温度で、エタノールを合成する。エタノール合成触媒は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有する。

【解決手段】エタノール合成装置10Aは、合成装置本体11にエタノール合成触媒12が充填されており、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給し、エタノール合成触媒により所定の温度で、エタノールを合成する。エタノール合成触媒は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素(H2)及び二酸化炭素(CO2)を主成分とする原料ガスよりエタノールを合成するエタノール合成触媒及びその触媒を用いたエタノール合成装置を備えたエタノール合成システムに関する。

【背景技術】

【0002】

近年、エネルギー・地球環境問題の高まりにより、各種の熱利用プラントにおいて、熱効率向上のほか、今まで未利用であったエネルギーの有効利用、排ガス・排熱などの環境負荷量低減等の技術開発必要性が強く求められ、各分野ごとに様々な対策が提案されている。

【0003】

また、一方炭酸ガス(CO2)問題は、世界的環境問題として取り上げられ、その排出源からの回収及び炭酸ガスからの固定化と有効利用をどの様にするかが、最大の課題となっており、メタノール(MeOH)、ジメチルエーテル(DME)など様々な提案によりCO2の固定化プロセスの検討がなされている。

【0004】

また、近年ではエネルギー問題、地球温暖化対策などで使用燃料の分散化が進んでおり、その一つの利用態様としてエタノール(EtOH)が注目されている。

【0005】

ここで、エタノールを製造するには、現在ではバイオ法による生産が主流であるが、CO2の固定化による化学的製造法が確立できれば、これにより地理的制約が緩和される他、また今後の炭素排出削減規制によりコスト的な優位性も期待できる。

【0006】

近年、バイオ法に代わるエタノールの製造において、マイクロ波を用いたエタノールの製造方法が提案されている(特許文献1)。

【0007】

本出願人は、先にメタノール合成反応に適した触媒を提案している(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−247778号公報

【特許文献2】特開平10−277392号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の提案のメタノール合成に適したメタノール合成触媒では、エタノールの収率が低く、転用することができない、という問題がある。

【0010】

そこで、エタノール合成収率が高いエタノール合成触媒の開発が待ち望まれている。

【0011】

本発明は、前記問題に鑑み、エタノール合成収率が高いエタノール合成触媒及びその触媒を用いたエタノール合成装置を備えたエタノール合成システムを提供することを課題とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するための本発明の第1の発明は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有することを特徴とするエタノール合成触媒にある。

【0013】

第2の発明は、第1の発明において、アルカリ金属の添加量が0.1〜1.0重量%であることを特徴とするエタノール合成触媒にある。

【0014】

第3の発明は、水素を含む第1の原料ガスと、二酸化炭素を含む第2の原料ガスとを供給する供給ラインと、第1又は2のエタノール合成触媒を充填したエタノール合成装置と、エタノール合成装置から得られた合成ガスを気液分離する気液分離装置と、液体成分を蒸留してエタノールを得る蒸留塔とを具備することを特徴とするエタノール合成システムにある。

【0015】

第4の発明は、第3の発明において、合成ガスを気液分離したガス体を再度エタノール合成装置に循環する循環ラインを具備することを特徴とするエタノール合成システムにある。

【発明の効果】

【0016】

本発明によれば、エタノール合成効率が高いエタノール合成触媒を提供でき、CO2回収設備によるCO2の有効利用を図ることができる。

【図面の簡単な説明】

【0017】

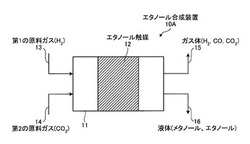

【図1】図1は、本実施例に係るエタノール合成装置の概略図である。

【図2】図2は、本実施例に係る他のエタノール合成装置の概略図である。

【図3】図3は、エタノール合成システムの概略図である。

【図4】図4は、各温度におけるアルコール濃度(左軸)、エタノール収率(右軸)の評価結果図である。

【発明を実施するための形態】

【0018】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0019】

本発明による実施例に係るエタノール合成触媒及びそれを用いたエタノール合成装置を備えたエタノール合成システムについて、図面を参照して説明する。図1は、本実施例に係るエタノール合成装置の概略図である。

図1に示すように、本実施例に係るエタノール合成装置10Aは、合成装置本体11にエタノール合成触媒12が充填されており、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給し、エタノール合成触媒により所定の温度で、エタノールを合成するようにしている。

【0020】

ここで、本発明に係るエタノール合成触媒は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有するものである。

【0021】

添加するアルカリ金属としては、カリウム(K)、ナトリウム(Na)、リチウム(Li)等を挙げることができる。

ここで、アルカリ金属は、メタノール合成触媒の場合には、メタノールの合成を阻害する物質として機能していたので、合成の過程において、水洗等により除去するようにしていたが、本発明のエタノール合成の場合には、エタノール合成に寄与するものである。なお、アルカリ金属と類似のアルカリ土類金属は、後述する試験例に示すように、エタノール合成効率が低下し、好ましくない。

【0022】

そのアルカリ金属の添加量としては、例えば0.1〜1.0重量%、より好ましくは0.3〜0.8重量%とするのが好ましい。

【0023】

また、助触媒として例えばアルミニウム(Al)、ガリウム(Ga)、マグネシウム(Mg)等の各酸化物を含有するようにしてもよい。助触媒の添加量としては、例えば1〜30重量%とするのが好ましい。

【0024】

次に、本発明のエタノール合成触媒の製造方法の一例を説明する。

沈殿剤水溶液を保温し、攪拌しながら、主触媒である亜鉛(Zn)と助触媒であるAl、Gaの各金属塩を含んだ水溶液を滴下して懸濁液を得る。

次に、銅イオンを含んだ水溶液をその懸濁液に滴下して沈殿物を生成する。

なお、銅イオンを含んだ水溶液を滴下終了した時のpHが4以上である場合に、沈殿剤水溶液に懸濁している金属イオンがほとんど全て沈殿物として析出する。沈殿剤水溶液はアルカリ溶液であり、通常0.1〜10M濃度のNa2 CO3水溶液、NaHCO3 水溶液、NaOH水溶液、K2 CO3 水溶液、NH3 水溶液等が用いられ、とりわけNa2 CO3 水溶液が好ましい。また、沈殿を生成する際の溶液の温度を15〜90℃の範囲に保つことが好ましい。

【0025】

さらに、Cu、Zn、Al、Gaの各金属塩は硝酸塩、塩化物、硫酸塩、酢酸塩の形で0.01〜1.0M濃度の水溶液として用い、とりわけ、硝酸塩として用いられるのが好ましい。また、滴下時間及び熟成時間は特に触媒の合成活性に影響はなく、均一に金属イオンが分散し沈殿物が析出する条件であればよい。通常、滴下時間は1分間〜3時間、熟成時間は1分間〜3時間の範囲で実施される。得られた沈殿物は、種々の結晶種を有するが、アルカリ金属イオンや陰イオンを十分洗浄除去した後、200〜400℃の範囲で焼成することにより、基本触媒を得る。

この基本触媒に、アルカリ金属の酸化物を含浸させ、水分を除去してエタノール合成触媒を得る。

【0026】

本発明のエタノール合成触媒を、図1に示す合成装置本体11に充填し、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給して、所定の温度条件において、エタノールを合成する。

【0027】

エタノール合成反応の原料の合成ガスとして、圧力200kg/cm2 G以下、温度100〜350℃の範囲で、長期的に、かつ安定した性能でエタノールを合成することができる。

【0028】

図2は、本実施例に係る他のエタノール合成装置の概略図である。

図2では、図示しない気液分離装置で液体(メタノール、エタノール)16とガス体15とを分離し、この分離したガス体15を再循環するものである。

このガス体15には未反応の水素(H2)及び、二酸化炭素(CO2)、合成により生じた一酸化炭素(CO)が含まれており、それを再利用するために、原料ガス供給側に再循環させている。

【0029】

次に、本発明に係るエタノール合成システムについて、図3を参照して説明する。

図3は、エタノール合成システムの概略図である。

図3に示すように、エタノール合成システム100は、電力を発生させる発電所101のボイラからの排ガス102からCO2を回収するCO2回収装置103と、別途設置した水素を発生する水素製造装置106と、水素を含む第1の原料ガス13を供給する供給ラインL1と、二酸化炭素を含む第2の原料ガス14とを供給する供給ラインL2と、エタノール合成触媒12を充填したエタノール合成装置10(10A、10B)と、エタノール合成装置10から得られた合成ガス17を気液分離する気液分離装置20と、液体16を蒸留してエタノール22を得る蒸留塔21とを具備するものである。

気液分離装置20から分離されたガス体15は循環ラインL3によりエタノール合成装置10のガス導入側に循環され、再利用されている。

【0030】

なお、CO2回収装置103は例えばアミン溶液等のCO2吸収溶液を用いて、排ガス102中のCO2をCO2吸収塔104で吸収し、CO2を吸収したCO2吸収液(リッチ溶液107A)を吸収液再生塔105でCO2を水蒸気により放出させ、第2の原料ガス(CO2)を得ている。CO2が放出されたCO2吸収液(リーン溶液)107Bは、再度CO2吸収塔104で再利用されている。

【0031】

水素製造装置106としては、例えば電気分解装置等を例示することができるが、本発明はこれに限定されるものではない。

【0032】

本エタノール合成システム100を用いることで、CO2回収装置で回収されたCO2の有効利用を図ることができる。

【0033】

[試験例]

以下の試験例において、本発明の効果をさらに具体的に説明するが、本発明の本質を損なわない限り、記載事項には制限されることなく実施できる。

【0034】

<基本触媒(比較例2)の合成>

炭酸ナトリウム2.5mol%を水2Lに溶かし60℃で保温する。このアルカリ水溶液を溶液Aとする。

硝酸マグネシウム0.003mol及び硝酸ガリウム0.012molを水300ccに溶かして60℃に保温した酸性溶液を溶液Bとする。また硝酸アルミニウム0.015mol及び硝酸亜鉛0.15molを水400ccに溶かして60℃に保温した酸性溶液を溶液Cとする。さらに硝酸銅0.3molを水400ccに溶かして60℃に保温した酸性溶液を溶液Dとする。

最初に溶液Aに溶液Bを30分にわたり攪拌しながら均一に滴下し、沈殿生成液Eを得る。

次に、溶液Cを前記の沈殿生成液Eに30分にわたり均一に滴下し、沈殿生成液Fを得る。

さらに、溶液Dを沈殿生成液Fに30分にわたり均一に滴下し、マグネシウム、ガリウム、アルミニウム、亜鉛及び銅を含有した沈殿生成液Gを得る。

沈殿生成液Gを2時間そのまま攪拌することにより熟成を行い、沈殿生成液Gのろ過及びNaイオン、NOイオンが検出されないよう洗浄する。さらに100℃で24時間乾燥し、その後300℃で3時間焼成することにより、基本触媒(比較例2)を得た。

【0035】

<本発明触媒(試験例)の合成>

次に、基本触媒(比較例2)の触媒を用いて、アルカリ金属としてカリウム(K)の酸化物を用いて、試験例1の触媒を合成した。

先ず、硝酸カリウム1.1gを水250ccに溶かし、40℃に保温後、基本触媒(比較例2)100gを入れ、混練しながら90℃まで加熱し、水分を蒸発させた。

さらにこの粉末を400℃で1時間焼成することで触媒粉末の試験例のエタノール合成触媒を調製した。

【0036】

<比較触媒(比較例1)の合成>

次に、基本触媒(比較例2)の触媒を用いて、アルカリ土類金属としてカルシウム(Ca)の酸化物を用いて、比較例2の触媒を合成した。

試験例の操作において、硝酸カリウムを硝酸カルシウム(2.75g)に代えた以外は、同様の方法で比較触媒1を合成した。

【0037】

この得られた試験例及び比較例の触媒粉末を市販の打錠成型器で成型し、マイクロリアクタの評価に供した。

【0038】

試験例1、比較例1及び2にて得られた触媒のエタノール合成反応の活性評価試験を下記の条件にて行った。

原料ガス(H2/CO2/CO=ベース(66.8mol%)/16.7mol%/16.5mol%)、流速(2000h-1)、反応圧力(9ata)、反応温度(250〜320℃)とし、触媒は16〜28メッシュに整粒したもの2ccをリアクタに充填した。

なお、原料ガス中にCOを含めているのは、合成ガスを気液分離した際、分離したガス成分にはCOが含まれるので、試験においても循環利用と同様の条件で評価している。

【0039】

そして、H2 が3%/N2 であるベースガスにて還元処理した後、原料ガスを供給し、各反応温度における、メタノール合成及びエタノールの濃度を出口にてTCD、FID型のガスクロマトグラフで計測した。反応条件を表1、各触媒の評価結果を表2及び図4に示す。

図4は、各温度におけるアルコール濃度(左軸)、エタノール収率(右軸)の評価結果図である。

【0040】

【表1】

【0041】

【表2】

【0042】

図4及び表2に示すように、本発明に係る試験例のエタノール合成触媒は、エタノール収率が比較例2の触媒よりも高いことが判明した。

すなわち、試験例1のアルカリ金属(K)を添加した合成触媒では、高温程エタノール濃度が増加し、320℃では72.2%の高い収率が得られた。

なお、アルカリ土類金属(Ca)を添加した比較例1の合成触媒では、収率が42.9%と合成触媒1よりも大幅に低下していた。

なお、比較例2の触媒ではメタノールは合成できるものの、エタノールは全く合成できなかった。

【符号の説明】

【0043】

10(10A、10B) エタノール合成装置

11 合成装置本体

12 エタノール合成触媒

100 エタノール合成システム

【技術分野】

【0001】

本発明は、水素(H2)及び二酸化炭素(CO2)を主成分とする原料ガスよりエタノールを合成するエタノール合成触媒及びその触媒を用いたエタノール合成装置を備えたエタノール合成システムに関する。

【背景技術】

【0002】

近年、エネルギー・地球環境問題の高まりにより、各種の熱利用プラントにおいて、熱効率向上のほか、今まで未利用であったエネルギーの有効利用、排ガス・排熱などの環境負荷量低減等の技術開発必要性が強く求められ、各分野ごとに様々な対策が提案されている。

【0003】

また、一方炭酸ガス(CO2)問題は、世界的環境問題として取り上げられ、その排出源からの回収及び炭酸ガスからの固定化と有効利用をどの様にするかが、最大の課題となっており、メタノール(MeOH)、ジメチルエーテル(DME)など様々な提案によりCO2の固定化プロセスの検討がなされている。

【0004】

また、近年ではエネルギー問題、地球温暖化対策などで使用燃料の分散化が進んでおり、その一つの利用態様としてエタノール(EtOH)が注目されている。

【0005】

ここで、エタノールを製造するには、現在ではバイオ法による生産が主流であるが、CO2の固定化による化学的製造法が確立できれば、これにより地理的制約が緩和される他、また今後の炭素排出削減規制によりコスト的な優位性も期待できる。

【0006】

近年、バイオ法に代わるエタノールの製造において、マイクロ波を用いたエタノールの製造方法が提案されている(特許文献1)。

【0007】

本出願人は、先にメタノール合成反応に適した触媒を提案している(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−247778号公報

【特許文献2】特開平10−277392号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2の提案のメタノール合成に適したメタノール合成触媒では、エタノールの収率が低く、転用することができない、という問題がある。

【0010】

そこで、エタノール合成収率が高いエタノール合成触媒の開発が待ち望まれている。

【0011】

本発明は、前記問題に鑑み、エタノール合成収率が高いエタノール合成触媒及びその触媒を用いたエタノール合成装置を備えたエタノール合成システムを提供することを課題とする。

【課題を解決するための手段】

【0012】

上述した課題を解決するための本発明の第1の発明は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有することを特徴とするエタノール合成触媒にある。

【0013】

第2の発明は、第1の発明において、アルカリ金属の添加量が0.1〜1.0重量%であることを特徴とするエタノール合成触媒にある。

【0014】

第3の発明は、水素を含む第1の原料ガスと、二酸化炭素を含む第2の原料ガスとを供給する供給ラインと、第1又は2のエタノール合成触媒を充填したエタノール合成装置と、エタノール合成装置から得られた合成ガスを気液分離する気液分離装置と、液体成分を蒸留してエタノールを得る蒸留塔とを具備することを特徴とするエタノール合成システムにある。

【0015】

第4の発明は、第3の発明において、合成ガスを気液分離したガス体を再度エタノール合成装置に循環する循環ラインを具備することを特徴とするエタノール合成システムにある。

【発明の効果】

【0016】

本発明によれば、エタノール合成効率が高いエタノール合成触媒を提供でき、CO2回収設備によるCO2の有効利用を図ることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本実施例に係るエタノール合成装置の概略図である。

【図2】図2は、本実施例に係る他のエタノール合成装置の概略図である。

【図3】図3は、エタノール合成システムの概略図である。

【図4】図4は、各温度におけるアルコール濃度(左軸)、エタノール収率(右軸)の評価結果図である。

【発明を実施するための形態】

【0018】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0019】

本発明による実施例に係るエタノール合成触媒及びそれを用いたエタノール合成装置を備えたエタノール合成システムについて、図面を参照して説明する。図1は、本実施例に係るエタノール合成装置の概略図である。

図1に示すように、本実施例に係るエタノール合成装置10Aは、合成装置本体11にエタノール合成触媒12が充填されており、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給し、エタノール合成触媒により所定の温度で、エタノールを合成するようにしている。

【0020】

ここで、本発明に係るエタノール合成触媒は、銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有するものである。

【0021】

添加するアルカリ金属としては、カリウム(K)、ナトリウム(Na)、リチウム(Li)等を挙げることができる。

ここで、アルカリ金属は、メタノール合成触媒の場合には、メタノールの合成を阻害する物質として機能していたので、合成の過程において、水洗等により除去するようにしていたが、本発明のエタノール合成の場合には、エタノール合成に寄与するものである。なお、アルカリ金属と類似のアルカリ土類金属は、後述する試験例に示すように、エタノール合成効率が低下し、好ましくない。

【0022】

そのアルカリ金属の添加量としては、例えば0.1〜1.0重量%、より好ましくは0.3〜0.8重量%とするのが好ましい。

【0023】

また、助触媒として例えばアルミニウム(Al)、ガリウム(Ga)、マグネシウム(Mg)等の各酸化物を含有するようにしてもよい。助触媒の添加量としては、例えば1〜30重量%とするのが好ましい。

【0024】

次に、本発明のエタノール合成触媒の製造方法の一例を説明する。

沈殿剤水溶液を保温し、攪拌しながら、主触媒である亜鉛(Zn)と助触媒であるAl、Gaの各金属塩を含んだ水溶液を滴下して懸濁液を得る。

次に、銅イオンを含んだ水溶液をその懸濁液に滴下して沈殿物を生成する。

なお、銅イオンを含んだ水溶液を滴下終了した時のpHが4以上である場合に、沈殿剤水溶液に懸濁している金属イオンがほとんど全て沈殿物として析出する。沈殿剤水溶液はアルカリ溶液であり、通常0.1〜10M濃度のNa2 CO3水溶液、NaHCO3 水溶液、NaOH水溶液、K2 CO3 水溶液、NH3 水溶液等が用いられ、とりわけNa2 CO3 水溶液が好ましい。また、沈殿を生成する際の溶液の温度を15〜90℃の範囲に保つことが好ましい。

【0025】

さらに、Cu、Zn、Al、Gaの各金属塩は硝酸塩、塩化物、硫酸塩、酢酸塩の形で0.01〜1.0M濃度の水溶液として用い、とりわけ、硝酸塩として用いられるのが好ましい。また、滴下時間及び熟成時間は特に触媒の合成活性に影響はなく、均一に金属イオンが分散し沈殿物が析出する条件であればよい。通常、滴下時間は1分間〜3時間、熟成時間は1分間〜3時間の範囲で実施される。得られた沈殿物は、種々の結晶種を有するが、アルカリ金属イオンや陰イオンを十分洗浄除去した後、200〜400℃の範囲で焼成することにより、基本触媒を得る。

この基本触媒に、アルカリ金属の酸化物を含浸させ、水分を除去してエタノール合成触媒を得る。

【0026】

本発明のエタノール合成触媒を、図1に示す合成装置本体11に充填し、第1の原料ガスとして水素(H2)を供給すると共に、第2の原料ガスとして二酸化炭素(CO2)を供給して、所定の温度条件において、エタノールを合成する。

【0027】

エタノール合成反応の原料の合成ガスとして、圧力200kg/cm2 G以下、温度100〜350℃の範囲で、長期的に、かつ安定した性能でエタノールを合成することができる。

【0028】

図2は、本実施例に係る他のエタノール合成装置の概略図である。

図2では、図示しない気液分離装置で液体(メタノール、エタノール)16とガス体15とを分離し、この分離したガス体15を再循環するものである。

このガス体15には未反応の水素(H2)及び、二酸化炭素(CO2)、合成により生じた一酸化炭素(CO)が含まれており、それを再利用するために、原料ガス供給側に再循環させている。

【0029】

次に、本発明に係るエタノール合成システムについて、図3を参照して説明する。

図3は、エタノール合成システムの概略図である。

図3に示すように、エタノール合成システム100は、電力を発生させる発電所101のボイラからの排ガス102からCO2を回収するCO2回収装置103と、別途設置した水素を発生する水素製造装置106と、水素を含む第1の原料ガス13を供給する供給ラインL1と、二酸化炭素を含む第2の原料ガス14とを供給する供給ラインL2と、エタノール合成触媒12を充填したエタノール合成装置10(10A、10B)と、エタノール合成装置10から得られた合成ガス17を気液分離する気液分離装置20と、液体16を蒸留してエタノール22を得る蒸留塔21とを具備するものである。

気液分離装置20から分離されたガス体15は循環ラインL3によりエタノール合成装置10のガス導入側に循環され、再利用されている。

【0030】

なお、CO2回収装置103は例えばアミン溶液等のCO2吸収溶液を用いて、排ガス102中のCO2をCO2吸収塔104で吸収し、CO2を吸収したCO2吸収液(リッチ溶液107A)を吸収液再生塔105でCO2を水蒸気により放出させ、第2の原料ガス(CO2)を得ている。CO2が放出されたCO2吸収液(リーン溶液)107Bは、再度CO2吸収塔104で再利用されている。

【0031】

水素製造装置106としては、例えば電気分解装置等を例示することができるが、本発明はこれに限定されるものではない。

【0032】

本エタノール合成システム100を用いることで、CO2回収装置で回収されたCO2の有効利用を図ることができる。

【0033】

[試験例]

以下の試験例において、本発明の効果をさらに具体的に説明するが、本発明の本質を損なわない限り、記載事項には制限されることなく実施できる。

【0034】

<基本触媒(比較例2)の合成>

炭酸ナトリウム2.5mol%を水2Lに溶かし60℃で保温する。このアルカリ水溶液を溶液Aとする。

硝酸マグネシウム0.003mol及び硝酸ガリウム0.012molを水300ccに溶かして60℃に保温した酸性溶液を溶液Bとする。また硝酸アルミニウム0.015mol及び硝酸亜鉛0.15molを水400ccに溶かして60℃に保温した酸性溶液を溶液Cとする。さらに硝酸銅0.3molを水400ccに溶かして60℃に保温した酸性溶液を溶液Dとする。

最初に溶液Aに溶液Bを30分にわたり攪拌しながら均一に滴下し、沈殿生成液Eを得る。

次に、溶液Cを前記の沈殿生成液Eに30分にわたり均一に滴下し、沈殿生成液Fを得る。

さらに、溶液Dを沈殿生成液Fに30分にわたり均一に滴下し、マグネシウム、ガリウム、アルミニウム、亜鉛及び銅を含有した沈殿生成液Gを得る。

沈殿生成液Gを2時間そのまま攪拌することにより熟成を行い、沈殿生成液Gのろ過及びNaイオン、NOイオンが検出されないよう洗浄する。さらに100℃で24時間乾燥し、その後300℃で3時間焼成することにより、基本触媒(比較例2)を得た。

【0035】

<本発明触媒(試験例)の合成>

次に、基本触媒(比較例2)の触媒を用いて、アルカリ金属としてカリウム(K)の酸化物を用いて、試験例1の触媒を合成した。

先ず、硝酸カリウム1.1gを水250ccに溶かし、40℃に保温後、基本触媒(比較例2)100gを入れ、混練しながら90℃まで加熱し、水分を蒸発させた。

さらにこの粉末を400℃で1時間焼成することで触媒粉末の試験例のエタノール合成触媒を調製した。

【0036】

<比較触媒(比較例1)の合成>

次に、基本触媒(比較例2)の触媒を用いて、アルカリ土類金属としてカルシウム(Ca)の酸化物を用いて、比較例2の触媒を合成した。

試験例の操作において、硝酸カリウムを硝酸カルシウム(2.75g)に代えた以外は、同様の方法で比較触媒1を合成した。

【0037】

この得られた試験例及び比較例の触媒粉末を市販の打錠成型器で成型し、マイクロリアクタの評価に供した。

【0038】

試験例1、比較例1及び2にて得られた触媒のエタノール合成反応の活性評価試験を下記の条件にて行った。

原料ガス(H2/CO2/CO=ベース(66.8mol%)/16.7mol%/16.5mol%)、流速(2000h-1)、反応圧力(9ata)、反応温度(250〜320℃)とし、触媒は16〜28メッシュに整粒したもの2ccをリアクタに充填した。

なお、原料ガス中にCOを含めているのは、合成ガスを気液分離した際、分離したガス成分にはCOが含まれるので、試験においても循環利用と同様の条件で評価している。

【0039】

そして、H2 が3%/N2 であるベースガスにて還元処理した後、原料ガスを供給し、各反応温度における、メタノール合成及びエタノールの濃度を出口にてTCD、FID型のガスクロマトグラフで計測した。反応条件を表1、各触媒の評価結果を表2及び図4に示す。

図4は、各温度におけるアルコール濃度(左軸)、エタノール収率(右軸)の評価結果図である。

【0040】

【表1】

【0041】

【表2】

【0042】

図4及び表2に示すように、本発明に係る試験例のエタノール合成触媒は、エタノール収率が比較例2の触媒よりも高いことが判明した。

すなわち、試験例1のアルカリ金属(K)を添加した合成触媒では、高温程エタノール濃度が増加し、320℃では72.2%の高い収率が得られた。

なお、アルカリ土類金属(Ca)を添加した比較例1の合成触媒では、収率が42.9%と合成触媒1よりも大幅に低下していた。

なお、比較例2の触媒ではメタノールは合成できるものの、エタノールは全く合成できなかった。

【符号の説明】

【0043】

10(10A、10B) エタノール合成装置

11 合成装置本体

12 エタノール合成触媒

100 エタノール合成システム

【特許請求の範囲】

【請求項1】

銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有することを特徴とするエタノール合成触媒。

【請求項2】

請求項1において、

アルカリ金属の添加量が0.1〜1.0重量%であることを特徴とするエタノール合成触媒。

【請求項3】

水素を含む第1の原料ガスと、二酸化炭素を含む第2の原料ガスとを供給する供給ラインと、

請求項1又は2のエタノール合成触媒を充填したエタノール合成装置と、

エタノール合成装置から得られた合成ガスを気液分離する気液分離装置と、

液体成分を蒸留してエタノールを得る蒸留塔と

を具備することを特徴とするエタノール合成システム。

【請求項4】

請求項3において、合成ガスを気液分離したガス体を再度エタノール合成装置に循環する循環ラインを具備することを特徴とするエタノール合成システム。

【請求項1】

銅及び亜鉛の各酸化物に、アルカリ金属の酸化物を含有することを特徴とするエタノール合成触媒。

【請求項2】

請求項1において、

アルカリ金属の添加量が0.1〜1.0重量%であることを特徴とするエタノール合成触媒。

【請求項3】

水素を含む第1の原料ガスと、二酸化炭素を含む第2の原料ガスとを供給する供給ラインと、

請求項1又は2のエタノール合成触媒を充填したエタノール合成装置と、

エタノール合成装置から得られた合成ガスを気液分離する気液分離装置と、

液体成分を蒸留してエタノールを得る蒸留塔と

を具備することを特徴とするエタノール合成システム。

【請求項4】

請求項3において、合成ガスを気液分離したガス体を再度エタノール合成装置に循環する循環ラインを具備することを特徴とするエタノール合成システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−217886(P2012−217886A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−83963(P2011−83963)

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月5日(2011.4.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]