エタノール製造装置およびエタノール製造方法

【課題】一酸化炭素と水素を含むガスから、生物化学変換および触媒反応により高効率、且つ安価にエタノールを製造することができるエタノール製造装置およびエタノール製造方法を提供する。

【解決手段】一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えたエタノール製造装置。

【解決手段】一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えたエタノール製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成ガス等の一酸化炭素と水素を含む原料気体から、生物化学変換と触媒とを用いてエタノールを製造するエタノール製造装置およびエタノール製造方法に関するものである。

【背景技術】

【0002】

近年、石油や石炭などの化石燃料使用量の増大により、大気中の二酸化炭素(CO2)の濃度が上昇しており、その二酸化炭素の排出量を削減することが要求されている。そして、その二酸化炭素排出削減の有力な方法として、地球に負荷を与えない炭素源(いわゆる、カーボンニュートラルな炭素源)としてバイオマスの利活用が注目されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−532483号公報

【特許文献2】特開2010−239913号公報

【特許文献3】特開2010−517581号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば、廃木材や草本などのセルロース系バイオマスを原料として、ガス化炉で熱化学的変換を行うと、一酸化炭素(CO)と水素(H2)を主要ガスとして含む合成ガスを得ることができる。そして、この一酸化炭素と水素を含む合成ガスを原料として、エタノールを製造する技術開発が行われている。特許文献1には、バイオマスの熱化学的ガス化反応によって得られる一酸化炭素と水素を含む合成ガスを触媒下で反応させることによって、エタノールを生成するエタノールの製造方法が開示されている。しかし、前記触媒は高価であるため製造コストが高くなる。

【0005】

特許文献2には、バイオマスに対して生物化学変換を行うアルコール類の製造方法が開示されている。この方法では、バイオマスに対して特殊な前処理を行う必要がある上、利用できるバイオマス種が限定されている。

【0006】

特許文献3には、原料であるバイオマスを、微生物による生物学的変換法と熱化学変換法に分配し、生物学的変換法において生成した中間体と、熱化学変換法により生成した中間体とを反応させて、エタノールを生成する方法が開示されている。本方法においても、生物学的変換に用いることができるバイオマス種は限定されるため、特許文献2と同様の課題を含んでいる。

【0007】

本発明の目的は、種々のバイオマスを原料として安定してエタノールを製造するとともに、高効率、且つ安価にエタノールを製造することができるエタノール製造装置およびエタノール製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の態様に係るエタノール製造装置は、一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えている。

【0009】

本態様に用いる原料気体は、一酸化炭素と水素を主要ガスとして含む任意のガスを用いることができる。例えば、バイオマスを原料としてガス化炉で熱化学的変換して得られる合成ガスを用いることができる。

前述のように、バイオマス自体を微生物により生物学的変換する場合には、その微生物が利用できるバイオマスの種類が限定されるが、本態様では、バイオマス由来の合成ガスを用いる場合、そのバイオマスの種類は限定されない利点がある。

【0010】

次に、前記第1の微生物処理槽において行う生物学的変換による酢酸の生成について説明する。

一酸化炭素(CO)を含むガスから生物学的変換により酢酸(CH3COOH)を生成する式は以下の(1)式のように表される。

【0011】

【化1】

【0012】

一酸化炭素から酢酸を生成する微生物としては、クロストリジウム属またはその派生属に属する酢酸生産菌が挙げられる。これらの微生物は、嫌気性条件下において一酸化炭素を酢酸に変換する。

【0013】

また、前記クロストリジウム属またはその派生属に属する酢酸生産菌は、同じ嫌気性条件下において二酸化炭素(CO2)も酢酸に変換する。二酸化炭素を生物学的変換により酢酸に変換する式は以下の(2)式のように表される。

【0014】

【化2】

【0015】

一方、触媒存在下で行う酢酸(CH3COOH)と水素(H2)からエタノール(C2H5OH)を生成する反応は、以下の(3)式のように表される。

【0016】

【化3】

【0017】

ここで、前記合成ガス等の一酸化炭素と水素を含む原料気体を、そのまま前記微生物を用いた生物学的変換に用いた場合、前記(1)式および(2)式により酢酸が生成されるが、生成した酢酸を触媒存在下で反応させてエタノールを生成するときには水素(H2)が必要であるため、これを別途用意する必要がある。

また、前記(2)式の反応、すなわち、二酸化炭素から酢酸を生成する反応においては水素が用いられるが、同一系内に一酸化炭素がある場合には、前記微生物は一酸化炭素を優先的に酢酸に変換する傾向があり、原料気体中に含まれる水素は微生物による生物学的変換に十分に有効利用され難い。

【0018】

本態様によれば、前記ガス分離部において、前記原料気体を水素ガスと、一酸化炭素を含むガスとに分離し、一酸化炭素を含むガスを第1の微生物処理槽に送るので、該第1の微生物処理槽においては、一酸化炭素からの生物学的変換による酢酸の生成、すなわち、(1)式の反応が行われる。(1)式の反応の結果、副生成物として二酸化炭素が生成するが、第1の微生物処理槽に送るガスからは水素が除かれているので、(2)式の反応はほとんど行われない。以上のように、第1の微生物処理槽において、一酸化炭素を用いて高効率に酢酸を生成することができる。

【0019】

更に、本態様のエタノール製造装置は、前記第1の微生物処理槽において生成した酢酸を前記触媒反応部において(3)式の触媒反応によりエタノールに還元する際に、前記ガス分離部において分離した水素ガスを用いるように構成されている。

このことによって、前記原料気体中に含まれる水素を、一酸化炭素からエタノールを生成する反応系に効率よく利用することができる。

【0020】

尚、原料気体の一酸化炭素と水素の割合によって、前記原料気体から分離した水素と、第1の微生物処理槽において得られる酢酸とが等量になるとは限らないため、前記触媒反応部の反応には、水素または酢酸のいずれかの不足分を補うため、前記原料気体から分離した水素以外の水素、または、第1の微生物処理槽において生成した酢酸以外の酢酸を用いてもよい。

【0021】

本態様によれば、合成ガス等の一酸化炭素と水素を含む原料気体から生物学的変換により酢酸を生成するにあたり、水素を含まないが、一酸化炭素を含むガスを第1の微生物処理槽に送るので、第1の微生物処理槽において(1)式の反応が優先的に行われ、一酸化炭素から高効率に酢酸を生成することができる。

【0022】

また、(1)式の生物学的変換と同一系内において、水素を(2)式の生物学的変換に供した場合には、該水素の利用効率は比較的低いが、前記ガス分離部において分離した水素を後段の触媒反応[(3)式の反応]に用いることにより、その利用効率が高くなる。以って、前記原料気体中に含まれる水素を、一酸化炭素からエタノールを生成する反応系において効率よく利用し、前記原料気体からのエタノールの製造効率を高めることができる。

【0023】

本発明の第2の態様に係るエタノール製造装置は、第1の態様において、前記第1の微生物処理槽において発生する二酸化炭素を送り、該二酸化炭素から生物学的変換により酢酸を生成する第2の微生物処理槽を備え、当該第2の微生物処理槽において生成した酢酸を前記触媒反応部に送るように構成されていることを特徴とするものである。

【0024】

前記第1の微生物処理槽において、前記(1)式の反応による生物学的変換を行うと、目的生成物である酢酸の他、二酸化炭素(CO2)が生成する。前述のように、第1の微生物処理槽に送られるガス中には水素が含まれないため、この二酸化炭素は、微生物による生物学的変換を受けず、オフガスとして第1の微生物処理槽外へ排出される。

【0025】

本態様では、この第1の微生物処理槽において発生する二酸化炭素を第2の微生物処理槽に送り、該第2の微生物処理槽において生物学的変換により酢酸を生成する、すなわち、(2)式の反応を行う。

前述のように、同一系内(例えば、微生物の培養液中)に一酸化炭素、二酸化炭素、水、および水素がある場合、微生物は一酸化炭素を酢酸に変換する(1)式の反応を優先的に行う傾向があるが、本態様では第2の微生物処理槽には、主として二酸化炭素を含むオフガスが送られるので、該二酸化炭素を酢酸にする(2)式の反応を行うことができる。尚、前記第2の微生物処理槽には、前記二酸化炭素を含むオフガスの他、(2)式による生物学的変換に必要な水素ガスを供給するように構成されている。第2の微生物処理槽に送る水素は、前記ガス分離部において分離した水素ガスの一部を用いてもよく、また、前記分離した水素ガス以外の水素ガスを用いてもよい。

【0026】

本態様によれば、第1の微生物処理槽において発生した二酸化炭素を用いるので、生物学的変換による酢酸の生成をより高効率に行うことができる。以って、原料気体からのエタノールの収率を高めることができる。

【0027】

尚、第2の微生物処理槽において用いる微生物としては、第1の微生物処理槽と同様、クロストリジウム属またはその派生属に属する酢酸生産菌を用いることができる。これらの微生物は、前述のように、二酸化炭素と水素が存在する嫌気性条件下において(2)式の反応を行うことができる。

【0028】

本発明の第3の態様に係るエタノール製造装置は、第2の態様において、前記ガス分離部において分離した水素ガスの一部を、前記第2の微生物処理槽に送るように構成されていることを特徴とするものである。

【0029】

本態様によれば、前記ガス分離部において分離した水素ガスを利用して、第2の態様と同様の作用効果を得ることができる。

【0030】

本発明の第4の態様に係るエタノール製造装置は、第1の態様から第3の態様のいずれか一つにおいて、前記第1の微生物処理槽および/または第2の微生物処理槽におけるそれぞれの培養液を、酢酸と他の液体成分とに分離する第1の分離部および/または第2の分離部を備え、前記他の液体成分はそれぞれ対応する微生物処理槽に戻すように構成されていることを特徴とするものである。

【0031】

第1の微生物処理槽、または第2の微生物処理槽、またはその両方の微生物処理槽において酢酸を生成する微生物を培養することによって生成した酢酸は、各微生物処理槽に対応する第1の分離部、第2の分離部において前記培養液中から分離されて触媒反応部に送られる。そして、第1の分離部において分離された酢酸以外の他の液体成分は、第1の微生物処理槽に戻される。また、第2の分離部において分離された酢酸以外の他の液体成分は、第2の微生物処理槽に戻される。

【0032】

本態様によれば、前記酢酸以外の他の液体成分をそれぞれの微生物処理槽に循環して用いるので、該他の液体成分中に残っている微生物の栄養源となる成分を再利用することができる。また、前記他の液体成分を循環することによって、各微生物処理槽の培養条件(pH、各種栄養源の濃度、温度等)が安定し、微生物にとって好適な生育条件を保つことができる。

【0033】

本発明の第5の態様に係るエタノール製造装置は、第1の態様から第4の態様のいずれか一つにおいて、前記ガス分離部に導入する前記原料気体のガス組成を分析する分析部を備えていることを特徴とするものである。

【0034】

本態様によれば、原料気体のガス組成を予め測定することにより、第1の微生物処理槽、または第2の微生物処理槽、またはその両方の微生物処理槽における生物学的変換により得られる酢酸量を推算することができる。触媒反応部では、酢酸と水素はほぼ等量、または若干水素が多い条件下で触媒反応が行われるが、原料気体中の水素が少なく、生物学的変換により酢酸が多く生成されると予測される場合には、触媒反応部に供給する水素を別途供給可能に構成することができる。そのとき、前記原料気体のガス組成の測定結果に基いて、不足分の水素を算出して供給することができる。また、同様に、原料気体中の水素が多い場合には、生物学的変換以外の方法によって得られた酢酸を触媒反応部に供給してもよい。

【0035】

本発明の第6の態様に係るエタノール製造方法は、一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離工程と、前記ガス分離工程において分離した一酸化炭素を含むガスから、生物学的変換により酢酸を生成する第1の微生物処理工程と、少なくとも前記ガス分離工程において分離した水素ガスと、少なくとも前記第1の微生物処理工程において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応工程と、を含むことを特徴とするものである。

本態様によれば、第1の態様と同様の作用効果を得ることができる。

【0036】

本発明の第7の態様に係るエタノール製造装置は、第6の態様において、前記第1の微生物処理工程において発生する二酸化炭素から、生物学的変換により酢酸を生成する第2の微生物処理工程を含み、当該第2の微生物処理工程において生成した酢酸を、前記触媒反応工程に供することを特徴とするものである。

本態様によれば、第2の態様と同様の作用効果を得ることができる。

【図面の簡単な説明】

【0037】

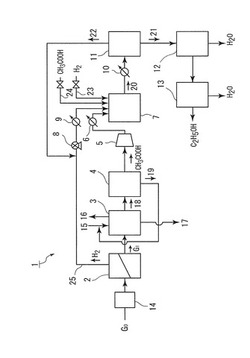

【図1】本発明に係るエタノール製造装置の一実施例を説明する概略図である。

【図2】本発明に係るエタノール製造装置の他の実施例を説明する概略図である。

【発明を実施するための形態】

【0038】

以下において、本発明について実施例に基づき詳細に説明する。尚、本発明はこれらによって制約されるものではない。

最初に、本発明に用いる原料気体、生物学的変換を行う微生物、および触媒について説明する。

【0039】

<原料気体>

本発明に用いる原料気体は、一酸化炭素と水素を主要ガスとして含む任意のガスを用いることができる。前記原料気体中には、一酸化炭素と水素以外の他のガス成分であって、後述する微生物による生物学的変換を妨げないガス成分が含まれていてもよい。また前記一酸化炭素と水素以外のガス成分は、微生物による生物学的変換によって、酢酸以外の生成物を生じさせないものであることが望ましい。

【0040】

原料気体としては、例えば、バイオマスを原料としてガス化炉で熱化学的変換を行い、生成された合成ガスを用いることができる。セルロース系バイオマスを原料として生成された前記合成ガスは、タール、すす(固形炭素であるチャー)、硫化水素、アンモニア、塩化水素などの有害な物質を含むが、これらの物質を精製除去することによって、一酸化炭素(CO)と水素(H2)を主要ガスとして含む合成ガスを得ることができる。

【0041】

<生物学的変換を行う微生物>

一酸化炭素から酢酸を生成する生物学的変換を行う第1の微生物処理工程を行う第1の微生物処理槽において用いる微生物としては、クロストリジウム属またはその派生属に属する酢酸生産菌が挙げられる。クロストリジウム属の派生属に属する酢酸生産菌としては、アセトバクテリウム キブイ、ペプトストレプトコッカス プロダクツス、アセトバクテリウム ウーディイ、モーレラ

サーモアセチカ等が挙げられる。これらの微生物は、嫌気性条件下において前記(1)式の反応を行い、一酸化炭素を酢酸に変換する。

【0042】

また、前記クロストリジウム属またはその派生属に属する酢酸生産菌は、二酸化炭素から酢酸を生成する生物学的変換を行う第2の微生物処理工程を行う第2の微生物処理槽において用いることもできる。前記クロストリジウム属またはその派生属に属する酢酸生産菌は、嫌気性条件下において前記(2)式の反応を行い、二酸化炭素を酢酸に変換する。

尚、前記第1の微生物処理工程と前記第2の微生物処理工程において用いる微生物は、同じ種の微生物を用いることができるが、それぞれの工程において異なる種の微生物を用いてもよい。

【0043】

<触媒>

触媒反応部において用いる触媒としては、酢酸と水素からエタノールを生成する反応を触媒する公知のエタノール合成用触媒を用いることができる。

このようなエタノール合成用触媒としては、例えば、シリカ担体に銅と酸化亜鉛を担持した銅亜鉛触媒を用いることができる。その他、ニッケル、ルテニウム、白金等の触媒を用いることができる。

【0044】

[実施例1]

本発明に係るエタノール製造装置について説明する。図1は、本発明に係るエタノール製造装置の一実施例を説明する概略図である。

【0045】

図1に示すエタノール製造装置1は、主要な構成部としてガス分離部2と、第1の微生物処理槽3と、第1の分離部4と、触媒反応部7を備えている。前記ガス分離部2は、一酸化炭素と水素を含む原料気体G0を一酸化炭素を含むガスG1と水素(H2)に分離する構成部であり、例えば、ゼオライト膜、パラジウム合金膜等の水素分離膜を用いることができる。分離された水素(H2)は、後述する触媒反応部7に送られる。また、前記ガスG1は、第1の微生物処理槽3に送られる。

【0046】

前記ガスG1が送られた第1の微生物処理槽3では、前述した微生物を用い、ガスG1中の一酸化炭素から生物学的変換により酢酸を生成する。前記微生物としてクロストリジウム属またはその派生属に属する酢酸生産菌を用いる場合、第1の微生物処理槽3における微生物の培養は、嫌気性条件下で行われる。また、第1の微生物処理槽3には、前記微生物の培養に適したビタミン、ミネラル等の栄養成分15を添加することが望ましい。

【0047】

第1の微生物処理槽3において所定の温度(例えば、30℃〜60℃)、所定の圧力(例えば、常圧〜0.2MPa)および所定の時間(例えば、3分〜60分)の微生物培養を行うことにより、前記一酸化炭素の生物学的変換が行われ、すなわち、前記(1)式の反応が行われ、培養液中に酢酸が生成する。また、副生成物として二酸化炭素が生成する。該二酸化炭素は、オフガス16として第1の微生物処理槽3外に排出される。

【0048】

第1の微生物処理槽3内の酢酸を含む培養液18は、中空糸膜によって菌と培養液18が分けられ、分離された培養液18は第1の分離部4に送られ、酢酸と、他の液体成分19とに分離される。第1の分離部4としては、例えば、ゼオライト膜等の分離膜を用いることができる。又は、蒸留によって分けることもできる。前記他の液体成分19は、第1の微生物処理槽3に戻し、循環して用いることが好ましい。前記他の液体成分19を循環させることにより、該他の液体成分19中に残っている微生物の栄養源となる成分を再利用することができる。また、微生物処理槽の培養条件(pH、各種栄養源の濃度、温度等)が安定し、微生物にとって好適な生育条件を保つことができる。

尚、第1の微生物処理槽3内に蓄積した菌体17は、第1の微生物処理槽3外に排出される。

【0049】

第1の分離部4において分離された酢酸は、圧縮器5および熱交換器6により昇圧および昇温され、触媒反応部7に導入される。また、触媒反応部7には、前記ガス分離部2において分離された水素がライン25によって送られる。尚、符号8はポンプ、符号9は熱交換器である。

【0050】

触媒反応部7には、前述した銅亜鉛触媒等のエタノール合成用触媒が設けられており、該触媒反応部7内の温度および圧力を、例えば、250℃〜350℃、および0.1MPa〜10MPaにすることによって、酢酸を水素により還元し、エタノールを生成することができる。

【0051】

触媒反応部7における触媒反応後の高温の反応ガス20は熱交換器10により70℃程度にされ、気液分離部11に送られる。前記反応ガス20は、生成したエタノール、水、未反応の酢酸、水素、炭化水素等を含んでいる。気液分離部11では、前記反応ガス20中に含まれるエタノールを液体として回収可能な温度(例えば、10〜30℃程度の室温)に冷却し、エタノール、酢酸、副生成物の水等を含む液体成分21と、未反応ガスである水素を含む気体成分22とに分けられる。

エタノールを含む液体成分21は、後述する蒸留部12に送られる。また、気体成分22は触媒反応部7に戻し、循環させて再利用する。

【0052】

液体成分21には、目的生成物であるエタノール(約30〜70wt%)の他、副生成物の水、および未反応の酢酸が含まれている。この液体成分21について精製を行うことにより、目的生成物であるエタノールを得ることができる。

本実施例では、蒸留部12と脱水部13による精製を行う。前記蒸留部12における蒸留による精製のみでは、エタノールと水との共沸のため、エタノールを高度に濃縮することは難しい。例えば水が約30〜70wt%含まれる液体成分21に対して単蒸留を行った場合、蒸留後のエタノール成分は約5〜15wt%の水を含んでいる。したがって、前記蒸留部12における蒸留精製のあとに、更に脱水部13を設けることによって水を除き、純度98〜99wt%のエタノールを得ることができる。前記脱水部13としては、例えばゼオライト膜等を利用した脱水システムを用いることができる。

【0053】

また、本実施例では、前記ガス分離部2に導入する前記原料気体G0のガス組成を分析する分析部14を備えている。このことによって、原料気体G0のガス組成を予め測定することにより、第1の微生物処理槽3における生物学的変換により得られる酢酸量を推算することができる。前記触媒反応部7では、酢酸と水素はほぼ等量、または若干水素が多い条件下で触媒反応が行われるが、原料気体G0中の水素が少なく、生物学的変換により酢酸が多く生成されると予測される場合には、触媒反応部7に供給する水素をライン23から別途供給可能に構成することができる。そのとき、前記原料気体G0のガス組成の測定結果に基いて、不足分の水素を算出して供給するように構成することが望ましい。また、同様に、原料気体中の水素が多い場合には、生物学的変換以外の方法によって得られた酢酸をライン24により触媒反応部7に供給してもよい。尚、ライン23およびライン24には適宜バルブが設けられている。

【0054】

本実施例によれば、前記ガス分離部2において、前記原料気体G0を水素と、一酸化炭素を含むガスG1とに分離し、一酸化炭素を含むガスG1を第1の微生物処理槽3に送るので、該第1の微生物処理槽3においては、一酸化炭素からの生物学的変換による酢酸の生成、すなわち、前記(1)式の反応が行われる。(1)式の反応の結果、副生成物として二酸化炭素が生成するが、第1の微生物処理槽3に送るガスからは水素が除かれているので、(2)式の反応はほとんど行われない。以上のように、第1の微生物処理槽3において、一酸化炭素を用いて高効率に酢酸を生成することができる。

【0055】

更に、エタノール製造装置1は、前記第1の微生物処理槽3において生成した酢酸を前記触媒反応部7において(3)式の触媒反応によりエタノールに還元する際に、前記ガス分離部2において分離した水素を用いるように構成されている。

このことによって、前記原料気体G0中に含まれる水素を、一酸化炭素からエタノールを生成する反応系に効率よく利用することができる。

【0056】

また、バイオマスを熱化学的変換して生成した合成ガス等の一酸化炭素と水素を含む原料気体G0から生物学的変換により酢酸を生成するにあたり、水素を含まないが、一酸化炭素を含むガスG1を第1の微生物処理槽3に送るので、第1の微生物処理槽3において(1)式の反応が優先的に行われ、一酸化炭素から高効率に酢酸を生成することができる。

【0057】

また、(1)式の生物学的変換と同一系内において、水素を(2)式の生物学的変換に供した場合には、該水素の利用効率は比較的低いが、前記ガス分離部2において分離した水素を後段の触媒反応部7における触媒反応[(3)式の反応]に用いることにより、水素の利用効率が高くなる。以って、前記原料気体G0中に含まれる水素を、一酸化炭素からエタノールを生成する反応系において効率よく利用し、前記原料気体G0からのエタノールの製造効率を高めることができる。

【0058】

また、バイオマス自体を微生物により生物学的変換する場合には、その微生物が利用できるバイオマスの種類が限定されるが、本発明では、バイオマス由来の合成ガス等に含まれる一酸化炭素を生物学的変換に用いるので、バイオマスの種類に関係なく利用可能である。

【0059】

[実施例2]

次に、本発明に係るエタノール製造装置の他の実施例を図2を用いて説明する。図2は、本発明に係るエタノール製造装置の他の実施例を説明する概略図である。図2に記載のエタノール製造装置31は、第2の微生物処理槽32を備えている。ガス分離部2、第1の微生物処理槽3、第1の分離部4、触媒反応部7等の他の構成部については、図1のエタノール製造装置1と同様であるので、同様の構成部に同じ符号を付してその説明は省略する。

【0060】

前記第2の微生物処理槽32は、図1に記載のエタノール製造装置1における第1の微生物処理槽3での微生物による酢酸生成によって発生する二酸化炭素を含むオフガス16が送られるように構成されている。

主として二酸化炭素を含むオフガス16が送られた第2の微生物処理槽32では、前述した微生物を用い、該オフガス16中の二酸化炭素から生物学的変換により酢酸を生成する前記(2)式の反応を行う。

【0061】

第2の微生物処理槽32には、前記ガス分離部2において分離された水素ガスの一部がライン25から分岐されたライン38により送られるように構成されている。ライン38に送られる水素ガスの量はバルブにより調整可能に構成されていることが望ましい。

また、第2の微生物処理槽32には、前記ガス分離部2において分離された水素ガス以外の水素ガスをライン39から供給してもよい。

【0062】

第2の微生物処理槽32で培養する微生物としてクロストリジウム属またはその派生属に属する酢酸生産菌を用いる場合、その培養は嫌気性条件下で行われる。また、第2の微生物処理槽32には、前記微生物の培養に適したビタミン、ミネラル等の栄養成分34を添加することが望ましい。

【0063】

第2の微生物処理槽32において所定の温度(例えば、30℃〜60℃)、所定の圧力(例えば、常圧〜0.2MPa)および所定の時間(例えば、3分〜60分)の微生物培養を行うことにより、前記二酸化炭素の生物学的変換が行われ、すなわち、前記(2)式の反応が行われ、培養液中に酢酸が生成する。また、副生成物としては水が生成する。

【0064】

第2の微生物処理槽32内の酢酸を含む培養液36は、中空糸膜によって菌と培養液36が分けられ、分離された培養液36は第2の分離部33に送られ、酢酸と、他の液体成分37とに分離される。第2の分離部33としては、例えば、ゼオライト膜等の分離膜を用いることができる。前記他の液体成分37は、前記第1の微生物処理槽3および第1の分離部4の場合と同様、第2の微生物処理槽32に戻し、循環して用いることが好ましい。第2の微生物処理槽32内に蓄積した菌体35は、第2の微生物処理槽32外に排出される。

そして、第2の分離部33において分離された酢酸は、第1の微生物処理槽3において生成された酢酸と合わせて触媒反応部7に導入され、触媒反応によるエタノールの合成に供される。

【0065】

本実施例によれば、第1の微生物処理槽3において発生した二酸化炭素を系外に排出するのではなく、更に生物学的変換による酢酸生成に用いるので、当該酢酸の生成をより高効率に行うことができる。以って、原料気体G0からのエタノールの収率を高めることができる。

【0066】

[他の実施例]

図1に記載のエタノール製造装置1において、第1の微生物処理槽3で微生物による酢酸生成を行うと、式(1)の反応によって二酸化炭素が生成する。実施例1では、生成した二酸化炭素はオフガスとして第1の微生物処理槽3外に排出されているが、例えば、第1の微生物処理槽3において酢酸が生成して、第1の微生物処理槽3内の培養液中の二酸化炭素濃度が高くなったときに、該培養液中に水素を添加してもよい。

尚、ここで添加する水素ガスとしては、ガス分離部2において分離した水素ガスを用いることができ、また、新たに準備した水素ガスを用いることも可能である。

【0067】

一般的に、クロストリジウム属またはその派生属に属する酢酸生産菌は、一酸化炭素を優先的に利用して酢酸を生成する傾向があるため、培養当初から培養液中に水素を添加しても(2)式の反応は起こり難く、水素ガスが無駄に排出されてしまう。そのため、培養当初は水素を含まないガスG1を第1の微生物処理槽3に送り、(1)式の反応によって培養液中の二酸化炭素濃度が高くなったところに水素ガスを送り込むことにより、同じ第1の微生物処理槽3内で、前記(2)式による生物学的変換を効果的に利用できることが期待される。尚、培養液中に二酸化炭素があっても水素がない場合には(2)式の反応は行われない。

【0068】

以上が本発明のエタノール製造装置、およびエタノール製造方法の説明であり、これらにより、一酸化炭素と水素を含むガスから高効率、且つ安価にエタノールを製造することが可能となる。

【符号の説明】

【0069】

1 エタノール製造装置、 2 ガス分離部、

3 第1の微生物処理槽、 4 第1の分離部、

7 触媒反応部、 11 気液分離部、 12 蒸留部、

13 脱水部、 16 オフガス、 18 培養液、

20 反応ガス、 21 液体成分、 22 気体成分

31 エタノール製造装置、

32 第2の微生物処理槽、 33 第2の分離部

G0 原料気体、 G1 一酸化炭素を含むガス

【技術分野】

【0001】

本発明は、合成ガス等の一酸化炭素と水素を含む原料気体から、生物化学変換と触媒とを用いてエタノールを製造するエタノール製造装置およびエタノール製造方法に関するものである。

【背景技術】

【0002】

近年、石油や石炭などの化石燃料使用量の増大により、大気中の二酸化炭素(CO2)の濃度が上昇しており、その二酸化炭素の排出量を削減することが要求されている。そして、その二酸化炭素排出削減の有力な方法として、地球に負荷を与えない炭素源(いわゆる、カーボンニュートラルな炭素源)としてバイオマスの利活用が注目されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−532483号公報

【特許文献2】特開2010−239913号公報

【特許文献3】特開2010−517581号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば、廃木材や草本などのセルロース系バイオマスを原料として、ガス化炉で熱化学的変換を行うと、一酸化炭素(CO)と水素(H2)を主要ガスとして含む合成ガスを得ることができる。そして、この一酸化炭素と水素を含む合成ガスを原料として、エタノールを製造する技術開発が行われている。特許文献1には、バイオマスの熱化学的ガス化反応によって得られる一酸化炭素と水素を含む合成ガスを触媒下で反応させることによって、エタノールを生成するエタノールの製造方法が開示されている。しかし、前記触媒は高価であるため製造コストが高くなる。

【0005】

特許文献2には、バイオマスに対して生物化学変換を行うアルコール類の製造方法が開示されている。この方法では、バイオマスに対して特殊な前処理を行う必要がある上、利用できるバイオマス種が限定されている。

【0006】

特許文献3には、原料であるバイオマスを、微生物による生物学的変換法と熱化学変換法に分配し、生物学的変換法において生成した中間体と、熱化学変換法により生成した中間体とを反応させて、エタノールを生成する方法が開示されている。本方法においても、生物学的変換に用いることができるバイオマス種は限定されるため、特許文献2と同様の課題を含んでいる。

【0007】

本発明の目的は、種々のバイオマスを原料として安定してエタノールを製造するとともに、高効率、且つ安価にエタノールを製造することができるエタノール製造装置およびエタノール製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の第1の態様に係るエタノール製造装置は、一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えている。

【0009】

本態様に用いる原料気体は、一酸化炭素と水素を主要ガスとして含む任意のガスを用いることができる。例えば、バイオマスを原料としてガス化炉で熱化学的変換して得られる合成ガスを用いることができる。

前述のように、バイオマス自体を微生物により生物学的変換する場合には、その微生物が利用できるバイオマスの種類が限定されるが、本態様では、バイオマス由来の合成ガスを用いる場合、そのバイオマスの種類は限定されない利点がある。

【0010】

次に、前記第1の微生物処理槽において行う生物学的変換による酢酸の生成について説明する。

一酸化炭素(CO)を含むガスから生物学的変換により酢酸(CH3COOH)を生成する式は以下の(1)式のように表される。

【0011】

【化1】

【0012】

一酸化炭素から酢酸を生成する微生物としては、クロストリジウム属またはその派生属に属する酢酸生産菌が挙げられる。これらの微生物は、嫌気性条件下において一酸化炭素を酢酸に変換する。

【0013】

また、前記クロストリジウム属またはその派生属に属する酢酸生産菌は、同じ嫌気性条件下において二酸化炭素(CO2)も酢酸に変換する。二酸化炭素を生物学的変換により酢酸に変換する式は以下の(2)式のように表される。

【0014】

【化2】

【0015】

一方、触媒存在下で行う酢酸(CH3COOH)と水素(H2)からエタノール(C2H5OH)を生成する反応は、以下の(3)式のように表される。

【0016】

【化3】

【0017】

ここで、前記合成ガス等の一酸化炭素と水素を含む原料気体を、そのまま前記微生物を用いた生物学的変換に用いた場合、前記(1)式および(2)式により酢酸が生成されるが、生成した酢酸を触媒存在下で反応させてエタノールを生成するときには水素(H2)が必要であるため、これを別途用意する必要がある。

また、前記(2)式の反応、すなわち、二酸化炭素から酢酸を生成する反応においては水素が用いられるが、同一系内に一酸化炭素がある場合には、前記微生物は一酸化炭素を優先的に酢酸に変換する傾向があり、原料気体中に含まれる水素は微生物による生物学的変換に十分に有効利用され難い。

【0018】

本態様によれば、前記ガス分離部において、前記原料気体を水素ガスと、一酸化炭素を含むガスとに分離し、一酸化炭素を含むガスを第1の微生物処理槽に送るので、該第1の微生物処理槽においては、一酸化炭素からの生物学的変換による酢酸の生成、すなわち、(1)式の反応が行われる。(1)式の反応の結果、副生成物として二酸化炭素が生成するが、第1の微生物処理槽に送るガスからは水素が除かれているので、(2)式の反応はほとんど行われない。以上のように、第1の微生物処理槽において、一酸化炭素を用いて高効率に酢酸を生成することができる。

【0019】

更に、本態様のエタノール製造装置は、前記第1の微生物処理槽において生成した酢酸を前記触媒反応部において(3)式の触媒反応によりエタノールに還元する際に、前記ガス分離部において分離した水素ガスを用いるように構成されている。

このことによって、前記原料気体中に含まれる水素を、一酸化炭素からエタノールを生成する反応系に効率よく利用することができる。

【0020】

尚、原料気体の一酸化炭素と水素の割合によって、前記原料気体から分離した水素と、第1の微生物処理槽において得られる酢酸とが等量になるとは限らないため、前記触媒反応部の反応には、水素または酢酸のいずれかの不足分を補うため、前記原料気体から分離した水素以外の水素、または、第1の微生物処理槽において生成した酢酸以外の酢酸を用いてもよい。

【0021】

本態様によれば、合成ガス等の一酸化炭素と水素を含む原料気体から生物学的変換により酢酸を生成するにあたり、水素を含まないが、一酸化炭素を含むガスを第1の微生物処理槽に送るので、第1の微生物処理槽において(1)式の反応が優先的に行われ、一酸化炭素から高効率に酢酸を生成することができる。

【0022】

また、(1)式の生物学的変換と同一系内において、水素を(2)式の生物学的変換に供した場合には、該水素の利用効率は比較的低いが、前記ガス分離部において分離した水素を後段の触媒反応[(3)式の反応]に用いることにより、その利用効率が高くなる。以って、前記原料気体中に含まれる水素を、一酸化炭素からエタノールを生成する反応系において効率よく利用し、前記原料気体からのエタノールの製造効率を高めることができる。

【0023】

本発明の第2の態様に係るエタノール製造装置は、第1の態様において、前記第1の微生物処理槽において発生する二酸化炭素を送り、該二酸化炭素から生物学的変換により酢酸を生成する第2の微生物処理槽を備え、当該第2の微生物処理槽において生成した酢酸を前記触媒反応部に送るように構成されていることを特徴とするものである。

【0024】

前記第1の微生物処理槽において、前記(1)式の反応による生物学的変換を行うと、目的生成物である酢酸の他、二酸化炭素(CO2)が生成する。前述のように、第1の微生物処理槽に送られるガス中には水素が含まれないため、この二酸化炭素は、微生物による生物学的変換を受けず、オフガスとして第1の微生物処理槽外へ排出される。

【0025】

本態様では、この第1の微生物処理槽において発生する二酸化炭素を第2の微生物処理槽に送り、該第2の微生物処理槽において生物学的変換により酢酸を生成する、すなわち、(2)式の反応を行う。

前述のように、同一系内(例えば、微生物の培養液中)に一酸化炭素、二酸化炭素、水、および水素がある場合、微生物は一酸化炭素を酢酸に変換する(1)式の反応を優先的に行う傾向があるが、本態様では第2の微生物処理槽には、主として二酸化炭素を含むオフガスが送られるので、該二酸化炭素を酢酸にする(2)式の反応を行うことができる。尚、前記第2の微生物処理槽には、前記二酸化炭素を含むオフガスの他、(2)式による生物学的変換に必要な水素ガスを供給するように構成されている。第2の微生物処理槽に送る水素は、前記ガス分離部において分離した水素ガスの一部を用いてもよく、また、前記分離した水素ガス以外の水素ガスを用いてもよい。

【0026】

本態様によれば、第1の微生物処理槽において発生した二酸化炭素を用いるので、生物学的変換による酢酸の生成をより高効率に行うことができる。以って、原料気体からのエタノールの収率を高めることができる。

【0027】

尚、第2の微生物処理槽において用いる微生物としては、第1の微生物処理槽と同様、クロストリジウム属またはその派生属に属する酢酸生産菌を用いることができる。これらの微生物は、前述のように、二酸化炭素と水素が存在する嫌気性条件下において(2)式の反応を行うことができる。

【0028】

本発明の第3の態様に係るエタノール製造装置は、第2の態様において、前記ガス分離部において分離した水素ガスの一部を、前記第2の微生物処理槽に送るように構成されていることを特徴とするものである。

【0029】

本態様によれば、前記ガス分離部において分離した水素ガスを利用して、第2の態様と同様の作用効果を得ることができる。

【0030】

本発明の第4の態様に係るエタノール製造装置は、第1の態様から第3の態様のいずれか一つにおいて、前記第1の微生物処理槽および/または第2の微生物処理槽におけるそれぞれの培養液を、酢酸と他の液体成分とに分離する第1の分離部および/または第2の分離部を備え、前記他の液体成分はそれぞれ対応する微生物処理槽に戻すように構成されていることを特徴とするものである。

【0031】

第1の微生物処理槽、または第2の微生物処理槽、またはその両方の微生物処理槽において酢酸を生成する微生物を培養することによって生成した酢酸は、各微生物処理槽に対応する第1の分離部、第2の分離部において前記培養液中から分離されて触媒反応部に送られる。そして、第1の分離部において分離された酢酸以外の他の液体成分は、第1の微生物処理槽に戻される。また、第2の分離部において分離された酢酸以外の他の液体成分は、第2の微生物処理槽に戻される。

【0032】

本態様によれば、前記酢酸以外の他の液体成分をそれぞれの微生物処理槽に循環して用いるので、該他の液体成分中に残っている微生物の栄養源となる成分を再利用することができる。また、前記他の液体成分を循環することによって、各微生物処理槽の培養条件(pH、各種栄養源の濃度、温度等)が安定し、微生物にとって好適な生育条件を保つことができる。

【0033】

本発明の第5の態様に係るエタノール製造装置は、第1の態様から第4の態様のいずれか一つにおいて、前記ガス分離部に導入する前記原料気体のガス組成を分析する分析部を備えていることを特徴とするものである。

【0034】

本態様によれば、原料気体のガス組成を予め測定することにより、第1の微生物処理槽、または第2の微生物処理槽、またはその両方の微生物処理槽における生物学的変換により得られる酢酸量を推算することができる。触媒反応部では、酢酸と水素はほぼ等量、または若干水素が多い条件下で触媒反応が行われるが、原料気体中の水素が少なく、生物学的変換により酢酸が多く生成されると予測される場合には、触媒反応部に供給する水素を別途供給可能に構成することができる。そのとき、前記原料気体のガス組成の測定結果に基いて、不足分の水素を算出して供給することができる。また、同様に、原料気体中の水素が多い場合には、生物学的変換以外の方法によって得られた酢酸を触媒反応部に供給してもよい。

【0035】

本発明の第6の態様に係るエタノール製造方法は、一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離工程と、前記ガス分離工程において分離した一酸化炭素を含むガスから、生物学的変換により酢酸を生成する第1の微生物処理工程と、少なくとも前記ガス分離工程において分離した水素ガスと、少なくとも前記第1の微生物処理工程において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応工程と、を含むことを特徴とするものである。

本態様によれば、第1の態様と同様の作用効果を得ることができる。

【0036】

本発明の第7の態様に係るエタノール製造装置は、第6の態様において、前記第1の微生物処理工程において発生する二酸化炭素から、生物学的変換により酢酸を生成する第2の微生物処理工程を含み、当該第2の微生物処理工程において生成した酢酸を、前記触媒反応工程に供することを特徴とするものである。

本態様によれば、第2の態様と同様の作用効果を得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明に係るエタノール製造装置の一実施例を説明する概略図である。

【図2】本発明に係るエタノール製造装置の他の実施例を説明する概略図である。

【発明を実施するための形態】

【0038】

以下において、本発明について実施例に基づき詳細に説明する。尚、本発明はこれらによって制約されるものではない。

最初に、本発明に用いる原料気体、生物学的変換を行う微生物、および触媒について説明する。

【0039】

<原料気体>

本発明に用いる原料気体は、一酸化炭素と水素を主要ガスとして含む任意のガスを用いることができる。前記原料気体中には、一酸化炭素と水素以外の他のガス成分であって、後述する微生物による生物学的変換を妨げないガス成分が含まれていてもよい。また前記一酸化炭素と水素以外のガス成分は、微生物による生物学的変換によって、酢酸以外の生成物を生じさせないものであることが望ましい。

【0040】

原料気体としては、例えば、バイオマスを原料としてガス化炉で熱化学的変換を行い、生成された合成ガスを用いることができる。セルロース系バイオマスを原料として生成された前記合成ガスは、タール、すす(固形炭素であるチャー)、硫化水素、アンモニア、塩化水素などの有害な物質を含むが、これらの物質を精製除去することによって、一酸化炭素(CO)と水素(H2)を主要ガスとして含む合成ガスを得ることができる。

【0041】

<生物学的変換を行う微生物>

一酸化炭素から酢酸を生成する生物学的変換を行う第1の微生物処理工程を行う第1の微生物処理槽において用いる微生物としては、クロストリジウム属またはその派生属に属する酢酸生産菌が挙げられる。クロストリジウム属の派生属に属する酢酸生産菌としては、アセトバクテリウム キブイ、ペプトストレプトコッカス プロダクツス、アセトバクテリウム ウーディイ、モーレラ

サーモアセチカ等が挙げられる。これらの微生物は、嫌気性条件下において前記(1)式の反応を行い、一酸化炭素を酢酸に変換する。

【0042】

また、前記クロストリジウム属またはその派生属に属する酢酸生産菌は、二酸化炭素から酢酸を生成する生物学的変換を行う第2の微生物処理工程を行う第2の微生物処理槽において用いることもできる。前記クロストリジウム属またはその派生属に属する酢酸生産菌は、嫌気性条件下において前記(2)式の反応を行い、二酸化炭素を酢酸に変換する。

尚、前記第1の微生物処理工程と前記第2の微生物処理工程において用いる微生物は、同じ種の微生物を用いることができるが、それぞれの工程において異なる種の微生物を用いてもよい。

【0043】

<触媒>

触媒反応部において用いる触媒としては、酢酸と水素からエタノールを生成する反応を触媒する公知のエタノール合成用触媒を用いることができる。

このようなエタノール合成用触媒としては、例えば、シリカ担体に銅と酸化亜鉛を担持した銅亜鉛触媒を用いることができる。その他、ニッケル、ルテニウム、白金等の触媒を用いることができる。

【0044】

[実施例1]

本発明に係るエタノール製造装置について説明する。図1は、本発明に係るエタノール製造装置の一実施例を説明する概略図である。

【0045】

図1に示すエタノール製造装置1は、主要な構成部としてガス分離部2と、第1の微生物処理槽3と、第1の分離部4と、触媒反応部7を備えている。前記ガス分離部2は、一酸化炭素と水素を含む原料気体G0を一酸化炭素を含むガスG1と水素(H2)に分離する構成部であり、例えば、ゼオライト膜、パラジウム合金膜等の水素分離膜を用いることができる。分離された水素(H2)は、後述する触媒反応部7に送られる。また、前記ガスG1は、第1の微生物処理槽3に送られる。

【0046】

前記ガスG1が送られた第1の微生物処理槽3では、前述した微生物を用い、ガスG1中の一酸化炭素から生物学的変換により酢酸を生成する。前記微生物としてクロストリジウム属またはその派生属に属する酢酸生産菌を用いる場合、第1の微生物処理槽3における微生物の培養は、嫌気性条件下で行われる。また、第1の微生物処理槽3には、前記微生物の培養に適したビタミン、ミネラル等の栄養成分15を添加することが望ましい。

【0047】

第1の微生物処理槽3において所定の温度(例えば、30℃〜60℃)、所定の圧力(例えば、常圧〜0.2MPa)および所定の時間(例えば、3分〜60分)の微生物培養を行うことにより、前記一酸化炭素の生物学的変換が行われ、すなわち、前記(1)式の反応が行われ、培養液中に酢酸が生成する。また、副生成物として二酸化炭素が生成する。該二酸化炭素は、オフガス16として第1の微生物処理槽3外に排出される。

【0048】

第1の微生物処理槽3内の酢酸を含む培養液18は、中空糸膜によって菌と培養液18が分けられ、分離された培養液18は第1の分離部4に送られ、酢酸と、他の液体成分19とに分離される。第1の分離部4としては、例えば、ゼオライト膜等の分離膜を用いることができる。又は、蒸留によって分けることもできる。前記他の液体成分19は、第1の微生物処理槽3に戻し、循環して用いることが好ましい。前記他の液体成分19を循環させることにより、該他の液体成分19中に残っている微生物の栄養源となる成分を再利用することができる。また、微生物処理槽の培養条件(pH、各種栄養源の濃度、温度等)が安定し、微生物にとって好適な生育条件を保つことができる。

尚、第1の微生物処理槽3内に蓄積した菌体17は、第1の微生物処理槽3外に排出される。

【0049】

第1の分離部4において分離された酢酸は、圧縮器5および熱交換器6により昇圧および昇温され、触媒反応部7に導入される。また、触媒反応部7には、前記ガス分離部2において分離された水素がライン25によって送られる。尚、符号8はポンプ、符号9は熱交換器である。

【0050】

触媒反応部7には、前述した銅亜鉛触媒等のエタノール合成用触媒が設けられており、該触媒反応部7内の温度および圧力を、例えば、250℃〜350℃、および0.1MPa〜10MPaにすることによって、酢酸を水素により還元し、エタノールを生成することができる。

【0051】

触媒反応部7における触媒反応後の高温の反応ガス20は熱交換器10により70℃程度にされ、気液分離部11に送られる。前記反応ガス20は、生成したエタノール、水、未反応の酢酸、水素、炭化水素等を含んでいる。気液分離部11では、前記反応ガス20中に含まれるエタノールを液体として回収可能な温度(例えば、10〜30℃程度の室温)に冷却し、エタノール、酢酸、副生成物の水等を含む液体成分21と、未反応ガスである水素を含む気体成分22とに分けられる。

エタノールを含む液体成分21は、後述する蒸留部12に送られる。また、気体成分22は触媒反応部7に戻し、循環させて再利用する。

【0052】

液体成分21には、目的生成物であるエタノール(約30〜70wt%)の他、副生成物の水、および未反応の酢酸が含まれている。この液体成分21について精製を行うことにより、目的生成物であるエタノールを得ることができる。

本実施例では、蒸留部12と脱水部13による精製を行う。前記蒸留部12における蒸留による精製のみでは、エタノールと水との共沸のため、エタノールを高度に濃縮することは難しい。例えば水が約30〜70wt%含まれる液体成分21に対して単蒸留を行った場合、蒸留後のエタノール成分は約5〜15wt%の水を含んでいる。したがって、前記蒸留部12における蒸留精製のあとに、更に脱水部13を設けることによって水を除き、純度98〜99wt%のエタノールを得ることができる。前記脱水部13としては、例えばゼオライト膜等を利用した脱水システムを用いることができる。

【0053】

また、本実施例では、前記ガス分離部2に導入する前記原料気体G0のガス組成を分析する分析部14を備えている。このことによって、原料気体G0のガス組成を予め測定することにより、第1の微生物処理槽3における生物学的変換により得られる酢酸量を推算することができる。前記触媒反応部7では、酢酸と水素はほぼ等量、または若干水素が多い条件下で触媒反応が行われるが、原料気体G0中の水素が少なく、生物学的変換により酢酸が多く生成されると予測される場合には、触媒反応部7に供給する水素をライン23から別途供給可能に構成することができる。そのとき、前記原料気体G0のガス組成の測定結果に基いて、不足分の水素を算出して供給するように構成することが望ましい。また、同様に、原料気体中の水素が多い場合には、生物学的変換以外の方法によって得られた酢酸をライン24により触媒反応部7に供給してもよい。尚、ライン23およびライン24には適宜バルブが設けられている。

【0054】

本実施例によれば、前記ガス分離部2において、前記原料気体G0を水素と、一酸化炭素を含むガスG1とに分離し、一酸化炭素を含むガスG1を第1の微生物処理槽3に送るので、該第1の微生物処理槽3においては、一酸化炭素からの生物学的変換による酢酸の生成、すなわち、前記(1)式の反応が行われる。(1)式の反応の結果、副生成物として二酸化炭素が生成するが、第1の微生物処理槽3に送るガスからは水素が除かれているので、(2)式の反応はほとんど行われない。以上のように、第1の微生物処理槽3において、一酸化炭素を用いて高効率に酢酸を生成することができる。

【0055】

更に、エタノール製造装置1は、前記第1の微生物処理槽3において生成した酢酸を前記触媒反応部7において(3)式の触媒反応によりエタノールに還元する際に、前記ガス分離部2において分離した水素を用いるように構成されている。

このことによって、前記原料気体G0中に含まれる水素を、一酸化炭素からエタノールを生成する反応系に効率よく利用することができる。

【0056】

また、バイオマスを熱化学的変換して生成した合成ガス等の一酸化炭素と水素を含む原料気体G0から生物学的変換により酢酸を生成するにあたり、水素を含まないが、一酸化炭素を含むガスG1を第1の微生物処理槽3に送るので、第1の微生物処理槽3において(1)式の反応が優先的に行われ、一酸化炭素から高効率に酢酸を生成することができる。

【0057】

また、(1)式の生物学的変換と同一系内において、水素を(2)式の生物学的変換に供した場合には、該水素の利用効率は比較的低いが、前記ガス分離部2において分離した水素を後段の触媒反応部7における触媒反応[(3)式の反応]に用いることにより、水素の利用効率が高くなる。以って、前記原料気体G0中に含まれる水素を、一酸化炭素からエタノールを生成する反応系において効率よく利用し、前記原料気体G0からのエタノールの製造効率を高めることができる。

【0058】

また、バイオマス自体を微生物により生物学的変換する場合には、その微生物が利用できるバイオマスの種類が限定されるが、本発明では、バイオマス由来の合成ガス等に含まれる一酸化炭素を生物学的変換に用いるので、バイオマスの種類に関係なく利用可能である。

【0059】

[実施例2]

次に、本発明に係るエタノール製造装置の他の実施例を図2を用いて説明する。図2は、本発明に係るエタノール製造装置の他の実施例を説明する概略図である。図2に記載のエタノール製造装置31は、第2の微生物処理槽32を備えている。ガス分離部2、第1の微生物処理槽3、第1の分離部4、触媒反応部7等の他の構成部については、図1のエタノール製造装置1と同様であるので、同様の構成部に同じ符号を付してその説明は省略する。

【0060】

前記第2の微生物処理槽32は、図1に記載のエタノール製造装置1における第1の微生物処理槽3での微生物による酢酸生成によって発生する二酸化炭素を含むオフガス16が送られるように構成されている。

主として二酸化炭素を含むオフガス16が送られた第2の微生物処理槽32では、前述した微生物を用い、該オフガス16中の二酸化炭素から生物学的変換により酢酸を生成する前記(2)式の反応を行う。

【0061】

第2の微生物処理槽32には、前記ガス分離部2において分離された水素ガスの一部がライン25から分岐されたライン38により送られるように構成されている。ライン38に送られる水素ガスの量はバルブにより調整可能に構成されていることが望ましい。

また、第2の微生物処理槽32には、前記ガス分離部2において分離された水素ガス以外の水素ガスをライン39から供給してもよい。

【0062】

第2の微生物処理槽32で培養する微生物としてクロストリジウム属またはその派生属に属する酢酸生産菌を用いる場合、その培養は嫌気性条件下で行われる。また、第2の微生物処理槽32には、前記微生物の培養に適したビタミン、ミネラル等の栄養成分34を添加することが望ましい。

【0063】

第2の微生物処理槽32において所定の温度(例えば、30℃〜60℃)、所定の圧力(例えば、常圧〜0.2MPa)および所定の時間(例えば、3分〜60分)の微生物培養を行うことにより、前記二酸化炭素の生物学的変換が行われ、すなわち、前記(2)式の反応が行われ、培養液中に酢酸が生成する。また、副生成物としては水が生成する。

【0064】

第2の微生物処理槽32内の酢酸を含む培養液36は、中空糸膜によって菌と培養液36が分けられ、分離された培養液36は第2の分離部33に送られ、酢酸と、他の液体成分37とに分離される。第2の分離部33としては、例えば、ゼオライト膜等の分離膜を用いることができる。前記他の液体成分37は、前記第1の微生物処理槽3および第1の分離部4の場合と同様、第2の微生物処理槽32に戻し、循環して用いることが好ましい。第2の微生物処理槽32内に蓄積した菌体35は、第2の微生物処理槽32外に排出される。

そして、第2の分離部33において分離された酢酸は、第1の微生物処理槽3において生成された酢酸と合わせて触媒反応部7に導入され、触媒反応によるエタノールの合成に供される。

【0065】

本実施例によれば、第1の微生物処理槽3において発生した二酸化炭素を系外に排出するのではなく、更に生物学的変換による酢酸生成に用いるので、当該酢酸の生成をより高効率に行うことができる。以って、原料気体G0からのエタノールの収率を高めることができる。

【0066】

[他の実施例]

図1に記載のエタノール製造装置1において、第1の微生物処理槽3で微生物による酢酸生成を行うと、式(1)の反応によって二酸化炭素が生成する。実施例1では、生成した二酸化炭素はオフガスとして第1の微生物処理槽3外に排出されているが、例えば、第1の微生物処理槽3において酢酸が生成して、第1の微生物処理槽3内の培養液中の二酸化炭素濃度が高くなったときに、該培養液中に水素を添加してもよい。

尚、ここで添加する水素ガスとしては、ガス分離部2において分離した水素ガスを用いることができ、また、新たに準備した水素ガスを用いることも可能である。

【0067】

一般的に、クロストリジウム属またはその派生属に属する酢酸生産菌は、一酸化炭素を優先的に利用して酢酸を生成する傾向があるため、培養当初から培養液中に水素を添加しても(2)式の反応は起こり難く、水素ガスが無駄に排出されてしまう。そのため、培養当初は水素を含まないガスG1を第1の微生物処理槽3に送り、(1)式の反応によって培養液中の二酸化炭素濃度が高くなったところに水素ガスを送り込むことにより、同じ第1の微生物処理槽3内で、前記(2)式による生物学的変換を効果的に利用できることが期待される。尚、培養液中に二酸化炭素があっても水素がない場合には(2)式の反応は行われない。

【0068】

以上が本発明のエタノール製造装置、およびエタノール製造方法の説明であり、これらにより、一酸化炭素と水素を含むガスから高効率、且つ安価にエタノールを製造することが可能となる。

【符号の説明】

【0069】

1 エタノール製造装置、 2 ガス分離部、

3 第1の微生物処理槽、 4 第1の分離部、

7 触媒反応部、 11 気液分離部、 12 蒸留部、

13 脱水部、 16 オフガス、 18 培養液、

20 反応ガス、 21 液体成分、 22 気体成分

31 エタノール製造装置、

32 第2の微生物処理槽、 33 第2の分離部

G0 原料気体、 G1 一酸化炭素を含むガス

【特許請求の範囲】

【請求項1】

一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、

前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、

少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えたエタノール製造装置。

【請求項2】

請求項1に記載のエタノール製造装置において、前記第1の微生物処理槽において発生する二酸化炭素を送り、該二酸化炭素から生物学的変換により酢酸を生成する第2の微生物処理槽を備え、当該第2の微生物処理槽において生成した酢酸を前記触媒反応部に送るように構成されていることを特徴とする、エタノール製造装置。

【請求項3】

請求項2に記載のエタノール製造装置において、前記ガス分離部において分離した水素ガスの一部を、前記第2の微生物処理槽に送るように構成されていることを特徴とする、エタノール製造装置。

【請求項4】

請求項1から3のいずれか一項に記載のエタノール製造装置において、前記第1の微生物処理槽および/または第2の微生物処理槽におけるそれぞれの培養液を、酢酸と他の液体成分とに分離する第1の分離部および/または第2の分離部を備え、前記他の液体成分はそれぞれ対応する微生物処理槽に戻すように構成されていることを特徴とする、エタノール製造装置。

【請求項5】

請求項1から4のいずれか一項に記載のエタノール製造装置において、前記ガス分離部に導入する前記原料気体のガス組成を分析する分析部を備えていることを特徴とする、エタノール製造装置。

【請求項6】

一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離工程と、

前記ガス分離工程において分離した一酸化炭素を含むガスから、生物学的変換により酢酸を生成する第1の微生物処理工程と、

少なくとも前記ガス分離工程において分離した水素ガスと、少なくとも前記第1の微生物処理工程において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応工程と、を含むことを特徴とする、エタノール製造方法。

【請求項7】

請求項6に記載のエタノール製造方法において、前記第1の微生物処理工程において発生する二酸化炭素から、生物学的変換により酢酸を生成する第2の微生物処理工程を含み、当該第2の微生物処理工程において生成した酢酸を、前記触媒反応工程に供することを特徴とする、エタノール製造方法。

【請求項1】

一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離部と、

前記ガス分離部において分離した一酸化炭素を含むガスを送り、該一酸化炭素を含むガスから生物学的変換により酢酸を生成する第1の微生物処理槽と、

少なくとも前記ガス分離部において分離した水素ガスと、少なくとも前記第1の微生物処理槽において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応部と、を備えたエタノール製造装置。

【請求項2】

請求項1に記載のエタノール製造装置において、前記第1の微生物処理槽において発生する二酸化炭素を送り、該二酸化炭素から生物学的変換により酢酸を生成する第2の微生物処理槽を備え、当該第2の微生物処理槽において生成した酢酸を前記触媒反応部に送るように構成されていることを特徴とする、エタノール製造装置。

【請求項3】

請求項2に記載のエタノール製造装置において、前記ガス分離部において分離した水素ガスの一部を、前記第2の微生物処理槽に送るように構成されていることを特徴とする、エタノール製造装置。

【請求項4】

請求項1から3のいずれか一項に記載のエタノール製造装置において、前記第1の微生物処理槽および/または第2の微生物処理槽におけるそれぞれの培養液を、酢酸と他の液体成分とに分離する第1の分離部および/または第2の分離部を備え、前記他の液体成分はそれぞれ対応する微生物処理槽に戻すように構成されていることを特徴とする、エタノール製造装置。

【請求項5】

請求項1から4のいずれか一項に記載のエタノール製造装置において、前記ガス分離部に導入する前記原料気体のガス組成を分析する分析部を備えていることを特徴とする、エタノール製造装置。

【請求項6】

一酸化炭素と水素を含む原料気体を、水素ガスと、一酸化炭素を含むガスとに分離するガス分離工程と、

前記ガス分離工程において分離した一酸化炭素を含むガスから、生物学的変換により酢酸を生成する第1の微生物処理工程と、

少なくとも前記ガス分離工程において分離した水素ガスと、少なくとも前記第1の微生物処理工程において生成した酢酸と、を触媒の存在下で反応させてエタノールを生成する触媒反応工程と、を含むことを特徴とする、エタノール製造方法。

【請求項7】

請求項6に記載のエタノール製造方法において、前記第1の微生物処理工程において発生する二酸化炭素から、生物学的変換により酢酸を生成する第2の微生物処理工程を含み、当該第2の微生物処理工程において生成した酢酸を、前記触媒反応工程に供することを特徴とする、エタノール製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−205530(P2012−205530A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72975(P2011−72975)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]