エタノール製造装置及びエタノールの製造方法

【課題】優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置及びエタノール製造方法を提供すること。

【解決手段】固液分離手段2と蒸留手段3と乾燥手段4と蒸気供給手段5とを備えるエタノール製造装置1である。固液分離手段2においては、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。蒸留手段3においては、エタノール含有濾液61を蒸留により濃縮し、エタノール6を得る。乾燥手段4においては、濾滓を乾燥させる。蒸気供給手段5においては、乾燥手段4における乾燥によって発生するエタノール含有蒸気63を蒸留手段3に供給する。また、固液分離工程と乾燥工程と蒸留工程とを行うことによりエタノールを製造する方法である。

【解決手段】固液分離手段2と蒸留手段3と乾燥手段4と蒸気供給手段5とを備えるエタノール製造装置1である。固液分離手段2においては、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。蒸留手段3においては、エタノール含有濾液61を蒸留により濃縮し、エタノール6を得る。乾燥手段4においては、濾滓を乾燥させる。蒸気供給手段5においては、乾燥手段4における乾燥によって発生するエタノール含有蒸気63を蒸留手段3に供給する。また、固液分離工程と乾燥工程と蒸留工程とを行うことによりエタノールを製造する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リグノセルロース系バイオマスからエタノールを製造するためのエタノール製造装置及びエタノールの製造方法に関する。

【背景技術】

【0002】

近年、環境問題への意識の高まりからバイオマスからの燃料の再生が注目されている。例えば、木質系バイオマス等のリグノセルロース系バイオマスはセルロースを多く含有し、このセルロースは、グルコースまで分解(糖化)することにより、エタノール発酵によってエタノールに変換させることができる。リグノセルロース系バイオマスの糖化には、濃硫酸による加水分解が用いられていた(非特許文献1及び2参照)。

しかし、濃硫酸による糖化は、リグノセルロース系バイオマスからグルコースを取り出すことができるものの装置の腐食を考慮する必要があり、工場レベルの大型設備を考えると実用的ではない。糖化にかかる費用及びメンテナンス費用が増大するという問題がある。

【0003】

また、濃硫酸による糖化以外にも酵素による糖化方法が知られている。即ち、セルロースを分解する酵素セルラーゼを用いることにより、温和な条件でグルコースを得る方法である。また、セルラーゼと酵母によるエタノール発酵を併用することにより、セルラーゼの活性が阻害されることを防止し、エタノール変換効率を向上させる方法もある(非特許文献3参照)。

【0004】

このような方法により、セルロースからグルコースを経てエタノールを製造することができる。

ところが、リグノセルロース系バイオマスにおいて、セルロースは、分解困難なリグニン等に囲まれているためその単離が困難である。このようなリグノセルロース系バイオマスをそのままセルラーゼ等と反応させても糖化し難い。

【0005】

一方、糸状菌類は、木材に含まれるリグニンを分解できる生物として知られている。糸状菌類の中でも特に白色腐朽菌は、強力なリグニン分解酵素を放出してリグニンを分解する。

白色腐朽菌には、シイタケ、ヒラタケ、マイタケなどの食用キノコが含まれ、これらは、木材を用いた菌床栽培によって栽培されている。

マイタケ等の食用キノコは、工場で大規模栽培されるため、栽培後には、廃菌床が大量に生じる。そして、ここで生じる廃菌床は、リグニンが分解され、セルラーゼ分解し易い状態でセルロースが存在するリグノセルロース系バイオマスとして注目されており、これを用いたバイオエタノールへの変換方法が開発されている(特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−20603号公報

【特許文献2】特開2006−230365号公報

【非特許文献】

【0007】

【非特許文献1】坂士朗ら、バイオマス・エネルギー・環境、アイピーシー、2001年、p251−260

【非特許文献2】杉浦純、バイオマスエネルギーの特性とエネルギー変換・利用技術、エヌティエス、2002年、p283−312

【非特許文献3】ジョージ・ピー・フィリピディス(George P. Philippidis)、ハンドブック・オン・バイオエタノール(Handbook on Bioethanol)、テイラー・アンド・フランシス(Taylor & Francis)、1996年、p253−285

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これまでに開発されているバイオエタノールへの変換方法は大型化が困難であった。

即ち、工場の大規模レベルでエタノール発酵物からエタノールを製造する際には、エネルギー収支が重要になる。従来の方法においては、エネルギー収支の観点からは、その実用化が困難であった。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置及びエタノールの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

第1の発明は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離手段と、

上記エタノール含有濾液中のエタノールを蒸留により濃縮する蒸留手段と、

上記濾滓を乾燥させる乾燥手段と、

上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段とを備えることを特徴とするエタノール製造装置にある(請求項1)。

【0011】

第2の発明は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離工程と、

上記濾滓を乾燥させる乾燥工程と、

上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得ると共に、上記蒸留塔内に上記乾燥工程において発生するエタノール含有蒸気を供給する蒸留工程とを有することを特徴とするエタノールの製造方法にある(請求項9)。

【発明の効果】

【0012】

第1の発明のエタノール製造装置は、少なくとも、上記固液分離手段と上記蒸留手段と上記乾燥手段と上記蒸気供給手段とを備えている。

上記固液分離手段においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。そして、上記蒸留手段においては、上記エタノール含有濾液中のエタノールを蒸留により濃縮する。このようにして、エタノール発酵後の発酵物からエタノールを得ることができる。

【0013】

本発明において最も注目すべき点は、上記乾燥手段と上記蒸気供給手段を備えていることにある。

上記乾燥手段は、上記固液分離手段において分離した上記濾滓を乾燥させるため、乾燥中には上記濾滓中に残留するエタノール及び水分等が上記エタノール含有蒸気として発生する。そして、本発明のエタノール製造装置は、上記蒸気供給手段を備えているため、乾燥中に発生した上記エタノール含有蒸気を上記蒸留手段に供給することができる。そのため、上記濾滓中に残存していたエタノールをも回収することが可能になり、収率よくエタノールを得ることができる。

【0014】

さらに、上記蒸気供給手段は、上記エタノール含有蒸気としてエタノールを蒸気の状態で上記蒸留手段に供給するため、上記エタノール含有蒸気が有する熱エネルギーを上記蒸留手段に供給し、蒸留に利用することができる。即ち、上記乾燥手段で使用した熱エネルギーを上記蒸留手段に移動させて利用することができる。それ故、エタノール製造時におけるエネルギー収支を向上させることができる。

【0015】

このように、上記第1の発明によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置を提供することができる。

【0016】

第2の発明のエタノールの製造方法は、少なくとも、上記固液分離工程と上記乾燥工程と上記蒸留工程とを有する。

上記固液分離工程においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。そして、上記蒸留工程においては、上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得る。このようにして、エタノール発酵後の発酵物からエタノールを得ることができる。

【0017】

特に、本発明において注目すべき点は、上記乾燥工程と上記蒸留工程とを行うことにある。

即ち、上記乾燥工程においては、上記固液分離工程にて分離した上記濾滓を乾燥させる。このとき、上記濾滓中に含まれるエタノール及び水分が上記エタノール含有蒸気として発生する。そして、上記蒸留工程においては、上記乾燥工程において発生する上記エタノール含有蒸気を上記蒸留塔内に供給する。そのため、上記固液分離工程後の上記濾滓中に残留していたエタノールをも回収することができ、収率よくエタノールを得ることができる。

【0018】

さらに、上記蒸留工程においては、上記のごとく、上記エタノール含有蒸気を上記蒸留塔内に供給している。即ち、エタノールを蒸気の状態で上記蒸留塔内に供給する。そのため、上記蒸留工程における蒸留に必要な熱エネルギーの少なくとも一部を上記乾燥工程において発生した上記エタノール含有蒸気から得ることができる。それ故、エネルギー収支を向上させることができる。

【0019】

このように、上記第2の発明によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造方法を提供することができる。

【図面の簡単な説明】

【0020】

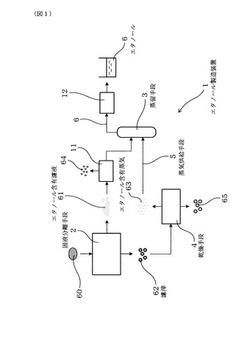

【図1】実施例1にかかる、エタノール製造装置を示す説明図。

【図2】実施例1にかかる、固液分離手段を示す説明図。

【図3】実施例1にかかる、限外濾過手段を示す説明図。

【図4】実施例1にかかる、蒸留手段を示す説明図。

【図5】実施例1にかかる、乾燥手段及び蒸気供給手段を示す説明図。

【図6】実施例2にかかる、乾燥手段及び蒸気供給手段を示す説明図。

【発明を実施するための形態】

【0021】

本発明のエタノール製造装置及びエタノール製造方法においては、エタノール発酵後の発酵物を用いる。

上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることが好ましい(請求項2、請求項10)。

この場合には、木質系バイオマス等のリグノセルロース系バイオマスの有効利用が可能になる。

【0022】

上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることが好ましい(請求項3、請求項11)。

糸状菌類は、リグニンを分解することができるため、この場合には、上記廃菌床は、酵素によって分解されやすい状態でセルロースを含有する。そのため、エタノール発酵が進行し易くなり、リグノセルロース系バイオマスからのエタノールの収率を向上させることができる。

【0023】

上記糸状菌は白色腐朽菌であることが好ましい(請求項4、請求項12)。

この場合には、白色腐朽菌が有する強力なリグニン分解能を利用することができ、上記廃菌床は、より一層分解されやすい状態でセルロースを含有する。

そのため、上記リグノセルロース系バイオマスからのエタノールの収率をより一層向上させることができる。

【0024】

白色腐朽菌の中でも食用キノコのマイタケ、エリンギ、ブナシメジ、シイタケ、又はナメコの廃菌床が好ましい。これらは、オガコを含有する菌床で大規模に栽培されているため、分解されやすい状態でセルロースを含有する大量の廃菌床を低コストで得ることができる。

特に好ましくは、上記白色腐朽菌は、マイタケであることがよい(請求項5、請求項13)。

【0025】

上記セルロース分解酵素は、セルロースやヘミセルロースを糖化できるものを用いることができ、例えばセルラーゼ、ヘミセルラーゼ、又は両者の混合物を用いることができる。セルロース分解酵素としては、糸状菌を培養した培養液からの精製物、培養液そのもの、又は市販品等を利用することができる。

【0026】

また、上記微生物としては、エタノール発酵が可能な微生物を選択することができる。

具体的には、例えばサッカロミセス・セルビシエ(Saccharomyces cereviciae)、ピチア・スチピチス(Pichia stipitis)、又はシゾサッカロミセス・ポンベ(Shizosaccharomyces pombe)等を用いることができる。市販のパン酵母を用いることもできる。

エタノール発酵における培養液は、微生物に最適な培地を採用することができる。

【0027】

上記エタノール製造装置は、少なくとも上記固液分離手段と上記蒸留手段と上記乾燥手段と上記蒸気供給手段とを備えている。

上記固液分離手段は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離するように構成されており、例えばフィルタープレス機により構成することができる。小規模の装置では遠心分離機により構成することもできる。

好ましくはフィルタープレスがよい。

この場合には、圧力ろ過を行うことができるため、固体と液体との比重差が小さくても十分に固液分離を行うことができる。

【0028】

次に、上記エタノール製造装置は、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過手段を備えることが好ましい(請求項6)。

上記固液分離手段により上記発酵物はエタノール含有濾液と濾滓に分離されるが、エタノール発酵にセルロース分解酵素を用いた場合には、上記エタノール含有濾液中にセルロース分解酵素が含まれる。

上記のように限外濾過手段を備える場合には、上記エタノール含有濾液から高価なセルロース分解酵素を回収することができ、その再利用を図ることができる。

上記限外濾過手段は、市販の限外濾過膜(UF膜)等により構成することができる。

【0029】

次に、上記蒸留手段は、蒸留により上記エタノール含有濾液中のエタノールを濃縮するように構成される。

上記蒸留手段としては、精留を行なうための蒸留塔、蒸気を炊きあげるリボイラー、及び蒸気凝縮するコンデンサー等により構成することができる。蒸留塔としては、複数の棚段を内部に備えた棚段塔、又は気液接触させる充填物を内部に充填した充填塔などを採用することができる。

【0030】

また、上記乾燥手段は上記濾滓を乾燥させるものであり、市販の乾燥機等によって構成することができる。

乾燥機には様々な方式及び種類があるが、例えば機械式伝熱面を介して加熱する乾燥機を採用することができる。本発明においては、下流のプロセスでエタノールの回収を困難にする非凝縮性のキャリアガスを用いた乾燥方式ではなく、複数のパドル軸を有しセルフクリーニング効果で付着が成長せず、軸、パドルにも加熱媒体が通る構造で、缶体外側の加熱用ジャケットも含めて缶体容量に比して極力伝熱面積が大きい乾燥機を採用することが好ましい。

【0031】

また、好ましくは、上記乾燥手段は、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させる構成を備えていることがよい(請求項7)。即ち、上記乾燥手段としては、過熱蒸気乾燥機を採用することが好ましい。

この場合には、機械式伝熱面を利用した乾燥機を用いた場合に起こりうる伝熱面への濾滓の付着を防止することができる。また、この場合には、乾燥中に発生する上記エタノール含有蒸気をリサイクル加熱し、過熱蒸気にして乾燥を行うため、熱収支(エネルギー収支)をより向上させることができる。

【0032】

過熱蒸気乾燥機においては、空気のような非凝縮性でなく、凝縮性のスチームが採用されており、乾燥過程では蒸気が凝縮しないように過熱(スーパーヒート)されている。過熱蒸気乾燥機においては、乾燥機下部の全面から乾燥機上部に向けて過熱蒸気を吹き込むことが好ましい。この場合には、上記過熱蒸気を上記濾滓に直接接触させつつ、上記過熱蒸気により上記濾滓をほぐすことができる。したがって、該濾滓(湿粉)を流動させながら、濾滓全体と過熱蒸気とを均一に接触させることができる。そのため、効率よく伝熱を行わせて濾滓の乾燥を行うことができる。

【0033】

また、上記エタノール製造装置は、上記乾燥手段によって上記濾滓を乾燥させて得られる残渣を燃焼させる燃焼手段を備えることが好ましい(請求項8)。

この場合には、上記残渣から燃焼エネルギーを取り出すことができ、上記残渣を燃料として利用することができる。ここで生じる燃焼エネルギーは、乾燥手段、蒸留手段等に利用することができる。そのため、上記エタノール製造装置のエネルギー収支をより向上させることができる。

【0034】

次に、上記エタノール製造装置は、上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段を備える。

上記蒸気供給手段は、上記乾燥手段と上記蒸留手段とを結ぶパイプ等にて構成することができる。

【0035】

また、上記エタノール製造装置は、上記蒸留手段によって濃縮されたエタノールを濃縮する濃縮手段を備えていることが好ましい。

この場合には、より純度の高いエタノールを得ることができる。

上記濃縮手段としては、浸透気化(PV)法、又は蒸気透過(VP)法等の膜分離法や、吸着剤を利用したPSA(pressure swing adsorption)等の公知の濃縮・脱水技術を採用することができる。

好ましくは、浸透気化法がよく、上記濃縮手段は、例えば市販の浸透気化(PV)膜等により構成することができる。

この場合には、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノールを製造することができる。

【0036】

次に、本発明のエタノールの製造方法においては、上記のごとく、上記固液分離工程と上記乾燥工程と上記蒸留工程とを行う。

上記固液分離工程においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。

上記固液分離工程においては、上記濾滓の含液量が75wt%以下になるまで固液分離を行うことが好ましい(請求項15)。

上記濾滓の含液量が75wt%を超える場合には、固液分離が不十分で最終的なエタノールの収率が低下するおそれがある。また、後述の乾燥工程における乾燥時間が長くなり、エネルギー収支が悪くなるおそれがある。さらに、上記エタノール発酵にセルロース分解酵素を用い、後述の限外濾過工程を行って上記セルロース分解酵素の回収を行う場合には、上記セルロース分解酵素の回収率が低下するおそれがある。

また、固液分離により上記含液率を60%未満にすることは、発酵物の特性から、3〜5MPaGの圧搾機構を有するフィルタープレス等の固液分離手段を用いても困難であり、設備コストが高くなるおそれがある。この観点から、上記固液分離工程における上記濾滓の含液量は60wt%以上にすることがよい。より好ましくは65wt%以上がよい。なお、濾滓の含液量を75〜65wt%にすることは、0.3〜3MPaGの圧搾機構を有する固液分離手段により比較的容易に行うことができる。

上記濾滓の含液量は、例えばフィルタープレスによって固液分離を行う場合には、プレス圧の大きさや、フィルタの孔径等を調整することにより制御することができる。

【0037】

上記固液分離工程と上記蒸留工程の間に、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過工程を行うことが好ましい(請求項14)。

この場合には、エタノール発酵に用いた高価なセルロース分解酵素を回収することができ、その再利用を図ることができる。

上記限外濾過工程は、例えば限外濾過膜(UF膜)等を用いて行うことができる。

【0038】

上記乾燥工程においては、上記濾滓を乾燥する。

上記乾燥工程は、上述のごとく例えば機械式伝熱面を介して加熱する乾燥機、又は過熱蒸気乾燥機等の市販の乾燥機を用いて行うことができる。

【0039】

上記乾燥工程においては、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させることが好ましい(請求項16)。

この場合には、機械式伝熱面を利用した乾燥機を用いた場合に起こりうる伝熱面への濾滓の付着を防止することができる。また、この場合には、乾燥中に発生する上記エタノール含有蒸気をリサイクル加熱し、過熱蒸気にして乾燥を行うため、熱収支(エネルギー収支)をより向上させることができる。

【0040】

上記乾燥工程においては、上記濾滓の含液量が40wt%〜60wt%になるまで乾燥を行うことが好ましい(請求項17)。

濾滓の含液量が60wt%を超える場合には、濾滓中にエタノールが残留し、エタノール収率が低下するおそれがある。さらに、上記濾滓を燃焼させて燃焼エネルギーを得る場合において、上記濾滓のハンドリング性が悪くなると共に、燃焼効率が悪くなるおそれがある。一方、40wt%未満の場合には、回収されるエタノールの濃度が低下するおそれがある。また、エネルギーロスが大きくなり、エネルギー収支が悪くなるおそれがある。

回分式の蒸発テストによれば、エタノール含有蒸気中のエタノール濃度は2次曲線を描いて低下し、濾滓の含液量が47〜42wt%になったところで濾滓中からエタノールをほぼ完全に回収することができる。よって、上記乾燥工程においては、上記濾滓の含液量が40wt%〜50wt%になるまで乾燥を行うことがより好ましい。

上記乾燥工程後における濾滓の含液量は、乾燥温度、乾燥時間等の乾燥条件を調整することにより制御することができる。

【0041】

また、上記乾燥工程において上記濾滓を乾燥させて得られる残渣を燃焼させて燃焼エネルギーを得る燃焼工程を備えることが好ましい(請求項18)。

この場合には、上記残渣を燃料として利用することができ、例えば乾燥工程等における熱エネルギー源として利用することができる。そのため、上記エタノール製造装置のエネルギー収支をより向上させることができる。

【0042】

また、上記蒸留工程において濃縮されたエタノールを濃縮する濃縮工程を行うことができる。この場合には、より純度の高いエタノールを得ることができる。

上記濃縮工程においては、浸透気化(PV)法、又は蒸気透過(VP)法等の膜分離法や、吸着剤を利用したPSA(pressure swing adsorption)等の公知の濃縮・脱水技術を採用することができる。

好ましくは、浸透気化法がよい。この場合には、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノールを製造することができる。浸透気化法による上記濃縮工程は、例えば市販の浸透気化(PV)膜等を用いて行うことができる。

【実施例】

【0043】

(実施例1)

次に、本発明の実施例にかかるエタノール製造装置について説明する。

図1に示すごとく、本例のエタノール製造装置1は、固液分離手段2と蒸留手段3と乾燥手段4と蒸気供給手段5とを備える。

固液分離手段2は、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。蒸留手段3は、蒸留によりエタノール含有濾液61中のエタノールを濃縮する。これによりエタノール6を得る。

また、乾燥手段4は、濾滓62を乾燥させる。蒸気供給手段5は、乾燥手段4における乾燥によって発生するエタノール含有蒸気63を蒸留手段3に供給する。

【0044】

また、本例のエタノール製造装置1は、さらに限外濾過手段11と濃縮手段12とを備える。

限外濾過手段11は、エタノール含有濾液61を限外濾過することによりエタノール含有濾液61からセルロース分解酵素64を回収する。濃縮手段12は、蒸留手段3によって濃縮されたエタノール6を浸透気化法によりさらに濃縮する。

【0045】

本例のエタノール製造装置1を用いれば、固液分離工程と乾燥工程と蒸留工程を行うことができる。

即ち、固液分離工程においては、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。

乾燥工程においては、濾滓62を乾燥させ、蒸留工程においては、エタノール含有濾液61を蒸留塔3内で蒸留により濃縮してエタノール6を得ると共に、蒸留塔3内に乾燥工程において発生するエタノール含有蒸気63を供給する。

【0046】

また、本例のエタノール装置1においては、限外濾過工程と濃縮工程と燃焼工程とを行うことができる。

限外濾過工程においては、エタノール含有濾液61を限外濾過することによりセルロース分解酵素64を回収する。濃縮工程においては、蒸留工程において濃縮されたエタノール6を浸透気化法により濃縮する。また、燃焼工程においては、乾燥工程において濾滓62を乾燥させて得られる残渣65を燃焼させて燃焼エネルギーを得る。

【0047】

以下、本例のエタノール製造装置1について、図1〜図5を用いて詳細に説明する。

なお、図1には、本例のエタノール製造装置について、原料及び生成物を含むブロック図を示し、図2〜図5には、エタノール製造装置を4つの部分に分けて示した説明図を示す。

まず、図2には、エタノール製造装置1の固液分離手段2の周辺構成を示す説明図を示す。同図に示すごとく、本例のエタノール製造装置は、固液分離手段2の上流に、スラリー状の発酵物60を蓄える発酵スラリータンク10を備える。

【0048】

発酵スラリータンク10には、リグノセルロース系バイオマスと水とセルロース分解酵素(セルラーゼ)との混合物を微生物(サッカロミセス・セルビシエ)によってエタノール発酵させて得られる発酵物60が蓄えられる。リグノセルロース系バイオマスとしては、白色腐朽菌であるマイタケの廃菌床を採用する。

発酵スラリータンク10には、リグニン、未糖化のセルロース、及びヘミセルロース等の固形分とエタノールを含む液体とが混在したスラリーが貯蔵される。

【0049】

発酵スラリータンク10の下流には固液分離手段2としてのフィルタープレスを備えている。このフィルタープレス2は、ろ枠21とろ布22とが複数並列に配された構造をしている。フィルタープレス2においては、ろ枠21・ろ布22のサイズ及び数量の組合せにより、小規模から大規模(ろ室数:数室〜数百室、ろ過面積:数m2〜数百m2)までの選定が可能である。

【0050】

発酵スラリータンク10と固液分離手段2との間は発酵物60が通過するパイプ100で連結されており、パイプ100の途中には、発酵スラリータンク10内に蓄えられたスラリー状の発酵物60を固液分離手段2に圧入するための打ち込みポンプ25が設けられている。また、固液分離手段2への圧入後に発酵物を圧搾するために用いられる圧縮空気600を蓄える圧縮空気タンク26が設けられており、圧縮タンク26と固液分離手段2とは圧縮空気が通るパイプ101によって連結されている。

【0051】

また、固液分離手段2の下流には、分離されたエタノール含有濾液を貯蔵する濾液タンク23と、分離された濾滓を乾燥手段に運搬するベルトコンベア24とが設けられている。濾液タンク23は、エタノール含有濾液が通過するパイプ102によって固液分離手段2に連結されている。

【0052】

次に、図3に示すごとく、本例のエタノール製造装置は限外ろ過手段11を備えている。限外ろ過手段11は、循環タンク110と濾液ポンプ111と限外濾過膜(UF膜)112とにより構成されている。

限外ろ過手段11の上流側には、濾液タンク23内のエタノール含有濾液を循環タンク110に供給する濾液ポンプ113が設けられている。濾液タンク23と循環タンク110とはエタノール含有濾液が通過するパイプ103によって連結されており、パイプ103の途中には50〜80メッシュ(目開き0.3〜0.17mm)のストレーナー114が配置されている。

【0053】

限外ろ過手段11において、循環タンク110と限外濾過膜112は、循環タンク110から限外濾過膜112へ送り出されるエタノール含有濾液が通過するパイプ104、限外濾過膜112から循環タンク110へと戻ってくるエタノール含有濾液が通過するパイプ105によって連結されている。即ち、循環タンク110と限外濾過膜112間でエタノール含有濾液を循環させることができる構成になっている。限外濾過膜112としては、分子量分画2〜3万のものを採用し、限外濾過膜112においてセルロース分解酵素が濃縮されて回収される。

セルロース分解酵素が回収されたエタノール含有濾液は、パイプ106を通って濾液タンク30へ送られる。

【0054】

次に、図4に示すごとく、本例のエタノール製造装置は蒸留手段3を備えている。

蒸留手段3は、精留を行なうための蒸留塔31、蒸留塔31の下部に設けられ、蒸気を炊きあげるリボイラー311と、蒸留塔31の上部に設けられ、蒸気を凝縮するコンデンサー312とを備える。

蒸留塔31としては、内部に複数の棚段310を備えた棚段塔、又は気液接触させる充填物を内部に充填した充填塔などを採用することができるが、本例においては、棚段塔を採用した例について示す(図4参照)。本例において、蒸留塔31は、内部に20段の棚段310を有しており、コンデンサ312及びリボイラー311と併せて合計22段の理論段を構成している。

【0055】

濾液タンク30内に貯蔵されたエタノール含有濾液は、蒸留フィードポンプ32によって、パイプ107を通って蒸留手段3に送られる。蒸留フィードポンプ32の吐出側には流量コントロール(FC)33が設置されており、エタノール含有濾液は所定の流量で蒸留手段3に供給される。また、蒸留手段3の下部には、蒸留塔底部に溜まる沸点の液を排出パイプ354から外部に排出させる蒸留塔ボトムポンプ351と、その排出量を制御するレベルコントロール(LC)352と、排出された液体から熱を回収する回収熱交換器353とが設けられている。上述のパイプ107内のエタノール含有濾液は、蒸留手段3内に供給される際に、回収熱交換器353における熱交換により加熱されてから蒸留手段3内に供給される。

【0056】

また、蒸留手段3には、濾液タンク30からパイプ107を通って送られてくるエタノール含有濾液が導入される濾液導入口341と、後述の乾燥機から送られるエタノール含有蒸気が導入される蒸気導入口342が設けられている。本例の蒸留手段3においては、蒸気導入口342は、濾液導入口341よりも下段側に設けられる。具体的には、本例の蒸留手段3においては、上述の合計22段の理論段数のうち、最上段を第1段目とし、最下段を22段目とすると、濾液導入口341は第7段目の位置に設けられ、蒸気導入口342は第11段目の位置に設けられている。なお、本例の蒸留手段3において、最上段(第1段目)はコンデンサ312となり、最下段(第22段目)はリボイラー311となる。

【0057】

濾液導入口341及び蒸気導入口342の位置は、エタノール含有濾液及びエタノール含有蒸気中のエタノール濃度、蒸留手段3によるエタノール濃縮濃度によるシミュレーションにより決定できる。本例においては、エタノール含有濾液中のエタノール濃度2〜3wt%、エタノール含有蒸気中のエタノール濃度3〜5wt%の範囲において、濾液導入口341及び蒸気導入口342の位置を決定している。

【0058】

また、本例においては、蒸留手段3の下流に浸透気化膜(PV膜)からなる濃縮手段12が設けられており、蒸留手段3において濃縮されたエタノールは、濃縮手段12においてさらに濃縮される。

【0059】

また、図5に示すごとく、本例のエタノール製造装置は、乾燥手段4を備えている。

本例において乾燥手段4は、例えば(株)栗本鐵工所又は(株)奈良機械製作所製の多軸型の乾燥機を用いることができる。図5においては、乾燥缶40内に回転可能な2つのパドル軸41、42を有する乾燥機4を示してあり、パドル軸41、42の周囲にはそれぞれ複数の伝熱翼415、425が形成されている。また、乾燥缶40は、その周囲がジャケット(図示略)で覆われており、伝熱をより促進させることができる。

乾燥機の投入口には内部にスクリュー431を備えたスクリューフィーダ43が設けられている。固液分離手段2で分離された濾滓はベルトコンベア24によって運ばれて(図2参照)、図5に示すスクリューフィーダ43から乾燥手段4に投入される。

【0060】

乾燥手段4の底部には、乾燥後の残渣を抜き出すロータリバルブ44が設けられている。ロータリバルブ44の下流にはバーチカルコンベア(図示略)が設けられており、このバーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。その後必要に応じてボイラー(図示略)で燃焼されて燃焼エネルギーを得ることができる。この燃焼エネルギーは乾燥手段4のエネルギーとして利用することができる。

【0061】

また、図5に示すごとく、乾燥手段4の上部には、乾燥手段4と蒸留手段3(図4参照)とを連結するパイプからなる蒸気供給手段5が設けられており、乾燥時に濾滓から発生するエタノール含有蒸気が蒸気供給手段5から蒸留手段3(図4参照)に送られる。

【0062】

次に、本例のエタノール製造装置における原料及び生成物の流れについて説明する。

エタノール製造装置においては、まず、図2に示すごとく、発酵スラリータンク10に蓄えられた発酵物60が打ち込みポンプ25によってパイプ100を通ってフィルタープレスからなる固液分離手段2に圧入される。また、圧縮タンク26内の圧縮空気600がパイプ101を通って固液分離手段2内に導入される。この圧縮空気600により固液分離手段2内で発酵物60が圧搾され、エタノール含有濾液と濾滓とに分離される(固液分離工程)。本例においては、濾滓の含液量70wt%まで圧搾を行う。

分離されたエタノール含有濾液は、パイプ102を通って濾液タンク23に貯蔵され、濾滓はベルトコンベア24により乾燥手段4(図5参照)に運搬される。

【0063】

図3に示すごとく、濾液タンク23内に貯蔵されたエタノール含有濾液は、濾液ポンプ113によりパイプ103を通って一旦循環タンク110に送られる。このとき、パイプ103の途中に配置されたストレーナー114により、エタノール含有濾液中に含まれる粒子(固形物)が除去される。これにより、下流の限外濾過膜における閉塞を防止することができる。

循環タンク110内に送られたエタノール含有濾液は、濾液ポンプ111によって、パイプ104を通って限外濾過膜112を通過し、さらにパイプ105を通って循環タンク110まで戻ってくる。このとき、限外濾過膜112においては、エタノール含有濾液中に含まれるセルロース分解酵素が濃縮され、濃縮液(セルロース分解酵素)64が回収される(限外濾過工程)。エタノール含有濾液中の水及びエタノール等は限外濾過膜112を通過してパイプ106を通って濾液タンク30に送られる。

【0064】

一方、上述のごとく固液分離手段2において分離された濾滓はベルトコンベア24により乾燥手段に運搬される(図2及び図5参照)。図5に示すごとく、濾滓はスクリューフィーダ43のスクリュー431によって所定量ずつ乾燥手段4に導入される。

乾燥手段4においては、2つのパドル軸41、42が回転することにより伝熱翼415、425が回転し、加熱した伝熱翼との接触等により濾滓が加熱されて乾燥される(乾燥工程)。本例においては残渣の含液率45%まで乾燥を行う。乾燥時に発生するエタノール含有蒸気は、乾燥手段4の上部に連結されたパイプからなる蒸気供給手段5を通って、図4に示す蒸留手段3に送られる。そして、蒸気導入口342から蒸留手段3内に供給される。

また、図5に示すごとく、乾燥後に乾燥手段4内に残る残渣は、ロータリバルブ44から排出され、バーチカルコンベアによってホッパー(図示略)に蓄えられる。ホッパーに蓄えられた残渣は、ボイラー等の燃焼手段(図示略)によって必要に応じて燃焼され燃焼エネルギーとして利用される。

【0065】

また、上述のごとく濾液タンク30内に貯蔵されたエタノール含有濾液は、蒸留フィードポンプ32によって、パイプ107を通って蒸留手段3に送られる(図4参照)。このとき、エタノール含有濾液は、流量コントロール(FC)33により、所定の流量で濾液導入口341から蒸留手段3に供給される。また、上述の如く、蒸留手段3には、蒸気供給手段5を通って送られるエタノール含有蒸気が、蒸気導入口342から供給される。

【0066】

また、パイプ107内のエタノール含有濾液が蒸留手段3内に供給される際には、蒸留手段3内部の高温の液体が、蒸留塔ボトムポンプ351によって、レベルコントロール352により制御された所定量だけ排出パイプ354から外部へ排出される。排出パイプ354内の高温の液体は、排出パイプ354の途中に設けられた回収熱交換器353において、パイプ107内を通って蒸留手段3に供給されるエタノール含有濾液と熱交換が行なわれてから外部へ排出される。即ち、パイプ107を通って蒸留手段3に供給されるエタノール含有濾液は、回収熱交換器353において、排出パイプ354を通って排出される高温の液体との熱交換によって加熱されてから蒸留手段3内に供給される。一方、排出パイプ354を通って排出される液体は、パイプ107内のエタノール含有濾液との熱交換によって、熱交換前のエタノール含有濾液の温度近くにまで冷却されてから排出される。

【0067】

蒸留手段3においては、蒸留塔内に導入されたエタノール含有濾液及びエタノール含有蒸気が蒸留によって濃縮される(蒸留工程)。蒸留手段3においては、リボイラー311で炊きあげられた蒸気をコンデンサー312で凝縮し、還流をかけながら一部を塔頂から抜き出すことにより、純度90wt%にまで濃縮されたエタノールを得る。特定の棚段の温度を制御することにより、塔頂の濃度を安定させることができる。

【0068】

蒸留手段3において濃縮されたエタノールは、パイプ108を通って、濃縮手段12に送られる。そして濃縮手段12において、エタノールはさらに濃縮され(濃縮工程)、純度99.5wt%以上のエタノール6を得ることができる。

【0069】

本例のエタノール製造装置1は、少なくとも、上記固液分離手段2と上記蒸留手段3と上記乾燥手段4と上記蒸気供給手段5とを備えており(図1〜図5参照)、上述のごとく、固液分離工程、乾燥工程、蒸留工程を実現することができる。

【0070】

図1に示すごとく、本例のエタノール製造装置1において最も注目すべき点は、上記乾燥手段4と上記蒸気供給手段5を備えていることにある。

上記乾燥手段4による乾燥時には、濾滓62中に残留していたエタノール及び水分等がエタノール含有蒸気63として発生する。そして、エタノール製造装置1は、蒸気供給手段5を備えているため、乾燥中に発生したエタノール含有蒸気63を蒸留手段3に供給することができる。そのため、蒸留手段3内には、エタノール含有濾液61だけでなく、エタノール含有蒸気63も供給される。それ故、本例のエタノール製造装置1においては、エタノール含有濾液61とエタノール含有蒸気63の両方からエタノールを回収することができ、収率よくエタノールを得ることができる。

【0071】

さらに、蒸留手段3には、乾燥手段4からエタノールを蒸気(エタノール含有蒸気63)の状態で供給するため、エタノール含有蒸気63の熱エネルギーを蒸留手段3における蒸留に利用することができる。そのため、乾燥手段4で使用した熱エネルギーを蒸気として蒸留手段3に移動させて再利用することができ、エネルギー収支を向上させることができる。

【0072】

また、本例においては、マイタケの廃菌床と水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなる発酵物60を用いている。マイタケの廃菌床においては、酵素によって分解されやすい状態でセルロースが含有されているため、発酵物60においては、セルロースが十分に分解されている。そのため、収率よくエタノール6を得ることができる。

【0073】

また、本例においては、固液分離手段2は、フィルタープレス機により構成されている。そのため、圧力ろ過を行うことができ、個体と液体との比重差が小さくても十分に固液分離を行うことができる。

また、エタノール製造装置1は、エタノール含有濾液61を限外濾過することによりセルロース分解酵素64を回収する限外濾過手段11を備える。そのため、エタノール含有濾液61から高価なセルロース分解酵素64を回収することができ、その再利用を図ることができる。

【0074】

また、本例のエタノール製造装置1は、乾燥手段4によって濾滓62を乾燥させて得られる残渣65を燃焼させる燃焼手段(図示略)を備える。そのため、残渣65を燃料として利用することができ、エタノール製造装置1のエネルギー収支をより一層向上させることができる

【0075】

また、エタノール製造装置1は、蒸留手段3によって濃縮されたエタノールを浸透気化法によりさらに濃縮する濃縮手段12を備えている。そのため、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノール6を製造することができる。

【0076】

また、本例の固液分離手段2においては、濾滓の含液量が約70wt%になるまで固液分離を行う。

そのため、乾燥手段4における乾燥時間が長くなってエネルギー収支が悪化することを防止できる。また、限外濾過手段11においてセルロース分解酵素を十分に回収することができる。さらに、エタノールを十分に高い収率で得ることができる。

濾滓の含液量が約70wt%になるまでの固液分離は、固液分離手段2を用いて、0.5MPaG以下の圧搾で容易に実現することが可能である。

【0077】

また、乾燥手段4においては、濾滓62の含液量が約45wt%になるまで乾燥を行う。

そのため、エタノール含有蒸気としてエタノールを十分に回収することができると共に、上記燃焼手段において濾滓62を燃焼させる際に、濾滓のハンドリング性がよくなり、比較的優れた燃焼効率で濾滓62を燃焼させることができる。

【0078】

このように、本例によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置及びエタノール製造方法を提供することができる。

【0079】

(実施例2)

実施例1においては、乾燥手段として、機械式伝熱面を介して加熱する乾燥機を用いたが、本例においては過熱蒸気乾燥機を用いる。

本例の乾燥手段も、実施例1と同様に、固液分離手段2(図2参照)によって分離された濾滓を乾燥するためのものである。

【0080】

図6に示すごとく、本例における乾燥手段7は、乾燥缶70と過熱器75と乾燥缶70内で発生するエタノール含有蒸気を乾燥缶70及び過熱器75間で循環させる循環パイプ700を備える。

乾燥缶70は、その内部に回転可能なパドル軸71とパドル軸の周囲に設けられた複数の撹拌翼715とを有する。

【0081】

また、乾燥缶70への濾滓の投入口には、実施例1の乾燥機と同様に、内部にスクリュー731を備えたスクリューフィーダ73が設けられている。固液分離手段2で分離された濾滓はベルトコンベア24によって運ばれて(図2参照)、図6に示すスクリューフィーダ73から乾燥缶70内に投入される。

【0082】

また、乾燥缶70の底部には、実施例1の乾燥機と同様に、乾燥後の残渣を抜き出すロータリバルブ76が設けられている。ロータリバルブ76の下流には実施例1と同様にバーチカルコンベア(図示略)が設けられており、このバーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。その後必要に応じてボイラー(図示略)で燃焼されて燃焼エネルギーを得ることができる。この燃焼エネルギーは例えば乾燥手段7のエネルギーとして利用することができる。

【0083】

また、乾燥缶70の上部には、微粉を取り除くためのバグフィルター74が設けられており、さらにバグフィルター74から蒸留手段3(図4参照)まで伸びるパイプからなる蒸気供給手段5が設けられている。蒸気供給手段5は、乾燥缶70と蒸留手段3とを連結し、具体的には実施例1と同様に蒸留手段3の蒸気導入口342に連結される(図4参照)

また、乾燥手段7には、バグフィルター74と過熱器75と結ぶパイプからなる循環パイプ700が設けられている。循環パイプ700は、乾燥時に濾滓から発生するエタノール含有蒸気の一部を過熱器75に供給する。

【0084】

また、過熱器75としては、市販の熱交換器が利用でき、加熱媒体としては、例えば残渣をオガボイラーで燃焼させて得られるスチームが利用できる。過熱器75は、循環パイプ700を通って過熱器75に送られるエタノール含有蒸気を、温度100℃を超える過熱状態まで間接加熱し過熱蒸気を生成する。また、乾燥手段7は、過熱器75で生成された過熱蒸気を乾燥缶70に導入する熱風循環ブロワー77を備える。乾燥缶70の底部には、複数の過熱蒸気導入口が設けられており、過熱蒸気は乾燥缶70の底部から上方に向けて導入される。

【0085】

以下、本例における乾燥手段7の動作について説明する。

実施例1と同様に、固液分離手段2において分離された濾滓はベルトコンベア24により乾燥手段7に運搬される(図2及び図6参照)。図6に示すごとく、濾滓はスクリューフィーダ73のスクリュー731によって所定量ずつ乾燥缶70に導入される。

乾燥缶70内においては、パドル軸71が回転することにより撹拌翼715が回転し、濾滓が撹拌されつつ乾燥により濾滓からエタノール含有蒸気が発生する。エタノール含有蒸気の一部は、循環パイプ700を通って過熱器75に送られる。

【0086】

過熱器75においては、エタノール含有蒸気が過熱状態まで加熱される。過熱蒸気(スーパーヒート蒸気)状態のエタノール含有蒸気は、熱風循環ブロワー77によって乾燥缶70の底部の導入口から乾燥缶70内に導入される。

過熱蒸気との接触により濾滓が加熱されて乾燥し再びエタノール含有蒸気が発生する。ここで発生するエタノール含有蒸気の一部は、実施例1と同様に蒸気供給手段5から蒸留手段3に送られる(図4参照)。また、エタノール含有蒸気の一部は、循環パイプ700を通って再び過熱器75に送られて過熱蒸気となって乾燥缶70内に導入される。

本例においては残渣の含液率45%まで乾燥を行う。

【0087】

本例においては、供給される水、エタノールの量に見合った量を蒸発させて蒸留手段3(図4参照)に抜き出すためには、系内の圧力を一定にコントロールし、出口温度が露点にならないように、過熱器75に供給するスチーム69の量をコントロールする。微粉を除くために、蒸気はバグフィルター74を通って再び過熱器75に戻されて過熱蒸気となるまで加熱されて乾燥缶70に供給される。過熱蒸気は、熱風循環ブロワー77によって乾燥缶70の底部から乾燥缶70内に上向流で供給される。

【0088】

また、図6に示すごとく、乾燥後に乾燥手段7内に残る残渣は、実施例1と同様にロータリバルブ44から排出され、バーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。ホッパーに蓄えられた残渣は、ボイラー等の燃焼手段(図示略)によって必要に応じて燃焼され燃焼エネルギーとして利用される。

本例のエタノール製造装置において、乾燥手段7を除くその他の構成については、実施例1と同様のものにすることができる。

【0089】

本例においては、乾燥手段7として過熱蒸気乾燥機を採用している。具体的には、上記のように、濾滓自身に含まれるエタノール含有水を利用した過熱蒸気による直接乾燥方式を採用している。

そのため、効率よく伝熱を行わせて濾滓の乾燥を行うことができ、エネルギー収支をより向上させることができる。

【0090】

一般に、機械式伝熱面を利用した乾燥機を用いた場合には、パドル軸全面に強固な付着物が認められる。実施例1においては2軸乾燥機を用いているため、付着物の成長はほとんどないが、薄い付着物がパドル軸全面に強固に付着する。そのため、付着物がない場合に比べると伝熱効率の低下が起り得る。一方、本例のように、過熱蒸気乾燥機を用いると、過熱蒸気により濾滓を加熱して乾燥させることができるため、付着物の生成もなく、効率よく乾燥させることができる。

【0091】

また、本例においては、乾燥缶70の底部全面から上部に向けて過熱蒸気を吹き込んでいる(図6参照)。そのため、上記過熱蒸気を上記濾滓に直接接触させつつ、上記過熱蒸気により上記濾滓をほぐすことができる。したがって、濾滓(湿粉)を流動させながら、濾滓全体と過熱蒸気を均一に接触させることができる。それ故、より一層効率よく伝熱を行わせて濾滓の乾燥を行うことができる。

【0092】

また、本例の乾燥手段7においては、濾滓中に含まれるエタノールをエタノール含有蒸気として乾燥缶70と過熱器75間を循環させている。乾燥缶70から過熱器75へ戻る蒸気は飽和状態であり、過熱器75において加熱されてスーパーヒート(過熱)状態となり、乾燥缶70内に供給される。

スクリューフィーダ73により乾燥缶70内に導入される濾滓は、エタノール含有蒸気と乾燥残渣とに別れて系外に出て行くことにより、物質上のバランスがとれる。

【0093】

エタノール含有蒸気が系外(蒸留手段3)に持って出る熱量は、過熱器75によって与えられる。過熱器75に循環供給される飽和蒸気状態のエタノール含有蒸気は、過熱器75から熱を得て過熱状態となって乾燥缶70内に供給される。過熱器75における熱源としては、乾燥残渣を燃焼することによって生じる熱の一部をスチームに変えて、又はそのまま直接利用することができる。

【0094】

エタノール含有蒸気の顕熱分(スーパーヒートの熱量分)だけで、濾滓を乾燥する熱量をまかなうためには、循環パイプ700を通るエタノール含有蒸気の量(循環蒸気流量)が必然的に多くなる。このことは、乾燥缶70内で濾滓をほぐし、濾滓との十分な接触を行なうために有効となる。

【符号の説明】

【0095】

1 エタノール製造装置

2 固液分離手段

3 蒸留手段

4 乾燥手段

5 蒸気供給手段

6 エタノール

60 発酵物

61 エタノール含有濾液

62 濾滓

63 エタノール含有蒸気

65 残渣

【技術分野】

【0001】

本発明は、リグノセルロース系バイオマスからエタノールを製造するためのエタノール製造装置及びエタノールの製造方法に関する。

【背景技術】

【0002】

近年、環境問題への意識の高まりからバイオマスからの燃料の再生が注目されている。例えば、木質系バイオマス等のリグノセルロース系バイオマスはセルロースを多く含有し、このセルロースは、グルコースまで分解(糖化)することにより、エタノール発酵によってエタノールに変換させることができる。リグノセルロース系バイオマスの糖化には、濃硫酸による加水分解が用いられていた(非特許文献1及び2参照)。

しかし、濃硫酸による糖化は、リグノセルロース系バイオマスからグルコースを取り出すことができるものの装置の腐食を考慮する必要があり、工場レベルの大型設備を考えると実用的ではない。糖化にかかる費用及びメンテナンス費用が増大するという問題がある。

【0003】

また、濃硫酸による糖化以外にも酵素による糖化方法が知られている。即ち、セルロースを分解する酵素セルラーゼを用いることにより、温和な条件でグルコースを得る方法である。また、セルラーゼと酵母によるエタノール発酵を併用することにより、セルラーゼの活性が阻害されることを防止し、エタノール変換効率を向上させる方法もある(非特許文献3参照)。

【0004】

このような方法により、セルロースからグルコースを経てエタノールを製造することができる。

ところが、リグノセルロース系バイオマスにおいて、セルロースは、分解困難なリグニン等に囲まれているためその単離が困難である。このようなリグノセルロース系バイオマスをそのままセルラーゼ等と反応させても糖化し難い。

【0005】

一方、糸状菌類は、木材に含まれるリグニンを分解できる生物として知られている。糸状菌類の中でも特に白色腐朽菌は、強力なリグニン分解酵素を放出してリグニンを分解する。

白色腐朽菌には、シイタケ、ヒラタケ、マイタケなどの食用キノコが含まれ、これらは、木材を用いた菌床栽培によって栽培されている。

マイタケ等の食用キノコは、工場で大規模栽培されるため、栽培後には、廃菌床が大量に生じる。そして、ここで生じる廃菌床は、リグニンが分解され、セルラーゼ分解し易い状態でセルロースが存在するリグノセルロース系バイオマスとして注目されており、これを用いたバイオエタノールへの変換方法が開発されている(特許文献1及び2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−20603号公報

【特許文献2】特開2006−230365号公報

【非特許文献】

【0007】

【非特許文献1】坂士朗ら、バイオマス・エネルギー・環境、アイピーシー、2001年、p251−260

【非特許文献2】杉浦純、バイオマスエネルギーの特性とエネルギー変換・利用技術、エヌティエス、2002年、p283−312

【非特許文献3】ジョージ・ピー・フィリピディス(George P. Philippidis)、ハンドブック・オン・バイオエタノール(Handbook on Bioethanol)、テイラー・アンド・フランシス(Taylor & Francis)、1996年、p253−285

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これまでに開発されているバイオエタノールへの変換方法は大型化が困難であった。

即ち、工場の大規模レベルでエタノール発酵物からエタノールを製造する際には、エネルギー収支が重要になる。従来の方法においては、エネルギー収支の観点からは、その実用化が困難であった。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置及びエタノールの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

第1の発明は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離手段と、

上記エタノール含有濾液中のエタノールを蒸留により濃縮する蒸留手段と、

上記濾滓を乾燥させる乾燥手段と、

上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段とを備えることを特徴とするエタノール製造装置にある(請求項1)。

【0011】

第2の発明は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離工程と、

上記濾滓を乾燥させる乾燥工程と、

上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得ると共に、上記蒸留塔内に上記乾燥工程において発生するエタノール含有蒸気を供給する蒸留工程とを有することを特徴とするエタノールの製造方法にある(請求項9)。

【発明の効果】

【0012】

第1の発明のエタノール製造装置は、少なくとも、上記固液分離手段と上記蒸留手段と上記乾燥手段と上記蒸気供給手段とを備えている。

上記固液分離手段においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。そして、上記蒸留手段においては、上記エタノール含有濾液中のエタノールを蒸留により濃縮する。このようにして、エタノール発酵後の発酵物からエタノールを得ることができる。

【0013】

本発明において最も注目すべき点は、上記乾燥手段と上記蒸気供給手段を備えていることにある。

上記乾燥手段は、上記固液分離手段において分離した上記濾滓を乾燥させるため、乾燥中には上記濾滓中に残留するエタノール及び水分等が上記エタノール含有蒸気として発生する。そして、本発明のエタノール製造装置は、上記蒸気供給手段を備えているため、乾燥中に発生した上記エタノール含有蒸気を上記蒸留手段に供給することができる。そのため、上記濾滓中に残存していたエタノールをも回収することが可能になり、収率よくエタノールを得ることができる。

【0014】

さらに、上記蒸気供給手段は、上記エタノール含有蒸気としてエタノールを蒸気の状態で上記蒸留手段に供給するため、上記エタノール含有蒸気が有する熱エネルギーを上記蒸留手段に供給し、蒸留に利用することができる。即ち、上記乾燥手段で使用した熱エネルギーを上記蒸留手段に移動させて利用することができる。それ故、エタノール製造時におけるエネルギー収支を向上させることができる。

【0015】

このように、上記第1の発明によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置を提供することができる。

【0016】

第2の発明のエタノールの製造方法は、少なくとも、上記固液分離工程と上記乾燥工程と上記蒸留工程とを有する。

上記固液分離工程においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。そして、上記蒸留工程においては、上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得る。このようにして、エタノール発酵後の発酵物からエタノールを得ることができる。

【0017】

特に、本発明において注目すべき点は、上記乾燥工程と上記蒸留工程とを行うことにある。

即ち、上記乾燥工程においては、上記固液分離工程にて分離した上記濾滓を乾燥させる。このとき、上記濾滓中に含まれるエタノール及び水分が上記エタノール含有蒸気として発生する。そして、上記蒸留工程においては、上記乾燥工程において発生する上記エタノール含有蒸気を上記蒸留塔内に供給する。そのため、上記固液分離工程後の上記濾滓中に残留していたエタノールをも回収することができ、収率よくエタノールを得ることができる。

【0018】

さらに、上記蒸留工程においては、上記のごとく、上記エタノール含有蒸気を上記蒸留塔内に供給している。即ち、エタノールを蒸気の状態で上記蒸留塔内に供給する。そのため、上記蒸留工程における蒸留に必要な熱エネルギーの少なくとも一部を上記乾燥工程において発生した上記エタノール含有蒸気から得ることができる。それ故、エネルギー収支を向上させることができる。

【0019】

このように、上記第2の発明によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】実施例1にかかる、エタノール製造装置を示す説明図。

【図2】実施例1にかかる、固液分離手段を示す説明図。

【図3】実施例1にかかる、限外濾過手段を示す説明図。

【図4】実施例1にかかる、蒸留手段を示す説明図。

【図5】実施例1にかかる、乾燥手段及び蒸気供給手段を示す説明図。

【図6】実施例2にかかる、乾燥手段及び蒸気供給手段を示す説明図。

【発明を実施するための形態】

【0021】

本発明のエタノール製造装置及びエタノール製造方法においては、エタノール発酵後の発酵物を用いる。

上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることが好ましい(請求項2、請求項10)。

この場合には、木質系バイオマス等のリグノセルロース系バイオマスの有効利用が可能になる。

【0022】

上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることが好ましい(請求項3、請求項11)。

糸状菌類は、リグニンを分解することができるため、この場合には、上記廃菌床は、酵素によって分解されやすい状態でセルロースを含有する。そのため、エタノール発酵が進行し易くなり、リグノセルロース系バイオマスからのエタノールの収率を向上させることができる。

【0023】

上記糸状菌は白色腐朽菌であることが好ましい(請求項4、請求項12)。

この場合には、白色腐朽菌が有する強力なリグニン分解能を利用することができ、上記廃菌床は、より一層分解されやすい状態でセルロースを含有する。

そのため、上記リグノセルロース系バイオマスからのエタノールの収率をより一層向上させることができる。

【0024】

白色腐朽菌の中でも食用キノコのマイタケ、エリンギ、ブナシメジ、シイタケ、又はナメコの廃菌床が好ましい。これらは、オガコを含有する菌床で大規模に栽培されているため、分解されやすい状態でセルロースを含有する大量の廃菌床を低コストで得ることができる。

特に好ましくは、上記白色腐朽菌は、マイタケであることがよい(請求項5、請求項13)。

【0025】

上記セルロース分解酵素は、セルロースやヘミセルロースを糖化できるものを用いることができ、例えばセルラーゼ、ヘミセルラーゼ、又は両者の混合物を用いることができる。セルロース分解酵素としては、糸状菌を培養した培養液からの精製物、培養液そのもの、又は市販品等を利用することができる。

【0026】

また、上記微生物としては、エタノール発酵が可能な微生物を選択することができる。

具体的には、例えばサッカロミセス・セルビシエ(Saccharomyces cereviciae)、ピチア・スチピチス(Pichia stipitis)、又はシゾサッカロミセス・ポンベ(Shizosaccharomyces pombe)等を用いることができる。市販のパン酵母を用いることもできる。

エタノール発酵における培養液は、微生物に最適な培地を採用することができる。

【0027】

上記エタノール製造装置は、少なくとも上記固液分離手段と上記蒸留手段と上記乾燥手段と上記蒸気供給手段とを備えている。

上記固液分離手段は、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離するように構成されており、例えばフィルタープレス機により構成することができる。小規模の装置では遠心分離機により構成することもできる。

好ましくはフィルタープレスがよい。

この場合には、圧力ろ過を行うことができるため、固体と液体との比重差が小さくても十分に固液分離を行うことができる。

【0028】

次に、上記エタノール製造装置は、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過手段を備えることが好ましい(請求項6)。

上記固液分離手段により上記発酵物はエタノール含有濾液と濾滓に分離されるが、エタノール発酵にセルロース分解酵素を用いた場合には、上記エタノール含有濾液中にセルロース分解酵素が含まれる。

上記のように限外濾過手段を備える場合には、上記エタノール含有濾液から高価なセルロース分解酵素を回収することができ、その再利用を図ることができる。

上記限外濾過手段は、市販の限外濾過膜(UF膜)等により構成することができる。

【0029】

次に、上記蒸留手段は、蒸留により上記エタノール含有濾液中のエタノールを濃縮するように構成される。

上記蒸留手段としては、精留を行なうための蒸留塔、蒸気を炊きあげるリボイラー、及び蒸気凝縮するコンデンサー等により構成することができる。蒸留塔としては、複数の棚段を内部に備えた棚段塔、又は気液接触させる充填物を内部に充填した充填塔などを採用することができる。

【0030】

また、上記乾燥手段は上記濾滓を乾燥させるものであり、市販の乾燥機等によって構成することができる。

乾燥機には様々な方式及び種類があるが、例えば機械式伝熱面を介して加熱する乾燥機を採用することができる。本発明においては、下流のプロセスでエタノールの回収を困難にする非凝縮性のキャリアガスを用いた乾燥方式ではなく、複数のパドル軸を有しセルフクリーニング効果で付着が成長せず、軸、パドルにも加熱媒体が通る構造で、缶体外側の加熱用ジャケットも含めて缶体容量に比して極力伝熱面積が大きい乾燥機を採用することが好ましい。

【0031】

また、好ましくは、上記乾燥手段は、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させる構成を備えていることがよい(請求項7)。即ち、上記乾燥手段としては、過熱蒸気乾燥機を採用することが好ましい。

この場合には、機械式伝熱面を利用した乾燥機を用いた場合に起こりうる伝熱面への濾滓の付着を防止することができる。また、この場合には、乾燥中に発生する上記エタノール含有蒸気をリサイクル加熱し、過熱蒸気にして乾燥を行うため、熱収支(エネルギー収支)をより向上させることができる。

【0032】

過熱蒸気乾燥機においては、空気のような非凝縮性でなく、凝縮性のスチームが採用されており、乾燥過程では蒸気が凝縮しないように過熱(スーパーヒート)されている。過熱蒸気乾燥機においては、乾燥機下部の全面から乾燥機上部に向けて過熱蒸気を吹き込むことが好ましい。この場合には、上記過熱蒸気を上記濾滓に直接接触させつつ、上記過熱蒸気により上記濾滓をほぐすことができる。したがって、該濾滓(湿粉)を流動させながら、濾滓全体と過熱蒸気とを均一に接触させることができる。そのため、効率よく伝熱を行わせて濾滓の乾燥を行うことができる。

【0033】

また、上記エタノール製造装置は、上記乾燥手段によって上記濾滓を乾燥させて得られる残渣を燃焼させる燃焼手段を備えることが好ましい(請求項8)。

この場合には、上記残渣から燃焼エネルギーを取り出すことができ、上記残渣を燃料として利用することができる。ここで生じる燃焼エネルギーは、乾燥手段、蒸留手段等に利用することができる。そのため、上記エタノール製造装置のエネルギー収支をより向上させることができる。

【0034】

次に、上記エタノール製造装置は、上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段を備える。

上記蒸気供給手段は、上記乾燥手段と上記蒸留手段とを結ぶパイプ等にて構成することができる。

【0035】

また、上記エタノール製造装置は、上記蒸留手段によって濃縮されたエタノールを濃縮する濃縮手段を備えていることが好ましい。

この場合には、より純度の高いエタノールを得ることができる。

上記濃縮手段としては、浸透気化(PV)法、又は蒸気透過(VP)法等の膜分離法や、吸着剤を利用したPSA(pressure swing adsorption)等の公知の濃縮・脱水技術を採用することができる。

好ましくは、浸透気化法がよく、上記濃縮手段は、例えば市販の浸透気化(PV)膜等により構成することができる。

この場合には、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノールを製造することができる。

【0036】

次に、本発明のエタノールの製造方法においては、上記のごとく、上記固液分離工程と上記乾燥工程と上記蒸留工程とを行う。

上記固液分離工程においては、エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する。

上記固液分離工程においては、上記濾滓の含液量が75wt%以下になるまで固液分離を行うことが好ましい(請求項15)。

上記濾滓の含液量が75wt%を超える場合には、固液分離が不十分で最終的なエタノールの収率が低下するおそれがある。また、後述の乾燥工程における乾燥時間が長くなり、エネルギー収支が悪くなるおそれがある。さらに、上記エタノール発酵にセルロース分解酵素を用い、後述の限外濾過工程を行って上記セルロース分解酵素の回収を行う場合には、上記セルロース分解酵素の回収率が低下するおそれがある。

また、固液分離により上記含液率を60%未満にすることは、発酵物の特性から、3〜5MPaGの圧搾機構を有するフィルタープレス等の固液分離手段を用いても困難であり、設備コストが高くなるおそれがある。この観点から、上記固液分離工程における上記濾滓の含液量は60wt%以上にすることがよい。より好ましくは65wt%以上がよい。なお、濾滓の含液量を75〜65wt%にすることは、0.3〜3MPaGの圧搾機構を有する固液分離手段により比較的容易に行うことができる。

上記濾滓の含液量は、例えばフィルタープレスによって固液分離を行う場合には、プレス圧の大きさや、フィルタの孔径等を調整することにより制御することができる。

【0037】

上記固液分離工程と上記蒸留工程の間に、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過工程を行うことが好ましい(請求項14)。

この場合には、エタノール発酵に用いた高価なセルロース分解酵素を回収することができ、その再利用を図ることができる。

上記限外濾過工程は、例えば限外濾過膜(UF膜)等を用いて行うことができる。

【0038】

上記乾燥工程においては、上記濾滓を乾燥する。

上記乾燥工程は、上述のごとく例えば機械式伝熱面を介して加熱する乾燥機、又は過熱蒸気乾燥機等の市販の乾燥機を用いて行うことができる。

【0039】

上記乾燥工程においては、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させることが好ましい(請求項16)。

この場合には、機械式伝熱面を利用した乾燥機を用いた場合に起こりうる伝熱面への濾滓の付着を防止することができる。また、この場合には、乾燥中に発生する上記エタノール含有蒸気をリサイクル加熱し、過熱蒸気にして乾燥を行うため、熱収支(エネルギー収支)をより向上させることができる。

【0040】

上記乾燥工程においては、上記濾滓の含液量が40wt%〜60wt%になるまで乾燥を行うことが好ましい(請求項17)。

濾滓の含液量が60wt%を超える場合には、濾滓中にエタノールが残留し、エタノール収率が低下するおそれがある。さらに、上記濾滓を燃焼させて燃焼エネルギーを得る場合において、上記濾滓のハンドリング性が悪くなると共に、燃焼効率が悪くなるおそれがある。一方、40wt%未満の場合には、回収されるエタノールの濃度が低下するおそれがある。また、エネルギーロスが大きくなり、エネルギー収支が悪くなるおそれがある。

回分式の蒸発テストによれば、エタノール含有蒸気中のエタノール濃度は2次曲線を描いて低下し、濾滓の含液量が47〜42wt%になったところで濾滓中からエタノールをほぼ完全に回収することができる。よって、上記乾燥工程においては、上記濾滓の含液量が40wt%〜50wt%になるまで乾燥を行うことがより好ましい。

上記乾燥工程後における濾滓の含液量は、乾燥温度、乾燥時間等の乾燥条件を調整することにより制御することができる。

【0041】

また、上記乾燥工程において上記濾滓を乾燥させて得られる残渣を燃焼させて燃焼エネルギーを得る燃焼工程を備えることが好ましい(請求項18)。

この場合には、上記残渣を燃料として利用することができ、例えば乾燥工程等における熱エネルギー源として利用することができる。そのため、上記エタノール製造装置のエネルギー収支をより向上させることができる。

【0042】

また、上記蒸留工程において濃縮されたエタノールを濃縮する濃縮工程を行うことができる。この場合には、より純度の高いエタノールを得ることができる。

上記濃縮工程においては、浸透気化(PV)法、又は蒸気透過(VP)法等の膜分離法や、吸着剤を利用したPSA(pressure swing adsorption)等の公知の濃縮・脱水技術を採用することができる。

好ましくは、浸透気化法がよい。この場合には、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノールを製造することができる。浸透気化法による上記濃縮工程は、例えば市販の浸透気化(PV)膜等を用いて行うことができる。

【実施例】

【0043】

(実施例1)

次に、本発明の実施例にかかるエタノール製造装置について説明する。

図1に示すごとく、本例のエタノール製造装置1は、固液分離手段2と蒸留手段3と乾燥手段4と蒸気供給手段5とを備える。

固液分離手段2は、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。蒸留手段3は、蒸留によりエタノール含有濾液61中のエタノールを濃縮する。これによりエタノール6を得る。

また、乾燥手段4は、濾滓62を乾燥させる。蒸気供給手段5は、乾燥手段4における乾燥によって発生するエタノール含有蒸気63を蒸留手段3に供給する。

【0044】

また、本例のエタノール製造装置1は、さらに限外濾過手段11と濃縮手段12とを備える。

限外濾過手段11は、エタノール含有濾液61を限外濾過することによりエタノール含有濾液61からセルロース分解酵素64を回収する。濃縮手段12は、蒸留手段3によって濃縮されたエタノール6を浸透気化法によりさらに濃縮する。

【0045】

本例のエタノール製造装置1を用いれば、固液分離工程と乾燥工程と蒸留工程を行うことができる。

即ち、固液分離工程においては、エタノール発酵後の発酵物60をエタノール含有濾液61と濾滓62に分離する。

乾燥工程においては、濾滓62を乾燥させ、蒸留工程においては、エタノール含有濾液61を蒸留塔3内で蒸留により濃縮してエタノール6を得ると共に、蒸留塔3内に乾燥工程において発生するエタノール含有蒸気63を供給する。

【0046】

また、本例のエタノール装置1においては、限外濾過工程と濃縮工程と燃焼工程とを行うことができる。

限外濾過工程においては、エタノール含有濾液61を限外濾過することによりセルロース分解酵素64を回収する。濃縮工程においては、蒸留工程において濃縮されたエタノール6を浸透気化法により濃縮する。また、燃焼工程においては、乾燥工程において濾滓62を乾燥させて得られる残渣65を燃焼させて燃焼エネルギーを得る。

【0047】

以下、本例のエタノール製造装置1について、図1〜図5を用いて詳細に説明する。

なお、図1には、本例のエタノール製造装置について、原料及び生成物を含むブロック図を示し、図2〜図5には、エタノール製造装置を4つの部分に分けて示した説明図を示す。

まず、図2には、エタノール製造装置1の固液分離手段2の周辺構成を示す説明図を示す。同図に示すごとく、本例のエタノール製造装置は、固液分離手段2の上流に、スラリー状の発酵物60を蓄える発酵スラリータンク10を備える。

【0048】

発酵スラリータンク10には、リグノセルロース系バイオマスと水とセルロース分解酵素(セルラーゼ)との混合物を微生物(サッカロミセス・セルビシエ)によってエタノール発酵させて得られる発酵物60が蓄えられる。リグノセルロース系バイオマスとしては、白色腐朽菌であるマイタケの廃菌床を採用する。

発酵スラリータンク10には、リグニン、未糖化のセルロース、及びヘミセルロース等の固形分とエタノールを含む液体とが混在したスラリーが貯蔵される。

【0049】

発酵スラリータンク10の下流には固液分離手段2としてのフィルタープレスを備えている。このフィルタープレス2は、ろ枠21とろ布22とが複数並列に配された構造をしている。フィルタープレス2においては、ろ枠21・ろ布22のサイズ及び数量の組合せにより、小規模から大規模(ろ室数:数室〜数百室、ろ過面積:数m2〜数百m2)までの選定が可能である。

【0050】

発酵スラリータンク10と固液分離手段2との間は発酵物60が通過するパイプ100で連結されており、パイプ100の途中には、発酵スラリータンク10内に蓄えられたスラリー状の発酵物60を固液分離手段2に圧入するための打ち込みポンプ25が設けられている。また、固液分離手段2への圧入後に発酵物を圧搾するために用いられる圧縮空気600を蓄える圧縮空気タンク26が設けられており、圧縮タンク26と固液分離手段2とは圧縮空気が通るパイプ101によって連結されている。

【0051】

また、固液分離手段2の下流には、分離されたエタノール含有濾液を貯蔵する濾液タンク23と、分離された濾滓を乾燥手段に運搬するベルトコンベア24とが設けられている。濾液タンク23は、エタノール含有濾液が通過するパイプ102によって固液分離手段2に連結されている。

【0052】

次に、図3に示すごとく、本例のエタノール製造装置は限外ろ過手段11を備えている。限外ろ過手段11は、循環タンク110と濾液ポンプ111と限外濾過膜(UF膜)112とにより構成されている。

限外ろ過手段11の上流側には、濾液タンク23内のエタノール含有濾液を循環タンク110に供給する濾液ポンプ113が設けられている。濾液タンク23と循環タンク110とはエタノール含有濾液が通過するパイプ103によって連結されており、パイプ103の途中には50〜80メッシュ(目開き0.3〜0.17mm)のストレーナー114が配置されている。

【0053】

限外ろ過手段11において、循環タンク110と限外濾過膜112は、循環タンク110から限外濾過膜112へ送り出されるエタノール含有濾液が通過するパイプ104、限外濾過膜112から循環タンク110へと戻ってくるエタノール含有濾液が通過するパイプ105によって連結されている。即ち、循環タンク110と限外濾過膜112間でエタノール含有濾液を循環させることができる構成になっている。限外濾過膜112としては、分子量分画2〜3万のものを採用し、限外濾過膜112においてセルロース分解酵素が濃縮されて回収される。

セルロース分解酵素が回収されたエタノール含有濾液は、パイプ106を通って濾液タンク30へ送られる。

【0054】

次に、図4に示すごとく、本例のエタノール製造装置は蒸留手段3を備えている。

蒸留手段3は、精留を行なうための蒸留塔31、蒸留塔31の下部に設けられ、蒸気を炊きあげるリボイラー311と、蒸留塔31の上部に設けられ、蒸気を凝縮するコンデンサー312とを備える。

蒸留塔31としては、内部に複数の棚段310を備えた棚段塔、又は気液接触させる充填物を内部に充填した充填塔などを採用することができるが、本例においては、棚段塔を採用した例について示す(図4参照)。本例において、蒸留塔31は、内部に20段の棚段310を有しており、コンデンサ312及びリボイラー311と併せて合計22段の理論段を構成している。

【0055】

濾液タンク30内に貯蔵されたエタノール含有濾液は、蒸留フィードポンプ32によって、パイプ107を通って蒸留手段3に送られる。蒸留フィードポンプ32の吐出側には流量コントロール(FC)33が設置されており、エタノール含有濾液は所定の流量で蒸留手段3に供給される。また、蒸留手段3の下部には、蒸留塔底部に溜まる沸点の液を排出パイプ354から外部に排出させる蒸留塔ボトムポンプ351と、その排出量を制御するレベルコントロール(LC)352と、排出された液体から熱を回収する回収熱交換器353とが設けられている。上述のパイプ107内のエタノール含有濾液は、蒸留手段3内に供給される際に、回収熱交換器353における熱交換により加熱されてから蒸留手段3内に供給される。

【0056】

また、蒸留手段3には、濾液タンク30からパイプ107を通って送られてくるエタノール含有濾液が導入される濾液導入口341と、後述の乾燥機から送られるエタノール含有蒸気が導入される蒸気導入口342が設けられている。本例の蒸留手段3においては、蒸気導入口342は、濾液導入口341よりも下段側に設けられる。具体的には、本例の蒸留手段3においては、上述の合計22段の理論段数のうち、最上段を第1段目とし、最下段を22段目とすると、濾液導入口341は第7段目の位置に設けられ、蒸気導入口342は第11段目の位置に設けられている。なお、本例の蒸留手段3において、最上段(第1段目)はコンデンサ312となり、最下段(第22段目)はリボイラー311となる。

【0057】

濾液導入口341及び蒸気導入口342の位置は、エタノール含有濾液及びエタノール含有蒸気中のエタノール濃度、蒸留手段3によるエタノール濃縮濃度によるシミュレーションにより決定できる。本例においては、エタノール含有濾液中のエタノール濃度2〜3wt%、エタノール含有蒸気中のエタノール濃度3〜5wt%の範囲において、濾液導入口341及び蒸気導入口342の位置を決定している。

【0058】

また、本例においては、蒸留手段3の下流に浸透気化膜(PV膜)からなる濃縮手段12が設けられており、蒸留手段3において濃縮されたエタノールは、濃縮手段12においてさらに濃縮される。

【0059】

また、図5に示すごとく、本例のエタノール製造装置は、乾燥手段4を備えている。

本例において乾燥手段4は、例えば(株)栗本鐵工所又は(株)奈良機械製作所製の多軸型の乾燥機を用いることができる。図5においては、乾燥缶40内に回転可能な2つのパドル軸41、42を有する乾燥機4を示してあり、パドル軸41、42の周囲にはそれぞれ複数の伝熱翼415、425が形成されている。また、乾燥缶40は、その周囲がジャケット(図示略)で覆われており、伝熱をより促進させることができる。

乾燥機の投入口には内部にスクリュー431を備えたスクリューフィーダ43が設けられている。固液分離手段2で分離された濾滓はベルトコンベア24によって運ばれて(図2参照)、図5に示すスクリューフィーダ43から乾燥手段4に投入される。

【0060】

乾燥手段4の底部には、乾燥後の残渣を抜き出すロータリバルブ44が設けられている。ロータリバルブ44の下流にはバーチカルコンベア(図示略)が設けられており、このバーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。その後必要に応じてボイラー(図示略)で燃焼されて燃焼エネルギーを得ることができる。この燃焼エネルギーは乾燥手段4のエネルギーとして利用することができる。

【0061】

また、図5に示すごとく、乾燥手段4の上部には、乾燥手段4と蒸留手段3(図4参照)とを連結するパイプからなる蒸気供給手段5が設けられており、乾燥時に濾滓から発生するエタノール含有蒸気が蒸気供給手段5から蒸留手段3(図4参照)に送られる。

【0062】

次に、本例のエタノール製造装置における原料及び生成物の流れについて説明する。

エタノール製造装置においては、まず、図2に示すごとく、発酵スラリータンク10に蓄えられた発酵物60が打ち込みポンプ25によってパイプ100を通ってフィルタープレスからなる固液分離手段2に圧入される。また、圧縮タンク26内の圧縮空気600がパイプ101を通って固液分離手段2内に導入される。この圧縮空気600により固液分離手段2内で発酵物60が圧搾され、エタノール含有濾液と濾滓とに分離される(固液分離工程)。本例においては、濾滓の含液量70wt%まで圧搾を行う。

分離されたエタノール含有濾液は、パイプ102を通って濾液タンク23に貯蔵され、濾滓はベルトコンベア24により乾燥手段4(図5参照)に運搬される。

【0063】

図3に示すごとく、濾液タンク23内に貯蔵されたエタノール含有濾液は、濾液ポンプ113によりパイプ103を通って一旦循環タンク110に送られる。このとき、パイプ103の途中に配置されたストレーナー114により、エタノール含有濾液中に含まれる粒子(固形物)が除去される。これにより、下流の限外濾過膜における閉塞を防止することができる。

循環タンク110内に送られたエタノール含有濾液は、濾液ポンプ111によって、パイプ104を通って限外濾過膜112を通過し、さらにパイプ105を通って循環タンク110まで戻ってくる。このとき、限外濾過膜112においては、エタノール含有濾液中に含まれるセルロース分解酵素が濃縮され、濃縮液(セルロース分解酵素)64が回収される(限外濾過工程)。エタノール含有濾液中の水及びエタノール等は限外濾過膜112を通過してパイプ106を通って濾液タンク30に送られる。

【0064】

一方、上述のごとく固液分離手段2において分離された濾滓はベルトコンベア24により乾燥手段に運搬される(図2及び図5参照)。図5に示すごとく、濾滓はスクリューフィーダ43のスクリュー431によって所定量ずつ乾燥手段4に導入される。

乾燥手段4においては、2つのパドル軸41、42が回転することにより伝熱翼415、425が回転し、加熱した伝熱翼との接触等により濾滓が加熱されて乾燥される(乾燥工程)。本例においては残渣の含液率45%まで乾燥を行う。乾燥時に発生するエタノール含有蒸気は、乾燥手段4の上部に連結されたパイプからなる蒸気供給手段5を通って、図4に示す蒸留手段3に送られる。そして、蒸気導入口342から蒸留手段3内に供給される。

また、図5に示すごとく、乾燥後に乾燥手段4内に残る残渣は、ロータリバルブ44から排出され、バーチカルコンベアによってホッパー(図示略)に蓄えられる。ホッパーに蓄えられた残渣は、ボイラー等の燃焼手段(図示略)によって必要に応じて燃焼され燃焼エネルギーとして利用される。

【0065】

また、上述のごとく濾液タンク30内に貯蔵されたエタノール含有濾液は、蒸留フィードポンプ32によって、パイプ107を通って蒸留手段3に送られる(図4参照)。このとき、エタノール含有濾液は、流量コントロール(FC)33により、所定の流量で濾液導入口341から蒸留手段3に供給される。また、上述の如く、蒸留手段3には、蒸気供給手段5を通って送られるエタノール含有蒸気が、蒸気導入口342から供給される。

【0066】

また、パイプ107内のエタノール含有濾液が蒸留手段3内に供給される際には、蒸留手段3内部の高温の液体が、蒸留塔ボトムポンプ351によって、レベルコントロール352により制御された所定量だけ排出パイプ354から外部へ排出される。排出パイプ354内の高温の液体は、排出パイプ354の途中に設けられた回収熱交換器353において、パイプ107内を通って蒸留手段3に供給されるエタノール含有濾液と熱交換が行なわれてから外部へ排出される。即ち、パイプ107を通って蒸留手段3に供給されるエタノール含有濾液は、回収熱交換器353において、排出パイプ354を通って排出される高温の液体との熱交換によって加熱されてから蒸留手段3内に供給される。一方、排出パイプ354を通って排出される液体は、パイプ107内のエタノール含有濾液との熱交換によって、熱交換前のエタノール含有濾液の温度近くにまで冷却されてから排出される。

【0067】

蒸留手段3においては、蒸留塔内に導入されたエタノール含有濾液及びエタノール含有蒸気が蒸留によって濃縮される(蒸留工程)。蒸留手段3においては、リボイラー311で炊きあげられた蒸気をコンデンサー312で凝縮し、還流をかけながら一部を塔頂から抜き出すことにより、純度90wt%にまで濃縮されたエタノールを得る。特定の棚段の温度を制御することにより、塔頂の濃度を安定させることができる。

【0068】

蒸留手段3において濃縮されたエタノールは、パイプ108を通って、濃縮手段12に送られる。そして濃縮手段12において、エタノールはさらに濃縮され(濃縮工程)、純度99.5wt%以上のエタノール6を得ることができる。

【0069】

本例のエタノール製造装置1は、少なくとも、上記固液分離手段2と上記蒸留手段3と上記乾燥手段4と上記蒸気供給手段5とを備えており(図1〜図5参照)、上述のごとく、固液分離工程、乾燥工程、蒸留工程を実現することができる。

【0070】

図1に示すごとく、本例のエタノール製造装置1において最も注目すべき点は、上記乾燥手段4と上記蒸気供給手段5を備えていることにある。

上記乾燥手段4による乾燥時には、濾滓62中に残留していたエタノール及び水分等がエタノール含有蒸気63として発生する。そして、エタノール製造装置1は、蒸気供給手段5を備えているため、乾燥中に発生したエタノール含有蒸気63を蒸留手段3に供給することができる。そのため、蒸留手段3内には、エタノール含有濾液61だけでなく、エタノール含有蒸気63も供給される。それ故、本例のエタノール製造装置1においては、エタノール含有濾液61とエタノール含有蒸気63の両方からエタノールを回収することができ、収率よくエタノールを得ることができる。

【0071】

さらに、蒸留手段3には、乾燥手段4からエタノールを蒸気(エタノール含有蒸気63)の状態で供給するため、エタノール含有蒸気63の熱エネルギーを蒸留手段3における蒸留に利用することができる。そのため、乾燥手段4で使用した熱エネルギーを蒸気として蒸留手段3に移動させて再利用することができ、エネルギー収支を向上させることができる。

【0072】

また、本例においては、マイタケの廃菌床と水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなる発酵物60を用いている。マイタケの廃菌床においては、酵素によって分解されやすい状態でセルロースが含有されているため、発酵物60においては、セルロースが十分に分解されている。そのため、収率よくエタノール6を得ることができる。

【0073】

また、本例においては、固液分離手段2は、フィルタープレス機により構成されている。そのため、圧力ろ過を行うことができ、個体と液体との比重差が小さくても十分に固液分離を行うことができる。

また、エタノール製造装置1は、エタノール含有濾液61を限外濾過することによりセルロース分解酵素64を回収する限外濾過手段11を備える。そのため、エタノール含有濾液61から高価なセルロース分解酵素64を回収することができ、その再利用を図ることができる。

【0074】

また、本例のエタノール製造装置1は、乾燥手段4によって濾滓62を乾燥させて得られる残渣65を燃焼させる燃焼手段(図示略)を備える。そのため、残渣65を燃料として利用することができ、エタノール製造装置1のエネルギー収支をより一層向上させることができる

【0075】

また、エタノール製造装置1は、蒸留手段3によって濃縮されたエタノールを浸透気化法によりさらに濃縮する濃縮手段12を備えている。そのため、例えば99.5wt%以上という高純度のエタノールを得ることが可能になり、アルコール燃料として適用可能なエタノール6を製造することができる。

【0076】

また、本例の固液分離手段2においては、濾滓の含液量が約70wt%になるまで固液分離を行う。

そのため、乾燥手段4における乾燥時間が長くなってエネルギー収支が悪化することを防止できる。また、限外濾過手段11においてセルロース分解酵素を十分に回収することができる。さらに、エタノールを十分に高い収率で得ることができる。

濾滓の含液量が約70wt%になるまでの固液分離は、固液分離手段2を用いて、0.5MPaG以下の圧搾で容易に実現することが可能である。

【0077】

また、乾燥手段4においては、濾滓62の含液量が約45wt%になるまで乾燥を行う。

そのため、エタノール含有蒸気としてエタノールを十分に回収することができると共に、上記燃焼手段において濾滓62を燃焼させる際に、濾滓のハンドリング性がよくなり、比較的優れた燃焼効率で濾滓62を燃焼させることができる。

【0078】

このように、本例によれば、優れたエネルギー収支でエタノール発酵物からエタノールを得ることができるエタノール製造装置及びエタノール製造方法を提供することができる。

【0079】

(実施例2)

実施例1においては、乾燥手段として、機械式伝熱面を介して加熱する乾燥機を用いたが、本例においては過熱蒸気乾燥機を用いる。

本例の乾燥手段も、実施例1と同様に、固液分離手段2(図2参照)によって分離された濾滓を乾燥するためのものである。

【0080】

図6に示すごとく、本例における乾燥手段7は、乾燥缶70と過熱器75と乾燥缶70内で発生するエタノール含有蒸気を乾燥缶70及び過熱器75間で循環させる循環パイプ700を備える。

乾燥缶70は、その内部に回転可能なパドル軸71とパドル軸の周囲に設けられた複数の撹拌翼715とを有する。

【0081】

また、乾燥缶70への濾滓の投入口には、実施例1の乾燥機と同様に、内部にスクリュー731を備えたスクリューフィーダ73が設けられている。固液分離手段2で分離された濾滓はベルトコンベア24によって運ばれて(図2参照)、図6に示すスクリューフィーダ73から乾燥缶70内に投入される。

【0082】

また、乾燥缶70の底部には、実施例1の乾燥機と同様に、乾燥後の残渣を抜き出すロータリバルブ76が設けられている。ロータリバルブ76の下流には実施例1と同様にバーチカルコンベア(図示略)が設けられており、このバーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。その後必要に応じてボイラー(図示略)で燃焼されて燃焼エネルギーを得ることができる。この燃焼エネルギーは例えば乾燥手段7のエネルギーとして利用することができる。

【0083】

また、乾燥缶70の上部には、微粉を取り除くためのバグフィルター74が設けられており、さらにバグフィルター74から蒸留手段3(図4参照)まで伸びるパイプからなる蒸気供給手段5が設けられている。蒸気供給手段5は、乾燥缶70と蒸留手段3とを連結し、具体的には実施例1と同様に蒸留手段3の蒸気導入口342に連結される(図4参照)

また、乾燥手段7には、バグフィルター74と過熱器75と結ぶパイプからなる循環パイプ700が設けられている。循環パイプ700は、乾燥時に濾滓から発生するエタノール含有蒸気の一部を過熱器75に供給する。

【0084】

また、過熱器75としては、市販の熱交換器が利用でき、加熱媒体としては、例えば残渣をオガボイラーで燃焼させて得られるスチームが利用できる。過熱器75は、循環パイプ700を通って過熱器75に送られるエタノール含有蒸気を、温度100℃を超える過熱状態まで間接加熱し過熱蒸気を生成する。また、乾燥手段7は、過熱器75で生成された過熱蒸気を乾燥缶70に導入する熱風循環ブロワー77を備える。乾燥缶70の底部には、複数の過熱蒸気導入口が設けられており、過熱蒸気は乾燥缶70の底部から上方に向けて導入される。

【0085】

以下、本例における乾燥手段7の動作について説明する。

実施例1と同様に、固液分離手段2において分離された濾滓はベルトコンベア24により乾燥手段7に運搬される(図2及び図6参照)。図6に示すごとく、濾滓はスクリューフィーダ73のスクリュー731によって所定量ずつ乾燥缶70に導入される。

乾燥缶70内においては、パドル軸71が回転することにより撹拌翼715が回転し、濾滓が撹拌されつつ乾燥により濾滓からエタノール含有蒸気が発生する。エタノール含有蒸気の一部は、循環パイプ700を通って過熱器75に送られる。

【0086】

過熱器75においては、エタノール含有蒸気が過熱状態まで加熱される。過熱蒸気(スーパーヒート蒸気)状態のエタノール含有蒸気は、熱風循環ブロワー77によって乾燥缶70の底部の導入口から乾燥缶70内に導入される。

過熱蒸気との接触により濾滓が加熱されて乾燥し再びエタノール含有蒸気が発生する。ここで発生するエタノール含有蒸気の一部は、実施例1と同様に蒸気供給手段5から蒸留手段3に送られる(図4参照)。また、エタノール含有蒸気の一部は、循環パイプ700を通って再び過熱器75に送られて過熱蒸気となって乾燥缶70内に導入される。

本例においては残渣の含液率45%まで乾燥を行う。

【0087】

本例においては、供給される水、エタノールの量に見合った量を蒸発させて蒸留手段3(図4参照)に抜き出すためには、系内の圧力を一定にコントロールし、出口温度が露点にならないように、過熱器75に供給するスチーム69の量をコントロールする。微粉を除くために、蒸気はバグフィルター74を通って再び過熱器75に戻されて過熱蒸気となるまで加熱されて乾燥缶70に供給される。過熱蒸気は、熱風循環ブロワー77によって乾燥缶70の底部から乾燥缶70内に上向流で供給される。

【0088】

また、図6に示すごとく、乾燥後に乾燥手段7内に残る残渣は、実施例1と同様にロータリバルブ44から排出され、バーチカルコンベアによって残渣はホッパー(図示略)に蓄えられる。ホッパーに蓄えられた残渣は、ボイラー等の燃焼手段(図示略)によって必要に応じて燃焼され燃焼エネルギーとして利用される。

本例のエタノール製造装置において、乾燥手段7を除くその他の構成については、実施例1と同様のものにすることができる。

【0089】

本例においては、乾燥手段7として過熱蒸気乾燥機を採用している。具体的には、上記のように、濾滓自身に含まれるエタノール含有水を利用した過熱蒸気による直接乾燥方式を採用している。

そのため、効率よく伝熱を行わせて濾滓の乾燥を行うことができ、エネルギー収支をより向上させることができる。

【0090】

一般に、機械式伝熱面を利用した乾燥機を用いた場合には、パドル軸全面に強固な付着物が認められる。実施例1においては2軸乾燥機を用いているため、付着物の成長はほとんどないが、薄い付着物がパドル軸全面に強固に付着する。そのため、付着物がない場合に比べると伝熱効率の低下が起り得る。一方、本例のように、過熱蒸気乾燥機を用いると、過熱蒸気により濾滓を加熱して乾燥させることができるため、付着物の生成もなく、効率よく乾燥させることができる。

【0091】

また、本例においては、乾燥缶70の底部全面から上部に向けて過熱蒸気を吹き込んでいる(図6参照)。そのため、上記過熱蒸気を上記濾滓に直接接触させつつ、上記過熱蒸気により上記濾滓をほぐすことができる。したがって、濾滓(湿粉)を流動させながら、濾滓全体と過熱蒸気を均一に接触させることができる。それ故、より一層効率よく伝熱を行わせて濾滓の乾燥を行うことができる。

【0092】

また、本例の乾燥手段7においては、濾滓中に含まれるエタノールをエタノール含有蒸気として乾燥缶70と過熱器75間を循環させている。乾燥缶70から過熱器75へ戻る蒸気は飽和状態であり、過熱器75において加熱されてスーパーヒート(過熱)状態となり、乾燥缶70内に供給される。

スクリューフィーダ73により乾燥缶70内に導入される濾滓は、エタノール含有蒸気と乾燥残渣とに別れて系外に出て行くことにより、物質上のバランスがとれる。

【0093】

エタノール含有蒸気が系外(蒸留手段3)に持って出る熱量は、過熱器75によって与えられる。過熱器75に循環供給される飽和蒸気状態のエタノール含有蒸気は、過熱器75から熱を得て過熱状態となって乾燥缶70内に供給される。過熱器75における熱源としては、乾燥残渣を燃焼することによって生じる熱の一部をスチームに変えて、又はそのまま直接利用することができる。

【0094】

エタノール含有蒸気の顕熱分(スーパーヒートの熱量分)だけで、濾滓を乾燥する熱量をまかなうためには、循環パイプ700を通るエタノール含有蒸気の量(循環蒸気流量)が必然的に多くなる。このことは、乾燥缶70内で濾滓をほぐし、濾滓との十分な接触を行なうために有効となる。

【符号の説明】

【0095】

1 エタノール製造装置

2 固液分離手段

3 蒸留手段

4 乾燥手段

5 蒸気供給手段

6 エタノール

60 発酵物

61 エタノール含有濾液

62 濾滓

63 エタノール含有蒸気

65 残渣

【特許請求の範囲】

【請求項1】

エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離手段と、

上記エタノール含有濾液中のエタノールを蒸留により濃縮する蒸留手段と、

上記濾滓を乾燥させる乾燥手段と、

上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段とを備えることを特徴とするエタノール製造装置。

【請求項2】

請求項1に記載のエタノール製造装置において、上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることを特徴とするエタノール製造装置。

【請求項3】

請求項2に記載のエタノール製造装置において、上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることを特徴とするエタノール製造装置。

【請求項4】

請求項3に記載のエタノール製造装置において、上記糸状菌は白色腐朽菌であることを特徴とするエタノール製造装置。

【請求項5】

請求項4に記載のエタノール製造装置において、上記白色腐朽菌は、マイタケであることを特徴とするエタノール製造装置。

【請求項6】

請求項2〜5のいずれか一項に記載のエタノール製造装置において、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過手段を備えることを特徴とするエタノール製造装置。

【請求項7】

請求項1〜6のいずれか一項に記載のエタノール製造装置において、上記乾燥手段は、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させる構成を備えていることを特徴とするエタノール製造装置。

【請求項8】

請求項1〜7のいずれか一項に記載のエタノール製造装置において、上記乾燥手段によって上記濾滓を乾燥させて得られる残渣を燃焼させる燃焼手段を備えることを特徴とするエタノール製造装置。

【請求項9】

エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離工程と、

上記濾滓を乾燥させる乾燥工程と、

上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得ると共に、上記蒸留塔内に上記乾燥工程において発生するエタノール含有蒸気を供給する蒸留工程とを有することを特徴とするエタノールの製造方法。

【請求項10】

請求項9に記載のエタノールの製造方法において、上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることを特徴とするエタノールの製造方法。

【請求項11】

請求項10に記載のエタノールの製造方法において、上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることを特徴とするエタノールの製造方法。

【請求項12】

請求項11に記載のエタノールの製造方法において、上記糸状菌は白色腐朽菌であることを特徴とするエタノールの製造方法。

【請求項13】

請求項12に記載のエタノールの製造方法において、上記白色腐朽菌は、マイタケであることを特徴とするエタノールの製造方法。

【請求項14】

請求項10〜13のいずれか一項に記載のエタノールの製造方法において、上記固液分離工程と上記蒸留工程の間に、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過工程を行うことを特徴とするエタノール製造装置。

【請求項15】

請求項9〜14のいずれか一項に記載のエタノールの製造方法において、上記固液分離工程においては、上記濾滓の含液量が75wt%以下になるまで固液分離を行うことを特徴とするエタノールの製造方法。

【請求項16】

請求項9〜15のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程においては、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させることを特徴とするエタノールの製造方法。

【請求項17】

請求項9〜16のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程においては、上記濾滓の含液量が40wt%〜60wt%になるまで乾燥を行うことを特徴とするエタノールの製造方法。

【請求項18】

請求項9〜17のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程において上記濾滓を乾燥させて得られる残渣を燃焼させて燃焼エネルギーを得る燃焼工程を備えることを特徴とするエタノールの製造方法。

【請求項1】

エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離手段と、

上記エタノール含有濾液中のエタノールを蒸留により濃縮する蒸留手段と、

上記濾滓を乾燥させる乾燥手段と、

上記乾燥手段における乾燥によって発生するエタノール含有蒸気を上記蒸留手段に供給する蒸気供給手段とを備えることを特徴とするエタノール製造装置。

【請求項2】

請求項1に記載のエタノール製造装置において、上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることを特徴とするエタノール製造装置。

【請求項3】

請求項2に記載のエタノール製造装置において、上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることを特徴とするエタノール製造装置。

【請求項4】

請求項3に記載のエタノール製造装置において、上記糸状菌は白色腐朽菌であることを特徴とするエタノール製造装置。

【請求項5】

請求項4に記載のエタノール製造装置において、上記白色腐朽菌は、マイタケであることを特徴とするエタノール製造装置。

【請求項6】

請求項2〜5のいずれか一項に記載のエタノール製造装置において、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過手段を備えることを特徴とするエタノール製造装置。

【請求項7】

請求項1〜6のいずれか一項に記載のエタノール製造装置において、上記乾燥手段は、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させる構成を備えていることを特徴とするエタノール製造装置。

【請求項8】

請求項1〜7のいずれか一項に記載のエタノール製造装置において、上記乾燥手段によって上記濾滓を乾燥させて得られる残渣を燃焼させる燃焼手段を備えることを特徴とするエタノール製造装置。

【請求項9】

エタノール発酵後の発酵物をエタノール含有濾液と濾滓に分離する固液分離工程と、

上記濾滓を乾燥させる乾燥工程と、

上記エタノール含有濾液を蒸留塔内で蒸留により濃縮してエタノールを得ると共に、上記蒸留塔内に上記乾燥工程において発生するエタノール含有蒸気を供給する蒸留工程とを有することを特徴とするエタノールの製造方法。

【請求項10】

請求項9に記載のエタノールの製造方法において、上記発酵物は、リグノセルロース系バイオマスと水とセルロース分解酵素との混合物を微生物によってエタノール発酵させてなることを特徴とするエタノールの製造方法。

【請求項11】

請求項10に記載のエタノールの製造方法において、上記リグノセルロース系バイオマスは、糸状菌を培養中の菌床及び/又は糸状菌の廃菌床であることを特徴とするエタノールの製造方法。

【請求項12】

請求項11に記載のエタノールの製造方法において、上記糸状菌は白色腐朽菌であることを特徴とするエタノールの製造方法。

【請求項13】

請求項12に記載のエタノールの製造方法において、上記白色腐朽菌は、マイタケであることを特徴とするエタノールの製造方法。

【請求項14】

請求項10〜13のいずれか一項に記載のエタノールの製造方法において、上記固液分離工程と上記蒸留工程の間に、上記エタノール含有濾液を限外濾過することにより上記セルロース分解酵素を回収する限外濾過工程を行うことを特徴とするエタノール製造装置。

【請求項15】

請求項9〜14のいずれか一項に記載のエタノールの製造方法において、上記固液分離工程においては、上記濾滓の含液量が75wt%以下になるまで固液分離を行うことを特徴とするエタノールの製造方法。

【請求項16】

請求項9〜15のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程においては、乾燥中に上記濾滓中から発生する上記エタノール含有蒸気を過熱蒸気の状態まで過熱し、該過熱蒸気の状態の上記エタノール含有蒸気を上記濾滓に接触させることを特徴とするエタノールの製造方法。

【請求項17】

請求項9〜16のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程においては、上記濾滓の含液量が40wt%〜60wt%になるまで乾燥を行うことを特徴とするエタノールの製造方法。

【請求項18】

請求項9〜17のいずれか一項に記載のエタノールの製造方法において、上記乾燥工程において上記濾滓を乾燥させて得られる残渣を燃焼させて燃焼エネルギーを得る燃焼工程を備えることを特徴とするエタノールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−182685(P2011−182685A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−50109(P2010−50109)

【出願日】平成22年3月8日(2010.3.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構、「新エネルギー技術研究開発/バイオマスエネルギー等高効率転換技術開発(要素技術開発)」、委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【出願人】(593084915)株式会社雪国まいたけ (30)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月8日(2010.3.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構、「新エネルギー技術研究開発/バイオマスエネルギー等高効率転換技術開発(要素技術開発)」、委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【出願人】(593084915)株式会社雪国まいたけ (30)

【Fターム(参考)】

[ Back to top ]