エタノール製造装置及びエタノール製造方法

【課題】酵素を循環して利用するために必要なエネルギーを従来よりも低減したエタノール製造装置及びエタノール製造方法を提供する。

【解決手段】バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔11と、エタノールベーパーを精留するための精留塔12とを備え、バイオマス原料からエタノールを製造するエタノール製造装置において、蒸留塔11から留出したエタノールベーパーが精留塔12に直接導入される。

【解決手段】バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔11と、エタノールベーパーを精留するための精留塔12とを備え、バイオマス原料からエタノールを製造するエタノール製造装置において、蒸留塔11から留出したエタノールベーパーが精留塔12に直接導入される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマス原料からエタノールを製造するエタノール製造装置及びエタノール製造方法に関する。

【背景技術】

【0002】

従来のエタノール製造装置として、糖化発酵反応液を酵素が失活しない条件で発酵生成物から蒸留分離し、蒸留残さ分中に含まれている酵素分を糖化発酵工程及び/又は予備糖化工程に循環利用することで、高価な酵素を効率的に利用するものが知られている。(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−17084号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで一般に、減圧蒸留塔(又は減圧濃縮装置)を用いて蒸留する場合、この酵素を失活させることなく回収するためには、塔底温度を30℃以上60℃未満、望ましくは30℃以上51℃以下に維持する必要がある。しかし、蒸発エネルギーが過大になることを防ぐため、多重効用缶などの省エネルギー機器を導入した場合、その際の塔頂温度は35℃を下回ることがある。そのため、消費電力が従来適用されている冷却塔(クーリングタワー)よりも大きいチラー等の冷却器を設け、塔頂から留出するエタノールベーパーを冷却して凝縮させる必要があった。

本発明は、酵素を循環して利用するために必要な熱エネルギーと冷却エネルギーを従来よりも低減したエタノール製造装置及びエタノール製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記目的に沿う第1の発明に係るエタノール製造装置は、バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、前記エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔と、前記エタノールベーパーを精留するための精留塔とを備え、前記バイオマス原料からエタノールを製造するエタノール製造装置において、

前記蒸留塔から留出したエタノールベーパーが前記精留塔に直接導入される。

【0006】

第1の発明に係るエタノール製造装置において、前記精留塔から留出したエタノールベーパーを断熱圧縮する圧縮機と、

前記蒸留塔の塔底を循環する塔底循環液を加熱する第1の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第2の熱交換器とを更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが前記第1及び第2の熱交換器の熱源となることが好ましい。

【0007】

第1の発明に係るエタノール製造装置において、前記圧縮機によって前記蒸留塔及び前記精留塔が減圧され、該蒸留塔の塔底温度が40℃〜60℃の範囲に維持されることが好ましい。

【0008】

第1の発明に係るエタノール製造装置において、前記圧縮機の前段に、前記精留塔によって精留されたエタノールベーパーを加熱する過熱器を更に備え、

前記過熱器により加熱された前記エタノールベーパーが前記圧縮機に送られ、該圧縮機によって断熱圧縮されたエタノールベーパーが前記過熱器の熱源となることが好ましい。

【0009】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第1の予熱器を更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが、前記第1の予熱器の熱源となることが好ましい。

【0010】

第1の発明に係るエタノール製造装置において、前記第1の予熱器の熱源となる前記エタノールベーパーの温度が45〜100℃であることが好ましい。

【0011】

第1の発明に係るエタノール製造装置において、前記蒸留塔の塔底を循環する塔底循環液を加熱する第3の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第4の熱交換器とを更に備え、

前記第3及び第4の熱交換器の熱源は、それぞれ外部蒸気であることが好ましい。

【0012】

第1の発明に係るエタノール製造装置において、前記外部蒸気は、減圧蒸気であることが好ましい。

【0013】

第1の発明に係るエタノール製造装置において、前記減圧蒸気の温度は45〜100℃であることが好ましい。

【0014】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料の酵素反応性を高めるための前処理を行う前処理工程に循環させることができる。

【0015】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料に糖化酵素を添加して単糖を得るための糖化工程に循環させることができる。

【0016】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記蒸留塔から缶出した酵素含有濃縮廃液から固形物を分離する固液分離工程で用いるリンス液として循環させることができる。

【0017】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水が、排水処理装置で処理されることが好ましい。

【0018】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第2の予熱器を更に備え、

前記精留塔から缶出する低COD排水が、前記第2の予熱器の熱源となることが好ましい。

【0019】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第3の予熱器を更に備え、

前記蒸留塔から缶出した酵素含有濃縮廃液が、前記第3の予熱器の熱源となることが好ましい。

【0020】

第1の発明に係るエタノール製造装置において、前記圧縮機に代えて、ブロワ又は真空ポンプとすることができる。

【0021】

前記目的に沿う第2の発明に係るエタノール製造方法は、バイオマス原料を発酵させて生成されるエタノール発酵液からエタノールを生成するエタノール製造方法において、

前記エタノール発酵液を蒸留塔に導入する工程と、

前記蒸留塔から流出したエタノールベーパーを直接精留塔に導入する工程とを含む。

【0022】

第2の発明に係るエタノール製造方法において、前記精留塔から留出したエタノールベーパーを断熱圧縮する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記蒸留塔の塔底を循環する塔底循環液を加熱する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記精留塔の塔底を循環する塔底循環液を加熱する工程とを更に含むことが好ましい。

【0023】

第2の発明に係るエタノール製造方法において、前記蒸留塔の塔底温度が、40℃〜60℃の範囲に維持されることが好ましい。

【発明の効果】

【0024】

請求項1〜16記載のエタノール製造装置においては、蒸留塔から留出したエタノールベーパーが精留塔に直接導入される。従って、エタノールベーパーを冷却器で凝縮させることがないため、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減することができる。また、蒸留塔と精留塔が直結され、一体となるので、設備コストを低減できる。

【0025】

特に、請求項2記載のエタノール製造装置においては、圧縮機によって断熱圧縮されたエタノールベーパーが第1及び第2の熱交換器の熱源となる。従って、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減できる。

【0026】

請求項3記載のエタノール製造装置においては、蒸留塔の塔底温度が40℃〜60℃の範囲に維持される。そのため酵素の失活が抑制されるので、酵素を再利用できる。

【0027】

請求項4記載のエタノール製造装置においては、エタノールベーパーが加熱されるので、圧縮機内でのエタノールベーパーの凝縮を防止できる。

【0028】

請求項5記載のエタノール製造装置においては、圧縮機によって断熱圧縮されたエタノールベーパーが第1の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0029】

請求項6記載のエタノール製造装置においては、第1の予熱器の熱源となるエタノールベーパーの温度が45〜100℃となる。そのため酵素の失活が抑制される。

【0030】

請求項7記載のエタノール製造装置においては、第3及び第4の熱交換器の熱源が、それぞれ外部蒸気であるため、エタノール製造装置の立ち上げ時の過渡状態及び定常状態において運転が安定する。

【0031】

請求項8記載のエタノール製造装置においては、外部蒸気が減圧蒸気であるため、蒸留塔の塔底を循環する塔底循環液の温度が必要以上に上昇することを防止できる。そのため酵素の失活が抑制され、酵素を再利用できる。

【0032】

請求項9記載のエタノール製造装置においては、前記減圧蒸気の温度は45〜100℃である。そのため、酵素の失活が抑制され、酵素を再利用できる。

【0033】

請求項10記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、前処理工程で再利用できる。

【0034】

請求項11記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、糖化工程で再利用できる。

【0035】

請求項12記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、固液分離工程で用いるリンス液として再利用できる。

【0036】

請求項13記載のエタノール製造装置においては、低COD排水の排水処理が容易なので、従来よりも廃液処理の負担を軽減できる。

【0037】

請求項14記載のエタノール製造装置においては、精留塔から缶出する低COD排水が、第2の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0038】

請求項15記載のエタノール製造装置においては、蒸留塔から缶出した酵素含有濃縮廃液が、第3の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0039】

請求項16記載のエタノール製造装置においては、圧縮機に代えてブロワ又は真空ポンプを適用できる。

【0040】

請求項17〜19記載のエタノール製造方法においては、蒸留塔から留出したエタノールベーパーが精留塔に直接導入される。従って、エタノールベーパーを冷却器で凝縮させることがないため、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減することができる。また、蒸留塔と精留塔が直結され、一体となるので、設備コストを低減できる。

【0041】

特に、請求項18記載のエタノール製造方法においては、断熱圧縮されたエタノールベーパーが蒸留塔及び精留塔の塔底循環液を加熱する。従って、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減できる。

【0042】

請求項19記載のエタノール製造方法においては、蒸留塔の塔底温度が40℃〜60℃の範囲に維持される。そのため酵素の失活が抑制されるので、酵素を再利用できる。

【図面の簡単な説明】

【0043】

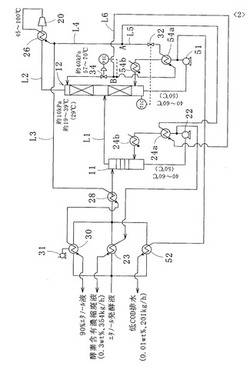

【図1】本発明の一実施の形態に係るエタノール製造装置における製造工程のフロー図である。

【図2】同エタノール製造装置の構成図である。

【発明を実施するための形態】

【0044】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。なお、各図において、説明に関連しない部分は図示を省略する場合がある。

【0045】

本発明の一実施の形態に係るエタノール製造装置は、セルロースを含んだ木質系、草本系、紙系のバイオマス原料からエタノールを生成するものである。図1に示すように、エタノール製造工程は、前処理工程P1、糖化工程P2、C6糖発酵工程P3、蒸留工程P4、精留工程P5、無水化工程P6を含んでいる。この製造工程は、更に固液分離工程P7及びC5糖発酵工程P8を含んでいる。

【0046】

前処理工程P1では、バイオマス原料の酵素反応性を高めるためバイオマス原料に熱処理、化学処理、機械処理等の前処理を行う。

糖化工程P2では、前処理されたバイオマス原料に、セルラーゼ、ヘミセルラーゼ等の糖化酵素を添加し、セルロース等を加水分解して単糖を得る。

【0047】

C6糖発酵工程P3では、糖化工程P2で得られた単糖を含む糖化液に酵母を添加し、発酵によりエタノール発酵液を得る。このエタノール発酵液は、1〜10%のエタノールを含んでいる。本工程は同時糖化発酵工程(糖化工程P2と一緒に行う工程)としても良い。

【0048】

蒸留工程P4では、C6糖発酵工程P3で得られたエタノール発酵液を蒸留してエタノールを分離する。具体的には、エタノール発酵液を蒸留塔11(図2参照)に導入して蒸留し、塔頂からエタノールベーパーを留出させる。導入されるエタノール発酵液は、セルラーゼ、ヘミセルラーゼ等の糖化酵素及びC6糖発酵工程P3で発酵しなかったC5糖を含んでいる。セルラーゼ、ヘミセルラーゼは60℃以上で失活するので、蒸留塔11の塔底温度は、60℃未満に調整される。酵素は60℃未満でも経時的に失活するので、蒸留塔11の塔底温度はできる限り低いほうが好ましい。

【0049】

精留工程P5では、蒸留塔11から留出した低濃度エタノール水(エタノールベーパー)を約90%まで濃縮する。無水化工程P6では、精留工程P5で濃縮されたエタノール(90%エタノール液)から、膜分離や共沸等により、水分を分離する。

【0050】

固液分離工程P7では、蒸留工程P4の蒸留塔11から缶出した酵素含有濃縮廃液から固形物を分離する。

C5糖発酵工程P8では、固形物が分離された酵素含有濃縮廃液に含まれるC5糖を発酵させる。発酵液は糖化工程P2へと循環される。

【0051】

次に、図1の点線で示した蒸留工程P4及び精留工程P5について詳述する。

この工程では、図2に示す蒸留塔11及び留出ラインL1を介して蒸留塔11と直結された精留塔12によって、それぞれ蒸留及び精留が行われる。なお、蒸留塔11は、例えば4つの棚段を有する棚段塔である。

蒸留塔11の塔底温度は、酵素が失活しないように、40℃以上60℃未満(望ましくは30℃以上51℃以下)になるよう、精留塔12の留出ラインL2に設けられた圧縮機20によって内部圧力が減圧制御されている。なお、前述の通り、精留塔12は、蒸留塔11に直結されているので、精留塔12の塔底温度は、蒸留塔11の塔底温度と実質的に等しくなる。

【0052】

蒸留塔11には、C6糖発酵工程P3にて生成されたエタノール発酵液が導入される。

蒸留塔11の塔底からは、酵素含有濃縮廃液が缶出する。この缶出した酵素含有濃縮廃液は、塔底循環ポンプ22によって送出され、その一部は固液分離工程P7を経てC5糖発酵工程P8の発酵槽(不図示)で再利用される。

酵素含有濃縮廃液の一部(例えば、0.3wt%、354kg/h)は、予熱器23(第3の予熱器の一例)を介して、エタノール発酵液を予熱する。

酵素含有濃縮廃液の残りは、熱交換器(リボイラ)24a、24bによって昇温され、塔底循環液として蒸留塔11の塔底へと循環される。

なお、熱交換器24b(第3の熱交換器の一例)は、図示しない蒸気ラインから供給される、例えば45〜100℃の減圧蒸気(外部蒸気)を熱源としている。このように、外部蒸気を熱源とした熱交換器24bが設けられているので、エタノール製造装置を立ち上げる際の過渡状態及び定常状態において運転が安定する。また、熱交換器24bの熱源が45〜100℃の減圧蒸気であるので、酵素含有濃縮廃液中の酵素の失活が抑えられる。

【0053】

蒸留塔11の塔頂からは、エタノールベーパーが留出する。なお、蒸留塔11に導入されるエタノール発酵液の量及び蒸留塔11から缶出する酵素含有濃縮廃液の量は予め設定されているので、その差分が留出するエタノール及び水分となる。この酵素含有濃縮廃液量は、前処理工程P1にて生成されたパルプ重量の例えば9倍に設定する。留出したエタノールベーパーは、留出ラインL1を介して精留塔12の中段に直接導入される。

従って、従来のようにエタノールベーパーをチラー等で冷却して凝縮することなく、ベーパーのまま精留塔12に直接導入するため、冷却に必要なエネルギー及び精留塔12に必要な熱エネルギーを低減できる。

【0054】

精留塔12には、前述の通り、エタノールベーパーが導入される。

精留塔12の塔頂からは、エタノール濃度が約90%のエタノール液がエタノールベーパーとして留出する。このエタノールベーパーの温度は、例えば19〜39℃であり、圧力は10kPaAである。

留出したエタノール液は、圧縮機20内で凝縮しないように、過熱器26によって加熱される。ここで、一般に、精留塔12の塔頂から留出したエタノールベーパーが凝縮すると、圧縮機20内のインペラー(羽根部)等回転部に過大な負荷が加わったり、凝縮液がシール部からリークしたりする等、機械的な問題が生じる場合がある。本実施の形態においては、精留塔12の塔頂から留出したエタノールベーパーが過熱器26によって加熱されるので、このような凝縮に起因する問題の発生を防止できる。

加熱されたエタノールベーパーは、更に圧縮機20によって、断熱圧縮され、昇温昇圧される。圧縮機20の吐出側でのエタノールベーパーの温度は、45℃〜100℃の範囲に維持される。圧縮機20で断熱圧縮されたエタノールベーパーは過熱器26の熱源となる。

本実施の形態においては、圧縮機20が1台のみ設けられている。従って、圧縮機が複数設けられている場合と比べて、エタノール製造装置の信頼性が向上する。また、圧縮機が複数設けられている場合と比べて、イニシャルコストが低減される。

【0055】

昇温昇圧されたエタノールベーパーは留出ラインL3と還流ラインL4に分岐する。

留出ラインL3に送られたエタノールベーパーは、予熱器(第1の予熱器の一例)28、30を介して蒸留塔11に導入されるエタノール発酵液を予熱し、90%エタノール液として無水化工程P6に送られる。なお、真空ポンプ31によって、圧縮機20によって昇圧される留出ラインL3が減圧される。

なお、前述の通り、圧縮機20の吐出側でのエタノールベーパーの温度は、45℃〜100℃の範囲に維持される。従って、このエタノールベーパーを熱源とする予熱器28によって加熱されるエタノール発酵液中の酵素の失活が抑えられる。

【0056】

一方、還流ラインL4に送られたエタノールベーバーは、更に、分岐点Aにて、ラインL5とラインL6とに分岐する。

ラインL5に送出されたエタノールベーパーは、絞り弁32を通る。この絞り弁32は、精留塔12の塔底温度に基づいて、その絞り量を制御することができる。エタノールベーパーは、絞り弁32を通過した後、熱交換器54a(第2の熱交換器の一例)で精留塔12の塔底の低COD排水(塔底循環液)と熱交換されて凝縮し、エタノール液となる。

ラインL6を通るエタノールベーパーは、熱交換器24a(第1の熱交換器の一例)の熱源となった後、凝縮する。

【0057】

ラインL5及びラインL6は、合流点Bにて合流する。合流したエタノール液は、更に絞り弁34を通る。この絞り弁34は、エタノール液の圧力に基づいてその絞り量を制御することができる。絞り弁34を通過した後のエタノール液の温度は、例えば57〜70℃、圧力は40kPaAとなる。このエタノール液は精留塔12の塔頂に戻される。

【0058】

精留塔12の塔底からは、低COD(Chemical Oxygen Demand)排水が缶出する。この低COD排水の温度は、例えば40〜60℃である。なお、図2中、括弧内の温度は、一例を示している。

低COD排水は精留塔12の留出物であるので、高沸成分が存在せず、微量の有機酸や油分等が含まれているだけである。従って、低COD排水のCODは約1000(mg/L)であるが、無色透明のきれいな水といえる。よって、低COD排水は、図1に示すように、前処理工程P1、糖化工程P2、又は固液分離工程P7で循環利用することができる。特に、固液分離工程P7においては、低COD排水はリンス液として用いられる。また、この低COD排水を図示しない排水処理装置で処理することもできる。

低COD排水は、塔底循環ポンプ51によって送出される。

低COD排水の一部(例えば、0.01wt%、201kg/h)は、予熱器52(第2の予熱器の一例)を介して、エタノール発酵液を予熱する。

低COD排水の残りは、熱交換器54a、54bによって昇温され、精留塔12の塔底へと塔底循環液として循環される。

なお、熱交換器54b(第4の熱交換器の一例)は、図示しない蒸気ラインから供給される、例えば45〜100℃の減圧蒸気(外部蒸気)を熱源としている。このように、外部蒸気を熱源とした熱交換器が設けられているので、エタノール製造装置を立ち上げる際の過渡状態及び定常状態において運転が安定する。

【0059】

発明者は、前述の実施の形態に係るエタノール製造装置のエネルギー低減効果について試算した。その結果を表1に示す。

【0060】

【表1】

【0061】

なお、原料は木質チップである。計算条件は以下の通りである。

<計算条件>

1.エタノール発酵液:10,484kg(エタノール濃度3%)

2.酵素含有濃縮廃液:8,737kg

3.蒸留塔留出エタノール:1,747kg(エタノール濃度14%)(=エタノール発酵液10,484kg−酵素含有濃縮廃液8,737kg)

4.低COD排水:1,476kg(=蒸留塔留出エタノール1,747kg−90%エタノール液271kg)

5.90%エタノール液:271kg(244kg/90wt%)

6.精留に関する還流比:3

【0062】

試算にあたり、電力エネルギーは蒸気エネルギーの1/3として換算した。また、多重効用にかかる蒸気使用量は3重効用として、通常の蒸留の1/3とした。また、チラーのCOP(Coefficient Of Performance)は1.8とした。また、圧縮機の断熱圧縮効率は50%とした。

【0063】

表1中、比較例1は、多重効用缶などを設けず単純に蒸気のみで蒸留を行った場合の試算結果である。この結果を基準である100としている。

比較例2は、多重効用及びチラーを組み合わせて蒸留を行った場合の試算結果である。比較例2については、塔頂温度が35℃以下になるためチラーが必要となり、必要な外部エネルギーは蒸気換算で92となる。

【0064】

本実施の形態においては、図2に示すように、蒸留塔11の熱源は、圧縮機20により圧縮されたエタノールベーパーで賄われる。その際、精留塔12の熱源は蒸留塔11から流出するエタノールベーパーによって賄われるので、実質的に0となる。

ただし、精留塔12から流出するエタノールベーパーを圧縮機20にて圧縮するため、断熱圧縮の温度上昇の制約から、省エネルギー効果は31/100となる。

【0065】

なお、本発明は、前述の実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲での変更は可能である。例えば、前述のそれぞれ実施の形態や変形例の一部又は全部を組み合わせて本発明を構成する場合も本発明の技術的範囲に含まれる。

前述の実施の形態における圧縮機20に代えて、ブロワ又は真空ポンプとすることも可能である。

【0066】

エタノール発酵液は並列に設けられた予熱器30、予熱器23、及び予熱器52によって熱交換がされているが、例えばエタノール発酵液の分岐に係るコストが過大になる場合には、これら予熱器30、予熱器23、及び予熱器52を直列に設けてもよい。又は、これら予熱器30、予熱器23、及び予熱器52の一部又は全部を省略することも可能である。

【符号の説明】

【0067】

11:蒸留塔、12:精留塔、20:圧縮機、22:塔底循環ポンプ、23:予熱器、24a、24b:熱交換器、26:過熱器、28:予熱器、30:予熱器、31:真空ポンプ、32:絞り弁、34:絞り弁、51:塔底循環ポンプ、52:予熱器、54a、54b:熱交換器

【技術分野】

【0001】

本発明は、バイオマス原料からエタノールを製造するエタノール製造装置及びエタノール製造方法に関する。

【背景技術】

【0002】

従来のエタノール製造装置として、糖化発酵反応液を酵素が失活しない条件で発酵生成物から蒸留分離し、蒸留残さ分中に含まれている酵素分を糖化発酵工程及び/又は予備糖化工程に循環利用することで、高価な酵素を効率的に利用するものが知られている。(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−17084号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで一般に、減圧蒸留塔(又は減圧濃縮装置)を用いて蒸留する場合、この酵素を失活させることなく回収するためには、塔底温度を30℃以上60℃未満、望ましくは30℃以上51℃以下に維持する必要がある。しかし、蒸発エネルギーが過大になることを防ぐため、多重効用缶などの省エネルギー機器を導入した場合、その際の塔頂温度は35℃を下回ることがある。そのため、消費電力が従来適用されている冷却塔(クーリングタワー)よりも大きいチラー等の冷却器を設け、塔頂から留出するエタノールベーパーを冷却して凝縮させる必要があった。

本発明は、酵素を循環して利用するために必要な熱エネルギーと冷却エネルギーを従来よりも低減したエタノール製造装置及びエタノール製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記目的に沿う第1の発明に係るエタノール製造装置は、バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、前記エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔と、前記エタノールベーパーを精留するための精留塔とを備え、前記バイオマス原料からエタノールを製造するエタノール製造装置において、

前記蒸留塔から留出したエタノールベーパーが前記精留塔に直接導入される。

【0006】

第1の発明に係るエタノール製造装置において、前記精留塔から留出したエタノールベーパーを断熱圧縮する圧縮機と、

前記蒸留塔の塔底を循環する塔底循環液を加熱する第1の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第2の熱交換器とを更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが前記第1及び第2の熱交換器の熱源となることが好ましい。

【0007】

第1の発明に係るエタノール製造装置において、前記圧縮機によって前記蒸留塔及び前記精留塔が減圧され、該蒸留塔の塔底温度が40℃〜60℃の範囲に維持されることが好ましい。

【0008】

第1の発明に係るエタノール製造装置において、前記圧縮機の前段に、前記精留塔によって精留されたエタノールベーパーを加熱する過熱器を更に備え、

前記過熱器により加熱された前記エタノールベーパーが前記圧縮機に送られ、該圧縮機によって断熱圧縮されたエタノールベーパーが前記過熱器の熱源となることが好ましい。

【0009】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第1の予熱器を更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが、前記第1の予熱器の熱源となることが好ましい。

【0010】

第1の発明に係るエタノール製造装置において、前記第1の予熱器の熱源となる前記エタノールベーパーの温度が45〜100℃であることが好ましい。

【0011】

第1の発明に係るエタノール製造装置において、前記蒸留塔の塔底を循環する塔底循環液を加熱する第3の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第4の熱交換器とを更に備え、

前記第3及び第4の熱交換器の熱源は、それぞれ外部蒸気であることが好ましい。

【0012】

第1の発明に係るエタノール製造装置において、前記外部蒸気は、減圧蒸気であることが好ましい。

【0013】

第1の発明に係るエタノール製造装置において、前記減圧蒸気の温度は45〜100℃であることが好ましい。

【0014】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料の酵素反応性を高めるための前処理を行う前処理工程に循環させることができる。

【0015】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料に糖化酵素を添加して単糖を得るための糖化工程に循環させることができる。

【0016】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記蒸留塔から缶出した酵素含有濃縮廃液から固形物を分離する固液分離工程で用いるリンス液として循環させることができる。

【0017】

第1の発明に係るエタノール製造装置において、前記精留塔から缶出する低COD排水が、排水処理装置で処理されることが好ましい。

【0018】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第2の予熱器を更に備え、

前記精留塔から缶出する低COD排水が、前記第2の予熱器の熱源となることが好ましい。

【0019】

第1の発明に係るエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第3の予熱器を更に備え、

前記蒸留塔から缶出した酵素含有濃縮廃液が、前記第3の予熱器の熱源となることが好ましい。

【0020】

第1の発明に係るエタノール製造装置において、前記圧縮機に代えて、ブロワ又は真空ポンプとすることができる。

【0021】

前記目的に沿う第2の発明に係るエタノール製造方法は、バイオマス原料を発酵させて生成されるエタノール発酵液からエタノールを生成するエタノール製造方法において、

前記エタノール発酵液を蒸留塔に導入する工程と、

前記蒸留塔から流出したエタノールベーパーを直接精留塔に導入する工程とを含む。

【0022】

第2の発明に係るエタノール製造方法において、前記精留塔から留出したエタノールベーパーを断熱圧縮する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記蒸留塔の塔底を循環する塔底循環液を加熱する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記精留塔の塔底を循環する塔底循環液を加熱する工程とを更に含むことが好ましい。

【0023】

第2の発明に係るエタノール製造方法において、前記蒸留塔の塔底温度が、40℃〜60℃の範囲に維持されることが好ましい。

【発明の効果】

【0024】

請求項1〜16記載のエタノール製造装置においては、蒸留塔から留出したエタノールベーパーが精留塔に直接導入される。従って、エタノールベーパーを冷却器で凝縮させることがないため、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減することができる。また、蒸留塔と精留塔が直結され、一体となるので、設備コストを低減できる。

【0025】

特に、請求項2記載のエタノール製造装置においては、圧縮機によって断熱圧縮されたエタノールベーパーが第1及び第2の熱交換器の熱源となる。従って、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減できる。

【0026】

請求項3記載のエタノール製造装置においては、蒸留塔の塔底温度が40℃〜60℃の範囲に維持される。そのため酵素の失活が抑制されるので、酵素を再利用できる。

【0027】

請求項4記載のエタノール製造装置においては、エタノールベーパーが加熱されるので、圧縮機内でのエタノールベーパーの凝縮を防止できる。

【0028】

請求項5記載のエタノール製造装置においては、圧縮機によって断熱圧縮されたエタノールベーパーが第1の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0029】

請求項6記載のエタノール製造装置においては、第1の予熱器の熱源となるエタノールベーパーの温度が45〜100℃となる。そのため酵素の失活が抑制される。

【0030】

請求項7記載のエタノール製造装置においては、第3及び第4の熱交換器の熱源が、それぞれ外部蒸気であるため、エタノール製造装置の立ち上げ時の過渡状態及び定常状態において運転が安定する。

【0031】

請求項8記載のエタノール製造装置においては、外部蒸気が減圧蒸気であるため、蒸留塔の塔底を循環する塔底循環液の温度が必要以上に上昇することを防止できる。そのため酵素の失活が抑制され、酵素を再利用できる。

【0032】

請求項9記載のエタノール製造装置においては、前記減圧蒸気の温度は45〜100℃である。そのため、酵素の失活が抑制され、酵素を再利用できる。

【0033】

請求項10記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、前処理工程で再利用できる。

【0034】

請求項11記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、糖化工程で再利用できる。

【0035】

請求項12記載のエタノール製造装置においては、バイオマス原料に含まれている水分やエタノールを製造する過程で添加された水を低COD排水として排出できるので、固液分離工程で用いるリンス液として再利用できる。

【0036】

請求項13記載のエタノール製造装置においては、低COD排水の排水処理が容易なので、従来よりも廃液処理の負担を軽減できる。

【0037】

請求項14記載のエタノール製造装置においては、精留塔から缶出する低COD排水が、第2の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0038】

請求項15記載のエタノール製造装置においては、蒸留塔から缶出した酵素含有濃縮廃液が、第3の予熱器の熱源として利用されることにより、蒸留工程で必要な消費エネルギーを従来よりも低減できる。

【0039】

請求項16記載のエタノール製造装置においては、圧縮機に代えてブロワ又は真空ポンプを適用できる。

【0040】

請求項17〜19記載のエタノール製造方法においては、蒸留塔から留出したエタノールベーパーが精留塔に直接導入される。従って、エタノールベーパーを冷却器で凝縮させることがないため、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減することができる。また、蒸留塔と精留塔が直結され、一体となるので、設備コストを低減できる。

【0041】

特に、請求項18記載のエタノール製造方法においては、断熱圧縮されたエタノールベーパーが蒸留塔及び精留塔の塔底循環液を加熱する。従って、蒸留工程及び精留工程で必要な消費エネルギーを従来よりも低減できる。

【0042】

請求項19記載のエタノール製造方法においては、蒸留塔の塔底温度が40℃〜60℃の範囲に維持される。そのため酵素の失活が抑制されるので、酵素を再利用できる。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施の形態に係るエタノール製造装置における製造工程のフロー図である。

【図2】同エタノール製造装置の構成図である。

【発明を実施するための形態】

【0044】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。なお、各図において、説明に関連しない部分は図示を省略する場合がある。

【0045】

本発明の一実施の形態に係るエタノール製造装置は、セルロースを含んだ木質系、草本系、紙系のバイオマス原料からエタノールを生成するものである。図1に示すように、エタノール製造工程は、前処理工程P1、糖化工程P2、C6糖発酵工程P3、蒸留工程P4、精留工程P5、無水化工程P6を含んでいる。この製造工程は、更に固液分離工程P7及びC5糖発酵工程P8を含んでいる。

【0046】

前処理工程P1では、バイオマス原料の酵素反応性を高めるためバイオマス原料に熱処理、化学処理、機械処理等の前処理を行う。

糖化工程P2では、前処理されたバイオマス原料に、セルラーゼ、ヘミセルラーゼ等の糖化酵素を添加し、セルロース等を加水分解して単糖を得る。

【0047】

C6糖発酵工程P3では、糖化工程P2で得られた単糖を含む糖化液に酵母を添加し、発酵によりエタノール発酵液を得る。このエタノール発酵液は、1〜10%のエタノールを含んでいる。本工程は同時糖化発酵工程(糖化工程P2と一緒に行う工程)としても良い。

【0048】

蒸留工程P4では、C6糖発酵工程P3で得られたエタノール発酵液を蒸留してエタノールを分離する。具体的には、エタノール発酵液を蒸留塔11(図2参照)に導入して蒸留し、塔頂からエタノールベーパーを留出させる。導入されるエタノール発酵液は、セルラーゼ、ヘミセルラーゼ等の糖化酵素及びC6糖発酵工程P3で発酵しなかったC5糖を含んでいる。セルラーゼ、ヘミセルラーゼは60℃以上で失活するので、蒸留塔11の塔底温度は、60℃未満に調整される。酵素は60℃未満でも経時的に失活するので、蒸留塔11の塔底温度はできる限り低いほうが好ましい。

【0049】

精留工程P5では、蒸留塔11から留出した低濃度エタノール水(エタノールベーパー)を約90%まで濃縮する。無水化工程P6では、精留工程P5で濃縮されたエタノール(90%エタノール液)から、膜分離や共沸等により、水分を分離する。

【0050】

固液分離工程P7では、蒸留工程P4の蒸留塔11から缶出した酵素含有濃縮廃液から固形物を分離する。

C5糖発酵工程P8では、固形物が分離された酵素含有濃縮廃液に含まれるC5糖を発酵させる。発酵液は糖化工程P2へと循環される。

【0051】

次に、図1の点線で示した蒸留工程P4及び精留工程P5について詳述する。

この工程では、図2に示す蒸留塔11及び留出ラインL1を介して蒸留塔11と直結された精留塔12によって、それぞれ蒸留及び精留が行われる。なお、蒸留塔11は、例えば4つの棚段を有する棚段塔である。

蒸留塔11の塔底温度は、酵素が失活しないように、40℃以上60℃未満(望ましくは30℃以上51℃以下)になるよう、精留塔12の留出ラインL2に設けられた圧縮機20によって内部圧力が減圧制御されている。なお、前述の通り、精留塔12は、蒸留塔11に直結されているので、精留塔12の塔底温度は、蒸留塔11の塔底温度と実質的に等しくなる。

【0052】

蒸留塔11には、C6糖発酵工程P3にて生成されたエタノール発酵液が導入される。

蒸留塔11の塔底からは、酵素含有濃縮廃液が缶出する。この缶出した酵素含有濃縮廃液は、塔底循環ポンプ22によって送出され、その一部は固液分離工程P7を経てC5糖発酵工程P8の発酵槽(不図示)で再利用される。

酵素含有濃縮廃液の一部(例えば、0.3wt%、354kg/h)は、予熱器23(第3の予熱器の一例)を介して、エタノール発酵液を予熱する。

酵素含有濃縮廃液の残りは、熱交換器(リボイラ)24a、24bによって昇温され、塔底循環液として蒸留塔11の塔底へと循環される。

なお、熱交換器24b(第3の熱交換器の一例)は、図示しない蒸気ラインから供給される、例えば45〜100℃の減圧蒸気(外部蒸気)を熱源としている。このように、外部蒸気を熱源とした熱交換器24bが設けられているので、エタノール製造装置を立ち上げる際の過渡状態及び定常状態において運転が安定する。また、熱交換器24bの熱源が45〜100℃の減圧蒸気であるので、酵素含有濃縮廃液中の酵素の失活が抑えられる。

【0053】

蒸留塔11の塔頂からは、エタノールベーパーが留出する。なお、蒸留塔11に導入されるエタノール発酵液の量及び蒸留塔11から缶出する酵素含有濃縮廃液の量は予め設定されているので、その差分が留出するエタノール及び水分となる。この酵素含有濃縮廃液量は、前処理工程P1にて生成されたパルプ重量の例えば9倍に設定する。留出したエタノールベーパーは、留出ラインL1を介して精留塔12の中段に直接導入される。

従って、従来のようにエタノールベーパーをチラー等で冷却して凝縮することなく、ベーパーのまま精留塔12に直接導入するため、冷却に必要なエネルギー及び精留塔12に必要な熱エネルギーを低減できる。

【0054】

精留塔12には、前述の通り、エタノールベーパーが導入される。

精留塔12の塔頂からは、エタノール濃度が約90%のエタノール液がエタノールベーパーとして留出する。このエタノールベーパーの温度は、例えば19〜39℃であり、圧力は10kPaAである。

留出したエタノール液は、圧縮機20内で凝縮しないように、過熱器26によって加熱される。ここで、一般に、精留塔12の塔頂から留出したエタノールベーパーが凝縮すると、圧縮機20内のインペラー(羽根部)等回転部に過大な負荷が加わったり、凝縮液がシール部からリークしたりする等、機械的な問題が生じる場合がある。本実施の形態においては、精留塔12の塔頂から留出したエタノールベーパーが過熱器26によって加熱されるので、このような凝縮に起因する問題の発生を防止できる。

加熱されたエタノールベーパーは、更に圧縮機20によって、断熱圧縮され、昇温昇圧される。圧縮機20の吐出側でのエタノールベーパーの温度は、45℃〜100℃の範囲に維持される。圧縮機20で断熱圧縮されたエタノールベーパーは過熱器26の熱源となる。

本実施の形態においては、圧縮機20が1台のみ設けられている。従って、圧縮機が複数設けられている場合と比べて、エタノール製造装置の信頼性が向上する。また、圧縮機が複数設けられている場合と比べて、イニシャルコストが低減される。

【0055】

昇温昇圧されたエタノールベーパーは留出ラインL3と還流ラインL4に分岐する。

留出ラインL3に送られたエタノールベーパーは、予熱器(第1の予熱器の一例)28、30を介して蒸留塔11に導入されるエタノール発酵液を予熱し、90%エタノール液として無水化工程P6に送られる。なお、真空ポンプ31によって、圧縮機20によって昇圧される留出ラインL3が減圧される。

なお、前述の通り、圧縮機20の吐出側でのエタノールベーパーの温度は、45℃〜100℃の範囲に維持される。従って、このエタノールベーパーを熱源とする予熱器28によって加熱されるエタノール発酵液中の酵素の失活が抑えられる。

【0056】

一方、還流ラインL4に送られたエタノールベーバーは、更に、分岐点Aにて、ラインL5とラインL6とに分岐する。

ラインL5に送出されたエタノールベーパーは、絞り弁32を通る。この絞り弁32は、精留塔12の塔底温度に基づいて、その絞り量を制御することができる。エタノールベーパーは、絞り弁32を通過した後、熱交換器54a(第2の熱交換器の一例)で精留塔12の塔底の低COD排水(塔底循環液)と熱交換されて凝縮し、エタノール液となる。

ラインL6を通るエタノールベーパーは、熱交換器24a(第1の熱交換器の一例)の熱源となった後、凝縮する。

【0057】

ラインL5及びラインL6は、合流点Bにて合流する。合流したエタノール液は、更に絞り弁34を通る。この絞り弁34は、エタノール液の圧力に基づいてその絞り量を制御することができる。絞り弁34を通過した後のエタノール液の温度は、例えば57〜70℃、圧力は40kPaAとなる。このエタノール液は精留塔12の塔頂に戻される。

【0058】

精留塔12の塔底からは、低COD(Chemical Oxygen Demand)排水が缶出する。この低COD排水の温度は、例えば40〜60℃である。なお、図2中、括弧内の温度は、一例を示している。

低COD排水は精留塔12の留出物であるので、高沸成分が存在せず、微量の有機酸や油分等が含まれているだけである。従って、低COD排水のCODは約1000(mg/L)であるが、無色透明のきれいな水といえる。よって、低COD排水は、図1に示すように、前処理工程P1、糖化工程P2、又は固液分離工程P7で循環利用することができる。特に、固液分離工程P7においては、低COD排水はリンス液として用いられる。また、この低COD排水を図示しない排水処理装置で処理することもできる。

低COD排水は、塔底循環ポンプ51によって送出される。

低COD排水の一部(例えば、0.01wt%、201kg/h)は、予熱器52(第2の予熱器の一例)を介して、エタノール発酵液を予熱する。

低COD排水の残りは、熱交換器54a、54bによって昇温され、精留塔12の塔底へと塔底循環液として循環される。

なお、熱交換器54b(第4の熱交換器の一例)は、図示しない蒸気ラインから供給される、例えば45〜100℃の減圧蒸気(外部蒸気)を熱源としている。このように、外部蒸気を熱源とした熱交換器が設けられているので、エタノール製造装置を立ち上げる際の過渡状態及び定常状態において運転が安定する。

【0059】

発明者は、前述の実施の形態に係るエタノール製造装置のエネルギー低減効果について試算した。その結果を表1に示す。

【0060】

【表1】

【0061】

なお、原料は木質チップである。計算条件は以下の通りである。

<計算条件>

1.エタノール発酵液:10,484kg(エタノール濃度3%)

2.酵素含有濃縮廃液:8,737kg

3.蒸留塔留出エタノール:1,747kg(エタノール濃度14%)(=エタノール発酵液10,484kg−酵素含有濃縮廃液8,737kg)

4.低COD排水:1,476kg(=蒸留塔留出エタノール1,747kg−90%エタノール液271kg)

5.90%エタノール液:271kg(244kg/90wt%)

6.精留に関する還流比:3

【0062】

試算にあたり、電力エネルギーは蒸気エネルギーの1/3として換算した。また、多重効用にかかる蒸気使用量は3重効用として、通常の蒸留の1/3とした。また、チラーのCOP(Coefficient Of Performance)は1.8とした。また、圧縮機の断熱圧縮効率は50%とした。

【0063】

表1中、比較例1は、多重効用缶などを設けず単純に蒸気のみで蒸留を行った場合の試算結果である。この結果を基準である100としている。

比較例2は、多重効用及びチラーを組み合わせて蒸留を行った場合の試算結果である。比較例2については、塔頂温度が35℃以下になるためチラーが必要となり、必要な外部エネルギーは蒸気換算で92となる。

【0064】

本実施の形態においては、図2に示すように、蒸留塔11の熱源は、圧縮機20により圧縮されたエタノールベーパーで賄われる。その際、精留塔12の熱源は蒸留塔11から流出するエタノールベーパーによって賄われるので、実質的に0となる。

ただし、精留塔12から流出するエタノールベーパーを圧縮機20にて圧縮するため、断熱圧縮の温度上昇の制約から、省エネルギー効果は31/100となる。

【0065】

なお、本発明は、前述の実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲での変更は可能である。例えば、前述のそれぞれ実施の形態や変形例の一部又は全部を組み合わせて本発明を構成する場合も本発明の技術的範囲に含まれる。

前述の実施の形態における圧縮機20に代えて、ブロワ又は真空ポンプとすることも可能である。

【0066】

エタノール発酵液は並列に設けられた予熱器30、予熱器23、及び予熱器52によって熱交換がされているが、例えばエタノール発酵液の分岐に係るコストが過大になる場合には、これら予熱器30、予熱器23、及び予熱器52を直列に設けてもよい。又は、これら予熱器30、予熱器23、及び予熱器52の一部又は全部を省略することも可能である。

【符号の説明】

【0067】

11:蒸留塔、12:精留塔、20:圧縮機、22:塔底循環ポンプ、23:予熱器、24a、24b:熱交換器、26:過熱器、28:予熱器、30:予熱器、31:真空ポンプ、32:絞り弁、34:絞り弁、51:塔底循環ポンプ、52:予熱器、54a、54b:熱交換器

【特許請求の範囲】

【請求項1】

バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、前記エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔と、前記エタノールベーパーを精留するための精留塔とを備え、前記バイオマス原料からエタノールを製造するエタノール製造装置において、

前記蒸留塔から留出したエタノールベーパーが前記精留塔に直接導入されることを特徴とするエタノール製造装置。

【請求項2】

請求項1記載のエタノール製造装置において、前記精留塔から留出したエタノールベーパーを断熱圧縮する圧縮機と、

前記蒸留塔の塔底を循環する塔底循環液を加熱する第1の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第2の熱交換器とを更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが前記第1及び第2の熱交換器の熱源となることを特徴とするエタノール製造装置。

【請求項3】

請求項2記載のエタノール製造装置において、前記圧縮機によって前記蒸留塔及び前記精留塔が減圧され、該蒸留塔の塔底温度が40℃〜60℃の範囲に維持されることを特徴とするエタノール製造装置。

【請求項4】

請求項3記載のエタノール製造装置において、前記圧縮機の前段に、前記精留塔によって精留されたエタノールベーパーを加熱する過熱器を更に備え、

前記過熱器により加熱された前記エタノールベーパーが前記圧縮機に送られ、該圧縮機によって断熱圧縮されたエタノールベーパーが前記過熱器の熱源となることを特徴とするエタノール製造装置。

【請求項5】

請求項2〜4のいずれか1項に記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第1の予熱器を更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが、前記第1の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項6】

請求項5記載のエタノール製造装置において、前記第1の予熱器の熱源となる前記エタノールベーパーの温度が45〜100℃であることを特徴とするエタノール製造装置。

【請求項7】

請求項2〜6のいずれか1項に記載のエタノール製造装置において、前記蒸留塔の塔底を循環する塔底循環液を加熱する第3の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第4の熱交換器とを更に備え、

前記第3及び第4の熱交換器の熱源は、それぞれ外部蒸気であることを特徴とするエタノール製造装置。

【請求項8】

請求項7記載のエタノール製造装置において、前記外部蒸気は、減圧蒸気であることを特徴とするエタノール製造装置。

【請求項9】

請求項8記載のエタノール製造装置において、前記減圧蒸気の温度は45〜100℃であることを特徴とするエタノール製造装置。

【請求項10】

請求項2〜9のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料の酵素反応性を高めるための前処理を行う前処理工程に循環させることを特徴とするエタノール製造装置。

【請求項11】

請求項2〜10のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料に糖化酵素を添加して単糖を得るための糖化工程に循環させることを特徴とするエタノール製造装置。

【請求項12】

請求項2〜11のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記蒸留塔から缶出した酵素含有濃縮廃液から固形物を分離する固液分離工程で用いるリンス液として循環させることを特徴とするエタノール製造装置。

【請求項13】

請求項2〜12のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水が、排水処理装置で処理されることを特徴とするエタノール製造装置。

【請求項14】

請求項2〜13のいずれか1項に記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第2の予熱器を更に備え、

前記精留塔から缶出する低COD排水が、前記第2の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項15】

請求項14記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第3の予熱器を更に備え、

前記蒸留塔から缶出した酵素含有濃縮廃液が、前記第3の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項16】

請求項2〜15のいずれか1項に記載のエタノール製造装置において、前記圧縮機に代えて、ブロワ又は真空ポンプとしたことを特徴とするエタノール製造装置。

【請求項17】

バイオマス原料を発酵させて生成されるエタノール発酵液からエタノールを生成するエタノール製造方法において、

前記エタノール発酵液を蒸留塔に導入する工程と、

前記蒸留塔から流出したエタノールベーパーを直接精留塔に導入する工程とを含むことを特徴とするエタノール製造方法。

【請求項18】

請求項17記載のエタノール製造方法において、前記精留塔から留出したエタノールベーパーを断熱圧縮する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記蒸留塔の塔底を循環する塔底循環液を加熱する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記精留塔の塔底を循環する塔底循環液を加熱する工程とを更に含むことを特徴とするエタノール製造方法。

【請求項19】

請求項18記載のエタノール製造方法において、前記蒸留塔の塔底温度が、40℃〜60℃の範囲に維持されることを特徴とするエタノール製造方法。

【請求項1】

バイオマス原料を発酵させて生成されるエタノール発酵液が導入され、前記エタノール発酵液を蒸留してエタノールベーパーを留出させる蒸留塔と、前記エタノールベーパーを精留するための精留塔とを備え、前記バイオマス原料からエタノールを製造するエタノール製造装置において、

前記蒸留塔から留出したエタノールベーパーが前記精留塔に直接導入されることを特徴とするエタノール製造装置。

【請求項2】

請求項1記載のエタノール製造装置において、前記精留塔から留出したエタノールベーパーを断熱圧縮する圧縮機と、

前記蒸留塔の塔底を循環する塔底循環液を加熱する第1の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第2の熱交換器とを更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが前記第1及び第2の熱交換器の熱源となることを特徴とするエタノール製造装置。

【請求項3】

請求項2記載のエタノール製造装置において、前記圧縮機によって前記蒸留塔及び前記精留塔が減圧され、該蒸留塔の塔底温度が40℃〜60℃の範囲に維持されることを特徴とするエタノール製造装置。

【請求項4】

請求項3記載のエタノール製造装置において、前記圧縮機の前段に、前記精留塔によって精留されたエタノールベーパーを加熱する過熱器を更に備え、

前記過熱器により加熱された前記エタノールベーパーが前記圧縮機に送られ、該圧縮機によって断熱圧縮されたエタノールベーパーが前記過熱器の熱源となることを特徴とするエタノール製造装置。

【請求項5】

請求項2〜4のいずれか1項に記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第1の予熱器を更に備え、

前記圧縮機によって断熱圧縮されたエタノールベーパーが、前記第1の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項6】

請求項5記載のエタノール製造装置において、前記第1の予熱器の熱源となる前記エタノールベーパーの温度が45〜100℃であることを特徴とするエタノール製造装置。

【請求項7】

請求項2〜6のいずれか1項に記載のエタノール製造装置において、前記蒸留塔の塔底を循環する塔底循環液を加熱する第3の熱交換器と、

前記精留塔の塔底を循環する塔底循環液を加熱する第4の熱交換器とを更に備え、

前記第3及び第4の熱交換器の熱源は、それぞれ外部蒸気であることを特徴とするエタノール製造装置。

【請求項8】

請求項7記載のエタノール製造装置において、前記外部蒸気は、減圧蒸気であることを特徴とするエタノール製造装置。

【請求項9】

請求項8記載のエタノール製造装置において、前記減圧蒸気の温度は45〜100℃であることを特徴とするエタノール製造装置。

【請求項10】

請求項2〜9のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料の酵素反応性を高めるための前処理を行う前処理工程に循環させることを特徴とするエタノール製造装置。

【請求項11】

請求項2〜10のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記バイオマス原料に糖化酵素を添加して単糖を得るための糖化工程に循環させることを特徴とするエタノール製造装置。

【請求項12】

請求項2〜11のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水を、前記蒸留塔から缶出した酵素含有濃縮廃液から固形物を分離する固液分離工程で用いるリンス液として循環させることを特徴とするエタノール製造装置。

【請求項13】

請求項2〜12のいずれか1項に記載のエタノール製造装置において、前記精留塔から缶出する低COD排水が、排水処理装置で処理されることを特徴とするエタノール製造装置。

【請求項14】

請求項2〜13のいずれか1項に記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第2の予熱器を更に備え、

前記精留塔から缶出する低COD排水が、前記第2の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項15】

請求項14記載のエタノール製造装置において、前記蒸留塔に導入される前記エタノール発酵液を予熱する第3の予熱器を更に備え、

前記蒸留塔から缶出した酵素含有濃縮廃液が、前記第3の予熱器の熱源となることを特徴とするエタノール製造装置。

【請求項16】

請求項2〜15のいずれか1項に記載のエタノール製造装置において、前記圧縮機に代えて、ブロワ又は真空ポンプとしたことを特徴とするエタノール製造装置。

【請求項17】

バイオマス原料を発酵させて生成されるエタノール発酵液からエタノールを生成するエタノール製造方法において、

前記エタノール発酵液を蒸留塔に導入する工程と、

前記蒸留塔から流出したエタノールベーパーを直接精留塔に導入する工程とを含むことを特徴とするエタノール製造方法。

【請求項18】

請求項17記載のエタノール製造方法において、前記精留塔から留出したエタノールベーパーを断熱圧縮する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記蒸留塔の塔底を循環する塔底循環液を加熱する工程と、

前記断熱圧縮されたエタノールベーパーを熱源とし、前記精留塔の塔底を循環する塔底循環液を加熱する工程とを更に含むことを特徴とするエタノール製造方法。

【請求項19】

請求項18記載のエタノール製造方法において、前記蒸留塔の塔底温度が、40℃〜60℃の範囲に維持されることを特徴とするエタノール製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−78294(P2013−78294A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−221133(P2011−221133)

【出願日】平成23年10月5日(2011.10.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度独立行政法人新エネルギー・産業技術総合開発機構 委託研究「セルロース系エタノール革新的生産システム開発事業」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【出願人】(390022873)NSプラント設計株式会社 (275)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度独立行政法人新エネルギー・産業技術総合開発機構 委託研究「セルロース系エタノール革新的生産システム開発事業」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【出願人】(390022873)NSプラント設計株式会社 (275)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

[ Back to top ]