エッチングマスク付基材及びその製造方法

【課題】高精細なパターニングを可能としたエッチングマスク付基材及びその製造方法を提供する。

【解決手段】基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなるようにした。

【解決手段】基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、DLC(ダイヤモンドライクカーボン)によってパターニングを施したエッチングマスク付基材及びその製造方法に関する。

【背景技術】

【0002】

半導体部品やプリント配線基板といった電子部品などの工業製品を製造するにあたって、基材上にエッチングマスクをパターニングし、該エッチングマスク以外の領域をエッチングすることで高精細なパターニングを行うことが行われている(例えば、特許文献1及び2)。

【0003】

このエッチングマスクの形成は、例えば、金属層の表面に、感光材によって感光層を形成した後、露光によって該感光層に露光部と非露光部とを形成し、該露光部と該非露光部との現像液に対する溶解性の差を利用して現像し、エッチングマスクを形成したりすることが行われている。

【0004】

しかしながら、近年では電子部品の精密化に伴い、より高精細なパターニングの実現が求められており、それに伴い、エッチングマスクについても高精細なパターニングが必要とされてきている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−160547号公報

【特許文献2】特開2006−113498号公報

【特許文献3】特開2009−093170号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点に鑑みなされたもので、高精細なパターニングを可能としたエッチングマスク付基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明のエッチングマスク付基材は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とする。

【0008】

このようにして、レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめるため、高精細なパターニングが可能となる。すなわち、本発明では、いわゆるリフトオフとよばれる手法を用いているため、サイドエッチングの問題が生じず、エッチングによってDLCパターニングを形成する場合と比べて高精細を実現することができる。

【0009】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるのが好適である。

【0010】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えるのが好ましい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。前記クッション層としては、シリコンゴム等の合成ゴムやポリウレタン、ポリスチレン等の弾力性のある合成樹脂を使用することができる。このクッション層の厚さはクッション性即ち弾力性を付与できる厚さであればよく、特別の限定はないが、例えば、1cm〜5cm程度の厚さがあれば充分である。ゴム又はクッション性を有する樹脂からなるクッション層を備えた基材の例としては、例えば特許文献3に記載されたグラビア版などがある。

【0011】

前記感光材としては、ポジ型感光性組成物又はネガ型感光性組成物のいずれも適用可能であるが、ネガ型感光性組成物が好ましい。

【0012】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであるのが好ましい。より具体的には、0.1μm〜20μmが好ましく、0.1μm〜5μmがさらに好ましい。

【0013】

本発明のエッチングマスク付基材の製造方法は、基材を準備する工程と、該基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成する工程と、該基材及びレジストパターンの表面にDLC被覆膜を形成する工程と、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめる工程と、を含むことを特徴とする。

【0014】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるのが好適である。

【0015】

前記基材が、上述したゴム又はクッション性を有する樹脂からなるクッション層を備えるのが好ましい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。

【0016】

前記感光材としては、ポジ型感光性組成物又はネガ型感光性組成物のいずれも適用可能であるが、ネガ型感光性組成物が好ましい。

【0017】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであるのが好ましい。より具体的には、0.1μm〜20μmが好ましく、0.1μm〜5μmがさらに好ましい。

【0018】

本発明のエッチングマスクは、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とする。

【0019】

本発明のパターン付製品は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とする。

【0020】

本発明のパターン付製品は、半導体部品やプリント配線基板といった種々の電子部品などの他、様々なパターン付工業製品として適用できる。

【0021】

本発明のパターン付製品の製造方法は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とする。

【発明の効果】

【0022】

本発明によれば、高精細なパターニングを可能としたエッチングマスク付基材及びその製造方法を提供することができるという著大な効果を有する。

【図面の簡単な説明】

【0023】

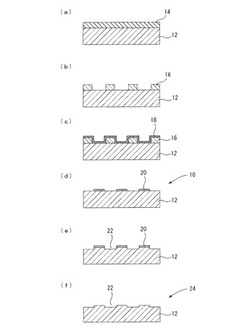

【図1】本発明のエッチングマスク付基材及びパターン付製品の一例を模式的に示す説明図であり、(a)は基材の表面に感光材を塗布した状態の要部断面図、(b)は露光・現像せしめてレジストパターンを形成した状態の要部断面図、(c)は該基材及びレジストパターンの表面にDLC被覆膜を形成した状態の要部断面図、(d)は該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめた状態を示す要部断面図、(e)は該基材をエッチングした状態を示す要部断面図、(f)は該DLCパターンをO2アッシング処理にて除去した状態を示す要部断面図である。

【図2】図1に示したエッチングマスク付基材の製造方法の工程順を示すフローチャートである。

【図3】本発明のパターン付製品の製造方法の工程順を示すフローチャートである。

【図4】実施例にかかるエッチングマスク付基材の表面の拡大写真である。

【図5】実施例にかかるパターン付製品の表面の拡大写真である。

【発明を実施するための最良の形態】

【0024】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0025】

図1において、符号10はエッチングマスク付基材を示す。符号12は基材を示し、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるものを用いることができる。

【0026】

また、前記基材がゴム又はクッション性を有する樹脂からなるクッション層を備えるようにしてもよい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。

【0027】

まず、基材12の表面に感光材14を塗布する(図1(a)及び図2のステップ100)。露光・現像せしめてレジストパターン16を形成する(図1(b)及び図2のステップ102)。感光材として用いる感光性組成物はネガ型及びポジ型のいずれでも使用可能であるが、ネガ型感光性組成物を用いるのが好ましい。

【0028】

次に、該基材12及びレジストパターン16の表面にDLC被覆膜18を形成する(図1(c)及び図2のステップ104)。DLC被覆膜はCVD(Chemical Vapor Deposition)法やスパッタ法によって形成すればよい。

【0029】

次いで、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成する(図1(d)及び図2のステップ106)。

【0030】

さらに、本発明のパターン付製品とするには、上記したステップ100〜ステップ106の後、該基材12をエッチングして(図1(e)及び図3の108)、凹部パターン22を形成し、該DLCパターンをO2アッシング処理にて除去する(図1(f)及び図3のステップ110)。そして、仕上げに、凹部パターンの形成された基材の表面を研磨すれば、本発明のパターン付製品24が得られる。

【実施例】

【0031】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0032】

円周600mm、面長1100mmの版母材(アルミ中空ロール)を準備し、ブーメランライン(株式会社シンク・ラボラトリー製全自動レーザーグラビア製版ロール製造装置)を用いて下記する銅メッキ層及びニッケルメッキ層の形成までを行った。まず、版母材(アルミ中空ロール)を銅メッキ槽に装着し、中空ロールをメッキ液に全没させて20A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨して当該銅メッキ層の表面を均一な研磨面とした。次いで、ニッケルメッキ槽に装着し、メッキ液に半没させて2A/dm2、7.0Vで20μmのニッケルメッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一なニッケルメッキ層を得た。上記形成したニッケルメッキ層を基材としてその表面に感光膜(サーマルレジスト:TSER−NS(株式会社シンク・ラボラトリー製))を塗布(ファウンテンコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、7μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件300mJ/cm2で所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃90秒間行い、所定のレジストパターンを形成した。

【0033】

該ニッケルメッキ層及びレジストパターンの表面にDLC被覆膜をCVD法で形成した。雰囲気アルゴン/水素ガス雰囲気、原料ガスにヘキサメチルジシロキサン、成膜温度80−120℃、成膜時間60分で膜厚0.1μmの中間層を成膜した。次に、原料ガスにトルエン、成膜温度80−120℃、成膜時間180分で膜厚5μmのDLC層を成膜した。

【0034】

次いで、該基材を水酸化ナトリウム水溶液中で超音波処理を30分行った。そして、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンが形成されたエッチングマスク付基材を得た。

【0035】

このエッチングマスク付基材の表面を光学顕微鏡で観察したところ、図4に示す高精細なエッチングマスク付基材が観察された。図4において、DLCパターン20の線幅は10μmであった。

【0036】

次に、このエッチングマスク付基材に対し、硝酸(5%)+過酸化水素(5%)のエッチング液をスプレー方式で塗布し、基材であるニッケル層のエッチングを行った。

【0037】

次に、このニッケル層のエッチングがされたエッチングマスク付基材を処理室に移動させ、DLCパターン20に対してO2アッシング処理を行い、DLCパターン20を除去した。そして、凹部パターン22の形成されたニッケル層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨し、図5に示す高精細なパターン付製品を得た。図5において、このパターン付製品の表面を光学顕微鏡で観察したところ、凹部パターン22の線幅は14μmであり、深度は5μmであった。

【0038】

また、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr及びMoをそれぞれ基材としたものについても前記Niの実施例と同様にしてエッチングマスク付基材を作製した。これらエッチングマスク付基材の表面を光学顕微鏡で観察したところ、高精細なエッチングマスク付基材が観察された。

【0039】

さらに、基材として、シリコンゴム上に板厚0.4mmのニッケルスリーブを嵌着せしめたロールを使用した以外は前記Niの実施例と同様にしてエッチングマスク付基材を作製した。すなわち、シリコンゴムからなるクッション層を備える基材を使用し、実施例と同様にしてエッチングマスク付基材を作製した。得られたエッチングマスク付基材を電子顕微鏡で観察したところ、高精細なDLCパターンが観察された。

【符号の説明】

【0040】

10:エッチングマスク付基材、12:基材、14:感光材、16:レジストパターン、18:DLC被覆膜、20:DLCパターン、22:凹部パターン、24:パターン付製品。

【技術分野】

【0001】

本発明は、DLC(ダイヤモンドライクカーボン)によってパターニングを施したエッチングマスク付基材及びその製造方法に関する。

【背景技術】

【0002】

半導体部品やプリント配線基板といった電子部品などの工業製品を製造するにあたって、基材上にエッチングマスクをパターニングし、該エッチングマスク以外の領域をエッチングすることで高精細なパターニングを行うことが行われている(例えば、特許文献1及び2)。

【0003】

このエッチングマスクの形成は、例えば、金属層の表面に、感光材によって感光層を形成した後、露光によって該感光層に露光部と非露光部とを形成し、該露光部と該非露光部との現像液に対する溶解性の差を利用して現像し、エッチングマスクを形成したりすることが行われている。

【0004】

しかしながら、近年では電子部品の精密化に伴い、より高精細なパターニングの実現が求められており、それに伴い、エッチングマスクについても高精細なパターニングが必要とされてきている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−160547号公報

【特許文献2】特開2006−113498号公報

【特許文献3】特開2009−093170号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術の問題点に鑑みなされたもので、高精細なパターニングを可能としたエッチングマスク付基材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明のエッチングマスク付基材は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とする。

【0008】

このようにして、レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめるため、高精細なパターニングが可能となる。すなわち、本発明では、いわゆるリフトオフとよばれる手法を用いているため、サイドエッチングの問題が生じず、エッチングによってDLCパターニングを形成する場合と比べて高精細を実現することができる。

【0009】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるのが好適である。

【0010】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えるのが好ましい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。前記クッション層としては、シリコンゴム等の合成ゴムやポリウレタン、ポリスチレン等の弾力性のある合成樹脂を使用することができる。このクッション層の厚さはクッション性即ち弾力性を付与できる厚さであればよく、特別の限定はないが、例えば、1cm〜5cm程度の厚さがあれば充分である。ゴム又はクッション性を有する樹脂からなるクッション層を備えた基材の例としては、例えば特許文献3に記載されたグラビア版などがある。

【0011】

前記感光材としては、ポジ型感光性組成物又はネガ型感光性組成物のいずれも適用可能であるが、ネガ型感光性組成物が好ましい。

【0012】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであるのが好ましい。より具体的には、0.1μm〜20μmが好ましく、0.1μm〜5μmがさらに好ましい。

【0013】

本発明のエッチングマスク付基材の製造方法は、基材を準備する工程と、該基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成する工程と、該基材及びレジストパターンの表面にDLC被覆膜を形成する工程と、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめる工程と、を含むことを特徴とする。

【0014】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるのが好適である。

【0015】

前記基材が、上述したゴム又はクッション性を有する樹脂からなるクッション層を備えるのが好ましい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。

【0016】

前記感光材としては、ポジ型感光性組成物又はネガ型感光性組成物のいずれも適用可能であるが、ネガ型感光性組成物が好ましい。

【0017】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであるのが好ましい。より具体的には、0.1μm〜20μmが好ましく、0.1μm〜5μmがさらに好ましい。

【0018】

本発明のエッチングマスクは、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とする。

【0019】

本発明のパターン付製品は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とする。

【0020】

本発明のパターン付製品は、半導体部品やプリント配線基板といった種々の電子部品などの他、様々なパターン付工業製品として適用できる。

【0021】

本発明のパターン付製品の製造方法は、基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とする。

【発明の効果】

【0022】

本発明によれば、高精細なパターニングを可能としたエッチングマスク付基材及びその製造方法を提供することができるという著大な効果を有する。

【図面の簡単な説明】

【0023】

【図1】本発明のエッチングマスク付基材及びパターン付製品の一例を模式的に示す説明図であり、(a)は基材の表面に感光材を塗布した状態の要部断面図、(b)は露光・現像せしめてレジストパターンを形成した状態の要部断面図、(c)は該基材及びレジストパターンの表面にDLC被覆膜を形成した状態の要部断面図、(d)は該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめた状態を示す要部断面図、(e)は該基材をエッチングした状態を示す要部断面図、(f)は該DLCパターンをO2アッシング処理にて除去した状態を示す要部断面図である。

【図2】図1に示したエッチングマスク付基材の製造方法の工程順を示すフローチャートである。

【図3】本発明のパターン付製品の製造方法の工程順を示すフローチャートである。

【図4】実施例にかかるエッチングマスク付基材の表面の拡大写真である。

【図5】実施例にかかるパターン付製品の表面の拡大写真である。

【発明を実施するための最良の形態】

【0024】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0025】

図1において、符号10はエッチングマスク付基材を示す。符号12は基材を示し、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなるものを用いることができる。

【0026】

また、前記基材がゴム又はクッション性を有する樹脂からなるクッション層を備えるようにしてもよい。すなわち、ゴム又はクッション性を有する樹脂からなるクッション層の上に基材を形成するようにしてもよい。

【0027】

まず、基材12の表面に感光材14を塗布する(図1(a)及び図2のステップ100)。露光・現像せしめてレジストパターン16を形成する(図1(b)及び図2のステップ102)。感光材として用いる感光性組成物はネガ型及びポジ型のいずれでも使用可能であるが、ネガ型感光性組成物を用いるのが好ましい。

【0028】

次に、該基材12及びレジストパターン16の表面にDLC被覆膜18を形成する(図1(c)及び図2のステップ104)。DLC被覆膜はCVD(Chemical Vapor Deposition)法やスパッタ法によって形成すればよい。

【0029】

次いで、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成する(図1(d)及び図2のステップ106)。

【0030】

さらに、本発明のパターン付製品とするには、上記したステップ100〜ステップ106の後、該基材12をエッチングして(図1(e)及び図3の108)、凹部パターン22を形成し、該DLCパターンをO2アッシング処理にて除去する(図1(f)及び図3のステップ110)。そして、仕上げに、凹部パターンの形成された基材の表面を研磨すれば、本発明のパターン付製品24が得られる。

【実施例】

【0031】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0032】

円周600mm、面長1100mmの版母材(アルミ中空ロール)を準備し、ブーメランライン(株式会社シンク・ラボラトリー製全自動レーザーグラビア製版ロール製造装置)を用いて下記する銅メッキ層及びニッケルメッキ層の形成までを行った。まず、版母材(アルミ中空ロール)を銅メッキ槽に装着し、中空ロールをメッキ液に全没させて20A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨して当該銅メッキ層の表面を均一な研磨面とした。次いで、ニッケルメッキ槽に装着し、メッキ液に半没させて2A/dm2、7.0Vで20μmのニッケルメッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一なニッケルメッキ層を得た。上記形成したニッケルメッキ層を基材としてその表面に感光膜(サーマルレジスト:TSER−NS(株式会社シンク・ラボラトリー製))を塗布(ファウンテンコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、7μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件300mJ/cm2で所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃90秒間行い、所定のレジストパターンを形成した。

【0033】

該ニッケルメッキ層及びレジストパターンの表面にDLC被覆膜をCVD法で形成した。雰囲気アルゴン/水素ガス雰囲気、原料ガスにヘキサメチルジシロキサン、成膜温度80−120℃、成膜時間60分で膜厚0.1μmの中間層を成膜した。次に、原料ガスにトルエン、成膜温度80−120℃、成膜時間180分で膜厚5μmのDLC層を成膜した。

【0034】

次いで、該基材を水酸化ナトリウム水溶液中で超音波処理を30分行った。そして、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンが形成されたエッチングマスク付基材を得た。

【0035】

このエッチングマスク付基材の表面を光学顕微鏡で観察したところ、図4に示す高精細なエッチングマスク付基材が観察された。図4において、DLCパターン20の線幅は10μmであった。

【0036】

次に、このエッチングマスク付基材に対し、硝酸(5%)+過酸化水素(5%)のエッチング液をスプレー方式で塗布し、基材であるニッケル層のエッチングを行った。

【0037】

次に、このニッケル層のエッチングがされたエッチングマスク付基材を処理室に移動させ、DLCパターン20に対してO2アッシング処理を行い、DLCパターン20を除去した。そして、凹部パターン22の形成されたニッケル層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨し、図5に示す高精細なパターン付製品を得た。図5において、このパターン付製品の表面を光学顕微鏡で観察したところ、凹部パターン22の線幅は14μmであり、深度は5μmであった。

【0038】

また、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr及びMoをそれぞれ基材としたものについても前記Niの実施例と同様にしてエッチングマスク付基材を作製した。これらエッチングマスク付基材の表面を光学顕微鏡で観察したところ、高精細なエッチングマスク付基材が観察された。

【0039】

さらに、基材として、シリコンゴム上に板厚0.4mmのニッケルスリーブを嵌着せしめたロールを使用した以外は前記Niの実施例と同様にしてエッチングマスク付基材を作製した。すなわち、シリコンゴムからなるクッション層を備える基材を使用し、実施例と同様にしてエッチングマスク付基材を作製した。得られたエッチングマスク付基材を電子顕微鏡で観察したところ、高精細なDLCパターンが観察された。

【符号の説明】

【0040】

10:エッチングマスク付基材、12:基材、14:感光材、16:レジストパターン、18:DLC被覆膜、20:DLCパターン、22:凹部パターン、24:パターン付製品。

【特許請求の範囲】

【請求項1】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とするエッチングマスク付基材。

【請求項2】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなることを特徴とする請求項1記載のエッチングマスク付基材。

【請求項3】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えることを特徴とする請求項1又は2記載のエッチングマスク付基材。

【請求項4】

前記感光材が、ネガ型感光性組成物であることを特徴とする1〜3いずれか1項記載のエッチングマスク付基材。

【請求項5】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであることを特徴とする請求項1〜4いずれか1項記載のエッチングマスク付基材。

【請求項6】

請求項1〜5いずれか1項記載のエッチングマスク付基材を用いて製造されたことを特徴とする製品。

【請求項7】

基材を準備する工程と、該基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成する工程と、該基材及びレジストパターンの表面にDLC被覆膜を形成する工程と、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめる工程と、を含むことを特徴とするエッチングマスク付基材の製造方法。

【請求項8】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなることを特徴とする請求項7載のエッチングマスク付基材の製造方法。

【請求項9】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えることを特徴とする請求項7又は8記載のエッチングマスク付基材の製造方法。

【請求項10】

前記感光材が、ネガ型感光性組成物であることを特徴とする請求項7〜9いずれか1項記載のエッチングマスク付基材の製造方法。

【請求項11】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであることを特徴とする請求項7〜10いずれか1項記載のエッチングマスク付基材の製造方法。

【請求項12】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とするエッチングマスク。

【請求項13】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とするパターン付製品。

【請求項14】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とするパターン付製品の製造方法。

【請求項1】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とするエッチングマスク付基材。

【請求項2】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなることを特徴とする請求項1記載のエッチングマスク付基材。

【請求項3】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えることを特徴とする請求項1又は2記載のエッチングマスク付基材。

【請求項4】

前記感光材が、ネガ型感光性組成物であることを特徴とする1〜3いずれか1項記載のエッチングマスク付基材。

【請求項5】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであることを特徴とする請求項1〜4いずれか1項記載のエッチングマスク付基材。

【請求項6】

請求項1〜5いずれか1項記載のエッチングマスク付基材を用いて製造されたことを特徴とする製品。

【請求項7】

基材を準備する工程と、該基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成する工程と、該基材及びレジストパターンの表面にDLC被覆膜を形成する工程と、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめる工程と、を含むことを特徴とするエッチングマスク付基材の製造方法。

【請求項8】

前記感光材が塗布される基材が、Cu、Ag、Al、Au、Pt、Pd、Zn、Mg、Fe、ステンレス鋼、Ni、Ni−Cr、Sn、Ti、Ti合金、Si、SiO2、ガラス、Cr、Moからなる群から選ばれた少なくとも一種の材料からなることを特徴とする請求項7載のエッチングマスク付基材の製造方法。

【請求項9】

前記基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えることを特徴とする請求項7又は8記載のエッチングマスク付基材の製造方法。

【請求項10】

前記感光材が、ネガ型感光性組成物であることを特徴とする請求項7〜9いずれか1項記載のエッチングマスク付基材の製造方法。

【請求項11】

前記DLC被覆膜の厚さが、0.1μm〜数10μmであることを特徴とする請求項7〜10いずれか1項記載のエッチングマスク付基材の製造方法。

【請求項12】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、基材の表面にDLCパターンを形成してなることを特徴とするエッチングマスク。

【請求項13】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とするパターン付製品。

【請求項14】

基材の表面に感光材を塗布し、露光・現像せしめてレジストパターンを形成し、該基材及びレジストパターンの表面にDLC被覆膜を形成し、該レジストパターン上に形成されたDLC被覆膜を該レジストパターンごと剥離せしめ、該基材の表面にDLCパターンを形成し、該基材をエッチングした後、該DLCパターンをO2アッシング処理にて除去してなることを特徴とするパターン付製品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−169316(P2012−169316A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−26688(P2011−26688)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

[ Back to top ]